複合張設部材およびその製造方法

【課題】複数本の複合ロッドの束における各複合ロッドに対する等しい張力を有する長寸丈の複合張設部材を提供すること。

【解決手段】本発明の複合張設部材は、各々が2つの端部を有する所定本数の複合ロッドから組立てられる。各複合ロッドの端部の回りには楔状プラグが形成される。楔状プラグは、複合ロッド束を受容すべく基端にて開孔を有する終端結合具本体であって各複合ロッドが埋設された楔状プラグを緊密に受容すべく基端から末端に向けて外方に拡開する内部キャビティを有する終端結合具本体を備えた終端結合具内に挿入される。終端結合具本体内に楔状プラグを保持すべく、閉塞用ナットが用いられる。

【解決手段】本発明の複合張設部材は、各々が2つの端部を有する所定本数の複合ロッドから組立てられる。各複合ロッドの端部の回りには楔状プラグが形成される。楔状プラグは、複合ロッド束を受容すべく基端にて開孔を有する終端結合具本体であって各複合ロッドが埋設された楔状プラグを緊密に受容すべく基端から末端に向けて外方に拡開する内部キャビティを有する終端結合具本体を備えた終端結合具内に挿入される。終端結合具本体内に楔状プラグを保持すべく、閉塞用ナットが用いられる。

【発明の詳細な説明】

【技術分野】

【0001】

複合張設部材およびその製造方法、より詳細には、中間複合ケーブル部分において相互に束ねられた複数本の平行な複合ファイバ・ロッドで形成された複合張設部材であって、各ロッドは、円錐体により終端結合具内へと拡開されるとともに接着剤および摩擦力により該結合具に取付けられるか、または、終端結合具に嵌合された楔状もしくは円錐台状プラグに埋設される複合張設部材。

【背景技術】

【0002】

幾つかの例を挙げると、ヨット(sailboat)用の静索部材、工業構造の筋交い、吊上げ用ケーブル、海上石油掘削基地用の係留ケーブル、および、橋梁用緊張材などの様に、強力でありながらも軽量な張設部材を必要とする種々の用途が在る。

【0003】

特に、競争を行うヨット・レースなどの様に性能に左右される分野においては、高張力強度を有するとともに軽量で小寸の外郭形状を有する張設部材を提供する機能は特に魅力的である、と言うのも、船のデッキ上の重量が減少され且つ索具の外郭形状が減少されると風損が減少することから、ヨットの競争優位性が得られるからである。現在、小型帆船操縦の分野では、マスト(mast)を上向きに保持することで所望の直進もしくは所定度合の旋回に対して該マストを維持すべくステンレス鋼ケーブルおよびステンレス鋼ロッドなどの索具材料が普及している。ステンレス鋼ケーブルのヨット用索具が構築される場合、ケーブルの個々の撚線は、たとえば機械的な挟持もしくは据込みにより当該ケーブルの端部上の終端結合具に対して取付けられ得る。ステンレス鋼ケーブルおよびステンレス鋼ロッドは比較的に強力であるが、それらには種々の欠点が在る。第1に、ステンレス鋼は強力であるが比較的に高重量である。同様に、ステンレス鋼ケーブルおよびロッドは(弾性的もしくは永続的変形のいずれかである)伸びを伴う。更に、ステンレス鋼ケーブルまたはロッドが完全に直線的な経路に沿い延在せずに幾つかの箇所にて屈曲すべき状況は多い。これらの屈曲により、局所的な脆弱領域が引き起こされる。たとえばヨットの用途において、数本のステンレス鋼ケーブルおよびロッドの経路が連続的な上側シュラウド(upper shroud)として使用され、その場合にそれらはマストの拡開器(spreader)の回りを通過してこれらの領域において角度付けられる。これらの場合においてケーブルおよびロッドは拡開器の端部の回りを通過するときに脆弱化されることから、連続的な上側シュラウドの強度が低下する。

【0004】

ステンレス鋼製索具による別の問題は、腐食および加工硬化である。約20年前までは、静索に対するステンレス鋼製ワイヤロープが基本であった。しかしワイヤロープには、初期負荷が付与されるときにロープもしくは撚線においてワイヤの、へたり(settling)により引き起こされる“永続的伸び”が生ずる。一定の永続的伸びはワイヤロープの製造プロセスの間に除去されるが、ワイヤロープから作られる張設部材は殆ど常に、一定の使用の後で再張設されねばならない。これらの問題の故に、ヨットならびに他の性能重視用途に対してはステンレス鋼ロッドを使用するという転換が為された。ステンレス鋼ロッドの利点は、ステンレス鋼製ワイヤロープよりも伸びが少なく高強度なことである。これは、所定直径に対してロッドは更に多量の断面材料を有するとともに、撚り合わせられたワイヤロープの伸び効果は存在しないからである。但しステンレス鋼ロッド索具に対して転換が為されたとき、多くの破壊(failure)が生じた。ロッド索具破壊に対しては、主に2つの理由がある。第1に、終端結合具内には露および塩水が入り込み、応力腐食割れを引き起こす。第2に、加工硬化疲労破壊があった。該疲労破壊は、終端においてワイヤロープの様には可撓でないロッド索具から帰着した。従って、ロッドはマストにおける終端が非常に堅固となる箇所にて連続的に前後に屈曲された。上記問題はロッド索具の端部に対して可撓継手を配備することで別様に対処され、一定の成功を収めた。ステンレス鋼と対照的に、炭素複合体は相当に優れた疲労寿命を有するとともに、応力腐食割れを受けない。

【0005】

金属に伴う別の問題は、金属が最終的に破壊する前に低レベルにて降伏し始めることである。対照的に炭素複合体は、その破壊点の殆ど直前まで降伏せずに、負荷を受け続けるとともに設計された様に機能する。

【0006】

ポリマ樹脂マトリクスと組み合わされた炭素ファイバ、ガラス・ファイバ、Kevlar(登録商標)ファイバ、アラミド・ファイバもしくは他のファイバなどの方向性の複合材料は、習用の金属材料よりも低重量で相当に大きな引張強度を提供する。たとえばヨットのマストに対する所要の引張負荷に対処すべく適切なサイズの複合部材からモノリシックなロッド部材を製造する手段は、以前から存在していた。しかし、大寸でモノリシックな複合ロッドに対して終端結合具を取付けることは困難である。鋼鉄製の索具に対する据込みなどの終端結合具を取付ける従来方法は複合材料に対しては機能しない、と言うのも、据込み操作により複合モノリシック・ロッドは破砕するからである。索具部材の各端部にて終端結合具に対しモノリシック複合ロッドを接続する接着剤結合は、複合ロッドの引張強度が利用可能な接着剤の強度を超えないという小寸ロッド・サイズ(たとえば直径3ミリメートル((1/8)インチ)以下)を除き、十分な引張強度を有さない。更に、張設部材が局所的に屈曲される状況においては脆弱性が生ずる。故に、これらの問題に対する解決策が望まれる。

【発明の概要】

【発明が解決しようとする課題】

【0007】

本発明は、中間複合ケーブル部分へと一体的に束ねられた平行な複数本の複合ロッドと、各複合ロッドの終端部が僅かに拡開されて埋設される楔もしくは円錐台状インサートとを備え、楔もしくは円錐台状プラグは締まり嵌めにより終端結合具内に緊密に保持される、張設ケーブル部材を提供する。

【0008】

本発明は更に、中間複合ケーブル部分へと一体的に束ねられた複数本の複合ロッドと、終端結合具内へと複数本のロッドの端部が金属楔ボールもしくは円錐体により外方拡開されて終端結合具に摩擦係合され且つ接着される終端結合具と、を備えた張設ケーブル部材を提供する。

【0009】

本発明は更に、中間複合ケーブル部分を形成する単一本の複合ロッドと、複合ロッドの各終端部が埋設される円錐台状プラグとを備えた張設ケーブル部材を提供する。円錐台状プラグは、締まり嵌めにより終端結合具内に緊密に保持される。

【課題を解決するための手段】

【0010】

終端結合具は、ステンレス鋼、チタンおよび他の金属などの強力な材料で形成された終端結合具本体を備える。終端結合具本体は、小径の基端および大径の末端が形成された円錐台形状キャビティを有する。複合ロッド束は、小径基端を貫通する。複合ロッド束の各端部は僅かに拡開され、且つ、エポキシ、補強ファイバおよび充填剤ならびに他の高強度樹脂から成り得る円錐台形状プラグ内へと成形される。円錐台状プラグは、終端結合具本体の円錐台状キャビティ内に密接に嵌合されるべく寸法設定および形状化される。張設部材が張力下とされたとき、円錐台状プラグは終端結合具本体の円錐台状キャビティ内へと更に引き込まれる。これは円錐台状プラグを更に圧迫して複合ロッドに圧縮力を付与すべく作用することから、円錐台状プラグに対するロッドの重ね合せ剪断接着性(lap shear adhesion)が増大される。部材に対する引張荷重により、円錐台状プラグの弾性率も増大する。

【0011】

終端結合具本体は、引張荷重下で樹脂円錐台状プラグを捕捉かつ保持する。終端結合具本体はまた、張設部材により保持もしくは拘束されつつある物に対して張設部材の端部を取付ける手段も提供する。小型帆船用の複合静索の場合、終端結合具本体はマストおよび/または船艇ハードウェアと連結される。

【0012】

終端結合具は更に、ステンレス鋼、チタンおよびアルミニウムなどの強力な材料で形成された終端結合具本体であって、複合ロッド束が進入する基端と、複数本のロッドが延在する内部拡開キャビティとを有する終端結合具本体を備え得る。内部拡開キャビティに対して密接する様に複数本の複合ロッドを外方拡開すべく金属製円錐状インサート・ボールもしくは成形型工具が利用され、結合表面積が提供される。複数本の複合ロッドを外方拡開させているキャビティ内に金属製円錐状インサートを保持すべく、閉塞用カラー・ナットなどの保持手段が用いられる。金属製円錐状インサートと終端結合具本体のキャビティとの間の空間内へと接着剤を注入するためのポートが配備され、該ポート内には接着剤が注入され得ることから、個々のロッドはコア円錐台の表面と拡開キャビティの内面とに対して接着されることで、各ロッドは相互に対し且つ終端結合具本体に対して接着される。円錐台はまた、成形型内へと接着剤を注入することでも成形され得る。閉塞用カラー・ナットは金属製の円錐体もしくは円錐台を所定位置に保持し、且つ、閉塞用カラー・ナットはターンバックルに対するアイフックもしくは他の取付部材を受容すべく螺条などの係合手段を有する。一方、閉塞用カラー・ナット自体が、自身と一体的なアイフックなどの取付手段を有し得る。

【0013】

終端結合具は好適には、複合ケーブル部分の両端部に夫々固着される。中間ケーブル部分は、一体的に束ねられた複数本の小径複合ロッドであって好適には各ロッドを円形外郭形状、概略的な翼形(airfoil-shaped)の外郭形状、涙滴状外郭形状または他の所望外郭形状などの所望の断面外郭形状で一体的に保持する手段が被着された複数本の小径複合ロッドを有する。代替的に各ロッドは、概略的に円形の外郭形状および任意の所望の外郭形状へと束ねられ得るとともに、該束上には概略的に翼形状の鞘体が押出し成形もしくは固着され得る。複合ケーブル部分を単一本のモノリシックなロッドの代わりに軸心方向に整列された小寸複合ロッドの集合で作成することにより、張設部材の各端部にて終端結合具を確実に固着することが可能となる。各小寸複合ロッドは終端結合具内の樹脂円錐台内で僅かに外方拡開される。

【0014】

本発明は更に、ロッドの束における各複合ロッドに対する等しい張力を有する長寸丈の複合張設部材を製造する方法を提供する。

【0015】

本発明の複合張設部材は、約4分の1の重量または更に小さい外郭形状で、通常のステンレス鋼ケーブルまたはロッドの引張強度の2倍の引張強度を有することができる。例えば、帆船の索具の重量を低減することにより、帆桁の上部の重量をオフセットするために使用されるキール(keel)の重量を少なくすることができる。全体重量を低減することは、帆船の帆走を更に早くする。また、複合索具は鋼鉄よりも強いので、ヨットの設計者が索具部材の直径および外郭形状を低減し、ヨットに対する風損および抗力を低減することの選択の余地がある。ウェイトレシオに対する高強度性および耐食性が重要となる他の適用、例えば、海上石油掘削基地および橋梁用緊張材用の係留ケーブルにおいて、本発明は大きな改善を提供する。

【図面の簡単な説明】

【0016】

【図1】本発明の終端結合具の一実施例の分解図である。

【図2】複合ケーブル張設部材の中間複合ケーブル部分を形成する複合ロッド束の部分的断面図である。

【図3】全ての複合ロッドを示す図2の複合ロッド束の断面図である。

【図4】本発明の張設部材の一実施例の平面図である。

【図5】終端結合具に接続された複合ロッド束を示す詳細断面図である。

【図6】個々の複合ロッド、挿入円錐体および終端本体を示す図5の6−6視線に沿う断面図である。

【図7】終端ハウジングと円錐状円錐台とに対して接着された複合ロッドを示す図6の詳細図である。

【図8】選択的なカラー/カラー・ナット組合わせアセンブリの平面図である。

【図9】選択的なカラー・インサート/取付け結合具の組合せ物の平面図である。

【図10】複合ロッド束の代替的外郭形状を示す断面図である。

【図11】本発明の張設部材を形成する方法を示すフローチャートである。

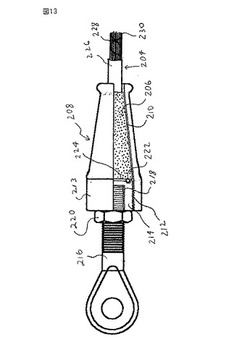

【図12】本発明の複合張設部材の終端結合具端部の別実施例を示す組立て前の平面図である。

【図13】組立てられてアイフックに係合された図12の終端結合具を示す部分的破断平面図である。

【図14】図12の視線14−14に沿う円錐台状プラグの断面図である。

【図15】複合ロッドが埋設されて固定された円錐台状プラグを成形する成形型の一部を示す平面図である。

【図16】本発明の複合張設部材を形成するための水平機構を示す概略図である。

【図17】ケーブル部分の丈に沿う非脆弱化屈曲部を有する複合張設部材を形成する機構を示す概略図である。

【図18】高強度巻回物が外側巻回されて強化された周方向強度を提供する終端結合具を示す平面図である。

【図19】一体的な複合ロッド構成を有するケーブル部分を備えた終端結合具を示す平面図である。

【図20】図19の終端結合具の一部の詳細図である。

【図21】組立てられた本発明の複合張設部材を示す平面図である。

【図22】図21の終端結合具の一部の詳細図である。

【図23】ターンバックルを備えて組立てられた本発明の別の複合張設部材を示す平面図である。

【図24】本発明の複合張設部材を形成する方法を示すフローチャートである。

【図25】複合張設部材の終端結合具の別実施例の部分的破断断面図である。

【図26】複数本の複合張設部材がクレビス・ピン継手に対して接合されるという本発明の一実施例を示す平面図である。

【図27】クレビス・ピン継手のコレクタ板を示す平面図である。

【図28】コレクタ板上に1本の張設部材を担持する枢動デバイスを示す詳細図である。

【発明を実施するための形態】

【0017】

図1を参照すると、終端結合具本体12と、円錐状インサート14などの偏向もしくは拡開手段と、円錐状インサートを固定する閉塞用カラー・ナットなどの手段16とを備える終端結合具端部10の分解図が示される。閉塞用カラー・ナット16は、外部螺条18および内部螺条付孔20を有する。ターンバックル部分の螺条付きアイフック部分22は、閉塞用カラー・ナットの内部螺条20に対して螺着可能に係合可能とされるべく寸法設定かつ螺条形成される。円錐状インサート14は好適には、ステンレス鋼、アルミニウム、チタンなどの強力で堅固な材料、および他の一定の強力な材料で構成される。終端結合具本体12は、軸心方向ボア26が貫通形成された基端24を有する。終端結合具の中間部分28は、当該拡開内部キャビティ30の基端32から末端34へと外方拡開して截頭円錐形状キャビティを画成する拡開内部キャビティ30を有する。終端ハウジングは、閉塞用カラー・ナット16の取付手段18に対して相補的な雌ネジの如き取付手段38を有する末端36を有する。代替的に、末端36上には外部載置螺条が載置され得るとともに、閉塞用カラー・ナットは螺条付きキャップで置き換えられ得るか、(不図示の)他の一定の取付手段が使用され得る。図1および図5に示された如く円錐状インサート14は、終端結合具本体12の中間部分28の内部キャビティ32の拡開角度よりも急峻さが小さい円錐形状を有する。終端結合具本体12は好適には、中間部分28の一端に形成された接着剤取入孔40と、中間部分の他端に形成された排気孔42とを有する。所望であれば、接着剤取入ポートおよび排気ポートの相対的な個数および位置は1個より多くされ得る。終端ハウジング12および円錐状インサート14の製造の間、拡開キャビティ30の内側壁面44および円錐状インサート14の外側表面46は接着性を増進すべくビード噴射加工(bead blasting)もしくは荒研磨により処理され得るとともに、好適にはそれらの表面に対して塗付されたエポキシ接着剤の軽量層が追随し、更にスカッフィング(scuffing)が追随することで、増進された接着表面が形成される。キャビティ内で個々のロッドを偏向させることは表面接触面積を増進するひとつの好適な手法であるが、複数本の複合ロッドと終端ハウジングとの間における接着表面を増進させる他の手段が用いられ得ることから、剪断負荷は更に大きな表面積にわたり分布される。概略的に終端結合具本体は、複数本の複合ロッドを結合するための拡大結合表面積を備えた接着剤結合領域を備えた内部キャビティと、個々の複合ロッドが拡大結合表面積の近傍にもたらされる如く複合ロッドを偏向する手段とを有し得るものであり、その場合に複合結合とハウジングとの間の接着剤結合強度は、少なくとも複合ロッドの強度と同じ大きさである。

【0018】

図2を参照すると、複合ロッド束60の終端部区画の部分的破断断面図が示される。複合ロッドは、炭素ファイバおよび樹脂、ガラス・ファイバおよびエポキシ、ならびに、他の知られているファイバおよび知られている樹脂で形成され得る。図3は、対向螺旋的に巻回された結合用細線64および66により囲繞された複数本の複合ロッド62を示す断面図である。図示内容を明らかにすべく、図2には対向螺旋的に周回する細線の内の2本の細線のみが示され、且つ、図2においては2本の複合ロッド62のみが示される。好適には、細線結合された複合ロッド62の束には、風化および損傷に対する保護を提供するネオプレンまたはシリコーンまたはPTFE(ポリテトラフルオロエチレン)などの耐候/耐水層66が被着される。細線は好適には、ケブラー(登録商標)(ポリ−パラ−パラフェニレン・テレフタルアミド)などの強力な材料から成り得る。アラミド(合成ポリアミド)ファイバなどの他の強力な巻回材料が代替的に使用され得る。強力な細線の代わりに、テープ形式の巻回物も利用可能であり、且つ、張設部材の中間部分に対しては収縮包装材料および/または永続的塗付被覆が装着され得る。

【0019】

図4を参照すると、複合ケーブル部分60に接続された終端結合具10を示す複合張設ケーブル部材80の平面図が示される。示された如く、ターンバックルのアイスクリュ22は終端胴部12に係合される。ターンバックルの残部は示されない。アイスクリュが終端ハウジング12から延在する距離“D”は調節可能であることから、複合張設ケーブル部材80に対して付与される張力を変更する上で有用である。代替的に他の取付手段が配備可能であり、その場合には複合張設ケーブル部材80に対して更なる張力を提供すべく別体のターンバックルが配備されもしくは他の調節が行われる。

【0020】

図5を参照すると、終端ハウジング12に係合された複合ロッド束60を示す部分的破断図が示される。図示内容を明らかにすべく、図5は複合ロッドの数本のみをもって示される。実際には、複合ロッドケーブル部分のロッド60は図3に示された如く完全に密集されたロッドを有するとともに、空間90を更に完全に充填する。示された如く、個々の複合ロッド62は終端ハウジングの基端24における開口26を貫通延在するとともに、インサート・コア14の外側面46とキャビティ30の内側壁44との間に形成されたロッド受容空間90内へと外方拡開する。理解され得る如く、インサート・コア14および拡開キャビティ30の異なる傾斜角度の結果として、ロッド受容壁44および46の間の空間90は前部92において更に広く、空間90は自身の後部94に向けて減少する。この様にする理由は、個々のロッド92の密度は、末端におけるよりも、キャビティ90に複数のロッドが進入する箇所の近傍にて大きいからである。

【0021】

図6は図5の6−6視線に沿うとともに、インサート・コア14と、キャビティ30の内側壁44および円錐状インサート14の外側壁面46に対するロッド62の直近とを示している。接着剤96は複合ロッド62を、相互に対して結合するとともに、インサート・コア14と終端本体の内側壁44とに対して結合する。接着剤充填ポート40は好適にはザーク型継手(Zerk-type fitting)を有すべく螺条形成され得るものであり、その場合に圧力下で接着剤は、個々のロッド62と終端ハウジングおよびインサート円錐台の壁部との間の空間を充填することで、接着力を提供する。閉塞用カラー・ナット16は、インサート・コア14を押圧して個々のロッド62を圧迫して終端ハウジングおよびインサート円錐台に対して摩擦係合させるべく、緊密に螺着され得る。更に、空間90が圧力下で接着剤96により充填されるとき、接着剤により空隙充填が行われることから、接着剤と複合ロッドとから成る概略的に円錐台形状の塊状体が形成される。このコア形状の塊状体はカラー・ナット12により圧迫されているインサート・コアにより及ぼされる圧力により所定位置に接着的に固定されるだけでなく、終端ハウジングから引き抜かれ得ない構造も提供することから、ロッドの束と終端ハウジング10との間には非常に堅固であり且つ滑りの無い係合が提供される。

【0022】

図6は、好適には複合ロッド62の終端部にて生ずる様に空間90内に形成されたロッドの単一リングを示している。但し終端ハウジングの基端に近づくと各ロッドの密度は大きくなる、と言うのも、各ロッドは外方拡開されているからである。

【0023】

図7は、終端ハウジング12およびインサート・コア14の夫々の壁部44および46に対して接着剤96により接着されたロッド62を示す詳細図である。

【0024】

図8を参照すると、インサート・コア部分102がカラー・ナット部分104と一体的であるコア/カラー・ナット組合せ物100が示され、この場合にカラー・ナット部分104は好適には、外部螺条106と、ターンバックルのアイスクリュもしくは他の係合手段に対して係合するための内部螺条付きボア108とを有する。

【0025】

図9は、円錐状インサート部分122、螺条付き中央部分124およびアイレット部分126を有する円錐状インサート/フック組合せ部材に対する代替実施例120を示している。

【0026】

終端結合具は雌ネジが形成された末端と外側の螺条形成カラー・ナットとを備えたハウジング12を有するものとして示されるが、摩擦係合手段を圧迫すべくキャビティ内における円錐台もしくは他の構造からなる他の手段であって複数本のロッドをキャビティ内で圧迫して固定化するとともにそれらを外方拡開させる他の手段が使用され得る。

【0027】

円形外郭形状を有する複合ロッド60の束の他にも、ロッドは図10に示された如く涙滴形状外郭形状130などの他の外郭形状を有することが可能であるが、その場合、競争を行うヨット・レースなどにおいては空気力学が検討事項である。

【0028】

図11を参照すると、本発明の張設部材を形成するプロセスを記述するフローチャートが示される。第1ステップ140においては、所定直径を有する複数本の複合ロッドが配備される。たとえば0.97mm(0.038インチ)の直径を有する約75〜80本の複合ロッドにより、9.5mm(.375インチ)の束直径が形成される。特有の設計態様に依存し、複合ロッドの本数、サイズおよび特性は変更され得る。中間ケーブルを形成すべく、非類似の複合ロッドおよび/または他の種類の材料を含めることも可能である。

【0029】

第2ステップ142においては、拡開内部キャビティとインサート・コア固着手段とを有する終端結合具が配備される。

【0030】

第3ステップ144においては、複数本の複合ロッドが相互に束ねられて終端結合具の拡開内部キャビティ内に挿入され、且つ、個々の複合ロッドの中にインサート・コアが挿入されることでそれらのロッドは外方に拡開し、相互に対して接触し且つインサート・コアの表面と終端結合具のキャビティの表面とに対して接触する。インサート・コアと拡開された複合ロッドとを所定位置に固定すべく、閉塞用カラー・ナットなどの固定手段が用いられる。

【0031】

第4ステップ146においては、インサート・コアと終端ハウジングとの間に形成されたキャビティ内に接着剤が注入され、複数本の複合ロッドは相互に対して、且つ、インサート・コアおよび終端ハウジングの各内面に対して接着される。

【0032】

第5ステップ148において、必要であれば複数本の複合ロッドは軸心方向において整列され、張力下で載置される。代替的に、複合ロッドは撚合せケーブル形態でも撚り合わせられ得る。

【0033】

第6ステップ150においては、第3ステップ乃至第5ステップが反復され、複合ロッド束の第2端部に対して第2の終端結合具が固定される。

【0034】

第7ステップ152においては、複数本の複合ロッドはたとえば対向螺旋的に巻回されたケブラー(登録商標)細線により一体的に結合される。付加的な耐候性および損傷耐性のために、更なる重複層が装着され得る。

【0035】

本発明の張設部材は複合ロッドの巻回物および種々の終端結合具をユーザに提供することで任意の所望の長さで形成され得ることから、ユーザは形成されるべき張設部材の所望の長さおよび特性を適合作成し得る。たとえば深海用海上石油基地に対する係留索などにおいて張設部材の非常に長寸の区画を必要とする用途に対し、張設部材の各終端部は(たとえば螺着可能係合によりまたは他の手段などにより)固着可能に相互に係合可能とされ得ることで、非常に長寸の丈同士の接合が可能とされる(不図示)。実際、海上石油掘削装置における係留索に対する用途において係留索の長さは、ケーブル自体の重量が該ケーブルに対して不適切に大きな応力を及ぼすほど長寸となり得ることから、掘削装置を支持する付加的な強度は殆ど提供されない。本発明の張設部材は、この目的に対して理想的であろう。

【0036】

上述の如く小寸の複合ロッド要素は、終端具を複合張設部材に対して固着する高強度手段を提供する。複合ロッド要素は、樹脂製終端プラグ内に適切な強度をもって各ロッドが結合されるのを許容する表面積/引張強度の関係を有する。たとえば1.0mm(0.038インチ)直径の炭素/エポキシ複合ロッドは225kg(496ポンド)の最終引張強度を有する。エポキシ樹脂結合に対する典型的な重ね合せ剪断(lap shear)接着強度値は280,533kg/m2(4,000p.s.i.)である。故に、炭素ロッドの強度を保持するには、樹脂製終端プラグ内に炭素ロッドのエポキシ樹脂が(たとえば225kgを280,533kg/m2で除算した(すなわち496ポンドを4,000p.s.i.で除算した))少なくとも8.0mm2(0.124平方インチ)だけ接触もしくは挿入されねばならない。1.0mm(0.038インチ)の炭素ロッドは、少なくとも8.0mm2(0.124平方インチ)の重ね合せ剪断領域を達成すべく少なくとも2.64cm(1.039インチ)の挿入長さを有さねばならない。もし9.5mm((3/8)インチ)直径の一本の炭素複合ケーブルの作成を試行するなら、最終引張強度はほぼ17,270kg(38,000ポンド)であろう。但し、単一のモノリシックな9.5mm((3/8)インチ)直径の炭素複合張設部材に対し、17,270kg((3/8)インチ)ケーブルの強度に整合し得る終端結合具を圧着し、据込みまたは結合することは可能でない。更に、17,270kg(38,000ポンド)の応力に対処する接着接合は実現できない。理論的には、17,270kg((3/8)インチ)直径ロッドを終端具内に20.3cm(8インチ)だけ接着することで17,270kg(38,000ポンド)の負荷が対処され得る。しかし、ロッドが終端具に対して接着される箇所には応力集中が在る。この局所的な応力集中は、接着剤の重ね合せ剪断能力よりも大きい。結果として、接着接合の丈にわたり伝播する重ね合せ剪断破壊が在る。これは、電話帳の全てのページを一度に裂開するのと対照的にページ毎に裂開する現象と類似している。1.0mm(0.038インチ)直径のロッドは同様の応力集中が在るが、該応力集中は接着剤の重ね合せ剪断強度よりも小さい。故に、もしケーブルが、各々が1.0mm(0.038インチ)の直径の小寸炭素ロッドであって相互に束ねられて9.5mm((3/8)インチ)直径のケーブルを生成する小寸炭素ロッドで作成されたなら、十分に強力な終端部が達成され得る。単一の1.0mm(0.038インチ)直径の炭素複合ロッドを終端結合具内に結合すると、ロッドの理論的限界の約90%の強度が達成され得る。大寸のケーブルもしくは張設部材を作成すべく所定量の小寸複合ロッド要素を利用すると、ロッド要素の本数を変更することにより最終物品の重量に対する張設部材の強度が微調整もしくは適合調整され得る。本発明に対する理論的基礎を記述してきたが、次に本発明の他の実施例を記述する。

【0037】

図12を参照すると、組立て前における本発明の複合張設部材の終端結合具の別実施例200を示す平面図が示される。複数本の複合ロッドから作成されたケーブル202は、円錐台形状プラグ206内に埋設された終端部204を有する。終端結合具用ハウジング208が配備されるとともに該ハウジングは自身内に形成された円錐台形状開口210を有し、該開口210は円錐台形状プラグ206を緊密に受容すべく寸法設定される。終端結合具用ハウジング208は該ハウジングの末端213に、カラー・ナット214を受容する末端螺条形成端部212を有する。カラー・ナット214は、円錐台形状プラグ206および担持されたケーブル202を終端結合具用ハウジング208内の円錐台形状開口210内の所定位置に緊密に保持すべく作用する。円錐台形状プラグ206を所定位置に保持すべく、他の手段が使用され得る。

【0038】

図13は、組立てられるとともに、カラー・ナット214の螺条付きボア218に対して螺着係合されたアイフック216に係合された図12の終端結合具を示す部分的破断平面図である。アイボルト216を螺条付きカラー・ナット214内に保持すべく、止めナット220が用いられる。O-リングは、円錐台を所定位置に維持すべく圧迫される。それはシールではない。O-リング222は、円錐台形状プラグ206の末端224を所定位置に維持すべく、該末端上に載置される。ケーブル204は、複数本の複合ロッド230の回りに巻回された結合用細線228であって各複合ロッドを束として保持しながらも複合張設部材の組立ての間において個々の複合ロッド230の一切の必要な摺動移動を許容する結合用細線228を露出すべく、ケーブルの鞘体226を部分的に除去して示される。

【0039】

図14は、図12の視線14−14に沿う円錐台状プラグ206の断面図である。一切の外側包装材もしくは鞘体なしで示された複数本の個別の複合ロッド230は複合ケーブル部分202へと形成されるが、それらのロッドは、それらが円錐台状プラグ206に進入する狭幅の基端232から、更に広幅の末端234へと僅かに拡開される。僅かに拡開する理由は、円錐台状プラグ206を形成する個々の複合ロッド230の全てと(たとえばエポキシ樹脂などの)樹脂材料236との間の良好な接触を許容するためである。円錐台状プラグの個々の複合ロッド230と樹脂材料との間におけるこの良好な接触により、非常な高強度が達成されるとともに、複合ケーブルを破壊するであろう張力下でさえも複合ロッド230が円錐台状プラグから緩むことが防止されることから、終端結合具にて複合張設部材が破壊されることが回避される。円錐プラグ材料の強度を高めるべく、円錐プラグに対するエポキシには細断もしくは粉砕されたガラス・ファイバもしくは粒子フィルタが添加され得る。

【0040】

ケーブル・アセンブリに対して引張負荷が付与されたとき、円錐台形状プラグは結合具内に引き込まれる。結合具は相当の周方向強度(hoop strength)および剛性を有することから、円錐台状プラグに対する引張負荷は、円錐楔角度に対して直交する円錐台状プラグへの圧縮力に帰着する。円錐台状プラグに対する圧縮力はまた、小寸の各複合ロッドに対する圧縮力も生成し、円錐台状プラグに対する各ロッドの重ね合せ剪断接着性が増大する。円錐プラグと埋設された各複合ロッドとに対して均一な圧迫を行うべく、円錐台状プラグは結合具に対して厳密に嵌合せねばならない。円錐台樹脂プラグは円錐台結合具内で滑動を許容されることから、楔力が生成される。容易に入手可能な材料で作成される本発明の代表的な円錐台状プラグは僅かに約3.16×106 Kgf/m2(約4,500p.s.i.)の最大引張応力を有することから、円錐台状プラグ自身に付与される圧縮力に対処し得る如く円錐台状プラグを十分に大寸とする必要がある。円錐台状プラグは、ケーブルの最大引張強度に対する円錐台状プラグの表面積の比率が、円錐台樹脂プラグの圧縮強度能力以内である如く設計されねばならない。結合具の開先角度は、複合張設部材が引張応力下であるときに発生される楔力に対して大きな影響を有する。角度が大きいほど、圧縮負荷もしくは楔効果は小さい。楔角度が小さいと、円錐台樹脂プラグに対しては更に大きな圧縮力が生ずる。同様に、角度が更に大きいと結合具は更に大寸で更に高重量となる一方、角度が更に小さいと結合具は更に小寸で更に軽量となる。本発明者は、約15°の開先角度(各側にてα=約7.5度)が、終端具に対する最大強度の達成と、小寸で軽量のケーブル・アセンブリを達成する設計課題との間の良好な折衷案であることを見出した。約15度の開先角度にて、円錐台楔の表面に対して直交する力は、張設部材アセンブリの全体に対する引張負荷よりも著しく大きい(引張負荷の約1.6倍)。楔力は円錐台楔上に相当の圧縮力をもたらすとともに、円錐台楔内における小寸の各炭素複合ロッドの接着性を相当に増進する。

【0041】

上述の如く、円錐台形状樹脂プラグは構造的エポキシ樹脂から作成され得る。円錐台形状樹脂プラグは、張設部材終端具の重要な構造要素である。但し、エポキシ樹脂の圧縮強度、剪断強度および弾性率は、炭素複合張設部材ロッドまたは金属製結合具のいずれよりも小さい。引張負荷は、炭素ロッドから樹脂プラグへと伝達されてから金属製結合具へと伝達される。負荷を伝達する上で更に脆弱な材料であるエポキシ樹脂の能力における重要な要素は機械的特性を増進することである、と言うのも、引張応力は張設部材上で増大するからである。また円錐台形状樹脂プラグは金属製結合具内に収納されることから、それは圧縮を受ける。プラスチック材料上に取り込まれた圧縮力は、プラスチック材料の機械的特性を増進する。圧縮下におけるプラスチック材料は更に稠密となることから、その強度および弾性率が高められる。

【0042】

図15は、単一本もしくは複数本の複合ロッドを埋設した円錐台状プラグ206を形成する成形型240の一部を示す平面図である。示された如く、ロッドの束を受容するチャネル244を有する成形型240内には個々の複合ロッド230の束242が載置される。各複合ロッド230は、成形型に係合されたカーディング・プレート(carding plate)246であって各複合ロッド230の末端を分離するカーディング・プレート246に貫通される。次に成形型の(不図示の)別部材が成形型240の第1部分に係合されるとともに、ポート248を介して樹脂が注入されて各複合ロッド236間の空間を樹脂により充填することで、各炭素ロッドは封入され且つ円錐台樹脂プラグが形成される。成形型は、樹脂を硬化すべく加熱され得る。樹脂が硬化された後、ケーブル、成形された樹脂プラグおよびカーディング・プレート246は成形型から取り外され、円錐台状プラグの末端を越えて延在する複合ロッドは切り離される。構造的エポキシ樹脂により、良好な結果が達成される。使用されたエポキシには、その圧縮強度を高めるべく(たとえば10体積%の)粉砕ガラス・ファイバが充填され得る。エポキシ樹脂は真空により脱気されることで、成形型に樹脂を注入する前に樹脂混合物内に存在した一切の気泡が除去され得る。選択肢として、円錐樹脂プラグを注入する直前に、各ロッドに対しては特殊な高伸びの樹脂混合物が塗付され得る。特殊樹脂混合物は、両者ともにテキサス、ハウストンのレゾルーション・パフォーマンス・プロダクツ(Resolution Performance Products, of Houston, Texas)により提供される1.5部までのEpicure(登録商標)3140ブランド硬化剤に対する1部のEpon(登録商標)828ブランド樹脂を備え得る。この特殊樹脂混合物は、約100%の伸びを有する。但し、他の製品が使用され得る。樹脂混合物に対しては、1対1の体積比にてヒュームドシリカも添加され得る。特殊樹脂混合物は、ヒュームドシリカの添加により揺変性である。特殊樹脂混合物は、小寸のブラシにより炭素ロッドに塗付され得る。特殊樹脂混合物は、約1〜2ミル(mil)の被覆厚みにより炭素ロッドの表面を被覆する。特殊樹脂混合物の作用は、各ロッドが円錐台形状樹脂プラグに進入する箇所における局所的応力集中を減少することで、円錐台形状樹脂プラグ内における炭素ロッドの保持の強度を高めることである。本発明者は、各複合ロッドは可及的に少ない屈曲もしくは拡開をもって約15度の円錐台状プラグ内に埋設されるべきことを見出した。換言すると、最大強度を維持するために、各複合ロッドは理想的には円錐台状プラグの軸心方向中心に近接して位置されるべきである。円錐台状プラグを成形するプロセスの間に各ロッドの回りに樹脂を流すためにのみ、小寸の各複合ロッドを僅かな量だけ拡開させる必要がある。但し、各ロッドの屈曲は可及的に小さくすべきである、と言うのも、捩れにより各ロッドの最終的強度が低下するからである。

【0043】

本発明者の複合円錐台状プラグと概念的に幾分か類似した注入樹脂プラグを備えた一般的な鋼鉄ワイヤロープの終端結合具が在る。但し、幾つかの重要な相違点が在る。鋼鉄ケーブルにおいて各ワイヤは、それらの位置に無関係にランダムに外方屈曲される。鋼鉄ワイヤ・ケーブルにおいては、各ワイヤ要素を等しく張設する試みは為されていない。各鋼鉄ワイヤ要素の回りには、継手を垂直位置としてポリエステル樹脂が注入される。継手内に鋼鉄ワイヤ要素を固定するために、ポリエステル樹脂が継手自身内に注入される。本発明者の複合ケーブル技術におい各複合ロッド要素は、円錐台状プラグに埋設される各ロッドの位置決めに対し且つ各複合ロッドの張設に対して慎重に制御される。円錐台状プラグ内に各ロッドを慎重に位置決めして各ロッドを均一に張設することは、最大強度をもって信頼性の高い複合終端結合具を達成する上で重要である。

【0044】

図16は、本発明の複合張設部材を形成する機構を示す概略図である。水平トラック260は、成形型240を担持する。成形型240に対しては複合ロッド束262が進入し、複数本の複合ロッド230の末端は成形型を貫通して抜け出るとともに、水平トラック260上に載置された第2カーディング・プレート264を貫通してルーティングされる。各複合ロッド230の終端部の近傍には、クリップ266が取付けられる。他方、クリップ266はストリング268に取付けられる。形成されつつある樹脂円錐台状プラグの個々の複合ロッド230に対して均一な張力を確立すべく、各ライン268からはプーリ272などを介して等しい重り270が吊下される。複合ロッド束における全ての複合ロッドに等しい張力を設定すべく、重りの代わりに、同一度合いの張力で載置されたスプリングも使用され得る。この水平アセンブリ配置のひとつの利点は、非常に長寸の丈の複合張設部材が形成され得ることである。各複合ロッドは非常に高い引張強度を有するがそれほど延伸可能ではないことから、もし幾本かのロッドが他のロッドよりも大きな張力を担持させられると、それらのロッドは早期に破壊することでケーブルの強度を低下する可能性がある。故に円錐台状プラグの形成プロセスの間においては各ロッドが同一張力下に置かれることで、幾本かのロッドが他のロッドよりも大きな張力を担持するという状況を回避することが重要である。

【0045】

図17は、形成されつつあるケーブル部分の丈に沿い最小脆弱化屈曲部292を有する複合張設部材290を示す概略図である。ケーブル部分の一端にては円錐台状プラグが形成されるとともに複合ロッド束は型294上で屈曲され、設置されたときに複合張設部材が取る輪郭を呈する。一例は、ヨットにおける上側シュラウドとして複合張設部材を設置することであり、その場合に上側シュラウドはマストから延在する拡開器の回りで屈曲する。複合ロッド束が型294上で屈曲されるとき、束内の個々の複合ロッド230は相互に対して摺動することが許容され、屈曲部の外側は更に長寸の丈を有し且つ屈曲部の内側は更に短寸の丈を有する。完成されたロッドの束の屈曲の度合いおよび直径に依存し、個々のロッドの丈の相違は相当になり得る。その後、終端部には最終的な円錐台状プラグが形成される。この結果、複合張設部材を構成する個々の複合ロッドに対して不均一な力が付与されることはない。これは、屈曲領域には応力が在り、この応力が屈曲領域における脆弱化を引き起こすというケーブルおよびロッドと対照的なものである。各炭素ロッドはそれらの自然な経路を見出すことが許容されることから、負荷が付与されたときには全ての炭素ロッドが負荷を等しく分担する。対照的に、直線状とされてから拡開器上で屈曲されたケーブルにおいては、各ロッドの幾つかは弛緩することから外側のロッドが全ての負荷を担持せねばならない。その特定の拡開器の幾何学形状に対しては、拡開器に対して特異的な種々の丈のロッドにより製造されたケーブルのみが使用され得る。

【0046】

複合ケーブルは、外側に保護外被層を備えるのが有用である。保護外被の目的は、複合ロッド束に対して損傷保護を提供するとともに、経時的に複合ロッドの特性を劣化させ得るUV光などの要因からの保護を提供することである。通常は、電気ワイヤの分野で典型的な様に、複合ケーブル束上にプラスチックもしくはゴムの外被が押出し成形される。次に、押出し成形された外被は終端結合具が設置される領域において剥離される。但し、この用途において外被の押出し成形は理想的ではない、と言うのも、種々の丈のケーブルが製造されるべきであり、且つ、終端結合具とともに組立てられるときに各複合ロッドは同一長さであるとともに同一張力下とされるべきだからである。押出成形外被は各複合ロッドが相互に摺動するのを阻害するとともに、個々のロッドが直線状で同一張力とされるのを確実にする機能を阻害する。故に保護外被は、終端結合具が作製かつ組立てられた後でケーブル上に設置することが必要である。また、終端結合具が設置された後に外被を設置すれば、終端結合具に対して保護外被が緊密に装備されることが更に容易に確実とされる。本発明者は、各終端結合具間にて保護外被層を作製する手法を開発した。ひとつの代表的な手法は、各複合ロッドを丸形パッケージで相互に緊密に保持すべくアラミド・ファイバ細線もしくはケブラー(登録商標)などの軽量合成ファイバによりケーブル束を結合することである。次に、ケーブル束の外側に対し、軸心方向重複継目をもって未硬化のB段階(B-staged)ネオプレン・ゴムの層が装着される。典型的な未硬化ゴム厚みは約0.76mm(0.030インチ)である。次に複合ケーブル・アセンブリ上には、管状形態であるがコール・シート(caul sheet)として作用すべく分割されたシリコーン・ゴム管が載置される。次に、シリコーン管および未硬化ゴム外被およびケーブル束上には、ナイロン収縮膜の螺旋状巻回物が装着される。ケーブルは、長寸通道の加熱炉内に載置されて約148℃(300°F)にて約1時間、熱が付与される。加熱によりナイロン収縮膜はシリコーン・コール管および未硬化ゴム上に収縮するとともに、複合ケーブルの回りのゴムを圧縮する。未硬化ゴムは、熱により硬化する。アセンブリが冷まされて加熱炉から取り出された後、収縮膜およびシリコーン管は取り外される。結果は、ケーブルの外側上の耐久性の保護被覆であって終端結合具に対して厳密に嵌合する保護被覆である。ゴム外被の硬化の間においてシリコーン・コールおよびケーブル・アセンブリに対して圧力を付与するために、収縮膜の代わりにナイロン真空バッグも使用され得る。ケーブル外被に対しては、未硬化のシリコーン・ゴムも使用され得る。更に、ケーブル外被に対して付加的な損傷耐性を加えるべく未硬化ゴムシート内に微細なガラス繊維組織または他の強力な繊維が使用され得る。

【0047】

図18は、増進された周方向強度を提供すべく炭素フィルタもしくはケブラー(登録商標)もしくはガラスフィルタなどの高強度の複合材料が外側巻回された終端結合具300を示す平面図である。巻回材料は終端ハウジングの円錐台形状部分304の回りに巻回され得る、と言うのも、ここで周方向応力が最大だからである。上述の如く金属製結合具は引張荷重下で樹脂円錐台状プラグを捕捉して保持する。金属製結合具はまた、張設部材により保持もしくは拘束されつつある物に対して張設部材の端部を取付ける手段も提供する。小型帆船用の複合静索の場合、金属製結合具はマストおよび/または船艇ハードウェアと連結される。金属製結合具は2つの基本荷重に委ねられる。第1の荷重は引張荷重である。第2の荷重は結合具に対する周方向荷重である、と言うのも、円錐台状プラグは応力下で結合具内に楔止めされるからである。終端具の基本的な幾何学形状により通常は、引張荷重に対処する適切な金属材料が存在することが確実とされる。しかし、ケーブルに張力が付与され且つ円錐台状プラグが結合具内に引張られるときに加えられる周方向応力に対処するには、結合具設計態様において相当に大きな金属厚みが必要とされる。終端技術が機能するためには、金属製結合具が非常に高度の周方向剛性を有することが非常に重要である。円錐台状プラグが金属製結合具内へと引張られるときに結合具が(弾性的もしくは永続的に)撓曲してしまうと、円錐台楔に対する圧縮力は生成されず且つ樹脂楔内に複合ロッドを保持するという有用な効果は達成されない。この目的のために本発明者は、過度の重量増加なしに金属製結合具に大きな周方向剛性を生成する炭素繊維強化結合具を開発した。金属製結合具を補強すべく、円錐楔の回りの領域において結合具には炭素ファイバ複合体が巻回される。炭素ファイバ巻回物は、特定サイズの結合具の強度要件に適合すべく変更され得る。この設計態様によれば、結合具の金属部分はまさに引張荷重に対処すべく最適なサイズとされ得る一方、周方向荷重は更に軽量で更に高強度の炭素ファイバ巻回物により対処される。金属/複合終端結合具のハイブリッド設計態様は全体として、金属のみからなる設計態様よりも軽量である。理想的には炭素ファイバ製外側巻回物と金属製結合具との間にエポキシ接着剤膜層が含められることで、金属製結合具に対する複合体の結合が強化され、且つ、非類似材料同士が塩水にさらされたときに材料同士の間における電解損傷の可能性を防止すべく誘電体バリアが提供される。

【0048】

図19は、一体的な複合ロッドを有するケーブル部分312を備えた別の終端結合具310を示す平面図である。終端ハウジング316に対しては取付具314が取付けられる。領域318は図20に拡大縮尺で示された詳細部であり、ハウジング322内における円錐台樹脂プラグ320の一部と、終端ハウジング316に対して一体的に螺着された取付具314の端部とを示している。アセンブリの各部間の緩みなしでアセンブリを一体的に保持すべく、O-リング324が使用され得る。製造に際し、ケーブル部分312を形成する一体的複合ロッドはポリウレタンにより被覆されることで、付加的な外側巻回材料の必要性が回避され得る。先に記述された如く一体的複合ロッドは、3.18mm((1/8)インチ)以下の直径で小寸である低負荷の張設部材に対して最も適切である。この概念は、小型で帆走用の小艇(dinghy)および双胴船(catamaran)に対して使用され得る。

【0049】

図21は、ケーブル部分342の各端部に対して終端具344および346が固着されるというケーブル部分342を備えて組立てられた本発明の複合張設部材の一実施例340を示す平面図である。終端具344はアイフック348を有するとともに、終端具346は旋回用取手350を有する。領域352は図22に拡大縮尺で示された詳細部であり、ハウジング356内における円錐台樹脂プラグ354の一部と、ハウジング356に対して一体的に螺着されたカラー・ナット358とを示している。ユニットをシールすべくO-リング360が使用され得る。

【0050】

図23は、一方の終端ハウジング374とストラップ・ブラケット376との間を橋絡すべく使用されるターンバックル370を備えて組立てられた本発明の別の複合張設部材を示す平面図である。他方の終端ハウジング380に対してはボール頭ネジ378が係合される。

【0051】

図24は、本発明の複合張設部材を形成する方法を示すフローチャート40である。第1ステップ402においては、複数本の複合ロッドが配備される。第2ステップ404においては、円錐台形状の内部キャビティを備えた終端結合具が配備される。第3ステップ406においては、複数本の複合ロッドが終端結合具内に挿入され、且つ、各複合ロッドの端部は、終端結合具の円錐台形状内部キャビティに整合する円錐台形状内部キャビティを備えた成形型内に挿入される。第4ステップ408においては、一切の屈曲を含め、達成されたときに完成張設部材が有する進路内へと複合ロッド束が布置される。第5ステップ410においては、各複合ロッドに対して等しい張力が付与される。第6ステップ412においては、各複合ロッドが成形型の内部キャビティ内へと僅かに拡開され、且つ、その中にエポキシ樹脂が挿入されて円錐台形状プラグが形成される。第7ステップ414においては、第4および第5ステップが反復される。第8ステップ416においては、複合ロッド束は強力な合成材料により巻回される。また第9ステップ418においては、複合ロッド上に保護外被が形成される。

【0052】

図25は、金属ボール556が挿入されるキャビティ554を備えた終端ハウジング552を有する複合張設部材用終端結合具の別実施例450の部分的破断断面図である。(数本のみが示される)複数本の複合ロッド458は、ボール456と接触すべく押圧されるとともに、複合体ファイバ材料458の強力な周方向巻回物により把持され得る。ボール456の回りにロッド458を結着すると、各ロッドは所定位置に更に固定される。ボールおよび各ロッドにより占有されない空間は樹脂により充填され、且つ、ボール456を所定位置に保持すべくカラー・ナット460が使用され得る。

【0053】

図26は、クレビス・ピン継手472に対して複数本の複合張設部材470が接合される本発明の一実施例を示す平面図である。各複合張設部材470は、枢動デバイス478によりコレクタ板476に取付けられた終端結合具474を有する。コレクタ板476の背面からはクレビス延長部480が延在し、且つ、拘束要素484からはクレビス・プレート482が延在する。クレビス延長部480およびクレビス・プレート480における(不図示の)開孔をピン486が貫通することで、拘束要素484に対するクレビス継手の枢動が許容される。複数本の複合張設部材470は複合巻回物485により外側巻回されることで、複合張設部材の束487が形成される。

【0054】

図27は、コレクタ板から延在する複数の突起部486を有するコレクタ板476を示す平面図である。

【0055】

図28は、コレクタ板上に1本の張設部材470を担持する枢動デバイス488を示す詳細図である。各枢動デバイス488は突起部486に枢動的に係合するとともに、終端結合具474に係合する螺条付きロッド490を有する。

【0056】

本発明は単一本の複合ロッドもしくは複数本のロッドを保持する円錐台形状プラグに関して記述されたが、プラグは平坦化された円錐台形状、角錐形状もしくは他の形状などの別形状を有し得る。

【0057】

本発明の好適実施例を記述してきたが、当業者であれば、上記の開示内容は例示的にすぎず、本発明の有効範囲内において他の種々の代替、適合および改変が為され得ることを理解すべきである。開示された実施例は全ての見地において例示的であり、限定的ではないと見做されるべきである。故に、発明の有効範囲は上記説明ではなく添付の各請求項により示されるものであり、各請求項の均等物の意味および範囲内で想起される全ての変更はそれに包含されることが意図される。

【符号の説明】

【0058】

12 終端結合具本体

14 円錐状インサート

62 複合ロッド

206 円錐台形状プラグ

230 複合ロッド

【技術分野】

【0001】

複合張設部材およびその製造方法、より詳細には、中間複合ケーブル部分において相互に束ねられた複数本の平行な複合ファイバ・ロッドで形成された複合張設部材であって、各ロッドは、円錐体により終端結合具内へと拡開されるとともに接着剤および摩擦力により該結合具に取付けられるか、または、終端結合具に嵌合された楔状もしくは円錐台状プラグに埋設される複合張設部材。

【背景技術】

【0002】

幾つかの例を挙げると、ヨット(sailboat)用の静索部材、工業構造の筋交い、吊上げ用ケーブル、海上石油掘削基地用の係留ケーブル、および、橋梁用緊張材などの様に、強力でありながらも軽量な張設部材を必要とする種々の用途が在る。

【0003】

特に、競争を行うヨット・レースなどの様に性能に左右される分野においては、高張力強度を有するとともに軽量で小寸の外郭形状を有する張設部材を提供する機能は特に魅力的である、と言うのも、船のデッキ上の重量が減少され且つ索具の外郭形状が減少されると風損が減少することから、ヨットの競争優位性が得られるからである。現在、小型帆船操縦の分野では、マスト(mast)を上向きに保持することで所望の直進もしくは所定度合の旋回に対して該マストを維持すべくステンレス鋼ケーブルおよびステンレス鋼ロッドなどの索具材料が普及している。ステンレス鋼ケーブルのヨット用索具が構築される場合、ケーブルの個々の撚線は、たとえば機械的な挟持もしくは据込みにより当該ケーブルの端部上の終端結合具に対して取付けられ得る。ステンレス鋼ケーブルおよびステンレス鋼ロッドは比較的に強力であるが、それらには種々の欠点が在る。第1に、ステンレス鋼は強力であるが比較的に高重量である。同様に、ステンレス鋼ケーブルおよびロッドは(弾性的もしくは永続的変形のいずれかである)伸びを伴う。更に、ステンレス鋼ケーブルまたはロッドが完全に直線的な経路に沿い延在せずに幾つかの箇所にて屈曲すべき状況は多い。これらの屈曲により、局所的な脆弱領域が引き起こされる。たとえばヨットの用途において、数本のステンレス鋼ケーブルおよびロッドの経路が連続的な上側シュラウド(upper shroud)として使用され、その場合にそれらはマストの拡開器(spreader)の回りを通過してこれらの領域において角度付けられる。これらの場合においてケーブルおよびロッドは拡開器の端部の回りを通過するときに脆弱化されることから、連続的な上側シュラウドの強度が低下する。

【0004】

ステンレス鋼製索具による別の問題は、腐食および加工硬化である。約20年前までは、静索に対するステンレス鋼製ワイヤロープが基本であった。しかしワイヤロープには、初期負荷が付与されるときにロープもしくは撚線においてワイヤの、へたり(settling)により引き起こされる“永続的伸び”が生ずる。一定の永続的伸びはワイヤロープの製造プロセスの間に除去されるが、ワイヤロープから作られる張設部材は殆ど常に、一定の使用の後で再張設されねばならない。これらの問題の故に、ヨットならびに他の性能重視用途に対してはステンレス鋼ロッドを使用するという転換が為された。ステンレス鋼ロッドの利点は、ステンレス鋼製ワイヤロープよりも伸びが少なく高強度なことである。これは、所定直径に対してロッドは更に多量の断面材料を有するとともに、撚り合わせられたワイヤロープの伸び効果は存在しないからである。但しステンレス鋼ロッド索具に対して転換が為されたとき、多くの破壊(failure)が生じた。ロッド索具破壊に対しては、主に2つの理由がある。第1に、終端結合具内には露および塩水が入り込み、応力腐食割れを引き起こす。第2に、加工硬化疲労破壊があった。該疲労破壊は、終端においてワイヤロープの様には可撓でないロッド索具から帰着した。従って、ロッドはマストにおける終端が非常に堅固となる箇所にて連続的に前後に屈曲された。上記問題はロッド索具の端部に対して可撓継手を配備することで別様に対処され、一定の成功を収めた。ステンレス鋼と対照的に、炭素複合体は相当に優れた疲労寿命を有するとともに、応力腐食割れを受けない。

【0005】

金属に伴う別の問題は、金属が最終的に破壊する前に低レベルにて降伏し始めることである。対照的に炭素複合体は、その破壊点の殆ど直前まで降伏せずに、負荷を受け続けるとともに設計された様に機能する。

【0006】

ポリマ樹脂マトリクスと組み合わされた炭素ファイバ、ガラス・ファイバ、Kevlar(登録商標)ファイバ、アラミド・ファイバもしくは他のファイバなどの方向性の複合材料は、習用の金属材料よりも低重量で相当に大きな引張強度を提供する。たとえばヨットのマストに対する所要の引張負荷に対処すべく適切なサイズの複合部材からモノリシックなロッド部材を製造する手段は、以前から存在していた。しかし、大寸でモノリシックな複合ロッドに対して終端結合具を取付けることは困難である。鋼鉄製の索具に対する据込みなどの終端結合具を取付ける従来方法は複合材料に対しては機能しない、と言うのも、据込み操作により複合モノリシック・ロッドは破砕するからである。索具部材の各端部にて終端結合具に対しモノリシック複合ロッドを接続する接着剤結合は、複合ロッドの引張強度が利用可能な接着剤の強度を超えないという小寸ロッド・サイズ(たとえば直径3ミリメートル((1/8)インチ)以下)を除き、十分な引張強度を有さない。更に、張設部材が局所的に屈曲される状況においては脆弱性が生ずる。故に、これらの問題に対する解決策が望まれる。

【発明の概要】

【発明が解決しようとする課題】

【0007】

本発明は、中間複合ケーブル部分へと一体的に束ねられた平行な複数本の複合ロッドと、各複合ロッドの終端部が僅かに拡開されて埋設される楔もしくは円錐台状インサートとを備え、楔もしくは円錐台状プラグは締まり嵌めにより終端結合具内に緊密に保持される、張設ケーブル部材を提供する。

【0008】

本発明は更に、中間複合ケーブル部分へと一体的に束ねられた複数本の複合ロッドと、終端結合具内へと複数本のロッドの端部が金属楔ボールもしくは円錐体により外方拡開されて終端結合具に摩擦係合され且つ接着される終端結合具と、を備えた張設ケーブル部材を提供する。

【0009】

本発明は更に、中間複合ケーブル部分を形成する単一本の複合ロッドと、複合ロッドの各終端部が埋設される円錐台状プラグとを備えた張設ケーブル部材を提供する。円錐台状プラグは、締まり嵌めにより終端結合具内に緊密に保持される。

【課題を解決するための手段】

【0010】

終端結合具は、ステンレス鋼、チタンおよび他の金属などの強力な材料で形成された終端結合具本体を備える。終端結合具本体は、小径の基端および大径の末端が形成された円錐台形状キャビティを有する。複合ロッド束は、小径基端を貫通する。複合ロッド束の各端部は僅かに拡開され、且つ、エポキシ、補強ファイバおよび充填剤ならびに他の高強度樹脂から成り得る円錐台形状プラグ内へと成形される。円錐台状プラグは、終端結合具本体の円錐台状キャビティ内に密接に嵌合されるべく寸法設定および形状化される。張設部材が張力下とされたとき、円錐台状プラグは終端結合具本体の円錐台状キャビティ内へと更に引き込まれる。これは円錐台状プラグを更に圧迫して複合ロッドに圧縮力を付与すべく作用することから、円錐台状プラグに対するロッドの重ね合せ剪断接着性(lap shear adhesion)が増大される。部材に対する引張荷重により、円錐台状プラグの弾性率も増大する。

【0011】

終端結合具本体は、引張荷重下で樹脂円錐台状プラグを捕捉かつ保持する。終端結合具本体はまた、張設部材により保持もしくは拘束されつつある物に対して張設部材の端部を取付ける手段も提供する。小型帆船用の複合静索の場合、終端結合具本体はマストおよび/または船艇ハードウェアと連結される。

【0012】

終端結合具は更に、ステンレス鋼、チタンおよびアルミニウムなどの強力な材料で形成された終端結合具本体であって、複合ロッド束が進入する基端と、複数本のロッドが延在する内部拡開キャビティとを有する終端結合具本体を備え得る。内部拡開キャビティに対して密接する様に複数本の複合ロッドを外方拡開すべく金属製円錐状インサート・ボールもしくは成形型工具が利用され、結合表面積が提供される。複数本の複合ロッドを外方拡開させているキャビティ内に金属製円錐状インサートを保持すべく、閉塞用カラー・ナットなどの保持手段が用いられる。金属製円錐状インサートと終端結合具本体のキャビティとの間の空間内へと接着剤を注入するためのポートが配備され、該ポート内には接着剤が注入され得ることから、個々のロッドはコア円錐台の表面と拡開キャビティの内面とに対して接着されることで、各ロッドは相互に対し且つ終端結合具本体に対して接着される。円錐台はまた、成形型内へと接着剤を注入することでも成形され得る。閉塞用カラー・ナットは金属製の円錐体もしくは円錐台を所定位置に保持し、且つ、閉塞用カラー・ナットはターンバックルに対するアイフックもしくは他の取付部材を受容すべく螺条などの係合手段を有する。一方、閉塞用カラー・ナット自体が、自身と一体的なアイフックなどの取付手段を有し得る。

【0013】

終端結合具は好適には、複合ケーブル部分の両端部に夫々固着される。中間ケーブル部分は、一体的に束ねられた複数本の小径複合ロッドであって好適には各ロッドを円形外郭形状、概略的な翼形(airfoil-shaped)の外郭形状、涙滴状外郭形状または他の所望外郭形状などの所望の断面外郭形状で一体的に保持する手段が被着された複数本の小径複合ロッドを有する。代替的に各ロッドは、概略的に円形の外郭形状および任意の所望の外郭形状へと束ねられ得るとともに、該束上には概略的に翼形状の鞘体が押出し成形もしくは固着され得る。複合ケーブル部分を単一本のモノリシックなロッドの代わりに軸心方向に整列された小寸複合ロッドの集合で作成することにより、張設部材の各端部にて終端結合具を確実に固着することが可能となる。各小寸複合ロッドは終端結合具内の樹脂円錐台内で僅かに外方拡開される。

【0014】

本発明は更に、ロッドの束における各複合ロッドに対する等しい張力を有する長寸丈の複合張設部材を製造する方法を提供する。

【0015】

本発明の複合張設部材は、約4分の1の重量または更に小さい外郭形状で、通常のステンレス鋼ケーブルまたはロッドの引張強度の2倍の引張強度を有することができる。例えば、帆船の索具の重量を低減することにより、帆桁の上部の重量をオフセットするために使用されるキール(keel)の重量を少なくすることができる。全体重量を低減することは、帆船の帆走を更に早くする。また、複合索具は鋼鉄よりも強いので、ヨットの設計者が索具部材の直径および外郭形状を低減し、ヨットに対する風損および抗力を低減することの選択の余地がある。ウェイトレシオに対する高強度性および耐食性が重要となる他の適用、例えば、海上石油掘削基地および橋梁用緊張材用の係留ケーブルにおいて、本発明は大きな改善を提供する。

【図面の簡単な説明】

【0016】

【図1】本発明の終端結合具の一実施例の分解図である。

【図2】複合ケーブル張設部材の中間複合ケーブル部分を形成する複合ロッド束の部分的断面図である。

【図3】全ての複合ロッドを示す図2の複合ロッド束の断面図である。

【図4】本発明の張設部材の一実施例の平面図である。

【図5】終端結合具に接続された複合ロッド束を示す詳細断面図である。

【図6】個々の複合ロッド、挿入円錐体および終端本体を示す図5の6−6視線に沿う断面図である。

【図7】終端ハウジングと円錐状円錐台とに対して接着された複合ロッドを示す図6の詳細図である。

【図8】選択的なカラー/カラー・ナット組合わせアセンブリの平面図である。

【図9】選択的なカラー・インサート/取付け結合具の組合せ物の平面図である。

【図10】複合ロッド束の代替的外郭形状を示す断面図である。

【図11】本発明の張設部材を形成する方法を示すフローチャートである。

【図12】本発明の複合張設部材の終端結合具端部の別実施例を示す組立て前の平面図である。

【図13】組立てられてアイフックに係合された図12の終端結合具を示す部分的破断平面図である。

【図14】図12の視線14−14に沿う円錐台状プラグの断面図である。

【図15】複合ロッドが埋設されて固定された円錐台状プラグを成形する成形型の一部を示す平面図である。

【図16】本発明の複合張設部材を形成するための水平機構を示す概略図である。

【図17】ケーブル部分の丈に沿う非脆弱化屈曲部を有する複合張設部材を形成する機構を示す概略図である。

【図18】高強度巻回物が外側巻回されて強化された周方向強度を提供する終端結合具を示す平面図である。

【図19】一体的な複合ロッド構成を有するケーブル部分を備えた終端結合具を示す平面図である。

【図20】図19の終端結合具の一部の詳細図である。

【図21】組立てられた本発明の複合張設部材を示す平面図である。

【図22】図21の終端結合具の一部の詳細図である。

【図23】ターンバックルを備えて組立てられた本発明の別の複合張設部材を示す平面図である。

【図24】本発明の複合張設部材を形成する方法を示すフローチャートである。

【図25】複合張設部材の終端結合具の別実施例の部分的破断断面図である。

【図26】複数本の複合張設部材がクレビス・ピン継手に対して接合されるという本発明の一実施例を示す平面図である。

【図27】クレビス・ピン継手のコレクタ板を示す平面図である。

【図28】コレクタ板上に1本の張設部材を担持する枢動デバイスを示す詳細図である。

【発明を実施するための形態】

【0017】

図1を参照すると、終端結合具本体12と、円錐状インサート14などの偏向もしくは拡開手段と、円錐状インサートを固定する閉塞用カラー・ナットなどの手段16とを備える終端結合具端部10の分解図が示される。閉塞用カラー・ナット16は、外部螺条18および内部螺条付孔20を有する。ターンバックル部分の螺条付きアイフック部分22は、閉塞用カラー・ナットの内部螺条20に対して螺着可能に係合可能とされるべく寸法設定かつ螺条形成される。円錐状インサート14は好適には、ステンレス鋼、アルミニウム、チタンなどの強力で堅固な材料、および他の一定の強力な材料で構成される。終端結合具本体12は、軸心方向ボア26が貫通形成された基端24を有する。終端結合具の中間部分28は、当該拡開内部キャビティ30の基端32から末端34へと外方拡開して截頭円錐形状キャビティを画成する拡開内部キャビティ30を有する。終端ハウジングは、閉塞用カラー・ナット16の取付手段18に対して相補的な雌ネジの如き取付手段38を有する末端36を有する。代替的に、末端36上には外部載置螺条が載置され得るとともに、閉塞用カラー・ナットは螺条付きキャップで置き換えられ得るか、(不図示の)他の一定の取付手段が使用され得る。図1および図5に示された如く円錐状インサート14は、終端結合具本体12の中間部分28の内部キャビティ32の拡開角度よりも急峻さが小さい円錐形状を有する。終端結合具本体12は好適には、中間部分28の一端に形成された接着剤取入孔40と、中間部分の他端に形成された排気孔42とを有する。所望であれば、接着剤取入ポートおよび排気ポートの相対的な個数および位置は1個より多くされ得る。終端ハウジング12および円錐状インサート14の製造の間、拡開キャビティ30の内側壁面44および円錐状インサート14の外側表面46は接着性を増進すべくビード噴射加工(bead blasting)もしくは荒研磨により処理され得るとともに、好適にはそれらの表面に対して塗付されたエポキシ接着剤の軽量層が追随し、更にスカッフィング(scuffing)が追随することで、増進された接着表面が形成される。キャビティ内で個々のロッドを偏向させることは表面接触面積を増進するひとつの好適な手法であるが、複数本の複合ロッドと終端ハウジングとの間における接着表面を増進させる他の手段が用いられ得ることから、剪断負荷は更に大きな表面積にわたり分布される。概略的に終端結合具本体は、複数本の複合ロッドを結合するための拡大結合表面積を備えた接着剤結合領域を備えた内部キャビティと、個々の複合ロッドが拡大結合表面積の近傍にもたらされる如く複合ロッドを偏向する手段とを有し得るものであり、その場合に複合結合とハウジングとの間の接着剤結合強度は、少なくとも複合ロッドの強度と同じ大きさである。

【0018】

図2を参照すると、複合ロッド束60の終端部区画の部分的破断断面図が示される。複合ロッドは、炭素ファイバおよび樹脂、ガラス・ファイバおよびエポキシ、ならびに、他の知られているファイバおよび知られている樹脂で形成され得る。図3は、対向螺旋的に巻回された結合用細線64および66により囲繞された複数本の複合ロッド62を示す断面図である。図示内容を明らかにすべく、図2には対向螺旋的に周回する細線の内の2本の細線のみが示され、且つ、図2においては2本の複合ロッド62のみが示される。好適には、細線結合された複合ロッド62の束には、風化および損傷に対する保護を提供するネオプレンまたはシリコーンまたはPTFE(ポリテトラフルオロエチレン)などの耐候/耐水層66が被着される。細線は好適には、ケブラー(登録商標)(ポリ−パラ−パラフェニレン・テレフタルアミド)などの強力な材料から成り得る。アラミド(合成ポリアミド)ファイバなどの他の強力な巻回材料が代替的に使用され得る。強力な細線の代わりに、テープ形式の巻回物も利用可能であり、且つ、張設部材の中間部分に対しては収縮包装材料および/または永続的塗付被覆が装着され得る。

【0019】

図4を参照すると、複合ケーブル部分60に接続された終端結合具10を示す複合張設ケーブル部材80の平面図が示される。示された如く、ターンバックルのアイスクリュ22は終端胴部12に係合される。ターンバックルの残部は示されない。アイスクリュが終端ハウジング12から延在する距離“D”は調節可能であることから、複合張設ケーブル部材80に対して付与される張力を変更する上で有用である。代替的に他の取付手段が配備可能であり、その場合には複合張設ケーブル部材80に対して更なる張力を提供すべく別体のターンバックルが配備されもしくは他の調節が行われる。

【0020】

図5を参照すると、終端ハウジング12に係合された複合ロッド束60を示す部分的破断図が示される。図示内容を明らかにすべく、図5は複合ロッドの数本のみをもって示される。実際には、複合ロッドケーブル部分のロッド60は図3に示された如く完全に密集されたロッドを有するとともに、空間90を更に完全に充填する。示された如く、個々の複合ロッド62は終端ハウジングの基端24における開口26を貫通延在するとともに、インサート・コア14の外側面46とキャビティ30の内側壁44との間に形成されたロッド受容空間90内へと外方拡開する。理解され得る如く、インサート・コア14および拡開キャビティ30の異なる傾斜角度の結果として、ロッド受容壁44および46の間の空間90は前部92において更に広く、空間90は自身の後部94に向けて減少する。この様にする理由は、個々のロッド92の密度は、末端におけるよりも、キャビティ90に複数のロッドが進入する箇所の近傍にて大きいからである。

【0021】

図6は図5の6−6視線に沿うとともに、インサート・コア14と、キャビティ30の内側壁44および円錐状インサート14の外側壁面46に対するロッド62の直近とを示している。接着剤96は複合ロッド62を、相互に対して結合するとともに、インサート・コア14と終端本体の内側壁44とに対して結合する。接着剤充填ポート40は好適にはザーク型継手(Zerk-type fitting)を有すべく螺条形成され得るものであり、その場合に圧力下で接着剤は、個々のロッド62と終端ハウジングおよびインサート円錐台の壁部との間の空間を充填することで、接着力を提供する。閉塞用カラー・ナット16は、インサート・コア14を押圧して個々のロッド62を圧迫して終端ハウジングおよびインサート円錐台に対して摩擦係合させるべく、緊密に螺着され得る。更に、空間90が圧力下で接着剤96により充填されるとき、接着剤により空隙充填が行われることから、接着剤と複合ロッドとから成る概略的に円錐台形状の塊状体が形成される。このコア形状の塊状体はカラー・ナット12により圧迫されているインサート・コアにより及ぼされる圧力により所定位置に接着的に固定されるだけでなく、終端ハウジングから引き抜かれ得ない構造も提供することから、ロッドの束と終端ハウジング10との間には非常に堅固であり且つ滑りの無い係合が提供される。

【0022】

図6は、好適には複合ロッド62の終端部にて生ずる様に空間90内に形成されたロッドの単一リングを示している。但し終端ハウジングの基端に近づくと各ロッドの密度は大きくなる、と言うのも、各ロッドは外方拡開されているからである。

【0023】

図7は、終端ハウジング12およびインサート・コア14の夫々の壁部44および46に対して接着剤96により接着されたロッド62を示す詳細図である。

【0024】

図8を参照すると、インサート・コア部分102がカラー・ナット部分104と一体的であるコア/カラー・ナット組合せ物100が示され、この場合にカラー・ナット部分104は好適には、外部螺条106と、ターンバックルのアイスクリュもしくは他の係合手段に対して係合するための内部螺条付きボア108とを有する。

【0025】

図9は、円錐状インサート部分122、螺条付き中央部分124およびアイレット部分126を有する円錐状インサート/フック組合せ部材に対する代替実施例120を示している。

【0026】

終端結合具は雌ネジが形成された末端と外側の螺条形成カラー・ナットとを備えたハウジング12を有するものとして示されるが、摩擦係合手段を圧迫すべくキャビティ内における円錐台もしくは他の構造からなる他の手段であって複数本のロッドをキャビティ内で圧迫して固定化するとともにそれらを外方拡開させる他の手段が使用され得る。

【0027】

円形外郭形状を有する複合ロッド60の束の他にも、ロッドは図10に示された如く涙滴形状外郭形状130などの他の外郭形状を有することが可能であるが、その場合、競争を行うヨット・レースなどにおいては空気力学が検討事項である。

【0028】

図11を参照すると、本発明の張設部材を形成するプロセスを記述するフローチャートが示される。第1ステップ140においては、所定直径を有する複数本の複合ロッドが配備される。たとえば0.97mm(0.038インチ)の直径を有する約75〜80本の複合ロッドにより、9.5mm(.375インチ)の束直径が形成される。特有の設計態様に依存し、複合ロッドの本数、サイズおよび特性は変更され得る。中間ケーブルを形成すべく、非類似の複合ロッドおよび/または他の種類の材料を含めることも可能である。

【0029】

第2ステップ142においては、拡開内部キャビティとインサート・コア固着手段とを有する終端結合具が配備される。

【0030】

第3ステップ144においては、複数本の複合ロッドが相互に束ねられて終端結合具の拡開内部キャビティ内に挿入され、且つ、個々の複合ロッドの中にインサート・コアが挿入されることでそれらのロッドは外方に拡開し、相互に対して接触し且つインサート・コアの表面と終端結合具のキャビティの表面とに対して接触する。インサート・コアと拡開された複合ロッドとを所定位置に固定すべく、閉塞用カラー・ナットなどの固定手段が用いられる。

【0031】

第4ステップ146においては、インサート・コアと終端ハウジングとの間に形成されたキャビティ内に接着剤が注入され、複数本の複合ロッドは相互に対して、且つ、インサート・コアおよび終端ハウジングの各内面に対して接着される。

【0032】

第5ステップ148において、必要であれば複数本の複合ロッドは軸心方向において整列され、張力下で載置される。代替的に、複合ロッドは撚合せケーブル形態でも撚り合わせられ得る。

【0033】

第6ステップ150においては、第3ステップ乃至第5ステップが反復され、複合ロッド束の第2端部に対して第2の終端結合具が固定される。

【0034】

第7ステップ152においては、複数本の複合ロッドはたとえば対向螺旋的に巻回されたケブラー(登録商標)細線により一体的に結合される。付加的な耐候性および損傷耐性のために、更なる重複層が装着され得る。

【0035】

本発明の張設部材は複合ロッドの巻回物および種々の終端結合具をユーザに提供することで任意の所望の長さで形成され得ることから、ユーザは形成されるべき張設部材の所望の長さおよび特性を適合作成し得る。たとえば深海用海上石油基地に対する係留索などにおいて張設部材の非常に長寸の区画を必要とする用途に対し、張設部材の各終端部は(たとえば螺着可能係合によりまたは他の手段などにより)固着可能に相互に係合可能とされ得ることで、非常に長寸の丈同士の接合が可能とされる(不図示)。実際、海上石油掘削装置における係留索に対する用途において係留索の長さは、ケーブル自体の重量が該ケーブルに対して不適切に大きな応力を及ぼすほど長寸となり得ることから、掘削装置を支持する付加的な強度は殆ど提供されない。本発明の張設部材は、この目的に対して理想的であろう。

【0036】

上述の如く小寸の複合ロッド要素は、終端具を複合張設部材に対して固着する高強度手段を提供する。複合ロッド要素は、樹脂製終端プラグ内に適切な強度をもって各ロッドが結合されるのを許容する表面積/引張強度の関係を有する。たとえば1.0mm(0.038インチ)直径の炭素/エポキシ複合ロッドは225kg(496ポンド)の最終引張強度を有する。エポキシ樹脂結合に対する典型的な重ね合せ剪断(lap shear)接着強度値は280,533kg/m2(4,000p.s.i.)である。故に、炭素ロッドの強度を保持するには、樹脂製終端プラグ内に炭素ロッドのエポキシ樹脂が(たとえば225kgを280,533kg/m2で除算した(すなわち496ポンドを4,000p.s.i.で除算した))少なくとも8.0mm2(0.124平方インチ)だけ接触もしくは挿入されねばならない。1.0mm(0.038インチ)の炭素ロッドは、少なくとも8.0mm2(0.124平方インチ)の重ね合せ剪断領域を達成すべく少なくとも2.64cm(1.039インチ)の挿入長さを有さねばならない。もし9.5mm((3/8)インチ)直径の一本の炭素複合ケーブルの作成を試行するなら、最終引張強度はほぼ17,270kg(38,000ポンド)であろう。但し、単一のモノリシックな9.5mm((3/8)インチ)直径の炭素複合張設部材に対し、17,270kg((3/8)インチ)ケーブルの強度に整合し得る終端結合具を圧着し、据込みまたは結合することは可能でない。更に、17,270kg(38,000ポンド)の応力に対処する接着接合は実現できない。理論的には、17,270kg((3/8)インチ)直径ロッドを終端具内に20.3cm(8インチ)だけ接着することで17,270kg(38,000ポンド)の負荷が対処され得る。しかし、ロッドが終端具に対して接着される箇所には応力集中が在る。この局所的な応力集中は、接着剤の重ね合せ剪断能力よりも大きい。結果として、接着接合の丈にわたり伝播する重ね合せ剪断破壊が在る。これは、電話帳の全てのページを一度に裂開するのと対照的にページ毎に裂開する現象と類似している。1.0mm(0.038インチ)直径のロッドは同様の応力集中が在るが、該応力集中は接着剤の重ね合せ剪断強度よりも小さい。故に、もしケーブルが、各々が1.0mm(0.038インチ)の直径の小寸炭素ロッドであって相互に束ねられて9.5mm((3/8)インチ)直径のケーブルを生成する小寸炭素ロッドで作成されたなら、十分に強力な終端部が達成され得る。単一の1.0mm(0.038インチ)直径の炭素複合ロッドを終端結合具内に結合すると、ロッドの理論的限界の約90%の強度が達成され得る。大寸のケーブルもしくは張設部材を作成すべく所定量の小寸複合ロッド要素を利用すると、ロッド要素の本数を変更することにより最終物品の重量に対する張設部材の強度が微調整もしくは適合調整され得る。本発明に対する理論的基礎を記述してきたが、次に本発明の他の実施例を記述する。

【0037】

図12を参照すると、組立て前における本発明の複合張設部材の終端結合具の別実施例200を示す平面図が示される。複数本の複合ロッドから作成されたケーブル202は、円錐台形状プラグ206内に埋設された終端部204を有する。終端結合具用ハウジング208が配備されるとともに該ハウジングは自身内に形成された円錐台形状開口210を有し、該開口210は円錐台形状プラグ206を緊密に受容すべく寸法設定される。終端結合具用ハウジング208は該ハウジングの末端213に、カラー・ナット214を受容する末端螺条形成端部212を有する。カラー・ナット214は、円錐台形状プラグ206および担持されたケーブル202を終端結合具用ハウジング208内の円錐台形状開口210内の所定位置に緊密に保持すべく作用する。円錐台形状プラグ206を所定位置に保持すべく、他の手段が使用され得る。

【0038】

図13は、組立てられるとともに、カラー・ナット214の螺条付きボア218に対して螺着係合されたアイフック216に係合された図12の終端結合具を示す部分的破断平面図である。アイボルト216を螺条付きカラー・ナット214内に保持すべく、止めナット220が用いられる。O-リングは、円錐台を所定位置に維持すべく圧迫される。それはシールではない。O-リング222は、円錐台形状プラグ206の末端224を所定位置に維持すべく、該末端上に載置される。ケーブル204は、複数本の複合ロッド230の回りに巻回された結合用細線228であって各複合ロッドを束として保持しながらも複合張設部材の組立ての間において個々の複合ロッド230の一切の必要な摺動移動を許容する結合用細線228を露出すべく、ケーブルの鞘体226を部分的に除去して示される。

【0039】

図14は、図12の視線14−14に沿う円錐台状プラグ206の断面図である。一切の外側包装材もしくは鞘体なしで示された複数本の個別の複合ロッド230は複合ケーブル部分202へと形成されるが、それらのロッドは、それらが円錐台状プラグ206に進入する狭幅の基端232から、更に広幅の末端234へと僅かに拡開される。僅かに拡開する理由は、円錐台状プラグ206を形成する個々の複合ロッド230の全てと(たとえばエポキシ樹脂などの)樹脂材料236との間の良好な接触を許容するためである。円錐台状プラグの個々の複合ロッド230と樹脂材料との間におけるこの良好な接触により、非常な高強度が達成されるとともに、複合ケーブルを破壊するであろう張力下でさえも複合ロッド230が円錐台状プラグから緩むことが防止されることから、終端結合具にて複合張設部材が破壊されることが回避される。円錐プラグ材料の強度を高めるべく、円錐プラグに対するエポキシには細断もしくは粉砕されたガラス・ファイバもしくは粒子フィルタが添加され得る。

【0040】

ケーブル・アセンブリに対して引張負荷が付与されたとき、円錐台形状プラグは結合具内に引き込まれる。結合具は相当の周方向強度(hoop strength)および剛性を有することから、円錐台状プラグに対する引張負荷は、円錐楔角度に対して直交する円錐台状プラグへの圧縮力に帰着する。円錐台状プラグに対する圧縮力はまた、小寸の各複合ロッドに対する圧縮力も生成し、円錐台状プラグに対する各ロッドの重ね合せ剪断接着性が増大する。円錐プラグと埋設された各複合ロッドとに対して均一な圧迫を行うべく、円錐台状プラグは結合具に対して厳密に嵌合せねばならない。円錐台樹脂プラグは円錐台結合具内で滑動を許容されることから、楔力が生成される。容易に入手可能な材料で作成される本発明の代表的な円錐台状プラグは僅かに約3.16×106 Kgf/m2(約4,500p.s.i.)の最大引張応力を有することから、円錐台状プラグ自身に付与される圧縮力に対処し得る如く円錐台状プラグを十分に大寸とする必要がある。円錐台状プラグは、ケーブルの最大引張強度に対する円錐台状プラグの表面積の比率が、円錐台樹脂プラグの圧縮強度能力以内である如く設計されねばならない。結合具の開先角度は、複合張設部材が引張応力下であるときに発生される楔力に対して大きな影響を有する。角度が大きいほど、圧縮負荷もしくは楔効果は小さい。楔角度が小さいと、円錐台樹脂プラグに対しては更に大きな圧縮力が生ずる。同様に、角度が更に大きいと結合具は更に大寸で更に高重量となる一方、角度が更に小さいと結合具は更に小寸で更に軽量となる。本発明者は、約15°の開先角度(各側にてα=約7.5度)が、終端具に対する最大強度の達成と、小寸で軽量のケーブル・アセンブリを達成する設計課題との間の良好な折衷案であることを見出した。約15度の開先角度にて、円錐台楔の表面に対して直交する力は、張設部材アセンブリの全体に対する引張負荷よりも著しく大きい(引張負荷の約1.6倍)。楔力は円錐台楔上に相当の圧縮力をもたらすとともに、円錐台楔内における小寸の各炭素複合ロッドの接着性を相当に増進する。

【0041】

上述の如く、円錐台形状樹脂プラグは構造的エポキシ樹脂から作成され得る。円錐台形状樹脂プラグは、張設部材終端具の重要な構造要素である。但し、エポキシ樹脂の圧縮強度、剪断強度および弾性率は、炭素複合張設部材ロッドまたは金属製結合具のいずれよりも小さい。引張負荷は、炭素ロッドから樹脂プラグへと伝達されてから金属製結合具へと伝達される。負荷を伝達する上で更に脆弱な材料であるエポキシ樹脂の能力における重要な要素は機械的特性を増進することである、と言うのも、引張応力は張設部材上で増大するからである。また円錐台形状樹脂プラグは金属製結合具内に収納されることから、それは圧縮を受ける。プラスチック材料上に取り込まれた圧縮力は、プラスチック材料の機械的特性を増進する。圧縮下におけるプラスチック材料は更に稠密となることから、その強度および弾性率が高められる。

【0042】

図15は、単一本もしくは複数本の複合ロッドを埋設した円錐台状プラグ206を形成する成形型240の一部を示す平面図である。示された如く、ロッドの束を受容するチャネル244を有する成形型240内には個々の複合ロッド230の束242が載置される。各複合ロッド230は、成形型に係合されたカーディング・プレート(carding plate)246であって各複合ロッド230の末端を分離するカーディング・プレート246に貫通される。次に成形型の(不図示の)別部材が成形型240の第1部分に係合されるとともに、ポート248を介して樹脂が注入されて各複合ロッド236間の空間を樹脂により充填することで、各炭素ロッドは封入され且つ円錐台樹脂プラグが形成される。成形型は、樹脂を硬化すべく加熱され得る。樹脂が硬化された後、ケーブル、成形された樹脂プラグおよびカーディング・プレート246は成形型から取り外され、円錐台状プラグの末端を越えて延在する複合ロッドは切り離される。構造的エポキシ樹脂により、良好な結果が達成される。使用されたエポキシには、その圧縮強度を高めるべく(たとえば10体積%の)粉砕ガラス・ファイバが充填され得る。エポキシ樹脂は真空により脱気されることで、成形型に樹脂を注入する前に樹脂混合物内に存在した一切の気泡が除去され得る。選択肢として、円錐樹脂プラグを注入する直前に、各ロッドに対しては特殊な高伸びの樹脂混合物が塗付され得る。特殊樹脂混合物は、両者ともにテキサス、ハウストンのレゾルーション・パフォーマンス・プロダクツ(Resolution Performance Products, of Houston, Texas)により提供される1.5部までのEpicure(登録商標)3140ブランド硬化剤に対する1部のEpon(登録商標)828ブランド樹脂を備え得る。この特殊樹脂混合物は、約100%の伸びを有する。但し、他の製品が使用され得る。樹脂混合物に対しては、1対1の体積比にてヒュームドシリカも添加され得る。特殊樹脂混合物は、ヒュームドシリカの添加により揺変性である。特殊樹脂混合物は、小寸のブラシにより炭素ロッドに塗付され得る。特殊樹脂混合物は、約1〜2ミル(mil)の被覆厚みにより炭素ロッドの表面を被覆する。特殊樹脂混合物の作用は、各ロッドが円錐台形状樹脂プラグに進入する箇所における局所的応力集中を減少することで、円錐台形状樹脂プラグ内における炭素ロッドの保持の強度を高めることである。本発明者は、各複合ロッドは可及的に少ない屈曲もしくは拡開をもって約15度の円錐台状プラグ内に埋設されるべきことを見出した。換言すると、最大強度を維持するために、各複合ロッドは理想的には円錐台状プラグの軸心方向中心に近接して位置されるべきである。円錐台状プラグを成形するプロセスの間に各ロッドの回りに樹脂を流すためにのみ、小寸の各複合ロッドを僅かな量だけ拡開させる必要がある。但し、各ロッドの屈曲は可及的に小さくすべきである、と言うのも、捩れにより各ロッドの最終的強度が低下するからである。

【0043】

本発明者の複合円錐台状プラグと概念的に幾分か類似した注入樹脂プラグを備えた一般的な鋼鉄ワイヤロープの終端結合具が在る。但し、幾つかの重要な相違点が在る。鋼鉄ケーブルにおいて各ワイヤは、それらの位置に無関係にランダムに外方屈曲される。鋼鉄ワイヤ・ケーブルにおいては、各ワイヤ要素を等しく張設する試みは為されていない。各鋼鉄ワイヤ要素の回りには、継手を垂直位置としてポリエステル樹脂が注入される。継手内に鋼鉄ワイヤ要素を固定するために、ポリエステル樹脂が継手自身内に注入される。本発明者の複合ケーブル技術におい各複合ロッド要素は、円錐台状プラグに埋設される各ロッドの位置決めに対し且つ各複合ロッドの張設に対して慎重に制御される。円錐台状プラグ内に各ロッドを慎重に位置決めして各ロッドを均一に張設することは、最大強度をもって信頼性の高い複合終端結合具を達成する上で重要である。

【0044】

図16は、本発明の複合張設部材を形成する機構を示す概略図である。水平トラック260は、成形型240を担持する。成形型240に対しては複合ロッド束262が進入し、複数本の複合ロッド230の末端は成形型を貫通して抜け出るとともに、水平トラック260上に載置された第2カーディング・プレート264を貫通してルーティングされる。各複合ロッド230の終端部の近傍には、クリップ266が取付けられる。他方、クリップ266はストリング268に取付けられる。形成されつつある樹脂円錐台状プラグの個々の複合ロッド230に対して均一な張力を確立すべく、各ライン268からはプーリ272などを介して等しい重り270が吊下される。複合ロッド束における全ての複合ロッドに等しい張力を設定すべく、重りの代わりに、同一度合いの張力で載置されたスプリングも使用され得る。この水平アセンブリ配置のひとつの利点は、非常に長寸の丈の複合張設部材が形成され得ることである。各複合ロッドは非常に高い引張強度を有するがそれほど延伸可能ではないことから、もし幾本かのロッドが他のロッドよりも大きな張力を担持させられると、それらのロッドは早期に破壊することでケーブルの強度を低下する可能性がある。故に円錐台状プラグの形成プロセスの間においては各ロッドが同一張力下に置かれることで、幾本かのロッドが他のロッドよりも大きな張力を担持するという状況を回避することが重要である。

【0045】

図17は、形成されつつあるケーブル部分の丈に沿い最小脆弱化屈曲部292を有する複合張設部材290を示す概略図である。ケーブル部分の一端にては円錐台状プラグが形成されるとともに複合ロッド束は型294上で屈曲され、設置されたときに複合張設部材が取る輪郭を呈する。一例は、ヨットにおける上側シュラウドとして複合張設部材を設置することであり、その場合に上側シュラウドはマストから延在する拡開器の回りで屈曲する。複合ロッド束が型294上で屈曲されるとき、束内の個々の複合ロッド230は相互に対して摺動することが許容され、屈曲部の外側は更に長寸の丈を有し且つ屈曲部の内側は更に短寸の丈を有する。完成されたロッドの束の屈曲の度合いおよび直径に依存し、個々のロッドの丈の相違は相当になり得る。その後、終端部には最終的な円錐台状プラグが形成される。この結果、複合張設部材を構成する個々の複合ロッドに対して不均一な力が付与されることはない。これは、屈曲領域には応力が在り、この応力が屈曲領域における脆弱化を引き起こすというケーブルおよびロッドと対照的なものである。各炭素ロッドはそれらの自然な経路を見出すことが許容されることから、負荷が付与されたときには全ての炭素ロッドが負荷を等しく分担する。対照的に、直線状とされてから拡開器上で屈曲されたケーブルにおいては、各ロッドの幾つかは弛緩することから外側のロッドが全ての負荷を担持せねばならない。その特定の拡開器の幾何学形状に対しては、拡開器に対して特異的な種々の丈のロッドにより製造されたケーブルのみが使用され得る。

【0046】

複合ケーブルは、外側に保護外被層を備えるのが有用である。保護外被の目的は、複合ロッド束に対して損傷保護を提供するとともに、経時的に複合ロッドの特性を劣化させ得るUV光などの要因からの保護を提供することである。通常は、電気ワイヤの分野で典型的な様に、複合ケーブル束上にプラスチックもしくはゴムの外被が押出し成形される。次に、押出し成形された外被は終端結合具が設置される領域において剥離される。但し、この用途において外被の押出し成形は理想的ではない、と言うのも、種々の丈のケーブルが製造されるべきであり、且つ、終端結合具とともに組立てられるときに各複合ロッドは同一長さであるとともに同一張力下とされるべきだからである。押出成形外被は各複合ロッドが相互に摺動するのを阻害するとともに、個々のロッドが直線状で同一張力とされるのを確実にする機能を阻害する。故に保護外被は、終端結合具が作製かつ組立てられた後でケーブル上に設置することが必要である。また、終端結合具が設置された後に外被を設置すれば、終端結合具に対して保護外被が緊密に装備されることが更に容易に確実とされる。本発明者は、各終端結合具間にて保護外被層を作製する手法を開発した。ひとつの代表的な手法は、各複合ロッドを丸形パッケージで相互に緊密に保持すべくアラミド・ファイバ細線もしくはケブラー(登録商標)などの軽量合成ファイバによりケーブル束を結合することである。次に、ケーブル束の外側に対し、軸心方向重複継目をもって未硬化のB段階(B-staged)ネオプレン・ゴムの層が装着される。典型的な未硬化ゴム厚みは約0.76mm(0.030インチ)である。次に複合ケーブル・アセンブリ上には、管状形態であるがコール・シート(caul sheet)として作用すべく分割されたシリコーン・ゴム管が載置される。次に、シリコーン管および未硬化ゴム外被およびケーブル束上には、ナイロン収縮膜の螺旋状巻回物が装着される。ケーブルは、長寸通道の加熱炉内に載置されて約148℃(300°F)にて約1時間、熱が付与される。加熱によりナイロン収縮膜はシリコーン・コール管および未硬化ゴム上に収縮するとともに、複合ケーブルの回りのゴムを圧縮する。未硬化ゴムは、熱により硬化する。アセンブリが冷まされて加熱炉から取り出された後、収縮膜およびシリコーン管は取り外される。結果は、ケーブルの外側上の耐久性の保護被覆であって終端結合具に対して厳密に嵌合する保護被覆である。ゴム外被の硬化の間においてシリコーン・コールおよびケーブル・アセンブリに対して圧力を付与するために、収縮膜の代わりにナイロン真空バッグも使用され得る。ケーブル外被に対しては、未硬化のシリコーン・ゴムも使用され得る。更に、ケーブル外被に対して付加的な損傷耐性を加えるべく未硬化ゴムシート内に微細なガラス繊維組織または他の強力な繊維が使用され得る。

【0047】

図18は、増進された周方向強度を提供すべく炭素フィルタもしくはケブラー(登録商標)もしくはガラスフィルタなどの高強度の複合材料が外側巻回された終端結合具300を示す平面図である。巻回材料は終端ハウジングの円錐台形状部分304の回りに巻回され得る、と言うのも、ここで周方向応力が最大だからである。上述の如く金属製結合具は引張荷重下で樹脂円錐台状プラグを捕捉して保持する。金属製結合具はまた、張設部材により保持もしくは拘束されつつある物に対して張設部材の端部を取付ける手段も提供する。小型帆船用の複合静索の場合、金属製結合具はマストおよび/または船艇ハードウェアと連結される。金属製結合具は2つの基本荷重に委ねられる。第1の荷重は引張荷重である。第2の荷重は結合具に対する周方向荷重である、と言うのも、円錐台状プラグは応力下で結合具内に楔止めされるからである。終端具の基本的な幾何学形状により通常は、引張荷重に対処する適切な金属材料が存在することが確実とされる。しかし、ケーブルに張力が付与され且つ円錐台状プラグが結合具内に引張られるときに加えられる周方向応力に対処するには、結合具設計態様において相当に大きな金属厚みが必要とされる。終端技術が機能するためには、金属製結合具が非常に高度の周方向剛性を有することが非常に重要である。円錐台状プラグが金属製結合具内へと引張られるときに結合具が(弾性的もしくは永続的に)撓曲してしまうと、円錐台楔に対する圧縮力は生成されず且つ樹脂楔内に複合ロッドを保持するという有用な効果は達成されない。この目的のために本発明者は、過度の重量増加なしに金属製結合具に大きな周方向剛性を生成する炭素繊維強化結合具を開発した。金属製結合具を補強すべく、円錐楔の回りの領域において結合具には炭素ファイバ複合体が巻回される。炭素ファイバ巻回物は、特定サイズの結合具の強度要件に適合すべく変更され得る。この設計態様によれば、結合具の金属部分はまさに引張荷重に対処すべく最適なサイズとされ得る一方、周方向荷重は更に軽量で更に高強度の炭素ファイバ巻回物により対処される。金属/複合終端結合具のハイブリッド設計態様は全体として、金属のみからなる設計態様よりも軽量である。理想的には炭素ファイバ製外側巻回物と金属製結合具との間にエポキシ接着剤膜層が含められることで、金属製結合具に対する複合体の結合が強化され、且つ、非類似材料同士が塩水にさらされたときに材料同士の間における電解損傷の可能性を防止すべく誘電体バリアが提供される。

【0048】

図19は、一体的な複合ロッドを有するケーブル部分312を備えた別の終端結合具310を示す平面図である。終端ハウジング316に対しては取付具314が取付けられる。領域318は図20に拡大縮尺で示された詳細部であり、ハウジング322内における円錐台樹脂プラグ320の一部と、終端ハウジング316に対して一体的に螺着された取付具314の端部とを示している。アセンブリの各部間の緩みなしでアセンブリを一体的に保持すべく、O-リング324が使用され得る。製造に際し、ケーブル部分312を形成する一体的複合ロッドはポリウレタンにより被覆されることで、付加的な外側巻回材料の必要性が回避され得る。先に記述された如く一体的複合ロッドは、3.18mm((1/8)インチ)以下の直径で小寸である低負荷の張設部材に対して最も適切である。この概念は、小型で帆走用の小艇(dinghy)および双胴船(catamaran)に対して使用され得る。

【0049】

図21は、ケーブル部分342の各端部に対して終端具344および346が固着されるというケーブル部分342を備えて組立てられた本発明の複合張設部材の一実施例340を示す平面図である。終端具344はアイフック348を有するとともに、終端具346は旋回用取手350を有する。領域352は図22に拡大縮尺で示された詳細部であり、ハウジング356内における円錐台樹脂プラグ354の一部と、ハウジング356に対して一体的に螺着されたカラー・ナット358とを示している。ユニットをシールすべくO-リング360が使用され得る。

【0050】

図23は、一方の終端ハウジング374とストラップ・ブラケット376との間を橋絡すべく使用されるターンバックル370を備えて組立てられた本発明の別の複合張設部材を示す平面図である。他方の終端ハウジング380に対してはボール頭ネジ378が係合される。

【0051】

図24は、本発明の複合張設部材を形成する方法を示すフローチャート40である。第1ステップ402においては、複数本の複合ロッドが配備される。第2ステップ404においては、円錐台形状の内部キャビティを備えた終端結合具が配備される。第3ステップ406においては、複数本の複合ロッドが終端結合具内に挿入され、且つ、各複合ロッドの端部は、終端結合具の円錐台形状内部キャビティに整合する円錐台形状内部キャビティを備えた成形型内に挿入される。第4ステップ408においては、一切の屈曲を含め、達成されたときに完成張設部材が有する進路内へと複合ロッド束が布置される。第5ステップ410においては、各複合ロッドに対して等しい張力が付与される。第6ステップ412においては、各複合ロッドが成形型の内部キャビティ内へと僅かに拡開され、且つ、その中にエポキシ樹脂が挿入されて円錐台形状プラグが形成される。第7ステップ414においては、第4および第5ステップが反復される。第8ステップ416においては、複合ロッド束は強力な合成材料により巻回される。また第9ステップ418においては、複合ロッド上に保護外被が形成される。

【0052】

図25は、金属ボール556が挿入されるキャビティ554を備えた終端ハウジング552を有する複合張設部材用終端結合具の別実施例450の部分的破断断面図である。(数本のみが示される)複数本の複合ロッド458は、ボール456と接触すべく押圧されるとともに、複合体ファイバ材料458の強力な周方向巻回物により把持され得る。ボール456の回りにロッド458を結着すると、各ロッドは所定位置に更に固定される。ボールおよび各ロッドにより占有されない空間は樹脂により充填され、且つ、ボール456を所定位置に保持すべくカラー・ナット460が使用され得る。

【0053】

図26は、クレビス・ピン継手472に対して複数本の複合張設部材470が接合される本発明の一実施例を示す平面図である。各複合張設部材470は、枢動デバイス478によりコレクタ板476に取付けられた終端結合具474を有する。コレクタ板476の背面からはクレビス延長部480が延在し、且つ、拘束要素484からはクレビス・プレート482が延在する。クレビス延長部480およびクレビス・プレート480における(不図示の)開孔をピン486が貫通することで、拘束要素484に対するクレビス継手の枢動が許容される。複数本の複合張設部材470は複合巻回物485により外側巻回されることで、複合張設部材の束487が形成される。

【0054】

図27は、コレクタ板から延在する複数の突起部486を有するコレクタ板476を示す平面図である。

【0055】

図28は、コレクタ板上に1本の張設部材470を担持する枢動デバイス488を示す詳細図である。各枢動デバイス488は突起部486に枢動的に係合するとともに、終端結合具474に係合する螺条付きロッド490を有する。

【0056】

本発明は単一本の複合ロッドもしくは複数本のロッドを保持する円錐台形状プラグに関して記述されたが、プラグは平坦化された円錐台形状、角錐形状もしくは他の形状などの別形状を有し得る。

【0057】

本発明の好適実施例を記述してきたが、当業者であれば、上記の開示内容は例示的にすぎず、本発明の有効範囲内において他の種々の代替、適合および改変が為され得ることを理解すべきである。開示された実施例は全ての見地において例示的であり、限定的ではないと見做されるべきである。故に、発明の有効範囲は上記説明ではなく添付の各請求項により示されるものであり、各請求項の均等物の意味および範囲内で想起される全ての変更はそれに包含されることが意図される。

【符号の説明】

【0058】

12 終端結合具本体

14 円錐状インサート

62 複合ロッド

206 円錐台形状プラグ

230 複合ロッド

【特許請求の範囲】

【請求項1】

各々が2つの端部を有する複数本の複合ロッドと、

各前記複合ロッドの少なくとも一方の端部の回りに形成された楔状プラグと、

前記複合ロッドの束を受容すべく基端にて開孔を有する終端結合具本体であって前記楔状プラグを緊密に受容すべく基端から末端に向けて外方拡開する内部キャビティを有する終端結合具本体を備えた少なくとも一個の終端結合具と、

を有する、複合張設部材。

【請求項2】

前記終端結合具本体と係合して前記楔状プラグを前記内部キャビティ内に保持する圧縮部材を更に有する、請求項1記載の複合張設部材。

【請求項3】

前記圧縮部材は、前記複合張設部材を他の対象物に取付けるべく使用される螺条付きシャフトに係合可能なカラー・ナットである、請求項1記載の複合張設部材。

【請求項4】

前記楔状プラグは樹脂から形成され且つ複数本の前記複合ロッドは前記楔状プラグ内で僅かに拡開離間される、請求項1記載の複合張設部材。

【請求項5】

前記樹脂はファイバおよび粒子充填剤の少なくとも一方により補強される、請求項1記載の複合張設部材。

【請求項6】

前記楔状プラグは前記終端結合具本体の前記内部キャビティ内に密接に嵌合すべく寸法設定および形状化される、請求項1記載の複合張設部材。

【請求項7】

前記楔状プラグは円錐台形状である、請求項1記載の複合張設部材。

【請求項8】

前記円錐台形状プラグの各側壁は約15°だけ離間すべく角度付けられる、請求項1記載の複合張設部材。

【請求項9】

前記終端結合具本体は金属で形成されるとともに周方向強度増進材料により少なくとも部分的に外側巻回される、請求項1記載の複合張設部材。

【請求項10】

複数本の前記複合ロッドは該複数本の複合ロッドをほぼ平行な配向で束として保持すべく合成材料により外側包装され、且つ、前記束は保護材料層により覆われる、請求項1記載の複合張設部材。

【請求項11】

前記保護材料層は翼形外郭形状を提供する、請求項10記載の複合張設部材。

【請求項12】

複数本の前記複合ロッドは平行であるとともに、前記複合張設部材がその完成外郭形状であるときに、ほぼ同一張力下に置かれる、請求項1記載の複合張設部材。

【請求項13】

前記複合ロッドは、炭素ファイバおよび樹脂、ガラス・ファイバおよび樹脂、ならびに、合成材料および樹脂から成る群から選択される、請求項1記載の複合張設部材。

【請求項14】

2つの端部を有する少なくとも一本の複合ロッドと、

前記複合ロッドの各端部の回りに形成された楔状プラグと、

前記複合ロッドを受容すべく基端に開孔を備えた終端結合具本体であって前記楔状プラグを受容すべく基端から末端に向けて外方拡開する内部キャビティを有する終端結合具本体を有する終端結合具と、

を有する、複合張設部材。

【請求項15】

各束が2つの端部を有する束へと寄せ集められた複数本の複合ロッドと、

前記複合ロッドの前記束を受容すべく基端に開孔を有する終端結合具本体であって基端から末端に向けて外方拡開する内部キャビティを有する終端結合具本体を有する終端結合具と、

前記内部キャビティに嵌合して前記内部キャビティ内で複数本の前記複合ロッドを拡開すべく寸法設定された拡開ユニットと、

前記拡開ユニットを前記内部キャビティ内に固定する手段と、

前記拡開ユニットおよび前記終端結合具本体および前記各複合ロッドの間の空間内に配置されて各前記複合ロッドを所定位置に堅固に保持する樹脂と、

を有する、複合張設部材。

【請求項16】

前記終端結合具本体はその末端にて螺条形成され、且つ、前記拡開手段を固定する手段は前記終端結合具本体に対して螺着係合し得る、請求項15記載の複合張設ケーブル張設部材。

【請求項17】

前記拡開手段は挿入円錐体およびボールから選択される、請求項15記載の複合張設ケーブル張設部材。

【請求項18】

前記拡開手段を固定する手段は閉塞用カラー・ナットである、請求項15記載の複合張設ケーブル張設部材。

【請求項19】

(a)複数本の複合ロッドを配備する段階と、

(b)円錐台形状内部キャビティを備えた終端結合具を配備する段階と、

(c)複数本の前記複合ロッドを前記終端結合具内に挿入し且つ円錐台形状内部キャビティを備えた成形型内に前記複合ロッドの各端部を挿入する段階と、

(d)各前記複合ロッドを前記成形型の前記内部キャビティ内へと僅かに拡開し且つその中に樹脂を挿入して円錐台形状プラグを形成する段階と、

(e)一切の屈曲を含め、達成されたときに完成張設部材が有する進路に沿い前記複合ロッドの束を布置する段階と、

(f)前記複合ロッドの束における各前記複合ロッドに対して等しい張力を付与する段階と、

(g)前記段階(c)および(d)を反復する段階と、

(h)前記複合ロッドの束の回りに保護層を形成する段階とを、

必ずしも順序通りでなく、有する、所望の長さ、引張強度および外郭形状特性を有する複合張設ケーブル張設部材を形成する方法。

【請求項20】

前記段階(h)の以前に強力な合成材料により前記複合ロッドの束を巻回する段階を更に有する、請求項19記載の方法。

【請求項21】

複数本の前記複合ロッドは水平配向にて布置され、且つ、前記ロッドの束における各前記複合ロッドに対して等しい張力を付与する段階は、各前記複合ロッドの端部上に前記円錐台形状プラグを形成する段階の間に、当該ラインに取付けられた等しい重量であってプーリから吊下された等しい重量を備えたラインを各前記複合ロッドの端部に取付けることにより達成される、請求項19記載の方法。

【請求項22】

各々が2つの端部を有する複数本の複合ロッドと、各前記複合ロッドの少なくとも一方の端部の回りに形成された楔状プラグと、前記複合ロッドの束を受容すべく基端にて開孔を有する終端結合具本体であって前記楔状プラグを緊密に受容すべく基端から末端に向けて外方拡開する内部キャビティを有する終端結合具本体を備えた少なくとも一個の終端結合具と、前記終端結合具本体と係合して前記楔状プラグを前記内部キャビティ内に保持しする圧縮部材と、を各々が備えた複数本の張設部材と、

前記終端結合具に対する接続のための要素が固着された集合用プレートと、

複数本の前記張設部材の回りに巻回されてそれらを一体的に保持する材料と、

を有する、複合多重張設部材組立体。

【請求項23】

前記集合用プレートは自身に取付けられたクレビス継手を有する、請求項22記載の複合多重張設部材組立体。

【請求項1】

各々が2つの端部を有する複数本の複合ロッドと、

各前記複合ロッドの少なくとも一方の端部の回りに形成された楔状プラグと、

前記複合ロッドの束を受容すべく基端にて開孔を有する終端結合具本体であって前記楔状プラグを緊密に受容すべく基端から末端に向けて外方拡開する内部キャビティを有する終端結合具本体を備えた少なくとも一個の終端結合具と、

を有する、複合張設部材。

【請求項2】

前記終端結合具本体と係合して前記楔状プラグを前記内部キャビティ内に保持する圧縮部材を更に有する、請求項1記載の複合張設部材。

【請求項3】

前記圧縮部材は、前記複合張設部材を他の対象物に取付けるべく使用される螺条付きシャフトに係合可能なカラー・ナットである、請求項1記載の複合張設部材。

【請求項4】

前記楔状プラグは樹脂から形成され且つ複数本の前記複合ロッドは前記楔状プラグ内で僅かに拡開離間される、請求項1記載の複合張設部材。

【請求項5】

前記樹脂はファイバおよび粒子充填剤の少なくとも一方により補強される、請求項1記載の複合張設部材。

【請求項6】

前記楔状プラグは前記終端結合具本体の前記内部キャビティ内に密接に嵌合すべく寸法設定および形状化される、請求項1記載の複合張設部材。

【請求項7】

前記楔状プラグは円錐台形状である、請求項1記載の複合張設部材。

【請求項8】

前記円錐台形状プラグの各側壁は約15°だけ離間すべく角度付けられる、請求項1記載の複合張設部材。

【請求項9】

前記終端結合具本体は金属で形成されるとともに周方向強度増進材料により少なくとも部分的に外側巻回される、請求項1記載の複合張設部材。

【請求項10】

複数本の前記複合ロッドは該複数本の複合ロッドをほぼ平行な配向で束として保持すべく合成材料により外側包装され、且つ、前記束は保護材料層により覆われる、請求項1記載の複合張設部材。

【請求項11】

前記保護材料層は翼形外郭形状を提供する、請求項10記載の複合張設部材。

【請求項12】

複数本の前記複合ロッドは平行であるとともに、前記複合張設部材がその完成外郭形状であるときに、ほぼ同一張力下に置かれる、請求項1記載の複合張設部材。

【請求項13】

前記複合ロッドは、炭素ファイバおよび樹脂、ガラス・ファイバおよび樹脂、ならびに、合成材料および樹脂から成る群から選択される、請求項1記載の複合張設部材。

【請求項14】

2つの端部を有する少なくとも一本の複合ロッドと、

前記複合ロッドの各端部の回りに形成された楔状プラグと、

前記複合ロッドを受容すべく基端に開孔を備えた終端結合具本体であって前記楔状プラグを受容すべく基端から末端に向けて外方拡開する内部キャビティを有する終端結合具本体を有する終端結合具と、

を有する、複合張設部材。

【請求項15】

各束が2つの端部を有する束へと寄せ集められた複数本の複合ロッドと、

前記複合ロッドの前記束を受容すべく基端に開孔を有する終端結合具本体であって基端から末端に向けて外方拡開する内部キャビティを有する終端結合具本体を有する終端結合具と、

前記内部キャビティに嵌合して前記内部キャビティ内で複数本の前記複合ロッドを拡開すべく寸法設定された拡開ユニットと、

前記拡開ユニットを前記内部キャビティ内に固定する手段と、

前記拡開ユニットおよび前記終端結合具本体および前記各複合ロッドの間の空間内に配置されて各前記複合ロッドを所定位置に堅固に保持する樹脂と、

を有する、複合張設部材。

【請求項16】

前記終端結合具本体はその末端にて螺条形成され、且つ、前記拡開手段を固定する手段は前記終端結合具本体に対して螺着係合し得る、請求項15記載の複合張設ケーブル張設部材。

【請求項17】

前記拡開手段は挿入円錐体およびボールから選択される、請求項15記載の複合張設ケーブル張設部材。

【請求項18】

前記拡開手段を固定する手段は閉塞用カラー・ナットである、請求項15記載の複合張設ケーブル張設部材。

【請求項19】

(a)複数本の複合ロッドを配備する段階と、

(b)円錐台形状内部キャビティを備えた終端結合具を配備する段階と、

(c)複数本の前記複合ロッドを前記終端結合具内に挿入し且つ円錐台形状内部キャビティを備えた成形型内に前記複合ロッドの各端部を挿入する段階と、

(d)各前記複合ロッドを前記成形型の前記内部キャビティ内へと僅かに拡開し且つその中に樹脂を挿入して円錐台形状プラグを形成する段階と、

(e)一切の屈曲を含め、達成されたときに完成張設部材が有する進路に沿い前記複合ロッドの束を布置する段階と、

(f)前記複合ロッドの束における各前記複合ロッドに対して等しい張力を付与する段階と、

(g)前記段階(c)および(d)を反復する段階と、

(h)前記複合ロッドの束の回りに保護層を形成する段階とを、

必ずしも順序通りでなく、有する、所望の長さ、引張強度および外郭形状特性を有する複合張設ケーブル張設部材を形成する方法。

【請求項20】

前記段階(h)の以前に強力な合成材料により前記複合ロッドの束を巻回する段階を更に有する、請求項19記載の方法。

【請求項21】

複数本の前記複合ロッドは水平配向にて布置され、且つ、前記ロッドの束における各前記複合ロッドに対して等しい張力を付与する段階は、各前記複合ロッドの端部上に前記円錐台形状プラグを形成する段階の間に、当該ラインに取付けられた等しい重量であってプーリから吊下された等しい重量を備えたラインを各前記複合ロッドの端部に取付けることにより達成される、請求項19記載の方法。

【請求項22】

各々が2つの端部を有する複数本の複合ロッドと、各前記複合ロッドの少なくとも一方の端部の回りに形成された楔状プラグと、前記複合ロッドの束を受容すべく基端にて開孔を有する終端結合具本体であって前記楔状プラグを緊密に受容すべく基端から末端に向けて外方拡開する内部キャビティを有する終端結合具本体を備えた少なくとも一個の終端結合具と、前記終端結合具本体と係合して前記楔状プラグを前記内部キャビティ内に保持しする圧縮部材と、を各々が備えた複数本の張設部材と、

前記終端結合具に対する接続のための要素が固着された集合用プレートと、

複数本の前記張設部材の回りに巻回されてそれらを一体的に保持する材料と、

を有する、複合多重張設部材組立体。

【請求項23】

前記集合用プレートは自身に取付けられたクレビス継手を有する、請求項22記載の複合多重張設部材組立体。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図15】

【図16】

【図17】

【図18】

【図19】

【図20】

【図21】

【図22】

【図23】

【図24】

【図25】

【図26】

【図27】

【図28】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図15】

【図16】

【図17】

【図18】

【図19】

【図20】

【図21】

【図22】

【図23】

【図24】

【図25】

【図26】

【図27】

【図28】

【公開番号】特開2009−210129(P2009−210129A)

【公開日】平成21年9月17日(2009.9.17)

【国際特許分類】

【外国語出願】

【出願番号】特願2009−137390(P2009−137390)

【出願日】平成21年6月8日(2009.6.8)

【分割の表示】特願2003−515009(P2003−515009)の分割

【原出願日】平成14年7月16日(2002.7.16)

【出願人】(504020050)エア ロジスティクス コーポレイション (1)

【Fターム(参考)】

【公開日】平成21年9月17日(2009.9.17)

【国際特許分類】

【出願番号】特願2009−137390(P2009−137390)

【出願日】平成21年6月8日(2009.6.8)

【分割の表示】特願2003−515009(P2003−515009)の分割

【原出願日】平成14年7月16日(2002.7.16)

【出願人】(504020050)エア ロジスティクス コーポレイション (1)

【Fターム(参考)】

[ Back to top ]