複合微粒子

【課題】従来にはない優れた特性が得られ、化粧料または光拡散部材に適した新規複合微粒子を提供する。

【解決手段】球状シリコン微粒子、溶媒、不飽和基を1個有する重合性単量体および不飽和基を2個以上有する重合性単量体、重合開始剤、分散安定剤を混合して反応液を調整する工程と、前記反応液を液滴化する工程と、前記液滴を重合する工程、を含む工程によって合成されることを特徴とする複合微粒子。前記球状シリコン微粒子および前記溶媒として、球状シリコン微粒子分散液を用いてもよい。

【解決手段】球状シリコン微粒子、溶媒、不飽和基を1個有する重合性単量体および不飽和基を2個以上有する重合性単量体、重合開始剤、分散安定剤を混合して反応液を調整する工程と、前記反応液を液滴化する工程と、前記液滴を重合する工程、を含む工程によって合成されることを特徴とする複合微粒子。前記球状シリコン微粒子および前記溶媒として、球状シリコン微粒子分散液を用いてもよい。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、球状シリコン微粒子を有機微粒子と複合化することによって得られ、従来にはない優れた特性が得られる新規複合微粒子に関するものである。

【背景技術】

【0002】

塗料、プラスチック、ゴム、化粧品、紙などへの滑り性付与、分散性向上、光拡散機能付与を目的とした改質用添加剤として有機微粒子や球状シリコン微粒子が用いられている。従来、これらの微粒子の組成、粒子径、粒子形状などが検討されてきたが、このような検討だけでは得られる特性の幅は限られるため、新たな検討手法が試みられている。

【先行技術文献】

【特許文献】

【0003】

特許文献1には複数の球状架橋有機ポリマー微粒子をそれより大なる球状架橋有機ポリマー粒子内部に島構造に分散させた海島構造粒子からなる光拡散剤が開示されている。また、特許文献2には有機重合体とラジカル重合性不飽和結合を有さないオルガノポリシロキサンとが複合化し、表面に複数の凹部および/または凸部が存在する粒子が開示されている。一方、微粒子を用いた様々な分野においてさらなる高機能化が求められており、これまでにはない特性を持った微粒子に対する要望は非常に強い。

【特許文献1】特開2006-084927号公報

【特許文献2】特開2009-138034号公報

【発明の概要】

【発明が解決しようとする課題】

【0004】

本発明の課題は、従来にはない優れた特性が得られる新規複合微粒子を提供することである。

【課題を解決するための手段】

【0005】

本発明者らは球状シリコン微粒子と有機微粒子の複合化を検討し、特定の工程によって合成される有機微粒子が優れた特性を有することを見出し、前記課題を解決した。

本発明は、球状シリコン微粒子、溶媒、不飽和基を有する重合性単量体、重合開始剤、分散安定剤を混合して反応液を調整する工程と、前記反応液を液滴化する工程と、前記液滴を重合する工程、を含む工程によって合成されることを特徴とする複合微粒子である。

【発明の効果】

【0006】

本発明の複合微粒子は互いに屈折率が異なる有機微粒子と球状シリコン微粒子が複合化しているため、粒子内で光をより様々な方向に散乱させることが可能である。したがって、化粧料に添加すればソフトフォーカス効果を高めることができ、光拡散部材に添加すれば光拡散機能を高めることができる。

【発明を実施するための形態】

【0007】

本発明の複合微粒子は、球状シリコン微粒子、溶媒、不飽和基を有する重合性単量体、重合開始剤、分散安定剤を混合して反応液を調整する工程を含む。球状シリコン微粒子は、下記一般式(1)で表されるケイ素化合物を縮合させて製造されたものである微粒子である。

R1Si(OR2)3 (1)

(一般式(1)中、R1はラジカル重合性不飽和結合を有さない有機基を表し、R2は水素または炭素数1〜6のアルキル基を表す。)

一般式(1)で表されるケイ素化合物が有するR1は、例えば、メチル基、エチル基、ヘキシル基、デシル基などのアルキル基が挙げられる。また、一般式(1)で表されるケイ素化合物が有する水素原子以外のR2としては、例えば、メチル基、エチル基などが挙げられる。

【0008】

一般式(1)で表されるケイ素化合物の具体例としては、メチルトリメトキシシラン、メチルトリエトキシシラン、エチルトリメトキシシラン、エチルトリエトキシシラン、フェニルトリメトキシシラン、ヘキシルトリメトキシシラン、デシルトリメトキシシラン、フェニルトリメトキシシラン、フェニルトリエトキシシラン、ベンジルトリメトキシシランなどが挙げられる。

【0009】

球状シリコン微粒子は、特開平1−217039号公報や特開平10−45914号公報に開示される方法等のように、前記一般式(1)で表されるケイ素化合物を加水分解することにより得られたシラノール溶液を縮合重合することにより球状シリコン微粒子分散液として得られ、さらにこれを乾燥することによって微粒子として得られる。

【0010】

球状シリコン微粒子の平均粒子径は、目的の用途によって異なるが、通常0.5μm〜10.0μmであり、好ましくは0.8μm〜5.0μmである。0.5μm未満であると、光の波長の一部よりも小さいため効率的に光を散乱できず、10.0μmを越えると粒度分布の揃った球状シリコン微粒子を製造することが難しい。球状シリコン微粒子の平均粒子径は、ケイ素化合物の種類、加水分解および縮合重合時に添加する酸とアルカリの種類および重量、縮合重合時の温度等により調整することができる。

なお、球状シリコン微粒子の平均粒子径として、レーザー測定原理を利用した測定装置で測定した体積平均粒子径を採用する。

【0011】

反応液に含まれる溶媒として、後述する不飽和基を有する重合性単量体と混和せず、得られる複合微粒子を溶解しないものが用いられる。通常は溶媒として水が用いられるが、前記球状シリコン微粒子分散液をそのまま球状シリコン微粒子および溶媒の一部として用いてもよい。これにより、球状シリコン微粒子の合成後の溶媒乾燥工程を省略でき、生産性を向上できる。

【0012】

不飽和基を有する重合性単量体として、例えば、スチレン、p−メチルスチレン、p−クロロスチレン、クロロメチルスチレン、α−メチルスチレンなどのスチレン系モノマー、酢酸ビニル、酪酸ビニルなどのビニルエステル系モノマー、アクリル酸エチル、アクリル酸2−エチルヘキシル、アクリル酸ラウリル、ジメチルアミノエチルアクリレート、ジエチルアミノエチルアクリレート、ヒドロキシエチル化о−フェニルフェノールアクリレート等のアクリル酸エステル系モノマー、メタクリル酸メチル、メタクリル酸エチル、メタクリル酸ブチル、メタクリル酸ラウリル、2−ヒドロキシエチルメタクリレートなどのメタクリル酸エステル系モノマー、エチレングリコールモノ(メタ)アクリレート、ポリエチレングリコールモノ(メタ)アクリレート、アクリロニトリル、メタクリロニトリルなどのニトリル系モノマーなどが挙げられるが、不飽和基を有していれば上記単量体に限定されるものではない。これらの単量体は、用途に応じて単独または複数を組み合わせて用いることが可能である。

【0013】

不飽和基を有する重合性単量体として、前記単量体に加えて不飽和基を2個以上有する重合性単量体を用いることが好ましい。具体的には、ジビニルベンゼン、ジビニルトルエンなどの芳香族ジビニル化合物、エチレングリコールジ(メタ)アクリレート、ジエチレングリコールジ(メタ)アクリレートなどのグリコールジ(メタ)アクリレート、トリメチロールプロパントリ(メタ)アクリレートなどのトリ(メタ)アクリレート、ペンタエリスリトールテトラ(メタ)アクリレートなどが挙げられる。これらのモノマーは、用途に応じて単独または複数を組み合わせて用いることができ、粒子の硬度および耐溶剤性の調整等が可能である。好ましい使用量は、不飽和基を有する重合性単量体の総量100重量部に対して、通常50重量部以下、好ましくは20重量部以下である。

【0014】

重合開始剤としては、例えば、ベンゾイルパーオキサイド、о−メトキシベンゾイルパーオキサイド、о−クロロベンゾイルパーオキサイド、ラウロイルパーオキサイド、クメンハイドロパーオキサイド、過酸化ベンゾイルなどの有機過酸化物、2,2'−アゾビスイソブチロニトリル、2,2'−アゾビス(2,4−ジメチルバレロニトリル)等のアゾ系化合物等が挙げられるが、前記重合開始剤に限定されるものではない。これらの重合開始剤は、用途に応じて単独または複数を組み合わせて用いることが可能である。重合開始剤の使用量は、不飽和基を有する重合性単量体の総量100重量部に対して、通常0.05〜5重量部、好ましくは0.1〜3重量部である。

【0015】

分散安定剤としては、ドデシルベンゼンスルホン酸ナトリウム、ラウリル硫酸ナトリウムなどの界面活性剤、ゼラチン、メチルセルロース、ヒドロキシエチルセルロース、ポリビニルアルコール、ポリビニルピロリドン、ポリオキシエチレンポリオキシプロピレングリコール、ポリアクリル酸塩などの水溶性高分子、リン酸三カルシウム、炭酸マグネシウムなどの難水溶性無機物が挙げられるが、上記の分散安定剤に限定されるものではない。これらの分散安定剤は、用途に応じて単独または複数を組み合わせて用いることが可能である。分散安定剤として界面活性剤や水溶性高分子を用いる場合、前記溶媒の一部または全部にあらかじめ溶解させておき、水溶液として用いることが好ましい。分散安定剤の使用量は、不飽和基を有する重合性単量体の総量100重量部に対して、0.1〜50重量部、好ましくは0.5〜40重量部である。

【0016】

複合微粒子に占める球状シリコン微粒子の重量割合は0.5〜70%が好ましく、3%〜30%とすることがより好ましい。0.5%未満であると、球状シリコン微粒子の量が相対的に少ないため特性を発揮することが難しく、70%を越えると液滴分散時の粘度が上昇するため液滴の粒子径を制御することが難しく、液滴が不安定となる。

したがって、分散液の調製時において、溶媒を除いた部分における球状シリコン微粒子の重量割合を0.5〜70%とすることが好ましく、3%〜30%とすることがより好ましい。

【0017】

本発明の複合微粒子は、球状シリコン微粒子、溶媒、不飽和基を有する重合性単量体、重合開始剤、分散安定剤を混合して反応液を調整する工程に引続き、前記反応液を液滴化する工程を含む。例えば、不飽和基を有する重合性単量体に重合開始剤を溶解させ、さらに球状シリコン微粒子分散液を添加して混合する。これを分散安定剤が入った溶液中に投入し、必要に応じてホモジナイザーなどを用いてせん断力をかけることにより、溶媒中に球状シリコン微粒子、不飽和基を有する重合性単量体および重合開始剤が分散した液滴を形成できる。

【0018】

前記液滴を重合する工程は、溶液を撹拌しながら加熱して重合反応を行う。重合温度は、不飽和基を有する重合性単量体や重合開始剤によるところであるが、通常は45〜90℃であり、好ましくは50〜85℃である。上記反応温度が45℃未満の場合は、重合が十分に進まないおそれがあり、90℃を超える場合は、高温であるため、重合反応の制御が困難となるおそれがある。

【0019】

複合微粒子の平均粒子径は、2μm〜50μmであることが好ましく、4μm〜30μmであることがより好ましい。2μm未満であると複合微粒子として得られにくくなり、50μmを越えると平均粒子径の制御が困難である。複合微粒子の平均粒子径は、ホモジナイザーのせん断力および稼動時間および分散安定剤の種類および重量等により調整できる。

なお、複合微粒子の平均粒子径として、コールター原理を利用した測定装置で測定した体積平均粒子径を採用する。

【0020】

本発明により得られる複合微粒子の形状はSEMなどで確認でき、球状シリコン微粒子が内包された真球状、あるいは球状シリコン微粒子が表面に出た金平糖状などの形状を有する微粒子が得られる。

【0021】

本発明により得られる複合微粒子は前記特徴的な形状に由来すると考えられる様々な特性を有し、塗料、プラスチック、ゴム、化粧品、紙などへの滑り性付与、分散性向上、光拡散機能付与を目的とした改質用添加剤など使用可能である。以下、光拡散機能を付与した化粧料への応用についてさらに詳しく記載する。

【0022】

化粧料中における前記複合微粒子の含有量は、剤型等により異なり特に制限されないが、0.1〜50重量%、好ましくは液状、クリーム状の化粧料であれば、1〜20重量%、パウダー等の固形の化粧料であれば2〜40重量%であることが望ましい。複合微粒子の含有量は、上記範囲内であれば、小じわ等の目立ちを見え難くする効果に優れるとともに、使用感も良好であり好ましい。

また化粧料には、本発明の複合微粒子の光拡散性により小皺等を目立たなくするソフトフォーカス効果を損なわないものであれば、必要に応じて以下のような通常の化粧料に配合される成分を配合することができる。

【0023】

油剤は、化粧料に使用されているものであればよく、例えば、流動パラフィン、スクワラン、ワセリン、パラフィンワックス等の炭化水素油、ラウリン酸、ミリスチン酸、パルミチン酸、ステアリン酸、オレイン酸、ベヘニン酸、ウンデシレン酸、オキシステアリン酸、リノール酸、ラノリン脂肪酸、合成脂肪酸等の高級脂肪酸、トリオクタン酸グリセリル、ジカプリン酸プロピレングリコール、2−エチルヘキサン酸セチル、ステアリン酸イソセチル等のエステル油、ミツロウ、鯨ロウ、ラノリン、カルナバロウ、キャンデリラロウ等のロウ類、アマニ油、綿実油、ヒマシ油、卵黄油、ヤシ油等の油脂類、ステアリン酸亜鉛、ラウリン酸亜鉛等の金属石鹸、セチルアルコールステアリルアルコール、オレイルアルコール等の高級アルコール等が挙げられる。

【0024】

油脂およびロウ類としては、例えば、アボガド油、アーモンド油、オリーブ油、カカオ脂、牛脂、ゴマ油、小麦胚芽油、サフラワー油、シアバター、タートル油、椿油、パーシック油、ひまし油、ブドウ油、マカダミアナッツ油、ミンク油、卵黄油、モクロウ、ヤシ油、ローズヒップ油、硬化油、シリコーン油、オレンジラフィー油、カルナバロウ、キャンデリラロウ、鯨ロウ、ホホバ油、モンタンロウ、ミツロウ、ラノリン等が挙げられる。

炭化水素としては、例えば、流動パラフィン、ワセリン、パラフィン、セレシン、マイクロクリスタリンワックス、スクワラン等が挙げられる。

【0025】

高級脂肪酸としては、例えば、ラウリン酸、ミリスチン酸、パルミチン酸、ステアリン酸、オレイン酸、ベヘニン酸、ウンデシレン酸、オキシステアリン酸、リノール酸、ラノリン脂肪酸、合成脂肪酸が挙げられる。

高級アルコールとしては、例えば、ラウリルアルコール、セチルアルコール、セトステアリルアルコール、ステアリルアルコール、オレイルアルコール、ベヘニルアルコール、ラノリンアルコール、水素添加ラノリンアルコール、へキシルデカノール、オクチルデカノール、イソステアリルアルコール、ホホバアルコール、デシルテトラデカノール等が挙げられる。

ステロールとしては、例えば、レステロール、ジヒドロコレステロール、フィトコレステロール等が挙げられる。

【0026】

脂肪酸エステルとしては、例えば、リノール酸エチル、ミリスチン酸イソプロピル、ラノリン脂肪酸イソプロピル、ラウリン酸ヘキシル、ミリスチン酸ミリスチル、ミリスチン酸セチル、ミリスチン酸オクチルドデシル、オレイン酸デシル、オレイン酸オクチルドデシル、ジメチルオクタン酸ヘキシルデシル、オクタン酸セチル、イソオクタン酸セチル、パルミチン酸デシル、トリミリスチン酸グリセリン、トリ(カプリル・カプリン酸)グリセリン、ジオレイン酸プロピレングリコール、トリイソステアリン酸グリセリン、トリイソオクタン酸グリセリン、乳酸セチル、乳酸ミリスチル、リンゴ酸ジイソステアリルやイソステアリン酸コレステリル、12−ヒドロキシステアリン酸コレステリル等の環状アルコール脂肪酸エステル等が挙げられる。

【0027】

金属石鹸としては、例えば、ラウリン酸亜鉛、ミリスチン酸亜鉛、ミリスチン酸マグネシウム、パルミチン酸亜鉛、ステアリン酸亜鉛、ステアリン酸アルミニウム、ステアリン酸カルシウム、ステアリン酸マグネシウム、ウンデシレン酸亜鉛等が挙げられる。

保湿剤としては、例えば、グリセリン、プロピレングリコール、1,3−ブチレングリコール、ポリエチレングリコール、dl−ピロリドンカルボン酸ナトリウム、乳酸ナトリウム、ソルビトール、ヒアルロン酸ナトリウム、ポリグリセリン、キシリット、マルチトール等が挙げられる。

【0028】

界面活性剤としては、例えば、高級脂肪酸石鹸、高級アルコール硫酸エステル、N−アシルグルタミン酸塩、リン酸エステル塩、アルキル硫酸エステル塩等のアニオン性界面活性剤、アミン塩、第4級アンモニウム塩等のカチオン性界面活性剤、ベタイン型、アミノ酸型、イミダゾリン型、レシチン等の両性界面活性剤、脂肪酸モノグリセリド、プロピレングリコール脂肪酸エステル、ソルビタン脂肪酸エステル、ショ糖脂肪酸エステル、ポリグリセリン脂肪酸エステル、アルキルアルカノールアミド、酸化エチレン縮合物等の非イオン性界面活性剤が挙げられる。

【0029】

高分子化合物としては、例えば、アラビアゴム、トラガントガム、グアーガム、ローカストビーンガム、カラヤガム、アイリスモス、クインスシード、ゼラチン、セラック、ロジン、カゼイン等の天然高分子化合物、カルボキシメチルセルロースナトリウム、ヒドロキシエチルセルロース、メチルセルロース、エチルセルロース、アルギン酸ナトリウム、エステルガム、ニトロセルロース、ヒドロキシプロピルセルロース、結晶セルロース等の半合成高分子化合物、ポリビニルアルコール、ポリビニルピロリドン、ポリアクリル酸ナトリウム、カルボキシビニルポリマー、ポリビニルメチルエーテル、ポリアミド樹脂、シリコーン油、ナイロン粒子、ポリメタクリル酸メチル粒子、架橋ポリスチレン粒子、シリコーン粒子、ウレタン粒子、ポリエチレン粒子等の合成樹脂粒子等の合成高分子化合物が挙げられる。

【0030】

色材原料としては、例えば、酸化鉄、群青、コンジョウ、酸化クロム、水酸化クロム、カーボンブラック、マンガンバイオレット、酸化チタン、酸化亜鉛、タルク、カオリン、マイカ、炭酸カルシウム、炭酸マグネシウム、雲母、ケイ酸アルミニウム、ケイ酸バリウム、ケイ酸カルシウム、ケイ酸マグネシウム、シリカ、ゼオライト、硫酸バリウム、焼成硫酸カルシウム(焼セッコウ)、リン酸カルシウム、ヒドロキシアパタイト、セラミックパウダー等の無機顔料、アゾ系、ニトロ系、ニトロソ系、キサンテン系、キノリン系、アントラキノリン系、インジゴ系、トリフェニルメタン系、フタロシアニン系、ピレン系等のタール色素が挙げられる。

【0031】

香料としては、例えば、ラベンダー油、ペパーミント油、ライム油等の天然香料、エチルフェニルアセテート、ゲラニオール、p−tert−ブチルシクロヘキシルアセテート等の合成香料が挙げられる。

防腐・殺菌剤としては、例えば、メチルパラペン、エチルパラペン、プロピルパラペン、ベンザルコニウム、ベンゼトニウム等が挙げられる。

酸化防止剤としては、例えば、ジブチルヒドロキシトルエン、ブチルヒドロキシアニソール、没食子酸プロピル、トコフェロール等が挙げられる。

【0032】

紫外線吸収剤としては、例えば、微粒子酸化チタン、微粒子酸化亜鉛、微粒子酸化セリウム、微粒子酸化鉄、微粒子酸化ジルコニウム等の無機系吸収剤、安息香酸系、パラアミノ安息香酸系、アントラニル酸系、サルチル酸系、ケイ皮酸系、ベンゾフェノン系、ジベンゾイルメタン系等の有機系吸収剤が挙げられる。

特殊配合成分としては、例えば、エストラジオール、エストロン、エチニルエストラジオール、コルチゾン、ヒドロコルチゾン、プレドニゾン等のホルモン類、ビタミンA、ビタミンB、ビタミンC、ビタミンE等のビタミン類、クエン酸、酒石酸、乳酸、塩化アルミニウム、硫酸アルミニウム・カリウム、アラントインクロルヒドロキシアルミニウム、パラフェノールスルホン酸亜鉛、硫酸亜鉛等の皮膚収斂剤、カンタリスチンキ、トウガラシチンキ、ショウキョウチンキ、センブリエキス、ニンニクエキス、ヒノキチオール、塩化カルプロニウム、ペンタデカン酸グリセリド、ビタミンE、エストロゲン、感光素等の発毛促進剤、リン酸−L−アスコルビン酸マグネシウム、コウジ酸等の美白剤等が挙げられる。

【実施例】

【0033】

以下に実施例を挙げて本発明をより具体的に説明するが、本発明は、下記実施例によって限定されるものではなく、前・後記の趣旨に適合しうる範囲で適宜変更して実施することも可能であり、それらはいずれも本発明の技術的範囲に包含される。

【0034】

実施例1

球状シリコン微粒子分散液の調整

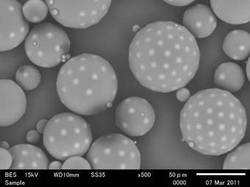

温度計・還流計および撹拌機を備えた反応容器に、イオン交換水2,700重量部と酢酸1重量部とを仕込み、撹拌して均一な溶液とした。撹拌しながら、これに塩酸分1ppmのメチルトリメトキシシラン1,360重量部を添加したところ、加水分解反応が進行し、シラノール溶液を得た。別に温度計、還流器および撹拌器を備えた反応容器に、シラノール溶液800重量部とイオン交換水1,000重量部を混合して、反応液とした。反応液の温度を40℃に設定し、20rpmで撹拌しながら、25%アンモニア水溶液を2.0重量部添加し、1分間撹拌した後、撹拌を停止して1時間静置して縮合反応を進行させた。この工程において得られた反応溶液を60目ろ布を通して粗大粒子をろ別し、白濁したシリコン微粒子分散液Aを得た。得られた微粒子を、レーザー粒子測定器(日機装社製 MICROTRAC MT−3000)で測定を行ったところ、平均粒子径が1.02μmであった。図1は、SEM(日本電子社製 JSM−6510LV)により得られた微粒子を10,000倍率(二次電子モード)で観察した写真である。写真より、シリコン微粒子は球状である。分散液を110℃で2時間乾燥したところ、不揮発分は7.4%であった。

【0035】

反応液の調製

反応容器にイオン交換水を2,300重量部、分散安定剤としてポリビニルアルコール(クラレ社製、商品名 PVA−205)の10%溶液を150重量部およびポリオキシエチレンポリオキシプロピレングリコール(日油社製、商品名 プロノン♯204)の1%溶液を15重量部添加し、均一になるよう撹拌を行った。

ホモミキサーを備えた別の容器に、重合性単量体としてメチルメタクリレート540重量部およびエチレンジメタクリレート60重量部、重合開始剤としてラウリルパーオキサイド4.8重量部を添加し、ラウリルパーオキサイドが溶解するまでホモミキサーで撹拌を行った。ラウリルパーオキサイド溶解後、前記の球状シリコン微粒子分散液Aを908重量部とイオン交換水270重量部を添加し、ホモミキサーで20分間撹拌を行った後、前記反応容器に投入することによって反応液を調製した。

【0036】

反応液の液滴化

特殊機化工業社製ホモミキサーを使用して6,000rpmにて10分間撹拌することにより、反応液を液滴化した。

【0037】

液滴の重合

液滴分散を行った後、反応容器に撹拌機を備え付け、窒素気流下において撹拌しながら、70℃で1時間重合反応を行ったところ発熱し、温度が上昇した。発熱終了後、85℃で3時間熟成反応を行った後に冷却を行い、反応液を60目ろ布に通して粗大粒子をろ別してから吸引ろ過し、湿ケーキを得た。これを80℃で1日間乾燥し、実施例1の複合微粒子を得た。

【0038】

複合微粒子の性状

粒度分布測定装置(ベックマンコールター社製、商品名 コールターマルチサイザー3)を用いて測定した実施例1の複合微粒子の平均粒子径は8.4μmであった。そして、SEM(日本電子社製 JSM−6510LV)により実施例1の複合微粒子を観察した。

図2は、SEMで実施例1の複合微粒子を3,000倍率(反射電子モード)で観察した写真である。反射電子モードでは、組成(屈折率)の異なる物質の見え方が異なるため、有機ポリマー部分と含有粒子の組成が異なるものであると判断できる。また、含有している粒子の大きさは約1.0μmである。

【0039】

実施例2

実施例1において、重合性単量体の組成をメチルメタクリレート480重量部およびエチレンジメタクリレートを120重量部に変更したこと以外は実施例1と同様に行い、実施例2の複合微粒子を得た。平均粒子径は9.0μmであった。

SEM(反射電子モード)で実施例2の複合微粒子を観察したところ、実施例1と同様に、有機ポリマー部分と含有粒子の組成が異なるものである。

【0040】

実施例3

反応液の調製

反応容器にイオン交換水を1,900重量部、分散安定剤としてリン酸三カルシウム10%溶液を900重量部およびリン酸エステル系界面活性剤10%溶液を9.0重量部添加し、均一になるよう撹拌を行った。

ホモミキサーを備えた別の容器に、重合性単量体としてスチレンモノマーを570重量部および81%ジビニルベンゼン30重量部、重合開始剤としてベンゾイルパーオキサイド4.8重量部を添加し、ベンゾイルパーオキサイドが溶解するまでホモミキサーで撹拌を行った。ベンゾイルパーオキサイド溶解後、実施例1で調製した球状シリコン微粒子分散液A432重量部とイオン交換水100重量部を添加し、ホモミキサーで20分間撹拌を行った後、前記反応容器に投入することによって反応液を調製した。

【0041】

反応液の液滴化

特殊機化工業社製ホモミキサーを使用して7,000rpmにて10分間攪拌することにより、反応液を液滴化した。

【0042】

液滴の重合

液滴分散を行った後、反応容器に撹拌機を備え付け、窒素気流下において撹拌しながら、78℃で1時間30分重合反応を行ったところ発熱し、温度が上昇した。発熱終了後、90℃で4時間熟成反応を行った後に冷却を行い、35%塩酸を360重量部添加した後に10分撹拌を継続し、反応液を60目ろ布に通して粗大粒子をろ別してから吸引ろ過し、湿ケーキを得た。これを80℃で2日乾燥し、実施例3の複合微粒子を得た。

【0043】

複合微粒子の性状

実施例3の複合微粒子の平均粒子径を測定したところ、9.2μmであった。そして、SEMにより実施例3の複合微粒子を観察したところ、実施例1および実施例2と同様に、有機ポリマー部分と含有粒子の組成が異なるものである。

【0044】

実施例4

球状シリコン微粒子分散液の調整

温度計・還流計および撹拌機を備えた反応容器に、イオン交換水1,800重量部を仕込み、撹拌しながら塩酸分1,000ppmを含有するメチルトリメトキシシラン300重量部を添加したところ、加水分解反応が進行し、シラノール溶液を得た。シラノール溶液の温度を15℃にし、10rpmで撹拌しながら、25%アンモニア水溶液を7.0重量部添加し、60秒間撹拌した後、撹拌を停止して4時間静置した。この工程において得られた反応溶液を、60目ろ布を通して粗大粒子等をろ別し、白濁したシリコン微粒子分散液Bを得た。得られた微粒子の平均粒子径を測定したところ、9.4μmであった。図3は、SEMにより得られた微粒子を1,000倍率(二次電子モード)で観察した写真である。写真より、シリコン微粒子は球状である。分散液を110℃で2時間乾燥したところ、不揮発分は7.0%であった。

【0045】

反応液の調製

反応容器にイオン交換水を2,000重量部、分散安定剤としてポリビニルアルコール(クラレ社製、商品名 PVA−224)の5%溶液を60重量部添加し、均一になるよう撹拌を行った。

ホモミキサーを備えた別の容器に、重合性単量体としてメチルメタクリレート540重量部、エチレンジメタクリレート60重量部、重合開始剤としてラウリルパーオキサイド4.8重量部を添加し、ラウリルパーオキサイドが溶解するまでホモミキサーで撹拌を行った。ラウリルパーオキサイド溶解後、球状シリコン微粒子分散液Bを965重量部とイオン交換水200重量部を添加し、ホモミキサーで20分間撹拌を行った後、前記反応容器に投入することによって反応液を調製した。

【0046】

反応液の液滴化

特殊機化工業社製ホモミキサーを使用して2,000rpmにて5分間攪拌することにより、反応液を液滴化した。

【0047】

液滴の重合

液滴分散を行った後、反応容器に撹拌機を備え付け、窒素気流下において撹拌しながら、70℃で1時間重合反応を行ったところ発熱し、温度が上昇した。発熱終了後、85℃で3時間熟成反応を行った後に冷却を行い、反応液を30目ろ布に通して粗大粒子等をろ別してから吸引ろ過し、湿ケーキを得た。これを80℃で1日乾燥し、実施例4の複合微粒子を得た。

【0048】

複合微粒子の性状

実施例4の複合微粒子の平均粒子径を測定したところ、49.5μmであった。そして、SEMにより実施例4の複合微粒子を観察した。

図4は、SEMで実施例4の複合微粒子を500倍率(反射電子モード)で観察した写真である。実施例1〜実施例3と同様に、有機ポリマー部分と含有粒子の組成が異なるものである。

【0049】

実施例5

実施例1〜4では、球状シリコン微粒子分散液を、乾燥工程を供さずに用いて複合微粒子を製造する方法を述べた。実施例5では、球状シリコン微粒子分散液の代替として、粉体状の球状シリコン微粒子を用いて、複合微粒子を製造する方法を提供する。

【0050】

粉体状の球状シリコン微粒子の調整:実施例1と同様に、メチルトリメトキシシランを加水分解することにより得られたシラノール溶液の縮合反応を行い、球状シリコン微粒子分散液が得られた。この分散液を遠心脱水機により固液分離を行い、湿ケーキを得た。この湿ケーキを乾燥させた後、ジェットミルで粉砕、精製し、白色球状シリコン微粒子が得られた。

【0051】

実施例1において、球状シリコン微粒子分散液の代わりに球状シリコン微粒子を67重量部添加したこと以外は、実施例1と同様に行い、実施例5の複合微粒子が得られた。実施例5の複合微粒子の平均粒子径を測定したところ、8.6μmであった。そして、SEMにより実施例5の複合微粒子を観察した。

【0052】

図5は、SEMで実施例5の複合微粒子を2,000倍率(反射電子モード)で観察した写真である。実施例1〜実施例4と同様に、有機ポリマー部分と含有粒子の組成が異なるものである。

【0053】

比較例1

反応液の調製

反応容器にイオン交換水1,000重量部、分散安定剤としてポリビニルアルコール(クラレ社製、商品名 PVA−205)10%溶液を150重量部、ポリオキシエチレンポリオキシプロピレングリコール(日油社製、商品名 プロノン♯204)の1%溶液を15重量部添加し、均一になるよう撹拌を行った。

ホモミキサーを備えた別の容器に、重合性単量体としてメチルメタクリレート540重量部およびエチレンジメタクリレート60重量部、重合開始剤としてラウリルパーオキサイド4.8重量部を添加し、ラウリルパーオキサイドが溶解するまでホモミキサーで撹拌を行った。ラウリルパーオキサイド溶解後、前記反応容器に投入することによって反応液を調製した。

【0054】

反応液の液滴化

特殊機化工業社製ホモミキサーを使用して6,000rpmにて10分間撹拌することにより、反応液を液滴化した。

【0055】

液滴の重合

反応容器に撹拌機を備え付け、窒素気流下において撹拌しながら、70℃で1時間重合反応を行ったところ発熱し、温度が上昇した。発熱終了後、85℃で3時間熟成反応を行った後に冷却を行い、反応液を60目ろ布に通して粗大粒子等をろ別してから吸引ろ過し、湿ケーキを得た。これを80℃で1日乾燥し、比較例1の微粒子を得た。

【0056】

微粒子の性状

比較例1の微粒子の平均粒子径を測定したところ、8.2μmであった。

図6は、SEMで比較例1の微粒子を3,000倍率(反射電子モード)で観察した写真である。写真から、有機ポリマー中に異なる組成(屈折率)の粒子は含有していないことがわかる。

【0057】

比較例2

反応液の調製

反応容器にイオン交換水2,300重量部、分散安定剤としてポリビニルアルコール(クラレ社製、商品名 PVA−205)10%溶液を150重量部、ポリオキシエチレンポリオキシプロピレングリコール(日油社製、商品名 プロノン♯204)の1%溶液を15重量部添加し、均一になるよう撹拌を行った。

ホモミキサーを備えた別の容器に、重合性単量体としてメチルメタクリレート540重量部およびエチレンジメタクリレート60重量部、重合開始剤としてラウリルパーオキサイド4.8重量部を添加し、ラウリルパーオキサイドが溶解するまでホモミキサーで撹拌を行った。ラウリルパーオキサイド溶解後、前記反応容器に投入することによって反応液を調製した。

【0058】

反応液の液滴化

特殊機化工業社製ホモミキサーを使用して6,000rpmにて10分間攪拌することにより、反応液を液滴化した。液滴化した反応液に対して、さらに実施例1で調製した球状シリコン微粒子分散液Aを908重量部とイオン交換水270重量部を添加し、ホモミキサーで20分間攪拌を行った。

【0059】

液滴の重合

反応容器に撹拌機を備え付け、窒素気流下において撹拌しながら、70℃で1時間重合反応を行ったところ発熱し、温度が上昇した。発熱終了後、85℃で3時間熟成反応を行った後に冷却を行い、反応液を60目ろ布に通して粗大粒子等をろ別してから、遠心脱水機により固液分離を行い、湿ケーキを得た。これを80℃で1日乾燥し、比較例2の微粒子を得た。

【0060】

比較例2の微粒子の平均粒子径を測定したところ、8.0μmであった。そして、SEMにより比較例2の微粒子を観察したところ、有機ポリマー微粒子と球状シリコン微粒子は複合化しておらず、それぞれが単独で存在する状態であった。

【0061】

微粒子の性状

実施例1〜5、比較例1および2で製造した微粒子の性状について、表1および2に示す。なお、重合性単量体組成の表記については、下記の通りである。

メチルメタクリレート → MMA

エチレンジメタクリレート → EGDM

スチレンモノマー → SM

81%ジビニルベンゼン → DVB

【0062】

【表1】

【0063】

【表2】

比較例2について、球状シリコン分散液を有機重合モノマーと混合させる工程を入れ替えると、有機ポリマー中に球状シリコン微粒子が複合化されなかった。このことから、複合微粒子を製造する工程での順序を入れ替えると、複合化しないことがわかる。

【0064】

実施例4の複合微粒子を金属ハンマーで叩き割り、割れた複合微粒子をSEMで観察を行った。

図7は、SEM(二次電子モード)で割れた実施例4の複合微粒子を1,000倍率で撮影した写真である。写真より、有機ポリマーの割れ目に約9μmの球状微粒子が観察でき、複合微粒子には球状シリコン微粒子が含まれていることが分かる。

【0065】

光拡散フィルムとしての評価

厚み100μmのポリエステルフィルムを基材フィルムとして、片面にアクリル系樹脂20重量部、実施例1の複合微粒子を40重量部、溶剤60重量部より調合した配合ワニスをダイコート法でコーティングし、複合微粒子を分散した厚さ30μmの樹脂層を形成し、光拡散フィルムを得た。また、実施例1の複合微粒子に代えて比較例1および比較例2の微粒子をそれぞれ用い、同様に光拡散フィルムを得た。

【0066】

導光板の上に得られた光拡散フィルム1枚を置き、さらに光拡散フィルムの上にプリズムシートを互いに直交させるように重ねて、プリズムシートから30cmの出射面の法線方向の輝度(cd/cm2)を測定した。輝度計は、ミノルタ社製SL−110を用いた。各光拡散フィルムの光学的性質測定結果を表3に示す。

【0067】

【表3】

【0068】

表3より、実施例1の複合微粒子を塗布すると、比較例1の有機ポリマー微粒子を塗布したものと比べて輝度の高い光拡散フィルムが得られた。また、比較例2の微粒子を塗布すると、比較例1の微粒子を塗布したものよりは輝度が高い光拡散フィルムが得られるが、実施例1の複合微粒子には及ばなかった。

【0069】

光拡散板としての評価

MS樹脂(屈折率1.51)950重量部と、実施例1の複合微粒子(ポリマー部分の屈折率:1.49、球状シリコン微粒子の屈折率:1.42)50重量部を2軸押し出し機(池貝鉄鋼社製:PCM−30)を用いて280℃で混練、押し出しを行うことによりペレットを得た。このペレットを射出成形機により射出成形して、評価用の2mm厚のプレートを得た。

実施例1の複合微粒子に代えて、比較例1および比較例2の微粒子をそれぞれ用い、同様に光拡散板を調整した。各光拡散板の光学的性質測定結果を表4に示す。

【0070】

【表4】

【0071】

表4より、本発明の実施例1で得られた複合微粒子から成る光分散剤をマトリックス樹脂に練りこむと、比較例1の微粒子から成る光拡散板と比べて、光拡散機能に優れた光拡散板が得られた。また、比較例2の微粒子から成る光分散剤をマトリックス樹脂に練りこむと、比較例1の微粒子から成る光拡散板と比べると光拡散機能に優れた光拡散板が得られるが、実施例1の複合微粒子には及ばなかった。

【0072】

化粧料としての評価

下記の配合を行うことにより、油性コンパクトファンデーションを製造した。

カルナバロウ 4.0重量部

固形パラフィン 4.0重量部

セタノール 4.0重量部

ラノリン 7.0重量部

流動パラフィン 6.0重量部

ベヘニルアルコール 4.0重量部

酸化チタン 13.0重量部

酸化鉄 10.0重量部

実施例1の複合微粒子 50.0重量部

セリサイト 8.0重量部

【0073】

下記の配合を行うことにより、パウダーを製造した。

実施例1の複合微粒子 15.0重量部

固形パラフィン 5.0重量部

ワセリン 14.0重量部

流動パラフィン 40.0重量部

グリセリンモノステアレート 2.0重量部

ポリオキシエチレンソルビタンモノオレート 2.0重量部

精製水 24.7重量部

石鹸粉末 0.1重量部

硼砂 0.2重量部

【0074】

下記の配合を行うことにより、ローションを製造した。

(油相)ステアリン酸 2.0重量部

セチルアルコール 1.2重量部

ワセリン 5.0重量部

流動パラフィン 1.0重量部

ポリオキシエチレンオレイルエーテル(20E.O.) 3.0重量部

ポリオキシエチレンソルビタンモノラウリン酸

エステル(4E.O.) 3.0重量部

(水相)プロピレングリコール 4.0重量部

トリエタノールアミン 1.0重量部

精製水 64.6重量部

実施例1の複合微粒子 6.0重量部

酸化チタン 0.2重量部

【0075】

実施例1の複合微粒子に代えて、比較例1および比較例2の微粒子をそれぞれ用い、同様に油性コンパクトファンデーション、パウダー、ローションを調整した。

【0076】

20人のパネラーを用いて、各比較例の化粧料を用いて化粧した場合と比較して、実施例の化粧料を用いて化粧した際に小じわの目立ちにくさを改善できているのか、および自然な仕上がりであるかを下記基準で評価した。

◎:16人以上が比較例に対して改善できていると評価した。

○:11〜15人が比較例に対して改善できていると評価した。

△:6〜10人が比較例に対して改善できていると評価した。

×:5人以下が比較例に対して改善できていると評価した。

評価結果を表5、表6に示す。

【0077】

【表5】

【0078】

【表6】

【0079】

表5より、比較例1の微粒子を配合した化粧料に対して、実施例1の複合微粒子を配合した化粧料は、特にパサパサ感が少なく、特に小じわ等の目立ちにくさが改善された。

表6より、比較例2の微粒子を配合した化粧料に対して、実施例1の複合微粒子を配合した化粧料は、特に自然な仕上がり感が改善された。

この結果から、本発明の複合微粒子を配合した化粧料は、小じわ等の目立ちにくさ、および自然な仕上がり感を得ることができる。

【図面の簡単な説明】

【0080】

【図1】SEMで実施例1の球状シリコン微粒子を10,000倍率(二次電子モード)で観察した写真である。

【図2】SEMで実施例1の複合微粒子を3,000倍率(反射電子モード)で観察した写真である。

【図3】SEMで実施例4の球状シリコン微粒子を1,000倍率(二次電子モード)で観察した写真である。

【図4】SEMで実施例4の複合微粒子を500倍率(反射電子モード)で観察した写真である。

【図5】SEMで実施例5の複合微粒子を2,000倍率(反射電子モード)で観察した写真である。

【図6】SEMで比較例1の微粒子を3,000倍率(反射電子モード)で観察した写真である。

【図7】SEMで実施例4の複合微粒子を割ったものを1,000倍率(二次電子モード)で観察した写真。

【技術分野】

【0001】

本発明は、球状シリコン微粒子を有機微粒子と複合化することによって得られ、従来にはない優れた特性が得られる新規複合微粒子に関するものである。

【背景技術】

【0002】

塗料、プラスチック、ゴム、化粧品、紙などへの滑り性付与、分散性向上、光拡散機能付与を目的とした改質用添加剤として有機微粒子や球状シリコン微粒子が用いられている。従来、これらの微粒子の組成、粒子径、粒子形状などが検討されてきたが、このような検討だけでは得られる特性の幅は限られるため、新たな検討手法が試みられている。

【先行技術文献】

【特許文献】

【0003】

特許文献1には複数の球状架橋有機ポリマー微粒子をそれより大なる球状架橋有機ポリマー粒子内部に島構造に分散させた海島構造粒子からなる光拡散剤が開示されている。また、特許文献2には有機重合体とラジカル重合性不飽和結合を有さないオルガノポリシロキサンとが複合化し、表面に複数の凹部および/または凸部が存在する粒子が開示されている。一方、微粒子を用いた様々な分野においてさらなる高機能化が求められており、これまでにはない特性を持った微粒子に対する要望は非常に強い。

【特許文献1】特開2006-084927号公報

【特許文献2】特開2009-138034号公報

【発明の概要】

【発明が解決しようとする課題】

【0004】

本発明の課題は、従来にはない優れた特性が得られる新規複合微粒子を提供することである。

【課題を解決するための手段】

【0005】

本発明者らは球状シリコン微粒子と有機微粒子の複合化を検討し、特定の工程によって合成される有機微粒子が優れた特性を有することを見出し、前記課題を解決した。

本発明は、球状シリコン微粒子、溶媒、不飽和基を有する重合性単量体、重合開始剤、分散安定剤を混合して反応液を調整する工程と、前記反応液を液滴化する工程と、前記液滴を重合する工程、を含む工程によって合成されることを特徴とする複合微粒子である。

【発明の効果】

【0006】

本発明の複合微粒子は互いに屈折率が異なる有機微粒子と球状シリコン微粒子が複合化しているため、粒子内で光をより様々な方向に散乱させることが可能である。したがって、化粧料に添加すればソフトフォーカス効果を高めることができ、光拡散部材に添加すれば光拡散機能を高めることができる。

【発明を実施するための形態】

【0007】

本発明の複合微粒子は、球状シリコン微粒子、溶媒、不飽和基を有する重合性単量体、重合開始剤、分散安定剤を混合して反応液を調整する工程を含む。球状シリコン微粒子は、下記一般式(1)で表されるケイ素化合物を縮合させて製造されたものである微粒子である。

R1Si(OR2)3 (1)

(一般式(1)中、R1はラジカル重合性不飽和結合を有さない有機基を表し、R2は水素または炭素数1〜6のアルキル基を表す。)

一般式(1)で表されるケイ素化合物が有するR1は、例えば、メチル基、エチル基、ヘキシル基、デシル基などのアルキル基が挙げられる。また、一般式(1)で表されるケイ素化合物が有する水素原子以外のR2としては、例えば、メチル基、エチル基などが挙げられる。

【0008】

一般式(1)で表されるケイ素化合物の具体例としては、メチルトリメトキシシラン、メチルトリエトキシシラン、エチルトリメトキシシラン、エチルトリエトキシシラン、フェニルトリメトキシシラン、ヘキシルトリメトキシシラン、デシルトリメトキシシラン、フェニルトリメトキシシラン、フェニルトリエトキシシラン、ベンジルトリメトキシシランなどが挙げられる。

【0009】

球状シリコン微粒子は、特開平1−217039号公報や特開平10−45914号公報に開示される方法等のように、前記一般式(1)で表されるケイ素化合物を加水分解することにより得られたシラノール溶液を縮合重合することにより球状シリコン微粒子分散液として得られ、さらにこれを乾燥することによって微粒子として得られる。

【0010】

球状シリコン微粒子の平均粒子径は、目的の用途によって異なるが、通常0.5μm〜10.0μmであり、好ましくは0.8μm〜5.0μmである。0.5μm未満であると、光の波長の一部よりも小さいため効率的に光を散乱できず、10.0μmを越えると粒度分布の揃った球状シリコン微粒子を製造することが難しい。球状シリコン微粒子の平均粒子径は、ケイ素化合物の種類、加水分解および縮合重合時に添加する酸とアルカリの種類および重量、縮合重合時の温度等により調整することができる。

なお、球状シリコン微粒子の平均粒子径として、レーザー測定原理を利用した測定装置で測定した体積平均粒子径を採用する。

【0011】

反応液に含まれる溶媒として、後述する不飽和基を有する重合性単量体と混和せず、得られる複合微粒子を溶解しないものが用いられる。通常は溶媒として水が用いられるが、前記球状シリコン微粒子分散液をそのまま球状シリコン微粒子および溶媒の一部として用いてもよい。これにより、球状シリコン微粒子の合成後の溶媒乾燥工程を省略でき、生産性を向上できる。

【0012】

不飽和基を有する重合性単量体として、例えば、スチレン、p−メチルスチレン、p−クロロスチレン、クロロメチルスチレン、α−メチルスチレンなどのスチレン系モノマー、酢酸ビニル、酪酸ビニルなどのビニルエステル系モノマー、アクリル酸エチル、アクリル酸2−エチルヘキシル、アクリル酸ラウリル、ジメチルアミノエチルアクリレート、ジエチルアミノエチルアクリレート、ヒドロキシエチル化о−フェニルフェノールアクリレート等のアクリル酸エステル系モノマー、メタクリル酸メチル、メタクリル酸エチル、メタクリル酸ブチル、メタクリル酸ラウリル、2−ヒドロキシエチルメタクリレートなどのメタクリル酸エステル系モノマー、エチレングリコールモノ(メタ)アクリレート、ポリエチレングリコールモノ(メタ)アクリレート、アクリロニトリル、メタクリロニトリルなどのニトリル系モノマーなどが挙げられるが、不飽和基を有していれば上記単量体に限定されるものではない。これらの単量体は、用途に応じて単独または複数を組み合わせて用いることが可能である。

【0013】

不飽和基を有する重合性単量体として、前記単量体に加えて不飽和基を2個以上有する重合性単量体を用いることが好ましい。具体的には、ジビニルベンゼン、ジビニルトルエンなどの芳香族ジビニル化合物、エチレングリコールジ(メタ)アクリレート、ジエチレングリコールジ(メタ)アクリレートなどのグリコールジ(メタ)アクリレート、トリメチロールプロパントリ(メタ)アクリレートなどのトリ(メタ)アクリレート、ペンタエリスリトールテトラ(メタ)アクリレートなどが挙げられる。これらのモノマーは、用途に応じて単独または複数を組み合わせて用いることができ、粒子の硬度および耐溶剤性の調整等が可能である。好ましい使用量は、不飽和基を有する重合性単量体の総量100重量部に対して、通常50重量部以下、好ましくは20重量部以下である。

【0014】

重合開始剤としては、例えば、ベンゾイルパーオキサイド、о−メトキシベンゾイルパーオキサイド、о−クロロベンゾイルパーオキサイド、ラウロイルパーオキサイド、クメンハイドロパーオキサイド、過酸化ベンゾイルなどの有機過酸化物、2,2'−アゾビスイソブチロニトリル、2,2'−アゾビス(2,4−ジメチルバレロニトリル)等のアゾ系化合物等が挙げられるが、前記重合開始剤に限定されるものではない。これらの重合開始剤は、用途に応じて単独または複数を組み合わせて用いることが可能である。重合開始剤の使用量は、不飽和基を有する重合性単量体の総量100重量部に対して、通常0.05〜5重量部、好ましくは0.1〜3重量部である。

【0015】

分散安定剤としては、ドデシルベンゼンスルホン酸ナトリウム、ラウリル硫酸ナトリウムなどの界面活性剤、ゼラチン、メチルセルロース、ヒドロキシエチルセルロース、ポリビニルアルコール、ポリビニルピロリドン、ポリオキシエチレンポリオキシプロピレングリコール、ポリアクリル酸塩などの水溶性高分子、リン酸三カルシウム、炭酸マグネシウムなどの難水溶性無機物が挙げられるが、上記の分散安定剤に限定されるものではない。これらの分散安定剤は、用途に応じて単独または複数を組み合わせて用いることが可能である。分散安定剤として界面活性剤や水溶性高分子を用いる場合、前記溶媒の一部または全部にあらかじめ溶解させておき、水溶液として用いることが好ましい。分散安定剤の使用量は、不飽和基を有する重合性単量体の総量100重量部に対して、0.1〜50重量部、好ましくは0.5〜40重量部である。

【0016】

複合微粒子に占める球状シリコン微粒子の重量割合は0.5〜70%が好ましく、3%〜30%とすることがより好ましい。0.5%未満であると、球状シリコン微粒子の量が相対的に少ないため特性を発揮することが難しく、70%を越えると液滴分散時の粘度が上昇するため液滴の粒子径を制御することが難しく、液滴が不安定となる。

したがって、分散液の調製時において、溶媒を除いた部分における球状シリコン微粒子の重量割合を0.5〜70%とすることが好ましく、3%〜30%とすることがより好ましい。

【0017】

本発明の複合微粒子は、球状シリコン微粒子、溶媒、不飽和基を有する重合性単量体、重合開始剤、分散安定剤を混合して反応液を調整する工程に引続き、前記反応液を液滴化する工程を含む。例えば、不飽和基を有する重合性単量体に重合開始剤を溶解させ、さらに球状シリコン微粒子分散液を添加して混合する。これを分散安定剤が入った溶液中に投入し、必要に応じてホモジナイザーなどを用いてせん断力をかけることにより、溶媒中に球状シリコン微粒子、不飽和基を有する重合性単量体および重合開始剤が分散した液滴を形成できる。

【0018】

前記液滴を重合する工程は、溶液を撹拌しながら加熱して重合反応を行う。重合温度は、不飽和基を有する重合性単量体や重合開始剤によるところであるが、通常は45〜90℃であり、好ましくは50〜85℃である。上記反応温度が45℃未満の場合は、重合が十分に進まないおそれがあり、90℃を超える場合は、高温であるため、重合反応の制御が困難となるおそれがある。

【0019】

複合微粒子の平均粒子径は、2μm〜50μmであることが好ましく、4μm〜30μmであることがより好ましい。2μm未満であると複合微粒子として得られにくくなり、50μmを越えると平均粒子径の制御が困難である。複合微粒子の平均粒子径は、ホモジナイザーのせん断力および稼動時間および分散安定剤の種類および重量等により調整できる。

なお、複合微粒子の平均粒子径として、コールター原理を利用した測定装置で測定した体積平均粒子径を採用する。

【0020】

本発明により得られる複合微粒子の形状はSEMなどで確認でき、球状シリコン微粒子が内包された真球状、あるいは球状シリコン微粒子が表面に出た金平糖状などの形状を有する微粒子が得られる。

【0021】

本発明により得られる複合微粒子は前記特徴的な形状に由来すると考えられる様々な特性を有し、塗料、プラスチック、ゴム、化粧品、紙などへの滑り性付与、分散性向上、光拡散機能付与を目的とした改質用添加剤など使用可能である。以下、光拡散機能を付与した化粧料への応用についてさらに詳しく記載する。

【0022】

化粧料中における前記複合微粒子の含有量は、剤型等により異なり特に制限されないが、0.1〜50重量%、好ましくは液状、クリーム状の化粧料であれば、1〜20重量%、パウダー等の固形の化粧料であれば2〜40重量%であることが望ましい。複合微粒子の含有量は、上記範囲内であれば、小じわ等の目立ちを見え難くする効果に優れるとともに、使用感も良好であり好ましい。

また化粧料には、本発明の複合微粒子の光拡散性により小皺等を目立たなくするソフトフォーカス効果を損なわないものであれば、必要に応じて以下のような通常の化粧料に配合される成分を配合することができる。

【0023】

油剤は、化粧料に使用されているものであればよく、例えば、流動パラフィン、スクワラン、ワセリン、パラフィンワックス等の炭化水素油、ラウリン酸、ミリスチン酸、パルミチン酸、ステアリン酸、オレイン酸、ベヘニン酸、ウンデシレン酸、オキシステアリン酸、リノール酸、ラノリン脂肪酸、合成脂肪酸等の高級脂肪酸、トリオクタン酸グリセリル、ジカプリン酸プロピレングリコール、2−エチルヘキサン酸セチル、ステアリン酸イソセチル等のエステル油、ミツロウ、鯨ロウ、ラノリン、カルナバロウ、キャンデリラロウ等のロウ類、アマニ油、綿実油、ヒマシ油、卵黄油、ヤシ油等の油脂類、ステアリン酸亜鉛、ラウリン酸亜鉛等の金属石鹸、セチルアルコールステアリルアルコール、オレイルアルコール等の高級アルコール等が挙げられる。

【0024】

油脂およびロウ類としては、例えば、アボガド油、アーモンド油、オリーブ油、カカオ脂、牛脂、ゴマ油、小麦胚芽油、サフラワー油、シアバター、タートル油、椿油、パーシック油、ひまし油、ブドウ油、マカダミアナッツ油、ミンク油、卵黄油、モクロウ、ヤシ油、ローズヒップ油、硬化油、シリコーン油、オレンジラフィー油、カルナバロウ、キャンデリラロウ、鯨ロウ、ホホバ油、モンタンロウ、ミツロウ、ラノリン等が挙げられる。

炭化水素としては、例えば、流動パラフィン、ワセリン、パラフィン、セレシン、マイクロクリスタリンワックス、スクワラン等が挙げられる。

【0025】

高級脂肪酸としては、例えば、ラウリン酸、ミリスチン酸、パルミチン酸、ステアリン酸、オレイン酸、ベヘニン酸、ウンデシレン酸、オキシステアリン酸、リノール酸、ラノリン脂肪酸、合成脂肪酸が挙げられる。

高級アルコールとしては、例えば、ラウリルアルコール、セチルアルコール、セトステアリルアルコール、ステアリルアルコール、オレイルアルコール、ベヘニルアルコール、ラノリンアルコール、水素添加ラノリンアルコール、へキシルデカノール、オクチルデカノール、イソステアリルアルコール、ホホバアルコール、デシルテトラデカノール等が挙げられる。

ステロールとしては、例えば、レステロール、ジヒドロコレステロール、フィトコレステロール等が挙げられる。

【0026】

脂肪酸エステルとしては、例えば、リノール酸エチル、ミリスチン酸イソプロピル、ラノリン脂肪酸イソプロピル、ラウリン酸ヘキシル、ミリスチン酸ミリスチル、ミリスチン酸セチル、ミリスチン酸オクチルドデシル、オレイン酸デシル、オレイン酸オクチルドデシル、ジメチルオクタン酸ヘキシルデシル、オクタン酸セチル、イソオクタン酸セチル、パルミチン酸デシル、トリミリスチン酸グリセリン、トリ(カプリル・カプリン酸)グリセリン、ジオレイン酸プロピレングリコール、トリイソステアリン酸グリセリン、トリイソオクタン酸グリセリン、乳酸セチル、乳酸ミリスチル、リンゴ酸ジイソステアリルやイソステアリン酸コレステリル、12−ヒドロキシステアリン酸コレステリル等の環状アルコール脂肪酸エステル等が挙げられる。

【0027】

金属石鹸としては、例えば、ラウリン酸亜鉛、ミリスチン酸亜鉛、ミリスチン酸マグネシウム、パルミチン酸亜鉛、ステアリン酸亜鉛、ステアリン酸アルミニウム、ステアリン酸カルシウム、ステアリン酸マグネシウム、ウンデシレン酸亜鉛等が挙げられる。

保湿剤としては、例えば、グリセリン、プロピレングリコール、1,3−ブチレングリコール、ポリエチレングリコール、dl−ピロリドンカルボン酸ナトリウム、乳酸ナトリウム、ソルビトール、ヒアルロン酸ナトリウム、ポリグリセリン、キシリット、マルチトール等が挙げられる。

【0028】

界面活性剤としては、例えば、高級脂肪酸石鹸、高級アルコール硫酸エステル、N−アシルグルタミン酸塩、リン酸エステル塩、アルキル硫酸エステル塩等のアニオン性界面活性剤、アミン塩、第4級アンモニウム塩等のカチオン性界面活性剤、ベタイン型、アミノ酸型、イミダゾリン型、レシチン等の両性界面活性剤、脂肪酸モノグリセリド、プロピレングリコール脂肪酸エステル、ソルビタン脂肪酸エステル、ショ糖脂肪酸エステル、ポリグリセリン脂肪酸エステル、アルキルアルカノールアミド、酸化エチレン縮合物等の非イオン性界面活性剤が挙げられる。

【0029】

高分子化合物としては、例えば、アラビアゴム、トラガントガム、グアーガム、ローカストビーンガム、カラヤガム、アイリスモス、クインスシード、ゼラチン、セラック、ロジン、カゼイン等の天然高分子化合物、カルボキシメチルセルロースナトリウム、ヒドロキシエチルセルロース、メチルセルロース、エチルセルロース、アルギン酸ナトリウム、エステルガム、ニトロセルロース、ヒドロキシプロピルセルロース、結晶セルロース等の半合成高分子化合物、ポリビニルアルコール、ポリビニルピロリドン、ポリアクリル酸ナトリウム、カルボキシビニルポリマー、ポリビニルメチルエーテル、ポリアミド樹脂、シリコーン油、ナイロン粒子、ポリメタクリル酸メチル粒子、架橋ポリスチレン粒子、シリコーン粒子、ウレタン粒子、ポリエチレン粒子等の合成樹脂粒子等の合成高分子化合物が挙げられる。

【0030】

色材原料としては、例えば、酸化鉄、群青、コンジョウ、酸化クロム、水酸化クロム、カーボンブラック、マンガンバイオレット、酸化チタン、酸化亜鉛、タルク、カオリン、マイカ、炭酸カルシウム、炭酸マグネシウム、雲母、ケイ酸アルミニウム、ケイ酸バリウム、ケイ酸カルシウム、ケイ酸マグネシウム、シリカ、ゼオライト、硫酸バリウム、焼成硫酸カルシウム(焼セッコウ)、リン酸カルシウム、ヒドロキシアパタイト、セラミックパウダー等の無機顔料、アゾ系、ニトロ系、ニトロソ系、キサンテン系、キノリン系、アントラキノリン系、インジゴ系、トリフェニルメタン系、フタロシアニン系、ピレン系等のタール色素が挙げられる。

【0031】

香料としては、例えば、ラベンダー油、ペパーミント油、ライム油等の天然香料、エチルフェニルアセテート、ゲラニオール、p−tert−ブチルシクロヘキシルアセテート等の合成香料が挙げられる。

防腐・殺菌剤としては、例えば、メチルパラペン、エチルパラペン、プロピルパラペン、ベンザルコニウム、ベンゼトニウム等が挙げられる。

酸化防止剤としては、例えば、ジブチルヒドロキシトルエン、ブチルヒドロキシアニソール、没食子酸プロピル、トコフェロール等が挙げられる。

【0032】

紫外線吸収剤としては、例えば、微粒子酸化チタン、微粒子酸化亜鉛、微粒子酸化セリウム、微粒子酸化鉄、微粒子酸化ジルコニウム等の無機系吸収剤、安息香酸系、パラアミノ安息香酸系、アントラニル酸系、サルチル酸系、ケイ皮酸系、ベンゾフェノン系、ジベンゾイルメタン系等の有機系吸収剤が挙げられる。

特殊配合成分としては、例えば、エストラジオール、エストロン、エチニルエストラジオール、コルチゾン、ヒドロコルチゾン、プレドニゾン等のホルモン類、ビタミンA、ビタミンB、ビタミンC、ビタミンE等のビタミン類、クエン酸、酒石酸、乳酸、塩化アルミニウム、硫酸アルミニウム・カリウム、アラントインクロルヒドロキシアルミニウム、パラフェノールスルホン酸亜鉛、硫酸亜鉛等の皮膚収斂剤、カンタリスチンキ、トウガラシチンキ、ショウキョウチンキ、センブリエキス、ニンニクエキス、ヒノキチオール、塩化カルプロニウム、ペンタデカン酸グリセリド、ビタミンE、エストロゲン、感光素等の発毛促進剤、リン酸−L−アスコルビン酸マグネシウム、コウジ酸等の美白剤等が挙げられる。

【実施例】

【0033】

以下に実施例を挙げて本発明をより具体的に説明するが、本発明は、下記実施例によって限定されるものではなく、前・後記の趣旨に適合しうる範囲で適宜変更して実施することも可能であり、それらはいずれも本発明の技術的範囲に包含される。

【0034】

実施例1

球状シリコン微粒子分散液の調整

温度計・還流計および撹拌機を備えた反応容器に、イオン交換水2,700重量部と酢酸1重量部とを仕込み、撹拌して均一な溶液とした。撹拌しながら、これに塩酸分1ppmのメチルトリメトキシシラン1,360重量部を添加したところ、加水分解反応が進行し、シラノール溶液を得た。別に温度計、還流器および撹拌器を備えた反応容器に、シラノール溶液800重量部とイオン交換水1,000重量部を混合して、反応液とした。反応液の温度を40℃に設定し、20rpmで撹拌しながら、25%アンモニア水溶液を2.0重量部添加し、1分間撹拌した後、撹拌を停止して1時間静置して縮合反応を進行させた。この工程において得られた反応溶液を60目ろ布を通して粗大粒子をろ別し、白濁したシリコン微粒子分散液Aを得た。得られた微粒子を、レーザー粒子測定器(日機装社製 MICROTRAC MT−3000)で測定を行ったところ、平均粒子径が1.02μmであった。図1は、SEM(日本電子社製 JSM−6510LV)により得られた微粒子を10,000倍率(二次電子モード)で観察した写真である。写真より、シリコン微粒子は球状である。分散液を110℃で2時間乾燥したところ、不揮発分は7.4%であった。

【0035】

反応液の調製

反応容器にイオン交換水を2,300重量部、分散安定剤としてポリビニルアルコール(クラレ社製、商品名 PVA−205)の10%溶液を150重量部およびポリオキシエチレンポリオキシプロピレングリコール(日油社製、商品名 プロノン♯204)の1%溶液を15重量部添加し、均一になるよう撹拌を行った。

ホモミキサーを備えた別の容器に、重合性単量体としてメチルメタクリレート540重量部およびエチレンジメタクリレート60重量部、重合開始剤としてラウリルパーオキサイド4.8重量部を添加し、ラウリルパーオキサイドが溶解するまでホモミキサーで撹拌を行った。ラウリルパーオキサイド溶解後、前記の球状シリコン微粒子分散液Aを908重量部とイオン交換水270重量部を添加し、ホモミキサーで20分間撹拌を行った後、前記反応容器に投入することによって反応液を調製した。

【0036】

反応液の液滴化

特殊機化工業社製ホモミキサーを使用して6,000rpmにて10分間撹拌することにより、反応液を液滴化した。

【0037】

液滴の重合

液滴分散を行った後、反応容器に撹拌機を備え付け、窒素気流下において撹拌しながら、70℃で1時間重合反応を行ったところ発熱し、温度が上昇した。発熱終了後、85℃で3時間熟成反応を行った後に冷却を行い、反応液を60目ろ布に通して粗大粒子をろ別してから吸引ろ過し、湿ケーキを得た。これを80℃で1日間乾燥し、実施例1の複合微粒子を得た。

【0038】

複合微粒子の性状

粒度分布測定装置(ベックマンコールター社製、商品名 コールターマルチサイザー3)を用いて測定した実施例1の複合微粒子の平均粒子径は8.4μmであった。そして、SEM(日本電子社製 JSM−6510LV)により実施例1の複合微粒子を観察した。

図2は、SEMで実施例1の複合微粒子を3,000倍率(反射電子モード)で観察した写真である。反射電子モードでは、組成(屈折率)の異なる物質の見え方が異なるため、有機ポリマー部分と含有粒子の組成が異なるものであると判断できる。また、含有している粒子の大きさは約1.0μmである。

【0039】

実施例2

実施例1において、重合性単量体の組成をメチルメタクリレート480重量部およびエチレンジメタクリレートを120重量部に変更したこと以外は実施例1と同様に行い、実施例2の複合微粒子を得た。平均粒子径は9.0μmであった。

SEM(反射電子モード)で実施例2の複合微粒子を観察したところ、実施例1と同様に、有機ポリマー部分と含有粒子の組成が異なるものである。

【0040】

実施例3

反応液の調製

反応容器にイオン交換水を1,900重量部、分散安定剤としてリン酸三カルシウム10%溶液を900重量部およびリン酸エステル系界面活性剤10%溶液を9.0重量部添加し、均一になるよう撹拌を行った。

ホモミキサーを備えた別の容器に、重合性単量体としてスチレンモノマーを570重量部および81%ジビニルベンゼン30重量部、重合開始剤としてベンゾイルパーオキサイド4.8重量部を添加し、ベンゾイルパーオキサイドが溶解するまでホモミキサーで撹拌を行った。ベンゾイルパーオキサイド溶解後、実施例1で調製した球状シリコン微粒子分散液A432重量部とイオン交換水100重量部を添加し、ホモミキサーで20分間撹拌を行った後、前記反応容器に投入することによって反応液を調製した。

【0041】

反応液の液滴化

特殊機化工業社製ホモミキサーを使用して7,000rpmにて10分間攪拌することにより、反応液を液滴化した。

【0042】

液滴の重合

液滴分散を行った後、反応容器に撹拌機を備え付け、窒素気流下において撹拌しながら、78℃で1時間30分重合反応を行ったところ発熱し、温度が上昇した。発熱終了後、90℃で4時間熟成反応を行った後に冷却を行い、35%塩酸を360重量部添加した後に10分撹拌を継続し、反応液を60目ろ布に通して粗大粒子をろ別してから吸引ろ過し、湿ケーキを得た。これを80℃で2日乾燥し、実施例3の複合微粒子を得た。

【0043】

複合微粒子の性状

実施例3の複合微粒子の平均粒子径を測定したところ、9.2μmであった。そして、SEMにより実施例3の複合微粒子を観察したところ、実施例1および実施例2と同様に、有機ポリマー部分と含有粒子の組成が異なるものである。

【0044】

実施例4

球状シリコン微粒子分散液の調整

温度計・還流計および撹拌機を備えた反応容器に、イオン交換水1,800重量部を仕込み、撹拌しながら塩酸分1,000ppmを含有するメチルトリメトキシシラン300重量部を添加したところ、加水分解反応が進行し、シラノール溶液を得た。シラノール溶液の温度を15℃にし、10rpmで撹拌しながら、25%アンモニア水溶液を7.0重量部添加し、60秒間撹拌した後、撹拌を停止して4時間静置した。この工程において得られた反応溶液を、60目ろ布を通して粗大粒子等をろ別し、白濁したシリコン微粒子分散液Bを得た。得られた微粒子の平均粒子径を測定したところ、9.4μmであった。図3は、SEMにより得られた微粒子を1,000倍率(二次電子モード)で観察した写真である。写真より、シリコン微粒子は球状である。分散液を110℃で2時間乾燥したところ、不揮発分は7.0%であった。

【0045】

反応液の調製

反応容器にイオン交換水を2,000重量部、分散安定剤としてポリビニルアルコール(クラレ社製、商品名 PVA−224)の5%溶液を60重量部添加し、均一になるよう撹拌を行った。

ホモミキサーを備えた別の容器に、重合性単量体としてメチルメタクリレート540重量部、エチレンジメタクリレート60重量部、重合開始剤としてラウリルパーオキサイド4.8重量部を添加し、ラウリルパーオキサイドが溶解するまでホモミキサーで撹拌を行った。ラウリルパーオキサイド溶解後、球状シリコン微粒子分散液Bを965重量部とイオン交換水200重量部を添加し、ホモミキサーで20分間撹拌を行った後、前記反応容器に投入することによって反応液を調製した。

【0046】

反応液の液滴化

特殊機化工業社製ホモミキサーを使用して2,000rpmにて5分間攪拌することにより、反応液を液滴化した。

【0047】

液滴の重合

液滴分散を行った後、反応容器に撹拌機を備え付け、窒素気流下において撹拌しながら、70℃で1時間重合反応を行ったところ発熱し、温度が上昇した。発熱終了後、85℃で3時間熟成反応を行った後に冷却を行い、反応液を30目ろ布に通して粗大粒子等をろ別してから吸引ろ過し、湿ケーキを得た。これを80℃で1日乾燥し、実施例4の複合微粒子を得た。

【0048】

複合微粒子の性状

実施例4の複合微粒子の平均粒子径を測定したところ、49.5μmであった。そして、SEMにより実施例4の複合微粒子を観察した。

図4は、SEMで実施例4の複合微粒子を500倍率(反射電子モード)で観察した写真である。実施例1〜実施例3と同様に、有機ポリマー部分と含有粒子の組成が異なるものである。

【0049】

実施例5

実施例1〜4では、球状シリコン微粒子分散液を、乾燥工程を供さずに用いて複合微粒子を製造する方法を述べた。実施例5では、球状シリコン微粒子分散液の代替として、粉体状の球状シリコン微粒子を用いて、複合微粒子を製造する方法を提供する。

【0050】

粉体状の球状シリコン微粒子の調整:実施例1と同様に、メチルトリメトキシシランを加水分解することにより得られたシラノール溶液の縮合反応を行い、球状シリコン微粒子分散液が得られた。この分散液を遠心脱水機により固液分離を行い、湿ケーキを得た。この湿ケーキを乾燥させた後、ジェットミルで粉砕、精製し、白色球状シリコン微粒子が得られた。

【0051】

実施例1において、球状シリコン微粒子分散液の代わりに球状シリコン微粒子を67重量部添加したこと以外は、実施例1と同様に行い、実施例5の複合微粒子が得られた。実施例5の複合微粒子の平均粒子径を測定したところ、8.6μmであった。そして、SEMにより実施例5の複合微粒子を観察した。

【0052】

図5は、SEMで実施例5の複合微粒子を2,000倍率(反射電子モード)で観察した写真である。実施例1〜実施例4と同様に、有機ポリマー部分と含有粒子の組成が異なるものである。

【0053】

比較例1

反応液の調製

反応容器にイオン交換水1,000重量部、分散安定剤としてポリビニルアルコール(クラレ社製、商品名 PVA−205)10%溶液を150重量部、ポリオキシエチレンポリオキシプロピレングリコール(日油社製、商品名 プロノン♯204)の1%溶液を15重量部添加し、均一になるよう撹拌を行った。

ホモミキサーを備えた別の容器に、重合性単量体としてメチルメタクリレート540重量部およびエチレンジメタクリレート60重量部、重合開始剤としてラウリルパーオキサイド4.8重量部を添加し、ラウリルパーオキサイドが溶解するまでホモミキサーで撹拌を行った。ラウリルパーオキサイド溶解後、前記反応容器に投入することによって反応液を調製した。

【0054】

反応液の液滴化

特殊機化工業社製ホモミキサーを使用して6,000rpmにて10分間撹拌することにより、反応液を液滴化した。

【0055】

液滴の重合

反応容器に撹拌機を備え付け、窒素気流下において撹拌しながら、70℃で1時間重合反応を行ったところ発熱し、温度が上昇した。発熱終了後、85℃で3時間熟成反応を行った後に冷却を行い、反応液を60目ろ布に通して粗大粒子等をろ別してから吸引ろ過し、湿ケーキを得た。これを80℃で1日乾燥し、比較例1の微粒子を得た。

【0056】

微粒子の性状

比較例1の微粒子の平均粒子径を測定したところ、8.2μmであった。

図6は、SEMで比較例1の微粒子を3,000倍率(反射電子モード)で観察した写真である。写真から、有機ポリマー中に異なる組成(屈折率)の粒子は含有していないことがわかる。

【0057】

比較例2

反応液の調製

反応容器にイオン交換水2,300重量部、分散安定剤としてポリビニルアルコール(クラレ社製、商品名 PVA−205)10%溶液を150重量部、ポリオキシエチレンポリオキシプロピレングリコール(日油社製、商品名 プロノン♯204)の1%溶液を15重量部添加し、均一になるよう撹拌を行った。

ホモミキサーを備えた別の容器に、重合性単量体としてメチルメタクリレート540重量部およびエチレンジメタクリレート60重量部、重合開始剤としてラウリルパーオキサイド4.8重量部を添加し、ラウリルパーオキサイドが溶解するまでホモミキサーで撹拌を行った。ラウリルパーオキサイド溶解後、前記反応容器に投入することによって反応液を調製した。

【0058】

反応液の液滴化

特殊機化工業社製ホモミキサーを使用して6,000rpmにて10分間攪拌することにより、反応液を液滴化した。液滴化した反応液に対して、さらに実施例1で調製した球状シリコン微粒子分散液Aを908重量部とイオン交換水270重量部を添加し、ホモミキサーで20分間攪拌を行った。

【0059】

液滴の重合

反応容器に撹拌機を備え付け、窒素気流下において撹拌しながら、70℃で1時間重合反応を行ったところ発熱し、温度が上昇した。発熱終了後、85℃で3時間熟成反応を行った後に冷却を行い、反応液を60目ろ布に通して粗大粒子等をろ別してから、遠心脱水機により固液分離を行い、湿ケーキを得た。これを80℃で1日乾燥し、比較例2の微粒子を得た。

【0060】

比較例2の微粒子の平均粒子径を測定したところ、8.0μmであった。そして、SEMにより比較例2の微粒子を観察したところ、有機ポリマー微粒子と球状シリコン微粒子は複合化しておらず、それぞれが単独で存在する状態であった。

【0061】

微粒子の性状

実施例1〜5、比較例1および2で製造した微粒子の性状について、表1および2に示す。なお、重合性単量体組成の表記については、下記の通りである。

メチルメタクリレート → MMA

エチレンジメタクリレート → EGDM

スチレンモノマー → SM

81%ジビニルベンゼン → DVB

【0062】

【表1】

【0063】

【表2】

比較例2について、球状シリコン分散液を有機重合モノマーと混合させる工程を入れ替えると、有機ポリマー中に球状シリコン微粒子が複合化されなかった。このことから、複合微粒子を製造する工程での順序を入れ替えると、複合化しないことがわかる。

【0064】

実施例4の複合微粒子を金属ハンマーで叩き割り、割れた複合微粒子をSEMで観察を行った。

図7は、SEM(二次電子モード)で割れた実施例4の複合微粒子を1,000倍率で撮影した写真である。写真より、有機ポリマーの割れ目に約9μmの球状微粒子が観察でき、複合微粒子には球状シリコン微粒子が含まれていることが分かる。

【0065】

光拡散フィルムとしての評価

厚み100μmのポリエステルフィルムを基材フィルムとして、片面にアクリル系樹脂20重量部、実施例1の複合微粒子を40重量部、溶剤60重量部より調合した配合ワニスをダイコート法でコーティングし、複合微粒子を分散した厚さ30μmの樹脂層を形成し、光拡散フィルムを得た。また、実施例1の複合微粒子に代えて比較例1および比較例2の微粒子をそれぞれ用い、同様に光拡散フィルムを得た。

【0066】

導光板の上に得られた光拡散フィルム1枚を置き、さらに光拡散フィルムの上にプリズムシートを互いに直交させるように重ねて、プリズムシートから30cmの出射面の法線方向の輝度(cd/cm2)を測定した。輝度計は、ミノルタ社製SL−110を用いた。各光拡散フィルムの光学的性質測定結果を表3に示す。

【0067】

【表3】

【0068】

表3より、実施例1の複合微粒子を塗布すると、比較例1の有機ポリマー微粒子を塗布したものと比べて輝度の高い光拡散フィルムが得られた。また、比較例2の微粒子を塗布すると、比較例1の微粒子を塗布したものよりは輝度が高い光拡散フィルムが得られるが、実施例1の複合微粒子には及ばなかった。

【0069】

光拡散板としての評価

MS樹脂(屈折率1.51)950重量部と、実施例1の複合微粒子(ポリマー部分の屈折率:1.49、球状シリコン微粒子の屈折率:1.42)50重量部を2軸押し出し機(池貝鉄鋼社製:PCM−30)を用いて280℃で混練、押し出しを行うことによりペレットを得た。このペレットを射出成形機により射出成形して、評価用の2mm厚のプレートを得た。

実施例1の複合微粒子に代えて、比較例1および比較例2の微粒子をそれぞれ用い、同様に光拡散板を調整した。各光拡散板の光学的性質測定結果を表4に示す。

【0070】

【表4】

【0071】

表4より、本発明の実施例1で得られた複合微粒子から成る光分散剤をマトリックス樹脂に練りこむと、比較例1の微粒子から成る光拡散板と比べて、光拡散機能に優れた光拡散板が得られた。また、比較例2の微粒子から成る光分散剤をマトリックス樹脂に練りこむと、比較例1の微粒子から成る光拡散板と比べると光拡散機能に優れた光拡散板が得られるが、実施例1の複合微粒子には及ばなかった。

【0072】

化粧料としての評価

下記の配合を行うことにより、油性コンパクトファンデーションを製造した。

カルナバロウ 4.0重量部

固形パラフィン 4.0重量部

セタノール 4.0重量部

ラノリン 7.0重量部

流動パラフィン 6.0重量部

ベヘニルアルコール 4.0重量部

酸化チタン 13.0重量部

酸化鉄 10.0重量部

実施例1の複合微粒子 50.0重量部

セリサイト 8.0重量部

【0073】

下記の配合を行うことにより、パウダーを製造した。

実施例1の複合微粒子 15.0重量部

固形パラフィン 5.0重量部

ワセリン 14.0重量部

流動パラフィン 40.0重量部

グリセリンモノステアレート 2.0重量部

ポリオキシエチレンソルビタンモノオレート 2.0重量部

精製水 24.7重量部

石鹸粉末 0.1重量部

硼砂 0.2重量部

【0074】

下記の配合を行うことにより、ローションを製造した。

(油相)ステアリン酸 2.0重量部

セチルアルコール 1.2重量部

ワセリン 5.0重量部

流動パラフィン 1.0重量部

ポリオキシエチレンオレイルエーテル(20E.O.) 3.0重量部

ポリオキシエチレンソルビタンモノラウリン酸

エステル(4E.O.) 3.0重量部

(水相)プロピレングリコール 4.0重量部

トリエタノールアミン 1.0重量部

精製水 64.6重量部

実施例1の複合微粒子 6.0重量部

酸化チタン 0.2重量部

【0075】

実施例1の複合微粒子に代えて、比較例1および比較例2の微粒子をそれぞれ用い、同様に油性コンパクトファンデーション、パウダー、ローションを調整した。

【0076】

20人のパネラーを用いて、各比較例の化粧料を用いて化粧した場合と比較して、実施例の化粧料を用いて化粧した際に小じわの目立ちにくさを改善できているのか、および自然な仕上がりであるかを下記基準で評価した。

◎:16人以上が比較例に対して改善できていると評価した。

○:11〜15人が比較例に対して改善できていると評価した。

△:6〜10人が比較例に対して改善できていると評価した。

×:5人以下が比較例に対して改善できていると評価した。

評価結果を表5、表6に示す。

【0077】

【表5】

【0078】

【表6】

【0079】

表5より、比較例1の微粒子を配合した化粧料に対して、実施例1の複合微粒子を配合した化粧料は、特にパサパサ感が少なく、特に小じわ等の目立ちにくさが改善された。

表6より、比較例2の微粒子を配合した化粧料に対して、実施例1の複合微粒子を配合した化粧料は、特に自然な仕上がり感が改善された。

この結果から、本発明の複合微粒子を配合した化粧料は、小じわ等の目立ちにくさ、および自然な仕上がり感を得ることができる。

【図面の簡単な説明】

【0080】

【図1】SEMで実施例1の球状シリコン微粒子を10,000倍率(二次電子モード)で観察した写真である。

【図2】SEMで実施例1の複合微粒子を3,000倍率(反射電子モード)で観察した写真である。

【図3】SEMで実施例4の球状シリコン微粒子を1,000倍率(二次電子モード)で観察した写真である。

【図4】SEMで実施例4の複合微粒子を500倍率(反射電子モード)で観察した写真である。

【図5】SEMで実施例5の複合微粒子を2,000倍率(反射電子モード)で観察した写真である。

【図6】SEMで比較例1の微粒子を3,000倍率(反射電子モード)で観察した写真である。

【図7】SEMで実施例4の複合微粒子を割ったものを1,000倍率(二次電子モード)で観察した写真。

【特許請求の範囲】

【請求項1】

球状シリコン微粒子、溶媒、不飽和基を有する重合性単量体、重合開始剤、分散安定剤を混合して反応液を調整する工程と、前記反応液を液滴化する工程と、前記液滴を重合する工程、を含む工程によって合成されることを特徴とする複合微粒子。

【請求項2】

前記不飽和基を有する重合性単量体として、不飽和基を1個有する重合性単量体および不飽和基を2個以上有する重合性単量体を含有することを特徴とする請求項1記載の複合微粒子。

【請求項3】

前記球状シリコン微粒子および前記溶媒として、球状シリコン微粒子分散液を用いることを特徴とする請求項1または2記載の複合微粒子。

【請求項4】

請求項1〜3いずれかに記載の複合微粒子を含有することを特徴とする化粧料または光拡散部材。

【請求項1】

球状シリコン微粒子、溶媒、不飽和基を有する重合性単量体、重合開始剤、分散安定剤を混合して反応液を調整する工程と、前記反応液を液滴化する工程と、前記液滴を重合する工程、を含む工程によって合成されることを特徴とする複合微粒子。

【請求項2】

前記不飽和基を有する重合性単量体として、不飽和基を1個有する重合性単量体および不飽和基を2個以上有する重合性単量体を含有することを特徴とする請求項1記載の複合微粒子。

【請求項3】

前記球状シリコン微粒子および前記溶媒として、球状シリコン微粒子分散液を用いることを特徴とする請求項1または2記載の複合微粒子。

【請求項4】

請求項1〜3いずれかに記載の複合微粒子を含有することを特徴とする化粧料または光拡散部材。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【公開番号】特開2012−211222(P2012−211222A)

【公開日】平成24年11月1日(2012.11.1)

【国際特許分類】

【出願番号】特願2011−76599(P2011−76599)

【出願日】平成23年3月30日(2011.3.30)

【出願人】(000100698)アイカ工業株式会社 (566)

【出願人】(592230542)ガンツ化成株式会社 (38)

【Fターム(参考)】

【公開日】平成24年11月1日(2012.11.1)

【国際特許分類】

【出願日】平成23年3月30日(2011.3.30)

【出願人】(000100698)アイカ工業株式会社 (566)

【出願人】(592230542)ガンツ化成株式会社 (38)

【Fターム(参考)】

[ Back to top ]