複合成形体およびその製造方法

【課題】インサート成形における、予備成形体としての繊維強化樹脂と供給樹脂との接着性およびその信頼性、ならびに、その外観にも優れる、複合成形体およびその製造方法を提供する。

【解決手段】予め成形した、マトリックス樹脂が熱可塑性樹脂からなる繊維強化樹脂Aを予備成形体として型内に配置し、該型内の前記繊維強化樹脂A周りに液状化した樹脂Bを供給して前記繊維強化樹脂Aをインサート成形する複合成形体の製造方法であって、前記繊維強化樹脂Aの前記樹脂Bに接触する側面として、互いに異なる角度で凹型に傾斜する少なくとも2つの傾斜面を有する形状の側面を、インサート成形前に形成しておくことを特徴とする複合成形体の製造方法、およびその方法により製造された複合成形体。

【解決手段】予め成形した、マトリックス樹脂が熱可塑性樹脂からなる繊維強化樹脂Aを予備成形体として型内に配置し、該型内の前記繊維強化樹脂A周りに液状化した樹脂Bを供給して前記繊維強化樹脂Aをインサート成形する複合成形体の製造方法であって、前記繊維強化樹脂Aの前記樹脂Bに接触する側面として、互いに異なる角度で凹型に傾斜する少なくとも2つの傾斜面を有する形状の側面を、インサート成形前に形成しておくことを特徴とする複合成形体の製造方法、およびその方法により製造された複合成形体。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、複合成形体およびその製造方法に関し、とくに、予備成形体を型内に配置してインサート成形する複合成形体の製造方法およびその方法により製造された複合成形体に関する。

【背景技術】

【0002】

強化繊維にマトリックス樹脂を溶融させて含浸させた繊維強化樹脂は、その優れた力学特性を活かして各種分野で部材の補強や表面形成等に幅広く利用されている。また、優れた補強効果等を得るためには、強化繊維として連続繊維を使用する場合が多く、とくに、連続強化繊維を帯状(テープ状)に一方向に引き揃え、それに樹脂を含浸させた一方向プリプレグの態様で好ましく用いられている。例えば、特許文献1には、マトリックス樹脂に熱可塑性樹脂を用いた、実質的に平行四辺形の断面形状を有する成形材料(一方向プリプレグ)が開示されている。

【0003】

しかしながら、このような一方向プリプレグ単独では、複雑な形状、例えば、三次元形状やリブを有する構造などを形成することは困難であった。そこで、例えば、板状の繊維強化樹脂をインサート成形(板状の繊維強化樹脂の全体または一部を覆うように熱可塑性樹脂を射出成形して結合・一体化する成形)することにより、複雑な形状を有する部材を実現する技術が広く利用されている(例えば、特許文献2〜4)。このインサート成形においては、繊維強化樹脂と後から射出成形される熱可塑性樹脂との接着性が十分でない点が問題であった。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特開2000−355629号公報

【特許文献2】国際特許WO2004/60658号パンフレット

【特許文献3】特開2010−253801号公報

【特許文献4】特開2010−274508号公報

【発明の概要】

【発明が解決しようとする課題】

【0005】

かかる問題に対して、例えば、特許文献3、4では、物理的な係合により接着性を改善する試みが行われている。しかしながら、特に特許文献3に開示されているような、インサートされる繊維強化樹脂が例えば凸型で、金型と閉空間を形成する場合、後から射出成形される熱可塑性樹脂が、繊維強化樹脂の形態に沿って閉空間に上手く流れ込まず、本来の目的である接着性を向上させる目的を達成し難いという問題が発生していた。更には、樹脂が流れ込まずに形成された複合成形体の表面の溝や空間は、接着性の問題に留まらず、その溝や空間から水分などが侵入するという環境耐久性という面で悪影響を引き起こしていただけでなく、複合成形体の外観上の問題をも発生させていた。

【0006】

そこで本発明は、上記のような実情に鑑み、とくに繊維強化樹脂と樹脂との接着性およびその信頼性、ならびに、その外観にも優れる、複合成形体およびその製造方法を提供する。

【課題を解決するための手段】

【0007】

上記課題を解決するために、本発明に係る複合成形体の製造方法は、予め成形した、マトリックス樹脂が熱可塑性樹脂からなる繊維強化樹脂Aを予備成形体として型内に配置し、該型内の前記繊維強化樹脂A周りに液状化した樹脂Bを供給して前記繊維強化樹脂Aをインサート成形する複合成形体の製造方法であって、前記繊維強化樹脂Aの前記樹脂Bに接触する側面として、互いに異なる角度で凹型に傾斜する少なくとも2つの傾斜面を有する形状の側面を、インサート成形前に形成しておくことを特徴とする方法からなる。

【0008】

このような本発明に係る複合成形体の製造方法においては、インサート成形される繊維強化樹脂Aには、樹脂Bに接触する側面として、互いに異なる角度で凹型に傾斜する少なくとも2つの傾斜面を有する形状の側面が、インサート成形前に形成されている。インサート成形時には、樹脂Bがこの傾斜面を有する繊維強化樹脂Aの側面部にも流れ込んでくることになるが、もしこの側面部に樹脂Bが流れ込みにくい閉空間が形成されてしまうと、前述の如く繊維強化樹脂Aと樹脂Bとの接着性を向上させる目的を達成し難くなり、その部位に望ましくない溝や空間が形成されて、水分の侵入などによる環境耐久性の問題を引き起こしたり、複合成形体の外観の品位を低下させたりする問題を招くおそれがある。しかし本発明では、繊維強化樹脂Aの側面が少なくとも2つの傾斜面を有する形状の側面に形成されており、これら2つの傾斜面は互いに異なる角度で凹型に傾斜する傾斜面からなるので、両傾斜面間の角度は、例えば一つの面からなる側面(例えば一つの傾斜面からなる側面)と、繊維強化樹脂Aが配置された型の内面(例えば、繊維強化樹脂Aの上下面のいずれか一方の面が接する型の内面)との間の角度に比べ、容易にはるかに大きな角度とされる。したがって、両傾斜面間には、樹脂Bが流れ込みにくい閉空間は形成され難くなり、樹脂Bは繊維強化樹脂Aの側面全面にわたって良好に接触するまで流れ込むことが可能になる。その結果、繊維強化樹脂Aと樹脂Bとの接着性およびその信頼性が確保され、かつ、得られる複合成形体の外観の品位の低下も防止される。そして、繊維強化樹脂Aの側面が互いに異なる角度で凹型に傾斜する少なくとも2つの傾斜面を有し、かつ、両傾斜面間には上記の如く樹脂Bが望ましくない閉空間を形成することなく良好に流れ込んでくるので、複合成形体として、樹脂Bから繊維強化樹脂A部が極めて脱落しにくい形態が達成され(つまり、繊維強化樹脂Aの側面部には繊維強化樹脂A本体側に入り込んだ凹型形状、好ましくはアンダーカット形状が形成される形態が達成され)、繊維強化樹脂Aと樹脂Bとの間の接合強度が極めて高い複合成形体が実現される。

【0009】

なお、上記繊維強化樹脂Aの側面に形成される、互いに異なる角度で凹型に傾斜する少なくとも2つの傾斜面は、両傾斜面の端部同士が直接接続されて両傾斜面間に角度の変曲点を有する形態とすることもできるし、両傾斜面間に両傾斜面の中間の角度の側面部分を有する形態とすることもできるし、両傾斜面間を断面形状が円弧状の側面部分で接続した形態とすることもできる。また、互いに異なる角度で凹型に傾斜する少なくとも2つの傾斜面は、必ずしも、逆方向に傾斜、さらには逆方向に同じ角度で傾斜している必要はなく、互いに異なる角度で逆方向に傾斜していてもよい。

【0010】

上記本発明に係る複合成形体の製造方法においては、前記繊維強化樹脂Aの側面として、互いに逆方向に傾斜する少なくとも2つの傾斜面を有する場合には、該側面のいずれかの部分が多かれ少なかれ繊維強化樹脂A本体側に入り込んだアンダーカット形状が形成されることになるが、この側面の少なくとも一部に、深さが繊維強化樹脂Aの厚みTに対し0.1T〜0.9Tの範囲内にあるアンダーカット形状をインサート成形前に形成しておくことが好ましい。アンダーカット形状の深さが0.1T未満であると、上述の閉空間を形成する可能性が残るだけでなく、アンダーカット形状による樹脂Bの繊維強化樹脂Aの保持強度が低くなり、成形後における繊維強化樹脂Aと樹脂Bとの間の接合強度が低下するおそれがある。アンダーカット形状の深さが0.9Tを超えると、同様にアンダーカット形状による樹脂Bの繊維強化樹脂Aの保持強度が低くなるだけでなく、繊維強化樹脂Aの厚みTに対してアンダーカット形状の深さが深くなりすぎ、また、傾斜面の傾斜角も大きくなりすぎるおそれがあるため、この繊維強化樹脂Aの側面部に樹脂Bが流れ込みにくくなるおそれがある。

【0011】

また、繊維強化樹脂Aが成形されるべき複合成形体中のどの位置に配置されるかについては特に限定されないが、上記繊維強化樹脂Aが複合成形体の少なくとも一方の表面に配置されていると、インサート成形前に繊維強化樹脂Aを型の内面上に配置すればよいことになるので、型内への繊維強化樹脂Aの配置、ひいては、樹脂Bの供給によるインサート成形が容易化される。

【0012】

また、上記繊維強化樹脂A自体の構成は特に限定されず、例えば1枚物の繊維強化樹脂からなる構成であってもよく、複数枚の繊維強化樹脂を積層・一体化して得られたものであってもよい。特に後者の形態では、繊維強化樹脂Aの形状の自由度を拡大でき、かつ、その所望の側面形状の形成も容易化できる。

【0013】

また、上記繊維強化樹脂Aの強化繊維の形態については、特に限定されず、不連続な繊維から連続繊維まで、さらには織物の形態まで採用することが可能である。ただし、繊維強化樹脂Aをインサート成形する本発明の複合成形体の製造においては、繊維強化樹脂Aには補強材の機能が要求されることから、繊維強化樹脂A自体があるレベル以上の機械特性を有していることが好ましく、この面からは、繊維強化樹脂Aが、数平均繊維長2mm以上の強化繊維を含む繊維強化樹脂からなることが好ましい。

【0014】

とくに、上記繊維強化樹脂Aの強化繊維が連続繊維であり、かつ、一方向に配向されている形態であると、その特定の一方向の機械特性を効率よく高めることが可能である。したがって、このような形態は、複合成形体の特定方向の機械特性の向上が求められる場合に、とくに有効である。

【0015】

また、上記液状化した樹脂Bの型内への供給方法についてもとくに限定されないが、良好な成形性、生産性を実現するためには、溶融した樹脂Bを射出成形または射出圧縮成形により型内に供給する方法が好ましい。

【0016】

また、上記繊維強化樹脂Aのマトリックス樹脂の種類は熱可塑性樹脂であるが、上記樹脂Bの種類としては、熱可塑性樹脂、熱硬化性樹脂の両方が可能である。特に上記樹脂Bが熱可塑性樹脂からなる場合、良好な成形性、生産性が得られるため、より好ましい。とりわけ繊維強化樹脂Aのマトリックス樹脂と同種の熱可塑性樹脂からなる場合、優れた接着性が得られ易いため、本発明における最も好ましい態様といえる。本発明で繊維強化樹脂A、および/または、樹脂Bに用いる熱可塑性樹脂の種類はとくに限定されず、例えば、ポリアミド(ナイロン6、ナイロン66、芳香族ポリアミド等)、ポリオレフィン(ポリエチレン、ポリプロピレン等)、ポリエステル(ポリエチレンテレフタレート、ポリブチレンテレフタレート等)、ポリカーボネート、ポリフェニレンサルファイド、ポリフェニレンオキシド、ポリスルホン、ポリエーテルスルホン、ポリエーテルエーテルケトン、ポリエーテルケトンケトン、ポリケトン、ポリイミド、ポリエーテルイミド、ポリスチレン、ABS、液晶ポリエステルや、アクリロニトリルとスチレンの共重合体等を用いることができる。これらの混合物でもよい。また、ナイロン6とナイロン66との共重合ナイロンのように共重合したものであってもよい。特に、ポリフェニレンサルファイド、ポリエーテルエーテルケトン、ポリエーテルケトンケトン、ポリエーテルイミド、芳香族ポリアミドであると、優れた補強効果を奏する連続した強化繊維を用いる必然性が高まるため、本発明での好ましい態様といえる。さらに得たい成形品の要求特性に応じて、難燃剤、耐候性改良剤、その他酸化防止剤、熱安定剤、紫外線吸収剤、可塑剤、滑剤、着色剤、相溶化剤、導電性フィラー等を添加しておくことができる。本発明で樹脂Bに用いる熱硬化性樹脂の種類はとくに限定されず、例えば、エポキシ、フェノール、ポリベンゾイミダゾール、ベンゾオキサジン、シアネートエステル、不飽和ポリエステル、ビニルエステル、ユリア、メラミン、ビスマレイミド、ポリイミド、ポリアミドイミド等や、これらの共重合体、変性体および2種類以上ブレンドした樹脂、更にエラストマーやゴム成分、硬化剤、硬化促進剤、触媒等を添加した樹脂等を使用することができる。

【0017】

また、上記樹脂Bは、樹脂のみからなる形態も可能であるし、強化繊維を含む樹脂からなる形態も可能である。後者の場合、良好な成形性を確保し、かつ、樹脂Bの良好な流動性を確保するために、樹脂Bが数平均繊維長2mm未満の強化繊維を含む樹脂からなることが好ましい。

【0018】

さらに、繊維強化樹脂Aの強化繊維、および/または、樹脂Bの強化繊維としては、炭素繊維をはじめ、ガラス繊維やアラミド繊維など、あらゆる強化繊維を使用可能であるが炭素繊維を含むことが好ましい。但し、ガラス繊維やアラミド繊維等の他の強化繊維、さらにはこれら他の強化繊維と炭素繊維との混合形態、混在形態の採用も可能である。中でも、最終成形物の強度等の機械特性の向上が望まれる場合には、炭素繊維を使用することが好ましい。炭素繊維の中でも、繊維束厚み縮小工程や樹脂含浸工程において毛羽を発生させにくい、高強度のものを用いるのがさらに好ましい。具体的には、引張強度が4,500MPa以上、更には5,000MPa以上の引張強度を有するものを指す。また、強化繊維に付与するサイジング剤としては、300℃における熱減量が5%以下のものを用いるのが好ましい。更に好ましくは、350℃における熱減量が15%以下のものである。熱分解し難いサイジング剤を用いると、繊維束厚み縮小工程や樹脂含浸工程において毛羽を発生させにくく、かつ、ダイ内でのガス発生を最小限に抑制でき、本発明の効果を最大限に発現することができる。かかる効果は、特に、加工温度が300℃近傍を超える耐熱性の熱可塑性樹脂(例えば、ポリフェニレンサルファイド、ポリエーテルエーテルケトン、ポリエーテルケトンケトン、ポリエーテルイミド、芳香族ポリアミドなど)において格段の効果を奏する。サイジング剤を付与しない炭素繊維を用いた場合、ガス発生は殆どなくなる利点があるが、毛羽の発生が著しく、高品位なシート状のプリプレグを得られないだけでなく、高生産性も実現することが困難な場合がある。なお、上記熱減量とは、TG(熱重量分析)法において大気雰囲気下にて昇温速度10℃/分で25℃から400℃まで加熱し、300℃、350℃それぞれにおけるサイジング剤が減量した比率を指す。

【0019】

本発明に係る複合成形体は、互いに異なる角度で凹型に傾斜する少なくとも2つの傾斜面を有する形状の側面を有する、マトリックス樹脂が熱可塑性樹脂からなる繊維強化樹脂Aが、液状化した樹脂Bの供給によりインサート成形されていることを特徴とするものからなる。このような複合成形体は、上述したような方法により製造できる。

【0020】

このような本発明に係る複合成形体においては、上記繊維強化樹脂Aの側面として、互いに逆方向に傾斜する少なくとも2つの傾斜面を有し、その側面の少なくとも一部に、厚みTに対し深さが0.1Tから0.9Tの範囲内にあるアンダーカット形状を有することが好ましい。

【0021】

また、上記繊維強化樹脂Aが複合成形体の少なくとも一方の表面に配置され、インサート成形されていることも好ましい形態である。

【0022】

また、上記繊維強化樹脂Aが繊維強化樹脂を積層・一体化されたものであることも好ましい形態である。

【0023】

また、上記繊維強化樹脂Aが、数平均繊維長2mm以上の強化繊維を含む繊維強化樹脂からなることも好ましい形態である。

【0024】

また、上記繊維強化樹脂Aの強化繊維が連続繊維であり、かつ、一方向に配向されていることも好ましい形態である。

【0025】

また、上記液状化した樹脂Bが射出成形または射出圧縮成形により型内に供給されることも好ましい形態である。

【0026】

また、上記樹脂Bが熱可塑性樹脂からなることも好ましい形態である。

【0027】

また、上記樹脂Bが数平均繊維長2mm未満の強化繊維を含む樹脂からなることも好ましい形態である。

【0028】

さらに、上記繊維強化樹脂Aの強化繊維、および/または、上記樹脂Bの強化繊維が炭素繊維を含むことも好ましい形態である。

【発明の効果】

【0029】

このように、本発明に係る複合成形体およびその製造方法によれば、インサート成形における、とくに繊維強化樹脂Aと樹脂Bとの接着性を向上できるとともに、その接合の信頼性を向上でき、しかも優れた成形性をもってインサート成形を行うことが可能であり、外観にも優れた複合成形体を容易に得ることができる。

【図面の簡単な説明】

【0030】

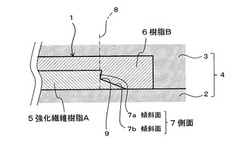

【図1】本発明の一実施態様に係る複合成形体およびその製造方法を示す概略断面図である。

【図2】本発明の別の実施態様に係る複合成形体およびその製造方法を示す概略断面図である。

【図3】本発明のさらに別の実施態様に係る複合成形体およびその製造方法を示す概略断面図である。

【図4】本発明のさらに別の実施態様に係る複合成形体およびその製造方法を示す概略断面図である。

【図5】本発明に係る複合成形体を射出成形によりインサート成形する場合の一例を示す概略構成図である。

【図6】本発明の比較例を示す概略断面図である。

【図7】本発明の別の比較例を示す概略断面図である。

【発明を実施するための形態】

【0031】

以下に、本発明の実施形態について、図面を参照しながら説明する。

図1は、本発明の一実施態様に係る複合成形体およびその製造方法を示している。図1において、1は、下型2と上型3からなる金型4内でインサート成形される複合成形体を示している。複合成形体1のインサート成形においては、予め成形した、マトリックス樹脂が熱可塑性樹脂からなる繊維強化樹脂A(5)が予備成形体として金型4内に配置され(本実施態様では繊維強化樹脂A(5)の一面が金型4の一内面上に配置され)、該金型4内の繊維強化樹脂A(5)周りに液状化した(本実施態様では溶融された)樹脂B(6)が供給されて繊維強化樹脂A(5)がインサート成形される。この繊維強化樹脂A(5)の樹脂B(6)に接触する側面として、互いに異なる角度で凹型に傾斜する(本実施態様では、上記金型4の一内面に対し垂直な仮想面8に対して互いに逆方向に傾斜し、アンダーカット形状の深さが0.6Tにある)少なくとも2つの傾斜面7a、7bを有する形状の側面7が、インサート成形前に形成されている。本実施態様では、傾斜面7a、7bの端部同士が直接接続されているので、傾斜面7a、7b間には変曲点9が形成されている。このように形成された傾斜面7a、7bを有する側面7を含む繊維強化樹脂A(5)周りに溶融された樹脂B(6)が流れ込み、樹脂B(6)が固化されて繊維強化樹脂A(5)と樹脂B(6)が接着一体化された複合成形体1が成形される。

【0032】

このような複合成形体1の成形においては、繊維強化樹脂A(5)の樹脂B(6)に接触する側面7として、互いに異なる角度で凹型に傾斜する少なくとも2つの傾斜面7a、7bがインサート成形前に形成されているが、互いに逆方向に傾斜する傾斜面7a、7b間の角度(開き角)は例えば図6に示すような角度αに比べ容易に大きく形成できるので、インサート成形時に樹脂B(6)がこの側面部に流れ込んでくる際に、ガスや空気が封入された閉空間を形成することなく、樹脂B(6)は、傾斜面7a、7bの全面に接するように良好に流れ込む。すなわち、図6に示す比較例では、金型4内に配置される繊維強化樹脂A(101)の側面102が一つの傾斜面に形成されているので、この側面102と下型2の内面との間に形成される角度αは小さな角度にならざるを得ず、樹脂B(6)がこの側面部に流れ込んでくる際に、ガスや空気が封入されて樹脂B(6)が流れ込みにくくなった未充填部103が形成されてしまう可能性が高くなる。しかし上記本発明の実施態様では、互いに逆方向に傾斜する2つの傾斜面7a、7b間の角度が確実に比較例における角度αよりも大きく形成されるので、ガスや空気が封入された未充填部が発生することが防止され、この部分全面にわたる繊維強化樹脂A(5)と樹脂B(6)との良好な接着が達成される。また、この部分全面にわたる良好な接着が達成される結果、接着の信頼性も確保される。さらに、図1や図6に示したように下型2の内面上に配置される場合、成形される複合成形体の外表面には繊維強化樹脂Aと樹脂Bの境界部が現れることになるので、この境界部に上記のような未充填部103が形成されていると、成形された複合成形体の外面に溝状の欠陥部として現れることになり、成形体の品位が損なわれる。しかし本発明ではこのような未充填部103の発生を防止できるので、優れた外観が得られ、成形体の品位が向上される。

【0033】

また、上記本発明の実施態様においては、傾斜面7a、7bが互いに逆方向に傾斜する傾斜面とされているので、両傾斜面7a、7b間部位には樹脂B(6)に対して必然的にアンダーカット形状が形成される。すなわち、繊維強化樹脂A(5)の側面7部分には繊維強化樹脂A(5)本体側に入り込んだアンダーカット形状が形成される。このようなアンダーカット形状は、成形後において物理的に樹脂B(6)部分から繊維強化樹脂A(5)部分が脱落しにくい構造を構成するので、繊維強化樹脂A(5)と樹脂B(6)との間の接合強度が一層高められることになる。ただし、アンダーカット形状の機能のみについてみれば、図6の比較例に示した形態でも同じような機能は得られるが、図6に示した一つの傾斜面のみよって形成された側面102では、上述したような未充填部103による接着不足や外観不良の問題が発生する可能性が高くなるので、結局、アンダーカット形状による脱落防止と未充填部発生防止による接着性、外観品位の向上を両立させることはできない。

【0034】

また、図7に別の比較例を示すように、繊維強化樹脂A(111)を横断面形状が長方形のものとし、その側面112と下型2の内面との間に形成される角度βが90度またはその近辺の角度となる形態も考えられるが、図1に示した互いに逆方向に傾斜する2つの傾斜面7a、7b間の角度に比べて小さな角度となるので、やはり未含浸部発生の可能性が除去されない。また、このような形態では、上述したようなアンダーカット形状による脱落防止機能の向上効果は期待できないので、この面については、図1、図6に示した両形態よりも劣ることになる。

【0035】

本発明の実施の形態としては、図1に示したもの以外にも種々の形態を採ることができる。例えば図2に示すように、強化繊維樹脂22aと強化繊維樹脂22bの積層構成からなる繊維強化樹脂A(22)に構成するとともに、強化繊維樹脂22a、22bに互いに逆方向に傾斜する傾斜面23a、23bを形成して、両傾斜面23a、23b間を変曲点24とした繊維強化樹脂A(22)を予備成形体として用い、複合成形体21をインサート成形することも可能である。

【0036】

また、例えば図3に別の実施形態を示すように、繊維強化樹脂A(32)としてその側面に互いに逆方向に傾斜する傾斜面32a、32bを形成するとともに両傾斜面32a、32b間を両傾斜面32a、32bの中間の角度の面32cで接続した側面形状に形成して、繊維強化樹脂A(32)を予備成形体として用い、複合成形体31をインサート成形することも可能である。

【0037】

さらに、例えば図4にさらに別の実施形態を示すように、繊維強化樹脂A(42)としてその側面に互いに逆方向に傾斜する傾斜面42a、42bを形成するとともに両傾斜面42a、42b間を円弧状の面42cで接続した側面形状に形成して、繊維強化樹脂A(42)を予備成形体として用い、複合成形体41をインサート成形することも可能である。

【0038】

本発明に係る、複合成形体をインサート成形は、特に射出成形または射出圧縮成形の適用が好適である。例えば図5に示すように、押出機52の先端部に金型53を備えた射出成形機51を使用し、上記のように予め形成された繊維強化樹脂A(54)を予備成形体として金型53内に配置し(図5(A))、金型53を閉じて押出機52から供給される溶融樹脂B(55)を金型53内に射出して樹脂B(55)により繊維強化樹脂A(54)をインサート成形する(図5(B))。冷却後、金型53を開いてインサート成形された複合成形体56を取り出す(図5(C))。このような射出成形により、本発明における繊維強化樹脂A(54)の側面形状による前述のような利点を達成しつつ、所望の成形品が量産可能な形態で容易に製造される。

【産業上の利用可能性】

【0039】

本発明に係る複合成形体の製造方法は、連続強化繊維と熱可塑性樹脂を使用したあらゆる複合成形体の製造に適用できる。かかる製造方法から得られる複合成形体は、自動車、航空機、船舶等の輸送機器、レジャー・スポーツ部材、圧力容器、油田掘削、土木建築の構造部材・準構造部材などに好適に使用することができる。

【符号の説明】

【0040】

1、21、31、41、56 複合成形体

2 下型

3 上型

4、53 金型

5、22、32、42、54 繊維強化樹脂A

6、55 樹脂B

7 側面

7a、7b、23a、23b、32a、32b、42a、42b 傾斜面

8 金型の一内面に対し垂直な仮想面

9、24 変曲点

22a、22b 繊維強化樹脂

32c 両傾斜面の中間の角度の面

42c 円弧状の面

51 射出成形機

52 押出機

【技術分野】

【0001】

本発明は、複合成形体およびその製造方法に関し、とくに、予備成形体を型内に配置してインサート成形する複合成形体の製造方法およびその方法により製造された複合成形体に関する。

【背景技術】

【0002】

強化繊維にマトリックス樹脂を溶融させて含浸させた繊維強化樹脂は、その優れた力学特性を活かして各種分野で部材の補強や表面形成等に幅広く利用されている。また、優れた補強効果等を得るためには、強化繊維として連続繊維を使用する場合が多く、とくに、連続強化繊維を帯状(テープ状)に一方向に引き揃え、それに樹脂を含浸させた一方向プリプレグの態様で好ましく用いられている。例えば、特許文献1には、マトリックス樹脂に熱可塑性樹脂を用いた、実質的に平行四辺形の断面形状を有する成形材料(一方向プリプレグ)が開示されている。

【0003】

しかしながら、このような一方向プリプレグ単独では、複雑な形状、例えば、三次元形状やリブを有する構造などを形成することは困難であった。そこで、例えば、板状の繊維強化樹脂をインサート成形(板状の繊維強化樹脂の全体または一部を覆うように熱可塑性樹脂を射出成形して結合・一体化する成形)することにより、複雑な形状を有する部材を実現する技術が広く利用されている(例えば、特許文献2〜4)。このインサート成形においては、繊維強化樹脂と後から射出成形される熱可塑性樹脂との接着性が十分でない点が問題であった。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特開2000−355629号公報

【特許文献2】国際特許WO2004/60658号パンフレット

【特許文献3】特開2010−253801号公報

【特許文献4】特開2010−274508号公報

【発明の概要】

【発明が解決しようとする課題】

【0005】

かかる問題に対して、例えば、特許文献3、4では、物理的な係合により接着性を改善する試みが行われている。しかしながら、特に特許文献3に開示されているような、インサートされる繊維強化樹脂が例えば凸型で、金型と閉空間を形成する場合、後から射出成形される熱可塑性樹脂が、繊維強化樹脂の形態に沿って閉空間に上手く流れ込まず、本来の目的である接着性を向上させる目的を達成し難いという問題が発生していた。更には、樹脂が流れ込まずに形成された複合成形体の表面の溝や空間は、接着性の問題に留まらず、その溝や空間から水分などが侵入するという環境耐久性という面で悪影響を引き起こしていただけでなく、複合成形体の外観上の問題をも発生させていた。

【0006】

そこで本発明は、上記のような実情に鑑み、とくに繊維強化樹脂と樹脂との接着性およびその信頼性、ならびに、その外観にも優れる、複合成形体およびその製造方法を提供する。

【課題を解決するための手段】

【0007】

上記課題を解決するために、本発明に係る複合成形体の製造方法は、予め成形した、マトリックス樹脂が熱可塑性樹脂からなる繊維強化樹脂Aを予備成形体として型内に配置し、該型内の前記繊維強化樹脂A周りに液状化した樹脂Bを供給して前記繊維強化樹脂Aをインサート成形する複合成形体の製造方法であって、前記繊維強化樹脂Aの前記樹脂Bに接触する側面として、互いに異なる角度で凹型に傾斜する少なくとも2つの傾斜面を有する形状の側面を、インサート成形前に形成しておくことを特徴とする方法からなる。

【0008】

このような本発明に係る複合成形体の製造方法においては、インサート成形される繊維強化樹脂Aには、樹脂Bに接触する側面として、互いに異なる角度で凹型に傾斜する少なくとも2つの傾斜面を有する形状の側面が、インサート成形前に形成されている。インサート成形時には、樹脂Bがこの傾斜面を有する繊維強化樹脂Aの側面部にも流れ込んでくることになるが、もしこの側面部に樹脂Bが流れ込みにくい閉空間が形成されてしまうと、前述の如く繊維強化樹脂Aと樹脂Bとの接着性を向上させる目的を達成し難くなり、その部位に望ましくない溝や空間が形成されて、水分の侵入などによる環境耐久性の問題を引き起こしたり、複合成形体の外観の品位を低下させたりする問題を招くおそれがある。しかし本発明では、繊維強化樹脂Aの側面が少なくとも2つの傾斜面を有する形状の側面に形成されており、これら2つの傾斜面は互いに異なる角度で凹型に傾斜する傾斜面からなるので、両傾斜面間の角度は、例えば一つの面からなる側面(例えば一つの傾斜面からなる側面)と、繊維強化樹脂Aが配置された型の内面(例えば、繊維強化樹脂Aの上下面のいずれか一方の面が接する型の内面)との間の角度に比べ、容易にはるかに大きな角度とされる。したがって、両傾斜面間には、樹脂Bが流れ込みにくい閉空間は形成され難くなり、樹脂Bは繊維強化樹脂Aの側面全面にわたって良好に接触するまで流れ込むことが可能になる。その結果、繊維強化樹脂Aと樹脂Bとの接着性およびその信頼性が確保され、かつ、得られる複合成形体の外観の品位の低下も防止される。そして、繊維強化樹脂Aの側面が互いに異なる角度で凹型に傾斜する少なくとも2つの傾斜面を有し、かつ、両傾斜面間には上記の如く樹脂Bが望ましくない閉空間を形成することなく良好に流れ込んでくるので、複合成形体として、樹脂Bから繊維強化樹脂A部が極めて脱落しにくい形態が達成され(つまり、繊維強化樹脂Aの側面部には繊維強化樹脂A本体側に入り込んだ凹型形状、好ましくはアンダーカット形状が形成される形態が達成され)、繊維強化樹脂Aと樹脂Bとの間の接合強度が極めて高い複合成形体が実現される。

【0009】

なお、上記繊維強化樹脂Aの側面に形成される、互いに異なる角度で凹型に傾斜する少なくとも2つの傾斜面は、両傾斜面の端部同士が直接接続されて両傾斜面間に角度の変曲点を有する形態とすることもできるし、両傾斜面間に両傾斜面の中間の角度の側面部分を有する形態とすることもできるし、両傾斜面間を断面形状が円弧状の側面部分で接続した形態とすることもできる。また、互いに異なる角度で凹型に傾斜する少なくとも2つの傾斜面は、必ずしも、逆方向に傾斜、さらには逆方向に同じ角度で傾斜している必要はなく、互いに異なる角度で逆方向に傾斜していてもよい。

【0010】

上記本発明に係る複合成形体の製造方法においては、前記繊維強化樹脂Aの側面として、互いに逆方向に傾斜する少なくとも2つの傾斜面を有する場合には、該側面のいずれかの部分が多かれ少なかれ繊維強化樹脂A本体側に入り込んだアンダーカット形状が形成されることになるが、この側面の少なくとも一部に、深さが繊維強化樹脂Aの厚みTに対し0.1T〜0.9Tの範囲内にあるアンダーカット形状をインサート成形前に形成しておくことが好ましい。アンダーカット形状の深さが0.1T未満であると、上述の閉空間を形成する可能性が残るだけでなく、アンダーカット形状による樹脂Bの繊維強化樹脂Aの保持強度が低くなり、成形後における繊維強化樹脂Aと樹脂Bとの間の接合強度が低下するおそれがある。アンダーカット形状の深さが0.9Tを超えると、同様にアンダーカット形状による樹脂Bの繊維強化樹脂Aの保持強度が低くなるだけでなく、繊維強化樹脂Aの厚みTに対してアンダーカット形状の深さが深くなりすぎ、また、傾斜面の傾斜角も大きくなりすぎるおそれがあるため、この繊維強化樹脂Aの側面部に樹脂Bが流れ込みにくくなるおそれがある。

【0011】

また、繊維強化樹脂Aが成形されるべき複合成形体中のどの位置に配置されるかについては特に限定されないが、上記繊維強化樹脂Aが複合成形体の少なくとも一方の表面に配置されていると、インサート成形前に繊維強化樹脂Aを型の内面上に配置すればよいことになるので、型内への繊維強化樹脂Aの配置、ひいては、樹脂Bの供給によるインサート成形が容易化される。

【0012】

また、上記繊維強化樹脂A自体の構成は特に限定されず、例えば1枚物の繊維強化樹脂からなる構成であってもよく、複数枚の繊維強化樹脂を積層・一体化して得られたものであってもよい。特に後者の形態では、繊維強化樹脂Aの形状の自由度を拡大でき、かつ、その所望の側面形状の形成も容易化できる。

【0013】

また、上記繊維強化樹脂Aの強化繊維の形態については、特に限定されず、不連続な繊維から連続繊維まで、さらには織物の形態まで採用することが可能である。ただし、繊維強化樹脂Aをインサート成形する本発明の複合成形体の製造においては、繊維強化樹脂Aには補強材の機能が要求されることから、繊維強化樹脂A自体があるレベル以上の機械特性を有していることが好ましく、この面からは、繊維強化樹脂Aが、数平均繊維長2mm以上の強化繊維を含む繊維強化樹脂からなることが好ましい。

【0014】

とくに、上記繊維強化樹脂Aの強化繊維が連続繊維であり、かつ、一方向に配向されている形態であると、その特定の一方向の機械特性を効率よく高めることが可能である。したがって、このような形態は、複合成形体の特定方向の機械特性の向上が求められる場合に、とくに有効である。

【0015】

また、上記液状化した樹脂Bの型内への供給方法についてもとくに限定されないが、良好な成形性、生産性を実現するためには、溶融した樹脂Bを射出成形または射出圧縮成形により型内に供給する方法が好ましい。

【0016】

また、上記繊維強化樹脂Aのマトリックス樹脂の種類は熱可塑性樹脂であるが、上記樹脂Bの種類としては、熱可塑性樹脂、熱硬化性樹脂の両方が可能である。特に上記樹脂Bが熱可塑性樹脂からなる場合、良好な成形性、生産性が得られるため、より好ましい。とりわけ繊維強化樹脂Aのマトリックス樹脂と同種の熱可塑性樹脂からなる場合、優れた接着性が得られ易いため、本発明における最も好ましい態様といえる。本発明で繊維強化樹脂A、および/または、樹脂Bに用いる熱可塑性樹脂の種類はとくに限定されず、例えば、ポリアミド(ナイロン6、ナイロン66、芳香族ポリアミド等)、ポリオレフィン(ポリエチレン、ポリプロピレン等)、ポリエステル(ポリエチレンテレフタレート、ポリブチレンテレフタレート等)、ポリカーボネート、ポリフェニレンサルファイド、ポリフェニレンオキシド、ポリスルホン、ポリエーテルスルホン、ポリエーテルエーテルケトン、ポリエーテルケトンケトン、ポリケトン、ポリイミド、ポリエーテルイミド、ポリスチレン、ABS、液晶ポリエステルや、アクリロニトリルとスチレンの共重合体等を用いることができる。これらの混合物でもよい。また、ナイロン6とナイロン66との共重合ナイロンのように共重合したものであってもよい。特に、ポリフェニレンサルファイド、ポリエーテルエーテルケトン、ポリエーテルケトンケトン、ポリエーテルイミド、芳香族ポリアミドであると、優れた補強効果を奏する連続した強化繊維を用いる必然性が高まるため、本発明での好ましい態様といえる。さらに得たい成形品の要求特性に応じて、難燃剤、耐候性改良剤、その他酸化防止剤、熱安定剤、紫外線吸収剤、可塑剤、滑剤、着色剤、相溶化剤、導電性フィラー等を添加しておくことができる。本発明で樹脂Bに用いる熱硬化性樹脂の種類はとくに限定されず、例えば、エポキシ、フェノール、ポリベンゾイミダゾール、ベンゾオキサジン、シアネートエステル、不飽和ポリエステル、ビニルエステル、ユリア、メラミン、ビスマレイミド、ポリイミド、ポリアミドイミド等や、これらの共重合体、変性体および2種類以上ブレンドした樹脂、更にエラストマーやゴム成分、硬化剤、硬化促進剤、触媒等を添加した樹脂等を使用することができる。

【0017】

また、上記樹脂Bは、樹脂のみからなる形態も可能であるし、強化繊維を含む樹脂からなる形態も可能である。後者の場合、良好な成形性を確保し、かつ、樹脂Bの良好な流動性を確保するために、樹脂Bが数平均繊維長2mm未満の強化繊維を含む樹脂からなることが好ましい。

【0018】

さらに、繊維強化樹脂Aの強化繊維、および/または、樹脂Bの強化繊維としては、炭素繊維をはじめ、ガラス繊維やアラミド繊維など、あらゆる強化繊維を使用可能であるが炭素繊維を含むことが好ましい。但し、ガラス繊維やアラミド繊維等の他の強化繊維、さらにはこれら他の強化繊維と炭素繊維との混合形態、混在形態の採用も可能である。中でも、最終成形物の強度等の機械特性の向上が望まれる場合には、炭素繊維を使用することが好ましい。炭素繊維の中でも、繊維束厚み縮小工程や樹脂含浸工程において毛羽を発生させにくい、高強度のものを用いるのがさらに好ましい。具体的には、引張強度が4,500MPa以上、更には5,000MPa以上の引張強度を有するものを指す。また、強化繊維に付与するサイジング剤としては、300℃における熱減量が5%以下のものを用いるのが好ましい。更に好ましくは、350℃における熱減量が15%以下のものである。熱分解し難いサイジング剤を用いると、繊維束厚み縮小工程や樹脂含浸工程において毛羽を発生させにくく、かつ、ダイ内でのガス発生を最小限に抑制でき、本発明の効果を最大限に発現することができる。かかる効果は、特に、加工温度が300℃近傍を超える耐熱性の熱可塑性樹脂(例えば、ポリフェニレンサルファイド、ポリエーテルエーテルケトン、ポリエーテルケトンケトン、ポリエーテルイミド、芳香族ポリアミドなど)において格段の効果を奏する。サイジング剤を付与しない炭素繊維を用いた場合、ガス発生は殆どなくなる利点があるが、毛羽の発生が著しく、高品位なシート状のプリプレグを得られないだけでなく、高生産性も実現することが困難な場合がある。なお、上記熱減量とは、TG(熱重量分析)法において大気雰囲気下にて昇温速度10℃/分で25℃から400℃まで加熱し、300℃、350℃それぞれにおけるサイジング剤が減量した比率を指す。

【0019】

本発明に係る複合成形体は、互いに異なる角度で凹型に傾斜する少なくとも2つの傾斜面を有する形状の側面を有する、マトリックス樹脂が熱可塑性樹脂からなる繊維強化樹脂Aが、液状化した樹脂Bの供給によりインサート成形されていることを特徴とするものからなる。このような複合成形体は、上述したような方法により製造できる。

【0020】

このような本発明に係る複合成形体においては、上記繊維強化樹脂Aの側面として、互いに逆方向に傾斜する少なくとも2つの傾斜面を有し、その側面の少なくとも一部に、厚みTに対し深さが0.1Tから0.9Tの範囲内にあるアンダーカット形状を有することが好ましい。

【0021】

また、上記繊維強化樹脂Aが複合成形体の少なくとも一方の表面に配置され、インサート成形されていることも好ましい形態である。

【0022】

また、上記繊維強化樹脂Aが繊維強化樹脂を積層・一体化されたものであることも好ましい形態である。

【0023】

また、上記繊維強化樹脂Aが、数平均繊維長2mm以上の強化繊維を含む繊維強化樹脂からなることも好ましい形態である。

【0024】

また、上記繊維強化樹脂Aの強化繊維が連続繊維であり、かつ、一方向に配向されていることも好ましい形態である。

【0025】

また、上記液状化した樹脂Bが射出成形または射出圧縮成形により型内に供給されることも好ましい形態である。

【0026】

また、上記樹脂Bが熱可塑性樹脂からなることも好ましい形態である。

【0027】

また、上記樹脂Bが数平均繊維長2mm未満の強化繊維を含む樹脂からなることも好ましい形態である。

【0028】

さらに、上記繊維強化樹脂Aの強化繊維、および/または、上記樹脂Bの強化繊維が炭素繊維を含むことも好ましい形態である。

【発明の効果】

【0029】

このように、本発明に係る複合成形体およびその製造方法によれば、インサート成形における、とくに繊維強化樹脂Aと樹脂Bとの接着性を向上できるとともに、その接合の信頼性を向上でき、しかも優れた成形性をもってインサート成形を行うことが可能であり、外観にも優れた複合成形体を容易に得ることができる。

【図面の簡単な説明】

【0030】

【図1】本発明の一実施態様に係る複合成形体およびその製造方法を示す概略断面図である。

【図2】本発明の別の実施態様に係る複合成形体およびその製造方法を示す概略断面図である。

【図3】本発明のさらに別の実施態様に係る複合成形体およびその製造方法を示す概略断面図である。

【図4】本発明のさらに別の実施態様に係る複合成形体およびその製造方法を示す概略断面図である。

【図5】本発明に係る複合成形体を射出成形によりインサート成形する場合の一例を示す概略構成図である。

【図6】本発明の比較例を示す概略断面図である。

【図7】本発明の別の比較例を示す概略断面図である。

【発明を実施するための形態】

【0031】

以下に、本発明の実施形態について、図面を参照しながら説明する。

図1は、本発明の一実施態様に係る複合成形体およびその製造方法を示している。図1において、1は、下型2と上型3からなる金型4内でインサート成形される複合成形体を示している。複合成形体1のインサート成形においては、予め成形した、マトリックス樹脂が熱可塑性樹脂からなる繊維強化樹脂A(5)が予備成形体として金型4内に配置され(本実施態様では繊維強化樹脂A(5)の一面が金型4の一内面上に配置され)、該金型4内の繊維強化樹脂A(5)周りに液状化した(本実施態様では溶融された)樹脂B(6)が供給されて繊維強化樹脂A(5)がインサート成形される。この繊維強化樹脂A(5)の樹脂B(6)に接触する側面として、互いに異なる角度で凹型に傾斜する(本実施態様では、上記金型4の一内面に対し垂直な仮想面8に対して互いに逆方向に傾斜し、アンダーカット形状の深さが0.6Tにある)少なくとも2つの傾斜面7a、7bを有する形状の側面7が、インサート成形前に形成されている。本実施態様では、傾斜面7a、7bの端部同士が直接接続されているので、傾斜面7a、7b間には変曲点9が形成されている。このように形成された傾斜面7a、7bを有する側面7を含む繊維強化樹脂A(5)周りに溶融された樹脂B(6)が流れ込み、樹脂B(6)が固化されて繊維強化樹脂A(5)と樹脂B(6)が接着一体化された複合成形体1が成形される。

【0032】

このような複合成形体1の成形においては、繊維強化樹脂A(5)の樹脂B(6)に接触する側面7として、互いに異なる角度で凹型に傾斜する少なくとも2つの傾斜面7a、7bがインサート成形前に形成されているが、互いに逆方向に傾斜する傾斜面7a、7b間の角度(開き角)は例えば図6に示すような角度αに比べ容易に大きく形成できるので、インサート成形時に樹脂B(6)がこの側面部に流れ込んでくる際に、ガスや空気が封入された閉空間を形成することなく、樹脂B(6)は、傾斜面7a、7bの全面に接するように良好に流れ込む。すなわち、図6に示す比較例では、金型4内に配置される繊維強化樹脂A(101)の側面102が一つの傾斜面に形成されているので、この側面102と下型2の内面との間に形成される角度αは小さな角度にならざるを得ず、樹脂B(6)がこの側面部に流れ込んでくる際に、ガスや空気が封入されて樹脂B(6)が流れ込みにくくなった未充填部103が形成されてしまう可能性が高くなる。しかし上記本発明の実施態様では、互いに逆方向に傾斜する2つの傾斜面7a、7b間の角度が確実に比較例における角度αよりも大きく形成されるので、ガスや空気が封入された未充填部が発生することが防止され、この部分全面にわたる繊維強化樹脂A(5)と樹脂B(6)との良好な接着が達成される。また、この部分全面にわたる良好な接着が達成される結果、接着の信頼性も確保される。さらに、図1や図6に示したように下型2の内面上に配置される場合、成形される複合成形体の外表面には繊維強化樹脂Aと樹脂Bの境界部が現れることになるので、この境界部に上記のような未充填部103が形成されていると、成形された複合成形体の外面に溝状の欠陥部として現れることになり、成形体の品位が損なわれる。しかし本発明ではこのような未充填部103の発生を防止できるので、優れた外観が得られ、成形体の品位が向上される。

【0033】

また、上記本発明の実施態様においては、傾斜面7a、7bが互いに逆方向に傾斜する傾斜面とされているので、両傾斜面7a、7b間部位には樹脂B(6)に対して必然的にアンダーカット形状が形成される。すなわち、繊維強化樹脂A(5)の側面7部分には繊維強化樹脂A(5)本体側に入り込んだアンダーカット形状が形成される。このようなアンダーカット形状は、成形後において物理的に樹脂B(6)部分から繊維強化樹脂A(5)部分が脱落しにくい構造を構成するので、繊維強化樹脂A(5)と樹脂B(6)との間の接合強度が一層高められることになる。ただし、アンダーカット形状の機能のみについてみれば、図6の比較例に示した形態でも同じような機能は得られるが、図6に示した一つの傾斜面のみよって形成された側面102では、上述したような未充填部103による接着不足や外観不良の問題が発生する可能性が高くなるので、結局、アンダーカット形状による脱落防止と未充填部発生防止による接着性、外観品位の向上を両立させることはできない。

【0034】

また、図7に別の比較例を示すように、繊維強化樹脂A(111)を横断面形状が長方形のものとし、その側面112と下型2の内面との間に形成される角度βが90度またはその近辺の角度となる形態も考えられるが、図1に示した互いに逆方向に傾斜する2つの傾斜面7a、7b間の角度に比べて小さな角度となるので、やはり未含浸部発生の可能性が除去されない。また、このような形態では、上述したようなアンダーカット形状による脱落防止機能の向上効果は期待できないので、この面については、図1、図6に示した両形態よりも劣ることになる。

【0035】

本発明の実施の形態としては、図1に示したもの以外にも種々の形態を採ることができる。例えば図2に示すように、強化繊維樹脂22aと強化繊維樹脂22bの積層構成からなる繊維強化樹脂A(22)に構成するとともに、強化繊維樹脂22a、22bに互いに逆方向に傾斜する傾斜面23a、23bを形成して、両傾斜面23a、23b間を変曲点24とした繊維強化樹脂A(22)を予備成形体として用い、複合成形体21をインサート成形することも可能である。

【0036】

また、例えば図3に別の実施形態を示すように、繊維強化樹脂A(32)としてその側面に互いに逆方向に傾斜する傾斜面32a、32bを形成するとともに両傾斜面32a、32b間を両傾斜面32a、32bの中間の角度の面32cで接続した側面形状に形成して、繊維強化樹脂A(32)を予備成形体として用い、複合成形体31をインサート成形することも可能である。

【0037】

さらに、例えば図4にさらに別の実施形態を示すように、繊維強化樹脂A(42)としてその側面に互いに逆方向に傾斜する傾斜面42a、42bを形成するとともに両傾斜面42a、42b間を円弧状の面42cで接続した側面形状に形成して、繊維強化樹脂A(42)を予備成形体として用い、複合成形体41をインサート成形することも可能である。

【0038】

本発明に係る、複合成形体をインサート成形は、特に射出成形または射出圧縮成形の適用が好適である。例えば図5に示すように、押出機52の先端部に金型53を備えた射出成形機51を使用し、上記のように予め形成された繊維強化樹脂A(54)を予備成形体として金型53内に配置し(図5(A))、金型53を閉じて押出機52から供給される溶融樹脂B(55)を金型53内に射出して樹脂B(55)により繊維強化樹脂A(54)をインサート成形する(図5(B))。冷却後、金型53を開いてインサート成形された複合成形体56を取り出す(図5(C))。このような射出成形により、本発明における繊維強化樹脂A(54)の側面形状による前述のような利点を達成しつつ、所望の成形品が量産可能な形態で容易に製造される。

【産業上の利用可能性】

【0039】

本発明に係る複合成形体の製造方法は、連続強化繊維と熱可塑性樹脂を使用したあらゆる複合成形体の製造に適用できる。かかる製造方法から得られる複合成形体は、自動車、航空機、船舶等の輸送機器、レジャー・スポーツ部材、圧力容器、油田掘削、土木建築の構造部材・準構造部材などに好適に使用することができる。

【符号の説明】

【0040】

1、21、31、41、56 複合成形体

2 下型

3 上型

4、53 金型

5、22、32、42、54 繊維強化樹脂A

6、55 樹脂B

7 側面

7a、7b、23a、23b、32a、32b、42a、42b 傾斜面

8 金型の一内面に対し垂直な仮想面

9、24 変曲点

22a、22b 繊維強化樹脂

32c 両傾斜面の中間の角度の面

42c 円弧状の面

51 射出成形機

52 押出機

【特許請求の範囲】

【請求項1】

予め成形した、マトリックス樹脂が熱可塑性樹脂からなる繊維強化樹脂Aを予備成形体として型内に配置し、該型内の前記繊維強化樹脂A周りに液状化した樹脂Bを供給して前記繊維強化樹脂Aをインサート成形する複合成形体の製造方法であって、前記繊維強化樹脂Aの前記樹脂Bに接触する側面として、互いに異なる角度で凹型に傾斜する少なくとも2つの傾斜面を有する形状の側面を、インサート成形前に形成しておくことを特徴とする、複合成形体の製造方法。

【請求項2】

前記側面として、互いに逆方向に傾斜する少なくとも2つの傾斜面を有し、その側面の少なくとも一部に、深さが前記繊維強化樹脂Aの厚みTに対し0.1T〜0.9Tの範囲内にあるアンダーカット形状をインサート成形前に形成しておくことを特徴とする、請求項1に記載の複合成形体の製造方法。

【請求項3】

前記繊維強化樹脂Aが複合成形体の少なくとも一方の表面に配置されている、請求項1または2に記載の複合成形体の製造方法。

【請求項4】

前記繊維強化樹脂Aが繊維強化樹脂を積層・一体化して得られたものである、請求項1〜3のいずれかに記載の複合成形体の製造方法。

【請求項5】

前記繊維強化樹脂Aが、数平均繊維長2mm以上の強化繊維を含む繊維強化樹脂からなる、請求項1〜4のいずれかに記載の複合成形体の製造方法。

【請求項6】

前記繊維強化樹脂Aの強化繊維が連続繊維であり、かつ、一方向に配向されている、請求項1〜5のいずれかに記載の複合成形体の製造方法。

【請求項7】

前記液状化した樹脂Bが射出成形または射出圧縮成形により型内に供給される、請求項1〜6のいずれかに記載の複合成形体の製造方法。

【請求項8】

前記樹脂Bが熱可塑性樹脂からなる、請求項1〜7のいずれかに記載の複合成形体の製造方法。

【請求項9】

前記樹脂Bが数平均繊維長2mm未満の強化繊維を含む樹脂からなる、請求項1〜8のいずれかに記載の複合成形体の製造方法。

【請求項10】

前記繊維強化樹脂Aの強化繊維、および/または、前記樹脂Bの強化繊維が炭素繊維を含む、請求項1〜9のいずれかに記載の複合成形体の製造方法。

【請求項11】

互いに異なる角度で凹型に傾斜する少なくとも2つの傾斜面を有する形状の側面を有する、マトリックス樹脂が熱可塑性樹脂からなる繊維強化樹脂Aが、液状化した樹脂Bの供給によりインサート成形されていることを特徴とする複合成形体。

【請求項12】

前記側面として、互いに逆方向に傾斜する少なくとも2つの傾斜面を有し、その側面の少なくとも一部に、厚みTに対し深さが0.1Tから0.9Tの範囲内にあるアンダーカット形状を有する、請求項11に記載の複合成形体。

【請求項13】

前記繊維強化樹脂Aが複合成形体の少なくとも一方の表面に配置され、インサート成形されている、請求項11または12に記載の複合成形体。

【請求項14】

前記繊維強化樹脂Aが繊維強化樹脂を積層・一体化されたものである、請求項11〜13のいずれかに記載の複合成形体。

【請求項15】

前記繊維強化樹脂Aが、数平均繊維長2mm以上の強化繊維を含む繊維強化樹脂からなる、請求項11または14に記載の複合成形体。

【請求項16】

前記繊維強化樹脂Aの強化繊維が連続繊維であり、かつ、一方向に配向されている、請求項11〜15のいずれかに記載の複合成形体。

【請求項17】

前記液状化した樹脂Bが射出成形または射出圧縮成形により型内に供給される、請求項11〜16のいずれかに記載の複合成形体。

【請求項18】

前記樹脂Bが熱可塑性樹脂からなる、請求項11〜17のいずれかに記載の複合成形体。

【請求項19】

前記樹脂Bが数平均繊維長2mm未満の強化繊維を含む樹脂からなる、請求項1〜8のいずれかに記載の複合成形体。

【請求項20】

前記繊維強化樹脂Aの強化繊維、および/または、前記樹脂Bの強化繊維が炭素繊維を含む、請求項11〜19のいずれかに記載の複合成形体。

【請求項1】

予め成形した、マトリックス樹脂が熱可塑性樹脂からなる繊維強化樹脂Aを予備成形体として型内に配置し、該型内の前記繊維強化樹脂A周りに液状化した樹脂Bを供給して前記繊維強化樹脂Aをインサート成形する複合成形体の製造方法であって、前記繊維強化樹脂Aの前記樹脂Bに接触する側面として、互いに異なる角度で凹型に傾斜する少なくとも2つの傾斜面を有する形状の側面を、インサート成形前に形成しておくことを特徴とする、複合成形体の製造方法。

【請求項2】

前記側面として、互いに逆方向に傾斜する少なくとも2つの傾斜面を有し、その側面の少なくとも一部に、深さが前記繊維強化樹脂Aの厚みTに対し0.1T〜0.9Tの範囲内にあるアンダーカット形状をインサート成形前に形成しておくことを特徴とする、請求項1に記載の複合成形体の製造方法。

【請求項3】

前記繊維強化樹脂Aが複合成形体の少なくとも一方の表面に配置されている、請求項1または2に記載の複合成形体の製造方法。

【請求項4】

前記繊維強化樹脂Aが繊維強化樹脂を積層・一体化して得られたものである、請求項1〜3のいずれかに記載の複合成形体の製造方法。

【請求項5】

前記繊維強化樹脂Aが、数平均繊維長2mm以上の強化繊維を含む繊維強化樹脂からなる、請求項1〜4のいずれかに記載の複合成形体の製造方法。

【請求項6】

前記繊維強化樹脂Aの強化繊維が連続繊維であり、かつ、一方向に配向されている、請求項1〜5のいずれかに記載の複合成形体の製造方法。

【請求項7】

前記液状化した樹脂Bが射出成形または射出圧縮成形により型内に供給される、請求項1〜6のいずれかに記載の複合成形体の製造方法。

【請求項8】

前記樹脂Bが熱可塑性樹脂からなる、請求項1〜7のいずれかに記載の複合成形体の製造方法。

【請求項9】

前記樹脂Bが数平均繊維長2mm未満の強化繊維を含む樹脂からなる、請求項1〜8のいずれかに記載の複合成形体の製造方法。

【請求項10】

前記繊維強化樹脂Aの強化繊維、および/または、前記樹脂Bの強化繊維が炭素繊維を含む、請求項1〜9のいずれかに記載の複合成形体の製造方法。

【請求項11】

互いに異なる角度で凹型に傾斜する少なくとも2つの傾斜面を有する形状の側面を有する、マトリックス樹脂が熱可塑性樹脂からなる繊維強化樹脂Aが、液状化した樹脂Bの供給によりインサート成形されていることを特徴とする複合成形体。

【請求項12】

前記側面として、互いに逆方向に傾斜する少なくとも2つの傾斜面を有し、その側面の少なくとも一部に、厚みTに対し深さが0.1Tから0.9Tの範囲内にあるアンダーカット形状を有する、請求項11に記載の複合成形体。

【請求項13】

前記繊維強化樹脂Aが複合成形体の少なくとも一方の表面に配置され、インサート成形されている、請求項11または12に記載の複合成形体。

【請求項14】

前記繊維強化樹脂Aが繊維強化樹脂を積層・一体化されたものである、請求項11〜13のいずれかに記載の複合成形体。

【請求項15】

前記繊維強化樹脂Aが、数平均繊維長2mm以上の強化繊維を含む繊維強化樹脂からなる、請求項11または14に記載の複合成形体。

【請求項16】

前記繊維強化樹脂Aの強化繊維が連続繊維であり、かつ、一方向に配向されている、請求項11〜15のいずれかに記載の複合成形体。

【請求項17】

前記液状化した樹脂Bが射出成形または射出圧縮成形により型内に供給される、請求項11〜16のいずれかに記載の複合成形体。

【請求項18】

前記樹脂Bが熱可塑性樹脂からなる、請求項11〜17のいずれかに記載の複合成形体。

【請求項19】

前記樹脂Bが数平均繊維長2mm未満の強化繊維を含む樹脂からなる、請求項1〜8のいずれかに記載の複合成形体。

【請求項20】

前記繊維強化樹脂Aの強化繊維、および/または、前記樹脂Bの強化繊維が炭素繊維を含む、請求項11〜19のいずれかに記載の複合成形体。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【公開番号】特開2013−6389(P2013−6389A)

【公開日】平成25年1月10日(2013.1.10)

【国際特許分類】

【出願番号】特願2011−141927(P2011−141927)

【出願日】平成23年6月27日(2011.6.27)

【出願人】(000003159)東レ株式会社 (7,677)

【Fターム(参考)】

【公開日】平成25年1月10日(2013.1.10)

【国際特許分類】

【出願日】平成23年6月27日(2011.6.27)

【出願人】(000003159)東レ株式会社 (7,677)

【Fターム(参考)】

[ Back to top ]