複合材でできた部品の酸化からの保護

【課題】酸化からの保護のための被覆を供された複合材部品の提供。

【解決手段】保護のための被覆は、そのほとんどがTiB2からなるホウ化物粉末、そのほとんどがホウケイ酸ガラスの混合物から構成される少なくとも1つのガラス状耐火性酸化物粉末、およびセラミック−前駆体樹脂を含むバインダの混合物からなる複合物を複合材から作られる部品に適用し、前記樹脂を400℃以下で硬化させ、かつ600℃以上での熱処理により、または前記被覆された部分の高温への第1露出によりセラミック化処理することにより形成される。

【解決手段】保護のための被覆は、そのほとんどがTiB2からなるホウ化物粉末、そのほとんどがホウケイ酸ガラスの混合物から構成される少なくとも1つのガラス状耐火性酸化物粉末、およびセラミック−前駆体樹脂を含むバインダの混合物からなる複合物を複合材から作られる部品に適用し、前記樹脂を400℃以下で硬化させ、かつ600℃以上での熱処理により、または前記被覆された部分の高温への第1露出によりセラミック化処理することにより形成される。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は酸化からの保護被覆を炭素または窒化ホウ素のような高温における酸化に過敏であるいくつか他の材料を含む熱構造的複合材部品上に適用することに関する。

【背景技術】

【0002】

熱構造的複合材は、それらを構造部品を構成するのに適切にするそれらの機械的特性、およびこれらの機械的特性を高温で維持できるそれら能力により特徴付けられる。それらは、少なくとも部分的に、繊維補強材の細孔を充填する耐火性材料の母材により緻密化されている繊維補強材で構成されている。その繊維補強材と母材を構成する材料は典型的に炭素およびセラミックスから選択される。熱構造的複合材の例は、炭素/炭素(C/C)複合物、およびシリコンカーバイド(C/SiC)母材を有する炭素繊維補強材、または炭素およびシリコンカーバイドの混合物(C/C−SiC)からなる母材を有する炭素繊維補強材、または実際に珪素との反応をもたらされることで珪素化されるC/C複合物(C/C−SiC−Si)である。

【0003】

熱構造的複合材は、母材の少なくとも一部を構成する繊維を構成するか、またはその繊維で母材との適切な結合をそれらに供するために形成された界面層被覆を実際に構成するかのいずれであっても、非常に頻繁に炭素を含む。従って、このような部品が酸化雰囲気でかつ350℃以上の温度で使用されるたびに、酸化からの保護はこれらの複合材から作られた部品の急速な劣化を避けるために必須なことである。これはまた、窒化ホウ素(BN)がセラミック繊維と母材との界面相構成部材として使用されるときにも適用される。

【0004】

少なくとも部分的に炭素から、またはグラファイトからできた部品に対する耐酸化保護被覆の形成に関する豊富な文献が存在する。

【0005】

炭素を含む熱構造的複合材部品に対して、およびC/C複合部品において、少なくとも部分的にホウ素を含む組成物、特に自己修復特性を有する組成物からできている保護被覆を形成することは知られている。「自己修復」組成物は、部品が使用される温度でガラス状態に変化することで、その保護被覆に形成される任意のクラックを塞ぐことに役立つ組成物である。他の点では、酸化雰囲気において、このようなクラックは周囲媒体酸素を複合材まで到達させる出入りを許し、かつそこで残留細孔に浸透させる。汎用の自己修復組成物はホウ素ガラス、特にホウケイ酸である。参照は文献US4 613 522を例示できる。

【0006】

酸化からの保護のための被覆を、ホウ化ジルコニウムZrB2、コロイド状シリカSiO2およびシリコンカーバイドSiCの混合物を用いて形成することは、文献EP 0 609 160からも知られている。ホウ化タンタルTiB2を使用して避けることが推奨される、とその文献において観察されるはずである。

【0007】

酸化物B2O3はホウ素含有の保護組成物において必須の要素である。それは比較的低い(約450℃)融点を持ち、かつ保護される炭素含有表面を湿潤するのに良好である。それにもかかわらず、温度が1000℃を越えたとき、B2O3は揮発し、かつその保護能力は減弱する。

【0008】

さらに、その融点は比較的低いので、酸化物B2O3は部品の表面から前記表面上を進むガスの流れからの吹き付けにより除去される。さらに、B2O3は親水性であり、かつ比較的低い温度(150℃から)で揮発し始める水素化ホウ素を形成する。

【0009】

しかし、高温の湿った雰囲気で使用される部品を保護する必要がある。

【0010】

これは特に水素−および−酸素ロケットエンジン用ノズルの末広部に適用し、そこでは生成され、かつノズルを通して放出される水蒸気が、湿った酸化性の雰囲気を生成するだけでなく、前記末広部の内壁の表面を掃除する。

【0011】

これはまた航空において湿潤した滑走路で着地し、かつタキシングするとき使用されるC/C複合材ブレーキディスクにも適用される。

【0012】

文献EP 0 550 305は、それに磨耗におよび吹き付けに対する抵抗を供するために炭素を含む複合材部品を保護するための被覆を作る方法を開示している。その方法は非酸化セラミック粉末(カーバイド、窒化物、ホウ化物、またはケイ化物のような)、ガラスを形成することで治癒特性を有する耐火酸化物粉末(シリカ−アルミナ混合物の粉末のような)、およびセラミックの前駆体である樹脂により構成されるバインダ(例えばポリカーボシラン、ポリチタンカーボシラン、またはシリコーン樹脂)の混合物からできている被覆を部品上に形成することを含み、前記前駆体は続いてセラミックに転換される。保護被覆は非酸化セラミック相および2つの浸透格子により構成される修復相で得られ、それにより磨耗および吹き付けの両方に対する所望の抵抗を供する。

【発明の概要】

【発明が解決しようとする課題】

【0013】

本発明の課題は、複合材から作られる部品に対する酸化からの保護を供する方法を提供することであり、その方法は特に湿った雰囲気において高度の有効性を供する。

【課題を解決するための手段】

【0014】

この課題は、

前記部品に粉末状の少なくとも1つのホウ化物、ガラスを形成することによる修復特性を有する粉末状の少なくとも1つのガラス状耐火酸化物、および耐火セラミックの前駆体である樹脂を含むバインダの混合物を含む組成物を適用し、かつ前記樹脂を硬化することを含む方法で達成され、

その方法において、前記ホウ化物粉末はその大部分がホウ化チタンTiB2で構成され、かつ少なくとも1つのガラス状耐火性酸化物の前記粉末はその大部分がホウケイ酸塩混合物を含む。

【0015】

用語「ホウケイ化混合物」または「ホウケイ酸塩系」は酸化ホウ素および酸化ケイ素に関連する、すなわち(B2O3、SiO2)系を意味するためにここでは使用される。

【0016】

ホウ化チタンTiB2に加えて、前記ホウ化物粉末は、ホウ化アルミニウム、例えばAlB2および/またはAlB12のような少なくとも1つの他の金属ホウ化物、および/またはSiB4および/またはSiB6のようなホウ化ケイ素を含んでよい。

【0017】

驚くべきことに、かつ以下の記載で挙げられる実施例から見られるように、このような組成物は、B2O3の存在にもかかわらず、湿った雰囲気を含む酸化から効果的、かつ耐久性のある保護を供する。

【0018】

前記バインダは:ポリカルボシラン、ポリチタンカルボシラン、ポリシラザン、ポリビニルシラン、およびシリコーン樹脂から選ばれる、セラミックの前駆体であるポリマーから構成され得る。前記ポリマーは好ましくは空気にて400℃以下の温度で硬化される。

【0019】

都合よく、組成物は硬化後それが200マイクロメートル(μm)から700μmの範囲にある厚さを示すように、前記部品に適用される。

【0020】

また好都合に、前記組成物は前記部品に中間硬化を持つ多数の連続被覆として適用される。

【0021】

耐火セラミック前駆体のセラミック化(転換)は高温で起き、セラミック化は前記組成物が適用された後、および具体的に600℃よりも高い温度での熱処理による前記部品の第1使用の前に、かつ不活性大気中でなされることができる。セラミック化はまた酸化性雰囲気中、より高い温度、好ましくは800℃より高いまたはそれと同等の温度でなされ得る。セラミック化はそれからさらに短い期間にかけて、例えば空気を含む炉中での閃光酸化、または空気での火炎処理、または部品の性質および形がそれを可能にするときの加熱インダクタとの直接の電磁結合によりなされる。

【0022】

変形において、セラミック化は高温での操作時の前記部品の第1使用の間に直接なされることができる。

【0023】

保護される部品がC/C複合材でできている場合、組成物は部品に直接または例えばSiCでできた耐火性の下地被覆が形成された後、適用されることができる。このような下地被覆は酸化からの保護を供する追加のバリアを形成するのに役立つが、それはクラックを受けやすい。下地被覆は例えばSiOガスを使用し、化学蒸気堆積法または浸透、または前駆体のセラミック化により反応的に形成されることができ、またそれはC/C複合材のシリコーンを用いたケイ素化により得ることができ、SiC−Siタイプの下地膜を生じさせる。

【0024】

本発明の方法のほかの特徴によると、それは、前記部品に少なくとも1つのリン酸塩、例えばリン酸アルミニウムまたはリン酸マグネシウムを含む組成物を浸透させる前工程を含み、前記浸透の後に600℃より高い温度での熱処理が続く。

【0025】

適用することを容易にし、かつ特にその粘性を調節するために、前記組成物は好ましくは前記セラミック前駆体樹脂の溶媒を含む。前記組成物はペイントブラシまたはスプレーガンを使用して被覆し、それから前記溶媒を乾燥により除去し、かつそれからその樹脂を硬化することで適用されることができる。

【0026】

吹き付けを耐え得る保護被覆の能力を増加させるために、前記組成物は短い繊維状または“ウィスカー”状の追加のフィラーまたは耐火材料、例えばシリコンカーバイドまたはアルミナのようなセラミック材料を含むことができる。

【0027】

本発明はまた、炭素を含み、かつ上で定義された方法で得られるような保護被覆を供された複合材部品を供する。前記部品はC/C複合材摩擦部品、またはロケットエンジンノズルの末広部であり得る。

【0028】

本発明は、制限されない表示の方法で得られる以下の詳細な記載を解釈することでよりよく理解されるであろう。

【図面の簡単な説明】

【0029】

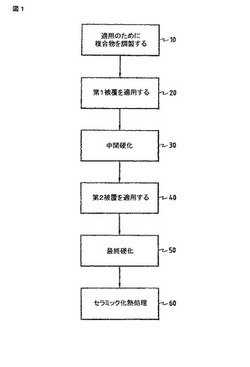

【図1】本発明の実施における酸化からの保護を供するための被覆を形成する連続工程を示すフローチャート。

【図2】本発明に従って得られた保護被覆が1000℃または1200℃の温度で、乾燥および湿った酸化性雰囲気にどれほど耐えられるかを示したグラフ。

【図3】本発明に従って得られた保護被覆が1000℃または1200℃の温度で、乾燥および湿った酸化性雰囲気にどれほど耐えられるかを示したグラフ。

【図4】本発明に従って得られた保護被覆が1000℃または1200℃の温度で、乾燥および湿った酸化性雰囲気にどれほど耐えられるかを示したグラフ。

【発明を実施するための形態】

【0030】

本発明は、C/C複合材部品、特にロケットエンジンノズルの末広部および飛行機のディスクブレーキのような摩擦部品を酸化から保護するためのその適用において以下に記載される。

【0031】

前述にもかかわらず、本発明は炭素を含む任意の複合材、または酸化に過敏な任意の別の材料、特に例えば炭素繊維補強材を有する、または前記補強繊維とSiCでできたセラミック母材との間の炭素界面相または窒化ホウ素(BN)中間相を示すCMCに適用され得る。

【0032】

前記方法の第1工程10は保護されるべき前記部品の表面への適用のための組成物を準備することにある。

【0033】

組成物は:

−少なくとも大部分が(50重量%以上)細かく分割された形態のホウ化チタン(TiB2)を含む金属ホウ化物粉末であって、ホウ化アルミニウムAlB2および/またはAlB12、および/またはホウ化ケイ素SiB4および/またはSiB6のような、1つまたは複数のほかのホウ化物を随意に添加され得る;

−前記部品に対して意図された操作温度で自己修復性であるケイ酸塩ガラスを生成または形成することができる、微細に分割された粉末状の耐火性酸化物、その酸化物は大部分が酸化ホウ素および酸化ケイ素を含む;

−バインダとして働く耐火セラミックの前駆体である樹脂;

−前記樹脂の溶媒;および

−セラミック材料で作られる短繊維状または“ウィスカー”状の任意の固体フィラー、

を含む。

【0034】

酸化ホウ素および酸化ケイ素に加えて、ケイ酸塩タイプのガラスの構成部材はガラスが修復機能をなすのに有用な粘度挙動を示す温度範囲を調節するための酸化物:アルカリ元素の酸化物、Na2O、K2O;バリウムの酸化物、またはカルシウムの酸化物、またはマグネシウムの酸化物、BaO、CaO、MgO;アルミナAl2O3;一酸化鉛PbO;酸化鉄;・・・・のような酸化物であり得る。

【0035】

従って、米国会社コーニングからの「Pyrex(登録商標)」ガラス粉末を使用することが可能であり、その組成は主に以下のようである(重量%):

SiO2 80.6%

B2O3 12.60%

Na2O 4.2%

Al2O3 2.25%

Cl 0.1%

CaO 0.1%

MgO 0.05%

Fe2O3 0.04%

参照「8330」、「8337B」、「8486」、および「88656」でドイツの会社スコッチにより製造される、それらのような酸化ホウ素または酸化ケイ素から主に形成される、他のガラスが使用されることができる

耐火セラミックの前駆体を構成する樹脂は、ポリカルボシラン(PCB);シリコンカーバイドSiCの前駆体;ポリチタンカルボシラン(PTCS)、またはチタンがいくつかの他の金属(ジルコニウムのような)を置き換わった他の誘導体、そのSiC前駆体物質は特に日本の会社宇部興産から特に販売されている;またはポリシラジン、ポリシロキサン、ポリビニルシラン(PVS)またはシリコーン樹脂のようなSi−C−OまたはSi−C−Nシステムのためのほかの前駆体から例えば選択される。

【0036】

樹脂溶媒は、例えばキシラン、トルエン、四塩化炭素、シクロヘキサン、オクタン;・・・・から選択され得る。

【0037】

短繊維状または“ウィスカー”状の任意の添加フィラーは、例えば:シリコンカーバイドSiC、例えば「Nicalon」という名で日本の会社日本カーボンにより販売されている繊維、またはアルミナAl2O3、例えば英国の会社ICIにより「Saffil」という名で販売されているAl2O3繊維であり得る。

【0038】

好ましくは攪拌による均一化後、組成物は例えばペイントブラシまたはスプレーガンを用いる被覆によってなされるべき適用で保護されるべき部品の表面に適用される。適用は好ましくは複数の連続被覆、例えば被覆が溶媒の除去により乾燥され、かつ樹脂が硬化される乾燥工程(30)により都合よく分離される2つの被覆(工程20および40)としてなされる。

【0039】

溶媒がオーブン乾燥により除外された後、堆積された組成物の全体量は硬化後、200μmから700μmの範囲の厚さの被覆を得るために、平方センチメートル当り25ミリグラム(mg/cm2)から110mg/cm2の範囲にある。

【0040】

樹脂を硬化することは、それをガラスのホウ化物粉末の粒子と任意のウィスカーの間の密着を供する可溶性ポリマーに転換させ、かつまた被覆をその部品に付着することを可能もにする。次の被覆の堆積に先立って、中間硬化は既に堆積した被覆が次に堆積する被覆に含まれる溶媒によって溶解することを避けるのに役立ち、かつ良好な均一被性を最終被覆で得られることを助長する。

【0041】

最終硬化工程50は最後の被覆が形成され、かつ乾燥された後になされる。

【0042】

樹脂は空気中で、樹脂の性質に依存する温度において硬化され、かつそれは好ましくは400℃より低い。PCSで、硬化は、空気中または酸素の存在下で、温度を350℃に上昇させることでなされ得る。

【0043】

耐火セラミックの前駆体であるポリマーのセラミック化(すなわち、そのポリマーをセラミックに転換させること)のための熱処理はそれから温度を600℃以上、例えば約900℃まで、不活性雰囲気下において上昇させることでなされる(工程60)。しかしながら、セラミック化処理はその部品の性質および形状がそれを可能にする場合、迅速に生じ、かつ比較的高い温度、例えば空気中での火炎処理、または空気中の炉内における閃光酸化、またはインダクタとの電磁結合による局部加熱による、例えば800℃よりも高いまたはそれと等しい温度で供する酸化性雰囲気化においてもなされることができる。空気中での火炎処理はブロートーチを用いてなされることができ、それによりセラミック化中の局部制御を達成することを可能にする。

【0044】

部品の第1使用の前にセラミックス化をなすことは密封を得ることおよび比較的低い温度での使用を認識することを可能にする。

【0045】

それにもかかわらず、この熱処理はその部品が操作に移される前に、十分高い温度に曝されるとすぐに、その部品が使用される間に、それから起きるセラミック化でなされる必要がない。

【0046】

熱処理後、前駆体のセラミック化で得られる耐火セラミック部品を含む保護被覆を供される部品が得られ、ケイ酸塩ガラスタイプの自己修復段階は、大部分がTiB2の粒子で少なくとも構成されるフィラー、および随意にウィスカーと共に、大部分酸化物B2O3およびSiO2を含む。

【0047】

ホウ化チタンTiB2はB2O3の再生器を構成する。B2O3は400℃−500℃の範囲に達する温度で揮発する傾向があり、それゆえ550℃より高い温度で酸化することによって、B2O3 + TiO2を発生させることによるB2O3の損失の補償するのに役立つTiB2である。酸化チタンTiO2はケイ酸塩ガラスの酸化物に分散され、かつその粘性を、その修復力を保ったままで増加させることに寄与する。

【0048】

TiB2以外でかつわずかな濃度で存在するホウ化物は、例えばB2O3を生成させるホウ化アルミニウムまたはホウ化ケイ素から選択され、かつおよび1つまたは複数の耐火性酸化物からもまた選択される。ホウ化アルミニウムが存在するとき、物質が使用される間に生成するアルミナは、例えばムライト(3Al2O3、2SiO2)のような、より耐火性のあるケイ素−アルミナ相を示し、かつ生成するシリカSiO2とそれから反応し得る。製品被覆の耐火性質を補強することに加えて、それは被覆の吹き付けを耐える能力を改善し得る。

【0049】

短いセラミック状または“ウィスカー”状の追加のフィラーは、ガラスをそれが流動的であり過ぎる粘性状態を呈するときに保持するのに役立ち、かつそれゆえに吹き付け(例えばロケットノズルの末広部に適用するように)に耐え、かつ遠心処理(例えばブレーキディスクで起きるような)に耐える被覆の能力を改良する。

【0050】

所望の最終被覆の組成は部品に適用されるべき組成物により決定され、溶媒の量はペイントブラシまたはスプレーガンを用いる適用に適する粘性を付与するために調節されることが理解される。

【0051】

方法の変形において、工程20をなす前に、保護されるべき部品を部品の細孔に定着する酸化からの内部保護を形成するために浸透させる前工程がなされる。浸透は少なくとも1つのリン酸塩、例えばリン酸アルミニウムAl(H2PO4)3を含む組成物を用いてなされる。文献US 5 853 821で記載されるように、このような浸透はコアへの部品を潤滑剤を含む溶液で処理し、かつそれから乾燥した後になされ得る。このように浸透させ、かつ続いて乾燥した後に、熱処理が不活性雰囲気中でなされる。本発明の保護被覆が適用された後、酸化触媒の存在を含む湿った雰囲気中、高温での酸化に耐え得る良好な能力、およびより低い温度での酸化に耐え得る良好な能力の両方を示す部品が得られる。

【0052】

意図される適応に依存して、組成物は部品の全体にわたって、または部品のわずかな外側表面のみに適用されることができる。例えば、ブレーキディスクでは組成物は摩擦表面以外の表面のみに適用される必要があり、かつ姿勢制御ロケットノズルの末広部では組成物はその末広部の内部表面にのみ適用される必要がある。

【0053】

(実施例1)

本発明の保護被覆を立証するために、C/C複合材のサンプルは以下の条件の下で保護被覆を供され、かつ高温(1000℃またはそれ以上)で、乾燥空気または湿った空気中で検査された。

【0054】

サンプルは化学蒸気浸透で得られる熱分解性炭素の母材によって緻密にされた炭素繊維補強材を含む、C/C複合材ブロックであった。

【0055】

以下の組成が調整された:

TiB2粉末: 320 grams(g)

“Pyrex(登録商標)”: 83.6 g

PCS樹脂(乾燥した固体状): 100 g

溶媒(キシレン): 150 g

混合物が均一化された後、組成物はペイントブラシを用いてそれぞれのサンプルの外側表面の全体にわたり適用され、2つの連続被覆は中間乾燥段階、およびいくらかの場合PCSの硬化の中間段階を適用された。

【0056】

最後の硬化後、サンプルは、不活性ガスで900℃の温度まで昇温させられることで、PCSのセラミック化のための熱処理を受けた。PCSセラミック化熱処理は、熱処理前の基板の初期重量を測定でき、かつ酸化性雰囲気への露出後のその変化を評価できるように、テストに先立ちなされた。上記のように、このような熱処理は常には、保護された部品の使用に先立つ必要はない。

【0057】

以下の表Iは、様々なサンプルに対する堆積された組成物の単位面積あたりの質量mを乾燥空気に1200℃で1時間露出した後測定したサンプル重量の相対変化とともに示す。

【表1】

【0058】

TiB2の酸化による質量の増加がAを除いてあることがわかる。

【0059】

この試験は2つの被覆をその2つの被覆間の中間硬化を用いて作ることの有利性を示し、かつその被覆の全体厚の影響をも示す。

【0060】

図2は、PCSを硬化する中間工程を使用する2つの被覆で被覆されたサンプルに対して1000℃の温度で連続的にそれぞれ15分間隔で、乾燥空気および湿った空気(20℃で湿度100%)に曝された後に測定された相対質量変化を示し、一方図3は同様のサンプルに対して1200℃で、連続的にそれぞれ10分間隔での乾燥空気および湿った空気に曝した後に測定された相対質量変化を示す。質量の損失は観察されず、このことはB2O3の存在にかかわらず、被覆の湿った雰囲気に耐える例外的な能力を示す。

【0061】

(実施例2)

実施例1のものと同一のC/C複合材サンプルは保護被覆を、以下の組成物の1つまたは2つの被覆を適用することで供された(2つの被覆が適用されたとき第1被覆を硬化する中間工程があった)。

【0062】

TiB2粉末: 80 g

“Pyrex(登録商標)”: 20.9 g

シリコーン樹脂: 31.25 g

溶媒(キシレン): 31.25 g

本実施例の方法では、使用されたシリコーン樹脂は参照「H62C」でドイツの会社Wacker Chemieによって販売されている樹脂であった。

【0063】

最後の硬化(220℃での触媒なしでの熱処理)後、サンプルは、シリコーンを900℃の温度まで不活性雰囲気中で昇温させることによりセラミック化させるための熱処理を受けた。

【0064】

以下の表IIは、1200℃で乾燥空気中に20分置いた後、それから650℃で乾燥空気中に5時間置いた後、かつそれから650℃で乾燥空気中にさらに5時間置いた後に、様々なサンプルに対して堆積した被覆の数をシリコーンをセラミック化した後の初期質量mに対して測定された質量変化の相対的変化Δm/mと共に示す。

【表2】

【0065】

この実施例は、特にそれが中間硬化を有する2つの被覆でできているときの、被覆の有効性を確証する。

【0066】

(実施例3)

実施例1のものと同一のC/C複合材サンプルは実施例2の組成物の1つの被覆(サンプルIおよびJ)、または2つの被覆(サンプルKおよびL)、その場合中間乾燥および第1被覆の硬化があった、を適用することで保護被覆を供された。

【0067】

最後の硬化後、サンプルはシリコーンを900℃でセラミック化するために熱処理を受けた。

【0068】

図4は、シリコーンの硬化後、連続的に15分間隔で1000℃にて湿った空気(20℃で相対湿度が100%)に曝されたサンプルI、J、KおよびLに対して、初期質量に対して測定された質量変化を示す。

【0069】

さらに、特に中間硬化を使用して2つの被覆の形態で堆積されたとき、損失はそれから105分後に観測されなかったので、被覆は有効性であるということがわかる。

【0070】

(実施例4)

C/C複合材サンプルは実施例1の組成物を使用した2つの硬化された被覆からなる保護被覆を供された。

【0071】

サンプルは低温エンジン(75体積%のH2O+25体積%のH2からなるガス混合物)に供給される操作条件をシミュレートする設備でテストされた。

【0072】

以下の表IIIは、様々なサイクルで測定された相対的な質量変化を示し、その中の1つは繰り返された。

【表3】

【0073】

比較として、サイクルIはまた保護被覆を持たないC/C複合材サンプルでなされた。−1.4%の相対質量変化が測定された。

【0074】

この実施例は、湿って、かつ水素H2の存在である条件下で、高温のこの保護の有効性を示す。

【0075】

(実施例5)

同一のC/C複合材サンプルが以下の3つの方法:

−サンプルM:最終セラミック化を900℃で、実施例2の方法を用いた;

−サンプルN:C/C複合材サンプル超音波によって攪拌されたタンク内に浸透させることを含み、かつ「Marlophen 89」という名でドイツの会社Hulsによって販売されている潤滑剤の0.5重量%の水溶液を収容し、かつそれから乾燥後、リン酸アルミニウムAl(H2PO4)3の50重要%溶液を水にペイントブラシを使用して適用することを含む、文献US5 853 821の実施例1の方法を使用した;乾燥後、熱処理は窒素雰囲気下において漸次700℃まで上昇した温度でなされた;および

−サンプルO:サンプルNへの米国特許5 853 821に従って適用される保護に続いて、サンプルMへの本発明に従い適用される保護を連続的に適用した。

【0076】

表IVは以下に様々なテスト中に測定された相対質量損失を示し、いくつかのそのテストは酢酸カリウムの存在で接触作用を及ぼす酸化条件下でなされた。

【表4】

【0077】

密封を供す閃光酸化型の最終セラミック化処理なしに、特に酸化触媒の存在化において、湿った雰囲気中、高温に耐え得るその能力が比較されるとき、このテストは、本発明の保護は比較的低い温度では乏しい有効性のみを示すことを示す。対照的に、米国特許番号5 853 821の明細書で供された保護は比較的低い温度で、酸化触媒の存在を含んで有効である。サンプルOでのテストは、両方の保護タイプを関連付けることで供された相乗効果の有効性を示す。

【技術分野】

【0001】

本発明は酸化からの保護被覆を炭素または窒化ホウ素のような高温における酸化に過敏であるいくつか他の材料を含む熱構造的複合材部品上に適用することに関する。

【背景技術】

【0002】

熱構造的複合材は、それらを構造部品を構成するのに適切にするそれらの機械的特性、およびこれらの機械的特性を高温で維持できるそれら能力により特徴付けられる。それらは、少なくとも部分的に、繊維補強材の細孔を充填する耐火性材料の母材により緻密化されている繊維補強材で構成されている。その繊維補強材と母材を構成する材料は典型的に炭素およびセラミックスから選択される。熱構造的複合材の例は、炭素/炭素(C/C)複合物、およびシリコンカーバイド(C/SiC)母材を有する炭素繊維補強材、または炭素およびシリコンカーバイドの混合物(C/C−SiC)からなる母材を有する炭素繊維補強材、または実際に珪素との反応をもたらされることで珪素化されるC/C複合物(C/C−SiC−Si)である。

【0003】

熱構造的複合材は、母材の少なくとも一部を構成する繊維を構成するか、またはその繊維で母材との適切な結合をそれらに供するために形成された界面層被覆を実際に構成するかのいずれであっても、非常に頻繁に炭素を含む。従って、このような部品が酸化雰囲気でかつ350℃以上の温度で使用されるたびに、酸化からの保護はこれらの複合材から作られた部品の急速な劣化を避けるために必須なことである。これはまた、窒化ホウ素(BN)がセラミック繊維と母材との界面相構成部材として使用されるときにも適用される。

【0004】

少なくとも部分的に炭素から、またはグラファイトからできた部品に対する耐酸化保護被覆の形成に関する豊富な文献が存在する。

【0005】

炭素を含む熱構造的複合材部品に対して、およびC/C複合部品において、少なくとも部分的にホウ素を含む組成物、特に自己修復特性を有する組成物からできている保護被覆を形成することは知られている。「自己修復」組成物は、部品が使用される温度でガラス状態に変化することで、その保護被覆に形成される任意のクラックを塞ぐことに役立つ組成物である。他の点では、酸化雰囲気において、このようなクラックは周囲媒体酸素を複合材まで到達させる出入りを許し、かつそこで残留細孔に浸透させる。汎用の自己修復組成物はホウ素ガラス、特にホウケイ酸である。参照は文献US4 613 522を例示できる。

【0006】

酸化からの保護のための被覆を、ホウ化ジルコニウムZrB2、コロイド状シリカSiO2およびシリコンカーバイドSiCの混合物を用いて形成することは、文献EP 0 609 160からも知られている。ホウ化タンタルTiB2を使用して避けることが推奨される、とその文献において観察されるはずである。

【0007】

酸化物B2O3はホウ素含有の保護組成物において必須の要素である。それは比較的低い(約450℃)融点を持ち、かつ保護される炭素含有表面を湿潤するのに良好である。それにもかかわらず、温度が1000℃を越えたとき、B2O3は揮発し、かつその保護能力は減弱する。

【0008】

さらに、その融点は比較的低いので、酸化物B2O3は部品の表面から前記表面上を進むガスの流れからの吹き付けにより除去される。さらに、B2O3は親水性であり、かつ比較的低い温度(150℃から)で揮発し始める水素化ホウ素を形成する。

【0009】

しかし、高温の湿った雰囲気で使用される部品を保護する必要がある。

【0010】

これは特に水素−および−酸素ロケットエンジン用ノズルの末広部に適用し、そこでは生成され、かつノズルを通して放出される水蒸気が、湿った酸化性の雰囲気を生成するだけでなく、前記末広部の内壁の表面を掃除する。

【0011】

これはまた航空において湿潤した滑走路で着地し、かつタキシングするとき使用されるC/C複合材ブレーキディスクにも適用される。

【0012】

文献EP 0 550 305は、それに磨耗におよび吹き付けに対する抵抗を供するために炭素を含む複合材部品を保護するための被覆を作る方法を開示している。その方法は非酸化セラミック粉末(カーバイド、窒化物、ホウ化物、またはケイ化物のような)、ガラスを形成することで治癒特性を有する耐火酸化物粉末(シリカ−アルミナ混合物の粉末のような)、およびセラミックの前駆体である樹脂により構成されるバインダ(例えばポリカーボシラン、ポリチタンカーボシラン、またはシリコーン樹脂)の混合物からできている被覆を部品上に形成することを含み、前記前駆体は続いてセラミックに転換される。保護被覆は非酸化セラミック相および2つの浸透格子により構成される修復相で得られ、それにより磨耗および吹き付けの両方に対する所望の抵抗を供する。

【発明の概要】

【発明が解決しようとする課題】

【0013】

本発明の課題は、複合材から作られる部品に対する酸化からの保護を供する方法を提供することであり、その方法は特に湿った雰囲気において高度の有効性を供する。

【課題を解決するための手段】

【0014】

この課題は、

前記部品に粉末状の少なくとも1つのホウ化物、ガラスを形成することによる修復特性を有する粉末状の少なくとも1つのガラス状耐火酸化物、および耐火セラミックの前駆体である樹脂を含むバインダの混合物を含む組成物を適用し、かつ前記樹脂を硬化することを含む方法で達成され、

その方法において、前記ホウ化物粉末はその大部分がホウ化チタンTiB2で構成され、かつ少なくとも1つのガラス状耐火性酸化物の前記粉末はその大部分がホウケイ酸塩混合物を含む。

【0015】

用語「ホウケイ化混合物」または「ホウケイ酸塩系」は酸化ホウ素および酸化ケイ素に関連する、すなわち(B2O3、SiO2)系を意味するためにここでは使用される。

【0016】

ホウ化チタンTiB2に加えて、前記ホウ化物粉末は、ホウ化アルミニウム、例えばAlB2および/またはAlB12のような少なくとも1つの他の金属ホウ化物、および/またはSiB4および/またはSiB6のようなホウ化ケイ素を含んでよい。

【0017】

驚くべきことに、かつ以下の記載で挙げられる実施例から見られるように、このような組成物は、B2O3の存在にもかかわらず、湿った雰囲気を含む酸化から効果的、かつ耐久性のある保護を供する。

【0018】

前記バインダは:ポリカルボシラン、ポリチタンカルボシラン、ポリシラザン、ポリビニルシラン、およびシリコーン樹脂から選ばれる、セラミックの前駆体であるポリマーから構成され得る。前記ポリマーは好ましくは空気にて400℃以下の温度で硬化される。

【0019】

都合よく、組成物は硬化後それが200マイクロメートル(μm)から700μmの範囲にある厚さを示すように、前記部品に適用される。

【0020】

また好都合に、前記組成物は前記部品に中間硬化を持つ多数の連続被覆として適用される。

【0021】

耐火セラミック前駆体のセラミック化(転換)は高温で起き、セラミック化は前記組成物が適用された後、および具体的に600℃よりも高い温度での熱処理による前記部品の第1使用の前に、かつ不活性大気中でなされることができる。セラミック化はまた酸化性雰囲気中、より高い温度、好ましくは800℃より高いまたはそれと同等の温度でなされ得る。セラミック化はそれからさらに短い期間にかけて、例えば空気を含む炉中での閃光酸化、または空気での火炎処理、または部品の性質および形がそれを可能にするときの加熱インダクタとの直接の電磁結合によりなされる。

【0022】

変形において、セラミック化は高温での操作時の前記部品の第1使用の間に直接なされることができる。

【0023】

保護される部品がC/C複合材でできている場合、組成物は部品に直接または例えばSiCでできた耐火性の下地被覆が形成された後、適用されることができる。このような下地被覆は酸化からの保護を供する追加のバリアを形成するのに役立つが、それはクラックを受けやすい。下地被覆は例えばSiOガスを使用し、化学蒸気堆積法または浸透、または前駆体のセラミック化により反応的に形成されることができ、またそれはC/C複合材のシリコーンを用いたケイ素化により得ることができ、SiC−Siタイプの下地膜を生じさせる。

【0024】

本発明の方法のほかの特徴によると、それは、前記部品に少なくとも1つのリン酸塩、例えばリン酸アルミニウムまたはリン酸マグネシウムを含む組成物を浸透させる前工程を含み、前記浸透の後に600℃より高い温度での熱処理が続く。

【0025】

適用することを容易にし、かつ特にその粘性を調節するために、前記組成物は好ましくは前記セラミック前駆体樹脂の溶媒を含む。前記組成物はペイントブラシまたはスプレーガンを使用して被覆し、それから前記溶媒を乾燥により除去し、かつそれからその樹脂を硬化することで適用されることができる。

【0026】

吹き付けを耐え得る保護被覆の能力を増加させるために、前記組成物は短い繊維状または“ウィスカー”状の追加のフィラーまたは耐火材料、例えばシリコンカーバイドまたはアルミナのようなセラミック材料を含むことができる。

【0027】

本発明はまた、炭素を含み、かつ上で定義された方法で得られるような保護被覆を供された複合材部品を供する。前記部品はC/C複合材摩擦部品、またはロケットエンジンノズルの末広部であり得る。

【0028】

本発明は、制限されない表示の方法で得られる以下の詳細な記載を解釈することでよりよく理解されるであろう。

【図面の簡単な説明】

【0029】

【図1】本発明の実施における酸化からの保護を供するための被覆を形成する連続工程を示すフローチャート。

【図2】本発明に従って得られた保護被覆が1000℃または1200℃の温度で、乾燥および湿った酸化性雰囲気にどれほど耐えられるかを示したグラフ。

【図3】本発明に従って得られた保護被覆が1000℃または1200℃の温度で、乾燥および湿った酸化性雰囲気にどれほど耐えられるかを示したグラフ。

【図4】本発明に従って得られた保護被覆が1000℃または1200℃の温度で、乾燥および湿った酸化性雰囲気にどれほど耐えられるかを示したグラフ。

【発明を実施するための形態】

【0030】

本発明は、C/C複合材部品、特にロケットエンジンノズルの末広部および飛行機のディスクブレーキのような摩擦部品を酸化から保護するためのその適用において以下に記載される。

【0031】

前述にもかかわらず、本発明は炭素を含む任意の複合材、または酸化に過敏な任意の別の材料、特に例えば炭素繊維補強材を有する、または前記補強繊維とSiCでできたセラミック母材との間の炭素界面相または窒化ホウ素(BN)中間相を示すCMCに適用され得る。

【0032】

前記方法の第1工程10は保護されるべき前記部品の表面への適用のための組成物を準備することにある。

【0033】

組成物は:

−少なくとも大部分が(50重量%以上)細かく分割された形態のホウ化チタン(TiB2)を含む金属ホウ化物粉末であって、ホウ化アルミニウムAlB2および/またはAlB12、および/またはホウ化ケイ素SiB4および/またはSiB6のような、1つまたは複数のほかのホウ化物を随意に添加され得る;

−前記部品に対して意図された操作温度で自己修復性であるケイ酸塩ガラスを生成または形成することができる、微細に分割された粉末状の耐火性酸化物、その酸化物は大部分が酸化ホウ素および酸化ケイ素を含む;

−バインダとして働く耐火セラミックの前駆体である樹脂;

−前記樹脂の溶媒;および

−セラミック材料で作られる短繊維状または“ウィスカー”状の任意の固体フィラー、

を含む。

【0034】

酸化ホウ素および酸化ケイ素に加えて、ケイ酸塩タイプのガラスの構成部材はガラスが修復機能をなすのに有用な粘度挙動を示す温度範囲を調節するための酸化物:アルカリ元素の酸化物、Na2O、K2O;バリウムの酸化物、またはカルシウムの酸化物、またはマグネシウムの酸化物、BaO、CaO、MgO;アルミナAl2O3;一酸化鉛PbO;酸化鉄;・・・・のような酸化物であり得る。

【0035】

従って、米国会社コーニングからの「Pyrex(登録商標)」ガラス粉末を使用することが可能であり、その組成は主に以下のようである(重量%):

SiO2 80.6%

B2O3 12.60%

Na2O 4.2%

Al2O3 2.25%

Cl 0.1%

CaO 0.1%

MgO 0.05%

Fe2O3 0.04%

参照「8330」、「8337B」、「8486」、および「88656」でドイツの会社スコッチにより製造される、それらのような酸化ホウ素または酸化ケイ素から主に形成される、他のガラスが使用されることができる

耐火セラミックの前駆体を構成する樹脂は、ポリカルボシラン(PCB);シリコンカーバイドSiCの前駆体;ポリチタンカルボシラン(PTCS)、またはチタンがいくつかの他の金属(ジルコニウムのような)を置き換わった他の誘導体、そのSiC前駆体物質は特に日本の会社宇部興産から特に販売されている;またはポリシラジン、ポリシロキサン、ポリビニルシラン(PVS)またはシリコーン樹脂のようなSi−C−OまたはSi−C−Nシステムのためのほかの前駆体から例えば選択される。

【0036】

樹脂溶媒は、例えばキシラン、トルエン、四塩化炭素、シクロヘキサン、オクタン;・・・・から選択され得る。

【0037】

短繊維状または“ウィスカー”状の任意の添加フィラーは、例えば:シリコンカーバイドSiC、例えば「Nicalon」という名で日本の会社日本カーボンにより販売されている繊維、またはアルミナAl2O3、例えば英国の会社ICIにより「Saffil」という名で販売されているAl2O3繊維であり得る。

【0038】

好ましくは攪拌による均一化後、組成物は例えばペイントブラシまたはスプレーガンを用いる被覆によってなされるべき適用で保護されるべき部品の表面に適用される。適用は好ましくは複数の連続被覆、例えば被覆が溶媒の除去により乾燥され、かつ樹脂が硬化される乾燥工程(30)により都合よく分離される2つの被覆(工程20および40)としてなされる。

【0039】

溶媒がオーブン乾燥により除外された後、堆積された組成物の全体量は硬化後、200μmから700μmの範囲の厚さの被覆を得るために、平方センチメートル当り25ミリグラム(mg/cm2)から110mg/cm2の範囲にある。

【0040】

樹脂を硬化することは、それをガラスのホウ化物粉末の粒子と任意のウィスカーの間の密着を供する可溶性ポリマーに転換させ、かつまた被覆をその部品に付着することを可能もにする。次の被覆の堆積に先立って、中間硬化は既に堆積した被覆が次に堆積する被覆に含まれる溶媒によって溶解することを避けるのに役立ち、かつ良好な均一被性を最終被覆で得られることを助長する。

【0041】

最終硬化工程50は最後の被覆が形成され、かつ乾燥された後になされる。

【0042】

樹脂は空気中で、樹脂の性質に依存する温度において硬化され、かつそれは好ましくは400℃より低い。PCSで、硬化は、空気中または酸素の存在下で、温度を350℃に上昇させることでなされ得る。

【0043】

耐火セラミックの前駆体であるポリマーのセラミック化(すなわち、そのポリマーをセラミックに転換させること)のための熱処理はそれから温度を600℃以上、例えば約900℃まで、不活性雰囲気下において上昇させることでなされる(工程60)。しかしながら、セラミック化処理はその部品の性質および形状がそれを可能にする場合、迅速に生じ、かつ比較的高い温度、例えば空気中での火炎処理、または空気中の炉内における閃光酸化、またはインダクタとの電磁結合による局部加熱による、例えば800℃よりも高いまたはそれと等しい温度で供する酸化性雰囲気化においてもなされることができる。空気中での火炎処理はブロートーチを用いてなされることができ、それによりセラミック化中の局部制御を達成することを可能にする。

【0044】

部品の第1使用の前にセラミックス化をなすことは密封を得ることおよび比較的低い温度での使用を認識することを可能にする。

【0045】

それにもかかわらず、この熱処理はその部品が操作に移される前に、十分高い温度に曝されるとすぐに、その部品が使用される間に、それから起きるセラミック化でなされる必要がない。

【0046】

熱処理後、前駆体のセラミック化で得られる耐火セラミック部品を含む保護被覆を供される部品が得られ、ケイ酸塩ガラスタイプの自己修復段階は、大部分がTiB2の粒子で少なくとも構成されるフィラー、および随意にウィスカーと共に、大部分酸化物B2O3およびSiO2を含む。

【0047】

ホウ化チタンTiB2はB2O3の再生器を構成する。B2O3は400℃−500℃の範囲に達する温度で揮発する傾向があり、それゆえ550℃より高い温度で酸化することによって、B2O3 + TiO2を発生させることによるB2O3の損失の補償するのに役立つTiB2である。酸化チタンTiO2はケイ酸塩ガラスの酸化物に分散され、かつその粘性を、その修復力を保ったままで増加させることに寄与する。

【0048】

TiB2以外でかつわずかな濃度で存在するホウ化物は、例えばB2O3を生成させるホウ化アルミニウムまたはホウ化ケイ素から選択され、かつおよび1つまたは複数の耐火性酸化物からもまた選択される。ホウ化アルミニウムが存在するとき、物質が使用される間に生成するアルミナは、例えばムライト(3Al2O3、2SiO2)のような、より耐火性のあるケイ素−アルミナ相を示し、かつ生成するシリカSiO2とそれから反応し得る。製品被覆の耐火性質を補強することに加えて、それは被覆の吹き付けを耐える能力を改善し得る。

【0049】

短いセラミック状または“ウィスカー”状の追加のフィラーは、ガラスをそれが流動的であり過ぎる粘性状態を呈するときに保持するのに役立ち、かつそれゆえに吹き付け(例えばロケットノズルの末広部に適用するように)に耐え、かつ遠心処理(例えばブレーキディスクで起きるような)に耐える被覆の能力を改良する。

【0050】

所望の最終被覆の組成は部品に適用されるべき組成物により決定され、溶媒の量はペイントブラシまたはスプレーガンを用いる適用に適する粘性を付与するために調節されることが理解される。

【0051】

方法の変形において、工程20をなす前に、保護されるべき部品を部品の細孔に定着する酸化からの内部保護を形成するために浸透させる前工程がなされる。浸透は少なくとも1つのリン酸塩、例えばリン酸アルミニウムAl(H2PO4)3を含む組成物を用いてなされる。文献US 5 853 821で記載されるように、このような浸透はコアへの部品を潤滑剤を含む溶液で処理し、かつそれから乾燥した後になされ得る。このように浸透させ、かつ続いて乾燥した後に、熱処理が不活性雰囲気中でなされる。本発明の保護被覆が適用された後、酸化触媒の存在を含む湿った雰囲気中、高温での酸化に耐え得る良好な能力、およびより低い温度での酸化に耐え得る良好な能力の両方を示す部品が得られる。

【0052】

意図される適応に依存して、組成物は部品の全体にわたって、または部品のわずかな外側表面のみに適用されることができる。例えば、ブレーキディスクでは組成物は摩擦表面以外の表面のみに適用される必要があり、かつ姿勢制御ロケットノズルの末広部では組成物はその末広部の内部表面にのみ適用される必要がある。

【0053】

(実施例1)

本発明の保護被覆を立証するために、C/C複合材のサンプルは以下の条件の下で保護被覆を供され、かつ高温(1000℃またはそれ以上)で、乾燥空気または湿った空気中で検査された。

【0054】

サンプルは化学蒸気浸透で得られる熱分解性炭素の母材によって緻密にされた炭素繊維補強材を含む、C/C複合材ブロックであった。

【0055】

以下の組成が調整された:

TiB2粉末: 320 grams(g)

“Pyrex(登録商標)”: 83.6 g

PCS樹脂(乾燥した固体状): 100 g

溶媒(キシレン): 150 g

混合物が均一化された後、組成物はペイントブラシを用いてそれぞれのサンプルの外側表面の全体にわたり適用され、2つの連続被覆は中間乾燥段階、およびいくらかの場合PCSの硬化の中間段階を適用された。

【0056】

最後の硬化後、サンプルは、不活性ガスで900℃の温度まで昇温させられることで、PCSのセラミック化のための熱処理を受けた。PCSセラミック化熱処理は、熱処理前の基板の初期重量を測定でき、かつ酸化性雰囲気への露出後のその変化を評価できるように、テストに先立ちなされた。上記のように、このような熱処理は常には、保護された部品の使用に先立つ必要はない。

【0057】

以下の表Iは、様々なサンプルに対する堆積された組成物の単位面積あたりの質量mを乾燥空気に1200℃で1時間露出した後測定したサンプル重量の相対変化とともに示す。

【表1】

【0058】

TiB2の酸化による質量の増加がAを除いてあることがわかる。

【0059】

この試験は2つの被覆をその2つの被覆間の中間硬化を用いて作ることの有利性を示し、かつその被覆の全体厚の影響をも示す。

【0060】

図2は、PCSを硬化する中間工程を使用する2つの被覆で被覆されたサンプルに対して1000℃の温度で連続的にそれぞれ15分間隔で、乾燥空気および湿った空気(20℃で湿度100%)に曝された後に測定された相対質量変化を示し、一方図3は同様のサンプルに対して1200℃で、連続的にそれぞれ10分間隔での乾燥空気および湿った空気に曝した後に測定された相対質量変化を示す。質量の損失は観察されず、このことはB2O3の存在にかかわらず、被覆の湿った雰囲気に耐える例外的な能力を示す。

【0061】

(実施例2)

実施例1のものと同一のC/C複合材サンプルは保護被覆を、以下の組成物の1つまたは2つの被覆を適用することで供された(2つの被覆が適用されたとき第1被覆を硬化する中間工程があった)。

【0062】

TiB2粉末: 80 g

“Pyrex(登録商標)”: 20.9 g

シリコーン樹脂: 31.25 g

溶媒(キシレン): 31.25 g

本実施例の方法では、使用されたシリコーン樹脂は参照「H62C」でドイツの会社Wacker Chemieによって販売されている樹脂であった。

【0063】

最後の硬化(220℃での触媒なしでの熱処理)後、サンプルは、シリコーンを900℃の温度まで不活性雰囲気中で昇温させることによりセラミック化させるための熱処理を受けた。

【0064】

以下の表IIは、1200℃で乾燥空気中に20分置いた後、それから650℃で乾燥空気中に5時間置いた後、かつそれから650℃で乾燥空気中にさらに5時間置いた後に、様々なサンプルに対して堆積した被覆の数をシリコーンをセラミック化した後の初期質量mに対して測定された質量変化の相対的変化Δm/mと共に示す。

【表2】

【0065】

この実施例は、特にそれが中間硬化を有する2つの被覆でできているときの、被覆の有効性を確証する。

【0066】

(実施例3)

実施例1のものと同一のC/C複合材サンプルは実施例2の組成物の1つの被覆(サンプルIおよびJ)、または2つの被覆(サンプルKおよびL)、その場合中間乾燥および第1被覆の硬化があった、を適用することで保護被覆を供された。

【0067】

最後の硬化後、サンプルはシリコーンを900℃でセラミック化するために熱処理を受けた。

【0068】

図4は、シリコーンの硬化後、連続的に15分間隔で1000℃にて湿った空気(20℃で相対湿度が100%)に曝されたサンプルI、J、KおよびLに対して、初期質量に対して測定された質量変化を示す。

【0069】

さらに、特に中間硬化を使用して2つの被覆の形態で堆積されたとき、損失はそれから105分後に観測されなかったので、被覆は有効性であるということがわかる。

【0070】

(実施例4)

C/C複合材サンプルは実施例1の組成物を使用した2つの硬化された被覆からなる保護被覆を供された。

【0071】

サンプルは低温エンジン(75体積%のH2O+25体積%のH2からなるガス混合物)に供給される操作条件をシミュレートする設備でテストされた。

【0072】

以下の表IIIは、様々なサイクルで測定された相対的な質量変化を示し、その中の1つは繰り返された。

【表3】

【0073】

比較として、サイクルIはまた保護被覆を持たないC/C複合材サンプルでなされた。−1.4%の相対質量変化が測定された。

【0074】

この実施例は、湿って、かつ水素H2の存在である条件下で、高温のこの保護の有効性を示す。

【0075】

(実施例5)

同一のC/C複合材サンプルが以下の3つの方法:

−サンプルM:最終セラミック化を900℃で、実施例2の方法を用いた;

−サンプルN:C/C複合材サンプル超音波によって攪拌されたタンク内に浸透させることを含み、かつ「Marlophen 89」という名でドイツの会社Hulsによって販売されている潤滑剤の0.5重量%の水溶液を収容し、かつそれから乾燥後、リン酸アルミニウムAl(H2PO4)3の50重要%溶液を水にペイントブラシを使用して適用することを含む、文献US5 853 821の実施例1の方法を使用した;乾燥後、熱処理は窒素雰囲気下において漸次700℃まで上昇した温度でなされた;および

−サンプルO:サンプルNへの米国特許5 853 821に従って適用される保護に続いて、サンプルMへの本発明に従い適用される保護を連続的に適用した。

【0076】

表IVは以下に様々なテスト中に測定された相対質量損失を示し、いくつかのそのテストは酢酸カリウムの存在で接触作用を及ぼす酸化条件下でなされた。

【表4】

【0077】

密封を供す閃光酸化型の最終セラミック化処理なしに、特に酸化触媒の存在化において、湿った雰囲気中、高温に耐え得るその能力が比較されるとき、このテストは、本発明の保護は比較的低い温度では乏しい有効性のみを示すことを示す。対照的に、米国特許番号5 853 821の明細書で供された保護は比較的低い温度で、酸化触媒の存在を含んで有効である。サンプルOでのテストは、両方の保護タイプを関連付けることで供された相乗効果の有効性を示す。

【特許請求の範囲】

【請求項1】

複合材部品を酸化から保護する方法であって、前記方法は、粉末状の少なくとも1つのホウ化物と、ガラスを形成することによる修復特性を有する粉末状の少なくとも1つのガラス状耐火酸化物と、耐火セラミックの前駆体である樹脂を含んだバインダとの混合物を含んだ組成物を前記部品に適用することと、かつ前記樹脂を硬化することとを含み、

前記ホウ化物粉末はその大部分がホウ化チタンTiB2で構成され、かつ少なくとも1つのガラス状耐火性酸化物の前記粉末はその大部分がホウケイ酸塩混合物を含むことを特徴とする方法。

【請求項2】

前記バインダは、ポリカルボシラン、ポリチタンカルボシラン、ポリシラザン、ポリビニルシラン、およびシリコーン樹脂から選ばれるセラミック前駆体ポリマーを含むことを特徴とする請求項1記載の方法。

【請求項3】

前記硬化は。400℃より低い温度でなされることを特徴とする請求項2記載の方法。

【請求項4】

前記部品には、硬化後に200μmから700μmの範囲にある厚さを有する被覆を形成する組成物が適用されることを特徴とする請求項1から3のいずれか1項記載の方法。

【請求項5】

前記組成物は、前記部品に、複数の連続被覆として、中間硬化を伴って適用されることを特徴とする請求項1から3のいずれか1項記載の方法。

【請求項6】

前記前駆体が耐火性セラミックに転換されるセラミック化の熱処理工程を含むことを特徴とする請求項1から5のいずれか1項記載の方法。

【請求項7】

前記熱処理工程は。不活性雰囲気中において600℃よりも高い温度でなされることを特徴とする請求項6記載の方法。

【請求項8】

前記熱処理工程は、酸化性雰囲気中、800℃よりも高いかまたはそれと同等の温度でなされることを特徴とする請求項6記載の方法。

【請求項9】

前記熱処理は、炉内での閃光酸化、空気中での火炎処理、および電磁結合による部分加熱からなる方法の1つによりなされることを特徴とする請求項8記載の方法。

【請求項10】

炭素/炭素複合材部品を保護するために、前記組成物は耐火性下地被覆を形成した後に適用されることを特徴とする請求項1から9のいずれか1項記載の方法。

【請求項11】

シリコンカーバイドを含んだ耐火性下地被覆が形成されることを特徴とする請求項10記載の方法。

【請求項12】

前記部品に少なくとも1つのリン酸塩を含む複合物を浸透させる前工程を含むことを特徴とした請求項1から11のいずれか1項記載の方法。

【請求項13】

前記組成物は、前記セラミック−前駆体のための溶媒をさらに含み、それにより前記組成物の粘度を調節することを特徴とする請求項1から12のいずれか1項記載の方法。

【請求項14】

前記組成物は、コーティングまたは噴霧によって適用されることと、その後、前記溶媒を乾燥によって除去することを特徴とする請求項13記載の方法。

【請求項15】

前記組成物は耐火材料の短繊維をさらに含むことを特徴とする請求項1から14のいずれか1項記載の方法。

【請求項16】

前記ホウ化物粉末は、アルミニウムのホウ化物およびケイ素のホウ化物から選ばれた少なくとも1つのホウ化物をさらに含むことを特徴とする請求項1から15のいずれか1項に記載の方法。

【請求項17】

酸化からの保護のための被覆を供された複合材部品であって、前記被覆は耐火セラミックの連続相と、少なくとも1つの耐火酸化物で形成されている自己修復相と、少なくとも1つの耐火ホウ化物で形成されているフィラーとを含み、

前記自己修復相はその大部分がホウケイ酸塩系からなり、かつ前記フィラーはその大部分がホウ化チタンTiB2で形成されていることを特徴とする部品。

【請求項18】

前記フィラーは、アルミニウムのホウ化物およびケイ素のホウ化物から選ばれる少なくとも1つのホウ化物をさらに含むことを特徴とする請求項17記載の部品。

【請求項19】

前記被覆は、耐火材料の短繊維をさらに含むことを特徴とする請求項17または18記載の部品。

【請求項20】

酸化からの保護のための内部被覆が設けられており、前記内部被覆は少なくとも1つのリン酸塩を含む請求項17から19のいずれか1項記載の部品。

【請求項21】

炭素/炭素複合材の摩擦部品を構成する請求項17から20のいずれか1項記載の部品。

【請求項22】

その摩擦表面以外の表面に保護被覆が設けられていることを特徴とする請求項21記載の部品。

【請求項23】

酸化からの保護のための被覆が設けられた少なくとも内部表面を有するロケットエンジンノズルの末広部を構成する請求項17から20のいずれか1項記載の部品。

【請求項1】

複合材部品を酸化から保護する方法であって、前記方法は、粉末状の少なくとも1つのホウ化物と、ガラスを形成することによる修復特性を有する粉末状の少なくとも1つのガラス状耐火酸化物と、耐火セラミックの前駆体である樹脂を含んだバインダとの混合物を含んだ組成物を前記部品に適用することと、かつ前記樹脂を硬化することとを含み、

前記ホウ化物粉末はその大部分がホウ化チタンTiB2で構成され、かつ少なくとも1つのガラス状耐火性酸化物の前記粉末はその大部分がホウケイ酸塩混合物を含むことを特徴とする方法。

【請求項2】

前記バインダは、ポリカルボシラン、ポリチタンカルボシラン、ポリシラザン、ポリビニルシラン、およびシリコーン樹脂から選ばれるセラミック前駆体ポリマーを含むことを特徴とする請求項1記載の方法。

【請求項3】

前記硬化は。400℃より低い温度でなされることを特徴とする請求項2記載の方法。

【請求項4】

前記部品には、硬化後に200μmから700μmの範囲にある厚さを有する被覆を形成する組成物が適用されることを特徴とする請求項1から3のいずれか1項記載の方法。

【請求項5】

前記組成物は、前記部品に、複数の連続被覆として、中間硬化を伴って適用されることを特徴とする請求項1から3のいずれか1項記載の方法。

【請求項6】

前記前駆体が耐火性セラミックに転換されるセラミック化の熱処理工程を含むことを特徴とする請求項1から5のいずれか1項記載の方法。

【請求項7】

前記熱処理工程は。不活性雰囲気中において600℃よりも高い温度でなされることを特徴とする請求項6記載の方法。

【請求項8】

前記熱処理工程は、酸化性雰囲気中、800℃よりも高いかまたはそれと同等の温度でなされることを特徴とする請求項6記載の方法。

【請求項9】

前記熱処理は、炉内での閃光酸化、空気中での火炎処理、および電磁結合による部分加熱からなる方法の1つによりなされることを特徴とする請求項8記載の方法。

【請求項10】

炭素/炭素複合材部品を保護するために、前記組成物は耐火性下地被覆を形成した後に適用されることを特徴とする請求項1から9のいずれか1項記載の方法。

【請求項11】

シリコンカーバイドを含んだ耐火性下地被覆が形成されることを特徴とする請求項10記載の方法。

【請求項12】

前記部品に少なくとも1つのリン酸塩を含む複合物を浸透させる前工程を含むことを特徴とした請求項1から11のいずれか1項記載の方法。

【請求項13】

前記組成物は、前記セラミック−前駆体のための溶媒をさらに含み、それにより前記組成物の粘度を調節することを特徴とする請求項1から12のいずれか1項記載の方法。

【請求項14】

前記組成物は、コーティングまたは噴霧によって適用されることと、その後、前記溶媒を乾燥によって除去することを特徴とする請求項13記載の方法。

【請求項15】

前記組成物は耐火材料の短繊維をさらに含むことを特徴とする請求項1から14のいずれか1項記載の方法。

【請求項16】

前記ホウ化物粉末は、アルミニウムのホウ化物およびケイ素のホウ化物から選ばれた少なくとも1つのホウ化物をさらに含むことを特徴とする請求項1から15のいずれか1項に記載の方法。

【請求項17】

酸化からの保護のための被覆を供された複合材部品であって、前記被覆は耐火セラミックの連続相と、少なくとも1つの耐火酸化物で形成されている自己修復相と、少なくとも1つの耐火ホウ化物で形成されているフィラーとを含み、

前記自己修復相はその大部分がホウケイ酸塩系からなり、かつ前記フィラーはその大部分がホウ化チタンTiB2で形成されていることを特徴とする部品。

【請求項18】

前記フィラーは、アルミニウムのホウ化物およびケイ素のホウ化物から選ばれる少なくとも1つのホウ化物をさらに含むことを特徴とする請求項17記載の部品。

【請求項19】

前記被覆は、耐火材料の短繊維をさらに含むことを特徴とする請求項17または18記載の部品。

【請求項20】

酸化からの保護のための内部被覆が設けられており、前記内部被覆は少なくとも1つのリン酸塩を含む請求項17から19のいずれか1項記載の部品。

【請求項21】

炭素/炭素複合材の摩擦部品を構成する請求項17から20のいずれか1項記載の部品。

【請求項22】

その摩擦表面以外の表面に保護被覆が設けられていることを特徴とする請求項21記載の部品。

【請求項23】

酸化からの保護のための被覆が設けられた少なくとも内部表面を有するロケットエンジンノズルの末広部を構成する請求項17から20のいずれか1項記載の部品。

【図1】

【図2】

【図3】

【図4】

【図2】

【図3】

【図4】

【公開番号】特開2011−93797(P2011−93797A)

【公開日】平成23年5月12日(2011.5.12)

【国際特許分類】

【外国語出願】

【出願番号】特願2010−250046(P2010−250046)

【出願日】平成22年11月8日(2010.11.8)

【分割の表示】特願2003−582098(P2003−582098)の分割

【原出願日】平成15年4月9日(2003.4.9)

【出願人】(502202281)スネクマ・プロピュルシオン・ソリド (48)

【氏名又は名称原語表記】SNECMA PROPULSION SOLIDE

【公開日】平成23年5月12日(2011.5.12)

【国際特許分類】

【出願番号】特願2010−250046(P2010−250046)

【出願日】平成22年11月8日(2010.11.8)

【分割の表示】特願2003−582098(P2003−582098)の分割

【原出願日】平成15年4月9日(2003.4.9)

【出願人】(502202281)スネクマ・プロピュルシオン・ソリド (48)

【氏名又は名称原語表記】SNECMA PROPULSION SOLIDE

[ Back to top ]