複合材及びその製造方法

【課題】基材が硬くて伸びの小さい材料であっても、ひび・割れや引け巣などを発生させることなく、ヒートシンク材に好適な複合材を製造する。

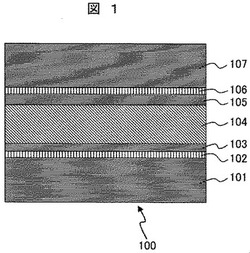

【解決手段】複合材100を、CuからなるCu層101と、金属Mからなる軟質金属層102と、Cu層103と、Mo又はWからなる硬質金属層104と、Cu層105と、軟質金属層106と、Cu層107とを、この順に積層した構成とする。

【解決手段】複合材100を、CuからなるCu層101と、金属Mからなる軟質金属層102と、Cu層103と、Mo又はWからなる硬質金属層104と、Cu層105と、軟質金属層106と、Cu層107とを、この順に積層した構成とする。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、複合材及びその製造方法に関する。

【背景技術】

【0002】

パワー半導体モジュールは、エアコンや洗濯機などの家電製品、インバータなどの産業用機器、ハイブリット車などに広く使用されている。これらの用途に使用されるパワー半導体モジュールにおいては、通電時に発生する熱を効率よく拡散する必要があるため、ヒートシンクが用いられている。このヒートシンクは、通電時に発生する熱を逃がす為に、熱伝導性に優れていることが求められている。また、パワー半導体モジュールを構成する各部材の熱膨張率の差に起因した応力の発生によるチップ割れ等を防ぐ為に、チップやチップに接続されているセラミック基板と同じように、熱膨張率が低いことが重要である。

【0003】

その為、ヒートシンク部材としては、熱伝導性に優れているCuと、熱膨張率が低いMoやWとを組み合わせたCu/Mo/Cuクラッド材(MoにCuを合せ材としてクラッドしたもの)またはCu/W/Cuクラッド材(WにCuを合せ材としてクラッドしたもの)等が知られている。

【0004】

例えば、特許文献1においては、Mo又はWからなる第1の部材をCu又はTiからなる第2の部材(合せ材)で挟んで熱間一軸加工法によって接合している。

【0005】

また、特許文献2においては、Mn-Ni-Cu系合金であって、Mn:5〜40wt%、Ni:0〜30wt%、Cu:40〜95wt%を含むろう材を用いてCu合金とMo合金とを接合している。特許文献3においては、Cu-Sn合金(Sn:1〜13質量%)からなるろう材を用いてCuとMoとを接合している。

【先行技術文献】

【特許文献】

【0006】

【特許文献1】特開平6−268115号公報

【特許文献2】特開平11−284111号公報

【特許文献3】国際公開2006−016479号

【発明の概要】

【発明が解決しようとする課題】

【0007】

クラッド材においては、圧延によって伸ばされて各金属の表面に露出した新生面が金属結合することにより金属界面が密着し、接合される。新生面を多く出すためにクラッド圧延前から圧延後の厚みの減少率を示す圧延率を大きくすると、接合が良好になる。しかし、MoやWは、非常に硬いことから、圧延率を大きくすると、ひびや割れが発生する問題がある。

【0008】

特許文献1の場合、基材として用いられる材料であるMo及びWは、硬く、伸びが小さいため、ひびや割れの発生を防止するには比較的高い温度で加工することが必要となる。また、熱間一軸加工法は、間欠的な方法である為に生産性が低い。

【0009】

また、特許文献2及び3の場合、ろう付けを行う為、溶融して凝固する際、凝固速度が異なるために凝固が必ずしも一様に起きず、凝固速度が異なった部分に引け巣を形成することがある。

【0010】

本発明の目的は、基材が硬くて伸びの小さい材料であっても、ひび・割れや引け巣などを発生させることなく、ヒートシンク材に好適な複合材を得ることにある。

【課題を解決するための手段】

【0011】

本発明においては、複合材を、Cuからなる第1Cu層と、このCu層よりも硬度が低い金属Mからなる第1軟質金属層と、Cuからなる第2Cu層と、Mo又はWからなる硬質金属層と、Cuからなる第3Cu層と、これらのCu層よりも硬度が低い金属Mからなる第2軟質金属層と、Cuからなる第4Cu層とを、この順に積層した構成とする。

【発明の効果】

【0012】

本発明によれば、基材が硬くて伸びの小さい材料であっても、ひび・割れや、引け巣を発生させることなく、パワー半導体モジュールなどに使用されるヒートシンク材に好適な複合材を得ることが可能となる。

【図面の簡単な説明】

【0013】

【図1】本発明に係る複合材を模式的に示す断面図である。

【図2】スパッタリングあるいは蒸着を行い、中間材を得る工程を示す模式図である。

【図3】クラッド圧延により中間材を得る工程を示す模式図である。

【図4】クラッド圧延及び焼鈍によりヒートシンク材を得る工程を示す模式図である。

【図5】硬質金属にメッキを施すことにより中間材を得る工程を示す概略図である。

【図6】図5の中間材にメッキを施す工程を示す概略図である。

【図7】クラッド圧延及び焼鈍によりヒートシンク材を得る工程を示す模式図である。

【発明を実施するための形態】

【0014】

本発明者は、冷間でクラッド圧延をすること、及び、ろう付けを行わずにCuとMoとを接合することにより、量産性の向上と、信頼性の向上とを図れるのではないかとの技術思想に基づき本発明をなすに至った。

【0015】

即ち、本発明に係る複合材の製造方法は、下記の特徴を有する。

【0016】

(1)前記複合材の製造方法は、Cuからなる第1Cu層と、このCu層よりも硬度が低い金属Mからなる第1軟質金属層と、Cuからなる第2Cu層と、Mo又はWからなる硬質金属層と、Cuからなる第3Cu層と、これらのCu層よりも硬度が低い金属Mからなる第2軟質金属層と、Cuからなる第4Cu層とを、この順に積層した中間材を形成する工程と、この中間材にクラッド圧延を施す工程と、このクラッド圧延の後、中間材に金属Mの融点より低い温度で拡散焼鈍を施す工程と、を含む。

【0017】

(2)クラッド圧延の圧延率は、10〜40%であることが望ましい。

【0018】

ここで、上記の圧延率とする理由は、圧延率が低すぎると新生面が現れないため、金属界面で密着が起きず、圧延率が高すぎるとひび割れの原因となるためである。また、金属Mの融点より低い温度で拡散焼鈍を行うことにより、引け巣の問題を回避することができる。

【0019】

(3)金属Mは、Al、Zn、Sn、Au、Ag及びInからなる群から選択される。

【0020】

(4)中間材を形成する工程は、スパッタリング、蒸着、あるいはメッキ法を用いて、硬質金属層の表面に第2Cu層と第3Cu層とを形成する工程を含むことが望ましい。

【0021】

また、本発明に係る複合材は、下記の特徴を有する。

【0022】

(5)前記複合材は、Cuからなる第1Cu層と、このCu層よりも硬度が低い金属Mからなる第1軟質金属層と、Cuからなる第2Cu層と、Mo又はWからなる硬質金属層と、Cuからなる第3Cu層と、これらのCu層よりも硬度が低い金属Mからなる第2軟質金属層と、Cuからなる第4Cu層とを、この順に積層した構成を有する。

【0023】

(6)第1軟質金属層及び第2軟質金属層の厚さの平均値は、1μm以上であることが好ましい。これよりも厚さが小さいと、クラッド圧延の際に第1軟質金属層及び第2軟質金属層に途切れが発生し、途切れた部分ではCu同士の接触となるため、接合性が悪化する。

【0024】

以下、図面に基づいて詳述する。

【0025】

図1は、本発明に係る複合材を模式的に示す断面図である。

【0026】

本図において、複合材100は、Cu(銅)からなるCu層101(第1Cu層)、金属Mからなる軟質金属層102(第1軟質金属層)、CuからなるCu層103(第2Cu層)、硬質金属であるMo(モリブデン)又はW(タングステン)からなる硬質金属層104、CuからなるCu層105(第3Cu層)、金属Mからなる軟質金属層106(第2軟質金属層)、CuからなるCu層107(第4Cu層)を、この順に積層させた積層構造を有するものである。すなわち、複合材100は、硬質金属層104をCu層103とCu層105との間に挟み、これを軟質金属層102と軟質金属層106との間に挟み、これをCu層101とCu層107との間に挟んだ構成を有する。軟質金属層102,106は、Cu層101,103,105,107より硬度が低いことが好適である。

【0027】

ここで、「Cuからなる」は、純銅又は銅を主成分とする合金からなることを意味し、銅の組成が95wt%以上であることが望ましい。「金属Mからなる」は、純金属であるM又はMを主成分とする合金からなることを意味し、Mの組成が95wt%以上であることが望ましい。「Mo又はWからなる」は、純金属であるMo若しくはW又はMo若しくはWを主成分とする合金からなることを意味し、Mo若しくはWの組成が95wt%以上であることが望ましい。

【0028】

Cu層101,103,105,107及び硬質金属層104について純度が高い方が望ましい理由は、不純物が多くなると、熱伝導率が低下する問題があるためである。一方、軟質金属層102,106について純度が高い方が望ましい理由は、不純物が多くなると、融点が低下し、焼鈍温度が低下するため、拡散が不十分となる傾向があるためである。

【0029】

Cu層101,103,105,107及び軟質金属層102,106がMoやWと比べて軟らかく(硬度が低く)、軟質金属層102,106をCu層の間に挟むことにより、クラッド圧延においては、Cu及び金属Mが優先的に変形して多くの新生面を生じさせ、密着性の向上に寄与する。これにより、クラッド圧延の際に複合材のMoやWを含む中心領域の加工度を低減させて接合することができる。このため、硬質金属層104の変形が起き難くなり、ひび割れの防止になる。

【0030】

金属Mは、例えば、Al(アルミニウム)、Zn(亜鉛)、Sn(スズ)、Au(金)、Ag(銀)及びIn(インジウム)のいずれかであることが好ましい。なお、Cu層103,105を設けずに、硬質金属層104に軟質金属層102,106を密着させると、軟らかい金属である金属Mを圧延した時の伸びがMo又はWに直接影響を及ぼし、ひび割れの原因となるため適さない。

【0031】

(複合材の第一の製造方法)

ヒートシンク材に好適な複合材100を作製する方法を図2〜図4を用いて説明する。

【0032】

まず、硬質金属層104の両側の表面にスパッタリングあるいは蒸着によってCu層103,105を形成し、図2の中間材110(第1中間材)を作製する。

【0033】

一方、Cu層101となる板材と軟質金属層102となる板材とを重ね合わせたもの、及びCu層107となる板材と軟質金属層106となる板材とを重ね合わせたものをクラッド圧延することにより、図3のCu層101及び軟質金属層102を含む中間材111(第2中間材)並びにCu層107及び軟質金属層106を含む中間材112(第3中間材)を作製する。

【0034】

この後、図4に示すように、Cu層101,107が最も外側の露出面を構成するように中間材110を中間材111と中間材112との間に挟み込んだ中間材(第4中間材)を形成し、これに10〜40%の圧延率でクラッド圧延を施して各層を接合して圧延材とする。そして、この圧延材を焼鈍炉10において金属Mの融点より低い温度で拡散焼鈍することにより、複合材100を得る。

【0035】

(複合材の第二の製造方法)

ヒートシンク材に好適な複合材100を作製する別の方法を図5〜図7を用いて説明する。

【0036】

まず、硬質金属層104をCuを溶解したメッキ液251の中に浸漬し、硬質金属層104の両側の表面にメッキ法によってCu層103,105を形成し、図5に示す中間材201(第5中間材)を作製する。

【0037】

次に、中間材201を金属Mを溶解したメッキ液252の中に浸漬し、中間材201の両側の表面にメッキ法によって軟質金属層102,106を形成し、図6に示す中間材202(第6中間材)を作製する。

【0038】

この後の工程は、図7に示す。

【0039】

図7においては、中間材202を、Cu層101,107となる板材で挟み込んだ中間材(第7中間材)を形成し、これに10〜40%の圧延率でクラッド圧延を施して各層を接合して圧延材とする。そして、この圧延材を焼鈍炉10において金属Mの融点より低い温度で拡散焼鈍することにより、複合材100を得る。

【0040】

上述のように、各層の形成には、スパッタリング、蒸着、クラッド圧延、メッキを用いることができ、その他の類推される製造方法にあっても使用可能である。

【0041】

拡散焼鈍の温度は、軟質金属層の金属MとCu層のCuとが反応して液体が発生する温度より低く設定することが好ましい。界面での溶融は起こさず、拡散を進行させて金属界面の密着性を向上させる目的で、Cuと金属Mとの反応で液体が発生する温度より余裕を見て約20℃程度低くした拡散焼鈍温度が好ましい。

【0042】

金属MがAlの場合は、CuとAlとの共晶点が548℃なので530℃、金属MがAuの場合は、CuとAuとの合金の融点が910℃なので890℃、金属MがAgの場合は、CuとAgとの共晶点が780℃なので760℃、金属MがSnの場合は、CuとSnとの共晶点が227℃なので210℃、金属MがZnの場合は、CuとZnとの合金の融点が420℃なので400℃、金属MがInの場合は、CuとInとの共晶点が157℃なので140℃であることが好ましい。

【実施例】

【0043】

上述の硬質金属層104となる板材のうちMo又はWからなる板材の表面に、上記の第一の製造方法を用いてCu層103,105、軟質金属層102,106、Cu層101,107を形成し、実施例1〜17及び比較例2〜5の複合材を作製した。比較例1の複合材は、軟質金属層102,106を含まず、Moからなる板材の表面にCu層103,105をクラッド圧延することにより作製した。なお、実施例1〜17及び比較例1〜5において、Cu層101,107の圧延後の厚さは500μmであり、硬質金属層104の圧延後の厚さは100μmであった。

【0044】

また、それぞれの実施例及び比較例における金属M及び硬質金属の種類、軟質金属層102,106及びCu層103,105の圧延後の厚さ、並びに拡散焼鈍温度及び圧延率は、表1に示す通りである。

【0045】

【表1】

【0046】

接合性評価は、ピール試験(JIS K6854-1(90°はく離))を行って確認した。ピール試験の際、1N/mm以下で剥離した部分が発生しなかった場合を○とし、剥離した場合を×とした。

【0047】

ひび・割れ評価は、作製した複合材の断面を、電子顕微鏡を用いて観察し、ひび・割れが発生しなかったものを○(合格)、発生したものを×(不合格)とした。

【0048】

引け巣評価は、作製した複合材の断面を、電子顕微鏡を用いて観察し、引け巣が発生しなかったものを○(合格)、発生したものを×(不合格)とした。

【0049】

表2は、接合性、ひび・割れ及び引け巣の評価を示したものである。

【0050】

【表2】

【0051】

実施例1〜17では接合性評価、ひび・割れ評価及び引け巣評価で良好な結果を得た。

【0052】

比較例1では、軟質金属層102,106を含まない為、圧延率が40%でも硬いMoからなる硬質金属層104の総厚変化が大きくなった為、ひびや割れが発生した。

【0053】

比較例2及び3では、Cu層103,105が含まれないこと(表中、厚さ0μm)から、軟質金属層102,106とMo又はWからなる硬質金属層104とが直接接触し、硬質金属層104の総厚変化が大きくなり、ひびや割れが発生した。

【0054】

比較例4では、圧延率が低いことから、新生面での接合が少なくなり、所望の接合強さを得ることができなかった。

【0055】

比較例5では、圧延率が高いことから、Moからなる硬質金属層104を大きく変形させたことにより、ひびや割れが発生した。

【0056】

以上、本発明者によってなされた発明を実施の形態に基づき具体的に説明したが、本発明は前記実施の形態に限定されるものではなく、その要旨を逸脱しない範囲で種々変更可能であることは言うまでもない。

【符号の説明】

【0057】

10:焼鈍炉、100:複合材、101,103,105,107:Cu層、102,106:軟質金属層、104:硬質金属層、110,111,112,201,202:中間材、251,252:メッキ液。

【技術分野】

【0001】

本発明は、複合材及びその製造方法に関する。

【背景技術】

【0002】

パワー半導体モジュールは、エアコンや洗濯機などの家電製品、インバータなどの産業用機器、ハイブリット車などに広く使用されている。これらの用途に使用されるパワー半導体モジュールにおいては、通電時に発生する熱を効率よく拡散する必要があるため、ヒートシンクが用いられている。このヒートシンクは、通電時に発生する熱を逃がす為に、熱伝導性に優れていることが求められている。また、パワー半導体モジュールを構成する各部材の熱膨張率の差に起因した応力の発生によるチップ割れ等を防ぐ為に、チップやチップに接続されているセラミック基板と同じように、熱膨張率が低いことが重要である。

【0003】

その為、ヒートシンク部材としては、熱伝導性に優れているCuと、熱膨張率が低いMoやWとを組み合わせたCu/Mo/Cuクラッド材(MoにCuを合せ材としてクラッドしたもの)またはCu/W/Cuクラッド材(WにCuを合せ材としてクラッドしたもの)等が知られている。

【0004】

例えば、特許文献1においては、Mo又はWからなる第1の部材をCu又はTiからなる第2の部材(合せ材)で挟んで熱間一軸加工法によって接合している。

【0005】

また、特許文献2においては、Mn-Ni-Cu系合金であって、Mn:5〜40wt%、Ni:0〜30wt%、Cu:40〜95wt%を含むろう材を用いてCu合金とMo合金とを接合している。特許文献3においては、Cu-Sn合金(Sn:1〜13質量%)からなるろう材を用いてCuとMoとを接合している。

【先行技術文献】

【特許文献】

【0006】

【特許文献1】特開平6−268115号公報

【特許文献2】特開平11−284111号公報

【特許文献3】国際公開2006−016479号

【発明の概要】

【発明が解決しようとする課題】

【0007】

クラッド材においては、圧延によって伸ばされて各金属の表面に露出した新生面が金属結合することにより金属界面が密着し、接合される。新生面を多く出すためにクラッド圧延前から圧延後の厚みの減少率を示す圧延率を大きくすると、接合が良好になる。しかし、MoやWは、非常に硬いことから、圧延率を大きくすると、ひびや割れが発生する問題がある。

【0008】

特許文献1の場合、基材として用いられる材料であるMo及びWは、硬く、伸びが小さいため、ひびや割れの発生を防止するには比較的高い温度で加工することが必要となる。また、熱間一軸加工法は、間欠的な方法である為に生産性が低い。

【0009】

また、特許文献2及び3の場合、ろう付けを行う為、溶融して凝固する際、凝固速度が異なるために凝固が必ずしも一様に起きず、凝固速度が異なった部分に引け巣を形成することがある。

【0010】

本発明の目的は、基材が硬くて伸びの小さい材料であっても、ひび・割れや引け巣などを発生させることなく、ヒートシンク材に好適な複合材を得ることにある。

【課題を解決するための手段】

【0011】

本発明においては、複合材を、Cuからなる第1Cu層と、このCu層よりも硬度が低い金属Mからなる第1軟質金属層と、Cuからなる第2Cu層と、Mo又はWからなる硬質金属層と、Cuからなる第3Cu層と、これらのCu層よりも硬度が低い金属Mからなる第2軟質金属層と、Cuからなる第4Cu層とを、この順に積層した構成とする。

【発明の効果】

【0012】

本発明によれば、基材が硬くて伸びの小さい材料であっても、ひび・割れや、引け巣を発生させることなく、パワー半導体モジュールなどに使用されるヒートシンク材に好適な複合材を得ることが可能となる。

【図面の簡単な説明】

【0013】

【図1】本発明に係る複合材を模式的に示す断面図である。

【図2】スパッタリングあるいは蒸着を行い、中間材を得る工程を示す模式図である。

【図3】クラッド圧延により中間材を得る工程を示す模式図である。

【図4】クラッド圧延及び焼鈍によりヒートシンク材を得る工程を示す模式図である。

【図5】硬質金属にメッキを施すことにより中間材を得る工程を示す概略図である。

【図6】図5の中間材にメッキを施す工程を示す概略図である。

【図7】クラッド圧延及び焼鈍によりヒートシンク材を得る工程を示す模式図である。

【発明を実施するための形態】

【0014】

本発明者は、冷間でクラッド圧延をすること、及び、ろう付けを行わずにCuとMoとを接合することにより、量産性の向上と、信頼性の向上とを図れるのではないかとの技術思想に基づき本発明をなすに至った。

【0015】

即ち、本発明に係る複合材の製造方法は、下記の特徴を有する。

【0016】

(1)前記複合材の製造方法は、Cuからなる第1Cu層と、このCu層よりも硬度が低い金属Mからなる第1軟質金属層と、Cuからなる第2Cu層と、Mo又はWからなる硬質金属層と、Cuからなる第3Cu層と、これらのCu層よりも硬度が低い金属Mからなる第2軟質金属層と、Cuからなる第4Cu層とを、この順に積層した中間材を形成する工程と、この中間材にクラッド圧延を施す工程と、このクラッド圧延の後、中間材に金属Mの融点より低い温度で拡散焼鈍を施す工程と、を含む。

【0017】

(2)クラッド圧延の圧延率は、10〜40%であることが望ましい。

【0018】

ここで、上記の圧延率とする理由は、圧延率が低すぎると新生面が現れないため、金属界面で密着が起きず、圧延率が高すぎるとひび割れの原因となるためである。また、金属Mの融点より低い温度で拡散焼鈍を行うことにより、引け巣の問題を回避することができる。

【0019】

(3)金属Mは、Al、Zn、Sn、Au、Ag及びInからなる群から選択される。

【0020】

(4)中間材を形成する工程は、スパッタリング、蒸着、あるいはメッキ法を用いて、硬質金属層の表面に第2Cu層と第3Cu層とを形成する工程を含むことが望ましい。

【0021】

また、本発明に係る複合材は、下記の特徴を有する。

【0022】

(5)前記複合材は、Cuからなる第1Cu層と、このCu層よりも硬度が低い金属Mからなる第1軟質金属層と、Cuからなる第2Cu層と、Mo又はWからなる硬質金属層と、Cuからなる第3Cu層と、これらのCu層よりも硬度が低い金属Mからなる第2軟質金属層と、Cuからなる第4Cu層とを、この順に積層した構成を有する。

【0023】

(6)第1軟質金属層及び第2軟質金属層の厚さの平均値は、1μm以上であることが好ましい。これよりも厚さが小さいと、クラッド圧延の際に第1軟質金属層及び第2軟質金属層に途切れが発生し、途切れた部分ではCu同士の接触となるため、接合性が悪化する。

【0024】

以下、図面に基づいて詳述する。

【0025】

図1は、本発明に係る複合材を模式的に示す断面図である。

【0026】

本図において、複合材100は、Cu(銅)からなるCu層101(第1Cu層)、金属Mからなる軟質金属層102(第1軟質金属層)、CuからなるCu層103(第2Cu層)、硬質金属であるMo(モリブデン)又はW(タングステン)からなる硬質金属層104、CuからなるCu層105(第3Cu層)、金属Mからなる軟質金属層106(第2軟質金属層)、CuからなるCu層107(第4Cu層)を、この順に積層させた積層構造を有するものである。すなわち、複合材100は、硬質金属層104をCu層103とCu層105との間に挟み、これを軟質金属層102と軟質金属層106との間に挟み、これをCu層101とCu層107との間に挟んだ構成を有する。軟質金属層102,106は、Cu層101,103,105,107より硬度が低いことが好適である。

【0027】

ここで、「Cuからなる」は、純銅又は銅を主成分とする合金からなることを意味し、銅の組成が95wt%以上であることが望ましい。「金属Mからなる」は、純金属であるM又はMを主成分とする合金からなることを意味し、Mの組成が95wt%以上であることが望ましい。「Mo又はWからなる」は、純金属であるMo若しくはW又はMo若しくはWを主成分とする合金からなることを意味し、Mo若しくはWの組成が95wt%以上であることが望ましい。

【0028】

Cu層101,103,105,107及び硬質金属層104について純度が高い方が望ましい理由は、不純物が多くなると、熱伝導率が低下する問題があるためである。一方、軟質金属層102,106について純度が高い方が望ましい理由は、不純物が多くなると、融点が低下し、焼鈍温度が低下するため、拡散が不十分となる傾向があるためである。

【0029】

Cu層101,103,105,107及び軟質金属層102,106がMoやWと比べて軟らかく(硬度が低く)、軟質金属層102,106をCu層の間に挟むことにより、クラッド圧延においては、Cu及び金属Mが優先的に変形して多くの新生面を生じさせ、密着性の向上に寄与する。これにより、クラッド圧延の際に複合材のMoやWを含む中心領域の加工度を低減させて接合することができる。このため、硬質金属層104の変形が起き難くなり、ひび割れの防止になる。

【0030】

金属Mは、例えば、Al(アルミニウム)、Zn(亜鉛)、Sn(スズ)、Au(金)、Ag(銀)及びIn(インジウム)のいずれかであることが好ましい。なお、Cu層103,105を設けずに、硬質金属層104に軟質金属層102,106を密着させると、軟らかい金属である金属Mを圧延した時の伸びがMo又はWに直接影響を及ぼし、ひび割れの原因となるため適さない。

【0031】

(複合材の第一の製造方法)

ヒートシンク材に好適な複合材100を作製する方法を図2〜図4を用いて説明する。

【0032】

まず、硬質金属層104の両側の表面にスパッタリングあるいは蒸着によってCu層103,105を形成し、図2の中間材110(第1中間材)を作製する。

【0033】

一方、Cu層101となる板材と軟質金属層102となる板材とを重ね合わせたもの、及びCu層107となる板材と軟質金属層106となる板材とを重ね合わせたものをクラッド圧延することにより、図3のCu層101及び軟質金属層102を含む中間材111(第2中間材)並びにCu層107及び軟質金属層106を含む中間材112(第3中間材)を作製する。

【0034】

この後、図4に示すように、Cu層101,107が最も外側の露出面を構成するように中間材110を中間材111と中間材112との間に挟み込んだ中間材(第4中間材)を形成し、これに10〜40%の圧延率でクラッド圧延を施して各層を接合して圧延材とする。そして、この圧延材を焼鈍炉10において金属Mの融点より低い温度で拡散焼鈍することにより、複合材100を得る。

【0035】

(複合材の第二の製造方法)

ヒートシンク材に好適な複合材100を作製する別の方法を図5〜図7を用いて説明する。

【0036】

まず、硬質金属層104をCuを溶解したメッキ液251の中に浸漬し、硬質金属層104の両側の表面にメッキ法によってCu層103,105を形成し、図5に示す中間材201(第5中間材)を作製する。

【0037】

次に、中間材201を金属Mを溶解したメッキ液252の中に浸漬し、中間材201の両側の表面にメッキ法によって軟質金属層102,106を形成し、図6に示す中間材202(第6中間材)を作製する。

【0038】

この後の工程は、図7に示す。

【0039】

図7においては、中間材202を、Cu層101,107となる板材で挟み込んだ中間材(第7中間材)を形成し、これに10〜40%の圧延率でクラッド圧延を施して各層を接合して圧延材とする。そして、この圧延材を焼鈍炉10において金属Mの融点より低い温度で拡散焼鈍することにより、複合材100を得る。

【0040】

上述のように、各層の形成には、スパッタリング、蒸着、クラッド圧延、メッキを用いることができ、その他の類推される製造方法にあっても使用可能である。

【0041】

拡散焼鈍の温度は、軟質金属層の金属MとCu層のCuとが反応して液体が発生する温度より低く設定することが好ましい。界面での溶融は起こさず、拡散を進行させて金属界面の密着性を向上させる目的で、Cuと金属Mとの反応で液体が発生する温度より余裕を見て約20℃程度低くした拡散焼鈍温度が好ましい。

【0042】

金属MがAlの場合は、CuとAlとの共晶点が548℃なので530℃、金属MがAuの場合は、CuとAuとの合金の融点が910℃なので890℃、金属MがAgの場合は、CuとAgとの共晶点が780℃なので760℃、金属MがSnの場合は、CuとSnとの共晶点が227℃なので210℃、金属MがZnの場合は、CuとZnとの合金の融点が420℃なので400℃、金属MがInの場合は、CuとInとの共晶点が157℃なので140℃であることが好ましい。

【実施例】

【0043】

上述の硬質金属層104となる板材のうちMo又はWからなる板材の表面に、上記の第一の製造方法を用いてCu層103,105、軟質金属層102,106、Cu層101,107を形成し、実施例1〜17及び比較例2〜5の複合材を作製した。比較例1の複合材は、軟質金属層102,106を含まず、Moからなる板材の表面にCu層103,105をクラッド圧延することにより作製した。なお、実施例1〜17及び比較例1〜5において、Cu層101,107の圧延後の厚さは500μmであり、硬質金属層104の圧延後の厚さは100μmであった。

【0044】

また、それぞれの実施例及び比較例における金属M及び硬質金属の種類、軟質金属層102,106及びCu層103,105の圧延後の厚さ、並びに拡散焼鈍温度及び圧延率は、表1に示す通りである。

【0045】

【表1】

【0046】

接合性評価は、ピール試験(JIS K6854-1(90°はく離))を行って確認した。ピール試験の際、1N/mm以下で剥離した部分が発生しなかった場合を○とし、剥離した場合を×とした。

【0047】

ひび・割れ評価は、作製した複合材の断面を、電子顕微鏡を用いて観察し、ひび・割れが発生しなかったものを○(合格)、発生したものを×(不合格)とした。

【0048】

引け巣評価は、作製した複合材の断面を、電子顕微鏡を用いて観察し、引け巣が発生しなかったものを○(合格)、発生したものを×(不合格)とした。

【0049】

表2は、接合性、ひび・割れ及び引け巣の評価を示したものである。

【0050】

【表2】

【0051】

実施例1〜17では接合性評価、ひび・割れ評価及び引け巣評価で良好な結果を得た。

【0052】

比較例1では、軟質金属層102,106を含まない為、圧延率が40%でも硬いMoからなる硬質金属層104の総厚変化が大きくなった為、ひびや割れが発生した。

【0053】

比較例2及び3では、Cu層103,105が含まれないこと(表中、厚さ0μm)から、軟質金属層102,106とMo又はWからなる硬質金属層104とが直接接触し、硬質金属層104の総厚変化が大きくなり、ひびや割れが発生した。

【0054】

比較例4では、圧延率が低いことから、新生面での接合が少なくなり、所望の接合強さを得ることができなかった。

【0055】

比較例5では、圧延率が高いことから、Moからなる硬質金属層104を大きく変形させたことにより、ひびや割れが発生した。

【0056】

以上、本発明者によってなされた発明を実施の形態に基づき具体的に説明したが、本発明は前記実施の形態に限定されるものではなく、その要旨を逸脱しない範囲で種々変更可能であることは言うまでもない。

【符号の説明】

【0057】

10:焼鈍炉、100:複合材、101,103,105,107:Cu層、102,106:軟質金属層、104:硬質金属層、110,111,112,201,202:中間材、251,252:メッキ液。

【特許請求の範囲】

【請求項1】

Cuからなる第1Cu層と、このCu層よりも硬度が低い金属Mからなる第1軟質金属層と、Cuからなる第2Cu層と、Mo又はWからなる硬質金属層と、Cuからなる第3Cu層と、これらのCu層よりも硬度が低い金属Mからなる第2軟質金属層と、Cuからなる第4Cu層とを、この順に積層した構成を有する中間材を形成する工程と、前記中間材にクラッド圧延を施す工程と、前記クラッド圧延の後、前記中間材に前記金属Mの融点より低い温度で拡散焼鈍を施す工程と、を含み、前記クラッド圧延の圧延率は、10〜40%であることを特徴とする複合材の製造方法。

【請求項2】

金属Mは、Al、Zn、Sn、Au、Ag及びInからなる群から選択されることを特徴とする請求項1記載の複合材の製造方法。

【請求項3】

前記中間材を形成する工程は、スパッタリング法、蒸着法、又はメッキ法を用いて、前記硬質金属層の表面に前記第2Cu層と前記第3Cu層とを形成する工程を含むことを特徴とする請求項1又は2に記載の複合材の製造方法。

【請求項4】

Cuからなる第1Cu層と、このCu層よりも硬度が低い金属Mからなる第1軟質金属層と、Cuからなる第2Cu層と、Mo又はWからなる硬質金属層と、Cuからなる第3Cu層と、これらのCu層よりも硬度が低い金属Mからなる第2軟質金属層と、Cuからなる第4Cu層とを、この順に積層した構成を有することを特徴とする複合材。

【請求項5】

前記第1軟質金属層及び前記第2軟質金属層の厚さの平均値は、1μm以上であることを特徴とする請求項4記載の複合材。

【請求項1】

Cuからなる第1Cu層と、このCu層よりも硬度が低い金属Mからなる第1軟質金属層と、Cuからなる第2Cu層と、Mo又はWからなる硬質金属層と、Cuからなる第3Cu層と、これらのCu層よりも硬度が低い金属Mからなる第2軟質金属層と、Cuからなる第4Cu層とを、この順に積層した構成を有する中間材を形成する工程と、前記中間材にクラッド圧延を施す工程と、前記クラッド圧延の後、前記中間材に前記金属Mの融点より低い温度で拡散焼鈍を施す工程と、を含み、前記クラッド圧延の圧延率は、10〜40%であることを特徴とする複合材の製造方法。

【請求項2】

金属Mは、Al、Zn、Sn、Au、Ag及びInからなる群から選択されることを特徴とする請求項1記載の複合材の製造方法。

【請求項3】

前記中間材を形成する工程は、スパッタリング法、蒸着法、又はメッキ法を用いて、前記硬質金属層の表面に前記第2Cu層と前記第3Cu層とを形成する工程を含むことを特徴とする請求項1又は2に記載の複合材の製造方法。

【請求項4】

Cuからなる第1Cu層と、このCu層よりも硬度が低い金属Mからなる第1軟質金属層と、Cuからなる第2Cu層と、Mo又はWからなる硬質金属層と、Cuからなる第3Cu層と、これらのCu層よりも硬度が低い金属Mからなる第2軟質金属層と、Cuからなる第4Cu層とを、この順に積層した構成を有することを特徴とする複合材。

【請求項5】

前記第1軟質金属層及び前記第2軟質金属層の厚さの平均値は、1μm以上であることを特徴とする請求項4記載の複合材。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【公開番号】特開2013−49063(P2013−49063A)

【公開日】平成25年3月14日(2013.3.14)

【国際特許分類】

【出願番号】特願2011−186810(P2011−186810)

【出願日】平成23年8月30日(2011.8.30)

【出願人】(000005120)日立電線株式会社 (3,358)

【Fターム(参考)】

【公開日】平成25年3月14日(2013.3.14)

【国際特許分類】

【出願日】平成23年8月30日(2011.8.30)

【出願人】(000005120)日立電線株式会社 (3,358)

【Fターム(参考)】

[ Back to top ]