複合材成形治具

【課題】炭素発泡体をコア材とした場合であっても、より均等に成形品を加熱できる成形治具を提供することを目的とする。

【解決手段】複合材成形治具は、成形品側に配置される炭素発泡体5、及び、炭素発泡体5の背面に接着配置された別の炭素発泡体6で構成されたコア材2と、コア材2中に埋設されたコア材2に伝熱可能な熱源3と、繊維強化複合材料でコア材2の表面を被覆して形成した複合材層4と、を備え、炭素発泡体5の熱伝導率が、別の炭素発泡体6の熱伝導率よりも高いことを特徴とする。

【解決手段】複合材成形治具は、成形品側に配置される炭素発泡体5、及び、炭素発泡体5の背面に接着配置された別の炭素発泡体6で構成されたコア材2と、コア材2中に埋設されたコア材2に伝熱可能な熱源3と、繊維強化複合材料でコア材2の表面を被覆して形成した複合材層4と、を備え、炭素発泡体5の熱伝導率が、別の炭素発泡体6の熱伝導率よりも高いことを特徴とする。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、複合材成形治具に関し、特に、航空機もしくは風車などの構造物を複合材料で製造するための成形治具に関するものである。

【背景技術】

【0002】

近年、航空機もしくは風車などの構造物の材料として、複合材料が利用されている。複合材料とは、結合材料(マトリックス)と、微粒子または繊維状材料とを含む成形材料である。例えば、エポキシ樹脂に代表されるプラスチックと、炭素やガラスからなる硬い繊維とから構成され、プリプレグなどとして用いられる。

【0003】

複合材料を成形品とするためには、複合材料のマトリックスを高温高圧環境下で硬化させる工程が必須となる。複合材料のマトリクスを高温硬化させる方法の1つとして、電熱ヒータ等により直接成形型を加熱する方法がある。RTM(Resin Transfer Molding)法では、一般的に成形型を直接加熱する手法がとられている。ホットプレス法においても、プレス型にヒータを埋め込むことで直接加熱する方法が実施されている(特許文献1参照)。また、複合材料のマトリクスを高温硬化させる方法の1つとして、オートクレーブ法などのように、外部の雰囲気を加熱する方法がある。

【0004】

複合材料を成形するための治具として、コア材を複合材料で被覆した成形治具が開発されている(特許文献2参照)。コア材としては、炭素発泡体が用いられる。炭素発泡体は、軽量であるため、金属製の成形治具よりも熱容量が小さく、成形治具としたときの加熱特性が良いという特徴を有する。そのため、炭素発泡体を用いた成形治具は、RTM法やホットプレス法のみならず、オートクレーブ法においても成形型を直接加熱することで、より効率的に成形品を高温硬化させることができる。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特開平9−254172号公報(請求項1)

【特許文献2】特表2007−521987号公報(請求項1)

【発明の概要】

【発明が解決しようとする課題】

【0006】

炭素発泡体は、熱伝導率が低いという特徴を有する。そのため、炭素発泡体をコア材とした成形治具にヒータを埋め込んで加熱した場合、熱が炭素発泡体中を移動しにくく、ヒータ近傍とヒータから離れた位置とで大きな温度差が生じる。ヒータからの距離の違いによってコア材の温度が異なると、成形品の高温硬化するタイミングにバラつきが生じることになる。それによって、成形品に残留変形が発生し、品質の低下を招く。

【0007】

本発明は、このような事情に鑑みてなされたものであって、炭素発泡体をコア材とした場合であっても、より均等に成形品を加熱できる成形治具を提供することを目的とする。

【課題を解決するための手段】

【0008】

上記課題を解決するために、本発明は、成形品側に配置される炭素発泡体、及び、前記炭素発泡体の背面に接着配置された別の炭素発泡体で構成されたコア材と、前記コア材中に埋設された前記コア材に伝熱可能な熱源と、繊維強化複合材料で前記コア材の表面を被覆して形成した複合材層と、を備え、前記炭素発泡体の熱伝導率が、前記別の炭素発泡体の熱伝導率よりも高い複合材成形治具を提供する。

【0009】

上記発明によれば、コア材は熱伝導率の異なる炭素発泡体同士を接着させた構成とされる。コア材の成形品が配置される側には、熱伝導率の高い炭素発泡体が配置される。それによって、熱源から放出された熱が成形品側に配置された炭素発泡体内を移動しやすくなるため、成形品側の均熱性が向上する。コア材の背面側(成形品が配置される側と反対の側)には、熱伝導率の低い別の炭素発泡体が配置される。そうすることで、別の炭素発泡体が断熱材として働くため、熱が背面側に逃げず、熱源から放出された熱を効率的に成形品側へ伝えることが可能となる。これにより、熱源の発熱量を抑制することができるため、製造コストを下げることが可能となる。

コア材の表面は、複合材層で略覆われているため、炭素発泡体から発生する炭素粉によって成形品が汚染されることを防止することができる。

【0010】

上記発明の一態様において、前記炭素発泡体の成形品側の面と前記複合材層とが複数の接着剤を介して接着され、前記複数の接着剤同士の間に、前記炭素発泡体よりも高い熱伝導性を示す網目部材を配置することが好ましい。

【0011】

上記発明の一態様によれば、炭素発泡体の成形品側の面と複合材層との間に、炭素発泡体よりも高い熱伝導性を有する網目部材が配置されることで、面内方向への熱を伝えやすくなり、コア材の成形品側の均熱性が更に向上する。網目部材は、接着剤と別の接着剤との間に配置される。それによって、網目部分に接着剤が侵入することができるため、網目部材を介在させた場合であっても複合材層を炭素発泡体へと接着させることが可能となる。

【発明の効果】

【0012】

本発明によれば、熱伝導率の異なる2つの炭素発泡体をコア材とし、成形品側に熱伝導率の高い炭素発泡体を配置することで、成形品側の均熱性を高めることができる。それによって、より均等に成形品を加熱することのできる成形治具となる。

【図面の簡単な説明】

【0013】

【図1】本発明の一実施形態に係る複合材成形治具の上面概略図である。

【図2】図1の線A−Aにおける断面図である。

【図3】網目部材を備えた複合材成形治具の断面図である。

【図4】本実施形態に係る複合材成形治具の製造方法を説明する図である。

【図5】熱電対の設置位置を示す図である。

【図6】供試体1の熱分布を計測した結果を示す図である。

【図7】供試体2の熱分布を計測した結果を示す図である。

【図8】供試体3の熱分布を計測した結果を示す図である。

【図9】L2/d1.5と最大温度差との関係を示すグラフである。

【図10】コア材の成形品側に配置される炭素発泡体の熱伝導率と、図7の各線形線の傾きの逆数との関係を示す図である。

【発明を実施するための形態】

【0014】

本発明に係る複合材成形治具の一実施形態を、図面を用いて説明する。

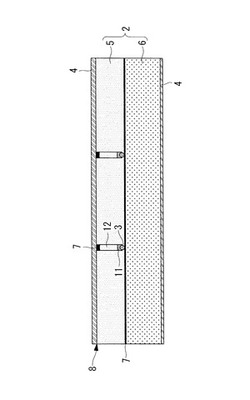

図1に、本発明の一実施形態に係る複合材成形治具の上面概略図を示す。図2に、図1の線A−Aにおける断面図を示す。本発明の一実施形態に係る複合材成形治具1は、コア材2、熱源3、及び複合材層4から構成されている。

【0015】

コア材2は、熱伝導率の異なる2以上の炭素発泡体が接着された構成とされる。コア材2において、成形品側に熱伝導率の高い炭素発泡体5が配置される。熱伝導率の高い炭素発泡体の背面側(すなわち、成形品に向く側と反対の側)には、成形品側に配置された炭素発泡体5よりも熱伝導率の低い別の炭素発泡体6が接着配置される。

【0016】

ここで、「熱伝導率が高い」及び「熱伝導率が低い」とは、コア材2を構成する炭素発泡体同士の熱伝導率を比較した場合の表現である。「熱伝導率が高い」とされる炭素発泡体の熱伝導率の絶対値は、高い方が好ましい。「熱伝導率が低い」とされる炭素発泡体の熱伝導率の絶対値は、低い方が好ましい。

【0017】

炭素発泡体5としては、タッチストーン リサーチ ラボラトリー社から入手できるCFOAM20 graphitizedを用いることができる。CFOAM20 graphitizedは、炭素を3000℃程度の高温で焼結させた熱伝導性能が比較的高い炭素発泡体である。

CFOAM20 graphitizedと組み合わせる別の炭素発泡体6としては、タッチストーン リサーチ ラボラトリー社から入手できるCFOAM20を用いることができる。CFOAM20は、CFOAM20 graphitizedと同様の原材料を1000℃〜1200℃程度で焼結させた、CFOAM20 graphitizedよりも熱伝導性能の低い炭素発泡体である。

【0018】

コア材2における炭素発泡体5と別の炭素発泡体6との組み合わせは、上記に限定されない。例えば、熱伝導率の異なる炭素発泡体同士であれば、発泡度のことなる炭素発泡体を組み合わせた構成とされても良い。

【0019】

炭素発泡体5及び別の炭素発泡体6の厚さは、適宜設定される。例えば、コア材2としたときに、所望の曲げ剛性となるような厚さとされる。炭素発泡体5は、成形品側に熱が均一に分散可能な所定の距離が確保される厚さとされると良い。

【0020】

コア材2を構成する炭素発泡体同士は、コア材用の接着剤7で接着されている。接着剤7は、無機系接着剤、例えば、X−Pando Products Companyから入手可能なX−Pandoを使用すると良い。

【0021】

熱源3は、電気抵抗加熱装置などとされる。熱源3の形状は、被成形品の形状や大きさなどに応じて適宜選択される。例えば、熱源3として、手で変形可能な柔軟性を有する長細い形状のフレキヒータを用いることが好適である。

【0022】

熱源3は、コア材2の中の所定位置に埋設されている。所定位置は、コア材2の熱伝導率、大きさ、熱容量、重量などに応じて適宜設定される。例えば、CFOAM20 graphitized及びCFOAM20を用いる場合、コア材2の熱伝導率及び大きさに基づいて予め熱解析を行い、熱源3の面内方向及び深さ方向の配置を設定すると良い。そうすることにより、ヒータでコア材2を加熱した場合に、コア材2の成形品側の均熱性を向上させることができる。

【0023】

熱源3が埋設されたコア材2の表面は、複合材層4で被覆されている。複合材層4は、マトリックスに繊維状材料を含む材料である繊維強化複合材料から形成される。繊維強化複合材料は、熱硬化性樹脂をマトリックスとし、且つ、炭素繊維が含まれている材料が好ましい。熱硬化性樹脂としては、エポキシ系の樹脂が挙げられる。例えば、Hextool(Hexcel社製)、Duratool(Cytec社製)、TRK510/270FMP(三菱レイヨン株式会社製)などのプリプレグを使用できる。

【0024】

複合材層4は、複合材接着用の接着剤8を介してコア材に接着されている。接着剤8は、熱硬化性であり、硬化後に複合材料の硬化温度に対して耐熱性を有する材料が用いられる。接着剤8は、加熱や触媒などの手段によって硬化され得る。また、接着剤8は、ゲル、シート、或いはフィルムなどの形状であって良い。本実施形態では、熱硬化性樹脂を主とし、加熱によって硬化されるフィルム接着剤が用いられる。例えば、エポキシ系接着剤である、L−313(J.D.Lincoln社製)や、2550B(Cytec社製)を使用できる。接着剤8は、繊維強化複合材料よりも低い温度で硬化される材料が選択される。

【0025】

図3に示すように、炭素発泡体5の成形品側の面と複合材層4との間には、網目部材9が配置されても良い。

網目部材9は、炭素発泡体よりも高い熱伝導性を示す材料からなる。例えば、網目部材9は、アルミなどの金属製とされる。網目部材9の厚さ、網目サイズ、網目の大きさは、炭素発泡体5の成形品側の面と複合材層4とが接着可能な範囲内で適宜設定される。

【0026】

図4に、本実施形態に係る複合材成形治具の製造方法の一例を示す。

まず、接着剤7を用いて炭素発泡体5及び別の炭素発泡体6を接着させた後、対象となる被成形品の形にならって成形面を成形し、コア材2とする(図4(a))。

【0027】

コア材2の所定の位置に、炭素発泡体5側から所定の深さの溝10を形成する。溝10の幅は、熱源3を埋設可能なサイズとする(図4(b))。

【0028】

熱源3を溝10内に嵌め、熱源3に伝熱セメント11を塗布して固定する(図4(c))。伝熱セメント11の上に、炭素発泡体5と同じ材質の炭素発泡体から切り出した炭素発泡部材12を嵌め込む。炭素発泡部材12の上部及び炭素発泡部材12と炭素発泡体5との隙間には、接着剤7を充填する(図4(d))。

【0029】

炭素発泡部材12は、溝10に嵌め込んだときにその上部が、炭素発泡体5の上面よりも低くなるような大きさに切りだしておくと良い。また、炭素発泡部材12の上部に充填する接着剤7は、炭素発泡体5の上面よりも少し高くなるよう盛り気味に仕上げると良い。

【0030】

次に、コア材2の表面を覆うようにフィルム状の接着剤8(以下、フィルム接着剤8と称す)を配置する。フィルム接着剤8は、複数重ねて配置することが好ましい。

コア材2の成形品側の面と複合材層4との間に網目部材9を配置する場合は、フィルム接着剤8は複数重ねて配置することとし、該重ねたフィルム接着剤8同士の間に、網目部材9を挿入する。

【0031】

次に、フィルム接着剤8の最上層の上に、繊維強化複合材料としてプリプレグを配置する。プリプレグは、複数層重ねて配置されて良く、枚数や繊維方向は適宜設定される。

【0032】

次に、フィルム接着剤8及びプリプレグを配置したコア材2をバックフィルムで覆い、外側からシーラントで固定する。その後、バックフィルムの内部の空気を抜いて減圧させる。これをオートクレーブに搬入し、0.6MPaまで加圧し、加熱してフィルム接着剤及びプリプレグのマトリックスを硬化させる(図4(e))。

【0033】

硬化反応は、特許文献の特願2010−151218に記載のように実施すると良い。すなわち、プリプレグのマトリックスが液状化せず、且つ、接着剤が硬化する温度で加熱して接着剤を硬化させた後、プリプレグのマトリックスが硬化する温度で加熱してプリプレグのマトリックスを硬化させる。接着剤の硬化条件は、接着剤の熱量データに基づき作成された接着剤の硬化反応式と接着剤の粘度プロファイルとを相関させて接着剤の所定の硬化度を設定し、上記硬化反応式に基づいて、接着剤が所定の硬化度以上となるように設定すると良い。

【0034】

(実施例)

(1)供試体1

コア材は、炭素発泡体の背面に別の炭素発泡体を接着させた構成とし、大きさを500mm×310mm×厚さ70mmとした。

成形品が接する側に配置する炭素発泡体として、厚さ30mmのCFOAM20を用いた。背面側に配置する別の炭素発泡体として、厚さ40mmのCFOAM20を用いた。炭素発泡体及び別の炭素発泡体を無機系接着剤(X−Pando)で接着・乾燥させたものをコア材とした。

【0035】

コア材に、成形品が接する側の面に深さ30mmの2つの溝を長手方向に沿って平行に形成した。溝と溝との間隔は100mmとし、その中心はコア材の短辺側方向の中心と重なる。

【0036】

熱源には、フレキヒータ(径4.8mm、坂口電熱株式会社、1M−2−1500)を用いた。

【0037】

プリプレグとしては、TRK510−270GMP(三菱レイヨン株式会社から入手可能)を複数重ねて用いた。プリプレグの繊維方向は0°、±45°及び+90°を適当に用いた。フィルム接着剤としては、エポキシ系フィルム接着剤(L−313)を2層重ねて用いた。

【0038】

上記実施形態に従って、コア材に熱源を埋設した後、コア材上にフィルム接着剤及びプリプレグを積層し、成形品側の厚さが5mm、背面側の厚さが2.5mmの複合材層4を形成して供試体1とした。

【0039】

(2)供試体2

成形品が接する側に配置する炭素発泡体として厚さ30mmのCFOAM20 graphitizedを用いたこと以外は、供試体1と同様に作製した。

【0040】

(3)供試体3

成形品が接する側に配置する炭素発泡体の成形品側の面上に、網目部材及びフィルム接着剤(L−313)を1層重ねた後、プリプレグを配置した。それ以外の工程は、供試体2と同様とした。網目部材は、500mm×310mm×厚さ0.5mm、空孔率62%のアルミメッシュを用いた。

【0041】

供試体1〜供試体3の表面に熱電対を設置し、熱源で加熱した場合の温度を計測した。熱電対の設置位置を図5に示す。計測結果を図6〜図8に示す。図6は供試体1、図7は供試体2、図8は供試体3で計測した結果である。

【0042】

図6によれば、供試体1では、フレキヒータの直上部(TC−02)とフレキヒータ間の中心上部(TC−03)とで最大30℃程度の温度差があった。また、供試体1では、2500秒経過した時点で、直上部よりも中心上部の温度の方が低かった。一方、図7及び図8によれば、供試体2及び供試体3では、フレキヒータの直上部とフレキヒータ間の中心上部との温度差は小さくなり、特に、供試体3では最大温度差が10℃以下となった。また、供試体2及び供試体3では、直上部と中心上部との温度が供試体1よりも早い段階で等しくなることが確認できた。

【0043】

複合材料を成形する際には、成形治具の温度をフィードバック制御して温度分布を管理するため、非定常状態で温度を均一にすることが重要となる。上記結果によれば、コア材を加熱し始めてから最高温度に達するまでの非定常状態における早い段階で、成形品側の面の温度分布の偏りを少なくすることができる。

【0044】

供試体2を用いて計測した温度データ(ヒータ間距離:100mm、ヒータ深さ:30mm、熱伝導率3.0)に基づき、有限要素法(FEM)熱解析モデルを作成し、熱源の設置位置の検討を行った。表1に、FEM熱解析の結果を示す。

【表1】

【0045】

表1によれば、ヒータ間距離とヒータ深さとをL2/d1.5と関係づけることで、最大温度差との間に線形関係が成立することがわかった。図9に、L2/d1.5と最大温度差との関係を示す。

図9によれば、コア材の成形品側に配置される炭素発泡体の熱伝導率が3W/mKである場合、L2/d1.5<45を満たすことで、コア材の成形品側面での最大温度差を5℃以内とすることができる。コア材の成形品側に配置される炭素発泡体の熱伝導率が10W/mKである場合、L2/d1.5<80を満たすことで、コア材の成形品側面での最大温度差を5℃以内とすることができる。コア材の成形品側に配置される炭素発泡体の熱伝導率が20W/mKである場合、L2/d1.5<150を満たすことで、コア材の成形品側面での最大温度差を5℃以内とすることができる。

【0046】

図9によれば、例えば、コア材の成形品側に配置される炭素発泡体として熱伝導率が3W/mK、許容温度差を5℃、ヒータ間距離を100mmとした場合、ヒータの必要深さは37mm以上となる。

【0047】

図10に、コア材の成形品側に配置される炭素発泡体の熱伝導率と、図7の各線形線の傾きの逆数との関係を示す。図10によれば、コア材の成形品側に配置される炭素発泡体の熱伝導率と、図9の各線形線の傾きの逆数との間に線形関係が成立することがわかった。従って、式(1)を満たすようヒータ間距離とヒータ深さを設定することで、コア材の成形面側での温度差を所望の範囲内とできると言える。

【数1】

【符号の説明】

【0048】

1 複合材成形治具

2 コア材

3 熱源

4 複合材層

5 炭素発泡体(成形品側)

6 別の炭素発泡体(背面側)

7 接着剤(コア材用)

8 接着剤(複合材層用)

9 網目部材

10 溝

11 伝熱セメント

12 炭素発泡部材

【技術分野】

【0001】

本発明は、複合材成形治具に関し、特に、航空機もしくは風車などの構造物を複合材料で製造するための成形治具に関するものである。

【背景技術】

【0002】

近年、航空機もしくは風車などの構造物の材料として、複合材料が利用されている。複合材料とは、結合材料(マトリックス)と、微粒子または繊維状材料とを含む成形材料である。例えば、エポキシ樹脂に代表されるプラスチックと、炭素やガラスからなる硬い繊維とから構成され、プリプレグなどとして用いられる。

【0003】

複合材料を成形品とするためには、複合材料のマトリックスを高温高圧環境下で硬化させる工程が必須となる。複合材料のマトリクスを高温硬化させる方法の1つとして、電熱ヒータ等により直接成形型を加熱する方法がある。RTM(Resin Transfer Molding)法では、一般的に成形型を直接加熱する手法がとられている。ホットプレス法においても、プレス型にヒータを埋め込むことで直接加熱する方法が実施されている(特許文献1参照)。また、複合材料のマトリクスを高温硬化させる方法の1つとして、オートクレーブ法などのように、外部の雰囲気を加熱する方法がある。

【0004】

複合材料を成形するための治具として、コア材を複合材料で被覆した成形治具が開発されている(特許文献2参照)。コア材としては、炭素発泡体が用いられる。炭素発泡体は、軽量であるため、金属製の成形治具よりも熱容量が小さく、成形治具としたときの加熱特性が良いという特徴を有する。そのため、炭素発泡体を用いた成形治具は、RTM法やホットプレス法のみならず、オートクレーブ法においても成形型を直接加熱することで、より効率的に成形品を高温硬化させることができる。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特開平9−254172号公報(請求項1)

【特許文献2】特表2007−521987号公報(請求項1)

【発明の概要】

【発明が解決しようとする課題】

【0006】

炭素発泡体は、熱伝導率が低いという特徴を有する。そのため、炭素発泡体をコア材とした成形治具にヒータを埋め込んで加熱した場合、熱が炭素発泡体中を移動しにくく、ヒータ近傍とヒータから離れた位置とで大きな温度差が生じる。ヒータからの距離の違いによってコア材の温度が異なると、成形品の高温硬化するタイミングにバラつきが生じることになる。それによって、成形品に残留変形が発生し、品質の低下を招く。

【0007】

本発明は、このような事情に鑑みてなされたものであって、炭素発泡体をコア材とした場合であっても、より均等に成形品を加熱できる成形治具を提供することを目的とする。

【課題を解決するための手段】

【0008】

上記課題を解決するために、本発明は、成形品側に配置される炭素発泡体、及び、前記炭素発泡体の背面に接着配置された別の炭素発泡体で構成されたコア材と、前記コア材中に埋設された前記コア材に伝熱可能な熱源と、繊維強化複合材料で前記コア材の表面を被覆して形成した複合材層と、を備え、前記炭素発泡体の熱伝導率が、前記別の炭素発泡体の熱伝導率よりも高い複合材成形治具を提供する。

【0009】

上記発明によれば、コア材は熱伝導率の異なる炭素発泡体同士を接着させた構成とされる。コア材の成形品が配置される側には、熱伝導率の高い炭素発泡体が配置される。それによって、熱源から放出された熱が成形品側に配置された炭素発泡体内を移動しやすくなるため、成形品側の均熱性が向上する。コア材の背面側(成形品が配置される側と反対の側)には、熱伝導率の低い別の炭素発泡体が配置される。そうすることで、別の炭素発泡体が断熱材として働くため、熱が背面側に逃げず、熱源から放出された熱を効率的に成形品側へ伝えることが可能となる。これにより、熱源の発熱量を抑制することができるため、製造コストを下げることが可能となる。

コア材の表面は、複合材層で略覆われているため、炭素発泡体から発生する炭素粉によって成形品が汚染されることを防止することができる。

【0010】

上記発明の一態様において、前記炭素発泡体の成形品側の面と前記複合材層とが複数の接着剤を介して接着され、前記複数の接着剤同士の間に、前記炭素発泡体よりも高い熱伝導性を示す網目部材を配置することが好ましい。

【0011】

上記発明の一態様によれば、炭素発泡体の成形品側の面と複合材層との間に、炭素発泡体よりも高い熱伝導性を有する網目部材が配置されることで、面内方向への熱を伝えやすくなり、コア材の成形品側の均熱性が更に向上する。網目部材は、接着剤と別の接着剤との間に配置される。それによって、網目部分に接着剤が侵入することができるため、網目部材を介在させた場合であっても複合材層を炭素発泡体へと接着させることが可能となる。

【発明の効果】

【0012】

本発明によれば、熱伝導率の異なる2つの炭素発泡体をコア材とし、成形品側に熱伝導率の高い炭素発泡体を配置することで、成形品側の均熱性を高めることができる。それによって、より均等に成形品を加熱することのできる成形治具となる。

【図面の簡単な説明】

【0013】

【図1】本発明の一実施形態に係る複合材成形治具の上面概略図である。

【図2】図1の線A−Aにおける断面図である。

【図3】網目部材を備えた複合材成形治具の断面図である。

【図4】本実施形態に係る複合材成形治具の製造方法を説明する図である。

【図5】熱電対の設置位置を示す図である。

【図6】供試体1の熱分布を計測した結果を示す図である。

【図7】供試体2の熱分布を計測した結果を示す図である。

【図8】供試体3の熱分布を計測した結果を示す図である。

【図9】L2/d1.5と最大温度差との関係を示すグラフである。

【図10】コア材の成形品側に配置される炭素発泡体の熱伝導率と、図7の各線形線の傾きの逆数との関係を示す図である。

【発明を実施するための形態】

【0014】

本発明に係る複合材成形治具の一実施形態を、図面を用いて説明する。

図1に、本発明の一実施形態に係る複合材成形治具の上面概略図を示す。図2に、図1の線A−Aにおける断面図を示す。本発明の一実施形態に係る複合材成形治具1は、コア材2、熱源3、及び複合材層4から構成されている。

【0015】

コア材2は、熱伝導率の異なる2以上の炭素発泡体が接着された構成とされる。コア材2において、成形品側に熱伝導率の高い炭素発泡体5が配置される。熱伝導率の高い炭素発泡体の背面側(すなわち、成形品に向く側と反対の側)には、成形品側に配置された炭素発泡体5よりも熱伝導率の低い別の炭素発泡体6が接着配置される。

【0016】

ここで、「熱伝導率が高い」及び「熱伝導率が低い」とは、コア材2を構成する炭素発泡体同士の熱伝導率を比較した場合の表現である。「熱伝導率が高い」とされる炭素発泡体の熱伝導率の絶対値は、高い方が好ましい。「熱伝導率が低い」とされる炭素発泡体の熱伝導率の絶対値は、低い方が好ましい。

【0017】

炭素発泡体5としては、タッチストーン リサーチ ラボラトリー社から入手できるCFOAM20 graphitizedを用いることができる。CFOAM20 graphitizedは、炭素を3000℃程度の高温で焼結させた熱伝導性能が比較的高い炭素発泡体である。

CFOAM20 graphitizedと組み合わせる別の炭素発泡体6としては、タッチストーン リサーチ ラボラトリー社から入手できるCFOAM20を用いることができる。CFOAM20は、CFOAM20 graphitizedと同様の原材料を1000℃〜1200℃程度で焼結させた、CFOAM20 graphitizedよりも熱伝導性能の低い炭素発泡体である。

【0018】

コア材2における炭素発泡体5と別の炭素発泡体6との組み合わせは、上記に限定されない。例えば、熱伝導率の異なる炭素発泡体同士であれば、発泡度のことなる炭素発泡体を組み合わせた構成とされても良い。

【0019】

炭素発泡体5及び別の炭素発泡体6の厚さは、適宜設定される。例えば、コア材2としたときに、所望の曲げ剛性となるような厚さとされる。炭素発泡体5は、成形品側に熱が均一に分散可能な所定の距離が確保される厚さとされると良い。

【0020】

コア材2を構成する炭素発泡体同士は、コア材用の接着剤7で接着されている。接着剤7は、無機系接着剤、例えば、X−Pando Products Companyから入手可能なX−Pandoを使用すると良い。

【0021】

熱源3は、電気抵抗加熱装置などとされる。熱源3の形状は、被成形品の形状や大きさなどに応じて適宜選択される。例えば、熱源3として、手で変形可能な柔軟性を有する長細い形状のフレキヒータを用いることが好適である。

【0022】

熱源3は、コア材2の中の所定位置に埋設されている。所定位置は、コア材2の熱伝導率、大きさ、熱容量、重量などに応じて適宜設定される。例えば、CFOAM20 graphitized及びCFOAM20を用いる場合、コア材2の熱伝導率及び大きさに基づいて予め熱解析を行い、熱源3の面内方向及び深さ方向の配置を設定すると良い。そうすることにより、ヒータでコア材2を加熱した場合に、コア材2の成形品側の均熱性を向上させることができる。

【0023】

熱源3が埋設されたコア材2の表面は、複合材層4で被覆されている。複合材層4は、マトリックスに繊維状材料を含む材料である繊維強化複合材料から形成される。繊維強化複合材料は、熱硬化性樹脂をマトリックスとし、且つ、炭素繊維が含まれている材料が好ましい。熱硬化性樹脂としては、エポキシ系の樹脂が挙げられる。例えば、Hextool(Hexcel社製)、Duratool(Cytec社製)、TRK510/270FMP(三菱レイヨン株式会社製)などのプリプレグを使用できる。

【0024】

複合材層4は、複合材接着用の接着剤8を介してコア材に接着されている。接着剤8は、熱硬化性であり、硬化後に複合材料の硬化温度に対して耐熱性を有する材料が用いられる。接着剤8は、加熱や触媒などの手段によって硬化され得る。また、接着剤8は、ゲル、シート、或いはフィルムなどの形状であって良い。本実施形態では、熱硬化性樹脂を主とし、加熱によって硬化されるフィルム接着剤が用いられる。例えば、エポキシ系接着剤である、L−313(J.D.Lincoln社製)や、2550B(Cytec社製)を使用できる。接着剤8は、繊維強化複合材料よりも低い温度で硬化される材料が選択される。

【0025】

図3に示すように、炭素発泡体5の成形品側の面と複合材層4との間には、網目部材9が配置されても良い。

網目部材9は、炭素発泡体よりも高い熱伝導性を示す材料からなる。例えば、網目部材9は、アルミなどの金属製とされる。網目部材9の厚さ、網目サイズ、網目の大きさは、炭素発泡体5の成形品側の面と複合材層4とが接着可能な範囲内で適宜設定される。

【0026】

図4に、本実施形態に係る複合材成形治具の製造方法の一例を示す。

まず、接着剤7を用いて炭素発泡体5及び別の炭素発泡体6を接着させた後、対象となる被成形品の形にならって成形面を成形し、コア材2とする(図4(a))。

【0027】

コア材2の所定の位置に、炭素発泡体5側から所定の深さの溝10を形成する。溝10の幅は、熱源3を埋設可能なサイズとする(図4(b))。

【0028】

熱源3を溝10内に嵌め、熱源3に伝熱セメント11を塗布して固定する(図4(c))。伝熱セメント11の上に、炭素発泡体5と同じ材質の炭素発泡体から切り出した炭素発泡部材12を嵌め込む。炭素発泡部材12の上部及び炭素発泡部材12と炭素発泡体5との隙間には、接着剤7を充填する(図4(d))。

【0029】

炭素発泡部材12は、溝10に嵌め込んだときにその上部が、炭素発泡体5の上面よりも低くなるような大きさに切りだしておくと良い。また、炭素発泡部材12の上部に充填する接着剤7は、炭素発泡体5の上面よりも少し高くなるよう盛り気味に仕上げると良い。

【0030】

次に、コア材2の表面を覆うようにフィルム状の接着剤8(以下、フィルム接着剤8と称す)を配置する。フィルム接着剤8は、複数重ねて配置することが好ましい。

コア材2の成形品側の面と複合材層4との間に網目部材9を配置する場合は、フィルム接着剤8は複数重ねて配置することとし、該重ねたフィルム接着剤8同士の間に、網目部材9を挿入する。

【0031】

次に、フィルム接着剤8の最上層の上に、繊維強化複合材料としてプリプレグを配置する。プリプレグは、複数層重ねて配置されて良く、枚数や繊維方向は適宜設定される。

【0032】

次に、フィルム接着剤8及びプリプレグを配置したコア材2をバックフィルムで覆い、外側からシーラントで固定する。その後、バックフィルムの内部の空気を抜いて減圧させる。これをオートクレーブに搬入し、0.6MPaまで加圧し、加熱してフィルム接着剤及びプリプレグのマトリックスを硬化させる(図4(e))。

【0033】

硬化反応は、特許文献の特願2010−151218に記載のように実施すると良い。すなわち、プリプレグのマトリックスが液状化せず、且つ、接着剤が硬化する温度で加熱して接着剤を硬化させた後、プリプレグのマトリックスが硬化する温度で加熱してプリプレグのマトリックスを硬化させる。接着剤の硬化条件は、接着剤の熱量データに基づき作成された接着剤の硬化反応式と接着剤の粘度プロファイルとを相関させて接着剤の所定の硬化度を設定し、上記硬化反応式に基づいて、接着剤が所定の硬化度以上となるように設定すると良い。

【0034】

(実施例)

(1)供試体1

コア材は、炭素発泡体の背面に別の炭素発泡体を接着させた構成とし、大きさを500mm×310mm×厚さ70mmとした。

成形品が接する側に配置する炭素発泡体として、厚さ30mmのCFOAM20を用いた。背面側に配置する別の炭素発泡体として、厚さ40mmのCFOAM20を用いた。炭素発泡体及び別の炭素発泡体を無機系接着剤(X−Pando)で接着・乾燥させたものをコア材とした。

【0035】

コア材に、成形品が接する側の面に深さ30mmの2つの溝を長手方向に沿って平行に形成した。溝と溝との間隔は100mmとし、その中心はコア材の短辺側方向の中心と重なる。

【0036】

熱源には、フレキヒータ(径4.8mm、坂口電熱株式会社、1M−2−1500)を用いた。

【0037】

プリプレグとしては、TRK510−270GMP(三菱レイヨン株式会社から入手可能)を複数重ねて用いた。プリプレグの繊維方向は0°、±45°及び+90°を適当に用いた。フィルム接着剤としては、エポキシ系フィルム接着剤(L−313)を2層重ねて用いた。

【0038】

上記実施形態に従って、コア材に熱源を埋設した後、コア材上にフィルム接着剤及びプリプレグを積層し、成形品側の厚さが5mm、背面側の厚さが2.5mmの複合材層4を形成して供試体1とした。

【0039】

(2)供試体2

成形品が接する側に配置する炭素発泡体として厚さ30mmのCFOAM20 graphitizedを用いたこと以外は、供試体1と同様に作製した。

【0040】

(3)供試体3

成形品が接する側に配置する炭素発泡体の成形品側の面上に、網目部材及びフィルム接着剤(L−313)を1層重ねた後、プリプレグを配置した。それ以外の工程は、供試体2と同様とした。網目部材は、500mm×310mm×厚さ0.5mm、空孔率62%のアルミメッシュを用いた。

【0041】

供試体1〜供試体3の表面に熱電対を設置し、熱源で加熱した場合の温度を計測した。熱電対の設置位置を図5に示す。計測結果を図6〜図8に示す。図6は供試体1、図7は供試体2、図8は供試体3で計測した結果である。

【0042】

図6によれば、供試体1では、フレキヒータの直上部(TC−02)とフレキヒータ間の中心上部(TC−03)とで最大30℃程度の温度差があった。また、供試体1では、2500秒経過した時点で、直上部よりも中心上部の温度の方が低かった。一方、図7及び図8によれば、供試体2及び供試体3では、フレキヒータの直上部とフレキヒータ間の中心上部との温度差は小さくなり、特に、供試体3では最大温度差が10℃以下となった。また、供試体2及び供試体3では、直上部と中心上部との温度が供試体1よりも早い段階で等しくなることが確認できた。

【0043】

複合材料を成形する際には、成形治具の温度をフィードバック制御して温度分布を管理するため、非定常状態で温度を均一にすることが重要となる。上記結果によれば、コア材を加熱し始めてから最高温度に達するまでの非定常状態における早い段階で、成形品側の面の温度分布の偏りを少なくすることができる。

【0044】

供試体2を用いて計測した温度データ(ヒータ間距離:100mm、ヒータ深さ:30mm、熱伝導率3.0)に基づき、有限要素法(FEM)熱解析モデルを作成し、熱源の設置位置の検討を行った。表1に、FEM熱解析の結果を示す。

【表1】

【0045】

表1によれば、ヒータ間距離とヒータ深さとをL2/d1.5と関係づけることで、最大温度差との間に線形関係が成立することがわかった。図9に、L2/d1.5と最大温度差との関係を示す。

図9によれば、コア材の成形品側に配置される炭素発泡体の熱伝導率が3W/mKである場合、L2/d1.5<45を満たすことで、コア材の成形品側面での最大温度差を5℃以内とすることができる。コア材の成形品側に配置される炭素発泡体の熱伝導率が10W/mKである場合、L2/d1.5<80を満たすことで、コア材の成形品側面での最大温度差を5℃以内とすることができる。コア材の成形品側に配置される炭素発泡体の熱伝導率が20W/mKである場合、L2/d1.5<150を満たすことで、コア材の成形品側面での最大温度差を5℃以内とすることができる。

【0046】

図9によれば、例えば、コア材の成形品側に配置される炭素発泡体として熱伝導率が3W/mK、許容温度差を5℃、ヒータ間距離を100mmとした場合、ヒータの必要深さは37mm以上となる。

【0047】

図10に、コア材の成形品側に配置される炭素発泡体の熱伝導率と、図7の各線形線の傾きの逆数との関係を示す。図10によれば、コア材の成形品側に配置される炭素発泡体の熱伝導率と、図9の各線形線の傾きの逆数との間に線形関係が成立することがわかった。従って、式(1)を満たすようヒータ間距離とヒータ深さを設定することで、コア材の成形面側での温度差を所望の範囲内とできると言える。

【数1】

【符号の説明】

【0048】

1 複合材成形治具

2 コア材

3 熱源

4 複合材層

5 炭素発泡体(成形品側)

6 別の炭素発泡体(背面側)

7 接着剤(コア材用)

8 接着剤(複合材層用)

9 網目部材

10 溝

11 伝熱セメント

12 炭素発泡部材

【特許請求の範囲】

【請求項1】

成形品側に配置される炭素発泡体、及び、前記炭素発泡体の背面に接着配置された別の炭素発泡体で構成されたコア材と、

前記コア材中に埋設された前記コア材に伝熱可能な熱源と、

繊維強化複合材料で前記コア材の表面を被覆して形成した複合材層と、

を備え、

前記炭素発泡体の熱伝導率が、前記別の炭素発泡体の熱伝導率よりも高い複合材成形治具。

【請求項2】

前記炭素発泡体の成形品側の面と前記複合材層とが複数の接着剤を介して接着され、

前記複数の接着剤同士の間に、前記炭素発泡体よりも高い熱伝導性を示す網目部材を配置する請求項1に記載の複合材成形治具。

【請求項1】

成形品側に配置される炭素発泡体、及び、前記炭素発泡体の背面に接着配置された別の炭素発泡体で構成されたコア材と、

前記コア材中に埋設された前記コア材に伝熱可能な熱源と、

繊維強化複合材料で前記コア材の表面を被覆して形成した複合材層と、

を備え、

前記炭素発泡体の熱伝導率が、前記別の炭素発泡体の熱伝導率よりも高い複合材成形治具。

【請求項2】

前記炭素発泡体の成形品側の面と前記複合材層とが複数の接着剤を介して接着され、

前記複数の接着剤同士の間に、前記炭素発泡体よりも高い熱伝導性を示す網目部材を配置する請求項1に記載の複合材成形治具。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【公開番号】特開2012−131080(P2012−131080A)

【公開日】平成24年7月12日(2012.7.12)

【国際特許分類】

【出願番号】特願2010−283688(P2010−283688)

【出願日】平成22年12月20日(2010.12.20)

【出願人】(000006208)三菱重工業株式会社 (10,378)

【出願人】(391006234)一般社団法人日本航空宇宙工業会 (45)

【Fターム(参考)】

【公開日】平成24年7月12日(2012.7.12)

【国際特許分類】

【出願日】平成22年12月20日(2010.12.20)

【出願人】(000006208)三菱重工業株式会社 (10,378)

【出願人】(391006234)一般社団法人日本航空宇宙工業会 (45)

【Fターム(参考)】

[ Back to top ]