複合材料およびその利用

【課題】固相反応の発生を抑制しつつ、高い電池性能を発揮できるようなカソードを形成できる複合材料を提供する。

【解決手段】

本発明の複合材料は、(Ln1−xAex)(M1−yFey)O3−δ(1)で示されるFe系ペロブスカイト型酸化物からなる粒子と、酸素のイオン化反応に対して触媒機能を有するコアの表面がセラミックで多孔質状態に被覆されたセラミックコーティング粒子とを含む。ここで開示される複合材料は、Fe系ペロブスカイト型酸化物からなる粒子を含んでいるため、固相反応が生じにくいカソード(空気極)を形成することができる。また、この複合材料では、上記セラミックコーティング粒子を含んでいるため、Fe系ペロブスカイト型酸化物を用いているにも関わらず高い電極触媒能力を有したカソードを形成することができる。

【解決手段】

本発明の複合材料は、(Ln1−xAex)(M1−yFey)O3−δ(1)で示されるFe系ペロブスカイト型酸化物からなる粒子と、酸素のイオン化反応に対して触媒機能を有するコアの表面がセラミックで多孔質状態に被覆されたセラミックコーティング粒子とを含む。ここで開示される複合材料は、Fe系ペロブスカイト型酸化物からなる粒子を含んでいるため、固相反応が生じにくいカソード(空気極)を形成することができる。また、この複合材料では、上記セラミックコーティング粒子を含んでいるため、Fe系ペロブスカイト型酸化物を用いているにも関わらず高い電極触媒能力を有したカソードを形成することができる。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、固体酸化物形燃料電池(SOFC:Solid Oxide Fuel Cell)の構築に好適に用いられる複合材料、該複合材料を用いてなる固体酸化物形燃料電池、及び、該固体酸化物形燃料電池を備えた固体酸化物形燃料電池システムの製造方法に関する。

【背景技術】

【0002】

一般に「SOFC」と呼称される固体酸化物形燃料電池は、種々のタイプの燃料電池の中でも、発電効率が高い、環境への負荷が低い、そして、多様な燃料の使用が可能であるなどの利点を有している。この固体酸化物形燃料電池の典型的な一構造例として、多孔質構造を有するアノード(燃料極)、酸化物イオン伝導体からなる緻密な固体電解質(例えば緻密膜層)、多孔質構造を有するカソード(空気極)の順に積層されてなるセル(以下、SOFCを構成する固体電解質とアノードとカソードとからなるセル構造体を、単に「SOFCセル」という。)が挙げられる。

かかる構造の固体酸化物形燃料電池(即ちSOFCセル)では、アノードに燃料ガス(典型的には水素(H2)ガスやメタン(CH4)ガス等)が供給され、カソードに酸素(O2)含有ガス(典型的には空気)が供給される。

【0003】

一般的な固体酸化物形燃料電池では、固体電解質に酸化ジルコニウム系の材料が用いられ、カソードに酸化物イオン伝導性のペロブスカイト構造を有する酸化物(以下「ペロブスカイト型酸化物」という。)が用いられる。固体電解質上にカソードを積層するには、固体電解質の表面にカソードの前駆物質を塗布し、焼成するといった方法が採られる。このとき、固体電解質とカソードとが接触する部分(界面)において固相反応が生じることがある。当該固相反応が生じると、固体電解質−カソード間の酸化物イオンの伝導性が低下する虞があり、好ましくない。固相反応を防止する方法としては、例えば、固体電解質とカソードとの間に、セリウム酸化物からなる中間層を介在させるという方法が挙げられる。かかる方法の一例が非特許文献1に開示されている。

【0004】

しかしながら、上記中間層を設ける場合、固体酸化物形燃料電池の製造プロセスにおいて中間層を設ける工程が生じるため、製造コストや製造時間が増加してしまう。さらに、中間層は、固体電解質−カソード間における酸化物イオン伝導の抵抗層となり得る。そこで、近年では、固体電解質に対する反応性が低い材料をカソードに用いることによって、上記固相反応の発生を抑制するという技術が提案されている。このようなカソード用材料の一例としてFe系ペロブスカイト型酸化物が挙げられる。Fe系ペロブスカイト型酸化物は、鉄(Fe)を必須構成元素として含み、コバルト(Co)やマンガン(Mn)を含有しないペロブスカイト型酸化物であり、固体電解質の材料(例えばイットリア安定化ジルコニア)との反応性が低い。このFe系ペロブスカイト型酸化物の例が、非特許文献2〜4および特許文献1〜3に開示されている。また、その他のカソード用材料に関する従来技術としては、例えば特許文献4,5が挙げられる。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特開2002−313406号公報

【特許文献2】特開2007−51035号公報

【特許文献3】特開2007−51036号公報

【特許文献4】特開2002−333428号公報

【特許文献5】特開2008−243744号公報

【非特許文献】

【0006】

【非特許文献1】Electrochemical Solid−State Letters,Vol.2,No.9,(1999)428−430

【非特許文献2】Solid State Ionics,Vol.181,(2010)300−305

【非特許文献3】Journal of Power Sources,Vol.168,(2007)236−239

【非特許文献4】Journal of Power Sources,Vol.161,(2006)115−122

【発明の概要】

【発明が解決しようとする課題】

【0007】

上述のとおり、Fe系ペロブスカイト型酸化物でカソードを構成すると、固相反応の発生を抑制できる。しかしながら、Fe系ペロブスカイト型酸化物は、Coを含むCo系やMnを含むMn系のペロブスカイト型酸化物と比べて電極触媒としての性能に劣るため、電池性能の観点から見ると、カソード用材料として好適とは言い難い。このように、現状の固体酸化物形燃料電池では、固相反応の抑制と電池性能とがトレードオフの関係になっており、かかる関係を打破できるような技術が求められている。

【0008】

本発明は、上述の課題を鑑みてなされたものであり、その目的の一つは、固相反応の発生を抑制し、高い電池性能を発揮し得るSOFCのカソードを形成するために好適に用いられる材料を提供することである。また、本発明は、そのようなカソード材料を用いて形成されたカソードを備える固体酸化物形燃料電池や、固体酸化物形燃料電池セルを備えた固体酸化物形燃料電池システムの製造方法を提供する。

【課題を解決するための手段】

【0009】

上記目的を実現するべく、本発明によって以下の構成の複合材料が提供される。

即ち、ここで開示される複合材料は、下記の一般式(1):

(Ln1−xAex)(M1−yFey)O3−δ (1)

で示されるFe系ペロブスカイト型酸化物からなる粒子と、酸素のイオン化を触媒する金属からなるコアの表面がセラミックで多孔質状態に被覆されたセラミックコーティング粒子とを含む。

ここで、上記一般式(1)中のLnはランタノイドから選択される少なくとも1種の元素であり、AeはSr,Ba及びCaからなる群から選択される1種又は2種以上の元素であり、MはTi,Ni,Al,Zr,Ga,Mg,Cu,In,Sn,V,Cr,Zn,Ge,Sc及びYからなる群から選択される1種又は2種以上の元素であり、xは0≦x<1を満たす実数であり、yは0<y≦1を満たす実数であり、δは電荷中性条件を満たすように定まる値である。

ここで開示される複合材料は、固体酸化物形燃料電池(SOFCセル)のカソードを形成するためのカソード形成用材料として好ましく用いられる。特にかかる用途に用いられる場合において、少なくとも1種の分散媒を含み、ペースト状(スラリー状、インク状を包含する。)に調製されていると好ましい。

【0010】

ここで開示される複合材料は、必須構成元素として鉄(Fe)を含んだFe系ペロブスカイト型酸化物からなる粒子を含んでいる。Fe系ペロブスカイト型酸化物は、SOFCセルの固体電解質を構成する素材(例えばイットリア安定化ジルコニア)に対する反応性が低いため、固相反応が生じにくいカソードを形成することができる。

一方、上述したように、Fe系ペロブスカイト型酸化物は、Co系やMn系のペロブスカイト型酸化物と比べると、電極触媒としての性能に劣る。しかしながら、ここで開示される複合材料では、酸素のイオン化を触媒する金属(触媒金属)からなるコアが多孔質状態で被覆されたセラミックコーティング粒子を含んでいるため、Fe系ペロブスカイト型酸化物を用いているにも関わらず、高い電極触媒能力を有したカソードを形成することができる。

このように、本発明の複合材料によると、固相反応の発生を抑制しつつ、高い電極触媒能力を発揮するカソードを形成することができる。換言すると、本発明の複合材料によれば、上述したトレードオフの関係を打破することができる。

【0011】

ところで、SOFCセルは、製造過程や動作中において高温環境に晒される。このため、上記コアに用いられるような触媒金属がカソードに含まれていると、上記高温環境により触媒金属が焼結する可能性がある。この場合、触媒金属の有効表面積が狭くなり、カソードが劣化する原因となる。

これに対して、ここで開示される複合材料では、触媒金属の粒子(即ちコア部分)の表面がセラミックで被覆されているので、触媒金属(コア)の焼結によるカソードの劣化を好適に防止することができる。

また、セラミックは、触媒金属(コア)の表面を多孔質状態に被覆している。ここで「多孔質状態に被覆」とは、触媒金属(コア)自体が有する触媒機能を消失させるまで完全には被覆せず、触媒金属表面の少なくとも一部が外気と接触可能な状態(即ち酸素のイオン化を触媒することができる状態)で被覆した状態であることをいう。すなわち、上記セラミックコーティング粒子は、多孔質状態でコアの表面をセラミックで被覆することによって、コアの触媒機能を損なわせずに焼結を防止している。

このように、本発明の複合材料によると、上記トレードオフの関係を打破したことにより新たに生じる問題も解決している。

【0012】

ここで開示される複合材料の好ましい一態様では、上記セラミックコーティング粒子は、上記Fe系ペロブスカイト型酸化物粒子100質量部に対して10質量部〜90質量部の割合で含まれている。

上記の割合でセラミックコーティング粒子が含まれた複合材料は、コアに触媒金属を用いたセラミックコーティング粒子を適切な割合で含んでいるため、より高い電極触媒能力を有するカソードを形成できる。すなわち、かかる複合材料によれば、発電性能がより高い(例えば、動作温度700℃における電力密度が0.3W/cm2以上)のSOFCセルを構築できる。

【0013】

ここで開示される複合材料の好ましい一態様では、上記コアは銀(Ag)で構成されている。

一般的に、銀は、高い触媒機能を有している上、比較的安価で入手できるというメリットを有している反面、他の触媒金属に比べて融点が低い(962℃)ため、高温環境に晒された際に焼結しやすい。このため、触媒金属として銀をカソードに含ませると、カソードが劣化する可能性が高くなるというデメリットも有している。これに対して、ここで開示される複合材料では、セラミックでコアの表面を被覆しているので、コアの焼結を防止できる。すなわち、上記構成の複合材料では、カソードに銀を添加したことで生じ得る「カソードの劣化」というデメリットを解消し、「高い触媒機能を有し、且つ、安価である」というメリットのみを得ることができる。

【0014】

また、上記コーティング物質たるセラミックは、酸化アルミニウム(Al2O3)や、酸化ジルコニウム(ZrO2)で構成されていると好ましく、特に酸化ジルコニウムが好適である。

【0015】

また、本発明は、他の側面として、アノードと固体電解質とカソードとを備えたSOFCセルを提供する。かかるSOFCセルは、上述の複合材料でカソードが形成されている。上記複合材料で形成されたカソードは、固体電解質との固相反応の発生が抑制されており、且つ、高い電極触媒能力を発揮できる。このため、上記SOFCセルは、高い電池性能を有している。

また、ここで開示されるSOFCセルでは、カソードに上記セラミックコーティング粒子が含まれている。かかるカソードでは、セラミックコーティング粒子のセラミックの存在によって、ペロブスカイト型酸化物のみからなるカソードよりも固体電解質との接合相性が向上している。したがって、ここで開示されるSOFCセルによれば、固体電解質からのカソードの剥離を好適に防止できる。

【0016】

また、ここで開示されるSOFCセルの好ましい一態様では、上記固体電解質に酸化ジルコニウムが含まれており、上記セラミックコーティング粒子を構成する該セラミックが酸化ジルコニウムである。

上記構成のSOFCセルでは、固体電解質とカソードの両方に酸化ジルコニウムが含まれているため、固体電解質−カソード間における界面抵抗が少なくなり、固体電解質とカソードとの接合性がさらに向上している。したがって、上記構成のSOFCセルによれば、カソードの剥離をさらに好適に防止できる。

【0017】

また、本発明は、他の側面として、SOFCシステムの製造方法を提供する。本明細書において、「SOFCシステム」とは、上記SOFCセルを単数または複数有し、該セル同士あるいは該セルと該セルに接続される接続部材とを接合してなる接合部を有した発電システムを指す。

ここで開示されるSOFCシステムの製造方法は、アノードと、上記アノード上に形成された固体電解質とからなるアノード−固体電解質積層体を用意すること;上記積層体の固体電解質側の表面に上述の複合材料を付与すること;上記接合部を構成する接合材を、上記積層体同士あるいは該積層体と上記接続部材とを接合する箇所に付与すること;上記複合材料および上記接合材が付与された上記積層体を焼成することによって、上記カソードおよび上記接合部を同時に形成すること;を包含する。

【0018】

一般的に、SOFCシステムを製造するには、アノード−固体電解質積層体の固体電解質上にカソード用材料を付与した後に、比較的に高温(例えば1000℃〜1200℃)で焼成することによってSOFCセルを形成する。そして、該セル同士若しくは該セルと接続部材との間に接合材を付与し、該接合材を比較的低温(例えば700℃〜900℃)で焼成する。このような製造プロセスにおいて製造工程数を減らすためには、カソードと接合材とを同時に焼成するといった方法が考えられる。しかし、上記同時焼成をカソードの焼成温度で行うと接合材が変性してしまうため、接合部における耐久性が低下する虞がある。一方、比較的低温な接合材の焼成温度で同時焼成を行うとカソードの焼成が不十分となり、カソードが固体電解質から剥離しやすくなる。

これに対して、ここで開示される製造方法では、上記複合材料をカソード用材料として用いている。上述したように、上記複合材料からなるカソードは、セラミックコーティング粒子を含んでいるため固体電解質との接合性が高い。したがって、カソード用材料(複合材料)と接合材とを同時に焼成した場合でも、固体電解質から剥離しにくいカソードを形成できる。すなわち、ここで開示される製造方法によれば、カソードの剥離や接合部の耐久性低下を生じさせることなく、接合材とカソードとを同時に焼成することができるため、製造コストの削減や製造効率の向上を実現した上で、高品質なSOFCシステムを製造できる。

また、上記製造方法の好ましい一態様では、上記複合材料と上記接合材の焼成温度を700℃〜900℃に設定すると好ましい。

【0019】

ここで開示される製造方法の好ましい一態様では、上記固体電解質が酸化ジルコニウムを含んでおり、上記セラミックコーティング粒子を構成する該セラミックが酸化ジルコニウムである。

上記構成の製造方法では、固体電解質とカソードとの接合性が高く、カソードがより剥離しにくいSOFCシステムを製造できる。すなわち、かかる構成の製造方法によれば、複合材料と接合材の同時焼成をより好適に実施することができる。

【図面の簡単な説明】

【0020】

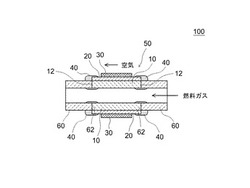

【図1】図1は、本発明の一実施形態に係るSOFCシステムを模式的に示す断面図である。

【図2】図2(a)〜(d)は、本発明の一実施形態に係るSOFCシステムの製造工程を模式的に示す図である。

【発明を実施するための形態】

【0021】

以下、本発明の好適な実施形態を説明する。なお、本明細書において特に言及している事項(例えば、複合材料の構成、SOFCシステムの製造方法など)以外の事柄であって本発明の実施に必要な事柄(例えば、SOFCシステムの構成など)は、当該分野における従来技術に基づく当業者の設計事項として把握され得る。本発明は、本明細書に開示されている内容と当該分野における技術常識とに基づいて実施することができる。

【0022】

<複合材料の構成>

ここで開示される複合材料は、Fe系ペロブスカイト型酸化物からなる粒子(以下、適宜「Fe系ペロブスカイト粒子」と称する。)と、酸素のイオン化反応に対して触媒機能を有するコアの表面をセラミックで被覆したセラミックコーティング粒子とを含むことにより特徴付けられており、他の構成成分の内容や組成などについては、本発明の目的を逸脱しない限りにおいて種々の基準に照らして決定することができる。

なお、本明細書における「複合材料」は、粉体であっても、該粉体と分散媒とを含むペーストであっても、該ペーストを乾燥(若しくは焼成)した固体であってもよい。複合材料が粉体である場合、該複合材料の平均粒径は、0.1μm〜10μm、好ましくは0.1μm〜3μmであるとよい。なお、本明細書において、「平均粒径」とは、測定対象の粒度分布におけるD50(メジアン径)をいう。かかるD50は、例えば従来公知のレーザー回折方式、光散乱方式等に基づく粒度分布測定装置によって容易に測定することができる。

【0023】

1.Fe系ペロブスカイト粒子

上記Fe系ペロブスカイト粒子を構成するFe系ペロブスカイト型酸化物は、必須構成元素として鉄(Fe)を含んでおり、下記の一般式(1):

(Ln1−xAex)(M1−yFey)O3−δ (1)

で表すことができる。

ここで、上記一般式(1)中の「Ln」は、ランタノイドから選択される少なくとも1種の元素であり、原子番号57〜71の元素(例えば、ランタン(La),セリウム(Ce),プラセオジム(Pr),ネオジム(Nd),サマリウム(Sm)など)のうちのいずれか1種又は2種以上を選択することができる。これらの中でも、Laを特に好ましく用いることができ、「Ln」として2種以上の元素を含んでいる場合には上記Laの含有率が高いと好ましい。

また、上記一般式(1)中の「Ae」は、アルカリ土類金属に属する金属元素を示すものであり、かかるアルカリ土類金属元素の中でもストロンチウム(Sr),バリウム(Ba)及びカルシウム(Ca)からなる群から選択される1種又は2種以上の元素であるとよい。さらに、これらの中でも、Sr,Ba(若しくはSrとBaとの組み合わせ)が含まれているものが好ましい。さらに、「Ae」においてSr又はBaの含有率の高い組成のものが好適であり、Sr(若しくはBa)のみから構成されている、あるいは高い含有率のSr(若しくはBa)が含まれている(例えば、「Ae」中においてSr(若しくはBa)が50モル%以上含まれている)と特に好ましい。

「Fe」と共にFe系ペロブスカイト型酸化物を構成する金属元素である上記一般式(1)中の「M」は、チタン(Ti),ニッケル(Ni),アルミニウム(Al),ジルコニウム(Zr),ガリウム(Ga),マグネシウム(Mg),銅(Cu),インジウム(In),錫(Sn),バナジウム(V),クロム(Cr),亜鉛(Zn),ゲルマニウム(Ge),スカンジウム(Sc)及びイットリウム(Y)からなる群から選択される1種又は2種以上の元素である。これらの中でも、Ti,Ni,Al,Zr又はGaのうちのいずれか、あるいはこれらのいずれか2種の組み合わせが好ましい。Feと共にTi,Ni,Al,Zr又はGaを含むFe系ペロブスカイト型酸化物は、高い酸化物イオン伝導性を有するため、高性能のカソードを形成することに貢献できる。

また、上記一般式(1)中の「x」は、このFe系ペロブスカイト型酸化物において、「Ln」(典型的にはLa)が「Ae」によって置き換えられた割合を示す値である。この「x」の取り得る範囲は、ペロブスカイト型構造を崩すことなく、該構造を維持し得る限りにおいて0≦x<1の範囲内であればいずれの実数をとってもよい。本構成の目的に応じて、Ln(1−x)とAe(x)との組成比は適宜選択されるが、好ましくは0≦x≦0.6であり、特に好ましくは0≦x≦0.4である。

また、上述したように、上記Fe系ペロブスカイト型酸化物は、必須構成元素として鉄(Fe)を含んでいる。上記一般式(1)中の「y」は、上記Fe系ペロブスカイト型酸化物における「M」と「Fe」の組成比を定める値である。この「y」の取り得る値は、0<y≦1(典型的には0<y<1)の範囲内を満たす実数であればよく、「y」の値が決定されることによって「Fe」以外の金属元素「M」の含有割合も決定される。Fe(y)とM(1−y)との組成比は、本構成の目的に応じて適宜選択することができる。かかる「y」の値の一例としては、0.1≦y<1であり、好ましくは0.4≦y<1である。

なお、上記一般式において酸素原子数は3以下(典型的には3未満)であり得る。ただし、酸素原子数はペロブスカイト型構造の一部を置換する原子(例えば式中の「Ae」や「M」の一部)の種類、置換割合及びその他の条件によって、上記一般式(1)における電荷中性条件を満たすように定められる。ここで、上記一般式における酸素原子数を決定する変数である「δ」は、典型的には1を超えない正の数(0≦δ<1)である。なお、上記一般式(1)中の酸素原子数は、上述のように、ペロブスカイト型酸化物を構成する他の元素によって変化するものであるため、正確に表示することは困難である。すなわち、上記一般式(1)中の(3−δ)は、本発明の技術的範囲を限定することを意図するものではない。

上記一般式(1)に示されるFe系ペロブスカイト型酸化物は、必須金属元素として鉄を含んでおり、コバルト(Co)を含んだCo系ペロブスカイト型酸化物や、マンガン(Mn)を含んだMn系ペロブスカイト型酸化物に比べて、SOFCの固体電解質として用いられる材料(例えば、ジルコニウム酸化物など)との反応性が低い。このため、カソード用材料として用いた場合に、カソード−固体電解質間の固相反応が生じにくいという特徴を有している。

かかるFe系ペロブスカイト型酸化物の具体例としては、「Ae」を含まず(x=0)「M」としてNiを選択したLNF酸化物(即ち、Ln(典型的にはLa)、Ni、Feを構成元素として含む酸化物:LnNi1−yFeyO3−δ(0<y<1))が挙げられる。他の例としては、Ln(典型的にはLa),Sr,Ti,Feを構成元素として含む酸化物であるLSTF酸化物(Ln1−xSrxTi1−yFeyO3−δ(0<x<1、0<y<1))や、Ln(典型的にはLa),Sr,Zr,Feを構成元素として含む酸化物であるLSZF酸化物(Ln1−xSrxZr1−yFeyO3−δ(0<x<1、0<y<1))や、Ln(典型的にはLa),Ba,Al,Feを構成元素として含む酸化物であるLBAF酸化物(Ln1−XBaxAl1−yFeyO3−δ(0<x<1、0<y<1))などが挙げられる。

【0024】

2.セラミックコーティング粒子

ここで開示される複合材料には、コアの表面をセラミックで被覆することによって形成されたセラミックコーティング粒子が含まれている。このセラミックコーティング粒子は、上記Fe系ペロブスカイト粒子100質量部に対して10質量部〜90質量部(好ましくは50質量部〜80質量部、例えば70±5質量部)の質量割合で含まれているとよい。かかる構成の複合材料は、より高い電極触媒能力を有するカソードを形成できる。

【0025】

2−1.コア

上記セラミックコーティング粒子のコアは、酸素のイオン化反応(1/2O2+2e−→O2−)を触媒する金属(以下、適宜「触媒金属」と称する。)から構成されている。上記コアを構成する触媒金属としては、貴金属に属する金属元素(銀(Ag),金(Au),白金(Pt),パラジウム(Pd),ロジウム(Rh),イリジウム(Ir),ルテニウム(Ru),オスミウム(Os)など)からなる粒子(若しくは、これらの貴金属を主体とする合金)が挙げられる。上述の貴金属粒子の中でも、銀粒子(若しくは銀の合金)は、高い触媒能力を有している上、他の貴金属粒子に比べて安価に入手できるというメリットを有している。

【0026】

ところで、SOFCセル(SOFCシステム)を構成する部材は、製造時や動作時に高温環境(例えば、一般的な動作温度は700℃〜1000℃程度である。)に晒されるため、高い耐熱性を有することが求められる。上記にて、触媒金属であるコアの好適な材料として挙げた銀(Ag)は、他の貴金属に比べると比較的に融点が低い(962℃)ため、従来ではカソードに添加する触媒金属として好ましい材料とは言い難かった。

これに対して、ここで開示される複合材料では、コアの表面をセラミックで被覆しているので、加熱によるコアの焼結を防ぐことができる。したがって、ここで開示される複合材料では、「焼結による劣化」というデメリットを解消し、メリットである「安価で高い触媒機能」のみを享受できる。このため、ここで開示される複合材料では、触媒機能を有する材料(コア)として銀を用いることが可能になっている。

【0027】

2−2.コーティング物質

セラミックコーティング粒子では、上記触媒金属からなるコアの表面が所定のセラミックで被覆されている。コアの表面を被覆するセラミックとしては、耐熱性に優れているものが好ましい。例えば、融点が1000℃以上(例えば1000℃〜3000℃、より好ましくは2000℃〜3000℃)のものを好ましく用いることができる。また、セラミックとしては、SOFCの固体電解質との接合相性が良い組成のものが好ましい。このため、コーティング物質に用いるセラミックは、耐熱性、および、固体電解質との接合相性を考慮して、その種類を適宜変更することができる。例えば、酸化アルミニウム(アルミナ:Al2O3),酸化ジルコニウム(ジルコニア:ZrO2),酸化マグネシウム(マグネシア:MgO),酸化ケイ素(シリカ:SiO2),酸化チタン(チタニア:TiO2),酸化セリウム(セリア:CeO2)などが挙げられる。これらの中でも、酸化アルミニウム、酸化ジルコニウムは、耐熱性に優れた多孔質構造のセラミックである上、安価に入手できるため好ましい。さらに、酸化ジルコニウムとしては、希土類の酸化物を固溶させることによって結晶構造を安定化させた安定化ジルコニアを好ましく用いることができる。かかる安定化ジルコニアとしては、イットリウム(Y)の酸化物(例えばイットリア(Y2O3))を固溶させたイットリア安定化ジルコニア(YSZ)や、スカンジウム(Sc)の酸化物(例えばスカンジア(Sc2O3))を固溶させたスカンジア安定化ジルコニア(ScSZ)などを特に好ましく用いることができる。

また、セラミックからなる被覆層は上記コアの表面を多孔質状態で被覆している。このように、多孔質状態に形成されている被覆層には複数の微細孔が形成されている。このセラミックからなる被覆層の細孔率(ガス吸着測定による)は、10%〜60%程度であるとよい。ここで、セラミックの被覆層の細孔率が60%以下であるならば、コアである触媒金属の焼結を好適に防止できる。また、細孔率が10%以上であるならば、セラミックに被覆されたコアの有効表面積が大きくなるため、高い電極触媒能力を有したカソードを形成できる。また、セラミックからなる被覆層の厚みは、1nm〜500nm(好ましくは1nm〜100nm、より好ましくは1nm〜10nm)程度であるとよい。上記被覆層の厚みが1nmを大きく下回ると、上記コアの焼結を防止することが難しくなる。一方、500nmを大きく上回ると、被覆層が剥離しやすくなる。上記数値範囲内の厚みを有した被覆層は、上記コアの焼結を好適に防止し、且つ、コアの表面から剥離し難いため好ましい。

【0028】

3.その他の添加物

なお、ここで開示される複合材料は、上述のFe系ペロブスカイト粒子、セラミックコーティング粒子以外の添加物を含んでいてもよい。

例えば、上述したように、ここで開示される複合材料は、ペースト状に調製されていてもよい。当該ペースト状の複合材料には少なくとも1種の分散媒が含まれている。この分散媒は、上記複合材料の構成素材を好適に分散できればよく、有機系分散媒、無機系分散媒の何れを用いてもよい。有機系分散媒としては、例えば、テルピネオール,ブチルジグリコールアセテート,イソブチルアルコールなどが好適に用いられる。また、無機系分散媒としては例えば、水などが好適に用いられる。ペースト状に調製された複合材料は、SOFCセルのカソードを形成する際に、固体電解質上に付与することが容易であるため好ましい。

また、複合材料には、他の添加物として増粘剤や結着剤などが添加されていてもよい。ここで用いられ得るのは、エチルセルロース,ブチラールなどが挙げられる。上述のような添加物を加えることによって、複合材料の固体電解質上への付与が更に容易になる。

【0029】

上記構成の複合材料は、固体電解質との反応性の低いFe系ペロブスカイト型酸化物からなる粒子を含んでいる。このため、固体電解質との間で固相反応が生じにくいカソードを形成することができる。また、かかる複合材料はセラミックコーティング粒子を含んでいる。このセラミックコーティング粒子のコアは、酸素のイオン化反応に対して触媒機能を有しているため、上記Fe系ペロブスカイト粒子を用いているにも関わらず、高い電極触媒能力を有したカソードを形成することができる。さらに、このセラミックコーティング粒子は、上記コアをセラミックで被覆することによって構成されているため、触媒金属からなるコアの焼結を好適に防止できる。

上述のように、ここで開示される複合材料は、様々な点で高性能なカソードを形成することができ、特に、従来においてトレードオフの関係にあった「固相反応の防止」と、「電極触媒能力の向上」とを両立できるという点で好ましい効果を奏する。

【0030】

<複合材料の製造方法>

次に、上記複合材料を製造する方法について説明する。ここで開示される複合材料の製造方法は、例えば、(I)上記Fe系ペロブスカイト粒子と上記セラミックコーティング粒子とを混合し、混合粉末を調製すること;(II)該混合粉末にアニール処理を行った後に粉砕して複合材料を得ること;を包含する。

【0031】

I.混合粉末の調製

先ず、上述のFe系ペロブスカイト粒子とセラミックコーティング粒子とを混合した混合粉末を調製する。ここで用いられるFe系ペロブスカイト粒子およびセラミックコーティング粒子の詳しい構成については、「1.Fe系ペロブスカイト粒子」および「2.セラミックコーティング粒子」の項で説明したため、ここでは説明を省略する。

混合粉末を調製する際に用いるFe系ペロブスカイト粒子は、平均粒径が0.1μm〜10μm(好ましくは0.5μm〜5μm、より好ましくは1±0.5μm)のものを用いるとよい。また、セラミックコーティング粒子は、平均粒径が0.1μm〜10μm(好ましくは0.5μm〜5μm、より好ましくは1μm〜3μm)のものを用いるとよい。

なお、Fe系ペロブスカイト粒子及びセラミックコーティング粒子については、例えば、原料から作成してもよいし、購入してもよい。

【0032】

I−1.セラミックコーティング粒子の作製

ここでは、セラミックコーティング粒子を原料から作製する方法の一例を説明する。なお、ここで用いられるセラミックコーティング粒子は、コアの表面をセラミックにより多孔質状態で被覆することによって作製されていればよく、その作製方法に特に制限はない。従って、従来知られているセラミックコーティング粒子の作製方法をそのまま適用することができる。以下、セラミックコーティング粒子の作製方法の一例を示す。

ここでは、先ず、セラミックを構成する金属元素を含んだ有機系金属化合物を有機溶剤に溶解若しくは分散させる。上記有機系金属化合物としては、セラミックを構成する金属元素を含んだ有機酸金属塩や金属アルコキシド、キレート化合物などを用いることができる。例えば、コーティング物質としてジルコニアを選択する場合、ジルコニウム(Zr)を含む金属アルコキシド(ジルコニウムアルコキシド)として、ジルコニウムエトキシドやジルコニウムブトキシドなどが好適に用いられる。また、上記有機系金属化合物を分散(溶解)させる有機溶剤としては、トルエン、キシレン、各種アルコール等が好ましく用いられる。

次いで、得られた溶液若しくは分散液(ゾル)に、コアとなる触媒金属(例えば、貴金属粒子)を添加し、分散(懸濁)する。この懸濁液を所定時間静置又は撹拌することによって、当該懸濁液中のコアの表面を上記有機系金属化合物でコーティングすることができる。

次に、上記有機系金属化合物でコーティングされたコアを大気雰囲気下で熱処理(典型的には350℃〜700℃)する。これによって、上記有機系金属化合物から有機化合物が抜けるとともに、上記有機系金属化合物に含まれる金属元素が酸化されて、セラミック(金属酸化物)となる。また、このときに、有機系金属化合物から抜けた有機化合物や分散媒が配置されていた箇所が微細孔となり、上記コアを被覆するセラミックに多孔質構造が形成される。このようにして、上記コアの表面がセラミックによって多孔質状態で被覆されたセラミックコーティング粒子が得られる。

【0033】

II.複合材料の作製

上記セラミックコーティング粒子とFe系ペロブスカイト粒子とからなる混合粉末から複合材料を得るには、先ず、混合粉体に対してアニール処理を行う。アニール処理の温度は700℃〜900℃(好ましくは800±50℃)に設定するとよく、時間は、30分〜4時間(好ましくは30分〜2時間)に設定するとよい。

次に、上記アニール処理の結果物を粉砕する。これによって、Fe系ペロブスカイト粒子とセラミックコーティング粒子とを含有する粉末状の複合材料が得られる。この粉砕処理には、例えば、ボールミル、ジェットミルなどを用いることができる。また、粉砕処理は、平均粒径0.5μm〜2μm(好ましくは0.5μm〜1.5μm)の粉末状の複合材料が得られるように、粉砕速度や粉砕時間を調節するとよい。

【0034】

III.ペースト状複合材料の調製

また、上記「3.その他の添加物」の項で述べたように、ここでは、上記複合材料をペースト状に調製してもよい。かかるペースト状の複合材料を調製する場合には、上記粉砕処理によって得られた粉末状の複合材料に、分散媒(例えばテルピネオール)と増粘剤(例えばエチルセルロース)などの添加物を添加して混練するとよい。この混練処理には、例えば、ロールミル、ミキサーなどを用いることができる。また、かかる混練処理において、上記粉末状の複合材料と、その他の添加物とを50rpm〜300rpmの攪拌速度で、0.5時間〜1時間混練することによって、粉末状の複合材料が好適に分散したペースト状の複合材料が得られる。

【0035】

<SOFCセル>

以上、ここで開示される複合材料について説明した。かかる複合材料は、例えば、固体酸化物形燃料電池(即ちSOFCセル)のカソード用材料として好適に用いることができる。以下では、上記複合材料でカソードを形成したSOFCセルについて、図1を参照しながら説明する。図1は、SOFCセル50を備えたSOFCシステム100の断面構成を模式的に示した図である。図1に示す構成のSOFCセル50は、アノード支持型のSOFCセルである。かかるSOFCセル50は、アノード(燃料極)10と、固体電解質20と、カソード(空気極)30とからなる積層構造を有している。

【0036】

A.アノード

上記SOFCセルを構成するアノードは多孔質構造を有している。かかるアノードを構成する材料としては、例えば、ニッケル(Ni)やルテニウム(Ru)などの8族〜10族の金属元素(若しくは白金族元素)と、セラミック(例えば、イットリア安定化ジルコニア(YSZ)、カルシア安定化ジルコニア(CSZ)、スカンジア安定化ジルコニア(ScSZ)など)とのサーメットからなる多孔質材料が好適に採用される。

アノードは、SOFCセルに供給される燃料ガスに接触できるように構成されていればよく、その形状はSOFCセルの形状に応じて適宜選択し得る。例えば、シート状(または平板状)、もしくは燃料ガスをアノード内に流入させるための中空部(ガス流路)を備えた中空箱型状や筒状形状、または中空扁平状(フラットチューブラ−状)などが挙げられる。図1に示す構成のSOFCセル50では、厚く形成されたシート状のアノード10がSOFCセル50の支持体として形成されている。かかる支持体としてのアノード10の厚みは、典型的には0.1mm〜10mm程度であり、好ましくは0.5mm〜5mm程度であるが、かかる厚みに限定されるものではない。

【0037】

B.固体電解質

固体電解質は緻密構造を有している。固体電解質を構成する材料としては、例えば、ジルコニウム(Zr),セリウム(Ce),ランタン(La),ガリウム(Ga)の金属元素を含む酸化物が使用でき、この中でも、ジルコニウムの酸化物である酸化ジルコニウム(ジルコニア:ZrO2)を好ましく用いることができる。さらに、固体電解質用の材料としては、希土類の酸化物を上記酸化ジルコニウムに固溶させることによって結晶構造を安定化させた安定化ジルコニアをより好ましく用いることができる。この安定化ジルコニアの中でも、イットリウム(Y)の酸化物(例えば、イットリア(Y2O3))を固溶させたイットリア安定化ジルコニア(YSZ)や、スカンジウム(Sc)の酸化物(例えばスカンジア(Sc2O3))を固溶させたスカンジア安定化ジルコニア(ScSZ)などを特に好ましく用いることができる。

固体電解質は、上記アノードの上に積層されており、アノードの形状に応じてその形状を適宜変更することができる。図1に示す構成のSOFCセル50では、シート状のアノード10の上に、膜状の固体電解質20が積層されている。かかる固体電解質20の膜厚は、典型的には5μm〜100μm程度であり、好ましくは10μm〜30μm程度であるが、かかる膜厚に限定されるものではない。

【0038】

C.カソード

カソードは、上記アノードと同様に多孔質構造を有している。ここで開示されるSOFCセルでは、上記複合材料でカソードが形成されている。なお、「複合材料」の構成については、上記<複合材料の構成>の項で説明しているため、本項での説明を省略する。

上記複合材料に含まれるセラミックコーティング粒子のセラミックは、上記固体電解質層との間で良好な接合相性を有する素材(例えば、酸化ジルコニウム,酸化アルミニウム,酸化チタンなど)で構成されている。このため、比較的に低温(例えば900℃以下、典型的には700℃〜900℃、好ましくは800±50℃)でカソードを焼成した場合であっても固体電解質から剥離しにくいカソードを形成できる。

また、さらに剥離しにくいカソードを形成するには、固体電解質を構成する金属酸化物と同種のセラミックでコアをコーティングしたセラミックコーティング粒子を用いるとよい。例えば、固体電解質に酸化ジルコニウム(YSZなど)が含まれている場合、セラミックコーティング粒子のセラミックに酸化ジルコニウムを用いると好ましい。この場合、固体電解質とカソードの両方に酸化ジルコニウムが存在しているため、固体電解質−カソード間の界面抵抗が低くなり、固体電解質とカソードとの接合性をさらに向上させることができる。

また、カソードは、上記固体電解質層上に積層されているとともに、酸素含有ガス(例えば空気)と接触可能に形成されている。かかるカソードの形状は、アノードや固体電解質の形状に応じて適宜変更することができる。例えば、図1に示す構成のSOFCセル50では、固体電解質20の上にシート状のカソード30が積層されている。このとき、カソード30の固体電解質20に接する面の反対側の面は、酸素含有ガスである外気(空気)に晒されている。かかるカソード30の膜厚は、5μm〜100μm(好ましくは10μm〜50μm)程度であると好ましい。

【0039】

<SOFCシステム>

上記構成のSOFCセルを用いることによって、当該セルを単数または複数有するSOFCシステムを構築することができる。具体的には、SOFCシステムは、上記SOFCセル同士あるいは、該セルと該セルに接続される接続部材を接合することによって構築することができる。

【0040】

D.接続部材

本明細書における接続部材とは、SOFCシステムを構築するにあたり、上記SOFCセルに接続させる部材全般を指すものである。かかる接続部材の一例としては、セルにガスを供給するためのガス管や、セル同士を接続したスタックにおいてセル間に介在させるインターコネクタなどが挙げられる。このような接続部材は、後述の接合部40によりSOFCセルに接続される。図1に示す構成のSOFCシステム100では、接続部材としてガス管60が用いられており、該ガス管60とSOFCセル50とが接合部40によって接合されている。

【0041】

D−1.ガス管

ガス管について説明する。当該ガス管は、セル(若しくは、該セルを複数連結させたスタック)にガス(燃料ガス若しくは酸素含有ガス)を供給するために用いられる。かかるガス管の構造は、従来のガス管と同様でよく、特に制限されない。例えば、固体電解質と同質材料であるYSZ等のジルコニア系酸化物の緻密体を成形してなる配管や、SOFCシステム用として市販されているSUS430金属等からなる金属配管などが好ましく用いられる。なかでも、ジルコニア系酸化物の緻密体からなるガス管は、アノード・固体電解質との接合相性がよいため好適に用いることができる。ガス管の形状、サイズについては、連結されるセル(スタック)の形状に応じて適宜変更することができる。

図1に示す構成のSOFCシステム100では、SOFCセル50のアノード10の連結面12と、筒状のガス管60の端面62とが接続されている。

【0042】

D−2.インターコネクタ

また、SOFCシステムが備える他の接続部材としては、インターコネクタ(セパレータ)が挙げられる。インターコネクタとしては、複数のセル同士を電気的に接続する際に、該セル間に配置される部材である。上記インターコネクタとしては、酸素供給ガス(例えば空気)と燃料ガスとを物理的に遮断し且つ電子伝導性がある平板状の部材(図示省略)を好ましく用いることができる。かかるインターコネクタを構成する材料としては、ランタンクロマイト系酸化物、SUS430等の耐熱金属などを用いることができる。

上記インターコネクタを構成するランタンクロマイト系酸化物は、

一般式:La(1−x)Ma(x)Cr(1−y)Mb(y)O3 (2)

で表すことができる。上記一般式(2)中の「Ma」及び「Mb」は同一か又は相互に異なる1種又は2種以上のアルカリ土類金属であり、「x」及び「y」はそれぞれ0≦x<1、0≦y<1である。好適例として、LaCrO3或いはMa又はMbがカルシウムであるLCC酸化物(ランタンカルシアクロマイト:La(1−x)Ca(x)CrO3(0<x<1))が挙げられる。なお、上記一般式において酸素原子数は3であるように表示されているが、実際には組成比において酸素原子の数は3以下(典型的には3未満)であり得る。

【0043】

E.接合部

接合部は、上述の接続部材とSOFCセル(あるいは該セル同士)を接合する。接合部は、上述の接合箇所から気体(燃料ガス若しくは空気)が流出(流入)しないように、SOFCセルと接続部材との間(あるいはセル間)を封止する。図1に示す構成のSOFCシステム100では、アノード10とガス管60との接続箇所(連結面12と端面62との境界)を覆うように接合部40が形成されている。

接合部は、例えば、ガラスを主体として構成された接合材を焼成することによって形成できる。この接合材の焼成温度は、上記カソード用材料(複合材料)の焼成温度に近い温度であると好ましく、例えば900℃以下(典型的には700℃〜900℃、好ましくは800±50℃)であるとよい。

【0044】

E−1.接合材用ガラス

上記接合部(接合材)として用いられ得るガラスについて説明する。かかる接合材用ガラスには、例えば、構成成分としてSiO2、Al2O3、K2O、Na2Oおよび任意添加物(MgO、CaO、B2O3など)が含まれているとよい。また、かかる接合材用ガラスのマトリックス中には、クリストバライト結晶及び/又はリューサイト結晶が析出していると好ましい。なお、接合剤用ガラスの説明において、構成成分の「含有率」とは接合剤用ガラス全体に対する酸化物換算の質量比を示す値である。

上述の構成成分のうちSiO2は、ガラスの主成分であり、上記クリストバライト結晶(リューサイト結晶)の結晶格子を構成する成分である。SiO2の含有率は、55mass%〜75mass%(好ましくは60mass%〜70mass%)の範囲内であるとよい。上記数値範囲内でSiO2を含むガラスは、軟化点(焼成温度)が高くなりすぎず(例えば900℃以下)、且つ、十分な耐水性や耐化学性を有しているため好ましい。

Al2O3は、ガラスの流動性を制御して付着安定性に関与する成分である。上記ガラスマトリックス中にリューサイト結晶が析出している場合、Al2O3は、上記リューサイト結晶の結晶格子を構成する成分となる。Al2O3の含有率は、10mass%〜20mass%(好ましくは10mass%〜15mass%)の範囲内であるとよい。上記数値範囲内でAl2O3を含むガラスは、付着安定性が高いため付与が容易であり、且つ、十分な耐化学性を有しているため好ましい。

K2OおよびNa2Oは、ガラスの熱膨張係数(熱膨張率)を高める成分である。また、ガラス中にリューサイト結晶が析出している場合、K2Oは、上記リューサイト結晶の結晶格子を構成する成分となる。また、K2Oの含有率は、1mass%〜15mass%(好ましくは5mass%〜15mass%)であるとよい。一方、Na2Oの含有率は、1mass%〜15mass%(好ましくは5mass%〜15mass%)の範囲内であるとよい。さらに、K2OとNa2Oの含有率の合計は、5mass%〜25mass%(好ましくは10mass%〜20mass%)であると特に好ましい。

任意添加物として含まれ得るMgO、CaOは、ガラス中へ添加することによって、熱膨張係数の調整を行うことができる。例えば、MgOはガラス溶融時の粘度調整を行うことができる成分であり、CaOはガラスマトリックスの硬度を上げて耐摩耗性を向上させ得る成分である。MgO(若しくはCaO)の含有率は、0mass%(無添加)〜5mass%(好ましくは1mass%〜5mass%)の範囲内であると好ましい。

また、他の任意添加成分として、B2O3が挙げられる。B2O3はガラス中でAl2O3と同様の作用を示すと考えられ、ガラスマトリックスの多成分化に貢献し得る。また、接合材調製時の溶融性の向上に寄与する成分である。B2O3の含有率は、0mass%(無添加)〜5mass%(好ましくは1mass%〜5mass%)の範囲内であることが好ましい。

また、上記接合材用ガラスには、上述した成分以外に、ZnO、Li2O、Bi2O3、SrO、SnO、SnO2、CuO、Cu2O、TiO2、ZrO2、La2O3等が含まれていてもよい。

【0045】

<SOFCシステムの製造方法>

次に、本発明の他の側面であるSOFCシステムの製造方法について説明する。かかる製造方法は、

(a)アノードと、該アノード上に形成された固体電解質とからなるアノード−固体電解質積層体を用意すること;

(b)該積層体の固体電解質側の表面に上述の複合材料を付与すること;

(c)接合部を構成する接合材を、積層体同士あるいは該積層体と接続部材とを接合する箇所に付与すること;

(d)複合材料および接合材が付与された積層体を焼成することによって、カソードおよび接合部を同時に形成すること;を包含している。以下、かかる製造方法について図2(a)〜図2(d)を参照しながら詳しく説明する。

【0046】

a.アノード−固体電解質積層体の用意

本明細書において、「アノード−固体電解質積層体」とは、アノードと固体電解質とが積層した状態を示すものであり、SOFCセルの作製過程において形成される。なお、アノード−固体電解質積層体を用意する方法について特に制限はない。従って、従来知られているSOFCシステム(SOFCセル)の製造方法における「アノードの作製方法」と「固体電解質の作製方法」をそのまま適用することができる。

以下、「アノード−固体電解質積層体を用意する方法」の一例として、図1に示す構成のアノード支持型SOFCセル50のアノード10を形成する方法と、固体電解質20を形成する方法とを説明する。

【0047】

a−1.アノードの形成

ここでは、図2(a)に示すように、支持基材(支持体)として多孔質構造のアノード10を形成する。ここでは、8族〜10族の金属元素の粒子(例えばニッケル粒子)とセラミック(例えばYSZ)とを混合し、サーメット材料を調製する。このとき、金属粒子の平均粒径は1μm〜10μm程度であるとよく、セラミックの平均粒径は0.1μm〜10μm程度であるとよい。そして、上記サーメット材料を、バインダー(例えばメタクリル酸エステル系ポリマー)と分散剤(例えばソルビタントリオレエート)とともに溶媒(例えばキシレン)に分散させて、ペースト状(スラリー状)のアノード用材料を調製する。次いで、かかるアノード用材料を成形し、該成形体を焼成することによってシート状のアノード10を形成する(図2(a)参照)。このとき、アノード用材料の成形には、例えば、シート成形等を用いることができる。また、上記成形体の焼成処理は、1200℃〜1400℃の温度で1時間〜5時間加熱することによって行うとよい。なお、アノード用材料の焼成処理は、後述の「a−2.固体電解質の形成」における固体電解質用材料の焼成処理と同時に行ってもよい。

【0048】

a−2.固体電解質の形成

次に、上記アノード10上に固体電解質20を形成する。ここでは、固体電解質20の原料(例えばYSZ)をバインダー(例えばメタクリル酸エステル系ポリマー)と分散剤(例えばソルビタントリオレエート)とともに溶媒(例えばキシレン)に分散させて、ペースト状(スラリー状)の固体電解質用材料を調製する。このとき、固体電解質の原料の平均粒径は0.1μm〜10μm程度であるとよい。次に、調製された固体電解質用材料をアノード10(若しくはアノード用材料の成形体)上に付与し、固体電解質用材料の成形体を形成する。かかる固体電解質用材料の成形には、印刷成形などを用いることができる。

そして、固体電解質用材料の成形体を乾燥させた後に、該成形体を大気雰囲気下で焼成する。このときの焼成温度は、例えば1200℃〜1400℃の範囲内であるとよく、焼成時間は、例えば1時間〜5時間の範囲内であるとよい。この焼成処理が行われると、アノード10の上に膜状の固体電解質20が形成される。これによって、アノード10と、該アノード10上に形成された固体電解質20とからなるアノード−固体電解質積層体110(図2(b)参照)が得られる。

【0049】

b.複合材料の付与

ここで開示される製造方法では、次に、アノード−固体電解質積層体110の固体電解質20側の表面に上述の複合材料を付与する。このとき、「3.その他の添加物」の項で説明したようなペースト状の複合材料を用いると、複合材料を均質に付与することが容易になるため好ましい。ペースト状の複合材料を用いる場合、固体電解質20上に複合材料を付与する方法として、印刷成形などを用いることができる。これによって、アノード−固体電解質積層体110の固体電解質20側の表面に、複合材料からなるカソード用材料成形体31(図2(c)参照)が形成される。

【0050】

c.接合材の付与

次に、接合部を構成する接合材を、上記積層体と接続部材とを接合する箇所(あるいは成形体同士を接合する箇所)に付与する。具体的には、図3(d)に示すように、上記アノード−固体電解質積層体110のアノード10の一方の連結面12とガス管(接続部材)60の端面62とを当接させた状態で、かかる当接面を覆うようにして接合材41を付与する。さらにここでは、当接面を越えて固体電解質膜20の端部にまで及ぶように接合材41を付与するとよい。このとき、接合材41は、ガス管60とアノード10との当接面を塞ぐとともに、多孔質構造を有するアノード10を覆うように付与される。そして、アノード10の他方についても、連結面12とガス管60の端面62を覆うように接合材41を付与する。このようにして接合材41を付与することにより、アノード10とガス管60との当接面で生じ得る隙間が塞がれるとともに、多孔質構造を有するアノード10が接合材41によって覆われる。

【0051】

d.複合材料および接合材の焼成

次に、複合材料および接合材が付与された積層体を同時に焼成する。具体的には、複合材料31と接合材41とが付与された積層体110を、接合材41が接合部分から流出しない程度の温度(例えば700℃〜900℃、好ましくは800±50℃)で焼成する。

上記焼成処理が行われると、カソード用材料成形体(複合材料)31が焼成されることによりカソード30になり、アノード10と固体電解質20とカソード30とが積層されたSOFCセル50が形成される。一方、上記接合材41も上記焼成処理により焼成されて接合部40となる。これにより、アノード10とガス管60との当接面と、多孔質構造を有するアノード10とが封止され、SOFCセル50に接続部材であるガス管60が接続されたSOFCシステム100(図1参照)が構築される。このように、ここで開示される製造方法では、カソード用材料成形体31と接合剤41とを同時に焼成する。

【0052】

以上、ここで開示されるSOFCシステムの製造方法について説明した。

上述の製造方法によれば、カソードおよび接合部を同時に焼成しているため、従来の製造方法よりも製造工程数を減らすことができる。このとき、カソード用材料として用いられる複合材料には、セラミックコーティング粒子が含まれている。かかるセラミックコーティング粒子のセラミックの存在により、ここで開示されるSOFCシステムのカソードは、従来のカソードよりも固体電解質との接合相性がよく、接合材とカソード用材料(複合材料)とを同時に焼成した場合であっても、固体電解質から剥離しにくい。したがって、ここで開示される製造方法では、SOFCシステムの品質を損なわずに、製造工程数を減らし、製造コストの削減や製造効率の向上を実現することができる。

【0053】

<SOFCシステムの使用>

図1に示すようなSOFCシステム100では、SOFCセル50のカソード30において、酸素含有ガス(空気)中の酸素から酸化物イオンを得る(酸素をイオン化させる)。このとき、カソード30には、セラミックスコーティング粒子が含まれており、該粒子中に存在するコア(触媒金属)によって、上記酸素のイオン化が促進されている。

カソードでイオン化された酸化物イオンは、カソード30から固体電解質20へと運ばれ、固体電解質20内を通ってアノード10に到達し、アノード10に供給されている燃料ガス中の水素(H2)と反応し電子を放出する。このようにして、上記構成の発電システムは発電を行う。ここで開示されるSOFCシステムでは、上述の複合材料でカソードが形成されているため、カソード−固体電解質間における固相反応が好適に防止されているとともに、高い電極触媒能力を有するカソードを有している。このため、SOFCシステム100は、高い電池性能を発揮することができる。

【0054】

<実施例>

次に、本発明に関する実施例を説明する。この実施例では、構成材料が異なるカソードを有した15種類の固体酸化物形燃料電池を作製し、その性能を評価した。なお、以下で説明する実施例は、本発明を限定することを意図したものではない。

【0055】

(サンプル1)

先ず、平均粒径1μmのイットリア安定化ジルコニア(YSZ)粉末と、平均粒径3μmの酸化ニッケル(NiO)粉末とを混ぜ合わせた混合粒子に、バインダー(メタクリル酸エステル系ポリマー)と分散剤(ソルビタントリオレエート)と溶媒(キシレン)を添加し、混練することによって、スラリー状のアノード用材料を調製した。そして、シート成形によって上記アノード用材料を成形し、φ20mm、厚み1mm程度のアノード用成形体を得た。

【0056】

次に、平均粒径1μmのイットリア安定化ジルコニア(YSZ)にバインダー(メタクリル酸エステル系ポリマー)と分散剤(ソルビタントリオレエート)と溶媒(キシレン)を添加し、混練することによってスラリー状の固体電解質用材料を調製した。そして、当該固体電解質用材料を上記アノード用成形体の上に印刷成形して、φ20mmの固体電解質成形体を形成した。なお、このときの固体電解質成形体の厚みは10μm〜30μmであった。そして、積層した2つの成形体を乾燥させた後に、焼成(温度:1200℃〜1400℃、時間:3時間)することによって、アノードと固体電解質とからなるアノード−固体電解質積層体を作製した。

【0057】

次に、カソードに添加する触媒粉末として、銀(Ag)粒子の表面を酸化ジルコニウム(ジルコニア:ZrO2)で被覆したセラミックコーティング粒子(以下、「Zr被覆Ag粉末」と称する。)を作製した。このZr被覆Ag粉末と、Fe系ペロブスカイト型酸化物であるLNF酸化物(LaNi0.6Fe0.4O3)粒子との複合材料を作製した。

具体的には、Zr被覆Ag粉末(粒径1μm〜3μm)と、LNF酸化物粒子(平均粒径1μm)とを混合することで混合粉末を得た。このとき、LNF酸化物粒子100質量部に対してZr被覆Ag粉末が5質量部の割合で含まれるように、LNF酸化物粒子とZr被覆Ag粉末の混合割合を調整した。次に、かかる混合粉末に対し、大気雰囲気下において800℃、1時間でアニール処理を行った。そして、粉砕処理を1時間行った。これによって、LNF酸化物粒子とZr被覆Ag粉末を含み、LNF酸化物粒子100質量部に対して5質量部の割合でZr被覆Ag粉末が含まれた粉末状の複合材料(平均粒径1.5μm)を得た。

【0058】

次に、上記粉末状の複合材料を増粘剤(エチルセルロース)とともに分散媒(テルピネオール)に添加し、ロールミルで0.5時間混練し、スラリー状の複合材料得た。そして、このスラリー状の複合材料をカソード用材料として、上記固体電解質層上にスクリーン成形して、φ16mmのカソード用成形体を固体電解質層の上に形成した。なお、このときのカソード用成形体の厚みは、10μm〜50μm程度であった。そして、当該カソード用成形体を焼成(800℃、1時間)することによってカソードを形成した。

これによって、アノード、固体電解質、カソードの順に積層したアノード支持型のSOFCセルを得た。以下、かかるSOFCセルをサンプル1と称する。

【0059】

次に、上記サンプル1から作製条件(カソードの構成)を変更して作製したサンプル2〜15に係るSOFCセルについて説明する。なお、サンプル2〜15の作製の説明において、特に言及していないプロセスについては、上記サンプル1と同様のプロセスを行っているものとする。

【0060】

(サンプル2)

サンプル2では、LNF酸化物粒子100質量部に対して、Zr被覆Ag粉末が10質量部含まれるように、LNF酸化物とZr被覆Ag粉末の混合割合を調整した。

【0061】

(サンプル3)

サンプル3では、LNF酸化物粒子100質量部に対して、Zr被覆Ag粉末が70質量部含まれるように、LNF酸化物とZr被覆Ag粉末の混合割合を調整した。

【0062】

(サンプル4)

サンプル4は、LNF酸化物粒子100質量部に対して、Zr被覆Ag粉末が90質量部含まれるように、LNF酸化物とZr被覆Ag粉末の混合割合を調整した。

【0063】

(サンプル5)

サンプル5では、LNF酸化物粒子100質量部に対して、Zr被覆Ag粉末が95質量部含まれるように、LNF酸化物とZr被覆Ag粉末の混合割合を調整した。

【0064】

(サンプル6)

サンプル6では、複合材料に含まれるセラミックコーティング粒子(触媒粉末)として、銀粒子の表面をアルミナ(Al3O2)で被覆した「Al被覆Ag粉末」(粒径1μm〜3μm)を作製した。そして、LNF酸化物粒子100質量部に対して、Al被覆Ag粉末が80質量部含まれるように、LNF酸化物とAl被覆Ag粉末の混合割合を調整した。

【0065】

(サンプル7)

サンプル7では、Fe系ペロブスカイト粒子として平均粒径1μmのLSTF酸化物(La0.6Sr0.4Ti0.1Fe0.9O3)粒子を用いた。また、セラミックコーティング粒子として粒径1μm〜3μmのZr被覆Ag粉末を用い、LSTF酸化物100質量部に対してZr被覆Ag粉末が70質量部の割合で含まれるように、LSTF酸化物粒子とZr被覆Ag粉末との混合割合を調整した。

【0066】

(サンプル8)

サンプル8では、Fe系ペロブスカイト粒子として平均粒径1μmのLSTF酸化物粒子を用い、セラミックコーティング粒子として粒径1μm〜3μmのAl被覆Ag粉末を用いた。また、LSTF酸化物粒子100質量部に対してAl被覆Ag粉末が70質量部の割合で含まれるように、LSTF酸化物粒子とAl被覆Ag粉末との混合割合を調整した。

【0067】

(サンプル9)

サンプル9では、Fe系ペロブスカイト粒子として平均粒径1μmのLSZF酸化物(La0.6Sr0.4Zr0.2Fe0.8O3)粒子を用いた。また、セラミックコーティング粒子として粒径1μm〜3μmのZr被覆Ag粉末を用いた。そして、LSZF酸化物粒子100質量部に対してZr被覆Ag粉末が70質量部の割合で含まれるように、LSZF酸化物とZr被覆Ag粉末との混合割合を調整した。

【0068】

(サンプル10)

サンプル10では、Fe系ペロブスカイト粒子として平均粒径1μmのLBAF酸化物(La0.6Ba0.4Al0.1Fe0.9O3)粒子を用いた。また、セラミックコーティング粒子として粒径1μm〜3μmのZr被覆Ag粉末を用いた。そして、LBAF酸化物粒子100質量部に対してZr被覆Ag粉末が70質量部の割合で含まれるように、LBAF酸化物とZr被覆Ag粉末との混合割合を調整した。

【0069】

(サンプル11)

サンプル11では、Fe系ペロブスカイト粒子として平均粒径1μmのLNF酸化物粒子を用いた。また、このサンプルでは、カソードに添加する触媒粉末として粒径1μm〜3μmのAg粉末(被覆無しAg粉末)を用いた。そして、LNF酸化物粒子100質量部に対して被覆無しAg粉末が80質量部の割合で含まれるように、LNF酸化物と被覆無しAg粉末との混合割合を調整した。

【0070】

(サンプル12)

サンプル12では、触媒粉末をカソードに添加せず、平均粒径1μmのLNF酸化物粒子のみでカソードを形成した。

【0071】

(サンプル13)

サンプル13では、触媒粉末をカソードに添加せず、平均粒径1μmのLSTF酸化物粒子のみでカソードを形成した。

【0072】

(サンプル14)

サンプル14では、触媒粉末をカソードに添加せず、コバルト(Co)系のペロブスカイト型酸化物であるLSCF酸化物(La0.6Sr0.4Co0.2Fe0.8O3)の粒子(平均粒径1μm)のみでカソードを形成した。

【0073】

(サンプル15)

サンプル15では、触媒粉末をカソードに添加せず、マンガン(Mn)系のペロブスカイト型酸化物であるLSM酸化物(La0.6Sr0.4MnO3)の粒子(平均粒径1μm)のみでカソードを形成した。

【0074】

以上、本実施例で作製したサンプル1〜15について説明した。サンプル1〜15に係るSOFCセルが有するカソードの構成を表1にまとめる。

【0075】

【表1】

【0076】

<各サンプル1〜15の性能評価>

次に、上述のサンプル1〜15の性能を評価した。ここでは、各サンプルの評価項目として、「発電性能」と「接合状態」と「焼結状態」と「固相反応」とを調べた。上記各評価項目の結果を表2に示す。

【0077】

【表2】

【0078】

(発電性能)

ここでは、各サンプル1〜15を動作温度700℃、電圧0.6V〜0.8Vで動作させ、上記条件下での各サンプルの電力密度(W/cm2)を測定した。この項目では、得られた電力密度(W/cm2)を各サンプルの「発電性能」として評価した。

【0079】

表2に示すように、サンプル1〜10のSOFCは、0.15W/cm2を上回る高い電力密度を示した。このことから、セラミックコーティング粒子(Zr被覆Ag粉末若しくはAl被覆Ag粉末)を含む複合材料でカソードを形成することによって、高い発電性能を有したSOFCセルが得られることが分かった。

また、セラミックコーティング粒子(Zr被覆Ag粉末)の含有割合が異なるサンプル1〜5を比較すると、サンプル2〜4において非常に高い電池性能(0.3W/cm2以上)を示していた。このことから、Fe系ペロブスカイト粒子100質量部に対するセラミックコーティング粒子の割合を10質量部〜90質量部の範囲内に調整すると、特に高い発電性能を有したSOFCセルが得られることが分かった。

【0080】

(固体電解質との接合状態)

各サンプル1〜15のカソードの表面を走査型電子顕微鏡(SEM:Scanning Electron Microscope)で観察し、カソードにおいて固体電解質から剥離した剥離部が確認されたか否かでカソードの「接合状態」を評価した。表2における「接合状態」が「○」とは、上記剥離部が確認されなかった(すなわち、接合状態が良好である)状態を示している。一方、「×」とは、剥離部が確認された(すなわち、接合状態が不良である)状態を示している。

【0081】

表2に示すように、サンプル1〜11では剥離部が確認されなかったため、カソードと固体電解質との接合状態が良好(○)であると考えられる。一方、サンプル12〜15では剥離部が確認されたため、カソードと固体電解質との接合状態が不良(×)であると考えられる。接合状態が良好(○)であったサンプル1〜11には、ペロブスカイト型酸化物以外の材料(セラミックコーティング粒子若しくは銀)が共通して含まれていた。

上述のように、この実施例においては一般的なカソードの焼成温度(1000℃〜1200℃)よりも低い温度(800℃)でカソードの焼成を行っている。サンプル1〜11では、このような低い温度でカソードを焼成した場合でも、良好な接合状態が得られることから、カソード用材料に添加物(例えばセラミックコーティング粒子)を加えることによって固体電解質とカソードとの接合性を向上させることができると考えられる。

【0082】

(カソードの焼結状態)

次に、各サンプル1〜11を700℃で稼働させた後に、各サンプルのカソードを走査型電子顕微鏡で観察し、カソードの「焼結状態」を評価した。具体的には、ペロブスカイト型酸化物以外の材料(ここでは、Zr被覆Ag粉末、Al被覆Ag粉末、被覆無しAg粉末)に凝集部が観察されたか否かを評価基準とした。表2における「焼結状態」が「○」とは、上記凝集部が確認されていない(すなわち、上記ペロブスカイト型酸化物以外の材料が焼結している)状態を示し、「×」とは上記凝集部が確認された(すなわち、上記ペロブスカイト型酸化物以外の材料が焼結している)状態を示している。なお、サンプル12〜15については、ペロブスカイト型酸化物以外の材料をカソードに添加していないため、本項目の評価を行っていない。

【0083】

表2に示すように、サンプル11においてのみ、銀粒子の焼結による凝集部が観察された。このことから、被覆無しAg粉末を添加すると、SOFCの稼働により被覆無しAg粉末の焼結が進行してしまうことが分かった。一方、サンプル1〜10のカソードには凝集部が確認されなかった。このことから、セラミック(典型的にはジルコニア若しくはアルミナ)でコア(ここでは、銀)の表面を被覆してなるセラミックコーティング粒子では、加熱されてもコアが焼結せず、カソードの劣化を好適に防止できることが分かった。

【0084】

(固相反応)

次に、各サンプル1〜15に係るSOFCセルからカソードを剥離し、固体電解質とカソードとが接触していた面をSEM及びEDXで観察することによって「固相反応」の項目について評価した。表2における「固相反応」の項目が「○」とは上記接触面において固相反応の発生が認められなかった状態を示し、「×」とは上記固相反応の発生が認められた状態を示している。

【0085】

表2に示すように、サンプル14,15では固相反応の発生が確認されたのに対し、サンプル1〜13では固相反応の発生が確認されなかった。これは、サンプル1〜13では、カソードの構成材料にFe系ペロブスカイト型酸化物が含まれていたためと解される。このことから、カソードの構成材料にFe系ペロブスカイト型酸化物を用いることによって、固体電解質−カソード間の固相反応を好適に防止することができることが分かった。

【0086】

上述の評価結果を纏めると、サンプル1〜10に係るSOFCは、発電性能が高く、固体電解質との接合性が良好で、好適な多孔質構造を有した上、カソード−固体電解質間の固相反応が好適に防止されているため、他のサンプル11〜15に比べて高性能であると言える。かかるサンプル1〜10は、セラミックコーティング粒子とFe系ペロブスカイト粒子とを含む複合材料をカソード用材料として用いている。このことから、かかる構成の複合材料は、SOFCの高性能化を実現することができると解される。

【産業上の利用可能性】

【0087】

本発明の複合材料は、Fe系ペロブスカイト型酸化物からなる粒子と、酸素のイオン化反応に対して触媒機能を有するコアの表面をセラミックで被覆したセラミックコーティング粒子とを含んでいる。かかる複合材料からなるカソードは、固体電解質との間での固相反応が好適に防止されており、且つ、高い電極触媒能力発能を有している。このため、本発明の複合材料は、高性能なSOFCセル(若しくはSOFCシステム)の構築に貢献することができる。また、かかる複合材料を用いると、発電性能の高いSOFCセルが構築できるため、SOFCシステムの稼働温度を低下させることにも貢献できる。さらに、上記複合材料からなるカソードは、従来よりも低い温度で好適に焼成させることができ、焼成後に固体電解質から剥離しにくい。したがって、SOFCシステムの製造工程において、カソードの焼成と接合材の焼成を同時に行うことができるため、SOFCシステムの製造における製造プロセスの減少に貢献することもできる。

【符号の説明】

【0088】

10 アノード

20 固体電解質

30 カソード(カソード)

31 複合材料(カソード用材料成形体)

40 接合部

41 接合材

60 ガス管

100 固体酸化物形燃料電池(SOFC)

110 アノード−固体電解質成形体

【技術分野】

【0001】

本発明は、固体酸化物形燃料電池(SOFC:Solid Oxide Fuel Cell)の構築に好適に用いられる複合材料、該複合材料を用いてなる固体酸化物形燃料電池、及び、該固体酸化物形燃料電池を備えた固体酸化物形燃料電池システムの製造方法に関する。

【背景技術】

【0002】

一般に「SOFC」と呼称される固体酸化物形燃料電池は、種々のタイプの燃料電池の中でも、発電効率が高い、環境への負荷が低い、そして、多様な燃料の使用が可能であるなどの利点を有している。この固体酸化物形燃料電池の典型的な一構造例として、多孔質構造を有するアノード(燃料極)、酸化物イオン伝導体からなる緻密な固体電解質(例えば緻密膜層)、多孔質構造を有するカソード(空気極)の順に積層されてなるセル(以下、SOFCを構成する固体電解質とアノードとカソードとからなるセル構造体を、単に「SOFCセル」という。)が挙げられる。

かかる構造の固体酸化物形燃料電池(即ちSOFCセル)では、アノードに燃料ガス(典型的には水素(H2)ガスやメタン(CH4)ガス等)が供給され、カソードに酸素(O2)含有ガス(典型的には空気)が供給される。

【0003】

一般的な固体酸化物形燃料電池では、固体電解質に酸化ジルコニウム系の材料が用いられ、カソードに酸化物イオン伝導性のペロブスカイト構造を有する酸化物(以下「ペロブスカイト型酸化物」という。)が用いられる。固体電解質上にカソードを積層するには、固体電解質の表面にカソードの前駆物質を塗布し、焼成するといった方法が採られる。このとき、固体電解質とカソードとが接触する部分(界面)において固相反応が生じることがある。当該固相反応が生じると、固体電解質−カソード間の酸化物イオンの伝導性が低下する虞があり、好ましくない。固相反応を防止する方法としては、例えば、固体電解質とカソードとの間に、セリウム酸化物からなる中間層を介在させるという方法が挙げられる。かかる方法の一例が非特許文献1に開示されている。

【0004】

しかしながら、上記中間層を設ける場合、固体酸化物形燃料電池の製造プロセスにおいて中間層を設ける工程が生じるため、製造コストや製造時間が増加してしまう。さらに、中間層は、固体電解質−カソード間における酸化物イオン伝導の抵抗層となり得る。そこで、近年では、固体電解質に対する反応性が低い材料をカソードに用いることによって、上記固相反応の発生を抑制するという技術が提案されている。このようなカソード用材料の一例としてFe系ペロブスカイト型酸化物が挙げられる。Fe系ペロブスカイト型酸化物は、鉄(Fe)を必須構成元素として含み、コバルト(Co)やマンガン(Mn)を含有しないペロブスカイト型酸化物であり、固体電解質の材料(例えばイットリア安定化ジルコニア)との反応性が低い。このFe系ペロブスカイト型酸化物の例が、非特許文献2〜4および特許文献1〜3に開示されている。また、その他のカソード用材料に関する従来技術としては、例えば特許文献4,5が挙げられる。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特開2002−313406号公報

【特許文献2】特開2007−51035号公報

【特許文献3】特開2007−51036号公報

【特許文献4】特開2002−333428号公報

【特許文献5】特開2008−243744号公報

【非特許文献】

【0006】

【非特許文献1】Electrochemical Solid−State Letters,Vol.2,No.9,(1999)428−430

【非特許文献2】Solid State Ionics,Vol.181,(2010)300−305

【非特許文献3】Journal of Power Sources,Vol.168,(2007)236−239

【非特許文献4】Journal of Power Sources,Vol.161,(2006)115−122

【発明の概要】

【発明が解決しようとする課題】

【0007】

上述のとおり、Fe系ペロブスカイト型酸化物でカソードを構成すると、固相反応の発生を抑制できる。しかしながら、Fe系ペロブスカイト型酸化物は、Coを含むCo系やMnを含むMn系のペロブスカイト型酸化物と比べて電極触媒としての性能に劣るため、電池性能の観点から見ると、カソード用材料として好適とは言い難い。このように、現状の固体酸化物形燃料電池では、固相反応の抑制と電池性能とがトレードオフの関係になっており、かかる関係を打破できるような技術が求められている。

【0008】

本発明は、上述の課題を鑑みてなされたものであり、その目的の一つは、固相反応の発生を抑制し、高い電池性能を発揮し得るSOFCのカソードを形成するために好適に用いられる材料を提供することである。また、本発明は、そのようなカソード材料を用いて形成されたカソードを備える固体酸化物形燃料電池や、固体酸化物形燃料電池セルを備えた固体酸化物形燃料電池システムの製造方法を提供する。

【課題を解決するための手段】

【0009】

上記目的を実現するべく、本発明によって以下の構成の複合材料が提供される。

即ち、ここで開示される複合材料は、下記の一般式(1):

(Ln1−xAex)(M1−yFey)O3−δ (1)

で示されるFe系ペロブスカイト型酸化物からなる粒子と、酸素のイオン化を触媒する金属からなるコアの表面がセラミックで多孔質状態に被覆されたセラミックコーティング粒子とを含む。

ここで、上記一般式(1)中のLnはランタノイドから選択される少なくとも1種の元素であり、AeはSr,Ba及びCaからなる群から選択される1種又は2種以上の元素であり、MはTi,Ni,Al,Zr,Ga,Mg,Cu,In,Sn,V,Cr,Zn,Ge,Sc及びYからなる群から選択される1種又は2種以上の元素であり、xは0≦x<1を満たす実数であり、yは0<y≦1を満たす実数であり、δは電荷中性条件を満たすように定まる値である。

ここで開示される複合材料は、固体酸化物形燃料電池(SOFCセル)のカソードを形成するためのカソード形成用材料として好ましく用いられる。特にかかる用途に用いられる場合において、少なくとも1種の分散媒を含み、ペースト状(スラリー状、インク状を包含する。)に調製されていると好ましい。

【0010】

ここで開示される複合材料は、必須構成元素として鉄(Fe)を含んだFe系ペロブスカイト型酸化物からなる粒子を含んでいる。Fe系ペロブスカイト型酸化物は、SOFCセルの固体電解質を構成する素材(例えばイットリア安定化ジルコニア)に対する反応性が低いため、固相反応が生じにくいカソードを形成することができる。

一方、上述したように、Fe系ペロブスカイト型酸化物は、Co系やMn系のペロブスカイト型酸化物と比べると、電極触媒としての性能に劣る。しかしながら、ここで開示される複合材料では、酸素のイオン化を触媒する金属(触媒金属)からなるコアが多孔質状態で被覆されたセラミックコーティング粒子を含んでいるため、Fe系ペロブスカイト型酸化物を用いているにも関わらず、高い電極触媒能力を有したカソードを形成することができる。

このように、本発明の複合材料によると、固相反応の発生を抑制しつつ、高い電極触媒能力を発揮するカソードを形成することができる。換言すると、本発明の複合材料によれば、上述したトレードオフの関係を打破することができる。

【0011】

ところで、SOFCセルは、製造過程や動作中において高温環境に晒される。このため、上記コアに用いられるような触媒金属がカソードに含まれていると、上記高温環境により触媒金属が焼結する可能性がある。この場合、触媒金属の有効表面積が狭くなり、カソードが劣化する原因となる。

これに対して、ここで開示される複合材料では、触媒金属の粒子(即ちコア部分)の表面がセラミックで被覆されているので、触媒金属(コア)の焼結によるカソードの劣化を好適に防止することができる。

また、セラミックは、触媒金属(コア)の表面を多孔質状態に被覆している。ここで「多孔質状態に被覆」とは、触媒金属(コア)自体が有する触媒機能を消失させるまで完全には被覆せず、触媒金属表面の少なくとも一部が外気と接触可能な状態(即ち酸素のイオン化を触媒することができる状態)で被覆した状態であることをいう。すなわち、上記セラミックコーティング粒子は、多孔質状態でコアの表面をセラミックで被覆することによって、コアの触媒機能を損なわせずに焼結を防止している。

このように、本発明の複合材料によると、上記トレードオフの関係を打破したことにより新たに生じる問題も解決している。

【0012】

ここで開示される複合材料の好ましい一態様では、上記セラミックコーティング粒子は、上記Fe系ペロブスカイト型酸化物粒子100質量部に対して10質量部〜90質量部の割合で含まれている。

上記の割合でセラミックコーティング粒子が含まれた複合材料は、コアに触媒金属を用いたセラミックコーティング粒子を適切な割合で含んでいるため、より高い電極触媒能力を有するカソードを形成できる。すなわち、かかる複合材料によれば、発電性能がより高い(例えば、動作温度700℃における電力密度が0.3W/cm2以上)のSOFCセルを構築できる。

【0013】

ここで開示される複合材料の好ましい一態様では、上記コアは銀(Ag)で構成されている。

一般的に、銀は、高い触媒機能を有している上、比較的安価で入手できるというメリットを有している反面、他の触媒金属に比べて融点が低い(962℃)ため、高温環境に晒された際に焼結しやすい。このため、触媒金属として銀をカソードに含ませると、カソードが劣化する可能性が高くなるというデメリットも有している。これに対して、ここで開示される複合材料では、セラミックでコアの表面を被覆しているので、コアの焼結を防止できる。すなわち、上記構成の複合材料では、カソードに銀を添加したことで生じ得る「カソードの劣化」というデメリットを解消し、「高い触媒機能を有し、且つ、安価である」というメリットのみを得ることができる。

【0014】

また、上記コーティング物質たるセラミックは、酸化アルミニウム(Al2O3)や、酸化ジルコニウム(ZrO2)で構成されていると好ましく、特に酸化ジルコニウムが好適である。

【0015】

また、本発明は、他の側面として、アノードと固体電解質とカソードとを備えたSOFCセルを提供する。かかるSOFCセルは、上述の複合材料でカソードが形成されている。上記複合材料で形成されたカソードは、固体電解質との固相反応の発生が抑制されており、且つ、高い電極触媒能力を発揮できる。このため、上記SOFCセルは、高い電池性能を有している。

また、ここで開示されるSOFCセルでは、カソードに上記セラミックコーティング粒子が含まれている。かかるカソードでは、セラミックコーティング粒子のセラミックの存在によって、ペロブスカイト型酸化物のみからなるカソードよりも固体電解質との接合相性が向上している。したがって、ここで開示されるSOFCセルによれば、固体電解質からのカソードの剥離を好適に防止できる。

【0016】

また、ここで開示されるSOFCセルの好ましい一態様では、上記固体電解質に酸化ジルコニウムが含まれており、上記セラミックコーティング粒子を構成する該セラミックが酸化ジルコニウムである。

上記構成のSOFCセルでは、固体電解質とカソードの両方に酸化ジルコニウムが含まれているため、固体電解質−カソード間における界面抵抗が少なくなり、固体電解質とカソードとの接合性がさらに向上している。したがって、上記構成のSOFCセルによれば、カソードの剥離をさらに好適に防止できる。

【0017】

また、本発明は、他の側面として、SOFCシステムの製造方法を提供する。本明細書において、「SOFCシステム」とは、上記SOFCセルを単数または複数有し、該セル同士あるいは該セルと該セルに接続される接続部材とを接合してなる接合部を有した発電システムを指す。

ここで開示されるSOFCシステムの製造方法は、アノードと、上記アノード上に形成された固体電解質とからなるアノード−固体電解質積層体を用意すること;上記積層体の固体電解質側の表面に上述の複合材料を付与すること;上記接合部を構成する接合材を、上記積層体同士あるいは該積層体と上記接続部材とを接合する箇所に付与すること;上記複合材料および上記接合材が付与された上記積層体を焼成することによって、上記カソードおよび上記接合部を同時に形成すること;を包含する。

【0018】

一般的に、SOFCシステムを製造するには、アノード−固体電解質積層体の固体電解質上にカソード用材料を付与した後に、比較的に高温(例えば1000℃〜1200℃)で焼成することによってSOFCセルを形成する。そして、該セル同士若しくは該セルと接続部材との間に接合材を付与し、該接合材を比較的低温(例えば700℃〜900℃)で焼成する。このような製造プロセスにおいて製造工程数を減らすためには、カソードと接合材とを同時に焼成するといった方法が考えられる。しかし、上記同時焼成をカソードの焼成温度で行うと接合材が変性してしまうため、接合部における耐久性が低下する虞がある。一方、比較的低温な接合材の焼成温度で同時焼成を行うとカソードの焼成が不十分となり、カソードが固体電解質から剥離しやすくなる。

これに対して、ここで開示される製造方法では、上記複合材料をカソード用材料として用いている。上述したように、上記複合材料からなるカソードは、セラミックコーティング粒子を含んでいるため固体電解質との接合性が高い。したがって、カソード用材料(複合材料)と接合材とを同時に焼成した場合でも、固体電解質から剥離しにくいカソードを形成できる。すなわち、ここで開示される製造方法によれば、カソードの剥離や接合部の耐久性低下を生じさせることなく、接合材とカソードとを同時に焼成することができるため、製造コストの削減や製造効率の向上を実現した上で、高品質なSOFCシステムを製造できる。

また、上記製造方法の好ましい一態様では、上記複合材料と上記接合材の焼成温度を700℃〜900℃に設定すると好ましい。

【0019】

ここで開示される製造方法の好ましい一態様では、上記固体電解質が酸化ジルコニウムを含んでおり、上記セラミックコーティング粒子を構成する該セラミックが酸化ジルコニウムである。

上記構成の製造方法では、固体電解質とカソードとの接合性が高く、カソードがより剥離しにくいSOFCシステムを製造できる。すなわち、かかる構成の製造方法によれば、複合材料と接合材の同時焼成をより好適に実施することができる。

【図面の簡単な説明】

【0020】

【図1】図1は、本発明の一実施形態に係るSOFCシステムを模式的に示す断面図である。

【図2】図2(a)〜(d)は、本発明の一実施形態に係るSOFCシステムの製造工程を模式的に示す図である。

【発明を実施するための形態】

【0021】

以下、本発明の好適な実施形態を説明する。なお、本明細書において特に言及している事項(例えば、複合材料の構成、SOFCシステムの製造方法など)以外の事柄であって本発明の実施に必要な事柄(例えば、SOFCシステムの構成など)は、当該分野における従来技術に基づく当業者の設計事項として把握され得る。本発明は、本明細書に開示されている内容と当該分野における技術常識とに基づいて実施することができる。

【0022】

<複合材料の構成>

ここで開示される複合材料は、Fe系ペロブスカイト型酸化物からなる粒子(以下、適宜「Fe系ペロブスカイト粒子」と称する。)と、酸素のイオン化反応に対して触媒機能を有するコアの表面をセラミックで被覆したセラミックコーティング粒子とを含むことにより特徴付けられており、他の構成成分の内容や組成などについては、本発明の目的を逸脱しない限りにおいて種々の基準に照らして決定することができる。

なお、本明細書における「複合材料」は、粉体であっても、該粉体と分散媒とを含むペーストであっても、該ペーストを乾燥(若しくは焼成)した固体であってもよい。複合材料が粉体である場合、該複合材料の平均粒径は、0.1μm〜10μm、好ましくは0.1μm〜3μmであるとよい。なお、本明細書において、「平均粒径」とは、測定対象の粒度分布におけるD50(メジアン径)をいう。かかるD50は、例えば従来公知のレーザー回折方式、光散乱方式等に基づく粒度分布測定装置によって容易に測定することができる。

【0023】

1.Fe系ペロブスカイト粒子

上記Fe系ペロブスカイト粒子を構成するFe系ペロブスカイト型酸化物は、必須構成元素として鉄(Fe)を含んでおり、下記の一般式(1):

(Ln1−xAex)(M1−yFey)O3−δ (1)

で表すことができる。

ここで、上記一般式(1)中の「Ln」は、ランタノイドから選択される少なくとも1種の元素であり、原子番号57〜71の元素(例えば、ランタン(La),セリウム(Ce),プラセオジム(Pr),ネオジム(Nd),サマリウム(Sm)など)のうちのいずれか1種又は2種以上を選択することができる。これらの中でも、Laを特に好ましく用いることができ、「Ln」として2種以上の元素を含んでいる場合には上記Laの含有率が高いと好ましい。

また、上記一般式(1)中の「Ae」は、アルカリ土類金属に属する金属元素を示すものであり、かかるアルカリ土類金属元素の中でもストロンチウム(Sr),バリウム(Ba)及びカルシウム(Ca)からなる群から選択される1種又は2種以上の元素であるとよい。さらに、これらの中でも、Sr,Ba(若しくはSrとBaとの組み合わせ)が含まれているものが好ましい。さらに、「Ae」においてSr又はBaの含有率の高い組成のものが好適であり、Sr(若しくはBa)のみから構成されている、あるいは高い含有率のSr(若しくはBa)が含まれている(例えば、「Ae」中においてSr(若しくはBa)が50モル%以上含まれている)と特に好ましい。

「Fe」と共にFe系ペロブスカイト型酸化物を構成する金属元素である上記一般式(1)中の「M」は、チタン(Ti),ニッケル(Ni),アルミニウム(Al),ジルコニウム(Zr),ガリウム(Ga),マグネシウム(Mg),銅(Cu),インジウム(In),錫(Sn),バナジウム(V),クロム(Cr),亜鉛(Zn),ゲルマニウム(Ge),スカンジウム(Sc)及びイットリウム(Y)からなる群から選択される1種又は2種以上の元素である。これらの中でも、Ti,Ni,Al,Zr又はGaのうちのいずれか、あるいはこれらのいずれか2種の組み合わせが好ましい。Feと共にTi,Ni,Al,Zr又はGaを含むFe系ペロブスカイト型酸化物は、高い酸化物イオン伝導性を有するため、高性能のカソードを形成することに貢献できる。

また、上記一般式(1)中の「x」は、このFe系ペロブスカイト型酸化物において、「Ln」(典型的にはLa)が「Ae」によって置き換えられた割合を示す値である。この「x」の取り得る範囲は、ペロブスカイト型構造を崩すことなく、該構造を維持し得る限りにおいて0≦x<1の範囲内であればいずれの実数をとってもよい。本構成の目的に応じて、Ln(1−x)とAe(x)との組成比は適宜選択されるが、好ましくは0≦x≦0.6であり、特に好ましくは0≦x≦0.4である。

また、上述したように、上記Fe系ペロブスカイト型酸化物は、必須構成元素として鉄(Fe)を含んでいる。上記一般式(1)中の「y」は、上記Fe系ペロブスカイト型酸化物における「M」と「Fe」の組成比を定める値である。この「y」の取り得る値は、0<y≦1(典型的には0<y<1)の範囲内を満たす実数であればよく、「y」の値が決定されることによって「Fe」以外の金属元素「M」の含有割合も決定される。Fe(y)とM(1−y)との組成比は、本構成の目的に応じて適宜選択することができる。かかる「y」の値の一例としては、0.1≦y<1であり、好ましくは0.4≦y<1である。

なお、上記一般式において酸素原子数は3以下(典型的には3未満)であり得る。ただし、酸素原子数はペロブスカイト型構造の一部を置換する原子(例えば式中の「Ae」や「M」の一部)の種類、置換割合及びその他の条件によって、上記一般式(1)における電荷中性条件を満たすように定められる。ここで、上記一般式における酸素原子数を決定する変数である「δ」は、典型的には1を超えない正の数(0≦δ<1)である。なお、上記一般式(1)中の酸素原子数は、上述のように、ペロブスカイト型酸化物を構成する他の元素によって変化するものであるため、正確に表示することは困難である。すなわち、上記一般式(1)中の(3−δ)は、本発明の技術的範囲を限定することを意図するものではない。

上記一般式(1)に示されるFe系ペロブスカイト型酸化物は、必須金属元素として鉄を含んでおり、コバルト(Co)を含んだCo系ペロブスカイト型酸化物や、マンガン(Mn)を含んだMn系ペロブスカイト型酸化物に比べて、SOFCの固体電解質として用いられる材料(例えば、ジルコニウム酸化物など)との反応性が低い。このため、カソード用材料として用いた場合に、カソード−固体電解質間の固相反応が生じにくいという特徴を有している。

かかるFe系ペロブスカイト型酸化物の具体例としては、「Ae」を含まず(x=0)「M」としてNiを選択したLNF酸化物(即ち、Ln(典型的にはLa)、Ni、Feを構成元素として含む酸化物:LnNi1−yFeyO3−δ(0<y<1))が挙げられる。他の例としては、Ln(典型的にはLa),Sr,Ti,Feを構成元素として含む酸化物であるLSTF酸化物(Ln1−xSrxTi1−yFeyO3−δ(0<x<1、0<y<1))や、Ln(典型的にはLa),Sr,Zr,Feを構成元素として含む酸化物であるLSZF酸化物(Ln1−xSrxZr1−yFeyO3−δ(0<x<1、0<y<1))や、Ln(典型的にはLa),Ba,Al,Feを構成元素として含む酸化物であるLBAF酸化物(Ln1−XBaxAl1−yFeyO3−δ(0<x<1、0<y<1))などが挙げられる。

【0024】

2.セラミックコーティング粒子

ここで開示される複合材料には、コアの表面をセラミックで被覆することによって形成されたセラミックコーティング粒子が含まれている。このセラミックコーティング粒子は、上記Fe系ペロブスカイト粒子100質量部に対して10質量部〜90質量部(好ましくは50質量部〜80質量部、例えば70±5質量部)の質量割合で含まれているとよい。かかる構成の複合材料は、より高い電極触媒能力を有するカソードを形成できる。

【0025】

2−1.コア

上記セラミックコーティング粒子のコアは、酸素のイオン化反応(1/2O2+2e−→O2−)を触媒する金属(以下、適宜「触媒金属」と称する。)から構成されている。上記コアを構成する触媒金属としては、貴金属に属する金属元素(銀(Ag),金(Au),白金(Pt),パラジウム(Pd),ロジウム(Rh),イリジウム(Ir),ルテニウム(Ru),オスミウム(Os)など)からなる粒子(若しくは、これらの貴金属を主体とする合金)が挙げられる。上述の貴金属粒子の中でも、銀粒子(若しくは銀の合金)は、高い触媒能力を有している上、他の貴金属粒子に比べて安価に入手できるというメリットを有している。

【0026】

ところで、SOFCセル(SOFCシステム)を構成する部材は、製造時や動作時に高温環境(例えば、一般的な動作温度は700℃〜1000℃程度である。)に晒されるため、高い耐熱性を有することが求められる。上記にて、触媒金属であるコアの好適な材料として挙げた銀(Ag)は、他の貴金属に比べると比較的に融点が低い(962℃)ため、従来ではカソードに添加する触媒金属として好ましい材料とは言い難かった。

これに対して、ここで開示される複合材料では、コアの表面をセラミックで被覆しているので、加熱によるコアの焼結を防ぐことができる。したがって、ここで開示される複合材料では、「焼結による劣化」というデメリットを解消し、メリットである「安価で高い触媒機能」のみを享受できる。このため、ここで開示される複合材料では、触媒機能を有する材料(コア)として銀を用いることが可能になっている。

【0027】

2−2.コーティング物質

セラミックコーティング粒子では、上記触媒金属からなるコアの表面が所定のセラミックで被覆されている。コアの表面を被覆するセラミックとしては、耐熱性に優れているものが好ましい。例えば、融点が1000℃以上(例えば1000℃〜3000℃、より好ましくは2000℃〜3000℃)のものを好ましく用いることができる。また、セラミックとしては、SOFCの固体電解質との接合相性が良い組成のものが好ましい。このため、コーティング物質に用いるセラミックは、耐熱性、および、固体電解質との接合相性を考慮して、その種類を適宜変更することができる。例えば、酸化アルミニウム(アルミナ:Al2O3),酸化ジルコニウム(ジルコニア:ZrO2),酸化マグネシウム(マグネシア:MgO),酸化ケイ素(シリカ:SiO2),酸化チタン(チタニア:TiO2),酸化セリウム(セリア:CeO2)などが挙げられる。これらの中でも、酸化アルミニウム、酸化ジルコニウムは、耐熱性に優れた多孔質構造のセラミックである上、安価に入手できるため好ましい。さらに、酸化ジルコニウムとしては、希土類の酸化物を固溶させることによって結晶構造を安定化させた安定化ジルコニアを好ましく用いることができる。かかる安定化ジルコニアとしては、イットリウム(Y)の酸化物(例えばイットリア(Y2O3))を固溶させたイットリア安定化ジルコニア(YSZ)や、スカンジウム(Sc)の酸化物(例えばスカンジア(Sc2O3))を固溶させたスカンジア安定化ジルコニア(ScSZ)などを特に好ましく用いることができる。

また、セラミックからなる被覆層は上記コアの表面を多孔質状態で被覆している。このように、多孔質状態に形成されている被覆層には複数の微細孔が形成されている。このセラミックからなる被覆層の細孔率(ガス吸着測定による)は、10%〜60%程度であるとよい。ここで、セラミックの被覆層の細孔率が60%以下であるならば、コアである触媒金属の焼結を好適に防止できる。また、細孔率が10%以上であるならば、セラミックに被覆されたコアの有効表面積が大きくなるため、高い電極触媒能力を有したカソードを形成できる。また、セラミックからなる被覆層の厚みは、1nm〜500nm(好ましくは1nm〜100nm、より好ましくは1nm〜10nm)程度であるとよい。上記被覆層の厚みが1nmを大きく下回ると、上記コアの焼結を防止することが難しくなる。一方、500nmを大きく上回ると、被覆層が剥離しやすくなる。上記数値範囲内の厚みを有した被覆層は、上記コアの焼結を好適に防止し、且つ、コアの表面から剥離し難いため好ましい。

【0028】

3.その他の添加物

なお、ここで開示される複合材料は、上述のFe系ペロブスカイト粒子、セラミックコーティング粒子以外の添加物を含んでいてもよい。

例えば、上述したように、ここで開示される複合材料は、ペースト状に調製されていてもよい。当該ペースト状の複合材料には少なくとも1種の分散媒が含まれている。この分散媒は、上記複合材料の構成素材を好適に分散できればよく、有機系分散媒、無機系分散媒の何れを用いてもよい。有機系分散媒としては、例えば、テルピネオール,ブチルジグリコールアセテート,イソブチルアルコールなどが好適に用いられる。また、無機系分散媒としては例えば、水などが好適に用いられる。ペースト状に調製された複合材料は、SOFCセルのカソードを形成する際に、固体電解質上に付与することが容易であるため好ましい。

また、複合材料には、他の添加物として増粘剤や結着剤などが添加されていてもよい。ここで用いられ得るのは、エチルセルロース,ブチラールなどが挙げられる。上述のような添加物を加えることによって、複合材料の固体電解質上への付与が更に容易になる。

【0029】

上記構成の複合材料は、固体電解質との反応性の低いFe系ペロブスカイト型酸化物からなる粒子を含んでいる。このため、固体電解質との間で固相反応が生じにくいカソードを形成することができる。また、かかる複合材料はセラミックコーティング粒子を含んでいる。このセラミックコーティング粒子のコアは、酸素のイオン化反応に対して触媒機能を有しているため、上記Fe系ペロブスカイト粒子を用いているにも関わらず、高い電極触媒能力を有したカソードを形成することができる。さらに、このセラミックコーティング粒子は、上記コアをセラミックで被覆することによって構成されているため、触媒金属からなるコアの焼結を好適に防止できる。

上述のように、ここで開示される複合材料は、様々な点で高性能なカソードを形成することができ、特に、従来においてトレードオフの関係にあった「固相反応の防止」と、「電極触媒能力の向上」とを両立できるという点で好ましい効果を奏する。

【0030】

<複合材料の製造方法>

次に、上記複合材料を製造する方法について説明する。ここで開示される複合材料の製造方法は、例えば、(I)上記Fe系ペロブスカイト粒子と上記セラミックコーティング粒子とを混合し、混合粉末を調製すること;(II)該混合粉末にアニール処理を行った後に粉砕して複合材料を得ること;を包含する。

【0031】

I.混合粉末の調製

先ず、上述のFe系ペロブスカイト粒子とセラミックコーティング粒子とを混合した混合粉末を調製する。ここで用いられるFe系ペロブスカイト粒子およびセラミックコーティング粒子の詳しい構成については、「1.Fe系ペロブスカイト粒子」および「2.セラミックコーティング粒子」の項で説明したため、ここでは説明を省略する。

混合粉末を調製する際に用いるFe系ペロブスカイト粒子は、平均粒径が0.1μm〜10μm(好ましくは0.5μm〜5μm、より好ましくは1±0.5μm)のものを用いるとよい。また、セラミックコーティング粒子は、平均粒径が0.1μm〜10μm(好ましくは0.5μm〜5μm、より好ましくは1μm〜3μm)のものを用いるとよい。

なお、Fe系ペロブスカイト粒子及びセラミックコーティング粒子については、例えば、原料から作成してもよいし、購入してもよい。

【0032】

I−1.セラミックコーティング粒子の作製

ここでは、セラミックコーティング粒子を原料から作製する方法の一例を説明する。なお、ここで用いられるセラミックコーティング粒子は、コアの表面をセラミックにより多孔質状態で被覆することによって作製されていればよく、その作製方法に特に制限はない。従って、従来知られているセラミックコーティング粒子の作製方法をそのまま適用することができる。以下、セラミックコーティング粒子の作製方法の一例を示す。

ここでは、先ず、セラミックを構成する金属元素を含んだ有機系金属化合物を有機溶剤に溶解若しくは分散させる。上記有機系金属化合物としては、セラミックを構成する金属元素を含んだ有機酸金属塩や金属アルコキシド、キレート化合物などを用いることができる。例えば、コーティング物質としてジルコニアを選択する場合、ジルコニウム(Zr)を含む金属アルコキシド(ジルコニウムアルコキシド)として、ジルコニウムエトキシドやジルコニウムブトキシドなどが好適に用いられる。また、上記有機系金属化合物を分散(溶解)させる有機溶剤としては、トルエン、キシレン、各種アルコール等が好ましく用いられる。

次いで、得られた溶液若しくは分散液(ゾル)に、コアとなる触媒金属(例えば、貴金属粒子)を添加し、分散(懸濁)する。この懸濁液を所定時間静置又は撹拌することによって、当該懸濁液中のコアの表面を上記有機系金属化合物でコーティングすることができる。

次に、上記有機系金属化合物でコーティングされたコアを大気雰囲気下で熱処理(典型的には350℃〜700℃)する。これによって、上記有機系金属化合物から有機化合物が抜けるとともに、上記有機系金属化合物に含まれる金属元素が酸化されて、セラミック(金属酸化物)となる。また、このときに、有機系金属化合物から抜けた有機化合物や分散媒が配置されていた箇所が微細孔となり、上記コアを被覆するセラミックに多孔質構造が形成される。このようにして、上記コアの表面がセラミックによって多孔質状態で被覆されたセラミックコーティング粒子が得られる。

【0033】

II.複合材料の作製

上記セラミックコーティング粒子とFe系ペロブスカイト粒子とからなる混合粉末から複合材料を得るには、先ず、混合粉体に対してアニール処理を行う。アニール処理の温度は700℃〜900℃(好ましくは800±50℃)に設定するとよく、時間は、30分〜4時間(好ましくは30分〜2時間)に設定するとよい。

次に、上記アニール処理の結果物を粉砕する。これによって、Fe系ペロブスカイト粒子とセラミックコーティング粒子とを含有する粉末状の複合材料が得られる。この粉砕処理には、例えば、ボールミル、ジェットミルなどを用いることができる。また、粉砕処理は、平均粒径0.5μm〜2μm(好ましくは0.5μm〜1.5μm)の粉末状の複合材料が得られるように、粉砕速度や粉砕時間を調節するとよい。

【0034】

III.ペースト状複合材料の調製

また、上記「3.その他の添加物」の項で述べたように、ここでは、上記複合材料をペースト状に調製してもよい。かかるペースト状の複合材料を調製する場合には、上記粉砕処理によって得られた粉末状の複合材料に、分散媒(例えばテルピネオール)と増粘剤(例えばエチルセルロース)などの添加物を添加して混練するとよい。この混練処理には、例えば、ロールミル、ミキサーなどを用いることができる。また、かかる混練処理において、上記粉末状の複合材料と、その他の添加物とを50rpm〜300rpmの攪拌速度で、0.5時間〜1時間混練することによって、粉末状の複合材料が好適に分散したペースト状の複合材料が得られる。

【0035】

<SOFCセル>

以上、ここで開示される複合材料について説明した。かかる複合材料は、例えば、固体酸化物形燃料電池(即ちSOFCセル)のカソード用材料として好適に用いることができる。以下では、上記複合材料でカソードを形成したSOFCセルについて、図1を参照しながら説明する。図1は、SOFCセル50を備えたSOFCシステム100の断面構成を模式的に示した図である。図1に示す構成のSOFCセル50は、アノード支持型のSOFCセルである。かかるSOFCセル50は、アノード(燃料極)10と、固体電解質20と、カソード(空気極)30とからなる積層構造を有している。

【0036】

A.アノード

上記SOFCセルを構成するアノードは多孔質構造を有している。かかるアノードを構成する材料としては、例えば、ニッケル(Ni)やルテニウム(Ru)などの8族〜10族の金属元素(若しくは白金族元素)と、セラミック(例えば、イットリア安定化ジルコニア(YSZ)、カルシア安定化ジルコニア(CSZ)、スカンジア安定化ジルコニア(ScSZ)など)とのサーメットからなる多孔質材料が好適に採用される。

アノードは、SOFCセルに供給される燃料ガスに接触できるように構成されていればよく、その形状はSOFCセルの形状に応じて適宜選択し得る。例えば、シート状(または平板状)、もしくは燃料ガスをアノード内に流入させるための中空部(ガス流路)を備えた中空箱型状や筒状形状、または中空扁平状(フラットチューブラ−状)などが挙げられる。図1に示す構成のSOFCセル50では、厚く形成されたシート状のアノード10がSOFCセル50の支持体として形成されている。かかる支持体としてのアノード10の厚みは、典型的には0.1mm〜10mm程度であり、好ましくは0.5mm〜5mm程度であるが、かかる厚みに限定されるものではない。

【0037】

B.固体電解質

固体電解質は緻密構造を有している。固体電解質を構成する材料としては、例えば、ジルコニウム(Zr),セリウム(Ce),ランタン(La),ガリウム(Ga)の金属元素を含む酸化物が使用でき、この中でも、ジルコニウムの酸化物である酸化ジルコニウム(ジルコニア:ZrO2)を好ましく用いることができる。さらに、固体電解質用の材料としては、希土類の酸化物を上記酸化ジルコニウムに固溶させることによって結晶構造を安定化させた安定化ジルコニアをより好ましく用いることができる。この安定化ジルコニアの中でも、イットリウム(Y)の酸化物(例えば、イットリア(Y2O3))を固溶させたイットリア安定化ジルコニア(YSZ)や、スカンジウム(Sc)の酸化物(例えばスカンジア(Sc2O3))を固溶させたスカンジア安定化ジルコニア(ScSZ)などを特に好ましく用いることができる。

固体電解質は、上記アノードの上に積層されており、アノードの形状に応じてその形状を適宜変更することができる。図1に示す構成のSOFCセル50では、シート状のアノード10の上に、膜状の固体電解質20が積層されている。かかる固体電解質20の膜厚は、典型的には5μm〜100μm程度であり、好ましくは10μm〜30μm程度であるが、かかる膜厚に限定されるものではない。

【0038】

C.カソード

カソードは、上記アノードと同様に多孔質構造を有している。ここで開示されるSOFCセルでは、上記複合材料でカソードが形成されている。なお、「複合材料」の構成については、上記<複合材料の構成>の項で説明しているため、本項での説明を省略する。

上記複合材料に含まれるセラミックコーティング粒子のセラミックは、上記固体電解質層との間で良好な接合相性を有する素材(例えば、酸化ジルコニウム,酸化アルミニウム,酸化チタンなど)で構成されている。このため、比較的に低温(例えば900℃以下、典型的には700℃〜900℃、好ましくは800±50℃)でカソードを焼成した場合であっても固体電解質から剥離しにくいカソードを形成できる。

また、さらに剥離しにくいカソードを形成するには、固体電解質を構成する金属酸化物と同種のセラミックでコアをコーティングしたセラミックコーティング粒子を用いるとよい。例えば、固体電解質に酸化ジルコニウム(YSZなど)が含まれている場合、セラミックコーティング粒子のセラミックに酸化ジルコニウムを用いると好ましい。この場合、固体電解質とカソードの両方に酸化ジルコニウムが存在しているため、固体電解質−カソード間の界面抵抗が低くなり、固体電解質とカソードとの接合性をさらに向上させることができる。

また、カソードは、上記固体電解質層上に積層されているとともに、酸素含有ガス(例えば空気)と接触可能に形成されている。かかるカソードの形状は、アノードや固体電解質の形状に応じて適宜変更することができる。例えば、図1に示す構成のSOFCセル50では、固体電解質20の上にシート状のカソード30が積層されている。このとき、カソード30の固体電解質20に接する面の反対側の面は、酸素含有ガスである外気(空気)に晒されている。かかるカソード30の膜厚は、5μm〜100μm(好ましくは10μm〜50μm)程度であると好ましい。

【0039】

<SOFCシステム>

上記構成のSOFCセルを用いることによって、当該セルを単数または複数有するSOFCシステムを構築することができる。具体的には、SOFCシステムは、上記SOFCセル同士あるいは、該セルと該セルに接続される接続部材を接合することによって構築することができる。

【0040】

D.接続部材

本明細書における接続部材とは、SOFCシステムを構築するにあたり、上記SOFCセルに接続させる部材全般を指すものである。かかる接続部材の一例としては、セルにガスを供給するためのガス管や、セル同士を接続したスタックにおいてセル間に介在させるインターコネクタなどが挙げられる。このような接続部材は、後述の接合部40によりSOFCセルに接続される。図1に示す構成のSOFCシステム100では、接続部材としてガス管60が用いられており、該ガス管60とSOFCセル50とが接合部40によって接合されている。

【0041】

D−1.ガス管

ガス管について説明する。当該ガス管は、セル(若しくは、該セルを複数連結させたスタック)にガス(燃料ガス若しくは酸素含有ガス)を供給するために用いられる。かかるガス管の構造は、従来のガス管と同様でよく、特に制限されない。例えば、固体電解質と同質材料であるYSZ等のジルコニア系酸化物の緻密体を成形してなる配管や、SOFCシステム用として市販されているSUS430金属等からなる金属配管などが好ましく用いられる。なかでも、ジルコニア系酸化物の緻密体からなるガス管は、アノード・固体電解質との接合相性がよいため好適に用いることができる。ガス管の形状、サイズについては、連結されるセル(スタック)の形状に応じて適宜変更することができる。

図1に示す構成のSOFCシステム100では、SOFCセル50のアノード10の連結面12と、筒状のガス管60の端面62とが接続されている。

【0042】

D−2.インターコネクタ

また、SOFCシステムが備える他の接続部材としては、インターコネクタ(セパレータ)が挙げられる。インターコネクタとしては、複数のセル同士を電気的に接続する際に、該セル間に配置される部材である。上記インターコネクタとしては、酸素供給ガス(例えば空気)と燃料ガスとを物理的に遮断し且つ電子伝導性がある平板状の部材(図示省略)を好ましく用いることができる。かかるインターコネクタを構成する材料としては、ランタンクロマイト系酸化物、SUS430等の耐熱金属などを用いることができる。

上記インターコネクタを構成するランタンクロマイト系酸化物は、

一般式:La(1−x)Ma(x)Cr(1−y)Mb(y)O3 (2)

で表すことができる。上記一般式(2)中の「Ma」及び「Mb」は同一か又は相互に異なる1種又は2種以上のアルカリ土類金属であり、「x」及び「y」はそれぞれ0≦x<1、0≦y<1である。好適例として、LaCrO3或いはMa又はMbがカルシウムであるLCC酸化物(ランタンカルシアクロマイト:La(1−x)Ca(x)CrO3(0<x<1))が挙げられる。なお、上記一般式において酸素原子数は3であるように表示されているが、実際には組成比において酸素原子の数は3以下(典型的には3未満)であり得る。

【0043】

E.接合部

接合部は、上述の接続部材とSOFCセル(あるいは該セル同士)を接合する。接合部は、上述の接合箇所から気体(燃料ガス若しくは空気)が流出(流入)しないように、SOFCセルと接続部材との間(あるいはセル間)を封止する。図1に示す構成のSOFCシステム100では、アノード10とガス管60との接続箇所(連結面12と端面62との境界)を覆うように接合部40が形成されている。

接合部は、例えば、ガラスを主体として構成された接合材を焼成することによって形成できる。この接合材の焼成温度は、上記カソード用材料(複合材料)の焼成温度に近い温度であると好ましく、例えば900℃以下(典型的には700℃〜900℃、好ましくは800±50℃)であるとよい。

【0044】

E−1.接合材用ガラス

上記接合部(接合材)として用いられ得るガラスについて説明する。かかる接合材用ガラスには、例えば、構成成分としてSiO2、Al2O3、K2O、Na2Oおよび任意添加物(MgO、CaO、B2O3など)が含まれているとよい。また、かかる接合材用ガラスのマトリックス中には、クリストバライト結晶及び/又はリューサイト結晶が析出していると好ましい。なお、接合剤用ガラスの説明において、構成成分の「含有率」とは接合剤用ガラス全体に対する酸化物換算の質量比を示す値である。

上述の構成成分のうちSiO2は、ガラスの主成分であり、上記クリストバライト結晶(リューサイト結晶)の結晶格子を構成する成分である。SiO2の含有率は、55mass%〜75mass%(好ましくは60mass%〜70mass%)の範囲内であるとよい。上記数値範囲内でSiO2を含むガラスは、軟化点(焼成温度)が高くなりすぎず(例えば900℃以下)、且つ、十分な耐水性や耐化学性を有しているため好ましい。

Al2O3は、ガラスの流動性を制御して付着安定性に関与する成分である。上記ガラスマトリックス中にリューサイト結晶が析出している場合、Al2O3は、上記リューサイト結晶の結晶格子を構成する成分となる。Al2O3の含有率は、10mass%〜20mass%(好ましくは10mass%〜15mass%)の範囲内であるとよい。上記数値範囲内でAl2O3を含むガラスは、付着安定性が高いため付与が容易であり、且つ、十分な耐化学性を有しているため好ましい。

K2OおよびNa2Oは、ガラスの熱膨張係数(熱膨張率)を高める成分である。また、ガラス中にリューサイト結晶が析出している場合、K2Oは、上記リューサイト結晶の結晶格子を構成する成分となる。また、K2Oの含有率は、1mass%〜15mass%(好ましくは5mass%〜15mass%)であるとよい。一方、Na2Oの含有率は、1mass%〜15mass%(好ましくは5mass%〜15mass%)の範囲内であるとよい。さらに、K2OとNa2Oの含有率の合計は、5mass%〜25mass%(好ましくは10mass%〜20mass%)であると特に好ましい。

任意添加物として含まれ得るMgO、CaOは、ガラス中へ添加することによって、熱膨張係数の調整を行うことができる。例えば、MgOはガラス溶融時の粘度調整を行うことができる成分であり、CaOはガラスマトリックスの硬度を上げて耐摩耗性を向上させ得る成分である。MgO(若しくはCaO)の含有率は、0mass%(無添加)〜5mass%(好ましくは1mass%〜5mass%)の範囲内であると好ましい。

また、他の任意添加成分として、B2O3が挙げられる。B2O3はガラス中でAl2O3と同様の作用を示すと考えられ、ガラスマトリックスの多成分化に貢献し得る。また、接合材調製時の溶融性の向上に寄与する成分である。B2O3の含有率は、0mass%(無添加)〜5mass%(好ましくは1mass%〜5mass%)の範囲内であることが好ましい。

また、上記接合材用ガラスには、上述した成分以外に、ZnO、Li2O、Bi2O3、SrO、SnO、SnO2、CuO、Cu2O、TiO2、ZrO2、La2O3等が含まれていてもよい。

【0045】

<SOFCシステムの製造方法>

次に、本発明の他の側面であるSOFCシステムの製造方法について説明する。かかる製造方法は、

(a)アノードと、該アノード上に形成された固体電解質とからなるアノード−固体電解質積層体を用意すること;

(b)該積層体の固体電解質側の表面に上述の複合材料を付与すること;

(c)接合部を構成する接合材を、積層体同士あるいは該積層体と接続部材とを接合する箇所に付与すること;

(d)複合材料および接合材が付与された積層体を焼成することによって、カソードおよび接合部を同時に形成すること;を包含している。以下、かかる製造方法について図2(a)〜図2(d)を参照しながら詳しく説明する。

【0046】

a.アノード−固体電解質積層体の用意

本明細書において、「アノード−固体電解質積層体」とは、アノードと固体電解質とが積層した状態を示すものであり、SOFCセルの作製過程において形成される。なお、アノード−固体電解質積層体を用意する方法について特に制限はない。従って、従来知られているSOFCシステム(SOFCセル)の製造方法における「アノードの作製方法」と「固体電解質の作製方法」をそのまま適用することができる。

以下、「アノード−固体電解質積層体を用意する方法」の一例として、図1に示す構成のアノード支持型SOFCセル50のアノード10を形成する方法と、固体電解質20を形成する方法とを説明する。

【0047】

a−1.アノードの形成

ここでは、図2(a)に示すように、支持基材(支持体)として多孔質構造のアノード10を形成する。ここでは、8族〜10族の金属元素の粒子(例えばニッケル粒子)とセラミック(例えばYSZ)とを混合し、サーメット材料を調製する。このとき、金属粒子の平均粒径は1μm〜10μm程度であるとよく、セラミックの平均粒径は0.1μm〜10μm程度であるとよい。そして、上記サーメット材料を、バインダー(例えばメタクリル酸エステル系ポリマー)と分散剤(例えばソルビタントリオレエート)とともに溶媒(例えばキシレン)に分散させて、ペースト状(スラリー状)のアノード用材料を調製する。次いで、かかるアノード用材料を成形し、該成形体を焼成することによってシート状のアノード10を形成する(図2(a)参照)。このとき、アノード用材料の成形には、例えば、シート成形等を用いることができる。また、上記成形体の焼成処理は、1200℃〜1400℃の温度で1時間〜5時間加熱することによって行うとよい。なお、アノード用材料の焼成処理は、後述の「a−2.固体電解質の形成」における固体電解質用材料の焼成処理と同時に行ってもよい。

【0048】

a−2.固体電解質の形成

次に、上記アノード10上に固体電解質20を形成する。ここでは、固体電解質20の原料(例えばYSZ)をバインダー(例えばメタクリル酸エステル系ポリマー)と分散剤(例えばソルビタントリオレエート)とともに溶媒(例えばキシレン)に分散させて、ペースト状(スラリー状)の固体電解質用材料を調製する。このとき、固体電解質の原料の平均粒径は0.1μm〜10μm程度であるとよい。次に、調製された固体電解質用材料をアノード10(若しくはアノード用材料の成形体)上に付与し、固体電解質用材料の成形体を形成する。かかる固体電解質用材料の成形には、印刷成形などを用いることができる。

そして、固体電解質用材料の成形体を乾燥させた後に、該成形体を大気雰囲気下で焼成する。このときの焼成温度は、例えば1200℃〜1400℃の範囲内であるとよく、焼成時間は、例えば1時間〜5時間の範囲内であるとよい。この焼成処理が行われると、アノード10の上に膜状の固体電解質20が形成される。これによって、アノード10と、該アノード10上に形成された固体電解質20とからなるアノード−固体電解質積層体110(図2(b)参照)が得られる。

【0049】

b.複合材料の付与

ここで開示される製造方法では、次に、アノード−固体電解質積層体110の固体電解質20側の表面に上述の複合材料を付与する。このとき、「3.その他の添加物」の項で説明したようなペースト状の複合材料を用いると、複合材料を均質に付与することが容易になるため好ましい。ペースト状の複合材料を用いる場合、固体電解質20上に複合材料を付与する方法として、印刷成形などを用いることができる。これによって、アノード−固体電解質積層体110の固体電解質20側の表面に、複合材料からなるカソード用材料成形体31(図2(c)参照)が形成される。

【0050】

c.接合材の付与

次に、接合部を構成する接合材を、上記積層体と接続部材とを接合する箇所(あるいは成形体同士を接合する箇所)に付与する。具体的には、図3(d)に示すように、上記アノード−固体電解質積層体110のアノード10の一方の連結面12とガス管(接続部材)60の端面62とを当接させた状態で、かかる当接面を覆うようにして接合材41を付与する。さらにここでは、当接面を越えて固体電解質膜20の端部にまで及ぶように接合材41を付与するとよい。このとき、接合材41は、ガス管60とアノード10との当接面を塞ぐとともに、多孔質構造を有するアノード10を覆うように付与される。そして、アノード10の他方についても、連結面12とガス管60の端面62を覆うように接合材41を付与する。このようにして接合材41を付与することにより、アノード10とガス管60との当接面で生じ得る隙間が塞がれるとともに、多孔質構造を有するアノード10が接合材41によって覆われる。

【0051】

d.複合材料および接合材の焼成

次に、複合材料および接合材が付与された積層体を同時に焼成する。具体的には、複合材料31と接合材41とが付与された積層体110を、接合材41が接合部分から流出しない程度の温度(例えば700℃〜900℃、好ましくは800±50℃)で焼成する。

上記焼成処理が行われると、カソード用材料成形体(複合材料)31が焼成されることによりカソード30になり、アノード10と固体電解質20とカソード30とが積層されたSOFCセル50が形成される。一方、上記接合材41も上記焼成処理により焼成されて接合部40となる。これにより、アノード10とガス管60との当接面と、多孔質構造を有するアノード10とが封止され、SOFCセル50に接続部材であるガス管60が接続されたSOFCシステム100(図1参照)が構築される。このように、ここで開示される製造方法では、カソード用材料成形体31と接合剤41とを同時に焼成する。

【0052】

以上、ここで開示されるSOFCシステムの製造方法について説明した。

上述の製造方法によれば、カソードおよび接合部を同時に焼成しているため、従来の製造方法よりも製造工程数を減らすことができる。このとき、カソード用材料として用いられる複合材料には、セラミックコーティング粒子が含まれている。かかるセラミックコーティング粒子のセラミックの存在により、ここで開示されるSOFCシステムのカソードは、従来のカソードよりも固体電解質との接合相性がよく、接合材とカソード用材料(複合材料)とを同時に焼成した場合であっても、固体電解質から剥離しにくい。したがって、ここで開示される製造方法では、SOFCシステムの品質を損なわずに、製造工程数を減らし、製造コストの削減や製造効率の向上を実現することができる。

【0053】

<SOFCシステムの使用>

図1に示すようなSOFCシステム100では、SOFCセル50のカソード30において、酸素含有ガス(空気)中の酸素から酸化物イオンを得る(酸素をイオン化させる)。このとき、カソード30には、セラミックスコーティング粒子が含まれており、該粒子中に存在するコア(触媒金属)によって、上記酸素のイオン化が促進されている。

カソードでイオン化された酸化物イオンは、カソード30から固体電解質20へと運ばれ、固体電解質20内を通ってアノード10に到達し、アノード10に供給されている燃料ガス中の水素(H2)と反応し電子を放出する。このようにして、上記構成の発電システムは発電を行う。ここで開示されるSOFCシステムでは、上述の複合材料でカソードが形成されているため、カソード−固体電解質間における固相反応が好適に防止されているとともに、高い電極触媒能力を有するカソードを有している。このため、SOFCシステム100は、高い電池性能を発揮することができる。

【0054】

<実施例>

次に、本発明に関する実施例を説明する。この実施例では、構成材料が異なるカソードを有した15種類の固体酸化物形燃料電池を作製し、その性能を評価した。なお、以下で説明する実施例は、本発明を限定することを意図したものではない。

【0055】

(サンプル1)

先ず、平均粒径1μmのイットリア安定化ジルコニア(YSZ)粉末と、平均粒径3μmの酸化ニッケル(NiO)粉末とを混ぜ合わせた混合粒子に、バインダー(メタクリル酸エステル系ポリマー)と分散剤(ソルビタントリオレエート)と溶媒(キシレン)を添加し、混練することによって、スラリー状のアノード用材料を調製した。そして、シート成形によって上記アノード用材料を成形し、φ20mm、厚み1mm程度のアノード用成形体を得た。

【0056】

次に、平均粒径1μmのイットリア安定化ジルコニア(YSZ)にバインダー(メタクリル酸エステル系ポリマー)と分散剤(ソルビタントリオレエート)と溶媒(キシレン)を添加し、混練することによってスラリー状の固体電解質用材料を調製した。そして、当該固体電解質用材料を上記アノード用成形体の上に印刷成形して、φ20mmの固体電解質成形体を形成した。なお、このときの固体電解質成形体の厚みは10μm〜30μmであった。そして、積層した2つの成形体を乾燥させた後に、焼成(温度:1200℃〜1400℃、時間:3時間)することによって、アノードと固体電解質とからなるアノード−固体電解質積層体を作製した。

【0057】

次に、カソードに添加する触媒粉末として、銀(Ag)粒子の表面を酸化ジルコニウム(ジルコニア:ZrO2)で被覆したセラミックコーティング粒子(以下、「Zr被覆Ag粉末」と称する。)を作製した。このZr被覆Ag粉末と、Fe系ペロブスカイト型酸化物であるLNF酸化物(LaNi0.6Fe0.4O3)粒子との複合材料を作製した。

具体的には、Zr被覆Ag粉末(粒径1μm〜3μm)と、LNF酸化物粒子(平均粒径1μm)とを混合することで混合粉末を得た。このとき、LNF酸化物粒子100質量部に対してZr被覆Ag粉末が5質量部の割合で含まれるように、LNF酸化物粒子とZr被覆Ag粉末の混合割合を調整した。次に、かかる混合粉末に対し、大気雰囲気下において800℃、1時間でアニール処理を行った。そして、粉砕処理を1時間行った。これによって、LNF酸化物粒子とZr被覆Ag粉末を含み、LNF酸化物粒子100質量部に対して5質量部の割合でZr被覆Ag粉末が含まれた粉末状の複合材料(平均粒径1.5μm)を得た。

【0058】

次に、上記粉末状の複合材料を増粘剤(エチルセルロース)とともに分散媒(テルピネオール)に添加し、ロールミルで0.5時間混練し、スラリー状の複合材料得た。そして、このスラリー状の複合材料をカソード用材料として、上記固体電解質層上にスクリーン成形して、φ16mmのカソード用成形体を固体電解質層の上に形成した。なお、このときのカソード用成形体の厚みは、10μm〜50μm程度であった。そして、当該カソード用成形体を焼成(800℃、1時間)することによってカソードを形成した。

これによって、アノード、固体電解質、カソードの順に積層したアノード支持型のSOFCセルを得た。以下、かかるSOFCセルをサンプル1と称する。

【0059】

次に、上記サンプル1から作製条件(カソードの構成)を変更して作製したサンプル2〜15に係るSOFCセルについて説明する。なお、サンプル2〜15の作製の説明において、特に言及していないプロセスについては、上記サンプル1と同様のプロセスを行っているものとする。

【0060】

(サンプル2)

サンプル2では、LNF酸化物粒子100質量部に対して、Zr被覆Ag粉末が10質量部含まれるように、LNF酸化物とZr被覆Ag粉末の混合割合を調整した。

【0061】

(サンプル3)

サンプル3では、LNF酸化物粒子100質量部に対して、Zr被覆Ag粉末が70質量部含まれるように、LNF酸化物とZr被覆Ag粉末の混合割合を調整した。

【0062】

(サンプル4)

サンプル4は、LNF酸化物粒子100質量部に対して、Zr被覆Ag粉末が90質量部含まれるように、LNF酸化物とZr被覆Ag粉末の混合割合を調整した。

【0063】

(サンプル5)

サンプル5では、LNF酸化物粒子100質量部に対して、Zr被覆Ag粉末が95質量部含まれるように、LNF酸化物とZr被覆Ag粉末の混合割合を調整した。

【0064】

(サンプル6)

サンプル6では、複合材料に含まれるセラミックコーティング粒子(触媒粉末)として、銀粒子の表面をアルミナ(Al3O2)で被覆した「Al被覆Ag粉末」(粒径1μm〜3μm)を作製した。そして、LNF酸化物粒子100質量部に対して、Al被覆Ag粉末が80質量部含まれるように、LNF酸化物とAl被覆Ag粉末の混合割合を調整した。

【0065】

(サンプル7)

サンプル7では、Fe系ペロブスカイト粒子として平均粒径1μmのLSTF酸化物(La0.6Sr0.4Ti0.1Fe0.9O3)粒子を用いた。また、セラミックコーティング粒子として粒径1μm〜3μmのZr被覆Ag粉末を用い、LSTF酸化物100質量部に対してZr被覆Ag粉末が70質量部の割合で含まれるように、LSTF酸化物粒子とZr被覆Ag粉末との混合割合を調整した。

【0066】

(サンプル8)

サンプル8では、Fe系ペロブスカイト粒子として平均粒径1μmのLSTF酸化物粒子を用い、セラミックコーティング粒子として粒径1μm〜3μmのAl被覆Ag粉末を用いた。また、LSTF酸化物粒子100質量部に対してAl被覆Ag粉末が70質量部の割合で含まれるように、LSTF酸化物粒子とAl被覆Ag粉末との混合割合を調整した。

【0067】

(サンプル9)

サンプル9では、Fe系ペロブスカイト粒子として平均粒径1μmのLSZF酸化物(La0.6Sr0.4Zr0.2Fe0.8O3)粒子を用いた。また、セラミックコーティング粒子として粒径1μm〜3μmのZr被覆Ag粉末を用いた。そして、LSZF酸化物粒子100質量部に対してZr被覆Ag粉末が70質量部の割合で含まれるように、LSZF酸化物とZr被覆Ag粉末との混合割合を調整した。

【0068】

(サンプル10)

サンプル10では、Fe系ペロブスカイト粒子として平均粒径1μmのLBAF酸化物(La0.6Ba0.4Al0.1Fe0.9O3)粒子を用いた。また、セラミックコーティング粒子として粒径1μm〜3μmのZr被覆Ag粉末を用いた。そして、LBAF酸化物粒子100質量部に対してZr被覆Ag粉末が70質量部の割合で含まれるように、LBAF酸化物とZr被覆Ag粉末との混合割合を調整した。

【0069】

(サンプル11)

サンプル11では、Fe系ペロブスカイト粒子として平均粒径1μmのLNF酸化物粒子を用いた。また、このサンプルでは、カソードに添加する触媒粉末として粒径1μm〜3μmのAg粉末(被覆無しAg粉末)を用いた。そして、LNF酸化物粒子100質量部に対して被覆無しAg粉末が80質量部の割合で含まれるように、LNF酸化物と被覆無しAg粉末との混合割合を調整した。

【0070】

(サンプル12)

サンプル12では、触媒粉末をカソードに添加せず、平均粒径1μmのLNF酸化物粒子のみでカソードを形成した。

【0071】

(サンプル13)

サンプル13では、触媒粉末をカソードに添加せず、平均粒径1μmのLSTF酸化物粒子のみでカソードを形成した。

【0072】

(サンプル14)

サンプル14では、触媒粉末をカソードに添加せず、コバルト(Co)系のペロブスカイト型酸化物であるLSCF酸化物(La0.6Sr0.4Co0.2Fe0.8O3)の粒子(平均粒径1μm)のみでカソードを形成した。

【0073】

(サンプル15)

サンプル15では、触媒粉末をカソードに添加せず、マンガン(Mn)系のペロブスカイト型酸化物であるLSM酸化物(La0.6Sr0.4MnO3)の粒子(平均粒径1μm)のみでカソードを形成した。

【0074】

以上、本実施例で作製したサンプル1〜15について説明した。サンプル1〜15に係るSOFCセルが有するカソードの構成を表1にまとめる。

【0075】

【表1】

【0076】

<各サンプル1〜15の性能評価>

次に、上述のサンプル1〜15の性能を評価した。ここでは、各サンプルの評価項目として、「発電性能」と「接合状態」と「焼結状態」と「固相反応」とを調べた。上記各評価項目の結果を表2に示す。

【0077】

【表2】

【0078】

(発電性能)

ここでは、各サンプル1〜15を動作温度700℃、電圧0.6V〜0.8Vで動作させ、上記条件下での各サンプルの電力密度(W/cm2)を測定した。この項目では、得られた電力密度(W/cm2)を各サンプルの「発電性能」として評価した。

【0079】

表2に示すように、サンプル1〜10のSOFCは、0.15W/cm2を上回る高い電力密度を示した。このことから、セラミックコーティング粒子(Zr被覆Ag粉末若しくはAl被覆Ag粉末)を含む複合材料でカソードを形成することによって、高い発電性能を有したSOFCセルが得られることが分かった。

また、セラミックコーティング粒子(Zr被覆Ag粉末)の含有割合が異なるサンプル1〜5を比較すると、サンプル2〜4において非常に高い電池性能(0.3W/cm2以上)を示していた。このことから、Fe系ペロブスカイト粒子100質量部に対するセラミックコーティング粒子の割合を10質量部〜90質量部の範囲内に調整すると、特に高い発電性能を有したSOFCセルが得られることが分かった。

【0080】

(固体電解質との接合状態)

各サンプル1〜15のカソードの表面を走査型電子顕微鏡(SEM:Scanning Electron Microscope)で観察し、カソードにおいて固体電解質から剥離した剥離部が確認されたか否かでカソードの「接合状態」を評価した。表2における「接合状態」が「○」とは、上記剥離部が確認されなかった(すなわち、接合状態が良好である)状態を示している。一方、「×」とは、剥離部が確認された(すなわち、接合状態が不良である)状態を示している。

【0081】

表2に示すように、サンプル1〜11では剥離部が確認されなかったため、カソードと固体電解質との接合状態が良好(○)であると考えられる。一方、サンプル12〜15では剥離部が確認されたため、カソードと固体電解質との接合状態が不良(×)であると考えられる。接合状態が良好(○)であったサンプル1〜11には、ペロブスカイト型酸化物以外の材料(セラミックコーティング粒子若しくは銀)が共通して含まれていた。

上述のように、この実施例においては一般的なカソードの焼成温度(1000℃〜1200℃)よりも低い温度(800℃)でカソードの焼成を行っている。サンプル1〜11では、このような低い温度でカソードを焼成した場合でも、良好な接合状態が得られることから、カソード用材料に添加物(例えばセラミックコーティング粒子)を加えることによって固体電解質とカソードとの接合性を向上させることができると考えられる。

【0082】

(カソードの焼結状態)

次に、各サンプル1〜11を700℃で稼働させた後に、各サンプルのカソードを走査型電子顕微鏡で観察し、カソードの「焼結状態」を評価した。具体的には、ペロブスカイト型酸化物以外の材料(ここでは、Zr被覆Ag粉末、Al被覆Ag粉末、被覆無しAg粉末)に凝集部が観察されたか否かを評価基準とした。表2における「焼結状態」が「○」とは、上記凝集部が確認されていない(すなわち、上記ペロブスカイト型酸化物以外の材料が焼結している)状態を示し、「×」とは上記凝集部が確認された(すなわち、上記ペロブスカイト型酸化物以外の材料が焼結している)状態を示している。なお、サンプル12〜15については、ペロブスカイト型酸化物以外の材料をカソードに添加していないため、本項目の評価を行っていない。

【0083】

表2に示すように、サンプル11においてのみ、銀粒子の焼結による凝集部が観察された。このことから、被覆無しAg粉末を添加すると、SOFCの稼働により被覆無しAg粉末の焼結が進行してしまうことが分かった。一方、サンプル1〜10のカソードには凝集部が確認されなかった。このことから、セラミック(典型的にはジルコニア若しくはアルミナ)でコア(ここでは、銀)の表面を被覆してなるセラミックコーティング粒子では、加熱されてもコアが焼結せず、カソードの劣化を好適に防止できることが分かった。

【0084】

(固相反応)

次に、各サンプル1〜15に係るSOFCセルからカソードを剥離し、固体電解質とカソードとが接触していた面をSEM及びEDXで観察することによって「固相反応」の項目について評価した。表2における「固相反応」の項目が「○」とは上記接触面において固相反応の発生が認められなかった状態を示し、「×」とは上記固相反応の発生が認められた状態を示している。

【0085】

表2に示すように、サンプル14,15では固相反応の発生が確認されたのに対し、サンプル1〜13では固相反応の発生が確認されなかった。これは、サンプル1〜13では、カソードの構成材料にFe系ペロブスカイト型酸化物が含まれていたためと解される。このことから、カソードの構成材料にFe系ペロブスカイト型酸化物を用いることによって、固体電解質−カソード間の固相反応を好適に防止することができることが分かった。

【0086】

上述の評価結果を纏めると、サンプル1〜10に係るSOFCは、発電性能が高く、固体電解質との接合性が良好で、好適な多孔質構造を有した上、カソード−固体電解質間の固相反応が好適に防止されているため、他のサンプル11〜15に比べて高性能であると言える。かかるサンプル1〜10は、セラミックコーティング粒子とFe系ペロブスカイト粒子とを含む複合材料をカソード用材料として用いている。このことから、かかる構成の複合材料は、SOFCの高性能化を実現することができると解される。

【産業上の利用可能性】

【0087】

本発明の複合材料は、Fe系ペロブスカイト型酸化物からなる粒子と、酸素のイオン化反応に対して触媒機能を有するコアの表面をセラミックで被覆したセラミックコーティング粒子とを含んでいる。かかる複合材料からなるカソードは、固体電解質との間での固相反応が好適に防止されており、且つ、高い電極触媒能力発能を有している。このため、本発明の複合材料は、高性能なSOFCセル(若しくはSOFCシステム)の構築に貢献することができる。また、かかる複合材料を用いると、発電性能の高いSOFCセルが構築できるため、SOFCシステムの稼働温度を低下させることにも貢献できる。さらに、上記複合材料からなるカソードは、従来よりも低い温度で好適に焼成させることができ、焼成後に固体電解質から剥離しにくい。したがって、SOFCシステムの製造工程において、カソードの焼成と接合材の焼成を同時に行うことができるため、SOFCシステムの製造における製造プロセスの減少に貢献することもできる。

【符号の説明】

【0088】

10 アノード

20 固体電解質

30 カソード(カソード)

31 複合材料(カソード用材料成形体)

40 接合部

41 接合材

60 ガス管

100 固体酸化物形燃料電池(SOFC)

110 アノード−固体電解質成形体

【特許請求の範囲】

【請求項1】

以下の一般式(1):

(Ln1−xAex)(M1−yFey)O3−δ (1)

(ここでLnはランタノイドから選択される少なくとも1種の元素であり、AeはSr,Ba及びCaからなる群から選択される1種又は2種以上の元素であり、MはTi,Ni,Al,Zr,Ga,Mg,Cu,In,Sn,V,Cr,Zn,Ge,Sc及びYからなる群から選択される1種又は2種以上の元素であり、xは0≦x<1を満たす実数であり、yは0<y≦1を満たす実数であり、δは電荷中性条件を満たすように定まる値である。)

で示されるFe系ペロブスカイト型酸化物からなる粒子と、

酸素のイオン化を触媒する金属からなるコアの表面がセラミックで多孔質状態に被覆されたセラミックコーティング粒子と

を含む、複合材料。

【請求項2】

前記セラミックコーティング粒子は、前記Fe系ペロブスカイト型酸化物粒子100質量部に対して10質量部〜90質量部の割合で含まれている、請求項1に記載の複合材料。

【請求項3】

前記コアは、銀(Ag)で構成されている、請求項1又は2に記載の複合材料。

【請求項4】

前記セラミックは、酸化アルミニウムまたは酸化ジルコニウムで構成されている、請求項1〜3の何れか一項に記載の複合材料。

【請求項5】

少なくとも1種の分散媒を含み、ペースト状に調製された、請求項1〜4の何れか一項に記載の複合材料。

【請求項6】

固体酸化物形燃料電池セルのカソードを形成するために用いられる、請求項1〜5の何れか一項に記載の複合材料。

【請求項7】

アノードと固体電解質とカソードとを備えた固体酸化物形燃料電池セルであって、

前記カソードが請求項1〜6の何れか一項に記載の複合材料から作製されている、固体酸化物形燃料電池セル。

【請求項8】

前記固体電解質に酸化ジルコニウムが含まれており、前記セラミックコーティング粒子を構成する該セラミックが酸化ジルコニウムである、請求項7に記載の固体酸化物形燃料電池セル。

【請求項9】

アノードとカソードと固体電解質とを備えた固体酸化物形燃料電池セルを単数または複数有し、該セル同士あるいは該セルと該セルに接続される接続部材とを接合してなる接合部を有する固体酸化物形燃料電池システムの製造方法であって、

アノードと、前記アノード上に形成された固体電解質とからなるアノード−固体電解質積層体を用意すること;

前記積層体の固体電解質側の表面に請求項1〜6の何れか一項に記載の複合材料を付与すること;

前記接合部を構成する接合材を、前記積層体同士あるいは該積層体と前記接続部材とを接合する箇所に付与すること;

前記複合材料および前記接合材が付与された前記積層体を焼成することによって、前記カソードおよび前記接合部を同時に形成すること;

を包含する、製造方法。

【請求項10】

前記固体電解質が酸化ジルコニウムを含んでおり、前記セラミックコーティング粒子を構成する該セラミックが酸化ジルコニウムである、請求項9に記載の製造方法。

【請求項11】

前記複合材料と前記接合材の焼成温度を700℃〜900℃に設定することを特徴とする、請求項9又は10に記載の製造方法。

【請求項1】

以下の一般式(1):

(Ln1−xAex)(M1−yFey)O3−δ (1)

(ここでLnはランタノイドから選択される少なくとも1種の元素であり、AeはSr,Ba及びCaからなる群から選択される1種又は2種以上の元素であり、MはTi,Ni,Al,Zr,Ga,Mg,Cu,In,Sn,V,Cr,Zn,Ge,Sc及びYからなる群から選択される1種又は2種以上の元素であり、xは0≦x<1を満たす実数であり、yは0<y≦1を満たす実数であり、δは電荷中性条件を満たすように定まる値である。)

で示されるFe系ペロブスカイト型酸化物からなる粒子と、

酸素のイオン化を触媒する金属からなるコアの表面がセラミックで多孔質状態に被覆されたセラミックコーティング粒子と

を含む、複合材料。

【請求項2】

前記セラミックコーティング粒子は、前記Fe系ペロブスカイト型酸化物粒子100質量部に対して10質量部〜90質量部の割合で含まれている、請求項1に記載の複合材料。

【請求項3】

前記コアは、銀(Ag)で構成されている、請求項1又は2に記載の複合材料。

【請求項4】

前記セラミックは、酸化アルミニウムまたは酸化ジルコニウムで構成されている、請求項1〜3の何れか一項に記載の複合材料。

【請求項5】

少なくとも1種の分散媒を含み、ペースト状に調製された、請求項1〜4の何れか一項に記載の複合材料。

【請求項6】

固体酸化物形燃料電池セルのカソードを形成するために用いられる、請求項1〜5の何れか一項に記載の複合材料。

【請求項7】

アノードと固体電解質とカソードとを備えた固体酸化物形燃料電池セルであって、

前記カソードが請求項1〜6の何れか一項に記載の複合材料から作製されている、固体酸化物形燃料電池セル。

【請求項8】

前記固体電解質に酸化ジルコニウムが含まれており、前記セラミックコーティング粒子を構成する該セラミックが酸化ジルコニウムである、請求項7に記載の固体酸化物形燃料電池セル。

【請求項9】

アノードとカソードと固体電解質とを備えた固体酸化物形燃料電池セルを単数または複数有し、該セル同士あるいは該セルと該セルに接続される接続部材とを接合してなる接合部を有する固体酸化物形燃料電池システムの製造方法であって、

アノードと、前記アノード上に形成された固体電解質とからなるアノード−固体電解質積層体を用意すること;

前記積層体の固体電解質側の表面に請求項1〜6の何れか一項に記載の複合材料を付与すること;

前記接合部を構成する接合材を、前記積層体同士あるいは該積層体と前記接続部材とを接合する箇所に付与すること;

前記複合材料および前記接合材が付与された前記積層体を焼成することによって、前記カソードおよび前記接合部を同時に形成すること;

を包含する、製造方法。

【請求項10】

前記固体電解質が酸化ジルコニウムを含んでおり、前記セラミックコーティング粒子を構成する該セラミックが酸化ジルコニウムである、請求項9に記載の製造方法。

【請求項11】

前記複合材料と前記接合材の焼成温度を700℃〜900℃に設定することを特徴とする、請求項9又は10に記載の製造方法。

【図1】

【図2】

【図2】

【公開番号】特開2012−230794(P2012−230794A)

【公開日】平成24年11月22日(2012.11.22)

【国際特許分類】

【出願番号】特願2011−97661(P2011−97661)

【出願日】平成23年4月25日(2011.4.25)

【出願人】(000004293)株式会社ノリタケカンパニーリミテド (449)

【Fターム(参考)】

【公開日】平成24年11月22日(2012.11.22)

【国際特許分類】

【出願日】平成23年4月25日(2011.4.25)

【出願人】(000004293)株式会社ノリタケカンパニーリミテド (449)

【Fターム(参考)】

[ Back to top ]