複合材料および複合材料の製造方法

【課題】

基材に他の材料をのせて摩擦攪拌により基材中に分散させる複合材料の製造方法であって、特に粉末状の添加物をのせる場合、表面に粉末が露出するため、摩擦攪拌により粉末が飛散し、粉末の混合量がコントロールできない問題点がある。

【解決手段】

上記課題を解決するために、混合する材料を摩擦攪拌用工具のショルダに直接に接触しないように、混合する材料に金属膜をつけた線材、又は、金属チューブに混合する材料を詰め込んだ線材を基材とを、摩擦攪拌用の工具で攪拌することで解決できる。

【効果】

本発明によれば、粉末を飛散させず複合材料化することができ、複合材料中の添加物の分散量がコントロール可能となる。

基材に他の材料をのせて摩擦攪拌により基材中に分散させる複合材料の製造方法であって、特に粉末状の添加物をのせる場合、表面に粉末が露出するため、摩擦攪拌により粉末が飛散し、粉末の混合量がコントロールできない問題点がある。

【解決手段】

上記課題を解決するために、混合する材料を摩擦攪拌用工具のショルダに直接に接触しないように、混合する材料に金属膜をつけた線材、又は、金属チューブに混合する材料を詰め込んだ線材を基材とを、摩擦攪拌用の工具で攪拌することで解決できる。

【効果】

本発明によれば、粉末を飛散させず複合材料化することができ、複合材料中の添加物の分散量がコントロール可能となる。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、異種または異形状の材料を用いた複合材料、及び複合材料の製造方法に関する。

【背景技術】

【0002】

特開2005−272919号公報(特許文献1),特開2007−229721号公報(特許文献2)には、基材上に板材などをのせ、摩擦攪拌用工具を用いて複合材料化,表面改質を行う技術が開示されている。また、2006.5.12、大阪大;摩擦攪拌プロセスによる表面部分複合化(非特許文献1)には、基材の表面に溝などを加工し、粉末状の添加物をのせ、摩擦攪拌用の工具を用いて添加物を分散させ、複合材料を作製する技術が開示されている。

【0003】

【特許文献1】特開2005−272919号公報

【特許文献2】特開2007−229721号公報

【非特許文献1】2006.5.12、大阪大;摩擦攪拌プロセスによる表面部分複合化

【発明の開示】

【発明が解決しようとする課題】

【0004】

上記の特許文献,非特許文献1では、摩擦攪拌を用いた複合材料の製造方法が開示されている。

【0005】

非特許文献1に記載された方法により、攪拌する部分に粉末状の添加物をのせ、添加物を分散させて複合材料を作成する際、表面に粉末が露出しているため、摩擦攪拌用工具のショルダと粉末が直接に接触する。攪拌中に前記ショルダと接触した表面近傍の粉末は、工具の回転により飛散しやすい。そのため、摩擦攪拌により複合材料を作製する際に、粉末の混合量がコントロールできない問題点がある。

【0006】

また、特許文献2〔0056〕に記載されているように、塗布,蒸着,溶射,イオン注入により基材の表面にコーティングされた粉末は摩擦攪拌工具の回転力により剥がれる場合が多いため、粉末の混合量をコントロールした被加工材を作製することは難しい。

【0007】

そこで本願発明の特徴は、粉末、もしくはその他の形状を有する添加物を所望の割合で基材に混合した複合材料、及びその製造方法を提供することにある。

【課題を解決するための手段】

【0008】

上記課題を解決する本願発明は、基材と添加物とを混合するための部材、例えば、摩擦攪拌用工具のショルダ部に添加物を直接に接触させない状態で複合材を作成することにある。

【0009】

例えば粉末を前記摩擦攪拌用工具から保護するような金属膜をつけた線材、または、金属チューブに粉末を詰めた線材を基材の上に置いて、基材との混合を行う複合材料の製造方法にある。また、このような方法を用いて製造した複合材料にある。

【発明の効果】

【0010】

本発明によれば、混合する粉末の飛散を防止し、添加物の分散量がコントロール可能な複合材の製造方法を提供できる。

【発明を実施するための最良の形態】

【0011】

上記本発明について、図面を参照しながら詳細を説明する。

【0012】

基材の一部の表面、もしくは前面の特性を変えた複合材を作成するため、基材の表面に線材形状とした添加物を固定し、もしくは埋設して被加工材を作成し、被加工材の線材の部分に沿って摩擦攪拌用の工具で線材と基材とを攪拌する。

【0013】

摩擦攪拌用の工具の概念図を図1に示す。摩擦攪拌用の工具13は、ショルダ11と前記ショルダの端面に突出するように設けられたピン状プローブ12を有する。なお、ピンが突出していないものを使用してもよい。プローブの直径は、線材の外形よりも大きいことが好ましい。

【0014】

基材としては、平面上、円筒状など種々の形状が適用できる。線材を使用する場合には、線材を配置するための溝を予め設けておくことが好ましい。溝の断面積を線材の断面積とほぼ同等(溝の断面積の90〜110%程度)としておくことにより、複合部材の表面を平滑とすることが可能である。また、線材と基材を組み合わせた後に圧力を付与して線材を溝に埋め込んで密着させておくことが好ましい。溝の断面に対して線材の断面積が小さい場合(溝の断面積の100%未満の場合)など、溝の幅よりも小さい幅のローラなどで加圧して、溝の内部と基材とを密着させる。また、基材に予め溝を設けた突起部分を設け、該突起の部分に線材を固定して攪拌した後、突起部分を切除することも可能である。

【0015】

本発明の基材としては、一般的な金属を適用できる。例としては、アルミニウム,鉄,銅,チタン,マグネシウム,ニッケル,亜鉛,銀などや、鉄鋼などこれらの合金が挙げられる。

【0016】

線材は、線材形状の添加物に金属膜を付したもの、金属チューブ内に粉末や線材形状の添加物を入れたものが例示される。粉末の添加物を基材に分散させ、例えば機材を強化することが可能となる。混合される添加物は、粉末形状に限らないが、粉末の場合に飛散の防止効果が大きい。また、ガスを発生する化合物を添加する場合、本発明のように被覆を有する線材を使用することで、発生したガス成分の複合材料中の含有量を増加させることが可能である。ガス成分を有する添加物を線材として用いて複合材料を作成する場合、ガス成分を有する材料の分解温度は設定する基材の摩擦攪拌温度よりも低くし、攪拌と同時にガス成分が発生するようにすることが可能である。また、ガス成分を有する材料の分解温度を前記基材の攪拌温度よりも高くし、複合材を作成した後に加熱処理を行ってガスを発生させることも可能である。

【0017】

上記の加工を行うための複合材料の製造・加工装置は、圧力をかけ線材を基材に密着させる圧力付与手段,前記基材に固定された線材を基材とともに攪拌する攪拌手段とから構成される。さらに、攪拌された領域を熱処理する加熱手段や、複合材の表面を平滑とするため、摩擦攪拌等により生成した表面の凸部を削除する切削手段を設けてもよい。なお、上記の加熱手段や切削手段を別の複合材料の加工装置として用いることも可能である。

【実施例1】

【0018】

図2に、混合する材料21と金属チューブ22から構成される線材の概念図を示す。本実施例では、内径2mm,外径4mmのアルミニウム合金製金属チューブを用いた。また、前記混合する材料として粒度45ミクロンのSi粉末を使い、前記金属チューブに詰め込み、線材を作製した。

【0019】

基材としては、前記金属チューブと同じ化学組成を示すアルミニウム合金製基材を用いた。前記基材には前記線材を挿入できる溝を予め設けた。

【0020】

図3に基材に設けた溝の形状,線材の挿入方法,攪拌する前の線材と基材の位置関係を示す。図3(a)に示すように、溝31の幅は線材32の外径より若干小さくし、前記溝の深さは前記線材の外径より若干大きくした。前記線材の断面積と前記溝の断面積がほぼ同じになるようにし、前記線材を前記溝に挿入したときに両者間の隙間を小さくした。図3(b)のように前記線材32を前記基材33に設けられた前記溝にのせた後、ローラ34による荷重をジグ35で受けながら加圧し、前記線材が変形して前記溝の内面に密着するようにした。このようにすることで、攪拌を効率よくすることが可能である。線材32を基材33に挿入する方法は、ローラによる圧延以外にもプレス加工などがある。線材32を挿入した後の基材33の断面概念図を図3(c)に示す。

【0021】

前記線材を埋め込んだ前記基材を裏当て材とともに加工テーブルにクランプ固定した後、摩擦攪拌用の工具を所定の挿入深さまでゆっくり挿入し、所定の接合速度で加工テーブルを移動させ、攪拌加工を行った。主軸回転数を200〜1200rpm(左回転)、接合速度を20〜400mm/minとして、前記線材と前記基材を攪拌し、前記線材に詰め込んだSi粉末を前記基材に分散させた。摩擦攪拌用工具で線材を分散させる工程を側面から見た模式図を図3(d)に示す。

【0022】

様々なプローブ径を有する工具を用いて、前記線材の分散を試みた。前記線材の直径より大きいプローブの直径を有する工具、つまり5mm以上の直径のプローブを用いた場合、金属チューブを含めた線材全体を一度に攪拌し、基材に粉末を分散させることができた。従ってプローブの直径は金属チューブの内径より大きくすることが望ましい。なお、プローブの直径が線材の内径より小さい場合は、全量の粉末が分散した複合材料を一度の加工で得ることができず、複数回の攪拌が必要となった。プローブの直径が線材の内径より大きく、外径より小さい場合は、金属チューブと粉末の攪拌ができ、複合材料を作製することができた。攪拌した後の模式図を図3(e)に示す。混合した粉末は、攪拌された部分37に分散されている。

【0023】

上記複合材料では、攪拌により、基材にSi粉末を混合し、複合材とした範囲を強化することが可能であった。

【0024】

本実施例では、金属チューブの材料を基材と同一の材料としたが、これらを異なる材料にすることも可能である。例えば、アルミニウム基材に対して銅製の金属チューブを用いると、金属チューブに設けられた粉末が基材に分散するだけではなく、アルミニウム基材に銅製チューブが反応し、線材の攪拌された範囲で金属間化合物を形成する。金属間化合物が形成され、分散することにより、Si粉末のみを分散させるより、より強化された部材を作製することができる。このような基材と金属チューブとの組み合わせとしては、アルミニウム/銅以外に、アルミニウム/マグネシウム,アルミニウム/鉄鋼,アルミニウム/チタン,銅/チタンなどがある。

【0025】

また、本実施例では、線材の断面を円上としたが、四角とすることも可能である。その場合には、対応する形状の溝を基材に設ける。また、線材の形状は摩擦攪拌される範囲に応じて縦横の幅を変えて使用することが可能である。

【実施例2】

【0026】

次に、多数の気泡を有するポーラス金属の複合材料を作成する場合に、混合させる材料と金属チューブとから構成される線材を用いた例を示す。気泡を有するポーラス金属の複合材料を作成する場合、ガス成分を含有し、熱処理などによりガスを発生する成分を混合させる方法が考えられる。しかし、基材に溝加工を行い、ガス成分を含有する粉末、例えばMgH2やTiH2を溝に埋め込み、摩擦攪拌用の工具で攪拌すると、前記粉末は前記工具のショルダと接触し飛散する。これに加えて、前記工具と前記基材の間で発生する摩擦熱により前記粉末が金属とH2に分解し、空気中に広がりやすいため、攪拌により基材に混入されるガスの量は大きく減少する。本実施例では、このような問題点を解決し、ガス成分を含有する粉末を用いて摩擦攪拌し、ポーラス金属を作製する方法を説明する。上記の問題は金属チューブとガス成分を含有する粉末から構成される線材を用いることで解決できる。金属チューブを用いることによって、粉末そのものを飛散させず、また粉末の分解によるガスを逃がさずに攪拌し、複合材料中に分散させることができる。このように一部に選択的に多孔質部分を有する複合材料は、フィルタ部材に適する。

【0027】

本実施例でも、基材,線材用のチューブとしてはアルミニウム合金を用いた。アルミニウム合金よりなるチューブにMgH2粉末を詰め込んだ線材を用意した。また、アルミニウム合金基材に溝加工を行い、実施例1と同様に溝に線材を埋め込んだ。線材上を摩擦攪拌用の工具で攪拌し、アルミニウム合金を基材とするポーラス金属を作製した。MgH2は、アルミニウム合金基材の攪拌温度以下、すなわち550℃以下で分解するため、攪拌するその場でMgとH2に分解し気泡が形成された。このような組み合わせは、アルミニウム合金基材とMgH2粉末以外にも、銅基材とMgH2やTiH2粉末,鉄基材とCa2O3粉末が挙げられる。

【0028】

基材とガス成分を含有する粉末の組み合わせによっては、攪拌のその場で前記粉末のほとんどが金属とガスに分解せずに、粉末そのものとして残存する場合がある。例えば、アルミニウム合金基材とTiH2粉末の組み合わせのときである。TiH2は約600℃以上の温度でTiとH2に分解するため、アルミニウム合金の攪拌温度550℃ではほとんど分解しない。従って、アルミニウム合金基材とTiH2粉末の組み合わせの場合は、攪拌処理を行った後にTiH2が分解する温度で熱処理を行う必要がある。熱処理をすることにより、攪拌領域でポーラス金属を得ることが可能である。

【0029】

前記線材における金属チューブの材料は前記基材と同材および異材ともに適用できる。異材を用いた場合は、前記基材と前記金属チューブが反応し、金属間化合物が形成する。金属間化合物が形成することにより、ポーラス金属が形成された部分の強度が増加するメリットがある。

【実施例3】

【0030】

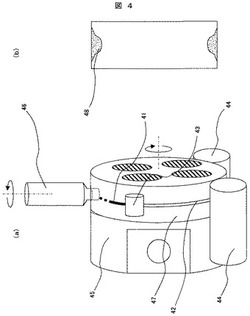

実施例3では、複合材料を製造するための製造装置について図4を用いて説明する。図4(a)は、円柱状の基材と、線材とを複合材料とする場合の製造装置を示す概念図である。円柱状基材の側面に溝加工を行い、溝に金属チューブと粉末から構成される線材を埋め込み、線材と基材を攪拌することができる加工装置である。

【0031】

線材41は、ローラ43を用い、溝42に挿入される。ローラ43から発生する垂直荷重は受けローラ44により支持されている。円柱状基材45を回転させながら線材41をローラ43により溝42に挿入させる。挿入された前記線材41を摩擦攪拌用の工具46を用いて攪拌し、線材41の中心部に含有されている粉末を円柱状基材45に分散させる。工具46により発生する垂直荷重は、受けローラ44により支えられる。円柱状基材45を1回転させ、図4(b)に示すように、円柱状の基材の側面47の攪拌された部分48に連続的に粉末を分散させた円柱状の複合部材を提供できる。

【0032】

前記線材41の粉末にガス成分を含有する粉末を使うと、円柱状基材45の側面47にリング状のポーラス金属質部を作製できる。実施例2と同様に、粉末の分解温度が基材の攪拌温度より高い場合などは、熱処理を施すことで選択的にポーラス金属を作製できる。

【実施例4】

【0033】

実施例4では、図5を用いて基材の内部に広く分散された粉末や多孔質部分を有する複合部材の一例について説明する。

【0034】

図5(a)は、攪拌工具のショルダと基材が接触される面に、金属膜又は金属チューブと混合する材料から構成される線材を露出させない場合の基材と前記線材の位置関係の一例を示す図である。二つの基材51と基材52を使用し、これらの基材が接する面の少なくともいずれか(図5では両面)に、溝53が加工されている。基材の間に線材54を挿入し、摩擦攪拌用の工具の影響が届く側より基材の中心部において線材を攪拌する。このように線材をセットして複合材料化することにより、基材の中心部において、添加物を効率よく分散させることができる。

【0035】

図5(b)に示すように、一方の面より摩擦攪拌用工具を接触させて攪拌すると、図5(c)で示すように、上下の基材は、摩擦攪拌された部分56で複合材料化すると同時に一体化される。図5(c)では一方の基材側から攪拌しているが、両側から攪拌してもよい。基材は、線材が配置されていない他の部分についても、摩擦攪拌もしくは他の手法で一体化させてもよい。また、本実施例では二つの基材を用いて内部に線材を攪拌したが、一つの基材に貫通孔を設け、線材を挿入して同様の形状の複合部材とすることが可能である。

【実施例5】

【0036】

実施例5では、基材の表面に粉末や多孔質部分を有する複合部材の例を説明する。

【0037】

上記実施例1の方法で複合材料化した場合、複合部材の最表面には粉末等の分散が少なく、内部に多い状態になる場合がある。攪拌される線材64における金属チューブ66の厚さ(すなわち外径から内径を引き2で割った値)は、攪拌後に厚さの変化をほとんど起こらず突起表面部に残る。従って必要に応じて、最表面の全体を切削し、分散材の多い部分を露出させる加工を行うことが可能である。しかしながら、基材の表面の機械的特性や耐食性などを向上させるために分散物を露出させた複合材料は、基材に突起を設けて用いる方法が有効である。

【0038】

図6(a)に示す通り、基板61に予め突起62を設け、前記突起62に溝63の加工を行う。本実施例では、基材61の表面の改質を目的とするため、突起を切除した部分に分散物を効率よく露出するためには、溝63の最深部は基材61の表面よりも深い位置とする。また、金属チューブ66の厚さを突起62の高さhより小さくすることが望ましい。

【0039】

前記溝63に金属膜又は金属チューブと混合する材料から構成される線材64を挿入し、摩擦攪拌用の工具65を用いて攪拌した後、図6(b)の攪拌された部分67のうち前記突起62に値する部分を機械加工により切除する。このようにすることで、基材61の表面に、攪拌され分散した粉末などを露出させることが可能である。

【図面の簡単な説明】

【0040】

【図1】摩擦攪拌用工具の概念図。

【図2】混合する材料と金属チューブから構成される線材の概念図((a)横断方向(b)縦断方向)。

【図3】基材に設けた溝の形状,線材の挿入方法,攪拌する前の線材と基材の位置関係を示す概念図。

【図4】円柱状基材の側面に溝加工を行い、溝に金属チューブと粉末から構成される線材を埋め込み、前記線材と前記基材を攪拌する方法および加工装置の概念図。

【図5】混合する材料と、金属膜又は金属チューブとから構成される線材を基材に内包させて攪拌する場合の基材と線材の位置関係を示す概念図。

【図6】基材の表面に分散物を露出させた複合材料の作製方法の一例を示す図。

【符号の説明】

【0041】

11 摩擦攪拌用のショルダ

12 摩擦攪拌用のプローブ

13,36,46,55,65 摩擦攪拌用の工具

21 混合する材料

22,66 金属チューブ

31,42,53,63 溝

32,41,54,64 線材

33,45,51,52,61 基材

34,43 ローラ

35 受けジグ

37,48,56,67 攪拌された部分

44 受けローラ

47 側面

62 突起

【技術分野】

【0001】

本発明は、異種または異形状の材料を用いた複合材料、及び複合材料の製造方法に関する。

【背景技術】

【0002】

特開2005−272919号公報(特許文献1),特開2007−229721号公報(特許文献2)には、基材上に板材などをのせ、摩擦攪拌用工具を用いて複合材料化,表面改質を行う技術が開示されている。また、2006.5.12、大阪大;摩擦攪拌プロセスによる表面部分複合化(非特許文献1)には、基材の表面に溝などを加工し、粉末状の添加物をのせ、摩擦攪拌用の工具を用いて添加物を分散させ、複合材料を作製する技術が開示されている。

【0003】

【特許文献1】特開2005−272919号公報

【特許文献2】特開2007−229721号公報

【非特許文献1】2006.5.12、大阪大;摩擦攪拌プロセスによる表面部分複合化

【発明の開示】

【発明が解決しようとする課題】

【0004】

上記の特許文献,非特許文献1では、摩擦攪拌を用いた複合材料の製造方法が開示されている。

【0005】

非特許文献1に記載された方法により、攪拌する部分に粉末状の添加物をのせ、添加物を分散させて複合材料を作成する際、表面に粉末が露出しているため、摩擦攪拌用工具のショルダと粉末が直接に接触する。攪拌中に前記ショルダと接触した表面近傍の粉末は、工具の回転により飛散しやすい。そのため、摩擦攪拌により複合材料を作製する際に、粉末の混合量がコントロールできない問題点がある。

【0006】

また、特許文献2〔0056〕に記載されているように、塗布,蒸着,溶射,イオン注入により基材の表面にコーティングされた粉末は摩擦攪拌工具の回転力により剥がれる場合が多いため、粉末の混合量をコントロールした被加工材を作製することは難しい。

【0007】

そこで本願発明の特徴は、粉末、もしくはその他の形状を有する添加物を所望の割合で基材に混合した複合材料、及びその製造方法を提供することにある。

【課題を解決するための手段】

【0008】

上記課題を解決する本願発明は、基材と添加物とを混合するための部材、例えば、摩擦攪拌用工具のショルダ部に添加物を直接に接触させない状態で複合材を作成することにある。

【0009】

例えば粉末を前記摩擦攪拌用工具から保護するような金属膜をつけた線材、または、金属チューブに粉末を詰めた線材を基材の上に置いて、基材との混合を行う複合材料の製造方法にある。また、このような方法を用いて製造した複合材料にある。

【発明の効果】

【0010】

本発明によれば、混合する粉末の飛散を防止し、添加物の分散量がコントロール可能な複合材の製造方法を提供できる。

【発明を実施するための最良の形態】

【0011】

上記本発明について、図面を参照しながら詳細を説明する。

【0012】

基材の一部の表面、もしくは前面の特性を変えた複合材を作成するため、基材の表面に線材形状とした添加物を固定し、もしくは埋設して被加工材を作成し、被加工材の線材の部分に沿って摩擦攪拌用の工具で線材と基材とを攪拌する。

【0013】

摩擦攪拌用の工具の概念図を図1に示す。摩擦攪拌用の工具13は、ショルダ11と前記ショルダの端面に突出するように設けられたピン状プローブ12を有する。なお、ピンが突出していないものを使用してもよい。プローブの直径は、線材の外形よりも大きいことが好ましい。

【0014】

基材としては、平面上、円筒状など種々の形状が適用できる。線材を使用する場合には、線材を配置するための溝を予め設けておくことが好ましい。溝の断面積を線材の断面積とほぼ同等(溝の断面積の90〜110%程度)としておくことにより、複合部材の表面を平滑とすることが可能である。また、線材と基材を組み合わせた後に圧力を付与して線材を溝に埋め込んで密着させておくことが好ましい。溝の断面に対して線材の断面積が小さい場合(溝の断面積の100%未満の場合)など、溝の幅よりも小さい幅のローラなどで加圧して、溝の内部と基材とを密着させる。また、基材に予め溝を設けた突起部分を設け、該突起の部分に線材を固定して攪拌した後、突起部分を切除することも可能である。

【0015】

本発明の基材としては、一般的な金属を適用できる。例としては、アルミニウム,鉄,銅,チタン,マグネシウム,ニッケル,亜鉛,銀などや、鉄鋼などこれらの合金が挙げられる。

【0016】

線材は、線材形状の添加物に金属膜を付したもの、金属チューブ内に粉末や線材形状の添加物を入れたものが例示される。粉末の添加物を基材に分散させ、例えば機材を強化することが可能となる。混合される添加物は、粉末形状に限らないが、粉末の場合に飛散の防止効果が大きい。また、ガスを発生する化合物を添加する場合、本発明のように被覆を有する線材を使用することで、発生したガス成分の複合材料中の含有量を増加させることが可能である。ガス成分を有する添加物を線材として用いて複合材料を作成する場合、ガス成分を有する材料の分解温度は設定する基材の摩擦攪拌温度よりも低くし、攪拌と同時にガス成分が発生するようにすることが可能である。また、ガス成分を有する材料の分解温度を前記基材の攪拌温度よりも高くし、複合材を作成した後に加熱処理を行ってガスを発生させることも可能である。

【0017】

上記の加工を行うための複合材料の製造・加工装置は、圧力をかけ線材を基材に密着させる圧力付与手段,前記基材に固定された線材を基材とともに攪拌する攪拌手段とから構成される。さらに、攪拌された領域を熱処理する加熱手段や、複合材の表面を平滑とするため、摩擦攪拌等により生成した表面の凸部を削除する切削手段を設けてもよい。なお、上記の加熱手段や切削手段を別の複合材料の加工装置として用いることも可能である。

【実施例1】

【0018】

図2に、混合する材料21と金属チューブ22から構成される線材の概念図を示す。本実施例では、内径2mm,外径4mmのアルミニウム合金製金属チューブを用いた。また、前記混合する材料として粒度45ミクロンのSi粉末を使い、前記金属チューブに詰め込み、線材を作製した。

【0019】

基材としては、前記金属チューブと同じ化学組成を示すアルミニウム合金製基材を用いた。前記基材には前記線材を挿入できる溝を予め設けた。

【0020】

図3に基材に設けた溝の形状,線材の挿入方法,攪拌する前の線材と基材の位置関係を示す。図3(a)に示すように、溝31の幅は線材32の外径より若干小さくし、前記溝の深さは前記線材の外径より若干大きくした。前記線材の断面積と前記溝の断面積がほぼ同じになるようにし、前記線材を前記溝に挿入したときに両者間の隙間を小さくした。図3(b)のように前記線材32を前記基材33に設けられた前記溝にのせた後、ローラ34による荷重をジグ35で受けながら加圧し、前記線材が変形して前記溝の内面に密着するようにした。このようにすることで、攪拌を効率よくすることが可能である。線材32を基材33に挿入する方法は、ローラによる圧延以外にもプレス加工などがある。線材32を挿入した後の基材33の断面概念図を図3(c)に示す。

【0021】

前記線材を埋め込んだ前記基材を裏当て材とともに加工テーブルにクランプ固定した後、摩擦攪拌用の工具を所定の挿入深さまでゆっくり挿入し、所定の接合速度で加工テーブルを移動させ、攪拌加工を行った。主軸回転数を200〜1200rpm(左回転)、接合速度を20〜400mm/minとして、前記線材と前記基材を攪拌し、前記線材に詰め込んだSi粉末を前記基材に分散させた。摩擦攪拌用工具で線材を分散させる工程を側面から見た模式図を図3(d)に示す。

【0022】

様々なプローブ径を有する工具を用いて、前記線材の分散を試みた。前記線材の直径より大きいプローブの直径を有する工具、つまり5mm以上の直径のプローブを用いた場合、金属チューブを含めた線材全体を一度に攪拌し、基材に粉末を分散させることができた。従ってプローブの直径は金属チューブの内径より大きくすることが望ましい。なお、プローブの直径が線材の内径より小さい場合は、全量の粉末が分散した複合材料を一度の加工で得ることができず、複数回の攪拌が必要となった。プローブの直径が線材の内径より大きく、外径より小さい場合は、金属チューブと粉末の攪拌ができ、複合材料を作製することができた。攪拌した後の模式図を図3(e)に示す。混合した粉末は、攪拌された部分37に分散されている。

【0023】

上記複合材料では、攪拌により、基材にSi粉末を混合し、複合材とした範囲を強化することが可能であった。

【0024】

本実施例では、金属チューブの材料を基材と同一の材料としたが、これらを異なる材料にすることも可能である。例えば、アルミニウム基材に対して銅製の金属チューブを用いると、金属チューブに設けられた粉末が基材に分散するだけではなく、アルミニウム基材に銅製チューブが反応し、線材の攪拌された範囲で金属間化合物を形成する。金属間化合物が形成され、分散することにより、Si粉末のみを分散させるより、より強化された部材を作製することができる。このような基材と金属チューブとの組み合わせとしては、アルミニウム/銅以外に、アルミニウム/マグネシウム,アルミニウム/鉄鋼,アルミニウム/チタン,銅/チタンなどがある。

【0025】

また、本実施例では、線材の断面を円上としたが、四角とすることも可能である。その場合には、対応する形状の溝を基材に設ける。また、線材の形状は摩擦攪拌される範囲に応じて縦横の幅を変えて使用することが可能である。

【実施例2】

【0026】

次に、多数の気泡を有するポーラス金属の複合材料を作成する場合に、混合させる材料と金属チューブとから構成される線材を用いた例を示す。気泡を有するポーラス金属の複合材料を作成する場合、ガス成分を含有し、熱処理などによりガスを発生する成分を混合させる方法が考えられる。しかし、基材に溝加工を行い、ガス成分を含有する粉末、例えばMgH2やTiH2を溝に埋め込み、摩擦攪拌用の工具で攪拌すると、前記粉末は前記工具のショルダと接触し飛散する。これに加えて、前記工具と前記基材の間で発生する摩擦熱により前記粉末が金属とH2に分解し、空気中に広がりやすいため、攪拌により基材に混入されるガスの量は大きく減少する。本実施例では、このような問題点を解決し、ガス成分を含有する粉末を用いて摩擦攪拌し、ポーラス金属を作製する方法を説明する。上記の問題は金属チューブとガス成分を含有する粉末から構成される線材を用いることで解決できる。金属チューブを用いることによって、粉末そのものを飛散させず、また粉末の分解によるガスを逃がさずに攪拌し、複合材料中に分散させることができる。このように一部に選択的に多孔質部分を有する複合材料は、フィルタ部材に適する。

【0027】

本実施例でも、基材,線材用のチューブとしてはアルミニウム合金を用いた。アルミニウム合金よりなるチューブにMgH2粉末を詰め込んだ線材を用意した。また、アルミニウム合金基材に溝加工を行い、実施例1と同様に溝に線材を埋め込んだ。線材上を摩擦攪拌用の工具で攪拌し、アルミニウム合金を基材とするポーラス金属を作製した。MgH2は、アルミニウム合金基材の攪拌温度以下、すなわち550℃以下で分解するため、攪拌するその場でMgとH2に分解し気泡が形成された。このような組み合わせは、アルミニウム合金基材とMgH2粉末以外にも、銅基材とMgH2やTiH2粉末,鉄基材とCa2O3粉末が挙げられる。

【0028】

基材とガス成分を含有する粉末の組み合わせによっては、攪拌のその場で前記粉末のほとんどが金属とガスに分解せずに、粉末そのものとして残存する場合がある。例えば、アルミニウム合金基材とTiH2粉末の組み合わせのときである。TiH2は約600℃以上の温度でTiとH2に分解するため、アルミニウム合金の攪拌温度550℃ではほとんど分解しない。従って、アルミニウム合金基材とTiH2粉末の組み合わせの場合は、攪拌処理を行った後にTiH2が分解する温度で熱処理を行う必要がある。熱処理をすることにより、攪拌領域でポーラス金属を得ることが可能である。

【0029】

前記線材における金属チューブの材料は前記基材と同材および異材ともに適用できる。異材を用いた場合は、前記基材と前記金属チューブが反応し、金属間化合物が形成する。金属間化合物が形成することにより、ポーラス金属が形成された部分の強度が増加するメリットがある。

【実施例3】

【0030】

実施例3では、複合材料を製造するための製造装置について図4を用いて説明する。図4(a)は、円柱状の基材と、線材とを複合材料とする場合の製造装置を示す概念図である。円柱状基材の側面に溝加工を行い、溝に金属チューブと粉末から構成される線材を埋め込み、線材と基材を攪拌することができる加工装置である。

【0031】

線材41は、ローラ43を用い、溝42に挿入される。ローラ43から発生する垂直荷重は受けローラ44により支持されている。円柱状基材45を回転させながら線材41をローラ43により溝42に挿入させる。挿入された前記線材41を摩擦攪拌用の工具46を用いて攪拌し、線材41の中心部に含有されている粉末を円柱状基材45に分散させる。工具46により発生する垂直荷重は、受けローラ44により支えられる。円柱状基材45を1回転させ、図4(b)に示すように、円柱状の基材の側面47の攪拌された部分48に連続的に粉末を分散させた円柱状の複合部材を提供できる。

【0032】

前記線材41の粉末にガス成分を含有する粉末を使うと、円柱状基材45の側面47にリング状のポーラス金属質部を作製できる。実施例2と同様に、粉末の分解温度が基材の攪拌温度より高い場合などは、熱処理を施すことで選択的にポーラス金属を作製できる。

【実施例4】

【0033】

実施例4では、図5を用いて基材の内部に広く分散された粉末や多孔質部分を有する複合部材の一例について説明する。

【0034】

図5(a)は、攪拌工具のショルダと基材が接触される面に、金属膜又は金属チューブと混合する材料から構成される線材を露出させない場合の基材と前記線材の位置関係の一例を示す図である。二つの基材51と基材52を使用し、これらの基材が接する面の少なくともいずれか(図5では両面)に、溝53が加工されている。基材の間に線材54を挿入し、摩擦攪拌用の工具の影響が届く側より基材の中心部において線材を攪拌する。このように線材をセットして複合材料化することにより、基材の中心部において、添加物を効率よく分散させることができる。

【0035】

図5(b)に示すように、一方の面より摩擦攪拌用工具を接触させて攪拌すると、図5(c)で示すように、上下の基材は、摩擦攪拌された部分56で複合材料化すると同時に一体化される。図5(c)では一方の基材側から攪拌しているが、両側から攪拌してもよい。基材は、線材が配置されていない他の部分についても、摩擦攪拌もしくは他の手法で一体化させてもよい。また、本実施例では二つの基材を用いて内部に線材を攪拌したが、一つの基材に貫通孔を設け、線材を挿入して同様の形状の複合部材とすることが可能である。

【実施例5】

【0036】

実施例5では、基材の表面に粉末や多孔質部分を有する複合部材の例を説明する。

【0037】

上記実施例1の方法で複合材料化した場合、複合部材の最表面には粉末等の分散が少なく、内部に多い状態になる場合がある。攪拌される線材64における金属チューブ66の厚さ(すなわち外径から内径を引き2で割った値)は、攪拌後に厚さの変化をほとんど起こらず突起表面部に残る。従って必要に応じて、最表面の全体を切削し、分散材の多い部分を露出させる加工を行うことが可能である。しかしながら、基材の表面の機械的特性や耐食性などを向上させるために分散物を露出させた複合材料は、基材に突起を設けて用いる方法が有効である。

【0038】

図6(a)に示す通り、基板61に予め突起62を設け、前記突起62に溝63の加工を行う。本実施例では、基材61の表面の改質を目的とするため、突起を切除した部分に分散物を効率よく露出するためには、溝63の最深部は基材61の表面よりも深い位置とする。また、金属チューブ66の厚さを突起62の高さhより小さくすることが望ましい。

【0039】

前記溝63に金属膜又は金属チューブと混合する材料から構成される線材64を挿入し、摩擦攪拌用の工具65を用いて攪拌した後、図6(b)の攪拌された部分67のうち前記突起62に値する部分を機械加工により切除する。このようにすることで、基材61の表面に、攪拌され分散した粉末などを露出させることが可能である。

【図面の簡単な説明】

【0040】

【図1】摩擦攪拌用工具の概念図。

【図2】混合する材料と金属チューブから構成される線材の概念図((a)横断方向(b)縦断方向)。

【図3】基材に設けた溝の形状,線材の挿入方法,攪拌する前の線材と基材の位置関係を示す概念図。

【図4】円柱状基材の側面に溝加工を行い、溝に金属チューブと粉末から構成される線材を埋め込み、前記線材と前記基材を攪拌する方法および加工装置の概念図。

【図5】混合する材料と、金属膜又は金属チューブとから構成される線材を基材に内包させて攪拌する場合の基材と線材の位置関係を示す概念図。

【図6】基材の表面に分散物を露出させた複合材料の作製方法の一例を示す図。

【符号の説明】

【0041】

11 摩擦攪拌用のショルダ

12 摩擦攪拌用のプローブ

13,36,46,55,65 摩擦攪拌用の工具

21 混合する材料

22,66 金属チューブ

31,42,53,63 溝

32,41,54,64 線材

33,45,51,52,61 基材

34,43 ローラ

35 受けジグ

37,48,56,67 攪拌された部分

44 受けローラ

47 側面

62 突起

【特許請求の範囲】

【請求項1】

基材中の一部に基材と異なる材料が分散された複合材料の製造方法であって、

分散させる材料に金属膜を設けた線材、または金属チューブに分散させる材料を詰めた線材を用い、

基材の表面に前記線材を固定し、前記固定された線材に沿って摩擦攪拌用の工具で攪拌することを特徴とする複合材料の製造方法。

【請求項2】

請求項1に記載された複合材料の製造方法であって、

前記基材に溝を設け、前記線材を前記溝に固定することを特徴とする複合材料の製造方法。

【請求項3】

請求項2に記載された複合材料の製造方法であって、前記溝は前記基材に設けられた凸部に設けられていることを特徴とする複合材料の製造方法。

【請求項4】

請求項3に記載された複合材料の製造方法であって、前記凸部を、前記線材の攪拌後に切除することを特徴とする複合材料の製造方法。

【請求項5】

請求項2ないし4のいずれかに記載された複合材料の製造方法であって、

前記線材に圧力を付与する圧力付与手段により、前記線材を前記溝に密着させることを特徴とする複合線材の製造方法。

【請求項6】

請求項1ないし5のいずれかに記載された複合材料の製造方法であって、

前記摩擦攪拌用工具は端面にピン状プローブが突出した形状を有する工具であることを特徴とする複合材料の製造方法。

【請求項7】

請求項6に記載された複合材料の製造方法であって、前記ピン状プローブの直径は、前記線材の外形より大きいことを特徴とする複合材料の製造方法。

【請求項8】

請求項1ないし7のいずれかに記載された複合材料の製造方法であって、前記分散させる材料は、粉末であることを特徴とする複合材料の製造方法。

【請求項9】

請求項1ないし8のいずれかに記載された複合材料の製造方法であって、前記分散させる材料は、ガス成分を生成する材料であることを特徴とする複合材料の製造方法。

【請求項10】

請求項9に記載された複合材料の製造方法であって、前記ガス成分を生成する材料は、前記基材の攪拌の温度よりも低い分解温度を有することを特徴とする複合材料の製造方法。

【請求項11】

請求項10に記載された複合材料の製造方法であって、前記線材の攪拌後に、前記複合材料を加熱して気泡を発生させることを特徴とする複合材料の製造方法。

【請求項12】

基材中の一部に基材と異なる材料が分散された複合材料の製造方法であって、

分散させる材料に金属膜を設けた線材、または金属チューブに分散させる材料を詰めた線材を用い、少なくとも二つの基材の間に線材を配置し、前記線材に沿って摩擦攪拌用の工具で攪拌することを特徴とする複合材料の製造方法。

【請求項13】

請求項1ないし12のいずれかの製造方法により製造された複合材料。

【請求項14】

請求項13に記載された複合材料であって、攪拌された領域に金属間化合物を有することを特徴とする複合材料。

【請求項15】

基材中の一部に基材と異なる材料が分散された複合材料を製造する製造装置であって、

線材を基材に密着させる圧力付与手段と、前記圧力付与手段により密着させた前記線材と前記基材とを攪拌する攪拌手段とを有することを特徴とする複合材料の製造装置。

【請求項16】

請求項15に記載された複合材料の製造装置であって、前記攪拌手段により基材と線材とが攪拌された領域を熱処理する加熱手段を有することを特徴とする複合材料の製造装置。

【請求項17】

請求項15に記載された複合材料の製造装置であって、前記攪拌手段により基材と線材とが攪拌された領域の少なくとも一部を除去するための切削手段を有することを特徴とする複合材料の製造装置。

【請求項1】

基材中の一部に基材と異なる材料が分散された複合材料の製造方法であって、

分散させる材料に金属膜を設けた線材、または金属チューブに分散させる材料を詰めた線材を用い、

基材の表面に前記線材を固定し、前記固定された線材に沿って摩擦攪拌用の工具で攪拌することを特徴とする複合材料の製造方法。

【請求項2】

請求項1に記載された複合材料の製造方法であって、

前記基材に溝を設け、前記線材を前記溝に固定することを特徴とする複合材料の製造方法。

【請求項3】

請求項2に記載された複合材料の製造方法であって、前記溝は前記基材に設けられた凸部に設けられていることを特徴とする複合材料の製造方法。

【請求項4】

請求項3に記載された複合材料の製造方法であって、前記凸部を、前記線材の攪拌後に切除することを特徴とする複合材料の製造方法。

【請求項5】

請求項2ないし4のいずれかに記載された複合材料の製造方法であって、

前記線材に圧力を付与する圧力付与手段により、前記線材を前記溝に密着させることを特徴とする複合線材の製造方法。

【請求項6】

請求項1ないし5のいずれかに記載された複合材料の製造方法であって、

前記摩擦攪拌用工具は端面にピン状プローブが突出した形状を有する工具であることを特徴とする複合材料の製造方法。

【請求項7】

請求項6に記載された複合材料の製造方法であって、前記ピン状プローブの直径は、前記線材の外形より大きいことを特徴とする複合材料の製造方法。

【請求項8】

請求項1ないし7のいずれかに記載された複合材料の製造方法であって、前記分散させる材料は、粉末であることを特徴とする複合材料の製造方法。

【請求項9】

請求項1ないし8のいずれかに記載された複合材料の製造方法であって、前記分散させる材料は、ガス成分を生成する材料であることを特徴とする複合材料の製造方法。

【請求項10】

請求項9に記載された複合材料の製造方法であって、前記ガス成分を生成する材料は、前記基材の攪拌の温度よりも低い分解温度を有することを特徴とする複合材料の製造方法。

【請求項11】

請求項10に記載された複合材料の製造方法であって、前記線材の攪拌後に、前記複合材料を加熱して気泡を発生させることを特徴とする複合材料の製造方法。

【請求項12】

基材中の一部に基材と異なる材料が分散された複合材料の製造方法であって、

分散させる材料に金属膜を設けた線材、または金属チューブに分散させる材料を詰めた線材を用い、少なくとも二つの基材の間に線材を配置し、前記線材に沿って摩擦攪拌用の工具で攪拌することを特徴とする複合材料の製造方法。

【請求項13】

請求項1ないし12のいずれかの製造方法により製造された複合材料。

【請求項14】

請求項13に記載された複合材料であって、攪拌された領域に金属間化合物を有することを特徴とする複合材料。

【請求項15】

基材中の一部に基材と異なる材料が分散された複合材料を製造する製造装置であって、

線材を基材に密着させる圧力付与手段と、前記圧力付与手段により密着させた前記線材と前記基材とを攪拌する攪拌手段とを有することを特徴とする複合材料の製造装置。

【請求項16】

請求項15に記載された複合材料の製造装置であって、前記攪拌手段により基材と線材とが攪拌された領域を熱処理する加熱手段を有することを特徴とする複合材料の製造装置。

【請求項17】

請求項15に記載された複合材料の製造装置であって、前記攪拌手段により基材と線材とが攪拌された領域の少なくとも一部を除去するための切削手段を有することを特徴とする複合材料の製造装置。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図2】

【図3】

【図4】

【図5】

【図6】

【公開番号】特開2010−150621(P2010−150621A)

【公開日】平成22年7月8日(2010.7.8)

【国際特許分類】

【出願番号】特願2008−331818(P2008−331818)

【出願日】平成20年12月26日(2008.12.26)

【出願人】(000005108)株式会社日立製作所 (27,607)

【Fターム(参考)】

【公開日】平成22年7月8日(2010.7.8)

【国際特許分類】

【出願日】平成20年12月26日(2008.12.26)

【出願人】(000005108)株式会社日立製作所 (27,607)

【Fターム(参考)】

[ Back to top ]