複合材料とその製造方法および前記複合材料を用いた接合体

【課題】超硬合金やサーメットの基材と鋼等の相手材との接合において、基材と相手材とが強固に接合した接合体を得ることが可能な接合技術を提供する。

【解決手段】超硬合金またはサーメットの基材の少なくとも一表面に、カーボンナノチューブからなる層が形成されている複合材料であって、前記の複合材料は、超硬合金またはサーメットの成形体からなる基材を準備する基材準備工程と、基材の表面にカーボンナノチューブからなる層を形成するカーボンナノチューブ形成工程と、カーボンナノチューブを成形した基材を加熱して焼結する焼結工程とを有する製造方法により製造される。

【解決手段】超硬合金またはサーメットの基材の少なくとも一表面に、カーボンナノチューブからなる層が形成されている複合材料であって、前記の複合材料は、超硬合金またはサーメットの成形体からなる基材を準備する基材準備工程と、基材の表面にカーボンナノチューブからなる層を形成するカーボンナノチューブ形成工程と、カーボンナノチューブを成形した基材を加熱して焼結する焼結工程とを有する製造方法により製造される。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、超硬合金またはサーメットの基材表面にカーボンナノチューブが形成された複合材料とその製造方法およびこの複合材料を用いた接合体に関する。

【背景技術】

【0002】

超硬合金やサーメットは、セラミックスに匹敵する硬度を有し、靭性、耐熱性、耐食性にも優れた特性を有しているため、切削工具の分野をはじめとして、耐磨耗性、耐衝撃性、耐食性が要求される工具および部品としての需要が増加している。

【0003】

しかし、これらの材料は難加工材料であることに加え高価な材料であるため、その用途に制約を受けている。そこで、高価で難加工性の超硬合金やサーメットと、安価で加工性に優れる鋼等とを接合して複合化することにより、適用範囲の拡大を図ることが行われている。

【0004】

この複合化の方法としては、超硬合金やサーメットの基材と鋼等の相手材との間にシート状のろう材を挟み込み、加圧しながらろう材の融点以上の温度で加熱することにより、基材と相手材とを接合するろう付けや、基材と相手材を密着させ、所定の雰囲気中で加圧、加熱することにより、基材と相手材とを接合する拡散接合が知られているが、一般にはろう付が採用されている(例えば、特許文献1)。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特開平6−106337号公報

【発明の概要】

【発明が解決しようとする課題】

【0006】

しかし、これらの方法により接合を行った場合、基材と相手材の熱膨張係数の違いにより接合面に熱応力が生じることが重要な問題となる。例えば、超硬合金と鋼を接合する場合、超硬合金の熱膨張係数が5〜7×10−6/℃であるのに対して鋼の熱膨張係数は11〜12×10−6/℃と、大きく異なっている。熱膨張係数の違いにより熱応力が発生した場合、接合界面で剥離したり、被接合材に亀裂が発生したりするという重大な問題を引き起こす恐れがある。

【0007】

この接合面に生じた熱応力の緩和を図るために、例えば、ろう付けにおいては、多くの場合、AgあるいはCu系の軟質ろう材が用いられている。しかし、この方法においても、ろう材の性質上、基材と相手材とが強固に接合した接合体、即ち高い接合強度を有する接合体を得ることができない等多くの問題を残している。

【0008】

このため、超硬合金やサーメットの基材と鋼等の相手材との接合において、熱膨張係数の違いにより生じる熱応力を緩和させて、基材と相手材とが強固に接合した接合体を得ることが可能な接合技術が望まれていた。

【課題を解決するための手段】

【0009】

本発明者は、鋭意検討の結果、以下の各請求項に示す発明により、上記の課題を解決できることを見出し、本発明を完成するに至った。以下、各請求項の発明につき説明する。

【0010】

請求項1に記載の発明は、

超硬合金またはサーメットの基材の少なくとも一表面に、カーボンナノチューブからなる層が形成されていることを特徴とする複合材料である。

【0011】

本請求項の発明においては、基材表面にカーボンナノチューブからなる層を形成させて複合材料としている。

【0012】

このカーボンナノチューブ層は、50vol%程度の相対密度を持つ多孔質層である。このため、例えば、ろう付けの場合、加熱溶融されたろう材がカーボンナノチューブ層の隙間(気孔部)にしみ込んでいき、基材と相手材との間に、カーボンナノチューブとろう材とからなる一種の複合材料層を形成する。

【0013】

このとき、カーボンナノチューブの熱膨張係数はほぼ0に近く非常に小さいため、前記の複合材料層の熱膨張係数はろう材単独の場合よりも小さくなる。そして、ろう材を適宜選択して、複合材料層の熱膨張係数が基材および鋼の熱膨張係数の中間となるようにすれば、基材、複合材料層(中間層)、相手材の順に熱膨張係数が連続的に変化する一種の傾斜機能材料となるため、熱応力を効果的に緩和することができる。その結果、基材と相手材とが強固に接合した接合体を得ることができる。

【0014】

以上は、ろう付けの場合に限らず、拡散接合の場合にも同様に言えることである。

【0015】

このように、本請求項の発明に係る複合材料を用いることにより、熱応力が効果的に緩和されて基材と相手材とが強固に接合した接合体を提供することができる。

【0016】

カーボンナノチューブは、通常のCVD法等を用いて形成することができる。即ち、基材表面にFe、NiやCo等の微粒子を触媒として塗布し、炭化水素やエタノールガスを基材上で熱分解することにより、触媒粒子からカーボンナノチューブが成長する。

【0017】

本発明においては、Coは超硬合金の結合相の主成分であり、Niはサーメットの結合層の主成分である。このため、本発明においては、特に触媒を塗布する必要がなく、結合相の表面を触媒として利用することができ、炭化水素やエタノールガスを基材上で熱分解することにより、カーボンナノチューブが結合相の表面から成長していく。

【0018】

しかし、CVD法によりカーボンナノチューブ層が形成された時点では、基材とカーボンナノチューブ層との密着力は極めて弱いため、さらに、カーボンナノチューブ層が形成された基材を公知の焼結技術を用いて焼結して、基材とカーボンナノチューブ層とを密着させる。

【0019】

具体的には、触媒が液相に転化する温度で液相焼結することにより、触媒が溶融してカーボンナノチューブと濡れを生じ、基材とカーボンナノチューブ層とが強固に密着する。

【0020】

なお、焼結工程において、焼結条件を適宜選択することにより、基材中の結合相を表面に移動させ、しみ出させることにより、基材表面全体を覆うようにすることもできる。これにより、カーボンナノチューブの基材への密着強度をさらに高くすることができる。

【0021】

超硬合金の場合、結合相(Co)のしみ出す厚さは通常は1μm程度であるが、さらに厚くすることも可能である。

【0022】

また、サーメットの場合、カーボンナノチューブ層の厚さを1μm程度とし、Niをしみ出させると、厚さ1μmのカーボンナノチューブ/Ni複合層を作ることができる。このため、サーメットと鋼等の相手材とを拡散接合する場合、従来のように、サーメット表面にNiメッキを施す必要がなく、相手材と積層した後加熱して固相拡散によりNiを拡散させて接合することができる。そして、この場合、接合層が基材上に形成されたカーボンナノチューブにより強化されているため、接合強度がさらに向上する。

【0023】

また、表面にはんだと濡れにくいTiCやTiNなどの硬質相が存在しないため、銀ろうやNiの代わりに、はんだを用いて低温で接合を行い、基材と相手材とが強固に接合した接合体を得ることも可能となる。なお、はんだ成分としては一般的な材料であるSn−Pb系はんだや、その他のPbフリーはんだ全般を使用することができる。

【0024】

請求項2に記載の発明は、

前記カーボンナノチューブが、基材面に対してほぼ垂直に配向成長していることを特徴とする請求項1に記載の複合材料である。

【0025】

前記CVD法を用いたカーボンナノチューブの形成において、カーボンナノチューブは基材面にほぼ垂直に成長する挙動を示すことが多い。

【0026】

カーボンナノチューブが、基材面に対してほぼ垂直に配向成長していることにより、ばらつきの少ないカーボンナノチューブと金属の複合層が得られ、接合強度が高くなる。

【0027】

請求項3に記載の発明は、

前記超硬合金またはサーメットの結合相の、カーボンナノチューブからなる層が形成される基材表面における面積占有率が29〜100%であることを特徴とする請求項1または請求項2に記載の複合材料である。

【0028】

前記した通り、カーボンナノチューブは基材を形成する結合相の表面から成長するため、接合強度の向上のためには、焼結後に結合相であるCoが、焼結体内部から基材表表面へできるだけ多く拡散(結合相のしみ出し)して現れていることが好ましい。即ち、結合相が、カーボンナノチューブからなる層が形成される基材表面において占める面積の割合(面積占有率)が大きいことが好ましい。

【0029】

例えば、超硬合金の場合、一般的な超硬合金でのCo含有率は、重量で10〜30wt%、あるいは体積で16〜30vol%程度であるが、これは前記の面積占有率では29〜54%に相当し、下限のCo含有率(10wt%)で、前記の結合相のしみ出しが全く生じない場合、29%の面積占有率となることを示している。このときの基材表面は、焼結体の表面のままであり、CoとWCの両方が露出している。結合相のしみ出しが生じて焼結体表面にCoが多く現れるにつれて面積占有率が増加し、基材表面の全面がCoで完全に覆われると面積占有率が100%となる。

【0030】

なお、上記は、材料系がサーメットに変わっても、硬質相と金属相の種類が変わるだけで、基本的に同じである。

【0031】

そして、本請求項の発明においては、結合相の基材に対する面積占有率を10%以上としているため、基材に対してカーボンナノチューブの面積占有率を十分確保することができ、ろう材を適宜選択することにより、前記した中間的な熱膨張係数の中間層を形成させることができ、強固に接合した接合体を得ることができる。

【0032】

請求項4に記載の発明は、

前記カーボンナノチューブ層中に、金属が含浸されていることを特徴とする請求項1ないし請求項3のいずれか1項に記載の複合材料である。

【0033】

カーボンナノチューブ層中にろう材や結合相の金属が含浸されているため、基材とカーボンナノチューブ層とがより強固に密着する。

【0034】

そして、請求項5の発明は、

前記カーボンナノチューブ層中に、前記結合相が含浸されていることを特徴とする請求項4に記載の複合材料である。

【0035】

結合相が、カーボンナノチューブ層が形成された基材を焼結する際に溶融して、カーボンナノチューブの気孔部に含浸されているため、基材とカーボンナノチューブ層とがより強固に密着する。

【0036】

請求項6に記載の発明は、

請求項1ないし請求項5のいずれか1項に記載の複合材料を用いた接合体であって、

前記基材が中間層を介して相手材と接合されており、

前記中間層は、前記基材の表面上に形成されたカーボンナノチューブを構成材料の1つとしている

ことを特徴とする接合体である。

【0037】

中間層が、基材の表面上に形成されたカーボンナノチューブを構成材料の1つとしているため、ろう材を適宜選択することにより、中間層の熱膨張係数を基材と相手材との中間的な熱膨張係数とすることができ、基材と相手材とが強固に接合した接合体とすることができる。

【0038】

請求項7に記載の発明は、

前記基材、中間層、相手材の熱膨張係数をそれぞれα1、αc、α2としたとき、α1<αc<α2、またはα1>αc>α2の関係を満足することを特徴とする請求項6に記載の接合体である。

【0039】

熱膨張係数が基材、中間層、鋼の順に熱膨張係数が連続的に変化しているため、熱応力を効果的に緩和することができ、基材と相手材とが強固に接合した接合体となる。

【0040】

請求項8に記載の発明は、

前記中間層が、カーボンナノチューブとNiの複合材料からなることを特徴とする請求項6または請求項7に記載の接合体である。

【0041】

カーボンナノチューブとNiの複合材料からなる中間層であるため、特に、Niを結合相とするサーメットと鋼等の相手材とを接合した際、熱応力を効果的に緩和することができ、基材と相手材とが強固に接合した接合体となる。

【0042】

請求項9に記載の発明は、

前記中間層がカーボンナノチューブと銀ろうの複合材料からなることを特徴とする請求項6または請求項7に記載の接合体である。

【0043】

カーボンナノチューブと銀ろうの複合材料からなる中間層であるため、熱膨張係数をろう材単独の場合よりも小さくでき、適切な銀ろうを選択することにより、基材と相手材の中間的な熱膨張係数とすることができ、熱応力を効果的に緩和して、基材と相手材とが強固に接合した接合体となる。

【0044】

請求項10に記載の発明は、

前記中間層厚さが1〜300μmであることを特徴とする請求項6ないし請求項9のいずれか1項に記載の接合体である。

【0045】

中間層の厚さが、1μm未満の場合、充分な応力緩和を得ることができない。一方、300μmを超えた場合、効果が飽和して徒にコストの上昇を招く恐れがある。

【0046】

請求項11に記載の発明は、

請求項1ないし請求項5のいずれか1項に記載の複合材料の製造方法であって、

超硬合金またはサーメットの成形体からなる基材を準備する基材準備工程と、

前記基材の表面にカーボンナノチューブからなる層を形成するカーボンナノチューブ形成工程と、

前記カーボンナノチューブを形成した前記基材を加熱して焼結する焼結工程と

を有することを特徴とする複合材料の製造方法である。

【0047】

本請求項の発明により、基材表面にカーボンナノチューブが形成された複合材料を製造することができる。なお、各工程の詳しい説明は、既に述べた通りである。

【0048】

請求項12に記載の発明は、

前記焼結工程において、基材中の結合相を基材表面部に偏析させることを特徴とする請求項11に記載の複合材料の製造方法である。

【0049】

焼結工程において、例えば、焼結時に真空にする等、焼結条件を適宜選択することにより、基材中の結合相を基材表面部にしみ出させ、偏析させることができ、カーボンナノチューブの密着強度をより高くすることができる。

【発明の効果】

【0050】

本発明によれば、超硬合金やサーメットの基材と鋼等の相手材との接合において、基材と相手材とが強固に接合した接合体を得ることが可能となる。

【図面の簡単な説明】

【0051】

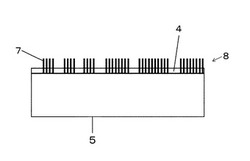

【図1】基材としての超硬合金の成形体を示す図である。

【図2】基材上におけるカーボンナノチューブの形成を説明するす図である。

【図3】基材上にカーボンナノチューブが形成された複合材料を示す図である。

【図4】ろう材により複合材料と鋼とを接合する過程を説明する図である。

【発明を実施するための形態】

【0052】

以下、本発明を実施の形態に基づいて説明する。なお、本発明は、以下の実施の形態に限定されるものではない。本発明と同一および均等の範囲内において、以下の実施の形態に対して種々の変更を加えることが可能である。

【0053】

(実施の形態)

本実施の形態は、超硬合金を基材にして、その表面にカーボンナノチューブからなる層を形成して複合材料とするものである。なお、サーメットを基材にした場合も同様に考えることが可能であるが、この場合には結合相の主成分がNiとなる。

【0054】

1.基材準備工程

最初に、図1に示す超硬合金の成形体を準備する。なお、図1において、5は、WC1とCo3を主成分とする超硬合金の成形体からなる基材である。

【0055】

2.カーボンナノチューブ形成工程

次いで、CVD法を用いて、準備した基材5の表面に、図2に示すようにカーボンナノチューブ層を形成させる。図2において、7は形成されたカーボンナノチューブである。具体的には、例えば、炭化水素ガスやエタノールを揮発させたガスを予め800℃程度に保持した基材5の表面に導くことで、基材面に対して垂直に配向成長したカーボンナノチューブ7の層を形成することができる。なお、前記したように、カーボンナノチューブ7は、触媒上で成長することから、Co3の存在位置のみにカーボンナノチューブ7が形成されている。

【0056】

3.焼結工程

前記工程終了時点では、カーボンナノチューブの基材に対する密着力は未だ極めて弱い。そこで、カーボンナノチューブが形成された基材を焼結して緻密化させ、図3に示す基材5の表面にカーボンナノチューブ7が密着された複合材料8を作製する。具体的には、例えば、Coが液相に転化する温度で液相焼結する。そして、Coが溶融することにより、カーボンナノチューブとの濡れを生じ、強固に密着させることができる。

【0057】

この時、特定の焼結条件を選択すると、超硬合金内部のCoが表面に移動してしみ出し、超硬合金表面全体を覆うようにすることもでき、カーボンナノチューブの密着強度がさらに高くなる。このCoのしみ出し層を、図3において4で示す。

【0058】

4.接合工程

最後に、上記で得られた複合材料と鋼とをろう付け接合して、接合体を作製する。ろう付け接合は、従来の方法と同様に行うことができる。これを図4を用いて、具体的に説明する。

【0059】

まず、図4(a)に示すように、上記で得られた複合材料8を準備する。次いで、図4(b)に示すように、複合材料8のカーボンナノチューブ層7上にシート状ろう材15および相手材である鋼9を順に積層し、加圧しながら加熱する。加熱によって溶融したろう材成分は、カーボンナノチューブ層7の気孔部にしみ込んでいき、図4(c)に示すように、カーボンナノチューブとろう材成分とからなる一種の複合材料層を形成した接合層11により、基材5と鋼9とが強固に接合される。

【0060】

(実施例)

以下に本実施の形態に基づく実施例および比較例として、試料No.1〜7の試料を示し、本発明をより具体的に説明する。なお、試料No.1および試料No.6は、カーボンナノチューブ層の形成を行わない比較例であり、その他は実施例である。

【0061】

1.材料の準備

本実施例において使用した各材料を以下に記載する。

(1)基材

基材として、表1に示す基材種、結合相種および結合相量の各成形体(サイズ:φ37×5mm)を準備した。なお、表1には、各基材の熱膨張係数も記載している。

【0062】

(2)相手材

相手材として、SKD11鋼材(サイズ:φ30×50mm)を準備した。なお、この鋼材の熱膨張係数は、12.9ppm/Kである。

【0063】

(3)ろう材

ろう材として、表1に示す各厚さのAg−29wt%Cu−0.2wt%Ti組成の活性銀ろうシートを準備した。なお、この銀ろうシートの熱膨張係数は、18.3ppm/Kである。

【0064】

2.カーボンナノチューブ層の形成

試料No.2〜5および試料No.7の各基材を、CVD炉に設置し、エタノールガスをガス化して導入し、温度850℃、圧力13.3kPaに保持して、基材表面に表1に示す各厚さのカーボンナノチューブ層を形成した。形成されたカーボンナノチューブは、いずれの試料においても、基材面に対してほぼ垂直に成長していることを電子顕微鏡で確認した。

【0065】

その後、各試料を焼結炉に設置し、超硬合金は1400℃、サーメットは1510℃で2時間、真空中で焼結して、直径が約30φ×厚さ約4mmの各基材ペレット(基材上にカーボンナノチューブ層が形成された複合材料)を作製した。各試料におけるカーボンナノチューブの基材に対する面積占有比(結合相の基材に対する面積占有率に相当)を測定した結果を表1に併せて示す。

【0066】

なお、別途、カーボンナノチューブ層を形成せず、同様のサイズの基材ペレットを、試料No.1および試料No.6の基材ペレットとして作製した。

【0067】

3.相手材との接合

黒鉛型の中に上から、得られた各基材ペレット、銀ろうシート、鋼材の順番に挿入し、加圧力14.7MPaの下、直流電流を通電し、真空下、温度850℃で2分保持して各種の接合体を得た。

【0068】

試料No.2〜5および試料No.7の各接合体の断面を観察した結果、いずれの接合体においても、中間層はカーボンナノチューブと銀ろうの緻密な複合層であることが確認できた。

【0069】

4.評価

(1)耐熱衝撃試験

各接合体を大気中、温度750℃まで加熱し、その後水中に投下する耐熱衝撃試験を繰り返し行い、100回後および500回後の各試料の断面を観察した。結果を表1に示す。

【0070】

(2)熱膨張係数

各接合体の中間層部のみを切り出し、作動トランス式熱膨張係数測定装置を用いて、室温から500℃までの熱膨張係数を面内方向について測定した。結果を表1に示す。

【0071】

(3)評価結果

【0072】

【表1】

【0073】

(4)考察

表1に示すように、実施例である試料No.2〜5および試料No.7の各接合体では、基材、中間層、鋼材の順に熱膨張係数が上昇している。その結果、これらの接合体においては、耐熱衝撃試験100回後では、界面(接合面)に剥離や亀裂を生じることがなく、強固に接合していることが分かる。また、耐熱衝撃試験500回後では、試料No.2の接合体では亀裂の発生が見られたものの、その他の各接合体では、依然として界面(接合面)に剥離や亀裂を生じることがなく、強固に接合していることが分かる。なお、試料No.2の接合体で亀裂が発生したのは、ろう材の厚さが薄く、十分に熱応力を緩和できなかったためと思われる。

【0074】

これに対して、比較例である試料No.1および試料No.6の各接合体では、基材および鋼材の熱膨張係数よりも中間層の熱膨張係数が大きくなっている。その結果、耐熱衝撃試験100回後で早くも異常を示しており、充分な接合状態を得られていないことが分かる。

【符号の説明】

【0075】

1 WC

3 Co

4 しみ出し層

5 基材

7 カーボンナノチューブ

8 複合材料

9 鋼

11 接合層

15 シート状ろう材

【技術分野】

【0001】

本発明は、超硬合金またはサーメットの基材表面にカーボンナノチューブが形成された複合材料とその製造方法およびこの複合材料を用いた接合体に関する。

【背景技術】

【0002】

超硬合金やサーメットは、セラミックスに匹敵する硬度を有し、靭性、耐熱性、耐食性にも優れた特性を有しているため、切削工具の分野をはじめとして、耐磨耗性、耐衝撃性、耐食性が要求される工具および部品としての需要が増加している。

【0003】

しかし、これらの材料は難加工材料であることに加え高価な材料であるため、その用途に制約を受けている。そこで、高価で難加工性の超硬合金やサーメットと、安価で加工性に優れる鋼等とを接合して複合化することにより、適用範囲の拡大を図ることが行われている。

【0004】

この複合化の方法としては、超硬合金やサーメットの基材と鋼等の相手材との間にシート状のろう材を挟み込み、加圧しながらろう材の融点以上の温度で加熱することにより、基材と相手材とを接合するろう付けや、基材と相手材を密着させ、所定の雰囲気中で加圧、加熱することにより、基材と相手材とを接合する拡散接合が知られているが、一般にはろう付が採用されている(例えば、特許文献1)。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特開平6−106337号公報

【発明の概要】

【発明が解決しようとする課題】

【0006】

しかし、これらの方法により接合を行った場合、基材と相手材の熱膨張係数の違いにより接合面に熱応力が生じることが重要な問題となる。例えば、超硬合金と鋼を接合する場合、超硬合金の熱膨張係数が5〜7×10−6/℃であるのに対して鋼の熱膨張係数は11〜12×10−6/℃と、大きく異なっている。熱膨張係数の違いにより熱応力が発生した場合、接合界面で剥離したり、被接合材に亀裂が発生したりするという重大な問題を引き起こす恐れがある。

【0007】

この接合面に生じた熱応力の緩和を図るために、例えば、ろう付けにおいては、多くの場合、AgあるいはCu系の軟質ろう材が用いられている。しかし、この方法においても、ろう材の性質上、基材と相手材とが強固に接合した接合体、即ち高い接合強度を有する接合体を得ることができない等多くの問題を残している。

【0008】

このため、超硬合金やサーメットの基材と鋼等の相手材との接合において、熱膨張係数の違いにより生じる熱応力を緩和させて、基材と相手材とが強固に接合した接合体を得ることが可能な接合技術が望まれていた。

【課題を解決するための手段】

【0009】

本発明者は、鋭意検討の結果、以下の各請求項に示す発明により、上記の課題を解決できることを見出し、本発明を完成するに至った。以下、各請求項の発明につき説明する。

【0010】

請求項1に記載の発明は、

超硬合金またはサーメットの基材の少なくとも一表面に、カーボンナノチューブからなる層が形成されていることを特徴とする複合材料である。

【0011】

本請求項の発明においては、基材表面にカーボンナノチューブからなる層を形成させて複合材料としている。

【0012】

このカーボンナノチューブ層は、50vol%程度の相対密度を持つ多孔質層である。このため、例えば、ろう付けの場合、加熱溶融されたろう材がカーボンナノチューブ層の隙間(気孔部)にしみ込んでいき、基材と相手材との間に、カーボンナノチューブとろう材とからなる一種の複合材料層を形成する。

【0013】

このとき、カーボンナノチューブの熱膨張係数はほぼ0に近く非常に小さいため、前記の複合材料層の熱膨張係数はろう材単独の場合よりも小さくなる。そして、ろう材を適宜選択して、複合材料層の熱膨張係数が基材および鋼の熱膨張係数の中間となるようにすれば、基材、複合材料層(中間層)、相手材の順に熱膨張係数が連続的に変化する一種の傾斜機能材料となるため、熱応力を効果的に緩和することができる。その結果、基材と相手材とが強固に接合した接合体を得ることができる。

【0014】

以上は、ろう付けの場合に限らず、拡散接合の場合にも同様に言えることである。

【0015】

このように、本請求項の発明に係る複合材料を用いることにより、熱応力が効果的に緩和されて基材と相手材とが強固に接合した接合体を提供することができる。

【0016】

カーボンナノチューブは、通常のCVD法等を用いて形成することができる。即ち、基材表面にFe、NiやCo等の微粒子を触媒として塗布し、炭化水素やエタノールガスを基材上で熱分解することにより、触媒粒子からカーボンナノチューブが成長する。

【0017】

本発明においては、Coは超硬合金の結合相の主成分であり、Niはサーメットの結合層の主成分である。このため、本発明においては、特に触媒を塗布する必要がなく、結合相の表面を触媒として利用することができ、炭化水素やエタノールガスを基材上で熱分解することにより、カーボンナノチューブが結合相の表面から成長していく。

【0018】

しかし、CVD法によりカーボンナノチューブ層が形成された時点では、基材とカーボンナノチューブ層との密着力は極めて弱いため、さらに、カーボンナノチューブ層が形成された基材を公知の焼結技術を用いて焼結して、基材とカーボンナノチューブ層とを密着させる。

【0019】

具体的には、触媒が液相に転化する温度で液相焼結することにより、触媒が溶融してカーボンナノチューブと濡れを生じ、基材とカーボンナノチューブ層とが強固に密着する。

【0020】

なお、焼結工程において、焼結条件を適宜選択することにより、基材中の結合相を表面に移動させ、しみ出させることにより、基材表面全体を覆うようにすることもできる。これにより、カーボンナノチューブの基材への密着強度をさらに高くすることができる。

【0021】

超硬合金の場合、結合相(Co)のしみ出す厚さは通常は1μm程度であるが、さらに厚くすることも可能である。

【0022】

また、サーメットの場合、カーボンナノチューブ層の厚さを1μm程度とし、Niをしみ出させると、厚さ1μmのカーボンナノチューブ/Ni複合層を作ることができる。このため、サーメットと鋼等の相手材とを拡散接合する場合、従来のように、サーメット表面にNiメッキを施す必要がなく、相手材と積層した後加熱して固相拡散によりNiを拡散させて接合することができる。そして、この場合、接合層が基材上に形成されたカーボンナノチューブにより強化されているため、接合強度がさらに向上する。

【0023】

また、表面にはんだと濡れにくいTiCやTiNなどの硬質相が存在しないため、銀ろうやNiの代わりに、はんだを用いて低温で接合を行い、基材と相手材とが強固に接合した接合体を得ることも可能となる。なお、はんだ成分としては一般的な材料であるSn−Pb系はんだや、その他のPbフリーはんだ全般を使用することができる。

【0024】

請求項2に記載の発明は、

前記カーボンナノチューブが、基材面に対してほぼ垂直に配向成長していることを特徴とする請求項1に記載の複合材料である。

【0025】

前記CVD法を用いたカーボンナノチューブの形成において、カーボンナノチューブは基材面にほぼ垂直に成長する挙動を示すことが多い。

【0026】

カーボンナノチューブが、基材面に対してほぼ垂直に配向成長していることにより、ばらつきの少ないカーボンナノチューブと金属の複合層が得られ、接合強度が高くなる。

【0027】

請求項3に記載の発明は、

前記超硬合金またはサーメットの結合相の、カーボンナノチューブからなる層が形成される基材表面における面積占有率が29〜100%であることを特徴とする請求項1または請求項2に記載の複合材料である。

【0028】

前記した通り、カーボンナノチューブは基材を形成する結合相の表面から成長するため、接合強度の向上のためには、焼結後に結合相であるCoが、焼結体内部から基材表表面へできるだけ多く拡散(結合相のしみ出し)して現れていることが好ましい。即ち、結合相が、カーボンナノチューブからなる層が形成される基材表面において占める面積の割合(面積占有率)が大きいことが好ましい。

【0029】

例えば、超硬合金の場合、一般的な超硬合金でのCo含有率は、重量で10〜30wt%、あるいは体積で16〜30vol%程度であるが、これは前記の面積占有率では29〜54%に相当し、下限のCo含有率(10wt%)で、前記の結合相のしみ出しが全く生じない場合、29%の面積占有率となることを示している。このときの基材表面は、焼結体の表面のままであり、CoとWCの両方が露出している。結合相のしみ出しが生じて焼結体表面にCoが多く現れるにつれて面積占有率が増加し、基材表面の全面がCoで完全に覆われると面積占有率が100%となる。

【0030】

なお、上記は、材料系がサーメットに変わっても、硬質相と金属相の種類が変わるだけで、基本的に同じである。

【0031】

そして、本請求項の発明においては、結合相の基材に対する面積占有率を10%以上としているため、基材に対してカーボンナノチューブの面積占有率を十分確保することができ、ろう材を適宜選択することにより、前記した中間的な熱膨張係数の中間層を形成させることができ、強固に接合した接合体を得ることができる。

【0032】

請求項4に記載の発明は、

前記カーボンナノチューブ層中に、金属が含浸されていることを特徴とする請求項1ないし請求項3のいずれか1項に記載の複合材料である。

【0033】

カーボンナノチューブ層中にろう材や結合相の金属が含浸されているため、基材とカーボンナノチューブ層とがより強固に密着する。

【0034】

そして、請求項5の発明は、

前記カーボンナノチューブ層中に、前記結合相が含浸されていることを特徴とする請求項4に記載の複合材料である。

【0035】

結合相が、カーボンナノチューブ層が形成された基材を焼結する際に溶融して、カーボンナノチューブの気孔部に含浸されているため、基材とカーボンナノチューブ層とがより強固に密着する。

【0036】

請求項6に記載の発明は、

請求項1ないし請求項5のいずれか1項に記載の複合材料を用いた接合体であって、

前記基材が中間層を介して相手材と接合されており、

前記中間層は、前記基材の表面上に形成されたカーボンナノチューブを構成材料の1つとしている

ことを特徴とする接合体である。

【0037】

中間層が、基材の表面上に形成されたカーボンナノチューブを構成材料の1つとしているため、ろう材を適宜選択することにより、中間層の熱膨張係数を基材と相手材との中間的な熱膨張係数とすることができ、基材と相手材とが強固に接合した接合体とすることができる。

【0038】

請求項7に記載の発明は、

前記基材、中間層、相手材の熱膨張係数をそれぞれα1、αc、α2としたとき、α1<αc<α2、またはα1>αc>α2の関係を満足することを特徴とする請求項6に記載の接合体である。

【0039】

熱膨張係数が基材、中間層、鋼の順に熱膨張係数が連続的に変化しているため、熱応力を効果的に緩和することができ、基材と相手材とが強固に接合した接合体となる。

【0040】

請求項8に記載の発明は、

前記中間層が、カーボンナノチューブとNiの複合材料からなることを特徴とする請求項6または請求項7に記載の接合体である。

【0041】

カーボンナノチューブとNiの複合材料からなる中間層であるため、特に、Niを結合相とするサーメットと鋼等の相手材とを接合した際、熱応力を効果的に緩和することができ、基材と相手材とが強固に接合した接合体となる。

【0042】

請求項9に記載の発明は、

前記中間層がカーボンナノチューブと銀ろうの複合材料からなることを特徴とする請求項6または請求項7に記載の接合体である。

【0043】

カーボンナノチューブと銀ろうの複合材料からなる中間層であるため、熱膨張係数をろう材単独の場合よりも小さくでき、適切な銀ろうを選択することにより、基材と相手材の中間的な熱膨張係数とすることができ、熱応力を効果的に緩和して、基材と相手材とが強固に接合した接合体となる。

【0044】

請求項10に記載の発明は、

前記中間層厚さが1〜300μmであることを特徴とする請求項6ないし請求項9のいずれか1項に記載の接合体である。

【0045】

中間層の厚さが、1μm未満の場合、充分な応力緩和を得ることができない。一方、300μmを超えた場合、効果が飽和して徒にコストの上昇を招く恐れがある。

【0046】

請求項11に記載の発明は、

請求項1ないし請求項5のいずれか1項に記載の複合材料の製造方法であって、

超硬合金またはサーメットの成形体からなる基材を準備する基材準備工程と、

前記基材の表面にカーボンナノチューブからなる層を形成するカーボンナノチューブ形成工程と、

前記カーボンナノチューブを形成した前記基材を加熱して焼結する焼結工程と

を有することを特徴とする複合材料の製造方法である。

【0047】

本請求項の発明により、基材表面にカーボンナノチューブが形成された複合材料を製造することができる。なお、各工程の詳しい説明は、既に述べた通りである。

【0048】

請求項12に記載の発明は、

前記焼結工程において、基材中の結合相を基材表面部に偏析させることを特徴とする請求項11に記載の複合材料の製造方法である。

【0049】

焼結工程において、例えば、焼結時に真空にする等、焼結条件を適宜選択することにより、基材中の結合相を基材表面部にしみ出させ、偏析させることができ、カーボンナノチューブの密着強度をより高くすることができる。

【発明の効果】

【0050】

本発明によれば、超硬合金やサーメットの基材と鋼等の相手材との接合において、基材と相手材とが強固に接合した接合体を得ることが可能となる。

【図面の簡単な説明】

【0051】

【図1】基材としての超硬合金の成形体を示す図である。

【図2】基材上におけるカーボンナノチューブの形成を説明するす図である。

【図3】基材上にカーボンナノチューブが形成された複合材料を示す図である。

【図4】ろう材により複合材料と鋼とを接合する過程を説明する図である。

【発明を実施するための形態】

【0052】

以下、本発明を実施の形態に基づいて説明する。なお、本発明は、以下の実施の形態に限定されるものではない。本発明と同一および均等の範囲内において、以下の実施の形態に対して種々の変更を加えることが可能である。

【0053】

(実施の形態)

本実施の形態は、超硬合金を基材にして、その表面にカーボンナノチューブからなる層を形成して複合材料とするものである。なお、サーメットを基材にした場合も同様に考えることが可能であるが、この場合には結合相の主成分がNiとなる。

【0054】

1.基材準備工程

最初に、図1に示す超硬合金の成形体を準備する。なお、図1において、5は、WC1とCo3を主成分とする超硬合金の成形体からなる基材である。

【0055】

2.カーボンナノチューブ形成工程

次いで、CVD法を用いて、準備した基材5の表面に、図2に示すようにカーボンナノチューブ層を形成させる。図2において、7は形成されたカーボンナノチューブである。具体的には、例えば、炭化水素ガスやエタノールを揮発させたガスを予め800℃程度に保持した基材5の表面に導くことで、基材面に対して垂直に配向成長したカーボンナノチューブ7の層を形成することができる。なお、前記したように、カーボンナノチューブ7は、触媒上で成長することから、Co3の存在位置のみにカーボンナノチューブ7が形成されている。

【0056】

3.焼結工程

前記工程終了時点では、カーボンナノチューブの基材に対する密着力は未だ極めて弱い。そこで、カーボンナノチューブが形成された基材を焼結して緻密化させ、図3に示す基材5の表面にカーボンナノチューブ7が密着された複合材料8を作製する。具体的には、例えば、Coが液相に転化する温度で液相焼結する。そして、Coが溶融することにより、カーボンナノチューブとの濡れを生じ、強固に密着させることができる。

【0057】

この時、特定の焼結条件を選択すると、超硬合金内部のCoが表面に移動してしみ出し、超硬合金表面全体を覆うようにすることもでき、カーボンナノチューブの密着強度がさらに高くなる。このCoのしみ出し層を、図3において4で示す。

【0058】

4.接合工程

最後に、上記で得られた複合材料と鋼とをろう付け接合して、接合体を作製する。ろう付け接合は、従来の方法と同様に行うことができる。これを図4を用いて、具体的に説明する。

【0059】

まず、図4(a)に示すように、上記で得られた複合材料8を準備する。次いで、図4(b)に示すように、複合材料8のカーボンナノチューブ層7上にシート状ろう材15および相手材である鋼9を順に積層し、加圧しながら加熱する。加熱によって溶融したろう材成分は、カーボンナノチューブ層7の気孔部にしみ込んでいき、図4(c)に示すように、カーボンナノチューブとろう材成分とからなる一種の複合材料層を形成した接合層11により、基材5と鋼9とが強固に接合される。

【0060】

(実施例)

以下に本実施の形態に基づく実施例および比較例として、試料No.1〜7の試料を示し、本発明をより具体的に説明する。なお、試料No.1および試料No.6は、カーボンナノチューブ層の形成を行わない比較例であり、その他は実施例である。

【0061】

1.材料の準備

本実施例において使用した各材料を以下に記載する。

(1)基材

基材として、表1に示す基材種、結合相種および結合相量の各成形体(サイズ:φ37×5mm)を準備した。なお、表1には、各基材の熱膨張係数も記載している。

【0062】

(2)相手材

相手材として、SKD11鋼材(サイズ:φ30×50mm)を準備した。なお、この鋼材の熱膨張係数は、12.9ppm/Kである。

【0063】

(3)ろう材

ろう材として、表1に示す各厚さのAg−29wt%Cu−0.2wt%Ti組成の活性銀ろうシートを準備した。なお、この銀ろうシートの熱膨張係数は、18.3ppm/Kである。

【0064】

2.カーボンナノチューブ層の形成

試料No.2〜5および試料No.7の各基材を、CVD炉に設置し、エタノールガスをガス化して導入し、温度850℃、圧力13.3kPaに保持して、基材表面に表1に示す各厚さのカーボンナノチューブ層を形成した。形成されたカーボンナノチューブは、いずれの試料においても、基材面に対してほぼ垂直に成長していることを電子顕微鏡で確認した。

【0065】

その後、各試料を焼結炉に設置し、超硬合金は1400℃、サーメットは1510℃で2時間、真空中で焼結して、直径が約30φ×厚さ約4mmの各基材ペレット(基材上にカーボンナノチューブ層が形成された複合材料)を作製した。各試料におけるカーボンナノチューブの基材に対する面積占有比(結合相の基材に対する面積占有率に相当)を測定した結果を表1に併せて示す。

【0066】

なお、別途、カーボンナノチューブ層を形成せず、同様のサイズの基材ペレットを、試料No.1および試料No.6の基材ペレットとして作製した。

【0067】

3.相手材との接合

黒鉛型の中に上から、得られた各基材ペレット、銀ろうシート、鋼材の順番に挿入し、加圧力14.7MPaの下、直流電流を通電し、真空下、温度850℃で2分保持して各種の接合体を得た。

【0068】

試料No.2〜5および試料No.7の各接合体の断面を観察した結果、いずれの接合体においても、中間層はカーボンナノチューブと銀ろうの緻密な複合層であることが確認できた。

【0069】

4.評価

(1)耐熱衝撃試験

各接合体を大気中、温度750℃まで加熱し、その後水中に投下する耐熱衝撃試験を繰り返し行い、100回後および500回後の各試料の断面を観察した。結果を表1に示す。

【0070】

(2)熱膨張係数

各接合体の中間層部のみを切り出し、作動トランス式熱膨張係数測定装置を用いて、室温から500℃までの熱膨張係数を面内方向について測定した。結果を表1に示す。

【0071】

(3)評価結果

【0072】

【表1】

【0073】

(4)考察

表1に示すように、実施例である試料No.2〜5および試料No.7の各接合体では、基材、中間層、鋼材の順に熱膨張係数が上昇している。その結果、これらの接合体においては、耐熱衝撃試験100回後では、界面(接合面)に剥離や亀裂を生じることがなく、強固に接合していることが分かる。また、耐熱衝撃試験500回後では、試料No.2の接合体では亀裂の発生が見られたものの、その他の各接合体では、依然として界面(接合面)に剥離や亀裂を生じることがなく、強固に接合していることが分かる。なお、試料No.2の接合体で亀裂が発生したのは、ろう材の厚さが薄く、十分に熱応力を緩和できなかったためと思われる。

【0074】

これに対して、比較例である試料No.1および試料No.6の各接合体では、基材および鋼材の熱膨張係数よりも中間層の熱膨張係数が大きくなっている。その結果、耐熱衝撃試験100回後で早くも異常を示しており、充分な接合状態を得られていないことが分かる。

【符号の説明】

【0075】

1 WC

3 Co

4 しみ出し層

5 基材

7 カーボンナノチューブ

8 複合材料

9 鋼

11 接合層

15 シート状ろう材

【特許請求の範囲】

【請求項1】

超硬合金またはサーメットの基材の少なくとも一表面に、カーボンナノチューブからなる層が形成されていることを特徴とする複合材料。

【請求項2】

前記カーボンナノチューブが、基材面に対してほぼ垂直に配向成長していることを特徴とする請求項1に記載の複合材料。

【請求項3】

前記超硬合金またはサーメットの結合相の、カーボンナノチューブからなる層が形成される基材表面における面積占有率が29〜100%であることを特徴とする請求項1または請求項2に記載の複合材料。

【請求項4】

前記カーボンナノチューブ層中に、金属が含浸されていることを特徴とする請求項1ないし請求項3のいずれか1項に記載の複合材料。

【請求項5】

前記カーボンナノチューブ層中に、前記結合相が含浸されていることを特徴とする請求項4に記載の複合材料。

【請求項6】

請求項1ないし請求項5のいずれか1項に記載の複合材料を用いた接合体であって、

前記基材が中間層を介して相手材と接合されており、

前記中間層は、前記基材の表面上に形成されたカーボンナノチューブを構成材料の1つとしている

ことを特徴とする接合体。

【請求項7】

前記基材、中間層、相手材の熱膨張係数をそれぞれα1、αc、α2としたとき、α1<αc<α2、またはα1>αc>α2の関係を満足することを特徴とする請求項6に記載の接合体。

【請求項8】

前記中間層が、カーボンナノチューブとNiの複合材料からなることを特徴とする請求項6または請求項7に記載の接合体。

【請求項9】

前記中間層がカーボンナノチューブと銀ろうの複合材料からなることを特徴とする請求項6または請求項7に記載の接合体。

【請求項10】

前記中間層厚さが1〜300μmであることを特徴とする請求項6ないし請求項9のいずれか1項に記載の接合体。

【請求項11】

請求項1ないし請求項5のいずれか1項に記載の複合材料の製造方法であって、

超硬合金またはサーメットの成形体からなる基材を準備する基材準備工程と、

前記基材の表面にカーボンナノチューブからなる層を形成するカーボンナノチューブ形成工程と、

前記カーボンナノチューブを形成した前記基材を加熱して焼結する焼結工程と

を有することを特徴とする複合材料の製造方法。

【請求項12】

前記焼結工程において、基材中の結合相を基材表面部に偏析させることを特徴とする請求項11に記載の複合材料の製造方法。

【請求項1】

超硬合金またはサーメットの基材の少なくとも一表面に、カーボンナノチューブからなる層が形成されていることを特徴とする複合材料。

【請求項2】

前記カーボンナノチューブが、基材面に対してほぼ垂直に配向成長していることを特徴とする請求項1に記載の複合材料。

【請求項3】

前記超硬合金またはサーメットの結合相の、カーボンナノチューブからなる層が形成される基材表面における面積占有率が29〜100%であることを特徴とする請求項1または請求項2に記載の複合材料。

【請求項4】

前記カーボンナノチューブ層中に、金属が含浸されていることを特徴とする請求項1ないし請求項3のいずれか1項に記載の複合材料。

【請求項5】

前記カーボンナノチューブ層中に、前記結合相が含浸されていることを特徴とする請求項4に記載の複合材料。

【請求項6】

請求項1ないし請求項5のいずれか1項に記載の複合材料を用いた接合体であって、

前記基材が中間層を介して相手材と接合されており、

前記中間層は、前記基材の表面上に形成されたカーボンナノチューブを構成材料の1つとしている

ことを特徴とする接合体。

【請求項7】

前記基材、中間層、相手材の熱膨張係数をそれぞれα1、αc、α2としたとき、α1<αc<α2、またはα1>αc>α2の関係を満足することを特徴とする請求項6に記載の接合体。

【請求項8】

前記中間層が、カーボンナノチューブとNiの複合材料からなることを特徴とする請求項6または請求項7に記載の接合体。

【請求項9】

前記中間層がカーボンナノチューブと銀ろうの複合材料からなることを特徴とする請求項6または請求項7に記載の接合体。

【請求項10】

前記中間層厚さが1〜300μmであることを特徴とする請求項6ないし請求項9のいずれか1項に記載の接合体。

【請求項11】

請求項1ないし請求項5のいずれか1項に記載の複合材料の製造方法であって、

超硬合金またはサーメットの成形体からなる基材を準備する基材準備工程と、

前記基材の表面にカーボンナノチューブからなる層を形成するカーボンナノチューブ形成工程と、

前記カーボンナノチューブを形成した前記基材を加熱して焼結する焼結工程と

を有することを特徴とする複合材料の製造方法。

【請求項12】

前記焼結工程において、基材中の結合相を基材表面部に偏析させることを特徴とする請求項11に記載の複合材料の製造方法。

【図1】

【図2】

【図3】

【図4】

【図2】

【図3】

【図4】

【公開番号】特開2011−67915(P2011−67915A)

【公開日】平成23年4月7日(2011.4.7)

【国際特許分類】

【出願番号】特願2009−221952(P2009−221952)

【出願日】平成21年9月28日(2009.9.28)

【出願人】(000002130)住友電気工業株式会社 (12,747)

【Fターム(参考)】

【公開日】平成23年4月7日(2011.4.7)

【国際特許分類】

【出願日】平成21年9月28日(2009.9.28)

【出願人】(000002130)住友電気工業株式会社 (12,747)

【Fターム(参考)】

[ Back to top ]