複合材料の成形方法及び複合材料の製造装置

【課題】

成形速度が大きくボイド等のない高品質の複合材料を得る複合材料の成形方法の提供。

【解決手段】

プリプレグを予備成形工程と放射線照射工程とにより成形する方法であって、プリプレグについて一定の加熱温度Tに対するゲル化時間tを予めプロットしたゲル化温度−時間曲線において、予備成形工程における実際の加熱温度に対するゲル化時間tgelを求め、予備成形工程における実際の加熱時間tをゲル化時間tgelの30〜70%の範囲とする。または、ゲル化温度−時間曲線において、予備成形工程における実際の加熱時間に対するゲル化温度Tgelを求め、予備成形工程における実際の加熱温度Tを、Tgel−20℃〜Tgel−5℃の範囲とする。放射線照射工程は、加熱のみによる完全硬化後のプリプレグ固有のガラス転移温度Tg以上の温度で硬化すべく放射線の照射を行う。

成形速度が大きくボイド等のない高品質の複合材料を得る複合材料の成形方法の提供。

【解決手段】

プリプレグを予備成形工程と放射線照射工程とにより成形する方法であって、プリプレグについて一定の加熱温度Tに対するゲル化時間tを予めプロットしたゲル化温度−時間曲線において、予備成形工程における実際の加熱温度に対するゲル化時間tgelを求め、予備成形工程における実際の加熱時間tをゲル化時間tgelの30〜70%の範囲とする。または、ゲル化温度−時間曲線において、予備成形工程における実際の加熱時間に対するゲル化温度Tgelを求め、予備成形工程における実際の加熱温度Tを、Tgel−20℃〜Tgel−5℃の範囲とする。放射線照射工程は、加熱のみによる完全硬化後のプリプレグ固有のガラス転移温度Tg以上の温度で硬化すべく放射線の照射を行う。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、複合材料の成形方法及び複合材料の製造装置に関し、より詳細には、強化用繊維と放射線硬化性樹脂組成物とを含むプリプレグに対して熱硬化及び放射線照射を行うことにより、成形速度が大きく、しかも高品質の複合材料を得ることができる複合材料の成形方法及び複合材料の製造装置に関する。

【背景技術】

【0002】

従来より、強化用繊維と未硬化の樹脂とを含むプリプレグの連続引き抜き成形により、例えば、H字、I字、T字、L字、Z字型などの断面形状の複合材料を連続成形することができる(例えば、特許文献1〜3)。

【0003】

これらの従来技術では、図9に示すような装置を用いて、熱硬化型プリプレグの連続成形が行われている。まず、ロール2に巻き取られているプリプレグ材1が引き出され、プリフォーム装置3により断面がH字などの所定の形状のプリプレグ10が得られる。次に、プリプレグ10は予備成形用の金型4に導入される。金型4内ではプリプレグ10を加熱しながら加圧と開放及び進行方向への引き抜き移動とが間欠的に行われ、予備成形体11が得られる。金型4から出た予備成形体11は半硬化状であり、更にオーブン5でポストキュアされて完全硬化した成形品12となる。なお、この装置の全体におけるプリプレグ材1、プリプレグ10、予備成形体11及び成形品12の移動は、プーラー6による成形品12の引き抜き動作により行われている。

【0004】

このような従来の熱硬化型プリプレグを使用した連続引き抜き成形では、成形品12の完全硬化を図るために、通常、30分以上プリプレグ10を金型4で加熱及び加圧した後、オーブン5で約2時間ポストキュアしなければならない。このため、従来の連続成形では成形速度を大きくすることは困難であった。

【0005】

また、熱硬化性樹脂の場合、所定の特性を得るために必要な硬化温度が決められているので、変更できるのは金型圧力と金型通過時間(加熱時間)のみである。熱硬化型プリプレグは、上述のように完全硬化に2時間以上を要するので、ボイドなどのない高品質な成形体を得るには、成形速度は2m/時間程度が限界である。成形速度を大きくするには、金型を大きくするとともに、オーブンも大きくしてポストキュアの時間を確保することが考えられるが、効率が悪く、大幅な速度向上は期待できない。

【先行技術文献】

【特許文献】

【0006】

【特許文献1】特開平1−4315

【特許文献2】特開平2−102029

【特許文献3】特開2001−191418

【発明の概要】

【発明が解決しようとする課題】

【0007】

本発明は、上記従来技術の問題点を解決するために為されたものであり、本発明の目的は、成形速度が大きく、しかも高品質の複合材料を得ることができる複合材料の成形方法及び複合材料の製造装置を提供することである。

【課題を解決するための手段】

【0008】

本発明の複合材料の成形方法は、強化用繊維と放射線硬化性樹脂組成物とを含む所定形状のプリプレグを、所定加熱温度及び所定加熱時間で熱硬化させて予備成形体を得る熱成形方法であって、

前記プリプレグについて一定の加熱温度Tに対するゲル化時間tの関係を予め求めてプロットしたゲル化温度−時間曲線において、実際の加熱温度に対するゲル化時間tgelを求め、実際の加熱時間tを、前記ゲル化時間tgelの30%から70%の範囲として成形を行うことを特徴とする。

【0009】

また、本発明の複合材料の成形方法は、強化用繊維と放射線硬化性樹脂組成物とを含む所定形状のプリプレグを、所定加熱温度及び所定加熱時間で熱硬化させて予備成形体を得る熱成形方法であって、

前記プリプレグについて一定の加熱温度Tに対するゲル化時間tの関係を予め求めてプロットしたゲル化温度−時間曲線において、実際の加熱時間に対するゲル化温度Tgelを求め、実際の加熱温度Tを、Tgel−20℃〜Tgel−5℃の範囲として成形を行うことを特徴とする。

【0010】

ここで、前記放射線硬化性樹脂組成物は、放射線硬化性樹脂と熱可塑性樹脂とを含み、前記予備成形体において、前記熱可塑性樹脂は前記放射線硬化性樹脂と相溶し又は前記放射線硬化性樹脂中に100μm以下の粒子径で分散していることが好ましい。

【0011】

上記において、前記熱硬化は、硬化度が30〜50%の範囲となるまで行うことが好ましい。

【0012】

本発明の予備成形体は、上記の何れかの熱成形方法によって得られる。

【0013】

本発明の複合材料の成形方法は、強化用繊維と放射線硬化性樹脂組成物とを含む所定形状のプリプレグを熱硬化させて得られる予備成形体に、放射線を照射して複合材料を得る複合材料の成形方法であって、加熱のみにより完全に硬化させた場合の前記プリプレグに固有のガラス転移温度をTgとした場合に、前記予備成形体が前記ガラス転移温度Tg以上の温度で硬化するように放射線を照射することを特徴とする。

【0014】

プリプレグに放射線を照射して硬化させる場合、重合が開始されると重合反応により発熱するため、プリプレグの温度は上昇するが、本発明では、プリプレグの最終到達温度がガラス転移温度Tg以上になるように放射線が照射される。つまり、放射線の照射の結果、プリプレグの温度がTg以上になればよく、プリプレグの温度がTg以上の温度となるのは放射線照射中または放射線照射後の何れであってもよい。このような条件で放射線照射を行うことにより、得られる複合材料は強度等の特性が優れたものとなる。

【0015】

ここで、上記の複合材料の成形方法において、前述の予備成形体を使用することができる。

【0016】

本発明の複合材料は、上記複合材料の成形方法において得られるものであり、この複合材料を用いて、例えば航空機用部材を作製することができる。

【0017】

本発明の複合材料の製造装置は、強化用繊維と放射線硬化性樹脂組成物とを含む所定形状のプリプレグを熱硬化させて予備成形体を得る熱成形装置と、該熱成形装置で得られた予備成形体に放射線を照射して成形体を得る放射線硬化装置とを備えた複合材料の製造装置であって、前記熱成形装置に供給される所定形状の前記プリプレグを予め加熱する予備加熱装置と、前記プリプレグの各面の押圧を行うデバルクローラとを有するデバルク装置を更に備えたことを特徴とする。これにより、プリプレグの積層時等にトラップされた空気を排除することができる。

【0018】

ここで、前記予備加熱装置における予備加熱温度は、20〜100℃であることが好ましい。

【発明の効果】

【0019】

本発明の複合材料の成形方法及び複合材料の製造装置によれば、予備成形工程における加熱温度が定められている場合に、加熱時間を所定の範囲に設定することにより、成形速度を高めつつ、ボイドの生成を極力抑えることが可能となる。また、金型の大きさ(=成形時間)に制限がある場合においても、所望の成形速度を維持するために必要な最適加熱時間を求めることにより、ボイドの生成を抑えつつ、成形速度を高めることが可能となる。

【0020】

また、本発明によれば、加熱のみにより完全に硬化させた場合のプリプレグに固有のガラス転移温度Tg以上の温度で硬化が行われるように放射線の照射が行われるので、得られる成形品は強度等の特性が優れたものとなる。

【0021】

更に、デバルク装置を備えた本発明の複合材料の製造装置では、プリプレグの積層時等にトラップされた空気を排除することができるので、ボイドの生成を抑えることができる。

【図面の簡単な説明】

【0022】

【図1】本発明の一実施形態に係る複合材料の成形方法及び製造装置の概略を示す概念図である。

【図2】(a)及び(b)は図1におけるP−P線断面図である。

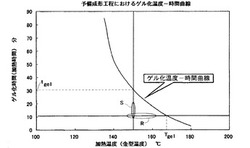

【図3】金型における加熱温度を横軸とし、各加熱温度でプリプレグに含まれる放射線硬化性樹脂がゲル状となるまでの時間(ゲル化時間)を縦軸としたゲル化温度−時間曲線を表す図である。

【図4】本発明の一実施形態に係るデバルク装置の斜視図である。

【図5】図4におけるQ−Q線矢視断面図である。

【図6】ボイド率の測定に用いるサンプルの切り出し位置を示す図である。

【図7】金型温度とH字型の成形品のウェブ部におけるボイド率との関係を示す図である。

【図8】本発明の一実施形態におけるプリプレグの加熱温度を横軸とし、ゲル状となるまでの時間(ゲル化時間)を縦軸としたゲル化温度−時間曲線を表す図である。

【図9】従来技術による熱硬化型プリプレグの連続成形装置の概略を示す概念図である。

【図10】予備成形したプリプレグ積層体への電子線照射を、予備成形体の最高到達温度が異なるように条件を変えて実施し、電子線硬化時の予備成形体の最高到達温度と、得られる複合材料の硬化度およびガラス転移温度Tgとの関係を示す図である。

【発明を実施するための形態】

【0023】

本発明の実施形態について、図面を参照しながら説明するが、本発明は以下の実施形態に限定されるものではない。

【0024】

本発明において使用されるプリプレグは、強化用繊維と放射線硬化性樹脂組成物とを含み、放射線硬化性樹脂組成物は、放射線硬化性樹脂と熱可塑性樹脂とを含んでおり、更に重合開始剤を含んでいる。また、固体フィラー等を必要に応じて配合してもよい。

【0025】

本発明に使用し得るプリプレグに含まれる強化用繊維としては、炭素繊維、ガラス繊維、芳香族ポリアミド繊維等の単独系、又は、これらを併用したものを例示することができる。複合材料の機械的性質を向上させるためには、引っ張り強度3920MPa(400kgf/mm2) 以上の、炭素繊維を用いることが好ましい。また、繊維強化材の形態は、織物、一方向引き揃え物等である。

【0026】

また、放射線硬化性樹脂組成物としては、粘度が50℃で50Pa・s以上、好ましくは50〜1000Pa・sのものである。粘度が50℃で50Pa・s未満であればプリプレグに使用することが困難である。本発明においては、後述するように高温下で放射線硬化を行うため、樹脂粘度の上限については特に制約はない。ただし、樹脂の粘度が50℃で1000Pa・sを超える場合は、その樹脂は室温で固体状態であるため、初期の放射線硬化による反応は遅くなる。そこで、粘度の上限は、50℃で1000Pa・s以下であることがより望ましい。

【0027】

放射線硬化性樹脂としてはエポキシ樹脂を例示することができる。エポキシ樹脂としては、具体的には、グリシジルアミン型エポキシ樹脂、ノボラック型エポキシ樹脂、ナフタレン型エポキシ樹脂、ジシクロペンタジエン型エポキシ樹脂、ビスフェノールA型エポキシ樹脂、ビスフェノールF型エポキシ樹脂、ウレタン変性ビスフェノールA型エポキシ樹脂、脂環式エポキシ樹脂、ジフェニル型エポキシ樹脂などがある。これらは単独又は2種以上混合して用いることができる。エポキシ樹脂の中でも、特にビスフェノール型エポキシ樹脂、脂環式エポキシ樹脂、ノボラック型エポキシ樹脂、ナフタレン型エポキシ樹脂、ジシクロペンタジエン型エポキシ樹脂、ジフェニル型エポキシ樹脂又はこれらの混合物が好ましい。その他に、放射線硬化性樹脂として、オキセタン樹脂、ビスマレイミド樹脂等も使用することができる。

【0028】

放射線硬化性樹脂組成物に配合される重合開始剤としては、ヨードニウム塩型、スルホニウム塩型、ジアゾニウム塩型、鉄−アレン化合物型、スルホン酸エステル型の酸発生剤等を例示することができる。

【0029】

本発明においては、放射線硬化性樹脂組成物中に前記エポキシ樹脂、オキセタン樹脂、ビスマレイミド樹脂等の放射線硬化性樹脂が主成分として少なくとも50%存在していればよく、目的・用途に応じて熱硬化性樹脂や熱可塑性樹脂を1種又は2種以上を、最大50%まで混合して用いることができる。熱硬化性樹脂としては、例えば、フェノール樹脂、ビニルエステル樹脂、エポキシアクリレート樹脂、ウレタンアクリレート樹脂、フェノキシ樹脂、アルキド樹脂、ウレタン樹脂等が例示される。

【0030】

熱可塑性樹脂としては、ポリイミド、ポリエーテルイミド(PEI)、ポリエーテルスルフォン(PES)、ポリアミドイミド、ポリスルフォン、ポリカーボネート、ポリエーテルエーテルケトン、ナイロン6、ナイロン12、非晶性ナイロンなどのポリアミド、アラミド、アリレート、ポリエステルカーボネート等が例示できる。これらの中でも、樹脂硬化物の耐熱性を向上させる観点から、ポリイミド、ポリエーテルイミド、ポリエーテルスルフォン(PES)、ポリスルフォン、ポリアミドイミドを使用することがより好ましい。これらの熱可塑性樹脂は単独で用いてもよいし、任意の割合で二種以上を併用することもできる。これらの樹脂の例は、例えば、特願2004−100805、特願2004−100961、特願2004−284698に記載されている。

【0031】

放射線硬化性樹脂組成物が放射線硬化性樹脂と熱可塑性樹脂とを含む場合、熱成形後の予備成形体において、熱可塑性樹脂は放射線硬化性樹脂と相溶し又は放射線硬化性樹脂中に100μm以下の粒子径で分散していることが好ましい。ここで、熱可塑性樹脂は、得られる樹脂の靭性を高めるために添加される。航空機用途に用いるプリプレグに含まれる樹脂の厚さは通常100μm程度であるため、熱可塑性樹脂の粒子径はこれより小さいことが必要となる。従って、航空機用のプリプレグの場合、熱可塑性樹脂の粒子径は100μm以下であることが必要となる。

【0032】

一般的に熱可塑性樹脂による樹脂組成物の靭性改善には、次の2つの手法がある。一つは、(1)主成分であるエポキシ樹脂自体を強靭化する方法であり、もう一つは、(2)CFRPの樹脂層に材料破壊開始時のクラックの伝播を抑制する障壁を配置して強化する方法である。

【0033】

手法(2)については、放射線硬化でも熱硬化と同様に効果を発揮する。一方、手法(1)において、樹脂組成物がその性能を十分発現するためには、硬化する前に放射線硬化性樹脂と熱可塑性樹脂とを一度相溶させる必要がある。通常の熱硬化では硬化時間が長いため、硬化中にこれらは相溶するので問題にならないが、放射線により硬化を行う場合は硬化時間が極めて短いため、放射線硬化性樹脂と熱可塑性樹脂とが相溶しない場合がある。そこで、放射線硬化前に放射線硬化性樹脂と熱可塑性樹脂とを一度相溶させる必要があるが、放射線硬化性樹脂と熱可塑性樹脂とを含む組成物を繊維に含浸させる前に相溶させると、組成物の粘度等が変化して繊維に含浸させることが困難になる。また、樹脂組成物を繊維に含浸させたプリプレグとした後、プリプレグを積層する前に相溶させると、プリプレグのタック等が変化し、プリプレグを積層することが困難になる。よって、樹脂組成物を繊維に含浸させたプリプレグを積層した後に、放射線を照射する前に相溶させることが必要である。相溶させる条件は、熱可塑性樹脂が溶融する条件であれば特に制限はない。一般的には、放射線硬化性樹脂と熱可塑性樹脂の相溶に必要な時間は温度に依存する。例えば、後述する実施例1の場合、表1に示すように、120℃では60分以上、150℃では10分以上の加熱が必要である。ただし、成形に要する時間を考慮すると150℃以上とすることがより望ましい。

【0034】

以下、放射線硬化性樹脂組成物が熱可塑性樹脂を含む場合に、熱可塑性樹脂と放射線硬化性樹脂とが相溶するか否かを、放射線硬化後のプリプレグ積層体の靱性を測定することにより調べた。

【0035】

(実施例1…熱可塑性樹脂を含むプリプレグ)

ナフタレン型エポキシ樹脂(大日本インキ化学工業製、HP−4032)100部とフェノキシ樹脂(フェノキシスペシャル社製、PKHP−200)14部の混合物に熱可塑性樹脂、粒子径15μmのポリエーテルスルホン(住化ケムテックス社製、PES)5部、及び重合開始剤として(トリルクミル)ヨードニウムテトラキス(ペンタフルオロフェニル)ボレート(Rhodia社製RHODORSIL PHOTOINITIATOR 2074)を0.01 mol/kg添加混合し、放射線硬化性樹脂組成物を調製した。これを炭素繊維のシート(東邦テナックス社製IM600-24K、単糸デニール0.83d、24000本を引き揃えたもの)(目付150g/m2)に、樹脂組成物を溶融含浸法により樹脂含量が35%となるように含浸させてプリプレグを得た。

【0036】

(実施例2…熱可塑性樹脂を含まないプリプレグ)

ナフタレン型エポキシ樹脂(大日本インキ化学工業製、HP−4032)100部とフェノキシ樹脂(フェノキシスペシャル社製、PKHP−200)14部の混合物に重合開始剤として(トリルクミル)ヨードニウムテトラキス(ペンタフルオロフェニル)ボレート(Rhodia社製RHODORSIL PHOTOINITIATOR 2074)を0.01mol/kg添加混合し、放射線硬化性樹脂組成物を調製した。これを炭素繊維のシート(東邦テナックス社製IM600-24K、単糸デニール0.83d、24000本を引き揃えたもの)(目付150g/m2)に、樹脂組成物を溶融含浸法により樹脂含量が35%となるように含浸させてプリプレグを得た。

【0037】

(実施例1,2のプリプレグ積層体の靭性)

放射線硬化性樹脂組成物中の放射線硬化樹脂と熱可塑性樹脂とが相溶するか否かを確認するために、実施例1および2で作製したプリプレグを30cm角の寸法に切り取り、24枚を疑似等方積層構成で積層したプリプレグ積層体を得た。得られたプリプレグ積層体を、100℃、120℃及び150℃でそれぞれ加熱処理を施すことにより、予備成形体を得た。次に、各予備成形体に、原子燃料工業株式会社製の電子線照射装置(加速電圧10MeV)を用いて放射線として電子線を照射して硬化させて、複合材料を得た。この複合材料に衝撃を与え、その後の圧縮強度を測定することで靱性を評価した。試験方法はASTM D7137−05に準拠して行った。試験結果を表1に示す。実施例1の高温側の加熱条件においては、熱可塑性樹脂が十分に溶解し、実施例2で得られた結果より高強度が得られ、熱可塑性樹脂を添加した効果が見られた。

【0038】

【表1】

【0039】

表1から、実施例1の場合、120℃では60分以上、150℃では10分以上の加熱が必要であることが分かる。ただし、成形に要する時間を考慮すると150℃以上とすることがより望ましい。

【0040】

図1は本発明の一実施形態に係る複合材料の成形方法及び製造装置の概略を示す概念図であり、図2(a)及び(b)は図1におけるP−P線断面図である。本実施形態では、プリプレグとして、実施例1で製造したものを用いた。図1に示すように、まず、ロール2に巻き取られている強化用繊維と放射線硬化性樹脂組成物とを含むプリプレグ材1が引き出され、プリフォーム装置3により断面がH字、I字、T字、L字、Z字などの所定の形状となるように形が整えられる。次に、形が整えられたプリプレグ10は、予備成形用の金型4に導入される。金型4は、例としてH字型の場合、図2(a)及び(b)に示すように、4つのブロック4a〜4dから成り、これらのブロック4a〜4dは、成形時には断面H字状のプリプレグ10の上下の面及び左右の側面に密着した位置(図2(a))に、開放時には離れた位置(図2(b))に移動する。金型4内ではプリプレグ10を加熱しながら加圧と開放及び進行方向への引き抜き移動とが間欠的に行われる。プリプレグ10は金型4から出ると半硬化状の予備成形体11(図1)となる。次に、本発明では、更に電子線照射装置7で放射線の照射が行われて完全硬化した成形品12となる。

【0041】

ここで、金型4における予備成形(熱成形)の条件は、プリプレグ自身の性質、成形温度、成形圧力、成形時間(=金型の大きさ)等により決まる。本発明においては、予備成形工程における成形条件は、プリプレグについて一定の加熱温度Tに対するゲル化時間tの関係をプロットした「ゲル化温度−時間曲線」を用いて決定される。

【0042】

図8は本実施形態で使用したゲル化温度−時間曲線を表している。金型における加熱温度を横軸とし、各加熱温度でプリプレグに含まれる放射線硬化性樹脂がゲル状となるまでの時間(ゲル化時間)を縦軸とした図である。ここで、ゲル化時間は、JIS K6300に準拠し、キュラストメーター(日合商事社製IIF型)を用い、各加熱温度での硬化曲線の立ち上がり時間として定義されるものであり、樹脂の流動性が失われて固化し始めるまでの時間である。

【0043】

本発明においては、図3に示すように、ゲル化温度−時間曲線において、予備成形工程における加熱温度に対するゲル化時間tgelを求め、予備成形工程における加熱時間tを、ゲル化時間tgelの30%から70%の範囲(図3の領域S)として予備成形が行われる。ゲル化温度−時間曲線の具体例は、図8に示されている。図8において、予備成形工程における加熱温度を、例えば150℃、155℃、160℃とすると、これらの温度を図8のゲル化温度−時間曲線で見ると、それぞれゲル化時間tgel=約30分、20分、13分でゲル化することになる。このようにして求めたゲル化時間tgelの30%から70%の範囲、即ち、9〜21分、6〜14分、3.9〜9.1分で予備成形を行えばよいことになる。本実施形態では、図8の黒丸で示すように、それぞれ15分、11分、8分で予備成形を行い、その後、放射線として電子線を用いた硬化を行った。その結果、得られた成形品にボイドの発生は殆ど認められなかった。なお、比較のために、図8の白抜き三角で示す温度及び時間で上記と同様に成形を行ったところ、ボイドの発生が大きかった。

【0044】

なお、本実施形態においては、ゲル化温度−時間曲線において、予備成形工程における加熱時間に対するゲル化温度Tgelを求め、予備成形工程における加熱温度Tを、Tgel−20℃〜Tgel−5℃の範囲として予備成形を行うように構成してもよい。例えば、図3において、予備成形工程における加熱時間を10分とした場合に、ゲル化温度−時間曲線からゲル化温度Tgel=約167℃が求められる。従って、予備成形工程における所定加熱温度Tは、図3の領域R、即ち、147℃〜162℃の範囲となる。

【0045】

このような成形条件によれば、予備成形工程における加熱温度が定められている場合に、加熱時間を上述のような範囲とすることにより、ボイドが抜けやすい最適な条件となり、ボイドを完全に除去することが可能となる。また、金型の大きさ(=成形時間)に制限がある場合においても、所望の成形速度を維持するために必要な最適加熱温度を求めることが可能となる。

【0046】

予備成形工程により得られる予備成形体の硬化度は、30〜50%の範囲であることが好ましい。この硬化度が上記より小さいと、次の放射線照射工程に搬送する前に予備成形体が変形するおそれがある。また、この硬化度を上記より大きくしようとすると、予備成形に要する時間が長くなるおそれがある。なお、硬化度は、硬化前後の試料の発熱量を示差走査熱分析(DSC)に基づき評価することで求めることができる。DSCの測定方法としては、JIS K 7122等が挙げられる。

【0047】

本発明においては、予備成形後の予備成形体の硬化が不十分なために、例えば搬送中に変形するおそれがある場合、予備成形体に形状保持用の治具を装着したり、離型フィルムや離型処理した金属板により挟持する等の形状保持手段を施した後、次の放射線照射工程において放射線の照射を行うことが可能である。形状保持用の治具は予備成形後に装着されるが、予備成形時に離型フィルム等を使用する場合には、その離型フィルムで形状を保持することができ、予備成形後に形状保持用治具を装着する手間が省けることになる。

【0048】

次に、金型で予備成形された予備成形体は、放射線照射工程において放射線照射を受けて、完全に硬化される。ここで、本明細書における放射線には、電子線、電子線を重金属の変換ターゲットに当てることにより発生する制動X線、放射性物質から放射するガンマ線等が含まれる。本発明においては、図9に示すオーブン5は使用されず、これに代えて、例えば電子線を照射するための電子線照射装置7(図1)が使用される。ここで、本発明においては、加熱のみにより完全に硬化させた場合のプリプレグに固有のガラス転移温度をTgとした場合に、このガラス転移温度Tg以上の温度となるように予備成形体への電子線の照射が行われる。即ち、電子線照射の条件は、照射される電子線の予備成形体による吸収及び樹脂の硬化反応による発熱による温度上昇と、放熱による温度降下とを考慮して、予備成形体の温度が最終的にガラス転移温度Tg以上となり、好ましくはガラス転移温度Tg+10℃以上となるように設定される。但し、この照射時の温度は、樹脂の分解温度以下であることが必要である。具体的には、一般的なエポキシ樹脂の分解温度が約300℃であるので、予備成形体の温度が130〜300℃、好ましくは180〜250℃の範囲となる。更に好ましくは、「ガラス転移温度〜+10℃の範囲」である。なお、照射中の温度は熱電対を用いて測定することが可能である。

【0049】

このようにガラス転移温度Tg以上の温度で放射線の照射を行うと、得られる複合材料は強度等の特性が優れたものとなる。

【0050】

放射線照射工程における電子線の電子エネルギーは、放射化を防ぐために10MeV以下が望ましく、また制動X線を発生させる電子線の電子エネルギーは7MeV以上が望ましい。

【0051】

ここで、硬化後の予備成形体のガラス転移温度は、放射線照射時およびその後で経験した温度の影響を大きく受ける。放射線照射量を大きくすれば予備成形体の温度が上がるが、温度が上がりすぎると不要にエネルギーを消費するために好ましくない。従って、予め熱硬化により予備成形体を完全に硬化させてガラス転移温度Tgを測定しておき、放射線照射に際しては、予備成形体が最終的にこのガラス転移温度Tgより高い温度となるようにすることが望ましい。

【0052】

放射線として電子線、制動X線等を発生させる場合の電子線の出力は、大きい方が単位時間あたりの硬化処理量が多く、経済的に有利である。電子線が透過できる形状保持用の治具が装着されて予備成形体が保温状態にある場合は、放熱による温度降下が小さくなり、同じ出力でも硬化処理量が多くなるので好ましい。予備成形体が保温されていない場合は、放熱の影響を小さくできるように、また短い時間で放射線硬化を行えるように、電子線の出力は100kW以上であることが望ましい。

【0053】

電子線照射は1回で行うことが望ましいが、予備成形体が厚く1回で透過できないために複数回の照射が必要となる場合は、予備成形体からの放熱による温度降下を考慮して、各回の照射線量及び照射時間間隔を設定する必要がある。

【0054】

電子線から制動X線への変換効率は、エネルギー、変換X線ターゲット材質、およびその構造に依存するが、得られるX線の線量率は、一般的に元の電子線から約1桁落ちる。制動X線は電子線と比べて透過力に優れているため、予備成形体の吸収線量率はさらに低下するので、この場合は予備成形体からの放熱を少なくする保温材などを用いればよい。

【0055】

変換X線ターゲット材質としては、原子番号74(タングステン)以上の材料が望ましいとされているが、原子番号73のタンタルを使用しても良い。

【0056】

次に、電子線硬化させた場合のガラス転移温度をTgとした場合に、電子線硬化時の予備成形体の最高到達温度と、得られる複合材料の硬化度およびガラス転移温度Tgとの関係を調べた。具体的には、実施例1,2のプリプレグを160℃で5分間予備成形したプリプレグ積層体への電子線照射を、予備成形体の最高到達温度が異なるように条件を変えて実施し、電子線硬化時の予備成形体の最高到達温度を測定するとともに、その条件で得られる複合材料の硬化度およびガラス転移温度Tgを測定した。その結果を図10に示した。黒い四角と黒い三角は、実施例1および2のプリプレグをそれぞれ加熱のみにより完全に硬化させた場合のプリプレグに固有のガラス転移温度である。

【0057】

実施例1,2の何れの場合でも、加熱のみにより完全に熱硬化させた場合のガラス転移温度Tg以上の温度となるように電子線照射を行えば、硬化度は100%となり、電子線硬化させた場合のガラス転移温度Tgは固有の(熱硬化させた場合の)Tgとなることが分かった。なお、加熱のみにより完全に熱硬化したガラス転移温度Tgのデータは、プリプレグ積層体をオートクレーブに入れて、真空下、180℃、0.5MPa加圧下で2時間加熱処理し、硬化させた場合のものである。熱硬化では完全硬化させるには2時間程度必要であるが、電子線硬化では数秒の照射で硬化度100%となり固有のTgが発現することとなる。

【0058】

本実施形態の複合材料の製造装置においては、ボイドの発生を避けるために、図4に示すように、プリフォーム装置3と金型4との間に、デバルク装置15を設けてもよい。本実施形態のデバルク装置15は、断面がH字のプリプレグ10のデバルクを行うものであり、プリフォーム装置3から供給されるプリプレグ10を予め加熱する予備加熱装置16と、プリプレグ10の各面の押圧を行う複数のデバルクローラとを有している。予備加熱装置16における予備加熱温度は、20(加熱なし)〜100℃、好ましくは50〜70℃である。

【0059】

図5は、図4におけるQ−Q線矢視断面図である。同図に示すように、本実施形態では、ウェブ部10aの上下に対峙する一対のウェブ部デバルクローラ17a及び17bが備えられ、これらのデバルクローラ17a及び17bは、プリプレグ10のH字のウェブ部10aの押圧を行う。また、図4に示すように、プリプレグ10のH字の一方のフランジ部10bを外側から押圧するためのフランジ部デバルクローラ18aと、フランジ部10bを内側から押圧するためのフランジ部デバルクローラ18b及び18cとが設けられている。更に、プリプレグ10のH字のもう一方のフランジ部10cを外側から押圧するためのフランジ部デバルクローラ19aと、フランジ部10cを内側から押圧するためのフランジ部デバルクローラ19b及び19cとが設けられている。フランジ部デバルクローラ18b及び18cは、ウェブ部10aの上下にそれぞれ設けられ、フランジ部デバルクローラ19b及び19cも、ウェブ部10aの上下にそれぞれ設けられている。また、ウェブ部デバルクローラ17aは、エアーシリンダ20により下方に押圧され、その変位は変位計22により計測され、その荷重はロードセル21により計測される。また、ウェブ部デバルクローラ17aが下方に下降しすぎないようにストッパー23が設けられている。本実施形態では、フランジ部デバルクローラ18aおよびフランジ部デバルクローラ19aも、エアーシリンダにより側方に押圧され、その変位が変位計により計測され、その荷重がロードセルにより計測されるように構成され、更にこれらのローラ18aおよび19aが側方に移動しすぎないようにストッパーが設けられている。このようなデバルク装置15により、プリプレグ10の積層等による形成時にトラップされた空気を排除することができる。

【0060】

本実施形態のデバルク装置15の効果を確認するために、実施例1のプリプレグを用いて以下のような試験を行った。図4において、成形速度を10m/h一定とした。予備加熱装置16でプリプレグ10を加熱し、ウェブ部デバルクローラ17aの荷重1.3kNの下でのウェブ部10aにおけるプリプレグ10の表面温度を約70℃、フランジ部デバルクローラの荷重0.5あるいは1.0kNの下でのフランジ部10b及び10cの表面温度を約50℃とした。なお、これらの温度は接触温度計で測定した。

【0061】

プリプレグ10及び予備成形体11の移動、停止を間欠的に繰り返し、予備成形体11の移動時の荷重が所定の荷重になるように調整した。デバルク装置15通過後、金型4で予備成形し、更に電子線照射装置7で電子線硬化を行った。得られた成形品12から、図6に示すように、90°面から70mmの位置のサンプルを切り出し、それぞれのサンプルについて5箇所の断面を金属顕微鏡により撮影し、ボイド率を、ボイド率(%)=(ボイドの断面積/断面全体の面積)×100、の式により算出した。

【0062】

金型4の温度とウェブ部10aのボイド率との関係を図7に示す。特に、金型温度90℃以下の実施例では、デバルクローラーによりボイド率が大きく減少し、大きなデバルク効果があることがわかる。

【0063】

なお、図1の実施形態では、予備成形工程と放射線照射工程とを連続して行うように記載されているが、通常、放射線照射工程は予備成形工程に比較して非常に短時間で完了するため、予備成形工程においてある程度の数量まで予備成形体を作り溜めしておき、これをまとめて放射線照射工程で処理するように構成することも可能である。

【0064】

本発明によれば、図1の装置を用いることなく、人手により、複数のプリプレグを積層して予備成形体を得、これに更に放射線を照射することにより、複合材料を得ることも可能である。

【産業上の利用可能性】

【0065】

本発明によれば、ボイド等のない高品質の複合材料を連続して製造することができるので、航空機、車両等の部品製造の分野で利用可能である。

【符号の説明】

【0066】

1 プリプレグ材

2 ロール

3 プリフォーム装置

4 金型

4a〜4d ブロック

5 オーブン

7 電子線照射装置

10 プリプレグ

10a ウェブ部

10b フランジ部

10c フランジ部

11 予備成形体

12 成形品

15 デバルク装置

16 予備加熱装置

17a ウェブ部デバルクローラ

17b ウェブ部デバルクローラ

18a〜c フランジ部デバルクローラ

19a〜c フランジ部デバルクローラ

20 エアーシリンダ

21 ロードセル

22 変位計

23 ストッパー

【技術分野】

【0001】

本発明は、複合材料の成形方法及び複合材料の製造装置に関し、より詳細には、強化用繊維と放射線硬化性樹脂組成物とを含むプリプレグに対して熱硬化及び放射線照射を行うことにより、成形速度が大きく、しかも高品質の複合材料を得ることができる複合材料の成形方法及び複合材料の製造装置に関する。

【背景技術】

【0002】

従来より、強化用繊維と未硬化の樹脂とを含むプリプレグの連続引き抜き成形により、例えば、H字、I字、T字、L字、Z字型などの断面形状の複合材料を連続成形することができる(例えば、特許文献1〜3)。

【0003】

これらの従来技術では、図9に示すような装置を用いて、熱硬化型プリプレグの連続成形が行われている。まず、ロール2に巻き取られているプリプレグ材1が引き出され、プリフォーム装置3により断面がH字などの所定の形状のプリプレグ10が得られる。次に、プリプレグ10は予備成形用の金型4に導入される。金型4内ではプリプレグ10を加熱しながら加圧と開放及び進行方向への引き抜き移動とが間欠的に行われ、予備成形体11が得られる。金型4から出た予備成形体11は半硬化状であり、更にオーブン5でポストキュアされて完全硬化した成形品12となる。なお、この装置の全体におけるプリプレグ材1、プリプレグ10、予備成形体11及び成形品12の移動は、プーラー6による成形品12の引き抜き動作により行われている。

【0004】

このような従来の熱硬化型プリプレグを使用した連続引き抜き成形では、成形品12の完全硬化を図るために、通常、30分以上プリプレグ10を金型4で加熱及び加圧した後、オーブン5で約2時間ポストキュアしなければならない。このため、従来の連続成形では成形速度を大きくすることは困難であった。

【0005】

また、熱硬化性樹脂の場合、所定の特性を得るために必要な硬化温度が決められているので、変更できるのは金型圧力と金型通過時間(加熱時間)のみである。熱硬化型プリプレグは、上述のように完全硬化に2時間以上を要するので、ボイドなどのない高品質な成形体を得るには、成形速度は2m/時間程度が限界である。成形速度を大きくするには、金型を大きくするとともに、オーブンも大きくしてポストキュアの時間を確保することが考えられるが、効率が悪く、大幅な速度向上は期待できない。

【先行技術文献】

【特許文献】

【0006】

【特許文献1】特開平1−4315

【特許文献2】特開平2−102029

【特許文献3】特開2001−191418

【発明の概要】

【発明が解決しようとする課題】

【0007】

本発明は、上記従来技術の問題点を解決するために為されたものであり、本発明の目的は、成形速度が大きく、しかも高品質の複合材料を得ることができる複合材料の成形方法及び複合材料の製造装置を提供することである。

【課題を解決するための手段】

【0008】

本発明の複合材料の成形方法は、強化用繊維と放射線硬化性樹脂組成物とを含む所定形状のプリプレグを、所定加熱温度及び所定加熱時間で熱硬化させて予備成形体を得る熱成形方法であって、

前記プリプレグについて一定の加熱温度Tに対するゲル化時間tの関係を予め求めてプロットしたゲル化温度−時間曲線において、実際の加熱温度に対するゲル化時間tgelを求め、実際の加熱時間tを、前記ゲル化時間tgelの30%から70%の範囲として成形を行うことを特徴とする。

【0009】

また、本発明の複合材料の成形方法は、強化用繊維と放射線硬化性樹脂組成物とを含む所定形状のプリプレグを、所定加熱温度及び所定加熱時間で熱硬化させて予備成形体を得る熱成形方法であって、

前記プリプレグについて一定の加熱温度Tに対するゲル化時間tの関係を予め求めてプロットしたゲル化温度−時間曲線において、実際の加熱時間に対するゲル化温度Tgelを求め、実際の加熱温度Tを、Tgel−20℃〜Tgel−5℃の範囲として成形を行うことを特徴とする。

【0010】

ここで、前記放射線硬化性樹脂組成物は、放射線硬化性樹脂と熱可塑性樹脂とを含み、前記予備成形体において、前記熱可塑性樹脂は前記放射線硬化性樹脂と相溶し又は前記放射線硬化性樹脂中に100μm以下の粒子径で分散していることが好ましい。

【0011】

上記において、前記熱硬化は、硬化度が30〜50%の範囲となるまで行うことが好ましい。

【0012】

本発明の予備成形体は、上記の何れかの熱成形方法によって得られる。

【0013】

本発明の複合材料の成形方法は、強化用繊維と放射線硬化性樹脂組成物とを含む所定形状のプリプレグを熱硬化させて得られる予備成形体に、放射線を照射して複合材料を得る複合材料の成形方法であって、加熱のみにより完全に硬化させた場合の前記プリプレグに固有のガラス転移温度をTgとした場合に、前記予備成形体が前記ガラス転移温度Tg以上の温度で硬化するように放射線を照射することを特徴とする。

【0014】

プリプレグに放射線を照射して硬化させる場合、重合が開始されると重合反応により発熱するため、プリプレグの温度は上昇するが、本発明では、プリプレグの最終到達温度がガラス転移温度Tg以上になるように放射線が照射される。つまり、放射線の照射の結果、プリプレグの温度がTg以上になればよく、プリプレグの温度がTg以上の温度となるのは放射線照射中または放射線照射後の何れであってもよい。このような条件で放射線照射を行うことにより、得られる複合材料は強度等の特性が優れたものとなる。

【0015】

ここで、上記の複合材料の成形方法において、前述の予備成形体を使用することができる。

【0016】

本発明の複合材料は、上記複合材料の成形方法において得られるものであり、この複合材料を用いて、例えば航空機用部材を作製することができる。

【0017】

本発明の複合材料の製造装置は、強化用繊維と放射線硬化性樹脂組成物とを含む所定形状のプリプレグを熱硬化させて予備成形体を得る熱成形装置と、該熱成形装置で得られた予備成形体に放射線を照射して成形体を得る放射線硬化装置とを備えた複合材料の製造装置であって、前記熱成形装置に供給される所定形状の前記プリプレグを予め加熱する予備加熱装置と、前記プリプレグの各面の押圧を行うデバルクローラとを有するデバルク装置を更に備えたことを特徴とする。これにより、プリプレグの積層時等にトラップされた空気を排除することができる。

【0018】

ここで、前記予備加熱装置における予備加熱温度は、20〜100℃であることが好ましい。

【発明の効果】

【0019】

本発明の複合材料の成形方法及び複合材料の製造装置によれば、予備成形工程における加熱温度が定められている場合に、加熱時間を所定の範囲に設定することにより、成形速度を高めつつ、ボイドの生成を極力抑えることが可能となる。また、金型の大きさ(=成形時間)に制限がある場合においても、所望の成形速度を維持するために必要な最適加熱時間を求めることにより、ボイドの生成を抑えつつ、成形速度を高めることが可能となる。

【0020】

また、本発明によれば、加熱のみにより完全に硬化させた場合のプリプレグに固有のガラス転移温度Tg以上の温度で硬化が行われるように放射線の照射が行われるので、得られる成形品は強度等の特性が優れたものとなる。

【0021】

更に、デバルク装置を備えた本発明の複合材料の製造装置では、プリプレグの積層時等にトラップされた空気を排除することができるので、ボイドの生成を抑えることができる。

【図面の簡単な説明】

【0022】

【図1】本発明の一実施形態に係る複合材料の成形方法及び製造装置の概略を示す概念図である。

【図2】(a)及び(b)は図1におけるP−P線断面図である。

【図3】金型における加熱温度を横軸とし、各加熱温度でプリプレグに含まれる放射線硬化性樹脂がゲル状となるまでの時間(ゲル化時間)を縦軸としたゲル化温度−時間曲線を表す図である。

【図4】本発明の一実施形態に係るデバルク装置の斜視図である。

【図5】図4におけるQ−Q線矢視断面図である。

【図6】ボイド率の測定に用いるサンプルの切り出し位置を示す図である。

【図7】金型温度とH字型の成形品のウェブ部におけるボイド率との関係を示す図である。

【図8】本発明の一実施形態におけるプリプレグの加熱温度を横軸とし、ゲル状となるまでの時間(ゲル化時間)を縦軸としたゲル化温度−時間曲線を表す図である。

【図9】従来技術による熱硬化型プリプレグの連続成形装置の概略を示す概念図である。

【図10】予備成形したプリプレグ積層体への電子線照射を、予備成形体の最高到達温度が異なるように条件を変えて実施し、電子線硬化時の予備成形体の最高到達温度と、得られる複合材料の硬化度およびガラス転移温度Tgとの関係を示す図である。

【発明を実施するための形態】

【0023】

本発明の実施形態について、図面を参照しながら説明するが、本発明は以下の実施形態に限定されるものではない。

【0024】

本発明において使用されるプリプレグは、強化用繊維と放射線硬化性樹脂組成物とを含み、放射線硬化性樹脂組成物は、放射線硬化性樹脂と熱可塑性樹脂とを含んでおり、更に重合開始剤を含んでいる。また、固体フィラー等を必要に応じて配合してもよい。

【0025】

本発明に使用し得るプリプレグに含まれる強化用繊維としては、炭素繊維、ガラス繊維、芳香族ポリアミド繊維等の単独系、又は、これらを併用したものを例示することができる。複合材料の機械的性質を向上させるためには、引っ張り強度3920MPa(400kgf/mm2) 以上の、炭素繊維を用いることが好ましい。また、繊維強化材の形態は、織物、一方向引き揃え物等である。

【0026】

また、放射線硬化性樹脂組成物としては、粘度が50℃で50Pa・s以上、好ましくは50〜1000Pa・sのものである。粘度が50℃で50Pa・s未満であればプリプレグに使用することが困難である。本発明においては、後述するように高温下で放射線硬化を行うため、樹脂粘度の上限については特に制約はない。ただし、樹脂の粘度が50℃で1000Pa・sを超える場合は、その樹脂は室温で固体状態であるため、初期の放射線硬化による反応は遅くなる。そこで、粘度の上限は、50℃で1000Pa・s以下であることがより望ましい。

【0027】

放射線硬化性樹脂としてはエポキシ樹脂を例示することができる。エポキシ樹脂としては、具体的には、グリシジルアミン型エポキシ樹脂、ノボラック型エポキシ樹脂、ナフタレン型エポキシ樹脂、ジシクロペンタジエン型エポキシ樹脂、ビスフェノールA型エポキシ樹脂、ビスフェノールF型エポキシ樹脂、ウレタン変性ビスフェノールA型エポキシ樹脂、脂環式エポキシ樹脂、ジフェニル型エポキシ樹脂などがある。これらは単独又は2種以上混合して用いることができる。エポキシ樹脂の中でも、特にビスフェノール型エポキシ樹脂、脂環式エポキシ樹脂、ノボラック型エポキシ樹脂、ナフタレン型エポキシ樹脂、ジシクロペンタジエン型エポキシ樹脂、ジフェニル型エポキシ樹脂又はこれらの混合物が好ましい。その他に、放射線硬化性樹脂として、オキセタン樹脂、ビスマレイミド樹脂等も使用することができる。

【0028】

放射線硬化性樹脂組成物に配合される重合開始剤としては、ヨードニウム塩型、スルホニウム塩型、ジアゾニウム塩型、鉄−アレン化合物型、スルホン酸エステル型の酸発生剤等を例示することができる。

【0029】

本発明においては、放射線硬化性樹脂組成物中に前記エポキシ樹脂、オキセタン樹脂、ビスマレイミド樹脂等の放射線硬化性樹脂が主成分として少なくとも50%存在していればよく、目的・用途に応じて熱硬化性樹脂や熱可塑性樹脂を1種又は2種以上を、最大50%まで混合して用いることができる。熱硬化性樹脂としては、例えば、フェノール樹脂、ビニルエステル樹脂、エポキシアクリレート樹脂、ウレタンアクリレート樹脂、フェノキシ樹脂、アルキド樹脂、ウレタン樹脂等が例示される。

【0030】

熱可塑性樹脂としては、ポリイミド、ポリエーテルイミド(PEI)、ポリエーテルスルフォン(PES)、ポリアミドイミド、ポリスルフォン、ポリカーボネート、ポリエーテルエーテルケトン、ナイロン6、ナイロン12、非晶性ナイロンなどのポリアミド、アラミド、アリレート、ポリエステルカーボネート等が例示できる。これらの中でも、樹脂硬化物の耐熱性を向上させる観点から、ポリイミド、ポリエーテルイミド、ポリエーテルスルフォン(PES)、ポリスルフォン、ポリアミドイミドを使用することがより好ましい。これらの熱可塑性樹脂は単独で用いてもよいし、任意の割合で二種以上を併用することもできる。これらの樹脂の例は、例えば、特願2004−100805、特願2004−100961、特願2004−284698に記載されている。

【0031】

放射線硬化性樹脂組成物が放射線硬化性樹脂と熱可塑性樹脂とを含む場合、熱成形後の予備成形体において、熱可塑性樹脂は放射線硬化性樹脂と相溶し又は放射線硬化性樹脂中に100μm以下の粒子径で分散していることが好ましい。ここで、熱可塑性樹脂は、得られる樹脂の靭性を高めるために添加される。航空機用途に用いるプリプレグに含まれる樹脂の厚さは通常100μm程度であるため、熱可塑性樹脂の粒子径はこれより小さいことが必要となる。従って、航空機用のプリプレグの場合、熱可塑性樹脂の粒子径は100μm以下であることが必要となる。

【0032】

一般的に熱可塑性樹脂による樹脂組成物の靭性改善には、次の2つの手法がある。一つは、(1)主成分であるエポキシ樹脂自体を強靭化する方法であり、もう一つは、(2)CFRPの樹脂層に材料破壊開始時のクラックの伝播を抑制する障壁を配置して強化する方法である。

【0033】

手法(2)については、放射線硬化でも熱硬化と同様に効果を発揮する。一方、手法(1)において、樹脂組成物がその性能を十分発現するためには、硬化する前に放射線硬化性樹脂と熱可塑性樹脂とを一度相溶させる必要がある。通常の熱硬化では硬化時間が長いため、硬化中にこれらは相溶するので問題にならないが、放射線により硬化を行う場合は硬化時間が極めて短いため、放射線硬化性樹脂と熱可塑性樹脂とが相溶しない場合がある。そこで、放射線硬化前に放射線硬化性樹脂と熱可塑性樹脂とを一度相溶させる必要があるが、放射線硬化性樹脂と熱可塑性樹脂とを含む組成物を繊維に含浸させる前に相溶させると、組成物の粘度等が変化して繊維に含浸させることが困難になる。また、樹脂組成物を繊維に含浸させたプリプレグとした後、プリプレグを積層する前に相溶させると、プリプレグのタック等が変化し、プリプレグを積層することが困難になる。よって、樹脂組成物を繊維に含浸させたプリプレグを積層した後に、放射線を照射する前に相溶させることが必要である。相溶させる条件は、熱可塑性樹脂が溶融する条件であれば特に制限はない。一般的には、放射線硬化性樹脂と熱可塑性樹脂の相溶に必要な時間は温度に依存する。例えば、後述する実施例1の場合、表1に示すように、120℃では60分以上、150℃では10分以上の加熱が必要である。ただし、成形に要する時間を考慮すると150℃以上とすることがより望ましい。

【0034】

以下、放射線硬化性樹脂組成物が熱可塑性樹脂を含む場合に、熱可塑性樹脂と放射線硬化性樹脂とが相溶するか否かを、放射線硬化後のプリプレグ積層体の靱性を測定することにより調べた。

【0035】

(実施例1…熱可塑性樹脂を含むプリプレグ)

ナフタレン型エポキシ樹脂(大日本インキ化学工業製、HP−4032)100部とフェノキシ樹脂(フェノキシスペシャル社製、PKHP−200)14部の混合物に熱可塑性樹脂、粒子径15μmのポリエーテルスルホン(住化ケムテックス社製、PES)5部、及び重合開始剤として(トリルクミル)ヨードニウムテトラキス(ペンタフルオロフェニル)ボレート(Rhodia社製RHODORSIL PHOTOINITIATOR 2074)を0.01 mol/kg添加混合し、放射線硬化性樹脂組成物を調製した。これを炭素繊維のシート(東邦テナックス社製IM600-24K、単糸デニール0.83d、24000本を引き揃えたもの)(目付150g/m2)に、樹脂組成物を溶融含浸法により樹脂含量が35%となるように含浸させてプリプレグを得た。

【0036】

(実施例2…熱可塑性樹脂を含まないプリプレグ)

ナフタレン型エポキシ樹脂(大日本インキ化学工業製、HP−4032)100部とフェノキシ樹脂(フェノキシスペシャル社製、PKHP−200)14部の混合物に重合開始剤として(トリルクミル)ヨードニウムテトラキス(ペンタフルオロフェニル)ボレート(Rhodia社製RHODORSIL PHOTOINITIATOR 2074)を0.01mol/kg添加混合し、放射線硬化性樹脂組成物を調製した。これを炭素繊維のシート(東邦テナックス社製IM600-24K、単糸デニール0.83d、24000本を引き揃えたもの)(目付150g/m2)に、樹脂組成物を溶融含浸法により樹脂含量が35%となるように含浸させてプリプレグを得た。

【0037】

(実施例1,2のプリプレグ積層体の靭性)

放射線硬化性樹脂組成物中の放射線硬化樹脂と熱可塑性樹脂とが相溶するか否かを確認するために、実施例1および2で作製したプリプレグを30cm角の寸法に切り取り、24枚を疑似等方積層構成で積層したプリプレグ積層体を得た。得られたプリプレグ積層体を、100℃、120℃及び150℃でそれぞれ加熱処理を施すことにより、予備成形体を得た。次に、各予備成形体に、原子燃料工業株式会社製の電子線照射装置(加速電圧10MeV)を用いて放射線として電子線を照射して硬化させて、複合材料を得た。この複合材料に衝撃を与え、その後の圧縮強度を測定することで靱性を評価した。試験方法はASTM D7137−05に準拠して行った。試験結果を表1に示す。実施例1の高温側の加熱条件においては、熱可塑性樹脂が十分に溶解し、実施例2で得られた結果より高強度が得られ、熱可塑性樹脂を添加した効果が見られた。

【0038】

【表1】

【0039】

表1から、実施例1の場合、120℃では60分以上、150℃では10分以上の加熱が必要であることが分かる。ただし、成形に要する時間を考慮すると150℃以上とすることがより望ましい。

【0040】

図1は本発明の一実施形態に係る複合材料の成形方法及び製造装置の概略を示す概念図であり、図2(a)及び(b)は図1におけるP−P線断面図である。本実施形態では、プリプレグとして、実施例1で製造したものを用いた。図1に示すように、まず、ロール2に巻き取られている強化用繊維と放射線硬化性樹脂組成物とを含むプリプレグ材1が引き出され、プリフォーム装置3により断面がH字、I字、T字、L字、Z字などの所定の形状となるように形が整えられる。次に、形が整えられたプリプレグ10は、予備成形用の金型4に導入される。金型4は、例としてH字型の場合、図2(a)及び(b)に示すように、4つのブロック4a〜4dから成り、これらのブロック4a〜4dは、成形時には断面H字状のプリプレグ10の上下の面及び左右の側面に密着した位置(図2(a))に、開放時には離れた位置(図2(b))に移動する。金型4内ではプリプレグ10を加熱しながら加圧と開放及び進行方向への引き抜き移動とが間欠的に行われる。プリプレグ10は金型4から出ると半硬化状の予備成形体11(図1)となる。次に、本発明では、更に電子線照射装置7で放射線の照射が行われて完全硬化した成形品12となる。

【0041】

ここで、金型4における予備成形(熱成形)の条件は、プリプレグ自身の性質、成形温度、成形圧力、成形時間(=金型の大きさ)等により決まる。本発明においては、予備成形工程における成形条件は、プリプレグについて一定の加熱温度Tに対するゲル化時間tの関係をプロットした「ゲル化温度−時間曲線」を用いて決定される。

【0042】

図8は本実施形態で使用したゲル化温度−時間曲線を表している。金型における加熱温度を横軸とし、各加熱温度でプリプレグに含まれる放射線硬化性樹脂がゲル状となるまでの時間(ゲル化時間)を縦軸とした図である。ここで、ゲル化時間は、JIS K6300に準拠し、キュラストメーター(日合商事社製IIF型)を用い、各加熱温度での硬化曲線の立ち上がり時間として定義されるものであり、樹脂の流動性が失われて固化し始めるまでの時間である。

【0043】

本発明においては、図3に示すように、ゲル化温度−時間曲線において、予備成形工程における加熱温度に対するゲル化時間tgelを求め、予備成形工程における加熱時間tを、ゲル化時間tgelの30%から70%の範囲(図3の領域S)として予備成形が行われる。ゲル化温度−時間曲線の具体例は、図8に示されている。図8において、予備成形工程における加熱温度を、例えば150℃、155℃、160℃とすると、これらの温度を図8のゲル化温度−時間曲線で見ると、それぞれゲル化時間tgel=約30分、20分、13分でゲル化することになる。このようにして求めたゲル化時間tgelの30%から70%の範囲、即ち、9〜21分、6〜14分、3.9〜9.1分で予備成形を行えばよいことになる。本実施形態では、図8の黒丸で示すように、それぞれ15分、11分、8分で予備成形を行い、その後、放射線として電子線を用いた硬化を行った。その結果、得られた成形品にボイドの発生は殆ど認められなかった。なお、比較のために、図8の白抜き三角で示す温度及び時間で上記と同様に成形を行ったところ、ボイドの発生が大きかった。

【0044】

なお、本実施形態においては、ゲル化温度−時間曲線において、予備成形工程における加熱時間に対するゲル化温度Tgelを求め、予備成形工程における加熱温度Tを、Tgel−20℃〜Tgel−5℃の範囲として予備成形を行うように構成してもよい。例えば、図3において、予備成形工程における加熱時間を10分とした場合に、ゲル化温度−時間曲線からゲル化温度Tgel=約167℃が求められる。従って、予備成形工程における所定加熱温度Tは、図3の領域R、即ち、147℃〜162℃の範囲となる。

【0045】

このような成形条件によれば、予備成形工程における加熱温度が定められている場合に、加熱時間を上述のような範囲とすることにより、ボイドが抜けやすい最適な条件となり、ボイドを完全に除去することが可能となる。また、金型の大きさ(=成形時間)に制限がある場合においても、所望の成形速度を維持するために必要な最適加熱温度を求めることが可能となる。

【0046】

予備成形工程により得られる予備成形体の硬化度は、30〜50%の範囲であることが好ましい。この硬化度が上記より小さいと、次の放射線照射工程に搬送する前に予備成形体が変形するおそれがある。また、この硬化度を上記より大きくしようとすると、予備成形に要する時間が長くなるおそれがある。なお、硬化度は、硬化前後の試料の発熱量を示差走査熱分析(DSC)に基づき評価することで求めることができる。DSCの測定方法としては、JIS K 7122等が挙げられる。

【0047】

本発明においては、予備成形後の予備成形体の硬化が不十分なために、例えば搬送中に変形するおそれがある場合、予備成形体に形状保持用の治具を装着したり、離型フィルムや離型処理した金属板により挟持する等の形状保持手段を施した後、次の放射線照射工程において放射線の照射を行うことが可能である。形状保持用の治具は予備成形後に装着されるが、予備成形時に離型フィルム等を使用する場合には、その離型フィルムで形状を保持することができ、予備成形後に形状保持用治具を装着する手間が省けることになる。

【0048】

次に、金型で予備成形された予備成形体は、放射線照射工程において放射線照射を受けて、完全に硬化される。ここで、本明細書における放射線には、電子線、電子線を重金属の変換ターゲットに当てることにより発生する制動X線、放射性物質から放射するガンマ線等が含まれる。本発明においては、図9に示すオーブン5は使用されず、これに代えて、例えば電子線を照射するための電子線照射装置7(図1)が使用される。ここで、本発明においては、加熱のみにより完全に硬化させた場合のプリプレグに固有のガラス転移温度をTgとした場合に、このガラス転移温度Tg以上の温度となるように予備成形体への電子線の照射が行われる。即ち、電子線照射の条件は、照射される電子線の予備成形体による吸収及び樹脂の硬化反応による発熱による温度上昇と、放熱による温度降下とを考慮して、予備成形体の温度が最終的にガラス転移温度Tg以上となり、好ましくはガラス転移温度Tg+10℃以上となるように設定される。但し、この照射時の温度は、樹脂の分解温度以下であることが必要である。具体的には、一般的なエポキシ樹脂の分解温度が約300℃であるので、予備成形体の温度が130〜300℃、好ましくは180〜250℃の範囲となる。更に好ましくは、「ガラス転移温度〜+10℃の範囲」である。なお、照射中の温度は熱電対を用いて測定することが可能である。

【0049】

このようにガラス転移温度Tg以上の温度で放射線の照射を行うと、得られる複合材料は強度等の特性が優れたものとなる。

【0050】

放射線照射工程における電子線の電子エネルギーは、放射化を防ぐために10MeV以下が望ましく、また制動X線を発生させる電子線の電子エネルギーは7MeV以上が望ましい。

【0051】

ここで、硬化後の予備成形体のガラス転移温度は、放射線照射時およびその後で経験した温度の影響を大きく受ける。放射線照射量を大きくすれば予備成形体の温度が上がるが、温度が上がりすぎると不要にエネルギーを消費するために好ましくない。従って、予め熱硬化により予備成形体を完全に硬化させてガラス転移温度Tgを測定しておき、放射線照射に際しては、予備成形体が最終的にこのガラス転移温度Tgより高い温度となるようにすることが望ましい。

【0052】

放射線として電子線、制動X線等を発生させる場合の電子線の出力は、大きい方が単位時間あたりの硬化処理量が多く、経済的に有利である。電子線が透過できる形状保持用の治具が装着されて予備成形体が保温状態にある場合は、放熱による温度降下が小さくなり、同じ出力でも硬化処理量が多くなるので好ましい。予備成形体が保温されていない場合は、放熱の影響を小さくできるように、また短い時間で放射線硬化を行えるように、電子線の出力は100kW以上であることが望ましい。

【0053】

電子線照射は1回で行うことが望ましいが、予備成形体が厚く1回で透過できないために複数回の照射が必要となる場合は、予備成形体からの放熱による温度降下を考慮して、各回の照射線量及び照射時間間隔を設定する必要がある。

【0054】

電子線から制動X線への変換効率は、エネルギー、変換X線ターゲット材質、およびその構造に依存するが、得られるX線の線量率は、一般的に元の電子線から約1桁落ちる。制動X線は電子線と比べて透過力に優れているため、予備成形体の吸収線量率はさらに低下するので、この場合は予備成形体からの放熱を少なくする保温材などを用いればよい。

【0055】

変換X線ターゲット材質としては、原子番号74(タングステン)以上の材料が望ましいとされているが、原子番号73のタンタルを使用しても良い。

【0056】

次に、電子線硬化させた場合のガラス転移温度をTgとした場合に、電子線硬化時の予備成形体の最高到達温度と、得られる複合材料の硬化度およびガラス転移温度Tgとの関係を調べた。具体的には、実施例1,2のプリプレグを160℃で5分間予備成形したプリプレグ積層体への電子線照射を、予備成形体の最高到達温度が異なるように条件を変えて実施し、電子線硬化時の予備成形体の最高到達温度を測定するとともに、その条件で得られる複合材料の硬化度およびガラス転移温度Tgを測定した。その結果を図10に示した。黒い四角と黒い三角は、実施例1および2のプリプレグをそれぞれ加熱のみにより完全に硬化させた場合のプリプレグに固有のガラス転移温度である。

【0057】

実施例1,2の何れの場合でも、加熱のみにより完全に熱硬化させた場合のガラス転移温度Tg以上の温度となるように電子線照射を行えば、硬化度は100%となり、電子線硬化させた場合のガラス転移温度Tgは固有の(熱硬化させた場合の)Tgとなることが分かった。なお、加熱のみにより完全に熱硬化したガラス転移温度Tgのデータは、プリプレグ積層体をオートクレーブに入れて、真空下、180℃、0.5MPa加圧下で2時間加熱処理し、硬化させた場合のものである。熱硬化では完全硬化させるには2時間程度必要であるが、電子線硬化では数秒の照射で硬化度100%となり固有のTgが発現することとなる。

【0058】

本実施形態の複合材料の製造装置においては、ボイドの発生を避けるために、図4に示すように、プリフォーム装置3と金型4との間に、デバルク装置15を設けてもよい。本実施形態のデバルク装置15は、断面がH字のプリプレグ10のデバルクを行うものであり、プリフォーム装置3から供給されるプリプレグ10を予め加熱する予備加熱装置16と、プリプレグ10の各面の押圧を行う複数のデバルクローラとを有している。予備加熱装置16における予備加熱温度は、20(加熱なし)〜100℃、好ましくは50〜70℃である。

【0059】

図5は、図4におけるQ−Q線矢視断面図である。同図に示すように、本実施形態では、ウェブ部10aの上下に対峙する一対のウェブ部デバルクローラ17a及び17bが備えられ、これらのデバルクローラ17a及び17bは、プリプレグ10のH字のウェブ部10aの押圧を行う。また、図4に示すように、プリプレグ10のH字の一方のフランジ部10bを外側から押圧するためのフランジ部デバルクローラ18aと、フランジ部10bを内側から押圧するためのフランジ部デバルクローラ18b及び18cとが設けられている。更に、プリプレグ10のH字のもう一方のフランジ部10cを外側から押圧するためのフランジ部デバルクローラ19aと、フランジ部10cを内側から押圧するためのフランジ部デバルクローラ19b及び19cとが設けられている。フランジ部デバルクローラ18b及び18cは、ウェブ部10aの上下にそれぞれ設けられ、フランジ部デバルクローラ19b及び19cも、ウェブ部10aの上下にそれぞれ設けられている。また、ウェブ部デバルクローラ17aは、エアーシリンダ20により下方に押圧され、その変位は変位計22により計測され、その荷重はロードセル21により計測される。また、ウェブ部デバルクローラ17aが下方に下降しすぎないようにストッパー23が設けられている。本実施形態では、フランジ部デバルクローラ18aおよびフランジ部デバルクローラ19aも、エアーシリンダにより側方に押圧され、その変位が変位計により計測され、その荷重がロードセルにより計測されるように構成され、更にこれらのローラ18aおよび19aが側方に移動しすぎないようにストッパーが設けられている。このようなデバルク装置15により、プリプレグ10の積層等による形成時にトラップされた空気を排除することができる。

【0060】

本実施形態のデバルク装置15の効果を確認するために、実施例1のプリプレグを用いて以下のような試験を行った。図4において、成形速度を10m/h一定とした。予備加熱装置16でプリプレグ10を加熱し、ウェブ部デバルクローラ17aの荷重1.3kNの下でのウェブ部10aにおけるプリプレグ10の表面温度を約70℃、フランジ部デバルクローラの荷重0.5あるいは1.0kNの下でのフランジ部10b及び10cの表面温度を約50℃とした。なお、これらの温度は接触温度計で測定した。

【0061】

プリプレグ10及び予備成形体11の移動、停止を間欠的に繰り返し、予備成形体11の移動時の荷重が所定の荷重になるように調整した。デバルク装置15通過後、金型4で予備成形し、更に電子線照射装置7で電子線硬化を行った。得られた成形品12から、図6に示すように、90°面から70mmの位置のサンプルを切り出し、それぞれのサンプルについて5箇所の断面を金属顕微鏡により撮影し、ボイド率を、ボイド率(%)=(ボイドの断面積/断面全体の面積)×100、の式により算出した。

【0062】

金型4の温度とウェブ部10aのボイド率との関係を図7に示す。特に、金型温度90℃以下の実施例では、デバルクローラーによりボイド率が大きく減少し、大きなデバルク効果があることがわかる。

【0063】

なお、図1の実施形態では、予備成形工程と放射線照射工程とを連続して行うように記載されているが、通常、放射線照射工程は予備成形工程に比較して非常に短時間で完了するため、予備成形工程においてある程度の数量まで予備成形体を作り溜めしておき、これをまとめて放射線照射工程で処理するように構成することも可能である。

【0064】

本発明によれば、図1の装置を用いることなく、人手により、複数のプリプレグを積層して予備成形体を得、これに更に放射線を照射することにより、複合材料を得ることも可能である。

【産業上の利用可能性】

【0065】

本発明によれば、ボイド等のない高品質の複合材料を連続して製造することができるので、航空機、車両等の部品製造の分野で利用可能である。

【符号の説明】

【0066】

1 プリプレグ材

2 ロール

3 プリフォーム装置

4 金型

4a〜4d ブロック

5 オーブン

7 電子線照射装置

10 プリプレグ

10a ウェブ部

10b フランジ部

10c フランジ部

11 予備成形体

12 成形品

15 デバルク装置

16 予備加熱装置

17a ウェブ部デバルクローラ

17b ウェブ部デバルクローラ

18a〜c フランジ部デバルクローラ

19a〜c フランジ部デバルクローラ

20 エアーシリンダ

21 ロードセル

22 変位計

23 ストッパー

【特許請求の範囲】

【請求項1】

強化用繊維と放射線硬化性樹脂組成物とを含む所定形状のプリプレグを、所定加熱温度及び所定加熱時間で熱硬化させて予備成形体を得る熱成形方法であって、

前記プリプレグについて一定の加熱温度Tに対するゲル化時間tの関係を予め求めてプロットしたゲル化温度−時間曲線において、実際の加熱温度に対するゲル化時間tgelを求め、実際の加熱時間tを、前記ゲル化時間tgelの30%から70%の範囲として成形を行うことを特徴とする熱成形方法。

【請求項2】

強化用繊維と放射線硬化性樹脂組成物とを含む所定形状のプリプレグを、所定加熱温度及び所定加熱時間で熱硬化させて予備成形体を得る熱成形方法であって、

前記プリプレグについて一定の加熱温度Tに対するゲル化時間tの関係を予め求めてプロットしたゲル化温度−時間曲線において、実際の加熱時間に対するゲル化温度Tgelを求め、実際の加熱温度Tを、Tgel−20℃〜Tgel−5℃の範囲として成形を行うことを特徴とする熱成形方法。

【請求項3】

前記熱硬化は、硬化度が30〜50%の範囲となるまで行うことを特徴とする請求項1又は2に記載の熱成形方法。

【請求項4】

請求項1乃至3の何れかに記載の熱成形方法によって得られる予備成形体。

【請求項5】

強化用繊維と放射線硬化性樹脂組成物とを含む所定形状のプリプレグを熱硬化させて得られる予備成形体に、放射線を照射して複合材料を得る複合材料の成形方法であって、

加熱のみにより完全に硬化させた場合の前記プリプレグに固有のガラス転移温度をTgとした場合に、前記予備成形体が前記ガラス転移温度Tg以上の温度で硬化するように放射線を照射することを特徴とする複合材料の成形方法。

【請求項6】

前記予備成形体として、請求項4記載の予備成形体を使用することを特徴とする請求項5記載の複合材料の成形方法。

【請求項7】

請求項5又は6に記載の複合材料の成形方法により得られる複合材料。

【請求項8】

請求項7記載の複合材料を用いた航空機用部材。

【請求項9】

強化用繊維と放射線硬化性樹脂組成物とを含む所定形状のプリプレグを熱硬化させて予備成形体を得る熱成形装置と、該熱成形装置で得られた予備成形体に放射線を照射して成形体を得る放射線硬化装置とを備えた複合材料の製造装置であって、

前記熱成形装置に供給される所定形状の前記プリプレグを予め加熱する予備加熱装置と、前記プリプレグの各面の押圧を行うデバルクローラとを有するデバルク装置を更に備えたことを特徴とする複合材料の製造装置。

【請求項10】

前記予備加熱装置における予備加熱温度は、20〜100℃である請求項9に記載の複合材料の製造装置。

【請求項1】

強化用繊維と放射線硬化性樹脂組成物とを含む所定形状のプリプレグを、所定加熱温度及び所定加熱時間で熱硬化させて予備成形体を得る熱成形方法であって、

前記プリプレグについて一定の加熱温度Tに対するゲル化時間tの関係を予め求めてプロットしたゲル化温度−時間曲線において、実際の加熱温度に対するゲル化時間tgelを求め、実際の加熱時間tを、前記ゲル化時間tgelの30%から70%の範囲として成形を行うことを特徴とする熱成形方法。

【請求項2】

強化用繊維と放射線硬化性樹脂組成物とを含む所定形状のプリプレグを、所定加熱温度及び所定加熱時間で熱硬化させて予備成形体を得る熱成形方法であって、

前記プリプレグについて一定の加熱温度Tに対するゲル化時間tの関係を予め求めてプロットしたゲル化温度−時間曲線において、実際の加熱時間に対するゲル化温度Tgelを求め、実際の加熱温度Tを、Tgel−20℃〜Tgel−5℃の範囲として成形を行うことを特徴とする熱成形方法。

【請求項3】

前記熱硬化は、硬化度が30〜50%の範囲となるまで行うことを特徴とする請求項1又は2に記載の熱成形方法。

【請求項4】

請求項1乃至3の何れかに記載の熱成形方法によって得られる予備成形体。

【請求項5】

強化用繊維と放射線硬化性樹脂組成物とを含む所定形状のプリプレグを熱硬化させて得られる予備成形体に、放射線を照射して複合材料を得る複合材料の成形方法であって、

加熱のみにより完全に硬化させた場合の前記プリプレグに固有のガラス転移温度をTgとした場合に、前記予備成形体が前記ガラス転移温度Tg以上の温度で硬化するように放射線を照射することを特徴とする複合材料の成形方法。

【請求項6】

前記予備成形体として、請求項4記載の予備成形体を使用することを特徴とする請求項5記載の複合材料の成形方法。

【請求項7】

請求項5又は6に記載の複合材料の成形方法により得られる複合材料。

【請求項8】

請求項7記載の複合材料を用いた航空機用部材。

【請求項9】

強化用繊維と放射線硬化性樹脂組成物とを含む所定形状のプリプレグを熱硬化させて予備成形体を得る熱成形装置と、該熱成形装置で得られた予備成形体に放射線を照射して成形体を得る放射線硬化装置とを備えた複合材料の製造装置であって、

前記熱成形装置に供給される所定形状の前記プリプレグを予め加熱する予備加熱装置と、前記プリプレグの各面の押圧を行うデバルクローラとを有するデバルク装置を更に備えたことを特徴とする複合材料の製造装置。

【請求項10】

前記予備加熱装置における予備加熱温度は、20〜100℃である請求項9に記載の複合材料の製造装置。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【公開番号】特開2011−5736(P2011−5736A)

【公開日】平成23年1月13日(2011.1.13)

【国際特許分類】

【出願番号】特願2009−151315(P2009−151315)

【出願日】平成21年6月25日(2009.6.25)

【国等の委託研究の成果に係る記載事項】(出願人による申告)国等の委託研究の成果に係る特許出願(平成16年度〜19年度、経済産業省、委託研究契約、産業技術力強化法第19条の適用を受けるもの)

【出願人】(000000974)川崎重工業株式会社 (1,710)

【出願人】(000003090)東邦テナックス株式会社 (246)

【出願人】(000132013)株式会社ジャムコ (53)

【出願人】(000165697)原子燃料工業株式会社 (278)

【Fターム(参考)】

【公開日】平成23年1月13日(2011.1.13)

【国際特許分類】

【出願日】平成21年6月25日(2009.6.25)

【国等の委託研究の成果に係る記載事項】(出願人による申告)国等の委託研究の成果に係る特許出願(平成16年度〜19年度、経済産業省、委託研究契約、産業技術力強化法第19条の適用を受けるもの)

【出願人】(000000974)川崎重工業株式会社 (1,710)

【出願人】(000003090)東邦テナックス株式会社 (246)

【出願人】(000132013)株式会社ジャムコ (53)

【出願人】(000165697)原子燃料工業株式会社 (278)

【Fターム(参考)】

[ Back to top ]