複合材料の製造方法

【課題】低コストで炭化ホウ素プリフォームにケイ素を含浸でき、ケイ素含浸中にクラックの発生を防止できる複合材料の製造方法を提供する。

【解決手段】炭化ホウ素10の強化材と金属ケイ素のマトリックスとからなる複合材料の製造方法であって、炭化ホウ素10の粒子表面に炭素成分20をコーティングしたプリフォームを作製する工程と、前記作製されたプリフォームに金属ケイ素を含浸させる工程と、を含む。これにより、プリフォーム中の炭化ホウ素10の粒子表面が炭素成分20でコーティングされ、金属ケイ素の含浸時に直接に炭化ホウ素10がケイ素に触れることを防止できる。また、表面にコーティングされた炭素成分20がケイ素と反応して炭化ケイ素30になるため、炭化ホウ素10の粒子表面が炭化ケイ素30に覆われ、炭化ホウ素10の粒子が保護される。

【解決手段】炭化ホウ素10の強化材と金属ケイ素のマトリックスとからなる複合材料の製造方法であって、炭化ホウ素10の粒子表面に炭素成分20をコーティングしたプリフォームを作製する工程と、前記作製されたプリフォームに金属ケイ素を含浸させる工程と、を含む。これにより、プリフォーム中の炭化ホウ素10の粒子表面が炭素成分20でコーティングされ、金属ケイ素の含浸時に直接に炭化ホウ素10がケイ素に触れることを防止できる。また、表面にコーティングされた炭素成分20がケイ素と反応して炭化ケイ素30になるため、炭化ホウ素10の粒子表面が炭化ケイ素30に覆われ、炭化ホウ素10の粒子が保護される。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、炭化ホウ素の強化材と金属ケイ素のマトリックスとからなる複合材料の製造方法に関する。

【背景技術】

【0002】

近年、炭化ホウ素の強化材と金属ケイ素のマトリックスとの複合材料(以下、B4C/Si複合材料)が様々な分野で利用されている。このような複合材料の製造工程において金属ケイ素を炭化ホウ素のプリフォームへ含浸させる際に炭化ホウ素の強化材と反応し、その後の冷却により局所的な収縮差からクラックが生じる場合がある。炭化ホウ素の熱膨張率は4.5×10−6/K(線膨張率、25℃〜200℃、以下同じ)であるが、炭化ケイ素の熱膨張率が2.9×10−6/Kであり、この熱膨張率の差によりクラックが生じやすくなる。そして、このようなクラックを防止するための炭化ホウ素複合体の製造方法が提案されている(たとえば特許文献1参照)。

【0003】

特許文献1には、ケイ素溶浸材が炭化ホウ素に接触する前に、ホウ素源等を炭化ホウ素成分が6%程度になるように事前にケイ素中に合金化または溶解させ、溶解材料を1550℃で炭化ホウ素プリフォームに含浸させる製造方法の例が開示されている。このような方法で事前に溶解させることで炭化ホウ素と溶浸材中のケイ素との反応を抑制しようとしている。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特表2007−513854号公報

【発明の概要】

【発明が解決しようとする課題】

【0005】

しかしながら、特許文献1記載の炭化ホウ素複合体の製造方法では、ケイ素溶浸材へ事前にホウ素源等を溶解させるという工程が必要となるうえ、事前の添加合金の量や温度から判断すれば、炭化ホウ素がケイ素と高温で反応し、ケイ素含浸中のクラックの発生を回避できず、ホウ素源等をケイ素中に溶解させる量をさらに増加させる必要が生ずる。

【0006】

本発明は、このような事情に鑑みてなされたものであり、ケイ素溶浸材へ事前にホウ素源等を溶解させる工程を踏まずに炭化ホウ素プリフォームにケイ素を含浸でき、ケイ素含浸中にクラックの発生を防止できる複合材料の製造方法を提供することを目的とする。

【課題を解決するための手段】

【0007】

(1)上記の目的を達成するため、本発明の複合材料の製造方法は、炭化ホウ素の強化材と金属ケイ素のマトリックスとからなる複合材料の製造方法であって、炭化ホウ素の粒子表面に炭素成分をコーティングしたプリフォームを作製する工程と、前記作製されたプリフォームに金属ケイ素を含浸させる工程と、を含むことを特徴としている。

【0008】

これにより、プリフォーム中の炭化ホウ素の粒子表面が炭素成分でコーティングされ、金属ケイ素の含浸時に直接に炭化ホウ素がケイ素に触れることを防止できる。また、表面にコーティングされた炭素成分がケイ素と反応して炭化ケイ素になるため、炭化ホウ素の粒子表面が炭化ケイ素に覆われ、炭化ホウ素の粒子が保護される。その結果、低コストで炭化ホウ素のプリフォームにケイ素を含浸でき、ケイ素の含浸中にクラックの発生を防止できる。

【0009】

(2)また、本発明の複合材料の製造方法は、前記プリフォームの作製工程で、炭化ホウ素のプリフォームを作製した後、前記炭化ホウ素のプリフォームを、有機成分を含む液体に浸漬させることで、炭化ホウ素粒子に炭素成分をコーティングすることを特徴としている。これにより、手間を掛けずに炭化ホウ素の粒子を炭素成分でコーティングすることができる。

【0010】

(3)また、本発明の複合材料の製造方法は、前記プリフォームの作製工程では、炭化ホウ素粒体の各粒子表面に炭素成分をコーティングした後、前記炭化ホウ素粒体を成形してプリフォームを作製することを特徴としている。これにより、確実に炭化ホウ素粒子に炭素成分をコーティングできる。

【発明の効果】

【0011】

本発明によれば、低コストで炭化ホウ素プリフォームにケイ素を含浸でき、ケイ素含浸中にクラックの発生を防止できる。

【図面の簡単な説明】

【0012】

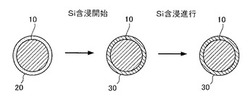

【図1】炭化ホウ素粒子の表面の変化を示す模式図である。

【発明を実施するための形態】

【0013】

(複合材料の構成)

本発明に係るB4C/Si複合材料(複合材料)は、炭化ホウ素(B4C、ボロンカーバイド)の強化材と金属ケイ素のマトリックスとからなり、マトリックス中に強化材が分散した構造を有している。炭化ホウ素の粒子の表面には、炭化ケイ素(SiC)の被膜が形成されている。B4C/Siは、炭化ホウ素のプリフォームに金属ケイ素を含浸することで得られる。その際には、炭化ホウ素粒子の表面を炭素成分でコーティングしておく。用いられる浸透材は、金属ケイ素の単体でも合金でもよい。B4C/Si複合材料は、実質的に炭化ホウ素の強化材と金属ケイ素のマトリックスとからなるものであり、若干の不純物を含んでいてもよい。

【0014】

(プリフォームの準備)

上記のように構成される複合材料の製造方法を説明する。まず、炭化ホウ素の粒子表面に炭素成分をコーティングしたプリフォームを作製する。プリフォームを作製した後、炭化ホウ素粒子の表面をコーティングしてもよいし、炭化ホウ素粒子の表面をコーティングした後にプリフォームを成形してもよい。

【0015】

プリフォームを先に形成する場合には、炭化ホウ素粉末にバインダーと溶媒を混合したスラリーを型に流しこみ成形したものを焼成し、炭化ホウ素プリフォームを作製する。プリフォームを作製した後、これを、有機成分を含む液体に浸漬させることで、炭化ホウ素粒子に炭素成分をコーティングする。

【0016】

これにより、プリフォーム中の炭化ホウ素の粒子表面が炭素成分でコーティングされ、金属ケイ素の含浸時にこれがケイ素と反応し炭化ケイ素の被膜を生成するため、直接に炭化ホウ素がケイ素に触れることを防止できる。なお、上記の方法であれば、プリフォームを、有機成分を含む液体に浸漬すれば良いため、手間を掛けずに炭化ホウ素の粒子を炭素成分でコーティングすることができる。

【0017】

浸漬に用いられる液体は、プリフォーム内部に炭素成分を浸透させられるものであれば、特に限定されない。ただし、有機分を含むバインダーを用いる場合には、バインダーと浸漬用の有機成分との予期せぬ相互反応を防止する観点から、バインダーと同種、または類似の材質の有機成分を含む液体を用いることが望ましい。例えばバインダーとしてフェノール樹脂を用いる場合には、液体フェノールを浸漬用の液体として用いることが望ましい。

【0018】

有機成分を含む液体へのプリフォームの浸漬時間は、プリフォーム内に液体が浸みわたり浸漬が完了するのに十分な時間を適宜設定する。必要な浸漬時間は、プリフォームの厚みにほぼ比例し、例えば厚み7mm程度、空隙率30%のプリフォームであれば、1時間ではほとんど浸漬が進まず、16時間程度の浸漬が必要となる。また、浸漬を減圧下で行なうと浸漬速度は増加し、5時間から6時間程度で浸漬が完了する。浸漬に必要な時間は、プリフォームの空隙率にも依存する。空隙率が大きいと浸漬速度は速くなり、例えば厚み7mm程度の空隙率50%のプリフォームを、0.01MPa(約0.1気圧)の減圧下で液体フェノールに漬けた場合であれば8時間で浸漬を完了できる。

【0019】

一方、先に炭化ホウ素粒子の表面にコーティングを行なう場合には、炭化ホウ素粒体を、例えば有機成分を含む液体に浸漬して粒子のコーティングを行ない、得られた粒体を成形してプリフォームを作製する。プリフォームに有機成分を含む液体に浸漬させる場合と同様に、有機成分を含む液体の種類は特に限定されない。ただし、使用するバインダーと同種、または類似の材質の有機成分を含む液体を用いることが望ましい。また炭化ホウ素粒子径が細かすぎると、粒子同士の凝集によりコーティングが不十分となる。このような凝集の影響は、粒子径が5μmを下回ると顕著となる。この場合は、プリフォーム作製後に浸漬を行う方がよい。なお、コーティングを行う方法として、有機成分を含む液体に浸漬する方法以外に、例えば有機成分を含む液体を炭化ホウ素粒体にスプレー噴霧する方法も採ることができる。

【0020】

このようにして表面に炭素成分がコーティングされた炭化ホウ素のセラミック多孔質体からなるプリフォームを容器内に設置する。容器は、有底開口の容器であり、投入された溶融金属を保持して、設置されたプリフォームへ浸透させる。プリフォームの設置の際には、B4C/Si複合材料のセッター上に設置してもよい。

【0021】

(金属ケイ素の含浸)

次に、作製されたプリフォームに金属ケイ素を含浸させる。まず、金属ケイ素を含む溶融金属を準備し、溶融金属を1420℃以上1500℃以下に維持する。そして、含浸用容器を上記の温度に維持しつつ、溶融金属を容器に投入する。その際には、溶融金属が炭化ホウ素の表面にコーティングされた炭素成分に接触し、炭化ホウ素の表面に炭化ケイ素の被膜が形成される。この被膜により、炭化ホウ素の粒子が保護され、含浸時に炭化ホウ素と金属ケイ素との反応が生じにくくなる。

【0022】

その結果、ケイ素の含浸中に反応生成物によるクラックの発生を防止できる。また、特に溶融金属に炭化ホウ素を溶解させる必要がなくなるため、低コストで炭化ホウ素のプリフォームにケイ素を含浸できる。なお、含浸工程において、溶融した金属ケイ素がプリフォームに直接に接触しないように治具を設け、プリフォームを容器の底から浮かせてもよい。

【0023】

なお、金属ケイ素の融点が1414℃であるため、理論的には1414℃以上であれば金属ケイ素は融解するが、十分に融解を進めさせるためには1420℃以上であることが好ましい。

【0024】

(冷却、取り出し)

含浸工程を行なった後は、容器内を自然冷却し、室温まで冷却する。このようにして冷却された複合材料を容器から分離して取り出し、複合材料を得る。得られた複合材料は、たとえば耐衝撃材料として用いることができる。なお、上記の方法で作製された複合材料は、コーティングした炭素成分の分だけ形成される炭化ケイ素の量が増え、形成された炭化ケイ素も強化材の一部となるため、複合材料内における強化材の体積比率が上昇し、従来品に比べて剛性が高くなる。

【0025】

(粒子表面の変化)

図1は、炭化ホウ素粒子の表面の変化を示す模式図である。図1では、炭化ホウ素10の一粒子に注目し、本発明の原理を示したものである。図1に示すように、まず、炭化ホウ素10の粒子表面に炭素成分20をコーティングする。このコーティングされた炭素成分20に、含浸した金属ケイ素が接触し、反応して炭化ケイ素30が生じる。生じた炭化ケイ素30の被膜により、含浸した金属ケイ素は直接に炭化ホウ素10に接触しないため、クラックの発生を防止できる。

【0026】

(実施例)

複合材料の製造方法について実験を行なった。実験では、上記の製造方法により幅100mm、長さ100mm、厚さ10mmの寸法を有する複合材料を作製した。そして、得られた複合材料のクラックの有無を確認した。具体的な作製条件と結果を以下に説明する。

【0027】

市販の炭化ホウ素粉末(平均粒径23μm、純度95%以上)にバインダー12.8%と水60%を混合したスラリーを型に流しこみ成形したものを、150℃で焼成し、密度1.30g/cm3の炭化ホウ素プリフォームを作製した。そして、炭素成分を粒子にコーティングした試料No4については、作製されたプリフォームを液体フェノールに一晩浸漬した後、150℃で焼成して、炭化ホウ素粒子の表面に炭素成分をコーティングした。このようにして得られたプリフォームは含浸用容器内に設置した。

【0028】

試料No3、4に用いる溶融材料としては、溶融したケイ素金属を準備した。一方、試料No1、2については、ケイ素金属に炭化ホウ素含有材料を溶解させた溶融材料をそれぞれ準備した。溶解させる炭化ホウ素含有材料としてB4C/Si複合材料を準備した。そして、事前溶解用の容器に、B4C/Si複合材料および含浸に必要量のケイ素合金を入れ、溶融材料を生成した。そして、含浸用容器に溶融材料を投入してプリフォームへの溶融材料の含浸を1450℃で行なった。

【0029】

なお、炭化ホウ素含有材料を入れない場合および炭化ホウ素をケイ素合金に対して6重量%、12重量%を含む炭化ホウ素含有材料を入れた溶融材料をそれぞれ生成し含浸工程を行なった。コストについては、プリフォームの炭化ホウ素、溶融材料へ添加する炭化ホウ素および溶融材料に用いる金属ケイ素の原料費を合計し、試料No2の原料費を100とした相対値を算出した。表1は、各条件と結果をまとめた表である。

【表1】

【0030】

プリフォーム作製時に、炭化ホウ素粒子の表面にコーティングをせず、溶融材料への炭化ホウ素添加量(含有量)を、無し、または6重量%とした各試料No3、No1についてはいずれもクラックが発生した。一方、プリフォームにおいて炭化ホウ素粒子の表面にコーティングをせず、溶融材料への炭化ホウ素添加量(含有量)を、12重量%とした試料No2については、クラックが発生しなかった。また、プリフォームでの炭化ホウ素粒子の表面を炭素成分でコーティングし、溶融材料へ炭化ホウ素を添加しなかった試料No4についても、クラックが発生しなかった。

【0031】

コストについては、炭化ホウ素の消費量の影響が大きく、試料No2にかかったコストを100としたとき、試料No1は、88、試料No3,4にかかったコストはいずれも83であった。

【0032】

以上のように、プリフォームでの炭化ホウ素粒子の表面を炭素成分でコーティングした試料No4については、溶融材料への炭化ホウ素を添加せずに炭化ホウ素プリフォームに金属ケイ素を含浸でき、金属ケイ素含浸中にクラックの発生を防止できることが実証された。また、溶融材料への炭化ホウ素の添加が不要となる分、コストも約17%低下させることができた。

【符号の説明】

【0033】

10 炭化ホウ素

20 炭素成分

30 炭化ケイ素

【技術分野】

【0001】

本発明は、炭化ホウ素の強化材と金属ケイ素のマトリックスとからなる複合材料の製造方法に関する。

【背景技術】

【0002】

近年、炭化ホウ素の強化材と金属ケイ素のマトリックスとの複合材料(以下、B4C/Si複合材料)が様々な分野で利用されている。このような複合材料の製造工程において金属ケイ素を炭化ホウ素のプリフォームへ含浸させる際に炭化ホウ素の強化材と反応し、その後の冷却により局所的な収縮差からクラックが生じる場合がある。炭化ホウ素の熱膨張率は4.5×10−6/K(線膨張率、25℃〜200℃、以下同じ)であるが、炭化ケイ素の熱膨張率が2.9×10−6/Kであり、この熱膨張率の差によりクラックが生じやすくなる。そして、このようなクラックを防止するための炭化ホウ素複合体の製造方法が提案されている(たとえば特許文献1参照)。

【0003】

特許文献1には、ケイ素溶浸材が炭化ホウ素に接触する前に、ホウ素源等を炭化ホウ素成分が6%程度になるように事前にケイ素中に合金化または溶解させ、溶解材料を1550℃で炭化ホウ素プリフォームに含浸させる製造方法の例が開示されている。このような方法で事前に溶解させることで炭化ホウ素と溶浸材中のケイ素との反応を抑制しようとしている。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特表2007−513854号公報

【発明の概要】

【発明が解決しようとする課題】

【0005】

しかしながら、特許文献1記載の炭化ホウ素複合体の製造方法では、ケイ素溶浸材へ事前にホウ素源等を溶解させるという工程が必要となるうえ、事前の添加合金の量や温度から判断すれば、炭化ホウ素がケイ素と高温で反応し、ケイ素含浸中のクラックの発生を回避できず、ホウ素源等をケイ素中に溶解させる量をさらに増加させる必要が生ずる。

【0006】

本発明は、このような事情に鑑みてなされたものであり、ケイ素溶浸材へ事前にホウ素源等を溶解させる工程を踏まずに炭化ホウ素プリフォームにケイ素を含浸でき、ケイ素含浸中にクラックの発生を防止できる複合材料の製造方法を提供することを目的とする。

【課題を解決するための手段】

【0007】

(1)上記の目的を達成するため、本発明の複合材料の製造方法は、炭化ホウ素の強化材と金属ケイ素のマトリックスとからなる複合材料の製造方法であって、炭化ホウ素の粒子表面に炭素成分をコーティングしたプリフォームを作製する工程と、前記作製されたプリフォームに金属ケイ素を含浸させる工程と、を含むことを特徴としている。

【0008】

これにより、プリフォーム中の炭化ホウ素の粒子表面が炭素成分でコーティングされ、金属ケイ素の含浸時に直接に炭化ホウ素がケイ素に触れることを防止できる。また、表面にコーティングされた炭素成分がケイ素と反応して炭化ケイ素になるため、炭化ホウ素の粒子表面が炭化ケイ素に覆われ、炭化ホウ素の粒子が保護される。その結果、低コストで炭化ホウ素のプリフォームにケイ素を含浸でき、ケイ素の含浸中にクラックの発生を防止できる。

【0009】

(2)また、本発明の複合材料の製造方法は、前記プリフォームの作製工程で、炭化ホウ素のプリフォームを作製した後、前記炭化ホウ素のプリフォームを、有機成分を含む液体に浸漬させることで、炭化ホウ素粒子に炭素成分をコーティングすることを特徴としている。これにより、手間を掛けずに炭化ホウ素の粒子を炭素成分でコーティングすることができる。

【0010】

(3)また、本発明の複合材料の製造方法は、前記プリフォームの作製工程では、炭化ホウ素粒体の各粒子表面に炭素成分をコーティングした後、前記炭化ホウ素粒体を成形してプリフォームを作製することを特徴としている。これにより、確実に炭化ホウ素粒子に炭素成分をコーティングできる。

【発明の効果】

【0011】

本発明によれば、低コストで炭化ホウ素プリフォームにケイ素を含浸でき、ケイ素含浸中にクラックの発生を防止できる。

【図面の簡単な説明】

【0012】

【図1】炭化ホウ素粒子の表面の変化を示す模式図である。

【発明を実施するための形態】

【0013】

(複合材料の構成)

本発明に係るB4C/Si複合材料(複合材料)は、炭化ホウ素(B4C、ボロンカーバイド)の強化材と金属ケイ素のマトリックスとからなり、マトリックス中に強化材が分散した構造を有している。炭化ホウ素の粒子の表面には、炭化ケイ素(SiC)の被膜が形成されている。B4C/Siは、炭化ホウ素のプリフォームに金属ケイ素を含浸することで得られる。その際には、炭化ホウ素粒子の表面を炭素成分でコーティングしておく。用いられる浸透材は、金属ケイ素の単体でも合金でもよい。B4C/Si複合材料は、実質的に炭化ホウ素の強化材と金属ケイ素のマトリックスとからなるものであり、若干の不純物を含んでいてもよい。

【0014】

(プリフォームの準備)

上記のように構成される複合材料の製造方法を説明する。まず、炭化ホウ素の粒子表面に炭素成分をコーティングしたプリフォームを作製する。プリフォームを作製した後、炭化ホウ素粒子の表面をコーティングしてもよいし、炭化ホウ素粒子の表面をコーティングした後にプリフォームを成形してもよい。

【0015】

プリフォームを先に形成する場合には、炭化ホウ素粉末にバインダーと溶媒を混合したスラリーを型に流しこみ成形したものを焼成し、炭化ホウ素プリフォームを作製する。プリフォームを作製した後、これを、有機成分を含む液体に浸漬させることで、炭化ホウ素粒子に炭素成分をコーティングする。

【0016】

これにより、プリフォーム中の炭化ホウ素の粒子表面が炭素成分でコーティングされ、金属ケイ素の含浸時にこれがケイ素と反応し炭化ケイ素の被膜を生成するため、直接に炭化ホウ素がケイ素に触れることを防止できる。なお、上記の方法であれば、プリフォームを、有機成分を含む液体に浸漬すれば良いため、手間を掛けずに炭化ホウ素の粒子を炭素成分でコーティングすることができる。

【0017】

浸漬に用いられる液体は、プリフォーム内部に炭素成分を浸透させられるものであれば、特に限定されない。ただし、有機分を含むバインダーを用いる場合には、バインダーと浸漬用の有機成分との予期せぬ相互反応を防止する観点から、バインダーと同種、または類似の材質の有機成分を含む液体を用いることが望ましい。例えばバインダーとしてフェノール樹脂を用いる場合には、液体フェノールを浸漬用の液体として用いることが望ましい。

【0018】

有機成分を含む液体へのプリフォームの浸漬時間は、プリフォーム内に液体が浸みわたり浸漬が完了するのに十分な時間を適宜設定する。必要な浸漬時間は、プリフォームの厚みにほぼ比例し、例えば厚み7mm程度、空隙率30%のプリフォームであれば、1時間ではほとんど浸漬が進まず、16時間程度の浸漬が必要となる。また、浸漬を減圧下で行なうと浸漬速度は増加し、5時間から6時間程度で浸漬が完了する。浸漬に必要な時間は、プリフォームの空隙率にも依存する。空隙率が大きいと浸漬速度は速くなり、例えば厚み7mm程度の空隙率50%のプリフォームを、0.01MPa(約0.1気圧)の減圧下で液体フェノールに漬けた場合であれば8時間で浸漬を完了できる。

【0019】

一方、先に炭化ホウ素粒子の表面にコーティングを行なう場合には、炭化ホウ素粒体を、例えば有機成分を含む液体に浸漬して粒子のコーティングを行ない、得られた粒体を成形してプリフォームを作製する。プリフォームに有機成分を含む液体に浸漬させる場合と同様に、有機成分を含む液体の種類は特に限定されない。ただし、使用するバインダーと同種、または類似の材質の有機成分を含む液体を用いることが望ましい。また炭化ホウ素粒子径が細かすぎると、粒子同士の凝集によりコーティングが不十分となる。このような凝集の影響は、粒子径が5μmを下回ると顕著となる。この場合は、プリフォーム作製後に浸漬を行う方がよい。なお、コーティングを行う方法として、有機成分を含む液体に浸漬する方法以外に、例えば有機成分を含む液体を炭化ホウ素粒体にスプレー噴霧する方法も採ることができる。

【0020】

このようにして表面に炭素成分がコーティングされた炭化ホウ素のセラミック多孔質体からなるプリフォームを容器内に設置する。容器は、有底開口の容器であり、投入された溶融金属を保持して、設置されたプリフォームへ浸透させる。プリフォームの設置の際には、B4C/Si複合材料のセッター上に設置してもよい。

【0021】

(金属ケイ素の含浸)

次に、作製されたプリフォームに金属ケイ素を含浸させる。まず、金属ケイ素を含む溶融金属を準備し、溶融金属を1420℃以上1500℃以下に維持する。そして、含浸用容器を上記の温度に維持しつつ、溶融金属を容器に投入する。その際には、溶融金属が炭化ホウ素の表面にコーティングされた炭素成分に接触し、炭化ホウ素の表面に炭化ケイ素の被膜が形成される。この被膜により、炭化ホウ素の粒子が保護され、含浸時に炭化ホウ素と金属ケイ素との反応が生じにくくなる。

【0022】

その結果、ケイ素の含浸中に反応生成物によるクラックの発生を防止できる。また、特に溶融金属に炭化ホウ素を溶解させる必要がなくなるため、低コストで炭化ホウ素のプリフォームにケイ素を含浸できる。なお、含浸工程において、溶融した金属ケイ素がプリフォームに直接に接触しないように治具を設け、プリフォームを容器の底から浮かせてもよい。

【0023】

なお、金属ケイ素の融点が1414℃であるため、理論的には1414℃以上であれば金属ケイ素は融解するが、十分に融解を進めさせるためには1420℃以上であることが好ましい。

【0024】

(冷却、取り出し)

含浸工程を行なった後は、容器内を自然冷却し、室温まで冷却する。このようにして冷却された複合材料を容器から分離して取り出し、複合材料を得る。得られた複合材料は、たとえば耐衝撃材料として用いることができる。なお、上記の方法で作製された複合材料は、コーティングした炭素成分の分だけ形成される炭化ケイ素の量が増え、形成された炭化ケイ素も強化材の一部となるため、複合材料内における強化材の体積比率が上昇し、従来品に比べて剛性が高くなる。

【0025】

(粒子表面の変化)

図1は、炭化ホウ素粒子の表面の変化を示す模式図である。図1では、炭化ホウ素10の一粒子に注目し、本発明の原理を示したものである。図1に示すように、まず、炭化ホウ素10の粒子表面に炭素成分20をコーティングする。このコーティングされた炭素成分20に、含浸した金属ケイ素が接触し、反応して炭化ケイ素30が生じる。生じた炭化ケイ素30の被膜により、含浸した金属ケイ素は直接に炭化ホウ素10に接触しないため、クラックの発生を防止できる。

【0026】

(実施例)

複合材料の製造方法について実験を行なった。実験では、上記の製造方法により幅100mm、長さ100mm、厚さ10mmの寸法を有する複合材料を作製した。そして、得られた複合材料のクラックの有無を確認した。具体的な作製条件と結果を以下に説明する。

【0027】

市販の炭化ホウ素粉末(平均粒径23μm、純度95%以上)にバインダー12.8%と水60%を混合したスラリーを型に流しこみ成形したものを、150℃で焼成し、密度1.30g/cm3の炭化ホウ素プリフォームを作製した。そして、炭素成分を粒子にコーティングした試料No4については、作製されたプリフォームを液体フェノールに一晩浸漬した後、150℃で焼成して、炭化ホウ素粒子の表面に炭素成分をコーティングした。このようにして得られたプリフォームは含浸用容器内に設置した。

【0028】

試料No3、4に用いる溶融材料としては、溶融したケイ素金属を準備した。一方、試料No1、2については、ケイ素金属に炭化ホウ素含有材料を溶解させた溶融材料をそれぞれ準備した。溶解させる炭化ホウ素含有材料としてB4C/Si複合材料を準備した。そして、事前溶解用の容器に、B4C/Si複合材料および含浸に必要量のケイ素合金を入れ、溶融材料を生成した。そして、含浸用容器に溶融材料を投入してプリフォームへの溶融材料の含浸を1450℃で行なった。

【0029】

なお、炭化ホウ素含有材料を入れない場合および炭化ホウ素をケイ素合金に対して6重量%、12重量%を含む炭化ホウ素含有材料を入れた溶融材料をそれぞれ生成し含浸工程を行なった。コストについては、プリフォームの炭化ホウ素、溶融材料へ添加する炭化ホウ素および溶融材料に用いる金属ケイ素の原料費を合計し、試料No2の原料費を100とした相対値を算出した。表1は、各条件と結果をまとめた表である。

【表1】

【0030】

プリフォーム作製時に、炭化ホウ素粒子の表面にコーティングをせず、溶融材料への炭化ホウ素添加量(含有量)を、無し、または6重量%とした各試料No3、No1についてはいずれもクラックが発生した。一方、プリフォームにおいて炭化ホウ素粒子の表面にコーティングをせず、溶融材料への炭化ホウ素添加量(含有量)を、12重量%とした試料No2については、クラックが発生しなかった。また、プリフォームでの炭化ホウ素粒子の表面を炭素成分でコーティングし、溶融材料へ炭化ホウ素を添加しなかった試料No4についても、クラックが発生しなかった。

【0031】

コストについては、炭化ホウ素の消費量の影響が大きく、試料No2にかかったコストを100としたとき、試料No1は、88、試料No3,4にかかったコストはいずれも83であった。

【0032】

以上のように、プリフォームでの炭化ホウ素粒子の表面を炭素成分でコーティングした試料No4については、溶融材料への炭化ホウ素を添加せずに炭化ホウ素プリフォームに金属ケイ素を含浸でき、金属ケイ素含浸中にクラックの発生を防止できることが実証された。また、溶融材料への炭化ホウ素の添加が不要となる分、コストも約17%低下させることができた。

【符号の説明】

【0033】

10 炭化ホウ素

20 炭素成分

30 炭化ケイ素

【特許請求の範囲】

【請求項1】

炭化ホウ素の強化材と金属ケイ素のマトリックスとからなる複合材料の製造方法であって、

炭化ホウ素の粒子表面に炭素成分をコーティングしたプリフォームを作製する工程と、

前記作製されたプリフォームに金属ケイ素を含浸させる工程と、を含むことを特徴とする複合材料の製造方法。

【請求項2】

前記プリフォームの作製工程では、炭化ホウ素のプリフォームを作製した後、前記炭化ホウ素のプリフォームを、有機成分を含む液体に浸漬させることで、炭化ホウ素粒子に炭素成分をコーティングすることを特徴とする請求項1記載の複合材料の製造方法。

【請求項3】

前記プリフォームの作製工程では、炭化ホウ素粒体の各粒子表面に炭素成分をコーティングした後、前記炭化ホウ素粒体を成形してプリフォームを作製することを特徴とする請求項1記載の複合材料の製造方法。

【請求項1】

炭化ホウ素の強化材と金属ケイ素のマトリックスとからなる複合材料の製造方法であって、

炭化ホウ素の粒子表面に炭素成分をコーティングしたプリフォームを作製する工程と、

前記作製されたプリフォームに金属ケイ素を含浸させる工程と、を含むことを特徴とする複合材料の製造方法。

【請求項2】

前記プリフォームの作製工程では、炭化ホウ素のプリフォームを作製した後、前記炭化ホウ素のプリフォームを、有機成分を含む液体に浸漬させることで、炭化ホウ素粒子に炭素成分をコーティングすることを特徴とする請求項1記載の複合材料の製造方法。

【請求項3】

前記プリフォームの作製工程では、炭化ホウ素粒体の各粒子表面に炭素成分をコーティングした後、前記炭化ホウ素粒体を成形してプリフォームを作製することを特徴とする請求項1記載の複合材料の製造方法。

【図1】

【公開番号】特開2013−10669(P2013−10669A)

【公開日】平成25年1月17日(2013.1.17)

【国際特許分類】

【出願番号】特願2011−144709(P2011−144709)

【出願日】平成23年6月29日(2011.6.29)

【出願人】(391005824)株式会社日本セラテック (200)

【出願人】(000000240)太平洋セメント株式会社 (1,449)

【Fターム(参考)】

【公開日】平成25年1月17日(2013.1.17)

【国際特許分類】

【出願日】平成23年6月29日(2011.6.29)

【出願人】(391005824)株式会社日本セラテック (200)

【出願人】(000000240)太平洋セメント株式会社 (1,449)

【Fターム(参考)】

[ Back to top ]