複合材料部品及びその製造方法

【課題】複数層のプリプレグから製造する、面内湾曲及び面外湾曲を持つ形状を有する複合材料部品を提供する。

【解決手段】面内湾曲をもつ形状を有する複合材料部品28,30、例えば、後退構造を有する翼形部14の翼桁キャップ。この部品28,30を製造する方法は、部分的に硬化したポリマー材料のマトリックス中に繊維状強化材を含有する積層構造を有するプリプレグを形成することを含んでいる。これらのプリプレグを積み重ね、直線状の細長いプリフォームを形成する。次に、プリフォームの長手方向及び横断方向を含有する平面内でプリフォームに面内湾曲を誘発して後退構造を作成する。面内湾曲は、プリフォームの横断方向に平行な力をかけながら、プリフォームをポリマー材料の溶融温度未満の温度にしてポリマー材料をコールドフローさせることによって誘発される。次に、ポリマー材料を十分に硬化させて複合材料部品28,30を得る。

【解決手段】面内湾曲をもつ形状を有する複合材料部品28,30、例えば、後退構造を有する翼形部14の翼桁キャップ。この部品28,30を製造する方法は、部分的に硬化したポリマー材料のマトリックス中に繊維状強化材を含有する積層構造を有するプリプレグを形成することを含んでいる。これらのプリプレグを積み重ね、直線状の細長いプリフォームを形成する。次に、プリフォームの長手方向及び横断方向を含有する平面内でプリフォームに面内湾曲を誘発して後退構造を作成する。面内湾曲は、プリフォームの横断方向に平行な力をかけながら、プリフォームをポリマー材料の溶融温度未満の温度にしてポリマー材料をコールドフローさせることによって誘発される。次に、ポリマー材料を十分に硬化させて複合材料部品28,30を得る。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、一般に、複合材料部品及びその製造方法に関する。具体的には、本発明は、プリプレグの複数の層から製造され、その形状が面内湾曲を含む複合材料部品(その一例は翼形部の翼桁キャップである)に関する。

【背景技術】

【0002】

複合材料技術の成熟により、特に限定されないが風力タービン及び航空機エンジンに使用されるブレードのような翼形部品を始めとする多種多様の用途に複合材料を利用する機会が増大した。歴史的に、複合材料による部品の製作は重量を低減するという要望によって推進されてきたが、用途によっては金属価格の上昇も推進要因となっている。

【0003】

複合材料は、一般に、ポリマー又はセラミック材料のようなマトリックス材料中に埋め込まれた繊維状強化材料を含んでいる。強化材は複合材料の荷重を負担する構成要素として働き、一方マトリックス材料は強化材を保護し、その繊維の配向を維持し、荷重を強化材に分散する働きをする。ポリマーマトリックス複合材料(PMC)材料は、通例、繊維に樹脂を含浸させた後硬化させることによって製造される。含浸前のこの繊維は「乾燥」繊維ということができ、通例積み重ねた2以上の繊維層(プライ又はシート)からなる。目的とする用途及び使用するマトリックス材料に応じて、繊維層は種々の材料から形成することができ、その非限定例としては炭素(例えば、グラファイト)、ガラス(例えば、繊維状ガラス)、ポリマー(例えば、Kevlar(登録商標))、及びセラミック(例えば、Nextel(登録商標))繊維がある。

【0004】

図1に、PMC材料が利用される用途の非限定例として、風力タービン10を概略的に示す。このタービン10は、一般に、ハブ16から半径方向に延在する複数のブレード14からなるローターブレードアセンブリ12を含んでいる。ハブ16は通例動力伝達機構(図示せず)に接続されており、この動力伝達機構自体は塔20に取り付けられたナセル18内に収容された発電機に接続されている。図1に示すタイプのタービンの装置は、ブレード14のピッチとスピードを含めてタービン10の作動と性能をモニターし制御するために制御系を含むことが多い。例えば、ブレードのピッチは、ブレード14をそのピッチ軸の回りに回転させることによって制御することができる。図1に示すタイプの風力タービンのローターブレードアセンブリは非常に大きいことが多く、直径が約30メートル以上の程度になる。従って、ブレード14及びタービン10の全体の作動はブレード14を軽量であるが剛性であるように製造するのが有利であり、そのためPMC材料から製造されることが多い。

【0005】

図1に示すブレード14は種々の形状及び/又は構造を有することができる。一例として、ブレード14全体及びその翼長方向軸22がタービンローターブレードアセンブリ12の半径方向と本質的に一致するように「直線状」構造を有するブレード14を図2に示す。ブレード14の翼長方向の軸22はブレードのピッチ軸24(これは、本明細書では、ブレード14がねじれる際のブレード14のねじれ軸である)とおおよそ一致する。

【0006】

図3は、後退構造(swept configuration)を有するブレード14を概略的に示す。本明細書では、後退構造とは、面内湾曲、言い換えると、ブレード14の幅(翼弦)に平行な平面内に湾曲が存在することをいう。図3から明らかなように、後退構造の結果、ブレード14の翼長方向の軸22の少なくとも一部がブレード14のピッチ軸24から外れる。図3に示すブレード14は、ブーメランの形状とそっくりで、一般に、その中央付近に前方掃引(forward sweep)を、またそのブレード先端26に後方掃引(aft sweep)を含んでいる。かかるブレード14は米国特許第7344360号に開示されている。しかし、ブレード14が後方掃引のみ又は前方掃引のみを有し得る後退構造も存在する。図3に示すタイプの後退ブレード構造は、構造的効率に関する重大な利益を提供する。ブレード14及びその掃引の特定の構造に応じて、ブレード14は、風力荷重の下でそのピッチ軸24の回りでのねじれを容易にすることで荷重を緩和することにより材料の総量とコストを最小にすることができる。特に、図3のブレード14の後退構造は、ブレード14のねじれと曲がりを結合させて、過大な負荷がかけられたときブレード14に「機首を下げ(nose down)」させることによって荷重を緩和することができる。

【0007】

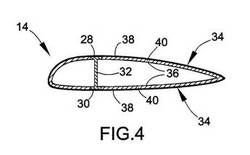

図4は、図3のブレード14の断面を概略的に示す。図に示すように、ブレード14は、各々がブレード14の根部から先端26までその長手方向の長さ(翼長)のほぼ全体に延在する一対の荷重を負担する翼桁キャップ28と30を含んでいる。ブレード14の構造は、さらに、翼桁キャップ28と30の間にあってこれらに接続された剪断ウェブ32、及びブレード14の外側の空気力学的翼形状を定めるシェル34を含んでいる。図4には、各々が内皮36、外皮38、及びその間の軽量コア40(又はその他の補強機構s)からなる2つの部品を含むシェル34が示されている。図4に示すように、翼桁キャップ28及び30はまた、内皮36と外皮38との間に挟まれていてもよい。翼桁キャップ28及び30並びに剪断ウェブ32は構造部品として機能して、I形梁と同様にブレード14の強度を増大する。従って、翼桁キャップ28及び30並びに剪断ウェブ32によって定められるI形梁は、通例、ブレード14の翼長方向の軸22と一致するように製造されブレード14内に設置されるので、翼桁キャップ28及び30並びに剪断ウェブ32は、一般に、内部にI形梁が設置されるブレード14とほぼ同じ構造(例えば、直線状又は後退)を有する。さらにまた、ブレード14の重量を最小にするために、翼桁キャップ28及び30、剪断ウェブ32、並びに表皮36及び38は通例PMC材料から製造される。例えば、翼桁キャップ28及び30は通例ガラス繊維強化PMC材料から構築されていたが、重量を削減し下流の負荷を低減するために炭素繊維で強化されたPMC材料からより大きいブレード14を製造する傾向がある。PMC材料から製造された場合、各々のキャップ28及び30内の繊維状強化材は、キャップ28/30の長手方向の長さに対して平行になるようにキャップ28/30内で配向された連続繊維を含むのが好ましく、これによって構造上の能力の最適化が容易になる。

【0008】

風力タービンのブレードの大きさ、形状、及び重量は風力タービンのエネルギー効率の要因であるので、ブレードの長さを増大すると共にその形状を最適化しつつ重量を最小にする傾向がある。長さが増大すると適当な措置を講じない限り重量が増大するので、風力タービンのブレードの設計が進歩するにはブレードを製造するのに使用する複合材料の密度を低下させる必要があった。しかし、重量の低減はブレードの構造上の完全性の点で難問を生じる。後退ブレードの設計(例えば、図3のブレード14)に使用される風力ブレードの翼桁キャップ(例えば、図4の翼桁キャップ28及び30)の場合、例えば、約10対1の比で幅が厚さより大きい矩形の断面をもち、その幅により画定される桁の平面内に定められた湾曲(一定又は可変)を有する長い梁(例えば、約30〜約90メートル)を製造するとき、重量とコストに関する重大な難問がある。

【0009】

PMC材料が所与の用途に適しているかどうかは、その用途の構造上の要件並びに所要の幾何学を有するようにPMC物品を製造する際の実行可能性に依存する。PMC翼桁キャップを製造する従来の一般的な方法は、樹脂を含浸した繊維ガラスロービングの湿式レイアップ又は主としてゼロ度で織ったか又は編んだ繊維の樹脂注入である。ブレードの長さが長くなると、炭素繊維で強化された複合材料がその優れた機械的性質のためにガラス繊維で強化された複合材料よりも有利になる。しかし、炭素繊維PMCでは、慣用のガラス繊維PMCプロセスで製造すると最適な複合材料の性質が得られない。炭素繊維PMC材料から風力タービンの翼桁キャップを製造するのに使用される注目に値する代わりの方法では、通例部分的に硬化したポリマーマトリックス材料(例えば、エポキシのような熱硬化性樹脂)中に強化材(例えば、連続繊維)を含むテープ様プリフォームである「プリプレグ」を複数層使用する必要がある。PMC構造体のためのプリプレグを形成するには、一方向性の連続した非捲縮(non-crimped)炭素繊維の個々の層に樹脂を含浸して、概ね二次元の複合積層構造体を作成し得る。含浸後、各々の複合積層体は通例ポリマーマトリックス材料の圧密化、高密度化、及び部分硬化を経て(「B段階」)安定性と望ましい粘着性レベルを得る。得られたプリプレグは必要になるまで一時的に保存することができ、必要になったときには複数の層のプリプレグをモールド内で積み重ね、デバルク(debulk)して積層プリフォームを形成する。このプロセスは「レイアップ」といわれる。レイアップ後、積層プリフォームはモールド内で追加の圧密化、高密度化及び最終硬化を受けて所望のPMC部品を形成する。従って、モールドがその部品の最終幾何学形状を決定する。個々の積層体及び得られるPMC部品の適切な厚さは製造される複合構造体の特定の用途によって決まる。

【0010】

炭素繊維PMC部品を製造するための上記プリプレグプロセスは、通例、自動テープレイアップ(ATL)又は自動繊維配置(AFP)法のような製造方法を使用する必要があった。しかし、現存する自動レイアップ機は風力タービンのブレードに必要とされる長さを有するPMC部品に適合せず、かかる設備の資本コストは法外に高い可能性がある。その結果、風力ブレード翼桁キャップを製造するには手動レイアップ法がより一般的に使用されている。それでも、連続繊維複合材料を含有するプリプレグからPMC翼桁キャップ及びその他の長いPMC梁を製造するときには、面内湾曲に対するプリプレグの抵抗性のために、重大な難問に遭遇する。レイアッププロセスで最初に形成される平坦な直線状の構造を有するPMC梁のあるものは、面外の湾曲(梁の幅に対して垂直な平面内)を有するように従来の方法によって容易に形成又は成形することができるが、剛性のプリプレグ積層体は湾曲、特に面内湾曲と折り合うように適合することに抵抗するので、結果として、複合構造体内の個々の層は、図3に示すタイプのような後退構造を有するブレードの翼桁キャップを製造しようとすると反ったり、皺が寄ったり、縮れたり、又はその他で歪むようになる傾向がある。

【先行技術文献】

【特許文献】

【0011】

【特許文献1】米国特許第7740453号明細書

【発明の概要】

【発明が解決しようとする課題】

【0012】

このように、多くの場合反り及び歪みを回避するか又は少なくとも最小にする目的で、PMC材料から形成される後退風力タービンブレードを製造するための様々な解決策が提案されているが、不適当なが得られることが多い。

【0013】

本発明は、複数の層のプリプレグから製造することができる、面内湾曲及び、場合により面外の湾曲をもつ形状を有する複合材料部品を提供する。その1つの非限定例は後退構造を有する翼形部用の翼桁キャップである。

【課題を解決するための手段】

【0014】

本発明の第1の態様によると、複合材料部品を製造する方法は、複数のプリプレグを形成することを含んでおり、各々のプリプレグは部分的に硬化したポリマー材料のマトリックス中に繊維状強化材を含有する積層構造を有している。複数のプリプレグを積み重ねた後圧密化して、複数のプリプレグを互いに接合させて、プリフォームの長手方向にある長さ、プリフォームの横断方向にある幅、及び長手方向と横断方向に対して垂直な方向にある厚さを有する直線状の細長いプリフォームを形成する。この細長い形状の長さはその幅より大きく、その幅はその厚さより大きい。その後、プリフォームの長手方向と横断方向を含む平面内でプリフォームに湾曲を誘発して、後退構造を作成する。この湾曲を誘発するには、プリフォームの横断方向に平行な力をかけながらプリフォームをポリマー材料の溶融温度未満の温度にして、プリフォーム及びその中の複数のプリプレグの反り又は歪みを起こすことなくクリープ率速度(creep rate velocity)でポリマー材料のコールドフローを起こさせる。次いで、ポリマー材料を十分に硬化させて、複合材料部品を得ると共にその後退構造を保持する。

【0015】

本発明の別の態様は、上記方法により製造される複合材料部品である。特定の例として、かかる部品は、複合材料部品の長手方向にある長さ、複合材料部品の横断方向にある幅、及び長手方向と横断方向に対して垂直な方向にある厚さを有する細長い形状を有している。この細長い形状の長さはその幅より大きく、その幅はその厚さより大きい。この部品はさらに、十分に硬化したポリマー材料のマトリックス中に連続した繊維材料の複数の層を含む積層構造からなる。連続した繊維材料は細長い形状の長手方向に対して平行に配向した複数の繊維を含んでいる。この細長い形状の部品は、その細長い形状の長手方向と横断方向を含む平面内に画定された湾曲を有していて、複合材料部品の後退構造を画成している。この湾曲は、プリフォーム段階で、従って十分に硬化させる前に、クリープ率速度でのコールドフローにより、細長い形状及びその中の連続した繊維材料の反り又は歪みを起こすことなく誘発される。

【発明の効果】

【0016】

本発明の重要な利点は、通常は複合材料部品の反り及び歪みを生じることになる充分な面内湾曲、場合により面外の湾曲も有する連続繊維強化複合材料部品を製造することができることである。本発明の好ましい態様によると、この製造方法は、繊維強化プリプレグ層をレイアップして積み重ね圧密化することで形成されるプリフォーム、より具体的にはプリフォーム内のB−段階の(部分的に硬化した)熱硬化性樹脂が、クリープ率速度において制御された様式でコールドフローを起こし、最初に直線状のプリフォームを形成し、所望の面内湾曲部を得ることができるという能力を利用する。

【0017】

本発明のその他の態様及び利点は以下の詳細な説明から理解されるであろう。

【図面の簡単な説明】

【0018】

【図1】図1は、本発明の用途の代表例である風力タービンの現行の技術による例を概略的に示す。

【図2】図2は、当技術分野で公知のタイプの直線状の構造を有する風力タービンブレードの平面図を概略的に示す。

【図3】図3は、当技術分野で公知のタイプの後退構造を有する風力タービンブレードの平面図を概略的に示す。

【図4】図4は、図3の風力タービンブレードの断面図を概略的に示す。

【図5】図5は、本発明の一実施形態に従って後退ブレードの製造に使用するのに適したプリフォームを製造するように積み重ねて配置された複数のプリプレグを概略的に示す。

【図6】図6は、図5のプリプレグを用いて製造されたプリフォームを概略的に示す。

【図7】図7は、本発明の一実施形態に従って図6のプリフォーム内に面内湾曲部を作成するための方法で実施される工程を示す。

【図8】図8は、本発明の一実施形態に従って図6のプリフォーム内に面内湾曲部を作成するための方法で実施される工程を示す。

【図9】図9は、本発明の一実施形態に従って図6のプリフォーム内に面内湾曲部を作成する方法で実施される工程を示す。

【図10】図10は、本発明の別の実施形態に従って図6のプリフォーム内に面内湾曲部を作成する代わりの工程を示す。

【図11】図11は、本発明の別の実施形態に従って図6のプリフォーム内に面内湾曲部を作成する代わりの工程を示す。

【図12】図12は、本発明の一実施形態に従ってプリフォーム内に面内湾曲部を作成するさらに別の代わりの工程を示す。

【発明を実施するための形態】

【0019】

図1の風力タービン10、特に図3及び図4に示すタイプの風力タービンブレード14に関連して本発明を説明する。より具体的には、図4に示す翼桁キャップ28及び30のような風力タービンブレードの翼桁キャップを製造するPMCプロセスに関連して本発明を説明する。しかし、本発明は、本質的にあらゆるPMC部品、特に一方向性の(又は殆ど一方向性の)複合プリフォームから製造され高いアスペクト比(その最大の断面寸法よりずっと大きい長さ)を有するPMC部品の製造にも同様に適している。他の注目に値する例には、航空機の翼形部及びヘリコプターのローターに見られるタイプのあらゆるI形梁の複合キャップ、並びに広範囲の他の用途で使用されるI形梁の複合キャップが包含される。

【0020】

図1及び図3を参照すると、ブレード14は高いアスペクト比を有し得ることが理解できる。ブレード14の限定されることのない特定の例は30メートル超、例えば約30〜90メートルの長さ、約20〜約160cmの幅、及び約1〜約10cmの厚さを有する。また、図3の先の考察で説明したように、ブレード14は後退構造を有する結果、ブレード14の翼長方向の軸22の少なくとも一部がブレードのピッチ軸24と一致しない。ブレード14の掃引は、ブレード14の中央付近の前方掃引と、そのブレード先端26で次第に大きくなる後方掃引とを含むように示されているが、その他の後退構造、例えば後方掃引のみ又は前方掃引のみが存在するものも本発明の範囲内である。ブレード14は、図3で明らかな後退構造に対応する面内湾曲に加えて、面外の湾曲(図3で明白な湾曲に対して垂直)を有していてもよい。最後に、ブレード14は、図4に示すものと同様に構成することができ、従って、一対の荷重を負担する翼桁キャップ28及び30、翼桁キャップ28及び30の間にあってこれらに接続された剪断ウェブ32、並びにブレード14の外部の空気力学的翼形状を定めるシェル34を含み得る。ブレード14のその他の態様、例えばその構築、風力タービン10内への設置、及びタービン10の作動は図1〜図4に関連して述べられているか、又はそうでなくても当技術分野で公知であり、従ってここでは詳細に述べることはしない。

【0021】

図4に関連して既に記載したように、翼桁キャップ28及び30はブレード14の翼長方向の軸22の付近に、又はその軸に沿って、又は好ましくはその軸と一致して位置しており、一般にブレード14の長手方向の長さのほぼ全体(翼長)に沿ってその根部からその先端26まで延びている。従って、各々の翼桁キャップ28及び30はその長さに沿って湾曲を有していなければならない。さらに、かかる湾曲は好ましくはブレード14の湾曲に対応しており、その結果ブレード14所望の後退構造が生じる。

【0022】

翼桁キャップ28及び30は構造部品として働いて、ブレード14の強度及び剛性を増大させながら、ブレード14の重量には最小限の寄与をするので、翼桁キャップ28及び30はポリマーマトリックス材料中に繊維強化材を含むPMC材料から製造されるのが好ましい。本明細書では、用語「繊維」は個々のフィラメントであっても、又はフィラメントの束(トウ)であってもよい。繊維強化材は連続した繊維であるのが好ましく、繊維の本質的に全てではないとしても少なくとも幾らかは各々の翼桁キャップ28及び30内でキャップ28又は30の長手方向の軸に対して平行、従ってブレード14の翼長方向の軸22に対してほぼ平行であるように配向しているのが好ましい。追加の繊維、例えば他の繊維に対して横断方向に配置された繊維を翼桁キャップ28及び30内の有利な位置に配置して、繊維構造体を強化及び/又は安定化することができ、及び/又は翼桁キャップ28及び30の剛性を増大することができる。全ての場合において、追加の繊維は、キャップ28及び30並びにブレード14の全体としての厚さ、剛性及び強度要件を満たすように、翼桁キャップ28及び30内の選択された位置に配置することができる。翼桁キャップ28及び30の強化材として使用するのに好ましい連続繊維には炭素(例えば、グラファイト)繊維がある。しかし、その他の又は追加の繊維材料、例えばガラス(例えば、繊維ガラス)、及びアラミド(例えば、Kevlar(登録商標))繊維の使用も本発明の範囲内である。

【0023】

繊維強化材はそれから形成されるPMC材料並びに翼桁キャップ28及び30の荷重を負担する構成要素として機能するが、ポリマーマトリックス材料は強化材を保護し、その繊維の配向を維持し、荷重を強化材に分散させる機能を果たす。マトリックス材料はまたキャップ桁28及び30の構造強度及びその他の物理的性質にも寄与し、従ってマトリックスを形成するのに使用する樹脂は意図した用途に適切な機械的及び物理的性質を有するべきである。加えて、樹脂は繊維強化材と組成的に適合性で、繊維強化材を熱的に劣化させたりその他不都合なことのない温度条件下で硬化させることができるべきである。この意味で、熱硬化性樹脂、特にエポキシは、翼桁キャップ28及び30のマトリックス材料として使用するのに特に適切な樹脂材料である。しかし、他のポリマー材料、例えば、ポリエステル及びビニルエステル熱硬化性樹脂並びにナイロン、ポリエチレン、ポリプロピレン、等を始めとする数多くの熱可塑性樹脂の使用も本発明の範囲内である。

【0024】

図5及び図6に示すように、キャップ桁28及び30を製造する好ましい実施形態では複数のプリプレグ50を使用する。これらは各々が強化材及び部分的に硬化した状態のポリマーマトリックス材料を含むシート、プライ又はテープ様のプリフォームの形態である。プリプレグ50を形成するには、一方向性の連続した非捲縮繊維のような繊維の個々の層に樹脂を含浸させて概して二次元の複合積層構造体を作成し得る。含浸の後、各々の複合積層体は通例圧密化、高密度化、及びポリマーマトリックス材料の部分的硬化(「B段階」)を受けて、プリプレグ50の安定性及び望ましい粘着性レベルを得る。個々のプリプレグ50の適切な厚さ及び翼桁キャップ28又は30(又はその他の複合材料部品)の所望の厚さを得るのに必要とされるプリプレグ50の数は製造される複合材料部品の特定の用途に依存する。

【0025】

その後、複数の層のプリプレグ50をモールド(図示せず)内でレイアップ及びデバルクすることによって積層体プリフォーム52(図6)を形成する。手動レイアップ、自動テープレイアップ(ATL)及び自動繊維配置(AFP)法を始めとする典型的なレイアッププロセス、真空バギングを始めとする典型的な圧密化及び高密度化プロセス、及び樹脂を部分的に硬化させる典型的なB段階プロセスは全て当技術分野で周知であり、従ってここでは詳細には述べない。レイアップ及びデバルクプロセスの完了時、繊維が埋め込まれたプリフォーム52内のポリマーマトリックス材料は完全に硬化してはいないが、代わりに部分的にのみ硬化している。この時点で、プリフォーム52は図6に全体を示すように平坦で直線状の細長い形状を有し得る。

【0026】

本発明の好ましい実施形態では、プリフォーム52は図6に示すものと同様な平坦で直線状の細長い形状を有している。プリフォーム52は桁28又は30の所望の長さと実質的に等しいか又はそれ以上の長さ(L)、並びに桁28又は30の所望の幅及び厚さと実質的に等しい幅(W)及び厚さ(t)を有する。既に述べたように、レイアッププロセス後プリフォーム52のポリマーマトリックス材料は完全には硬化していないが、その代わりに部分的にのみ硬化している。レイアップの後、積層体プリフォーム52は真空バギングのような追加の圧密化及び/又は高密度化を受け得るが、従来技術の方法とは対照的にまだ最終硬化は受けない。その代わりに、プリフォーム52に面内湾曲を誘発してキャップ桁28又は30の所望の最終形状を実質的に得るのに適した装置にプリフォーム52を移す。1つのかかる手法が、プリフォーム52の長手方向の面58及び60に対して一対の剛体62及び64を利用するものとして図7〜図9に示す。剛体62及び64は各々がプリフォーム52の対応する面58又は60から所望の湾曲と一致する長手方向の形状を有していて、そのためこれら剛体62及び64は協同してキャップ28及び30の最終幾何学形状を決定する。

【0027】

図7〜図9から明らかなように、剛体62及び64は、プリフォーム52に対して面内、言い換えると、プリフォーム52の対向する長手方向の側面58と60との間の幅方向の面内表面54及び56に対して平行、従ってプリフォーム52の長さ方向に対して横断する方向の力をかけるように位置付けられている。プリプレグ50内に最初に組み込まれ、その後プリフォーム52の長さ方向に対して平行に配向された連続した繊維強化材は、面外の湾曲(プリフォーム52の面内表面54及び56に対して垂直な平面内)を有するプリフォーム52を成形又は賦形することに対して比較的に小さい抵抗性を示すが、剛性のプリプレグ50及びその強化材は、長いプリフォーム52に面内湾曲を誘発しようとすると、その面内変形に対する抵抗性のために、図3に示すタイプの後退ブレード14の翼桁キャップ28及び30を製造しようとしたとき反り、皺、縮れ及びその他の形態の歪みが起こり易くなるといった程度の重大な難問を生じる。しかし、本発明に至った検討において、プリフォーム52がまだ部分的に硬化した状態にあるうちに面内変形力を加えれば、かつ、部分的に硬化したポリマーマトリックス材料がプリフォーム52内でコールドフローを起こすようにクリープ率速度でその変形力を加えれば、かかる面内変形に対する抵抗性を克服することができるということが判明した。この点で、プリフォーム52はポリマーマトリックス材料が溶融し液状になる程に加熱しないのが好ましく、もしそうすると、ひどい歪みが生じ、また層(プリプレグ)レベルで、及びプリフォーム52全体で、繊維組織化、直線性及び円柱性(columnarity)の制御が失われるであろう。代わりに、本発明は、部分的に硬化した(B−段階)ポリマーマトリックス材料によりもたらされる安定性を利用して、プリフォーム52内の湾曲の誘発の間秩序を維持する。従って、プリフォーム52の加熱は、プリフォーム52内の温度を、ポリマーマトリックスの液化を回避するためにポリマーマトリックス材料の融点より充分に低く維持するように行うのが好ましい。

【0028】

上記に鑑み、プリフォーム52は、好ましくは、剛体62及び64を用いて適当なレベルの加熱及び真空(必要であれば又は所望であれば)で圧密化され、変形力は剛体62及び64により、プリフォーム52の形状を極めてゆっくり変化させて図9に示す細長い形状66が得られるように加えられる。このプロセスは、成形の応力が部分的に硬化したポリマーマトリックス材料のコールドフローにより永久的であるが無害の剪断歪みに緩和され得るように充分に遅いのが好ましい。剪断応力は、反り若しくは縮れ又は何らかの面外の歪みが起こる閾値より低く維持される。プリフォーム52内の応力の許容可能な状態を維持するように調節することができる適切なクリープ率速度は、経験的に決定され得るか、又はプリフォーム52上又は内でセンサー(図示せず)からのフィードバックにより制御され得る。プリフォーム52の材料及び構造に応じて、多種多様のクリープ率速度が可能で有効であると考えられる。剛体62及び64によりプリフォーム52に変形力を加えるのに使用される機械は空気圧作動式、油圧作動式、バネ作動式及び/又はブラダー(bladder)作動式でもよく、また適当な力を適当な速度、温度及び順序でかけてプリフォーム52内に望ましくない歪みを生じることなく所望の面内湾曲を誘発することができるあらゆる他のアクチュエーターを使用し得る。得られる細長い形状66(図9)はその後、意図された翼桁キャップ28又は30(又は他のあらゆる所望のPMC部品)の製造を完了するのに必要又は所望であり得るさらなる加工処理を受けることができる。

【0029】

プリフォーム52の応力に対する反りを起こさない許容度は、プリフォームの厚さ(t)を増大することによって大幅に増大させることができる。従って、図7〜図9に示す変形プロセスは、単一のプリプレグ50に対して行うのではなく、翼桁キャップ28又は30のほぼ所望の厚さである厚さを有するプリフォーム52に対して行うのが好ましい。このプロセスは全厚さ(t)のプリフォーム52で行うのが好ましいが、合わせた厚さが翼桁キャップ28又は30の所望の厚さより少ない積み重ねたプリプレグ50から形成された部分プリフォーム(モジュール)に対してこのプロセスを行うことができることが予測できる。得られた部分プリフォームは次に、同様に製造された他の部分プリフォームと共に組み立て接合するか又はその他の手段で結合して最終形状66、そして最後に、意図された翼桁キャップ28若しくは30又はあらゆるその他の所望のPMC部品を形成することができる。

【0030】

図10は、プリフォーム52並びに図7〜図9の剛体62及び64の断面図であり、力の分配を促進し、プリフォーム52が局在化された平坦化、狭窄化、圧壊、及び/又は他の形態の歪みを受ける傾向を最小にするために使用することができる追加の部品を示している。図10で、プリフォーム52は柔軟なベース68の上に置かれ、場合によりパンチ70によりかけられる対抗圧力を受ける。幾つかの実施形態では、パンチ70は、最終形状66、従って意図した翼桁キャップ28又は30又はその他あらゆる所望のPMC部品内に面外の湾曲を製造するような形状にし、そのように応用し得る。

【0031】

図11に示す代わりの手法は、プリフォーム52の長手方向の側面58及び60にそれぞれ相対する一対の非剛性の柔軟体72及び74を利用する。各々の柔軟体72及び74は、プリフォーム52に面するその内側の端面がプリフォーム52の対応する面58又は60の所望の湾曲に一致する長手方向の形状を得るのに充分に柔軟であり、そのため柔軟体72及び74は協同して細長い形状66の最終幾何学形状を決定する。柔軟体72及び74の利益は、プリフォーム52を変形させるのに必要とされる力を拡げながら、異なる湾曲を有する最終プリフォーム66の製造が可能になることである。柔軟体72及び74は作動機構(図示せず)、例えば一連のモールド、カム又はコンピューター制御デバイスにより弾性的に変形して所望の長手方向の形状を得ることができる。図7〜図10の先の実施形態と同様に、図11に示す変形プロセスは、プリフォーム52のポリマーマトリックス材料がまだ部分的に硬化した状態であるうちに行われ、部分的に硬化したポリマーマトリックス材料がプリフォーム52内でコールドフローを起こすようなクリープ率速度で変形力を加える。

【0032】

図5〜図11に関して説明した実施形態では、プリフォーム52は、プリフォーム52内に誘発された面内湾曲が細長い形状66の面内湾曲を全体として定めるように翼桁キャップ28又は30を全体として画成するように説明した。図12は、複数の平坦で直線状のプリフォームセグメント76を作成し、翼桁キャップ28若しくは30又は別の所望のPMC部品を製造するのに使用する代わりの実施形態を表している。セグメント76は端と端を接して配置され、突き合わせ接合接続部80により互いに固定されて、長手方向の端面82及び84がPMC部品の所望の面内湾曲に近いセグメント化プリフォーム78を形成する。こうして、セグメント化プリフォーム76は全体としてPMC部品を画成し、一方複数のプリフォームセグメント76は全体として部品の後退構造を画成する。セグメント化プリフォーム76はさらに賦形されて、図7〜図11に示すいずれかの実施形態に従うより均一な面内湾曲を画定することができるであろうと予測される。

【0033】

上記実施形態の各々において、プリフォーム52をレイアップして、その強化材がそのプリフォーム52を形成するのに使用した他のプリプレグ50の強化材に対して軸外にある(90度まで)幾つかのプリプレグ50を含有させるのが望ましいことがある。或いはまた、軸外の強化材を有する乾燥繊維又はテープをプリフォーム52に組み込むことができよう。いずれの場合も、軸外の強化材を使用して、プリフォーム52の横断方向の剛性を増強し、変形プロセス中のプリフォーム52の狭窄化を防止することができる。これらの追加の層の強化材はプリプレグ50について記載したものと同様の連続繊維であってもよく、又はランダムマット状のチョップト若しくは連続した繊維でも又は横断方向の剛性を高めるように設計された織った若しくは編んだ繊維でもよいが、プリフォーム52内に湾曲が誘発されるのに抵抗しないようにプリフォーム52の面内剪断剛性を大幅に増大しない。

【0034】

具体的な実施形態に関して本発明を説明してきたが、当業者は他の形態を採用できることは明らかである。従って、本発明の範囲は以下の特許請求の範囲によってのみ限定される。

【符号の説明】

【0035】

10 タービン

12 アセンブリ

14 ブレード

16 ハブ

18 ナセル

20 塔

22 軸

24 軸

26 先端

28 翼桁キャップ

30 翼桁キャップ

32 ウェブ

34 シェル

36 表皮

38 表皮

40 コア

50 プリプレグ

52 プリフォーム

54 表面

56 表面

58 側面

60 側面

62 剛体

64 剛体

66 形状

68 ベース

70 パンチ

72 柔軟体

74 柔軟体

76 セグメント

78 プリフォーム

80 接続部

82 端面

84 端面

【技術分野】

【0001】

本発明は、一般に、複合材料部品及びその製造方法に関する。具体的には、本発明は、プリプレグの複数の層から製造され、その形状が面内湾曲を含む複合材料部品(その一例は翼形部の翼桁キャップである)に関する。

【背景技術】

【0002】

複合材料技術の成熟により、特に限定されないが風力タービン及び航空機エンジンに使用されるブレードのような翼形部品を始めとする多種多様の用途に複合材料を利用する機会が増大した。歴史的に、複合材料による部品の製作は重量を低減するという要望によって推進されてきたが、用途によっては金属価格の上昇も推進要因となっている。

【0003】

複合材料は、一般に、ポリマー又はセラミック材料のようなマトリックス材料中に埋め込まれた繊維状強化材料を含んでいる。強化材は複合材料の荷重を負担する構成要素として働き、一方マトリックス材料は強化材を保護し、その繊維の配向を維持し、荷重を強化材に分散する働きをする。ポリマーマトリックス複合材料(PMC)材料は、通例、繊維に樹脂を含浸させた後硬化させることによって製造される。含浸前のこの繊維は「乾燥」繊維ということができ、通例積み重ねた2以上の繊維層(プライ又はシート)からなる。目的とする用途及び使用するマトリックス材料に応じて、繊維層は種々の材料から形成することができ、その非限定例としては炭素(例えば、グラファイト)、ガラス(例えば、繊維状ガラス)、ポリマー(例えば、Kevlar(登録商標))、及びセラミック(例えば、Nextel(登録商標))繊維がある。

【0004】

図1に、PMC材料が利用される用途の非限定例として、風力タービン10を概略的に示す。このタービン10は、一般に、ハブ16から半径方向に延在する複数のブレード14からなるローターブレードアセンブリ12を含んでいる。ハブ16は通例動力伝達機構(図示せず)に接続されており、この動力伝達機構自体は塔20に取り付けられたナセル18内に収容された発電機に接続されている。図1に示すタイプのタービンの装置は、ブレード14のピッチとスピードを含めてタービン10の作動と性能をモニターし制御するために制御系を含むことが多い。例えば、ブレードのピッチは、ブレード14をそのピッチ軸の回りに回転させることによって制御することができる。図1に示すタイプの風力タービンのローターブレードアセンブリは非常に大きいことが多く、直径が約30メートル以上の程度になる。従って、ブレード14及びタービン10の全体の作動はブレード14を軽量であるが剛性であるように製造するのが有利であり、そのためPMC材料から製造されることが多い。

【0005】

図1に示すブレード14は種々の形状及び/又は構造を有することができる。一例として、ブレード14全体及びその翼長方向軸22がタービンローターブレードアセンブリ12の半径方向と本質的に一致するように「直線状」構造を有するブレード14を図2に示す。ブレード14の翼長方向の軸22はブレードのピッチ軸24(これは、本明細書では、ブレード14がねじれる際のブレード14のねじれ軸である)とおおよそ一致する。

【0006】

図3は、後退構造(swept configuration)を有するブレード14を概略的に示す。本明細書では、後退構造とは、面内湾曲、言い換えると、ブレード14の幅(翼弦)に平行な平面内に湾曲が存在することをいう。図3から明らかなように、後退構造の結果、ブレード14の翼長方向の軸22の少なくとも一部がブレード14のピッチ軸24から外れる。図3に示すブレード14は、ブーメランの形状とそっくりで、一般に、その中央付近に前方掃引(forward sweep)を、またそのブレード先端26に後方掃引(aft sweep)を含んでいる。かかるブレード14は米国特許第7344360号に開示されている。しかし、ブレード14が後方掃引のみ又は前方掃引のみを有し得る後退構造も存在する。図3に示すタイプの後退ブレード構造は、構造的効率に関する重大な利益を提供する。ブレード14及びその掃引の特定の構造に応じて、ブレード14は、風力荷重の下でそのピッチ軸24の回りでのねじれを容易にすることで荷重を緩和することにより材料の総量とコストを最小にすることができる。特に、図3のブレード14の後退構造は、ブレード14のねじれと曲がりを結合させて、過大な負荷がかけられたときブレード14に「機首を下げ(nose down)」させることによって荷重を緩和することができる。

【0007】

図4は、図3のブレード14の断面を概略的に示す。図に示すように、ブレード14は、各々がブレード14の根部から先端26までその長手方向の長さ(翼長)のほぼ全体に延在する一対の荷重を負担する翼桁キャップ28と30を含んでいる。ブレード14の構造は、さらに、翼桁キャップ28と30の間にあってこれらに接続された剪断ウェブ32、及びブレード14の外側の空気力学的翼形状を定めるシェル34を含んでいる。図4には、各々が内皮36、外皮38、及びその間の軽量コア40(又はその他の補強機構s)からなる2つの部品を含むシェル34が示されている。図4に示すように、翼桁キャップ28及び30はまた、内皮36と外皮38との間に挟まれていてもよい。翼桁キャップ28及び30並びに剪断ウェブ32は構造部品として機能して、I形梁と同様にブレード14の強度を増大する。従って、翼桁キャップ28及び30並びに剪断ウェブ32によって定められるI形梁は、通例、ブレード14の翼長方向の軸22と一致するように製造されブレード14内に設置されるので、翼桁キャップ28及び30並びに剪断ウェブ32は、一般に、内部にI形梁が設置されるブレード14とほぼ同じ構造(例えば、直線状又は後退)を有する。さらにまた、ブレード14の重量を最小にするために、翼桁キャップ28及び30、剪断ウェブ32、並びに表皮36及び38は通例PMC材料から製造される。例えば、翼桁キャップ28及び30は通例ガラス繊維強化PMC材料から構築されていたが、重量を削減し下流の負荷を低減するために炭素繊維で強化されたPMC材料からより大きいブレード14を製造する傾向がある。PMC材料から製造された場合、各々のキャップ28及び30内の繊維状強化材は、キャップ28/30の長手方向の長さに対して平行になるようにキャップ28/30内で配向された連続繊維を含むのが好ましく、これによって構造上の能力の最適化が容易になる。

【0008】

風力タービンのブレードの大きさ、形状、及び重量は風力タービンのエネルギー効率の要因であるので、ブレードの長さを増大すると共にその形状を最適化しつつ重量を最小にする傾向がある。長さが増大すると適当な措置を講じない限り重量が増大するので、風力タービンのブレードの設計が進歩するにはブレードを製造するのに使用する複合材料の密度を低下させる必要があった。しかし、重量の低減はブレードの構造上の完全性の点で難問を生じる。後退ブレードの設計(例えば、図3のブレード14)に使用される風力ブレードの翼桁キャップ(例えば、図4の翼桁キャップ28及び30)の場合、例えば、約10対1の比で幅が厚さより大きい矩形の断面をもち、その幅により画定される桁の平面内に定められた湾曲(一定又は可変)を有する長い梁(例えば、約30〜約90メートル)を製造するとき、重量とコストに関する重大な難問がある。

【0009】

PMC材料が所与の用途に適しているかどうかは、その用途の構造上の要件並びに所要の幾何学を有するようにPMC物品を製造する際の実行可能性に依存する。PMC翼桁キャップを製造する従来の一般的な方法は、樹脂を含浸した繊維ガラスロービングの湿式レイアップ又は主としてゼロ度で織ったか又は編んだ繊維の樹脂注入である。ブレードの長さが長くなると、炭素繊維で強化された複合材料がその優れた機械的性質のためにガラス繊維で強化された複合材料よりも有利になる。しかし、炭素繊維PMCでは、慣用のガラス繊維PMCプロセスで製造すると最適な複合材料の性質が得られない。炭素繊維PMC材料から風力タービンの翼桁キャップを製造するのに使用される注目に値する代わりの方法では、通例部分的に硬化したポリマーマトリックス材料(例えば、エポキシのような熱硬化性樹脂)中に強化材(例えば、連続繊維)を含むテープ様プリフォームである「プリプレグ」を複数層使用する必要がある。PMC構造体のためのプリプレグを形成するには、一方向性の連続した非捲縮(non-crimped)炭素繊維の個々の層に樹脂を含浸して、概ね二次元の複合積層構造体を作成し得る。含浸後、各々の複合積層体は通例ポリマーマトリックス材料の圧密化、高密度化、及び部分硬化を経て(「B段階」)安定性と望ましい粘着性レベルを得る。得られたプリプレグは必要になるまで一時的に保存することができ、必要になったときには複数の層のプリプレグをモールド内で積み重ね、デバルク(debulk)して積層プリフォームを形成する。このプロセスは「レイアップ」といわれる。レイアップ後、積層プリフォームはモールド内で追加の圧密化、高密度化及び最終硬化を受けて所望のPMC部品を形成する。従って、モールドがその部品の最終幾何学形状を決定する。個々の積層体及び得られるPMC部品の適切な厚さは製造される複合構造体の特定の用途によって決まる。

【0010】

炭素繊維PMC部品を製造するための上記プリプレグプロセスは、通例、自動テープレイアップ(ATL)又は自動繊維配置(AFP)法のような製造方法を使用する必要があった。しかし、現存する自動レイアップ機は風力タービンのブレードに必要とされる長さを有するPMC部品に適合せず、かかる設備の資本コストは法外に高い可能性がある。その結果、風力ブレード翼桁キャップを製造するには手動レイアップ法がより一般的に使用されている。それでも、連続繊維複合材料を含有するプリプレグからPMC翼桁キャップ及びその他の長いPMC梁を製造するときには、面内湾曲に対するプリプレグの抵抗性のために、重大な難問に遭遇する。レイアッププロセスで最初に形成される平坦な直線状の構造を有するPMC梁のあるものは、面外の湾曲(梁の幅に対して垂直な平面内)を有するように従来の方法によって容易に形成又は成形することができるが、剛性のプリプレグ積層体は湾曲、特に面内湾曲と折り合うように適合することに抵抗するので、結果として、複合構造体内の個々の層は、図3に示すタイプのような後退構造を有するブレードの翼桁キャップを製造しようとすると反ったり、皺が寄ったり、縮れたり、又はその他で歪むようになる傾向がある。

【先行技術文献】

【特許文献】

【0011】

【特許文献1】米国特許第7740453号明細書

【発明の概要】

【発明が解決しようとする課題】

【0012】

このように、多くの場合反り及び歪みを回避するか又は少なくとも最小にする目的で、PMC材料から形成される後退風力タービンブレードを製造するための様々な解決策が提案されているが、不適当なが得られることが多い。

【0013】

本発明は、複数の層のプリプレグから製造することができる、面内湾曲及び、場合により面外の湾曲をもつ形状を有する複合材料部品を提供する。その1つの非限定例は後退構造を有する翼形部用の翼桁キャップである。

【課題を解決するための手段】

【0014】

本発明の第1の態様によると、複合材料部品を製造する方法は、複数のプリプレグを形成することを含んでおり、各々のプリプレグは部分的に硬化したポリマー材料のマトリックス中に繊維状強化材を含有する積層構造を有している。複数のプリプレグを積み重ねた後圧密化して、複数のプリプレグを互いに接合させて、プリフォームの長手方向にある長さ、プリフォームの横断方向にある幅、及び長手方向と横断方向に対して垂直な方向にある厚さを有する直線状の細長いプリフォームを形成する。この細長い形状の長さはその幅より大きく、その幅はその厚さより大きい。その後、プリフォームの長手方向と横断方向を含む平面内でプリフォームに湾曲を誘発して、後退構造を作成する。この湾曲を誘発するには、プリフォームの横断方向に平行な力をかけながらプリフォームをポリマー材料の溶融温度未満の温度にして、プリフォーム及びその中の複数のプリプレグの反り又は歪みを起こすことなくクリープ率速度(creep rate velocity)でポリマー材料のコールドフローを起こさせる。次いで、ポリマー材料を十分に硬化させて、複合材料部品を得ると共にその後退構造を保持する。

【0015】

本発明の別の態様は、上記方法により製造される複合材料部品である。特定の例として、かかる部品は、複合材料部品の長手方向にある長さ、複合材料部品の横断方向にある幅、及び長手方向と横断方向に対して垂直な方向にある厚さを有する細長い形状を有している。この細長い形状の長さはその幅より大きく、その幅はその厚さより大きい。この部品はさらに、十分に硬化したポリマー材料のマトリックス中に連続した繊維材料の複数の層を含む積層構造からなる。連続した繊維材料は細長い形状の長手方向に対して平行に配向した複数の繊維を含んでいる。この細長い形状の部品は、その細長い形状の長手方向と横断方向を含む平面内に画定された湾曲を有していて、複合材料部品の後退構造を画成している。この湾曲は、プリフォーム段階で、従って十分に硬化させる前に、クリープ率速度でのコールドフローにより、細長い形状及びその中の連続した繊維材料の反り又は歪みを起こすことなく誘発される。

【発明の効果】

【0016】

本発明の重要な利点は、通常は複合材料部品の反り及び歪みを生じることになる充分な面内湾曲、場合により面外の湾曲も有する連続繊維強化複合材料部品を製造することができることである。本発明の好ましい態様によると、この製造方法は、繊維強化プリプレグ層をレイアップして積み重ね圧密化することで形成されるプリフォーム、より具体的にはプリフォーム内のB−段階の(部分的に硬化した)熱硬化性樹脂が、クリープ率速度において制御された様式でコールドフローを起こし、最初に直線状のプリフォームを形成し、所望の面内湾曲部を得ることができるという能力を利用する。

【0017】

本発明のその他の態様及び利点は以下の詳細な説明から理解されるであろう。

【図面の簡単な説明】

【0018】

【図1】図1は、本発明の用途の代表例である風力タービンの現行の技術による例を概略的に示す。

【図2】図2は、当技術分野で公知のタイプの直線状の構造を有する風力タービンブレードの平面図を概略的に示す。

【図3】図3は、当技術分野で公知のタイプの後退構造を有する風力タービンブレードの平面図を概略的に示す。

【図4】図4は、図3の風力タービンブレードの断面図を概略的に示す。

【図5】図5は、本発明の一実施形態に従って後退ブレードの製造に使用するのに適したプリフォームを製造するように積み重ねて配置された複数のプリプレグを概略的に示す。

【図6】図6は、図5のプリプレグを用いて製造されたプリフォームを概略的に示す。

【図7】図7は、本発明の一実施形態に従って図6のプリフォーム内に面内湾曲部を作成するための方法で実施される工程を示す。

【図8】図8は、本発明の一実施形態に従って図6のプリフォーム内に面内湾曲部を作成するための方法で実施される工程を示す。

【図9】図9は、本発明の一実施形態に従って図6のプリフォーム内に面内湾曲部を作成する方法で実施される工程を示す。

【図10】図10は、本発明の別の実施形態に従って図6のプリフォーム内に面内湾曲部を作成する代わりの工程を示す。

【図11】図11は、本発明の別の実施形態に従って図6のプリフォーム内に面内湾曲部を作成する代わりの工程を示す。

【図12】図12は、本発明の一実施形態に従ってプリフォーム内に面内湾曲部を作成するさらに別の代わりの工程を示す。

【発明を実施するための形態】

【0019】

図1の風力タービン10、特に図3及び図4に示すタイプの風力タービンブレード14に関連して本発明を説明する。より具体的には、図4に示す翼桁キャップ28及び30のような風力タービンブレードの翼桁キャップを製造するPMCプロセスに関連して本発明を説明する。しかし、本発明は、本質的にあらゆるPMC部品、特に一方向性の(又は殆ど一方向性の)複合プリフォームから製造され高いアスペクト比(その最大の断面寸法よりずっと大きい長さ)を有するPMC部品の製造にも同様に適している。他の注目に値する例には、航空機の翼形部及びヘリコプターのローターに見られるタイプのあらゆるI形梁の複合キャップ、並びに広範囲の他の用途で使用されるI形梁の複合キャップが包含される。

【0020】

図1及び図3を参照すると、ブレード14は高いアスペクト比を有し得ることが理解できる。ブレード14の限定されることのない特定の例は30メートル超、例えば約30〜90メートルの長さ、約20〜約160cmの幅、及び約1〜約10cmの厚さを有する。また、図3の先の考察で説明したように、ブレード14は後退構造を有する結果、ブレード14の翼長方向の軸22の少なくとも一部がブレードのピッチ軸24と一致しない。ブレード14の掃引は、ブレード14の中央付近の前方掃引と、そのブレード先端26で次第に大きくなる後方掃引とを含むように示されているが、その他の後退構造、例えば後方掃引のみ又は前方掃引のみが存在するものも本発明の範囲内である。ブレード14は、図3で明らかな後退構造に対応する面内湾曲に加えて、面外の湾曲(図3で明白な湾曲に対して垂直)を有していてもよい。最後に、ブレード14は、図4に示すものと同様に構成することができ、従って、一対の荷重を負担する翼桁キャップ28及び30、翼桁キャップ28及び30の間にあってこれらに接続された剪断ウェブ32、並びにブレード14の外部の空気力学的翼形状を定めるシェル34を含み得る。ブレード14のその他の態様、例えばその構築、風力タービン10内への設置、及びタービン10の作動は図1〜図4に関連して述べられているか、又はそうでなくても当技術分野で公知であり、従ってここでは詳細に述べることはしない。

【0021】

図4に関連して既に記載したように、翼桁キャップ28及び30はブレード14の翼長方向の軸22の付近に、又はその軸に沿って、又は好ましくはその軸と一致して位置しており、一般にブレード14の長手方向の長さのほぼ全体(翼長)に沿ってその根部からその先端26まで延びている。従って、各々の翼桁キャップ28及び30はその長さに沿って湾曲を有していなければならない。さらに、かかる湾曲は好ましくはブレード14の湾曲に対応しており、その結果ブレード14所望の後退構造が生じる。

【0022】

翼桁キャップ28及び30は構造部品として働いて、ブレード14の強度及び剛性を増大させながら、ブレード14の重量には最小限の寄与をするので、翼桁キャップ28及び30はポリマーマトリックス材料中に繊維強化材を含むPMC材料から製造されるのが好ましい。本明細書では、用語「繊維」は個々のフィラメントであっても、又はフィラメントの束(トウ)であってもよい。繊維強化材は連続した繊維であるのが好ましく、繊維の本質的に全てではないとしても少なくとも幾らかは各々の翼桁キャップ28及び30内でキャップ28又は30の長手方向の軸に対して平行、従ってブレード14の翼長方向の軸22に対してほぼ平行であるように配向しているのが好ましい。追加の繊維、例えば他の繊維に対して横断方向に配置された繊維を翼桁キャップ28及び30内の有利な位置に配置して、繊維構造体を強化及び/又は安定化することができ、及び/又は翼桁キャップ28及び30の剛性を増大することができる。全ての場合において、追加の繊維は、キャップ28及び30並びにブレード14の全体としての厚さ、剛性及び強度要件を満たすように、翼桁キャップ28及び30内の選択された位置に配置することができる。翼桁キャップ28及び30の強化材として使用するのに好ましい連続繊維には炭素(例えば、グラファイト)繊維がある。しかし、その他の又は追加の繊維材料、例えばガラス(例えば、繊維ガラス)、及びアラミド(例えば、Kevlar(登録商標))繊維の使用も本発明の範囲内である。

【0023】

繊維強化材はそれから形成されるPMC材料並びに翼桁キャップ28及び30の荷重を負担する構成要素として機能するが、ポリマーマトリックス材料は強化材を保護し、その繊維の配向を維持し、荷重を強化材に分散させる機能を果たす。マトリックス材料はまたキャップ桁28及び30の構造強度及びその他の物理的性質にも寄与し、従ってマトリックスを形成するのに使用する樹脂は意図した用途に適切な機械的及び物理的性質を有するべきである。加えて、樹脂は繊維強化材と組成的に適合性で、繊維強化材を熱的に劣化させたりその他不都合なことのない温度条件下で硬化させることができるべきである。この意味で、熱硬化性樹脂、特にエポキシは、翼桁キャップ28及び30のマトリックス材料として使用するのに特に適切な樹脂材料である。しかし、他のポリマー材料、例えば、ポリエステル及びビニルエステル熱硬化性樹脂並びにナイロン、ポリエチレン、ポリプロピレン、等を始めとする数多くの熱可塑性樹脂の使用も本発明の範囲内である。

【0024】

図5及び図6に示すように、キャップ桁28及び30を製造する好ましい実施形態では複数のプリプレグ50を使用する。これらは各々が強化材及び部分的に硬化した状態のポリマーマトリックス材料を含むシート、プライ又はテープ様のプリフォームの形態である。プリプレグ50を形成するには、一方向性の連続した非捲縮繊維のような繊維の個々の層に樹脂を含浸させて概して二次元の複合積層構造体を作成し得る。含浸の後、各々の複合積層体は通例圧密化、高密度化、及びポリマーマトリックス材料の部分的硬化(「B段階」)を受けて、プリプレグ50の安定性及び望ましい粘着性レベルを得る。個々のプリプレグ50の適切な厚さ及び翼桁キャップ28又は30(又はその他の複合材料部品)の所望の厚さを得るのに必要とされるプリプレグ50の数は製造される複合材料部品の特定の用途に依存する。

【0025】

その後、複数の層のプリプレグ50をモールド(図示せず)内でレイアップ及びデバルクすることによって積層体プリフォーム52(図6)を形成する。手動レイアップ、自動テープレイアップ(ATL)及び自動繊維配置(AFP)法を始めとする典型的なレイアッププロセス、真空バギングを始めとする典型的な圧密化及び高密度化プロセス、及び樹脂を部分的に硬化させる典型的なB段階プロセスは全て当技術分野で周知であり、従ってここでは詳細には述べない。レイアップ及びデバルクプロセスの完了時、繊維が埋め込まれたプリフォーム52内のポリマーマトリックス材料は完全に硬化してはいないが、代わりに部分的にのみ硬化している。この時点で、プリフォーム52は図6に全体を示すように平坦で直線状の細長い形状を有し得る。

【0026】

本発明の好ましい実施形態では、プリフォーム52は図6に示すものと同様な平坦で直線状の細長い形状を有している。プリフォーム52は桁28又は30の所望の長さと実質的に等しいか又はそれ以上の長さ(L)、並びに桁28又は30の所望の幅及び厚さと実質的に等しい幅(W)及び厚さ(t)を有する。既に述べたように、レイアッププロセス後プリフォーム52のポリマーマトリックス材料は完全には硬化していないが、その代わりに部分的にのみ硬化している。レイアップの後、積層体プリフォーム52は真空バギングのような追加の圧密化及び/又は高密度化を受け得るが、従来技術の方法とは対照的にまだ最終硬化は受けない。その代わりに、プリフォーム52に面内湾曲を誘発してキャップ桁28又は30の所望の最終形状を実質的に得るのに適した装置にプリフォーム52を移す。1つのかかる手法が、プリフォーム52の長手方向の面58及び60に対して一対の剛体62及び64を利用するものとして図7〜図9に示す。剛体62及び64は各々がプリフォーム52の対応する面58又は60から所望の湾曲と一致する長手方向の形状を有していて、そのためこれら剛体62及び64は協同してキャップ28及び30の最終幾何学形状を決定する。

【0027】

図7〜図9から明らかなように、剛体62及び64は、プリフォーム52に対して面内、言い換えると、プリフォーム52の対向する長手方向の側面58と60との間の幅方向の面内表面54及び56に対して平行、従ってプリフォーム52の長さ方向に対して横断する方向の力をかけるように位置付けられている。プリプレグ50内に最初に組み込まれ、その後プリフォーム52の長さ方向に対して平行に配向された連続した繊維強化材は、面外の湾曲(プリフォーム52の面内表面54及び56に対して垂直な平面内)を有するプリフォーム52を成形又は賦形することに対して比較的に小さい抵抗性を示すが、剛性のプリプレグ50及びその強化材は、長いプリフォーム52に面内湾曲を誘発しようとすると、その面内変形に対する抵抗性のために、図3に示すタイプの後退ブレード14の翼桁キャップ28及び30を製造しようとしたとき反り、皺、縮れ及びその他の形態の歪みが起こり易くなるといった程度の重大な難問を生じる。しかし、本発明に至った検討において、プリフォーム52がまだ部分的に硬化した状態にあるうちに面内変形力を加えれば、かつ、部分的に硬化したポリマーマトリックス材料がプリフォーム52内でコールドフローを起こすようにクリープ率速度でその変形力を加えれば、かかる面内変形に対する抵抗性を克服することができるということが判明した。この点で、プリフォーム52はポリマーマトリックス材料が溶融し液状になる程に加熱しないのが好ましく、もしそうすると、ひどい歪みが生じ、また層(プリプレグ)レベルで、及びプリフォーム52全体で、繊維組織化、直線性及び円柱性(columnarity)の制御が失われるであろう。代わりに、本発明は、部分的に硬化した(B−段階)ポリマーマトリックス材料によりもたらされる安定性を利用して、プリフォーム52内の湾曲の誘発の間秩序を維持する。従って、プリフォーム52の加熱は、プリフォーム52内の温度を、ポリマーマトリックスの液化を回避するためにポリマーマトリックス材料の融点より充分に低く維持するように行うのが好ましい。

【0028】

上記に鑑み、プリフォーム52は、好ましくは、剛体62及び64を用いて適当なレベルの加熱及び真空(必要であれば又は所望であれば)で圧密化され、変形力は剛体62及び64により、プリフォーム52の形状を極めてゆっくり変化させて図9に示す細長い形状66が得られるように加えられる。このプロセスは、成形の応力が部分的に硬化したポリマーマトリックス材料のコールドフローにより永久的であるが無害の剪断歪みに緩和され得るように充分に遅いのが好ましい。剪断応力は、反り若しくは縮れ又は何らかの面外の歪みが起こる閾値より低く維持される。プリフォーム52内の応力の許容可能な状態を維持するように調節することができる適切なクリープ率速度は、経験的に決定され得るか、又はプリフォーム52上又は内でセンサー(図示せず)からのフィードバックにより制御され得る。プリフォーム52の材料及び構造に応じて、多種多様のクリープ率速度が可能で有効であると考えられる。剛体62及び64によりプリフォーム52に変形力を加えるのに使用される機械は空気圧作動式、油圧作動式、バネ作動式及び/又はブラダー(bladder)作動式でもよく、また適当な力を適当な速度、温度及び順序でかけてプリフォーム52内に望ましくない歪みを生じることなく所望の面内湾曲を誘発することができるあらゆる他のアクチュエーターを使用し得る。得られる細長い形状66(図9)はその後、意図された翼桁キャップ28又は30(又は他のあらゆる所望のPMC部品)の製造を完了するのに必要又は所望であり得るさらなる加工処理を受けることができる。

【0029】

プリフォーム52の応力に対する反りを起こさない許容度は、プリフォームの厚さ(t)を増大することによって大幅に増大させることができる。従って、図7〜図9に示す変形プロセスは、単一のプリプレグ50に対して行うのではなく、翼桁キャップ28又は30のほぼ所望の厚さである厚さを有するプリフォーム52に対して行うのが好ましい。このプロセスは全厚さ(t)のプリフォーム52で行うのが好ましいが、合わせた厚さが翼桁キャップ28又は30の所望の厚さより少ない積み重ねたプリプレグ50から形成された部分プリフォーム(モジュール)に対してこのプロセスを行うことができることが予測できる。得られた部分プリフォームは次に、同様に製造された他の部分プリフォームと共に組み立て接合するか又はその他の手段で結合して最終形状66、そして最後に、意図された翼桁キャップ28若しくは30又はあらゆるその他の所望のPMC部品を形成することができる。

【0030】

図10は、プリフォーム52並びに図7〜図9の剛体62及び64の断面図であり、力の分配を促進し、プリフォーム52が局在化された平坦化、狭窄化、圧壊、及び/又は他の形態の歪みを受ける傾向を最小にするために使用することができる追加の部品を示している。図10で、プリフォーム52は柔軟なベース68の上に置かれ、場合によりパンチ70によりかけられる対抗圧力を受ける。幾つかの実施形態では、パンチ70は、最終形状66、従って意図した翼桁キャップ28又は30又はその他あらゆる所望のPMC部品内に面外の湾曲を製造するような形状にし、そのように応用し得る。

【0031】

図11に示す代わりの手法は、プリフォーム52の長手方向の側面58及び60にそれぞれ相対する一対の非剛性の柔軟体72及び74を利用する。各々の柔軟体72及び74は、プリフォーム52に面するその内側の端面がプリフォーム52の対応する面58又は60の所望の湾曲に一致する長手方向の形状を得るのに充分に柔軟であり、そのため柔軟体72及び74は協同して細長い形状66の最終幾何学形状を決定する。柔軟体72及び74の利益は、プリフォーム52を変形させるのに必要とされる力を拡げながら、異なる湾曲を有する最終プリフォーム66の製造が可能になることである。柔軟体72及び74は作動機構(図示せず)、例えば一連のモールド、カム又はコンピューター制御デバイスにより弾性的に変形して所望の長手方向の形状を得ることができる。図7〜図10の先の実施形態と同様に、図11に示す変形プロセスは、プリフォーム52のポリマーマトリックス材料がまだ部分的に硬化した状態であるうちに行われ、部分的に硬化したポリマーマトリックス材料がプリフォーム52内でコールドフローを起こすようなクリープ率速度で変形力を加える。

【0032】

図5〜図11に関して説明した実施形態では、プリフォーム52は、プリフォーム52内に誘発された面内湾曲が細長い形状66の面内湾曲を全体として定めるように翼桁キャップ28又は30を全体として画成するように説明した。図12は、複数の平坦で直線状のプリフォームセグメント76を作成し、翼桁キャップ28若しくは30又は別の所望のPMC部品を製造するのに使用する代わりの実施形態を表している。セグメント76は端と端を接して配置され、突き合わせ接合接続部80により互いに固定されて、長手方向の端面82及び84がPMC部品の所望の面内湾曲に近いセグメント化プリフォーム78を形成する。こうして、セグメント化プリフォーム76は全体としてPMC部品を画成し、一方複数のプリフォームセグメント76は全体として部品の後退構造を画成する。セグメント化プリフォーム76はさらに賦形されて、図7〜図11に示すいずれかの実施形態に従うより均一な面内湾曲を画定することができるであろうと予測される。

【0033】

上記実施形態の各々において、プリフォーム52をレイアップして、その強化材がそのプリフォーム52を形成するのに使用した他のプリプレグ50の強化材に対して軸外にある(90度まで)幾つかのプリプレグ50を含有させるのが望ましいことがある。或いはまた、軸外の強化材を有する乾燥繊維又はテープをプリフォーム52に組み込むことができよう。いずれの場合も、軸外の強化材を使用して、プリフォーム52の横断方向の剛性を増強し、変形プロセス中のプリフォーム52の狭窄化を防止することができる。これらの追加の層の強化材はプリプレグ50について記載したものと同様の連続繊維であってもよく、又はランダムマット状のチョップト若しくは連続した繊維でも又は横断方向の剛性を高めるように設計された織った若しくは編んだ繊維でもよいが、プリフォーム52内に湾曲が誘発されるのに抵抗しないようにプリフォーム52の面内剪断剛性を大幅に増大しない。

【0034】

具体的な実施形態に関して本発明を説明してきたが、当業者は他の形態を採用できることは明らかである。従って、本発明の範囲は以下の特許請求の範囲によってのみ限定される。

【符号の説明】

【0035】

10 タービン

12 アセンブリ

14 ブレード

16 ハブ

18 ナセル

20 塔

22 軸

24 軸

26 先端

28 翼桁キャップ

30 翼桁キャップ

32 ウェブ

34 シェル

36 表皮

38 表皮

40 コア

50 プリプレグ

52 プリフォーム

54 表面

56 表面

58 側面

60 側面

62 剛体

64 剛体

66 形状

68 ベース

70 パンチ

72 柔軟体

74 柔軟体

76 セグメント

78 プリフォーム

80 接続部

82 端面

84 端面

【特許請求の範囲】

【請求項1】

後退構造を有する複合材料部品(28,30)を製造する方法であって、

各々が、部分的に硬化したポリマー材料のマトリックス中に繊維状強化材を含有する積層構造を有する複数のプリプレグ(50)を形成する工程と、

複数のプリプレグ(50)を積み重ねる工程と、

複数のプリプレグ(50)を圧密化して複数のプリプレグ(50)を一緒に接合して、プリフォーム(52)の長手方向のある長さ、プリフォーム(52)の横断方向のある幅、並びに長手方向及び横断方向に対して垂直な方向のある厚さを有し、長さが幅より大きく、幅が厚さより大きい直線状の細長いプリフォーム(52)を形成する工程と、

プリフォーム(52)の長手方向及び横断方向を含有する平面内でプリフォーム(52)中に面内湾曲を誘発して後退構造を作成する工程であって、プリフォーム(52)の横断方向に対して平行な力をかけながら、プリフォーム(52)をポリマー材料の溶融温度未満の温度にして、プリフォーム(52)及びその中の複数のプリプレグ(50)の反り又は歪みを起こすことなくクリープ率速度でポリマー材料のコールドフローを起こさせる、誘発工程と、

ポリマー材料を十分に硬化させて、複合材料部品(28,30)を得ると共にその後退構造を保持する工程と

を含む、前記方法。

【請求項2】

前記誘発工程中にかけられる力が、プリフォーム(52)内に誘発される面内湾曲と一致する剛性の輪郭を有し、プリフォーム(52)の対向する長手方向の端面(58,60)と接触する第1及び第2の剛体(62,64)によりかけられることを特徴とする、請求項1記載の方法。

【請求項3】

さらに、プリフォーム(52)の対向する長手方向の端面(58,60)の間に配置されたプリフォーム(52)の少なくとも1つの表面(54,56)を少なくとも第1の柔軟体(68)に接触させ抑制して誘発工程の間プリフォーム(52)内の面外の歪みを抑制することを含む、請求項2記載の方法。

【請求項4】

誘発工程中にかけられる力が、プリフォーム(52)の長手方向の端面(58,60)と接触させられ、次いで横断方向に弾性的に変形させられる第1及び第2の柔軟なレール(72,74)によりかけられて、プリフォーム(52)内に面内湾曲を誘発することを特徴とする、請求項1記載の方法。

【請求項5】

プリフォーム(52)が全体として複合材料部品(28,30)を画成し、プリフォーム(52)内に誘発される面内湾曲が全体として後退構造を画成することを特徴とする、請求項1乃至請求項4のいずれか1項記載の方法。

【請求項6】

複合材料部品(28,30)が翼形部(14)の翼桁キャップ(28,30)であることを特徴とする、請求項1乃至請求項5のいずれか1項記載の方法。

【請求項7】

さらに、翼桁キャップ(28,30)及び第2の翼桁キャップ(28,30)を剪断ウェブ(32)に接合してI形梁構造体を形成し、次いでI形梁構造体を翼形部(14)内に設置することを含む、請求項6記載の方法。

【請求項8】

翼形部(14)が風力タービンブレード(14)であり、複合材料部品(28,30)の長さがその幅より少なくとも10倍大きく、複合材料部品(28,30)の幅がその厚さより少なくとも10倍大きいことを特徴とする、請求項7記載の方法。

【請求項9】

請求項1乃至請求項8のいずれか1項記載の方法で製造した複合材料部品(28,30)。

【請求項10】

後退構造を有する複合材料部品(28,30)であって、前記複合材料部品(28,30)は、複合材料部品(28,30)の長手方向にある長さ、複合材料部品(28,30)の横断方向にある幅並びに長手方向及び横断方向に対して垂直な方向にある厚さを有する細長い形状(66)からなり、前記長さが前記幅より大きく、前記幅が前記厚さより大きく、また前記複合材料部品(28,30)は、十分に硬化したポリマー材料のマトリックス中に連続した繊維材料の複数の層を含む積層構造体を含み、連続した繊維材料が前記細長い形状(66)の長手方向に対して平行に配向された複数の繊維を含んでおり、

前記細長い形状(66)の長手方向及び横断方向を含有する平面内で細長い形状(66)内に画成された面内湾曲を含んでいて複合材料部品(28,30)の後退構造を画成し、面内湾曲が細長い形状(66)及びその中の連続した繊維材料の反り又は歪みを起こすことなくクリープ率速度におけるコールドフローにより誘発されることを特徴とする、前記複合材料部品(28,30)。

【請求項1】

後退構造を有する複合材料部品(28,30)を製造する方法であって、

各々が、部分的に硬化したポリマー材料のマトリックス中に繊維状強化材を含有する積層構造を有する複数のプリプレグ(50)を形成する工程と、

複数のプリプレグ(50)を積み重ねる工程と、

複数のプリプレグ(50)を圧密化して複数のプリプレグ(50)を一緒に接合して、プリフォーム(52)の長手方向のある長さ、プリフォーム(52)の横断方向のある幅、並びに長手方向及び横断方向に対して垂直な方向のある厚さを有し、長さが幅より大きく、幅が厚さより大きい直線状の細長いプリフォーム(52)を形成する工程と、

プリフォーム(52)の長手方向及び横断方向を含有する平面内でプリフォーム(52)中に面内湾曲を誘発して後退構造を作成する工程であって、プリフォーム(52)の横断方向に対して平行な力をかけながら、プリフォーム(52)をポリマー材料の溶融温度未満の温度にして、プリフォーム(52)及びその中の複数のプリプレグ(50)の反り又は歪みを起こすことなくクリープ率速度でポリマー材料のコールドフローを起こさせる、誘発工程と、

ポリマー材料を十分に硬化させて、複合材料部品(28,30)を得ると共にその後退構造を保持する工程と

を含む、前記方法。

【請求項2】

前記誘発工程中にかけられる力が、プリフォーム(52)内に誘発される面内湾曲と一致する剛性の輪郭を有し、プリフォーム(52)の対向する長手方向の端面(58,60)と接触する第1及び第2の剛体(62,64)によりかけられることを特徴とする、請求項1記載の方法。

【請求項3】

さらに、プリフォーム(52)の対向する長手方向の端面(58,60)の間に配置されたプリフォーム(52)の少なくとも1つの表面(54,56)を少なくとも第1の柔軟体(68)に接触させ抑制して誘発工程の間プリフォーム(52)内の面外の歪みを抑制することを含む、請求項2記載の方法。

【請求項4】

誘発工程中にかけられる力が、プリフォーム(52)の長手方向の端面(58,60)と接触させられ、次いで横断方向に弾性的に変形させられる第1及び第2の柔軟なレール(72,74)によりかけられて、プリフォーム(52)内に面内湾曲を誘発することを特徴とする、請求項1記載の方法。

【請求項5】

プリフォーム(52)が全体として複合材料部品(28,30)を画成し、プリフォーム(52)内に誘発される面内湾曲が全体として後退構造を画成することを特徴とする、請求項1乃至請求項4のいずれか1項記載の方法。

【請求項6】

複合材料部品(28,30)が翼形部(14)の翼桁キャップ(28,30)であることを特徴とする、請求項1乃至請求項5のいずれか1項記載の方法。

【請求項7】

さらに、翼桁キャップ(28,30)及び第2の翼桁キャップ(28,30)を剪断ウェブ(32)に接合してI形梁構造体を形成し、次いでI形梁構造体を翼形部(14)内に設置することを含む、請求項6記載の方法。

【請求項8】

翼形部(14)が風力タービンブレード(14)であり、複合材料部品(28,30)の長さがその幅より少なくとも10倍大きく、複合材料部品(28,30)の幅がその厚さより少なくとも10倍大きいことを特徴とする、請求項7記載の方法。

【請求項9】

請求項1乃至請求項8のいずれか1項記載の方法で製造した複合材料部品(28,30)。

【請求項10】

後退構造を有する複合材料部品(28,30)であって、前記複合材料部品(28,30)は、複合材料部品(28,30)の長手方向にある長さ、複合材料部品(28,30)の横断方向にある幅並びに長手方向及び横断方向に対して垂直な方向にある厚さを有する細長い形状(66)からなり、前記長さが前記幅より大きく、前記幅が前記厚さより大きく、また前記複合材料部品(28,30)は、十分に硬化したポリマー材料のマトリックス中に連続した繊維材料の複数の層を含む積層構造体を含み、連続した繊維材料が前記細長い形状(66)の長手方向に対して平行に配向された複数の繊維を含んでおり、

前記細長い形状(66)の長手方向及び横断方向を含有する平面内で細長い形状(66)内に画成された面内湾曲を含んでいて複合材料部品(28,30)の後退構造を画成し、面内湾曲が細長い形状(66)及びその中の連続した繊維材料の反り又は歪みを起こすことなくクリープ率速度におけるコールドフローにより誘発されることを特徴とする、前記複合材料部品(28,30)。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【公開番号】特開2012−86564(P2012−86564A)

【公開日】平成24年5月10日(2012.5.10)

【国際特許分類】

【外国語出願】

【出願番号】特願2011−222399(P2011−222399)

【出願日】平成23年10月7日(2011.10.7)

【出願人】(390041542)ゼネラル・エレクトリック・カンパニイ (6,332)

【Fターム(参考)】

【公開日】平成24年5月10日(2012.5.10)

【国際特許分類】

【出願番号】特願2011−222399(P2011−222399)

【出願日】平成23年10月7日(2011.10.7)

【出願人】(390041542)ゼネラル・エレクトリック・カンパニイ (6,332)

【Fターム(参考)】

[ Back to top ]