複合材航空機の広範囲修理

【課題】一体形複合材航空機構成部品の広範囲修理のための方法を提供する。

【解決手段】構成部品の外板および下層の補剛下部構造に及ぶ損傷範囲を元に戻すための、個別製作の複合材交換用パネル310の設計を行なう。設計には、損傷した複合材料を切り取って生ずる開口部に嵌合する交換用外板、および下層の共硬化された交換用補剛下部構造を含む。さらに、設計に従って複合材交換用パネルを製作し、重ね板330、ボルト340等を用いて、前記開口部に結合する。

【解決手段】構成部品の外板および下層の補剛下部構造に及ぶ損傷範囲を元に戻すための、個別製作の複合材交換用パネル310の設計を行なう。設計には、損傷した複合材料を切り取って生ずる開口部に嵌合する交換用外板、および下層の共硬化された交換用補剛下部構造を含む。さらに、設計に従って複合材交換用パネルを製作し、重ね板330、ボルト340等を用いて、前記開口部に結合する。

【発明の詳細な説明】

【背景技術】

【0001】

商業用航空機は、鳥の衝突、地上支援設備、異物、霰、および他の予想外の出来事によって損傷することがある。これらの出来事は、航空機の外板に穴や亀裂を生み出し、下層の補剛下部構造(例えば、フレーム、補剛材、およびパッドアップ(pad−ups))を損傷させうる。例えば、航空機の機首操縦席セクションは、鳥の衝突によって損傷する可能性があり、下部ローブは、前脚の破損によって損傷する可能性があり、中間セクションのドア周りは、地上支援設備との衝突によって損傷する可能性があり、後端セクションの下部ローブは、尾部の衝突によって損傷する可能性がある、等である。できるだけ速やかに、損傷した航空機を修理してその航空機を業務に戻すことが重要である。遊休航空機は収入減をもたらすので、ダウン時間は航空会社にとって非常に大きなコスト要因となる。

【0002】

パネル化されたアルミニウム製の航空機の修理は、比較的容易である。損傷したパネルおよび下層の下部構造は、航空機から取り外されて、交換される。パネルが入手可能であれば、比較的速やかに修理を実行することができる。

【0003】

新しい種類の複合材商業用航空機の修理は、特に一体形構成部品の広範囲修理では、あまり容易ではない。幾つかの一体形複合材樽形セクションで構成された胴体について考察する。各樽形セクションは、外板、フープフレーム、および補剛材(例えば、ストリンガ)を含む。補剛材は、外板と(製作中に共硬化することによって)一体化させることができる。フープフレームは、外板に機械的に固定されてもよい。胴体セクションの広範囲が損傷した場合、樽形セクション全体を取り外して交換することは、極めて高額になり、生産に悪影響を及ぼし、時間を消費することになる。

【発明の概要】

【発明が解決しようとする課題】

【0004】

一体形複合材航空機構成部品の広範囲修理のための方法が必要とされている。

【課題を解決するための手段】

【0005】

航空機の一体形複合材構成部品の不規則に損傷した範囲が、本明細書の方法に従って修理される。損傷範囲は、構成部品の外板および下層の補剛下部構造に及ぶ。この方法は、損傷範囲を元に戻すための、特別仕注文の複合材交換用パネルの設計を作成することを含む。この設計は、交換用外板、および下層の一体化された交換用補剛下部構造を含む。この方法はさらに、設計に従って複合材交換用パネルを製造することを含む。

【0006】

本明細書の他の実施形態によれば、一体形複合材航空機構成部品の広範囲を修理する方法は、損傷範囲を元に戻すための、個別製作の一体形複合材交換用パネルの設計を作成することを含む。この設計は、交換用外板、および下層の交換用補剛下部構造を含む。この方法はさらに、設計に従ってレイアップマンドレルツールを製作すること、およびこのツールを使用して交換用パネルを製作することを含む。ツールおよび交換用パネルは、単一の現場で製作される。

【0007】

本明細書の他の実施形態によれば、航空機胴体の損傷した一体形複合材樽形セクションの修理方法は、樽形セクションの広い損傷範囲を元に戻すための、個別製作の複合材交換用パネルの設計を作成することを含む。設計されたパネルは、外板、および一体化された補剛下部構造を含む。この方法はさらに、交換用パネルのための固定具を製作すること、設計に従って交換用パネルを製作すること、損傷範囲から損傷した材料を切断し、それによって樽形セクションに開口部を残すこと、および、製作したパネルを開口部内に据え付けることを含む。据付けには、固定具を使用して、製作したパネルを樽形セクションに機械的に固定することが含まれる。

【図面の簡単な説明】

【0008】

【図1】複合材胴体を含む航空機の図である。

【図2A】胴体の複合材樽形セクションの、外板および下層の補剛下部構造の図である。

【図2B】一体形胴体樽形部の損傷範囲の図である。

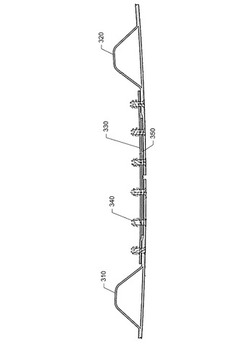

【図3】ボルト添接部を介して外板パネルに付着された交換用パネルの図である。

【図4】複合材交換用パネルの設計および製作を含む、航空機の損傷した一体形複合材構成部品を修理する方法の図である。

【図5A】レイアップマンドレルツールの製作法の図である。

【図5B】レイアップマンドレルツールの製作法の図である。

【図5C】レイアップマンドレルツールの製作法の図である。

【図5D】レイアップマンドレルツールの製作法の図である。

【図5E】レイアップマンドレルツールの製作法の図である。

【図6】隣接したクリーンセクションおよびダーティセクションを有する製作セルの図である。

【図7】製作セルを使用してレイアップマンドレルツールおよび交換用パネルの両方を製作する方法の図である。

【図8A】釣合せ手段を有するスピンドルを含む、回転式マンドレルツール支持体の図である。

【図8B】釣合せ手段を有するスピンドルを含む、回転式マンドレルツール支持体の図である。

【図9】釣合せ手段および長さ調節手段を有するスピンドルを含む、回転式マンドレルツール支持体の図である。

【図10】交換用パネルに対してテープ幅を増大できるかどうかを判定する方法の図である。

【図11】複合材交換用パネルを製作するためのセルを選択する方法の図である。

【図12】図11の方法を実行するための計算機の図である。

【発明を実施するための形態】

【0009】

図1を参照すると、複合材航空機100が示されている。航空機100は一般に、胴体110、翼組立体120、および尾翼130を有する。1つまたは複数の推進装置140が、胴体110、翼組立体120、または航空機100の他の部分に連結される。着陸装置組立体150が、胴体110に連結される。

【0010】

幾つかの実施形態では、胴体110全体が、単一の一体形複合材セクションで作られうる。他の実施形態では、胴体110は、複数の一体形複合材セクションで作られうる。図1に示した例では、胴体110は、以下の各一体形複合材樽形セクションから形成されている。すなわち、機首操縦席セクション(セクション41)、3つの中間セクション(セクション43、44、および46)、および後端セクション(セクション47および48)である。

【0011】

乗客用および貨物用のドア160が、全てのセクションに形成される。したがって、全てのセクションは、地上支援設備による損傷を受けやすい。全てのセクションはまた、地上の異物による損傷を受けやすい。また機首操縦席セクションは、高エネルギーの衝撃である鳥の衝突による損傷を受けやすい。機首操縦席セクションの下部ローブは、前脚の破損による損傷を受けやすい。後端セクションの下部ローブは、尾部の衝突による損傷を受けやすい。

【0012】

次に図2Aおよび図2Bを参照すると、胴体110の不規則に損傷した範囲250が示されている。外板210への損傷に加えて、下層の一体化された補剛下部構造220も損傷している可能性がある。補剛下部構造は、外板210と共硬化された、長手方向に延在するストリンガ220を含むことができる。

【0013】

胴体110への損傷は、完全に目に見えるか、またはそうではないことがある。目に見える損傷の例には、穴、および層間剥離(例えば、外板210からのストリンガ220の分離)が含まれる。損傷の場所、正確なサイズ、および程度は、非破壊検査を実施するまでは知ることができない。

【0014】

損傷範囲250は、広いことがある。本明細書では、広範囲とは、少なくとも縦3フィート横3フィート(約縦90cm横90cm)、またはそれにおおよそ相当する範囲である。樽形セクション全体、または胴体全体を交換することによって広範囲の損傷を修理することは、望ましくない。接着修理工程を介して広範囲の損傷を修理することは、実際的でないか、実行可能でないか、そうでなければ(例えば、費用または物流管理の理由により)望ましくないことがある。

【0015】

図4を参照すると、航空機の損傷した一体形複合材構成部品を修理する方法が示されている。本明細書では、構成部品という用語は、胴体などの主要構成部品、または胴体の樽形セクションのような主要構成部品の一セクションを意味しうる。

【0016】

複合材は、母材に埋め込まれた強化用繊維の層またはプライを含む。複合材の一例は炭素繊維強化プラスチック(CFRP)であり、その構成要素は、エポキシ母材に埋設された炭素繊維を含むことができる。

【0017】

ブロック410において、報告が受け取られると、修理方法が開始される。報告は、胴体の一セクションにおける穴などの目に見える損傷を表すか、または、報告は、剥がれたタイヤトレッドによって引き起こされる損傷、もしくは地上支援車両が貨物用ドアの枠にぶつかることによって引き起こされる損傷など、きっかけとなる作用によって引き起こされる損傷を表すことがある。

【0018】

ブロック420において、損傷の場所および程度が判定される。超音波検査のような非破壊検査が、目に見える損傷を有する領域に対して実施されてもよく、または、きっかけとなる作用の後でその領域の損傷が目に見えなくとも、非破壊検査がその領域に対して実施されてもよい。

【0019】

ブロック430において、損傷した材料を構成部品から取り外すのに先立って、航空機に、適切に支持するための特定の支柱を設けることができる。支柱は、構造的完全性を維持するために使用される。例えば、機首の下部ローブの大きなセクションが取り外される場合、着陸装置が取り外され、崩れないように外部支柱が設けられて、航空機を支持する。

【0020】

ブロック440において、損傷した複合材料が構成部品から切り取られ、それによって構成部品に開口部が形成される。損傷した材料は、切断の厚さおよびタイプに適したルータまたは回転カッタ(例えば、ダイヤモンド砥石車)などの切断機によって取り外されてもよい。直線の切断は、回転研削カッタで行うことができる。隅部の切断は、ルータで行うことができる。

【0021】

開口部は、トリミングされてもよい。ルータまたはトリム型板を使用して、切断機を誘導することにより、トリミングを支援することができる。トリミングは、交換用パネルの縁部と開口部の境界との間の工学的隙間公差を満たすように行われる。

【0022】

ブロック450において、複合材構成部品の損傷範囲を元に戻すための個別製作の複合材交換用パネルのために、設計が作成される。設計は、外板および一体化された補剛下部構造のための詳細なパネル定義が含まれる。詳細なパネル定義は、元のパネル定義(そのセクションに元来使用されていた外板および下部構造に基づく)から開始して、交換用パネルが開口部に嵌合して構成部品の輪郭に適合しうるように、元のパネル定義を修正することによって作成してもよい。パネル定義は、輪郭、および穴、トリム位置などの特徴を含む表面幾何形状を含むことができる。パネル定義はまた、各プライ内の、プライ境界、積層順序、繊維の組成および配向、ならびにテープ幅を指定しうる。

【0023】

パネル定義は、パネルに対する材料規格を定義しうる。材料規格は、強化用繊維および母材の特性を含む、複合材の特性を指定しうる。

【0024】

幾つかの実施形態では、詳細なパネル定義は、一体形交換用パネルを指定する。すなわち、全ての下層の補剛構造が、外板と共硬化される。

【0025】

他の実施形態では、詳細なパネル定義は、一体形交換用パネルを指定せず、むしろ、既存の構成部品から摘出された要素に加えて個別製作の一体化された外板および補剛下部構造を含む、混成の交換用パネルを指定する。例えば、要素は、量産胴体セクション(樽形部)から摘出されてもよく、または部分的に完成した樽形部から摘出されてもよく、または退役した航空機から摘出されてもよい。

【0026】

設計はまた、交換用パネルを構成部品に機械的に固定するために使用される機械的固定要素(例えば、添接重ね板および填材)のための、詳細なパネル定義を含む。損傷した材料の正確な場所、および損傷の正確な程度は、不規則かつ予測不可能なので、修理のための添接継手構成および詳細は恐らく存在せず、作成される必要がある。詳細なパネルの数は、修理のサイズおよび複雑さに依存する。複雑な修理では、例えば、数十枚の添接重ね板、および数千個の固定具が関わることもある。設計のこの局面は、その損傷に特有のものである。

【0027】

設計はまた、パネル組立定義および据付け定義を含む。これらの定義は、固定要素(例えば、添接重ね板、填材、および固定具)を使用して交換用パネルを構成部品に取り付ける方法を示す。

【0028】

ブロック460において、設計に従って交換用パネルが製作される。幾つかの実施形態では、量産で行われるのと同様に、様々な要素(例えば、外板および補剛材)が共硬化される。他の実施形態では、交換用パネルの要素のうちの幾つかは、互いに機械的に固定されうる(例えば、摘出されたストリンガが互いにボルト留めされて、外板にボルト留めされる)。しかし、特に、共硬化されたパネルが既存の構造に適合する場合には、共硬化が好ましい。

【0029】

交換用パネルを製作した後で、追加的な切断を実施することができる。例えば、交換用パネルが開口部よりも大きい場合に、追加的な切断が実施されうる。工学的隙間公差が満たされるのを確実にするために、追加的なトリミングを実施することができる。工学的隙間公差が満たされるのを確実にするこの最終仕上げは、修理現場で行われてもよい。交換用パネルは、修理現場でトリミングされる有効な過剰部分を意図的に有することができる。

【0030】

ブロック470において、交換用パネルが開口部内に据え付けられる。据付けは、交換用パネルを構成部品に機械的に固定することを含むことができる。例えば、多数の添接重ね板(複合材および/またはチタン)、填材、およびブラケットが、交換用パネルをセクションに固定するために使用されうる。

【0031】

図3を参照すると、ボルト添接部を介して外板パネル320に付着された、交換用パネル310が示されている。ボルト添接部には、ボルト340により交換用パネル310および外板パネル320の両方に取り付けられた、重ね板330が含まれる。填材およびシムなどの要素350が、重ね板330と交換用パネル310または外板パネル320との間の隙間を埋めるために使用されうる。添接部は一般に、円周方向、長手方向、および隅部の構成を有する。

【0032】

再度図4を参照する。非破壊検査(ブロック420において実施される)中、広範囲修理に指定された範囲の外側で、狭範囲の損傷が明らかになることもありうる。ブロック480において、狭範囲の損傷は、従来の接着修理工程を使用して修理されうる。接着修理またはスカーフ修理は、損傷した狭範囲を研磨し、複合材料および樹脂で充填し、その樹脂を硬化させることによって、実施することができる。

【0033】

図4の種々の機能は、異なる適任者によって実施されてもよい。例えば、設計(ブロック450)は、機体製造業者によって実施されてもよい。交換用パネルは、認定された工具、方法、および材料を使用して、認定された施設で、機体製造業者または第三者によって製造されてもよい(ブロック460)。交換用パネルは、航空機地上滞留(AOG)整備員によって取り付けられてもよい(ブロック470)。損傷した材料は、AOG整備員によって切り取られてもよい(ブロック440)。支保工(ブロック430)も、AOG整備員によって実施されてよい。非破壊検査(ブロック420)は、有資格者によって実施されてもよい。

【0034】

本明細書の方法は、図4に示された特定の機能の順序に限定されるものではない。幾つかの実施形態では、損傷した材料は、パネルが製作された後で取り外されうる。交換用パネルの製作には、ある程度の時間がかかる。したがって、損傷した材料の除去は、支保工の計画が完了し、パネルを製作し終えるまで、延期されてもよい。

【0035】

したがって、1つまたは複数の一体形複合材構成部品を有する新しい種類の商業用航空機を修理するための方法を開示する。損傷した一体形セクションは速やかに修理され、それにより航空機を速やかに業務に戻すことが可能になる。その結果、航空機のダウン時間が短縮される。

【0036】

損傷した航空機を修理して、その航空機を速やかに業務に戻すことが重要なので、修理に必要とされるあらゆる部品を迅速に製作することが極めて望ましい。以下の段落は、交換用パネルを迅速に製作するための設備を説明する。設備は、マンドレルツールを製作し、そのマンドレルツールを使用して交換用パネルを製作するための、製作セルを含むことができる。設備はまた、複合材パネルのレイアップおよび硬化のための、マスターレスのマンドレルツールを含むことができる。

【0037】

図5Aを参照すると、マスターレスのレイアップマンドレルツールの作成方法が示されている。マスターレスのツールとは、永久型を有さないツールを意味する。対照的に、永久型は通常、ある量の量産複合材ツールを作成するために使用される。

【0038】

ブロック510において、設計された交換用パネルの寸法に従って、セル型構造体が製作される。セル型構造体は、交換用パネルのための大まかな輪郭および断面を提供する。複合材胴体の修理の場合、大まかな輪郭および断面は、一定の曲率または複合輪郭とされうる。セル型構造体は、前立板で形成することができる。追加的な補強のために、山形材が取り付けられてもよい。材料系、ならびに前立板の密度および厚さを調整して、マンドレルツールの剛性および耐久性を高めることができる。材料系は、エポキシまたはビスマレイミド(BMI)を含むことができる。BMIは、多数回のランに使用されることを目的としたツールに好ましい。前立板は、水ジェット、ルータ、または他の工具によって切断することができる。

【0039】

さらに図5Bを参照すると、「矩形格子」セル型構造体512が示されている。このセル型構造体は、開口セル516の配列を画定する前立板514から形成されている。矩形格子構造体512は、上部および底部が開口している。

【0040】

ブロック520において、セル型構造体512は、膨張性の発泡状材料522で充填される(図5C参照)。発泡状材料522は、レイアップおよび硬化などの加工条件中に寸法安定性を維持する。例えば、発泡状材料522は、樹脂の注入および硬化、または樹脂に予め含浸(pre−impregnate、プリプレグ)された繊維(「プリプレグ材」)の硬化のための温度では、劣化、または縮退、または膨張しない。樹脂注入は通常、約200°F(約90℃)で実施され、エポキシ硬化は通常、350°F(約175℃)で実施される。発泡状材料522は、これらの温度では、劣化、または縮退、または膨張しないことになる。同様に、発泡状材料522は、樹脂注入中の圧力(14.7psi(約0.1MPa))下、またはプリプレグ材を硬化させるオートクレーブ圧力(約85psi(約0.6MPa))下では、歪まないことになる。寸法安定性条件および圧縮強さ条件は、続いてツール表面に加えられる表面板積層物が予想通りの位置で硬化されるように、維持されなければならない。発泡状材料522の寸法安定性が達成されなかった場合、追加的な材料を表面板に加える必要がありうる。これは望ましくないことである。例えば、表面板がその所望の場所にない場合、表面板のある範囲の切断が足りず(きれいに仕上がらない)、他の範囲が切断され過ぎる(過剰な量の材料が除去される)可能性がある。

【0041】

発泡状材料522の例には、限定されないが、ポリウレタン、ポリイソシアヌレート、炭素発泡体、セラミック、オートクレーブ処理発泡コンクリートが含まれる。発泡状材料522は、注入硬化されたブロックの形態、または、混合材料系を含めて、それらの何らかの組合せとすることができる。発泡状材料522は、余分の接着剤が発泡体の中心部に入らないように、封止されうる。

【0042】

ブロック530において、発泡状材料522および前立板514は、ツール表面板のレイアップのための所望の表面を得るために、機械加工される。その結果得られる機械加工された表面532の一例が、図5Dに示されている。

【0043】

ブロック540において、機械加工された表面532上に表面板が形成される。しかし、表面板の形成に先立って、表面板の前立板514への接着を助けるため、および樹脂の発泡状材料522への浸透を防ぐために、接着剤層が機械加工された表面532に付着されてもよい。

【0044】

表面板は、強化用繊維を含む織物を接着剤層上に設置することによって形成することができる。繊維は、乾燥繊維またはプリプレグ材とすることができる。繊維が乾燥繊維の場合、乾燥繊維には樹脂が注入される。次いで、樹脂注入繊維またはプリプレグ材は、バギングされ、次いで硬化される。幾つかの実施形態において、表面板は、約1/4インチと約1インチとの間(約0.5cmと約2.5cmとの間)の厚さを有しうる。

【0045】

ブロック550において、発泡状材料522がセル型構造体512から取り除かれうる。樹脂注入繊維の場合、発泡状材料522は、樹脂注入後、しかし硬化の前に、取り除くことができる。プリプレグ材の場合、発泡状材料522は、硬化後に取り除くことができる。幾つかの実施形態では、発泡状材料522は、セル型構造体512の背面からえぐり出されかつ掘り出されうる。他の実施形態では、発泡状材料522は、ブロックとして損傷なく取り除かれうる。

【0046】

幾つかの実施形態では、発泡状材料522は、セル型構造体512から完全に取り除かれうる。他の実施形態では、レイアップマンドレルツールが低い断面を有する場合、発泡状材料522は、交換用パネルの質に影響を及ぼさないのであれば、セル型構造体512内に残されうる。

【0047】

発泡状材料522は、硬化中に交換用パネルが熱的条件を満たす(例えば、ツールの裏側を通じて熱を伝達する)のを確実にするために、取り除かれうる。発泡状材料522は、ツールの背面を熱源から絶縁しうる絶縁物であり、従って、硬化条件によって画定された、要求時間における必要温度に干渉する。ツールが丈の短い前立板を有する場合、発泡状材料は、より低い熱インパクトを有しうり、したがって、所定の位置に残されうる。

【0048】

発泡状材料522のブロックが損傷なく取り外された場合、そのブロックを再使用することができる。ブロックを再使用することにより、未来原価を削減し、製造速度を上げることができる。損傷なく取り外すことを可能にするために、セル型構造体512に発泡状材料522を流し込むのに先立って、諸ステップが行われる。例えば、前立板514の壁は、テフロン(登録商標)シート、離型フィルム、または発泡状材料522と前立板514との間の接着もしくは摩擦係数を減少させる他の材料を使用して、裏打ちされてもよい。さらに、セル型構造体512の抜きこう配は、ある角度により発泡状材料522が引き出しやすくなるため、取り外しを容易にする。

【0049】

ブロック560において、モールド線表面を形成するために、表面板の露出面が機械加工および研磨される。機械加工は、フライス盤で実施されてもよい。研磨は、モールド線表面に所望の航空品質表面仕上げを与えるために実施される。

【0050】

表面板の表面は、交換用パネルの意図された用途に応じて、交換用パネルの内側または外側のモールド線表面を形成しうる。パネルのツール側は通常、パネルの袋側に良好な表面仕上げを作成するために当て板が使用される場合でない限り、パネルの袋側よりも良好な表面仕上げを有する。

【0051】

ブロック570において、次いでモールド線表面は、洗浄され、封止され、剥離被覆されうる。封止することにより、いかなる小さな空隙も埋められ、剥離被覆により、非粘着処理がもたらされ、そのため、硬化された交換用パネルを結合させることなくツールから取り外すことができる。

【0052】

さらに図5Eを参照すると、機械加工された表面板542を含むレイアップマンドレルツールの一例が示されている。表面板542は、前立板514に共接着されている。前立板514は、表面板542に一体的な補剛を提供して、高い断面のツールのための下部構造の取付けを可能にし、また、(そのまま使用する)低い断面のツールのための基礎水準システムを提供する。一体的な補剛は、より大きな表面板542にとって有益である。表面板の範囲がより大きくなるにつれて、表面板542がより「薄っぺら」になるためである。一体的な補剛はまた、表面板542の剛性を高める。

【0053】

ブロック580において、レイアップマンドレルツールを使用する準備が整う。幾つかの実施形態では、表面板542は、前立板514から分離されうる。幾つかの実施形態では、複合材航空機構成部品の広範囲修理のための交換用パネルを製作するために、ツールが使用されうる。

【0054】

他の実施形態では、マンドレルツールは、より大きなマンドレルツールシステムの一セクションとされうる。マンドレルツールシステムは、複数のセクションを互いに組み付けることによって形成されうる。マンドレルシステム全体にわたって真空完全性を確実にするために、各マンドレルセクション間に真空シール平面が使用されうる。ツールセクションを製作現場からレイアップ現場へ輸送する必要がある場合、大き過ぎる貨物の輸送による費用および遅延を避けるために、レイアップ現場で諸セクションを組み付けることが有益でありうる。

【0055】

高い断面のツール(一般に、高さでおおよそ24インチ(60cm)よりも大きい)には、前立板の高さ、および発泡状材料の量を減らすために、下部構造を使用してもよい。下部構造は、ツールの剛性(前立板は、表面板の表面に剛性を与える)を犠牲にすることなく、床面またはカートの上のツールを支持することができる。対照的に、低い断面のツールは、床面またはカートからツールを支持するいかなる追加的な下部構造も必要とせず、パネルを製作するための比較的丈の短い前立板とともに「そのままで」使用することができる。

【0056】

したがって、レイアップマンドレルツールを迅速に製造する方法を開示する。幾つかのパラメータ(前立板の密度および厚さ、表面板の厚さ、ならびに材料系)を変更するだけで、同一の構造を、様々な交換用パネルのためのレイアップマンドレルツールを構築するために使用することができる。これらのツールは、使用が限定されたプロトタイプのツール用途から、複数回の生産ランが可能な耐久性のあるツール、さらには他の量産型ツールの生産に使用することができるマスターツールにさえも、使用することができる。

【0057】

図6を参照すると、マンドレルツールを製造し、さらにそのマンドレルツールを使用して交換用パネルを製作するための、単一の製作セル610が示されている。同一の現場でマンドレルツールを組み立ててそのマンドレルツールを使用することにより、費用、時間、および輸送時の物流管理(これらの全てが大型の商業用航空機にとって重要である)が軽減される。製作された交換用パネルだけが輸送される。

【0058】

製作セル610は、ダーティセクション620、およびクリーンセクション630を含む。ダーティセクション620内での作業には、限定されないが、マンドレルツールおよび硬化された交換用パネルの組み立ておよび機械加工(例えば、トリミング、フライス削り、および穿孔)が含まれる。諸作業は、未硬化の複合材料の加工に求められるクリーンルーム条件に違反する粉塵を生成させうる場合、ダーティであると見なされる。機械加工などの「ダーティ」作業のために、ダーティセクション620には、粉塵および異物を最小限に抑えて洗浄を促進するための、真空システム622が含まれてもよい。真空システム622は、98%までのまたはより大きな粉塵除去有効性を有しうる。

【0059】

クリーンセクション630内での作業には、マンドレルツール上での複合材のレイアップが含まれる。幾つかの実施形態では、固定されたレイアップマンドレルツール上に繊維が堆積されうる。他の実施形態では、繊維は、レイアップマンドレルツールが回転されている間に、そのツール上に堆積されうる。複合材のレイアップは、表面板のレイアップ、およびパネルのレイアップを含むことができる。

【0060】

クリーンセクション630内での作業にはさらに、当て板の据付け、バギング、および材料の切断が含まれる。例えば、樹脂注入またはプリプレグのための織物は、超音波ナイフ、またはプライカッタなどの他の装置、または手工具で切断することができる。樹脂の注入もまた、クリーンセクション630内で実施されうる。

【0061】

諸作業は、クリーンルーム条件に違反せず、また汚染への懸念(例えば、未硬化の複合材料の取り扱いを伴う工程)に起因してクリーンルーム内で実施されることが求められる場合、クリーンであると見なされる。クリーンセクション630は、明細書に記載された環境条件を維持するための、空気ろ過および調節システム632を含むことができる。一般に、複合材施設では、温度、湿度、および粒子数が監視される、400,000クラスのクリーンルームが求められる。機材およびツーリングは、ダーティセクション620からクリーンセクション630への移動時に、これらの条件を満たさなければならない。クリーンセクション630が仕様から外れた場合、システム632の空気循環フィルタが空気から粉塵を除去するのに待ち時間が必要とされうる。

【0062】

製作セル610は、これらのクリーン作業およびダーティ作業の全てを実施するための、ダーティセクション620とクリーンセクション630との間で移動可能な、共通のエンドエフェクタ位置決めシステム640が含まれる。エンドエフェクタ位置決めシステム640は、諸作業を実施するための複数の可換エンドエフェクタを使用することができる。エンドエフェクタは、ダーティセクション620およびクリーンセクション630内に配置された、エンドエフェクタステーション650に配置されうる。手動、自動、または半自動の交換器が、エンドエフェクタを交換するために、ダーティセクション620およびクリーンセクション630の両方で使用されうる。

【0063】

エンドエフェクタは、機械加工(例えば、フライス削り、穿孔)のための工具と、ツール前立板のための水ジェットカッタと、トリミングのための工具と、パネルまたは表面板のテープまたはスリットテープのトウのレイダウンのための積層ヘッドと、塗装のための塗料吹きつけヘッドと、プリプレグ材または乾燥材料を切断するための超音波カッタと、パネルまたはツール表面板の超音波検査のための(必要なシューを有する)NDIヘッドと、交換用パネル要素を形成するためのストリンガロール成形機と、ツール材料またはパネル材料のための材料供給機と、2部ポリイソシアヌレート系などツーリング発泡材料散布用の発泡材料供給機と、硬化前の発泡体ツーリングブロックをツール前立板内に設置するためのハンドリングエンドエフェクタと、ツール表面板または交換用パネルの幾何形状および寸法の検査のための検査プローブとを含むことができる。

【0064】

幾つかの実施形態では、エンドエフェクタ位置決めシステム640は、多数の動作軸(例えば、7軸まで)を有するガントリ642のような、単一の位置決め装置を含むことができる。他の実施形態では、位置決めシステム640は、クリーン作業およびダーティ作業を実施するためのロボットまたは複数のロボットを含むことができる。単一のロボットは、可換エンドエフェクタを有しうる。複数のロボットは、専用のエンドエフェクタの組み合わせを使用することができる。

【0065】

他のタイプのエンドエフェクタ位置決めシステムは、リニアデカルト軸(linear Cartesian axis)プラットフォーム、回転軸プラットフォーム、および並行運動学(parallel kinematics)を使用するスチュワートプラットフォームの組み合わせを含むことができる。特定の例には、ガントリ、ロボット、軌条上ロボット(robots−on−rail)、ポストミル型プラットフォーム、およびスチュワートプラットフォーム(例えば、ヘキサポッド)が含まれる。これらの例のそれぞれにおいて、エンドエフェクタ位置決めシステム640は、性能条件(例えば、角度、速度、加速度、剛性、移動範囲、有用性、継手の急速解放)を満たしながら、選択されたエンドエフェクタを、その機能を実施するためにある位置までまたはある経路に沿って送るように構成される。

【0066】

エンドエフェクタ位置決めシステム640は、ダーティセクション620とクリーンセクション630との間で移動可能である。幾つかの実施形態では、エンドエフェクタ位置決めシステム640は、装置軌条システム660によって移動されうる。他の実施形態では、エンドエフェクタ位置決めシステム640は、空気軸受または車輪を介して移動され、次いで局所的に位置決めされうる。

【0067】

マンドレルツール支持体670が、レイアップ中にマンドレルツールを支持するために設けられる。幾つかの実施形態では、マンドレルツール支持体は、ダーティセクション620とクリーンセクション630との間で移動可能なテーブル670を含みうる。テーブルは、ガントリ642の機械脚部間に位置決め可能とすることができる。

【0068】

エンドエフェクタ位置決めシステム640は、金属薄板、または洗浄のための滑らかな表面を提供する他の材料で覆われてもよい。エンドエフェクタ位置決めシステム640にはまた、保護被覆としてポリエチレン型プラスチックを利用することができる。そのようなプラスチックは、エンドエフェクタ位置決めシステム640をダーティセクション620からクリーンセクション630へ移動させる前に、洗浄のために容易に除去することができる。このことは、クリーンルーム条件を維持するのに全面的に役立つ。

【0069】

幾つかの実施形態において、ファストドア、ストリップドア、またはフリーザドアなどの障壁680が、ダーティセクション620とクリーンセクション630とを分離する。これらのドアは、異なる状態を有する領域間の環境制御を維持するように設計される。クリーンセクション630は、粉塵および他の汚染物質が入らないようにするために、正圧がかけられてもよい。

【0070】

幾つかの実施形態では、障壁680は、固定または可搬式とすることができるエアロックを含みうる。エアロックは、同時には開かない連続した2つの気密ドアを有するチャンバを含みうる。一般に、エアロックは、圧力容器内の圧力の変化および圧力容器からの空気の損失を最小限に抑えながら、圧力容器と圧力容器周辺との間での人および物体の通行を可能にする。エアロックは、アコーディオン設計を有する。アコーディオン設計は、いかなる汚染物質もクリーンセクション630の中に入れないためにセクション620とセクション630との間の移行時にエンドエフェクタ位置決めシステム640を覆う、可搬式気密チャンバを含むことができる。

【0071】

クリーンセクション630からダーティセクション620への移動の場合、クリーンセクションドアが開かれ、エンドエフェクタ位置決めシステム640(すでにクリーンである)がエアロック内へ移動され、クリーンセクションドアが閉じられ、ダーティセクションドアが開かれて、エンドエフェクタ位置決めシステム640がダーティセクション620内へ移動される。次いで、ダーティセクションドアが閉じられる。ダーティセクション620からクリーンセクション630への移動の場合、ダーティセクションドアが開かれ、エンドエフェクタ位置決めシステム640(すでにダーティである)がエアロック内へ移動されて、ダーティセクションドアが閉じられる(クリーンセクションドアはすでに閉じられている)。エンドエフェクタ位置決めシステム640が洗浄される(例えば、保護被覆が剥ぎ取られて、システム640がしっかりと拭われる)。エアロック内部の環境がクリーンであると認められた後、クリーンセクションドアが開かれ、エンドエフェクタ位置決めシステム640がクリーンセクション630内へ移動される。

【0072】

製作セル610はまた、表面板および交換用パネルを硬化させるための、隣接した硬化セクション690を含みうる。幾つかの実施形態では、硬化セクション690は、熱および圧力下でプリプレグ材を硬化させるための、オートクレーブ692を含みうる。他の実施形態では、硬化セクション690は、熱の下で樹脂注入織物を硬化させるため、またはオートクレーブ処理の範囲外の設計をされたプリプレグ材料のための、オーブン694を含みうる。

【0073】

硬化セクション690は、クリーンセクション630に隣接していることが好ましい。近接近が、取扱い物流管理を単純化する。ツールおよびパネルは、マンドレルツールの下側にある熱に適した脚車もしくは車輪、またはオートクレーブ硬化に耐えるように設計された台車で、オートクレーブへ往復されうる。

【0074】

硬化されたパネルの非破壊検査は、粉塵が非破壊検査作業を妨害しないならば、ダーティセクション620内で実施されてもよい。非破壊検査は、クリーンセクション630内で行われてもよい。

【0075】

製作セル610は、比較的小さな設置面積を有しうる。長さ45フィート(約14m)、幅20フィート(約6m)、高さ12フィート(約4m)ほどの大きさの交換用パネルを製作するための製作セルの一例について考察する。そのようなセルは、約5,000平方フィート(約450m2)の床面積、および約25フィート(約8m)の天井高を有しうる。製作セル610の床面は、平坦でよく、エンドエフェクタ位置決めシステム640の重さおよび荷重に対して十分な基礎を有する。比較的小さな設置面積により、大規模な中心施設に構築される単一の大型セルの代わりに、複数の製作セルを様々な場所に構築することが可能になる。

【0076】

製作セル610の利点は、航空機製造会社の主要生産施設から製作セル610を遠く離して設置することができることである。例えば、製作セルは、空港、または航空機が修理される他の場所の近くに設置することができる。場所が近いほど物流費(例えば、梱包、運搬)が著しく抑えられ、フロー時間が短縮される。このことはさらに、ダウン時間を短縮させる。

【0077】

製作セル610はまた、エンドエフェクタ位置決めシステム640(例えば、ガントリ642)を軌条システム660に沿って移動させ、かつエンドエフェクタ位置決めシステム640にクリーン作業およびダーティ作業を実施するように指示するための、共通の制御装置644を含みうる。制御装置644には、プログラミングおよびシミュレーションツールからプログラムが与えられうる。このプログラミングおよびシミュレーションツールは、製作セル610内で使用されるあらゆるタイプのエンドエフェクタのために必要な命令を提供するように設計されうる。

【0078】

次に図7を参照すると、製作セル610を使用してレイアップマンドレルツールおよび交換用パネルの両方を製作する方法が示されている。ブロック700において、制御装置644は、ツールおよびパネルを製作するための命令を受け取る。命令は、エンドエフェクタ位置決めシステム640にエンドエフェクタを選択させ、その選択されたエンドエフェクタを使用してエンドエフェクタの所望の機能を実施するための指示を提供する。穿孔エンドエフェクタの場合、命令は、ドリルの位置および角度、送り量、回転速度、およびドリル周期命令を含むことができる。ツールをフライス削りする、または部品の縁部をトリミングする場合、フライスエンドエフェクタ命令は、カッタのための経路、角度位置、回転速度、および送り量を含むことができる。繊維配置エンドエフェクタの場合、命令は、ヘッドのための経路、角度位置、ならびに様々なトウのための切断および付加指示を含むことができる。命令は、製作セル610のために設計された、プログラミングおよびシミュレーションモジュールによって生成されうる。プログラミングおよびシミュレーションモジュールは、複合材部品およびツールに関連付けられた工学的定義から命令を得る。工学的定義は、表面幾何形状、ならびに穴、トリミング位置、およびプライ境界などの特徴を特定しうる。プログラミングおよびシミュレーションモジュールは、工学的定義からこれらの条件を取り出し、それらの条件を製作セル610によって実施することができる命令に変換する。次いで制御装置644が、下記の事項を実施するために命令を実施する。

【0079】

ブロック710において、ダーティセクション内で、レイアップマンドレルツールのセル型構造体が組み立てられ、発泡体で充填されて、機械加工される。レイアップマンドレルツールは、水ジェット切断工具またはルータ工具を使用して切断することができる複合前立板を使用して、組み立てることができる。幾つかの実施形態では、前立板は、可動テーブル上で組み立てられてその可動テーブルに固着されうり、それにより可動テーブルは、マンドレルツールの一部に「なる」。

【0080】

結果として得られるセル型構造体は、分注および混合された液体、プレキャスト材料のブロック、またはそれらの組み合わせを使用して、組み立てられかつ発泡体で充填される。組立てに続いて、エンドエフェクタ位置決めシステム640は、エンドエフェクタステーション650からフライスエンドエフェクタを選択し、そのフライスエンドエフェクタを装着して、発泡体および前立板を機械加工する。次いでエンドエフェクタ位置決めシステム640は、プローブヘッドを選択かつ装着し、場所の検証または検査のためにそのプローブヘッドを使用して、幾何形状の妥当性を確認する。

【0081】

ブロック720において、クリーンセクション内で、表面板のための強化用繊維が、機械加工されたセル型構造体上にレイアップされる。幾つかの実施形態では、織物が、織物供給エンドエフェクタによって供給され、供給された織物は、超音波切断ナイフエンドエフェクタによって切断されうる。織物は、自動繊維配置(AFP)または自動テープ積層(ATL)を実施するエンドエフェクタによって堆積されうる。他の実施形態では、レイアップは、手動で実施されうる。

【0082】

ブロック730において、硬化セクション690内で、複合材料が硬化される。樹脂注入材料のレイアップは、オーブン内で硬化され、プリプレグ材のレイアップは、オートクレーブ内で硬化され、オートクレーブの範囲外の材料系は、オーブン内で硬化される。樹脂注入は、エポキシ材料のためのおおよそ350°Fでの後硬化、およびBMI材料のためのより高温での後硬化を含むことができる。後硬化に先立って、特に、より丈の高い前立板を有するツールの場合、マンドレルツールから発泡状材料が取り除かれうる。

【0083】

ブロック740において、ダーティセクション内で、表面板が機械加工される。任意必要な手仕上げもまた、ダーティセクション内で実施される。適切な真空が、集塵のために利用される。ツールの封止もまた、自動エンドエフェクタ(ローラの吹き付け)または手動工程を使用して実施されうる。次いで、仕上がったレイアップマンドレルツールは、パネルレイアップのために、洗浄されて、クリーンセクションへ送られる。

【0084】

ブロック750において、クリーンセクション内で、交換用パネルのための複合材料がマンドレルツール上にレイアップされる。パネルレイアップは、(例えば、AFPまたはATLを実施するエンドエフェクタを有する)エンドエフェクタ位置決めシステム640によって実施することができ、または、パネルレイアップは、手動で実施することができる。

【0085】

次いで当て板が、仕上がり条件に応じてパネルレイアップ上に配置されうる。次いでパネルレイアップはバギングされて、硬化セクションへ移動される。

【0086】

ブロック760において、硬化セクション690内で、パネルのための複合材料が硬化される。ブロック770において、硬化されたパネルがダーティセクション620へ送られて、ダーティセクション620内でトリミングおよび穿孔が実施される。

【0087】

ブロック780において、トリミングおよび穿孔に続いて、仕上がった交換用パネルがレイアップツールから取り外される。比較的大きなパネルは、つり上げ設備を用いて取り外されてもよい。仕上がった部品は、超音波検査を可能にするためにNDI設備上に設置される。エンドエフェクタ位置決めシステム640は、パネル幾何形状に適用可能なNDIエンドエフェクタ(シュー)を選択することによって、NDIを行うことができる。

【0088】

ブロック790において、NDIに続いて、交換用パネルはダーティセクションへ移動され、ダーティセクション内で、交換用パネルは塗装される(他の実施形態では、塗装は分離施設において実施されうる)。ガントリは、塗装エンドエフェクタを使用することができる。幾つかの追加的な換気装置(可搬導管、等)が、塗装を促進するためにダーティセクション内に設けられてもよい。

【0089】

レイアップマンドレルツールおよびエンドエフェクタ位置決めシステム640は、ダーティセクション620からクリーンセクション630への移動に先立って、洗浄される。発泡体または炭素繊維が切断される場合、粉塵を最小限に抑えるために、場合により浮遊微粒子を最小限に維持するためのある種の冷媒とともに、高性能真空集塵システム622が配備されてもよい。

【0090】

従来の複合材および金属(例えば、チタン)の製作技法が、添接重ね板および交換用パネルを固定するための他の要素を製作するために使用されうる。幾つかの実施形態では、チタン固定具のみ、または複合材要素のみ、あるいはチタンおよび複合材の固定要素の組み合わせが使用されうる。チタンで作られた要素は、熱間成形および高温切削などの従来のチタン製作工程によって製作されうる。複合材固定要素は、ハンドレイアップ、バギング、硬化、トリミング、および非破壊超音波検査などの従来の複合プリプレグ材製造技法によって製作されうる。一方向材料に対して、ハンドレイアップの代わりに自動繊維配置(AFP)を使用することができる。幾つかの実施形態では、複合材重ね板、填材、および添接は、交換用パネルの製作現場と同一の製作現場を使用して、交換用パネルの工程と同一または類似の工程を続けて組み立てられうる。

【0091】

幾つかの実施形態では、独立したクリーンセクションは使用されない。その代わりに、全ての作業が単一の部屋内で実施される。例えば、この単一の部屋は、クリーンルーム規格を維持するのに十分な集塵システムを含むことができる。他の実施形態は、装置およびツールをクリーンに保つために、装置およびツール上に配置される一時的な/使い捨ての被覆を使用することができる。例えば、被覆は、ポリエチレンフィルムを含むことができる。装置およびツールのある種の拭き取りが、諸作業間で実施されてもよい。同一の装置は、クリーンルーム内でのレイアップを実施することができ、また、材料を切断するための超音波切断ヘッドを使用することができる。

【0092】

幾つかの実施形態では、レイアップマンドレルツールは、1つの現場で組み立てられ、別の現場で使用されてもよい。しかし、追加のステップには、組立て現場へのマンドレルツールの輸送、組立て現場でのツールの解梱およびツールのセットアップが含まれうる。同一の場所においてマンドレルツールを製作および使用することにより、相当な物流費が抑えられ、フロー時間が短縮される。

【0093】

パネルおよび表面板のレイアップ中、織物が、マンドレルツールの表面(前立板/発泡体の機械加工表面、または表面板のモールド線表面)上に堆積される。図6のマンドレルツール支持体670が、レイアップ中、マンドレルツールを支持する。幾つかの実施形態では、マンドレルツール支持体は、レイアップ中、固定されうる。

【0094】

幾つかの実施形態では、マンドレルツールは、レイアップ中、回転されうる。これらの他の実施形態では、マンドレルツール支持体は、回転式マンドレルツール支持体を含むことができる。この支持体は、強化用繊維をマンドレルツールのレイアップ表面上に堆積させながらマンドレルツールを回転させるために使用される。

【0095】

次に図8Aおよび8Bを参照すると、マンドレルツール800のための回転式支持体810の一実施形態が示されている。マンドレルツール800は、レイアップ表面を提供する表面板805を含む。表面板805は、その厚さを通じて一体的な補剛を有してもよく、または、補剛のための裏当て支持体(例えば、前立板)を有することができる。図8Aおよび図8Bのマンドレルツール800は、前立板を含んでいない。

【0096】

回転式支持体810には、スピンドル820が含まれる。スピンドル820は、その長手軸周りで回転可能である。スピンドル820は、いかなる特定の幾何形状にも限定されない。スピンドルの幾何形状の例には、限定はされないが、円筒、直角プリズム、および非直角断面を有するプリズムが含まれる。

【0097】

スピンドル820は、表面板805のある範囲を取り付けるための取付け点830を有する。図8Aでは、2つの取付け点830が示されている。さらなる取付け点830の対を、スピンドル820の長さに沿って設けることができる。

【0098】

様々な表面板805が、様々な直径、長さ、レイアップ表面輪郭、アーク長さ、半径、重さ、等を有しうる。スピンドル820とおおよそ同じ直径を有する表面板805は、スピンドル820の取付け点830に直接取り付けることができる。スピンドル820よりも大きい直径を有する表面板805は、アダプタ840(図8Aに示されている)を使用して、スピンドル820に取り付けることができる。

【0099】

幾つかの実施形態では、取付け点830は、スピンドル820上に、貫通穴を有するタブ、またはねじ穴を有するタブを含みうる。表面板805は、スピンドル820に(例えばボルトまたはピンによって、機械的に)直接固定することができる、類似した一連の取付け点またはタブを利用しうる。機械的な固定により、表面板805をスピンドル820に容易に取り付けること、および表面板805をスピンドル820から容易に取り外すことが可能になる。

【0100】

回転式支持体810はさらに、取り付けられた表面板805に対応するように剛性および支持平衡条件(例えば、重心)を調節する、調節可能な釣合せシステムを含む。釣合せ重り850が、取付け板860を介して、スピンドル820に付加、およびスピンドル820から取り外されうる。スペーサ870が、重り850と取付け板860との間に配置されうる。スペーサ870は、追加モーメントのために、重り850からスピンドル820の中心までの距離を増大させるのに使用することができる。釣合せに対する検討事項には、ツール/レイアップの重さ、スピンドルの長さ、スピンドル820上の表面板805の位置、およびスピンドルの振れが含まれる。

【0101】

釣合せの実施に先立って、表面板805およびアダプタ下部構造840(図8Bに破線で示されている)の重心が判定されうる。重心は、コンピュータ支援設計(CAD)ソフトウェアを用いて判定されうる。次いで重心が、重り850、板860、およびスペーサ870に対して計算されうる。これらの計算から、重り850、板860、およびスペーサ870の量ならびに場所が推定されうる。

【0102】

釣合せを実施しながらスピンドル820を支持する方法が幾つかある。1つの例では、スピンドル820は、主軸台880と心押し台890との間で回転される。重り850の位置は、スピンドル820の回転を最小限の力で開始できるように、また、その後でスピンドル820を不安定にすることなく自由に回すことができるように、調節される。

【0103】

次に図9を参照すると、釣合せ手段および長さ調節手段を有するスピンドル920を含む、回転式マンドレルツール支持体910が示されている。回転式支持体910は、スピンドル920を回転させるための、主軸台930、心押し台940、および回転面板950を含む。スピンドル920は、ボルト取付け板960により、面板950に着脱可能に取り付けられうる。

【0104】

回転式支持体910は、スピンドルの長さを変更するための長さ調節機構970を含む。例えば、長さ調節機構970は、入れ子機構を含むか、または、長さ調節機構970は、所望の長さを達成するために付加もしくは取り外される、スペーサまたはセグメントを含みうる。スピンドルの長さは、動作包絡面のサイズ(すなわち、主軸台930と心押し台940との間の距離)に応じて、様々な長さの表面板900に対応するように調節することができる。幾つかの実施形態では、動作包絡面は、おおよそ10フィート(約3m)から50フィート(約15m)までおよびうる。

【0105】

本明細書の回転式支持体の幾つかの実施形態は、長さ調節機構を含まない。その代わりに、スピンドルは、動作包絡面に依存する最大長さで固定されうる。

【0106】

調節可能な釣合せシステム980を、平衡および重心の調節を行うために使用することができる。必要に応じ、重り990を、釣合せシステム980に付加すること、および釣合せシステム980から取り外すことができる。

【0107】

本明細書の回転式支持体により、単一のスピンドルを多岐にわたる表面板に対して使用することが可能になる。同様に、様々な表面板を、多岐にわたるレイアップサイズに対して使用することが可能になる。例えば、レイアップは、縦3フィート横3フィート(縦約1m横約1m)から縦42フィート横20フィート(縦約13m横約6m)までの範囲とすることができる。

【0108】

不規則な損傷の性質が航空機に与えられるので、広範囲修理のための交換用パネルは、様々な形状およびサイズをとることになる。有利には、様々なサイズおよび輪郭のレイアップは、表面板を交換し、装置の平衡条件を満たすために剛性および重心の釣合せを実施するだけで、作成することができる。

【0109】

交換用パネルの設計中、パネル定義は、複合材のレイアップ中に使用されるテープの幅を指定する。パネル定義は、元のパネルのレイアップ中に使用されたテープの幅を指定してもよい。しかし、レイアップ中により幅広のテープを使用することにより、製作速度を高めることができる。より幅広のテープを使用することにより、途中のトウの数が同じならレイダウンがより高速になるので、レイアップフロー時間を短縮することができる。より幅広のテープはまた、製作選択肢として手動レイアップを可能にしうる。より幅広のテープは、例えば、一定の輪郭の、より小さいもしくは平坦なパネル、またはAFP装置が修理で使えない場合、はるかに大きいパネルに対して、より高速の製造解決手段を提供しうる。

【0110】

次に図10を参照すると、より幅広のテープを使用することができるかどうかを判定する方法が示されている。ブロック1010において、交換用パネルの工学的定義がアクセスされる。材料および表面幾何形状の指定に加えて、工学的定義はまた、交換用パネルのための工程仕様を定義しうる。これらの工程仕様は、レイアップ命令、加工命令、硬化命令、加工装置の能力、および検査命令を含むことができる。工程仕様はまた、レイアップ中の許容偏差(例えば、重なり、間隙、およびロゼットからの角度のずれ)、およびレイアップにおける許容欠陥(例えば、しわ、および縮み)を示しうる。

【0111】

ブロック1020において、レイダウンの実施に先立って、材料のレイダウンを管理する一連のルールが工学的定義に適用される。ルールは、規定された方向および位置で所与の幅の材料がレイダウンされる場合に生じうる、ずれおよび欠陥を確認する。様々な幅の材料からの積層物は、様々な機械的性能を有する。様々なタイプの積層物もまた、様々な機械的性能を有することになる。

【0112】

これらのルールには、テープの各層に対するテープ経路を決定するアルゴリズムが含まれる(テープ経路には、機械加工作業中のツール(例えば、繊維配置ヘッド)の動きを決定する一連の座標位置が含まれる)。アルゴリズムには、各様々なテープ幅に対する最小の回転半径(steering radius)を判定する、経路生成アルゴリズムが含まれる。アルゴリズムにはさらに、限定はされないが、ロゼット(方向)、および自然経路(テープの両側間で同一の距離が連続的に維持される、中立の繊維張力の状態を生ずる経路として特徴付けることができる)を指定する、ロゼットアルゴリズムが含まれる。

【0113】

ルールは、部品のロゼットおよび輪郭に基づいて、所与の幅の材料がしわまたは縮みなどの欠陥なしに、所望の方向および位置にレイダウンされうるかどうかを示す。以下の例を考察する。より幅広のテープまたはスリットテープは一般に、より幅狭のテープの最小回転半径よりも最小回転半径が小さい(ここで、最小回転半径とは、許容される水準のしわまたは縮みで材料を回転させることができる、最小の半径である)。ルールは、より幅広のテープが最小回転半径に反するかどうかを判定しうる。

【0114】

ルールは、工程仕様および経験的材料性能に由来する。例えば、最小回転半径は、平坦な板上で試験して、許容限界内にあるしわまたは縮みを探すことにより、様々なタイプ(材料系、織り方、樹脂含量、等)および幅の複合材料に対して得ることができる。使用する装置のタイプ、およびその装置のためのプロセスパラメータ(例えば、張力、圧縮力)もまた、結果に影響を与える。積層物の機械的特性は、引張圧縮試験などの試験から提供されうる、データの別の例である。最初に、経験的データが、材料クーポンの試験から得られうる。その後、さらなるデータが、サブコンポーネントまたは組立体一式の試験から得られうる。

【0115】

ルールの適用の結果生じるものは、複合材部品の製作に使用することができるテープの(タイプおよび幅による)リストである。場合によっては、リストは、プライまたは部分ごとに許容可能なテープを示しうる。第1の例として、ある輪郭または複合輪郭の胴体セクションを考察する。この部分に対し、リストは、90度の繊維配向に対しては、6インチ(約15cm)までの幅のテープを許可するが、他の繊維配向(例えば、0度および45度)に対しては、1/2インチ(約1.3cm)のテープを許可するにすぎない。

【0116】

第2の例では、リストは、1つの小さな領域を除き、部品の全ての範囲および全ての繊維配向に対して、1/2インチ(約1.3cm)の幅の材料を許可する。リストは、その小さな領域に対して、より幅狭の材料(1/4インチ(約0.6cm))を許可する。

【0117】

図10の方法により、部品を実際に製作する前に、交換用パネルの生産性(または製造可能性)を試験することが可能になる。交換用パネルの設計中にテープ幅の増大を検討することによって、実験的試験が最小限に抑えられ、それにより、部品生産が高速化される。試行錯誤が回避される。パネルの再設計、再製作、および再検証の繰り返しが回避される。相当な時間および費用が、試験片(validation coupon)を物理的に構築し、試験の反復プロセスをこなすことの必要性から節約される。この時間の短縮は、個別製作される交換用パネルの設計および製作にとって特に有益である。

【0118】

場合によっては、複数の製作セルが、交換用パネルを製作するために利用可能とされる。これらの設備は、限定はされないが、実施することができるレイアップのタイプ(手動対自動)、利用可能な装置のタイプ、利用可能なエンドエフェクタのタイプ、堆積させることができる最大幅の利用可能なテープ、などの様々な能力を有する。

【0119】

次に図11を参照すると、テープ幅を増大させるためだけではなく、交換用パネルを製作するための製作セルを見いだすための、ルールに基づいた生産性解析を実施する方法が示されている。ブロック1110において、交換用パネルの工学的定義に解析が行われて、パネルの輪郭の大きさが把握される。大きさおよび輪郭を把握することによって、テープ幅に対する選択を狭めることができる。典型的な自動繊維配置材料には、1/8インチ(約0.3cm)、1/4インチ(約0.6cm)、および1/2インチ(約1.3cm)の幅の、典型的な材料が使用されうる。ハンドレイアップおよび自動テープレイアップには、3インチ(約7.5cm)、6インチ(約15cm)、および12インチ(約30cm)の、より幅広のテープが使用されうる。ハンドレイアップには、36インチ(約90cm)、48インチ(約120cm)、および60インチ(約150cm)までの典型的な幅の、広い幅の材料が使用されうる。

【0120】

これらの候補テープ幅のうちの幾つかは、このステップにおいて除外されうる。例えば、複合輪郭パネルは、ハンドレイアップの対象には極めてなりそうにない(可能性は、従前の生産性知識に基づく)。より幅狭のテープ(1/8インチ(約0.3cm)、1/4インチ(約0.6cm)、1/2インチ(約1.3cm))を用いる自動レイアップだけが検討されるであろう。一方、比較的一様な表面を有するパネルは、6インチ(約15cm)のテープを用いるハンドレイアップの対象になりうる。初期解析は、レイアップのタイプ(例えば、ハンドレイアップ対自動レイアップ)、候補テープ幅(例えば、1/2インチ(約1.3cm)のテープ対1/4インチのテープ(約0.6cm))、候補自動装置(例えば、1/4インチ(約0.6cm)のテープをレイダウンする能力を有していない装置は、さらなる検討で除外されることになる)、および候補セル(例えば、1/4インチ(約0.6cm)のテープをレイダウンする能力を有していないセルは、さらなる検討で除外されることになる)を狭めることによって、全体的な解析時間を短縮する。

【0121】

ブロック1120において、交換用パネルを製作するための最も幅広のテープおよび最良のセルを特定するために、一連のルールが工学的定義に適用される。ルールは、(1)レイダウン装置構成およびテープ幅と、(2)複合材積層物の平衡および対称性のための工学的条件と、(3)構造性能と、(4)交換用パネルの重さと、(5)交換用パネルの製造速度(例えば、材料の使用期限、装置の性能、装置の利用可能時間帯、労働時間/費用、顧客が求める期日、等の範囲内)との間で最良の釣合いを達成するそれらのセルを特定する。釣合いをとるべき他の要因には、それだけには限らないが、自動レイダウンでなく手動レイダウン、および工学的変更努力が含まれうる。工学的変更努力は、様々なテープ幅を組み込むための、既存の生産構成からの修正を意味する。この釣合いは、設計変更時間の、生産時間との交換を必要とする。

【0122】

例えば、ルールは、パネル表面のコンプライアンスのためにコースサイズに制限がある時に、レイダウン装置構成が規定のテープ幅でのレイアップを実施できるかどうかを判定しうる。32個の1/2インチ(約1.3cm)幅のトウまたは材料のスリットテープを有する装置、および16個の1/2インチ(約1.3cm)のトウを有する他の装置の例を考察する。32個の1/2インチ(約1.3cm)のトウを有する装置のための圧縮ローラは16インチ(約40cm)であるのに対し、16個の1/2インチ(約1.3cm)のトウを有する装置のための圧縮ローラは8インチ(約20cm)である。一定の速度であると仮定すると、同じ幅のトウの場合、同時に用いることができるトウの数量が多くなるほど、レイダウン時間が高速化する。場合によっては、パネルの輪郭に応じて、総利用可能数からのトウの数が制限されうる。例えば、複雑な輪郭を有するパネルに対する32個のトウを有する装置は、ローラのコンプライアンスのため、事実上使用することができるトウが、18個または19個のトウに限られ、また場合によっては、より少なくなる可能性もある。そのため、32個の1/2インチ(約1.3cm)のトウを有する装置は、所与のパネルの構造に対して不必要な能力を備えうる。より幅広のテープは、特に、複雑な輪郭に対して、コンプライアンスにおいてより多くの課題を有する可能性がある。共通のレイダウン速度であると仮定すると、トウが多くなるほど、より高速に材料をレイダウンさせることができ、より高速にパネルを製作することができる。

【0123】

次に図12を参照すると、プロセッサ1220およびメモリ1230を含む、コンピュータ1210が示されている。メモリ1230は、コンピュータ1210に図11の方法を実施させるための命令1240を含む。

【0124】

実施形態

第1の実施形態は、航空機の一体型複合材構成部品の不規則に損傷した範囲を修理する方法であり、損傷範囲は、構成部品の外板および下層の補剛下部構造に及んでいる。この方法は、損傷範囲を元に戻すための個別製作の複合材交換用パネルの設計を作成すること、および設計に従って複合材交換用パネルを製作することを含み、設計には、交換用外板および下層の一体化された交換用補剛下部構造が含まれる。

【0125】

損傷したセクションは、胴体の一体形複合材樽形セクションとされ、少なくとも縦約90cm横約90cmとされうる。交換用パネルは、損傷範囲の輪郭に適合するように設計されうる。

【0126】

第1の実施形態の設計の作成には、交換用パネルのためのパネルの詳細な定義を作成すること、同様に交換用パネルをセクションに固定する要素のための詳細な定義を作成することが含まれ、

固定要素の詳細な定義は、交換用パネルをセクションに取り付けるための添接重ね板を定義し、

設計は、一体形交換用パネルを指定し、かつ/または、

設計は、外板および一体化された補剛材を指定し、また同様に少なくとも1つの摘出された要素を指定しうる。

【0127】

前述の第1の実施形態の変形形態のいずれかはさらに、損傷範囲から損傷した材料を切り取り、それによって構成部品に開口部を残すこと、および、製作された交換用パネルを開口部内に据え付けることを含むことができ、据付けは、交換用パネルを構成部品に機械的に固定することを含む。

【0128】

前述の第1の実施例の変形形態のいずれかはさらに、接着修理工程を介して小さい損傷範囲を修理することを含むことができる。

【0129】

前述の第1の実施例の変形形態のいずれかにおいて、交換用パネルの製作は、個別製作のレイアップマンドレルツールを製作し、その製作したツールを使用して交換用パネルをレイアップおよび硬化することを含むことができる。第1の実施例のこれらの変形形態において、

マンドレルツールは、製作セル内で製作され、交換用パネルを製作するために同一の製作セル内で使用することができ、

製作セルは、製作中にマンドレルツールにダーティ作業を実施するため、およびパネルが硬化された後でパネルにダーティ作業を実施するための、ダーティセクションと、マンドレルツール上の交換用パネルの、複合材のレイアップを実施するためのクリーンセクションと、を含むことができ、

エンドエフェクタ位置決めシステムを、クリーン作業およびダーティ作業を実施するために、エンドエフェクタ位置決めシステムおよびマンドレルツールをクリーンセクションとダーティセクションとの間で移動させるために含まれている軌条システムとともに含むことができ、

ガントリは、クリーン作業およびダーティ作業を実施するために、複数の可換エンドエフェクタを使用することができる。

【0130】

ダーティセクションおよびクリーンセクションを含む、前述の第1の実施形態の変形形態のいずれかにおいて、ダーティセクションにおける作業は、マンドレルツールおよび硬化されたパネルのトリミングおよび機械加工を含むことができ、クリーンセクションにおける作業は、パネルのレイアップ、および材料の切断を含む。

【0131】

硬化を含む前述の第1の実施形態の変形形態のいずれかにおいて、方法は、硬化後の交換用パネルの非破壊検査の実施を含むことができる。

【0132】

クリーンセクションを含む前述の第1の実施形態の変形形態のいずれかにおいて、硬化セクションを、硬化のために、クリーンセクションに隣接して含むことができる。

【0133】

ダーティセクションを含む前述の第1の実施形態の変形形態のいずれかにおいて、マンドレルツールは、ダーティセクション内で組立ておよび機械加工され、交換用パネルのための複合材料は、クリーンセクション内でマンドレルツール上にレイアップされ、パネルのための複合材料は、硬化セクション内で硬化され、硬化されたパネルは、ダーティセクション内で機械加工されうる。

【0134】

マンドレルツールを含む前述の第1の実施形態の変形形態のいずれかにおいて、マンドレルツールは、交換用パネルを構成部品に固定するための複合材添接重ね板を製作するために使用されうる。

【0135】

交換用パネルを含む前述の第1の実施形態の変形形態のいずれかにおいて、交換用パネルの製作はさらに、マンドレルツールの表面板を回転式支持体に取り付けて、表面板を釣合せること、支持体を使用してマンドレルツールを回転させること、および、回転しているマンドレルツール上に繊維を堆積させることを含むことができる。

【0136】

回転式支持体を含む前述の第1の実施形態の変形形態のいずれかにおいて、回転式支持体は、スピンドルを含むことができ、釣合せることは、スペーサとともに重りをスピンドルに取り付け、表面板上に強化用繊維を堆積させる装置の能力の範囲内で回転平衡を確実にするように平衡条件が満たされていることを確認することを含むことができる。

【0137】

回転式支持体を含む前述の第1の実施形態の変形形態のいずれかにおいて、回転式支持体は、調節可能な長さを有するスピンドルを含むことができ、マンドレルツールの取り付けは、スピンドルの長さを変えてマンドレルツールの長さに適応させることを含む。

【0138】

前述の第1の実施例の変形形態のいずれかにおいて、交換用パネルの設計は、セクションにおいて元来使用されていたテープの幅を特定すること、および、より広い幅のテープを使用できるかどうかを判定するために、レイダウンの実施に先立って、材料のレイダウンを管理する一連のルールを適用することを含むことができる。

【0139】

一連のルールを含む前述の第1の実施例の変形形態のいずれかにおいて、ルールは、所与の幅での材料のレイダウンからのずれおよび欠陥に関連し、様々なテープ幅でパネルを製作する能力を有する複数の製作セルを特定し、かつ/または、(1)レイダウン装置構成およびテープ幅と、(2)複合材積層物の平衡および対称性に対する工学的条件と、(3)構造性能と、(4)交換用パネルの重さと、(5)交換用パネルの製造速度との間で最良の釣合せを達成するそれらの製作セルを特定しうる。

【0140】

第2の実施形態は、一体形複合材航空機構成部品の広範囲を修理する方法であって、損傷範囲を元に戻すための個別製作の一体形複合材交換用パネルの設計を作成することと、その設計に従ってレイアップマンドレルツールを製作することと、そのツールを使用して交換用パネルを製作することと、を含み、設計には、交換用外板および下層の交換用補剛下部構造が含まれ、ツールおよび交換用パネルは、単一の現場で製作される。

【0141】

第2の実施形態において、現場は、製作中にマンドレルツールにダーティ作業を実施するため、および交換用パネルが硬化された後で交換用パネルにダーティ作業を実施するためのダーティセクションと、マンドレルツール上の交換用パネルの複合材のレイアップを実施するためのクリーンセクションとを含むことができる。

【0142】

第2の実施形態の変形形態のいずれかにおいて、方法は、クリーン作業およびダーティ作業を支援する共通のエンドエフェクタ位置決めシステムと、クリーンセクションとダーティセクションとの間でエンドエフェクタ位置決めシステムおよびマンドレルツールを移動させる軌条システムとを備えることを含むことができる。

【0143】

エンドエフェクタ位置決めシステムを含む第2の実施形態の変形形態のいずれかにおいて、エンドエフェクタ位置決めシステムは、クリーン作業およびダーティ作業を実施するために、複数の可換エンドエフェクタを使用することができる。

【0144】

ダーティセクションおよびクリーンセクションを含む第2の実施形態の変形形態のいずれかにおいて、ダーティセクションにおける作業は、マンドレルツールおよび硬化されたパネルのトリミングならびに機械加工を含むことができ、かつ/または、クリーンセクションにおける作業は、パネルのレイアップ、および材料の切断を含むことができる。

【0145】

ダーティセクションおよびクリーンセクションを含む第2の実施形態の変形形態のいずれかにおいて、現場は、クリーンセクションに隣接した、マンドレルツール上の複合材のレイアップを硬化させるための硬化セクションを含むことができる。

【0146】

ダーティセクションおよびクリーンセクションを含む第2の実施形態の変形形態のいずれかにおいて、

マンドレルツールは、ダーティセクション内で組立ておよび機械加工され、

軌条システムが、マンドレルツールをクリーンセクションへ移動させ、

交換用パネルのための複合材料が、クリーンセクション内でマンドレルツール上にレイアップされ、

パネルのための複合材料は、硬化セクション内でマンドレルツール上に硬化され、

軌条システムは、マンドレルツールを硬化されたパネルと一緒にダーティセクションへ移動させ、

硬化されたパネルは、ダーティセクション内で機械加工されうる。

【0147】

第2の実施形態の変形形態のいずれかにおいて、設計の作成は、一体形複合材航空機構成部品のレイアップに元来使用されていたテープの幅を特定すること、および、材料のレイダウンに先立って、テープ幅を増大できるかどうかを判定するために、材料のレイダウンを管理する一連のルールを交換用パネルの工学的定義に適用することを含むことができる。

【0148】

第3の実施形態は、航空機胴体の損傷した一体形複合材胴体樽形セクションを修理する方法であって、樽形セクションの広い損傷範囲を元に戻すための個別製作の複合材交換用パネルの設計を作成すること、その設計に従って交換用パネルを製作すること、交換用パネルのための固定具を製作すること、損傷範囲から損傷した材料を切断し、それによって樽形セクションに開口部を残すこと、および、製作されたパネルを開口部内に据え付けることを含む。設計されたパネルには、外板および一体化された補剛下部構造が含まれ、据付けには、固定具を使用して、製作されたパネルを樽形セクションに機械的に固定することが含まれる。

【0149】

第3の実施例にはさらに、損傷範囲の場所および程度を判定するために航空機胴体の非破壊検査を実施することが含まれ、非破壊検査は、胴体に対する目に見える損傷または損傷をもたらしうるきっかけとなる作用を示す報告を受け取ることで開始されうる。

【符号の説明】

【0150】

100 複合材航空機

110 胴体

120 翼組立体

130 尾翼

140 推進装置

150 着陸装置組立体

160 乗客用および貨物用のドア

210 外板

220 補剛下部構造、ストリンガ

250 損傷範囲

310 交換用パネル

320 外板パネル

330 重ね板

340 ボルト

350 要素

410、420、430、440、450、460、470、480 ブロック

510、520、530、540、550、560、570、580 ブロック

512 セル型構造体、矩形格子構造体

514 前立板

516 開口セル

522 発泡状材料

532 機械加工された表面

542 機械加工された表面板

610 製作セル

620 ダーティセクション

622 真空システム、高性能真空集塵システム

630 クリーンセクション

632 空気ろ過および調節システム

640 エンドエフェクタ位置決めシステム

642 ガントリ

644 制御装置

650 エンドエフェクタステーション

660 装置軌条システム、軌条システム

670 テーブル、マンドレルツール支持体

680 障壁

690 硬化セクション

692 オートクレーブ

694 オーブン

700、710、720、730、740、750、760、770、780、790 ブロック

800 マンドレルツール

805 表面板

810 回転式支持体

820 スピンドル

830 取付け点

840 アダプタ、アダプタ下部構造

850 釣合せ重り

860 取付け板

870 スペーサ

880 主軸台

890 心押し台

900 表面板

910 回転式マンドレルツール支持体

920 スピンドル

930 主軸台

940 心押し台

950 回転面板

960 ボルト取付け板

970 長さ調節機構

980 釣合せシステム

990 重り

1010、1020 ブロック

1110、1120 ブロック

1210 コンピュータ

1220 プロセッサ

1230 メモリ

1240 命令

【背景技術】

【0001】

商業用航空機は、鳥の衝突、地上支援設備、異物、霰、および他の予想外の出来事によって損傷することがある。これらの出来事は、航空機の外板に穴や亀裂を生み出し、下層の補剛下部構造(例えば、フレーム、補剛材、およびパッドアップ(pad−ups))を損傷させうる。例えば、航空機の機首操縦席セクションは、鳥の衝突によって損傷する可能性があり、下部ローブは、前脚の破損によって損傷する可能性があり、中間セクションのドア周りは、地上支援設備との衝突によって損傷する可能性があり、後端セクションの下部ローブは、尾部の衝突によって損傷する可能性がある、等である。できるだけ速やかに、損傷した航空機を修理してその航空機を業務に戻すことが重要である。遊休航空機は収入減をもたらすので、ダウン時間は航空会社にとって非常に大きなコスト要因となる。

【0002】

パネル化されたアルミニウム製の航空機の修理は、比較的容易である。損傷したパネルおよび下層の下部構造は、航空機から取り外されて、交換される。パネルが入手可能であれば、比較的速やかに修理を実行することができる。

【0003】

新しい種類の複合材商業用航空機の修理は、特に一体形構成部品の広範囲修理では、あまり容易ではない。幾つかの一体形複合材樽形セクションで構成された胴体について考察する。各樽形セクションは、外板、フープフレーム、および補剛材(例えば、ストリンガ)を含む。補剛材は、外板と(製作中に共硬化することによって)一体化させることができる。フープフレームは、外板に機械的に固定されてもよい。胴体セクションの広範囲が損傷した場合、樽形セクション全体を取り外して交換することは、極めて高額になり、生産に悪影響を及ぼし、時間を消費することになる。

【発明の概要】

【発明が解決しようとする課題】

【0004】

一体形複合材航空機構成部品の広範囲修理のための方法が必要とされている。

【課題を解決するための手段】

【0005】

航空機の一体形複合材構成部品の不規則に損傷した範囲が、本明細書の方法に従って修理される。損傷範囲は、構成部品の外板および下層の補剛下部構造に及ぶ。この方法は、損傷範囲を元に戻すための、特別仕注文の複合材交換用パネルの設計を作成することを含む。この設計は、交換用外板、および下層の一体化された交換用補剛下部構造を含む。この方法はさらに、設計に従って複合材交換用パネルを製造することを含む。

【0006】

本明細書の他の実施形態によれば、一体形複合材航空機構成部品の広範囲を修理する方法は、損傷範囲を元に戻すための、個別製作の一体形複合材交換用パネルの設計を作成することを含む。この設計は、交換用外板、および下層の交換用補剛下部構造を含む。この方法はさらに、設計に従ってレイアップマンドレルツールを製作すること、およびこのツールを使用して交換用パネルを製作することを含む。ツールおよび交換用パネルは、単一の現場で製作される。

【0007】

本明細書の他の実施形態によれば、航空機胴体の損傷した一体形複合材樽形セクションの修理方法は、樽形セクションの広い損傷範囲を元に戻すための、個別製作の複合材交換用パネルの設計を作成することを含む。設計されたパネルは、外板、および一体化された補剛下部構造を含む。この方法はさらに、交換用パネルのための固定具を製作すること、設計に従って交換用パネルを製作すること、損傷範囲から損傷した材料を切断し、それによって樽形セクションに開口部を残すこと、および、製作したパネルを開口部内に据え付けることを含む。据付けには、固定具を使用して、製作したパネルを樽形セクションに機械的に固定することが含まれる。

【図面の簡単な説明】

【0008】

【図1】複合材胴体を含む航空機の図である。

【図2A】胴体の複合材樽形セクションの、外板および下層の補剛下部構造の図である。

【図2B】一体形胴体樽形部の損傷範囲の図である。

【図3】ボルト添接部を介して外板パネルに付着された交換用パネルの図である。

【図4】複合材交換用パネルの設計および製作を含む、航空機の損傷した一体形複合材構成部品を修理する方法の図である。

【図5A】レイアップマンドレルツールの製作法の図である。

【図5B】レイアップマンドレルツールの製作法の図である。

【図5C】レイアップマンドレルツールの製作法の図である。

【図5D】レイアップマンドレルツールの製作法の図である。

【図5E】レイアップマンドレルツールの製作法の図である。

【図6】隣接したクリーンセクションおよびダーティセクションを有する製作セルの図である。

【図7】製作セルを使用してレイアップマンドレルツールおよび交換用パネルの両方を製作する方法の図である。

【図8A】釣合せ手段を有するスピンドルを含む、回転式マンドレルツール支持体の図である。

【図8B】釣合せ手段を有するスピンドルを含む、回転式マンドレルツール支持体の図である。

【図9】釣合せ手段および長さ調節手段を有するスピンドルを含む、回転式マンドレルツール支持体の図である。

【図10】交換用パネルに対してテープ幅を増大できるかどうかを判定する方法の図である。

【図11】複合材交換用パネルを製作するためのセルを選択する方法の図である。

【図12】図11の方法を実行するための計算機の図である。

【発明を実施するための形態】

【0009】

図1を参照すると、複合材航空機100が示されている。航空機100は一般に、胴体110、翼組立体120、および尾翼130を有する。1つまたは複数の推進装置140が、胴体110、翼組立体120、または航空機100の他の部分に連結される。着陸装置組立体150が、胴体110に連結される。

【0010】

幾つかの実施形態では、胴体110全体が、単一の一体形複合材セクションで作られうる。他の実施形態では、胴体110は、複数の一体形複合材セクションで作られうる。図1に示した例では、胴体110は、以下の各一体形複合材樽形セクションから形成されている。すなわち、機首操縦席セクション(セクション41)、3つの中間セクション(セクション43、44、および46)、および後端セクション(セクション47および48)である。

【0011】

乗客用および貨物用のドア160が、全てのセクションに形成される。したがって、全てのセクションは、地上支援設備による損傷を受けやすい。全てのセクションはまた、地上の異物による損傷を受けやすい。また機首操縦席セクションは、高エネルギーの衝撃である鳥の衝突による損傷を受けやすい。機首操縦席セクションの下部ローブは、前脚の破損による損傷を受けやすい。後端セクションの下部ローブは、尾部の衝突による損傷を受けやすい。

【0012】

次に図2Aおよび図2Bを参照すると、胴体110の不規則に損傷した範囲250が示されている。外板210への損傷に加えて、下層の一体化された補剛下部構造220も損傷している可能性がある。補剛下部構造は、外板210と共硬化された、長手方向に延在するストリンガ220を含むことができる。

【0013】

胴体110への損傷は、完全に目に見えるか、またはそうではないことがある。目に見える損傷の例には、穴、および層間剥離(例えば、外板210からのストリンガ220の分離)が含まれる。損傷の場所、正確なサイズ、および程度は、非破壊検査を実施するまでは知ることができない。

【0014】

損傷範囲250は、広いことがある。本明細書では、広範囲とは、少なくとも縦3フィート横3フィート(約縦90cm横90cm)、またはそれにおおよそ相当する範囲である。樽形セクション全体、または胴体全体を交換することによって広範囲の損傷を修理することは、望ましくない。接着修理工程を介して広範囲の損傷を修理することは、実際的でないか、実行可能でないか、そうでなければ(例えば、費用または物流管理の理由により)望ましくないことがある。

【0015】

図4を参照すると、航空機の損傷した一体形複合材構成部品を修理する方法が示されている。本明細書では、構成部品という用語は、胴体などの主要構成部品、または胴体の樽形セクションのような主要構成部品の一セクションを意味しうる。

【0016】

複合材は、母材に埋め込まれた強化用繊維の層またはプライを含む。複合材の一例は炭素繊維強化プラスチック(CFRP)であり、その構成要素は、エポキシ母材に埋設された炭素繊維を含むことができる。

【0017】

ブロック410において、報告が受け取られると、修理方法が開始される。報告は、胴体の一セクションにおける穴などの目に見える損傷を表すか、または、報告は、剥がれたタイヤトレッドによって引き起こされる損傷、もしくは地上支援車両が貨物用ドアの枠にぶつかることによって引き起こされる損傷など、きっかけとなる作用によって引き起こされる損傷を表すことがある。

【0018】

ブロック420において、損傷の場所および程度が判定される。超音波検査のような非破壊検査が、目に見える損傷を有する領域に対して実施されてもよく、または、きっかけとなる作用の後でその領域の損傷が目に見えなくとも、非破壊検査がその領域に対して実施されてもよい。

【0019】

ブロック430において、損傷した材料を構成部品から取り外すのに先立って、航空機に、適切に支持するための特定の支柱を設けることができる。支柱は、構造的完全性を維持するために使用される。例えば、機首の下部ローブの大きなセクションが取り外される場合、着陸装置が取り外され、崩れないように外部支柱が設けられて、航空機を支持する。

【0020】

ブロック440において、損傷した複合材料が構成部品から切り取られ、それによって構成部品に開口部が形成される。損傷した材料は、切断の厚さおよびタイプに適したルータまたは回転カッタ(例えば、ダイヤモンド砥石車)などの切断機によって取り外されてもよい。直線の切断は、回転研削カッタで行うことができる。隅部の切断は、ルータで行うことができる。

【0021】

開口部は、トリミングされてもよい。ルータまたはトリム型板を使用して、切断機を誘導することにより、トリミングを支援することができる。トリミングは、交換用パネルの縁部と開口部の境界との間の工学的隙間公差を満たすように行われる。

【0022】

ブロック450において、複合材構成部品の損傷範囲を元に戻すための個別製作の複合材交換用パネルのために、設計が作成される。設計は、外板および一体化された補剛下部構造のための詳細なパネル定義が含まれる。詳細なパネル定義は、元のパネル定義(そのセクションに元来使用されていた外板および下部構造に基づく)から開始して、交換用パネルが開口部に嵌合して構成部品の輪郭に適合しうるように、元のパネル定義を修正することによって作成してもよい。パネル定義は、輪郭、および穴、トリム位置などの特徴を含む表面幾何形状を含むことができる。パネル定義はまた、各プライ内の、プライ境界、積層順序、繊維の組成および配向、ならびにテープ幅を指定しうる。

【0023】

パネル定義は、パネルに対する材料規格を定義しうる。材料規格は、強化用繊維および母材の特性を含む、複合材の特性を指定しうる。

【0024】

幾つかの実施形態では、詳細なパネル定義は、一体形交換用パネルを指定する。すなわち、全ての下層の補剛構造が、外板と共硬化される。

【0025】

他の実施形態では、詳細なパネル定義は、一体形交換用パネルを指定せず、むしろ、既存の構成部品から摘出された要素に加えて個別製作の一体化された外板および補剛下部構造を含む、混成の交換用パネルを指定する。例えば、要素は、量産胴体セクション(樽形部)から摘出されてもよく、または部分的に完成した樽形部から摘出されてもよく、または退役した航空機から摘出されてもよい。

【0026】

設計はまた、交換用パネルを構成部品に機械的に固定するために使用される機械的固定要素(例えば、添接重ね板および填材)のための、詳細なパネル定義を含む。損傷した材料の正確な場所、および損傷の正確な程度は、不規則かつ予測不可能なので、修理のための添接継手構成および詳細は恐らく存在せず、作成される必要がある。詳細なパネルの数は、修理のサイズおよび複雑さに依存する。複雑な修理では、例えば、数十枚の添接重ね板、および数千個の固定具が関わることもある。設計のこの局面は、その損傷に特有のものである。

【0027】

設計はまた、パネル組立定義および据付け定義を含む。これらの定義は、固定要素(例えば、添接重ね板、填材、および固定具)を使用して交換用パネルを構成部品に取り付ける方法を示す。

【0028】

ブロック460において、設計に従って交換用パネルが製作される。幾つかの実施形態では、量産で行われるのと同様に、様々な要素(例えば、外板および補剛材)が共硬化される。他の実施形態では、交換用パネルの要素のうちの幾つかは、互いに機械的に固定されうる(例えば、摘出されたストリンガが互いにボルト留めされて、外板にボルト留めされる)。しかし、特に、共硬化されたパネルが既存の構造に適合する場合には、共硬化が好ましい。

【0029】

交換用パネルを製作した後で、追加的な切断を実施することができる。例えば、交換用パネルが開口部よりも大きい場合に、追加的な切断が実施されうる。工学的隙間公差が満たされるのを確実にするために、追加的なトリミングを実施することができる。工学的隙間公差が満たされるのを確実にするこの最終仕上げは、修理現場で行われてもよい。交換用パネルは、修理現場でトリミングされる有効な過剰部分を意図的に有することができる。

【0030】

ブロック470において、交換用パネルが開口部内に据え付けられる。据付けは、交換用パネルを構成部品に機械的に固定することを含むことができる。例えば、多数の添接重ね板(複合材および/またはチタン)、填材、およびブラケットが、交換用パネルをセクションに固定するために使用されうる。

【0031】

図3を参照すると、ボルト添接部を介して外板パネル320に付着された、交換用パネル310が示されている。ボルト添接部には、ボルト340により交換用パネル310および外板パネル320の両方に取り付けられた、重ね板330が含まれる。填材およびシムなどの要素350が、重ね板330と交換用パネル310または外板パネル320との間の隙間を埋めるために使用されうる。添接部は一般に、円周方向、長手方向、および隅部の構成を有する。

【0032】

再度図4を参照する。非破壊検査(ブロック420において実施される)中、広範囲修理に指定された範囲の外側で、狭範囲の損傷が明らかになることもありうる。ブロック480において、狭範囲の損傷は、従来の接着修理工程を使用して修理されうる。接着修理またはスカーフ修理は、損傷した狭範囲を研磨し、複合材料および樹脂で充填し、その樹脂を硬化させることによって、実施することができる。

【0033】

図4の種々の機能は、異なる適任者によって実施されてもよい。例えば、設計(ブロック450)は、機体製造業者によって実施されてもよい。交換用パネルは、認定された工具、方法、および材料を使用して、認定された施設で、機体製造業者または第三者によって製造されてもよい(ブロック460)。交換用パネルは、航空機地上滞留(AOG)整備員によって取り付けられてもよい(ブロック470)。損傷した材料は、AOG整備員によって切り取られてもよい(ブロック440)。支保工(ブロック430)も、AOG整備員によって実施されてよい。非破壊検査(ブロック420)は、有資格者によって実施されてもよい。

【0034】

本明細書の方法は、図4に示された特定の機能の順序に限定されるものではない。幾つかの実施形態では、損傷した材料は、パネルが製作された後で取り外されうる。交換用パネルの製作には、ある程度の時間がかかる。したがって、損傷した材料の除去は、支保工の計画が完了し、パネルを製作し終えるまで、延期されてもよい。

【0035】

したがって、1つまたは複数の一体形複合材構成部品を有する新しい種類の商業用航空機を修理するための方法を開示する。損傷した一体形セクションは速やかに修理され、それにより航空機を速やかに業務に戻すことが可能になる。その結果、航空機のダウン時間が短縮される。

【0036】

損傷した航空機を修理して、その航空機を速やかに業務に戻すことが重要なので、修理に必要とされるあらゆる部品を迅速に製作することが極めて望ましい。以下の段落は、交換用パネルを迅速に製作するための設備を説明する。設備は、マンドレルツールを製作し、そのマンドレルツールを使用して交換用パネルを製作するための、製作セルを含むことができる。設備はまた、複合材パネルのレイアップおよび硬化のための、マスターレスのマンドレルツールを含むことができる。

【0037】

図5Aを参照すると、マスターレスのレイアップマンドレルツールの作成方法が示されている。マスターレスのツールとは、永久型を有さないツールを意味する。対照的に、永久型は通常、ある量の量産複合材ツールを作成するために使用される。

【0038】

ブロック510において、設計された交換用パネルの寸法に従って、セル型構造体が製作される。セル型構造体は、交換用パネルのための大まかな輪郭および断面を提供する。複合材胴体の修理の場合、大まかな輪郭および断面は、一定の曲率または複合輪郭とされうる。セル型構造体は、前立板で形成することができる。追加的な補強のために、山形材が取り付けられてもよい。材料系、ならびに前立板の密度および厚さを調整して、マンドレルツールの剛性および耐久性を高めることができる。材料系は、エポキシまたはビスマレイミド(BMI)を含むことができる。BMIは、多数回のランに使用されることを目的としたツールに好ましい。前立板は、水ジェット、ルータ、または他の工具によって切断することができる。

【0039】

さらに図5Bを参照すると、「矩形格子」セル型構造体512が示されている。このセル型構造体は、開口セル516の配列を画定する前立板514から形成されている。矩形格子構造体512は、上部および底部が開口している。

【0040】

ブロック520において、セル型構造体512は、膨張性の発泡状材料522で充填される(図5C参照)。発泡状材料522は、レイアップおよび硬化などの加工条件中に寸法安定性を維持する。例えば、発泡状材料522は、樹脂の注入および硬化、または樹脂に予め含浸(pre−impregnate、プリプレグ)された繊維(「プリプレグ材」)の硬化のための温度では、劣化、または縮退、または膨張しない。樹脂注入は通常、約200°F(約90℃)で実施され、エポキシ硬化は通常、350°F(約175℃)で実施される。発泡状材料522は、これらの温度では、劣化、または縮退、または膨張しないことになる。同様に、発泡状材料522は、樹脂注入中の圧力(14.7psi(約0.1MPa))下、またはプリプレグ材を硬化させるオートクレーブ圧力(約85psi(約0.6MPa))下では、歪まないことになる。寸法安定性条件および圧縮強さ条件は、続いてツール表面に加えられる表面板積層物が予想通りの位置で硬化されるように、維持されなければならない。発泡状材料522の寸法安定性が達成されなかった場合、追加的な材料を表面板に加える必要がありうる。これは望ましくないことである。例えば、表面板がその所望の場所にない場合、表面板のある範囲の切断が足りず(きれいに仕上がらない)、他の範囲が切断され過ぎる(過剰な量の材料が除去される)可能性がある。

【0041】

発泡状材料522の例には、限定されないが、ポリウレタン、ポリイソシアヌレート、炭素発泡体、セラミック、オートクレーブ処理発泡コンクリートが含まれる。発泡状材料522は、注入硬化されたブロックの形態、または、混合材料系を含めて、それらの何らかの組合せとすることができる。発泡状材料522は、余分の接着剤が発泡体の中心部に入らないように、封止されうる。

【0042】

ブロック530において、発泡状材料522および前立板514は、ツール表面板のレイアップのための所望の表面を得るために、機械加工される。その結果得られる機械加工された表面532の一例が、図5Dに示されている。

【0043】

ブロック540において、機械加工された表面532上に表面板が形成される。しかし、表面板の形成に先立って、表面板の前立板514への接着を助けるため、および樹脂の発泡状材料522への浸透を防ぐために、接着剤層が機械加工された表面532に付着されてもよい。

【0044】

表面板は、強化用繊維を含む織物を接着剤層上に設置することによって形成することができる。繊維は、乾燥繊維またはプリプレグ材とすることができる。繊維が乾燥繊維の場合、乾燥繊維には樹脂が注入される。次いで、樹脂注入繊維またはプリプレグ材は、バギングされ、次いで硬化される。幾つかの実施形態において、表面板は、約1/4インチと約1インチとの間(約0.5cmと約2.5cmとの間)の厚さを有しうる。

【0045】

ブロック550において、発泡状材料522がセル型構造体512から取り除かれうる。樹脂注入繊維の場合、発泡状材料522は、樹脂注入後、しかし硬化の前に、取り除くことができる。プリプレグ材の場合、発泡状材料522は、硬化後に取り除くことができる。幾つかの実施形態では、発泡状材料522は、セル型構造体512の背面からえぐり出されかつ掘り出されうる。他の実施形態では、発泡状材料522は、ブロックとして損傷なく取り除かれうる。

【0046】

幾つかの実施形態では、発泡状材料522は、セル型構造体512から完全に取り除かれうる。他の実施形態では、レイアップマンドレルツールが低い断面を有する場合、発泡状材料522は、交換用パネルの質に影響を及ぼさないのであれば、セル型構造体512内に残されうる。

【0047】

発泡状材料522は、硬化中に交換用パネルが熱的条件を満たす(例えば、ツールの裏側を通じて熱を伝達する)のを確実にするために、取り除かれうる。発泡状材料522は、ツールの背面を熱源から絶縁しうる絶縁物であり、従って、硬化条件によって画定された、要求時間における必要温度に干渉する。ツールが丈の短い前立板を有する場合、発泡状材料は、より低い熱インパクトを有しうり、したがって、所定の位置に残されうる。

【0048】

発泡状材料522のブロックが損傷なく取り外された場合、そのブロックを再使用することができる。ブロックを再使用することにより、未来原価を削減し、製造速度を上げることができる。損傷なく取り外すことを可能にするために、セル型構造体512に発泡状材料522を流し込むのに先立って、諸ステップが行われる。例えば、前立板514の壁は、テフロン(登録商標)シート、離型フィルム、または発泡状材料522と前立板514との間の接着もしくは摩擦係数を減少させる他の材料を使用して、裏打ちされてもよい。さらに、セル型構造体512の抜きこう配は、ある角度により発泡状材料522が引き出しやすくなるため、取り外しを容易にする。

【0049】

ブロック560において、モールド線表面を形成するために、表面板の露出面が機械加工および研磨される。機械加工は、フライス盤で実施されてもよい。研磨は、モールド線表面に所望の航空品質表面仕上げを与えるために実施される。

【0050】

表面板の表面は、交換用パネルの意図された用途に応じて、交換用パネルの内側または外側のモールド線表面を形成しうる。パネルのツール側は通常、パネルの袋側に良好な表面仕上げを作成するために当て板が使用される場合でない限り、パネルの袋側よりも良好な表面仕上げを有する。

【0051】

ブロック570において、次いでモールド線表面は、洗浄され、封止され、剥離被覆されうる。封止することにより、いかなる小さな空隙も埋められ、剥離被覆により、非粘着処理がもたらされ、そのため、硬化された交換用パネルを結合させることなくツールから取り外すことができる。

【0052】

さらに図5Eを参照すると、機械加工された表面板542を含むレイアップマンドレルツールの一例が示されている。表面板542は、前立板514に共接着されている。前立板514は、表面板542に一体的な補剛を提供して、高い断面のツールのための下部構造の取付けを可能にし、また、(そのまま使用する)低い断面のツールのための基礎水準システムを提供する。一体的な補剛は、より大きな表面板542にとって有益である。表面板の範囲がより大きくなるにつれて、表面板542がより「薄っぺら」になるためである。一体的な補剛はまた、表面板542の剛性を高める。

【0053】

ブロック580において、レイアップマンドレルツールを使用する準備が整う。幾つかの実施形態では、表面板542は、前立板514から分離されうる。幾つかの実施形態では、複合材航空機構成部品の広範囲修理のための交換用パネルを製作するために、ツールが使用されうる。

【0054】

他の実施形態では、マンドレルツールは、より大きなマンドレルツールシステムの一セクションとされうる。マンドレルツールシステムは、複数のセクションを互いに組み付けることによって形成されうる。マンドレルシステム全体にわたって真空完全性を確実にするために、各マンドレルセクション間に真空シール平面が使用されうる。ツールセクションを製作現場からレイアップ現場へ輸送する必要がある場合、大き過ぎる貨物の輸送による費用および遅延を避けるために、レイアップ現場で諸セクションを組み付けることが有益でありうる。

【0055】

高い断面のツール(一般に、高さでおおよそ24インチ(60cm)よりも大きい)には、前立板の高さ、および発泡状材料の量を減らすために、下部構造を使用してもよい。下部構造は、ツールの剛性(前立板は、表面板の表面に剛性を与える)を犠牲にすることなく、床面またはカートの上のツールを支持することができる。対照的に、低い断面のツールは、床面またはカートからツールを支持するいかなる追加的な下部構造も必要とせず、パネルを製作するための比較的丈の短い前立板とともに「そのままで」使用することができる。

【0056】

したがって、レイアップマンドレルツールを迅速に製造する方法を開示する。幾つかのパラメータ(前立板の密度および厚さ、表面板の厚さ、ならびに材料系)を変更するだけで、同一の構造を、様々な交換用パネルのためのレイアップマンドレルツールを構築するために使用することができる。これらのツールは、使用が限定されたプロトタイプのツール用途から、複数回の生産ランが可能な耐久性のあるツール、さらには他の量産型ツールの生産に使用することができるマスターツールにさえも、使用することができる。

【0057】

図6を参照すると、マンドレルツールを製造し、さらにそのマンドレルツールを使用して交換用パネルを製作するための、単一の製作セル610が示されている。同一の現場でマンドレルツールを組み立ててそのマンドレルツールを使用することにより、費用、時間、および輸送時の物流管理(これらの全てが大型の商業用航空機にとって重要である)が軽減される。製作された交換用パネルだけが輸送される。

【0058】

製作セル610は、ダーティセクション620、およびクリーンセクション630を含む。ダーティセクション620内での作業には、限定されないが、マンドレルツールおよび硬化された交換用パネルの組み立ておよび機械加工(例えば、トリミング、フライス削り、および穿孔)が含まれる。諸作業は、未硬化の複合材料の加工に求められるクリーンルーム条件に違反する粉塵を生成させうる場合、ダーティであると見なされる。機械加工などの「ダーティ」作業のために、ダーティセクション620には、粉塵および異物を最小限に抑えて洗浄を促進するための、真空システム622が含まれてもよい。真空システム622は、98%までのまたはより大きな粉塵除去有効性を有しうる。

【0059】

クリーンセクション630内での作業には、マンドレルツール上での複合材のレイアップが含まれる。幾つかの実施形態では、固定されたレイアップマンドレルツール上に繊維が堆積されうる。他の実施形態では、繊維は、レイアップマンドレルツールが回転されている間に、そのツール上に堆積されうる。複合材のレイアップは、表面板のレイアップ、およびパネルのレイアップを含むことができる。

【0060】

クリーンセクション630内での作業にはさらに、当て板の据付け、バギング、および材料の切断が含まれる。例えば、樹脂注入またはプリプレグのための織物は、超音波ナイフ、またはプライカッタなどの他の装置、または手工具で切断することができる。樹脂の注入もまた、クリーンセクション630内で実施されうる。

【0061】

諸作業は、クリーンルーム条件に違反せず、また汚染への懸念(例えば、未硬化の複合材料の取り扱いを伴う工程)に起因してクリーンルーム内で実施されることが求められる場合、クリーンであると見なされる。クリーンセクション630は、明細書に記載された環境条件を維持するための、空気ろ過および調節システム632を含むことができる。一般に、複合材施設では、温度、湿度、および粒子数が監視される、400,000クラスのクリーンルームが求められる。機材およびツーリングは、ダーティセクション620からクリーンセクション630への移動時に、これらの条件を満たさなければならない。クリーンセクション630が仕様から外れた場合、システム632の空気循環フィルタが空気から粉塵を除去するのに待ち時間が必要とされうる。

【0062】

製作セル610は、これらのクリーン作業およびダーティ作業の全てを実施するための、ダーティセクション620とクリーンセクション630との間で移動可能な、共通のエンドエフェクタ位置決めシステム640が含まれる。エンドエフェクタ位置決めシステム640は、諸作業を実施するための複数の可換エンドエフェクタを使用することができる。エンドエフェクタは、ダーティセクション620およびクリーンセクション630内に配置された、エンドエフェクタステーション650に配置されうる。手動、自動、または半自動の交換器が、エンドエフェクタを交換するために、ダーティセクション620およびクリーンセクション630の両方で使用されうる。

【0063】

エンドエフェクタは、機械加工(例えば、フライス削り、穿孔)のための工具と、ツール前立板のための水ジェットカッタと、トリミングのための工具と、パネルまたは表面板のテープまたはスリットテープのトウのレイダウンのための積層ヘッドと、塗装のための塗料吹きつけヘッドと、プリプレグ材または乾燥材料を切断するための超音波カッタと、パネルまたはツール表面板の超音波検査のための(必要なシューを有する)NDIヘッドと、交換用パネル要素を形成するためのストリンガロール成形機と、ツール材料またはパネル材料のための材料供給機と、2部ポリイソシアヌレート系などツーリング発泡材料散布用の発泡材料供給機と、硬化前の発泡体ツーリングブロックをツール前立板内に設置するためのハンドリングエンドエフェクタと、ツール表面板または交換用パネルの幾何形状および寸法の検査のための検査プローブとを含むことができる。

【0064】

幾つかの実施形態では、エンドエフェクタ位置決めシステム640は、多数の動作軸(例えば、7軸まで)を有するガントリ642のような、単一の位置決め装置を含むことができる。他の実施形態では、位置決めシステム640は、クリーン作業およびダーティ作業を実施するためのロボットまたは複数のロボットを含むことができる。単一のロボットは、可換エンドエフェクタを有しうる。複数のロボットは、専用のエンドエフェクタの組み合わせを使用することができる。

【0065】

他のタイプのエンドエフェクタ位置決めシステムは、リニアデカルト軸(linear Cartesian axis)プラットフォーム、回転軸プラットフォーム、および並行運動学(parallel kinematics)を使用するスチュワートプラットフォームの組み合わせを含むことができる。特定の例には、ガントリ、ロボット、軌条上ロボット(robots−on−rail)、ポストミル型プラットフォーム、およびスチュワートプラットフォーム(例えば、ヘキサポッド)が含まれる。これらの例のそれぞれにおいて、エンドエフェクタ位置決めシステム640は、性能条件(例えば、角度、速度、加速度、剛性、移動範囲、有用性、継手の急速解放)を満たしながら、選択されたエンドエフェクタを、その機能を実施するためにある位置までまたはある経路に沿って送るように構成される。

【0066】

エンドエフェクタ位置決めシステム640は、ダーティセクション620とクリーンセクション630との間で移動可能である。幾つかの実施形態では、エンドエフェクタ位置決めシステム640は、装置軌条システム660によって移動されうる。他の実施形態では、エンドエフェクタ位置決めシステム640は、空気軸受または車輪を介して移動され、次いで局所的に位置決めされうる。

【0067】

マンドレルツール支持体670が、レイアップ中にマンドレルツールを支持するために設けられる。幾つかの実施形態では、マンドレルツール支持体は、ダーティセクション620とクリーンセクション630との間で移動可能なテーブル670を含みうる。テーブルは、ガントリ642の機械脚部間に位置決め可能とすることができる。

【0068】

エンドエフェクタ位置決めシステム640は、金属薄板、または洗浄のための滑らかな表面を提供する他の材料で覆われてもよい。エンドエフェクタ位置決めシステム640にはまた、保護被覆としてポリエチレン型プラスチックを利用することができる。そのようなプラスチックは、エンドエフェクタ位置決めシステム640をダーティセクション620からクリーンセクション630へ移動させる前に、洗浄のために容易に除去することができる。このことは、クリーンルーム条件を維持するのに全面的に役立つ。

【0069】

幾つかの実施形態において、ファストドア、ストリップドア、またはフリーザドアなどの障壁680が、ダーティセクション620とクリーンセクション630とを分離する。これらのドアは、異なる状態を有する領域間の環境制御を維持するように設計される。クリーンセクション630は、粉塵および他の汚染物質が入らないようにするために、正圧がかけられてもよい。

【0070】

幾つかの実施形態では、障壁680は、固定または可搬式とすることができるエアロックを含みうる。エアロックは、同時には開かない連続した2つの気密ドアを有するチャンバを含みうる。一般に、エアロックは、圧力容器内の圧力の変化および圧力容器からの空気の損失を最小限に抑えながら、圧力容器と圧力容器周辺との間での人および物体の通行を可能にする。エアロックは、アコーディオン設計を有する。アコーディオン設計は、いかなる汚染物質もクリーンセクション630の中に入れないためにセクション620とセクション630との間の移行時にエンドエフェクタ位置決めシステム640を覆う、可搬式気密チャンバを含むことができる。

【0071】

クリーンセクション630からダーティセクション620への移動の場合、クリーンセクションドアが開かれ、エンドエフェクタ位置決めシステム640(すでにクリーンである)がエアロック内へ移動され、クリーンセクションドアが閉じられ、ダーティセクションドアが開かれて、エンドエフェクタ位置決めシステム640がダーティセクション620内へ移動される。次いで、ダーティセクションドアが閉じられる。ダーティセクション620からクリーンセクション630への移動の場合、ダーティセクションドアが開かれ、エンドエフェクタ位置決めシステム640(すでにダーティである)がエアロック内へ移動されて、ダーティセクションドアが閉じられる(クリーンセクションドアはすでに閉じられている)。エンドエフェクタ位置決めシステム640が洗浄される(例えば、保護被覆が剥ぎ取られて、システム640がしっかりと拭われる)。エアロック内部の環境がクリーンであると認められた後、クリーンセクションドアが開かれ、エンドエフェクタ位置決めシステム640がクリーンセクション630内へ移動される。

【0072】

製作セル610はまた、表面板および交換用パネルを硬化させるための、隣接した硬化セクション690を含みうる。幾つかの実施形態では、硬化セクション690は、熱および圧力下でプリプレグ材を硬化させるための、オートクレーブ692を含みうる。他の実施形態では、硬化セクション690は、熱の下で樹脂注入織物を硬化させるため、またはオートクレーブ処理の範囲外の設計をされたプリプレグ材料のための、オーブン694を含みうる。

【0073】

硬化セクション690は、クリーンセクション630に隣接していることが好ましい。近接近が、取扱い物流管理を単純化する。ツールおよびパネルは、マンドレルツールの下側にある熱に適した脚車もしくは車輪、またはオートクレーブ硬化に耐えるように設計された台車で、オートクレーブへ往復されうる。

【0074】

硬化されたパネルの非破壊検査は、粉塵が非破壊検査作業を妨害しないならば、ダーティセクション620内で実施されてもよい。非破壊検査は、クリーンセクション630内で行われてもよい。

【0075】

製作セル610は、比較的小さな設置面積を有しうる。長さ45フィート(約14m)、幅20フィート(約6m)、高さ12フィート(約4m)ほどの大きさの交換用パネルを製作するための製作セルの一例について考察する。そのようなセルは、約5,000平方フィート(約450m2)の床面積、および約25フィート(約8m)の天井高を有しうる。製作セル610の床面は、平坦でよく、エンドエフェクタ位置決めシステム640の重さおよび荷重に対して十分な基礎を有する。比較的小さな設置面積により、大規模な中心施設に構築される単一の大型セルの代わりに、複数の製作セルを様々な場所に構築することが可能になる。

【0076】

製作セル610の利点は、航空機製造会社の主要生産施設から製作セル610を遠く離して設置することができることである。例えば、製作セルは、空港、または航空機が修理される他の場所の近くに設置することができる。場所が近いほど物流費(例えば、梱包、運搬)が著しく抑えられ、フロー時間が短縮される。このことはさらに、ダウン時間を短縮させる。

【0077】

製作セル610はまた、エンドエフェクタ位置決めシステム640(例えば、ガントリ642)を軌条システム660に沿って移動させ、かつエンドエフェクタ位置決めシステム640にクリーン作業およびダーティ作業を実施するように指示するための、共通の制御装置644を含みうる。制御装置644には、プログラミングおよびシミュレーションツールからプログラムが与えられうる。このプログラミングおよびシミュレーションツールは、製作セル610内で使用されるあらゆるタイプのエンドエフェクタのために必要な命令を提供するように設計されうる。

【0078】

次に図7を参照すると、製作セル610を使用してレイアップマンドレルツールおよび交換用パネルの両方を製作する方法が示されている。ブロック700において、制御装置644は、ツールおよびパネルを製作するための命令を受け取る。命令は、エンドエフェクタ位置決めシステム640にエンドエフェクタを選択させ、その選択されたエンドエフェクタを使用してエンドエフェクタの所望の機能を実施するための指示を提供する。穿孔エンドエフェクタの場合、命令は、ドリルの位置および角度、送り量、回転速度、およびドリル周期命令を含むことができる。ツールをフライス削りする、または部品の縁部をトリミングする場合、フライスエンドエフェクタ命令は、カッタのための経路、角度位置、回転速度、および送り量を含むことができる。繊維配置エンドエフェクタの場合、命令は、ヘッドのための経路、角度位置、ならびに様々なトウのための切断および付加指示を含むことができる。命令は、製作セル610のために設計された、プログラミングおよびシミュレーションモジュールによって生成されうる。プログラミングおよびシミュレーションモジュールは、複合材部品およびツールに関連付けられた工学的定義から命令を得る。工学的定義は、表面幾何形状、ならびに穴、トリミング位置、およびプライ境界などの特徴を特定しうる。プログラミングおよびシミュレーションモジュールは、工学的定義からこれらの条件を取り出し、それらの条件を製作セル610によって実施することができる命令に変換する。次いで制御装置644が、下記の事項を実施するために命令を実施する。

【0079】

ブロック710において、ダーティセクション内で、レイアップマンドレルツールのセル型構造体が組み立てられ、発泡体で充填されて、機械加工される。レイアップマンドレルツールは、水ジェット切断工具またはルータ工具を使用して切断することができる複合前立板を使用して、組み立てることができる。幾つかの実施形態では、前立板は、可動テーブル上で組み立てられてその可動テーブルに固着されうり、それにより可動テーブルは、マンドレルツールの一部に「なる」。

【0080】

結果として得られるセル型構造体は、分注および混合された液体、プレキャスト材料のブロック、またはそれらの組み合わせを使用して、組み立てられかつ発泡体で充填される。組立てに続いて、エンドエフェクタ位置決めシステム640は、エンドエフェクタステーション650からフライスエンドエフェクタを選択し、そのフライスエンドエフェクタを装着して、発泡体および前立板を機械加工する。次いでエンドエフェクタ位置決めシステム640は、プローブヘッドを選択かつ装着し、場所の検証または検査のためにそのプローブヘッドを使用して、幾何形状の妥当性を確認する。

【0081】

ブロック720において、クリーンセクション内で、表面板のための強化用繊維が、機械加工されたセル型構造体上にレイアップされる。幾つかの実施形態では、織物が、織物供給エンドエフェクタによって供給され、供給された織物は、超音波切断ナイフエンドエフェクタによって切断されうる。織物は、自動繊維配置(AFP)または自動テープ積層(ATL)を実施するエンドエフェクタによって堆積されうる。他の実施形態では、レイアップは、手動で実施されうる。

【0082】

ブロック730において、硬化セクション690内で、複合材料が硬化される。樹脂注入材料のレイアップは、オーブン内で硬化され、プリプレグ材のレイアップは、オートクレーブ内で硬化され、オートクレーブの範囲外の材料系は、オーブン内で硬化される。樹脂注入は、エポキシ材料のためのおおよそ350°Fでの後硬化、およびBMI材料のためのより高温での後硬化を含むことができる。後硬化に先立って、特に、より丈の高い前立板を有するツールの場合、マンドレルツールから発泡状材料が取り除かれうる。

【0083】

ブロック740において、ダーティセクション内で、表面板が機械加工される。任意必要な手仕上げもまた、ダーティセクション内で実施される。適切な真空が、集塵のために利用される。ツールの封止もまた、自動エンドエフェクタ(ローラの吹き付け)または手動工程を使用して実施されうる。次いで、仕上がったレイアップマンドレルツールは、パネルレイアップのために、洗浄されて、クリーンセクションへ送られる。

【0084】

ブロック750において、クリーンセクション内で、交換用パネルのための複合材料がマンドレルツール上にレイアップされる。パネルレイアップは、(例えば、AFPまたはATLを実施するエンドエフェクタを有する)エンドエフェクタ位置決めシステム640によって実施することができ、または、パネルレイアップは、手動で実施することができる。

【0085】

次いで当て板が、仕上がり条件に応じてパネルレイアップ上に配置されうる。次いでパネルレイアップはバギングされて、硬化セクションへ移動される。

【0086】

ブロック760において、硬化セクション690内で、パネルのための複合材料が硬化される。ブロック770において、硬化されたパネルがダーティセクション620へ送られて、ダーティセクション620内でトリミングおよび穿孔が実施される。

【0087】

ブロック780において、トリミングおよび穿孔に続いて、仕上がった交換用パネルがレイアップツールから取り外される。比較的大きなパネルは、つり上げ設備を用いて取り外されてもよい。仕上がった部品は、超音波検査を可能にするためにNDI設備上に設置される。エンドエフェクタ位置決めシステム640は、パネル幾何形状に適用可能なNDIエンドエフェクタ(シュー)を選択することによって、NDIを行うことができる。

【0088】

ブロック790において、NDIに続いて、交換用パネルはダーティセクションへ移動され、ダーティセクション内で、交換用パネルは塗装される(他の実施形態では、塗装は分離施設において実施されうる)。ガントリは、塗装エンドエフェクタを使用することができる。幾つかの追加的な換気装置(可搬導管、等)が、塗装を促進するためにダーティセクション内に設けられてもよい。

【0089】

レイアップマンドレルツールおよびエンドエフェクタ位置決めシステム640は、ダーティセクション620からクリーンセクション630への移動に先立って、洗浄される。発泡体または炭素繊維が切断される場合、粉塵を最小限に抑えるために、場合により浮遊微粒子を最小限に維持するためのある種の冷媒とともに、高性能真空集塵システム622が配備されてもよい。

【0090】

従来の複合材および金属(例えば、チタン)の製作技法が、添接重ね板および交換用パネルを固定するための他の要素を製作するために使用されうる。幾つかの実施形態では、チタン固定具のみ、または複合材要素のみ、あるいはチタンおよび複合材の固定要素の組み合わせが使用されうる。チタンで作られた要素は、熱間成形および高温切削などの従来のチタン製作工程によって製作されうる。複合材固定要素は、ハンドレイアップ、バギング、硬化、トリミング、および非破壊超音波検査などの従来の複合プリプレグ材製造技法によって製作されうる。一方向材料に対して、ハンドレイアップの代わりに自動繊維配置(AFP)を使用することができる。幾つかの実施形態では、複合材重ね板、填材、および添接は、交換用パネルの製作現場と同一の製作現場を使用して、交換用パネルの工程と同一または類似の工程を続けて組み立てられうる。

【0091】

幾つかの実施形態では、独立したクリーンセクションは使用されない。その代わりに、全ての作業が単一の部屋内で実施される。例えば、この単一の部屋は、クリーンルーム規格を維持するのに十分な集塵システムを含むことができる。他の実施形態は、装置およびツールをクリーンに保つために、装置およびツール上に配置される一時的な/使い捨ての被覆を使用することができる。例えば、被覆は、ポリエチレンフィルムを含むことができる。装置およびツールのある種の拭き取りが、諸作業間で実施されてもよい。同一の装置は、クリーンルーム内でのレイアップを実施することができ、また、材料を切断するための超音波切断ヘッドを使用することができる。

【0092】

幾つかの実施形態では、レイアップマンドレルツールは、1つの現場で組み立てられ、別の現場で使用されてもよい。しかし、追加のステップには、組立て現場へのマンドレルツールの輸送、組立て現場でのツールの解梱およびツールのセットアップが含まれうる。同一の場所においてマンドレルツールを製作および使用することにより、相当な物流費が抑えられ、フロー時間が短縮される。

【0093】

パネルおよび表面板のレイアップ中、織物が、マンドレルツールの表面(前立板/発泡体の機械加工表面、または表面板のモールド線表面)上に堆積される。図6のマンドレルツール支持体670が、レイアップ中、マンドレルツールを支持する。幾つかの実施形態では、マンドレルツール支持体は、レイアップ中、固定されうる。

【0094】

幾つかの実施形態では、マンドレルツールは、レイアップ中、回転されうる。これらの他の実施形態では、マンドレルツール支持体は、回転式マンドレルツール支持体を含むことができる。この支持体は、強化用繊維をマンドレルツールのレイアップ表面上に堆積させながらマンドレルツールを回転させるために使用される。

【0095】

次に図8Aおよび8Bを参照すると、マンドレルツール800のための回転式支持体810の一実施形態が示されている。マンドレルツール800は、レイアップ表面を提供する表面板805を含む。表面板805は、その厚さを通じて一体的な補剛を有してもよく、または、補剛のための裏当て支持体(例えば、前立板)を有することができる。図8Aおよび図8Bのマンドレルツール800は、前立板を含んでいない。

【0096】

回転式支持体810には、スピンドル820が含まれる。スピンドル820は、その長手軸周りで回転可能である。スピンドル820は、いかなる特定の幾何形状にも限定されない。スピンドルの幾何形状の例には、限定はされないが、円筒、直角プリズム、および非直角断面を有するプリズムが含まれる。

【0097】

スピンドル820は、表面板805のある範囲を取り付けるための取付け点830を有する。図8Aでは、2つの取付け点830が示されている。さらなる取付け点830の対を、スピンドル820の長さに沿って設けることができる。

【0098】

様々な表面板805が、様々な直径、長さ、レイアップ表面輪郭、アーク長さ、半径、重さ、等を有しうる。スピンドル820とおおよそ同じ直径を有する表面板805は、スピンドル820の取付け点830に直接取り付けることができる。スピンドル820よりも大きい直径を有する表面板805は、アダプタ840(図8Aに示されている)を使用して、スピンドル820に取り付けることができる。

【0099】

幾つかの実施形態では、取付け点830は、スピンドル820上に、貫通穴を有するタブ、またはねじ穴を有するタブを含みうる。表面板805は、スピンドル820に(例えばボルトまたはピンによって、機械的に)直接固定することができる、類似した一連の取付け点またはタブを利用しうる。機械的な固定により、表面板805をスピンドル820に容易に取り付けること、および表面板805をスピンドル820から容易に取り外すことが可能になる。

【0100】

回転式支持体810はさらに、取り付けられた表面板805に対応するように剛性および支持平衡条件(例えば、重心)を調節する、調節可能な釣合せシステムを含む。釣合せ重り850が、取付け板860を介して、スピンドル820に付加、およびスピンドル820から取り外されうる。スペーサ870が、重り850と取付け板860との間に配置されうる。スペーサ870は、追加モーメントのために、重り850からスピンドル820の中心までの距離を増大させるのに使用することができる。釣合せに対する検討事項には、ツール/レイアップの重さ、スピンドルの長さ、スピンドル820上の表面板805の位置、およびスピンドルの振れが含まれる。

【0101】

釣合せの実施に先立って、表面板805およびアダプタ下部構造840(図8Bに破線で示されている)の重心が判定されうる。重心は、コンピュータ支援設計(CAD)ソフトウェアを用いて判定されうる。次いで重心が、重り850、板860、およびスペーサ870に対して計算されうる。これらの計算から、重り850、板860、およびスペーサ870の量ならびに場所が推定されうる。

【0102】

釣合せを実施しながらスピンドル820を支持する方法が幾つかある。1つの例では、スピンドル820は、主軸台880と心押し台890との間で回転される。重り850の位置は、スピンドル820の回転を最小限の力で開始できるように、また、その後でスピンドル820を不安定にすることなく自由に回すことができるように、調節される。

【0103】

次に図9を参照すると、釣合せ手段および長さ調節手段を有するスピンドル920を含む、回転式マンドレルツール支持体910が示されている。回転式支持体910は、スピンドル920を回転させるための、主軸台930、心押し台940、および回転面板950を含む。スピンドル920は、ボルト取付け板960により、面板950に着脱可能に取り付けられうる。

【0104】

回転式支持体910は、スピンドルの長さを変更するための長さ調節機構970を含む。例えば、長さ調節機構970は、入れ子機構を含むか、または、長さ調節機構970は、所望の長さを達成するために付加もしくは取り外される、スペーサまたはセグメントを含みうる。スピンドルの長さは、動作包絡面のサイズ(すなわち、主軸台930と心押し台940との間の距離)に応じて、様々な長さの表面板900に対応するように調節することができる。幾つかの実施形態では、動作包絡面は、おおよそ10フィート(約3m)から50フィート(約15m)までおよびうる。

【0105】

本明細書の回転式支持体の幾つかの実施形態は、長さ調節機構を含まない。その代わりに、スピンドルは、動作包絡面に依存する最大長さで固定されうる。

【0106】

調節可能な釣合せシステム980を、平衡および重心の調節を行うために使用することができる。必要に応じ、重り990を、釣合せシステム980に付加すること、および釣合せシステム980から取り外すことができる。

【0107】

本明細書の回転式支持体により、単一のスピンドルを多岐にわたる表面板に対して使用することが可能になる。同様に、様々な表面板を、多岐にわたるレイアップサイズに対して使用することが可能になる。例えば、レイアップは、縦3フィート横3フィート(縦約1m横約1m)から縦42フィート横20フィート(縦約13m横約6m)までの範囲とすることができる。

【0108】

不規則な損傷の性質が航空機に与えられるので、広範囲修理のための交換用パネルは、様々な形状およびサイズをとることになる。有利には、様々なサイズおよび輪郭のレイアップは、表面板を交換し、装置の平衡条件を満たすために剛性および重心の釣合せを実施するだけで、作成することができる。

【0109】

交換用パネルの設計中、パネル定義は、複合材のレイアップ中に使用されるテープの幅を指定する。パネル定義は、元のパネルのレイアップ中に使用されたテープの幅を指定してもよい。しかし、レイアップ中により幅広のテープを使用することにより、製作速度を高めることができる。より幅広のテープを使用することにより、途中のトウの数が同じならレイダウンがより高速になるので、レイアップフロー時間を短縮することができる。より幅広のテープはまた、製作選択肢として手動レイアップを可能にしうる。より幅広のテープは、例えば、一定の輪郭の、より小さいもしくは平坦なパネル、またはAFP装置が修理で使えない場合、はるかに大きいパネルに対して、より高速の製造解決手段を提供しうる。

【0110】

次に図10を参照すると、より幅広のテープを使用することができるかどうかを判定する方法が示されている。ブロック1010において、交換用パネルの工学的定義がアクセスされる。材料および表面幾何形状の指定に加えて、工学的定義はまた、交換用パネルのための工程仕様を定義しうる。これらの工程仕様は、レイアップ命令、加工命令、硬化命令、加工装置の能力、および検査命令を含むことができる。工程仕様はまた、レイアップ中の許容偏差(例えば、重なり、間隙、およびロゼットからの角度のずれ)、およびレイアップにおける許容欠陥(例えば、しわ、および縮み)を示しうる。

【0111】

ブロック1020において、レイダウンの実施に先立って、材料のレイダウンを管理する一連のルールが工学的定義に適用される。ルールは、規定された方向および位置で所与の幅の材料がレイダウンされる場合に生じうる、ずれおよび欠陥を確認する。様々な幅の材料からの積層物は、様々な機械的性能を有する。様々なタイプの積層物もまた、様々な機械的性能を有することになる。

【0112】

これらのルールには、テープの各層に対するテープ経路を決定するアルゴリズムが含まれる(テープ経路には、機械加工作業中のツール(例えば、繊維配置ヘッド)の動きを決定する一連の座標位置が含まれる)。アルゴリズムには、各様々なテープ幅に対する最小の回転半径(steering radius)を判定する、経路生成アルゴリズムが含まれる。アルゴリズムにはさらに、限定はされないが、ロゼット(方向)、および自然経路(テープの両側間で同一の距離が連続的に維持される、中立の繊維張力の状態を生ずる経路として特徴付けることができる)を指定する、ロゼットアルゴリズムが含まれる。

【0113】

ルールは、部品のロゼットおよび輪郭に基づいて、所与の幅の材料がしわまたは縮みなどの欠陥なしに、所望の方向および位置にレイダウンされうるかどうかを示す。以下の例を考察する。より幅広のテープまたはスリットテープは一般に、より幅狭のテープの最小回転半径よりも最小回転半径が小さい(ここで、最小回転半径とは、許容される水準のしわまたは縮みで材料を回転させることができる、最小の半径である)。ルールは、より幅広のテープが最小回転半径に反するかどうかを判定しうる。

【0114】

ルールは、工程仕様および経験的材料性能に由来する。例えば、最小回転半径は、平坦な板上で試験して、許容限界内にあるしわまたは縮みを探すことにより、様々なタイプ(材料系、織り方、樹脂含量、等)および幅の複合材料に対して得ることができる。使用する装置のタイプ、およびその装置のためのプロセスパラメータ(例えば、張力、圧縮力)もまた、結果に影響を与える。積層物の機械的特性は、引張圧縮試験などの試験から提供されうる、データの別の例である。最初に、経験的データが、材料クーポンの試験から得られうる。その後、さらなるデータが、サブコンポーネントまたは組立体一式の試験から得られうる。

【0115】

ルールの適用の結果生じるものは、複合材部品の製作に使用することができるテープの(タイプおよび幅による)リストである。場合によっては、リストは、プライまたは部分ごとに許容可能なテープを示しうる。第1の例として、ある輪郭または複合輪郭の胴体セクションを考察する。この部分に対し、リストは、90度の繊維配向に対しては、6インチ(約15cm)までの幅のテープを許可するが、他の繊維配向(例えば、0度および45度)に対しては、1/2インチ(約1.3cm)のテープを許可するにすぎない。

【0116】

第2の例では、リストは、1つの小さな領域を除き、部品の全ての範囲および全ての繊維配向に対して、1/2インチ(約1.3cm)の幅の材料を許可する。リストは、その小さな領域に対して、より幅狭の材料(1/4インチ(約0.6cm))を許可する。

【0117】

図10の方法により、部品を実際に製作する前に、交換用パネルの生産性(または製造可能性)を試験することが可能になる。交換用パネルの設計中にテープ幅の増大を検討することによって、実験的試験が最小限に抑えられ、それにより、部品生産が高速化される。試行錯誤が回避される。パネルの再設計、再製作、および再検証の繰り返しが回避される。相当な時間および費用が、試験片(validation coupon)を物理的に構築し、試験の反復プロセスをこなすことの必要性から節約される。この時間の短縮は、個別製作される交換用パネルの設計および製作にとって特に有益である。

【0118】

場合によっては、複数の製作セルが、交換用パネルを製作するために利用可能とされる。これらの設備は、限定はされないが、実施することができるレイアップのタイプ(手動対自動)、利用可能な装置のタイプ、利用可能なエンドエフェクタのタイプ、堆積させることができる最大幅の利用可能なテープ、などの様々な能力を有する。

【0119】

次に図11を参照すると、テープ幅を増大させるためだけではなく、交換用パネルを製作するための製作セルを見いだすための、ルールに基づいた生産性解析を実施する方法が示されている。ブロック1110において、交換用パネルの工学的定義に解析が行われて、パネルの輪郭の大きさが把握される。大きさおよび輪郭を把握することによって、テープ幅に対する選択を狭めることができる。典型的な自動繊維配置材料には、1/8インチ(約0.3cm)、1/4インチ(約0.6cm)、および1/2インチ(約1.3cm)の幅の、典型的な材料が使用されうる。ハンドレイアップおよび自動テープレイアップには、3インチ(約7.5cm)、6インチ(約15cm)、および12インチ(約30cm)の、より幅広のテープが使用されうる。ハンドレイアップには、36インチ(約90cm)、48インチ(約120cm)、および60インチ(約150cm)までの典型的な幅の、広い幅の材料が使用されうる。

【0120】

これらの候補テープ幅のうちの幾つかは、このステップにおいて除外されうる。例えば、複合輪郭パネルは、ハンドレイアップの対象には極めてなりそうにない(可能性は、従前の生産性知識に基づく)。より幅狭のテープ(1/8インチ(約0.3cm)、1/4インチ(約0.6cm)、1/2インチ(約1.3cm))を用いる自動レイアップだけが検討されるであろう。一方、比較的一様な表面を有するパネルは、6インチ(約15cm)のテープを用いるハンドレイアップの対象になりうる。初期解析は、レイアップのタイプ(例えば、ハンドレイアップ対自動レイアップ)、候補テープ幅(例えば、1/2インチ(約1.3cm)のテープ対1/4インチのテープ(約0.6cm))、候補自動装置(例えば、1/4インチ(約0.6cm)のテープをレイダウンする能力を有していない装置は、さらなる検討で除外されることになる)、および候補セル(例えば、1/4インチ(約0.6cm)のテープをレイダウンする能力を有していないセルは、さらなる検討で除外されることになる)を狭めることによって、全体的な解析時間を短縮する。

【0121】

ブロック1120において、交換用パネルを製作するための最も幅広のテープおよび最良のセルを特定するために、一連のルールが工学的定義に適用される。ルールは、(1)レイダウン装置構成およびテープ幅と、(2)複合材積層物の平衡および対称性のための工学的条件と、(3)構造性能と、(4)交換用パネルの重さと、(5)交換用パネルの製造速度(例えば、材料の使用期限、装置の性能、装置の利用可能時間帯、労働時間/費用、顧客が求める期日、等の範囲内)との間で最良の釣合いを達成するそれらのセルを特定する。釣合いをとるべき他の要因には、それだけには限らないが、自動レイダウンでなく手動レイダウン、および工学的変更努力が含まれうる。工学的変更努力は、様々なテープ幅を組み込むための、既存の生産構成からの修正を意味する。この釣合いは、設計変更時間の、生産時間との交換を必要とする。

【0122】

例えば、ルールは、パネル表面のコンプライアンスのためにコースサイズに制限がある時に、レイダウン装置構成が規定のテープ幅でのレイアップを実施できるかどうかを判定しうる。32個の1/2インチ(約1.3cm)幅のトウまたは材料のスリットテープを有する装置、および16個の1/2インチ(約1.3cm)のトウを有する他の装置の例を考察する。32個の1/2インチ(約1.3cm)のトウを有する装置のための圧縮ローラは16インチ(約40cm)であるのに対し、16個の1/2インチ(約1.3cm)のトウを有する装置のための圧縮ローラは8インチ(約20cm)である。一定の速度であると仮定すると、同じ幅のトウの場合、同時に用いることができるトウの数量が多くなるほど、レイダウン時間が高速化する。場合によっては、パネルの輪郭に応じて、総利用可能数からのトウの数が制限されうる。例えば、複雑な輪郭を有するパネルに対する32個のトウを有する装置は、ローラのコンプライアンスのため、事実上使用することができるトウが、18個または19個のトウに限られ、また場合によっては、より少なくなる可能性もある。そのため、32個の1/2インチ(約1.3cm)のトウを有する装置は、所与のパネルの構造に対して不必要な能力を備えうる。より幅広のテープは、特に、複雑な輪郭に対して、コンプライアンスにおいてより多くの課題を有する可能性がある。共通のレイダウン速度であると仮定すると、トウが多くなるほど、より高速に材料をレイダウンさせることができ、より高速にパネルを製作することができる。

【0123】

次に図12を参照すると、プロセッサ1220およびメモリ1230を含む、コンピュータ1210が示されている。メモリ1230は、コンピュータ1210に図11の方法を実施させるための命令1240を含む。

【0124】

実施形態

第1の実施形態は、航空機の一体型複合材構成部品の不規則に損傷した範囲を修理する方法であり、損傷範囲は、構成部品の外板および下層の補剛下部構造に及んでいる。この方法は、損傷範囲を元に戻すための個別製作の複合材交換用パネルの設計を作成すること、および設計に従って複合材交換用パネルを製作することを含み、設計には、交換用外板および下層の一体化された交換用補剛下部構造が含まれる。

【0125】

損傷したセクションは、胴体の一体形複合材樽形セクションとされ、少なくとも縦約90cm横約90cmとされうる。交換用パネルは、損傷範囲の輪郭に適合するように設計されうる。

【0126】

第1の実施形態の設計の作成には、交換用パネルのためのパネルの詳細な定義を作成すること、同様に交換用パネルをセクションに固定する要素のための詳細な定義を作成することが含まれ、

固定要素の詳細な定義は、交換用パネルをセクションに取り付けるための添接重ね板を定義し、

設計は、一体形交換用パネルを指定し、かつ/または、

設計は、外板および一体化された補剛材を指定し、また同様に少なくとも1つの摘出された要素を指定しうる。

【0127】

前述の第1の実施形態の変形形態のいずれかはさらに、損傷範囲から損傷した材料を切り取り、それによって構成部品に開口部を残すこと、および、製作された交換用パネルを開口部内に据え付けることを含むことができ、据付けは、交換用パネルを構成部品に機械的に固定することを含む。

【0128】

前述の第1の実施例の変形形態のいずれかはさらに、接着修理工程を介して小さい損傷範囲を修理することを含むことができる。

【0129】

前述の第1の実施例の変形形態のいずれかにおいて、交換用パネルの製作は、個別製作のレイアップマンドレルツールを製作し、その製作したツールを使用して交換用パネルをレイアップおよび硬化することを含むことができる。第1の実施例のこれらの変形形態において、

マンドレルツールは、製作セル内で製作され、交換用パネルを製作するために同一の製作セル内で使用することができ、

製作セルは、製作中にマンドレルツールにダーティ作業を実施するため、およびパネルが硬化された後でパネルにダーティ作業を実施するための、ダーティセクションと、マンドレルツール上の交換用パネルの、複合材のレイアップを実施するためのクリーンセクションと、を含むことができ、

エンドエフェクタ位置決めシステムを、クリーン作業およびダーティ作業を実施するために、エンドエフェクタ位置決めシステムおよびマンドレルツールをクリーンセクションとダーティセクションとの間で移動させるために含まれている軌条システムとともに含むことができ、

ガントリは、クリーン作業およびダーティ作業を実施するために、複数の可換エンドエフェクタを使用することができる。

【0130】

ダーティセクションおよびクリーンセクションを含む、前述の第1の実施形態の変形形態のいずれかにおいて、ダーティセクションにおける作業は、マンドレルツールおよび硬化されたパネルのトリミングおよび機械加工を含むことができ、クリーンセクションにおける作業は、パネルのレイアップ、および材料の切断を含む。

【0131】

硬化を含む前述の第1の実施形態の変形形態のいずれかにおいて、方法は、硬化後の交換用パネルの非破壊検査の実施を含むことができる。

【0132】

クリーンセクションを含む前述の第1の実施形態の変形形態のいずれかにおいて、硬化セクションを、硬化のために、クリーンセクションに隣接して含むことができる。

【0133】

ダーティセクションを含む前述の第1の実施形態の変形形態のいずれかにおいて、マンドレルツールは、ダーティセクション内で組立ておよび機械加工され、交換用パネルのための複合材料は、クリーンセクション内でマンドレルツール上にレイアップされ、パネルのための複合材料は、硬化セクション内で硬化され、硬化されたパネルは、ダーティセクション内で機械加工されうる。

【0134】

マンドレルツールを含む前述の第1の実施形態の変形形態のいずれかにおいて、マンドレルツールは、交換用パネルを構成部品に固定するための複合材添接重ね板を製作するために使用されうる。

【0135】

交換用パネルを含む前述の第1の実施形態の変形形態のいずれかにおいて、交換用パネルの製作はさらに、マンドレルツールの表面板を回転式支持体に取り付けて、表面板を釣合せること、支持体を使用してマンドレルツールを回転させること、および、回転しているマンドレルツール上に繊維を堆積させることを含むことができる。

【0136】

回転式支持体を含む前述の第1の実施形態の変形形態のいずれかにおいて、回転式支持体は、スピンドルを含むことができ、釣合せることは、スペーサとともに重りをスピンドルに取り付け、表面板上に強化用繊維を堆積させる装置の能力の範囲内で回転平衡を確実にするように平衡条件が満たされていることを確認することを含むことができる。

【0137】

回転式支持体を含む前述の第1の実施形態の変形形態のいずれかにおいて、回転式支持体は、調節可能な長さを有するスピンドルを含むことができ、マンドレルツールの取り付けは、スピンドルの長さを変えてマンドレルツールの長さに適応させることを含む。

【0138】

前述の第1の実施例の変形形態のいずれかにおいて、交換用パネルの設計は、セクションにおいて元来使用されていたテープの幅を特定すること、および、より広い幅のテープを使用できるかどうかを判定するために、レイダウンの実施に先立って、材料のレイダウンを管理する一連のルールを適用することを含むことができる。

【0139】

一連のルールを含む前述の第1の実施例の変形形態のいずれかにおいて、ルールは、所与の幅での材料のレイダウンからのずれおよび欠陥に関連し、様々なテープ幅でパネルを製作する能力を有する複数の製作セルを特定し、かつ/または、(1)レイダウン装置構成およびテープ幅と、(2)複合材積層物の平衡および対称性に対する工学的条件と、(3)構造性能と、(4)交換用パネルの重さと、(5)交換用パネルの製造速度との間で最良の釣合せを達成するそれらの製作セルを特定しうる。

【0140】

第2の実施形態は、一体形複合材航空機構成部品の広範囲を修理する方法であって、損傷範囲を元に戻すための個別製作の一体形複合材交換用パネルの設計を作成することと、その設計に従ってレイアップマンドレルツールを製作することと、そのツールを使用して交換用パネルを製作することと、を含み、設計には、交換用外板および下層の交換用補剛下部構造が含まれ、ツールおよび交換用パネルは、単一の現場で製作される。

【0141】

第2の実施形態において、現場は、製作中にマンドレルツールにダーティ作業を実施するため、および交換用パネルが硬化された後で交換用パネルにダーティ作業を実施するためのダーティセクションと、マンドレルツール上の交換用パネルの複合材のレイアップを実施するためのクリーンセクションとを含むことができる。

【0142】

第2の実施形態の変形形態のいずれかにおいて、方法は、クリーン作業およびダーティ作業を支援する共通のエンドエフェクタ位置決めシステムと、クリーンセクションとダーティセクションとの間でエンドエフェクタ位置決めシステムおよびマンドレルツールを移動させる軌条システムとを備えることを含むことができる。

【0143】

エンドエフェクタ位置決めシステムを含む第2の実施形態の変形形態のいずれかにおいて、エンドエフェクタ位置決めシステムは、クリーン作業およびダーティ作業を実施するために、複数の可換エンドエフェクタを使用することができる。

【0144】

ダーティセクションおよびクリーンセクションを含む第2の実施形態の変形形態のいずれかにおいて、ダーティセクションにおける作業は、マンドレルツールおよび硬化されたパネルのトリミングならびに機械加工を含むことができ、かつ/または、クリーンセクションにおける作業は、パネルのレイアップ、および材料の切断を含むことができる。

【0145】

ダーティセクションおよびクリーンセクションを含む第2の実施形態の変形形態のいずれかにおいて、現場は、クリーンセクションに隣接した、マンドレルツール上の複合材のレイアップを硬化させるための硬化セクションを含むことができる。

【0146】

ダーティセクションおよびクリーンセクションを含む第2の実施形態の変形形態のいずれかにおいて、

マンドレルツールは、ダーティセクション内で組立ておよび機械加工され、

軌条システムが、マンドレルツールをクリーンセクションへ移動させ、

交換用パネルのための複合材料が、クリーンセクション内でマンドレルツール上にレイアップされ、

パネルのための複合材料は、硬化セクション内でマンドレルツール上に硬化され、

軌条システムは、マンドレルツールを硬化されたパネルと一緒にダーティセクションへ移動させ、

硬化されたパネルは、ダーティセクション内で機械加工されうる。

【0147】

第2の実施形態の変形形態のいずれかにおいて、設計の作成は、一体形複合材航空機構成部品のレイアップに元来使用されていたテープの幅を特定すること、および、材料のレイダウンに先立って、テープ幅を増大できるかどうかを判定するために、材料のレイダウンを管理する一連のルールを交換用パネルの工学的定義に適用することを含むことができる。

【0148】

第3の実施形態は、航空機胴体の損傷した一体形複合材胴体樽形セクションを修理する方法であって、樽形セクションの広い損傷範囲を元に戻すための個別製作の複合材交換用パネルの設計を作成すること、その設計に従って交換用パネルを製作すること、交換用パネルのための固定具を製作すること、損傷範囲から損傷した材料を切断し、それによって樽形セクションに開口部を残すこと、および、製作されたパネルを開口部内に据え付けることを含む。設計されたパネルには、外板および一体化された補剛下部構造が含まれ、据付けには、固定具を使用して、製作されたパネルを樽形セクションに機械的に固定することが含まれる。

【0149】

第3の実施例にはさらに、損傷範囲の場所および程度を判定するために航空機胴体の非破壊検査を実施することが含まれ、非破壊検査は、胴体に対する目に見える損傷または損傷をもたらしうるきっかけとなる作用を示す報告を受け取ることで開始されうる。

【符号の説明】

【0150】

100 複合材航空機

110 胴体

120 翼組立体

130 尾翼

140 推進装置

150 着陸装置組立体

160 乗客用および貨物用のドア

210 外板

220 補剛下部構造、ストリンガ

250 損傷範囲

310 交換用パネル

320 外板パネル

330 重ね板

340 ボルト

350 要素

410、420、430、440、450、460、470、480 ブロック

510、520、530、540、550、560、570、580 ブロック

512 セル型構造体、矩形格子構造体

514 前立板

516 開口セル

522 発泡状材料

532 機械加工された表面

542 機械加工された表面板

610 製作セル

620 ダーティセクション

622 真空システム、高性能真空集塵システム

630 クリーンセクション

632 空気ろ過および調節システム

640 エンドエフェクタ位置決めシステム

642 ガントリ

644 制御装置

650 エンドエフェクタステーション

660 装置軌条システム、軌条システム

670 テーブル、マンドレルツール支持体

680 障壁

690 硬化セクション

692 オートクレーブ

694 オーブン

700、710、720、730、740、750、760、770、780、790 ブロック

800 マンドレルツール

805 表面板

810 回転式支持体

820 スピンドル

830 取付け点

840 アダプタ、アダプタ下部構造

850 釣合せ重り

860 取付け板

870 スペーサ

880 主軸台

890 心押し台

900 表面板

910 回転式マンドレルツール支持体

920 スピンドル

930 主軸台

940 心押し台

950 回転面板

960 ボルト取付け板

970 長さ調節機構

980 釣合せシステム

990 重り

1010、1020 ブロック

1110、1120 ブロック

1210 コンピュータ

1220 プロセッサ

1230 メモリ

1240 命令

【特許請求の範囲】

【請求項1】

航空機の一体形複合材構成部品の不規則に損傷した範囲を修理する方法であって、前記損傷範囲が前記構成部品の外板並びに下層の補剛下部構造におよび、

前記損傷範囲を元に戻すための個別製作の複合材交換用パネルの設計を作成するステップであって、前記設計が交換用外板および下層の一体化された交換用補剛下部構造を含む、ステップと、

前記設計に従って複合材交換用パネルを製作するステップとを含む方法。

【請求項2】

前記設計を作成するステップが、前記交換用パネルのためのパネルの詳細な定義を作成すること、および、同様に前記交換用パネルを前記セクションに固定する要素のための詳細な定義を作成することを含む、請求項1に記載の方法。

【請求項3】

損傷した材料を前記損傷範囲から切断し、それにより前記構成部品に開口部を残すステップと、製作された前記交換用パネルを前記開口部内に据え付けるステップとをさらに含み、前記据え付けるステップが、交換用パネルを前記構成部品に機械的に固定することを含む、請求項1または2に記載の方法。

【請求項4】

前記交換用パネルを製作するステップが、個別製作のレイアップマンドレルツールを製作し、前記交換用パネルのレイアップおよび硬化のために、製作された前記ツールを使用することを含む、請求項1ないし3のいずれか一項に記載の方法。

【請求項5】

前記製作セルが、製作中に前記マンドレルツールにダーティ作業を実施するため、および前記パネルが硬化された後で前記パネルにダーティ作業を実施するための、ダーティセクションと、マンドレルツール上の前記交換用パネルの複合材のレイアップを実施するためのクリーンセクションとを含む、請求項4に記載の方法。

【請求項6】

前記クリーン作業および前記ダーティ作業を実施するためのエンドエフェクタ位置決めシステムと、前記エンドエフェクタ位置決めシステムおよび前記マンドレルツールを前記クリーンセクションと前記ダーティセクションとの間で移動させるための軌条システムとをさらに含む、請求項5に記載の方法。

【請求項7】

前記交換用パネルを製作するステップが、

前記マンドレルツールの表面板を回転式支持体に取り付け、前記表面板を釣合せること、

前記支持体を使用して前記マンドレルツールを回転させること、および

回転している前記マンドレルツール上に繊維を堆積させることをさらに含む、請求項4ないし6のいずれか一項に記載の方法。

【請求項8】

前記交換用パネルを設計することが、前記セクションにおいて元来使用されていたテープの幅を特定すること、および、より大きな幅が使用できるかどうかを判定するために、材料のレイダウンの実施に先立って、前記材料のレイダウンを管理する一連のルールを適用することを含む、請求項1ないし7のいずれか一項に記載の方法。

【請求項9】

前記ルールが、所与の幅での材料のレイダウンからのずれおよび欠陥に関連する、請求項8に記載の方法。

【請求項10】

請求項1ないし9のいずれか一項に記載の方法に従って修理された、航空機。

【請求項1】

航空機の一体形複合材構成部品の不規則に損傷した範囲を修理する方法であって、前記損傷範囲が前記構成部品の外板並びに下層の補剛下部構造におよび、

前記損傷範囲を元に戻すための個別製作の複合材交換用パネルの設計を作成するステップであって、前記設計が交換用外板および下層の一体化された交換用補剛下部構造を含む、ステップと、

前記設計に従って複合材交換用パネルを製作するステップとを含む方法。

【請求項2】

前記設計を作成するステップが、前記交換用パネルのためのパネルの詳細な定義を作成すること、および、同様に前記交換用パネルを前記セクションに固定する要素のための詳細な定義を作成することを含む、請求項1に記載の方法。

【請求項3】

損傷した材料を前記損傷範囲から切断し、それにより前記構成部品に開口部を残すステップと、製作された前記交換用パネルを前記開口部内に据え付けるステップとをさらに含み、前記据え付けるステップが、交換用パネルを前記構成部品に機械的に固定することを含む、請求項1または2に記載の方法。

【請求項4】

前記交換用パネルを製作するステップが、個別製作のレイアップマンドレルツールを製作し、前記交換用パネルのレイアップおよび硬化のために、製作された前記ツールを使用することを含む、請求項1ないし3のいずれか一項に記載の方法。

【請求項5】

前記製作セルが、製作中に前記マンドレルツールにダーティ作業を実施するため、および前記パネルが硬化された後で前記パネルにダーティ作業を実施するための、ダーティセクションと、マンドレルツール上の前記交換用パネルの複合材のレイアップを実施するためのクリーンセクションとを含む、請求項4に記載の方法。

【請求項6】

前記クリーン作業および前記ダーティ作業を実施するためのエンドエフェクタ位置決めシステムと、前記エンドエフェクタ位置決めシステムおよび前記マンドレルツールを前記クリーンセクションと前記ダーティセクションとの間で移動させるための軌条システムとをさらに含む、請求項5に記載の方法。

【請求項7】

前記交換用パネルを製作するステップが、

前記マンドレルツールの表面板を回転式支持体に取り付け、前記表面板を釣合せること、

前記支持体を使用して前記マンドレルツールを回転させること、および

回転している前記マンドレルツール上に繊維を堆積させることをさらに含む、請求項4ないし6のいずれか一項に記載の方法。

【請求項8】

前記交換用パネルを設計することが、前記セクションにおいて元来使用されていたテープの幅を特定すること、および、より大きな幅が使用できるかどうかを判定するために、材料のレイダウンの実施に先立って、前記材料のレイダウンを管理する一連のルールを適用することを含む、請求項1ないし7のいずれか一項に記載の方法。

【請求項9】

前記ルールが、所与の幅での材料のレイダウンからのずれおよび欠陥に関連する、請求項8に記載の方法。

【請求項10】

請求項1ないし9のいずれか一項に記載の方法に従って修理された、航空機。

【図1】

【図2A】

【図2B】

【図3】

【図4】

【図5A】

【図5B】

【図5C】

【図5D】

【図5E】

【図6】

【図7】

【図8A】

【図8B】

【図9】

【図10】

【図11】

【図12】

【図2A】

【図2B】

【図3】

【図4】

【図5A】

【図5B】

【図5C】

【図5D】

【図5E】

【図6】

【図7】

【図8A】

【図8B】

【図9】

【図10】

【図11】

【図12】

【公開番号】特開2013−28332(P2013−28332A)

【公開日】平成25年2月7日(2013.2.7)

【国際特許分類】

【外国語出願】

【出願番号】特願2012−133353(P2012−133353)

【出願日】平成24年6月13日(2012.6.13)

【出願人】(500520743)ザ・ボーイング・カンパニー (773)

【氏名又は名称原語表記】The Boeing Company

【Fターム(参考)】

【公開日】平成25年2月7日(2013.2.7)

【国際特許分類】

【出願番号】特願2012−133353(P2012−133353)

【出願日】平成24年6月13日(2012.6.13)

【出願人】(500520743)ザ・ボーイング・カンパニー (773)

【氏名又は名称原語表記】The Boeing Company

【Fターム(参考)】

[ Back to top ]