複合構造体及びその製造方法

【課題】セルロース産生菌を培養して生成したゲル状物からバクテリアセルロースファイバーを離解させるための煩雑な操作を行わないで、バクテリアセルロースファイバーが構成する3次元のネットワークを破壊することがないようにして、繊維構造体の内部で構成された上記3次元のネットワークを利用することのできる複合構造体及びその製造方法を提供する。

【解決手段】繊維構造体の内部でセルロース産生菌を直接培養し、産生したバクテリアセルロースファイバーの3次元のネットワークをそのまま複合構造体に利用する。この複合構造体は、繊維構造体とその内部に存在するバクテリアセルロース膜とを備えており、当該繊維構造体の少なくとも一断面において、バクテリアセルロース膜を壁面とするハニカム状構造を有している。

【解決手段】繊維構造体の内部でセルロース産生菌を直接培養し、産生したバクテリアセルロースファイバーの3次元のネットワークをそのまま複合構造体に利用する。この複合構造体は、繊維構造体とその内部に存在するバクテリアセルロース膜とを備えており、当該繊維構造体の少なくとも一断面において、バクテリアセルロース膜を壁面とするハニカム状構造を有している。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、繊維構造体とバクテリアセルロース膜とを備えた複合構造体及びその製造方法に関するものである。

【背景技術】

【0002】

近年、セルロース産生菌由来のバクテリアセルロースファイバーが、その優れた物性により新規な材料として注目されている。一般に、このバクテリアセルロースファイバーは、セルロース産生菌を静置培養することにより、バクテリアセルロースファイバーのミクロフィブリルが全方向に伸長して3次元のネットワークを構成したゲル状物として得られる。その用途は、例えば、上記バクテリアセルロースファイバーのゲル状物を洗浄・乾燥したシートが音響振動板材料として、あるいは生体内に用いる医療材料等として活用されている。これらは、上記3次元のネットワークが持つ本来の物性を十分に活用したものである。

【0003】

一方、繊維構造体とバクテリアセルロースファイバーとを組み合わせた複合構造体が検討されている。例えば、下記特許文献1には、セルロース産生菌を静置培養してバクテリアセルロースファイバーのゲル状物を生成し、これを離解して得られたバクテリアセルロースファイバーの懸濁液を紙などのシート材料に含浸して、その機械的強度を向上した補強シートが提案されている。

【特許文献1】特開平8−92893号公報

【発明の開示】

【発明が解決しようとする課題】

【0004】

ところで、上記特許文献1の補強シートでは、セルロース産生菌を培養して生成したゲル状物からバクテリアセルロースファイバーを離解させるために煩雑な操作が必要である。また、このバクテリアセルロースファイバーをゲル状物から離解する操作で、バクテリアセルロースファイバーが構成する3次元のネットワークが破壊される。その結果、当該ネットワークが持つ3次元にわたる本来の物性を十分に活用できないという問題があった。

【0005】

そこで、本発明は、以上のようなことに対処して、セルロース産生菌を培養して生成したゲル状物からバクテリアセルロースファイバーを離解させるための煩雑な操作を行わないで、バクテリアセルロースファイバーが構成する3次元のネットワークを破壊することがないようにして、繊維構造体の内部で構成された上記3次元のネットワークを利用することのできる複合構造体及びその製造方法を提供することを目的とする。

【課題を解決するための手段】

【0006】

上記課題の解決にあたり、本発明者らは、鋭意研究の結果、繊維構造体の内部でセルロース産生菌を直接培養し、産生したバクテリアセルロースファイバーの3次元のネットワークを離解させずに、そのまま複合構造体に利用するようにして、上記目的を達成できることを見出した。

【0007】

即ち、本発明に係る複合構造体は、請求項1の記載によれば、少なくとも繊維構造体とバクテリアセルロース膜とを備え、当該バクテリアセルロース膜は、繊維構造体の少なくとも内部に存在する。

【0008】

当該複合構造体において、繊維構造体は、その少なくとも一断面において、バクテリアセルロース膜を壁面とするハニカム状構造を有していることを特徴とする。

【0009】

これによれば、バクテリアセルロース膜は、上記一断面に現れていることから、繊維構造体の内部に存在しており、当該バクテリアセルロース膜は、セルロース産生菌が産生するバクテリアセルロースファイバーによって構成される3次元のネットワークからなっている。また、このバクテリアセルロース膜は、上記一断面に現れているハニカム状構造の壁面を形成している。

【0010】

このことは、上記3次元のネットワークからなるバクテリアセルロース膜が、繊維構造体の内部において、更にハニカム状の3次元構造体を形成していることを示している。

【0011】

従って、上記複合構造体は、セルロース産生菌を培養して生成したゲル状物からバクテリアセルロースファイバーを離解させるための煩雑な操作を行わないで、バクテリアセルロースファイバーが構成する3次元のネットワークを破壊することがないようにして、繊維構造体の内部で構成された上記3次元のネットワークを利用することができる。

【0012】

また、本発明は、請求項2の記載によれば、請求項1に記載の複合構造体において、ハニカム状構造は、バクテリアセルロース膜を壁面とする多数の扁平孔部を有するように構成されている。

【0013】

当該複合構造体において、この多数の扁平孔部は、その各長軸方向にて互いに並行となっていることを特徴とする。

【0014】

これによれば、バクテリアセルロース膜を壁面とするハニカム状構造は、繊維構造体の一断面に現れており、このハニカム状構造は、多数の扁平孔部を有している。この多数の扁平孔部は、一定の方向、即ち、上記一断面における扁平孔部の各長軸方向に並行に存在している。

【0015】

このことは、セルロース産生菌が産生するバクテリアセルロースファイバーによって構成される3次元のネットワークからなるバクテリアセルロース膜が、繊維構造体の内部において、一定の方向規則性を持ったハニカム状の3次元構造体を形成していることを示している。

【0016】

従って、上記複合構造体は、扁平孔部の各長軸方向に並行という一定の方向規則性に特徴を持って請求項1の発明と同様の作用効果を達成し得る。

【0017】

また、本発明は、請求項3の記載によれば、請求項1に記載の複合構造体において、繊維構造体は、シート状構造体である。

【0018】

このシート状構造体は、そのシート厚方向の一断面にて、ハニカム状構造を有していることを特徴とする。

【0019】

これによれば、繊維構造体がシート状構造体である場合においても、バクテリアセルロース膜は、そのシート厚方向の一断面に現れているハニカム状構造の壁面を形成している。

【0020】

このことは、セルロース産生菌が産生するバクテリアセルロースファイバーによって構成される3次元のネットワークからなるバクテリアセルロース膜が、シート状構造体の内部において、更にハニカム状の3次元構造体を形成していることを示している。

【0021】

従って、上記複合構造体は、繊維構造体がシート状構造体である場合においても、請求項1の発明と同様の作用効果を達成し得る。

【0022】

また、本発明は、請求項4の記載によれば、請求項3に記載の複合構造体において、ハニカム状構造は、バクテリアセルロース膜を壁面とする多数の扁平孔部を有するように構成されている。

【0023】

当該複合構造体において、この多数の扁平孔部は、その各長軸方向にて、シート厚方向の一断面内でシート厚方向に交叉する軸に並行となっていることを特徴とする。

【0024】

これによれば、繊維構造体がシート状構造体である場合においても、バクテリアセルロース膜を壁面とするハニカム状構造は、シート状構造体の一断面に現れており、このハニカム状構造は、多数の扁平孔部を有している。この多数の扁平孔部は、その長軸方向にて、一定の方向、即ち、シート厚方向の一断面内でシート厚方向に交叉する軸に並行に存在している。

【0025】

このことは、セルロース産生菌が産生するバクテリアセルロースファイバーによって構成される3次元のネットワークからなるバクテリアセルロース膜が、シート状構造体の内部において、一定の方向規則性を持ったハニカム状の3次元構造体を形成していることを示している。

【0026】

従って、上記複合構造体は、繊維構造体がシート状構造体である場合においても、ハニカム状構造の有する多数の扁平孔部は、その長軸方向にて、一定の方向規則性に特徴を持って請求項3の発明と同様の作用効果を達成し得る。

【0027】

また、本発明は、請求項5の記載によれば、請求項1〜4のいずれか1つに記載の複合構造体において、バクテリアセルロース膜は、セルロース産生菌が生産するバクテリアセルロースファイバーが構成する網目状構造からなることを特徴とする。

【0028】

これによれば、セルロース産生菌が産生するバクテリアセルロースファイバーによって構成される3次元のネットワークが破壊されることなく、バクテリアセルロース膜を形成していることを示している。

【0029】

従って、上記複合構造体においては、請求項1〜4のいずれか1つに記載の発明の作用効果がより一層向上され得る。

【0030】

また、本発明は、請求項6の記載によれば、請求項1〜5のいずれか1つに記載の複合構造体において、バクテリアセルロース膜は、バクテリアセルロースファイバーによって、繊維構造体に固定されていることを特徴とする。

【0031】

これによれば、バクテリアセルロース膜と繊維構造体とが、バクテリアセルロースファイバーによって固定されており、セルロース産生菌が産生するバクテリアセルロースファイバーによって構成される3次元のネットワークが破壊されることなく維持されていることを示している。

【0032】

従って、上記複合構造体においては、請求項1〜5のいずれか1つに記載の発明の作用効果がより一層向上され得る。

【0033】

また、本発明は、請求項7の記載によれば、請求項1〜6のいずれか1つに記載の複合構造体において、バクテリアセルロース膜は、バクテリアセルロースファイバーによって、近傍の他のバクテリアセルロース膜と互いに結合されていることを特徴とする。

【0034】

これによれば、バクテリアセルロース膜と他のバクテリアセルロース膜とが、バクテリアセルロースファイバーによって固定されており、セルロース産生菌が産生するバクテリアセルロースファイバーによって構成される3次元のネットワークが破壊されることなく維持されていることを示している。

【0035】

従って、上記複合構造体においては、請求項1〜6のいずれか1つに記載の発明の作用効果がより一層向上され得る。

【0036】

また、本発明に係る複合構造体の製造方法は、請求項8の記載によれば、繊維構造体にセルロース産生菌を付与する付与工程と、セルロース産生菌を培養する培養工程と、セルロース産生菌を繊維構造体から除去するように、セルロース産生菌を失活し、かつ繊維構造体を洗浄する失活・洗浄工程と、繊維構造体を乾燥する乾燥工程とを備える。

【0037】

当該複合構造体の製造方法では、上記培養工程において、セルロース産生菌が生産するバクテリアセルロース膜を繊維構造体の少なくとも内部に存在させ、かつ繊維構造体が、その少なくとも一断面にて、バクテリアセルロース膜を壁面とするハニカム状構造を有するように、セルロース産生菌の培養を行うことを特徴とする。

【0038】

これによれば、繊維構造体にセルロース産生菌を付与し、繊維構造体の内部でセルロース産生菌を直接培養することにより、繊維構造体の内部にバクテリアセルロースファイバーのミクロフィブリルが全方向に伸長して3次元のネットワークを構成したゲル状物が得られる。この3次元のネットワークは、バクテリアセルロース膜を構成し、更に、バクテリアセルロース膜の相互間の結合及び当該バクテリアセルロース膜と繊維構造体との結合を構成する。

【0039】

このことにより、繊維構造体とバクテリアセルロース膜とを備えた複合構造が形成され、当該繊維構造体の少なくとも一断面にて、バクテリアセルロース膜を壁面とするハニカム状構造が現れる。

【0040】

続いて、繊維構造体からセルロース産生菌を除去するように、セルロース産生菌を失活し、かつ繊維構造体を洗浄する。

【0041】

更に、この繊維構造体を乾燥することにより本発明の複合構造体を得る。ここで、繊維構造体の乾燥温度は任意でよく、また、繊維構造体に使用される繊維によって適宜選定すればよい。

【0042】

従って、上記複合構造体の製造方法においては、セルロース産生菌を培養して生成したゲル状物からバクテリアセルロースファイバーを離解させるための煩雑な操作を行わないで、バクテリアセルロースファイバーが構成する3次元のネットワークを破壊することがない。従って、上記製造方法においては、繊維構造体の内部で構成された上記3次元のネットワークを利用することのできる複合構造体の提供が可能となる。

【0043】

また、本発明は、請求項9の記載によれば、請求項8に記載の複合構造体の製造方法において、セルロース産生菌の付与工程では、繊維構造体がその内部に保持し得るセルロース産生菌の培養液の最大量に対する一定比率範囲内の量の当該培養液を上記繊維構造体に付与し、この付与工程後の培養工程では、繊維構造体の内部に上記一定比率範囲内の量の培養液をほぼ維持させるようにして、セルロース産生菌を培養することを特徴とする。

【0044】

このように、上記製造方法においては、繊維構造体に付与するセルロース産生菌の培養液の量を特徴とする。

【0045】

これによれば、上記複合構造体の製造方法においては、請求項8に記載の発明と同様の作用効果がより一層向上され得る。

【0046】

ここで、「繊維構造体がその内部に保持し得るセルロース産生菌の培養液の最大量」とは、繊維構造体にセルロース産生菌の培養液を付与した際に、余剰の培養液がその自重により繊維構造体の外部に流出することのない最大限の量をいう。

【0047】

上述の培養液の最大量の測定方法を以下に説明する。

【0048】

まず、試料(繊維構造体)の乾燥時の重量W1を測定する。次に、この試料をバット中の試料台(アクリル樹脂製)に水平に置き、セルロース産生菌の培養液を過剰量付与して浸漬する。この試料に培養液が十分に浸透するように5分間静置した後、上記バットから試料台に試料を乗せたまま取り出し、この試料台を30度に傾斜させて試料から余剰の培養液を脱液する。この操作を3分間行って脱液させた後、培養液を含んだ試料の重量W2を測定する。その結果、「繊維構造体がその内部に保持し得るセルロース産生菌の培養液の最大量」をWmaxとすると、Wmax=W2−W1となる。このWmaxは、重量(g)で求められるが、培養液の比重を考慮して、容量(ml)に換算して扱っても差し支えない。

【0049】

また、「培養液の最大量に対する一定比率範囲内の量」とは、できるだけ最大量に近い量の培養液を繊維構造体に付与することが好ましいが、その量は上記最大量に対して一定比率範囲内の量でなければ、本発明の作用効果を奏し得ないことをいう。

【0050】

即ち、上記製造方法においては、繊維構造体を構成する繊維間の空隙ができるだけ多くの培養液で満たされていることが好ましい。但し、繊維構造体を構成する繊維間の空隙が完全に培養液で満たされることを要求するのではなく、若干の空気層が存在していても差し支えない。しかし、繊維構造体を多量の培養液に浸漬することとは異なり、付与する培養液の量には一定の範囲がある。

【0051】

例えば、繊維構造体を培養液中に浸漬するように、付与する培養液の量が繊維構造体に対して大過剰の場合、セルロース産生菌が繊維構造体の内部に集中して培養されることがない。これは、セルロース産生菌が好気性菌であるために、溶存酸素濃度が比較的高い培養液の表層付近に集中し、繊維構造体の外部に多く存在する培養液の表層において培養されることによる。その結果、バクテリアセルロースファイバーの3次元のネットワークが繊維構造体と相互に複合構造体を構成することが不十分となる。

【0052】

また、逆に、繊維構造体に付与する培養液の量が少なすぎる場合には、繊維構造体の内部の空隙に保持される培養液の量が不十分となり、繊維構造体の内部に産生するバクテリアセルロースファイバーの量が少なくなる。その結果、バクテリアセルロースファイバーの3次元のネットワークが繊維構造体と相互に複合構造体を構成することが不十分となる。

【0053】

よって、繊維構造体がその内部に保持し得るセルロース産生菌の培養液の最大量に匹敵する量の培養液を繊維構造体に付与することが最も好ましいが、同様の作用効果を得ることのできる付与量の範囲として、上記最大量に対して一定比率範囲内の量であることが好ましい。

【0054】

また、「繊維構造体の内部に上記一定比率範囲内の量の培養液をほぼ維持させるようにして」とは、セルロース産生菌の付与工程で繊維構造体に付与した、一定比率範囲内の量の培養液をこの付与工程後の培養工程では、維持させた状態で培養することをいう。この場合、培養工程中に蒸散等によって少なくなった当該培養液をこの一定比率範囲内の量をほぼ維持させるように、この培養工程中に一回以上の追加付与を行うようにしても差し支えない。

【0055】

また、本発明は、請求項10の記載によれば、請求項9に記載の複合構造体の製造方法において、セルロース産生菌の付与工程では、上記一定比率範囲内の量は、50(%)〜150(%)の範囲内の量であることを特徴とする。

【0056】

これによれば、上記付与工程において、繊維構造体に付与する培養液の量として、培養液の最大量に対する一定比率範囲内の量は、50(%)〜150(%)の範囲内の量であることが好ましい。更に、70(%)〜130(%)の範囲内の量であることがより好ましい。

【0057】

従って、上記複合構造体の製造方法においては、請求項9に記載の発明と同様の作用効果がより一層向上され得る。

【0058】

ここで、付与量の上限の150(%)又は130(%)が、100%を超える値であることは以下の理由による。即ち、繊維構造体がその内部に最大量の培養液を保持した状態の体積よりも若干大きめの容器に当該繊維構造体と培養液とを詰め込んで培養する場合がこれに相当する。この場合においては、大過剰量の培養液に浸漬した場合とは異なり、繊維構造体の内部で効率的な培養がなされるからである。

【0059】

また、本発明は、請求項11の記載によれば、請求項8〜10のいずれか1つに記載の複合構造体の製造方法において、セルロース産生菌の付与工程では、セルロース産生菌を付与する繊維構造体は、1枚のシート状構造体又は複数のシート状構造体の積層構造体からなり、この付与工程後の培養工程では、1枚のシート状構造体又は積層構造体に付与したセルロース産生菌を培養することを特徴とする。

【0060】

これによれば、繊維構造体が1枚のシート状構造体又は積層構造体である場合には、その厚み方向の深さに制限があるために、その厚み方向全体に渡って溶存酸素濃度が比較的高くなり、好気性菌であるセルロース産生菌の培養が促進され、その厚み全体に均一に行われるものと考えられる。その結果、1枚のシート状構造体又は積層構造体の厚み方向全体に渡って、バクテリアセルロース膜のハニカム状構造が形成されやすくなる。

【0061】

従って、上記複合構造体の製造方法は、繊維構造体が1枚のシート状構造体又は積層構造体である場合においても、請求項8〜10のいずれか1つに記載の発明と同様の作用効果がより一層向上され得る。

【0062】

また、本発明は、請求項12の記載によれば、請求項11に記載の複合構造体の製造方法において、培養工程の途中段階で、1枚のシート状構造体又は積層構造体を、少なくとも1回以上反転させて、セルロース産生菌を培養することを特徴とする。

【0063】

これによれば、繊維構造体が1枚のシート状構造体又は積層構造体である場合には、少なくとも1回以上反転させることにより、好気性菌であるセルロース産生菌の培養が促進され、その厚みの表裏から均等に行われるものと考えられる。その結果、1枚のシート状構造体又は積層構造体の厚み方向全体に渡って、バクテリアセルロース膜のハニカム状構造が形成されやすくなる。

【0064】

従って、上記複合構造体の製造方法においては、繊維構造体が1枚のシート状構造体又は積層構造体である場合において、請求項11に記載の発明と同様の作用効果がより一層向上され得る。

【0065】

また、本発明は、請求項13の記載によれば、請求項11又は12に記載の複合構造体の製造方法において、乾燥工程では、1枚のシート状構造体又は積層構造体を、そのシート寸法を固定して乾燥することを特徴とする。

【0066】

これによれば、培養工程後の繊維構造物は、培養液によって膨潤した状態にあり、当該繊維構造体の内部に上記バクテリアセルロースのゲル状物を構成している。また、この繊維構造体が1枚のシート状構造体又は積層構造体である場合には、その厚み方向に特に大きく膨潤している。この1枚のシート状構造体又は積層構造体は、失活・洗浄工程後においても、内部に水を保持したハイドロゲルとして、その膨潤状態を維持している。

【0067】

そこで、そのシート寸法を固定して乾燥することにより、乾燥による寸法変化の方向性が、バクテリアセルロース膜に一定の方向規則性を具現し、更に、バクテリアセルロース膜を厚み方向に扁平かつ高密度にする。

【0068】

従って、上記複合構造体の製造方法においては、繊維構造体が1枚のシート状構造体又は積層構造体である場合において、一定の方向規則性に特徴を持って請求項11又は12に記載の発明と同様の作用効果がより一層向上され得る。

【0069】

なお、本発明において用いられるセルロース産生菌は、酢酸菌が好ましく、特に、Gluconacetobacter属の酢酸菌、更には Gluconacetobacter xylinus (American Type Culture Collection No.53582)が特に好ましい。

【0070】

また、本発明において繊維構造体とは、例えば、織物、編物、不織布、繊維ウェブ、糸、繊維束、繊維塊等の繊維の集合体をいう。また、本発明においてシート状構造体とは、上記繊維構造体のうち、織物、編物、不織布、繊維ウェブ等をいう。更に、このシート状構造体を複数積層したものが、積層構造体である。

【0071】

ここで、繊維構造体に使用される繊維は、特に制限されるものではなく、一般の衣料あるいは産業資材として使用される有機繊維、無機繊維又は金属繊維等のいずれでもよい。例えば、有機繊維としては、綿繊維、麻繊維、羊毛繊維、絹繊維などの天然繊維、ビスコースレーヨン繊維、キュプラ繊維、ポリノジック繊維、テンセル繊維、キチン繊維、アルギン繊維などの再生繊維、アセテート繊維、プロミックス繊維などの半合成繊維、ポリエステル繊維、ポリアミド繊維、アクリル繊維、ポリオレフィン繊維、フッ素繊維、PPS繊維、PBZ繊維などの合成繊維などがある。また、無機繊維としては、ガラス繊維、炭素繊維、活性炭素繊維、アルミナ繊維、炭化ケイ素繊維、ロックファイバーなどがある。

【0072】

特に本発明においては、上記各繊維のうち、綿繊維、麻繊維、ビスコースレーヨン繊維、キュプラ繊維、ポリノジック繊維、テンセル繊維などのセルロース系繊維からなる繊維構造体が好ましく、これらを用いることにより、繊維構造体とバクテリアセルロース膜とを備えた複合構造体が、セルロース100%からなる複合構造体となる。

【発明を実施するための最良の形態】

【0073】

以下、本発明の各実施形態について説明する。

(第1実施形態)

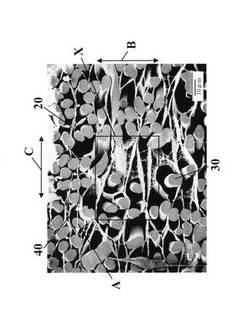

図1は、本発明に係る複合構造体の第1実施形態の要部を示しており、この複合構造体は、キュプラ不織布10(図示しない)とバクテリアセルロース膜20とを備えている。当該キュプラ不織布10は、繊維構造体の一種であって、キュプラ繊維30をスパンレース法によりシート化してなるシート状構造体である。

【0074】

ここで、図1は、複合構造体の一断面(シート状構造体のシート厚方向の一断面でもある)を示している。この一断面においては、上記バクテリアセルロース膜20及びキュプラ繊維30が多数現れており、上記バクテリアセルロース膜20が上記キュプラ不織布10の内部に存在することが示されている。

【0075】

また、上記キュプラ不織布10は、上記断面において、多数のバクテリアセルロース膜20を壁面とするハニカム状構造を有しており、このハニカム状構造は多数の扁平孔部40を有している。これら多数の扁平孔部40は、その各長軸方向(矢印A参照)にて互いに並行となっている。なお、この長軸方向(矢印A参照)は、キュプラ不織布10のシート厚方向(矢印B参照)に交叉する軸、即ち、キュプラ不織布10のシート面方向(矢印C参照)に並行となっている。

【0076】

図2は、上記図1のうちの一断面領域(長方形Xで囲まれる領域)を拡大して示す。この一断面領域において、バクテリアセルロース膜20は、バクテリアセルロースファイバー50aによって、キュプラ繊維30に固定されている。

【0077】

また、各バクテリアセルロース膜20は、バクテリアセルロースファイバー50bによって、互いに固定されている。

【0078】

次に、以上のように構成した当該複合構造体の製造方法について説明する。

1.準備工程

(1)繊維構造体の準備

繊維構造体として、キュプラ100(%)不織布(4枚重ね、目付け;440(g/m2))を15(cm)×10(cm)にカットし、120(℃)のオートクレーブ中で15分間、滅菌処理して使用した。このキュプラ不織布の重量は、6.8(g)であり、その厚みは、3.6(mm)であった。

(2)培地の準備

培地としてSH培地(Schramm-Hestrin medium)を使用した。SH培地は、グルコース20(g)、酵母エキス5(g)、ポリペプトン5(g)、クエン酸1.15(g)及びリン酸水素二ナトリウム2.7(g)を1000(ml)の蒸留水に溶解して調整した後、120(℃)のオートクレーブ中で15分間、滅菌処理して使用した。

(3)菌体の準備

酢酸菌 Gluconacetobacter xylinus (American Type Culture Collection No.53582)を試験管で3日間、前々培養し、産生されたゲル状のセルロースの一部を三角フラスコ中の上記SH培地50(ml)に移して酢酸菌を植菌し、25(℃)で3日間、前培養した。上記前培養中に産生したセルロースを溶解して菌体の増殖を活発にするために、上記培養液には膜滅菌したセルラーゼ(セルクラスト、ノボエンザイム社)を100(μl)加えた。培養後の上記培養液を遠心分離し、増殖した菌体を得た。

(4)培養液の準備

上記増殖した菌体を集めて上記SH培地500(ml)に加え、本第1実施形態に使用するセルロース産生菌の培養液を得た。当該培養液中の菌体量は、波長660(nm)における濁度測定により、OD=0.13であった。

2.複合構造体の製造工程

(1)付与工程

上記準備工程で準備したキュプラ不織布6.8(g)を試料台に水平に置き、上記セルロース産生菌の培養液70(g)を静かに付与した。このとき、当該キュプラ不織布から余剰の培養液が脱離することはなかった。

【0079】

なお、上記キュプラ不織布6.8(g)がその内部に保持し得る培養液の最大量Wmaxは、上記測定により80(g)であった。従って、上記キュプラ不織布に付与した培養液の量は、上記最大量Wmaxの87.5(%)であった。

(2)培養工程

上記付与工程でセルロース産生菌の培養液が付与された上記キュプラ不織布を上記試料台に水平に静置した状態で、室温20(℃)の条件で36時間培養した。その後、上記キュプラ不織布を上記試料台の上で表裏を反転させ、更に60時間培養した。

【0080】

この間、上記キュプラ不織布の表面には、バクテリアセルロース膜が生成し、付与されている培養液の蒸散を防ぎ、上記キュプラ不織布を乾燥から保護した状態で上記積層体の内部で培養が進行した。この培養工程中において、上記付与工程で付与された培養液70(g)は、その量をほぼ維持していた。

(3)失活・洗浄工程

上記培養後のキュプラ不織布を2(重量%)の水酸化ナトリウム水溶液中において、80(℃)で30分間、セルロース産生菌の失活操作を行った。その後、上記キュプラ不織布を十分に洗浄して当該キュプラ不織布からセルロース産生菌を除去した。

【0081】

このとき、上記キュプラ不織布の内部には、セルロース産生菌が産生したバクテリアセルロース膜が、水分を包含したヒドロゲル(これをゲル膜という)の状態で維持されており、上記キュプラ不織布は水分で膨潤した状態にある。

(4)乾燥工程

失活・洗浄工程後のキュプラ不織布をそのシート面の縦横方向の寸法を固定して、プレス乾燥機を用いて110(℃)で乾燥した。このとき、当該キュプラ不織布は、そのシート寸法がほとんど変化しなかったが、シートの厚み方向に収縮し、その厚みは、1.0(mm)であった。このとき、上記キュプラ不織布の内部では、セルロース産生菌が産生したバクテリアセルロース膜は、水分を放出して乾燥した状態の乾燥膜となる。

【0082】

上述の各工程を経て、本第1実施形態に係る複合構造体を得る。

【0083】

当該複合構造体は、上述のように図1の複合構造体の一断面図が示しているように、この断面において、キュプラ繊維30が構成するキュプラ不織布10は、バクテリアセルロース膜20を壁面とするハニカム状構造を有している。

【0084】

以上のことにより、上記複合構造体は、セルロース産生菌を培養して生成したゲル状物からバクテリアセルロースファイバーを離解させるための煩雑な操作を行わないで、バクテリアセルロースファイバーが構成する3次元のネットワークを破壊することがないようにして、キュプラ不織布10の内部で構成された上記3次元のネットワークを利用することができる。

(第2実施形態)

図3は、本発明に係る複合構造体の第2実施形態の要部を示しており、この複合構造体は、ビスコースレーヨン不織布60(図示しない)とバクテリアセルロース膜20とを備えている。当該ビスコースレーヨン不織布60は、繊維構造体の一種であって、ビスコースレーヨン繊維70をスパンレース法によりシート化してなるシート状構造体である。

【0085】

ここで、図3は、複合構造体の一断面(シート状構造体のシート厚方向の一断面でもある)を示している。この一断面においては、上記バクテリアセルロース膜20及びビスコースレーヨン繊維70が多数現れており、上記バクテリアセルロース膜20が上記ビスコースレーヨン不織布60の内部に存在することが示されている。

【0086】

また、上記ビスコースレーヨン不織布60は、上記断面において、多数のバクテリアセルロース膜20を壁面とするハニカム状構造を有している。

【0087】

また、図4は、本第2実施形態に係る複合構造体のバクテリアセルロース膜20の培養過程の途中の状態を示しており、バクテリアセルロース膜20は、バクテリアセルロースファイバー50cによって、ビスコースレーヨン繊維70に固定されている。このバクテリアセルロース膜20は、その培養時間長さによって、膜密度、即ち、膜の厚みを増加させることができる。

【0088】

また、上記バクテリアセルロース膜20は、バクテリアセルロースファイバー50cが構成する網目状構造からなっている。

【0089】

次に、以上のように構成した当該複合構造体の製造方法について説明する。

1.準備工程

(1)繊維構造体の準備

繊維構造体として、ビスコースレーヨン100(%)不織布(4枚重ね、目付け;372(g/m2))を15(cm)×10(cm)にカットし、120(℃)のオートクレーブ中で15分間、滅菌処理して使用した。このビスコースレーヨン不織布の重量は、5.5(g)であり、その厚みは、1.6(mm)であった。

(2)培養液の準備

上述の第1実施形態の準備工程で作成したセルロース産生菌の培養液を使用した。

2.複合構造体の製造工程

(1)付与工程

上記準備工程で準備したビスコースレーヨン不織布5.5(g)を試料台に水平に置き、上記セルロース産生菌の培養液40(g)を静かに付与した。このとき、当該ビスコースレーヨン不織布から余剰の培養液が脱離することはなかった。

【0090】

なお、上記ビスコースレーヨン不織布5.5(g)がその内部に保持し得る培養液の最大量Wmaxは、測定により36(g)であった。従って、上記ビスコースレーヨン不織布に付与した培養液の量は、上記最大量Wmaxの111(%)であった。

(2)培養工程

上述の第1実施形態と同様の操作にて、室温20(℃)の条件で96時間培養した。その後、上記ビスコースレーヨン不織布を上記試料台の上で表裏を反転させ、更に96時間培養した。

【0091】

この間、上記ビスコースレーヨン不織布の表面には、バクテリアセルロース膜が生成し、付与されている培養液の蒸散を防ぎ、上記ビスコースレーヨン不織布を乾燥から保護した状態で上記ビスコースレーヨン不織布の内部で培養が進行した。この培養工程中において、上記付与工程で付与された培養液40(g)は、その量をほぼ維持していた。

(3)失活・洗浄工程

上述の第1実施形態と同様の操作にて行った。

(4)乾燥工程

上述の第1実施形態と同様の操作にて行った。このとき、当該ビスコースレーヨン不織布は、そのシート寸法がほとんど変化しなかったが、シートの厚み方向に収縮し、その厚みは、0.7(mm)であった。

【0092】

上述の各工程を経て、本第2実施形態に係る複合構造体を得る。

【0093】

当該複合構造体は、上述のように図3の複合構造体の一断面図が示しているように、この断面において、ビスコースレーヨン繊維70が構成するビスコースレーヨン不織布60は、バクテリアセルロース膜20を壁面とするハニカム状構造を有している。

【0094】

以上のことにより、上記複合構造体は、セルロース産生菌を培養して生成したゲル状物からバクテリアセルロースファイバーを離解させるための煩雑な操作を行わないで、バクテリアセルロースファイバーが構成する3次元のネットワークを破壊することがないようにして、ビスコースレーヨン不織布60の内部で構成された上記3次元のネットワークを利用することができる。

(第3実施形態)

図5は、本発明に係る複合構造体の第3実施形態の要部を示しており、この複合構造体は、ポリエステル繊維束80(図示しない)とバクテリアセルロース膜20とを備えている。当該ポリエステル繊維束80は、繊維構造体の一種であって、ポリエステル繊維90を多数本引き揃えてなるものである。

【0095】

ここで、図5は、複合構造体の一断面(ポリエステル繊維90の引き揃え方向と交叉する一断面)を示している。この一断面においては、上記バクテリアセルロース膜20及びポリエステル繊維90が多数現れており、上記バクテリアセルロース膜20が上記ポリエステル繊維束80の内部に存在することが示されている。

【0096】

また、上記ポリエステル繊維束80は、上記断面において、多数のバクテリアセルロース膜20を壁面とするハニカム状構造を有しており、このハニカム状構造は多数の扁平孔部40を有している。これら多数の扁平孔部40は、その各長軸方向(矢印A参照)にて、互いに並行となっている。

【0097】

次に、以上のように構成した当該複合構造体の製造方法について説明する。

1.準備工程

(1)繊維構造体の準備

繊維構造体として、通常の方法で精練・漂白したポリエステル100(%)のマルチフィラメント糸(82.5デシテックス、36フィラメント)を360本引き揃えたポリエステル繊維束を長さ5(cm)にカットし、120(℃)のオートクレーブ中で15分間、滅菌処理して使用した。このポリエステル繊維束の重量は、0.15(g)であった。

(2)培養液の準備

上述の第1実施形態の準備工程で作成したセルロース産生菌の培養液を使用した。

2.複合構造体の製造工程

(1)付与工程

水平な試料台上に高さ4(mm)、幅3(mm)の凹形状のスリットを作り、当該スリットの中に上記準備工程で準備したポリエステル繊維束0.15(g)を置き、上記セルロース産生菌の培養液0.5(g)を静かに付与した。このとき、付与した培養液は上記スリットにより保持された状態となり、当該ポリエステル繊維束から余剰の培養液が脱離することはなかった。

【0098】

なお、上記ポリエステル繊維束0.15(g)がその内部に保持し得る培養液の最大量Wmaxは、測定により0.6(g)であった。従って、上記ポリエステル繊維束に付与した培養液の量は、上記最大量Wmaxの83(%)であった。

(2)培養工程

上記付与工程でセルロース産生菌の培養液が付与された上記ポリエステル繊維束を上記試料台のスリットの中に静置した状態で、室温20(℃)の条件で96時間培養した。

【0099】

この間、上記ポリエステル繊維束の表面には、バクテリアセルロース膜が生成し、付与されている培養液の蒸発を防ぎ、上記ポリエステル繊維束を乾燥から保護した状態で上記ポリエステル繊維束の内部で培養が進行した。

(3)失活・洗浄工程

上述の第1実施形態と同様の操作にて行った。

(4)乾燥工程

失活・洗浄工程後のポリエステル繊維束を室温にて96時間自然乾燥した。

【0100】

上述の各工程を経て、本第3実施形態に係る複合構造体を得る。

【0101】

当該複合構造体は、上述のように図5の複合構造体の一断面図が示しているように、この断面において、ポリエステル繊維90が構成するポリエステル繊維束80は、バクテリアセルロース膜20を壁面とするハニカム状構造を有している。

【0102】

以上のことにより、上記複合構造体は、セルロース産生菌を培養して生成したゲル状物からバクテリアセルロースファイバーを離解させるための煩雑な操作を行わないで、バクテリアセルロースファイバーが構成する3次元のネットワークを破壊することがないようにして、ポリエステル繊維束80の内部で構成された上記3次元のネットワークを利用することができる。

【0103】

更に、上述の各実施形態に係る上記各複合構造体は、各繊維構造体の内部で構成されたバクテリアセルロースファイバーの3次元のネットワークが持つ本来の物性を十分に活用し、かつ当該ネットワークが上記各繊維構造体と一体となり相乗的な効果を示す。

【0104】

なお、本発明の実施にあたり、上記各実施形態に限らず次のような種々の変形例が挙げられる。

(1)上記各実施形態は、単一種類の繊維からなる繊維構造体を使用するものであるが、本発明に係る繊維構造体は、二種類以上の繊維からなる繊維構造体を使用してもよい。

(2)上記各実施形態は、セルロース産生菌として酢酸菌のうち、Gluconacetobacter xylinus(American Type Culture Collection No.53582)を使用するものであるが、本発明に係るセルロース産生菌は、これに限るものではなく、他の菌種、他の酢酸菌、例えば、Acetobacter xylinum、Acetobacter aceti、Acetobacter subsp.、Asaia bogorensisなどに属する他の菌株を使用してもよい。

(3)上記各実施形態は、セルロース産生菌の培養条件として、室温20(℃)の条件で96時間又は192時間で行ったが、本発明に係る培養条件は、これに限るものではなく、使用する菌種、使用する繊維構造体、又は、求めるバクテリアセルロース膜の密度などによって適宜選定すればよい。

【図面の簡単な説明】

【0105】

【図1】本発明に係る複合構造体の第1実施形態の要部を走査型電子顕微鏡写真により示す一断面図である。

【図2】上記図1のうちの一断面領域を走査型電子顕微鏡写真により示す拡大図である。

【図3】本発明に係る複合構造体の第2実施形態の要部を走査型電子顕微鏡写真により示す一断面図である。

【図4】上記第2実施形態に係る複合構造体のバクテリアセルロース膜の培養過程の途中状態を走査型電子顕微鏡写真により示す図である。

【図5】本発明に係る複合構造体の第3実施形態の要部を走査型電子顕微鏡写真により示す一断面図である。

【符号の説明】

【0106】

A、B、C…矢印、X…長方形、10…キュプラ不織布、20…バクテリアセルロース膜、30…キュプラ繊維、40…扁平孔部、50a、50b、50c…バクテリアセルロースファイバー、60…ビスコースレーヨン不織布、70…ビスコースレーヨン繊維、80…ポリエステル繊維束、90…ポリエステル繊維

【技術分野】

【0001】

本発明は、繊維構造体とバクテリアセルロース膜とを備えた複合構造体及びその製造方法に関するものである。

【背景技術】

【0002】

近年、セルロース産生菌由来のバクテリアセルロースファイバーが、その優れた物性により新規な材料として注目されている。一般に、このバクテリアセルロースファイバーは、セルロース産生菌を静置培養することにより、バクテリアセルロースファイバーのミクロフィブリルが全方向に伸長して3次元のネットワークを構成したゲル状物として得られる。その用途は、例えば、上記バクテリアセルロースファイバーのゲル状物を洗浄・乾燥したシートが音響振動板材料として、あるいは生体内に用いる医療材料等として活用されている。これらは、上記3次元のネットワークが持つ本来の物性を十分に活用したものである。

【0003】

一方、繊維構造体とバクテリアセルロースファイバーとを組み合わせた複合構造体が検討されている。例えば、下記特許文献1には、セルロース産生菌を静置培養してバクテリアセルロースファイバーのゲル状物を生成し、これを離解して得られたバクテリアセルロースファイバーの懸濁液を紙などのシート材料に含浸して、その機械的強度を向上した補強シートが提案されている。

【特許文献1】特開平8−92893号公報

【発明の開示】

【発明が解決しようとする課題】

【0004】

ところで、上記特許文献1の補強シートでは、セルロース産生菌を培養して生成したゲル状物からバクテリアセルロースファイバーを離解させるために煩雑な操作が必要である。また、このバクテリアセルロースファイバーをゲル状物から離解する操作で、バクテリアセルロースファイバーが構成する3次元のネットワークが破壊される。その結果、当該ネットワークが持つ3次元にわたる本来の物性を十分に活用できないという問題があった。

【0005】

そこで、本発明は、以上のようなことに対処して、セルロース産生菌を培養して生成したゲル状物からバクテリアセルロースファイバーを離解させるための煩雑な操作を行わないで、バクテリアセルロースファイバーが構成する3次元のネットワークを破壊することがないようにして、繊維構造体の内部で構成された上記3次元のネットワークを利用することのできる複合構造体及びその製造方法を提供することを目的とする。

【課題を解決するための手段】

【0006】

上記課題の解決にあたり、本発明者らは、鋭意研究の結果、繊維構造体の内部でセルロース産生菌を直接培養し、産生したバクテリアセルロースファイバーの3次元のネットワークを離解させずに、そのまま複合構造体に利用するようにして、上記目的を達成できることを見出した。

【0007】

即ち、本発明に係る複合構造体は、請求項1の記載によれば、少なくとも繊維構造体とバクテリアセルロース膜とを備え、当該バクテリアセルロース膜は、繊維構造体の少なくとも内部に存在する。

【0008】

当該複合構造体において、繊維構造体は、その少なくとも一断面において、バクテリアセルロース膜を壁面とするハニカム状構造を有していることを特徴とする。

【0009】

これによれば、バクテリアセルロース膜は、上記一断面に現れていることから、繊維構造体の内部に存在しており、当該バクテリアセルロース膜は、セルロース産生菌が産生するバクテリアセルロースファイバーによって構成される3次元のネットワークからなっている。また、このバクテリアセルロース膜は、上記一断面に現れているハニカム状構造の壁面を形成している。

【0010】

このことは、上記3次元のネットワークからなるバクテリアセルロース膜が、繊維構造体の内部において、更にハニカム状の3次元構造体を形成していることを示している。

【0011】

従って、上記複合構造体は、セルロース産生菌を培養して生成したゲル状物からバクテリアセルロースファイバーを離解させるための煩雑な操作を行わないで、バクテリアセルロースファイバーが構成する3次元のネットワークを破壊することがないようにして、繊維構造体の内部で構成された上記3次元のネットワークを利用することができる。

【0012】

また、本発明は、請求項2の記載によれば、請求項1に記載の複合構造体において、ハニカム状構造は、バクテリアセルロース膜を壁面とする多数の扁平孔部を有するように構成されている。

【0013】

当該複合構造体において、この多数の扁平孔部は、その各長軸方向にて互いに並行となっていることを特徴とする。

【0014】

これによれば、バクテリアセルロース膜を壁面とするハニカム状構造は、繊維構造体の一断面に現れており、このハニカム状構造は、多数の扁平孔部を有している。この多数の扁平孔部は、一定の方向、即ち、上記一断面における扁平孔部の各長軸方向に並行に存在している。

【0015】

このことは、セルロース産生菌が産生するバクテリアセルロースファイバーによって構成される3次元のネットワークからなるバクテリアセルロース膜が、繊維構造体の内部において、一定の方向規則性を持ったハニカム状の3次元構造体を形成していることを示している。

【0016】

従って、上記複合構造体は、扁平孔部の各長軸方向に並行という一定の方向規則性に特徴を持って請求項1の発明と同様の作用効果を達成し得る。

【0017】

また、本発明は、請求項3の記載によれば、請求項1に記載の複合構造体において、繊維構造体は、シート状構造体である。

【0018】

このシート状構造体は、そのシート厚方向の一断面にて、ハニカム状構造を有していることを特徴とする。

【0019】

これによれば、繊維構造体がシート状構造体である場合においても、バクテリアセルロース膜は、そのシート厚方向の一断面に現れているハニカム状構造の壁面を形成している。

【0020】

このことは、セルロース産生菌が産生するバクテリアセルロースファイバーによって構成される3次元のネットワークからなるバクテリアセルロース膜が、シート状構造体の内部において、更にハニカム状の3次元構造体を形成していることを示している。

【0021】

従って、上記複合構造体は、繊維構造体がシート状構造体である場合においても、請求項1の発明と同様の作用効果を達成し得る。

【0022】

また、本発明は、請求項4の記載によれば、請求項3に記載の複合構造体において、ハニカム状構造は、バクテリアセルロース膜を壁面とする多数の扁平孔部を有するように構成されている。

【0023】

当該複合構造体において、この多数の扁平孔部は、その各長軸方向にて、シート厚方向の一断面内でシート厚方向に交叉する軸に並行となっていることを特徴とする。

【0024】

これによれば、繊維構造体がシート状構造体である場合においても、バクテリアセルロース膜を壁面とするハニカム状構造は、シート状構造体の一断面に現れており、このハニカム状構造は、多数の扁平孔部を有している。この多数の扁平孔部は、その長軸方向にて、一定の方向、即ち、シート厚方向の一断面内でシート厚方向に交叉する軸に並行に存在している。

【0025】

このことは、セルロース産生菌が産生するバクテリアセルロースファイバーによって構成される3次元のネットワークからなるバクテリアセルロース膜が、シート状構造体の内部において、一定の方向規則性を持ったハニカム状の3次元構造体を形成していることを示している。

【0026】

従って、上記複合構造体は、繊維構造体がシート状構造体である場合においても、ハニカム状構造の有する多数の扁平孔部は、その長軸方向にて、一定の方向規則性に特徴を持って請求項3の発明と同様の作用効果を達成し得る。

【0027】

また、本発明は、請求項5の記載によれば、請求項1〜4のいずれか1つに記載の複合構造体において、バクテリアセルロース膜は、セルロース産生菌が生産するバクテリアセルロースファイバーが構成する網目状構造からなることを特徴とする。

【0028】

これによれば、セルロース産生菌が産生するバクテリアセルロースファイバーによって構成される3次元のネットワークが破壊されることなく、バクテリアセルロース膜を形成していることを示している。

【0029】

従って、上記複合構造体においては、請求項1〜4のいずれか1つに記載の発明の作用効果がより一層向上され得る。

【0030】

また、本発明は、請求項6の記載によれば、請求項1〜5のいずれか1つに記載の複合構造体において、バクテリアセルロース膜は、バクテリアセルロースファイバーによって、繊維構造体に固定されていることを特徴とする。

【0031】

これによれば、バクテリアセルロース膜と繊維構造体とが、バクテリアセルロースファイバーによって固定されており、セルロース産生菌が産生するバクテリアセルロースファイバーによって構成される3次元のネットワークが破壊されることなく維持されていることを示している。

【0032】

従って、上記複合構造体においては、請求項1〜5のいずれか1つに記載の発明の作用効果がより一層向上され得る。

【0033】

また、本発明は、請求項7の記載によれば、請求項1〜6のいずれか1つに記載の複合構造体において、バクテリアセルロース膜は、バクテリアセルロースファイバーによって、近傍の他のバクテリアセルロース膜と互いに結合されていることを特徴とする。

【0034】

これによれば、バクテリアセルロース膜と他のバクテリアセルロース膜とが、バクテリアセルロースファイバーによって固定されており、セルロース産生菌が産生するバクテリアセルロースファイバーによって構成される3次元のネットワークが破壊されることなく維持されていることを示している。

【0035】

従って、上記複合構造体においては、請求項1〜6のいずれか1つに記載の発明の作用効果がより一層向上され得る。

【0036】

また、本発明に係る複合構造体の製造方法は、請求項8の記載によれば、繊維構造体にセルロース産生菌を付与する付与工程と、セルロース産生菌を培養する培養工程と、セルロース産生菌を繊維構造体から除去するように、セルロース産生菌を失活し、かつ繊維構造体を洗浄する失活・洗浄工程と、繊維構造体を乾燥する乾燥工程とを備える。

【0037】

当該複合構造体の製造方法では、上記培養工程において、セルロース産生菌が生産するバクテリアセルロース膜を繊維構造体の少なくとも内部に存在させ、かつ繊維構造体が、その少なくとも一断面にて、バクテリアセルロース膜を壁面とするハニカム状構造を有するように、セルロース産生菌の培養を行うことを特徴とする。

【0038】

これによれば、繊維構造体にセルロース産生菌を付与し、繊維構造体の内部でセルロース産生菌を直接培養することにより、繊維構造体の内部にバクテリアセルロースファイバーのミクロフィブリルが全方向に伸長して3次元のネットワークを構成したゲル状物が得られる。この3次元のネットワークは、バクテリアセルロース膜を構成し、更に、バクテリアセルロース膜の相互間の結合及び当該バクテリアセルロース膜と繊維構造体との結合を構成する。

【0039】

このことにより、繊維構造体とバクテリアセルロース膜とを備えた複合構造が形成され、当該繊維構造体の少なくとも一断面にて、バクテリアセルロース膜を壁面とするハニカム状構造が現れる。

【0040】

続いて、繊維構造体からセルロース産生菌を除去するように、セルロース産生菌を失活し、かつ繊維構造体を洗浄する。

【0041】

更に、この繊維構造体を乾燥することにより本発明の複合構造体を得る。ここで、繊維構造体の乾燥温度は任意でよく、また、繊維構造体に使用される繊維によって適宜選定すればよい。

【0042】

従って、上記複合構造体の製造方法においては、セルロース産生菌を培養して生成したゲル状物からバクテリアセルロースファイバーを離解させるための煩雑な操作を行わないで、バクテリアセルロースファイバーが構成する3次元のネットワークを破壊することがない。従って、上記製造方法においては、繊維構造体の内部で構成された上記3次元のネットワークを利用することのできる複合構造体の提供が可能となる。

【0043】

また、本発明は、請求項9の記載によれば、請求項8に記載の複合構造体の製造方法において、セルロース産生菌の付与工程では、繊維構造体がその内部に保持し得るセルロース産生菌の培養液の最大量に対する一定比率範囲内の量の当該培養液を上記繊維構造体に付与し、この付与工程後の培養工程では、繊維構造体の内部に上記一定比率範囲内の量の培養液をほぼ維持させるようにして、セルロース産生菌を培養することを特徴とする。

【0044】

このように、上記製造方法においては、繊維構造体に付与するセルロース産生菌の培養液の量を特徴とする。

【0045】

これによれば、上記複合構造体の製造方法においては、請求項8に記載の発明と同様の作用効果がより一層向上され得る。

【0046】

ここで、「繊維構造体がその内部に保持し得るセルロース産生菌の培養液の最大量」とは、繊維構造体にセルロース産生菌の培養液を付与した際に、余剰の培養液がその自重により繊維構造体の外部に流出することのない最大限の量をいう。

【0047】

上述の培養液の最大量の測定方法を以下に説明する。

【0048】

まず、試料(繊維構造体)の乾燥時の重量W1を測定する。次に、この試料をバット中の試料台(アクリル樹脂製)に水平に置き、セルロース産生菌の培養液を過剰量付与して浸漬する。この試料に培養液が十分に浸透するように5分間静置した後、上記バットから試料台に試料を乗せたまま取り出し、この試料台を30度に傾斜させて試料から余剰の培養液を脱液する。この操作を3分間行って脱液させた後、培養液を含んだ試料の重量W2を測定する。その結果、「繊維構造体がその内部に保持し得るセルロース産生菌の培養液の最大量」をWmaxとすると、Wmax=W2−W1となる。このWmaxは、重量(g)で求められるが、培養液の比重を考慮して、容量(ml)に換算して扱っても差し支えない。

【0049】

また、「培養液の最大量に対する一定比率範囲内の量」とは、できるだけ最大量に近い量の培養液を繊維構造体に付与することが好ましいが、その量は上記最大量に対して一定比率範囲内の量でなければ、本発明の作用効果を奏し得ないことをいう。

【0050】

即ち、上記製造方法においては、繊維構造体を構成する繊維間の空隙ができるだけ多くの培養液で満たされていることが好ましい。但し、繊維構造体を構成する繊維間の空隙が完全に培養液で満たされることを要求するのではなく、若干の空気層が存在していても差し支えない。しかし、繊維構造体を多量の培養液に浸漬することとは異なり、付与する培養液の量には一定の範囲がある。

【0051】

例えば、繊維構造体を培養液中に浸漬するように、付与する培養液の量が繊維構造体に対して大過剰の場合、セルロース産生菌が繊維構造体の内部に集中して培養されることがない。これは、セルロース産生菌が好気性菌であるために、溶存酸素濃度が比較的高い培養液の表層付近に集中し、繊維構造体の外部に多く存在する培養液の表層において培養されることによる。その結果、バクテリアセルロースファイバーの3次元のネットワークが繊維構造体と相互に複合構造体を構成することが不十分となる。

【0052】

また、逆に、繊維構造体に付与する培養液の量が少なすぎる場合には、繊維構造体の内部の空隙に保持される培養液の量が不十分となり、繊維構造体の内部に産生するバクテリアセルロースファイバーの量が少なくなる。その結果、バクテリアセルロースファイバーの3次元のネットワークが繊維構造体と相互に複合構造体を構成することが不十分となる。

【0053】

よって、繊維構造体がその内部に保持し得るセルロース産生菌の培養液の最大量に匹敵する量の培養液を繊維構造体に付与することが最も好ましいが、同様の作用効果を得ることのできる付与量の範囲として、上記最大量に対して一定比率範囲内の量であることが好ましい。

【0054】

また、「繊維構造体の内部に上記一定比率範囲内の量の培養液をほぼ維持させるようにして」とは、セルロース産生菌の付与工程で繊維構造体に付与した、一定比率範囲内の量の培養液をこの付与工程後の培養工程では、維持させた状態で培養することをいう。この場合、培養工程中に蒸散等によって少なくなった当該培養液をこの一定比率範囲内の量をほぼ維持させるように、この培養工程中に一回以上の追加付与を行うようにしても差し支えない。

【0055】

また、本発明は、請求項10の記載によれば、請求項9に記載の複合構造体の製造方法において、セルロース産生菌の付与工程では、上記一定比率範囲内の量は、50(%)〜150(%)の範囲内の量であることを特徴とする。

【0056】

これによれば、上記付与工程において、繊維構造体に付与する培養液の量として、培養液の最大量に対する一定比率範囲内の量は、50(%)〜150(%)の範囲内の量であることが好ましい。更に、70(%)〜130(%)の範囲内の量であることがより好ましい。

【0057】

従って、上記複合構造体の製造方法においては、請求項9に記載の発明と同様の作用効果がより一層向上され得る。

【0058】

ここで、付与量の上限の150(%)又は130(%)が、100%を超える値であることは以下の理由による。即ち、繊維構造体がその内部に最大量の培養液を保持した状態の体積よりも若干大きめの容器に当該繊維構造体と培養液とを詰め込んで培養する場合がこれに相当する。この場合においては、大過剰量の培養液に浸漬した場合とは異なり、繊維構造体の内部で効率的な培養がなされるからである。

【0059】

また、本発明は、請求項11の記載によれば、請求項8〜10のいずれか1つに記載の複合構造体の製造方法において、セルロース産生菌の付与工程では、セルロース産生菌を付与する繊維構造体は、1枚のシート状構造体又は複数のシート状構造体の積層構造体からなり、この付与工程後の培養工程では、1枚のシート状構造体又は積層構造体に付与したセルロース産生菌を培養することを特徴とする。

【0060】

これによれば、繊維構造体が1枚のシート状構造体又は積層構造体である場合には、その厚み方向の深さに制限があるために、その厚み方向全体に渡って溶存酸素濃度が比較的高くなり、好気性菌であるセルロース産生菌の培養が促進され、その厚み全体に均一に行われるものと考えられる。その結果、1枚のシート状構造体又は積層構造体の厚み方向全体に渡って、バクテリアセルロース膜のハニカム状構造が形成されやすくなる。

【0061】

従って、上記複合構造体の製造方法は、繊維構造体が1枚のシート状構造体又は積層構造体である場合においても、請求項8〜10のいずれか1つに記載の発明と同様の作用効果がより一層向上され得る。

【0062】

また、本発明は、請求項12の記載によれば、請求項11に記載の複合構造体の製造方法において、培養工程の途中段階で、1枚のシート状構造体又は積層構造体を、少なくとも1回以上反転させて、セルロース産生菌を培養することを特徴とする。

【0063】

これによれば、繊維構造体が1枚のシート状構造体又は積層構造体である場合には、少なくとも1回以上反転させることにより、好気性菌であるセルロース産生菌の培養が促進され、その厚みの表裏から均等に行われるものと考えられる。その結果、1枚のシート状構造体又は積層構造体の厚み方向全体に渡って、バクテリアセルロース膜のハニカム状構造が形成されやすくなる。

【0064】

従って、上記複合構造体の製造方法においては、繊維構造体が1枚のシート状構造体又は積層構造体である場合において、請求項11に記載の発明と同様の作用効果がより一層向上され得る。

【0065】

また、本発明は、請求項13の記載によれば、請求項11又は12に記載の複合構造体の製造方法において、乾燥工程では、1枚のシート状構造体又は積層構造体を、そのシート寸法を固定して乾燥することを特徴とする。

【0066】

これによれば、培養工程後の繊維構造物は、培養液によって膨潤した状態にあり、当該繊維構造体の内部に上記バクテリアセルロースのゲル状物を構成している。また、この繊維構造体が1枚のシート状構造体又は積層構造体である場合には、その厚み方向に特に大きく膨潤している。この1枚のシート状構造体又は積層構造体は、失活・洗浄工程後においても、内部に水を保持したハイドロゲルとして、その膨潤状態を維持している。

【0067】

そこで、そのシート寸法を固定して乾燥することにより、乾燥による寸法変化の方向性が、バクテリアセルロース膜に一定の方向規則性を具現し、更に、バクテリアセルロース膜を厚み方向に扁平かつ高密度にする。

【0068】

従って、上記複合構造体の製造方法においては、繊維構造体が1枚のシート状構造体又は積層構造体である場合において、一定の方向規則性に特徴を持って請求項11又は12に記載の発明と同様の作用効果がより一層向上され得る。

【0069】

なお、本発明において用いられるセルロース産生菌は、酢酸菌が好ましく、特に、Gluconacetobacter属の酢酸菌、更には Gluconacetobacter xylinus (American Type Culture Collection No.53582)が特に好ましい。

【0070】

また、本発明において繊維構造体とは、例えば、織物、編物、不織布、繊維ウェブ、糸、繊維束、繊維塊等の繊維の集合体をいう。また、本発明においてシート状構造体とは、上記繊維構造体のうち、織物、編物、不織布、繊維ウェブ等をいう。更に、このシート状構造体を複数積層したものが、積層構造体である。

【0071】

ここで、繊維構造体に使用される繊維は、特に制限されるものではなく、一般の衣料あるいは産業資材として使用される有機繊維、無機繊維又は金属繊維等のいずれでもよい。例えば、有機繊維としては、綿繊維、麻繊維、羊毛繊維、絹繊維などの天然繊維、ビスコースレーヨン繊維、キュプラ繊維、ポリノジック繊維、テンセル繊維、キチン繊維、アルギン繊維などの再生繊維、アセテート繊維、プロミックス繊維などの半合成繊維、ポリエステル繊維、ポリアミド繊維、アクリル繊維、ポリオレフィン繊維、フッ素繊維、PPS繊維、PBZ繊維などの合成繊維などがある。また、無機繊維としては、ガラス繊維、炭素繊維、活性炭素繊維、アルミナ繊維、炭化ケイ素繊維、ロックファイバーなどがある。

【0072】

特に本発明においては、上記各繊維のうち、綿繊維、麻繊維、ビスコースレーヨン繊維、キュプラ繊維、ポリノジック繊維、テンセル繊維などのセルロース系繊維からなる繊維構造体が好ましく、これらを用いることにより、繊維構造体とバクテリアセルロース膜とを備えた複合構造体が、セルロース100%からなる複合構造体となる。

【発明を実施するための最良の形態】

【0073】

以下、本発明の各実施形態について説明する。

(第1実施形態)

図1は、本発明に係る複合構造体の第1実施形態の要部を示しており、この複合構造体は、キュプラ不織布10(図示しない)とバクテリアセルロース膜20とを備えている。当該キュプラ不織布10は、繊維構造体の一種であって、キュプラ繊維30をスパンレース法によりシート化してなるシート状構造体である。

【0074】

ここで、図1は、複合構造体の一断面(シート状構造体のシート厚方向の一断面でもある)を示している。この一断面においては、上記バクテリアセルロース膜20及びキュプラ繊維30が多数現れており、上記バクテリアセルロース膜20が上記キュプラ不織布10の内部に存在することが示されている。

【0075】

また、上記キュプラ不織布10は、上記断面において、多数のバクテリアセルロース膜20を壁面とするハニカム状構造を有しており、このハニカム状構造は多数の扁平孔部40を有している。これら多数の扁平孔部40は、その各長軸方向(矢印A参照)にて互いに並行となっている。なお、この長軸方向(矢印A参照)は、キュプラ不織布10のシート厚方向(矢印B参照)に交叉する軸、即ち、キュプラ不織布10のシート面方向(矢印C参照)に並行となっている。

【0076】

図2は、上記図1のうちの一断面領域(長方形Xで囲まれる領域)を拡大して示す。この一断面領域において、バクテリアセルロース膜20は、バクテリアセルロースファイバー50aによって、キュプラ繊維30に固定されている。

【0077】

また、各バクテリアセルロース膜20は、バクテリアセルロースファイバー50bによって、互いに固定されている。

【0078】

次に、以上のように構成した当該複合構造体の製造方法について説明する。

1.準備工程

(1)繊維構造体の準備

繊維構造体として、キュプラ100(%)不織布(4枚重ね、目付け;440(g/m2))を15(cm)×10(cm)にカットし、120(℃)のオートクレーブ中で15分間、滅菌処理して使用した。このキュプラ不織布の重量は、6.8(g)であり、その厚みは、3.6(mm)であった。

(2)培地の準備

培地としてSH培地(Schramm-Hestrin medium)を使用した。SH培地は、グルコース20(g)、酵母エキス5(g)、ポリペプトン5(g)、クエン酸1.15(g)及びリン酸水素二ナトリウム2.7(g)を1000(ml)の蒸留水に溶解して調整した後、120(℃)のオートクレーブ中で15分間、滅菌処理して使用した。

(3)菌体の準備

酢酸菌 Gluconacetobacter xylinus (American Type Culture Collection No.53582)を試験管で3日間、前々培養し、産生されたゲル状のセルロースの一部を三角フラスコ中の上記SH培地50(ml)に移して酢酸菌を植菌し、25(℃)で3日間、前培養した。上記前培養中に産生したセルロースを溶解して菌体の増殖を活発にするために、上記培養液には膜滅菌したセルラーゼ(セルクラスト、ノボエンザイム社)を100(μl)加えた。培養後の上記培養液を遠心分離し、増殖した菌体を得た。

(4)培養液の準備

上記増殖した菌体を集めて上記SH培地500(ml)に加え、本第1実施形態に使用するセルロース産生菌の培養液を得た。当該培養液中の菌体量は、波長660(nm)における濁度測定により、OD=0.13であった。

2.複合構造体の製造工程

(1)付与工程

上記準備工程で準備したキュプラ不織布6.8(g)を試料台に水平に置き、上記セルロース産生菌の培養液70(g)を静かに付与した。このとき、当該キュプラ不織布から余剰の培養液が脱離することはなかった。

【0079】

なお、上記キュプラ不織布6.8(g)がその内部に保持し得る培養液の最大量Wmaxは、上記測定により80(g)であった。従って、上記キュプラ不織布に付与した培養液の量は、上記最大量Wmaxの87.5(%)であった。

(2)培養工程

上記付与工程でセルロース産生菌の培養液が付与された上記キュプラ不織布を上記試料台に水平に静置した状態で、室温20(℃)の条件で36時間培養した。その後、上記キュプラ不織布を上記試料台の上で表裏を反転させ、更に60時間培養した。

【0080】

この間、上記キュプラ不織布の表面には、バクテリアセルロース膜が生成し、付与されている培養液の蒸散を防ぎ、上記キュプラ不織布を乾燥から保護した状態で上記積層体の内部で培養が進行した。この培養工程中において、上記付与工程で付与された培養液70(g)は、その量をほぼ維持していた。

(3)失活・洗浄工程

上記培養後のキュプラ不織布を2(重量%)の水酸化ナトリウム水溶液中において、80(℃)で30分間、セルロース産生菌の失活操作を行った。その後、上記キュプラ不織布を十分に洗浄して当該キュプラ不織布からセルロース産生菌を除去した。

【0081】

このとき、上記キュプラ不織布の内部には、セルロース産生菌が産生したバクテリアセルロース膜が、水分を包含したヒドロゲル(これをゲル膜という)の状態で維持されており、上記キュプラ不織布は水分で膨潤した状態にある。

(4)乾燥工程

失活・洗浄工程後のキュプラ不織布をそのシート面の縦横方向の寸法を固定して、プレス乾燥機を用いて110(℃)で乾燥した。このとき、当該キュプラ不織布は、そのシート寸法がほとんど変化しなかったが、シートの厚み方向に収縮し、その厚みは、1.0(mm)であった。このとき、上記キュプラ不織布の内部では、セルロース産生菌が産生したバクテリアセルロース膜は、水分を放出して乾燥した状態の乾燥膜となる。

【0082】

上述の各工程を経て、本第1実施形態に係る複合構造体を得る。

【0083】

当該複合構造体は、上述のように図1の複合構造体の一断面図が示しているように、この断面において、キュプラ繊維30が構成するキュプラ不織布10は、バクテリアセルロース膜20を壁面とするハニカム状構造を有している。

【0084】

以上のことにより、上記複合構造体は、セルロース産生菌を培養して生成したゲル状物からバクテリアセルロースファイバーを離解させるための煩雑な操作を行わないで、バクテリアセルロースファイバーが構成する3次元のネットワークを破壊することがないようにして、キュプラ不織布10の内部で構成された上記3次元のネットワークを利用することができる。

(第2実施形態)

図3は、本発明に係る複合構造体の第2実施形態の要部を示しており、この複合構造体は、ビスコースレーヨン不織布60(図示しない)とバクテリアセルロース膜20とを備えている。当該ビスコースレーヨン不織布60は、繊維構造体の一種であって、ビスコースレーヨン繊維70をスパンレース法によりシート化してなるシート状構造体である。

【0085】

ここで、図3は、複合構造体の一断面(シート状構造体のシート厚方向の一断面でもある)を示している。この一断面においては、上記バクテリアセルロース膜20及びビスコースレーヨン繊維70が多数現れており、上記バクテリアセルロース膜20が上記ビスコースレーヨン不織布60の内部に存在することが示されている。

【0086】

また、上記ビスコースレーヨン不織布60は、上記断面において、多数のバクテリアセルロース膜20を壁面とするハニカム状構造を有している。

【0087】

また、図4は、本第2実施形態に係る複合構造体のバクテリアセルロース膜20の培養過程の途中の状態を示しており、バクテリアセルロース膜20は、バクテリアセルロースファイバー50cによって、ビスコースレーヨン繊維70に固定されている。このバクテリアセルロース膜20は、その培養時間長さによって、膜密度、即ち、膜の厚みを増加させることができる。

【0088】

また、上記バクテリアセルロース膜20は、バクテリアセルロースファイバー50cが構成する網目状構造からなっている。

【0089】

次に、以上のように構成した当該複合構造体の製造方法について説明する。

1.準備工程

(1)繊維構造体の準備

繊維構造体として、ビスコースレーヨン100(%)不織布(4枚重ね、目付け;372(g/m2))を15(cm)×10(cm)にカットし、120(℃)のオートクレーブ中で15分間、滅菌処理して使用した。このビスコースレーヨン不織布の重量は、5.5(g)であり、その厚みは、1.6(mm)であった。

(2)培養液の準備

上述の第1実施形態の準備工程で作成したセルロース産生菌の培養液を使用した。

2.複合構造体の製造工程

(1)付与工程

上記準備工程で準備したビスコースレーヨン不織布5.5(g)を試料台に水平に置き、上記セルロース産生菌の培養液40(g)を静かに付与した。このとき、当該ビスコースレーヨン不織布から余剰の培養液が脱離することはなかった。

【0090】

なお、上記ビスコースレーヨン不織布5.5(g)がその内部に保持し得る培養液の最大量Wmaxは、測定により36(g)であった。従って、上記ビスコースレーヨン不織布に付与した培養液の量は、上記最大量Wmaxの111(%)であった。

(2)培養工程

上述の第1実施形態と同様の操作にて、室温20(℃)の条件で96時間培養した。その後、上記ビスコースレーヨン不織布を上記試料台の上で表裏を反転させ、更に96時間培養した。

【0091】

この間、上記ビスコースレーヨン不織布の表面には、バクテリアセルロース膜が生成し、付与されている培養液の蒸散を防ぎ、上記ビスコースレーヨン不織布を乾燥から保護した状態で上記ビスコースレーヨン不織布の内部で培養が進行した。この培養工程中において、上記付与工程で付与された培養液40(g)は、その量をほぼ維持していた。

(3)失活・洗浄工程

上述の第1実施形態と同様の操作にて行った。

(4)乾燥工程

上述の第1実施形態と同様の操作にて行った。このとき、当該ビスコースレーヨン不織布は、そのシート寸法がほとんど変化しなかったが、シートの厚み方向に収縮し、その厚みは、0.7(mm)であった。

【0092】

上述の各工程を経て、本第2実施形態に係る複合構造体を得る。

【0093】

当該複合構造体は、上述のように図3の複合構造体の一断面図が示しているように、この断面において、ビスコースレーヨン繊維70が構成するビスコースレーヨン不織布60は、バクテリアセルロース膜20を壁面とするハニカム状構造を有している。

【0094】

以上のことにより、上記複合構造体は、セルロース産生菌を培養して生成したゲル状物からバクテリアセルロースファイバーを離解させるための煩雑な操作を行わないで、バクテリアセルロースファイバーが構成する3次元のネットワークを破壊することがないようにして、ビスコースレーヨン不織布60の内部で構成された上記3次元のネットワークを利用することができる。

(第3実施形態)

図5は、本発明に係る複合構造体の第3実施形態の要部を示しており、この複合構造体は、ポリエステル繊維束80(図示しない)とバクテリアセルロース膜20とを備えている。当該ポリエステル繊維束80は、繊維構造体の一種であって、ポリエステル繊維90を多数本引き揃えてなるものである。

【0095】

ここで、図5は、複合構造体の一断面(ポリエステル繊維90の引き揃え方向と交叉する一断面)を示している。この一断面においては、上記バクテリアセルロース膜20及びポリエステル繊維90が多数現れており、上記バクテリアセルロース膜20が上記ポリエステル繊維束80の内部に存在することが示されている。

【0096】

また、上記ポリエステル繊維束80は、上記断面において、多数のバクテリアセルロース膜20を壁面とするハニカム状構造を有しており、このハニカム状構造は多数の扁平孔部40を有している。これら多数の扁平孔部40は、その各長軸方向(矢印A参照)にて、互いに並行となっている。

【0097】

次に、以上のように構成した当該複合構造体の製造方法について説明する。

1.準備工程

(1)繊維構造体の準備

繊維構造体として、通常の方法で精練・漂白したポリエステル100(%)のマルチフィラメント糸(82.5デシテックス、36フィラメント)を360本引き揃えたポリエステル繊維束を長さ5(cm)にカットし、120(℃)のオートクレーブ中で15分間、滅菌処理して使用した。このポリエステル繊維束の重量は、0.15(g)であった。

(2)培養液の準備

上述の第1実施形態の準備工程で作成したセルロース産生菌の培養液を使用した。

2.複合構造体の製造工程

(1)付与工程

水平な試料台上に高さ4(mm)、幅3(mm)の凹形状のスリットを作り、当該スリットの中に上記準備工程で準備したポリエステル繊維束0.15(g)を置き、上記セルロース産生菌の培養液0.5(g)を静かに付与した。このとき、付与した培養液は上記スリットにより保持された状態となり、当該ポリエステル繊維束から余剰の培養液が脱離することはなかった。

【0098】

なお、上記ポリエステル繊維束0.15(g)がその内部に保持し得る培養液の最大量Wmaxは、測定により0.6(g)であった。従って、上記ポリエステル繊維束に付与した培養液の量は、上記最大量Wmaxの83(%)であった。

(2)培養工程

上記付与工程でセルロース産生菌の培養液が付与された上記ポリエステル繊維束を上記試料台のスリットの中に静置した状態で、室温20(℃)の条件で96時間培養した。

【0099】

この間、上記ポリエステル繊維束の表面には、バクテリアセルロース膜が生成し、付与されている培養液の蒸発を防ぎ、上記ポリエステル繊維束を乾燥から保護した状態で上記ポリエステル繊維束の内部で培養が進行した。

(3)失活・洗浄工程

上述の第1実施形態と同様の操作にて行った。

(4)乾燥工程

失活・洗浄工程後のポリエステル繊維束を室温にて96時間自然乾燥した。

【0100】

上述の各工程を経て、本第3実施形態に係る複合構造体を得る。

【0101】

当該複合構造体は、上述のように図5の複合構造体の一断面図が示しているように、この断面において、ポリエステル繊維90が構成するポリエステル繊維束80は、バクテリアセルロース膜20を壁面とするハニカム状構造を有している。

【0102】

以上のことにより、上記複合構造体は、セルロース産生菌を培養して生成したゲル状物からバクテリアセルロースファイバーを離解させるための煩雑な操作を行わないで、バクテリアセルロースファイバーが構成する3次元のネットワークを破壊することがないようにして、ポリエステル繊維束80の内部で構成された上記3次元のネットワークを利用することができる。

【0103】

更に、上述の各実施形態に係る上記各複合構造体は、各繊維構造体の内部で構成されたバクテリアセルロースファイバーの3次元のネットワークが持つ本来の物性を十分に活用し、かつ当該ネットワークが上記各繊維構造体と一体となり相乗的な効果を示す。

【0104】

なお、本発明の実施にあたり、上記各実施形態に限らず次のような種々の変形例が挙げられる。

(1)上記各実施形態は、単一種類の繊維からなる繊維構造体を使用するものであるが、本発明に係る繊維構造体は、二種類以上の繊維からなる繊維構造体を使用してもよい。

(2)上記各実施形態は、セルロース産生菌として酢酸菌のうち、Gluconacetobacter xylinus(American Type Culture Collection No.53582)を使用するものであるが、本発明に係るセルロース産生菌は、これに限るものではなく、他の菌種、他の酢酸菌、例えば、Acetobacter xylinum、Acetobacter aceti、Acetobacter subsp.、Asaia bogorensisなどに属する他の菌株を使用してもよい。

(3)上記各実施形態は、セルロース産生菌の培養条件として、室温20(℃)の条件で96時間又は192時間で行ったが、本発明に係る培養条件は、これに限るものではなく、使用する菌種、使用する繊維構造体、又は、求めるバクテリアセルロース膜の密度などによって適宜選定すればよい。

【図面の簡単な説明】

【0105】

【図1】本発明に係る複合構造体の第1実施形態の要部を走査型電子顕微鏡写真により示す一断面図である。

【図2】上記図1のうちの一断面領域を走査型電子顕微鏡写真により示す拡大図である。

【図3】本発明に係る複合構造体の第2実施形態の要部を走査型電子顕微鏡写真により示す一断面図である。

【図4】上記第2実施形態に係る複合構造体のバクテリアセルロース膜の培養過程の途中状態を走査型電子顕微鏡写真により示す図である。

【図5】本発明に係る複合構造体の第3実施形態の要部を走査型電子顕微鏡写真により示す一断面図である。

【符号の説明】

【0106】

A、B、C…矢印、X…長方形、10…キュプラ不織布、20…バクテリアセルロース膜、30…キュプラ繊維、40…扁平孔部、50a、50b、50c…バクテリアセルロースファイバー、60…ビスコースレーヨン不織布、70…ビスコースレーヨン繊維、80…ポリエステル繊維束、90…ポリエステル繊維

【特許請求の範囲】

【請求項1】

少なくとも繊維構造体とバクテリアセルロース膜とを備えて、

当該バクテリアセルロース膜は、前記繊維構造体の少なくとも内部に存在しており、

前記繊維構造体は、その少なくとも一断面において、前記バクテリアセルロース膜を壁面とするハニカム状構造を有している複合構造体。

【請求項2】

前記ハニカム状構造は、前記バクテリアセルロース膜を壁面とする多数の扁平孔部を有するように構成されており、

当該多数の扁平孔部は、その各長軸方向にて互いに並行となっていることを特徴とする請求項1に記載の複合構造体。

【請求項3】

前記繊維構造体は、シート状構造体であって、

当該シート状構造体は、そのシート厚方向の一断面にて、前記ハニカム状構造を有していることを特徴とする請求項1に記載の複合構造体。

【請求項4】

前記ハニカム状構造は、前記バクテリアセルロース膜を壁面とする多数の扁平孔部を有するように構成されており、

当該多数の扁平孔部は、その各長軸方向にて、前記シート厚方向の一断面内で当該シート厚方向に交叉する軸に並行となっていることを特徴とする請求項3に記載の複合構造体。

【請求項5】

前記バクテリアセルロース膜は、セルロース産生菌が生産するバクテリアセルロースファイバーが構成する網目状構造からなることを特徴とする請求項1〜4のいずれか1つに記載の複合構造体。

【請求項6】

前記バクテリアセルロース膜は、前記バクテリアセルロースファイバーによって、前記繊維構造体に固定されていることを特徴とする請求項1〜5のいずれか1つに記載の複合構造体。

【請求項7】

前記バクテリアセルロース膜は、前記バクテリアセルロースファイバーによって、近傍の他のバクテリアセルロース膜と互いに結合されていることを特徴とする請求項1〜6のいずれか1つに記載の複合構造体。

【請求項8】

繊維構造体にセルロース産生菌を付与する付与工程と、

前記セルロース産生菌を培養する培養工程と、

前記セルロース産生菌を前記繊維構造体から除去するように、前記セルロース産生菌を失活し、かつ前記繊維構造体を洗浄する失活・洗浄工程と、

前記繊維構造体を乾燥する乾燥工程とを備える複合構造体の製造方法において、

前記培養工程において、前記セルロース産生菌が生産するバクテリアセルロース膜を前記繊維構造体の少なくとも内部に存在させ、かつ前記繊維構造体が、その少なくとも一断面にて、前記バクテリアセルロース膜を壁面とするハニカム状構造を有するように、前記セルロース産生菌の前記培養を行うことを特徴とする複合構造体の製造方法。

【請求項9】

前記付与工程において、前記繊維構造体がその内部に保持し得る前記セルロース産生菌の前記培養液の最大量に対する一定比率範囲内の量の前記培養液を前記繊維構造体に付与し、

前記培養工程において、前記繊維構造体の内部に前記一定比率範囲内の量の培養液をほぼ維持させるようにして、前記セルロース産生菌を培養することを特徴とする請求項8に記載の複合構造体の製造方法。

【請求項10】

前記付与工程において、前記一定比率範囲内の量は、50(%)〜150(%)の範囲内の量であることを特徴とする請求項9に記載の複合構造体の製造方法。

【請求項11】

前記付与工程において、前記セルロース産生菌を付与する前記繊維構造体は、1枚のシート状構造体又は複数のシート状構造体の積層構造体からなり、

前記培養工程において、前記1枚のシート状構造体又は前記積層構造体に付与した前記セルロース産生菌を培養することを特徴とする請求項8〜10のいずれか1つに記載の複合構造体の製造方法。

【請求項12】

前記培養工程の途中段階において、前記1枚のシート状構造体又は前記積層構造体を、少なくとも1回以上反転させて、前記セルロース産生菌を培養することを特徴とする請求項11に記載の複合構造体の製造方法。

【請求項13】

前記乾燥工程において、前記1枚のシート状構造体又は前記積層構造体を、そのシート寸法を固定して乾燥することを特徴とする請求項11又は12に記載の複合構造体の製造方法。

【請求項1】

少なくとも繊維構造体とバクテリアセルロース膜とを備えて、

当該バクテリアセルロース膜は、前記繊維構造体の少なくとも内部に存在しており、

前記繊維構造体は、その少なくとも一断面において、前記バクテリアセルロース膜を壁面とするハニカム状構造を有している複合構造体。

【請求項2】

前記ハニカム状構造は、前記バクテリアセルロース膜を壁面とする多数の扁平孔部を有するように構成されており、

当該多数の扁平孔部は、その各長軸方向にて互いに並行となっていることを特徴とする請求項1に記載の複合構造体。

【請求項3】

前記繊維構造体は、シート状構造体であって、

当該シート状構造体は、そのシート厚方向の一断面にて、前記ハニカム状構造を有していることを特徴とする請求項1に記載の複合構造体。

【請求項4】

前記ハニカム状構造は、前記バクテリアセルロース膜を壁面とする多数の扁平孔部を有するように構成されており、

当該多数の扁平孔部は、その各長軸方向にて、前記シート厚方向の一断面内で当該シート厚方向に交叉する軸に並行となっていることを特徴とする請求項3に記載の複合構造体。

【請求項5】

前記バクテリアセルロース膜は、セルロース産生菌が生産するバクテリアセルロースファイバーが構成する網目状構造からなることを特徴とする請求項1〜4のいずれか1つに記載の複合構造体。

【請求項6】

前記バクテリアセルロース膜は、前記バクテリアセルロースファイバーによって、前記繊維構造体に固定されていることを特徴とする請求項1〜5のいずれか1つに記載の複合構造体。

【請求項7】

前記バクテリアセルロース膜は、前記バクテリアセルロースファイバーによって、近傍の他のバクテリアセルロース膜と互いに結合されていることを特徴とする請求項1〜6のいずれか1つに記載の複合構造体。

【請求項8】

繊維構造体にセルロース産生菌を付与する付与工程と、

前記セルロース産生菌を培養する培養工程と、

前記セルロース産生菌を前記繊維構造体から除去するように、前記セルロース産生菌を失活し、かつ前記繊維構造体を洗浄する失活・洗浄工程と、

前記繊維構造体を乾燥する乾燥工程とを備える複合構造体の製造方法において、

前記培養工程において、前記セルロース産生菌が生産するバクテリアセルロース膜を前記繊維構造体の少なくとも内部に存在させ、かつ前記繊維構造体が、その少なくとも一断面にて、前記バクテリアセルロース膜を壁面とするハニカム状構造を有するように、前記セルロース産生菌の前記培養を行うことを特徴とする複合構造体の製造方法。

【請求項9】

前記付与工程において、前記繊維構造体がその内部に保持し得る前記セルロース産生菌の前記培養液の最大量に対する一定比率範囲内の量の前記培養液を前記繊維構造体に付与し、

前記培養工程において、前記繊維構造体の内部に前記一定比率範囲内の量の培養液をほぼ維持させるようにして、前記セルロース産生菌を培養することを特徴とする請求項8に記載の複合構造体の製造方法。

【請求項10】

前記付与工程において、前記一定比率範囲内の量は、50(%)〜150(%)の範囲内の量であることを特徴とする請求項9に記載の複合構造体の製造方法。

【請求項11】

前記付与工程において、前記セルロース産生菌を付与する前記繊維構造体は、1枚のシート状構造体又は複数のシート状構造体の積層構造体からなり、

前記培養工程において、前記1枚のシート状構造体又は前記積層構造体に付与した前記セルロース産生菌を培養することを特徴とする請求項8〜10のいずれか1つに記載の複合構造体の製造方法。

【請求項12】

前記培養工程の途中段階において、前記1枚のシート状構造体又は前記積層構造体を、少なくとも1回以上反転させて、前記セルロース産生菌を培養することを特徴とする請求項11に記載の複合構造体の製造方法。

【請求項13】

前記乾燥工程において、前記1枚のシート状構造体又は前記積層構造体を、そのシート寸法を固定して乾燥することを特徴とする請求項11又は12に記載の複合構造体の製造方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図2】

【図3】

【図4】

【図5】

【公開番号】特開2009−7721(P2009−7721A)

【公開日】平成21年1月15日(2009.1.15)

【国際特許分類】

【出願番号】特願2007−172538(P2007−172538)

【出願日】平成19年6月29日(2007.6.29)

【出願人】(000219794)東海染工株式会社 (24)

【Fターム(参考)】

【公開日】平成21年1月15日(2009.1.15)

【国際特許分類】

【出願日】平成19年6月29日(2007.6.29)

【出願人】(000219794)東海染工株式会社 (24)

【Fターム(参考)】

[ Back to top ]