複合構造物作製装置及び複合構造物作製方法

【課題】複合構造物に含まれる膜状の構造物の厚さが不均一になるおそれを低減すること。

【解決手段】成膜装置は、エアロゾル生成装置と、ノズルと、エアロゾル搬送管と、微粒子分散器20とを備える。エアロゾル生成装置は、微粒子をガス中で分散させてエアロゾルを発生させる。ノズルは、エアロゾル生成装置から導かれたエアロゾルを噴出可能な開口を有する。前記開口は、エアロゾルの進行方向であるX方向と直交する断面内で、Y方向の寸法がZ方向の寸法よりも長い形状である。エアロゾル搬送管は、エアロゾル生成装置からノズルへエアロゾルを導く。微粒子分散器20は、エアロゾル搬送管に設けられる。微粒子分散器20は、エアロゾルを通過させることが可能な第1スリット22と、第2スリット23と、第3スリット24とを含む。各スリットは、前記断面内においてY方向と交差する方向の寸法が、その方向と直交する方向の寸法よりも長い形状である。

【解決手段】成膜装置は、エアロゾル生成装置と、ノズルと、エアロゾル搬送管と、微粒子分散器20とを備える。エアロゾル生成装置は、微粒子をガス中で分散させてエアロゾルを発生させる。ノズルは、エアロゾル生成装置から導かれたエアロゾルを噴出可能な開口を有する。前記開口は、エアロゾルの進行方向であるX方向と直交する断面内で、Y方向の寸法がZ方向の寸法よりも長い形状である。エアロゾル搬送管は、エアロゾル生成装置からノズルへエアロゾルを導く。微粒子分散器20は、エアロゾル搬送管に設けられる。微粒子分散器20は、エアロゾルを通過させることが可能な第1スリット22と、第2スリット23と、第3スリット24とを含む。各スリットは、前記断面内においてY方向と交差する方向の寸法が、その方向と直交する方向の寸法よりも長い形状である。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、微粒子をガス中に分散させたエアロゾルを基板に吹き付けて膜状の構造物を基板上に設ける複合構造物作製装置と、前記構造物を基板上に設ける複合構造物作製方法とに関するものである。

【背景技術】

【0002】

基材の表面に膜状の構造物を設ける方法として、エアロゾルデポジション法と呼ばれる手法がある。この手法は、金属やガラス、セラミックスやプラスチック等の基材に向かってエアロゾルをノズルから噴射する手法である。エアロゾルとは、膜状の原料となる微粒子がガス中に分散されたものである。エアロゾルに含まれる微粒子は、基板に衝突することに膜状の構造物となる。

【0003】

エアロゾルデポジション法を用いた複合構造物作製装置では、エアロゾルを噴出する開口近傍でエアロゾルの濃度や速度が不均一となる場合がある。前記開口近傍でエアロゾルの濃度や速度が不均一となるおそれを低減するための技術として、例えば、特許文献1には、単一のスリット状導入開口と、エアロゾルが通過する空間と、エアロゾルを噴射する単一のスリット状導出開口とがノズル本体に設けられ、導入開口及び導出開口の長辺寸法が等しく、導入開口の短辺寸法は導出開口の短辺寸法以上に設定する技術が開示されている。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特開2006−193777号公報

【発明の概要】

【発明が解決しようとする課題】

【0005】

特許文献1に開示されている技術のように、エアロゾルを噴出する開口の近傍、すなわちノズルで、エアロゾルの濃度や速度が不均一となるおそれを低減する技術の場合、エアロゾルに含まれる微粒子の種類によっては、完成した複合構造物に含まれる膜状の構造物の厚さが不均一になる場合がある。これは、エアロゾルに含まれる微粒子のガス中での分散が不十分であるためである。

【0006】

本発明は、上記に鑑みてなされたものであって、複合構造物に含まれる膜状の構造物の厚さが不均一になるおそれを低減することを目的とする。

【課題を解決するための手段】

【0007】

上述した課題を解決し、目的を達成するために、本発明に係る複合構造物作製装置は、微粒子をガス中で分散させてエアロゾルを発生させるエアロゾル発生装置と、前記エアロゾル発生装置から導かれた前記エアロゾルを噴出する開口であって、前記エアロゾルの進行方向と直交する断面内で、第1方向の寸法が前記第1方向と直交する第2方向の寸法よりも長い形状の開口を有するノズルと、前記エアロゾル発生装置から前記ノズルへ前記エアロゾルを導く管状部材と、前記エアロゾルを通過させ、前記断面内において前記第1方向と交差する第3方向の寸法が前記第3方向と直交する第4方向の寸法よりも長い形状であるスリットを3つ以上有し、前記管状部材に設けられる微粒子分散部と、を備えることを特徴とする。

【0008】

上記構成により、本発明に係る複合構造物作製装置は、まず、エアロゾルを微粒子分散部に導く。微粒子分散部に導かれたエアロゾルは、乱流が発生する。この乱流により、エアロゾルに含まれる微粒子は、ガス中で分散する。これにより、本発明に係る複合構造物作製装置は、微粒子の分散が促進されたエアロゾルをノズルから噴出する。よって、本発明に係る複合構造物作製装置は、複合構造物に含まれる膜状の構造物の厚さが不均一になるおそれを低減できる。スリットの数が2つである場合、複合構造物作製装置は、複合構造物に含まれる膜状の構造物の厚さが不均一になるおそれを低減できない。しかしながら、スリットを3つ以上有すると、本発明に係る複合構造物作製装置は、複合構造物に含まれる膜状の構造物の厚さが不均一になるおそれを低減できる。

【0009】

本発明の好ましい態様としては、前記断面内で、前記開口の長手方向と前記スリットの長手方向とが成す狭角は、45°以上90°以下であることが望ましい。

【0010】

前記狭角が45°未満であっても、本発明に係る複合構造物作製装置は、複合構造物に含まれる膜状の構造物の厚さが不均一になるおそれを低減できる。しかしながら、本発明に係る複合構造物作製装置は、前記狭角が90°に近づくほど好ましい。これは、ノズルの開口が、所定方向に長い形状であり、エアロゾルに含まれる微粒子が所定方向で偏りやすいためである。本発明に係る複合構造物作製装置は、上記構成により、スリットは、微粒子の所定方向での偏りを低減できる。結果として、本発明に係る複合構造物作製装置は、複合構造物に含まれる膜状の構造物の厚さが不均一になるおそれを好適に低減できる。

【0011】

本発明の好ましい態様としては、前記ノズルのうち前記エアロゾルが流れる流路の形状が変化する部分から、前記微粒子分散部までの前記エアロゾルの進行方向の距離は、前記管状部材の内径の3倍以上5倍以下であることが望ましい。

【0012】

乱流が生じたままエアロゾルをノズルから噴出すると、複合構造物に含まれる膜状の構造物の厚さは不均一になりやすい。しかしながら、上記構成により、本発明に係る複合構造物作製装置の場合、エアロゾルは、微粒子分散部を通過してからノズルに導かれる間に微粒子分散部で発生した乱流が低減される。その結果、本発明に係る複合構造物作製装置は、複合構造物に含まれる膜状の構造物の厚さが不均一になるおそれを好適に低減できる。

【0013】

本発明の好ましい態様としては、1つの前記スリットの前記断面内の面積は、前記管状部材のうち前記エアロゾルが流れる部分の前記断面内の面積の0.0884倍以上0.1326倍以下であることが望ましい。上記構成により、本発明に係る複合構造物作製装置は、複合構造物に含まれる膜状の構造物の厚さが不均一になるおそれを好適に低減できる。

【0014】

本発明の好ましい態様としては、前記エアロゾルを通過させるスリットを1つ以上有する微粒子分散促進部が前記管状部材に1つ以上設けられていることが望ましい。上記構成により、本発明に係る複合構造物作製装置は、微粒子分散部と微粒子分散促進部との2つでエアロゾルに含まれる微粒子の分散を促進できる。その結果、本発明に係る複合構造物作製装置は、複合構造物に含まれる膜状の構造物の厚さが不均一になるおそれを好適に低減できる。

【0015】

上述した課題を解決し、目的を達成するために、本発明に係る複合構造物作製方法は、エアロゾル発生装置によって、微粒子をガス中で分散させてエアロゾルを発生させる手順と、前記エアロゾルの進行方向と直交する断面内で、第1方向の寸法が前記第1方向と直交する第2方向の寸法よりも長い形状の開口を有するノズルに向かって前記エアロゾル発生装置から前記エアロゾルを送り出す手順と、前記エアロゾル発生装置と前記ノズルとの間で、前記断面内において前記第1方向と交差する第3方向の寸法が前記第3方向と直交する第4方向の寸法よりも長い形状である3つ以上のスリットに前記エアロゾルを通過させる手順と、前記スリットを通過した前記エアロゾルを対象物に向かって前記ノズルの開口から噴出させる手順と、を含むことを特徴とする。

【0016】

上記構成により、本発明に係る複合構造物作製方法を用いれば、エアロゾルがスリットに導かれる。スリットに導かれたエアロゾルは、乱流が発生する。この乱流により、エアロゾルに含まれる微粒子は、ガス中で分散する。これにより、本発明に係る複合構造物作製方法を用いれば、微粒子の分散が促進されたエアロゾルをノズルから噴出できる。本発明に係る複合構造物作製方法を用いれば、複合構造物に含まれる膜状の構造物の厚さが不均一になるおそれを低減できる。

【発明の効果】

【0017】

本発明は、複合構造物に含まれる膜状の構造物の厚さが不均一になるおそれを低減できる。

【図面の簡単な説明】

【0018】

【図1】図1は、エアロゾルデポジション法を用いた実施形態1の成膜装置の一例を示す装置構成図である。

【図2】図2は、ノズルをZ方向から見て模式的に示す説明図である。

【図3】図3は、ノズルをX方向から見て模式的に示す説明図である。

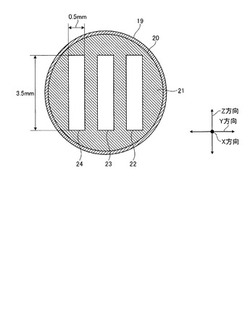

【図4】図4は、実施形態1の微粒子分散器を模式的に示す断面図である。

【図5】図5は、微粒子分散器を備えない成膜装置で作製した複合構造物を示す説明図である。

【図6】図6は、微粒子分散器の有無別に基板に形成された膜状の構造物の厚さを示すグラフである。

【図7】図7は、エアロゾルデポジション法を用いた実施形態2の成膜装置の一例を示す装置構成図である。

【図8】図8は、変形例1の微粒子分散器を模式的に示す断面図である。

【図9】図9は、変形例2の微粒子分散器を模式的に示す断面図である。

【図10】図10は、変形例3の微粒子分散器を模式的に示す断面図である。

【発明を実施するための形態】

【0019】

以下、本発明を実施するための形態(実施形態)につき、図面を参照しつつ詳細に説明する。なお、下記の実施形態は、本発明を限定するものではない。また、下記の実施形態で開示された構成要素には、当業者が容易に想定できるもの、実質的に同一のもの、いわゆる均等の範囲のものが含まれる。さらに、下記の実施形態で開示した構成要素は適宜組み合わせることが可能である。

【0020】

(実施形態1)

図1は、エアロゾルデポジション法を用いた実施形態1の成膜装置の一例を示す装置構成図である。実施形態1の複合構造物作製装置10は、図1に示すように、ガス供給源11(ガスボンベ)と、エアロゾル生成装置12と、真空チャンバ13と、基板ホルダ14と、排気ポンプ15と、ノズル16と、ガス導入管18と、エアロゾル搬送管19と、ガス流量調整装置V(流量調整弁)と、流量計Fと、微粒子分散器20とを含む。ガス供給源11は、例えば窒素、酸素、ヘリウム、アルゴン、又は、乾燥空気等のガスを内部に有する。エアロゾル生成装置12は、エアロゾル生成室12Cと、撹拌装置12Dとを含む。エアロゾル生成室12Cは、本実施形態のエアロゾルデポジション用セラミックス粉末である微粒子が投入されて、前記微粒子を保持する。撹拌装置12Dは、エアロゾル生成室12C内に振動等を与えて、これを攪拌する。

【0021】

ガス導入管18は、ガス供給源11とエアロゾル生成室12Cとを接続する。そして、ガス導入管18は、ガス供給源11からエアロゾル生成室12Cへガスを供給する。ガス流量調整装置Vと、流量計Fとは、ガス供給源11とエアロゾル生成室12Cとの間に設けられる。ガス流量調整装置Vは、ガス供給源11からエアロゾル生成室12Cへ供給されるガスの流量を調整する。流量計Fは、ガス導入管18を流れるガスの流量を計測する。

【0022】

エアロゾル搬送管19は、エアロゾル生成室12Cと真空チャンバ13とを接続する。エアロゾル搬送管19は、エアロゾル生成室12Cで生成されたエアロゾルを、真空チャンバ13内へ導入する。真空チャンバ13は、エアロゾル生成室12Cで生成されたエアロゾルを用いて、エアロゾルデポジション法を用いた加工の対象物である基板Wの表面に圧電膜を成膜するための容器である。真空チャンバ13は、ノズル16と、排気ポンプ15と、基板ホルダ14とを内部に収納する。

【0023】

ノズル16は、エアロゾル搬送管19に接続されている。なお、ノズル16の詳細な構成は後述する。排気ポンプ15は、真空チャンバ13に接続されて、真空チャンバ13の内部を減圧する。これによって、真空チャンバ13は、内部の圧力が所定の真空度に保たれている。エアロゾルデポジション法では、真空度が50Paから1000Pa程度が好ましい。ノズル16は、エアロゾル搬送管19を介してエアロゾル生成室12Cから搬送されてきたエアロゾルを、基板Wに向かって噴射する。これによって、微粒子を含んだエアロゾルが基板Wに衝突する。そして、基板Wに衝突した微粒子は、基板Wの表面で衝突固化して圧電膜となる。

【0024】

基板ホルダ14は、保持台14Hと保持台駆動装置14Dとを有する。保持台14Hは、例えば、真空吸着装置によって基板Wを表面に保持する。保持台駆動装置14Dは、保持台を移動させる。これによって、基板ホルダ14は、ノズル16と基板Wとの距離を調整したり、基板Wの異なる位置にエアロゾルを噴射させたりする。微粒子分散器20は、エアロゾル搬送管19に設けられる。微粒子分散器20の詳細な構成は後述する。

【0025】

図2は、ノズルをZ方向から見て模式的に示す説明図である。図3は、ノズルをX方向から見て模式的に示す説明図である。以下、エアロゾルの進行方向をX方向とし、X方向に直交する方向をY方向とし、X方向及びY方向と直交する方向をZ方向とする。ノズル16は、図2に示す流路16aと、図2及び図3に示す噴射口17aと、図2に示す導入口17bとを含む。流路16aは、噴射口17aと導入口17bと連通する。流路16aは、導入口17bから噴射口17aに向かって一方向に大きくなる。本実施形態では、流路16aは、導入口17bから噴射口17aに向かってY方向の寸法が大きくなるとする。すなわち、また、本実施形態では、流路16aは、導入口17bから噴射口17aに向かってZ方向の寸法が小さくなるとする。

【0026】

噴射口17aは、図1に示す基板Wと対向する部分に設けられる。噴射口17aは、X方向に直交する断面内において第1方向(Y方向)の寸法が第1方向と直交する第2方向(Z方向)の寸法よりも長い形状の開口である。すなわち、噴出口17aは、第1方向であるY方向に延在する開口である。また、噴出口17aは、自身(噴出口17a)の長手方向が第1方向であるY方向となる。本実施形態の噴出口17aは、矩形のスリット状である。なお、噴出口17aは、第1方向の寸法が第2方向の寸法よりも長い形状の開口であれば、曲線を含んでいてもよい、例えば、噴出口17aは、楕円形状でもよいし、矩形の角が丸まった形状でもよい。

【0027】

導入口17bは、エアロゾル搬送管19が接続される。導入口17bは、エアロゾル搬送管19内の流路と同様の断面の形状に形成される。なお、ここでいう断面とは、X方向に直交する面である。以下の説明でも、単に断面という場合は、X方向に直交する面で切った断面をいう。導入口17bの断面及びエアロゾル搬送管19の流路の断面は、例えば、円形である。

【0028】

次に、本実施形態でのノズル16の各寸法の一例を記す。なお、以下に説明する各寸法は、一例であって、各寸法は以下の数値に限定されない。図2に示すように、本実施形態のノズル16のX方向の寸法は、50mmである。導入口17bの直径は、4.491mmである。上述したように、エアロゾル搬送管19の流路の断面の形状は、導入口17bと断面の形状と同様である。したがって、エアロゾル搬送管19の流路の直径(エアロゾル搬送管19の内径)も、4.491mmである。図3に示すように、噴射口17aのY方向の寸法は、10mmから20mmである。噴射口17aのZ方向の寸法は、0.4mmである。次に、微粒子分散器20について説明する。

【0029】

図4は、実施形態1の微粒子分散器を模式的に示す断面図である。図4に示すX方向と、Y方向と、Z方向との各方向は、図1と、図2と図3とに示すX方向と、Y方向と、Z方向との各方向と同一である。本実施形態の複合構造物作製装置10は、図2に示すように、微粒子分散器20とノズル16との間のエアロゾル搬送管19が直線である。しかしながら、微粒子分散器20とノズル16との間のエアロゾル搬送管19は湾曲してもよい。その場合、X方向(エアロゾルが流れる方向)に沿う軸を中心にY方向及びZ方向を回転させないものとする。

【0030】

微粒子分散器20は、図4に示すように、スリット形成部材21を含む。スリット形成部材21の断面の形状は、例えば、エアロゾル搬送管19の流路の断面の形状と同様である。そして、スリット形成部材21は、エアロゾル搬送管19の内部(流路)に嵌め込まれて設けられる。スリット形成部材21は、X方向に自身(スリット形成部材21)を貫通する3つ以上のスリットを有する。本実施形態のスリット形成部材21は、第1スリット22と、第2スリット23と、第3スリット24との3つのスリットを有する。本実施形態では、第1スリット22と、第2スリット23と、第3スリット24とは、断面の形状が同様、かつ、断面内での傾きも同様である。以下、第1スリット22と、第2スリット23と、第3スリット24とを区別しない場合に各スリットという。

【0031】

第1スリット22と、第2スリット23と、第3スリット24とは、Y方向に並んで設けられる。本実施形態の各スリットは、断面内において第3方向(Z方向)の寸法が、第3方向と直交する第4方向(Y方向)の寸法よりも長い形状である。なお、本実施形態では、第1方向と第4方向が一致し、第2方向と第3方向が一致するが、第1方向と第4方向とは必ずしも一致しなくてもよいし、第2方向と第3方向とも必ずしも一致しなくてもよい。本実施形態の各スリットは、第3方向であるZ方向に延在する開口である。また、本実施形態では、各スリットは、自身(各スリット)の長手方向が第3方向であるZ方向となる。各スリットは、Z方向の寸法が例えば3.5mmであり、Y方向の寸法が例えば0.5mmである。このように、微粒子分散器20は、各スリットの長手方向が、図3に示す噴射口17aの長手方向に直交する。

【0032】

本実施形態の各スリットの形状は、矩形である。但し、各スリットの形状は、矩形に限定されず、曲線を含んでいてもよい。例えば、各スリットは、楕円形状でもよいし、矩形の角が丸まった形状でもよい。また、本実施形態の各スリットは、エアロゾル搬送管19の流路の断面の面積に対して、0.1105倍の面積を有する。なお、各スリットの面積は、±20%の交差を含む。すなわち、本実施形態の場合、エアロゾル搬送管19の流路の断面の面積に対して、0.0884倍以上0.1326倍以下の面積を有すればよい。

【0033】

また、本実施形態では、微粒子分散器20は、図2に示すように、エアロゾル搬送管19のうちノズル16から所定距離離れた部分に設けられる。前記所定距離の具体的な寸法を説明する。前記所定距離は、ノズル16のうち流路16aの形状が変化する部分(本実施形態では導入口17b)から微粒子分散器20の各スリットの出口までの距離である。前記所定距離は、例えば、エアロゾル搬送管19の流路の直径の3倍以上5倍以下である。本実施形態では、前記所定距離は、例えば、エアロゾル搬送管19の流路の直径の3.34倍である。すなわち、本実施形態では、前記所定距離は、15mmである。次に、上記構成の複合構造物作製装置10の作用を説明すると共に、複合構造物作製装置10を用いた複合構造物作製方法を説明する。

【0034】

図1に示す複合構造物作製装置10は、まず、ガス導入管18を介してガス供給源11からエアロゾル生成装置12へガスを導く。エアロゾル生成装置12の内部の微粒子は、ガス中で分散する。これにより、エアロゾル生成装置12は、エアロゾルを発生させる。また、複合構造物作製装置10は、排気ポンプ15により真空チャンバ13の内部を減圧する。これにより、エアロゾル生成装置12と排気ポンプ15との間に差圧が生まれる。この差圧により、エアロゾル生成装置12で発生したエアロゾルは、エアロゾル搬送管19を介して微粒子分散器20に導かれる。なお、複合構造物作製装置10は、エアロゾルの流速を高めるエアロゾル加速手段がエアロゾル搬送管19に設けられてもよい。前記エアロゾル加速手段は、例えば、圧縮されたガスをエアロゾル搬送管19に追加して、エアロゾルの流速を向上させるものがある。

【0035】

微粒子分散器20に導かれたエアロゾルは、図4に示す各スリットを通過する。これにより、エアロゾルには、乱流が発生する。この乱流により、エアロゾルは、微粒子がガス中での分散が促進される。そして、複合構造物作製装置10は、ノズル16に導かれたエアロゾルが図2に示す噴射口17aから噴出される。これにより、複合構造物作製装置10は、エアロゾルに含まれる微粒子を図1に示す基板Wに衝突させる。以上により、複合構造物作製装置10は、基板Wに膜状の構造物を形成する。

【0036】

図5は、微粒子分散器を備えない成膜装置で作製した複合構造物を示す説明図である。図6は、微粒子分散器の有無別に基板に形成された膜状の構造物の厚さを示すグラフである。図5では、膜状の構造物の厚さが厚い部分を、前記厚さが薄い部分よりも濃い色で示している。微粒子分散器20を備えない成膜装置で複合構造物を作製すると、図5に示すように、前記厚さに偏りが生じる。一方、本実施形態の複合構造物作製装置10を用いると、完成した複合構造物は、微粒子の種類を問わず、図6に示すように膜状の構造物の厚さの偏りが低減された。

【0037】

これは、ノズル16に導かれるエアロゾルの微粒子の偏りが、微粒子分散器20によって分散されたためである。また、エアロゾルは、エアロゾル搬送管19内の部分によって、流速が異なる場合もある。例えば、エアロゾルは、エアロゾル搬送管19の断面の中央部の流速が、径方向外側の部分の流速よりも早い。複合構造物作製装置10は、同形状の各スリットをエアロゾルに通過させることで、エアロゾル搬送管19内におけるエアロゾルの流速の偏りを低減できる。これらの理由により、複合構造物作製装置10は、複合構造物に含まれる膜状の構造物の厚さが不均一になるおそれを低減できる。

【0038】

また、複合構造物作製装置10は、ノズル16と微粒子分散器20との間の所定距離(本実施形態では、エアロゾル搬送管19の流路の直径の3.34倍=15mm)にも特徴がある。微粒子分散器20を通過した直後のエアロゾルがノズル16から噴出されると、完成した基板Wに形成される膜状の構造物の厚さが不均一になる場合がある。しかしながら、ノズル16と微粒子分散器20との間に所定距離が確保されていれば、複合構造物作製装置10は、完成した基板Wに含まれる膜状の構造物の厚さが不均一になるおそれを低減できる。但し、ノズル16と微粒子分散器20との間の所定距離が大きすぎると、エアロゾルに含まれる微粒子は、ガス中で偏るおそれがある。前記所定距離は、エアロゾル搬送管19の内径の3倍以上5倍以下が好ましい。

【0039】

(実施形態2)

図7は、エアロゾルデポジション法を用いた実施形態2の成膜装置の一例を示す装置構成図である。図7に示す複合構造物作製装置30は、図1に示す実施形態1の複合構造物作製装置10に含まれる構成要素に加えて、微粒子分散促進器31を含む。微粒子分散促進器31は、図4に示す微粒子分散器20と略同様であるが、各スリットの長手方向が異なる。微粒子分散促進器31は、各スリットの長手方向がY方向に沿う。すなわち、図3に示す噴射口17aの長手方向と、微粒子分散促進器31の各スリットの長手方向とが平行になる。

【0040】

これにより、複合構造物作製装置30は、エアロゾル搬送管19の流路内におけるエアロゾルに含まれる微粒子のZ方向の偏りを微粒子分散促進器31が低減できる。そして、複合構造物作製装置30は、エアロゾル搬送管19の流路内におけるエアロゾルに含まれる微粒子のY方向の偏りを微粒子分散器20が低減できる。これにより、複合構造物作製装置30は、図5に示す基板Wに形成される膜状の構造物のZ方向における厚さの偏りも低減できる。その結果、複合構造物作製装置30は、膜状の構造物のZ方向における厚さが不均一になるおそれをより好適に低減できる。なお、微粒子分散促進器31の各スリットの長手方向は、Y方向に限定されず、いかなる方向でもよい。次に、図4に示す微粒子分散器20の変形例を以下に例示する。

【0041】

(変形例1)

図8は、変形例1の微粒子分散器を模式的に示す断面図である。図8に示す変形例1の微粒子分散部としての微粒子分散器40は、図4に示す第2スリット23に替えて第2スリット43を含む。第2スリット43は、第1スリット22及び第3スリット24よりも、Z方向の寸法が大きい。これにより、微粒子分散器40は、エアロゾルが通過できる空間をより大きく確保できる。その結果、微粒子分散器40は、エアロゾルの流速が低下するおそれや、微粒子が各スリットに詰まるおそれを低減できる。

【0042】

(変形例2)

図9は、変形例2の微粒子分散器を模式的に示す断面図である。図4に示す微粒子分散器20は、エアロゾル搬送管19の流路内にスリット形成部材21が嵌め込まれることで取り付けられている。これに対して、図9に示す変形例2の微粒子分散部としての微粒子分散器50は、エアロゾル搬送管19の一部が切り離されて、その間にスリット形成部材51が連結されることでエアロゾル搬送管19に取り付けられる。微粒子分散器50は、第1スリット52と、第2スリット53と、第3スリット54とを含む。このうち、例えば、第1スリット52と、第3スリット54とは、エアロゾル搬送管19よりも径方向外側に一部がはみ出すように形成される。各スリットのうち、エアロゾル搬送管19よりも径方向外側にはみ出している部分は、エアロゾルが外部に漏れないように封止される。これにより、微粒子分散器50は、エアロゾルが通過できる空間をより大きく確保できる。よって、微粒子分散器50は、エアロゾルの流速が低下するおそれや、微粒子が各スリットに詰まるおそれを低減できる。

【0043】

(変形例3)

図10は、変形例3の微粒子分散器を模式的に示す断面図である。図10に示す変形例3の微粒子分散部としての微粒子分散器60は、第1スリット61と、第2スリット62と、第3スリット63とを含む。各スリットは略同形状である。各スリットの長手方向は、図3に示す噴射口17aの長手方向、すなわちY方向に対して傾斜する。各スリットの長手方向と、Y方向とが成す角を角度θとする。角度θは、45°以上90°以下である。本実施形態では、角度θは、例えば45°に形成される。この場合であっても、微粒子分散器60を備える成膜装置は、完成した基板Wに含まれる膜状の構造物の厚さが不均一になるおそれを実施形態1の複合構造物作製装置10と同様の理由で低減できる。

【0044】

上述の各実施形態、及び各変形例では、微粒子分散器が3つのスリットを有する場合を説明したが、微粒子分散器は、3つ以上のスリットを有すれば、同様の効果を奏する。但し、試験結果に基づくと、微粒子分散器が3つのスリットを有する場合が、成膜装置は、完成した基板Wに含まれる膜状の構造物の厚さが不均一になるおそれを好適に低減できる。

【産業上の利用可能性】

【0045】

以上のように、本発明に係る複合構造物作製装置及び複合構造物作製方法は、エアロゾルデポジション法を用いて複合構造物を作製する技術に有用であり、複合構造物に含まれる膜状の構造物の厚さが不均一になるおそれを低減することに適している。

【符号の説明】

【0046】

10、30 複合構造物作製装置

11 ガス供給源

12 エアロゾル生成装置

12C エアロゾル生成室

12D 撹拌装置

13 真空チャンバ

14 基板ホルダ

14D 保持台駆動装置

14H 保持台

15 排気ポンプ

16 ノズル

16a 流路

17a 噴射口

17b 導入口

18 ガス導入管

19 エアロゾル搬送管(管状部材)

20、40、50、60 微粒子分散器(微粒子分散部)

21、51 スリット形成部材

22、52、61 第1スリット

23、43、53、62 第2スリット

24、54、63 第3スリット

31 微粒子分散促進器(微粒子分散促進部)

F 流量計

V ガス流量調整装置

W 基板

θ 角度

【技術分野】

【0001】

本発明は、微粒子をガス中に分散させたエアロゾルを基板に吹き付けて膜状の構造物を基板上に設ける複合構造物作製装置と、前記構造物を基板上に設ける複合構造物作製方法とに関するものである。

【背景技術】

【0002】

基材の表面に膜状の構造物を設ける方法として、エアロゾルデポジション法と呼ばれる手法がある。この手法は、金属やガラス、セラミックスやプラスチック等の基材に向かってエアロゾルをノズルから噴射する手法である。エアロゾルとは、膜状の原料となる微粒子がガス中に分散されたものである。エアロゾルに含まれる微粒子は、基板に衝突することに膜状の構造物となる。

【0003】

エアロゾルデポジション法を用いた複合構造物作製装置では、エアロゾルを噴出する開口近傍でエアロゾルの濃度や速度が不均一となる場合がある。前記開口近傍でエアロゾルの濃度や速度が不均一となるおそれを低減するための技術として、例えば、特許文献1には、単一のスリット状導入開口と、エアロゾルが通過する空間と、エアロゾルを噴射する単一のスリット状導出開口とがノズル本体に設けられ、導入開口及び導出開口の長辺寸法が等しく、導入開口の短辺寸法は導出開口の短辺寸法以上に設定する技術が開示されている。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特開2006−193777号公報

【発明の概要】

【発明が解決しようとする課題】

【0005】

特許文献1に開示されている技術のように、エアロゾルを噴出する開口の近傍、すなわちノズルで、エアロゾルの濃度や速度が不均一となるおそれを低減する技術の場合、エアロゾルに含まれる微粒子の種類によっては、完成した複合構造物に含まれる膜状の構造物の厚さが不均一になる場合がある。これは、エアロゾルに含まれる微粒子のガス中での分散が不十分であるためである。

【0006】

本発明は、上記に鑑みてなされたものであって、複合構造物に含まれる膜状の構造物の厚さが不均一になるおそれを低減することを目的とする。

【課題を解決するための手段】

【0007】

上述した課題を解決し、目的を達成するために、本発明に係る複合構造物作製装置は、微粒子をガス中で分散させてエアロゾルを発生させるエアロゾル発生装置と、前記エアロゾル発生装置から導かれた前記エアロゾルを噴出する開口であって、前記エアロゾルの進行方向と直交する断面内で、第1方向の寸法が前記第1方向と直交する第2方向の寸法よりも長い形状の開口を有するノズルと、前記エアロゾル発生装置から前記ノズルへ前記エアロゾルを導く管状部材と、前記エアロゾルを通過させ、前記断面内において前記第1方向と交差する第3方向の寸法が前記第3方向と直交する第4方向の寸法よりも長い形状であるスリットを3つ以上有し、前記管状部材に設けられる微粒子分散部と、を備えることを特徴とする。

【0008】

上記構成により、本発明に係る複合構造物作製装置は、まず、エアロゾルを微粒子分散部に導く。微粒子分散部に導かれたエアロゾルは、乱流が発生する。この乱流により、エアロゾルに含まれる微粒子は、ガス中で分散する。これにより、本発明に係る複合構造物作製装置は、微粒子の分散が促進されたエアロゾルをノズルから噴出する。よって、本発明に係る複合構造物作製装置は、複合構造物に含まれる膜状の構造物の厚さが不均一になるおそれを低減できる。スリットの数が2つである場合、複合構造物作製装置は、複合構造物に含まれる膜状の構造物の厚さが不均一になるおそれを低減できない。しかしながら、スリットを3つ以上有すると、本発明に係る複合構造物作製装置は、複合構造物に含まれる膜状の構造物の厚さが不均一になるおそれを低減できる。

【0009】

本発明の好ましい態様としては、前記断面内で、前記開口の長手方向と前記スリットの長手方向とが成す狭角は、45°以上90°以下であることが望ましい。

【0010】

前記狭角が45°未満であっても、本発明に係る複合構造物作製装置は、複合構造物に含まれる膜状の構造物の厚さが不均一になるおそれを低減できる。しかしながら、本発明に係る複合構造物作製装置は、前記狭角が90°に近づくほど好ましい。これは、ノズルの開口が、所定方向に長い形状であり、エアロゾルに含まれる微粒子が所定方向で偏りやすいためである。本発明に係る複合構造物作製装置は、上記構成により、スリットは、微粒子の所定方向での偏りを低減できる。結果として、本発明に係る複合構造物作製装置は、複合構造物に含まれる膜状の構造物の厚さが不均一になるおそれを好適に低減できる。

【0011】

本発明の好ましい態様としては、前記ノズルのうち前記エアロゾルが流れる流路の形状が変化する部分から、前記微粒子分散部までの前記エアロゾルの進行方向の距離は、前記管状部材の内径の3倍以上5倍以下であることが望ましい。

【0012】

乱流が生じたままエアロゾルをノズルから噴出すると、複合構造物に含まれる膜状の構造物の厚さは不均一になりやすい。しかしながら、上記構成により、本発明に係る複合構造物作製装置の場合、エアロゾルは、微粒子分散部を通過してからノズルに導かれる間に微粒子分散部で発生した乱流が低減される。その結果、本発明に係る複合構造物作製装置は、複合構造物に含まれる膜状の構造物の厚さが不均一になるおそれを好適に低減できる。

【0013】

本発明の好ましい態様としては、1つの前記スリットの前記断面内の面積は、前記管状部材のうち前記エアロゾルが流れる部分の前記断面内の面積の0.0884倍以上0.1326倍以下であることが望ましい。上記構成により、本発明に係る複合構造物作製装置は、複合構造物に含まれる膜状の構造物の厚さが不均一になるおそれを好適に低減できる。

【0014】

本発明の好ましい態様としては、前記エアロゾルを通過させるスリットを1つ以上有する微粒子分散促進部が前記管状部材に1つ以上設けられていることが望ましい。上記構成により、本発明に係る複合構造物作製装置は、微粒子分散部と微粒子分散促進部との2つでエアロゾルに含まれる微粒子の分散を促進できる。その結果、本発明に係る複合構造物作製装置は、複合構造物に含まれる膜状の構造物の厚さが不均一になるおそれを好適に低減できる。

【0015】

上述した課題を解決し、目的を達成するために、本発明に係る複合構造物作製方法は、エアロゾル発生装置によって、微粒子をガス中で分散させてエアロゾルを発生させる手順と、前記エアロゾルの進行方向と直交する断面内で、第1方向の寸法が前記第1方向と直交する第2方向の寸法よりも長い形状の開口を有するノズルに向かって前記エアロゾル発生装置から前記エアロゾルを送り出す手順と、前記エアロゾル発生装置と前記ノズルとの間で、前記断面内において前記第1方向と交差する第3方向の寸法が前記第3方向と直交する第4方向の寸法よりも長い形状である3つ以上のスリットに前記エアロゾルを通過させる手順と、前記スリットを通過した前記エアロゾルを対象物に向かって前記ノズルの開口から噴出させる手順と、を含むことを特徴とする。

【0016】

上記構成により、本発明に係る複合構造物作製方法を用いれば、エアロゾルがスリットに導かれる。スリットに導かれたエアロゾルは、乱流が発生する。この乱流により、エアロゾルに含まれる微粒子は、ガス中で分散する。これにより、本発明に係る複合構造物作製方法を用いれば、微粒子の分散が促進されたエアロゾルをノズルから噴出できる。本発明に係る複合構造物作製方法を用いれば、複合構造物に含まれる膜状の構造物の厚さが不均一になるおそれを低減できる。

【発明の効果】

【0017】

本発明は、複合構造物に含まれる膜状の構造物の厚さが不均一になるおそれを低減できる。

【図面の簡単な説明】

【0018】

【図1】図1は、エアロゾルデポジション法を用いた実施形態1の成膜装置の一例を示す装置構成図である。

【図2】図2は、ノズルをZ方向から見て模式的に示す説明図である。

【図3】図3は、ノズルをX方向から見て模式的に示す説明図である。

【図4】図4は、実施形態1の微粒子分散器を模式的に示す断面図である。

【図5】図5は、微粒子分散器を備えない成膜装置で作製した複合構造物を示す説明図である。

【図6】図6は、微粒子分散器の有無別に基板に形成された膜状の構造物の厚さを示すグラフである。

【図7】図7は、エアロゾルデポジション法を用いた実施形態2の成膜装置の一例を示す装置構成図である。

【図8】図8は、変形例1の微粒子分散器を模式的に示す断面図である。

【図9】図9は、変形例2の微粒子分散器を模式的に示す断面図である。

【図10】図10は、変形例3の微粒子分散器を模式的に示す断面図である。

【発明を実施するための形態】

【0019】

以下、本発明を実施するための形態(実施形態)につき、図面を参照しつつ詳細に説明する。なお、下記の実施形態は、本発明を限定するものではない。また、下記の実施形態で開示された構成要素には、当業者が容易に想定できるもの、実質的に同一のもの、いわゆる均等の範囲のものが含まれる。さらに、下記の実施形態で開示した構成要素は適宜組み合わせることが可能である。

【0020】

(実施形態1)

図1は、エアロゾルデポジション法を用いた実施形態1の成膜装置の一例を示す装置構成図である。実施形態1の複合構造物作製装置10は、図1に示すように、ガス供給源11(ガスボンベ)と、エアロゾル生成装置12と、真空チャンバ13と、基板ホルダ14と、排気ポンプ15と、ノズル16と、ガス導入管18と、エアロゾル搬送管19と、ガス流量調整装置V(流量調整弁)と、流量計Fと、微粒子分散器20とを含む。ガス供給源11は、例えば窒素、酸素、ヘリウム、アルゴン、又は、乾燥空気等のガスを内部に有する。エアロゾル生成装置12は、エアロゾル生成室12Cと、撹拌装置12Dとを含む。エアロゾル生成室12Cは、本実施形態のエアロゾルデポジション用セラミックス粉末である微粒子が投入されて、前記微粒子を保持する。撹拌装置12Dは、エアロゾル生成室12C内に振動等を与えて、これを攪拌する。

【0021】

ガス導入管18は、ガス供給源11とエアロゾル生成室12Cとを接続する。そして、ガス導入管18は、ガス供給源11からエアロゾル生成室12Cへガスを供給する。ガス流量調整装置Vと、流量計Fとは、ガス供給源11とエアロゾル生成室12Cとの間に設けられる。ガス流量調整装置Vは、ガス供給源11からエアロゾル生成室12Cへ供給されるガスの流量を調整する。流量計Fは、ガス導入管18を流れるガスの流量を計測する。

【0022】

エアロゾル搬送管19は、エアロゾル生成室12Cと真空チャンバ13とを接続する。エアロゾル搬送管19は、エアロゾル生成室12Cで生成されたエアロゾルを、真空チャンバ13内へ導入する。真空チャンバ13は、エアロゾル生成室12Cで生成されたエアロゾルを用いて、エアロゾルデポジション法を用いた加工の対象物である基板Wの表面に圧電膜を成膜するための容器である。真空チャンバ13は、ノズル16と、排気ポンプ15と、基板ホルダ14とを内部に収納する。

【0023】

ノズル16は、エアロゾル搬送管19に接続されている。なお、ノズル16の詳細な構成は後述する。排気ポンプ15は、真空チャンバ13に接続されて、真空チャンバ13の内部を減圧する。これによって、真空チャンバ13は、内部の圧力が所定の真空度に保たれている。エアロゾルデポジション法では、真空度が50Paから1000Pa程度が好ましい。ノズル16は、エアロゾル搬送管19を介してエアロゾル生成室12Cから搬送されてきたエアロゾルを、基板Wに向かって噴射する。これによって、微粒子を含んだエアロゾルが基板Wに衝突する。そして、基板Wに衝突した微粒子は、基板Wの表面で衝突固化して圧電膜となる。

【0024】

基板ホルダ14は、保持台14Hと保持台駆動装置14Dとを有する。保持台14Hは、例えば、真空吸着装置によって基板Wを表面に保持する。保持台駆動装置14Dは、保持台を移動させる。これによって、基板ホルダ14は、ノズル16と基板Wとの距離を調整したり、基板Wの異なる位置にエアロゾルを噴射させたりする。微粒子分散器20は、エアロゾル搬送管19に設けられる。微粒子分散器20の詳細な構成は後述する。

【0025】

図2は、ノズルをZ方向から見て模式的に示す説明図である。図3は、ノズルをX方向から見て模式的に示す説明図である。以下、エアロゾルの進行方向をX方向とし、X方向に直交する方向をY方向とし、X方向及びY方向と直交する方向をZ方向とする。ノズル16は、図2に示す流路16aと、図2及び図3に示す噴射口17aと、図2に示す導入口17bとを含む。流路16aは、噴射口17aと導入口17bと連通する。流路16aは、導入口17bから噴射口17aに向かって一方向に大きくなる。本実施形態では、流路16aは、導入口17bから噴射口17aに向かってY方向の寸法が大きくなるとする。すなわち、また、本実施形態では、流路16aは、導入口17bから噴射口17aに向かってZ方向の寸法が小さくなるとする。

【0026】

噴射口17aは、図1に示す基板Wと対向する部分に設けられる。噴射口17aは、X方向に直交する断面内において第1方向(Y方向)の寸法が第1方向と直交する第2方向(Z方向)の寸法よりも長い形状の開口である。すなわち、噴出口17aは、第1方向であるY方向に延在する開口である。また、噴出口17aは、自身(噴出口17a)の長手方向が第1方向であるY方向となる。本実施形態の噴出口17aは、矩形のスリット状である。なお、噴出口17aは、第1方向の寸法が第2方向の寸法よりも長い形状の開口であれば、曲線を含んでいてもよい、例えば、噴出口17aは、楕円形状でもよいし、矩形の角が丸まった形状でもよい。

【0027】

導入口17bは、エアロゾル搬送管19が接続される。導入口17bは、エアロゾル搬送管19内の流路と同様の断面の形状に形成される。なお、ここでいう断面とは、X方向に直交する面である。以下の説明でも、単に断面という場合は、X方向に直交する面で切った断面をいう。導入口17bの断面及びエアロゾル搬送管19の流路の断面は、例えば、円形である。

【0028】

次に、本実施形態でのノズル16の各寸法の一例を記す。なお、以下に説明する各寸法は、一例であって、各寸法は以下の数値に限定されない。図2に示すように、本実施形態のノズル16のX方向の寸法は、50mmである。導入口17bの直径は、4.491mmである。上述したように、エアロゾル搬送管19の流路の断面の形状は、導入口17bと断面の形状と同様である。したがって、エアロゾル搬送管19の流路の直径(エアロゾル搬送管19の内径)も、4.491mmである。図3に示すように、噴射口17aのY方向の寸法は、10mmから20mmである。噴射口17aのZ方向の寸法は、0.4mmである。次に、微粒子分散器20について説明する。

【0029】

図4は、実施形態1の微粒子分散器を模式的に示す断面図である。図4に示すX方向と、Y方向と、Z方向との各方向は、図1と、図2と図3とに示すX方向と、Y方向と、Z方向との各方向と同一である。本実施形態の複合構造物作製装置10は、図2に示すように、微粒子分散器20とノズル16との間のエアロゾル搬送管19が直線である。しかしながら、微粒子分散器20とノズル16との間のエアロゾル搬送管19は湾曲してもよい。その場合、X方向(エアロゾルが流れる方向)に沿う軸を中心にY方向及びZ方向を回転させないものとする。

【0030】

微粒子分散器20は、図4に示すように、スリット形成部材21を含む。スリット形成部材21の断面の形状は、例えば、エアロゾル搬送管19の流路の断面の形状と同様である。そして、スリット形成部材21は、エアロゾル搬送管19の内部(流路)に嵌め込まれて設けられる。スリット形成部材21は、X方向に自身(スリット形成部材21)を貫通する3つ以上のスリットを有する。本実施形態のスリット形成部材21は、第1スリット22と、第2スリット23と、第3スリット24との3つのスリットを有する。本実施形態では、第1スリット22と、第2スリット23と、第3スリット24とは、断面の形状が同様、かつ、断面内での傾きも同様である。以下、第1スリット22と、第2スリット23と、第3スリット24とを区別しない場合に各スリットという。

【0031】

第1スリット22と、第2スリット23と、第3スリット24とは、Y方向に並んで設けられる。本実施形態の各スリットは、断面内において第3方向(Z方向)の寸法が、第3方向と直交する第4方向(Y方向)の寸法よりも長い形状である。なお、本実施形態では、第1方向と第4方向が一致し、第2方向と第3方向が一致するが、第1方向と第4方向とは必ずしも一致しなくてもよいし、第2方向と第3方向とも必ずしも一致しなくてもよい。本実施形態の各スリットは、第3方向であるZ方向に延在する開口である。また、本実施形態では、各スリットは、自身(各スリット)の長手方向が第3方向であるZ方向となる。各スリットは、Z方向の寸法が例えば3.5mmであり、Y方向の寸法が例えば0.5mmである。このように、微粒子分散器20は、各スリットの長手方向が、図3に示す噴射口17aの長手方向に直交する。

【0032】

本実施形態の各スリットの形状は、矩形である。但し、各スリットの形状は、矩形に限定されず、曲線を含んでいてもよい。例えば、各スリットは、楕円形状でもよいし、矩形の角が丸まった形状でもよい。また、本実施形態の各スリットは、エアロゾル搬送管19の流路の断面の面積に対して、0.1105倍の面積を有する。なお、各スリットの面積は、±20%の交差を含む。すなわち、本実施形態の場合、エアロゾル搬送管19の流路の断面の面積に対して、0.0884倍以上0.1326倍以下の面積を有すればよい。

【0033】

また、本実施形態では、微粒子分散器20は、図2に示すように、エアロゾル搬送管19のうちノズル16から所定距離離れた部分に設けられる。前記所定距離の具体的な寸法を説明する。前記所定距離は、ノズル16のうち流路16aの形状が変化する部分(本実施形態では導入口17b)から微粒子分散器20の各スリットの出口までの距離である。前記所定距離は、例えば、エアロゾル搬送管19の流路の直径の3倍以上5倍以下である。本実施形態では、前記所定距離は、例えば、エアロゾル搬送管19の流路の直径の3.34倍である。すなわち、本実施形態では、前記所定距離は、15mmである。次に、上記構成の複合構造物作製装置10の作用を説明すると共に、複合構造物作製装置10を用いた複合構造物作製方法を説明する。

【0034】

図1に示す複合構造物作製装置10は、まず、ガス導入管18を介してガス供給源11からエアロゾル生成装置12へガスを導く。エアロゾル生成装置12の内部の微粒子は、ガス中で分散する。これにより、エアロゾル生成装置12は、エアロゾルを発生させる。また、複合構造物作製装置10は、排気ポンプ15により真空チャンバ13の内部を減圧する。これにより、エアロゾル生成装置12と排気ポンプ15との間に差圧が生まれる。この差圧により、エアロゾル生成装置12で発生したエアロゾルは、エアロゾル搬送管19を介して微粒子分散器20に導かれる。なお、複合構造物作製装置10は、エアロゾルの流速を高めるエアロゾル加速手段がエアロゾル搬送管19に設けられてもよい。前記エアロゾル加速手段は、例えば、圧縮されたガスをエアロゾル搬送管19に追加して、エアロゾルの流速を向上させるものがある。

【0035】

微粒子分散器20に導かれたエアロゾルは、図4に示す各スリットを通過する。これにより、エアロゾルには、乱流が発生する。この乱流により、エアロゾルは、微粒子がガス中での分散が促進される。そして、複合構造物作製装置10は、ノズル16に導かれたエアロゾルが図2に示す噴射口17aから噴出される。これにより、複合構造物作製装置10は、エアロゾルに含まれる微粒子を図1に示す基板Wに衝突させる。以上により、複合構造物作製装置10は、基板Wに膜状の構造物を形成する。

【0036】

図5は、微粒子分散器を備えない成膜装置で作製した複合構造物を示す説明図である。図6は、微粒子分散器の有無別に基板に形成された膜状の構造物の厚さを示すグラフである。図5では、膜状の構造物の厚さが厚い部分を、前記厚さが薄い部分よりも濃い色で示している。微粒子分散器20を備えない成膜装置で複合構造物を作製すると、図5に示すように、前記厚さに偏りが生じる。一方、本実施形態の複合構造物作製装置10を用いると、完成した複合構造物は、微粒子の種類を問わず、図6に示すように膜状の構造物の厚さの偏りが低減された。

【0037】

これは、ノズル16に導かれるエアロゾルの微粒子の偏りが、微粒子分散器20によって分散されたためである。また、エアロゾルは、エアロゾル搬送管19内の部分によって、流速が異なる場合もある。例えば、エアロゾルは、エアロゾル搬送管19の断面の中央部の流速が、径方向外側の部分の流速よりも早い。複合構造物作製装置10は、同形状の各スリットをエアロゾルに通過させることで、エアロゾル搬送管19内におけるエアロゾルの流速の偏りを低減できる。これらの理由により、複合構造物作製装置10は、複合構造物に含まれる膜状の構造物の厚さが不均一になるおそれを低減できる。

【0038】

また、複合構造物作製装置10は、ノズル16と微粒子分散器20との間の所定距離(本実施形態では、エアロゾル搬送管19の流路の直径の3.34倍=15mm)にも特徴がある。微粒子分散器20を通過した直後のエアロゾルがノズル16から噴出されると、完成した基板Wに形成される膜状の構造物の厚さが不均一になる場合がある。しかしながら、ノズル16と微粒子分散器20との間に所定距離が確保されていれば、複合構造物作製装置10は、完成した基板Wに含まれる膜状の構造物の厚さが不均一になるおそれを低減できる。但し、ノズル16と微粒子分散器20との間の所定距離が大きすぎると、エアロゾルに含まれる微粒子は、ガス中で偏るおそれがある。前記所定距離は、エアロゾル搬送管19の内径の3倍以上5倍以下が好ましい。

【0039】

(実施形態2)

図7は、エアロゾルデポジション法を用いた実施形態2の成膜装置の一例を示す装置構成図である。図7に示す複合構造物作製装置30は、図1に示す実施形態1の複合構造物作製装置10に含まれる構成要素に加えて、微粒子分散促進器31を含む。微粒子分散促進器31は、図4に示す微粒子分散器20と略同様であるが、各スリットの長手方向が異なる。微粒子分散促進器31は、各スリットの長手方向がY方向に沿う。すなわち、図3に示す噴射口17aの長手方向と、微粒子分散促進器31の各スリットの長手方向とが平行になる。

【0040】

これにより、複合構造物作製装置30は、エアロゾル搬送管19の流路内におけるエアロゾルに含まれる微粒子のZ方向の偏りを微粒子分散促進器31が低減できる。そして、複合構造物作製装置30は、エアロゾル搬送管19の流路内におけるエアロゾルに含まれる微粒子のY方向の偏りを微粒子分散器20が低減できる。これにより、複合構造物作製装置30は、図5に示す基板Wに形成される膜状の構造物のZ方向における厚さの偏りも低減できる。その結果、複合構造物作製装置30は、膜状の構造物のZ方向における厚さが不均一になるおそれをより好適に低減できる。なお、微粒子分散促進器31の各スリットの長手方向は、Y方向に限定されず、いかなる方向でもよい。次に、図4に示す微粒子分散器20の変形例を以下に例示する。

【0041】

(変形例1)

図8は、変形例1の微粒子分散器を模式的に示す断面図である。図8に示す変形例1の微粒子分散部としての微粒子分散器40は、図4に示す第2スリット23に替えて第2スリット43を含む。第2スリット43は、第1スリット22及び第3スリット24よりも、Z方向の寸法が大きい。これにより、微粒子分散器40は、エアロゾルが通過できる空間をより大きく確保できる。その結果、微粒子分散器40は、エアロゾルの流速が低下するおそれや、微粒子が各スリットに詰まるおそれを低減できる。

【0042】

(変形例2)

図9は、変形例2の微粒子分散器を模式的に示す断面図である。図4に示す微粒子分散器20は、エアロゾル搬送管19の流路内にスリット形成部材21が嵌め込まれることで取り付けられている。これに対して、図9に示す変形例2の微粒子分散部としての微粒子分散器50は、エアロゾル搬送管19の一部が切り離されて、その間にスリット形成部材51が連結されることでエアロゾル搬送管19に取り付けられる。微粒子分散器50は、第1スリット52と、第2スリット53と、第3スリット54とを含む。このうち、例えば、第1スリット52と、第3スリット54とは、エアロゾル搬送管19よりも径方向外側に一部がはみ出すように形成される。各スリットのうち、エアロゾル搬送管19よりも径方向外側にはみ出している部分は、エアロゾルが外部に漏れないように封止される。これにより、微粒子分散器50は、エアロゾルが通過できる空間をより大きく確保できる。よって、微粒子分散器50は、エアロゾルの流速が低下するおそれや、微粒子が各スリットに詰まるおそれを低減できる。

【0043】

(変形例3)

図10は、変形例3の微粒子分散器を模式的に示す断面図である。図10に示す変形例3の微粒子分散部としての微粒子分散器60は、第1スリット61と、第2スリット62と、第3スリット63とを含む。各スリットは略同形状である。各スリットの長手方向は、図3に示す噴射口17aの長手方向、すなわちY方向に対して傾斜する。各スリットの長手方向と、Y方向とが成す角を角度θとする。角度θは、45°以上90°以下である。本実施形態では、角度θは、例えば45°に形成される。この場合であっても、微粒子分散器60を備える成膜装置は、完成した基板Wに含まれる膜状の構造物の厚さが不均一になるおそれを実施形態1の複合構造物作製装置10と同様の理由で低減できる。

【0044】

上述の各実施形態、及び各変形例では、微粒子分散器が3つのスリットを有する場合を説明したが、微粒子分散器は、3つ以上のスリットを有すれば、同様の効果を奏する。但し、試験結果に基づくと、微粒子分散器が3つのスリットを有する場合が、成膜装置は、完成した基板Wに含まれる膜状の構造物の厚さが不均一になるおそれを好適に低減できる。

【産業上の利用可能性】

【0045】

以上のように、本発明に係る複合構造物作製装置及び複合構造物作製方法は、エアロゾルデポジション法を用いて複合構造物を作製する技術に有用であり、複合構造物に含まれる膜状の構造物の厚さが不均一になるおそれを低減することに適している。

【符号の説明】

【0046】

10、30 複合構造物作製装置

11 ガス供給源

12 エアロゾル生成装置

12C エアロゾル生成室

12D 撹拌装置

13 真空チャンバ

14 基板ホルダ

14D 保持台駆動装置

14H 保持台

15 排気ポンプ

16 ノズル

16a 流路

17a 噴射口

17b 導入口

18 ガス導入管

19 エアロゾル搬送管(管状部材)

20、40、50、60 微粒子分散器(微粒子分散部)

21、51 スリット形成部材

22、52、61 第1スリット

23、43、53、62 第2スリット

24、54、63 第3スリット

31 微粒子分散促進器(微粒子分散促進部)

F 流量計

V ガス流量調整装置

W 基板

θ 角度

【特許請求の範囲】

【請求項1】

微粒子をガス中で分散させてエアロゾルを発生させるエアロゾル発生装置と、

前記エアロゾル発生装置から導かれた前記エアロゾルを噴出する開口であって、前記エアロゾルの進行方向と直交する断面内で、第1方向の寸法が前記第1方向と直交する第2方向の寸法よりも長い形状の開口を有するノズルと、

前記エアロゾル発生装置から前記ノズルへ前記エアロゾルを導く管状部材と、

前記エアロゾルを通過させ、前記断面内において前記第1方向と交差する第3方向の寸法が前記第3方向と直交する第4方向の寸法よりも長い形状であるスリットを3つ以上有し、前記管状部材に設けられる微粒子分散部と、

を備えることを特徴とする複合構造物作製装置。

【請求項2】

前記断面内で、前記開口の長手方向と前記スリットの長手方向とが成す狭角は、45°以上90°以下である請求項1に記載の複合構造物作製装置。

【請求項3】

前記ノズルのうち前記エアロゾルが流れる流路の形状が変化する部分から、前記微粒子分散部までの前記エアロゾルの進行方向の距離は、前記管状部材の内径の3倍以上5倍以下である請求項1または請求項2に記載の複合構造物作製装置。

【請求項4】

1つの前記スリットの前記断面内の面積は、前記管状部材のうち前記エアロゾルが流れる部分の前記断面内の面積の0.0884倍以上0.1326倍以下である請求項1から請求項3のいずれか1項に記載の複合構造物作製装置。

【請求項5】

前記エアロゾルを通過させるスリットを1つ以上有する微粒子分散促進部が前記管状部材に1つ以上設けられている請求項1から請求項4のいずれか1項に記載の複合構造物作製装置。

【請求項6】

エアロゾル発生装置によって、微粒子をガス中で分散させてエアロゾルを発生させる手順と、

前記エアロゾルの進行方向と直交する断面内で、第1方向の寸法が前記第1方向と直交する第2方向の寸法よりも長い形状の開口を有するノズルに向かって前記エアロゾル発生装置から前記エアロゾルを送り出す手順と、

前記エアロゾル発生装置と前記ノズルとの間で、前記断面内において前記第1方向と交差する第3方向の寸法が前記第3方向と直交する第4方向の寸法よりも長い形状である3つ以上のスリットに前記エアロゾルを通過させる手順と、

前記スリットを通過した前記エアロゾルを対象物に向かって前記ノズルの開口から噴出させる手順と、

を含むことを特徴とする複合構造物作製方法。

【請求項1】

微粒子をガス中で分散させてエアロゾルを発生させるエアロゾル発生装置と、

前記エアロゾル発生装置から導かれた前記エアロゾルを噴出する開口であって、前記エアロゾルの進行方向と直交する断面内で、第1方向の寸法が前記第1方向と直交する第2方向の寸法よりも長い形状の開口を有するノズルと、

前記エアロゾル発生装置から前記ノズルへ前記エアロゾルを導く管状部材と、

前記エアロゾルを通過させ、前記断面内において前記第1方向と交差する第3方向の寸法が前記第3方向と直交する第4方向の寸法よりも長い形状であるスリットを3つ以上有し、前記管状部材に設けられる微粒子分散部と、

を備えることを特徴とする複合構造物作製装置。

【請求項2】

前記断面内で、前記開口の長手方向と前記スリットの長手方向とが成す狭角は、45°以上90°以下である請求項1に記載の複合構造物作製装置。

【請求項3】

前記ノズルのうち前記エアロゾルが流れる流路の形状が変化する部分から、前記微粒子分散部までの前記エアロゾルの進行方向の距離は、前記管状部材の内径の3倍以上5倍以下である請求項1または請求項2に記載の複合構造物作製装置。

【請求項4】

1つの前記スリットの前記断面内の面積は、前記管状部材のうち前記エアロゾルが流れる部分の前記断面内の面積の0.0884倍以上0.1326倍以下である請求項1から請求項3のいずれか1項に記載の複合構造物作製装置。

【請求項5】

前記エアロゾルを通過させるスリットを1つ以上有する微粒子分散促進部が前記管状部材に1つ以上設けられている請求項1から請求項4のいずれか1項に記載の複合構造物作製装置。

【請求項6】

エアロゾル発生装置によって、微粒子をガス中で分散させてエアロゾルを発生させる手順と、

前記エアロゾルの進行方向と直交する断面内で、第1方向の寸法が前記第1方向と直交する第2方向の寸法よりも長い形状の開口を有するノズルに向かって前記エアロゾル発生装置から前記エアロゾルを送り出す手順と、

前記エアロゾル発生装置と前記ノズルとの間で、前記断面内において前記第1方向と交差する第3方向の寸法が前記第3方向と直交する第4方向の寸法よりも長い形状である3つ以上のスリットに前記エアロゾルを通過させる手順と、

前記スリットを通過した前記エアロゾルを対象物に向かって前記ノズルの開口から噴出させる手順と、

を含むことを特徴とする複合構造物作製方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【公開番号】特開2011−195913(P2011−195913A)

【公開日】平成23年10月6日(2011.10.6)

【国際特許分類】

【出願番号】特願2010−65212(P2010−65212)

【出願日】平成22年3月19日(2010.3.19)

【出願人】(000003067)TDK株式会社 (7,238)

【Fターム(参考)】

【公開日】平成23年10月6日(2011.10.6)

【国際特許分類】

【出願日】平成22年3月19日(2010.3.19)

【出願人】(000003067)TDK株式会社 (7,238)

【Fターム(参考)】

[ Back to top ]