複合構造部材の製造方法および複合構造部材

【課題】外壁と発泡層とが十分に密着し、耐熱性および剛性に優れた複合構造部材の簡便な製造方法を提供することを課題とする。

【解決手段】外壁から構成される空間内に、芳香族ポリエステル系樹脂の1次発泡粒子を充填し、前記1次発泡粒子を加熱して2次発泡させることにより、前記1次発泡粒子に由来する発泡層と前記発泡層が密着した外壁とから構成される複合構造部材を得る工程を含み、前記外壁が前記2次発泡により生じる気体の通過可能な孔を有し、前記1次発泡粒子が3〜15%の第1結晶化度を有し、前記発泡層が10〜40%の第2結晶化度を有し、かつ、前記第1結晶化度と前記第2結晶化度とが式(1):第2結晶化度≧第1結晶化度+3%を満たすことを特徴とする複合構造部材の製造方法により課題を解決する。

【解決手段】外壁から構成される空間内に、芳香族ポリエステル系樹脂の1次発泡粒子を充填し、前記1次発泡粒子を加熱して2次発泡させることにより、前記1次発泡粒子に由来する発泡層と前記発泡層が密着した外壁とから構成される複合構造部材を得る工程を含み、前記外壁が前記2次発泡により生じる気体の通過可能な孔を有し、前記1次発泡粒子が3〜15%の第1結晶化度を有し、前記発泡層が10〜40%の第2結晶化度を有し、かつ、前記第1結晶化度と前記第2結晶化度とが式(1):第2結晶化度≧第1結晶化度+3%を満たすことを特徴とする複合構造部材の製造方法により課題を解決する。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、複合構造部材の製造方法および複合構造部材に関する。具体的には、本発明は、外壁と発泡層とが十分に密着し、耐熱性および剛性に優れた複合構造部材の簡便な製造方法および前記製造方法によって得られる複合構造部材に関する。

【背景技術】

【0002】

建材、航空機、鉄道車両、自動車、船舶等の輸送車両やコンテナ類のパネルの分野では、種々の複合構造部材が知られている。これらの分野では、部材の軽量性や剛性が求められている。

【0003】

複合構造部材の製造方法としては、外壁から構成される空間内に、エポキシ系充填発泡剤とウレタン系充填発泡剤を充填する方法が提案されている(特許文献1)。

【0004】

また、熱可塑性樹脂をブロー成形することにより得られた外壁から構成される空間内に、熱可塑性樹脂の発泡粒子を充填し、次いで加熱することにより複合構造部材を得る方法が提案されている(特許文献2)。さらに、外壁から構成される空間内に、ポリ乳酸系樹脂発泡粒子を充填し、次いで加熱することにより複合構造部材を得る方法が提案されている(特許文献3)。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特開2006−240134号公報

【特許文献2】特開平8−183101号公報

【特許文献3】特開2010−18334号公報

【発明の概要】

【発明が解決しようとする課題】

【0006】

前記特許文献1の方法では、充填と発泡を同時に行うため、発泡にムラが生じやすく、均一な特性の複合構造部材を得ることが困難であった。また、特許文献2の方法では、発泡にムラは生じ難いものの、十分な剛性を有する複合構造部材を得ることが困難であった。さらに、特許文献3の方法では、ある程度の剛性を有する複合構造部材を得ることができるものの、さらなる剛性の向上が望まれていた。

【0007】

このため、前記の分野において十分に使用することができるような、外壁と発泡層とが十分に密着し、耐熱性および剛性に優れた複合構造部材を提供することが課題とされている。また、前記の複合構造部材と容易に得ることができる簡便な製造の提供も課題とされている。

【課題を解決するための手段】

【0008】

本発明の発明者等は、鋭意検討の結果、実質的に閉鎖された外壁から構成される空間内で、芳香族ポリエステル系樹脂の1次発泡粒子を加熱することで、発泡層を形成するに際して、加熱の前後の結晶化度を調整することにより、剛性が向上した複合構造部材が得られることを意外にも見出し本発明に至った。

【0009】

かくして本発明によれば、外壁から構成される空間内に、芳香族ポリエステル系樹脂の1次発泡粒子を充填し、前記1次発泡粒子を加熱して2次発泡させることにより、前記1次発泡粒子に由来する発泡層と前記発泡層が密着した外壁とから構成される複合構造部材を得る工程を含み、

前記外壁が前記2次発泡により生じる気体の通過可能な孔を有し、前記1次発泡粒子が3〜15%の第1結晶化度を有し、前記発泡層が10〜40%の第2結晶化度を有し、かつ、前記第1結晶化度と前記第2結晶化度とが下記式(1):

第2結晶化度≧第1結晶化度+3% (1)

を満たすことを特徴とする複合構造部材の製造方法が提供される。

【0010】

また、本発明によれば、前記製造方法によって得られる複合構造部材も提供される。

【発明の効果】

【0011】

本発明によれば、1次発泡粒子の加熱後、1次発泡粒子中の芳香族ポリエステル系樹脂の結晶化度を上げることができる。このため、従来の複合構造部材と比べて、複合構造部材の耐熱性および剛性を向上させることができる。また、外壁と発泡層とが十分に密着した複合構造部材を実質的に1工程で容易に製造することができる。

従って、本発明によれば、外壁と発泡層とが十分に密着し、耐熱性および剛性に優れた複合構造部材の簡便な製造方法を提供することができる。

【0012】

また、本発明によれば、外壁が150℃以上の耐熱温度を有する材料から構成される場合、加熱の際、1次発泡粒子の変形を抑制することができるため、外壁と発泡層とが十分に密着し、耐熱性および剛性にさらにより優れた複合構造部材の簡便な製造方法を提供することができる。

【0013】

また、本発明によれば、加熱が外壁を加熱することにより行われる場合、加熱をより容易に行うことができるため、外壁と発泡層とが十分に密着し、耐熱性および剛性に優れた複合構造部材のさらにより簡便な製造方法を提供することができる。

【0014】

また、本発明によれば、外壁が1次発泡粒子を通過させず、空間を実質的に閉鎖する場合、外壁と発泡層とを十分に密着させることができるため、外壁と発泡層とがさらにより密着し、耐熱性および剛性に優れた複合構造部材の簡便な製造方法を提供することができる。

【0015】

また、本発明によれば、1次発泡粒子が0.02〜0.6g/cm3の嵩密度を有する場合、1次発泡粒子が好適な嵩密度を有するため、外壁と発泡層とが十分に密着し、耐熱性および剛性に優れ、さらにより高倍数の複合構造部材の簡便な製造方法を提供することができる。

【0016】

また、本発明によれば、加熱が90〜150℃の温度で行われる場合、1次発泡粒子の結晶化度をより上げることができるため、外壁と発泡層とが十分に密着し、耐熱性および剛性にさらにより優れた複合構造部材の簡便な製造方法を提供することができる。

【0017】

また、本発明によれば、1次発泡粒子が気体を含浸させた後、空間内へ充填される場合、1次発泡粒子に高い発泡性を付与することができるため、外壁と発泡層とがさらにより密着し、耐熱性および剛性に優れた複合構造部材の簡便な製造方法を提供することができる。

【0018】

本発明によれば、外壁と発泡層とが密着し、耐熱性および剛性に優れた複合構造部材を提供することもできる。

【図面の簡単な説明】

【0019】

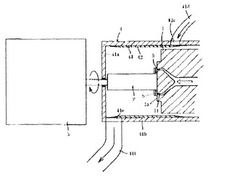

【図1】1次発泡粒子の製造装置の一例を示した模式断面図である。

【図2】マルチノズル金型を正面から見た模式図である。

【発明を実施するための形態】

【0020】

本発明の特徴は、外壁から構成される空間内に、芳香族ポリエステル系樹脂の1次発泡粒子を充填し、前記1次発泡粒子を加熱して2次発泡させることにより、前記1次発泡粒子に由来する発泡層と前記発泡層が密着した外壁とから構成される複合構造部材を得る工程を含み、

前記外壁が前記2次発泡により生じる気体の通過可能な孔を有し、前記1次発泡粒子が3〜15%の第1結晶化度を有し、前記発泡層が10〜40%の第2結晶化度を有し、かつ、前記第1結晶化度と前記第2結晶化度とが下記式(1):

第2結晶化度≧第1結晶化度+3% (1)

を満たす複合構造部材の製造方法である。

【0021】

本発明によれば、1次発泡粒子の加熱後、1次発泡粒子中の芳香族ポリエステル系樹脂の結晶化度を上げることができる。具体的には、1次発泡粒子中に含まれる樹脂成分の結晶化度3〜15%(第1結晶化度)を3%以上向上させることによって、発泡層の結晶化度(第2結晶化度)を10〜40%とすることができる。このことは、樹脂成分の耐熱性および剛性を向上させることができることを意味する。よって、本発明の複合構造部材は、従来の複合構造部材と比べて、複合構造部材の耐熱性および剛性を向上した複合構造部材である。

【0022】

本発明において、第1結晶化度とは、1次発泡粒子中に含まれる芳香族ポリエステル系樹脂の加熱前の結晶化度を意味する。また、第2結晶化度とは、2次発泡後の発泡層中に含まれる芳香族ポリエステル系樹脂の加熱後の結晶化度を意味する。

【0023】

本発明の製造方法は、外壁から構成される空間内に、芳香族ポリエステル系樹脂の1次発泡粒子を充填し、前記1次発泡粒子を加熱して2次発泡させることにより、前記1次発泡粒子に由来する発泡層と前記発泡層が密着した外壁とから構成される複合構造部材を得る工程を含む。このため、1次発泡粒子を発泡成形することによって発泡成形体を得る工程と、発泡成形体と外壁とを加熱、複合させることによって複合構造部材を得る工程とを含む従来の製造方法と比べて、複合構造部材を実質的に1工程で製造することができる。このことは、本発明の製造方法は、従来の製造方法と比較して、所望の複合構造部材を極めて簡便に製造することができることを示している。具体的には、本発明によれば、複合構造部材を製造する際に、製造コストを大幅に低減することができ、さらに、製造時間を極めて短時間とすることができる。

【0024】

また、複数回に亘って1次発泡粒子を加熱しないため、1次発泡粒子が熱履歴等によって劣化することなく、外壁と発泡層とを十分に密着させることができる。このため、この観点からも、複合構造部材の耐熱性および剛性を向上させることができる。さらに、2次発泡時、複合構造部材毎に物性のむらやばらつきを生じさせることなく、均一な特性を有する複合構造部材を得ることもできる。

【0025】

他方、本発明の外壁は2次発泡により生じる気体の通過可能な孔を有する。このことは、前記孔より1次発泡粒子を排除することなく、気体のみを排除することによって、外壁と発泡層とを十分に密着させることができ、この観点からも、複合構造部材の耐熱性および剛性を向上させることができることを示している。

【0026】

従って、本発明によれば、外壁と発泡層とが十分に密着し、耐熱性および剛性に優れた複合構造部材の簡便な製造方法を提供することができる。

以下、本発明の複合構造部材の製造方法および複合構造部材について詳説する。

【0027】

本発明の複合構造部材の製造方法は、外壁から構成される空間内に、芳香族ポリエステル系樹脂の1次発泡粒子(本発明においては、単に1次発泡粒子とも称する)を充填し、1次発泡粒子を加熱して2次発泡させることにより、1次発泡粒子に由来する発泡層と発泡層が密着した外壁とから構成される複合構造部材を得る工程を含む。

【0028】

本発明において、複合構造部材とは、外壁と1次発泡粒子から得られる発泡層とを複合させた構造部材を意味する。1次発泡粒子とは、複合構造部材を製造する際に使用する予備発泡粒子を意味する。発泡層とは、1次発泡粒子を2次発泡させて成形した樹脂発泡部材を意味する。

【0029】

(外壁から構成される空間)

本発明において、外壁から構成される空間とは、1次発泡粒子を保持、2次発泡させるための側面部、上部、下部を構成する外壁内部の閉じた空間を意味する。外壁から構成される空間は、少なくとも1次発泡粒子を保持することができれば特に限定されない。また、2次発泡により生じる気体の通過可能な程度に実質的に閉鎖されていることが好ましい。さらに、外壁が、前記1次発泡粒子を通過させず、実質的に閉鎖される場合がより好ましい。この場合、外壁と発泡層とを十分に密着させることができる。

【0030】

また、孔の大きさは、1次発泡粒子の平均粒子径より小さければ特に限定されないが、平均粒子径より5〜80%の範囲で小さいことが好ましい。より具体的には、孔は好ましくは0.1〜3mm、より好ましくは0.1〜1mmの大きさを有する。本発明において、孔の大きさとは、孔の最大径を意味する。また、実質的に閉鎖とは、孔より気体の散逸は認められるが、1次発泡粒子の流出は確認されないような閉鎖された状態を意味する。

【0031】

(外壁)

本発明において、外壁とは、複合構造部材に含まれる発泡層の外側に存在する、側面部、上部、下部を構成する部材を意味する。また、側面部、上部、下部の外壁の材料は同一であってよく、異なっていてもよい。さらに、外壁に含まれる孔は、側面部、上部および下部のいずれに存在してもよい。他方、外壁は孔の数を1つ有していてもよく、複数有していてもよい。

【0032】

外壁の材料としては、特に限定されない。また、外壁は、好ましくは150℃以上、より好ましくは160℃以上の耐熱温度を有する材料である場合、1次発泡粒子の加熱の際の変形が抑制できるので好ましい。本発明において、耐熱温度とは、外壁が熱によって変形、軟化等を起こさず、その形状を実質的に変化させない温度を意味する。

【0033】

このような外壁の材料としては、

炭素綱、ステンレス鋼(SUS)、アルミニウム合金、チタン合金および銅のような金属;

ABS樹脂、PPE樹脂、PVC樹脂、ポリカーボネート樹脂、ポリフェニレンサルファイド、ポリアリレート、ポリサルフォン、ポリエーテルエーテルイミド、ポリアミドイミドおよびポリエーテルエーテルケトンのようなスーパーエンプラ樹脂;

不飽和ポリエステルのような熱硬化性樹脂;

エポキシ樹脂、ポリアミド樹脂およびフェノール樹脂のような樹脂を繊維で強化した繊維強化樹脂;

炭素強化繊維等を挙げることができる。外壁は、前記2種類以上の材料が複合したものを用いてもよい。

【0034】

外壁の厚さとしては、構成する材料や所望する用途に応じて適宜決定できる。但し、1次発泡粒子が充填された状態で空間の形状を保持する観点から、0.1mm以上であることが好ましい。空間の形状は、特に限定されず、所望する用途に応じて適宜決定できる。

【0035】

(芳香族ポリエステル系樹脂)

本発明の1次発泡粒子は、樹脂成分として芳香族ポリエステル系樹脂を少なくとも使用することによって得ることができる。本発明において、芳香族ポリエステル系樹脂とは、単量体成分として芳香族ジカルボン酸と2価のアルコールとを含むポリエステル系樹脂を意味する。

【0036】

耐熱性および剛性に優れた発泡層を得ることができるため、芳香族ジカルボン酸として、テレフタル酸、イソフタル酸、2、6−ナフタレンジカルボン酸、ジフェニルエーテルジカルボン酸およびジフェノキシジカルボン酸のような芳香族ジカルボン酸を挙げることができ、テレフタル酸が好ましい。

【0037】

また、同様に、2価のアルコールとして、エチレングリコール、シクロヘキサンジメタノール、α−ブチレングリコール(1,2−ブタンジオール)、β−ブチレングリコール(1,3−ブタンジオール)、テトラメチレングリコール(1,4−ブタンジオール)、2,3−ブチレングリコール(2,3−ブタンジオール)、ネオペンチルグリコール、1,6−ヘキサンジオール、1,4−シクロヘキサンジメタノールおよびデカメチレングリコールのような2価のアルコールを挙げることができ、エチレングリコールが好ましい。

【0038】

さらに、同様に、芳香族ジカルボン酸と2価のアルコールとの組み合わせとして、テレフタル酸とエチレングリコールとの組み合わせが好ましい。即ち、芳香族ポリエステル系樹脂としてポリエチレンテレフテレート樹脂(PET樹脂)が好ましい。

【0039】

他方、芳香族ポリエステル系樹脂は、発泡成形工程や所望の物性等に影響を与えない限り、他の単量体として、

乳酸、ラクチド、グリコール酸、ヒドロキシ酪酸、ヒドロキシ吉草酸、ヒドロキシカプロン酸およびヒドロキシヘプタン酸のような脂肪族ヒドロキシカルボン酸;

コハク酸、アジピン酸、スベリン酸、セバシン酸、ドデカンジカルボン酸、無水コハク酸、無水アジピン酸、トリメシン酸、プロパントリカルボン酸、ピロメリット酸および無水ピロメリット酸のような脂肪族多価カルボン酸;

グリセリン、トリメチロールプロパンおよびペンタエリトリットのような脂肪族多価アルコール等を任意に含むこともできる。

【0040】

本発明の芳香族ポリエステル系樹脂1次発泡粒子の第1結晶化度は、3〜15%である。これは1次発泡粒子の第1結晶化度が15%を超えていると、加熱発泡させた場合に発泡粒子同士の融着が不十分となり、強度のある構造部材が得られないからである。一方で、第1結晶化度が3%未満のものは、1次発泡粒子の製造が困難である。1次発泡粒子の第1結晶化度は、3〜10%が好ましく、3〜8%がより好ましい。

【0041】

さらに、本発明の芳香族ポリエステル系樹脂は樹脂成分の粘弾性、耐熱性確保の観点から、好ましくは100000〜350000、より好ましくは100000〜300000の平均分子量を有する。なお、本発明において平均分子量とは、GPC(ゲルパーミエイションクロマトグラフィー)で測定した重量平均分子量を意味する。

【0042】

また、本発明で使用する芳香族ポリエステル系樹脂は、同様に発泡成形工程や所望の物性等に影響を与えない限り、アルキル基、ビニル基、カルボキシ基、芳香族基、エステル基、エーテル基、アルデヒド基、アミノ基、ニトリル基およびニトロ基のようなその他の官能基を含んでいてもよい。また、同様に、多官能性ビニル系化合物、イソシアネート系化合物、エポキシ化大豆油、エポキシ化亜麻仁油、過酸化物、酸無水物およびエポキシ化合物のような架橋剤によって架橋されていてもよく、エステル結合以外の結合手を介して結合していてもよい。さらに、芳香族ポリエステル系樹脂を単独で使用してもよく、2種以上を併用してもよい。

【0043】

(その他の原材料)

【0044】

本発明においては、芳香族ポリエステル系樹脂の混練時、ボイドの発生を防止することができるため、気泡調整剤を加えてもよい。また、気泡調整剤をより均一に芳香族ポリエステル系樹脂中に混入することができるため、マスターバッチ化した気泡調整剤を使用してもよい。

【0045】

また、本発明の芳香族ポリエステル系樹脂は、所望の物性や製造工程等に影響を与えない限り、ポリスチレン系樹脂およびポリオレフィン系樹脂のようなその他の樹脂成分あるいは発泡性を改善するために溶融張力改質剤を含んでいてもよい。溶融張力改質剤としては、無水ピロメリット酸など芳香族ポリエステル系樹脂に用いられる公知の材料を用いることができる。溶融張力改質剤の添加量は、芳香族ポリエステル系樹脂100重量部に対して、0.02〜5質量部が好ましい。

【0046】

さらに、芳香族ポリエステル系樹脂発泡体は、同様に、顔料、着色剤、難燃剤、難燃助剤、油剤、粉体、フッ素化合物、樹脂、加水分解抑制剤、界面活性剤、粘剤、防腐剤、香料、紫外線防御剤(有機系、無機系を含む。UV−A、Bのいずれに対応していても構わない)、塩類、溶媒、酸化防止剤、キレート剤、中和剤、pH調整剤および昆虫忌避剤のようなその他の成分を含むこともできる。

【0047】

(1次発泡粒子の製造)

1次発泡粒子は、公知の方法によって製造できる。1次発泡粒子の結晶化度の調整が容易なことから押出発泡法が好ましい。例えば、以下の押出発泡法を挙げることができるが、本発明はこれらに限定されるものではない。

【0048】

まず、芳香族ポリエステル系樹脂を図1および2に示す押出機に供給して発泡剤の存在下にて溶融混練する。この後、押出機の前端に取り付けたノズル金型から芳香族ポリエステル系樹脂押出物を押出発泡させる。なお、前記押出機としては、従来から汎用されている押出機であれば、特に限定されない。例えば、単軸押出機、二軸押出機、複数の押出機を連結させたタンデム型の押出機が挙げられる。

【0049】

また、発泡剤としては、従来から汎用されているものが用いられる。例えば、アゾジカルボンアミド、ジニトロソペンタメチレンテトラミン、ヒドラゾイルジカルボンアミド、重炭酸ナトリウム等の化学発泡剤;プロパン、ノルマルブタン、イソブタン、ノルマルペンタン、イソペンタン、ヘキサン等の飽和脂肪族炭化水素、ジメチルエーテル等のエーテル類、塩化メチル、1,1,1,2−テトラフルオロエタン、1,1−ジフルオロエタン、モノクロロジフルオロメタン等のフロン、二酸化炭素、窒素等の物理発泡剤等が挙げられる。この内、ジメチルエーテル、プロパン、ノルマルブタン、イソブタン、二酸化炭素が好ましく、プロパン、ノルマルブタン、イソブタンがより好ましく、ノルマルブタン、イソブタンが特に好ましい。

【0050】

発泡剤量は、少ないと、1次発泡粒子を所望発泡倍率まで発泡できないことがある。一方、多いと、発泡剤が可塑剤として作用することから溶融状態の芳香族ポリエステル系樹脂の粘弾性が低下し過ぎて発泡性が低下し良好な1次発泡粒子を得ることができないことがある。加えて1次発泡粒子の発泡倍率が高過ぎて結晶化度を制御できなくなる場合がある。よって、発泡剤量は、芳香族ポリエステル系樹脂100質量部に対して、0.1〜10質量部が好ましく、0.2〜7質量部がより好ましく、0.3〜5質量部が特に好ましい。また、発泡剤は単独で用いてもよく、2種以上を併用してもよい。

【0051】

なお、押出機には気泡調整剤が添加されることが好ましいが、気泡調整剤の多くは、1次発泡粒子の結晶核剤として作用するため、芳香族ポリエステル系樹脂の結晶化を促進しない気泡調整剤を用いることが好ましく、このような気泡調整剤としては、ポリテトラフルオロエチレン粉末、アクリル樹脂で変性されたポリテトラフルオロエチレン粉末が好ましい。

【0052】

また、押出機に供給される気泡調整剤の量は、少ないと、1次発泡粒子の気泡が粗大となり、得られる発泡成形体の外観が低下することがある。一方、多いと、芳香族ポリエステル系樹脂を押出発泡させる際に破泡を生じて1次発泡粒子の独立気泡率が低下することがある。よって、気泡調整剤の量は、芳香族ポリエステル系樹脂100質量部に対して、0.01〜5質量部が好ましく、0.05〜3質量部がより好ましく、0.1〜2質量部が特に好ましい。

【0053】

そして、ノズル金型1から押出された芳香族ポリエステル系樹脂押出物は引き続き切断工程に入る。芳香族ポリエステル系樹脂押出物の切断は、回転軸2をモータ3により回転させ、ノズル金型1の前端面1aに配設された回転刃5を2000〜10000rpmの一定の回転数で回転させて行う。

【0054】

全ての回転刃5はノズル金型1の前端面1aに常時、接触しながら回転している。ノズル金型1から押出発泡された芳香族ポリエステル系樹脂押出物は、回転刃5と、ノズル金型1におけるノズルの出口部11端縁との間に生じる剪断応力によって、一定の時間間隔毎に大気中において切断されて1次発泡粒子とされる。この時、芳香族ポリエステル系樹脂押出物の冷却が過度とならない範囲内において、芳香族ポリエステル系樹脂押出物に水を霧状に吹き付けてもよい。

【0055】

ノズル金型1のノズル内において芳香族ポリエステル系樹脂が発泡しないことが好ましい。そのため、芳香族ポリエステル系樹脂は、ノズル金型1のノズルの出口部11から吐出された直後は、未だに発泡しておらず、吐出されてから僅かな時間が経過した後に発泡を始める。従って、芳香族ポリエステル系樹脂押出物は、ノズル金型1のノズルの出口部11から吐出された直後の未発泡部と、この未発泡部に連続する、未発泡部に先んじて押出された発泡途上の発泡部とからなる。

【0056】

ノズル金型1のノズルの出口部11から突出されてから発泡を開始するまでの間、未発泡部はその状態を維持する。この未発泡部が維持される時間は、ノズル金型1のノズルの出口部11における樹脂圧力や、発泡剤量等によって調整できる。ノズル金型1のノズルの出口部11における樹脂圧力が高いと、芳香族ポリエステル系樹脂押出物はノズル金型1から押出されてから直ぐに発泡することはなく未発泡の状態を維持する。ノズル金型1のノズルの出口部11における樹脂圧力の調整は、ノズルの口径、押出量、芳香族ポリエステル系樹脂の溶融粘度および溶融張力によって調整できる。発泡剤量を適正な量に調整することによって金型内部において芳香族ポリエステル系樹脂が発泡することを防止し、未発泡部を確実に形成できる。

【0057】

芳香族ポリエステル系樹脂の押出温度(押出機の先端部における芳香族ポリエステル系樹脂の温度)は、芳香族ポリエステル系樹脂の融点よりも10〜50℃高い温度が好ましく、芳香族ポリエステル系樹脂の融点よりも15〜45℃高い温度がより好ましく、芳香族ポリエステル系樹脂の融点よりも20〜40℃高い温度が特に好ましい。これは、芳香族ポリエステル系樹脂の押出温度が低いと、フラクチャーが生じ、得られた1次発泡粒子同士が付きやすくなる。一方、芳香族ポリエステル系樹脂の押出温度が高いと、芳香族ポリエステル系樹脂の分解が促進し、1次発泡粒子の発泡性および独立気泡率が低下し易くなる。

【0058】

全ての回転刃5はノズル金型1の前端面1aに常時、接触した状態で芳香族ポリエステル系樹脂押出物を切断していることから、芳香族ポリエステル系樹脂押出物は、ノズル金型1のノズルの出口部11から吐出された直後の未発泡部において切断されて1次発泡粒子が製造される。得られた1次発泡粒子は、芳香族ポリエステル系樹脂押出物をその未発泡部で切断していることから、切断部の表面には気泡断面は存在しない。そして、1次発泡粒子の表面全面は、気泡断面の存在しない表皮層で被覆されている。従って、1次発泡粒子は、発泡ガスの抜けがなく優れた発泡性を有していると共に連続気泡率も低く、さらに、表面の熱融着性にも優れている。

【0059】

1次発泡粒子の表面は、気泡断面が露出していない表皮層から形成されている。そのため1次発泡粒子を型内発泡成形に用いた時、1次発泡粒子同士の熱融着性が良好であり、得られる発泡成形体は、表面ムラがなく外観に優れていると共に優れた機械的強度を有している。また、回転刃5は一定の回転数で回転していることが好ましい。回転刃5の回転数は、2000〜10000rpmが好ましく、3000〜9000rpmがより好ましく、4000〜8000rmpがさらに好ましい。

【0060】

これは、2000rpmを下回ると、芳香族ポリエステル系樹脂押出物を回転刃5によって確実に切断しがたくなる。そのため、1次発泡粒子同士が凝集したり、1次発泡粒子の形状が不均一となることがある。

【0061】

一方、10000rpmを上回ると下記の問題点を生じることがある。第一の問題点は、回転刃による切断応力が大きくなって、1次発泡粒子がノズルの出口部から冷却部材に向かって飛散される際に、1次発泡粒子の初速が速くなる。その結果、芳香族ポリエステル系樹脂押出物を切断してから、1次発泡粒子が冷却部材に衝突するまでの時間が短くなり、1次発泡粒子の発泡が不充分となることである。第二の問題点は、回転刃および回転軸の摩耗が大きくなって回転刃および回転軸の寿命が短くなることである。

【0062】

1次発泡粒子は、回転刃5による切断応力によって切断と同時に外方あるいは前方に向かって飛散され、冷却ドラム41の周壁部41bの内周面に直ちに衝突する。1次発泡粒子は、冷却ドラム41に衝突するまでの間も発泡をし続けており、発泡によって略球状に成長している。

【0063】

冷却ドラム41の周壁部41bの内周面は全面的に冷却液42で被覆されており、冷却ドラム41の周壁部41bの内周面に衝突した1次発泡粒子は直ちに冷却されて、発泡が停止する。このように、芳香族ポリエステル系樹脂押出物を回転刃5によって切断した後に、1次発泡粒子を直ちに冷却液42によって冷却していることで、1次発泡粒子を構成している芳香族ポリエステル系樹脂の結晶化度が上昇するのを防止できると共に、1次発泡粒子が過度に発泡するのを防止できる。

【0064】

従って、1次発泡粒子は、型内発泡成形時に優れた発泡性および熱融着性を発揮する。型内発泡成形時に1次発泡粒子の結晶化度を上昇させて、芳香族ポリエステル系樹脂の耐熱性を向上でき、得られる発泡成形体は、優れた耐熱性を有している。

【0065】

なお、冷却液42の温度は、低いと、冷却ドラム41の近傍に位置するノズル金型が過度に冷却されて、芳香族ポリエステル系樹脂の押出発泡に悪影響が生じることがある一方、高いと、1次発泡粒子を構成している芳香族ポリエステル系樹脂の結晶化度が高くなり、1次発泡粒子の熱融着性が低下することがある。よって、温度は、0〜45℃が好ましく、5〜40℃がより好ましく、10〜35℃が特に好ましい。

【0066】

そして、得られる1次発泡粒子の第1結晶化度は、3〜15%に調整する。1次発泡粒子の結晶化度は、ノズル金型1から芳香族ポリエステル系樹脂押出物が押出されてから1次発泡粒子が冷却液42に衝突するまでの時間や、冷却液42の温度によって調整できる。

【0067】

1次発泡粒子の嵩密度が小さいと、1次発泡粒子の連続気泡率が上昇して、型内発泡成形における発泡時に1次発泡粒子に必要な発泡力を付与できないことがある。一方、大きいと、得られる1次発泡粒子の気泡が不均一となって、発泡時における1次発泡粒子の発泡性が不充分となることがある。よって、嵩密度は、0.02〜0.6g/cm3が好ましく、0.03〜0.5g/cm3がより好ましく、0.04〜0.4g/cm3が特に好ましい。

【0068】

そして、1次発泡粒子の連続気泡率は、高いと、発泡時に1次発泡粒子が殆ど発泡せず、1次発泡粒子同士の融着性が低くなって、得られる複合構造部材の機械的強度が低下することがある。よって、連続気泡率は、20%未満が好ましく、10%以下がより好ましく、5%以下が特に好ましい。なお、1次発泡粒子の連続気泡率の調整は、押出機からの芳香族ポリエステル系樹脂の押出発泡温度、押出機への発泡剤の供給量等を調整することによって行われる。

【0069】

また、1次発泡粒子の平均粒子径は、小さいと、発泡時に1次発泡粒子の発泡性が低下することがある。一方、大きいと、発泡時に外壁から構成される空間内への1次発泡粒子の充填性が低下することがある。よって、0.5〜5.0mmが好ましく、1.0〜4.5mmがより好ましく、1.5〜4mmが特に好ましい。

【0070】

(複合構造部材の製造(加熱条件))

本発明の製造方法は、外壁から構成される空間内に、芳香族ポリエステル系樹脂の1次発泡粒子を充填し、前記1次発泡粒子を加熱して2次発泡させることにより、前記1次発泡粒子に由来する発泡層と前記発泡層が密着した外壁とから構成される複合構造部材を得る工程を含む。

【0071】

具体的には、まず、外壁から構成される空間内に、芳香族ポリエステル系樹脂の1次発泡粒子を充填する。前記の充填は所定の嵩倍数に発泡させた1次発泡粒子を空間内に供給することができる限り、いずれの方法も用いることができる。

【0072】

次いで、1次発泡粒子を加熱して2次発泡させることにより、前記1次発泡粒子に由来する発泡層と前記発泡層が密着した外壁とから構成される複合構造部材を製造する。複合構造部材を得る際の加熱条件としては、3〜15%の第1結晶化度を有する1次発泡粒子を、加熱により、10〜40%の第2結晶化度を有する発泡層に変化させ得ることができ、さらに、前記のような複合構造部材を製造することができる条件であれば特に限定されない。例えば、1次発泡粒子と好ましくは90〜150℃、より好ましくは100〜120℃の熱媒体とを、好ましくは1〜120分間、より好ましくは5〜100分間接触させることが挙げられる。

【0073】

ここで、熱媒体とは、水蒸気、加熱空気(温風)等が挙げられ、この内、水の乾燥工程が不要な加熱空気が好ましい。また、加熱空気はできるだけ乾燥した加熱空気であることが好ましい。さらに、加熱方法は、外壁のみをヒータや加熱空気で加熱する方法や、熱媒体中に全体を浸漬することで加熱する方法等が挙げられる。例えば、材料をオーブン中に放置することによって、1次発泡粒子を直接加熱することなく、加熱が外壁を加熱することにより行われる。

【0074】

また、1次発泡粒子は、その発泡性を向上させるために、気体を含浸させた後、空間内へ充填されてもよい。気体としては、1次発泡粒子の製造時に使用される発泡剤を使用でき、中でも窒素および二酸化炭素のいずれかを少なくとも含むことが好ましい。

【0075】

(複合構造部材)

本発明の複合構造部材に含まれる発泡層を構成する芳香族ポリエステル系樹脂は、10〜40%、好ましくは20〜40%、より好ましくは25〜40%の第2結晶化度を有する。第2結晶化度が10%より低い場合、芳香族ポリエステル系樹脂発泡層の強度および耐熱性が低下することによって、複合構造部材について耐熱性および剛性を得ることができないことがある。他方、第2結晶化度が40%より高い場合、芳香族ポリエステル系樹脂の結晶化度が高くなり過ぎるため、複合構造部材の外壁と発泡層とが十分に密着しないことがある。

【0076】

また、本発明においては、式(1):

第2結晶化度≧第1結晶化度+3% (1)

を、好ましくは式(2):

第2結晶化度≧第1結晶化度+5% (2)

を、より好ましくは式(3):

第2結晶化度≧第1結晶化度+10% (3)

を満たす。

第2結晶化度が(第1結晶化度+3%)未満である場合、芳香族ポリエステル系樹脂の結晶化度を十分に向上させることができないため、所望の耐熱性および剛性を得ることができないことがある。

【0077】

前記方法により得られた本発明の複合構造部材は、外壁と発泡層との密着性が良好であるという特徴を有している。

【0078】

本発明によれば、耐熱性、剛性および外観の良好な複合構造部材を得ることができる。このような複合構造部材は、自動車用部材、建築資材等の用途に有用である。

【0079】

なお、本発明のいずれかの製造工程における圧力、時間、温度、雰囲気、製造設備および方法のような様々なその他の製造条件等は、所望の1次発泡粒子、発泡成形体等を得ることができるように適宜設定される。

【実施例】

【0080】

以下、実施例を挙げてさらに説明するが、本発明はこれら実施例によって限定されるものではない。

【0081】

(芳香族ポリエステル系樹脂の融点)

芳香族ポリエステル系樹脂の融点(mp)は次のようにして測定する。

即ち、JIS K7121:1987に準拠して芳香族ポリエステル系樹脂の示差走査熱量分析を行い、得られたDSC曲線における融解ピークの温度を芳香族ポリエステル系樹脂の融点(mp)とする。なお、融解ピークの温度が複数個ある場合には、最も高い温度とする。

【0082】

(1次発泡粒子の平均粒子径)

1次発泡粒子の平均粒子径は、直径を直接、ノギスを用いて次のようにして測定する。即ち、1次発泡粒子の切断面における最も長い直径(長径)および最も短い直径(短径)を測定すると共に、1次発泡粒子における切断面に直交する方向の長さを測定する。1次発泡粒子20個の長径、短径および長さの相加平均値を平均粒子径とする。

【0083】

(1次発泡粒子の連続気泡率)

連続気泡率は次のようにして測定する。

まず、体積測定空気比較式比重計の試料カップを用意し、この試料カップの80%程度を満たす量の1次発泡粒子の全質量A(g)を測定する。次に、前記1次発泡粒子全体の体積B(cm3)を、比重計を用いて1−1/2−1気圧法により測定する。なお、体積測定空気比較式比重計は、例えば、東京サイエンス社から製品名「1000型」にて市販されている。

続いて、金網製の容器を用意し、この金網製の容器を水中に浸漬し、この水中に浸漬した状態における金網製の容器の質量C(g)を測定する。次に、この金網製の容器内に1次発泡粒子を全量入れた上で、この金網製の容器を水中に浸漬し、水中に浸漬した状態における金網製の容器とこの金網製容器に入れた1次発泡粒子の全量とを併せた質量D(g)を測定する。

そして、下記式に基づいて1次発泡粒子の見掛け体積E(cm3)を算出し、この見掛け体積Eと1次発泡粒子全体の体積B(cm3)に基づいて下記式により1次発泡粒子の連続気泡率を算出する。なお、水1gの体積を1cm3とする。

E=A+(C−D)

連続気泡率(%)=100×(E−B)/E

【0084】

(1次発泡粒子または発泡層の結晶化度(第1結晶化度および第2結晶化度))

結晶化度は次のようにして測定する。

1次発泡粒子または発泡層を4mg試料として採取する。得られた試料を、JIS K7121に記載の測定法に準拠して、10℃/分の速度にて昇温しながら、示差走査熱量計(DSC:エスアイアイナノテクノロジー社製DSC6220型)を用いて、1mg当たりの冷結晶化熱量および融解熱量を測定する。両熱量を下記式に代入することで結晶化度を算出する。

【0085】

【数1】

【0086】

(1次発泡粒子の嵩密度)

1次発泡粒子を500cm3メスシリンダ内に500cm3のメモリまで充填する。なお、メスシリンダを水平方向から目視し、1次発泡粒子が一粒でも500cm3の目盛に達しているものがあれば、その時点で1次発泡粒子のメスシリンダ内への充填を終了する。

次に、メスシリンダ内に充填した1次発泡粒子の質量を小数点以下2位の有効数字まで秤量し、その質量W(g)とする。

そして、下記の式により1次発泡粒子の嵩密度を算出する。

嵩密度(g/cm3)=W/500

【0087】

(複合構造部材の圧縮応力)

下記実施例で得られた直径40mm円柱状の複合構造部材を厚み40mmにカットしたものを試験体とした。この試験体の側面(外壁部分)を、圧縮速度10mm/分の条件で5%圧縮時の圧縮応力を測定する。圧縮応力の測定には、テンシロン万能試験機(オリエンテック社製、製品名「UCT−10T」)を用いる。

【0088】

(芳香族ポリエステル系樹脂の1次発泡粒子の製造例)

図1および図2に示した製造装置を用いて1次発泡粒子を製造した。まず、結晶性の芳香族ポリエステル系樹脂(三井化学社製、製品名「SA−135」(ポリエチレンテレフタレート系樹脂)、融点(mp):247.1℃)98.2質量%および気泡調整剤としてタルクマスターバッチ(寺田紡績社製、製品名「PT−1」)1.8質量%および溶融張力改質剤として無水ピロメリット酸(三菱化学社製、製品名「SY−4」)0.2質量部を口径が65mmの単軸押出機に供給して溶融混練した。なお、単軸押出機内において、芳香族ポリエステル系樹脂を始めは270℃にて溶融混練した後に290℃まで昇温させながら溶融混練した。

【0089】

続いて、単軸押出機の途中から、イソブタン35質量%およびノルマルブタン65質量%からなるブタンを芳香族ポリエステル系樹脂に圧入して、芳香族ポリエステル系樹脂中に均一に分散させた。

しかる後、押出機の先端部において、溶融状態の芳香族ポリエステル系樹脂を275℃に冷却した後、単軸押出機の前端に取り付けたマルチノズル金型1の各ノズルから芳香族ポリエステル系樹脂を押出発泡させた。なお、マルチノズル金型1は、出口部11の直径が1.0mmのノズルを10個有しており、ノズルの出口部11は全て、マルチノズル金型1の前端面1aに想定した、直径が139.5mmの仮想円A上に等間隔毎に配設されていた。

【0090】

そして、回転軸2の後端部外周面には、四枚の回転刃5が回転軸2の周方向に等間隔毎に一体的に設けられており、各回転刃5はマルチノズル金型1の前端面1aに常時、接触した状態で仮想円A上を移動するように構成されていた。

さらに、冷却部材4は、正面円形状の前部41aと、この前部41aの外周縁から後方に向かって延設されかつ内径が315mmの円筒状の周壁部41bとからなる冷却ドラム41を備えていた。そして、供給管41dおよびドラム41の供給口41cを通じて冷却ドラム41内に冷却水42が供給されており、周壁部41bの内面全面には、この内面に沿って20℃の冷却水42が前方に向かって螺旋状に流れていた。

【0091】

そして、マルチノズル金型1の前端面1aに配設した回転刃5を4800rpmの回転数で回転させてあり、マルチノズル金型1の各ノズルの出口部11から押出発泡された芳香族ポリエステル系樹脂押出物を回転刃5によって切断して略球状の1次発泡粒子を製造した。芳香族ポリエステル系樹脂押出物は、マルチノズル金型1のノズルから押出された直後の未発泡部と、この未発泡部に連続する発泡途上の発泡部とからなっていた。そして、芳香族ポリエステル系樹脂押出物は、ノズルの出口部11の開口端において切断されており、芳香族ポリエステル系樹脂押出物の切断は未発泡部において行われていた。

【0092】

なお、1次発泡粒子の製造に当たっては、まず、マルチノズル金型1に回転軸2を取り付けず、かつ、冷却部材4をマルチノズル金型1から退避させておいた。この状態で、単軸押出機から芳香族ポリエステル系樹脂押出物を押出発泡させ、芳香族ポリエステル系樹脂押出物が、マルチノズル金型1のノズルから押出された直後の未発泡部と、この未発泡部に連続する発泡途上の発泡部とからなることを確認した。次に、マルチノズル金型1に回転軸2を取り付けかつ冷却部材4を所定位置に配設した後、回転軸2を回転させ、芳香族ポリエステル系樹脂押出物をノズルの出口部11の開口端において回転刃5で切断して1次発泡粒子を製造した。

【0093】

1次発泡粒子は、回転刃5による切断応力によって外方あるいは前方に向かって飛ばされ、冷却部材4の冷却ドラム41の内面に沿って流れている冷却水42に衝突して直ちに冷却された。

冷却された1次発泡粒子は、冷却ドラム41の排出口41eおよび排出管41fを通じて冷却水42と共に排出された後、脱水機にて冷却水42と分離された。得られた1次発泡粒子は、嵩密度が0.37g/cm3、第1結晶化度が5.0%であった。得られた1次発泡粒子の表面は、表皮層で全面的に被覆されていた。表皮層には気泡断面は存在していなかった。また、1次発泡粒子の平均粒子径は2mmであった。

【0094】

実施例1

前記製造例で得られた嵩密度が0.37g/cm3、第1結晶化度5.0%の1次発泡粒子を10リットルの圧力容器内に供給して、容器を密閉し、容器内に二酸化炭素を0.5MPaの圧力で圧入した後、20℃にて24時間に亘って放置した。放置後、容器から取り出した1次発泡粒子を直径40mm、厚み1.5mm、長さ250mmの炭素強化繊維(耐熱温度180℃)からなる外壁から構成される3個の筒(圧縮応力0.58kN)のそれぞれに詰め、上部および下部の両端をSUS板(ステンレス鋼、外壁、耐熱温度400℃以上)で塞いだ。SUS板の中心には、発泡剤の逸散用として直径1mmの孔を1つ開けた。

上記1次発泡粒子が詰まった炭素強化繊維をオーブンに入れ、120℃で100分間外壁を加熱することで、発泡層を形成した後、オーブンより取り出すことで複合構造部材を得た。前記孔より気体の散逸は認められたが、1次発泡粒子の流出は確認されなかった。また、外壁は空間を実質的に閉鎖していた。

得られた複合構造部材を直径方向に40mmの幅で切断して、炭素強化繊維からなる外壁と発泡層との接合状態を観察したところ、隙間は認められなかった。

上記と同様に複合構造部材の質量を測定したところ、質量ばらつきは観察されなかった。中心部より切り取った発泡層の第2結晶化度を測定したところ27%(3個の平均値)であった。また、複合構造部材の圧縮応力(3個の平均値)は、2.83kNであった。

【0095】

比較例1

1次発泡粒子としてポリスチレン1次発泡粒子を使用したこと以外は実施例1と同様にして複合構造部材を得た。得られた複合構造部材は、発泡層が収縮しており、容易に外壁と分離した。

なお、ポリスチレン1次発泡粒子には、スチレンビーズHCS(積水化成品工業社製)を予備発泡機に供給して、次いで、このビーズを水蒸気を用いて発泡させて得られた嵩密度0.067g/cm3の1次発泡粒子を、1日常温で保管することで乾燥させた粒子を用いた。

【0096】

比較例2

SUS板に孔を開けず筒内に1次発泡粒子を密封すること以外は実施例1と同様にして複合構造部材を得た。得られた複合構造部材は、1次発泡粒子の2次発泡が不足しており、容易に外壁と分離した。

【0097】

比較例3

1次発泡粒子として第1結晶化度が20%の芳香族ポリエステル系樹脂の1次発泡粒子を使用したこと以外は実施例1と同様にして複合構造部材を得た。得られた複合構造部材は、1次発泡粒子が2次発泡せず、成形が不可能であった。

【0098】

前記の評価結果より、実施例で得られたものは比較例のものと比べて、複合構造部材の圧縮応力の優れたものであることを示している。

このことは、本発明によれば、外壁と発泡層とが十分に密着し、耐熱性および剛性に優れた複合構造部材の簡便な製造方法を提供することができることを示している。

また、このような複合構造部材は、自動車内装材、建築資材等の用途に有用である。

【符号の説明】

【0099】

1ノズル金型:1a前端面:2回転軸:3モータ:4冷却部材:5回転刃:11出口部:41冷却ドラム:41a前部:41b周壁部:41c供給口:41d供給管:41e排出口:41f排出管:42冷却液:A仮想円

【技術分野】

【0001】

本発明は、複合構造部材の製造方法および複合構造部材に関する。具体的には、本発明は、外壁と発泡層とが十分に密着し、耐熱性および剛性に優れた複合構造部材の簡便な製造方法および前記製造方法によって得られる複合構造部材に関する。

【背景技術】

【0002】

建材、航空機、鉄道車両、自動車、船舶等の輸送車両やコンテナ類のパネルの分野では、種々の複合構造部材が知られている。これらの分野では、部材の軽量性や剛性が求められている。

【0003】

複合構造部材の製造方法としては、外壁から構成される空間内に、エポキシ系充填発泡剤とウレタン系充填発泡剤を充填する方法が提案されている(特許文献1)。

【0004】

また、熱可塑性樹脂をブロー成形することにより得られた外壁から構成される空間内に、熱可塑性樹脂の発泡粒子を充填し、次いで加熱することにより複合構造部材を得る方法が提案されている(特許文献2)。さらに、外壁から構成される空間内に、ポリ乳酸系樹脂発泡粒子を充填し、次いで加熱することにより複合構造部材を得る方法が提案されている(特許文献3)。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特開2006−240134号公報

【特許文献2】特開平8−183101号公報

【特許文献3】特開2010−18334号公報

【発明の概要】

【発明が解決しようとする課題】

【0006】

前記特許文献1の方法では、充填と発泡を同時に行うため、発泡にムラが生じやすく、均一な特性の複合構造部材を得ることが困難であった。また、特許文献2の方法では、発泡にムラは生じ難いものの、十分な剛性を有する複合構造部材を得ることが困難であった。さらに、特許文献3の方法では、ある程度の剛性を有する複合構造部材を得ることができるものの、さらなる剛性の向上が望まれていた。

【0007】

このため、前記の分野において十分に使用することができるような、外壁と発泡層とが十分に密着し、耐熱性および剛性に優れた複合構造部材を提供することが課題とされている。また、前記の複合構造部材と容易に得ることができる簡便な製造の提供も課題とされている。

【課題を解決するための手段】

【0008】

本発明の発明者等は、鋭意検討の結果、実質的に閉鎖された外壁から構成される空間内で、芳香族ポリエステル系樹脂の1次発泡粒子を加熱することで、発泡層を形成するに際して、加熱の前後の結晶化度を調整することにより、剛性が向上した複合構造部材が得られることを意外にも見出し本発明に至った。

【0009】

かくして本発明によれば、外壁から構成される空間内に、芳香族ポリエステル系樹脂の1次発泡粒子を充填し、前記1次発泡粒子を加熱して2次発泡させることにより、前記1次発泡粒子に由来する発泡層と前記発泡層が密着した外壁とから構成される複合構造部材を得る工程を含み、

前記外壁が前記2次発泡により生じる気体の通過可能な孔を有し、前記1次発泡粒子が3〜15%の第1結晶化度を有し、前記発泡層が10〜40%の第2結晶化度を有し、かつ、前記第1結晶化度と前記第2結晶化度とが下記式(1):

第2結晶化度≧第1結晶化度+3% (1)

を満たすことを特徴とする複合構造部材の製造方法が提供される。

【0010】

また、本発明によれば、前記製造方法によって得られる複合構造部材も提供される。

【発明の効果】

【0011】

本発明によれば、1次発泡粒子の加熱後、1次発泡粒子中の芳香族ポリエステル系樹脂の結晶化度を上げることができる。このため、従来の複合構造部材と比べて、複合構造部材の耐熱性および剛性を向上させることができる。また、外壁と発泡層とが十分に密着した複合構造部材を実質的に1工程で容易に製造することができる。

従って、本発明によれば、外壁と発泡層とが十分に密着し、耐熱性および剛性に優れた複合構造部材の簡便な製造方法を提供することができる。

【0012】

また、本発明によれば、外壁が150℃以上の耐熱温度を有する材料から構成される場合、加熱の際、1次発泡粒子の変形を抑制することができるため、外壁と発泡層とが十分に密着し、耐熱性および剛性にさらにより優れた複合構造部材の簡便な製造方法を提供することができる。

【0013】

また、本発明によれば、加熱が外壁を加熱することにより行われる場合、加熱をより容易に行うことができるため、外壁と発泡層とが十分に密着し、耐熱性および剛性に優れた複合構造部材のさらにより簡便な製造方法を提供することができる。

【0014】

また、本発明によれば、外壁が1次発泡粒子を通過させず、空間を実質的に閉鎖する場合、外壁と発泡層とを十分に密着させることができるため、外壁と発泡層とがさらにより密着し、耐熱性および剛性に優れた複合構造部材の簡便な製造方法を提供することができる。

【0015】

また、本発明によれば、1次発泡粒子が0.02〜0.6g/cm3の嵩密度を有する場合、1次発泡粒子が好適な嵩密度を有するため、外壁と発泡層とが十分に密着し、耐熱性および剛性に優れ、さらにより高倍数の複合構造部材の簡便な製造方法を提供することができる。

【0016】

また、本発明によれば、加熱が90〜150℃の温度で行われる場合、1次発泡粒子の結晶化度をより上げることができるため、外壁と発泡層とが十分に密着し、耐熱性および剛性にさらにより優れた複合構造部材の簡便な製造方法を提供することができる。

【0017】

また、本発明によれば、1次発泡粒子が気体を含浸させた後、空間内へ充填される場合、1次発泡粒子に高い発泡性を付与することができるため、外壁と発泡層とがさらにより密着し、耐熱性および剛性に優れた複合構造部材の簡便な製造方法を提供することができる。

【0018】

本発明によれば、外壁と発泡層とが密着し、耐熱性および剛性に優れた複合構造部材を提供することもできる。

【図面の簡単な説明】

【0019】

【図1】1次発泡粒子の製造装置の一例を示した模式断面図である。

【図2】マルチノズル金型を正面から見た模式図である。

【発明を実施するための形態】

【0020】

本発明の特徴は、外壁から構成される空間内に、芳香族ポリエステル系樹脂の1次発泡粒子を充填し、前記1次発泡粒子を加熱して2次発泡させることにより、前記1次発泡粒子に由来する発泡層と前記発泡層が密着した外壁とから構成される複合構造部材を得る工程を含み、

前記外壁が前記2次発泡により生じる気体の通過可能な孔を有し、前記1次発泡粒子が3〜15%の第1結晶化度を有し、前記発泡層が10〜40%の第2結晶化度を有し、かつ、前記第1結晶化度と前記第2結晶化度とが下記式(1):

第2結晶化度≧第1結晶化度+3% (1)

を満たす複合構造部材の製造方法である。

【0021】

本発明によれば、1次発泡粒子の加熱後、1次発泡粒子中の芳香族ポリエステル系樹脂の結晶化度を上げることができる。具体的には、1次発泡粒子中に含まれる樹脂成分の結晶化度3〜15%(第1結晶化度)を3%以上向上させることによって、発泡層の結晶化度(第2結晶化度)を10〜40%とすることができる。このことは、樹脂成分の耐熱性および剛性を向上させることができることを意味する。よって、本発明の複合構造部材は、従来の複合構造部材と比べて、複合構造部材の耐熱性および剛性を向上した複合構造部材である。

【0022】

本発明において、第1結晶化度とは、1次発泡粒子中に含まれる芳香族ポリエステル系樹脂の加熱前の結晶化度を意味する。また、第2結晶化度とは、2次発泡後の発泡層中に含まれる芳香族ポリエステル系樹脂の加熱後の結晶化度を意味する。

【0023】

本発明の製造方法は、外壁から構成される空間内に、芳香族ポリエステル系樹脂の1次発泡粒子を充填し、前記1次発泡粒子を加熱して2次発泡させることにより、前記1次発泡粒子に由来する発泡層と前記発泡層が密着した外壁とから構成される複合構造部材を得る工程を含む。このため、1次発泡粒子を発泡成形することによって発泡成形体を得る工程と、発泡成形体と外壁とを加熱、複合させることによって複合構造部材を得る工程とを含む従来の製造方法と比べて、複合構造部材を実質的に1工程で製造することができる。このことは、本発明の製造方法は、従来の製造方法と比較して、所望の複合構造部材を極めて簡便に製造することができることを示している。具体的には、本発明によれば、複合構造部材を製造する際に、製造コストを大幅に低減することができ、さらに、製造時間を極めて短時間とすることができる。

【0024】

また、複数回に亘って1次発泡粒子を加熱しないため、1次発泡粒子が熱履歴等によって劣化することなく、外壁と発泡層とを十分に密着させることができる。このため、この観点からも、複合構造部材の耐熱性および剛性を向上させることができる。さらに、2次発泡時、複合構造部材毎に物性のむらやばらつきを生じさせることなく、均一な特性を有する複合構造部材を得ることもできる。

【0025】

他方、本発明の外壁は2次発泡により生じる気体の通過可能な孔を有する。このことは、前記孔より1次発泡粒子を排除することなく、気体のみを排除することによって、外壁と発泡層とを十分に密着させることができ、この観点からも、複合構造部材の耐熱性および剛性を向上させることができることを示している。

【0026】

従って、本発明によれば、外壁と発泡層とが十分に密着し、耐熱性および剛性に優れた複合構造部材の簡便な製造方法を提供することができる。

以下、本発明の複合構造部材の製造方法および複合構造部材について詳説する。

【0027】

本発明の複合構造部材の製造方法は、外壁から構成される空間内に、芳香族ポリエステル系樹脂の1次発泡粒子(本発明においては、単に1次発泡粒子とも称する)を充填し、1次発泡粒子を加熱して2次発泡させることにより、1次発泡粒子に由来する発泡層と発泡層が密着した外壁とから構成される複合構造部材を得る工程を含む。

【0028】

本発明において、複合構造部材とは、外壁と1次発泡粒子から得られる発泡層とを複合させた構造部材を意味する。1次発泡粒子とは、複合構造部材を製造する際に使用する予備発泡粒子を意味する。発泡層とは、1次発泡粒子を2次発泡させて成形した樹脂発泡部材を意味する。

【0029】

(外壁から構成される空間)

本発明において、外壁から構成される空間とは、1次発泡粒子を保持、2次発泡させるための側面部、上部、下部を構成する外壁内部の閉じた空間を意味する。外壁から構成される空間は、少なくとも1次発泡粒子を保持することができれば特に限定されない。また、2次発泡により生じる気体の通過可能な程度に実質的に閉鎖されていることが好ましい。さらに、外壁が、前記1次発泡粒子を通過させず、実質的に閉鎖される場合がより好ましい。この場合、外壁と発泡層とを十分に密着させることができる。

【0030】

また、孔の大きさは、1次発泡粒子の平均粒子径より小さければ特に限定されないが、平均粒子径より5〜80%の範囲で小さいことが好ましい。より具体的には、孔は好ましくは0.1〜3mm、より好ましくは0.1〜1mmの大きさを有する。本発明において、孔の大きさとは、孔の最大径を意味する。また、実質的に閉鎖とは、孔より気体の散逸は認められるが、1次発泡粒子の流出は確認されないような閉鎖された状態を意味する。

【0031】

(外壁)

本発明において、外壁とは、複合構造部材に含まれる発泡層の外側に存在する、側面部、上部、下部を構成する部材を意味する。また、側面部、上部、下部の外壁の材料は同一であってよく、異なっていてもよい。さらに、外壁に含まれる孔は、側面部、上部および下部のいずれに存在してもよい。他方、外壁は孔の数を1つ有していてもよく、複数有していてもよい。

【0032】

外壁の材料としては、特に限定されない。また、外壁は、好ましくは150℃以上、より好ましくは160℃以上の耐熱温度を有する材料である場合、1次発泡粒子の加熱の際の変形が抑制できるので好ましい。本発明において、耐熱温度とは、外壁が熱によって変形、軟化等を起こさず、その形状を実質的に変化させない温度を意味する。

【0033】

このような外壁の材料としては、

炭素綱、ステンレス鋼(SUS)、アルミニウム合金、チタン合金および銅のような金属;

ABS樹脂、PPE樹脂、PVC樹脂、ポリカーボネート樹脂、ポリフェニレンサルファイド、ポリアリレート、ポリサルフォン、ポリエーテルエーテルイミド、ポリアミドイミドおよびポリエーテルエーテルケトンのようなスーパーエンプラ樹脂;

不飽和ポリエステルのような熱硬化性樹脂;

エポキシ樹脂、ポリアミド樹脂およびフェノール樹脂のような樹脂を繊維で強化した繊維強化樹脂;

炭素強化繊維等を挙げることができる。外壁は、前記2種類以上の材料が複合したものを用いてもよい。

【0034】

外壁の厚さとしては、構成する材料や所望する用途に応じて適宜決定できる。但し、1次発泡粒子が充填された状態で空間の形状を保持する観点から、0.1mm以上であることが好ましい。空間の形状は、特に限定されず、所望する用途に応じて適宜決定できる。

【0035】

(芳香族ポリエステル系樹脂)

本発明の1次発泡粒子は、樹脂成分として芳香族ポリエステル系樹脂を少なくとも使用することによって得ることができる。本発明において、芳香族ポリエステル系樹脂とは、単量体成分として芳香族ジカルボン酸と2価のアルコールとを含むポリエステル系樹脂を意味する。

【0036】

耐熱性および剛性に優れた発泡層を得ることができるため、芳香族ジカルボン酸として、テレフタル酸、イソフタル酸、2、6−ナフタレンジカルボン酸、ジフェニルエーテルジカルボン酸およびジフェノキシジカルボン酸のような芳香族ジカルボン酸を挙げることができ、テレフタル酸が好ましい。

【0037】

また、同様に、2価のアルコールとして、エチレングリコール、シクロヘキサンジメタノール、α−ブチレングリコール(1,2−ブタンジオール)、β−ブチレングリコール(1,3−ブタンジオール)、テトラメチレングリコール(1,4−ブタンジオール)、2,3−ブチレングリコール(2,3−ブタンジオール)、ネオペンチルグリコール、1,6−ヘキサンジオール、1,4−シクロヘキサンジメタノールおよびデカメチレングリコールのような2価のアルコールを挙げることができ、エチレングリコールが好ましい。

【0038】

さらに、同様に、芳香族ジカルボン酸と2価のアルコールとの組み合わせとして、テレフタル酸とエチレングリコールとの組み合わせが好ましい。即ち、芳香族ポリエステル系樹脂としてポリエチレンテレフテレート樹脂(PET樹脂)が好ましい。

【0039】

他方、芳香族ポリエステル系樹脂は、発泡成形工程や所望の物性等に影響を与えない限り、他の単量体として、

乳酸、ラクチド、グリコール酸、ヒドロキシ酪酸、ヒドロキシ吉草酸、ヒドロキシカプロン酸およびヒドロキシヘプタン酸のような脂肪族ヒドロキシカルボン酸;

コハク酸、アジピン酸、スベリン酸、セバシン酸、ドデカンジカルボン酸、無水コハク酸、無水アジピン酸、トリメシン酸、プロパントリカルボン酸、ピロメリット酸および無水ピロメリット酸のような脂肪族多価カルボン酸;

グリセリン、トリメチロールプロパンおよびペンタエリトリットのような脂肪族多価アルコール等を任意に含むこともできる。

【0040】

本発明の芳香族ポリエステル系樹脂1次発泡粒子の第1結晶化度は、3〜15%である。これは1次発泡粒子の第1結晶化度が15%を超えていると、加熱発泡させた場合に発泡粒子同士の融着が不十分となり、強度のある構造部材が得られないからである。一方で、第1結晶化度が3%未満のものは、1次発泡粒子の製造が困難である。1次発泡粒子の第1結晶化度は、3〜10%が好ましく、3〜8%がより好ましい。

【0041】

さらに、本発明の芳香族ポリエステル系樹脂は樹脂成分の粘弾性、耐熱性確保の観点から、好ましくは100000〜350000、より好ましくは100000〜300000の平均分子量を有する。なお、本発明において平均分子量とは、GPC(ゲルパーミエイションクロマトグラフィー)で測定した重量平均分子量を意味する。

【0042】

また、本発明で使用する芳香族ポリエステル系樹脂は、同様に発泡成形工程や所望の物性等に影響を与えない限り、アルキル基、ビニル基、カルボキシ基、芳香族基、エステル基、エーテル基、アルデヒド基、アミノ基、ニトリル基およびニトロ基のようなその他の官能基を含んでいてもよい。また、同様に、多官能性ビニル系化合物、イソシアネート系化合物、エポキシ化大豆油、エポキシ化亜麻仁油、過酸化物、酸無水物およびエポキシ化合物のような架橋剤によって架橋されていてもよく、エステル結合以外の結合手を介して結合していてもよい。さらに、芳香族ポリエステル系樹脂を単独で使用してもよく、2種以上を併用してもよい。

【0043】

(その他の原材料)

【0044】

本発明においては、芳香族ポリエステル系樹脂の混練時、ボイドの発生を防止することができるため、気泡調整剤を加えてもよい。また、気泡調整剤をより均一に芳香族ポリエステル系樹脂中に混入することができるため、マスターバッチ化した気泡調整剤を使用してもよい。

【0045】

また、本発明の芳香族ポリエステル系樹脂は、所望の物性や製造工程等に影響を与えない限り、ポリスチレン系樹脂およびポリオレフィン系樹脂のようなその他の樹脂成分あるいは発泡性を改善するために溶融張力改質剤を含んでいてもよい。溶融張力改質剤としては、無水ピロメリット酸など芳香族ポリエステル系樹脂に用いられる公知の材料を用いることができる。溶融張力改質剤の添加量は、芳香族ポリエステル系樹脂100重量部に対して、0.02〜5質量部が好ましい。

【0046】

さらに、芳香族ポリエステル系樹脂発泡体は、同様に、顔料、着色剤、難燃剤、難燃助剤、油剤、粉体、フッ素化合物、樹脂、加水分解抑制剤、界面活性剤、粘剤、防腐剤、香料、紫外線防御剤(有機系、無機系を含む。UV−A、Bのいずれに対応していても構わない)、塩類、溶媒、酸化防止剤、キレート剤、中和剤、pH調整剤および昆虫忌避剤のようなその他の成分を含むこともできる。

【0047】

(1次発泡粒子の製造)

1次発泡粒子は、公知の方法によって製造できる。1次発泡粒子の結晶化度の調整が容易なことから押出発泡法が好ましい。例えば、以下の押出発泡法を挙げることができるが、本発明はこれらに限定されるものではない。

【0048】

まず、芳香族ポリエステル系樹脂を図1および2に示す押出機に供給して発泡剤の存在下にて溶融混練する。この後、押出機の前端に取り付けたノズル金型から芳香族ポリエステル系樹脂押出物を押出発泡させる。なお、前記押出機としては、従来から汎用されている押出機であれば、特に限定されない。例えば、単軸押出機、二軸押出機、複数の押出機を連結させたタンデム型の押出機が挙げられる。

【0049】

また、発泡剤としては、従来から汎用されているものが用いられる。例えば、アゾジカルボンアミド、ジニトロソペンタメチレンテトラミン、ヒドラゾイルジカルボンアミド、重炭酸ナトリウム等の化学発泡剤;プロパン、ノルマルブタン、イソブタン、ノルマルペンタン、イソペンタン、ヘキサン等の飽和脂肪族炭化水素、ジメチルエーテル等のエーテル類、塩化メチル、1,1,1,2−テトラフルオロエタン、1,1−ジフルオロエタン、モノクロロジフルオロメタン等のフロン、二酸化炭素、窒素等の物理発泡剤等が挙げられる。この内、ジメチルエーテル、プロパン、ノルマルブタン、イソブタン、二酸化炭素が好ましく、プロパン、ノルマルブタン、イソブタンがより好ましく、ノルマルブタン、イソブタンが特に好ましい。

【0050】

発泡剤量は、少ないと、1次発泡粒子を所望発泡倍率まで発泡できないことがある。一方、多いと、発泡剤が可塑剤として作用することから溶融状態の芳香族ポリエステル系樹脂の粘弾性が低下し過ぎて発泡性が低下し良好な1次発泡粒子を得ることができないことがある。加えて1次発泡粒子の発泡倍率が高過ぎて結晶化度を制御できなくなる場合がある。よって、発泡剤量は、芳香族ポリエステル系樹脂100質量部に対して、0.1〜10質量部が好ましく、0.2〜7質量部がより好ましく、0.3〜5質量部が特に好ましい。また、発泡剤は単独で用いてもよく、2種以上を併用してもよい。

【0051】

なお、押出機には気泡調整剤が添加されることが好ましいが、気泡調整剤の多くは、1次発泡粒子の結晶核剤として作用するため、芳香族ポリエステル系樹脂の結晶化を促進しない気泡調整剤を用いることが好ましく、このような気泡調整剤としては、ポリテトラフルオロエチレン粉末、アクリル樹脂で変性されたポリテトラフルオロエチレン粉末が好ましい。

【0052】

また、押出機に供給される気泡調整剤の量は、少ないと、1次発泡粒子の気泡が粗大となり、得られる発泡成形体の外観が低下することがある。一方、多いと、芳香族ポリエステル系樹脂を押出発泡させる際に破泡を生じて1次発泡粒子の独立気泡率が低下することがある。よって、気泡調整剤の量は、芳香族ポリエステル系樹脂100質量部に対して、0.01〜5質量部が好ましく、0.05〜3質量部がより好ましく、0.1〜2質量部が特に好ましい。

【0053】

そして、ノズル金型1から押出された芳香族ポリエステル系樹脂押出物は引き続き切断工程に入る。芳香族ポリエステル系樹脂押出物の切断は、回転軸2をモータ3により回転させ、ノズル金型1の前端面1aに配設された回転刃5を2000〜10000rpmの一定の回転数で回転させて行う。

【0054】

全ての回転刃5はノズル金型1の前端面1aに常時、接触しながら回転している。ノズル金型1から押出発泡された芳香族ポリエステル系樹脂押出物は、回転刃5と、ノズル金型1におけるノズルの出口部11端縁との間に生じる剪断応力によって、一定の時間間隔毎に大気中において切断されて1次発泡粒子とされる。この時、芳香族ポリエステル系樹脂押出物の冷却が過度とならない範囲内において、芳香族ポリエステル系樹脂押出物に水を霧状に吹き付けてもよい。

【0055】

ノズル金型1のノズル内において芳香族ポリエステル系樹脂が発泡しないことが好ましい。そのため、芳香族ポリエステル系樹脂は、ノズル金型1のノズルの出口部11から吐出された直後は、未だに発泡しておらず、吐出されてから僅かな時間が経過した後に発泡を始める。従って、芳香族ポリエステル系樹脂押出物は、ノズル金型1のノズルの出口部11から吐出された直後の未発泡部と、この未発泡部に連続する、未発泡部に先んじて押出された発泡途上の発泡部とからなる。

【0056】

ノズル金型1のノズルの出口部11から突出されてから発泡を開始するまでの間、未発泡部はその状態を維持する。この未発泡部が維持される時間は、ノズル金型1のノズルの出口部11における樹脂圧力や、発泡剤量等によって調整できる。ノズル金型1のノズルの出口部11における樹脂圧力が高いと、芳香族ポリエステル系樹脂押出物はノズル金型1から押出されてから直ぐに発泡することはなく未発泡の状態を維持する。ノズル金型1のノズルの出口部11における樹脂圧力の調整は、ノズルの口径、押出量、芳香族ポリエステル系樹脂の溶融粘度および溶融張力によって調整できる。発泡剤量を適正な量に調整することによって金型内部において芳香族ポリエステル系樹脂が発泡することを防止し、未発泡部を確実に形成できる。

【0057】

芳香族ポリエステル系樹脂の押出温度(押出機の先端部における芳香族ポリエステル系樹脂の温度)は、芳香族ポリエステル系樹脂の融点よりも10〜50℃高い温度が好ましく、芳香族ポリエステル系樹脂の融点よりも15〜45℃高い温度がより好ましく、芳香族ポリエステル系樹脂の融点よりも20〜40℃高い温度が特に好ましい。これは、芳香族ポリエステル系樹脂の押出温度が低いと、フラクチャーが生じ、得られた1次発泡粒子同士が付きやすくなる。一方、芳香族ポリエステル系樹脂の押出温度が高いと、芳香族ポリエステル系樹脂の分解が促進し、1次発泡粒子の発泡性および独立気泡率が低下し易くなる。

【0058】

全ての回転刃5はノズル金型1の前端面1aに常時、接触した状態で芳香族ポリエステル系樹脂押出物を切断していることから、芳香族ポリエステル系樹脂押出物は、ノズル金型1のノズルの出口部11から吐出された直後の未発泡部において切断されて1次発泡粒子が製造される。得られた1次発泡粒子は、芳香族ポリエステル系樹脂押出物をその未発泡部で切断していることから、切断部の表面には気泡断面は存在しない。そして、1次発泡粒子の表面全面は、気泡断面の存在しない表皮層で被覆されている。従って、1次発泡粒子は、発泡ガスの抜けがなく優れた発泡性を有していると共に連続気泡率も低く、さらに、表面の熱融着性にも優れている。

【0059】

1次発泡粒子の表面は、気泡断面が露出していない表皮層から形成されている。そのため1次発泡粒子を型内発泡成形に用いた時、1次発泡粒子同士の熱融着性が良好であり、得られる発泡成形体は、表面ムラがなく外観に優れていると共に優れた機械的強度を有している。また、回転刃5は一定の回転数で回転していることが好ましい。回転刃5の回転数は、2000〜10000rpmが好ましく、3000〜9000rpmがより好ましく、4000〜8000rmpがさらに好ましい。

【0060】

これは、2000rpmを下回ると、芳香族ポリエステル系樹脂押出物を回転刃5によって確実に切断しがたくなる。そのため、1次発泡粒子同士が凝集したり、1次発泡粒子の形状が不均一となることがある。

【0061】

一方、10000rpmを上回ると下記の問題点を生じることがある。第一の問題点は、回転刃による切断応力が大きくなって、1次発泡粒子がノズルの出口部から冷却部材に向かって飛散される際に、1次発泡粒子の初速が速くなる。その結果、芳香族ポリエステル系樹脂押出物を切断してから、1次発泡粒子が冷却部材に衝突するまでの時間が短くなり、1次発泡粒子の発泡が不充分となることである。第二の問題点は、回転刃および回転軸の摩耗が大きくなって回転刃および回転軸の寿命が短くなることである。

【0062】

1次発泡粒子は、回転刃5による切断応力によって切断と同時に外方あるいは前方に向かって飛散され、冷却ドラム41の周壁部41bの内周面に直ちに衝突する。1次発泡粒子は、冷却ドラム41に衝突するまでの間も発泡をし続けており、発泡によって略球状に成長している。

【0063】

冷却ドラム41の周壁部41bの内周面は全面的に冷却液42で被覆されており、冷却ドラム41の周壁部41bの内周面に衝突した1次発泡粒子は直ちに冷却されて、発泡が停止する。このように、芳香族ポリエステル系樹脂押出物を回転刃5によって切断した後に、1次発泡粒子を直ちに冷却液42によって冷却していることで、1次発泡粒子を構成している芳香族ポリエステル系樹脂の結晶化度が上昇するのを防止できると共に、1次発泡粒子が過度に発泡するのを防止できる。

【0064】

従って、1次発泡粒子は、型内発泡成形時に優れた発泡性および熱融着性を発揮する。型内発泡成形時に1次発泡粒子の結晶化度を上昇させて、芳香族ポリエステル系樹脂の耐熱性を向上でき、得られる発泡成形体は、優れた耐熱性を有している。

【0065】

なお、冷却液42の温度は、低いと、冷却ドラム41の近傍に位置するノズル金型が過度に冷却されて、芳香族ポリエステル系樹脂の押出発泡に悪影響が生じることがある一方、高いと、1次発泡粒子を構成している芳香族ポリエステル系樹脂の結晶化度が高くなり、1次発泡粒子の熱融着性が低下することがある。よって、温度は、0〜45℃が好ましく、5〜40℃がより好ましく、10〜35℃が特に好ましい。

【0066】

そして、得られる1次発泡粒子の第1結晶化度は、3〜15%に調整する。1次発泡粒子の結晶化度は、ノズル金型1から芳香族ポリエステル系樹脂押出物が押出されてから1次発泡粒子が冷却液42に衝突するまでの時間や、冷却液42の温度によって調整できる。

【0067】

1次発泡粒子の嵩密度が小さいと、1次発泡粒子の連続気泡率が上昇して、型内発泡成形における発泡時に1次発泡粒子に必要な発泡力を付与できないことがある。一方、大きいと、得られる1次発泡粒子の気泡が不均一となって、発泡時における1次発泡粒子の発泡性が不充分となることがある。よって、嵩密度は、0.02〜0.6g/cm3が好ましく、0.03〜0.5g/cm3がより好ましく、0.04〜0.4g/cm3が特に好ましい。

【0068】

そして、1次発泡粒子の連続気泡率は、高いと、発泡時に1次発泡粒子が殆ど発泡せず、1次発泡粒子同士の融着性が低くなって、得られる複合構造部材の機械的強度が低下することがある。よって、連続気泡率は、20%未満が好ましく、10%以下がより好ましく、5%以下が特に好ましい。なお、1次発泡粒子の連続気泡率の調整は、押出機からの芳香族ポリエステル系樹脂の押出発泡温度、押出機への発泡剤の供給量等を調整することによって行われる。

【0069】

また、1次発泡粒子の平均粒子径は、小さいと、発泡時に1次発泡粒子の発泡性が低下することがある。一方、大きいと、発泡時に外壁から構成される空間内への1次発泡粒子の充填性が低下することがある。よって、0.5〜5.0mmが好ましく、1.0〜4.5mmがより好ましく、1.5〜4mmが特に好ましい。

【0070】

(複合構造部材の製造(加熱条件))

本発明の製造方法は、外壁から構成される空間内に、芳香族ポリエステル系樹脂の1次発泡粒子を充填し、前記1次発泡粒子を加熱して2次発泡させることにより、前記1次発泡粒子に由来する発泡層と前記発泡層が密着した外壁とから構成される複合構造部材を得る工程を含む。

【0071】

具体的には、まず、外壁から構成される空間内に、芳香族ポリエステル系樹脂の1次発泡粒子を充填する。前記の充填は所定の嵩倍数に発泡させた1次発泡粒子を空間内に供給することができる限り、いずれの方法も用いることができる。

【0072】

次いで、1次発泡粒子を加熱して2次発泡させることにより、前記1次発泡粒子に由来する発泡層と前記発泡層が密着した外壁とから構成される複合構造部材を製造する。複合構造部材を得る際の加熱条件としては、3〜15%の第1結晶化度を有する1次発泡粒子を、加熱により、10〜40%の第2結晶化度を有する発泡層に変化させ得ることができ、さらに、前記のような複合構造部材を製造することができる条件であれば特に限定されない。例えば、1次発泡粒子と好ましくは90〜150℃、より好ましくは100〜120℃の熱媒体とを、好ましくは1〜120分間、より好ましくは5〜100分間接触させることが挙げられる。

【0073】

ここで、熱媒体とは、水蒸気、加熱空気(温風)等が挙げられ、この内、水の乾燥工程が不要な加熱空気が好ましい。また、加熱空気はできるだけ乾燥した加熱空気であることが好ましい。さらに、加熱方法は、外壁のみをヒータや加熱空気で加熱する方法や、熱媒体中に全体を浸漬することで加熱する方法等が挙げられる。例えば、材料をオーブン中に放置することによって、1次発泡粒子を直接加熱することなく、加熱が外壁を加熱することにより行われる。

【0074】

また、1次発泡粒子は、その発泡性を向上させるために、気体を含浸させた後、空間内へ充填されてもよい。気体としては、1次発泡粒子の製造時に使用される発泡剤を使用でき、中でも窒素および二酸化炭素のいずれかを少なくとも含むことが好ましい。

【0075】

(複合構造部材)

本発明の複合構造部材に含まれる発泡層を構成する芳香族ポリエステル系樹脂は、10〜40%、好ましくは20〜40%、より好ましくは25〜40%の第2結晶化度を有する。第2結晶化度が10%より低い場合、芳香族ポリエステル系樹脂発泡層の強度および耐熱性が低下することによって、複合構造部材について耐熱性および剛性を得ることができないことがある。他方、第2結晶化度が40%より高い場合、芳香族ポリエステル系樹脂の結晶化度が高くなり過ぎるため、複合構造部材の外壁と発泡層とが十分に密着しないことがある。

【0076】

また、本発明においては、式(1):

第2結晶化度≧第1結晶化度+3% (1)

を、好ましくは式(2):

第2結晶化度≧第1結晶化度+5% (2)

を、より好ましくは式(3):

第2結晶化度≧第1結晶化度+10% (3)

を満たす。

第2結晶化度が(第1結晶化度+3%)未満である場合、芳香族ポリエステル系樹脂の結晶化度を十分に向上させることができないため、所望の耐熱性および剛性を得ることができないことがある。

【0077】

前記方法により得られた本発明の複合構造部材は、外壁と発泡層との密着性が良好であるという特徴を有している。

【0078】

本発明によれば、耐熱性、剛性および外観の良好な複合構造部材を得ることができる。このような複合構造部材は、自動車用部材、建築資材等の用途に有用である。

【0079】

なお、本発明のいずれかの製造工程における圧力、時間、温度、雰囲気、製造設備および方法のような様々なその他の製造条件等は、所望の1次発泡粒子、発泡成形体等を得ることができるように適宜設定される。

【実施例】

【0080】

以下、実施例を挙げてさらに説明するが、本発明はこれら実施例によって限定されるものではない。

【0081】

(芳香族ポリエステル系樹脂の融点)

芳香族ポリエステル系樹脂の融点(mp)は次のようにして測定する。

即ち、JIS K7121:1987に準拠して芳香族ポリエステル系樹脂の示差走査熱量分析を行い、得られたDSC曲線における融解ピークの温度を芳香族ポリエステル系樹脂の融点(mp)とする。なお、融解ピークの温度が複数個ある場合には、最も高い温度とする。

【0082】

(1次発泡粒子の平均粒子径)

1次発泡粒子の平均粒子径は、直径を直接、ノギスを用いて次のようにして測定する。即ち、1次発泡粒子の切断面における最も長い直径(長径)および最も短い直径(短径)を測定すると共に、1次発泡粒子における切断面に直交する方向の長さを測定する。1次発泡粒子20個の長径、短径および長さの相加平均値を平均粒子径とする。

【0083】

(1次発泡粒子の連続気泡率)

連続気泡率は次のようにして測定する。

まず、体積測定空気比較式比重計の試料カップを用意し、この試料カップの80%程度を満たす量の1次発泡粒子の全質量A(g)を測定する。次に、前記1次発泡粒子全体の体積B(cm3)を、比重計を用いて1−1/2−1気圧法により測定する。なお、体積測定空気比較式比重計は、例えば、東京サイエンス社から製品名「1000型」にて市販されている。

続いて、金網製の容器を用意し、この金網製の容器を水中に浸漬し、この水中に浸漬した状態における金網製の容器の質量C(g)を測定する。次に、この金網製の容器内に1次発泡粒子を全量入れた上で、この金網製の容器を水中に浸漬し、水中に浸漬した状態における金網製の容器とこの金網製容器に入れた1次発泡粒子の全量とを併せた質量D(g)を測定する。

そして、下記式に基づいて1次発泡粒子の見掛け体積E(cm3)を算出し、この見掛け体積Eと1次発泡粒子全体の体積B(cm3)に基づいて下記式により1次発泡粒子の連続気泡率を算出する。なお、水1gの体積を1cm3とする。

E=A+(C−D)

連続気泡率(%)=100×(E−B)/E

【0084】

(1次発泡粒子または発泡層の結晶化度(第1結晶化度および第2結晶化度))

結晶化度は次のようにして測定する。

1次発泡粒子または発泡層を4mg試料として採取する。得られた試料を、JIS K7121に記載の測定法に準拠して、10℃/分の速度にて昇温しながら、示差走査熱量計(DSC:エスアイアイナノテクノロジー社製DSC6220型)を用いて、1mg当たりの冷結晶化熱量および融解熱量を測定する。両熱量を下記式に代入することで結晶化度を算出する。

【0085】

【数1】

【0086】

(1次発泡粒子の嵩密度)

1次発泡粒子を500cm3メスシリンダ内に500cm3のメモリまで充填する。なお、メスシリンダを水平方向から目視し、1次発泡粒子が一粒でも500cm3の目盛に達しているものがあれば、その時点で1次発泡粒子のメスシリンダ内への充填を終了する。

次に、メスシリンダ内に充填した1次発泡粒子の質量を小数点以下2位の有効数字まで秤量し、その質量W(g)とする。

そして、下記の式により1次発泡粒子の嵩密度を算出する。

嵩密度(g/cm3)=W/500

【0087】

(複合構造部材の圧縮応力)

下記実施例で得られた直径40mm円柱状の複合構造部材を厚み40mmにカットしたものを試験体とした。この試験体の側面(外壁部分)を、圧縮速度10mm/分の条件で5%圧縮時の圧縮応力を測定する。圧縮応力の測定には、テンシロン万能試験機(オリエンテック社製、製品名「UCT−10T」)を用いる。

【0088】

(芳香族ポリエステル系樹脂の1次発泡粒子の製造例)

図1および図2に示した製造装置を用いて1次発泡粒子を製造した。まず、結晶性の芳香族ポリエステル系樹脂(三井化学社製、製品名「SA−135」(ポリエチレンテレフタレート系樹脂)、融点(mp):247.1℃)98.2質量%および気泡調整剤としてタルクマスターバッチ(寺田紡績社製、製品名「PT−1」)1.8質量%および溶融張力改質剤として無水ピロメリット酸(三菱化学社製、製品名「SY−4」)0.2質量部を口径が65mmの単軸押出機に供給して溶融混練した。なお、単軸押出機内において、芳香族ポリエステル系樹脂を始めは270℃にて溶融混練した後に290℃まで昇温させながら溶融混練した。

【0089】

続いて、単軸押出機の途中から、イソブタン35質量%およびノルマルブタン65質量%からなるブタンを芳香族ポリエステル系樹脂に圧入して、芳香族ポリエステル系樹脂中に均一に分散させた。

しかる後、押出機の先端部において、溶融状態の芳香族ポリエステル系樹脂を275℃に冷却した後、単軸押出機の前端に取り付けたマルチノズル金型1の各ノズルから芳香族ポリエステル系樹脂を押出発泡させた。なお、マルチノズル金型1は、出口部11の直径が1.0mmのノズルを10個有しており、ノズルの出口部11は全て、マルチノズル金型1の前端面1aに想定した、直径が139.5mmの仮想円A上に等間隔毎に配設されていた。

【0090】

そして、回転軸2の後端部外周面には、四枚の回転刃5が回転軸2の周方向に等間隔毎に一体的に設けられており、各回転刃5はマルチノズル金型1の前端面1aに常時、接触した状態で仮想円A上を移動するように構成されていた。

さらに、冷却部材4は、正面円形状の前部41aと、この前部41aの外周縁から後方に向かって延設されかつ内径が315mmの円筒状の周壁部41bとからなる冷却ドラム41を備えていた。そして、供給管41dおよびドラム41の供給口41cを通じて冷却ドラム41内に冷却水42が供給されており、周壁部41bの内面全面には、この内面に沿って20℃の冷却水42が前方に向かって螺旋状に流れていた。

【0091】

そして、マルチノズル金型1の前端面1aに配設した回転刃5を4800rpmの回転数で回転させてあり、マルチノズル金型1の各ノズルの出口部11から押出発泡された芳香族ポリエステル系樹脂押出物を回転刃5によって切断して略球状の1次発泡粒子を製造した。芳香族ポリエステル系樹脂押出物は、マルチノズル金型1のノズルから押出された直後の未発泡部と、この未発泡部に連続する発泡途上の発泡部とからなっていた。そして、芳香族ポリエステル系樹脂押出物は、ノズルの出口部11の開口端において切断されており、芳香族ポリエステル系樹脂押出物の切断は未発泡部において行われていた。

【0092】

なお、1次発泡粒子の製造に当たっては、まず、マルチノズル金型1に回転軸2を取り付けず、かつ、冷却部材4をマルチノズル金型1から退避させておいた。この状態で、単軸押出機から芳香族ポリエステル系樹脂押出物を押出発泡させ、芳香族ポリエステル系樹脂押出物が、マルチノズル金型1のノズルから押出された直後の未発泡部と、この未発泡部に連続する発泡途上の発泡部とからなることを確認した。次に、マルチノズル金型1に回転軸2を取り付けかつ冷却部材4を所定位置に配設した後、回転軸2を回転させ、芳香族ポリエステル系樹脂押出物をノズルの出口部11の開口端において回転刃5で切断して1次発泡粒子を製造した。

【0093】

1次発泡粒子は、回転刃5による切断応力によって外方あるいは前方に向かって飛ばされ、冷却部材4の冷却ドラム41の内面に沿って流れている冷却水42に衝突して直ちに冷却された。

冷却された1次発泡粒子は、冷却ドラム41の排出口41eおよび排出管41fを通じて冷却水42と共に排出された後、脱水機にて冷却水42と分離された。得られた1次発泡粒子は、嵩密度が0.37g/cm3、第1結晶化度が5.0%であった。得られた1次発泡粒子の表面は、表皮層で全面的に被覆されていた。表皮層には気泡断面は存在していなかった。また、1次発泡粒子の平均粒子径は2mmであった。

【0094】

実施例1

前記製造例で得られた嵩密度が0.37g/cm3、第1結晶化度5.0%の1次発泡粒子を10リットルの圧力容器内に供給して、容器を密閉し、容器内に二酸化炭素を0.5MPaの圧力で圧入した後、20℃にて24時間に亘って放置した。放置後、容器から取り出した1次発泡粒子を直径40mm、厚み1.5mm、長さ250mmの炭素強化繊維(耐熱温度180℃)からなる外壁から構成される3個の筒(圧縮応力0.58kN)のそれぞれに詰め、上部および下部の両端をSUS板(ステンレス鋼、外壁、耐熱温度400℃以上)で塞いだ。SUS板の中心には、発泡剤の逸散用として直径1mmの孔を1つ開けた。

上記1次発泡粒子が詰まった炭素強化繊維をオーブンに入れ、120℃で100分間外壁を加熱することで、発泡層を形成した後、オーブンより取り出すことで複合構造部材を得た。前記孔より気体の散逸は認められたが、1次発泡粒子の流出は確認されなかった。また、外壁は空間を実質的に閉鎖していた。

得られた複合構造部材を直径方向に40mmの幅で切断して、炭素強化繊維からなる外壁と発泡層との接合状態を観察したところ、隙間は認められなかった。

上記と同様に複合構造部材の質量を測定したところ、質量ばらつきは観察されなかった。中心部より切り取った発泡層の第2結晶化度を測定したところ27%(3個の平均値)であった。また、複合構造部材の圧縮応力(3個の平均値)は、2.83kNであった。

【0095】

比較例1

1次発泡粒子としてポリスチレン1次発泡粒子を使用したこと以外は実施例1と同様にして複合構造部材を得た。得られた複合構造部材は、発泡層が収縮しており、容易に外壁と分離した。

なお、ポリスチレン1次発泡粒子には、スチレンビーズHCS(積水化成品工業社製)を予備発泡機に供給して、次いで、このビーズを水蒸気を用いて発泡させて得られた嵩密度0.067g/cm3の1次発泡粒子を、1日常温で保管することで乾燥させた粒子を用いた。

【0096】

比較例2

SUS板に孔を開けず筒内に1次発泡粒子を密封すること以外は実施例1と同様にして複合構造部材を得た。得られた複合構造部材は、1次発泡粒子の2次発泡が不足しており、容易に外壁と分離した。

【0097】

比較例3

1次発泡粒子として第1結晶化度が20%の芳香族ポリエステル系樹脂の1次発泡粒子を使用したこと以外は実施例1と同様にして複合構造部材を得た。得られた複合構造部材は、1次発泡粒子が2次発泡せず、成形が不可能であった。

【0098】

前記の評価結果より、実施例で得られたものは比較例のものと比べて、複合構造部材の圧縮応力の優れたものであることを示している。

このことは、本発明によれば、外壁と発泡層とが十分に密着し、耐熱性および剛性に優れた複合構造部材の簡便な製造方法を提供することができることを示している。

また、このような複合構造部材は、自動車内装材、建築資材等の用途に有用である。

【符号の説明】

【0099】

1ノズル金型:1a前端面:2回転軸:3モータ:4冷却部材:5回転刃:11出口部:41冷却ドラム:41a前部:41b周壁部:41c供給口:41d供給管:41e排出口:41f排出管:42冷却液:A仮想円

【特許請求の範囲】

【請求項1】

外壁から構成される空間内に、芳香族ポリエステル系樹脂の1次発泡粒子を充填し、前記1次発泡粒子を加熱して2次発泡させることにより、前記1次発泡粒子に由来する発泡層と前記発泡層が密着した外壁とから構成される複合構造部材を得る工程を含み、

前記外壁が前記2次発泡により生じる気体の通過可能な孔を有し、前記1次発泡粒子が3〜15%の第1結晶化度を有し、前記発泡層が10〜40%の第2結晶化度を有し、かつ、前記第1結晶化度と前記第2結晶化度とが下記式(1):

第2結晶化度≧第1結晶化度+3% (1)

を満たすことを特徴とする複合構造部材の製造方法。

【請求項2】

前記外壁が、150℃以上の耐熱温度を有する材料から構成される請求項1に記載の複合構造部材の製造方法。

【請求項3】

前記加熱が、前記外壁を加熱することにより行われる請求項1または2に記載の複合構造部材の製造方法。

【請求項4】

前記外壁が、前記1次発泡粒子を通過させず、前記空間を実質的に閉鎖する請求項1〜3のいずれか1つに記載の複合構造部材の製造方法。

【請求項5】

前記1次発泡粒子が、0.02〜0.6g/cm3の嵩密度を有する請求項1〜4のいずれか1つに記載の複合構造部材の製造方法。

【請求項6】

前記加熱が、90〜150℃の温度で行われる請求項1〜5のいずれか1つに記載の複合構造部材の製造方法。

【請求項7】

前記1次発泡粒子が、気体を含浸させた後、前記空間内へ充填される請求項1〜6のいずれか1つに記載の複合構造部材の製造方法。

【請求項8】

請求項1〜7のいずれか1つに記載の製造方法によって得られる複合構造部材。

【請求項1】

外壁から構成される空間内に、芳香族ポリエステル系樹脂の1次発泡粒子を充填し、前記1次発泡粒子を加熱して2次発泡させることにより、前記1次発泡粒子に由来する発泡層と前記発泡層が密着した外壁とから構成される複合構造部材を得る工程を含み、

前記外壁が前記2次発泡により生じる気体の通過可能な孔を有し、前記1次発泡粒子が3〜15%の第1結晶化度を有し、前記発泡層が10〜40%の第2結晶化度を有し、かつ、前記第1結晶化度と前記第2結晶化度とが下記式(1):

第2結晶化度≧第1結晶化度+3% (1)

を満たすことを特徴とする複合構造部材の製造方法。

【請求項2】

前記外壁が、150℃以上の耐熱温度を有する材料から構成される請求項1に記載の複合構造部材の製造方法。

【請求項3】

前記加熱が、前記外壁を加熱することにより行われる請求項1または2に記載の複合構造部材の製造方法。

【請求項4】

前記外壁が、前記1次発泡粒子を通過させず、前記空間を実質的に閉鎖する請求項1〜3のいずれか1つに記載の複合構造部材の製造方法。

【請求項5】

前記1次発泡粒子が、0.02〜0.6g/cm3の嵩密度を有する請求項1〜4のいずれか1つに記載の複合構造部材の製造方法。

【請求項6】

前記加熱が、90〜150℃の温度で行われる請求項1〜5のいずれか1つに記載の複合構造部材の製造方法。

【請求項7】

前記1次発泡粒子が、気体を含浸させた後、前記空間内へ充填される請求項1〜6のいずれか1つに記載の複合構造部材の製造方法。

【請求項8】

請求項1〜7のいずれか1つに記載の製造方法によって得られる複合構造部材。

【図1】

【図2】

【図2】

【公開番号】特開2012−206330(P2012−206330A)

【公開日】平成24年10月25日(2012.10.25)

【国際特許分類】

【出願番号】特願2011−72785(P2011−72785)

【出願日】平成23年3月29日(2011.3.29)

【出願人】(000002440)積水化成品工業株式会社 (1,335)

【Fターム(参考)】

【公開日】平成24年10月25日(2012.10.25)

【国際特許分類】

【出願日】平成23年3月29日(2011.3.29)

【出願人】(000002440)積水化成品工業株式会社 (1,335)

【Fターム(参考)】

[ Back to top ]