複合熱電材料及び同材料の製造方法

本開示は、可撓性かつ薄型の材料に形成することができる熱電材料を提供する。熱電材料は、バインダー樹脂、バインダー樹脂中に分散された熱電材料粒子、及び熱電材料粒子の表面上に支持された金属微粒子を含む複合材料である。

【発明の詳細な説明】

【技術分野】

【0001】

本開示は、複合熱電材料、及び同材料の製造方法に関する。

【背景技術】

【0002】

テルル化物をベースにした材料は、熱電材料として室温付近の温度にて使用されている。無害であり、熱に強く、安価な酸化物熱電材料は、最近研究されている。これらの材料は、高温で(例えば、1,300℃以上で焼成)焼成することにより、バルク成形体として形成され得る。例えば、Michitaka Ohtakiら、J.Appl.Phys.,79(3),pp.1816〜1818(1996)による記事は、Zn0.97Al0.03Oの焼結したバルク成形体と、この材料の室温以上における熱電特性とを記載している。

【発明の概要】

【課題を解決するための手段】

【0003】

従来の焼結バルク成形体をベースにした熱電材料は、一般に、その製造中に高温での焼成を必要とする。得られた熱電材料は剛性の傾向を有するため、該材料は、多くの場合、例えば電子ペーパー等の可撓性かつ薄い電気製品用の発電素子として使用するのに好適ではない。可撓性かつ薄型の材料に形成することができる熱電材料が所望されている。

【0004】

一実施形態によれば、本開示は、バインダー樹脂、バインダー樹脂中に分散された熱電材料粒子、及び熱電材料粒子の表面上に支持された金属微粒子を含む複合熱電材料を提供する。

【0005】

別の実施形態によれば、本開示は、複合熱電材料の製造方法を提供する。この方法は、熱電材料粒子の表面上に金属微粒子が支持されている粒子を形成する工程と、得られた粒子をバインダー樹脂中に分散させる工程と、を含む。

【0006】

本開示における複合熱電材料は、十分な熱電特性を維持しながら、可撓性かつ薄型の材料に形成することができる。

【図面の簡単な説明】

【0007】

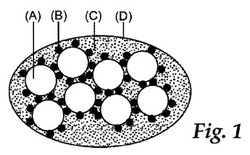

【図1】本開示における熱電材料を示す概略断面図である。文字Aは熱電材料粒子を指し、文字Bは金属微粒子を指し、文字Cはバインダー樹脂を指し、文字Dは複合熱電材料を指す。

【図2】実施例1で調製されたパラジウム微粒子を支持する酸化亜鉛粒子の電界放射型走査電子顕微鏡(FE−SEM)写真であり、この写真は図面の代わりをしている。

【図3】実施例3で調製されたパラジウム微粒子を支持する酸化亜鉛粒子の電界放射型走査電子顕微鏡(FE−SEM)写真であり、この写真は図面の代わりをしている。

【図4】パラジウム微粒子の含有率と、無次元性能特性ZTとの間の関係を示すグラフ。

【図5】銀微粒子の含有率と、無次元性能特性ZTとの間の関係を示すグラフ。

【発明を実施するための形態】

【0008】

本開示は、一態様において、バインダー樹脂、バインダー樹脂中に分散された熱電材料粒子、及び熱電材料粒子の表面上に支持された金属微粒子を含む複合熱電材料を提供する。

【0009】

そのような複合熱電材料においては、熱伝導率を抑制する一方で、支持されている金属微粒子を介して熱電材料粒子間の導電路を形成することにより導電率を増大できるため、性能特性が改善され得る。通常、熱電材料の性能特性は、以下の無次元性能指数ZT:

ZT=S2σT/κ (l)

(式中、Sはゼーベック係数(V/K)を示し、σは導電率(S/m)を示し、Tは絶対温度(K)を示し、Vは電圧を示し、κは熱伝導率(W/m/K)示す)により表される。

【0010】

用語「熱電材料」は、温度差により熱電能を生じることができる材料を指す。

【0011】

熱電材料粒子として、例えば、セラミックス及び合金から選択される粉末化熱電材料の粒子を使用することができる。詳細には、テルル化合物、シリコンゲルマン系化合物、シリサイド系化合物、スクッテルド鉱化合物、ホイスラー化合物、アンチモン酸亜鉛化合物、ホウ素化合物、クラスター固体、酸化物(例えば、酸化コバルト系化合物、酸化亜鉛系化合物、酸化チタン系化合物、層状ぺロブスカイト型酸化物等)、クラスレート化合物及びレアアース系近藤半導体から選択することが可能である。

【0012】

一実施形態において、熱電材料粒子の平均粒径は、10ナノメートル(nm)以上、100nm以上、1マイクロメートル(μm)以上、又は10μm以上であり得る。熱電材料粒子の平均粒径は、500μm以下、100μm以下、又は50μm以下であり得る。熱電材料粒子の粒径が大きすぎると、バインダー樹脂中に分散された際に成形体、例えば可撓性の膜を形成することが不可能となる。対照的に、熱電材料粒子の粒径が小さすぎると、粒子間で十分な接触を得ることが不可能となる。導電率が低下し、ZT値は増大することができない。

【0013】

本明細書において、熱電材料粒子又は金属微粒子の「平均粒径」という用語は、走査型電子顕微鏡(SEM)で観察される200個の粒子を無作為に選択し、SEM写真上で粒径を各粒子に関して測定した後、粒径の平均を決定することにより得られる平均粒径である。測定する粒子が円形を有さない場合、又は円形以外の不規則な形状を有する場合、長軸の直径と短軸の直径とを測定する。平均粒径は、長軸の直径と短軸の直径の平均として決定される。

【0014】

金属微粒子は、それらが熱電材料粒子上に支持されて、粒子間の導電路を形成できる限りは特に限定されない。パラジウム、銀、金、白金、ロジウム及びルテニウム等の貴金属を金属微粒子として使用することができる。一実施形態において、支持される金属微粒子の平均粒径は、通常、1nm以上(例えば、2nm以上、5nm以上、又はl0nm以上)である。支持される金属微粒子の平均粒径は、通常、50μm以下(例えば、10μm以下、1μm以下、100nm以下、又は50nm以下)である。

【0015】

熱電材料粒子の粒径が小さすぎると、その上に金属微粒子が支持される熱電材料の粒子間の十分な接触が達成されない。複合熱電材料の導電率を適切に増大することができず、上記の等式(1)のZTを増大することができない。対照的に、熱電材料粒子の粒径が大きすぎると、複合熱電材料の熱伝導率が増大し、そのため上記の等式(1)のZTを増大することができない。熱電材料粒子の平均粒径は、通常、金属微粒子の平均粒径よりも大きい。

【0016】

金属微粒子の含有率は、使用される金属微粒子に応じて適切に決定されるべきであり、その上に金属微粒子が支持される熱電材料粒子の容積を基準として、通常、10容積%以下である。金属微粒子の容積が大きすぎると、得られる複合熱電材料のゼーベック係数が低下し、また熱伝導率が増大する。ZT値が低下し、熱電特性が悪化し得る。対照的に、金属微粒子の容積が小さすぎると、得られる複合熱電材料の導電率を増大することができない。ZT値を増大することができず、熱電特性を改善することができない。金属微粒子の含有率は、その上に金属微粒子が支持される熱電材料粒子の容積を基準として、例えば0.1容積%以上、1容積%以上、又は2容積%以上であり得る。金属微粒子の含有率は、その上に金属微粒子が支持される熱電材料粒子の容積を基準として、例えば10容積%以下、5容積%以下、3容積%以下であり得る。

【0017】

例えば、金属微粒子がパラジウムの微粒子である場合、含有率は、その上に金属微粒子が支持される熱電材料粒子の容積を基準として、好ましくは0.5〜5容積%である。金属微粒子が銀の微粒子である場合、含有率は、その上に金属微粒子が支持される熱電材料粒子の容積を基準として、好ましくは0.1〜1容積%である。含有率が上記の範囲内にある場合、導電率は複合熱電材料のゼーベック係数の低下と、熱伝導率の増大とを抑制しながら、適切に増大されることができる。

【0018】

上述したように、熱電材料粒子の平均粒径と金属微粒子の平均粒径とは、得られる複合熱電材料の熱電特性に影響を与え得る。熱電材料粒子の平均粒径(D)の、金属微粒子の平均粒径(d)に対する比(即ち、d/D)も、得られる複合熱電材料の熱電特性に影響を与え得る。比d/Dは特に限定されないが、通常、1/500以上(例えば、1/200以上、1/100以上、1/50以上、又は1/20以上)である。また、比d/Dは特に限定されないが、通常、1/2以下(例えば、1/5以下、又は1/10以下)である。

【0019】

一実施形態において、その上に金属微粒子が支持される熱電材料粒子は、以下のように製造することができる。熱電材料粒子を、銀又はパラジウム等の金属の塩化物、酢酸塩、アセチルアセトネート又は硝酸塩等の塩の溶液中に浸漬することにより、銀又はパラジウムイオン等の金属イオンを熱電材料粒子上に支持させる。次いで、還元剤、水素等を用いて金属イオンを還元し、又は熱若しくは光により還元して、熱電材料粒子上に支持された金属微粒子を形成する。熱電材料粒子上の金属微粒子は、アルコール還元法を用いて金属塩を還元することによっても形成することができる。

【0020】

別の実施形態では、その上に金属微粒子が支持される熱電材料粒子は、熱電材料粒子に金属微粒子を吸着させることにより製造することができる。例えば、銀の微粒子等の金属微粒子は、熱分解保護剤(pyrolytic protecting agent)で被覆されている状態で商業的に入手可能である。これらの金属微粒子及び熱電材料粒子をトルエン等の適切な担体中に加え、蒸発により担体を除去することによって金属微粒子を熱電材料粒子に吸着させる。熱分解保護剤は金属微粒子上に残留し得るが、以下に記載するバインダー樹脂と混合した後、熱分解温度まで加熱することにより除去され得る。

【0021】

複合熱電材料は、その上に金属微粒子が支持される熱電材料粒子を、バインダー樹脂中に分散させることにより得られる。バインダー樹脂は、得られる複合熱電材料に可撓性及び完全性を付与する。バインダー樹脂は、その上に金属微粒子が支持される熱電材料粒子を分散させて完全な形成本体を形成できる限り、特に限定されない。様々なポリマー樹脂を使用することができる。例えば、熱可塑性樹脂又は硬化性樹脂を使用することができる。硬化性樹脂の例としては、エポキシ樹脂、フェノール樹脂及び不飽和ポリエステル樹脂等の熱硬化性樹脂;並びにポリアクリレート及びエポキシ樹脂等の光硬化性樹脂が挙げられる。

【0022】

バインダー樹脂の量は、複合熱電材料の総容積(即ち、その上に金属微粒子が支持される熱電材料粒子及びバインダー樹脂の総容積)を基準として、通常、5容積%以上、例えば10容積%以上である。また、バインダー樹脂の量は、複合熱電材料の総容積(即ち、その上に金属微粒子が支持される熱電材料粒子及びバインダー樹脂の総容積)を基準として、通常、50容積%以下、例えば30容積%以下である。バインダー樹脂の量が少なすぎると、結果として得られる形成本体は脆弱になり得る。対照的に、バインダー樹脂の量が多すぎると、導電率の改善が困難となり得る。

【0023】

硬化性樹脂が使用される場合、その上に金属微粒子が支持される熱電材料粒子は、樹脂の未硬化部分と均一に混合され、この混合物が硬化して形成本体を形成する。熱可塑性樹脂としては、ポリスチレン、ポリエチレン、ポリプロピレン、ポリアクリレート、ポリ塩化ビニル、ポリ酢酸ビニル、ポリビニルブチラール、エチレン酢酸ビニルコポリマー、ポリアリレート、ポリエーテルスルホン、ポリエーテルイミド及びポリカーボネート等の熱可塑性樹脂として知られるポリマーを使用することが可能である。溶媒に可溶な熱可塑性樹脂を使用する場合、その上に金属微粒子が支持される熱電材料粒子と熱可塑性樹脂を溶媒中で混合し、溶媒を除去して形成本体を得る。形成本体は、溶媒を除去した後、熱可塑性樹脂をガラス転移温度(Tg)以上の温度でホットプレスすることによって形成されてもよい。溶媒に容易に溶解しない熱可塑性樹脂を使用する場合、支持金属粒子を有する熱電材料粒子と熱可塑性樹脂とを、ニーダー又は押出機を使用して混合してもよい。形成本体は、上述したホットプレスにより得られてもよい。

【0024】

金属、合金、酸化物等の従来の熱電材料は、多くの場合、バルク材のように硬く、可撓性を有さない。しかしながら、熱電材料の層が、可撓性基材膜上の薄膜の形態で形成された場合、基材膜と一緒に幾分か可撓性の膜として取り扱うことが可能となる。しかしながら、熱電材料の薄膜は、多くの場合、基材膜の不在下では、それ自体を自立性膜として取り扱うことが不可能である。対照的に、本開示で提供される複合熱電材料は、それ自体で自立性膜として取り扱うことができ、上記の薄膜の形態の熱電材料と比較した場合に、改善された取り扱い特性を有することができる。

【0025】

上述したように製造された複合熱電材料から熱電発電素子を形成する場合、発電は温度差から行うことができる。現在報告されている熱電材料の性能は、大量発電が不可能であるため、熱電材料は、小さい電力でも作動できる電気製品の電源として適用され得る。例えば、熱電材料は電子ペーパー、無線ICタグ(RFID)用途及び時計に電力を提供するのに使用され得る。発電が小さい温度変化により変動するため、熱電材料は、発電における変化を利用する様々なセンサーにも使用され得る。更に、高性能熱電材料が開発された場合、本発明の方法を使用して可撓性の熱電素子を得ることができ、したがってその幅広い用途が期待できる。熱電発電素子のみでなく、ペルチェ効果を利用したペルチェ冷却素子にも適用することができる。

【実施例】

【0026】

実施例1〜3及び比較例1

アルミニウムでドープされた酸化亜鉛粒子(平均粒径:200nm、Zn0.98Al0.02O、Hakusuitech Ltd.により商標名23Kで製造)を得た。以下の実施例及び比較例に記載する「酸化亜鉛粒子」の全ては、同一の酸化亜鉛粒子、即ちアルミニウムでドープされた酸化亜鉛粒子(商標名23K)である。酸化亜鉛粒子及びパラジウム(II)アセチルアセトネート(Aldrich Co.により製造)を、表1に示すパラジウム含有率(容積%)でナスフラスコ内に配置した。ここに保証済みエタノール(50ml)を加え、蒸発器を使用して撹拌することにより乾燥した後、パラジウム(II)アセチルアセトネートを酸化亜鉛粒子上に吸着させた。次に、ナスフラスコ内部に付着した粒子を収集し、セパラブルフラスコ内に配置した後、窒素で約20分間交換した。続いて、N2フローを行う一方、セパラブルフラスコを185℃の油浴内に浸すことにより熱を用いて粒子を還元し、パラジウム(Pd)金属微粒子を支持する酸化亜鉛(ZnO)粒子を形成した。2時間後、セパラブルフラスコを油浴から取り出し、温度を自然の冷却により室温に戻した。パラジウム金属微粒子を支持する酸化亜鉛粒子を含む粉末を収集した。

【0027】

上記の粉末とポリビニルブチラール(Wako Pure Chemical Industries,Ltd.により製造:約900〜1000の平均重合度)(同一のポリビニルブチラールを、以下の実施例及び比較例でも使用した)のイソプロピルアルコール(IPA)溶液(l0重量%)とを撹拌しながら混合した。粉末のポリビニルブチラールバインダー樹脂に対する容積比は、90:10であった。次いで、混合物を室温で乾燥して、パラジウム(Pd)金属微粒子を支持する酸化亜鉛(ZnO)粒子がポリビニルブチラールバインダー樹脂中に分散されている複合熱電材料を得た。比較例1では、パラジウム(Pd)金属微粒子を支持する処理を受けなかった酸化亜鉛粒子を使用した。

【0028】

パラジウム金属の容積%は、パラジウム金属微粒子の密度12.02g/cm3及び酸化亜鉛粒子の5.68g/cm3を使用して計算した。粉末のポリビニルブチラールバインダー樹脂に対する容積比は、ポリビニルブチラールの密度1.06g/cm3を使用することにより計算した。同一の密度値を以下の実施例及び比較例で使用した。

【0029】

次に、複合材料のプレス成形を、1GPaの印加圧力下にて120℃で一方向に3分間プレスすることにより行った。プレス時、印加圧力に垂直な方向へのサンプルの広がりを抑制するために、2.2mmのシリコンゴムシートの10mm×10mmの中心部をくり抜いて得た枠を使用した。プレス板とサンプルとの間に、フッ素系表面処理剤により可剥性が改善されたガラス板を配置して、プレス後のサンプルからの十分な剥離性を得た。

【0030】

実施例4〜5及び比較例2

パラジウム(II)アセチルアセトネート(Aldrich Co.により製造)を表2に示すパラジウム含有率(容積%)で使用した以外は、実施例1〜3と同様にして、パラジウム(Pd)金属微粒子を支持する酸化亜鉛(ZnO)粒子の粉末と、ポリビニルブチラールバインダー樹脂とを容積比による比80:20で混合し、複合熱電材料のサンプルを得た。比較例2では、パラジウム(Pd)金属微粒子を支持する処理を受けなかった酸化亜鉛粒子を使用した。

【0031】

実施例6〜7及び比較例3

パラジウム(II)アセチルアセトネート(Aldrich Co.により製造)を表3に示すパラジウム含有率(容積%)で使用した以外は、実施例1〜3と同様にして、パラジウム(Pd)金属微粒子を支持する酸化亜鉛(ZnO)粒子の粉末と、ポリビニルブチラールバインダー樹脂とを、容積比による比70:30で混合し、複合熱電材料のサンプルを得た。比較例3では、パラジウム(Pd)金属微粒子を支持する処理を受けなかった酸化亜鉛粒子を使用した。

【0032】

比較例4〜7

パラジウム(II)アセチルアセトネート(Aldrich Co.により製造)を表3に示すパラジウム含有率(容積%)で使用し、ポリビニルブチラールバインダー樹脂を使用しなかった以外は、実施例1〜3と同様にして、パラジウム(Pd)金属微粒子を支持する酸化亜鉛(ZnO)粒子の粉末のみをイソプロピルアルコール(IPA)中に分散し、サンプルを得た。比較例4では、パラジウム(Pd)金属微粒子を支持する処理を受けなかった酸化亜鉛粒子を使用した。

【0033】

サンプルの評価

得られたサンプルの質量、厚さ及び寸法を測定することにより、密度を計算した。更に、四探針測定法を用いて、室温(25℃)で電圧(V)/電流(I)を測定することにより導電率(σ)を計算した。更に、熱起電力を測定することによりゼーベック係数(S)を計算して、出力因子P(P=S2σ)を決定した。更に、熱拡散率及び組成比を測定することにより比熱を計算して、熱伝導率(κ)を決定した。これらの測定結果に基づいて、上記の等式(1)により、300Kの作動温度における無次元性能指数ZTを決定した。結果を表1〜4及び図4に示す。熱電特性を評価する際、金属微粒子を支持する熱電材料粒子とバインダー樹脂との混合物である評価されるサンプルが、金属微粒子を支持しない熱電材料粒子とバインダー樹脂との混合物のZT値である基準値よりも高いZT値を有する場合、「良」として格付けされる。膜形成特性も評価し、「良」又は「不良」として格付けした。「良」は、サンプルが可撓性を有し、独立した箔として取り扱えることを意味する一方、「不良」は、サンプルの可撓性が乏しく、独立した箔として取り扱うには脆弱であることを意味する。

【0034】

図2及び3に、実施例1及び3で製造した粉末の電界放射型走査電子顕微鏡(FE−SEM)写真を示し、パラジウム微粒子が酸化亜鉛粒子の表面上に支持されていることを観察した。図2及び3の写真から200個の金属微粒子を無作為に選択し、上述したようにSEM写真上で粒径を測定した後、200個の粒子の粒径の平均を決定した。その結果、パラジウム金属微粒子の平均粒径は、それぞれ4.10nm(標準偏差:1.19nm)及び4.24nm(標準偏差:0.99nm)であった。また、複合熱電材料は、従来のバルク成形体が得られた焼成温度(1,300℃)よりも低い温度(120℃)で製造することができた。

【0035】

【表1】

【0036】

【表2】

【0037】

【表3】

【0038】

【表4】

【0039】

実施例8〜9及び比較例8

アルミニウムでドープされた酸化亜鉛粒子(平均粒径200nm、Zn0.98Al0.02O、Hakusuitech Ltd.により商標名23Kで製造)を調製した。

【0040】

次に、熱分解保護剤で被覆された銀ナノ粒子(Mitsuboshi Belting Ltd.製の銀ナノ粒子前駆体)(Mdot−SS)(銀の粒径(保護剤を含まない)は、3〜5nmである)から構成された粉末及び23Kを、表5に示す銀含有率(容積%)で、ナスフラスコ内に配置した。ここに100mlの保証付きエタノールを加え、Mdot−SSを超音波振動により溶解し、蒸発器を使用して撹拌することにより乾燥した後、Mdot−SSを23Kの粒子上に吸着させ、得られた微粒子の粉末を収集した。銀金属の容積%は、貴金属微粒子の密度10.49g/cm3及び酸化亜鉛粒子の密度5.68g/cm3を使用して計算する。

【0041】

上記の粉末及びポリビニルブチラールのイソプロピルアルコール(IPA)溶液(1重量%)を、粉末とポリビニルブチラールバインダー樹脂との容積比による比90:10で混合した後、ハイブリッドミキサーにより、5分毎に氷浴による冷却を含めながら10分間撹拌した。溶液を十分に冷却した後、この溶液をナスフラスコに移動し、次いでIPAを蒸発器により蒸発させて、粉末がPVB中に分散された複合材料を得た。得られた複合材料を瑪瑙乳鉢内で粉砕し、微細に粉砕された複合材料を収集した。粉末のポリビニルブチラールバインダー樹脂に対する容積比は、ポリビニルブチラールの密度1.06g/cm3を使用することにより計算する。

【0042】

次に、1GPaの印加圧力下にて120℃で一方向に30分間プレスすることによりプレス成形を行った。プレス時、印加圧力に垂直な方向へのサンプルの広がりを抑制するために、厚さ2.2mmのシリコンゴムシートの10mm×10mmの中心部をくり抜いて得た枠を使用した。サンプルのプレス板とサンプルとの間に、フッ素系表面処理剤により可剥性が改善されたガラス板を配置して、プレス後のサンプルの十分な離型性を得た。Mdot−SSの保護剤をホットプレスにより熱分解して、保護剤を含まない銀微粒子とし、かくして銀微粒子が23Kの粒子の表面上に支持されている粒子を得た。200℃のホットプレス温度がポリビニルブチラールのガラス転移温度よりも十分高いため、ポリビニルブチラール樹脂が流動性となり、プレス圧力により粒子がポリビニルブチラール樹脂を脇へ押しのけ、それによって隣接する粒子は銀微粒子を介して連結する。

【0043】

比較例9〜11

Mdot−SSを表6に示す銀含有率(容積%)で使用し、ポリビニルブチラールバインダー樹脂を使用しなかった以外は、実施例8〜9と同様にして、パラジウム(Pd)金属微粒子を支持する酸化亜鉛(ZnO)粒子の粉末のみをイソプロピルアルコール(IPA)中に分散し、サンプルを得た。比較例9では、銀(Ag)微粒子を支持する処理を受けなかった酸化亜鉛粒子を使用した。

【0044】

サンプルの評価

パラジウム(Pd)金属微粒子を支持する酸化亜鉛(ZnO)粒子を使用する上述した実施例及び比較例と同様にして、サンプルを評価した。結果を表5〜6に示す。

【0045】

【表5】

【0046】

【表6】

【0047】

実施例10〜11及び比較例12

アルミニウムでドープされた酸化亜鉛粒子(平均粒径200nm、Zn0.98Al0.02O Hakusuitech Ltd.により商標名23Kで製造)の代わりに、セレン化ビスマス(粒径は明かではない、Kojundo Chemical Lab.Co.,Ltd.製のBi2Se3)の粒子を熱電材料として使用し、パラジウム(II)アセチルアセトネート(Aldrich Co.により製造)を表7に示すパラジウム含有率(容積%)で使用した以外は、実施例1〜3と同様にして複合熱電材料を製造した後、評価した。比較例12では、パラジウム(Pd)金属微粒子を支持する処理を受けなかったセレン化ビスマスの粒子を使用した。結果を表7に示す。パラジウム金属の容積%は、パラジウム金属微粒子の密度12.02g/cm3及びセレン化ビスマス粒子の密度7.68g/cm3を使用して計算する。

【0048】

【表7】

【0049】

産業上の利用可能性

本開示の複合熱電材料は、熱電発電素子に形成されることにより、電子ペーパー、無線ICタグ(RFID)及び時計等の電気製品の電源として適用できる。本開示の複合熱電材料はまた、発電が小さい温度変化によって変動する事実を利用して、様々なセンサーにも適用できる。高性能熱電材料が開発された場合、本開示の方法を使用して可撓性の熱電素子を得ることができ、したがって幅広い用途が期待できる。熱電発電素子としてのみでなく、ペルチェ効果を利用したペルチェ冷却素子としても適用することが可能である。

【技術分野】

【0001】

本開示は、複合熱電材料、及び同材料の製造方法に関する。

【背景技術】

【0002】

テルル化物をベースにした材料は、熱電材料として室温付近の温度にて使用されている。無害であり、熱に強く、安価な酸化物熱電材料は、最近研究されている。これらの材料は、高温で(例えば、1,300℃以上で焼成)焼成することにより、バルク成形体として形成され得る。例えば、Michitaka Ohtakiら、J.Appl.Phys.,79(3),pp.1816〜1818(1996)による記事は、Zn0.97Al0.03Oの焼結したバルク成形体と、この材料の室温以上における熱電特性とを記載している。

【発明の概要】

【課題を解決するための手段】

【0003】

従来の焼結バルク成形体をベースにした熱電材料は、一般に、その製造中に高温での焼成を必要とする。得られた熱電材料は剛性の傾向を有するため、該材料は、多くの場合、例えば電子ペーパー等の可撓性かつ薄い電気製品用の発電素子として使用するのに好適ではない。可撓性かつ薄型の材料に形成することができる熱電材料が所望されている。

【0004】

一実施形態によれば、本開示は、バインダー樹脂、バインダー樹脂中に分散された熱電材料粒子、及び熱電材料粒子の表面上に支持された金属微粒子を含む複合熱電材料を提供する。

【0005】

別の実施形態によれば、本開示は、複合熱電材料の製造方法を提供する。この方法は、熱電材料粒子の表面上に金属微粒子が支持されている粒子を形成する工程と、得られた粒子をバインダー樹脂中に分散させる工程と、を含む。

【0006】

本開示における複合熱電材料は、十分な熱電特性を維持しながら、可撓性かつ薄型の材料に形成することができる。

【図面の簡単な説明】

【0007】

【図1】本開示における熱電材料を示す概略断面図である。文字Aは熱電材料粒子を指し、文字Bは金属微粒子を指し、文字Cはバインダー樹脂を指し、文字Dは複合熱電材料を指す。

【図2】実施例1で調製されたパラジウム微粒子を支持する酸化亜鉛粒子の電界放射型走査電子顕微鏡(FE−SEM)写真であり、この写真は図面の代わりをしている。

【図3】実施例3で調製されたパラジウム微粒子を支持する酸化亜鉛粒子の電界放射型走査電子顕微鏡(FE−SEM)写真であり、この写真は図面の代わりをしている。

【図4】パラジウム微粒子の含有率と、無次元性能特性ZTとの間の関係を示すグラフ。

【図5】銀微粒子の含有率と、無次元性能特性ZTとの間の関係を示すグラフ。

【発明を実施するための形態】

【0008】

本開示は、一態様において、バインダー樹脂、バインダー樹脂中に分散された熱電材料粒子、及び熱電材料粒子の表面上に支持された金属微粒子を含む複合熱電材料を提供する。

【0009】

そのような複合熱電材料においては、熱伝導率を抑制する一方で、支持されている金属微粒子を介して熱電材料粒子間の導電路を形成することにより導電率を増大できるため、性能特性が改善され得る。通常、熱電材料の性能特性は、以下の無次元性能指数ZT:

ZT=S2σT/κ (l)

(式中、Sはゼーベック係数(V/K)を示し、σは導電率(S/m)を示し、Tは絶対温度(K)を示し、Vは電圧を示し、κは熱伝導率(W/m/K)示す)により表される。

【0010】

用語「熱電材料」は、温度差により熱電能を生じることができる材料を指す。

【0011】

熱電材料粒子として、例えば、セラミックス及び合金から選択される粉末化熱電材料の粒子を使用することができる。詳細には、テルル化合物、シリコンゲルマン系化合物、シリサイド系化合物、スクッテルド鉱化合物、ホイスラー化合物、アンチモン酸亜鉛化合物、ホウ素化合物、クラスター固体、酸化物(例えば、酸化コバルト系化合物、酸化亜鉛系化合物、酸化チタン系化合物、層状ぺロブスカイト型酸化物等)、クラスレート化合物及びレアアース系近藤半導体から選択することが可能である。

【0012】

一実施形態において、熱電材料粒子の平均粒径は、10ナノメートル(nm)以上、100nm以上、1マイクロメートル(μm)以上、又は10μm以上であり得る。熱電材料粒子の平均粒径は、500μm以下、100μm以下、又は50μm以下であり得る。熱電材料粒子の粒径が大きすぎると、バインダー樹脂中に分散された際に成形体、例えば可撓性の膜を形成することが不可能となる。対照的に、熱電材料粒子の粒径が小さすぎると、粒子間で十分な接触を得ることが不可能となる。導電率が低下し、ZT値は増大することができない。

【0013】

本明細書において、熱電材料粒子又は金属微粒子の「平均粒径」という用語は、走査型電子顕微鏡(SEM)で観察される200個の粒子を無作為に選択し、SEM写真上で粒径を各粒子に関して測定した後、粒径の平均を決定することにより得られる平均粒径である。測定する粒子が円形を有さない場合、又は円形以外の不規則な形状を有する場合、長軸の直径と短軸の直径とを測定する。平均粒径は、長軸の直径と短軸の直径の平均として決定される。

【0014】

金属微粒子は、それらが熱電材料粒子上に支持されて、粒子間の導電路を形成できる限りは特に限定されない。パラジウム、銀、金、白金、ロジウム及びルテニウム等の貴金属を金属微粒子として使用することができる。一実施形態において、支持される金属微粒子の平均粒径は、通常、1nm以上(例えば、2nm以上、5nm以上、又はl0nm以上)である。支持される金属微粒子の平均粒径は、通常、50μm以下(例えば、10μm以下、1μm以下、100nm以下、又は50nm以下)である。

【0015】

熱電材料粒子の粒径が小さすぎると、その上に金属微粒子が支持される熱電材料の粒子間の十分な接触が達成されない。複合熱電材料の導電率を適切に増大することができず、上記の等式(1)のZTを増大することができない。対照的に、熱電材料粒子の粒径が大きすぎると、複合熱電材料の熱伝導率が増大し、そのため上記の等式(1)のZTを増大することができない。熱電材料粒子の平均粒径は、通常、金属微粒子の平均粒径よりも大きい。

【0016】

金属微粒子の含有率は、使用される金属微粒子に応じて適切に決定されるべきであり、その上に金属微粒子が支持される熱電材料粒子の容積を基準として、通常、10容積%以下である。金属微粒子の容積が大きすぎると、得られる複合熱電材料のゼーベック係数が低下し、また熱伝導率が増大する。ZT値が低下し、熱電特性が悪化し得る。対照的に、金属微粒子の容積が小さすぎると、得られる複合熱電材料の導電率を増大することができない。ZT値を増大することができず、熱電特性を改善することができない。金属微粒子の含有率は、その上に金属微粒子が支持される熱電材料粒子の容積を基準として、例えば0.1容積%以上、1容積%以上、又は2容積%以上であり得る。金属微粒子の含有率は、その上に金属微粒子が支持される熱電材料粒子の容積を基準として、例えば10容積%以下、5容積%以下、3容積%以下であり得る。

【0017】

例えば、金属微粒子がパラジウムの微粒子である場合、含有率は、その上に金属微粒子が支持される熱電材料粒子の容積を基準として、好ましくは0.5〜5容積%である。金属微粒子が銀の微粒子である場合、含有率は、その上に金属微粒子が支持される熱電材料粒子の容積を基準として、好ましくは0.1〜1容積%である。含有率が上記の範囲内にある場合、導電率は複合熱電材料のゼーベック係数の低下と、熱伝導率の増大とを抑制しながら、適切に増大されることができる。

【0018】

上述したように、熱電材料粒子の平均粒径と金属微粒子の平均粒径とは、得られる複合熱電材料の熱電特性に影響を与え得る。熱電材料粒子の平均粒径(D)の、金属微粒子の平均粒径(d)に対する比(即ち、d/D)も、得られる複合熱電材料の熱電特性に影響を与え得る。比d/Dは特に限定されないが、通常、1/500以上(例えば、1/200以上、1/100以上、1/50以上、又は1/20以上)である。また、比d/Dは特に限定されないが、通常、1/2以下(例えば、1/5以下、又は1/10以下)である。

【0019】

一実施形態において、その上に金属微粒子が支持される熱電材料粒子は、以下のように製造することができる。熱電材料粒子を、銀又はパラジウム等の金属の塩化物、酢酸塩、アセチルアセトネート又は硝酸塩等の塩の溶液中に浸漬することにより、銀又はパラジウムイオン等の金属イオンを熱電材料粒子上に支持させる。次いで、還元剤、水素等を用いて金属イオンを還元し、又は熱若しくは光により還元して、熱電材料粒子上に支持された金属微粒子を形成する。熱電材料粒子上の金属微粒子は、アルコール還元法を用いて金属塩を還元することによっても形成することができる。

【0020】

別の実施形態では、その上に金属微粒子が支持される熱電材料粒子は、熱電材料粒子に金属微粒子を吸着させることにより製造することができる。例えば、銀の微粒子等の金属微粒子は、熱分解保護剤(pyrolytic protecting agent)で被覆されている状態で商業的に入手可能である。これらの金属微粒子及び熱電材料粒子をトルエン等の適切な担体中に加え、蒸発により担体を除去することによって金属微粒子を熱電材料粒子に吸着させる。熱分解保護剤は金属微粒子上に残留し得るが、以下に記載するバインダー樹脂と混合した後、熱分解温度まで加熱することにより除去され得る。

【0021】

複合熱電材料は、その上に金属微粒子が支持される熱電材料粒子を、バインダー樹脂中に分散させることにより得られる。バインダー樹脂は、得られる複合熱電材料に可撓性及び完全性を付与する。バインダー樹脂は、その上に金属微粒子が支持される熱電材料粒子を分散させて完全な形成本体を形成できる限り、特に限定されない。様々なポリマー樹脂を使用することができる。例えば、熱可塑性樹脂又は硬化性樹脂を使用することができる。硬化性樹脂の例としては、エポキシ樹脂、フェノール樹脂及び不飽和ポリエステル樹脂等の熱硬化性樹脂;並びにポリアクリレート及びエポキシ樹脂等の光硬化性樹脂が挙げられる。

【0022】

バインダー樹脂の量は、複合熱電材料の総容積(即ち、その上に金属微粒子が支持される熱電材料粒子及びバインダー樹脂の総容積)を基準として、通常、5容積%以上、例えば10容積%以上である。また、バインダー樹脂の量は、複合熱電材料の総容積(即ち、その上に金属微粒子が支持される熱電材料粒子及びバインダー樹脂の総容積)を基準として、通常、50容積%以下、例えば30容積%以下である。バインダー樹脂の量が少なすぎると、結果として得られる形成本体は脆弱になり得る。対照的に、バインダー樹脂の量が多すぎると、導電率の改善が困難となり得る。

【0023】

硬化性樹脂が使用される場合、その上に金属微粒子が支持される熱電材料粒子は、樹脂の未硬化部分と均一に混合され、この混合物が硬化して形成本体を形成する。熱可塑性樹脂としては、ポリスチレン、ポリエチレン、ポリプロピレン、ポリアクリレート、ポリ塩化ビニル、ポリ酢酸ビニル、ポリビニルブチラール、エチレン酢酸ビニルコポリマー、ポリアリレート、ポリエーテルスルホン、ポリエーテルイミド及びポリカーボネート等の熱可塑性樹脂として知られるポリマーを使用することが可能である。溶媒に可溶な熱可塑性樹脂を使用する場合、その上に金属微粒子が支持される熱電材料粒子と熱可塑性樹脂を溶媒中で混合し、溶媒を除去して形成本体を得る。形成本体は、溶媒を除去した後、熱可塑性樹脂をガラス転移温度(Tg)以上の温度でホットプレスすることによって形成されてもよい。溶媒に容易に溶解しない熱可塑性樹脂を使用する場合、支持金属粒子を有する熱電材料粒子と熱可塑性樹脂とを、ニーダー又は押出機を使用して混合してもよい。形成本体は、上述したホットプレスにより得られてもよい。

【0024】

金属、合金、酸化物等の従来の熱電材料は、多くの場合、バルク材のように硬く、可撓性を有さない。しかしながら、熱電材料の層が、可撓性基材膜上の薄膜の形態で形成された場合、基材膜と一緒に幾分か可撓性の膜として取り扱うことが可能となる。しかしながら、熱電材料の薄膜は、多くの場合、基材膜の不在下では、それ自体を自立性膜として取り扱うことが不可能である。対照的に、本開示で提供される複合熱電材料は、それ自体で自立性膜として取り扱うことができ、上記の薄膜の形態の熱電材料と比較した場合に、改善された取り扱い特性を有することができる。

【0025】

上述したように製造された複合熱電材料から熱電発電素子を形成する場合、発電は温度差から行うことができる。現在報告されている熱電材料の性能は、大量発電が不可能であるため、熱電材料は、小さい電力でも作動できる電気製品の電源として適用され得る。例えば、熱電材料は電子ペーパー、無線ICタグ(RFID)用途及び時計に電力を提供するのに使用され得る。発電が小さい温度変化により変動するため、熱電材料は、発電における変化を利用する様々なセンサーにも使用され得る。更に、高性能熱電材料が開発された場合、本発明の方法を使用して可撓性の熱電素子を得ることができ、したがってその幅広い用途が期待できる。熱電発電素子のみでなく、ペルチェ効果を利用したペルチェ冷却素子にも適用することができる。

【実施例】

【0026】

実施例1〜3及び比較例1

アルミニウムでドープされた酸化亜鉛粒子(平均粒径:200nm、Zn0.98Al0.02O、Hakusuitech Ltd.により商標名23Kで製造)を得た。以下の実施例及び比較例に記載する「酸化亜鉛粒子」の全ては、同一の酸化亜鉛粒子、即ちアルミニウムでドープされた酸化亜鉛粒子(商標名23K)である。酸化亜鉛粒子及びパラジウム(II)アセチルアセトネート(Aldrich Co.により製造)を、表1に示すパラジウム含有率(容積%)でナスフラスコ内に配置した。ここに保証済みエタノール(50ml)を加え、蒸発器を使用して撹拌することにより乾燥した後、パラジウム(II)アセチルアセトネートを酸化亜鉛粒子上に吸着させた。次に、ナスフラスコ内部に付着した粒子を収集し、セパラブルフラスコ内に配置した後、窒素で約20分間交換した。続いて、N2フローを行う一方、セパラブルフラスコを185℃の油浴内に浸すことにより熱を用いて粒子を還元し、パラジウム(Pd)金属微粒子を支持する酸化亜鉛(ZnO)粒子を形成した。2時間後、セパラブルフラスコを油浴から取り出し、温度を自然の冷却により室温に戻した。パラジウム金属微粒子を支持する酸化亜鉛粒子を含む粉末を収集した。

【0027】

上記の粉末とポリビニルブチラール(Wako Pure Chemical Industries,Ltd.により製造:約900〜1000の平均重合度)(同一のポリビニルブチラールを、以下の実施例及び比較例でも使用した)のイソプロピルアルコール(IPA)溶液(l0重量%)とを撹拌しながら混合した。粉末のポリビニルブチラールバインダー樹脂に対する容積比は、90:10であった。次いで、混合物を室温で乾燥して、パラジウム(Pd)金属微粒子を支持する酸化亜鉛(ZnO)粒子がポリビニルブチラールバインダー樹脂中に分散されている複合熱電材料を得た。比較例1では、パラジウム(Pd)金属微粒子を支持する処理を受けなかった酸化亜鉛粒子を使用した。

【0028】

パラジウム金属の容積%は、パラジウム金属微粒子の密度12.02g/cm3及び酸化亜鉛粒子の5.68g/cm3を使用して計算した。粉末のポリビニルブチラールバインダー樹脂に対する容積比は、ポリビニルブチラールの密度1.06g/cm3を使用することにより計算した。同一の密度値を以下の実施例及び比較例で使用した。

【0029】

次に、複合材料のプレス成形を、1GPaの印加圧力下にて120℃で一方向に3分間プレスすることにより行った。プレス時、印加圧力に垂直な方向へのサンプルの広がりを抑制するために、2.2mmのシリコンゴムシートの10mm×10mmの中心部をくり抜いて得た枠を使用した。プレス板とサンプルとの間に、フッ素系表面処理剤により可剥性が改善されたガラス板を配置して、プレス後のサンプルからの十分な剥離性を得た。

【0030】

実施例4〜5及び比較例2

パラジウム(II)アセチルアセトネート(Aldrich Co.により製造)を表2に示すパラジウム含有率(容積%)で使用した以外は、実施例1〜3と同様にして、パラジウム(Pd)金属微粒子を支持する酸化亜鉛(ZnO)粒子の粉末と、ポリビニルブチラールバインダー樹脂とを容積比による比80:20で混合し、複合熱電材料のサンプルを得た。比較例2では、パラジウム(Pd)金属微粒子を支持する処理を受けなかった酸化亜鉛粒子を使用した。

【0031】

実施例6〜7及び比較例3

パラジウム(II)アセチルアセトネート(Aldrich Co.により製造)を表3に示すパラジウム含有率(容積%)で使用した以外は、実施例1〜3と同様にして、パラジウム(Pd)金属微粒子を支持する酸化亜鉛(ZnO)粒子の粉末と、ポリビニルブチラールバインダー樹脂とを、容積比による比70:30で混合し、複合熱電材料のサンプルを得た。比較例3では、パラジウム(Pd)金属微粒子を支持する処理を受けなかった酸化亜鉛粒子を使用した。

【0032】

比較例4〜7

パラジウム(II)アセチルアセトネート(Aldrich Co.により製造)を表3に示すパラジウム含有率(容積%)で使用し、ポリビニルブチラールバインダー樹脂を使用しなかった以外は、実施例1〜3と同様にして、パラジウム(Pd)金属微粒子を支持する酸化亜鉛(ZnO)粒子の粉末のみをイソプロピルアルコール(IPA)中に分散し、サンプルを得た。比較例4では、パラジウム(Pd)金属微粒子を支持する処理を受けなかった酸化亜鉛粒子を使用した。

【0033】

サンプルの評価

得られたサンプルの質量、厚さ及び寸法を測定することにより、密度を計算した。更に、四探針測定法を用いて、室温(25℃)で電圧(V)/電流(I)を測定することにより導電率(σ)を計算した。更に、熱起電力を測定することによりゼーベック係数(S)を計算して、出力因子P(P=S2σ)を決定した。更に、熱拡散率及び組成比を測定することにより比熱を計算して、熱伝導率(κ)を決定した。これらの測定結果に基づいて、上記の等式(1)により、300Kの作動温度における無次元性能指数ZTを決定した。結果を表1〜4及び図4に示す。熱電特性を評価する際、金属微粒子を支持する熱電材料粒子とバインダー樹脂との混合物である評価されるサンプルが、金属微粒子を支持しない熱電材料粒子とバインダー樹脂との混合物のZT値である基準値よりも高いZT値を有する場合、「良」として格付けされる。膜形成特性も評価し、「良」又は「不良」として格付けした。「良」は、サンプルが可撓性を有し、独立した箔として取り扱えることを意味する一方、「不良」は、サンプルの可撓性が乏しく、独立した箔として取り扱うには脆弱であることを意味する。

【0034】

図2及び3に、実施例1及び3で製造した粉末の電界放射型走査電子顕微鏡(FE−SEM)写真を示し、パラジウム微粒子が酸化亜鉛粒子の表面上に支持されていることを観察した。図2及び3の写真から200個の金属微粒子を無作為に選択し、上述したようにSEM写真上で粒径を測定した後、200個の粒子の粒径の平均を決定した。その結果、パラジウム金属微粒子の平均粒径は、それぞれ4.10nm(標準偏差:1.19nm)及び4.24nm(標準偏差:0.99nm)であった。また、複合熱電材料は、従来のバルク成形体が得られた焼成温度(1,300℃)よりも低い温度(120℃)で製造することができた。

【0035】

【表1】

【0036】

【表2】

【0037】

【表3】

【0038】

【表4】

【0039】

実施例8〜9及び比較例8

アルミニウムでドープされた酸化亜鉛粒子(平均粒径200nm、Zn0.98Al0.02O、Hakusuitech Ltd.により商標名23Kで製造)を調製した。

【0040】

次に、熱分解保護剤で被覆された銀ナノ粒子(Mitsuboshi Belting Ltd.製の銀ナノ粒子前駆体)(Mdot−SS)(銀の粒径(保護剤を含まない)は、3〜5nmである)から構成された粉末及び23Kを、表5に示す銀含有率(容積%)で、ナスフラスコ内に配置した。ここに100mlの保証付きエタノールを加え、Mdot−SSを超音波振動により溶解し、蒸発器を使用して撹拌することにより乾燥した後、Mdot−SSを23Kの粒子上に吸着させ、得られた微粒子の粉末を収集した。銀金属の容積%は、貴金属微粒子の密度10.49g/cm3及び酸化亜鉛粒子の密度5.68g/cm3を使用して計算する。

【0041】

上記の粉末及びポリビニルブチラールのイソプロピルアルコール(IPA)溶液(1重量%)を、粉末とポリビニルブチラールバインダー樹脂との容積比による比90:10で混合した後、ハイブリッドミキサーにより、5分毎に氷浴による冷却を含めながら10分間撹拌した。溶液を十分に冷却した後、この溶液をナスフラスコに移動し、次いでIPAを蒸発器により蒸発させて、粉末がPVB中に分散された複合材料を得た。得られた複合材料を瑪瑙乳鉢内で粉砕し、微細に粉砕された複合材料を収集した。粉末のポリビニルブチラールバインダー樹脂に対する容積比は、ポリビニルブチラールの密度1.06g/cm3を使用することにより計算する。

【0042】

次に、1GPaの印加圧力下にて120℃で一方向に30分間プレスすることによりプレス成形を行った。プレス時、印加圧力に垂直な方向へのサンプルの広がりを抑制するために、厚さ2.2mmのシリコンゴムシートの10mm×10mmの中心部をくり抜いて得た枠を使用した。サンプルのプレス板とサンプルとの間に、フッ素系表面処理剤により可剥性が改善されたガラス板を配置して、プレス後のサンプルの十分な離型性を得た。Mdot−SSの保護剤をホットプレスにより熱分解して、保護剤を含まない銀微粒子とし、かくして銀微粒子が23Kの粒子の表面上に支持されている粒子を得た。200℃のホットプレス温度がポリビニルブチラールのガラス転移温度よりも十分高いため、ポリビニルブチラール樹脂が流動性となり、プレス圧力により粒子がポリビニルブチラール樹脂を脇へ押しのけ、それによって隣接する粒子は銀微粒子を介して連結する。

【0043】

比較例9〜11

Mdot−SSを表6に示す銀含有率(容積%)で使用し、ポリビニルブチラールバインダー樹脂を使用しなかった以外は、実施例8〜9と同様にして、パラジウム(Pd)金属微粒子を支持する酸化亜鉛(ZnO)粒子の粉末のみをイソプロピルアルコール(IPA)中に分散し、サンプルを得た。比較例9では、銀(Ag)微粒子を支持する処理を受けなかった酸化亜鉛粒子を使用した。

【0044】

サンプルの評価

パラジウム(Pd)金属微粒子を支持する酸化亜鉛(ZnO)粒子を使用する上述した実施例及び比較例と同様にして、サンプルを評価した。結果を表5〜6に示す。

【0045】

【表5】

【0046】

【表6】

【0047】

実施例10〜11及び比較例12

アルミニウムでドープされた酸化亜鉛粒子(平均粒径200nm、Zn0.98Al0.02O Hakusuitech Ltd.により商標名23Kで製造)の代わりに、セレン化ビスマス(粒径は明かではない、Kojundo Chemical Lab.Co.,Ltd.製のBi2Se3)の粒子を熱電材料として使用し、パラジウム(II)アセチルアセトネート(Aldrich Co.により製造)を表7に示すパラジウム含有率(容積%)で使用した以外は、実施例1〜3と同様にして複合熱電材料を製造した後、評価した。比較例12では、パラジウム(Pd)金属微粒子を支持する処理を受けなかったセレン化ビスマスの粒子を使用した。結果を表7に示す。パラジウム金属の容積%は、パラジウム金属微粒子の密度12.02g/cm3及びセレン化ビスマス粒子の密度7.68g/cm3を使用して計算する。

【0048】

【表7】

【0049】

産業上の利用可能性

本開示の複合熱電材料は、熱電発電素子に形成されることにより、電子ペーパー、無線ICタグ(RFID)及び時計等の電気製品の電源として適用できる。本開示の複合熱電材料はまた、発電が小さい温度変化によって変動する事実を利用して、様々なセンサーにも適用できる。高性能熱電材料が開発された場合、本開示の方法を使用して可撓性の熱電素子を得ることができ、したがって幅広い用途が期待できる。熱電発電素子としてのみでなく、ペルチェ効果を利用したペルチェ冷却素子としても適用することが可能である。

【特許請求の範囲】

【請求項1】

バインダー樹脂と、

前記バインダー樹脂中に分散された熱電材料粒子と、

前記熱電材料粒子の表面上に支持された金属微粒子と、を含む、複合熱電材料。

【請求項2】

前記熱電材料粒子が10nm〜500μmの平均粒径を有し、前記金属微粒子が1nm〜50μmの平均粒径を有し、前記熱電材料粒子の平均粒径が前記金属微粒子の平均粒径よりも大きい、請求項1に記載の複合熱電材料。

【請求項3】

前記金属微粒子の平均粒径(d)の前記熱電材料粒子の平均粒径(D)に対する比(d/D)が、1/500〜1/2である、請求項2に記載の複合熱電材料。

【請求項4】

前記熱電材料粒子が金属又は金属酸化物を含有する、請求項1〜3のいずれか一項に記載の複合熱電材料。

【請求項5】

前記金属微粒子が貴金属の微粒子である、請求項1〜4のいずれか一項に記載の複合熱電材料。

【請求項6】

前記貴金属がパラジウム、銀、金、白金、ロジウム又はルテニウムである、請求項5に記載の複合熱電材料。

【請求項7】

前記熱電材料粒子及び前記金属微粒子の総容積を基準として、前記金属微粒子を10容積%以下の量で含有する、請求項1〜6のいずれか一項に記載の複合熱電材料。

【請求項8】

前記金属微粒子がパラジウムの微粒子であり、かつ前記金属微粒子の含有率が、前記熱電材料粒子及び前記金属微粒子の総容積を基準として0.5〜5容積%である、請求項7に記載の複合熱電材料。

【請求項9】

前記金属微粒子が銀の微粒子であり、かつ前記金属微粒子の含有率が、前記熱電材料粒子及び前記金属微粒子の総容積を基準として0.1〜1容積%である、請求項7に記載の複合熱電材料。

【請求項10】

金属微粒子が前記熱電材料粒子の表面上に支持されている粒子を形成する工程と、

得られた前記粒子をバインダー樹脂中に分散させる工程と、を含む、複合熱電材料の製造方法。

【請求項11】

熱電材料粒子を金属塩の溶液中に導入することにより前記粒子を均一に分散させる工程と、

前記金属塩を還元することにより金属微粒子を前記粒子上に沈着させる工程と、を含む、請求項10に記載の複合熱電材料の製造方法。

【請求項12】

熱電材料粒子と、前記熱電材料粒子の表面上に支持された金属微粒子とを含む粒子をバインダー樹脂の溶液中に添加する工程と、前記溶媒を除去する工程と、を含む、請求項10又は11に記載の複合熱電材料の製造方法。

【請求項1】

バインダー樹脂と、

前記バインダー樹脂中に分散された熱電材料粒子と、

前記熱電材料粒子の表面上に支持された金属微粒子と、を含む、複合熱電材料。

【請求項2】

前記熱電材料粒子が10nm〜500μmの平均粒径を有し、前記金属微粒子が1nm〜50μmの平均粒径を有し、前記熱電材料粒子の平均粒径が前記金属微粒子の平均粒径よりも大きい、請求項1に記載の複合熱電材料。

【請求項3】

前記金属微粒子の平均粒径(d)の前記熱電材料粒子の平均粒径(D)に対する比(d/D)が、1/500〜1/2である、請求項2に記載の複合熱電材料。

【請求項4】

前記熱電材料粒子が金属又は金属酸化物を含有する、請求項1〜3のいずれか一項に記載の複合熱電材料。

【請求項5】

前記金属微粒子が貴金属の微粒子である、請求項1〜4のいずれか一項に記載の複合熱電材料。

【請求項6】

前記貴金属がパラジウム、銀、金、白金、ロジウム又はルテニウムである、請求項5に記載の複合熱電材料。

【請求項7】

前記熱電材料粒子及び前記金属微粒子の総容積を基準として、前記金属微粒子を10容積%以下の量で含有する、請求項1〜6のいずれか一項に記載の複合熱電材料。

【請求項8】

前記金属微粒子がパラジウムの微粒子であり、かつ前記金属微粒子の含有率が、前記熱電材料粒子及び前記金属微粒子の総容積を基準として0.5〜5容積%である、請求項7に記載の複合熱電材料。

【請求項9】

前記金属微粒子が銀の微粒子であり、かつ前記金属微粒子の含有率が、前記熱電材料粒子及び前記金属微粒子の総容積を基準として0.1〜1容積%である、請求項7に記載の複合熱電材料。

【請求項10】

金属微粒子が前記熱電材料粒子の表面上に支持されている粒子を形成する工程と、

得られた前記粒子をバインダー樹脂中に分散させる工程と、を含む、複合熱電材料の製造方法。

【請求項11】

熱電材料粒子を金属塩の溶液中に導入することにより前記粒子を均一に分散させる工程と、

前記金属塩を還元することにより金属微粒子を前記粒子上に沈着させる工程と、を含む、請求項10に記載の複合熱電材料の製造方法。

【請求項12】

熱電材料粒子と、前記熱電材料粒子の表面上に支持された金属微粒子とを含む粒子をバインダー樹脂の溶液中に添加する工程と、前記溶媒を除去する工程と、を含む、請求項10又は11に記載の複合熱電材料の製造方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図2】

【図3】

【図4】

【図5】

【公表番号】特表2012−523121(P2012−523121A)

【公表日】平成24年9月27日(2012.9.27)

【国際特許分類】

【出願番号】特願2012−503703(P2012−503703)

【出願日】平成22年4月1日(2010.4.1)

【国際出願番号】PCT/US2010/029632

【国際公開番号】WO2010/117875

【国際公開日】平成22年10月14日(2010.10.14)

【出願人】(505005049)スリーエム イノベイティブ プロパティズ カンパニー (2,080)

【Fターム(参考)】

【公表日】平成24年9月27日(2012.9.27)

【国際特許分類】

【出願日】平成22年4月1日(2010.4.1)

【国際出願番号】PCT/US2010/029632

【国際公開番号】WO2010/117875

【国際公開日】平成22年10月14日(2010.10.14)

【出願人】(505005049)スリーエム イノベイティブ プロパティズ カンパニー (2,080)

【Fターム(参考)】

[ Back to top ]