複合生体材料

【課題】 従来のリン酸カルシウムを成分とした生体材料では、人工骨として使用すると、外力を受けると脆いため、生体への補填時あるいは補填後に折損や破損が生じていた。またその解決策として、水和反応による自己硬化する材料内に炭素繊維や織布状の無機質繊維を混入あるいは充填して強度を高める方法があるが、材料内部に気孔が作られないため生体との親和性が低かった。

【解決手段】 結晶質のリン酸カルシウム微粉末に純チタンあるいはチタン合金製の金属繊維を混入して原料粉末とし、該原料粉末に解膠剤(気泡安定剤)と起泡剤(界面活性剤)を混合攪拌し多孔性流動体とし、予め決められた鋳込型に流し込み、その後、これを乾燥後に電気炉などを用いた加熱によって解膠剤および起泡剤を分解消失させ、焼結することでセラミックスとし、該金属繊維で補強された、微細な気孔を有するリン酸カルシウム多孔体とした。

【解決手段】 結晶質のリン酸カルシウム微粉末に純チタンあるいはチタン合金製の金属繊維を混入して原料粉末とし、該原料粉末に解膠剤(気泡安定剤)と起泡剤(界面活性剤)を混合攪拌し多孔性流動体とし、予め決められた鋳込型に流し込み、その後、これを乾燥後に電気炉などを用いた加熱によって解膠剤および起泡剤を分解消失させ、焼結することでセラミックスとし、該金属繊維で補強された、微細な気孔を有するリン酸カルシウム多孔体とした。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、生体に埋植して使用される人工骨や人工関節、人工歯根、歯科用埋植材に好適な複合生体材料およびその製造方法に関するものである。

【背景技術】

【0002】

人工骨として使用される生体用材料としてのリン酸カルシウム化合物にはハイドロキシアパタイトを成分にするものと、β−リン酸三カルシウムを成分とするものがあり、前者のハイドロキシアパタイトは生体に補填後に骨と結合し初期強度はあるが非吸収性であるのに対して、後者のβ−リン酸三カルシウムを原料とする人工骨は吸収性があり生体に補填後に自家骨に置換されるという特性を有している。

【0003】

リン酸カルシウム化合物には2種類の製法があり、電気炉等を用いて高温で焼成し焼結反応によりセラミックスとする方法と、リン酸カルシウムの原料粉末に水等を添加して、セメントや石膏が固まるのと同様に水和反応によって固化させる方法がある。

【0004】

焼結反応によってリン酸カルシウム化合物を成分とする人工骨の製法には、リン酸カルシウム微粉末に解膠剤(気泡安定剤)を水溶液にしたものを添加し混合し、この混合液に起泡剤(界面活性剤)を添加して連続した微細な空孔を有する多孔性流動体を調整し、この多孔性流動体を乾燥処理することによりリン酸カルシウムの骨格を有するリン酸カルシウム多孔形成体を作成し、その後、このリン酸カルシウム多孔形成体を電気炉などを用いて300℃/hr程度の昇温速度で1000〜1300℃程度の温度まで加熱して焼成し、前期解膠剤と起泡剤を分解消失させると同時にセラミックスとして焼結を行い、リン酸カルシウム化合物の内部に気孔を持ったリン酸カルシウム多孔体を製造する方法を挙げることができる。(特許文献1)

【0005】

或いは、焼結反応によるリン酸カルシウム多孔体の製造方法の別な例としては、ワックス系バインダーを含有しリン酸カルシウム系セラミックスの微粉末からなる顆粒予成体を所定直径の顆粒になるように粉砕して顆粒状成形体を得る工程と、リン酸カルシウム系セラミックスの微粉末からなる水性発泡スラリに前期顆粒状成形体が分散するように混合する工程と、前期顆粒状成形体を混合した前期水性発泡スラリを所望形状の型に流し込んだ後乾燥焼成する工程を具備することを特徴とする生体材料の製造方法(特許文献2)を挙げることができる。

【0006】

水和反応によるリン酸カルシウム化合物の製法としては、第2リン酸カルシウムと、第4リン酸カルシウム及び/またはα−リン酸三カルシウムとの混合粉末に水を添加してスラリ状とし、その後水和反応により自己硬化をさせて水硬性のリン酸カルシウム化合物を得る方法がある。(例えばFC REPORT,vol.6(1988),p475〜480「バイオセラミックスとしての水硬性アパタイト」)

【0007】

これらの方法で作られたリン酸カルシウム化合物は生体との親和性に優れることから、人工骨や人工歯根等の生体材料として既に実用化されている。

【先行技術文献】

【特許文献】

【0008】

【特許文献1】特開昭63−40782号 公報

【特許文献2】特開平5−237178号 公報

【特許文献3】特開平2−44054号 公報

【特許文献4】特開2001−309970 公報

【特許文献5】特開2004−67547 公報

【特許文献6】特開2006−150431 公報

【発明が解決しようとする課題】

【0009】

しかしながら従来のリン酸カルシウム化合物は、外力に対して十分な強度が得られず脆いとの欠点があり、その結果、外科手術の際の生体への埋植時に、あるいは生体に埋植後に折損や破損が生じていた。

【0010】

また、多孔性流動体を所定の型に流し込み乾燥した後、電気炉等で1000℃以上の高温で焼成して、焼結によりセラミックスとする製造方法において、焼結前と焼結後では製品寸法に約10%程度の収縮が生じることから、流し込みに用いた型に対する転写性が悪く、更に焼結後の製品の形状を測定すると、タテ方向とヨコ方向あるいはタカサ方向の収縮率が一定でなく、そのため、焼結後の製品に対して2次加工を行う必要があり、コストの上昇をまねいていた。

【0011】

この欠点を解決する従来技術として、α−リン酸三カルシウムとリン酸四カルシウムとの混合粉末体に炭素繊維などの繊維を混入して補強することを特徴とする水硬性の自己硬化型リン酸カルシウム(特許文献3)を挙げることができる。

【0012】

別な、従来技術として、アパタイトを主体とする水硬性の自己硬化型のマトリクス中に不織布または織布状の無機質繊維を充填してなることを特徴とする生体材料(特許文献4)を挙げることができる。

【0013】

上記2方法で作成される水硬性のリン酸カルシウムは、いずれも硬化後にはハイドロキシアパタイトとなり非吸収性の生体材料となる。

【0014】

また人工骨は、周囲の組織との親和性を保つために、材料内部に細胞が侵入し易いように気孔を持った多孔体であることが推奨されているが、上記2種に用いられた水硬性の自己硬化型で作られたリン酸カルシウムでは、硬化後に気孔を形成するのが困難であることが知られている。

【0015】

これらのように水硬性のリン酸カルシウムは、ハイドロキシアパタイトであるため非吸収性の材料であり、該材料内部に気孔を持たないため周囲組織との親和性が悪い材料となり、該材料内に炭素繊維や織布状の無機質繊維を混入あるいは充填して強度を高め、製品寸法を安定させても、人工骨としての有用性が低い生体材料となる。

【課題を解決するための手段】

【0016】

本発明は、リン酸カルシウム微粉末を焼結させてリン酸カルシウム多孔体を製造する際に、リン酸カルシウム微粉末に純チタンあるいはチタン合金製の金属繊維を混入し十分に撹拌して混合し原料粉末とし、この原料粉末に液状の解膠剤(気泡安定剤)と起泡剤(界面活性剤)を混ぜて多孔性流動体を調整し、その後、この多孔性流動体を乾燥処理することによりリン酸カルシウムの骨格を有し金属繊維を含有したリン酸カルシウム多孔形成体を作製し、このリン酸カルシウム多孔形成体を電気炉などを用いて300℃/hr程度の昇温速度で1000〜1300℃程度の温度まで加熱して焼成し、前期解膠剤と起泡剤を分解消失させると同時にセラミックスとして焼結を行い、リン酸カルシウム多孔体内部に金属繊維が混入された複合生体材料である。

【0017】

或いは、前期多孔性流動体を、所定形状の鋳込型に流し込んだ後に乾燥させて、それを1000〜1300℃程度の温度まで加熱して焼成し、前期解膠剤と起泡剤を分解消失させると同時にセラミックスとして焼結を行い、焼結によって作られた外観形状が鋳込型を転写した形状で、リン酸カルシウム多孔体内部に金属繊維が混入された複合生体材料である。

【0018】

ここで用いる純チタンあるいはチタン合金製の金属繊維の直径は10〜200μmで、アスペクト比20以上(短軸:長軸比=1:20以上)の繊維で、リン酸カルシウム微粉末の質量をWp、該金属繊維の質量をWtとした場合、リン酸カルシウム微粉末と該金属繊維の混合比率Wt/Wpは、5<Wt/Wp<50(%)とし、該金属繊維どうしが絡まないように混合する。

【0019】

純チタンあるいはチタン合金製の金属繊維の直径が10μmよりも細いと金属繊維同志が絡み易くなり均一な複合が困難となり、また直径が200μm以上の場合はスラリの粘度が高くなり混合作業が困難である。同時に混合比率Wt/Wpを5%以下にすると十分な効果が得られず、混合比率Wt/Wpが50%以上では均一に混合することが困難である。

【0020】

リン酸カルシウムと、純チタンあるいはチタン合金製の金属繊維の高温領域での熱膨張係数はほぼ近似の値で、さらに高温領域では該金属繊維の縦弾性係数(ヤング率)が低下するため、電気炉等による昇温時にリン酸カルシウムとの膨張率の違いを吸収し、製品への熱応力によるストレスが軽減され、熱膨張率の違いによるクラックや異種材料による剥離等の問題発生も起きにくい。

【0021】

また、純チタンあるいはチタン合金製の金属繊維を混入した原料粉末から作られた多孔性流動体を乾燥させたリン酸カルシウム多孔形成体は、高温で焼成してセラミックスに焼結させることによって収縮を起こすが、その収縮率は約7%以下となり、またタテ・ヨコ・タカサ方向の収縮率がほぼ同一となるので、多孔性流動体を型に流し込んで成型した時の転写性の向上がみられ、焼結後の製品に対して2次加工を減らせることで製造コストを下げることができた。

【発明の効果】

【0022】

リン酸カルシウム微粉末に純チタンあるいはチタン合金製の金属繊維を混入し十分に撹拌して混合し原料粉末とし、この原料粉末に液状の解膠剤(気泡安定剤)と起泡剤(界面活性剤)を混ぜて多孔性流動体を調整し、その後、この多孔性流動体を乾燥処理することによりリン酸カルシウムの骨格を有し金属繊維を含有したリン酸カルシウム多孔形成体を作製し、このリン酸カルシウム多孔形成体を電気炉など焼成してセラミックスとすることで、金属繊維を含有しながら、更に内部に気孔を持ったリン酸カルシウム化合物の多孔体とすることができ、生体との親和性が良い金属繊維含有リン酸カルシウム多孔体の複合生体材料ができた。

【0023】

リン酸カルシウム多孔体に純チタンあるいはチタン合金製の金属繊維を含有させることで、焼結後にできあがったセラミックスの躯体の強度が向上し、その結果、外科手術の際の生体への埋植時に、あるいは生体に埋植後に生じる折損や破損を減らせる金属繊維含有リン酸カルシウム多孔体の複合生体材料ができた。

【0024】

リン酸カルシウム粉末に純チタンあるいはチタン合金製の金属繊維を混入し原料粉末とし、該原料粉末に解膠剤や起泡剤を添加し混合撹拌して得られた多孔性流動体を所望の形状の鋳込型に流しこんだ多孔形成体は、タテ・ヨコ・タカサ方向の収縮率がほぼ同一で、収縮率が小さくて安定し、該型との転写性が良く、焼結後の2次加工を減らせる金属繊維含有リン酸カルシウム多孔体の複合生体材料ができた。

【実施例1】

【0025】

β−リン酸カルシウム微粉末に純チタン製金属繊維を混入した。この時に用いたβ−リン酸三カルシウムはメカノケミカル法にて製造された微粉末で、純チタンの金属繊維は直径が100μで長さが5mmの繊維を用いた。β−リン酸カルシウム微粉末の質量を10g、金属繊維の質量を0.5gを調合し、十分に混合撹拌したものを原料粉末とした。原料粉末10gに、解膠剤として10%ポリアクリル酸アンモニウム塩10ccを加えて混合した。つづいて、起泡剤としてポリオキシエチレンノニルファニルエーテル1.8gを添加した後、撹拌機を用いて均一に起泡するように混合し撹拌し多孔性流動体とした。撹拌後、該多孔性流動体をパラフィン紙で内張りした所望形状の容器に流し込み、ひきつづき恒温槽に入れ、40℃の雰囲気中で20時間乾燥した。乾燥後、アルミナ製容器に移し、300℃/毎時の昇温速度で300℃まで昇温させ、300℃で4時間の滞留を行い、その後300℃/毎時の昇温速度で1000℃まで昇温させ、該1000℃で40分間保持し焼結を行った。

【0026】

実施例1で得られた金属繊維を含有したリン酸カルシウム多孔体の気孔の大きさは100〜400μmで、気孔率は75%、圧縮強度は10Mpaであった。

【実施例2】

【0027】

粒径が0.3μm以下のハイドロキシアパタイト微粉末10gに、チタン合金(Ti−6Al−4V)製金属繊維1.5gを混入し原料粉末とした。該チタン合金の金属繊維は直径が150μで長さが3mmの繊維を用いた。該原料粉末に解膠剤として20%ポリアクリル酸アンモニウム塩を10cc加え混合した。つづいて、起泡剤としてデカグリセリンモノラウレート1.8gを添加した後、攪拌機を用いて均一に起泡するように混合し攪拌した。攪拌後、前記多孔性流動体をパラフィン紙で内張りした所望形状の容器に流し込み、ひきつづき恒温恒湿槽に入れ、50℃の環境で24時間乾燥した。乾燥後、アルミナ製容器に移し、300℃/毎時の昇温速度で500℃まで昇温し、500℃で4時間の滞留を行い、その後再び300℃/毎時の昇温速度で1300℃まで昇温し、1300℃で1時間保持して焼結を行なった。

【実施例3】

【0028】

実施例1で作られた多孔性流動体を図2の椎体用スペーサの鋳込用の型に流し込み、所望の形状とした。ここで鋳込用の型は焼結による収縮率を見込んだ形状に設計され、製品を型から剥離し易くするために、3%の抜き勾配が設定され、側面のネジ形状部は置中子としてある。この場合の置中子はパラフィン製として、製品を型から剥離する時は置中子を付けたまま取りだす構造とした。該パラフィンの溶融温度は80℃以上である。多孔性流動体を鋳込型に流した後、ひきつづき恒温槽に入れ、40℃の雰囲気中で20時間乾燥した。乾燥後、アルミナ製容器に移し、300℃/毎時の昇温速度で300℃まで昇温させ、300℃で4時間の滞留を行い、その後300℃/毎時の昇温速度で1000℃まで昇温させ、該1000℃で40分間保持し焼結を行った。焼結後に得られた製品は、パラフィン製の置中子が焼成工程で消失し、多孔体にはネジ形状が形作られ、全体の大きさはほぼ収縮を見込んだ値であった。

【産業上の利用可能性】

【0029】

本発明の純チタンあるいはチタン合金製の金属繊維を混入したリン酸カルシウム多孔体の複合生体材料は、生体に使用される人工骨;人工関節;骨補填材;骨充填剤や骨置換材:人工歯根:歯科用補填材等の多様な分野・用途で有効に利用できる。

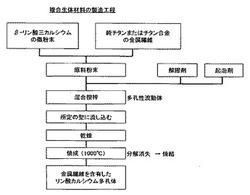

【図面の簡単な説明】

【0030】

【図1】リン酸カルシウム多孔体の製造工程

【図2】椎体固定用スペーサを作製するための鋳込型の図面

【図3】製品例の図面

【技術分野】

【0001】

本発明は、生体に埋植して使用される人工骨や人工関節、人工歯根、歯科用埋植材に好適な複合生体材料およびその製造方法に関するものである。

【背景技術】

【0002】

人工骨として使用される生体用材料としてのリン酸カルシウム化合物にはハイドロキシアパタイトを成分にするものと、β−リン酸三カルシウムを成分とするものがあり、前者のハイドロキシアパタイトは生体に補填後に骨と結合し初期強度はあるが非吸収性であるのに対して、後者のβ−リン酸三カルシウムを原料とする人工骨は吸収性があり生体に補填後に自家骨に置換されるという特性を有している。

【0003】

リン酸カルシウム化合物には2種類の製法があり、電気炉等を用いて高温で焼成し焼結反応によりセラミックスとする方法と、リン酸カルシウムの原料粉末に水等を添加して、セメントや石膏が固まるのと同様に水和反応によって固化させる方法がある。

【0004】

焼結反応によってリン酸カルシウム化合物を成分とする人工骨の製法には、リン酸カルシウム微粉末に解膠剤(気泡安定剤)を水溶液にしたものを添加し混合し、この混合液に起泡剤(界面活性剤)を添加して連続した微細な空孔を有する多孔性流動体を調整し、この多孔性流動体を乾燥処理することによりリン酸カルシウムの骨格を有するリン酸カルシウム多孔形成体を作成し、その後、このリン酸カルシウム多孔形成体を電気炉などを用いて300℃/hr程度の昇温速度で1000〜1300℃程度の温度まで加熱して焼成し、前期解膠剤と起泡剤を分解消失させると同時にセラミックスとして焼結を行い、リン酸カルシウム化合物の内部に気孔を持ったリン酸カルシウム多孔体を製造する方法を挙げることができる。(特許文献1)

【0005】

或いは、焼結反応によるリン酸カルシウム多孔体の製造方法の別な例としては、ワックス系バインダーを含有しリン酸カルシウム系セラミックスの微粉末からなる顆粒予成体を所定直径の顆粒になるように粉砕して顆粒状成形体を得る工程と、リン酸カルシウム系セラミックスの微粉末からなる水性発泡スラリに前期顆粒状成形体が分散するように混合する工程と、前期顆粒状成形体を混合した前期水性発泡スラリを所望形状の型に流し込んだ後乾燥焼成する工程を具備することを特徴とする生体材料の製造方法(特許文献2)を挙げることができる。

【0006】

水和反応によるリン酸カルシウム化合物の製法としては、第2リン酸カルシウムと、第4リン酸カルシウム及び/またはα−リン酸三カルシウムとの混合粉末に水を添加してスラリ状とし、その後水和反応により自己硬化をさせて水硬性のリン酸カルシウム化合物を得る方法がある。(例えばFC REPORT,vol.6(1988),p475〜480「バイオセラミックスとしての水硬性アパタイト」)

【0007】

これらの方法で作られたリン酸カルシウム化合物は生体との親和性に優れることから、人工骨や人工歯根等の生体材料として既に実用化されている。

【先行技術文献】

【特許文献】

【0008】

【特許文献1】特開昭63−40782号 公報

【特許文献2】特開平5−237178号 公報

【特許文献3】特開平2−44054号 公報

【特許文献4】特開2001−309970 公報

【特許文献5】特開2004−67547 公報

【特許文献6】特開2006−150431 公報

【発明が解決しようとする課題】

【0009】

しかしながら従来のリン酸カルシウム化合物は、外力に対して十分な強度が得られず脆いとの欠点があり、その結果、外科手術の際の生体への埋植時に、あるいは生体に埋植後に折損や破損が生じていた。

【0010】

また、多孔性流動体を所定の型に流し込み乾燥した後、電気炉等で1000℃以上の高温で焼成して、焼結によりセラミックスとする製造方法において、焼結前と焼結後では製品寸法に約10%程度の収縮が生じることから、流し込みに用いた型に対する転写性が悪く、更に焼結後の製品の形状を測定すると、タテ方向とヨコ方向あるいはタカサ方向の収縮率が一定でなく、そのため、焼結後の製品に対して2次加工を行う必要があり、コストの上昇をまねいていた。

【0011】

この欠点を解決する従来技術として、α−リン酸三カルシウムとリン酸四カルシウムとの混合粉末体に炭素繊維などの繊維を混入して補強することを特徴とする水硬性の自己硬化型リン酸カルシウム(特許文献3)を挙げることができる。

【0012】

別な、従来技術として、アパタイトを主体とする水硬性の自己硬化型のマトリクス中に不織布または織布状の無機質繊維を充填してなることを特徴とする生体材料(特許文献4)を挙げることができる。

【0013】

上記2方法で作成される水硬性のリン酸カルシウムは、いずれも硬化後にはハイドロキシアパタイトとなり非吸収性の生体材料となる。

【0014】

また人工骨は、周囲の組織との親和性を保つために、材料内部に細胞が侵入し易いように気孔を持った多孔体であることが推奨されているが、上記2種に用いられた水硬性の自己硬化型で作られたリン酸カルシウムでは、硬化後に気孔を形成するのが困難であることが知られている。

【0015】

これらのように水硬性のリン酸カルシウムは、ハイドロキシアパタイトであるため非吸収性の材料であり、該材料内部に気孔を持たないため周囲組織との親和性が悪い材料となり、該材料内に炭素繊維や織布状の無機質繊維を混入あるいは充填して強度を高め、製品寸法を安定させても、人工骨としての有用性が低い生体材料となる。

【課題を解決するための手段】

【0016】

本発明は、リン酸カルシウム微粉末を焼結させてリン酸カルシウム多孔体を製造する際に、リン酸カルシウム微粉末に純チタンあるいはチタン合金製の金属繊維を混入し十分に撹拌して混合し原料粉末とし、この原料粉末に液状の解膠剤(気泡安定剤)と起泡剤(界面活性剤)を混ぜて多孔性流動体を調整し、その後、この多孔性流動体を乾燥処理することによりリン酸カルシウムの骨格を有し金属繊維を含有したリン酸カルシウム多孔形成体を作製し、このリン酸カルシウム多孔形成体を電気炉などを用いて300℃/hr程度の昇温速度で1000〜1300℃程度の温度まで加熱して焼成し、前期解膠剤と起泡剤を分解消失させると同時にセラミックスとして焼結を行い、リン酸カルシウム多孔体内部に金属繊維が混入された複合生体材料である。

【0017】

或いは、前期多孔性流動体を、所定形状の鋳込型に流し込んだ後に乾燥させて、それを1000〜1300℃程度の温度まで加熱して焼成し、前期解膠剤と起泡剤を分解消失させると同時にセラミックスとして焼結を行い、焼結によって作られた外観形状が鋳込型を転写した形状で、リン酸カルシウム多孔体内部に金属繊維が混入された複合生体材料である。

【0018】

ここで用いる純チタンあるいはチタン合金製の金属繊維の直径は10〜200μmで、アスペクト比20以上(短軸:長軸比=1:20以上)の繊維で、リン酸カルシウム微粉末の質量をWp、該金属繊維の質量をWtとした場合、リン酸カルシウム微粉末と該金属繊維の混合比率Wt/Wpは、5<Wt/Wp<50(%)とし、該金属繊維どうしが絡まないように混合する。

【0019】

純チタンあるいはチタン合金製の金属繊維の直径が10μmよりも細いと金属繊維同志が絡み易くなり均一な複合が困難となり、また直径が200μm以上の場合はスラリの粘度が高くなり混合作業が困難である。同時に混合比率Wt/Wpを5%以下にすると十分な効果が得られず、混合比率Wt/Wpが50%以上では均一に混合することが困難である。

【0020】

リン酸カルシウムと、純チタンあるいはチタン合金製の金属繊維の高温領域での熱膨張係数はほぼ近似の値で、さらに高温領域では該金属繊維の縦弾性係数(ヤング率)が低下するため、電気炉等による昇温時にリン酸カルシウムとの膨張率の違いを吸収し、製品への熱応力によるストレスが軽減され、熱膨張率の違いによるクラックや異種材料による剥離等の問題発生も起きにくい。

【0021】

また、純チタンあるいはチタン合金製の金属繊維を混入した原料粉末から作られた多孔性流動体を乾燥させたリン酸カルシウム多孔形成体は、高温で焼成してセラミックスに焼結させることによって収縮を起こすが、その収縮率は約7%以下となり、またタテ・ヨコ・タカサ方向の収縮率がほぼ同一となるので、多孔性流動体を型に流し込んで成型した時の転写性の向上がみられ、焼結後の製品に対して2次加工を減らせることで製造コストを下げることができた。

【発明の効果】

【0022】

リン酸カルシウム微粉末に純チタンあるいはチタン合金製の金属繊維を混入し十分に撹拌して混合し原料粉末とし、この原料粉末に液状の解膠剤(気泡安定剤)と起泡剤(界面活性剤)を混ぜて多孔性流動体を調整し、その後、この多孔性流動体を乾燥処理することによりリン酸カルシウムの骨格を有し金属繊維を含有したリン酸カルシウム多孔形成体を作製し、このリン酸カルシウム多孔形成体を電気炉など焼成してセラミックスとすることで、金属繊維を含有しながら、更に内部に気孔を持ったリン酸カルシウム化合物の多孔体とすることができ、生体との親和性が良い金属繊維含有リン酸カルシウム多孔体の複合生体材料ができた。

【0023】

リン酸カルシウム多孔体に純チタンあるいはチタン合金製の金属繊維を含有させることで、焼結後にできあがったセラミックスの躯体の強度が向上し、その結果、外科手術の際の生体への埋植時に、あるいは生体に埋植後に生じる折損や破損を減らせる金属繊維含有リン酸カルシウム多孔体の複合生体材料ができた。

【0024】

リン酸カルシウム粉末に純チタンあるいはチタン合金製の金属繊維を混入し原料粉末とし、該原料粉末に解膠剤や起泡剤を添加し混合撹拌して得られた多孔性流動体を所望の形状の鋳込型に流しこんだ多孔形成体は、タテ・ヨコ・タカサ方向の収縮率がほぼ同一で、収縮率が小さくて安定し、該型との転写性が良く、焼結後の2次加工を減らせる金属繊維含有リン酸カルシウム多孔体の複合生体材料ができた。

【実施例1】

【0025】

β−リン酸カルシウム微粉末に純チタン製金属繊維を混入した。この時に用いたβ−リン酸三カルシウムはメカノケミカル法にて製造された微粉末で、純チタンの金属繊維は直径が100μで長さが5mmの繊維を用いた。β−リン酸カルシウム微粉末の質量を10g、金属繊維の質量を0.5gを調合し、十分に混合撹拌したものを原料粉末とした。原料粉末10gに、解膠剤として10%ポリアクリル酸アンモニウム塩10ccを加えて混合した。つづいて、起泡剤としてポリオキシエチレンノニルファニルエーテル1.8gを添加した後、撹拌機を用いて均一に起泡するように混合し撹拌し多孔性流動体とした。撹拌後、該多孔性流動体をパラフィン紙で内張りした所望形状の容器に流し込み、ひきつづき恒温槽に入れ、40℃の雰囲気中で20時間乾燥した。乾燥後、アルミナ製容器に移し、300℃/毎時の昇温速度で300℃まで昇温させ、300℃で4時間の滞留を行い、その後300℃/毎時の昇温速度で1000℃まで昇温させ、該1000℃で40分間保持し焼結を行った。

【0026】

実施例1で得られた金属繊維を含有したリン酸カルシウム多孔体の気孔の大きさは100〜400μmで、気孔率は75%、圧縮強度は10Mpaであった。

【実施例2】

【0027】

粒径が0.3μm以下のハイドロキシアパタイト微粉末10gに、チタン合金(Ti−6Al−4V)製金属繊維1.5gを混入し原料粉末とした。該チタン合金の金属繊維は直径が150μで長さが3mmの繊維を用いた。該原料粉末に解膠剤として20%ポリアクリル酸アンモニウム塩を10cc加え混合した。つづいて、起泡剤としてデカグリセリンモノラウレート1.8gを添加した後、攪拌機を用いて均一に起泡するように混合し攪拌した。攪拌後、前記多孔性流動体をパラフィン紙で内張りした所望形状の容器に流し込み、ひきつづき恒温恒湿槽に入れ、50℃の環境で24時間乾燥した。乾燥後、アルミナ製容器に移し、300℃/毎時の昇温速度で500℃まで昇温し、500℃で4時間の滞留を行い、その後再び300℃/毎時の昇温速度で1300℃まで昇温し、1300℃で1時間保持して焼結を行なった。

【実施例3】

【0028】

実施例1で作られた多孔性流動体を図2の椎体用スペーサの鋳込用の型に流し込み、所望の形状とした。ここで鋳込用の型は焼結による収縮率を見込んだ形状に設計され、製品を型から剥離し易くするために、3%の抜き勾配が設定され、側面のネジ形状部は置中子としてある。この場合の置中子はパラフィン製として、製品を型から剥離する時は置中子を付けたまま取りだす構造とした。該パラフィンの溶融温度は80℃以上である。多孔性流動体を鋳込型に流した後、ひきつづき恒温槽に入れ、40℃の雰囲気中で20時間乾燥した。乾燥後、アルミナ製容器に移し、300℃/毎時の昇温速度で300℃まで昇温させ、300℃で4時間の滞留を行い、その後300℃/毎時の昇温速度で1000℃まで昇温させ、該1000℃で40分間保持し焼結を行った。焼結後に得られた製品は、パラフィン製の置中子が焼成工程で消失し、多孔体にはネジ形状が形作られ、全体の大きさはほぼ収縮を見込んだ値であった。

【産業上の利用可能性】

【0029】

本発明の純チタンあるいはチタン合金製の金属繊維を混入したリン酸カルシウム多孔体の複合生体材料は、生体に使用される人工骨;人工関節;骨補填材;骨充填剤や骨置換材:人工歯根:歯科用補填材等の多様な分野・用途で有効に利用できる。

【図面の簡単な説明】

【0030】

【図1】リン酸カルシウム多孔体の製造工程

【図2】椎体固定用スペーサを作製するための鋳込型の図面

【図3】製品例の図面

【特許請求の範囲】

【請求項1】

リン酸カルシウム多孔体のセラミックス内部に、純チタン又はチタン合金製の金属繊維を混入した複合生体材料。

【請求項2】

請求項1のリン酸カルシウム多孔体が、気孔径が100〜400μの気孔を持ち、気孔率が40〜80%であることを特徴とする複合生体材料。

【請求項3】

請求項2のリン酸カルシウム多孔体がβ−リン酸三カルシウムであることを特徴とする複合生体材料。

【請求項4】

請求項1のリン酸カルシウム多孔体に純チタン又はチタン合金製の金属繊維を混入した複合生体材料において、該金属繊維の直径が10〜150μmで、アスペクト比20以上(短軸:長軸比=1:20以上)の金属繊維であることを特徴とする複合生体材料。

【請求項5】

請求項1のリン酸カルシウム多孔体に純チタン又はチタン合金製の金属繊維を混入した複合生体材料において、該金属繊維の混入量が、リン酸カルシウム微粉末の質量をWpとし金属繊維の質量をWtとした場合に混合比率Wt/Wpは、5<Wt/Wp<50(%)であることを特徴とした複合生体材料。

【請求項6】

請求項1のリン酸カルシウム多孔体に純チタン又はチタン合金製の金属繊維を混入した複合生体材料において、該金属繊維の混入量が、リン酸カルシウム微粉末の質量をWpとし金属繊維の質量をWtとした場合に混合比率Wt/Wpは、10<Wt/Wp<35(%)であることを特徴とした複合生体材料。

【請求項7】

焼結前のリン酸カルシウムの微粉末に、純チタン又はチタン合金を成分とする金属繊維をほぼ均一に混入して原料粉末とする工程;

得られた該原料粉末に解膠剤(気泡安定剤)及び起泡剤(界面活性剤)を適量添加し撹拌機で撹拌混合して多孔性流動体とする工程;

得られた多孔性流動体を、その後乾燥させて、電気炉等での昇温を1000〜1300℃まで行って焼成し、前期解膠剤と起泡剤を分解消失させながら、同時にセラミックスとして焼結を行った複合生体材料の製造方法。

【請求項8】

焼結前のリン酸カルシウムの微粉末に、純チタン又はチタン合金を成分とする金属繊維をほぼ均一に混入して原料粉末とする工程;

得られた該原料粉末に解膠剤(気泡安定剤)及び起泡剤(界面活性剤)を適量添加し撹拌機で撹拌混合して多孔性流動体とする工程;

得られた多孔性流動体を予め決められた形状の鋳込型に流し込む工程:及び

その後乾燥させた後に該型から取り出すあるいは型に入れたまま、電気炉等での昇温を1000〜1300℃まで行って焼成し、前期解膠剤と起泡剤を分解消失させながら、同時にセラミックスとして焼結を行った複合生体材料の製造方法。

【請求項9】

請求項7、請求項8において、リン酸カルシウムの微粉末がβ−リン酸三カルシウムの微粉末で、焼成温度の上限値を1000〜1150℃とし、セラミックスに焼結したことを特徴とする複合生体材料の製造方法。

【請求項1】

リン酸カルシウム多孔体のセラミックス内部に、純チタン又はチタン合金製の金属繊維を混入した複合生体材料。

【請求項2】

請求項1のリン酸カルシウム多孔体が、気孔径が100〜400μの気孔を持ち、気孔率が40〜80%であることを特徴とする複合生体材料。

【請求項3】

請求項2のリン酸カルシウム多孔体がβ−リン酸三カルシウムであることを特徴とする複合生体材料。

【請求項4】

請求項1のリン酸カルシウム多孔体に純チタン又はチタン合金製の金属繊維を混入した複合生体材料において、該金属繊維の直径が10〜150μmで、アスペクト比20以上(短軸:長軸比=1:20以上)の金属繊維であることを特徴とする複合生体材料。

【請求項5】

請求項1のリン酸カルシウム多孔体に純チタン又はチタン合金製の金属繊維を混入した複合生体材料において、該金属繊維の混入量が、リン酸カルシウム微粉末の質量をWpとし金属繊維の質量をWtとした場合に混合比率Wt/Wpは、5<Wt/Wp<50(%)であることを特徴とした複合生体材料。

【請求項6】

請求項1のリン酸カルシウム多孔体に純チタン又はチタン合金製の金属繊維を混入した複合生体材料において、該金属繊維の混入量が、リン酸カルシウム微粉末の質量をWpとし金属繊維の質量をWtとした場合に混合比率Wt/Wpは、10<Wt/Wp<35(%)であることを特徴とした複合生体材料。

【請求項7】

焼結前のリン酸カルシウムの微粉末に、純チタン又はチタン合金を成分とする金属繊維をほぼ均一に混入して原料粉末とする工程;

得られた該原料粉末に解膠剤(気泡安定剤)及び起泡剤(界面活性剤)を適量添加し撹拌機で撹拌混合して多孔性流動体とする工程;

得られた多孔性流動体を、その後乾燥させて、電気炉等での昇温を1000〜1300℃まで行って焼成し、前期解膠剤と起泡剤を分解消失させながら、同時にセラミックスとして焼結を行った複合生体材料の製造方法。

【請求項8】

焼結前のリン酸カルシウムの微粉末に、純チタン又はチタン合金を成分とする金属繊維をほぼ均一に混入して原料粉末とする工程;

得られた該原料粉末に解膠剤(気泡安定剤)及び起泡剤(界面活性剤)を適量添加し撹拌機で撹拌混合して多孔性流動体とする工程;

得られた多孔性流動体を予め決められた形状の鋳込型に流し込む工程:及び

その後乾燥させた後に該型から取り出すあるいは型に入れたまま、電気炉等での昇温を1000〜1300℃まで行って焼成し、前期解膠剤と起泡剤を分解消失させながら、同時にセラミックスとして焼結を行った複合生体材料の製造方法。

【請求項9】

請求項7、請求項8において、リン酸カルシウムの微粉末がβ−リン酸三カルシウムの微粉末で、焼成温度の上限値を1000〜1150℃とし、セラミックスに焼結したことを特徴とする複合生体材料の製造方法。

【図1】

【図2】

【図3】

【図2】

【図3】

【公開番号】特開2011−110388(P2011−110388A)

【公開日】平成23年6月9日(2011.6.9)

【国際特許分類】

【出願番号】特願2009−282149(P2009−282149)

【出願日】平成21年11月24日(2009.11.24)

【出願人】(509204714)株式会社カタリメディック (3)

【Fターム(参考)】

【公開日】平成23年6月9日(2011.6.9)

【国際特許分類】

【出願日】平成21年11月24日(2009.11.24)

【出願人】(509204714)株式会社カタリメディック (3)

【Fターム(参考)】

[ Back to top ]