複合的な環状構造体を自動的に形成する方法

【課題】軽量、高強度の構造体、特に環状の複合構造体を形成するための効率的で且つ効果的な方法、装置及び

システムを提供する。

【解決手段】環状の複合構造体を形成する装置は、環状の形状のツール取扱い組立体660と、形成ヘッド604とを含む。該環状の形状のツール取扱い組立体660は、選択した断面の幾何学的形態の形成面を含む。形成ヘッド604は、ツールの形成面の廻りにて周方向に連続的なプライ層のプライを1つずつ形成する形態とされている。

システムを提供する。

【解決手段】環状の複合構造体を形成する装置は、環状の形状のツール取扱い組立体660と、形成ヘッド604とを含む。該環状の形状のツール取扱い組立体660は、選択した断面の幾何学的形態の形成面を含む。形成ヘッド604は、ツールの形成面の廻りにて周方向に連続的なプライ層のプライを1つずつ形成する形態とされている。

【発明の詳細な説明】

【技術分野】

【0001】

[0001] 航空宇宙分野を含む産業界において、軽量、高強度の構造体が課題とされている。こうした必要性を満たすため、繊維強化した複合材料がしばしば使用されている。しかし、特定の形状を有する繊維強化した複合材料から出来た複合構造体は、所望の強度特性にて組み立てることは困難である。例えば、環状の形状の複合構造体は、通常、中間のデバルキングを用いてハンドレイアップにより製造されている。これは、コストの嵩む過程であり、完成するまでかなりの時間を必要とし、所望以下の結果となることがしばしばである。

【背景技術】

【0002】

[0002] 上述した理由のため、また、当業者が本明細書を読み且つ理解することにより明らかとなるであろう以下に記載したその他の理由のため、当該分野では、所望の特徴を有する環状の形状の構造体を形成するための効率的で且つ効果的な方法及びシステムが課題とされている。

【先行技術文献】

【特許文献】

【0003】

【特許文献1】米国特許第7,513,769号公報

【発明の概要】

【発明が解決しようとする課題】

【0004】

[0003] 既存のシステムの上述した問題点は、本発明の実施の形態により解決され、また、以下の説明を読み且つ研究することにより理解されよう。以下の概要は、単に一例として掲げたものであり、限定的なものではない。これは、単に読み手に対して本発明の特徴の幾つかを理解する助けとなるように記載したものである。

【0005】

[0004] 1つの実施の形態において、環状の複合構造体を形成する装置が提供される。該装置は、環状の形状をしたツールと、形成ヘッドとを含む。該環状の形状のツールは、選択した断面の幾何学的形態の形成面を含む。形成ヘッドは、ツールの形成面の廻りにて周方向に連続的なプライ層のプライを1つずつ形成する形態とされている。

【図面の簡単な説明】

【0006】

[0005] 本発明は、以下の詳細な説明及び以下の図面を検討することにより、より容易に理解され且つ更なる有利な効果及び用途がより容易に明らかになるであろう。

【図1A】1Aは本発明の1つの実施の形態による環状の形状のツールの等角図である。

【図1B】1Bは図1Aのツールの側面図である。

【図1C】1Cは図1Aのツールの頂面図である。

【図1D】1Dは図1Cの線AAに沿った断面側面図である。

【図1E】1Eは可能な断面の幾何学形態を示す形成した環状の複合構造体の断面側面図である。

【図1F】1Fは可能な断面の幾何学形態を示す形成した環状の複合構造体の断面側面図である。

【図1G】1Gは可能な断面の幾何学形態を示す形成した環状の複合構造体の断面側面図である。

【図1H】1Hは可能な断面の幾何学形態を示す形成した環状の複合構造体の断面側面図である。

【図1I】1Iは可能な断面の幾何学形態を示す形成した環状の複合構造体の断面側面図である。

【図1J】1Jは互いに連結した形成後の環状の複合構造体の1つ以上を示す断面側面図である。

【図1K】1Kは互いに連結した形成後の環状の複合構造体の1つ以上を示す断面側面図である。

【図1L】1Lは互いに連結した形成後の環状の複合構造体の1つ以上を示す断面側面図である。

【図2A】2Aは本発明の1つの実施の形態によるツールに連結したブリッジの頂面図である。

【図2B】2Bは図2Aのブリッジ及びツールの側面図である。

【図2C】2Cは1つの実施の形態のブリッジ及びツールの別の頂面図である。

【図3A】3Aは本発明の1つの実施の形態のプライ層を第一の方向に圧縮するローラの図である。

【図3B】3Bは本発明の1つの実施の形態のプライ層を第二の方向に圧縮するローラの図である。

【図4】本発明の1つの実施の形態を形成する流れ図である。

【図5A】5Aは本発明の実施の形態による形成後の複合構造体の図である。

【図5B】5Bは本発明の実施の形態による形成後の複合構造体の図である。

【図6A】6Aは、ツールの別の実施の形態のヘッド基部を形成し且つ本発明の構造体を形成する形成ヘッドの側面斜視図である。

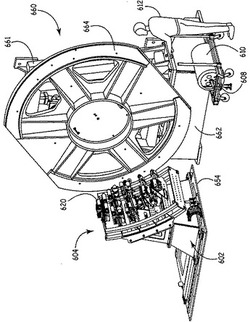

【図6B】6Bは、本発明の1つの実施の形態による形成ヘッド、ツールの取扱い組立体及び材料の供給組立体の図である。

【図6C】6Cは、本発明の1つの実施の形態の別のツールの側面斜視図である。

【図6D】6Dは、図6Bのツールの取扱い組立体に図6Cのツールを取り付けた側面斜視図である。

【図6E】6Eは、本発明の1つの実施の形態の制御システムのブロック図である。

【図7】本発明の1つの実施の形態の形成状態を示す図である。

【0007】

[0025] 一般的な方法に従い、説明した色々な特徴は、正確な縮尺にて示したものではなく、本発明に関連した特定の特徴を強調すべく示したものである。参照番号は、図面及び説明の全体を通じて同様の要素を表すものである。

【発明を実施するための形態】

【0008】

[0026] 以下の詳細な説明において、本明細書の一部を構成し、また、本発明が実施可能な特定の実施の形態を単に一例として示す、添付図面に関して説明する。これらの実施の形態は、当該技術の当業者が本発明を実施するのを可能にするのに十分、詳細に説明し、また、その他の実施の形態が利用可能であること、また、本発明の思想及び範囲から逸脱することなく論理的、機械的及び電気的変更を加えることが可能であることが理解される。このため、以下の詳細な説明は、限定的な意味に解釈されるべきではなく、また、本発明の範囲は請求の範囲及びその等価物によってのみ規定される。

【0009】

[0027] 本発明の実施の形態は、繊維強化した複合材から補強した閉じた環状構造体を製造する方法及びシステムを提供する。機械による過程は、連続的な又は不連続的な材料を自動的に、部分的な位置にて部分的なプライを含む、一定断面の補強した環状の構造体に形成することを許容する。実施の形態は、プライ毎に材料を連続的に巻く過程が、ローラによる圧密化にて完全な周方向プライをレイアップし、形成することを許容する。このことは、自動的に製造することを許容し、また、中間のデバルクを必要とせずに、ハンドレイアップよりも低コストにて、優れた特定の強度特性を有する部品を製造する。複合構造体を形成するため使用される材料は、全体として、プライ層として説明する。プライ層は、プレプレグ材料及びドライ繊維材料を含むが、これらに限定されず、所望の特徴を呈する任意の材料にて製造することができる。プレプレグ材料及びドライ繊維材料は、テープ、織り布地、不織布地、及び非クリンプ布地を含むが、これにのみ限定されるものではない。

【0010】

[0028] 図1Aを参照すると、1つの実施の形態の環状の形状のツール100の等角図が示されている。ツール100は、内面102と、外面104とを含む。この実施の形態において、ツール100は、リフトポケット106a、106b上に休止している。引き上げ空所106a、106bは、フォークリフトのような重荷重装置を動かす車両にてツールを動かすことを許容する。ツール100の側面図が図1Bに示されている。図示したように、ツール100のこの実施の形態の外面104は、フランジ108a、108bを含む。外面104及びフランジ108a、108bは、ツール100の形成面を形成する。図1Cは、ツール100の頂面図である。図示したように、ツール100は、この実施の形態にて、環状の形状をしている。図1Dは、図1Cの線AAに沿ったツール100の断面図を示す。この図面において、複合材料のレイアップ110は、外面104と、ツール100のフランジ108a、108bにて出来た形成面上に示されている。更に、この実施の形態において、ツール100は、部品を引き出す目的のため、分離可能な設計とされている。特に、この実施の形態において、フランジ108aは、複合材料のレイアップ110が形成され且つ硬化したとき、ツール100に沿って隔てられた締結具107を除去することによりツール100の他の部分から分離される。このことは、形成した複合構造体をツール100から容易に引きだすことを許容する。図示したように、複合材料のレイアップの断面の幾何学的形態はC字形の形態をしている。しかし、任意の断面の幾何学的形態とすることが考えられ、本発明は、C字形にのみ限定されるものではない。すなわち、ツールの形成面は、所望の断面の幾何学的形態を有する複合構造体を形成するため望まれる任意の断面の幾何学的形態を有することができる。例えば、形成した全円周の複合構造体の可能な断面の幾何学的形態120、122、124、126、128は図1E、図1F、図1G、図1H、図1Iに示されている。更に、断面の幾何学的形態130、132及び134は、図1J、図1K及び図1Lに示した2つ以上の全円周の複合構造体を連結することにより形成することもできる。従って、本発明は、特定の断面の幾何学的形態にのみ限定されるものではない。

【0011】

[0029] 図2A、図2B及び図2Cは、複合材料レイアップをツール100に施すため使用される機構の1つの実施の形態を示す。特に、図2Aは、ツール100に回転可能に連結したブリッジの頂面図を示す。該ブリッジは、ブリッジフレーム202を含む。フレーム202は、第一のレール130aと第2のレール130bとを有している。第一及び第二のレール130a、130bはこの実施の形態にてツール100の直径を超えて伸びている。第一のレール130aは、離間部材132a、132b、132c、132d、132e及び132fにより第二のレール130bから隔てられている。支持体134a、134b、134cは、レール130a、130bの間に更に追加されて、ブリッジフレーム202に対する追加の支持体を追加する。ブリッジ200は、第一の端部204aと、第二の端部204bとを有している。この実施の形態において、離間部材132aは、ブリッジの第一の端部204aに近接し、また、離間部材132fは、ブリッジ200の第二の端部204bに近接している。図2aには、離間部材132a、132bの間に配置された装着支持体138aと、離間部材132e、132fの間に装着した装着支持体138bとが更に示されている。ブリッジ200のフレーム202には、ガイドローラ支持体136a、136bが更に装着され、これらのガイドローラ支持体136a、136bの各々は、レール130a、130bにより規定されたフレーム202の幅を横断して伸びている。各ガイドローラ支持体136a、136bの端部には、それぞれのガイドローラ206a、206b、206c、206dが装着されている。ガイドローラ206a、206b、206c、206dは、ツール100の内面102と係合する設計とされている。特に、ガイドローラ206a、206b、206c、206dは、ツール100の周りを回転するとき、ブリッジツール100を案内する。1つの実施の形態において、ガイドローラ支持体136a、136bは、フレームの内面の異なる直径を受け入れることができるように調節可能である。

【0012】

[0030] 図2B及び図2Cは、ブリッジ200をツール100と回転可能に連結する方法を更に示す。特に、図2Bは、ブリッジ200が連結された、ツール100の断面側面図を示し、図2Cは、ツール100上におけるブリッジ200の別の頂面図である。図示したように、ブリッジ200は、複数のトラップローラ210a、210bと、支持ローラ208a、208b、208c、208dとを含む。トラップローラ210a、210bは、トラップローラの支持部材209を介してフレーム202に連結されている。トラップローラ210a、210bは、ツール100の内面から伸びるリップ103の第一の面103aと係合する。尚、支持ローラ208a、208b、208c、208dは、ツールのリップ103の第二の面103bと係合する。従って、ツール100のリップ103は、ガイドローラ210a、210bと支持ローラ208a、208b、208c、208dとの間にて連結されている。支持ローラ208a、208b、208c、208dは、支持ブラケット207a、207b、207c、207dを介してブリッジ200のフレーム202に連結されている。トラップローラ210a、210b及び支持ローラ208a、208b、208c、208dは、ブリッジ200がツールの廻りにて回転するときブリッジ200をツール100の上に維持する。形成ヘッド220がブリッジ200の第二の端部に近接して連結されている。この形成ヘッド220は、ローラ222、224、226を含むものとして図示されている。形成ヘッド220は、ツール100の形成面上に連続的なプライ層を施し且つ1つずつプライ層を同時に形成する。形成ヘッド220の更なる説明については以下に記載する。ブリッジ200の第一の端部204aに近接して、圧縮ローラ230が連結されている。圧縮ローラ230は、プライ層をツール100の形成面上に圧縮するため使用する。ブリッジ200は、ツールに対して2方向に回転させることができる。従って、ブリッジ200がツール100に対して第一の方向に回転してプライ層がツール100の形成面上に形成されたとき、ブリッジ200はツール100に対する方向を逆にし、圧縮ローラ230が図3A、図3Bに示したように、2方向に作用することができる。特に、図3Aは、プライ層300を第一の方向に圧縮する圧縮ローラ230を示し、図3Bは、プライ層300を第二の方向に圧縮する圧縮ローラ230を示す。図2A、図2B、及び図2Cは、ブリッジ200を使用して複合材料をツール100の外側形成面上に形成する状態を示すが、同一の原理は、ツール100の内面上に形成した形成面に適用することができる。従って、この実施の形態(図示せず)において、ブリッジのフレーム202に装着された形成ヘッド200は、ツール100の内面に近接するであろう。従って、本発明は、ツール100の外側の形成面にのみ限定されるものではない。

【0013】

[0031] 図4を参照すると、1つの実施の形態の形成流れ図400が示されている。流れ図400は、この実施の形態にて、最初に、プライ層を製造することから開始する(402)。1つの実施の形態において、プライ層は、所望の繊維角度の方向を実現し得るように供給材を切断することにより製造される。次に、切断した繊維部分は、互いに接合して所望の角度方向及び所望の長さを有するプライ層を形成する。次に、平坦なプライ層は、通常、直ちに使用可能となる迄、供給ロールに巻く。1つの実施の形態において、プライ層の幅は、ツールの全幅まで切断する。従って、この実施の形態において、プライは、フランジ端縁からフランジ端縁まで連続している。次に、ツール100を準備する(404)。1つの実施の形態において、ツールは、剥離コーティングを施すことにより準備し、この剥離コーティングは、形成した複合材部品をツール100から引き出すことを許容する。次に、含浸させたピールプライを1つの実施の形態にてツール100の形成面の所望の領域に施す(406)。1つの実施の形態において、ツールは、加熱してツール100におけるプライ層の粘着性を向上させる。次に、プライ層は、形成ヘッド220により1つのプライ層ずつ形成面に施す(408)。1つの実施の形態において、材料は、ツールの周りに連続的に巻かれる。形成ヘッド220は、1つの実施の形態にて、各プライ層を均衡した対称の準等方位性レイアップにて施す。更に、形成ヘッド220は、ツール100の形成面上にプライ層を施し且つプライ層を同時に形成する。1つの実施の形態において、プライ層は、手で施し、また、形成ヘッド220が層を形成する。プライ層は、形成ヘッドのローラにより個々に圧縮される(410)。1つの実施の形態において、プライ端部は、周方向に25.4mmだけ互いに重なり合う。1つの実施の形態において、ピールプライは、積層体の外面のコーナとフランジに施し、樹脂の濃度を制御する(412)。次に、バギング(bagging)過程が行われる(414)。更に、この実施の形態において、少なくとも1つのコーナにてコーナ圧密化装置を使用する(416)。次に、バギングした部品を、選択した熱及び圧力の下、オートクレーブ内にて硬化させる(418)。部品が硬化したとき、形成された複合構造体はツールから引き出す(410)。その後、最終部品はデバギング(debagging)し且つトリミンクセ処理する(420)。1つの実施の形態において、トリミング処理過程にてブリッジ200が使用される。

【0014】

[0032] 図5A及び図5Bは、ツール100(上述)又はツール600(以下に説明)と同様のツールにて製造した形成後の複合構造体500、501を示す。図示したように、これらの例において、複合構造体500、501は、全体として円形(環状)であり、複合構造体500は、C字形の断面の幾何学的形態を有し、また、複合構造体501は、Z字形の断面の幾何学的形態を有している。図2A、図2B及び図2Cは、ツール100に対して回転するブリッジ200に装着した形成ヘッド220を示すが、その他の実施の形態において、形成ヘッドは、静止し、ツールが動く。例えば、図6Aを参照すると、形成ヘッドの基部602上の形成ヘッド604が示されている。この実施の形態において、形成ヘッドの基部602は、形成ヘッドの基部602がその上に休止する表面と係合する基部板654を含む。ケーブルトラック640及び細長の部材652a、652bが基部板654に装着されている。基部602の第一の基部支持体601は、基部板654と摺動可能に連結される。特に、形成ヘッドの基部602の第一の基部支持体601と連結したガイド(又は摺動体)650は、細長い部材652a、652bと摺動可能に係合して基部602の基部板654に対する、基部支持体601の動きを制御する。第一の基部支持体601を基部602の基部板654に対して動かすためケーブルトラック640が使用される。この動きは、形成ヘッド604が以下に更に説明するようにツールに対して接近、離反する動きを許容する。

【0015】

[0033] 第一の基部支持体601は、形成ヘッドの基部602のこの実施の形態にて第二の基部支持体603に連結される。一方、第二の基部支持体603は、形成ヘッド604に連結される。形成ヘッド604は、この実施の形態にて全体としてC字形をしている。この実施の形態において、形成ヘッド604は、湾曲した細長いフレーム部材632a、632b、632c、632dを含む。装着板630a、630b、630c、630d、630e、630fがフレーム部材632a、632b、632c、632dの間に連結されている。ブラケット628は、装着板630a、630b、630c、630d、630e、630fに選択的に連結されている。空気シリンダ本体624(空気シリンダの)は、選択した位置にてブラケット628に連結されている。従って、特定の位置へのローラ620、622の位置決めは、この配置にて実現することができる。ロッド626(空気シリンダの)は、各それぞれの空気シリンダ本体624から選択的に外方に伸びてそれぞれの形成ローラ620、622をツールの形成面と係合させる。特に、空気シリンダ本体624は、それぞれの形成ローラ620、622によりプライ層に選択した力を加え、ツールの形成面の上にプライ層を形成する。加えられる一例としての力は45.3kg(100lbs)である。1つの実施の形態において、プライ層の形成が完了したとき、ロッド626は、その、それぞれの空気シリンダ本体624内に後退する。

【0016】

[0034] 図6Bを参照すると、1つの実施の形態の形成ヘッド604、ツール取扱い組立体660及び材料供給組立体608の図が示されている。ツール取扱い組立体660は、ツール取扱い支持体661がその上に伸びるツール保持基部662を含む。ツール装着部材664がツール装着支持体661に回転可能に連結されている。モータ(図示せず)は、ツール装着部材664をツール保持組立体660のツール保持支持体661に対して選択した角速度にて回転させる。材料供給組立体608は、この実施の形態にて操作者612によりツールに置かれる材料610のロールを回転可能に保持する。ツール600の一例は、図6Cに図示されている。ツール600が、ツール保持組立体660のツール装着部材664上に取り付けられているのが図6Dである。図6Dは、この実施の形態にてツール600上にて材料を付与し且つ形成する状態を示す。図示したように、ツール600は、操作者612が材料(プライ層)をツール600に付与するとき、ツール保持組立体660上にて回転する。形成ローラ620、622を含む形成ヘッド604は、ツール600上にてプライ層を形成する。プライ層が形成されたとき、形成ヘッド604は、摺動体650を介してツール600から引き戻される。次に、形成されたプライ層610を有するツール100は、硬化のため除去することができる。図6Eは、図6Dに示したように、複合材の形成装置を作動させるため使用する制御システム680のブロック図を示す。図示したように、コントローラ682は、ツール600を回転すべき回転数と、回転中、ツール600を停止させる前のツール600の角速度とを含むが、これらにのみ限定されない入力を操作者から受け取る。コントローラ682は操作者の入力に応答して、所望の性能を実現するようモータ684を制御する。この実施の形態におけるコントローラ682は、また、加熱要素686を制御し、該加熱要素は、プライ繊維及び(又は)ツールを加熱してツールに対するプライの接着を助けるべく使用される。該加熱要素686は、対流加熱要素、赤外線加熱要素及び伝導加熱要素を含むが、これらにのみ限定されない任意の型式の加熱要素とすることができる。この実施の形態におけるコントローラ682は、また、作動制御装置688と連通している。作動制御装置688は、上述したアクチュエータ624の各々を制御するように連結されている。従って、コントローラ682は、操作者の入力に応答して、作動制御装置688に命令してこれに応じてそれぞれのアクチュエータ624の空気シリンダ626を動かす。

【0017】

[0035] 上述したように、本発明の実施の形態は、形成ヘッドを使用する。自動式プライ供給装置(分与装置724)を含む形成ヘッドの別の例は、その内容を参考として引用し本明細書に含めた、「複合材の補強装置及び補強構造体を形成する装置及び方法(Apparatus and Methods for Forming Composite Stiffeners and Reinforcing Structures)」という名称で2004年7月30日付けにて出願し、同時に譲渡した米国特許第7,513,769号公報(ベンソン(Benson)その他の者)に見ることができる。形成ヘッドの説明は、図7の概略図に示されている。特に、図7は、材料の分与装置724及び形成ヘッド726の一例を示す。材料740(例えば、プライ層又はプレプレグ布)は、1対の供給ローラ746により起動される供給及び張力ローラ742から且つ方向変更ローラ744上に供給される。材料740は、本発明のその他の実施の形態に関して上述したような特定の長さ、幅、又はその双方に材料を切断するため使用することのできる切断装置748を超えて進む。その後、材料740は、粘着ローラ750によりツール706Aの一部分に分配される。

【0018】

[0036] 粘着ローラ750(及び材料740が遭遇する後続のローラ)は第一の立面図にて示され、また、第二の回転した立面図は、色々なローラが材料740及び下側ツール706Aと相互作用することにより材料740が形成される方法を更に理解し得るようにするため、直下に示されていることが理解される。

【0019】

[0037] 形成ヘッド726は、ツール706A上に分配された材料740(又は、ツール706A上に分配されたそれ以前に形状を設定した材料プライ)の形状を設定し且つデバルクするため使用される複数のローラ728A−728Dを含む。このように、例えば、第一のローラ728Aは、ツール706Aと係合し、材料740を全体としてツール706Aの形状に順応させる。第二に、1組みのローラ728Bを使用して材料をツール706Aの側壁754に押し付けることができる。所望であれば、これは、ローラ728Bの回転立面図にて示したように、ツール706Aの上方部分から底部分まで作用する多数セットのローラ728Bにより実現することができる。別セットのローラ728Cを使用して材料740をツール706Aの内側下方コーナ部756内に押し込むことができる。ローラ728A−728Dの間の1つ又はより多くの中間位置にて絞り器758(又はシュー)を使用して材料の皺を取るのを助けることができる。最後に、1組みのローラ728Dを使用して複合構造体702のフランジ部材を加圧し且つ形成することができる。

【0020】

[0038] 複合構造体702を形成する過程は、材料740を内側から外側に形成し、整形し且つデバルクする工程を含むことが分かる。換言すれば、粘着ローラ750は、ツール706A、及びその上に配置された材料740の中心で圧力を加え、後続のローラ728A−728Dは、各々、その後、材料740の外端縁に更に向けた位置にて圧力を加える。かかる過程は、材料の層状プライ間の皺及び空隙を除去し、これにより高度に圧密化し且つデバルクした複合部材を製造するのに効率的で且つ効果的であると判断した。

【0021】

[0039] 巻き取りローラ760は、形成ヘッド726と関係付け、(又は、キャリッジ組立体710と独立的に連結し)、例えば、複合構造体702を形成するため使用されるプレプレグ材料の表面上に分配することのできるキャリア材料762(バッキングとも呼ばれる)を集めることができる。適当なポリマー材料を含むことができるキャリア材料762は、ロール巻きした形態にあるとき(すなわち、供給及び張力ローラ742上にあるとき)、プレプレグ材料がそれ自体に接着するのを防止するのみならず、材料740が整形され形成され又はデバルクされる間、材料740上に残り、色々なローラ750及び728A−728Dが材料740に付着し、また、その表面の樹脂を集め且つ蓄積させるのを防止する。更に、かかるキャリア材料762の存在は、複合構造体702を形成する間、色々なローラ728が材料740を加圧し且つ摩擦するとき、複合構造体702を形成すべく使用される材料740を保護する作用を果たすことができる。

【0022】

[0040] 本明細書にて特定の実施の形態について図示し且つ説明したが、当該技術の当業者には、同一の目的を達成することを計画する任意の構成は、図示した特定の実施の形態に置換することが可能であることが理解されよう。本出願は、本発明の任意の適応例及び変更例を包含することを意図するものである。このため、本発明は、請求項及びその等価物によってのみ限定されることを明白に意図するものである。

【符号の説明】

【0023】

100 ツール

102 ツールの内面

103 ツール100の内面から伸びるリップ

103a リップ103の第一の面

103b リップ103の第二の面

104 リップの外面

106a 引き上げ空所

106b 引き上げ空所

107 締結具

108a フランジ

108b フランジ

110 複合材料のレイアップ

120 複合構造体の幾何学的形態

122 複合構造体の幾何学的形態

124 複合構造体の幾何学的形態

126 複合構造体の幾何学的形態

128 複合構造体の幾何学的形態

130 複合構造体の断面の幾何学的形態

130a 第一のレール

130b 第2のレール

132 複合構造体の断面の幾何学的形態

132a 離間部材

132b 離間部材

132c 離間部材

132d 離間部材

132e 離間部材

132f 離間部材

134 複合構造体の断面の幾何学的形態

134a 支持体

134b 支持体

134c 支持体

136a ガイドローラ支持体

136b ガイドローラ支持体

138a 装着支持体

138b 装着支持体

【技術分野】

【0001】

[0001] 航空宇宙分野を含む産業界において、軽量、高強度の構造体が課題とされている。こうした必要性を満たすため、繊維強化した複合材料がしばしば使用されている。しかし、特定の形状を有する繊維強化した複合材料から出来た複合構造体は、所望の強度特性にて組み立てることは困難である。例えば、環状の形状の複合構造体は、通常、中間のデバルキングを用いてハンドレイアップにより製造されている。これは、コストの嵩む過程であり、完成するまでかなりの時間を必要とし、所望以下の結果となることがしばしばである。

【背景技術】

【0002】

[0002] 上述した理由のため、また、当業者が本明細書を読み且つ理解することにより明らかとなるであろう以下に記載したその他の理由のため、当該分野では、所望の特徴を有する環状の形状の構造体を形成するための効率的で且つ効果的な方法及びシステムが課題とされている。

【先行技術文献】

【特許文献】

【0003】

【特許文献1】米国特許第7,513,769号公報

【発明の概要】

【発明が解決しようとする課題】

【0004】

[0003] 既存のシステムの上述した問題点は、本発明の実施の形態により解決され、また、以下の説明を読み且つ研究することにより理解されよう。以下の概要は、単に一例として掲げたものであり、限定的なものではない。これは、単に読み手に対して本発明の特徴の幾つかを理解する助けとなるように記載したものである。

【0005】

[0004] 1つの実施の形態において、環状の複合構造体を形成する装置が提供される。該装置は、環状の形状をしたツールと、形成ヘッドとを含む。該環状の形状のツールは、選択した断面の幾何学的形態の形成面を含む。形成ヘッドは、ツールの形成面の廻りにて周方向に連続的なプライ層のプライを1つずつ形成する形態とされている。

【図面の簡単な説明】

【0006】

[0005] 本発明は、以下の詳細な説明及び以下の図面を検討することにより、より容易に理解され且つ更なる有利な効果及び用途がより容易に明らかになるであろう。

【図1A】1Aは本発明の1つの実施の形態による環状の形状のツールの等角図である。

【図1B】1Bは図1Aのツールの側面図である。

【図1C】1Cは図1Aのツールの頂面図である。

【図1D】1Dは図1Cの線AAに沿った断面側面図である。

【図1E】1Eは可能な断面の幾何学形態を示す形成した環状の複合構造体の断面側面図である。

【図1F】1Fは可能な断面の幾何学形態を示す形成した環状の複合構造体の断面側面図である。

【図1G】1Gは可能な断面の幾何学形態を示す形成した環状の複合構造体の断面側面図である。

【図1H】1Hは可能な断面の幾何学形態を示す形成した環状の複合構造体の断面側面図である。

【図1I】1Iは可能な断面の幾何学形態を示す形成した環状の複合構造体の断面側面図である。

【図1J】1Jは互いに連結した形成後の環状の複合構造体の1つ以上を示す断面側面図である。

【図1K】1Kは互いに連結した形成後の環状の複合構造体の1つ以上を示す断面側面図である。

【図1L】1Lは互いに連結した形成後の環状の複合構造体の1つ以上を示す断面側面図である。

【図2A】2Aは本発明の1つの実施の形態によるツールに連結したブリッジの頂面図である。

【図2B】2Bは図2Aのブリッジ及びツールの側面図である。

【図2C】2Cは1つの実施の形態のブリッジ及びツールの別の頂面図である。

【図3A】3Aは本発明の1つの実施の形態のプライ層を第一の方向に圧縮するローラの図である。

【図3B】3Bは本発明の1つの実施の形態のプライ層を第二の方向に圧縮するローラの図である。

【図4】本発明の1つの実施の形態を形成する流れ図である。

【図5A】5Aは本発明の実施の形態による形成後の複合構造体の図である。

【図5B】5Bは本発明の実施の形態による形成後の複合構造体の図である。

【図6A】6Aは、ツールの別の実施の形態のヘッド基部を形成し且つ本発明の構造体を形成する形成ヘッドの側面斜視図である。

【図6B】6Bは、本発明の1つの実施の形態による形成ヘッド、ツールの取扱い組立体及び材料の供給組立体の図である。

【図6C】6Cは、本発明の1つの実施の形態の別のツールの側面斜視図である。

【図6D】6Dは、図6Bのツールの取扱い組立体に図6Cのツールを取り付けた側面斜視図である。

【図6E】6Eは、本発明の1つの実施の形態の制御システムのブロック図である。

【図7】本発明の1つの実施の形態の形成状態を示す図である。

【0007】

[0025] 一般的な方法に従い、説明した色々な特徴は、正確な縮尺にて示したものではなく、本発明に関連した特定の特徴を強調すべく示したものである。参照番号は、図面及び説明の全体を通じて同様の要素を表すものである。

【発明を実施するための形態】

【0008】

[0026] 以下の詳細な説明において、本明細書の一部を構成し、また、本発明が実施可能な特定の実施の形態を単に一例として示す、添付図面に関して説明する。これらの実施の形態は、当該技術の当業者が本発明を実施するのを可能にするのに十分、詳細に説明し、また、その他の実施の形態が利用可能であること、また、本発明の思想及び範囲から逸脱することなく論理的、機械的及び電気的変更を加えることが可能であることが理解される。このため、以下の詳細な説明は、限定的な意味に解釈されるべきではなく、また、本発明の範囲は請求の範囲及びその等価物によってのみ規定される。

【0009】

[0027] 本発明の実施の形態は、繊維強化した複合材から補強した閉じた環状構造体を製造する方法及びシステムを提供する。機械による過程は、連続的な又は不連続的な材料を自動的に、部分的な位置にて部分的なプライを含む、一定断面の補強した環状の構造体に形成することを許容する。実施の形態は、プライ毎に材料を連続的に巻く過程が、ローラによる圧密化にて完全な周方向プライをレイアップし、形成することを許容する。このことは、自動的に製造することを許容し、また、中間のデバルクを必要とせずに、ハンドレイアップよりも低コストにて、優れた特定の強度特性を有する部品を製造する。複合構造体を形成するため使用される材料は、全体として、プライ層として説明する。プライ層は、プレプレグ材料及びドライ繊維材料を含むが、これらに限定されず、所望の特徴を呈する任意の材料にて製造することができる。プレプレグ材料及びドライ繊維材料は、テープ、織り布地、不織布地、及び非クリンプ布地を含むが、これにのみ限定されるものではない。

【0010】

[0028] 図1Aを参照すると、1つの実施の形態の環状の形状のツール100の等角図が示されている。ツール100は、内面102と、外面104とを含む。この実施の形態において、ツール100は、リフトポケット106a、106b上に休止している。引き上げ空所106a、106bは、フォークリフトのような重荷重装置を動かす車両にてツールを動かすことを許容する。ツール100の側面図が図1Bに示されている。図示したように、ツール100のこの実施の形態の外面104は、フランジ108a、108bを含む。外面104及びフランジ108a、108bは、ツール100の形成面を形成する。図1Cは、ツール100の頂面図である。図示したように、ツール100は、この実施の形態にて、環状の形状をしている。図1Dは、図1Cの線AAに沿ったツール100の断面図を示す。この図面において、複合材料のレイアップ110は、外面104と、ツール100のフランジ108a、108bにて出来た形成面上に示されている。更に、この実施の形態において、ツール100は、部品を引き出す目的のため、分離可能な設計とされている。特に、この実施の形態において、フランジ108aは、複合材料のレイアップ110が形成され且つ硬化したとき、ツール100に沿って隔てられた締結具107を除去することによりツール100の他の部分から分離される。このことは、形成した複合構造体をツール100から容易に引きだすことを許容する。図示したように、複合材料のレイアップの断面の幾何学的形態はC字形の形態をしている。しかし、任意の断面の幾何学的形態とすることが考えられ、本発明は、C字形にのみ限定されるものではない。すなわち、ツールの形成面は、所望の断面の幾何学的形態を有する複合構造体を形成するため望まれる任意の断面の幾何学的形態を有することができる。例えば、形成した全円周の複合構造体の可能な断面の幾何学的形態120、122、124、126、128は図1E、図1F、図1G、図1H、図1Iに示されている。更に、断面の幾何学的形態130、132及び134は、図1J、図1K及び図1Lに示した2つ以上の全円周の複合構造体を連結することにより形成することもできる。従って、本発明は、特定の断面の幾何学的形態にのみ限定されるものではない。

【0011】

[0029] 図2A、図2B及び図2Cは、複合材料レイアップをツール100に施すため使用される機構の1つの実施の形態を示す。特に、図2Aは、ツール100に回転可能に連結したブリッジの頂面図を示す。該ブリッジは、ブリッジフレーム202を含む。フレーム202は、第一のレール130aと第2のレール130bとを有している。第一及び第二のレール130a、130bはこの実施の形態にてツール100の直径を超えて伸びている。第一のレール130aは、離間部材132a、132b、132c、132d、132e及び132fにより第二のレール130bから隔てられている。支持体134a、134b、134cは、レール130a、130bの間に更に追加されて、ブリッジフレーム202に対する追加の支持体を追加する。ブリッジ200は、第一の端部204aと、第二の端部204bとを有している。この実施の形態において、離間部材132aは、ブリッジの第一の端部204aに近接し、また、離間部材132fは、ブリッジ200の第二の端部204bに近接している。図2aには、離間部材132a、132bの間に配置された装着支持体138aと、離間部材132e、132fの間に装着した装着支持体138bとが更に示されている。ブリッジ200のフレーム202には、ガイドローラ支持体136a、136bが更に装着され、これらのガイドローラ支持体136a、136bの各々は、レール130a、130bにより規定されたフレーム202の幅を横断して伸びている。各ガイドローラ支持体136a、136bの端部には、それぞれのガイドローラ206a、206b、206c、206dが装着されている。ガイドローラ206a、206b、206c、206dは、ツール100の内面102と係合する設計とされている。特に、ガイドローラ206a、206b、206c、206dは、ツール100の周りを回転するとき、ブリッジツール100を案内する。1つの実施の形態において、ガイドローラ支持体136a、136bは、フレームの内面の異なる直径を受け入れることができるように調節可能である。

【0012】

[0030] 図2B及び図2Cは、ブリッジ200をツール100と回転可能に連結する方法を更に示す。特に、図2Bは、ブリッジ200が連結された、ツール100の断面側面図を示し、図2Cは、ツール100上におけるブリッジ200の別の頂面図である。図示したように、ブリッジ200は、複数のトラップローラ210a、210bと、支持ローラ208a、208b、208c、208dとを含む。トラップローラ210a、210bは、トラップローラの支持部材209を介してフレーム202に連結されている。トラップローラ210a、210bは、ツール100の内面から伸びるリップ103の第一の面103aと係合する。尚、支持ローラ208a、208b、208c、208dは、ツールのリップ103の第二の面103bと係合する。従って、ツール100のリップ103は、ガイドローラ210a、210bと支持ローラ208a、208b、208c、208dとの間にて連結されている。支持ローラ208a、208b、208c、208dは、支持ブラケット207a、207b、207c、207dを介してブリッジ200のフレーム202に連結されている。トラップローラ210a、210b及び支持ローラ208a、208b、208c、208dは、ブリッジ200がツールの廻りにて回転するときブリッジ200をツール100の上に維持する。形成ヘッド220がブリッジ200の第二の端部に近接して連結されている。この形成ヘッド220は、ローラ222、224、226を含むものとして図示されている。形成ヘッド220は、ツール100の形成面上に連続的なプライ層を施し且つ1つずつプライ層を同時に形成する。形成ヘッド220の更なる説明については以下に記載する。ブリッジ200の第一の端部204aに近接して、圧縮ローラ230が連結されている。圧縮ローラ230は、プライ層をツール100の形成面上に圧縮するため使用する。ブリッジ200は、ツールに対して2方向に回転させることができる。従って、ブリッジ200がツール100に対して第一の方向に回転してプライ層がツール100の形成面上に形成されたとき、ブリッジ200はツール100に対する方向を逆にし、圧縮ローラ230が図3A、図3Bに示したように、2方向に作用することができる。特に、図3Aは、プライ層300を第一の方向に圧縮する圧縮ローラ230を示し、図3Bは、プライ層300を第二の方向に圧縮する圧縮ローラ230を示す。図2A、図2B、及び図2Cは、ブリッジ200を使用して複合材料をツール100の外側形成面上に形成する状態を示すが、同一の原理は、ツール100の内面上に形成した形成面に適用することができる。従って、この実施の形態(図示せず)において、ブリッジのフレーム202に装着された形成ヘッド200は、ツール100の内面に近接するであろう。従って、本発明は、ツール100の外側の形成面にのみ限定されるものではない。

【0013】

[0031] 図4を参照すると、1つの実施の形態の形成流れ図400が示されている。流れ図400は、この実施の形態にて、最初に、プライ層を製造することから開始する(402)。1つの実施の形態において、プライ層は、所望の繊維角度の方向を実現し得るように供給材を切断することにより製造される。次に、切断した繊維部分は、互いに接合して所望の角度方向及び所望の長さを有するプライ層を形成する。次に、平坦なプライ層は、通常、直ちに使用可能となる迄、供給ロールに巻く。1つの実施の形態において、プライ層の幅は、ツールの全幅まで切断する。従って、この実施の形態において、プライは、フランジ端縁からフランジ端縁まで連続している。次に、ツール100を準備する(404)。1つの実施の形態において、ツールは、剥離コーティングを施すことにより準備し、この剥離コーティングは、形成した複合材部品をツール100から引き出すことを許容する。次に、含浸させたピールプライを1つの実施の形態にてツール100の形成面の所望の領域に施す(406)。1つの実施の形態において、ツールは、加熱してツール100におけるプライ層の粘着性を向上させる。次に、プライ層は、形成ヘッド220により1つのプライ層ずつ形成面に施す(408)。1つの実施の形態において、材料は、ツールの周りに連続的に巻かれる。形成ヘッド220は、1つの実施の形態にて、各プライ層を均衡した対称の準等方位性レイアップにて施す。更に、形成ヘッド220は、ツール100の形成面上にプライ層を施し且つプライ層を同時に形成する。1つの実施の形態において、プライ層は、手で施し、また、形成ヘッド220が層を形成する。プライ層は、形成ヘッドのローラにより個々に圧縮される(410)。1つの実施の形態において、プライ端部は、周方向に25.4mmだけ互いに重なり合う。1つの実施の形態において、ピールプライは、積層体の外面のコーナとフランジに施し、樹脂の濃度を制御する(412)。次に、バギング(bagging)過程が行われる(414)。更に、この実施の形態において、少なくとも1つのコーナにてコーナ圧密化装置を使用する(416)。次に、バギングした部品を、選択した熱及び圧力の下、オートクレーブ内にて硬化させる(418)。部品が硬化したとき、形成された複合構造体はツールから引き出す(410)。その後、最終部品はデバギング(debagging)し且つトリミンクセ処理する(420)。1つの実施の形態において、トリミング処理過程にてブリッジ200が使用される。

【0014】

[0032] 図5A及び図5Bは、ツール100(上述)又はツール600(以下に説明)と同様のツールにて製造した形成後の複合構造体500、501を示す。図示したように、これらの例において、複合構造体500、501は、全体として円形(環状)であり、複合構造体500は、C字形の断面の幾何学的形態を有し、また、複合構造体501は、Z字形の断面の幾何学的形態を有している。図2A、図2B及び図2Cは、ツール100に対して回転するブリッジ200に装着した形成ヘッド220を示すが、その他の実施の形態において、形成ヘッドは、静止し、ツールが動く。例えば、図6Aを参照すると、形成ヘッドの基部602上の形成ヘッド604が示されている。この実施の形態において、形成ヘッドの基部602は、形成ヘッドの基部602がその上に休止する表面と係合する基部板654を含む。ケーブルトラック640及び細長の部材652a、652bが基部板654に装着されている。基部602の第一の基部支持体601は、基部板654と摺動可能に連結される。特に、形成ヘッドの基部602の第一の基部支持体601と連結したガイド(又は摺動体)650は、細長い部材652a、652bと摺動可能に係合して基部602の基部板654に対する、基部支持体601の動きを制御する。第一の基部支持体601を基部602の基部板654に対して動かすためケーブルトラック640が使用される。この動きは、形成ヘッド604が以下に更に説明するようにツールに対して接近、離反する動きを許容する。

【0015】

[0033] 第一の基部支持体601は、形成ヘッドの基部602のこの実施の形態にて第二の基部支持体603に連結される。一方、第二の基部支持体603は、形成ヘッド604に連結される。形成ヘッド604は、この実施の形態にて全体としてC字形をしている。この実施の形態において、形成ヘッド604は、湾曲した細長いフレーム部材632a、632b、632c、632dを含む。装着板630a、630b、630c、630d、630e、630fがフレーム部材632a、632b、632c、632dの間に連結されている。ブラケット628は、装着板630a、630b、630c、630d、630e、630fに選択的に連結されている。空気シリンダ本体624(空気シリンダの)は、選択した位置にてブラケット628に連結されている。従って、特定の位置へのローラ620、622の位置決めは、この配置にて実現することができる。ロッド626(空気シリンダの)は、各それぞれの空気シリンダ本体624から選択的に外方に伸びてそれぞれの形成ローラ620、622をツールの形成面と係合させる。特に、空気シリンダ本体624は、それぞれの形成ローラ620、622によりプライ層に選択した力を加え、ツールの形成面の上にプライ層を形成する。加えられる一例としての力は45.3kg(100lbs)である。1つの実施の形態において、プライ層の形成が完了したとき、ロッド626は、その、それぞれの空気シリンダ本体624内に後退する。

【0016】

[0034] 図6Bを参照すると、1つの実施の形態の形成ヘッド604、ツール取扱い組立体660及び材料供給組立体608の図が示されている。ツール取扱い組立体660は、ツール取扱い支持体661がその上に伸びるツール保持基部662を含む。ツール装着部材664がツール装着支持体661に回転可能に連結されている。モータ(図示せず)は、ツール装着部材664をツール保持組立体660のツール保持支持体661に対して選択した角速度にて回転させる。材料供給組立体608は、この実施の形態にて操作者612によりツールに置かれる材料610のロールを回転可能に保持する。ツール600の一例は、図6Cに図示されている。ツール600が、ツール保持組立体660のツール装着部材664上に取り付けられているのが図6Dである。図6Dは、この実施の形態にてツール600上にて材料を付与し且つ形成する状態を示す。図示したように、ツール600は、操作者612が材料(プライ層)をツール600に付与するとき、ツール保持組立体660上にて回転する。形成ローラ620、622を含む形成ヘッド604は、ツール600上にてプライ層を形成する。プライ層が形成されたとき、形成ヘッド604は、摺動体650を介してツール600から引き戻される。次に、形成されたプライ層610を有するツール100は、硬化のため除去することができる。図6Eは、図6Dに示したように、複合材の形成装置を作動させるため使用する制御システム680のブロック図を示す。図示したように、コントローラ682は、ツール600を回転すべき回転数と、回転中、ツール600を停止させる前のツール600の角速度とを含むが、これらにのみ限定されない入力を操作者から受け取る。コントローラ682は操作者の入力に応答して、所望の性能を実現するようモータ684を制御する。この実施の形態におけるコントローラ682は、また、加熱要素686を制御し、該加熱要素は、プライ繊維及び(又は)ツールを加熱してツールに対するプライの接着を助けるべく使用される。該加熱要素686は、対流加熱要素、赤外線加熱要素及び伝導加熱要素を含むが、これらにのみ限定されない任意の型式の加熱要素とすることができる。この実施の形態におけるコントローラ682は、また、作動制御装置688と連通している。作動制御装置688は、上述したアクチュエータ624の各々を制御するように連結されている。従って、コントローラ682は、操作者の入力に応答して、作動制御装置688に命令してこれに応じてそれぞれのアクチュエータ624の空気シリンダ626を動かす。

【0017】

[0035] 上述したように、本発明の実施の形態は、形成ヘッドを使用する。自動式プライ供給装置(分与装置724)を含む形成ヘッドの別の例は、その内容を参考として引用し本明細書に含めた、「複合材の補強装置及び補強構造体を形成する装置及び方法(Apparatus and Methods for Forming Composite Stiffeners and Reinforcing Structures)」という名称で2004年7月30日付けにて出願し、同時に譲渡した米国特許第7,513,769号公報(ベンソン(Benson)その他の者)に見ることができる。形成ヘッドの説明は、図7の概略図に示されている。特に、図7は、材料の分与装置724及び形成ヘッド726の一例を示す。材料740(例えば、プライ層又はプレプレグ布)は、1対の供給ローラ746により起動される供給及び張力ローラ742から且つ方向変更ローラ744上に供給される。材料740は、本発明のその他の実施の形態に関して上述したような特定の長さ、幅、又はその双方に材料を切断するため使用することのできる切断装置748を超えて進む。その後、材料740は、粘着ローラ750によりツール706Aの一部分に分配される。

【0018】

[0036] 粘着ローラ750(及び材料740が遭遇する後続のローラ)は第一の立面図にて示され、また、第二の回転した立面図は、色々なローラが材料740及び下側ツール706Aと相互作用することにより材料740が形成される方法を更に理解し得るようにするため、直下に示されていることが理解される。

【0019】

[0037] 形成ヘッド726は、ツール706A上に分配された材料740(又は、ツール706A上に分配されたそれ以前に形状を設定した材料プライ)の形状を設定し且つデバルクするため使用される複数のローラ728A−728Dを含む。このように、例えば、第一のローラ728Aは、ツール706Aと係合し、材料740を全体としてツール706Aの形状に順応させる。第二に、1組みのローラ728Bを使用して材料をツール706Aの側壁754に押し付けることができる。所望であれば、これは、ローラ728Bの回転立面図にて示したように、ツール706Aの上方部分から底部分まで作用する多数セットのローラ728Bにより実現することができる。別セットのローラ728Cを使用して材料740をツール706Aの内側下方コーナ部756内に押し込むことができる。ローラ728A−728Dの間の1つ又はより多くの中間位置にて絞り器758(又はシュー)を使用して材料の皺を取るのを助けることができる。最後に、1組みのローラ728Dを使用して複合構造体702のフランジ部材を加圧し且つ形成することができる。

【0020】

[0038] 複合構造体702を形成する過程は、材料740を内側から外側に形成し、整形し且つデバルクする工程を含むことが分かる。換言すれば、粘着ローラ750は、ツール706A、及びその上に配置された材料740の中心で圧力を加え、後続のローラ728A−728Dは、各々、その後、材料740の外端縁に更に向けた位置にて圧力を加える。かかる過程は、材料の層状プライ間の皺及び空隙を除去し、これにより高度に圧密化し且つデバルクした複合部材を製造するのに効率的で且つ効果的であると判断した。

【0021】

[0039] 巻き取りローラ760は、形成ヘッド726と関係付け、(又は、キャリッジ組立体710と独立的に連結し)、例えば、複合構造体702を形成するため使用されるプレプレグ材料の表面上に分配することのできるキャリア材料762(バッキングとも呼ばれる)を集めることができる。適当なポリマー材料を含むことができるキャリア材料762は、ロール巻きした形態にあるとき(すなわち、供給及び張力ローラ742上にあるとき)、プレプレグ材料がそれ自体に接着するのを防止するのみならず、材料740が整形され形成され又はデバルクされる間、材料740上に残り、色々なローラ750及び728A−728Dが材料740に付着し、また、その表面の樹脂を集め且つ蓄積させるのを防止する。更に、かかるキャリア材料762の存在は、複合構造体702を形成する間、色々なローラ728が材料740を加圧し且つ摩擦するとき、複合構造体702を形成すべく使用される材料740を保護する作用を果たすことができる。

【0022】

[0040] 本明細書にて特定の実施の形態について図示し且つ説明したが、当該技術の当業者には、同一の目的を達成することを計画する任意の構成は、図示した特定の実施の形態に置換することが可能であることが理解されよう。本出願は、本発明の任意の適応例及び変更例を包含することを意図するものである。このため、本発明は、請求項及びその等価物によってのみ限定されることを明白に意図するものである。

【符号の説明】

【0023】

100 ツール

102 ツールの内面

103 ツール100の内面から伸びるリップ

103a リップ103の第一の面

103b リップ103の第二の面

104 リップの外面

106a 引き上げ空所

106b 引き上げ空所

107 締結具

108a フランジ

108b フランジ

110 複合材料のレイアップ

120 複合構造体の幾何学的形態

122 複合構造体の幾何学的形態

124 複合構造体の幾何学的形態

126 複合構造体の幾何学的形態

128 複合構造体の幾何学的形態

130 複合構造体の断面の幾何学的形態

130a 第一のレール

130b 第2のレール

132 複合構造体の断面の幾何学的形態

132a 離間部材

132b 離間部材

132c 離間部材

132d 離間部材

132e 離間部材

132f 離間部材

134 複合構造体の断面の幾何学的形態

134a 支持体

134b 支持体

134c 支持体

136a ガイドローラ支持体

136b ガイドローラ支持体

138a 装着支持体

138b 装着支持体

【特許請求の範囲】

【請求項1】

環状の複合構造体を形成する方法において、

選択した断面の幾何学的形態を有する環状ツールの形成面上に1つずつ連続的なプライ層を施すステップと、

形成ヘッドにて環状ツールの全周にプライ層を形成するステップとを備える、方法。

【請求項2】

請求項1に記載の方法において、

前記プライ層を前記ツール上にて圧密化するステップを更に備える、方法。

【請求項3】

請求項1に記載の方法において、前記形成ヘッドは、前記ツールの表面に順応した少なくとも1つのローラを含む、方法。

【請求項4】

請求項1に記載の方法において、前記形成ヘッドは、少なくとも1つのプライ層を平滑にする少なくとも1つの搾り器を含む、方法。

【請求項5】

請求項1に記載の方法において、

選択した方向を有するプライのロールを製造するステップを更に備える、方法。

【請求項6】

請求項1に記載の方法において、前記ツールの形成面に対してプライ層を手で施すステップと、形成ヘッドにて前記ツールの形成面に対してプライ層を自動的に施すステップとの一方を更に備える、方法。

【請求項7】

請求項1に記載の方法において、

複合構造体を引き出すことを許容し得るよう剥離コーティングにて前記ツールを準備するステップを更に備える、方法。

【請求項8】

請求項1に記載の方法において、

前記プライ層を形成するとき、前記形成ヘッドを前記ツールに対して動かすステップを更に備える、方法。

【請求項9】

請求項1に記載の方法において、

前記プライ層を形成するとき、前記ツールを前記形成ヘッドに対して動かすステップを更に備える、方法。

【請求項10】

請求項1に記載の方法において、

プライ層の端部を周方向に重ね合せるステップを更に備える、方法。

【請求項11】

請求項1に記載の方法において、

全周の環状ツールの形成面上に1つ以上のプライ層を連続的に巻き付けるステップを更に備える、方法。

【請求項12】

請求項1に記載の方法において、

バギング過程を施すステップと、

前記プライ層を硬化させるべくオートクレーブにて熱及び圧力を付与するステップと、

形成した複合構造体を前記ツールから引き出すステップと、

前記硬化後、前記複合構造体をデバギングし且つトリミング処理するステップとを更に備える、方法。

【請求項13】

請求項1に記載の方法において、前記プライ層は、プレプレグ繊維材料及び乾燥した繊維材料の一方にて形成される、方法。

【請求項14】

請求項13に記載の方法において、前記材料は、テープ、織り布地、不織の布地及び非クリンプ布地の少なくとも1つである、方法。

【請求項15】

請求項1に記載の方法において、

少なくとも2つの形成した複合構造体を互いに組み立てて所望の断面の幾何学的形態を形成するステップを更に備える、方法。

【請求項16】

環状の複合構造体を形成する装置において、

選択した断面の幾何学的形態の形成面を有する環状の形状のツールと、

前記ツールの形成面の廻りにて周方向に1つずつ連続的なプライ層を形成する形態とされた形成ヘッドとを備える、装置。

【請求項17】

請求項16に記載の装置において、前記ツールは、前記形成ヘッドに対して回転する形態とされる、装置。

【請求項18】

請求項16に記載の装置において、前記形成ヘッドは、前記ツールに対して回転する形態とされる、装置。

【請求項19】

請求項18に記載の装置において、

前記ツールに回転可能に連結したブリッジと、該ブリッジに連結した形成ヘッドと、を備える、装置。

【請求項20】

請求項19に記載の装置において、前記ブリッジは、第一の端部と、第二の端部と、該第一の端部に近接して連結した形成端部とを備え、前記ブリッジは、該ブリッジが前記ツールに対して回転するとき、前記プライ層を圧密化する形態とされたブリッジの第二の端部に近接して連結した少なくとも1つの圧密化ローラを更に備える、装置。

【請求項21】

請求項20に記載の装置において、

前記ブリッジに連結した少なくとも1つのガイドローラであって、前記ブリッジが前記ツールの廻りにて回転するとき、前記ツールと係合して前記ブリッジを案内する形態とされた前記少なくとも1つのガイドローラと、

前記ブリッジに連結した少なくとも1つの支持ローラであって、前記ブリッジが前記ツールの廻りにて回転するとき、前記ツールと係合して前記ブリッジを支持する形態とされた前記少なくとも1つの支持ローラと、

前記ブリッジに連結した少なくとも1つのトラップローラであって、前記ツールの一部分と係合して、前記少なくとも1つのトラップローラ及び前記少なくとも1つの支持ローラが前記ブリッジを前記ツール上に保持する形態とされた前記少なくとも1つのトラップローラとを更に備える、装置。

【請求項22】

請求項16に記載の装置において、

前記ツールを垂直方向に向けて回転可能に保持する形態とされたツールの保持組立体と、

前記ツールを前記ツールの保持組立体の廻りにて回転させる形態とされたモータと、

前記形成ヘッドを前記ツールの保持組立体に対して保持し且つ位置決めする形態とされた形成ヘッドの基部と、

前記ツール上に配置すべきプライのロールを保持する形態とされた材料の供給組立体とを更に備える、装置。

【請求項23】

複合構造体を形成するシステムにおいて、

選択した断面の幾何学的形態の形成面を有する環状ツールと、

前記ツールを回転可能に保持する形態とされたツールの保持組立体と、

前記ツールを前記ツールの保持組立体の廻りにて回転させる形態とされたモートと、

プライ層を前記ツールの前記形成面上に形成する形態とされた形成ヘッドとを備える、複合構造体を形成するシステム。

【請求項24】

請求項23に記載のシステムにおいて、

前記ツール上に配置すべきプライのロールを保持する形態とされた材料の供給組立体を更に備える、システム。

【請求項25】

請求項23に記載のシステムにおいて、

前記ツールの保持組立体上のツールの回転を制御するコントローラを更に備える、システム。

【請求項26】

請求項23に記載のシステムにおいて、前記形成ヘッドの基部は、前記ツールの形成面と係合し且つ非係合状態となるように前記形成ヘッドを選択的に動かす形態とされる、システム。

【請求項27】

請求項23に記載のシステムにおいて、

前記形成ヘッドを前記ツールの前記形成面に対して保持し且つ位置決めする形態とされた形成ヘッドの基部を更に備える、システム。

【請求項1】

環状の複合構造体を形成する方法において、

選択した断面の幾何学的形態を有する環状ツールの形成面上に1つずつ連続的なプライ層を施すステップと、

形成ヘッドにて環状ツールの全周にプライ層を形成するステップとを備える、方法。

【請求項2】

請求項1に記載の方法において、

前記プライ層を前記ツール上にて圧密化するステップを更に備える、方法。

【請求項3】

請求項1に記載の方法において、前記形成ヘッドは、前記ツールの表面に順応した少なくとも1つのローラを含む、方法。

【請求項4】

請求項1に記載の方法において、前記形成ヘッドは、少なくとも1つのプライ層を平滑にする少なくとも1つの搾り器を含む、方法。

【請求項5】

請求項1に記載の方法において、

選択した方向を有するプライのロールを製造するステップを更に備える、方法。

【請求項6】

請求項1に記載の方法において、前記ツールの形成面に対してプライ層を手で施すステップと、形成ヘッドにて前記ツールの形成面に対してプライ層を自動的に施すステップとの一方を更に備える、方法。

【請求項7】

請求項1に記載の方法において、

複合構造体を引き出すことを許容し得るよう剥離コーティングにて前記ツールを準備するステップを更に備える、方法。

【請求項8】

請求項1に記載の方法において、

前記プライ層を形成するとき、前記形成ヘッドを前記ツールに対して動かすステップを更に備える、方法。

【請求項9】

請求項1に記載の方法において、

前記プライ層を形成するとき、前記ツールを前記形成ヘッドに対して動かすステップを更に備える、方法。

【請求項10】

請求項1に記載の方法において、

プライ層の端部を周方向に重ね合せるステップを更に備える、方法。

【請求項11】

請求項1に記載の方法において、

全周の環状ツールの形成面上に1つ以上のプライ層を連続的に巻き付けるステップを更に備える、方法。

【請求項12】

請求項1に記載の方法において、

バギング過程を施すステップと、

前記プライ層を硬化させるべくオートクレーブにて熱及び圧力を付与するステップと、

形成した複合構造体を前記ツールから引き出すステップと、

前記硬化後、前記複合構造体をデバギングし且つトリミング処理するステップとを更に備える、方法。

【請求項13】

請求項1に記載の方法において、前記プライ層は、プレプレグ繊維材料及び乾燥した繊維材料の一方にて形成される、方法。

【請求項14】

請求項13に記載の方法において、前記材料は、テープ、織り布地、不織の布地及び非クリンプ布地の少なくとも1つである、方法。

【請求項15】

請求項1に記載の方法において、

少なくとも2つの形成した複合構造体を互いに組み立てて所望の断面の幾何学的形態を形成するステップを更に備える、方法。

【請求項16】

環状の複合構造体を形成する装置において、

選択した断面の幾何学的形態の形成面を有する環状の形状のツールと、

前記ツールの形成面の廻りにて周方向に1つずつ連続的なプライ層を形成する形態とされた形成ヘッドとを備える、装置。

【請求項17】

請求項16に記載の装置において、前記ツールは、前記形成ヘッドに対して回転する形態とされる、装置。

【請求項18】

請求項16に記載の装置において、前記形成ヘッドは、前記ツールに対して回転する形態とされる、装置。

【請求項19】

請求項18に記載の装置において、

前記ツールに回転可能に連結したブリッジと、該ブリッジに連結した形成ヘッドと、を備える、装置。

【請求項20】

請求項19に記載の装置において、前記ブリッジは、第一の端部と、第二の端部と、該第一の端部に近接して連結した形成端部とを備え、前記ブリッジは、該ブリッジが前記ツールに対して回転するとき、前記プライ層を圧密化する形態とされたブリッジの第二の端部に近接して連結した少なくとも1つの圧密化ローラを更に備える、装置。

【請求項21】

請求項20に記載の装置において、

前記ブリッジに連結した少なくとも1つのガイドローラであって、前記ブリッジが前記ツールの廻りにて回転するとき、前記ツールと係合して前記ブリッジを案内する形態とされた前記少なくとも1つのガイドローラと、

前記ブリッジに連結した少なくとも1つの支持ローラであって、前記ブリッジが前記ツールの廻りにて回転するとき、前記ツールと係合して前記ブリッジを支持する形態とされた前記少なくとも1つの支持ローラと、

前記ブリッジに連結した少なくとも1つのトラップローラであって、前記ツールの一部分と係合して、前記少なくとも1つのトラップローラ及び前記少なくとも1つの支持ローラが前記ブリッジを前記ツール上に保持する形態とされた前記少なくとも1つのトラップローラとを更に備える、装置。

【請求項22】

請求項16に記載の装置において、

前記ツールを垂直方向に向けて回転可能に保持する形態とされたツールの保持組立体と、

前記ツールを前記ツールの保持組立体の廻りにて回転させる形態とされたモータと、

前記形成ヘッドを前記ツールの保持組立体に対して保持し且つ位置決めする形態とされた形成ヘッドの基部と、

前記ツール上に配置すべきプライのロールを保持する形態とされた材料の供給組立体とを更に備える、装置。

【請求項23】

複合構造体を形成するシステムにおいて、

選択した断面の幾何学的形態の形成面を有する環状ツールと、

前記ツールを回転可能に保持する形態とされたツールの保持組立体と、

前記ツールを前記ツールの保持組立体の廻りにて回転させる形態とされたモートと、

プライ層を前記ツールの前記形成面上に形成する形態とされた形成ヘッドとを備える、複合構造体を形成するシステム。

【請求項24】

請求項23に記載のシステムにおいて、

前記ツール上に配置すべきプライのロールを保持する形態とされた材料の供給組立体を更に備える、システム。

【請求項25】

請求項23に記載のシステムにおいて、

前記ツールの保持組立体上のツールの回転を制御するコントローラを更に備える、システム。

【請求項26】

請求項23に記載のシステムにおいて、前記形成ヘッドの基部は、前記ツールの形成面と係合し且つ非係合状態となるように前記形成ヘッドを選択的に動かす形態とされる、システム。

【請求項27】

請求項23に記載のシステムにおいて、

前記形成ヘッドを前記ツールの前記形成面に対して保持し且つ位置決めする形態とされた形成ヘッドの基部を更に備える、システム。

【図1A】

【図1B】

【図1C】

【図1D】

【図1E】

【図1F】

【図1G】

【図1H】

【図1I】

【図1J】

【図1K】

【図1L】

【図2A】

【図2B】

【図2C】

【図3A】

【図3B】

【図4】

【図5A】

【図5B】

【図6A】

【図6B】

【図6C】

【図6D】

【図6E】

【図7】

【図1B】

【図1C】

【図1D】

【図1E】

【図1F】

【図1G】

【図1H】

【図1I】

【図1J】

【図1K】

【図1L】

【図2A】

【図2B】

【図2C】

【図3A】

【図3B】

【図4】

【図5A】

【図5B】

【図6A】

【図6B】

【図6C】

【図6D】

【図6E】

【図7】

【公開番号】特開2011−102033(P2011−102033A)

【公開日】平成23年5月26日(2011.5.26)

【国際特許分類】

【外国語出願】

【出願番号】特願2010−250413(P2010−250413)

【出願日】平成22年11月9日(2010.11.9)

【出願人】(598174370)アライアント・テクシステムズ・インコーポレーテッド (19)

【氏名又は名称原語表記】Alliant Techsystems Inc.

【Fターム(参考)】

【公開日】平成23年5月26日(2011.5.26)

【国際特許分類】

【出願番号】特願2010−250413(P2010−250413)

【出願日】平成22年11月9日(2010.11.9)

【出願人】(598174370)アライアント・テクシステムズ・インコーポレーテッド (19)

【氏名又は名称原語表記】Alliant Techsystems Inc.

【Fターム(参考)】

[ Back to top ]