複合砥粒およびそれを用いた研磨用組成物

【課題】高精度な研磨を高効率よく、かつ低コストで行える複合砥粒の製造方法を提供する。

【解決手段】本発明の複合砥粒は、第1無機粒子と、第2無機粒子を内包する有機粒子とからなり、この有機粒子の表面に第1無機粒子が付着していることを特徴とする。ここで、例えば、第1無機粒子はセリア粒子であり、第2無機粒子はシリカ粒子であり、有機粒子はウレタン粒子である。この複合砥粒を用いると、セリア粒子のみからなる砥粒を用いた場合と同等な表面粗さを確保しつつ、高い研磨レートの研磨を行うことができる。しかも本発明の複合砥粒によれば、稀少なレアアースを含むセリア粒子等の使用量を抑制でき、砥粒ひいては研磨スラリー等の低コスト化や供給安定性を図れる。

【解決手段】本発明の複合砥粒は、第1無機粒子と、第2無機粒子を内包する有機粒子とからなり、この有機粒子の表面に第1無機粒子が付着していることを特徴とする。ここで、例えば、第1無機粒子はセリア粒子であり、第2無機粒子はシリカ粒子であり、有機粒子はウレタン粒子である。この複合砥粒を用いると、セリア粒子のみからなる砥粒を用いた場合と同等な表面粗さを確保しつつ、高い研磨レートの研磨を行うことができる。しかも本発明の複合砥粒によれば、稀少なレアアースを含むセリア粒子等の使用量を抑制でき、砥粒ひいては研磨スラリー等の低コスト化や供給安定性を図れる。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、各種基板やディスプレー用ガラスなどに要求される高精度な研磨を効率的に行うことができる複合砥粒とその製造方法およびそれを用いた研磨用組成物に関する。

【背景技術】

【0002】

電子デバイスを構成する各種基板、液晶ディスプレー等に用いられる各種ガラス、光学用レンズなどは、高精度の平面度や優れた表面粗さ等が求められる。このような精密品の製造には、研磨(特に化学的機械研磨(CMP))が不可欠である。

【0003】

この研磨の良否や効率は、研磨用組成物(研磨スラリー)、特に砥粒に大きく影響される。このため、従来から種々の砥粒やそれを用いた研磨スラリーが提案され、使用されている。例えば、酸化ジルコニウム、酸化鉄、二酸化ケイ素等を砥粒とする研磨スラリーの他、化学機械研磨(CMP)作用を発揮する酸化セリウム(セリア)を砥粒とする研磨スラリーが最近よく使用されている。また、コロイダルシリカを砥粒とする研磨スラリーも使用されている。これらに関連する事項が、例えば、下記の特許文献に記載されている。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】WO2006/107116号公報

【特許文献2】WO2005/26051号公報

【特許文献3】特開2007−73686号公報

【発明の概要】

【発明が解決しようとする課題】

【0005】

ところで、酸化セリウムを構成するセリウムは稀少なレアアースであり、その供給や価格が不安定である。このため、酸化セリウムの使用を抑制することが求められている。また、略球状で微細なコロイダルシリカを砥粒とする研磨スラリーは、高精度な研磨が可能ではあるが、研磨レートがあまり高くなく、その用途は限定的である。このように従来の砥粒や研磨スラリーでは、レアアースを含む砥粒の使用量の低減を図りつつ、高い研磨レートと良好な表面粗さを両立させることは困難であった。

【0006】

本発明はこのような事情に鑑みてなされたものである。すなわち本発明は、高精度な研磨を効率的にかつ比較的低コスト等で行うことを可能とする砥粒およびその砥粒を用いた研磨用組成物を提供することを目的とする。

【課題を解決するための手段】

【0007】

本発明者はこの課題を解決すべく鋭意研究し、試行錯誤を重ねた結果、セリア粒子等の第1無機粒子を、第2無機粒子を内包したポリマー粒子等の有機粒子に一体化させた複合砥粒を思いつき、実際にその製造に成功した。この複合砥粒を分散させた研磨スラリーで被研磨材を研磨してみたところ、高い研磨レートと良好な表面粗さを高次元で両立させ得ることが新たにわかった。この成果を発展させることにより、以降に述べる本発明が完成されるに至った。

【0008】

《複合砥粒》

(1)本発明の複合砥粒は、第1無機粒子と、第2無機粒子を内包する有機粒子とからなり、該有機粒子の表面に該第1無機粒子が付着していることを特徴とする。

【0009】

(2)本発明の複合砥粒(適宜、単に「砥粒」という。)によれば、被研磨材を高精度かつ効率的に研磨できる。しかも、この複合砥粒を用いれば、高価で稀少な第1無機粒子を用いる場合でも、その使用量を大幅に低減しつつ、その第1無機粒子のみを砥粒とする場合と同等以上の研磨性を確保し得る。

【0010】

なお、本明細書でいう「有機粒子の表面に第1無機粒子が付着している」とは、第1無機粒子が少なくとも砥粒としての機能を果たす程度に、有機粒子の表面に保持または拘束されている状態をいう。

【0011】

ところで、本発明の複合砥粒が、そのような優れた研磨性を発現する理由は必ずしも定かではないが、現状では次のように考えられる。本発明の複合砥粒は、従来からある単なる有機粒子の表面に無機粒子を付着させただけのものではない。本発明に係る有機粒子(母粒子)は、内部に、その主構成物である有機化合物と比重の異なる第2無機粒子を含有(つまり内包)している。このため本発明の複合砥粒は、第1無機粒子を表面部(外郭部)にしっかりと担持しつつ、第2無機粒子の種類や含有量(内包量)の調整によって、比重が研磨状況に応じた好適な範囲にコントロールされ得る。この結果、本発明の複合砥粒は、被研磨材を研磨する研磨パッド中における分散性が良好で、この複合砥粒を含む研磨スラリーは研磨パッドと被研磨材の間に効率よく供給される。こうして本発明の複合砥粒によれば、良好な表面粗さの確保と研磨レートの向上を、より高次元で両立できる研磨が可能になったと考えられる。

【0012】

このような複合砥粒の一例として、第1無機粒子がセリア粒子(無機酸化物粒子)で、有機粒子が第2無機粒子であるシリカ粒子を内包するウレタン粒子(ポリマー粒子)の場合を考える。この複合砥粒は、外殻部(シェル部)がガラス等の研磨に有効なセリア粒子で覆われ、中核部(コア部)にあるウレタン粒子がそのセリア粒子を強固に担持する構造となっている。この複合砥粒によれば、体積の約1/3程度を、コア部を構成するシリカ粒子を含有するウレタン粒子とできるため、シェル部を構成するセリア粒子の使用量ひいては稀少なレアアースであるセリウム(Ce)の使用量を抑制することができる。しかもその一方で、この複合砥粒は、CMP等に有効なセリア粒子が最表面に十分に存在するため、従来のセリア(酸化セリウム)粒子のみからなる砥粒と同等以上の研磨性も確保され得る。

【0013】

実際、セリア粒子の使用量が遙かに少ない本発明の複合砥粒の方が、従来のセリア粒子のみからなる砥粒よりも、研磨レートが高い。これは前述したように、ウレタン粒子内のシリカ粒子量を調整して複合砥粒の比重を研磨に好適な範囲にコントロールできるようになった結果、複合砥粒の分散性や研磨パッド中における複合砥粒の滞留性が向上し、多くの砥粒が研磨に寄与できるようになったためと考えられる。ちなみに、シリカ粒子を内包したウレタン粒子の比重は約1〜2g/cm3 程度で、その表面に付着するセリア粒子の比重は約7g/cm3 であり、複合砥粒の比重は約4.5〜6.5g/cm3 程度である。

【0014】

また、セリア粒子を複合させたポリマー粒子はミクロな研磨パッドとしても作用する。このため本発明の複合砥粒を用いれば、被研磨材への砥粒(セリア粒子)の付着が抑制され、研磨特性の経時劣化も少なくなる。このことも、本発明の複合砥粒の研磨レートが向上した要因の一つと考えられる。

【0015】

このように本発明の複合砥粒によれば、稀少で高価な無機粉末の使用量を低減しつつ、高精度で効率的な研磨が可能な砥粒が得られる。

【0016】

《研磨用組成物》

本発明は、上述した複合砥粒に限らず、この複合砥粒とこれを分散させる分散媒とからなる被研磨材の研磨に用いられる研磨用組成物としても把握できる。

【0017】

《研磨方法》

さらに本発明は、上述した研磨用組成物を用いた研磨方法としても把握される。すなわち本発明は、研磨スラリーを研磨パッド上に供給するスラリー供給工程と、該研磨スラリーの供給された研磨パッドにより被研磨材を研磨する研磨工程と、を備える研磨方法であって、この研磨スラリーが上述した本発明の研磨用組成物からなることを特徴とする研磨方法でもよい。

【0018】

《その他》

(1)本明細書でいう「平均粒径」は体積平均粒径であり、測定対象であるサンプル(破砕粒子の粉末)について、その構成する各粒子の直径(粒径:di)にそれぞれの粒子の体積占有率(重み:vi/V0)をかけて求めた総和(Σdi・vi/V0)として求められる(V0はサンプル全体の体積)。具体的には、レーザー回折散乱式粒度分布計(堀場製作所製LA750)を用いてJIS Z8825−1に準じて測定して求まる。

【0019】

(2)本明細書でいう「研磨性」は、例えば、研磨面の表面粗さと研磨レートとで指標できる。研磨レートは、単位時間あたりの研磨量で表される。研磨量は質量変化であってもよいし、断面が一定の被研磨材なら研磨面の寸法変化であってもよい。例えば、ガラスを被研磨材とする場合なら、研磨レートは0.82μm/min以上、0.83μm/min以上さらには0.84μm/min以上であると好ましい。

【0020】

(3)本明細書でいう「x〜y」は、特に断らない限り、下限値xおよび上限値yを含む。また、本明細書に記載した種々の下限値または上限値は、任意に組合わされて「a〜b」のような範囲を構成し得る。さらに、本明細書に記載した範囲内に含まれる任意の数値を、数値範囲を設定するための上限値または下限値とすることができる。

【図面の簡単な説明】

【0021】

【図1A】シリカ粒子(30質量%)を内包したウレタン粒子のSEM写真である。

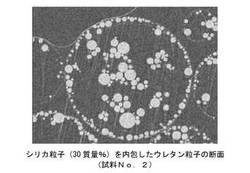

【図1B】そのウレタン粒子の断面を示すSEM写真である。

【図2A】シリカ粒子を含まないウレタン粒子を母粒子とする複合砥粒のSEM写真である。

【図2B】シリカ粒子(30質量%)を内包したウレタン粒子を母粒子とする複合砥粒のSEM写真である。

【図2C】シリカ粒子(60質量%)を内包したウレタン粒子を母粒子とする複合砥粒のSEM写真である。

【発明を実施するための形態】

【0022】

発明の実施形態を挙げて本発明をより詳しく説明する。なお、以下の実施形態を含め、本明細書で説明する内容は、本発明の複合砥粒のみならず、その複合砥粒を用いた研磨用組成物にも適宜適用される。上述した本発明の構成に、以降に示す構成中から任意に選択した一つまたは二つ以上の構成を付加することができる。いずれの実施形態が最良であるか否かは、対象、要求性能等によって異なる。

【0023】

《原料》

(1)第1無機粒子または第2無機粒子(両者を併せて単に「無機粒子」という。)は、組成、サイズ、配合等を基本的に問わない。これら無機粒子は、例えば、酸化セリウム(セリア)、酸化ケイ素(シリカ等)、酸化ジルコニウム(ジルコニア等)、酸化アルミニウム(アルミナ等)、酸化鉄、酸化タングステン、酸化チタン(チタニア)、ケイ酸ジルコニウム等の無機酸化物粒子の一種以上であると好ましい。

【0024】

第1無機粒子の粒径は、研磨対象(被研磨材)や研磨段階により異なるが、例えば、平均粒径が0.1〜10μmさらには0.5〜5μmであると好ましい。粒径が過小では研磨能率(研磨レート)が低下し、過大ではスクラッチが生じて研磨面の表面粗さが大きくなる。

【0025】

第2無機粒子の粒径は、有機粒子の粒径よりも小さく、例えば、平均粒径が0.05〜5μmさらには0.3〜3μmであると好ましい。その粒径は過小でも過大でも、有機粒子ひいては複合砥粒の比重の調整が困難となる。第2無機粒子の比重は、1.5以上、2以上さらには2.5以上であると好ましい。なお、第2無機粒子を含まない有機粒子の比重は、通常、1.4以下程度である。

【0026】

第2無機粒子の形態は問わないが、球状であると有機粒子中に安定して内包されて好ましい。また第2無機粒子は、第1無機粒子と組成や形態等が同じでもよいが、第1無機粒子の使用量を抑制する観点から、第1無機粒子より安価で入手性に優れるものが好ましい。

【0027】

(2)有機粒子は、第2無機粒子を内包する有機高分子化合物からなるが、有機高分子化合物の組成、サイズ、配合等を問わない。このような有機粒子は、例えば、ウレタン粒子、アクリル(樹脂)粒子、ポリエチレン粒子、ポリエステル粒子、ポリスチレン粒子等のポリマー粒子の一種以上からなると好ましい。特に有機粒子は、少なくともウレタン構造またはエポキシ構造をもつポリマー粒子であると好適である。第2無機粒子を内包する有機粒子は、例えば、ウレタン等の懸濁重合などにより製造される。

【0028】

ここで、有機粒子と第1無機粒子との加熱混練により複合砥粒を得る場合、有機粒子(特に有機粒子を構成する合成樹脂)のガラス転移点は、後述する加熱混練工程の混練温度以下であり、例えば、−20〜200℃さらには0〜150℃であると好ましい。

【0029】

有機粒子全体を100質量%として、第2無機粒子は5〜90質量%、10〜70質量%さらには20〜50質量%であると好ましい。これにより、有機粒子の比重コントロール性と第1無機粒子の担持性との両立を図れる。

【0030】

有機粒子の粒径は、第1無機粒子の種類や形態、研磨対象(被研磨材)の種類、研磨段階等により異なるが、例えば、平均粒径が0.5〜20μmさらには1〜15μmであると好ましい。粒径が過小では第1無機粒子の担持や使用量抑制が十分ではない。その粒径が過大では研磨面の表面粗さが大きくなったりして研磨性が低下する。

【0031】

《複合砥粒の製造》

複合砥粒は、例えば、第1無機粒子の粉末(第1無機粉末)と、その第1無機粒子を担持する有機粒子の粉末(有機粉末)とを混合し(混合工程)、得られた混合粉末を加熱混練すること(加熱混練工程)により得られる。

【0032】

有機粉末と第1無機粉末との混合割合は、混合粉末全体を100質量%としたときに、有機粉末が3〜40質量%、5〜30質量%さらには7〜15質量%であり、残部が無機粉末であると好ましい。有機粉末が過少でも過多でも、有機粒子の表面に第1無機粒子が均一に付着した複合砥粒が形成され難い。なお、有機粉末と無機粉末との混合には、例えば、ミキサー、ブレンダー、プロペラ式攪拌機等の混合装置を用いるとよい。

【0033】

混合粉末の加熱混練を行う温度(混練温度)は、混合粉末中の有機粒子のガラス転移点や組み合わせる第1無機粒子の種類等を考慮して選択されるが、例えば、110〜350℃、150〜300℃さらには170〜280℃であると好ましい。混練温度が過小では有機粒子(ポリマー粒子)の表面が軟化せず、第1無機粒子(セリア粒子)の複合化が難しく、混練温度が過大では有機粒子(ポリマー粒子)の分解が進行するため好ましくない。

【0034】

この加熱混練は、加熱と混練を同時に行うことができるニーダ混練機やロール混練機を用いて行うができ、それらの軸数やブレード形状等を適宜調整することで所望の複合砥粒が得られる。このときの混練時のトルクは、一概に特定できないが、例えば、5N・m以上さらには7N・m以上であると好ましい。

【0035】

《研磨用組成物》

(1)本発明の研磨用組成物は、複合砥粒を分散媒に均一に分散させた懸濁液(研磨スラリー)からなる。この研磨用組成物によれば、全体を100%としたときに、砥粒濃度が25%以下、15%以下さらには5%以下でも、十分な研磨レートが得られる。もっとも、砥粒濃度が過小では研磨レートの向上を図れないので、砥粒濃度は1%以上さらには2%以上が好ましい。

【0036】

(2)研磨用組成物中には、本発明の複合砥粒の他、成分、粒度分布、形態等の異なる複数種の粒子(砥粒)が含まれていてもよい。この場合、各種粒子の配合割合は任意であるが、いずれの粒子も、セリウムなどの希土類元素を含まない無機粒子から構成されると好ましい。

【0037】

(3)分散媒は、その種類やpHを問わないが、それらは複合砥粒や被研磨材の種類に応じて適宜選択されるとよい。水系分散媒を用いる場合、被研磨材の汚染を抑止するために、不純なイオンなどを除去しイオン交換水を用いると好ましい。分散媒は、pH調整剤、砥粒分散剤、キレート剤、酸化剤などの1種以上の添加剤を含有した混合液でもよい。なお、砥粒の分散媒への分散は、ホモミキサー、高圧ホモジナイザー等の種々の攪拌装置により行える(分散工程)。

【0038】

《被研磨材》

被研磨材は、その種類や形態を特に問わないが、例えば、一般的なガラス、ディスプレー用パネル、電子デバイス基板(ウエハ)等である。より具体的には、SiO2、Na2CO3、CaCO3等からなる各種ガラス、シリコン、窒化物(GaN等)、炭化物(SiC等)等からなる各種基板などが被研磨材として挙げられる。

【実施例】

【0039】

実施例を挙げて本発明をより具体的に説明する。

《複合砥粒の製造》

(1)原料

第1無機粒子の原料として、無機酸化物粒子である酸化セリウム粒子(セリア粒子)からなる無機粉末(昭和電工株式会社製、SH0ROX A−10 平均粒径1μm)を用意した。

【0040】

有機粒子の原料として、シリカ粒子(第2無機粒子)を内包したウレタン粒子(有機粒子/ポリマー粒子)からなる有機粉末(根上工業株式会社製:平均粒径10μm)を用意した。この有機粉末は、ウレタン粒子(根上工業株式会社製 アートパールU−600T:平均粒径10μm)中にシリカ粒子(株式会社アドマテックス製:SC2500−SVJ:平均粒径0.5μm)を内包させた有機粒子からなり、ウレタンの懸濁重合により製造される。ちなみに、シリカ粒子自体の比重は約2.2であり、ウレタン単独(シリカ粒子を内包しない場合)の比重は約1.1である。

【0041】

本実施例では、シリカ粒子の含有量を変えた複数の有機粒子を用意した。表1に示した第2無機粒子の質量割合は、有機粒子全体を100質量%とした場合である。第2無機粒子:0質量%の試料は、有機粒子がシリカ粒子等を含有しないウレタン粒子(根上工業株式会社製 アートパールU−600T:平均粒径10μm)のみからなる場合である。これら有機粒子の比重を表1に示した。ちなみに、セリア粒子の比重は6.9である。

【0042】

(2)混合工程

無機粉末と各有機粉末を12:1の質量割合で混合して混合粉末を得た。この混合はプロペラ式のミキサーを用いて、20,000r.p.m.で2分間行った。

【0043】

(3)加熱混練工程

この混合粉末をニーダ混練機であるニーダーミル(株式会社トーシン製:TDR100−1型)に投入して、50r.p.m.で4分間、加熱しつつ混練した。このときの混練温度は200℃とした。

【0044】

(4)こうして有機粒子に内包される第2無機粒子の含有量が異なる三種の複合砥粒を得た(試料No.1〜3)。比較のため、第1無機粒子(セリア粒子)のみからなる砥粒も用意した(試料No.C1)。

【0045】

《複合砥粒の評価》

先ず、シリカ粒子を30質量%内包したウレタン粒子(試料No.2)を走査型電子顕微鏡(SEM)で観察した様子を図1Aに示した。このウレタン粒子も、シリカ粒子等を内包しないウレタン粒子単体と同様に、滑らかな球状表面を有していた。

【0046】

次に、そのウレタン粒子の断面写真を図1Bに示した。この写真から明らかなように、そのウレタン粒子は、外表面(球面)近傍および内部に、真球状のシリカ粒子を内包していることがわかる。つまり、試料No.2に係るウレタン粒子は、外観を観ると球体状で従来のウレタン粒子単体と同様であるが、内部を観ると無機有機複合体状で従来のウレタン粒子と異なっている。

【0047】

さらに、試料No.1〜3の複合砥粒をSEM観察した様子を図2A〜図2Cに示した。いずれの複合砥粒も、第1無機粒子が有機粒子上に均一に付着し、それらが一体化(複合化)していることがわかる。但し、試料No.3のように、有機粒子中に内包する第2無機粒子が増加すると、この有機粒子の表面に第1無機粒子が斑状に付着し易くなる傾向が観られた。

【0048】

《研磨スラリーの調製》

上述した各試料の砥粒を、それぞれイオン交換水に入れて分散させた研磨スラリーを調製した(分散工程)。これらの研磨スラリー中の砥粒濃度は、いずれも3質量%とし、各砥粒の分散にはホモミキサーを用いた。

【0049】

《研磨》

上記の各研磨スラリーを用いて、被研磨材であるソーダガラス(直径20mm、厚み10mmを、片面研磨装置(株式会社岡本工作機械製作所製、SPL−15)により研磨した。具体的には、各研磨スラリーを25cc/minの割合で、ウレタン樹脂製の研磨パッド(九重電気株式会社製、KSP66A)上に滴下させ(スラリー供給工程)、この研磨パッドと上記のソーダガラスとを押圧しつつ相対的に摺動させた(研磨工程)。

【0050】

このとき、研磨スラリーを内包した研磨パッドと被研磨材であるソーダガラスとの間の面圧は20kPa、研磨パッド側のヘッド回転数は60r.p.m. 、ソーダガラス側の定盤回転数は60r.p.m.とした。これを30分間行った。

【0051】

《測定》

(1)研磨レート

各研磨スラリーで研磨した被研磨材(ソーダガラス)の質量を、研磨前および研磨後に測定した。単位時間あたりの研磨前後の質量変化を、ソーダガラスの断面積で除して、被研磨材の厚みの減少量に換算した研磨レート(μm/min)を求めた。この結果を表1に示した。

【0052】

(2)表面粗さ

研磨後のソーダガラスの表面を、非接触表面形状測定機(ザイゴ株式会社製NewView)により測定し、その表面粗さを求めた。この結果を表1に併せて示した。ちなみに、研磨前のソーダガラスの表面粗さは約0.2〜0.3μmRa程度であった。

【0053】

《評価》

表1に示す結果から明らかなように、第2無機粒子を内包する有機粒子の外表面に第1無機粒子を付着させた複合砥粒を用いると(試料No.2および試料No.3)、表面粗さがセリア粒子のみからなる砥粒(試料No.C1)を用いた場合と同程度でありながら、研磨レートがセリア粒子のみからなる砥粒の場合よりも大幅に向上することが明らかとなった。

【0054】

また、試料No.1〜3を比較するとわかるように、有機粒子中に第2無機粒子を内包させることにより研磨レートが向上するが、その内包量を過多にしても研磨レートのさらなる向上は期待できないこともわかった。

【0055】

いずれにしても、本発明に係る複合砥粒を用いると、稀少な無機粒子の使用量を抑制しつつ、良好な表面粗さと高い研磨レートをより高次元で両立させ得る研磨が可能になることが明らかとなった。

【0056】

【表1】

【技術分野】

【0001】

本発明は、各種基板やディスプレー用ガラスなどに要求される高精度な研磨を効率的に行うことができる複合砥粒とその製造方法およびそれを用いた研磨用組成物に関する。

【背景技術】

【0002】

電子デバイスを構成する各種基板、液晶ディスプレー等に用いられる各種ガラス、光学用レンズなどは、高精度の平面度や優れた表面粗さ等が求められる。このような精密品の製造には、研磨(特に化学的機械研磨(CMP))が不可欠である。

【0003】

この研磨の良否や効率は、研磨用組成物(研磨スラリー)、特に砥粒に大きく影響される。このため、従来から種々の砥粒やそれを用いた研磨スラリーが提案され、使用されている。例えば、酸化ジルコニウム、酸化鉄、二酸化ケイ素等を砥粒とする研磨スラリーの他、化学機械研磨(CMP)作用を発揮する酸化セリウム(セリア)を砥粒とする研磨スラリーが最近よく使用されている。また、コロイダルシリカを砥粒とする研磨スラリーも使用されている。これらに関連する事項が、例えば、下記の特許文献に記載されている。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】WO2006/107116号公報

【特許文献2】WO2005/26051号公報

【特許文献3】特開2007−73686号公報

【発明の概要】

【発明が解決しようとする課題】

【0005】

ところで、酸化セリウムを構成するセリウムは稀少なレアアースであり、その供給や価格が不安定である。このため、酸化セリウムの使用を抑制することが求められている。また、略球状で微細なコロイダルシリカを砥粒とする研磨スラリーは、高精度な研磨が可能ではあるが、研磨レートがあまり高くなく、その用途は限定的である。このように従来の砥粒や研磨スラリーでは、レアアースを含む砥粒の使用量の低減を図りつつ、高い研磨レートと良好な表面粗さを両立させることは困難であった。

【0006】

本発明はこのような事情に鑑みてなされたものである。すなわち本発明は、高精度な研磨を効率的にかつ比較的低コスト等で行うことを可能とする砥粒およびその砥粒を用いた研磨用組成物を提供することを目的とする。

【課題を解決するための手段】

【0007】

本発明者はこの課題を解決すべく鋭意研究し、試行錯誤を重ねた結果、セリア粒子等の第1無機粒子を、第2無機粒子を内包したポリマー粒子等の有機粒子に一体化させた複合砥粒を思いつき、実際にその製造に成功した。この複合砥粒を分散させた研磨スラリーで被研磨材を研磨してみたところ、高い研磨レートと良好な表面粗さを高次元で両立させ得ることが新たにわかった。この成果を発展させることにより、以降に述べる本発明が完成されるに至った。

【0008】

《複合砥粒》

(1)本発明の複合砥粒は、第1無機粒子と、第2無機粒子を内包する有機粒子とからなり、該有機粒子の表面に該第1無機粒子が付着していることを特徴とする。

【0009】

(2)本発明の複合砥粒(適宜、単に「砥粒」という。)によれば、被研磨材を高精度かつ効率的に研磨できる。しかも、この複合砥粒を用いれば、高価で稀少な第1無機粒子を用いる場合でも、その使用量を大幅に低減しつつ、その第1無機粒子のみを砥粒とする場合と同等以上の研磨性を確保し得る。

【0010】

なお、本明細書でいう「有機粒子の表面に第1無機粒子が付着している」とは、第1無機粒子が少なくとも砥粒としての機能を果たす程度に、有機粒子の表面に保持または拘束されている状態をいう。

【0011】

ところで、本発明の複合砥粒が、そのような優れた研磨性を発現する理由は必ずしも定かではないが、現状では次のように考えられる。本発明の複合砥粒は、従来からある単なる有機粒子の表面に無機粒子を付着させただけのものではない。本発明に係る有機粒子(母粒子)は、内部に、その主構成物である有機化合物と比重の異なる第2無機粒子を含有(つまり内包)している。このため本発明の複合砥粒は、第1無機粒子を表面部(外郭部)にしっかりと担持しつつ、第2無機粒子の種類や含有量(内包量)の調整によって、比重が研磨状況に応じた好適な範囲にコントロールされ得る。この結果、本発明の複合砥粒は、被研磨材を研磨する研磨パッド中における分散性が良好で、この複合砥粒を含む研磨スラリーは研磨パッドと被研磨材の間に効率よく供給される。こうして本発明の複合砥粒によれば、良好な表面粗さの確保と研磨レートの向上を、より高次元で両立できる研磨が可能になったと考えられる。

【0012】

このような複合砥粒の一例として、第1無機粒子がセリア粒子(無機酸化物粒子)で、有機粒子が第2無機粒子であるシリカ粒子を内包するウレタン粒子(ポリマー粒子)の場合を考える。この複合砥粒は、外殻部(シェル部)がガラス等の研磨に有効なセリア粒子で覆われ、中核部(コア部)にあるウレタン粒子がそのセリア粒子を強固に担持する構造となっている。この複合砥粒によれば、体積の約1/3程度を、コア部を構成するシリカ粒子を含有するウレタン粒子とできるため、シェル部を構成するセリア粒子の使用量ひいては稀少なレアアースであるセリウム(Ce)の使用量を抑制することができる。しかもその一方で、この複合砥粒は、CMP等に有効なセリア粒子が最表面に十分に存在するため、従来のセリア(酸化セリウム)粒子のみからなる砥粒と同等以上の研磨性も確保され得る。

【0013】

実際、セリア粒子の使用量が遙かに少ない本発明の複合砥粒の方が、従来のセリア粒子のみからなる砥粒よりも、研磨レートが高い。これは前述したように、ウレタン粒子内のシリカ粒子量を調整して複合砥粒の比重を研磨に好適な範囲にコントロールできるようになった結果、複合砥粒の分散性や研磨パッド中における複合砥粒の滞留性が向上し、多くの砥粒が研磨に寄与できるようになったためと考えられる。ちなみに、シリカ粒子を内包したウレタン粒子の比重は約1〜2g/cm3 程度で、その表面に付着するセリア粒子の比重は約7g/cm3 であり、複合砥粒の比重は約4.5〜6.5g/cm3 程度である。

【0014】

また、セリア粒子を複合させたポリマー粒子はミクロな研磨パッドとしても作用する。このため本発明の複合砥粒を用いれば、被研磨材への砥粒(セリア粒子)の付着が抑制され、研磨特性の経時劣化も少なくなる。このことも、本発明の複合砥粒の研磨レートが向上した要因の一つと考えられる。

【0015】

このように本発明の複合砥粒によれば、稀少で高価な無機粉末の使用量を低減しつつ、高精度で効率的な研磨が可能な砥粒が得られる。

【0016】

《研磨用組成物》

本発明は、上述した複合砥粒に限らず、この複合砥粒とこれを分散させる分散媒とからなる被研磨材の研磨に用いられる研磨用組成物としても把握できる。

【0017】

《研磨方法》

さらに本発明は、上述した研磨用組成物を用いた研磨方法としても把握される。すなわち本発明は、研磨スラリーを研磨パッド上に供給するスラリー供給工程と、該研磨スラリーの供給された研磨パッドにより被研磨材を研磨する研磨工程と、を備える研磨方法であって、この研磨スラリーが上述した本発明の研磨用組成物からなることを特徴とする研磨方法でもよい。

【0018】

《その他》

(1)本明細書でいう「平均粒径」は体積平均粒径であり、測定対象であるサンプル(破砕粒子の粉末)について、その構成する各粒子の直径(粒径:di)にそれぞれの粒子の体積占有率(重み:vi/V0)をかけて求めた総和(Σdi・vi/V0)として求められる(V0はサンプル全体の体積)。具体的には、レーザー回折散乱式粒度分布計(堀場製作所製LA750)を用いてJIS Z8825−1に準じて測定して求まる。

【0019】

(2)本明細書でいう「研磨性」は、例えば、研磨面の表面粗さと研磨レートとで指標できる。研磨レートは、単位時間あたりの研磨量で表される。研磨量は質量変化であってもよいし、断面が一定の被研磨材なら研磨面の寸法変化であってもよい。例えば、ガラスを被研磨材とする場合なら、研磨レートは0.82μm/min以上、0.83μm/min以上さらには0.84μm/min以上であると好ましい。

【0020】

(3)本明細書でいう「x〜y」は、特に断らない限り、下限値xおよび上限値yを含む。また、本明細書に記載した種々の下限値または上限値は、任意に組合わされて「a〜b」のような範囲を構成し得る。さらに、本明細書に記載した範囲内に含まれる任意の数値を、数値範囲を設定するための上限値または下限値とすることができる。

【図面の簡単な説明】

【0021】

【図1A】シリカ粒子(30質量%)を内包したウレタン粒子のSEM写真である。

【図1B】そのウレタン粒子の断面を示すSEM写真である。

【図2A】シリカ粒子を含まないウレタン粒子を母粒子とする複合砥粒のSEM写真である。

【図2B】シリカ粒子(30質量%)を内包したウレタン粒子を母粒子とする複合砥粒のSEM写真である。

【図2C】シリカ粒子(60質量%)を内包したウレタン粒子を母粒子とする複合砥粒のSEM写真である。

【発明を実施するための形態】

【0022】

発明の実施形態を挙げて本発明をより詳しく説明する。なお、以下の実施形態を含め、本明細書で説明する内容は、本発明の複合砥粒のみならず、その複合砥粒を用いた研磨用組成物にも適宜適用される。上述した本発明の構成に、以降に示す構成中から任意に選択した一つまたは二つ以上の構成を付加することができる。いずれの実施形態が最良であるか否かは、対象、要求性能等によって異なる。

【0023】

《原料》

(1)第1無機粒子または第2無機粒子(両者を併せて単に「無機粒子」という。)は、組成、サイズ、配合等を基本的に問わない。これら無機粒子は、例えば、酸化セリウム(セリア)、酸化ケイ素(シリカ等)、酸化ジルコニウム(ジルコニア等)、酸化アルミニウム(アルミナ等)、酸化鉄、酸化タングステン、酸化チタン(チタニア)、ケイ酸ジルコニウム等の無機酸化物粒子の一種以上であると好ましい。

【0024】

第1無機粒子の粒径は、研磨対象(被研磨材)や研磨段階により異なるが、例えば、平均粒径が0.1〜10μmさらには0.5〜5μmであると好ましい。粒径が過小では研磨能率(研磨レート)が低下し、過大ではスクラッチが生じて研磨面の表面粗さが大きくなる。

【0025】

第2無機粒子の粒径は、有機粒子の粒径よりも小さく、例えば、平均粒径が0.05〜5μmさらには0.3〜3μmであると好ましい。その粒径は過小でも過大でも、有機粒子ひいては複合砥粒の比重の調整が困難となる。第2無機粒子の比重は、1.5以上、2以上さらには2.5以上であると好ましい。なお、第2無機粒子を含まない有機粒子の比重は、通常、1.4以下程度である。

【0026】

第2無機粒子の形態は問わないが、球状であると有機粒子中に安定して内包されて好ましい。また第2無機粒子は、第1無機粒子と組成や形態等が同じでもよいが、第1無機粒子の使用量を抑制する観点から、第1無機粒子より安価で入手性に優れるものが好ましい。

【0027】

(2)有機粒子は、第2無機粒子を内包する有機高分子化合物からなるが、有機高分子化合物の組成、サイズ、配合等を問わない。このような有機粒子は、例えば、ウレタン粒子、アクリル(樹脂)粒子、ポリエチレン粒子、ポリエステル粒子、ポリスチレン粒子等のポリマー粒子の一種以上からなると好ましい。特に有機粒子は、少なくともウレタン構造またはエポキシ構造をもつポリマー粒子であると好適である。第2無機粒子を内包する有機粒子は、例えば、ウレタン等の懸濁重合などにより製造される。

【0028】

ここで、有機粒子と第1無機粒子との加熱混練により複合砥粒を得る場合、有機粒子(特に有機粒子を構成する合成樹脂)のガラス転移点は、後述する加熱混練工程の混練温度以下であり、例えば、−20〜200℃さらには0〜150℃であると好ましい。

【0029】

有機粒子全体を100質量%として、第2無機粒子は5〜90質量%、10〜70質量%さらには20〜50質量%であると好ましい。これにより、有機粒子の比重コントロール性と第1無機粒子の担持性との両立を図れる。

【0030】

有機粒子の粒径は、第1無機粒子の種類や形態、研磨対象(被研磨材)の種類、研磨段階等により異なるが、例えば、平均粒径が0.5〜20μmさらには1〜15μmであると好ましい。粒径が過小では第1無機粒子の担持や使用量抑制が十分ではない。その粒径が過大では研磨面の表面粗さが大きくなったりして研磨性が低下する。

【0031】

《複合砥粒の製造》

複合砥粒は、例えば、第1無機粒子の粉末(第1無機粉末)と、その第1無機粒子を担持する有機粒子の粉末(有機粉末)とを混合し(混合工程)、得られた混合粉末を加熱混練すること(加熱混練工程)により得られる。

【0032】

有機粉末と第1無機粉末との混合割合は、混合粉末全体を100質量%としたときに、有機粉末が3〜40質量%、5〜30質量%さらには7〜15質量%であり、残部が無機粉末であると好ましい。有機粉末が過少でも過多でも、有機粒子の表面に第1無機粒子が均一に付着した複合砥粒が形成され難い。なお、有機粉末と無機粉末との混合には、例えば、ミキサー、ブレンダー、プロペラ式攪拌機等の混合装置を用いるとよい。

【0033】

混合粉末の加熱混練を行う温度(混練温度)は、混合粉末中の有機粒子のガラス転移点や組み合わせる第1無機粒子の種類等を考慮して選択されるが、例えば、110〜350℃、150〜300℃さらには170〜280℃であると好ましい。混練温度が過小では有機粒子(ポリマー粒子)の表面が軟化せず、第1無機粒子(セリア粒子)の複合化が難しく、混練温度が過大では有機粒子(ポリマー粒子)の分解が進行するため好ましくない。

【0034】

この加熱混練は、加熱と混練を同時に行うことができるニーダ混練機やロール混練機を用いて行うができ、それらの軸数やブレード形状等を適宜調整することで所望の複合砥粒が得られる。このときの混練時のトルクは、一概に特定できないが、例えば、5N・m以上さらには7N・m以上であると好ましい。

【0035】

《研磨用組成物》

(1)本発明の研磨用組成物は、複合砥粒を分散媒に均一に分散させた懸濁液(研磨スラリー)からなる。この研磨用組成物によれば、全体を100%としたときに、砥粒濃度が25%以下、15%以下さらには5%以下でも、十分な研磨レートが得られる。もっとも、砥粒濃度が過小では研磨レートの向上を図れないので、砥粒濃度は1%以上さらには2%以上が好ましい。

【0036】

(2)研磨用組成物中には、本発明の複合砥粒の他、成分、粒度分布、形態等の異なる複数種の粒子(砥粒)が含まれていてもよい。この場合、各種粒子の配合割合は任意であるが、いずれの粒子も、セリウムなどの希土類元素を含まない無機粒子から構成されると好ましい。

【0037】

(3)分散媒は、その種類やpHを問わないが、それらは複合砥粒や被研磨材の種類に応じて適宜選択されるとよい。水系分散媒を用いる場合、被研磨材の汚染を抑止するために、不純なイオンなどを除去しイオン交換水を用いると好ましい。分散媒は、pH調整剤、砥粒分散剤、キレート剤、酸化剤などの1種以上の添加剤を含有した混合液でもよい。なお、砥粒の分散媒への分散は、ホモミキサー、高圧ホモジナイザー等の種々の攪拌装置により行える(分散工程)。

【0038】

《被研磨材》

被研磨材は、その種類や形態を特に問わないが、例えば、一般的なガラス、ディスプレー用パネル、電子デバイス基板(ウエハ)等である。より具体的には、SiO2、Na2CO3、CaCO3等からなる各種ガラス、シリコン、窒化物(GaN等)、炭化物(SiC等)等からなる各種基板などが被研磨材として挙げられる。

【実施例】

【0039】

実施例を挙げて本発明をより具体的に説明する。

《複合砥粒の製造》

(1)原料

第1無機粒子の原料として、無機酸化物粒子である酸化セリウム粒子(セリア粒子)からなる無機粉末(昭和電工株式会社製、SH0ROX A−10 平均粒径1μm)を用意した。

【0040】

有機粒子の原料として、シリカ粒子(第2無機粒子)を内包したウレタン粒子(有機粒子/ポリマー粒子)からなる有機粉末(根上工業株式会社製:平均粒径10μm)を用意した。この有機粉末は、ウレタン粒子(根上工業株式会社製 アートパールU−600T:平均粒径10μm)中にシリカ粒子(株式会社アドマテックス製:SC2500−SVJ:平均粒径0.5μm)を内包させた有機粒子からなり、ウレタンの懸濁重合により製造される。ちなみに、シリカ粒子自体の比重は約2.2であり、ウレタン単独(シリカ粒子を内包しない場合)の比重は約1.1である。

【0041】

本実施例では、シリカ粒子の含有量を変えた複数の有機粒子を用意した。表1に示した第2無機粒子の質量割合は、有機粒子全体を100質量%とした場合である。第2無機粒子:0質量%の試料は、有機粒子がシリカ粒子等を含有しないウレタン粒子(根上工業株式会社製 アートパールU−600T:平均粒径10μm)のみからなる場合である。これら有機粒子の比重を表1に示した。ちなみに、セリア粒子の比重は6.9である。

【0042】

(2)混合工程

無機粉末と各有機粉末を12:1の質量割合で混合して混合粉末を得た。この混合はプロペラ式のミキサーを用いて、20,000r.p.m.で2分間行った。

【0043】

(3)加熱混練工程

この混合粉末をニーダ混練機であるニーダーミル(株式会社トーシン製:TDR100−1型)に投入して、50r.p.m.で4分間、加熱しつつ混練した。このときの混練温度は200℃とした。

【0044】

(4)こうして有機粒子に内包される第2無機粒子の含有量が異なる三種の複合砥粒を得た(試料No.1〜3)。比較のため、第1無機粒子(セリア粒子)のみからなる砥粒も用意した(試料No.C1)。

【0045】

《複合砥粒の評価》

先ず、シリカ粒子を30質量%内包したウレタン粒子(試料No.2)を走査型電子顕微鏡(SEM)で観察した様子を図1Aに示した。このウレタン粒子も、シリカ粒子等を内包しないウレタン粒子単体と同様に、滑らかな球状表面を有していた。

【0046】

次に、そのウレタン粒子の断面写真を図1Bに示した。この写真から明らかなように、そのウレタン粒子は、外表面(球面)近傍および内部に、真球状のシリカ粒子を内包していることがわかる。つまり、試料No.2に係るウレタン粒子は、外観を観ると球体状で従来のウレタン粒子単体と同様であるが、内部を観ると無機有機複合体状で従来のウレタン粒子と異なっている。

【0047】

さらに、試料No.1〜3の複合砥粒をSEM観察した様子を図2A〜図2Cに示した。いずれの複合砥粒も、第1無機粒子が有機粒子上に均一に付着し、それらが一体化(複合化)していることがわかる。但し、試料No.3のように、有機粒子中に内包する第2無機粒子が増加すると、この有機粒子の表面に第1無機粒子が斑状に付着し易くなる傾向が観られた。

【0048】

《研磨スラリーの調製》

上述した各試料の砥粒を、それぞれイオン交換水に入れて分散させた研磨スラリーを調製した(分散工程)。これらの研磨スラリー中の砥粒濃度は、いずれも3質量%とし、各砥粒の分散にはホモミキサーを用いた。

【0049】

《研磨》

上記の各研磨スラリーを用いて、被研磨材であるソーダガラス(直径20mm、厚み10mmを、片面研磨装置(株式会社岡本工作機械製作所製、SPL−15)により研磨した。具体的には、各研磨スラリーを25cc/minの割合で、ウレタン樹脂製の研磨パッド(九重電気株式会社製、KSP66A)上に滴下させ(スラリー供給工程)、この研磨パッドと上記のソーダガラスとを押圧しつつ相対的に摺動させた(研磨工程)。

【0050】

このとき、研磨スラリーを内包した研磨パッドと被研磨材であるソーダガラスとの間の面圧は20kPa、研磨パッド側のヘッド回転数は60r.p.m. 、ソーダガラス側の定盤回転数は60r.p.m.とした。これを30分間行った。

【0051】

《測定》

(1)研磨レート

各研磨スラリーで研磨した被研磨材(ソーダガラス)の質量を、研磨前および研磨後に測定した。単位時間あたりの研磨前後の質量変化を、ソーダガラスの断面積で除して、被研磨材の厚みの減少量に換算した研磨レート(μm/min)を求めた。この結果を表1に示した。

【0052】

(2)表面粗さ

研磨後のソーダガラスの表面を、非接触表面形状測定機(ザイゴ株式会社製NewView)により測定し、その表面粗さを求めた。この結果を表1に併せて示した。ちなみに、研磨前のソーダガラスの表面粗さは約0.2〜0.3μmRa程度であった。

【0053】

《評価》

表1に示す結果から明らかなように、第2無機粒子を内包する有機粒子の外表面に第1無機粒子を付着させた複合砥粒を用いると(試料No.2および試料No.3)、表面粗さがセリア粒子のみからなる砥粒(試料No.C1)を用いた場合と同程度でありながら、研磨レートがセリア粒子のみからなる砥粒の場合よりも大幅に向上することが明らかとなった。

【0054】

また、試料No.1〜3を比較するとわかるように、有機粒子中に第2無機粒子を内包させることにより研磨レートが向上するが、その内包量を過多にしても研磨レートのさらなる向上は期待できないこともわかった。

【0055】

いずれにしても、本発明に係る複合砥粒を用いると、稀少な無機粒子の使用量を抑制しつつ、良好な表面粗さと高い研磨レートをより高次元で両立させ得る研磨が可能になることが明らかとなった。

【0056】

【表1】

【特許請求の範囲】

【請求項1】

第1無機粒子と、

第2無機粒子を内包する有機粒子とからなり、

該有機粒子の表面に該第1無機粒子が付着していることを特徴とする複合砥粒。

【請求項2】

前記第1無機粒子および/または前記第2無機粒子は、無機酸化物粒子である請求項1に記載の複合砥粒。

【請求項3】

前記第1無機粒子は、セリア粒子である請求項1または2に記載の複合砥粒。

【請求項4】

全体を100質量%として、前記有機粒子は3〜40質量%である請求項1または3に記載の複合砥粒。

【請求項5】

前記第2無機粒子は、比重が1.5以上である請求項1または4に記載の複合砥粒。

【請求項6】

前記有機粒子全体を100質量%として、前記第2無機粒子は5〜90質量%である請求項1または5に記載の複合砥粒。

【請求項7】

前記有機粒子は、ポリマー粒子からなる請求項1または6に記載の複合砥粒の製造方法。

【請求項8】

前記ポリマー粒子は、少なくともウレタン構造またはエポキシ構造をもつポリマー粒子である請求項7に記載の複合砥粒。

【請求項9】

請求項1〜8のいずれかに記載の複合砥粒と、該複合砥粒を分散させる分散媒とからなり、被研磨材の研磨に用いられることを特徴とする研磨用組成物。

【請求項1】

第1無機粒子と、

第2無機粒子を内包する有機粒子とからなり、

該有機粒子の表面に該第1無機粒子が付着していることを特徴とする複合砥粒。

【請求項2】

前記第1無機粒子および/または前記第2無機粒子は、無機酸化物粒子である請求項1に記載の複合砥粒。

【請求項3】

前記第1無機粒子は、セリア粒子である請求項1または2に記載の複合砥粒。

【請求項4】

全体を100質量%として、前記有機粒子は3〜40質量%である請求項1または3に記載の複合砥粒。

【請求項5】

前記第2無機粒子は、比重が1.5以上である請求項1または4に記載の複合砥粒。

【請求項6】

前記有機粒子全体を100質量%として、前記第2無機粒子は5〜90質量%である請求項1または5に記載の複合砥粒。

【請求項7】

前記有機粒子は、ポリマー粒子からなる請求項1または6に記載の複合砥粒の製造方法。

【請求項8】

前記ポリマー粒子は、少なくともウレタン構造またはエポキシ構造をもつポリマー粒子である請求項7に記載の複合砥粒。

【請求項9】

請求項1〜8のいずれかに記載の複合砥粒と、該複合砥粒を分散させる分散媒とからなり、被研磨材の研磨に用いられることを特徴とする研磨用組成物。

【図1A】

【図1B】

【図2A】

【図2B】

【図2C】

【図1B】

【図2A】

【図2B】

【図2C】

【公開番号】特開2012−121127(P2012−121127A)

【公開日】平成24年6月28日(2012.6.28)

【国際特許分類】

【出願番号】特願2010−276365(P2010−276365)

【出願日】平成22年12月10日(2010.12.10)

【新規性喪失の例外の表示】特許法第30条第1項適用申請有り 発行者名(発行所) :社団法人 日本機械学会 刊行物名 :2010年度年次大会講演論文集(4)「ガラス研磨用複合砥粒の開発」 巻数・号数(該当ページ):第203〜204頁 発行日 :平成22年9月4日 公開のタイトル :「希少金属・セリウムのガラス研磨における使用量低減技術を開発」 掲載日 :平成22年9月17日 掲載アドレス(ホームページのアドレス): http://www.ritsumei.jp/index_j.html http://www.ritsumei.jp/news/index_j.html?publish=&date=&year=&start=20&name=&submit=&attribute= http://www.ritsumei.jp/news/detail_28_j.html 公開者 :学校法人立命館 研究集会名 :研磨加工の基礎から最新・実践「複合粒子研磨加工技術」 主催者名 :財団法人 神奈川科学技術アカデミー 開催日(公開日) :平成22年11月17日 発行者名(発行所) :社団法人 日本機械学会 刊行物名 :第8回生産加工・工作機械部門講演会論文集「複合砥粒の滞留性とガラスの研磨特性」 巻数・号数(該当ページ):第137〜138頁 発行日 :平成22年11月19日

【国等の委託研究の成果に係る記載事項】(出願人による申告)平成21年度、独立行政法人新エネルギー・産業技術総合開発機構、NEDO希少金属代替材料開発プロジェクト委託研究、産業技術力強化法第19条の適用を受ける特許出願

【出願人】(501402730)株式会社アドマテックス (82)

【出願人】(593006630)学校法人立命館 (359)

【Fターム(参考)】

【公開日】平成24年6月28日(2012.6.28)

【国際特許分類】

【出願日】平成22年12月10日(2010.12.10)

【新規性喪失の例外の表示】特許法第30条第1項適用申請有り 発行者名(発行所) :社団法人 日本機械学会 刊行物名 :2010年度年次大会講演論文集(4)「ガラス研磨用複合砥粒の開発」 巻数・号数(該当ページ):第203〜204頁 発行日 :平成22年9月4日 公開のタイトル :「希少金属・セリウムのガラス研磨における使用量低減技術を開発」 掲載日 :平成22年9月17日 掲載アドレス(ホームページのアドレス): http://www.ritsumei.jp/index_j.html http://www.ritsumei.jp/news/index_j.html?publish=&date=&year=&start=20&name=&submit=&attribute= http://www.ritsumei.jp/news/detail_28_j.html 公開者 :学校法人立命館 研究集会名 :研磨加工の基礎から最新・実践「複合粒子研磨加工技術」 主催者名 :財団法人 神奈川科学技術アカデミー 開催日(公開日) :平成22年11月17日 発行者名(発行所) :社団法人 日本機械学会 刊行物名 :第8回生産加工・工作機械部門講演会論文集「複合砥粒の滞留性とガラスの研磨特性」 巻数・号数(該当ページ):第137〜138頁 発行日 :平成22年11月19日

【国等の委託研究の成果に係る記載事項】(出願人による申告)平成21年度、独立行政法人新エネルギー・産業技術総合開発機構、NEDO希少金属代替材料開発プロジェクト委託研究、産業技術力強化法第19条の適用を受ける特許出願

【出願人】(501402730)株式会社アドマテックス (82)

【出願人】(593006630)学校法人立命館 (359)

【Fターム(参考)】

[ Back to top ]