複合管状物およびその製造方法

【課題】定着ベルトとして用い、耐熱性基材と弾性層と離型層を有する3層構造の複合管状物において、離型層にマッドクラックがなく、成膜剤の炭化物残渣が少なく平滑で離型性の高い複合管状物を提供する。

【解決手段】未焼成フッ素樹脂に成膜剤を2重量%〜20重量%混合し、フッ素樹脂の融点以上の温度で焼成する。

【解決手段】未焼成フッ素樹脂に成膜剤を2重量%〜20重量%混合し、フッ素樹脂の融点以上の温度で焼成する。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、複写機やレーザービームプリンター等の電子写真画像形成装置において、転写材上に転写されたトナー像を、熱定着する定着用ベルトに用いられる複合管状物、およびその製造方法に関する。

【背景技術】

【0002】

電子写真技術を利用した複写機や、レーザービームプリンター、ファクシミリーなどの画像形成装置では、印刷や複写の最終段階で、紙をはじめとするシート状転写材上のトナー像を加熱溶融して転写紙上に定着させている。前記画像形成装置においてトナー像を定着させる手段はその一つとして、熱ロール定着方式があり、加熱された定着ロールと圧接した加圧ロールとの間に、トナー像が形成された複写紙を順次送り込みながらトナーを加熱溶融させ、複写紙上に定着させる方法であり、特に高速複写機(通紙速度が50〜100枚/分)に多く用いられている。熱ロール定着方式は前記のように高速複写機や大型のプリンターにおいては優れた処理能力を持っているが、電源を投入してから定着ロールが所定の定着温度に達するまでに待ち時間が発生し、また多数の人間が使用する場合には、複写機の電源を常時オンにして、待ち時間をなくするようにしているため、定着ロールには常に電力が供給されており、消費電力が大きい。

【0003】

近年、待ち時間の短縮と省電力のためにベルト定着方式が開発されている。ベルト定着方式の一例を図1に示す。その定着機構はポリイミド樹脂あるいはステンレスなど耐熱性基材と、その外層に(トナーと接する面)フッ素樹脂などの離型層を有する構造の定着ベルト1と、その内側にベルトガイド2、およびセラミックヒーター3を備え、ヒーターと圧接した加圧ロール4との間にトナー像を形成した複写紙を順次送り込みながらトナーを溶融させ、熱定着させる方式である。

【0004】

前記のベルト定着方式では、薄いフイルム状のベルト等を介して、ヒーターが実質的に直接トナーを加熱するため、加熱部が短時間で所定の定着温度に達し、前記熱ロール定着方式のようにあらかじめローラを加熱しておく必要がなく、電源投入から定着可能に達するまでの待ち時間がなく、また消費電力も小さく、ビジネス用から一般家庭まで広く普及してきている。

【0005】

前記ベルト定着方式に使用されるベルトには、トナーの溶融温度に対する耐熱性と、回転体として、繰返し使用に耐えうる機械的特性が必要である。定着ベルトの代表的な材料とその構成として、特許文献1にポリイミド樹脂製管状物を耐熱性基材とし、その外面にフッ素樹脂層を有する定着ベルトが開示されている。

【0006】

また特許文献2には金属製薄肉エンドレスベルトの内周面に熱伝導性フィラーを含有するポリイミド組成物をコーティングし、外周面にはフッ素樹脂をコーティングした金属製定着ベルトが開示されている。しかしながら、前記2つの特許文献に記載のポリイミド樹脂や、金属などの耐熱性基材と、フッ素樹脂離型層で構成される2層構造の定着ベルトでは、モノクロ画像の定着処理には適しているが、より高い画質の定着性が要求される分野、例えばフルカラー複写機やプリンター等の定着装置では満足する画質を得ることができない。

【0007】

すなわち、フルカラートナーの定着においては赤、青、黄、黒の4色のトナーを十分に熱溶融させ混色し、中間色や濃淡を鮮明に定着する必要があり、前記した2層構造の定着ベルトではベルトの厚み方向の弾力性(柔軟性)がなく表面が硬く、カラートナーを十分に混色することができないため、カラー画像の定着ベルトとし使用しても良質の画像を得ることができない。そのためフルカラー画像の定着ベルトの構成は、必要とする機械特性を耐熱性基材層で維持し、その外層にシリコーンゴムなどの弾性層と、さらにその外層にフッ素樹脂等の離型層を有する、3層構造の定着ベルトが理想的であり、高い画質が期待できるため種々の定着ベルトやその製造方法が開示されている。

【0008】

3層構造定着ベルトの製造方法は耐熱性基材の外面にシリコーンゴム等の弾性体を形成し、加硫したのち、必要によりプライマー等の接着層を介して、未焼成のフッ素樹脂をコーティングしその後、高温(フッ素樹脂の融点以上の温度)で焼成する方法が一般的に知られている。また前記弾性層の外層にPFAチューブを被覆する方法も公開されている。

【0009】

特許文献3では、基体層に弾性層および離型層を順次有する、3層構造の定着用部材と、その製造方法が開示されている。この特許文献の方法であると柔軟性と離型性を兼ね備え、カラー定着ベルトとして理想的な構成である。しかしながら、弾性層の外面に未焼成のフッ素樹脂をコーティングし焼成する場合、弾性層の熱膨張や、フッ素樹脂焼成時の流動性などの条件で、フッ素樹脂コーティング層にマッドクラックが発生しやすく、所定の厚みのフッ素樹脂被膜を形成することが難しい。このような問題の解決方法として、この特許文献のように、加熱されたフッ素樹脂表面に平滑な表面体を接触させ平滑にし、その後急冷しマッドクラックの防止と、平滑な離型面を得る方法が開示されている。離型層がPFAの場合、特にマッドクラックが発生しやすい。

【0010】

【特許文献1】特許3054010号公報

【特許文献2】特開平6-222695号公報

【特許文献3】特開2003−098881号公報

【発明の開示】

【発明が解決しようとする課題】

【0011】

本発明は、このような事情に鑑みてなされたものであり、3層構造定着ベルトにおいて、離型層が平滑で、高い画質の画像が得られ、またその製造工程における浸漬コーティングにおいてもマッドクラックの発生がなく、耐久性の優れた複合管状物とその製造方法を提供することを課題とする。

【課題を解決するための手段】

【0012】

本発明者らは、上記目的を達成するため、弾性体材料の外面に形成するフッ素樹脂の組成、及び複合管状物の製造方法について鋭意研究した結果、成膜剤の種類とその混合比率を特定することによって上記目的を達成できることを見出し、本発明を完成させるに至った。

【0013】

上記目的を達成するため、第1の発明は耐熱性基材層と弾性層とフッ素樹脂よりなる離型層をこの順番で備える管状物であって、前記離型層の表面粗度(Rz)値が3.0μm以下であることを特徴とする複合管状物である。第2の発明は請求項1に記載された発明において、前記耐熱性基材がポリイミド樹脂または金属のいずれか一つからなる管状物である。

第3の発明は請求項1に記載された発明において、前記フッ素樹脂よりなる離型層がテトラフルオロエチレン−パーフルオロアルキルビニルエーテル共重合体(PFA)により形成され、融点が250℃〜315℃であって、厚みが10〜50μmの範囲の複合管状物である。第4の発明は請求項1に記載された発明において、前記弾性層が硬度3度〜50度の範囲のシリコーンゴムであり、その厚みが30μm〜1000μmの複合管状物である。

【0014】

第5の発明は耐熱基材層と弾性層とフッ素樹脂よりなる離型層をこの順番で備える複合管状物の製造方法において、耐熱性基材からなる管状物の外面に(a)液状弾性体材料を成形する工程と(b)前記液状弾性体材料を加硫する工程と(c)未焼成フッ素樹脂液を浸漬コーティングする工程と(d)前記各工程により得られた管状物をフッ素樹脂の融点以上の温度で焼成する工程と、必要に応じて各層間にプライマーを塗布する工程を少なくとも有する複合管状物の製造方法である。

【0015】

第6の発明は請求項5に記載された発明において、前記フッ素樹脂液が成膜剤を含み粘度が200±100センチポイズであってフッ素樹脂の固形分濃度が30〜60wt%範囲である。第7の発明は請求項6に記載された発明において、前記成膜剤の混合量が2重量%〜20重量%の範囲である。第8の発明は請求項6乃至7記載された発明において、前記成膜剤が水溶性アクリル系樹脂である。第9の発明は請求項5に記載された発明において、前記未焼成フッ素樹脂液をコーティングし乾燥した後、330±30℃の温度で5分以上30分以下の時間で焼成する複合管状物の製造方法である。

【発明の効果】

【0016】

本発明によれば、3層構造の複合管状物において、未焼成フッ素樹脂液に特定した量の成膜剤を混合し、浸漬コーティングし、融点以上の温度で焼成することによって一回のコーティングで、必要とする厚みの被膜が形成でき、焼成時のマッドクラックの発生が無く、平滑な表面を有する複合管状物を得ることができる。また、焼成されたフッ素樹脂離型層の中に、成膜剤の炭化物などの残渣の少ない複合管状物を提供できる。本発明の複合管状物は複写機やプリンターなどフルカラー画像の定着において、シリコーンゴムの柔らかさとPFA樹脂の離型性、およびその表面特性の効果により、高い画質の画像を得ることができる。

【発明を実施するための最良の形態】

【0017】

本発明の実施の形態についてより詳細に説明する。

本発明においては、耐熱性基材層と弾性層とフッ素樹脂よりなる離型層をこの順番で備える管状物であって、前記離型層の表面粗度(Rz)値が3.0μm以下であることが好ましい。離型層の表面粗度は定着画像に大きな影響を及ぼす特性であるが、(Rz)値が3.0μm以下であれば鮮明な画像を得ることができる。本説明書で規定する物性の測定方法は、実施例に記載するとおりである。また、前記耐熱性基材がポリイミド樹脂または金属のいずれか一つからなる管状物であることが好ましい。いずれの基材も薄膜化、およびシームレス化が可能であり、定着ベルトとして必要な耐熱性、および機械的特性に優れているからである。ポリイミド管状物は一例として前記特許文献1に記載の方法で製造することができ、耐熱性基材として、ポリイミド管状物の作製から、最終のフッ素樹脂焼成工程まで一貫して製作することができるため好ましい基材である。ポリイミド樹脂基層の厚みは30〜100μmの範囲が好ましく、より好ましくは40〜70μmである。ポリイミド樹脂基層の厚みが30μm以下の場合は、管状物が座屈するなど十分な強度が得られなく、また、100μmを超えると熱伝導性が低下し、定着速度に影響を及ぼす。

【0018】

本発明の複合管状物の基層となるポリイミド樹脂管状物の作製には、一例としてポリイミド前駆体溶液が用いられる。ポリイミド前駆体溶液は例えば、芳香族テトラカルボン酸二無水物と芳香族ジアミン成分を有機極性溶媒中で、反応させることによって得ることができる。このような芳香族テトラカルボン酸の代表例としては次のようなものが上げられる。例えば、ピロメリット酸二無水物、3,3’,4,4’−ビフェニルテトラカルボン酸二無水物、3,3’,4,4’−ベンゾフェノンテトラカルボン酸二無水物、2,3,4,4’−ビフェニルテトラカルボン酸二無水物、2,3,6,7−ナフタレンテトラカルボン酸二無水物、1,2,5,6−ナフタレンテトラカルボン酸二無水物、2,2−ビス(3,4−ジカルボキシフェニル)エーテル二無水物、あるいはこれらのテトラカルボン酸エステル、又は上記各テトラカルボン酸類の混合物等を例示することができる。

【0019】

一方、芳香族ジアミン成分としては特に制限はなく、パラフェニレンジアミン、メタフェニレンジアミン、4,4’−ジアミノジフェニルエーテル、4,4’−ジアミノジフェニルメタン、ベンジジン、3,3’−ジアミノジフェニルメタン、3,3’−ジメトキシベンチジン、4,4’−ジアミノジフェニルプロパン、2,2−ビス〔4−(4−アミノフェノキシ)フェニル〕プロパンなどが挙げられる。

【0020】

これら芳香族テトラカルボン酸二無水物、および芳香族ジアミンは単独で、あるいは混合して使用することもできる。また、ポリイミド前駆体溶液まで完成させてそれらの前駆体を混合して使用することもできる。芳香族テトラカルボン酸二無水物としてビフェニルテトラカルボン酸二無水物(BPDA)とパラフェニレンジアミン(PPD)を反応して得られるポリイミド前駆体はイミド転化によって剛直な特性を持ち好ましい材料である。

【0021】

本発明のポリイミド管状物においては、ポリイミド前駆体が有機極性溶媒に溶解している組成物(原料)を用い管状物を作製する。前期の有機極性溶媒としては、ジメチルアセトアミド、ジメチルホルムアミド、N−メチル−2−ピロリドン、フェノール、o−,m−,p−クレゾール、などが挙げられる。これらの有機極性溶媒にはキシレン、ヘキサン、トルエンなどの炭化水素類(ハイドロカーボン)などを混合することもできる。また、前記ポリイミド前駆体溶液の中には窒化ホウ素、金属粉末、カーボンファイバーなどの熱伝導性を改良するための材料、あるいは帯電を防止するためのカーボンブラックなどを混合しても良い。

【0022】

また、金属からなる管状物はステンレスやニッケル、各種の合金などが好ましく、一例として特許3054010号広報などに開示されている方法で製造したものを使用することができる。また電鋳方式で作製した金属製シームレス管状物なども使用することができる。

【0023】

本発明において、前記離型層はPFA樹脂で形成されていることが好ましい。PFA樹脂は熱可塑性フッ素樹脂であり、焼成時に発生しやすいマッドクラックの問題を取り除けば離型性にも優れ、またフッ素樹脂の中では比較的硬い樹脂であるため、紙詰まりなどのトラブルに対しても、傷の発生が少なく好ましい材料である。離型層の厚みは10〜50μmの範囲であることが好ましい。10μm以下の場合は十分な耐久性が得られなく、50μmを超えると熱伝導性が低下することや、被膜が硬くなり弾性層の柔らかさを生かすことができにくく、画質の低下を招く。あるいはマッドクラックが入りやすくなる。より好ましくは15μm〜30μmの範囲である。

【0024】

また、PFA樹脂の融点は250℃〜315℃の範囲であることが好ましい。プリンターや複写機など画像形成装置の定着温度は180℃から220℃の範囲のものが多く、PFAの融点が前記範囲であれば熱劣化もなく使用できる。また、この範囲であればシリコーンゴム弾性層の外面に未焼成のPFA樹脂をコーティングし融点以上の温度で焼成しても、弾性層を熱劣化させることがなく好ましい。

【0025】

また、弾性層はシリコーンゴムが耐熱性、耐久性あるいは加工性の面からも好ましく、シリコーンゴムとしては液状で例えば、市販されている室温硬化性シリコーンゴム(シリコーンRTV)などが挙げられる。また、これらの弾性体層の中には熱伝導性を改良するための酸化鉄や酸化亜鉛、カーボンファイバーや金属フィラーなどを混合することもできる。弾性体層のゴム硬度はJIS A硬度で3度〜50度の範囲が好ましく、5度〜40度の範囲がカラートナーを包み込む効果から最も好ましい。弾性層は熱定着時に溶融したカラートナー像を包み込み混色させるための柔らかさが必要であり、硬度の低い方が柔らかさの面では好ましいが、5度以下になるとシリコーンゴム中の低分子成分が、離型層や耐熱性基材層との間の接着性を阻害することになり好ましくない。また、弾性層の硬度が50度を超えると、柔軟性が低下し良質な画像を得ることができなく好ましくない。シリコーンゴム層の厚みは30μm以上1000μm以下であることが好ましい。より好ましくは前記ゴム硬度の特性と相乗してトナー像を包み込み、混色する効果から100〜300μmの範囲である。

【0026】

また、本発明の複合管状物は耐熱性基材からなる管状物の外面に(a)液状弾性体材料を成形する工程と(b)前記液状弾性体材料を加硫する工程と(c)未焼成フッ素樹脂液を浸漬コーティングする工程と(d)前記各工程により得られた管状物をフッ素樹脂の融点以上の温度で焼成する工程と、必要に応じて各層間にプライマーを塗布する工程を少なくとも有する製造方法で製造することができる。本発明の製造方法においては、前記未焼成フッ素樹脂液が成膜剤を含み、その粘度が200±100センチポイズであってフッ素樹脂の固形分濃度が30重量%〜60重量%であることが好ましい。前記粘度および固形分濃度の範囲であると1回の浸漬コーティングにおいて、所定の厚みを形成することができる。

【0027】

また、前記成膜剤の混合量が2重量%〜20重量%の範囲であることが好ましい。PFA樹脂ディスパージョンの場合、成膜剤をまったく添加しないものは5μm前後の被膜厚みでマッドクラックが発生し、2重量%以下の混合量では10μmを超える厚みに形成した場合、マッドクラックが入りやすい。また20重量%以上になると、PFA樹脂の焼成温度では成膜剤が完全に除去されなくPFA樹脂被膜中に炭化物として残り、PFA樹脂の離型性が低下し、オフセットなどの画像障害が発生する。より好ましい混合量は3重量%から15重量%の範囲である。

【0028】

成膜剤は水溶性アクリル系樹脂、シリコーン水分散液、エチレングリコールなどが用いられるが、水溶性アクリル系樹脂がマッドクラックの防止に対して好ましい。アクリル樹脂としては特に限定がなく、アクリル酸メチル、アクリル酸ブチル、アクリル酸シクロヘキシル、アクリル酸イソブチル、アクリル酸グリシジル、アクリル酸2−エチルヘキシル、ポリオキシエチレンアクリレートなどのアクリル酸エステル、メタクリル酸メチル、メタクリル酸ブチル、メタクリル酸シクロヘキシル、メタクリル酸イソブチル、メタクリル酸グリシジル、メタクリル酸2−エチルヘキシル、ポリオキシエチレンメタクリレートなどのメタクリル酸エステルなどを重合して得られる樹脂が上げられる。また成膜剤は低温で分解あるいは蒸発するものが好ましいが、低温で分解されるものはマッドクラックの防止効果も小さい。したがってその熱分解温度は150℃〜280℃以下であってマッドクラックの発生を防止し、かつフッ素樹脂の焼成時に加熱分解されやすい成膜剤が好ましい。またフッ素樹脂ディスパージョンには、その焼成温度で成膜剤を分解除去するための、セリウム有機酸やオレイン酸などの触媒を混合することもできる。

【0029】

本発明の複合管状物の製造方法において、未焼成フッ素樹脂液をコーティングし乾燥した後、330±30℃の温度で5分以上30分以下の時間で焼成することが好ましい。未焼成フッ素樹脂を360℃の温度で30分間を超えて焼成すると、焼成後のフッ素樹脂被膜は、目視で確認しても透明あるいは乳白色であり、被膜中には成膜剤が起因する炭化物の残渣はほとんど確認できない。しかしながら、前記焼成条件では、弾性層のシリコーンゴムは大きな熱的ダメージを受け、表面硬化や、あるいは解重合が発生する。また300℃以下の焼成温度ではPFA樹脂が焼成されたとしても、その被膜は茶褐色を帯び成膜剤が炭化物として存在していることが確認できこのような被膜はオフセットなど定着画質の低下を招く。より好ましい焼成温度は330±20℃の範囲である。また、本発明の製造方法で製造される好ましい複合管状物の直径は15mmから100mmであって比較的小径の複合管状物である。

【0030】

3層構造の定着ベルトの製造方法は、耐熱性基材の外面に、シリコーンゴム等の弾性層を形成し、加硫したのち、プライマー等の接着層を介して、未焼成のフッ素樹脂をコーティングしその後、高温(フッ素樹脂の融点以上の温度)で焼成する方法が一般的に知られている。これらの製造方法において問題点の1つは、未焼成のフッ素樹脂層をその融点以上の温度で焼成するときに、その下層の弾性層が焼成温度の影響を受けて、熱劣化することにある。したがって、できる限り低い温度で短い時間で焼成することが望まれる。しかしながら一般的に知られているフッ素樹脂の融点は、ポリテトラフルオロエチレン樹脂(PTFA)が327℃であり、テトラフルオロエチレン−パーフルオロアルキルビニルエーテル共重合体(PFA)であっても300℃前後の温度である。また、実際の連続生産等においては前記融点よりも10〜30℃高い温度で処理することになるため、3層構造の定着ベルトの製造方法においては弾性体の耐熱性とフッ素樹脂の焼成温度あるいは焼成方法が問題になっている。

【0031】

これらの問題に対し、少しでも焼成温度の低いフッ素樹脂として、PFA樹脂を使用する方向が検討されているが、PFA樹脂単体の分散液(ディスパージョン)においては厚みを厚くコーティングするとマッドクラックが入りやすく、所定の厚みを形成できない問題がある。特に浸漬コーティング(ディッピングコート)はスプレーコート法などと比較して、均一な厚みに製膜できる、あるいは材料が効率的に使用できるなどのメリットがあるが、反面コーティング加工中にPFA樹脂が配向されずディスパージョン中に分散されたPFA樹脂微粒子がそのまま未焼成被膜として形成されるため、乾燥時または焼成時にクラックが入りやすいコーティング方法である。

【0032】

したがってマッドクラックを防止し、且つ、できるだけ低温で焼成するためには成膜剤を混合することが好ましいが、成膜剤はPFAディスパージョンをコーティングした後、乾燥から焼成にいたる、いわゆる樹脂が溶融し始める温度領域までその効果(マッドクラックの発生を防止する特性)を持続する必要がある。このような高温領域でクラックを防止する特性を持つ成膜剤は、一方ではPFA樹脂の焼成温度や焼成時間中では分解除去されにくく、炭化物として焼成後のPFA樹脂被膜中に残り、画像の低下を招くことになる。

【0033】

本発明においては成膜剤として水溶性アクリル系樹脂を2重量%から20重量%の範囲でフッ素樹脂ディスパージョン中に混合させ前記弾性層の外面にコーティングし乾燥後330±30℃の温度で5分以上30分以下の時間で焼成することにより、マッドクラックの発生がなく、また焼成されたフッ素樹脂被膜中に成膜剤の炭化物残渣が少ない複合管状物を得ることができる。

(実施例)

【0034】

以下実施例で本発明をさらに具体的に説明する。

本発明の複合管状物の表面粗度(JIS−B0601)の測定は、全長233mmの管状物において長さ方向に3等分し、各ゾーンの周方向で3点測定し、合計9点の測定値の平均値を用いた。測定器は小阪研究所製 Sorfcorder ES−3Hを用いた。また融点等の熱分析でTG−DTA分析は(DTG−60 島津製作所製)の測定器で分析した。DSC分析は(DSC−60 島津製作所製)の測定器で分析した。

【実施例1】

【0035】

(1)ポリイミド管状物の製作

外径が18mm、長さ500mmのアルミ製金型を用意した。金型の外面を研磨加工し、表面に酸化けい素コーティング剤をディッピング法によりコーティングし、その後加熱して焼付け酸化けい素膜で被覆した金型を用いた。金型の表面粗度は(Rz)で0.5μmであった。次いで1500ポイズのポリイミド前駆体液(IST社製商品名“RC5063PyreMLワニス”BPDA/PPD組成)中に窒化ホウ素(BN)(三井化学社製)を前記ポリイミド前駆体の固形分に対して27重量%均一に混合した前駆体溶液を用意した。

前記ポリイミド前駆体溶液の中に前記金型を400mm部分まで浸漬し、ポリイミド前駆体液を塗布したのち、内径19mmのリング状外金型(ダイス)を前記金型の上部から挿入し、自重で走行させて前記金型の表面に500μの厚みのポリイミド前駆体液をキャスト成形した。その後、第1次イミド転化処理として120℃のオーブンに入れ、60分間乾燥後、200℃の温度まで40分間で昇温させ、同温度で20分間保持した。その後、200℃から400℃まで30分間で昇温し、同温度で20分間保持し、オーブンから取出し、常温まで冷却し脱型した。この状態でポリイミド管状物の厚みは52μmであり、内径18mmの完全にイミド化された管状物を得た。

【0036】

(2)ポリイミド管状物表面のプライマー処理

次いで、前記ポリイミド管状物をステンレス金型に密着させて挿入し、その表面にプライマーを塗布した。プライマーは(GE東芝シリコーン社製商品名:XP−81−405)A,B2液を予め1:1の割合で混合したものを用い刷毛で均一に塗布した後、室温(23℃)で20分乾燥後、150℃のオーブンに入れ、20分間乾燥した。

【0037】

(3)シリコーンゴムの成形および加硫

図3に示すゴム成型機40の吐出スリットリング25の内側に前記プライマー処理した管状物34が装着された金型26を配置した。液状シリコーンゴム(GE東芝シリコーン社製商品名:XE15−B7354)A,B2液を予め1:1の割合で混合した液状ゴム35aを、貯蔵タンク27に投入した。

【0038】

その後、ポンプ28により混合ミキサー29を経由して電動シリンダー32の槽内に送り込み、電動シリンダー32の押出しスピードと金型26の上昇速度を制御し、吐出スリットリング25から所定量の液状シリコーンゴムを押出し、ポリイミド管状物の外面に200μmの厚みでシリコーンゴムを塗布した。

【0039】

その後、150℃の温度で10分一次加硫を行い、さらに二次加硫として200℃の温度で4時間加熱し、ポリイミド管状物の外面に200μmの厚みでシリコーンゴムが成形された2層構造の管状物を得た。同条件で作製したテストピースのゴム硬度は31度であった。

【0040】

(3)シリコーンゴム表面処理およびプライマー塗布

二次加硫後のシリコーンゴム表面は離型性が高くプライマーを直接塗布すると、はじきの現象が発生するため#500のサンドペーパーで軽く粗らし、表面をアルコールで洗浄した。次いでシリコーンゴム表面に液状プライマー(三井デュポンフロロケミカル社製PR−990CL)を塗布し、室温で10分乾燥した。

【0041】

その後、粘度200センチポイズに調整したPFAディスパーション(デュポン社製商品名PFA920HPプラス”ENA−162−8”成膜剤は水溶性アクリル樹脂で10重量%に調整した。水溶性アクリルの分解開始温度は242℃であった。またPFA樹脂の融解吸熱ピークは268.7℃であった)の中に前記2層構造の管状物を浸漬し、所定の速度で引上げ、最終の厚さで15μmとなるようにコーティングし、常温で30分乾燥後、330℃のオーブンに入れ、15分間焼成し目的とする複合管状物を得た。

【0042】

この複合ベルトの内径は18mm、ポリイミド樹脂層50μm、シリコーンゴム層200μm、PFA樹脂層15μm、総厚み265μmであった。この複合管状物の表面粗度(Rz)は1.5μmでありマッドクラックがなく平滑性の優れた複合管状物を得た。この複合管状物を図1に示す定着機構をもつカラープリンタに装着し、4枚/分の速度で通紙定着を行った結果8万枚の良好な画像が得られフルカラー画像の定着ベルトとして最も適していた。

【実施例2】

【0043】

耐熱性基材として直径30mmで、厚み50μmのステンレス製管状物(株式会社遠藤製作所製)の外面にシリコーンゴム層を成形した2層構造の管状物を作成し、離型層として実施例1のPFAディスパーション(デュポン社製商品名PFAディスパージョンEN−560CL)を用いた以外は実施例1と同様の条件で複合管状物を得た。この管状物の表面粗度(Rz)は1.2μmでありマッドクラックのない平滑な表面特性が得られた。なお前記PFAディスパージョンEN560CLは、熱分析の結果、成膜剤を8〜9%含有しその融点は246℃であることが確認できた。また、PFAの融点は融解吸熱ピーク温度で266℃であった)

この複合管状物を図1に示す定着機構をもつカラープリンタに装着し、4枚/分の速度で通紙定着を行った結果10万枚以上の良好な画像が得られた。

【0044】

(比較例1)

実施例1でPFAディスパージョンに成膜剤を混合しない意外は実施例1と同様の条件で複合管状物を作製した。この管状物のPFA層はマッドクラックが多数発生し、定着ベルトとして使用する使用することができなかった。

【0045】

(比較例2)

実施例1でPFAディスパージョン中に成膜剤を23%混合した意外は実施例1と同様の条件で複合管状物を作製した。この管状物のPFA樹脂層はマッドクラックの発生がなく、表面粗度は1.4μmであり平滑な表面が得られたが、被膜が茶褐色であり、十分な離型性が得られなかった。

【0046】

(比較例3)

実施例1において、焼成温度を360℃で40分間とした以外は実施例1と同様の条件で三層構造の複合管状物を作製した。この複合管状物からPFA樹脂被膜を剥がし観察した結果、透明性が高く成膜剤は完全に除去されていたが、シリコーンゴム層とPFA樹脂層の接着力は60g/10mm幅で低く、シリコーンゴム層も焼成温度の影響をうけ、定着ベルトとして使用することができなかった。

本発明においてはフッ素樹脂液に成膜剤の添加量を所定量添加し、弾性体表面にコーティングし、330±30℃の温度で5分以上30分以下の時間で焼成することによって、マッドクラックがなく、表面が平滑でなおかつ、シリコーンゴムに焼成温度の影響が少なくかつ、焼成後のPFA被膜に成膜剤などの炭化物残渣の少ない複合管状物を提供できる。

【図面の簡単な説明】

【0047】

【図1】ベルト定着方式の定着機構の略断面図である。

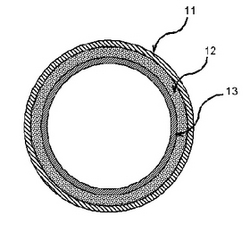

【図2】本発明の一実施形態における複合管状物の断面図である。

【図3】本発明の一実施形態におけるゴム成型機のプロセス概念図である。

【符号の説明】

【0048】

1:定着ベルト

2:ベルトガイド

3:セラミックヒーター

4:加圧ロール

5:サーミスタ

6:加圧ロール芯金

7:複写紙

8:未定着トナー

9:定着トナー

N:ニップ部分

11:フッ素樹脂層

12:弾性層

13:耐熱性基材

25:吐出スリットリング

26:金型

27:貯蔵タンク

28:ポンプ

29:混合ミキサー

30,31:電磁弁

32:電動シリンダー

33:モーター

34:耐熱性基材

35:液状ゴム

36:配管

37:分液ユニット

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、複写機やレーザービームプリンター等の電子写真画像形成装置において、転写材上に転写されたトナー像を熱定着する定着用ベルトに用いられる複合管状物、およびその製造方法に関する。

【背景技術】

【0002】

電子写真技術を利用した複写機や、レーザービームプリンター、ファクシミリーなどの画像形成装置では、印刷や複写の最終段階で、紙をはじめとするシート状転写材上のトナー像を加熱溶融して転写紙上に定着させている。前記画像形成装置においてトナー像を定着させる手段はその一つとして、熱ロール定着方式があり、加熱された定着ロールと圧接した加圧ロールとの間に、トナー像が形成された複写紙を順次送り込みながらトナーを加熱溶融させ、複写紙上に定着させる方法であり、特に高速複写機(通紙速度が50〜100枚/分)に多く用いられている。熱ロール定着方式は前記のように高速複写機や大型のプリンターにおいては優れた処理能力を持っているが、電源を投入してから定着ロールが所定の定着温度に達するまでに待ち時間が発生し、また多数の人間が使用する場合には、複写機の電源を常時オンにして、待ち時間をなくするようにしているため、定着ロールには常に電力が供給されており、消費電力が大きい。

【0003】

近年、待ち時間の短縮と省電力のためにベルト定着方式が開発されている。ベルト定着方式の一例を図1に示す。その定着機構はポリイミド樹脂あるいはステンレスなど耐熱性基材と、その外層に(トナーと接する面)フッ素樹脂などの離型層を有する構造の定着ベルト1と、その内側にベルトガイド2、およびセラミックヒーター3を備え、ヒーターと圧接した加圧ロール4との間にトナー像を形成した複写紙を順次送り込みながらトナーを溶融させ、熱定着させる方式である。

【0004】

前記のベルト定着方式では、薄いフイルム状のベルト等を介して、ヒーターが実質的に直接トナーを加熱するため、加熱部が短時間で所定の定着温度に達し、前記熱ロール定着方式のようにあらかじめローラを加熱しておく必要がなく、電源投入から定着可能に達するまでの待ち時間がなく、また消費電力も小さく、ビジネス用から一般家庭まで広く普及してきている。

【0005】

前記ベルト定着方式に使用されるベルトには、トナーの溶融温度に対する耐熱性と、回転体として、繰返し使用に耐えうる機械的特性が必要である。定着ベルトの代表的な材料とその構成として、特許文献1にポリイミド樹脂製管状物を耐熱性基材とし、その外面にフッ素樹脂層を有する定着ベルトが開示されている。

また特許文献2には金属製薄肉エンドレスベルトの内周面に熱伝導性フィラーを含有するポリイミド組成物をコーティングし、外周面にはフッ素樹脂をコーティングした金属製定着ベルトが開示されている。しかしながら、前記2つの特許文献に記載のポリイミド樹脂や、金属などの耐熱性基材と、フッ素樹脂離型層で構成される2層構造の定着ベルトでは、モノクロ画像の定着処理には適しているが、より高い画質の定着性が要求される分野、例えばフルカラー複写機やプリンター等の定着装置では満足する画質を得ることができない。

【0006】

すなわち、フルカラートナーの定着においては赤、青、黄、黒の4色のトナーを十分に熱溶融させ混色し、中間色や濃淡を鮮明に定着する必要があり、前記した2層構造の定着ベルトではベルトの厚み方向の弾力性(柔軟性)がなく表面が硬く、カラートナーを十分に混色することができないため、カラー画像の定着ベルトとし使用しても良質の画像を得ることができない。そのためフルカラー画像の定着ベルトの構成は、必要とする機械特性を耐熱性基材層で維持し、その外層にシリコーンゴムなどの弾性層と、さらにその外層にフッ素樹脂等の離型層を有する、3層構造の定着ベルトが理想的であり、高い画質が期待できるため種々の定着ベルトやその製造方法が開示されている。

【0007】

3層構造定着ベルトの製造方法は耐熱性基材の外面にシリコーンゴム等の弾性体を形成し、加硫したのち、必要によりプライマー等の接着層を介して、未焼成のフッ素樹脂をコーティングしその後、高温(フッ素樹脂の融点以上の温度)で焼成する方法が一般的に知られている。また前記弾性層の外層にPFAチューブを被覆する方法も公開されている。

特許文献3では、基体層に弾性層および離型層を順次有する、3層構造の定着用部材と、その製造方法が開示されている。この特許文献の方法であると柔軟性と離型性を兼ね備え、カラー定着ベルトとして理想的な構成である。しかしながら、弾性層の外面に未焼成のフッ素樹脂をコーティングし焼成する場合、弾性層の熱膨張や、フッ素樹脂焼成時の流動性などの条件で、フッ素樹脂コーティング層にマッドクラックが発生しやすく、所定の厚みのフッ素樹脂被膜を形成することが難しい。このような問題の解決方法として、この特許文献のように、加熱されたフッ素樹脂表面に平滑な表面体を接触させ平滑にし、その後急冷しマッドクラックの防止と、平滑な離型面を得る方法が開示されている。離型層がPFAの場合、特にマッドクラックが発生しやすい。

【特許文献1】特許第3054010号明細書

【特許文献2】特開平6-222695号公報

【特許文献3】特開2003−098881号公報

【発明の開示】

【発明が解決しようとする課題】

【0008】

本発明は、このような事情に鑑みてなされたものであり、3層構造定着ベルトにおいて、離型層が平滑で、高い画質の画像が得られ、またその製造工程における浸漬コーティングにおいてもマッドクラックの発生がなく、耐久性の優れた複合管状物とその製造方法を提供することを課題とする。

【課題を解決するための手段】

【0009】

本発明者らは、上記目的を達成するため、弾性体材料の外面に形成するフッ素樹脂の組成、及び複合管状物の製造方法について鋭意研究した結果、成膜剤の種類とその混合比率を特定することによって上記目的を達成できることを見出し、本発明を完成させるに至った。

第1発明に係る複合管状物の製造方法は、耐熱性基材層と、耐熱性基材層の外面に設けられる弾性層と、弾性層の外面に設けられフッ素樹脂から成る離型層とを備える複合管状物の製造方法であって、塗布工程、加硫工程、コーティング工程、および焼成工程を備える。塗布工程では、耐熱性基材層の外面に液状弾性体材料が塗布される。加硫工程では、液状弾性体材料が加硫されて弾性層が形成される。コーティング工程では、弾性層の外面に、成膜剤を含む未焼成フッ素樹脂液がコーティングされて未焼成フッ素樹脂コーティング管状物が作製される。焼成工程では、未焼成フッ素樹脂コーティング管状物がフッ素樹脂の融点以上の温度で焼成される。

【0010】

第2発明に係る複合管状物の製造方法は、第1発明に係る複合管状物の製造方法であって、未焼成フッ素樹脂液は、フッ素樹脂の固形分濃度が30重量%〜60重量%であって、粘度が200±100センチポイズである。

第3発明に係る複合管状物の製造方法は、第1発明または第2発明に係る複合管状物の製造方法であって、未焼成フッ素樹脂液中の成膜剤の混合量は、2重量%〜20重量%の範囲である。

【0011】

第4発明に係る複合管状物の製造方法は、第1発明から第3発明のいずれかに係る複合管状物の製造方法であって、成膜剤は、水溶性アクリル系樹脂である。

第5発明に係る複合管状物の製造方法は、第1発明から第4発明のいずれかに係る複合管状物の製造方法であって、焼成工程では、未焼成フッ素樹脂コーティング管状物が330±30℃の温度で5分以上30分以下の時間で焼成される。

【0012】

第6発明に係る複合管状物は、管状の耐熱性基材層、弾性層、および離型層を備える。耐熱性基材層は、ポリイミド樹脂または金属のいずれかから成る。弾性層は、耐熱性基材層の外面に設けられ、JIS A硬度が3度〜50度であるシリコーンゴムから成り、厚みが30μm〜1000μmである。離型層は、弾性層の外面に設けられ、融点が250℃〜315℃であるテトラフルオロエチレン−パーフルオロアルキルビニルエーテル共重合体(PFA)から成り、厚みが10〜50μmの範囲であり、表面粗度(Rz)値が3.0μm以下である。

【発明の効果】

【0013】

本発明によれば、3層構造の複合管状物において、未焼成フッ素樹脂液に特定した量の成膜剤を混合し、浸漬コーティングし、融点以上の温度で焼成することによって一回のコーティングで、必要とする厚みの被膜が形成でき、焼成時のマッドクラックの発生が無く、平滑な表面を有する複合管状物を得ることができる。また、焼成されたフッ素樹脂離型層の中に、成膜剤の炭化物などの残渣の少ない複合管状物を提供できる。本発明の複合管状物は複写機やプリンターなどフルカラー画像の定着において、シリコーンゴムの柔らかさとPFA樹脂の離型性、およびその表面特性の効果により、高い画質の画像を得ることができる。

【発明を実施するための最良の形態】

【0014】

本発明の実施の形態についてより詳細に説明する。

本発明においては、耐熱性基材層と弾性層とフッ素樹脂よりなる離型層をこの順番で備える管状物であって、前記離型層の表面粗度(Rz)値が3.0μm以下であることが好ましい。離型層の表面粗度は定着画像に大きな影響を及ぼす特性であるが、(Rz)値が3.0μm以下であれば鮮明な画像を得ることができる。本説明書で規定する物性の測定方法は、実施例に記載するとおりである。また、前記耐熱性基材がポリイミド樹脂または金属のいずれか一つからなる管状物であることが好ましい。いずれの基材も薄膜化、およびシームレス化が可能であり、定着ベルトとして必要な耐熱性、および機械的特性に優れているからである。ポリイミド管状物は一例として前記特許文献1に記載の方法で製造することができ、耐熱性基材として、ポリイミド管状物の作製から、最終のフッ素樹脂焼成工程まで一貫して製作することができるため好ましい基材である。ポリイミド樹脂基層の厚みは30〜100μmの範囲が好ましく、より好ましくは40〜70μmである。ポリイミド樹脂基層の厚みが30μm以下の場合は、管状物が座屈するなど十分な強度が得られなく、また、100μmを超えると熱伝導性が低下し、定着速度に影響を及ぼす。

【0015】

本発明の複合管状物の基層となるポリイミド樹脂管状物の作製には、一例としてポリイミド前駆体溶液が用いられる。ポリイミド前駆体溶液は例えば、芳香族テトラカルボン酸二無水物と芳香族ジアミン成分を有機極性溶媒中で、反応させることによって得ることができる。このような芳香族テトラカルボン酸の代表例としては次のようなものが上げられる。例えば、ピロメリット酸二無水物、3,3',4,4'−ビフェニルテトラカルボン酸二無水物、3,3',4,4'−ベンゾフェノンテトラカルボン酸二無水物、2,3,4,4'−ビフェニルテトラカルボン酸二無水物、2,3,6,7−ナフタレンテトラカルボン酸二無水物、1,2,5,6−ナフタレンテトラカルボン酸二無水物、2,2−ビス(3,4−ジカルボキシフェニル)エーテル二無水物、あるいはこれらのテトラカルボン酸エステル、又は上記各テトラカルボン酸類の混合物等を例示することができる。

【0016】

一方、芳香族ジアミン成分としては特に制限はなく、パラフェニレンジアミン、メタフェニレンジアミン、4,4'−ジアミノジフェニルエーテル、4,4'−ジアミノジフェニルメタン、ベンジジン、3,3'−ジアミノジフェニルメタン、3,3'−ジメトキシベンチジン、4,4'−ジアミノジフェニルプロパン、2,2−ビス〔4−(4−アミノフェノキシ)フェニル〕プロパンなどが挙げられる。

【0017】

これら芳香族テトラカルボン酸二無水物、および芳香族ジアミンは単独で、あるいは混合して使用することもできる。また、ポリイミド前駆体溶液まで完成させてそれらの前駆体を混合して使用することもできる。芳香族テトラカルボン酸二無水物としてビフェニルテトラカルボン酸二無水物(BPDA)とパラフェニレンジアミン(PPD)を反応して得られるポリイミド前駆体はイミド転化によって剛直な特性を持ち好ましい材料である。

【0018】

本発明のポリイミド管状物においては、ポリイミド前駆体が有機極性溶媒に溶解している組成物(原料)を用い管状物を作製する。前記の有機極性溶媒としては、ジメチルアセトアミド、ジメチルホルムアミド、N−メチル−2−ピロリドン、フェノール、o−,m−,p−クレゾール、などが挙げられる。これらの有機極性溶媒にはキシレン、ヘキサン、トルエンなどの炭化水素類(ハイドロカーボン)などを混合することもできる。また、前記ポリイミド前駆体溶液の中には窒化ホウ素、金属粉末、カーボンファイバーなどの熱伝導性を改良するための材料、あるいは帯電を防止するためのカーボンブラックなどを混合しても良い。

【0019】

また、金属からなる管状物はステンレスやニッケル、各種の合金などが好ましく、一例として特許3406293号明細書などに開示されている方法で製造したものを使用することができる。また電鋳方式で作製した金属製シームレス管状物なども使用することができる。

本発明において、前記離型層はPFA樹脂で形成されていることが好ましい。PFA樹脂は熱可塑性フッ素樹脂であり、焼成時に発生しやすいマッドクラックの問題を取り除けば離型性にも優れ、またフッ素樹脂の中では比較的硬い樹脂であるため、紙詰まりなどのトラブルに対しても、傷の発生が少なく好ましい材料である。離型層の厚みは10〜50μmの範囲であることが好ましい。10μm以下の場合は十分な耐久性が得られなく、50μmを超えると熱伝導性が低下することや、被膜が硬くなり弾性層の柔らかさを生かすことができにくく、画質の低下を招く。あるいはマッドクラックが入りやすくなる。より好ましくは15μm〜30μmの範囲である。

【0020】

また、PFA樹脂の融点は250℃〜315℃の範囲であることが好ましい。プリンターや複写機など画像形成装置の定着温度は180℃から220℃の範囲のものが多く、PFAの融点が前記範囲であれば熱劣化もなく使用できる。また、この範囲であればシリコーンゴム弾性層の外面に未焼成のPFA樹脂をコーティングし融点以上の温度で焼成しても、弾性層を熱劣化させることがなく好ましい。

【0021】

また、弾性層はシリコーンゴムが耐熱性、耐久性あるいは加工性の面からも好ましく、シリコーンゴムとしては液状で例えば、市販されている室温硬化性シリコーンゴム(シリコーンRTV)などが挙げられる。また、これらの弾性体層の中には熱伝導性を改良するための酸化鉄や酸化亜鉛、カーボンファイバーや金属フィラーなどを混合することもできる。弾性体層のゴム硬度はJIS A硬度で3度〜50度の範囲が好ましく、5度〜40度の範囲がカラートナーを包み込む効果から最も好ましい。弾性層は熱定着時に溶融したカラートナー像を包み込み混色させるための柔らかさが必要であり、硬度の低い方が柔らかさの面では好ましいが、5度以下になるとシリコーンゴム中の低分子成分が、離型層や耐熱性基材層との間の接着性を阻害することになり好ましくない。また、弾性層の硬度が50度を超えると、柔軟性が低下し良質な画像を得ることができなく好ましくない。シリコーンゴム層の厚みは30μm以上1000μm以下であることが好ましい。より好ましくは前記ゴム硬度の特性と相乗してトナー像を包み込み、混色する効果から100〜300μmの範囲である。

【0022】

また、本発明の複合管状物は耐熱性基材からなる管状物の外面に(a)液状弾性体材料を成形する工程と(b)前記液状弾性体材料を加硫する工程と(c)未焼成フッ素樹脂液を浸漬コーティングする工程と(d)前記各工程により得られた管状物をフッ素樹脂の融点以上の温度で焼成する工程と、必要に応じて各層間にプライマーを塗布する工程を少なくとも有する製造方法で製造することができる。本発明の製造方法においては、前記未焼成フッ素樹脂液が成膜剤を含み、その粘度が200±100センチポイズであってフッ素樹脂の固形分濃度が30重量%〜60重量%であることが好ましい。前記粘度および固形分濃度の範囲であると1回の浸漬コーティングにおいて、所定の厚みを形成することができる。

【0023】

また、前記成膜剤の混合量が2重量%〜20重量%の範囲であることが好ましい。PFA樹脂ディスパージョンの場合、成膜剤をまったく添加しないものは5μm前後の被膜厚みでマッドクラックが発生し、2重量%以下の混合量では10μmを超える厚みに形成した場合、マッドクラックが入りやすい。また20重量%以上になると、PFA樹脂の焼成温度では成膜剤が完全に除去されなくPFA樹脂被膜中に炭化物として残り、PFA樹脂の離型性が低下し、オフセットなどの画像障害が発生する。より好ましい混合量は3重量%から15重量%の範囲である。

【0024】

成膜剤は水溶性アクリル系樹脂、シリコーン水分散液、エチレングリコールなどが用いられるが、水溶性アクリル系樹脂がマッドクラックの防止に対して好ましい。アクリル樹脂としては特に限定がなく、アクリル酸メチル、アクリル酸ブチル、アクリル酸シクロヘキシル、アクリル酸イソブチル、アクリル酸グリシジル、アクリル酸2−エチルヘキシル、ポリオキシエチレンアクリレートなどのアクリル酸エステル、メタクリル酸メチル、メタクリル酸ブチル、メタクリル酸シクロヘキシル、メタクリル酸イソブチル、メタクリル酸グリシジル、メタクリル酸2−エチルヘキシル、ポリオキシエチレンメタクリレートなどのメタクリル酸エステルなどを重合して得られる樹脂が上げられる。また成膜剤は低温で分解あるいは蒸発するものが好ましいが、低温で分解されるものはマッドクラックの防止効果も小さい。したがってその熱分解温度は150℃〜280℃以下であってマッドクラックの発生を防止し、かつフッ素樹脂の焼成時に加熱分解されやすい成膜剤が好ましい。またフッ素樹脂ディスパージョンには、その焼成温度で成膜剤を分解除去するための、セリウム有機酸やオレイン酸などの触媒を混合することもできる。

【0025】

本発明の複合管状物の製造方法において、未焼成フッ素樹脂液をコーティングし乾燥した後、330±30℃の温度で5分以上30分以下の時間で焼成することが好ましい。未焼成フッ素樹脂を360℃の温度で30分間を超えて焼成すると、焼成後のフッ素樹脂被膜は、目視で確認しても透明あるいは乳白色であり、被膜中には成膜剤が起因する炭化物の残渣はほとんど確認できない。しかしながら、前記焼成条件では、弾性層のシリコーンゴムは大きな熱的ダメージを受け、表面硬化や、あるいは解重合が発生する。また300℃以下の焼成温度ではPFA樹脂が焼成されたとしても、その被膜は茶褐色を帯び成膜剤が炭化物として存在していることが確認できこのような被膜はオフセットなど定着画質の低下を招く。より好ましい焼成温度は330±20℃の範囲である。また、本発明の製造方法で製造される好ましい複合管状物の直径は15mmから100mmであって比較的小径の複合管状物である。

【0026】

3層構造の定着ベルトの製造方法は、耐熱性基材の外面に、シリコーンゴム等の弾性層を形成し、加硫したのち、プライマー等の接着層を介して、未焼成のフッ素樹脂をコーティングしその後、高温(フッ素樹脂の融点以上の温度)で焼成する方法が一般的に知られている。これらの製造方法において問題点の1つは、未焼成のフッ素樹脂層をその融点以上の温度で焼成するときに、その下層の弾性層が焼成温度の影響を受けて、熱劣化することにある。したがって、できる限り低い温度で短い時間で焼成することが望まれる。しかしながら一般的に知られているフッ素樹脂の融点は、ポリテトラフルオロエチレン樹脂(PTFA)が327℃であり、テトラフルオロエチレン−パーフルオロアルキルビニルエーテル共重合体(PFA)であっても300℃前後の温度である。また、実際の連続生産等においては前記融点よりも10〜30℃高い温度で処理することになるため、3層構造の定着ベルトの製造方法においては弾性体の耐熱性とフッ素樹脂の焼成温度あるいは焼成方法が問題になっている。

【0027】

これらの問題に対し、少しでも焼成温度の低いフッ素樹脂として、PFA樹脂を使用する方向が検討されているが、PFA樹脂単体の分散液(ディスパージョン)においては厚みを厚くコーティングするとマッドクラックが入りやすく、所定の厚みを形成できない問題がある。特に浸漬コーティング(ディッピングコート)はスプレーコート法などと比較して、均一な厚みに製膜できる、あるいは材料が効率的に使用できるなどのメリットがあるが、反面コーティング加工中にPFA樹脂が配向されずディスパージョン中に分散されたPFA樹脂微粒子がそのまま未焼成被膜として形成されるため、乾燥時または焼成時にクラックが入りやすいコーティング方法である。

【0028】

したがってマッドクラックを防止し、且つ、できるだけ低温で焼成するためには成膜剤を混合することが好ましいが、成膜剤はPFAディスパージョンをコーティングした後、乾燥から焼成にいたる、いわゆる樹脂が溶融し始める温度領域までその効果(マッドクラックの発生を防止する特性)を持続する必要がある。このような高温領域でクラックを防止する特性を持つ成膜剤は、一方ではPFA樹脂の焼成温度や焼成時間中では分解除去されにくく、炭化物として焼成後のPFA樹脂被膜中に残り、画像の低下を招くことになる。

【0029】

本発明においては成膜剤として水溶性アクリル系樹脂を2重量%から20重量%の範囲でフッ素樹脂ディスパージョン中に混合させ前記弾性層の外面にコーティングし乾燥後330±30℃の温度で5分以上30分以下の時間で焼成することにより、マッドクラックの発生がなく、また焼成されたフッ素樹脂被膜中に成膜剤の炭化物残渣が少ない複合管状物を得ることができる。

(実施例)

以下実施例で本発明をさらに具体的に説明する。

本発明の複合管状物の表面粗度(JIS−B0601)の測定は、全長233mmの管状物において長さ方向に3等分し、各ゾーンの周方向で3点測定し、合計9点の測定値の平均値を用いた。測定器は小阪研究所製 Sorfcorder ES−3Hを用いた。また融点等の熱分析でTG−DTA分析は(DTG−60 島津製作所製)の測定器で分析した。DSC分析は(DSC−60 島津製作所製)の測定器で分析した。

【実施例1】

【0030】

(1)ポリイミド管状物の製作

外径が18mm、長さ500mmのアルミ製金型を用意した。金型の外面を研磨加工し、表面に酸化けい素コーティング剤をディッピング法によりコーティングし、その後加熱して焼付け酸化けい素膜で被覆した金型を用いた。金型の表面粗度は(Rz)で0.5μmであった。次いで1500ポイズのポリイミド前駆体液(IST社製商品名“RC5063PyreMLワニス”BPDA/PPD組成)中に窒化ホウ素(BN)(三井化学(株)製)を前記ポリイミド前駆体の固

形分に対して27重量%均一に混合した前駆体溶液を用意した。

【0031】

前記ポリイミド前駆体溶液の中に前記金型を400mm部分まで浸漬し、ポリイミド前駆体液を塗布したのち、内径19mmのリング状外金型(ダイス)を前記金型の上部から挿入し、自重で走行させて前記金型の表面に500μの厚みのポリイミド前駆体液をキャスト成形した。その後、第1次イミド転化処理として120℃のオーブンに入れ、60分間乾燥後、200℃の温度まで40分間で昇温させ、同温度で20分間保持した。その後、200℃から400℃まで30分間で昇温し、同温度で20分間保持し、オーブンから取出し、常温まで冷却し脱型した。この状態でポリイミド管状物の厚みは52μmであり、内径18mmの完全にイミド化された管状物を得た。

【0032】

(2)ポリイミド管状物表面のプライマー処理

次いで、前記ポリイミド管状物をステンレス金型に密着させて挿入し、その表面にプライマーを塗布した。プライマーは(GE東芝シリコーン社製商品名:XP−81−405)A,B2液を予め1:1の割合で混合したものを用い刷毛で均一に塗布した後、室温(23℃)で20分乾燥後、150℃のオーブンに入れ、20分間乾燥した。

【0033】

(3)シリコーンゴムの成形および加硫

図3に示すゴム成型機40の吐出スリットリング25の内側に前記プライマー処理した管状物34が装着された金型26を配置した。液状シリコーンゴム(GE東芝シリコーン社製商品名:XE15−B7354)A,B2液を予め1:1の割合で混合した液状ゴム35aを、貯蔵タンク27に投入した。

【0034】

その後、ポンプ28により混合ミキサー29を経由して電動シリンダー32の槽内に送り込み、電動シリンダー32の押出しスピードと金型26の上昇速度を制御し、吐出スリットリング25から所定量の液状シリコーンゴムを押出し、ポリイミド管状物の外面に200μmの厚みでシリコーンゴムを塗布した。

その後、150℃の温度で10分一次加硫を行い、さらに二次加硫として200℃の温度で4時間加熱し、ポリイミド管状物の外面に200μmの厚みでシリコーンゴムが成形された2層構造の管状物を得た。同条件で作製したテストピースのゴム硬度は31度であった。

【0035】

(3)シリコーンゴム表面処理およびプライマー塗布

二次加硫後のシリコーンゴム表面は離型性が高くプライマーを直接塗布すると、はじきの現象が発生するため#500のサンドペーパーで軽く粗らし、表面をアルコールで洗浄した。次いでシリコーンゴム表面に液状プライマー(三井デュポンフロロケミカル社製PR−990CL)を塗布し、室温で10分乾燥した。

【0036】

その後、粘度200センチポイズに調整したPFAディスパーション(デュポン社製商品名PFA920HPプラス”ENA−162−8”成膜剤は水溶性アクリル樹脂で10重量%に調整した。水溶性アクリルの分解開始温度は242℃であった。またPFA樹脂の融解吸熱ピークは268.7℃であった)の中に前記2層構造の管状物を浸漬し、所定の速度で引上げ、最終の厚さで15μmとなるようにコーティングし、常温で30分乾燥後、330℃のオーブンに入れ、15分間焼成し目的とする複合管状物を得た。

【0037】

この複合ベルトの内径は18mm、ポリイミド樹脂層50μm、シリコーンゴム層200μm、PFA樹脂層15μm、総厚み265μmであった。この複合管状物の表面粗度(Rz)は1.5μmでありマッドクラックがなく平滑性の優れた複合管状物を得た。この複合管状物を図1に示す定着機構をもつカラープリンタに装着し、4枚/分の速度で通紙定着を行った結果8万枚の良好な画像が得られフルカラー画像の定着ベルトとして最も適していた。

【実施例2】

【0038】

耐熱性基材として直径30mmで、厚み50μmのステンレス製管状物((株)遠

藤製作所製)の外面にシリコーンゴム層を成形した2層構造の管状物を作成し、離型層として実施例1のPFAディスパーション(デュポン社製商品名PFAディスパージョンEN−560CL)を用いた以外は実施例1と同様の条件で複合管状物を得た。この管状物の表面粗度(Rz)は1.2μmでありマッドクラックのない平滑な表面特性が得られた。なお前記PFAディスパージョンEN560CLは、熱分析の結果、成膜剤を8〜9%含有しその融点は246℃であることが確認できた。また、PFAの融点は融解吸熱ピーク温度で266℃であった)

この複合管状物を図1に示す定着機構をもつカラープリンタに装着し、4枚/分の速度で通紙定着を行った結果10万枚以上の良好な画像が得られた。

(比較例1)

実施例1でPFAディスパージョンに成膜剤を混合しない意外は実施例1と同様の条件で複合管状物を作製した。この管状物のPFA層はマッドクラックが多数発生し、定着ベルトとして使用する使用することができなかった。

(比較例2)

実施例1でPFAディスパージョン中に成膜剤を23%混合した意外は実施例1と同様の条件で複合管状物を作製した。この管状物のPFA樹脂層はマッドクラックの発生がなく、表面粗度は1.4μmであり平滑な表面が得られたが、被膜が茶褐色であり、十分な離型性が得られなかった。

(比較例3)

実施例1において、焼成温度を360℃で40分間とした以外は実施例1と同様の条件で三層構造の複合管状物を作製した。この複合管状物からPFA樹脂被膜を剥がし観察した結果、透明性が高く成膜剤は完全に除去されていたが、シリコーンゴム層とPFA樹脂層の接着力は60g/10mm幅で低く、シリコーンゴム層も焼成温度の影響をうけ、定着ベルトとして使用することができなかった。

【0039】

本発明においてはフッ素樹脂液に成膜剤の添加量を所定量添加し、弾性体表面にコーティングし、330±30℃の温度で5分以上30分以下の時間で焼成することによって、マッドクラックがなく、表面が平滑でなおかつ、シリコーンゴムに焼成温度の影響が少なくかつ、焼成後のPFA被膜に成膜剤などの炭化物残渣の少ない複合管状物を提供できる。

【図面の簡単な説明】

【0040】

【図1】ベルト定着方式の定着機構の略断面図である。

【図2】本発明の一実施形態における複合管状物の断面図である。

【図3】本発明の一実施形態におけるゴム成型機のプロセス概念図である。

【符号の説明】

【0041】

1:定着ベルト

2:ベルトガイド

3:セラミックヒーター

4:加圧ロール

5:サーミスタ

6:加圧ロール芯金

7:複写紙

8:未定着トナー

9:定着トナー

N:ニップ部分

11:フッ素樹脂層

12:弾性層

13:耐熱性基材

25:吐出スリットリング

26:金型

27:貯蔵タンク

28:ポンプ

29:混合ミキサー

30,31:電磁弁

32:電動シリンダー

33:モーター

34:耐熱性基材

35:液状ゴム

36:配管

37:分液ユニット

【技術分野】

【0001】

本発明は、複写機やレーザービームプリンター等の電子写真画像形成装置において、転写材上に転写されたトナー像を、熱定着する定着用ベルトに用いられる複合管状物、およびその製造方法に関する。

【背景技術】

【0002】

電子写真技術を利用した複写機や、レーザービームプリンター、ファクシミリーなどの画像形成装置では、印刷や複写の最終段階で、紙をはじめとするシート状転写材上のトナー像を加熱溶融して転写紙上に定着させている。前記画像形成装置においてトナー像を定着させる手段はその一つとして、熱ロール定着方式があり、加熱された定着ロールと圧接した加圧ロールとの間に、トナー像が形成された複写紙を順次送り込みながらトナーを加熱溶融させ、複写紙上に定着させる方法であり、特に高速複写機(通紙速度が50〜100枚/分)に多く用いられている。熱ロール定着方式は前記のように高速複写機や大型のプリンターにおいては優れた処理能力を持っているが、電源を投入してから定着ロールが所定の定着温度に達するまでに待ち時間が発生し、また多数の人間が使用する場合には、複写機の電源を常時オンにして、待ち時間をなくするようにしているため、定着ロールには常に電力が供給されており、消費電力が大きい。

【0003】

近年、待ち時間の短縮と省電力のためにベルト定着方式が開発されている。ベルト定着方式の一例を図1に示す。その定着機構はポリイミド樹脂あるいはステンレスなど耐熱性基材と、その外層に(トナーと接する面)フッ素樹脂などの離型層を有する構造の定着ベルト1と、その内側にベルトガイド2、およびセラミックヒーター3を備え、ヒーターと圧接した加圧ロール4との間にトナー像を形成した複写紙を順次送り込みながらトナーを溶融させ、熱定着させる方式である。

【0004】

前記のベルト定着方式では、薄いフイルム状のベルト等を介して、ヒーターが実質的に直接トナーを加熱するため、加熱部が短時間で所定の定着温度に達し、前記熱ロール定着方式のようにあらかじめローラを加熱しておく必要がなく、電源投入から定着可能に達するまでの待ち時間がなく、また消費電力も小さく、ビジネス用から一般家庭まで広く普及してきている。

【0005】

前記ベルト定着方式に使用されるベルトには、トナーの溶融温度に対する耐熱性と、回転体として、繰返し使用に耐えうる機械的特性が必要である。定着ベルトの代表的な材料とその構成として、特許文献1にポリイミド樹脂製管状物を耐熱性基材とし、その外面にフッ素樹脂層を有する定着ベルトが開示されている。

【0006】

また特許文献2には金属製薄肉エンドレスベルトの内周面に熱伝導性フィラーを含有するポリイミド組成物をコーティングし、外周面にはフッ素樹脂をコーティングした金属製定着ベルトが開示されている。しかしながら、前記2つの特許文献に記載のポリイミド樹脂や、金属などの耐熱性基材と、フッ素樹脂離型層で構成される2層構造の定着ベルトでは、モノクロ画像の定着処理には適しているが、より高い画質の定着性が要求される分野、例えばフルカラー複写機やプリンター等の定着装置では満足する画質を得ることができない。

【0007】

すなわち、フルカラートナーの定着においては赤、青、黄、黒の4色のトナーを十分に熱溶融させ混色し、中間色や濃淡を鮮明に定着する必要があり、前記した2層構造の定着ベルトではベルトの厚み方向の弾力性(柔軟性)がなく表面が硬く、カラートナーを十分に混色することができないため、カラー画像の定着ベルトとし使用しても良質の画像を得ることができない。そのためフルカラー画像の定着ベルトの構成は、必要とする機械特性を耐熱性基材層で維持し、その外層にシリコーンゴムなどの弾性層と、さらにその外層にフッ素樹脂等の離型層を有する、3層構造の定着ベルトが理想的であり、高い画質が期待できるため種々の定着ベルトやその製造方法が開示されている。

【0008】

3層構造定着ベルトの製造方法は耐熱性基材の外面にシリコーンゴム等の弾性体を形成し、加硫したのち、必要によりプライマー等の接着層を介して、未焼成のフッ素樹脂をコーティングしその後、高温(フッ素樹脂の融点以上の温度)で焼成する方法が一般的に知られている。また前記弾性層の外層にPFAチューブを被覆する方法も公開されている。

【0009】

特許文献3では、基体層に弾性層および離型層を順次有する、3層構造の定着用部材と、その製造方法が開示されている。この特許文献の方法であると柔軟性と離型性を兼ね備え、カラー定着ベルトとして理想的な構成である。しかしながら、弾性層の外面に未焼成のフッ素樹脂をコーティングし焼成する場合、弾性層の熱膨張や、フッ素樹脂焼成時の流動性などの条件で、フッ素樹脂コーティング層にマッドクラックが発生しやすく、所定の厚みのフッ素樹脂被膜を形成することが難しい。このような問題の解決方法として、この特許文献のように、加熱されたフッ素樹脂表面に平滑な表面体を接触させ平滑にし、その後急冷しマッドクラックの防止と、平滑な離型面を得る方法が開示されている。離型層がPFAの場合、特にマッドクラックが発生しやすい。

【0010】

【特許文献1】特許3054010号公報

【特許文献2】特開平6-222695号公報

【特許文献3】特開2003−098881号公報

【発明の開示】

【発明が解決しようとする課題】

【0011】

本発明は、このような事情に鑑みてなされたものであり、3層構造定着ベルトにおいて、離型層が平滑で、高い画質の画像が得られ、またその製造工程における浸漬コーティングにおいてもマッドクラックの発生がなく、耐久性の優れた複合管状物とその製造方法を提供することを課題とする。

【課題を解決するための手段】

【0012】

本発明者らは、上記目的を達成するため、弾性体材料の外面に形成するフッ素樹脂の組成、及び複合管状物の製造方法について鋭意研究した結果、成膜剤の種類とその混合比率を特定することによって上記目的を達成できることを見出し、本発明を完成させるに至った。

【0013】

上記目的を達成するため、第1の発明は耐熱性基材層と弾性層とフッ素樹脂よりなる離型層をこの順番で備える管状物であって、前記離型層の表面粗度(Rz)値が3.0μm以下であることを特徴とする複合管状物である。第2の発明は請求項1に記載された発明において、前記耐熱性基材がポリイミド樹脂または金属のいずれか一つからなる管状物である。

第3の発明は請求項1に記載された発明において、前記フッ素樹脂よりなる離型層がテトラフルオロエチレン−パーフルオロアルキルビニルエーテル共重合体(PFA)により形成され、融点が250℃〜315℃であって、厚みが10〜50μmの範囲の複合管状物である。第4の発明は請求項1に記載された発明において、前記弾性層が硬度3度〜50度の範囲のシリコーンゴムであり、その厚みが30μm〜1000μmの複合管状物である。

【0014】

第5の発明は耐熱基材層と弾性層とフッ素樹脂よりなる離型層をこの順番で備える複合管状物の製造方法において、耐熱性基材からなる管状物の外面に(a)液状弾性体材料を成形する工程と(b)前記液状弾性体材料を加硫する工程と(c)未焼成フッ素樹脂液を浸漬コーティングする工程と(d)前記各工程により得られた管状物をフッ素樹脂の融点以上の温度で焼成する工程と、必要に応じて各層間にプライマーを塗布する工程を少なくとも有する複合管状物の製造方法である。

【0015】

第6の発明は請求項5に記載された発明において、前記フッ素樹脂液が成膜剤を含み粘度が200±100センチポイズであってフッ素樹脂の固形分濃度が30〜60wt%範囲である。第7の発明は請求項6に記載された発明において、前記成膜剤の混合量が2重量%〜20重量%の範囲である。第8の発明は請求項6乃至7記載された発明において、前記成膜剤が水溶性アクリル系樹脂である。第9の発明は請求項5に記載された発明において、前記未焼成フッ素樹脂液をコーティングし乾燥した後、330±30℃の温度で5分以上30分以下の時間で焼成する複合管状物の製造方法である。

【発明の効果】

【0016】

本発明によれば、3層構造の複合管状物において、未焼成フッ素樹脂液に特定した量の成膜剤を混合し、浸漬コーティングし、融点以上の温度で焼成することによって一回のコーティングで、必要とする厚みの被膜が形成でき、焼成時のマッドクラックの発生が無く、平滑な表面を有する複合管状物を得ることができる。また、焼成されたフッ素樹脂離型層の中に、成膜剤の炭化物などの残渣の少ない複合管状物を提供できる。本発明の複合管状物は複写機やプリンターなどフルカラー画像の定着において、シリコーンゴムの柔らかさとPFA樹脂の離型性、およびその表面特性の効果により、高い画質の画像を得ることができる。

【発明を実施するための最良の形態】

【0017】

本発明の実施の形態についてより詳細に説明する。

本発明においては、耐熱性基材層と弾性層とフッ素樹脂よりなる離型層をこの順番で備える管状物であって、前記離型層の表面粗度(Rz)値が3.0μm以下であることが好ましい。離型層の表面粗度は定着画像に大きな影響を及ぼす特性であるが、(Rz)値が3.0μm以下であれば鮮明な画像を得ることができる。本説明書で規定する物性の測定方法は、実施例に記載するとおりである。また、前記耐熱性基材がポリイミド樹脂または金属のいずれか一つからなる管状物であることが好ましい。いずれの基材も薄膜化、およびシームレス化が可能であり、定着ベルトとして必要な耐熱性、および機械的特性に優れているからである。ポリイミド管状物は一例として前記特許文献1に記載の方法で製造することができ、耐熱性基材として、ポリイミド管状物の作製から、最終のフッ素樹脂焼成工程まで一貫して製作することができるため好ましい基材である。ポリイミド樹脂基層の厚みは30〜100μmの範囲が好ましく、より好ましくは40〜70μmである。ポリイミド樹脂基層の厚みが30μm以下の場合は、管状物が座屈するなど十分な強度が得られなく、また、100μmを超えると熱伝導性が低下し、定着速度に影響を及ぼす。

【0018】

本発明の複合管状物の基層となるポリイミド樹脂管状物の作製には、一例としてポリイミド前駆体溶液が用いられる。ポリイミド前駆体溶液は例えば、芳香族テトラカルボン酸二無水物と芳香族ジアミン成分を有機極性溶媒中で、反応させることによって得ることができる。このような芳香族テトラカルボン酸の代表例としては次のようなものが上げられる。例えば、ピロメリット酸二無水物、3,3’,4,4’−ビフェニルテトラカルボン酸二無水物、3,3’,4,4’−ベンゾフェノンテトラカルボン酸二無水物、2,3,4,4’−ビフェニルテトラカルボン酸二無水物、2,3,6,7−ナフタレンテトラカルボン酸二無水物、1,2,5,6−ナフタレンテトラカルボン酸二無水物、2,2−ビス(3,4−ジカルボキシフェニル)エーテル二無水物、あるいはこれらのテトラカルボン酸エステル、又は上記各テトラカルボン酸類の混合物等を例示することができる。

【0019】

一方、芳香族ジアミン成分としては特に制限はなく、パラフェニレンジアミン、メタフェニレンジアミン、4,4’−ジアミノジフェニルエーテル、4,4’−ジアミノジフェニルメタン、ベンジジン、3,3’−ジアミノジフェニルメタン、3,3’−ジメトキシベンチジン、4,4’−ジアミノジフェニルプロパン、2,2−ビス〔4−(4−アミノフェノキシ)フェニル〕プロパンなどが挙げられる。

【0020】

これら芳香族テトラカルボン酸二無水物、および芳香族ジアミンは単独で、あるいは混合して使用することもできる。また、ポリイミド前駆体溶液まで完成させてそれらの前駆体を混合して使用することもできる。芳香族テトラカルボン酸二無水物としてビフェニルテトラカルボン酸二無水物(BPDA)とパラフェニレンジアミン(PPD)を反応して得られるポリイミド前駆体はイミド転化によって剛直な特性を持ち好ましい材料である。

【0021】

本発明のポリイミド管状物においては、ポリイミド前駆体が有機極性溶媒に溶解している組成物(原料)を用い管状物を作製する。前期の有機極性溶媒としては、ジメチルアセトアミド、ジメチルホルムアミド、N−メチル−2−ピロリドン、フェノール、o−,m−,p−クレゾール、などが挙げられる。これらの有機極性溶媒にはキシレン、ヘキサン、トルエンなどの炭化水素類(ハイドロカーボン)などを混合することもできる。また、前記ポリイミド前駆体溶液の中には窒化ホウ素、金属粉末、カーボンファイバーなどの熱伝導性を改良するための材料、あるいは帯電を防止するためのカーボンブラックなどを混合しても良い。

【0022】

また、金属からなる管状物はステンレスやニッケル、各種の合金などが好ましく、一例として特許3054010号広報などに開示されている方法で製造したものを使用することができる。また電鋳方式で作製した金属製シームレス管状物なども使用することができる。

【0023】

本発明において、前記離型層はPFA樹脂で形成されていることが好ましい。PFA樹脂は熱可塑性フッ素樹脂であり、焼成時に発生しやすいマッドクラックの問題を取り除けば離型性にも優れ、またフッ素樹脂の中では比較的硬い樹脂であるため、紙詰まりなどのトラブルに対しても、傷の発生が少なく好ましい材料である。離型層の厚みは10〜50μmの範囲であることが好ましい。10μm以下の場合は十分な耐久性が得られなく、50μmを超えると熱伝導性が低下することや、被膜が硬くなり弾性層の柔らかさを生かすことができにくく、画質の低下を招く。あるいはマッドクラックが入りやすくなる。より好ましくは15μm〜30μmの範囲である。

【0024】

また、PFA樹脂の融点は250℃〜315℃の範囲であることが好ましい。プリンターや複写機など画像形成装置の定着温度は180℃から220℃の範囲のものが多く、PFAの融点が前記範囲であれば熱劣化もなく使用できる。また、この範囲であればシリコーンゴム弾性層の外面に未焼成のPFA樹脂をコーティングし融点以上の温度で焼成しても、弾性層を熱劣化させることがなく好ましい。

【0025】

また、弾性層はシリコーンゴムが耐熱性、耐久性あるいは加工性の面からも好ましく、シリコーンゴムとしては液状で例えば、市販されている室温硬化性シリコーンゴム(シリコーンRTV)などが挙げられる。また、これらの弾性体層の中には熱伝導性を改良するための酸化鉄や酸化亜鉛、カーボンファイバーや金属フィラーなどを混合することもできる。弾性体層のゴム硬度はJIS A硬度で3度〜50度の範囲が好ましく、5度〜40度の範囲がカラートナーを包み込む効果から最も好ましい。弾性層は熱定着時に溶融したカラートナー像を包み込み混色させるための柔らかさが必要であり、硬度の低い方が柔らかさの面では好ましいが、5度以下になるとシリコーンゴム中の低分子成分が、離型層や耐熱性基材層との間の接着性を阻害することになり好ましくない。また、弾性層の硬度が50度を超えると、柔軟性が低下し良質な画像を得ることができなく好ましくない。シリコーンゴム層の厚みは30μm以上1000μm以下であることが好ましい。より好ましくは前記ゴム硬度の特性と相乗してトナー像を包み込み、混色する効果から100〜300μmの範囲である。

【0026】

また、本発明の複合管状物は耐熱性基材からなる管状物の外面に(a)液状弾性体材料を成形する工程と(b)前記液状弾性体材料を加硫する工程と(c)未焼成フッ素樹脂液を浸漬コーティングする工程と(d)前記各工程により得られた管状物をフッ素樹脂の融点以上の温度で焼成する工程と、必要に応じて各層間にプライマーを塗布する工程を少なくとも有する製造方法で製造することができる。本発明の製造方法においては、前記未焼成フッ素樹脂液が成膜剤を含み、その粘度が200±100センチポイズであってフッ素樹脂の固形分濃度が30重量%〜60重量%であることが好ましい。前記粘度および固形分濃度の範囲であると1回の浸漬コーティングにおいて、所定の厚みを形成することができる。

【0027】

また、前記成膜剤の混合量が2重量%〜20重量%の範囲であることが好ましい。PFA樹脂ディスパージョンの場合、成膜剤をまったく添加しないものは5μm前後の被膜厚みでマッドクラックが発生し、2重量%以下の混合量では10μmを超える厚みに形成した場合、マッドクラックが入りやすい。また20重量%以上になると、PFA樹脂の焼成温度では成膜剤が完全に除去されなくPFA樹脂被膜中に炭化物として残り、PFA樹脂の離型性が低下し、オフセットなどの画像障害が発生する。より好ましい混合量は3重量%から15重量%の範囲である。

【0028】

成膜剤は水溶性アクリル系樹脂、シリコーン水分散液、エチレングリコールなどが用いられるが、水溶性アクリル系樹脂がマッドクラックの防止に対して好ましい。アクリル樹脂としては特に限定がなく、アクリル酸メチル、アクリル酸ブチル、アクリル酸シクロヘキシル、アクリル酸イソブチル、アクリル酸グリシジル、アクリル酸2−エチルヘキシル、ポリオキシエチレンアクリレートなどのアクリル酸エステル、メタクリル酸メチル、メタクリル酸ブチル、メタクリル酸シクロヘキシル、メタクリル酸イソブチル、メタクリル酸グリシジル、メタクリル酸2−エチルヘキシル、ポリオキシエチレンメタクリレートなどのメタクリル酸エステルなどを重合して得られる樹脂が上げられる。また成膜剤は低温で分解あるいは蒸発するものが好ましいが、低温で分解されるものはマッドクラックの防止効果も小さい。したがってその熱分解温度は150℃〜280℃以下であってマッドクラックの発生を防止し、かつフッ素樹脂の焼成時に加熱分解されやすい成膜剤が好ましい。またフッ素樹脂ディスパージョンには、その焼成温度で成膜剤を分解除去するための、セリウム有機酸やオレイン酸などの触媒を混合することもできる。

【0029】

本発明の複合管状物の製造方法において、未焼成フッ素樹脂液をコーティングし乾燥した後、330±30℃の温度で5分以上30分以下の時間で焼成することが好ましい。未焼成フッ素樹脂を360℃の温度で30分間を超えて焼成すると、焼成後のフッ素樹脂被膜は、目視で確認しても透明あるいは乳白色であり、被膜中には成膜剤が起因する炭化物の残渣はほとんど確認できない。しかしながら、前記焼成条件では、弾性層のシリコーンゴムは大きな熱的ダメージを受け、表面硬化や、あるいは解重合が発生する。また300℃以下の焼成温度ではPFA樹脂が焼成されたとしても、その被膜は茶褐色を帯び成膜剤が炭化物として存在していることが確認できこのような被膜はオフセットなど定着画質の低下を招く。より好ましい焼成温度は330±20℃の範囲である。また、本発明の製造方法で製造される好ましい複合管状物の直径は15mmから100mmであって比較的小径の複合管状物である。

【0030】

3層構造の定着ベルトの製造方法は、耐熱性基材の外面に、シリコーンゴム等の弾性層を形成し、加硫したのち、プライマー等の接着層を介して、未焼成のフッ素樹脂をコーティングしその後、高温(フッ素樹脂の融点以上の温度)で焼成する方法が一般的に知られている。これらの製造方法において問題点の1つは、未焼成のフッ素樹脂層をその融点以上の温度で焼成するときに、その下層の弾性層が焼成温度の影響を受けて、熱劣化することにある。したがって、できる限り低い温度で短い時間で焼成することが望まれる。しかしながら一般的に知られているフッ素樹脂の融点は、ポリテトラフルオロエチレン樹脂(PTFA)が327℃であり、テトラフルオロエチレン−パーフルオロアルキルビニルエーテル共重合体(PFA)であっても300℃前後の温度である。また、実際の連続生産等においては前記融点よりも10〜30℃高い温度で処理することになるため、3層構造の定着ベルトの製造方法においては弾性体の耐熱性とフッ素樹脂の焼成温度あるいは焼成方法が問題になっている。

【0031】

これらの問題に対し、少しでも焼成温度の低いフッ素樹脂として、PFA樹脂を使用する方向が検討されているが、PFA樹脂単体の分散液(ディスパージョン)においては厚みを厚くコーティングするとマッドクラックが入りやすく、所定の厚みを形成できない問題がある。特に浸漬コーティング(ディッピングコート)はスプレーコート法などと比較して、均一な厚みに製膜できる、あるいは材料が効率的に使用できるなどのメリットがあるが、反面コーティング加工中にPFA樹脂が配向されずディスパージョン中に分散されたPFA樹脂微粒子がそのまま未焼成被膜として形成されるため、乾燥時または焼成時にクラックが入りやすいコーティング方法である。

【0032】

したがってマッドクラックを防止し、且つ、できるだけ低温で焼成するためには成膜剤を混合することが好ましいが、成膜剤はPFAディスパージョンをコーティングした後、乾燥から焼成にいたる、いわゆる樹脂が溶融し始める温度領域までその効果(マッドクラックの発生を防止する特性)を持続する必要がある。このような高温領域でクラックを防止する特性を持つ成膜剤は、一方ではPFA樹脂の焼成温度や焼成時間中では分解除去されにくく、炭化物として焼成後のPFA樹脂被膜中に残り、画像の低下を招くことになる。

【0033】

本発明においては成膜剤として水溶性アクリル系樹脂を2重量%から20重量%の範囲でフッ素樹脂ディスパージョン中に混合させ前記弾性層の外面にコーティングし乾燥後330±30℃の温度で5分以上30分以下の時間で焼成することにより、マッドクラックの発生がなく、また焼成されたフッ素樹脂被膜中に成膜剤の炭化物残渣が少ない複合管状物を得ることができる。

(実施例)

【0034】

以下実施例で本発明をさらに具体的に説明する。

本発明の複合管状物の表面粗度(JIS−B0601)の測定は、全長233mmの管状物において長さ方向に3等分し、各ゾーンの周方向で3点測定し、合計9点の測定値の平均値を用いた。測定器は小阪研究所製 Sorfcorder ES−3Hを用いた。また融点等の熱分析でTG−DTA分析は(DTG−60 島津製作所製)の測定器で分析した。DSC分析は(DSC−60 島津製作所製)の測定器で分析した。

【実施例1】

【0035】

(1)ポリイミド管状物の製作

外径が18mm、長さ500mmのアルミ製金型を用意した。金型の外面を研磨加工し、表面に酸化けい素コーティング剤をディッピング法によりコーティングし、その後加熱して焼付け酸化けい素膜で被覆した金型を用いた。金型の表面粗度は(Rz)で0.5μmであった。次いで1500ポイズのポリイミド前駆体液(IST社製商品名“RC5063PyreMLワニス”BPDA/PPD組成)中に窒化ホウ素(BN)(三井化学社製)を前記ポリイミド前駆体の固形分に対して27重量%均一に混合した前駆体溶液を用意した。

前記ポリイミド前駆体溶液の中に前記金型を400mm部分まで浸漬し、ポリイミド前駆体液を塗布したのち、内径19mmのリング状外金型(ダイス)を前記金型の上部から挿入し、自重で走行させて前記金型の表面に500μの厚みのポリイミド前駆体液をキャスト成形した。その後、第1次イミド転化処理として120℃のオーブンに入れ、60分間乾燥後、200℃の温度まで40分間で昇温させ、同温度で20分間保持した。その後、200℃から400℃まで30分間で昇温し、同温度で20分間保持し、オーブンから取出し、常温まで冷却し脱型した。この状態でポリイミド管状物の厚みは52μmであり、内径18mmの完全にイミド化された管状物を得た。

【0036】

(2)ポリイミド管状物表面のプライマー処理

次いで、前記ポリイミド管状物をステンレス金型に密着させて挿入し、その表面にプライマーを塗布した。プライマーは(GE東芝シリコーン社製商品名:XP−81−405)A,B2液を予め1:1の割合で混合したものを用い刷毛で均一に塗布した後、室温(23℃)で20分乾燥後、150℃のオーブンに入れ、20分間乾燥した。

【0037】

(3)シリコーンゴムの成形および加硫

図3に示すゴム成型機40の吐出スリットリング25の内側に前記プライマー処理した管状物34が装着された金型26を配置した。液状シリコーンゴム(GE東芝シリコーン社製商品名:XE15−B7354)A,B2液を予め1:1の割合で混合した液状ゴム35aを、貯蔵タンク27に投入した。

【0038】

その後、ポンプ28により混合ミキサー29を経由して電動シリンダー32の槽内に送り込み、電動シリンダー32の押出しスピードと金型26の上昇速度を制御し、吐出スリットリング25から所定量の液状シリコーンゴムを押出し、ポリイミド管状物の外面に200μmの厚みでシリコーンゴムを塗布した。

【0039】

その後、150℃の温度で10分一次加硫を行い、さらに二次加硫として200℃の温度で4時間加熱し、ポリイミド管状物の外面に200μmの厚みでシリコーンゴムが成形された2層構造の管状物を得た。同条件で作製したテストピースのゴム硬度は31度であった。

【0040】

(3)シリコーンゴム表面処理およびプライマー塗布

二次加硫後のシリコーンゴム表面は離型性が高くプライマーを直接塗布すると、はじきの現象が発生するため#500のサンドペーパーで軽く粗らし、表面をアルコールで洗浄した。次いでシリコーンゴム表面に液状プライマー(三井デュポンフロロケミカル社製PR−990CL)を塗布し、室温で10分乾燥した。

【0041】

その後、粘度200センチポイズに調整したPFAディスパーション(デュポン社製商品名PFA920HPプラス”ENA−162−8”成膜剤は水溶性アクリル樹脂で10重量%に調整した。水溶性アクリルの分解開始温度は242℃であった。またPFA樹脂の融解吸熱ピークは268.7℃であった)の中に前記2層構造の管状物を浸漬し、所定の速度で引上げ、最終の厚さで15μmとなるようにコーティングし、常温で30分乾燥後、330℃のオーブンに入れ、15分間焼成し目的とする複合管状物を得た。

【0042】

この複合ベルトの内径は18mm、ポリイミド樹脂層50μm、シリコーンゴム層200μm、PFA樹脂層15μm、総厚み265μmであった。この複合管状物の表面粗度(Rz)は1.5μmでありマッドクラックがなく平滑性の優れた複合管状物を得た。この複合管状物を図1に示す定着機構をもつカラープリンタに装着し、4枚/分の速度で通紙定着を行った結果8万枚の良好な画像が得られフルカラー画像の定着ベルトとして最も適していた。

【実施例2】

【0043】

耐熱性基材として直径30mmで、厚み50μmのステンレス製管状物(株式会社遠藤製作所製)の外面にシリコーンゴム層を成形した2層構造の管状物を作成し、離型層として実施例1のPFAディスパーション(デュポン社製商品名PFAディスパージョンEN−560CL)を用いた以外は実施例1と同様の条件で複合管状物を得た。この管状物の表面粗度(Rz)は1.2μmでありマッドクラックのない平滑な表面特性が得られた。なお前記PFAディスパージョンEN560CLは、熱分析の結果、成膜剤を8〜9%含有しその融点は246℃であることが確認できた。また、PFAの融点は融解吸熱ピーク温度で266℃であった)

この複合管状物を図1に示す定着機構をもつカラープリンタに装着し、4枚/分の速度で通紙定着を行った結果10万枚以上の良好な画像が得られた。

【0044】

(比較例1)

実施例1でPFAディスパージョンに成膜剤を混合しない意外は実施例1と同様の条件で複合管状物を作製した。この管状物のPFA層はマッドクラックが多数発生し、定着ベルトとして使用する使用することができなかった。

【0045】

(比較例2)

実施例1でPFAディスパージョン中に成膜剤を23%混合した意外は実施例1と同様の条件で複合管状物を作製した。この管状物のPFA樹脂層はマッドクラックの発生がなく、表面粗度は1.4μmであり平滑な表面が得られたが、被膜が茶褐色であり、十分な離型性が得られなかった。

【0046】

(比較例3)

実施例1において、焼成温度を360℃で40分間とした以外は実施例1と同様の条件で三層構造の複合管状物を作製した。この複合管状物からPFA樹脂被膜を剥がし観察した結果、透明性が高く成膜剤は完全に除去されていたが、シリコーンゴム層とPFA樹脂層の接着力は60g/10mm幅で低く、シリコーンゴム層も焼成温度の影響をうけ、定着ベルトとして使用することができなかった。

本発明においてはフッ素樹脂液に成膜剤の添加量を所定量添加し、弾性体表面にコーティングし、330±30℃の温度で5分以上30分以下の時間で焼成することによって、マッドクラックがなく、表面が平滑でなおかつ、シリコーンゴムに焼成温度の影響が少なくかつ、焼成後のPFA被膜に成膜剤などの炭化物残渣の少ない複合管状物を提供できる。

【図面の簡単な説明】

【0047】

【図1】ベルト定着方式の定着機構の略断面図である。

【図2】本発明の一実施形態における複合管状物の断面図である。

【図3】本発明の一実施形態におけるゴム成型機のプロセス概念図である。

【符号の説明】

【0048】

1:定着ベルト

2:ベルトガイド

3:セラミックヒーター

4:加圧ロール

5:サーミスタ

6:加圧ロール芯金

7:複写紙

8:未定着トナー

9:定着トナー

N:ニップ部分

11:フッ素樹脂層

12:弾性層

13:耐熱性基材

25:吐出スリットリング

26:金型

27:貯蔵タンク

28:ポンプ

29:混合ミキサー

30,31:電磁弁

32:電動シリンダー

33:モーター

34:耐熱性基材

35:液状ゴム

36:配管

37:分液ユニット

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、複写機やレーザービームプリンター等の電子写真画像形成装置において、転写材上に転写されたトナー像を熱定着する定着用ベルトに用いられる複合管状物、およびその製造方法に関する。

【背景技術】

【0002】

電子写真技術を利用した複写機や、レーザービームプリンター、ファクシミリーなどの画像形成装置では、印刷や複写の最終段階で、紙をはじめとするシート状転写材上のトナー像を加熱溶融して転写紙上に定着させている。前記画像形成装置においてトナー像を定着させる手段はその一つとして、熱ロール定着方式があり、加熱された定着ロールと圧接した加圧ロールとの間に、トナー像が形成された複写紙を順次送り込みながらトナーを加熱溶融させ、複写紙上に定着させる方法であり、特に高速複写機(通紙速度が50〜100枚/分)に多く用いられている。熱ロール定着方式は前記のように高速複写機や大型のプリンターにおいては優れた処理能力を持っているが、電源を投入してから定着ロールが所定の定着温度に達するまでに待ち時間が発生し、また多数の人間が使用する場合には、複写機の電源を常時オンにして、待ち時間をなくするようにしているため、定着ロールには常に電力が供給されており、消費電力が大きい。

【0003】

近年、待ち時間の短縮と省電力のためにベルト定着方式が開発されている。ベルト定着方式の一例を図1に示す。その定着機構はポリイミド樹脂あるいはステンレスなど耐熱性基材と、その外層に(トナーと接する面)フッ素樹脂などの離型層を有する構造の定着ベルト1と、その内側にベルトガイド2、およびセラミックヒーター3を備え、ヒーターと圧接した加圧ロール4との間にトナー像を形成した複写紙を順次送り込みながらトナーを溶融させ、熱定着させる方式である。

【0004】

前記のベルト定着方式では、薄いフイルム状のベルト等を介して、ヒーターが実質的に直接トナーを加熱するため、加熱部が短時間で所定の定着温度に達し、前記熱ロール定着方式のようにあらかじめローラを加熱しておく必要がなく、電源投入から定着可能に達するまでの待ち時間がなく、また消費電力も小さく、ビジネス用から一般家庭まで広く普及してきている。

【0005】

前記ベルト定着方式に使用されるベルトには、トナーの溶融温度に対する耐熱性と、回転体として、繰返し使用に耐えうる機械的特性が必要である。定着ベルトの代表的な材料とその構成として、特許文献1にポリイミド樹脂製管状物を耐熱性基材とし、その外面にフッ素樹脂層を有する定着ベルトが開示されている。

また特許文献2には金属製薄肉エンドレスベルトの内周面に熱伝導性フィラーを含有するポリイミド組成物をコーティングし、外周面にはフッ素樹脂をコーティングした金属製定着ベルトが開示されている。しかしながら、前記2つの特許文献に記載のポリイミド樹脂や、金属などの耐熱性基材と、フッ素樹脂離型層で構成される2層構造の定着ベルトでは、モノクロ画像の定着処理には適しているが、より高い画質の定着性が要求される分野、例えばフルカラー複写機やプリンター等の定着装置では満足する画質を得ることができない。

【0006】

すなわち、フルカラートナーの定着においては赤、青、黄、黒の4色のトナーを十分に熱溶融させ混色し、中間色や濃淡を鮮明に定着する必要があり、前記した2層構造の定着ベルトではベルトの厚み方向の弾力性(柔軟性)がなく表面が硬く、カラートナーを十分に混色することができないため、カラー画像の定着ベルトとし使用しても良質の画像を得ることができない。そのためフルカラー画像の定着ベルトの構成は、必要とする機械特性を耐熱性基材層で維持し、その外層にシリコーンゴムなどの弾性層と、さらにその外層にフッ素樹脂等の離型層を有する、3層構造の定着ベルトが理想的であり、高い画質が期待できるため種々の定着ベルトやその製造方法が開示されている。

【0007】

3層構造定着ベルトの製造方法は耐熱性基材の外面にシリコーンゴム等の弾性体を形成し、加硫したのち、必要によりプライマー等の接着層を介して、未焼成のフッ素樹脂をコーティングしその後、高温(フッ素樹脂の融点以上の温度)で焼成する方法が一般的に知られている。また前記弾性層の外層にPFAチューブを被覆する方法も公開されている。

特許文献3では、基体層に弾性層および離型層を順次有する、3層構造の定着用部材と、その製造方法が開示されている。この特許文献の方法であると柔軟性と離型性を兼ね備え、カラー定着ベルトとして理想的な構成である。しかしながら、弾性層の外面に未焼成のフッ素樹脂をコーティングし焼成する場合、弾性層の熱膨張や、フッ素樹脂焼成時の流動性などの条件で、フッ素樹脂コーティング層にマッドクラックが発生しやすく、所定の厚みのフッ素樹脂被膜を形成することが難しい。このような問題の解決方法として、この特許文献のように、加熱されたフッ素樹脂表面に平滑な表面体を接触させ平滑にし、その後急冷しマッドクラックの防止と、平滑な離型面を得る方法が開示されている。離型層がPFAの場合、特にマッドクラックが発生しやすい。

【特許文献1】特許第3054010号明細書

【特許文献2】特開平6-222695号公報

【特許文献3】特開2003−098881号公報

【発明の開示】

【発明が解決しようとする課題】

【0008】

本発明は、このような事情に鑑みてなされたものであり、3層構造定着ベルトにおいて、離型層が平滑で、高い画質の画像が得られ、またその製造工程における浸漬コーティングにおいてもマッドクラックの発生がなく、耐久性の優れた複合管状物とその製造方法を提供することを課題とする。

【課題を解決するための手段】

【0009】

本発明者らは、上記目的を達成するため、弾性体材料の外面に形成するフッ素樹脂の組成、及び複合管状物の製造方法について鋭意研究した結果、成膜剤の種類とその混合比率を特定することによって上記目的を達成できることを見出し、本発明を完成させるに至った。

第1発明に係る複合管状物の製造方法は、耐熱性基材層と、耐熱性基材層の外面に設けられる弾性層と、弾性層の外面に設けられフッ素樹脂から成る離型層とを備える複合管状物の製造方法であって、塗布工程、加硫工程、コーティング工程、および焼成工程を備える。塗布工程では、耐熱性基材層の外面に液状弾性体材料が塗布される。加硫工程では、液状弾性体材料が加硫されて弾性層が形成される。コーティング工程では、弾性層の外面に、成膜剤を含む未焼成フッ素樹脂液がコーティングされて未焼成フッ素樹脂コーティング管状物が作製される。焼成工程では、未焼成フッ素樹脂コーティング管状物がフッ素樹脂の融点以上の温度で焼成される。

【0010】

第2発明に係る複合管状物の製造方法は、第1発明に係る複合管状物の製造方法であって、未焼成フッ素樹脂液は、フッ素樹脂の固形分濃度が30重量%〜60重量%であって、粘度が200±100センチポイズである。

第3発明に係る複合管状物の製造方法は、第1発明または第2発明に係る複合管状物の製造方法であって、未焼成フッ素樹脂液中の成膜剤の混合量は、2重量%〜20重量%の範囲である。

【0011】

第4発明に係る複合管状物の製造方法は、第1発明から第3発明のいずれかに係る複合管状物の製造方法であって、成膜剤は、水溶性アクリル系樹脂である。

第5発明に係る複合管状物の製造方法は、第1発明から第4発明のいずれかに係る複合管状物の製造方法であって、焼成工程では、未焼成フッ素樹脂コーティング管状物が330±30℃の温度で5分以上30分以下の時間で焼成される。

【0012】

第6発明に係る複合管状物は、管状の耐熱性基材層、弾性層、および離型層を備える。耐熱性基材層は、ポリイミド樹脂または金属のいずれかから成る。弾性層は、耐熱性基材層の外面に設けられ、JIS A硬度が3度〜50度であるシリコーンゴムから成り、厚みが30μm〜1000μmである。離型層は、弾性層の外面に設けられ、融点が250℃〜315℃であるテトラフルオロエチレン−パーフルオロアルキルビニルエーテル共重合体(PFA)から成り、厚みが10〜50μmの範囲であり、表面粗度(Rz)値が3.0μm以下である。

【発明の効果】

【0013】

本発明によれば、3層構造の複合管状物において、未焼成フッ素樹脂液に特定した量の成膜剤を混合し、浸漬コーティングし、融点以上の温度で焼成することによって一回のコーティングで、必要とする厚みの被膜が形成でき、焼成時のマッドクラックの発生が無く、平滑な表面を有する複合管状物を得ることができる。また、焼成されたフッ素樹脂離型層の中に、成膜剤の炭化物などの残渣の少ない複合管状物を提供できる。本発明の複合管状物は複写機やプリンターなどフルカラー画像の定着において、シリコーンゴムの柔らかさとPFA樹脂の離型性、およびその表面特性の効果により、高い画質の画像を得ることができる。

【発明を実施するための最良の形態】

【0014】

本発明の実施の形態についてより詳細に説明する。

本発明においては、耐熱性基材層と弾性層とフッ素樹脂よりなる離型層をこの順番で備える管状物であって、前記離型層の表面粗度(Rz)値が3.0μm以下であることが好ましい。離型層の表面粗度は定着画像に大きな影響を及ぼす特性であるが、(Rz)値が3.0μm以下であれば鮮明な画像を得ることができる。本説明書で規定する物性の測定方法は、実施例に記載するとおりである。また、前記耐熱性基材がポリイミド樹脂または金属のいずれか一つからなる管状物であることが好ましい。いずれの基材も薄膜化、およびシームレス化が可能であり、定着ベルトとして必要な耐熱性、および機械的特性に優れているからである。ポリイミド管状物は一例として前記特許文献1に記載の方法で製造することができ、耐熱性基材として、ポリイミド管状物の作製から、最終のフッ素樹脂焼成工程まで一貫して製作することができるため好ましい基材である。ポリイミド樹脂基層の厚みは30〜100μmの範囲が好ましく、より好ましくは40〜70μmである。ポリイミド樹脂基層の厚みが30μm以下の場合は、管状物が座屈するなど十分な強度が得られなく、また、100μmを超えると熱伝導性が低下し、定着速度に影響を及ぼす。

【0015】

本発明の複合管状物の基層となるポリイミド樹脂管状物の作製には、一例としてポリイミド前駆体溶液が用いられる。ポリイミド前駆体溶液は例えば、芳香族テトラカルボン酸二無水物と芳香族ジアミン成分を有機極性溶媒中で、反応させることによって得ることができる。このような芳香族テトラカルボン酸の代表例としては次のようなものが上げられる。例えば、ピロメリット酸二無水物、3,3',4,4'−ビフェニルテトラカルボン酸二無水物、3,3',4,4'−ベンゾフェノンテトラカルボン酸二無水物、2,3,4,4'−ビフェニルテトラカルボン酸二無水物、2,3,6,7−ナフタレンテトラカルボン酸二無水物、1,2,5,6−ナフタレンテトラカルボン酸二無水物、2,2−ビス(3,4−ジカルボキシフェニル)エーテル二無水物、あるいはこれらのテトラカルボン酸エステル、又は上記各テトラカルボン酸類の混合物等を例示することができる。

【0016】

一方、芳香族ジアミン成分としては特に制限はなく、パラフェニレンジアミン、メタフェニレンジアミン、4,4'−ジアミノジフェニルエーテル、4,4'−ジアミノジフェニルメタン、ベンジジン、3,3'−ジアミノジフェニルメタン、3,3'−ジメトキシベンチジン、4,4'−ジアミノジフェニルプロパン、2,2−ビス〔4−(4−アミノフェノキシ)フェニル〕プロパンなどが挙げられる。

【0017】

これら芳香族テトラカルボン酸二無水物、および芳香族ジアミンは単独で、あるいは混合して使用することもできる。また、ポリイミド前駆体溶液まで完成させてそれらの前駆体を混合して使用することもできる。芳香族テトラカルボン酸二無水物としてビフェニルテトラカルボン酸二無水物(BPDA)とパラフェニレンジアミン(PPD)を反応して得られるポリイミド前駆体はイミド転化によって剛直な特性を持ち好ましい材料である。

【0018】

本発明のポリイミド管状物においては、ポリイミド前駆体が有機極性溶媒に溶解している組成物(原料)を用い管状物を作製する。前記の有機極性溶媒としては、ジメチルアセトアミド、ジメチルホルムアミド、N−メチル−2−ピロリドン、フェノール、o−,m−,p−クレゾール、などが挙げられる。これらの有機極性溶媒にはキシレン、ヘキサン、トルエンなどの炭化水素類(ハイドロカーボン)などを混合することもできる。また、前記ポリイミド前駆体溶液の中には窒化ホウ素、金属粉末、カーボンファイバーなどの熱伝導性を改良するための材料、あるいは帯電を防止するためのカーボンブラックなどを混合しても良い。

【0019】

また、金属からなる管状物はステンレスやニッケル、各種の合金などが好ましく、一例として特許3406293号明細書などに開示されている方法で製造したものを使用することができる。また電鋳方式で作製した金属製シームレス管状物なども使用することができる。

本発明において、前記離型層はPFA樹脂で形成されていることが好ましい。PFA樹脂は熱可塑性フッ素樹脂であり、焼成時に発生しやすいマッドクラックの問題を取り除けば離型性にも優れ、またフッ素樹脂の中では比較的硬い樹脂であるため、紙詰まりなどのトラブルに対しても、傷の発生が少なく好ましい材料である。離型層の厚みは10〜50μmの範囲であることが好ましい。10μm以下の場合は十分な耐久性が得られなく、50μmを超えると熱伝導性が低下することや、被膜が硬くなり弾性層の柔らかさを生かすことができにくく、画質の低下を招く。あるいはマッドクラックが入りやすくなる。より好ましくは15μm〜30μmの範囲である。

【0020】

また、PFA樹脂の融点は250℃〜315℃の範囲であることが好ましい。プリンターや複写機など画像形成装置の定着温度は180℃から220℃の範囲のものが多く、PFAの融点が前記範囲であれば熱劣化もなく使用できる。また、この範囲であればシリコーンゴム弾性層の外面に未焼成のPFA樹脂をコーティングし融点以上の温度で焼成しても、弾性層を熱劣化させることがなく好ましい。

【0021】

また、弾性層はシリコーンゴムが耐熱性、耐久性あるいは加工性の面からも好ましく、シリコーンゴムとしては液状で例えば、市販されている室温硬化性シリコーンゴム(シリコーンRTV)などが挙げられる。また、これらの弾性体層の中には熱伝導性を改良するための酸化鉄や酸化亜鉛、カーボンファイバーや金属フィラーなどを混合することもできる。弾性体層のゴム硬度はJIS A硬度で3度〜50度の範囲が好ましく、5度〜40度の範囲がカラートナーを包み込む効果から最も好ましい。弾性層は熱定着時に溶融したカラートナー像を包み込み混色させるための柔らかさが必要であり、硬度の低い方が柔らかさの面では好ましいが、5度以下になるとシリコーンゴム中の低分子成分が、離型層や耐熱性基材層との間の接着性を阻害することになり好ましくない。また、弾性層の硬度が50度を超えると、柔軟性が低下し良質な画像を得ることができなく好ましくない。シリコーンゴム層の厚みは30μm以上1000μm以下であることが好ましい。より好ましくは前記ゴム硬度の特性と相乗してトナー像を包み込み、混色する効果から100〜300μmの範囲である。

【0022】

また、本発明の複合管状物は耐熱性基材からなる管状物の外面に(a)液状弾性体材料を成形する工程と(b)前記液状弾性体材料を加硫する工程と(c)未焼成フッ素樹脂液を浸漬コーティングする工程と(d)前記各工程により得られた管状物をフッ素樹脂の融点以上の温度で焼成する工程と、必要に応じて各層間にプライマーを塗布する工程を少なくとも有する製造方法で製造することができる。本発明の製造方法においては、前記未焼成フッ素樹脂液が成膜剤を含み、その粘度が200±100センチポイズであってフッ素樹脂の固形分濃度が30重量%〜60重量%であることが好ましい。前記粘度および固形分濃度の範囲であると1回の浸漬コーティングにおいて、所定の厚みを形成することができる。

【0023】

また、前記成膜剤の混合量が2重量%〜20重量%の範囲であることが好ましい。PFA樹脂ディスパージョンの場合、成膜剤をまったく添加しないものは5μm前後の被膜厚みでマッドクラックが発生し、2重量%以下の混合量では10μmを超える厚みに形成した場合、マッドクラックが入りやすい。また20重量%以上になると、PFA樹脂の焼成温度では成膜剤が完全に除去されなくPFA樹脂被膜中に炭化物として残り、PFA樹脂の離型性が低下し、オフセットなどの画像障害が発生する。より好ましい混合量は3重量%から15重量%の範囲である。

【0024】

成膜剤は水溶性アクリル系樹脂、シリコーン水分散液、エチレングリコールなどが用いられるが、水溶性アクリル系樹脂がマッドクラックの防止に対して好ましい。アクリル樹脂としては特に限定がなく、アクリル酸メチル、アクリル酸ブチル、アクリル酸シクロヘキシル、アクリル酸イソブチル、アクリル酸グリシジル、アクリル酸2−エチルヘキシル、ポリオキシエチレンアクリレートなどのアクリル酸エステル、メタクリル酸メチル、メタクリル酸ブチル、メタクリル酸シクロヘキシル、メタクリル酸イソブチル、メタクリル酸グリシジル、メタクリル酸2−エチルヘキシル、ポリオキシエチレンメタクリレートなどのメタクリル酸エステルなどを重合して得られる樹脂が上げられる。また成膜剤は低温で分解あるいは蒸発するものが好ましいが、低温で分解されるものはマッドクラックの防止効果も小さい。したがってその熱分解温度は150℃〜280℃以下であってマッドクラックの発生を防止し、かつフッ素樹脂の焼成時に加熱分解されやすい成膜剤が好ましい。またフッ素樹脂ディスパージョンには、その焼成温度で成膜剤を分解除去するための、セリウム有機酸やオレイン酸などの触媒を混合することもできる。

【0025】

本発明の複合管状物の製造方法において、未焼成フッ素樹脂液をコーティングし乾燥した後、330±30℃の温度で5分以上30分以下の時間で焼成することが好ましい。未焼成フッ素樹脂を360℃の温度で30分間を超えて焼成すると、焼成後のフッ素樹脂被膜は、目視で確認しても透明あるいは乳白色であり、被膜中には成膜剤が起因する炭化物の残渣はほとんど確認できない。しかしながら、前記焼成条件では、弾性層のシリコーンゴムは大きな熱的ダメージを受け、表面硬化や、あるいは解重合が発生する。また300℃以下の焼成温度ではPFA樹脂が焼成されたとしても、その被膜は茶褐色を帯び成膜剤が炭化物として存在していることが確認できこのような被膜はオフセットなど定着画質の低下を招く。より好ましい焼成温度は330±20℃の範囲である。また、本発明の製造方法で製造される好ましい複合管状物の直径は15mmから100mmであって比較的小径の複合管状物である。

【0026】

3層構造の定着ベルトの製造方法は、耐熱性基材の外面に、シリコーンゴム等の弾性層を形成し、加硫したのち、プライマー等の接着層を介して、未焼成のフッ素樹脂をコーティングしその後、高温(フッ素樹脂の融点以上の温度)で焼成する方法が一般的に知られている。これらの製造方法において問題点の1つは、未焼成のフッ素樹脂層をその融点以上の温度で焼成するときに、その下層の弾性層が焼成温度の影響を受けて、熱劣化することにある。したがって、できる限り低い温度で短い時間で焼成することが望まれる。しかしながら一般的に知られているフッ素樹脂の融点は、ポリテトラフルオロエチレン樹脂(PTFA)が327℃であり、テトラフルオロエチレン−パーフルオロアルキルビニルエーテル共重合体(PFA)であっても300℃前後の温度である。また、実際の連続生産等においては前記融点よりも10〜30℃高い温度で処理することになるため、3層構造の定着ベルトの製造方法においては弾性体の耐熱性とフッ素樹脂の焼成温度あるいは焼成方法が問題になっている。

【0027】

これらの問題に対し、少しでも焼成温度の低いフッ素樹脂として、PFA樹脂を使用する方向が検討されているが、PFA樹脂単体の分散液(ディスパージョン)においては厚みを厚くコーティングするとマッドクラックが入りやすく、所定の厚みを形成できない問題がある。特に浸漬コーティング(ディッピングコート)はスプレーコート法などと比較して、均一な厚みに製膜できる、あるいは材料が効率的に使用できるなどのメリットがあるが、反面コーティング加工中にPFA樹脂が配向されずディスパージョン中に分散されたPFA樹脂微粒子がそのまま未焼成被膜として形成されるため、乾燥時または焼成時にクラックが入りやすいコーティング方法である。

【0028】

したがってマッドクラックを防止し、且つ、できるだけ低温で焼成するためには成膜剤を混合することが好ましいが、成膜剤はPFAディスパージョンをコーティングした後、乾燥から焼成にいたる、いわゆる樹脂が溶融し始める温度領域までその効果(マッドクラックの発生を防止する特性)を持続する必要がある。このような高温領域でクラックを防止する特性を持つ成膜剤は、一方ではPFA樹脂の焼成温度や焼成時間中では分解除去されにくく、炭化物として焼成後のPFA樹脂被膜中に残り、画像の低下を招くことになる。

【0029】

本発明においては成膜剤として水溶性アクリル系樹脂を2重量%から20重量%の範囲でフッ素樹脂ディスパージョン中に混合させ前記弾性層の外面にコーティングし乾燥後330±30℃の温度で5分以上30分以下の時間で焼成することにより、マッドクラックの発生がなく、また焼成されたフッ素樹脂被膜中に成膜剤の炭化物残渣が少ない複合管状物を得ることができる。

(実施例)

以下実施例で本発明をさらに具体的に説明する。

本発明の複合管状物の表面粗度(JIS−B0601)の測定は、全長233mmの管状物において長さ方向に3等分し、各ゾーンの周方向で3点測定し、合計9点の測定値の平均値を用いた。測定器は小阪研究所製 Sorfcorder ES−3Hを用いた。また融点等の熱分析でTG−DTA分析は(DTG−60 島津製作所製)の測定器で分析した。DSC分析は(DSC−60 島津製作所製)の測定器で分析した。

【実施例1】

【0030】

(1)ポリイミド管状物の製作

外径が18mm、長さ500mmのアルミ製金型を用意した。金型の外面を研磨加工し、表面に酸化けい素コーティング剤をディッピング法によりコーティングし、その後加熱して焼付け酸化けい素膜で被覆した金型を用いた。金型の表面粗度は(Rz)で0.5μmであった。次いで1500ポイズのポリイミド前駆体液(IST社製商品名“RC5063PyreMLワニス”BPDA/PPD組成)中に窒化ホウ素(BN)(三井化学(株)製)を前記ポリイミド前駆体の固

形分に対して27重量%均一に混合した前駆体溶液を用意した。

【0031】

前記ポリイミド前駆体溶液の中に前記金型を400mm部分まで浸漬し、ポリイミド前駆体液を塗布したのち、内径19mmのリング状外金型(ダイス)を前記金型の上部から挿入し、自重で走行させて前記金型の表面に500μの厚みのポリイミド前駆体液をキャスト成形した。その後、第1次イミド転化処理として120℃のオーブンに入れ、60分間乾燥後、200℃の温度まで40分間で昇温させ、同温度で20分間保持した。その後、200℃から400℃まで30分間で昇温し、同温度で20分間保持し、オーブンから取出し、常温まで冷却し脱型した。この状態でポリイミド管状物の厚みは52μmであり、内径18mmの完全にイミド化された管状物を得た。

【0032】

(2)ポリイミド管状物表面のプライマー処理

次いで、前記ポリイミド管状物をステンレス金型に密着させて挿入し、その表面にプライマーを塗布した。プライマーは(GE東芝シリコーン社製商品名:XP−81−405)A,B2液を予め1:1の割合で混合したものを用い刷毛で均一に塗布した後、室温(23℃)で20分乾燥後、150℃のオーブンに入れ、20分間乾燥した。

【0033】

(3)シリコーンゴムの成形および加硫

図3に示すゴム成型機40の吐出スリットリング25の内側に前記プライマー処理した管状物34が装着された金型26を配置した。液状シリコーンゴム(GE東芝シリコーン社製商品名:XE15−B7354)A,B2液を予め1:1の割合で混合した液状ゴム35aを、貯蔵タンク27に投入した。

【0034】

その後、ポンプ28により混合ミキサー29を経由して電動シリンダー32の槽内に送り込み、電動シリンダー32の押出しスピードと金型26の上昇速度を制御し、吐出スリットリング25から所定量の液状シリコーンゴムを押出し、ポリイミド管状物の外面に200μmの厚みでシリコーンゴムを塗布した。

その後、150℃の温度で10分一次加硫を行い、さらに二次加硫として200℃の温度で4時間加熱し、ポリイミド管状物の外面に200μmの厚みでシリコーンゴムが成形された2層構造の管状物を得た。同条件で作製したテストピースのゴム硬度は31度であった。

【0035】

(3)シリコーンゴム表面処理およびプライマー塗布

二次加硫後のシリコーンゴム表面は離型性が高くプライマーを直接塗布すると、はじきの現象が発生するため#500のサンドペーパーで軽く粗らし、表面をアルコールで洗浄した。次いでシリコーンゴム表面に液状プライマー(三井デュポンフロロケミカル社製PR−990CL)を塗布し、室温で10分乾燥した。

【0036】

その後、粘度200センチポイズに調整したPFAディスパーション(デュポン社製商品名PFA920HPプラス”ENA−162−8”成膜剤は水溶性アクリル樹脂で10重量%に調整した。水溶性アクリルの分解開始温度は242℃であった。またPFA樹脂の融解吸熱ピークは268.7℃であった)の中に前記2層構造の管状物を浸漬し、所定の速度で引上げ、最終の厚さで15μmとなるようにコーティングし、常温で30分乾燥後、330℃のオーブンに入れ、15分間焼成し目的とする複合管状物を得た。

【0037】

この複合ベルトの内径は18mm、ポリイミド樹脂層50μm、シリコーンゴム層200μm、PFA樹脂層15μm、総厚み265μmであった。この複合管状物の表面粗度(Rz)は1.5μmでありマッドクラックがなく平滑性の優れた複合管状物を得た。この複合管状物を図1に示す定着機構をもつカラープリンタに装着し、4枚/分の速度で通紙定着を行った結果8万枚の良好な画像が得られフルカラー画像の定着ベルトとして最も適していた。

【実施例2】

【0038】

耐熱性基材として直径30mmで、厚み50μmのステンレス製管状物((株)遠

藤製作所製)の外面にシリコーンゴム層を成形した2層構造の管状物を作成し、離型層として実施例1のPFAディスパーション(デュポン社製商品名PFAディスパージョンEN−560CL)を用いた以外は実施例1と同様の条件で複合管状物を得た。この管状物の表面粗度(Rz)は1.2μmでありマッドクラックのない平滑な表面特性が得られた。なお前記PFAディスパージョンEN560CLは、熱分析の結果、成膜剤を8〜9%含有しその融点は246℃であることが確認できた。また、PFAの融点は融解吸熱ピーク温度で266℃であった)

この複合管状物を図1に示す定着機構をもつカラープリンタに装着し、4枚/分の速度で通紙定着を行った結果10万枚以上の良好な画像が得られた。

(比較例1)

実施例1でPFAディスパージョンに成膜剤を混合しない意外は実施例1と同様の条件で複合管状物を作製した。この管状物のPFA層はマッドクラックが多数発生し、定着ベルトとして使用する使用することができなかった。

(比較例2)

実施例1でPFAディスパージョン中に成膜剤を23%混合した意外は実施例1と同様の条件で複合管状物を作製した。この管状物のPFA樹脂層はマッドクラックの発生がなく、表面粗度は1.4μmであり平滑な表面が得られたが、被膜が茶褐色であり、十分な離型性が得られなかった。

(比較例3)

実施例1において、焼成温度を360℃で40分間とした以外は実施例1と同様の条件で三層構造の複合管状物を作製した。この複合管状物からPFA樹脂被膜を剥がし観察した結果、透明性が高く成膜剤は完全に除去されていたが、シリコーンゴム層とPFA樹脂層の接着力は60g/10mm幅で低く、シリコーンゴム層も焼成温度の影響をうけ、定着ベルトとして使用することができなかった。

【0039】

本発明においてはフッ素樹脂液に成膜剤の添加量を所定量添加し、弾性体表面にコーティングし、330±30℃の温度で5分以上30分以下の時間で焼成することによって、マッドクラックがなく、表面が平滑でなおかつ、シリコーンゴムに焼成温度の影響が少なくかつ、焼成後のPFA被膜に成膜剤などの炭化物残渣の少ない複合管状物を提供できる。

【図面の簡単な説明】

【0040】

【図1】ベルト定着方式の定着機構の略断面図である。

【図2】本発明の一実施形態における複合管状物の断面図である。

【図3】本発明の一実施形態におけるゴム成型機のプロセス概念図である。

【符号の説明】

【0041】

1:定着ベルト

2:ベルトガイド

3:セラミックヒーター

4:加圧ロール

5:サーミスタ

6:加圧ロール芯金

7:複写紙

8:未定着トナー

9:定着トナー

N:ニップ部分

11:フッ素樹脂層

12:弾性層

13:耐熱性基材

25:吐出スリットリング

26:金型

27:貯蔵タンク

28:ポンプ

29:混合ミキサー

30,31:電磁弁

32:電動シリンダー

33:モーター

34:耐熱性基材

35:液状ゴム

36:配管

37:分液ユニット

【特許請求の範囲】

【請求項1】

耐熱性基材層と弾性層とフッ素樹脂よりなる離型層をこの順番で備える管状物であって、前記離型層の表面粗度(Rz)値が3.0μm以下であることを特徴とする複合管状物。

【請求項2】

前記耐熱性基材がポリイミド樹脂または金属のいずれか一つからなる管状物である請求項1に記載の複合管状物

【請求項3】

前記フッ素樹脂よりなる離型層がテトラフルオロエチレン−パーフルオロアルキルビニルエーテル共重合体(PFA)により形成され、融点が250℃〜315℃であって、厚みが10〜50μmの範囲である請求項1記載の複合管状物。

【請求項4】

前記弾性層が硬度3度〜50度のシリコーンゴムであり、厚みが30μm〜1000μmである請求項1に記載の複合管状物。

【請求項5】

耐熱性基材層と弾性層とフッ素樹脂よりなる離型層をこの順番で備える複合管状物の製造方法において、耐熱性基材からなる管状物の外面に(a)液状弾性体材料を成形する工程と(b)前記液状弾性体材料を加硫する工程と(c)未焼成フッ素樹脂液を浸漬コーティングする工程と(d)前記各工程により得られた管状物をフッ素樹脂の融点以上の温度で焼成する工程と、必要に応じて各層間にプライマーを塗布する工程を少なくとも有する複合管状物の製造方法。

【請求項6】

前記フッ素樹脂液が成膜剤を含み、粘度が200±100センチポイズであってフッ素樹脂の固形分濃度が30重量%〜60重量%である請求項5に記載の製造方法。

【請求項7】

前記成膜剤の混合量が2重量%〜20重量%の範囲である請求項6に記載の製造方法。

【請求項8】

前記成膜剤が水溶性アクリル系樹脂である請求項6および7に記載の製造方法。

【請求項9】

前記未焼成フッ素樹脂液をコーティングし乾燥したのち330±30℃の温度で5分以上30分以下の時間で焼成する請求項5に記載の製造方法。

【特許請求の範囲】

【請求項1】

耐熱性基材層と、前記耐熱性基材層の外面に設けられる弾性層と、前記弾性層の外面に設けられフッ素樹脂から成る離型層とを備える複合管状物の製造方法であって、

前記耐熱性基材層の外面に液状弾性体材料を塗布する塗布工程と、

前記液状弾性体材料を加硫して弾性層を形成する加硫工程と、

前記弾性層の外面に、成膜剤を含む未焼成フッ素樹脂液をコーティングして未焼成フッ素樹脂コーティング管状物を作製するコーティング工程と、

前記未焼成フッ素樹脂コーティング管状物を前記フッ素樹脂の融点以上の温度で焼成する焼成工程と、

を備える、複合管状物の製造方法。

【請求項2】

前記未焼成フッ素樹脂液は、フッ素樹脂の固形分濃度が30重量%〜60重量%であって、粘度が200±100センチポイズである、

請求項1に記載の複合管状物の製造方法。

【請求項3】

前記未焼成フッ素樹脂液中の前記成膜剤の混合量は、2重量%〜20重量%の範囲である、

請求項1または2に記載の複合管状物の製造方法。

【請求項4】

前記成膜剤は、水溶性アクリル系樹脂である、

請求項1から3のいずれかに記載の複合管状物の製造方法。

【請求項5】

焼成工程では、前記未焼成フッ素樹脂コーティング管状物が330±30℃の温度で5分以上30分以下の時間で焼成される、

請求項1から4のいずれかに記載の複合管状物の製造方法。

【請求項6】

ポリイミド樹脂または金属のいずれかから成る管状の耐熱性基材層と、

前記耐熱性基材層の外面に設けられ、JIS A硬度が3度〜50度であるシリコーンゴムから成り、厚みが30μm〜1000μmである弾性層と、

前記弾性層の外面に設けられ、融点が250℃〜315℃であるテトラフルオロエチレン−パーフルオロアルキルビニルエーテル共重合体(PFA)から成り、厚みが10〜50μmの範囲であり、表面粗度(Rz)値が3.0μm以下である離型層と、

を備える、複合管状物。

【請求項1】

耐熱性基材層と弾性層とフッ素樹脂よりなる離型層をこの順番で備える管状物であって、前記離型層の表面粗度(Rz)値が3.0μm以下であることを特徴とする複合管状物。

【請求項2】

前記耐熱性基材がポリイミド樹脂または金属のいずれか一つからなる管状物である請求項1に記載の複合管状物

【請求項3】

前記フッ素樹脂よりなる離型層がテトラフルオロエチレン−パーフルオロアルキルビニルエーテル共重合体(PFA)により形成され、融点が250℃〜315℃であって、厚みが10〜50μmの範囲である請求項1記載の複合管状物。

【請求項4】

前記弾性層が硬度3度〜50度のシリコーンゴムであり、厚みが30μm〜1000μmである請求項1に記載の複合管状物。

【請求項5】

耐熱性基材層と弾性層とフッ素樹脂よりなる離型層をこの順番で備える複合管状物の製造方法において、耐熱性基材からなる管状物の外面に(a)液状弾性体材料を成形する工程と(b)前記液状弾性体材料を加硫する工程と(c)未焼成フッ素樹脂液を浸漬コーティングする工程と(d)前記各工程により得られた管状物をフッ素樹脂の融点以上の温度で焼成する工程と、必要に応じて各層間にプライマーを塗布する工程を少なくとも有する複合管状物の製造方法。

【請求項6】

前記フッ素樹脂液が成膜剤を含み、粘度が200±100センチポイズであってフッ素樹脂の固形分濃度が30重量%〜60重量%である請求項5に記載の製造方法。

【請求項7】

前記成膜剤の混合量が2重量%〜20重量%の範囲である請求項6に記載の製造方法。

【請求項8】

前記成膜剤が水溶性アクリル系樹脂である請求項6および7に記載の製造方法。

【請求項9】

前記未焼成フッ素樹脂液をコーティングし乾燥したのち330±30℃の温度で5分以上30分以下の時間で焼成する請求項5に記載の製造方法。

【特許請求の範囲】

【請求項1】

耐熱性基材層と、前記耐熱性基材層の外面に設けられる弾性層と、前記弾性層の外面に設けられフッ素樹脂から成る離型層とを備える複合管状物の製造方法であって、

前記耐熱性基材層の外面に液状弾性体材料を塗布する塗布工程と、

前記液状弾性体材料を加硫して弾性層を形成する加硫工程と、

前記弾性層の外面に、成膜剤を含む未焼成フッ素樹脂液をコーティングして未焼成フッ素樹脂コーティング管状物を作製するコーティング工程と、

前記未焼成フッ素樹脂コーティング管状物を前記フッ素樹脂の融点以上の温度で焼成する焼成工程と、

を備える、複合管状物の製造方法。

【請求項2】

前記未焼成フッ素樹脂液は、フッ素樹脂の固形分濃度が30重量%〜60重量%であって、粘度が200±100センチポイズである、

請求項1に記載の複合管状物の製造方法。

【請求項3】

前記未焼成フッ素樹脂液中の前記成膜剤の混合量は、2重量%〜20重量%の範囲である、

請求項1または2に記載の複合管状物の製造方法。

【請求項4】

前記成膜剤は、水溶性アクリル系樹脂である、

請求項1から3のいずれかに記載の複合管状物の製造方法。

【請求項5】

焼成工程では、前記未焼成フッ素樹脂コーティング管状物が330±30℃の温度で5分以上30分以下の時間で焼成される、

請求項1から4のいずれかに記載の複合管状物の製造方法。

【請求項6】

ポリイミド樹脂または金属のいずれかから成る管状の耐熱性基材層と、

前記耐熱性基材層の外面に設けられ、JIS A硬度が3度〜50度であるシリコーンゴムから成り、厚みが30μm〜1000μmである弾性層と、

前記弾性層の外面に設けられ、融点が250℃〜315℃であるテトラフルオロエチレン−パーフルオロアルキルビニルエーテル共重合体(PFA)から成り、厚みが10〜50μmの範囲であり、表面粗度(Rz)値が3.0μm以下である離型層と、

を備える、複合管状物。

【図1】

【図2】

【図3】

【図2】

【図3】

【公開番号】特開2006−163179(P2006−163179A)

【公開日】平成18年6月22日(2006.6.22)

【国際特許分類】

【出願番号】特願2004−357096(P2004−357096)

【出願日】平成16年12月9日(2004.12.9)

【出願人】(391059399)株式会社アイ.エス.テイ (102)

【Fターム(参考)】

【公開日】平成18年6月22日(2006.6.22)

【国際特許分類】

【出願日】平成16年12月9日(2004.12.9)

【出願人】(391059399)株式会社アイ.エス.テイ (102)

【Fターム(参考)】

[ Back to top ]