複合紡績糸、その製造方法及び該複合紡績糸を用いた織物

【課題】メンズスーツ、フォーマルスーツ、高級婦人ドレス、ブラウスなどの高級織物に好適に用いられて、糸強度や耐摩耗性に優れて、毛羽数が少なく、かつ適度な伸縮性を兼ね備える複合紡績糸、その製造方法及び該複合紡績糸を用いた織物を提供する。

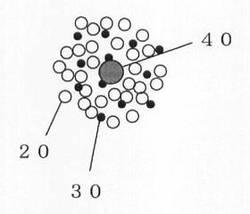

【解決手段】弾性繊維40からなる芯層を短繊維20と合成繊維マルチフィラメント30からなる鞘層で被覆してなる複合紡績糸であり、前記鞘層が、短繊維20と合成繊維マルチフィラメント30が均一に混合されてなるもしくは短繊維20と合成繊維マルチフィラメント30がそれぞれ群の状態で混合されてなる複合紡績糸。

【解決手段】弾性繊維40からなる芯層を短繊維20と合成繊維マルチフィラメント30からなる鞘層で被覆してなる複合紡績糸であり、前記鞘層が、短繊維20と合成繊維マルチフィラメント30が均一に混合されてなるもしくは短繊維20と合成繊維マルチフィラメント30がそれぞれ群の状態で混合されてなる複合紡績糸。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、糸強度や耐摩耗性に優れて、毛羽数が少なく、且つ適度な伸縮性を兼ね備える複合紡績糸、その製造方法及び該複合紡績糸を用いた織物に関するものであり、より詳しくは、アウターウエア、インナーウエア、シャツブラウスなどに用いられるが、特にメンズスーツ、フォーマルスーツ、高級婦人ドレス、ブラウスなどの高級織物に好適に用いられる複合紡績糸、その製造方法及び該複合紡績糸を用いた織物に関するものである。

【背景技術】

【0002】

ストレッチ織物を得るために用いる紡績糸としては、スパンデックスのような弾性糸と短繊維を紡績段階で複合した糸や、前記弾性糸と紡績糸を引き揃えて撚糸した糸などが挙げられる。

【0003】

例えば、ポリオレフィン弾性糸を芯に、短繊維を鞘に配した紡績糸(特許文献1)や、2本の粗糸が別々に加撚を受けながら、繊維の毛羽は相互に撚りこまれつつ一本になり、且つ芯糸となるスパンデックス弾性糸はこの合体される糸部分間の中間に撚り込まれた紡績糸(特許文献2)が知られている。しかし、これらの紡績糸を緯糸に使用した場合、染色・整理工程で紡績糸が縮みすぎることで、糸構造がルーズになり毛羽が増えたり、織物表面に細かな凹凸ができて綺麗な外観が損われる。また、経糸に用いる場合は、単糸強度が低い短繊維を用いると単糸強度や耐摩耗性が低くなり、糸を太くしたり双糸にする必要があり、細い単糸が使えず軽量・高品位な織物を得ることが難しかった。

【0004】

または、スパンデックスのような弾性糸と紡績糸を引き揃えて撚糸した紡績糸のプライヤーンが知られており、この紡績糸では構造がルーズとならないという利点を有するから、経糸としての使用に問題はないものの、総合番手が太いため、経糸・緯糸の両方に用いた場合には、軽量で高品位な織物を得ることが難しかった。

【0005】

一方、抗ピリング性や耐摩耗性に優れて、ソフトな風合いを兼ね備えた織物を得るための紡績糸としては、合成繊維フィラメントと短繊維とが均一混合されている長短複合紡績糸(特許文献3)が挙げられるが、この紡績糸を用いた織物では期待する程のストレッチ性が得られない。

【先行技術文献】

【特許文献】

【0006】

【特許文献1】特開2006−77375号公報

【特許文献2】特開2001―115351号公報

【特許文献3】特開2008−7883号公報

【発明の概要】

【発明が解決しようとする課題】

【0007】

本発明は、かかる従来技術の問題を背景になされたものであり、より詳しくは、弾性糸を芯層に、強度の低い短繊維のみを鞘層に配した芯鞘型複合紡績糸のルーズな構造に起因する糸強度や耐摩耗性の低下、また、毛羽数が多いなどの従来の問題を解決し、短繊維を用いたことによる風合いを維持しながら、適度な伸縮性を兼ね備える複合紡績糸、特に前記芯鞘型複合紡績糸の糸強度が低くて生産が難しかった細番手の複合紡績糸、その製造方法及び該複合紡績糸を用いた織物を提供することを目的としている。

【課題を解決するための手段】

【0008】

本発明者らは、前記の課題を鋭意検討した結果、遂に本発明を完成するに至った。すなわち、本発明の複合紡績糸は、弾性繊維からなる芯層を短繊維と合成繊維マルチフィラメントからなる鞘層で被覆してなるものである。本発明の複合紡績糸は、鞘層を構成する短繊維に合成繊維マルチフィラメントも混合することで、短繊維を用いたことによる風合いを維持しながら、糸強度と耐摩耗性に優れて、且つ適度な伸縮性を兼ね備える。従って、本発明の複合紡績糸は、鞘層に強度の低い短繊維のみを用いた場合に生産が難しかった細番手の紡績糸にすることが可能となり、この細番手の紡績糸を用いて、軽量で高級感のある適切な伸縮性を備えたストレッチ織物を製造することができる。即ち、本発明の複合紡績糸は経糸として使用することができ、そして細番手の糸として製造できるので、織物の経緯両方向に使用することで、経・緯の両方向にも適度に伸縮する、いわゆる2ウェイストレッチ織物を製造することが可能となる。

【0009】

前記鞘層が、短繊維と合成繊維マルチフィラメントの均一混合状態で構成される場合だけでなく、短繊維と合成繊維マルチフィラメントがそれぞれ群の状態で構成されることもできる。また、前記短繊維の少なくとも一部として、単糸強度が2.5cN/dtex以下の短繊維を用いることが好ましい。さらに、前記複合紡績糸の毛羽指数として、1mm以上の毛羽数が600個/10m以下、3mm以上の毛羽数が60個/10m以下であることが好ましく、繊度が1/36〜1/130Nmであることがより好ましい。

【0010】

なお、前記複合紡績糸を製造する方法、前記複合紡績糸を経糸及び/又は緯糸に用いた織物も本発明に含まれる。前記複合紡績糸を経糸及び/又は緯糸に用いた織物は、伸長率が経方向で3〜12%、緯方向で7〜20%であり、伸長回復率が経・緯両方向で75%以上であり、目付が50〜250g/m2であることが好ましい。

【発明の効果】

【0011】

本発明の複合紡績糸は、糸強度や耐摩耗性に優れて、毛羽数が少なく、かつ適度な伸縮性を兼ね備えるものであり、メンズスーツ、フォーマルスーツ、高級婦人ドレス、ブラウスなどの高級織物に好適に用いられる。

【図面の簡単な説明】

【0012】

【図1】本発明の複合紡績糸を製造する装置の概略説明図である。

【図2】本発明の複合紡績糸を製造する装置の別の実施例に係る概略説明図である。

【図3】本発明の複合紡績糸の断面構造を模式的に例示する説明図である。

【図4】本発明の複合紡績糸の断面構造の別の実施例を模式的に例示する説明図である。

【図5】弾性繊維を使用しなかった従来の複合紡績糸の断面構造を模式的に例示する説明図である。

【発明を実施するための形態】

【0013】

本発明の複合紡績糸は、弾性繊維からなる芯層を短繊維と合成繊維マルチフィラメントからなる鞘層で被覆してなるものである。

【0014】

まず、本発明の複合紡績糸の芯層について具体的に説明する。

【0015】

本発明の複合紡績糸の芯層に用いられる弾性繊維としては、特に限定されず、例えば、ポリウレタン系、ポリエーテルエステル系、ポリオレフィン系等の弾性繊維が挙げられる。ポリウレタン系弾性繊維とは、ポリマー骨格にウレタン結合を含み、伸縮性に富む合成繊維であって、ポリマー骨格としてはポリエーテル系、ポリエステル系のいずれであっても良い。ポリウレタン系弾性繊維は、例えば乾式紡糸又は溶融紡糸により製造されるが、特に限定されない。また、ポリエーテルエステル系弾性繊維としては、ポリブチレンテレフタレートをハードセグメントとし、ポリテトラメチレンオキシドグリコールをソフトセグメントとするポリエーテルエステルエラストマーからなるポリエーテルエステル系弾性繊維が好適に用いられる。さらに、本発明で用いられるポリオレフィン系弾性繊維とは、均一に分枝を有しながら実質的に線状であるポリオレフィンからなるものをいい、耐熱性等の諸物性を向上せしめる観点から、架橋処理が施されてなるものが好ましい。ここで、均一に分枝を有しながら実質的に線状であるポリオレフィンとは、オレフィン系モノマーを重合させた重合物であり、その重合物の分岐度合いが均一であるものをいい、例えば、α−オレフィンを共重合させた低密度ポリエチレンや特表平8−509530号公報に記載の弾性繊維がこれに当たる。架橋処理の方法としては、特に限定されるものではなく、例えば、ラジカル開始剤やカップリング剤などを用いる化学架橋方法や、エネルギー線を照射することによって架橋させる方法等が挙げられるが、製品となった後の安定性を考慮するとエネルギー線を照射することによって架橋させる方法が好ましい。

【0016】

前記弾性繊維の繊度は、特に限定されないが、10〜85dtexであることが好ましい。弾性繊維の繊度を前記範囲とすることにより、衣料用に適したキックバック性(伸長応力)となる。一方、10dtexより低いとキックバック性が得られず、85dtexより高いと応力が強すぎて着心地が悪くなりやすい。

【0017】

前記弾性繊維の破断伸度は、特に限定されないが、400〜1000%であることが好ましい。弾性繊維の破断伸度を前記範囲とすることにより、得られた複合紡績糸の伸縮性が向上する。また、染色加工時のプレセット工程における通常の処理温度180℃近辺で複合紡績糸の伸縮性が損なわれないことが好ましい。

【0018】

また、前記弾性繊維には、必要に応じて、二酸化チタン等の艶消剤、リン酸等の安定剤、ヒドロキシベンゾフェノン誘導体等の紫外線吸収剤、タルク等の結晶化核剤、アエロジル等の易滑剤、ヒンダードフェノール誘導体等の抗酸化剤、その他、難燃剤、制電剤、顔料、蛍光増白剤、赤外線吸収剤、消泡剤等が含有されていてもよい。

【0019】

次に、本発明の複合紡績糸の鞘層について具体的に説明する。

【0020】

本発明の複合紡績糸の鞘層は、短繊維と合成繊維マルチフィラメントからなる。鞘層を前記構成とすることにより、短繊維を用いたことによるソフトな風合いを維持しながら、糸強度や耐摩耗性に優れた複合紡績糸が得られる。

【0021】

前記鞘層は、短繊維と合成繊維マルチフィラメントが均一に混合されてなるもしくは短繊維と合成繊維マルチフィラメントがそれぞれ群の状態で混合されてなることが好ましい。ここでいう均一に混合されるとは、合成繊維マルチフィラメントがある部分に集中して存在するのではなく、図3に示す複合紡績糸のように、鞘層に短繊維20と合成繊維マルチフィラメント30とが均一または略均一に分散混合した状態で存在することを意味する。また、群の状態で混合されるとは、図4に示す複合紡績糸のように、合成繊維マルチフィラメント30が短繊維20の集合体中に一または複数の塊として存在することを意味する。なお、均一な染色性や、短繊維を用いたことによる風合いを良く維持する点から、前記鞘層は短繊維と合成繊維マルチフィラメントが均一に混合されてなることがより好ましい。また、図3及び4に示す複合紡績糸の芯部には弾性繊維40が配置されている。弾性繊維は素材や繊度などによっては複数本である場合を排除しない。

【0022】

前記鞘層に用いられる短繊維は、特に限定されるものではなく、例えば、羊毛、綿、絹、麻等の天然繊維;レイヨン、アセテート、キュプラ等の再生繊維;半合成繊維などの短繊維を用いることができる。中でも、羊毛が好ましく用いられる。その理由は、羊毛の繊度は細くなればなるほどシルクのような光沢が現れ、風合いも柔らかくなり、羊毛を用いた複合紡績糸を使用すれば、ソフトな風合いで高級感のある織物を製造することができるからであり、これにより本発明の複合紡績糸には大きな付加価値が認められる。また、使用する短繊維は一種類だけでなく複数種類を混紡しても良い。例えば、乾燥性や皺回復性(W&W性)が要求される場合にはポリアミドやポリエステル等の合成繊維の短繊維を前記天然繊維、再生繊維、半合成繊維の短繊維と混紡することも可能である。

【0023】

前記鞘層に用いられる短繊維の単糸強度は特に限定されない。従来の製法では実用上十分な強度を持つ細番手の伸縮糸を作ることが難しかった単糸強度の低い短繊維でも好適に用いられる。この低い単糸強度とは1.0〜2.5cN/dtexの範囲をいう。このような単糸強度を持つ繊維としは、例えば羊毛、アセテート、ビスコースレ−ヨン等が挙げられる。なお、単糸強度の低い短繊維の短繊維全体において占める割合は、30質量%以上であることが好ましく、50質量%以上であることがより好ましい。従来の紡績糸では単糸強度の低い繊維を30質量%以上用いると経糸に用いることが難しくなってくるが、本発明はこの範囲でも好適に経糸に供することができる。

【0024】

また、前記鞘層に用いられる短繊維の複合紡績糸全体において占める割合は、50質量%以上であることが好ましく、60質量%以上であることがより好ましく、95質量%以下であることが好ましく、90質量%以下であることがより好ましい。短繊維の割合を前記範囲とすることにより、短繊維を用いたことによるソフトな風合いが維持されながら、短繊維と合成繊維マルチフィラメントの絡合もより良好となる。一方、短繊維の割合が低すぎると短繊維を用いたことによる風合いを生かすことが難しく、また短繊維の割合が高すぎると短繊維と合成繊維マルチフィラメントの絡合が不十分となり、本発明の課題を達成し難しくなる。

【0025】

前記鞘層に用いられる合成繊維マルチフィラメントとしては、ポリエステル、ポリアミド、ポリアクリロニトリル、ポリ塩化ビニル、ポリ塩化ビニリデン等を用いたものが挙げられる。中でも、特に好適に使用されるのはポリエステルを用いたものであり、ポリエチレンテレフタレート、ポリブチレンテレフタレート、ポリテトラメチレンテレフタレート等のホモポリマーやブレンドポリマー、またはこれらを主体とする共重合ポリマーを用いたものが好ましい。

【0026】

前記鞘層に用いられる合成繊維マルチフィラメントの総繊度は、特に限定されるものではないが、11dtex以上であることが好ましく、15dtex以上であることがより好ましく、110dtex以下であることが好ましく、75dtex以下であることがより好ましい。合成繊維マルチフィラメントの総繊度を前記範囲とすることにより、短繊維を用いたことによるソフトな風合いが維持されながら、短繊維と合成繊維マルチフィラメントの複合効果が得られる。一方、総繊度が11dtexより細いと短繊維と合成繊維マルチフィラメントの複合効果が得られ難く、逆に110dtexより太いと短繊維を用いたことによる風合いを感じ取りにくくなる。

【0027】

前記合成繊維マルチフィラメントを構成するモノフィラメントの繊度は、特に限定されるものではないが、0.1dtex以上であることが好ましく、0.2dtex以上であることがより好ましく、6.6dtex以下であることが好ましく、3.3dtex以下であることがより好ましい。モノフィラメントの繊度を前記範囲とすることにより、短繊維を用いたことによる風合いが生かされながら、コシのある複合紡績糸が得られる。一方、繊度が0.1dtexより低いと得られる複合紡績糸のコシがなくなり、6.6dtexより高いと短繊維を用いたことによる風合いを生かすことが難しくなる。

【0028】

前記合成繊維マルチフィラメントの断面形状も特に限定されるものではなく、中実断面、中空断面、丸型断面、三角断面、その他異型断面等々何れの断面であっても構わない。

【0029】

また、前記合成繊維マルチフィラメントには、必要に応じて、二酸化珪素、硫酸バリウム、二酸化チタン、カオリナイト等の艶消材や、カーボンブラックや低融点金属などの導電剤を適当量混合しても構わない。

【0030】

以下、本発明の複合紡績糸について具体的に説明する。

【0031】

本発明の複合紡績糸は、前記弾性繊維からなる芯層を前記短繊維と合成繊維マルチフィラメントからなる鞘層で被覆してなるものである。鞘層が短繊維と合成繊維マルチフィラメントが均一に混合されてなる複合紡績糸としては、例えば、図3に示すような複合紡績糸を例示できる。図3では、弾性繊維40が芯部に配置され、その周りに短繊維20と合成繊維マルチフィラメント30が均一に混合されてなる鞘層が形成されている。また、鞘層が短繊維と合成繊維マルチフィラメントがそれぞれ群の状態で混合されてなる複合紡績糸としては、例えば、図4に示すような複合紡績糸を例示できる。図4では、弾性繊維40が芯部に配置され、その周りに合成繊維マルチフィラメント30が短繊維20の中に群の状態(塊)で混合されてなる鞘層が形成されている。

【0032】

本発明の複合紡績糸は、前記構造を採用することにより、合成短繊維と天然繊維を混紡して弾性繊維と複合した紡績糸や、梳毛単糸と弾性繊維との交撚糸等の従来の紡績糸で生じた糸強度や耐摩耗性の低下、ピリングの発生が多くなる問題を解決し、長繊維同士の組合せで生じる風合いが硬くなる問題も克服できた。即ち、本発明において、前記構造を採用することにより、短繊維を用いたことによるソフトな風合いを維持しながら、糸強度や耐摩耗性に優れて、毛羽数が少なく、且つ適度な伸縮性を兼ね備える紡績糸が得られる。

【0033】

本発明の複合紡績糸の毛羽指数としては、特に限定されないが、1mm以上の毛羽数が50個/10m以上であることが好ましく、80個/10m以上であることがより好ましく、600個/10m以下であることが好ましく、300個/10m以下であることがより好ましい。また、3mm以上の毛羽数が5個/10m以上であることが好ましく、10個/10m以上であることがより好ましく、60個/10m以下であることが好ましく、40個/10m以下であることがより好ましい。複合紡績糸の毛羽指数を前記範囲とすることにより、短繊維を用いたことによるソフトな風合いが維持されながら、複合紡績糸の製織性も良好である。一方、1mm以上の毛羽数が600個/10m超、3mm以上の毛羽数が60個/10m超になると、複合紡績糸の製織性が低下し、毛羽の絡みにより織物上にネップ状の塊が発生するので好ましくない。また、1mm以上の毛羽数が50個/10m未満、3mm以上の毛羽数が5個/10m未満になると短繊維を用いたことによる風合いが感じられなくなるので好ましくない。

【0034】

前記複合紡績糸の引張強さは、120gf(1.18N)以上であることが好ましく、150gf(1.47N)以上であることがより好ましい。引張強さを前記範囲とすることにより経糸に好適な複合紡績糸となる。

【0035】

前記複合紡績糸の繊度は、羊毛番手で、1/36Nm以下であることが好ましく、1/40Nm以下であることがより好ましく、1/130Nm以上であることが好ましく、1/100Nm以上であることがより好ましい。複合紡績糸の繊度を前記範囲とすることにより、軽量で耐摩耗性に優れた織物を製造することができる。一方、複合紡績糸の繊度が1/36Nmより太くなると、軽量で高級感のある織物を得ることが難しくなる。また、複合紡績糸の繊度が1/130Nmより細くなると、複合紡績糸を構成する短繊維の本数が少なくなり、実用的な糸強度を維持するのが難しくなる。

【0036】

以下、前記複合紡績糸を製造する方法について具体的に説明する。

【0037】

芯層が弾性繊維からなり、鞘層が短繊維と合成繊維マルチフィラメントが均一に混合されてなる複合紡績糸は、(1)短繊維束をドラフトする工程、(2)合成繊維マルチフィラメント束を、開繊幅が前記ドラフトされた短繊維束の最大幅と同等かそれより大きくされるように開繊する工程、(3)弾性繊維をドラフトする工程、(4)前記ドラフトされた短繊維束の中心に、前記開繊された合成繊維マルチフィラメント束の中心を重ね合わせる工程、(5)前記ドラフトされた短繊維束の中心に、前記ドラフトされた弾性繊維を重ね合わせる工程、及び(6)前記工程(4)及び(5)により重ね合わせた短繊維、合成繊維マルチフィラメント及び弾性繊維を加撚する工程を経て製造される。なお、これらの各工程間または前後に繊維素材を考慮した処理工程を行うことは自由である。

【0038】

前記構造の複合紡績糸は、図1に示す装置を用いて製造することができる。図1に示す装置では、バックローラ1、クレードル2、フロントローラ3を順に配置し、フロントローラ3の下方にスネルワイヤ4、さらに下方にリングとトラベラを備えた捲き取り装置5を配置し、前記フロントローラ3の送り込み側の上方に上から静電気印加用の電極6およびその下方に環状ガイド7を備えている。また、短繊維束の供給装置としてパーン8およびガイド9を備えて、弾性繊維の供給装置としてフィードローラ11およびガイドローラ12を備えている。さらに、装置の一番下方に、複合紡績糸を捲き取るための管糸10を配置する。

【0039】

以下、図1に示す装置を用いて、前記構造の複合紡績糸の製造方法を具体的に説明するが、前記構造の複合紡績糸の製造方法は、図1に示す装置及び方法に限定されるものではない。

【0040】

まず、粗糸Bをバックローラ1に供給し、バックローラ1、クレードル2とフロントローラ3の間でドラフトし、フリース状の短繊維束としてフロントローラ3に供給する。一方、パーン8に捲かれた合成繊維マルチフィラメント束Aを解舒し、ガイド9を経て電極6で静電気を印加して開繊させ、続いて環状ガイド7を通して開繊幅および供給位置を規制しつつフロントローラ3に供給する。合成繊維マルチフィラメント束の開繊幅は、前記ドラフトされた短繊維束の最大幅と同等か、それより大きくすることが好ましい。また、前記短繊維束と合成繊維マルチフィラメント束をフロントローラ3に供給する際に、前記ドラフトされた短繊維束の中心に、前記開繊された合成繊維マルチフィラメント束の中心を重ね合わせるように供給して、両者をフロントローラ3のニップ点で混合させる。このように得られる複合紡績糸の鞘層は、短繊維と合成繊維マルチフィラメントとが均一に混合される。なお、弾性繊維Cをフィードローラ11とガイドローラ12の間で適度なドラフトにより引き伸ばした後、前記ドラフトされた短繊維束の中心に重ね合わせるようにフロントローラ3に供給する。続いて、フロントローラ3で重ね合わせた短繊維、合成繊維マルチフィラメント及び弾性繊維を加撚し、複合紡績糸を製造する。製造された複合紡績糸を、スネルワイヤ4を経て捲き取り装置5により管糸10に捲き取る。

【0041】

前記製造方法においては、合成繊維マルチフィラメント束の供給位置は、開繊電極の位置あるいは環状ガイドの位置により調整可能である。また、合成繊維マルチフィラメント束の開繊幅は、開繊電圧、供給テンション、環状ガイド等によって調整可能である。なお、開繊方法としては、電気開繊法や擦過法等が使用できるが、短繊維と合成繊維マルチフィラメントが均一に混合されるという理想的な状態を得る方法としては、電気開繊法が好ましく用いられる。

【0042】

また、芯層が弾性繊維からなり、鞘層が短繊維と合成繊維マルチフィラメントがそれぞれ群の状態で混合されてなる複合紡績糸は、(1)短繊維束をドラフトする工程、(2)弾性繊維をドラフトする工程、(3)合成繊維マルチフィラメント束を前記ドラフトされた短繊維束と一定の間隔をもって把持する工程、(4)前記ドラフトされた短繊維束の中心に、前記ドラフトされた弾性繊維を重ね合わせる工程、及び(5)前記工程(3)及び(4)により重ね合わせた短繊維、合成繊維マルチフィラメント及び弾性繊維を加撚する工程を経て製造される。なお、これらの各工程間または前後に繊維素材を考慮した処理工程を行うことは自由である。

【0043】

前記構造の複合紡績糸は、図2に示す装置を用いて製造することができる。図2に示す装置では、バックローラ1、クレードル2、フロントローラ3を順に配置し、フロントローラ3の下方にスネルワイヤ4、さらに下方にリングとトラベラを備えた捲き取り装置5を配置し、前記フロントローラ3の送り込み側の上方に位置決めガイド7’を備えている。また、短繊維の供給装置としてパーン8およびガイド9を備えて、弾性繊維の供給装置としてフィードローラ11およびガイドローラ12を備えている。さらに、装置の一番下方に、複合紡績糸を捲き取るための管糸10を配置する。

【0044】

以下、図2に示す装置を用いて、前記構造の複合紡績糸の製造方法を具体的に説明するが、前記複合紡績糸の製造方法は、図2に示す装置及び方法に限定されるものではない。

【0045】

まず、粗糸Bをバックローラ1に供給し、バックローラ1、クレードル2とフロントローラ3の間でドラフトし、フリース状の短繊維束としてフロントローラ3に供給する。一方、パーン8に捲かれた合成繊維マルチフィラメント束Aを解舒し、ガイド9を経て位置決めガイド7’を通して供給位置を規制しつつフロントローラ3に供給する。前記短繊維束と合成繊維マルチフィラメント束をフロントローラ3に供給する際に、合成繊維マルチフィラメント束を前記ドラフトされた短繊維束と一定の間隔をもって把持するように供給して、両者をフロントローラ3のニップ点で混合させる。このように得られる複合紡績糸の鞘層は、短繊維と合成繊維マルチフィラメントがそれぞれ群の状態で混合される。なお、弾性繊維Cをフィードローラ11とガイドローラ12の間で適度なドラフトにより引き伸ばした後、前記ドラフトされた短繊維束の中心に重ね合わせるようにフロントローラ3に供給する。続いて、フロントローラ3で重ね合わせた短繊維、合成繊維マルチフィラメント及び弾性繊維を加撚し、複合紡績糸を製造する。製造された複合紡績糸を、スネルワイヤ4を経て捲き取り装置5により管糸10に捲き取る。

【0046】

前記製造方法においては、合成繊維マルチフィラメント束が電気開繊されない。

【0047】

以下、本発明の織物について具体的に説明する。

【0048】

本発明の織物は、前記複合紡績糸を経糸及び/又は緯糸に用いたものである。前記複合紡績糸を経緯両方向に使用する場合は、経・緯両方向にも適度に伸縮する、いわゆる2ウェイストレッチ織物が得られる。

【0049】

本発明の織物を製造する方法は特に限定されるものではなく、一般的な織物製造工程を採用することができる。

【0050】

本発明の織物の織組織も特に限定されるものではなく、例えば、平織、綾織、朱子織、及びそれらを基本とした変化組織等が挙げられる。

【0051】

本発明の織物の染色加工は、使用する弾性繊維、短繊維及び合成繊維マルチフィラメントの各素材に応じて、一般的な染色加工方法を適宜採用すれば良い。しかし、複合紡績糸の伸縮性を損なわないように、加工工程中に必要以上に引っ張らない等、通常のストレッチ織物の加工と同様の注意が必要である。また、染色方法としては、トップ染め、糸染、反染のいずれでも良い。

【0052】

また、本発明の織物の仕上げ加工としては、一般的な柔軟仕上げ等を行えば良いが、機能加工を同時または別々に付加してもよい。機能加工の種類は、衣料用織物に希望する機能を付与できれば特に限定されず、例えば、UVカット加工、抗菌加工、防虫加工、消臭加工、スキンケア加工、防汚加工、撥水撥油加工、親水加工、蓄熱加工、熱線反射加工、防透け加工、涼感加工等が挙げられる。

【0053】

前記のように得られる織物の伸長率は、経方向で3%以上であることが好ましく、4%以上であることがより好ましく、12%以下であることが好ましく、10%以下であることがより好ましい。また、緯方向の伸長率は7%以上であることが好ましく、9%以上であることがより好ましく、20%以下であることが好ましく、17%以下であることがより好ましい。織物の伸長率を前記範囲とすることにより、適度なストレッチ性を有する織物が得られる。一方、経方向の伸長率が12%を超えると製品着用時の型崩れが発生し易く、また、緯方向の伸長率が20%を超えると可縫性が悪くなり、洋服にしたときの仕立映えが悪くなって高級感が得られにくい。また、経方向の伸長率が3%より低くなるとストレッチ性が感じられず、また、緯方向の伸長率が7%より低くなると従来の羊毛織物の伸縮性と大差なくなり本発明の目的を達し得ない。

【0054】

前記織物の伸長回復率は、経・緯両方向で、75%以上であることが好ましく、85%以上であることがより好ましく、100%であること(完全に回復する状態)が一番望ましい。織物の伸長回復率を75%以上とすることにより、高級感のある織物が得られやすくなる。一方、伸長回復率が75%より低い場合は、着用中に肘や膝部分で伸された部分の戻りが悪く、膝抜け等が起りやすく見栄えが悪くなる。

【0055】

前記織物の目付は、50g/m2以上であることが好ましく、100g/m2以上であることがより好ましく、110g/m2以上であることがさらに好ましい。また、目付は250g/m2以下であることが好ましく、200g/m2以下であることがより好ましく、180g/m2以下であることがさらに好ましい。織物の目付を前記範囲とすることにより、軽量で耐摩耗性に優れた織物が得られる。一方、織物の目付が50g/m2より薄くなると、複合紡績糸を1/140Nm以下に細くしたり、織物の密度を極端に下げる必要があるため、実用的な織物物性が得られにくい。また、織物の目付が250g/m2を超えると、織物が分厚くなりすぎて軽量で高級感のある織物になりにくい。

【0056】

前記織物の摩耗強さは、JIS L 1096 一般織物試験方法の摩耗強さ 8.17.5 E法(マーチンデール法)で20000回以上であることが好ましい。摩耗強さが20000回未満であれば、本発明の織物をメンズスーツに使用する場合、実着用時に破れや織物の痩せ(透ける)のトラブルが発生しやすくなる。また、耐摩耗性は大きければ大きいほどよいが、通常30000回もあれば実用性能として十分である。

【0057】

本発明の織物は抗ピリング性が良好である。本発明の織物の抗ピリング性は、JIS L 1076のA法(ICI形法)10時間で4.0級以上であることが好ましい。4.0級より低くなると実着用時にピリングが発生しやすくなり、その結果、高級感のある商品が得られにくく、商品寿命も低下する。

【0058】

本発明の織物は、ソフトな風合い及び適度なストレッチ性を持ちながら、抗ピリング性及び耐摩耗性にも優れているため、衣料品としてのすべての用途に使用することができる。例えば、ウインドブレーカー、パーカー、ジャケット等のトップス、パンツ、スカート等のボトムス、及びコート、ガウン、ドレスなどを含むアウターウエアの他、ランジェリー、ファンデーションなどのインナーウエア、シャツやブラウスなどに使用することができる。特にメンズスーツやフォーマルスーツ、高級婦人ドレスやブラウスの高級織物に好適に用いられる。

【実施例】

【0059】

次に、実施例及び比較例を挙げて本発明を詳細に説明するが、本発明はこれらに限定されるものではなく、前・後記の趣旨を逸脱しない範囲で変更実施をすることは、全て本発明の技術的範囲に含まれる。なお、本発明の実施例及び比較例における各性能評価は次の方法により行った。

【0060】

<紡績糸の断面構造>

紡績糸の横断面は、日立製作所(株)のS−3500N形走査型電子顕微鏡(SEM)で観察した。SEMの試料台に紡績糸を真っ直ぐに伸した状態で、SEM専用の両面テープで固定した後、使い捨ての安全カミソリを用いて紡績糸長手方向及び試料台に垂直にカットした。その後通常の方法でSEM撮影の前処理及び撮影を行い紡績糸の横断面写真を得た。撮影倍率は300倍とした。

【0061】

<毛羽指数>

紡績糸の毛羽指数は、敷島紡績株式会社製のF−インデックステスターで測定した。1mm以上の毛羽数および3mm以上の毛羽数を糸長10mに渡り測定した。

【0062】

<引張強さ>

紡績糸の引張強さは、ツェルベガー・ウスター(株)の自動糸強力試験機スタティマットMEで測定した。測定は、20℃、65%RHの恒温室内で、つかみ間隔50cm、引張速度50cm/分の条件で行った。紡績糸5本の引張強さを各10回測定し、紡績糸の引張強さはn=50(5本×10回)の平均値とした。

【0063】

<製織性>

紡績糸の製織性は、製織時に機台1台当りの一時間の経糸切れの回数により評価した。経糸切れの回数が2回以下/時間を○、3〜4回/時間を△、5回以上/時間を×とした。

【0064】

<伸長率および伸長回復率>

織物の伸長率および伸長回復率は、それぞれ、JIS L 1096 一般織物試験方法の8.14.1伸長率 B法(定荷重法)、8.14.2伸長回復率 B−1法(定荷重法)で測定した。B−1法の除重後の放置時間は1時間とした。

【0065】

<摩耗強さ>

織物の摩耗強さは、JIS L 1096 一般織物試験方法の摩耗強さ 8.17.5 E法(マーチンデール法)により評価した。押圧荷重は9.0kPaとした。

【0066】

<目付>

織物の目付は、JIS L 1096 一般織物試験方法の附属書3に基づき測定した。

【0067】

実施例1

図1に示す装置に粗糸Bとして繊度20.5μmの羊毛を用いて作った1/2.5Nmの梳毛粗糸をバックローラ1に供給し、バックローラ1及びクレードル2とフロントローラ3の間で全ドラフト倍率19.0倍でドラフトした後、フリース状の短繊維束としてフロントローラ3に供給した。一方、合成繊維マルチフィラメント束Aとしてポリエチレンテレフタレートからなるセミダル、丸断面のポリエステルフィラメント(33dtex/12フィラメント、東洋紡績株式会社製の東洋紡ポリエステル(登録商標):タイプE33T12−729)を用い、ガイド9を経て電極6で−3000Vの静電気を印加して開繊させ、続いて環状ガイド7における開繊幅を短繊維束より広く(実施例として10mm)規制しつつフロントローラ3に供給した。前記短繊維束と合成繊維マルチフィラメント束をフロントローラ3に供給する際に、前記ドラフトされた短繊維束の中心に前記開繊された合成繊維マルチフィラメント束の中心を重ね合わせるように供給して、両者をフロントローラ3で均一に混合させた。また、弾性繊維Cとしてスパンデックス糸(22dtex、オペロンテックス株式会社製のライクラ(登録商標)178C:クリアタイプ)を用い、フィードローラ11とガイドローラ12の間でドラフト倍率3.0倍でドラフトした後、前記ドラフトされた短繊維束の中心に重ね合わせるようにフロントローラ3に供給した。その後、フロントローラ3を通過した羊毛繊維、合成繊維マルチフィラメント及び弾性繊維を撚数885T/M(Z)に加撚し、羊毛繊維84質量%/合成繊維マルチフィラメント13質量%/弾性繊維3質量%の混率で、繊度1/40Nmの複合紡績糸を作製し、作製された複合紡績糸を管糸10に捲き取った。得られた複合紡績糸の断面構造を観察したところ、弾性繊維が芯部に配置され、その周りに羊毛繊維と合成繊維マルチフィラメントが均一に混合されてなる鞘層が形成されていた。また、前記複合紡績糸の毛羽指数、引張強さ及び製繊性も評価した。結果を表1に示す。

【0068】

また、前記複合紡績糸を用い、経込み数280本/10cm、緯込み数270本/10cmで2/1綾織物を製織した。引続き常法に準じて糊抜・精練・漂白を行った後、ポリエステルの染色には分散染料を用い、羊毛の染色にはクロム染料を用いて、染色温度105℃、染色時間40分でキャリヤー染色を行った。その後、通常の羊毛織物の整理工程にて織物を仕上げた。得られた織物について、伸長率、伸長回復率、摩耗強さ及び目付を評価した。結果を表1に示す。

【0069】

実施例2

梳毛粗糸の全ドラフト倍率を19.3倍とし、弾性繊維Cとしてポリオレフィン系弾性繊維(44dtex、東洋紡績株式会社製のダウXLA(登録商標):フィルドタイプ)を用い、弾性繊維のドラフト倍率を4.0倍とし、また、混率を羊毛繊維83質量%/合成繊維マルチフィラメント13質量%/弾性繊維4質量%とした以外は、実施例1と同様の方法で繊度1/40Nmの複合紡績糸を作製した。得られた複合紡績糸の断面構造を観察したところ、実施例1の複合紡績糸と同様の構造を有していた。また、前記複合紡績糸の毛羽指数、引張強さ及び製繊性も評価した。結果を表1に示す。

【0070】

また、前記複合紡績糸を用いて、実施例1と同様の方法で織物を作製した。得られた織物について、実施例1と同様の方法で評価を行った。結果を表1に示す。

【0071】

実施例3

粗糸Bとして繊度19.5μmの羊毛を用いて作った1/5Nmの梳毛粗糸を用い、梳毛粗糸の全ドラフト倍率を23.5倍とし、加撚撚数を1250T/M(Z)とし、また、混率を羊毛繊維68質量%/合成繊維マルチフィラメント27質量%/弾性繊維5質量%とした以外は、実施例1と同様の方法で繊度1/80Nmの複合紡績糸を作製した。得られた複合紡績糸の断面構造を観察したところ、実施例1の複合紡績糸と同様の構造を有していた。また、前記複合紡績糸の毛羽指数、引張強さ及び製繊性も評価した。結果を表1に示す。

【0072】

また、前記複合紡績糸を用い、経込み数390本/10cm、緯込み数375本/10cmとした以外は、実施例1と同様の方法で織物を作製した。得られた織物について、実施例1と同様の方法で評価を行った。結果を表1に示す。

【0073】

実施例4

図2に示す装置に粗糸Bとして実施例1と同じ梳毛粗糸を用い、バックローラ1に供給し、バックローラ1およびクレードル2とフロントローラ3の間で全ドラフト倍率19.0倍でドラフトした後、フロントローラ3に供給した。一方、合成繊維マルチフィラメント束Aとして実施例1と同じポリエステルフィラメントを用い、ガイド9を経て位置決めガイド7’を通して供給位置を規制しつつフロントローラ3に供給した。フロントローラ3に供給された合成繊維マルチフィラメント束と短繊維束は、適度な間隔をもってフロントローラ3のニップ点で把持した。また、弾性繊維Cとして実施例1と同じスパンデックス糸を用い、フィードローラ11とガイドローラ12の間でドラフト倍率3.0倍でドラフトした後、前記ドラフトされた短繊維束の中心に重ね合わせるようにフロントローラ3に供給した。その後、フロントローラ3を通過した羊毛繊維、合成繊維マルチフィラメント及び弾性繊維を撚数885T/M(Z)に加撚し、羊毛繊維84質量%/合成繊維マルチフィラメント13質量%/弾性繊維3質量%の混率で、繊度1/40Nmの複合紡績糸を作製し、作製された複合紡績糸を管糸10に捲き取った。得られた複合紡績糸の断面構造を観察したところ、弾性繊維が芯部に配置され、その周りに合成繊維マルチフィラメントが群の状態で羊毛繊維中に存在してなる鞘層が形成されていた。また、前記複合紡績糸の毛羽指数、引張強さ及び製繊性も評価した。結果を表1に示す。

【0074】

また、前記複合紡績糸を用いて実施例1と同様の方法で織物を作製した。得られた織物について、実施例1と同様の方法で評価を行った。結果を表1に示す。

【0075】

実施例5

梳毛粗糸の全ドラフト倍率を18.5倍とし、弾性繊維を使用せずに羊毛繊維87質量%/合成繊維マルチフィラメント13質量%の混率とした以外は、実施例1と同様の方法で繊度1/40Nmの複合紡績糸を作製した。得られた複合紡績糸の断面構造を観察したところ、この複合紡績糸は、図5に示すように、羊毛繊維と合成繊維マルチフィラメントが均一に混合されてなる非芯・鞘構造であった。また、前記複合紡績糸の毛羽指数、引張強さ及び製繊性も評価した。結果を表1に示す。

【0076】

また、前記複合紡績糸を経糸に使用し、緯糸には実施例1で得られた複合紡績糸を使用して、実施例1と同様の方法で織物を作製した。得られた織物について、実施例1と同様の方法で評価を行った。結果を表1に示す。

【0077】

比較例1

梳毛粗糸の全ドラフト倍率を16.5倍とし、合成繊維マルチフィラメントを使用せずに羊毛繊維97質量%/弾性繊維3質量%の混率とした以外は、実施例1と同様の方法で、繊度1/40Nmの紡績糸を作製した。得られた紡績糸の断面構造を観察したところ、この紡績糸は、弾性繊維が芯部に配置され、その周りに羊毛繊維のみからなる鞘層が形成されている断面構造であった。また、前記紡績糸の毛羽指数、引張強さ及び製繊性も評価した。結果を表2に示す。

【0078】

また、前記紡績糸を用いて、実施例1と同様の方法で織物を作製した。得られた織物について、実施例1と同様の方法で評価を行った。結果を表2に示す。

【0079】

比較例2

梳毛粗糸の全ドラフト倍率を16.7倍とし、合成繊維マルチフィラメントを使用せずに羊毛繊維96質量%/弾性繊維4質量%の混率とした以外は、実施例2と同様の方法で、繊度1/40Nmの紡績糸を作製した。得られた紡績糸の断面構造を観察したところ、この紡績糸は、弾性繊維が芯部に配置され、その周りに羊毛繊維のみからなる鞘層が形成されている断面構造であった。また、前記紡績糸の毛羽指数、引張強さ及び製繊性も評価した。結果を表2に示す。

【0080】

また、前記紡績糸を用いて、実施例1と同様の方法で織物を作製した。得られた織物について、実施例1と同様の方法で評価を行った。結果を表2に示す。

【0081】

比較例3

梳毛粗糸の全ドラフト倍率を17.0倍とし、合成繊維マルチフィラメントを使用せずに羊毛繊維94質量%/弾性繊維6質量%の混率とした以外は、実施例3と同様の方法で、繊度1/80Nmの紡績糸を作製した。得られた紡績糸の断面構造を観察したところ、この紡績糸は、弾性繊維が芯部に配置され、その周りに羊毛繊維のみからなる鞘層が形成されている断面構造であった。また、前記紡績糸の毛羽指数、引張強さ及び製繊性も評価した。結果を表2に示す。

【0082】

また、前記紡績糸を用いて、実施例1と同様の方法で製織を試みたが、経糸切れが多すぎて製織することが出来なかった。

【0083】

比較例4

実施例5で得られた複合紡績糸を経糸及び緯糸に用いて、実施例1と同様の方法で織物を作製した。得られた織物について、実施例1と同様の方法で評価を行った。結果を表2に示す。

【0084】

【表1】

【0085】

【表2】

【0086】

実施例1〜4で作製した複合紡績糸は、糸強度及び製繊性に優れて、毛羽数が少なかった。また、前記複合紡績糸を経糸及び/又は緯糸に用いた実施例1〜5の織物は、適度なストレッチ性を有しつつ、耐摩耗性に優れて、且つ軽量のものであった。

【0087】

一方、比較例1〜3で作製した紡績糸は、鞘層に合成繊維マルチフィラメントを使用しなかったため、製繊性に劣り、毛羽数が多かった。また、前記複合紡績糸を経糸及び緯糸に用いた比較例1〜2の織物は、耐摩耗性に劣るものであった。特に、比較例3の複合紡績糸を経糸及び緯糸に用いて製織を試みたが、経糸切れが多すぎて製織することが出来なかった。なお、弾性繊維を使用しなかった比較例4の紡績糸は、糸強度及び製繊性に優れて、毛羽数が少なかったものの、この紡績糸を経糸及び緯糸に用いた織物は、適度なストレッチ性を得られなかった。

【産業上の利用可能性】

【0088】

本発明の複合紡績糸は、糸強度や耐摩耗性に優れて、毛羽数が少なく、かつ適度な伸縮性を兼ね備えるものである。本発明の複合紡績糸は、アウターウエア、インナーウエア、シャツブラウスなどに用いられるが、特にメンズスーツ、フォーマルスーツ、高級婦人ドレス、ブラウスなどの高級織物に好適に用いられる。

【符号の説明】

【0089】

1:バックローラ、2:クレードル、3:フロントローラ、4:スネルワイヤ、5:捲き取り装置、6:電極、7:環状ガイド、7’:位置決めガイド、8:パーン、9:ガイド、10:管糸、11:フィードローラ、12:ガイドローラ、20:短繊維、30:合成繊維マルチフィラメント、40:弾性繊維、A:合成繊維マルチフィラメント束、B:粗糸、C:弾性繊維

【技術分野】

【0001】

本発明は、糸強度や耐摩耗性に優れて、毛羽数が少なく、且つ適度な伸縮性を兼ね備える複合紡績糸、その製造方法及び該複合紡績糸を用いた織物に関するものであり、より詳しくは、アウターウエア、インナーウエア、シャツブラウスなどに用いられるが、特にメンズスーツ、フォーマルスーツ、高級婦人ドレス、ブラウスなどの高級織物に好適に用いられる複合紡績糸、その製造方法及び該複合紡績糸を用いた織物に関するものである。

【背景技術】

【0002】

ストレッチ織物を得るために用いる紡績糸としては、スパンデックスのような弾性糸と短繊維を紡績段階で複合した糸や、前記弾性糸と紡績糸を引き揃えて撚糸した糸などが挙げられる。

【0003】

例えば、ポリオレフィン弾性糸を芯に、短繊維を鞘に配した紡績糸(特許文献1)や、2本の粗糸が別々に加撚を受けながら、繊維の毛羽は相互に撚りこまれつつ一本になり、且つ芯糸となるスパンデックス弾性糸はこの合体される糸部分間の中間に撚り込まれた紡績糸(特許文献2)が知られている。しかし、これらの紡績糸を緯糸に使用した場合、染色・整理工程で紡績糸が縮みすぎることで、糸構造がルーズになり毛羽が増えたり、織物表面に細かな凹凸ができて綺麗な外観が損われる。また、経糸に用いる場合は、単糸強度が低い短繊維を用いると単糸強度や耐摩耗性が低くなり、糸を太くしたり双糸にする必要があり、細い単糸が使えず軽量・高品位な織物を得ることが難しかった。

【0004】

または、スパンデックスのような弾性糸と紡績糸を引き揃えて撚糸した紡績糸のプライヤーンが知られており、この紡績糸では構造がルーズとならないという利点を有するから、経糸としての使用に問題はないものの、総合番手が太いため、経糸・緯糸の両方に用いた場合には、軽量で高品位な織物を得ることが難しかった。

【0005】

一方、抗ピリング性や耐摩耗性に優れて、ソフトな風合いを兼ね備えた織物を得るための紡績糸としては、合成繊維フィラメントと短繊維とが均一混合されている長短複合紡績糸(特許文献3)が挙げられるが、この紡績糸を用いた織物では期待する程のストレッチ性が得られない。

【先行技術文献】

【特許文献】

【0006】

【特許文献1】特開2006−77375号公報

【特許文献2】特開2001―115351号公報

【特許文献3】特開2008−7883号公報

【発明の概要】

【発明が解決しようとする課題】

【0007】

本発明は、かかる従来技術の問題を背景になされたものであり、より詳しくは、弾性糸を芯層に、強度の低い短繊維のみを鞘層に配した芯鞘型複合紡績糸のルーズな構造に起因する糸強度や耐摩耗性の低下、また、毛羽数が多いなどの従来の問題を解決し、短繊維を用いたことによる風合いを維持しながら、適度な伸縮性を兼ね備える複合紡績糸、特に前記芯鞘型複合紡績糸の糸強度が低くて生産が難しかった細番手の複合紡績糸、その製造方法及び該複合紡績糸を用いた織物を提供することを目的としている。

【課題を解決するための手段】

【0008】

本発明者らは、前記の課題を鋭意検討した結果、遂に本発明を完成するに至った。すなわち、本発明の複合紡績糸は、弾性繊維からなる芯層を短繊維と合成繊維マルチフィラメントからなる鞘層で被覆してなるものである。本発明の複合紡績糸は、鞘層を構成する短繊維に合成繊維マルチフィラメントも混合することで、短繊維を用いたことによる風合いを維持しながら、糸強度と耐摩耗性に優れて、且つ適度な伸縮性を兼ね備える。従って、本発明の複合紡績糸は、鞘層に強度の低い短繊維のみを用いた場合に生産が難しかった細番手の紡績糸にすることが可能となり、この細番手の紡績糸を用いて、軽量で高級感のある適切な伸縮性を備えたストレッチ織物を製造することができる。即ち、本発明の複合紡績糸は経糸として使用することができ、そして細番手の糸として製造できるので、織物の経緯両方向に使用することで、経・緯の両方向にも適度に伸縮する、いわゆる2ウェイストレッチ織物を製造することが可能となる。

【0009】

前記鞘層が、短繊維と合成繊維マルチフィラメントの均一混合状態で構成される場合だけでなく、短繊維と合成繊維マルチフィラメントがそれぞれ群の状態で構成されることもできる。また、前記短繊維の少なくとも一部として、単糸強度が2.5cN/dtex以下の短繊維を用いることが好ましい。さらに、前記複合紡績糸の毛羽指数として、1mm以上の毛羽数が600個/10m以下、3mm以上の毛羽数が60個/10m以下であることが好ましく、繊度が1/36〜1/130Nmであることがより好ましい。

【0010】

なお、前記複合紡績糸を製造する方法、前記複合紡績糸を経糸及び/又は緯糸に用いた織物も本発明に含まれる。前記複合紡績糸を経糸及び/又は緯糸に用いた織物は、伸長率が経方向で3〜12%、緯方向で7〜20%であり、伸長回復率が経・緯両方向で75%以上であり、目付が50〜250g/m2であることが好ましい。

【発明の効果】

【0011】

本発明の複合紡績糸は、糸強度や耐摩耗性に優れて、毛羽数が少なく、かつ適度な伸縮性を兼ね備えるものであり、メンズスーツ、フォーマルスーツ、高級婦人ドレス、ブラウスなどの高級織物に好適に用いられる。

【図面の簡単な説明】

【0012】

【図1】本発明の複合紡績糸を製造する装置の概略説明図である。

【図2】本発明の複合紡績糸を製造する装置の別の実施例に係る概略説明図である。

【図3】本発明の複合紡績糸の断面構造を模式的に例示する説明図である。

【図4】本発明の複合紡績糸の断面構造の別の実施例を模式的に例示する説明図である。

【図5】弾性繊維を使用しなかった従来の複合紡績糸の断面構造を模式的に例示する説明図である。

【発明を実施するための形態】

【0013】

本発明の複合紡績糸は、弾性繊維からなる芯層を短繊維と合成繊維マルチフィラメントからなる鞘層で被覆してなるものである。

【0014】

まず、本発明の複合紡績糸の芯層について具体的に説明する。

【0015】

本発明の複合紡績糸の芯層に用いられる弾性繊維としては、特に限定されず、例えば、ポリウレタン系、ポリエーテルエステル系、ポリオレフィン系等の弾性繊維が挙げられる。ポリウレタン系弾性繊維とは、ポリマー骨格にウレタン結合を含み、伸縮性に富む合成繊維であって、ポリマー骨格としてはポリエーテル系、ポリエステル系のいずれであっても良い。ポリウレタン系弾性繊維は、例えば乾式紡糸又は溶融紡糸により製造されるが、特に限定されない。また、ポリエーテルエステル系弾性繊維としては、ポリブチレンテレフタレートをハードセグメントとし、ポリテトラメチレンオキシドグリコールをソフトセグメントとするポリエーテルエステルエラストマーからなるポリエーテルエステル系弾性繊維が好適に用いられる。さらに、本発明で用いられるポリオレフィン系弾性繊維とは、均一に分枝を有しながら実質的に線状であるポリオレフィンからなるものをいい、耐熱性等の諸物性を向上せしめる観点から、架橋処理が施されてなるものが好ましい。ここで、均一に分枝を有しながら実質的に線状であるポリオレフィンとは、オレフィン系モノマーを重合させた重合物であり、その重合物の分岐度合いが均一であるものをいい、例えば、α−オレフィンを共重合させた低密度ポリエチレンや特表平8−509530号公報に記載の弾性繊維がこれに当たる。架橋処理の方法としては、特に限定されるものではなく、例えば、ラジカル開始剤やカップリング剤などを用いる化学架橋方法や、エネルギー線を照射することによって架橋させる方法等が挙げられるが、製品となった後の安定性を考慮するとエネルギー線を照射することによって架橋させる方法が好ましい。

【0016】

前記弾性繊維の繊度は、特に限定されないが、10〜85dtexであることが好ましい。弾性繊維の繊度を前記範囲とすることにより、衣料用に適したキックバック性(伸長応力)となる。一方、10dtexより低いとキックバック性が得られず、85dtexより高いと応力が強すぎて着心地が悪くなりやすい。

【0017】

前記弾性繊維の破断伸度は、特に限定されないが、400〜1000%であることが好ましい。弾性繊維の破断伸度を前記範囲とすることにより、得られた複合紡績糸の伸縮性が向上する。また、染色加工時のプレセット工程における通常の処理温度180℃近辺で複合紡績糸の伸縮性が損なわれないことが好ましい。

【0018】

また、前記弾性繊維には、必要に応じて、二酸化チタン等の艶消剤、リン酸等の安定剤、ヒドロキシベンゾフェノン誘導体等の紫外線吸収剤、タルク等の結晶化核剤、アエロジル等の易滑剤、ヒンダードフェノール誘導体等の抗酸化剤、その他、難燃剤、制電剤、顔料、蛍光増白剤、赤外線吸収剤、消泡剤等が含有されていてもよい。

【0019】

次に、本発明の複合紡績糸の鞘層について具体的に説明する。

【0020】

本発明の複合紡績糸の鞘層は、短繊維と合成繊維マルチフィラメントからなる。鞘層を前記構成とすることにより、短繊維を用いたことによるソフトな風合いを維持しながら、糸強度や耐摩耗性に優れた複合紡績糸が得られる。

【0021】

前記鞘層は、短繊維と合成繊維マルチフィラメントが均一に混合されてなるもしくは短繊維と合成繊維マルチフィラメントがそれぞれ群の状態で混合されてなることが好ましい。ここでいう均一に混合されるとは、合成繊維マルチフィラメントがある部分に集中して存在するのではなく、図3に示す複合紡績糸のように、鞘層に短繊維20と合成繊維マルチフィラメント30とが均一または略均一に分散混合した状態で存在することを意味する。また、群の状態で混合されるとは、図4に示す複合紡績糸のように、合成繊維マルチフィラメント30が短繊維20の集合体中に一または複数の塊として存在することを意味する。なお、均一な染色性や、短繊維を用いたことによる風合いを良く維持する点から、前記鞘層は短繊維と合成繊維マルチフィラメントが均一に混合されてなることがより好ましい。また、図3及び4に示す複合紡績糸の芯部には弾性繊維40が配置されている。弾性繊維は素材や繊度などによっては複数本である場合を排除しない。

【0022】

前記鞘層に用いられる短繊維は、特に限定されるものではなく、例えば、羊毛、綿、絹、麻等の天然繊維;レイヨン、アセテート、キュプラ等の再生繊維;半合成繊維などの短繊維を用いることができる。中でも、羊毛が好ましく用いられる。その理由は、羊毛の繊度は細くなればなるほどシルクのような光沢が現れ、風合いも柔らかくなり、羊毛を用いた複合紡績糸を使用すれば、ソフトな風合いで高級感のある織物を製造することができるからであり、これにより本発明の複合紡績糸には大きな付加価値が認められる。また、使用する短繊維は一種類だけでなく複数種類を混紡しても良い。例えば、乾燥性や皺回復性(W&W性)が要求される場合にはポリアミドやポリエステル等の合成繊維の短繊維を前記天然繊維、再生繊維、半合成繊維の短繊維と混紡することも可能である。

【0023】

前記鞘層に用いられる短繊維の単糸強度は特に限定されない。従来の製法では実用上十分な強度を持つ細番手の伸縮糸を作ることが難しかった単糸強度の低い短繊維でも好適に用いられる。この低い単糸強度とは1.0〜2.5cN/dtexの範囲をいう。このような単糸強度を持つ繊維としは、例えば羊毛、アセテート、ビスコースレ−ヨン等が挙げられる。なお、単糸強度の低い短繊維の短繊維全体において占める割合は、30質量%以上であることが好ましく、50質量%以上であることがより好ましい。従来の紡績糸では単糸強度の低い繊維を30質量%以上用いると経糸に用いることが難しくなってくるが、本発明はこの範囲でも好適に経糸に供することができる。

【0024】

また、前記鞘層に用いられる短繊維の複合紡績糸全体において占める割合は、50質量%以上であることが好ましく、60質量%以上であることがより好ましく、95質量%以下であることが好ましく、90質量%以下であることがより好ましい。短繊維の割合を前記範囲とすることにより、短繊維を用いたことによるソフトな風合いが維持されながら、短繊維と合成繊維マルチフィラメントの絡合もより良好となる。一方、短繊維の割合が低すぎると短繊維を用いたことによる風合いを生かすことが難しく、また短繊維の割合が高すぎると短繊維と合成繊維マルチフィラメントの絡合が不十分となり、本発明の課題を達成し難しくなる。

【0025】

前記鞘層に用いられる合成繊維マルチフィラメントとしては、ポリエステル、ポリアミド、ポリアクリロニトリル、ポリ塩化ビニル、ポリ塩化ビニリデン等を用いたものが挙げられる。中でも、特に好適に使用されるのはポリエステルを用いたものであり、ポリエチレンテレフタレート、ポリブチレンテレフタレート、ポリテトラメチレンテレフタレート等のホモポリマーやブレンドポリマー、またはこれらを主体とする共重合ポリマーを用いたものが好ましい。

【0026】

前記鞘層に用いられる合成繊維マルチフィラメントの総繊度は、特に限定されるものではないが、11dtex以上であることが好ましく、15dtex以上であることがより好ましく、110dtex以下であることが好ましく、75dtex以下であることがより好ましい。合成繊維マルチフィラメントの総繊度を前記範囲とすることにより、短繊維を用いたことによるソフトな風合いが維持されながら、短繊維と合成繊維マルチフィラメントの複合効果が得られる。一方、総繊度が11dtexより細いと短繊維と合成繊維マルチフィラメントの複合効果が得られ難く、逆に110dtexより太いと短繊維を用いたことによる風合いを感じ取りにくくなる。

【0027】

前記合成繊維マルチフィラメントを構成するモノフィラメントの繊度は、特に限定されるものではないが、0.1dtex以上であることが好ましく、0.2dtex以上であることがより好ましく、6.6dtex以下であることが好ましく、3.3dtex以下であることがより好ましい。モノフィラメントの繊度を前記範囲とすることにより、短繊維を用いたことによる風合いが生かされながら、コシのある複合紡績糸が得られる。一方、繊度が0.1dtexより低いと得られる複合紡績糸のコシがなくなり、6.6dtexより高いと短繊維を用いたことによる風合いを生かすことが難しくなる。

【0028】

前記合成繊維マルチフィラメントの断面形状も特に限定されるものではなく、中実断面、中空断面、丸型断面、三角断面、その他異型断面等々何れの断面であっても構わない。

【0029】

また、前記合成繊維マルチフィラメントには、必要に応じて、二酸化珪素、硫酸バリウム、二酸化チタン、カオリナイト等の艶消材や、カーボンブラックや低融点金属などの導電剤を適当量混合しても構わない。

【0030】

以下、本発明の複合紡績糸について具体的に説明する。

【0031】

本発明の複合紡績糸は、前記弾性繊維からなる芯層を前記短繊維と合成繊維マルチフィラメントからなる鞘層で被覆してなるものである。鞘層が短繊維と合成繊維マルチフィラメントが均一に混合されてなる複合紡績糸としては、例えば、図3に示すような複合紡績糸を例示できる。図3では、弾性繊維40が芯部に配置され、その周りに短繊維20と合成繊維マルチフィラメント30が均一に混合されてなる鞘層が形成されている。また、鞘層が短繊維と合成繊維マルチフィラメントがそれぞれ群の状態で混合されてなる複合紡績糸としては、例えば、図4に示すような複合紡績糸を例示できる。図4では、弾性繊維40が芯部に配置され、その周りに合成繊維マルチフィラメント30が短繊維20の中に群の状態(塊)で混合されてなる鞘層が形成されている。

【0032】

本発明の複合紡績糸は、前記構造を採用することにより、合成短繊維と天然繊維を混紡して弾性繊維と複合した紡績糸や、梳毛単糸と弾性繊維との交撚糸等の従来の紡績糸で生じた糸強度や耐摩耗性の低下、ピリングの発生が多くなる問題を解決し、長繊維同士の組合せで生じる風合いが硬くなる問題も克服できた。即ち、本発明において、前記構造を採用することにより、短繊維を用いたことによるソフトな風合いを維持しながら、糸強度や耐摩耗性に優れて、毛羽数が少なく、且つ適度な伸縮性を兼ね備える紡績糸が得られる。

【0033】

本発明の複合紡績糸の毛羽指数としては、特に限定されないが、1mm以上の毛羽数が50個/10m以上であることが好ましく、80個/10m以上であることがより好ましく、600個/10m以下であることが好ましく、300個/10m以下であることがより好ましい。また、3mm以上の毛羽数が5個/10m以上であることが好ましく、10個/10m以上であることがより好ましく、60個/10m以下であることが好ましく、40個/10m以下であることがより好ましい。複合紡績糸の毛羽指数を前記範囲とすることにより、短繊維を用いたことによるソフトな風合いが維持されながら、複合紡績糸の製織性も良好である。一方、1mm以上の毛羽数が600個/10m超、3mm以上の毛羽数が60個/10m超になると、複合紡績糸の製織性が低下し、毛羽の絡みにより織物上にネップ状の塊が発生するので好ましくない。また、1mm以上の毛羽数が50個/10m未満、3mm以上の毛羽数が5個/10m未満になると短繊維を用いたことによる風合いが感じられなくなるので好ましくない。

【0034】

前記複合紡績糸の引張強さは、120gf(1.18N)以上であることが好ましく、150gf(1.47N)以上であることがより好ましい。引張強さを前記範囲とすることにより経糸に好適な複合紡績糸となる。

【0035】

前記複合紡績糸の繊度は、羊毛番手で、1/36Nm以下であることが好ましく、1/40Nm以下であることがより好ましく、1/130Nm以上であることが好ましく、1/100Nm以上であることがより好ましい。複合紡績糸の繊度を前記範囲とすることにより、軽量で耐摩耗性に優れた織物を製造することができる。一方、複合紡績糸の繊度が1/36Nmより太くなると、軽量で高級感のある織物を得ることが難しくなる。また、複合紡績糸の繊度が1/130Nmより細くなると、複合紡績糸を構成する短繊維の本数が少なくなり、実用的な糸強度を維持するのが難しくなる。

【0036】

以下、前記複合紡績糸を製造する方法について具体的に説明する。

【0037】

芯層が弾性繊維からなり、鞘層が短繊維と合成繊維マルチフィラメントが均一に混合されてなる複合紡績糸は、(1)短繊維束をドラフトする工程、(2)合成繊維マルチフィラメント束を、開繊幅が前記ドラフトされた短繊維束の最大幅と同等かそれより大きくされるように開繊する工程、(3)弾性繊維をドラフトする工程、(4)前記ドラフトされた短繊維束の中心に、前記開繊された合成繊維マルチフィラメント束の中心を重ね合わせる工程、(5)前記ドラフトされた短繊維束の中心に、前記ドラフトされた弾性繊維を重ね合わせる工程、及び(6)前記工程(4)及び(5)により重ね合わせた短繊維、合成繊維マルチフィラメント及び弾性繊維を加撚する工程を経て製造される。なお、これらの各工程間または前後に繊維素材を考慮した処理工程を行うことは自由である。

【0038】

前記構造の複合紡績糸は、図1に示す装置を用いて製造することができる。図1に示す装置では、バックローラ1、クレードル2、フロントローラ3を順に配置し、フロントローラ3の下方にスネルワイヤ4、さらに下方にリングとトラベラを備えた捲き取り装置5を配置し、前記フロントローラ3の送り込み側の上方に上から静電気印加用の電極6およびその下方に環状ガイド7を備えている。また、短繊維束の供給装置としてパーン8およびガイド9を備えて、弾性繊維の供給装置としてフィードローラ11およびガイドローラ12を備えている。さらに、装置の一番下方に、複合紡績糸を捲き取るための管糸10を配置する。

【0039】

以下、図1に示す装置を用いて、前記構造の複合紡績糸の製造方法を具体的に説明するが、前記構造の複合紡績糸の製造方法は、図1に示す装置及び方法に限定されるものではない。

【0040】

まず、粗糸Bをバックローラ1に供給し、バックローラ1、クレードル2とフロントローラ3の間でドラフトし、フリース状の短繊維束としてフロントローラ3に供給する。一方、パーン8に捲かれた合成繊維マルチフィラメント束Aを解舒し、ガイド9を経て電極6で静電気を印加して開繊させ、続いて環状ガイド7を通して開繊幅および供給位置を規制しつつフロントローラ3に供給する。合成繊維マルチフィラメント束の開繊幅は、前記ドラフトされた短繊維束の最大幅と同等か、それより大きくすることが好ましい。また、前記短繊維束と合成繊維マルチフィラメント束をフロントローラ3に供給する際に、前記ドラフトされた短繊維束の中心に、前記開繊された合成繊維マルチフィラメント束の中心を重ね合わせるように供給して、両者をフロントローラ3のニップ点で混合させる。このように得られる複合紡績糸の鞘層は、短繊維と合成繊維マルチフィラメントとが均一に混合される。なお、弾性繊維Cをフィードローラ11とガイドローラ12の間で適度なドラフトにより引き伸ばした後、前記ドラフトされた短繊維束の中心に重ね合わせるようにフロントローラ3に供給する。続いて、フロントローラ3で重ね合わせた短繊維、合成繊維マルチフィラメント及び弾性繊維を加撚し、複合紡績糸を製造する。製造された複合紡績糸を、スネルワイヤ4を経て捲き取り装置5により管糸10に捲き取る。

【0041】

前記製造方法においては、合成繊維マルチフィラメント束の供給位置は、開繊電極の位置あるいは環状ガイドの位置により調整可能である。また、合成繊維マルチフィラメント束の開繊幅は、開繊電圧、供給テンション、環状ガイド等によって調整可能である。なお、開繊方法としては、電気開繊法や擦過法等が使用できるが、短繊維と合成繊維マルチフィラメントが均一に混合されるという理想的な状態を得る方法としては、電気開繊法が好ましく用いられる。

【0042】

また、芯層が弾性繊維からなり、鞘層が短繊維と合成繊維マルチフィラメントがそれぞれ群の状態で混合されてなる複合紡績糸は、(1)短繊維束をドラフトする工程、(2)弾性繊維をドラフトする工程、(3)合成繊維マルチフィラメント束を前記ドラフトされた短繊維束と一定の間隔をもって把持する工程、(4)前記ドラフトされた短繊維束の中心に、前記ドラフトされた弾性繊維を重ね合わせる工程、及び(5)前記工程(3)及び(4)により重ね合わせた短繊維、合成繊維マルチフィラメント及び弾性繊維を加撚する工程を経て製造される。なお、これらの各工程間または前後に繊維素材を考慮した処理工程を行うことは自由である。

【0043】

前記構造の複合紡績糸は、図2に示す装置を用いて製造することができる。図2に示す装置では、バックローラ1、クレードル2、フロントローラ3を順に配置し、フロントローラ3の下方にスネルワイヤ4、さらに下方にリングとトラベラを備えた捲き取り装置5を配置し、前記フロントローラ3の送り込み側の上方に位置決めガイド7’を備えている。また、短繊維の供給装置としてパーン8およびガイド9を備えて、弾性繊維の供給装置としてフィードローラ11およびガイドローラ12を備えている。さらに、装置の一番下方に、複合紡績糸を捲き取るための管糸10を配置する。

【0044】

以下、図2に示す装置を用いて、前記構造の複合紡績糸の製造方法を具体的に説明するが、前記複合紡績糸の製造方法は、図2に示す装置及び方法に限定されるものではない。

【0045】

まず、粗糸Bをバックローラ1に供給し、バックローラ1、クレードル2とフロントローラ3の間でドラフトし、フリース状の短繊維束としてフロントローラ3に供給する。一方、パーン8に捲かれた合成繊維マルチフィラメント束Aを解舒し、ガイド9を経て位置決めガイド7’を通して供給位置を規制しつつフロントローラ3に供給する。前記短繊維束と合成繊維マルチフィラメント束をフロントローラ3に供給する際に、合成繊維マルチフィラメント束を前記ドラフトされた短繊維束と一定の間隔をもって把持するように供給して、両者をフロントローラ3のニップ点で混合させる。このように得られる複合紡績糸の鞘層は、短繊維と合成繊維マルチフィラメントがそれぞれ群の状態で混合される。なお、弾性繊維Cをフィードローラ11とガイドローラ12の間で適度なドラフトにより引き伸ばした後、前記ドラフトされた短繊維束の中心に重ね合わせるようにフロントローラ3に供給する。続いて、フロントローラ3で重ね合わせた短繊維、合成繊維マルチフィラメント及び弾性繊維を加撚し、複合紡績糸を製造する。製造された複合紡績糸を、スネルワイヤ4を経て捲き取り装置5により管糸10に捲き取る。

【0046】

前記製造方法においては、合成繊維マルチフィラメント束が電気開繊されない。

【0047】

以下、本発明の織物について具体的に説明する。

【0048】

本発明の織物は、前記複合紡績糸を経糸及び/又は緯糸に用いたものである。前記複合紡績糸を経緯両方向に使用する場合は、経・緯両方向にも適度に伸縮する、いわゆる2ウェイストレッチ織物が得られる。

【0049】

本発明の織物を製造する方法は特に限定されるものではなく、一般的な織物製造工程を採用することができる。

【0050】

本発明の織物の織組織も特に限定されるものではなく、例えば、平織、綾織、朱子織、及びそれらを基本とした変化組織等が挙げられる。

【0051】

本発明の織物の染色加工は、使用する弾性繊維、短繊維及び合成繊維マルチフィラメントの各素材に応じて、一般的な染色加工方法を適宜採用すれば良い。しかし、複合紡績糸の伸縮性を損なわないように、加工工程中に必要以上に引っ張らない等、通常のストレッチ織物の加工と同様の注意が必要である。また、染色方法としては、トップ染め、糸染、反染のいずれでも良い。

【0052】

また、本発明の織物の仕上げ加工としては、一般的な柔軟仕上げ等を行えば良いが、機能加工を同時または別々に付加してもよい。機能加工の種類は、衣料用織物に希望する機能を付与できれば特に限定されず、例えば、UVカット加工、抗菌加工、防虫加工、消臭加工、スキンケア加工、防汚加工、撥水撥油加工、親水加工、蓄熱加工、熱線反射加工、防透け加工、涼感加工等が挙げられる。

【0053】

前記のように得られる織物の伸長率は、経方向で3%以上であることが好ましく、4%以上であることがより好ましく、12%以下であることが好ましく、10%以下であることがより好ましい。また、緯方向の伸長率は7%以上であることが好ましく、9%以上であることがより好ましく、20%以下であることが好ましく、17%以下であることがより好ましい。織物の伸長率を前記範囲とすることにより、適度なストレッチ性を有する織物が得られる。一方、経方向の伸長率が12%を超えると製品着用時の型崩れが発生し易く、また、緯方向の伸長率が20%を超えると可縫性が悪くなり、洋服にしたときの仕立映えが悪くなって高級感が得られにくい。また、経方向の伸長率が3%より低くなるとストレッチ性が感じられず、また、緯方向の伸長率が7%より低くなると従来の羊毛織物の伸縮性と大差なくなり本発明の目的を達し得ない。

【0054】

前記織物の伸長回復率は、経・緯両方向で、75%以上であることが好ましく、85%以上であることがより好ましく、100%であること(完全に回復する状態)が一番望ましい。織物の伸長回復率を75%以上とすることにより、高級感のある織物が得られやすくなる。一方、伸長回復率が75%より低い場合は、着用中に肘や膝部分で伸された部分の戻りが悪く、膝抜け等が起りやすく見栄えが悪くなる。

【0055】

前記織物の目付は、50g/m2以上であることが好ましく、100g/m2以上であることがより好ましく、110g/m2以上であることがさらに好ましい。また、目付は250g/m2以下であることが好ましく、200g/m2以下であることがより好ましく、180g/m2以下であることがさらに好ましい。織物の目付を前記範囲とすることにより、軽量で耐摩耗性に優れた織物が得られる。一方、織物の目付が50g/m2より薄くなると、複合紡績糸を1/140Nm以下に細くしたり、織物の密度を極端に下げる必要があるため、実用的な織物物性が得られにくい。また、織物の目付が250g/m2を超えると、織物が分厚くなりすぎて軽量で高級感のある織物になりにくい。

【0056】

前記織物の摩耗強さは、JIS L 1096 一般織物試験方法の摩耗強さ 8.17.5 E法(マーチンデール法)で20000回以上であることが好ましい。摩耗強さが20000回未満であれば、本発明の織物をメンズスーツに使用する場合、実着用時に破れや織物の痩せ(透ける)のトラブルが発生しやすくなる。また、耐摩耗性は大きければ大きいほどよいが、通常30000回もあれば実用性能として十分である。

【0057】

本発明の織物は抗ピリング性が良好である。本発明の織物の抗ピリング性は、JIS L 1076のA法(ICI形法)10時間で4.0級以上であることが好ましい。4.0級より低くなると実着用時にピリングが発生しやすくなり、その結果、高級感のある商品が得られにくく、商品寿命も低下する。

【0058】

本発明の織物は、ソフトな風合い及び適度なストレッチ性を持ちながら、抗ピリング性及び耐摩耗性にも優れているため、衣料品としてのすべての用途に使用することができる。例えば、ウインドブレーカー、パーカー、ジャケット等のトップス、パンツ、スカート等のボトムス、及びコート、ガウン、ドレスなどを含むアウターウエアの他、ランジェリー、ファンデーションなどのインナーウエア、シャツやブラウスなどに使用することができる。特にメンズスーツやフォーマルスーツ、高級婦人ドレスやブラウスの高級織物に好適に用いられる。

【実施例】

【0059】

次に、実施例及び比較例を挙げて本発明を詳細に説明するが、本発明はこれらに限定されるものではなく、前・後記の趣旨を逸脱しない範囲で変更実施をすることは、全て本発明の技術的範囲に含まれる。なお、本発明の実施例及び比較例における各性能評価は次の方法により行った。

【0060】

<紡績糸の断面構造>

紡績糸の横断面は、日立製作所(株)のS−3500N形走査型電子顕微鏡(SEM)で観察した。SEMの試料台に紡績糸を真っ直ぐに伸した状態で、SEM専用の両面テープで固定した後、使い捨ての安全カミソリを用いて紡績糸長手方向及び試料台に垂直にカットした。その後通常の方法でSEM撮影の前処理及び撮影を行い紡績糸の横断面写真を得た。撮影倍率は300倍とした。

【0061】

<毛羽指数>

紡績糸の毛羽指数は、敷島紡績株式会社製のF−インデックステスターで測定した。1mm以上の毛羽数および3mm以上の毛羽数を糸長10mに渡り測定した。

【0062】

<引張強さ>

紡績糸の引張強さは、ツェルベガー・ウスター(株)の自動糸強力試験機スタティマットMEで測定した。測定は、20℃、65%RHの恒温室内で、つかみ間隔50cm、引張速度50cm/分の条件で行った。紡績糸5本の引張強さを各10回測定し、紡績糸の引張強さはn=50(5本×10回)の平均値とした。

【0063】

<製織性>

紡績糸の製織性は、製織時に機台1台当りの一時間の経糸切れの回数により評価した。経糸切れの回数が2回以下/時間を○、3〜4回/時間を△、5回以上/時間を×とした。

【0064】

<伸長率および伸長回復率>

織物の伸長率および伸長回復率は、それぞれ、JIS L 1096 一般織物試験方法の8.14.1伸長率 B法(定荷重法)、8.14.2伸長回復率 B−1法(定荷重法)で測定した。B−1法の除重後の放置時間は1時間とした。

【0065】

<摩耗強さ>

織物の摩耗強さは、JIS L 1096 一般織物試験方法の摩耗強さ 8.17.5 E法(マーチンデール法)により評価した。押圧荷重は9.0kPaとした。

【0066】

<目付>

織物の目付は、JIS L 1096 一般織物試験方法の附属書3に基づき測定した。

【0067】

実施例1

図1に示す装置に粗糸Bとして繊度20.5μmの羊毛を用いて作った1/2.5Nmの梳毛粗糸をバックローラ1に供給し、バックローラ1及びクレードル2とフロントローラ3の間で全ドラフト倍率19.0倍でドラフトした後、フリース状の短繊維束としてフロントローラ3に供給した。一方、合成繊維マルチフィラメント束Aとしてポリエチレンテレフタレートからなるセミダル、丸断面のポリエステルフィラメント(33dtex/12フィラメント、東洋紡績株式会社製の東洋紡ポリエステル(登録商標):タイプE33T12−729)を用い、ガイド9を経て電極6で−3000Vの静電気を印加して開繊させ、続いて環状ガイド7における開繊幅を短繊維束より広く(実施例として10mm)規制しつつフロントローラ3に供給した。前記短繊維束と合成繊維マルチフィラメント束をフロントローラ3に供給する際に、前記ドラフトされた短繊維束の中心に前記開繊された合成繊維マルチフィラメント束の中心を重ね合わせるように供給して、両者をフロントローラ3で均一に混合させた。また、弾性繊維Cとしてスパンデックス糸(22dtex、オペロンテックス株式会社製のライクラ(登録商標)178C:クリアタイプ)を用い、フィードローラ11とガイドローラ12の間でドラフト倍率3.0倍でドラフトした後、前記ドラフトされた短繊維束の中心に重ね合わせるようにフロントローラ3に供給した。その後、フロントローラ3を通過した羊毛繊維、合成繊維マルチフィラメント及び弾性繊維を撚数885T/M(Z)に加撚し、羊毛繊維84質量%/合成繊維マルチフィラメント13質量%/弾性繊維3質量%の混率で、繊度1/40Nmの複合紡績糸を作製し、作製された複合紡績糸を管糸10に捲き取った。得られた複合紡績糸の断面構造を観察したところ、弾性繊維が芯部に配置され、その周りに羊毛繊維と合成繊維マルチフィラメントが均一に混合されてなる鞘層が形成されていた。また、前記複合紡績糸の毛羽指数、引張強さ及び製繊性も評価した。結果を表1に示す。

【0068】

また、前記複合紡績糸を用い、経込み数280本/10cm、緯込み数270本/10cmで2/1綾織物を製織した。引続き常法に準じて糊抜・精練・漂白を行った後、ポリエステルの染色には分散染料を用い、羊毛の染色にはクロム染料を用いて、染色温度105℃、染色時間40分でキャリヤー染色を行った。その後、通常の羊毛織物の整理工程にて織物を仕上げた。得られた織物について、伸長率、伸長回復率、摩耗強さ及び目付を評価した。結果を表1に示す。

【0069】

実施例2

梳毛粗糸の全ドラフト倍率を19.3倍とし、弾性繊維Cとしてポリオレフィン系弾性繊維(44dtex、東洋紡績株式会社製のダウXLA(登録商標):フィルドタイプ)を用い、弾性繊維のドラフト倍率を4.0倍とし、また、混率を羊毛繊維83質量%/合成繊維マルチフィラメント13質量%/弾性繊維4質量%とした以外は、実施例1と同様の方法で繊度1/40Nmの複合紡績糸を作製した。得られた複合紡績糸の断面構造を観察したところ、実施例1の複合紡績糸と同様の構造を有していた。また、前記複合紡績糸の毛羽指数、引張強さ及び製繊性も評価した。結果を表1に示す。

【0070】

また、前記複合紡績糸を用いて、実施例1と同様の方法で織物を作製した。得られた織物について、実施例1と同様の方法で評価を行った。結果を表1に示す。

【0071】

実施例3

粗糸Bとして繊度19.5μmの羊毛を用いて作った1/5Nmの梳毛粗糸を用い、梳毛粗糸の全ドラフト倍率を23.5倍とし、加撚撚数を1250T/M(Z)とし、また、混率を羊毛繊維68質量%/合成繊維マルチフィラメント27質量%/弾性繊維5質量%とした以外は、実施例1と同様の方法で繊度1/80Nmの複合紡績糸を作製した。得られた複合紡績糸の断面構造を観察したところ、実施例1の複合紡績糸と同様の構造を有していた。また、前記複合紡績糸の毛羽指数、引張強さ及び製繊性も評価した。結果を表1に示す。

【0072】

また、前記複合紡績糸を用い、経込み数390本/10cm、緯込み数375本/10cmとした以外は、実施例1と同様の方法で織物を作製した。得られた織物について、実施例1と同様の方法で評価を行った。結果を表1に示す。

【0073】

実施例4

図2に示す装置に粗糸Bとして実施例1と同じ梳毛粗糸を用い、バックローラ1に供給し、バックローラ1およびクレードル2とフロントローラ3の間で全ドラフト倍率19.0倍でドラフトした後、フロントローラ3に供給した。一方、合成繊維マルチフィラメント束Aとして実施例1と同じポリエステルフィラメントを用い、ガイド9を経て位置決めガイド7’を通して供給位置を規制しつつフロントローラ3に供給した。フロントローラ3に供給された合成繊維マルチフィラメント束と短繊維束は、適度な間隔をもってフロントローラ3のニップ点で把持した。また、弾性繊維Cとして実施例1と同じスパンデックス糸を用い、フィードローラ11とガイドローラ12の間でドラフト倍率3.0倍でドラフトした後、前記ドラフトされた短繊維束の中心に重ね合わせるようにフロントローラ3に供給した。その後、フロントローラ3を通過した羊毛繊維、合成繊維マルチフィラメント及び弾性繊維を撚数885T/M(Z)に加撚し、羊毛繊維84質量%/合成繊維マルチフィラメント13質量%/弾性繊維3質量%の混率で、繊度1/40Nmの複合紡績糸を作製し、作製された複合紡績糸を管糸10に捲き取った。得られた複合紡績糸の断面構造を観察したところ、弾性繊維が芯部に配置され、その周りに合成繊維マルチフィラメントが群の状態で羊毛繊維中に存在してなる鞘層が形成されていた。また、前記複合紡績糸の毛羽指数、引張強さ及び製繊性も評価した。結果を表1に示す。

【0074】

また、前記複合紡績糸を用いて実施例1と同様の方法で織物を作製した。得られた織物について、実施例1と同様の方法で評価を行った。結果を表1に示す。

【0075】

実施例5

梳毛粗糸の全ドラフト倍率を18.5倍とし、弾性繊維を使用せずに羊毛繊維87質量%/合成繊維マルチフィラメント13質量%の混率とした以外は、実施例1と同様の方法で繊度1/40Nmの複合紡績糸を作製した。得られた複合紡績糸の断面構造を観察したところ、この複合紡績糸は、図5に示すように、羊毛繊維と合成繊維マルチフィラメントが均一に混合されてなる非芯・鞘構造であった。また、前記複合紡績糸の毛羽指数、引張強さ及び製繊性も評価した。結果を表1に示す。

【0076】

また、前記複合紡績糸を経糸に使用し、緯糸には実施例1で得られた複合紡績糸を使用して、実施例1と同様の方法で織物を作製した。得られた織物について、実施例1と同様の方法で評価を行った。結果を表1に示す。

【0077】

比較例1

梳毛粗糸の全ドラフト倍率を16.5倍とし、合成繊維マルチフィラメントを使用せずに羊毛繊維97質量%/弾性繊維3質量%の混率とした以外は、実施例1と同様の方法で、繊度1/40Nmの紡績糸を作製した。得られた紡績糸の断面構造を観察したところ、この紡績糸は、弾性繊維が芯部に配置され、その周りに羊毛繊維のみからなる鞘層が形成されている断面構造であった。また、前記紡績糸の毛羽指数、引張強さ及び製繊性も評価した。結果を表2に示す。

【0078】

また、前記紡績糸を用いて、実施例1と同様の方法で織物を作製した。得られた織物について、実施例1と同様の方法で評価を行った。結果を表2に示す。

【0079】

比較例2

梳毛粗糸の全ドラフト倍率を16.7倍とし、合成繊維マルチフィラメントを使用せずに羊毛繊維96質量%/弾性繊維4質量%の混率とした以外は、実施例2と同様の方法で、繊度1/40Nmの紡績糸を作製した。得られた紡績糸の断面構造を観察したところ、この紡績糸は、弾性繊維が芯部に配置され、その周りに羊毛繊維のみからなる鞘層が形成されている断面構造であった。また、前記紡績糸の毛羽指数、引張強さ及び製繊性も評価した。結果を表2に示す。

【0080】

また、前記紡績糸を用いて、実施例1と同様の方法で織物を作製した。得られた織物について、実施例1と同様の方法で評価を行った。結果を表2に示す。

【0081】

比較例3

梳毛粗糸の全ドラフト倍率を17.0倍とし、合成繊維マルチフィラメントを使用せずに羊毛繊維94質量%/弾性繊維6質量%の混率とした以外は、実施例3と同様の方法で、繊度1/80Nmの紡績糸を作製した。得られた紡績糸の断面構造を観察したところ、この紡績糸は、弾性繊維が芯部に配置され、その周りに羊毛繊維のみからなる鞘層が形成されている断面構造であった。また、前記紡績糸の毛羽指数、引張強さ及び製繊性も評価した。結果を表2に示す。

【0082】

また、前記紡績糸を用いて、実施例1と同様の方法で製織を試みたが、経糸切れが多すぎて製織することが出来なかった。

【0083】

比較例4

実施例5で得られた複合紡績糸を経糸及び緯糸に用いて、実施例1と同様の方法で織物を作製した。得られた織物について、実施例1と同様の方法で評価を行った。結果を表2に示す。

【0084】

【表1】

【0085】

【表2】

【0086】

実施例1〜4で作製した複合紡績糸は、糸強度及び製繊性に優れて、毛羽数が少なかった。また、前記複合紡績糸を経糸及び/又は緯糸に用いた実施例1〜5の織物は、適度なストレッチ性を有しつつ、耐摩耗性に優れて、且つ軽量のものであった。

【0087】

一方、比較例1〜3で作製した紡績糸は、鞘層に合成繊維マルチフィラメントを使用しなかったため、製繊性に劣り、毛羽数が多かった。また、前記複合紡績糸を経糸及び緯糸に用いた比較例1〜2の織物は、耐摩耗性に劣るものであった。特に、比較例3の複合紡績糸を経糸及び緯糸に用いて製織を試みたが、経糸切れが多すぎて製織することが出来なかった。なお、弾性繊維を使用しなかった比較例4の紡績糸は、糸強度及び製繊性に優れて、毛羽数が少なかったものの、この紡績糸を経糸及び緯糸に用いた織物は、適度なストレッチ性を得られなかった。

【産業上の利用可能性】

【0088】

本発明の複合紡績糸は、糸強度や耐摩耗性に優れて、毛羽数が少なく、かつ適度な伸縮性を兼ね備えるものである。本発明の複合紡績糸は、アウターウエア、インナーウエア、シャツブラウスなどに用いられるが、特にメンズスーツ、フォーマルスーツ、高級婦人ドレス、ブラウスなどの高級織物に好適に用いられる。

【符号の説明】

【0089】

1:バックローラ、2:クレードル、3:フロントローラ、4:スネルワイヤ、5:捲き取り装置、6:電極、7:環状ガイド、7’:位置決めガイド、8:パーン、9:ガイド、10:管糸、11:フィードローラ、12:ガイドローラ、20:短繊維、30:合成繊維マルチフィラメント、40:弾性繊維、A:合成繊維マルチフィラメント束、B:粗糸、C:弾性繊維

【特許請求の範囲】

【請求項1】

弾性繊維からなる芯層を短繊維と合成繊維マルチフィラメントからなる鞘層で被覆してなる複合紡績糸。

【請求項2】

前記鞘層が、短繊維と合成繊維マルチフィラメントが均一に混合されてなる請求項1に記載の複合紡績糸。

【請求項3】

前記鞘層が、短繊維と合成繊維マルチフィラメントがそれぞれ群の状態で混合されてなる請求項1に記載の複合紡績糸。

【請求項4】

前記短繊維の少なくとも一部として、単糸強度が2.5cN/dtex以下の短繊維を用いる請求項1〜3のいずれかに記載の複合紡績糸。

【請求項5】

毛羽指数として、1mm以上の毛羽数が600個/10m以下、3mm以上の毛羽数が60個/10m以下である請求項1〜4のいずれかに記載の複合紡績糸。

【請求項6】

繊度が、1/36〜1/130Nmである請求項1〜5のいずれかに記載の複合紡績糸。

【請求項7】

下記工程を有することを特徴とする複合紡績糸の製造方法。

(1)短繊維束をドラフトする工程、

(2)合成繊維マルチフィラメント束を、開繊幅が前記ドラフトされた短繊維束の最大幅と同等かそれより大きくされるように開繊する工程、

(3)弾性繊維をドラフトする工程、

(4)前記ドラフトされた短繊維束の中心に、前記開繊された合成繊維マルチフィラメント束の中心を重ね合わせる工程、

(5)前記ドラフトされた短繊維束の中心に、前記ドラフトされた弾性繊維を重ね合わせる工程、及び

(6)前記工程(4)及び(5)により重ね合わせた短繊維、合成繊維マルチフィラメント及び弾性繊維を加撚する工程。

【請求項8】

前記合成繊維マルチフィラメント束を開繊する際にして、電気開繊を行う請求項7に記載の製造方法。

【請求項9】

下記工程を有することを特徴とする複合紡績糸の製造方法。

(1)短繊維束をドラフトする工程、

(2)弾性繊維をドラフトする工程、

(3)合成繊維マルチフィラメント束を前記ドラフトされた短繊維束と一定の間隔をもって把持する工程、

(4)前記ドラフトされた短繊維束の中心に、前記ドラフトされた弾性繊維を重ね合わせる工程、及び

(5)前記工程(3)及び(4)により重ね合わせた短繊維、合成繊維マルチフィラメント及び弾性繊維を加撚する工程。

【請求項10】

請求項1〜6のいずれかに記載の複合紡績糸を経糸及び/又は緯糸に用いた織物。

【請求項11】

伸長率が経方向で3〜12%、緯方向で7〜20%であり、伸長回復率が経・緯両方向で75%以上であり、目付が50〜250g/m2である請求項10に記載の織物。

【請求項1】

弾性繊維からなる芯層を短繊維と合成繊維マルチフィラメントからなる鞘層で被覆してなる複合紡績糸。

【請求項2】

前記鞘層が、短繊維と合成繊維マルチフィラメントが均一に混合されてなる請求項1に記載の複合紡績糸。

【請求項3】

前記鞘層が、短繊維と合成繊維マルチフィラメントがそれぞれ群の状態で混合されてなる請求項1に記載の複合紡績糸。

【請求項4】

前記短繊維の少なくとも一部として、単糸強度が2.5cN/dtex以下の短繊維を用いる請求項1〜3のいずれかに記載の複合紡績糸。

【請求項5】

毛羽指数として、1mm以上の毛羽数が600個/10m以下、3mm以上の毛羽数が60個/10m以下である請求項1〜4のいずれかに記載の複合紡績糸。

【請求項6】

繊度が、1/36〜1/130Nmである請求項1〜5のいずれかに記載の複合紡績糸。

【請求項7】

下記工程を有することを特徴とする複合紡績糸の製造方法。

(1)短繊維束をドラフトする工程、

(2)合成繊維マルチフィラメント束を、開繊幅が前記ドラフトされた短繊維束の最大幅と同等かそれより大きくされるように開繊する工程、

(3)弾性繊維をドラフトする工程、

(4)前記ドラフトされた短繊維束の中心に、前記開繊された合成繊維マルチフィラメント束の中心を重ね合わせる工程、

(5)前記ドラフトされた短繊維束の中心に、前記ドラフトされた弾性繊維を重ね合わせる工程、及び

(6)前記工程(4)及び(5)により重ね合わせた短繊維、合成繊維マルチフィラメント及び弾性繊維を加撚する工程。

【請求項8】

前記合成繊維マルチフィラメント束を開繊する際にして、電気開繊を行う請求項7に記載の製造方法。

【請求項9】

下記工程を有することを特徴とする複合紡績糸の製造方法。

(1)短繊維束をドラフトする工程、

(2)弾性繊維をドラフトする工程、

(3)合成繊維マルチフィラメント束を前記ドラフトされた短繊維束と一定の間隔をもって把持する工程、

(4)前記ドラフトされた短繊維束の中心に、前記ドラフトされた弾性繊維を重ね合わせる工程、及び

(5)前記工程(3)及び(4)により重ね合わせた短繊維、合成繊維マルチフィラメント及び弾性繊維を加撚する工程。

【請求項10】

請求項1〜6のいずれかに記載の複合紡績糸を経糸及び/又は緯糸に用いた織物。

【請求項11】

伸長率が経方向で3〜12%、緯方向で7〜20%であり、伸長回復率が経・緯両方向で75%以上であり、目付が50〜250g/m2である請求項10に記載の織物。

【図1】

【図2】

【図3】

【図4】

【図5】

【図2】

【図3】

【図4】

【図5】

【公開番号】特開2010−209487(P2010−209487A)

【公開日】平成22年9月24日(2010.9.24)

【国際特許分類】

【出願番号】特願2009−55614(P2009−55614)

【出願日】平成21年3月9日(2009.3.9)

【出願人】(508179545)東洋紡スペシャルティズトレーディング株式会社 (51)

【Fターム(参考)】

【公開日】平成22年9月24日(2010.9.24)

【国際特許分類】

【出願日】平成21年3月9日(2009.3.9)

【出願人】(508179545)東洋紡スペシャルティズトレーディング株式会社 (51)

【Fターム(参考)】

[ Back to top ]