複合紡績糸及びその製造方法

【課題】長手方向に不規則な太細斑を備えることにより、織編物の表面にナチュラル感に富む変化を与えうる複合紡績糸と、その紡績糸を効率的に製造する方法とを提供する。

【解決手段】2種の繊維束からなると共に、各繊維束を構成する短繊維の平均繊維長として一方に比べ他方が1.2倍以上長く、かつ長手方向に不規則な太細斑を有する複合紡績糸。及び2本の繊維束を同時にバックローラーへ供給した後、これらをフロントローラーから同時に紡出して複合紡績糸を製造する方法において、2本のうち一方の繊維束のみ、ドラフトに際しセカンドローラーを通過させると共に糸道を斜行させて紡出する一方、他方の繊維束を構成する短繊維として、一方の繊維束を構成する短繊維に比べ平均繊維長が1.2倍以上長い繊維を使用し、さらにフロントローラーとスネルワイヤーとの間で、両繊維束を重ね合わせ、実撚りを付与する複合紡績糸の製造方法。

【解決手段】2種の繊維束からなると共に、各繊維束を構成する短繊維の平均繊維長として一方に比べ他方が1.2倍以上長く、かつ長手方向に不規則な太細斑を有する複合紡績糸。及び2本の繊維束を同時にバックローラーへ供給した後、これらをフロントローラーから同時に紡出して複合紡績糸を製造する方法において、2本のうち一方の繊維束のみ、ドラフトに際しセカンドローラーを通過させると共に糸道を斜行させて紡出する一方、他方の繊維束を構成する短繊維として、一方の繊維束を構成する短繊維に比べ平均繊維長が1.2倍以上長い繊維を使用し、さらにフロントローラーとスネルワイヤーとの間で、両繊維束を重ね合わせ、実撚りを付与する複合紡績糸の製造方法。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、複合紡績糸及びその製造方法に関するものであり、詳しくは、長手方向に太細斑を有する複合紡績糸と、その紡績糸を効率的に製造する方法とに関するものである。

【背景技術】

【0002】

従来から、織編物の表面に変化や装飾などを付すため、原糸の組み合わせや糸の形状、配色などを様々に工夫した糸が知られている。このような糸を一般にファンシーヤーンと呼び、中でも長手方法に太細斑を有するファンシーヤーンとして、スラブ、スレート、ノップなどの糸が知られている(例えば、非特許文献1参照)。

【0003】

ファンシーヤーンを製造する方法としては、紡績法や意匠撚糸法などが知られ、例えば、スラブは前者、スレート、ノップは後者により得ることができる。具体的に、スラブは、精紡機でドラフトを間歇的に制御することにより、スレート、ノップは、芯糸を断続的に停止した上で飾り糸を一点に巻きつけることにより、それぞれ得ることができる。

【非特許文献1】丸善株式会社発行、「第3版繊維便覧」平成16年12月15日発行、第273〜276頁

【発明の開示】

【発明が解決しようとする課題】

【0004】

しかしながら、上記従来技術における紡績法、意匠撚糸法は、いずれも紡績糸の長手方法に意図的に斑を与える手段であるところ、織編物の表面に変化を与えることはできても、その変化にナチュラルさを持たせることはできないという問題がある。

【0005】

本発明は、上記の従来技術の欠点を解消するものであり、長手方向に不規則な太細斑を備えることにより、織編物の表面にナチュラル感に富む変化を与えうる複合紡績糸と、その紡績糸を効率的に製造する方法とを提供することを課題とする。

【課題を解決するための手段】

【0006】

本発明者は、このような課題を解決するものであって、本発明の要旨は、2種の繊維束からなると共に、各繊維束を構成する短繊維の平均繊維長として一方に比べ他方が1.2倍以上長く、かつ長手方向に不規則な太細斑を有することを特徴とする複合紡績糸である。

【0007】

そして、本発明には、2本の繊維束を同時にバックローラーへ供給した後、これらをフロントローラーから同時に紡出して複合紡績糸を製造する方法において、2本のうち一方の繊維束のみ、ドラフトに際しセカンドローラーを通過させると共に、ドラフト方向と、フロントローラーにおける当該繊維束のニップ点からスネルワイヤーに向かう方向とのなす角度を20°〜60°に設定しながら紡出する一方、他方の繊維束を構成する短繊維として、一方の繊維束を構成する短繊維に比べ平均繊維長が1.2倍以上長い繊維を使用し、フロントローラーとスネルワイヤーとの間で、両繊維束を重ね合わせ、実撚りを付与することを特徴とする複合紡績糸の製造方法が含まれる。

【発明の効果】

【0008】

本発明によれば、長手方向に不規則な太細斑を備える複合紡績糸が提供できる。そして、この複合紡績糸を用いることにより、織編物の表面にナチュラル感に富む変化を与えることができる。また、本発明の製造方法によれば、そのような紡績糸を効率的に製造することができる。

【発明を実施するための最良の形態】

【0009】

以下、本発明を詳細に説明する。

【0010】

本発明の紡績糸は、いわゆる混紡形態の糸ではなく2種の繊維束から構成される。本発明の紡績糸では、この2種の繊維束を不規則に絡みあわせることにより、紡績糸の長手方向に不規則な太細斑が設けられている。紡績糸の形態を混紡形態にすると、織編物の表面に染色斑を与えることができず、紡績糸が十分な太細斑を備えていたとしても織編物の表面は斑感に乏しいものとなってしまう。

【0011】

本発明では、各繊維束を構成するにあたり短繊維を用いる。短繊維としては、平均繊維長として一方に比べ他方が1.2倍以上長い限り任意に選択でき、合成繊維、天然繊維、再生繊維など目的に応じて選択できる。これは、本発明の目的が、織編物の表面にナチュラル感に富む変化を与えうる複合紡績糸を得ることにあるところ、繊維長を揃えてしまうと、紡績糸において太細斑が十分に発現せず、しかも織編物においてもナチュラル感が得られず、目的を達成することができなくなるからである。本発明者らは、試行錯誤の末、各短繊維の繊維長に差を設け、その差を具体的に1.2倍以上とすることで、所望の太細斑及びナチュラル感が得られることを見出したのである。

【0012】

また、本発明の紡績糸は、長手方向に不規則な太細斑を有している。目安として、紡績糸25m中、平均番手より25%以上太い部分を50箇所以上有していることが好ましく、55〜90箇所がより好ましい。太い部分が50箇所未満であると、織編物の表面に所望の斑感を与え難くなり好ましくない。紡績糸における太い部分の個数を数えるには、糸斑(U%)測定機を用い、測定繊維速度25m/分、INERT条件下にて糸斑変化をチャート紙に記録し、このチャート紙から目的の箇所を数える。

【0013】

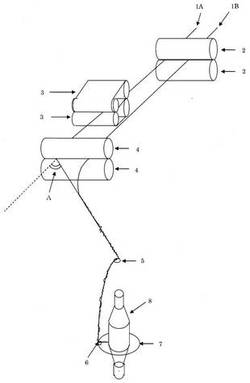

図1、2は、本発明の紡績糸を製造するための一例を示す概略模式図である。

【0014】

本発明の紡績糸を得るには、まず2本の繊維束1A、1Bを準備する。各繊維束にあっては、自身を構成する各短繊維の平均繊維長に所定の差が設けられてさえいれば、単一種は勿論、複数種の繊維から構成されていてもよい。つまり、繊維束1Bを構成する短繊維の平均繊維長が、繊維束1Aのそれより1.2倍以上長ければ、繊維の種類は問わない。

【0015】

繊維束を準備した後、両繊維束を同時にバックローラーへ供給し、バックローラー2からフロントローラー4に至る過程で各繊維束をドラフトする。このとき、繊維束1Aのみセカンドローラー3を通過させる。これにより、繊維束1Aを均一にドラフトすることが可能となり、均斉度の高い繊維束が得られる。

【0016】

セカンドローラー3としては、例えば図1に示される段付ローラー、図2に示されるエプロンローラーなどが使用でき、特に繊維束の均斉度をより高める点からエプロンローラーが好ましく採用できる。

【0017】

一方、セカンドローラー3を通過させない繊維束1Bでは、ドラフト過程で浮遊繊維が多く発生する結果、ドラフト斑が発生する。繊維束1Bは、このドラフト斑により長手方向に太細斑を有することとなり、特にドラフト斑が不規則的に発生することから、不規則な太細斑を有することになる。一般に、バックローラー2からフロントローラー4に至る領域(ドラフト域)を長くすると、繊維束中に浮遊繊維が滞留し易くなり、ドラフト斑の発生頻度も増える傾向にある。そのため、本発明では、ドラフト域を通常の紡績より長く確保ことが好ましく、具体的には1.5倍以上長くするのがよい。

【0018】

紡績糸における太細斑をより強調させる観点からは、2本の繊維束に対しドラフト斑を与えるのがよいようにも思える。しかし、両者ともに太細斑を有していると太細斑同士が噛み合ってしまい、紡績糸全体から見るとかえって太細斑が低減する傾向にある。

【0019】

また、両者にドラフト斑を発生させることは、紡績糸の強度を保つ観点から不利である。

【0020】

ドラフト後は、両繊維束をフロントローラー4から同時に紡出し、両者を重ね合わせる。この場合、紡績糸における太細斑をより強調させる観点から、1Aの周りに1Bを順次捲回させるのがよい。これは、均斉の取れた糸の周りに斑の多い糸を巻き付けることで斑感の強い糸が作製できるのと同じ理由による。本発明の場合、繊維束1Aは均斉度が高く、1Bは不規則な太細斑を有するので、1Aの周りに1Bを順次捲回させるのがよいのである。

【0021】

ただし、一方に他方を順次捲回させるという、1つ動きだけを繰り返すことは、織編物の表面に変化を与えることはできても、その変化をナチュラル感に富むものにする点では不利となる。そこで、本発明では、1Aの周りに1Bを順次捲回させることを基本としつつ、両者を精紡交撚糸状に重ね合わせる、1Bの周りに1Aを捲回させるといった態様を不規則に取り入れる。これにより、織編物においてナチュラル感に富む変化が得られる。

【0022】

両繊維束をこのような態様で重ね合わせるには、繊維束1Aにおける紡出後の糸道をフロントローラーに対し適度に斜行させる。つまり、糸道を適度に斜行させることで、紡績糸の製造に支障をきたさない範囲で不安定な要素を増やすことができるから、これを利用することで上記の態様が実現できるのである。

【0023】

具体的には、ドラフト方向と、フロントローラーにおける当該繊維束のニップ点からスネルワイヤーに向かう方向とのなす角度Aを20°〜60°に設定する。角度が20℃未満になると、両繊維束が精紡交撚糸状に重なる、1Bの周りに1Aが捲回するといった機会が増え過ぎてしまい、一方、60℃を超えると、1Aの張力変動が大きくなり過ぎて糸切れすることがある。

【0024】

両繊維束を重ね合わせた後は、これをスネルワイヤー5に導き、リング7上を滑走するトラベラー6との間で実撚りを付与し、ボビンに複合紡績糸8を巻き取る。実撚りについては、撚り係数として2、0〜7.0が好ましく、撚り方向としてはS、Zのいずれでもよい。

【0025】

従来のファンシーヤーンでは、ドラフトを間歇的に変化させる、特定部分だけに飾り糸を巻きつけるといった、いわば意図的な手段を用いて斑が付与されているところ、織編物の表面に変化を与えることはできても、その変化をナチュラル感に富むものとすることができない。

【0026】

これに対し、本発明の紡績糸では、ローラーの速度や巻きつけ糸の量を意図的に制御するといった手段を採用せずに斑が付与されているので、織編物においてナチュラル感に富む変化が得られる。

【0027】

また、従来のファンシーヤーンは、一般に専用の機器を使用して得ることができるのに対し、本発明の紡績糸は、通常のリング精紡機を用いて得ることができる。したがって、製造トラブルが少なく、しかもトラブル発生に対する対処も比較的容易である。

【実施例】

【0028】

次に、本発明を実施例により具体的に説明する。

【0029】

(実施例1)

平均繊維長29mm、平均単糸繊度1.42dtexの綿繊維と、平均繊維長89mm、平均単糸繊度21μmの羊毛繊維とを用意し、それぞれ別工程にてカード、練条などを経て、ともに太さ180gr/30ydの2本の繊維束を作製した。

【0030】

そして、得られた2本の繊維束のうち、綿繊維からなる繊維束を繊維束1A、羊毛繊維からなる繊維束を繊維束1Bに据え、図1に示すリング精紡機へこれらを同時に供給した。このとき、ローラーゲージ(ローラー間のすきま)は、バックローラー/段付ローラー間で70mm、段付ローラー/フロントローラー間で90mmであった。

【0031】

2本の繊維束をリング精紡機へ供給した後、ドラフト域においてそれぞれを30.5倍ドラフトした。続いて、2本の繊維束をフロントローラーから同時に紡出すると共に、繊維束1Aの紡出後の糸道をフロントローラーに対し斜行させ、両繊維束を重ね合わせた。このとき、斜行の角度、すなわち、角度Aを34°に設定した。

【0032】

その後、重なり合った繊維束をスネルワイヤーへ導き、Z方向に撚係数3.8で実撚し、目的の複合紡績糸をボビンに巻き取った。

【0033】

得られた複合紡績糸は、太さ20番手(英式綿番手)であり、綿繊維と羊毛繊維との質量比率は50:50であった。また、前記した手段で、紡績糸における太い部分(16番手より太い部分)の個数を数えたところ、88個/25mであった。

【0034】

さらに、得られた複合紡績糸を用いて、針密度18Gの筒編機により天竺組織に編成した後、通常の方法で染色加工することで得た編地について、斑感を官能評価したところ、良好であった。

【0035】

(実施例2)

平均繊維長29mm、平均単糸繊度1.42dtexの綿繊維と、平均繊維長38mm、平均単糸繊度1.3μmのリヨセル繊維とを用意し、それぞれ別工程にてカード、練条などを経て、それぞれ太さ240gr/30yd、180gr/30ydの2本の繊維束を作製した。

【0036】

そして、得られた2本の繊維束のうち、綿繊維からなる繊維束を繊維束1A、リヨセル繊維からなる繊維束を繊維束1Bに据え、図2に示すリング精紡機へこれらを同時に供給した。このとき、ローラーゲージは、バックローラー/エプロンローラー間で60mm、エプロンローラー/フロントローラー間で45mmであった。

【0037】

2本の繊維束をリング精紡機へ供給した後、ドラフト域においてそれぞれを53.5倍ドラフトし、以降は、撚係数を4.7に設定する以外は実施例1と同様にして目的の複合紡績糸を得た。

【0038】

得られた複合紡績糸は、太さ30番手(英式綿番手)であり、綿繊維とリヨセル繊維との質量比率は57:43であった。また、紡績糸における太い部分(24番手より太い部分)の個数は65個/25mであった。これは、エプロンローラーを使用したため繊維束1Aの均斉度が向上し、得られた紡績糸の太細斑数が実施例1の場合と比べ減少したからである。

【0039】

さらに、実施例1と同様にして筒編地の斑感について官能検査したところ、同じく良好であった。

【0040】

(比較例1)

エプロンローラーを通過させずに繊維束1Aをドラフトする以外は、実施例2と同様にして複合紡績糸を得た。

【0041】

得られた紡績糸における太い部分(24番手より太い部分)の個数は69個/25mであった。

【0042】

また、この紡績糸は、2本の繊維束に対しセカンドローラーを使用せずにドラフトし得られたものであるため、強度が低く、製造過程で糸切れすることが度々あった。

【0043】

さらに、実施例1と同様にして筒編地を得、品位について官能検査したところ、製造過程での糸切れを修復した箇所が散見され、良好とはいい難い状態であった。

【0044】

(比較例2)

エプロンローラーを通過させて繊維束1Bをドラフトする以外は、実施例2と同様にして複合紡績糸を得た。

【0045】

得られた紡績糸は、小さな太細斑は認められるものの、平均番手より25%以上太い部分は認められなかった。また、上記と同様にして筒編地を得、斑感について官能検査したところ、編地表面はフラット感が強く、斑感はほとんど認められなかった。

【図面の簡単な説明】

【0046】

【図1】本発明の紡績糸を製造するための一例を示す概略模式図である。

【図2】本発明の紡績糸を製造するための他の一例を示す概略模式図である。

【符号の説明】

【0047】

1A、1B 繊維束

2 バックローラー

3 セカンドローラー

4 フロントローラー

5 スネルワイヤー

6 トラベラー

7 リング

8 複合紡績糸

A ドラフト方向と、フロントローラーにおける当該繊維束のニップ点からスネルワイヤーに向かう方向とのなす角度

【技術分野】

【0001】

本発明は、複合紡績糸及びその製造方法に関するものであり、詳しくは、長手方向に太細斑を有する複合紡績糸と、その紡績糸を効率的に製造する方法とに関するものである。

【背景技術】

【0002】

従来から、織編物の表面に変化や装飾などを付すため、原糸の組み合わせや糸の形状、配色などを様々に工夫した糸が知られている。このような糸を一般にファンシーヤーンと呼び、中でも長手方法に太細斑を有するファンシーヤーンとして、スラブ、スレート、ノップなどの糸が知られている(例えば、非特許文献1参照)。

【0003】

ファンシーヤーンを製造する方法としては、紡績法や意匠撚糸法などが知られ、例えば、スラブは前者、スレート、ノップは後者により得ることができる。具体的に、スラブは、精紡機でドラフトを間歇的に制御することにより、スレート、ノップは、芯糸を断続的に停止した上で飾り糸を一点に巻きつけることにより、それぞれ得ることができる。

【非特許文献1】丸善株式会社発行、「第3版繊維便覧」平成16年12月15日発行、第273〜276頁

【発明の開示】

【発明が解決しようとする課題】

【0004】

しかしながら、上記従来技術における紡績法、意匠撚糸法は、いずれも紡績糸の長手方法に意図的に斑を与える手段であるところ、織編物の表面に変化を与えることはできても、その変化にナチュラルさを持たせることはできないという問題がある。

【0005】

本発明は、上記の従来技術の欠点を解消するものであり、長手方向に不規則な太細斑を備えることにより、織編物の表面にナチュラル感に富む変化を与えうる複合紡績糸と、その紡績糸を効率的に製造する方法とを提供することを課題とする。

【課題を解決するための手段】

【0006】

本発明者は、このような課題を解決するものであって、本発明の要旨は、2種の繊維束からなると共に、各繊維束を構成する短繊維の平均繊維長として一方に比べ他方が1.2倍以上長く、かつ長手方向に不規則な太細斑を有することを特徴とする複合紡績糸である。

【0007】

そして、本発明には、2本の繊維束を同時にバックローラーへ供給した後、これらをフロントローラーから同時に紡出して複合紡績糸を製造する方法において、2本のうち一方の繊維束のみ、ドラフトに際しセカンドローラーを通過させると共に、ドラフト方向と、フロントローラーにおける当該繊維束のニップ点からスネルワイヤーに向かう方向とのなす角度を20°〜60°に設定しながら紡出する一方、他方の繊維束を構成する短繊維として、一方の繊維束を構成する短繊維に比べ平均繊維長が1.2倍以上長い繊維を使用し、フロントローラーとスネルワイヤーとの間で、両繊維束を重ね合わせ、実撚りを付与することを特徴とする複合紡績糸の製造方法が含まれる。

【発明の効果】

【0008】

本発明によれば、長手方向に不規則な太細斑を備える複合紡績糸が提供できる。そして、この複合紡績糸を用いることにより、織編物の表面にナチュラル感に富む変化を与えることができる。また、本発明の製造方法によれば、そのような紡績糸を効率的に製造することができる。

【発明を実施するための最良の形態】

【0009】

以下、本発明を詳細に説明する。

【0010】

本発明の紡績糸は、いわゆる混紡形態の糸ではなく2種の繊維束から構成される。本発明の紡績糸では、この2種の繊維束を不規則に絡みあわせることにより、紡績糸の長手方向に不規則な太細斑が設けられている。紡績糸の形態を混紡形態にすると、織編物の表面に染色斑を与えることができず、紡績糸が十分な太細斑を備えていたとしても織編物の表面は斑感に乏しいものとなってしまう。

【0011】

本発明では、各繊維束を構成するにあたり短繊維を用いる。短繊維としては、平均繊維長として一方に比べ他方が1.2倍以上長い限り任意に選択でき、合成繊維、天然繊維、再生繊維など目的に応じて選択できる。これは、本発明の目的が、織編物の表面にナチュラル感に富む変化を与えうる複合紡績糸を得ることにあるところ、繊維長を揃えてしまうと、紡績糸において太細斑が十分に発現せず、しかも織編物においてもナチュラル感が得られず、目的を達成することができなくなるからである。本発明者らは、試行錯誤の末、各短繊維の繊維長に差を設け、その差を具体的に1.2倍以上とすることで、所望の太細斑及びナチュラル感が得られることを見出したのである。

【0012】

また、本発明の紡績糸は、長手方向に不規則な太細斑を有している。目安として、紡績糸25m中、平均番手より25%以上太い部分を50箇所以上有していることが好ましく、55〜90箇所がより好ましい。太い部分が50箇所未満であると、織編物の表面に所望の斑感を与え難くなり好ましくない。紡績糸における太い部分の個数を数えるには、糸斑(U%)測定機を用い、測定繊維速度25m/分、INERT条件下にて糸斑変化をチャート紙に記録し、このチャート紙から目的の箇所を数える。

【0013】

図1、2は、本発明の紡績糸を製造するための一例を示す概略模式図である。

【0014】

本発明の紡績糸を得るには、まず2本の繊維束1A、1Bを準備する。各繊維束にあっては、自身を構成する各短繊維の平均繊維長に所定の差が設けられてさえいれば、単一種は勿論、複数種の繊維から構成されていてもよい。つまり、繊維束1Bを構成する短繊維の平均繊維長が、繊維束1Aのそれより1.2倍以上長ければ、繊維の種類は問わない。

【0015】

繊維束を準備した後、両繊維束を同時にバックローラーへ供給し、バックローラー2からフロントローラー4に至る過程で各繊維束をドラフトする。このとき、繊維束1Aのみセカンドローラー3を通過させる。これにより、繊維束1Aを均一にドラフトすることが可能となり、均斉度の高い繊維束が得られる。

【0016】

セカンドローラー3としては、例えば図1に示される段付ローラー、図2に示されるエプロンローラーなどが使用でき、特に繊維束の均斉度をより高める点からエプロンローラーが好ましく採用できる。

【0017】

一方、セカンドローラー3を通過させない繊維束1Bでは、ドラフト過程で浮遊繊維が多く発生する結果、ドラフト斑が発生する。繊維束1Bは、このドラフト斑により長手方向に太細斑を有することとなり、特にドラフト斑が不規則的に発生することから、不規則な太細斑を有することになる。一般に、バックローラー2からフロントローラー4に至る領域(ドラフト域)を長くすると、繊維束中に浮遊繊維が滞留し易くなり、ドラフト斑の発生頻度も増える傾向にある。そのため、本発明では、ドラフト域を通常の紡績より長く確保ことが好ましく、具体的には1.5倍以上長くするのがよい。

【0018】

紡績糸における太細斑をより強調させる観点からは、2本の繊維束に対しドラフト斑を与えるのがよいようにも思える。しかし、両者ともに太細斑を有していると太細斑同士が噛み合ってしまい、紡績糸全体から見るとかえって太細斑が低減する傾向にある。

【0019】

また、両者にドラフト斑を発生させることは、紡績糸の強度を保つ観点から不利である。

【0020】

ドラフト後は、両繊維束をフロントローラー4から同時に紡出し、両者を重ね合わせる。この場合、紡績糸における太細斑をより強調させる観点から、1Aの周りに1Bを順次捲回させるのがよい。これは、均斉の取れた糸の周りに斑の多い糸を巻き付けることで斑感の強い糸が作製できるのと同じ理由による。本発明の場合、繊維束1Aは均斉度が高く、1Bは不規則な太細斑を有するので、1Aの周りに1Bを順次捲回させるのがよいのである。

【0021】

ただし、一方に他方を順次捲回させるという、1つ動きだけを繰り返すことは、織編物の表面に変化を与えることはできても、その変化をナチュラル感に富むものにする点では不利となる。そこで、本発明では、1Aの周りに1Bを順次捲回させることを基本としつつ、両者を精紡交撚糸状に重ね合わせる、1Bの周りに1Aを捲回させるといった態様を不規則に取り入れる。これにより、織編物においてナチュラル感に富む変化が得られる。

【0022】

両繊維束をこのような態様で重ね合わせるには、繊維束1Aにおける紡出後の糸道をフロントローラーに対し適度に斜行させる。つまり、糸道を適度に斜行させることで、紡績糸の製造に支障をきたさない範囲で不安定な要素を増やすことができるから、これを利用することで上記の態様が実現できるのである。

【0023】

具体的には、ドラフト方向と、フロントローラーにおける当該繊維束のニップ点からスネルワイヤーに向かう方向とのなす角度Aを20°〜60°に設定する。角度が20℃未満になると、両繊維束が精紡交撚糸状に重なる、1Bの周りに1Aが捲回するといった機会が増え過ぎてしまい、一方、60℃を超えると、1Aの張力変動が大きくなり過ぎて糸切れすることがある。

【0024】

両繊維束を重ね合わせた後は、これをスネルワイヤー5に導き、リング7上を滑走するトラベラー6との間で実撚りを付与し、ボビンに複合紡績糸8を巻き取る。実撚りについては、撚り係数として2、0〜7.0が好ましく、撚り方向としてはS、Zのいずれでもよい。

【0025】

従来のファンシーヤーンでは、ドラフトを間歇的に変化させる、特定部分だけに飾り糸を巻きつけるといった、いわば意図的な手段を用いて斑が付与されているところ、織編物の表面に変化を与えることはできても、その変化をナチュラル感に富むものとすることができない。

【0026】

これに対し、本発明の紡績糸では、ローラーの速度や巻きつけ糸の量を意図的に制御するといった手段を採用せずに斑が付与されているので、織編物においてナチュラル感に富む変化が得られる。

【0027】

また、従来のファンシーヤーンは、一般に専用の機器を使用して得ることができるのに対し、本発明の紡績糸は、通常のリング精紡機を用いて得ることができる。したがって、製造トラブルが少なく、しかもトラブル発生に対する対処も比較的容易である。

【実施例】

【0028】

次に、本発明を実施例により具体的に説明する。

【0029】

(実施例1)

平均繊維長29mm、平均単糸繊度1.42dtexの綿繊維と、平均繊維長89mm、平均単糸繊度21μmの羊毛繊維とを用意し、それぞれ別工程にてカード、練条などを経て、ともに太さ180gr/30ydの2本の繊維束を作製した。

【0030】

そして、得られた2本の繊維束のうち、綿繊維からなる繊維束を繊維束1A、羊毛繊維からなる繊維束を繊維束1Bに据え、図1に示すリング精紡機へこれらを同時に供給した。このとき、ローラーゲージ(ローラー間のすきま)は、バックローラー/段付ローラー間で70mm、段付ローラー/フロントローラー間で90mmであった。

【0031】

2本の繊維束をリング精紡機へ供給した後、ドラフト域においてそれぞれを30.5倍ドラフトした。続いて、2本の繊維束をフロントローラーから同時に紡出すると共に、繊維束1Aの紡出後の糸道をフロントローラーに対し斜行させ、両繊維束を重ね合わせた。このとき、斜行の角度、すなわち、角度Aを34°に設定した。

【0032】

その後、重なり合った繊維束をスネルワイヤーへ導き、Z方向に撚係数3.8で実撚し、目的の複合紡績糸をボビンに巻き取った。

【0033】

得られた複合紡績糸は、太さ20番手(英式綿番手)であり、綿繊維と羊毛繊維との質量比率は50:50であった。また、前記した手段で、紡績糸における太い部分(16番手より太い部分)の個数を数えたところ、88個/25mであった。

【0034】

さらに、得られた複合紡績糸を用いて、針密度18Gの筒編機により天竺組織に編成した後、通常の方法で染色加工することで得た編地について、斑感を官能評価したところ、良好であった。

【0035】

(実施例2)

平均繊維長29mm、平均単糸繊度1.42dtexの綿繊維と、平均繊維長38mm、平均単糸繊度1.3μmのリヨセル繊維とを用意し、それぞれ別工程にてカード、練条などを経て、それぞれ太さ240gr/30yd、180gr/30ydの2本の繊維束を作製した。

【0036】

そして、得られた2本の繊維束のうち、綿繊維からなる繊維束を繊維束1A、リヨセル繊維からなる繊維束を繊維束1Bに据え、図2に示すリング精紡機へこれらを同時に供給した。このとき、ローラーゲージは、バックローラー/エプロンローラー間で60mm、エプロンローラー/フロントローラー間で45mmであった。

【0037】

2本の繊維束をリング精紡機へ供給した後、ドラフト域においてそれぞれを53.5倍ドラフトし、以降は、撚係数を4.7に設定する以外は実施例1と同様にして目的の複合紡績糸を得た。

【0038】

得られた複合紡績糸は、太さ30番手(英式綿番手)であり、綿繊維とリヨセル繊維との質量比率は57:43であった。また、紡績糸における太い部分(24番手より太い部分)の個数は65個/25mであった。これは、エプロンローラーを使用したため繊維束1Aの均斉度が向上し、得られた紡績糸の太細斑数が実施例1の場合と比べ減少したからである。

【0039】

さらに、実施例1と同様にして筒編地の斑感について官能検査したところ、同じく良好であった。

【0040】

(比較例1)

エプロンローラーを通過させずに繊維束1Aをドラフトする以外は、実施例2と同様にして複合紡績糸を得た。

【0041】

得られた紡績糸における太い部分(24番手より太い部分)の個数は69個/25mであった。

【0042】

また、この紡績糸は、2本の繊維束に対しセカンドローラーを使用せずにドラフトし得られたものであるため、強度が低く、製造過程で糸切れすることが度々あった。

【0043】

さらに、実施例1と同様にして筒編地を得、品位について官能検査したところ、製造過程での糸切れを修復した箇所が散見され、良好とはいい難い状態であった。

【0044】

(比較例2)

エプロンローラーを通過させて繊維束1Bをドラフトする以外は、実施例2と同様にして複合紡績糸を得た。

【0045】

得られた紡績糸は、小さな太細斑は認められるものの、平均番手より25%以上太い部分は認められなかった。また、上記と同様にして筒編地を得、斑感について官能検査したところ、編地表面はフラット感が強く、斑感はほとんど認められなかった。

【図面の簡単な説明】

【0046】

【図1】本発明の紡績糸を製造するための一例を示す概略模式図である。

【図2】本発明の紡績糸を製造するための他の一例を示す概略模式図である。

【符号の説明】

【0047】

1A、1B 繊維束

2 バックローラー

3 セカンドローラー

4 フロントローラー

5 スネルワイヤー

6 トラベラー

7 リング

8 複合紡績糸

A ドラフト方向と、フロントローラーにおける当該繊維束のニップ点からスネルワイヤーに向かう方向とのなす角度

【特許請求の範囲】

【請求項1】

2種の繊維束からなると共に、各繊維束を構成する短繊維の平均繊維長として一方に比べ他方が1.2倍以上長く、かつ長手方向に不規則な太細斑を有することを特徴とする複合紡績糸。

【請求項2】

2本の繊維束を同時にバックローラーへ供給した後、これらをフロントローラーから同時に紡出して複合紡績糸を製造する方法において、2本のうち一方の繊維束のみ、ドラフトに際しセカンドローラーを通過させると共に、ドラフト方向と、フロントローラーにおける当該繊維束のニップ点からスネルワイヤーに向かう方向とのなす角度を20°〜60°に設定しながら紡出する一方、他方の繊維束を構成する短繊維として、一方の繊維束を構成する短繊維に比べ平均繊維長が1.2倍以上長い繊維を使用し、さらにフロントローラーとスネルワイヤーとの間で、両繊維束を重ね合わせ、実撚りを付与することを特徴とする複合紡績糸の製造方法。

【請求項1】

2種の繊維束からなると共に、各繊維束を構成する短繊維の平均繊維長として一方に比べ他方が1.2倍以上長く、かつ長手方向に不規則な太細斑を有することを特徴とする複合紡績糸。

【請求項2】

2本の繊維束を同時にバックローラーへ供給した後、これらをフロントローラーから同時に紡出して複合紡績糸を製造する方法において、2本のうち一方の繊維束のみ、ドラフトに際しセカンドローラーを通過させると共に、ドラフト方向と、フロントローラーにおける当該繊維束のニップ点からスネルワイヤーに向かう方向とのなす角度を20°〜60°に設定しながら紡出する一方、他方の繊維束を構成する短繊維として、一方の繊維束を構成する短繊維に比べ平均繊維長が1.2倍以上長い繊維を使用し、さらにフロントローラーとスネルワイヤーとの間で、両繊維束を重ね合わせ、実撚りを付与することを特徴とする複合紡績糸の製造方法。

【図1】

【図2】

【図2】

【公開番号】特開2010−95824(P2010−95824A)

【公開日】平成22年4月30日(2010.4.30)

【国際特許分類】

【出願番号】特願2008−268662(P2008−268662)

【出願日】平成20年10月17日(2008.10.17)

【出願人】(592197315)ユニチカトレーディング株式会社 (84)

【Fターム(参考)】

【公開日】平成22年4月30日(2010.4.30)

【国際特許分類】

【出願日】平成20年10月17日(2008.10.17)

【出願人】(592197315)ユニチカトレーディング株式会社 (84)

【Fターム(参考)】

[ Back to top ]