複合繊維および繊維製品ならびにその製造方法

【課題】セルロースアセテート繊維特有の高い光沢とドライな感触、深みのある色調、さらには他繊維との親和性に優れるといった性能を維持しつつ、優れた、保水性、吸湿性、放湿性、吸水性および速乾性を同時に発揮することができる複合繊維、繊維製品およびその製造方法を提供する。

【解決手段】 低結晶性セルロースからなる中間層をトリアセテートからなる外層で挟んだ三層構造の単繊維からなり、

当該単繊維の繊維軸に直角方向の断面が中央に突出した突起がある凸状であり、

当該凸状断面の両方の入隅部に中間層が露出しており、ldおよびlwが下記式(a)を満足する複合繊維。

ld>lw ・・・(a)

【解決手段】 低結晶性セルロースからなる中間層をトリアセテートからなる外層で挟んだ三層構造の単繊維からなり、

当該単繊維の繊維軸に直角方向の断面が中央に突出した突起がある凸状であり、

当該凸状断面の両方の入隅部に中間層が露出しており、ldおよびlwが下記式(a)を満足する複合繊維。

ld>lw ・・・(a)

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、複合繊維および繊維製品ならびにその製造方法に関するものである。

【背景技術】

【0002】

セルロースアセテート繊維は、高い光沢とドライな感触、深みのある色調、さらには他繊維との親和性に優れるという特徴を持っている。この様な特徴を活かし、アウター、インナー、スポーツウエア、裏地などに幅広く使用されている。しかし、繊維強度が弱い事、機能的特長としても吸湿性では綿に及ばず、また吸汗速乾性においてポリエステルに劣っている。

【0003】

ポリエステルに代表される合成繊維は、綿などの天然繊維に比較して強力、耐摩耗性、寸法安定性、速乾性等の点で優れており、衣料用として幅広く使用されている。しかし、これら合成繊維は天然繊維の有する優れた吸放湿性を有していないため、衣服内の湿度が高くなってムレ感が生じ、天然繊維よりも快適性の面で劣っている。

【0004】

綿や羊毛などの天然繊維はその風合いや着心地の良さが好まれ、特にスポーツウエアでは適度な吸湿性を有する綿が多く用いられている。しかし、綿のスポーツウエアはしなやかさ、ドレープ性、光沢感等の審美性に欠ける他、保水性が高い為、速乾性に乏しく、汗冷え等の不都合があった。滑らかなタッチ、着用時のヒンヤリ感等についても不十分であった。

【0005】

再生繊維であるレーヨン、キュプラは、光沢感等の審美性に加え、優れた吸湿性、吸水性を有する。しかし、綿同様に保水性が高く速乾性に劣り、汗冷え感が残りスポーツウエアとしての快適感はまだ不十分であった。

【0006】

そこで、従来より、これら各繊維の不都合を解消し、かつ、吸放湿速度を向上するための試みとして、各種の合成繊維が提案されてきた。

【0007】

25℃、60%RHの環境下から34℃、90%RHの環境に移ったときの飽和吸湿量に達するまでの時間から算出した吸湿速度が3.0×10-2%/分以上、34℃、90%RHの環境下から25℃、60%RHの環境に移ったときの飽和吸湿量に達するまでの時間から算出した放湿速度が−3.5×10-2%/分以下であるポリアミドとポリアルキレンオキシドの架橋物との混合物からなる芯成分とポリアミドからなる鞘成分とで構成された複合繊維が開示されている(特許文献1)。

【0008】

20℃、65%RHでの吸湿率が4.5%以上であり、かつ吸湿速度が1.5%/5分以上である低吸湿性ポリアミドと高吸湿性ポリアミドの複合繊維が開示されている(特許文献2)。

【0009】

非水溶性ポリエチレンオキシド変性物と熱可塑性樹脂の混合物からなる成分と熱可塑性樹脂からなる成分より構成された複合繊維の表面にキトサンを主成分とする化合物を固着することで吸湿速度に優れた吸水性吸湿性繊維布帛が開示されている(特許文献3)。

【0010】

非水溶性ポリアルキレンオキシド系変性物とポリアミドとの混合物からなる成分とポリアミドからなる成分とで構成された複合繊維とすることにより、優れた吸放湿性を持ち、放湿速度が吸湿速度と同等かまたはそれ以上である快適性繊維が開示されている(特許文献4)。

【0011】

ポリアミド繊維に高吸湿性成分としてポリビニルピロリドンを含有することにより、優れた吸湿性を有し、且つ多葉断面形状として毛細管現象により吸水性が向上すると共に速やかな拡散と発散により乾燥速度が向上する吸湿性繊維が開示されている(特許文献5)。

【0012】

セルロースアセテートからなる中間層の両面に、セルローストリアセテート層からなる外層を積層した三層の貼り合わせ構造とすることによって、セルロースアセテート繊維の特徴を発揮しながら、吸湿、吸水性を有することができる新規なセルロースアセテート複合繊維が開示されている(特許文献6)。

【先行技術文献】

【特許文献】

【0013】

【特許文献1】特開平10−331034号公報

【特許文献2】特開平3−213519号公報

【特許文献3】特開平9−132871号公報

【特許文献4】特開平11−124736号公報

【特許文献5】特開平11−12806号公報

【特許文献6】特開2001−55629号公報

【発明の概要】

【発明が解決しようとする課題】

【0014】

しかしながら、これら特許文献1ないし特許文献5記載の従来の繊維は、セルロースアセテート繊維のように、高い光沢とドライな感触、深みのある色調、さらには他繊維との親和性に優れるという特徴を発揮することができない。

【0015】

一方、特許文献6記載のセルロースアセテート繊維は、高い光沢とドライな感触、深みのある色調、さらには他繊維との親和性に優れるというセルロースアセテート繊維の特徴を発揮し、かつ、吸湿・吸水性を有することはできるが、スポーツウエアに要求されるレベルでの優れた吸汗速乾性を発揮することはできない。

【0016】

したがって、高い光沢とドライな感触、深みのある色調、さらには他繊維との親和性に優れるという特徴を発揮しつつ、スポーツウエアに要求される、優れた吸汗速乾性を有する複合繊維は、今までになかった。

【0017】

本発明は、係る実情に鑑みてなされたものであって、セルロースアセテート繊維の特徴を発揮しつつ、優れた保水性、優れた吸放湿速度と優れた吸汗速乾性との相反する特徴を同時に有するセルロース系複合繊維および繊維製品ならびにその製造方法を提供することを目的としている。

【課題を解決するための手段】

【0018】

本発明の要旨は、

低結晶性セルロースからなる中間層をトリアセテートからなる外層で挟んだ三層構造の単繊維からなり、

当該単繊維は、繊維軸に直角方向の断面が中央に突出した突起がある凸状であり、

当該凸状断面の両方の入隅部に中間層が露出しており、ldおよびlwが下記式(a)を満足する複合繊維にある。

ld>lw ・・・(a)

【0019】

ldは、20℃、65%RHの環境下に8時間放置したとき(以下、乾燥時と呼ぶ。)の、当該単繊維の繊維断面の周上の中間層長さの合計長(μm)である。

lwは、水滴を垂らした直後(以下、吸水時と呼ぶ。)の、当該単繊維の繊維断面の周上の中間層長さの合計長(μm)である。

【0020】

さらに別の要旨として、前記の複合繊維を使用した繊維製品にある。

【0021】

さらに別の要旨として、

ジアセテートからなる中間層がトリアセテートからなる外層で挟まれた三層の紡糸原液を円形孔の紡糸ノズルから吐出し、

ジアセテートからなる中間層をトリアセテートからなる外層で挟んだ三層構造の単繊維からなる、複合繊維の前駆体繊維とし、

当該前駆体繊維を鹸化処理する複合繊維の製造方法であって、

当該三層の紡糸原液における、芯成分のトリアセテートと鞘成分のトリアセテートとの単位時間当たりの供給量の比率が、47/53〜24/76であり、

トリアセテートとジアセテートとの単位時間当たり供給量の比率が77/23〜33/67である複合繊維の製造方法にある。

【発明の効果】

【0022】

本発明の複合繊維および繊維製品によると、セルロースアセテート繊維特有の高い光沢とドライな感触、深みのある色調、さらには他繊維との親和性に優れるといった性能を維持しつつ、優れた、保水性、吸湿性、放湿性、吸水性および速乾性を同時に発揮することができる。

【0023】

また、本発明の複合繊維の製造方法によると、上記性能を発揮することができる複合繊維を製造することができる。

【図面の簡単な説明】

【0024】

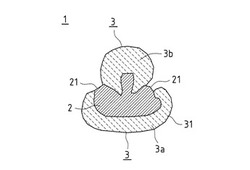

【図1】本発明に係る複合繊維における、単繊維の乾燥時(20℃、65%RHの環境下に8時間放置したとき)の断面図である。

【図2】本発明に係る複合繊維における、単繊維の吸水時の断面図である。

【図3】本発明に係る複合繊維の前駆体繊維の製造における、成分Aおよび成分Bの供給時の紡糸装置及び紡糸ノズルを示す断面図である。

【図4】図3のI−I線拡大断面図である。

【図5】(a)は紡糸原液供給面から見たときの紡糸ノズルの平面図、(b)は図5(a)のII−II線断面図、(c)は吐出面から見たときの紡糸ノズルの平面図である。

【発明を実施するための形態】

【0025】

以下に、本発明の実施の形態を図面を参照して説明する。

【0026】

図1および図2は、本発明に係る複合繊維における単繊維1の全体構成の概略を示し、図3ないし図5は本発明に係る複合繊維の前駆体繊維を製造する際に使用する紡糸装置4および紡糸ノズル40の概略を示している。

【0027】

《低結晶性セルロースからなる中間層をトリアセテートからなる外層で挟んだ三層構造の単繊維》

本発明の複合繊維は、低結晶性セルロースからなる中間層2をトリアセテートからなる外層3で挟んだ三層構造の単繊維1からなることが必要である。

【0028】

中間層2が低結晶性セルロースからなることにより、複合繊維の吸湿速度が良好となる。

【0029】

低結晶性セルロースは、ジアセテートを鹸化することによって得られる結晶化度が40%以下のセルロースのことをいう。ここで、セルロースであることは直接染料で染色して、繊維を着色することによって確認できる。

【0030】

低結晶性セルロースの結晶化度は、綿(結晶化度52〜55%)、ビスコースレーヨン(結晶化度42%)と比較して、結晶化度が40%以下と低い。ここで、綿及びビスコースレーヨンの結晶化度は、SEN'I GAKKAISHI(繊維と工業)Vol.61,No.3(2005)第11頁(P−67)の表1に記載されている。一方、ジアセテート(84dtex/21フィラメント、三菱レイヨン株式会社製)を実施例で採用した鹸化条件と同じ2.5%の水酸化ナトリウム水溶液中60℃で30分間することによって得られたセルロースの結晶化度を測定したところ、26%と低結晶性であり、得られたセルロースは低結晶性セルロースであった。結晶化度の測定手法を以下に記載する。

【0031】

(1)試料調製:5cmで12mgとなるように調製し、両端を酢酸ビニルで接着する。

(2)株式会社リガク製RINT−TTRIIIを用いて、以下(3)の条件で単繊維の繊維軸と垂直な方向における広角X線回折(WAXD)プロファイルを測定する。

(3)測定条件

X線源:Cu−Kα(λ=1.542Å)

出力:50KV−300mA

ゴニオメーター:水平ゴニオメーター

スリット:発散/縦制限/散乱/受光=1/10/1/1mm

走査条件:2θ/θ測定、2θ=8〜42°、ステップ0.04°、スキャンスピード2°/分

(4)広角X線回折(WAXD)プロファイルのベースラインを直線で差し引いたのち、結晶に由来する各ピークと非晶に由来する散乱とで近似し、それらの面積比から結晶化度(%)を算出する。

【0032】

外層3がトリアセテートからなることは、複合繊維が優れた速乾速度を得るのに必要である。また、複合繊維が保水したときのベトツキ感の防止にも寄与する。

【0033】

複合繊維が三層構造の単繊維1からなることは、複合繊維が吸湿性、放湿性、吸水性、速乾性、保水性およびベトツキ感の防止性といった複数の優れた性能を同時に満足するのに必要である。

【0034】

《断面が中央に突出した突起がある凸状、凸状断面の両方の入隅部に中間層が露出》

本発明の複合繊維は、単繊維1の繊維軸に直角方向の断面が凸状(中央が突出した突起)であり、凸状断面の両方の入隅部に中間層2が露出していることが必要である。単繊維1の繊維軸に直角方向の断面が中央に突出した突起がある凸状であり、凸状断面の入隅部21に中間層2が露出していることにより、入隅部21から、吸湿・吸水が行われる。

【0035】

そして、単繊維1への吸湿・吸水が進むにつれ単繊維1の中間層2は膨潤するが、予想外にも入隅部21の単繊維1の表面への露出の面積が次第に小さくなる(すなわち、ld>lwとなる)。

【0036】

そして、比較的疎水性が高いトリアセテート層からなる外層3の繊維表面への露出の面積が大きくなる。このため、単繊維1が保水してもベトツキ感が防止されやすい。

【0037】

さらに、上記状態で吸水しきれない水分があっても、単繊維1の繊維軸に直角方向の断面が中央に突出した突起がある凸状であることにより、毛細管現象により水が拡散されやすい。

【0038】

《ldおよびlwが下記式(a)を満足する》

本発明の複合繊維においては、「中間層2の入隅部21の繊維表面への露出の面積」(以下、単に中間層2の露出面積と呼ぶ。)の説明において、以下の1dおよび1wを用いる。

【0039】

本発明においては、ldおよびlwが下記式(a)を満足する必要がある。

ld>lw ・・・(a)

ldは、20℃、65%RHの環境下に8時間放置したとき(以下、乾燥時と呼ぶ。)の、単繊維1の繊維断面の周上の中間層長さの合計長(μm)である。

lwは、水滴を垂らした直後(以下、吸水時と呼ぶ。)の、単繊維1の繊維断面の周上の中間層長さの合計長(μm)である。

【0040】

ldおよびlwが式(a)を満足することは、乾燥時の中間層2の露出面積が吸水時の中間層2の露出面積よりも大きいことを意味する。

【0041】

ldおよびlwが式(b)を満足することにより、乾燥時の単繊維1が高湿度下に置かれたときに、入隅部21から、高い吸湿速度で吸湿が行われる。また、単繊維1への吸湿が進んだ後には、単繊維1のベトツキ感が防止されやすい。

【0042】

《前記外層のうち、繊維表面のアセチル基の一部が鹸化されている》

本発明においては、前記外層3のうち、繊維表面のアセチル基の一部が鹸化されている

ことが好ましい。

【0043】

前記外層3のうち、繊維表面のアセチル基の一部が鹸化されていることにより、中間層2に吸湿・吸水した水分が拡散されやすく、放湿性および速乾性が高くなる。

【0044】

繊維表面のアセチル基の一部を鹸化するための条件としては、水酸化ナトリウムの1.0%〜5.0%の水溶液を用いて70℃以下の温度で、糸と処理浴との質量比を1/50〜1/100で行なう等の条件が挙げられる。

【0045】

《一方の外層と他方の外層との断面積の比率が、47/53〜24/76である》

本発明の複合繊維は、単繊維1の一方の外層3aと他方の外層3bとの断面積の比率が、47/53〜24/76であることが必要である。

【0046】

一方の外層3aと他方の外層3bとの断面積の比率が上記範囲内であることにより、当該単繊維1の繊維軸に直角方向の中央に突出した突起がある凸状断面が安定して得られる。

【0047】

《外層の合計断面積と中間層の断面積との比率が、78/22〜24/76である》

本発明の複合繊維は、単繊維1の外層3の合計断面積と中間層2の断面積との比率が、78/22〜24/76であることが必要である。

【0048】

外層3の合計断面積と中間層2の断面積との比が78/22より小さいことにより、単繊維1は、低結晶性セルロースの含有量が大きく、優れた吸湿速度、吸水性、保水性を発揮できる。

【0049】

外層3の合計断面積と中間層2の断面積との比が24/76より大きいことにより、単繊維1は、低結晶性セルロースの含有量が大きすぎることがなく、優れた放湿速度および速乾速度を得ることができる。

【0050】

《下記式(b)および(c)を満足する》

本発明の複合繊維は、以下の測定で得られたld 、lw 、Ld およびLw が下記式(b)および(c)を満足する必要がある。

0.08≦ld /Ld ≦0.37・・・(b)

lw /Lw ≦0.16・・・(c)

Ldは、20℃、65%RHの環境下に8時間放置したとき(以下、乾燥時と呼ぶ。)の、単繊維1の繊維断面の周長(μm)である。

Lwは、水滴を垂らした直後(以下、吸水時と呼ぶ。)の、単繊維1の繊維断面の周長(μm)である。

【0051】

本発明の複合繊維は、式(b)を満足することにより、乾燥時の単繊維1が高湿度下に置かれたときに、単繊維1の入隅部21から、高い吸湿速度で吸湿が行われる。

【0052】

本発明の複合繊維は、式(c)を満足することにより、単繊維1への吸湿が進んだ後の単繊維1のベトツキ感が防止されやすい。

【0053】

《乾燥時の平衡水分率が6〜10質量%》

本発明の複合繊維は、乾燥時の平衡水分率が6〜10質量%であることが好ましい。乾燥時の平衡水分率が上記範囲内であることにより、肌に触れた際に接触冷感、ひんやり感が得られ、高い清涼性が得られる。

【0054】

《速乾速度が70分以内》

本発明の複合繊維は、速乾速度が70分以内であることが好ましい。速乾速度が70分以内であることは、綿およびレーヨンより速乾速度が高いことを意味する。

【0055】

《吸湿速度が13mg/(g・分)以上》

本発明の複合繊維は、吸湿速度が13mg/(g・分)以上であることが好ましい。吸湿速度が13mg/(g・分)以上であることは、綿より吸湿速度が高いことを意味する。

【0056】

《放湿速度が16mg/(g・分)以上》

本発明の複合繊維は、吸湿速度が16mg/(g・分)以上であることが好ましい。吸湿速度が16mg/(g・分)以上であることは、綿より放湿速度が高いことを意味する。

【0057】

《複合繊維を使用した繊維製品》

本発明の複合繊維は、親水性に優れた中間層2により、一定の保水性があるので、肌に触れた際に接触冷感、ひんやり感が得られ、高い清涼性が得られる。

【0058】

さらに、本発明の複合繊維は、セルロース繊維本来の高い光沢感や深みのある染色が可能で高い審美性が得られる。

【0059】

上記特性により本発明の複合繊維は、サッカー、バスケット、バレーボール等のゲームシャツ、Tシャツ、肌着、婦人用シャツ、キャミソール、紳士シャツ、トランクス、パジャマ等に使用される。

【0060】

《本発明の複合繊維の製造方法》

《ジアセテートからなる中間層がトリアセテートからなる外層で挟まれた三層の紡糸原液》

次に、本発明の複合繊維の製造方法を説明する。

【0061】

紡糸原液10は、溶剤に溶解したトリアセテートからなる成分Aと溶剤に溶解したジアセテートからなる成分Bとからなり、成分Aによって形成される芯成分30aと、成分Bによって形成される中間成分20と、成分Aによって形成される鞘成分30bとが同心円状に層を形成するように紡糸装置4で調製される。

【0062】

具体的には、紡糸装置4の最上流部から成分Aを供給して芯成分30aを形成し、その下流の側部から、芯成分30aの外周を取り巻くように、成分Bを供給して中間成分20を形成する。

【0063】

そして、さらにその下流側の側部から、中間成分20の外周を取り巻くように、成分Aを供給して鞘成分30bを形成することによって、同心円状の層を有する紡糸原液10を調整する。

【0064】

このようにして紡糸装置4で調製された紡糸原液10は、図3および図4に示したように成分Aと成分Bが紡糸ノズル40に供給される。このとき興味深いことに、紡糸原液10の成分Aと成分Bは混ざることなく、紡糸ノズル40に供給される。

【0065】

紡糸ノズル40に供給された紡糸原液10は、各吐出孔40aに分配され、各吐出孔40aからジアセテートからなる中間層2がトリアセテートからなる外層3で挟まれた三層の状態で吐出される。なお、本発明の複合繊維は、単繊維1の繊維軸に直角方向の断面において、芯成分30aは外層3の基底部3aを形成し、鞘成分30bは外層3の突端部3bを形成する。

【0066】

紡糸原液を調整する際、成分Aは、酢化度59.5%以上(トリアセテートのアセチル基の数をアセチル化される前のセルロースの水酸基の数で割った値(以下、反応率と記載する。)が92%以上)の一般的なトリアセテートを塩化メチレンとメタノールとの混合溶剤等の公知の溶剤に溶解したものを使用することができる。

【0067】

また、成分Bについては、一般的なジアセテート(酢化度は52%以上59.5%未満、反応率74%以上92%未満)を塩化メチレンとメタノールとの混合溶剤等の公知の溶剤に溶解したものを使用することができる。このとき、酢化度52%以上57%以下(反応率74以上85%以下)のジアセテートを使用することで、鹸化処理においてジアセテートを選択的に鹸化処理し易くなり、本発明の複合繊維を得やすくなる。

【0068】

《紡糸ノズル》

紡糸ノズル40は、前述した中央に突出した突起がある凸状断面の繊維が安定に得られれば特に規定するものではないが、紡糸ノズル40は、複数の円形孔が円周状に配置されたものを使用することが好ましい。

【0069】

《複合繊維の前駆体繊維》

このようにして紡糸ノズル40から吐出された紡糸原液10は、加熱雰囲気中で溶剤が蒸発し、複数本の繊維状体になる。

【0070】

これらの繊維状体は、400〜700m/分の速度で引き取られた後に巻き取られ、本発明の複合繊維の前駆体繊維となる。

【0071】

《芯成分のトリアセテートと鞘成分のトリアセテートとの単位時間当たりの供給量の比率が、47/53〜24/76である》

本発明の複合繊維は、複合繊維の前駆体繊維の製造において、芯成分30aのトリアセテートと鞘成分30bのトリアセテートとの単位時間当たりの供給量の比率が、47/53〜24/76である必要がある。上記範囲内であることにより、前駆体繊維は、前述した凸状断面を安定して得ることができる。

【0072】

《トリアセテートとジアセテートとの単位時間当たり供給量の比率が77/23〜33/67である》

本発明の複合繊維は、複合繊維の前駆体繊維の製造において、トリアセテートとジアセテートとの単位時間当たり供給量の比率が77/23〜33/67であることが必要である。上記範囲内であることにより、本発明の複合繊維は、単繊維1の外層3の合計断面積と中間層2の断面積との比率を、78/22〜24/76とすることができる。

【0073】

《前駆体繊維の鹸化処理》

前駆体繊維は、鹸化処理によって複合繊維となる。

【0074】

鹸化条件としては、ジアセテートが低結晶性セルロースになり、トリアセテートのアセチル基の90%以上が未反応となる処理条件であれば特に特定するものではない。具体的な鹸化条件の一例としては、水酸化ナトリウムの1.0%〜5.0%の水溶液を用いて70℃以下の温度で、糸と処理浴との質量比を1/50〜1/100で行うことが均一な鹸化反応を行う上で好ましい。

【0075】

以下、本発明について実施例を挙げてより具体的に説明する。なお、各評価項目は、次の方法によって測定した。

【0076】

<ld、lw、LdおよびLwの測定方法>

(1)複合繊維の筒編地を以下の染色液に浸漬し、80℃の温度で20分間処理し、染色を行なった。

(染色液)

・直接染料(藍熊染料株式会社製ダイレクトスカイブルー 6B) 0.5g/l

・硫酸ナトリウム 5g/l

・炭酸ナトリウム 1g/l

・非イオン系界面活性剤 1g/l

(2)染色された筒編地から複合繊維を抜糸し、抜糸した複合繊維を3〜5cmの長さに切断した。

(3)切断された1本の複合繊維を、厚さ0.5mmの金属板の直径1.0mmの円形穴に通した。このとき、穴中の複合繊維を固定するために、複合繊維が変形しない程度の量のわたを複合繊維とともに穴に通した。

(4)穴に通した複合繊維を、変形しないように繊維軸に直角方向にカミソリで切断し、厚さ0.5mmの断面観察サンプルを作成した。

(5)断面観察サンプルを20℃、65%RHの環境下に8時間放置(以下、乾燥時と呼ぶ。)した。

(6)乾燥時の断面観察サンプルを光学顕微鏡(Nikon製、ECLPSE E600)を用いて550倍で拡大観察し、光学顕微鏡に接続したデジタルカメラ(富士フィルム製、HC−2500)により写真を撮影した。

(7)上述の写真を画像解析ソフトウェア(三谷商事(株)製、Win ROOF)を用いて、パソコン(NEC製)に接続したペンタブレット(WACOM製、Cintiq C−1500X(G))に投影した。写真に記載されているスケールにより画像解析ソフトウェアの縮尺を設定した。

(8)ペンタブレットに投影された写真を観察し、複合繊維を構成する単繊維1の断面の周上の中間層2が露出している部分をペンタブレット付属のペンでなぞり、繊維断面の中間層2の長さの合計長(μm)を測定した。同様に、複合繊維の単繊維1の繊維断面の周長(μm)を測定した。

(9)20本の単繊維1について、中間層2の長さの合計長(μm)および繊維断面の周長(μm)のデータを測定した。

(10)(9)で得られた中間層2の長さの合計長(μm)のデータ20個から算術平均値(μm)を算出し、少数点以下2桁目を四捨五入してld(μm)とした。同様に、繊維断面の周長(μm)のデータ20個から算術平均値(μm)を算出し、少数点以下2桁目を四捨五入してLd(μm)とした。

(11)次に乾燥時の断面観察サンプルに水滴を3滴(0.1〜0.2cc)垂らした。

(12)水滴を垂らした直後(以下、吸水時と呼ぶ。)の断面観察サンプルを光学顕微鏡(Nikon製、ECLPSE E600)を用いて550倍で拡大観察し、光学顕微鏡に接続したデジタルカメラ(富士フィルム製、HC−2500)により写真を撮影した。

(13)乾燥時と同様に(7)〜(9)を行い、20本の単繊維1について、中間層2の長さの合計長(μm)および繊維断面の周長(μm)のデータを測定した。

(14)(13)で得られた中間層2の長さの合計長(μm)のデータ20個から算術平均値(μm)を算出し、少数点以下2桁目を四捨五入してlw(μm)とした。同様に、繊維断面の周長(μm)のデータ20個から算術平均値(μm)を算出し、少数点以下2桁目を四捨五入してLw(μm)とした。

【0077】

<一方の外層と他方の外層との断面積の比率>

(15)上述のld、lw、LdおよびLwの測定方法における(1)〜(7)を行なった。

(16)ペンタブレットに投影された写真を観察し、複合繊維を構成する単繊維1の一方の外層3aと他方の外層3bを各々ペンタブレット付属のペンでなぞり、一方の外層3aの断面積(μm2)と他方の外層3bの断面積(μm2)を測定した。

(17)20本の単繊維1について、一方の外層3aの断面積(μm2)と他方の外層3bの断面積(μm2)のデータを測定した。

(18)(17)で得られた一方の外層3aの断面積(μm2)のデータ20個から算術平均値(μm2)を算出した。同様に、他方の外層3bの断面積(μm2)のデータ20個から算術平均値(μm2)を算出した。

(19)(18)で得られた算術平均値から、一方の外層3aと他方の外層3bとの断面積の比率を算出した。数値は、少数点以下1桁目を四捨五入した。

【0078】

<外層の合計断面積と中間層の断面積との比率>

(20)上述のld、lw、LdおよびLwの測定方法における(1)〜(7)を行なった。

(21)ペンタブレットに投影された写真を観察し、複合繊維を構成する単繊維1の外層3と中間層2を各々ペンタブレット付属のペンでなぞり、外層3の合計断面積(μm2)と中間層2の断面積(μm2)を測定した。

(22)20本の単繊維1について、外層3の合計断面積(μm2)と中間層2の断面積(μm2)のデータを測定した。

(23)(22)で得られた外層3の合計断面積(μm2)のデータ20個から算術平均値(μm2)を算出した。同様に、中間層2の断面積(μm2)のデータ20個から算術平均値(μm2)を算出した。

(24)(23)で得られた算術平均値から、外層3の合計断面積と中間層2の断面積との比率を算出した。数値は、少数点以下1桁目を四捨五入した。

【0079】

<平衡水分率>

平衡水分率は、乾燥時の筒編地(24ゲージ筒編機で作製。)の質量をZ(g)、編地(24ゲージ)の絶乾質量(105℃×2時間)をY(g)とし、下記式より算出した。

平衡水分率(%)=(Z−Y)×100/Y

【0080】

<速乾速度>

乾燥時の複合繊維の筒編地(24ゲージ筒編機で作製。)2〜3gに0.3gの水を滴下し、同じ環境下で5分毎の質量を測定し、滴下した水が全て蒸発するまでの時間を測定した。

【0081】

<吸湿速度>

複合繊維のみで作製した筒編地(24ゲージ筒編機で作製。)1gを25℃、40%RHの環境下で放置した。

筒編地の質量が平衡に達するまで待って、質量W(g)を測定した。

筒編地を25℃、80%RHの環境下へ移した。

1分後の増加質量V(mg)を測定した。

下記式より吸湿速度を算出した。

吸湿速度(mg/(g・分))=V(mg)/W(g)・1(分)

【0082】

<放湿速度>

複合繊維のみで作製した筒編地(24ゲージ筒編機で作製。)1gを25℃、80%RHの環境下で放置した。

筒編地の質量が平衡に達するまで待って、質量w(g)を測定した。

筒編地を25℃、40%RHの環境下へ移した。

1分後の減少質量v(mg)を測定した。

下記式より放湿速度を算出した。

放湿速度(mg/(g・分))=v(mg)/w(g)・1(分)

【0083】

<拡散面積>

拡散面積は、乾燥時の複合繊維の筒編地(24ゲージ筒編機で作製。)に水溶性インクを0.3g滴下し、5秒後の拡散面積を測定した。

【0084】

<吸水速度>

吸水速度は、作成した筒編地(24ゲージ筒編機で作製。)を用い、JIS L 1907 滴下法にて測定した。

【0085】

<接触冷感>

接触冷感は、精密迅速熱物性測定装置(KES−F7,サーモラボII型)を使用し、20℃、65%RHの環境下で温度検出器と作成した筒編地(24ゲージ筒編機で作製。)の温度差を20℃にして、最大熱吸収速度を測定した。

【0086】

[実施例1]

上記で説明した図3ないし図5に示すような紡糸装置4および紡糸ノズル40を用いて、図1および図2に示すような単繊維1からなる本発明に係る複合繊維を製造した。

【0087】

反応率が97%のトリアセテートを塩化メチレン/メタノールの混合(質量混合比91/9)溶剤に溶解し、トリアセテートの濃度が22.0質量%の成分Aを調製した。

【0088】

また、反応率が80.3%のジアセテートを塩化メチレン/メタノールの混合(質量混合比88/12)溶剤に溶解し、ジアセテートの濃度が22.0質量%の成分Bを調製した。

【0089】

成分Aおよび成分Bを紡糸装置40へ、中心部から成分A、成分B、成分Aの順に配された同心円状の層流を形成するように供給した。

【0090】

このときの単位時間当たりの供給量は、鞘成分30bの成分Aの供給量を8.8(g/分)、中間成分20の成分Bの供給量を7.6(g/分)、芯成分30aの成分Aの供給量を6.5(g/分)とした。

【0091】

この同心円状に三層の層流となった紡糸原液10を、直径0.038mmの円形のノズル孔40aが円周方向に等間隔で20個配置された紡糸ノズル40から吐出させた。

【0092】

紡糸速度600m/分で乾式紡糸し、繊度が84dtexで20フィラメントであり、中央に突出した突起がある凸状の断面を有し、中間層2がジアセテート、外層3がトリアセテートの三層構造からなる20フィラメントの前駆体繊維とした。

【0093】

これら20フィラメントの前駆体繊維を2本合わせ、24ゲージの筒編機で8cm巾の筒編地を作成した。2.5%の水酸化ナトリウム水溶液中、60℃で30分間の条件で鹸化処理した。この鹸化条件は、上でジアセテートが低結晶性セルロースに変化したことを確認したのと同じ条件であり、前駆体繊維の中間層2が低結晶性セルロースに変化したと考えられる。また、鹸化処理した筒編地を以下の染色液に浸漬し、80℃の温度で20分間処理し、染色を行なった。

【0094】

(染色液)

・直接染料(藍熊染料株式会社製ダイレクトスカイブルー 6B) 0.5g/l

・硫酸ナトリウム 5g/l

・炭酸ナトリウム 1g/l

・非イオン系界面活性剤 1g/l

【0095】

染色後の複合繊維を構成する単繊維1の繊維軸に直角方向の断面を観察したところ、中間層2が青色に染色されており、中間層2がセルロースになっていることを確認した。

【0096】

以上のようにして、中間層2が低結晶性セルロースで、外層3が繊維表面のアセチル基の一部が鹸化されているトリアセテートである三層構造の単繊維1からなる本発明の複合繊維の筒編地を得た。

【0097】

このようにして得た筒編地における、乾燥時および吸水時の繊維軸に直角方向の繊維断面を観察し、ld 、lw 、ld /Ld 、lw /Lw 、一方の外層3aと他方の外層3bとの断面積の比率および外層3の合計断面積と中間層2の断面積との比率を求めた。また、吸湿速度、放湿速度、速乾速度、平衡水分率、拡散面積、吸水速度、接触冷感をそれぞれ測定した。結果を表1および表2に示す。

【0098】

[実施例2]

鞘成分30bの成分Aの供給量を9.9(g/分)、中間成分20の成分Bの供給量を7.6(g/分)、芯成分30aの成分Aの供給量を5.4 (g/分)とした以外は実施例1と同様の条件にて紡糸、製編、鹸化処理を行った。鹸化処理した筒編地を実施例1と同様に染色し、中間層2がセルロースになっていることを確認した。

【0099】

実施例1と同様に繊維断面を観察し、ld 、lw 、ld /Ld 、lw /Lw 、一方の外層3aと他方の外層3bとの断面積の比率および外層3の合計断面積と中間層2の断面積との比率を求めた。また、吸湿速度、放湿速度、速乾速度、平衡水分率、拡散面積、吸水速度、接触冷感をそれぞれ測定した。結果を表1および表2に示す。

【0100】

[実施例3]

鞘成分30bの成分Aの供給量を6.6(g/分)、中間成分20の成分Bの供給量を11.4(g/分)、芯成分30aの成分Aの供給量を4.8(g/分)とした以外は実施例1と同様の条件にて紡糸、製編、鹸化処理を行った。鹸化処理した筒編地を実施例1と同様に染色し、中間層2がセルロースになっていることを確認した。

【0101】

実施例1と同様に繊維断面を観察し、ld 、lw 、ld /Ld 、lw /Lw 、一方の外層3aと他方の外層3bとの断面積の比率および外層3の合計断面積と中間層2の断面積との比率を求めた。また、吸湿速度、放湿速度、速乾速度、平衡水分率、拡散面積、吸水速度、接触冷感をそれぞれ測定した。結果を表1および表2に示す。

【0102】

[実施例4]

鞘成分30bの成分Aの供給量を8.1(g/分)、中間成分20の成分Bの供給量を7.6(g/分)、芯成分30aの成分Aの供給量を7.1(g/分)とした以外は実施例1と同様の条件にて紡糸、製編、鹸化処理を行った。鹸化処理した筒編地を実施例1と同様に染色し、中間層2がセルロースになっていることを確認した。

【0103】

実施例1と同様に繊維断面を観察し、ld 、lw 、ld /Ld 、lw /Lw 、一方の外層3aと他方の外層3bとの断面積の比率および外層3の合計断面積と中間層2の断面積との比率を求めた。また、吸湿速度、放湿速度、速乾速度、平衡水分率、拡散面積、吸水速度、接触冷感をそれぞれ測定した。結果を表1および表2に示す。

【0104】

[実施例5]

鞘成分30bの成分Aの供給量を11.6(g/分)、中間成分20の成分Bの供給量を7.6(g/分)、芯成分30aの成分Aの供給量を3.6(g/分)とした以外は実施例1と同様の条件にて紡糸、製編、鹸化処理を行った。鹸化処理した筒編地を実施例1と同様に染色し、中間層2がセルロースになっていることを確認した。

【0105】

実施例1と同様に繊維断面を観察し、ld 、lw 、ld /Ld 、lw /Lw 、一方の外層3aと他方の外層3bとの断面積の比率および外層3の合計断面積と中間層2の断面積との比率を求めた。また、吸湿速度、放湿速度、速乾速度、平衡水分率、拡散面積、吸水速度、接触冷感をそれぞれ測定した。結果を表1および表2に示す。

【0106】

[実施例6]

鞘成分30bの成分Aの供給量を9.6(g/分)、中間成分20の成分Bの供給量を5.3(g/分)、芯成分30aの成分Aの供給量を8.0(g/分)とした以外は実施例1と同様の条件にて紡糸、製編、鹸化処理を行った。鹸化処理した筒編地を実施例1と同様に染色し、中間層2がセルロースになっていることを確認した。

【0107】

実施例1と同様に繊維断面を観察し、ld 、lw 、ld /Ld 、lw /Lw 、一方の外層3aと他方の外層3bとの断面積の比率および外層3の合計断面積と中間層2の断面積との比率を求めた。また、吸湿速度、放湿速度、速乾速度、平衡水分率、拡散面積、吸水速度、接触冷感をそれぞれ測定した。結果を表1および表2に示す。

【0108】

[実施例7]

鞘成分30bの成分Aの供給量を4.4(g/分)、中間成分20の成分Bの供給量を15.2(g/分)、芯成分30aの成分Aの供給量を3.2(g/分)とした以外は実施例1と同様の条件にて紡糸、製編、鹸化処理を行った。鹸化処理した筒編地を実施例1と同様に染色し、中間層2がセルロースになっていることを確認した。

【0109】

実施例1と同様に繊維断面を観察し、ld 、lw 、ld /Ld 、lw /Lw 、一方の外層3aと他方の外層3bとの断面積の比率および外層3の合計断面積と中間層2の断面積との比率を求めた。また、吸湿速度、放湿速度、速乾速度、平衡水分率、拡散面積、吸水速度、接触冷感をそれぞれ測定した。結果を表1および表2に示す。

【0110】

[比較例1]

鞘成分30bの成分Aの供給量を11.9(g/分)、中間成分20の成分Bの供給量を4.6(g/分)、芯成分30aの成分Aの供給量を6.9(g/分)とした以外は実施例1と同様の条件にて紡糸、製編、鹸化処理を行った。

【0111】

しかし、得られた繊維の断面は、三層構造を有する凸状断面ではなく、トリアセテートが鹸化処理に未反応のジアセテートの周囲を囲むいわゆる芯鞘断面となっていた。

【0112】

[比較例2]

鞘成分30bの成分Aの供給量を6.9(g/分)、中間成分20の成分Bの供給量を7.6(g/分)、芯成分30aの成分Aの供給量を8.4(g/分)とした以外は実施例1と同様の条件にて紡糸、製編、鹸化処理を行ったが、均一な凸状断面は得られなかった。

【0113】

[比較例3]

鞘成分30bの成分Aの供給量を5.7(g/分)、中間成分20の成分Bの供給量を11.4(g/分)、芯成分30aの成分Aの供給量を5.7(g/分)とし、ノズル孔径を0.027mmの円形孔とした以外は実施例1と同様の条件にて紡糸、製編、鹸化処理を行ったが、均一な凸状断面は得られず、王字断面(EとEの反転文字とを縦棒部分で組み合わせた形状断面)を有するものであった。

【0114】

[比較例4〜7]

繊度84dtexで64フィラメントを有するポリエステル繊維(比較例4)、繊度84dtexで20フィラメントを有するトリアセテート繊維(比較例5)、繊度84dtexで54フィラメントを有するベンベルグレーヨン繊維(比較例6)、60番手の綿繊維(比較例7)を用い、それぞれの繊維を2本合わせて24ゲージの筒編機で8cm巾の筒編地を作成した。また、吸湿速度、放湿速度、速乾速度、平衡水分率、拡散面積、吸水速度、接触冷感をそれぞれ測定した。結果を表1および表2に示す。

【0115】

[比較例8]

比較例5と同様に作成した筒編地を、鹸化処理してセルロース化した筒編地を作成した。また、吸湿速度、放湿速度、速乾速度、平衡水分率、拡散面積、吸水速度、接触冷感をそれぞれ測定した。結果を表1および表2に示す。

【0116】

【表1】

【0117】

【表2】

【0118】

実施例1〜7は、平衡水分率が6.7〜11.5質量%であり、綿繊維およびベンベルグレーヨン繊維と同等の平衡水分率を有していた。また、吸湿速度および放湿速度は綿繊維より高かった。さらに、速乾速度も綿繊維より高かった。さらに、吸水速度は、ベンベルグレーヨン繊維より高かった。

【0119】

比較例1は、中間層の周囲に外層が囲まれた芯鞘構造になり、中間層の両面に外層を積層した三層構造にはならなかった。

【0120】

比較例2および3は、断面形状が凸状に揃っていなかった。

【0121】

比較例4は、吸湿速度、放湿速度、速乾速度および吸水速度がいずれも低性能であった。

【0122】

比較例5は、速乾速度および吸水速度が低性能であった。

【0123】

比較例6は、吸水性が低性能であった。

【0124】

比較例7は、吸湿速度および放湿速度が若干低かった。

【0125】

比較例8は、平衡水分率が低く、吸水速度が低性能であった。

【産業上の利用可能性】

【0126】

本発明に係る複合繊維は、スポーツウェアその他の各種繊維製品に使用される。

【符号の説明】

【0127】

1 本発明に係る複合繊維における単繊維

10 紡糸原液

2 中間層

20 中間成分

21 入隅部

3 外層

3a 一方の外層

3b 他方の外層

30a 芯成分

30b 鞘成分

40 紡糸ノズル

40a 吐出孔

【技術分野】

【0001】

本発明は、複合繊維および繊維製品ならびにその製造方法に関するものである。

【背景技術】

【0002】

セルロースアセテート繊維は、高い光沢とドライな感触、深みのある色調、さらには他繊維との親和性に優れるという特徴を持っている。この様な特徴を活かし、アウター、インナー、スポーツウエア、裏地などに幅広く使用されている。しかし、繊維強度が弱い事、機能的特長としても吸湿性では綿に及ばず、また吸汗速乾性においてポリエステルに劣っている。

【0003】

ポリエステルに代表される合成繊維は、綿などの天然繊維に比較して強力、耐摩耗性、寸法安定性、速乾性等の点で優れており、衣料用として幅広く使用されている。しかし、これら合成繊維は天然繊維の有する優れた吸放湿性を有していないため、衣服内の湿度が高くなってムレ感が生じ、天然繊維よりも快適性の面で劣っている。

【0004】

綿や羊毛などの天然繊維はその風合いや着心地の良さが好まれ、特にスポーツウエアでは適度な吸湿性を有する綿が多く用いられている。しかし、綿のスポーツウエアはしなやかさ、ドレープ性、光沢感等の審美性に欠ける他、保水性が高い為、速乾性に乏しく、汗冷え等の不都合があった。滑らかなタッチ、着用時のヒンヤリ感等についても不十分であった。

【0005】

再生繊維であるレーヨン、キュプラは、光沢感等の審美性に加え、優れた吸湿性、吸水性を有する。しかし、綿同様に保水性が高く速乾性に劣り、汗冷え感が残りスポーツウエアとしての快適感はまだ不十分であった。

【0006】

そこで、従来より、これら各繊維の不都合を解消し、かつ、吸放湿速度を向上するための試みとして、各種の合成繊維が提案されてきた。

【0007】

25℃、60%RHの環境下から34℃、90%RHの環境に移ったときの飽和吸湿量に達するまでの時間から算出した吸湿速度が3.0×10-2%/分以上、34℃、90%RHの環境下から25℃、60%RHの環境に移ったときの飽和吸湿量に達するまでの時間から算出した放湿速度が−3.5×10-2%/分以下であるポリアミドとポリアルキレンオキシドの架橋物との混合物からなる芯成分とポリアミドからなる鞘成分とで構成された複合繊維が開示されている(特許文献1)。

【0008】

20℃、65%RHでの吸湿率が4.5%以上であり、かつ吸湿速度が1.5%/5分以上である低吸湿性ポリアミドと高吸湿性ポリアミドの複合繊維が開示されている(特許文献2)。

【0009】

非水溶性ポリエチレンオキシド変性物と熱可塑性樹脂の混合物からなる成分と熱可塑性樹脂からなる成分より構成された複合繊維の表面にキトサンを主成分とする化合物を固着することで吸湿速度に優れた吸水性吸湿性繊維布帛が開示されている(特許文献3)。

【0010】

非水溶性ポリアルキレンオキシド系変性物とポリアミドとの混合物からなる成分とポリアミドからなる成分とで構成された複合繊維とすることにより、優れた吸放湿性を持ち、放湿速度が吸湿速度と同等かまたはそれ以上である快適性繊維が開示されている(特許文献4)。

【0011】

ポリアミド繊維に高吸湿性成分としてポリビニルピロリドンを含有することにより、優れた吸湿性を有し、且つ多葉断面形状として毛細管現象により吸水性が向上すると共に速やかな拡散と発散により乾燥速度が向上する吸湿性繊維が開示されている(特許文献5)。

【0012】

セルロースアセテートからなる中間層の両面に、セルローストリアセテート層からなる外層を積層した三層の貼り合わせ構造とすることによって、セルロースアセテート繊維の特徴を発揮しながら、吸湿、吸水性を有することができる新規なセルロースアセテート複合繊維が開示されている(特許文献6)。

【先行技術文献】

【特許文献】

【0013】

【特許文献1】特開平10−331034号公報

【特許文献2】特開平3−213519号公報

【特許文献3】特開平9−132871号公報

【特許文献4】特開平11−124736号公報

【特許文献5】特開平11−12806号公報

【特許文献6】特開2001−55629号公報

【発明の概要】

【発明が解決しようとする課題】

【0014】

しかしながら、これら特許文献1ないし特許文献5記載の従来の繊維は、セルロースアセテート繊維のように、高い光沢とドライな感触、深みのある色調、さらには他繊維との親和性に優れるという特徴を発揮することができない。

【0015】

一方、特許文献6記載のセルロースアセテート繊維は、高い光沢とドライな感触、深みのある色調、さらには他繊維との親和性に優れるというセルロースアセテート繊維の特徴を発揮し、かつ、吸湿・吸水性を有することはできるが、スポーツウエアに要求されるレベルでの優れた吸汗速乾性を発揮することはできない。

【0016】

したがって、高い光沢とドライな感触、深みのある色調、さらには他繊維との親和性に優れるという特徴を発揮しつつ、スポーツウエアに要求される、優れた吸汗速乾性を有する複合繊維は、今までになかった。

【0017】

本発明は、係る実情に鑑みてなされたものであって、セルロースアセテート繊維の特徴を発揮しつつ、優れた保水性、優れた吸放湿速度と優れた吸汗速乾性との相反する特徴を同時に有するセルロース系複合繊維および繊維製品ならびにその製造方法を提供することを目的としている。

【課題を解決するための手段】

【0018】

本発明の要旨は、

低結晶性セルロースからなる中間層をトリアセテートからなる外層で挟んだ三層構造の単繊維からなり、

当該単繊維は、繊維軸に直角方向の断面が中央に突出した突起がある凸状であり、

当該凸状断面の両方の入隅部に中間層が露出しており、ldおよびlwが下記式(a)を満足する複合繊維にある。

ld>lw ・・・(a)

【0019】

ldは、20℃、65%RHの環境下に8時間放置したとき(以下、乾燥時と呼ぶ。)の、当該単繊維の繊維断面の周上の中間層長さの合計長(μm)である。

lwは、水滴を垂らした直後(以下、吸水時と呼ぶ。)の、当該単繊維の繊維断面の周上の中間層長さの合計長(μm)である。

【0020】

さらに別の要旨として、前記の複合繊維を使用した繊維製品にある。

【0021】

さらに別の要旨として、

ジアセテートからなる中間層がトリアセテートからなる外層で挟まれた三層の紡糸原液を円形孔の紡糸ノズルから吐出し、

ジアセテートからなる中間層をトリアセテートからなる外層で挟んだ三層構造の単繊維からなる、複合繊維の前駆体繊維とし、

当該前駆体繊維を鹸化処理する複合繊維の製造方法であって、

当該三層の紡糸原液における、芯成分のトリアセテートと鞘成分のトリアセテートとの単位時間当たりの供給量の比率が、47/53〜24/76であり、

トリアセテートとジアセテートとの単位時間当たり供給量の比率が77/23〜33/67である複合繊維の製造方法にある。

【発明の効果】

【0022】

本発明の複合繊維および繊維製品によると、セルロースアセテート繊維特有の高い光沢とドライな感触、深みのある色調、さらには他繊維との親和性に優れるといった性能を維持しつつ、優れた、保水性、吸湿性、放湿性、吸水性および速乾性を同時に発揮することができる。

【0023】

また、本発明の複合繊維の製造方法によると、上記性能を発揮することができる複合繊維を製造することができる。

【図面の簡単な説明】

【0024】

【図1】本発明に係る複合繊維における、単繊維の乾燥時(20℃、65%RHの環境下に8時間放置したとき)の断面図である。

【図2】本発明に係る複合繊維における、単繊維の吸水時の断面図である。

【図3】本発明に係る複合繊維の前駆体繊維の製造における、成分Aおよび成分Bの供給時の紡糸装置及び紡糸ノズルを示す断面図である。

【図4】図3のI−I線拡大断面図である。

【図5】(a)は紡糸原液供給面から見たときの紡糸ノズルの平面図、(b)は図5(a)のII−II線断面図、(c)は吐出面から見たときの紡糸ノズルの平面図である。

【発明を実施するための形態】

【0025】

以下に、本発明の実施の形態を図面を参照して説明する。

【0026】

図1および図2は、本発明に係る複合繊維における単繊維1の全体構成の概略を示し、図3ないし図5は本発明に係る複合繊維の前駆体繊維を製造する際に使用する紡糸装置4および紡糸ノズル40の概略を示している。

【0027】

《低結晶性セルロースからなる中間層をトリアセテートからなる外層で挟んだ三層構造の単繊維》

本発明の複合繊維は、低結晶性セルロースからなる中間層2をトリアセテートからなる外層3で挟んだ三層構造の単繊維1からなることが必要である。

【0028】

中間層2が低結晶性セルロースからなることにより、複合繊維の吸湿速度が良好となる。

【0029】

低結晶性セルロースは、ジアセテートを鹸化することによって得られる結晶化度が40%以下のセルロースのことをいう。ここで、セルロースであることは直接染料で染色して、繊維を着色することによって確認できる。

【0030】

低結晶性セルロースの結晶化度は、綿(結晶化度52〜55%)、ビスコースレーヨン(結晶化度42%)と比較して、結晶化度が40%以下と低い。ここで、綿及びビスコースレーヨンの結晶化度は、SEN'I GAKKAISHI(繊維と工業)Vol.61,No.3(2005)第11頁(P−67)の表1に記載されている。一方、ジアセテート(84dtex/21フィラメント、三菱レイヨン株式会社製)を実施例で採用した鹸化条件と同じ2.5%の水酸化ナトリウム水溶液中60℃で30分間することによって得られたセルロースの結晶化度を測定したところ、26%と低結晶性であり、得られたセルロースは低結晶性セルロースであった。結晶化度の測定手法を以下に記載する。

【0031】

(1)試料調製:5cmで12mgとなるように調製し、両端を酢酸ビニルで接着する。

(2)株式会社リガク製RINT−TTRIIIを用いて、以下(3)の条件で単繊維の繊維軸と垂直な方向における広角X線回折(WAXD)プロファイルを測定する。

(3)測定条件

X線源:Cu−Kα(λ=1.542Å)

出力:50KV−300mA

ゴニオメーター:水平ゴニオメーター

スリット:発散/縦制限/散乱/受光=1/10/1/1mm

走査条件:2θ/θ測定、2θ=8〜42°、ステップ0.04°、スキャンスピード2°/分

(4)広角X線回折(WAXD)プロファイルのベースラインを直線で差し引いたのち、結晶に由来する各ピークと非晶に由来する散乱とで近似し、それらの面積比から結晶化度(%)を算出する。

【0032】

外層3がトリアセテートからなることは、複合繊維が優れた速乾速度を得るのに必要である。また、複合繊維が保水したときのベトツキ感の防止にも寄与する。

【0033】

複合繊維が三層構造の単繊維1からなることは、複合繊維が吸湿性、放湿性、吸水性、速乾性、保水性およびベトツキ感の防止性といった複数の優れた性能を同時に満足するのに必要である。

【0034】

《断面が中央に突出した突起がある凸状、凸状断面の両方の入隅部に中間層が露出》

本発明の複合繊維は、単繊維1の繊維軸に直角方向の断面が凸状(中央が突出した突起)であり、凸状断面の両方の入隅部に中間層2が露出していることが必要である。単繊維1の繊維軸に直角方向の断面が中央に突出した突起がある凸状であり、凸状断面の入隅部21に中間層2が露出していることにより、入隅部21から、吸湿・吸水が行われる。

【0035】

そして、単繊維1への吸湿・吸水が進むにつれ単繊維1の中間層2は膨潤するが、予想外にも入隅部21の単繊維1の表面への露出の面積が次第に小さくなる(すなわち、ld>lwとなる)。

【0036】

そして、比較的疎水性が高いトリアセテート層からなる外層3の繊維表面への露出の面積が大きくなる。このため、単繊維1が保水してもベトツキ感が防止されやすい。

【0037】

さらに、上記状態で吸水しきれない水分があっても、単繊維1の繊維軸に直角方向の断面が中央に突出した突起がある凸状であることにより、毛細管現象により水が拡散されやすい。

【0038】

《ldおよびlwが下記式(a)を満足する》

本発明の複合繊維においては、「中間層2の入隅部21の繊維表面への露出の面積」(以下、単に中間層2の露出面積と呼ぶ。)の説明において、以下の1dおよび1wを用いる。

【0039】

本発明においては、ldおよびlwが下記式(a)を満足する必要がある。

ld>lw ・・・(a)

ldは、20℃、65%RHの環境下に8時間放置したとき(以下、乾燥時と呼ぶ。)の、単繊維1の繊維断面の周上の中間層長さの合計長(μm)である。

lwは、水滴を垂らした直後(以下、吸水時と呼ぶ。)の、単繊維1の繊維断面の周上の中間層長さの合計長(μm)である。

【0040】

ldおよびlwが式(a)を満足することは、乾燥時の中間層2の露出面積が吸水時の中間層2の露出面積よりも大きいことを意味する。

【0041】

ldおよびlwが式(b)を満足することにより、乾燥時の単繊維1が高湿度下に置かれたときに、入隅部21から、高い吸湿速度で吸湿が行われる。また、単繊維1への吸湿が進んだ後には、単繊維1のベトツキ感が防止されやすい。

【0042】

《前記外層のうち、繊維表面のアセチル基の一部が鹸化されている》

本発明においては、前記外層3のうち、繊維表面のアセチル基の一部が鹸化されている

ことが好ましい。

【0043】

前記外層3のうち、繊維表面のアセチル基の一部が鹸化されていることにより、中間層2に吸湿・吸水した水分が拡散されやすく、放湿性および速乾性が高くなる。

【0044】

繊維表面のアセチル基の一部を鹸化するための条件としては、水酸化ナトリウムの1.0%〜5.0%の水溶液を用いて70℃以下の温度で、糸と処理浴との質量比を1/50〜1/100で行なう等の条件が挙げられる。

【0045】

《一方の外層と他方の外層との断面積の比率が、47/53〜24/76である》

本発明の複合繊維は、単繊維1の一方の外層3aと他方の外層3bとの断面積の比率が、47/53〜24/76であることが必要である。

【0046】

一方の外層3aと他方の外層3bとの断面積の比率が上記範囲内であることにより、当該単繊維1の繊維軸に直角方向の中央に突出した突起がある凸状断面が安定して得られる。

【0047】

《外層の合計断面積と中間層の断面積との比率が、78/22〜24/76である》

本発明の複合繊維は、単繊維1の外層3の合計断面積と中間層2の断面積との比率が、78/22〜24/76であることが必要である。

【0048】

外層3の合計断面積と中間層2の断面積との比が78/22より小さいことにより、単繊維1は、低結晶性セルロースの含有量が大きく、優れた吸湿速度、吸水性、保水性を発揮できる。

【0049】

外層3の合計断面積と中間層2の断面積との比が24/76より大きいことにより、単繊維1は、低結晶性セルロースの含有量が大きすぎることがなく、優れた放湿速度および速乾速度を得ることができる。

【0050】

《下記式(b)および(c)を満足する》

本発明の複合繊維は、以下の測定で得られたld 、lw 、Ld およびLw が下記式(b)および(c)を満足する必要がある。

0.08≦ld /Ld ≦0.37・・・(b)

lw /Lw ≦0.16・・・(c)

Ldは、20℃、65%RHの環境下に8時間放置したとき(以下、乾燥時と呼ぶ。)の、単繊維1の繊維断面の周長(μm)である。

Lwは、水滴を垂らした直後(以下、吸水時と呼ぶ。)の、単繊維1の繊維断面の周長(μm)である。

【0051】

本発明の複合繊維は、式(b)を満足することにより、乾燥時の単繊維1が高湿度下に置かれたときに、単繊維1の入隅部21から、高い吸湿速度で吸湿が行われる。

【0052】

本発明の複合繊維は、式(c)を満足することにより、単繊維1への吸湿が進んだ後の単繊維1のベトツキ感が防止されやすい。

【0053】

《乾燥時の平衡水分率が6〜10質量%》

本発明の複合繊維は、乾燥時の平衡水分率が6〜10質量%であることが好ましい。乾燥時の平衡水分率が上記範囲内であることにより、肌に触れた際に接触冷感、ひんやり感が得られ、高い清涼性が得られる。

【0054】

《速乾速度が70分以内》

本発明の複合繊維は、速乾速度が70分以内であることが好ましい。速乾速度が70分以内であることは、綿およびレーヨンより速乾速度が高いことを意味する。

【0055】

《吸湿速度が13mg/(g・分)以上》

本発明の複合繊維は、吸湿速度が13mg/(g・分)以上であることが好ましい。吸湿速度が13mg/(g・分)以上であることは、綿より吸湿速度が高いことを意味する。

【0056】

《放湿速度が16mg/(g・分)以上》

本発明の複合繊維は、吸湿速度が16mg/(g・分)以上であることが好ましい。吸湿速度が16mg/(g・分)以上であることは、綿より放湿速度が高いことを意味する。

【0057】

《複合繊維を使用した繊維製品》

本発明の複合繊維は、親水性に優れた中間層2により、一定の保水性があるので、肌に触れた際に接触冷感、ひんやり感が得られ、高い清涼性が得られる。

【0058】

さらに、本発明の複合繊維は、セルロース繊維本来の高い光沢感や深みのある染色が可能で高い審美性が得られる。

【0059】

上記特性により本発明の複合繊維は、サッカー、バスケット、バレーボール等のゲームシャツ、Tシャツ、肌着、婦人用シャツ、キャミソール、紳士シャツ、トランクス、パジャマ等に使用される。

【0060】

《本発明の複合繊維の製造方法》

《ジアセテートからなる中間層がトリアセテートからなる外層で挟まれた三層の紡糸原液》

次に、本発明の複合繊維の製造方法を説明する。

【0061】

紡糸原液10は、溶剤に溶解したトリアセテートからなる成分Aと溶剤に溶解したジアセテートからなる成分Bとからなり、成分Aによって形成される芯成分30aと、成分Bによって形成される中間成分20と、成分Aによって形成される鞘成分30bとが同心円状に層を形成するように紡糸装置4で調製される。

【0062】

具体的には、紡糸装置4の最上流部から成分Aを供給して芯成分30aを形成し、その下流の側部から、芯成分30aの外周を取り巻くように、成分Bを供給して中間成分20を形成する。

【0063】

そして、さらにその下流側の側部から、中間成分20の外周を取り巻くように、成分Aを供給して鞘成分30bを形成することによって、同心円状の層を有する紡糸原液10を調整する。

【0064】

このようにして紡糸装置4で調製された紡糸原液10は、図3および図4に示したように成分Aと成分Bが紡糸ノズル40に供給される。このとき興味深いことに、紡糸原液10の成分Aと成分Bは混ざることなく、紡糸ノズル40に供給される。

【0065】

紡糸ノズル40に供給された紡糸原液10は、各吐出孔40aに分配され、各吐出孔40aからジアセテートからなる中間層2がトリアセテートからなる外層3で挟まれた三層の状態で吐出される。なお、本発明の複合繊維は、単繊維1の繊維軸に直角方向の断面において、芯成分30aは外層3の基底部3aを形成し、鞘成分30bは外層3の突端部3bを形成する。

【0066】

紡糸原液を調整する際、成分Aは、酢化度59.5%以上(トリアセテートのアセチル基の数をアセチル化される前のセルロースの水酸基の数で割った値(以下、反応率と記載する。)が92%以上)の一般的なトリアセテートを塩化メチレンとメタノールとの混合溶剤等の公知の溶剤に溶解したものを使用することができる。

【0067】

また、成分Bについては、一般的なジアセテート(酢化度は52%以上59.5%未満、反応率74%以上92%未満)を塩化メチレンとメタノールとの混合溶剤等の公知の溶剤に溶解したものを使用することができる。このとき、酢化度52%以上57%以下(反応率74以上85%以下)のジアセテートを使用することで、鹸化処理においてジアセテートを選択的に鹸化処理し易くなり、本発明の複合繊維を得やすくなる。

【0068】

《紡糸ノズル》

紡糸ノズル40は、前述した中央に突出した突起がある凸状断面の繊維が安定に得られれば特に規定するものではないが、紡糸ノズル40は、複数の円形孔が円周状に配置されたものを使用することが好ましい。

【0069】

《複合繊維の前駆体繊維》

このようにして紡糸ノズル40から吐出された紡糸原液10は、加熱雰囲気中で溶剤が蒸発し、複数本の繊維状体になる。

【0070】

これらの繊維状体は、400〜700m/分の速度で引き取られた後に巻き取られ、本発明の複合繊維の前駆体繊維となる。

【0071】

《芯成分のトリアセテートと鞘成分のトリアセテートとの単位時間当たりの供給量の比率が、47/53〜24/76である》

本発明の複合繊維は、複合繊維の前駆体繊維の製造において、芯成分30aのトリアセテートと鞘成分30bのトリアセテートとの単位時間当たりの供給量の比率が、47/53〜24/76である必要がある。上記範囲内であることにより、前駆体繊維は、前述した凸状断面を安定して得ることができる。

【0072】

《トリアセテートとジアセテートとの単位時間当たり供給量の比率が77/23〜33/67である》

本発明の複合繊維は、複合繊維の前駆体繊維の製造において、トリアセテートとジアセテートとの単位時間当たり供給量の比率が77/23〜33/67であることが必要である。上記範囲内であることにより、本発明の複合繊維は、単繊維1の外層3の合計断面積と中間層2の断面積との比率を、78/22〜24/76とすることができる。

【0073】

《前駆体繊維の鹸化処理》

前駆体繊維は、鹸化処理によって複合繊維となる。

【0074】

鹸化条件としては、ジアセテートが低結晶性セルロースになり、トリアセテートのアセチル基の90%以上が未反応となる処理条件であれば特に特定するものではない。具体的な鹸化条件の一例としては、水酸化ナトリウムの1.0%〜5.0%の水溶液を用いて70℃以下の温度で、糸と処理浴との質量比を1/50〜1/100で行うことが均一な鹸化反応を行う上で好ましい。

【0075】

以下、本発明について実施例を挙げてより具体的に説明する。なお、各評価項目は、次の方法によって測定した。

【0076】

<ld、lw、LdおよびLwの測定方法>

(1)複合繊維の筒編地を以下の染色液に浸漬し、80℃の温度で20分間処理し、染色を行なった。

(染色液)

・直接染料(藍熊染料株式会社製ダイレクトスカイブルー 6B) 0.5g/l

・硫酸ナトリウム 5g/l

・炭酸ナトリウム 1g/l

・非イオン系界面活性剤 1g/l

(2)染色された筒編地から複合繊維を抜糸し、抜糸した複合繊維を3〜5cmの長さに切断した。

(3)切断された1本の複合繊維を、厚さ0.5mmの金属板の直径1.0mmの円形穴に通した。このとき、穴中の複合繊維を固定するために、複合繊維が変形しない程度の量のわたを複合繊維とともに穴に通した。

(4)穴に通した複合繊維を、変形しないように繊維軸に直角方向にカミソリで切断し、厚さ0.5mmの断面観察サンプルを作成した。

(5)断面観察サンプルを20℃、65%RHの環境下に8時間放置(以下、乾燥時と呼ぶ。)した。

(6)乾燥時の断面観察サンプルを光学顕微鏡(Nikon製、ECLPSE E600)を用いて550倍で拡大観察し、光学顕微鏡に接続したデジタルカメラ(富士フィルム製、HC−2500)により写真を撮影した。

(7)上述の写真を画像解析ソフトウェア(三谷商事(株)製、Win ROOF)を用いて、パソコン(NEC製)に接続したペンタブレット(WACOM製、Cintiq C−1500X(G))に投影した。写真に記載されているスケールにより画像解析ソフトウェアの縮尺を設定した。

(8)ペンタブレットに投影された写真を観察し、複合繊維を構成する単繊維1の断面の周上の中間層2が露出している部分をペンタブレット付属のペンでなぞり、繊維断面の中間層2の長さの合計長(μm)を測定した。同様に、複合繊維の単繊維1の繊維断面の周長(μm)を測定した。

(9)20本の単繊維1について、中間層2の長さの合計長(μm)および繊維断面の周長(μm)のデータを測定した。

(10)(9)で得られた中間層2の長さの合計長(μm)のデータ20個から算術平均値(μm)を算出し、少数点以下2桁目を四捨五入してld(μm)とした。同様に、繊維断面の周長(μm)のデータ20個から算術平均値(μm)を算出し、少数点以下2桁目を四捨五入してLd(μm)とした。

(11)次に乾燥時の断面観察サンプルに水滴を3滴(0.1〜0.2cc)垂らした。

(12)水滴を垂らした直後(以下、吸水時と呼ぶ。)の断面観察サンプルを光学顕微鏡(Nikon製、ECLPSE E600)を用いて550倍で拡大観察し、光学顕微鏡に接続したデジタルカメラ(富士フィルム製、HC−2500)により写真を撮影した。

(13)乾燥時と同様に(7)〜(9)を行い、20本の単繊維1について、中間層2の長さの合計長(μm)および繊維断面の周長(μm)のデータを測定した。

(14)(13)で得られた中間層2の長さの合計長(μm)のデータ20個から算術平均値(μm)を算出し、少数点以下2桁目を四捨五入してlw(μm)とした。同様に、繊維断面の周長(μm)のデータ20個から算術平均値(μm)を算出し、少数点以下2桁目を四捨五入してLw(μm)とした。

【0077】

<一方の外層と他方の外層との断面積の比率>

(15)上述のld、lw、LdおよびLwの測定方法における(1)〜(7)を行なった。

(16)ペンタブレットに投影された写真を観察し、複合繊維を構成する単繊維1の一方の外層3aと他方の外層3bを各々ペンタブレット付属のペンでなぞり、一方の外層3aの断面積(μm2)と他方の外層3bの断面積(μm2)を測定した。

(17)20本の単繊維1について、一方の外層3aの断面積(μm2)と他方の外層3bの断面積(μm2)のデータを測定した。

(18)(17)で得られた一方の外層3aの断面積(μm2)のデータ20個から算術平均値(μm2)を算出した。同様に、他方の外層3bの断面積(μm2)のデータ20個から算術平均値(μm2)を算出した。

(19)(18)で得られた算術平均値から、一方の外層3aと他方の外層3bとの断面積の比率を算出した。数値は、少数点以下1桁目を四捨五入した。

【0078】

<外層の合計断面積と中間層の断面積との比率>

(20)上述のld、lw、LdおよびLwの測定方法における(1)〜(7)を行なった。

(21)ペンタブレットに投影された写真を観察し、複合繊維を構成する単繊維1の外層3と中間層2を各々ペンタブレット付属のペンでなぞり、外層3の合計断面積(μm2)と中間層2の断面積(μm2)を測定した。

(22)20本の単繊維1について、外層3の合計断面積(μm2)と中間層2の断面積(μm2)のデータを測定した。

(23)(22)で得られた外層3の合計断面積(μm2)のデータ20個から算術平均値(μm2)を算出した。同様に、中間層2の断面積(μm2)のデータ20個から算術平均値(μm2)を算出した。

(24)(23)で得られた算術平均値から、外層3の合計断面積と中間層2の断面積との比率を算出した。数値は、少数点以下1桁目を四捨五入した。

【0079】

<平衡水分率>

平衡水分率は、乾燥時の筒編地(24ゲージ筒編機で作製。)の質量をZ(g)、編地(24ゲージ)の絶乾質量(105℃×2時間)をY(g)とし、下記式より算出した。

平衡水分率(%)=(Z−Y)×100/Y

【0080】

<速乾速度>

乾燥時の複合繊維の筒編地(24ゲージ筒編機で作製。)2〜3gに0.3gの水を滴下し、同じ環境下で5分毎の質量を測定し、滴下した水が全て蒸発するまでの時間を測定した。

【0081】

<吸湿速度>

複合繊維のみで作製した筒編地(24ゲージ筒編機で作製。)1gを25℃、40%RHの環境下で放置した。

筒編地の質量が平衡に達するまで待って、質量W(g)を測定した。

筒編地を25℃、80%RHの環境下へ移した。

1分後の増加質量V(mg)を測定した。

下記式より吸湿速度を算出した。

吸湿速度(mg/(g・分))=V(mg)/W(g)・1(分)

【0082】

<放湿速度>

複合繊維のみで作製した筒編地(24ゲージ筒編機で作製。)1gを25℃、80%RHの環境下で放置した。

筒編地の質量が平衡に達するまで待って、質量w(g)を測定した。

筒編地を25℃、40%RHの環境下へ移した。

1分後の減少質量v(mg)を測定した。

下記式より放湿速度を算出した。

放湿速度(mg/(g・分))=v(mg)/w(g)・1(分)

【0083】

<拡散面積>

拡散面積は、乾燥時の複合繊維の筒編地(24ゲージ筒編機で作製。)に水溶性インクを0.3g滴下し、5秒後の拡散面積を測定した。

【0084】

<吸水速度>

吸水速度は、作成した筒編地(24ゲージ筒編機で作製。)を用い、JIS L 1907 滴下法にて測定した。

【0085】

<接触冷感>

接触冷感は、精密迅速熱物性測定装置(KES−F7,サーモラボII型)を使用し、20℃、65%RHの環境下で温度検出器と作成した筒編地(24ゲージ筒編機で作製。)の温度差を20℃にして、最大熱吸収速度を測定した。

【0086】

[実施例1]

上記で説明した図3ないし図5に示すような紡糸装置4および紡糸ノズル40を用いて、図1および図2に示すような単繊維1からなる本発明に係る複合繊維を製造した。

【0087】

反応率が97%のトリアセテートを塩化メチレン/メタノールの混合(質量混合比91/9)溶剤に溶解し、トリアセテートの濃度が22.0質量%の成分Aを調製した。

【0088】

また、反応率が80.3%のジアセテートを塩化メチレン/メタノールの混合(質量混合比88/12)溶剤に溶解し、ジアセテートの濃度が22.0質量%の成分Bを調製した。

【0089】

成分Aおよび成分Bを紡糸装置40へ、中心部から成分A、成分B、成分Aの順に配された同心円状の層流を形成するように供給した。

【0090】

このときの単位時間当たりの供給量は、鞘成分30bの成分Aの供給量を8.8(g/分)、中間成分20の成分Bの供給量を7.6(g/分)、芯成分30aの成分Aの供給量を6.5(g/分)とした。

【0091】

この同心円状に三層の層流となった紡糸原液10を、直径0.038mmの円形のノズル孔40aが円周方向に等間隔で20個配置された紡糸ノズル40から吐出させた。

【0092】

紡糸速度600m/分で乾式紡糸し、繊度が84dtexで20フィラメントであり、中央に突出した突起がある凸状の断面を有し、中間層2がジアセテート、外層3がトリアセテートの三層構造からなる20フィラメントの前駆体繊維とした。

【0093】

これら20フィラメントの前駆体繊維を2本合わせ、24ゲージの筒編機で8cm巾の筒編地を作成した。2.5%の水酸化ナトリウム水溶液中、60℃で30分間の条件で鹸化処理した。この鹸化条件は、上でジアセテートが低結晶性セルロースに変化したことを確認したのと同じ条件であり、前駆体繊維の中間層2が低結晶性セルロースに変化したと考えられる。また、鹸化処理した筒編地を以下の染色液に浸漬し、80℃の温度で20分間処理し、染色を行なった。

【0094】

(染色液)

・直接染料(藍熊染料株式会社製ダイレクトスカイブルー 6B) 0.5g/l

・硫酸ナトリウム 5g/l

・炭酸ナトリウム 1g/l

・非イオン系界面活性剤 1g/l

【0095】

染色後の複合繊維を構成する単繊維1の繊維軸に直角方向の断面を観察したところ、中間層2が青色に染色されており、中間層2がセルロースになっていることを確認した。

【0096】

以上のようにして、中間層2が低結晶性セルロースで、外層3が繊維表面のアセチル基の一部が鹸化されているトリアセテートである三層構造の単繊維1からなる本発明の複合繊維の筒編地を得た。

【0097】

このようにして得た筒編地における、乾燥時および吸水時の繊維軸に直角方向の繊維断面を観察し、ld 、lw 、ld /Ld 、lw /Lw 、一方の外層3aと他方の外層3bとの断面積の比率および外層3の合計断面積と中間層2の断面積との比率を求めた。また、吸湿速度、放湿速度、速乾速度、平衡水分率、拡散面積、吸水速度、接触冷感をそれぞれ測定した。結果を表1および表2に示す。

【0098】

[実施例2]

鞘成分30bの成分Aの供給量を9.9(g/分)、中間成分20の成分Bの供給量を7.6(g/分)、芯成分30aの成分Aの供給量を5.4 (g/分)とした以外は実施例1と同様の条件にて紡糸、製編、鹸化処理を行った。鹸化処理した筒編地を実施例1と同様に染色し、中間層2がセルロースになっていることを確認した。

【0099】

実施例1と同様に繊維断面を観察し、ld 、lw 、ld /Ld 、lw /Lw 、一方の外層3aと他方の外層3bとの断面積の比率および外層3の合計断面積と中間層2の断面積との比率を求めた。また、吸湿速度、放湿速度、速乾速度、平衡水分率、拡散面積、吸水速度、接触冷感をそれぞれ測定した。結果を表1および表2に示す。

【0100】

[実施例3]

鞘成分30bの成分Aの供給量を6.6(g/分)、中間成分20の成分Bの供給量を11.4(g/分)、芯成分30aの成分Aの供給量を4.8(g/分)とした以外は実施例1と同様の条件にて紡糸、製編、鹸化処理を行った。鹸化処理した筒編地を実施例1と同様に染色し、中間層2がセルロースになっていることを確認した。

【0101】

実施例1と同様に繊維断面を観察し、ld 、lw 、ld /Ld 、lw /Lw 、一方の外層3aと他方の外層3bとの断面積の比率および外層3の合計断面積と中間層2の断面積との比率を求めた。また、吸湿速度、放湿速度、速乾速度、平衡水分率、拡散面積、吸水速度、接触冷感をそれぞれ測定した。結果を表1および表2に示す。

【0102】

[実施例4]

鞘成分30bの成分Aの供給量を8.1(g/分)、中間成分20の成分Bの供給量を7.6(g/分)、芯成分30aの成分Aの供給量を7.1(g/分)とした以外は実施例1と同様の条件にて紡糸、製編、鹸化処理を行った。鹸化処理した筒編地を実施例1と同様に染色し、中間層2がセルロースになっていることを確認した。

【0103】

実施例1と同様に繊維断面を観察し、ld 、lw 、ld /Ld 、lw /Lw 、一方の外層3aと他方の外層3bとの断面積の比率および外層3の合計断面積と中間層2の断面積との比率を求めた。また、吸湿速度、放湿速度、速乾速度、平衡水分率、拡散面積、吸水速度、接触冷感をそれぞれ測定した。結果を表1および表2に示す。

【0104】

[実施例5]

鞘成分30bの成分Aの供給量を11.6(g/分)、中間成分20の成分Bの供給量を7.6(g/分)、芯成分30aの成分Aの供給量を3.6(g/分)とした以外は実施例1と同様の条件にて紡糸、製編、鹸化処理を行った。鹸化処理した筒編地を実施例1と同様に染色し、中間層2がセルロースになっていることを確認した。

【0105】

実施例1と同様に繊維断面を観察し、ld 、lw 、ld /Ld 、lw /Lw 、一方の外層3aと他方の外層3bとの断面積の比率および外層3の合計断面積と中間層2の断面積との比率を求めた。また、吸湿速度、放湿速度、速乾速度、平衡水分率、拡散面積、吸水速度、接触冷感をそれぞれ測定した。結果を表1および表2に示す。

【0106】

[実施例6]

鞘成分30bの成分Aの供給量を9.6(g/分)、中間成分20の成分Bの供給量を5.3(g/分)、芯成分30aの成分Aの供給量を8.0(g/分)とした以外は実施例1と同様の条件にて紡糸、製編、鹸化処理を行った。鹸化処理した筒編地を実施例1と同様に染色し、中間層2がセルロースになっていることを確認した。

【0107】

実施例1と同様に繊維断面を観察し、ld 、lw 、ld /Ld 、lw /Lw 、一方の外層3aと他方の外層3bとの断面積の比率および外層3の合計断面積と中間層2の断面積との比率を求めた。また、吸湿速度、放湿速度、速乾速度、平衡水分率、拡散面積、吸水速度、接触冷感をそれぞれ測定した。結果を表1および表2に示す。

【0108】

[実施例7]

鞘成分30bの成分Aの供給量を4.4(g/分)、中間成分20の成分Bの供給量を15.2(g/分)、芯成分30aの成分Aの供給量を3.2(g/分)とした以外は実施例1と同様の条件にて紡糸、製編、鹸化処理を行った。鹸化処理した筒編地を実施例1と同様に染色し、中間層2がセルロースになっていることを確認した。

【0109】

実施例1と同様に繊維断面を観察し、ld 、lw 、ld /Ld 、lw /Lw 、一方の外層3aと他方の外層3bとの断面積の比率および外層3の合計断面積と中間層2の断面積との比率を求めた。また、吸湿速度、放湿速度、速乾速度、平衡水分率、拡散面積、吸水速度、接触冷感をそれぞれ測定した。結果を表1および表2に示す。

【0110】

[比較例1]

鞘成分30bの成分Aの供給量を11.9(g/分)、中間成分20の成分Bの供給量を4.6(g/分)、芯成分30aの成分Aの供給量を6.9(g/分)とした以外は実施例1と同様の条件にて紡糸、製編、鹸化処理を行った。

【0111】

しかし、得られた繊維の断面は、三層構造を有する凸状断面ではなく、トリアセテートが鹸化処理に未反応のジアセテートの周囲を囲むいわゆる芯鞘断面となっていた。

【0112】

[比較例2]

鞘成分30bの成分Aの供給量を6.9(g/分)、中間成分20の成分Bの供給量を7.6(g/分)、芯成分30aの成分Aの供給量を8.4(g/分)とした以外は実施例1と同様の条件にて紡糸、製編、鹸化処理を行ったが、均一な凸状断面は得られなかった。

【0113】

[比較例3]

鞘成分30bの成分Aの供給量を5.7(g/分)、中間成分20の成分Bの供給量を11.4(g/分)、芯成分30aの成分Aの供給量を5.7(g/分)とし、ノズル孔径を0.027mmの円形孔とした以外は実施例1と同様の条件にて紡糸、製編、鹸化処理を行ったが、均一な凸状断面は得られず、王字断面(EとEの反転文字とを縦棒部分で組み合わせた形状断面)を有するものであった。

【0114】

[比較例4〜7]

繊度84dtexで64フィラメントを有するポリエステル繊維(比較例4)、繊度84dtexで20フィラメントを有するトリアセテート繊維(比較例5)、繊度84dtexで54フィラメントを有するベンベルグレーヨン繊維(比較例6)、60番手の綿繊維(比較例7)を用い、それぞれの繊維を2本合わせて24ゲージの筒編機で8cm巾の筒編地を作成した。また、吸湿速度、放湿速度、速乾速度、平衡水分率、拡散面積、吸水速度、接触冷感をそれぞれ測定した。結果を表1および表2に示す。

【0115】

[比較例8]

比較例5と同様に作成した筒編地を、鹸化処理してセルロース化した筒編地を作成した。また、吸湿速度、放湿速度、速乾速度、平衡水分率、拡散面積、吸水速度、接触冷感をそれぞれ測定した。結果を表1および表2に示す。

【0116】

【表1】

【0117】

【表2】

【0118】

実施例1〜7は、平衡水分率が6.7〜11.5質量%であり、綿繊維およびベンベルグレーヨン繊維と同等の平衡水分率を有していた。また、吸湿速度および放湿速度は綿繊維より高かった。さらに、速乾速度も綿繊維より高かった。さらに、吸水速度は、ベンベルグレーヨン繊維より高かった。

【0119】

比較例1は、中間層の周囲に外層が囲まれた芯鞘構造になり、中間層の両面に外層を積層した三層構造にはならなかった。

【0120】

比較例2および3は、断面形状が凸状に揃っていなかった。

【0121】

比較例4は、吸湿速度、放湿速度、速乾速度および吸水速度がいずれも低性能であった。

【0122】

比較例5は、速乾速度および吸水速度が低性能であった。

【0123】

比較例6は、吸水性が低性能であった。

【0124】

比較例7は、吸湿速度および放湿速度が若干低かった。

【0125】

比較例8は、平衡水分率が低く、吸水速度が低性能であった。

【産業上の利用可能性】

【0126】

本発明に係る複合繊維は、スポーツウェアその他の各種繊維製品に使用される。

【符号の説明】

【0127】

1 本発明に係る複合繊維における単繊維

10 紡糸原液

2 中間層

20 中間成分

21 入隅部

3 外層

3a 一方の外層

3b 他方の外層

30a 芯成分

30b 鞘成分

40 紡糸ノズル

40a 吐出孔

【特許請求の範囲】

【請求項1】

低結晶性セルロースからなる中間層をトリアセテートからなる外層で挟んだ三層構造の単繊維からなり、

当該単繊維は、繊維軸に直角方向の断面が中央に突出した突起がある凸状であり、

当該凸状断面の両方の入隅部に中間層が露出しており、ldおよびlwが下記式(a)を満足する複合繊維。

ld>lw ・・・(a)

ldは、20℃、65%RHの環境下に8時間放置したとき(以下、乾燥時と呼ぶ。)の、当該単繊維の繊維断面の周上の中間層長さの合計長(μm)である。

lwは、水滴を垂らした直後(以下、吸水時と呼ぶ。)の、当該単繊維の繊維断面の周上の中間層長さの合計長(μm)である。

【請求項2】

前記外層のうち、繊維表面のアセチル基の一部が鹸化されている請求項1に記載の複合繊維。

【請求項3】

乾燥時における単繊維の繊維軸に直角方向の断面において、一方の外層と他方の外層との断面積の比率が、47/53〜24/76である請求項1または2に記載の複合繊維。

【請求項4】

乾燥時における単繊維の繊維軸に直角方向の断面において、外層の合計断面積と中間層の断面積との比率が、78/22〜24/76である請求項1から3いずれか一項に記載の複合繊維。

【請求項5】

下記式(b)および(c)を満足する請求項1から4いずれか一項に記載の複合繊維。

0.08≦ld /Ld ≦0.37・・・(b)

lw /Lw ≦0.16・・・(c)

Ldは、20℃、65%RHの環境下に8時間放置したとき(以下、乾燥時と呼ぶ。)の、単繊維の繊維断面の周長(μm)である。

Lwは、水滴を垂らした直後(以下、吸水時と呼ぶ。)の、単繊維の繊維断面の周長(μm)である。

【請求項6】

乾燥時の平衡水分率が6〜10質量%であり、以下の速乾速度が70分以内である請求項1から5いずれか一項に記載の複合繊維。

<速乾速度>

乾燥時の複合繊維の筒編地(24ゲージの筒編機で作製。)2〜3gに0.3gの水を滴下し、同じ環境下で5分毎の質量を測定し、滴下した水が全て蒸発するまでの時間を測定する。

【請求項7】

以下の測定で得られた吸湿速度が13mg/(g・分)以上であり、以下の測定で得られた放湿速度が16mg/(g・分)以上である請求項1から6いずれか一項に記載の複合繊維。

<吸湿速度>

複合繊維のみで作製した筒編地(24ゲージの筒編機で作製。)1gを25℃、40%RHの環境下で放置する。

筒編地の質量が平衡に達するまで待って、質量W(g)を測定する。

筒編地を25℃、80%RHの環境下へ移す。

1分後の増加質量V(mg)を測定する。

下記式より吸湿時の吸湿速度を算出する。

吸湿速度(mg/(g・分))=V(mg)/W(g)・1(分)

<放湿速度>

複合繊維のみで作製した筒編地(24ゲージの筒編機で作製。)1gを25℃、80%RHの環境下で放置する。

筒編地の質量が平衡に達するまで待って、質量w(g)を測定する。

筒編地を25℃、40%RHの環境下へ移す。

1分後の減少質量v(mg)を測定する。

下記式より放湿速度を算出する。

放湿速度(mg/(g・分))=v(mg)/w(g)・1(分)

【請求項8】

請求項1から7のいずれか一項に記載の複合繊維を使用した繊維製品。

【請求項9】

ジアセテートからなる中間層がトリアセテートからなる外層で挟まれた三層の紡糸原液を円形孔の紡糸ノズルから吐出し、

ジアセテートからなる中間層をトリアセテートからなる外層で挟んだ三層構造の単繊維からなる、複合繊維の前駆体繊維とし、

当該前駆体繊維を鹸化処理する複合繊維の製造方法であって、

当該三層の紡糸原液における、芯成分のトリアセテートと鞘成分のトリアセテートとの単位時間当たりの供給量の比率が、47/53〜24/76であり、

トリアセテートとジアセテートとの単位時間当たり供給量の比率が77/23〜33/67である複合繊維の製造方法。

【請求項1】

低結晶性セルロースからなる中間層をトリアセテートからなる外層で挟んだ三層構造の単繊維からなり、

当該単繊維は、繊維軸に直角方向の断面が中央に突出した突起がある凸状であり、

当該凸状断面の両方の入隅部に中間層が露出しており、ldおよびlwが下記式(a)を満足する複合繊維。

ld>lw ・・・(a)

ldは、20℃、65%RHの環境下に8時間放置したとき(以下、乾燥時と呼ぶ。)の、当該単繊維の繊維断面の周上の中間層長さの合計長(μm)である。

lwは、水滴を垂らした直後(以下、吸水時と呼ぶ。)の、当該単繊維の繊維断面の周上の中間層長さの合計長(μm)である。

【請求項2】

前記外層のうち、繊維表面のアセチル基の一部が鹸化されている請求項1に記載の複合繊維。

【請求項3】

乾燥時における単繊維の繊維軸に直角方向の断面において、一方の外層と他方の外層との断面積の比率が、47/53〜24/76である請求項1または2に記載の複合繊維。

【請求項4】

乾燥時における単繊維の繊維軸に直角方向の断面において、外層の合計断面積と中間層の断面積との比率が、78/22〜24/76である請求項1から3いずれか一項に記載の複合繊維。

【請求項5】

下記式(b)および(c)を満足する請求項1から4いずれか一項に記載の複合繊維。

0.08≦ld /Ld ≦0.37・・・(b)

lw /Lw ≦0.16・・・(c)

Ldは、20℃、65%RHの環境下に8時間放置したとき(以下、乾燥時と呼ぶ。)の、単繊維の繊維断面の周長(μm)である。

Lwは、水滴を垂らした直後(以下、吸水時と呼ぶ。)の、単繊維の繊維断面の周長(μm)である。

【請求項6】

乾燥時の平衡水分率が6〜10質量%であり、以下の速乾速度が70分以内である請求項1から5いずれか一項に記載の複合繊維。

<速乾速度>

乾燥時の複合繊維の筒編地(24ゲージの筒編機で作製。)2〜3gに0.3gの水を滴下し、同じ環境下で5分毎の質量を測定し、滴下した水が全て蒸発するまでの時間を測定する。

【請求項7】

以下の測定で得られた吸湿速度が13mg/(g・分)以上であり、以下の測定で得られた放湿速度が16mg/(g・分)以上である請求項1から6いずれか一項に記載の複合繊維。

<吸湿速度>

複合繊維のみで作製した筒編地(24ゲージの筒編機で作製。)1gを25℃、40%RHの環境下で放置する。

筒編地の質量が平衡に達するまで待って、質量W(g)を測定する。

筒編地を25℃、80%RHの環境下へ移す。

1分後の増加質量V(mg)を測定する。

下記式より吸湿時の吸湿速度を算出する。

吸湿速度(mg/(g・分))=V(mg)/W(g)・1(分)

<放湿速度>

複合繊維のみで作製した筒編地(24ゲージの筒編機で作製。)1gを25℃、80%RHの環境下で放置する。

筒編地の質量が平衡に達するまで待って、質量w(g)を測定する。

筒編地を25℃、40%RHの環境下へ移す。

1分後の減少質量v(mg)を測定する。

下記式より放湿速度を算出する。

放湿速度(mg/(g・分))=v(mg)/w(g)・1(分)

【請求項8】

請求項1から7のいずれか一項に記載の複合繊維を使用した繊維製品。

【請求項9】

ジアセテートからなる中間層がトリアセテートからなる外層で挟まれた三層の紡糸原液を円形孔の紡糸ノズルから吐出し、

ジアセテートからなる中間層をトリアセテートからなる外層で挟んだ三層構造の単繊維からなる、複合繊維の前駆体繊維とし、

当該前駆体繊維を鹸化処理する複合繊維の製造方法であって、

当該三層の紡糸原液における、芯成分のトリアセテートと鞘成分のトリアセテートとの単位時間当たりの供給量の比率が、47/53〜24/76であり、

トリアセテートとジアセテートとの単位時間当たり供給量の比率が77/23〜33/67である複合繊維の製造方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図2】

【図3】

【図4】

【図5】

【公開番号】特開2012−97398(P2012−97398A)

【公開日】平成24年5月24日(2012.5.24)

【国際特許分類】

【出願番号】特願2011−216873(P2011−216873)

【出願日】平成23年9月30日(2011.9.30)

【出願人】(000005935)美津濃株式会社 (239)

【出願人】(301067416)三菱レイヨン・テキスタイル株式会社 (102)

【Fターム(参考)】

【公開日】平成24年5月24日(2012.5.24)

【国際特許分類】

【出願日】平成23年9月30日(2011.9.30)

【出願人】(000005935)美津濃株式会社 (239)

【出願人】(301067416)三菱レイヨン・テキスタイル株式会社 (102)

【Fターム(参考)】

[ Back to top ]