複合繊維へのナノ粒子の組み込み

本発明方法は、溶融ガラス繊維コアを提供することと、ガラス繊維コアがその軟化温度以上で、溶融ガラス繊維コア上に遷移金属酸化物を含む複数のナノ粒子を配置することと、これによって、ナノ粒子を含んだガラス繊維を形成することを含んで構成した。前記複数のナノ粒子は、前記ガラス繊維コアの表面に埋め込まれている。本発明方法は、溶融ガラスと複数のナノ粒子との混合物を提供することを含んで構成した。前記複数のナノ粒子は、遷移金属を含む。前記方法は、複数のナノ粒子がガラス繊維の至るところに埋め込まれたナノ粒子を含んだガラス繊維を形成することを、更に、含んで構成した。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、概して、繊維に関し、より具体的には、複合材料に組み込むための処理工程を効率化する改良されたガラス繊維に関する。

【0002】

(関連出願の相互参照)

本出願は、2009年8月3日出願の米国仮出願第61/230,993号の優先権の利益を主張するものであり、全体の内容は、この参照により本明細書に組み込まれる。

【0003】

(連邦政府の資金提供による研究開発の記載)

適用なし。

【背景技術】

【0004】

多くの複合材料は、結合母材内に強化要素としてマイクロスケールの繊維を含んでいる。これら従来の複合材料にカーボン・ナノチューブ(CNTs)を組み込むマルチスケール複合材料が調製されてきた。複合材料にCNTsを組み込むための1つの方法は、CNTsを有する母材をドープすることである。しかしながら、粘性の増加によって母材に加えることができるCNTsの量に限界がある。更に、このような方法は、しばしば、マルチスケール複合材料は、CNT組み込みの最大の可能性の実現を阻むCNTの配向を制御しない。

【発明の概要】

【発明が解決しようとする課題】

【0005】

マルチスケール複合材料にCNTsを組み込むための別の方法は、母材に繊維を導入する前に、直接的又は間接的な合成によって、繊維表面にCNTsを塗布することである。これは、繊維表面に触媒物質を配置してその堆積された触媒からCNTsを成長させるか、繊維表面でのCNTsの合成と堆積の両方に浮遊触媒を用いるかのどちらかによって達成することができる。2つの方法は、CNTsの配向を改善させると同時に、最終的な複合材料におけるCNTsの全体量を増加させる。しかしながら、追加の処理工程が、繊維表面でのCNTsと触媒粒子との間の界面特性を改善するために用いられる。これらの工程がない場合、CNTsと触媒粒子の界面間の接着不良が、予想より低い性能をもたらす可能性がある。

【0006】

CNT‐触媒‐表面の界面特性を改善すると同時に、全体的な成長過程の複雑さを低減する方法は、有益であろう。本発明は、これらの必要性を満たすと共に、関連する利点を提供する。

【課題を解決するための手段】

【0007】

本発明は、繊維製造レベルにおいてCNT成長触媒粒子を組み込んだ複合材料を提供し、これにより、CNTsの成長及び複合材料に官能基化された繊維の組み込み時の処理工程の削減が可能となる。ある実施形態では、繊維表面に露出された部分を含み、繊維全体に触媒が配置される。ある実施形態では、触媒は繊維表面に露出し、繊維のコア部分周囲の所定深さに存在する。そのような実施形態では、前記コア自体は、触媒粒子を実質的には持っていない。また、本発明は、CNT成長触媒粒子を組み込んだ繊維を製造するための方法も提供する。

【0008】

ある態様では、本明細書で開示された実施形態は、溶融ガラス繊維コアを提供すること、及び、ガラス繊維コアの軟化温度以上で溶融ガラス繊維に遷移金属酸化物を含む複数のナノ粒子を配置することを含む方法に関する。前記方法は、複数のナノ粒子がガラス繊維コアの表面に埋め込まれているナノ粒子を含んだガラス繊維を提供する。

【0009】

ある態様では、本明細書で開示された実施形態は、溶融ガラスと複数のナノ粒子との混合物を提供することを含む方法に関する。前記ナノ粒子は、遷移金属を含む。更に、前記方法は、複数のナノ粒子がガラス繊維全体に埋め込まれたナノ粒子を含んだガラス繊維を形成することを含む。

【0010】

本発明方法は、CNT浸出繊維、下流のCNT合成に役立つナノ粒子を組み込んだチョップドストランドマット、ナノ粒子及び/又はこれらナノ粒子から成長されるCNTsを含む高次複合材料等、様々な製品を製造するために用いることができる。

【図面の簡単な説明】

【0011】

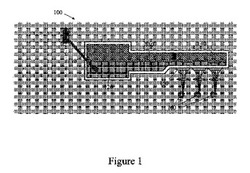

【図1】ガラス繊維を引き出すための装置を示す図である。

【図2A】溶融ガラスコアの表面上に置かれた触媒粒子を有する溶融ガラスを示す図であり、触媒粒子が繊維表面に露出している。

【図2B】繊維表面に露出された触媒の一部を含む全体のガラス繊維構造の至るところに触媒粒子を有する溶融ガラスを示す図である。

【発明を実施するための形態】

【0012】

以下の説明では、その一部を構成し、本発明を実施することができる特定の実施形態の具体例を示す添付図面について説明する。当然のことながら、本発明の範囲から逸脱しない限りは、他の実施形態を利用することができ、変更ができる。

【0013】

本発明は、1つには、繊維製造プロセス中にCNT成長触媒ナノ粒子(CNT NPs)を埋め込むことにより、ガラス繊維基材上にカーボン・ナノチューブ(CNT)の成長を促進する方法を目指すものである。得られたCNTは、機械的及び/又は化学的に固定されたCNT NPsを介してガラス繊維に十分に固定され、これにより、それらが付着した繊維とCNTsの界面特性を向上させる。一般的には、当分野で知られている現在の製造方法に従って、2つの方法が、ガラス繊維基板にCNTの全体的な界面特性を改善するために用いられている。その1つの方法には、繊維表面との触媒粒子の機械的な連結を促進する繊維表面のエッチングが含まれる。エッチングは、湿式化学ベースのプロセス又はプラズマ(イオン)ベースのプロセスのいずれかの方法で実現できる。エッチングの結果は本発明に類似するが、しかし機械的連結の度合いに関しては、繊維製造中に組み込まれた結果、繊維とよりよい連続したコンフォーマル接触している本発明の埋め込み触媒と比べると決して効果的ではない。

更に、エッチングプロセスは、繊維表面に亀裂発生部位を提供する表面粗さを本質的にもたらす。その結果、エッチングは繊維材料を劣化させる可能性がある。

【0014】

繊維基材密着性の粒子を向上させるために用いられる当分野におけるもう1つの方法は、化学的官能基化である。これは、繊維とCNT NPs表面の両方に結合できる繊維上の化学的活性部位を導入することを含む。これらの化学結合は、機械的な荷重伝達の経路を提供する。種々の官能基群は、特定の種を有する溶液やプラズマ流をドープすることによって、付加若しくは作成されるが、官能基化もまた、湿式化学ベースの特性とプラズマ(イオン)ベースの特性の産物である。

官能基は、いくつかの化学的部分を繊維表面に損傷を引き起こすことなく導入できる技術である。現在、数は少ないが、金属と有機表面間の密着を促進する官能基化方法が、特に有効である。繊維金属密着を促進する官能基の例としては、アミン、カルボキシル基、カルボニル基、水酸基、フッ素、硝酸塩、リン酸塩、硫酸塩、及びシランが含まれる。化学的官能基化は、繊維表面に官能基群の不整合を引き起こす可能性がある。本発明の方法は、官能化学の必要性を取り除き、これによって、あらゆる表面の不整合を回避する。

【0015】

本発明は、繊維製造レベルでガラス繊維にCNT NPsを組み込むことにより、前述の欠点を克服する。その方法は、CNT浸出繊維の生成とそれに続く複合材料への組み込みにおける処理工程とコストを削減する。繊維へのCNT NPsの埋め込みは、CNT NPsと繊維表面との間の効果的な荷重伝達を改善する。CNT NPsが、繊維の製造プロセス中に組み込まれる場合、このCNT NPsは、繊維表面全体に沿って埋め込まれ、これにより、ナノ粒子の均一な被覆及び結果的に均一なCNT成長が可能となる。これら埋め込みCNT NPsは、ガラス繊維表面に直接統合されるので、荷重を伝達するより効率的な手段が可能となる。ガラス繊維表面上にCNTを合成するための全体的処理は、繊維製造レベルでCNT成長触媒を組み込むことによって簡略化される。

それに加えて、密な状態の作成済みのロービング(roving)にCNT NPsを塗布する場合に比べて、ガラス・ロービングを製造する際に、個々のフィラメントの効率的な被覆を、より容易に達成できる。

【0016】

CNT NPsは、図2Aに示されるように、ガラス繊維製造装置(図1に例示された)のブッシング出口の部位においてガラス繊維に加えられる。当分野で一般的に実施されるように、ブッシングを抜け出た繊維は、急速にウォーター・ジェットを用いて冷却される。ある実施形態では、CNT NPsを冷却水に含ませ、冷却処理の一環として繊維に塗布してもよい。他の実施形態では、CNT NPsを、水冷ジェットに新生繊維を晒す直前に繊維上に配置する。当業者は、新たに形成された繊維の急速冷却が非晶質ガラス構造を維持するのに役立つということを理解するであろう。従って、冷却ジェットへ晒す直前にCNT NPsを塗布する場合、CNT NPsの堆積するブッシュ出口から冷却ジェットまでの距離は、非常に短い。

【0017】

別の方法として、繊維がブッシングを通り抜けて形成されるとき、CNT NPsを、溶融ガラス混合物に加える。いくつかのそのような実施形態では、図1及び図2Bに以下で更に説明されるように、CNT NPsを、前床(forehearth)においてブッシングを通り抜ける直前に溶融ガラスに加える。CNT NPsの中には、全体のガラス繊維構造の至るところに存在するものもあるが、繊維を引張りながらナノ粒子を溶融混合物に加えることによって、CNT NPsは、繊維表面に広く行き渡る。CNT NPsの整合性を保護するために、いくつかの実施形態では、それらを、アルミナ又は他の多孔質セラミックコーティングの保護層でコーティングする。下流において、このようなコーティング試薬・アクセスをCNT NPsに用いる場合、CNT成長は調整されるべきである。

【0018】

CNT NPsがブッシュの前又は後に導入されるかどうかに拘わらず、繊維の表面に埋め込まれたCNT NPsは、機械的にその表面に浸出される。いくつかの実施形態では、埋め込みCNT NPsは、化学的にも繊維に結合させることができる。そのような結合は、酸化物の形でCNT NPsを用いた場合、シリコン・酸素・金属の架橋結合を含むことができる。機械的及び/又は化学的浸出を介して、ナノ粒子は、CNT成長中のガラス繊維に固定されたままとなり、結果的にCNTsから繊維へ機械的特性の効果的な伝達を提供できる。

【0019】

最後に、本明細書で開示された実施形態は、ガラス繊維に関してなされたものであるが、ここに与えられた教示及び助言を考慮するならば、ガイダンスが提供されているが、当業者は、炭素、セラミック、金属、及び有機繊維を含む他の繊維にこれらの教示を適用できることを理解するであろう。ポリアクリロニトリル(PAM)炭素繊維の場合には、例えば、CNT NPsは、それらの合成中にポリアクリロニトリル繊維全体に組み込むことができる。黒鉛化処理が前記PAMを炭素繊維に変換するために使用される場合、CNT NPsは残っている「アーチファクト(artifacts)」である。それ故、ガラス繊維基材で説明したものと同様の方法で、CNTと炭素繊維表面との間の界面特性を向上させることができる炭素繊維表面に、CNT NPsは機械的に連結される。

【0020】

本明細書では、用語「溶融(molten)」とは、ガラス材料が変形可能及び/又はその表面が柔軟なことをいう。溶融の温度は、例えば、軟化点より高くできる。前記「軟化点」は、非晶質ガラス構造の融点の均等を説明するために、当分野における用法と合致する方法で用いられる。

【0021】

本明細書では、用語「遷移金属」とは、周期表のd‐ブロックにおけるあらゆる元素又はその合金をいう。また、用語「遷移金属」には、周期表のf‐ブロックにおけるランタニド元素及びアクチニド元素も含むことができる。

【0022】

本明細書では、用語「遷移金属酸化物」とは、いかなる酸化物形態であれ周期表のd‐ブロックにおけるあらゆる元素又は合金をいう。例えば、酸化鉄は、酸化鉄(II)又は酸化鉄(III)とすることができる。また、用語「遷移金属酸化物」は、周期表のf‐ブロックにおけるランタニド元素及びアクチニド元素の酸化物形成も含むことができる。

【0023】

本明細書では、用語「ナノ粒子」若しくはNP(複数ではNPs)、又はその文法的な均等物とは、同等の球径で約0.1〜約100ナノメートルの範囲の大きさの粒子をいうが、NPsは球形である必要はない。遷移金属NPsは、特に、ガラス繊維上のCNT成長のための触媒として機能する。

【0024】

本明細書では、用語「埋め込まれた(embedded)」とは、ガラス繊維上のNPsに関して用いられる場合、ガラス繊維構造内に少なくとも部分的に含まれるNPsの配置をいう。また、ガラス繊維構造内に完全に含まれるNPsも含まれる。ガラス繊維に埋め込まれたNPsは、プラズマ粗化によって得られるような粗ガラス表面上に堆積されたNPsに比べて、ガラス繊維とのコンフォーマル接触を改善する。

【0025】

本明細書では、用語「サイジング(sizing)」又は「サイジング剤(sizing agent)」又は「繊維サイジング剤(fiber sizing agent)」とは、総じて、ガラス繊維の製造において、ガラス繊維を完全な状態で保護し、複合材料におけるガラス繊維とマトリックス材との間の界面相互作用を向上させ、及び/又は、ガラス繊維の特定の物理的特性を変更及び/又は高めるための、コーティングとして用いられる物質をいう。ある実施形態では、ガラス繊維材に浸出するCNTsが、サイジング剤として作用する。

【0026】

本明細書では、用語「カーボン・ナノチューブ」(CNT、複数はCNTs)とは、単層カーボン・ナノチューブ(SWNTs)、二層カーボン・ナノチューブ(DWNTs)、多層カーボン・ナノチューブ(MWNTs)を含むフラーレン族の多数の円筒形状の炭素同素体のあらゆるものをいう。CNTsは、フラーレン様構造により閉塞されるか、又は両端が開口していてもよい。CNTsには、他の物質を封入するものが含まれる。

【0027】

本明細書では、用語「複合材料」とは、マトリックス材料と強化相を組み合わせた合成物をいう。ここで用いられる、用語「マトリックス材料」とは、ランダムな配向を含む特定の配向において、強化相(即ち、NPが埋め込まれたガラス繊維材料又はその終了段階の変更)の編成に役立てることのできるバルク材をいう。マトリックス材料は、当該マトリックス材料にガラス繊維材料の物理的及び/又は化学的な特性のいくつかの側面を付与することによって前記ガラス繊維材料の存在から恩恵を受けることができる。

【0028】

ある実施形態では、本発明は、溶融ガラス繊維コアを形成し、軟化温度以上で前記溶融ガラス繊維コアの周囲に遷移金属酸化物を含む複数のナノ粒子を配置し、これによって、ナノ粒子を含んだガラス繊維を形成することを含む方法を目指す。前記ナノ粒子を含んだガラス繊維は、その表面に埋め込まれた複数のナノ粒子を有する。

【0029】

図1を参照して、図1にガラス繊維製造用炉装置100が示されている。原材料110は、主溶融炉部120、精製部130及び前床140の3つの区画されたチャンバーハウジングを含んだ炉装置100内に供給される。ガラス繊維は、原材料110を混ぜ合わせ、この3段階の炉で溶融し、前床140の底部でブッシング150を通してその溶融ガラスを押し出し、フィラメントを冷却し、その後、その繊維の磨耗や他の損傷を防ぐために、化学的なサイズ剤を塗布することによって作られる。その後、前記フィラメントは、集められ、巻き取り機160で巻かれてパッケージにされる。

【0030】

ある実施形態では、ガラス繊維形成用の原材料110を、約1400℃から1700℃の範囲で、溶融炉部120で溶融する。当業者は、この温度範囲が例示的なものであり、ガラスをより低温やより高温で溶融できることを理解するであろう。低融点ガラスの例は、E‐ガラス等の低価格のガラスを含む。高融点ガラスの例は、S‐ガラス等の高価格のガラスを含む。ガラスの「溶融」について述べるが、当業者は、非晶質ガラス構造は、融点ではなく、むしろ軟化点を有するということを理解するであろう。従って、ガラスは、特定温度で急激な相変化を示すのではなく、ある温度範囲を超えると粘弾性特性の穏やかな変化を示す。ある実施形態では、本発明方法は、一般的に、ガラス繊維の形成に使用されるE‐ガラス等の溶融ガラスを用いる。ある実施形態では、溶融ガラスとして、A‐ガラス、D‐ガラス及びC‐ガラス等の当分野で周知の他のガラスの種類を含むことができる。溶融ガラスに使用されるガラスの種類としては、E‐ガラス、A‐ガラス、E‐CR‐ガラス、C‐ガラス、D‐ガラス、R‐ガラス及びS‐ガラスから選択することができる。E‐ガラスは、1重量%未満のアルカリ酸化物を有するアルミノホウケイ酸塩を含み、主にガラス強化樹脂に用いられる。A‐ガラスは、ほとんど或いは全く酸化ホウ素を有さないアルカリ石灰ガラスを含む。E‐CRガラスは、1重量%未満のアルカリ酸化物を有するアルミノ石灰ケイ酸塩を含み、高い耐酸性を有する。C‐ガラスは、高い酸化ホウ素含有量を有するアルカリ石灰ガラスを含み、例えばガラス短繊維(glass staple fibers)等に用いられる。D‐ガラスは、ホウケイ酸ガラスを含み、高い誘電率を有する。R‐ガラスは、MgとCaOを有さないアルミノケイ酸塩ガラスを含み、高い機械的強度を有する。S‐ガラスは、CaOは有さないが高いMg含有量を有するアルミノケイ酸塩ガラスを含み、高い抗張力を有する。これらガラスの1つ以上は、ガラス繊維材料に加工できる。A‐ガラス、E‐CR‐ガラス、C‐ガラス、D‐ガラス、R‐ガラス及びS‐ガラスをベースに製造された繊維もあるが、現在の繊維製造に用いられるガラスの種類は、主に、E‐ガラスである。

【0031】

図1に戻って説明すると、溶融炉部120は、ガラス成分の混合物である原材料110を受け取る。溶融は、この最初のセクションで起こり、気泡の除去等、均一性が増加される。その後、溶融ガラスは、精製部130に流れ、そこで、温度が下られる。最後に、溶融ガラスは、前床140へ供給されるが、ここには溶融ガラスを繊維に変えて押し出すために用いられる一連のブッシング150が真下に配置されている。

【0032】

ガラス繊維の形成は、押し出しと減衰(attenuation)の組み合わせを含むことができる。押し出しでは、溶融ガラスが、約200から約8000の範囲の数の非常に微細なオリフィスを有する耐食処理した白金/ロジウム合金製のブッシング150を通って前床140から排出される。ブッシング150は、電気的に加熱され、その温度を、一定のガラス粘度を維持するために精密に制御することができる。それらがブッシング150を出るときに、そのフィラメントを冷却するためにウォーター・ジェットを用いることができる。減衰は、押し出された溶融ガラスの流れを機械的に引き出して、約4μmから約35μmの範囲の直径を有するフィラメントに変えるプロセスである。巻き取き機160は、溶融流れを捕えることができ、溶融ガラスがブッシング150から排出する速度より速い周速度で回転するので、張力が加えられ、これにより、それらを引き出して細いフィラメントに変える。

【0033】

ある実施形態では、ブッシング150を出る時に、新たに形成された溶融ガラスコアの表面に、遷移金属を含んだ複数のナノ粒子は配置される。このように、複数のナノ粒子は、引き出し及び巻き取りプロセス中に新生ガラス繊維に塗布される。図2Aに示されるように、ブッシング150は、新たに形成された溶融ガラスコアに複数のナノ粒子を供給するためにアタッチメント200を備えることができる。ある実施形態では、アタッチメント200は、一般的にこの分野において用いられているウォーター・ジェットによって急冷する直前に複数のナノ粒子を塗布するよう構成されている。この段階におけるガラス繊維は、ガラス繊維の表面にナノ粒子を埋め込むことができるように、十分に軟化され及び/又は適応性のある状態にある可能性がある。ある実施形態では、アタッチメント200を、ナノ粒子の塗布中にこの領域において高温を維持するために加熱要素と動作可能に連結することができる。

【0034】

図2Aの構成において、遷移金属ナノ粒子は、キャリアガス又は液体によって搬送可能である。ある実施形態では、キャリアは、全体にわたって配置されたナノ粒子を有する第2の溶融ガラスを含むことができる。この第2の溶融ガラスは、新生繊維及び、任意で、更なるブッシング150を通り抜けた新たにコーティングされた繊維の表面に配置される。ある実施形態では、第2の溶融ガラスは、ガラスコアと同じ組成とすることができる。他の実施形態では、第2の溶融ガラスは、ガラスコアと異なる組成とすることができる。ある実施形態では、第2の溶融ガラスの軟化温度は、初期のガラスコアよりも低く、これにより、遷移金属ナノ粒子の整合性を維持する。いくつかのそのような実施形態では、その温度差は、繊維自体の構造的整合性を維持するうえで十分に小さい。

【0035】

ある実施形態では、前記ナノ粒子は、エントレイメント(entrainment)タイプのメカニズムによってキャリアガスを介して供給される。例示的なキャリアガスは、例えば、窒素、アルゴン、ヘリウム等の不活性ガスを含むことができる。ナノ粒子は、その場で準備され、大気中の値より低い不活性ガス雰囲気で、蒸発タイプ及び/又は凝縮タイプの方法によってブッシング150の出口側で供給することができる。種々のエアロゾル処理技術が、ナノ粒子を準備するために用いられ、例えば、燃焼火炎、プラズマ、レーザ・アブレーション、化学気相凝縮、噴霧熱分解、エレクトロスプレー、及びプラズマスプレー等を含むが、これらに限定されるものではない。

【0036】

更に別の実施形態では、ナノ粒子は、冷却水システムの一部としてガラス繊維に供給することができる。この方法で供給される場合、ナノ粒子は、容易に冷却水溶液に懸濁される。既存の繊維製造装置の変更は必要ない。そのような実施形態では、ナノ粒子にとって、ナノ粒子の凝集を抑制及び/又は防止するためには即時冷却状態は有効となる。更に、急冷ガラスは、機械的な結合によって繊維とナノ粒子との間でコンフォーマル接触度の高いナノ粒子を効果的に閉じ込めることが可能である。

【0037】

ある実施形態では、ナノ粒子を含むガラス繊維は、冷却水と同時にナノ粒子を塗布した後、サイジング・ステーションを直ちに通過可能である。サイジング剤の更なる硬化により、ナノ粒子とガラス間の及びナノ粒子とサイジング物質間の追加的な化学的結合が可能となるが、これは、ナノ粒子の正確な性質に依存するものである。例えば、遷移金属酸化物ナノ粒子を用いる場合、酸化物の酸素原子は、シリカの表面水酸基との反応及び除去によりガラス表面とのブリッジを提供するが、そのような反応により、遷移金属‐酸素‐ケイ素結合モチーフのブリッジが形成される。これらの結合は、ナノ粒子の堆積段階及び/又は供給されたサイジングの硬化中に確立される。更に、遷移金属酸化物は、サイズ物質自体とも反応し、サイズ物質との化学的結合を提供する。

【0038】

ナノ粒子が供給されることにより正確な手段に拠らなくても、前記ナノ粒子は、連続的なコンフォーマル接触を有するガラス繊維に埋め込むことが可能であり、ガラス繊維の更なる粗面化/エッチングの必要はない。その結果、改善された構造的整合性を持つナノ粒子を含んだ触媒が得られる。

【0039】

ある実施形態では、図2Bに示されるように、本発明は、溶融ガラスと複数のナノ粒子の混合物を提供することと、この混合物からガラス繊維を形成することとを含む方法を提供する。複数のナノ粒子は、遷移金属を含む。ある実施形態では、そのような遷移金属は、その後のCNT成長に適したものである。図2Bの断面図に示されるように、繊維を引き出した後、複数のナノ粒子は、ガラス繊維全体に埋め込まれている。ある実施形態では、ナノ粒子は、ブッシング150を通過する直前に、前床において溶融ガラス内に分散される(図1も参照)。

【0040】

当業者であれば、遷移金属及び溶融ガラスの種類は、遷移金属ナノ粒子の凝集を避けるために選択されるべきであることを理解するであろう。遷移金属ナノ粒子は、ナノ粒子の直径と関連がある融点降下を示し、場合によっては、観測された融点は、バルク金属よりも数百度低いこともある。選択された遷移金属ナノ粒子サイズの融点は、周知の強度の透過型電子顕微鏡(TEM)の電子ビームを用いて融点を推定するか、ナノ熱量測定法を介してのどちらかによって実験的に容易に測定することができるが、後者の手法は、一般的に、狭い範囲のナノ粒子サイズ分散に対してより奏功している。CNT合成に関して、遷移金属ナノ粒子の大きさは、触媒から成長したCNTsの直径と性質に関係する。例えば、多層CNT合成のための典型的な触媒は、約5nmから約50nmの範囲とすることができる。

【0041】

ある実施形態では、溶融ガラス中の遷移金属ナノ粒子を用いる場合、熱的絶縁コーティングで前記粒子を被覆するのに役立つ。そのようなコーティングには、例えば、多孔質のアルミナ又は炭化ケイ素等の他の多孔質セラミック材料を含めることができる。これらのコーティングにより、凝集を防ぐために遷移金属ナノ粒子に十分な短期保護がなされる。被覆金属ナノ粒子は、例えば、原子層成長法(ALD)等、当技術分野で公知の手順に従って製造することができる。ある実施形態では、遷移金属ナノ粒子についての保護コーティングは、溶融ガラス構造と一体化することができる。例えば、アルミナ網の酸素原子は、シリコン‐酸素原子の溶融ガラス網と一体化することができる。ナノ粒子の凝集を防止するための多孔質材料の使用により、CNT合成用試薬の下流アクセスも可能となる。

【0042】

再び図1を参照すると、本発明方法は、最初の溶融部120、精製部130、或いは前床140を含めて、炉の前記各部のいずれにも複数のナノ粒子を導入することができる。粒子が十分な保護コーティングを有する場合、プロセスの早い段階で導入することができる。ある実施形態では、絶縁コーティングが施されていない場合には、ブッシング150の孔を通過する直前に、溶融ガラス中にナノ粒子を導入することは有効である。更に別の実施形態では、ブッシング150には、孔を通過しているときに、ガラス繊維にナノ粒子を塗布する配送装置を有する孔が装備されている。

【0043】

ある実施形態では、遷移金属ナノ粒子負荷は、前床内で溶融ガラスの混合物の一部として供給された場合、約0.001〜約3線形重量%の範囲とすることができる。前記ナノ粒子は、0価の金属、金属酸化物、金属窒化物、及びd-ブロックやf-ブロック遷移金属等、遷移金属から選択された遷移金属を含むことができる。溶融ガラスに混入したとき、遷移金属ナノ粒子は、約0.1nm〜約80nmの範囲とすることができる。

【0044】

ブッシング150の部位で導入され、前床140で溶融ガラスと混合したナノ粒子を用いる本発明方法は、約200℃〜約1700℃の範囲のガラス繊維形成のための温度で作用可能である。

【0045】

ナノ粒子が、ブッシング150の前で導入されか後で導入されるかには拘わらず、本発明に用いられるナノ粒子は、上述したような、任意の遷移金属、又は合金、アクチニド及びランタニドを含む任意のd-ブロック又はf-ブロック遷移金属のナノ粒子とすることができる。更に、ナノ粒子は、元素形態又は塩の形態のd-ブロック及び/又はf-ブロック金属の合金や非金属の混合物、及びそれらの混合物を含む。そのような塩の形態は、限定されないが、酸化物、炭化物、及び窒化物を含む。限定されない例示的な遷移金属ナノ粒子は、Ni、Fe、Co、Mo、Cu、Pt、Au、及びAg及びこれらの塩及びこれらの混合物を含む。遷移金属触媒の多くは、例えばフェローテック社(ベッドフォード、ニューハンプシャー州)を含む様々なサプライヤーから商業的に容易に入手できる。ある実施形態では、触媒は、酸化鉄及び/又はニッケル、コバルト、或いは銅の酸化物である。前記酸化物により、本明細書に記載された前述の化学結合モチーフからの恩恵がもたらされる。

【0046】

ある実施形態では、ナノ粒子負荷は、上述したように溶融ガラスに用いられた場合、約0.01〜約5重量%の範囲である。ブッシング150から孔出口で表面に塗布された場合、ナノ粒子負荷は、約0.001〜約3線形重量%の範囲である。

【0047】

ある実施形態では、ナノ粒子のサイズは、0.1,1,2,3,4,5,6,7,8,9,10,15,20,25,30,35,40,45,50,55,60,65,70,75及び80nmとこの間にあるあらゆる値及びその端数を含む、約0.1nm〜約80nmの範囲である。ある実施形態では、5,6,7,8,9,10,11,12,13,14,15,16,17,18,19,20,21,22,23,24,25,26,27,28,29及び30nm、或いはそれらのあらゆる端数を含む約5nm〜約30nmの範囲である。粒子の大きさの選択又は大きさの分布は、CNT合成の特定タイプを目標として選択される。例えば、ある実施形態では、5nmから30nmの範囲のナノ粒子が、多層カーボン・ナノチューブ(MWNTs)の調製に用いられる。1nm未満のナノ粒子は、単層カーボン・ナノチューブ(SWNTs)の調製のために用いられる。

【0048】

ナノ粒子は、新生ガラス繊維材料に塗布するための溶液として適用される。一般的な溶媒は、ナノ粒子を均一に全体に分散させる。そのような溶媒としては、限定されないが、水、アセトン、ヘキサン、イソプロピル・アルコール、トルエン、エタノール、メタノール、テトラヒドロフラン(THF)、シクロヘキサン、又はナノ粒子を適切に分散させるための制御された極性を持つあらゆる他の溶媒を含めることができる。ナノ粒子の濃度は、約1:1〜1:10000溶媒対ナノ粒子の範囲とすることができる。ある実施形態では、溶媒は水であり、触媒溶液は上述のように冷却溶液として用いられる。

【0049】

ある実施形態では、ガラス繊維材料にナノ粒子を供給した後、ガラス繊維材料は、軟化温度近くに更に加熱することができる。これは、ガラス繊維材料の表面へのナノ粒子の埋め込みを助け、ガラス繊維表面とナノ粒子との間に化学結合を更に促進する。ある実施形態では、ガラス繊維材料上に触媒を配置した後のガラス繊維材料の加熱温度は、約500℃〜1000℃の範囲とすることができる。いくつかのそのような実施形態では、用いられる温度は、使用中のガラスの種類の関数である。軟化温度近くの加熱は、CNT成長を促進するために、炭素原料の導入前又は略同時に行われる。

【0050】

ある実施形態では、本発明方法は、約4ミクロン〜約50ミクロンの範囲の直径を有するナノ粒子を含んだガラス繊維を、そして、他の実施形態では、約4ミクロン〜約35ミクロンの範囲の直径を有するナノ粒子を含んだガラス繊維を提供する。前記直径は、ひとつには、ブッシング150の孔の大きさによって決定することができる。前記直径は、またひとつには、巻き取り機160の速度によっても制御することができる。当業者は、例えば4,5,6,7,8,9,10,11,12,13,14,15,16,17,18,19,20,21,22,23,24,25,26,27,28,29,30,31,32,33,34,35ミクロン及びこれらの間の値及びそのあらゆる端数を含む約50ミクロンまでのあらゆる直径のガラス繊維を製造する能力があることを理解するであろう。

【0051】

ある実施形態において、本発明方法は、ナノ粒子を含んだガラス繊維にサイジング溶液を塗布することを含めることが可能である。サイジング剤は、処理中に繊維がどのように作用するか、そして、複合材料の一部としてどのように機能するかといった、繊維の特性の多くを制御できる繊維へのコーティング剤である。繊維のサイジング剤は、例えば、複合材料に用いられる場合のより良い界面強度を提供するため、繊維の摩耗を防ぐために潤滑性を向上させるため、及び、帯電防止性を提供するために開発されている。サイジング剤は、当技術分野で公知の任意の従来のいずれのサイジング剤であってよい。サイジング剤の機能には、酸化的分解、湿気、光等の環境条件から繊維を保護することが含まれる。大抵のサイジング剤を含有するなら、又は、相補的なサイジング剤として、プレ・ポリマー(pre‐polymers)と、二官能性有機化合物は、所定の樹脂マトリックスとのクロス重合(cross‐polymerization)を促進することができる。いくらでもサイジング剤は、組み合わせて使用できるが、それは繊維の最終用途と繊維の物理的及び/又は化学的な性質に依存する。例示的な繊維のサイジング剤としては、例えば、特定の樹脂マトリックスとのクロス重合を作るために設計されたプレ・ポリマーの他に、シランベースのサイジング剤、シラン鎖を有する改良ポリマーを含む。ガラス繊維への適用に関して、特に、サイジング剤は、例えば、アルコキシ・シラン、及びシロキサン等の他のシリコンベースの骨格構造上の他の反応性官能基を含む。サイズ剤の的確な選択は、ガラス繊維と前記繊維が相互作用するマトリックスとの化学的性質によって導かれる。その他の考慮事項には、繊維及び/又は複合材料に対する特定の適用と繊維及び/又は複合材料が、熱、水分等に晒される環境条件等が含まれる。

【0052】

本発明のサイジング溶液は、非イオン性、双性イオン性、イオン性界面活性剤を含む界面活性剤等の成分を、更に含む。イオン性界面活性剤は、陽イオン界面活性剤、陰イオン界面活性剤を含む。また、サイジング製剤は、水及び/又は従来の有機ベース溶媒等の溶媒を含む。これらの溶媒は、一般的に、繊維にサイジング剤の成分を均等にコーティングするための手段を提供するために用いられる。前記溶剤は、通常、硬化工程で除去される。ある実施形態では、サイジング溶液は、約100℃から約125℃の範囲の温度に標準サイズのガラス繊維を加熱することによって硬化させることができる。

【0053】

本明細書で開示された実施形態は、特にガラス繊維に関係するものであるが、本発明は、ナノ粒子を含んだ繊維を提供するために、繊維製造時に任意の繊維に複数の遷移金属ナノ粒子を組み込む方法も提供する。複数の遷移金属ナノ粒子は、ナノ粒子を含んだ繊維の表面に埋め込まれる。以下に示すように、そのようなナノ粒子を含んだ繊維は、更に、カーボン・ナノチューブ成長に適した条件に晒される。

【0054】

ある実施形態では、繊維は炭素で、ナノ粒子が黒鉛化中に組み込まれる。ある実施形態では、繊維はセラミックで、ナノ粒子がセラミック繊維の形成中に加えられる。ある実施形態では、繊維はアラミドポリマー等の有機ポリマーである。更に別の実施形態では、繊維が金属である。

【0055】

ある実施形態では、ナノ粒子を含んだガラス繊維(又は他の繊維タイプ)は、カーボン・ナノチューブを合成するための状態に更に晒される。これは、サイジング剤を塗布又は硬化する前後に実行される。カーボン・ナノチューブを合成する工程は、参照により本明細書に組み込まれる同時係属米国特許出願第2004/0245088号に開示されているもの等、カーボン・ナノチューブを形成するための多数の技術を含む。本発明の繊維上に成長したCNTsは、これらに限定されないが、マイクロキャビティ、熱又はプラズマ強化CVD法、レーザ・アブレーション、アーク放電、及び高圧一酸化炭素(HiCO)等を含む当技術分野で公知の技術によって達成できる。CVD中、特に、CNT形成触媒が上部に配置されたサイジングされたガラス繊維材料は、直接用いることができる。ある実施形態では、予め塗布されたサイジング剤のいずれかはCNT合成中に除去できる。他の実施形態では、他のサイジング剤は除去はされないが、サイジングを通じて、炭素源が拡散するため、ガラス繊維材料へのCNT合成及び浸出を妨げない。ある実施形態では、アセチレンガスがイオン化されて、CNT合成のための冷たい炭素プラズマのジェットが作られる。プラズマは、触媒担持ガラス繊維材料の方向に導かれる。従って、ある実施形態では、ガラス繊維材料にCNTsを合成することは、(a)炭素プラズマを形成すること及び(b)ガラス繊維材料上に配置された触媒上に炭素プラズマを導くことを含む。成長したCNTsの直径は、上述したようにCNT形成触媒の大きさによって決定される。ある実施形態では、サイジングされた繊維基材は、CNTの合成を促進するために約550〜約800℃の範囲に加熱される。CNTsの成長を開始するため、2つのガスを、反応炉内に流す。即ち、例えば、アルゴン、ヘリウム又は窒素等のプロセスガスとアセチレン、エチレン、エタノール又はメタン等の炭素含有ガスである。CNTsは、CNT形成触媒の部位で成長する。

【0056】

ある実施形態では、CVD成長はプラズマ化学気相成長である。プラズマは、成長の過程で、電界を与えることにより生成される。これらの条件下で成長したCNTsは、電界の方向に従うことができる。従って、反応炉の形状を調整することにより、垂直に配向されたカーボン・ナノチューブは、円筒状の繊維の周囲で半径方向に成長する。ある実施形態では、プラズマは、繊維の周囲の放射状の成長のために、必要とはされない。例えばテープ、マット、ファブリック、プライ等の異なる側面を有するガラス繊維材料の場合、触媒は、一側又は両側に配置され、それに応じて、CNTsもまた一方又は両側に成長される。

【0057】

連続的なカーボン・ナノチューブ合成のための1つの構成は、ガラス繊維材料上に、直接カーボン・ナノチューブを合成及び成長させるための特別な長方形の反応炉を含む。前記反応炉は、カーボン・ナノチューブ担持繊維を製造するための連続的なインライン・プロセス用に設計することができる。ある実施形態では、CNTsは、大気圧下、マルチゾーン反応炉において約550℃〜約800℃の範囲の加熱温度で、化学気相成長(「CVD」)プロセスを介して成長する。合成が大気圧下で生じるという事実は、繊維上にCNTを合成するための連続処理ラインへ反応炉を組み込むうえでの1つの促進要因である。そのようなゾーン反応炉を用いるインライン連続処理と、一致するもう一つの利点は、CNT成長が、当分野で標準的な他の手順や装置構成の場合、数分(もしくはそれ以上)であるのに対し、数秒で生じるということである。

【0058】

様々な実施形態によるCNT合成反応炉は、下記の特徴を含む。

【0059】

長方形構造の合成反応炉:当該分野で公知の標準的なCNT合成反応炉の断面は、円形である。例えば、歴史的な理由(円筒状反応炉は、しばしば実験室で使用されている)、利便性(流体力学は、円筒状反応炉を形作るのが容易であり、ヒーターシステムは容易に円管(石英等)に対応する)及び製造の容易さ等、これには多くの理由がある。円筒形という慣習から離れて、本発明は、長方形断面を有するCNT合成反応炉を提供する。この離脱の理由は次のとおりである。1.反応炉で処理できる多くのガラス繊維材料が、平らなテープやシート状等、比較的平面であるため、円形断面では、反応器容積の使用が非効率的である。この非効率さによって、円筒状CNT合成反応炉にいくつかの欠点がもたらされる。例えば、a)十分なシステム・パージの維持:反応炉容積の増大により、ガスパージと同一レベルを維持するためにガス流量の増加が必要となる。この結果、開放環境においてCNTsの大量生産のために非効率的なシステムがもたらされる。b)炭素原料ガスの流量増加:上記のa)のように、不活性ガス流の相対的な増加により炭素原料ガス流の増加が必要となる。12Kガラス繊維ロービングの容積が、矩形断面を有する合成反応炉の総容積よりも2000倍少ないことを考慮されたい。同等の成長円筒形反応炉(即ち、矩形断面の反応炉と同一の平坦化されたガラス繊維材料を収容する幅を有する円筒状反応炉)では、ガラス繊維材料の容積は、チャンバー容積よりも17,500倍少ない。CVD等のガス蒸着処理は、通常、圧力と温度だけに支配されるが、容積は蒸着効率に大きな影響を与える。長方形の反応炉では、まだ過剰な容積がある。この過剰容積により、望ましくない反応が促進されるが、円筒状反応炉は、前記容積の約8倍の容積を有する。競合反応が生じる可能性が高いため、所望の反応は、円筒状の反応炉のチャンバーで効果的によりゆっくりと発生する。CNT成長におけるそのようなスローダウンは、連続プロセスの開発にとっては問題である。長方形の反応炉構造の利点の1つは、長方形チャンバーの高さを低くすることで反応炉容積が減少され、これによって、この体積比を改善し、反応をより効率的にすることである。本発明のある実施形態では、長方形合成反応炉の総容積は、合成反応炉を通過するガラス繊維材料の総量より約3000倍大きい。更なる実施形態では、長方形合成反応炉の総容積は、合成反応炉を通過するガラス繊維材料の総量より約4000倍大きい。更に別の実施形態では、長方形合成反応炉の総容積は、合成反応炉を通過するガラス繊維材料の総量の約10,000倍未満である。更に、注目すべきは、円筒状の反応炉を使用する場合、矩形断面を有する反応炉に比べて、同じ流量パーセントを与えるために、より多くの炭素原料ガスが必要とされるということである。ある他の実施形態では、合成反応炉は長方形ではなく、多角形の断面を有するが、それは比較的長方形と類似した形であり、また、円形断面を有する反応炉と比べた場合、長方形のそれと同様の反応炉容積の減少がもたらされる点を理解すべきである。c)問題のある温度分布;比較的小さな直径の反応炉が使用される場合、チャンバーの中心から壁面への温度勾配は、最小限である。しかし、商業規模の生産に使用されるような大きなサイズについては、温度勾配が増加する。そのような温度勾配は、ガラス繊維材料基材の全域にわたって製品の品質バラツキをもたらす(即ち、製品の品質は、半径方向の位置の関数として変化する)。この問題は、矩形断面を有する反応炉を使用する場合、実質的に回避される。特に、平面基材が使用される場合、反応炉の高さは、上向きに測定するので一定に維持できる。原子炉の上部と下部との間の温度勾配は、本質的に無視できるため、結果として、熱的問題や製品の品質バラツキが回避される。2.ガス導入:管状炉は、通常、当分野で用いられるため、典型的なCNT合成反応炉は、一端でガスを導入し、他端へ反応炉を介して引き込む。本明細書に開示されたある実施形態では、ガスは反応炉の中心又は、対象の成長ゾーン内で導入され、対称的に、反応炉の側面を介するが、又は反応炉の上部と底板を介して、導入される。流入する原料ガスがCNT成長が最も活発であるシステムの最も熱い部分で連続的に補給されるので、これは、全体的なCNT成長率を向上させる。この一定のガス補充は、長方形CNT反応炉によって示された成長率増加における重要な側面である。

【0060】

ゾーニング(Zoning)。比較的冷たいパージゾーンを提供するチェンバーは、長方形の反応炉の両端で決まる。出願人は、高温ガスが外部環境(即ち、反応炉の外)と混ざり合った場合には、ガラス繊維材料の劣化が増すであろうと判断した。冷たいパージゾーンにより、内部システムと外部環境間に、緩衝が提供される。当該分野で公知の標準的なCNT合成反応炉の構成は、通常、基材が注意深く(そしてゆっくりと)冷却される必要がある。現在の長方形のCNT成長反応炉の出口にある冷たいパージゾーンは、連続したインライン処理に必要である短時間で冷却を実現する。

【0061】

非接触、ホット壁、金属製反応炉。ある実施形態では、高温壁を有する反応炉は、金属製であり、特、にステンレス鋼が用いられている。金属、特にステンレス鋼は、炭素析出(即ち、煤と副産物形成)を受けやすいので、これは経験にそぐわないように見えるかもしれない。従って、ほとんどのCNT反応炉の構成は、堆積される炭素が少なく、掃除し易く、サンプルの観察が容易な石英炉を用いる。しかし、出願人は、増加した煤やステンレス鋼上のカーボン堆積が、より着実な、より速い、より効率的な、そして、より安定したCNT成長をもたらすということに気付いた。理論に拘束されなければ、それは、大気の作用と連動して、反応炉で発生するCVDプロセスは制限された拡散であることが示された。つまり、触媒が「過剰(overfed)」であり、即ち、その比較的高い分圧(反応炉が不完全真空下で動作していた場合よりも)によって反応炉システムにおいては、過剰な炭素が得られる。その結果、開放システムにおいて、−特に清潔なもの−過剰な炭素が触媒粒子に付着し、CNTsを合成する能力を損なう。ある実施形態では、長方形の反応炉は、「汚れている」とき、つまり、金属製反応炉壁に煤が堆積しているときに意図的に運転される。反応炉壁上に単層のカーボンが一旦堆積すると、炭素が容易に炭素自身の上に堆積する。得られた炭素の一部は、このメカニズムのために "内に籠る(withdrawn)"ので、残りの炭素原料が、ラジカルの形で、触媒を被毒しない速度で触媒と反応する。既存のシステムが連続処理のために開放される場合、それらは「清潔に(cleanly)」に運転されるため、減少された成長速度ではCNTsの収率が非常に低くなる。

【0062】

上述したように、一般的にCNT合成を「汚い」状態で行うことは有益であるが、ガスマニホールドと吸気口等の装置の特定の部位は、煤が妨害物として形成されった場合にはそれにもかかわらずCNT成長過程に影響を与える。この問題に対処するために、CNT成長反応チャンバーの領域は、例えば、シリカ、アルミナ又はMgO等の煤抑制コーティングで保護する。実際には、装置のこれらの部位は、これらの煤抑制コーティングで浸漬被覆される。INVAR(商標)は、より高温でのコーティングの適切な密着性を確保し、危険な領域において煤が著しく蓄積されるのを防止する同様のCTE(熱膨張係数)を有するため、INVARのような金属は、これらのコーティングと共に使用できる。

【0063】

組み合わされた触媒還元とCNT合成。本明細書に開示されるCNT合成反応において、触媒還元とCNT成長の両方が、反応炉内で生じる。離散的な操作として実行された場合、還元工程が、連続プロセスで用いるうえで十分タイムリーに遂行できないため、これは重要なことである。当技術分野で公知の標準的なプロセスでは、還元工程は、通常、実行するために1〜12時間かかる。両方の作用は、少なくとも一部には、炭素原料ガスが円筒状の反応炉を用いる当技術分野においては一般的となっている炉の端部ではなく、炉の中央に導入されることにより本発明に係る反応炉で発生する。繊維が加熱領域に入ると、還元プロセスが発生する:この時点に到達するまでには、ガスは、壁と反応する時間を有しており、触媒と反応する前に冷え、その結果、(水素ラジカルの相互作用を介して)酸化還元が生じる。それは、還元が生じる遷移領域である。システムにおける最も熱い等温領域で、その最大の成長率を、反応炉の中心付近のガス入口に近位で発生させながら、CNT成長が生じる。

【0064】

ある実施形態では、本発明は、繊維表面に露出したナノ粒子等、繊維全体に配置された遷移金属酸化物ナノ粒子を含むガラス繊維を提供する。ある実施形態では、本発明は、繊維表面だけに埋め込まれた遷移金属酸化物ナノ粒子を含むガラス繊維を提供する。遷移金属酸化物は、例えば、酸化鉄、酸化銅、酸化コバルト及び酸化ニッケルを含む。これらのガラス繊維のいずれもが、サイジング、及び任意で更なる樹脂を更に含む。これらのガラス繊維は、スプール又はマンドレルに巻き付け、CNT合成準備ガラス繊維として販売用に包装される。

【0065】

ある実施形態では、サイジングされたナノ粒子を含んだ繊維は、チョッパ・ガンを通過する。これは、サイジング剤の硬化の前又は後に行うことができる。切断されたガラス繊維は、チョップドストランドマット等を形成するために使用される。そのようなマットを形成した後、マットは、CNT合成のための条件に晒される。代替の実施形態では、CNTsは、ガラス繊維材料の全体に合成され、その後、そのCNT浸出繊維材料は、チョッパ・ガンを通過する。ナノ粒子触媒から成長したCNTsを有する切断されたガラス繊維は、ガラス強化プラスチック(GRP)や他の複合構造体等の材料を提供するために、各種樹脂と一体化する。例示的な複合材料は、限定されるものではないが、ガラス強化PEEK、エポキシ、ナイロン、ポリカーボネート、コンクリート、石膏、セラミック等を含む。

【0066】

全体或いは表面のみに配置されたナノ粒子を有する本発明のガラス繊維材料のいずれもが、任意で複合材料に「そのまま」使用できる。更に、ガラス繊維材料のいずれもが、それらを複合構造内に配置する前に、更に処理されて、CNTsを合成することができる。複合構造は、マトリックス材料とガラス繊維材料を含む。マトリックス材料は、エポキシ、ポリエステル、ビニルエステル、ポリエーテルイミド、ポリエーテル・ケトン・ケトン、ポリフタルアミド、ポリエーテルケトン、ポリエーテル・エーテル・ケトン、ポリイミド、フェノール‐ホルムアルデヒド、及びビスマレイミドから選択することができる。

【0067】

本発明の複合材料に有用なマトリックス材料は、既知のマトリックス材料(メル M.シュワルツ、複合材料ハンドブック(第2版 1992)を参照)のいずれをも含む。マトリックス材料は、より一般的には、熱硬化性及び熱可塑性の両方の樹脂(ポリマー)、金属、セラミックス、セメントを含む。

【0068】

マトリックス材料として有用である熱硬化性樹脂としては、フタル酸/マレイン(Maelic)型ポリエステル、ビニルエステル、エポキシ、フェノール、シアン酸塩、ビスマレイミド、及びナジック・エンド・キャップ・ポリイミド(例えば、PMR-15)が含まれる。熱可塑性樹脂は、ポリスルホン、ポリアミド、ポリカーボネート、ポリフェニレンオキシド、ポリスルフィド、ポリエーテル・エーテル・ケトン、ポリエーテルスルホン、ポリアミドイミド、ポリエーテルイミド、ポリイミド、ポリアリレート、液晶性ポリエステルを含む。

【0069】

マトリックス材料として有用な金属は、アルミニウム6061、2024、及び713アルミろう等のアルミニウム合金を含む。マトリックス材料として有用なセラミックスは、リチウム・アルミノシリケート等のガラスセラミックス、アルミナやムライト等の酸化物、窒化シリコン等の窒化物、炭化ケイ素等の炭化物を含む。マトリックス材料として有用なセメントは、カーバイドベースのセメント(タングステン・カーバイド、クロム・カーバイド、チタン・カーバイド)、耐火セメント(タングステン‐トリアとバリウム‐炭酸ニッケル)、クロム‐アルミナ、ニッケル‐マグネシア鉄-炭化ジルコニウムを含む。上記マトリックス材料のいずれもが、単独又は組み合わせて使用できる。

【0070】

CNT浸出ガラス繊維を使用する場合、CNTsは、サイジング様性質を提供するが、従来のサイジング物質に比べて強固であり、CNTsは、複合材料における繊維‐マトリックス界面を改善でき、より一般的には、繊維-繊維界面を向上できる。実際には、CNT浸出ガラス繊維材料は、ある意味で自身が複合材料であり、CNT浸出ガラス繊維材料特性は、浸出されたCNTのそれと同様にガラス繊維材料のそれとの組み合わせである。従って、本発明の実施形態は、ガラス繊維材料に所望の特性を付与する手段を提供するが、それがなければこのような性質を欠いているか、或いは(特性を)有していても不十分な形である。ガラス繊維材料は、特定の用途の要件を満たすように調整されるか又は設計される。サイジングとして機能するCNTsは、疎水性のCNT構造により水分を吸収するガラス繊維材料を保護する。更に、疎水性マトリックス材料は、疎水性CNTsと十分に相互に作用してマトリックスの相互作用に改良された繊維を提供する。

【0071】

当然のことながら、本発明の種々の実施形態の活動に実質的に影響を与えない変更は、本明細書で提供される本発明の定義の範囲に含まれる。従って、下記の実施例は、例証することを目的とするものであり、本発明を限定するものではない。

【0072】

実施例1

この実施例は、押し出し後の冷却流体を介して新生S‐ガラス繊維の表面上の鉄ナノ粒子の組み込みを示す。

【0073】

ナノ粒子は、ガラス繊維の製造のための炉装置100を使用して新生繊維の表面に組み込まれる。原材料110は、主溶融炉部120、精製部130及び前床140の3つの区画されたチャンバーハウジングを備える炉装置100に供給される。ガラス繊維は、原材料110を混合し、この3段階の炉でこれらを溶融し、前床140の底部にブッシング150を通して溶融ガラスを押し出し、水ベースのナノ粒子溶液を使用してそのフィラメントを冷却し(150&160の間)、その後、繊維への摩耗と他の損傷を防ぐために化学的サイズを塗布する(150&160の間)ことによって作られる。その後、そのナノ粒子浸出フィラメントは、集められ、巻き取り機160で巻かれてパッケージにされる。

【0074】

炉装置100において、溶融炉部120は、ガラス成分の混合物である原料110を受け取る。S‐ガラスの場合、原材料は、64〜66%の二酸化ケイ素、0〜0.3%の酸化カルシウム、24〜26%の酸化アルミニウム、0〜0.3%のナトリウム及び酸化カリウム、9〜11%の酸化マグネシウム、及び0〜0.3%の酸化鉄からなる。

【0075】

溶融炉部120では、溶解が、この最初のセクションで1600〜1700℃の範囲の温度で起こり、気泡の除去等、均一性が増加される。その後、溶融ガラスは、精製部130に流れ、温度が1400〜1500℃に下げられ、十分に混合されたガラスは、ガラス繊維形成のために隔離される。最後に、溶融ガラスは、前床140へ供給されるが、ここには溶融ガラスを繊維に変えて押し出すために用いられる一連のブッシング150が真下に配置されている。

【0076】

ガラス繊維の形成は、押し出しと減衰の組み合わせを含む。押し出しは、溶融ガラスが、5000の非常に微細なオリフィスを有する耐食処理した白金/ロジウム合金製のブッシング150を通って前床140から排出されるものとして起こる。

【0077】

ブッシング150は、電気的に加熱され、その温度(約1500℃)は、一定のガラス粘度を維持するために精密に制御される。その後、減衰は、特定の粘度を有する押し出された溶融ガラスの流れが機械的に引き出されてフィラメントに変えるものとして起こる。この場合では、得られたフィラメントの直径は、100ft/minで引き出された場合、約10μmである。

【0078】

ウォーター・ジェットは、それらがブッシング150を出るとき、そして、巻き取り機160前で、フィラメントを冷却するために用いられる。この例では、ナノ粒子は、冷却水システムの一部として、ガラス繊維に供給される。直径4〜20nmの範囲のカチオン性酸化鉄ナノ粒子(フェローテック)が、200部の脱イオン水に1部の触媒溶液の濃度で、冷却水溶液中に懸濁される。前記ナノ粒子溶液は、冷却スプレーによって繊維の表面に露出される。その繊維温度は、800℃以上から200℃以下まで低下される。

【0079】

得られたガラス構造が、機械的な結合によって繊維とナノ粒子との間でコンフォーマル接触度の高いナノ粒子を効果的に閉じ込める。前記得られたナノ粒子浸出ガラスは、約0.1〜0.5線形重量%のナノ粒子を含んでいる。

【0080】

ナノ粒子を含むガラス繊維は、冷却水と同時にナノ粒子を供給した後、巻き取り機160の前のサイジング・ステーションを直ちに通過する。サイジングは、水にサイジング剤0.3体積%のシランベースのコーティングからなり、取扱いに基づく損傷を低減し、製品包装を改善し、今後の繊維のマトリックスの濡れ性と密着性を強化するために使用される。

【0081】

巻き取り機160は、溶融流の減衰を提供するために使用される。巻き取り機160は、ブッシング150から排出する溶融ガラスよりも速い周速度で回転するので、張力が与えられ、ガラスを細いフィラメント(100ft/minで引かれた場合、10μm)にする。

【0082】

また、サイズ剤の硬化は、サイズ剤とガラス表面との間の付加的な化学的結合を提供するために利用される。ナノ粒子浸出ガラス製品の硬化は、100〜120℃の温度で生じ、全ての余分な水分が製品から除去されていることを確認するために24時間行われる。その硬化工程は、ガラス中のシリカの水酸基とサイジングのシラン基間の相互作用を促進し、ガラス内のサイジングとガラス表面との間の結合モチーフを提供することにより密着性を向上する。

【0083】

得られたナノ粒子浸出S‐ガラス繊維は、連続的なコンフォーマル接触を有するガラス繊維に埋め込まれたナノ粒子を提供し、ガラス繊維表面の更なる粗面化/エッチングの必要はない。その結果、改善された構造的整合性を持つナノ粒子を含んだ触媒が得られ、インラインCNT成長プロセスを用いて、ガラス繊維表面上に現場でカーボン・ナノチューブの成長のために使用することができる。

【0084】

当然のことながら、前述の実施形態は単に本発明の具体例にすぎず、当業者であれば、本発明の範囲から逸脱しない限りは、前述の実施形態の多くの変形例を考え出すことができる。例えば、本明細書において、数々の具体的詳細が、本発明の例示の実施形態の説明及び理解を完全にするために提供されている。しかしながら、当業者であれば、本発明の1以上の詳細がなくても、又は他の処理、材料、構成要素等を用いて本発明を実施でき得ることを認識するであろう。

【0085】

また、場合によっては、例示的な実施形態が分かり難くなることを避けるため、周知の構造、材料、又は工程を図示しないか、又は詳細に説明しない。当然のことながら図面に図示された様々な実施形態は例示であり、必ずしも一定の縮尺で描かれたものではない。本明細書全体にわたって「一実施形態」又は「1つの実施形態」又は「ある実施形態(実施形態の中には)」についての言及は、特定の機能、構造、材料、又は(複数の)実施形態と関連して記載した特徴は、本発明の少なくとも1つの実施形態には含まれるが、必ずしも全ての実施形態に含まれるものではない、ということを意味する。従って、本明細書の全体にわたって様々な箇所で見られる表現「1つの実施形態において」、「一実施形態において」又は「ある実施形態において」は、必ずしも全て同じ実施形態について言及しているものものとは限らない。更に、特定の機能、構造、材料、又は特徴は、1以上の実施形態においてあらゆる適切な方法により組み合わせることができる。従って、このような変形は、以下の特許請求の範囲及びその同等物の範囲内に含まれるものとする。

【技術分野】

【0001】

本発明は、概して、繊維に関し、より具体的には、複合材料に組み込むための処理工程を効率化する改良されたガラス繊維に関する。

【0002】

(関連出願の相互参照)

本出願は、2009年8月3日出願の米国仮出願第61/230,993号の優先権の利益を主張するものであり、全体の内容は、この参照により本明細書に組み込まれる。

【0003】

(連邦政府の資金提供による研究開発の記載)

適用なし。

【背景技術】

【0004】

多くの複合材料は、結合母材内に強化要素としてマイクロスケールの繊維を含んでいる。これら従来の複合材料にカーボン・ナノチューブ(CNTs)を組み込むマルチスケール複合材料が調製されてきた。複合材料にCNTsを組み込むための1つの方法は、CNTsを有する母材をドープすることである。しかしながら、粘性の増加によって母材に加えることができるCNTsの量に限界がある。更に、このような方法は、しばしば、マルチスケール複合材料は、CNT組み込みの最大の可能性の実現を阻むCNTの配向を制御しない。

【発明の概要】

【発明が解決しようとする課題】

【0005】

マルチスケール複合材料にCNTsを組み込むための別の方法は、母材に繊維を導入する前に、直接的又は間接的な合成によって、繊維表面にCNTsを塗布することである。これは、繊維表面に触媒物質を配置してその堆積された触媒からCNTsを成長させるか、繊維表面でのCNTsの合成と堆積の両方に浮遊触媒を用いるかのどちらかによって達成することができる。2つの方法は、CNTsの配向を改善させると同時に、最終的な複合材料におけるCNTsの全体量を増加させる。しかしながら、追加の処理工程が、繊維表面でのCNTsと触媒粒子との間の界面特性を改善するために用いられる。これらの工程がない場合、CNTsと触媒粒子の界面間の接着不良が、予想より低い性能をもたらす可能性がある。

【0006】

CNT‐触媒‐表面の界面特性を改善すると同時に、全体的な成長過程の複雑さを低減する方法は、有益であろう。本発明は、これらの必要性を満たすと共に、関連する利点を提供する。

【課題を解決するための手段】

【0007】

本発明は、繊維製造レベルにおいてCNT成長触媒粒子を組み込んだ複合材料を提供し、これにより、CNTsの成長及び複合材料に官能基化された繊維の組み込み時の処理工程の削減が可能となる。ある実施形態では、繊維表面に露出された部分を含み、繊維全体に触媒が配置される。ある実施形態では、触媒は繊維表面に露出し、繊維のコア部分周囲の所定深さに存在する。そのような実施形態では、前記コア自体は、触媒粒子を実質的には持っていない。また、本発明は、CNT成長触媒粒子を組み込んだ繊維を製造するための方法も提供する。

【0008】

ある態様では、本明細書で開示された実施形態は、溶融ガラス繊維コアを提供すること、及び、ガラス繊維コアの軟化温度以上で溶融ガラス繊維に遷移金属酸化物を含む複数のナノ粒子を配置することを含む方法に関する。前記方法は、複数のナノ粒子がガラス繊維コアの表面に埋め込まれているナノ粒子を含んだガラス繊維を提供する。

【0009】

ある態様では、本明細書で開示された実施形態は、溶融ガラスと複数のナノ粒子との混合物を提供することを含む方法に関する。前記ナノ粒子は、遷移金属を含む。更に、前記方法は、複数のナノ粒子がガラス繊維全体に埋め込まれたナノ粒子を含んだガラス繊維を形成することを含む。

【0010】

本発明方法は、CNT浸出繊維、下流のCNT合成に役立つナノ粒子を組み込んだチョップドストランドマット、ナノ粒子及び/又はこれらナノ粒子から成長されるCNTsを含む高次複合材料等、様々な製品を製造するために用いることができる。

【図面の簡単な説明】

【0011】

【図1】ガラス繊維を引き出すための装置を示す図である。

【図2A】溶融ガラスコアの表面上に置かれた触媒粒子を有する溶融ガラスを示す図であり、触媒粒子が繊維表面に露出している。

【図2B】繊維表面に露出された触媒の一部を含む全体のガラス繊維構造の至るところに触媒粒子を有する溶融ガラスを示す図である。

【発明を実施するための形態】

【0012】

以下の説明では、その一部を構成し、本発明を実施することができる特定の実施形態の具体例を示す添付図面について説明する。当然のことながら、本発明の範囲から逸脱しない限りは、他の実施形態を利用することができ、変更ができる。

【0013】

本発明は、1つには、繊維製造プロセス中にCNT成長触媒ナノ粒子(CNT NPs)を埋め込むことにより、ガラス繊維基材上にカーボン・ナノチューブ(CNT)の成長を促進する方法を目指すものである。得られたCNTは、機械的及び/又は化学的に固定されたCNT NPsを介してガラス繊維に十分に固定され、これにより、それらが付着した繊維とCNTsの界面特性を向上させる。一般的には、当分野で知られている現在の製造方法に従って、2つの方法が、ガラス繊維基板にCNTの全体的な界面特性を改善するために用いられている。その1つの方法には、繊維表面との触媒粒子の機械的な連結を促進する繊維表面のエッチングが含まれる。エッチングは、湿式化学ベースのプロセス又はプラズマ(イオン)ベースのプロセスのいずれかの方法で実現できる。エッチングの結果は本発明に類似するが、しかし機械的連結の度合いに関しては、繊維製造中に組み込まれた結果、繊維とよりよい連続したコンフォーマル接触している本発明の埋め込み触媒と比べると決して効果的ではない。

更に、エッチングプロセスは、繊維表面に亀裂発生部位を提供する表面粗さを本質的にもたらす。その結果、エッチングは繊維材料を劣化させる可能性がある。

【0014】

繊維基材密着性の粒子を向上させるために用いられる当分野におけるもう1つの方法は、化学的官能基化である。これは、繊維とCNT NPs表面の両方に結合できる繊維上の化学的活性部位を導入することを含む。これらの化学結合は、機械的な荷重伝達の経路を提供する。種々の官能基群は、特定の種を有する溶液やプラズマ流をドープすることによって、付加若しくは作成されるが、官能基化もまた、湿式化学ベースの特性とプラズマ(イオン)ベースの特性の産物である。

官能基は、いくつかの化学的部分を繊維表面に損傷を引き起こすことなく導入できる技術である。現在、数は少ないが、金属と有機表面間の密着を促進する官能基化方法が、特に有効である。繊維金属密着を促進する官能基の例としては、アミン、カルボキシル基、カルボニル基、水酸基、フッ素、硝酸塩、リン酸塩、硫酸塩、及びシランが含まれる。化学的官能基化は、繊維表面に官能基群の不整合を引き起こす可能性がある。本発明の方法は、官能化学の必要性を取り除き、これによって、あらゆる表面の不整合を回避する。

【0015】

本発明は、繊維製造レベルでガラス繊維にCNT NPsを組み込むことにより、前述の欠点を克服する。その方法は、CNT浸出繊維の生成とそれに続く複合材料への組み込みにおける処理工程とコストを削減する。繊維へのCNT NPsの埋め込みは、CNT NPsと繊維表面との間の効果的な荷重伝達を改善する。CNT NPsが、繊維の製造プロセス中に組み込まれる場合、このCNT NPsは、繊維表面全体に沿って埋め込まれ、これにより、ナノ粒子の均一な被覆及び結果的に均一なCNT成長が可能となる。これら埋め込みCNT NPsは、ガラス繊維表面に直接統合されるので、荷重を伝達するより効率的な手段が可能となる。ガラス繊維表面上にCNTを合成するための全体的処理は、繊維製造レベルでCNT成長触媒を組み込むことによって簡略化される。

それに加えて、密な状態の作成済みのロービング(roving)にCNT NPsを塗布する場合に比べて、ガラス・ロービングを製造する際に、個々のフィラメントの効率的な被覆を、より容易に達成できる。

【0016】

CNT NPsは、図2Aに示されるように、ガラス繊維製造装置(図1に例示された)のブッシング出口の部位においてガラス繊維に加えられる。当分野で一般的に実施されるように、ブッシングを抜け出た繊維は、急速にウォーター・ジェットを用いて冷却される。ある実施形態では、CNT NPsを冷却水に含ませ、冷却処理の一環として繊維に塗布してもよい。他の実施形態では、CNT NPsを、水冷ジェットに新生繊維を晒す直前に繊維上に配置する。当業者は、新たに形成された繊維の急速冷却が非晶質ガラス構造を維持するのに役立つということを理解するであろう。従って、冷却ジェットへ晒す直前にCNT NPsを塗布する場合、CNT NPsの堆積するブッシュ出口から冷却ジェットまでの距離は、非常に短い。

【0017】

別の方法として、繊維がブッシングを通り抜けて形成されるとき、CNT NPsを、溶融ガラス混合物に加える。いくつかのそのような実施形態では、図1及び図2Bに以下で更に説明されるように、CNT NPsを、前床(forehearth)においてブッシングを通り抜ける直前に溶融ガラスに加える。CNT NPsの中には、全体のガラス繊維構造の至るところに存在するものもあるが、繊維を引張りながらナノ粒子を溶融混合物に加えることによって、CNT NPsは、繊維表面に広く行き渡る。CNT NPsの整合性を保護するために、いくつかの実施形態では、それらを、アルミナ又は他の多孔質セラミックコーティングの保護層でコーティングする。下流において、このようなコーティング試薬・アクセスをCNT NPsに用いる場合、CNT成長は調整されるべきである。

【0018】

CNT NPsがブッシュの前又は後に導入されるかどうかに拘わらず、繊維の表面に埋め込まれたCNT NPsは、機械的にその表面に浸出される。いくつかの実施形態では、埋め込みCNT NPsは、化学的にも繊維に結合させることができる。そのような結合は、酸化物の形でCNT NPsを用いた場合、シリコン・酸素・金属の架橋結合を含むことができる。機械的及び/又は化学的浸出を介して、ナノ粒子は、CNT成長中のガラス繊維に固定されたままとなり、結果的にCNTsから繊維へ機械的特性の効果的な伝達を提供できる。

【0019】

最後に、本明細書で開示された実施形態は、ガラス繊維に関してなされたものであるが、ここに与えられた教示及び助言を考慮するならば、ガイダンスが提供されているが、当業者は、炭素、セラミック、金属、及び有機繊維を含む他の繊維にこれらの教示を適用できることを理解するであろう。ポリアクリロニトリル(PAM)炭素繊維の場合には、例えば、CNT NPsは、それらの合成中にポリアクリロニトリル繊維全体に組み込むことができる。黒鉛化処理が前記PAMを炭素繊維に変換するために使用される場合、CNT NPsは残っている「アーチファクト(artifacts)」である。それ故、ガラス繊維基材で説明したものと同様の方法で、CNTと炭素繊維表面との間の界面特性を向上させることができる炭素繊維表面に、CNT NPsは機械的に連結される。

【0020】

本明細書では、用語「溶融(molten)」とは、ガラス材料が変形可能及び/又はその表面が柔軟なことをいう。溶融の温度は、例えば、軟化点より高くできる。前記「軟化点」は、非晶質ガラス構造の融点の均等を説明するために、当分野における用法と合致する方法で用いられる。

【0021】

本明細書では、用語「遷移金属」とは、周期表のd‐ブロックにおけるあらゆる元素又はその合金をいう。また、用語「遷移金属」には、周期表のf‐ブロックにおけるランタニド元素及びアクチニド元素も含むことができる。

【0022】

本明細書では、用語「遷移金属酸化物」とは、いかなる酸化物形態であれ周期表のd‐ブロックにおけるあらゆる元素又は合金をいう。例えば、酸化鉄は、酸化鉄(II)又は酸化鉄(III)とすることができる。また、用語「遷移金属酸化物」は、周期表のf‐ブロックにおけるランタニド元素及びアクチニド元素の酸化物形成も含むことができる。

【0023】

本明細書では、用語「ナノ粒子」若しくはNP(複数ではNPs)、又はその文法的な均等物とは、同等の球径で約0.1〜約100ナノメートルの範囲の大きさの粒子をいうが、NPsは球形である必要はない。遷移金属NPsは、特に、ガラス繊維上のCNT成長のための触媒として機能する。

【0024】

本明細書では、用語「埋め込まれた(embedded)」とは、ガラス繊維上のNPsに関して用いられる場合、ガラス繊維構造内に少なくとも部分的に含まれるNPsの配置をいう。また、ガラス繊維構造内に完全に含まれるNPsも含まれる。ガラス繊維に埋め込まれたNPsは、プラズマ粗化によって得られるような粗ガラス表面上に堆積されたNPsに比べて、ガラス繊維とのコンフォーマル接触を改善する。

【0025】

本明細書では、用語「サイジング(sizing)」又は「サイジング剤(sizing agent)」又は「繊維サイジング剤(fiber sizing agent)」とは、総じて、ガラス繊維の製造において、ガラス繊維を完全な状態で保護し、複合材料におけるガラス繊維とマトリックス材との間の界面相互作用を向上させ、及び/又は、ガラス繊維の特定の物理的特性を変更及び/又は高めるための、コーティングとして用いられる物質をいう。ある実施形態では、ガラス繊維材に浸出するCNTsが、サイジング剤として作用する。

【0026】

本明細書では、用語「カーボン・ナノチューブ」(CNT、複数はCNTs)とは、単層カーボン・ナノチューブ(SWNTs)、二層カーボン・ナノチューブ(DWNTs)、多層カーボン・ナノチューブ(MWNTs)を含むフラーレン族の多数の円筒形状の炭素同素体のあらゆるものをいう。CNTsは、フラーレン様構造により閉塞されるか、又は両端が開口していてもよい。CNTsには、他の物質を封入するものが含まれる。

【0027】

本明細書では、用語「複合材料」とは、マトリックス材料と強化相を組み合わせた合成物をいう。ここで用いられる、用語「マトリックス材料」とは、ランダムな配向を含む特定の配向において、強化相(即ち、NPが埋め込まれたガラス繊維材料又はその終了段階の変更)の編成に役立てることのできるバルク材をいう。マトリックス材料は、当該マトリックス材料にガラス繊維材料の物理的及び/又は化学的な特性のいくつかの側面を付与することによって前記ガラス繊維材料の存在から恩恵を受けることができる。

【0028】

ある実施形態では、本発明は、溶融ガラス繊維コアを形成し、軟化温度以上で前記溶融ガラス繊維コアの周囲に遷移金属酸化物を含む複数のナノ粒子を配置し、これによって、ナノ粒子を含んだガラス繊維を形成することを含む方法を目指す。前記ナノ粒子を含んだガラス繊維は、その表面に埋め込まれた複数のナノ粒子を有する。

【0029】

図1を参照して、図1にガラス繊維製造用炉装置100が示されている。原材料110は、主溶融炉部120、精製部130及び前床140の3つの区画されたチャンバーハウジングを含んだ炉装置100内に供給される。ガラス繊維は、原材料110を混ぜ合わせ、この3段階の炉で溶融し、前床140の底部でブッシング150を通してその溶融ガラスを押し出し、フィラメントを冷却し、その後、その繊維の磨耗や他の損傷を防ぐために、化学的なサイズ剤を塗布することによって作られる。その後、前記フィラメントは、集められ、巻き取り機160で巻かれてパッケージにされる。

【0030】

ある実施形態では、ガラス繊維形成用の原材料110を、約1400℃から1700℃の範囲で、溶融炉部120で溶融する。当業者は、この温度範囲が例示的なものであり、ガラスをより低温やより高温で溶融できることを理解するであろう。低融点ガラスの例は、E‐ガラス等の低価格のガラスを含む。高融点ガラスの例は、S‐ガラス等の高価格のガラスを含む。ガラスの「溶融」について述べるが、当業者は、非晶質ガラス構造は、融点ではなく、むしろ軟化点を有するということを理解するであろう。従って、ガラスは、特定温度で急激な相変化を示すのではなく、ある温度範囲を超えると粘弾性特性の穏やかな変化を示す。ある実施形態では、本発明方法は、一般的に、ガラス繊維の形成に使用されるE‐ガラス等の溶融ガラスを用いる。ある実施形態では、溶融ガラスとして、A‐ガラス、D‐ガラス及びC‐ガラス等の当分野で周知の他のガラスの種類を含むことができる。溶融ガラスに使用されるガラスの種類としては、E‐ガラス、A‐ガラス、E‐CR‐ガラス、C‐ガラス、D‐ガラス、R‐ガラス及びS‐ガラスから選択することができる。E‐ガラスは、1重量%未満のアルカリ酸化物を有するアルミノホウケイ酸塩を含み、主にガラス強化樹脂に用いられる。A‐ガラスは、ほとんど或いは全く酸化ホウ素を有さないアルカリ石灰ガラスを含む。E‐CRガラスは、1重量%未満のアルカリ酸化物を有するアルミノ石灰ケイ酸塩を含み、高い耐酸性を有する。C‐ガラスは、高い酸化ホウ素含有量を有するアルカリ石灰ガラスを含み、例えばガラス短繊維(glass staple fibers)等に用いられる。D‐ガラスは、ホウケイ酸ガラスを含み、高い誘電率を有する。R‐ガラスは、MgとCaOを有さないアルミノケイ酸塩ガラスを含み、高い機械的強度を有する。S‐ガラスは、CaOは有さないが高いMg含有量を有するアルミノケイ酸塩ガラスを含み、高い抗張力を有する。これらガラスの1つ以上は、ガラス繊維材料に加工できる。A‐ガラス、E‐CR‐ガラス、C‐ガラス、D‐ガラス、R‐ガラス及びS‐ガラスをベースに製造された繊維もあるが、現在の繊維製造に用いられるガラスの種類は、主に、E‐ガラスである。

【0031】

図1に戻って説明すると、溶融炉部120は、ガラス成分の混合物である原材料110を受け取る。溶融は、この最初のセクションで起こり、気泡の除去等、均一性が増加される。その後、溶融ガラスは、精製部130に流れ、そこで、温度が下られる。最後に、溶融ガラスは、前床140へ供給されるが、ここには溶融ガラスを繊維に変えて押し出すために用いられる一連のブッシング150が真下に配置されている。

【0032】

ガラス繊維の形成は、押し出しと減衰(attenuation)の組み合わせを含むことができる。押し出しでは、溶融ガラスが、約200から約8000の範囲の数の非常に微細なオリフィスを有する耐食処理した白金/ロジウム合金製のブッシング150を通って前床140から排出される。ブッシング150は、電気的に加熱され、その温度を、一定のガラス粘度を維持するために精密に制御することができる。それらがブッシング150を出るときに、そのフィラメントを冷却するためにウォーター・ジェットを用いることができる。減衰は、押し出された溶融ガラスの流れを機械的に引き出して、約4μmから約35μmの範囲の直径を有するフィラメントに変えるプロセスである。巻き取き機160は、溶融流れを捕えることができ、溶融ガラスがブッシング150から排出する速度より速い周速度で回転するので、張力が加えられ、これにより、それらを引き出して細いフィラメントに変える。

【0033】

ある実施形態では、ブッシング150を出る時に、新たに形成された溶融ガラスコアの表面に、遷移金属を含んだ複数のナノ粒子は配置される。このように、複数のナノ粒子は、引き出し及び巻き取りプロセス中に新生ガラス繊維に塗布される。図2Aに示されるように、ブッシング150は、新たに形成された溶融ガラスコアに複数のナノ粒子を供給するためにアタッチメント200を備えることができる。ある実施形態では、アタッチメント200は、一般的にこの分野において用いられているウォーター・ジェットによって急冷する直前に複数のナノ粒子を塗布するよう構成されている。この段階におけるガラス繊維は、ガラス繊維の表面にナノ粒子を埋め込むことができるように、十分に軟化され及び/又は適応性のある状態にある可能性がある。ある実施形態では、アタッチメント200を、ナノ粒子の塗布中にこの領域において高温を維持するために加熱要素と動作可能に連結することができる。

【0034】

図2Aの構成において、遷移金属ナノ粒子は、キャリアガス又は液体によって搬送可能である。ある実施形態では、キャリアは、全体にわたって配置されたナノ粒子を有する第2の溶融ガラスを含むことができる。この第2の溶融ガラスは、新生繊維及び、任意で、更なるブッシング150を通り抜けた新たにコーティングされた繊維の表面に配置される。ある実施形態では、第2の溶融ガラスは、ガラスコアと同じ組成とすることができる。他の実施形態では、第2の溶融ガラスは、ガラスコアと異なる組成とすることができる。ある実施形態では、第2の溶融ガラスの軟化温度は、初期のガラスコアよりも低く、これにより、遷移金属ナノ粒子の整合性を維持する。いくつかのそのような実施形態では、その温度差は、繊維自体の構造的整合性を維持するうえで十分に小さい。

【0035】

ある実施形態では、前記ナノ粒子は、エントレイメント(entrainment)タイプのメカニズムによってキャリアガスを介して供給される。例示的なキャリアガスは、例えば、窒素、アルゴン、ヘリウム等の不活性ガスを含むことができる。ナノ粒子は、その場で準備され、大気中の値より低い不活性ガス雰囲気で、蒸発タイプ及び/又は凝縮タイプの方法によってブッシング150の出口側で供給することができる。種々のエアロゾル処理技術が、ナノ粒子を準備するために用いられ、例えば、燃焼火炎、プラズマ、レーザ・アブレーション、化学気相凝縮、噴霧熱分解、エレクトロスプレー、及びプラズマスプレー等を含むが、これらに限定されるものではない。

【0036】

更に別の実施形態では、ナノ粒子は、冷却水システムの一部としてガラス繊維に供給することができる。この方法で供給される場合、ナノ粒子は、容易に冷却水溶液に懸濁される。既存の繊維製造装置の変更は必要ない。そのような実施形態では、ナノ粒子にとって、ナノ粒子の凝集を抑制及び/又は防止するためには即時冷却状態は有効となる。更に、急冷ガラスは、機械的な結合によって繊維とナノ粒子との間でコンフォーマル接触度の高いナノ粒子を効果的に閉じ込めることが可能である。

【0037】

ある実施形態では、ナノ粒子を含むガラス繊維は、冷却水と同時にナノ粒子を塗布した後、サイジング・ステーションを直ちに通過可能である。サイジング剤の更なる硬化により、ナノ粒子とガラス間の及びナノ粒子とサイジング物質間の追加的な化学的結合が可能となるが、これは、ナノ粒子の正確な性質に依存するものである。例えば、遷移金属酸化物ナノ粒子を用いる場合、酸化物の酸素原子は、シリカの表面水酸基との反応及び除去によりガラス表面とのブリッジを提供するが、そのような反応により、遷移金属‐酸素‐ケイ素結合モチーフのブリッジが形成される。これらの結合は、ナノ粒子の堆積段階及び/又は供給されたサイジングの硬化中に確立される。更に、遷移金属酸化物は、サイズ物質自体とも反応し、サイズ物質との化学的結合を提供する。

【0038】

ナノ粒子が供給されることにより正確な手段に拠らなくても、前記ナノ粒子は、連続的なコンフォーマル接触を有するガラス繊維に埋め込むことが可能であり、ガラス繊維の更なる粗面化/エッチングの必要はない。その結果、改善された構造的整合性を持つナノ粒子を含んだ触媒が得られる。

【0039】

ある実施形態では、図2Bに示されるように、本発明は、溶融ガラスと複数のナノ粒子の混合物を提供することと、この混合物からガラス繊維を形成することとを含む方法を提供する。複数のナノ粒子は、遷移金属を含む。ある実施形態では、そのような遷移金属は、その後のCNT成長に適したものである。図2Bの断面図に示されるように、繊維を引き出した後、複数のナノ粒子は、ガラス繊維全体に埋め込まれている。ある実施形態では、ナノ粒子は、ブッシング150を通過する直前に、前床において溶融ガラス内に分散される(図1も参照)。

【0040】

当業者であれば、遷移金属及び溶融ガラスの種類は、遷移金属ナノ粒子の凝集を避けるために選択されるべきであることを理解するであろう。遷移金属ナノ粒子は、ナノ粒子の直径と関連がある融点降下を示し、場合によっては、観測された融点は、バルク金属よりも数百度低いこともある。選択された遷移金属ナノ粒子サイズの融点は、周知の強度の透過型電子顕微鏡(TEM)の電子ビームを用いて融点を推定するか、ナノ熱量測定法を介してのどちらかによって実験的に容易に測定することができるが、後者の手法は、一般的に、狭い範囲のナノ粒子サイズ分散に対してより奏功している。CNT合成に関して、遷移金属ナノ粒子の大きさは、触媒から成長したCNTsの直径と性質に関係する。例えば、多層CNT合成のための典型的な触媒は、約5nmから約50nmの範囲とすることができる。

【0041】

ある実施形態では、溶融ガラス中の遷移金属ナノ粒子を用いる場合、熱的絶縁コーティングで前記粒子を被覆するのに役立つ。そのようなコーティングには、例えば、多孔質のアルミナ又は炭化ケイ素等の他の多孔質セラミック材料を含めることができる。これらのコーティングにより、凝集を防ぐために遷移金属ナノ粒子に十分な短期保護がなされる。被覆金属ナノ粒子は、例えば、原子層成長法(ALD)等、当技術分野で公知の手順に従って製造することができる。ある実施形態では、遷移金属ナノ粒子についての保護コーティングは、溶融ガラス構造と一体化することができる。例えば、アルミナ網の酸素原子は、シリコン‐酸素原子の溶融ガラス網と一体化することができる。ナノ粒子の凝集を防止するための多孔質材料の使用により、CNT合成用試薬の下流アクセスも可能となる。

【0042】

再び図1を参照すると、本発明方法は、最初の溶融部120、精製部130、或いは前床140を含めて、炉の前記各部のいずれにも複数のナノ粒子を導入することができる。粒子が十分な保護コーティングを有する場合、プロセスの早い段階で導入することができる。ある実施形態では、絶縁コーティングが施されていない場合には、ブッシング150の孔を通過する直前に、溶融ガラス中にナノ粒子を導入することは有効である。更に別の実施形態では、ブッシング150には、孔を通過しているときに、ガラス繊維にナノ粒子を塗布する配送装置を有する孔が装備されている。

【0043】

ある実施形態では、遷移金属ナノ粒子負荷は、前床内で溶融ガラスの混合物の一部として供給された場合、約0.001〜約3線形重量%の範囲とすることができる。前記ナノ粒子は、0価の金属、金属酸化物、金属窒化物、及びd-ブロックやf-ブロック遷移金属等、遷移金属から選択された遷移金属を含むことができる。溶融ガラスに混入したとき、遷移金属ナノ粒子は、約0.1nm〜約80nmの範囲とすることができる。

【0044】

ブッシング150の部位で導入され、前床140で溶融ガラスと混合したナノ粒子を用いる本発明方法は、約200℃〜約1700℃の範囲のガラス繊維形成のための温度で作用可能である。

【0045】

ナノ粒子が、ブッシング150の前で導入されか後で導入されるかには拘わらず、本発明に用いられるナノ粒子は、上述したような、任意の遷移金属、又は合金、アクチニド及びランタニドを含む任意のd-ブロック又はf-ブロック遷移金属のナノ粒子とすることができる。更に、ナノ粒子は、元素形態又は塩の形態のd-ブロック及び/又はf-ブロック金属の合金や非金属の混合物、及びそれらの混合物を含む。そのような塩の形態は、限定されないが、酸化物、炭化物、及び窒化物を含む。限定されない例示的な遷移金属ナノ粒子は、Ni、Fe、Co、Mo、Cu、Pt、Au、及びAg及びこれらの塩及びこれらの混合物を含む。遷移金属触媒の多くは、例えばフェローテック社(ベッドフォード、ニューハンプシャー州)を含む様々なサプライヤーから商業的に容易に入手できる。ある実施形態では、触媒は、酸化鉄及び/又はニッケル、コバルト、或いは銅の酸化物である。前記酸化物により、本明細書に記載された前述の化学結合モチーフからの恩恵がもたらされる。

【0046】

ある実施形態では、ナノ粒子負荷は、上述したように溶融ガラスに用いられた場合、約0.01〜約5重量%の範囲である。ブッシング150から孔出口で表面に塗布された場合、ナノ粒子負荷は、約0.001〜約3線形重量%の範囲である。

【0047】

ある実施形態では、ナノ粒子のサイズは、0.1,1,2,3,4,5,6,7,8,9,10,15,20,25,30,35,40,45,50,55,60,65,70,75及び80nmとこの間にあるあらゆる値及びその端数を含む、約0.1nm〜約80nmの範囲である。ある実施形態では、5,6,7,8,9,10,11,12,13,14,15,16,17,18,19,20,21,22,23,24,25,26,27,28,29及び30nm、或いはそれらのあらゆる端数を含む約5nm〜約30nmの範囲である。粒子の大きさの選択又は大きさの分布は、CNT合成の特定タイプを目標として選択される。例えば、ある実施形態では、5nmから30nmの範囲のナノ粒子が、多層カーボン・ナノチューブ(MWNTs)の調製に用いられる。1nm未満のナノ粒子は、単層カーボン・ナノチューブ(SWNTs)の調製のために用いられる。

【0048】

ナノ粒子は、新生ガラス繊維材料に塗布するための溶液として適用される。一般的な溶媒は、ナノ粒子を均一に全体に分散させる。そのような溶媒としては、限定されないが、水、アセトン、ヘキサン、イソプロピル・アルコール、トルエン、エタノール、メタノール、テトラヒドロフラン(THF)、シクロヘキサン、又はナノ粒子を適切に分散させるための制御された極性を持つあらゆる他の溶媒を含めることができる。ナノ粒子の濃度は、約1:1〜1:10000溶媒対ナノ粒子の範囲とすることができる。ある実施形態では、溶媒は水であり、触媒溶液は上述のように冷却溶液として用いられる。

【0049】

ある実施形態では、ガラス繊維材料にナノ粒子を供給した後、ガラス繊維材料は、軟化温度近くに更に加熱することができる。これは、ガラス繊維材料の表面へのナノ粒子の埋め込みを助け、ガラス繊維表面とナノ粒子との間に化学結合を更に促進する。ある実施形態では、ガラス繊維材料上に触媒を配置した後のガラス繊維材料の加熱温度は、約500℃〜1000℃の範囲とすることができる。いくつかのそのような実施形態では、用いられる温度は、使用中のガラスの種類の関数である。軟化温度近くの加熱は、CNT成長を促進するために、炭素原料の導入前又は略同時に行われる。

【0050】

ある実施形態では、本発明方法は、約4ミクロン〜約50ミクロンの範囲の直径を有するナノ粒子を含んだガラス繊維を、そして、他の実施形態では、約4ミクロン〜約35ミクロンの範囲の直径を有するナノ粒子を含んだガラス繊維を提供する。前記直径は、ひとつには、ブッシング150の孔の大きさによって決定することができる。前記直径は、またひとつには、巻き取り機160の速度によっても制御することができる。当業者は、例えば4,5,6,7,8,9,10,11,12,13,14,15,16,17,18,19,20,21,22,23,24,25,26,27,28,29,30,31,32,33,34,35ミクロン及びこれらの間の値及びそのあらゆる端数を含む約50ミクロンまでのあらゆる直径のガラス繊維を製造する能力があることを理解するであろう。

【0051】

ある実施形態において、本発明方法は、ナノ粒子を含んだガラス繊維にサイジング溶液を塗布することを含めることが可能である。サイジング剤は、処理中に繊維がどのように作用するか、そして、複合材料の一部としてどのように機能するかといった、繊維の特性の多くを制御できる繊維へのコーティング剤である。繊維のサイジング剤は、例えば、複合材料に用いられる場合のより良い界面強度を提供するため、繊維の摩耗を防ぐために潤滑性を向上させるため、及び、帯電防止性を提供するために開発されている。サイジング剤は、当技術分野で公知の任意の従来のいずれのサイジング剤であってよい。サイジング剤の機能には、酸化的分解、湿気、光等の環境条件から繊維を保護することが含まれる。大抵のサイジング剤を含有するなら、又は、相補的なサイジング剤として、プレ・ポリマー(pre‐polymers)と、二官能性有機化合物は、所定の樹脂マトリックスとのクロス重合(cross‐polymerization)を促進することができる。いくらでもサイジング剤は、組み合わせて使用できるが、それは繊維の最終用途と繊維の物理的及び/又は化学的な性質に依存する。例示的な繊維のサイジング剤としては、例えば、特定の樹脂マトリックスとのクロス重合を作るために設計されたプレ・ポリマーの他に、シランベースのサイジング剤、シラン鎖を有する改良ポリマーを含む。ガラス繊維への適用に関して、特に、サイジング剤は、例えば、アルコキシ・シラン、及びシロキサン等の他のシリコンベースの骨格構造上の他の反応性官能基を含む。サイズ剤の的確な選択は、ガラス繊維と前記繊維が相互作用するマトリックスとの化学的性質によって導かれる。その他の考慮事項には、繊維及び/又は複合材料に対する特定の適用と繊維及び/又は複合材料が、熱、水分等に晒される環境条件等が含まれる。

【0052】

本発明のサイジング溶液は、非イオン性、双性イオン性、イオン性界面活性剤を含む界面活性剤等の成分を、更に含む。イオン性界面活性剤は、陽イオン界面活性剤、陰イオン界面活性剤を含む。また、サイジング製剤は、水及び/又は従来の有機ベース溶媒等の溶媒を含む。これらの溶媒は、一般的に、繊維にサイジング剤の成分を均等にコーティングするための手段を提供するために用いられる。前記溶剤は、通常、硬化工程で除去される。ある実施形態では、サイジング溶液は、約100℃から約125℃の範囲の温度に標準サイズのガラス繊維を加熱することによって硬化させることができる。

【0053】

本明細書で開示された実施形態は、特にガラス繊維に関係するものであるが、本発明は、ナノ粒子を含んだ繊維を提供するために、繊維製造時に任意の繊維に複数の遷移金属ナノ粒子を組み込む方法も提供する。複数の遷移金属ナノ粒子は、ナノ粒子を含んだ繊維の表面に埋め込まれる。以下に示すように、そのようなナノ粒子を含んだ繊維は、更に、カーボン・ナノチューブ成長に適した条件に晒される。

【0054】

ある実施形態では、繊維は炭素で、ナノ粒子が黒鉛化中に組み込まれる。ある実施形態では、繊維はセラミックで、ナノ粒子がセラミック繊維の形成中に加えられる。ある実施形態では、繊維はアラミドポリマー等の有機ポリマーである。更に別の実施形態では、繊維が金属である。

【0055】

ある実施形態では、ナノ粒子を含んだガラス繊維(又は他の繊維タイプ)は、カーボン・ナノチューブを合成するための状態に更に晒される。これは、サイジング剤を塗布又は硬化する前後に実行される。カーボン・ナノチューブを合成する工程は、参照により本明細書に組み込まれる同時係属米国特許出願第2004/0245088号に開示されているもの等、カーボン・ナノチューブを形成するための多数の技術を含む。本発明の繊維上に成長したCNTsは、これらに限定されないが、マイクロキャビティ、熱又はプラズマ強化CVD法、レーザ・アブレーション、アーク放電、及び高圧一酸化炭素(HiCO)等を含む当技術分野で公知の技術によって達成できる。CVD中、特に、CNT形成触媒が上部に配置されたサイジングされたガラス繊維材料は、直接用いることができる。ある実施形態では、予め塗布されたサイジング剤のいずれかはCNT合成中に除去できる。他の実施形態では、他のサイジング剤は除去はされないが、サイジングを通じて、炭素源が拡散するため、ガラス繊維材料へのCNT合成及び浸出を妨げない。ある実施形態では、アセチレンガスがイオン化されて、CNT合成のための冷たい炭素プラズマのジェットが作られる。プラズマは、触媒担持ガラス繊維材料の方向に導かれる。従って、ある実施形態では、ガラス繊維材料にCNTsを合成することは、(a)炭素プラズマを形成すること及び(b)ガラス繊維材料上に配置された触媒上に炭素プラズマを導くことを含む。成長したCNTsの直径は、上述したようにCNT形成触媒の大きさによって決定される。ある実施形態では、サイジングされた繊維基材は、CNTの合成を促進するために約550〜約800℃の範囲に加熱される。CNTsの成長を開始するため、2つのガスを、反応炉内に流す。即ち、例えば、アルゴン、ヘリウム又は窒素等のプロセスガスとアセチレン、エチレン、エタノール又はメタン等の炭素含有ガスである。CNTsは、CNT形成触媒の部位で成長する。

【0056】

ある実施形態では、CVD成長はプラズマ化学気相成長である。プラズマは、成長の過程で、電界を与えることにより生成される。これらの条件下で成長したCNTsは、電界の方向に従うことができる。従って、反応炉の形状を調整することにより、垂直に配向されたカーボン・ナノチューブは、円筒状の繊維の周囲で半径方向に成長する。ある実施形態では、プラズマは、繊維の周囲の放射状の成長のために、必要とはされない。例えばテープ、マット、ファブリック、プライ等の異なる側面を有するガラス繊維材料の場合、触媒は、一側又は両側に配置され、それに応じて、CNTsもまた一方又は両側に成長される。

【0057】

連続的なカーボン・ナノチューブ合成のための1つの構成は、ガラス繊維材料上に、直接カーボン・ナノチューブを合成及び成長させるための特別な長方形の反応炉を含む。前記反応炉は、カーボン・ナノチューブ担持繊維を製造するための連続的なインライン・プロセス用に設計することができる。ある実施形態では、CNTsは、大気圧下、マルチゾーン反応炉において約550℃〜約800℃の範囲の加熱温度で、化学気相成長(「CVD」)プロセスを介して成長する。合成が大気圧下で生じるという事実は、繊維上にCNTを合成するための連続処理ラインへ反応炉を組み込むうえでの1つの促進要因である。そのようなゾーン反応炉を用いるインライン連続処理と、一致するもう一つの利点は、CNT成長が、当分野で標準的な他の手順や装置構成の場合、数分(もしくはそれ以上)であるのに対し、数秒で生じるということである。

【0058】

様々な実施形態によるCNT合成反応炉は、下記の特徴を含む。

【0059】

長方形構造の合成反応炉:当該分野で公知の標準的なCNT合成反応炉の断面は、円形である。例えば、歴史的な理由(円筒状反応炉は、しばしば実験室で使用されている)、利便性(流体力学は、円筒状反応炉を形作るのが容易であり、ヒーターシステムは容易に円管(石英等)に対応する)及び製造の容易さ等、これには多くの理由がある。円筒形という慣習から離れて、本発明は、長方形断面を有するCNT合成反応炉を提供する。この離脱の理由は次のとおりである。1.反応炉で処理できる多くのガラス繊維材料が、平らなテープやシート状等、比較的平面であるため、円形断面では、反応器容積の使用が非効率的である。この非効率さによって、円筒状CNT合成反応炉にいくつかの欠点がもたらされる。例えば、a)十分なシステム・パージの維持:反応炉容積の増大により、ガスパージと同一レベルを維持するためにガス流量の増加が必要となる。この結果、開放環境においてCNTsの大量生産のために非効率的なシステムがもたらされる。b)炭素原料ガスの流量増加:上記のa)のように、不活性ガス流の相対的な増加により炭素原料ガス流の増加が必要となる。12Kガラス繊維ロービングの容積が、矩形断面を有する合成反応炉の総容積よりも2000倍少ないことを考慮されたい。同等の成長円筒形反応炉(即ち、矩形断面の反応炉と同一の平坦化されたガラス繊維材料を収容する幅を有する円筒状反応炉)では、ガラス繊維材料の容積は、チャンバー容積よりも17,500倍少ない。CVD等のガス蒸着処理は、通常、圧力と温度だけに支配されるが、容積は蒸着効率に大きな影響を与える。長方形の反応炉では、まだ過剰な容積がある。この過剰容積により、望ましくない反応が促進されるが、円筒状反応炉は、前記容積の約8倍の容積を有する。競合反応が生じる可能性が高いため、所望の反応は、円筒状の反応炉のチャンバーで効果的によりゆっくりと発生する。CNT成長におけるそのようなスローダウンは、連続プロセスの開発にとっては問題である。長方形の反応炉構造の利点の1つは、長方形チャンバーの高さを低くすることで反応炉容積が減少され、これによって、この体積比を改善し、反応をより効率的にすることである。本発明のある実施形態では、長方形合成反応炉の総容積は、合成反応炉を通過するガラス繊維材料の総量より約3000倍大きい。更なる実施形態では、長方形合成反応炉の総容積は、合成反応炉を通過するガラス繊維材料の総量より約4000倍大きい。更に別の実施形態では、長方形合成反応炉の総容積は、合成反応炉を通過するガラス繊維材料の総量の約10,000倍未満である。更に、注目すべきは、円筒状の反応炉を使用する場合、矩形断面を有する反応炉に比べて、同じ流量パーセントを与えるために、より多くの炭素原料ガスが必要とされるということである。ある他の実施形態では、合成反応炉は長方形ではなく、多角形の断面を有するが、それは比較的長方形と類似した形であり、また、円形断面を有する反応炉と比べた場合、長方形のそれと同様の反応炉容積の減少がもたらされる点を理解すべきである。c)問題のある温度分布;比較的小さな直径の反応炉が使用される場合、チャンバーの中心から壁面への温度勾配は、最小限である。しかし、商業規模の生産に使用されるような大きなサイズについては、温度勾配が増加する。そのような温度勾配は、ガラス繊維材料基材の全域にわたって製品の品質バラツキをもたらす(即ち、製品の品質は、半径方向の位置の関数として変化する)。この問題は、矩形断面を有する反応炉を使用する場合、実質的に回避される。特に、平面基材が使用される場合、反応炉の高さは、上向きに測定するので一定に維持できる。原子炉の上部と下部との間の温度勾配は、本質的に無視できるため、結果として、熱的問題や製品の品質バラツキが回避される。2.ガス導入:管状炉は、通常、当分野で用いられるため、典型的なCNT合成反応炉は、一端でガスを導入し、他端へ反応炉を介して引き込む。本明細書に開示されたある実施形態では、ガスは反応炉の中心又は、対象の成長ゾーン内で導入され、対称的に、反応炉の側面を介するが、又は反応炉の上部と底板を介して、導入される。流入する原料ガスがCNT成長が最も活発であるシステムの最も熱い部分で連続的に補給されるので、これは、全体的なCNT成長率を向上させる。この一定のガス補充は、長方形CNT反応炉によって示された成長率増加における重要な側面である。

【0060】

ゾーニング(Zoning)。比較的冷たいパージゾーンを提供するチェンバーは、長方形の反応炉の両端で決まる。出願人は、高温ガスが外部環境(即ち、反応炉の外)と混ざり合った場合には、ガラス繊維材料の劣化が増すであろうと判断した。冷たいパージゾーンにより、内部システムと外部環境間に、緩衝が提供される。当該分野で公知の標準的なCNT合成反応炉の構成は、通常、基材が注意深く(そしてゆっくりと)冷却される必要がある。現在の長方形のCNT成長反応炉の出口にある冷たいパージゾーンは、連続したインライン処理に必要である短時間で冷却を実現する。

【0061】

非接触、ホット壁、金属製反応炉。ある実施形態では、高温壁を有する反応炉は、金属製であり、特、にステンレス鋼が用いられている。金属、特にステンレス鋼は、炭素析出(即ち、煤と副産物形成)を受けやすいので、これは経験にそぐわないように見えるかもしれない。従って、ほとんどのCNT反応炉の構成は、堆積される炭素が少なく、掃除し易く、サンプルの観察が容易な石英炉を用いる。しかし、出願人は、増加した煤やステンレス鋼上のカーボン堆積が、より着実な、より速い、より効率的な、そして、より安定したCNT成長をもたらすということに気付いた。理論に拘束されなければ、それは、大気の作用と連動して、反応炉で発生するCVDプロセスは制限された拡散であることが示された。つまり、触媒が「過剰(overfed)」であり、即ち、その比較的高い分圧(反応炉が不完全真空下で動作していた場合よりも)によって反応炉システムにおいては、過剰な炭素が得られる。その結果、開放システムにおいて、−特に清潔なもの−過剰な炭素が触媒粒子に付着し、CNTsを合成する能力を損なう。ある実施形態では、長方形の反応炉は、「汚れている」とき、つまり、金属製反応炉壁に煤が堆積しているときに意図的に運転される。反応炉壁上に単層のカーボンが一旦堆積すると、炭素が容易に炭素自身の上に堆積する。得られた炭素の一部は、このメカニズムのために "内に籠る(withdrawn)"ので、残りの炭素原料が、ラジカルの形で、触媒を被毒しない速度で触媒と反応する。既存のシステムが連続処理のために開放される場合、それらは「清潔に(cleanly)」に運転されるため、減少された成長速度ではCNTsの収率が非常に低くなる。

【0062】

上述したように、一般的にCNT合成を「汚い」状態で行うことは有益であるが、ガスマニホールドと吸気口等の装置の特定の部位は、煤が妨害物として形成されった場合にはそれにもかかわらずCNT成長過程に影響を与える。この問題に対処するために、CNT成長反応チャンバーの領域は、例えば、シリカ、アルミナ又はMgO等の煤抑制コーティングで保護する。実際には、装置のこれらの部位は、これらの煤抑制コーティングで浸漬被覆される。INVAR(商標)は、より高温でのコーティングの適切な密着性を確保し、危険な領域において煤が著しく蓄積されるのを防止する同様のCTE(熱膨張係数)を有するため、INVARのような金属は、これらのコーティングと共に使用できる。

【0063】

組み合わされた触媒還元とCNT合成。本明細書に開示されるCNT合成反応において、触媒還元とCNT成長の両方が、反応炉内で生じる。離散的な操作として実行された場合、還元工程が、連続プロセスで用いるうえで十分タイムリーに遂行できないため、これは重要なことである。当技術分野で公知の標準的なプロセスでは、還元工程は、通常、実行するために1〜12時間かかる。両方の作用は、少なくとも一部には、炭素原料ガスが円筒状の反応炉を用いる当技術分野においては一般的となっている炉の端部ではなく、炉の中央に導入されることにより本発明に係る反応炉で発生する。繊維が加熱領域に入ると、還元プロセスが発生する:この時点に到達するまでには、ガスは、壁と反応する時間を有しており、触媒と反応する前に冷え、その結果、(水素ラジカルの相互作用を介して)酸化還元が生じる。それは、還元が生じる遷移領域である。システムにおける最も熱い等温領域で、その最大の成長率を、反応炉の中心付近のガス入口に近位で発生させながら、CNT成長が生じる。

【0064】

ある実施形態では、本発明は、繊維表面に露出したナノ粒子等、繊維全体に配置された遷移金属酸化物ナノ粒子を含むガラス繊維を提供する。ある実施形態では、本発明は、繊維表面だけに埋め込まれた遷移金属酸化物ナノ粒子を含むガラス繊維を提供する。遷移金属酸化物は、例えば、酸化鉄、酸化銅、酸化コバルト及び酸化ニッケルを含む。これらのガラス繊維のいずれもが、サイジング、及び任意で更なる樹脂を更に含む。これらのガラス繊維は、スプール又はマンドレルに巻き付け、CNT合成準備ガラス繊維として販売用に包装される。

【0065】

ある実施形態では、サイジングされたナノ粒子を含んだ繊維は、チョッパ・ガンを通過する。これは、サイジング剤の硬化の前又は後に行うことができる。切断されたガラス繊維は、チョップドストランドマット等を形成するために使用される。そのようなマットを形成した後、マットは、CNT合成のための条件に晒される。代替の実施形態では、CNTsは、ガラス繊維材料の全体に合成され、その後、そのCNT浸出繊維材料は、チョッパ・ガンを通過する。ナノ粒子触媒から成長したCNTsを有する切断されたガラス繊維は、ガラス強化プラスチック(GRP)や他の複合構造体等の材料を提供するために、各種樹脂と一体化する。例示的な複合材料は、限定されるものではないが、ガラス強化PEEK、エポキシ、ナイロン、ポリカーボネート、コンクリート、石膏、セラミック等を含む。

【0066】

全体或いは表面のみに配置されたナノ粒子を有する本発明のガラス繊維材料のいずれもが、任意で複合材料に「そのまま」使用できる。更に、ガラス繊維材料のいずれもが、それらを複合構造内に配置する前に、更に処理されて、CNTsを合成することができる。複合構造は、マトリックス材料とガラス繊維材料を含む。マトリックス材料は、エポキシ、ポリエステル、ビニルエステル、ポリエーテルイミド、ポリエーテル・ケトン・ケトン、ポリフタルアミド、ポリエーテルケトン、ポリエーテル・エーテル・ケトン、ポリイミド、フェノール‐ホルムアルデヒド、及びビスマレイミドから選択することができる。

【0067】

本発明の複合材料に有用なマトリックス材料は、既知のマトリックス材料(メル M.シュワルツ、複合材料ハンドブック(第2版 1992)を参照)のいずれをも含む。マトリックス材料は、より一般的には、熱硬化性及び熱可塑性の両方の樹脂(ポリマー)、金属、セラミックス、セメントを含む。

【0068】

マトリックス材料として有用である熱硬化性樹脂としては、フタル酸/マレイン(Maelic)型ポリエステル、ビニルエステル、エポキシ、フェノール、シアン酸塩、ビスマレイミド、及びナジック・エンド・キャップ・ポリイミド(例えば、PMR-15)が含まれる。熱可塑性樹脂は、ポリスルホン、ポリアミド、ポリカーボネート、ポリフェニレンオキシド、ポリスルフィド、ポリエーテル・エーテル・ケトン、ポリエーテルスルホン、ポリアミドイミド、ポリエーテルイミド、ポリイミド、ポリアリレート、液晶性ポリエステルを含む。

【0069】

マトリックス材料として有用な金属は、アルミニウム6061、2024、及び713アルミろう等のアルミニウム合金を含む。マトリックス材料として有用なセラミックスは、リチウム・アルミノシリケート等のガラスセラミックス、アルミナやムライト等の酸化物、窒化シリコン等の窒化物、炭化ケイ素等の炭化物を含む。マトリックス材料として有用なセメントは、カーバイドベースのセメント(タングステン・カーバイド、クロム・カーバイド、チタン・カーバイド)、耐火セメント(タングステン‐トリアとバリウム‐炭酸ニッケル)、クロム‐アルミナ、ニッケル‐マグネシア鉄-炭化ジルコニウムを含む。上記マトリックス材料のいずれもが、単独又は組み合わせて使用できる。

【0070】

CNT浸出ガラス繊維を使用する場合、CNTsは、サイジング様性質を提供するが、従来のサイジング物質に比べて強固であり、CNTsは、複合材料における繊維‐マトリックス界面を改善でき、より一般的には、繊維-繊維界面を向上できる。実際には、CNT浸出ガラス繊維材料は、ある意味で自身が複合材料であり、CNT浸出ガラス繊維材料特性は、浸出されたCNTのそれと同様にガラス繊維材料のそれとの組み合わせである。従って、本発明の実施形態は、ガラス繊維材料に所望の特性を付与する手段を提供するが、それがなければこのような性質を欠いているか、或いは(特性を)有していても不十分な形である。ガラス繊維材料は、特定の用途の要件を満たすように調整されるか又は設計される。サイジングとして機能するCNTsは、疎水性のCNT構造により水分を吸収するガラス繊維材料を保護する。更に、疎水性マトリックス材料は、疎水性CNTsと十分に相互に作用してマトリックスの相互作用に改良された繊維を提供する。

【0071】

当然のことながら、本発明の種々の実施形態の活動に実質的に影響を与えない変更は、本明細書で提供される本発明の定義の範囲に含まれる。従って、下記の実施例は、例証することを目的とするものであり、本発明を限定するものではない。

【0072】

実施例1

この実施例は、押し出し後の冷却流体を介して新生S‐ガラス繊維の表面上の鉄ナノ粒子の組み込みを示す。

【0073】

ナノ粒子は、ガラス繊維の製造のための炉装置100を使用して新生繊維の表面に組み込まれる。原材料110は、主溶融炉部120、精製部130及び前床140の3つの区画されたチャンバーハウジングを備える炉装置100に供給される。ガラス繊維は、原材料110を混合し、この3段階の炉でこれらを溶融し、前床140の底部にブッシング150を通して溶融ガラスを押し出し、水ベースのナノ粒子溶液を使用してそのフィラメントを冷却し(150&160の間)、その後、繊維への摩耗と他の損傷を防ぐために化学的サイズを塗布する(150&160の間)ことによって作られる。その後、そのナノ粒子浸出フィラメントは、集められ、巻き取り機160で巻かれてパッケージにされる。

【0074】

炉装置100において、溶融炉部120は、ガラス成分の混合物である原料110を受け取る。S‐ガラスの場合、原材料は、64〜66%の二酸化ケイ素、0〜0.3%の酸化カルシウム、24〜26%の酸化アルミニウム、0〜0.3%のナトリウム及び酸化カリウム、9〜11%の酸化マグネシウム、及び0〜0.3%の酸化鉄からなる。

【0075】

溶融炉部120では、溶解が、この最初のセクションで1600〜1700℃の範囲の温度で起こり、気泡の除去等、均一性が増加される。その後、溶融ガラスは、精製部130に流れ、温度が1400〜1500℃に下げられ、十分に混合されたガラスは、ガラス繊維形成のために隔離される。最後に、溶融ガラスは、前床140へ供給されるが、ここには溶融ガラスを繊維に変えて押し出すために用いられる一連のブッシング150が真下に配置されている。

【0076】

ガラス繊維の形成は、押し出しと減衰の組み合わせを含む。押し出しは、溶融ガラスが、5000の非常に微細なオリフィスを有する耐食処理した白金/ロジウム合金製のブッシング150を通って前床140から排出されるものとして起こる。

【0077】

ブッシング150は、電気的に加熱され、その温度(約1500℃)は、一定のガラス粘度を維持するために精密に制御される。その後、減衰は、特定の粘度を有する押し出された溶融ガラスの流れが機械的に引き出されてフィラメントに変えるものとして起こる。この場合では、得られたフィラメントの直径は、100ft/minで引き出された場合、約10μmである。

【0078】

ウォーター・ジェットは、それらがブッシング150を出るとき、そして、巻き取り機160前で、フィラメントを冷却するために用いられる。この例では、ナノ粒子は、冷却水システムの一部として、ガラス繊維に供給される。直径4〜20nmの範囲のカチオン性酸化鉄ナノ粒子(フェローテック)が、200部の脱イオン水に1部の触媒溶液の濃度で、冷却水溶液中に懸濁される。前記ナノ粒子溶液は、冷却スプレーによって繊維の表面に露出される。その繊維温度は、800℃以上から200℃以下まで低下される。

【0079】

得られたガラス構造が、機械的な結合によって繊維とナノ粒子との間でコンフォーマル接触度の高いナノ粒子を効果的に閉じ込める。前記得られたナノ粒子浸出ガラスは、約0.1〜0.5線形重量%のナノ粒子を含んでいる。

【0080】

ナノ粒子を含むガラス繊維は、冷却水と同時にナノ粒子を供給した後、巻き取り機160の前のサイジング・ステーションを直ちに通過する。サイジングは、水にサイジング剤0.3体積%のシランベースのコーティングからなり、取扱いに基づく損傷を低減し、製品包装を改善し、今後の繊維のマトリックスの濡れ性と密着性を強化するために使用される。

【0081】

巻き取り機160は、溶融流の減衰を提供するために使用される。巻き取り機160は、ブッシング150から排出する溶融ガラスよりも速い周速度で回転するので、張力が与えられ、ガラスを細いフィラメント(100ft/minで引かれた場合、10μm)にする。

【0082】

また、サイズ剤の硬化は、サイズ剤とガラス表面との間の付加的な化学的結合を提供するために利用される。ナノ粒子浸出ガラス製品の硬化は、100〜120℃の温度で生じ、全ての余分な水分が製品から除去されていることを確認するために24時間行われる。その硬化工程は、ガラス中のシリカの水酸基とサイジングのシラン基間の相互作用を促進し、ガラス内のサイジングとガラス表面との間の結合モチーフを提供することにより密着性を向上する。

【0083】

得られたナノ粒子浸出S‐ガラス繊維は、連続的なコンフォーマル接触を有するガラス繊維に埋め込まれたナノ粒子を提供し、ガラス繊維表面の更なる粗面化/エッチングの必要はない。その結果、改善された構造的整合性を持つナノ粒子を含んだ触媒が得られ、インラインCNT成長プロセスを用いて、ガラス繊維表面上に現場でカーボン・ナノチューブの成長のために使用することができる。

【0084】

当然のことながら、前述の実施形態は単に本発明の具体例にすぎず、当業者であれば、本発明の範囲から逸脱しない限りは、前述の実施形態の多くの変形例を考え出すことができる。例えば、本明細書において、数々の具体的詳細が、本発明の例示の実施形態の説明及び理解を完全にするために提供されている。しかしながら、当業者であれば、本発明の1以上の詳細がなくても、又は他の処理、材料、構成要素等を用いて本発明を実施でき得ることを認識するであろう。

【0085】

また、場合によっては、例示的な実施形態が分かり難くなることを避けるため、周知の構造、材料、又は工程を図示しないか、又は詳細に説明しない。当然のことながら図面に図示された様々な実施形態は例示であり、必ずしも一定の縮尺で描かれたものではない。本明細書全体にわたって「一実施形態」又は「1つの実施形態」又は「ある実施形態(実施形態の中には)」についての言及は、特定の機能、構造、材料、又は(複数の)実施形態と関連して記載した特徴は、本発明の少なくとも1つの実施形態には含まれるが、必ずしも全ての実施形態に含まれるものではない、ということを意味する。従って、本明細書の全体にわたって様々な箇所で見られる表現「1つの実施形態において」、「一実施形態において」又は「ある実施形態において」は、必ずしも全て同じ実施形態について言及しているものものとは限らない。更に、特定の機能、構造、材料、又は特徴は、1以上の実施形態においてあらゆる適切な方法により組み合わせることができる。従って、このような変形は、以下の特許請求の範囲及びその同等物の範囲内に含まれるものとする。

【特許請求の範囲】

【請求項1】

溶融ガラス繊維コアを提供することと、前記溶融ガラス繊維コアがその軟化温度以上の温度にある間に、前記溶融ガラス繊維コア上に遷移金属酸化物を含む複数のナノ粒子を配置することと、これによって、ナノ粒子を含んだガラス繊維を形成すること、とを含んで構成した方法であって、

前記複数のナノ粒子は、前記ガラス繊維コアの表面に埋め込まれることを特徴とする方法。

【請求項2】

前記ナノ粒子を含んだガラス繊維にサイジングを塗布することを、更に含んで構成した請求項1に記載の方法。

【請求項3】

前記サイジングを塗布した後に、前記ナノ粒子を含んだガラス繊維をチョッパーガンに通すことを、更に含んで構成した請求項2に記載の方法。

【請求項4】

前記溶融ガラス繊維が、E又はSガラスである請求項1に記載の方法。

【請求項5】

前記ナノ粒子を含んだガラス繊維が、約4ミクロンから約50ミクロンの範囲の直径を有する請求項1に記載の方法。

【請求項6】

前記ナノ粒子を含んだガラス繊維が、約4ミクロンから約35ミクロンの範囲の直径を有する請求項1に記載の方法。

【請求項7】

前記遷移金属酸化物が、鉄、銅、ニッケル、コバルト及びこれらの混合物からなる群から選択された酸化物を含んで構成された請求項1に記載の方法。

【請求項8】

前記複数のナノ粒子が、約0.1nmから約80nmの範囲の大きさである請求項1に記載の方法。

【請求項9】

前記複数のナノ粒子が、約5nmから約30nmの範囲の大きさである請求項1に記載の方法。

【請求項10】

前記複数の金属ナノ粒子が、第2の溶融ガラスのガラス繊維コア上に配置される請求項1に記載の方法。

【請求項11】

前記第2の溶融ガラスが、前記ガラス繊維コアと同一である請求項10に記載の方法。

【請求項12】

前記複数のナノ粒子が、当該複数のナノ粒子が分散された水を含んで構成された水冷システムに前記溶融ガラス繊維を晒すことによって、前記ガラス繊維コア上に配置される請求項1に記載の方法。

【請求項13】

前記複数のナノ粒子は、キャリアガス内に取り込むことによって前記ガラス繊維コア上に配置される請求項1に記載の方法。

【請求項14】

前記複数のナノ粒子は、燃焼火炎、プラズマ、レーザー・アブレーション、化学気相凝縮、噴霧熱分解、エレクトロスプレー及びプラズマスプレーから成る群から選択されたプロセスによって、前記ガラス繊維コア上に配置される請求項1に記載の方法。

【請求項15】

前記ナノ粒子を含んだガラス繊維は、約0.001線形重量パーセントから約3線形重量パーセントの範囲のナノ粒子負荷を有する請求項1に記載の方法。

【請求項16】

前記ナノ粒子を含んだガラス繊維からカーボン・ナノチューブを合成することを、更に含んで構成された請求項1に記載の方法。

【請求項17】

溶融ガラスと遷移金属を含む複数のナノ粒子とを含んで構成された混合物を提供することと、ナノ粒子を含んだガラス繊維を形成すること、とを含んで構成された方法であって、

前記複数のナノ粒子は前記ガラス繊維全体に埋め込まれたことを特徴とする方法。

【請求項18】

前記ナノ粒子を含んだガラス繊維にサイジングを塗布することを、更に含んで構成した請求項17に記載の方法。

【請求項19】

前記サイジングを塗布した後に、前記ナノ粒子を含んだガラス繊維をチョッパーガンに通すことを、更に含んで構成した請求項18に記載の方法。

【請求項20】

前記溶融ガラスが、E又はSガラスである請求項17に記載の方法。

【請求項21】

前記複数のナノ粒子は、前記遷移金属の周囲に、アルミナ及び炭化ケイ素からなる群から選択されたコーティングを施すことを、更に含んで構成された請求項17に記載の方法。

【請求項22】

前記ナノ粒子負荷が、約0.01重量パーセントから約5重量パーセントの範囲である請求項17に記載の方法。

【請求項23】

前記遷移金属は、0価の金属、金属酸化物、d‐ブロック遷移金属の金属窒化物、f‐ブロック遷移金属、及びこれらの混合物から選択される請求項17に記載の方法。

【請求項24】

前記複数のナノ粒子が、約0.1nmから約80nmの範囲の大きさである請求項17に記載の方法。

【請求項25】

前記ナノ粒子を含んだガラス繊維が、約4ミクロンから約50ミクロンの範囲の直径を有する請求項17に記載の方法。

【請求項26】

前記ナノ粒子を含んだガラス繊維が、約4ミクロンから約35ミクロンの範囲の直径を有する請求項17に記載の方法。

【請求項27】

前記ガラス繊維からカーボン・ナノチューブを合成することを、更に含んで構成された請求項17に記載の方法。

【請求項28】

全体に配置された遷移金属酸化物ナノ粒子を含んで構成したことを特徴とするガラス繊維。

【請求項29】

前記遷移金属酸化物が、鉄、銅、ニッケル、コバルト及びこれらの混合物からなる群から選択された酸化物である請求項28に記載のガラス繊維。

【請求項30】

前記複数のナノ粒子が、約0.1nmから約80nmの範囲の大きさである請求項28に記載の方法。

【請求項31】

前記複数のナノ粒子が、約5nmから約30nmの範囲の大きさである請求項28に記載の方法。

【請求項32】

請求項28に記載のガラス繊維を含んで構成したことを特徴とするチョップドストランドマット。

【請求項33】

請求項28に記載のガラス繊維を含んで構成したことを特徴とする複合材料。

【請求項34】

遷移金属酸化物ナノ粒子が、表面に埋め込まれたことを特徴とするガラス繊維。

【請求項35】

前記遷移金属酸化物が、鉄、銅、ニッケル、コバルト及びこれらの混合物からなる群から選択された酸化物を含んで構成された請求項34に記載の方法。

【請求項36】

前記複数のナノ粒子が、約0.1nmから約80nmの範囲の大きさである請求項34に記載の方法。

【請求項37】

前記複数のナノ粒子が、約5nmから約30nmの範囲の大きさである請求項34に記載の方法。

【請求項38】

請求項34に記載のガラス繊維を含んで構成したことを特徴とするチョップドストランドマット。

【請求項39】

請求項34に記載のガラス繊維を含んで構成したことを特徴とする複合材料。

【請求項40】

ナノ粒子を含んだ繊維を提供するために、繊維製造中に繊維内に複数の遷移金属ナノ粒子を組込むことを含んで構成した方法であって、

前記複数の遷移金属ナノ粒子は、前記ナノ粒子を含んだ繊維の表面に埋め込まれたことを特徴とする方法。

【請求項41】

カーボン・ナノチューブ成長に適した条件に、前記ナノ粒子を含んだ繊維を晒すことを、更に含んで構成した請求項40に記載の方法。

【請求項42】

前記繊維が、炭素である請求項40に記載の方法。

【請求項43】

前記繊維が、セラミックである請求項40に記載の方法。

【請求項44】

前記繊維が、有機ポリマーである請求項40に記載の方法。

【請求項45】

前記有機ポリマーが、アラミドポリマーである請求項44に記載の方法。

【請求項46】

前記繊維が、金属である請求項40に記載の方法。

【請求項47】

繊維内に埋め込まれた複数の遷移金属ナノ粒子を含んで構成したことを特徴とする繊維。

【請求項48】

前記繊維が、炭素である請求項47に記載の繊維

【請求項49】

前記繊維が、セラミックである請求項47に記載の繊維

【請求項50】

前記繊維が、有機ポリマーである請求項47に記載の繊維

【請求項51】

前記有機ポリマーが、アラミドポリマーである請求項50に記載の繊維

【請求項52】

前記繊維が、金属である請求項47に記載の繊維。

【請求項53】

前記複数の遷移金属酸化物ナノ粒子が、鉄、銅、ニッケル、コバルト及びこれらの混合物からなる群から選択された遷移金属を含んで構成された請求項47に記載の繊維。

【請求項54】

前記複数の遷移金属ナノ粒子は、約0.1nmから約80nmの範囲の大きさである請求項47に記載の繊維。

【請求項55】

前記複数のナノ粒子が、約5nmから約30nmの範囲の大きさである請求項47に記載の繊維。

【請求項56】

前記複数の遷移金属ナノ粒子から成長したカーボン・ナノチューブを、更に含んで構成した請求項47に記載の繊維。

【請求項57】

前記遷移金属酸化物ナノ粒子が、表面だけに埋め込まれた請求項47に記載の繊維。

【請求項58】

複数の遷移金属ナノ粒子が埋め込まれた繊維を含んで構成したことを特徴とするチョップドストランドマット。

【請求項59】

前記繊維が、炭素である請求項58に記載のチョップドストランドマット。

【請求項60】

前記繊維が、セラミックである請求項58に記載のチョップドストランドマット。

【請求項61】

前記繊維が、有機ポリマーである請求項58に記載のチョップドストランドマット。

【請求項62】

前記有機ポリマーが、アラミドポリマーである請求項61に記載のチョップドストランドマット。

【請求項63】

前記繊維が、金属である請求項58に記載のチョップドストランドマット。

【請求項64】

前記複数の遷移金属酸化物ナノ粒子が、鉄、銅、ニッケル、コバルト及びこれらの混合物からなる群から選択された遷移金属を含む請求項58に記載のチョップドストランドマット。

【請求項65】

前記複数の遷移金属ナノ粒子は、約0.1nmから約80nmの範囲の大きさである請求項58に記載のチョップドストランドマット。

【請求項66】

前記複数の遷移金属ナノ粒子は、約5nmから約30nmの範囲の大きさである請求項58に記載のチョップドストランドマット。

【請求項67】

前記複数の遷移金属ナノ粒子から成長したカーボン・ナノチューブを、更に含んで構成した請求項58に記載のチョップドストランドマット。

【請求項68】

前記遷移金属酸化物ナノ粒子は、前記繊維の表面だけに埋め込まれた請求項58に記載のチョップドストランドマット。

【請求項69】

複数の遷移金属ナノ粒子が埋め込まれた繊維を含んで構成したことを特徴とする複合材料。

【請求項70】

前記繊維が、炭素である請求項69に記載の複合材料。

【請求項71】

前記繊維が、セラミックである請求項69に記載の複合材料。

【請求項72】

前記繊維が、有機ポリマーである請求項69に記載の複合材料。

【請求項73】

前記有機ポリマーが、アラミドポリマーである請求項72に記載の複合材料。

【請求項74】

前記繊維が、金属である請求項69に記載の複合材料。

【請求項75】

前記複数の遷移金属ナノ粒子が、鉄、銅、ニッケル、コバルト及びこれらの混合物からなる群から選択された遷移金属を含んで構成された請求項69に記載の複合材料。

【請求項76】

前記複数の遷移金属ナノ粒子は、約0.1nmから約80nmの範囲の大きさである請求項69に記載の複合材料。

【請求項77】

前記複数の遷移金属ナノ粒子は、約5nmから約30nmの範囲の大きさである請求項69に記載の複合材料。

【請求項78】

更に、前記複数の遷移金属ナノ粒子から成長したカーボン・ナノチューブを含んで構成した請求項69に記載の複合材料。

【請求項79】

前記遷移金属酸化物ナノ粒子が、前記繊維の表面だけに埋め込まれた請求項69に記載の複合材料。

【請求項1】

溶融ガラス繊維コアを提供することと、前記溶融ガラス繊維コアがその軟化温度以上の温度にある間に、前記溶融ガラス繊維コア上に遷移金属酸化物を含む複数のナノ粒子を配置することと、これによって、ナノ粒子を含んだガラス繊維を形成すること、とを含んで構成した方法であって、

前記複数のナノ粒子は、前記ガラス繊維コアの表面に埋め込まれることを特徴とする方法。

【請求項2】

前記ナノ粒子を含んだガラス繊維にサイジングを塗布することを、更に含んで構成した請求項1に記載の方法。

【請求項3】

前記サイジングを塗布した後に、前記ナノ粒子を含んだガラス繊維をチョッパーガンに通すことを、更に含んで構成した請求項2に記載の方法。

【請求項4】

前記溶融ガラス繊維が、E又はSガラスである請求項1に記載の方法。

【請求項5】

前記ナノ粒子を含んだガラス繊維が、約4ミクロンから約50ミクロンの範囲の直径を有する請求項1に記載の方法。

【請求項6】

前記ナノ粒子を含んだガラス繊維が、約4ミクロンから約35ミクロンの範囲の直径を有する請求項1に記載の方法。

【請求項7】

前記遷移金属酸化物が、鉄、銅、ニッケル、コバルト及びこれらの混合物からなる群から選択された酸化物を含んで構成された請求項1に記載の方法。

【請求項8】

前記複数のナノ粒子が、約0.1nmから約80nmの範囲の大きさである請求項1に記載の方法。

【請求項9】

前記複数のナノ粒子が、約5nmから約30nmの範囲の大きさである請求項1に記載の方法。

【請求項10】

前記複数の金属ナノ粒子が、第2の溶融ガラスのガラス繊維コア上に配置される請求項1に記載の方法。

【請求項11】

前記第2の溶融ガラスが、前記ガラス繊維コアと同一である請求項10に記載の方法。

【請求項12】

前記複数のナノ粒子が、当該複数のナノ粒子が分散された水を含んで構成された水冷システムに前記溶融ガラス繊維を晒すことによって、前記ガラス繊維コア上に配置される請求項1に記載の方法。

【請求項13】

前記複数のナノ粒子は、キャリアガス内に取り込むことによって前記ガラス繊維コア上に配置される請求項1に記載の方法。

【請求項14】

前記複数のナノ粒子は、燃焼火炎、プラズマ、レーザー・アブレーション、化学気相凝縮、噴霧熱分解、エレクトロスプレー及びプラズマスプレーから成る群から選択されたプロセスによって、前記ガラス繊維コア上に配置される請求項1に記載の方法。

【請求項15】

前記ナノ粒子を含んだガラス繊維は、約0.001線形重量パーセントから約3線形重量パーセントの範囲のナノ粒子負荷を有する請求項1に記載の方法。

【請求項16】

前記ナノ粒子を含んだガラス繊維からカーボン・ナノチューブを合成することを、更に含んで構成された請求項1に記載の方法。

【請求項17】

溶融ガラスと遷移金属を含む複数のナノ粒子とを含んで構成された混合物を提供することと、ナノ粒子を含んだガラス繊維を形成すること、とを含んで構成された方法であって、

前記複数のナノ粒子は前記ガラス繊維全体に埋め込まれたことを特徴とする方法。

【請求項18】

前記ナノ粒子を含んだガラス繊維にサイジングを塗布することを、更に含んで構成した請求項17に記載の方法。

【請求項19】

前記サイジングを塗布した後に、前記ナノ粒子を含んだガラス繊維をチョッパーガンに通すことを、更に含んで構成した請求項18に記載の方法。

【請求項20】

前記溶融ガラスが、E又はSガラスである請求項17に記載の方法。

【請求項21】

前記複数のナノ粒子は、前記遷移金属の周囲に、アルミナ及び炭化ケイ素からなる群から選択されたコーティングを施すことを、更に含んで構成された請求項17に記載の方法。

【請求項22】

前記ナノ粒子負荷が、約0.01重量パーセントから約5重量パーセントの範囲である請求項17に記載の方法。

【請求項23】

前記遷移金属は、0価の金属、金属酸化物、d‐ブロック遷移金属の金属窒化物、f‐ブロック遷移金属、及びこれらの混合物から選択される請求項17に記載の方法。

【請求項24】

前記複数のナノ粒子が、約0.1nmから約80nmの範囲の大きさである請求項17に記載の方法。

【請求項25】

前記ナノ粒子を含んだガラス繊維が、約4ミクロンから約50ミクロンの範囲の直径を有する請求項17に記載の方法。

【請求項26】

前記ナノ粒子を含んだガラス繊維が、約4ミクロンから約35ミクロンの範囲の直径を有する請求項17に記載の方法。

【請求項27】

前記ガラス繊維からカーボン・ナノチューブを合成することを、更に含んで構成された請求項17に記載の方法。

【請求項28】

全体に配置された遷移金属酸化物ナノ粒子を含んで構成したことを特徴とするガラス繊維。

【請求項29】

前記遷移金属酸化物が、鉄、銅、ニッケル、コバルト及びこれらの混合物からなる群から選択された酸化物である請求項28に記載のガラス繊維。

【請求項30】

前記複数のナノ粒子が、約0.1nmから約80nmの範囲の大きさである請求項28に記載の方法。

【請求項31】

前記複数のナノ粒子が、約5nmから約30nmの範囲の大きさである請求項28に記載の方法。

【請求項32】

請求項28に記載のガラス繊維を含んで構成したことを特徴とするチョップドストランドマット。

【請求項33】

請求項28に記載のガラス繊維を含んで構成したことを特徴とする複合材料。

【請求項34】

遷移金属酸化物ナノ粒子が、表面に埋め込まれたことを特徴とするガラス繊維。

【請求項35】

前記遷移金属酸化物が、鉄、銅、ニッケル、コバルト及びこれらの混合物からなる群から選択された酸化物を含んで構成された請求項34に記載の方法。

【請求項36】

前記複数のナノ粒子が、約0.1nmから約80nmの範囲の大きさである請求項34に記載の方法。

【請求項37】

前記複数のナノ粒子が、約5nmから約30nmの範囲の大きさである請求項34に記載の方法。

【請求項38】

請求項34に記載のガラス繊維を含んで構成したことを特徴とするチョップドストランドマット。

【請求項39】

請求項34に記載のガラス繊維を含んで構成したことを特徴とする複合材料。

【請求項40】

ナノ粒子を含んだ繊維を提供するために、繊維製造中に繊維内に複数の遷移金属ナノ粒子を組込むことを含んで構成した方法であって、

前記複数の遷移金属ナノ粒子は、前記ナノ粒子を含んだ繊維の表面に埋め込まれたことを特徴とする方法。

【請求項41】

カーボン・ナノチューブ成長に適した条件に、前記ナノ粒子を含んだ繊維を晒すことを、更に含んで構成した請求項40に記載の方法。

【請求項42】

前記繊維が、炭素である請求項40に記載の方法。

【請求項43】

前記繊維が、セラミックである請求項40に記載の方法。

【請求項44】

前記繊維が、有機ポリマーである請求項40に記載の方法。

【請求項45】

前記有機ポリマーが、アラミドポリマーである請求項44に記載の方法。

【請求項46】

前記繊維が、金属である請求項40に記載の方法。

【請求項47】

繊維内に埋め込まれた複数の遷移金属ナノ粒子を含んで構成したことを特徴とする繊維。

【請求項48】

前記繊維が、炭素である請求項47に記載の繊維

【請求項49】

前記繊維が、セラミックである請求項47に記載の繊維

【請求項50】

前記繊維が、有機ポリマーである請求項47に記載の繊維

【請求項51】

前記有機ポリマーが、アラミドポリマーである請求項50に記載の繊維

【請求項52】

前記繊維が、金属である請求項47に記載の繊維。

【請求項53】

前記複数の遷移金属酸化物ナノ粒子が、鉄、銅、ニッケル、コバルト及びこれらの混合物からなる群から選択された遷移金属を含んで構成された請求項47に記載の繊維。

【請求項54】

前記複数の遷移金属ナノ粒子は、約0.1nmから約80nmの範囲の大きさである請求項47に記載の繊維。

【請求項55】

前記複数のナノ粒子が、約5nmから約30nmの範囲の大きさである請求項47に記載の繊維。

【請求項56】

前記複数の遷移金属ナノ粒子から成長したカーボン・ナノチューブを、更に含んで構成した請求項47に記載の繊維。

【請求項57】

前記遷移金属酸化物ナノ粒子が、表面だけに埋め込まれた請求項47に記載の繊維。

【請求項58】

複数の遷移金属ナノ粒子が埋め込まれた繊維を含んで構成したことを特徴とするチョップドストランドマット。

【請求項59】

前記繊維が、炭素である請求項58に記載のチョップドストランドマット。

【請求項60】

前記繊維が、セラミックである請求項58に記載のチョップドストランドマット。

【請求項61】

前記繊維が、有機ポリマーである請求項58に記載のチョップドストランドマット。

【請求項62】

前記有機ポリマーが、アラミドポリマーである請求項61に記載のチョップドストランドマット。

【請求項63】

前記繊維が、金属である請求項58に記載のチョップドストランドマット。

【請求項64】

前記複数の遷移金属酸化物ナノ粒子が、鉄、銅、ニッケル、コバルト及びこれらの混合物からなる群から選択された遷移金属を含む請求項58に記載のチョップドストランドマット。

【請求項65】

前記複数の遷移金属ナノ粒子は、約0.1nmから約80nmの範囲の大きさである請求項58に記載のチョップドストランドマット。

【請求項66】

前記複数の遷移金属ナノ粒子は、約5nmから約30nmの範囲の大きさである請求項58に記載のチョップドストランドマット。

【請求項67】

前記複数の遷移金属ナノ粒子から成長したカーボン・ナノチューブを、更に含んで構成した請求項58に記載のチョップドストランドマット。

【請求項68】

前記遷移金属酸化物ナノ粒子は、前記繊維の表面だけに埋め込まれた請求項58に記載のチョップドストランドマット。

【請求項69】

複数の遷移金属ナノ粒子が埋め込まれた繊維を含んで構成したことを特徴とする複合材料。

【請求項70】

前記繊維が、炭素である請求項69に記載の複合材料。

【請求項71】

前記繊維が、セラミックである請求項69に記載の複合材料。

【請求項72】

前記繊維が、有機ポリマーである請求項69に記載の複合材料。

【請求項73】

前記有機ポリマーが、アラミドポリマーである請求項72に記載の複合材料。

【請求項74】

前記繊維が、金属である請求項69に記載の複合材料。

【請求項75】

前記複数の遷移金属ナノ粒子が、鉄、銅、ニッケル、コバルト及びこれらの混合物からなる群から選択された遷移金属を含んで構成された請求項69に記載の複合材料。

【請求項76】

前記複数の遷移金属ナノ粒子は、約0.1nmから約80nmの範囲の大きさである請求項69に記載の複合材料。

【請求項77】

前記複数の遷移金属ナノ粒子は、約5nmから約30nmの範囲の大きさである請求項69に記載の複合材料。

【請求項78】

更に、前記複数の遷移金属ナノ粒子から成長したカーボン・ナノチューブを含んで構成した請求項69に記載の複合材料。

【請求項79】

前記遷移金属酸化物ナノ粒子が、前記繊維の表面だけに埋め込まれた請求項69に記載の複合材料。

【図1】

【図2A】

【図2B】

【図2A】

【図2B】

【公表番号】特表2013−500937(P2013−500937A)

【公表日】平成25年1月10日(2013.1.10)

【国際特許分類】

【出願番号】特願2012−523662(P2012−523662)

【出願日】平成22年7月29日(2010.7.29)

【国際出願番号】PCT/US2010/043779

【国際公開番号】WO2011/017200

【国際公開日】平成23年2月10日(2011.2.10)

【出願人】(511201392)アプライド ナノストラクチャード ソリューションズ リミテッド ライアビリティー カンパニー (31)

【氏名又は名称原語表記】APPLIED NANOSTRUCTURED SOLUTIONS, LLC

【Fターム(参考)】

【公表日】平成25年1月10日(2013.1.10)

【国際特許分類】

【出願日】平成22年7月29日(2010.7.29)

【国際出願番号】PCT/US2010/043779

【国際公開番号】WO2011/017200

【国際公開日】平成23年2月10日(2011.2.10)

【出願人】(511201392)アプライド ナノストラクチャード ソリューションズ リミテッド ライアビリティー カンパニー (31)

【氏名又は名称原語表記】APPLIED NANOSTRUCTURED SOLUTIONS, LLC

【Fターム(参考)】

[ Back to top ]