複合繊維シートおよび繊維製品

【課題】表面が平坦であり、クッション性と成型追従性に優れる複合繊維シートおよび繊維製品を提供する。

【解決手段】120℃以上の融点を有する熱可塑性エラストマーと、非弾性ポリエステルとからなり、前者が少なくとも繊維表面に露出した熱接着性複合短繊維A、および非弾性ポリエステル系捲縮短繊維集合体からなるマトリックス繊維Bを用いて、熱接着性複合短繊維Aとマトリックス繊維Bとの重量比がA:Bで40:60〜100:0の範囲内で、かつ熱接着性複合短繊維Aとマトリックス繊維Bが厚み方向に林立した繊維構造体を得た後、繊維構造体の少なくとも1面をスライサーでスライスして切断面を形成し、該切断面に接着層を介して布帛を貼り合わせる。

【解決手段】120℃以上の融点を有する熱可塑性エラストマーと、非弾性ポリエステルとからなり、前者が少なくとも繊維表面に露出した熱接着性複合短繊維A、および非弾性ポリエステル系捲縮短繊維集合体からなるマトリックス繊維Bを用いて、熱接着性複合短繊維Aとマトリックス繊維Bとの重量比がA:Bで40:60〜100:0の範囲内で、かつ熱接着性複合短繊維Aとマトリックス繊維Bが厚み方向に林立した繊維構造体を得た後、繊維構造体の少なくとも1面をスライサーでスライスして切断面を形成し、該切断面に接着層を介して布帛を貼り合わせる。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、表面が平坦であり、クッション性と成型追従性に優れる複合繊維シートおよび繊維製品に関するものである。

【背景技術】

【0002】

従来、ブラパッドや乗物用椅子などの分野で、ポリエステル繊維からなる編物にポリウレタンフォームを接合し、さらにスパンボンド不織布が接合された複合繊維シートや、低融点のポリエステルバインダーと捲縮性ポリエステル繊維とで構成されたポリエステル不織布にポリエステル繊維の表皮部をポリエステル樹脂層によって接着させた複合繊維シート(例えば特許文献1参照)などが提案されている。

【0003】

しかしながら、ポリウレタンフォームを用いた複合繊維シートにおいては、通気性の点で十分とはいえず、さらには黄変等の問題点もあった。一方、ポリエステル不織布を用いた複合繊維シートにおいては、素材がすべてポリエステルであるためリサイクル性には優れるものの、クッション性と成形追従性の点で十分とは言えなかった。

【0004】

また近年では、リサイクル性、通気性、クッション性、成形追従性を高めるために、非弾性ポリエステル捲縮短繊維をマトリックスとし、熱可塑性エラストマーが繊維表面に露出した弾性複合繊維が分散、混入された弾性繊維構造体に布帛を貼り合わせた複合繊維構造体(例えば特許文献2、特許文献3参照)が提案されているが、昨今の高級志向および複雑な形状に関する要求の高まりから、さらに優れたクッション性と成形追従性が求められている。

【0005】

クッション性をさらに高めた複合繊維構造体としては、繊維を厚さ方向に林立させた繊維構造体に布帛を貼り合せたもの(例えば特許文献4)も提案されているが、表面が平坦でないため見栄えの悪いものであった。

また、繊維を厚さ方向に林立させた繊維構造体としては、表面をスライスしたものが知られている(例えば特許文献4)。

【0006】

【特許文献1】特開平6−270341号公報

【特許文献2】特開平8−230084号公報

【特許文献3】特開平9−201481号公報

【特許文献4】特開平8−318066号公報

【特許文献5】特開平5−263345号公報

【発明の開示】

【発明が解決しようとする課題】

【0007】

本発明は上記の背景に鑑みなされたものであり、その目的は、表面が平坦であり、クッション性と成型追従性に優れる複合繊維シートおよび繊維製品を提供することにある。

【課題を解決するための手段】

【0008】

本発明者らは上記課題を達成するため鋭意検討した結果、熱可塑性エラストマーが繊維表面に露出した熱接着性複合短繊維と非弾性ポリエステル捲縮短繊維からなるマトリックス繊維とで構成される繊維構造体に布帛を貼りつけて複合繊維シートを得る際、前記繊維構造体中に含まれる熱接着性複合短繊維とマトリックス繊維を厚み方向に林立させ、かつ繊維構造体の表面をスライスして切断面とした後に布帛を貼りつけることにより、表面が平坦であり、クッション性と成型追従性に優れる、所望の複合繊維シートおよび繊維製品が得られることを見出し、さらに鋭意検討を重ねることにより本発明を完成するに至った。

【0009】

かくして、本発明によれば「120℃以上の融点を有する熱可塑性エラストマーと、非弾性ポリエステルとからなり、前者が少なくとも繊維表面に露出した熱接着性複合短繊維A、および非弾性ポリエステル系捲縮短繊維集合体からなるマトリックス繊維Bが含まれ、前記熱接着性複合短繊維A同士の接触点および/または前記熱接着性複合短繊維Aとマトリックス繊維Bとの接触点の少なくとも一部が熱接着している繊維構造体に、接着層を介して布帛が貼り合わされてなる複合繊維シートであって、

前記繊維構造体において、熱接着性複合短繊維Aとマトリックス繊維Bとの重量比がA:Bで40:60〜100:0の範囲内で、かつ熱接着性複合短繊維Aとマトリックス繊維Bが該繊維構造体の厚み方向に林立しており、該繊維構造体の、接着層と接する面が切断面であることを特徴とする複合繊維シート。」が提供される。

【0010】

その際、マトリックス繊維Bを形成する非弾性ポリエステル系捲縮短繊維が、固有粘度において互いに異なる2種のポリエステルからなり、潜在捲縮が発現してなるミクロクリンプを有することが好ましい。また、繊維構造体の平均密度としては0.015〜0.20g/cm3の範囲内であることが好ましい。

【0011】

本発明の複合繊維シートにおいて、接着層が、ポリエステル系接着剤またはポリエステル系接着シートからなることが好ましい。また、布帛がポリエステル繊維からなることが好ましい。

【0012】

また、本発明によれば、「前記の複合繊維シートを用いて熱成型加工されてなる、乳房用カップ、バストパッド、肩パッド、ヒップパッド、事務椅子、電車や飛行機などの乗物用椅子、パーテーション、サポーター、靴表皮材の群から選択されるいずれか1種の繊維製品。」が提供される。

【発明の効果】

【0013】

本発明によれば、表面が平坦であり、クッション性と成型追従性に優れる複合繊維シートおよび繊維製品が得られる。

【発明を実施するための最良の形態】

【0014】

以下、本発明の実施の形態について詳細に説明する。

本発明の複合繊維シートは、繊維構造体に接着層を介して布帛が貼り合わされてなるものである。

【0015】

まず、前記繊維構造体には、120℃以上の融点を有する熱可塑性エラストマーと、非弾性ポリエステルとからなり、前者が少なくとも繊維表面に露出した熱接着性複合短繊維A、および非弾性ポリエステル系捲縮短繊維集合体からなるマトリックス繊維Bが含まれており、前記熱接着性複合短繊維A同士の接触点および/または前記熱接着性複合短繊維Aとマトリックス繊維Bとの接触点の少なくとも一部が熱接着している。

【0016】

前記繊維構造体を構成する熱接着性複合短繊維Aは、120℃以上(好ましくは130〜190℃)の融点を有する熱可塑性エラストマーと、非弾性ポリエステルとからなり、前者が少なくとも繊維表面に露出している必要がある。熱可塑性エラストマーの融点が、120℃よりも低いと、本発明の複合繊維シートを車のワディングなどとして使用した場合、夏場に車内の温度が上昇するとヘタリが発生しやすくなる。また、本発明の複合繊維シートを乳房用カップなどとして使用した場合、温水洗濯やタンブラー乾燥時の型崩れ等の問題を発生するおそれがある。さらには、繊維構造体をスライス工程でスライスする際、スライスされた切断面において繊維が融着し、切断面に凹凸が発生するするおそれがあり好ましくない。逆に該融点が190℃よりも高いと、成型での生産性が劣るおそれがある。また、熱可塑性エラストマーが、少なくとも1/2の表面積を占めるものが好ましい。重量割合は、熱可塑性エラストマーと非弾性ポリエステルが、複合比率で30/70〜70/30の範囲にあるのが適当である。熱接着性複合短繊維の形態としては、特に限定されないが、熱可塑性エラストマーと非弾性ポリエステルとが、サイドバイサイド、芯鞘型であるのが好ましく、より好ましくは芯鞘型である。この芯鞘型の熱接着性複合短繊維では、非弾性ポリエステルが芯部となり、熱可塑性エラストマーが鞘部となるが、この芯部は同心円状、若しくは、偏心状にあってもよい。特に、偏心状にある熱接着性複合短繊維は、コイル状弾性捲縮が発現するので、同心円状にあるものより好ましい。

【0017】

前記の熱可塑性エラストマーとしては、マトリックス繊維Bを構成する非弾性ポリエステル系捲縮短繊維の融点よりも40℃以上低い融点を有するものが好ましく、ポリウレタン系エラストマー、ポリエステル系エラストマーが好ましく例示される。

【0018】

前記ポリウレタン系エラストマーは、分子量が500〜6000程度の低融点ポリオール、例えば、ジヒドロキシポリエーテル、ジヒドロキシポリエステル、ジヒドロキシポリカーボネート、ジヒドロキシポリエステルアミド等と、分子量500以下の有機ジイソシアネート、例えば、p,p´―ジフェニルメタンジイソシアネート、トリレンジイソシアネート、イソホロンジイソシアネート、水素化ジフェニルメタンジイソシアネート、キシリレンジイソシアネート、2,6―ジイソシアネートメチルカプロエート、ヘキサメチレンジイソシアネート等と、分子量500以下の鎖伸長剤、例えば、グリコール、アミノアルコール若しくはトリオール、との反応により得られるポリマーである。これらのポリマーのうち、特に好ましいものは、ポリオールとして、ポリテトラメチレングリコール、又はポリ―ε―カプロラクトンあるいはポリブチレンアジペートを用いたポリウレタンである。この場合、有機ジイソシアネートとしては、p,p´―ジフェニルメタンジイソシアネートが好適である。また、鎖伸張剤としては、p,p´―ビスヒドロキシエトキシベンゼン、若しくは1,4―ブタンジオールが好適である。

【0019】

前記のポリエステル系エラストマーは、熱可塑性ポリエステルをハードセグメントとし、ポリ(アルキレンオキシド)グリコールをソフトセグメントとして共重合してなるポリエーテルエステルブロック共重合体、より具体的にはテレフタル酸、イソフタル酸、フタル酸、ナフタレン―2,6―ジカルボン酸、ナフタレン―2,7―ジカルボン酸、ジフェニル―4,4´―ジカルボン酸、ジフェノキシエタンジカルボン酸、3―スルホイソフタル酸ナトリウム等の芳香族ジカルボン酸、1,4―シクロヘキサンジカルボン酸等の脂環族ジカルボン酸、コハク酸、シュウ酸、アジピン酸、セバシン酸、ドデカンジ酸、ダイマー酸等の脂肪族ジカルボン酸、又はこれらのエステル形成性誘導体等から選ばれたジカルボン酸の少なくとも1種と、1,4―ブタンジオール、ブチレングリコール、エチレングリコール、トリメチレングリコール、テトラメチレングリコール、ペンタメチレングリコール、ヘキサメチレングリコール、ネオペンチルグリコール、デカメチレングリコール等の脂肪族ジオール、若しくは、1,1―シクロヘキサンジメタノール、1,4―シクロヘキサンジメタノール、トリシクロデカンジメタノール等の脂環族ジオール、又は、これらのエステル形成性誘導体等から選ばれたジオール成分の少なくとも1種、及び、平均分子量が約400〜5000程度の、ポリエチレングリコール、ポリ(1,2―若しくは1,3―プロピレンオキシド)グリコール、ポリ(テトラメチレンオキシド)グリコール、エチレンオキシドとプロピレンオキシドとの共重合体、エチレンオキシドとテトラヒドロフランとの共重合体等のポリ(アルキレンオキシド)グリコールのうち、少なくとも1種から構成される三元共重合体である。

【0020】

また、ポリエステル系エラストマーは、マトリックス繊維との接着性、温度特性、強度等を考慮すると、ハードセグメントがポリブチレン系テレフタレートで、ソフトセグメントがポリオキシブチレングリコールである、ブロック共重合ポリエーテルポリエステルが好ましい。この場合、ポリエステル系エラストマーのハードセグメントを構成するポリエステル部分は、主たる酸成分がテレフタル酸、主たるジオール成分がブチレングリコール成分である、ポリブチレンテレフタレートが好ましい。この酸成分の一部(通常30モル%以下)は、他のジカルボン酸成分やオキシカルボン酸成分で置換されていてもよく、同様にジオール成分の一部(通常30モル%以下)は、ブチレングリコール成分以外のジオキシ成分で置換されていてもよい。また、ポリエステル系エラストマーのソフトセグメントを構成するポリエーテル部分は、ブチレングリコール以外のジオキシ成分で置換されたポリエーテルであってもよい。なお、ポリマー中には、各種安定剤、紫外線吸収剤、増粘分岐剤、艶消剤、着色剤、その他各種の改良剤等も必要に応じて配合されていてもよい。

【0021】

一方、熱接着性複合短繊維Aに含まれる非弾性ポリエステルとしては、ポリエチレンテレフタレート、ポリトリメチレンテレフタレート、ポリブチレンテレフタレートなどが好適に例示される。

【0022】

熱接着性複合短繊維Aの単糸繊度としては、2〜15dtex(より好ましくは2〜13dtex、特に好ましくは3〜7dtex)であることが好ましい。かかる熱接着性複合短繊維Aは、繊維長が3〜100mmに裁断されていることが好ましい。

【0023】

次に、前記繊維構造体を構成する他方の繊維である非弾性ポリエステル系捲縮短繊維(マトリックス繊維B)としては、ポリエチレンテレフタレート、ポリブチレンテレフタレート、ポリヘキサメチレンテレフタレート、ポリテトラメチレンテレフタレート、ポリ−1,4−ジメチルシクロヘキサンテレフタレート、ポリトリメチレンテレフタレート、またはこれらの共重合体からなる短繊維やそれら短繊維の混綿体、または上記ポリマー成分のうち2種類以上からなる複合短繊維等をあげることができる。

【0024】

なかでも、固有粘度において互いに異なる2種のポリエステルからなり、潜在捲縮が顕在化してなる30〜70個/25mm(好ましくは40〜65個/25mm)のミクロクリンプを有することが好ましい。

【0025】

マトリックス繊維Bにおいて、上記のミクロクリンプを有することが特に好ましい。かかるミクロクリンプにより、あたかもバネのように伸縮性・弾力性に富んだ構造を持つようになる。また、繊維同士が複雑に絡みあうため、繊維構造体は特に優れたソフト性と弾力性とを有するものとなる。さらには、繊維を厚み方向に林立する際、繊維が緻密に絡みあいウエッブの山同士の割れを防止することができ、また、スライス工程の際、繊維構造体の切断を防止することができ好ましい。

【0026】

ここで、前記ミクロクリンプの個数が30個/25mmよりも少ないと、十分なソフト性、弾力性が得られず好ましくない。逆に、該ミクロクリンプの個数が60個/25mmよりも多いと、熱成型加工をする際の熱収縮が大きいため、シワ入りや寸法変動などのトラブルが発生しやすく成型が困難となるおそれがある。

【0027】

前記の固有粘度において互いに異なる2種のポリエステルとしては、前記のミクロクリンプが得られるものであれば特に限定されないが、固有粘度の差としては、0.1〜0.4の範囲が好ましい。該固有粘度差が0.1よりも小さいとミクロクリンプが十分に発現せず、ミクロクリンプの個数が前記範囲よりも小さくなるおそれがある。逆に、該固有粘度差が0.4よりも大きいとミクロクリンプの個数が前記範囲よりも大きくなるおそれがある。

【0028】

かかる固有粘度において互いに異なる2種のポリエステルとしては、ポリエチレンテレフタレート系ポリエステル、ポリブチレンテレフタレート系ポリエステル、ポリトリメチレン系ポリエステルなどが好適に例示される。ここで、ポリエチレン系ポリエステルとは、ポリエステルの全繰り返し単位を基準として、エチレンテレフタレート繰り返し単位が90モル%以上(好ましくは95モル%以上)、ポリトリメチレンテレフタレート系ポリエステルとは、ポリエステルの全繰り返し単位を基準として、トリメチレンテレフタレート繰り返し単位が90モル%以上(好ましくは95モル%以上)、ポリブチレンテレフタレート系ポリエステルとは、ポリエステルの全繰り返し単位を基準として、ブチレンテレフタレート繰り返し単位が90モル%以上(好ましくは95モル%以上)を占めるポリエステルをいう。

【0029】

固有粘度において互いに異なる2種のポリエステルを選択するには、同種ポリエステルにおいては重合度の異なるもの、異種ポリエステルにおいては、その酸成分およびジオール成分の少なくとも1方において異なるものから選択すればよい。

【0030】

前記ポリエステルには必要に応じて、そのテレフタル酸成分やエチレングリコール成分に、5モル%以下の範囲で第3成分を共重合していてもよく、例えば、イソフタル酸、5−ナトリウムスルホイソフタル酸、ナフタレンジカルボン酸、オルトフタル酸、ジフェニルジカルボン酸、ジフェニルエーテルジカルボン酸、ジフェニルスルホンジカルボン酸、ベンゾフェノンジカルボン酸、フェニルインダンジカルボン酸、5−スルホキシイソフタル酸金属塩、5−スルホキシイソフタル酸ホスホニウム塩等の芳香族ジカルボン酸、アジピン酸、ヘプタン二酸、オクタン二酸、アゼライン酸、セバシン酸、ウンデカン二酸、ドデカン二酸等の脂肪族ジカルボン酸、シクロヘキサンジカルボン酸、ジクロヘキサンジメチレンジカルボン酸等の脂環式ジカルボン、トリメチレングリコール、テトラメチレングリコール、ペンタメチレングリコール、ヘキサメチレングリコール、オクタメチレングリコール、デカメチレングリコール、ネオペンチレングリコール、ジエチレングリコール、トリエチレングリコール、ポリエチレングリコール、ポリテトラメチレングリコール等の脂肪族グリコール、シクロヘキサンジオール、シクロヘキサンジメタノール等の脂環式グリコール、o−キシリレングリコール、m−キシリレングリコール、p−キシリレングリコール、1,4−ビス(2−ヒドロキシエトキシ)ベンゼン、1,4−ビス(2−ヒドロキシエトキシエトキシ)ベンゼン、4,4’−ビス(2−ヒドロキシエトキシ)ビフェニル、4,4’−ビス(2−ヒドロキシエトキシエトキシ)ビフェニル、2,2−ビス[4−(2−ヒドロキシエトキシ)フェニル]プロパン、2,2−ビス[4−(2−ヒドロキシエトキシエトキシ)フェニル]プロパン、1,3−ビス(2−ヒドロキシエトキシ)ベンゼン、1,3−ビス(2−ヒドロキシエトキシエトキシ)ベンゼン、1,2−ビス(2−ヒドロキシエトキシ)ベンゼン、1,2−ビス(2−ヒドロキシエトキシエトキシ)ベンゼン、4,4’−ビス(2−ヒドロキシエトキシ)ジフェニルスルホン、4,4’−ビス(2−ヒドロキシエトキシエトキシ)ジフェニルスルホン等の芳香族グリコール、ヒドロキノン、2,2−ビス(4−ヒドロキシフェニル)プロパン、レゾルシン、カテコール、ジヒドロキシナフタレン、ジヒドロキシビフェニル、ジヒドロキシジフェニルスルホン等のジフェノール類等があげられる。これらは1種を単独で用いても2種以上を併用してもよい。また、前記ポリエステル中には、必要に応じて少量の添加剤、例えば滑剤、顔料、染料、酸化防止剤、固相重合促進剤、蛍光増白剤、帯電防止剤、抗菌剤、紫外線吸収剤、光安定剤、熱安定剤、遮光剤、艶消剤等を含んでいてもよく、特に艶消剤として酸化チタンなどは好ましく添加される。

【0031】

前記マトリックス繊維Bは、サイドバイサイド複合形態または偏心芯鞘型複合形態を有していることが好ましい。なかでも、サイドバイサイド複合形態が特に好ましく用いられ、固有粘度において互いに異なる2種のポリエステルを適宜選択して接合させることにより潜在捲縮を有することとなり、かかる複合短繊維に熱処理を施すと、潜在捲縮が発現してミクロクリンプが得られる。

【0032】

ここで、2種のポリエステルの重量比としては、20:80〜80:20(より好ましくは40:60〜60:40)であることが好ましい。

【0033】

さらに前記マトリックス繊維Bには、捲縮数が3〜40個/25mm(好ましくは7〜15個/25mm)となるように通常の押し込みクリンパー方式による機械捲縮が付与されている必要がある。該捲縮数が3個/25mm未満の場合には、短繊維間の絡合が不足してカード通過性が悪くなり、品位の高い繊維構造体が得られないおそれがある。一方、捲縮数が40個/25mmを越える場合には、短繊維の絡合が大きすぎてカードで十分な梳綿をなすことができず、品位の高い繊維構造体が得られないおそれがある。

【0034】

前記マトリックス繊維Bの単糸繊度としては、2〜15dtex(より好ましくは2〜13dtex、特に好ましくは2〜7dtex)であることが好ましい。また、繊維長が3〜100mmに裁断されていることが好ましい。

【0035】

前記繊維構造体には、前記の熱接着性複合短繊維Aと前記のポリエステル系捲縮短繊維集合体からなるマトリックス繊維Bが含まれる。その際、マトリックス繊維Bは、前記のような潜在捲縮が発現したミクロクリンプを有する繊維および/または他の繊維で構成されていてもよい。

【0036】

また、繊維構造体に含まれる熱接着性複合短繊維Aとマトリックス繊維Bとの重量比としては、A:Bで40:60〜100:0(より好ましくは45:55〜90:10)の範囲内であることが肝要である。熱接着性複合短繊維Aの比率が該範囲よりも小さいと、熱固着点が少なくなり、スライサーでスライス(裁断)する際、ウエッブの山同士の割れが発生しやすく、また、熱接着性複合短繊維の鞘にエラストマーが配されているため、繊維構造体がソフトであり(コシがなく)、繊維を厚さ方向に配列してスライスする際、スライスが困難となるおそれがある。

【0037】

次に、前記熱接着性複合短繊維Aとマトリックス繊維Bが該繊維構造体の厚み方向に林立していることが肝要である。ここで、本発明でいう「厚み方向に林立している」とは、繊維構造体を林立させた方向でかつ厚さ方向に切断し、その断面において、厚さ方向に対して平行に配列している熱接着性複合短繊維Aとマトリックス繊維Bの総本数(図1において、0°≦θ≦45°)をTとし、繊維構造体の厚さ方向に対して垂直に配列している熱接着性複合短繊維Aとマトリックス繊維Bの総本数(図1において、45°<θ≦90°)をWとするとき、T/Wが1.5以上であるということである。

【0038】

マトリックス繊維Bが繊維構造体の厚み方向に林立していない場合には、クッション性が損なわれるだけでなく、成形追従性が不十分となり、複合シートを乳房用カップなどの形状に熱成型加工する際、皺が発生したり、所望の形状が得られないといった問題が発生する。

【0039】

このような繊維構造体を製造する方法としては、例えば、前記熱接着性複合短繊維Aとマトリックス繊維Bとを混綿し、ローラーカードなどにより均一なウエッブとして紡出した後、ウエッブをアコーデオン状に折りたたんだ後、加熱処理し、熱融着による熱固着点を形成させる方法などが好ましく例示される。例えば(特表2002−516932号公報に示された装置(市販のものでは、Struto社製Struto設備など)を使用しウエッブをヒダ折りし大部分の繊維を厚み方向に配列させた後、200℃程度の温度に加熱された熱処理炉にて繊維間を熱接着させることにより製造することができる。

【0040】

かかる繊維構造体の平均密度は0.015〜0.20g/cm3の範囲にあることが好ましい。該密度が0.015g/cm3未満では繊維構造体が柔らかくなり過ぎて取り扱いが難しくなり、一方、0.20g/cm3を超えると板状となり、スライス性は良いもののクッションが非常に悪くなるおそれがある。

【0041】

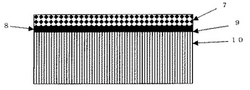

本発明の複合シートは、かかる繊維構造体を、厚み方向に対してほぼ垂直(例えば図2の切断面6でスライス)、または、必要に応じてやや斜めにスライサー設備等によりスライスし、スライスされた切断面に接着層を介して布帛を貼り合わせたものである。その際、繊維構造体の厚さは、繊維構造体の用途によって適宜選定する。また、図3に示すように繊維構造体の一方の面にだけに切断面を形成して、布帛を接着してもよいし、図4に示すように繊維構造体の表裏面に切断面を形成して、布帛を接着してもよい。

【0042】

このように繊維構造体の切断面に布帛を貼り合せることにより、繊維構造体の切断面が平坦なので、貼り合わせ後の布帛表面も平坦になる。さらに、繊維が厚み方向に配列しているために、繊維構造体に含まれる繊維と接着層、布帛との摩擦も増加し貼り合わせが容易となる。

【0043】

本発明において、接着層は、粉体又はシート状、ネット状等で、熱により初めて溶融接着されるホットメルトタイプの樹脂バインダーからなることが好ましい。樹脂バインダーの組成としては、ウレタン系、アクリル系等の樹脂でもよいが、リサイクル性の点より繊維構造体と同じ、ポリエステル系の接着剤または接着シートが好ましい。

【0044】

貼り合せる布帛は、樹脂バインダーより高い融点を有するポリエステル系繊維からなる布帛が好ましいが、特に限定されない。また、布帛の組成は、ポリエチレンテレフタレート、ポリトリメチレンテレフタレート、またはその複合体からなることが好ましい。かかる布帛としては織編物が好ましいが、不織布等であってもよい。

【0045】

スライスされた繊維構造体に布帛を貼り合せる方法としては、下記の方法が例示される。例えば、繊維構造体の片面または両面に、布帛を接着させるためのホットメルトタイプの樹脂バインダーを、繊維構造体と布帛の間に挟む。そして、樹脂バインダーが挟まれたものを加熱して、樹脂バインダーを溶かし、繊維構造体と布帛を接着して複合繊維シートを得る。その際、繊維構造体と布帛との接着をシート状で接着する、いわゆるラミネート方式でも良いし、3次元成型物を作製する際に、重ね合せ接合しても良い。

【0046】

本発明の複合繊維シートにおいて、繊維構造体に含まれる熱接着性複合短繊維Aとマトリックス繊維Bとが特定の重量比であり、かつその厚み方向に林立しているので、優れたクッション性が得られるだけでなく、優れた成型追従性が得られる。さらには、繊維構造体の平坦な切断面に布帛が貼り合わされているので、布帛表面も平坦となる。また、繊維構造体の平坦な切断面において、繊維構造体を構成する繊維の端部が表面に現れているので、繊維構造体に含まれる繊維と接着層との摩擦も増加し布帛の貼り合わせが容易となる。

【0047】

なお、本発明の複合繊維シートには、通常の染色加工や起毛加工が施されていてもよい。さらには、撥水加工、防炎加工、難燃加工、マイナスイオン発生加工など公知の機能加工が付加されていてもさしつかえない。

【0048】

さらには、本発明の複合繊維シートは、金型の変更等によって、乳房用カップに限らず、例えば、バストパッド、肩パッド、ヒップパッド等のパッドのようなもの、事務椅子や電車、飛行機等の座席、さらには、クッション性の要求されるパーテーションやサポーター、靴表皮材等、内部に繊維構造体を有し表面が布で覆われている繊維製品として使用することができる。

【実施例】

【0049】

次に本発明の実施例及び比較例を詳述するが、本発明はこれらによって限定されるものではない。なお、実施例中の各測定項目は下記の方法で測定した。

(1)融点

Du Pont社製 熱示差分析計990型を使用し、昇温20℃/分で測定し、融解ピークをもとめた。融解温度が明確に観測されない場合には、微量融点測定装置(柳本製作所製)を用い、ポリマーが軟化して流動を始めた温度(軟化点)を融点とする。なお、n数5でその平均値を求めた。

(2)ミクロクリンプ、捲縮数

JIS L 1015 7.12に記載の方法により測定した。なお、n数5でその平均値を求めた。

(3)T/W

繊維構造体を厚さ方向に切断し、その断面において、厚さ方向に対して平行に配列されている、熱接着性複合短繊維Aおよびマトリックス繊維B(図1において0°≦θ≦45°)の総本数を(T)とし、繊維構造体の厚さ方向に対して垂直に配列されている熱接着性複合短繊維Aおよびマトリックス繊維B(図1において45°<θ≦90°)の総本数をWとしてT/Wを算出した。なお、本数の測定は、任意の10ヶ所について各々30本の繊維を透過型光学顕微鏡で観察し、その数を数えた。

(4)固有粘度

オルトクロルフェノールを溶媒として35℃で測定した。なお、n数5でその平均値を求めた。

(5)密度、硬さ

JIS K−6401により測定した。なお、n数5でその平均値を求めた。

(6)裁断性

繊維構造体をスライサーで裁断する際の裁断性を◎、○、×の3段階評価した。(◎:良好、○:問題なし、×:不良)

(7)布帛表面の外観

布帛表面の外観を表面の平坦さの点で○、△、×の3段階判定を目視判断で行った。(○:表面が平坦である。△:表面に凹凸が少し見られる。×:表面に凹凸が見られる。)

(8)成型追従性

カップ形状に成型する際の成型のし易さおよび成型後の仕上がり状態の点で○、△、×の3段階判定を目視判断で行った。(○:成型しやすく、仕上がり状態も良好。△:成型しやすいが、仕上がり状態がやや悪く、シワが入ったり、サイズ変動したりする。×:シワ入りやサイズ変動が大きく、成型が非常に困難。)

(9)洗濯後の外観

家庭用洗濯機を用いて、50℃の温水を使用し、連続50分で10サイクルとする洗濯を50サイクル繰り返した後の型保持性を布帛表面の平坦さの点で○、△、×の3段階判定を目視判断で行った。(○:表面が平坦である。△:表面に凹凸が少し見られる。×:表面に凹凸が見られる。)

【0050】

[実施例1]

融点154℃の熱可塑性ポリエーテルエステル型エラストマーを鞘成分に用い、融点230℃ポリブチレンテレフタレートを芯成分に用いた単糸繊度6.6dtex、繊維長51mmの芯/鞘型熱接着性複合短繊維A(芯/鞘比=60/40:重量比)と、異方冷却により立体捲縮を有する単糸繊度13.3dtex、繊維長64mmの中空ポリエチレンテレフタレート繊維(マトリックス繊維B)を70:30の重量比率で混綿し、ローラーカード、クロスレイ、ローラーカードの順に通し、次にStruto社製Struto設備を使用し、図2のようにウエッブをヒダ折りし大部分の繊維を厚み方向に配列(T/W=4.7)させた後、温度200℃の熱処理炉にて繊維間を熱接着処理することで繊維構造体を得た。

【0051】

得られた繊維構造体は、厚さ3cm、密度30kg/m3であった。次いで、この繊維構造体を通常のスライサーを使用し厚み方向に半分に裁断し、切断面に常法により得られた自動車シートカバー用モケット(目付300g/m2 厚み1.5mm)の立毛側の裏側にエムスジャパン(株)製の共重合ポリエステル系パウダー992−5 (融点105〜115℃)を、ふるいを用いて40g/m2の量で均一に散布し、前記繊維構造体を上に乗せメイヤ社のラミネート機を用いて下側をモケット(布帛)とし上70℃、下150℃の温度で通しプレスローラーで貼り合せた。その際、繊維構造体の切断面において、繊維構造体を構成する繊維の端部があたかも剣山のように表面に現れており、繊維構造体と布帛との摩擦が大きく貼り合せが容易であった。得られた複合繊維シートの物性を表1に示す。

【0052】

[実施例2]

熱接着性複合短繊維Aは実施例1と同様なものを使用し、マトリックス繊維Bとして、高粘度側ポリエステルとして固有粘度が0.65のポリエチレンテレフタレート(融点256℃)、低粘度側ポリエステルとして固有粘度が0.45のポリエチレンテレフタレート(融点256℃)を用いて(固有粘度差0.20)、重量比50/50となるように、常法によりサイドバイサイド型複合繊維糸を紡糸した。このサイドバイサイド型複合繊維糸を約2倍に延伸し表面処理剤(油剤)を付与したのち、通常のクリンパー装置を用いて機械捲縮を10個/25mm付与し、さらに51mmに切断し、マトリックス繊維Bとして、単糸繊度5.0dtexの潜在捲縮性能を有する非弾性捲縮短繊維を得た。

【0053】

前記熱接着性複合短繊維A50%(重量)と、前記マトリックス繊維B50%(重量)とを混綿し、実施例1と同様な工程をへて繊維構造体(T/W=3.9、目付750g/m2、厚み30mm、密度0.025g/cm3)を得た。次に表面側及び裏面側を厚み3mmスライスし、次いで中央をスライスし厚み12mmのシート状物を作製した。さらに表地としてポリエステル製仮撚捲縮加工糸使いの天竺、裏地としてポリエステル製トリコット編地を使い、それぞれをポリエステル系のネット状熱接着溶融シート(東洋紡績社製、ダイナックシート G―4000(商標名))とともに積層させ、温度160℃にてラミネート接着をし、表裏地が接着された複合繊維シートを得た。そして、該複合繊維シートを、熱成型カップ金型に投入し、200℃にて30秒間、熱成型を施し、湾曲した乳房用カップ形状を有するカップ材を作製した。外観および成型追従性の評価結果を表1に示す。

【0054】

[実施例3]

実施例1で使用した熱接着性複合短繊維Aとマトリックス繊維B、および実施例2で使用した潜在捲縮性マトリックス繊維Bを使用し、この順の重量比50:25:25で混綿し、それ以外は実施例1と同様にして複合繊維シートを作製した、評価結果を表1に示す。

【0055】

[実施例4]

実施例2において、マトリックス繊維Bとして、実施例2と同じものと、異方冷却により立体捲縮を有する単糸繊度13.3dtex、繊維長64mmの中空ポリトリメチレンテレフタレート繊維とを50:50の重量比率で混綿したものを使用し、それ以外は実施例2と同様にして複合繊維シートおよびカップ材を作製した。評価結果を表1に示す。

【0056】

[比較例1]

実施例1において、熱接着性複合短繊維Aとして、鞘成分が融点110℃の共重合ポリエチレンテレフタレート、芯成分がポリエチレンテレフタレートであるものを用いること以外は実施例1と同様にして複合繊維シートを作製した。評価結果を表1に示す。風合いは非常に硬く、クッション感が劣るものであった。

【0057】

[比較例2]

実施例2において、熱接着性複合短繊維Aの鞘成分として融点が110℃の共重合ポリエチレンテレフタレート、芯成分がポリエチレンテレフタレートであるものを用いること以外は実施例2と同様にして複合繊維シートおよびカップ材を作製した。評価結果を表1に示す。風合いは非常に硬く、クッション感が劣るものであった。また、繊維構造体のストレッチ性が不十分なため成型がやや困難であった。さらに洗濯テストを実施したところ、洗濯後のサンプルに大きな凹凸が発生し見栄えが非常に悪いものとなった。

【0058】

[比較例3]

実施例1において、スライサーで裁断せず、切断面を形成しないこと(ウエッブの山部を残した状態)以外は実施例1と同様にして複合繊維シートを得た。評価結果を表1に示す。繊維構造体と布帛との摩擦が小さく、貼り合せが少し困難であった。

【0059】

[比較例4]

熱接着性複合短繊維Aと、マトリックス繊維Bを30:70の重量比率で混綿し実施例1と同様な工程を経て繊維構造体を作製した。外観上は特に問題なかったが、スライサーにて裁断したところ、繊維構造体内のウエッブの山同士の割れが発生し穴が所々に発生した。

【0060】

【表1】

【産業上の利用可能性】

【0061】

本発明によれば、表面が平坦であり、クッション性と成型追従性に優れる複合繊維シートおよび繊維製品が得られ、その工業的価値は極めて大である。

【図面の簡単な説明】

【0062】

【図1】繊維構造体の中で、熱接着性複合短繊維またはマトリックス繊維の配列の方向を説明するための図である。

【図2】ウエッブをヒダ折りし大部分の繊維を厚み方向に配列させた状態を模式的に示す図である。

【図3】本発明に係る複合繊維シートにおいて、繊維構造体の一方の面に布帛を貼り合せた場合の厚み方向の断面を模式的に示した図である。

【図4】本発明に係る複合繊維シートにおいて、繊維構造体の両面に布帛を貼り合せた場合の厚み方向の断面を模式的に示した図である。

【符号の説明】

【0063】

1:熱接着性複合短繊維またはマトリックス繊維

2:繊維構造体の厚さ方向

3:熱接着性複合短繊維またはマトリックス繊維の配列方向

4:繊維構造体

5:ウエッブの山

6:スライスされる面

7:布帛

8:接着層

9:切断面

10:繊維構造体

11:布帛

12:接着層

13:切断面

14:繊維構造体

15:切断面

16:接着層

17:布帛

【技術分野】

【0001】

本発明は、表面が平坦であり、クッション性と成型追従性に優れる複合繊維シートおよび繊維製品に関するものである。

【背景技術】

【0002】

従来、ブラパッドや乗物用椅子などの分野で、ポリエステル繊維からなる編物にポリウレタンフォームを接合し、さらにスパンボンド不織布が接合された複合繊維シートや、低融点のポリエステルバインダーと捲縮性ポリエステル繊維とで構成されたポリエステル不織布にポリエステル繊維の表皮部をポリエステル樹脂層によって接着させた複合繊維シート(例えば特許文献1参照)などが提案されている。

【0003】

しかしながら、ポリウレタンフォームを用いた複合繊維シートにおいては、通気性の点で十分とはいえず、さらには黄変等の問題点もあった。一方、ポリエステル不織布を用いた複合繊維シートにおいては、素材がすべてポリエステルであるためリサイクル性には優れるものの、クッション性と成形追従性の点で十分とは言えなかった。

【0004】

また近年では、リサイクル性、通気性、クッション性、成形追従性を高めるために、非弾性ポリエステル捲縮短繊維をマトリックスとし、熱可塑性エラストマーが繊維表面に露出した弾性複合繊維が分散、混入された弾性繊維構造体に布帛を貼り合わせた複合繊維構造体(例えば特許文献2、特許文献3参照)が提案されているが、昨今の高級志向および複雑な形状に関する要求の高まりから、さらに優れたクッション性と成形追従性が求められている。

【0005】

クッション性をさらに高めた複合繊維構造体としては、繊維を厚さ方向に林立させた繊維構造体に布帛を貼り合せたもの(例えば特許文献4)も提案されているが、表面が平坦でないため見栄えの悪いものであった。

また、繊維を厚さ方向に林立させた繊維構造体としては、表面をスライスしたものが知られている(例えば特許文献4)。

【0006】

【特許文献1】特開平6−270341号公報

【特許文献2】特開平8−230084号公報

【特許文献3】特開平9−201481号公報

【特許文献4】特開平8−318066号公報

【特許文献5】特開平5−263345号公報

【発明の開示】

【発明が解決しようとする課題】

【0007】

本発明は上記の背景に鑑みなされたものであり、その目的は、表面が平坦であり、クッション性と成型追従性に優れる複合繊維シートおよび繊維製品を提供することにある。

【課題を解決するための手段】

【0008】

本発明者らは上記課題を達成するため鋭意検討した結果、熱可塑性エラストマーが繊維表面に露出した熱接着性複合短繊維と非弾性ポリエステル捲縮短繊維からなるマトリックス繊維とで構成される繊維構造体に布帛を貼りつけて複合繊維シートを得る際、前記繊維構造体中に含まれる熱接着性複合短繊維とマトリックス繊維を厚み方向に林立させ、かつ繊維構造体の表面をスライスして切断面とした後に布帛を貼りつけることにより、表面が平坦であり、クッション性と成型追従性に優れる、所望の複合繊維シートおよび繊維製品が得られることを見出し、さらに鋭意検討を重ねることにより本発明を完成するに至った。

【0009】

かくして、本発明によれば「120℃以上の融点を有する熱可塑性エラストマーと、非弾性ポリエステルとからなり、前者が少なくとも繊維表面に露出した熱接着性複合短繊維A、および非弾性ポリエステル系捲縮短繊維集合体からなるマトリックス繊維Bが含まれ、前記熱接着性複合短繊維A同士の接触点および/または前記熱接着性複合短繊維Aとマトリックス繊維Bとの接触点の少なくとも一部が熱接着している繊維構造体に、接着層を介して布帛が貼り合わされてなる複合繊維シートであって、

前記繊維構造体において、熱接着性複合短繊維Aとマトリックス繊維Bとの重量比がA:Bで40:60〜100:0の範囲内で、かつ熱接着性複合短繊維Aとマトリックス繊維Bが該繊維構造体の厚み方向に林立しており、該繊維構造体の、接着層と接する面が切断面であることを特徴とする複合繊維シート。」が提供される。

【0010】

その際、マトリックス繊維Bを形成する非弾性ポリエステル系捲縮短繊維が、固有粘度において互いに異なる2種のポリエステルからなり、潜在捲縮が発現してなるミクロクリンプを有することが好ましい。また、繊維構造体の平均密度としては0.015〜0.20g/cm3の範囲内であることが好ましい。

【0011】

本発明の複合繊維シートにおいて、接着層が、ポリエステル系接着剤またはポリエステル系接着シートからなることが好ましい。また、布帛がポリエステル繊維からなることが好ましい。

【0012】

また、本発明によれば、「前記の複合繊維シートを用いて熱成型加工されてなる、乳房用カップ、バストパッド、肩パッド、ヒップパッド、事務椅子、電車や飛行機などの乗物用椅子、パーテーション、サポーター、靴表皮材の群から選択されるいずれか1種の繊維製品。」が提供される。

【発明の効果】

【0013】

本発明によれば、表面が平坦であり、クッション性と成型追従性に優れる複合繊維シートおよび繊維製品が得られる。

【発明を実施するための最良の形態】

【0014】

以下、本発明の実施の形態について詳細に説明する。

本発明の複合繊維シートは、繊維構造体に接着層を介して布帛が貼り合わされてなるものである。

【0015】

まず、前記繊維構造体には、120℃以上の融点を有する熱可塑性エラストマーと、非弾性ポリエステルとからなり、前者が少なくとも繊維表面に露出した熱接着性複合短繊維A、および非弾性ポリエステル系捲縮短繊維集合体からなるマトリックス繊維Bが含まれており、前記熱接着性複合短繊維A同士の接触点および/または前記熱接着性複合短繊維Aとマトリックス繊維Bとの接触点の少なくとも一部が熱接着している。

【0016】

前記繊維構造体を構成する熱接着性複合短繊維Aは、120℃以上(好ましくは130〜190℃)の融点を有する熱可塑性エラストマーと、非弾性ポリエステルとからなり、前者が少なくとも繊維表面に露出している必要がある。熱可塑性エラストマーの融点が、120℃よりも低いと、本発明の複合繊維シートを車のワディングなどとして使用した場合、夏場に車内の温度が上昇するとヘタリが発生しやすくなる。また、本発明の複合繊維シートを乳房用カップなどとして使用した場合、温水洗濯やタンブラー乾燥時の型崩れ等の問題を発生するおそれがある。さらには、繊維構造体をスライス工程でスライスする際、スライスされた切断面において繊維が融着し、切断面に凹凸が発生するするおそれがあり好ましくない。逆に該融点が190℃よりも高いと、成型での生産性が劣るおそれがある。また、熱可塑性エラストマーが、少なくとも1/2の表面積を占めるものが好ましい。重量割合は、熱可塑性エラストマーと非弾性ポリエステルが、複合比率で30/70〜70/30の範囲にあるのが適当である。熱接着性複合短繊維の形態としては、特に限定されないが、熱可塑性エラストマーと非弾性ポリエステルとが、サイドバイサイド、芯鞘型であるのが好ましく、より好ましくは芯鞘型である。この芯鞘型の熱接着性複合短繊維では、非弾性ポリエステルが芯部となり、熱可塑性エラストマーが鞘部となるが、この芯部は同心円状、若しくは、偏心状にあってもよい。特に、偏心状にある熱接着性複合短繊維は、コイル状弾性捲縮が発現するので、同心円状にあるものより好ましい。

【0017】

前記の熱可塑性エラストマーとしては、マトリックス繊維Bを構成する非弾性ポリエステル系捲縮短繊維の融点よりも40℃以上低い融点を有するものが好ましく、ポリウレタン系エラストマー、ポリエステル系エラストマーが好ましく例示される。

【0018】

前記ポリウレタン系エラストマーは、分子量が500〜6000程度の低融点ポリオール、例えば、ジヒドロキシポリエーテル、ジヒドロキシポリエステル、ジヒドロキシポリカーボネート、ジヒドロキシポリエステルアミド等と、分子量500以下の有機ジイソシアネート、例えば、p,p´―ジフェニルメタンジイソシアネート、トリレンジイソシアネート、イソホロンジイソシアネート、水素化ジフェニルメタンジイソシアネート、キシリレンジイソシアネート、2,6―ジイソシアネートメチルカプロエート、ヘキサメチレンジイソシアネート等と、分子量500以下の鎖伸長剤、例えば、グリコール、アミノアルコール若しくはトリオール、との反応により得られるポリマーである。これらのポリマーのうち、特に好ましいものは、ポリオールとして、ポリテトラメチレングリコール、又はポリ―ε―カプロラクトンあるいはポリブチレンアジペートを用いたポリウレタンである。この場合、有機ジイソシアネートとしては、p,p´―ジフェニルメタンジイソシアネートが好適である。また、鎖伸張剤としては、p,p´―ビスヒドロキシエトキシベンゼン、若しくは1,4―ブタンジオールが好適である。

【0019】

前記のポリエステル系エラストマーは、熱可塑性ポリエステルをハードセグメントとし、ポリ(アルキレンオキシド)グリコールをソフトセグメントとして共重合してなるポリエーテルエステルブロック共重合体、より具体的にはテレフタル酸、イソフタル酸、フタル酸、ナフタレン―2,6―ジカルボン酸、ナフタレン―2,7―ジカルボン酸、ジフェニル―4,4´―ジカルボン酸、ジフェノキシエタンジカルボン酸、3―スルホイソフタル酸ナトリウム等の芳香族ジカルボン酸、1,4―シクロヘキサンジカルボン酸等の脂環族ジカルボン酸、コハク酸、シュウ酸、アジピン酸、セバシン酸、ドデカンジ酸、ダイマー酸等の脂肪族ジカルボン酸、又はこれらのエステル形成性誘導体等から選ばれたジカルボン酸の少なくとも1種と、1,4―ブタンジオール、ブチレングリコール、エチレングリコール、トリメチレングリコール、テトラメチレングリコール、ペンタメチレングリコール、ヘキサメチレングリコール、ネオペンチルグリコール、デカメチレングリコール等の脂肪族ジオール、若しくは、1,1―シクロヘキサンジメタノール、1,4―シクロヘキサンジメタノール、トリシクロデカンジメタノール等の脂環族ジオール、又は、これらのエステル形成性誘導体等から選ばれたジオール成分の少なくとも1種、及び、平均分子量が約400〜5000程度の、ポリエチレングリコール、ポリ(1,2―若しくは1,3―プロピレンオキシド)グリコール、ポリ(テトラメチレンオキシド)グリコール、エチレンオキシドとプロピレンオキシドとの共重合体、エチレンオキシドとテトラヒドロフランとの共重合体等のポリ(アルキレンオキシド)グリコールのうち、少なくとも1種から構成される三元共重合体である。

【0020】

また、ポリエステル系エラストマーは、マトリックス繊維との接着性、温度特性、強度等を考慮すると、ハードセグメントがポリブチレン系テレフタレートで、ソフトセグメントがポリオキシブチレングリコールである、ブロック共重合ポリエーテルポリエステルが好ましい。この場合、ポリエステル系エラストマーのハードセグメントを構成するポリエステル部分は、主たる酸成分がテレフタル酸、主たるジオール成分がブチレングリコール成分である、ポリブチレンテレフタレートが好ましい。この酸成分の一部(通常30モル%以下)は、他のジカルボン酸成分やオキシカルボン酸成分で置換されていてもよく、同様にジオール成分の一部(通常30モル%以下)は、ブチレングリコール成分以外のジオキシ成分で置換されていてもよい。また、ポリエステル系エラストマーのソフトセグメントを構成するポリエーテル部分は、ブチレングリコール以外のジオキシ成分で置換されたポリエーテルであってもよい。なお、ポリマー中には、各種安定剤、紫外線吸収剤、増粘分岐剤、艶消剤、着色剤、その他各種の改良剤等も必要に応じて配合されていてもよい。

【0021】

一方、熱接着性複合短繊維Aに含まれる非弾性ポリエステルとしては、ポリエチレンテレフタレート、ポリトリメチレンテレフタレート、ポリブチレンテレフタレートなどが好適に例示される。

【0022】

熱接着性複合短繊維Aの単糸繊度としては、2〜15dtex(より好ましくは2〜13dtex、特に好ましくは3〜7dtex)であることが好ましい。かかる熱接着性複合短繊維Aは、繊維長が3〜100mmに裁断されていることが好ましい。

【0023】

次に、前記繊維構造体を構成する他方の繊維である非弾性ポリエステル系捲縮短繊維(マトリックス繊維B)としては、ポリエチレンテレフタレート、ポリブチレンテレフタレート、ポリヘキサメチレンテレフタレート、ポリテトラメチレンテレフタレート、ポリ−1,4−ジメチルシクロヘキサンテレフタレート、ポリトリメチレンテレフタレート、またはこれらの共重合体からなる短繊維やそれら短繊維の混綿体、または上記ポリマー成分のうち2種類以上からなる複合短繊維等をあげることができる。

【0024】

なかでも、固有粘度において互いに異なる2種のポリエステルからなり、潜在捲縮が顕在化してなる30〜70個/25mm(好ましくは40〜65個/25mm)のミクロクリンプを有することが好ましい。

【0025】

マトリックス繊維Bにおいて、上記のミクロクリンプを有することが特に好ましい。かかるミクロクリンプにより、あたかもバネのように伸縮性・弾力性に富んだ構造を持つようになる。また、繊維同士が複雑に絡みあうため、繊維構造体は特に優れたソフト性と弾力性とを有するものとなる。さらには、繊維を厚み方向に林立する際、繊維が緻密に絡みあいウエッブの山同士の割れを防止することができ、また、スライス工程の際、繊維構造体の切断を防止することができ好ましい。

【0026】

ここで、前記ミクロクリンプの個数が30個/25mmよりも少ないと、十分なソフト性、弾力性が得られず好ましくない。逆に、該ミクロクリンプの個数が60個/25mmよりも多いと、熱成型加工をする際の熱収縮が大きいため、シワ入りや寸法変動などのトラブルが発生しやすく成型が困難となるおそれがある。

【0027】

前記の固有粘度において互いに異なる2種のポリエステルとしては、前記のミクロクリンプが得られるものであれば特に限定されないが、固有粘度の差としては、0.1〜0.4の範囲が好ましい。該固有粘度差が0.1よりも小さいとミクロクリンプが十分に発現せず、ミクロクリンプの個数が前記範囲よりも小さくなるおそれがある。逆に、該固有粘度差が0.4よりも大きいとミクロクリンプの個数が前記範囲よりも大きくなるおそれがある。

【0028】

かかる固有粘度において互いに異なる2種のポリエステルとしては、ポリエチレンテレフタレート系ポリエステル、ポリブチレンテレフタレート系ポリエステル、ポリトリメチレン系ポリエステルなどが好適に例示される。ここで、ポリエチレン系ポリエステルとは、ポリエステルの全繰り返し単位を基準として、エチレンテレフタレート繰り返し単位が90モル%以上(好ましくは95モル%以上)、ポリトリメチレンテレフタレート系ポリエステルとは、ポリエステルの全繰り返し単位を基準として、トリメチレンテレフタレート繰り返し単位が90モル%以上(好ましくは95モル%以上)、ポリブチレンテレフタレート系ポリエステルとは、ポリエステルの全繰り返し単位を基準として、ブチレンテレフタレート繰り返し単位が90モル%以上(好ましくは95モル%以上)を占めるポリエステルをいう。

【0029】

固有粘度において互いに異なる2種のポリエステルを選択するには、同種ポリエステルにおいては重合度の異なるもの、異種ポリエステルにおいては、その酸成分およびジオール成分の少なくとも1方において異なるものから選択すればよい。

【0030】

前記ポリエステルには必要に応じて、そのテレフタル酸成分やエチレングリコール成分に、5モル%以下の範囲で第3成分を共重合していてもよく、例えば、イソフタル酸、5−ナトリウムスルホイソフタル酸、ナフタレンジカルボン酸、オルトフタル酸、ジフェニルジカルボン酸、ジフェニルエーテルジカルボン酸、ジフェニルスルホンジカルボン酸、ベンゾフェノンジカルボン酸、フェニルインダンジカルボン酸、5−スルホキシイソフタル酸金属塩、5−スルホキシイソフタル酸ホスホニウム塩等の芳香族ジカルボン酸、アジピン酸、ヘプタン二酸、オクタン二酸、アゼライン酸、セバシン酸、ウンデカン二酸、ドデカン二酸等の脂肪族ジカルボン酸、シクロヘキサンジカルボン酸、ジクロヘキサンジメチレンジカルボン酸等の脂環式ジカルボン、トリメチレングリコール、テトラメチレングリコール、ペンタメチレングリコール、ヘキサメチレングリコール、オクタメチレングリコール、デカメチレングリコール、ネオペンチレングリコール、ジエチレングリコール、トリエチレングリコール、ポリエチレングリコール、ポリテトラメチレングリコール等の脂肪族グリコール、シクロヘキサンジオール、シクロヘキサンジメタノール等の脂環式グリコール、o−キシリレングリコール、m−キシリレングリコール、p−キシリレングリコール、1,4−ビス(2−ヒドロキシエトキシ)ベンゼン、1,4−ビス(2−ヒドロキシエトキシエトキシ)ベンゼン、4,4’−ビス(2−ヒドロキシエトキシ)ビフェニル、4,4’−ビス(2−ヒドロキシエトキシエトキシ)ビフェニル、2,2−ビス[4−(2−ヒドロキシエトキシ)フェニル]プロパン、2,2−ビス[4−(2−ヒドロキシエトキシエトキシ)フェニル]プロパン、1,3−ビス(2−ヒドロキシエトキシ)ベンゼン、1,3−ビス(2−ヒドロキシエトキシエトキシ)ベンゼン、1,2−ビス(2−ヒドロキシエトキシ)ベンゼン、1,2−ビス(2−ヒドロキシエトキシエトキシ)ベンゼン、4,4’−ビス(2−ヒドロキシエトキシ)ジフェニルスルホン、4,4’−ビス(2−ヒドロキシエトキシエトキシ)ジフェニルスルホン等の芳香族グリコール、ヒドロキノン、2,2−ビス(4−ヒドロキシフェニル)プロパン、レゾルシン、カテコール、ジヒドロキシナフタレン、ジヒドロキシビフェニル、ジヒドロキシジフェニルスルホン等のジフェノール類等があげられる。これらは1種を単独で用いても2種以上を併用してもよい。また、前記ポリエステル中には、必要に応じて少量の添加剤、例えば滑剤、顔料、染料、酸化防止剤、固相重合促進剤、蛍光増白剤、帯電防止剤、抗菌剤、紫外線吸収剤、光安定剤、熱安定剤、遮光剤、艶消剤等を含んでいてもよく、特に艶消剤として酸化チタンなどは好ましく添加される。

【0031】

前記マトリックス繊維Bは、サイドバイサイド複合形態または偏心芯鞘型複合形態を有していることが好ましい。なかでも、サイドバイサイド複合形態が特に好ましく用いられ、固有粘度において互いに異なる2種のポリエステルを適宜選択して接合させることにより潜在捲縮を有することとなり、かかる複合短繊維に熱処理を施すと、潜在捲縮が発現してミクロクリンプが得られる。

【0032】

ここで、2種のポリエステルの重量比としては、20:80〜80:20(より好ましくは40:60〜60:40)であることが好ましい。

【0033】

さらに前記マトリックス繊維Bには、捲縮数が3〜40個/25mm(好ましくは7〜15個/25mm)となるように通常の押し込みクリンパー方式による機械捲縮が付与されている必要がある。該捲縮数が3個/25mm未満の場合には、短繊維間の絡合が不足してカード通過性が悪くなり、品位の高い繊維構造体が得られないおそれがある。一方、捲縮数が40個/25mmを越える場合には、短繊維の絡合が大きすぎてカードで十分な梳綿をなすことができず、品位の高い繊維構造体が得られないおそれがある。

【0034】

前記マトリックス繊維Bの単糸繊度としては、2〜15dtex(より好ましくは2〜13dtex、特に好ましくは2〜7dtex)であることが好ましい。また、繊維長が3〜100mmに裁断されていることが好ましい。

【0035】

前記繊維構造体には、前記の熱接着性複合短繊維Aと前記のポリエステル系捲縮短繊維集合体からなるマトリックス繊維Bが含まれる。その際、マトリックス繊維Bは、前記のような潜在捲縮が発現したミクロクリンプを有する繊維および/または他の繊維で構成されていてもよい。

【0036】

また、繊維構造体に含まれる熱接着性複合短繊維Aとマトリックス繊維Bとの重量比としては、A:Bで40:60〜100:0(より好ましくは45:55〜90:10)の範囲内であることが肝要である。熱接着性複合短繊維Aの比率が該範囲よりも小さいと、熱固着点が少なくなり、スライサーでスライス(裁断)する際、ウエッブの山同士の割れが発生しやすく、また、熱接着性複合短繊維の鞘にエラストマーが配されているため、繊維構造体がソフトであり(コシがなく)、繊維を厚さ方向に配列してスライスする際、スライスが困難となるおそれがある。

【0037】

次に、前記熱接着性複合短繊維Aとマトリックス繊維Bが該繊維構造体の厚み方向に林立していることが肝要である。ここで、本発明でいう「厚み方向に林立している」とは、繊維構造体を林立させた方向でかつ厚さ方向に切断し、その断面において、厚さ方向に対して平行に配列している熱接着性複合短繊維Aとマトリックス繊維Bの総本数(図1において、0°≦θ≦45°)をTとし、繊維構造体の厚さ方向に対して垂直に配列している熱接着性複合短繊維Aとマトリックス繊維Bの総本数(図1において、45°<θ≦90°)をWとするとき、T/Wが1.5以上であるということである。

【0038】

マトリックス繊維Bが繊維構造体の厚み方向に林立していない場合には、クッション性が損なわれるだけでなく、成形追従性が不十分となり、複合シートを乳房用カップなどの形状に熱成型加工する際、皺が発生したり、所望の形状が得られないといった問題が発生する。

【0039】

このような繊維構造体を製造する方法としては、例えば、前記熱接着性複合短繊維Aとマトリックス繊維Bとを混綿し、ローラーカードなどにより均一なウエッブとして紡出した後、ウエッブをアコーデオン状に折りたたんだ後、加熱処理し、熱融着による熱固着点を形成させる方法などが好ましく例示される。例えば(特表2002−516932号公報に示された装置(市販のものでは、Struto社製Struto設備など)を使用しウエッブをヒダ折りし大部分の繊維を厚み方向に配列させた後、200℃程度の温度に加熱された熱処理炉にて繊維間を熱接着させることにより製造することができる。

【0040】

かかる繊維構造体の平均密度は0.015〜0.20g/cm3の範囲にあることが好ましい。該密度が0.015g/cm3未満では繊維構造体が柔らかくなり過ぎて取り扱いが難しくなり、一方、0.20g/cm3を超えると板状となり、スライス性は良いもののクッションが非常に悪くなるおそれがある。

【0041】

本発明の複合シートは、かかる繊維構造体を、厚み方向に対してほぼ垂直(例えば図2の切断面6でスライス)、または、必要に応じてやや斜めにスライサー設備等によりスライスし、スライスされた切断面に接着層を介して布帛を貼り合わせたものである。その際、繊維構造体の厚さは、繊維構造体の用途によって適宜選定する。また、図3に示すように繊維構造体の一方の面にだけに切断面を形成して、布帛を接着してもよいし、図4に示すように繊維構造体の表裏面に切断面を形成して、布帛を接着してもよい。

【0042】

このように繊維構造体の切断面に布帛を貼り合せることにより、繊維構造体の切断面が平坦なので、貼り合わせ後の布帛表面も平坦になる。さらに、繊維が厚み方向に配列しているために、繊維構造体に含まれる繊維と接着層、布帛との摩擦も増加し貼り合わせが容易となる。

【0043】

本発明において、接着層は、粉体又はシート状、ネット状等で、熱により初めて溶融接着されるホットメルトタイプの樹脂バインダーからなることが好ましい。樹脂バインダーの組成としては、ウレタン系、アクリル系等の樹脂でもよいが、リサイクル性の点より繊維構造体と同じ、ポリエステル系の接着剤または接着シートが好ましい。

【0044】

貼り合せる布帛は、樹脂バインダーより高い融点を有するポリエステル系繊維からなる布帛が好ましいが、特に限定されない。また、布帛の組成は、ポリエチレンテレフタレート、ポリトリメチレンテレフタレート、またはその複合体からなることが好ましい。かかる布帛としては織編物が好ましいが、不織布等であってもよい。

【0045】

スライスされた繊維構造体に布帛を貼り合せる方法としては、下記の方法が例示される。例えば、繊維構造体の片面または両面に、布帛を接着させるためのホットメルトタイプの樹脂バインダーを、繊維構造体と布帛の間に挟む。そして、樹脂バインダーが挟まれたものを加熱して、樹脂バインダーを溶かし、繊維構造体と布帛を接着して複合繊維シートを得る。その際、繊維構造体と布帛との接着をシート状で接着する、いわゆるラミネート方式でも良いし、3次元成型物を作製する際に、重ね合せ接合しても良い。

【0046】

本発明の複合繊維シートにおいて、繊維構造体に含まれる熱接着性複合短繊維Aとマトリックス繊維Bとが特定の重量比であり、かつその厚み方向に林立しているので、優れたクッション性が得られるだけでなく、優れた成型追従性が得られる。さらには、繊維構造体の平坦な切断面に布帛が貼り合わされているので、布帛表面も平坦となる。また、繊維構造体の平坦な切断面において、繊維構造体を構成する繊維の端部が表面に現れているので、繊維構造体に含まれる繊維と接着層との摩擦も増加し布帛の貼り合わせが容易となる。

【0047】

なお、本発明の複合繊維シートには、通常の染色加工や起毛加工が施されていてもよい。さらには、撥水加工、防炎加工、難燃加工、マイナスイオン発生加工など公知の機能加工が付加されていてもさしつかえない。

【0048】

さらには、本発明の複合繊維シートは、金型の変更等によって、乳房用カップに限らず、例えば、バストパッド、肩パッド、ヒップパッド等のパッドのようなもの、事務椅子や電車、飛行機等の座席、さらには、クッション性の要求されるパーテーションやサポーター、靴表皮材等、内部に繊維構造体を有し表面が布で覆われている繊維製品として使用することができる。

【実施例】

【0049】

次に本発明の実施例及び比較例を詳述するが、本発明はこれらによって限定されるものではない。なお、実施例中の各測定項目は下記の方法で測定した。

(1)融点

Du Pont社製 熱示差分析計990型を使用し、昇温20℃/分で測定し、融解ピークをもとめた。融解温度が明確に観測されない場合には、微量融点測定装置(柳本製作所製)を用い、ポリマーが軟化して流動を始めた温度(軟化点)を融点とする。なお、n数5でその平均値を求めた。

(2)ミクロクリンプ、捲縮数

JIS L 1015 7.12に記載の方法により測定した。なお、n数5でその平均値を求めた。

(3)T/W

繊維構造体を厚さ方向に切断し、その断面において、厚さ方向に対して平行に配列されている、熱接着性複合短繊維Aおよびマトリックス繊維B(図1において0°≦θ≦45°)の総本数を(T)とし、繊維構造体の厚さ方向に対して垂直に配列されている熱接着性複合短繊維Aおよびマトリックス繊維B(図1において45°<θ≦90°)の総本数をWとしてT/Wを算出した。なお、本数の測定は、任意の10ヶ所について各々30本の繊維を透過型光学顕微鏡で観察し、その数を数えた。

(4)固有粘度

オルトクロルフェノールを溶媒として35℃で測定した。なお、n数5でその平均値を求めた。

(5)密度、硬さ

JIS K−6401により測定した。なお、n数5でその平均値を求めた。

(6)裁断性

繊維構造体をスライサーで裁断する際の裁断性を◎、○、×の3段階評価した。(◎:良好、○:問題なし、×:不良)

(7)布帛表面の外観

布帛表面の外観を表面の平坦さの点で○、△、×の3段階判定を目視判断で行った。(○:表面が平坦である。△:表面に凹凸が少し見られる。×:表面に凹凸が見られる。)

(8)成型追従性

カップ形状に成型する際の成型のし易さおよび成型後の仕上がり状態の点で○、△、×の3段階判定を目視判断で行った。(○:成型しやすく、仕上がり状態も良好。△:成型しやすいが、仕上がり状態がやや悪く、シワが入ったり、サイズ変動したりする。×:シワ入りやサイズ変動が大きく、成型が非常に困難。)

(9)洗濯後の外観

家庭用洗濯機を用いて、50℃の温水を使用し、連続50分で10サイクルとする洗濯を50サイクル繰り返した後の型保持性を布帛表面の平坦さの点で○、△、×の3段階判定を目視判断で行った。(○:表面が平坦である。△:表面に凹凸が少し見られる。×:表面に凹凸が見られる。)

【0050】

[実施例1]

融点154℃の熱可塑性ポリエーテルエステル型エラストマーを鞘成分に用い、融点230℃ポリブチレンテレフタレートを芯成分に用いた単糸繊度6.6dtex、繊維長51mmの芯/鞘型熱接着性複合短繊維A(芯/鞘比=60/40:重量比)と、異方冷却により立体捲縮を有する単糸繊度13.3dtex、繊維長64mmの中空ポリエチレンテレフタレート繊維(マトリックス繊維B)を70:30の重量比率で混綿し、ローラーカード、クロスレイ、ローラーカードの順に通し、次にStruto社製Struto設備を使用し、図2のようにウエッブをヒダ折りし大部分の繊維を厚み方向に配列(T/W=4.7)させた後、温度200℃の熱処理炉にて繊維間を熱接着処理することで繊維構造体を得た。

【0051】

得られた繊維構造体は、厚さ3cm、密度30kg/m3であった。次いで、この繊維構造体を通常のスライサーを使用し厚み方向に半分に裁断し、切断面に常法により得られた自動車シートカバー用モケット(目付300g/m2 厚み1.5mm)の立毛側の裏側にエムスジャパン(株)製の共重合ポリエステル系パウダー992−5 (融点105〜115℃)を、ふるいを用いて40g/m2の量で均一に散布し、前記繊維構造体を上に乗せメイヤ社のラミネート機を用いて下側をモケット(布帛)とし上70℃、下150℃の温度で通しプレスローラーで貼り合せた。その際、繊維構造体の切断面において、繊維構造体を構成する繊維の端部があたかも剣山のように表面に現れており、繊維構造体と布帛との摩擦が大きく貼り合せが容易であった。得られた複合繊維シートの物性を表1に示す。

【0052】

[実施例2]

熱接着性複合短繊維Aは実施例1と同様なものを使用し、マトリックス繊維Bとして、高粘度側ポリエステルとして固有粘度が0.65のポリエチレンテレフタレート(融点256℃)、低粘度側ポリエステルとして固有粘度が0.45のポリエチレンテレフタレート(融点256℃)を用いて(固有粘度差0.20)、重量比50/50となるように、常法によりサイドバイサイド型複合繊維糸を紡糸した。このサイドバイサイド型複合繊維糸を約2倍に延伸し表面処理剤(油剤)を付与したのち、通常のクリンパー装置を用いて機械捲縮を10個/25mm付与し、さらに51mmに切断し、マトリックス繊維Bとして、単糸繊度5.0dtexの潜在捲縮性能を有する非弾性捲縮短繊維を得た。

【0053】

前記熱接着性複合短繊維A50%(重量)と、前記マトリックス繊維B50%(重量)とを混綿し、実施例1と同様な工程をへて繊維構造体(T/W=3.9、目付750g/m2、厚み30mm、密度0.025g/cm3)を得た。次に表面側及び裏面側を厚み3mmスライスし、次いで中央をスライスし厚み12mmのシート状物を作製した。さらに表地としてポリエステル製仮撚捲縮加工糸使いの天竺、裏地としてポリエステル製トリコット編地を使い、それぞれをポリエステル系のネット状熱接着溶融シート(東洋紡績社製、ダイナックシート G―4000(商標名))とともに積層させ、温度160℃にてラミネート接着をし、表裏地が接着された複合繊維シートを得た。そして、該複合繊維シートを、熱成型カップ金型に投入し、200℃にて30秒間、熱成型を施し、湾曲した乳房用カップ形状を有するカップ材を作製した。外観および成型追従性の評価結果を表1に示す。

【0054】

[実施例3]

実施例1で使用した熱接着性複合短繊維Aとマトリックス繊維B、および実施例2で使用した潜在捲縮性マトリックス繊維Bを使用し、この順の重量比50:25:25で混綿し、それ以外は実施例1と同様にして複合繊維シートを作製した、評価結果を表1に示す。

【0055】

[実施例4]

実施例2において、マトリックス繊維Bとして、実施例2と同じものと、異方冷却により立体捲縮を有する単糸繊度13.3dtex、繊維長64mmの中空ポリトリメチレンテレフタレート繊維とを50:50の重量比率で混綿したものを使用し、それ以外は実施例2と同様にして複合繊維シートおよびカップ材を作製した。評価結果を表1に示す。

【0056】

[比較例1]

実施例1において、熱接着性複合短繊維Aとして、鞘成分が融点110℃の共重合ポリエチレンテレフタレート、芯成分がポリエチレンテレフタレートであるものを用いること以外は実施例1と同様にして複合繊維シートを作製した。評価結果を表1に示す。風合いは非常に硬く、クッション感が劣るものであった。

【0057】

[比較例2]

実施例2において、熱接着性複合短繊維Aの鞘成分として融点が110℃の共重合ポリエチレンテレフタレート、芯成分がポリエチレンテレフタレートであるものを用いること以外は実施例2と同様にして複合繊維シートおよびカップ材を作製した。評価結果を表1に示す。風合いは非常に硬く、クッション感が劣るものであった。また、繊維構造体のストレッチ性が不十分なため成型がやや困難であった。さらに洗濯テストを実施したところ、洗濯後のサンプルに大きな凹凸が発生し見栄えが非常に悪いものとなった。

【0058】

[比較例3]

実施例1において、スライサーで裁断せず、切断面を形成しないこと(ウエッブの山部を残した状態)以外は実施例1と同様にして複合繊維シートを得た。評価結果を表1に示す。繊維構造体と布帛との摩擦が小さく、貼り合せが少し困難であった。

【0059】

[比較例4]

熱接着性複合短繊維Aと、マトリックス繊維Bを30:70の重量比率で混綿し実施例1と同様な工程を経て繊維構造体を作製した。外観上は特に問題なかったが、スライサーにて裁断したところ、繊維構造体内のウエッブの山同士の割れが発生し穴が所々に発生した。

【0060】

【表1】

【産業上の利用可能性】

【0061】

本発明によれば、表面が平坦であり、クッション性と成型追従性に優れる複合繊維シートおよび繊維製品が得られ、その工業的価値は極めて大である。

【図面の簡単な説明】

【0062】

【図1】繊維構造体の中で、熱接着性複合短繊維またはマトリックス繊維の配列の方向を説明するための図である。

【図2】ウエッブをヒダ折りし大部分の繊維を厚み方向に配列させた状態を模式的に示す図である。

【図3】本発明に係る複合繊維シートにおいて、繊維構造体の一方の面に布帛を貼り合せた場合の厚み方向の断面を模式的に示した図である。

【図4】本発明に係る複合繊維シートにおいて、繊維構造体の両面に布帛を貼り合せた場合の厚み方向の断面を模式的に示した図である。

【符号の説明】

【0063】

1:熱接着性複合短繊維またはマトリックス繊維

2:繊維構造体の厚さ方向

3:熱接着性複合短繊維またはマトリックス繊維の配列方向

4:繊維構造体

5:ウエッブの山

6:スライスされる面

7:布帛

8:接着層

9:切断面

10:繊維構造体

11:布帛

12:接着層

13:切断面

14:繊維構造体

15:切断面

16:接着層

17:布帛

【特許請求の範囲】

【請求項1】

120℃以上の融点を有する熱可塑性エラストマーと、非弾性ポリエステルとからなり、前者が少なくとも繊維表面に露出した熱接着性複合短繊維A、および非弾性ポリエステル系捲縮短繊維集合体からなるマトリックス繊維Bが含まれ、前記熱接着性複合短繊維A同士の接触点および/または前記熱接着性複合短繊維Aとマトリックス繊維Bとの接触点の少なくとも一部が熱接着している繊維構造体に、接着層を介して布帛が貼り合わされてなる複合繊維シートであって、

前記繊維構造体において、熱接着性複合短繊維Aとマトリックス繊維Bとの重量比がA:Bで40:60〜100:0の範囲内で、かつ熱接着性複合短繊維Aとマトリックス繊維Bが該繊維構造体の厚み方向に林立しており、該繊維構造体の、接着層と接する面が切断面であることを特徴とする複合繊維シート。

【請求項2】

マトリックス繊維Bを形成する非弾性ポリエステル系捲縮短繊維が、固有粘度において互いに異なる2種のポリエステルからなり、潜在捲縮が発現してなるミクロクリンプを有する請求項1に記載の複合繊維シート。

【請求項3】

前記繊維構造体において、その平均密度が0.015〜0.20g/cm3の範囲内である、請求項1または請求項2に記載の複合繊維シート。

【請求項4】

前記接着層が、ポリエステル系接着剤またはポリエステル系接着シートからなる請求項1〜3のいずれかに記載の複合繊維シート。

【請求項5】

前記布帛が、ポリエステル繊維からなる請求項1〜4のいずれかに記載の複合繊維シート。

【請求項6】

請求項1〜5のいずれかに記載の複合繊維シートを用いて熱成型加工されてなる、乳房用カップ、バストパッド、肩パッド、ヒップパッド、事務椅子、電車や飛行機などの乗物用椅子、パーテーション、サポーター、靴表皮材の群から選択されるいずれか1種の繊維製品。

【請求項1】

120℃以上の融点を有する熱可塑性エラストマーと、非弾性ポリエステルとからなり、前者が少なくとも繊維表面に露出した熱接着性複合短繊維A、および非弾性ポリエステル系捲縮短繊維集合体からなるマトリックス繊維Bが含まれ、前記熱接着性複合短繊維A同士の接触点および/または前記熱接着性複合短繊維Aとマトリックス繊維Bとの接触点の少なくとも一部が熱接着している繊維構造体に、接着層を介して布帛が貼り合わされてなる複合繊維シートであって、

前記繊維構造体において、熱接着性複合短繊維Aとマトリックス繊維Bとの重量比がA:Bで40:60〜100:0の範囲内で、かつ熱接着性複合短繊維Aとマトリックス繊維Bが該繊維構造体の厚み方向に林立しており、該繊維構造体の、接着層と接する面が切断面であることを特徴とする複合繊維シート。

【請求項2】

マトリックス繊維Bを形成する非弾性ポリエステル系捲縮短繊維が、固有粘度において互いに異なる2種のポリエステルからなり、潜在捲縮が発現してなるミクロクリンプを有する請求項1に記載の複合繊維シート。

【請求項3】

前記繊維構造体において、その平均密度が0.015〜0.20g/cm3の範囲内である、請求項1または請求項2に記載の複合繊維シート。

【請求項4】

前記接着層が、ポリエステル系接着剤またはポリエステル系接着シートからなる請求項1〜3のいずれかに記載の複合繊維シート。

【請求項5】

前記布帛が、ポリエステル繊維からなる請求項1〜4のいずれかに記載の複合繊維シート。

【請求項6】

請求項1〜5のいずれかに記載の複合繊維シートを用いて熱成型加工されてなる、乳房用カップ、バストパッド、肩パッド、ヒップパッド、事務椅子、電車や飛行機などの乗物用椅子、パーテーション、サポーター、靴表皮材の群から選択されるいずれか1種の繊維製品。

【図1】

【図2】

【図3】

【図4】

【図2】

【図3】

【図4】

【公開番号】特開2006−103128(P2006−103128A)

【公開日】平成18年4月20日(2006.4.20)

【国際特許分類】

【出願番号】特願2004−292385(P2004−292385)

【出願日】平成16年10月5日(2004.10.5)

【出願人】(302011711)帝人ファイバー株式会社 (1,101)

【Fターム(参考)】

【公開日】平成18年4月20日(2006.4.20)

【国際特許分類】

【出願日】平成16年10月5日(2004.10.5)

【出願人】(302011711)帝人ファイバー株式会社 (1,101)

【Fターム(参考)】

[ Back to top ]