複合織凹凸調布帛

【課題】本発明は合理的な嵩高製品の製造を実施して、社会的な問題点である従来の生産者が取り扱う時に感じる縫製作業の手順が複雑で経費が嵩む点、又は嵩高体積を多くするため、高級羽毛材料を多量に投入する事による材料費が嵩むことを改善する点にある、そして地球温暖化防止対策として工場で不用になった残糸を焼却するより、活用するために発明した。

【解決手段】本発明の複合織凹凸調断熱布帛は製品加工するための縫製工程の短縮と織物工場で従来から生産中に発生していて残りの不要になった糸が ほとんど目的が無ければ焼却処分されていた、これは地球温暖化防止、エネルギー削減、織り工場の資源活用を実際に行う手段として発明されたものである。

【解決手段】本発明の複合織凹凸調断熱布帛は製品加工するための縫製工程の短縮と織物工場で従来から生産中に発生していて残りの不要になった糸が ほとんど目的が無ければ焼却処分されていた、これは地球温暖化防止、エネルギー削減、織り工場の資源活用を実際に行う手段として発明されたものである。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、従来一般に製造している布帛に用いられている機械は同一種類であるが、特に一般が用いる場合に、熱い容器の中に入っている熱が逃げない様に、あるいは外部から低い温度が伝わりにくくするための保温用品に活用するために製造したものである。

【背景技術】

【0002】

従来から、使用する保温布帛として、以下のようなものが知られている。

(i)太い羊毛糸で織成されてなる平織地に起毛加工を施してなる立毛パイル布、(ii)合成繊維の羊毛風糸で織成されてなる平織地に起毛加工を施してなる毛布形式布帛、(iii )片面に全面に渡り均一に切りそろえる(以下シャーリングという)カットパイルを設けたラッセル編地二枚を、ラッセル編地同士が当接するようにして貼合してなる、いわゆる片面パイル毛布、(iv)ラッセル編地の両面にカットパイルを設け、このカットパイルをシャーリングしてなる、いわゆるニューマイヤー毛布調布帛、等が知られている。

【0003】

本発明は暖かい飲料容器を包んで熱が逃げない保温効果のよい材料を開発する、そしてベッド上敷きマットの開発にも種々検討していたところ、基本的に織組織を基本にした凹凸状の物であって、使用の繊維剤量を軽く、そして体積当りの空気含量が多く、断熱効果を最大にする浪状で凹凸に形成させる加工技術を完成させた、該凹凸調断熱布帛は、従来の従来の布帛に比べて、断熱効果が優れていることを見出した。その試験結果は従来首に巻くマフラーと比較すると30%放熱に時間が掛かった。このような知見に基づくものである。

【特許文献1】実用新案登録第3132373号公報

【発明の開示】

【発明が解決しようとする課題】

【0004】

しかしながら、後述する例からも明らかなように、これらの毛布調布帛ははいずれも表面のパイルの点で、熱い容器に直接触れるとパイルが圧縮され一般用の断熱剤としては活用されない、或いはプラスチック発砲剤を断熱用いる場所が肌に触れる場合感触が悪く衣料の部分には適さない。又プラスチック発砲体のシートを病人用のベットに用いられない、あるいは従来の寝具に使われている綿、羊毛、羽毛材を使用した病人用のベッド上敷きマットには洗濯が簡単に行いにくい欠点がある。これらの欠点を改良した断熱効果のある保温を目的とした断熱布帛製品が求められていた。

本発明は暖かい飲料容器を包んで熱が逃げない保温効果のよい材料を開発する、そしてベッド上敷きマットの開発にも種々検討していたところ、基本的に織組織を基本にした凹凸状の物であって、使用の繊維剤量を軽く、そして体積当りの空気含量が多く、断熱効果を最大にする浪状で凹凸に形成させる加工技術を完成させた、該凹凸調断熱布帛は、従来の従来の布帛に比べて、断熱効果が優れていることを見出した。その試験結果は従来首に巻くマフラーと比較すると30%放熱に時間が掛かった。このような知見に基づくものである。

【課題を解決するための手段】

【0005】

本発明は、経糸と横挿入の緯糸よりなる平組織であるが、合成繊維糸系の高収縮弾性糸を経糸、又は横糸挿入する時に非収縮糸の投入本数より少なくなる本数の組織編成で構成される。該高収縮弾性糸は目的の製品凹凸を両面に製作するために、横挿入の場合には緯糸と完全に平行には挿入しない場合もある。この横挿入に用いる高収縮弾性糸は地の平組織を制作している経糸に絡む用に潜る方式を用いて、後工程で収縮糸が収縮するとき、地の平組織に引張力が働き凹凸が発生する様に設計する。

本発明は、地組織が凹凸状に製品の両面に作成し、軽い肌触りのよい弾力性を与え、取り扱い時に剛直感を無くする為には、収縮した弾性糸には第2次元の弾力性を与えている。この凹凸感を20cm四角のなかに大小3〜4種類制作するためには経糸の並列の中にも5〜10本に1本以上の収縮糸を規則正しく製品の全巾にわたって入れる。この経糸とともに並列し挿入する糸にも横挿入の高収縮弾性糸を鎖状に繋ぐ方式を採用して、20cm四角の凹凸模様は製品全巾、全長に当り繰り返して制作する。この熱収縮の性能は第一次収縮は30〜50%、第2次の弾性性能は5%〜30%の合成繊維糸を編成して制作する。

この高収縮弾性糸に熱収縮が容易に作成しやすいポリウレタン系のフィラメント繊維と第一次収縮の後、第2次に弾力性を与える目的から、スプリング形状の捲縮性が発現する合成繊維糸を、フィラメント状芯糸の鞘の部分に複合撚糸した糸を横挿入し緯糸として用いる。

【0006】

本発明の凹凸面に用いる素材は基本的に合成繊維糸を活用する。これは耐洗濯性を考え汚染したときに洗濯で容易に除去出来る素材を用いる、又は製品の使用目的が寝具関係に使われる場合には多孔性型吸水繊維、ストレッチ素材形繊維を用いる。消費者の肌に直接当る場合には天然羊毛、又はカシミヤ羊毛糸を用いる場合もある。

【発明の効果】

【0007】

本発明は、高密度の組織で製品を作らずに風合いの良い立毛状布帛より優れた製品を作ることで、空気の停滞性がよく、保温効果が優れている。

【0008】

そして図3に説明する様に凹凸調を大きく構成しているので、空気の滞留性が良く、保温効果が優れ、肌触りが好い製品となる。

【発明を実施するための最良の形態】

【0009】

以下本発明の実施の形態を図1〜図5により説明する。

【実施例】

【0010】

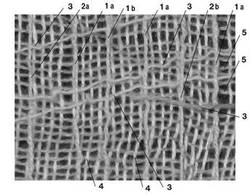

図1は、本発明の織上がり直後の製品を説明する。製品の裏面を説明するために作図したもので、1a,1b,2a,2b,3、は織布の製造中に挿入した高収縮弾性糸である。この場合、用いられている高収縮弾性糸の性能が異なることにより布帛の表面が凹凸状になる高さが変化する。図2は、高収縮弾性糸の働きを説明する為図1の製造直後の製品を反転させ製品表面に凹凸を作成する初期加工の図である。図3は製品完成させる為、高収縮弾性糸に100度〜110度の湿熱50%以上を与え収縮率30%〜50%を与えて織地に凹凸を制作したものの図である。図4は従来のマフラーと比較した場合の全体的なふくらみ感の違いを説明する図である。図5は従来一般的に使われている立方体の繊維製品より圧縮弾性があることを説明するために、重量のある書籍を乗せてどの程度圧力に耐える反発性があるかを説明している図である。通常の立毛状の布帛であれば書籍による圧力では図5のような反発性は無い。

【0011】

凹凸の模様を20cm正方形の中に変化を作るため、高収縮弾性糸の収縮性を変化させる。そして経糸に挿入した場合は製造品全部同一の凹凸を繰り返す。製品全巾に渡って20cmの中の凹凸模様を連続するためにも、横糸挿入時の緯糸本数より少なく高収縮弾性糸を挿入する

【0012】

高収縮弾性糸の完全な安定した収縮を与える為に織り上がり50mの半製品を回転式加湿乾燥機に投入し、序熱温度から上昇温度最高120℃と時間を制限し、高収縮弾性糸に第一次収縮を発生させた後、製品に弾性が残る様に第2次の弾性性能が全長にスプリング状捲縮で残留する様に加工する。この性能は図5で示している様に圧力に抵抗する弾性回復力を示している。

【0013】

以上述べた様に本発明による複合織凹凸調断熱布帛は、立体的な製品を形成して耐圧縮弾性に対して優れた性能と断熱性能を持っている。断熱性能を比較する場合に60℃温水のペットボトルを本考案の断熱布帛が筒状になった中にいれて、比較する材料は一般的な使用マフラーを同じ条件で測定した。冷却してゆく時間(分数)は下記の如くになった。本考案複合織凹凸調断熱布帛40℃35分、20℃に低下したのは60分掛かった。本考案以外の市場販売製品 40℃25分 20℃に低下した時間は40分(嵩高性同一品)と短かかった。この場合の嵩高性同一品とは繊維使用重量が同じ面積で同一の物と比較した。

【産業上の利用可能性】

【0014】

本発明の用途は主に防寒用首巻、防寒用足首飾り、保温用コタツ内装材、足温器のカバー、寝具クッション、寝具布団材、ソファークッションその他使用用途は多く、洗濯しても含水量は少なく、乾燥速度が速い事が本発明の重要な効果である。

この凹凸調の布帛は衣料用として用いる場合には肌当りが滑らかで用いる人の印象をよくするために、地組織の凹凸面を起毛するため、それに用いる紡績糸は短繊維の極細2デニール以下の物を13%以下用いることもある。

【図面の簡単な説明】

【0015】

【図1】本発明の複合織凹凸調布帛の高収縮糸挿入を示す実施図

【図2】同織り終了後の未製品を反転し布地表面の観察図

【図3】同高収縮弾性糸の収縮加工処理をした後凹凸が発現した製品

【図4】同製品の一例図

【図5】同製品の耐圧力を示す図

【符号の説明】

【0016】

1a,1b 経糸挿入高収縮弾性糸(1本使用)

2a,2b 経糸挿入高収縮弾性糸(2本使用)

3 緯糸挿入高収縮弾性糸

4 平織り地組織用経糸

5 平織り地組織用緯糸

【技術分野】

【0001】

本発明は、従来一般に製造している布帛に用いられている機械は同一種類であるが、特に一般が用いる場合に、熱い容器の中に入っている熱が逃げない様に、あるいは外部から低い温度が伝わりにくくするための保温用品に活用するために製造したものである。

【背景技術】

【0002】

従来から、使用する保温布帛として、以下のようなものが知られている。

(i)太い羊毛糸で織成されてなる平織地に起毛加工を施してなる立毛パイル布、(ii)合成繊維の羊毛風糸で織成されてなる平織地に起毛加工を施してなる毛布形式布帛、(iii )片面に全面に渡り均一に切りそろえる(以下シャーリングという)カットパイルを設けたラッセル編地二枚を、ラッセル編地同士が当接するようにして貼合してなる、いわゆる片面パイル毛布、(iv)ラッセル編地の両面にカットパイルを設け、このカットパイルをシャーリングしてなる、いわゆるニューマイヤー毛布調布帛、等が知られている。

【0003】

本発明は暖かい飲料容器を包んで熱が逃げない保温効果のよい材料を開発する、そしてベッド上敷きマットの開発にも種々検討していたところ、基本的に織組織を基本にした凹凸状の物であって、使用の繊維剤量を軽く、そして体積当りの空気含量が多く、断熱効果を最大にする浪状で凹凸に形成させる加工技術を完成させた、該凹凸調断熱布帛は、従来の従来の布帛に比べて、断熱効果が優れていることを見出した。その試験結果は従来首に巻くマフラーと比較すると30%放熱に時間が掛かった。このような知見に基づくものである。

【特許文献1】実用新案登録第3132373号公報

【発明の開示】

【発明が解決しようとする課題】

【0004】

しかしながら、後述する例からも明らかなように、これらの毛布調布帛ははいずれも表面のパイルの点で、熱い容器に直接触れるとパイルが圧縮され一般用の断熱剤としては活用されない、或いはプラスチック発砲剤を断熱用いる場所が肌に触れる場合感触が悪く衣料の部分には適さない。又プラスチック発砲体のシートを病人用のベットに用いられない、あるいは従来の寝具に使われている綿、羊毛、羽毛材を使用した病人用のベッド上敷きマットには洗濯が簡単に行いにくい欠点がある。これらの欠点を改良した断熱効果のある保温を目的とした断熱布帛製品が求められていた。

本発明は暖かい飲料容器を包んで熱が逃げない保温効果のよい材料を開発する、そしてベッド上敷きマットの開発にも種々検討していたところ、基本的に織組織を基本にした凹凸状の物であって、使用の繊維剤量を軽く、そして体積当りの空気含量が多く、断熱効果を最大にする浪状で凹凸に形成させる加工技術を完成させた、該凹凸調断熱布帛は、従来の従来の布帛に比べて、断熱効果が優れていることを見出した。その試験結果は従来首に巻くマフラーと比較すると30%放熱に時間が掛かった。このような知見に基づくものである。

【課題を解決するための手段】

【0005】

本発明は、経糸と横挿入の緯糸よりなる平組織であるが、合成繊維糸系の高収縮弾性糸を経糸、又は横糸挿入する時に非収縮糸の投入本数より少なくなる本数の組織編成で構成される。該高収縮弾性糸は目的の製品凹凸を両面に製作するために、横挿入の場合には緯糸と完全に平行には挿入しない場合もある。この横挿入に用いる高収縮弾性糸は地の平組織を制作している経糸に絡む用に潜る方式を用いて、後工程で収縮糸が収縮するとき、地の平組織に引張力が働き凹凸が発生する様に設計する。

本発明は、地組織が凹凸状に製品の両面に作成し、軽い肌触りのよい弾力性を与え、取り扱い時に剛直感を無くする為には、収縮した弾性糸には第2次元の弾力性を与えている。この凹凸感を20cm四角のなかに大小3〜4種類制作するためには経糸の並列の中にも5〜10本に1本以上の収縮糸を規則正しく製品の全巾にわたって入れる。この経糸とともに並列し挿入する糸にも横挿入の高収縮弾性糸を鎖状に繋ぐ方式を採用して、20cm四角の凹凸模様は製品全巾、全長に当り繰り返して制作する。この熱収縮の性能は第一次収縮は30〜50%、第2次の弾性性能は5%〜30%の合成繊維糸を編成して制作する。

この高収縮弾性糸に熱収縮が容易に作成しやすいポリウレタン系のフィラメント繊維と第一次収縮の後、第2次に弾力性を与える目的から、スプリング形状の捲縮性が発現する合成繊維糸を、フィラメント状芯糸の鞘の部分に複合撚糸した糸を横挿入し緯糸として用いる。

【0006】

本発明の凹凸面に用いる素材は基本的に合成繊維糸を活用する。これは耐洗濯性を考え汚染したときに洗濯で容易に除去出来る素材を用いる、又は製品の使用目的が寝具関係に使われる場合には多孔性型吸水繊維、ストレッチ素材形繊維を用いる。消費者の肌に直接当る場合には天然羊毛、又はカシミヤ羊毛糸を用いる場合もある。

【発明の効果】

【0007】

本発明は、高密度の組織で製品を作らずに風合いの良い立毛状布帛より優れた製品を作ることで、空気の停滞性がよく、保温効果が優れている。

【0008】

そして図3に説明する様に凹凸調を大きく構成しているので、空気の滞留性が良く、保温効果が優れ、肌触りが好い製品となる。

【発明を実施するための最良の形態】

【0009】

以下本発明の実施の形態を図1〜図5により説明する。

【実施例】

【0010】

図1は、本発明の織上がり直後の製品を説明する。製品の裏面を説明するために作図したもので、1a,1b,2a,2b,3、は織布の製造中に挿入した高収縮弾性糸である。この場合、用いられている高収縮弾性糸の性能が異なることにより布帛の表面が凹凸状になる高さが変化する。図2は、高収縮弾性糸の働きを説明する為図1の製造直後の製品を反転させ製品表面に凹凸を作成する初期加工の図である。図3は製品完成させる為、高収縮弾性糸に100度〜110度の湿熱50%以上を与え収縮率30%〜50%を与えて織地に凹凸を制作したものの図である。図4は従来のマフラーと比較した場合の全体的なふくらみ感の違いを説明する図である。図5は従来一般的に使われている立方体の繊維製品より圧縮弾性があることを説明するために、重量のある書籍を乗せてどの程度圧力に耐える反発性があるかを説明している図である。通常の立毛状の布帛であれば書籍による圧力では図5のような反発性は無い。

【0011】

凹凸の模様を20cm正方形の中に変化を作るため、高収縮弾性糸の収縮性を変化させる。そして経糸に挿入した場合は製造品全部同一の凹凸を繰り返す。製品全巾に渡って20cmの中の凹凸模様を連続するためにも、横糸挿入時の緯糸本数より少なく高収縮弾性糸を挿入する

【0012】

高収縮弾性糸の完全な安定した収縮を与える為に織り上がり50mの半製品を回転式加湿乾燥機に投入し、序熱温度から上昇温度最高120℃と時間を制限し、高収縮弾性糸に第一次収縮を発生させた後、製品に弾性が残る様に第2次の弾性性能が全長にスプリング状捲縮で残留する様に加工する。この性能は図5で示している様に圧力に抵抗する弾性回復力を示している。

【0013】

以上述べた様に本発明による複合織凹凸調断熱布帛は、立体的な製品を形成して耐圧縮弾性に対して優れた性能と断熱性能を持っている。断熱性能を比較する場合に60℃温水のペットボトルを本考案の断熱布帛が筒状になった中にいれて、比較する材料は一般的な使用マフラーを同じ条件で測定した。冷却してゆく時間(分数)は下記の如くになった。本考案複合織凹凸調断熱布帛40℃35分、20℃に低下したのは60分掛かった。本考案以外の市場販売製品 40℃25分 20℃に低下した時間は40分(嵩高性同一品)と短かかった。この場合の嵩高性同一品とは繊維使用重量が同じ面積で同一の物と比較した。

【産業上の利用可能性】

【0014】

本発明の用途は主に防寒用首巻、防寒用足首飾り、保温用コタツ内装材、足温器のカバー、寝具クッション、寝具布団材、ソファークッションその他使用用途は多く、洗濯しても含水量は少なく、乾燥速度が速い事が本発明の重要な効果である。

この凹凸調の布帛は衣料用として用いる場合には肌当りが滑らかで用いる人の印象をよくするために、地組織の凹凸面を起毛するため、それに用いる紡績糸は短繊維の極細2デニール以下の物を13%以下用いることもある。

【図面の簡単な説明】

【0015】

【図1】本発明の複合織凹凸調布帛の高収縮糸挿入を示す実施図

【図2】同織り終了後の未製品を反転し布地表面の観察図

【図3】同高収縮弾性糸の収縮加工処理をした後凹凸が発現した製品

【図4】同製品の一例図

【図5】同製品の耐圧力を示す図

【符号の説明】

【0016】

1a,1b 経糸挿入高収縮弾性糸(1本使用)

2a,2b 経糸挿入高収縮弾性糸(2本使用)

3 緯糸挿入高収縮弾性糸

4 平織り地組織用経糸

5 平織り地組織用緯糸

【特許請求の範囲】

【請求項1】

経糸と緯糸より構成された平織り状の組織の中へ収縮性弾性糸を目的の凹凸製品にしたがい挿入する、経糸5本〜10本に対し1本〜3本の割合で平行して並べ、その並べた経糸の密度は1cmの巾に2本〜19本で、この経糸の走行に対し正方形を描く様に緯糸を挿入して織り上げ、この緯糸の挿入密度は1cmの巾に対し3本〜20本で、横方向の収縮性弾性糸の挿入は非収縮糸を1本に対し1本行うか、或いは非収縮糸2本〜10本に対し1本の収縮性弾性糸を最終製品の凹凸形状の従い設計し、この項に述べる高収縮弾性糸には芯と鞘に別れた複合的製造方法による糸を用い、芯には収縮率の高い合成繊維フィラメントを使い、鞘の部分には製品が完成した後の圧縮弾性回復を維持するために綿糸、羊毛糸、合成繊維糸を芯糸の外部にカバーリング数200以上の特殊撚糸を使う複合織凹凸調布帛。

【請求項2】

経糸と緯糸の素材と太さは下に述べる素材を活用する活用繊維は綿糸、絹糸は60/1〜10/3、カシミヤ、羊毛、獣毛は1/80〜1/50、レーヨン、テンセル、ベンベルグは60/3,40/2,10/3、ポリエステルは860〜120d、高機能性繊維である吸湿疎水性素材を全体の繊維素材使用量の20%以下全製品の目的に従い使い分けをし、吸水性能糸フィラメントの撚糸を横挿入糸として10%〜50%投入する請求項1記載の複合織凹凸調布帛。

【請求項3】

凹凸作成時の熱的な処置によって高収縮弾性糸の第一次収縮を発生させるため、織り工程完了時に回転式加湿乾燥機の中へ投入し、この場合の相対湿度は30%〜80%、温度は70℃〜130℃を30分〜120分与えて、回転式加湿乾燥機ドラムの中へ投入し、製品の凹凸模様の発生に従い加工処理方法を変え、凹凸全体の高さを均一に制御するため回転式加湿乾燥機で処理する前に加熱処理を実施する複合織凹凸調布帛。

【請求項4】

凹凸の形状について、その高さは低い凹部と凸部との差が5mm〜60mm有り、凸部の高さは3mm〜50mmに造り分け、製織後に熱処理加工を行う前に起毛加工を行う複合織凹凸調布帛。

【請求項1】

経糸と緯糸より構成された平織り状の組織の中へ収縮性弾性糸を目的の凹凸製品にしたがい挿入する、経糸5本〜10本に対し1本〜3本の割合で平行して並べ、その並べた経糸の密度は1cmの巾に2本〜19本で、この経糸の走行に対し正方形を描く様に緯糸を挿入して織り上げ、この緯糸の挿入密度は1cmの巾に対し3本〜20本で、横方向の収縮性弾性糸の挿入は非収縮糸を1本に対し1本行うか、或いは非収縮糸2本〜10本に対し1本の収縮性弾性糸を最終製品の凹凸形状の従い設計し、この項に述べる高収縮弾性糸には芯と鞘に別れた複合的製造方法による糸を用い、芯には収縮率の高い合成繊維フィラメントを使い、鞘の部分には製品が完成した後の圧縮弾性回復を維持するために綿糸、羊毛糸、合成繊維糸を芯糸の外部にカバーリング数200以上の特殊撚糸を使う複合織凹凸調布帛。

【請求項2】

経糸と緯糸の素材と太さは下に述べる素材を活用する活用繊維は綿糸、絹糸は60/1〜10/3、カシミヤ、羊毛、獣毛は1/80〜1/50、レーヨン、テンセル、ベンベルグは60/3,40/2,10/3、ポリエステルは860〜120d、高機能性繊維である吸湿疎水性素材を全体の繊維素材使用量の20%以下全製品の目的に従い使い分けをし、吸水性能糸フィラメントの撚糸を横挿入糸として10%〜50%投入する請求項1記載の複合織凹凸調布帛。

【請求項3】

凹凸作成時の熱的な処置によって高収縮弾性糸の第一次収縮を発生させるため、織り工程完了時に回転式加湿乾燥機の中へ投入し、この場合の相対湿度は30%〜80%、温度は70℃〜130℃を30分〜120分与えて、回転式加湿乾燥機ドラムの中へ投入し、製品の凹凸模様の発生に従い加工処理方法を変え、凹凸全体の高さを均一に制御するため回転式加湿乾燥機で処理する前に加熱処理を実施する複合織凹凸調布帛。

【請求項4】

凹凸の形状について、その高さは低い凹部と凸部との差が5mm〜60mm有り、凸部の高さは3mm〜50mmに造り分け、製織後に熱処理加工を行う前に起毛加工を行う複合織凹凸調布帛。

【図1】

【図2】

【図3】

【図4】

【図5】

【図2】

【図3】

【図4】

【図5】

【公開番号】特開2009−191389(P2009−191389A)

【公開日】平成21年8月27日(2009.8.27)

【国際特許分類】

【出願番号】特願2008−31549(P2008−31549)

【出願日】平成20年2月13日(2008.2.13)

【出願人】(593001749)

【Fターム(参考)】

【公開日】平成21年8月27日(2009.8.27)

【国際特許分類】

【出願日】平成20年2月13日(2008.2.13)

【出願人】(593001749)

【Fターム(参考)】

[ Back to top ]