複合補強部材の製造方法および複合補強部材

【課題】アルミニウム合金中空形材の後面側フランジ背面に対して鋼板を溶接する場合でも、前記曲げ強度部材として要求される高い接合強度が得られる複合補強部材の製造方法および複合補強部材を提供することを目的とする。

【解決手段】矩形断面内に中リブを設けた日形断面形状を有するアルミニウム合金中空形材2の後面側フランジ4の背面に積層した鋼板10、11を、後面側フランジ4の両端部側4b、4cと、後面側フランジ4の中リブ7が交差する中央部側4aとの三箇所で、一体に溶接接合する際に、前記中央部側4aの背面領域を予め凸状8に形成しておき、この凸部8を間に挟み、この凸部8が鋼板間に突出するように、2枚の前記鋼板を積層して、この状態でFCWによりアーク溶接する。

【解決手段】矩形断面内に中リブを設けた日形断面形状を有するアルミニウム合金中空形材2の後面側フランジ4の背面に積層した鋼板10、11を、後面側フランジ4の両端部側4b、4cと、後面側フランジ4の中リブ7が交差する中央部側4aとの三箇所で、一体に溶接接合する際に、前記中央部側4aの背面領域を予め凸状8に形成しておき、この凸部8を間に挟み、この凸部8が鋼板間に突出するように、2枚の前記鋼板を積層して、この状態でFCWによりアーク溶接する。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、鋼板とアルミニウム合金中空形材とを組み合わせた複合補強部材の溶接による製造方法および製造された複合補強部材に関するものである。

【背景技術】

【0002】

自動車などの輸送機車体には、軽量化のために、曲げ強度部材などの補強部材として、アルミニウム合金中空形材が多く用いられる。この曲げ強度部材としては、バンパー補強材( バンパーリインフォースメントあるいはバンパーアマチャアなどとも言う) やドアビーム、あるいはフレ−ム部材などが例示される。この曲げ強度部材には、外から加わる荷重 (外力) のエネルギーを、部材自らの曲げ変形および断面方向の変形 (横圧壊) により吸収し、車体を保護する性能が求められている。

【0003】

これら曲げ強度部材に用いられるアルミニウム合金中空形材は、基本的に、曲げ荷重を受ける前面側フランジと、前記曲げ荷重が作用した際の引張側となる後面側フランジと、これら互いに平行な2本のフランジ間をつなぐ互いに平行な2本のウエブとからなる矩形断面(口型断面)を有している。そして、多くの場合は、この矩形断面内に、更に中リブを前記ウエブと平行に1本設けて補強した日形断面形状などを有している。このアルミニウム合金中空形材は、主として6000系、7000系等の高強度なアルミニウム合金を熱間押出加工および調質処理(熱処理)して製造され、長手方向に均一な前記日形断面形状を有していることが特徴である。以下、このアルミニウム合金中空形材を単に中空形材とも言う。

【0004】

このようなアルミニウム合金中空形材に、更に比較的薄い高強度鋼板(高張力鋼板)を積層して一体化させた複合補強部材とすれば、さしたる重量増加とならずに、補強効果を上げることができる。すなわち、前記前面側フランジとは反対側の、曲げ荷重が作用する際に引張側となる後面側フランジの背面領域に薄い鋼板を積層して補強すれば、この鋼板が負荷される曲げ荷重を分担して受け持つことができる。したがって、鋼板が負荷される曲げ荷重を分担することで、アルミニウム合金中空形材の過度の変形を抑制でき、中空形材の矩形断面構造体の変形による本来のエネルギー吸収を生じさせることができる。

【0005】

しかし、周知の通り、これら鋼板とアルミニウム合金中空形材とを溶接により接合する場合に、その接合部(界面)には、脆いFe−Al金属間化合物からなる反応層が生成しやすい。鋼板はアルミニウム合金中空形材と比較して、融点、電気抵抗が高く、熱伝導率が小さいため、まず低融点のアルミニウム側が溶融する。次に鋼板の表面が溶融し、結果として界面にて、Fe−Al系の脆い金属間化合物層が形成する。このために、信頼性のある高強度を有する接合部(接合強度)を得ることは非常に困難であった。

【0006】

これに対して、これら異種金属材(異材)同士の接合に、セルフピアスリベットに代表される機械的な接合を用いるのは、溶接接合に比して、接合継手の信頼性や、新たな設備や部品点数の必要により手間や接合コスト等が増加するなどの大きな問題がある。また、機械的な接合は点接合しかできないという不利もある。

【0007】

因みに、従来から、この鋼板に代えて、前記アルミニウム合金中空形材の後面側フランジ背面に、炭素繊維、ガラス繊維等の無機繊維や、ケプラーなどの有機繊維などで強化した繊維強化樹脂材(FRP材)を設けて複合部材化して補強する技術も公知ではある。しかし、前記鋼板に比べれば、補強効果が小さかったり、補強効果が十分でもコストが上昇する、といった実用上の問題がある。

【0008】

従来より、鋼材とアルミニウム合金材との、アーク溶接(溶融溶接)による、部材長手方向に亙る長い溶接線での異材接合方法については、多くの検討がなされてきている。例えば、より高温において接合を行うアーク溶接(溶融溶接)では、少なくともシリコンを3〜15wt%添加したアルミニウム合金製のソリッドワイヤを溶接ワイヤとし、アルミニウム合金材と亜鉛メッキなどを表面に施した鋼材とをパルスMIG溶接によって接合する方法が提案されている(特許文献1参照)。この方法では、溶接ワイヤの溶融と共に、シリコンも母材へと移行させ、溶融池界面に浸透して、アークの熱によって高温となり、溶融金属のぬれ性を良くして接着性を向上させている。

【0009】

更に、アーク溶接に用いるフラックスの組成を改善して、溶接継手強度を高めようとするも提案されている。この例として、フッ化物(フッ化セシウム、フッ化アルミニウム、フッ化カリウム及び酸化アルミニウム)を含むフラックスを芯材とし、アルミニウム又はアルミニウム合金で被覆して形成されるフラックス入りワイヤにより、鉄鋼(軟鋼)とアルミニウム合金材とをアーク溶接する方法が提案されている(特許文献2参照)。

【0010】

また、フッ化カリウムとフッ化アルミニウムなど、フッ化セシウム、フッ化アルミニウム、フッ化カリウム、フッ化亜鉛の一種以上を含むフッ化物系混合フラックスを塗布して用いる種々の溶接法により、鋼材とアルミニウム合金材とを異材接合する溶接する方法が提案されている(特許文献3参照)。これらの方法は、上記フラックスの化学反応によって、鉄鋼表面の清浄作用を促すと共に、アルミニウムから成る溶融金属のぬれ性及び接着性を良好にし、脆弱な厚い金属間化合物層の形成を阻止する。

【0011】

更に、強固な酸化皮膜が形成されているアルミニウム合金材の表面から、酸化皮膜を還元、溶解除去する効果を有するフッ化物系フラックスをアルミニウム合金材表面に塗布して、軟鋼と6000系アルミニウム合金材とをスポット溶接する方法も提案されている(特許文献4参照)。また、これらフッ化物系フラックスは、アルミニウム合金材同士の溶融溶接接合などにも用いられている(特許文献5、6参照)。

【0012】

しかし、これらのフラックスを用いた溶接方法では、前記高張力鋼材と6000系アルミニウム合金材など、高強度な異材同士の線溶接では、高い接合強度が得られないという問題がある。このため、フラックス組成を工夫し、フッ化アルミニウムなどを含むフッ化物組成や、塩化物を含まないフッ化物組成としたフラックスなどの、ノコロックフラックスと称せられるフラックスを活用したMIG溶接法およびレーザブレージング法も開発されている(特許文献7〜10など)。そして、これらの溶接方法では、フラックスの供給として、アルミニウム材外皮内部にフラックスを充填してなるフラックスコアードワイヤ(以下、FCWあるいはフラックス入りワイヤとも言う)が活用され、施工性の向上が図られている。

【先行技術文献】

【特許文献】

【0013】

【特許文献1】特開2004−223548号公報

【特許文献2】特開2003−211270号公報

【特許文献3】特開2003- 48077号公報

【特許文献4】特開2004−351507号公報

【特許文献5】特開2004−210013号公報

【特許文献6】特開2004−210023号公報

【特許文献7】特開2007−136524号公報

【特許文献8】特開2007−136525号公報

【特許文献9】特開2007−301634号公報

【特許文献10】特開2008−68290号公報

【発明の開示】

【発明が解決しようとする課題】

【0014】

確かに、前記フラックス入りワイヤを活用したMIG溶接法およびレーザブレージング法(以下、FCW溶接法とも言う)は非常に効率的な溶接方法である。しかし、このFCW溶接法でも、前記アルミニウム合金中空形材の後面側フランジ背面に対して鋼板を溶接する場合、前記曲げ強度部材として要求される、高い接合強度が得られない(保証できない)という、前記曲げ強度部材に特有の問題がある。

【0015】

すなわち、前記日形断面形状を有するアルミニウム合金中空形材は、前記曲げ強度部材として、前記前面側と後面側のフランジをつなぐ左右一対のウエブとともに、この矩形断面内の中央部に設けた前記中リブで剪断力を伝える。このため、前記中空形材の後面側フランジの背面に鋼板を積層してFCW溶接する場合には、前記剪断力が伝わる、前記後面側フランジの前記ウエブが交差する両端部側の背面領域2箇所と、前記後面側フランジの前記中リブが交差する中央部側の背面領域1箇所の、合計3箇所で前記中空形材の長手方向に亙って溶接する必要がある。

しかし、これら3箇所とも、以下に記載する理由で、溶接施工は可能だが、接合強度が弱くなる。

【0016】

先ず、前記中リブが交差する前記後面側フランジの中央部側の背面領域で、アルミニウム合金と鋼板同士をFCW溶接するためには、積層した鋼板側からそのまま溶接することは、下層にあるアルミニウム合金側が露出しておらず、必然的に不可能である。したがって、重ね隅肉溶接の要領である、前記ウエブが交差する前記後面側フランジの両端部側の背面領域2箇所と同様に、空間を設けてアルミニウム合金を露出させて、重ね隅肉溶接する必要がある。

【0017】

このため、通常は、積層する鋼板を2分割し、前記中空形材の後面側フランジの前記中リブが交差する中央部側の背面領域に隙間(空間)を設けて、鋼板同士を積層する。すなわち、積層した互いの鋼板の前記中央部側に臨む各側面側と、前記隙間における中空形材の後面側フランジの中央部側の背面領域とを、1箇所ずつ、合計2箇所で、前記重ね隅肉溶接の要領で溶接することとなる。しかし、このような溶接接合方法では、各鋼板の前記中央部側に臨む各側面側における互いの溶接線同士が近接することとなる。前記中空形材のウエブや中リブの厚さは、数ミリ程度の厚さしかなく、互いの鋼板の中央部側の溶接線に設ける間隔には大きな限界があるためである。

【0018】

すなわち、いずれか片側の鋼板の1回目の中央部側の溶接により、アルミニウム合金側が溶解すると、他方の鋼板の2回目の中央部側の溶接時に、溶接継手部の形状が不安定になる。また、前記1回目の溶接で形成された溶接ビード部に、前記2回目の溶接ビードが重なると、溶け込み不良が起こりやすくなる。また、前記1回目の溶接に伴う熱ひずみのために、継手形状(鋼板間のギャップや隙間)が変化し、前記2回目の溶接がより不安定になる。更には、前記後面側フランジの中央部に、近接した2回の溶接を行うことで、溶接後の熱ひずみが大きくなり、補強部材の形状に悪影響を及ぼす。また、前記したように、鋼板を2枚に分割すると、単純に、溶接線の長さが2倍になるため、溶接コストも2倍になるという問題もある。

【0019】

また、前記後面側フランジの中央部側の背面領域に臨む前記2枚の鋼板の各々の中央部側の側面部分と、前記後面側フランジの鋼板間の隙間部分とを合わせて、前記後面側フランジの前記中リブが交差する中央部側の溶接箇所として、一体に溶接することも考えられる。しかし、この場合には、2枚の鋼板とアルミニウム合金とを一度に溶接する必要が生じ、入熱量の増大に伴って、アルミニウム合金側の溶損が生じやすくなり、重ね隅肉溶接施工自体が困難である。

【0020】

また、前記アルミニウム合金中空形材の前記後面側フランジにおける、前記ウエブが交差する両端部側の背面領域2箇所の長手方向の溶接も、施工自体は可能ではあるが、鋼板の両側面側(前記アルミニウム合金中空形材の両側面側)が開放されているために、高い接合強度は期待できない。言い換えると、前記中リブが交差する前記後面側フランジの中央部側の背面領域での溶接が無い、これら両端部側の背面領域2箇所の溶接だけでは、前記曲げ強度部材として要求される、高い接合強度が得られない。

【0021】

以上の理由により、前記アルミニウム合金中空形材の後面側フランジ背面に鋼板を溶接して複合補強部材を製造することはなかなか難しく、例え溶接したとしても、前記曲げ強度部材として要求される、高い接合強度が得られないし、保証もできない。

【0022】

本発明は、このような問題に鑑み、前記アルミニウム合金中空形材の後面側フランジ背面に対して鋼板を溶接する場合でも、前記曲げ強度部材として要求される高い接合強度が得られる複合補強部材の製造方法および複合補強部材を提供することを目的とする。

【課題を解決するための手段】

【0023】

上記目的を達成するための、本発明の複合補強部材の製造方法の要旨は、矩形断面内に中リブを設けた日形断面形状を有するアルミニウム合金中空形材の、曲げ荷重が作用した際に引張側となる後面側フランジの背面に鋼板を積層し、これら積層した鋼板とアルミニウム合金中空形材とを、前記後面側フランジの両端部側と、前記後面側フランジの前記中リブが交差する中央部側との三箇所で、前記アルミニウム合金中空形材の長手方向に亙って、重ね隅肉アーク溶接によりアルミニウム合金溶加材を用いて一体に接合するに際し、前記アルミニウム合金中空形材の前記後面側フランジの前記中リブが交差する前記中央部側の背面領域を、前記アルミニウム合金中空形材の長手方向に亙って予め凸状に形成しておき、この凸状に形成した背面領域を間に挟むように2枚の前記鋼板を積層して、この凸状に形成した背面領域が、下記条件を満たして、これら鋼板間に突出するようにし、この状態で、前記後面側フランジの凸状に形成した背面領域と、この背面領域に臨む前記2枚の鋼板の各々の中央部側の側面部分とを合わせて、前記後面側フランジの前記中リブが交差する中央部側の溶接箇所として、前記アルミニウム合金中空形材の長手方向に亙って、一体に溶接することである。

ここで、前記凸状に形成した背面領域が満たす前記条件とは、前記アルミニウム合金中空形材の最大の厚みを8mm以下とし、前記鋼板の板厚を0.3〜4.0mmの範囲とした際に、図3に示す記号で、前記凸状に形成した背面領域の、縦断面の面積Sが10mm2以下で、後端部の幅L1が8mm以下、このL1と前記中リブの幅twとの比L1/twが0.6以上、1.2以下の範囲(但し、前記中リブの幅twは8mm以下)を満たすものとする。

【0024】

ここで、前記溶接が、アルミニウム材外皮内部にフラックスを充填してなるフラックスコアードワイヤを用いた、MIG溶接あるいはレーザ溶接であることが好ましい。

【0025】

また、上記目的を達成するための、本発明の複合補強部材の要旨は、上記各製造方法で製造された複合補強部材であって、矩形断面内に中リブを設けた日形断面形状を有するアルミニウム合金中空形材の曲げ荷重が作用した際に引張側となる後面側フランジの背面に鋼板が積層されているとともに、これら積層された鋼板とアルミニウム合金中空形材とが、前記後面側フランジの両端部側と、前記後面側フランジの前記中リブが交差する中央部側との三箇所で、前記アルミニウム合金中空形材の長手方向に亙って、重ね隅肉アーク溶接によりアルミニウム合金溶加材を用いて一体に接合されており、前記アルミニウム合金中空形材の前記後面側フランジの前記中リブが交差する前記中央部側の背面領域に、前記アルミニウム合金中空形材の長手方向に亙って予め形成された凸状の背面領域が、この凸状の背面領域を間に挟むように積層された2枚の前記鋼板間に突出するように設けられ、この状態で、前記凸状の背面領域と、この背面領域に臨む前記2枚の鋼板の各々の中央部側の側面部分とが合わせて、前記後面側フランジの前記中リブが交差する中央部側の溶接箇所として、アルミニウム合金ビードで前記アルミニウム合金中空形材の長手方向に亙って被覆されて、一体に接合されていることである。

【発明の効果】

【0026】

前記アルミニウム合金中空形材と鋼板とを、前記FCW溶接法を用いて溶接する際に、前記曲げ強度部材として要求される高い接合強度が得られない理由は、前記した溶接施工の難しさだけでなく、前記曲げ強度部材という特有の用途と、前記中空形材の日形断面形状という特有の断面形状との関係にもよる。

【0027】

日形断面では、前面側のフランジで受けたせん断力(衝突荷重)を、フランジ両端部の各ウェブとフランジ中央部の中リブとで、後面側フランジに伝える。このため、複合補強材としては、両端部の各ウェブ付近ととともに、中央部の中リブ付近の三箇所で、中空形材の長手方向に溶接線を設けるのが有効である。

【0028】

ただ、この場合に、前記後面側フランジの両端部側の前記ウエブが交差する背面領域(前記両端部の各ウェブ付近)よりも、特に、前記後面側フランジの前記中リブが交差する中央部側の背面領域(前記中央部の中リブ付近)に負荷される荷重が大きくなる。このため、自動車の車体衝突による、曲げ荷重が作用した場合に、前記後面側フランジの中央部側の背面領域の溶接部が特に破壊しやすくなる。

【0029】

したがって、前記後面側フランジの中央部側の背面領域の溶接部には、特に接合強度が要求されるが、この溶接部は、前記した通り、前記後面側フランジの両端部側の前記ウエブが交差する背面領域の溶接部よりも、著しく重ね隅肉溶接施工しにくい箇所である。

【0030】

これに対して、本発明では、前記要旨の通り、接合される前記中空形材の前記後面側フランジの中央部側の背面領域を予め凸状に形成するとともに、この凸状に形成した背面領域(突起)を間に挟み、この凸部が積層された2枚の前記鋼板間に突出するように前記鋼板を積層して、この凸状に形成した背面領域と、この背面領域に臨む前記2枚の鋼板の各々の中央部側の側面部分とを合わせて、一体に溶接する。

【0031】

本発明では、このように、凸部が積層された2枚の前記鋼板間に突出するような、前記中空形材の前記凸部と鋼板中央部側端部との凹凸がかみ合った状態で、このかみ合い領域を一体として、アルミニウム合金溶加材を用いて、前記中空形材の長手方向に亙って重ね隅肉アーク溶接施工して、アルミニウム合金ビードで被覆する。

【0032】

このため、後述する通り、前記中空形材の前記凸状を前記鋼板よりも上側に突出させた効果によって、アルミニウム溶湯の広がりが適正化され、鋼板接合部表面へのフラックスの供給も十分となり、アルミニウム溶湯と鋼との濡れ性改善効果が大きくなる。

【0033】

この結果、前記鋼板と中空形材との両方の溶接面に亙るアルミニウム溶接材料によるビードを形成できる。これによって、本発明では、前記中空形材と鋼板とを前記FCW溶接法を用いて溶接する際に、負荷される荷重が大きな溶接箇所でも、高い接合強度を安定的に確保することができる。

【図面の簡単な説明】

【0034】

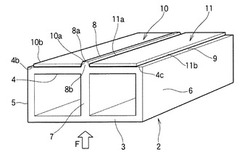

【図1】本発明の一態様を示し、アルミニウム合金中空形材と鋼板とを積層する前の状態を示す斜視図である。

【図2】本発明の一態様を示し、アルミニウム合金中空形材と鋼板とを溶接する前の積層した状態を示す斜視図である。

【図3】図2の要部拡大図である。

【図4】本発明の一態様を示し、アルミニウム合金中空形材と鋼板とを溶接した後の複合補強部材を示す側面図である。

【図5】本発明の一態様を示し、溶接後の複合補強部材を示す斜視図である。

【図6】図4の複合補強部材の使用態様を示す平面図である。

【発明を実施するための形態】

【0035】

以下に、本発明の実施態様と、本発明の各要件の意義とを図を用いて具体的に説明する。

【0036】

複合補強部材の製造方法を図1〜図4を用いて順に説明する。図1に、アルミニウム合金中空形材2と鋼板10、11とを積層する前の状態を斜視図で示す。また、図2に、アルミニウム合金中空形材2と鋼板10、11とを積層した後の状態を斜視図で示す。なお、これら図1、2および後述する図4では、各図の下側から上側の前面側フランジ3に向かう、Fで示す自動車車体衝突時の曲げ荷重を矢印で記載している。

【0037】

図1、2、4の態様では、中空形材2に積層、接合する鋼板10、11の長さを同じとしているが、鋼板10、11の長さは、必要に応じて選択され、必ずしも中空形材2の長さと同じ長さとする必要はなく、短くしても良い。鋼板10、11の長さを中空形材2の長さよりも短くすれば、異材接合となる溶接線を短くできる利点もある。

【0038】

中空形材2は、曲げ荷重Fが作用した際に圧縮側となる前面側フランジ(前壁)3と、引張側となる後面側フランジ(後壁)4と、これら互いに平行な2本のフランジ3、4間をつなぐ、互いに平行な2本のウエブ(横壁)5、6とから矩形断面を形成している。そして、更に、この矩形断面内に、ウエブ5、6に平行な中リブ7を、フランジ3、4の中央部(ウエブ5、6間の中間部)に設けて補強した日形断面形状を有する。

【0039】

中空形材2の断面形状としては、他に口型、目型、田型などが公知である。しかし、本発明では、本発明の製造方法(溶接方法)が適用でき、重量が増加せずに口型断面形状よりも高強度化(補強)できる、軽量化と補強効果との兼ね合いから、日形断面形状を選択する。

【0040】

(凸状領域の形成)

この中空形材2は、特徴的には、中リブ7が交差する前記後面側フランジ4の中央部側の背面領域4aを、中空形材2の長手方向に亙って予め凸状(突起状)に形成している。

【0041】

図2に示す通り、この凸状に形成した背面領域(突起)8を間に挟むように、中空形材2の後面側フランジ4の背面9に、2枚の鋼板10、11を上側から積層した際に、この凸状に形成された領域8(凸状に形成した背面領域8、以下簡便に凸部8とも言う)が、これら鋼板10、11間から、その先端8aが、好ましくは鋼板10、11の上側表面よりも上方に突出するようにする。

【0042】

図2において、鋼板10、11の下側となる中空形材2において、凸部(突起)8の先端8aの上下方向の位置(レベル)は、溶接施工方向である、中空形材2の長手方向に亙って、鋼板10、11の表面(上面)である鋼板溶接面の上下方向の位置(点線で示すレベル)よりも上側にXmmの長さだけ、突出した状態としている。言い換えると、図3に示すように、凸部8の先端8aが、鋼板10、11の表面よりも、上側にXmmだけ突出するように、凸部8の大きさや高さの形状条件が決定されている。ここで、後述する効果を得るための、この凸部8の鋼板10、11表面レベルよりも上側への突出量Xの最適範囲は、後述する通り、諸条件によって異なるが、前記自動車車体などの補強部材の分野では0.5mm〜5mmの範囲である。

【0043】

このように、中空形材2の溶接面となる凸部8の先端8aを、鋼板10、11の表面(上面)の溶接面の位置よりも、上側に突出させると、前記中空形材2の長手方向に亙る前記溶接施工方向に対して、少なくとも中空形材2 の溶接面は鋼板10、11の溶接面よりも上側となる。

【0044】

本発明では、このような中空形材2側の凸状領域(凸部)8の先端部8aが、積層された2枚の前記鋼板10、11表面よりも、上側に突出するような、凹凸がかみ合った状態で、このかみ合い領域を一体として、アルミニウム合金溶加材を用いて、中空形材2の長手方向に亙って、重ね隅肉アーク溶接施工して、アルミニウム合金ビードで被覆する。

【0045】

この結果、図4に示す通り、重ね隅肉溶接施工によって、後面側フランジ4の中リブ7が交差する中央部側の溶接箇所においても、鋼板中央部側端部10a、11aと、中空形材2の中央部側の背面領域4aとの、両方の溶接面に亙るアルミニウム溶接材料による良好なビード12を形成できる。これによって、中空形材2と鋼板10、11とを前記FCW溶接法を用いて溶接する際に、中空形材2の中央部側の背面領域4aの溶接箇所でも、高い接合強度を安定的に確保することができる。

【0046】

より具体的には、後面側フランジ4の中リブ7が交差する中央部側の背面領域4aの溶接箇所における、アルミニウム溶湯の広がりが適正化され、鋼板接合部表面へのフラックスの供給も十分となるため、アルミニウム溶湯と鋼との濡れ性改善効果が大きくなる。すなわち、図4に示す通り、上側である中空形材2の溶接面(凸部8の先端8a)からのアルミニウム溶湯6(ビードとなる)が、下側の鋼板10、11の表面(溶接面)に広がりやすい。これは、溶接面に供給されるフラックスにおいても言える。したがって、フラックスを活用した場合も(前記FCW溶接法による場合も)、フラックスが下側の鋼板10、11の表面(溶接面)に広がりやすい。このため、鋼板10、11の溶接面とアルミニウム溶湯との濡れ性を改善し、また鋼板10、11の表面(溶接面)の酸化膜除去を促進できる。この結果、鋼板溶接面とアルミニウム合金中空形材溶接面との両方の溶接面に亙るアルミニウム溶接材料によるビード12を形成でき、良好な異材接合が実現できる。

【0047】

他方、前記フラックスによる清浄作用及びぬれ性、接着性良好化作用によって、鋼板10、11の溶接面には、アルミニウム溶湯が広く覆い被さり、密着状態にある。したがって、鋼板10、11へは、アークから直接的に入熱されることはなく、覆い被さったアルミニウム溶湯を介して間接的に入熱される。このために、鋼板10、11はアークによって過剰に加熱されて溶融することはなく、密着したアルミニウム溶湯との接合界面に数μm程度と薄い金属間化合物層を形成することになる。この金属間化合物層が数十μm程度以上と厚くなると、脆弱になり、溶接割れが発生して強度が劣化するが、数μm程度と薄い金属間化合物層は、脆弱ではなく、強固な接合状態となる。

【0048】

(複合補強部材の基本構造)

図4の複合補強部材の使用態様を図5に示す。図5はバンパー補強材として、溶接時の向きを示す図4の複合補強部材を、その前面側フランジ3と後面側フランジ4とを自動車車体の前後方向に配置するとともに、その長手方向を自動車車体の幅方向に延在させたものである。

【0049】

図5の通り、本発明において最終的に製造された複合補強部材1は、日形断面形状を有するアルミニウム合金中空形材2の後面側フランジ4の背面9に、鋼板10、11を並べて積層、溶接して補強している。これらの鋼板10、11と中空形材2とは、ウエブ5、6が交差する後面側フランジ4の両端部側の背面領域4b、4cと、中リブ7が交差する後面側フランジ4の中央部側の背面領域4aとの3箇所を溶接箇所として、3本のアルミニウム合金ビード12(中央部側)、13(端部側)、14(端部側)で、中空形材2の長手方向に亙って被覆されて、一体に接合されている。

【0050】

前記した通り、日形断面では、前面側フランジ3で受けた、左方向からの矢印で示すせん断力(衝突荷重)Fを、フランジ両端部の各ウェブからf1、f3として、フランジ中央部の中リブからf2として、分担して後面側フランジ4に伝える。この場合、後面側フランジ4の両端部側の前記ウエブが交差する背面領域(両端部の各ウェブ付近)4b、4cへの荷重f1、f3よりも、特に、後面側フランジ4の中リブ7が交差する中央部側の背面領域(前記中央部の中リブ付近)4aに負荷される荷重f2が大きくなる。このため、自動車の車体衝突による、曲げ荷重が作用した場合に、この後面側フランジ4の中央部側の背面領域4aの溶接部である、アルミニウム合金ビード12(中央部側)が特に破壊しやすくなる。

【0051】

これに対して、本発明では、特に、この後面側フランジ4の中央部側の背面領域4aの溶接部である、アルミニウム合金ビード12(中央部側)の接合強度が優れている。このため、ウエブ5、6が交差する後面側フランジ4の両端部側の背面領域4b、4cでの2箇所の溶接部、すなわち、アルミニウム合金ビード13(端部側)、14(端部側)による接合強度が、前記段落0020で記載した通り、比較的低くても、前記曲げ強度部材として要求される、高い接合強度が得られる。

【0052】

このように、本発明では、中空形材2と鋼板10、11とを前記FCW溶接法を用いて溶接する際に、中央部側の背面領域4aの溶接箇所でも、前記溶接施工の難しさが大きく改善される。この結果、日形断面形状特有の、負荷される荷重が特に大きくなるような、中央部側の背面領域4aの溶接箇所でも、高い接合強度を安定的に確保することができる。この結果、ウエブ5、6が交差する後面側フランジ4の両端部側の背面領域4b、4cでの他の2箇所の溶接部の接合強度が比較的低くても、前記曲げ強度部材全体としては、要求される高い接合強度が得られる。

【0053】

図5の態様を、図6(a) に平面視(平面図)で示す通り、曲げ荷重が作用した当初、この曲げ荷重を支えるのは、曲げ強度部材1(中空形材2)の曲げ荷重が負荷された部位 (中央部15) を曲げ中心 (曲げ部) とする曲げ変形となる。この点、本発明において製造された複合補強部材1は、鋼板10、11の接合強度が優れているために、鋼板10、11によるアルミニウム合金中空形材2の補強効果が十分に発揮される。

【0054】

この結果、車体衝突による曲げ荷重が負荷された際に、曲げ強度部材1(中空形材2)断面のつぶれ変形を防止して、加わる曲げ荷重に対して、部材自らの曲げ変形および断面方向の変形 (横圧壊) により、エネルギー吸収する。言い換えると、曲げ強度部材1の全断面が効率的に応力を負担する、矩形断面構造体本来の変形による本来のエネルギー吸収を生じる。したがって、曲げ強度部材の強度およびエネルギー吸収量を高めることができる。

【0055】

これに対し、中空形材2の後面側フランジ4の背面への鋼板の従来の接合方法では、特に、後面側フランジ4の中央部側の背面領域4aの溶接部のアルミニウム合金ビード12(中央部側)の接合強度が劣る。このため、車体衝突による曲げ荷重が負荷された際に、この溶接部の破壊が生じて、鋼板による中空形材2の補強効果が十分に発揮されない。

【0056】

このため、図6(b) に示すように、曲げ荷重が負荷された曲げ強度部材1(中空形材2)中央部15などで、早期に圧縮側の前面側フランジ3およびウエブ5(6)に局部的な座屈が生じ、更に変形が進んだ場合、前面側フランジ3やウエブ5(6)が顕著に湾曲する変形を生じつつ、これらで形成する断面のつぶれ変形が進行する。この断面のつぶれ変形が進行した場合、前面側フランジ3やウエブ5(6)が湾曲するため、十分に荷重を負担できない。また、断面の深みが減少するため、曲げ変形に対する抵抗モーメントが減少し、耐曲げ荷重が減少する。この結果、曲げ強度部材の強度およびエネルギー吸収量はより大幅に低下してしまう。

【0057】

(凸状領域の設計方法)

矩形断面内に中リブ7を設けて補強した日形断面形状を有する中空形材2からなる曲げ強度部材には、前記した通り、引張側となる後面側フランジ4の背面領域への荷重伝達が不均一となり、両端部側のウエブ5、6が交差する背面領域4b、4cよりも、特に、中リブ7が交差する中央部側の背面領域4aに負荷される荷重が大きくなる。このため、自動車の車体衝突による、曲げ荷重が作用した場合に、後面側フランジの中央部側の背面領域4aの溶接部が特に圧壊しやすくなる。

【0058】

このため、凸状領域(凸部)8を設ける位置は、前記した通り、負荷される荷重が特に大きくなる、中央部側の背面領域4aの溶接箇所とする。すなわち、中空形材2の後面側フランジ4の、荷重を伝達する中リブ7の端部が交差する中央部側の背面領域4aとする。

【0059】

凸状領域形成方法:

凸状領域(凸部)8は、中空形材2の後面側フランジ4の、中リブ7の端部が交差する中央部側の背面領域4aを予め部分的に厚肉とすることによって実現できる。このような中央部側の背面領域4aの部分的な厚肉化は、アルミニウム合金中空形材を熱間押出加工により製造すれば、その厚肉化(凸部8)形状も含めて予め一体に形成することが、簡単に可能である。

【0060】

凸状領域の形状:

この凸状領域(凸部)8の形状は、中央部側の背面領域4aの溶接箇所で前記した凸凹のかみ合い効果を発揮させて高い接合強度を得るために、この中央部側のこの凸部の作用である鋼板10、11側の設計条件と、中空形材2側の設計条件と、複合補強部材1として要求される接合強度などから、その条件が決定される。

【0061】

ここで、図3では、この凸部8の形状を台形として例示しているが、この場合の形状因子は、凸部8の縦断面面積S(mm2 )、凸部8の後端部(根元部)の中空形材幅方向の幅(長さ)L1(mm)、凸部8の先端部の中空形材幅方向の幅(長さ)L2(mm)、鋼板表面レベルよりも上側への突出量X(mm)である。

【0062】

この図3の記号を用いて表すと、上記した条件とは具体的には以下のような条件となる。すなわち、前記凸状に形成した背面領域が満たす前記条件とは、前記アルミニウム合金中空形材2の最大の厚みを8mm以下とし、前記鋼板10、11の板厚を0.3〜4.0mmの範囲とした際に、図3に示す記号で、前記凸状に形成した背面領域(突起)の、縦断面の面積Sが10mm2以下で、後端部の幅L1が8mm以下、このL1と前記中リブの幅twとの比L1/twが0.6以上、1.2以下の範囲(但し、前記中リブの幅twは8mm以下)を満たすものとする。この条件は、図3に例示した凸部(突起)8の形状が台形の場合だけでなく、これに近似した矩形、半円形などの他の形状の場合でも共通する。

【0063】

前記凸部8の縦断面面積Sとは、図3に網掛け(ハッチィング)で示す通り、前記凸部8の上部側の領域のみの縦断面面積、すなわち、点線で示す鋼板10、11の上面レベルよりも上部側の領域であって、前記点線(鋼板10、11の上面レベル)よりも下部側を除く領域の縦断面の面積である。この凸部8の縦断面面積Sは、後述する鋼板10、11側の形状条件範囲と、中空形材2側の形状条件範囲で、1回の溶接により、凸部に形成した背面領域8(凸部8の領域、突き出し部)への、アルミニウム合金材料の十分な溶け込みと、鋼板への溶接ビードの広がりを確保するためには、前記Sを10mm2 以下とする。

【0064】

また、前記凸部8の後端部、すなわち、後面側フランジ4の背面(上面)と面一な根元部の、中空形材2の幅方向の長さ(幅)L1は、前記突出量Xの好ましい範囲と、中央部側の背面領域4a負荷される荷重の大きさを決める中リブ7の幅(厚み)twとの関係によって定める。その上で、鋼板10、11側の厚みt1、t2、中空形材2側の後面側フランジ4の厚みt3、t4、そして溶接方法、溶接装置や溶接条件なども考慮して、前記凸部8の縦断面面積Sや、凸部8の先端部の中空形材幅方向の幅(長さ)L2をともに定める。

【0065】

前記L1につき、中央部側の背面領域4aへの、溶接時のアルミニウム合金材料の十分な溶け込みと、鋼板10、11側(中央部側側面10a、11a)への溶接ビードの広がりを確保するためには、中空形材2側の中リブ7の幅(厚み)twに対して、凸部8(突き出し部)の幅が十分であることが好ましい。

【0066】

この点、前記中リブ7の幅twを8mm以下とすると、凸部8の前記後端部(根元部)の幅L1は、中リブ7の幅(厚み)twとの比L1/twで、0.6以上、より好ましくは0.7以上とする。L1が2mm未満、あるいは前記L1/twで0.6未満と小さ過ぎると、中リブ7の強度(負荷荷重)に対して、接合部の強度が不足する。一方、前記L1/twが1.2を超えて大きすぎると、中リブ7から鋼板が離れすぎるため、最も補強が必要な中リブ7の部分の、鋼板による補強効果が小さくなる。したがって前記L1/twの範囲は0.6以上、1.2以下とする。

【0067】

その一方で、このL1が大きくなっても、ウィービングによりある程度の範囲で対応可能であるが、このL1が8mmを超えると、ウィービング幅が大きくなりすぎ、溶接入熱が大きくなりすぎて、金属間化合物が成長しやすくなる。このため、接合部の強度が不足する。また、L1の幅が大きくなり過ぎると、端部側の溶接線と十分離して配置できなくなり、溶接時の熱ひずみの問題も発生しやすくなる。したがって、中リブ7の幅(厚み)twが8mm以下の範囲とすると、L1の幅は8mm以下、好ましくは2〜8mmの範囲、より好ましくは3〜7mmの範囲とする。

【0068】

前記凸部(突起)8の突出量Xは、好ましくは、前記した通り0.5mm以上、5mm以下とする。この凸部8の突出量Xは、当然ながら、複合補強部材の設計条件や、溶接方法、溶接条件などに応じて適宜選択される。即ち、アルミニウム溶湯の凸部8の下側となる鋼板10、11側表面(溶接面)への広がりやすさや、フラックスの凸部8の下側となる鋼板10、11側表面(溶接面)への広がりやすさ(濡れ性改善、鋼板溶接面の酸化膜除去促進)の程度などから、適宜選択される。

【0069】

この突出量Xが少ないと、鋼板側溶接面にアルミニウム溶湯が十分に広がらない。一方、この突出量Xが大きすぎると、中空形材2側への溶け込み確保が難しい。また、溶け込み確保のために、溶接入熱を上げすぎると、接合界面の金属間化合物が厚く成長してしまい、極端な場合は、鋼板側を溶融させてしまうため、接合強度の確保が難しい。なお、この突出量:Xmmは、当然ながら、中空形材2に上側から積層される鋼板10、11とのクリアランスを加味して(クリアランスに応じて、考慮して)適宜設計される。

【0070】

また、中空形材2の後面側フランジ4aの表面と、上側から積層される鋼板10、11下面とのクリアランス(隙間)Cはできるだけ少なくする。その一方で、凸部8の後端部(根元部)と各鋼板の中央部側側面10a、11aとのクリアランス(隙間)Gは、接合強度を高めるために、このクリアランスGへのある程度のアルミニウム合金材料(溶湯)の溶け込み流入量を確保する意味から、片側当たり0.1〜2.0mmの範囲とすることが好ましい。

【0071】

なお、本実施態様では、凸部8の断面形状(縦断面形状)を台形としているが、これが矩形や半楕円形、波型、あるいはこれらの形状の組み合わせとなっても良い。いずれの形状でも、中空形材2を押出中空形材とすれば、余程複雑な形状としない限り、熱間押出加工によって、簡単に、凸部8を設けた日型断面形状を長手方向に亙って均一に得ることができる。

【0072】

(鋼板、アルミニウム合金中空形材の厚み)

本発明で異材接合される鋼板の板厚は0.3〜4.0mmの範囲とする。鋼板10、11側の厚みt1、t2は同じでも、必ずしも同じで無くてもいいが、軽量化(重量増加の限界)からは最大の厚みでも4.0mm以下とする。一方、鋼板の補強効果からすると0.3mm以上とする。鋼板の板厚が0.3mm未満の場合、前記したアルミニウム合金中空形材2の補強効果(複合化効果)が達成できない。

【0073】

また、中空形材2側のフランジ3、4の厚み(t3、t4)や中リブ7の幅(厚み、tw)なども、同じでも、必ずしも同じで無くてもいい。ただ、中空形材2自体の、曲げ補強部材として断面剛性や強度が十分高く、溶接による熱ひずみの問題が発生しにくいことと、軽量化(重量増加の限界)との兼ね合いからは、前記各部の厚みは最大でも8mm以下とする。一方、補強部材に要求される強度(剛性)、すなわち車体衝突時のエネルギ吸収性などからすると0.5mm以上が好ましい。

【0074】

なお、図4に示すように、複合補強部材1としては、これらの鋼板10、11とアルミニウム合金中空形材2とが、後面側フランジ4の両端部側のウエブ5、6が交差する背面領域4b、4cと、後面側フランジの中リブ7が交差する中央部側の背面領域4aとの3箇所で、中空形材2の長手方向に亙って溶接して、一体に接合する。

【0075】

(溶接施工法)

前記図4に示した溶接は、中空形材2(鋼板10、11)の長手方向に亙って、鋼板10、11の長さ分だけ(鋼板10、11の長さを溶接線長さとして)、前記FCWなどの重ね隅肉アーク溶接法により施工する。このための、鋼板10、11と中空形材2との位置関係は、鋼板10、11を上側とし、中空形材2を下側として、前記3箇所において、互いに重ね合わせて、中空形材2の長手方向に亙って隅肉溶接する。

【0076】

なお、後面側フランジ4の両端部側のウエブ5、6が交差する背面領域4b、4cの溶接施工は従来通りで良い。すなわち、鋼板10、11側の幅を後面側フランジ4の幅よりも狭くして(短くして)、前記背面領域4b、4cでアルミニウム合金表面が露出するようにして、両鋼板の各端部側側面10b、11bとで、重ね隅肉溶接となる形状とする。

【0077】

この結果、一体に接合された複合補強部材としては、前記した通り、後面側フランジ4の中央部側の背面領域4aの溶接箇所には1本の溶接ビード12が、後面側フランジ4の両端部側のウエブ5、6が交差する背面領域4b、4cの溶接箇所には2本の溶接ビード13、14が、各々中空形材2の長手方向に亙って形成される。

【0078】

重ね隅肉アーク溶接は、アルミニウム材外皮内部にフラックスを充填してなるFCW(フラックス入りワイヤ、フラックスコアードワイヤ)を用いた、MIG溶接あるいはレーザ溶接であることが、溶接効率上や汎用性の点で好ましい。より具体的には、アーク溶接方法として、直流のMIG溶接、直流のパルスMIG溶接、交流MIG溶接、交流パルスMIG溶接、直流/交流TIG溶接、プラズマアーク溶接、アーク溶接とレーザ照射とを同時に使用する複合方式のレーザ照射アーク溶接等を使用することができる。

【0079】

本発明に使用する異材接合用フラックスコアードワイヤ(FCW)は、溶融溶接の効率化のために、フッ化物系混合フラックスをアルミニウム合金外皮で被覆した、FCWを用いることが好ましい。内部にフラックスを充填する、管状のアルミニウム合金外皮(フープ)は、シーム(合わせ目:隙間、開口部)を有するシーム有りタイプと、このシームを溶接等で接合したシームが無いシームレスタイプとがあるが、いずれでも良い。

【0080】

前記FCWの外皮に用いるアルミニウム合金としては、特に制限はないが、A4043、A4047等の4000系アルミニウム合金やA5356、A5183等の5000系アルミニウム合金を用いることができる。この他、3000系や6000系などのアルミニウム合金を用いても良い。この中でも、JISで規定される、A4043−WY、A4047−WY、A5356−WY、A5183−WYなどが、好適に例示される。

【0081】

前記FCWの線径は、高効率の全自動溶接若しくは半自動溶接として用いられている溶接施工用として、ワイヤ送給機の特性なども含めた溶接作業性に応じて最適な径を選定すれば良い。例えば、MIG溶接、一般的な炭酸ガスシールドアーク溶接等であれば、汎用されている0.8〜1.6mmφ程度の細径であれば良い。

【0082】

前記線径の範囲で、より小さい線径のワイヤを用いるほど、溶接を行なうに際しての入熱量を低くし、低電流条件とすることができる。この結果、フッ化物系混合フラックス自体の飛散を防止し、溶接作業性が改善でき、また、脆弱な金属間化合物生成抑制できる。ワイヤ径が1.6φmmを超えると、安定したアークを得るための電流が過大となって、フッ化物系混合フラックス自体の飛散が大きくなる、母材の溶融が過剰気味となり、脆弱な金属間化合物の生成につながる可能性がある。

【0083】

前記FCWへのフラックスの充填率は、フラックス組成にも勿論よるが、前記FCWの全体質量に対して、0.1質量%以上、24質量%未満程度と比較的少なくすることが好ましい。この充填率が低い方が、フラックス自体の飛散を防止して、溶接作業性を改善できる。なお、フラックスの充填率が少な過ぎると、フラックスの効果が発揮できず、健全で信頼性の高い溶接継手が得られない。

【0084】

前記FCWに使用する(充填する)フラックス組成を、フッ化物系混合フラックスの中でも、特にフッ化アルミニウムとフッ化カリウムなど、フッ化物同士を混合した、特定組成の混合フラックス(ノコロックフラックス)とすることが好ましい。また、塩化物量を1mol%以下と規制するか、塩化物を含まないフッ化物組成とすることが好ましい。塩化物は、溶接部に残留すると、溶接部乃至異材接合体の腐食促進因子として作用するからである。

【0085】

また、このフラックスに、アルミニウム合金粉末を混合添加すると、溶接時のスパッタが減少する他、溶融金属の過大な濡れが抑制される等の効果が得られる場合がある。外皮へのフラックス充填量が少ないと、フラックス量が安定せず、FCWの部位によってフラックス充填量(充填率、含有率)がばらつく問題が生じる。これに対して、特に、フラックス充填量が少ない場合に、フラックスとアルミニウム合金粉末を外皮に混合して充填すると、この問題が解消乃至緩和されるし、同時に、FCWの製造自体も容易になる利点も得られて好ましい。

【0086】

このような特定組成の混合フラックスとすることで、比較的厚い溶融亜鉛めっき(合金化を含む)を被覆した鋼板でも、前記中空形材との異材接合が可能となる。即ち、亜鉛めっき鋼板や前記中空形材との材料表面を清浄化でき、溶接金属の濡れ性が向上する。この結果、ビードの形成が良好となる。また、異材接合部に生成する、脆いAl-Fe 系金属間化合物層や、亜鉛めっきに由来する脆いZn-Fe 系化合物層の生成が抑制される。これらの結果、接合強度が向上する。勿論、この効果は、亜鉛めっきの無い裸の鋼板と前記中空形材との異材接合でも発揮される。

【0087】

FCW溶接条件:

FCWは、巻き取られているスプールから、巻き戻され、送給ロールなどによって、溶接トーチを通って、予め定めた送給速度で、前記溶接箇所に各々送給される。この際、シールドガスが溶接トーチ内に供給される。

【0088】

ここで、中空形材と鋼板との界面に生成する金属間化合物の生成を抑制するためには、前記した通り、母材である鋼板を過剰量溶融させることなく、必要最小限の母材溶融(希釈)量で健全な接合状態が得られるような、以下の溶接条件を選択することが好ましい。

【0089】

溶接電流は、70A以上、好ましくは80A以上で、120A以下、より好ましくは110A以下である。大電流となるほど、少なからず生成する接合界面の金属間化合物が、接合強度に悪影響をおよぼす可能性があるので、こうした金属間化合物を抑制する上で、比較的低い電流条件で接合することが推奨される。

【0090】

溶接電圧は、10V以上、好ましくは15V以上で、30V以下、より好ましくは20V以下である。

【0091】

溶接速度は、上記溶接電流および溶接電圧に応じて、母材のFeおよびAlを過剰溶融させない範囲で適当に決めればよい。ただ、溶接能率なども考慮して好ましいのは20CPM以上、好ましくは30CPM以上で、100CPM以下、より好ましくは90CPM以下である。

【0092】

シールドガスは、Arなど汎用されるガスが適宜使用でき、ガス流量も、汎用流量が選択でき、特に制限は無い。

【0093】

鋼板:

本発明で異材接合される鋼板は、自動車部材などの軽量な高強度構造部材(異材接合体)を得るためには、鋼板の引張強度が400MPa以上、望ましくは500MPa以上の高張力鋼(ハイテン)とする。引張強度が400MPa未満の低強度鋼や軟鋼では、一般に低合金鋼が多く、酸化皮膜が鉄酸化物からなるため、FeとAlの拡散が容易となり、脆い金属間化合物が形成しやすい。また、必要強度を得るための板厚が厚くなり、軽量化が犠牲となる。この鋼板表面は、絶縁皮膜による被覆を除き、亜鉛めっきなどの表面処理が施されている、いないを問わない。

【0094】

アルミニウム合金中空形材:

中空形材2は、長手方向に亙って、前記凸部8を設けた均一な日形断面形状を有する中空形材が簡便で安価に得られるように、前記した6000系、7000系等の高強度アルミニウム合金を、ビレット鋳造、ビレット均熱後に熱間押出加工し、オンラインあるいはオフラインで調質処理(熱処理)して製造される。中空形材の強度は、補強部材であるがゆえに、上記鋼板の場合と同様に高い方が望ましい。異材接合される中空形材表面も、絶縁皮膜による被覆を除き、表面処理が施されているか、いないかを問わない。

【0095】

以下、実施例を挙げて本発明をより具体的に説明するが、本発明はもとより、下記実施例によって制限を受けるものではなく、前記、後記の趣旨に適合し得る範囲で適当に変更を加えて実施することも勿論可能であり、それらはいずれも本発明の技術的範囲に包含される。

【実施例】

【0096】

前記図1〜図4に示したように、アルミニウム合金中空形材2の長手方向の溶接施工方向に対して、鋼板10、11を上側とし、中空形材2を下側として、互いに重ね合わせた形状を用いて、FCW溶接(MIG溶接)による重ね隅肉溶接を実施した。

【0097】

溶接箇所は、後面側フランジ4の中央部側の背面領域4aの一箇所のみとし、後面側フランジ4の両端部側のウエブ5、6が交差する背面領域4b、4cの溶接は行わなかった。例え、溶接が比較的容易なこれら背面領域4b、4cの溶接性が良好であっても、後面側フランジ4の中央部側の背面領域4aの溶接性が不良であれば意味がないからである。

【0098】

この際、アルミニウム合金中空形材側の断面が台形状の凸部8の鋼板溶接面(上側表面)からの突出量(Xmm)や他の設計条件を種々変えて行い、この突出量の異材接合の際の溶接性への影響を調査した。この結果を表1に示す。

【0099】

凸部8の台形形状として、表1には、凸部8の後端部の中空形材幅方向の幅L1(mm)、凸部8の先端部の中空形材幅方向の幅L2(mm)、凸部8の縦断面面積S(mm2 )、鋼板表面レベルよりも上側への突出量X(mm)、L1と中リブ7の幅twとの比L1/twを記載している。なお、アルミニウム合金中空形材2の後面側フランジ4表面と、上側から積層される鋼板10、11下面とのクリアランスCは0とし、凸部8の根元と各鋼板の中央部側側面10a、11aとのクリアランスGは0.5mmとした。

【0100】

上側の鋼板10、11は引張強度が980MPa級の合金化溶融亜鉛めっき(GA)を施した冷延鋼板(ハイテン、板厚1.4mm)を用いた。下側の日形断面形状を有するアルミニウム合金中空形材2は0.2%耐力が500MPa級の7000系アルミニウム合金の調質押出形材(各部の厚みは共通して4.0mm)を用いた。前面側フランジ3と後面側フランジ4との長さはともに150mm、各フランジ中央部と交差する中リブ7と、各フランジ端部と交差する2本のウエブ5、6との長さは、ともに65mmとした矩形断面とした。アルミニウム合金中空形材2(溶接線)の長さは250mmとした。

【0101】

フラックスコアードワイヤ(FCW)は、アルミニウム合金粉末を混合した前記ノコロックフラックスを、FCWの全体質量に対して12質量%充填し、A4047アルミニウム合金アルミニウム合金外皮で被覆した、シーム有りタイプの1.2mmφの細径を用いた。MIG溶接条件は、溶接電流80〜90A、溶接電圧16〜18V、溶接速度40〜70cpm(cm/min)、溶接線の長さは250mmの条件とした。シールドガスはArとした。

【0102】

継手溶接性評価:継手の溶接性は、ビードの概観目視と、たがねによるはく離試験とでおこなった。ビードの概観目視は、合格(◎)は、ビード12が鋼板10、11の溶接面と、アルミニウム合金中空形材2の後面側フランジ4の中央部の背面領域4aの溶接面との両方に亙って、連続して良好に形成されている状態とした。そして、これとの比較で、特に、鋼板の溶接面側のビードの大きさによって、○、△、×の順で評価した。因みに「×」はビード12が鋼板10、11の溶接面側に殆ど無いか、あっても極小の場合とした。

【0103】

たがねによるはく離試験は、先端を溶接部(ビード12)中央付近につけた、たがね(切断用鍛造工具)頭部を上からハンマーで1回大きな力でたたいて、ビード12の長手方向に亙る剥離状態(破壊状態)を調査した。そして、ビード12の長手方向全般に亙って、剥離(破壊)が全く無いものを合格(◎)と評価し、これとの比較で、ビード12の一部に生じた剥離(破壊)の大きさによって、○、△、×の順で評価した。因みに「×」はビード12が大きく剥離して、継手が破壊されたと見なせる場合とした。このたがねによるはく離試験は、◎であれば、継手の破断強度が250N/mm以上あるという目安になり、×であれば、継手の破断強度が100N/mm未満程度しか無いという目安になる。

【0104】

表1から、アルミニウム合金中空形材2側の凸部8の鋼板溶接面(上側表面)からの突出量X(mm)や、凸部8の後端部の幅L1(mm)と中リブ7の幅twとの比L1/twが適切な発明例は、ビードの概観目視やはく離試験の評価に優れている。しかし、これらが不適切な比較例は、ウイービングを施しても、ビードの概観目視やはく離試験の評価が劣っている。

【0105】

比較例4、5は、前記L1/twが小さ過ぎる。すなわち、中リブ7の幅twに対して、凸部8の後端部の幅L1が小さ過ぎる。この結果から、従来通り、後面側フランジの中央部4aの背面に、凸部8を設けずに、平坦な背面として溶接する場合には、これら比較例4、5よりも、更にビードの概観目視や、はく離試験の評価が劣ることが裏付けられる。

【0106】

比較例7は、発明例6とともに、凸部8の鋼板溶接面(上側表面)からの突出量Xが比較的大きい。このため、突出量Xが適切な他の発明例に比して、溶接性が比較的劣る。また、比較例7や11は、前記断面積Sが大きすぎることが、溶接性が劣る主因である。このうち比較例11は、L1が8mmと大きいのでウィービングを施しているが、同じくL1が大きく、ウィービングを施して対応している発明例9、10に比して、前記断面積Sが大きすぎ、溶接性が劣っている。

【0107】

【表1】

【産業上の利用可能性】

【0108】

本発明によれば、アルミニウム合金中空形材の後面側フランジ背面に対して鋼板を溶接する場合でも、前記曲げ強度部材として要求される高い接合強度が得られる複合補強部材の製造方法および複合補強部材を提供できる。また、施工方法も容易で、線溶接が効率的に可能なアーク溶接を活用した接合方法を提供できる。したがって、自動車車体の補強部材の製造など鋼板とアルミニウム合金中空形材との異材接合の分野に有用である。

【符号の説明】

【0109】

1:複合補強部材、2:アルミニウム合金中空形材(アルミニウム合金押出形材)、3:前面側フランジ(前壁)、4:後面側フランジ(後壁)、5、6:ウエブ、7:中リブ、8:凸部(凸状領域)、9:後面側フランジ背面、10、11:鋼板、12、13、14:溶接ビード

【技術分野】

【0001】

本発明は、鋼板とアルミニウム合金中空形材とを組み合わせた複合補強部材の溶接による製造方法および製造された複合補強部材に関するものである。

【背景技術】

【0002】

自動車などの輸送機車体には、軽量化のために、曲げ強度部材などの補強部材として、アルミニウム合金中空形材が多く用いられる。この曲げ強度部材としては、バンパー補強材( バンパーリインフォースメントあるいはバンパーアマチャアなどとも言う) やドアビーム、あるいはフレ−ム部材などが例示される。この曲げ強度部材には、外から加わる荷重 (外力) のエネルギーを、部材自らの曲げ変形および断面方向の変形 (横圧壊) により吸収し、車体を保護する性能が求められている。

【0003】

これら曲げ強度部材に用いられるアルミニウム合金中空形材は、基本的に、曲げ荷重を受ける前面側フランジと、前記曲げ荷重が作用した際の引張側となる後面側フランジと、これら互いに平行な2本のフランジ間をつなぐ互いに平行な2本のウエブとからなる矩形断面(口型断面)を有している。そして、多くの場合は、この矩形断面内に、更に中リブを前記ウエブと平行に1本設けて補強した日形断面形状などを有している。このアルミニウム合金中空形材は、主として6000系、7000系等の高強度なアルミニウム合金を熱間押出加工および調質処理(熱処理)して製造され、長手方向に均一な前記日形断面形状を有していることが特徴である。以下、このアルミニウム合金中空形材を単に中空形材とも言う。

【0004】

このようなアルミニウム合金中空形材に、更に比較的薄い高強度鋼板(高張力鋼板)を積層して一体化させた複合補強部材とすれば、さしたる重量増加とならずに、補強効果を上げることができる。すなわち、前記前面側フランジとは反対側の、曲げ荷重が作用する際に引張側となる後面側フランジの背面領域に薄い鋼板を積層して補強すれば、この鋼板が負荷される曲げ荷重を分担して受け持つことができる。したがって、鋼板が負荷される曲げ荷重を分担することで、アルミニウム合金中空形材の過度の変形を抑制でき、中空形材の矩形断面構造体の変形による本来のエネルギー吸収を生じさせることができる。

【0005】

しかし、周知の通り、これら鋼板とアルミニウム合金中空形材とを溶接により接合する場合に、その接合部(界面)には、脆いFe−Al金属間化合物からなる反応層が生成しやすい。鋼板はアルミニウム合金中空形材と比較して、融点、電気抵抗が高く、熱伝導率が小さいため、まず低融点のアルミニウム側が溶融する。次に鋼板の表面が溶融し、結果として界面にて、Fe−Al系の脆い金属間化合物層が形成する。このために、信頼性のある高強度を有する接合部(接合強度)を得ることは非常に困難であった。

【0006】

これに対して、これら異種金属材(異材)同士の接合に、セルフピアスリベットに代表される機械的な接合を用いるのは、溶接接合に比して、接合継手の信頼性や、新たな設備や部品点数の必要により手間や接合コスト等が増加するなどの大きな問題がある。また、機械的な接合は点接合しかできないという不利もある。

【0007】

因みに、従来から、この鋼板に代えて、前記アルミニウム合金中空形材の後面側フランジ背面に、炭素繊維、ガラス繊維等の無機繊維や、ケプラーなどの有機繊維などで強化した繊維強化樹脂材(FRP材)を設けて複合部材化して補強する技術も公知ではある。しかし、前記鋼板に比べれば、補強効果が小さかったり、補強効果が十分でもコストが上昇する、といった実用上の問題がある。

【0008】

従来より、鋼材とアルミニウム合金材との、アーク溶接(溶融溶接)による、部材長手方向に亙る長い溶接線での異材接合方法については、多くの検討がなされてきている。例えば、より高温において接合を行うアーク溶接(溶融溶接)では、少なくともシリコンを3〜15wt%添加したアルミニウム合金製のソリッドワイヤを溶接ワイヤとし、アルミニウム合金材と亜鉛メッキなどを表面に施した鋼材とをパルスMIG溶接によって接合する方法が提案されている(特許文献1参照)。この方法では、溶接ワイヤの溶融と共に、シリコンも母材へと移行させ、溶融池界面に浸透して、アークの熱によって高温となり、溶融金属のぬれ性を良くして接着性を向上させている。

【0009】

更に、アーク溶接に用いるフラックスの組成を改善して、溶接継手強度を高めようとするも提案されている。この例として、フッ化物(フッ化セシウム、フッ化アルミニウム、フッ化カリウム及び酸化アルミニウム)を含むフラックスを芯材とし、アルミニウム又はアルミニウム合金で被覆して形成されるフラックス入りワイヤにより、鉄鋼(軟鋼)とアルミニウム合金材とをアーク溶接する方法が提案されている(特許文献2参照)。

【0010】

また、フッ化カリウムとフッ化アルミニウムなど、フッ化セシウム、フッ化アルミニウム、フッ化カリウム、フッ化亜鉛の一種以上を含むフッ化物系混合フラックスを塗布して用いる種々の溶接法により、鋼材とアルミニウム合金材とを異材接合する溶接する方法が提案されている(特許文献3参照)。これらの方法は、上記フラックスの化学反応によって、鉄鋼表面の清浄作用を促すと共に、アルミニウムから成る溶融金属のぬれ性及び接着性を良好にし、脆弱な厚い金属間化合物層の形成を阻止する。

【0011】

更に、強固な酸化皮膜が形成されているアルミニウム合金材の表面から、酸化皮膜を還元、溶解除去する効果を有するフッ化物系フラックスをアルミニウム合金材表面に塗布して、軟鋼と6000系アルミニウム合金材とをスポット溶接する方法も提案されている(特許文献4参照)。また、これらフッ化物系フラックスは、アルミニウム合金材同士の溶融溶接接合などにも用いられている(特許文献5、6参照)。

【0012】

しかし、これらのフラックスを用いた溶接方法では、前記高張力鋼材と6000系アルミニウム合金材など、高強度な異材同士の線溶接では、高い接合強度が得られないという問題がある。このため、フラックス組成を工夫し、フッ化アルミニウムなどを含むフッ化物組成や、塩化物を含まないフッ化物組成としたフラックスなどの、ノコロックフラックスと称せられるフラックスを活用したMIG溶接法およびレーザブレージング法も開発されている(特許文献7〜10など)。そして、これらの溶接方法では、フラックスの供給として、アルミニウム材外皮内部にフラックスを充填してなるフラックスコアードワイヤ(以下、FCWあるいはフラックス入りワイヤとも言う)が活用され、施工性の向上が図られている。

【先行技術文献】

【特許文献】

【0013】

【特許文献1】特開2004−223548号公報

【特許文献2】特開2003−211270号公報

【特許文献3】特開2003- 48077号公報

【特許文献4】特開2004−351507号公報

【特許文献5】特開2004−210013号公報

【特許文献6】特開2004−210023号公報

【特許文献7】特開2007−136524号公報

【特許文献8】特開2007−136525号公報

【特許文献9】特開2007−301634号公報

【特許文献10】特開2008−68290号公報

【発明の開示】

【発明が解決しようとする課題】

【0014】

確かに、前記フラックス入りワイヤを活用したMIG溶接法およびレーザブレージング法(以下、FCW溶接法とも言う)は非常に効率的な溶接方法である。しかし、このFCW溶接法でも、前記アルミニウム合金中空形材の後面側フランジ背面に対して鋼板を溶接する場合、前記曲げ強度部材として要求される、高い接合強度が得られない(保証できない)という、前記曲げ強度部材に特有の問題がある。

【0015】

すなわち、前記日形断面形状を有するアルミニウム合金中空形材は、前記曲げ強度部材として、前記前面側と後面側のフランジをつなぐ左右一対のウエブとともに、この矩形断面内の中央部に設けた前記中リブで剪断力を伝える。このため、前記中空形材の後面側フランジの背面に鋼板を積層してFCW溶接する場合には、前記剪断力が伝わる、前記後面側フランジの前記ウエブが交差する両端部側の背面領域2箇所と、前記後面側フランジの前記中リブが交差する中央部側の背面領域1箇所の、合計3箇所で前記中空形材の長手方向に亙って溶接する必要がある。

しかし、これら3箇所とも、以下に記載する理由で、溶接施工は可能だが、接合強度が弱くなる。

【0016】

先ず、前記中リブが交差する前記後面側フランジの中央部側の背面領域で、アルミニウム合金と鋼板同士をFCW溶接するためには、積層した鋼板側からそのまま溶接することは、下層にあるアルミニウム合金側が露出しておらず、必然的に不可能である。したがって、重ね隅肉溶接の要領である、前記ウエブが交差する前記後面側フランジの両端部側の背面領域2箇所と同様に、空間を設けてアルミニウム合金を露出させて、重ね隅肉溶接する必要がある。

【0017】

このため、通常は、積層する鋼板を2分割し、前記中空形材の後面側フランジの前記中リブが交差する中央部側の背面領域に隙間(空間)を設けて、鋼板同士を積層する。すなわち、積層した互いの鋼板の前記中央部側に臨む各側面側と、前記隙間における中空形材の後面側フランジの中央部側の背面領域とを、1箇所ずつ、合計2箇所で、前記重ね隅肉溶接の要領で溶接することとなる。しかし、このような溶接接合方法では、各鋼板の前記中央部側に臨む各側面側における互いの溶接線同士が近接することとなる。前記中空形材のウエブや中リブの厚さは、数ミリ程度の厚さしかなく、互いの鋼板の中央部側の溶接線に設ける間隔には大きな限界があるためである。

【0018】

すなわち、いずれか片側の鋼板の1回目の中央部側の溶接により、アルミニウム合金側が溶解すると、他方の鋼板の2回目の中央部側の溶接時に、溶接継手部の形状が不安定になる。また、前記1回目の溶接で形成された溶接ビード部に、前記2回目の溶接ビードが重なると、溶け込み不良が起こりやすくなる。また、前記1回目の溶接に伴う熱ひずみのために、継手形状(鋼板間のギャップや隙間)が変化し、前記2回目の溶接がより不安定になる。更には、前記後面側フランジの中央部に、近接した2回の溶接を行うことで、溶接後の熱ひずみが大きくなり、補強部材の形状に悪影響を及ぼす。また、前記したように、鋼板を2枚に分割すると、単純に、溶接線の長さが2倍になるため、溶接コストも2倍になるという問題もある。

【0019】

また、前記後面側フランジの中央部側の背面領域に臨む前記2枚の鋼板の各々の中央部側の側面部分と、前記後面側フランジの鋼板間の隙間部分とを合わせて、前記後面側フランジの前記中リブが交差する中央部側の溶接箇所として、一体に溶接することも考えられる。しかし、この場合には、2枚の鋼板とアルミニウム合金とを一度に溶接する必要が生じ、入熱量の増大に伴って、アルミニウム合金側の溶損が生じやすくなり、重ね隅肉溶接施工自体が困難である。

【0020】

また、前記アルミニウム合金中空形材の前記後面側フランジにおける、前記ウエブが交差する両端部側の背面領域2箇所の長手方向の溶接も、施工自体は可能ではあるが、鋼板の両側面側(前記アルミニウム合金中空形材の両側面側)が開放されているために、高い接合強度は期待できない。言い換えると、前記中リブが交差する前記後面側フランジの中央部側の背面領域での溶接が無い、これら両端部側の背面領域2箇所の溶接だけでは、前記曲げ強度部材として要求される、高い接合強度が得られない。

【0021】

以上の理由により、前記アルミニウム合金中空形材の後面側フランジ背面に鋼板を溶接して複合補強部材を製造することはなかなか難しく、例え溶接したとしても、前記曲げ強度部材として要求される、高い接合強度が得られないし、保証もできない。

【0022】

本発明は、このような問題に鑑み、前記アルミニウム合金中空形材の後面側フランジ背面に対して鋼板を溶接する場合でも、前記曲げ強度部材として要求される高い接合強度が得られる複合補強部材の製造方法および複合補強部材を提供することを目的とする。

【課題を解決するための手段】

【0023】

上記目的を達成するための、本発明の複合補強部材の製造方法の要旨は、矩形断面内に中リブを設けた日形断面形状を有するアルミニウム合金中空形材の、曲げ荷重が作用した際に引張側となる後面側フランジの背面に鋼板を積層し、これら積層した鋼板とアルミニウム合金中空形材とを、前記後面側フランジの両端部側と、前記後面側フランジの前記中リブが交差する中央部側との三箇所で、前記アルミニウム合金中空形材の長手方向に亙って、重ね隅肉アーク溶接によりアルミニウム合金溶加材を用いて一体に接合するに際し、前記アルミニウム合金中空形材の前記後面側フランジの前記中リブが交差する前記中央部側の背面領域を、前記アルミニウム合金中空形材の長手方向に亙って予め凸状に形成しておき、この凸状に形成した背面領域を間に挟むように2枚の前記鋼板を積層して、この凸状に形成した背面領域が、下記条件を満たして、これら鋼板間に突出するようにし、この状態で、前記後面側フランジの凸状に形成した背面領域と、この背面領域に臨む前記2枚の鋼板の各々の中央部側の側面部分とを合わせて、前記後面側フランジの前記中リブが交差する中央部側の溶接箇所として、前記アルミニウム合金中空形材の長手方向に亙って、一体に溶接することである。

ここで、前記凸状に形成した背面領域が満たす前記条件とは、前記アルミニウム合金中空形材の最大の厚みを8mm以下とし、前記鋼板の板厚を0.3〜4.0mmの範囲とした際に、図3に示す記号で、前記凸状に形成した背面領域の、縦断面の面積Sが10mm2以下で、後端部の幅L1が8mm以下、このL1と前記中リブの幅twとの比L1/twが0.6以上、1.2以下の範囲(但し、前記中リブの幅twは8mm以下)を満たすものとする。

【0024】

ここで、前記溶接が、アルミニウム材外皮内部にフラックスを充填してなるフラックスコアードワイヤを用いた、MIG溶接あるいはレーザ溶接であることが好ましい。

【0025】

また、上記目的を達成するための、本発明の複合補強部材の要旨は、上記各製造方法で製造された複合補強部材であって、矩形断面内に中リブを設けた日形断面形状を有するアルミニウム合金中空形材の曲げ荷重が作用した際に引張側となる後面側フランジの背面に鋼板が積層されているとともに、これら積層された鋼板とアルミニウム合金中空形材とが、前記後面側フランジの両端部側と、前記後面側フランジの前記中リブが交差する中央部側との三箇所で、前記アルミニウム合金中空形材の長手方向に亙って、重ね隅肉アーク溶接によりアルミニウム合金溶加材を用いて一体に接合されており、前記アルミニウム合金中空形材の前記後面側フランジの前記中リブが交差する前記中央部側の背面領域に、前記アルミニウム合金中空形材の長手方向に亙って予め形成された凸状の背面領域が、この凸状の背面領域を間に挟むように積層された2枚の前記鋼板間に突出するように設けられ、この状態で、前記凸状の背面領域と、この背面領域に臨む前記2枚の鋼板の各々の中央部側の側面部分とが合わせて、前記後面側フランジの前記中リブが交差する中央部側の溶接箇所として、アルミニウム合金ビードで前記アルミニウム合金中空形材の長手方向に亙って被覆されて、一体に接合されていることである。

【発明の効果】

【0026】

前記アルミニウム合金中空形材と鋼板とを、前記FCW溶接法を用いて溶接する際に、前記曲げ強度部材として要求される高い接合強度が得られない理由は、前記した溶接施工の難しさだけでなく、前記曲げ強度部材という特有の用途と、前記中空形材の日形断面形状という特有の断面形状との関係にもよる。

【0027】

日形断面では、前面側のフランジで受けたせん断力(衝突荷重)を、フランジ両端部の各ウェブとフランジ中央部の中リブとで、後面側フランジに伝える。このため、複合補強材としては、両端部の各ウェブ付近ととともに、中央部の中リブ付近の三箇所で、中空形材の長手方向に溶接線を設けるのが有効である。

【0028】

ただ、この場合に、前記後面側フランジの両端部側の前記ウエブが交差する背面領域(前記両端部の各ウェブ付近)よりも、特に、前記後面側フランジの前記中リブが交差する中央部側の背面領域(前記中央部の中リブ付近)に負荷される荷重が大きくなる。このため、自動車の車体衝突による、曲げ荷重が作用した場合に、前記後面側フランジの中央部側の背面領域の溶接部が特に破壊しやすくなる。

【0029】

したがって、前記後面側フランジの中央部側の背面領域の溶接部には、特に接合強度が要求されるが、この溶接部は、前記した通り、前記後面側フランジの両端部側の前記ウエブが交差する背面領域の溶接部よりも、著しく重ね隅肉溶接施工しにくい箇所である。

【0030】

これに対して、本発明では、前記要旨の通り、接合される前記中空形材の前記後面側フランジの中央部側の背面領域を予め凸状に形成するとともに、この凸状に形成した背面領域(突起)を間に挟み、この凸部が積層された2枚の前記鋼板間に突出するように前記鋼板を積層して、この凸状に形成した背面領域と、この背面領域に臨む前記2枚の鋼板の各々の中央部側の側面部分とを合わせて、一体に溶接する。

【0031】

本発明では、このように、凸部が積層された2枚の前記鋼板間に突出するような、前記中空形材の前記凸部と鋼板中央部側端部との凹凸がかみ合った状態で、このかみ合い領域を一体として、アルミニウム合金溶加材を用いて、前記中空形材の長手方向に亙って重ね隅肉アーク溶接施工して、アルミニウム合金ビードで被覆する。

【0032】

このため、後述する通り、前記中空形材の前記凸状を前記鋼板よりも上側に突出させた効果によって、アルミニウム溶湯の広がりが適正化され、鋼板接合部表面へのフラックスの供給も十分となり、アルミニウム溶湯と鋼との濡れ性改善効果が大きくなる。

【0033】

この結果、前記鋼板と中空形材との両方の溶接面に亙るアルミニウム溶接材料によるビードを形成できる。これによって、本発明では、前記中空形材と鋼板とを前記FCW溶接法を用いて溶接する際に、負荷される荷重が大きな溶接箇所でも、高い接合強度を安定的に確保することができる。

【図面の簡単な説明】

【0034】

【図1】本発明の一態様を示し、アルミニウム合金中空形材と鋼板とを積層する前の状態を示す斜視図である。

【図2】本発明の一態様を示し、アルミニウム合金中空形材と鋼板とを溶接する前の積層した状態を示す斜視図である。

【図3】図2の要部拡大図である。

【図4】本発明の一態様を示し、アルミニウム合金中空形材と鋼板とを溶接した後の複合補強部材を示す側面図である。

【図5】本発明の一態様を示し、溶接後の複合補強部材を示す斜視図である。

【図6】図4の複合補強部材の使用態様を示す平面図である。

【発明を実施するための形態】

【0035】

以下に、本発明の実施態様と、本発明の各要件の意義とを図を用いて具体的に説明する。

【0036】

複合補強部材の製造方法を図1〜図4を用いて順に説明する。図1に、アルミニウム合金中空形材2と鋼板10、11とを積層する前の状態を斜視図で示す。また、図2に、アルミニウム合金中空形材2と鋼板10、11とを積層した後の状態を斜視図で示す。なお、これら図1、2および後述する図4では、各図の下側から上側の前面側フランジ3に向かう、Fで示す自動車車体衝突時の曲げ荷重を矢印で記載している。

【0037】

図1、2、4の態様では、中空形材2に積層、接合する鋼板10、11の長さを同じとしているが、鋼板10、11の長さは、必要に応じて選択され、必ずしも中空形材2の長さと同じ長さとする必要はなく、短くしても良い。鋼板10、11の長さを中空形材2の長さよりも短くすれば、異材接合となる溶接線を短くできる利点もある。

【0038】

中空形材2は、曲げ荷重Fが作用した際に圧縮側となる前面側フランジ(前壁)3と、引張側となる後面側フランジ(後壁)4と、これら互いに平行な2本のフランジ3、4間をつなぐ、互いに平行な2本のウエブ(横壁)5、6とから矩形断面を形成している。そして、更に、この矩形断面内に、ウエブ5、6に平行な中リブ7を、フランジ3、4の中央部(ウエブ5、6間の中間部)に設けて補強した日形断面形状を有する。

【0039】

中空形材2の断面形状としては、他に口型、目型、田型などが公知である。しかし、本発明では、本発明の製造方法(溶接方法)が適用でき、重量が増加せずに口型断面形状よりも高強度化(補強)できる、軽量化と補強効果との兼ね合いから、日形断面形状を選択する。

【0040】

(凸状領域の形成)

この中空形材2は、特徴的には、中リブ7が交差する前記後面側フランジ4の中央部側の背面領域4aを、中空形材2の長手方向に亙って予め凸状(突起状)に形成している。

【0041】

図2に示す通り、この凸状に形成した背面領域(突起)8を間に挟むように、中空形材2の後面側フランジ4の背面9に、2枚の鋼板10、11を上側から積層した際に、この凸状に形成された領域8(凸状に形成した背面領域8、以下簡便に凸部8とも言う)が、これら鋼板10、11間から、その先端8aが、好ましくは鋼板10、11の上側表面よりも上方に突出するようにする。

【0042】

図2において、鋼板10、11の下側となる中空形材2において、凸部(突起)8の先端8aの上下方向の位置(レベル)は、溶接施工方向である、中空形材2の長手方向に亙って、鋼板10、11の表面(上面)である鋼板溶接面の上下方向の位置(点線で示すレベル)よりも上側にXmmの長さだけ、突出した状態としている。言い換えると、図3に示すように、凸部8の先端8aが、鋼板10、11の表面よりも、上側にXmmだけ突出するように、凸部8の大きさや高さの形状条件が決定されている。ここで、後述する効果を得るための、この凸部8の鋼板10、11表面レベルよりも上側への突出量Xの最適範囲は、後述する通り、諸条件によって異なるが、前記自動車車体などの補強部材の分野では0.5mm〜5mmの範囲である。

【0043】

このように、中空形材2の溶接面となる凸部8の先端8aを、鋼板10、11の表面(上面)の溶接面の位置よりも、上側に突出させると、前記中空形材2の長手方向に亙る前記溶接施工方向に対して、少なくとも中空形材2 の溶接面は鋼板10、11の溶接面よりも上側となる。

【0044】

本発明では、このような中空形材2側の凸状領域(凸部)8の先端部8aが、積層された2枚の前記鋼板10、11表面よりも、上側に突出するような、凹凸がかみ合った状態で、このかみ合い領域を一体として、アルミニウム合金溶加材を用いて、中空形材2の長手方向に亙って、重ね隅肉アーク溶接施工して、アルミニウム合金ビードで被覆する。

【0045】

この結果、図4に示す通り、重ね隅肉溶接施工によって、後面側フランジ4の中リブ7が交差する中央部側の溶接箇所においても、鋼板中央部側端部10a、11aと、中空形材2の中央部側の背面領域4aとの、両方の溶接面に亙るアルミニウム溶接材料による良好なビード12を形成できる。これによって、中空形材2と鋼板10、11とを前記FCW溶接法を用いて溶接する際に、中空形材2の中央部側の背面領域4aの溶接箇所でも、高い接合強度を安定的に確保することができる。

【0046】

より具体的には、後面側フランジ4の中リブ7が交差する中央部側の背面領域4aの溶接箇所における、アルミニウム溶湯の広がりが適正化され、鋼板接合部表面へのフラックスの供給も十分となるため、アルミニウム溶湯と鋼との濡れ性改善効果が大きくなる。すなわち、図4に示す通り、上側である中空形材2の溶接面(凸部8の先端8a)からのアルミニウム溶湯6(ビードとなる)が、下側の鋼板10、11の表面(溶接面)に広がりやすい。これは、溶接面に供給されるフラックスにおいても言える。したがって、フラックスを活用した場合も(前記FCW溶接法による場合も)、フラックスが下側の鋼板10、11の表面(溶接面)に広がりやすい。このため、鋼板10、11の溶接面とアルミニウム溶湯との濡れ性を改善し、また鋼板10、11の表面(溶接面)の酸化膜除去を促進できる。この結果、鋼板溶接面とアルミニウム合金中空形材溶接面との両方の溶接面に亙るアルミニウム溶接材料によるビード12を形成でき、良好な異材接合が実現できる。

【0047】

他方、前記フラックスによる清浄作用及びぬれ性、接着性良好化作用によって、鋼板10、11の溶接面には、アルミニウム溶湯が広く覆い被さり、密着状態にある。したがって、鋼板10、11へは、アークから直接的に入熱されることはなく、覆い被さったアルミニウム溶湯を介して間接的に入熱される。このために、鋼板10、11はアークによって過剰に加熱されて溶融することはなく、密着したアルミニウム溶湯との接合界面に数μm程度と薄い金属間化合物層を形成することになる。この金属間化合物層が数十μm程度以上と厚くなると、脆弱になり、溶接割れが発生して強度が劣化するが、数μm程度と薄い金属間化合物層は、脆弱ではなく、強固な接合状態となる。

【0048】

(複合補強部材の基本構造)

図4の複合補強部材の使用態様を図5に示す。図5はバンパー補強材として、溶接時の向きを示す図4の複合補強部材を、その前面側フランジ3と後面側フランジ4とを自動車車体の前後方向に配置するとともに、その長手方向を自動車車体の幅方向に延在させたものである。

【0049】

図5の通り、本発明において最終的に製造された複合補強部材1は、日形断面形状を有するアルミニウム合金中空形材2の後面側フランジ4の背面9に、鋼板10、11を並べて積層、溶接して補強している。これらの鋼板10、11と中空形材2とは、ウエブ5、6が交差する後面側フランジ4の両端部側の背面領域4b、4cと、中リブ7が交差する後面側フランジ4の中央部側の背面領域4aとの3箇所を溶接箇所として、3本のアルミニウム合金ビード12(中央部側)、13(端部側)、14(端部側)で、中空形材2の長手方向に亙って被覆されて、一体に接合されている。

【0050】

前記した通り、日形断面では、前面側フランジ3で受けた、左方向からの矢印で示すせん断力(衝突荷重)Fを、フランジ両端部の各ウェブからf1、f3として、フランジ中央部の中リブからf2として、分担して後面側フランジ4に伝える。この場合、後面側フランジ4の両端部側の前記ウエブが交差する背面領域(両端部の各ウェブ付近)4b、4cへの荷重f1、f3よりも、特に、後面側フランジ4の中リブ7が交差する中央部側の背面領域(前記中央部の中リブ付近)4aに負荷される荷重f2が大きくなる。このため、自動車の車体衝突による、曲げ荷重が作用した場合に、この後面側フランジ4の中央部側の背面領域4aの溶接部である、アルミニウム合金ビード12(中央部側)が特に破壊しやすくなる。

【0051】

これに対して、本発明では、特に、この後面側フランジ4の中央部側の背面領域4aの溶接部である、アルミニウム合金ビード12(中央部側)の接合強度が優れている。このため、ウエブ5、6が交差する後面側フランジ4の両端部側の背面領域4b、4cでの2箇所の溶接部、すなわち、アルミニウム合金ビード13(端部側)、14(端部側)による接合強度が、前記段落0020で記載した通り、比較的低くても、前記曲げ強度部材として要求される、高い接合強度が得られる。

【0052】

このように、本発明では、中空形材2と鋼板10、11とを前記FCW溶接法を用いて溶接する際に、中央部側の背面領域4aの溶接箇所でも、前記溶接施工の難しさが大きく改善される。この結果、日形断面形状特有の、負荷される荷重が特に大きくなるような、中央部側の背面領域4aの溶接箇所でも、高い接合強度を安定的に確保することができる。この結果、ウエブ5、6が交差する後面側フランジ4の両端部側の背面領域4b、4cでの他の2箇所の溶接部の接合強度が比較的低くても、前記曲げ強度部材全体としては、要求される高い接合強度が得られる。

【0053】

図5の態様を、図6(a) に平面視(平面図)で示す通り、曲げ荷重が作用した当初、この曲げ荷重を支えるのは、曲げ強度部材1(中空形材2)の曲げ荷重が負荷された部位 (中央部15) を曲げ中心 (曲げ部) とする曲げ変形となる。この点、本発明において製造された複合補強部材1は、鋼板10、11の接合強度が優れているために、鋼板10、11によるアルミニウム合金中空形材2の補強効果が十分に発揮される。

【0054】

この結果、車体衝突による曲げ荷重が負荷された際に、曲げ強度部材1(中空形材2)断面のつぶれ変形を防止して、加わる曲げ荷重に対して、部材自らの曲げ変形および断面方向の変形 (横圧壊) により、エネルギー吸収する。言い換えると、曲げ強度部材1の全断面が効率的に応力を負担する、矩形断面構造体本来の変形による本来のエネルギー吸収を生じる。したがって、曲げ強度部材の強度およびエネルギー吸収量を高めることができる。

【0055】

これに対し、中空形材2の後面側フランジ4の背面への鋼板の従来の接合方法では、特に、後面側フランジ4の中央部側の背面領域4aの溶接部のアルミニウム合金ビード12(中央部側)の接合強度が劣る。このため、車体衝突による曲げ荷重が負荷された際に、この溶接部の破壊が生じて、鋼板による中空形材2の補強効果が十分に発揮されない。

【0056】

このため、図6(b) に示すように、曲げ荷重が負荷された曲げ強度部材1(中空形材2)中央部15などで、早期に圧縮側の前面側フランジ3およびウエブ5(6)に局部的な座屈が生じ、更に変形が進んだ場合、前面側フランジ3やウエブ5(6)が顕著に湾曲する変形を生じつつ、これらで形成する断面のつぶれ変形が進行する。この断面のつぶれ変形が進行した場合、前面側フランジ3やウエブ5(6)が湾曲するため、十分に荷重を負担できない。また、断面の深みが減少するため、曲げ変形に対する抵抗モーメントが減少し、耐曲げ荷重が減少する。この結果、曲げ強度部材の強度およびエネルギー吸収量はより大幅に低下してしまう。

【0057】

(凸状領域の設計方法)

矩形断面内に中リブ7を設けて補強した日形断面形状を有する中空形材2からなる曲げ強度部材には、前記した通り、引張側となる後面側フランジ4の背面領域への荷重伝達が不均一となり、両端部側のウエブ5、6が交差する背面領域4b、4cよりも、特に、中リブ7が交差する中央部側の背面領域4aに負荷される荷重が大きくなる。このため、自動車の車体衝突による、曲げ荷重が作用した場合に、後面側フランジの中央部側の背面領域4aの溶接部が特に圧壊しやすくなる。

【0058】

このため、凸状領域(凸部)8を設ける位置は、前記した通り、負荷される荷重が特に大きくなる、中央部側の背面領域4aの溶接箇所とする。すなわち、中空形材2の後面側フランジ4の、荷重を伝達する中リブ7の端部が交差する中央部側の背面領域4aとする。

【0059】

凸状領域形成方法:

凸状領域(凸部)8は、中空形材2の後面側フランジ4の、中リブ7の端部が交差する中央部側の背面領域4aを予め部分的に厚肉とすることによって実現できる。このような中央部側の背面領域4aの部分的な厚肉化は、アルミニウム合金中空形材を熱間押出加工により製造すれば、その厚肉化(凸部8)形状も含めて予め一体に形成することが、簡単に可能である。

【0060】

凸状領域の形状:

この凸状領域(凸部)8の形状は、中央部側の背面領域4aの溶接箇所で前記した凸凹のかみ合い効果を発揮させて高い接合強度を得るために、この中央部側のこの凸部の作用である鋼板10、11側の設計条件と、中空形材2側の設計条件と、複合補強部材1として要求される接合強度などから、その条件が決定される。

【0061】

ここで、図3では、この凸部8の形状を台形として例示しているが、この場合の形状因子は、凸部8の縦断面面積S(mm2 )、凸部8の後端部(根元部)の中空形材幅方向の幅(長さ)L1(mm)、凸部8の先端部の中空形材幅方向の幅(長さ)L2(mm)、鋼板表面レベルよりも上側への突出量X(mm)である。

【0062】

この図3の記号を用いて表すと、上記した条件とは具体的には以下のような条件となる。すなわち、前記凸状に形成した背面領域が満たす前記条件とは、前記アルミニウム合金中空形材2の最大の厚みを8mm以下とし、前記鋼板10、11の板厚を0.3〜4.0mmの範囲とした際に、図3に示す記号で、前記凸状に形成した背面領域(突起)の、縦断面の面積Sが10mm2以下で、後端部の幅L1が8mm以下、このL1と前記中リブの幅twとの比L1/twが0.6以上、1.2以下の範囲(但し、前記中リブの幅twは8mm以下)を満たすものとする。この条件は、図3に例示した凸部(突起)8の形状が台形の場合だけでなく、これに近似した矩形、半円形などの他の形状の場合でも共通する。

【0063】

前記凸部8の縦断面面積Sとは、図3に網掛け(ハッチィング)で示す通り、前記凸部8の上部側の領域のみの縦断面面積、すなわち、点線で示す鋼板10、11の上面レベルよりも上部側の領域であって、前記点線(鋼板10、11の上面レベル)よりも下部側を除く領域の縦断面の面積である。この凸部8の縦断面面積Sは、後述する鋼板10、11側の形状条件範囲と、中空形材2側の形状条件範囲で、1回の溶接により、凸部に形成した背面領域8(凸部8の領域、突き出し部)への、アルミニウム合金材料の十分な溶け込みと、鋼板への溶接ビードの広がりを確保するためには、前記Sを10mm2 以下とする。

【0064】

また、前記凸部8の後端部、すなわち、後面側フランジ4の背面(上面)と面一な根元部の、中空形材2の幅方向の長さ(幅)L1は、前記突出量Xの好ましい範囲と、中央部側の背面領域4a負荷される荷重の大きさを決める中リブ7の幅(厚み)twとの関係によって定める。その上で、鋼板10、11側の厚みt1、t2、中空形材2側の後面側フランジ4の厚みt3、t4、そして溶接方法、溶接装置や溶接条件なども考慮して、前記凸部8の縦断面面積Sや、凸部8の先端部の中空形材幅方向の幅(長さ)L2をともに定める。

【0065】

前記L1につき、中央部側の背面領域4aへの、溶接時のアルミニウム合金材料の十分な溶け込みと、鋼板10、11側(中央部側側面10a、11a)への溶接ビードの広がりを確保するためには、中空形材2側の中リブ7の幅(厚み)twに対して、凸部8(突き出し部)の幅が十分であることが好ましい。

【0066】

この点、前記中リブ7の幅twを8mm以下とすると、凸部8の前記後端部(根元部)の幅L1は、中リブ7の幅(厚み)twとの比L1/twで、0.6以上、より好ましくは0.7以上とする。L1が2mm未満、あるいは前記L1/twで0.6未満と小さ過ぎると、中リブ7の強度(負荷荷重)に対して、接合部の強度が不足する。一方、前記L1/twが1.2を超えて大きすぎると、中リブ7から鋼板が離れすぎるため、最も補強が必要な中リブ7の部分の、鋼板による補強効果が小さくなる。したがって前記L1/twの範囲は0.6以上、1.2以下とする。

【0067】

その一方で、このL1が大きくなっても、ウィービングによりある程度の範囲で対応可能であるが、このL1が8mmを超えると、ウィービング幅が大きくなりすぎ、溶接入熱が大きくなりすぎて、金属間化合物が成長しやすくなる。このため、接合部の強度が不足する。また、L1の幅が大きくなり過ぎると、端部側の溶接線と十分離して配置できなくなり、溶接時の熱ひずみの問題も発生しやすくなる。したがって、中リブ7の幅(厚み)twが8mm以下の範囲とすると、L1の幅は8mm以下、好ましくは2〜8mmの範囲、より好ましくは3〜7mmの範囲とする。

【0068】

前記凸部(突起)8の突出量Xは、好ましくは、前記した通り0.5mm以上、5mm以下とする。この凸部8の突出量Xは、当然ながら、複合補強部材の設計条件や、溶接方法、溶接条件などに応じて適宜選択される。即ち、アルミニウム溶湯の凸部8の下側となる鋼板10、11側表面(溶接面)への広がりやすさや、フラックスの凸部8の下側となる鋼板10、11側表面(溶接面)への広がりやすさ(濡れ性改善、鋼板溶接面の酸化膜除去促進)の程度などから、適宜選択される。

【0069】

この突出量Xが少ないと、鋼板側溶接面にアルミニウム溶湯が十分に広がらない。一方、この突出量Xが大きすぎると、中空形材2側への溶け込み確保が難しい。また、溶け込み確保のために、溶接入熱を上げすぎると、接合界面の金属間化合物が厚く成長してしまい、極端な場合は、鋼板側を溶融させてしまうため、接合強度の確保が難しい。なお、この突出量:Xmmは、当然ながら、中空形材2に上側から積層される鋼板10、11とのクリアランスを加味して(クリアランスに応じて、考慮して)適宜設計される。

【0070】

また、中空形材2の後面側フランジ4aの表面と、上側から積層される鋼板10、11下面とのクリアランス(隙間)Cはできるだけ少なくする。その一方で、凸部8の後端部(根元部)と各鋼板の中央部側側面10a、11aとのクリアランス(隙間)Gは、接合強度を高めるために、このクリアランスGへのある程度のアルミニウム合金材料(溶湯)の溶け込み流入量を確保する意味から、片側当たり0.1〜2.0mmの範囲とすることが好ましい。

【0071】

なお、本実施態様では、凸部8の断面形状(縦断面形状)を台形としているが、これが矩形や半楕円形、波型、あるいはこれらの形状の組み合わせとなっても良い。いずれの形状でも、中空形材2を押出中空形材とすれば、余程複雑な形状としない限り、熱間押出加工によって、簡単に、凸部8を設けた日型断面形状を長手方向に亙って均一に得ることができる。

【0072】

(鋼板、アルミニウム合金中空形材の厚み)

本発明で異材接合される鋼板の板厚は0.3〜4.0mmの範囲とする。鋼板10、11側の厚みt1、t2は同じでも、必ずしも同じで無くてもいいが、軽量化(重量増加の限界)からは最大の厚みでも4.0mm以下とする。一方、鋼板の補強効果からすると0.3mm以上とする。鋼板の板厚が0.3mm未満の場合、前記したアルミニウム合金中空形材2の補強効果(複合化効果)が達成できない。

【0073】

また、中空形材2側のフランジ3、4の厚み(t3、t4)や中リブ7の幅(厚み、tw)なども、同じでも、必ずしも同じで無くてもいい。ただ、中空形材2自体の、曲げ補強部材として断面剛性や強度が十分高く、溶接による熱ひずみの問題が発生しにくいことと、軽量化(重量増加の限界)との兼ね合いからは、前記各部の厚みは最大でも8mm以下とする。一方、補強部材に要求される強度(剛性)、すなわち車体衝突時のエネルギ吸収性などからすると0.5mm以上が好ましい。

【0074】

なお、図4に示すように、複合補強部材1としては、これらの鋼板10、11とアルミニウム合金中空形材2とが、後面側フランジ4の両端部側のウエブ5、6が交差する背面領域4b、4cと、後面側フランジの中リブ7が交差する中央部側の背面領域4aとの3箇所で、中空形材2の長手方向に亙って溶接して、一体に接合する。

【0075】

(溶接施工法)

前記図4に示した溶接は、中空形材2(鋼板10、11)の長手方向に亙って、鋼板10、11の長さ分だけ(鋼板10、11の長さを溶接線長さとして)、前記FCWなどの重ね隅肉アーク溶接法により施工する。このための、鋼板10、11と中空形材2との位置関係は、鋼板10、11を上側とし、中空形材2を下側として、前記3箇所において、互いに重ね合わせて、中空形材2の長手方向に亙って隅肉溶接する。

【0076】

なお、後面側フランジ4の両端部側のウエブ5、6が交差する背面領域4b、4cの溶接施工は従来通りで良い。すなわち、鋼板10、11側の幅を後面側フランジ4の幅よりも狭くして(短くして)、前記背面領域4b、4cでアルミニウム合金表面が露出するようにして、両鋼板の各端部側側面10b、11bとで、重ね隅肉溶接となる形状とする。

【0077】

この結果、一体に接合された複合補強部材としては、前記した通り、後面側フランジ4の中央部側の背面領域4aの溶接箇所には1本の溶接ビード12が、後面側フランジ4の両端部側のウエブ5、6が交差する背面領域4b、4cの溶接箇所には2本の溶接ビード13、14が、各々中空形材2の長手方向に亙って形成される。

【0078】

重ね隅肉アーク溶接は、アルミニウム材外皮内部にフラックスを充填してなるFCW(フラックス入りワイヤ、フラックスコアードワイヤ)を用いた、MIG溶接あるいはレーザ溶接であることが、溶接効率上や汎用性の点で好ましい。より具体的には、アーク溶接方法として、直流のMIG溶接、直流のパルスMIG溶接、交流MIG溶接、交流パルスMIG溶接、直流/交流TIG溶接、プラズマアーク溶接、アーク溶接とレーザ照射とを同時に使用する複合方式のレーザ照射アーク溶接等を使用することができる。

【0079】

本発明に使用する異材接合用フラックスコアードワイヤ(FCW)は、溶融溶接の効率化のために、フッ化物系混合フラックスをアルミニウム合金外皮で被覆した、FCWを用いることが好ましい。内部にフラックスを充填する、管状のアルミニウム合金外皮(フープ)は、シーム(合わせ目:隙間、開口部)を有するシーム有りタイプと、このシームを溶接等で接合したシームが無いシームレスタイプとがあるが、いずれでも良い。

【0080】

前記FCWの外皮に用いるアルミニウム合金としては、特に制限はないが、A4043、A4047等の4000系アルミニウム合金やA5356、A5183等の5000系アルミニウム合金を用いることができる。この他、3000系や6000系などのアルミニウム合金を用いても良い。この中でも、JISで規定される、A4043−WY、A4047−WY、A5356−WY、A5183−WYなどが、好適に例示される。

【0081】

前記FCWの線径は、高効率の全自動溶接若しくは半自動溶接として用いられている溶接施工用として、ワイヤ送給機の特性なども含めた溶接作業性に応じて最適な径を選定すれば良い。例えば、MIG溶接、一般的な炭酸ガスシールドアーク溶接等であれば、汎用されている0.8〜1.6mmφ程度の細径であれば良い。

【0082】

前記線径の範囲で、より小さい線径のワイヤを用いるほど、溶接を行なうに際しての入熱量を低くし、低電流条件とすることができる。この結果、フッ化物系混合フラックス自体の飛散を防止し、溶接作業性が改善でき、また、脆弱な金属間化合物生成抑制できる。ワイヤ径が1.6φmmを超えると、安定したアークを得るための電流が過大となって、フッ化物系混合フラックス自体の飛散が大きくなる、母材の溶融が過剰気味となり、脆弱な金属間化合物の生成につながる可能性がある。

【0083】

前記FCWへのフラックスの充填率は、フラックス組成にも勿論よるが、前記FCWの全体質量に対して、0.1質量%以上、24質量%未満程度と比較的少なくすることが好ましい。この充填率が低い方が、フラックス自体の飛散を防止して、溶接作業性を改善できる。なお、フラックスの充填率が少な過ぎると、フラックスの効果が発揮できず、健全で信頼性の高い溶接継手が得られない。

【0084】

前記FCWに使用する(充填する)フラックス組成を、フッ化物系混合フラックスの中でも、特にフッ化アルミニウムとフッ化カリウムなど、フッ化物同士を混合した、特定組成の混合フラックス(ノコロックフラックス)とすることが好ましい。また、塩化物量を1mol%以下と規制するか、塩化物を含まないフッ化物組成とすることが好ましい。塩化物は、溶接部に残留すると、溶接部乃至異材接合体の腐食促進因子として作用するからである。

【0085】

また、このフラックスに、アルミニウム合金粉末を混合添加すると、溶接時のスパッタが減少する他、溶融金属の過大な濡れが抑制される等の効果が得られる場合がある。外皮へのフラックス充填量が少ないと、フラックス量が安定せず、FCWの部位によってフラックス充填量(充填率、含有率)がばらつく問題が生じる。これに対して、特に、フラックス充填量が少ない場合に、フラックスとアルミニウム合金粉末を外皮に混合して充填すると、この問題が解消乃至緩和されるし、同時に、FCWの製造自体も容易になる利点も得られて好ましい。

【0086】

このような特定組成の混合フラックスとすることで、比較的厚い溶融亜鉛めっき(合金化を含む)を被覆した鋼板でも、前記中空形材との異材接合が可能となる。即ち、亜鉛めっき鋼板や前記中空形材との材料表面を清浄化でき、溶接金属の濡れ性が向上する。この結果、ビードの形成が良好となる。また、異材接合部に生成する、脆いAl-Fe 系金属間化合物層や、亜鉛めっきに由来する脆いZn-Fe 系化合物層の生成が抑制される。これらの結果、接合強度が向上する。勿論、この効果は、亜鉛めっきの無い裸の鋼板と前記中空形材との異材接合でも発揮される。

【0087】

FCW溶接条件:

FCWは、巻き取られているスプールから、巻き戻され、送給ロールなどによって、溶接トーチを通って、予め定めた送給速度で、前記溶接箇所に各々送給される。この際、シールドガスが溶接トーチ内に供給される。

【0088】

ここで、中空形材と鋼板との界面に生成する金属間化合物の生成を抑制するためには、前記した通り、母材である鋼板を過剰量溶融させることなく、必要最小限の母材溶融(希釈)量で健全な接合状態が得られるような、以下の溶接条件を選択することが好ましい。

【0089】

溶接電流は、70A以上、好ましくは80A以上で、120A以下、より好ましくは110A以下である。大電流となるほど、少なからず生成する接合界面の金属間化合物が、接合強度に悪影響をおよぼす可能性があるので、こうした金属間化合物を抑制する上で、比較的低い電流条件で接合することが推奨される。

【0090】

溶接電圧は、10V以上、好ましくは15V以上で、30V以下、より好ましくは20V以下である。

【0091】

溶接速度は、上記溶接電流および溶接電圧に応じて、母材のFeおよびAlを過剰溶融させない範囲で適当に決めればよい。ただ、溶接能率なども考慮して好ましいのは20CPM以上、好ましくは30CPM以上で、100CPM以下、より好ましくは90CPM以下である。

【0092】

シールドガスは、Arなど汎用されるガスが適宜使用でき、ガス流量も、汎用流量が選択でき、特に制限は無い。

【0093】

鋼板:

本発明で異材接合される鋼板は、自動車部材などの軽量な高強度構造部材(異材接合体)を得るためには、鋼板の引張強度が400MPa以上、望ましくは500MPa以上の高張力鋼(ハイテン)とする。引張強度が400MPa未満の低強度鋼や軟鋼では、一般に低合金鋼が多く、酸化皮膜が鉄酸化物からなるため、FeとAlの拡散が容易となり、脆い金属間化合物が形成しやすい。また、必要強度を得るための板厚が厚くなり、軽量化が犠牲となる。この鋼板表面は、絶縁皮膜による被覆を除き、亜鉛めっきなどの表面処理が施されている、いないを問わない。

【0094】

アルミニウム合金中空形材:

中空形材2は、長手方向に亙って、前記凸部8を設けた均一な日形断面形状を有する中空形材が簡便で安価に得られるように、前記した6000系、7000系等の高強度アルミニウム合金を、ビレット鋳造、ビレット均熱後に熱間押出加工し、オンラインあるいはオフラインで調質処理(熱処理)して製造される。中空形材の強度は、補強部材であるがゆえに、上記鋼板の場合と同様に高い方が望ましい。異材接合される中空形材表面も、絶縁皮膜による被覆を除き、表面処理が施されているか、いないかを問わない。

【0095】

以下、実施例を挙げて本発明をより具体的に説明するが、本発明はもとより、下記実施例によって制限を受けるものではなく、前記、後記の趣旨に適合し得る範囲で適当に変更を加えて実施することも勿論可能であり、それらはいずれも本発明の技術的範囲に包含される。

【実施例】

【0096】

前記図1〜図4に示したように、アルミニウム合金中空形材2の長手方向の溶接施工方向に対して、鋼板10、11を上側とし、中空形材2を下側として、互いに重ね合わせた形状を用いて、FCW溶接(MIG溶接)による重ね隅肉溶接を実施した。

【0097】

溶接箇所は、後面側フランジ4の中央部側の背面領域4aの一箇所のみとし、後面側フランジ4の両端部側のウエブ5、6が交差する背面領域4b、4cの溶接は行わなかった。例え、溶接が比較的容易なこれら背面領域4b、4cの溶接性が良好であっても、後面側フランジ4の中央部側の背面領域4aの溶接性が不良であれば意味がないからである。

【0098】

この際、アルミニウム合金中空形材側の断面が台形状の凸部8の鋼板溶接面(上側表面)からの突出量(Xmm)や他の設計条件を種々変えて行い、この突出量の異材接合の際の溶接性への影響を調査した。この結果を表1に示す。

【0099】

凸部8の台形形状として、表1には、凸部8の後端部の中空形材幅方向の幅L1(mm)、凸部8の先端部の中空形材幅方向の幅L2(mm)、凸部8の縦断面面積S(mm2 )、鋼板表面レベルよりも上側への突出量X(mm)、L1と中リブ7の幅twとの比L1/twを記載している。なお、アルミニウム合金中空形材2の後面側フランジ4表面と、上側から積層される鋼板10、11下面とのクリアランスCは0とし、凸部8の根元と各鋼板の中央部側側面10a、11aとのクリアランスGは0.5mmとした。

【0100】

上側の鋼板10、11は引張強度が980MPa級の合金化溶融亜鉛めっき(GA)を施した冷延鋼板(ハイテン、板厚1.4mm)を用いた。下側の日形断面形状を有するアルミニウム合金中空形材2は0.2%耐力が500MPa級の7000系アルミニウム合金の調質押出形材(各部の厚みは共通して4.0mm)を用いた。前面側フランジ3と後面側フランジ4との長さはともに150mm、各フランジ中央部と交差する中リブ7と、各フランジ端部と交差する2本のウエブ5、6との長さは、ともに65mmとした矩形断面とした。アルミニウム合金中空形材2(溶接線)の長さは250mmとした。

【0101】

フラックスコアードワイヤ(FCW)は、アルミニウム合金粉末を混合した前記ノコロックフラックスを、FCWの全体質量に対して12質量%充填し、A4047アルミニウム合金アルミニウム合金外皮で被覆した、シーム有りタイプの1.2mmφの細径を用いた。MIG溶接条件は、溶接電流80〜90A、溶接電圧16〜18V、溶接速度40〜70cpm(cm/min)、溶接線の長さは250mmの条件とした。シールドガスはArとした。

【0102】

継手溶接性評価:継手の溶接性は、ビードの概観目視と、たがねによるはく離試験とでおこなった。ビードの概観目視は、合格(◎)は、ビード12が鋼板10、11の溶接面と、アルミニウム合金中空形材2の後面側フランジ4の中央部の背面領域4aの溶接面との両方に亙って、連続して良好に形成されている状態とした。そして、これとの比較で、特に、鋼板の溶接面側のビードの大きさによって、○、△、×の順で評価した。因みに「×」はビード12が鋼板10、11の溶接面側に殆ど無いか、あっても極小の場合とした。

【0103】

たがねによるはく離試験は、先端を溶接部(ビード12)中央付近につけた、たがね(切断用鍛造工具)頭部を上からハンマーで1回大きな力でたたいて、ビード12の長手方向に亙る剥離状態(破壊状態)を調査した。そして、ビード12の長手方向全般に亙って、剥離(破壊)が全く無いものを合格(◎)と評価し、これとの比較で、ビード12の一部に生じた剥離(破壊)の大きさによって、○、△、×の順で評価した。因みに「×」はビード12が大きく剥離して、継手が破壊されたと見なせる場合とした。このたがねによるはく離試験は、◎であれば、継手の破断強度が250N/mm以上あるという目安になり、×であれば、継手の破断強度が100N/mm未満程度しか無いという目安になる。

【0104】

表1から、アルミニウム合金中空形材2側の凸部8の鋼板溶接面(上側表面)からの突出量X(mm)や、凸部8の後端部の幅L1(mm)と中リブ7の幅twとの比L1/twが適切な発明例は、ビードの概観目視やはく離試験の評価に優れている。しかし、これらが不適切な比較例は、ウイービングを施しても、ビードの概観目視やはく離試験の評価が劣っている。

【0105】

比較例4、5は、前記L1/twが小さ過ぎる。すなわち、中リブ7の幅twに対して、凸部8の後端部の幅L1が小さ過ぎる。この結果から、従来通り、後面側フランジの中央部4aの背面に、凸部8を設けずに、平坦な背面として溶接する場合には、これら比較例4、5よりも、更にビードの概観目視や、はく離試験の評価が劣ることが裏付けられる。

【0106】

比較例7は、発明例6とともに、凸部8の鋼板溶接面(上側表面)からの突出量Xが比較的大きい。このため、突出量Xが適切な他の発明例に比して、溶接性が比較的劣る。また、比較例7や11は、前記断面積Sが大きすぎることが、溶接性が劣る主因である。このうち比較例11は、L1が8mmと大きいのでウィービングを施しているが、同じくL1が大きく、ウィービングを施して対応している発明例9、10に比して、前記断面積Sが大きすぎ、溶接性が劣っている。

【0107】

【表1】

【産業上の利用可能性】

【0108】

本発明によれば、アルミニウム合金中空形材の後面側フランジ背面に対して鋼板を溶接する場合でも、前記曲げ強度部材として要求される高い接合強度が得られる複合補強部材の製造方法および複合補強部材を提供できる。また、施工方法も容易で、線溶接が効率的に可能なアーク溶接を活用した接合方法を提供できる。したがって、自動車車体の補強部材の製造など鋼板とアルミニウム合金中空形材との異材接合の分野に有用である。

【符号の説明】

【0109】

1:複合補強部材、2:アルミニウム合金中空形材(アルミニウム合金押出形材)、3:前面側フランジ(前壁)、4:後面側フランジ(後壁)、5、6:ウエブ、7:中リブ、8:凸部(凸状領域)、9:後面側フランジ背面、10、11:鋼板、12、13、14:溶接ビード

【特許請求の範囲】

【請求項1】

矩形断面内に中リブを設けた日形断面形状を有するアルミニウム合金中空形材の、曲げ荷重が作用した際に引張側となる後面側フランジの背面に鋼板を積層し、これら積層した鋼板とアルミニウム合金中空形材とを、前記後面側フランジの両端部側と、前記後面側フランジの前記中リブが交差する中央部側との三箇所で、前記アルミニウム合金中空形材の長手方向に亙って、重ね隅肉アーク溶接によりアルミニウム合金溶加材を用いて一体に接合するに際し、前記アルミニウム合金中空形材の前記後面側フランジの前記中リブが交差する前記中央部側の背面領域を、前記アルミニウム合金中空形材の長手方向に亙って予め凸状に形成しておき、この凸状に形成した背面領域を間に挟むように2枚の前記鋼板を積層して、この凸状に形成した背面領域が、下記条件を満たして、これら鋼板間に突出するようにし、この状態で、前記後面側フランジの凸状に形成した背面領域と、この背面領域に臨む前記2枚の鋼板の各々の中央部側の側面部分とを合わせて、前記後面側フランジの前記中リブが交差する中央部側の溶接箇所として、前記アルミニウム合金中空形材の長手方向に亙って、一体に溶接することを特徴とする複合補強部材の製造方法。

ここで、前記凸状に形成した背面領域が満たす前記条件とは、前記アルミニウム合金中空形材の最大の厚みを8mm以下とし、前記鋼板の板厚を0.3〜4.0mmの範囲とした際に、後述する図3に示す記号で、前記凸状に形成した背面領域の、縦断面の面積Sが10mm2以下で、後端部の幅L1が8mm以下、このL1と前記中リブの幅twとの比L1/twが0.6以上、1.2以下の範囲(但し、前記中リブの幅twは8mm以下)を満たすものとする。

【請求項2】

前記アーク溶接が、アルミニウム材外皮内部にフラックスを充填してなるフラックスコアードワイヤを用いた、MIG溶接あるいはレーザ溶接である請求項1に記載の複合補強部材の製造方法。

【請求項3】

請求項1または2の方法で製造された複合補強部材であって、矩形断面内に中リブを設けた日形断面形状を有するアルミニウム合金中空形材の曲げ荷重が作用した際に引張側となる後面側フランジの背面に鋼板が積層されているとともに、これら積層された鋼板とアルミニウム合金中空形材とが、前記後面側フランジの両端部側と、前記後面側フランジの前記中リブが交差する中央部側との三箇所で、前記アルミニウム合金中空形材の長手方向に亙って、重ね隅肉アーク溶接によりアルミニウム合金溶加材を用いて一体に接合されており、前記アルミニウム合金中空形材の前記後面側フランジの前記中リブが交差する前記中央部側の背面領域に、前記アルミニウム合金中空形材の長手方向に亙って予め形成された凸状の背面領域が、この凸状の背面領域を間に挟むように積層された2枚の前記鋼板間に突出するように設けられ、この状態で、前記凸状の背面領域と、この背面領域に臨む前記2枚の鋼板の各々の中央部側の側面部分とが合わせて、前記後面側フランジの前記中リブが交差する中央部側の溶接箇所として、アルミニウム合金ビードで前記アルミニウム合金中空形材の長手方向に亙って被覆されて、一体に接合されていることを特徴とする複合補強部材。

【請求項1】

矩形断面内に中リブを設けた日形断面形状を有するアルミニウム合金中空形材の、曲げ荷重が作用した際に引張側となる後面側フランジの背面に鋼板を積層し、これら積層した鋼板とアルミニウム合金中空形材とを、前記後面側フランジの両端部側と、前記後面側フランジの前記中リブが交差する中央部側との三箇所で、前記アルミニウム合金中空形材の長手方向に亙って、重ね隅肉アーク溶接によりアルミニウム合金溶加材を用いて一体に接合するに際し、前記アルミニウム合金中空形材の前記後面側フランジの前記中リブが交差する前記中央部側の背面領域を、前記アルミニウム合金中空形材の長手方向に亙って予め凸状に形成しておき、この凸状に形成した背面領域を間に挟むように2枚の前記鋼板を積層して、この凸状に形成した背面領域が、下記条件を満たして、これら鋼板間に突出するようにし、この状態で、前記後面側フランジの凸状に形成した背面領域と、この背面領域に臨む前記2枚の鋼板の各々の中央部側の側面部分とを合わせて、前記後面側フランジの前記中リブが交差する中央部側の溶接箇所として、前記アルミニウム合金中空形材の長手方向に亙って、一体に溶接することを特徴とする複合補強部材の製造方法。

ここで、前記凸状に形成した背面領域が満たす前記条件とは、前記アルミニウム合金中空形材の最大の厚みを8mm以下とし、前記鋼板の板厚を0.3〜4.0mmの範囲とした際に、後述する図3に示す記号で、前記凸状に形成した背面領域の、縦断面の面積Sが10mm2以下で、後端部の幅L1が8mm以下、このL1と前記中リブの幅twとの比L1/twが0.6以上、1.2以下の範囲(但し、前記中リブの幅twは8mm以下)を満たすものとする。

【請求項2】

前記アーク溶接が、アルミニウム材外皮内部にフラックスを充填してなるフラックスコアードワイヤを用いた、MIG溶接あるいはレーザ溶接である請求項1に記載の複合補強部材の製造方法。

【請求項3】

請求項1または2の方法で製造された複合補強部材であって、矩形断面内に中リブを設けた日形断面形状を有するアルミニウム合金中空形材の曲げ荷重が作用した際に引張側となる後面側フランジの背面に鋼板が積層されているとともに、これら積層された鋼板とアルミニウム合金中空形材とが、前記後面側フランジの両端部側と、前記後面側フランジの前記中リブが交差する中央部側との三箇所で、前記アルミニウム合金中空形材の長手方向に亙って、重ね隅肉アーク溶接によりアルミニウム合金溶加材を用いて一体に接合されており、前記アルミニウム合金中空形材の前記後面側フランジの前記中リブが交差する前記中央部側の背面領域に、前記アルミニウム合金中空形材の長手方向に亙って予め形成された凸状の背面領域が、この凸状の背面領域を間に挟むように積層された2枚の前記鋼板間に突出するように設けられ、この状態で、前記凸状の背面領域と、この背面領域に臨む前記2枚の鋼板の各々の中央部側の側面部分とが合わせて、前記後面側フランジの前記中リブが交差する中央部側の溶接箇所として、アルミニウム合金ビードで前記アルミニウム合金中空形材の長手方向に亙って被覆されて、一体に接合されていることを特徴とする複合補強部材。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図2】

【図3】

【図4】

【図5】

【図6】

【公開番号】特開2011−161466(P2011−161466A)

【公開日】平成23年8月25日(2011.8.25)

【国際特許分類】

【出願番号】特願2010−24977(P2010−24977)

【出願日】平成22年2月8日(2010.2.8)

【出願人】(000001199)株式会社神戸製鋼所 (5,860)

【Fターム(参考)】

【公開日】平成23年8月25日(2011.8.25)

【国際特許分類】

【出願日】平成22年2月8日(2010.2.8)

【出願人】(000001199)株式会社神戸製鋼所 (5,860)

【Fターム(参考)】

[ Back to top ]