複合連結棒を製造する方法及びその方法により製造された連結棒

【課題】 好適な連結棒を製造する方法を提供する。

【解決手段】 この方法は少なくとも次の連続工程を含む:a)内部本体(18)を製造する;b)内部本体(18)の一端を、各端片(5)の減少した外径の端部に付加し、内部本体(18)の前記端を端片の肩(6)上に載せる;c)第二マンドレル(19)の第一部分(19a)を各端片の中空円筒形部分(1)内に挿入し、第二マンドレル(19)の第二部分(19b)の自由端に駆動あご(20)を置く;d)前記予備含浸された繊維(16)を内部本体(18)、端片(1,3,4)及び第二マンドレル(単数または複数)の第二部分(単数または複数)(19b)からなる集成体の外表面上に巻き、前記繊維はそのとき外部本体(21)を形成する;e)あご(単数または複数)(20)を除去した後、内部本体(18)及び外部本体(21)を重合し、重合された単一片本体(22)を形成する;f)第二マンドレル(単数または複数)(19)を除去し、重合された単一片本体(22)を必要な長さに切断する。

【解決手段】 この方法は少なくとも次の連続工程を含む:a)内部本体(18)を製造する;b)内部本体(18)の一端を、各端片(5)の減少した外径の端部に付加し、内部本体(18)の前記端を端片の肩(6)上に載せる;c)第二マンドレル(19)の第一部分(19a)を各端片の中空円筒形部分(1)内に挿入し、第二マンドレル(19)の第二部分(19b)の自由端に駆動あご(20)を置く;d)前記予備含浸された繊維(16)を内部本体(18)、端片(1,3,4)及び第二マンドレル(単数または複数)の第二部分(単数または複数)(19b)からなる集成体の外表面上に巻き、前記繊維はそのとき外部本体(21)を形成する;e)あご(単数または複数)(20)を除去した後、内部本体(18)及び外部本体(21)を重合し、重合された単一片本体(22)を形成する;f)第二マンドレル(単数または複数)(19)を除去し、重合された単一片本体(22)を必要な長さに切断する。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、複合連結棒を製造する方法に関する。それは、より詳細には、しかし排他的ではなく、航空学及び航空宇宙学の分野で使用されることができる連結棒を製造する方法に関する。

【0002】

本発明はまた、その方法により得られた連結棒、及びこの連結棒を製造するために使用される端片に関する。

【背景技術】

【0003】

連結棒は、補強のためまたは動きを伝えるためのいずれかの要素であることが知られている。連結棒により伝えられる力は、主として連結棒の端部の抵抗トルクに基づく引張、圧縮、及び曲げ力である。

【0004】

航空学の分野では、多数の連結棒が使用される。航空管制、降着装置、ドア開放等のための部材中の連結棒の使用を挙げることができる。例示として、図1は、両端に部品を固定するための種々の非網羅的手段を持つ連結棒の一般的図解を示し、これらの手段は部材への連結棒の固定を確保し、それに動きを伝えなければならないか、またはそれから動きを受けることになるか、またはその固定を確保することになる。

【0005】

連結棒は、幾つかの条件に合致しなければならない要素である。それは大きな温度変化に耐えることができなければならない。連結棒は−55〜120℃の間の温度振幅にさらされている。それはまた、できるだけ高い機械強度/重量比を持たなければならない。この目的のため、連結棒は中空設計のものであり、連結棒本体の中央部の壁厚は、以下に説明されるように端片が固定される両端に位置した部分より薄い(図2参照)。

【0006】

それらの最も多い設計では、連結棒は、それらの用途に依存してアルミニウムまたはステンレス鋼から作られる。

【0007】

複合材料の連結棒はまた、商業的に入手可能である。

【0008】

それらは、図3に示されたような単一片タイプのものであることができる。かかる連結棒を製造するための方法は文献FR2705610A1に記載されている。その方法は、連結棒の形状に対応する形状を持つ抜き取り可能なマンドレル上に予備含浸繊維を付着することからなる。得られた集成体は、次いで集成体の外表面全体に渡って均一圧力を付与させて重合させられ、最後にマンドレルが抜き取られた後に連結棒が必要な寸法に機械加工される。この方法は、比較的費用がかかり、かつ複雑な形状のマンドレルの存在及びその回収を必要とする。

【0009】

連結棒を製造する方法もまた、文献GB2008484Aから知られており、そこでは繊維強化プラスチック材料が、プラスチック材料が重合したときに連結棒が単一片で得られるように、消耗可能なマンドレル及び各端部取り付けの固定部(固定手段)を取り囲む。消耗可能なマンドレルは、薄壁金属チューブ、発泡材料のチューブ、またはプラスチック強化繊維のかつ薄壁を持つチューブである。この実施態様では、マンドレル及び重合層のために異なる材料を使用することは、使用により表われる熱膨張差を起こす。これらはひび及び界面でのふくれの発生に言い換えられるであろう。もしチューブが有機母材を持つ複合材料から作られるなら、マンドレル及び重合層のための異なる樹脂の使用は汚染及び老化問題に言い換えられる。一般に、不連続性及び多孔性が、異なる材料がその製造のために使用されるときに連結棒本体の断面を通して観察される。

【0010】

連結棒はまた、複合連結棒の本体に結合された追加の金属端片を持って見出されることができる(図4参照:連結棒本体及び端片はそれぞれ陰影を持って及び陰影なしに示されている)。かかる集成体の欠点は、それが連結棒本体を弱化することである。引張力が連結棒の金属端片上に働くとき、接着剤が弾力的に作用しかつ金属端片と複合部の間に空間を生じる(図5(a)参照)。端片が連結棒上に圧縮されるとき、接着剤はなお弾力的に作用し、かつ金属端片と複合部の間に支持点を発生する(図5(b)参照)。疲労周期により、この現象は複合連結棒の本体上にひびを発生し、かつ連結棒の寿命を実質的に減らすであろう(図5(c)参照)。

【発明の概要】

【発明が解決しようとする課題】

【0011】

本発明は、従来技術の欠点を克服することを可能にする解決策を提供することを目的とする。

【0012】

より詳細には、本発明は、いかなる多孔性も欠きかつ機械的強度と熱抵抗の基準に合致する、完全に均一な構造を持つ連結棒を製造することを目的とする。

【0013】

本発明は、通常の方法に近い方法であるが、結合された集成体の欠点を避けながら発生する製造費用が低い方法により連結棒を製造するためのさらなる目的を持つ。

【課題を解決するための手段】

【0014】

本発明は、複合材料の連結棒本体及び少なくとも一つの端片を含む連結棒を製造するための方法に関し、前記端片は第一円筒形中空部、円錐形中空部、及び第二円筒形中空部を連続して含み、前記第二円筒形中空部は肩により境界付けられた減少した外径の端部で終わり、前記方法は少なくとも以下の工程を連続して含む:

a)内部本体は次の副工程により達成される:

− チューブが、予備含浸された繊維を第一回転マンドレル上に巻くことにより達成され、前記チューブが、肩の高さに等しい壁厚及び第二円筒形中空部の最大外径に等しい外径を持つ、

− チューブが重合される、

− 第一マンドレルがチューブから取り出される、

− チューブが長さを切断されかつその外側が粗面化され、それにより内部本体を形成する;

b)内部本体の一端が、各端片の減少された外径の端部に付加され、内部本体の前記端部が端片の肩上に支えられる;

c)第二マンドレルの第一部分が各端片の第一円筒形中空部内に挿入され、駆動あごが第二マンドレルの第二部分の自由端に置かれる;

d)前記予備含浸された繊維が内部本体、端片(単数または複数)、及び第二マンドレル(単数または複数)のあごのない第二部分(単数または複数)により形成された集成体の外表面周りに巻かれ、前記繊維はそれにより外部本体を形成する;

e)あご(単数または複数)が除去された後、内部本体及び外部本体が重合され、単一片の重合された本体を形成する;

f)第二マンドレル(単数または複数)が除去され、重合された単一片本体が長さを切断される。

【0015】

本発明の特別な実施態様によれば、この方法は以下の特徴の少なくとも一つまたは好適な組み合わせを含む:

− 工程a)及びd)で巻かれた予備含浸された繊維が同一である、すなわちそれらが同じ樹脂及び同じ繊維を含み、かつそれらが連続している;

− 第一円筒形中空部の内径が実質的に一定である;

− 第一円筒形中空部の外径が実質的に一定であり、円錐形中空部が第二円筒形中空部に向けて先細りとなる壁厚を持つ;

− 第一円筒形中空部の外径が、その自由端から出発して、最初に一定であり、次いで徐々に減少し、最後にそれが円錐形中空部の外側の連続内に位置するように再度広がり、前記円錐形中空部が第二円筒形中空部に向けて先細りとなる壁厚を持つ;

− 第一円筒形中空部の外径が、その自由端から出発して、最初に一定であり、次いで徐々に減少し、最後にそれが円錐形中空部の外側の連続内に位置するように再度広がり、前記円錐形中空部は第二円筒形中空部に向けて広がり、かつ円錐形中空部の内径が急に増加する不連続性を持つ;

− 端片が、不連続性がある限り第一円筒形中空部及び部分的に円錐形中空部を一体化する挿入体を含み、かつ円錐形中空部の残り及び第二円筒形中空部を一体化する、層とも呼ばれる補完部を含む;

− この方法が、前記端片を製造するための少なくとも四つの追加の工程を含み、前記工程は連結棒を製造するための方法の工程b)を行なう前に実施され、かつ以下のようである:

1)挿入体が達成される;

2)挿入体が、形状が端片の第一円筒形中空部とかみ合う第一円筒形部分、形状が前記挿入体の円錐形中空部とかみ合う第一円錐形部分、高さが円錐形中空部の自由端の挿入体壁の厚さに実質的に等しい迫台(せりだい)、及び第二円筒形部分に向けて広がる第二円錐形部分を連続的に含む第三マンドレル上に取り付けられ、第三マンドレルの前記第一円筒形部分が端片の第一円筒形中空部内に挿入され、挿入体の前記端が迫台の上に支持される;

3)前記予備含浸された繊維の一つまたはそれより多い層が第三マンドレルの第二円筒形部分及び第二円錐形部分の周りにかつ部分的に不連続性までの挿入体の周りに巻かれる;

4)予備含浸された繊維の層(単数または複数)が層を形成するためにオーブン内で重合され、第三マンドレルが次いで除去される;

− 肩が、工程3)と工程4)の間にクランピングリングを置くことにより、または好ましくは、重合工程4)後に機械加工することにより形成される;

− 挿入体が金属からなる;

− 予備含浸された繊維が工程a)及びd)を行なうために使用されるものと同一であり、層が重合された単一片本体を形成するために工程e)で内部本体及び外部本体と共に重合される;

− 端片が高強度プラスチック材料からまたは炭素から作られるか、または金属からなる;

− 繊維が炭素繊維である;

− 端片の円筒形中空部の内側は連結棒のための固定手段を備えている;

− 固定手段はタップ立てを含む;

− 挿入体の円錐形中空部の自由端が、連結棒本体の内径より小さい外径を持つ;

− 第二マンドレルの第一部分が円筒形であり、かつ端片の第一円筒形中空部の内径に実質的に等しい直径を持ち、第二マンドレルの第二部分が円筒形であり、端片の第一円筒形中空部の外径に実質的に等しい直径を持つ;

− 重合された単一片本体が、工程f)で各端片の自由端のレベルで切断することにより長さを切断される;

− 端片が、その外側に木ずり作りの溝(lathing grooves)を含む。

【0016】

本発明はまた、複合材料の連結棒本体及び少なくとも一つの端片を含む連結棒に関し、前記端片は第一円筒形中空部、円錐形中空部、及び第二円筒形中空部を連続的に含み、前記第二円筒形中空部は、肩により境界付けられた減少した外径を持つ端部内で終わり、前記連結棒本体はその外側全体に渡って端片または端片の挿入体をしっかりと掴む重合された単一片本体を含む。

【0017】

本発明はまた、第一円筒形中空部、円錐形中空部、及び第二円筒形中空部を連続的に含む端片に関し、前記第一円筒形中空部の内径は実質的に一定であり、前記第二円筒形中空部は、肩により境界付けられた減少した外径を持つ端部分内で終わる。

【0018】

本発明の特別な実施態様によれば、端片は以下の特徴の少なくとも一つまたはそれらの好適な組み合わせを含む:

− 第一円筒形中空部の外径が実質的に一定であり、円錐形中空部が第二円筒形中空部に向けて先細りとなる壁厚を持つ;

− 第一円筒形中空部の外径が、その自由端から出発して、最初に一定であり、次いで徐々に減少し、最後にそれが円錐形中空部の外側の連続内に位置するように再度広がり、前記円錐形中空部が第二円筒形中空部に向けて先細りとなる壁厚を持つ;

− 第一円筒形中空部の外径が、その自由端から出発して、最初に一定であり、次いで徐々に減少し、最後にそれが円錐形中空部の外側の連続内に位置するように再度広がり、前記円錐形中空部が第二円筒形中空部に向けて広がりかつ円錐形中空部の内径が急に増加する不連続性を持つ;

− それは、挿入体と、層とも呼ばれる補完部を含み、前記挿入体が、不連続性がある限り第一円筒形中空部及び部分的に円錐形中空部を一体化し、前記補完部が円錐形中空部の残り及び第二円筒形中空部を一体化する。

【図面の簡単な説明】

【0019】

【図1】図1は、既に述べたように、連結棒のための異なる固定手段を持つ従来技術の金属連結棒の一般図を示す。

【0020】

【図2】図2は、既に述べたように、壁の厚さの変化を示す、従来技術の連結棒の縦断面図である。

【0021】

【図3】図3は、既に述べたように、従来技術の単一片タイプの連結棒の縦断面図である。

【0022】

【図4】図4は、既に述べたように、従来技術の付加されかつ結合された端片を持つ連結棒本体の部分的な断面及び縦方向図である。

【0023】

【図5】図5は、既に述べたように、従来技術の付加されかつ結合された端片を持つ連結棒本体に及ぼされた引張要求(図5(a))及び圧縮要求(図5(b))、及びもたらされた損傷(図5(c))を概略的に示す。

【0024】

【図6】図6は、本発明の連結棒が製造されるときに使用される第一実施態様の端片の縦断面図である。

【0025】

【図7】図7は、本発明の連結棒が製造されるときに使用される第二実施態様の端片の縦断面図である。

【0026】

【図8】図8は、本発明の連結棒を製造するときに使用される第三実施態様の端片の縦断面図である。

【0027】

【図9】図9は、木ずり作りの溝を持つ本発明の端片の部分的な断面及び縦方向図である。

【0028】

【図10】図10は、第三実施態様の端片が製造されるときの工程1)で製造された挿入体の縦断面図である。

【0029】

【図11】図11は、第三実施態様の端片が製造されるときの工程2)でマンドレル上に挿入体を取り付ける縦断面図である。

【0030】

【図12】図12は、第三実施態様の端片が製造されるときのフィラメント巻きのための工程3)の縦断面図である。

【0031】

【図13】図13は、本発明のフィラメント巻きによる連結棒の内部本体の形成の側面図である(工程a))。

【0032】

【図14】図14は、工程a)で得られた連結棒の内部本体の縦断面図である。

【0033】

【図15】図15は、連結棒の内部本体を持つ端片の組み立ての縦断面図である(工程b))。

【0034】

【図16】図16は、連結棒製造の工程c)でのマンドレルの取り付けの縦断面図である。

【0035】

【図17】図17は、連結棒製造の工程c)での駆動あごの取り付けの縦断面図である。

【0036】

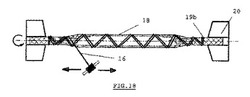

【図18】図18は、連結棒製造の工程d)でのフィラメント巻きによる外部本体の形成の縦断面図である。

【0037】

【図19】図19は、連結棒製造の工程e)での重合の前a)及び後b)の装置の縦断面図を示す。

【0038】

【図20】図20は、マンドレルが除去されかつ切断作業(工程f))後の完成部品(連結棒)の縦断面図であり、端片は第一実施態様のように得られている。

【0039】

【図21】図21は、マンドレルが除去されかつ切断作業(工程f))後の完成部品(連結棒)の縦断面図であり、端片は第三実施態様のように得られている。

【0040】

【図22】図22は、第一実施態様の端片を持つ本発明のように得られた連結棒に及ぼされた圧縮要求(a)及び引張要求(b)を概略的に示す。

【0041】

【図23】図23は、第二実施態様の端片を持つ本発明のように得られた連結棒に及ぼされた圧縮要求(a)及び引張要求(b)を概略的に示す。符号 (1)端片の第一円筒形中空部、(2)タップ立て、(3)端片の円錐形中空部、(4)端片の第二円筒形中空部、(5)減少した外径を持つ端片の第二円筒形中空部の端部、(6)肩、(7)端片の円錐形中空部の不連続性、(8)端片の挿入体、(9)端片の補完部、層とも呼ばれる、(10)端片を製造するために使用される第三マンドレル、(11)マンドレルの第一円筒形部、(12)マンドレルの第一円錐形部分、(13)マンドレルの迫台、(14)マンドレルの第二円錐形部分、(15)マンドレルの第二円筒形部分、(16)予備含浸繊維、(17)内部本体を製造するために使用される第一マンドレル、(18)内部本体、(19)外部本体を製造するために使用される第二マンドレル、(19a)第二マンドレル(19)の第一部分、(19b)第二マンドレル(19)の第二部分、(20)駆動あご、(21)外部本体、(22)重合された単一片本体

【発明を実施するための形態】

【0042】

本発明の連結棒の設計は、単一片連結棒と、付加されかつ結合された金属端片を持つ連結棒の中間にある。

【0043】

本発明では、連結棒は複合連結棒本体と少なくとも一つの端片を含む。連結棒は各端に端片を含むことができ、またはそれは一方の端だけに端片を含み、他端に連結棒中に直接挿入された支持部を含むことができる。以下の図は、両端が端片を含む場合のための連結棒を製造するための方法の非限定例を与える。

【0044】

まず、端片及びそれらの製造方法が説明されるであろう。その後に、端片(単数または複数)によりかつ連結棒本体により形成された連結棒を製造するための方法が詳述されるであろう。

【0045】

端片及びそれらの製造方法の詳細説明

本発明の端片は好ましくは三つの異なる実施態様を持つ。しかし、端片は、以下に述べられるような連結棒を製造するための方法を実施するために有用ないかなる他の形も持つことができる。

【0046】

図6〜8にそれぞれ示された三つの実施態様の端片は、それらが三つの主要部分から形成されているという共通特徴を持つ。各端片は第一円筒形中空部1及びそれに続く円錐形中空部3を含み、円錐形中空部3は第二円筒形中空部4に向けて広がる。“端片の円筒形中空部”は、端片が円筒形形状の内腔を含むことを意味する。用語“内部”は円筒形内腔に面する側を示すために使用され、それとは反対に他の側を示す場合は用語“外部”が使用される。

【0047】

第一円筒形中空部1は、連結棒本体と組み立てられた後に端片の自由端を形成し、第二円筒形中空部4は、連結棒本体に組み立てられることを意図されている。第一円筒形中空部1は、その内部側に連結棒のための固定手段を備えている。図6〜8に示された例では、それは続いて連結棒固定要素を受けるためにタップ立てされる(タッピング2)。固定要素はまた、端片の一体部であることができ、端片は例えばフォーク形状(図示せず)であることができる。

【0048】

端片の三つの実施態様によれば、第二円筒形中空部4は、肩6により境界付けられた減少した外径5の端部分で終わる。

【0049】

図6は、本発明の第一実施態様の端片を形成する異なる部分を示す。この実施態様によれば、第一円筒形中空部1は、端片の長手方向軸に沿って実質的に等しい壁厚を持ち、円錐形中空部3は、第二円筒形中空部4に向けて先細りとなる壁厚を持つ。

【0050】

図7に示された本発明の第二実施態様の端片は、第一円筒形中空部1が端片の長手方向軸に沿って壁厚が変動し、一方で実質的に一定の直径を持つ円筒形形状の内腔を常に維持する。自由端から出発して、第一円筒形中空部1の外径は、最初に一定であり、次いで徐々に減少し、最後にそれが円錐形中空部3の外側の連続内にあるように再度幅広となる。

【0051】

図8に示された本発明の第三実施態様の端片は、端片の第二実施態様のものに実質的に匹敵しうる第一円筒形中空部1を含み、第一及び第二実施態様のものに実質的に匹敵しうる第二円筒形中空部4を含む。第三実施態様の端片は、円錐形中空部3の壁が不連続性7を持つという特徴を持つ。不連続性のレベルでかつ円錐形部の増加する断面の方向に、円錐形部の内径は急に増加する。この不連続性は、以下に詳述される端片のための製造方法に由来する。

【0052】

この第三実施態様によれば、端片は、不連続性7がある限り第一円筒形中空部1及び部分的に円錐形中空部3を一体化する挿入体8を含み、かつ円錐形中空部3の残り及び第二円筒形中空部4を一体化する、層とも呼ばれる補完部9を含む。本発明によれば、挿入体8と層9は端片の製造時に一緒に結合される。

【0053】

第一及び第二実施態様によれば、端片は好ましくは金属(例えばアルミニウム、17−4ステンレス鋼またはチタン)であり、通常、機械加工される。それらは迅速な前進木ずり作り(rapid−advance lathing)時に製造されたそれらの外側面に木ずり作り溝を持つ(図9参照)。これらの溝は端片と連結棒の強化繊維の間のかみ合いを可能にするであろう。端片はまた、高強度プラスチック、炭素、または意図される用途に好適ないかなる他の材料からも作られることができる。

【0054】

端片の第三実施態様によれば、挿入体8は好ましくは金属であり、層9は好ましくは複合材料からなるものである。この端片は、少なくとも四つの工程を含む革新的な製造方法に基づく。

【0055】

第一工程1)で、挿入体8が製造され、それは上述のように金属であるか、またはその使用のために適合したいかなる材料からも作られることができる(図10参照)。挿入体の円錐形部3の最大外径は、将来の連結棒の本体の内径に比べて減少した寸法を持つものである。

【0056】

図11に示される第二工程2)で、挿入体8が金属マンドレル10上に取り付けられる。マンドレル10は、挿入体の第一円筒形中空部1内に挿入される第一円筒形部分11を含み、かつ第一円錐形部分12を含む。第一円錐形部分12の形状は挿入体の円錐形部3とかみ合い、迫台13に続き、それに対して挿入体8がもたれかかるようになる。迫台13の高さはその端部で挿入体8の壁の厚さに実質的に等しい。迫台13の後に、マンドレル10は、第二円筒形部分15に向けて広がる第二円錐形部分14を含む。第二円筒形部分15の形状は、形成される端片の層9とかみ合う。

【0057】

図12に示される第三工程3)で、予備含浸された繊維16の一つまたは幾つかの層が、マンドレルの第二円筒形部分15及び第二円錐形部分14の周りに、かつ部分的に不連続性7までの挿入体8の周りにフィラメント巻きにより付着される。本発明によれば、予備含浸された繊維16は連結棒本体の形成時に使用されるものと同一であり、好ましくは炭素繊維からなる。

【0058】

第四工程4)で、予備含浸された繊維16の層(単数または複数)は層9を形成するためにオーブン内で重合される。マンドレル10は次いで除去される(図示せず)。

【0059】

最終部品上に図8に示されたような肩6が、重合前(工程3)と4)の間)にクランプリングを置くことにより、または好ましくは重合工程4)の後で通常の機械加工により、達成される。

【0060】

上述されたような方法は、連結棒の左または右端片を製造するために無関係に適用される。

【0061】

第一及び第二実施態様の端片と同様に、この端片はその外側に木ずり作り溝を含む。

【0062】

連結棒を製造する方法の詳細な説明

本発明によれば、連結棒は六つの工程で製造される。例示として、連結棒を製造する方法は図13〜20に第一実施態様の端片を持って示される。第二及び第三実施態様の端片を持つ方法は同様である。

【0063】

第一工程a)は、通常のフィラメント巻き方法により内部本体を形成することからなり、そこでは予備含浸された繊維16が図13に示されたようにツーアンドフロー動作を使用して所定角度で滑らかなマンドレル17上に巻かれる。好ましくは、巻かれた繊維は炭素繊維である。しかし、いかなる他の高強度繊維もまた適しているかもしれない。

【0064】

チューブは、上述の肩6の高さに等しい厚さを持って形成される。チューブの内径は、形成される連結棒の本体の内径により、かつチューブが端片とチューブの間の支持領域のレベルで、すなわち肩のレベルで変形なしに耐えることができる最大圧縮荷重を決定する寸法計算に基づいて決定される。

【0065】

チューブとマンドレル集成体は、次いで繊維を予備含浸する樹脂を重合するためにオーブン内に置かれる。重合後、マンドレル17は除去され、チューブは長さを切断され、かつ粘着表面を得るために粗面化される。このようにして得られた内部本体18は図14に示される。

【0066】

第二工程b)は、端片を内部本体の各端に付加することからなる。付加された端片は、図6〜8にそれぞれ示されたような第一、第二または第三実施態様の端片、または適合した形状のいずれかの端片である。内部本体18の端部は、減少した外径5を持つ端部に結合され、かつ肩6に対してもたれかかる。この方法では、内部本体18の外表面は端片の第二円筒形部4のそれまで延びる(図15参照)。

【0067】

第三工程c)で、二つのマンドレル19が端片のそれぞれの自由端に取り付けられる(図16参照)。円筒形状の各マンドレルは異なる直径の二つの部分を含む。マンドレルの第一部分19aは端片1の第一円筒形中空部の内径に実質的に等しい直径の円筒を含み、第二部分19bは端片1の第一円筒形中空部の外径に実質的に等しい直径の円筒を含む。組み立て時に、マンドレル19の第一部分19aは端片の円筒形中空部1中に挿入される。駆動あご20が次いでマンドレル19の第二部分19bの自由端に配置される(図17参照)。

【0068】

図18に示される第四工程d)は、内部本体18、端片及びマンドレルのあごのない第二部分19bにより形成された集成体の外部表面の上に予備含浸された繊維16をフィラメント巻き法により巻くことからなる。繊維はこの集成体周りに層を形成するであろう。この層は外部本体21と呼ばれるであろう(図19(a)参照)。以下に述べられる単一片本体を続いて形成するために、この工程で使用される予備含浸繊維は工程a)で使用されるものと同じ(同じ繊維、同じ樹脂)である。同様に、フィラメント巻きの連続性を確保するために、工程a)とd)の間の繊維の中断はない。

【0069】

第五工程e)は、駆動あご20が除去された後で集成体を重合することからなる。図19(a)と19(b)はそれぞれ重合前と後の集成体を示す。重合後、内部本体18と外部本体21は、連結棒の本体を形成するであろう重合された単一片本体22を形成する。図8に示されたような第三実施態様の端片の特別な場合では、連結棒の本体を達成するために使用されるものと同一の予備含浸された繊維16から形成された層9もまた、重合された単一片本体22の一部である。この工程であごが取り外されたとき、繊維はリールから切断され、切断された繊維を含む重合された単一片本体部は連結棒が最後の工程f)で長さを切断されるときに除去される。

【0070】

最後の工程f)で、マンドレル19が除去され、重合された単一片本体22は端片の自由端のレベルで切断される(図20参照)。このようにして得られた部品は本発明の連結棒を形成する。図21は、第三実施態様の端片を持って形成された連結棒を示し、そこでは端片の層9は単一片本体22中に一体化される。

【0071】

本発明の方法の利点

− 本発明によれば、工程a)とd)で使用される予備含浸された繊維は同一であり(同じ樹脂、同じ繊維)、内部本体と外部本体のためのフィラメント巻き(同じフィラメント)間に連続性がある。一つの同じ樹脂を使用することは工程e)での後硬化時に単一片本体を形成可能にし、それはいかなる熱膨張差問題も存在しないであろう。フィラメント巻きの連続性は、繊維の正しい配置を保証しかつ100%自動化工程を保証するために重要である。単一片本体の製造及びフィラメント巻きの連続性はまた、いかなる不連続性または多孔性もない製品を得ることを可能にする。

【0072】

− 第三実施態様において形成された端片を持つ連結棒の製造は連結棒の重量を減少可能にする。一方では、端片の一部が複合材料であるためであり、他方では端片中の材料の量が少ないためである。実際に、不連続性のレベルで、端片の内径は増加し、それは言い換えれば材料の除去に相当する。

【0073】

− 端片が連結棒本体に結合されている従来技術の結合された集成体と異なって、本発明の端片は連結棒本体の内側に挿入される。連結棒のこの設計は圧縮力の荷重を取り除くことを可能にするであろう。第一実施態様において得られた端片を持つ連結棒のために、図22(a)の強調された領域は、まず第一に端片と連結棒本体の間のつかみ効果により、第二に炭素繊維の連結棒本体と端片との間の肩のレベルでの直接支持により、要求物が置かれる領域である。重過ぎる荷重の場合には、肩のレベルでの支持領域のみが端片を動かすために破砕される必要がある(小さな矢印参照)。第二実施態様の端片の幾何学的形状は、一つの代わりに二つの領域が過剰荷重の場合に破砕される必要がある。図23(a)に小さな矢印により示されるように、肩のレベルの支持領域、及び端片の第一円筒形中空部が狭くなる領域がある。具体的用語では、これは、第二実施態様の端片の幾何学的形状がより大きな力の荷重を取り除くことを可能にすることを意味する。本発明の連結棒の設計はまた、端片の幾何学的形状にかかわりなく、引張り力の荷重を取り除くことを可能にするであろう。図22(b)に示されたような第一実施態様のように形成された端片を持つ連結棒のためには、端片は、引張り力を、第一円筒形中空部を介して、円錐形部を介して、及び部分的に第二円筒形中空部を介して連結棒本体に伝える。従って、引張り力は連結棒本体に直接的に伝えられる。図23(b)に示されたような第二実施態様のように形成された端片を持つ連結棒のためには、端片は、引張り力を、円錐形部を介して及び部分的に第二円筒形中空部を介して連結棒本体に伝える。交互の引張−圧縮応力の枠内では、端片は、その幾何学形状がどうであれ、連結棒本体の内側で動くことができず、従って炭素繊維本体上に疲労現象及び炭素繊維本体の可塑性変形の現象を発生させることができない。

【0074】

− 本発明の方法はまた、通常のフィラメント巻き法を使用して複雑な部品の製造を有利に可能にし、それは発生する製造費用を低下する。利益は、この方法の実施及び連結棒自身の設計に見出される。

【技術分野】

【0001】

本発明は、複合連結棒を製造する方法に関する。それは、より詳細には、しかし排他的ではなく、航空学及び航空宇宙学の分野で使用されることができる連結棒を製造する方法に関する。

【0002】

本発明はまた、その方法により得られた連結棒、及びこの連結棒を製造するために使用される端片に関する。

【背景技術】

【0003】

連結棒は、補強のためまたは動きを伝えるためのいずれかの要素であることが知られている。連結棒により伝えられる力は、主として連結棒の端部の抵抗トルクに基づく引張、圧縮、及び曲げ力である。

【0004】

航空学の分野では、多数の連結棒が使用される。航空管制、降着装置、ドア開放等のための部材中の連結棒の使用を挙げることができる。例示として、図1は、両端に部品を固定するための種々の非網羅的手段を持つ連結棒の一般的図解を示し、これらの手段は部材への連結棒の固定を確保し、それに動きを伝えなければならないか、またはそれから動きを受けることになるか、またはその固定を確保することになる。

【0005】

連結棒は、幾つかの条件に合致しなければならない要素である。それは大きな温度変化に耐えることができなければならない。連結棒は−55〜120℃の間の温度振幅にさらされている。それはまた、できるだけ高い機械強度/重量比を持たなければならない。この目的のため、連結棒は中空設計のものであり、連結棒本体の中央部の壁厚は、以下に説明されるように端片が固定される両端に位置した部分より薄い(図2参照)。

【0006】

それらの最も多い設計では、連結棒は、それらの用途に依存してアルミニウムまたはステンレス鋼から作られる。

【0007】

複合材料の連結棒はまた、商業的に入手可能である。

【0008】

それらは、図3に示されたような単一片タイプのものであることができる。かかる連結棒を製造するための方法は文献FR2705610A1に記載されている。その方法は、連結棒の形状に対応する形状を持つ抜き取り可能なマンドレル上に予備含浸繊維を付着することからなる。得られた集成体は、次いで集成体の外表面全体に渡って均一圧力を付与させて重合させられ、最後にマンドレルが抜き取られた後に連結棒が必要な寸法に機械加工される。この方法は、比較的費用がかかり、かつ複雑な形状のマンドレルの存在及びその回収を必要とする。

【0009】

連結棒を製造する方法もまた、文献GB2008484Aから知られており、そこでは繊維強化プラスチック材料が、プラスチック材料が重合したときに連結棒が単一片で得られるように、消耗可能なマンドレル及び各端部取り付けの固定部(固定手段)を取り囲む。消耗可能なマンドレルは、薄壁金属チューブ、発泡材料のチューブ、またはプラスチック強化繊維のかつ薄壁を持つチューブである。この実施態様では、マンドレル及び重合層のために異なる材料を使用することは、使用により表われる熱膨張差を起こす。これらはひび及び界面でのふくれの発生に言い換えられるであろう。もしチューブが有機母材を持つ複合材料から作られるなら、マンドレル及び重合層のための異なる樹脂の使用は汚染及び老化問題に言い換えられる。一般に、不連続性及び多孔性が、異なる材料がその製造のために使用されるときに連結棒本体の断面を通して観察される。

【0010】

連結棒はまた、複合連結棒の本体に結合された追加の金属端片を持って見出されることができる(図4参照:連結棒本体及び端片はそれぞれ陰影を持って及び陰影なしに示されている)。かかる集成体の欠点は、それが連結棒本体を弱化することである。引張力が連結棒の金属端片上に働くとき、接着剤が弾力的に作用しかつ金属端片と複合部の間に空間を生じる(図5(a)参照)。端片が連結棒上に圧縮されるとき、接着剤はなお弾力的に作用し、かつ金属端片と複合部の間に支持点を発生する(図5(b)参照)。疲労周期により、この現象は複合連結棒の本体上にひびを発生し、かつ連結棒の寿命を実質的に減らすであろう(図5(c)参照)。

【発明の概要】

【発明が解決しようとする課題】

【0011】

本発明は、従来技術の欠点を克服することを可能にする解決策を提供することを目的とする。

【0012】

より詳細には、本発明は、いかなる多孔性も欠きかつ機械的強度と熱抵抗の基準に合致する、完全に均一な構造を持つ連結棒を製造することを目的とする。

【0013】

本発明は、通常の方法に近い方法であるが、結合された集成体の欠点を避けながら発生する製造費用が低い方法により連結棒を製造するためのさらなる目的を持つ。

【課題を解決するための手段】

【0014】

本発明は、複合材料の連結棒本体及び少なくとも一つの端片を含む連結棒を製造するための方法に関し、前記端片は第一円筒形中空部、円錐形中空部、及び第二円筒形中空部を連続して含み、前記第二円筒形中空部は肩により境界付けられた減少した外径の端部で終わり、前記方法は少なくとも以下の工程を連続して含む:

a)内部本体は次の副工程により達成される:

− チューブが、予備含浸された繊維を第一回転マンドレル上に巻くことにより達成され、前記チューブが、肩の高さに等しい壁厚及び第二円筒形中空部の最大外径に等しい外径を持つ、

− チューブが重合される、

− 第一マンドレルがチューブから取り出される、

− チューブが長さを切断されかつその外側が粗面化され、それにより内部本体を形成する;

b)内部本体の一端が、各端片の減少された外径の端部に付加され、内部本体の前記端部が端片の肩上に支えられる;

c)第二マンドレルの第一部分が各端片の第一円筒形中空部内に挿入され、駆動あごが第二マンドレルの第二部分の自由端に置かれる;

d)前記予備含浸された繊維が内部本体、端片(単数または複数)、及び第二マンドレル(単数または複数)のあごのない第二部分(単数または複数)により形成された集成体の外表面周りに巻かれ、前記繊維はそれにより外部本体を形成する;

e)あご(単数または複数)が除去された後、内部本体及び外部本体が重合され、単一片の重合された本体を形成する;

f)第二マンドレル(単数または複数)が除去され、重合された単一片本体が長さを切断される。

【0015】

本発明の特別な実施態様によれば、この方法は以下の特徴の少なくとも一つまたは好適な組み合わせを含む:

− 工程a)及びd)で巻かれた予備含浸された繊維が同一である、すなわちそれらが同じ樹脂及び同じ繊維を含み、かつそれらが連続している;

− 第一円筒形中空部の内径が実質的に一定である;

− 第一円筒形中空部の外径が実質的に一定であり、円錐形中空部が第二円筒形中空部に向けて先細りとなる壁厚を持つ;

− 第一円筒形中空部の外径が、その自由端から出発して、最初に一定であり、次いで徐々に減少し、最後にそれが円錐形中空部の外側の連続内に位置するように再度広がり、前記円錐形中空部が第二円筒形中空部に向けて先細りとなる壁厚を持つ;

− 第一円筒形中空部の外径が、その自由端から出発して、最初に一定であり、次いで徐々に減少し、最後にそれが円錐形中空部の外側の連続内に位置するように再度広がり、前記円錐形中空部は第二円筒形中空部に向けて広がり、かつ円錐形中空部の内径が急に増加する不連続性を持つ;

− 端片が、不連続性がある限り第一円筒形中空部及び部分的に円錐形中空部を一体化する挿入体を含み、かつ円錐形中空部の残り及び第二円筒形中空部を一体化する、層とも呼ばれる補完部を含む;

− この方法が、前記端片を製造するための少なくとも四つの追加の工程を含み、前記工程は連結棒を製造するための方法の工程b)を行なう前に実施され、かつ以下のようである:

1)挿入体が達成される;

2)挿入体が、形状が端片の第一円筒形中空部とかみ合う第一円筒形部分、形状が前記挿入体の円錐形中空部とかみ合う第一円錐形部分、高さが円錐形中空部の自由端の挿入体壁の厚さに実質的に等しい迫台(せりだい)、及び第二円筒形部分に向けて広がる第二円錐形部分を連続的に含む第三マンドレル上に取り付けられ、第三マンドレルの前記第一円筒形部分が端片の第一円筒形中空部内に挿入され、挿入体の前記端が迫台の上に支持される;

3)前記予備含浸された繊維の一つまたはそれより多い層が第三マンドレルの第二円筒形部分及び第二円錐形部分の周りにかつ部分的に不連続性までの挿入体の周りに巻かれる;

4)予備含浸された繊維の層(単数または複数)が層を形成するためにオーブン内で重合され、第三マンドレルが次いで除去される;

− 肩が、工程3)と工程4)の間にクランピングリングを置くことにより、または好ましくは、重合工程4)後に機械加工することにより形成される;

− 挿入体が金属からなる;

− 予備含浸された繊維が工程a)及びd)を行なうために使用されるものと同一であり、層が重合された単一片本体を形成するために工程e)で内部本体及び外部本体と共に重合される;

− 端片が高強度プラスチック材料からまたは炭素から作られるか、または金属からなる;

− 繊維が炭素繊維である;

− 端片の円筒形中空部の内側は連結棒のための固定手段を備えている;

− 固定手段はタップ立てを含む;

− 挿入体の円錐形中空部の自由端が、連結棒本体の内径より小さい外径を持つ;

− 第二マンドレルの第一部分が円筒形であり、かつ端片の第一円筒形中空部の内径に実質的に等しい直径を持ち、第二マンドレルの第二部分が円筒形であり、端片の第一円筒形中空部の外径に実質的に等しい直径を持つ;

− 重合された単一片本体が、工程f)で各端片の自由端のレベルで切断することにより長さを切断される;

− 端片が、その外側に木ずり作りの溝(lathing grooves)を含む。

【0016】

本発明はまた、複合材料の連結棒本体及び少なくとも一つの端片を含む連結棒に関し、前記端片は第一円筒形中空部、円錐形中空部、及び第二円筒形中空部を連続的に含み、前記第二円筒形中空部は、肩により境界付けられた減少した外径を持つ端部内で終わり、前記連結棒本体はその外側全体に渡って端片または端片の挿入体をしっかりと掴む重合された単一片本体を含む。

【0017】

本発明はまた、第一円筒形中空部、円錐形中空部、及び第二円筒形中空部を連続的に含む端片に関し、前記第一円筒形中空部の内径は実質的に一定であり、前記第二円筒形中空部は、肩により境界付けられた減少した外径を持つ端部分内で終わる。

【0018】

本発明の特別な実施態様によれば、端片は以下の特徴の少なくとも一つまたはそれらの好適な組み合わせを含む:

− 第一円筒形中空部の外径が実質的に一定であり、円錐形中空部が第二円筒形中空部に向けて先細りとなる壁厚を持つ;

− 第一円筒形中空部の外径が、その自由端から出発して、最初に一定であり、次いで徐々に減少し、最後にそれが円錐形中空部の外側の連続内に位置するように再度広がり、前記円錐形中空部が第二円筒形中空部に向けて先細りとなる壁厚を持つ;

− 第一円筒形中空部の外径が、その自由端から出発して、最初に一定であり、次いで徐々に減少し、最後にそれが円錐形中空部の外側の連続内に位置するように再度広がり、前記円錐形中空部が第二円筒形中空部に向けて広がりかつ円錐形中空部の内径が急に増加する不連続性を持つ;

− それは、挿入体と、層とも呼ばれる補完部を含み、前記挿入体が、不連続性がある限り第一円筒形中空部及び部分的に円錐形中空部を一体化し、前記補完部が円錐形中空部の残り及び第二円筒形中空部を一体化する。

【図面の簡単な説明】

【0019】

【図1】図1は、既に述べたように、連結棒のための異なる固定手段を持つ従来技術の金属連結棒の一般図を示す。

【0020】

【図2】図2は、既に述べたように、壁の厚さの変化を示す、従来技術の連結棒の縦断面図である。

【0021】

【図3】図3は、既に述べたように、従来技術の単一片タイプの連結棒の縦断面図である。

【0022】

【図4】図4は、既に述べたように、従来技術の付加されかつ結合された端片を持つ連結棒本体の部分的な断面及び縦方向図である。

【0023】

【図5】図5は、既に述べたように、従来技術の付加されかつ結合された端片を持つ連結棒本体に及ぼされた引張要求(図5(a))及び圧縮要求(図5(b))、及びもたらされた損傷(図5(c))を概略的に示す。

【0024】

【図6】図6は、本発明の連結棒が製造されるときに使用される第一実施態様の端片の縦断面図である。

【0025】

【図7】図7は、本発明の連結棒が製造されるときに使用される第二実施態様の端片の縦断面図である。

【0026】

【図8】図8は、本発明の連結棒を製造するときに使用される第三実施態様の端片の縦断面図である。

【0027】

【図9】図9は、木ずり作りの溝を持つ本発明の端片の部分的な断面及び縦方向図である。

【0028】

【図10】図10は、第三実施態様の端片が製造されるときの工程1)で製造された挿入体の縦断面図である。

【0029】

【図11】図11は、第三実施態様の端片が製造されるときの工程2)でマンドレル上に挿入体を取り付ける縦断面図である。

【0030】

【図12】図12は、第三実施態様の端片が製造されるときのフィラメント巻きのための工程3)の縦断面図である。

【0031】

【図13】図13は、本発明のフィラメント巻きによる連結棒の内部本体の形成の側面図である(工程a))。

【0032】

【図14】図14は、工程a)で得られた連結棒の内部本体の縦断面図である。

【0033】

【図15】図15は、連結棒の内部本体を持つ端片の組み立ての縦断面図である(工程b))。

【0034】

【図16】図16は、連結棒製造の工程c)でのマンドレルの取り付けの縦断面図である。

【0035】

【図17】図17は、連結棒製造の工程c)での駆動あごの取り付けの縦断面図である。

【0036】

【図18】図18は、連結棒製造の工程d)でのフィラメント巻きによる外部本体の形成の縦断面図である。

【0037】

【図19】図19は、連結棒製造の工程e)での重合の前a)及び後b)の装置の縦断面図を示す。

【0038】

【図20】図20は、マンドレルが除去されかつ切断作業(工程f))後の完成部品(連結棒)の縦断面図であり、端片は第一実施態様のように得られている。

【0039】

【図21】図21は、マンドレルが除去されかつ切断作業(工程f))後の完成部品(連結棒)の縦断面図であり、端片は第三実施態様のように得られている。

【0040】

【図22】図22は、第一実施態様の端片を持つ本発明のように得られた連結棒に及ぼされた圧縮要求(a)及び引張要求(b)を概略的に示す。

【0041】

【図23】図23は、第二実施態様の端片を持つ本発明のように得られた連結棒に及ぼされた圧縮要求(a)及び引張要求(b)を概略的に示す。符号 (1)端片の第一円筒形中空部、(2)タップ立て、(3)端片の円錐形中空部、(4)端片の第二円筒形中空部、(5)減少した外径を持つ端片の第二円筒形中空部の端部、(6)肩、(7)端片の円錐形中空部の不連続性、(8)端片の挿入体、(9)端片の補完部、層とも呼ばれる、(10)端片を製造するために使用される第三マンドレル、(11)マンドレルの第一円筒形部、(12)マンドレルの第一円錐形部分、(13)マンドレルの迫台、(14)マンドレルの第二円錐形部分、(15)マンドレルの第二円筒形部分、(16)予備含浸繊維、(17)内部本体を製造するために使用される第一マンドレル、(18)内部本体、(19)外部本体を製造するために使用される第二マンドレル、(19a)第二マンドレル(19)の第一部分、(19b)第二マンドレル(19)の第二部分、(20)駆動あご、(21)外部本体、(22)重合された単一片本体

【発明を実施するための形態】

【0042】

本発明の連結棒の設計は、単一片連結棒と、付加されかつ結合された金属端片を持つ連結棒の中間にある。

【0043】

本発明では、連結棒は複合連結棒本体と少なくとも一つの端片を含む。連結棒は各端に端片を含むことができ、またはそれは一方の端だけに端片を含み、他端に連結棒中に直接挿入された支持部を含むことができる。以下の図は、両端が端片を含む場合のための連結棒を製造するための方法の非限定例を与える。

【0044】

まず、端片及びそれらの製造方法が説明されるであろう。その後に、端片(単数または複数)によりかつ連結棒本体により形成された連結棒を製造するための方法が詳述されるであろう。

【0045】

端片及びそれらの製造方法の詳細説明

本発明の端片は好ましくは三つの異なる実施態様を持つ。しかし、端片は、以下に述べられるような連結棒を製造するための方法を実施するために有用ないかなる他の形も持つことができる。

【0046】

図6〜8にそれぞれ示された三つの実施態様の端片は、それらが三つの主要部分から形成されているという共通特徴を持つ。各端片は第一円筒形中空部1及びそれに続く円錐形中空部3を含み、円錐形中空部3は第二円筒形中空部4に向けて広がる。“端片の円筒形中空部”は、端片が円筒形形状の内腔を含むことを意味する。用語“内部”は円筒形内腔に面する側を示すために使用され、それとは反対に他の側を示す場合は用語“外部”が使用される。

【0047】

第一円筒形中空部1は、連結棒本体と組み立てられた後に端片の自由端を形成し、第二円筒形中空部4は、連結棒本体に組み立てられることを意図されている。第一円筒形中空部1は、その内部側に連結棒のための固定手段を備えている。図6〜8に示された例では、それは続いて連結棒固定要素を受けるためにタップ立てされる(タッピング2)。固定要素はまた、端片の一体部であることができ、端片は例えばフォーク形状(図示せず)であることができる。

【0048】

端片の三つの実施態様によれば、第二円筒形中空部4は、肩6により境界付けられた減少した外径5の端部分で終わる。

【0049】

図6は、本発明の第一実施態様の端片を形成する異なる部分を示す。この実施態様によれば、第一円筒形中空部1は、端片の長手方向軸に沿って実質的に等しい壁厚を持ち、円錐形中空部3は、第二円筒形中空部4に向けて先細りとなる壁厚を持つ。

【0050】

図7に示された本発明の第二実施態様の端片は、第一円筒形中空部1が端片の長手方向軸に沿って壁厚が変動し、一方で実質的に一定の直径を持つ円筒形形状の内腔を常に維持する。自由端から出発して、第一円筒形中空部1の外径は、最初に一定であり、次いで徐々に減少し、最後にそれが円錐形中空部3の外側の連続内にあるように再度幅広となる。

【0051】

図8に示された本発明の第三実施態様の端片は、端片の第二実施態様のものに実質的に匹敵しうる第一円筒形中空部1を含み、第一及び第二実施態様のものに実質的に匹敵しうる第二円筒形中空部4を含む。第三実施態様の端片は、円錐形中空部3の壁が不連続性7を持つという特徴を持つ。不連続性のレベルでかつ円錐形部の増加する断面の方向に、円錐形部の内径は急に増加する。この不連続性は、以下に詳述される端片のための製造方法に由来する。

【0052】

この第三実施態様によれば、端片は、不連続性7がある限り第一円筒形中空部1及び部分的に円錐形中空部3を一体化する挿入体8を含み、かつ円錐形中空部3の残り及び第二円筒形中空部4を一体化する、層とも呼ばれる補完部9を含む。本発明によれば、挿入体8と層9は端片の製造時に一緒に結合される。

【0053】

第一及び第二実施態様によれば、端片は好ましくは金属(例えばアルミニウム、17−4ステンレス鋼またはチタン)であり、通常、機械加工される。それらは迅速な前進木ずり作り(rapid−advance lathing)時に製造されたそれらの外側面に木ずり作り溝を持つ(図9参照)。これらの溝は端片と連結棒の強化繊維の間のかみ合いを可能にするであろう。端片はまた、高強度プラスチック、炭素、または意図される用途に好適ないかなる他の材料からも作られることができる。

【0054】

端片の第三実施態様によれば、挿入体8は好ましくは金属であり、層9は好ましくは複合材料からなるものである。この端片は、少なくとも四つの工程を含む革新的な製造方法に基づく。

【0055】

第一工程1)で、挿入体8が製造され、それは上述のように金属であるか、またはその使用のために適合したいかなる材料からも作られることができる(図10参照)。挿入体の円錐形部3の最大外径は、将来の連結棒の本体の内径に比べて減少した寸法を持つものである。

【0056】

図11に示される第二工程2)で、挿入体8が金属マンドレル10上に取り付けられる。マンドレル10は、挿入体の第一円筒形中空部1内に挿入される第一円筒形部分11を含み、かつ第一円錐形部分12を含む。第一円錐形部分12の形状は挿入体の円錐形部3とかみ合い、迫台13に続き、それに対して挿入体8がもたれかかるようになる。迫台13の高さはその端部で挿入体8の壁の厚さに実質的に等しい。迫台13の後に、マンドレル10は、第二円筒形部分15に向けて広がる第二円錐形部分14を含む。第二円筒形部分15の形状は、形成される端片の層9とかみ合う。

【0057】

図12に示される第三工程3)で、予備含浸された繊維16の一つまたは幾つかの層が、マンドレルの第二円筒形部分15及び第二円錐形部分14の周りに、かつ部分的に不連続性7までの挿入体8の周りにフィラメント巻きにより付着される。本発明によれば、予備含浸された繊維16は連結棒本体の形成時に使用されるものと同一であり、好ましくは炭素繊維からなる。

【0058】

第四工程4)で、予備含浸された繊維16の層(単数または複数)は層9を形成するためにオーブン内で重合される。マンドレル10は次いで除去される(図示せず)。

【0059】

最終部品上に図8に示されたような肩6が、重合前(工程3)と4)の間)にクランプリングを置くことにより、または好ましくは重合工程4)の後で通常の機械加工により、達成される。

【0060】

上述されたような方法は、連結棒の左または右端片を製造するために無関係に適用される。

【0061】

第一及び第二実施態様の端片と同様に、この端片はその外側に木ずり作り溝を含む。

【0062】

連結棒を製造する方法の詳細な説明

本発明によれば、連結棒は六つの工程で製造される。例示として、連結棒を製造する方法は図13〜20に第一実施態様の端片を持って示される。第二及び第三実施態様の端片を持つ方法は同様である。

【0063】

第一工程a)は、通常のフィラメント巻き方法により内部本体を形成することからなり、そこでは予備含浸された繊維16が図13に示されたようにツーアンドフロー動作を使用して所定角度で滑らかなマンドレル17上に巻かれる。好ましくは、巻かれた繊維は炭素繊維である。しかし、いかなる他の高強度繊維もまた適しているかもしれない。

【0064】

チューブは、上述の肩6の高さに等しい厚さを持って形成される。チューブの内径は、形成される連結棒の本体の内径により、かつチューブが端片とチューブの間の支持領域のレベルで、すなわち肩のレベルで変形なしに耐えることができる最大圧縮荷重を決定する寸法計算に基づいて決定される。

【0065】

チューブとマンドレル集成体は、次いで繊維を予備含浸する樹脂を重合するためにオーブン内に置かれる。重合後、マンドレル17は除去され、チューブは長さを切断され、かつ粘着表面を得るために粗面化される。このようにして得られた内部本体18は図14に示される。

【0066】

第二工程b)は、端片を内部本体の各端に付加することからなる。付加された端片は、図6〜8にそれぞれ示されたような第一、第二または第三実施態様の端片、または適合した形状のいずれかの端片である。内部本体18の端部は、減少した外径5を持つ端部に結合され、かつ肩6に対してもたれかかる。この方法では、内部本体18の外表面は端片の第二円筒形部4のそれまで延びる(図15参照)。

【0067】

第三工程c)で、二つのマンドレル19が端片のそれぞれの自由端に取り付けられる(図16参照)。円筒形状の各マンドレルは異なる直径の二つの部分を含む。マンドレルの第一部分19aは端片1の第一円筒形中空部の内径に実質的に等しい直径の円筒を含み、第二部分19bは端片1の第一円筒形中空部の外径に実質的に等しい直径の円筒を含む。組み立て時に、マンドレル19の第一部分19aは端片の円筒形中空部1中に挿入される。駆動あご20が次いでマンドレル19の第二部分19bの自由端に配置される(図17参照)。

【0068】

図18に示される第四工程d)は、内部本体18、端片及びマンドレルのあごのない第二部分19bにより形成された集成体の外部表面の上に予備含浸された繊維16をフィラメント巻き法により巻くことからなる。繊維はこの集成体周りに層を形成するであろう。この層は外部本体21と呼ばれるであろう(図19(a)参照)。以下に述べられる単一片本体を続いて形成するために、この工程で使用される予備含浸繊維は工程a)で使用されるものと同じ(同じ繊維、同じ樹脂)である。同様に、フィラメント巻きの連続性を確保するために、工程a)とd)の間の繊維の中断はない。

【0069】

第五工程e)は、駆動あご20が除去された後で集成体を重合することからなる。図19(a)と19(b)はそれぞれ重合前と後の集成体を示す。重合後、内部本体18と外部本体21は、連結棒の本体を形成するであろう重合された単一片本体22を形成する。図8に示されたような第三実施態様の端片の特別な場合では、連結棒の本体を達成するために使用されるものと同一の予備含浸された繊維16から形成された層9もまた、重合された単一片本体22の一部である。この工程であごが取り外されたとき、繊維はリールから切断され、切断された繊維を含む重合された単一片本体部は連結棒が最後の工程f)で長さを切断されるときに除去される。

【0070】

最後の工程f)で、マンドレル19が除去され、重合された単一片本体22は端片の自由端のレベルで切断される(図20参照)。このようにして得られた部品は本発明の連結棒を形成する。図21は、第三実施態様の端片を持って形成された連結棒を示し、そこでは端片の層9は単一片本体22中に一体化される。

【0071】

本発明の方法の利点

− 本発明によれば、工程a)とd)で使用される予備含浸された繊維は同一であり(同じ樹脂、同じ繊維)、内部本体と外部本体のためのフィラメント巻き(同じフィラメント)間に連続性がある。一つの同じ樹脂を使用することは工程e)での後硬化時に単一片本体を形成可能にし、それはいかなる熱膨張差問題も存在しないであろう。フィラメント巻きの連続性は、繊維の正しい配置を保証しかつ100%自動化工程を保証するために重要である。単一片本体の製造及びフィラメント巻きの連続性はまた、いかなる不連続性または多孔性もない製品を得ることを可能にする。

【0072】

− 第三実施態様において形成された端片を持つ連結棒の製造は連結棒の重量を減少可能にする。一方では、端片の一部が複合材料であるためであり、他方では端片中の材料の量が少ないためである。実際に、不連続性のレベルで、端片の内径は増加し、それは言い換えれば材料の除去に相当する。

【0073】

− 端片が連結棒本体に結合されている従来技術の結合された集成体と異なって、本発明の端片は連結棒本体の内側に挿入される。連結棒のこの設計は圧縮力の荷重を取り除くことを可能にするであろう。第一実施態様において得られた端片を持つ連結棒のために、図22(a)の強調された領域は、まず第一に端片と連結棒本体の間のつかみ効果により、第二に炭素繊維の連結棒本体と端片との間の肩のレベルでの直接支持により、要求物が置かれる領域である。重過ぎる荷重の場合には、肩のレベルでの支持領域のみが端片を動かすために破砕される必要がある(小さな矢印参照)。第二実施態様の端片の幾何学的形状は、一つの代わりに二つの領域が過剰荷重の場合に破砕される必要がある。図23(a)に小さな矢印により示されるように、肩のレベルの支持領域、及び端片の第一円筒形中空部が狭くなる領域がある。具体的用語では、これは、第二実施態様の端片の幾何学的形状がより大きな力の荷重を取り除くことを可能にすることを意味する。本発明の連結棒の設計はまた、端片の幾何学的形状にかかわりなく、引張り力の荷重を取り除くことを可能にするであろう。図22(b)に示されたような第一実施態様のように形成された端片を持つ連結棒のためには、端片は、引張り力を、第一円筒形中空部を介して、円錐形部を介して、及び部分的に第二円筒形中空部を介して連結棒本体に伝える。従って、引張り力は連結棒本体に直接的に伝えられる。図23(b)に示されたような第二実施態様のように形成された端片を持つ連結棒のためには、端片は、引張り力を、円錐形部を介して及び部分的に第二円筒形中空部を介して連結棒本体に伝える。交互の引張−圧縮応力の枠内では、端片は、その幾何学形状がどうであれ、連結棒本体の内側で動くことができず、従って炭素繊維本体上に疲労現象及び炭素繊維本体の可塑性変形の現象を発生させることができない。

【0074】

− 本発明の方法はまた、通常のフィラメント巻き法を使用して複雑な部品の製造を有利に可能にし、それは発生する製造費用を低下する。利益は、この方法の実施及び連結棒自身の設計に見出される。

【特許請求の範囲】

【請求項1】

複合材料の連結棒本体及び少なくとも一つの端片を含む連結棒を製造するための方法であって、前記端片が第一円筒形中空部(1)、円錐形中空部(3)、及び第二円筒形中空部(4)を連続して含み、前記第二円筒形中空部(4)が肩(6)により境界付けられた減少した外径(5)の端部分で終わり、前記方法が少なくとも以下の工程を連続して含む:

a)内部本体(18)が次の副工程により製造される:

− チューブが、予備含浸された繊維(16)を第一回転マンドレル(17)上に巻くことにより製造され、前記チューブが、肩(6)の高さに等しい壁厚及び第二円筒形中空部(4)の最大外径に等しい外径を持つ、

− チューブが重合される、

− 第一マンドレル(17)がチューブから除去される、

− チューブが長さを切断されかつその外側が粗面化され、それにより内部本体(18)を形成する;

b)内部本体(18)の一端が、各端片(5)の減少された外径を持つ端に付加され、内部本体(18)の前記端が端片の肩(6)上に支えられる;

c)第二マンドレル(19)の第一部分(19a)が各端片の第一円筒形中空部(1)内に挿入され、駆動あご(20)が第二マンドレル(19)の第二部分(19b)の自由端に置かれる;

d)前記予備含浸された繊維(16)が内部本体(18)、端片(単数または複数)(1,3,4)、及びあご(20)のない第二マンドレル(単数または複数)(19)の第二部分(単数または複数)により形成された集成体の外表面上に巻かれ、前記繊維(16)はそのとき外部本体(21)を形成する;

e)あご(単数または複数)(20)が除去された後、内部本体(18)及び外部本体(21)が重合され、重合された単一片本体(22)を形成する;

f)第二マンドレル(単数または複数)(19)が除去され、重合された単一片本体(22)が長さを切断される。

【請求項2】

工程a)及びd)で巻かれた予備含浸された繊維(16)が同一である、すなわちそれらが同じ樹脂及び同じ繊維を含み、かつそれらが連続していることを特徴とする請求項1に記載の方法。

【請求項3】

第一円筒形中空部(1)の内径が実質的に一定であることを特徴とする請求項1または2に記載の方法。

【請求項4】

第一円筒形中空部(1)の外径が実質的に一定であり、円錐形中空部(3)が第二円筒形中空部(4)に向けて先細りとなる壁厚を持つことを特徴とする請求項3に記載の方法。

【請求項5】

第一円筒形中空部(1)の外径が、その自由端から出発して、最初に一定であり、次いで徐々に減少し、最後に円錐形中空部(3)の外側の連続内に位置するように再度広がり、前記円錐形中空部(3)が第二円筒形中空部(4)に向けて先細りとなる壁厚を持つことを特徴とする請求項3に記載の方法。

【請求項6】

第一円筒形中空部(1)の外径が、その自由端から出発して、最初に一定であり、次いで徐々に減少し、最後に円錐形中空部(3)の外側の連続内に位置するように再度広がり、前記円錐形中空部(3)が第二円筒形中空部(4)に向けて広がり、かつ円錐形中空部(3)の内径が急に増加する不連続性(7)を持つことを特徴とする請求項3に記載の方法。

【請求項7】

端片が、不連続性(7)がある限り第一円筒形中空部(1)及び部分的に円錐形中空部(3)を一体化する挿入体(8)を含み、かつ円錐形中空部(3)の残り及び第二円筒形中空部(4)を一体化する、層とも呼ばれる補完部(9)を含むことを特徴とする請求項6に記載の方法。

【請求項8】

前記端片を製造するための少なくとも四つの追加の工程を含み、前記工程が、連結棒を製造するための方法の工程b)を行なう前に実施され、かつ以下のようであることを特徴とする請求項7に記載の方法:

1)挿入体(8)が製造される;

2)挿入体(8)が、形状が端片の第一円筒形中空部(1)とかみ合う第一円筒形部分(11)、形状が前記挿入体の円錐形中空部(3)とかみ合う第一円錐形部分(12)、高さが円錐形中空部(3)の自由端で挿入体の壁厚に実質的に等しい迫台(13)、及び第二円筒形部分(15)に向けて広がる第二円錐形部分(14)を連続的に含む第三マンドレル(10)上に取り付けられ、第三マンドレル(10)の前記第一円筒形部分(11)が端片の第一円筒形中空部(1)内に挿入され、挿入体(8)の前記端が迫台(13)の上に支持される;

3)前記予備含浸された繊維(16)の一つまたは幾つかの層が第三マンドレル(10)の第二円筒形部分(15)及び第二円錐形部分(14)の周りにかつ部分的に不連続性(7)のレベルで挿入体(8)の周りに巻かれる;

4)予備含浸された繊維(16)の層(単数または複数)が層(9)を形成するためにオーブン内で重合され、第三マンドレル(10)が次いで除去される。

【請求項9】

肩(6)が、工程3)と工程4)の間にクランピングリングを置くことにより、または好ましくは、重合工程4)後に機械加工することにより形成されることを特徴とする請求項8に記載の方法。

【請求項10】

挿入体(8)が金属からなることを特徴とする請求項7〜9のいずれか一つに記載の方法。

【請求項11】

予備含浸された繊維(16)が、工程a)及びd)を行なうために使用されるものと同一であり、層(9)が、重合された単一片本体(22)を形成するために工程e)で内部本体(18)及び外部本体(21)と共に重合されることを特徴とする請求項8に記載の方法。

【請求項12】

端片が、高強度プラスチック材料からなるかまたは炭素からなるかまたは金属からなることを特徴とする請求項4または5に記載の方法。

【請求項13】

繊維(16)が炭素繊維であることを特徴とする請求項2または11に記載の方法。

【請求項14】

端片の円筒形中空部(1)の内側が連結棒のための固定手段を備えていることを特徴とする請求項1に記載の方法。

【請求項15】

固定手段がタップ立て(2)を含むことを特徴とする請求項14に記載の方法。

【請求項16】

挿入体(8)の円錐形中空部(3)の自由端が、連結棒本体の内径より小さい外径を持つことを特徴とする請求項7〜10のいずれか一つに記載の方法。

【請求項17】

第二マンドレル(19)の第一部分(19a)が円筒形であり、かつ端片の第一円筒形中空部(1)の内径に実質的に等しい直径を持ち、第二マンドレル(19)の第二部分(19b)が円筒形であり、かつ端片の第一円筒形中空部(1)の外径に実質的に等しい直径を持つことを特徴とする請求項1〜16のいずれか一つに記載の方法。

【請求項18】

重合された単一片本体(22)が、工程f)で各端片の自由端のレベルで切断することにより長さを切断されることを特徴とする請求項1〜17のいずれか一つに記載の方法。

【請求項19】

端片が、その外側に木ずり作りの溝を含むことを特徴とする請求項1〜18のいずれか一つに記載の方法。

【請求項20】

複合材料の連結棒本体及び少なくとも一つの端片を含む連結棒であって、前記端片が第一円筒形中空部(1)、円錐形中空部(3)、及び第二円筒形中空部(4)を連続的に含み、前記第二円筒形中空部(4)が、肩(6)により境界付けられた減少した外径(5)を持つ端部分内で終わり、前記連結棒本体がその外側全体に渡って端片または端片の挿入体(8)をしっかりと掴む重合された単一片本体(22)を含むことを特徴とする連結棒。

【請求項21】

第一円筒形中空部(1)、円錐形中空部(3)、及び第二円筒形中空部(4)を連続的に含む端片であって、前記円筒形中空部(1)の内径が実質的に一定であり、前記第二円筒形中空部(4)が、肩(6)により境界付けられた減少した外径(5)を持つ端部分内で終わることを特徴とする端片。

【請求項22】

第一円筒形中空部(1)の外径が実質的に一定であり、円錐形中空部(3)が第二円筒形中空部(4)に向けて先細りとなる壁厚を持つことを特徴とする請求項21に記載の端片。

【請求項23】

第一円筒形中空部(1)の外径が、その自由端から出発して、最初に一定であり、次いで徐々に減少し、最後に円錐形中空部(3)の外側の連続性内に位置するように再度広がり、前記円錐形中空部(3)が第二円筒形中空部(4)に向けて先細りとなる壁厚を持つことを特徴とする請求項21に記載の端片。

【請求項24】

第一円筒形中空部(1)の外径が、その自由端から出発して、最初に一定であり、次いで徐々に減少し、最後に円錐形中空部(3)の外側の連続性内に位置するように再度広がり、前記円錐形中空部(3)が第二円筒形中空部(4)に向けて外向きに広がり、円錐形中空部(3)の内径が急に増加する不連続性(7)を持つことを特徴とする請求項21に記載の端片。

【請求項25】

挿入体(8)と、層とも呼ばれる補完部(9)を含み、前記挿入体(8)が、不連続性(7)がある限り第一円筒形中空部(1)及び部分的に円錐形中空部(3)を一体化し、前記補完部(9)が円錐形中空部(3)の残り及び第二円筒形中空部(4)を一体化することを特徴とする請求項24に記載の端片。

【請求項1】

複合材料の連結棒本体及び少なくとも一つの端片を含む連結棒を製造するための方法であって、前記端片が第一円筒形中空部(1)、円錐形中空部(3)、及び第二円筒形中空部(4)を連続して含み、前記第二円筒形中空部(4)が肩(6)により境界付けられた減少した外径(5)の端部分で終わり、前記方法が少なくとも以下の工程を連続して含む:

a)内部本体(18)が次の副工程により製造される:

− チューブが、予備含浸された繊維(16)を第一回転マンドレル(17)上に巻くことにより製造され、前記チューブが、肩(6)の高さに等しい壁厚及び第二円筒形中空部(4)の最大外径に等しい外径を持つ、

− チューブが重合される、

− 第一マンドレル(17)がチューブから除去される、

− チューブが長さを切断されかつその外側が粗面化され、それにより内部本体(18)を形成する;

b)内部本体(18)の一端が、各端片(5)の減少された外径を持つ端に付加され、内部本体(18)の前記端が端片の肩(6)上に支えられる;

c)第二マンドレル(19)の第一部分(19a)が各端片の第一円筒形中空部(1)内に挿入され、駆動あご(20)が第二マンドレル(19)の第二部分(19b)の自由端に置かれる;

d)前記予備含浸された繊維(16)が内部本体(18)、端片(単数または複数)(1,3,4)、及びあご(20)のない第二マンドレル(単数または複数)(19)の第二部分(単数または複数)により形成された集成体の外表面上に巻かれ、前記繊維(16)はそのとき外部本体(21)を形成する;

e)あご(単数または複数)(20)が除去された後、内部本体(18)及び外部本体(21)が重合され、重合された単一片本体(22)を形成する;

f)第二マンドレル(単数または複数)(19)が除去され、重合された単一片本体(22)が長さを切断される。

【請求項2】

工程a)及びd)で巻かれた予備含浸された繊維(16)が同一である、すなわちそれらが同じ樹脂及び同じ繊維を含み、かつそれらが連続していることを特徴とする請求項1に記載の方法。

【請求項3】

第一円筒形中空部(1)の内径が実質的に一定であることを特徴とする請求項1または2に記載の方法。

【請求項4】

第一円筒形中空部(1)の外径が実質的に一定であり、円錐形中空部(3)が第二円筒形中空部(4)に向けて先細りとなる壁厚を持つことを特徴とする請求項3に記載の方法。

【請求項5】

第一円筒形中空部(1)の外径が、その自由端から出発して、最初に一定であり、次いで徐々に減少し、最後に円錐形中空部(3)の外側の連続内に位置するように再度広がり、前記円錐形中空部(3)が第二円筒形中空部(4)に向けて先細りとなる壁厚を持つことを特徴とする請求項3に記載の方法。

【請求項6】

第一円筒形中空部(1)の外径が、その自由端から出発して、最初に一定であり、次いで徐々に減少し、最後に円錐形中空部(3)の外側の連続内に位置するように再度広がり、前記円錐形中空部(3)が第二円筒形中空部(4)に向けて広がり、かつ円錐形中空部(3)の内径が急に増加する不連続性(7)を持つことを特徴とする請求項3に記載の方法。

【請求項7】

端片が、不連続性(7)がある限り第一円筒形中空部(1)及び部分的に円錐形中空部(3)を一体化する挿入体(8)を含み、かつ円錐形中空部(3)の残り及び第二円筒形中空部(4)を一体化する、層とも呼ばれる補完部(9)を含むことを特徴とする請求項6に記載の方法。

【請求項8】

前記端片を製造するための少なくとも四つの追加の工程を含み、前記工程が、連結棒を製造するための方法の工程b)を行なう前に実施され、かつ以下のようであることを特徴とする請求項7に記載の方法:

1)挿入体(8)が製造される;

2)挿入体(8)が、形状が端片の第一円筒形中空部(1)とかみ合う第一円筒形部分(11)、形状が前記挿入体の円錐形中空部(3)とかみ合う第一円錐形部分(12)、高さが円錐形中空部(3)の自由端で挿入体の壁厚に実質的に等しい迫台(13)、及び第二円筒形部分(15)に向けて広がる第二円錐形部分(14)を連続的に含む第三マンドレル(10)上に取り付けられ、第三マンドレル(10)の前記第一円筒形部分(11)が端片の第一円筒形中空部(1)内に挿入され、挿入体(8)の前記端が迫台(13)の上に支持される;

3)前記予備含浸された繊維(16)の一つまたは幾つかの層が第三マンドレル(10)の第二円筒形部分(15)及び第二円錐形部分(14)の周りにかつ部分的に不連続性(7)のレベルで挿入体(8)の周りに巻かれる;

4)予備含浸された繊維(16)の層(単数または複数)が層(9)を形成するためにオーブン内で重合され、第三マンドレル(10)が次いで除去される。

【請求項9】

肩(6)が、工程3)と工程4)の間にクランピングリングを置くことにより、または好ましくは、重合工程4)後に機械加工することにより形成されることを特徴とする請求項8に記載の方法。

【請求項10】

挿入体(8)が金属からなることを特徴とする請求項7〜9のいずれか一つに記載の方法。

【請求項11】

予備含浸された繊維(16)が、工程a)及びd)を行なうために使用されるものと同一であり、層(9)が、重合された単一片本体(22)を形成するために工程e)で内部本体(18)及び外部本体(21)と共に重合されることを特徴とする請求項8に記載の方法。

【請求項12】

端片が、高強度プラスチック材料からなるかまたは炭素からなるかまたは金属からなることを特徴とする請求項4または5に記載の方法。

【請求項13】

繊維(16)が炭素繊維であることを特徴とする請求項2または11に記載の方法。

【請求項14】

端片の円筒形中空部(1)の内側が連結棒のための固定手段を備えていることを特徴とする請求項1に記載の方法。

【請求項15】

固定手段がタップ立て(2)を含むことを特徴とする請求項14に記載の方法。

【請求項16】

挿入体(8)の円錐形中空部(3)の自由端が、連結棒本体の内径より小さい外径を持つことを特徴とする請求項7〜10のいずれか一つに記載の方法。

【請求項17】

第二マンドレル(19)の第一部分(19a)が円筒形であり、かつ端片の第一円筒形中空部(1)の内径に実質的に等しい直径を持ち、第二マンドレル(19)の第二部分(19b)が円筒形であり、かつ端片の第一円筒形中空部(1)の外径に実質的に等しい直径を持つことを特徴とする請求項1〜16のいずれか一つに記載の方法。

【請求項18】

重合された単一片本体(22)が、工程f)で各端片の自由端のレベルで切断することにより長さを切断されることを特徴とする請求項1〜17のいずれか一つに記載の方法。

【請求項19】

端片が、その外側に木ずり作りの溝を含むことを特徴とする請求項1〜18のいずれか一つに記載の方法。

【請求項20】

複合材料の連結棒本体及び少なくとも一つの端片を含む連結棒であって、前記端片が第一円筒形中空部(1)、円錐形中空部(3)、及び第二円筒形中空部(4)を連続的に含み、前記第二円筒形中空部(4)が、肩(6)により境界付けられた減少した外径(5)を持つ端部分内で終わり、前記連結棒本体がその外側全体に渡って端片または端片の挿入体(8)をしっかりと掴む重合された単一片本体(22)を含むことを特徴とする連結棒。

【請求項21】

第一円筒形中空部(1)、円錐形中空部(3)、及び第二円筒形中空部(4)を連続的に含む端片であって、前記円筒形中空部(1)の内径が実質的に一定であり、前記第二円筒形中空部(4)が、肩(6)により境界付けられた減少した外径(5)を持つ端部分内で終わることを特徴とする端片。

【請求項22】

第一円筒形中空部(1)の外径が実質的に一定であり、円錐形中空部(3)が第二円筒形中空部(4)に向けて先細りとなる壁厚を持つことを特徴とする請求項21に記載の端片。

【請求項23】

第一円筒形中空部(1)の外径が、その自由端から出発して、最初に一定であり、次いで徐々に減少し、最後に円錐形中空部(3)の外側の連続性内に位置するように再度広がり、前記円錐形中空部(3)が第二円筒形中空部(4)に向けて先細りとなる壁厚を持つことを特徴とする請求項21に記載の端片。

【請求項24】

第一円筒形中空部(1)の外径が、その自由端から出発して、最初に一定であり、次いで徐々に減少し、最後に円錐形中空部(3)の外側の連続性内に位置するように再度広がり、前記円錐形中空部(3)が第二円筒形中空部(4)に向けて外向きに広がり、円錐形中空部(3)の内径が急に増加する不連続性(7)を持つことを特徴とする請求項21に記載の端片。

【請求項25】

挿入体(8)と、層とも呼ばれる補完部(9)を含み、前記挿入体(8)が、不連続性(7)がある限り第一円筒形中空部(1)及び部分的に円錐形中空部(3)を一体化し、前記補完部(9)が円錐形中空部(3)の残り及び第二円筒形中空部(4)を一体化することを特徴とする請求項24に記載の端片。

【図1】

【図2】

【図3】

【図4】

【図5】

【図7】

【図8】

【図10】

【図11】

【図12】

【図14】

【図15】

【図16】

【図17】

【図18】

【図19】

【図20】

【図21】

【図22】

【図23】

【図6】

【図9】

【図13】

【図2】

【図3】

【図4】

【図5】

【図7】

【図8】

【図10】

【図11】

【図12】

【図14】

【図15】

【図16】

【図17】

【図18】

【図19】

【図20】

【図21】

【図22】

【図23】

【図6】

【図9】

【図13】

【公表番号】特表2012−530628(P2012−530628A)

【公表日】平成24年12月6日(2012.12.6)

【国際特許分類】

【出願番号】特願2012−516760(P2012−516760)

【出願日】平成22年6月25日(2010.6.25)

【国際出願番号】PCT/EP2010/059062

【国際公開番号】WO2010/149768

【国際公開日】平成22年12月29日(2010.12.29)

【出願人】(511314108)

【Fターム(参考)】

【公表日】平成24年12月6日(2012.12.6)

【国際特許分類】

【出願日】平成22年6月25日(2010.6.25)

【国際出願番号】PCT/EP2010/059062

【国際公開番号】WO2010/149768

【国際公開日】平成22年12月29日(2010.12.29)

【出願人】(511314108)

【Fターム(参考)】

[ Back to top ]