複合部品の製造方法及び複合部品

【課題】様々な基材を用いても簡易な方法で基材と樹脂部材とを機械的結合できる複合部品の製造方法及び複合部品を提供する。

【解決手段】金属パイプ2を配置した金型10内に、金属パイプ2の表面の少なくとも一部を覆うように溶融樹脂を射出して冷却することで、金属パイプ2と樹脂部材3が一体化された複合部品1を得る複合部品1の製造方法であって、金属パイプ2の表裏面を貫通する貫通孔2aを設け、当該貫通孔2aを塞ぐように金属パイプ2の表面側Fにシート材4を配置した状態で表面側Fに溶融樹脂を射出することで、射出した溶融樹脂によってシート材4を貫通孔2a内に押し込んで金属パイプ2の裏面側Rに膨出させ、貫通孔2aの裏面側Rの開口径よりも大径の係合突起5となる膨出部を形成することにより、係合突起5によって金属パイプ2と樹脂部材3とが結合された複合部品1を得る。

【解決手段】金属パイプ2を配置した金型10内に、金属パイプ2の表面の少なくとも一部を覆うように溶融樹脂を射出して冷却することで、金属パイプ2と樹脂部材3が一体化された複合部品1を得る複合部品1の製造方法であって、金属パイプ2の表裏面を貫通する貫通孔2aを設け、当該貫通孔2aを塞ぐように金属パイプ2の表面側Fにシート材4を配置した状態で表面側Fに溶融樹脂を射出することで、射出した溶融樹脂によってシート材4を貫通孔2a内に押し込んで金属パイプ2の裏面側Rに膨出させ、貫通孔2aの裏面側Rの開口径よりも大径の係合突起5となる膨出部を形成することにより、係合突起5によって金属パイプ2と樹脂部材3とが結合された複合部品1を得る。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、複合部品の製造方法及び複合部品に関する。詳しくは、基材を配置した金型内に、基材の表面の少なくとも一部を覆うように溶融樹脂を射出して冷却することで、基材と樹脂部材が一体化された複合部品を得る複合部品の製造方法及び複合部品に関する。

【背景技術】

【0002】

従来、自動車部品構造体等の複合部品は、金属材等の基材と樹脂部材とによって一体成形されている。ここで、基材と樹脂部材とは接着では十分な強度を確保し難いため、複合部品を成形した後に孔加工を施しナット等で結合させていた。

しかし、このようなナット等での結合では、後加工のコストが高く、また樹脂部材の収縮差による残応力で経年劣化が大きくなる等の問題があった。

このため、特許文献1では、閉断面を有する基材に貫通孔を設け、溶融樹脂の一部を貫通孔から基材の閉断面内部に流入させる一方、基材の閉断面内部に気体を注入し、気体により溶融樹脂を貫通孔の閉断面内部側周縁で堰き止めると共に冷却固化させて係合突起を形成する技術が開示されている。

【先行技術文献】

【特許文献】

【0003】

【特許文献1】特開2003−112333号公報

【発明の概要】

【発明が解決しようとする課題】

【0004】

しかしながら、特許文献1に開示された技術では、以下のような問題があった。

基材の閉断面内部に気体を注入する方式は、基材が密閉空間を形成する場合のみに適応可能である。このため、基材が密閉空間を形成できない場合には、この方式は適応できない。

また、基材の閉断面内部に気体を注入する方式において閉断面を有する基材の外側を樹脂部材で完全に鋳包む場合には、気体を基材の閉断面内部に注入できないので、この方式は適応できない。

このように、従来の基材の閉断面内部に気体を注入する方式が適応できない場合があった。

【0005】

また、従来の基材の閉断面内部に気体を注入する方式では、基材の貫通孔の全てを溶融樹脂で塞がないと、基材の閉断面内部の気体の内圧を所望の圧に設定できず、樹脂流動の進み始めの溶融樹脂の堰き止め量と、樹脂流動の進んだ後の溶融樹脂の堰き止め量とが変わってしまう。このため、各貫通孔位置で形成される樹脂部材の係合突起の大きさが変わってしまう(図4参照)。

従来の基材の閉断面内部に気体を注入する方式では、溶融樹脂の充填中であっても基材の閉断面内部に気体を注入するので、溶融樹脂で塞がれていない貫通孔等を通じて基材の閉断面内部から気体が漏れて圧力損失が生じると共に、当該基材の閉断面内部から漏れる気体が樹脂流動の抵抗となり樹脂流動が阻害される。また、基材の閉断面内部から漏れた気体が金型から漏れるおそれがあるので、必要型締め圧力の増加を引き起こす(図5参照)。

【0006】

本発明は、上記問題に鑑みてなされたもので、その目的とするところは、様々な基材を用いても簡易な方法で基材と樹脂部材とを機械的結合できる複合部品の製造方法及び複合部品を提供することにある。

【課題を解決するための手段】

【0007】

(1) 基材(例えば、後述の金属パイプ2)を配置した金型(例えば、後述の金型10)内に、前記基材の表面の少なくとも一部を覆うように溶融樹脂を射出して冷却することで、前記基材と樹脂部材が一体化された複合部品を得る複合部品(例えば、後述の複合部品1)の製造方法であって、前記基材の表裏面を貫通する貫通孔(例えば、後述の貫通孔2a)を設け、当該貫通孔を塞ぐように前記基材の表面側(例えば、後述の表面側F)にシート材(例えば、後述のシート材4)を配置した状態で前記表面側に溶融樹脂を射出することで、射出した溶融樹脂によって前記シート材を前記貫通孔内に押し込んで前記基材の裏面側(例えば、後述の裏面側R)に膨出させ、前記貫通孔の前記裏面側の開口径よりも大径の膨出部(例えば、後述の係合突起5)を形成することにより、当該膨出部によって前記基材と前記樹脂部材とが結合された複合部品を得ることを特徴とする複合部品の製造方法。

【0008】

(1)の発明によると、金型内に射出した溶融樹脂によって基材の表面側のシート材を貫通孔内に押し込み、貫通孔内に押し込まれてシート材に包まれた溶融樹脂が基材の裏面側に膨出し貫通孔の裏面側の開口径よりも大径の膨出部を形成する。これにより、膨出部が係合突起となり、基材と樹脂部材とが機械的結合され、基材と樹脂部材とが結合された複合部品を得ることができる。

このため、従来の基材の閉断面内部に気体を注入する方式が適応できない場合であっても本発明を適応できる。例えば、基材が密閉空間を形成しない場合として、基材が密閉空間を形成できない場合であっても本発明を適応できる。また、閉断面を有する基材の外側を樹脂で完全に鋳包む場合でも、気体を基材の閉断面内部に注入する必要はないので、本発明を適用できる。

また、従来の基材の閉断面内部に気体を注入する方式では、基材の貫通孔の全てを溶融樹脂で塞がないと、基材の閉断面内部の気体の内圧を所望の圧に設定できず、溶融樹脂の堰き止め量が変わってしまう。このため、各貫通孔位置で形成される樹脂部材の係合突起の大きさが変わってしまう。しかし、本発明では、基材の閉断面内部に気体を注入しないので、溶融樹脂の堰き止め量が変わってしまうことがない。このため、各貫通孔位置において樹脂部材の一部で形成される係合突起となる膨出部の大きさが変わってしまうことがない。

従来の基材の閉断面内部に気体を注入する方式では、溶融樹脂の充填中であっても基材の閉断面内部に気体を注入するので、溶融樹脂で塞がれていない貫通孔等を通じて基材の閉断面内部から漏れる気体によって樹脂流動が阻害され、また必要型締め圧力の増加を引き起こす。しかし、本発明では、溶融樹脂の充填中に基材の閉断面内部に気体を注入しないので、基材の閉断面内部から漏れる気体によって樹脂流動が阻害されることがなく、且つ必要型締め圧力の増加が引き起こされない。

したがって、様々な基材を用いても簡易な方法で基材と樹脂部材とを機械的結合できる。

【0009】

(2) 前記貫通孔を前記溶融樹脂の流動方向に沿って複数設け、下流側の貫通孔に配置するシート材よりも変形抵抗の大きいシート材を上流側の貫通孔に配置することを特徴とする(1)に記載の複合部品の製造方法。

【0010】

各貫通孔までの溶融樹脂の流動距離によって、各貫通孔での樹脂流入圧力及び流入タイミングが異なり、溶融樹脂の流動方向の上流側のシート材が、それよりも下流側のシート材よりも早く溶融樹脂によって貫通孔内に押し込まれる。このとき、(2)の発明では、溶融樹脂の流動方向の上流側のシート材は、それよりも下流側のシート材よりも変形抵抗が大きいので、貫通孔内に押し込まれてシート材に包まれた溶融樹脂が基材の裏面側に膨出して係合突起となる膨出部を形成していく速度が遅い。

一方、溶融樹脂の流動方向の下流側のシート材が、それよりも上流側のシート材よりも遅く溶融樹脂によって貫通孔内に押し込まれる。しかし、(2)の発明では、溶融樹脂の流動方向の下流側のシート材は、それよりも上流側のシート材よりも変形抵抗が小さいので、貫通孔内に押し込まれてシート材に包まれた溶融樹脂が貫通孔における基材の裏面側に膨出して係合突起となる膨出部を形成していく速度が速い。

このため、溶融樹脂の流動方向の上流側と下流側とでシート材が溶融樹脂によって貫通孔内に押し込まれる押し込み圧力及びタイミングが異なるが、係合突起となる膨出部を形成していく速度の差を利用することで、全部の貫通孔において最終的に形成される係合突起となる膨出部の大きさを略等しくできる。

【0011】

(3) 前記シート材として、弾性材を用いることを特徴とする(1)又は(2)に記載の複合部品の製造方法。

【0012】

(3)の発明によると、弾性材を用いたシート材は、貫通孔内に押し込まれて溶融樹脂を包んで基材の裏面側に膨出して係合突起となる膨出部を形成していく際に、溶融樹脂を包み込んだまま膨らむ。このため、シート材を予め係合突起を形成できるように例えば折り畳み等の加工をしておく必要がなく、工程を簡素化できる。

また、弾性材を用いたシート材によって基材と樹脂部材との線膨張率の差を吸収することができ、基材と樹脂部材との冷却時の収縮量の差により生じる界面膨張の残留応力を緩和することができ、残留応力の蓄積の低減により経年劣化を抑制できる。

【0013】

(4) 基材(例えば、後述の金属パイプ2)と、当該基材の表面の少なくとも一部を覆う樹脂部材(例えば、後述の樹脂部材3)が一体化された複合部品(例えば、後述の複合部品1)であって、前記基材は、表裏面を貫通する貫通孔(例えば、後述の貫通孔2a)を有し、前記基材の表面側(例えば、後述の表面側F)から前記貫通孔を通って前記基材の裏面側(例えば、後述の裏面側R)に膨出し、前記貫通孔の前記裏面側の開口径よりも大径の膨出部(例えば、後述の係合突起5)を形成するシート材(例えば、後述のシート材4)を備え、前記樹脂部材は、前記表面側から前記貫通孔内を通って前記膨出部内に充填されており、前記基材と前記樹脂部材は、前記膨出部により結合されていることを特徴とする複合部品。

【0014】

(4)の発明によっても、上記(1)の発明と同様の効果を奏する。

【発明の効果】

【0015】

本発明によれば、様々な基材を用いても簡易な方法で基材と樹脂部材とを機械的結合できる複合部品の製造方法及び複合部品を提供できる。

【図面の簡単な説明】

【0016】

【図1】本発明の一実施形態に係る複合部品を示す断面図である。

【図2】一実施形態に係る複合部品の製造方法を説明する断面図である。

【図3】一実施形態の変形例に係る複合部品の製造方法を説明する断面図である。

【図4】従来技術の複合部品の製造方法の課題を説明する断面図である。

【図5】従来技術の複合部品の製造方法の課題を説明する断面図である。

【発明を実施するための形態】

【0017】

以下、本発明の一実施形態を、図面を参照しながら説明する。

【0018】

[複合部品]

本実施形態に係る複合部品1の構成について、図1を参照して説明する。

図1は、本実施形態に係る複合部品1を示す断面図である。より詳しくは、図1は、金属パイプと樹脂パネルの結合部を示す断面図である。

図1に示す複合部品1は、例えば車両の座席シート等を構成するもので、金属パイプと樹脂部材製の樹脂パネルとにより形成される。

複合部品1は、複数の貫通孔2aを有する金属パイプ2と、金属パイプ2の表面側Fに積層された樹脂部材3と、貫通孔2aにおける裏面側Rの開口から突出させた樹脂部材3の一部を包む弾性材を用いたシート材4と、から構成される。

複合部品1は、金属パイプ2の表面側Fの一面に樹脂部材3を積層し、金属パイプ2の表面側Fから貫通孔2aを通って裏面側Rに膨出する膨出部としての係合突起5であって、貫通孔2aにおける裏面側Rの開口から当該開口径よりも大径の係合突起5を有する。

【0019】

金属パイプ2は、基材としての鉄材等の金属製のパイプ状部材であり、表裏面に貫通する貫通孔2aを複数有する。貫通孔2aは、後述する図2(b)に示す溶融樹脂の流動方向に沿って上流側から下流側に複数設けられている。貫通孔2aの孔径は、全て略同一である。

なお、本実施形態では、基材として金属パイプ2を用いていたが、これに限られない。基材としては、平板状の基材、閉断面を有するパイプ等の管状の基材、外側を樹脂部材3で完全に鋳包む閉断面を有する基材でもよい。

【0020】

樹脂部材3は、金属パイプ2の表面側Fに積層されている。また、樹脂部材3の一部は、シート材4に包まれ、貫通孔2aにおける裏面側Rの開口から膨出して膨出部である係合突起5を形成する。つまり、樹脂部材3は、金属パイプ2の表面側Fから貫通孔2a内を通って膨出部である係合突起5内に充填されており、金属パイプ2と樹脂部材3は、膨出部である係合突起5により結合されている

樹脂部材3の材質は、例えば、ポリプロピレン、ポリアミド等の熱可塑性樹脂からなる。

【0021】

シート材4は、端部が貫通孔2aにおける表面側Fの開口周りに固定され、中心部が貫通孔2aの周縁部を表面側Fの開口から通り抜けて表面側Fとは反対側の裏面側Rの開口から膨出する樹脂部材3の一部を包み込む。

シート材4の材質は、耐熱性エラストマー、耐熱性ゴム等の弾性材からなる。ここで、後述する図2(b)に示す溶融樹脂の流動方向の上流側の貫通孔2aにおける表面側Fの開口を塞ぐシート材4は、それよりも下流側のシート材4よりも変形抵抗が大きい。ここでは、シート材4の変形抵抗を異ならせるために、シート材4の材質を同一としシート材4の厚みを変更している。

【0022】

係合突起5は、樹脂部材3の一部がシート材4に包まれてシート材4内に充填されて形成されており、貫通孔2aにおける裏面側Rの開口から当該開口径よりも大きく膨出する。

【0023】

[複合部品の製造方法]

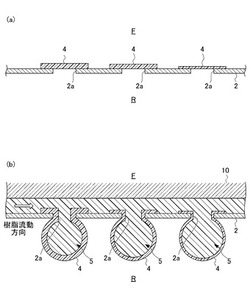

図2を用いて複合部品1の製造方法を説明する。図2は、複合部品1の製造方法を説明する図である。図2(a)は、シート材4を金属パイプ2の貫通孔2aに貼り付ける工程を示す図であり、図2(b)は、金型10内に溶融樹脂を射出して成形する工程を示す図である。

本実施形態に係る複合部品1の製造方法は、シート材4を貼り付ける工程(以下、第1工程という)と、溶融樹脂を射出して成形する工程(以下、第2工程という)と、を含む。

【0024】

(第1工程)

第1工程では、金属パイプ2に設けられた表裏面に貫通する貫通孔2aにおける表面側Fの開口を塞ぐようにシート材4を配置して張り付ける。貼り付けるシート材4は、溶融樹脂の流動方向の上流側の貫通孔2aにおける表面側Fの開口を塞ぐシート材4が、それよりも下流側のシート材4よりも変形抵抗が大きいものを用いる。変形抵抗が異なるシート材4として、例えばシート材4の厚みが異なるものを用いる。このため、溶融樹脂の流動方向の上流側のシート材4が、それよりも下流側のシート材4よりも厚みが厚くなる。

ここで、次工程でシート材4は貫通孔2a内に押し込まれることになるので、シート材4の端部までもが貫通孔2a内に押し込まれないように、シート材4の端部は貫通孔2aにおける表面側Fの開口周りに接着固定される。シート材4の端部の接着固定の方法は、接着剤で貼り付けてもよいし、シート材4自体に粘性を付与してもよい。

【0025】

(第2工程)

第2工程では、金属パイプ2を配置した金型10内に、金属パイプ2の表面の少なくとも一部を覆うように溶融樹脂を射出して冷却することで、金属パイプ2と樹脂部材3が一体化された複合部品1を得る。このため、シート材4を貼り付けた金属パイプ2を金型10内に配置し、溶融樹脂を射出して成形を行う。

この金型10内に射出される溶融樹脂によってシート材4を貫通孔2a内に押し込み、貫通孔2a内に押し込まれてシート材4に包まれた溶融樹脂を貫通孔2aにおける裏面側Rの開口から裏面側Rに膨出させ、貫通孔2aの裏面側Rの開口径よりも大径の膨出部である係合突起5を形成する。

このとき、溶融樹脂の流動方向の上流側と下流側とでシート材4が溶融樹脂によって貫通孔2a内に押し込まれる押し込み圧力及びタイミングが異なるが、溶融樹脂の流動方向の上流側と下流側とで変形抵抗の異なるシート材4を用い係合突起5を形成していく速度の差を利用することで、全部の貫通孔2aにおいて最終的に形成される係合突起5の大きさを略等しくできる。

【0026】

ここで従来においては、本実施形態に係る複合部品1の製造方法とは異なり、基材の閉断面内部に気体を注入する方式で複合部品を製造していた。基材の閉断面内部に気体を注入する方式とは、閉断面を有する基材に貫通孔を設け、樹脂の一部を貫通孔から基材の閉断面内部に流入させる一方、基材の閉断面内部に気体を注入し、気体により溶融樹脂を貫通孔の内部側周縁で堰き止めると共に冷却固化させて係合突起を形成するものである。

【0027】

しかしながら従来の基材の閉断面内部に気体を注入する方式は、基材が密閉空間を形成する場合のみに適応可能である。このため、基材が密閉空間を形成できない場合には、この方式は適応できない。

また、基材の閉断面内部に気体を注入する方式において閉断面を有する基材の外側を溶融樹脂で完全に鋳包む場合には、気体を基材の閉断面内部に注入できないので、この方式は適応できない。

また、基材の貫通孔の全てを溶融樹脂で塞がないと、基材の閉断面内部の気体の内圧を所望の圧に設定できず、樹脂流動の進み始めの溶融樹脂の堰き止め量と、樹脂流動の進んだ後の溶融樹脂の堰き止め量とが変わってしまう。このため、各貫通孔位置で形成される樹脂部材の係合突起の大きさが変わってしまう(図4参照)。

溶融樹脂の充填中であっても基材の閉断面内部に気体を注入するので、溶融樹脂で塞がれていない貫通孔等を通じて基材の閉断面内部から気体が漏れて圧力損失が生じると共に、当該基材の閉断面内部から漏れる気体が樹脂流動の抵抗となり樹脂流動が阻害される。また、基材の閉断面内部から漏れた気体が金型から漏れるおそれがあるので、必要型締め圧力の増加を引き起こす(図5参照)。

基材と樹脂部材との線膨張率の違いから界面に基材と樹脂部材との冷却時の収縮量の差により生じる残留応力が残り、残留応力の蓄積により経年劣化が促進される。

このような課題に鑑みて、上述したような本実施形態に係る複合部品1の製造方法を採用したものである。

【0028】

本実施形態に係る複合部品1の製造方法によれば、以下の効果を奏する。

本実施形態によると、金型10内に射出した溶融樹脂によって金属パイプ2の表面側Fのシート材4を貫通孔2a内に押し込み、貫通孔2a内に押し込まれてシート材4に包まれた樹脂部材3の一部が金属パイプ2の裏面側Rに膨出し貫通孔2aの裏面側Rの開口径よりも大径の膨出部を形成する。これにより、膨出部が係合突起5となり、金属パイプ2と樹脂部材3とが機械的結合され、金属パイプ2と樹脂部材3とが結合された複合部品1を得ることができる。

このため、従来の基材の閉断面内部に気体を注入する方式が適応できない場合であっても本実施形態に係る複合部品1の製造方法を適応できる。例えば、基材が密閉空間を形成しない場合として、基材が密閉空間を形成できない場合であっても本実施形態に係る複合部品1の製造方法を適応できる。また、閉断面を有する基材の外側を樹脂部材3で完全に鋳包む場合でも、気体を基材の閉断面内部に注入する必要はないので、本実施形態に係る複合部品1の製造方法を適用できる。

本実施形態に係る複合部品1の製造方法では、基材の閉断面内部に気体を注入しないので、基材の閉断面内部の気体の内圧を所望の圧に設定できず、樹脂流動の進み始めの溶融樹脂の堰き止め量と、樹脂流動の進んだ後の溶融樹脂の堰き止め量とが変わってしまうことがない。このため、各貫通孔位置において樹脂部材3の一部で形成される係合突起5の大きさが変わってしまうことがない。

本実施形態に係る複合部品1の製造方法では、溶融樹脂の充填中に基材の閉断面内部に気体を注入しないので、溶融樹脂で塞がれていない貫通孔等を通じて基材の閉断面内部から気体が漏れて圧力損失が生じることがなく、基材の閉断面内部から漏れる気体が樹脂流動の抵抗となり樹脂流動が阻害されることがなく、基材の閉断面内部から漏れた気体が金型から漏れるおそれがあるための必要型締め圧力の増加が引き起こされることがない。

したがって、様々な基材を用いても簡易な方法で基材と樹脂部材とを機械的結合できる。

【0029】

各貫通孔2aまでの溶融樹脂の流動距離によって、各貫通孔2aでの樹脂流入圧力及び流入タイミングが異なり、溶融樹脂の流動方向の上流側のシート材4が、それよりも下流側のシート材4よりも早く溶融樹脂によって貫通孔2a内に押し込まれる。このとき、溶融樹脂の流動方向の上流側のシート材4は、それよりも下流側のシート材4よりも変形抵抗が大きいので、貫通孔2a内に押し込まれてシート材4に包まれた溶融樹脂が金属パイプ2の裏面側Rに膨出して係合突起5となる膨出部を形成していく速度が遅い。

一方、溶融樹脂の流動方向の下流側のシート材4が、それよりも上流側のシート材4よりも遅く溶融樹脂によって貫通孔2a内に押し込まれる。しかし、溶融樹脂の流動方向の下流側のシート材4は、それよりも上流側のシート材4よりも変形抵抗が小さいので、貫通孔2a内に押し込まれてシート材4に包まれた溶融樹脂が貫通孔2aにおける金属パイプ2の裏面側Rに膨出して係合突起5となる膨出部を形成していく速度が速い。

このため、溶融樹脂の流動方向の上流側と下流側とでシート材4が溶融樹脂によって貫通孔2a内に押し込まれる押し込み圧力及びタイミングが異なるが、係合突起5となる膨出部を形成していく速度の差を利用することで、全部の貫通孔2aにおいて最終的に形成される係合突起5となる膨出部の大きさを略等しくできる。

【0030】

弾性材を用いたシート材4は、貫通孔2a内に押し込まれて溶融樹脂を包んで金属パイプ2の裏面側Rに膨出して係合突起5となる膨出部を形成していく際に、溶融樹脂を包み込んだまま膨らむ。このため、シート材4を予め係合突起5を形成できるように加工しておく必要がなく、工程を簡素化できる。

また、弾性材を用いたシート材4によって金属パイプ2と樹脂部材3との線膨張率の差を吸収することができ、金属パイプ2と樹脂部材3との冷却時の収縮量の差により生じる界面膨張の残留応力を緩和することができ、残留応力の蓄積の低減により経年劣化を抑制できる。

【0031】

なお、本発明は上記実施形態に限定されるものではなく、本発明の目的を達成できる範囲で変形、改良等を行っても、本発明の範囲に包含されるものである。

上記実施形態では、貼り付けるシート材4は、溶融樹脂の流動方向の上流側の貫通孔2aにおける表面側Fの開口を塞ぐシート材4が、それよりも下流側のシート材4よりも変形抵抗が大きいものを用いていたが、これに限られない。例えばシート材の変形抵抗が等しいが、貫通孔の孔径を異ならせるものでもよい。

【0032】

図3は、変形例に係る複合部品の製造方法を説明する図である。図3(a)は、シート材41を金属パイプ21の貫通孔21aに貼り付ける工程を示す図であり、図3(b)は、金型10内に溶融樹脂を射出して成形する工程を示す図である。図3に示すように、いずれの貫通孔21aにおいてもシート材41の変形抵抗が等しいもの、すなわちシート材41が同一の材質でシート材41の厚さが同一のものを用い、溶融樹脂の流動方向の上流側の貫通孔21aの孔径が、それよりも下流側の貫通孔21aの孔径よりも小径としている。

溶融樹脂の流動方向の上流側のシート材41が、それよりも下流側のシート材41よりも早く溶融樹脂によって貫通孔21a内に押し込まれる。このとき、溶融樹脂の流動方向の上流側の貫通孔21aの孔径は、それよりも下流側の貫通孔21aの孔径よりも小径なので、貫通孔21a内に押し込まれてシート材41に包まれた樹脂部材31の一部が貫通孔21aにおける裏面側Rの開口から膨出して係合突起51となる膨出部を形成していく速度が遅い。

一方、溶融樹脂の流動方向の下流側のシート材41が、それよりも上流側のシート材41よりも遅く溶融樹脂によって貫通孔21a内に押し込まれる。しかし、溶融樹脂の流動方向の下流側の貫通孔21aの孔径は、それよりも上流側の貫通孔21aの孔径よりも大径なので、貫通孔21a内に押し込まれてシート材41に包まれた溶融樹脂が貫通孔21aにおける裏面側Rの開口から膨出して係合突起51となる膨出部を形成していく速度が速い。

このため、溶融樹脂の流動方向の上流側と下流側とでシート材41が溶融樹脂によって貫通孔21a内に押し込まれるタイミングが異なるが、係合突起51となる膨出部を形成していく速度の差を利用することで、全部の貫通孔21aにおいて最終的に形成される係合突起51の大きさを略等しくできる。

【0033】

また、上記実施形態では、シート材に弾性材を用いたので、当該シート材4が流入する溶融樹脂により膨張変形していくものであった。しかし本発明はこれに限られず、シート材として予め係合突起5の外形形状となる非弾性材のシート材を折り畳んで用いるものでもよい。これにより、シート材は流入する溶融樹脂により折り畳んだ状態から広がって係合突起を形成する。

【符号の説明】

【0034】

1…複合部品

2、21…金属パイプ(基材)

2a、21a…貫通孔

3、31…樹脂部材

4、41…シート材

5、51…係合突起(膨出部)

10…金型

【技術分野】

【0001】

本発明は、複合部品の製造方法及び複合部品に関する。詳しくは、基材を配置した金型内に、基材の表面の少なくとも一部を覆うように溶融樹脂を射出して冷却することで、基材と樹脂部材が一体化された複合部品を得る複合部品の製造方法及び複合部品に関する。

【背景技術】

【0002】

従来、自動車部品構造体等の複合部品は、金属材等の基材と樹脂部材とによって一体成形されている。ここで、基材と樹脂部材とは接着では十分な強度を確保し難いため、複合部品を成形した後に孔加工を施しナット等で結合させていた。

しかし、このようなナット等での結合では、後加工のコストが高く、また樹脂部材の収縮差による残応力で経年劣化が大きくなる等の問題があった。

このため、特許文献1では、閉断面を有する基材に貫通孔を設け、溶融樹脂の一部を貫通孔から基材の閉断面内部に流入させる一方、基材の閉断面内部に気体を注入し、気体により溶融樹脂を貫通孔の閉断面内部側周縁で堰き止めると共に冷却固化させて係合突起を形成する技術が開示されている。

【先行技術文献】

【特許文献】

【0003】

【特許文献1】特開2003−112333号公報

【発明の概要】

【発明が解決しようとする課題】

【0004】

しかしながら、特許文献1に開示された技術では、以下のような問題があった。

基材の閉断面内部に気体を注入する方式は、基材が密閉空間を形成する場合のみに適応可能である。このため、基材が密閉空間を形成できない場合には、この方式は適応できない。

また、基材の閉断面内部に気体を注入する方式において閉断面を有する基材の外側を樹脂部材で完全に鋳包む場合には、気体を基材の閉断面内部に注入できないので、この方式は適応できない。

このように、従来の基材の閉断面内部に気体を注入する方式が適応できない場合があった。

【0005】

また、従来の基材の閉断面内部に気体を注入する方式では、基材の貫通孔の全てを溶融樹脂で塞がないと、基材の閉断面内部の気体の内圧を所望の圧に設定できず、樹脂流動の進み始めの溶融樹脂の堰き止め量と、樹脂流動の進んだ後の溶融樹脂の堰き止め量とが変わってしまう。このため、各貫通孔位置で形成される樹脂部材の係合突起の大きさが変わってしまう(図4参照)。

従来の基材の閉断面内部に気体を注入する方式では、溶融樹脂の充填中であっても基材の閉断面内部に気体を注入するので、溶融樹脂で塞がれていない貫通孔等を通じて基材の閉断面内部から気体が漏れて圧力損失が生じると共に、当該基材の閉断面内部から漏れる気体が樹脂流動の抵抗となり樹脂流動が阻害される。また、基材の閉断面内部から漏れた気体が金型から漏れるおそれがあるので、必要型締め圧力の増加を引き起こす(図5参照)。

【0006】

本発明は、上記問題に鑑みてなされたもので、その目的とするところは、様々な基材を用いても簡易な方法で基材と樹脂部材とを機械的結合できる複合部品の製造方法及び複合部品を提供することにある。

【課題を解決するための手段】

【0007】

(1) 基材(例えば、後述の金属パイプ2)を配置した金型(例えば、後述の金型10)内に、前記基材の表面の少なくとも一部を覆うように溶融樹脂を射出して冷却することで、前記基材と樹脂部材が一体化された複合部品を得る複合部品(例えば、後述の複合部品1)の製造方法であって、前記基材の表裏面を貫通する貫通孔(例えば、後述の貫通孔2a)を設け、当該貫通孔を塞ぐように前記基材の表面側(例えば、後述の表面側F)にシート材(例えば、後述のシート材4)を配置した状態で前記表面側に溶融樹脂を射出することで、射出した溶融樹脂によって前記シート材を前記貫通孔内に押し込んで前記基材の裏面側(例えば、後述の裏面側R)に膨出させ、前記貫通孔の前記裏面側の開口径よりも大径の膨出部(例えば、後述の係合突起5)を形成することにより、当該膨出部によって前記基材と前記樹脂部材とが結合された複合部品を得ることを特徴とする複合部品の製造方法。

【0008】

(1)の発明によると、金型内に射出した溶融樹脂によって基材の表面側のシート材を貫通孔内に押し込み、貫通孔内に押し込まれてシート材に包まれた溶融樹脂が基材の裏面側に膨出し貫通孔の裏面側の開口径よりも大径の膨出部を形成する。これにより、膨出部が係合突起となり、基材と樹脂部材とが機械的結合され、基材と樹脂部材とが結合された複合部品を得ることができる。

このため、従来の基材の閉断面内部に気体を注入する方式が適応できない場合であっても本発明を適応できる。例えば、基材が密閉空間を形成しない場合として、基材が密閉空間を形成できない場合であっても本発明を適応できる。また、閉断面を有する基材の外側を樹脂で完全に鋳包む場合でも、気体を基材の閉断面内部に注入する必要はないので、本発明を適用できる。

また、従来の基材の閉断面内部に気体を注入する方式では、基材の貫通孔の全てを溶融樹脂で塞がないと、基材の閉断面内部の気体の内圧を所望の圧に設定できず、溶融樹脂の堰き止め量が変わってしまう。このため、各貫通孔位置で形成される樹脂部材の係合突起の大きさが変わってしまう。しかし、本発明では、基材の閉断面内部に気体を注入しないので、溶融樹脂の堰き止め量が変わってしまうことがない。このため、各貫通孔位置において樹脂部材の一部で形成される係合突起となる膨出部の大きさが変わってしまうことがない。

従来の基材の閉断面内部に気体を注入する方式では、溶融樹脂の充填中であっても基材の閉断面内部に気体を注入するので、溶融樹脂で塞がれていない貫通孔等を通じて基材の閉断面内部から漏れる気体によって樹脂流動が阻害され、また必要型締め圧力の増加を引き起こす。しかし、本発明では、溶融樹脂の充填中に基材の閉断面内部に気体を注入しないので、基材の閉断面内部から漏れる気体によって樹脂流動が阻害されることがなく、且つ必要型締め圧力の増加が引き起こされない。

したがって、様々な基材を用いても簡易な方法で基材と樹脂部材とを機械的結合できる。

【0009】

(2) 前記貫通孔を前記溶融樹脂の流動方向に沿って複数設け、下流側の貫通孔に配置するシート材よりも変形抵抗の大きいシート材を上流側の貫通孔に配置することを特徴とする(1)に記載の複合部品の製造方法。

【0010】

各貫通孔までの溶融樹脂の流動距離によって、各貫通孔での樹脂流入圧力及び流入タイミングが異なり、溶融樹脂の流動方向の上流側のシート材が、それよりも下流側のシート材よりも早く溶融樹脂によって貫通孔内に押し込まれる。このとき、(2)の発明では、溶融樹脂の流動方向の上流側のシート材は、それよりも下流側のシート材よりも変形抵抗が大きいので、貫通孔内に押し込まれてシート材に包まれた溶融樹脂が基材の裏面側に膨出して係合突起となる膨出部を形成していく速度が遅い。

一方、溶融樹脂の流動方向の下流側のシート材が、それよりも上流側のシート材よりも遅く溶融樹脂によって貫通孔内に押し込まれる。しかし、(2)の発明では、溶融樹脂の流動方向の下流側のシート材は、それよりも上流側のシート材よりも変形抵抗が小さいので、貫通孔内に押し込まれてシート材に包まれた溶融樹脂が貫通孔における基材の裏面側に膨出して係合突起となる膨出部を形成していく速度が速い。

このため、溶融樹脂の流動方向の上流側と下流側とでシート材が溶融樹脂によって貫通孔内に押し込まれる押し込み圧力及びタイミングが異なるが、係合突起となる膨出部を形成していく速度の差を利用することで、全部の貫通孔において最終的に形成される係合突起となる膨出部の大きさを略等しくできる。

【0011】

(3) 前記シート材として、弾性材を用いることを特徴とする(1)又は(2)に記載の複合部品の製造方法。

【0012】

(3)の発明によると、弾性材を用いたシート材は、貫通孔内に押し込まれて溶融樹脂を包んで基材の裏面側に膨出して係合突起となる膨出部を形成していく際に、溶融樹脂を包み込んだまま膨らむ。このため、シート材を予め係合突起を形成できるように例えば折り畳み等の加工をしておく必要がなく、工程を簡素化できる。

また、弾性材を用いたシート材によって基材と樹脂部材との線膨張率の差を吸収することができ、基材と樹脂部材との冷却時の収縮量の差により生じる界面膨張の残留応力を緩和することができ、残留応力の蓄積の低減により経年劣化を抑制できる。

【0013】

(4) 基材(例えば、後述の金属パイプ2)と、当該基材の表面の少なくとも一部を覆う樹脂部材(例えば、後述の樹脂部材3)が一体化された複合部品(例えば、後述の複合部品1)であって、前記基材は、表裏面を貫通する貫通孔(例えば、後述の貫通孔2a)を有し、前記基材の表面側(例えば、後述の表面側F)から前記貫通孔を通って前記基材の裏面側(例えば、後述の裏面側R)に膨出し、前記貫通孔の前記裏面側の開口径よりも大径の膨出部(例えば、後述の係合突起5)を形成するシート材(例えば、後述のシート材4)を備え、前記樹脂部材は、前記表面側から前記貫通孔内を通って前記膨出部内に充填されており、前記基材と前記樹脂部材は、前記膨出部により結合されていることを特徴とする複合部品。

【0014】

(4)の発明によっても、上記(1)の発明と同様の効果を奏する。

【発明の効果】

【0015】

本発明によれば、様々な基材を用いても簡易な方法で基材と樹脂部材とを機械的結合できる複合部品の製造方法及び複合部品を提供できる。

【図面の簡単な説明】

【0016】

【図1】本発明の一実施形態に係る複合部品を示す断面図である。

【図2】一実施形態に係る複合部品の製造方法を説明する断面図である。

【図3】一実施形態の変形例に係る複合部品の製造方法を説明する断面図である。

【図4】従来技術の複合部品の製造方法の課題を説明する断面図である。

【図5】従来技術の複合部品の製造方法の課題を説明する断面図である。

【発明を実施するための形態】

【0017】

以下、本発明の一実施形態を、図面を参照しながら説明する。

【0018】

[複合部品]

本実施形態に係る複合部品1の構成について、図1を参照して説明する。

図1は、本実施形態に係る複合部品1を示す断面図である。より詳しくは、図1は、金属パイプと樹脂パネルの結合部を示す断面図である。

図1に示す複合部品1は、例えば車両の座席シート等を構成するもので、金属パイプと樹脂部材製の樹脂パネルとにより形成される。

複合部品1は、複数の貫通孔2aを有する金属パイプ2と、金属パイプ2の表面側Fに積層された樹脂部材3と、貫通孔2aにおける裏面側Rの開口から突出させた樹脂部材3の一部を包む弾性材を用いたシート材4と、から構成される。

複合部品1は、金属パイプ2の表面側Fの一面に樹脂部材3を積層し、金属パイプ2の表面側Fから貫通孔2aを通って裏面側Rに膨出する膨出部としての係合突起5であって、貫通孔2aにおける裏面側Rの開口から当該開口径よりも大径の係合突起5を有する。

【0019】

金属パイプ2は、基材としての鉄材等の金属製のパイプ状部材であり、表裏面に貫通する貫通孔2aを複数有する。貫通孔2aは、後述する図2(b)に示す溶融樹脂の流動方向に沿って上流側から下流側に複数設けられている。貫通孔2aの孔径は、全て略同一である。

なお、本実施形態では、基材として金属パイプ2を用いていたが、これに限られない。基材としては、平板状の基材、閉断面を有するパイプ等の管状の基材、外側を樹脂部材3で完全に鋳包む閉断面を有する基材でもよい。

【0020】

樹脂部材3は、金属パイプ2の表面側Fに積層されている。また、樹脂部材3の一部は、シート材4に包まれ、貫通孔2aにおける裏面側Rの開口から膨出して膨出部である係合突起5を形成する。つまり、樹脂部材3は、金属パイプ2の表面側Fから貫通孔2a内を通って膨出部である係合突起5内に充填されており、金属パイプ2と樹脂部材3は、膨出部である係合突起5により結合されている

樹脂部材3の材質は、例えば、ポリプロピレン、ポリアミド等の熱可塑性樹脂からなる。

【0021】

シート材4は、端部が貫通孔2aにおける表面側Fの開口周りに固定され、中心部が貫通孔2aの周縁部を表面側Fの開口から通り抜けて表面側Fとは反対側の裏面側Rの開口から膨出する樹脂部材3の一部を包み込む。

シート材4の材質は、耐熱性エラストマー、耐熱性ゴム等の弾性材からなる。ここで、後述する図2(b)に示す溶融樹脂の流動方向の上流側の貫通孔2aにおける表面側Fの開口を塞ぐシート材4は、それよりも下流側のシート材4よりも変形抵抗が大きい。ここでは、シート材4の変形抵抗を異ならせるために、シート材4の材質を同一としシート材4の厚みを変更している。

【0022】

係合突起5は、樹脂部材3の一部がシート材4に包まれてシート材4内に充填されて形成されており、貫通孔2aにおける裏面側Rの開口から当該開口径よりも大きく膨出する。

【0023】

[複合部品の製造方法]

図2を用いて複合部品1の製造方法を説明する。図2は、複合部品1の製造方法を説明する図である。図2(a)は、シート材4を金属パイプ2の貫通孔2aに貼り付ける工程を示す図であり、図2(b)は、金型10内に溶融樹脂を射出して成形する工程を示す図である。

本実施形態に係る複合部品1の製造方法は、シート材4を貼り付ける工程(以下、第1工程という)と、溶融樹脂を射出して成形する工程(以下、第2工程という)と、を含む。

【0024】

(第1工程)

第1工程では、金属パイプ2に設けられた表裏面に貫通する貫通孔2aにおける表面側Fの開口を塞ぐようにシート材4を配置して張り付ける。貼り付けるシート材4は、溶融樹脂の流動方向の上流側の貫通孔2aにおける表面側Fの開口を塞ぐシート材4が、それよりも下流側のシート材4よりも変形抵抗が大きいものを用いる。変形抵抗が異なるシート材4として、例えばシート材4の厚みが異なるものを用いる。このため、溶融樹脂の流動方向の上流側のシート材4が、それよりも下流側のシート材4よりも厚みが厚くなる。

ここで、次工程でシート材4は貫通孔2a内に押し込まれることになるので、シート材4の端部までもが貫通孔2a内に押し込まれないように、シート材4の端部は貫通孔2aにおける表面側Fの開口周りに接着固定される。シート材4の端部の接着固定の方法は、接着剤で貼り付けてもよいし、シート材4自体に粘性を付与してもよい。

【0025】

(第2工程)

第2工程では、金属パイプ2を配置した金型10内に、金属パイプ2の表面の少なくとも一部を覆うように溶融樹脂を射出して冷却することで、金属パイプ2と樹脂部材3が一体化された複合部品1を得る。このため、シート材4を貼り付けた金属パイプ2を金型10内に配置し、溶融樹脂を射出して成形を行う。

この金型10内に射出される溶融樹脂によってシート材4を貫通孔2a内に押し込み、貫通孔2a内に押し込まれてシート材4に包まれた溶融樹脂を貫通孔2aにおける裏面側Rの開口から裏面側Rに膨出させ、貫通孔2aの裏面側Rの開口径よりも大径の膨出部である係合突起5を形成する。

このとき、溶融樹脂の流動方向の上流側と下流側とでシート材4が溶融樹脂によって貫通孔2a内に押し込まれる押し込み圧力及びタイミングが異なるが、溶融樹脂の流動方向の上流側と下流側とで変形抵抗の異なるシート材4を用い係合突起5を形成していく速度の差を利用することで、全部の貫通孔2aにおいて最終的に形成される係合突起5の大きさを略等しくできる。

【0026】

ここで従来においては、本実施形態に係る複合部品1の製造方法とは異なり、基材の閉断面内部に気体を注入する方式で複合部品を製造していた。基材の閉断面内部に気体を注入する方式とは、閉断面を有する基材に貫通孔を設け、樹脂の一部を貫通孔から基材の閉断面内部に流入させる一方、基材の閉断面内部に気体を注入し、気体により溶融樹脂を貫通孔の内部側周縁で堰き止めると共に冷却固化させて係合突起を形成するものである。

【0027】

しかしながら従来の基材の閉断面内部に気体を注入する方式は、基材が密閉空間を形成する場合のみに適応可能である。このため、基材が密閉空間を形成できない場合には、この方式は適応できない。

また、基材の閉断面内部に気体を注入する方式において閉断面を有する基材の外側を溶融樹脂で完全に鋳包む場合には、気体を基材の閉断面内部に注入できないので、この方式は適応できない。

また、基材の貫通孔の全てを溶融樹脂で塞がないと、基材の閉断面内部の気体の内圧を所望の圧に設定できず、樹脂流動の進み始めの溶融樹脂の堰き止め量と、樹脂流動の進んだ後の溶融樹脂の堰き止め量とが変わってしまう。このため、各貫通孔位置で形成される樹脂部材の係合突起の大きさが変わってしまう(図4参照)。

溶融樹脂の充填中であっても基材の閉断面内部に気体を注入するので、溶融樹脂で塞がれていない貫通孔等を通じて基材の閉断面内部から気体が漏れて圧力損失が生じると共に、当該基材の閉断面内部から漏れる気体が樹脂流動の抵抗となり樹脂流動が阻害される。また、基材の閉断面内部から漏れた気体が金型から漏れるおそれがあるので、必要型締め圧力の増加を引き起こす(図5参照)。

基材と樹脂部材との線膨張率の違いから界面に基材と樹脂部材との冷却時の収縮量の差により生じる残留応力が残り、残留応力の蓄積により経年劣化が促進される。

このような課題に鑑みて、上述したような本実施形態に係る複合部品1の製造方法を採用したものである。

【0028】

本実施形態に係る複合部品1の製造方法によれば、以下の効果を奏する。

本実施形態によると、金型10内に射出した溶融樹脂によって金属パイプ2の表面側Fのシート材4を貫通孔2a内に押し込み、貫通孔2a内に押し込まれてシート材4に包まれた樹脂部材3の一部が金属パイプ2の裏面側Rに膨出し貫通孔2aの裏面側Rの開口径よりも大径の膨出部を形成する。これにより、膨出部が係合突起5となり、金属パイプ2と樹脂部材3とが機械的結合され、金属パイプ2と樹脂部材3とが結合された複合部品1を得ることができる。

このため、従来の基材の閉断面内部に気体を注入する方式が適応できない場合であっても本実施形態に係る複合部品1の製造方法を適応できる。例えば、基材が密閉空間を形成しない場合として、基材が密閉空間を形成できない場合であっても本実施形態に係る複合部品1の製造方法を適応できる。また、閉断面を有する基材の外側を樹脂部材3で完全に鋳包む場合でも、気体を基材の閉断面内部に注入する必要はないので、本実施形態に係る複合部品1の製造方法を適用できる。

本実施形態に係る複合部品1の製造方法では、基材の閉断面内部に気体を注入しないので、基材の閉断面内部の気体の内圧を所望の圧に設定できず、樹脂流動の進み始めの溶融樹脂の堰き止め量と、樹脂流動の進んだ後の溶融樹脂の堰き止め量とが変わってしまうことがない。このため、各貫通孔位置において樹脂部材3の一部で形成される係合突起5の大きさが変わってしまうことがない。

本実施形態に係る複合部品1の製造方法では、溶融樹脂の充填中に基材の閉断面内部に気体を注入しないので、溶融樹脂で塞がれていない貫通孔等を通じて基材の閉断面内部から気体が漏れて圧力損失が生じることがなく、基材の閉断面内部から漏れる気体が樹脂流動の抵抗となり樹脂流動が阻害されることがなく、基材の閉断面内部から漏れた気体が金型から漏れるおそれがあるための必要型締め圧力の増加が引き起こされることがない。

したがって、様々な基材を用いても簡易な方法で基材と樹脂部材とを機械的結合できる。

【0029】

各貫通孔2aまでの溶融樹脂の流動距離によって、各貫通孔2aでの樹脂流入圧力及び流入タイミングが異なり、溶融樹脂の流動方向の上流側のシート材4が、それよりも下流側のシート材4よりも早く溶融樹脂によって貫通孔2a内に押し込まれる。このとき、溶融樹脂の流動方向の上流側のシート材4は、それよりも下流側のシート材4よりも変形抵抗が大きいので、貫通孔2a内に押し込まれてシート材4に包まれた溶融樹脂が金属パイプ2の裏面側Rに膨出して係合突起5となる膨出部を形成していく速度が遅い。

一方、溶融樹脂の流動方向の下流側のシート材4が、それよりも上流側のシート材4よりも遅く溶融樹脂によって貫通孔2a内に押し込まれる。しかし、溶融樹脂の流動方向の下流側のシート材4は、それよりも上流側のシート材4よりも変形抵抗が小さいので、貫通孔2a内に押し込まれてシート材4に包まれた溶融樹脂が貫通孔2aにおける金属パイプ2の裏面側Rに膨出して係合突起5となる膨出部を形成していく速度が速い。

このため、溶融樹脂の流動方向の上流側と下流側とでシート材4が溶融樹脂によって貫通孔2a内に押し込まれる押し込み圧力及びタイミングが異なるが、係合突起5となる膨出部を形成していく速度の差を利用することで、全部の貫通孔2aにおいて最終的に形成される係合突起5となる膨出部の大きさを略等しくできる。

【0030】

弾性材を用いたシート材4は、貫通孔2a内に押し込まれて溶融樹脂を包んで金属パイプ2の裏面側Rに膨出して係合突起5となる膨出部を形成していく際に、溶融樹脂を包み込んだまま膨らむ。このため、シート材4を予め係合突起5を形成できるように加工しておく必要がなく、工程を簡素化できる。

また、弾性材を用いたシート材4によって金属パイプ2と樹脂部材3との線膨張率の差を吸収することができ、金属パイプ2と樹脂部材3との冷却時の収縮量の差により生じる界面膨張の残留応力を緩和することができ、残留応力の蓄積の低減により経年劣化を抑制できる。

【0031】

なお、本発明は上記実施形態に限定されるものではなく、本発明の目的を達成できる範囲で変形、改良等を行っても、本発明の範囲に包含されるものである。

上記実施形態では、貼り付けるシート材4は、溶融樹脂の流動方向の上流側の貫通孔2aにおける表面側Fの開口を塞ぐシート材4が、それよりも下流側のシート材4よりも変形抵抗が大きいものを用いていたが、これに限られない。例えばシート材の変形抵抗が等しいが、貫通孔の孔径を異ならせるものでもよい。

【0032】

図3は、変形例に係る複合部品の製造方法を説明する図である。図3(a)は、シート材41を金属パイプ21の貫通孔21aに貼り付ける工程を示す図であり、図3(b)は、金型10内に溶融樹脂を射出して成形する工程を示す図である。図3に示すように、いずれの貫通孔21aにおいてもシート材41の変形抵抗が等しいもの、すなわちシート材41が同一の材質でシート材41の厚さが同一のものを用い、溶融樹脂の流動方向の上流側の貫通孔21aの孔径が、それよりも下流側の貫通孔21aの孔径よりも小径としている。

溶融樹脂の流動方向の上流側のシート材41が、それよりも下流側のシート材41よりも早く溶融樹脂によって貫通孔21a内に押し込まれる。このとき、溶融樹脂の流動方向の上流側の貫通孔21aの孔径は、それよりも下流側の貫通孔21aの孔径よりも小径なので、貫通孔21a内に押し込まれてシート材41に包まれた樹脂部材31の一部が貫通孔21aにおける裏面側Rの開口から膨出して係合突起51となる膨出部を形成していく速度が遅い。

一方、溶融樹脂の流動方向の下流側のシート材41が、それよりも上流側のシート材41よりも遅く溶融樹脂によって貫通孔21a内に押し込まれる。しかし、溶融樹脂の流動方向の下流側の貫通孔21aの孔径は、それよりも上流側の貫通孔21aの孔径よりも大径なので、貫通孔21a内に押し込まれてシート材41に包まれた溶融樹脂が貫通孔21aにおける裏面側Rの開口から膨出して係合突起51となる膨出部を形成していく速度が速い。

このため、溶融樹脂の流動方向の上流側と下流側とでシート材41が溶融樹脂によって貫通孔21a内に押し込まれるタイミングが異なるが、係合突起51となる膨出部を形成していく速度の差を利用することで、全部の貫通孔21aにおいて最終的に形成される係合突起51の大きさを略等しくできる。

【0033】

また、上記実施形態では、シート材に弾性材を用いたので、当該シート材4が流入する溶融樹脂により膨張変形していくものであった。しかし本発明はこれに限られず、シート材として予め係合突起5の外形形状となる非弾性材のシート材を折り畳んで用いるものでもよい。これにより、シート材は流入する溶融樹脂により折り畳んだ状態から広がって係合突起を形成する。

【符号の説明】

【0034】

1…複合部品

2、21…金属パイプ(基材)

2a、21a…貫通孔

3、31…樹脂部材

4、41…シート材

5、51…係合突起(膨出部)

10…金型

【特許請求の範囲】

【請求項1】

基材を配置した金型内に、前記基材の表面の少なくとも一部を覆うように溶融樹脂を射出して冷却することで、前記基材と樹脂部材が一体化された複合部品を得る複合部品の製造方法であって、

前記基材の表裏面を貫通する貫通孔を設け、当該貫通孔を塞ぐように前記基材の表面側にシート材を配置した状態で前記表面側に溶融樹脂を射出することで、射出した溶融樹脂によって前記シート材を前記貫通孔内に押し込んで前記基材の裏面側に膨出させ、前記貫通孔の前記裏面側の開口径よりも大径の膨出部を形成することにより、当該膨出部によって前記基材と前記樹脂部材とが結合された複合部品を得ることを特徴とする複合部品の製造方法。

【請求項2】

前記貫通孔を前記溶融樹脂の流動方向に沿って複数設け、下流側の貫通孔に配置するシート材よりも変形抵抗の大きいシート材を上流側の貫通孔に配置することを特徴とする請求項1に記載の複合部品の製造方法。

【請求項3】

前記シート材として、弾性材を用いることを特徴とする請求項1又は2に記載の複合部品の製造方法。

【請求項4】

基材と、当該基材の表面の少なくとも一部を覆う樹脂部材が一体化された複合部品であって、

前記基材は、表裏面を貫通する貫通孔を有し、

前記基材の表面側から前記貫通孔を通って前記基材の裏面側に膨出し、前記貫通孔の前記裏面側の開口径よりも大径の膨出部を形成するシート材を備え、

前記樹脂部材は、前記表面側から前記貫通孔内を通って前記膨出部内に充填されており、

前記基材と前記樹脂部材は、前記膨出部により結合されていることを特徴とする複合部品。

【請求項1】

基材を配置した金型内に、前記基材の表面の少なくとも一部を覆うように溶融樹脂を射出して冷却することで、前記基材と樹脂部材が一体化された複合部品を得る複合部品の製造方法であって、

前記基材の表裏面を貫通する貫通孔を設け、当該貫通孔を塞ぐように前記基材の表面側にシート材を配置した状態で前記表面側に溶融樹脂を射出することで、射出した溶融樹脂によって前記シート材を前記貫通孔内に押し込んで前記基材の裏面側に膨出させ、前記貫通孔の前記裏面側の開口径よりも大径の膨出部を形成することにより、当該膨出部によって前記基材と前記樹脂部材とが結合された複合部品を得ることを特徴とする複合部品の製造方法。

【請求項2】

前記貫通孔を前記溶融樹脂の流動方向に沿って複数設け、下流側の貫通孔に配置するシート材よりも変形抵抗の大きいシート材を上流側の貫通孔に配置することを特徴とする請求項1に記載の複合部品の製造方法。

【請求項3】

前記シート材として、弾性材を用いることを特徴とする請求項1又は2に記載の複合部品の製造方法。

【請求項4】

基材と、当該基材の表面の少なくとも一部を覆う樹脂部材が一体化された複合部品であって、

前記基材は、表裏面を貫通する貫通孔を有し、

前記基材の表面側から前記貫通孔を通って前記基材の裏面側に膨出し、前記貫通孔の前記裏面側の開口径よりも大径の膨出部を形成するシート材を備え、

前記樹脂部材は、前記表面側から前記貫通孔内を通って前記膨出部内に充填されており、

前記基材と前記樹脂部材は、前記膨出部により結合されていることを特徴とする複合部品。

【図1】

【図2】

【図3】

【図4】

【図5】

【図2】

【図3】

【図4】

【図5】

【公開番号】特開2013−86325(P2013−86325A)

【公開日】平成25年5月13日(2013.5.13)

【国際特許分類】

【出願番号】特願2011−227979(P2011−227979)

【出願日】平成23年10月17日(2011.10.17)

【出願人】(000005326)本田技研工業株式会社 (23,863)

【Fターム(参考)】

【公開日】平成25年5月13日(2013.5.13)

【国際特許分類】

【出願日】平成23年10月17日(2011.10.17)

【出願人】(000005326)本田技研工業株式会社 (23,863)

【Fターム(参考)】

[ Back to top ]