複合酸化物型エタノール改質触媒の製造方法及び複合酸化物型エタノール改質触媒、並びにエタノールの改質方法

【課題】エタノールを原料として、効率よく水素を製造することのできるエタノール改質触媒を提供する。

【解決手段】下記工程を含む複合酸化物型エタノール改質触媒の製造方法。

工程(1):Ni前駆体(A)、ケイ酸アルカリ金属塩(B)及び水溶性高分子(C)を含む混合溶液をゲル化させてゲル状体を形成する工程

工程(2):前記ゲル状体を乾燥した後、400℃〜700℃にて焼成してNi酸化物とシリカからなる複合酸化物を得る工程

【解決手段】下記工程を含む複合酸化物型エタノール改質触媒の製造方法。

工程(1):Ni前駆体(A)、ケイ酸アルカリ金属塩(B)及び水溶性高分子(C)を含む混合溶液をゲル化させてゲル状体を形成する工程

工程(2):前記ゲル状体を乾燥した後、400℃〜700℃にて焼成してNi酸化物とシリカからなる複合酸化物を得る工程

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、水素製造用のエタノール改質触媒の製造方法及び該製造方法で得られる複合酸化物型エタノール改質触媒、並びに該触媒によるエタノールの改質方法に関する。

【背景技術】

【0002】

水素は、石油化学の原料として大量に使用されてきており、また、次世代型クリーンエネルギーの一つとして注目されている。水素は、メタン、エタン、プロパン、ブタン、灯油、メタノール、エタノールなどの炭化水素やアルコール等を主原料ガスとし、水(水蒸気)、二酸化炭素、酸素等を副原料ガスとして用い、それら原料ガスから、水蒸気改質反応、二酸化炭素改質反応、部分酸化反応等を利用して得ることができる。

【0003】

通常、上記主原料ガスのうち、特にバイオマスから製造することができるエタノールがカーボンニュートラルの観点から注目されている。エタノールの水蒸気改質は以下の式(1)で表される。

C2H5OH+3H2O → 2CO2+6H2 (1)

【0004】

従来の水素製造改質触媒としては、例えば、特許文献1に記載の酸化物からなる担体の表面に貴金属触媒粒子を担持したPt/Al2O3やRh/Al2O3触媒、あるいは特許文献2に記載のシリカにPdやCuを分散した触媒などが知られている。

【0005】

ところで、エタノールの改質反応は、熱力学的には400℃程度で進行するが、十分な反応率を得るために、より高温で反応させることも多い。これは、原料となるエタノールは、C−C結合を有するため、C−C結合を有さないメタノールと比較して分解するためにエネルギーを要するためである。しかしながら、上述の触媒を高温で長時間使用すると、触媒粒子の凝集が起こりやすく、有効反応表面積が低減するという問題がある。

【0006】

一方、シリカは、有望な触媒担体の一つであるがテトラエトキシシランなどのアルコキシシランを原料として、酸や塩基を触媒として添加することで重合反応を進行させてゲルを形成し、そのゲルを数百度程度で焼成することで形成することができる。しかしながら、このような方法で作製したシリカは焼成の際に凝集して緻密に成りやすく、十分な反応表面積が得られないことが多い。

【0007】

また、本出願人は、エタノール改質作用を有する、シリカと金属酸化物との非晶質複合酸化物からなる水素製造触媒を提案している(特許文献3参照)。該水素製造触媒における該複合酸化物中において、金属酸化物が非晶質であるシリカ中に高度に分散し、さらに還元された金属ではなく、複合酸化物として、触媒活性を有することに特徴がある。そのため、使用前に還元処理する必要がなく、改質反応に係る高温雰囲気においても、金属酸化物の金属への還元及び金属酸化物の凝集が回避されるという利点がある。

一方で、このような複合酸化物型の触媒は、エタノールの改質効率という点では改善の余地が残されていた。

【先行技術文献】

【特許文献】

【0008】

【特許文献1】特開昭63−182033号公報

【特許文献2】特開2002−263499号公報

【特許文献3】特開2011−56499号公報

【発明の概要】

【発明が解決しようとする課題】

【0009】

かかる状況下、本発明の目的は、エタノールを原料として、効率よく水素を製造することのできるエタノール改質触媒を提供することである。

【課題を解決するための手段】

【0010】

本発明者は、上記課題を解決すべく鋭意研究を重ねた結果、下記の発明が上記目的に合致することを見出し、本発明に至った。

【0011】

すなわち、本発明は、以下の発明に係るものである。

<1> 下記工程を含む複合酸化物型エタノール改質触媒の製造方法。

工程(1):Ni前駆体(A)、ケイ酸アルカリ金属塩(B)及び水溶性高分子(C)を含む混合溶液をゲル化させてゲル状体を形成する工程

工程(2):前記ゲル状体を乾燥した後、400℃〜700℃にて焼成してNi酸化物とシリカからなる複合酸化物を得る工程

<2> ケイ酸アルカリ金属塩(B)が、水ガラスである前記<1>に記載の複合酸化物型エタノール改質触媒の製造方法。

<3> 水溶性高分子(C)が、ポリアクリル酸である前記<1>または<2>に記載の複合酸化物型エタノール改質触媒の製造方法。

<4> 前記混合溶液における、Ni前駆体(A)の濃度が0.01〜0.5mol/L(Ni原子濃度換算)、ケイ酸アルカリ金属塩(B)の濃度が0.05〜3.0mol/L(Si原子濃度換算)である前記<1>から<3>のいずれかに記載の複合酸化物型エタノール改質触媒の製造方法。

<5> 前記混合溶液における、水溶性高分子(C)の濃度が0.5〜10重量%である前記<1>から<4>のいずれかに記載の複合酸化物型エタノール改質触媒の製造方法。

<6> 前記<1>から<5>のいずれかに記載の製造方法で形成されてなる複合酸化物型エタノール改質触媒。

<7> 前記Ni酸化物とシリカからなる複合酸化物が、結晶性のNi酸化物を実質的に含有しない前記<6>記載の複合酸化物型エタノール改質触媒。

<8> NiとSiとの原子比Ni/Siが、0.01/1〜0.5/1である前記<6>または<7>に記載の複合酸化物型エタノール改質触媒。

<9> 前記<6>から<8>のいずれかに記載の複合酸化物型エタノール改質触媒を、400℃〜800℃の条件で、エタノール及び水と接触させることを特徴とするエタノールの改質方法。

<10> エタノールと水の供給割合が、エタノール/水=1/3〜1/15(モル比)の範囲である前記<9>記載のエタノールの改質方法。

【発明の効果】

【0012】

本発明によると、エタノール改質触媒活性を有するNi成分が、シリカ中に高度に分散し、エタノールを改質して水素を製造することができるエタノール改質触媒を得ることができる。

【図面の簡単な説明】

【0013】

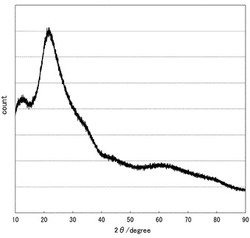

【図1】実施例1のエタノール改質触媒のX線回折パターンである。

【図2】実施例1のエタノール改質触媒の改質反応後(接触温度:600℃)のX線回折パターンである。

【図3】実施例3のエタノール改質触媒のX線回折パターンである。

【図4】実施例3のエタノール改質触媒の改質反応後(接触温度:600℃)のX線回折パターンである。

【図5】比較例1のエタノール改質触媒のX線回折パターンである。

【図6】比較例1のエタノール改質触媒の改質反応後(接触温度:600℃)のX線回折パターンである。

【図7】比較例2のエタノール改質触媒のX線回折パターンである。

【図8】比較例2のエタノール改質触媒の改質反応後(接触温度:600℃)のX線回折パターンである。

【図9】実施例1のエタノール改質触媒の改質反応前後(接触温度:600℃)のNi K-edge EXAFSの擬動径分布関数である。

【図10】NiO及びNi箔のNi K-edge EXAFSの擬動径分布関数である。

【発明を実施するための形態】

【0014】

(エタノール改質触媒の製造方法)

本発明の複合酸化物型エタノール改質触媒の製造方法は、下記工程を含む。

工程(1):Ni前駆体(A)、ケイ酸アルカリ金属塩(B)及び水溶性高分子(C)を含む混合溶液をゲル化させてゲル状体を形成する工程

工程(2):前記ゲル状体を乾燥した後、400℃〜700℃にて焼成してNi酸化物とシリカからなる複合酸化物を得る工程

【0015】

本発明において、複合酸化物型エタノール改質触媒(以下、単に「エタノール改質触媒」記載する場合がある。)は、ニッケル酸化物の一部がシリカとの非晶質体を形成しているものであり、触媒全体として非晶質体であるものだけでなく、非晶質体以外に一部のニッケル酸化物が結晶として存在しているものも含む。

以下、本発明の製造方法の各工程について詳細に説明する。

【0016】

<工程(1)>

工程(1)では、Ni前駆体(A)、ケイ酸アルカリ金属塩(B)及び水溶性高分子(C)を含む混合溶液をゲル化させてゲル状体を形成する。

Ni前駆体(A)としては、Niの水酸化物、ハロゲン化物、硝酸塩、硫酸塩、炭酸塩、シュウ酸塩、酢酸塩、金属カルボニルなどが挙げられる。これらは、混合溶液中や後工程の焼成によってNi酸化物へと変化する。ここで、Ni酸化物としては、NiOやNi2O3のほか、シリカとの複合化によって形成された不定比の酸素を含むNi酸化物を含む。

【0017】

ケイ酸アルカリ金属塩(B)は、一般式[nSiO2・A2O](「A」はアルカリ金属、「n」は正の整数)で表され、ケイ酸リチウム、ケイ酸ナトリウム、ケイ酸カリウム、ケイ酸ルビジウム、ケイ酸セシウムを挙げることができ、これらを水などの溶媒に溶解して本発明の製造方法に使用される。

なお、シリカを形成するためのシリコン源として、テトラエトキシシラン(TEOS)に代表されるシリコンアルコキシドを使用することが多いが、本発明の製造方法においては、シリコン源としてシリコンアルコキシドは適さない。

【0018】

本発明の製造方法では、シリカの担体にNiを担持するのではなく、Ni源(Ni前駆体(A))とシリコン源とを均一に混合した混合溶液を経て、本発明のエタノール改質触媒が形成される。そのため、Ni成分とSi成分が均等に混合され、Ni成分がシリカ中に高分散化するという点に特徴の一つがあるが、シリコン源としてシリコンアルコキシドを使用した場合、混合溶液中に共存するNi前駆体(A)がシリカの重合反応を阻害するため、形成されるシリカは、重合度が小さくなる。そのため、Ni成分の保持力が不足したり、機械的強度が不足するなどの問題が生じやすい。

一方で、本発明の製造方法におけるシリコン源であるケイ酸アルカリ金属塩(B)は、原料段階で、十分にシリカ骨格が成長しているため、上述の問題は生じない。

【0019】

ケイ酸アルカリ金属塩(B)として、入手性、操作性の観点から、水ガラスが好ましく使用される。

水ガラスとは、SiO2と炭酸ナトリウムなどのアルカリ金属炭酸塩とを融解して得られるケイ酸ナトリウム(SiO2・Na2O)の高濃度水溶液のことであり、粘り気の強い無色透明の液体である。水ガラスの中でも、SiとNaの比、SiO2/Na2Oが1.5〜2.5が好適である。

【0020】

水溶性高分子(C)は、水に可溶であり、ゲル化後の焼成工程で燃焼脱離する高分子であればよく、天然由来のデンプン、ゼラチン、半合成のメチルセルロース、カルボキシメチルセルロース等のセルロース誘導体、ポリアクリル酸、ポリビニルアルコール、ポリアクリル系ポリマー、ポリアクリルアミドなどを挙げることができる。

水溶性高分子(C)の分子量は、特に制限はないが、作業に好適な溶液粘度を容易に得ることができるという観点からは、数平均分子量Mnとして、好ましくは、5000〜50000である。また、分子量の異なる水溶性高分子(C)を複数種用いてもよい。

【0021】

本発明の製造方法の特徴の一つは、触媒の前駆体として水溶性高分子を含むことにある。この水溶性高分子は、後述する工程(2)にて焼成した際に燃焼して気体として脱離するため、得られるNi酸化物とシリカからなる複合酸化物(以下、単に「複合酸化物」と称す場合がある。)に微細な空間を作るため、本発明のエタノール改質触媒の表面積が増大する。なお、本発明において、水溶性高分子とは、25℃の水100gに対し、高分子化合物1gを加えたときに、その液が濁らず透明である高分子をいう。

【0022】

上記の水溶性高分子(C)の中でも、ケイ酸アルカリ金属塩(B)と分相を起こす水溶性高分子であることが好ましい。水溶性高分子(C)が、ケイ酸アルカリ金属塩(B)と分相を起こす水溶性高分子であると、酸やアルカリなどシリカの重合触媒を含まずとも、ケイ酸アルカリを結合させ、好適にゲル化させることができる。

ケイ酸アルカリ金属塩(B)と分相を起こす水溶性高分子として、具体的には、ポリアクリル酸、ポリビニルアルコールなどが挙げられ、特に安全で取扱いが容易であるという観点から、ポリアクリル酸が好適である。

【0023】

工程(1)の具体的手順を説明する。

まず、上記のNi前駆体(A)、ケイ酸アルカリ金属塩(B)及び水溶性高分子(C)を所定量の溶媒と混合し、混合溶液を形成する。混合する際の各成分の配合順序は任意である。

【0024】

混合溶液の溶媒としては、通常、水が使用されるが、上記成分(A),(B)及び(C)を溶解できるものであればよく、例えば、メタノール、エタノールなどのアルコール類なども使用することもできる。また、これらの溶媒(水を含む)は1種あるいは2種以上を混合して使用することができる。また、混合温度は、特に制限はないが、通常、0〜80℃(特に10〜50℃)が好適である。

【0025】

混合溶液におけるそれぞれの成分の濃度は、最終的にシリカとNi酸化物との非晶質体が形成される範囲で決定される。好適なNi前駆体(A)の濃度は、Ni原子濃度換算で、0.01〜0.5mol/L、好適には0.01〜0.1mol/Lであり、更に好適には、0.02〜0.05mol/Lである。また、好適なケイ酸アルカリ金属塩(B)の濃度は、Si原子濃度換算で、0.05〜3.0mol/L、好適には0.5〜1.5mol/Lである。

また、水溶性高分子(C)の濃度は、得られる複合酸化物の比表面積を十分大きくし、かつ、適度な溶液粘度とするためには、好適には、0.5〜10重量であり、より好適には1〜7重量%である。

【0026】

上記成分を混合した混合溶液を、適当な大きさの容器にいれ、ゲル化させ、ゲル状体を形成する。なお、ゲル化は短時間で完結するものではなく、温度や溶液濃度などによって、ゲル化の開始と終了にはある程度時間の幅がある。均一性が高いゲル状体を得るための好適なゲル化時間は特に制限はないが、通常、半日〜2日程度である。ゲル化温度は、特に制限はないが、0〜80℃(特に10〜50℃)が好適である。ゲル化の際の雰囲気は、特に限定されるものではなく、空気、酸素、窒素、アルゴンまたはそれらの混合ガスを用いることができるが、通常、空気中である。

【0027】

ゲル化終了後、得られたゲル状体には、通常、ゲル化されなかった未反応原料や副生物が残存するが、残存した未反応原料や副生物の含有量が多いと、該ゲル状体の乾燥を行う際に未反応原料や副生物が偏析したり、乾燥後のゲル状体を焼成して得られる複合酸化物の品質が劣化したりするおそれがある。特にケイ酸アルカリ金属塩(B)に由来するアルカリ金属は複合酸化物の品質に影響する。

そのため、残存した未反応原料や副生物を除去する目的で、ゲル状体の乾燥を行う前に、ゲル状体の水洗を行うことが好ましい。水洗に用いられる水は、純水、イオン交換水が好ましい。

水洗の方法は特に限定はなく、例えば、水中で1日以上(好適には3日以上)静置する方法が挙げられる。なお、不純物濃度が高い場合などより不純物濃度を低減させるために水洗を2回以上繰り返し行ってもよい。

【0028】

<工程(2)>

工程(2)では、前記ゲル状体を乾燥した後、400℃〜700℃にて焼成してNi酸化物とシリカからなる複合酸化物を得る。

まず、工程(1)で得られるゲル状体から水分などの溶媒を蒸発させ、乾燥させる。乾燥方法としては、特に制限はなく自然乾燥、加熱乾燥、減圧乾燥のいずれでもよく、ゲル状体から十分に溶媒が除去出来ればよい。乾燥が不十分であると、焼成工程において、残存した溶媒が急激に蒸発するため、最終品の品質が低下するため好ましくない。

乾燥時の雰囲気は特に限定されるものではなく、空気、酸素、窒素、アルゴンまたはそれらの混合ガスを用いることができるが、通常、空気中である。

【0029】

次いで、得られた乾燥ゲル状体を焼成し焼成体を形成する。乾燥ゲル状体は、焼成前にボールミル、振動ミル、ジェットミル等を用いて粉砕、分級等を行い、粒度を調節することができる。

【0030】

焼成時の雰囲気は特に限定されるものではなく、空気、酸素、窒素、アルゴンまたはそれらの混合ガスを用いることができるが、酸素を含む雰囲気が好ましく、通常、空気中である。

焼成温度は、400〜700℃であり、好適には550〜700℃であり、630〜700℃が好適である。焼成温度が400℃より低温である場合には、水溶性高分子(C)をはじめとする、有機物を完全に除去することが困難であり、また焼成体の機械的強度が小さく、粉々になりやすく、触媒として必要とする大きさにすることが困難となるなどの問題がある。一方、焼成温度が700℃より高温である場合には、焼成体が緻密に成りすぎて、触媒としての取扱いが困難になる場合があり、さらに800℃程度からNiとシリカの結晶性複合酸化物(NiSiO4など)が形成されるという問題がある。

【0031】

得られた焼成体を、無処理のまま、またはボールミル、振動ミル、ジェットミル等を用いて粉砕、分級等を行い、粒度を調節して、本発明のエタノール改質触媒として使用することができる。また、粉砕等と焼成を2回以上繰り返し行ってもよい。

【0032】

(エタノール改質触媒)

本発明の方法で製造した複合酸化物型エタノール改質触媒(以下、単に「本発明のエタノール改質触媒」と呼ぶ場合がある。)は、実質的にシリカとニッケル成分とからなる複合酸化物からなり、該複合酸化物中において、ニッケル成分は、ニッケル酸化物として、非晶質のシリカ中に高度に分散し、少なくともニッケル成分の一部はシリカとの非晶質体を形成している。すなわち、ニッケル酸化物の一部がシリカとの非晶質体を形成しているものであればよく、エタノール改質触媒全体として非晶質体であるものだけでなく、一部のニッケル酸化物が結晶として存在しているものも含む。

【0033】

本発明のエタノール改質触媒の特徴の一つとして、所定の温度(400℃以上)にて直接エタノールと接触させることで、エタノールの改質反応を促進することができることが挙げられる。

従来のエタノール改質触媒では、エタノールの改質活性を得るために、エタノールの改質反応の前に、水素にて触媒の活性化処理(還元処理)を行う必要があるが、本発明のエタノール改質触媒は、触媒活性化のための事前の還元処理を必ずしも必要しない。

【0034】

エタノールによるNi成分の活性化のメカニズムは完全に明らかではないが、工程(2)で得られる複合酸化物中に含まれるNi酸化物は、若干のエタノール改質能を有するが、さらにエタノール改質触媒によって発生した水素によって、触媒活性化が起こっているものと推測される。

複合酸化物中において、Ni成分(Ni酸化物)がシリカ成分と接合しているが、水素を含む混合ガスでNi成分の活性化を行うと、Ni酸化物の還元が進行しすぎて、金属Niとして凝集したり、母体となる複合酸化物から脱離しやすくなる。また、メタンやエタン等の炭化水素をNi成分の活性化を用いると、炭化水素分解によって発生した水素によって同様の現象が起こりやすい。

一方で、エタノールをNi成分の活性化に用いた場合、エタノールの分解によって発生した水素がNi成分の活性化(還元)に寄与するが、エタノールの水蒸気改質では、エタノールや水には酸素原子が含まれるため、適度に系の酸素分圧を向上し、Ni成分が過度に還元されることが抑制される。このようにエタノールでよりマイルドな条件で還元することにより、過剰なNiの還元が抑制され、Ni成分が凝集することが抑制されるため、高分散状態を維持することができる。

【0035】

本発明のエタノール改質触媒は、上記工程(2)における前記Ni酸化物とシリカからなる複合酸化物からなるが、該複合酸化物は、結晶性のNi酸化物を実質的に含有しないことが好ましい。ここで、「結晶性のNi酸化物を実質的に含有しない」とは、電圧40kV、電流40mAの条件で測定した、CuKα線を使用した粉末X線回折測定において、結晶性のシグナルが検出されないことを意味する。

結晶性のNi酸化物を実質的に含有しないということは、触媒全体として非晶質体であり、Ni成分が触媒中に高分散であることを意味する。そのため、高温(例えば、550℃以上)でのNi活性化処理により、微細な金属Niが生成し、エタノール改質活性がより高まる傾向にある。

【0036】

触媒活性と安定性を高める観点から、本発明のエタノール改質触媒は、NiとSiとの原子比Ni/Siが0.01/1〜0.5/1であることが好ましい。

なお、複合酸化物中の金属元素MとSiとの原子比は、蛍光X線分析によって求めることができる。

【0037】

本発明のエタノール改質触媒のBET表面積は、通常、50m2/g以上であり、好ましくは、100m2/g以上である。本発明のエタノール改質触媒は、合成時に水溶性高分子(C)を混合しているため、緻密体ではなく、多孔質体になっており、大きな反応面積を確保することができる。

【0038】

(エタノールの改質方法)

本発明のエタノールの改質方法は、上記本発明のエタノール改質触媒を、400℃〜800℃の温度域で、エタノール及び水と接触させることを特徴とする。

接触温度が400℃以上であればエタノールを改質することができ、特に550℃以上であれば、Ni成分の活性化が十分に行われ、エタノール改質活性がより高くなる。一方、接触温度が800℃を超えると、Niとシリカの結晶性複合酸化物(NiSiO4など)が形成されて触媒活性が低下する傾向にあるため好ましくない。また、700℃以下であれば、触媒活性の低下を抑制することができる。

【0039】

なお、よりエタノール改質反応速度(水素製造速度)を高めるためには、上記接触温度が、好ましくは550℃以上、より好ましくは600℃以上である。

この傾向は、特に本発明のエタノール改質触媒が、結晶性のNi酸化物を実質的に含有しない場合に顕著である。

【0040】

本発明のエタノールの改質方法を行うと、触媒に含まれる一部のNi成分が還元されて、ナノメートルオーダーの粒径の金属Niが生成し、これがエタノールの改質活性向上に寄与しているものと推測される。

なお、「金属Niの粒径」は、Cu−Kα線による回折角度2θに対する回折線強度をプロットしたX線回折パターンにおいて、40〜45°に観測される金属Ni由来のピークにおける半値幅から算出する。なお、金属Ni存在量が少なすぎるなどの理由で、X線回折パターンにて明確に観測されない場合には、透過型電子顕微鏡(TEM)における回折像から金属Niの存在を判断してもよい。

【0041】

本発明のエタノールの改質方法では、改質対象である原料ガスのエタノールによって複合酸化物中のNi成分の活性化が行えるため、事前還元処理用の水素供給設備が必要でなく、装置の簡略化や小型化が可能となるという利点もある。

【0042】

エタノール及び水は、適当な蒸発器で気体としてエタノール改質触媒に供給されるが、急激な温度変化をさけるため、触媒に接触する前に、エタノール及び水を予備過熱することが好ましい。

【0043】

本発明のエタノールの改質方法において、エタノールと水の供給割合が、エタノール/水=1/3〜1/15(モル比)の範囲であることが好ましい。

エタノールの改質反応は、上記反応式(1)のように、エタノール:水=1:3(モル比)の割合で進行する。エタノールに対する水の割合が少なすぎると、改質活性が低下したり、副反応である熱分解炭素の生成が起こるなど問題があり、逆に多すぎると、水の加熱のために余分なエネルギーが必要となるなどの問題があるため好ましくない。

【0044】

エタノール及び水の供給速度は、エタノール改質触媒の量、改質温度、目的とする改質率等の諸条件を勘案して適宜決定される。

【0045】

なお、本発明のエタノール改質触媒は、上記のエタノール改質反応の条件にて、エタノール改質を行った場合において、Ni成分の一部は、金属Ni、すなわち、Ni原子が0価の状態で存在し、残りのNi成分は、Ni酸化物、すなわち、Ni原子が2価あるいは3価の状態で存在する。

ここで、0価のNiは、エタノールに対する改質活性が高いため、エタノールを原料として、効率よく水素を製造するためのエタノール改質触媒を得ることができ、一方、少なくとも一部のNi成分がシリカ成分との親和性の高い酸化物の状態で残存するため、Ni成分の過度の凝集を抑制しているものと推測される。

【実施例】

【0046】

以下、実施例により本発明を更に詳細に説明するが、本発明は、その要旨を変更しない限り以下の実施例に限定されるものではない。

【0047】

使用した試薬は次の通りである。

「試薬」

Ni前駆体(A)

・塩化ニッケル(II)6水和物(和光純薬株式会社)

ケイ酸アルカリ金属塩(B)

・水ガラス(SiO2/Na2Oモル比:2.06〜2.31)(和光純薬工業株式会社)

水溶性高分子(C)

・ポリアクリル酸(PAA、平均分子量5000、25000)(和光純薬工業株式会社)

【0048】

<粉末X線回折測定>

粉末X線回折測定(XRD)は、Bruker axs社製、型番:D8ADVANCEを用いて行った。測定は、粉末試料を専用の基板に充填し、CuKα線源を用いて、電圧40kV、電流40mAの条件で回折角2θ=10°〜90°の範囲にて行い、粉末X線回折図形を得た。

<BET比表面積測定>

粉末0.3gを窒素雰囲気中180℃、120分乾燥した後、比表面積細孔分布測定装置(ベックマン・コールター社製、型番:SA3100Plus)を用いて測定した。

<エックス線吸収微細構造測定>

九州シンクロトロン光研究センターにおいて、BL11を使用して、広域エックス線吸収微細構造(Ni K-edgeEXAFS、透過法)を評価した。

<試料中の元素含有量の評価>

試料中のNi原子、Si原子、Na原子の原子比(元素含有量)を蛍光X線測定装置(島津製作所、型番:EDX900HS)を用いて測定した。

【0049】

実施例1

<エタノール改質触媒の製造>

工程(1)として、ビーカーに水40mLを入れ、これに塩化ニッケル(II)6水和物1gを溶解して溶液(A)を得た。別のビーカーに水60mLを入れ、これに水ガラス30gを溶解して溶液(B)を得た。さらに、別のビーカーに水60mLを入れ、これに分子量5000のPAA4gを溶解して溶液(C)を得た。溶液(A),(B)及び(C)を約25℃で撹拌しながら混合することで、実施例1の混合溶液を得た。

表1に混合溶液における各成分濃度(Ni濃度、Si濃度、PAA濃度)及びNi/Si仕込み比を示す。

なお、Si濃度は、水ガラスを、55重量%ケイ酸ナトリウム(Na2SiO3)の水溶液として計算した。

得られた混合溶液をポリエチレン製トレイ(縦50mm、横44mm、高さ13.3mm)に小分けし、40℃乾燥機中で一晩放置して完全にゲル化させてゲル状体を得た。

次いで、工程(2)として、ゲル状体をトレイから取り出し、純水の入った別の容器にて、水中で3日から4日の間放置して洗浄後(約25℃)、40℃(約24時間)で乾燥させて乾燥物を得た。得られた乾燥物を焼成炉にて、650℃、2時間、大気中で焼成して実施例1のエタノール改質触媒を得た。得られたエタノール改質触媒はアイボリー色であり、比表面積は105m2/gであった。

図1に実施例1のエタノール改質触媒のXRD測定の結果を示す。2θ=20〜30°辺りに非晶質体由来のシグナルのみが観察され、結晶性のNi酸化物のシグナルは確認できなかった。

また、蛍光X線測定の結果、NiとSiとの原子比Ni/Siは、0.27であった。結果を表1に併せて示す。

【0050】

<エタノール改質試験>

実施例1のエタノール改質触媒のエタノール改質能を以下の手順で評価した。

粒径1〜3mmに分級した実施例1のエタノール改質触媒1gを固定床流通式触媒評価装置(ラウンドサイエンス社製)の内径15mmの石英製反応管に充填させ、蒸発器に20wt%エタノール水溶液(エタノール/水=1/10(モル比)に相当)とN2をそれぞれ0.18mL/min、203mL/minで供給して生成したエタノール、水蒸気、N2の混合気体を実施例1のエタノール改質触媒に接触温度400℃、500℃、600℃で接触させ、出口ガスとしての水素を始めとするガス濃度を評価装置に内蔵された熱伝導度検出器(TCD)にて測定した。なお、それぞれの温度での接触時間は約40分間である。改質反応の結果を表2に示す。

また、図2に実施例1のエタノール改質触媒の改質反応後(接触温度:600℃)のXRD測定の結果を示す。2θ=20〜30°辺りの非晶質体由来のシグナルと共に、結晶性の金属Niのシグナルが確認された。

【0051】

実施例2

<エタノール改質触媒の製造>

工程(1)は実施例1と同様である。表1に混合溶液における各成分濃度(Ni濃度、Si濃度、PAA濃度)及びNi/Si仕込み比を示す。

工程(2)において、焼成温度を550℃、2時間にした以外は、実施例1と同様にして、実施例2のエタノール改質触媒を得た。得られたエタノール改質触媒はアイボリー色であり、比表面積は75m2/gであった。

XRDの評価の結果、2θ=20〜30°辺りに非晶質体由来のシグナルが観察された。 また、蛍光X線測定の結果、NiとSiとの原子比Ni/Siは、0.25であった。結果を表1に併せて示す。

【0052】

<エタノール改質試験>

実施例2のエタノール改質触媒のエタノール改質能を実施例1と同様の方法で評価した。改質反応の結果を表2に示す。

【0053】

実施例3

<エタノール改質触媒の製造>

工程(1)において、溶液(C)におけるPAAを、分子量25000、5gにした以外は、実施例1と同様にして、実施例3の混合溶液を得た。表1に混合溶液における各成分濃度(Ni濃度、Si濃度、PAA濃度)及びNi/Si仕込み比を示す。

工程(2)は、実施例1と同様の条件(焼成温度を650℃、2時間)にして、実施例3のエタノール改質触媒を得た。得られたエタノール改質触媒はアイボリー色であり、比表面積は231m2/gであった。

図3に実施例1のエタノール改質触媒のXRDの結果を示す。2θ=20〜30°辺りの非晶質体由来のシグナルに加え、痕跡程度の結晶性のNi酸化物のシグナルが確認された。

また、蛍光X線測定の結果、NiとSiとの原子比Ni/Siは、0.20であった。結果を表1に併せて示す。

【0054】

<エタノール改質試験>

実施例3のエタノール改質触媒のエタノール改質能を実施例1と同様の方法で評価した。改質反応の結果を表2に示す。

また、図4に実施例3のエタノール改質触媒の改質反応後(接触温度:600℃)XRD測定の結果を示す。2θ=20〜30°辺りの非晶質体のシグナルと共に、結晶性の金属Niのシグナルが確認された。

【0055】

比較例1

<エタノール改質触媒の製造>

工程(1)において、分子量5000のPAA2g、分子量25000のPAA2gを使用した以外は、実施例1と同様にして、比較例1の混合溶液を得た。表1に混合溶液における各成分濃度(Ni濃度、Si濃度、PAA濃度)及びNi/Si仕込み比を示す。

工程(2)において、焼成温度を800℃、4時間にした以外は、実施例1と同様にして、比較例1のエタノール改質触媒を得た。得られたエタノール改質触媒はアイボリー色であり、比表面積は3m2/gであった。

図5に比較例1のエタノール改質触媒のXRDの結果を示す。結晶性複合酸化物(NiSiO4)のシグナルが確認された。

また、蛍光X線測定の結果、NiとSiとの原子比Ni/Siは、0.24であった。結果を表1に併せて示す。

【0056】

<エタノール改質試験>

比較例1のエタノール改質触媒のエタノール改質能を実施例1と同様の方法で評価した。改質反応の結果を表2に示す。

また、図6に比較例1のエタノール改質触媒の改質反応後(接触温度:600℃)XRD測定の結果を示す。改質反応前(図5)と同様のシグナルが確認され、目立った変化は確認されなかった。

【0057】

比較例2

<エタノール改質試験>

工程(1)において、溶液(A)における塩化ニッケル(II)6水和物の量を2gとし、溶液(C)におけるPAAを、分子量25000、5gにした以外は、実施例1と同様にして、比較例2の混合溶液を得た。表1に混合溶液における各成分濃度(Ni濃度、Si濃度、PAA濃度)及びNi/Si仕込み比を示す。

工程(2)において、焼成温度を1000℃、1時間にした以外は、実施例1と同様にして、比較例2のエタノール改質触媒を得た。得られたエタノール改質触媒はアイボリー色であり、比表面積は1m2/gであった。

図7に比較例1のエタノール改質触媒のXRDの結果を示す。結晶性複合酸化物(NiSiO4)のシグナルが確認された。

また、蛍光X線測定の結果、NiとSiとの原子比Ni/Siは、0.21であった。結果を表1に併せて示す。

【0058】

<エタノール改質試験>

比較例2のエタノール改質触媒のエタノール改質能を実施例1と同様の方法で評価した。改質反応の結果を表2に示す。

また、図8に比較例2のエタノール改質触媒の改質反応後(接触温度:600℃)XRD測定の結果を示す。改質反応前(図7)と同様のシグナルが確認され、目立った変化は確認されなかった。

【0059】

【表1】

【0060】

【表2】

【0061】

<広域エックス線吸収微細構造測定>

実施例1のエタノール改質触媒について、広域エックス線吸収微細構造(EXAFS)の評価を行った。

図9に実施例1のエタノール改質触媒の改質反応前後(接触温度:600℃)のEXAFSの擬動径分布関数、図10に基準用のNiO及びNi箔のEXAFSの擬動径分布関数を示す。

図9のエタノール改質触媒の改質反応前後を比較すると、反応後に2.2Å付近のピークが顕著に現れており、このピークは、図10のNi箔と類似の結合距離にあることから、改質反応後には、0価のNiが生成していると考えられる。

一方、改質反応前に確認されたピークも、改質反応後に消滅することなく存在している。このピークは、図10に示すNiOと近い位置に存在するため、改質反応前のエタノール改質触媒に含まれるNi酸化物成分も残存していることが示唆される。

【産業上の利用可能性】

【0062】

本発明によると、エタノールを原料として、効率よく水素を製造することができるエタノール改質触媒を提供することができるため、工業的に有望である。

【技術分野】

【0001】

本発明は、水素製造用のエタノール改質触媒の製造方法及び該製造方法で得られる複合酸化物型エタノール改質触媒、並びに該触媒によるエタノールの改質方法に関する。

【背景技術】

【0002】

水素は、石油化学の原料として大量に使用されてきており、また、次世代型クリーンエネルギーの一つとして注目されている。水素は、メタン、エタン、プロパン、ブタン、灯油、メタノール、エタノールなどの炭化水素やアルコール等を主原料ガスとし、水(水蒸気)、二酸化炭素、酸素等を副原料ガスとして用い、それら原料ガスから、水蒸気改質反応、二酸化炭素改質反応、部分酸化反応等を利用して得ることができる。

【0003】

通常、上記主原料ガスのうち、特にバイオマスから製造することができるエタノールがカーボンニュートラルの観点から注目されている。エタノールの水蒸気改質は以下の式(1)で表される。

C2H5OH+3H2O → 2CO2+6H2 (1)

【0004】

従来の水素製造改質触媒としては、例えば、特許文献1に記載の酸化物からなる担体の表面に貴金属触媒粒子を担持したPt/Al2O3やRh/Al2O3触媒、あるいは特許文献2に記載のシリカにPdやCuを分散した触媒などが知られている。

【0005】

ところで、エタノールの改質反応は、熱力学的には400℃程度で進行するが、十分な反応率を得るために、より高温で反応させることも多い。これは、原料となるエタノールは、C−C結合を有するため、C−C結合を有さないメタノールと比較して分解するためにエネルギーを要するためである。しかしながら、上述の触媒を高温で長時間使用すると、触媒粒子の凝集が起こりやすく、有効反応表面積が低減するという問題がある。

【0006】

一方、シリカは、有望な触媒担体の一つであるがテトラエトキシシランなどのアルコキシシランを原料として、酸や塩基を触媒として添加することで重合反応を進行させてゲルを形成し、そのゲルを数百度程度で焼成することで形成することができる。しかしながら、このような方法で作製したシリカは焼成の際に凝集して緻密に成りやすく、十分な反応表面積が得られないことが多い。

【0007】

また、本出願人は、エタノール改質作用を有する、シリカと金属酸化物との非晶質複合酸化物からなる水素製造触媒を提案している(特許文献3参照)。該水素製造触媒における該複合酸化物中において、金属酸化物が非晶質であるシリカ中に高度に分散し、さらに還元された金属ではなく、複合酸化物として、触媒活性を有することに特徴がある。そのため、使用前に還元処理する必要がなく、改質反応に係る高温雰囲気においても、金属酸化物の金属への還元及び金属酸化物の凝集が回避されるという利点がある。

一方で、このような複合酸化物型の触媒は、エタノールの改質効率という点では改善の余地が残されていた。

【先行技術文献】

【特許文献】

【0008】

【特許文献1】特開昭63−182033号公報

【特許文献2】特開2002−263499号公報

【特許文献3】特開2011−56499号公報

【発明の概要】

【発明が解決しようとする課題】

【0009】

かかる状況下、本発明の目的は、エタノールを原料として、効率よく水素を製造することのできるエタノール改質触媒を提供することである。

【課題を解決するための手段】

【0010】

本発明者は、上記課題を解決すべく鋭意研究を重ねた結果、下記の発明が上記目的に合致することを見出し、本発明に至った。

【0011】

すなわち、本発明は、以下の発明に係るものである。

<1> 下記工程を含む複合酸化物型エタノール改質触媒の製造方法。

工程(1):Ni前駆体(A)、ケイ酸アルカリ金属塩(B)及び水溶性高分子(C)を含む混合溶液をゲル化させてゲル状体を形成する工程

工程(2):前記ゲル状体を乾燥した後、400℃〜700℃にて焼成してNi酸化物とシリカからなる複合酸化物を得る工程

<2> ケイ酸アルカリ金属塩(B)が、水ガラスである前記<1>に記載の複合酸化物型エタノール改質触媒の製造方法。

<3> 水溶性高分子(C)が、ポリアクリル酸である前記<1>または<2>に記載の複合酸化物型エタノール改質触媒の製造方法。

<4> 前記混合溶液における、Ni前駆体(A)の濃度が0.01〜0.5mol/L(Ni原子濃度換算)、ケイ酸アルカリ金属塩(B)の濃度が0.05〜3.0mol/L(Si原子濃度換算)である前記<1>から<3>のいずれかに記載の複合酸化物型エタノール改質触媒の製造方法。

<5> 前記混合溶液における、水溶性高分子(C)の濃度が0.5〜10重量%である前記<1>から<4>のいずれかに記載の複合酸化物型エタノール改質触媒の製造方法。

<6> 前記<1>から<5>のいずれかに記載の製造方法で形成されてなる複合酸化物型エタノール改質触媒。

<7> 前記Ni酸化物とシリカからなる複合酸化物が、結晶性のNi酸化物を実質的に含有しない前記<6>記載の複合酸化物型エタノール改質触媒。

<8> NiとSiとの原子比Ni/Siが、0.01/1〜0.5/1である前記<6>または<7>に記載の複合酸化物型エタノール改質触媒。

<9> 前記<6>から<8>のいずれかに記載の複合酸化物型エタノール改質触媒を、400℃〜800℃の条件で、エタノール及び水と接触させることを特徴とするエタノールの改質方法。

<10> エタノールと水の供給割合が、エタノール/水=1/3〜1/15(モル比)の範囲である前記<9>記載のエタノールの改質方法。

【発明の効果】

【0012】

本発明によると、エタノール改質触媒活性を有するNi成分が、シリカ中に高度に分散し、エタノールを改質して水素を製造することができるエタノール改質触媒を得ることができる。

【図面の簡単な説明】

【0013】

【図1】実施例1のエタノール改質触媒のX線回折パターンである。

【図2】実施例1のエタノール改質触媒の改質反応後(接触温度:600℃)のX線回折パターンである。

【図3】実施例3のエタノール改質触媒のX線回折パターンである。

【図4】実施例3のエタノール改質触媒の改質反応後(接触温度:600℃)のX線回折パターンである。

【図5】比較例1のエタノール改質触媒のX線回折パターンである。

【図6】比較例1のエタノール改質触媒の改質反応後(接触温度:600℃)のX線回折パターンである。

【図7】比較例2のエタノール改質触媒のX線回折パターンである。

【図8】比較例2のエタノール改質触媒の改質反応後(接触温度:600℃)のX線回折パターンである。

【図9】実施例1のエタノール改質触媒の改質反応前後(接触温度:600℃)のNi K-edge EXAFSの擬動径分布関数である。

【図10】NiO及びNi箔のNi K-edge EXAFSの擬動径分布関数である。

【発明を実施するための形態】

【0014】

(エタノール改質触媒の製造方法)

本発明の複合酸化物型エタノール改質触媒の製造方法は、下記工程を含む。

工程(1):Ni前駆体(A)、ケイ酸アルカリ金属塩(B)及び水溶性高分子(C)を含む混合溶液をゲル化させてゲル状体を形成する工程

工程(2):前記ゲル状体を乾燥した後、400℃〜700℃にて焼成してNi酸化物とシリカからなる複合酸化物を得る工程

【0015】

本発明において、複合酸化物型エタノール改質触媒(以下、単に「エタノール改質触媒」記載する場合がある。)は、ニッケル酸化物の一部がシリカとの非晶質体を形成しているものであり、触媒全体として非晶質体であるものだけでなく、非晶質体以外に一部のニッケル酸化物が結晶として存在しているものも含む。

以下、本発明の製造方法の各工程について詳細に説明する。

【0016】

<工程(1)>

工程(1)では、Ni前駆体(A)、ケイ酸アルカリ金属塩(B)及び水溶性高分子(C)を含む混合溶液をゲル化させてゲル状体を形成する。

Ni前駆体(A)としては、Niの水酸化物、ハロゲン化物、硝酸塩、硫酸塩、炭酸塩、シュウ酸塩、酢酸塩、金属カルボニルなどが挙げられる。これらは、混合溶液中や後工程の焼成によってNi酸化物へと変化する。ここで、Ni酸化物としては、NiOやNi2O3のほか、シリカとの複合化によって形成された不定比の酸素を含むNi酸化物を含む。

【0017】

ケイ酸アルカリ金属塩(B)は、一般式[nSiO2・A2O](「A」はアルカリ金属、「n」は正の整数)で表され、ケイ酸リチウム、ケイ酸ナトリウム、ケイ酸カリウム、ケイ酸ルビジウム、ケイ酸セシウムを挙げることができ、これらを水などの溶媒に溶解して本発明の製造方法に使用される。

なお、シリカを形成するためのシリコン源として、テトラエトキシシラン(TEOS)に代表されるシリコンアルコキシドを使用することが多いが、本発明の製造方法においては、シリコン源としてシリコンアルコキシドは適さない。

【0018】

本発明の製造方法では、シリカの担体にNiを担持するのではなく、Ni源(Ni前駆体(A))とシリコン源とを均一に混合した混合溶液を経て、本発明のエタノール改質触媒が形成される。そのため、Ni成分とSi成分が均等に混合され、Ni成分がシリカ中に高分散化するという点に特徴の一つがあるが、シリコン源としてシリコンアルコキシドを使用した場合、混合溶液中に共存するNi前駆体(A)がシリカの重合反応を阻害するため、形成されるシリカは、重合度が小さくなる。そのため、Ni成分の保持力が不足したり、機械的強度が不足するなどの問題が生じやすい。

一方で、本発明の製造方法におけるシリコン源であるケイ酸アルカリ金属塩(B)は、原料段階で、十分にシリカ骨格が成長しているため、上述の問題は生じない。

【0019】

ケイ酸アルカリ金属塩(B)として、入手性、操作性の観点から、水ガラスが好ましく使用される。

水ガラスとは、SiO2と炭酸ナトリウムなどのアルカリ金属炭酸塩とを融解して得られるケイ酸ナトリウム(SiO2・Na2O)の高濃度水溶液のことであり、粘り気の強い無色透明の液体である。水ガラスの中でも、SiとNaの比、SiO2/Na2Oが1.5〜2.5が好適である。

【0020】

水溶性高分子(C)は、水に可溶であり、ゲル化後の焼成工程で燃焼脱離する高分子であればよく、天然由来のデンプン、ゼラチン、半合成のメチルセルロース、カルボキシメチルセルロース等のセルロース誘導体、ポリアクリル酸、ポリビニルアルコール、ポリアクリル系ポリマー、ポリアクリルアミドなどを挙げることができる。

水溶性高分子(C)の分子量は、特に制限はないが、作業に好適な溶液粘度を容易に得ることができるという観点からは、数平均分子量Mnとして、好ましくは、5000〜50000である。また、分子量の異なる水溶性高分子(C)を複数種用いてもよい。

【0021】

本発明の製造方法の特徴の一つは、触媒の前駆体として水溶性高分子を含むことにある。この水溶性高分子は、後述する工程(2)にて焼成した際に燃焼して気体として脱離するため、得られるNi酸化物とシリカからなる複合酸化物(以下、単に「複合酸化物」と称す場合がある。)に微細な空間を作るため、本発明のエタノール改質触媒の表面積が増大する。なお、本発明において、水溶性高分子とは、25℃の水100gに対し、高分子化合物1gを加えたときに、その液が濁らず透明である高分子をいう。

【0022】

上記の水溶性高分子(C)の中でも、ケイ酸アルカリ金属塩(B)と分相を起こす水溶性高分子であることが好ましい。水溶性高分子(C)が、ケイ酸アルカリ金属塩(B)と分相を起こす水溶性高分子であると、酸やアルカリなどシリカの重合触媒を含まずとも、ケイ酸アルカリを結合させ、好適にゲル化させることができる。

ケイ酸アルカリ金属塩(B)と分相を起こす水溶性高分子として、具体的には、ポリアクリル酸、ポリビニルアルコールなどが挙げられ、特に安全で取扱いが容易であるという観点から、ポリアクリル酸が好適である。

【0023】

工程(1)の具体的手順を説明する。

まず、上記のNi前駆体(A)、ケイ酸アルカリ金属塩(B)及び水溶性高分子(C)を所定量の溶媒と混合し、混合溶液を形成する。混合する際の各成分の配合順序は任意である。

【0024】

混合溶液の溶媒としては、通常、水が使用されるが、上記成分(A),(B)及び(C)を溶解できるものであればよく、例えば、メタノール、エタノールなどのアルコール類なども使用することもできる。また、これらの溶媒(水を含む)は1種あるいは2種以上を混合して使用することができる。また、混合温度は、特に制限はないが、通常、0〜80℃(特に10〜50℃)が好適である。

【0025】

混合溶液におけるそれぞれの成分の濃度は、最終的にシリカとNi酸化物との非晶質体が形成される範囲で決定される。好適なNi前駆体(A)の濃度は、Ni原子濃度換算で、0.01〜0.5mol/L、好適には0.01〜0.1mol/Lであり、更に好適には、0.02〜0.05mol/Lである。また、好適なケイ酸アルカリ金属塩(B)の濃度は、Si原子濃度換算で、0.05〜3.0mol/L、好適には0.5〜1.5mol/Lである。

また、水溶性高分子(C)の濃度は、得られる複合酸化物の比表面積を十分大きくし、かつ、適度な溶液粘度とするためには、好適には、0.5〜10重量であり、より好適には1〜7重量%である。

【0026】

上記成分を混合した混合溶液を、適当な大きさの容器にいれ、ゲル化させ、ゲル状体を形成する。なお、ゲル化は短時間で完結するものではなく、温度や溶液濃度などによって、ゲル化の開始と終了にはある程度時間の幅がある。均一性が高いゲル状体を得るための好適なゲル化時間は特に制限はないが、通常、半日〜2日程度である。ゲル化温度は、特に制限はないが、0〜80℃(特に10〜50℃)が好適である。ゲル化の際の雰囲気は、特に限定されるものではなく、空気、酸素、窒素、アルゴンまたはそれらの混合ガスを用いることができるが、通常、空気中である。

【0027】

ゲル化終了後、得られたゲル状体には、通常、ゲル化されなかった未反応原料や副生物が残存するが、残存した未反応原料や副生物の含有量が多いと、該ゲル状体の乾燥を行う際に未反応原料や副生物が偏析したり、乾燥後のゲル状体を焼成して得られる複合酸化物の品質が劣化したりするおそれがある。特にケイ酸アルカリ金属塩(B)に由来するアルカリ金属は複合酸化物の品質に影響する。

そのため、残存した未反応原料や副生物を除去する目的で、ゲル状体の乾燥を行う前に、ゲル状体の水洗を行うことが好ましい。水洗に用いられる水は、純水、イオン交換水が好ましい。

水洗の方法は特に限定はなく、例えば、水中で1日以上(好適には3日以上)静置する方法が挙げられる。なお、不純物濃度が高い場合などより不純物濃度を低減させるために水洗を2回以上繰り返し行ってもよい。

【0028】

<工程(2)>

工程(2)では、前記ゲル状体を乾燥した後、400℃〜700℃にて焼成してNi酸化物とシリカからなる複合酸化物を得る。

まず、工程(1)で得られるゲル状体から水分などの溶媒を蒸発させ、乾燥させる。乾燥方法としては、特に制限はなく自然乾燥、加熱乾燥、減圧乾燥のいずれでもよく、ゲル状体から十分に溶媒が除去出来ればよい。乾燥が不十分であると、焼成工程において、残存した溶媒が急激に蒸発するため、最終品の品質が低下するため好ましくない。

乾燥時の雰囲気は特に限定されるものではなく、空気、酸素、窒素、アルゴンまたはそれらの混合ガスを用いることができるが、通常、空気中である。

【0029】

次いで、得られた乾燥ゲル状体を焼成し焼成体を形成する。乾燥ゲル状体は、焼成前にボールミル、振動ミル、ジェットミル等を用いて粉砕、分級等を行い、粒度を調節することができる。

【0030】

焼成時の雰囲気は特に限定されるものではなく、空気、酸素、窒素、アルゴンまたはそれらの混合ガスを用いることができるが、酸素を含む雰囲気が好ましく、通常、空気中である。

焼成温度は、400〜700℃であり、好適には550〜700℃であり、630〜700℃が好適である。焼成温度が400℃より低温である場合には、水溶性高分子(C)をはじめとする、有機物を完全に除去することが困難であり、また焼成体の機械的強度が小さく、粉々になりやすく、触媒として必要とする大きさにすることが困難となるなどの問題がある。一方、焼成温度が700℃より高温である場合には、焼成体が緻密に成りすぎて、触媒としての取扱いが困難になる場合があり、さらに800℃程度からNiとシリカの結晶性複合酸化物(NiSiO4など)が形成されるという問題がある。

【0031】

得られた焼成体を、無処理のまま、またはボールミル、振動ミル、ジェットミル等を用いて粉砕、分級等を行い、粒度を調節して、本発明のエタノール改質触媒として使用することができる。また、粉砕等と焼成を2回以上繰り返し行ってもよい。

【0032】

(エタノール改質触媒)

本発明の方法で製造した複合酸化物型エタノール改質触媒(以下、単に「本発明のエタノール改質触媒」と呼ぶ場合がある。)は、実質的にシリカとニッケル成分とからなる複合酸化物からなり、該複合酸化物中において、ニッケル成分は、ニッケル酸化物として、非晶質のシリカ中に高度に分散し、少なくともニッケル成分の一部はシリカとの非晶質体を形成している。すなわち、ニッケル酸化物の一部がシリカとの非晶質体を形成しているものであればよく、エタノール改質触媒全体として非晶質体であるものだけでなく、一部のニッケル酸化物が結晶として存在しているものも含む。

【0033】

本発明のエタノール改質触媒の特徴の一つとして、所定の温度(400℃以上)にて直接エタノールと接触させることで、エタノールの改質反応を促進することができることが挙げられる。

従来のエタノール改質触媒では、エタノールの改質活性を得るために、エタノールの改質反応の前に、水素にて触媒の活性化処理(還元処理)を行う必要があるが、本発明のエタノール改質触媒は、触媒活性化のための事前の還元処理を必ずしも必要しない。

【0034】

エタノールによるNi成分の活性化のメカニズムは完全に明らかではないが、工程(2)で得られる複合酸化物中に含まれるNi酸化物は、若干のエタノール改質能を有するが、さらにエタノール改質触媒によって発生した水素によって、触媒活性化が起こっているものと推測される。

複合酸化物中において、Ni成分(Ni酸化物)がシリカ成分と接合しているが、水素を含む混合ガスでNi成分の活性化を行うと、Ni酸化物の還元が進行しすぎて、金属Niとして凝集したり、母体となる複合酸化物から脱離しやすくなる。また、メタンやエタン等の炭化水素をNi成分の活性化を用いると、炭化水素分解によって発生した水素によって同様の現象が起こりやすい。

一方で、エタノールをNi成分の活性化に用いた場合、エタノールの分解によって発生した水素がNi成分の活性化(還元)に寄与するが、エタノールの水蒸気改質では、エタノールや水には酸素原子が含まれるため、適度に系の酸素分圧を向上し、Ni成分が過度に還元されることが抑制される。このようにエタノールでよりマイルドな条件で還元することにより、過剰なNiの還元が抑制され、Ni成分が凝集することが抑制されるため、高分散状態を維持することができる。

【0035】

本発明のエタノール改質触媒は、上記工程(2)における前記Ni酸化物とシリカからなる複合酸化物からなるが、該複合酸化物は、結晶性のNi酸化物を実質的に含有しないことが好ましい。ここで、「結晶性のNi酸化物を実質的に含有しない」とは、電圧40kV、電流40mAの条件で測定した、CuKα線を使用した粉末X線回折測定において、結晶性のシグナルが検出されないことを意味する。

結晶性のNi酸化物を実質的に含有しないということは、触媒全体として非晶質体であり、Ni成分が触媒中に高分散であることを意味する。そのため、高温(例えば、550℃以上)でのNi活性化処理により、微細な金属Niが生成し、エタノール改質活性がより高まる傾向にある。

【0036】

触媒活性と安定性を高める観点から、本発明のエタノール改質触媒は、NiとSiとの原子比Ni/Siが0.01/1〜0.5/1であることが好ましい。

なお、複合酸化物中の金属元素MとSiとの原子比は、蛍光X線分析によって求めることができる。

【0037】

本発明のエタノール改質触媒のBET表面積は、通常、50m2/g以上であり、好ましくは、100m2/g以上である。本発明のエタノール改質触媒は、合成時に水溶性高分子(C)を混合しているため、緻密体ではなく、多孔質体になっており、大きな反応面積を確保することができる。

【0038】

(エタノールの改質方法)

本発明のエタノールの改質方法は、上記本発明のエタノール改質触媒を、400℃〜800℃の温度域で、エタノール及び水と接触させることを特徴とする。

接触温度が400℃以上であればエタノールを改質することができ、特に550℃以上であれば、Ni成分の活性化が十分に行われ、エタノール改質活性がより高くなる。一方、接触温度が800℃を超えると、Niとシリカの結晶性複合酸化物(NiSiO4など)が形成されて触媒活性が低下する傾向にあるため好ましくない。また、700℃以下であれば、触媒活性の低下を抑制することができる。

【0039】

なお、よりエタノール改質反応速度(水素製造速度)を高めるためには、上記接触温度が、好ましくは550℃以上、より好ましくは600℃以上である。

この傾向は、特に本発明のエタノール改質触媒が、結晶性のNi酸化物を実質的に含有しない場合に顕著である。

【0040】

本発明のエタノールの改質方法を行うと、触媒に含まれる一部のNi成分が還元されて、ナノメートルオーダーの粒径の金属Niが生成し、これがエタノールの改質活性向上に寄与しているものと推測される。

なお、「金属Niの粒径」は、Cu−Kα線による回折角度2θに対する回折線強度をプロットしたX線回折パターンにおいて、40〜45°に観測される金属Ni由来のピークにおける半値幅から算出する。なお、金属Ni存在量が少なすぎるなどの理由で、X線回折パターンにて明確に観測されない場合には、透過型電子顕微鏡(TEM)における回折像から金属Niの存在を判断してもよい。

【0041】

本発明のエタノールの改質方法では、改質対象である原料ガスのエタノールによって複合酸化物中のNi成分の活性化が行えるため、事前還元処理用の水素供給設備が必要でなく、装置の簡略化や小型化が可能となるという利点もある。

【0042】

エタノール及び水は、適当な蒸発器で気体としてエタノール改質触媒に供給されるが、急激な温度変化をさけるため、触媒に接触する前に、エタノール及び水を予備過熱することが好ましい。

【0043】

本発明のエタノールの改質方法において、エタノールと水の供給割合が、エタノール/水=1/3〜1/15(モル比)の範囲であることが好ましい。

エタノールの改質反応は、上記反応式(1)のように、エタノール:水=1:3(モル比)の割合で進行する。エタノールに対する水の割合が少なすぎると、改質活性が低下したり、副反応である熱分解炭素の生成が起こるなど問題があり、逆に多すぎると、水の加熱のために余分なエネルギーが必要となるなどの問題があるため好ましくない。

【0044】

エタノール及び水の供給速度は、エタノール改質触媒の量、改質温度、目的とする改質率等の諸条件を勘案して適宜決定される。

【0045】

なお、本発明のエタノール改質触媒は、上記のエタノール改質反応の条件にて、エタノール改質を行った場合において、Ni成分の一部は、金属Ni、すなわち、Ni原子が0価の状態で存在し、残りのNi成分は、Ni酸化物、すなわち、Ni原子が2価あるいは3価の状態で存在する。

ここで、0価のNiは、エタノールに対する改質活性が高いため、エタノールを原料として、効率よく水素を製造するためのエタノール改質触媒を得ることができ、一方、少なくとも一部のNi成分がシリカ成分との親和性の高い酸化物の状態で残存するため、Ni成分の過度の凝集を抑制しているものと推測される。

【実施例】

【0046】

以下、実施例により本発明を更に詳細に説明するが、本発明は、その要旨を変更しない限り以下の実施例に限定されるものではない。

【0047】

使用した試薬は次の通りである。

「試薬」

Ni前駆体(A)

・塩化ニッケル(II)6水和物(和光純薬株式会社)

ケイ酸アルカリ金属塩(B)

・水ガラス(SiO2/Na2Oモル比:2.06〜2.31)(和光純薬工業株式会社)

水溶性高分子(C)

・ポリアクリル酸(PAA、平均分子量5000、25000)(和光純薬工業株式会社)

【0048】

<粉末X線回折測定>

粉末X線回折測定(XRD)は、Bruker axs社製、型番:D8ADVANCEを用いて行った。測定は、粉末試料を専用の基板に充填し、CuKα線源を用いて、電圧40kV、電流40mAの条件で回折角2θ=10°〜90°の範囲にて行い、粉末X線回折図形を得た。

<BET比表面積測定>

粉末0.3gを窒素雰囲気中180℃、120分乾燥した後、比表面積細孔分布測定装置(ベックマン・コールター社製、型番:SA3100Plus)を用いて測定した。

<エックス線吸収微細構造測定>

九州シンクロトロン光研究センターにおいて、BL11を使用して、広域エックス線吸収微細構造(Ni K-edgeEXAFS、透過法)を評価した。

<試料中の元素含有量の評価>

試料中のNi原子、Si原子、Na原子の原子比(元素含有量)を蛍光X線測定装置(島津製作所、型番:EDX900HS)を用いて測定した。

【0049】

実施例1

<エタノール改質触媒の製造>

工程(1)として、ビーカーに水40mLを入れ、これに塩化ニッケル(II)6水和物1gを溶解して溶液(A)を得た。別のビーカーに水60mLを入れ、これに水ガラス30gを溶解して溶液(B)を得た。さらに、別のビーカーに水60mLを入れ、これに分子量5000のPAA4gを溶解して溶液(C)を得た。溶液(A),(B)及び(C)を約25℃で撹拌しながら混合することで、実施例1の混合溶液を得た。

表1に混合溶液における各成分濃度(Ni濃度、Si濃度、PAA濃度)及びNi/Si仕込み比を示す。

なお、Si濃度は、水ガラスを、55重量%ケイ酸ナトリウム(Na2SiO3)の水溶液として計算した。

得られた混合溶液をポリエチレン製トレイ(縦50mm、横44mm、高さ13.3mm)に小分けし、40℃乾燥機中で一晩放置して完全にゲル化させてゲル状体を得た。

次いで、工程(2)として、ゲル状体をトレイから取り出し、純水の入った別の容器にて、水中で3日から4日の間放置して洗浄後(約25℃)、40℃(約24時間)で乾燥させて乾燥物を得た。得られた乾燥物を焼成炉にて、650℃、2時間、大気中で焼成して実施例1のエタノール改質触媒を得た。得られたエタノール改質触媒はアイボリー色であり、比表面積は105m2/gであった。

図1に実施例1のエタノール改質触媒のXRD測定の結果を示す。2θ=20〜30°辺りに非晶質体由来のシグナルのみが観察され、結晶性のNi酸化物のシグナルは確認できなかった。

また、蛍光X線測定の結果、NiとSiとの原子比Ni/Siは、0.27であった。結果を表1に併せて示す。

【0050】

<エタノール改質試験>

実施例1のエタノール改質触媒のエタノール改質能を以下の手順で評価した。

粒径1〜3mmに分級した実施例1のエタノール改質触媒1gを固定床流通式触媒評価装置(ラウンドサイエンス社製)の内径15mmの石英製反応管に充填させ、蒸発器に20wt%エタノール水溶液(エタノール/水=1/10(モル比)に相当)とN2をそれぞれ0.18mL/min、203mL/minで供給して生成したエタノール、水蒸気、N2の混合気体を実施例1のエタノール改質触媒に接触温度400℃、500℃、600℃で接触させ、出口ガスとしての水素を始めとするガス濃度を評価装置に内蔵された熱伝導度検出器(TCD)にて測定した。なお、それぞれの温度での接触時間は約40分間である。改質反応の結果を表2に示す。

また、図2に実施例1のエタノール改質触媒の改質反応後(接触温度:600℃)のXRD測定の結果を示す。2θ=20〜30°辺りの非晶質体由来のシグナルと共に、結晶性の金属Niのシグナルが確認された。

【0051】

実施例2

<エタノール改質触媒の製造>

工程(1)は実施例1と同様である。表1に混合溶液における各成分濃度(Ni濃度、Si濃度、PAA濃度)及びNi/Si仕込み比を示す。

工程(2)において、焼成温度を550℃、2時間にした以外は、実施例1と同様にして、実施例2のエタノール改質触媒を得た。得られたエタノール改質触媒はアイボリー色であり、比表面積は75m2/gであった。

XRDの評価の結果、2θ=20〜30°辺りに非晶質体由来のシグナルが観察された。 また、蛍光X線測定の結果、NiとSiとの原子比Ni/Siは、0.25であった。結果を表1に併せて示す。

【0052】

<エタノール改質試験>

実施例2のエタノール改質触媒のエタノール改質能を実施例1と同様の方法で評価した。改質反応の結果を表2に示す。

【0053】

実施例3

<エタノール改質触媒の製造>

工程(1)において、溶液(C)におけるPAAを、分子量25000、5gにした以外は、実施例1と同様にして、実施例3の混合溶液を得た。表1に混合溶液における各成分濃度(Ni濃度、Si濃度、PAA濃度)及びNi/Si仕込み比を示す。

工程(2)は、実施例1と同様の条件(焼成温度を650℃、2時間)にして、実施例3のエタノール改質触媒を得た。得られたエタノール改質触媒はアイボリー色であり、比表面積は231m2/gであった。

図3に実施例1のエタノール改質触媒のXRDの結果を示す。2θ=20〜30°辺りの非晶質体由来のシグナルに加え、痕跡程度の結晶性のNi酸化物のシグナルが確認された。

また、蛍光X線測定の結果、NiとSiとの原子比Ni/Siは、0.20であった。結果を表1に併せて示す。

【0054】

<エタノール改質試験>

実施例3のエタノール改質触媒のエタノール改質能を実施例1と同様の方法で評価した。改質反応の結果を表2に示す。

また、図4に実施例3のエタノール改質触媒の改質反応後(接触温度:600℃)XRD測定の結果を示す。2θ=20〜30°辺りの非晶質体のシグナルと共に、結晶性の金属Niのシグナルが確認された。

【0055】

比較例1

<エタノール改質触媒の製造>

工程(1)において、分子量5000のPAA2g、分子量25000のPAA2gを使用した以外は、実施例1と同様にして、比較例1の混合溶液を得た。表1に混合溶液における各成分濃度(Ni濃度、Si濃度、PAA濃度)及びNi/Si仕込み比を示す。

工程(2)において、焼成温度を800℃、4時間にした以外は、実施例1と同様にして、比較例1のエタノール改質触媒を得た。得られたエタノール改質触媒はアイボリー色であり、比表面積は3m2/gであった。

図5に比較例1のエタノール改質触媒のXRDの結果を示す。結晶性複合酸化物(NiSiO4)のシグナルが確認された。

また、蛍光X線測定の結果、NiとSiとの原子比Ni/Siは、0.24であった。結果を表1に併せて示す。

【0056】

<エタノール改質試験>

比較例1のエタノール改質触媒のエタノール改質能を実施例1と同様の方法で評価した。改質反応の結果を表2に示す。

また、図6に比較例1のエタノール改質触媒の改質反応後(接触温度:600℃)XRD測定の結果を示す。改質反応前(図5)と同様のシグナルが確認され、目立った変化は確認されなかった。

【0057】

比較例2

<エタノール改質試験>

工程(1)において、溶液(A)における塩化ニッケル(II)6水和物の量を2gとし、溶液(C)におけるPAAを、分子量25000、5gにした以外は、実施例1と同様にして、比較例2の混合溶液を得た。表1に混合溶液における各成分濃度(Ni濃度、Si濃度、PAA濃度)及びNi/Si仕込み比を示す。

工程(2)において、焼成温度を1000℃、1時間にした以外は、実施例1と同様にして、比較例2のエタノール改質触媒を得た。得られたエタノール改質触媒はアイボリー色であり、比表面積は1m2/gであった。

図7に比較例1のエタノール改質触媒のXRDの結果を示す。結晶性複合酸化物(NiSiO4)のシグナルが確認された。

また、蛍光X線測定の結果、NiとSiとの原子比Ni/Siは、0.21であった。結果を表1に併せて示す。

【0058】

<エタノール改質試験>

比較例2のエタノール改質触媒のエタノール改質能を実施例1と同様の方法で評価した。改質反応の結果を表2に示す。

また、図8に比較例2のエタノール改質触媒の改質反応後(接触温度:600℃)XRD測定の結果を示す。改質反応前(図7)と同様のシグナルが確認され、目立った変化は確認されなかった。

【0059】

【表1】

【0060】

【表2】

【0061】

<広域エックス線吸収微細構造測定>

実施例1のエタノール改質触媒について、広域エックス線吸収微細構造(EXAFS)の評価を行った。

図9に実施例1のエタノール改質触媒の改質反応前後(接触温度:600℃)のEXAFSの擬動径分布関数、図10に基準用のNiO及びNi箔のEXAFSの擬動径分布関数を示す。

図9のエタノール改質触媒の改質反応前後を比較すると、反応後に2.2Å付近のピークが顕著に現れており、このピークは、図10のNi箔と類似の結合距離にあることから、改質反応後には、0価のNiが生成していると考えられる。

一方、改質反応前に確認されたピークも、改質反応後に消滅することなく存在している。このピークは、図10に示すNiOと近い位置に存在するため、改質反応前のエタノール改質触媒に含まれるNi酸化物成分も残存していることが示唆される。

【産業上の利用可能性】

【0062】

本発明によると、エタノールを原料として、効率よく水素を製造することができるエタノール改質触媒を提供することができるため、工業的に有望である。

【特許請求の範囲】

【請求項1】

下記工程を含むことを特徴とする複合酸化物型エタノール改質触媒の製造方法。

工程(1):Ni前駆体(A)、ケイ酸アルカリ金属塩(B)及び水溶性高分子(C)を含む混合溶液をゲル化させてゲル状体を形成する工程

工程(2):前記ゲル状体を乾燥した後、400℃〜700℃にて焼成してNi酸化物とシリカからなる複合酸化物を得る工程

【請求項2】

ケイ酸アルカリ金属塩(B)が、水ガラスである請求項1に記載の複合酸化物型エタノール改質触媒の製造方法。

【請求項3】

水溶性高分子(C)が、ポリアクリル酸である請求項1または2に記載の複合酸化物型エタノール改質触媒の製造方法。

【請求項4】

前記混合溶液における、Ni前駆体(A)の濃度が0.01〜0.5mol/L(Ni原子濃度換算)、ケイ酸アルカリ金属塩(B)の濃度が0.05〜3.0mol/L(Si原子濃度換算)である請求項1から3のいずれかに記載の複合酸化物型エタノール改質触媒の製造方法。

【請求項5】

前記混合溶液における、水溶性高分子(C)の濃度が0.5〜10重量%である請求項1から4のいずれかに記載の複合酸化物型エタノール改質触媒の製造方法。

【請求項6】

請求項1から5のいずれかに記載の製造方法で形成されてなることを特徴とする複合酸化物型エタノール改質触媒。

【請求項7】

前記Ni酸化物とシリカからなる複合酸化物が、結晶性のNi酸化物を実質的に含有しないことを特徴とする請求項6記載の複合酸化物型エタノール改質触媒。

【請求項8】

NiとSiとの原子比Ni/Siが、0.01/1〜0.5/1である請求項6または7に記載の複合酸化物型エタノール改質触媒。

【請求項9】

請求項6から8のいずれかに記載の複合酸化物型エタノール改質触媒を、400℃〜800℃の条件で、エタノール及び水と接触させることを特徴とするエタノールの改質方法。

【請求項10】

エタノールと水の供給割合が、エタノール/水=1/3〜1/15(モル比)の範囲である請求項9記載のエタノールの改質方法。

【請求項1】

下記工程を含むことを特徴とする複合酸化物型エタノール改質触媒の製造方法。

工程(1):Ni前駆体(A)、ケイ酸アルカリ金属塩(B)及び水溶性高分子(C)を含む混合溶液をゲル化させてゲル状体を形成する工程

工程(2):前記ゲル状体を乾燥した後、400℃〜700℃にて焼成してNi酸化物とシリカからなる複合酸化物を得る工程

【請求項2】

ケイ酸アルカリ金属塩(B)が、水ガラスである請求項1に記載の複合酸化物型エタノール改質触媒の製造方法。

【請求項3】

水溶性高分子(C)が、ポリアクリル酸である請求項1または2に記載の複合酸化物型エタノール改質触媒の製造方法。

【請求項4】

前記混合溶液における、Ni前駆体(A)の濃度が0.01〜0.5mol/L(Ni原子濃度換算)、ケイ酸アルカリ金属塩(B)の濃度が0.05〜3.0mol/L(Si原子濃度換算)である請求項1から3のいずれかに記載の複合酸化物型エタノール改質触媒の製造方法。

【請求項5】

前記混合溶液における、水溶性高分子(C)の濃度が0.5〜10重量%である請求項1から4のいずれかに記載の複合酸化物型エタノール改質触媒の製造方法。

【請求項6】

請求項1から5のいずれかに記載の製造方法で形成されてなることを特徴とする複合酸化物型エタノール改質触媒。

【請求項7】

前記Ni酸化物とシリカからなる複合酸化物が、結晶性のNi酸化物を実質的に含有しないことを特徴とする請求項6記載の複合酸化物型エタノール改質触媒。

【請求項8】

NiとSiとの原子比Ni/Siが、0.01/1〜0.5/1である請求項6または7に記載の複合酸化物型エタノール改質触媒。

【請求項9】

請求項6から8のいずれかに記載の複合酸化物型エタノール改質触媒を、400℃〜800℃の条件で、エタノール及び水と接触させることを特徴とするエタノールの改質方法。

【請求項10】

エタノールと水の供給割合が、エタノール/水=1/3〜1/15(モル比)の範囲である請求項9記載のエタノールの改質方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【公開番号】特開2013−99718(P2013−99718A)

【公開日】平成25年5月23日(2013.5.23)

【国際特許分類】

【出願番号】特願2011−244833(P2011−244833)

【出願日】平成23年11月8日(2011.11.8)

【出願人】(590003722)佐賀県 (38)

【Fターム(参考)】

【公開日】平成25年5月23日(2013.5.23)

【国際特許分類】

【出願日】平成23年11月8日(2011.11.8)

【出願人】(590003722)佐賀県 (38)

【Fターム(参考)】

[ Back to top ]