複合金属の一体成形方法

【課題】製造工程を簡単化にすることにより、製造がより便利になることができる。

【解決手段】材料準備の段階、成形の段階および焼結の段階を含む。材料準備の段階では少なくとも二種の金属または合金粉末を準備する。成形の段階ではプレス成形の方式を利用してその内の一種の金属または合金粉末を一個の単一ビレットにプレス成形させ、それから単一ビレットとその他の金属または合金粉末を一個の複合金属ビレットにプレス成形させる。焼結の段階では複合金属ビレットを一個の複合金属完成品に焼結して形成するように構成されている。

【解決手段】材料準備の段階、成形の段階および焼結の段階を含む。材料準備の段階では少なくとも二種の金属または合金粉末を準備する。成形の段階ではプレス成形の方式を利用してその内の一種の金属または合金粉末を一個の単一ビレットにプレス成形させ、それから単一ビレットとその他の金属または合金粉末を一個の複合金属ビレットにプレス成形させる。焼結の段階では複合金属ビレットを一個の複合金属完成品に焼結して形成するように構成されている。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、複合金属の一体成形方法に関するもので、特に、異質の金属または比重の異なる合金に運用される一体成形方法に係るものである。

【背景技術】

【0002】

従来の複合金属のバランスウェイトの成形方法として、例えば図2に示すように中華民国公告第M291310号の「高比重の複合バランスウェイトを有するゴルフクラブヘッド」において、ゴルフクラブヘッドの本体91に高比重の複合バランスウェイト92が設けられ、バランスウェイト92は異質の金属である一個のバランスウェイト外層921と一個のバランスウェイト内層922により構成される。

【0003】

その中、バランスウェイト92の成形方法として、先ず鋳造技術を利用してバランスウェイト外層921を製造し、それからプレス技術を利用してバランスウェイト内層922の金属粉末をバランスウェイト外層921と互いに結合させ、さらに焼結技術を利用してバランスウェイト内層922を成形させ、最後にバランスウェイト92を本体91に溶接して固定させるようにしたものがある。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】中華民国公告第M291310号

【発明の概要】

【発明が解決しようとする課題】

【0005】

上記のような従来の複合金属の一体成形方法では、一般的に下記の問題点を有する。従来の複合金属の一体成形方法では、先ずバランスウェイト外層921を鋳造しなければならず、それからプレスと焼結の方式を経てバランスウェイト内層922をバランスウェイト外層921と一体になるように結合させ、このように少なくとも鋳造、プレスと焼結などの製造工程を経なければならないため、製造上において比較的不便であるという問題点があった。

【0006】

また、鋳造と焼結の方式を利用してバランスウェイト外層921とバランスウェイト内層922を成形する時、鋳造と焼結の加工特性が異なるため、材料の性質により成形に対する要求も異なる。例えば、同じ成分であるが、比重の異なる合金でそれぞれバランスウェイト外層921とバランスウェイト内層922を製造すると、上記合金の材料そのものの成形における性質は同時に鋳造と焼結の加工特性の要求に応じなければならない。しかし、全ての合金の材料は同時に鋳造と焼結による成形に適用することができないため、従来の成形方法では合金の材料の選択に限制されることになるという問題点があった。

【0007】

さらに、従来のバランスウェイト92の成形方法では、先にバランスウェイト外層921を鋳造した後、バランスウェイト内層922をプレスして焼結することが提案されている。しかし、バランスウェイト外層921とバランスウェイト内層922が同時に一体成形されないため、バランスウェイト外層921とバランスウェイト内層922の間の結合強度は不足になるという問題点があった。そのため、上述したような従来の複合金属の一体成形方法をさらに改良することが希求されていた。

【0008】

本発明はこのような問題点に鑑みて発明されたものであって、その目的とするところは、製造工程を簡単化にすることにより、製造がより便利になることができる複合金属の一体成形方法を提供しようとすることにある。

【0009】

本発明の第二の目的は、複合金属材料の選択に比較的限制されることがない複合金属の一体成形方法を提供しようとすることにある。

【0010】

本発明の第三の目的は、複合金属の間の結合強度を高めることができる複合金属の一体成形方法を提供しようとすることにある。

【課題を解決するための手段】

【0011】

上記目的を達成するために、本発明による複合金属の一体成形方法は、材料準備の段階、成形の段階および焼結の段階を含む。材料準備の段階では少なくとも二種の金属または合金粉末を準備する。成形の段階ではプレス成形の方式を利用してその内の一種の金属または合金粉末を一個の単一ビレットにプレス成形させ、それから上記単一ビレットとその他の金属または合金粉末を一個の複合金属ビレットにプレス成形させる。焼結の段階では上記複合金属ビレットを焼結して一個の複合金属完成品に形成する。

【0012】

また、上記プレス成形の方式は一個の予定される圧力でプレスを行うもので、上記予定される圧力は20トンから100トンまでに設定することもできる。

【0013】

また、本発明による複合金属の一体成形方法は、材料準備の段階、成形の段階および焼結の段階を含む。材料準備の段階では少なくとも二種の金属または合金粉末を準備する。成形の段階では射出成形の方式を利用してその内の一種の金属または合金粉末を一個の金型の中に注入して一個の単一ビレットに成形させ、それから上記単一ビレットをもう一個の金型の中に置き入れ、さらにその他の金属または合金粉末を注入して一個の複合金属ビレットに成形させる。焼結の段階では上記複合金属ビレットを一個の複合金属完成品に焼結して形成する。

【0014】

さらに、上記単一ビレットまたは複合金属ビレットを射出成形する時、上記少なくとも二種の金属または合金粉末の中に粘着剤を添加することもできる。また、成形の段階の後に上記複合金属ビレットに対して減粘の段階を施すこともでき、減粘の段階は加熱の方式を採用して上記粘着剤を除去する。また、上記粘着剤はポリビニルアルコール、ポリビニルアセテートまたは石蝋からなることもできる。また、焼結の段階において、上記複合金属ビレットを予定の温度まで加熱し、さらに予定の時間を持続し、かつ上記予定の温度は上記少なくとも二種の金属または合金粉末の融点より低くなるように形成することもできる。また、上記予定の温度は1370℃から1450℃までで、上記予定の時間は1時間にすることもできる。また、焼結の段階の後に、上記複合金属完成品に対して表面修整の段階を施すこともできる。

【発明の効果】

【0015】

本発明の複合金属の一体成形方法によれば、製造工程を簡単化にすることにより、製造がより便利になることができるという利点がある。

【0016】

本発明の複合金属の一体成形方法によれば、複合金属材料の選択は比較的限制されることがないという利点がある。

【0017】

本発明の複合金属の一体成形方法によれば、複合金属の間の結合強度を高めることができるという利点がある。

【図面の簡単な説明】

【0018】

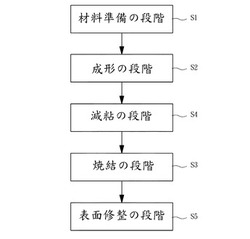

【図1】図1は、本発明の成形方法の操作の段階の説明図である。

【図2】図2は、従来のゴルフクラブヘッドの本体とバランスウェイトの分解斜視図である。

【発明を実施するための形態】

【0019】

本発明の実施の形態について、以下、図面を参照して説明する。

【0020】

図1は本発明の成形方法の操作の段階の説明図である。図1を参照すると、本発明の複合金属の一体成形方法は材料準備の段階S1、成形の段階S2および焼結の段階S3を含む。その中、材料準備の段階S1では少なくとも二種の金属または合金粉末を準備する。成形の段階S2では上記少なくとも二種の金属または合金粉末を一個の複合金属ビレットにプレス成形させる。焼結の段階S3では複合金属ビレットを一個の複合金属完成品に焼結して形成する。

【0021】

材料準備の段階S1では少なくとも二種の金属または合金粉末を準備する。例えば、少なくとも二種の異質の純金属粉末、少なくとも二種の異質の合金粉末、または少なくとも二種の同質で比重の異なる合金粉末を準備する。さらに詳しく言えば、材料準備の段階S1では、切削(machining)、ミリング(milling)、霧化(atomization)、粒状化(granulation)、電解析出(electrolytic deposition)または還元法(reduction method)などの中の一つを選択することができ、かつ少なくとも二種の異質の純金属を粉末に製造することにより、少なくとも二種の異質の純金属粉末を獲得することができる。

【0022】

少なくとも二種の異質の合金粉末または比重の異なる合金粉末を準備する時、選択的に先ず複数種の純金属を粉末に製造した後、再び複数種の純金属粉末を必要とする比率に従って混合することにより、少なくとも二種の異質の合金粉末を獲得するか、または少なくとも二種の同質で比重の異なる合金粉末を獲得することができる。その他にも、選択的に先ず少なくとも二種の異質の合金または比重の異なる合金を製造し、それから少なくとも二種の異質の合金または比重の異なる合金を粉末に製造することにより、同様に少なくとも二種の異質の合金粉末を獲得するか、または少なくとも二種の同質で比重の異なる合金粉末を獲得することができる。

【0023】

成形の段階S2ではプレス成形(PM)および射出成形射(MIM)の中の一つを選択することができ、かつ少なくとも二種の金属または合金粉末を一個の複合金属ビレットに製造することができる。さらに詳しく言えば、プレス成形(PM)を利用して上記少なくとも二種の金属または合金粉末を上記複合金属ビレットに製造する時、複数個の金型を採用して順序に従って上記少なくとも二種の金属または合金粉末に対して複数回のプレス成形を行うことにより、上記複合金属ビレットを形成する。

【0024】

一例を挙げると、二種の異質の純金属粉末を上記複合金属ビレットにプレス成形しようとする時、先ずその中の一種の純金属粉末を一個の金型内に注入して一個の単一ビレットにプレス成形する。それから上記単一ビレットをもう一個の金型の内に置き入れ、さらにもう一種の純金属粉末を注入してプレス成形を行うことにより、上記二種の異質の純金属粉末はプレスされて上記複合金属ビレットに重合される。また、成形の段階S2では一個の予定される圧力でプレスを行うもので、上記予定される圧力は上記単一ビレットと複合金属ビレットの形状によって、さらにプレスされる金属粉末の材質によって異なり、かつ上記予定される圧力は好ましくは20トンから100トンまでである。

【0025】

また、射出成形(MIM)を利用して上記少なくとも二種の金属または合金粉末を上記複合金属ビレットに製造する時、複数個の金型を採用して順序に従って上記少なくとも二種の金属または合金粉末に対して複数回の射出成形を行うことにより、上記複合金属ビレットを形成する。一例を挙げると、二種の異質の純金属粉末を上記複合金属ビレットに射出成形しようとする時、先ずその中の一種の純金属粉末を一個の射出の金型の内に注入して一個の単一ビレットに成形する。それから上記単一ビレットをもう一個の射出の金型の内に置き入れ、さらにもう一種の純金属粉末を注入することにより、上記二種の異質の純金属粉末は上記金型の内において上記複合金属ビレットに重合される。

【0026】

その他に、射出成形を行う時、上記二種の異質の金属粉末の中に粘着剤として高分子材料を添加することにより、上記二種の異質の純金属粉末の重合力を増やすことができる。添加される高分子材料はポリビニルアルコール、ポリビニルアセテートおよび蝋材の粘着剤などの中の一つからなることができ、かつ好ましくは選択的に蝋材の粘着剤からなり、より好ましくは石蝋(paraffin)からなる。

【0027】

焼結の段階S3では上記複合金属ビレットを一個の複合金属成品に焼結して形成する。さらに詳しく言えば、焼結の段階S3では上記複合金属ビレットを一個の予定の温度まで加熱し、さらに一個の予定の時間を持続し、上記複合金属ビレットに重合して形成された上記少なくとも二種の金属または合金粉末の表面を再び結晶させることにより、上記それぞれの金属または合金粉末の間の機械強度と結合強度を高めることができ、さらに上記複合金属完成品を一体成形することができる。

【0028】

その中、上記焼結の段階S3の予定の温度は焼結される金属または合金粉末の材質と比重によって異なり、上記予定の温度は一般的に焼結される金属または合金粉末の融点より低く設定される。例えば、二種の融点の異なる金属または合金粉末を上記複合金属完成品に焼結して形成しようとする時、上記予定の温度は融点が相対的に低い方の上記金属または合金粉末の融点より低く、かつ好ましくは1370℃から1450℃までであり、上記焼結の段階S3の予定の時間は好ましくは1時間である。

【0029】

その他に、少なくとも二種の同質で比重の異なる合金粉末を上記複合金属完成品に焼結して成形しようとする時、上記予定の温度は焼結される合金粉末の比重によって異なり、一般的に合金材料の比重が大きければ大きいほど融点が益々高くなり、すなわち比重が大きければ大きいほど予定の温度も益々高くなる。

【0030】

その他に、焼結の段階S3を行う時、金属または合金粉末が大気と接触して酸化してしまうのを避けるために、還元性の気体を使用して高温時に生じる有害な酸化層が形成されるのを阻止することができる。

【0031】

本発明の複合金属の一体成形方法においては、上記成形の段階S2の後に減粘の段階S4を施すことができる。さらに詳しく言えば、上記成形の段階S2では射出成形(MIM)を選択する場合、上記少なくとも二種の金属または合金粉末において粘着剤として高分子材料を添加することにより、上記金属または合金粉末の重合力を増やすことができる。そのため、成形の段階S2の後に上記減粘の段階S4によって上記粘着剤を除去することができ、かつ上記減粘の段階S4では加熱の方式を採用して上記粘着剤を除去することができる。

【0032】

本発明の複合金属の一体成形方法においても、上記焼結の段階S3の後に表面修整の段階S5を施すことができる。さらに詳しく言えば、上記表面修整の段階S5では切削、研磨またはカットなどの方式を利用して上記複合金属完成品の表面に対して修整を行うことにより、必要とする付属品を獲得することができる。

【0033】

本発明の成形方法は各種の複合金属の付属品の製造に運用することができる。一例を挙げると、ゴルフクラブヘッドの双比重のバランスウェイトを製造する時、先ず材料準備の段階S1を行うことにより、二種の比重の異なるタングステン−フェロ−ニッケル合金(W−Fe−Ni)の合金粉末を製造し、それから順序に従って成形の段階S2と焼結の段階S3を行うことにより、上記双比重のバランスウェイトを形成する。その中に、上記材料準備の段階S1、成形の段階S2および焼結の段階S3に関する詳細な操作の方式は上述のとおり説明したため、ここではその説明を省く。

【0034】

上記双比重のバランスウェイトは二種の比重の異なるタングステン−フェロ−ニッケル合金により構成され、例えば、比重の異なる内、外二層の構造からなることができ、外層は低比重(9.3〜14g/cm3)のタングステン−フェロ−ニッケル合金を採用し、内層は高比重(14〜18g/cm3)のタングステン−フェロ−ニッケル合金を採用する。そのため、上記双比重のバランスウェイトは溶接の技術を利用して一個のゴルフクラブヘッドに結合される時、高比重の合金では融点が高いために溶接が難しく亀裂が生じ易いという問題点を克服することができるだけではなく、高比重の合金とゴルフクラブヘッドの本体との間の色差の問題を解決することができる。

【0035】

上述したように、本発明の複合金属の一体成形方法によれば、上記少なくとも二種の金属または合金粉末を、成形の段階S2を経て上記複合金属ビレットに製造した後、再び一回の焼結を施すことにより、上記少なくとも二種の金属または合金粉末を一体に複合金属完成品に焼結して成形することができるため、製造工程を簡単化にすることができるとともに、製造がより便利になることができる。

【0036】

本発明の複合金属の一体成形方法によれば、上記少なくとも二種の金属または合金粉末を上記複合金属ビレットに成形した後、すなわち一体に複合金属完成品に焼結して成形することにより、「単一の加工方式」を利用して製造することができ、材料の選択において材料そのものが加工法に対する適応性の要素を比較的考慮することはないため、材料の選択では比較的制限されることがない。

【0037】

本発明の複合金属の一体成形方法によれば、上記少なくとも二種の金属または合金粉末を上記複合金属ビレットに成形した後、すなわち一体に複合金属完成品に焼結して成形することにより、上記少なくとも二種の金属または合金粉末の表面において同時に再結晶の層が形成されるため、上記それぞれの金属または合金粉末の間の機械強度と結合強度を高めることができる。

【0038】

本発明は、その精神および必須の特徴事項から逸脱することなく他のやり方で実施することができる。従って、本明細書に記載した好ましい実施形態は例示のなものであり、限定を意図するものではない。

【符号の説明】

【0039】

91 本体

92 バランスウェイト

921 バランスウェイト外層

922 バランスウェイト内層

S1 材料準備の段階

S2 成形の段階

S3 焼結の段階

S4 減粘の段階

S5 表面修整の段階

【技術分野】

【0001】

本発明は、複合金属の一体成形方法に関するもので、特に、異質の金属または比重の異なる合金に運用される一体成形方法に係るものである。

【背景技術】

【0002】

従来の複合金属のバランスウェイトの成形方法として、例えば図2に示すように中華民国公告第M291310号の「高比重の複合バランスウェイトを有するゴルフクラブヘッド」において、ゴルフクラブヘッドの本体91に高比重の複合バランスウェイト92が設けられ、バランスウェイト92は異質の金属である一個のバランスウェイト外層921と一個のバランスウェイト内層922により構成される。

【0003】

その中、バランスウェイト92の成形方法として、先ず鋳造技術を利用してバランスウェイト外層921を製造し、それからプレス技術を利用してバランスウェイト内層922の金属粉末をバランスウェイト外層921と互いに結合させ、さらに焼結技術を利用してバランスウェイト内層922を成形させ、最後にバランスウェイト92を本体91に溶接して固定させるようにしたものがある。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】中華民国公告第M291310号

【発明の概要】

【発明が解決しようとする課題】

【0005】

上記のような従来の複合金属の一体成形方法では、一般的に下記の問題点を有する。従来の複合金属の一体成形方法では、先ずバランスウェイト外層921を鋳造しなければならず、それからプレスと焼結の方式を経てバランスウェイト内層922をバランスウェイト外層921と一体になるように結合させ、このように少なくとも鋳造、プレスと焼結などの製造工程を経なければならないため、製造上において比較的不便であるという問題点があった。

【0006】

また、鋳造と焼結の方式を利用してバランスウェイト外層921とバランスウェイト内層922を成形する時、鋳造と焼結の加工特性が異なるため、材料の性質により成形に対する要求も異なる。例えば、同じ成分であるが、比重の異なる合金でそれぞれバランスウェイト外層921とバランスウェイト内層922を製造すると、上記合金の材料そのものの成形における性質は同時に鋳造と焼結の加工特性の要求に応じなければならない。しかし、全ての合金の材料は同時に鋳造と焼結による成形に適用することができないため、従来の成形方法では合金の材料の選択に限制されることになるという問題点があった。

【0007】

さらに、従来のバランスウェイト92の成形方法では、先にバランスウェイト外層921を鋳造した後、バランスウェイト内層922をプレスして焼結することが提案されている。しかし、バランスウェイト外層921とバランスウェイト内層922が同時に一体成形されないため、バランスウェイト外層921とバランスウェイト内層922の間の結合強度は不足になるという問題点があった。そのため、上述したような従来の複合金属の一体成形方法をさらに改良することが希求されていた。

【0008】

本発明はこのような問題点に鑑みて発明されたものであって、その目的とするところは、製造工程を簡単化にすることにより、製造がより便利になることができる複合金属の一体成形方法を提供しようとすることにある。

【0009】

本発明の第二の目的は、複合金属材料の選択に比較的限制されることがない複合金属の一体成形方法を提供しようとすることにある。

【0010】

本発明の第三の目的は、複合金属の間の結合強度を高めることができる複合金属の一体成形方法を提供しようとすることにある。

【課題を解決するための手段】

【0011】

上記目的を達成するために、本発明による複合金属の一体成形方法は、材料準備の段階、成形の段階および焼結の段階を含む。材料準備の段階では少なくとも二種の金属または合金粉末を準備する。成形の段階ではプレス成形の方式を利用してその内の一種の金属または合金粉末を一個の単一ビレットにプレス成形させ、それから上記単一ビレットとその他の金属または合金粉末を一個の複合金属ビレットにプレス成形させる。焼結の段階では上記複合金属ビレットを焼結して一個の複合金属完成品に形成する。

【0012】

また、上記プレス成形の方式は一個の予定される圧力でプレスを行うもので、上記予定される圧力は20トンから100トンまでに設定することもできる。

【0013】

また、本発明による複合金属の一体成形方法は、材料準備の段階、成形の段階および焼結の段階を含む。材料準備の段階では少なくとも二種の金属または合金粉末を準備する。成形の段階では射出成形の方式を利用してその内の一種の金属または合金粉末を一個の金型の中に注入して一個の単一ビレットに成形させ、それから上記単一ビレットをもう一個の金型の中に置き入れ、さらにその他の金属または合金粉末を注入して一個の複合金属ビレットに成形させる。焼結の段階では上記複合金属ビレットを一個の複合金属完成品に焼結して形成する。

【0014】

さらに、上記単一ビレットまたは複合金属ビレットを射出成形する時、上記少なくとも二種の金属または合金粉末の中に粘着剤を添加することもできる。また、成形の段階の後に上記複合金属ビレットに対して減粘の段階を施すこともでき、減粘の段階は加熱の方式を採用して上記粘着剤を除去する。また、上記粘着剤はポリビニルアルコール、ポリビニルアセテートまたは石蝋からなることもできる。また、焼結の段階において、上記複合金属ビレットを予定の温度まで加熱し、さらに予定の時間を持続し、かつ上記予定の温度は上記少なくとも二種の金属または合金粉末の融点より低くなるように形成することもできる。また、上記予定の温度は1370℃から1450℃までで、上記予定の時間は1時間にすることもできる。また、焼結の段階の後に、上記複合金属完成品に対して表面修整の段階を施すこともできる。

【発明の効果】

【0015】

本発明の複合金属の一体成形方法によれば、製造工程を簡単化にすることにより、製造がより便利になることができるという利点がある。

【0016】

本発明の複合金属の一体成形方法によれば、複合金属材料の選択は比較的限制されることがないという利点がある。

【0017】

本発明の複合金属の一体成形方法によれば、複合金属の間の結合強度を高めることができるという利点がある。

【図面の簡単な説明】

【0018】

【図1】図1は、本発明の成形方法の操作の段階の説明図である。

【図2】図2は、従来のゴルフクラブヘッドの本体とバランスウェイトの分解斜視図である。

【発明を実施するための形態】

【0019】

本発明の実施の形態について、以下、図面を参照して説明する。

【0020】

図1は本発明の成形方法の操作の段階の説明図である。図1を参照すると、本発明の複合金属の一体成形方法は材料準備の段階S1、成形の段階S2および焼結の段階S3を含む。その中、材料準備の段階S1では少なくとも二種の金属または合金粉末を準備する。成形の段階S2では上記少なくとも二種の金属または合金粉末を一個の複合金属ビレットにプレス成形させる。焼結の段階S3では複合金属ビレットを一個の複合金属完成品に焼結して形成する。

【0021】

材料準備の段階S1では少なくとも二種の金属または合金粉末を準備する。例えば、少なくとも二種の異質の純金属粉末、少なくとも二種の異質の合金粉末、または少なくとも二種の同質で比重の異なる合金粉末を準備する。さらに詳しく言えば、材料準備の段階S1では、切削(machining)、ミリング(milling)、霧化(atomization)、粒状化(granulation)、電解析出(electrolytic deposition)または還元法(reduction method)などの中の一つを選択することができ、かつ少なくとも二種の異質の純金属を粉末に製造することにより、少なくとも二種の異質の純金属粉末を獲得することができる。

【0022】

少なくとも二種の異質の合金粉末または比重の異なる合金粉末を準備する時、選択的に先ず複数種の純金属を粉末に製造した後、再び複数種の純金属粉末を必要とする比率に従って混合することにより、少なくとも二種の異質の合金粉末を獲得するか、または少なくとも二種の同質で比重の異なる合金粉末を獲得することができる。その他にも、選択的に先ず少なくとも二種の異質の合金または比重の異なる合金を製造し、それから少なくとも二種の異質の合金または比重の異なる合金を粉末に製造することにより、同様に少なくとも二種の異質の合金粉末を獲得するか、または少なくとも二種の同質で比重の異なる合金粉末を獲得することができる。

【0023】

成形の段階S2ではプレス成形(PM)および射出成形射(MIM)の中の一つを選択することができ、かつ少なくとも二種の金属または合金粉末を一個の複合金属ビレットに製造することができる。さらに詳しく言えば、プレス成形(PM)を利用して上記少なくとも二種の金属または合金粉末を上記複合金属ビレットに製造する時、複数個の金型を採用して順序に従って上記少なくとも二種の金属または合金粉末に対して複数回のプレス成形を行うことにより、上記複合金属ビレットを形成する。

【0024】

一例を挙げると、二種の異質の純金属粉末を上記複合金属ビレットにプレス成形しようとする時、先ずその中の一種の純金属粉末を一個の金型内に注入して一個の単一ビレットにプレス成形する。それから上記単一ビレットをもう一個の金型の内に置き入れ、さらにもう一種の純金属粉末を注入してプレス成形を行うことにより、上記二種の異質の純金属粉末はプレスされて上記複合金属ビレットに重合される。また、成形の段階S2では一個の予定される圧力でプレスを行うもので、上記予定される圧力は上記単一ビレットと複合金属ビレットの形状によって、さらにプレスされる金属粉末の材質によって異なり、かつ上記予定される圧力は好ましくは20トンから100トンまでである。

【0025】

また、射出成形(MIM)を利用して上記少なくとも二種の金属または合金粉末を上記複合金属ビレットに製造する時、複数個の金型を採用して順序に従って上記少なくとも二種の金属または合金粉末に対して複数回の射出成形を行うことにより、上記複合金属ビレットを形成する。一例を挙げると、二種の異質の純金属粉末を上記複合金属ビレットに射出成形しようとする時、先ずその中の一種の純金属粉末を一個の射出の金型の内に注入して一個の単一ビレットに成形する。それから上記単一ビレットをもう一個の射出の金型の内に置き入れ、さらにもう一種の純金属粉末を注入することにより、上記二種の異質の純金属粉末は上記金型の内において上記複合金属ビレットに重合される。

【0026】

その他に、射出成形を行う時、上記二種の異質の金属粉末の中に粘着剤として高分子材料を添加することにより、上記二種の異質の純金属粉末の重合力を増やすことができる。添加される高分子材料はポリビニルアルコール、ポリビニルアセテートおよび蝋材の粘着剤などの中の一つからなることができ、かつ好ましくは選択的に蝋材の粘着剤からなり、より好ましくは石蝋(paraffin)からなる。

【0027】

焼結の段階S3では上記複合金属ビレットを一個の複合金属成品に焼結して形成する。さらに詳しく言えば、焼結の段階S3では上記複合金属ビレットを一個の予定の温度まで加熱し、さらに一個の予定の時間を持続し、上記複合金属ビレットに重合して形成された上記少なくとも二種の金属または合金粉末の表面を再び結晶させることにより、上記それぞれの金属または合金粉末の間の機械強度と結合強度を高めることができ、さらに上記複合金属完成品を一体成形することができる。

【0028】

その中、上記焼結の段階S3の予定の温度は焼結される金属または合金粉末の材質と比重によって異なり、上記予定の温度は一般的に焼結される金属または合金粉末の融点より低く設定される。例えば、二種の融点の異なる金属または合金粉末を上記複合金属完成品に焼結して形成しようとする時、上記予定の温度は融点が相対的に低い方の上記金属または合金粉末の融点より低く、かつ好ましくは1370℃から1450℃までであり、上記焼結の段階S3の予定の時間は好ましくは1時間である。

【0029】

その他に、少なくとも二種の同質で比重の異なる合金粉末を上記複合金属完成品に焼結して成形しようとする時、上記予定の温度は焼結される合金粉末の比重によって異なり、一般的に合金材料の比重が大きければ大きいほど融点が益々高くなり、すなわち比重が大きければ大きいほど予定の温度も益々高くなる。

【0030】

その他に、焼結の段階S3を行う時、金属または合金粉末が大気と接触して酸化してしまうのを避けるために、還元性の気体を使用して高温時に生じる有害な酸化層が形成されるのを阻止することができる。

【0031】

本発明の複合金属の一体成形方法においては、上記成形の段階S2の後に減粘の段階S4を施すことができる。さらに詳しく言えば、上記成形の段階S2では射出成形(MIM)を選択する場合、上記少なくとも二種の金属または合金粉末において粘着剤として高分子材料を添加することにより、上記金属または合金粉末の重合力を増やすことができる。そのため、成形の段階S2の後に上記減粘の段階S4によって上記粘着剤を除去することができ、かつ上記減粘の段階S4では加熱の方式を採用して上記粘着剤を除去することができる。

【0032】

本発明の複合金属の一体成形方法においても、上記焼結の段階S3の後に表面修整の段階S5を施すことができる。さらに詳しく言えば、上記表面修整の段階S5では切削、研磨またはカットなどの方式を利用して上記複合金属完成品の表面に対して修整を行うことにより、必要とする付属品を獲得することができる。

【0033】

本発明の成形方法は各種の複合金属の付属品の製造に運用することができる。一例を挙げると、ゴルフクラブヘッドの双比重のバランスウェイトを製造する時、先ず材料準備の段階S1を行うことにより、二種の比重の異なるタングステン−フェロ−ニッケル合金(W−Fe−Ni)の合金粉末を製造し、それから順序に従って成形の段階S2と焼結の段階S3を行うことにより、上記双比重のバランスウェイトを形成する。その中に、上記材料準備の段階S1、成形の段階S2および焼結の段階S3に関する詳細な操作の方式は上述のとおり説明したため、ここではその説明を省く。

【0034】

上記双比重のバランスウェイトは二種の比重の異なるタングステン−フェロ−ニッケル合金により構成され、例えば、比重の異なる内、外二層の構造からなることができ、外層は低比重(9.3〜14g/cm3)のタングステン−フェロ−ニッケル合金を採用し、内層は高比重(14〜18g/cm3)のタングステン−フェロ−ニッケル合金を採用する。そのため、上記双比重のバランスウェイトは溶接の技術を利用して一個のゴルフクラブヘッドに結合される時、高比重の合金では融点が高いために溶接が難しく亀裂が生じ易いという問題点を克服することができるだけではなく、高比重の合金とゴルフクラブヘッドの本体との間の色差の問題を解決することができる。

【0035】

上述したように、本発明の複合金属の一体成形方法によれば、上記少なくとも二種の金属または合金粉末を、成形の段階S2を経て上記複合金属ビレットに製造した後、再び一回の焼結を施すことにより、上記少なくとも二種の金属または合金粉末を一体に複合金属完成品に焼結して成形することができるため、製造工程を簡単化にすることができるとともに、製造がより便利になることができる。

【0036】

本発明の複合金属の一体成形方法によれば、上記少なくとも二種の金属または合金粉末を上記複合金属ビレットに成形した後、すなわち一体に複合金属完成品に焼結して成形することにより、「単一の加工方式」を利用して製造することができ、材料の選択において材料そのものが加工法に対する適応性の要素を比較的考慮することはないため、材料の選択では比較的制限されることがない。

【0037】

本発明の複合金属の一体成形方法によれば、上記少なくとも二種の金属または合金粉末を上記複合金属ビレットに成形した後、すなわち一体に複合金属完成品に焼結して成形することにより、上記少なくとも二種の金属または合金粉末の表面において同時に再結晶の層が形成されるため、上記それぞれの金属または合金粉末の間の機械強度と結合強度を高めることができる。

【0038】

本発明は、その精神および必須の特徴事項から逸脱することなく他のやり方で実施することができる。従って、本明細書に記載した好ましい実施形態は例示のなものであり、限定を意図するものではない。

【符号の説明】

【0039】

91 本体

92 バランスウェイト

921 バランスウェイト外層

922 バランスウェイト内層

S1 材料準備の段階

S2 成形の段階

S3 焼結の段階

S4 減粘の段階

S5 表面修整の段階

【特許請求の範囲】

【請求項1】

材料準備の段階(S1)、成形の段階(S2)および焼結の段階(S3)を含む複合金属の一体成形方法において、材料準備の段階(S1)では少なくとも二種の金属または合金粉末を準備し、成形の段階(S2)ではプレス成形の方式を利用してその内の一種の金属または合金粉末を一個の単一ビレットにプレス成形させ、上記単一ビレットと他の一種の金属または合金粉末を一個の複合金属ビレットにプレス成形させ、焼結の段階(S3)では上記複合金属ビレットを一個の複合金属完成品に焼結して形成することを特徴とする複合金属の一体成形方法。

【請求項2】

上記プレス成形の方式は一個の予定される圧力でプレスを行うもので、上記予定される圧力は20トンから100トンまでであることを特徴とする請求項1に記載の複合金属の一体成形方法。

【請求項3】

材料準備の段階(S1)、成形の段階(S2)および焼結の段階(S3)を含む複合金属の一体成形方法において、材料準備の段階(S1)では少なくとも二種の金属または合金粉末を準備し、成形の段階(S2)では射出成形の方式を利用してその内の一種の金属または合金粉末を一個の金型の中に注入して一個の単一ビレットにプレス成形させ、それから上記単一ビレットをもう一個の金型の中に置き入れ、さらに他の一種の金属または合金粉末を注入して一個の複合金属ビレットに成形させ、焼結の段階(S3)では上記複合金属ビレットを一個の複合金属完成品に焼結して形成することを特徴とする複合金属の一体成形方法。

【請求項4】

上記単一ビレットまたは複合金属ビレットを射出成形する時、上記少なくとも二種の金属または合金粉末の中に粘着剤が添加されることを特徴とする請求項3に記載の複合金属の一体成形方法。

【請求項5】

成形の段階(S2)の後に上記複合金属ビレットに対して減粘の段階(S4)を施し、減粘の段階(S4)は加熱の方式を採用して上記粘着剤を除去することを特徴とする請求項4に記載の複合金属の一体成形方法。

【請求項6】

上記粘着剤はポリビニルアルコール、ポリビニルアセテートまたは石蝋からなることを特徴とする請求項4に記載の複合金属の一体成形方法。

【請求項7】

焼結の段階(S3)において、上記複合金属ビレットを予定の温度まで加熱し、さらに予定の時間を持続し、かつ上記予定の温度は上記少なくとも二種の金属または合金粉末の融点より低くなるように形成されることを特徴とする請求項1〜6のいずれか一項に記載の複合金属の一体成形方法。

【請求項8】

上記予定の温度は1370℃から1450℃までで、上記予定の時間は1時間であることを特徴とする請求項7に記載の複合金属の一体成形方法。

【請求項9】

焼結の段階(S3)の後に、上記複合金属完成品に対して表面修整の段階(S5)を施すことを特徴とする請求項1〜6のいずれか一項に記載の複合金属の一体成形方法。

【請求項1】

材料準備の段階(S1)、成形の段階(S2)および焼結の段階(S3)を含む複合金属の一体成形方法において、材料準備の段階(S1)では少なくとも二種の金属または合金粉末を準備し、成形の段階(S2)ではプレス成形の方式を利用してその内の一種の金属または合金粉末を一個の単一ビレットにプレス成形させ、上記単一ビレットと他の一種の金属または合金粉末を一個の複合金属ビレットにプレス成形させ、焼結の段階(S3)では上記複合金属ビレットを一個の複合金属完成品に焼結して形成することを特徴とする複合金属の一体成形方法。

【請求項2】

上記プレス成形の方式は一個の予定される圧力でプレスを行うもので、上記予定される圧力は20トンから100トンまでであることを特徴とする請求項1に記載の複合金属の一体成形方法。

【請求項3】

材料準備の段階(S1)、成形の段階(S2)および焼結の段階(S3)を含む複合金属の一体成形方法において、材料準備の段階(S1)では少なくとも二種の金属または合金粉末を準備し、成形の段階(S2)では射出成形の方式を利用してその内の一種の金属または合金粉末を一個の金型の中に注入して一個の単一ビレットにプレス成形させ、それから上記単一ビレットをもう一個の金型の中に置き入れ、さらに他の一種の金属または合金粉末を注入して一個の複合金属ビレットに成形させ、焼結の段階(S3)では上記複合金属ビレットを一個の複合金属完成品に焼結して形成することを特徴とする複合金属の一体成形方法。

【請求項4】

上記単一ビレットまたは複合金属ビレットを射出成形する時、上記少なくとも二種の金属または合金粉末の中に粘着剤が添加されることを特徴とする請求項3に記載の複合金属の一体成形方法。

【請求項5】

成形の段階(S2)の後に上記複合金属ビレットに対して減粘の段階(S4)を施し、減粘の段階(S4)は加熱の方式を採用して上記粘着剤を除去することを特徴とする請求項4に記載の複合金属の一体成形方法。

【請求項6】

上記粘着剤はポリビニルアルコール、ポリビニルアセテートまたは石蝋からなることを特徴とする請求項4に記載の複合金属の一体成形方法。

【請求項7】

焼結の段階(S3)において、上記複合金属ビレットを予定の温度まで加熱し、さらに予定の時間を持続し、かつ上記予定の温度は上記少なくとも二種の金属または合金粉末の融点より低くなるように形成されることを特徴とする請求項1〜6のいずれか一項に記載の複合金属の一体成形方法。

【請求項8】

上記予定の温度は1370℃から1450℃までで、上記予定の時間は1時間であることを特徴とする請求項7に記載の複合金属の一体成形方法。

【請求項9】

焼結の段階(S3)の後に、上記複合金属完成品に対して表面修整の段階(S5)を施すことを特徴とする請求項1〜6のいずれか一項に記載の複合金属の一体成形方法。

【図1】

【図2】

【図2】

【公開番号】特開2013−67862(P2013−67862A)

【公開日】平成25年4月18日(2013.4.18)

【国際特許分類】

【出願番号】特願2012−208863(P2012−208863)

【出願日】平成24年9月21日(2012.9.21)

【出願人】(511048409)復盛應用科技股▲分▼有限公司 (3)

【Fターム(参考)】

【公開日】平成25年4月18日(2013.4.18)

【国際特許分類】

【出願日】平成24年9月21日(2012.9.21)

【出願人】(511048409)復盛應用科技股▲分▼有限公司 (3)

【Fターム(参考)】

[ Back to top ]