複合金属材料及びその製造方法

【課題】 チタンを基材とし、燃料電池用のセパレータ等に利用できる、導電性に優れた複合金属材料及びその製造方法を提供する。

【解決手段】 チタン粉末にカーボン繊維を加えた粉末を粉砕混合して混合粉末10を調製する工程と、前記混合粉末10に圧縮荷重を加えながら剪断荷重を負荷することにより、前記混合粉末10を固化して成形体とする圧縮剪断法による加工を施す工程とにより、Tiを基材とする導電性に優れた複合金属材料を提供することができる。

【解決手段】 チタン粉末にカーボン繊維を加えた粉末を粉砕混合して混合粉末10を調製する工程と、前記混合粉末10に圧縮荷重を加えながら剪断荷重を負荷することにより、前記混合粉末10を固化して成形体とする圧縮剪断法による加工を施す工程とにより、Tiを基材とする導電性に優れた複合金属材料を提供することができる。

【発明の詳細な説明】

【技術分野】

【0001】

本出願は複合金属材料とその製造方法に関し、より詳細には基材にチタンを使用した複合金属材料及びその製造方法に関する。

【背景技術】

【0002】

チタン(Ti)は、優れた強度及び耐食性を備えることから、自動車産業、航空宇宙産業、医療産業等において注目されている。このチタンの用途として燃料電池のセパレータに利用する例がある。燃料電池のセパレータには、導電性、ガス遮断性、化学的安定性(耐食性)、ガス流路を形成するための成形性が求められ、従来、カーボン系、ステンレス系、チタン系の材料が使用されている。

【0003】

これらのセパレータを構成する材料のうち、カーボン系の材料は導電性に優れるものの、ガス遮断性、耐食性、加工性の点で劣るという問題があり、ステンレス系の材料は、ガス遮断性、耐食性、加工性については良好である一方、導電性が不十分であること、重いという問題があった。これに対して、チタン系の材料は、ガス遮断性、耐食性、加工性、省スペース(薄肉化可能)、軽量である点で優れ、難点として導電性が不十分であるという問題があった。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特開2010−186606号公報

【特許文献2】特開2010−182558号公報

【特許文献3】特開2010−182593号公報

【特許文献4】特開2003−221603号公報

【発明の概要】

【発明が解決しようとする課題】

【0005】

上述したチタン系の材料からなるセパレータの導電性が劣るのは、チタンの表面に不動態皮膜が形成されるためである。この不動態皮膜は、耐食性を良好にする反面、導電性を劣化させる原因となる。このため、セパレータにチタン系の材料を使用する場合は、セパレータの表面に貴金属めっきなどの導電性コーティングを施すことが行われている。しかしながら、セパレータに貴金属めっき等を施す方法は、製造コストがかかるという問題がある。

【0006】

なお、燃料電池では、セパレータをカーボンの電極に接触して使用するから、セパレータの導電性には、セパレータ自体の導電性に加えて、電極にセパレータを接触させた際の接触抵抗も問題になる。

本発明は、チタンを燃料電池のセパレータとして使用する場合のように、チタンを基材とし、導電性に優れる複合金属材料及びその製造方法を提供することを目的とする。

【課題を解決するための手段】

【0007】

本出願に係る複合金属材料の製造方法は、チタン粉末にカーボン繊維を加えた粉末を粉砕混合して混合粉末を調製する工程と、前記混合粉末に圧縮荷重を加えながら剪断荷重を負荷することにより、前記混合粉末を固化して成形体とする圧縮剪断法による加工を施す工程と、を備えることを特徴とする。

前記混合粉末を調製する工程において、前記チタン粉末として、水素化脱水素法によって作製したチタン粉末を使用することにより、チタンを基材とする複合金属材料を圧縮剪断法を利用して確実に成形して得ることができる。

前記混合粉末を調製する工程において、前記カーボン繊維として、カーボンナノファイバーを使用することにより、接触抵抗が小さく、導電性に優れた複合金属材料を得ることができる。

また、前記混合粉末を調製する工程において、前記チタン粉末に対し、前記カーボン繊維を1vol.%〜5vol.%添加して混合粉末とすることにより、成形体の接触抵抗を十分に小さくした複合金属材料を得ることができる。

【0008】

また、本発明に係る複合金属材料は、チタン粉末とカーボン繊維とからなる混合粉末が圧縮剪断加工により固化成形されてなる成形体であって、前記チタン粉末に対し、前記カーボン繊維が1vol.%〜5vol.%添加されていることを特徴とする。

【発明の効果】

【0009】

本発明に係る複合金属材料の製造方法によれば、チタン粉末にカーボン繊維が含有された成形体として得られることから、接触抵抗が抑えられ導電性に優れた複合金属材料を得ることができる。また、複合金属材料は圧縮剪断法を利用して得られるから、加工が容易であり省エネルギー化を図ることができる。また、本発明に係る複合金属材料は、チタン単体からなる材料と比較して接触抵抗が小さく、導電性に優れた複合金属材料として提供される。

【図面の簡単な説明】

【0010】

【図1】Ti粉末の走査型電子顕微鏡写真である。

【図2】カーボン繊維の走査型電子顕微鏡写真である。

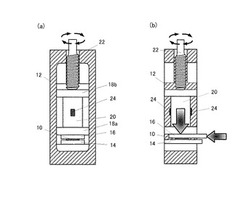

【図3】圧縮剪断装置の構成とその作用を示す断面図である。

【図4】圧縮剪断加工を施して得られた成形体の外観写真である。

【図5】ビッカース硬さ試験の結果を示すグラフである。

【図6】体積抵抗率の測定結果を示すグラフである。

【図7】接触抵抗の測定結果を示すグラフである。

【図8】成形体中にカーボン繊維が存在している状態を示す説明図である。

【発明を実施するための形態】

【0011】

本発明に係る複合金属材料は、チタン粉末(Ti粉末)を基材とし、このTi粉末にカーボン繊維を加えた混合粉末を、圧縮剪断法により薄板に成形して得たものである。以下では、本発明に係る複合金属材料の製造工程と、得られた複合金属材料の特性について評価した結果について説明する。

【0012】

(混合粉末の調製方法)

混合粉末の基材となるTi粉末として、純度99%、粒径45μm以下のTi粉末材料(トーホーテック株式会社製)を使用した。Ti粉末を作製する方法にはガスアトマイズ法と水素化脱水素法がある。ガスアトマイズ法によって作製したTi粉末は真球度が高く、表面が滑らかで硬く、比較的純度が高いという性質がある。水素化脱水素法は、スポンジチタンや純チタン切粉を水素雰囲気中で加熱することにより水素化処理して、脆弱なチタン水素化物とし、これを機械的に粉砕して粉末にした後、真空加熱により脱水素処理を施して粉末とする方法である。

【0013】

本実施形態においては、混合粉末に用いるTi粉末として、水素化脱水素法によって作製したTi粉末を使用した。金属粉末を圧縮剪断法を用いて成形する場合、従来は、ガスアトマイズ法によって作製した粉末を使用している。本実施形態において、水素化脱水素法によって作製したTi粉末を使用しているのは、ガスアトマイズ法によって作製したTi粉末では好適に成形することができないためである。水素化脱水素法によって作製したTi粉末は、不定形であるため流動性が低く、これによって圧縮剪断法を用いて好適に成形できたものと考えられる。

図1に、本実施形態において使用したTi粉末の走査型電子顕微鏡写真(SEM)を示す。Ti粉末が不定形で、尖鋭な角部を有する粒体として形成されていることがわかる。

【0014】

Ti粉末に加えるカーボン繊維には、気相法によって作製されたカーボンナノファイバーVGCF(登録商標 昭和電工株式会社製)を使用した。なお、Ti繊維に添加するカーボン繊維には、気相法以外の製法によるカーボンナノファイバーを使用することもできる。

実験は、カーボン繊維の添加量を、0(添加なし)、1、2、3、4、5(vol.%)とした6種類のサンプルを用意して行った。

図2に、Ti粉末に添加したカーボン繊維VGCF(登録商標)の走査型電子顕微鏡写真を示す。

【0015】

Ti粉末とカーボン繊維を混合した混合粉末は、Ti粉末にカーボン繊維を加えた粉末を、直径5mmの鋼球とともにSKD製の容器に投入し、Ar雰囲気中において、三軸方向加振型ボールミル(TKMAC-1200L、株式会社トポロジックシステムズ)により、300r/minの振動数で8時間混合操作を行って調製した。

【0016】

(圧縮剪断装置の構成)

図3は、上記の混合粉末を用いて複合金属材料を形成する圧縮剪断装置を示す。図3(a)は、圧縮剪断装置にサンプルの混合粉末10をセットした状態、図3(b)は混合粉末10に圧縮力と剪断力を作用させて複合金属材料を成形している状態を示す。図3(a)は圧縮剪断装置を正面方向から見た断面図、図3(b)は圧縮剪断装置を側面方向から見た断面図である。

【0017】

図示例の圧縮剪断装置は、有底の筐体12と、筐体12の内底部に、混合粉末10を厚さ方向に挟圧する配置に設けた受圧板14及び加圧板16と、加圧板16の上に積み重ねた配置とした第1のガイド板18a、押圧体20及び第2のガイド板18bと、第2のガイド板18bに下端面が当接し、押圧体20、ガイド板18aを介して加圧板16に加圧力を作用させる加圧ねじ22とを備える。加圧ねじ22は筐体12の上部に螺合して装着され、加圧ねじ22を軸線のまわりで回動操作することによって加圧力を調節することができる。

【0018】

受圧板14と加圧板16はともに平板状の部材であり、図3(b)に示すように、受圧板14と加圧板16は、混合粉末10を挟圧してセットした状態で、側面方向から見て上下方向の位置が偏位する配置に設けられる。加圧板16は、一方の端縁が筐体12の外側面から外方に突出するように配置する。これは、混合粉末10を厚さ方向に(上下方向から)加圧した状態において、加圧板16を一方の端縁側から横方向に押圧して加圧板16を筐体12内に押し込むようにし、混合粉末10に剪断力を作用させる操作をするためである。

【0019】

圧縮剪断装置による圧縮荷重を検知するため、押圧体20の外側面にひずみゲージ24を取り付けた。1アクティブゲージ法(2枚直列、2線式)によって圧縮荷重を検知するため、ひずみゲージ24は、押圧体20の中心対称位置に一対配置している。なお、押圧体20は円筒体である。

【0020】

(複合金属材料の成形方法)

複合金属材料を成形するため、まず、受圧板14の上面の中央部に混合粉末10をセットする。具体的には、受圧板14の表面をエタノールで洗浄した後、受圧板14の上に40×10×0.55mmの矩形枠状のセット用の型をのせ、型内にサンプルの混合粉末10を充填することによって混合粉末をセットする。

次いで、型を取り除き、混合粉末10の上に加圧板16をのせ、さらに、第1のガイド板18a、押圧体20、第2のガイド板18bの順に積み重ね、筐体12のねじ孔に加圧ねじ22をねじ込んで組み立てる。第1のガイド板18aと第2のガイド板18bは、筐体12の内周面に摺接し、混合粉末10に対する加圧力が筐体12の軸線方向に向くようにガイドする作用をなす。

【0021】

実験では、混合粉末10に加える圧縮応力σをσ=1250MPa(P=500kN)に設定した。ひずみゲージ24により圧縮荷重をモニターしながら、各々のサンプルごと、加圧ねじ22により加圧力を調節して所定の圧縮荷重となるように調節した。

【0022】

上記の圧縮応力σを混合粉末10に作用させた状態で、図3(b)に示すように、加圧板16を横方向(混合粉末10がセットされている長手方向と平行方向)に移動させ、混合粉末10に剪断力を作用させて固化成形させた。加圧板16を移動させる操作には、万能試験機(AG-IS250kN、株式会社島津製作所)を使用した。本実施形態においては、剪断速度vをv=10mm/minとし、剪断距離LをL=11.5mmとした。剪断距離Lを成形後の試料の厚さt(約0.25mm)で割った値が公称剪断ひずみγと定義される。本実施形態における公称剪断ひずみγは、γ=46である。

【0023】

(成形体の外観)

図4に、上述した圧縮剪断装置を用いて混合粉末10を成形して得られた成形体の外観写真を示す。図4(a)〜(f)は、それぞれ、カーボン繊維(VGCF:登録商標)の添加量が、0、1、2、3、4、5(vol.%)の成形体である。

いずれの成形体も、Ti粉末とカーボン繊維との混合粉末に圧縮応力と剪断荷重が負荷されることによって粉末同士が結合し、表面に金属光沢を有する薄板状体(厚さ0.25mm)として得られた。

【0024】

これらの成形体を比較すると、カーボン繊維の添加量が増加するにつれて、粉末が固化される面積が減少し、成形体の外縁部に粉末形状が残る割合が大きくなることがわかる。これは、Ti粉末の表面にカーボン繊維(VGCF:登録商標)が付着したことにより金属粉末同士の結合力が低下したためであると考えられる。

なお、実験では、成形体の厚さを0.25mmよりも薄くすることを試みたが、0.25mmよりも薄くしようとすると、粉末の形状が残ったり、クラックが生じて損傷したりして成形が困難であった。

【0025】

(ビッカース硬さ試験)

圧縮剪断加工によって得られた成形体の機械的性質を調べるため、ビッカース硬さ試験を行った。

図5に、カーボン繊維の添加量(6種のサンプル)に対するビッカース硬さHVの関係を示す。

測定にはダイナミック超微小硬度計(DUH-201、株式会社島津製作所)を使用し、負荷荷重1000mN、負荷速度7.0608mN/sec、荷重保持時間30secとして測定した。

図5に示すように、前述した6種の成形体のビッカース硬さは、カーボン繊維の添加量による影響は小さく、ビッカース硬さHVは390程度でほぼ一定であった。Ti圧延材のビッカース硬さHV206.2と比較すると、約1.9倍の硬さとなっている。

【0026】

(体積抵抗率測定)

成形体の電気抵抗特性を調べるため、体積抵抗率の測定を行った。測定装置には低抵抗計(MCP-T610、株式会社三菱化学アナリテック)を使用し、四端子四探針法によって測定した。

図6に、カーボン繊維の添加量が異なる6種の成形体についての体積抵抗率を示す。図6に示すように、カーボン繊維の添加量が増加するとともに体積低効率が大きくなる。とくに、カーボン繊維(VGCF:登録商標)の添加量が0vol.%の場合と添加量が4vol.%の場合とを比較すると、体積抵抗率が約44%増加している。

このように、カーボン繊維の添加量を増加させると体積抵抗率が大きくなるのは、添加したカーボン繊維(VGCF:登録商標)の単繊維の比抵抗が10.0×10-5 Ω・cmであり、Tiの体積抵抗率4.8×10-5 Ω・cm(図6の破線)と比較して高いためであると考えられる。

【0027】

(接触抵抗測定)

成形体を燃料電池のセパレータとして利用する場合を考慮し、燃料電池の電極の基材(ガス拡散層)として用いられるカーボンペーパー(TGP-H-120、東レ株式会社)と成形体との接触抵抗を測定した。

成形体をカーボンペーパーで挟み、さらに銅電極で挟み込んだ状態で、万能試験機(EZ-L、株式会社島津製作所)を用いて、圧縮応力1MPaを負荷した状態で接触抵抗を測定した。測定装置には低抵抗計(Model 3569、鶴賀電機株式会社)を用いた。

【0028】

図7にカーボン繊維の添加量が異なる6種の成形体についての接触抵抗を示す。カーボン繊維(VGCF:登録商標)を添加したことにより、カーボン繊維を添加しない場合と比較して接触抵抗が減少した。とくに、カーボン繊維の添加量が0vol.%の場合と、カーボン繊維の添加量が5vol.%の場合とを比較すると、接触抵抗が約75%減少している。

【0029】

このカーボン繊維を添加したことによる接触抵抗の減少度はカーボン繊維を含有しないチタン単体と比較して、顕著である。このように、接触抵抗が顕著に減少した理由は、図8に示すように、導電性に優れるカーボン繊維40が成形体の基材30の内部と、基材30の表面を被覆する不動態皮膜32中に存在し、カーボン繊維の端部が成形体の表面から部分的に突出し、電極に成形体を接触させた際に、電極と成形体とが確実に電気的に接続し、カーボン繊維を介在して、成形体の内部にまで電気が流れやすくなったためであると考えられる。

【0030】

燃料電池のセパレータに用いられている従来材料の接触抵抗は、Ti系材料:20mΩ・cm2(2MPa負荷時)、緻密黒鉛材:8mΩ・cm2、カーボンコンポジット系:5〜9mΩ・cm2、クラッド材(Ti系基材の表面に導電処理したもの):7mΩ・cm2である。本実施形態のTiを基材としてカーボン繊維(VGCF:登録商標)を添加して得られた成形体(複合金属材料)は、Ti系材料でセパレータの表面にめっき等の導電処理を施したセパレータと比較しても、接触抵抗が良好になるといった、十分に小さな接触抵抗となるものであることがわかる。

【0031】

燃料電池に用いるセパレータはカーボンからなる電極に接触させて使用するから、電極との接触抵抗を低く抑えることができることは、燃料電池を組み立てた際におけるセパレータ部分の導電性を向上させる上で重要な作用をなす。この点で、本実施形態のTiを基材としてカーボン繊維を添加した複合金属材料は、Ti材料をセパレータに使用する際における課題である導電性を改善することができる点できわめて有効である。

また、Ti粉末とカーボン繊維からなる混合粉末を圧縮剪断法により成形体として加工する方法は、成形体中に均一にカーボン繊維を存在させ、成形体の表面からカーボン繊維の端部を針状に突出させるように成形することから、接触抵抗を小さくさせる点で有効であると考えられる。

【0032】

図6に示したように、本実施形態の複合金属材料は体積抵抗率についてみると、基材のTiに比較すると抵抗率が大きくなるが、添加するカーボン繊維の添加量を調節することによって抵抗率の増加を抑えることが可能であり、接触抵抗を顕著に抑制する作用と併せることにより、十分な導電性を備える材料として提供することができる。

前述したように、Ti系材料は導電性を除いて燃料電池用のセパレータとして好適に使用できる特性を備えている。本実施形態の複合金属材料はTiを基材とすることにより、燃料電池のセパレータにTi系材料を使用する優位性を維持しながら、優れた導電性を有することから燃料電池のセパレータとして好適に使用することが可能となる。

なお、本発明に係る複合金属材料は、接触抵抗を含めて優れた導電性を有するという特徴を有することから、燃料電池のセパレータに利用する場合に限らず、一般的な電極材としても広く利用することが可能である。

【0033】

本発明に係る複合金属材料は、Ti粉末とカーボン繊維の混合粉末を圧縮剪断法により成形して作製することが特徴である。圧縮剪断法は、常温の大気雰囲気中で加工を施して成形体とする方法であり、混合粉末を高温に加熱してTi粉末を溶融するといった必要がなく、加工が容易であるとともに省エネルギー化を図ることができるという利点がある。また、圧縮剪断法では、加工時に加熱したり焼結したりしないので、結晶粒が粗大化(再結晶)せず、微細な結晶粒の創成が可能で、材料強度を向上させることができ、緻密な成形体として得ることができるという利点がある。

【符号の説明】

【0034】

10 混合粉末

12 筐体

14 受圧板

16 加圧板

20 押圧体

22 加圧ねじ

24 ひずみゲージ

30 基材

32 不動態皮膜

40 カーボン繊維

【技術分野】

【0001】

本出願は複合金属材料とその製造方法に関し、より詳細には基材にチタンを使用した複合金属材料及びその製造方法に関する。

【背景技術】

【0002】

チタン(Ti)は、優れた強度及び耐食性を備えることから、自動車産業、航空宇宙産業、医療産業等において注目されている。このチタンの用途として燃料電池のセパレータに利用する例がある。燃料電池のセパレータには、導電性、ガス遮断性、化学的安定性(耐食性)、ガス流路を形成するための成形性が求められ、従来、カーボン系、ステンレス系、チタン系の材料が使用されている。

【0003】

これらのセパレータを構成する材料のうち、カーボン系の材料は導電性に優れるものの、ガス遮断性、耐食性、加工性の点で劣るという問題があり、ステンレス系の材料は、ガス遮断性、耐食性、加工性については良好である一方、導電性が不十分であること、重いという問題があった。これに対して、チタン系の材料は、ガス遮断性、耐食性、加工性、省スペース(薄肉化可能)、軽量である点で優れ、難点として導電性が不十分であるという問題があった。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特開2010−186606号公報

【特許文献2】特開2010−182558号公報

【特許文献3】特開2010−182593号公報

【特許文献4】特開2003−221603号公報

【発明の概要】

【発明が解決しようとする課題】

【0005】

上述したチタン系の材料からなるセパレータの導電性が劣るのは、チタンの表面に不動態皮膜が形成されるためである。この不動態皮膜は、耐食性を良好にする反面、導電性を劣化させる原因となる。このため、セパレータにチタン系の材料を使用する場合は、セパレータの表面に貴金属めっきなどの導電性コーティングを施すことが行われている。しかしながら、セパレータに貴金属めっき等を施す方法は、製造コストがかかるという問題がある。

【0006】

なお、燃料電池では、セパレータをカーボンの電極に接触して使用するから、セパレータの導電性には、セパレータ自体の導電性に加えて、電極にセパレータを接触させた際の接触抵抗も問題になる。

本発明は、チタンを燃料電池のセパレータとして使用する場合のように、チタンを基材とし、導電性に優れる複合金属材料及びその製造方法を提供することを目的とする。

【課題を解決するための手段】

【0007】

本出願に係る複合金属材料の製造方法は、チタン粉末にカーボン繊維を加えた粉末を粉砕混合して混合粉末を調製する工程と、前記混合粉末に圧縮荷重を加えながら剪断荷重を負荷することにより、前記混合粉末を固化して成形体とする圧縮剪断法による加工を施す工程と、を備えることを特徴とする。

前記混合粉末を調製する工程において、前記チタン粉末として、水素化脱水素法によって作製したチタン粉末を使用することにより、チタンを基材とする複合金属材料を圧縮剪断法を利用して確実に成形して得ることができる。

前記混合粉末を調製する工程において、前記カーボン繊維として、カーボンナノファイバーを使用することにより、接触抵抗が小さく、導電性に優れた複合金属材料を得ることができる。

また、前記混合粉末を調製する工程において、前記チタン粉末に対し、前記カーボン繊維を1vol.%〜5vol.%添加して混合粉末とすることにより、成形体の接触抵抗を十分に小さくした複合金属材料を得ることができる。

【0008】

また、本発明に係る複合金属材料は、チタン粉末とカーボン繊維とからなる混合粉末が圧縮剪断加工により固化成形されてなる成形体であって、前記チタン粉末に対し、前記カーボン繊維が1vol.%〜5vol.%添加されていることを特徴とする。

【発明の効果】

【0009】

本発明に係る複合金属材料の製造方法によれば、チタン粉末にカーボン繊維が含有された成形体として得られることから、接触抵抗が抑えられ導電性に優れた複合金属材料を得ることができる。また、複合金属材料は圧縮剪断法を利用して得られるから、加工が容易であり省エネルギー化を図ることができる。また、本発明に係る複合金属材料は、チタン単体からなる材料と比較して接触抵抗が小さく、導電性に優れた複合金属材料として提供される。

【図面の簡単な説明】

【0010】

【図1】Ti粉末の走査型電子顕微鏡写真である。

【図2】カーボン繊維の走査型電子顕微鏡写真である。

【図3】圧縮剪断装置の構成とその作用を示す断面図である。

【図4】圧縮剪断加工を施して得られた成形体の外観写真である。

【図5】ビッカース硬さ試験の結果を示すグラフである。

【図6】体積抵抗率の測定結果を示すグラフである。

【図7】接触抵抗の測定結果を示すグラフである。

【図8】成形体中にカーボン繊維が存在している状態を示す説明図である。

【発明を実施するための形態】

【0011】

本発明に係る複合金属材料は、チタン粉末(Ti粉末)を基材とし、このTi粉末にカーボン繊維を加えた混合粉末を、圧縮剪断法により薄板に成形して得たものである。以下では、本発明に係る複合金属材料の製造工程と、得られた複合金属材料の特性について評価した結果について説明する。

【0012】

(混合粉末の調製方法)

混合粉末の基材となるTi粉末として、純度99%、粒径45μm以下のTi粉末材料(トーホーテック株式会社製)を使用した。Ti粉末を作製する方法にはガスアトマイズ法と水素化脱水素法がある。ガスアトマイズ法によって作製したTi粉末は真球度が高く、表面が滑らかで硬く、比較的純度が高いという性質がある。水素化脱水素法は、スポンジチタンや純チタン切粉を水素雰囲気中で加熱することにより水素化処理して、脆弱なチタン水素化物とし、これを機械的に粉砕して粉末にした後、真空加熱により脱水素処理を施して粉末とする方法である。

【0013】

本実施形態においては、混合粉末に用いるTi粉末として、水素化脱水素法によって作製したTi粉末を使用した。金属粉末を圧縮剪断法を用いて成形する場合、従来は、ガスアトマイズ法によって作製した粉末を使用している。本実施形態において、水素化脱水素法によって作製したTi粉末を使用しているのは、ガスアトマイズ法によって作製したTi粉末では好適に成形することができないためである。水素化脱水素法によって作製したTi粉末は、不定形であるため流動性が低く、これによって圧縮剪断法を用いて好適に成形できたものと考えられる。

図1に、本実施形態において使用したTi粉末の走査型電子顕微鏡写真(SEM)を示す。Ti粉末が不定形で、尖鋭な角部を有する粒体として形成されていることがわかる。

【0014】

Ti粉末に加えるカーボン繊維には、気相法によって作製されたカーボンナノファイバーVGCF(登録商標 昭和電工株式会社製)を使用した。なお、Ti繊維に添加するカーボン繊維には、気相法以外の製法によるカーボンナノファイバーを使用することもできる。

実験は、カーボン繊維の添加量を、0(添加なし)、1、2、3、4、5(vol.%)とした6種類のサンプルを用意して行った。

図2に、Ti粉末に添加したカーボン繊維VGCF(登録商標)の走査型電子顕微鏡写真を示す。

【0015】

Ti粉末とカーボン繊維を混合した混合粉末は、Ti粉末にカーボン繊維を加えた粉末を、直径5mmの鋼球とともにSKD製の容器に投入し、Ar雰囲気中において、三軸方向加振型ボールミル(TKMAC-1200L、株式会社トポロジックシステムズ)により、300r/minの振動数で8時間混合操作を行って調製した。

【0016】

(圧縮剪断装置の構成)

図3は、上記の混合粉末を用いて複合金属材料を形成する圧縮剪断装置を示す。図3(a)は、圧縮剪断装置にサンプルの混合粉末10をセットした状態、図3(b)は混合粉末10に圧縮力と剪断力を作用させて複合金属材料を成形している状態を示す。図3(a)は圧縮剪断装置を正面方向から見た断面図、図3(b)は圧縮剪断装置を側面方向から見た断面図である。

【0017】

図示例の圧縮剪断装置は、有底の筐体12と、筐体12の内底部に、混合粉末10を厚さ方向に挟圧する配置に設けた受圧板14及び加圧板16と、加圧板16の上に積み重ねた配置とした第1のガイド板18a、押圧体20及び第2のガイド板18bと、第2のガイド板18bに下端面が当接し、押圧体20、ガイド板18aを介して加圧板16に加圧力を作用させる加圧ねじ22とを備える。加圧ねじ22は筐体12の上部に螺合して装着され、加圧ねじ22を軸線のまわりで回動操作することによって加圧力を調節することができる。

【0018】

受圧板14と加圧板16はともに平板状の部材であり、図3(b)に示すように、受圧板14と加圧板16は、混合粉末10を挟圧してセットした状態で、側面方向から見て上下方向の位置が偏位する配置に設けられる。加圧板16は、一方の端縁が筐体12の外側面から外方に突出するように配置する。これは、混合粉末10を厚さ方向に(上下方向から)加圧した状態において、加圧板16を一方の端縁側から横方向に押圧して加圧板16を筐体12内に押し込むようにし、混合粉末10に剪断力を作用させる操作をするためである。

【0019】

圧縮剪断装置による圧縮荷重を検知するため、押圧体20の外側面にひずみゲージ24を取り付けた。1アクティブゲージ法(2枚直列、2線式)によって圧縮荷重を検知するため、ひずみゲージ24は、押圧体20の中心対称位置に一対配置している。なお、押圧体20は円筒体である。

【0020】

(複合金属材料の成形方法)

複合金属材料を成形するため、まず、受圧板14の上面の中央部に混合粉末10をセットする。具体的には、受圧板14の表面をエタノールで洗浄した後、受圧板14の上に40×10×0.55mmの矩形枠状のセット用の型をのせ、型内にサンプルの混合粉末10を充填することによって混合粉末をセットする。

次いで、型を取り除き、混合粉末10の上に加圧板16をのせ、さらに、第1のガイド板18a、押圧体20、第2のガイド板18bの順に積み重ね、筐体12のねじ孔に加圧ねじ22をねじ込んで組み立てる。第1のガイド板18aと第2のガイド板18bは、筐体12の内周面に摺接し、混合粉末10に対する加圧力が筐体12の軸線方向に向くようにガイドする作用をなす。

【0021】

実験では、混合粉末10に加える圧縮応力σをσ=1250MPa(P=500kN)に設定した。ひずみゲージ24により圧縮荷重をモニターしながら、各々のサンプルごと、加圧ねじ22により加圧力を調節して所定の圧縮荷重となるように調節した。

【0022】

上記の圧縮応力σを混合粉末10に作用させた状態で、図3(b)に示すように、加圧板16を横方向(混合粉末10がセットされている長手方向と平行方向)に移動させ、混合粉末10に剪断力を作用させて固化成形させた。加圧板16を移動させる操作には、万能試験機(AG-IS250kN、株式会社島津製作所)を使用した。本実施形態においては、剪断速度vをv=10mm/minとし、剪断距離LをL=11.5mmとした。剪断距離Lを成形後の試料の厚さt(約0.25mm)で割った値が公称剪断ひずみγと定義される。本実施形態における公称剪断ひずみγは、γ=46である。

【0023】

(成形体の外観)

図4に、上述した圧縮剪断装置を用いて混合粉末10を成形して得られた成形体の外観写真を示す。図4(a)〜(f)は、それぞれ、カーボン繊維(VGCF:登録商標)の添加量が、0、1、2、3、4、5(vol.%)の成形体である。

いずれの成形体も、Ti粉末とカーボン繊維との混合粉末に圧縮応力と剪断荷重が負荷されることによって粉末同士が結合し、表面に金属光沢を有する薄板状体(厚さ0.25mm)として得られた。

【0024】

これらの成形体を比較すると、カーボン繊維の添加量が増加するにつれて、粉末が固化される面積が減少し、成形体の外縁部に粉末形状が残る割合が大きくなることがわかる。これは、Ti粉末の表面にカーボン繊維(VGCF:登録商標)が付着したことにより金属粉末同士の結合力が低下したためであると考えられる。

なお、実験では、成形体の厚さを0.25mmよりも薄くすることを試みたが、0.25mmよりも薄くしようとすると、粉末の形状が残ったり、クラックが生じて損傷したりして成形が困難であった。

【0025】

(ビッカース硬さ試験)

圧縮剪断加工によって得られた成形体の機械的性質を調べるため、ビッカース硬さ試験を行った。

図5に、カーボン繊維の添加量(6種のサンプル)に対するビッカース硬さHVの関係を示す。

測定にはダイナミック超微小硬度計(DUH-201、株式会社島津製作所)を使用し、負荷荷重1000mN、負荷速度7.0608mN/sec、荷重保持時間30secとして測定した。

図5に示すように、前述した6種の成形体のビッカース硬さは、カーボン繊維の添加量による影響は小さく、ビッカース硬さHVは390程度でほぼ一定であった。Ti圧延材のビッカース硬さHV206.2と比較すると、約1.9倍の硬さとなっている。

【0026】

(体積抵抗率測定)

成形体の電気抵抗特性を調べるため、体積抵抗率の測定を行った。測定装置には低抵抗計(MCP-T610、株式会社三菱化学アナリテック)を使用し、四端子四探針法によって測定した。

図6に、カーボン繊維の添加量が異なる6種の成形体についての体積抵抗率を示す。図6に示すように、カーボン繊維の添加量が増加するとともに体積低効率が大きくなる。とくに、カーボン繊維(VGCF:登録商標)の添加量が0vol.%の場合と添加量が4vol.%の場合とを比較すると、体積抵抗率が約44%増加している。

このように、カーボン繊維の添加量を増加させると体積抵抗率が大きくなるのは、添加したカーボン繊維(VGCF:登録商標)の単繊維の比抵抗が10.0×10-5 Ω・cmであり、Tiの体積抵抗率4.8×10-5 Ω・cm(図6の破線)と比較して高いためであると考えられる。

【0027】

(接触抵抗測定)

成形体を燃料電池のセパレータとして利用する場合を考慮し、燃料電池の電極の基材(ガス拡散層)として用いられるカーボンペーパー(TGP-H-120、東レ株式会社)と成形体との接触抵抗を測定した。

成形体をカーボンペーパーで挟み、さらに銅電極で挟み込んだ状態で、万能試験機(EZ-L、株式会社島津製作所)を用いて、圧縮応力1MPaを負荷した状態で接触抵抗を測定した。測定装置には低抵抗計(Model 3569、鶴賀電機株式会社)を用いた。

【0028】

図7にカーボン繊維の添加量が異なる6種の成形体についての接触抵抗を示す。カーボン繊維(VGCF:登録商標)を添加したことにより、カーボン繊維を添加しない場合と比較して接触抵抗が減少した。とくに、カーボン繊維の添加量が0vol.%の場合と、カーボン繊維の添加量が5vol.%の場合とを比較すると、接触抵抗が約75%減少している。

【0029】

このカーボン繊維を添加したことによる接触抵抗の減少度はカーボン繊維を含有しないチタン単体と比較して、顕著である。このように、接触抵抗が顕著に減少した理由は、図8に示すように、導電性に優れるカーボン繊維40が成形体の基材30の内部と、基材30の表面を被覆する不動態皮膜32中に存在し、カーボン繊維の端部が成形体の表面から部分的に突出し、電極に成形体を接触させた際に、電極と成形体とが確実に電気的に接続し、カーボン繊維を介在して、成形体の内部にまで電気が流れやすくなったためであると考えられる。

【0030】

燃料電池のセパレータに用いられている従来材料の接触抵抗は、Ti系材料:20mΩ・cm2(2MPa負荷時)、緻密黒鉛材:8mΩ・cm2、カーボンコンポジット系:5〜9mΩ・cm2、クラッド材(Ti系基材の表面に導電処理したもの):7mΩ・cm2である。本実施形態のTiを基材としてカーボン繊維(VGCF:登録商標)を添加して得られた成形体(複合金属材料)は、Ti系材料でセパレータの表面にめっき等の導電処理を施したセパレータと比較しても、接触抵抗が良好になるといった、十分に小さな接触抵抗となるものであることがわかる。

【0031】

燃料電池に用いるセパレータはカーボンからなる電極に接触させて使用するから、電極との接触抵抗を低く抑えることができることは、燃料電池を組み立てた際におけるセパレータ部分の導電性を向上させる上で重要な作用をなす。この点で、本実施形態のTiを基材としてカーボン繊維を添加した複合金属材料は、Ti材料をセパレータに使用する際における課題である導電性を改善することができる点できわめて有効である。

また、Ti粉末とカーボン繊維からなる混合粉末を圧縮剪断法により成形体として加工する方法は、成形体中に均一にカーボン繊維を存在させ、成形体の表面からカーボン繊維の端部を針状に突出させるように成形することから、接触抵抗を小さくさせる点で有効であると考えられる。

【0032】

図6に示したように、本実施形態の複合金属材料は体積抵抗率についてみると、基材のTiに比較すると抵抗率が大きくなるが、添加するカーボン繊維の添加量を調節することによって抵抗率の増加を抑えることが可能であり、接触抵抗を顕著に抑制する作用と併せることにより、十分な導電性を備える材料として提供することができる。

前述したように、Ti系材料は導電性を除いて燃料電池用のセパレータとして好適に使用できる特性を備えている。本実施形態の複合金属材料はTiを基材とすることにより、燃料電池のセパレータにTi系材料を使用する優位性を維持しながら、優れた導電性を有することから燃料電池のセパレータとして好適に使用することが可能となる。

なお、本発明に係る複合金属材料は、接触抵抗を含めて優れた導電性を有するという特徴を有することから、燃料電池のセパレータに利用する場合に限らず、一般的な電極材としても広く利用することが可能である。

【0033】

本発明に係る複合金属材料は、Ti粉末とカーボン繊維の混合粉末を圧縮剪断法により成形して作製することが特徴である。圧縮剪断法は、常温の大気雰囲気中で加工を施して成形体とする方法であり、混合粉末を高温に加熱してTi粉末を溶融するといった必要がなく、加工が容易であるとともに省エネルギー化を図ることができるという利点がある。また、圧縮剪断法では、加工時に加熱したり焼結したりしないので、結晶粒が粗大化(再結晶)せず、微細な結晶粒の創成が可能で、材料強度を向上させることができ、緻密な成形体として得ることができるという利点がある。

【符号の説明】

【0034】

10 混合粉末

12 筐体

14 受圧板

16 加圧板

20 押圧体

22 加圧ねじ

24 ひずみゲージ

30 基材

32 不動態皮膜

40 カーボン繊維

【特許請求の範囲】

【請求項1】

チタン粉末にカーボン繊維を加えた粉末を粉砕混合して混合粉末を調製する工程と、

前記混合粉末に圧縮荷重を加えながら剪断荷重を負荷することにより、前記混合粉末を固化して成形体とする圧縮剪断法による加工を施す工程と、

を備えることを特徴とする複合金属材料の製造方法。

【請求項2】

前記混合粉末を調製する工程において、

前記チタン粉末として、水素化脱水素法によって作製したチタン粉末を使用することを特徴とする請求項1記載の複合金属材料の製造方法。

【請求項3】

前記混合粉末を調製する工程において、

前記カーボン繊維として、カーボンナノファイバーを使用することを特徴とする請求項1または2記載の複合金属材料の製造方法。

【請求項4】

前記混合粉末を調製する工程において、

前記チタン粉末に対し、前記カーボン繊維を1vol.%〜5vol.%添加して混合粉末とすることを特徴とする請求項1〜3のいずれか一項記載の複合金属材料の製造方法。

【請求項5】

チタン粉末とカーボン繊維とからなる混合粉末が圧縮剪断加工により固化成形されてなる成形体であって、

前記チタン粉末に対し、前記カーボン繊維が1vol.%〜5vol.%添加されていることを特徴とする複合金属材料。

【請求項1】

チタン粉末にカーボン繊維を加えた粉末を粉砕混合して混合粉末を調製する工程と、

前記混合粉末に圧縮荷重を加えながら剪断荷重を負荷することにより、前記混合粉末を固化して成形体とする圧縮剪断法による加工を施す工程と、

を備えることを特徴とする複合金属材料の製造方法。

【請求項2】

前記混合粉末を調製する工程において、

前記チタン粉末として、水素化脱水素法によって作製したチタン粉末を使用することを特徴とする請求項1記載の複合金属材料の製造方法。

【請求項3】

前記混合粉末を調製する工程において、

前記カーボン繊維として、カーボンナノファイバーを使用することを特徴とする請求項1または2記載の複合金属材料の製造方法。

【請求項4】

前記混合粉末を調製する工程において、

前記チタン粉末に対し、前記カーボン繊維を1vol.%〜5vol.%添加して混合粉末とすることを特徴とする請求項1〜3のいずれか一項記載の複合金属材料の製造方法。

【請求項5】

チタン粉末とカーボン繊維とからなる混合粉末が圧縮剪断加工により固化成形されてなる成形体であって、

前記チタン粉末に対し、前記カーボン繊維が1vol.%〜5vol.%添加されていることを特徴とする複合金属材料。

【図3】

【図5】

【図6】

【図7】

【図8】

【図1】

【図2】

【図4】

【図5】

【図6】

【図7】

【図8】

【図1】

【図2】

【図4】

【公開番号】特開2012−82446(P2012−82446A)

【公開日】平成24年4月26日(2012.4.26)

【国際特許分類】

【出願番号】特願2010−227078(P2010−227078)

【出願日】平成22年10月7日(2010.10.7)

【出願人】(504180239)国立大学法人信州大学 (759)

【Fターム(参考)】

【公開日】平成24年4月26日(2012.4.26)

【国際特許分類】

【出願日】平成22年10月7日(2010.10.7)

【出願人】(504180239)国立大学法人信州大学 (759)

【Fターム(参考)】

[ Back to top ]