複合電極及びその製造方法

【課題】銀電極と、ガラス管を使用した比較電極とが一体化され、ガラスにクラックが発生することもなく、高耐久性の複合電極を提供する。

【解決手段】ガラス管である内管2と外管4とを一側の先端部にて連結した二重管構造とされる細長形状の支持管4を備えた複合電極1であって、銀電極10は、銀電極取付け穴部21に、銀電極取付け穴部21の内面との間に所定の空隙を持って配置され、且つ、弾性封止部材15を介して保持されており、内管2の、弾性封止部材15と位置決め部20との間の領域、及び、位置決め部21より上方の所定範囲の領域にシリコン樹脂又はウレタン樹脂R1を充填し、支持管4の先端部9と弾性封止部材15との間に位置した内管2の内周面2b、2cと、支持管4の先端部9より突出した銀電極10の外周面との間に形成される領域をエポキシ樹脂にて被覆する。

【解決手段】ガラス管である内管2と外管4とを一側の先端部にて連結した二重管構造とされる細長形状の支持管4を備えた複合電極1であって、銀電極10は、銀電極取付け穴部21に、銀電極取付け穴部21の内面との間に所定の空隙を持って配置され、且つ、弾性封止部材15を介して保持されており、内管2の、弾性封止部材15と位置決め部20との間の領域、及び、位置決め部21より上方の所定範囲の領域にシリコン樹脂又はウレタン樹脂R1を充填し、支持管4の先端部9と弾性封止部材15との間に位置した内管2の内周面2b、2cと、支持管4の先端部9より突出した銀電極10の外周面との間に形成される領域をエポキシ樹脂にて被覆する。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、一般には、指示電極と参照電極とを複合化した電位差測定電極である複合電極に関し、更に詳しく言えば、例えば、塩分測定を自動で行うための自動滴定装置に有効に使用される銀電極(指示電極)と比較電極(参照電極)とを一体に形成したダブルジャンクション複合銀電極及びその製造方法に関するものである。

【背景技術】

【0002】

電気滴定法としては、電位差滴定、分極滴定、電流滴定、電気伝導度(導電率)滴定などがあるが、本発明の複合電極は、特に、滴定終点を電位差で捉える電位差滴定に関するもので、検出電極として銀電極を使用した沈殿滴定に有効に使用することができる。

【0003】

沈殿滴定は、ハロゲンイオンの溶液、例えば、塩分を含む溶液に、硝酸銀溶液を加えて滴定する場合、指示電極として銀(Ag)電極を使用してその電位を測定すれば、当量点で大きく変化する。これにより沈殿滴定の終点を知ることができる。

【0004】

しかしながら、銀(Ag)などの指示電極は、例えば、特許文献1に記載されるように、ガラスに封入すると、膨張係数の違いから温度変化によりガラスにクラックが発生してしまうため、ガラスに封入することが極めて困難である。

【0005】

そこで、従来、図7に示すように、銀電極(指示電極)100は、支持管101として樹脂、例えばPVCなどが使用されており、支持管101の先端部に、リード線(Ag線)102が接続された銀(Ag)極103がエポキシ樹脂104などにて接着固定されている。

【0006】

支持管としてガラスを用いた場合には、ガラス管内に銀(Ag)電極を挿入し、シリコン樹脂等の弾性を持つ樹脂で周囲を固定するといった方法が採られている。

【0007】

しかしながら、ガラス管内に銀電極をシリコン樹脂等の弾性樹脂で固定した場合には、シリコン樹脂等の弾性樹脂では、接着強度が弱く、剥離等が発生しまうという問題があった。

【特許文献1】特開2005−30975号公報

【発明の開示】

【発明が解決しようとする課題】

【0008】

従って、従来、銀の指示電極は、ガラス管を使用した参照電極とは複合化することができないか、或いは、極めて困難であり、そのため、上述の如く、図7に示すように、銀電極103を樹脂製支持管101に固定した指示電極100と、図8に示すようなガラス管を使用した参照電極(比較電極)200とを2本組み合わせて使用していた。

【0009】

図8に示すガラス管を使用した参照電極(比較電極)200は、ガラス管とされる外管201と、外管201内に配置された内管202とを備えた構成とされる。内管202内には、内極203が配置され、内部液としてKCl溶液が収容されており、その先端部にセラミックの液絡部204が形成されている。一方、外管201内には、KNO3が収容されており、その先端部にセラミックの液絡部205が形成されている。

【0010】

しかし、図7に示す指示電極100と、図8に示す参照電極200とを2本組み合わせて使用することは、操作が煩雑であり、また、微量試料測定が困難であるという問題があった。

【0011】

そこで、本発明の目的は、銀電極と、ガラス管を使用した比較電極とが一体化され、ガラスにクラックが発生することもなく、高耐久性の複合電極を提供することである。

【0012】

本発明の他の目的は、銀電極と、ガラス管を使用した比較電極とが一体化された、操作性に優れ、しかも、微量試料測定も容易な複合電極を提供することである。

【0013】

本発明の他の目的は、比較電極がダブルジャンクションとされるガラス管を使用し、特に塩分滴定を有効に実施することのできるダブルジャンクション複合銀電極である複合電極を提供することである。

【0014】

本発明の他の目的は、支持管がガラスとされる上記複合電極を簡単に製造することができる複合電極の製造方法を提供することである。

【課題を解決するための手段】

【0015】

上記目的は本発明に係る複合電極及び複合電極の製造方法にて達成される。要約すれば、本発明は、第一の態様によれば、ガラス管である内管と外管とを一側の先端部にて連結した二重管構造とされる細長形状の支持管を備え、前記支持管の先端部に銀電極を装着し、前記内管と前記外管とにて形成される環状空間部に比較電極を配置した複合電極であって、

前記内管は、前記支持管の先端部から前記内管の軸線方向にて所定の距離だけ離れた位置において前記内管の半径方向に縮径して形成された位置決め部と、前記位置決め部と前記支持管の先端部との間に形成された銀電極取付け穴部と、を備えており、

前記銀電極は、前記銀電極取付け穴部に、前記銀電極取付け穴部の内周面との間に所定の空隙を持って配置され、且つ、弾性封止部材を介して保持されており、

前記内管の、前記弾性封止部材と前記位置決め部との間の領域、及び、前記位置決め部より上方の所定範囲の領域にシリコン樹脂又はウレタン樹脂を充填し、

前記支持管の先端部と前記弾性封止部材との間に位置した前記内管の内周面と、前記支持管の先端部より突出した前記銀電極の外周面との間に形成される領域をエポキシ樹脂にて被覆した、

ことを特徴とする複合電極が提供される。

【0016】

本発明の上記複合電極の一実施態様によれば、前記環状空間部は、第1の液絡部にて連通した上環状空間と下環状空間とに区分され、前記上環状空間には前記比較電極が設置され、且つ、第1の比較電極用内部液が収容され、前記下環状空間には第2の比較電極内部液が収容され、且つ、第2の液絡部が形成される。

【0017】

本発明の第二の態様によれば、ガラス管である内管と外管とを一側の先端部にて連結した二重管構造とされる細長形状の支持管を備え、前記支持管の先端部に銀電極を装着し、前記内管と前記外管とにて形成される環状空間部に比較電極を配置した複合電極の製造方法において、

内側に位置したガラス管とされる内管の先端部と、前記内管の外側に位置したガラス管とされる外管の先端部とを一体に連結した二重管構造とされる支持管を作製し、

前記内管の内径より小径とされる略円柱形状であって、所定の位置に弾性封止部材が取付けられた銀電極を準備し、

前記内管には、前記支持管の先端部から前記内管の軸線方向にて所定の距離だけ離れた位置において前記内管の半径方向に縮径して位置決め部を形成し、

前記位置決め部と前記支持管の先端部との間に形成された銀電極取付け穴部にシリコン樹脂又はウレタン樹脂を充填し、

前記シリコン樹脂又はウレタン樹脂が充填された前記銀電極取付け穴部に、前記銀電極に取付けた前記弾性封止部材が前記銀電極取付け穴部の内周面を摺動するようにして押入し、前記銀電極を前記銀電極取付け穴部の所定位置に装着し、それによって、前記内管の、前記弾性封止部材と前記位置決め部との間の領域、及び、前記位置決め部より上方の所定範囲の領域にシリコン樹脂又はウレタン樹脂を充填し、

次いで、前記支持管の先端部と前記弾性封止部材との間に位置した前記内管の内周面と、前記支持管の先端部より突出した前記銀電極の外周面との間に形成される領域をエポキシ樹脂にて被覆する、

ことを特徴とする複合電極の製造方法が提供される。

【0018】

本発明の上記製造方法の一実施態様によれば、前記銀電極は、円柱形状とされる電極本体と、電極本体より小径とされるリード線を接続するための接続部と、にて構成され、前記リード線は、前記銀電極を前記銀電極取付け穴部に装着する前に前記接続部に接続する。

【発明の効果】

【0019】

本発明の複合電極によれば、銀電極がガラス管を使用した比較電極と一体化され、ガラスにクラックが発生することもなく、高耐久性を有している。また、本発明の複合電極は、銀電極がガラス管を使用した比較電極と一体化された、操作が簡単であり、しかも、微量試料測定も容易である。特に、本発明の複合電極は、比較電極がダブルジャンクションとされるガラス管を使用し、特に塩分滴定を有効に実施することのできるダブルジャンクション複合銀電極として有効に使用できる。

【0020】

また、本発明の製造方法によれば、支持管がガラスとされる上記複合電極を簡単に製造することができる。

【発明を実施するための最良の形態】

【0021】

以下、本発明に係る複合電極及び複合電極の製造方法を図面に則して更に詳しく説明する。

【0022】

実施例1

(複合電極の全体構成)

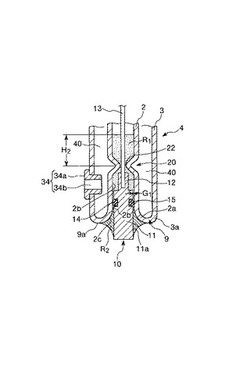

図1に、本発明に係る複合電極1の一実施例の全体構成を示し、図2に、複合電極1の先端部に設けた銀電極(指示電極)10の構成の詳細を示す。本発明に係る複合電極は、指示電極と参照電極とを複合化した電位差測定電極である複合電極とされるが、本実施例の複合電極は、塩分測定を自動で行うための自動滴定装置に有効に使用される銀電極(指示電極)と比較電極(参照電極)とを一体に形成したダブルジャンクション複合銀電極である。

【0023】

本発明の複合電極1は、ガラス管とされる二重管構造の支持管に銀電極10を装着した構造において特徴を有しており、その他の点においては、従来の複合電極構造とすることができる。従って、以下には、特に、本発明の特徴をなす支持管に銀電極を装着した構造について詳しく説明する。

【0024】

図1及び図2を参照すると、本実施例にてダブルジャンクション複合銀電極とされる複合電極1は、ガラス管とされる内管2と外管3とを一体に形成した二重管構造の細長形状とされる支持管4を備えている。即ち、ガラス管とされる内管2は、ガラス管とされる外管3の内側に配置されており、同一軸線上に整列された二重管構造の支持管4を構成している。

【0025】

支持管4の一側の先端部(図1、図2にて下方端部)には、銀電極10が装着されており、他側の上方端には、ホルダー5が取付けられ、ホルダー5内には電極基板(図示せず)が設置されている。この電極基板は、接続ケーブル7及び接続プラグ8を介して測定装置本体(図示せず)に接続可能とされる。

【0026】

更に説明すると、支持管4の先端部を構成する内管2の先端部2aは、外管3の先端部3aと一体に連結され、内管2と外管3との間に環状空間部40を形成する。また、内管2の先端部2a近傍に形成された取付け穴部21(図3参照)には、上述のように、銀(Ag)電極10が一体に装着されている。

【0027】

本発明の特徴部を構成する銀電極10の構造について説明する。

【0028】

図3をも参照すると、本実施例によれば、内管2には、内管2と外管3との先端部2a、3aを連結する連結部、即ち、支持管4の一側の先端部9から軸線方向に沿って所定の距離H1だけ上方に離れた位置において、内管2の半径方向へと縮径された絞り部、即ち、銀電極10の位置決め部20が形成されている。この銀電極位置決め部20と内管2の先端部2a(即ち、支持管4の先端連結部9)との間に形成される内管2の内部空間部が、銀電極10の取付け穴部21を形成し、この銀電極取付け穴部21に銀電極10が装着される。

【0029】

銀電極10は、図2及び図3を参照すると理解されるように、略円柱形状の、本実施例では、大径とされる電極本体11と、小径とされる接続部12とにて形成される。また、銀電極10の接続部12には、リード線(Ag線)13が電気的に接続されている。リード線13は、位置決め部20にて形成される貫通穴部22を通って上方へと延在し、ホルダー6内に設置された電極基板(図示せず)に電気的に接続される。

【0030】

銀電極10の構造について更に説明すると、銀電極10は、接続部12が位置決め部20に当接することにより、取付け穴部21に位置決めされる。電極本体11は、内管2の円筒状内周面2bの内径より僅かに小さくされ、電極本体11の外周面11aと内管2の内周面2bとの間には、0.05〜0.2mmの空隙G1が形成されている。また、電極本体11には、接続部12に隣接して、図面上にて上方部に、封止部材取付け溝14が形成され、弾性封止部材、例えば、O−リング15が装着される。これによって、銀電極10を内管2の取付け穴部21内に弾性的に保持している。即ち、銀電極10は、銀電極10の温度変化による半径方向(及び軸方向)の膨張を許容するようにして取付け穴部21内に保持されている。さらに、O−リング15と、内管2の位置決め部20との間の領域、及び、位置決め部20より上方の所定範囲H2(図2)の領域にシリコン樹脂又はウレタン樹脂R1が充填されている。本実施例では、シリコン樹脂を使用した。

【0031】

更に、図2に示すように、内管2の取付け穴部21に取付けられた銀電極10の下方端位置は、支持管4の先端部9より、取付け穴部21とは反対方向の外方(図面上、下方)へと突出した状態とされる。また、支持管4の先端部9とO−リング15との間に位置した内管2の内周面2b、2cと、支持管4の先端部9より突出した銀電極10の外周面11aとの間に形成される領域を被覆するようにして、エポキシ樹脂R2が塗布されている。

【0032】

この時、本実施例のように、内管2の下方端部2a近傍における内管2の内周面が、特に、内管2の円筒状内周面2bから支持管先端部外面9aへと至る内周面2cが湾曲形状とされている場合には、銀電極10の外周面11a、内管内周面2b、2c、及び、連結部外面9aにて形成されるエポキシ樹脂との接着面積が増大して接着強度を増大させることができる。

【0033】

斯かる構成により、銀電極10の外周面10aと内管内周面2bとの間の空隙部G1から内管2の内部へと液が侵入するのを完全に防ぐことができ、電気的絶縁性を確保できる。

【0034】

また、銀電極10の接液部がエポキシ樹脂にて固定され、しかも、銀電極10の上部は、シリコン樹脂(又はウレタン樹脂)R1により支持管4に固定されているので、接着強度が強く、剥離等が発生することがない。

【0035】

一方、外管3の内部は、即ち、外管3と内管2にて形成される環状空間部40は、その上方環状開口部が上栓体スペーサ41にて封鎖され、また、この上栓体スペーサ41と外管先端部3a(即ち、支持管先端部9)との中間部には仕切り栓体スペーサ42が配置されており、環状空間部40を上環状空間40Aと下環状空間40Bとに区分している。

【0036】

上環状空間40Aには、比較用内極30が配置され、比較電極を構成している。比較用内極30は、その上端が上栓体スペーサ41に取付けられ、その下端は、下方へと延在し、上環状空間40Aに露出している。比較用内極30としては、Ag/AgClが使用される。

【0037】

一方、仕切り栓体スペーサ42には内部にフェルト芯32を備えたガラス細管31が取付けられ、下環状空間40B内へと下方に延在している。ガラス細管31の先端部(図1にて下方端部)には第1の液絡部としての内筒液液絡部(ジャンクション)33が形成されている。また、ガラス細管31内のフェルト芯32は、図1にてその上端部32aがガラス細管31の上開口部よりわずかに上方へと突出して、上環状空間40Aに露出している。

【0038】

下環状空間40Bを形成する外管3の下方端3aに隣接して第2の液絡部(ジャンクション)34が形成される。第2の液絡部34は、円柱形状セラミック34aが保持具34bにて外管3に取付けられて構成されている。

【0039】

上環状空間40Aには、第1の比較電極用内部液としてKCl溶液が収容されており、一方、下環状空間40Bには、第2の比較電極内部液としてKNO3が収容される。従って、第1の液絡部33により上環状空間40Aと下環状空間40Bとが電気的に連通される。また、第2の液絡部34により、下環状空間40Bが試料溶液と電気的に連通可能とされる。

【0040】

次に、上記構成の複合電極1の製造方法について説明する。

【0041】

(製造方法)

本発明に係る複合電極の製造方法は、ガラス管とされる二重管構造の支持管4に銀電極10を装着する方法において特徴を有しており、その他の点においては、従来の製造方法を使用することができる。従って、以下には、本発明の特徴をなす支持管4に銀電極10を装着する工程について説明する。

【0042】

複合電極1を製造するにあたり、先ず、図3(a)に示すように、ガラス管とされる内管2と外管3とを一体に形成した二重管構造の支持管4、及び、内管2の先端部取付け穴部21に装入される銀電極10を作製し、準備する。

【0043】

更に説明すると、支持管4としては任意の寸法とし得るが、本実施例では、内管2の内径D1は4mm、外管4の外径D2は12mm、ガラス管の肉厚Tは、1mmとした。

【0044】

内側に位置したガラス管とされる内管2の一側の先端部、図3にて下端部2aと、内管2の外側に位置したガラス管とされる外管3の先端部3aとは、溶融して一体に連結され、一端が封止された二重管構造とされる支持管4を作製する。

【0045】

ここで、本実施例では、内管2の内周面2cである、内管2の下端部2aと、支持管先端部外面9aと連結部は、半径R1=1.5〜3.5mm程度の湾曲形状とするのが好ましい。

【0046】

また、内管2には、支持管4の先端部連結部9から内管2の軸線方向にて所定の距離H1だけ離れた位置に、内管2の半径方向に縮径されて絞り部、即ち、銀電極10の位置決め部20が形成されている。位置決め部20の内径D3は、リード線(Ag線)13の外径より僅かに大とされる。通常、リード線としては、直径0.4mmのAg線を使用しているので、内径D3は、それより僅かに大きな径とされる。

【0047】

銀電極10は、本実施例では、円柱形状とされる電極本体11と、銀電極10の上端部に形成されたリード線13を接続するための接続部12と、にて構成される。

【0048】

本実施例にて、電極本体11の直径d1は、内管2の内径D1より僅かに小さく、例えば、0.05〜0.2mm程度小さくされ、直径d1=3.05〜3.2mmとされる。また、電極本体11の長さh1は、8.6〜8.8mmとされ、本実施例では、電極本体11の直径d1=3mm、電極本体の長さh1=8.7mmとされた。また、本実施例では、接続部12は、直径d2=1.5mm、長さh2=3mmとされた。

【0049】

接続部12の中心部には、リード線13を挿入して、圧着するための取付け孔12aが形成される。本実施例では、直径0.4mmのAg線13を使用したので、取付け孔12aの内径d3=0.5mmとし、孔12の深さは、接続部12の長さ(h2)程度とした。

【0050】

電極本体11には、接続部12に隣接した上方端から距離h3下方に離隔した位置に弾性封止部材取付け溝、即ち、本実施例では、O−リング溝14が形成され、O−リング15が装着される。電極本体11の上端からO−リング溝14の中心までの距離h3は2.0〜2.5mmとされる。本実施例ではh3=2.1mmとした。また、本実施例では、O−リング溝14は、幅w1が1.2mm、深さw2が0.5mm、そして、O−リング15は直径d4=1mmのものを使用した。

【0051】

また、本実施例では、図3に示すように、予め、銀電極10の取付け孔12aにリード線13を挿入し、圧着した。次に、図4に示すように、リード線13を、内管2の位置決め部20の穴22、及び、内管2を貫通して上方へと挿通し、それによって、銀電極10を内管2の下方位置に配置した。

【0052】

勿論、図3に一点鎖線で示すように、リード線13は、最初に内管2内を挿通した後、銀電極10の取付け孔12aに挿入して圧着することも可能である。この場合も、図4に示すように、リード線13が、内管2の位置決め部20の穴22、及び、内管2を貫通して上方へと挿入され、それによって、銀電極10が内管2の下方位置、即ち、銀電極10の取付け穴21内に配置された状態となる。

【0053】

次いで、図5に示すように、位置決め部20より下方の内管2の下方内部領域、即ち、取付け穴21内にシリコン樹脂又はウレタン樹脂R1を充填する。本実施例では、シリコン樹脂を使用した。

【0054】

その後、図6に示すように、銀電極10を内管2の下方より上方へと押入して移動させ、銀電極10を内管下方内部領域、即ち、取付け穴21内の所定位置に装入する。銀電極10は、接続部12が位置決め部20に当接することにより所定位置に設置され、それ以上の挿入が阻止される。

【0055】

また、O−リング15は、内管2の円筒状内周面2bにより半径方向内方へと押圧された状態にて内周面2bを上方へと移動されるが、内周面2bに付着しているシリコン樹脂R1が潤滑剤として作用することにより、円滑に内管内周面2bを摺動することができる。そのために、銀電極10の内管取付け穴21への挿入作業を極めて容易に行うことができる。

【0056】

本実施例によれば、O−リング15が内管内周面2bに密着して銀電極10の外周面10aと内管内周面20との空隙G1を封止しているために、シリコン樹脂R1が銀電極10の外周面10aと内管内周面2bとの空隙G1を通って下方へと流動することが阻止され、内管2の下方内部領域、即ち、取付け穴21に充填されていたシリコン樹脂(図5参照)は、銀電極10の上端により上方へと押しやられ、位置決め部20とリード線13との隙間G2を通り、上方へと流動する。これにより、位置決め部20より上方の所定範囲H2の領域にもシリコン樹脂R1が充填される。通常、H2は、4〜8mmとされる。

【0057】

このように、銀電極10の外周面10aと内管内周面2bとの間には、空隙部G1が形成され、また、銀電極10の上端部がシリコン樹脂R1により内管内部に固定される。従って、銀電極10は、弾性樹脂であるシリコン樹脂R1により支持管4に固定されているので、温度変化があっても、ガラス管である支持管4にクラックが発生することはない。

【0058】

シリコン樹脂R1にて銀電極10を支持管4に固定するためには、シリコン樹脂R1との接着面積を増やすために、銀電極10の全長の1/2程度は、シリコン樹脂R1で被覆されるのが好ましい。そのために、上記具体的寸法例に限定されることなく、銀電極10の、本体11及び接続部12の長さ、並びに、O−リング設置位置などを適宜、調節することができる。

【0059】

図6に示すように、銀電極10が内管2の下方端取付け穴部21に位置決めして取付けられると、次に、図2に示すように、支持管4の先端部9における、銀電極10の外周面10aと内管2の内周面2b、2cとにて形成される空間領域を充填するようにして、エポキシ樹脂を塗布する。

【0060】

つまり、支持管4の先端部9より突出した銀電極10の外周面11aと、O−リング15と先端部(連結部)9の外面9aとの間に位置した内管2の内周面2b、2cと、連結部(先端部)9の外面9aとの間に形成される領域をエポキシ樹脂R2にて被覆する。

【0061】

この時、本実施例のように、内管下端部2aと支持管底面(即ち、先端部外面)9aとの内管内周面2cが湾曲形状とされている場合には、銀電極10の外周面10a、内管内壁面2c、及び、連結部底面9aにて形成されるエポキシ樹脂との接着面積が増大して接着強度を増大させることができる。

【0062】

斯かる構成により、銀電極10の外周面11aと内管内壁面2b、2cとの間の領域(空隙)から内管2の内部へと液が侵入するのを完全に防ぐことができ、電気的絶縁性を確保できる。

【0063】

このように、本実施例の複合電極1の構成によれば、銀電極10の接液部がエポキシ樹脂R2にて固定され、しかも、銀電極10の上部は、上述したように、シリコン樹脂(又はウレタン樹脂)R1により支持管4の内管2に固定されているので、従来のように、ガラス管内に銀電極をシリコン等の弾性樹脂で固定した場合に発生する、接着強度が弱く、剥離等が発生しまうという問題を解決することができる。

【0064】

内管2と外管3との間に形成された環状空間40に設置される比較電極30は、当業者には周知の従来の製造方法にて製造することができるので、これ以上の詳しい説明は省略する。

【0065】

従来と同様に、本実施例の複合電極1においても、上述したように、上環状空間40Aには、比較用内極30が設置され、且つ、第1の比較電極用内部液としてKCl溶液が収容され、下環状空間40Bには、第2の比較電極内部液としてKNO3が収容される。

【図面の簡単な説明】

【0066】

【図1】本発明に係る複合電極の一実施例の全体構成図である。

【図2】本発明に係る複合電極の銀電極の構成を示す拡大詳細図である。

【図3】本発明に係る複合電極の製造工程を説明するための図である。

【図4】本発明に係る複合電極の製造工程を説明するための図である。

【図5】本発明に係る複合電極の製造工程を説明するための図である。

【図6】本発明に係る複合電極の製造工程を説明するための図である。

【図7】従来の銀電極の一例を説明する概略構成図である。

【図8】従来の参照電極の一例を説明する全体構成図である。

【符号の説明】

【0067】

1 複合電極

2 内管

2a 内管先端部

2b 内管円筒状内周面

2c 内管湾曲状内周面

3 外管

3a 外管先端部

4 支持管

9 支持管先端部(連結部)

10 銀電極

10a 銀電極外周面

11 電極本体

12 接続部

13 リード線

21 銀電極取付け穴部

30 比較用内極(比較電極)

33 第1液絡部

34 第2液絡部

40 環状空間部

40A 上環状空間

40B 下環状空間

R1 シリコン樹脂(又はウレタン樹脂)

R2 エポキシ樹脂

【技術分野】

【0001】

本発明は、一般には、指示電極と参照電極とを複合化した電位差測定電極である複合電極に関し、更に詳しく言えば、例えば、塩分測定を自動で行うための自動滴定装置に有効に使用される銀電極(指示電極)と比較電極(参照電極)とを一体に形成したダブルジャンクション複合銀電極及びその製造方法に関するものである。

【背景技術】

【0002】

電気滴定法としては、電位差滴定、分極滴定、電流滴定、電気伝導度(導電率)滴定などがあるが、本発明の複合電極は、特に、滴定終点を電位差で捉える電位差滴定に関するもので、検出電極として銀電極を使用した沈殿滴定に有効に使用することができる。

【0003】

沈殿滴定は、ハロゲンイオンの溶液、例えば、塩分を含む溶液に、硝酸銀溶液を加えて滴定する場合、指示電極として銀(Ag)電極を使用してその電位を測定すれば、当量点で大きく変化する。これにより沈殿滴定の終点を知ることができる。

【0004】

しかしながら、銀(Ag)などの指示電極は、例えば、特許文献1に記載されるように、ガラスに封入すると、膨張係数の違いから温度変化によりガラスにクラックが発生してしまうため、ガラスに封入することが極めて困難である。

【0005】

そこで、従来、図7に示すように、銀電極(指示電極)100は、支持管101として樹脂、例えばPVCなどが使用されており、支持管101の先端部に、リード線(Ag線)102が接続された銀(Ag)極103がエポキシ樹脂104などにて接着固定されている。

【0006】

支持管としてガラスを用いた場合には、ガラス管内に銀(Ag)電極を挿入し、シリコン樹脂等の弾性を持つ樹脂で周囲を固定するといった方法が採られている。

【0007】

しかしながら、ガラス管内に銀電極をシリコン樹脂等の弾性樹脂で固定した場合には、シリコン樹脂等の弾性樹脂では、接着強度が弱く、剥離等が発生しまうという問題があった。

【特許文献1】特開2005−30975号公報

【発明の開示】

【発明が解決しようとする課題】

【0008】

従って、従来、銀の指示電極は、ガラス管を使用した参照電極とは複合化することができないか、或いは、極めて困難であり、そのため、上述の如く、図7に示すように、銀電極103を樹脂製支持管101に固定した指示電極100と、図8に示すようなガラス管を使用した参照電極(比較電極)200とを2本組み合わせて使用していた。

【0009】

図8に示すガラス管を使用した参照電極(比較電極)200は、ガラス管とされる外管201と、外管201内に配置された内管202とを備えた構成とされる。内管202内には、内極203が配置され、内部液としてKCl溶液が収容されており、その先端部にセラミックの液絡部204が形成されている。一方、外管201内には、KNO3が収容されており、その先端部にセラミックの液絡部205が形成されている。

【0010】

しかし、図7に示す指示電極100と、図8に示す参照電極200とを2本組み合わせて使用することは、操作が煩雑であり、また、微量試料測定が困難であるという問題があった。

【0011】

そこで、本発明の目的は、銀電極と、ガラス管を使用した比較電極とが一体化され、ガラスにクラックが発生することもなく、高耐久性の複合電極を提供することである。

【0012】

本発明の他の目的は、銀電極と、ガラス管を使用した比較電極とが一体化された、操作性に優れ、しかも、微量試料測定も容易な複合電極を提供することである。

【0013】

本発明の他の目的は、比較電極がダブルジャンクションとされるガラス管を使用し、特に塩分滴定を有効に実施することのできるダブルジャンクション複合銀電極である複合電極を提供することである。

【0014】

本発明の他の目的は、支持管がガラスとされる上記複合電極を簡単に製造することができる複合電極の製造方法を提供することである。

【課題を解決するための手段】

【0015】

上記目的は本発明に係る複合電極及び複合電極の製造方法にて達成される。要約すれば、本発明は、第一の態様によれば、ガラス管である内管と外管とを一側の先端部にて連結した二重管構造とされる細長形状の支持管を備え、前記支持管の先端部に銀電極を装着し、前記内管と前記外管とにて形成される環状空間部に比較電極を配置した複合電極であって、

前記内管は、前記支持管の先端部から前記内管の軸線方向にて所定の距離だけ離れた位置において前記内管の半径方向に縮径して形成された位置決め部と、前記位置決め部と前記支持管の先端部との間に形成された銀電極取付け穴部と、を備えており、

前記銀電極は、前記銀電極取付け穴部に、前記銀電極取付け穴部の内周面との間に所定の空隙を持って配置され、且つ、弾性封止部材を介して保持されており、

前記内管の、前記弾性封止部材と前記位置決め部との間の領域、及び、前記位置決め部より上方の所定範囲の領域にシリコン樹脂又はウレタン樹脂を充填し、

前記支持管の先端部と前記弾性封止部材との間に位置した前記内管の内周面と、前記支持管の先端部より突出した前記銀電極の外周面との間に形成される領域をエポキシ樹脂にて被覆した、

ことを特徴とする複合電極が提供される。

【0016】

本発明の上記複合電極の一実施態様によれば、前記環状空間部は、第1の液絡部にて連通した上環状空間と下環状空間とに区分され、前記上環状空間には前記比較電極が設置され、且つ、第1の比較電極用内部液が収容され、前記下環状空間には第2の比較電極内部液が収容され、且つ、第2の液絡部が形成される。

【0017】

本発明の第二の態様によれば、ガラス管である内管と外管とを一側の先端部にて連結した二重管構造とされる細長形状の支持管を備え、前記支持管の先端部に銀電極を装着し、前記内管と前記外管とにて形成される環状空間部に比較電極を配置した複合電極の製造方法において、

内側に位置したガラス管とされる内管の先端部と、前記内管の外側に位置したガラス管とされる外管の先端部とを一体に連結した二重管構造とされる支持管を作製し、

前記内管の内径より小径とされる略円柱形状であって、所定の位置に弾性封止部材が取付けられた銀電極を準備し、

前記内管には、前記支持管の先端部から前記内管の軸線方向にて所定の距離だけ離れた位置において前記内管の半径方向に縮径して位置決め部を形成し、

前記位置決め部と前記支持管の先端部との間に形成された銀電極取付け穴部にシリコン樹脂又はウレタン樹脂を充填し、

前記シリコン樹脂又はウレタン樹脂が充填された前記銀電極取付け穴部に、前記銀電極に取付けた前記弾性封止部材が前記銀電極取付け穴部の内周面を摺動するようにして押入し、前記銀電極を前記銀電極取付け穴部の所定位置に装着し、それによって、前記内管の、前記弾性封止部材と前記位置決め部との間の領域、及び、前記位置決め部より上方の所定範囲の領域にシリコン樹脂又はウレタン樹脂を充填し、

次いで、前記支持管の先端部と前記弾性封止部材との間に位置した前記内管の内周面と、前記支持管の先端部より突出した前記銀電極の外周面との間に形成される領域をエポキシ樹脂にて被覆する、

ことを特徴とする複合電極の製造方法が提供される。

【0018】

本発明の上記製造方法の一実施態様によれば、前記銀電極は、円柱形状とされる電極本体と、電極本体より小径とされるリード線を接続するための接続部と、にて構成され、前記リード線は、前記銀電極を前記銀電極取付け穴部に装着する前に前記接続部に接続する。

【発明の効果】

【0019】

本発明の複合電極によれば、銀電極がガラス管を使用した比較電極と一体化され、ガラスにクラックが発生することもなく、高耐久性を有している。また、本発明の複合電極は、銀電極がガラス管を使用した比較電極と一体化された、操作が簡単であり、しかも、微量試料測定も容易である。特に、本発明の複合電極は、比較電極がダブルジャンクションとされるガラス管を使用し、特に塩分滴定を有効に実施することのできるダブルジャンクション複合銀電極として有効に使用できる。

【0020】

また、本発明の製造方法によれば、支持管がガラスとされる上記複合電極を簡単に製造することができる。

【発明を実施するための最良の形態】

【0021】

以下、本発明に係る複合電極及び複合電極の製造方法を図面に則して更に詳しく説明する。

【0022】

実施例1

(複合電極の全体構成)

図1に、本発明に係る複合電極1の一実施例の全体構成を示し、図2に、複合電極1の先端部に設けた銀電極(指示電極)10の構成の詳細を示す。本発明に係る複合電極は、指示電極と参照電極とを複合化した電位差測定電極である複合電極とされるが、本実施例の複合電極は、塩分測定を自動で行うための自動滴定装置に有効に使用される銀電極(指示電極)と比較電極(参照電極)とを一体に形成したダブルジャンクション複合銀電極である。

【0023】

本発明の複合電極1は、ガラス管とされる二重管構造の支持管に銀電極10を装着した構造において特徴を有しており、その他の点においては、従来の複合電極構造とすることができる。従って、以下には、特に、本発明の特徴をなす支持管に銀電極を装着した構造について詳しく説明する。

【0024】

図1及び図2を参照すると、本実施例にてダブルジャンクション複合銀電極とされる複合電極1は、ガラス管とされる内管2と外管3とを一体に形成した二重管構造の細長形状とされる支持管4を備えている。即ち、ガラス管とされる内管2は、ガラス管とされる外管3の内側に配置されており、同一軸線上に整列された二重管構造の支持管4を構成している。

【0025】

支持管4の一側の先端部(図1、図2にて下方端部)には、銀電極10が装着されており、他側の上方端には、ホルダー5が取付けられ、ホルダー5内には電極基板(図示せず)が設置されている。この電極基板は、接続ケーブル7及び接続プラグ8を介して測定装置本体(図示せず)に接続可能とされる。

【0026】

更に説明すると、支持管4の先端部を構成する内管2の先端部2aは、外管3の先端部3aと一体に連結され、内管2と外管3との間に環状空間部40を形成する。また、内管2の先端部2a近傍に形成された取付け穴部21(図3参照)には、上述のように、銀(Ag)電極10が一体に装着されている。

【0027】

本発明の特徴部を構成する銀電極10の構造について説明する。

【0028】

図3をも参照すると、本実施例によれば、内管2には、内管2と外管3との先端部2a、3aを連結する連結部、即ち、支持管4の一側の先端部9から軸線方向に沿って所定の距離H1だけ上方に離れた位置において、内管2の半径方向へと縮径された絞り部、即ち、銀電極10の位置決め部20が形成されている。この銀電極位置決め部20と内管2の先端部2a(即ち、支持管4の先端連結部9)との間に形成される内管2の内部空間部が、銀電極10の取付け穴部21を形成し、この銀電極取付け穴部21に銀電極10が装着される。

【0029】

銀電極10は、図2及び図3を参照すると理解されるように、略円柱形状の、本実施例では、大径とされる電極本体11と、小径とされる接続部12とにて形成される。また、銀電極10の接続部12には、リード線(Ag線)13が電気的に接続されている。リード線13は、位置決め部20にて形成される貫通穴部22を通って上方へと延在し、ホルダー6内に設置された電極基板(図示せず)に電気的に接続される。

【0030】

銀電極10の構造について更に説明すると、銀電極10は、接続部12が位置決め部20に当接することにより、取付け穴部21に位置決めされる。電極本体11は、内管2の円筒状内周面2bの内径より僅かに小さくされ、電極本体11の外周面11aと内管2の内周面2bとの間には、0.05〜0.2mmの空隙G1が形成されている。また、電極本体11には、接続部12に隣接して、図面上にて上方部に、封止部材取付け溝14が形成され、弾性封止部材、例えば、O−リング15が装着される。これによって、銀電極10を内管2の取付け穴部21内に弾性的に保持している。即ち、銀電極10は、銀電極10の温度変化による半径方向(及び軸方向)の膨張を許容するようにして取付け穴部21内に保持されている。さらに、O−リング15と、内管2の位置決め部20との間の領域、及び、位置決め部20より上方の所定範囲H2(図2)の領域にシリコン樹脂又はウレタン樹脂R1が充填されている。本実施例では、シリコン樹脂を使用した。

【0031】

更に、図2に示すように、内管2の取付け穴部21に取付けられた銀電極10の下方端位置は、支持管4の先端部9より、取付け穴部21とは反対方向の外方(図面上、下方)へと突出した状態とされる。また、支持管4の先端部9とO−リング15との間に位置した内管2の内周面2b、2cと、支持管4の先端部9より突出した銀電極10の外周面11aとの間に形成される領域を被覆するようにして、エポキシ樹脂R2が塗布されている。

【0032】

この時、本実施例のように、内管2の下方端部2a近傍における内管2の内周面が、特に、内管2の円筒状内周面2bから支持管先端部外面9aへと至る内周面2cが湾曲形状とされている場合には、銀電極10の外周面11a、内管内周面2b、2c、及び、連結部外面9aにて形成されるエポキシ樹脂との接着面積が増大して接着強度を増大させることができる。

【0033】

斯かる構成により、銀電極10の外周面10aと内管内周面2bとの間の空隙部G1から内管2の内部へと液が侵入するのを完全に防ぐことができ、電気的絶縁性を確保できる。

【0034】

また、銀電極10の接液部がエポキシ樹脂にて固定され、しかも、銀電極10の上部は、シリコン樹脂(又はウレタン樹脂)R1により支持管4に固定されているので、接着強度が強く、剥離等が発生することがない。

【0035】

一方、外管3の内部は、即ち、外管3と内管2にて形成される環状空間部40は、その上方環状開口部が上栓体スペーサ41にて封鎖され、また、この上栓体スペーサ41と外管先端部3a(即ち、支持管先端部9)との中間部には仕切り栓体スペーサ42が配置されており、環状空間部40を上環状空間40Aと下環状空間40Bとに区分している。

【0036】

上環状空間40Aには、比較用内極30が配置され、比較電極を構成している。比較用内極30は、その上端が上栓体スペーサ41に取付けられ、その下端は、下方へと延在し、上環状空間40Aに露出している。比較用内極30としては、Ag/AgClが使用される。

【0037】

一方、仕切り栓体スペーサ42には内部にフェルト芯32を備えたガラス細管31が取付けられ、下環状空間40B内へと下方に延在している。ガラス細管31の先端部(図1にて下方端部)には第1の液絡部としての内筒液液絡部(ジャンクション)33が形成されている。また、ガラス細管31内のフェルト芯32は、図1にてその上端部32aがガラス細管31の上開口部よりわずかに上方へと突出して、上環状空間40Aに露出している。

【0038】

下環状空間40Bを形成する外管3の下方端3aに隣接して第2の液絡部(ジャンクション)34が形成される。第2の液絡部34は、円柱形状セラミック34aが保持具34bにて外管3に取付けられて構成されている。

【0039】

上環状空間40Aには、第1の比較電極用内部液としてKCl溶液が収容されており、一方、下環状空間40Bには、第2の比較電極内部液としてKNO3が収容される。従って、第1の液絡部33により上環状空間40Aと下環状空間40Bとが電気的に連通される。また、第2の液絡部34により、下環状空間40Bが試料溶液と電気的に連通可能とされる。

【0040】

次に、上記構成の複合電極1の製造方法について説明する。

【0041】

(製造方法)

本発明に係る複合電極の製造方法は、ガラス管とされる二重管構造の支持管4に銀電極10を装着する方法において特徴を有しており、その他の点においては、従来の製造方法を使用することができる。従って、以下には、本発明の特徴をなす支持管4に銀電極10を装着する工程について説明する。

【0042】

複合電極1を製造するにあたり、先ず、図3(a)に示すように、ガラス管とされる内管2と外管3とを一体に形成した二重管構造の支持管4、及び、内管2の先端部取付け穴部21に装入される銀電極10を作製し、準備する。

【0043】

更に説明すると、支持管4としては任意の寸法とし得るが、本実施例では、内管2の内径D1は4mm、外管4の外径D2は12mm、ガラス管の肉厚Tは、1mmとした。

【0044】

内側に位置したガラス管とされる内管2の一側の先端部、図3にて下端部2aと、内管2の外側に位置したガラス管とされる外管3の先端部3aとは、溶融して一体に連結され、一端が封止された二重管構造とされる支持管4を作製する。

【0045】

ここで、本実施例では、内管2の内周面2cである、内管2の下端部2aと、支持管先端部外面9aと連結部は、半径R1=1.5〜3.5mm程度の湾曲形状とするのが好ましい。

【0046】

また、内管2には、支持管4の先端部連結部9から内管2の軸線方向にて所定の距離H1だけ離れた位置に、内管2の半径方向に縮径されて絞り部、即ち、銀電極10の位置決め部20が形成されている。位置決め部20の内径D3は、リード線(Ag線)13の外径より僅かに大とされる。通常、リード線としては、直径0.4mmのAg線を使用しているので、内径D3は、それより僅かに大きな径とされる。

【0047】

銀電極10は、本実施例では、円柱形状とされる電極本体11と、銀電極10の上端部に形成されたリード線13を接続するための接続部12と、にて構成される。

【0048】

本実施例にて、電極本体11の直径d1は、内管2の内径D1より僅かに小さく、例えば、0.05〜0.2mm程度小さくされ、直径d1=3.05〜3.2mmとされる。また、電極本体11の長さh1は、8.6〜8.8mmとされ、本実施例では、電極本体11の直径d1=3mm、電極本体の長さh1=8.7mmとされた。また、本実施例では、接続部12は、直径d2=1.5mm、長さh2=3mmとされた。

【0049】

接続部12の中心部には、リード線13を挿入して、圧着するための取付け孔12aが形成される。本実施例では、直径0.4mmのAg線13を使用したので、取付け孔12aの内径d3=0.5mmとし、孔12の深さは、接続部12の長さ(h2)程度とした。

【0050】

電極本体11には、接続部12に隣接した上方端から距離h3下方に離隔した位置に弾性封止部材取付け溝、即ち、本実施例では、O−リング溝14が形成され、O−リング15が装着される。電極本体11の上端からO−リング溝14の中心までの距離h3は2.0〜2.5mmとされる。本実施例ではh3=2.1mmとした。また、本実施例では、O−リング溝14は、幅w1が1.2mm、深さw2が0.5mm、そして、O−リング15は直径d4=1mmのものを使用した。

【0051】

また、本実施例では、図3に示すように、予め、銀電極10の取付け孔12aにリード線13を挿入し、圧着した。次に、図4に示すように、リード線13を、内管2の位置決め部20の穴22、及び、内管2を貫通して上方へと挿通し、それによって、銀電極10を内管2の下方位置に配置した。

【0052】

勿論、図3に一点鎖線で示すように、リード線13は、最初に内管2内を挿通した後、銀電極10の取付け孔12aに挿入して圧着することも可能である。この場合も、図4に示すように、リード線13が、内管2の位置決め部20の穴22、及び、内管2を貫通して上方へと挿入され、それによって、銀電極10が内管2の下方位置、即ち、銀電極10の取付け穴21内に配置された状態となる。

【0053】

次いで、図5に示すように、位置決め部20より下方の内管2の下方内部領域、即ち、取付け穴21内にシリコン樹脂又はウレタン樹脂R1を充填する。本実施例では、シリコン樹脂を使用した。

【0054】

その後、図6に示すように、銀電極10を内管2の下方より上方へと押入して移動させ、銀電極10を内管下方内部領域、即ち、取付け穴21内の所定位置に装入する。銀電極10は、接続部12が位置決め部20に当接することにより所定位置に設置され、それ以上の挿入が阻止される。

【0055】

また、O−リング15は、内管2の円筒状内周面2bにより半径方向内方へと押圧された状態にて内周面2bを上方へと移動されるが、内周面2bに付着しているシリコン樹脂R1が潤滑剤として作用することにより、円滑に内管内周面2bを摺動することができる。そのために、銀電極10の内管取付け穴21への挿入作業を極めて容易に行うことができる。

【0056】

本実施例によれば、O−リング15が内管内周面2bに密着して銀電極10の外周面10aと内管内周面20との空隙G1を封止しているために、シリコン樹脂R1が銀電極10の外周面10aと内管内周面2bとの空隙G1を通って下方へと流動することが阻止され、内管2の下方内部領域、即ち、取付け穴21に充填されていたシリコン樹脂(図5参照)は、銀電極10の上端により上方へと押しやられ、位置決め部20とリード線13との隙間G2を通り、上方へと流動する。これにより、位置決め部20より上方の所定範囲H2の領域にもシリコン樹脂R1が充填される。通常、H2は、4〜8mmとされる。

【0057】

このように、銀電極10の外周面10aと内管内周面2bとの間には、空隙部G1が形成され、また、銀電極10の上端部がシリコン樹脂R1により内管内部に固定される。従って、銀電極10は、弾性樹脂であるシリコン樹脂R1により支持管4に固定されているので、温度変化があっても、ガラス管である支持管4にクラックが発生することはない。

【0058】

シリコン樹脂R1にて銀電極10を支持管4に固定するためには、シリコン樹脂R1との接着面積を増やすために、銀電極10の全長の1/2程度は、シリコン樹脂R1で被覆されるのが好ましい。そのために、上記具体的寸法例に限定されることなく、銀電極10の、本体11及び接続部12の長さ、並びに、O−リング設置位置などを適宜、調節することができる。

【0059】

図6に示すように、銀電極10が内管2の下方端取付け穴部21に位置決めして取付けられると、次に、図2に示すように、支持管4の先端部9における、銀電極10の外周面10aと内管2の内周面2b、2cとにて形成される空間領域を充填するようにして、エポキシ樹脂を塗布する。

【0060】

つまり、支持管4の先端部9より突出した銀電極10の外周面11aと、O−リング15と先端部(連結部)9の外面9aとの間に位置した内管2の内周面2b、2cと、連結部(先端部)9の外面9aとの間に形成される領域をエポキシ樹脂R2にて被覆する。

【0061】

この時、本実施例のように、内管下端部2aと支持管底面(即ち、先端部外面)9aとの内管内周面2cが湾曲形状とされている場合には、銀電極10の外周面10a、内管内壁面2c、及び、連結部底面9aにて形成されるエポキシ樹脂との接着面積が増大して接着強度を増大させることができる。

【0062】

斯かる構成により、銀電極10の外周面11aと内管内壁面2b、2cとの間の領域(空隙)から内管2の内部へと液が侵入するのを完全に防ぐことができ、電気的絶縁性を確保できる。

【0063】

このように、本実施例の複合電極1の構成によれば、銀電極10の接液部がエポキシ樹脂R2にて固定され、しかも、銀電極10の上部は、上述したように、シリコン樹脂(又はウレタン樹脂)R1により支持管4の内管2に固定されているので、従来のように、ガラス管内に銀電極をシリコン等の弾性樹脂で固定した場合に発生する、接着強度が弱く、剥離等が発生しまうという問題を解決することができる。

【0064】

内管2と外管3との間に形成された環状空間40に設置される比較電極30は、当業者には周知の従来の製造方法にて製造することができるので、これ以上の詳しい説明は省略する。

【0065】

従来と同様に、本実施例の複合電極1においても、上述したように、上環状空間40Aには、比較用内極30が設置され、且つ、第1の比較電極用内部液としてKCl溶液が収容され、下環状空間40Bには、第2の比較電極内部液としてKNO3が収容される。

【図面の簡単な説明】

【0066】

【図1】本発明に係る複合電極の一実施例の全体構成図である。

【図2】本発明に係る複合電極の銀電極の構成を示す拡大詳細図である。

【図3】本発明に係る複合電極の製造工程を説明するための図である。

【図4】本発明に係る複合電極の製造工程を説明するための図である。

【図5】本発明に係る複合電極の製造工程を説明するための図である。

【図6】本発明に係る複合電極の製造工程を説明するための図である。

【図7】従来の銀電極の一例を説明する概略構成図である。

【図8】従来の参照電極の一例を説明する全体構成図である。

【符号の説明】

【0067】

1 複合電極

2 内管

2a 内管先端部

2b 内管円筒状内周面

2c 内管湾曲状内周面

3 外管

3a 外管先端部

4 支持管

9 支持管先端部(連結部)

10 銀電極

10a 銀電極外周面

11 電極本体

12 接続部

13 リード線

21 銀電極取付け穴部

30 比較用内極(比較電極)

33 第1液絡部

34 第2液絡部

40 環状空間部

40A 上環状空間

40B 下環状空間

R1 シリコン樹脂(又はウレタン樹脂)

R2 エポキシ樹脂

【特許請求の範囲】

【請求項1】

ガラス管である内管と外管とを一側の先端部にて連結した二重管構造とされる細長形状の支持管を備え、前記支持管の先端部に銀電極を装着し、前記内管と前記外管とにて形成される環状空間部に比較電極を配置した複合電極であって、

前記内管は、前記支持管の先端部から前記内管の軸線方向にて所定の距離だけ離れた位置において前記内管の半径方向に縮径して形成された位置決め部と、前記位置決め部と前記支持管の先端部との間に形成された銀電極取付け穴部と、を備えており、

前記銀電極は、前記銀電極取付け穴部に、前記銀電極取付け穴部の内周面との間に所定の空隙を持って配置され、且つ、弾性封止部材を介して保持されており、

前記内管の、前記弾性封止部材と前記位置決め部との間の領域、及び、前記位置決め部より上方の所定範囲の領域にシリコン樹脂又はウレタン樹脂を充填し、

前記支持管の先端部と前記弾性封止部材との間に位置した前記内管の内周面と、前記支持管の先端部より突出した前記銀電極の外周面との間に形成される領域をエポキシ樹脂にて被覆した、

ことを特徴とする複合電極。

【請求項2】

前記環状空間部は、第1の液絡部にて連通した上環状空間と下環状空間とに区分され、前記上環状空間には前記比較電極が設置され、且つ、第1の比較電極用内部液が収容され、前記下環状空間には第2の比較電極内部液が収容され、且つ、第2の液絡部が形成されることを特徴とする請求項1に記載の複合電極。

【請求項3】

ガラス管である内管と外管とを一側の先端部にて連結した二重管構造とされる細長形状の支持管を備え、前記支持管の先端部に銀電極を装着し、前記内管と前記外管とにて形成される環状空間部に比較電極を配置した複合電極の製造方法において、

内側に位置したガラス管とされる内管の先端部と、前記内管の外側に位置したガラス管とされる外管の先端部とを一体に連結した二重管構造とされる支持管を作製し、

前記内管の内径より小径とされる略円柱形状であって、所定の位置に弾性封止部材が取付けられた銀電極を準備し、

前記内管には、前記支持管の先端部から前記内管の軸線方向にて所定の距離だけ離れた位置において前記内管の半径方向に縮径して位置決め部を形成し、

前記位置決め部と前記支持管の先端部との間に形成された銀電極取付け穴部にシリコン樹脂又はウレタン樹脂を充填し、

前記シリコン樹脂又はウレタン樹脂が充填された前記銀電極取付け穴部に、前記銀電極に取付けた前記弾性封止部材が前記銀電極取付け穴部の内周面を摺動するようにして押入し、前記銀電極を前記銀電極取付け穴部の所定位置に装着し、それによって、前記内管の、前記弾性封止部材と前記位置決め部との間の領域、及び、前記位置決め部より上方の所定範囲の領域にシリコン樹脂又はウレタン樹脂を充填し、

次いで、前記支持管の先端部と前記弾性封止部材との間に位置した前記内管の内周面と、前記支持管の先端部より突出した前記銀電極の外周面との間に形成される領域をエポキシ樹脂にて被覆する、

ことを特徴とする複合電極の製造方法。

【請求項4】

前記銀電極は、円柱形状とされる電極本体と、電極本体より小径とされるリード線を接続するための接続部と、にて構成され、前記リード線は、前記銀電極を前記銀電極取付け穴部に装着する前に前記接続部に接続することを特徴とする請求項3に記載の複合電極の製造方法。

【請求項1】

ガラス管である内管と外管とを一側の先端部にて連結した二重管構造とされる細長形状の支持管を備え、前記支持管の先端部に銀電極を装着し、前記内管と前記外管とにて形成される環状空間部に比較電極を配置した複合電極であって、

前記内管は、前記支持管の先端部から前記内管の軸線方向にて所定の距離だけ離れた位置において前記内管の半径方向に縮径して形成された位置決め部と、前記位置決め部と前記支持管の先端部との間に形成された銀電極取付け穴部と、を備えており、

前記銀電極は、前記銀電極取付け穴部に、前記銀電極取付け穴部の内周面との間に所定の空隙を持って配置され、且つ、弾性封止部材を介して保持されており、

前記内管の、前記弾性封止部材と前記位置決め部との間の領域、及び、前記位置決め部より上方の所定範囲の領域にシリコン樹脂又はウレタン樹脂を充填し、

前記支持管の先端部と前記弾性封止部材との間に位置した前記内管の内周面と、前記支持管の先端部より突出した前記銀電極の外周面との間に形成される領域をエポキシ樹脂にて被覆した、

ことを特徴とする複合電極。

【請求項2】

前記環状空間部は、第1の液絡部にて連通した上環状空間と下環状空間とに区分され、前記上環状空間には前記比較電極が設置され、且つ、第1の比較電極用内部液が収容され、前記下環状空間には第2の比較電極内部液が収容され、且つ、第2の液絡部が形成されることを特徴とする請求項1に記載の複合電極。

【請求項3】

ガラス管である内管と外管とを一側の先端部にて連結した二重管構造とされる細長形状の支持管を備え、前記支持管の先端部に銀電極を装着し、前記内管と前記外管とにて形成される環状空間部に比較電極を配置した複合電極の製造方法において、

内側に位置したガラス管とされる内管の先端部と、前記内管の外側に位置したガラス管とされる外管の先端部とを一体に連結した二重管構造とされる支持管を作製し、

前記内管の内径より小径とされる略円柱形状であって、所定の位置に弾性封止部材が取付けられた銀電極を準備し、

前記内管には、前記支持管の先端部から前記内管の軸線方向にて所定の距離だけ離れた位置において前記内管の半径方向に縮径して位置決め部を形成し、

前記位置決め部と前記支持管の先端部との間に形成された銀電極取付け穴部にシリコン樹脂又はウレタン樹脂を充填し、

前記シリコン樹脂又はウレタン樹脂が充填された前記銀電極取付け穴部に、前記銀電極に取付けた前記弾性封止部材が前記銀電極取付け穴部の内周面を摺動するようにして押入し、前記銀電極を前記銀電極取付け穴部の所定位置に装着し、それによって、前記内管の、前記弾性封止部材と前記位置決め部との間の領域、及び、前記位置決め部より上方の所定範囲の領域にシリコン樹脂又はウレタン樹脂を充填し、

次いで、前記支持管の先端部と前記弾性封止部材との間に位置した前記内管の内周面と、前記支持管の先端部より突出した前記銀電極の外周面との間に形成される領域をエポキシ樹脂にて被覆する、

ことを特徴とする複合電極の製造方法。

【請求項4】

前記銀電極は、円柱形状とされる電極本体と、電極本体より小径とされるリード線を接続するための接続部と、にて構成され、前記リード線は、前記銀電極を前記銀電極取付け穴部に装着する前に前記接続部に接続することを特徴とする請求項3に記載の複合電極の製造方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【公開番号】特開2009−168637(P2009−168637A)

【公開日】平成21年7月30日(2009.7.30)

【国際特許分類】

【出願番号】特願2008−7458(P2008−7458)

【出願日】平成20年1月16日(2008.1.16)

【出願人】(000219451)東亜ディーケーケー株式会社 (204)

【公開日】平成21年7月30日(2009.7.30)

【国際特許分類】

【出願日】平成20年1月16日(2008.1.16)

【出願人】(000219451)東亜ディーケーケー株式会社 (204)

[ Back to top ]