複合電極及びフロー型電極装置

【課題】簡単な構造で、小型化が可能であると共に、より安定して、低電気伝導率の被検液を測定することのできる複合電極、及び、この複合電極を備えたフロー型電極装置を提供する。

【解決手段】複合電極10は、ガラス電極1と比較電極2とを一体化させた電極本体4と、比較電極2が備える液絡部8Aより下側において、電極本体4との間に隙間を空けて該電極本体4を囲包して取り付けられたガイドパイプ5と、液絡部8Aより下側においてガイドパイプ5と電極本体4との間をシールし且つガラス電極1の感応部1aの少なくとも一部を下方に露出させるシール部6と、を有し、液絡部8Aとシール部6との間に比較電極内部液S2の液溜り部7が形成される構成とする。

【解決手段】複合電極10は、ガラス電極1と比較電極2とを一体化させた電極本体4と、比較電極2が備える液絡部8Aより下側において、電極本体4との間に隙間を空けて該電極本体4を囲包して取り付けられたガイドパイプ5と、液絡部8Aより下側においてガイドパイプ5と電極本体4との間をシールし且つガラス電極1の感応部1aの少なくとも一部を下方に露出させるシール部6と、を有し、液絡部8Aとシール部6との間に比較電極内部液S2の液溜り部7が形成される構成とする。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、ガラス電極と比較電極を備えた複合電極、特に、純水やボイラー水などの極めて純度の高い水の水質管理におけるpH測定用などとして好適に用い得る複合電極、及び、この複合電極を備えたフロー型電極装置に関するものである。

【背景技術】

【0002】

最近では、火力発電所のボイラー水や、原子力発電所におけるボイラー水と冷却水などとして、効率を高め且つ腐蝕を防いで安全な操業を行うために、極めて純度の高い水が用いられている。このような極めて純度の高い水は、緩衝性が少なく、電気伝導率が100μS/cm以下であることなどにより、pHを安定して測定することが非常に難しかった。

【0003】

そのため、極めて純度の高い水のpH測定は、大気中の炭酸ガスの影響を受けないように、ガラス電極、比較電極及び温度補償電極の3本の電極を、フローセル内に入れて測定することが通常行われている。又、比較電極の内部液として3mol/リットル以上の高濃度の塩化カリウム(KCl)溶液が使用されているが、この内部液が液絡部から僅かに浸出するため、浸出した内部液の影響を受けないように、比較電極はガラス電極より下流側に設置されている。

【0004】

更に、比較電極の液絡部から浸出した内部液の影響を受けないようにする手段として、例えば、特許文献1には、比較電極の液絡部をフローセルの流路より深く掘り下げた穴部に収納し、内部液の液溜りを形成することが記載されている。又、特許文献2には、フローセル内において、比較電極内部液の液溜りと被検液の流路との間に逆浸透膜を設けることにより、液溜り内の内部液と流路を流れる被検液を区画することが記載されている。

【0005】

上述のような従来のpH測定装置によれば、ボイラー水や純水のような低電気伝導率の水のpH測定においても、液絡部近傍の被検液は殆ど流れないので、被検液の流動電位によるノイズを小さくすることができる。しかしながら、ガラス電極、比較電極及び温度補償電極の3本の電極をフローセル内に密閉して装着するため、装置が大型になるうえ、フローセルや電極のメンテナンス時の作業が煩雑となり、電極を破損しやすいとう欠点があった。

【0006】

一方、電気伝導率の高い通常の被検液のpH測定用として、ガラス電極と比較電極とを一体化させるか、或いは必要に応じて更に温度補償電極を一体化させた複合型のpH測定用電極が知られている。例えば、ガラス電極の外周に比較電極用筒体を被せ、その筒体内に比較電極の内部極と内部液、及び必要に応じて温度補償電極を収納すると共に、その筒体の下端からガラス電極の感応部を露出させたpH測定用電極がある。しかし、このような複合型のpH測定用電極では、被検液が液絡部より混入することにより液間起電力を発生させたり、被検液が液絡部を通過するとき流動電位が発生したりするため、pHの指示が極めて不安定になるという欠点があり、特にボイラー水や純水のような低電気伝導率の水のpH測定に用いることはできなかった。

【0007】

そこで、本出願人は、特許文献3に開示されるように、上述のようなガラス電極、比較電極、及び必要に応じて温度補償電極を一体化させた簡単な構造を有し、フローセルに設置したとき小型化が可能であると共に、メンテナンス時の作業が簡単であり、しかも被検液が液絡部より混入し又は被検液が液絡部を通過することを防ぎ、低電気伝導率の水のpH測定において安定した測定を可能とする複合電極を提案した。

【0008】

即ち、特許文献3に記載される複合電極は、本明細書の図6及び図7に示すように、少なくともガラス電極101と比較電極102を一体化させた電極本体104と、電極本体104の外周に隙間を残して着脱自在に装着した円筒状のガイドパイプ105と、ガイドパイプ105の下端側をシールし且つガラス電極101の感応部101aを下方に露出させたシール部106とを備え、ガイドパイプ105には少なくとも下部開孔105aとその上方の上部開孔105bとが穿設され、比較電極102の液絡部108より上方に設けた下部開孔105aとシール部106との間に比較電極内部液の液溜りが形成される構成とされる。図6に示す複合電極は、多孔質セラミックから成る液絡部を有し、図7に示す複合電極は、ガラススリーブの擦り合わせによる液絡部を有する。

【0009】

特許文献3に記載されるガイドパイプは、被検液が乱流になるのを防ぐ。これにより、比較電極内部液の液溜まり部分を殆ど揺らすことなく、100μS/cm以下の低電気伝導率の水溶液でも、ノイズが無く、安定した測定を行うことができるようになる。

【特許文献1】特開昭59−65756号公報

【特許文献2】特開平3−216545号公報

【特許文献3】特開2005−172736号公報

【発明の開示】

【発明が解決しようとする課題】

【0010】

上記特許文献3に記載される複合電極は好適に作用するものではあるが、本発明者らの検討により、なお次のような課題が存在することが分かった。

【0011】

即ち、上記特許文献3に記載される複合電極は、電極本体104にガイドパイプ105とゴムパッキンなどのシール部106とを装着し、これをフローセルに取り付けて測定に供される。そのため、ガイドパイプは、20mm以下と細い方が取り扱いやすい。この時、電極本体104とガイドパイプ105との隙間g(図7参照)が2mm以下と狭い場合、液絡部108とガイドパイプ105との間に空気が残ることがあった。

【0012】

このように空気が残ると液絡部から比較電極内部液の流出が少なくなり、そこに液絡部電位が発生して誤差となる場合がある。そして、この空気が多いと、極端な場合、液絡部からの比較電極内部液の流出が殆どなくなり、安定した計測ができなくなる虞がある。

【0013】

従って、本発明の目的は、簡単な構造で、小型化が可能であると共に、より安定して、低電気伝導率の被検液を測定することのできる複合電極、及び、この複合電極を備えたフロー型電極装置を提供することである。

【課題を解決するための手段】

【0014】

上記目的は本発明に係る複合電極及びフロー型電極装置にて達成される。要約すれば、本発明は、ガラス電極と比較電極とを一体化させた電極本体と、前記比較電極が備える液絡部より下側において、前記電極本体との間に隙間を空けて該電極本体を囲包して取り付けられたガイドパイプと、前記液絡部より下側において前記ガイドパイプと前記電極本体との間をシールし且つ前記ガラス電極の感応部の少なくとも一部を下方に露出させるシール部と、を有し、前記液絡部と前記シール部との間に比較電極内部液の液溜り部が形成されることを特徴とする複合電極である。

【0015】

本発明の一実施態様によると、前記シール部は、ゴムパッキンである。そして、一実施態様では、前記ガイドパイプは、前記シール部によって前記電極本体に対して支持される。

【0016】

本発明の一実施態様によると、前記ガイドパイプの上側の端部は、前記シール部よりも上方に突出している。好ましい一実施態様では、前記ガイドパイプの上側の端部は、前記シール部よりも前記電極本体の長手方向に沿って上方に1〜5mm突出している。

【0017】

又、本発明の一実施態様によると、前記ガイドパイプの上側の端部と前記液絡部との間の距離は、前記電極本体の長手方向に沿った距離で2〜5mmである。

【0018】

更に、本発明の一実施態様によると、前記ガイドパイプの下側の端部は、前記電極本体の長手方向において前記ガラス電極の先端と同位置、又は前記ガラス電極の先端よりも下方に突出している。好ましい一実施態様では、前記ガイドパイプの下側の端部は、前記ガラス電極の先端よりも前記電極本体の長手方向に沿って下方に5〜10mm突出している。

【0019】

前記電極本体は更に、温度補償電極を有していてよい。この場合、好ましい一実施態様では、前記温度補償電極は、前記ガイドパイプの上側の端部よりも上側に配置される。

【0020】

又、典型的には、複合電極は、前記ガラス電極の前記感応部としてpH感応ガラス膜を有するpH測定用複合電極である。

【0021】

本発明の他の態様によると、(a)上記本発明の複合電極と、(b)前記複合電極の前記電極本体の長手方向に沿って形成された電極配置部と、前記複合電極の前記電極本体の長手方向において前記複合電極の前記ガラス電極先端側から前記電極配置部に被検液を流入させる流入口と、前記流入口から流入して前記電極配置部を流れた被検液を前記電極配置部から流出させる流出口と、を有するフローセルと、を有するフロー型電極装置が提供される。本発明の一実施態様によると、前記電極配置部は、前記複合電極の前記電極本体の長手方向に沿う円筒状の孔である。そして、好ましい一実施態様では、前記電極配置部の内径は5〜50mm、前記電極配置部を流れる被検液の流量は50〜200ml/min、被検液は純水又はボイラー水である。

【発明の効果】

【0022】

本発明によれば、簡単な構造で、小型化が可能であると共に、より安定して、低電気伝導率の被検液を測定することのできる複合電極、及び、この複合電極を備えたフロー型電極装置を提供することである。

【発明を実施するための最良の形態】

【0023】

以下、本発明に係る複合電極及びフロー型電極装置を図面に則して更に詳しく説明する。

【0024】

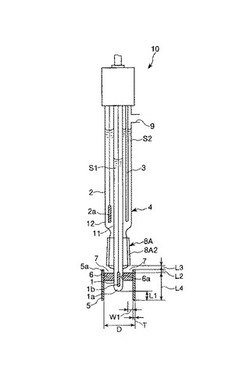

実施例1

図1は、本発明に係る複合電極の一実施例であるpH測定用複合電極10の断面を示す。図2は、図1の複合電極10の主要部の外観を示す。尚、本実施例の複合電極10は、外観略棒状の細長形状を有し、その長手方向が実質的に鉛直上下方向に沿うように配置されて使用される。従って、複合電極10に関して上方(上側)、下方(下側)とは、その長手方向に沿う方向において鉛直上方(上側)、下方(下側)のことをいう。

【0025】

複合電極10は、ガラス電極1と、比較電極2とを一体化させた電極本体4を有する。又、本実施例では電極本体4には更に、温度補償電極3が一体化されている。電極本体4の具体的な形状ないし構造は、従来から知られており、本実施例における電極本体4も従来のものと特に変わるところはない。つまり、ガラス電極1の外周に比較電極2の筒体を被せて一体化し、その筒体内に比較電極2の内部極と内部液、及び温度補償電極3を収納すると共に、その筒体の下端からガラス電極1の感応部1aを露出させた構造を有する。比較電極2の上方端部近傍には、内部液補充口9が設けられている。

【0026】

更に説明すると、電極本体4は、管状の電極支持部材である支持管(ガラス幹管)として、内管11と外管12との先端部を互いに一体に熔着により封止した二重管構造のガラス管(二重ガラス管)を有する。内管11は、長手方向略全域で実質的に同一内径及び外径を有する断面円環形の直線上管状部材であり、その内管11の先端部に、pHに感応する感応部(pHガラス感応膜)1aが一体に熔着されている。内管11の中には、測定電極内極1bが配置され、測定電極内部液S1が充填される。

【0027】

又、内管11と外管12とで形成された環状空間部には比較電極内極2aが配置され、比較電極内部液S2が充填される。又、本実施例では、上記管状空間部内に、即ち、比較電極2の比較電極内部液S2に浸漬されて、温度補償電極3が配置されている。外管12は、上部の断面円環形の大径部と、下部の断面円環形の小径部とを有する。小径部は、下方にいくに従って内径及び外径が漸増し、この小径部に、本実施例ではスリーブ型の液絡部8Aが設けられている。

【0028】

つまり、外管12の下方端部近傍には、ガラススリーブの擦り合わせによる液絡部8Aが設けられている。外管12の側壁に貫通穴8A1が設けられ、この貫通穴8A1が設けられた部分を含む外管12の側壁外周にスリーブ8A2が嵌合されている。これにより、複合電極10を被検液に浸漬したときに、比較電極内部液S2が被検液に少量ずつ流出して、比較電極2と被検液との電気的導通がとられる。

【0029】

内管11、感応部1a、内部電極1bなどでガラス電極(pH測定電極)1が構成され、外管12、液絡部8A、比較電極内極2aなどで比較電極2が構成される。

【0030】

そして、比較電極2が備える液絡部8Aより下側において、電極本体4との間に液が流通し得る隙間を空けて電極本体4を囲包して取り付けられた、中空円筒状のガイドパイプ5が設けられている。又、液絡部8Aより下側においてガイドパイプ5の内側には、シール部としてのゴムパッキン6が設けられている。換言すれば、ガイドパイプ5は、液絡部8Aより上側には存在しない。

【0031】

ゴムパッキン6は、ガイドパイプ5の内側においてガイドパイプ5の内周と電極本体4の外周との間をシールすると同時に、そのゴムパッキン6を挿通してガラス電極1の感応部1aの少なくとも一部がガイドパイプ5の開放された下端内で下方に露出している。

【0032】

本実施例では、ゴムパッキン6は、ガイドパイプ5の内周に圧入嵌合によって取り付けられている。又、ゴムパッキン6の略中心の円形貫通孔6a内に、ガラス電極1が着脱自在に圧入嵌合される。

【0033】

更に説明すると、ガイドパイプ5は両端が開放された円筒状であって、ゴムパッキン6によって電極本体4に対して支持されている。

【0034】

そして、ガイドパイプ5は、その上端がゴムパッキン5よりも上方に延長されている。これにより、縁部5aを形成して、液絡部8Aとゴムパッキン6との間に、液絡部8Aから浸出する比較電極内部液S2の液溜り部7が形成される。

【0035】

又、ガイドパイプ5は、その下端をガラス電極1の感応部1aの先端と同じ位置に、又は好ましくはそれ以上に延長する。これにより、ガラス電極1の感応部1aを保護できる。このため、メンテナンス時などにガラス電極1の破損を防ぐことができる。好ましくは、ガイドパイプ5の下側の端部は、ガラス電極1の先端よりも電極本体4の長手方向に沿って下方に5〜10mm突出させる(図1中長さL1)。

【0036】

又、被検液をガラス電極1の感応部1aに向かって流れ易くし、又、ガイドパイプ5の内側に入り得る気泡の抜けを良くするために、図2に示すように、ガイドパイプ5の下端から上方に向けて切り欠き部5bを穿設することが好ましい。本実施例では、ガラス電極1を間に挟む対向位置に切り欠き部5bを1個ずつ設けた。尚、本実施例では、上述のように気泡の抜けなどを良くするなどのために切り欠き部5bを設けたが、この切り欠き部5bの代わりにガイドパイプ5の側壁を貫通する孔を設けてもよい。

【0037】

シール部6は、電極本体4とガイドパイプ5との間を封止して、被検液や比較電極2の液絡部8Aから浸出する内部液が漏れない程度にシールできればよい。従って、本実施例にて用いたゴムパッキン6の外に、Oリングなどの他の同等の機能を果たし得る部材を用いることもできる。Oリングはガイドパイプ5に対して着脱可能にし易い。更に、シール部をガラスで構成して、電極本体4と緻密に擦り合わせることも可能である。その場合、シール部を構成するガラスは、ガラス製のガイドパイプ5や、ガイドパイプ5の下端側に接合したガラス板などを利用することができる。

【0038】

尚、ガイドパイプ5を形成する材料としては、金属やガラスであってもよいが、作製や取り扱いのし易さの点で樹脂が好ましく、具体的には、ポリテトラフルオロエチレン(PTFE)、ポリプロピレン(PP)、ポリエチレン(PE)などを用いることができる。又、シール部としては、上述のごとくガラスで構成することも可能であるが、ゴム製のOリングやゴムパッキンが好ましく、その材質としてはシリコーンゴム、クロロプレンゴム(CR)、フッ素ゴム(FPM)、エチレンプロピレンゴム(EPM)、ニトリルゴム(NBR)、スチレンブタジエンゴム(SBR)、ブチルゴム(IIR)などが好適である。

【0039】

上述のように、本実施例の複合電極10は、電極本体4にガイドパイプ5とシール部6とを設けることによって、ガラス電極1の感応部1aと比較電極2及びその液絡部8Aとを分離した構造になっている。従って、被検液がガイドパイプ5の内側に流入し、又切り欠き部5bなどを通過してガイドパイプ5の内側から流出して、電極本体4の上方に向けて流れる。これにより、ガラス電極1と比較電極2との間の電気的導通が得られる一方、比較電極2の液絡部8Aとゴムパッキン6との間には、比較電極2の液絡部8Aから浸出する比較電極内部液S2の液溜り部7が形成される。

【0040】

図3は、本実施例の複合電極10を備えたフロー型電極装置20の一部切り欠き断面を示す。フロー型電極装置20は、複合電極10と、複合電極10が装着されるフローセル21とを有する。フローセル21は、内部に複合電極10が配置される、本実施例では内径dの円筒状の孔とされる電極配置部22を有する。

【0041】

複合電極10は、電極本体4の長手方向をフローセル21の電極配置部22の長手方向に沿わせて配置される。即ち、フローセル21は、電極配置部22の長手方向が略鉛直上下方向に沿うように配置されて使用される。

【0042】

フローセル21は、電極配置部22の下端、即ち、複合電極10のガラス電極1の先端側から電極配置部22に被検液を流入させる流入口23を有する。又、フローセル21は、複合電極10のガラス電極1の先端とは反対側の端部側に、流入口23から電極配置部を通して流通した被検液を電極配置部22から流出させる流出口24を有する。本実施例では、流出口24は、電極配置部22の長手方向に対して交差する方向に被検液を流出させるようになっている。

【0043】

電極配置部22の上端はゴムパッキン25により封止され、そのゴムパッキン25の略中心の貫通孔25aから、複合電極10の電極本体4がフローセル21の外部に露出される。フローセル21の下部の入流口23から電極配置部22内に導入された被検液は、図3中矢印で示すように電極配置部22内を流通して、流出口24から流出していく。

【0044】

フローセル21の本体21aを形成する材料としては、ガラス、樹脂などの任意適当なものを用いることができるが、作製や取り扱いのし易さの点で樹脂が好ましく、具体的には、アクリル樹脂などを用いることができる。又、ゴムパッキン25としては、上述のものと同様のものを用いることができる。

【0045】

ここで、前述のように、従来のガイドパイプを用いた複合電極では、電極本体とガイドパイプとの隙間g(図7参照)が2mm以下と狭い場合、液絡部とガイドパイプとの間に空気が残ることがあった。尚、内部液補充口109(図6参照)にチューブを接続し、複合電極10の上方に配置した比較電極内部液S2の貯留部から、そのチューブを介して比較電極内部液S2を連続的に補充することがある。この場合、液絡部に圧力(ヘッド圧)がかかる。特に、このように液絡部にヘッド圧がかかる状態にすると、上述のような液絡部とガイドパイプとの間の空気による液絡部電位の発生の影響が顕著となり易い。

【0046】

これに対し、本実施例では、ガイドパイプ5を短くし、ガラス電極1の感応部(ガラス感応膜)1aを保護する部分のみとした。これにより、液絡部8Aとガイドパイプ5との間に空気が残ることはない。

【0047】

本実施例の複合電極10では、ゴムパッキン6の上部のガイドパイプ5に囲まれた部分が比較電極内部液S2の液溜まり部7となる。即ち、比較電極2の液絡部8Aから比較電極内部液S2が僅かずつ浸出するが、液絡部8Aはゴムパッキン6の上方にあり且つガイドパイプ5の端部はゴムパッキン6から上方に突出しているので、液絡部8Aとゴムパッキング6との間で且つガイドパイプ5に囲まれた部分に、比較電極2の液絡部8bから浸出する比較電極内部液S2の液溜り部7が形成される。複合電極10をフローセル21内に装着したときには、液絡部8A付近の液は殆ど揺らすことなく、低電気伝導率の被検液でも安定した測定ができる。

【0048】

ところで、円管内を流れる流体の状態は、一般的に、レイノルズ数(無次元数)で表される。ここで、フローセル21の電極配置部22の内径をd[m]、電極配置部22内を流通する被検液の流速をu[m/s]、被検液の動粘度をμ[m2/s]とすると、下記式(1)、

Re=d・u/μ ・・・(1)

で表されるレイノルズ数Reが、下記式(2)、

Re≦2300 ・・・(2)

を満足する場合には、フローセル21の電極配置部22内を流れる被検液は層流となる。Re>2300の場合には乱流になる。

【0049】

具体例は後述するが、フローセル21の電極配置部22の内径dが5〜50mmの場合、被検液の流量は50〜200ml/minとなる。内径がdが50mmであるとすると、流量が200ml/minでは流速は1.7×10-3m/s、内径dが5mmであるとすると、流量が200ml/minでは流速は10.6×10-3m/sにそれぞれ該当する。被検液が純水やボイラー水である場合、測定時の温度が30℃のときの動粘度は0.804×10-6m2/sとなり、上述のように内径dが50mm、流速が10.6×10-3m/sと条件が最大の場合、レイノルズ数Reは110以下となり、上記層流と乱流との限界値である2300に比べても十分小さく電極配置部22内の流れは層流となる。

【0050】

従って、フローセル21の内径dが、その中を流れる被検液に乱流が起きない程度に細い場合、ガイドパイプ5は、比較電極内部液S2の液溜まり部7を形成し、好ましくはガラス電極1の感応部1aを保護し得る程度の長さを有していれば、その長さを短くしても、必要十分の効果を得られる。

【0051】

このように、本実施例の複合電極10及びフロー型電極装置20では、被検液はガイドパイプ5内に形成された液溜り部7内の液を殆ど揺らすことなく比較電極2に沿って静かに流れるため、比較電極2の内部液と被検液との液間電位の変動によるノイズを抑制でき、流動電位の発生も防止することができる。又、被検液が液絡部8Aから混入することがないので、液間起電力を発生させることもない。そのため、特にボイラー水や純水のような低電気伝導率の水の場合であっても、常に安定したpH測定を行うことができる。

【0052】

そして、電極本体4とガイドパイプ5との間に空気が残ることがないため、液絡部からの比較電極内部液S2の流出が妨げられて、液絡部電位が発生して測定誤差を引き起こすことを防止することができる。

【0053】

尚、ボイラー水や純水のような低電気伝導率の水のpH測定では、大気中の炭酸ガスの影響を受けるために、複合電極10をフローセル21内に配置することが好ましい。

【0054】

ここで、好ましくは、ガイドパイプ5の上側の端部は、ゴムパッキン6よりも電極本体4の長手方向に沿って上方に1〜5mm突出させる(図1中長さL2)。長さL2が1mm未満であると、液絡部8Aが被検液の流れの影響を受け易くなり、極端な場合には比較電極内部液S2の液溜まり部7が形成されなくなる。一方、長さL2が5mmを越えてガイドパイプ5のゴムパッキン6からの突出量を増やしても、液溜まり部7内の比較電極内部液S2の揺れを抑制する効果は有意に向上しない。

【0055】

ガイドパイプ5の上側の端部と液絡部8Aとの間の距離は、通常、電極本体4の長手方向に沿った距離で2〜5mmに設定する(図1中距離L3)。距離L3が2mm未満では、液絡部8Aとゴムパッキン6との間の比較電極内部液S2の液溜まり部7からの空気の抜けが悪くなる場合がある。一方、距離L3が5mmを越えると、液絡部8Aが被検液の流れの影響を受けやすくなる。

【0056】

ゴムパッキン6から上方に突出した部分を除いたガイドパイプ5の電極本体4の上下方向に沿う方向の長さL4は、通常、15〜20mmである。

【0057】

又、ガイドパイプ5の内径Dは、比較電極内部液S2の液溜まり部7が形成されるように、電極本体4を長手軸線方向に観たときに、ガイドパイプ5の内周の内側に液絡部8Aが配置されるように設定するのが好ましい。具体的には、ガイドパイプ5の内周が、電極本体4の長手方向と直交する方向において、液絡部8Aの比較電極内部液S2の浸出部より3〜6mm程度外側にあることが好ましい。典型的には、ガイドパイプ5の内径Dは10〜15mmで、肉厚Tが1〜3mmの材料で作製される。

【0058】

更に、ガイドパイプ5の切り欠き部5bが設けられる場合には、その電極本体4の上下方向に沿う方向の長さL5は、上記長さL4の50〜80%程度が適当であり、又、電極本体4の上下方向に直交する方向の最大幅W2は、ガイドパイプ5の内径Dの50〜80%が適当である。長さL5、最大幅W2が上記範囲より小さいと所期の効果は顕著ではなくなり、上記範囲より大きくしても有意な効果の向上は見られない。

【0059】

本実施例によれば、次のような更なる効果も得ることができる。即ち、従来のガイドパイプを用いた複合電極では、図6及び図7に示すように、電極本体104の大部分がガイドパイプ105に覆われている。このように電極本体104の大部分がガイドパイプ104に覆われていると、電極本体104の内部にある温度補償電極103の応答が約4分(90%応答)と遅くなる。又、上述のように、ガイドパイプの材料としては樹脂を好ましく用いることができる。中でもPTFE製の市販のパイプが、寸法的に都合がよい場合が多い。しかし、PTFE製の市販のパイプは、一般に、長尺のものを巻いた状態で取引されている。従って、このPTFE製のパイプを、電極本体を囲包する比較的長い直線状の管状部材としてガイドパイプに使用するためには、金型を使用して高温でアニーリングを行うなどする必要がある。そのため、材料加工に手間がかかる。

【0060】

これに対して、本実施例の複合電極10では、温度補償電極3は、ガイドパイプ5の上側の端部よりも上側に配置されている。即ち、比較電極2内に配置された温度補償電極3の周りにはガイドパイプ5が存在しないため、温度補償電極3の応答も、典型的には1分(90%応答)と、従来の1/4に早くなった。

【0061】

又、ガイドパイプ5の長さも、従来150mm程度必要であったのが、約20mmと短いため、例えば市販のPTFE製のパイプの曲がりを直すためのアニーリングが不要となり、コストを低減することができる。

【0062】

(具体例1)

本実施例の複合電極10を備えたフロー型電極装置を構成した(図1、図3)。ガイドパイプ5としてはPTFE製のものを用いた。ゴムパッキン6としてはシリコーンゴム製のものを用いた。又、フローセル21の本体21aはアクリル樹脂により作製し、ゴムパッキン25としてはシリコーンゴム製のものを用いた。

【0063】

電極本体4は、長さ250mm、最大外径12mmである。又、ガイドパイプ5は、内径Dが13mm、厚さTが1mmのPTFE製のパイプで作製し、長さL1は5mm、長さL2は2mm、距離L3は2mm、長さL4は18mmとした。又、切り欠き部5bの長さL5は13mm、最大幅W2は10mmとした。そして、又、フローセル21は、電極本体4の上下方向に沿う方向の長さが115mm、外径が40mmであり、電極配置部22の内経は20mmである。このように、本実施例によれば、フロー型電極装置20は、例えば、3本の電極を別々に配置した従来のフローセル(縦103mm、横115mm、奥行40mm)に比べてはるかに小型化することができた。

【0064】

上記フロー型電極装置20を用い、電気伝導率1.67μS/cmの純水を流して連続的にpHの測定を行った。純水の流量は100ml/min(流速3.18×10-3m/s)とした。結果を図4に示す。尚、図4のチャート中矢印にて示す時点で液絡部8Aにヘッド圧がかかるようにした。

【0065】

図4のpH指示値のチャートから分るように、本実施例によれば、非常に安定した指示値が得られる。

【0066】

比較のために、図7に示す従来の複合電極を備えたフロー型電極装置を構成した。即ち、ガラス電極101と、スリーブ型の液絡部108を有する比較電極102と、温度補償電極103とを一体化させた電極本体104を準備した。この電極本体104の外周に、PTFE製のガイドパイプ105を挿入して電極本体4に対して固定した。又、ガイドパイプ105の下端には、シリコーンゴム製のゴムパッキン106を嵌め込んでシールすると共に、そのゴムパッキン106の中央を挿通してガラス電極101の感応部101aを下方に露出させた。得られた複合電極はフローセルに取り付けた。電極本体104は、長さ25cm、最大外径1.2cmである。又、電極本体104の外周に装着したガイドパイプ105は、長さ13.5cm、内径1.3cm、厚さ1mm、のPTFE製であり、直径6mmの下部開孔105aと上部開孔105bがそれぞれ2個対向して穿設してある。このガイドパイプ105を複合型電極本体104に装着した状態で、比較電極102の液絡部108より上方にある下部開孔105aと液絡部108との上下方向に沿った距離は3mmになっている。又、pH測定用電極を取り付けたフローセルは、長さ115mm、外径40mm、内経20mmである。

【0067】

そして、この比較例のフロー型電極装置において、複合電極の液絡部108とガイドパイプ105との間に故意に空気が残った状態として、電気伝導率1.28μS/cmの純水を流して連続的にpHの測定を行った。純水の流量は100ml/min(流速3.18×10-3m/s)とした。結果を図8に示す。尚、図8のチャート中矢印にて示す時点で液絡部8Aにヘッド圧がかかるようにした。

【0068】

図8のpH指示値チャートから分かるように、図4に示す本実施例と比較して、特に、内部液補充口からヘッド圧をかけた場合にpH指示値が不安定となる場合があった。

【0069】

以上説明したように、本実施例によれば、簡単な構造で、小型化が可能であると共に、低電気伝導率の被検液のより安定した測定を可能とすることができる。

【0070】

実施例2

次に、本発明の他の実施例について説明する。本実施例では、複合電極の比較電極が備える液絡部の構成が実施例1とは異なる。その他の構成については、実施例1にて説明したものと実質的に同じである。従って、ここでは、実施例1にて説明した複合電極と同一又はそれに相当する機能、構成を有する要素には同一符号を付して、詳しい説明は省略する。

【0071】

図5は、本実施例における複合電極の主要部の断面を示す。本実施例では、複合電極10の比較電極2は、セラミックス封入型の液絡部8Bを備える。即ち、外管12の下方側面に形成された開口部に多孔質セラミックスが封入される。この多孔質セラミックスは、外管12の外側から内側(内管11と外管12との間の管状の空間)へと貫通しており、この多孔質セラミックスを通して比較電極内部液S2が外部に浸出する。これにより、比較電極2内と被検液との間の電気的導通を可能とする。

【0072】

そして、本実施例においても、実施例1と同様に、特に、液絡部8Bとゴムパッキン6との間に比較電極内部液S2の液溜まり部7を形成するようにガイドパイプ5及びゴムパッキン6が設けられている。又、好ましくは、ガイドパイプ5は、ガラス電極1の感応部1aを保護する機能を兼ねるように構成される。ガイドパイプ5、ゴムパッキン6等の構成は実施例1と同様である。

【0073】

尚、比較電極の液絡部は、上記した多孔質セラミック型、ガラススリーブの擦り合わせによるスリーブ型のほか、ファイバー型、ピンホール型など公知の形状ないし種類であってよい。

【0074】

又、上述の各実施例においては、複合電極はガラス電極がpHに応答するpHガラス感応膜を有するpH測定用複合電極であった。本発明の複合電極及びフロー型電極装置は、純水やボイラー水などの電気伝導率が非常に低い被検液のpH測定用として極めて好適に作用し得るものであるが、ガラス電極として、水素イオン以外のイオンに感応するガラス感応膜を備えたイオン電極を備えるものにおいても、本発明の原理を同様に適用し得ることは明らかである。

【図面の簡単な説明】

【0075】

【図1】本発明に係る複合電極の一実施例を示す断面図である。

【図2】図1の複合電極の主要部の外観図である。

【図3】本発明に係るフロー型電極装置の一実施例の一部切り欠き断面図である。

【図4】本発明の効果を示すpH指示値のチャート図である。

【図5】本発明に係る複合電極の他の実施例の主要部の断面図である。

【図6】従来の複合電極の一例を示す一部切り欠き断面図である。

【図7】従来の複合電極の別の例を示す(a)一部切り欠き断面図、及び(b)側面図である。

【図8】比較例のpH指示値のチャート図である。

【符号の説明】

【0076】

1 ガラス電極

1a 感応部

2 比較電極

3 温度補償電極

4 電極本体

5 ガイドパイプ

5a 突出部

5b 切り欠き部

6 ゴムパッキン(シール部)

8A、8B 液絡部

9 内部液補充口

20 フロー型電極装置

21 フローセル

【技術分野】

【0001】

本発明は、ガラス電極と比較電極を備えた複合電極、特に、純水やボイラー水などの極めて純度の高い水の水質管理におけるpH測定用などとして好適に用い得る複合電極、及び、この複合電極を備えたフロー型電極装置に関するものである。

【背景技術】

【0002】

最近では、火力発電所のボイラー水や、原子力発電所におけるボイラー水と冷却水などとして、効率を高め且つ腐蝕を防いで安全な操業を行うために、極めて純度の高い水が用いられている。このような極めて純度の高い水は、緩衝性が少なく、電気伝導率が100μS/cm以下であることなどにより、pHを安定して測定することが非常に難しかった。

【0003】

そのため、極めて純度の高い水のpH測定は、大気中の炭酸ガスの影響を受けないように、ガラス電極、比較電極及び温度補償電極の3本の電極を、フローセル内に入れて測定することが通常行われている。又、比較電極の内部液として3mol/リットル以上の高濃度の塩化カリウム(KCl)溶液が使用されているが、この内部液が液絡部から僅かに浸出するため、浸出した内部液の影響を受けないように、比較電極はガラス電極より下流側に設置されている。

【0004】

更に、比較電極の液絡部から浸出した内部液の影響を受けないようにする手段として、例えば、特許文献1には、比較電極の液絡部をフローセルの流路より深く掘り下げた穴部に収納し、内部液の液溜りを形成することが記載されている。又、特許文献2には、フローセル内において、比較電極内部液の液溜りと被検液の流路との間に逆浸透膜を設けることにより、液溜り内の内部液と流路を流れる被検液を区画することが記載されている。

【0005】

上述のような従来のpH測定装置によれば、ボイラー水や純水のような低電気伝導率の水のpH測定においても、液絡部近傍の被検液は殆ど流れないので、被検液の流動電位によるノイズを小さくすることができる。しかしながら、ガラス電極、比較電極及び温度補償電極の3本の電極をフローセル内に密閉して装着するため、装置が大型になるうえ、フローセルや電極のメンテナンス時の作業が煩雑となり、電極を破損しやすいとう欠点があった。

【0006】

一方、電気伝導率の高い通常の被検液のpH測定用として、ガラス電極と比較電極とを一体化させるか、或いは必要に応じて更に温度補償電極を一体化させた複合型のpH測定用電極が知られている。例えば、ガラス電極の外周に比較電極用筒体を被せ、その筒体内に比較電極の内部極と内部液、及び必要に応じて温度補償電極を収納すると共に、その筒体の下端からガラス電極の感応部を露出させたpH測定用電極がある。しかし、このような複合型のpH測定用電極では、被検液が液絡部より混入することにより液間起電力を発生させたり、被検液が液絡部を通過するとき流動電位が発生したりするため、pHの指示が極めて不安定になるという欠点があり、特にボイラー水や純水のような低電気伝導率の水のpH測定に用いることはできなかった。

【0007】

そこで、本出願人は、特許文献3に開示されるように、上述のようなガラス電極、比較電極、及び必要に応じて温度補償電極を一体化させた簡単な構造を有し、フローセルに設置したとき小型化が可能であると共に、メンテナンス時の作業が簡単であり、しかも被検液が液絡部より混入し又は被検液が液絡部を通過することを防ぎ、低電気伝導率の水のpH測定において安定した測定を可能とする複合電極を提案した。

【0008】

即ち、特許文献3に記載される複合電極は、本明細書の図6及び図7に示すように、少なくともガラス電極101と比較電極102を一体化させた電極本体104と、電極本体104の外周に隙間を残して着脱自在に装着した円筒状のガイドパイプ105と、ガイドパイプ105の下端側をシールし且つガラス電極101の感応部101aを下方に露出させたシール部106とを備え、ガイドパイプ105には少なくとも下部開孔105aとその上方の上部開孔105bとが穿設され、比較電極102の液絡部108より上方に設けた下部開孔105aとシール部106との間に比較電極内部液の液溜りが形成される構成とされる。図6に示す複合電極は、多孔質セラミックから成る液絡部を有し、図7に示す複合電極は、ガラススリーブの擦り合わせによる液絡部を有する。

【0009】

特許文献3に記載されるガイドパイプは、被検液が乱流になるのを防ぐ。これにより、比較電極内部液の液溜まり部分を殆ど揺らすことなく、100μS/cm以下の低電気伝導率の水溶液でも、ノイズが無く、安定した測定を行うことができるようになる。

【特許文献1】特開昭59−65756号公報

【特許文献2】特開平3−216545号公報

【特許文献3】特開2005−172736号公報

【発明の開示】

【発明が解決しようとする課題】

【0010】

上記特許文献3に記載される複合電極は好適に作用するものではあるが、本発明者らの検討により、なお次のような課題が存在することが分かった。

【0011】

即ち、上記特許文献3に記載される複合電極は、電極本体104にガイドパイプ105とゴムパッキンなどのシール部106とを装着し、これをフローセルに取り付けて測定に供される。そのため、ガイドパイプは、20mm以下と細い方が取り扱いやすい。この時、電極本体104とガイドパイプ105との隙間g(図7参照)が2mm以下と狭い場合、液絡部108とガイドパイプ105との間に空気が残ることがあった。

【0012】

このように空気が残ると液絡部から比較電極内部液の流出が少なくなり、そこに液絡部電位が発生して誤差となる場合がある。そして、この空気が多いと、極端な場合、液絡部からの比較電極内部液の流出が殆どなくなり、安定した計測ができなくなる虞がある。

【0013】

従って、本発明の目的は、簡単な構造で、小型化が可能であると共に、より安定して、低電気伝導率の被検液を測定することのできる複合電極、及び、この複合電極を備えたフロー型電極装置を提供することである。

【課題を解決するための手段】

【0014】

上記目的は本発明に係る複合電極及びフロー型電極装置にて達成される。要約すれば、本発明は、ガラス電極と比較電極とを一体化させた電極本体と、前記比較電極が備える液絡部より下側において、前記電極本体との間に隙間を空けて該電極本体を囲包して取り付けられたガイドパイプと、前記液絡部より下側において前記ガイドパイプと前記電極本体との間をシールし且つ前記ガラス電極の感応部の少なくとも一部を下方に露出させるシール部と、を有し、前記液絡部と前記シール部との間に比較電極内部液の液溜り部が形成されることを特徴とする複合電極である。

【0015】

本発明の一実施態様によると、前記シール部は、ゴムパッキンである。そして、一実施態様では、前記ガイドパイプは、前記シール部によって前記電極本体に対して支持される。

【0016】

本発明の一実施態様によると、前記ガイドパイプの上側の端部は、前記シール部よりも上方に突出している。好ましい一実施態様では、前記ガイドパイプの上側の端部は、前記シール部よりも前記電極本体の長手方向に沿って上方に1〜5mm突出している。

【0017】

又、本発明の一実施態様によると、前記ガイドパイプの上側の端部と前記液絡部との間の距離は、前記電極本体の長手方向に沿った距離で2〜5mmである。

【0018】

更に、本発明の一実施態様によると、前記ガイドパイプの下側の端部は、前記電極本体の長手方向において前記ガラス電極の先端と同位置、又は前記ガラス電極の先端よりも下方に突出している。好ましい一実施態様では、前記ガイドパイプの下側の端部は、前記ガラス電極の先端よりも前記電極本体の長手方向に沿って下方に5〜10mm突出している。

【0019】

前記電極本体は更に、温度補償電極を有していてよい。この場合、好ましい一実施態様では、前記温度補償電極は、前記ガイドパイプの上側の端部よりも上側に配置される。

【0020】

又、典型的には、複合電極は、前記ガラス電極の前記感応部としてpH感応ガラス膜を有するpH測定用複合電極である。

【0021】

本発明の他の態様によると、(a)上記本発明の複合電極と、(b)前記複合電極の前記電極本体の長手方向に沿って形成された電極配置部と、前記複合電極の前記電極本体の長手方向において前記複合電極の前記ガラス電極先端側から前記電極配置部に被検液を流入させる流入口と、前記流入口から流入して前記電極配置部を流れた被検液を前記電極配置部から流出させる流出口と、を有するフローセルと、を有するフロー型電極装置が提供される。本発明の一実施態様によると、前記電極配置部は、前記複合電極の前記電極本体の長手方向に沿う円筒状の孔である。そして、好ましい一実施態様では、前記電極配置部の内径は5〜50mm、前記電極配置部を流れる被検液の流量は50〜200ml/min、被検液は純水又はボイラー水である。

【発明の効果】

【0022】

本発明によれば、簡単な構造で、小型化が可能であると共に、より安定して、低電気伝導率の被検液を測定することのできる複合電極、及び、この複合電極を備えたフロー型電極装置を提供することである。

【発明を実施するための最良の形態】

【0023】

以下、本発明に係る複合電極及びフロー型電極装置を図面に則して更に詳しく説明する。

【0024】

実施例1

図1は、本発明に係る複合電極の一実施例であるpH測定用複合電極10の断面を示す。図2は、図1の複合電極10の主要部の外観を示す。尚、本実施例の複合電極10は、外観略棒状の細長形状を有し、その長手方向が実質的に鉛直上下方向に沿うように配置されて使用される。従って、複合電極10に関して上方(上側)、下方(下側)とは、その長手方向に沿う方向において鉛直上方(上側)、下方(下側)のことをいう。

【0025】

複合電極10は、ガラス電極1と、比較電極2とを一体化させた電極本体4を有する。又、本実施例では電極本体4には更に、温度補償電極3が一体化されている。電極本体4の具体的な形状ないし構造は、従来から知られており、本実施例における電極本体4も従来のものと特に変わるところはない。つまり、ガラス電極1の外周に比較電極2の筒体を被せて一体化し、その筒体内に比較電極2の内部極と内部液、及び温度補償電極3を収納すると共に、その筒体の下端からガラス電極1の感応部1aを露出させた構造を有する。比較電極2の上方端部近傍には、内部液補充口9が設けられている。

【0026】

更に説明すると、電極本体4は、管状の電極支持部材である支持管(ガラス幹管)として、内管11と外管12との先端部を互いに一体に熔着により封止した二重管構造のガラス管(二重ガラス管)を有する。内管11は、長手方向略全域で実質的に同一内径及び外径を有する断面円環形の直線上管状部材であり、その内管11の先端部に、pHに感応する感応部(pHガラス感応膜)1aが一体に熔着されている。内管11の中には、測定電極内極1bが配置され、測定電極内部液S1が充填される。

【0027】

又、内管11と外管12とで形成された環状空間部には比較電極内極2aが配置され、比較電極内部液S2が充填される。又、本実施例では、上記管状空間部内に、即ち、比較電極2の比較電極内部液S2に浸漬されて、温度補償電極3が配置されている。外管12は、上部の断面円環形の大径部と、下部の断面円環形の小径部とを有する。小径部は、下方にいくに従って内径及び外径が漸増し、この小径部に、本実施例ではスリーブ型の液絡部8Aが設けられている。

【0028】

つまり、外管12の下方端部近傍には、ガラススリーブの擦り合わせによる液絡部8Aが設けられている。外管12の側壁に貫通穴8A1が設けられ、この貫通穴8A1が設けられた部分を含む外管12の側壁外周にスリーブ8A2が嵌合されている。これにより、複合電極10を被検液に浸漬したときに、比較電極内部液S2が被検液に少量ずつ流出して、比較電極2と被検液との電気的導通がとられる。

【0029】

内管11、感応部1a、内部電極1bなどでガラス電極(pH測定電極)1が構成され、外管12、液絡部8A、比較電極内極2aなどで比較電極2が構成される。

【0030】

そして、比較電極2が備える液絡部8Aより下側において、電極本体4との間に液が流通し得る隙間を空けて電極本体4を囲包して取り付けられた、中空円筒状のガイドパイプ5が設けられている。又、液絡部8Aより下側においてガイドパイプ5の内側には、シール部としてのゴムパッキン6が設けられている。換言すれば、ガイドパイプ5は、液絡部8Aより上側には存在しない。

【0031】

ゴムパッキン6は、ガイドパイプ5の内側においてガイドパイプ5の内周と電極本体4の外周との間をシールすると同時に、そのゴムパッキン6を挿通してガラス電極1の感応部1aの少なくとも一部がガイドパイプ5の開放された下端内で下方に露出している。

【0032】

本実施例では、ゴムパッキン6は、ガイドパイプ5の内周に圧入嵌合によって取り付けられている。又、ゴムパッキン6の略中心の円形貫通孔6a内に、ガラス電極1が着脱自在に圧入嵌合される。

【0033】

更に説明すると、ガイドパイプ5は両端が開放された円筒状であって、ゴムパッキン6によって電極本体4に対して支持されている。

【0034】

そして、ガイドパイプ5は、その上端がゴムパッキン5よりも上方に延長されている。これにより、縁部5aを形成して、液絡部8Aとゴムパッキン6との間に、液絡部8Aから浸出する比較電極内部液S2の液溜り部7が形成される。

【0035】

又、ガイドパイプ5は、その下端をガラス電極1の感応部1aの先端と同じ位置に、又は好ましくはそれ以上に延長する。これにより、ガラス電極1の感応部1aを保護できる。このため、メンテナンス時などにガラス電極1の破損を防ぐことができる。好ましくは、ガイドパイプ5の下側の端部は、ガラス電極1の先端よりも電極本体4の長手方向に沿って下方に5〜10mm突出させる(図1中長さL1)。

【0036】

又、被検液をガラス電極1の感応部1aに向かって流れ易くし、又、ガイドパイプ5の内側に入り得る気泡の抜けを良くするために、図2に示すように、ガイドパイプ5の下端から上方に向けて切り欠き部5bを穿設することが好ましい。本実施例では、ガラス電極1を間に挟む対向位置に切り欠き部5bを1個ずつ設けた。尚、本実施例では、上述のように気泡の抜けなどを良くするなどのために切り欠き部5bを設けたが、この切り欠き部5bの代わりにガイドパイプ5の側壁を貫通する孔を設けてもよい。

【0037】

シール部6は、電極本体4とガイドパイプ5との間を封止して、被検液や比較電極2の液絡部8Aから浸出する内部液が漏れない程度にシールできればよい。従って、本実施例にて用いたゴムパッキン6の外に、Oリングなどの他の同等の機能を果たし得る部材を用いることもできる。Oリングはガイドパイプ5に対して着脱可能にし易い。更に、シール部をガラスで構成して、電極本体4と緻密に擦り合わせることも可能である。その場合、シール部を構成するガラスは、ガラス製のガイドパイプ5や、ガイドパイプ5の下端側に接合したガラス板などを利用することができる。

【0038】

尚、ガイドパイプ5を形成する材料としては、金属やガラスであってもよいが、作製や取り扱いのし易さの点で樹脂が好ましく、具体的には、ポリテトラフルオロエチレン(PTFE)、ポリプロピレン(PP)、ポリエチレン(PE)などを用いることができる。又、シール部としては、上述のごとくガラスで構成することも可能であるが、ゴム製のOリングやゴムパッキンが好ましく、その材質としてはシリコーンゴム、クロロプレンゴム(CR)、フッ素ゴム(FPM)、エチレンプロピレンゴム(EPM)、ニトリルゴム(NBR)、スチレンブタジエンゴム(SBR)、ブチルゴム(IIR)などが好適である。

【0039】

上述のように、本実施例の複合電極10は、電極本体4にガイドパイプ5とシール部6とを設けることによって、ガラス電極1の感応部1aと比較電極2及びその液絡部8Aとを分離した構造になっている。従って、被検液がガイドパイプ5の内側に流入し、又切り欠き部5bなどを通過してガイドパイプ5の内側から流出して、電極本体4の上方に向けて流れる。これにより、ガラス電極1と比較電極2との間の電気的導通が得られる一方、比較電極2の液絡部8Aとゴムパッキン6との間には、比較電極2の液絡部8Aから浸出する比較電極内部液S2の液溜り部7が形成される。

【0040】

図3は、本実施例の複合電極10を備えたフロー型電極装置20の一部切り欠き断面を示す。フロー型電極装置20は、複合電極10と、複合電極10が装着されるフローセル21とを有する。フローセル21は、内部に複合電極10が配置される、本実施例では内径dの円筒状の孔とされる電極配置部22を有する。

【0041】

複合電極10は、電極本体4の長手方向をフローセル21の電極配置部22の長手方向に沿わせて配置される。即ち、フローセル21は、電極配置部22の長手方向が略鉛直上下方向に沿うように配置されて使用される。

【0042】

フローセル21は、電極配置部22の下端、即ち、複合電極10のガラス電極1の先端側から電極配置部22に被検液を流入させる流入口23を有する。又、フローセル21は、複合電極10のガラス電極1の先端とは反対側の端部側に、流入口23から電極配置部を通して流通した被検液を電極配置部22から流出させる流出口24を有する。本実施例では、流出口24は、電極配置部22の長手方向に対して交差する方向に被検液を流出させるようになっている。

【0043】

電極配置部22の上端はゴムパッキン25により封止され、そのゴムパッキン25の略中心の貫通孔25aから、複合電極10の電極本体4がフローセル21の外部に露出される。フローセル21の下部の入流口23から電極配置部22内に導入された被検液は、図3中矢印で示すように電極配置部22内を流通して、流出口24から流出していく。

【0044】

フローセル21の本体21aを形成する材料としては、ガラス、樹脂などの任意適当なものを用いることができるが、作製や取り扱いのし易さの点で樹脂が好ましく、具体的には、アクリル樹脂などを用いることができる。又、ゴムパッキン25としては、上述のものと同様のものを用いることができる。

【0045】

ここで、前述のように、従来のガイドパイプを用いた複合電極では、電極本体とガイドパイプとの隙間g(図7参照)が2mm以下と狭い場合、液絡部とガイドパイプとの間に空気が残ることがあった。尚、内部液補充口109(図6参照)にチューブを接続し、複合電極10の上方に配置した比較電極内部液S2の貯留部から、そのチューブを介して比較電極内部液S2を連続的に補充することがある。この場合、液絡部に圧力(ヘッド圧)がかかる。特に、このように液絡部にヘッド圧がかかる状態にすると、上述のような液絡部とガイドパイプとの間の空気による液絡部電位の発生の影響が顕著となり易い。

【0046】

これに対し、本実施例では、ガイドパイプ5を短くし、ガラス電極1の感応部(ガラス感応膜)1aを保護する部分のみとした。これにより、液絡部8Aとガイドパイプ5との間に空気が残ることはない。

【0047】

本実施例の複合電極10では、ゴムパッキン6の上部のガイドパイプ5に囲まれた部分が比較電極内部液S2の液溜まり部7となる。即ち、比較電極2の液絡部8Aから比較電極内部液S2が僅かずつ浸出するが、液絡部8Aはゴムパッキン6の上方にあり且つガイドパイプ5の端部はゴムパッキン6から上方に突出しているので、液絡部8Aとゴムパッキング6との間で且つガイドパイプ5に囲まれた部分に、比較電極2の液絡部8bから浸出する比較電極内部液S2の液溜り部7が形成される。複合電極10をフローセル21内に装着したときには、液絡部8A付近の液は殆ど揺らすことなく、低電気伝導率の被検液でも安定した測定ができる。

【0048】

ところで、円管内を流れる流体の状態は、一般的に、レイノルズ数(無次元数)で表される。ここで、フローセル21の電極配置部22の内径をd[m]、電極配置部22内を流通する被検液の流速をu[m/s]、被検液の動粘度をμ[m2/s]とすると、下記式(1)、

Re=d・u/μ ・・・(1)

で表されるレイノルズ数Reが、下記式(2)、

Re≦2300 ・・・(2)

を満足する場合には、フローセル21の電極配置部22内を流れる被検液は層流となる。Re>2300の場合には乱流になる。

【0049】

具体例は後述するが、フローセル21の電極配置部22の内径dが5〜50mmの場合、被検液の流量は50〜200ml/minとなる。内径がdが50mmであるとすると、流量が200ml/minでは流速は1.7×10-3m/s、内径dが5mmであるとすると、流量が200ml/minでは流速は10.6×10-3m/sにそれぞれ該当する。被検液が純水やボイラー水である場合、測定時の温度が30℃のときの動粘度は0.804×10-6m2/sとなり、上述のように内径dが50mm、流速が10.6×10-3m/sと条件が最大の場合、レイノルズ数Reは110以下となり、上記層流と乱流との限界値である2300に比べても十分小さく電極配置部22内の流れは層流となる。

【0050】

従って、フローセル21の内径dが、その中を流れる被検液に乱流が起きない程度に細い場合、ガイドパイプ5は、比較電極内部液S2の液溜まり部7を形成し、好ましくはガラス電極1の感応部1aを保護し得る程度の長さを有していれば、その長さを短くしても、必要十分の効果を得られる。

【0051】

このように、本実施例の複合電極10及びフロー型電極装置20では、被検液はガイドパイプ5内に形成された液溜り部7内の液を殆ど揺らすことなく比較電極2に沿って静かに流れるため、比較電極2の内部液と被検液との液間電位の変動によるノイズを抑制でき、流動電位の発生も防止することができる。又、被検液が液絡部8Aから混入することがないので、液間起電力を発生させることもない。そのため、特にボイラー水や純水のような低電気伝導率の水の場合であっても、常に安定したpH測定を行うことができる。

【0052】

そして、電極本体4とガイドパイプ5との間に空気が残ることがないため、液絡部からの比較電極内部液S2の流出が妨げられて、液絡部電位が発生して測定誤差を引き起こすことを防止することができる。

【0053】

尚、ボイラー水や純水のような低電気伝導率の水のpH測定では、大気中の炭酸ガスの影響を受けるために、複合電極10をフローセル21内に配置することが好ましい。

【0054】

ここで、好ましくは、ガイドパイプ5の上側の端部は、ゴムパッキン6よりも電極本体4の長手方向に沿って上方に1〜5mm突出させる(図1中長さL2)。長さL2が1mm未満であると、液絡部8Aが被検液の流れの影響を受け易くなり、極端な場合には比較電極内部液S2の液溜まり部7が形成されなくなる。一方、長さL2が5mmを越えてガイドパイプ5のゴムパッキン6からの突出量を増やしても、液溜まり部7内の比較電極内部液S2の揺れを抑制する効果は有意に向上しない。

【0055】

ガイドパイプ5の上側の端部と液絡部8Aとの間の距離は、通常、電極本体4の長手方向に沿った距離で2〜5mmに設定する(図1中距離L3)。距離L3が2mm未満では、液絡部8Aとゴムパッキン6との間の比較電極内部液S2の液溜まり部7からの空気の抜けが悪くなる場合がある。一方、距離L3が5mmを越えると、液絡部8Aが被検液の流れの影響を受けやすくなる。

【0056】

ゴムパッキン6から上方に突出した部分を除いたガイドパイプ5の電極本体4の上下方向に沿う方向の長さL4は、通常、15〜20mmである。

【0057】

又、ガイドパイプ5の内径Dは、比較電極内部液S2の液溜まり部7が形成されるように、電極本体4を長手軸線方向に観たときに、ガイドパイプ5の内周の内側に液絡部8Aが配置されるように設定するのが好ましい。具体的には、ガイドパイプ5の内周が、電極本体4の長手方向と直交する方向において、液絡部8Aの比較電極内部液S2の浸出部より3〜6mm程度外側にあることが好ましい。典型的には、ガイドパイプ5の内径Dは10〜15mmで、肉厚Tが1〜3mmの材料で作製される。

【0058】

更に、ガイドパイプ5の切り欠き部5bが設けられる場合には、その電極本体4の上下方向に沿う方向の長さL5は、上記長さL4の50〜80%程度が適当であり、又、電極本体4の上下方向に直交する方向の最大幅W2は、ガイドパイプ5の内径Dの50〜80%が適当である。長さL5、最大幅W2が上記範囲より小さいと所期の効果は顕著ではなくなり、上記範囲より大きくしても有意な効果の向上は見られない。

【0059】

本実施例によれば、次のような更なる効果も得ることができる。即ち、従来のガイドパイプを用いた複合電極では、図6及び図7に示すように、電極本体104の大部分がガイドパイプ105に覆われている。このように電極本体104の大部分がガイドパイプ104に覆われていると、電極本体104の内部にある温度補償電極103の応答が約4分(90%応答)と遅くなる。又、上述のように、ガイドパイプの材料としては樹脂を好ましく用いることができる。中でもPTFE製の市販のパイプが、寸法的に都合がよい場合が多い。しかし、PTFE製の市販のパイプは、一般に、長尺のものを巻いた状態で取引されている。従って、このPTFE製のパイプを、電極本体を囲包する比較的長い直線状の管状部材としてガイドパイプに使用するためには、金型を使用して高温でアニーリングを行うなどする必要がある。そのため、材料加工に手間がかかる。

【0060】

これに対して、本実施例の複合電極10では、温度補償電極3は、ガイドパイプ5の上側の端部よりも上側に配置されている。即ち、比較電極2内に配置された温度補償電極3の周りにはガイドパイプ5が存在しないため、温度補償電極3の応答も、典型的には1分(90%応答)と、従来の1/4に早くなった。

【0061】

又、ガイドパイプ5の長さも、従来150mm程度必要であったのが、約20mmと短いため、例えば市販のPTFE製のパイプの曲がりを直すためのアニーリングが不要となり、コストを低減することができる。

【0062】

(具体例1)

本実施例の複合電極10を備えたフロー型電極装置を構成した(図1、図3)。ガイドパイプ5としてはPTFE製のものを用いた。ゴムパッキン6としてはシリコーンゴム製のものを用いた。又、フローセル21の本体21aはアクリル樹脂により作製し、ゴムパッキン25としてはシリコーンゴム製のものを用いた。

【0063】

電極本体4は、長さ250mm、最大外径12mmである。又、ガイドパイプ5は、内径Dが13mm、厚さTが1mmのPTFE製のパイプで作製し、長さL1は5mm、長さL2は2mm、距離L3は2mm、長さL4は18mmとした。又、切り欠き部5bの長さL5は13mm、最大幅W2は10mmとした。そして、又、フローセル21は、電極本体4の上下方向に沿う方向の長さが115mm、外径が40mmであり、電極配置部22の内経は20mmである。このように、本実施例によれば、フロー型電極装置20は、例えば、3本の電極を別々に配置した従来のフローセル(縦103mm、横115mm、奥行40mm)に比べてはるかに小型化することができた。

【0064】

上記フロー型電極装置20を用い、電気伝導率1.67μS/cmの純水を流して連続的にpHの測定を行った。純水の流量は100ml/min(流速3.18×10-3m/s)とした。結果を図4に示す。尚、図4のチャート中矢印にて示す時点で液絡部8Aにヘッド圧がかかるようにした。

【0065】

図4のpH指示値のチャートから分るように、本実施例によれば、非常に安定した指示値が得られる。

【0066】

比較のために、図7に示す従来の複合電極を備えたフロー型電極装置を構成した。即ち、ガラス電極101と、スリーブ型の液絡部108を有する比較電極102と、温度補償電極103とを一体化させた電極本体104を準備した。この電極本体104の外周に、PTFE製のガイドパイプ105を挿入して電極本体4に対して固定した。又、ガイドパイプ105の下端には、シリコーンゴム製のゴムパッキン106を嵌め込んでシールすると共に、そのゴムパッキン106の中央を挿通してガラス電極101の感応部101aを下方に露出させた。得られた複合電極はフローセルに取り付けた。電極本体104は、長さ25cm、最大外径1.2cmである。又、電極本体104の外周に装着したガイドパイプ105は、長さ13.5cm、内径1.3cm、厚さ1mm、のPTFE製であり、直径6mmの下部開孔105aと上部開孔105bがそれぞれ2個対向して穿設してある。このガイドパイプ105を複合型電極本体104に装着した状態で、比較電極102の液絡部108より上方にある下部開孔105aと液絡部108との上下方向に沿った距離は3mmになっている。又、pH測定用電極を取り付けたフローセルは、長さ115mm、外径40mm、内経20mmである。

【0067】

そして、この比較例のフロー型電極装置において、複合電極の液絡部108とガイドパイプ105との間に故意に空気が残った状態として、電気伝導率1.28μS/cmの純水を流して連続的にpHの測定を行った。純水の流量は100ml/min(流速3.18×10-3m/s)とした。結果を図8に示す。尚、図8のチャート中矢印にて示す時点で液絡部8Aにヘッド圧がかかるようにした。

【0068】

図8のpH指示値チャートから分かるように、図4に示す本実施例と比較して、特に、内部液補充口からヘッド圧をかけた場合にpH指示値が不安定となる場合があった。

【0069】

以上説明したように、本実施例によれば、簡単な構造で、小型化が可能であると共に、低電気伝導率の被検液のより安定した測定を可能とすることができる。

【0070】

実施例2

次に、本発明の他の実施例について説明する。本実施例では、複合電極の比較電極が備える液絡部の構成が実施例1とは異なる。その他の構成については、実施例1にて説明したものと実質的に同じである。従って、ここでは、実施例1にて説明した複合電極と同一又はそれに相当する機能、構成を有する要素には同一符号を付して、詳しい説明は省略する。

【0071】

図5は、本実施例における複合電極の主要部の断面を示す。本実施例では、複合電極10の比較電極2は、セラミックス封入型の液絡部8Bを備える。即ち、外管12の下方側面に形成された開口部に多孔質セラミックスが封入される。この多孔質セラミックスは、外管12の外側から内側(内管11と外管12との間の管状の空間)へと貫通しており、この多孔質セラミックスを通して比較電極内部液S2が外部に浸出する。これにより、比較電極2内と被検液との間の電気的導通を可能とする。

【0072】

そして、本実施例においても、実施例1と同様に、特に、液絡部8Bとゴムパッキン6との間に比較電極内部液S2の液溜まり部7を形成するようにガイドパイプ5及びゴムパッキン6が設けられている。又、好ましくは、ガイドパイプ5は、ガラス電極1の感応部1aを保護する機能を兼ねるように構成される。ガイドパイプ5、ゴムパッキン6等の構成は実施例1と同様である。

【0073】

尚、比較電極の液絡部は、上記した多孔質セラミック型、ガラススリーブの擦り合わせによるスリーブ型のほか、ファイバー型、ピンホール型など公知の形状ないし種類であってよい。

【0074】

又、上述の各実施例においては、複合電極はガラス電極がpHに応答するpHガラス感応膜を有するpH測定用複合電極であった。本発明の複合電極及びフロー型電極装置は、純水やボイラー水などの電気伝導率が非常に低い被検液のpH測定用として極めて好適に作用し得るものであるが、ガラス電極として、水素イオン以外のイオンに感応するガラス感応膜を備えたイオン電極を備えるものにおいても、本発明の原理を同様に適用し得ることは明らかである。

【図面の簡単な説明】

【0075】

【図1】本発明に係る複合電極の一実施例を示す断面図である。

【図2】図1の複合電極の主要部の外観図である。

【図3】本発明に係るフロー型電極装置の一実施例の一部切り欠き断面図である。

【図4】本発明の効果を示すpH指示値のチャート図である。

【図5】本発明に係る複合電極の他の実施例の主要部の断面図である。

【図6】従来の複合電極の一例を示す一部切り欠き断面図である。

【図7】従来の複合電極の別の例を示す(a)一部切り欠き断面図、及び(b)側面図である。

【図8】比較例のpH指示値のチャート図である。

【符号の説明】

【0076】

1 ガラス電極

1a 感応部

2 比較電極

3 温度補償電極

4 電極本体

5 ガイドパイプ

5a 突出部

5b 切り欠き部

6 ゴムパッキン(シール部)

8A、8B 液絡部

9 内部液補充口

20 フロー型電極装置

21 フローセル

【特許請求の範囲】

【請求項1】

ガラス電極と比較電極とを一体化させた電極本体と、前記比較電極が備える液絡部より下側において、前記電極本体との間に隙間を空けて該電極本体を囲包して取り付けられたガイドパイプと、前記液絡部より下側において前記ガイドパイプと前記電極本体との間をシールし且つ前記ガラス電極の感応部の少なくとも一部を下方に露出させるシール部と、を有し、前記液絡部と前記シール部との間に比較電極内部液の液溜り部が形成されることを特徴とする複合電極。

【請求項2】

前記シール部は、ゴムパッキンであることを特徴とする請求項1に記載の複合電極。

【請求項3】

前記ガイドパイプは、前記シール部によって前記電極本体に対して支持されることを特徴とする請求項1又は2に記載の複合電極。

【請求項4】

前記ガイドパイプの上側の端部は、前記シール部よりも上方に突出していることを特徴とする請求項1〜3のいずれかの項に記載の複合電極。

【請求項5】

前記ガイドパイプの上側の端部は、前記シール部よりも前記電極本体の長手方向に沿って上方に1〜5mm突出していることを特徴とする請求項4に記載の複合電極。

【請求項6】

前記ガイドパイプの上側の端部と前記液絡部との間の距離は、前記電極本体の長手方向に沿った距離で2〜5mmであることを特徴とする請求項1〜5のいずれかの項に記載の複合電極。

【請求項7】

前記ガイドパイプの下側の端部は、前記電極本体の長手方向において前記ガラス電極の先端と同位置、又は前記ガラス電極の先端よりも下方に突出していることを特徴とする請求項1〜6のいずれかの項に記載の複合電極。

【請求項8】

前記ガイドパイプの下側の端部は、前記ガラス電極の先端よりも前記電極本体の長手方向に沿って下方に5〜10mm突出していることを特徴とする請求項7に記載の複合電極。

【請求項9】

前記電極本体は更に、温度補償電極を有することを特徴とする請求項1〜8のいずれかの項に記載の複合電極。

【請求項10】

前記温度補償電極は、前記ガイドパイプの上側の端部よりも上側に配置されることを特徴とする請求項9に記載の複合電極。

【請求項11】

前記ガラス電極の前記感応部としてpH感応ガラス膜を有するpH測定用複合電極であることを特徴とする請求項1〜10のいずれかの項に記載の複合電極。

【請求項12】

(a)請求項1〜11のいずれかの項に記載の複合電極と、

(b)前記複合電極の前記電極本体の長手方向に沿って形成された電極配置部と、前記複合電極の前記電極本体の長手方向において前記複合電極の前記ガラス電極先端側から前記電極配置部に被検液を流入させる流入口と、前記流入口から流入して前記電極配置部を流れた被検液を前記電極配置部から流出させる流出口と、を有するフローセルと、

を有するフロー型電極装置。

【請求項13】

前記電極配置部は、前記複合電極の前記電極本体の長手方向に沿う円筒状の孔であることを特徴とする請求項12に記載のフロー型電極装置。

【請求項14】

前記電極配置部の内径は5〜50mm、前記電極配置部を流れる被検液の流量は50〜200ml/min、被検液は純水又はボイラー水であることを特徴とする請求項12又は13に記載のフロー型電極装置。

【請求項1】

ガラス電極と比較電極とを一体化させた電極本体と、前記比較電極が備える液絡部より下側において、前記電極本体との間に隙間を空けて該電極本体を囲包して取り付けられたガイドパイプと、前記液絡部より下側において前記ガイドパイプと前記電極本体との間をシールし且つ前記ガラス電極の感応部の少なくとも一部を下方に露出させるシール部と、を有し、前記液絡部と前記シール部との間に比較電極内部液の液溜り部が形成されることを特徴とする複合電極。

【請求項2】

前記シール部は、ゴムパッキンであることを特徴とする請求項1に記載の複合電極。

【請求項3】

前記ガイドパイプは、前記シール部によって前記電極本体に対して支持されることを特徴とする請求項1又は2に記載の複合電極。

【請求項4】

前記ガイドパイプの上側の端部は、前記シール部よりも上方に突出していることを特徴とする請求項1〜3のいずれかの項に記載の複合電極。

【請求項5】

前記ガイドパイプの上側の端部は、前記シール部よりも前記電極本体の長手方向に沿って上方に1〜5mm突出していることを特徴とする請求項4に記載の複合電極。

【請求項6】

前記ガイドパイプの上側の端部と前記液絡部との間の距離は、前記電極本体の長手方向に沿った距離で2〜5mmであることを特徴とする請求項1〜5のいずれかの項に記載の複合電極。

【請求項7】

前記ガイドパイプの下側の端部は、前記電極本体の長手方向において前記ガラス電極の先端と同位置、又は前記ガラス電極の先端よりも下方に突出していることを特徴とする請求項1〜6のいずれかの項に記載の複合電極。

【請求項8】

前記ガイドパイプの下側の端部は、前記ガラス電極の先端よりも前記電極本体の長手方向に沿って下方に5〜10mm突出していることを特徴とする請求項7に記載の複合電極。

【請求項9】

前記電極本体は更に、温度補償電極を有することを特徴とする請求項1〜8のいずれかの項に記載の複合電極。

【請求項10】

前記温度補償電極は、前記ガイドパイプの上側の端部よりも上側に配置されることを特徴とする請求項9に記載の複合電極。

【請求項11】

前記ガラス電極の前記感応部としてpH感応ガラス膜を有するpH測定用複合電極であることを特徴とする請求項1〜10のいずれかの項に記載の複合電極。

【請求項12】

(a)請求項1〜11のいずれかの項に記載の複合電極と、

(b)前記複合電極の前記電極本体の長手方向に沿って形成された電極配置部と、前記複合電極の前記電極本体の長手方向において前記複合電極の前記ガラス電極先端側から前記電極配置部に被検液を流入させる流入口と、前記流入口から流入して前記電極配置部を流れた被検液を前記電極配置部から流出させる流出口と、を有するフローセルと、

を有するフロー型電極装置。

【請求項13】

前記電極配置部は、前記複合電極の前記電極本体の長手方向に沿う円筒状の孔であることを特徴とする請求項12に記載のフロー型電極装置。

【請求項14】

前記電極配置部の内径は5〜50mm、前記電極配置部を流れる被検液の流量は50〜200ml/min、被検液は純水又はボイラー水であることを特徴とする請求項12又は13に記載のフロー型電極装置。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【公開番号】特開2007−178236(P2007−178236A)

【公開日】平成19年7月12日(2007.7.12)

【国際特許分類】

【出願番号】特願2005−376224(P2005−376224)

【出願日】平成17年12月27日(2005.12.27)

【出願人】(000219451)東亜ディーケーケー株式会社 (204)

【公開日】平成19年7月12日(2007.7.12)

【国際特許分類】

【出願日】平成17年12月27日(2005.12.27)

【出願人】(000219451)東亜ディーケーケー株式会社 (204)

[ Back to top ]