複層熱可塑性エラストマーシートの製造方法

【課題】十分な接着強度を有すると共に、優れた表面性状を有する複層熱可塑性エラストマーシートを製造する

【解決手段】複数の熱可塑性エラストマーシート101、102を、その間に光吸収物質103を挟みこんだ状態で重ね合わせた積層体を透光プレート201で加圧した状態で、レーザー光302を前記光吸収物質103に照射し、加熱して、複層熱可塑性エラストマーシートを製造する。

【解決手段】複数の熱可塑性エラストマーシート101、102を、その間に光吸収物質103を挟みこんだ状態で重ね合わせた積層体を透光プレート201で加圧した状態で、レーザー光302を前記光吸収物質103に照射し、加熱して、複層熱可塑性エラストマーシートを製造する。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は熱可塑性エラストマーシートを複数重ね合わせた複層シートを製造する方法に関する。

【背景技術】

【0002】

熱可塑性エラストマー(Thermoplastic Elastomers:TPE)は、熱を加えると軟化して流動性を示す一方で、冷却すると弾性体に戻る性質を持つエラストマーである。射出成形によって迅速、且つ容易に成型加工を行なえる。TPEには、スチレン系、オレフィン系、PVC系、ポリエステル系、ウレタン系、アミド系など様々な種類があり、それぞれ用途に応じて用いられている。例えば、TPEの用途に、例えば、ゼラチンなどの内容物を人工皮膚で覆った医療用ファントムなどがある。人工皮膚に用いられる場合には、TPEのシートの表面に肌触り性の向上を目的とした特殊フィルムが貼り付けられたものが用いられる。

【0003】

しかしながら、TPEシート同士を接着することは非常に困難である。というのは、熱を加えて溶着させると、表面まで溶けてしまう場合があり、一方、接着幅が広い場合には加圧しつつ、加熱する溶着法を用いることができるが、細かな接着は難しい。このため、TPEシート同士の接着には、接着剤を用いる方法が用いられているが、接着剤を用いる方法では、接着性能の耐久性に乏しいという問題がある。

【0004】

一方、特許文献1には、食品分野における包装用樹脂フィルムの接着にレーザーを用いる方法が提案されているが、TPEシートの接着については全く検討されていない。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特開2002−67164号公報

【発明の概要】

【発明が解決しようとする課題】

【0006】

TPEシートの接着性能を向上させることができれば、例えば、TPEシートを袋状に溶着して、枕やクッションに利用するなど、様々な新しい用途が広がる。また、従来の方法では、中に挿入されるウレタンなどの材料を損傷させるという実用上の問題もある。

【0007】

本発明は、これらの問題を解決するためになされたものであり、接着強度が強く、表面に疵をつけず、外観上の見栄えがよいとともに、袋状に加工でき、内部の封入材を損傷させることなく、複層のTPEシートを製造する方法を提供することを目的とする。

【課題を解決するための手段】

【0008】

本発明は、下記(a)〜(f)の複層熱可塑性エラストマーシートの製造方法を要旨とする。

【0009】

(a)下記の(1)〜(3)の工程を順に行うことを特徴とする複層熱可塑性エラストマーシートの製造方法。

(1)複数の熱可塑性エラストマーシートを、その間に光吸収物質を挟みこんだ状態で重ね合わせて積層体を用意する工程、

(2)前記積層体を透光プレートで加圧する工程および

(3)レーザー光を前記光吸収物質に照射し、加熱する工程。

【0010】

(b)前記光吸収物質が、熱接着不織布である上記(a)の複層熱可塑性エラストマーシートの製造方法。

【0011】

(c)波長が700nm以上であるレーザーを用いる上記(a)または(b)の複層熱可塑性エラストマーシートの製造方法。

【0012】

(d)前記吸収物質に照射されるレーザー光のビーム径が3mm以上である上記(a)〜(c)のいずれかの複層熱可塑性エラストマーシートの製造方法。

【0013】

(e)下記の(A)式から求められるE値が1.0以上となる条件でレーザー光を照射する上記(a)〜(d)のいずれかの複層熱可塑性エラストマーシートの製造方法。

E=P/(V×D) ・・・(A)

但し、(A)式中の各記号の意味は下記の通りである。

P:レーザーの加工出力(W)

V:レーザー光の移動速度(mm/s)

D:ビーム径(mm)

【0014】

(f)E値が3.3以下となる条件でレーザー光を照射する上記(e)の複層熱可塑性エラストマーシートの製造方法。

【発明の効果】

【0015】

本発明によれば、十分な接着強度を有すると共に、優れた表面性状を有する複層TPEシートを製造することができる。本発明によって得られた複層TPEシートは、例えば、医療用ファントムの人工皮膚のほか、袋形状に加工できるので、枕、解熱用冷却枕、クッションなどの袋状物に用いることができる。

【図面の簡単な説明】

【0016】

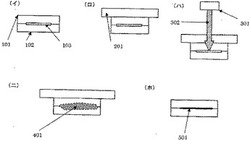

【図1】本発明に係る複層熱可塑性エラストマーシートの製造方法を説明する図 (イ)〜(ホ)それぞれの工程における状態を示す図

【図2】接着試験方法を示す図

【図3】実施例の結果を、E値と剥離強度との関係で整理した図

【発明を実施するための形態】

【0017】

以下、本発明の実施形態について詳細に説明する。

【0018】

図1(イ)に示すように、上部TPEシート101と下部TPEシート102の間に、光吸収物質103を挟みこみ、積層体を用意する。TPEシートとしては、用途に応じて、スチレン系、オレフィン系、PVC系、ポリエステル系、ウレタン系、アミド系などのTPEシートを使用できる。ただし、TPEシートの透過率があまりに低すぎると、レーザー光が光吸収物質に到達せず、溶着ができなくなるか、溶着に長時間を要する。よって、TPEシートは、ある程度の透過率、具体的には10%以上の透過率を有するものが好ましい。

【0019】

光吸収物質103としては、レーザー光を吸収する物質であれば良く、また、シート状物であっても、液状物であっても良い。例えば、ポリウレタン不織布などの熱接着不織布のほか、カーボンブラックを含有するシリコンオイルなどを用いることができる。取扱が容易であり、発熱しやすいため、ポリウレタン不織布などの熱接着不織布を用いるのが良く、特に、黒色に染色した熱接着不織布を用いるのがよい。

【0020】

次いで、図1(ロ)に示すように、上記の接着すべき重ね合わせたTPEシートを透光プレート201で加圧する。透光プレート201は、レーザー光を透過するものであればよく、例えば、透明なアクリル板などを使用することができる。加圧力は、TPEシートと光吸収物質との間に隙間ができない程度の圧力であれば良く、20Pa以上の圧力で十分である。

【0021】

次ぎに、図1(ハ)に示すように、透光プレート201で加圧したまま、レーザー装置301からのレーザー光302を接着すべき重ね合わせたTPEシートへ照射する。このとき、TPEシートの間に挟んだ光吸収物質に十分にエネルギーが到達するように、レーザーの焦点距離を調整することが肝要である。特に、レーザー焦点を光吸収物質に合わせると、光吸収物質が焼き切れてしまうおそれがあるため、レーザーの焦点は光吸収物質の位置からずらすのがよい。

【0022】

溶着幅が狭い方が、複雑な形状の複層TPEシートを作りやすいというメリットがあるが、溶着幅が広くないと、十分な接着強度が得られないというデメリットもある。レーザー光のビーム径が大きいほど、TPEシート同士の溶着幅が大きくなる。よって、光吸収物質に照射されるレーザー光のビーム径は、光吸収物質の位置で、1mm以上であれば、一応、接着できるが、接着強度およびその耐久性をより向上するためには、3mm以上であることが好ましい。特に、大きいことが好ましく、5mm以上とすることが好ましく、10mm以上とするのがより好ましい。レーザー光のビーム径は、あまりに大きすぎると、作業時間が長くなるため、30mm以下とするのが好ましい。

【0023】

レーザー装置には、制約はないが、特に、高調波YAGレーザーなどの波長が短いレーザー装置では、レーザー光がTPEシートに吸収される割合が大きくなり、光吸収物質に十分にエネルギーが届かなくなって、TPEシートが溶融するのに必要な発熱、温度上昇が得られず、十分な接着強度が得られない場合がある。また、波長が短いレーザー装置では、レーザー光のほとんどがTPEシートの表面近くに吸収され、光吸収物質よりもTPEシートの表面が先に溶融するおそれがある。よって、レーザー装置としては、その波長が700nm以上のものを使用するのが好ましい。例えば、半導体レーザー(波長940nm)、YAGレーザー(波長1064nm)などレーザー装置を用いることができる。

【0024】

図1(ハ)に示すように、光吸収物質103は、レーザー光302を吸収し、発熱するが、その熱が上部TPEシート101と下部TPEシート102に伝わり、温度上昇部401が発生する。

【0025】

そして、図1(ニ)に示すように、温度上昇部401がTPEシートの溶融温度を超えると、重ね合わせたTPEシートの接合面は溶融し、冷却されると再硬化し、上部TPEシート101と下部TPEシート102の間に接着層501が形成され、接着(シール)が完成する。このようにして、複層TPEシートが製造される。

【0026】

ここで、レーザー装置は、光吸収物質を発熱するのに十分なエネルギーが到達するような条件で運転すればよいが、光吸収物質に到達するエネルギーが大きすぎると、TPEシートの表面が溶け、損傷する場合がある。光吸収物質に到達するエネルギーの調整を、レーザー光の出力のみで調整するのは困難である。というのは、本発明は、複数のTPEシートを線接着させようとするもの、つまり、TPEシートと光吸収物質との積層体を走査しつつ、レーザー光を照射するものであり、レーザーの移動速度も考慮する必要がある。また、前述のように、レーザー光の光吸収物質位置におけるビーム径は、溶着幅に影響を及ぼし、ひいては、接着強度を左右するものである。よって、特に、これらの三つの条件を考慮して、レーザー装置を運転することが重要である。

【0027】

すなわち、下記の(A)式から求められるE値が1.0以上となる条件でレーザー光を照射することが好ましい。

E=P/(V×D) ・・・(A)

但し、(A)式中の各記号の意味は下記の通りである。

P:レーザーの加工出力(W)

V:レーザー光の移動速度(mm/s)

D:ビーム径(mm)

【0028】

E値が1.0未満では、光吸収物質に十分なエネルギーが到達せず、その結果、接着強度を低下するからである。E値は、1.5以上とするのがより好ましい。一方、E値が大きすぎると、光吸収物質が必要以上に発熱してTPEシートで覆った内容物(医療用ファントムの場合、ゼラチンなどの内容物)に悪影響を与えたり、TPEシート自身の吸収によってシートの表面を溶損させたりする場合がある。よって、E値は、3.3以下とするのが好ましい。E値は、3.0以下とするのがより好ましい。

【0029】

以下、具体的なTPEシートの接着例を示す。

【実施例1】

【0030】

接着したTPEシートは上下とも厚さ2mmであり、光吸収物質は厚さ0.2mmである。光吸収物質は、レーザー光をよりよく吸収させるためにマジックインキで黒色に着色した。上部のTPEシートの上に、厚さ2mmの透明アクリル板を設置し、透明アクリル板201の上からクリップでTPEシートおよび光吸収物質に圧力をかけた。

【0031】

接着に使用したレーザーは波長940nmの連続発振半導体レーザー(JDSU社製IDL-50型半導体レーザー)である。光ファイバーを介して加工レンズに導光し、加工レンズにより直径1mm〜2mmに集光して、透明アクリル板を通して上部のTPEシートに照射した。

【0032】

レーザー光による入熱量が高すぎるとTPEシートは損傷し、入熱量が低すぎると強固な接着ができない。レーザー出力15W、加工速度1mm/sではTPEシートが入熱過多により損傷した。レーザー出力約1Wのとき、加工速度0.5mm/s〜1.5mm/sの範囲で良好な接着が得られた。

【実施例2】

【0033】

次ぎに、より具体的なレーザー加工条件を調査するための実験を行った。

【0034】

2枚の厚さ1mmのTPEシート(クラレトレーディング社製KTM-5F-1.0J)の間に、厚さ0.15mmのマジックインキで黒色に着色したウレタン不織布(KBセーレン社製UEO-050)を挟み、上部のTPEシートの上に、厚さ2mmの透明アクリル板を設置し、透明アクリル板の上からクリップでTPEシートおよび光吸収物質に圧力をかけた。この状態で、波長940nmの連続発振半導体レーザー(JDSU社製IDL-50型半導体レーザー)を用いて、透明アクリル板を通して上部のTPEシートに照射し、図2(イ)に示す試験材(TPEシート1の端部から5mm内側に光吸収物質2を挟み、レーザー光3を照射した試験材)を作製した。

【0035】

このとき、レーザー出力を1〜50W、レーザーの移動速度を1.0〜10.0mm/s、ビーム径を3〜25mmの範囲で調整して、各条件における溶着幅、接着および外観性状をそれぞれ下記の方法により調査した。

【0036】

<外観性状>

上記の試験材の表面のレーザー光が通過した位置について目視観察し、損傷(溶損)の有無を確認した。

【0037】

<接着性能>

図2(ロ)に示すように、上記の試験片の一方のTPEシート1をクリップ4でバネばかりに固定し、他方のTPEシート1を白抜き矢印の方向に引張り、このときのバネばかりの最大値を、剥離強度(g・f)として測定した。剥離強度は200g・fを超える場合を良好と判断した。

【0038】

<溶着幅>

上記の剥離試験後の試験材の中央部分における溶着幅(mm)を測定した。

【0039】

製造条件および結果を表1および図3に示す。なお、図3では、E値が大きすぎるNo.6の記載を省略している。

【0040】

【表1】

【0041】

表1および図3に示すように、E値が1.0未満のNo.1、9〜13、22および23では剥離強度が200以下であったが、E値が1.0以上の例ではいずれも十分な剥離強度を有していた。一方、E値がそれぞれ5.00、16.67および3.50であるNo.5、6および36では、PTEシート表面に溶損が生じたが、E値が3.3以下の例ではいずれもPTEシート表面に溶損が生じなかった。

【産業上の利用可能性】

【0042】

本発明によれば、十分な接着強度を有すると共に、優れた表面性状を有する複層TPEシートを製造することができる。本発明によって得られた複層TPEシートは、例えば、医療用ファントムの人工皮膚のほか、袋形状に加工できるので、枕、解熱用冷却枕、クッションなどの袋状物に用いることができる。

【符号の説明】

【0043】

1.TPEシート(熱可塑性エラストマーシート)

2.光吸収物質(熱接着不織布)

3.レーザー光

4.クリップ

101.上部熱可塑性エラストマーシート

102.下部熱可塑性エラストマーシート

103.光吸収物質

201.透光プレート(透明アクリル板)

301.レーザー装置

302.レーザー光

401.温度上昇部

501.接着層

【技術分野】

【0001】

本発明は熱可塑性エラストマーシートを複数重ね合わせた複層シートを製造する方法に関する。

【背景技術】

【0002】

熱可塑性エラストマー(Thermoplastic Elastomers:TPE)は、熱を加えると軟化して流動性を示す一方で、冷却すると弾性体に戻る性質を持つエラストマーである。射出成形によって迅速、且つ容易に成型加工を行なえる。TPEには、スチレン系、オレフィン系、PVC系、ポリエステル系、ウレタン系、アミド系など様々な種類があり、それぞれ用途に応じて用いられている。例えば、TPEの用途に、例えば、ゼラチンなどの内容物を人工皮膚で覆った医療用ファントムなどがある。人工皮膚に用いられる場合には、TPEのシートの表面に肌触り性の向上を目的とした特殊フィルムが貼り付けられたものが用いられる。

【0003】

しかしながら、TPEシート同士を接着することは非常に困難である。というのは、熱を加えて溶着させると、表面まで溶けてしまう場合があり、一方、接着幅が広い場合には加圧しつつ、加熱する溶着法を用いることができるが、細かな接着は難しい。このため、TPEシート同士の接着には、接着剤を用いる方法が用いられているが、接着剤を用いる方法では、接着性能の耐久性に乏しいという問題がある。

【0004】

一方、特許文献1には、食品分野における包装用樹脂フィルムの接着にレーザーを用いる方法が提案されているが、TPEシートの接着については全く検討されていない。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特開2002−67164号公報

【発明の概要】

【発明が解決しようとする課題】

【0006】

TPEシートの接着性能を向上させることができれば、例えば、TPEシートを袋状に溶着して、枕やクッションに利用するなど、様々な新しい用途が広がる。また、従来の方法では、中に挿入されるウレタンなどの材料を損傷させるという実用上の問題もある。

【0007】

本発明は、これらの問題を解決するためになされたものであり、接着強度が強く、表面に疵をつけず、外観上の見栄えがよいとともに、袋状に加工でき、内部の封入材を損傷させることなく、複層のTPEシートを製造する方法を提供することを目的とする。

【課題を解決するための手段】

【0008】

本発明は、下記(a)〜(f)の複層熱可塑性エラストマーシートの製造方法を要旨とする。

【0009】

(a)下記の(1)〜(3)の工程を順に行うことを特徴とする複層熱可塑性エラストマーシートの製造方法。

(1)複数の熱可塑性エラストマーシートを、その間に光吸収物質を挟みこんだ状態で重ね合わせて積層体を用意する工程、

(2)前記積層体を透光プレートで加圧する工程および

(3)レーザー光を前記光吸収物質に照射し、加熱する工程。

【0010】

(b)前記光吸収物質が、熱接着不織布である上記(a)の複層熱可塑性エラストマーシートの製造方法。

【0011】

(c)波長が700nm以上であるレーザーを用いる上記(a)または(b)の複層熱可塑性エラストマーシートの製造方法。

【0012】

(d)前記吸収物質に照射されるレーザー光のビーム径が3mm以上である上記(a)〜(c)のいずれかの複層熱可塑性エラストマーシートの製造方法。

【0013】

(e)下記の(A)式から求められるE値が1.0以上となる条件でレーザー光を照射する上記(a)〜(d)のいずれかの複層熱可塑性エラストマーシートの製造方法。

E=P/(V×D) ・・・(A)

但し、(A)式中の各記号の意味は下記の通りである。

P:レーザーの加工出力(W)

V:レーザー光の移動速度(mm/s)

D:ビーム径(mm)

【0014】

(f)E値が3.3以下となる条件でレーザー光を照射する上記(e)の複層熱可塑性エラストマーシートの製造方法。

【発明の効果】

【0015】

本発明によれば、十分な接着強度を有すると共に、優れた表面性状を有する複層TPEシートを製造することができる。本発明によって得られた複層TPEシートは、例えば、医療用ファントムの人工皮膚のほか、袋形状に加工できるので、枕、解熱用冷却枕、クッションなどの袋状物に用いることができる。

【図面の簡単な説明】

【0016】

【図1】本発明に係る複層熱可塑性エラストマーシートの製造方法を説明する図 (イ)〜(ホ)それぞれの工程における状態を示す図

【図2】接着試験方法を示す図

【図3】実施例の結果を、E値と剥離強度との関係で整理した図

【発明を実施するための形態】

【0017】

以下、本発明の実施形態について詳細に説明する。

【0018】

図1(イ)に示すように、上部TPEシート101と下部TPEシート102の間に、光吸収物質103を挟みこみ、積層体を用意する。TPEシートとしては、用途に応じて、スチレン系、オレフィン系、PVC系、ポリエステル系、ウレタン系、アミド系などのTPEシートを使用できる。ただし、TPEシートの透過率があまりに低すぎると、レーザー光が光吸収物質に到達せず、溶着ができなくなるか、溶着に長時間を要する。よって、TPEシートは、ある程度の透過率、具体的には10%以上の透過率を有するものが好ましい。

【0019】

光吸収物質103としては、レーザー光を吸収する物質であれば良く、また、シート状物であっても、液状物であっても良い。例えば、ポリウレタン不織布などの熱接着不織布のほか、カーボンブラックを含有するシリコンオイルなどを用いることができる。取扱が容易であり、発熱しやすいため、ポリウレタン不織布などの熱接着不織布を用いるのが良く、特に、黒色に染色した熱接着不織布を用いるのがよい。

【0020】

次いで、図1(ロ)に示すように、上記の接着すべき重ね合わせたTPEシートを透光プレート201で加圧する。透光プレート201は、レーザー光を透過するものであればよく、例えば、透明なアクリル板などを使用することができる。加圧力は、TPEシートと光吸収物質との間に隙間ができない程度の圧力であれば良く、20Pa以上の圧力で十分である。

【0021】

次ぎに、図1(ハ)に示すように、透光プレート201で加圧したまま、レーザー装置301からのレーザー光302を接着すべき重ね合わせたTPEシートへ照射する。このとき、TPEシートの間に挟んだ光吸収物質に十分にエネルギーが到達するように、レーザーの焦点距離を調整することが肝要である。特に、レーザー焦点を光吸収物質に合わせると、光吸収物質が焼き切れてしまうおそれがあるため、レーザーの焦点は光吸収物質の位置からずらすのがよい。

【0022】

溶着幅が狭い方が、複雑な形状の複層TPEシートを作りやすいというメリットがあるが、溶着幅が広くないと、十分な接着強度が得られないというデメリットもある。レーザー光のビーム径が大きいほど、TPEシート同士の溶着幅が大きくなる。よって、光吸収物質に照射されるレーザー光のビーム径は、光吸収物質の位置で、1mm以上であれば、一応、接着できるが、接着強度およびその耐久性をより向上するためには、3mm以上であることが好ましい。特に、大きいことが好ましく、5mm以上とすることが好ましく、10mm以上とするのがより好ましい。レーザー光のビーム径は、あまりに大きすぎると、作業時間が長くなるため、30mm以下とするのが好ましい。

【0023】

レーザー装置には、制約はないが、特に、高調波YAGレーザーなどの波長が短いレーザー装置では、レーザー光がTPEシートに吸収される割合が大きくなり、光吸収物質に十分にエネルギーが届かなくなって、TPEシートが溶融するのに必要な発熱、温度上昇が得られず、十分な接着強度が得られない場合がある。また、波長が短いレーザー装置では、レーザー光のほとんどがTPEシートの表面近くに吸収され、光吸収物質よりもTPEシートの表面が先に溶融するおそれがある。よって、レーザー装置としては、その波長が700nm以上のものを使用するのが好ましい。例えば、半導体レーザー(波長940nm)、YAGレーザー(波長1064nm)などレーザー装置を用いることができる。

【0024】

図1(ハ)に示すように、光吸収物質103は、レーザー光302を吸収し、発熱するが、その熱が上部TPEシート101と下部TPEシート102に伝わり、温度上昇部401が発生する。

【0025】

そして、図1(ニ)に示すように、温度上昇部401がTPEシートの溶融温度を超えると、重ね合わせたTPEシートの接合面は溶融し、冷却されると再硬化し、上部TPEシート101と下部TPEシート102の間に接着層501が形成され、接着(シール)が完成する。このようにして、複層TPEシートが製造される。

【0026】

ここで、レーザー装置は、光吸収物質を発熱するのに十分なエネルギーが到達するような条件で運転すればよいが、光吸収物質に到達するエネルギーが大きすぎると、TPEシートの表面が溶け、損傷する場合がある。光吸収物質に到達するエネルギーの調整を、レーザー光の出力のみで調整するのは困難である。というのは、本発明は、複数のTPEシートを線接着させようとするもの、つまり、TPEシートと光吸収物質との積層体を走査しつつ、レーザー光を照射するものであり、レーザーの移動速度も考慮する必要がある。また、前述のように、レーザー光の光吸収物質位置におけるビーム径は、溶着幅に影響を及ぼし、ひいては、接着強度を左右するものである。よって、特に、これらの三つの条件を考慮して、レーザー装置を運転することが重要である。

【0027】

すなわち、下記の(A)式から求められるE値が1.0以上となる条件でレーザー光を照射することが好ましい。

E=P/(V×D) ・・・(A)

但し、(A)式中の各記号の意味は下記の通りである。

P:レーザーの加工出力(W)

V:レーザー光の移動速度(mm/s)

D:ビーム径(mm)

【0028】

E値が1.0未満では、光吸収物質に十分なエネルギーが到達せず、その結果、接着強度を低下するからである。E値は、1.5以上とするのがより好ましい。一方、E値が大きすぎると、光吸収物質が必要以上に発熱してTPEシートで覆った内容物(医療用ファントムの場合、ゼラチンなどの内容物)に悪影響を与えたり、TPEシート自身の吸収によってシートの表面を溶損させたりする場合がある。よって、E値は、3.3以下とするのが好ましい。E値は、3.0以下とするのがより好ましい。

【0029】

以下、具体的なTPEシートの接着例を示す。

【実施例1】

【0030】

接着したTPEシートは上下とも厚さ2mmであり、光吸収物質は厚さ0.2mmである。光吸収物質は、レーザー光をよりよく吸収させるためにマジックインキで黒色に着色した。上部のTPEシートの上に、厚さ2mmの透明アクリル板を設置し、透明アクリル板201の上からクリップでTPEシートおよび光吸収物質に圧力をかけた。

【0031】

接着に使用したレーザーは波長940nmの連続発振半導体レーザー(JDSU社製IDL-50型半導体レーザー)である。光ファイバーを介して加工レンズに導光し、加工レンズにより直径1mm〜2mmに集光して、透明アクリル板を通して上部のTPEシートに照射した。

【0032】

レーザー光による入熱量が高すぎるとTPEシートは損傷し、入熱量が低すぎると強固な接着ができない。レーザー出力15W、加工速度1mm/sではTPEシートが入熱過多により損傷した。レーザー出力約1Wのとき、加工速度0.5mm/s〜1.5mm/sの範囲で良好な接着が得られた。

【実施例2】

【0033】

次ぎに、より具体的なレーザー加工条件を調査するための実験を行った。

【0034】

2枚の厚さ1mmのTPEシート(クラレトレーディング社製KTM-5F-1.0J)の間に、厚さ0.15mmのマジックインキで黒色に着色したウレタン不織布(KBセーレン社製UEO-050)を挟み、上部のTPEシートの上に、厚さ2mmの透明アクリル板を設置し、透明アクリル板の上からクリップでTPEシートおよび光吸収物質に圧力をかけた。この状態で、波長940nmの連続発振半導体レーザー(JDSU社製IDL-50型半導体レーザー)を用いて、透明アクリル板を通して上部のTPEシートに照射し、図2(イ)に示す試験材(TPEシート1の端部から5mm内側に光吸収物質2を挟み、レーザー光3を照射した試験材)を作製した。

【0035】

このとき、レーザー出力を1〜50W、レーザーの移動速度を1.0〜10.0mm/s、ビーム径を3〜25mmの範囲で調整して、各条件における溶着幅、接着および外観性状をそれぞれ下記の方法により調査した。

【0036】

<外観性状>

上記の試験材の表面のレーザー光が通過した位置について目視観察し、損傷(溶損)の有無を確認した。

【0037】

<接着性能>

図2(ロ)に示すように、上記の試験片の一方のTPEシート1をクリップ4でバネばかりに固定し、他方のTPEシート1を白抜き矢印の方向に引張り、このときのバネばかりの最大値を、剥離強度(g・f)として測定した。剥離強度は200g・fを超える場合を良好と判断した。

【0038】

<溶着幅>

上記の剥離試験後の試験材の中央部分における溶着幅(mm)を測定した。

【0039】

製造条件および結果を表1および図3に示す。なお、図3では、E値が大きすぎるNo.6の記載を省略している。

【0040】

【表1】

【0041】

表1および図3に示すように、E値が1.0未満のNo.1、9〜13、22および23では剥離強度が200以下であったが、E値が1.0以上の例ではいずれも十分な剥離強度を有していた。一方、E値がそれぞれ5.00、16.67および3.50であるNo.5、6および36では、PTEシート表面に溶損が生じたが、E値が3.3以下の例ではいずれもPTEシート表面に溶損が生じなかった。

【産業上の利用可能性】

【0042】

本発明によれば、十分な接着強度を有すると共に、優れた表面性状を有する複層TPEシートを製造することができる。本発明によって得られた複層TPEシートは、例えば、医療用ファントムの人工皮膚のほか、袋形状に加工できるので、枕、解熱用冷却枕、クッションなどの袋状物に用いることができる。

【符号の説明】

【0043】

1.TPEシート(熱可塑性エラストマーシート)

2.光吸収物質(熱接着不織布)

3.レーザー光

4.クリップ

101.上部熱可塑性エラストマーシート

102.下部熱可塑性エラストマーシート

103.光吸収物質

201.透光プレート(透明アクリル板)

301.レーザー装置

302.レーザー光

401.温度上昇部

501.接着層

【特許請求の範囲】

【請求項1】

下記の(1)〜(3)の工程を順に行うことを特徴とする複層熱可塑性エラストマーシートの製造方法。

(1)複数の熱可塑性エラストマーシートを、その間に光吸収物質を挟みこんだ状態で重ね合わせて積層体を用意する工程、

(2)前記積層体を透光プレートで加圧する工程および

(3)レーザー光を前記光吸収物質に照射し、加熱する工程。

【請求項2】

前記光吸収物質が、熱接着不織布であることを特徴とする請求項1に記載の複層熱可塑性エラストマーシートの製造方法。

【請求項3】

波長が700nm以上であるレーザーを用いることを特徴とする請求項1または2に記載の複層熱可塑性エラストマーシートの製造方法。

【請求項4】

前記光吸収物質に照射されるレーザー光のビーム径が3mm以上であることを特徴とする請求項1から3までのいずれかに記載の複層熱可塑性エラストマーシートの製造方法。

【請求項5】

下記の(A)式から求められるE値が1.0以上となる条件でレーザー光を照射することを特徴とする請求項1から4までのいずれかに記載の複層熱可塑性エラストマーシートの製造方法。

E=P/(V×D) ・・・(A)

但し、(A)式中の各記号の意味は下記の通りである。

P:レーザーの加工出力(W)

V:レーザー光の移動速度(mm/s)

D:ビーム径(mm)

【請求項6】

E値が3.3以下となる条件でレーザー光を照射することを特徴とする請求項5に記載の複層熱可塑性エラストマーシートの製造方法。

【請求項1】

下記の(1)〜(3)の工程を順に行うことを特徴とする複層熱可塑性エラストマーシートの製造方法。

(1)複数の熱可塑性エラストマーシートを、その間に光吸収物質を挟みこんだ状態で重ね合わせて積層体を用意する工程、

(2)前記積層体を透光プレートで加圧する工程および

(3)レーザー光を前記光吸収物質に照射し、加熱する工程。

【請求項2】

前記光吸収物質が、熱接着不織布であることを特徴とする請求項1に記載の複層熱可塑性エラストマーシートの製造方法。

【請求項3】

波長が700nm以上であるレーザーを用いることを特徴とする請求項1または2に記載の複層熱可塑性エラストマーシートの製造方法。

【請求項4】

前記光吸収物質に照射されるレーザー光のビーム径が3mm以上であることを特徴とする請求項1から3までのいずれかに記載の複層熱可塑性エラストマーシートの製造方法。

【請求項5】

下記の(A)式から求められるE値が1.0以上となる条件でレーザー光を照射することを特徴とする請求項1から4までのいずれかに記載の複層熱可塑性エラストマーシートの製造方法。

E=P/(V×D) ・・・(A)

但し、(A)式中の各記号の意味は下記の通りである。

P:レーザーの加工出力(W)

V:レーザー光の移動速度(mm/s)

D:ビーム径(mm)

【請求項6】

E値が3.3以下となる条件でレーザー光を照射することを特徴とする請求項5に記載の複層熱可塑性エラストマーシートの製造方法。

【図1】

【図2】

【図3】

【図2】

【図3】

【公開番号】特開2011−25681(P2011−25681A)

【公開日】平成23年2月10日(2011.2.10)

【国際特許分類】

【出願番号】特願2010−140329(P2010−140329)

【出願日】平成22年6月21日(2010.6.21)

【出願人】(308022829)

【出願人】(508198579)

【出願人】(596132721)財団法人近畿高エネルギー加工技術研究所 (18)

【Fターム(参考)】

【公開日】平成23年2月10日(2011.2.10)

【国際特許分類】

【出願日】平成22年6月21日(2010.6.21)

【出願人】(308022829)

【出願人】(508198579)

【出願人】(596132721)財団法人近畿高エネルギー加工技術研究所 (18)

【Fターム(参考)】

[ Back to top ]