複層軸受の製造方法および複層軸受

【課題】高面圧下での耐クリープ性、低摩擦性、耐摩耗性などの特性に優れる複層軸受を、高品質で、かつ、高い生産性で安価に製造可能な複層軸受の製造方法を提供する。

【解決手段】帯状に連続した金属フープ材1に、金属板2となる板状部分2aを連続して複数形成するプレス工程と、金属フープ材1を連続的に射出成形機に供給して、板状部分2aの少なくとも一方の表面に、合成樹脂をベース樹脂とする樹脂組成物を材料として用いて樹脂層4を射出成形する射出成形工程と、樹脂層4が形成された金属板2を金属フープ材1から分離して複層軸受6とする分離工程とを備えてなる。さらに、この分離工程の後、上記金属板を円筒状に丸め加工する工程を備えてなる。

【解決手段】帯状に連続した金属フープ材1に、金属板2となる板状部分2aを連続して複数形成するプレス工程と、金属フープ材1を連続的に射出成形機に供給して、板状部分2aの少なくとも一方の表面に、合成樹脂をベース樹脂とする樹脂組成物を材料として用いて樹脂層4を射出成形する射出成形工程と、樹脂層4が形成された金属板2を金属フープ材1から分離して複層軸受6とする分離工程とを備えてなる。さらに、この分離工程の後、上記金属板を円筒状に丸め加工する工程を備えてなる。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、金属板の表面に摺動面となる樹脂層が射出形成されてなる複層軸受の製造方法に関する。さらに詳しくは、金属フープ材を用いた連続的な射出成形により複層軸受を製造する方法に関する。

【背景技術】

【0002】

金属製転がり軸受のすべり代替提案は、樹脂材だけではなく、焼結材でも諸提案がされてきた。樹脂材だけでは、耐荷重性、耐熱性が充分ではなく、焼結材ではオイル枯渇時の焼き付き問題があった。その対策として、鋼板の表面に銅系焼結層を設け、その焼結層に樹脂材を含浸した複層軸受が提案された。複層軸受のすべり面は、各種の充填剤を配合したポリテトラフルオロエチレン(以下、PTFEと記す)樹脂組成物を被覆したものが知られている。しかし、PTFE樹脂は耐クリープ性に劣り、耐荷重性が充分ではない。

【0003】

PTFE樹脂に換えてポリエーテルエーテルケトン(以下、PEEKと記す)樹脂、ポリアミド樹脂、液晶ポリマーなどを被覆した複層軸受が知られている。例えば、金属台金に青銅の中間層を焼結し、ライニング材層を焼結物にあて、ライニング、中間層および台金に熱と圧力を加えることでなり、ライニングは60〜90重量%のPEEK樹脂と15〜3.7重量%のPTFE樹脂、5〜1.3重量%のグラファイトおよび20〜5重量%の青銅との混合物よりなる組成を有する物質である平軸受が提案されている(特許文献1参照)。また、裏金層と、この裏金層上に設けた多孔質焼結層と、この多孔質焼結層上に含浸・被覆した実質的にPEEK樹脂からなる表面層とからなる湿式複層摺動部材が提案されている(特許文献2参照)。その他、裏金付多孔質焼結層にカーボンファイバ10〜45重量%と、PTFE樹脂0.1〜8.5重量%、および残部が実質的にPEEK樹脂またはポリフェニレンサルファイド(以下、PPSと記す)樹脂とからなる湿式スラスト軸受用摺動部材が提案されている(特許文献3参照)。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特公平1−56285号公報

【特許文献2】特開平8−210357号公報

【特許文献3】特開平9−157532号公報

【発明の概要】

【発明が解決しようとする課題】

【0005】

しかしながら、特許文献1〜特許文献3に開示された複層軸受は、PEEK樹脂からなる組成物を、多孔質焼結層上に含浸被覆、もしくは熱板プレスなどで熱融着している。PEEK樹脂、PPS樹脂は、常温ではPTFE樹脂と比較して硬いため、PTFE樹脂と同様の常温含浸は困難である。また、その後、加熱焼成しても多孔質焼結層に充分含浸せず、金属下地との密着不足、軸受として使用時の樹脂層脱落が起こるおそれがある。

【0006】

射出成形もしくは押し出し成形にて得られた樹脂フィルム(PEEK樹脂、PPS樹脂など)を、多孔質焼結層上に熱板プレス、加熱雰囲気下でのロール加圧などで熱融着する方法もある。しかし、熱板プレス、加熱下でのロール加圧は、強い溶融せん断力を加えることは困難である。また、融点以上で樹脂は溶融しているため圧力が加わり難い。さらに、外部環境の影響を受け、温度のばらつきにより、多孔質焼結層に樹脂が入り難い場合がある。このような原因で、融着ばらつきが発生しやすい。特に、加熱下でのロール加圧は、線圧のため、融着ばらつきが発生し、摩擦せん断力に対する密着強さが不足する。また、樹脂層の厚みのコントロールは困難であり、厚みムラが起こるため、機械加工により厚み仕上げが必要となる。なお、熱板プレスは、バッチ生産となるため生産性は極めて劣る。

【0007】

また、金属鋼板に樹脂層を単純にインサート成形で形成する場合、(1)インサート成形のために、射出成形面を傷付けないように、金属鋼板を整列させ、(2)インサートロボットを使用し、金属鋼板を個々に金型にインサートして樹脂を射出成形し、(3)樹脂層を傷つけないように金型から取り出す等の工程が必要となる。金属鋼板を個々に取り扱う場合、ハンドリングが悪い。成形前後とも、金属鋼板同士が衝突し、樹脂成形面を傷付けないような取り扱いが必要で、手間がかかる。また、平面の金属鋼板の場合、インサートロボットでは金型へのインサートが難しく、専用設備が必要となる、もしくは手作業になる場合もある。金属鋼板に裏表がある場合、射出成形面を判定し、金型にインサートする必要がある。そのため、必ずしも生産性が良いものではない。また、品質面から見ても、裏表の間違いが懸念される工程となってしまう。

【0008】

本発明はこのような問題に対処するためになされたものであり、高面圧下での耐クリープ性、低摩擦性、耐摩耗性などの特性に優れる複層軸受を、高品質で、かつ、高い生産性で安価に製造可能な複層軸受の製造方法の提供を目的とする。

【課題を解決するための手段】

【0009】

本発明の複層軸受の製造方法は、金属板の表面に摺動面となる樹脂層が射出形成されてなる複層軸受の製造方法であって、帯状に連続した金属フープ材に、上記金属板となる板状部分を連続して複数形成するプレス工程と、上記金属フープ材を連続的に射出成形機に供給して、上記板状部分の少なくとも一方の表面に、合成樹脂をベース樹脂とする樹脂組成物を材料として用いて樹脂層を射出成形する射出成形工程と、上記樹脂層が形成された金属板を上記金属フープ材から分離して複層軸受とする分離工程とを備えてなることを特徴とする。

【0010】

上記プレス工程前に、上記金属フープ材の樹脂層成形表面に、焼結層を形成する工程を有することを特徴とする。

【0011】

上記プレス工程で得られる上記板状部分は、少なくとも2箇所の上記金属フープ材との未切断部を有し、上記分離工程において、上記未切断部を切断して上記金属板を上記金属フープ材から分離することを特徴とする。

【0012】

上記分離工程の後、上記樹脂層が形成された金属板を円筒状に丸め加工する工程を備えてなることを特徴とする。また、上記分離工程の後、上記樹脂層が形成された金属板を曲げ加工する工程を備えてなることを特徴とする。

【0013】

上記樹脂層の厚みが、0.1〜0.7mmであることを特徴とする。

【0014】

上記射出成形工程において、上記樹脂層の表面に溝を形成することを特徴とする。

【0015】

上記合成樹脂が、熱可塑性ポリイミド樹脂、ポリエーテルケトン樹脂、PEEK樹脂、PPS樹脂、ポリアミドイミド樹脂、ポリアミド樹脂、ポリエチレン樹脂、ポリアセタール樹脂から選ばれる少なくとも1つであることを特徴とする。また、上記樹脂組成物が、PTFE樹脂を含むことを特徴とする。

【0016】

上記樹脂組成物が、ガラス繊維および炭素繊維から選ばれる少なくとも1つの繊維状補強材を含むことを特徴とする。特に、上記繊維状補強材の平均繊維長が、20〜200μmであることを特徴とする。

【0017】

本発明の複層軸受は、金属板の表面に摺動面となる樹脂層が射出形成されてなる複層軸受であって、上記本発明の製造方法により製造されることを特徴とする。特に、上記複層軸受は、スラスト複層軸受、ラジアル複層軸受、またはラジアル兼スラスト複層軸受であることを特徴とする。

【発明の効果】

【0018】

本発明の複層軸受の製造方法は、帯状に連続した金属フープ材に、金属板となる板状部分を連続して複数形成するプレス工程と、金属フープ材を連続的に射出成形機に供給して、板状部分の少なくとも一方の表面に、合成樹脂をベース樹脂とする樹脂組成物を材料として用いて樹脂層を射出成形する射出成形工程と、樹脂層が形成された金属板を金属フープ材から分離して複層軸受とする分離工程とを備えてなるので、製造品のハンドリングが良く、生産性に優れている。具体的には、射出成形機における金型への金属板のインサートが容易(裏表判定は初回のみで可、個々の金属板インサートが不要)であり、樹脂成形面の傷付け防止が容易である。これらの結果、複層軸受を高品質で、かつ、高い生産性で安価に製造できる。

【0019】

上記プレス工程前に、金属フープ材の樹脂層成形表面に、焼結層を形成する工程を有することで、射出成形した樹脂層と金属板(焼結層)との密着性が高まり、安全率の高い製品を製造できる。

【0020】

上記プレス工程で得られる板状部分が、少なくとも2箇所の金属フープ材との未切断部を有し、分離工程において、この未切断部を切断して金属板を金属フープ材から分離することで、工程内での金属板のねじれ等を防止できる。さらには、金属フープ材を連続的に射出成形機に供給した際の金型での固定が容易となる。

【0021】

上記分離工程の後、樹脂層が形成された金属板を、円筒状に丸め加工する工程や、曲げ加工する工程を備えることで、多様性があり、使用箇所に適した複層軸受を製造できる。特に、円筒状に丸め加工することで、上記製造工程と併せて、ラジアル複層軸受(巻きブッシュ)を容易に製造できる。

【0022】

上記樹脂層の厚みを薄肉(0.1〜0.7mm)にすることで、摩擦発熱による熱が、摩擦面から金属板に逃げやすく、蓄熱しにくい。また、耐荷重性が高く、高面圧下でも変化量が小さくなる。これにより、摩擦面における真実接触面積も小さくなり、摩擦力、摩擦発熱が低減され、摩耗の軽減、摩擦面温度の上昇を抑える利点もある。

【0023】

上記射出成形工程において、上記樹脂層の表面に、流体動圧溝、潤滑溝、ディンプルなどの溝を形成することで、得られる複層軸受は、油、水、薬液などの流体潤滑下において、摩擦せん断力が軽減され、低摩擦、低摩耗となる。また、成形時にこれらが形成されるので、樹脂層の後加工(機械加工)が不要となり、安価に複層軸受を製造できる。

【0024】

上記合成樹脂が、熱可塑性ポリイミド樹脂、ポリエーテルケトン樹脂、PEEK樹脂、PPS樹脂、ポリアミドイミド樹脂、ポリアミド樹脂、ポリエチレン樹脂、ポリアセタール樹脂から選ばれる少なくとも1つとすることで、上記射出成形工程において、樹脂層の射出形成が容易となる。また、上記樹脂組成物にPTFE樹脂を配合することで、低摩擦性が向上する。

【0025】

上記樹脂組成物にガラス繊維および炭素繊維から選ばれる少なくとも1つの繊維状補強材を配合することで、耐荷重性が高く、高面圧クリープが小さく、耐摩耗性に優れた複層軸受を製造できる。特に、繊維状補強材の平均繊維長を20〜200μmとすることで、樹脂層の厚みが0.1〜0.7mmの薄肉であっても、射出成形性が安定する。

【0026】

上記製造方法により、品質が安定した複層軸受、スラスト複層軸受、ラジアル複層軸受、ラジアル兼スラスト複層軸受を安価に供給することができる。

【図面の簡単な説明】

【0027】

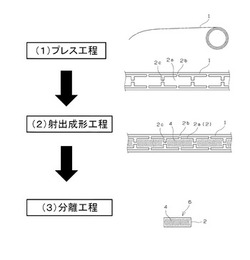

【図1】本発明の複層軸受の製造方法における製造工程を示す概略図である。

【図2】射出成形工程を示す概略図である。

【図3】本発明の複層軸受の一例(スラスト複層軸受)の斜視図である。

【図4】本発明の複層軸受の他の例(ラジアル複層軸受)の斜視図である。

【図5】本発明の複層軸受の他の例(ラジアル兼スラスト複層軸受)の斜視図である。

【発明を実施するための形態】

【0028】

本発明の複層軸受の製造方法を図1に基づいて説明する。図1は、当該製造工程の概略図である。本発明の複層軸受の製造方法は、(1)まず、プレス工程として、帯状に連続した金属フープ材1に、金属板2となる板状部分2aを連続して複数形成する工程を有する。これにより、金属板2となる略長方形状の板状部分2aを有する金属フープ材1(フープコイル)が得られる。(2)次に、射出成形工程として、この金属フープ材1を連続的に射出成形機に供給して、板状部分2aの少なくとも一方表面に、樹脂層4を射出成形で形成する工程を有する(図では同時に動圧溝を形成している)。(3)最後に、分離工程として、樹脂層4が形成された金属板2を金属フープ材1から分離して複層軸受6を得る工程を有する。以下、各工程について詳細に説明する。

【0029】

(1)プレス工程

帯状に連続した金属フープ材1に、金属板2となる板状部分2aを連続して複数形成している。金属フープ材1の材質は、特に限定するものではなく、SPCC、SPCEなどの鉄系製、ステンレス製、アルミニウム製、銅製などの熱伝導性が高い金属製の板状材であればよい。安価であり、樹脂層との密着性を得るためには、鋼板が好ましい。金属フープ材1の表面は、樹脂層との密着性を向上させるため、ショット・サンドなどのブラスト処理、機械加工(表面荒し)、酸などの薬液処理、金属メッキなどの表面処理等の下地処理を施すことが好ましい。

【0030】

金属フープ材1は、プレス工程の前に、その樹脂層成形表面に、焼結層を形成することが好ましい。焼結層のアンカー効果により、金属板2と樹脂層4との密着性を著しく向上させることができるからである。これにより、得られる複層軸受は、金属板、焼結層、樹脂層の三層構造体となる(図3等参照)。この焼結層は、例えば、金属フープ材1の表面に、焼結金属粉末を一様に散布し、これを加熱・加圧することで形成される。焼結層の材質は、鉄系、銅鉄系、ステンレス系、銅系いずれであってもよい。金属板と焼結層の材質を類似もしくは同種とする方が、金属板と焼結層の密着性が向上するため、好ましい。また、焼結層の材質が、銅系、銅鉄系焼結である場合、金属板に予め銅めっきを施し、密着性を向上させることができる。なお、環境保全を目的から、鉛青銅などの鉛を含むものは用いないことが好ましい。

【0031】

金属フープ材1の厚みが、金属板2(板状部分2a)の厚みとなる。金属フープ材1の厚みは、上記製造工程での使用が可能であれば、特に限定されない。得られる複層軸受を高面圧下で安定して使用可能にするためには、樹脂層4よりも厚く0.5〜5mmとすることが好ましく、0.7〜2.5mmがより好ましい。

【0032】

プレス工程におけるプレス機および方法は特に限定されず、所要の形状(板状部分2a)が打ち抜け、打ち抜きにより、金属板2となる板状部分2aを連続して複数形成できればよい。また、板状部分2aの形状は所要される複層軸受に合わせた形状とする。射出成形時において樹脂を流し込み、物理的に樹脂層4を金属板2に保持・固定するために、以下のような形状追加が可能である。例えば、板状部分2a(金属板2)に複数個の穴を開ける、側面に樹脂を回り込ます為の切り欠けを設けるなどである。

【0033】

プレス工程において、板状部分2aは金属フープ材1と少なくとも2箇所の未切断部2bを設けることが好ましい。金属フープ材1に対して板状部分2aを2箇所で保持することで、金属フープ材1における板状部分2aの位置精度を保ち、ねじれ等を防止できる。さらには、射出成形工程において、金属フープ材1を連続的に射出成形機に供給し、射出成形する際の金型内での固定が容易となる。また、同様にねじれ等を防止する目的で、連続する板状部分2aの間に未切断部2cを設けて、板状部分2a同士を連結してもよい。ねじれ等を防止し、位置精度の保持性の信頼性を高めるためには、この未切断部2b、2cは合計で4箇所以上設けることが好ましい。未切断部の位置は特に限定はなく、使用上問題なければよい。ただし、丸め加工し円筒状軸受とする場合は、合せ目に未切断部を設けると、丸め加工後に干渉するため、未切断部は合せ目にない方が好ましい。

【0034】

(2)射出成形工程

射出成形工程の概略図を図2に示す。この工程では、金属フープ材1を連続的に射出成形機3の金型3aに供給し、板状部分2aの少なくとも一方の表面に、合成樹脂をベース樹脂とする樹脂組成物を材料として用いて樹脂層4を射出成形している。この射出成形工程(フープ成形)では、金属フープ材1の金型3aへの挿入、金型閉じ、キャビティへの樹脂注入、金型開き、金属フープ材1の送り(成形部分取り出し)、の一連の動作が連続的・段階的に行なわれる。なお、板状部分2aの該表面のすべてに樹脂層4を設ける必要はなく、後工程や軸受機能を考慮して、部分的に設けてもよい。この工程において、樹脂層を成形可能であれば、射出成形の方式(縦型,横型)、ゲート方式、ゲート位置は特に限定されない。また、必要に応じ、金属フープ材1を金型3aへ供給前に予備加熱してもよい。

【0035】

板状部分の一方の表面に樹脂層を形成する場合、射出成形面としては、常に金属フープ材の一方の表面となるので、金属フープ材の裏表判定は初回のみでよい。また、連続的に金型への供給を行なうため、個々の金属板のインサートが不要となる。また、射出成形を利用することで、金属フープ材(金属板)の表面に溶融した樹脂を高速で流し込むため、PEEK樹脂、PPS樹脂をベース樹脂として用いる場合でも、該樹脂がせん断力により多孔質の焼結層に入りやすい。また、樹脂層の厚みは、金型3aで制御するため、含浸被覆や熱板プレスで形成する場合と比較して、厚みのコントロールが容易である。

【0036】

樹脂層4の厚みは0.1〜0.7mmが好ましい。機能的には、樹脂層の厚みが0.7mmをこえると、摩擦による熱が摩擦面から軸受基材側に逃げ難く、摩擦面温度が高くなるおそれがある。また、荷重による変形量が大きくなるとともに、摩擦面における真実接触面積も大きくなる。これにより、摩擦力、摩擦発熱が高くなり、焼付き性が低下するおそれがある。一方、樹脂層の厚みが0.1mm未満では、長期使用時の寿命が短くなるおそれがある。射出成形性を考慮すると、樹脂層の厚みは0.2〜0.7mmが好ましい。樹脂層の厚みが0.2mm未満では、小部品の製造に限定され、0.7mmをこえるとヒケが発生し寸法精度が低下するおそれがある。また、摩擦発熱の軸受基材への放熱を考慮すると、樹脂層の厚みは0.2〜0.5mmが好ましい。

【0037】

射出成形工程において、樹脂層4の表面に流体動圧溝(図1参照)、潤滑溝などの溝、凹または凸のディンプルなどを形成することができる。射出成形時の金型転写にて、所要の表面形状、模様を形成するため、自由度が高い製品設計が可能となる。金型側の設定により、位置によって溝などの深さ、幅を容易に変えることができる。なお、機械加工にて深さ5〜20μmの流体動圧溝を形成するのは、生産性が悪く、現実的には困難である。

【0038】

流体動圧溝、潤滑溝、凹または凸のディンプルの形状は特に限定されない。油、水、薬液などの潤滑下においては、流体動圧溝を設けることで、動圧を発生させ、摩擦係数を下げることができる。また、潤滑溝、凹または凸のディンプルは、摺動面における潤滑状態を流体潤滑とし、摩擦せん断力を軽減し、低摩擦、低摩耗にすることができる。流体動圧溝、潤滑溝、凹または凸のディンプルは、無潤滑下(ドライ)においても、面圧を上げ、高面圧にすることで、面圧依存性により摩擦係数を低減する効果もある。

【0039】

(3)分離工程

この工程では、金属フープ材1から樹脂層4が形成された金属板2を、プレス機等により分離している。分離時に未切断部2b、2c等が切断されている。分離時において、同時に射出成形のゲート処理を行なってもよい。この分離工程を経て複層軸受6が得られる。この複層軸受6は、樹脂層4の表面が摺動面となり、高面圧下での摺動特性に優れる。

【0040】

本発明の製造方法により製造した複層軸受の一例を図3に示す。図3はスラスト複層軸受の斜視図である。この複層軸受7は、金属板2の表面に焼結層5が形成され、その上に樹脂層4が射出成形された三層構造体である。図中の2dが、分離工程で切断された未切断部の切断痕である。

【0041】

本発明の製造方法では、分離工程の後、さらに、樹脂層が形成された金属板を、円筒状または半割れ形状に丸め加工する工程や、曲げ加工する工程を備えることができる。これらの工程を備えることで、多様性があり、使用箇所に適した複層軸受を製造できる。

【0042】

本発明の製造方法により製造した複層軸受の他の例を図4に示す。図4はラジアル荷重を支持するラジアル複層軸受の斜視図である。この複層軸受8は、樹脂層4が形成された金属板2を金属フープ材から分離した後、金属板2を円筒状に丸め加工することで製造できる。図中の2dが、分離工程で切断された未切断部の切断痕である。丸め加工時には、金属板2と共に内径の樹脂層4にも応力が加わる。応力を分散するためには、射出成形工程において、連続(切れ目のない)の樹脂層4ではなく、金属板2の表面にて独立した樹脂層4を多数形成することが好ましい。独立した樹脂層4の形状としては、丸、四角など以外に、巻きブッシュ内径面を周方向に少なくとも4分割、好ましくは8分割する方法などが例示できる。その他、独立した樹脂層でなく、周方向に所定間隔で軸方向の溝を形成することもできる。なお、丸め加工において、必要に応じて樹脂層を外径側としてもよい。

【0043】

ラジアル複層軸受の円周の長さは、金属板2の巻き方向長さである。ラジアル複層軸受の軸受内径は、特に限定されないが、樹脂層厚みを0.1〜0.7mmとする場合、内径φ1mm〜φ100mmが好ましく、より好ましくはφ3mm〜φ30mmである。ラジアル複層軸受の内径に対して、樹脂層の厚みが厚すぎると、丸め加工が困難となるおそれがあり、上述の応力分散のための手段を採用する必要がある。

【0044】

本発明の製造方法により製造した複層軸受の他の例を図5に示す。図5はラジアル荷重とアキシヤル荷重を支持するラジアル兼スラスト複層軸受の斜視図である。この複層軸受9は、樹脂層4が形成された金属板2を金属フープ材1から分離した後、金属板2の一辺を直角に曲げ加工し、さらに円筒状に丸め加工することで製造できる。図中の2dが、分離工程で切断された未切断部の切断痕である。複層軸受9は、曲げ加工部分がフランジ8aであるフランジ付巻きブッシュである。

【0045】

また、他の複層軸受として、樹脂層4が形成された金属板2を金属フープ材から分離した後、単純に曲げ加工したもの等も製造できる。図5等の複層軸受のように曲げ加工をする場合、曲げ部に応力集中するため、樹脂層が剥離する危険性がある。そのため、少なくとも30度以上の曲げ加工する場合は、曲げ加工部分には、射出成形工程において樹脂層を射出成形しないことが好ましい。また、性能を阻害しなければ、金属板の非摺動部に防錆を目的とした亜鉛めっき、クロメート処理、ニッケルめっき等を施してもよい。

【0046】

本発明の製造方法では、射出成形工程において、溝等の形成や、厚み調整を行なうため、樹脂層の後加工(機械加工)を不要とでき、複層軸受を安価に製造できる。

【0047】

射出成形工程において樹脂層の材料として用いる樹脂組成物について以下に説明する。上記樹脂組成物のベース樹脂となる合成樹脂としては、複層軸受の要求特性を満たすことができ、射出成形可能なものであればよい。本発明で使用できる合成樹脂としては、熱可塑性ポリイミド樹脂、ポリエーテルケトン樹脂、PEEK樹脂、PPS樹脂、ポリアミドイミド樹脂、ポリアミド樹脂、ポリエチレン樹脂、ポリアセタール樹脂などが挙げられる。これらの各合成樹脂は単独で使用してもよく、2種類以上混合したポリマーアロイであってもよい。

【0048】

本発明の複層軸受を金属製スラストニードル軸受の代替とするためには、例えば、熱変形温度(ASTM D648)が180℃以上の耐熱性合成樹脂を用いることが好ましい。このような耐熱性合成樹脂としては、PEEK樹脂、PPS樹脂、熱可塑性ポリイミド樹脂、ポリアミドイミド樹脂などが挙げられる。これらの耐熱性合成樹脂の中でも、成形体の耐クリープ性、耐荷重性、耐摩耗性などに優れることから、PPS樹脂またはPEEK樹脂を用いることが特に好ましい。PPS樹脂およびPEEK樹脂は、いわゆるスーパーエンジニアリングプラスチックスの一種であり、近年高温雰囲気で使用される比率が高くなっている合成樹脂である。

【0049】

PPS樹脂は、ベンゼン環がパラの位置で、硫黄結合によって連結された下記式(1)に示すポリマー構造を持つ結晶性の熱可塑性樹脂である。下記式(1)の構造を持つPPS樹脂は、融点が約280℃、ガラス転移点が93℃であり、極めて高い剛性と、優れた耐熱性、寸法安定性、耐摩耗性、摺動特性などを有する。PPS樹脂は、その分子構造により、架橋型、半架橋型、直鎖型、分岐型等などのタイプがあるが、本発明ではこれらの分子構造や分子量に限定されることなく使用できる。射出成形後に円筒状または半割れ形状に丸め加工、もしくは曲げ加工する場合は、靭性のある直鎖型の方が好ましい。本発明で使用できるPPS樹脂の市販品としては、東ソー社製#160、B−063、DIC社製T4AG、LR−2Gなどが挙げられる。

【0050】

【化1】

【0051】

PEEK樹脂は、ベンゼン環がパラの位置で、カルボニル基とエーテル結合によって連結された下記式(2)に示すポリマー構造を持つ結晶性の熱可塑性樹脂である。下記式(2)の構造を持つPEEK樹脂は、融点が約340℃、ガラス転移点が143℃であり、優れた耐熱性、耐クリープ性、耐荷重性、耐摩耗性、摺動特性などに加え、優れた成形性を有する。本発明で使用できるPEEK樹脂の市販品としては、例えば、ビクトレックス社製PEEK(90P、150P、380P、450Pなど)、ソルベイアドバンストポリマーズ社製キータスパイア(KT−820P、KT−880Pなど)、ダイセルデグザ社製VESTAKEEP(1000G、2000G、3000G、4000Gなど)などが挙げられる。

【0052】

【化2】

【0053】

ポリエチレン(以下、PEと記す)樹脂は、低分子量から超高分子量まで幅広い分子量のPEが上市されている。しかし、超高分子量PEは射出成形できないため、本発明では使用することはできない。PEは分子量が高いほど、材料物性、耐摩耗性が高いため、射出成形できる高分子量のPEが好ましい。本発明で使用できるPE樹脂の市販品としては、例えば、三井化学社製リュブマーL5000,L4000などが挙げられる。

【0054】

本発明で使用できるポリアミド樹脂としては、ポリアミド6(PA6)樹脂、ポリアミド6−6(PA66)樹脂、ポリアミド6−10(PA610)樹脂、ポリアミド6−12(PA612)樹脂、ポリアミド4−6(PA46)樹脂、ポリアミド9−T(PA9T)樹脂、変性PA9T樹脂、ポリアミド6−T(PA6T)樹脂、変性PA6T樹脂、ポリメタキシレンアジパミド(ポリアミドMXD−6)樹脂などが挙げられる。なお、各ポリアミド樹脂において、数字はアミド結合間の炭素数を表し、Tはテレフタル酸残基を表す。

【0055】

本発明で使用できるポリアセタール樹脂には、ホモポリマー、コポリマー、ブロックコポリマーの3種類がある。また、本発明で使用できる熱可塑性ポリイミド樹脂の市販品としては、例えば、三井化学社製オーラムが挙げられる。

【0056】

上記樹脂組成物において、得られる複層軸受における低摩擦性の向上のため、PTFE樹脂を配合することが好ましい。

【0057】

本発明に用いるPTFE樹脂には、懸濁重合法によるモールディングパウダー、乳化重合法によるファインパウダー、再生PTFEのいずれを採用してもよい。樹脂組成物の流動性を安定させるためには、成形時のせん断により繊維化し難く、溶融粘度を増加させ難い再生PTFEを採用することが好ましい。再生PTFEとは、熱処理(熱履歴が加わったもの)粉末、γ線または電子線などを照射した粉末のことである。例えば、モールディングパウダーまたはファインパウダーを熱処理した粉末、また、この粉末をさらにγ線または電子線を照射した粉末、モールディングパウダーまたはファインパウダーの成形体を粉砕した粉末、また、その後γ線または電子線を照射した粉末、モールディングパウダーまたはファインパウダーをγ線または電子線を照射した粉末などのタイプがある。

【0058】

PTFE樹脂の市販品としては、喜多村社製:KTL−610、KTL−350、KTL−8N、KTL−400H、三井・デュポンフロロケミカル社製:テフロン(登録商標)7−J、旭硝子社製:フルオンG163、L169J、L170J、L173J、ダイキン工業社製:ポリフロンM−15、ルブロンL−5、ヘキスト社製:ホスタフロンTF9205、TF9207などが挙げられる。また、パーフルオロアルキルエーテル基、フルオルアルキル基、またはその他のフルオロアルキルを有する側鎖基で変性されたPTFEであってもよい。上記の中でγ線または電子線などを照射したPTFEとしては、喜多村社製:KTL−610、KTL−450、KTL−350、KTL−8N、KTL−8F、旭硝子社製:フルオンL169J、L170J、L173Jなどが挙げられる。

【0059】

PTFE樹脂の配合割合は、樹脂組成物全体に対して3〜30体積%が好ましく、5〜20体積%がより好ましい。この充填材の配合量が30体積%をこえると、樹脂層の耐クリープ性が低下するおそれがある。一方、この充填材の配合量が3体積%未満であると、樹脂層の低摩擦性を向上させる効果が発現しにくい。

【0060】

上記樹脂組成物において、得られる複層軸受における弾性率、耐荷重性、耐クリープ性、耐摩耗性の向上のため、ガラス繊維および炭素繊維から選ばれる少なくとも1つの繊維状補強材を配合することが好ましい。

【0061】

本発明に用いるガラス繊維、炭素繊維は、単独で使用しても複数種類を併用してもよい。また、繊維状補強材と、ベース樹脂となる合成樹脂との密着性を高めて補強効果を向上させるため、繊維状充填材の表面に、エポキシ系樹脂、ポリアミド系樹脂、ポリカーボネート系樹脂、ポリアセタール系樹脂などを含有した処理剤や、シラン系カップリング剤(シラン処理)などを用いて表面処理を施してもよい。

【0062】

本発明に用いるガラス繊維は、SiO2、B2O3、Al2O3、CaO、Na2O、K2O、MgO、Fe2O3などを成分とする無機ガラスから得られるものであり、一般に無アルカリガラス(Eガラス)、含アルカリガラス(Cガラス、Aガラス)などを使用できる。Eガラスは、例えば、SiO2が約52〜56重量%、B2O3が約8〜13重量%、Al2O3が約12〜16重量%、CaOが約15〜25重量%、Na2OあるいはK2Oが0をこえ約1重量%以下、MgOが0をこえ約6重量%以下を含有している。また、その引張強さは、約300〜400kgf/mm2、平均して約350kgf/mm2であり、弾性率は、約7400〜7700kgf/mm2のものなどがあり、引張強度、弾性率、量産性、価格等の点で平均して総合的に優れている。

【0063】

本発明で使用できるガラス繊維の市販品としては、例えば、旭ファイバーグラス社製ミルドファイバー(MF06JB1−20、20JJH1−20、06MW2−20、20MH2−20他)、セントラルガラス社製ミルドファイバー(EFH75−01、EFH100−31、EFH150−01、EFH150−31、EFDE50−01他)などが挙げられる。

【0064】

本発明に用いる炭素繊維は、原材料から分類されるピッチ系またはPAN系のいずれのものであってもよいが、高弾性率を有するPAN系炭素繊維の方が好ましい。その焼成温度は特に限定するものではないが、2000℃またはそれ以上の高温で焼成されて黒鉛(グラファイト)化されたものよりも、1000〜1500℃程度で焼成された炭化品のものが、高PV下でも摺動相手金属を摩耗損傷しにくいので好ましい。炭素繊維の平均繊維径は20μm以下、好ましくは5〜15μmである。上記範囲をこえる太い炭素繊維では、極圧が発生するため、耐荷重性の向上効果が乏しく、摺接相手材がアルミニウム合金、焼入れなしの鋼材の場合、相手材の摩耗損傷が大きくなるため好ましくない。

【0065】

本発明で使用できる炭素繊維の市販品としては、ピッチ系として、クレハ社製クレカミルド(M101S、M101F、M101T、M107S、M1007S、M201S、M207S)、大阪ガスケミカル社製ドナカーボ・ミルド(S241、S244、SG241、SG244)が挙げられ、PAN系として、東邦テナックス社製テナックスHTA−CMF0160−0H、CMF0070−0Hなどが挙げられる。

【0066】

ガラス繊維、炭素繊維は、チョップドファイバー、ミルドファイバーのいずれであってもよいが、安定した薄肉成形性を得るためには、繊維長が1mm未満のミルドファイバーの方が好ましい。また、繊維状補強材(ガラス繊維、炭素繊維)の平均繊維長は20〜200μmが好ましい。20μm未満では充分な補強効果が得られず、耐クリープ性、耐摩耗性に劣るおそれがある。200μmをこえる場合は樹脂層の厚みに対する繊維長の比率が大きくなるため、薄肉成形性に劣るおそれがある。特に、樹脂層の厚みを0.1〜0.7mmとして射出成形する場合は、繊維長が200μmをこえると薄肉成形性を阻害する。より薄肉成形の安定性を高めるには、平均繊維長20〜100μmが好ましい。

【0067】

繊維状補強材の配合割合は、樹脂組成物全体に対して5〜30体積%であることが好ましい。繊維状補強材の配合量が30体積%をこえても、樹脂層の弾性率、耐荷重性、耐摩耗性などが上がりにくく、下地との密着強さが低下するおそれがある。一方、繊維状補強材の配合量が5体積%未満であると、樹脂層の弾性率、耐過重性、耐摩耗性を向上させる効果が発現しにくい。

【0068】

なお、この発明の効果を阻害しない程度に、樹脂組成物に対して周知の樹脂用添加剤を配合してもよい。この添加剤としては、例えば、黒鉛、窒化ホウ素、二硫化モリブデン、二硫化タングステンなどの摩擦特性向上剤、炭素粉末、酸化鉄、酸化チタンなどの着色剤、黒鉛、金属酸化物粉末などの熱伝導性向上剤が挙げられる。

【0069】

以上の諸原材料を混合し、混練する手段は、特に限定するものではなく、粉末原料のみをヘンシェルミキサー、ボールミキサー、リボンブレンダー、レディゲミキサー、ウルトラヘンシェルミキサーなどにて乾式混合し、さらに二軸押出し機などの溶融押出し機にて溶融混練し、成形用ペレット(顆粒)を得ることができる。また、充填材の投入は、二軸押出し機などで溶融混練する際にサイドフィードを採用してもよい。射出成形工程において該成形用ペレットを用いて射出成形する。

【0070】

本発明の複層軸受は、例えば、肉厚が0.1〜0.7mmの樹脂層と金属板とからなる。樹脂層を摩擦摺動面としているため、摩擦摩耗特性などに優れ、金属板を軸受基材としているため、摩擦発熱の放熱、耐荷重性に優れる。そのため、例えば家庭用・カーエアコン用コンプレッサ、自動車や建設機械などのトランスミッション、油圧機器などの滑り軸受として使用できる。本発明の製造方法により製造した複層軸受は、特に形状を制限するものではなく、ラジアル荷重、アキシヤル荷重のいずれか一方、または両方の荷重を支持することができる。具体的には、上述したようなスラスト積層軸受、ラジアル積層軸受、ラジアル兼スラスト積層軸受が挙げられる。

【産業上の利用可能性】

【0071】

本発明の複層軸受の製造方法は、金型への金属板のインサートが容易で、工程内でのハンドリングが良く、生産性に優れている。また、この製法にて製造した複層軸受は、高面圧下での耐クリープ性、低摩擦性、耐摩耗性に優れている。そのため、家庭用・カーエアコン用コンプレッサ、自動車や建設機械などのトランスミッション、油圧機器等に使用されている転がり軸受、スラストニードル軸受の代替品として好適に利用することができる。

【符号の説明】

【0072】

1 金属フープ材

2 金属板

3 射出成形機

4 樹脂層

5 焼結層

6 複層軸受(動圧溝有り)

7 複層軸受(スラスト複層軸受)

8 複層軸受(ラジアル複層軸受)

9 複層軸受(ラジアル兼スラスト複層軸受)

【技術分野】

【0001】

本発明は、金属板の表面に摺動面となる樹脂層が射出形成されてなる複層軸受の製造方法に関する。さらに詳しくは、金属フープ材を用いた連続的な射出成形により複層軸受を製造する方法に関する。

【背景技術】

【0002】

金属製転がり軸受のすべり代替提案は、樹脂材だけではなく、焼結材でも諸提案がされてきた。樹脂材だけでは、耐荷重性、耐熱性が充分ではなく、焼結材ではオイル枯渇時の焼き付き問題があった。その対策として、鋼板の表面に銅系焼結層を設け、その焼結層に樹脂材を含浸した複層軸受が提案された。複層軸受のすべり面は、各種の充填剤を配合したポリテトラフルオロエチレン(以下、PTFEと記す)樹脂組成物を被覆したものが知られている。しかし、PTFE樹脂は耐クリープ性に劣り、耐荷重性が充分ではない。

【0003】

PTFE樹脂に換えてポリエーテルエーテルケトン(以下、PEEKと記す)樹脂、ポリアミド樹脂、液晶ポリマーなどを被覆した複層軸受が知られている。例えば、金属台金に青銅の中間層を焼結し、ライニング材層を焼結物にあて、ライニング、中間層および台金に熱と圧力を加えることでなり、ライニングは60〜90重量%のPEEK樹脂と15〜3.7重量%のPTFE樹脂、5〜1.3重量%のグラファイトおよび20〜5重量%の青銅との混合物よりなる組成を有する物質である平軸受が提案されている(特許文献1参照)。また、裏金層と、この裏金層上に設けた多孔質焼結層と、この多孔質焼結層上に含浸・被覆した実質的にPEEK樹脂からなる表面層とからなる湿式複層摺動部材が提案されている(特許文献2参照)。その他、裏金付多孔質焼結層にカーボンファイバ10〜45重量%と、PTFE樹脂0.1〜8.5重量%、および残部が実質的にPEEK樹脂またはポリフェニレンサルファイド(以下、PPSと記す)樹脂とからなる湿式スラスト軸受用摺動部材が提案されている(特許文献3参照)。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特公平1−56285号公報

【特許文献2】特開平8−210357号公報

【特許文献3】特開平9−157532号公報

【発明の概要】

【発明が解決しようとする課題】

【0005】

しかしながら、特許文献1〜特許文献3に開示された複層軸受は、PEEK樹脂からなる組成物を、多孔質焼結層上に含浸被覆、もしくは熱板プレスなどで熱融着している。PEEK樹脂、PPS樹脂は、常温ではPTFE樹脂と比較して硬いため、PTFE樹脂と同様の常温含浸は困難である。また、その後、加熱焼成しても多孔質焼結層に充分含浸せず、金属下地との密着不足、軸受として使用時の樹脂層脱落が起こるおそれがある。

【0006】

射出成形もしくは押し出し成形にて得られた樹脂フィルム(PEEK樹脂、PPS樹脂など)を、多孔質焼結層上に熱板プレス、加熱雰囲気下でのロール加圧などで熱融着する方法もある。しかし、熱板プレス、加熱下でのロール加圧は、強い溶融せん断力を加えることは困難である。また、融点以上で樹脂は溶融しているため圧力が加わり難い。さらに、外部環境の影響を受け、温度のばらつきにより、多孔質焼結層に樹脂が入り難い場合がある。このような原因で、融着ばらつきが発生しやすい。特に、加熱下でのロール加圧は、線圧のため、融着ばらつきが発生し、摩擦せん断力に対する密着強さが不足する。また、樹脂層の厚みのコントロールは困難であり、厚みムラが起こるため、機械加工により厚み仕上げが必要となる。なお、熱板プレスは、バッチ生産となるため生産性は極めて劣る。

【0007】

また、金属鋼板に樹脂層を単純にインサート成形で形成する場合、(1)インサート成形のために、射出成形面を傷付けないように、金属鋼板を整列させ、(2)インサートロボットを使用し、金属鋼板を個々に金型にインサートして樹脂を射出成形し、(3)樹脂層を傷つけないように金型から取り出す等の工程が必要となる。金属鋼板を個々に取り扱う場合、ハンドリングが悪い。成形前後とも、金属鋼板同士が衝突し、樹脂成形面を傷付けないような取り扱いが必要で、手間がかかる。また、平面の金属鋼板の場合、インサートロボットでは金型へのインサートが難しく、専用設備が必要となる、もしくは手作業になる場合もある。金属鋼板に裏表がある場合、射出成形面を判定し、金型にインサートする必要がある。そのため、必ずしも生産性が良いものではない。また、品質面から見ても、裏表の間違いが懸念される工程となってしまう。

【0008】

本発明はこのような問題に対処するためになされたものであり、高面圧下での耐クリープ性、低摩擦性、耐摩耗性などの特性に優れる複層軸受を、高品質で、かつ、高い生産性で安価に製造可能な複層軸受の製造方法の提供を目的とする。

【課題を解決するための手段】

【0009】

本発明の複層軸受の製造方法は、金属板の表面に摺動面となる樹脂層が射出形成されてなる複層軸受の製造方法であって、帯状に連続した金属フープ材に、上記金属板となる板状部分を連続して複数形成するプレス工程と、上記金属フープ材を連続的に射出成形機に供給して、上記板状部分の少なくとも一方の表面に、合成樹脂をベース樹脂とする樹脂組成物を材料として用いて樹脂層を射出成形する射出成形工程と、上記樹脂層が形成された金属板を上記金属フープ材から分離して複層軸受とする分離工程とを備えてなることを特徴とする。

【0010】

上記プレス工程前に、上記金属フープ材の樹脂層成形表面に、焼結層を形成する工程を有することを特徴とする。

【0011】

上記プレス工程で得られる上記板状部分は、少なくとも2箇所の上記金属フープ材との未切断部を有し、上記分離工程において、上記未切断部を切断して上記金属板を上記金属フープ材から分離することを特徴とする。

【0012】

上記分離工程の後、上記樹脂層が形成された金属板を円筒状に丸め加工する工程を備えてなることを特徴とする。また、上記分離工程の後、上記樹脂層が形成された金属板を曲げ加工する工程を備えてなることを特徴とする。

【0013】

上記樹脂層の厚みが、0.1〜0.7mmであることを特徴とする。

【0014】

上記射出成形工程において、上記樹脂層の表面に溝を形成することを特徴とする。

【0015】

上記合成樹脂が、熱可塑性ポリイミド樹脂、ポリエーテルケトン樹脂、PEEK樹脂、PPS樹脂、ポリアミドイミド樹脂、ポリアミド樹脂、ポリエチレン樹脂、ポリアセタール樹脂から選ばれる少なくとも1つであることを特徴とする。また、上記樹脂組成物が、PTFE樹脂を含むことを特徴とする。

【0016】

上記樹脂組成物が、ガラス繊維および炭素繊維から選ばれる少なくとも1つの繊維状補強材を含むことを特徴とする。特に、上記繊維状補強材の平均繊維長が、20〜200μmであることを特徴とする。

【0017】

本発明の複層軸受は、金属板の表面に摺動面となる樹脂層が射出形成されてなる複層軸受であって、上記本発明の製造方法により製造されることを特徴とする。特に、上記複層軸受は、スラスト複層軸受、ラジアル複層軸受、またはラジアル兼スラスト複層軸受であることを特徴とする。

【発明の効果】

【0018】

本発明の複層軸受の製造方法は、帯状に連続した金属フープ材に、金属板となる板状部分を連続して複数形成するプレス工程と、金属フープ材を連続的に射出成形機に供給して、板状部分の少なくとも一方の表面に、合成樹脂をベース樹脂とする樹脂組成物を材料として用いて樹脂層を射出成形する射出成形工程と、樹脂層が形成された金属板を金属フープ材から分離して複層軸受とする分離工程とを備えてなるので、製造品のハンドリングが良く、生産性に優れている。具体的には、射出成形機における金型への金属板のインサートが容易(裏表判定は初回のみで可、個々の金属板インサートが不要)であり、樹脂成形面の傷付け防止が容易である。これらの結果、複層軸受を高品質で、かつ、高い生産性で安価に製造できる。

【0019】

上記プレス工程前に、金属フープ材の樹脂層成形表面に、焼結層を形成する工程を有することで、射出成形した樹脂層と金属板(焼結層)との密着性が高まり、安全率の高い製品を製造できる。

【0020】

上記プレス工程で得られる板状部分が、少なくとも2箇所の金属フープ材との未切断部を有し、分離工程において、この未切断部を切断して金属板を金属フープ材から分離することで、工程内での金属板のねじれ等を防止できる。さらには、金属フープ材を連続的に射出成形機に供給した際の金型での固定が容易となる。

【0021】

上記分離工程の後、樹脂層が形成された金属板を、円筒状に丸め加工する工程や、曲げ加工する工程を備えることで、多様性があり、使用箇所に適した複層軸受を製造できる。特に、円筒状に丸め加工することで、上記製造工程と併せて、ラジアル複層軸受(巻きブッシュ)を容易に製造できる。

【0022】

上記樹脂層の厚みを薄肉(0.1〜0.7mm)にすることで、摩擦発熱による熱が、摩擦面から金属板に逃げやすく、蓄熱しにくい。また、耐荷重性が高く、高面圧下でも変化量が小さくなる。これにより、摩擦面における真実接触面積も小さくなり、摩擦力、摩擦発熱が低減され、摩耗の軽減、摩擦面温度の上昇を抑える利点もある。

【0023】

上記射出成形工程において、上記樹脂層の表面に、流体動圧溝、潤滑溝、ディンプルなどの溝を形成することで、得られる複層軸受は、油、水、薬液などの流体潤滑下において、摩擦せん断力が軽減され、低摩擦、低摩耗となる。また、成形時にこれらが形成されるので、樹脂層の後加工(機械加工)が不要となり、安価に複層軸受を製造できる。

【0024】

上記合成樹脂が、熱可塑性ポリイミド樹脂、ポリエーテルケトン樹脂、PEEK樹脂、PPS樹脂、ポリアミドイミド樹脂、ポリアミド樹脂、ポリエチレン樹脂、ポリアセタール樹脂から選ばれる少なくとも1つとすることで、上記射出成形工程において、樹脂層の射出形成が容易となる。また、上記樹脂組成物にPTFE樹脂を配合することで、低摩擦性が向上する。

【0025】

上記樹脂組成物にガラス繊維および炭素繊維から選ばれる少なくとも1つの繊維状補強材を配合することで、耐荷重性が高く、高面圧クリープが小さく、耐摩耗性に優れた複層軸受を製造できる。特に、繊維状補強材の平均繊維長を20〜200μmとすることで、樹脂層の厚みが0.1〜0.7mmの薄肉であっても、射出成形性が安定する。

【0026】

上記製造方法により、品質が安定した複層軸受、スラスト複層軸受、ラジアル複層軸受、ラジアル兼スラスト複層軸受を安価に供給することができる。

【図面の簡単な説明】

【0027】

【図1】本発明の複層軸受の製造方法における製造工程を示す概略図である。

【図2】射出成形工程を示す概略図である。

【図3】本発明の複層軸受の一例(スラスト複層軸受)の斜視図である。

【図4】本発明の複層軸受の他の例(ラジアル複層軸受)の斜視図である。

【図5】本発明の複層軸受の他の例(ラジアル兼スラスト複層軸受)の斜視図である。

【発明を実施するための形態】

【0028】

本発明の複層軸受の製造方法を図1に基づいて説明する。図1は、当該製造工程の概略図である。本発明の複層軸受の製造方法は、(1)まず、プレス工程として、帯状に連続した金属フープ材1に、金属板2となる板状部分2aを連続して複数形成する工程を有する。これにより、金属板2となる略長方形状の板状部分2aを有する金属フープ材1(フープコイル)が得られる。(2)次に、射出成形工程として、この金属フープ材1を連続的に射出成形機に供給して、板状部分2aの少なくとも一方表面に、樹脂層4を射出成形で形成する工程を有する(図では同時に動圧溝を形成している)。(3)最後に、分離工程として、樹脂層4が形成された金属板2を金属フープ材1から分離して複層軸受6を得る工程を有する。以下、各工程について詳細に説明する。

【0029】

(1)プレス工程

帯状に連続した金属フープ材1に、金属板2となる板状部分2aを連続して複数形成している。金属フープ材1の材質は、特に限定するものではなく、SPCC、SPCEなどの鉄系製、ステンレス製、アルミニウム製、銅製などの熱伝導性が高い金属製の板状材であればよい。安価であり、樹脂層との密着性を得るためには、鋼板が好ましい。金属フープ材1の表面は、樹脂層との密着性を向上させるため、ショット・サンドなどのブラスト処理、機械加工(表面荒し)、酸などの薬液処理、金属メッキなどの表面処理等の下地処理を施すことが好ましい。

【0030】

金属フープ材1は、プレス工程の前に、その樹脂層成形表面に、焼結層を形成することが好ましい。焼結層のアンカー効果により、金属板2と樹脂層4との密着性を著しく向上させることができるからである。これにより、得られる複層軸受は、金属板、焼結層、樹脂層の三層構造体となる(図3等参照)。この焼結層は、例えば、金属フープ材1の表面に、焼結金属粉末を一様に散布し、これを加熱・加圧することで形成される。焼結層の材質は、鉄系、銅鉄系、ステンレス系、銅系いずれであってもよい。金属板と焼結層の材質を類似もしくは同種とする方が、金属板と焼結層の密着性が向上するため、好ましい。また、焼結層の材質が、銅系、銅鉄系焼結である場合、金属板に予め銅めっきを施し、密着性を向上させることができる。なお、環境保全を目的から、鉛青銅などの鉛を含むものは用いないことが好ましい。

【0031】

金属フープ材1の厚みが、金属板2(板状部分2a)の厚みとなる。金属フープ材1の厚みは、上記製造工程での使用が可能であれば、特に限定されない。得られる複層軸受を高面圧下で安定して使用可能にするためには、樹脂層4よりも厚く0.5〜5mmとすることが好ましく、0.7〜2.5mmがより好ましい。

【0032】

プレス工程におけるプレス機および方法は特に限定されず、所要の形状(板状部分2a)が打ち抜け、打ち抜きにより、金属板2となる板状部分2aを連続して複数形成できればよい。また、板状部分2aの形状は所要される複層軸受に合わせた形状とする。射出成形時において樹脂を流し込み、物理的に樹脂層4を金属板2に保持・固定するために、以下のような形状追加が可能である。例えば、板状部分2a(金属板2)に複数個の穴を開ける、側面に樹脂を回り込ます為の切り欠けを設けるなどである。

【0033】

プレス工程において、板状部分2aは金属フープ材1と少なくとも2箇所の未切断部2bを設けることが好ましい。金属フープ材1に対して板状部分2aを2箇所で保持することで、金属フープ材1における板状部分2aの位置精度を保ち、ねじれ等を防止できる。さらには、射出成形工程において、金属フープ材1を連続的に射出成形機に供給し、射出成形する際の金型内での固定が容易となる。また、同様にねじれ等を防止する目的で、連続する板状部分2aの間に未切断部2cを設けて、板状部分2a同士を連結してもよい。ねじれ等を防止し、位置精度の保持性の信頼性を高めるためには、この未切断部2b、2cは合計で4箇所以上設けることが好ましい。未切断部の位置は特に限定はなく、使用上問題なければよい。ただし、丸め加工し円筒状軸受とする場合は、合せ目に未切断部を設けると、丸め加工後に干渉するため、未切断部は合せ目にない方が好ましい。

【0034】

(2)射出成形工程

射出成形工程の概略図を図2に示す。この工程では、金属フープ材1を連続的に射出成形機3の金型3aに供給し、板状部分2aの少なくとも一方の表面に、合成樹脂をベース樹脂とする樹脂組成物を材料として用いて樹脂層4を射出成形している。この射出成形工程(フープ成形)では、金属フープ材1の金型3aへの挿入、金型閉じ、キャビティへの樹脂注入、金型開き、金属フープ材1の送り(成形部分取り出し)、の一連の動作が連続的・段階的に行なわれる。なお、板状部分2aの該表面のすべてに樹脂層4を設ける必要はなく、後工程や軸受機能を考慮して、部分的に設けてもよい。この工程において、樹脂層を成形可能であれば、射出成形の方式(縦型,横型)、ゲート方式、ゲート位置は特に限定されない。また、必要に応じ、金属フープ材1を金型3aへ供給前に予備加熱してもよい。

【0035】

板状部分の一方の表面に樹脂層を形成する場合、射出成形面としては、常に金属フープ材の一方の表面となるので、金属フープ材の裏表判定は初回のみでよい。また、連続的に金型への供給を行なうため、個々の金属板のインサートが不要となる。また、射出成形を利用することで、金属フープ材(金属板)の表面に溶融した樹脂を高速で流し込むため、PEEK樹脂、PPS樹脂をベース樹脂として用いる場合でも、該樹脂がせん断力により多孔質の焼結層に入りやすい。また、樹脂層の厚みは、金型3aで制御するため、含浸被覆や熱板プレスで形成する場合と比較して、厚みのコントロールが容易である。

【0036】

樹脂層4の厚みは0.1〜0.7mmが好ましい。機能的には、樹脂層の厚みが0.7mmをこえると、摩擦による熱が摩擦面から軸受基材側に逃げ難く、摩擦面温度が高くなるおそれがある。また、荷重による変形量が大きくなるとともに、摩擦面における真実接触面積も大きくなる。これにより、摩擦力、摩擦発熱が高くなり、焼付き性が低下するおそれがある。一方、樹脂層の厚みが0.1mm未満では、長期使用時の寿命が短くなるおそれがある。射出成形性を考慮すると、樹脂層の厚みは0.2〜0.7mmが好ましい。樹脂層の厚みが0.2mm未満では、小部品の製造に限定され、0.7mmをこえるとヒケが発生し寸法精度が低下するおそれがある。また、摩擦発熱の軸受基材への放熱を考慮すると、樹脂層の厚みは0.2〜0.5mmが好ましい。

【0037】

射出成形工程において、樹脂層4の表面に流体動圧溝(図1参照)、潤滑溝などの溝、凹または凸のディンプルなどを形成することができる。射出成形時の金型転写にて、所要の表面形状、模様を形成するため、自由度が高い製品設計が可能となる。金型側の設定により、位置によって溝などの深さ、幅を容易に変えることができる。なお、機械加工にて深さ5〜20μmの流体動圧溝を形成するのは、生産性が悪く、現実的には困難である。

【0038】

流体動圧溝、潤滑溝、凹または凸のディンプルの形状は特に限定されない。油、水、薬液などの潤滑下においては、流体動圧溝を設けることで、動圧を発生させ、摩擦係数を下げることができる。また、潤滑溝、凹または凸のディンプルは、摺動面における潤滑状態を流体潤滑とし、摩擦せん断力を軽減し、低摩擦、低摩耗にすることができる。流体動圧溝、潤滑溝、凹または凸のディンプルは、無潤滑下(ドライ)においても、面圧を上げ、高面圧にすることで、面圧依存性により摩擦係数を低減する効果もある。

【0039】

(3)分離工程

この工程では、金属フープ材1から樹脂層4が形成された金属板2を、プレス機等により分離している。分離時に未切断部2b、2c等が切断されている。分離時において、同時に射出成形のゲート処理を行なってもよい。この分離工程を経て複層軸受6が得られる。この複層軸受6は、樹脂層4の表面が摺動面となり、高面圧下での摺動特性に優れる。

【0040】

本発明の製造方法により製造した複層軸受の一例を図3に示す。図3はスラスト複層軸受の斜視図である。この複層軸受7は、金属板2の表面に焼結層5が形成され、その上に樹脂層4が射出成形された三層構造体である。図中の2dが、分離工程で切断された未切断部の切断痕である。

【0041】

本発明の製造方法では、分離工程の後、さらに、樹脂層が形成された金属板を、円筒状または半割れ形状に丸め加工する工程や、曲げ加工する工程を備えることができる。これらの工程を備えることで、多様性があり、使用箇所に適した複層軸受を製造できる。

【0042】

本発明の製造方法により製造した複層軸受の他の例を図4に示す。図4はラジアル荷重を支持するラジアル複層軸受の斜視図である。この複層軸受8は、樹脂層4が形成された金属板2を金属フープ材から分離した後、金属板2を円筒状に丸め加工することで製造できる。図中の2dが、分離工程で切断された未切断部の切断痕である。丸め加工時には、金属板2と共に内径の樹脂層4にも応力が加わる。応力を分散するためには、射出成形工程において、連続(切れ目のない)の樹脂層4ではなく、金属板2の表面にて独立した樹脂層4を多数形成することが好ましい。独立した樹脂層4の形状としては、丸、四角など以外に、巻きブッシュ内径面を周方向に少なくとも4分割、好ましくは8分割する方法などが例示できる。その他、独立した樹脂層でなく、周方向に所定間隔で軸方向の溝を形成することもできる。なお、丸め加工において、必要に応じて樹脂層を外径側としてもよい。

【0043】

ラジアル複層軸受の円周の長さは、金属板2の巻き方向長さである。ラジアル複層軸受の軸受内径は、特に限定されないが、樹脂層厚みを0.1〜0.7mmとする場合、内径φ1mm〜φ100mmが好ましく、より好ましくはφ3mm〜φ30mmである。ラジアル複層軸受の内径に対して、樹脂層の厚みが厚すぎると、丸め加工が困難となるおそれがあり、上述の応力分散のための手段を採用する必要がある。

【0044】

本発明の製造方法により製造した複層軸受の他の例を図5に示す。図5はラジアル荷重とアキシヤル荷重を支持するラジアル兼スラスト複層軸受の斜視図である。この複層軸受9は、樹脂層4が形成された金属板2を金属フープ材1から分離した後、金属板2の一辺を直角に曲げ加工し、さらに円筒状に丸め加工することで製造できる。図中の2dが、分離工程で切断された未切断部の切断痕である。複層軸受9は、曲げ加工部分がフランジ8aであるフランジ付巻きブッシュである。

【0045】

また、他の複層軸受として、樹脂層4が形成された金属板2を金属フープ材から分離した後、単純に曲げ加工したもの等も製造できる。図5等の複層軸受のように曲げ加工をする場合、曲げ部に応力集中するため、樹脂層が剥離する危険性がある。そのため、少なくとも30度以上の曲げ加工する場合は、曲げ加工部分には、射出成形工程において樹脂層を射出成形しないことが好ましい。また、性能を阻害しなければ、金属板の非摺動部に防錆を目的とした亜鉛めっき、クロメート処理、ニッケルめっき等を施してもよい。

【0046】

本発明の製造方法では、射出成形工程において、溝等の形成や、厚み調整を行なうため、樹脂層の後加工(機械加工)を不要とでき、複層軸受を安価に製造できる。

【0047】

射出成形工程において樹脂層の材料として用いる樹脂組成物について以下に説明する。上記樹脂組成物のベース樹脂となる合成樹脂としては、複層軸受の要求特性を満たすことができ、射出成形可能なものであればよい。本発明で使用できる合成樹脂としては、熱可塑性ポリイミド樹脂、ポリエーテルケトン樹脂、PEEK樹脂、PPS樹脂、ポリアミドイミド樹脂、ポリアミド樹脂、ポリエチレン樹脂、ポリアセタール樹脂などが挙げられる。これらの各合成樹脂は単独で使用してもよく、2種類以上混合したポリマーアロイであってもよい。

【0048】

本発明の複層軸受を金属製スラストニードル軸受の代替とするためには、例えば、熱変形温度(ASTM D648)が180℃以上の耐熱性合成樹脂を用いることが好ましい。このような耐熱性合成樹脂としては、PEEK樹脂、PPS樹脂、熱可塑性ポリイミド樹脂、ポリアミドイミド樹脂などが挙げられる。これらの耐熱性合成樹脂の中でも、成形体の耐クリープ性、耐荷重性、耐摩耗性などに優れることから、PPS樹脂またはPEEK樹脂を用いることが特に好ましい。PPS樹脂およびPEEK樹脂は、いわゆるスーパーエンジニアリングプラスチックスの一種であり、近年高温雰囲気で使用される比率が高くなっている合成樹脂である。

【0049】

PPS樹脂は、ベンゼン環がパラの位置で、硫黄結合によって連結された下記式(1)に示すポリマー構造を持つ結晶性の熱可塑性樹脂である。下記式(1)の構造を持つPPS樹脂は、融点が約280℃、ガラス転移点が93℃であり、極めて高い剛性と、優れた耐熱性、寸法安定性、耐摩耗性、摺動特性などを有する。PPS樹脂は、その分子構造により、架橋型、半架橋型、直鎖型、分岐型等などのタイプがあるが、本発明ではこれらの分子構造や分子量に限定されることなく使用できる。射出成形後に円筒状または半割れ形状に丸め加工、もしくは曲げ加工する場合は、靭性のある直鎖型の方が好ましい。本発明で使用できるPPS樹脂の市販品としては、東ソー社製#160、B−063、DIC社製T4AG、LR−2Gなどが挙げられる。

【0050】

【化1】

【0051】

PEEK樹脂は、ベンゼン環がパラの位置で、カルボニル基とエーテル結合によって連結された下記式(2)に示すポリマー構造を持つ結晶性の熱可塑性樹脂である。下記式(2)の構造を持つPEEK樹脂は、融点が約340℃、ガラス転移点が143℃であり、優れた耐熱性、耐クリープ性、耐荷重性、耐摩耗性、摺動特性などに加え、優れた成形性を有する。本発明で使用できるPEEK樹脂の市販品としては、例えば、ビクトレックス社製PEEK(90P、150P、380P、450Pなど)、ソルベイアドバンストポリマーズ社製キータスパイア(KT−820P、KT−880Pなど)、ダイセルデグザ社製VESTAKEEP(1000G、2000G、3000G、4000Gなど)などが挙げられる。

【0052】

【化2】

【0053】

ポリエチレン(以下、PEと記す)樹脂は、低分子量から超高分子量まで幅広い分子量のPEが上市されている。しかし、超高分子量PEは射出成形できないため、本発明では使用することはできない。PEは分子量が高いほど、材料物性、耐摩耗性が高いため、射出成形できる高分子量のPEが好ましい。本発明で使用できるPE樹脂の市販品としては、例えば、三井化学社製リュブマーL5000,L4000などが挙げられる。

【0054】

本発明で使用できるポリアミド樹脂としては、ポリアミド6(PA6)樹脂、ポリアミド6−6(PA66)樹脂、ポリアミド6−10(PA610)樹脂、ポリアミド6−12(PA612)樹脂、ポリアミド4−6(PA46)樹脂、ポリアミド9−T(PA9T)樹脂、変性PA9T樹脂、ポリアミド6−T(PA6T)樹脂、変性PA6T樹脂、ポリメタキシレンアジパミド(ポリアミドMXD−6)樹脂などが挙げられる。なお、各ポリアミド樹脂において、数字はアミド結合間の炭素数を表し、Tはテレフタル酸残基を表す。

【0055】

本発明で使用できるポリアセタール樹脂には、ホモポリマー、コポリマー、ブロックコポリマーの3種類がある。また、本発明で使用できる熱可塑性ポリイミド樹脂の市販品としては、例えば、三井化学社製オーラムが挙げられる。

【0056】

上記樹脂組成物において、得られる複層軸受における低摩擦性の向上のため、PTFE樹脂を配合することが好ましい。

【0057】

本発明に用いるPTFE樹脂には、懸濁重合法によるモールディングパウダー、乳化重合法によるファインパウダー、再生PTFEのいずれを採用してもよい。樹脂組成物の流動性を安定させるためには、成形時のせん断により繊維化し難く、溶融粘度を増加させ難い再生PTFEを採用することが好ましい。再生PTFEとは、熱処理(熱履歴が加わったもの)粉末、γ線または電子線などを照射した粉末のことである。例えば、モールディングパウダーまたはファインパウダーを熱処理した粉末、また、この粉末をさらにγ線または電子線を照射した粉末、モールディングパウダーまたはファインパウダーの成形体を粉砕した粉末、また、その後γ線または電子線を照射した粉末、モールディングパウダーまたはファインパウダーをγ線または電子線を照射した粉末などのタイプがある。

【0058】

PTFE樹脂の市販品としては、喜多村社製:KTL−610、KTL−350、KTL−8N、KTL−400H、三井・デュポンフロロケミカル社製:テフロン(登録商標)7−J、旭硝子社製:フルオンG163、L169J、L170J、L173J、ダイキン工業社製:ポリフロンM−15、ルブロンL−5、ヘキスト社製:ホスタフロンTF9205、TF9207などが挙げられる。また、パーフルオロアルキルエーテル基、フルオルアルキル基、またはその他のフルオロアルキルを有する側鎖基で変性されたPTFEであってもよい。上記の中でγ線または電子線などを照射したPTFEとしては、喜多村社製:KTL−610、KTL−450、KTL−350、KTL−8N、KTL−8F、旭硝子社製:フルオンL169J、L170J、L173Jなどが挙げられる。

【0059】

PTFE樹脂の配合割合は、樹脂組成物全体に対して3〜30体積%が好ましく、5〜20体積%がより好ましい。この充填材の配合量が30体積%をこえると、樹脂層の耐クリープ性が低下するおそれがある。一方、この充填材の配合量が3体積%未満であると、樹脂層の低摩擦性を向上させる効果が発現しにくい。

【0060】

上記樹脂組成物において、得られる複層軸受における弾性率、耐荷重性、耐クリープ性、耐摩耗性の向上のため、ガラス繊維および炭素繊維から選ばれる少なくとも1つの繊維状補強材を配合することが好ましい。

【0061】

本発明に用いるガラス繊維、炭素繊維は、単独で使用しても複数種類を併用してもよい。また、繊維状補強材と、ベース樹脂となる合成樹脂との密着性を高めて補強効果を向上させるため、繊維状充填材の表面に、エポキシ系樹脂、ポリアミド系樹脂、ポリカーボネート系樹脂、ポリアセタール系樹脂などを含有した処理剤や、シラン系カップリング剤(シラン処理)などを用いて表面処理を施してもよい。

【0062】

本発明に用いるガラス繊維は、SiO2、B2O3、Al2O3、CaO、Na2O、K2O、MgO、Fe2O3などを成分とする無機ガラスから得られるものであり、一般に無アルカリガラス(Eガラス)、含アルカリガラス(Cガラス、Aガラス)などを使用できる。Eガラスは、例えば、SiO2が約52〜56重量%、B2O3が約8〜13重量%、Al2O3が約12〜16重量%、CaOが約15〜25重量%、Na2OあるいはK2Oが0をこえ約1重量%以下、MgOが0をこえ約6重量%以下を含有している。また、その引張強さは、約300〜400kgf/mm2、平均して約350kgf/mm2であり、弾性率は、約7400〜7700kgf/mm2のものなどがあり、引張強度、弾性率、量産性、価格等の点で平均して総合的に優れている。

【0063】

本発明で使用できるガラス繊維の市販品としては、例えば、旭ファイバーグラス社製ミルドファイバー(MF06JB1−20、20JJH1−20、06MW2−20、20MH2−20他)、セントラルガラス社製ミルドファイバー(EFH75−01、EFH100−31、EFH150−01、EFH150−31、EFDE50−01他)などが挙げられる。

【0064】

本発明に用いる炭素繊維は、原材料から分類されるピッチ系またはPAN系のいずれのものであってもよいが、高弾性率を有するPAN系炭素繊維の方が好ましい。その焼成温度は特に限定するものではないが、2000℃またはそれ以上の高温で焼成されて黒鉛(グラファイト)化されたものよりも、1000〜1500℃程度で焼成された炭化品のものが、高PV下でも摺動相手金属を摩耗損傷しにくいので好ましい。炭素繊維の平均繊維径は20μm以下、好ましくは5〜15μmである。上記範囲をこえる太い炭素繊維では、極圧が発生するため、耐荷重性の向上効果が乏しく、摺接相手材がアルミニウム合金、焼入れなしの鋼材の場合、相手材の摩耗損傷が大きくなるため好ましくない。

【0065】

本発明で使用できる炭素繊維の市販品としては、ピッチ系として、クレハ社製クレカミルド(M101S、M101F、M101T、M107S、M1007S、M201S、M207S)、大阪ガスケミカル社製ドナカーボ・ミルド(S241、S244、SG241、SG244)が挙げられ、PAN系として、東邦テナックス社製テナックスHTA−CMF0160−0H、CMF0070−0Hなどが挙げられる。

【0066】

ガラス繊維、炭素繊維は、チョップドファイバー、ミルドファイバーのいずれであってもよいが、安定した薄肉成形性を得るためには、繊維長が1mm未満のミルドファイバーの方が好ましい。また、繊維状補強材(ガラス繊維、炭素繊維)の平均繊維長は20〜200μmが好ましい。20μm未満では充分な補強効果が得られず、耐クリープ性、耐摩耗性に劣るおそれがある。200μmをこえる場合は樹脂層の厚みに対する繊維長の比率が大きくなるため、薄肉成形性に劣るおそれがある。特に、樹脂層の厚みを0.1〜0.7mmとして射出成形する場合は、繊維長が200μmをこえると薄肉成形性を阻害する。より薄肉成形の安定性を高めるには、平均繊維長20〜100μmが好ましい。

【0067】

繊維状補強材の配合割合は、樹脂組成物全体に対して5〜30体積%であることが好ましい。繊維状補強材の配合量が30体積%をこえても、樹脂層の弾性率、耐荷重性、耐摩耗性などが上がりにくく、下地との密着強さが低下するおそれがある。一方、繊維状補強材の配合量が5体積%未満であると、樹脂層の弾性率、耐過重性、耐摩耗性を向上させる効果が発現しにくい。

【0068】

なお、この発明の効果を阻害しない程度に、樹脂組成物に対して周知の樹脂用添加剤を配合してもよい。この添加剤としては、例えば、黒鉛、窒化ホウ素、二硫化モリブデン、二硫化タングステンなどの摩擦特性向上剤、炭素粉末、酸化鉄、酸化チタンなどの着色剤、黒鉛、金属酸化物粉末などの熱伝導性向上剤が挙げられる。

【0069】

以上の諸原材料を混合し、混練する手段は、特に限定するものではなく、粉末原料のみをヘンシェルミキサー、ボールミキサー、リボンブレンダー、レディゲミキサー、ウルトラヘンシェルミキサーなどにて乾式混合し、さらに二軸押出し機などの溶融押出し機にて溶融混練し、成形用ペレット(顆粒)を得ることができる。また、充填材の投入は、二軸押出し機などで溶融混練する際にサイドフィードを採用してもよい。射出成形工程において該成形用ペレットを用いて射出成形する。

【0070】

本発明の複層軸受は、例えば、肉厚が0.1〜0.7mmの樹脂層と金属板とからなる。樹脂層を摩擦摺動面としているため、摩擦摩耗特性などに優れ、金属板を軸受基材としているため、摩擦発熱の放熱、耐荷重性に優れる。そのため、例えば家庭用・カーエアコン用コンプレッサ、自動車や建設機械などのトランスミッション、油圧機器などの滑り軸受として使用できる。本発明の製造方法により製造した複層軸受は、特に形状を制限するものではなく、ラジアル荷重、アキシヤル荷重のいずれか一方、または両方の荷重を支持することができる。具体的には、上述したようなスラスト積層軸受、ラジアル積層軸受、ラジアル兼スラスト積層軸受が挙げられる。

【産業上の利用可能性】

【0071】

本発明の複層軸受の製造方法は、金型への金属板のインサートが容易で、工程内でのハンドリングが良く、生産性に優れている。また、この製法にて製造した複層軸受は、高面圧下での耐クリープ性、低摩擦性、耐摩耗性に優れている。そのため、家庭用・カーエアコン用コンプレッサ、自動車や建設機械などのトランスミッション、油圧機器等に使用されている転がり軸受、スラストニードル軸受の代替品として好適に利用することができる。

【符号の説明】

【0072】

1 金属フープ材

2 金属板

3 射出成形機

4 樹脂層

5 焼結層

6 複層軸受(動圧溝有り)

7 複層軸受(スラスト複層軸受)

8 複層軸受(ラジアル複層軸受)

9 複層軸受(ラジアル兼スラスト複層軸受)

【特許請求の範囲】

【請求項1】

金属板の表面に摺動面となる樹脂層が射出形成されてなる複層軸受の製造方法であって、

帯状に連続した金属フープ材に、前記金属板となる板状部分を連続して複数形成するプレス工程と、

前記金属フープ材を連続的に射出成形機に供給して、前記板状部分の少なくとも一方の表面に、合成樹脂をベース樹脂とする樹脂組成物を材料として用いて樹脂層を射出成形する射出成形工程と、

前記樹脂層が形成された金属板を前記金属フープ材から分離して複層軸受とする分離工程とを備えてなることを特徴とする複層軸受の製造方法。

【請求項2】

前記プレス工程前に、前記金属フープ材の樹脂層成形表面に、焼結層を形成する工程を有することを特徴とする請求項1記載の複層軸受の製造方法。

【請求項3】

前記プレス工程で得られる前記板状部分は、少なくとも2箇所の前記金属フープ材との未切断部を有し、前記分離工程において、前記未切断部を切断して前記金属板を前記金属フープ材から分離することを特徴とする請求項1または請求項2記載の複層軸受の製造方法。

【請求項4】

前記分離工程の後、前記樹脂層が形成された金属板を円筒状に丸め加工する工程を備えてなることを特徴とする請求項1、請求項2または請求項3記載の複層軸受の製造方法。

【請求項5】

前記分離工程の後、前記樹脂層が形成された金属板を曲げ加工する工程を備えてなることを特徴とする請求項1ないし請求項4のいずれか1項記載の複層軸受の製造方法。

【請求項6】

前記樹脂層の厚みが、0.1〜0.7mmであることを特徴とする請求項1ないし請求項5のいずれか1項記載の複層軸受の製造方法。

【請求項7】

前記射出成形工程において、前記樹脂層の表面に溝を形成することを特徴とする請求項1ないし請求項6のいずれか1項記載の複層軸受の製造方法。

【請求項8】

前記合成樹脂が、熱可塑性ポリイミド樹脂、ポリエーテルケトン樹脂、ポリエーテルエーテルケトン樹脂、ポリフェニレンサルファイド樹脂、ポリアミドイミド樹脂、ポリアミド樹脂、ポリエチレン樹脂、ポリアセタール樹脂から選ばれる少なくとも1つであることを特徴とする請求項1ないし請求項7のいずれか1項記載の複層軸受の製造方法。

【請求項9】

前記樹脂組成物が、ポリテトラフルオロエチレン樹脂を含むことを特徴とする請求項1ないし請求項8のいずれか1項記載の複層軸受の製造方法。

【請求項10】

前記樹脂組成物が、ガラス繊維および炭素繊維から選ばれる少なくとも1つの繊維状補強材を含むことを特徴とする請求項1ないし請求項9のいずれか1項記載の複層軸受の製造方法。

【請求項11】

前記繊維状補強材の平均繊維長が、20〜200μmであることを特徴とする請求項10記載の複層軸受の製造方法。

【請求項12】

金属板の表面に摺動面となる樹脂層が射出形成されてなる複層軸受であって、請求項1ないし請求項11のいずれか1項記載の製造方法により製造されることを特徴とする複層軸受。

【請求項13】

前記複層軸受は、スラスト複層軸受、ラジアル複層軸受、またはラジアル兼スラスト複層軸受であることを特徴とする請求項12記載の複層軸受。

【請求項1】

金属板の表面に摺動面となる樹脂層が射出形成されてなる複層軸受の製造方法であって、

帯状に連続した金属フープ材に、前記金属板となる板状部分を連続して複数形成するプレス工程と、

前記金属フープ材を連続的に射出成形機に供給して、前記板状部分の少なくとも一方の表面に、合成樹脂をベース樹脂とする樹脂組成物を材料として用いて樹脂層を射出成形する射出成形工程と、

前記樹脂層が形成された金属板を前記金属フープ材から分離して複層軸受とする分離工程とを備えてなることを特徴とする複層軸受の製造方法。

【請求項2】

前記プレス工程前に、前記金属フープ材の樹脂層成形表面に、焼結層を形成する工程を有することを特徴とする請求項1記載の複層軸受の製造方法。

【請求項3】

前記プレス工程で得られる前記板状部分は、少なくとも2箇所の前記金属フープ材との未切断部を有し、前記分離工程において、前記未切断部を切断して前記金属板を前記金属フープ材から分離することを特徴とする請求項1または請求項2記載の複層軸受の製造方法。

【請求項4】

前記分離工程の後、前記樹脂層が形成された金属板を円筒状に丸め加工する工程を備えてなることを特徴とする請求項1、請求項2または請求項3記載の複層軸受の製造方法。

【請求項5】

前記分離工程の後、前記樹脂層が形成された金属板を曲げ加工する工程を備えてなることを特徴とする請求項1ないし請求項4のいずれか1項記載の複層軸受の製造方法。

【請求項6】

前記樹脂層の厚みが、0.1〜0.7mmであることを特徴とする請求項1ないし請求項5のいずれか1項記載の複層軸受の製造方法。

【請求項7】

前記射出成形工程において、前記樹脂層の表面に溝を形成することを特徴とする請求項1ないし請求項6のいずれか1項記載の複層軸受の製造方法。

【請求項8】

前記合成樹脂が、熱可塑性ポリイミド樹脂、ポリエーテルケトン樹脂、ポリエーテルエーテルケトン樹脂、ポリフェニレンサルファイド樹脂、ポリアミドイミド樹脂、ポリアミド樹脂、ポリエチレン樹脂、ポリアセタール樹脂から選ばれる少なくとも1つであることを特徴とする請求項1ないし請求項7のいずれか1項記載の複層軸受の製造方法。

【請求項9】

前記樹脂組成物が、ポリテトラフルオロエチレン樹脂を含むことを特徴とする請求項1ないし請求項8のいずれか1項記載の複層軸受の製造方法。

【請求項10】

前記樹脂組成物が、ガラス繊維および炭素繊維から選ばれる少なくとも1つの繊維状補強材を含むことを特徴とする請求項1ないし請求項9のいずれか1項記載の複層軸受の製造方法。

【請求項11】

前記繊維状補強材の平均繊維長が、20〜200μmであることを特徴とする請求項10記載の複層軸受の製造方法。

【請求項12】

金属板の表面に摺動面となる樹脂層が射出形成されてなる複層軸受であって、請求項1ないし請求項11のいずれか1項記載の製造方法により製造されることを特徴とする複層軸受。

【請求項13】

前記複層軸受は、スラスト複層軸受、ラジアル複層軸受、またはラジアル兼スラスト複層軸受であることを特徴とする請求項12記載の複層軸受。

【図1】

【図2】

【図3】

【図4】

【図5】

【図2】

【図3】

【図4】

【図5】

【公開番号】特開2013−2517(P2013−2517A)

【公開日】平成25年1月7日(2013.1.7)

【国際特許分類】

【出願番号】特願2011−132848(P2011−132848)

【出願日】平成23年6月15日(2011.6.15)

【出願人】(000102692)NTN株式会社 (9,006)

【Fターム(参考)】

【公開日】平成25年1月7日(2013.1.7)

【国際特許分類】

【出願日】平成23年6月15日(2011.6.15)

【出願人】(000102692)NTN株式会社 (9,006)

【Fターム(参考)】

[ Back to top ]