複数の熱源を用いてハイブリッド溶接するための方法および装置

接続部(120a,120b)を溶接する方法は、接続部の第1の側(114a)に対してレーザーなどの高エネルギー密度熱源(110)から第1の出力(110’)を導くことを含む。この方法はさらに、接続部の第2の側(114b)に対してガスメタルアーク溶接トーチなどのアーク溶接熱源(112)からの第2の出力(112’)を導くことを含む。第1の出力(110’)は、接続部の第1の側(114a)から第2の側(114b)に向かって延在する、溶融金属プールに囲まれたキーホールを生成する。いくつかの実施形態では、さらに、接続部の第1の側(114a)において第2のアーク溶接熱源から第3の出力が導かれてもよい。アーク溶接熱源により生成された第2の溶融金属プールは、第1の溶融金属プールおよび第3の溶融金属プールと一緒になって共通の溶融金属プールを形成する。これが凝固して溶接部を形成する。

【発明の詳細な説明】

【技術分野】

【0001】

本願は、金属片間の接続部において複数の金属片を共に溶接するための方法および装置に関するものである。

【背景技術】

【0002】

最近商品化されたハイブリッドレーザーアーク溶接は、2個の金属片を共に溶接する方法であり、一般的にはレーザービーム溶接とガスメタルアーク溶接とを組み合わせるものである。例えば、金属片間の接続部の同一の側における1つの溶接域にレーザービームと電気アークとの両方を同時に導いて、凝固して溶接部を形成する共通の溶融金属プールを生成する。図1aに示すように、先行技術の装置では、第1の金属片16aを第2の金属片16bに溶接して接続部を形成するために、接続部14の第1の側14aにおいて、(レーザー共振器および関連する光学機器を備えてもよい)レーザー10からのレーザービーム出力10’と、ガスメタルアーク溶接機12からの電気アーク出力12’とを導いて、これを達成する場合がある。ハイブリッドレーザーアーク溶接は、従来のアーク溶接技術と比較して、溶接の速度と侵入深さとの両方を増大する場合がある。しかしながら、図1bに示すように、結果生じた溶接部18は、接続部14の第1の側14a、すなわち、レーザービーム出力10’および電気アーク出力12’がその上に作用する側が、接続部の反対側の第2の側14bとは対照的に、顕著に強化される場合がある。特に、溶接部18は、第1の側14aから第2の側14bまで接続部14を完全に通るようには延在しない場合がある。さらに、溶接部18が接続部14の第2の側14bまで及ぶ場合には、溶接部の第2の部分18bが、接続部の第1の側14aにおける溶接部の第1の部分18aよりも著しく薄くなることがある。

【0003】

接続部の両側に、より左右対称の溶接部を形成する1つの試みとしては、接続部14の第1の側14aに前述のハイブリッドレーザー溶接機を動作させて、その後、ハイブリッドレーザー溶接機を接続部の第2の側14bに移動させるか、金属片16a、16bを反転させて、接続部の第2の側に対して、レーザービーム出力10’および電気アーク出力12’を導くことが行われてきた。図1cに示すように、まず、接続部14の第1の側14aにハイブリッドレーザー溶接機を動作させて、その後、接続部の第2の側14bに動作させることにより、接続部の両側に強化された溶接部18’を生成する場合がある。接続部14の第1の側14aから第2の側14bまで、より十分かつ完全に延在するため、強度と装飾的利点との両方提供する場合があるため、この溶接部18’はより望ましい場合がある。しかしながら、望ましく無いことに、ハイブリッドレーザー溶接機の移動または金属片の回転、および溶接機器による2つの連続パスを行うために追加的な時間が必要となる。

【0004】

開発されてきた代替方法は、接続部の各側にハイブリッドレーザー溶接機を提供する。この実施形態は、金属片またはハイブリッドレーザー機器を、一方の側から他方の側に移動を要求することに伴う不都合を回避する。さらに、この場合では、溶接により誘発されるひずみまたは変形を、前述したツーパス連続溶接プロセスよりも小さくすることができる。しかしながら、この手法は第2のレーザーを使用する。レーザーハイブリッド溶接動作の達成に用いるレーザーは非常に高価である場合があるため、場合によっては、接続部に2つの別個のハイブリッドレーザー溶接機を動作することは望ましくはない場合がある。

【発明の概要】

【発明が解決しようとする課題】

【0005】

従って、当業界では、改良された溶接装置および対応する溶接方法に対する必要が存在る。

【課題を解決するための手段】

【0006】

本開示は、一態様では、金属片間におけるアングル接続部を含んでもよい接続部において複数の金属片を共に溶接する方法を説明する。この方法は、接続部の第1の側に対して高エネルギー密度熱源から第1の出力を導いて、接続部の第1の側から第2の側に概ね向かって延在する、第1の溶融金属プールに囲まれたキーホールを生成し、それと同時に、接続部の第2の側に対してアーク溶接熱源から第2の出力を導いて、接続部の第2の側に隣接する第2の溶融金属プールを生成することを含む。第1の出力を導いて、キーホールを第2の溶融金属プールに延在することにより、第2の溶融金属プールと第1の溶融金属プールとをキーホールにより接合して、凝固して第1の側から第2の側まで接続部を通って延在する溶接部を形成する共通の溶融金属プールを作り出す。

【0007】

いくつかの実施形態では、高エネルギー密度熱源は、レーザー、電子ビーム銃、またはプラズマアーク溶接トーチを備えてもよい。いくつかの実施形態では、アーク溶接熱源は、ガスタングステンアーク溶接トーチ、ガスメタルアーク溶接トーチ、フラックスコアードアーク溶接トーチ、サブマージアーク溶接トーチ、またはプラズマアーク溶接トーチを備えてもよい。いくつかの実施形態では、高エネルギー密度熱源からの第1の出力およびアーク溶接熱源からの第2の出力のうちの少なくとも1つは、不連続でもよい。この方法は、第1の出力および第2の出力を、それらが互いに非ゼロ入射角を形成するように導くことをさらに含んでもよい。

【0008】

さらなる実施形態において、方法は、接続部の第1の側に対して、第2のアーク溶接熱源から不連続でもよい第3の出力を導くことをさらに含む。第2のアーク溶接熱源からの第3の出力は、第3の溶融金属プールを作り出す。これは少なくとも第1の溶融金属プールと接合して、接続部の第1の側に共通の溶融金属プールの一部を形成してもよい。さらに、高エネルギー密度熱源からの第1の出力は、第2のアーク溶接熱源からの第3の出力よりも後に遅れてもよく、先であってもよい。

【0009】

さらに、いくつかの実施形態では、金属片の第1の1片における第1の接続面と、金属片の第2の1片における第2の接続面とは、それらの間にギャップが存在するような角度を相互に対して画定する。この角度は金属片の1つにおける面取り面により画定されてもよい。さらに、接続部を通るより大きな溶け込みを助長できるように、第1の出力はギャップを通して導かれてもよい。また、共通の溶融金属プールは、少なくとも部分的にギャップを埋める場合がある。

【0010】

本開示は、別の態様では、金属片間の接続部において複数の金属片を共に溶接するように構成された溶接装置を記述する。この装置は高エネルギー密度熱源を備えており、これは、接続部の第1の側に対して第1の出力を導いて、接続部の第1の側から第2の側に概ね向かって延在する、第1の溶融金属プールに囲まれたキーホールを生成するように構成されている。この装置はさらにアーク溶接熱源を備えており、これは同時に、接続部の第2の側に対して第2の出力を導いて、第2の側に隣接する第2の溶融金属プールを生成するように構成されている。第1の出力を導いて、キーホールを第2の溶融金属プールに延在することにより、第2の溶融金属プールと第1の溶融金属プールとをキーホールにより一緒にして、凝固して第1の側から第2の側まで接続部を通り延在する溶接部を形成する共通の溶融金属プールを作り出す。

【0011】

本開示は、さらなる態様では、第1の金属片と第2の金属片との間のアングル接続部を溶接する方法を記述する。第1の金属片は略水平の上面を有し、第2の金属片は略水平の下面を有する。第2の金属片の略水平の下面の少なくとも一部が、第1の金属片の上面に当接してアングル接続部を形成する。この方法は、アングル接続部の第1の側に対して高エネルギー密度熱源から第1の出力を導いて、アングル接続部の第1の側から第2の側に概ね向かって延在する、第1の溶融金属プールに囲まれたキーホールを生成し、同時に、アングル接続部の第2の側に対してアーク溶接熱源から第2の出力を導いて、第2の側に隣接する第2の溶融金属プールを生成することを含む。第1の出力を導いて、キーホールを第2の溶融金属プールに延在することにより、第2の溶融金属プールと第1の溶融金属プールとをキーホールにより一緒にして、凝固して第1の側から第2の側までアングル接続部を通り延在する溶接部を形成する共通の溶融金属プールを作り出す。

【0012】

一般的な用語を用いて実施形態を記述するため、ここで、必ずしも原寸に比例していない添付図面が参照される。

【図面の簡単な説明】

【0013】

【図1a】接続部の第1の側の上に動作するレーザーおよびガスメタルアーク溶接機を備えている先行技術のハイブリッド溶接装置を示す図である。

【図1b】接続部の第1の側の上に、図1aに示す先行技術のハイブリッド溶接装置を動作することによりもたらされる溶接接続部を示す図である。

【図1c】接続部の両側上に、図1aからの先行技術のハイブリッド溶接装置を動作することによりもたらされる溶接接続部を示す図である。

【図2a】第1の金属片および第2の金属片を備えるT字型接続部を示す図である。

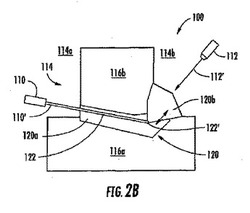

【図2b】接続部の第1の側に高エネルギー密度熱源、および接続部の第2の側にアーク溶接熱源を備える、図2aに示す接続部を溶接するように構成された溶接装置を示す概略図である。

【図2c】図2aの接続部上にある図2bからの溶接装置を動作することからもたらされる溶接接続部を示す図である。

【図3a】第1の金属片および第2の金属片を含むアングル接続部を示す図である。

【図3b】接続部の第1の側に高エネルギー密度熱源、および接続部の第2の側にアーク溶接熱源を備える、図3aの接続部を溶接するように構成された溶接装置を示す概略図である。

【図4a】第1の金属片および右に傾いている第2の金属片を備える傾斜したT字型接続部を示す図である。

【図4b】接続部の第1の側に高エネルギー密度熱源、および接続部の第2の側にアーク溶接熱源を備える、図4aの接続部を溶接するように構成された溶接装置を示す概略図である。

【図5a】第1の金属片および左に傾いている第2の金属片を備える傾斜したT字型接続部を示す図である。

【図5b】接続部の第1の側に高エネルギー密度熱源、および接続部の第2の側にアーク溶接熱源を備える、図5aの接続部を溶接するように構成された溶接装置を示す概略図である。

【図6a】第1の金属片および右に傾いている第2の金属片を備える、傾斜した角接続部を示す図である。

【図6b】接続部の第1の側に高エネルギー密度熱源、および接続部の第2の側にアーク溶接熱源を備える、図6aの接続部を溶接するように構成された溶接装置を示す概略図である。

【図7a】第1の金属片および左に傾いている第2の金属片を備える傾斜した角接続部を示す図である。

【図7b】接続部の第1の側に高エネルギー密度熱源、および接続部の第2の側にアーク溶接熱源を備える、図7aの接続部を溶接するように構成された溶接装置を示す概略図である。

【図8】接続部の第1の側に高エネルギー密度熱源、および接続部の第2の側にアーク溶接熱源を備える、突き合わせ接続部を溶接するように構成された溶接装置を示す概略図である。

【図9a】接続部の第1の側に高エネルギー密度熱源、接続部の第2の側にアーク溶接熱源、さらに、接続部の第1の側に第2のアーク溶接熱源を備える、接続部を溶接するように構成された溶接装置を示す概略図である。

【図9b】接続部に図9aからの溶接装置を動作することからもたらされる溶接接続部を示す図である。

【図10a】第1の接続面を備える第1の金属片、および第2の接続面および第3の接続面を備える第2の金属片を含む接続部上で動作するように構成された、図9aの装置を示す図であり、第1の接続面と第2の接続面とは、それらの間にギャップが存在するように、互いに対する角度を画定し、第3の接続面は第1の接続面と略平行である。

【図10b】第1の接続面を備えている第1の金属片、および第2の接続面を備えている第2の金属片を有する接続部を示す図であり、第1の接続面および第2の接続面は、相互に対する角を画定する。

【図10c】第1の接続面を備える第1の金属片、ならびに第2の接続面および第3の接続面を備える第2の金属片を含む接続部を示す図であり、第1の接続面および第2の接続面は、それらの間にギャップが存在するように、相互に対する角度を画定し、第1の接続面と第3の接続面とは、それらの間に第2のギャップが存在するように、相互に対する角度を画定する。

【図11a】図2bに示す溶接装置の上面図である。第1の出力および第2の出力は、同時に、接続部の概ね同一区域に導かれる。

【図11b】図2bに示す溶接装置の上面図である。第1の出力が第2の出力よりも先に出る。

【図11c】図2bに示す溶接装置の上面図である。第1の出力は第2の出力よりも遅れる。

【図12】第3の出力が第1の出力よりも早い、図9aに示す溶接装置の上面図である。

【図13】接続部において複数の金属片を共に溶接する方法の実施形態のフローチャートである。

【図14】略水平な構成でアングル接続部を共に溶接する方法の実施形態を説明するフローチャートである。

【発明を実施するための形態】

【0014】

ここで、溶接の装置および方法を、全てでは無いがいくつかの実施形態を示す添付図面を参照して以下により十分に記述する。実際には、本開発は多くの異なる形態で具現化されてもよく、本明細書に説明する実施形態に限定するように解釈されるべきではない。むしろ、これらの実施形態は、本開示が適用される法的要件を満たすように提供される。全体を通して、同様の番号は同様の要素を指す。

【0015】

図2aに、接続部114を形成するように位置する第1の金属片116aおよび第2の金属片116bを示す。図2bに、対応する溶接装置100の実施形態を示す。この装置は、接続部114において第1の金属片116aと第2の116b金属片とを共に溶接するように構成される。溶接装置100は高エネルギー密度熱源110を含み、これは、接続部の第1の側114aに対して第1の出力110’を導くように構成されている。この第1の出力110’により、第1の金属片116aおよび/または第2の金属片116bからの金属を含む第1の溶融金属プール120aに囲まれたキーホール122(代替的に、チャネルとも呼ばれる)を生成する。キーホール122および第1の溶融金属プール120aの両方は、接続部114の第1の側114aから接続部の第2の側114bに概ね向かって延在する。第1の溶融金属プール120aは、高エネルギー密度熱源110からの第1の出力110’による、第1の金属片116aおよび第2の金属片116bの加熱により生じた蒸気および/または液体を含んでもよい。さらに、いくつかの実施形態では、溶接部をより大きくするために、第1の溶融金属プール120aに溶加材を供給して追加してもよい。装置は、同時に、接続部114の第2の側114bに対するアーク溶接熱源112からの第2の出力112’を導いて、第2の側に隣接する第2の溶融金属プール120bを生成してもよい。さらに、高エネルギー密度熱源110から第1の出力110’を導いて、第2の溶融金属プール120bにキーホール122を延在する。そしてこれを、第2の溶融金属プールの下部と接続できる。それ故、第2の溶融金属プール120bは、キーホール122により第1の溶融金属プール120aと接合して、実質的に接続部114にわたって延在する共通の溶融金属プール120を作り出してもよい。共通の溶融金属プール120が凝固すると、図2cに示すように、接続部114の第1の側114aから第2の側114bまで、接続部114を完全に通って延在する溶接部118を形成する。

【0016】

これにより、従来のレーザーハイブリッド溶接を用いて経験される場合がある、接続部を完全に通る溶接部の形成についての課題、例えば、レーザービームが電気アークを通過する際のレーザーエネルギー損失を回避される場合がある。特に、キーホールは、第1の溶融金属プールと第2の溶融金属プールとの間の流体の流れを改善し、より安定した共通の溶融金属プールを作り出す。それ故、接続部の一方の側から他方の側に延在するより厚い溶接部が達成される。さらに、先行技術に関して前述したように接続部の両側に高エネルギー密度熱源を提供する必要無く、単一パスにより接続部を通り延在する溶接部が生成される。さらに、キーホールを第2の溶融金属プールに延在させるように第1の出力を導き、接続部の反対側に第2の出力を提供することにより、アーク溶接熱源により生成されたアークの熱機械的安定が生じる場合がある。この安定化は、溶接欠陥をより少なくしてより強く、より正確な溶接部の生成に寄与する。従って、比較的速い溶接速度を用いてもよい。その上、所望の溶接プロファイルだけでなく、レーザービームの整列、接続部位置、およびアーク溶接トーチを含む、溶接パラメーターの最適化が得られる。

【0017】

高エネルギー密度熱源110は、第1の出力110’の形態である高エネルギー密度熱を出す種々の異なる熱源を備えてもよい。例えば、高エネルギー密度熱源110は、レーザービームの第1の出力110’を生成するレーザーを備えてもよい。追加的な実施形態では、高エネルギー密度熱源110は、電子ビームの第1の出力110’を生成する電子ビーム銃を備えてもよい。さらなる実施形態では、高エネルギー密度熱源110は、移行されたプラズマアークの第1の出力110’を生成するプラズマアークトーチを備えてもよい。しかしながら、接続部114を通るキーホール122を生成可能な限り、高エネルギー密度熱源110のさらなる実施形態が用いられてもよい。

【0018】

さらに、アーク溶接熱源112は種々の異なる熱源を備えてもよい。例えば、アーク溶接熱源112は、アークの第2の出力112’を生成するガスメタルアーク溶接(GMAW)トーチを備えてもよい。特に、GMAWトーチは、ミグ(MIG)溶接トーチまたはマグ(MAG)溶接トーチを含んでもよく、いくつかの実施形態では、金属移行は球状化、短絡、噴霧またはパルス噴霧を伴ってもよい。他の実施形態では、アーク溶接熱源112は、ガスタングステンアーク溶接(GTAW)トーチ、フラックスコアードアーク溶接(FCAW)トーチ、サブマージアーク溶接(SAW)トーチ、またはプラズマアーク溶接(PAW)トーチを備えてもよい。これらは移行モードで作動してもよいし、非移行モードで作動してもよい。しかしながら、アーク溶接熱源112として種々の他の種類の溶接トーチを用いてもよい。さらに、いくつかの実施形態では、アーク溶接熱源112は、遮へいガスまたはワイヤー供給機を用いてもよいし、用いなくてもよい。

【0019】

それ故、要約すれば、アーク溶接熱源112は、第2の溶融金属プール120bを生成可能である限り、多くの既知の種類の溶接デバイスを含んでもよい。いくつかの実施形態では、アーク溶接熱源112は、第2の溶融金属プール120bを生成可能である限り、前述のプラズマアークトーチなどの高エネルギー密度熱源を備えてもよい。それ故、特性を区別する観点では、アーク溶接熱源112は少なくとも第2の溶融金属プール120bを生成し、一方、高エネルギー密度熱源110は少なくとも第1の溶融金属プール120aおよびキーホール122を生成する。

【0020】

前述の高エネルギー密度熱源110から生成された第1の出力110’の異なる種類、および前述のアーク溶接熱源112から生成された第2の出力112’の異なる種類に加えて、第1の出力および/または第2の出力はさらに、連続して出されてもよいし、不連続でもよい。例えば、第1の出力110’は、用いる高エネルギー密度熱源110の種類および用途に応じて、連続波、パルス状、非集束、集束、振動、分裂、または伸長されたものでもよい。さらに、いくつかの実施形態では、複数の高エネルギー密度熱源110および/または複数のアーク溶接熱源112を用いてもよい。

【0021】

共に溶接される金属片間の接続部は、多くの異なる構造を備えてもよい。いくつかの実施形態では、金属片はアングル接続部を形成できる。本明細書で用いる場合、アングル接続部は、T字型接続部114(図2a〜図2c参照)、角接続部214(図3aおよび図3b参照)、傾斜したT字型接続部314(図4a、図4b、図5aおよび図5b参照)、傾斜した角接続部414(図6a、図6b、図7aおよび図7b参照)、および2個以上の金属片が互いに角度を成して接合する他の接続部を指す。接続部が傾斜している場合、これらは種々の方向に傾斜していてもよい。例えば、図4a、図4b、図6aおよび図6bに示すように右に傾斜してもよいし、図5a、図5b、図7aおよび図7bに示すように左に傾斜してもよい。

【0022】

アングル接続部114,214,314,414が図2a、図3a、図4a、図5a、図6aおよび図7aに示す位置に配向されると、第1の金属片116a,216a,316a,416aは略水平の上面116a’,216a’,316a’,416a’を有し、第2の金属片116b,216b,316b,416bは略水平の下面116b’,216b’,316b’,416b’を有する。第2の金属片の略水平の下面の少なくとも一部が、第1の金属片の上面に当接して、アングル接続部を形成する。このような実施形態では、図2b、図3b、図4b、図5b、図6bおよび図7bに示すように、溶接装置100,200,300,400は、アーク溶接熱源112,212,312,412からの第2の出力112’,212’,312’,412’により生成された第2の溶融金属プール120b,220b,320b,420bのすぐ下に位置する点122’,222’,322’,422’にキーホール122,222,322,422が延在するように、高エネルギー密度熱源110,210,310,410から第1の出力110’,210’,310’,410’を導かれるように配向される。従って、第2の溶融金属プール120b,220b,320b,420bは第1の溶融金属プール120a,220a,320a,420aと接合し、共通の溶融金属プール120,220,320,420を形成する。しかしながら、前述の実施形態は、接続部の溶接位置の単なる一例にすぎない。例えば、金属片の平面溶接位置(「1F」として公知)、水平溶接位置(「2F」として公知)、および上向き溶接位置(「4F」として公知)などのさまざまな組み合わせが用いられてもよい。

【0023】

接続部が異なって配向される他の構成、および接続部がアングル接続部ではない実施形態でも、第1の出力および第2の出力は、互いに対して非ゼロ入射角を形成する位置に配置されてもよい。本明細書に用いる場合、非ゼロ入射角は、第1の出力および第2の出力が直接交わる事例に限定することを意図しない。なぜならば、下記するいくつかの実施形態では、第1の出力および第2の出力は、互いに対して先であってもよいし、遅れてもよい。むしろ、この用語は、接続部を通る断面から見て、第1の出力および第2の出力が概して互いに対する角度を画定する実施形態をさらに含む。第1の出力および第2の出力が非ゼロ入射角を形成する構成は、第1の出力による第2の溶融金属プールの吹き飛ばしを回避できため、第2の溶融金属プールに直接第1の出力を導く例と比較して好ましい場合がある。特に、第2の溶融金属プールが比較的大きく、かつ強い溶接部を提供し、第1の出力が第2の溶融金属プールを接続部から離れるようには強制しないように導く。それ故、いくつかの実施形態では、第1の出力は、キーホールが第2の溶融金属プールの溶融境界に延在するように導かれる。いくつかの他の実施形態では、キーホールは第2の溶融金属プールの底部または下部に延在してもよく、第2の溶融プールの吹き飛ばしを回避する。第1の出力は、第2の溶融金属プールを完全に通って延在せず、実質的にその境界に到達するのみの強度であってもよい。

【0024】

本発明の実施形態を用いて、図8に示す突き合わせ接続部514などのような、種々の他の種類の接続部を溶接してもよい。この実施形態では、第1の金属片516aおよび第2の金属片516bは、それらの端部が共に一緒になって突き合わせ接続部514を形成するように溶接される。しかしながら、概して突き合わせ接続部514を溶接するように構成された溶接装置500に大きな変更はなく、高エネルギー密度熱源510を備えており、これは、突き合わせ接続部514の第1の側514aに対して第1の出力510’を導いて、突き合わせ接続部の第1の側から第2の側514bに概ね向かって延在する、第1の溶融金属プール520aに囲まれたキーホール522を作り出す。溶接装置500は、同時に、突き合わせ接続部514の第2の側514bに対してアーク溶接熱源512からの第2の出力512’を導いて、突き合わせ接続部の第2の側に隣接する第2の溶融金属プール520bを生成する。従って、第1の溶融金属プール520aおよび第2の溶融金属プール520bは一緒になって、キーホール522により、共通の溶融金属プール520を形成する。

【0025】

前述したように、溶接装置の実施形態は高エネルギー密度熱源およびアーク溶接熱源を含む。しかしながら、前述したように、いくつかの実施形態では、2個以上のアーク溶接熱源をさらに備えてもよい。図9aに示すように、かかる実施形態では、高エネルギー密度熱源およびアーク溶接熱源のみを備えている前述の溶接装置の実施形態と同じ方法で、高エネルギー密度熱源910は、第1の金属片916aと第2の金属片916bとの間の接続部914の第1の側914aに対して第1の出力910’を導き、アーク溶接熱源912が、接続部の第2の側914bに対して第2の出力912’を導く。しかしながら、図9aに示す溶接装置900は第2のアーク溶接熱源928をさらに含み、これは、接続部914の第1の側914aに対して第3の出力928’を導く。前述の実施形態の溶接装置からの高エネルギー密度熱源からの第1の出力、およびアーク溶接熱源からの第2の出力と同様に、第2のアーク溶接熱源928からの第3の出力928’は、不連続でもよいし、連続でもよい。同様に、第2のアーク溶接熱源928は、アーク溶接熱源に関連して前述したGTAW、GMAW、FCAW、SAWまたはPAWトーチなどのような、アーク溶接デバイスの種々の実施形態を備えてもよい。

【0026】

第3の出力928’は第3の溶融金属プール920cを形成し、これは、第1の溶融金属プール920aおよび第2の溶融金属プール920bと組み合わさって共通の溶融金属プール920を形成してもよい。これにより、共通の溶融金属プール920は凝固し、図9bに示すように溶接部918を形成する。溶接部918は、第2のアーク溶接熱源を備えていない溶接装置100により生成された溶接部118(例えば、図2c参照)と比較して、接続部914の第1の側914aに、より多くの材料を含む場合がある。それ故、図9aに示す溶接装置900は、強度または美的目的などが所望される用途、例えば、第1の側914aから第2の側914bまでの接続部914の幅にわたって、より左右対称の溶接部が所望される場合などに用いることが好ましい。さらに、第1の出力910’は第3の出力928’および第3の溶融金属プール920cを安定させてもよく、第2の出力912’および第2の溶融金属プール920bを安定させる方法と同様である。

【0027】

溶接装置の実施形態はさらに、接続部に近接した金属片の表面が少なくとも部分的に互いに角度を成す場合に、接続部を溶接してもよい。いくつかの実施形態では、金属片のうちの第1の1片上の第1の接続面と、金属片のうちの第2の1片上の第2の接続面とは、それらの間にギャップが存在するように、相互に対して角度を画定する。このような実施形態の例を図10a〜図10cに示す。

【0028】

図10aは、接続部614を溶接するように構成された溶接装置600の実施形態を示す。接続部614は第1の金属片616aおよび第2の金属片616bを備えている。第1の金属片616aは第1の接続面616a’を備えており、第2の金属片616bは第2の接続面616b’および第3の接続面616b’’を備えている。示すように、第1の金属片616aと第2の金属片616bとは、第1の接続面616a’と第2の接続面616b’とが、それらの間にギャップ624が存在するように、相互に対して角度を画定するように並べられる。前述のように、高エネルギー密度熱源610は、第1の出力610’がギャップ624を通って導かれるように照準を合わせられてもよく、また、第2の出力612が、接続部614の反対側に照準を合わせられてもよい。いくつかの実施形態では、高エネルギー密度熱源610に要求される電力がより少ないため、ギャップ624を通るように第1の出力610’の照準を合わせることが所望される。いくつかの実施形態では、共通の溶融プールでギャップ624を完全に埋めることを補助するために、溶接装置600は、第2のアーク溶接熱源928からの第3の出力928’をさらに含んでもよい。このような実施形態では、高エネルギー密度熱源からの第1の出力610’は、高エネルギー密度熱源の作動に必要な電力レベルを低減するために、第3の出力928’よりわずかに早くても、または遅れてもよい。

【0029】

図10aに示すように、第2の金属片616b上の第3の接続面616b’’は、第1の金属片616a上の第1の接続面616a’と略平行に構成されてもよい。しかしながら、接続部を形成する表面が少なくとも部分的に互いに角度を成す、接続部の全ての実施形態がこの特性を有する訳ではない。例えば、図10bは、接続部714の実施形態を示し、第2の金属片716bは第3の接続面を備えていない。むしろ、第1の金属片716a上の第1の接続面716a’と、第2の金属片716b上の第2の接続面716b’との間にギャップ724が形成される。図10cに示す代替的な実施形態では、接続部814は2つ以上のギャップを画定してもよい。例えば、図10cに示す実施形態は、第1の金属片816a上の第1の接続面816a’と、第2の金属片816b上の第2の接続面816b’との間にギャップ824を画定し、さらに、第1の接続面と、第2の金属片上の第3の接続面816b’’との間に第2のギャップ826が画定される。よって、第2のギャップ826は、一般に、第2の金属片816bにおけるギャップ824の反対側に位置する。いくつかの実施形態では、2つのギャップ824および826は同一外形を有してもよい。しかしながら、いくつかの他の実施形態では、これらは互いに異なる外形を有してもよい。この実施形態では、第2の溶融金属プールをそこに受容するように、アーク溶接熱源は、第2の出力を第2のギャップに向かうように導いてもよい。第2のギャップ内へ第2の溶融金属プールを受容することは、美的観点から利点を与える場合があり、さらに、第2のギャップは、第2の溶融金属プールを適所に保持するように機能してもよく、その上、第1の出力から生じたキーホールの差し込み距離がより短いため、第1の出力の要求される電力レベルを低減する場合もある。

【0030】

いくつかの実施形態では、各ギャップを形成する角度は、第1の金属片または第2の金属片の面取り面により画定されてもよい。面取り面は、種々の製造技術、例えば、せん断縁、レーザーカットエッジ、単一のはす縁、プラズマカットエッジ、または二重のはす縁により生成されてもよい。他の実施形態では、ギャップを画定する角度は、他の金属片に対して縁が直角な金属片を傾けることにより生成されてもよい。このような実施形態では、第1の金属片と第2の金属片とは互いに完全に直角ではない。

【0031】

さらに、角度は、一般に、第2の金属片により形成されたものとして前述したが、代替的な実施形態では、第1の金属片が面取り面を備えている場合などでは、第1の金属片が角度を画定してもよい。他の実施形態では、第1の金属片と第2の金属片との両方が、角度を画定する機構を備えてもよい。例えば、第1の金属片と第2の金属片との両方が、それぞれ、面取り面を備えてもよい。

【0032】

さらに、上で示され、前述された接続面は、概して平面を備えるとして記述したが、代替的な実施形態では接続面は曲面でもよい。追加的または代替的に、各接続面は複数の部分を備えてもよく、これにより、ギャップは複数の角度で画定される。1つ以上の角度を有する特定の機構および対応するギャップの有無にかかわらず、前述の実施形態各々は、接続部の配向に応じて、前述のように、略水平の意味を含むように意図される。それ故、例えば、図10cに示す接続部814の第2の接続面816b’および第3の面816b’’は完全な水平ではないが、この構造は、前述の略水平の意味に含まれるように意図される。

【0033】

前述のように、第1の出力および第2の出力を接続部に対して同時に導いてもよい。それと共に、本明細書は、第1の出力および第2の出力を同時に接続部に導く場合の種々の構成を参照するが、必ずしも溶接方向において同時に接続部の同一区域に導く必要はない。。例えば、図11aに、機械の方向130に沿って接続部114を溶接するように構成された図2bの溶接装置100の上面図を示す。機械の方向130における溶接は、溶接装置100または金属片116a、116bのいずれかまたは両方の移動を伴う場合がある。示すように、高エネルギー密度熱源110からの第1の出力110’、およびアーク溶接熱源112からの第2の出力112’は、それらが機械の方向130に概ね整列するように導かれてもよい。これにより、第1の出力および第2の出力は、同時に、接続部114の概ね同一区域に導かれる。それ故、キーホール122は、上方から視認されるように、第2の溶融金属プール120bの概ね中心に向かって導かれる。

【0034】

しかしながら、図11bに示す実施形態における図2bの溶接装置100では、機械の方向130において第1の出力110’が第2の出力112’よりも先である。逆に、図11cに示す実施形態における図2bの溶接装置100では、機械の流れ方向130において第1の出力110’が第2の出力112’に遅れる。他の実施形態では、初期では、第1の出力110’は第2の出力112’よりも遅れるが、その後、溶接の後では、第2の出力が第1の出力よりも先でもよい。または、この逆の順序でもよい。これは、例えば、高エネルギー密度熱源110がアーク溶接熱源112よりも高速で接続部114に沿って移動する場合、またはその逆の場合にこのようになる可能性がある。それ故、溶接装置100を利用する種々の構造において、接続部114に第1の出力110’と第2の出力112’とを同時に導くことが可能になる。図11a〜図11cに示す3つ全ての実施形態において、第2の出力112’により作り出された第2の溶融金属プール120bと、機械の方向に沿い重なる位置に、第1の出力110’によりキーホール122を作り出すことにより、第2の溶融金属プールが第1の溶融金属プール120aと一緒になって共通の溶融金属プール120を形成することに留意されたい。

【0035】

図9aに示す溶接装置900に関しては、前述した溶接装置100と同様に、第1の出力910’、第2の出力912’、および第3の出力928’が同時に接続部914に導かれる種々の構造が可能である。それ故、さまざまな組み合わせにおいて、接続部を溶接する機械の方向930に沿い、第1の出力910’は、第2の出力912’よりも早くても遅れてもよく、第3の出力928’は第2の出力よりも早くても遅れてもよく、そして、第3の出力が第1の出力よりも先でも後でもよい。例えば、溶接装置900を上から見た図を図12に示す。この実施形態では、第1の出力910’が第3の出力928’より遅れる。この実施形態は、高エネルギー密度熱源910からの第1の出力910’が、第2のアーク溶接熱源928により供給される第3の溶融金属プール920cを、キーホール922に押し込む。第3の溶融金属プール920cをキーホール922に押し込むことにより、第3の溶融金属プールと、第1の溶融金属プール920aおよび第2の溶融金属プール920bとを一緒にし、そして共通の溶融金属プール920を形成することを促進する。従って、強固な溶接部の生成が促される。

【0036】

前の記述では、概して、装置の実施形態に焦点を合わせてきた。しかしながら、関連する方法の実施形態も提供される。図13に、金属片間の接続部において複数の金属片を共に溶接する方法の一実施形態を示す。この方法は、工程1102において、接続部の第1の側に対して高エネルギー密度熱源から第1の出力を導くことを含む。いくつかの実施形態では、高エネルギー密度熱源は、ブロック1104に示すように、レーザー、電子ビーム銃、またはPAWトーチを備えてもよい。ブロック1106に示すように、第1の出力により、接続部の第1の側から第2の側に概ね向かって延在する、第1の溶融金属プールに囲まれたキーホールを生成する。

【0037】

工程1102において第1の出力を導くが、この方法はさらに、それと同時に、工程1108において、接続部の第2の側に対してアーク溶接熱源から第2の出力を導くことを含む。アーク溶接熱源は、いくつかの実施形態では、ブロック1110に示すように、GTAW、GMAW、FCAW、SAWまたはPAWトーチを備えてもよい。ブロック1112に示すように、第2の出力により、第2の側に隣接する第2の溶融金属プールを生成する。さらに、ブロック1114において、キーホールが第2の溶融金属プールに延在するように、第1の出力を導く。これにより、ブロック1116において、第2の溶融金属プールと第1の溶融金属プールとはキーホールにより一緒になる。それ故、この方法は共通の溶融金属プールを作り出し、ブロック1118において、これが凝固して、第1の側から第2の側まで、接続部を通り延在する溶接部を形成する。

【0038】

この方法のいくつかの実施形態では、ブロック1120に示すように、接続部はアングル接続部を含んでもよい。追加的にいくつかの実施形態では、ブロック1122に示すように、金属片のうちの第1の1片上の第1の接続面と、金属片のうちの第2の1片上の第2の接続面とは、それらの間にギャップが存在するように、互いに対して角度を画定してもよい。ブロック1124に示すように、金属片のうちの1つの上の面取り面により角度は画定されてもよい。さらに、ブロック1126に示すように、第1の出力はギャップを通して導かれてもよい。いくつかの実施形態では、ブロック1128に示すように、共通の溶融金属プールは、ギャップを少なくとも部分的に埋めてもよい。また、いくつかの実施形態では、この方法は、前述のように、第1の出力および第2の出力を、相互に対して非ゼロ入射角を形成するように導くか、第1の出力を第2の溶融金属プールの下部に導いてもよく、これにより第2の溶融金属プールの吹き飛ばしを回避する工程1130を含んでもよい。

【0039】

追加的実施形態において、方法は、接続部の第1の側に対して第2のアーク溶接熱源から第3の出力を導く工程1132をさらに含んでもよく、これは、ブロック1134に示すように、第3の溶融金属プールを生成する。ブロック1136に示すように、第3の溶融金属プールは、これにより、共通の溶融金属プールを形成するように、少なくとも第1の溶融金属プールと一緒になってもよい。さらに、いくつかの実施形態では、ブロック1138に示すように、第1の出力は第3の出力より遅れるか、早い。第1の出力が第3の出力よりも遅い場合には、第3の溶融金属プールをキーホールに押し込む場合がある。アーク溶接熱源と同様に、第2のアーク溶接熱源もGTAW、GMAW、FCAW、SAWまたはPAWトーチを備えてもよい。さらに、ブロック1140に示すように、第1の出力、第2の出力、および/または第3の出力は不連続でもよい。

【0040】

さらに、図14に、第1の金属片と第2の金属片との間のアングル接続部を溶接する方法の一実施形態を示す。第1の金属片は略水平の上面を有し、第2の金属片は略水平の下面を有する。第2の金属片の略水平の下面の第1の一片の少なくとも一部が、第1の金属片の上面に当接してアングル接続部を形成する。アングル接続部は、前述のように、T字型接続部、角接続部、傾斜したT字型接続部、傾斜した角接続部、および2個の金属片が互いに角度を生成するように一緒になる他の接続部を含んでもよい。場合に応じて、2つの片の間に小さなギャップが存在してもよいし、なくてもよい。この方法は、工程1202において、アングル接続部の第1の側に対して高エネルギー密度熱源から第1の出力を導くことを含む。それにより、ブロック1206に示すように、第1の出力は、アングル接続部の第1の側から第2の側に概ね向かって延在するキーホール内に第1の溶融金属プールを生成する。

【0041】

工程1202において第1の出力を導くが、この方法はさらに、これと同時に、工程1208において、アングル接続部の第2の側に対してアーク溶接熱源から第2の出力を導くことを含む。これにより、ブロック1212に示すように、第2の出力は、アングル接続部の第2の側に隣接する第2の溶融金属プールを生成する。さらに、ブロック1214に示すように、第1の出力を導いてもよく、第2の溶融金属プールのすぐ下に位置する点にキーホールを延在させる。これにより、例えば、第2の溶融金属プールの中心または上部に第1の出力を導く場合に生じる場合があるような第2の溶融金属プールの吹き飛ばしを回避しつつ、なおも第2の溶融金属プールと第1の溶融金属プールとの間の流体連通を可能にする。これにより、ブロック1216において、第2の溶融金属プールと第1の溶融金属プールとをキーホールにより一緒にする。これにより、共通の溶融金属プールを作り出す。これが凝固して、ブロック1218に示すように、第1の側から第2の側まで、アングル接続部を通り延在する溶接部を形成する。したがって、アングル接続部の溶接に特に関連する方法も提供される。

【0042】

多くの変更および他の実施形態が、前述の説明および関連する図面に示す教示の利益を有する、これらの実施形態に関連する当業者に思い浮かぶであろう。それ故、変更および他の実施形態が、添付の請求項の範囲内に含まれることを意図することが理解される。特定の用語を本明細書に用いたが、これらは包括的に、かつ説明的な意義のみのために用いられ、限定を意図するものではない。

【技術分野】

【0001】

本願は、金属片間の接続部において複数の金属片を共に溶接するための方法および装置に関するものである。

【背景技術】

【0002】

最近商品化されたハイブリッドレーザーアーク溶接は、2個の金属片を共に溶接する方法であり、一般的にはレーザービーム溶接とガスメタルアーク溶接とを組み合わせるものである。例えば、金属片間の接続部の同一の側における1つの溶接域にレーザービームと電気アークとの両方を同時に導いて、凝固して溶接部を形成する共通の溶融金属プールを生成する。図1aに示すように、先行技術の装置では、第1の金属片16aを第2の金属片16bに溶接して接続部を形成するために、接続部14の第1の側14aにおいて、(レーザー共振器および関連する光学機器を備えてもよい)レーザー10からのレーザービーム出力10’と、ガスメタルアーク溶接機12からの電気アーク出力12’とを導いて、これを達成する場合がある。ハイブリッドレーザーアーク溶接は、従来のアーク溶接技術と比較して、溶接の速度と侵入深さとの両方を増大する場合がある。しかしながら、図1bに示すように、結果生じた溶接部18は、接続部14の第1の側14a、すなわち、レーザービーム出力10’および電気アーク出力12’がその上に作用する側が、接続部の反対側の第2の側14bとは対照的に、顕著に強化される場合がある。特に、溶接部18は、第1の側14aから第2の側14bまで接続部14を完全に通るようには延在しない場合がある。さらに、溶接部18が接続部14の第2の側14bまで及ぶ場合には、溶接部の第2の部分18bが、接続部の第1の側14aにおける溶接部の第1の部分18aよりも著しく薄くなることがある。

【0003】

接続部の両側に、より左右対称の溶接部を形成する1つの試みとしては、接続部14の第1の側14aに前述のハイブリッドレーザー溶接機を動作させて、その後、ハイブリッドレーザー溶接機を接続部の第2の側14bに移動させるか、金属片16a、16bを反転させて、接続部の第2の側に対して、レーザービーム出力10’および電気アーク出力12’を導くことが行われてきた。図1cに示すように、まず、接続部14の第1の側14aにハイブリッドレーザー溶接機を動作させて、その後、接続部の第2の側14bに動作させることにより、接続部の両側に強化された溶接部18’を生成する場合がある。接続部14の第1の側14aから第2の側14bまで、より十分かつ完全に延在するため、強度と装飾的利点との両方提供する場合があるため、この溶接部18’はより望ましい場合がある。しかしながら、望ましく無いことに、ハイブリッドレーザー溶接機の移動または金属片の回転、および溶接機器による2つの連続パスを行うために追加的な時間が必要となる。

【0004】

開発されてきた代替方法は、接続部の各側にハイブリッドレーザー溶接機を提供する。この実施形態は、金属片またはハイブリッドレーザー機器を、一方の側から他方の側に移動を要求することに伴う不都合を回避する。さらに、この場合では、溶接により誘発されるひずみまたは変形を、前述したツーパス連続溶接プロセスよりも小さくすることができる。しかしながら、この手法は第2のレーザーを使用する。レーザーハイブリッド溶接動作の達成に用いるレーザーは非常に高価である場合があるため、場合によっては、接続部に2つの別個のハイブリッドレーザー溶接機を動作することは望ましくはない場合がある。

【発明の概要】

【発明が解決しようとする課題】

【0005】

従って、当業界では、改良された溶接装置および対応する溶接方法に対する必要が存在る。

【課題を解決するための手段】

【0006】

本開示は、一態様では、金属片間におけるアングル接続部を含んでもよい接続部において複数の金属片を共に溶接する方法を説明する。この方法は、接続部の第1の側に対して高エネルギー密度熱源から第1の出力を導いて、接続部の第1の側から第2の側に概ね向かって延在する、第1の溶融金属プールに囲まれたキーホールを生成し、それと同時に、接続部の第2の側に対してアーク溶接熱源から第2の出力を導いて、接続部の第2の側に隣接する第2の溶融金属プールを生成することを含む。第1の出力を導いて、キーホールを第2の溶融金属プールに延在することにより、第2の溶融金属プールと第1の溶融金属プールとをキーホールにより接合して、凝固して第1の側から第2の側まで接続部を通って延在する溶接部を形成する共通の溶融金属プールを作り出す。

【0007】

いくつかの実施形態では、高エネルギー密度熱源は、レーザー、電子ビーム銃、またはプラズマアーク溶接トーチを備えてもよい。いくつかの実施形態では、アーク溶接熱源は、ガスタングステンアーク溶接トーチ、ガスメタルアーク溶接トーチ、フラックスコアードアーク溶接トーチ、サブマージアーク溶接トーチ、またはプラズマアーク溶接トーチを備えてもよい。いくつかの実施形態では、高エネルギー密度熱源からの第1の出力およびアーク溶接熱源からの第2の出力のうちの少なくとも1つは、不連続でもよい。この方法は、第1の出力および第2の出力を、それらが互いに非ゼロ入射角を形成するように導くことをさらに含んでもよい。

【0008】

さらなる実施形態において、方法は、接続部の第1の側に対して、第2のアーク溶接熱源から不連続でもよい第3の出力を導くことをさらに含む。第2のアーク溶接熱源からの第3の出力は、第3の溶融金属プールを作り出す。これは少なくとも第1の溶融金属プールと接合して、接続部の第1の側に共通の溶融金属プールの一部を形成してもよい。さらに、高エネルギー密度熱源からの第1の出力は、第2のアーク溶接熱源からの第3の出力よりも後に遅れてもよく、先であってもよい。

【0009】

さらに、いくつかの実施形態では、金属片の第1の1片における第1の接続面と、金属片の第2の1片における第2の接続面とは、それらの間にギャップが存在するような角度を相互に対して画定する。この角度は金属片の1つにおける面取り面により画定されてもよい。さらに、接続部を通るより大きな溶け込みを助長できるように、第1の出力はギャップを通して導かれてもよい。また、共通の溶融金属プールは、少なくとも部分的にギャップを埋める場合がある。

【0010】

本開示は、別の態様では、金属片間の接続部において複数の金属片を共に溶接するように構成された溶接装置を記述する。この装置は高エネルギー密度熱源を備えており、これは、接続部の第1の側に対して第1の出力を導いて、接続部の第1の側から第2の側に概ね向かって延在する、第1の溶融金属プールに囲まれたキーホールを生成するように構成されている。この装置はさらにアーク溶接熱源を備えており、これは同時に、接続部の第2の側に対して第2の出力を導いて、第2の側に隣接する第2の溶融金属プールを生成するように構成されている。第1の出力を導いて、キーホールを第2の溶融金属プールに延在することにより、第2の溶融金属プールと第1の溶融金属プールとをキーホールにより一緒にして、凝固して第1の側から第2の側まで接続部を通り延在する溶接部を形成する共通の溶融金属プールを作り出す。

【0011】

本開示は、さらなる態様では、第1の金属片と第2の金属片との間のアングル接続部を溶接する方法を記述する。第1の金属片は略水平の上面を有し、第2の金属片は略水平の下面を有する。第2の金属片の略水平の下面の少なくとも一部が、第1の金属片の上面に当接してアングル接続部を形成する。この方法は、アングル接続部の第1の側に対して高エネルギー密度熱源から第1の出力を導いて、アングル接続部の第1の側から第2の側に概ね向かって延在する、第1の溶融金属プールに囲まれたキーホールを生成し、同時に、アングル接続部の第2の側に対してアーク溶接熱源から第2の出力を導いて、第2の側に隣接する第2の溶融金属プールを生成することを含む。第1の出力を導いて、キーホールを第2の溶融金属プールに延在することにより、第2の溶融金属プールと第1の溶融金属プールとをキーホールにより一緒にして、凝固して第1の側から第2の側までアングル接続部を通り延在する溶接部を形成する共通の溶融金属プールを作り出す。

【0012】

一般的な用語を用いて実施形態を記述するため、ここで、必ずしも原寸に比例していない添付図面が参照される。

【図面の簡単な説明】

【0013】

【図1a】接続部の第1の側の上に動作するレーザーおよびガスメタルアーク溶接機を備えている先行技術のハイブリッド溶接装置を示す図である。

【図1b】接続部の第1の側の上に、図1aに示す先行技術のハイブリッド溶接装置を動作することによりもたらされる溶接接続部を示す図である。

【図1c】接続部の両側上に、図1aからの先行技術のハイブリッド溶接装置を動作することによりもたらされる溶接接続部を示す図である。

【図2a】第1の金属片および第2の金属片を備えるT字型接続部を示す図である。

【図2b】接続部の第1の側に高エネルギー密度熱源、および接続部の第2の側にアーク溶接熱源を備える、図2aに示す接続部を溶接するように構成された溶接装置を示す概略図である。

【図2c】図2aの接続部上にある図2bからの溶接装置を動作することからもたらされる溶接接続部を示す図である。

【図3a】第1の金属片および第2の金属片を含むアングル接続部を示す図である。

【図3b】接続部の第1の側に高エネルギー密度熱源、および接続部の第2の側にアーク溶接熱源を備える、図3aの接続部を溶接するように構成された溶接装置を示す概略図である。

【図4a】第1の金属片および右に傾いている第2の金属片を備える傾斜したT字型接続部を示す図である。

【図4b】接続部の第1の側に高エネルギー密度熱源、および接続部の第2の側にアーク溶接熱源を備える、図4aの接続部を溶接するように構成された溶接装置を示す概略図である。

【図5a】第1の金属片および左に傾いている第2の金属片を備える傾斜したT字型接続部を示す図である。

【図5b】接続部の第1の側に高エネルギー密度熱源、および接続部の第2の側にアーク溶接熱源を備える、図5aの接続部を溶接するように構成された溶接装置を示す概略図である。

【図6a】第1の金属片および右に傾いている第2の金属片を備える、傾斜した角接続部を示す図である。

【図6b】接続部の第1の側に高エネルギー密度熱源、および接続部の第2の側にアーク溶接熱源を備える、図6aの接続部を溶接するように構成された溶接装置を示す概略図である。

【図7a】第1の金属片および左に傾いている第2の金属片を備える傾斜した角接続部を示す図である。

【図7b】接続部の第1の側に高エネルギー密度熱源、および接続部の第2の側にアーク溶接熱源を備える、図7aの接続部を溶接するように構成された溶接装置を示す概略図である。

【図8】接続部の第1の側に高エネルギー密度熱源、および接続部の第2の側にアーク溶接熱源を備える、突き合わせ接続部を溶接するように構成された溶接装置を示す概略図である。

【図9a】接続部の第1の側に高エネルギー密度熱源、接続部の第2の側にアーク溶接熱源、さらに、接続部の第1の側に第2のアーク溶接熱源を備える、接続部を溶接するように構成された溶接装置を示す概略図である。

【図9b】接続部に図9aからの溶接装置を動作することからもたらされる溶接接続部を示す図である。

【図10a】第1の接続面を備える第1の金属片、および第2の接続面および第3の接続面を備える第2の金属片を含む接続部上で動作するように構成された、図9aの装置を示す図であり、第1の接続面と第2の接続面とは、それらの間にギャップが存在するように、互いに対する角度を画定し、第3の接続面は第1の接続面と略平行である。

【図10b】第1の接続面を備えている第1の金属片、および第2の接続面を備えている第2の金属片を有する接続部を示す図であり、第1の接続面および第2の接続面は、相互に対する角を画定する。

【図10c】第1の接続面を備える第1の金属片、ならびに第2の接続面および第3の接続面を備える第2の金属片を含む接続部を示す図であり、第1の接続面および第2の接続面は、それらの間にギャップが存在するように、相互に対する角度を画定し、第1の接続面と第3の接続面とは、それらの間に第2のギャップが存在するように、相互に対する角度を画定する。

【図11a】図2bに示す溶接装置の上面図である。第1の出力および第2の出力は、同時に、接続部の概ね同一区域に導かれる。

【図11b】図2bに示す溶接装置の上面図である。第1の出力が第2の出力よりも先に出る。

【図11c】図2bに示す溶接装置の上面図である。第1の出力は第2の出力よりも遅れる。

【図12】第3の出力が第1の出力よりも早い、図9aに示す溶接装置の上面図である。

【図13】接続部において複数の金属片を共に溶接する方法の実施形態のフローチャートである。

【図14】略水平な構成でアングル接続部を共に溶接する方法の実施形態を説明するフローチャートである。

【発明を実施するための形態】

【0014】

ここで、溶接の装置および方法を、全てでは無いがいくつかの実施形態を示す添付図面を参照して以下により十分に記述する。実際には、本開発は多くの異なる形態で具現化されてもよく、本明細書に説明する実施形態に限定するように解釈されるべきではない。むしろ、これらの実施形態は、本開示が適用される法的要件を満たすように提供される。全体を通して、同様の番号は同様の要素を指す。

【0015】

図2aに、接続部114を形成するように位置する第1の金属片116aおよび第2の金属片116bを示す。図2bに、対応する溶接装置100の実施形態を示す。この装置は、接続部114において第1の金属片116aと第2の116b金属片とを共に溶接するように構成される。溶接装置100は高エネルギー密度熱源110を含み、これは、接続部の第1の側114aに対して第1の出力110’を導くように構成されている。この第1の出力110’により、第1の金属片116aおよび/または第2の金属片116bからの金属を含む第1の溶融金属プール120aに囲まれたキーホール122(代替的に、チャネルとも呼ばれる)を生成する。キーホール122および第1の溶融金属プール120aの両方は、接続部114の第1の側114aから接続部の第2の側114bに概ね向かって延在する。第1の溶融金属プール120aは、高エネルギー密度熱源110からの第1の出力110’による、第1の金属片116aおよび第2の金属片116bの加熱により生じた蒸気および/または液体を含んでもよい。さらに、いくつかの実施形態では、溶接部をより大きくするために、第1の溶融金属プール120aに溶加材を供給して追加してもよい。装置は、同時に、接続部114の第2の側114bに対するアーク溶接熱源112からの第2の出力112’を導いて、第2の側に隣接する第2の溶融金属プール120bを生成してもよい。さらに、高エネルギー密度熱源110から第1の出力110’を導いて、第2の溶融金属プール120bにキーホール122を延在する。そしてこれを、第2の溶融金属プールの下部と接続できる。それ故、第2の溶融金属プール120bは、キーホール122により第1の溶融金属プール120aと接合して、実質的に接続部114にわたって延在する共通の溶融金属プール120を作り出してもよい。共通の溶融金属プール120が凝固すると、図2cに示すように、接続部114の第1の側114aから第2の側114bまで、接続部114を完全に通って延在する溶接部118を形成する。

【0016】

これにより、従来のレーザーハイブリッド溶接を用いて経験される場合がある、接続部を完全に通る溶接部の形成についての課題、例えば、レーザービームが電気アークを通過する際のレーザーエネルギー損失を回避される場合がある。特に、キーホールは、第1の溶融金属プールと第2の溶融金属プールとの間の流体の流れを改善し、より安定した共通の溶融金属プールを作り出す。それ故、接続部の一方の側から他方の側に延在するより厚い溶接部が達成される。さらに、先行技術に関して前述したように接続部の両側に高エネルギー密度熱源を提供する必要無く、単一パスにより接続部を通り延在する溶接部が生成される。さらに、キーホールを第2の溶融金属プールに延在させるように第1の出力を導き、接続部の反対側に第2の出力を提供することにより、アーク溶接熱源により生成されたアークの熱機械的安定が生じる場合がある。この安定化は、溶接欠陥をより少なくしてより強く、より正確な溶接部の生成に寄与する。従って、比較的速い溶接速度を用いてもよい。その上、所望の溶接プロファイルだけでなく、レーザービームの整列、接続部位置、およびアーク溶接トーチを含む、溶接パラメーターの最適化が得られる。

【0017】

高エネルギー密度熱源110は、第1の出力110’の形態である高エネルギー密度熱を出す種々の異なる熱源を備えてもよい。例えば、高エネルギー密度熱源110は、レーザービームの第1の出力110’を生成するレーザーを備えてもよい。追加的な実施形態では、高エネルギー密度熱源110は、電子ビームの第1の出力110’を生成する電子ビーム銃を備えてもよい。さらなる実施形態では、高エネルギー密度熱源110は、移行されたプラズマアークの第1の出力110’を生成するプラズマアークトーチを備えてもよい。しかしながら、接続部114を通るキーホール122を生成可能な限り、高エネルギー密度熱源110のさらなる実施形態が用いられてもよい。

【0018】

さらに、アーク溶接熱源112は種々の異なる熱源を備えてもよい。例えば、アーク溶接熱源112は、アークの第2の出力112’を生成するガスメタルアーク溶接(GMAW)トーチを備えてもよい。特に、GMAWトーチは、ミグ(MIG)溶接トーチまたはマグ(MAG)溶接トーチを含んでもよく、いくつかの実施形態では、金属移行は球状化、短絡、噴霧またはパルス噴霧を伴ってもよい。他の実施形態では、アーク溶接熱源112は、ガスタングステンアーク溶接(GTAW)トーチ、フラックスコアードアーク溶接(FCAW)トーチ、サブマージアーク溶接(SAW)トーチ、またはプラズマアーク溶接(PAW)トーチを備えてもよい。これらは移行モードで作動してもよいし、非移行モードで作動してもよい。しかしながら、アーク溶接熱源112として種々の他の種類の溶接トーチを用いてもよい。さらに、いくつかの実施形態では、アーク溶接熱源112は、遮へいガスまたはワイヤー供給機を用いてもよいし、用いなくてもよい。

【0019】

それ故、要約すれば、アーク溶接熱源112は、第2の溶融金属プール120bを生成可能である限り、多くの既知の種類の溶接デバイスを含んでもよい。いくつかの実施形態では、アーク溶接熱源112は、第2の溶融金属プール120bを生成可能である限り、前述のプラズマアークトーチなどの高エネルギー密度熱源を備えてもよい。それ故、特性を区別する観点では、アーク溶接熱源112は少なくとも第2の溶融金属プール120bを生成し、一方、高エネルギー密度熱源110は少なくとも第1の溶融金属プール120aおよびキーホール122を生成する。

【0020】

前述の高エネルギー密度熱源110から生成された第1の出力110’の異なる種類、および前述のアーク溶接熱源112から生成された第2の出力112’の異なる種類に加えて、第1の出力および/または第2の出力はさらに、連続して出されてもよいし、不連続でもよい。例えば、第1の出力110’は、用いる高エネルギー密度熱源110の種類および用途に応じて、連続波、パルス状、非集束、集束、振動、分裂、または伸長されたものでもよい。さらに、いくつかの実施形態では、複数の高エネルギー密度熱源110および/または複数のアーク溶接熱源112を用いてもよい。

【0021】

共に溶接される金属片間の接続部は、多くの異なる構造を備えてもよい。いくつかの実施形態では、金属片はアングル接続部を形成できる。本明細書で用いる場合、アングル接続部は、T字型接続部114(図2a〜図2c参照)、角接続部214(図3aおよび図3b参照)、傾斜したT字型接続部314(図4a、図4b、図5aおよび図5b参照)、傾斜した角接続部414(図6a、図6b、図7aおよび図7b参照)、および2個以上の金属片が互いに角度を成して接合する他の接続部を指す。接続部が傾斜している場合、これらは種々の方向に傾斜していてもよい。例えば、図4a、図4b、図6aおよび図6bに示すように右に傾斜してもよいし、図5a、図5b、図7aおよび図7bに示すように左に傾斜してもよい。

【0022】

アングル接続部114,214,314,414が図2a、図3a、図4a、図5a、図6aおよび図7aに示す位置に配向されると、第1の金属片116a,216a,316a,416aは略水平の上面116a’,216a’,316a’,416a’を有し、第2の金属片116b,216b,316b,416bは略水平の下面116b’,216b’,316b’,416b’を有する。第2の金属片の略水平の下面の少なくとも一部が、第1の金属片の上面に当接して、アングル接続部を形成する。このような実施形態では、図2b、図3b、図4b、図5b、図6bおよび図7bに示すように、溶接装置100,200,300,400は、アーク溶接熱源112,212,312,412からの第2の出力112’,212’,312’,412’により生成された第2の溶融金属プール120b,220b,320b,420bのすぐ下に位置する点122’,222’,322’,422’にキーホール122,222,322,422が延在するように、高エネルギー密度熱源110,210,310,410から第1の出力110’,210’,310’,410’を導かれるように配向される。従って、第2の溶融金属プール120b,220b,320b,420bは第1の溶融金属プール120a,220a,320a,420aと接合し、共通の溶融金属プール120,220,320,420を形成する。しかしながら、前述の実施形態は、接続部の溶接位置の単なる一例にすぎない。例えば、金属片の平面溶接位置(「1F」として公知)、水平溶接位置(「2F」として公知)、および上向き溶接位置(「4F」として公知)などのさまざまな組み合わせが用いられてもよい。

【0023】

接続部が異なって配向される他の構成、および接続部がアングル接続部ではない実施形態でも、第1の出力および第2の出力は、互いに対して非ゼロ入射角を形成する位置に配置されてもよい。本明細書に用いる場合、非ゼロ入射角は、第1の出力および第2の出力が直接交わる事例に限定することを意図しない。なぜならば、下記するいくつかの実施形態では、第1の出力および第2の出力は、互いに対して先であってもよいし、遅れてもよい。むしろ、この用語は、接続部を通る断面から見て、第1の出力および第2の出力が概して互いに対する角度を画定する実施形態をさらに含む。第1の出力および第2の出力が非ゼロ入射角を形成する構成は、第1の出力による第2の溶融金属プールの吹き飛ばしを回避できため、第2の溶融金属プールに直接第1の出力を導く例と比較して好ましい場合がある。特に、第2の溶融金属プールが比較的大きく、かつ強い溶接部を提供し、第1の出力が第2の溶融金属プールを接続部から離れるようには強制しないように導く。それ故、いくつかの実施形態では、第1の出力は、キーホールが第2の溶融金属プールの溶融境界に延在するように導かれる。いくつかの他の実施形態では、キーホールは第2の溶融金属プールの底部または下部に延在してもよく、第2の溶融プールの吹き飛ばしを回避する。第1の出力は、第2の溶融金属プールを完全に通って延在せず、実質的にその境界に到達するのみの強度であってもよい。

【0024】

本発明の実施形態を用いて、図8に示す突き合わせ接続部514などのような、種々の他の種類の接続部を溶接してもよい。この実施形態では、第1の金属片516aおよび第2の金属片516bは、それらの端部が共に一緒になって突き合わせ接続部514を形成するように溶接される。しかしながら、概して突き合わせ接続部514を溶接するように構成された溶接装置500に大きな変更はなく、高エネルギー密度熱源510を備えており、これは、突き合わせ接続部514の第1の側514aに対して第1の出力510’を導いて、突き合わせ接続部の第1の側から第2の側514bに概ね向かって延在する、第1の溶融金属プール520aに囲まれたキーホール522を作り出す。溶接装置500は、同時に、突き合わせ接続部514の第2の側514bに対してアーク溶接熱源512からの第2の出力512’を導いて、突き合わせ接続部の第2の側に隣接する第2の溶融金属プール520bを生成する。従って、第1の溶融金属プール520aおよび第2の溶融金属プール520bは一緒になって、キーホール522により、共通の溶融金属プール520を形成する。

【0025】

前述したように、溶接装置の実施形態は高エネルギー密度熱源およびアーク溶接熱源を含む。しかしながら、前述したように、いくつかの実施形態では、2個以上のアーク溶接熱源をさらに備えてもよい。図9aに示すように、かかる実施形態では、高エネルギー密度熱源およびアーク溶接熱源のみを備えている前述の溶接装置の実施形態と同じ方法で、高エネルギー密度熱源910は、第1の金属片916aと第2の金属片916bとの間の接続部914の第1の側914aに対して第1の出力910’を導き、アーク溶接熱源912が、接続部の第2の側914bに対して第2の出力912’を導く。しかしながら、図9aに示す溶接装置900は第2のアーク溶接熱源928をさらに含み、これは、接続部914の第1の側914aに対して第3の出力928’を導く。前述の実施形態の溶接装置からの高エネルギー密度熱源からの第1の出力、およびアーク溶接熱源からの第2の出力と同様に、第2のアーク溶接熱源928からの第3の出力928’は、不連続でもよいし、連続でもよい。同様に、第2のアーク溶接熱源928は、アーク溶接熱源に関連して前述したGTAW、GMAW、FCAW、SAWまたはPAWトーチなどのような、アーク溶接デバイスの種々の実施形態を備えてもよい。

【0026】

第3の出力928’は第3の溶融金属プール920cを形成し、これは、第1の溶融金属プール920aおよび第2の溶融金属プール920bと組み合わさって共通の溶融金属プール920を形成してもよい。これにより、共通の溶融金属プール920は凝固し、図9bに示すように溶接部918を形成する。溶接部918は、第2のアーク溶接熱源を備えていない溶接装置100により生成された溶接部118(例えば、図2c参照)と比較して、接続部914の第1の側914aに、より多くの材料を含む場合がある。それ故、図9aに示す溶接装置900は、強度または美的目的などが所望される用途、例えば、第1の側914aから第2の側914bまでの接続部914の幅にわたって、より左右対称の溶接部が所望される場合などに用いることが好ましい。さらに、第1の出力910’は第3の出力928’および第3の溶融金属プール920cを安定させてもよく、第2の出力912’および第2の溶融金属プール920bを安定させる方法と同様である。

【0027】

溶接装置の実施形態はさらに、接続部に近接した金属片の表面が少なくとも部分的に互いに角度を成す場合に、接続部を溶接してもよい。いくつかの実施形態では、金属片のうちの第1の1片上の第1の接続面と、金属片のうちの第2の1片上の第2の接続面とは、それらの間にギャップが存在するように、相互に対して角度を画定する。このような実施形態の例を図10a〜図10cに示す。

【0028】

図10aは、接続部614を溶接するように構成された溶接装置600の実施形態を示す。接続部614は第1の金属片616aおよび第2の金属片616bを備えている。第1の金属片616aは第1の接続面616a’を備えており、第2の金属片616bは第2の接続面616b’および第3の接続面616b’’を備えている。示すように、第1の金属片616aと第2の金属片616bとは、第1の接続面616a’と第2の接続面616b’とが、それらの間にギャップ624が存在するように、相互に対して角度を画定するように並べられる。前述のように、高エネルギー密度熱源610は、第1の出力610’がギャップ624を通って導かれるように照準を合わせられてもよく、また、第2の出力612が、接続部614の反対側に照準を合わせられてもよい。いくつかの実施形態では、高エネルギー密度熱源610に要求される電力がより少ないため、ギャップ624を通るように第1の出力610’の照準を合わせることが所望される。いくつかの実施形態では、共通の溶融プールでギャップ624を完全に埋めることを補助するために、溶接装置600は、第2のアーク溶接熱源928からの第3の出力928’をさらに含んでもよい。このような実施形態では、高エネルギー密度熱源からの第1の出力610’は、高エネルギー密度熱源の作動に必要な電力レベルを低減するために、第3の出力928’よりわずかに早くても、または遅れてもよい。

【0029】

図10aに示すように、第2の金属片616b上の第3の接続面616b’’は、第1の金属片616a上の第1の接続面616a’と略平行に構成されてもよい。しかしながら、接続部を形成する表面が少なくとも部分的に互いに角度を成す、接続部の全ての実施形態がこの特性を有する訳ではない。例えば、図10bは、接続部714の実施形態を示し、第2の金属片716bは第3の接続面を備えていない。むしろ、第1の金属片716a上の第1の接続面716a’と、第2の金属片716b上の第2の接続面716b’との間にギャップ724が形成される。図10cに示す代替的な実施形態では、接続部814は2つ以上のギャップを画定してもよい。例えば、図10cに示す実施形態は、第1の金属片816a上の第1の接続面816a’と、第2の金属片816b上の第2の接続面816b’との間にギャップ824を画定し、さらに、第1の接続面と、第2の金属片上の第3の接続面816b’’との間に第2のギャップ826が画定される。よって、第2のギャップ826は、一般に、第2の金属片816bにおけるギャップ824の反対側に位置する。いくつかの実施形態では、2つのギャップ824および826は同一外形を有してもよい。しかしながら、いくつかの他の実施形態では、これらは互いに異なる外形を有してもよい。この実施形態では、第2の溶融金属プールをそこに受容するように、アーク溶接熱源は、第2の出力を第2のギャップに向かうように導いてもよい。第2のギャップ内へ第2の溶融金属プールを受容することは、美的観点から利点を与える場合があり、さらに、第2のギャップは、第2の溶融金属プールを適所に保持するように機能してもよく、その上、第1の出力から生じたキーホールの差し込み距離がより短いため、第1の出力の要求される電力レベルを低減する場合もある。

【0030】

いくつかの実施形態では、各ギャップを形成する角度は、第1の金属片または第2の金属片の面取り面により画定されてもよい。面取り面は、種々の製造技術、例えば、せん断縁、レーザーカットエッジ、単一のはす縁、プラズマカットエッジ、または二重のはす縁により生成されてもよい。他の実施形態では、ギャップを画定する角度は、他の金属片に対して縁が直角な金属片を傾けることにより生成されてもよい。このような実施形態では、第1の金属片と第2の金属片とは互いに完全に直角ではない。

【0031】

さらに、角度は、一般に、第2の金属片により形成されたものとして前述したが、代替的な実施形態では、第1の金属片が面取り面を備えている場合などでは、第1の金属片が角度を画定してもよい。他の実施形態では、第1の金属片と第2の金属片との両方が、角度を画定する機構を備えてもよい。例えば、第1の金属片と第2の金属片との両方が、それぞれ、面取り面を備えてもよい。

【0032】

さらに、上で示され、前述された接続面は、概して平面を備えるとして記述したが、代替的な実施形態では接続面は曲面でもよい。追加的または代替的に、各接続面は複数の部分を備えてもよく、これにより、ギャップは複数の角度で画定される。1つ以上の角度を有する特定の機構および対応するギャップの有無にかかわらず、前述の実施形態各々は、接続部の配向に応じて、前述のように、略水平の意味を含むように意図される。それ故、例えば、図10cに示す接続部814の第2の接続面816b’および第3の面816b’’は完全な水平ではないが、この構造は、前述の略水平の意味に含まれるように意図される。

【0033】

前述のように、第1の出力および第2の出力を接続部に対して同時に導いてもよい。それと共に、本明細書は、第1の出力および第2の出力を同時に接続部に導く場合の種々の構成を参照するが、必ずしも溶接方向において同時に接続部の同一区域に導く必要はない。。例えば、図11aに、機械の方向130に沿って接続部114を溶接するように構成された図2bの溶接装置100の上面図を示す。機械の方向130における溶接は、溶接装置100または金属片116a、116bのいずれかまたは両方の移動を伴う場合がある。示すように、高エネルギー密度熱源110からの第1の出力110’、およびアーク溶接熱源112からの第2の出力112’は、それらが機械の方向130に概ね整列するように導かれてもよい。これにより、第1の出力および第2の出力は、同時に、接続部114の概ね同一区域に導かれる。それ故、キーホール122は、上方から視認されるように、第2の溶融金属プール120bの概ね中心に向かって導かれる。

【0034】

しかしながら、図11bに示す実施形態における図2bの溶接装置100では、機械の方向130において第1の出力110’が第2の出力112’よりも先である。逆に、図11cに示す実施形態における図2bの溶接装置100では、機械の流れ方向130において第1の出力110’が第2の出力112’に遅れる。他の実施形態では、初期では、第1の出力110’は第2の出力112’よりも遅れるが、その後、溶接の後では、第2の出力が第1の出力よりも先でもよい。または、この逆の順序でもよい。これは、例えば、高エネルギー密度熱源110がアーク溶接熱源112よりも高速で接続部114に沿って移動する場合、またはその逆の場合にこのようになる可能性がある。それ故、溶接装置100を利用する種々の構造において、接続部114に第1の出力110’と第2の出力112’とを同時に導くことが可能になる。図11a〜図11cに示す3つ全ての実施形態において、第2の出力112’により作り出された第2の溶融金属プール120bと、機械の方向に沿い重なる位置に、第1の出力110’によりキーホール122を作り出すことにより、第2の溶融金属プールが第1の溶融金属プール120aと一緒になって共通の溶融金属プール120を形成することに留意されたい。

【0035】

図9aに示す溶接装置900に関しては、前述した溶接装置100と同様に、第1の出力910’、第2の出力912’、および第3の出力928’が同時に接続部914に導かれる種々の構造が可能である。それ故、さまざまな組み合わせにおいて、接続部を溶接する機械の方向930に沿い、第1の出力910’は、第2の出力912’よりも早くても遅れてもよく、第3の出力928’は第2の出力よりも早くても遅れてもよく、そして、第3の出力が第1の出力よりも先でも後でもよい。例えば、溶接装置900を上から見た図を図12に示す。この実施形態では、第1の出力910’が第3の出力928’より遅れる。この実施形態は、高エネルギー密度熱源910からの第1の出力910’が、第2のアーク溶接熱源928により供給される第3の溶融金属プール920cを、キーホール922に押し込む。第3の溶融金属プール920cをキーホール922に押し込むことにより、第3の溶融金属プールと、第1の溶融金属プール920aおよび第2の溶融金属プール920bとを一緒にし、そして共通の溶融金属プール920を形成することを促進する。従って、強固な溶接部の生成が促される。

【0036】

前の記述では、概して、装置の実施形態に焦点を合わせてきた。しかしながら、関連する方法の実施形態も提供される。図13に、金属片間の接続部において複数の金属片を共に溶接する方法の一実施形態を示す。この方法は、工程1102において、接続部の第1の側に対して高エネルギー密度熱源から第1の出力を導くことを含む。いくつかの実施形態では、高エネルギー密度熱源は、ブロック1104に示すように、レーザー、電子ビーム銃、またはPAWトーチを備えてもよい。ブロック1106に示すように、第1の出力により、接続部の第1の側から第2の側に概ね向かって延在する、第1の溶融金属プールに囲まれたキーホールを生成する。

【0037】

工程1102において第1の出力を導くが、この方法はさらに、それと同時に、工程1108において、接続部の第2の側に対してアーク溶接熱源から第2の出力を導くことを含む。アーク溶接熱源は、いくつかの実施形態では、ブロック1110に示すように、GTAW、GMAW、FCAW、SAWまたはPAWトーチを備えてもよい。ブロック1112に示すように、第2の出力により、第2の側に隣接する第2の溶融金属プールを生成する。さらに、ブロック1114において、キーホールが第2の溶融金属プールに延在するように、第1の出力を導く。これにより、ブロック1116において、第2の溶融金属プールと第1の溶融金属プールとはキーホールにより一緒になる。それ故、この方法は共通の溶融金属プールを作り出し、ブロック1118において、これが凝固して、第1の側から第2の側まで、接続部を通り延在する溶接部を形成する。

【0038】

この方法のいくつかの実施形態では、ブロック1120に示すように、接続部はアングル接続部を含んでもよい。追加的にいくつかの実施形態では、ブロック1122に示すように、金属片のうちの第1の1片上の第1の接続面と、金属片のうちの第2の1片上の第2の接続面とは、それらの間にギャップが存在するように、互いに対して角度を画定してもよい。ブロック1124に示すように、金属片のうちの1つの上の面取り面により角度は画定されてもよい。さらに、ブロック1126に示すように、第1の出力はギャップを通して導かれてもよい。いくつかの実施形態では、ブロック1128に示すように、共通の溶融金属プールは、ギャップを少なくとも部分的に埋めてもよい。また、いくつかの実施形態では、この方法は、前述のように、第1の出力および第2の出力を、相互に対して非ゼロ入射角を形成するように導くか、第1の出力を第2の溶融金属プールの下部に導いてもよく、これにより第2の溶融金属プールの吹き飛ばしを回避する工程1130を含んでもよい。

【0039】

追加的実施形態において、方法は、接続部の第1の側に対して第2のアーク溶接熱源から第3の出力を導く工程1132をさらに含んでもよく、これは、ブロック1134に示すように、第3の溶融金属プールを生成する。ブロック1136に示すように、第3の溶融金属プールは、これにより、共通の溶融金属プールを形成するように、少なくとも第1の溶融金属プールと一緒になってもよい。さらに、いくつかの実施形態では、ブロック1138に示すように、第1の出力は第3の出力より遅れるか、早い。第1の出力が第3の出力よりも遅い場合には、第3の溶融金属プールをキーホールに押し込む場合がある。アーク溶接熱源と同様に、第2のアーク溶接熱源もGTAW、GMAW、FCAW、SAWまたはPAWトーチを備えてもよい。さらに、ブロック1140に示すように、第1の出力、第2の出力、および/または第3の出力は不連続でもよい。

【0040】

さらに、図14に、第1の金属片と第2の金属片との間のアングル接続部を溶接する方法の一実施形態を示す。第1の金属片は略水平の上面を有し、第2の金属片は略水平の下面を有する。第2の金属片の略水平の下面の第1の一片の少なくとも一部が、第1の金属片の上面に当接してアングル接続部を形成する。アングル接続部は、前述のように、T字型接続部、角接続部、傾斜したT字型接続部、傾斜した角接続部、および2個の金属片が互いに角度を生成するように一緒になる他の接続部を含んでもよい。場合に応じて、2つの片の間に小さなギャップが存在してもよいし、なくてもよい。この方法は、工程1202において、アングル接続部の第1の側に対して高エネルギー密度熱源から第1の出力を導くことを含む。それにより、ブロック1206に示すように、第1の出力は、アングル接続部の第1の側から第2の側に概ね向かって延在するキーホール内に第1の溶融金属プールを生成する。

【0041】

工程1202において第1の出力を導くが、この方法はさらに、これと同時に、工程1208において、アングル接続部の第2の側に対してアーク溶接熱源から第2の出力を導くことを含む。これにより、ブロック1212に示すように、第2の出力は、アングル接続部の第2の側に隣接する第2の溶融金属プールを生成する。さらに、ブロック1214に示すように、第1の出力を導いてもよく、第2の溶融金属プールのすぐ下に位置する点にキーホールを延在させる。これにより、例えば、第2の溶融金属プールの中心または上部に第1の出力を導く場合に生じる場合があるような第2の溶融金属プールの吹き飛ばしを回避しつつ、なおも第2の溶融金属プールと第1の溶融金属プールとの間の流体連通を可能にする。これにより、ブロック1216において、第2の溶融金属プールと第1の溶融金属プールとをキーホールにより一緒にする。これにより、共通の溶融金属プールを作り出す。これが凝固して、ブロック1218に示すように、第1の側から第2の側まで、アングル接続部を通り延在する溶接部を形成する。したがって、アングル接続部の溶接に特に関連する方法も提供される。

【0042】

多くの変更および他の実施形態が、前述の説明および関連する図面に示す教示の利益を有する、これらの実施形態に関連する当業者に思い浮かぶであろう。それ故、変更および他の実施形態が、添付の請求項の範囲内に含まれることを意図することが理解される。特定の用語を本明細書に用いたが、これらは包括的に、かつ説明的な意義のみのために用いられ、限定を意図するものではない。

【特許請求の範囲】

【請求項1】

金属片間の接続部において複数の前記金属片を共に溶接する方法であって、

前記接続部の第1の側に対して高エネルギー密度熱源から第1の出力を導いて、前記接続部の前記第1の側から第2の側に概ね向かって延在する、第1の溶融金属プールに囲まれたキーホールを生成することと、

それと同時に、前記接続部の前記第2の側に対してアーク溶接熱源から第2の出力を導いて、前記第2の側に隣接する第2の溶融金属プールを生成することと、を含み、

前記第1の出力を導いて、前記キーホールを前記第2の溶融金属プールに延在し、

前記第2の溶融金属プールを前記第1の溶融金属プールと前記キーホールにより一緒にして共通の溶融金属プールを作り出し、該共通の溶融金属プールが凝固して、前記第1の側から前記第2の側まで、前記接続部を通り延在する溶接部を形成する、方法。

【請求項2】

前記高エネルギー密度熱源はレーザーを備える、請求項1に記載の方法。

【請求項3】

前記高エネルギー密度熱源は電子ビーム銃を備える、請求項1に記載の方法。

【請求項4】

前記高エネルギー密度熱源はプラズマアーク溶接トーチを備える、請求項1に記載の方法。

【請求項5】

前記接続部はアングル接続部を含む、請求項1に記載の方法。

【請求項6】

前記第1の出力および第2の出力を、前記第1の出力および第2の出力が互いに対して非ゼロ入射角を形成するように導くことをさらに含む、請求項1に記載の方法。

【請求項7】

前記第1の出力および前記第2の出力のうちの少なくとも1つは、不連続である、請求項1に記載の方法。

【請求項8】

前記接続部の前記第1の側に対して第2のアーク溶接熱源から第3の出力を導いて、第3の溶融金属プールを生成することをさらに含む、請求項1に記載の方法。

【請求項9】

前記金属片のうちの第1の1片上の第1の接続面と、前記金属片のうちの第2の1片上の第2の接続面とは、それらの間にギャップが存在するように、互いに対して角度を画定する、請求項8に記載の方法。

【請求項10】

前記角度は前記金属片のうちの1つにおける面取り面により画定される、請求項9に記載の方法。

【請求項11】

前記第1の出力は、前記ギャップを通って導かれる、請求項9に記載の方法。

【請求項12】

前記共通の溶融金属プールが前記ギャップを少なくとも部分的に埋める、請求項9に記載の方法。

【請求項13】

前記第3の溶融金属プールが少なくとも前記第1の溶融金属プールと一緒になって、前記共通の溶融金属プールを形成する、請求項8に記載の方法。

【請求項14】

前記高エネルギー密度熱源からの前記第1の出力は、前記第2のアーク溶接熱源からの前記第3の出力よりも遅れる、請求項8に記載の方法。

【請求項15】

前記高エネルギー密度熱源からの前記第1の出力は、前記第2のアーク溶接熱源からの前記第3の出力よりも早い、請求項8に記載の方法。

【請求項16】

前記第1の出力、前記第2の出力、および前記第3の出力の少なくともいずれかは、不連続である、請求項8に記載の方法。

【請求項17】

前記アーク溶接熱源はガスタングステンアーク溶接トーチを備える、請求項1に記載の方法。

【請求項18】

前記アーク溶接熱源はガスメタルアーク溶接トーチを備える、請求項1に記載の方法。

【請求項19】

前記アーク溶接熱源はフラックスコアードアーク溶接トーチを備える、請求項1に記載の方法。

【請求項20】

前記アーク溶接熱源はプラズマアーク溶接トーチを備える、請求項1に記載の方法。

【請求項21】

前記アーク溶接熱源はサブマージアーク溶接トーチを備える、請求項1に記載の方法。

【請求項22】

金属片間の前記接続部において複数の前記金属片を共に溶接するように構成された溶接装置であって、

接続部の第1の側に対して第1の出力を導いて、前記接続部の第1の側から第2の側に概ね向かって延在する、第1の溶融金属プールに囲まれたキーホールを生成するように構成された高エネルギー密度熱源と、

それと同時に、前記接続部の前記第2の側に対して第2の出力を導いて、前記第2の側に隣接する第2の溶融金属プールを生成するように構成されたアーク溶接熱源と、を備え、

前記第1の出力を導いて、前記キーホールを前記第2の溶融金属プールに延在し、

それにより、前記第2の溶融金属プールを前記第1の溶融金属プールと前記キーホールにより一緒にして、共通の溶融金属プールを作り出し、該共通の溶融金属プールが凝固して、前記第1の側から前記第2の側まで、前記接続部を通り延在する溶接部を形成する、装置。

【請求項23】

第1の金属片と第2の金属片との間のアングル接続部を溶接する方法であって、前記第1の金属片は略水平の上面を有し、前記第2の金属片は略水平の下面を有し、前記第2の金属片の前記略水平の下面の少なくとも一部が、前記第1の金属片の前記上面に当接して前記アングル接続部を形成し、

前記アングル接続部の第1の側に対して高エネルギー密度熱源から第1の出力を導いて、前記アングル接続部の前記第1の側から第2の側に概ね向かって延在する、第1の溶融金属プールに囲まれたキーホールを生成することと、

それと同時に、前記アングル接続部の前記第2の側に対してアーク溶接熱源から第2の出力を導いて、前記第2の側に隣接する第2の溶融金属プールを生成することと、を含み、

前記第1の出力を導いて、前記キーホールを前記第2の溶融金属プールに延在し、

前記第2の溶融金属プールを前記第1の溶融金属プールと前記キーホールにより一緒にして、共通の溶融金属プールを作り出し、該共通の溶融金属プールが凝固して、前記第1の側から前記第2の側まで、前記アングル接続部を通って延在する溶接部を形成する、方法。

【請求項1】

金属片間の接続部において複数の前記金属片を共に溶接する方法であって、

前記接続部の第1の側に対して高エネルギー密度熱源から第1の出力を導いて、前記接続部の前記第1の側から第2の側に概ね向かって延在する、第1の溶融金属プールに囲まれたキーホールを生成することと、

それと同時に、前記接続部の前記第2の側に対してアーク溶接熱源から第2の出力を導いて、前記第2の側に隣接する第2の溶融金属プールを生成することと、を含み、

前記第1の出力を導いて、前記キーホールを前記第2の溶融金属プールに延在し、

前記第2の溶融金属プールを前記第1の溶融金属プールと前記キーホールにより一緒にして共通の溶融金属プールを作り出し、該共通の溶融金属プールが凝固して、前記第1の側から前記第2の側まで、前記接続部を通り延在する溶接部を形成する、方法。

【請求項2】

前記高エネルギー密度熱源はレーザーを備える、請求項1に記載の方法。

【請求項3】

前記高エネルギー密度熱源は電子ビーム銃を備える、請求項1に記載の方法。

【請求項4】

前記高エネルギー密度熱源はプラズマアーク溶接トーチを備える、請求項1に記載の方法。

【請求項5】

前記接続部はアングル接続部を含む、請求項1に記載の方法。

【請求項6】

前記第1の出力および第2の出力を、前記第1の出力および第2の出力が互いに対して非ゼロ入射角を形成するように導くことをさらに含む、請求項1に記載の方法。

【請求項7】

前記第1の出力および前記第2の出力のうちの少なくとも1つは、不連続である、請求項1に記載の方法。

【請求項8】

前記接続部の前記第1の側に対して第2のアーク溶接熱源から第3の出力を導いて、第3の溶融金属プールを生成することをさらに含む、請求項1に記載の方法。

【請求項9】

前記金属片のうちの第1の1片上の第1の接続面と、前記金属片のうちの第2の1片上の第2の接続面とは、それらの間にギャップが存在するように、互いに対して角度を画定する、請求項8に記載の方法。

【請求項10】

前記角度は前記金属片のうちの1つにおける面取り面により画定される、請求項9に記載の方法。

【請求項11】

前記第1の出力は、前記ギャップを通って導かれる、請求項9に記載の方法。

【請求項12】

前記共通の溶融金属プールが前記ギャップを少なくとも部分的に埋める、請求項9に記載の方法。

【請求項13】

前記第3の溶融金属プールが少なくとも前記第1の溶融金属プールと一緒になって、前記共通の溶融金属プールを形成する、請求項8に記載の方法。

【請求項14】

前記高エネルギー密度熱源からの前記第1の出力は、前記第2のアーク溶接熱源からの前記第3の出力よりも遅れる、請求項8に記載の方法。

【請求項15】

前記高エネルギー密度熱源からの前記第1の出力は、前記第2のアーク溶接熱源からの前記第3の出力よりも早い、請求項8に記載の方法。

【請求項16】

前記第1の出力、前記第2の出力、および前記第3の出力の少なくともいずれかは、不連続である、請求項8に記載の方法。

【請求項17】

前記アーク溶接熱源はガスタングステンアーク溶接トーチを備える、請求項1に記載の方法。

【請求項18】

前記アーク溶接熱源はガスメタルアーク溶接トーチを備える、請求項1に記載の方法。

【請求項19】

前記アーク溶接熱源はフラックスコアードアーク溶接トーチを備える、請求項1に記載の方法。

【請求項20】

前記アーク溶接熱源はプラズマアーク溶接トーチを備える、請求項1に記載の方法。

【請求項21】

前記アーク溶接熱源はサブマージアーク溶接トーチを備える、請求項1に記載の方法。

【請求項22】

金属片間の前記接続部において複数の前記金属片を共に溶接するように構成された溶接装置であって、

接続部の第1の側に対して第1の出力を導いて、前記接続部の第1の側から第2の側に概ね向かって延在する、第1の溶融金属プールに囲まれたキーホールを生成するように構成された高エネルギー密度熱源と、

それと同時に、前記接続部の前記第2の側に対して第2の出力を導いて、前記第2の側に隣接する第2の溶融金属プールを生成するように構成されたアーク溶接熱源と、を備え、

前記第1の出力を導いて、前記キーホールを前記第2の溶融金属プールに延在し、

それにより、前記第2の溶融金属プールを前記第1の溶融金属プールと前記キーホールにより一緒にして、共通の溶融金属プールを作り出し、該共通の溶融金属プールが凝固して、前記第1の側から前記第2の側まで、前記接続部を通り延在する溶接部を形成する、装置。

【請求項23】

第1の金属片と第2の金属片との間のアングル接続部を溶接する方法であって、前記第1の金属片は略水平の上面を有し、前記第2の金属片は略水平の下面を有し、前記第2の金属片の前記略水平の下面の少なくとも一部が、前記第1の金属片の前記上面に当接して前記アングル接続部を形成し、

前記アングル接続部の第1の側に対して高エネルギー密度熱源から第1の出力を導いて、前記アングル接続部の前記第1の側から第2の側に概ね向かって延在する、第1の溶融金属プールに囲まれたキーホールを生成することと、

それと同時に、前記アングル接続部の前記第2の側に対してアーク溶接熱源から第2の出力を導いて、前記第2の側に隣接する第2の溶融金属プールを生成することと、を含み、

前記第1の出力を導いて、前記キーホールを前記第2の溶融金属プールに延在し、

前記第2の溶融金属プールを前記第1の溶融金属プールと前記キーホールにより一緒にして、共通の溶融金属プールを作り出し、該共通の溶融金属プールが凝固して、前記第1の側から前記第2の側まで、前記アングル接続部を通って延在する溶接部を形成する、方法。

【図1a】

【図1b】

【図1c】

【図2a】

【図2b】

【図2c】

【図3a】

【図3b】

【図4a】

【図4b】

【図5a】

【図5b】

【図6a】

【図6b】

【図7a】

【図7b】

【図8】

【図9a】

【図9b】

【図10a】

【図10b】

【図10c】

【図11a】

【図11b】

【図11c】

【図12】

【図13】

【図14】

【図1b】

【図1c】

【図2a】

【図2b】

【図2c】

【図3a】

【図3b】

【図4a】

【図4b】

【図5a】

【図5b】

【図6a】

【図6b】

【図7a】

【図7b】

【図8】

【図9a】

【図9b】

【図10a】

【図10b】

【図10c】

【図11a】

【図11b】

【図11c】

【図12】

【図13】

【図14】

【公表番号】特表2013−520320(P2013−520320A)

【公表日】平成25年6月6日(2013.6.6)

【国際特許分類】

【出願番号】特願2012−553938(P2012−553938)

【出願日】平成23年2月10日(2011.2.10)

【国際出願番号】PCT/US2011/024285

【国際公開番号】WO2011/103012

【国際公開日】平成23年8月25日(2011.8.25)

【出願人】(512216274)ザ・エサブ・グループ・インク (1)

【Fターム(参考)】

【公表日】平成25年6月6日(2013.6.6)

【国際特許分類】

【出願日】平成23年2月10日(2011.2.10)

【国際出願番号】PCT/US2011/024285

【国際公開番号】WO2011/103012

【国際公開日】平成23年8月25日(2011.8.25)

【出願人】(512216274)ザ・エサブ・グループ・インク (1)

【Fターム(参考)】

[ Back to top ]