複数の開口部を備える基板上への層の蒸着方法

【課題】多孔性低誘電率絶縁膜のトレンチおよびビア内にカバレージ良くライニング層を形成する半導体装置の製造方法を提供する。

【解決手段】第1パルス期間に供給される第1反応物と、第2パルス期間に供給される第2反応物とを利用する原子層堆積(ALD)プロセスにより成膜する。まずシーリング層を低コンフォマリティーを有する条件で成膜し、ポアをブロックする。この後、接着層を高いコンフォマリティーを有する条件で成膜する。

【解決手段】第1パルス期間に供給される第1反応物と、第2パルス期間に供給される第2反応物とを利用する原子層堆積(ALD)プロセスにより成膜する。まずシーリング層を低コンフォマリティーを有する条件で成膜し、ポアをブロックする。この後、接着層を高いコンフォマリティーを有する条件で成膜する。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、一般に、交互層蒸着(alternating layer deposition; ALD)前に保護層を形成することに関する。より詳細には、本発明は、集積回路において、多孔層上の高コンホーマリティ(conformality)ALD層の前にシーリング層を形成することに関する。

【背景技術】

【0002】

集積回路を製造するとき、絶縁性、導電性および半導体性の(semiconducting)材料の層が蒸着され、所望の構造を作製するためにパターン化される。「バックエンド(back end)」または金属化プロセスは、コンタクト形成および金属配線またはワイヤ形成を含む。コンタクト形成は、絶縁層を通して、導電層を垂直に接続する。従来、コンタクトバイアスまたは開口部は、絶縁層中に形成され、それは代表的には、リンホウ素シリケートガラス(BPSG)のような酸化物またはテトラエチルオルトシリケート(TEOS)前駆体から形成された酸化物の形態を含む。バイアスは、続いて、導電材料で満たされ、それにより、絶縁層の上および下で電気的デバイスおよび配線を相互に接続する。垂直コンタクトにより相互接続される層は、代表的には、集積回路を貫通する水平金属配線を含む。そのような配線は、慣用的には、絶縁層上に金属層を蒸着すること、所望の配線パターン中の金属層をマスクすること、および所望のワイヤまたは導電性ライン間の金属をエッチングすることによって形成される。

【0003】

ダマシン加工は、所望の配線パターン中にトレンチを形成すること、トレンチを金属または他の導電材料で充足するまたは過剰充足すること、続いて、過剰の金属を絶縁層までエッチングすることを包含する。ワイヤは、このようにしてトレンチ内で放置され、所望のパターン中で互いから分離される。エッチバックプロセスは、より困難なフォトリソグラフ的マスクおよび慣用の金属線を明確化するエッチングプロセスを回避する。

【0004】

ダマシン加工の範囲では、デュアルダマシンとして公知のプロセスは、代表的にはエッチストップ材料により分離されている2つの絶縁層の形成、およびダマシン加工に関して上記のような上部絶縁層中にトレンチを形成することを包含する。トレンチがエッチングされた後、更なるマスクが、トレンチのフロアおよび下部絶縁層を通って下方にコンタクトビアをエッチングし、コンタクトが望まれる下部導電性素子を露出するように、使用される。

【0005】

ゲート電極、キャパシタ、コンタクト、ランナーおよびワイアリング層のような導電性素子は、それぞれ、互いに、適切な集積回路作動のために電気的に絶縁されていなければならない。そのような導電性素子周囲に絶縁層を提供することに加えて、絶縁層を介して導電材料の拡散およびスパイキングを防ぐよう注意が為されなければならず、それらは、デバイスおよび配線中の望ましくない短絡を生じ得る。保護バリアは、しばしば、ビアまたはトレンチ壁内に蒸着材料を限定するのに助するように、ビアまたはトレンチ壁と基板アセンブリー中の金属との間に形成される。バリアは、このようにして、ダマシンおよびデュアルダマシン相互接続アプリケーション、特に、銅のような小さい急速拡散素子に有用である。

【0006】

保護バリアのための候補材料は、有効な拡散バリア特性を第1に発揮すべきである。さらに、材料は、隣接材料(例えば、ビアおよびトレンチを満たす、酸化物ビア壁、接着層、エッチストップ層および/または金属材料)との優れた接着を示すべきである。多くの用途のために、バリア層は、電流経路中に位置し、そのため、導電性でなければならない。代表的には、バリアは、金属窒化物(MNx)、例えば窒化チタン(TiN)、窒化タンタル(TaN)および窒化タングステン(WN)で形成され、それらは、コンタクトビア、ワイアリングトレンチ、および他の導電性バリア用途をライニングするための密で適切に導電性である。

【0007】

これらのライニングされたビアまたはトレンチは、続いて、化学的気相成長法(CVD)、物理的気相成長法(PVD)、電気メッキ法を含む任意の様々なプロセスによって金属で満たされる。効果的な導電性のために、および作動中のエレクトロマイグレーション(electromigration)を回避するために、コンタクトまたはワイアリング層の金属は、ボイドまたはキーホールを残すことなく、ビアまたはトレンチを満たすべきである。深く狭い開口部を導電材料で完全に満たすことは、集積回路寸法が、より速い作動プロセッシング速度およびより低い電力消費を追求して、継続的にスケールダウンされているので、より挑戦的になっている。

【0008】

図1および2に示されるように、導電性バリア層および/または他のライナーを利用することは、デュアルダマシン加工のトレンチおよびピアの充填を更により困難にさせる。図1は、デュアルダマシンプロセスを示しており、そこでは、上部絶縁層10が下部絶縁層12上に形成され、それは続いて、導電性配線層14上に、好ましくは介在性の誘電拡散バリア15と共に形成される。この誘電バリア15は、下層ランナー14の銅または他の導電性材料を、上層誘電層12に拡散するのを妨げるよう機能する。

【0009】

マスクは、トレンチ16を、所望の配線パターンにパターン化及びエッチングするのに使用される。例示される実施態様において、トレンチ16は、エッチストップ層19のレベルにエッチング下降され、それは、2つの絶縁層10、12間に形成される。エッチストップ層19は、代表的には、上部絶縁層10の蒸着前にパターン化及びエッチングされて、トレンチ16の底部から伸びる所望のコンタクトビアの水平寸法を明確にするハードマスクを形成する。ハードマスク19を通った連続したエッチングは、トレンチ16の底部から、下部導電性配線層14へと、コンタクトビア20を開く。図1は、当業者に認識されるように、後の平坦化段階を停止するための、上部絶縁層10上の上部エッチストップまたは化学的機械的研磨(CMP)停止層21を示す。

【0010】

好ましくは導電材料で構成される保護ライナー22は、次に、露出された水平および側壁表面上で形成される。代表的には、ライナー22は、少なくとも金属窒化物を含み、更に、接着増強およびシード層を含み得る。例えば、ライナー22は、Ti/TiN/Cuの3層を含み得る。そのような構造では、チタン層は、露出された酸化物側壁との接着を改善するように機能し得る;窒化チタンは、拡散バリアとして機能する;および銅薄層は、後の銅の電気メッキのためのシードとして機能する。他の実施態様では、ライナー22は、窒化タンタルまたは窒化タングステンのバリアを含み得る。当業者は、他のバリア材料が使用され得ることを認識するであろう。

【発明の概要】

【発明が解決しようとする課題】

【0011】

しかしながら、ライナー22のコンホーマルな蒸着は、慣用されている加工では非常に困難である。例えば、(付着、バリアおよび/またはシード層のための)金属層のスパッタリングのような、物理的気相成長(PVD)は、トレンチ16およびコンタクトビア20の全表面上に、少なくとも約50Åを要求する。残念ながら、高アスペクト比ボイドへの金属のPVDは、ワークピースの先端表面上で、かなりより大きい蒸着を必要とし、ビア底部の十分なカバレージを生成する。例えば、デュアルダマシンスキームにための代表的な技術水準のトレンチおよびコンタクト構造は、金属の50Åが、コンタクトビア20の底部および側壁に達するために、約500Å PVD金属を要求する。

【0012】

この不良なステップカバレージは、今日の集積回路デザインにおけるデュアルダマシン加工のために形成されたボイドの高いアスペクト比の結果である。コンタクトビアのアスペクト比は、幅に対する深さ又は高さの比として定義される。デュアルダマシンコンタクトの場合、トレンチ16およびコンタクトビア20は、共に、絶縁層10、12の2つのレベルを通って到達し、その結果、ビア20の有効なアスペクト比は非常に高い。

【0013】

慣用されている蒸着プロセスは、様々な理由から、そのような高いアスペクト比のビアの非常に不十分なステップカバレージ(即ち、フィールドまたは水平表面カバレージに対する側壁被覆の比)を生じる。PVD技術の方向性により、例えば、蒸着は、ビア底部30と比較して、トレンチ16の上部コーナー26およびビア20の上部コーナー28でより迅速に蓄積する傾向がある。構造の上部表面上の蒸着された材料の迅速な構築の結果として、ライナーは、トレンチ16中の導電性線幅の多く、さらに割合的にはコンタクトビア20のさらに多くを占めている。次に、これらの構築されたコーナー26、28は、構造の下部リーチにシャドーをキャストし、その結果、下部表面、および特に下部コーナーは、更なる蒸着から庇護される。PVD蒸着は、より詳細には、ビア底部に、例えば、コリメーションにより又は蒸着蒸気のイオン化により、方向付けされ得るけれども、そのような更なる方向性は、側壁カバレージを犠牲にする傾向がある。

【0014】

化学気相成長(CVD)プロセスは、特定の金属および金属窒化物のために開発されてきた。CVDは、PVDプロセスよりも、より優れたステップカバレージを示す傾向がある。CVDプロセスが優れたステップカバレージを示すために、反応は、いわゆる「表面コントロールされた」レジュメ中で操作されなければならない。このレジュメでは、反応物種は、最初の衝突により、トレンチまたはビア壁に接着しない。むしろ、それらの種は、反応前は、トレンチ/ビア表面を何回か(例えば、10−500回)はね返る。

【0015】

周囲材料と適合性であるように十分に低い温度でバリア層を蒸着するための技術水準のCVDプロセスは、表面コントロールされたレジュメ内では、完全には作動しない。従って、CVDプロセスでさえ、デュアルダマシンコンタクトビア20の底部、次に、構造の上部表面および側壁上で、かなりより少ない材料を蒸着する傾向がある。トレンチ16およびコンタクトビア20の上部コーナーは、表面積の体積に対する高い集中(concentration)を示す。水平上部表面および隣接垂直側壁表面上の蒸着は、互いに融合してコーナー26、28近くで増大した蒸着速度を生じる。さらに、流動反応物は、トレンチ16およびコンタクトビア20の限定された空間中に、ゆっくりと拡散する。従って、ビア底部30に達する反応物の濃度は、構造物の上部表面に達する反応物の濃度に対して、かなり低くなる。従って、PVDに対して幾分改善されたとしても、デュアルダマシン構造のCVDステップカバレージは、最も現在公知の低温CVD技術により、不均一のまま残されている。

【0016】

より速い作動速度およびより低い電力消費を追求して、集積回路内の寸法は、常にスケールダウンされている。連続的したスケーリングにより、コンタクトおよびトレンチのアスペクト比は、増加し続けている。これは、集積回路中の構造の幅または水平的寸法が縮小するが、金属層を分離する絶縁層の厚さは、一般に低下することができない。絶縁層中の厚さの減少は、寄生キャパシタンスの現象によって制限され、それにより、荷電したキャリヤは、導電ワイヤにサンドイッチされた誘電層を通るキャパシタンスにより、減速されタイアップされる。公知のように、そのような寄生キャパシタンスは、水平寸法がスケールダウンされるにつれて絶縁層が割合的により薄くされるならば、無力になっていくであろう。

【0017】

図2を参照すると、図1のスケールダウンされたバージョンが示され、そこでは、同じ部分は、添付“a”の添加された同じ番号で参照される。示されるように、連続的スケーリングは、デュアルダマシン構造をライニングしながら、不均一なステップカバレージのより強力な効果をもたらす。コンタクトビア20aのコーナー28aでの材料の構築は、開口部のサイズを急速に減少させ、コンタクトビア20a中に達する反応物の濃度を更に減少させさえする。従って、ビア底部表面30aのカバレージは、さらに速く低下する。更に、ライナー材料で占められたトレンチ16aのパーセンテージは、図2のスケールダウン構造に関しては、かなりより大きい。ライニング材料は代表的には、後の充填材料(例えば、銅)よりも導電性が低いので、全体的な導電性は減少する。より悪いことに、コンタクトビアのコーナー28aでのカスプ(cusps)は、底部30aが十分に被覆される前、または充填材料の蒸着の間に、ピンチオフし得る。

【0018】

バリアフィルムの均一性を改善する努力とは独立して、層間絶縁膜(ILD)材料の誘電性または誘電率(k)値を減少させる努力がある。減少した誘電率値は、ILDの単位厚さ当り、より小さい寄生キャパシタンス(parasitic capacitance)をもたらし、その結果、寄生キャパシタンスについての所与の回路デザイン許容度のために、いわゆる“低k(low k)”材料は、より薄いILDを提供し得る。“低k”は、酸化珪素(k 4)以下のk値を有する材料、集積回路製造において現在支配的なILDを意味する。従って、充填されるべきコンタクトおよびトレンチのアスペクト比は、減少され得、これらの開口部のライニングはより容易になる。

【0019】

様々な材料および技術は、集積回路中で低kフィルムを作製するために、開発されている。蒸着方法は、現在、所望の特性に応じて、スピンオン蒸着、CVD、プラズマ増強CVD(plasma enhanced CVD; PECVD)および高密度プラズマ(HDP)CVDを含む。幾つかの方法およびフィルムは、Laura Peters, “Pursuing the Perfect Low−k Dielectric” Semiconductor International, Vol.21, No.10(1998年、9月)、およびその中の参照文献に記載されている。幾つかのフィルムは、水素シルセスキオキサン(hydrogen silsesquioxane; HSQ)およびフッ素化酸化物(fluorinated oxide)のような、3〜3.5のk値を有する。有機ポリマー、例えば、ベンゾンシクロブテン(BCB)およびポリアリーレンエーテル(PAE)は、2.5〜3範囲の更により低いk値を示す。スピンオン技術を使用し、ポリテトラフルオロエチレン(PTEF)を用いた他の作業は、約1.9の固有のk値を達成した。他の企業は、ナノ多孔性の無機−有機ハイブリッドを作製した。

【0020】

集積回路における、ILDのような低k材料の使用は、ILDにおける開口部のアスペクト比を、かなり減少させる。従って、適切なコンホーマリティを有するそのような開口部のライニングは、より高いアスペクト比を有する開口部のライニングと比較して、より単純であることが実証されるはずである。

【0021】

これらの新しい材料に、既存の技術を統合することは、しかしながら、それ自身の挑戦を導入する。他の要件の中でも、本質的に異なる隣接材料の表面および様々な加工環境に暴露されたとき、低kフィルムは、高い化学的、熱的および機械的安定性を示さなければならない。ILD材料は、製造プロセスによる信頼性を統合するために、エッチング、蒸着、洗浄および研磨プロセスと適合性でなければならない。当業者に認識されるように、新しい材料及びプロセスの確立されたプロセスフローへの統合は、技術水準の集積回路デザインへの銅線の導入から生じる複雑性により実証されるように、簡単なことではない。

【0022】

従って、IDLの材料特性をそれぞれの後続世代を用いて変化させることなく、低k材料を提供することは、有利であるだろう。材料のk値が、IDLの材料特性を変化させることなく低下され得る1つの様式は、材料を多孔性にすることである。実際には、多孔性誘電体は、空気の誘電率(k 1.0)を、ポアが形成される誘電材料のそれと結合する。有利には、多孔性材料のk値は、既に統合されていた材料の多孔性を変化させることによって、新しい材料を導入することなくk値が変更され得るという意味で、「同調可能(tunable)」である。

【0023】

現在、酸化珪素(k 4)は、プロセスフローにおいて、広く使用される。酸化珪素または「シリカ」の多孔性バージョンは、低k値および現在のプロセスフローとの適合性の両方を有し得る。これは、ナノゲル、エアロゲル、キセロゲルおよびメソゲルとして公知の多孔性シリカのクラスの開発をもたらした。同様に、より新しい低k材料は、一旦プロセスフローに統合されると、低k材料の多孔性を調節することによって同調された、それらのk値を有し得る。現在開発中の低k材料により、2.5以下のk値は、多孔性絶縁材料を提供することを同様に包含する。

【0024】

低kフィルム、特に多孔性低kフィルムは、ILD中の開口部のアスペクト比を有効に低下させ得るが、技術を整列させるのに改善の余地もある。CVDおよびPVDは、低いアスペクト比の開口部を適切に整列し得るが、慣用されている蒸着技術の非コンホーマリティは、なお問題であり得る。

【0025】

従って、集積回路中で開口部をライニングするより有効な方法に対する必要は、特にデュアルダマシン金属化に関連して、存在する。

【課題を解決するための手段】

【0026】

この必要を満たすために、ライニング材料を、デュアルダマシンの金属化スキームの高アスペクト比のトレンチおよびコンタクトビアに蒸着する方法が、本明細書において提供される。有利には、その方法は、高いステップカバレージを達成し、その結果、ライニング層の最小要求厚さのみが、全ての表面上で形成されることが必要とされる。1種以上の接着、バリアおよび電気メッキシード層の形成のために該方法を適用する実施態様が、提供される。

【0027】

一般に、該方法は、交互の反応物相のサイクルを含み、そこでは、各相は、自己制御式効果を有する。「純粋な」金属層は、例えば、自己飽和ハロゲン化物または有機末端化金属単層を交互に吸着し、金属含有単層を還元することによって、形成され得る。導電性拡散バリアに好適な金属窒化物は、反応終結式金属含有単層を交互に吸着し、リガンド交換反応を行ない、金属含有単層上でハロゲンまたは有機テールを窒素含有種で置換することによって、形成され得る。或いは、反応終結式金属含有単層のテールは還元されるか、または、窒素相の前に中間スカベンジャーまたはゲッター相中で除去され得る。

【0028】

より詳細には、該方法は、多孔性「低k」材料中で形成される金属化構造に適用される。上述の高いコンホーマルな自己飽和プロセスの前に、シーリング層は、先ず、露出された多孔性表面上に形成され、ポアをブロックする。コンホーマルな自己飽和プロセスは、ポアに浸透できず、低kの誘電材料は、その所望の特性を維持する。有利には、シーリング層は金属であり得、後続の均一厚さの導電層は、高アスペクト比の開口部内で(例えば、トレンチおよびビア)、望ましくは、それらのそれぞれの機能とできるだけ一致する程度に薄く、多孔性絶縁層を通して短絡回路のリスクなしに、形成され得る。そのような開口部内の残りの体積は、このようにして最大にされ、金属ランナーおよび統合コンタクトのための銅のような、より高い導電性の充填材料のより大きい割合を促進する。

【0029】

本発明のこれら及び他のアスペクトは、下記の説明、添付の請求項、及び本発明を図示するものであり制限するものではない図面から見て、当業者にすぐに明らかである。

【図面の簡単な説明】

【0030】

【図1】トレンチ及びコンタクトビアをライニングする、従来のバリア層を有するデュアルダマシン構造の断面図である。

【図2】図1に似た、スケールダウンした集積回路のための、ライニングされたデュアルダマシン構造を一般的に図示したもの。

【図3】より高導電性材料で充填する前に、高アスペクト比、デュアルダマシン構造をライニングする方法を一般的に説明したフローチャート。

【図4】本発明の好ましい実施態様に従ってバリア層を蒸着するための模範的なガスフロー図。図5〜13は、部分的に組み立てられた集積回路の断面図であり、一般に、好ましいデュアルダマシンプロセスフローに従った、半導体基板上の絶縁層の中に形成されるトレンチ及びビアの構築、ライニング、及び充填を説明している。

【図5】バリア層51、及び下部相互接続層の一部を形成する導体素子52の上にある、第1又は下部絶縁層50を示している。

【図6】エッチストップ層又はハードマスク54が絶縁層50の上に形成された後の図5の構造を示す。

【図7】マスク及びエッチングプロセスが、開口部55のパターンをエッチストップ54に変換した後の図6の構造を示す。

【図8】第2又は上部絶縁層56がエッチストップ層54上に形成され、第2エッチ又はCMPストップ層58が上部絶縁層56上に形成された後の図7の構造を示す。

【図9a】トレンチ60(1つ示されている)及びコンタクトビア62(1つ示されている)がエッチングされ、デュアルダマシン構造を形成した後の図8の構造を示す。図9b〜9eは非理想的ダマシン構造を示す。

【図9b】マスクのミスアラインメントの結果、より高い効果的アスペクト比を有するノンキャップトデュアルダマシン構造を示している。

【図9c】完全にランドされて(landed)いない、小さいが非常に高いアスペクト比のオーバーエッチホール72を有するコンタクトビア62を示している。

【図9d】ビアボトムからの選択的エッチングの結果生じる窪み80を示す。

【図9e】フォトレジストを除去する間、絶縁層50、56上への攻撃の結果、トレンチ60及びビア61において、たる型側面を有するダマシン構造を描いている。

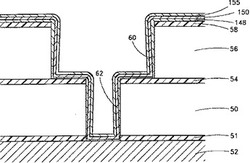

【図10a】トレンチ60及びビア62がシーリング層148でライニングされた後の図9aのデュアルダマシン構造を示している。

【図10b】低k材料50が、絶縁材料のマトリックス122の中に多数のポア120を含むことを説明している、断面図で示されているビア側壁の拡大図である。

【図11】ライニング層150及びシード層155でさらにライニングした後の図10aのデュアルダマシン構造を示している。

【図12】高導電性金属160で充填された図11のデュアルダマシン構造を示す。

【図13】化学的機械平坦化(CMP)又は他のエッチバックプロセスによる平坦化により形成された、孤立ライン170を有する図12の充填ダマシン構造を示している。

【発明を実施するための形態】

【0031】

好ましい実施態様の詳細な説明

ある好ましい材料に関連して説明されているが、本明細書での開示を考慮して、記載された方法および構造は、ダマシン構造をライニングするための様々な他の材料に応用されることが理解されるだろう。

【0032】

上記、従来技術の欄で議論されたように、ダマシン構造、及び特にデュアルダマシン構造を、物理的気相成長法(PVD)及び従来の化学的気相成長法(CVD)によりライニングすることは、不利なことに、トレンチ及びコンタクトビアの大きな体積を充填する。従って、後に続く高導電性の充填材料には、ほとんど空間が残らない。より薄いライナー材料を使用すると、今度は、集積回路に対する導電性及びオペレーショナルシグナル伝達スピードを増加させるであろう、銅のような高導電性の充填金属のためにより大きい空間が残されるだろう。PVDやCVDのような従来の方法は、それらの本質的な性質により、ダマシン構造の底に対するよりも、上部の端に、より厚い層を形成する。デュアルダマシントレンチ及びコンタクトビアのよりコンフォーマルなステップカバレージを得るために多くの研究がなされてきたが、そのような構造のすべての面に対して、同じ濃度の反応物種(又はPVDスパッタされる材料)を供給することは非常に困難である。特に、そのような構造の上面に、底深く、つまり、すでに深いトレンチの底から伸びている狭いコンタクトビアに供給されるのと同じ濃度の蒸着種を供給することは困難である。

【0033】

ほぼ完全なステップカバレージを提供することにより、好ましい実施態様は、デュアルダマシン構造におけるトレンチ及びコンタクトビアのすべての表面上に、所望のライナー層に対して最小限必要な厚さを有利に得る。望ましくは、好ましい実施態様の方法は、トレンチ及びコンタクトビアの下部領域に比較した、上部領域の反応物種の相対濃度に、より依存しない。

【0034】

図5〜8を参照し、好ましい実施態様に従って、絶縁層は半導体基板上に形成される。最初に図5を参照し、第1又は下部絶縁層50が、バリア層51及び導電素子52上に形成され、これは図示された実施態様中、下部配線層の部分を形成している。当業者により理解されるように、メタライゼーションスキームは典型的に、様々なワイヤリング層を通してひとつの金属組成物(例えば、銅配線又はアルミニウム配線)を使用する。好ましい実施態様は多くの異なる材料に応用されるが、ある実施態様は、ビアフロア又は下部導電素子52が高い導電性銅線を含むダマシン構造をライニングするのに特に適用される。第一の絶縁層50は好ましくは、形成されるべき上部配線構造から、下部導電素子52を隔離するのに十分厚く形成される。エッチストップ層又はハードマスク54(図6−7)は、下部絶縁層50上に形成され、第2又は上部絶縁層56(図8)はエッチストップ層54上に形成される。第2エッチ又はCMPストップ層58(シールド層としても知られている)は、好ましくは上部絶縁層56上にも形成される。

【0035】

図示された実施態様において、下部及び上部絶縁層50、56はそれぞれ、厚さ約1.0μm未満、より好ましくは約0.8μm未満、及び最も好ましくは約0.6μm未満である誘電体を含む。当業者はすぐに、絶縁層は多くの適した誘電体のいずれも含むことができることを理解するだろう。例えば、従来の酸化物に比較すると、低い誘電率(低k)を示す誘電体が、最近開発されている。これらの低k誘電体は高分子材料、多孔性材料、及びフッ素ドープされた酸化物を含む。トレンチ及びコンタクトビアをライニングする本方法は、そのような低k材料と共に、特に有用性がある。

【0036】

図示された絶縁層50、56はこの様に、低k材料及び、約3.5未満の誘電率(k)を示す、より詳細には、多孔性の低k材料を含む。好ましくは、絶縁層のk値は約3.0未満であり、より好ましくは約2.5未満、及び最も好ましくは約2.0未満である。

【0037】

上記の従来技術の欄で述べたように、多孔度の増加は、効果的に誘電率を下げる。従って、寄生キャパシタンスの低k材料の減少の最大の利点は、最大の多孔度で起こる。この利点は、更なる加工の間の機械的、化学的、及び熱的安定性の問題とバランスがとられ、それらの問題のいくつかは、多孔度を調整するのとは無関係な技術により解決されることができる。ここで開示されている方法は、あらゆるレベルの多孔度を有する絶縁層に応用することができるが、低kフィルム50、56の多孔度は、好ましくは約50%より大きく、より好ましくは約70%より大きく、及び最も好ましくは約75%より大きい。

【0038】

模範的な多孔性低k材料は、商標名Nanoglass(登録商標)のもとに、カリフォルニア州SunnyvaleのHoneywell Advanced Microelectronic Materials (AMM)(以前のAllied Signal)から商業的に入手可能なスピンオン材料である。Nanoglass(登録商標)は多孔度レベル50%〜90%に対し、k値2.5〜1.3を有するナノ多孔性シリカである。Nanoglass(登録商標)の現在入手可能な商業用バージョンは、約70%の多孔度で、約2.0の誘電率値を有する。Nanoglass(登録商標)の以前のバージョン(Nanoglass K2.2−A10B)に関する研究により、キセロゲルの、より多孔性でないバージョンが、約4 nm(40Å)の平均ポアサイズを有し、完全に接続されたポアを有することを見出した。Ryanら、“メソ多孔性(mesoporous)シリカに対する材料特性の特徴付け及び統合問題(Material property characterization and integration issues for mesoporous silica)”IEEE 1999 International Interconnect Technology Conferenceの予稿集(1999)、pp. 187−189を参照。しかしながら、本明細書で開示される方法は、異なるレベルの多孔度を有する様々な他の材料に応用できることを、当業者はすぐに理解するだろう。

【0039】

図示された実施態様のエッチストップ層54、58はそれぞれ、絶縁層50、56に比較して異なるエッチング速度を示す材料を含み、エッチングプロセスをよりよくコントロールすることができる。図示された実施態様において、エッチストップ層54、58は、好ましくは厚さ約100Å〜700Å、より好ましくは約200Å〜500Åに提供される、窒化ケイ素(Si3N4)を含む。下部バリア層51も、好ましくはSi3N4を含む。エッチストップ層54、58も、下にある多孔性絶縁層50、56を強化するように働くことができることが理解されるだろう。前のパラグラフで引用された、Ryanらの文献において開示されたように、1000ÅCVD酸化物キャップ(oxide cap)は、次のCMP処理の間、弾力を改善するために使用されることができ、また、上にある金属を研磨する時、エンドポイントとして働くこともできる。

【0040】

上記の従来技術の欄で議論されたように、下部絶縁層50及びエッチストップ54が形成された後(図5及び6)、マスク及びエッチングプロセスは、開口部(opening)55(図7に1つ示されている)のパターンをエッチストップ54に転写する。それから、第2又は上部絶縁層56及び、必要に応じてCMPストップ58は、ハードマスク54上に形成される。

【0041】

今度は図9aを参照して、基板はマスクされ、トレンチ60(1つ示されている)は上部絶縁層56を通してエッチングされ、好ましくは第1エッチストップ層54の露出した部分上で止まる。当業者に理解されるように、トレンチ60は、集積回路設計に従い、金属ラインに対して所望のパターンで絶縁層56にわたってエッチングされる。図示された実施態様において、トレンチ幅は約0.35μm未満、及びより好ましくは約0.25μm未満である。

【0042】

ハードマスク54を通した連続したエッチングは、トレンチの底から下部絶縁層50を通して下に伸びる、コンタクトビア62(1つ示されている)の境界を定め、下にある導電素子(例えば、金属ライン52)を露出させる。コンタクトビア62は、トレンチ60に沿った別々の場所にある、ハードマスク54における開口部55により境界を定められる。望ましくは、コンタクトビア62は約0.35μm未満、及びより好ましくは0.05μm〜0.25μmの幅を有する。コンタクトビア62の幅又は直径は、上にあるトレンチ60により明確にされる線幅に等しいか、又は少しより小さいかである。

【0043】

それゆえ、コンタクトビア62の効果的なアスペクト比(深さ:幅)は、好ましくは約1:1より大きい。コンタクトビア62の効果的な深さは、絶縁層50、56の両方を通して定められるので、効果的なアスペクト比は、より好ましくは約2:1より大きく、最も好ましくは約2:1〜4:1である。好ましい実施態様は、将来の世代のデバイスとの関連で特に有用であり、それによりライン幅及びコンタクト幅はさらにずっと小さくなるであろう、有利なことに、絶縁層50、56に対して、比較的薄い低k誘電体を使用すると、従来の酸化ケイ素(k 4)を使用した同等の設計に関して、アスペクト比が減る。

【0044】

図9b〜9eを参照して、好ましい実施態様はまた、図9aのデュアルダマシン構造上のバリエーションと共に、特に有用性がある。図9aの部分に似た部分は、同様の参照数字で呼ばれる。

【0045】

図9bを参照して、ノンキャップト(non−capped)デュアルダマシン構造が示されている。ノンキャップトビア62がデザインルール(及びそれらはより高い回路密度を得るために望ましい)により許容されるとき、マスクのミスアラインメント(misalignment)はさらに大きいアスペクト比に導くことができる。ひとつのビア側壁は、ハードマスク54により境界を定められた開口部55の対応する端から下にさがる(withdrawn)につれ、効果的なコンタクトサイズは減り、その結果、アスペクト比は容易に、図9aに図示された実施態様に対して、上記でリストにされたものの2倍になることができる。

【0046】

今度は図9cを参照して、十分に降ろされ(landed)ていないビアは、同様により高い効果的なアスペクト比を示す。そのような状況下、ハードマスク54の開口部55は、導電回路素子52の端(edge)70と重なる。小さいが非常に高いアスペクト比オーバーエッチホール72は、回路素子52を囲む絶縁層又は誘電体層74中に形成される。オーバーエッチホール72の深さはもちろん、バリア層51及び周囲の誘電体74間のエッチ選択性に依存する。

【0047】

図9dはビアエッチの間、バリア層51の下を切り取る効果を図示している。バリア51がビアボトムから選択的エッチによりエッチングされ、下にある回路素子52を露出する時、バリア51は側面に後退する傾向がある。結果としてできる窪み80を、従来のプロセスによってライニングすることは非常に難しい。

【0048】

図9eはさらにもうひとつの非理想的ダマシン構造を図示している。構造をパターン化するために使用されたフォトレジストを除去する時、低k誘電体で形成された絶縁層50、56は攻撃を受け易く、トレンチ60及びビア61に、たる型側面を残す。この構造もまた、従来の処理によって、効果的にライニング及び充填することは困難である。

【0049】

同様に、多くの他の非理想的状況は、他の再入可能な側面、窪み、及び/又はデュアルダマシントレンチ及びビアに対して非常に高いアスペクト比という結果になり得る。そのような状況下、従来の処理は空隙を形成することなしに、これらの構造をライニングしたり充填するには不適切である。対照的に、好ましい実施態様の方法は、図9b〜9eの普通でない、又は異常な構造でさえ、効果的にライニングすることができる。さらに、当業者はすぐに、デュアルダマシンのコンテクストを越えて、本明細書で開示された方法及びフィルムに対する応用を見出すだろう。例えば、本明細書で開示された方法は効果的にシングルダマシン配線スキームにおけるトレンチのライニングに対して、又は従来のコンタクトビア及び開口部のライニングに対して効果的に使用され得る。ライニングの方法は、多孔性低k材料を使用する、デュアルダマシンプロセスフローと共に、特に有用性がある。

【0050】

コンフォーマルライナーの形成方法

そのように形成された該ダマシン構造は、その後、高いステップカバレージでライニングされる。好ましい実施態様に従って、それぞれのサイクルは自己制御様式で加工品上に層を蒸着し、反応し、又は吸着する、周期的なプロセスによりライニング層が形成される。好ましくは、それぞれのサイクルは少なくとも二つの別個のフェーズを含み、ここで、それぞれのフェーズは自己制御的効果を有する飽和反応であり、所望のライナー材料の約1原子単層以上は残さない。

【0051】

図3は、高いステップカバレージを有するダマシンライニング層を形成する方法を一般に図示している。好ましい方法は、原子層吸着(ALD)の形である、少なくともひとつのプロセスステップを含み、それにより反応物はサイクル中製品に、交互のパルスで供給される。好ましくは、それぞれのサイクルは、吸着及び好ましくは化学吸着によって、ライニング材料の約1単層以上を形成する。基板温度は、ウィンドウ容易化(window facilitating)化学吸着内で保持される。特に、基板温度は、吸着種及び下にある表面の間の完全な結合を維持し、及び反応物種の分解を防ぐ程度、十分低い温度で保たれる。一方、基板温度は、反応物の縮合を避け、及びそれぞれのフェーズにおいて所望の表面反応のための活性化エネルギーを提供するのに十分に高く維持される。もちろん、あらゆる所定のALD反応に対する、適当な温度ウィンドウは、表面末端(termination)及び関係する反応物種に依存するだろう。

【0052】

それぞれのサイクルのそれぞれのパルス又はフェーズは、好ましくは実質的に自己制御式である。下記に述べられる例において、それぞれのフェーズは自己終結式である(すなわち、吸着された、及び好ましくは化学吸着された単層は、フェーズの成分と反応しない表面を残される)。過剰の反応前駆体が、それぞれのフェーズにおいて供給され、構造物表面を飽和する。表面飽和は、すべての利用できる反応性部位(下記でより詳細に述べるように、物理的サイズ制限を受ける)を反応物が占めることを確実にする一方で、自己終結は、反応物に対してより長い露出を受ける部分で、過剰のフィルム成長を防ぐ。同時に、飽和及び自己終結式成分は、優れたステップカバレージを確実にする。

【0053】

ステップカバレージがとても高い結果、用心しないで、該プロセスは導電性反応物で、好ましい低k絶縁層50、56(図10a)のポアをコートすることができるかもしれない。そのような結果は、絶縁層50、56を通して、導電パス又は短絡回路のリスクがある。本発明者らは、このリスクは特に下記の表で述べられた好ましい反応物、特に金属ハライドに対して高いことを理解している。従って、好ましい実施態様のプロセスは、デュアルダマシン構造を導電性材料でライニングする、非常にコンフォーマルなALDプロセスの前に、ビア及びトレンチ側壁上のポアをブロッキングすることを含む。

【0054】

図示されたように、好ましい実施態様に従ったプロセスは、図9a〜9eで図示され、上記で議論されたもののような、デュアルダマシン構造の形成100で始まる。言及されたように、該構造は多孔性低k材料を含む。

【0055】

形成100の後、少なくともビア及びトレンチの側壁は、低k絶縁層のポアをシール又はブロック101するプロセスを受ける。好ましくは、ブロッキング101は、より高いコンフォーマルALD蒸着前に、ポアをピンチオフする、比較的低いコンフォマリティー蒸着を含む。下記でより詳細に述べるように、シーリング又はブロッキングプロセス101は、CVD又はPVDのような従来の蒸着を含むこともでき、または、それ自身、多孔性低k材料を通した反応物の有意な拡散前に、ポアをブロックするように最適化された交互の蒸着プロセスを含むことができる。

【0056】

ブロッキングプロセス101は、ポアをシール又はブロックするために絶縁層を形成することができるが、より好ましくは導電材料を蒸着させる。有利に、導電体でシールしたとき、導電材料が過剰に多孔性材料に浸透したかどうか測定するためのクウォリティーコントロールは、同時に、絶縁層が回路設計に従って絶縁体のk値を下げるために十分多孔性のままであるかどうかを測定する。さらに、導電性シーラントで、開口部(ビア及びトレンチ)内で制限された体積は、絶縁材料よりむしろ導電体により占められ、非常にコンフォーマルなALDプロセスの前に、ビアフロアへの電気コンタクトをオープンするための更なるプロセスは必要でない。

【0057】

もし必要であれば、デュアルダマシン構造(例えば、多孔性トレンチ及びビア側壁表面上のブロッキング層、スペーサーエッチに続く絶縁性ブロッキング層の場合図9aに示されている金属フロア、又は、前もって蒸着した付着層(adhesionlayer)の表面)の露出した表面は、ALDプロセスの第一フェーズと反応するため終結される102。好ましい実施態様の第1フェーズ(表1〜4参照)は、例えば、ヒドロキシル(OH)又はアンモニア(NH3)末端と反応性がある。酸化ケイ素及び窒化ケイ素表面は別々の末端を必要としない。ビア61(図9a)のボトムにある金属ブロッキング層又は回路素子のような、ある金属表面は、もし露出していれば、例えばアンモニア処理で終結されることができる。蒸着されるライニング材料が金属窒化物である場合、表面終結は、おそらくブロッキング層又は更なる付着層の追加の表面終結処理で、(ALDにもよる)ブロッキング層及びあらゆる更なる付着層の形成を含むように考慮されることができる。

【0058】

最初の表面終結102の後、必要なら、それから第一成分が加工品に供給される104。図4に関して下記でより詳細に議論されている、好ましい実施態様に従って、第一成分(first chemistry)は前のステップ102により残された終結した表面と反応性のある、金属含有化合物を含む。従って、金属含有種は表面終結の際、置き換わる、又は吸着する。この金属含有種の層は、望ましくは、第一成分のあらゆる過剰の構成物質はさらにこのプロセスによって生成した単層と反応しないように、自己終結式である。好ましくはハライド又は有機リガンドが金属含有単層を終結する。

【0059】

金属含有反応物種は、好ましくは気体の形態で供給され、従って、以下、金属源ガスと呼ぶ。いくつかの例において、反応物種は実際に、プロセス温度より高い融点を持つ(例えば、下記の表5において、プロセスは約350℃で行なわれるのに対し、CuClは430℃で溶ける)。それにも関わらず、本明細書の目的のため、もし金属源ガスが、露出した表面を飽和するのに十分な濃度で該種を加工品に輸送するためのプロセス条件下で、十分な蒸気圧を示すならば、該種は“揮発性”であるとみなされる。

【0060】

それから第一成分は反応チャンバーから取り除かれる106。図示された実施態様において、過剰な反応物及び反応副生物をビア、トレンチ、及び反応チャンバーから拡散又はパージするために十分な時間、好ましくは約2反応チャンバーより大きい体積のパージガスで、より好ましくは約3チャンバーより大きい体積で、キャリアガスを流しつづける間、ステップ106は単に第一成分のフローを止めることを必要とする。図示された実施態様において、除去106は第一成分のフローを止めた後、約0.1秒〜20秒間、パージガスをフローし続けることを含む。インターパルス・パージングは、1999年9月8日に出願の、「薄膜成長のための改善された装置及び方法(Improved Apparatus and Method for Growth of a ThinFilm)」という名称の、同時係属米国特許出願シリアル番号09/392,371、に記載されており、その開示はここでは参考として援用されている。他のアレンジメントにおいて、交互成分間で、チャンバーは完全に排気され得る。例えば、「薄膜成長のための方法及び装置(Method and Apparatus for Growing Thin Films)」という名称の、1996年6月6日に発行されたPCT国際公開番号WO 96/17107を参照。その開示は、ここで参考として援用される。同時に、吸着104及び反応物除去106は、ALDサイクルの第一フェーズを表す。

【0061】

第一成分の反応物がチャンバーから除去されたとき106、第2成分が加工品に供給される108。第2成分は望ましくは、ステップ104で形成された自己終結式単層と反応する。図4に関して下記でより詳細に述べられる、図示された実施態様において、この反応は窒素源ガスを加工品に供給することを含む。窒素源ガスからの窒素又は窒素含有種は、好ましくは、前に吸着した金属含有種と反応し、金属含有単層に代えて金属窒化物を残す。

【0062】

他のアレンジメントでは、第2成分は単に、ステップ104で形成された吸着した金属複合体単層のリガンド末端を(例えば、リガンド交換、昇華、又は還元により)除去する又は取り除き得、又は、そうでなければ、更なる単層の蒸着/吸着、及び/又は更なる成分との反応のための単層を調製し得る(例えば、下記の表1、4及び5参照)。望ましくは、反応108もまた自己制御式である。反応物は、限られた数の、ステップ104により残された反応部位を飽和する。温度及び圧力の条件は好ましくは、反応物が第2成分から単相を通して下にある材料に拡散することを避けるようにアレンジされる。第2成分もまた、飽和的反応フェーズにおける蒸着を制限するように働く、表面末端を残す。下記の表2及び3の図示された実施態様において、金属窒化物単層を終結する窒素及びNHXテイルは、第2成分のNH3と反応しない。

【0063】

金属含有単層を第2成分で完全に飽和させ、反応させるのに十分な時間が経過した後、第2成分は加工品から取り除かれる110。第一成分の除去106と同様に、このステップ110は好ましくは第2成分のフローを止め、第2成分からの過剰な反応物及び反応副生物が、ダマシン構造のビア及びトレンチから拡散し、反応チャンバーからパージされるのに十分な時間、キャリアガスをフローし続けることを含む。例えば、反応物及び反応副生物は、第一成分のフローを止めた後に、好ましくは少なくとも約2チャンバー体積のパージガスで、より好ましくは少なくとも3チャンバー体積で、パージガスをフローすることにより取り除かれることができる。図示された実施態様において、除去110は、第一成分のフローを止めた後、約0.1秒〜20秒間、パージガスをフローし続けることを含む。同時に、反応108及び除去110は、ALDサイクルにおいて、第2フェーズ111を表している。

【0064】

いったん過剰な反応物及び第2成分の副生物がビア及びトレンチから、好ましくは反応チャンバーから拡散し、二つのフェーズが交互に行なわれる、図示された実施態様において、ALDプロセスの第一フェーズが繰り返される。従って、再び第一成分を加工品に供給すること104は、もうひとつの自己終結式単層を形成する。

【0065】

このように、二つのフェーズ107、111は、ALDプロセスにおいて単層を形成することを繰り返されるサイクル115を表している。第一成分は一般に、前のサイクルにおいて第2成分によって残された末端と反応する。もし必要であれば、サイクル115は図3の点線で示されたように、ステップ102に似た、別個の表面調製を含むように拡大され得る。それから、サイクル115はステップ104〜110を通して続ける。このサイクル115は、所望の機能を果たすのに十分な厚さのデュアルダマシン構造内に、ライニング層を作るのに十分な回数繰り返される。

【0066】

図3に第一及び第2成分のみで図示されているが、他のアレンジメントでは、追加の成分もまたそれぞれのサイクルに含まれることができることは、理解されるだろう(例えば、下記の表4参照)。さらに、下記の例において、最初の金属フェーズ及び続く窒素フェーズで図示されているが、表面及びフェーズ成分によっては、サイクルは窒素フェーズで始め得ることは理解されるだろう。

【0067】

ALDプロセス前のポアのブロッキング

図3に関して言及されたように、多孔性低k層50、56における開口部(つまり、ビア62及びトレンチ60)は、低k材料の露出した表面でブロックまたはシールされる。該方法は低k材料の中、あらゆる有意な深さにポアを充填することなしに、露出した表面で多孔性低k材料のポアをブロック、プラグ、又はシールするために選択される。絶縁材料でさえ、低k材料のポアを完全に充填することは、材料の誘電率を上げることにより、多孔性低k材料の利点を打ち消すだろう。導電体でブロッキングする場合、低k材料への有意な浸透は、層50、56を通した短絡回路を形成するリスクがある。

【0068】

図示された実施態様において、ブロッキングは、図10aに示されているように、シーリング層148で、多孔性低k層50、56における開口部をライニングすることにより完成される。より詳細には、シーリング層148は、低k絶縁体50、56の厚さを通してポアを広範囲に充填するために十分に高いコンフォマリティーを有しない方法により、蒸着される。好ましくは、蒸着は、低k絶縁体中への3ポア以下の深さのポアを充填し又はプラグする。ここでポア深さは、平均ポアサイズにより定義される。より好ましくは、蒸着は、低k絶縁体中への3ポア深さを超えるポアを、連続してライニングしない。最も好ましくは、蒸着は低k材料中の1ポア深さ以下のポアを充填し、低k材料中への2ポア深さ以下のポアを連続してライニングし、もし蒸着した材料が導電性なら、電気を通すために層中へ3ポア深さのポアを不十分にライニングする。

【0069】

図10bを参照すると、ビア側壁の拡大図が、断面図で示されている。図示された実施態様に従うと、低k材料50は絶縁材料のマトリックス122内に、多数のポア120を含む。カリフォルニア州SunnyvaleのHoneywell Advanced MicroelectronicMaterials(AMM)(以前のAllied Signal)から商業用に入手可能なNanoglass(登録商標)を含む、図示された低k材料50は、平均ポアサイズ約4nmで、約70%の多孔度を有し、約2.0のk値を達成する。従って、ポア120は示されているように相互接続している。

【0070】

ポアサイズは平均ポアサイズからランダムに偏差し、お互いに比較したポア配向もランダムであろうことを当業者はすぐに理解するだろうが、説明の目的のため、三つの連続ポアが約平均サイズで示されている。ここで定義されているような1つのポア深さは、平均ポアサイズの距離のことを言っている。図示された人工的な例において、ビア表面から広がっている第一ポア124は、第一ポア深さを表し、第2ポア126は第2ポア深さを表し、第3ポア128は第3ポア深さを表す。

【0071】

図10bに示されるように、ポアはどれも完全には充填されていない。ビア62に開いている第1ポア124(図10a)は、シーリング層148の材料で大部分充填されている。しかしながら、不完全なコンフォマリティーのため、シーリング層148は完全な充填の前に第一ポア124に対する開口部をピンチオフしており、第1ポア124内に空隙130を残す。第2ポア126は、ある場合に連続であることができる、ポア壁の非常に薄いコーティング132で示されている。第3ポア128は、もしあれば、非連続蒸着物134のみ有する。同様に、低k材料の外側(ビア)表面からポアを通した距離では第3ポア深さを表してもいる第4ポア136は、もしあれば非連続蒸着のみ有する。図示された実施態様において、両方とも(異なるパスに沿って)表面から第4ポア深さを表している、第4ポア140及び第5ポア142は、感知されるほどの蒸着はみられない。

【0072】

もし、好ましいように、シーリング層148が導電材料を含むなら、電流は、図示された実施態様において、第2ポア深さまで流れることができる。非連続的なコーティング138、134は、いくらかアークのリスクを生じる一方で、そのリスクはほとんどの回路設計に対して最小であり、重要ではない。いくつかのプロセスフロー及び回路設計は、許容されるポアを通した拡散の量に対し、非常に異なる許容度を有する(図示されたものより広い、又はより狭い)であろうことを当業者は理解するだろう。さらに、シーリング層148の形成の間の許容される拡散量に関わらず、ポアをブロッキングすることは、連続コンフォーマルALDプロセスの間、はるかにより広範囲にわたる拡散を避けることにおいて有利である。

【0073】

1つの実施態様に従って、シーリング層148は、従来のCVDプロセスにより形成される二酸化ケイ素のような絶縁材料を含むことができる。この場合、シーリング層の蒸着に続いて、ビア62のフロアから絶縁材料を取り除くための選択的エッチングを行ない、それによって、下にある導体素子を露出させる。模範的な選択的エッチングは反応性イオンエッチングであり、それは、選択的に加工品から水平な表面を取り除き、CVDプロセスにより残された内側に斜めになった側壁をまっすぐにする傾向がある。

【0074】

しかしながら、図示された実施態様に従うと、シーリング層148はコンタクトプラグでビア62を充填する前に除去される必要のない導電材料を含む。タングステン、チタンなどのような、従来の金属のCVDは、有利に、導電性付着層及びシーリング層148の両方として働くことができる。それから、もし十分導電性であれば、シーリング層148は、最終構造の一部として、開口部の内部表面中に残ることができる(図13参照)。

【0075】

導電性、又は絶縁性のどちらかのシーリング層はまた、PVD(例えば、スパッタリング又はエバポレーション)によって蒸着されることもできる。有利には、PVDは典型的にCVDより低いコンフォマリティーを示し、そのためCVDより速くポアをピンチオフするだろう。この利点は、PVDにより与えられるデュアルダマシン構造のより乏しいステップカバレージとバランスを取る必要がある。

【0076】

CVDであろうとPVDであろうと、蒸着の条件は、ビア62の底に達するように(図10a)、比較的高いコンフォーマリティーに対する必要性と、多孔性低k材料を通したシーリング層材料の有意な浸透前にポアをピンチオフするために、比較的低いコンフォマリティーへの必要性とがバランスをとるように、用心深くアレンジされるべきである。当業者は、ルーティン実験として、本開示から考えて、すぐに蒸着条件を最適化することができる。

【0077】

もう1つの実施態様において、シーリング又はブロッキング層148は、層の中への有意な浸透の前に、低k層50、56のポアをブロックするために最適化された交互プロセス(ALDに似たパルスを用いる)により形成されることができる。以前の研究は、多孔性材料がALDによりコートされることのできる条件を決定するために行なわれている。A. W. Ott., J. W. Klaus, J. M. Johnson, S. M. George, K. C. McCarley, J. D. Way, “蒸着によりコントロールされた、Al2O3原子層を用いた多孔性アルミナ薄膜のモディフィケーション(Modification of Porous Alumina Membranes Using Al2O3 Atomic Layer Controlled Deposition),” Chem. Mater. Vol. 9, No. 3 (1997), pp. 707−714; 及びSuvi Haukka, Eeva−Liisa Lakomaa, Tuomo Suntola, “多孔性高表面積シリカ上へのクロムアセチルアセトネートの化学吸着(Chemisorption of chromium acetylacetonate on porous high surface area silica),” Appl. Surf. Sci. Vol. 75, No. 1−4 (1994), pp. 220−227参照。上記で言及された論文はこれにより、ここで、参考として明白に援用されている。当業者は本開示を考慮し、逆に、多孔性材料のコンフォーマルコーティングを避けるための条件は、同様の技術を用いて決められることができると理解するだろう。有利には、低k材料のポアをブロッキングするための“低コンフォマリティー(low conformality)”交互性プロセスの次は、in situで、層の目的(例えば、接着、バリア、電気メッキシード層)を果たすための最小で、均一な厚さを有する、高いコンフォマリティーALD層であることができ、このようにして開口部を充填するためのより導電性の材料のための空間を保存する。

【0078】

1つの実施態様において、上記、ALDに対し述べたプロセスに順に似ている、不活性キャリアガス中、反応物は反応チャンバーの中にパルスされる。金属源ガスの第1パルスにおいて、基板の表面は金属含有種でライニングされる。さらに、金属源ガスは拡散により多孔性絶縁層に浸透することができる。もし必要なら、第1パルスは、後に続くALDプロセスに比べて長くし、金属源ガスの多孔性絶縁層への浸透を確実にすることができる。

【0079】

第1パルスに続いて、金属源ガスは、不活性ガスのパルスで反応チャンバーからパージされる。本発明のこの実施態様において、パージはすべての金属源ガスをポアから取り除くのに不十分であり、絶縁材料のポアに閉じ込められたままのものがいくらかある。パージパルスの所要時間は、トレンチ及びビアから反応物をパージするのに最適化されるが、ポアをパージするためには最適化されていない、ALDプロセスの時間に等しくあり得る。或いは、パージパルスは、絶縁材料のポアの中に金属源ガスが残ることを確実にするために短くされ得る。

【0080】

第2成分はパージに続いて、チャンバー中にパルスされる。好ましくは、第2成分は窒素源ガスである。第2成分は、ビアの表面上に吸着した金属含有種の単層と反応する。従って、第2成分は絶縁材料の中に拡散し、そこではポアの中に残っている金属源ガスと反応する。これはCVDタイプ反応であり、ポア内に1よりずっと多い金属の単層の蒸着へと導く。第2成分は、遭遇する第1金属源ガスと反応するだろう。このようにして、ポア中への拡散は制限され、絶縁層への逓減効果(depletion effect)に導くだろう。逓減効果の結果、第1ポアのネックの部分でほとんどの金属が蒸着し、絶縁材料への距離と共に、金属蒸着は減る。これは第1ポアのネックを狭くし、さらに、後に続くALDサイクルの間、多孔性絶縁材料への拡散を制限する。

【0081】

ALDサイクルを繰り返すと、蒸着層の厚さを増すことによりさらに第1ポアのネックを狭くし、結果的にポアを遮断する連続的シーリング層に導くだろう。CVD逓減効果及び結果としてのポアへの拡散における減少の組合せにより、このプロセスでは、材料の絶縁特性を減じることなく、多孔性絶縁材料をシールすることができる。ポアを封鎖するために必要な繰り返しの回数は、ポアサイズに依存し、ルーティン実験を通して当業者により決定することができるだろう。この方法は、トレンチ及びビア表面上に提供される乏しいコンフォマリティーCVD又はPVDを避けるが、それにも関わらず、まだ、上に金属付着層又はバリア拡散層を形成する導電性シーリング層を提供する。

【0082】

下記で議論する、好ましい実施態様のさらなるライニングプロセスにおいて、ALDの非常に高いコンフォマリティーは、導電材料で低k誘電体のポアを完全にコーティングするリスクがある。このコーティングは、絶縁体、短絡回路ランナー及び/又はデバイスを通して電流を流すことができるだろう。しかしながら、シーリング層148(図10a)はポアをブロックし、ポアがブロックされてしまった後、特に、あらゆる高コンフォマリティーALDプロセスが始まる前、反応物が入ってくるのを防ぐ。これは特に、下記の表で述べられる金属及び金属窒化物蒸着成分に対して重要である。

【0083】

金属接着性ライナーの形成

露出した材料及び所望のALD成分に依存して、バリア拡散層の形成に先立つ接着性層が要望され得る又は要望されない。TEOS酸化物については、本発明者は接着性層の使用の必要性を認めなかった。一方、好ましいスピン−オン及び他の低k絶縁材料において生じるビア及びトレンチには、接着性層が要望され得る。導電接着性層はまた、金属ランナ又はビア61(図9a)の底面に露出したランディングパッド52に関する第一フェーズ反応を促進するために要望され得る。

【0084】

最も好ましくは、シーリング層148(図10b)は金属層を含み、接着性層としてもまた役立つ。従って、好ましい実施形態においては、更なる接着性層は必要でない。

【0085】

接着性層を所望する場合、好ましくは、該接着性層は酸化物、金属及びデュアルダマシン構造のエッチストップ層上の、“純”金属ライニング層を含む。従って、好ましいバリア層を形成するに先立ち、図9aから9eのものと同様のデュアルダマシン構造を、シーリング層148(図10a)の形成後又は同時に、好ましくは金属接着性層でライニングする。当該分野で知られる通り、そのような接着性層はPVD又はCVDにて形成し得る。例えば、PVDチタン及びCVDタングステンプロセスは当該分野においてよく知られている。有利には、従来プロセスにて蒸着されたそのような接着性層はまた、上述した通り初期保護性又はブロッキング層としても役立つ。

【0086】

別のアレンジメントでは、低k誘電体のポアを、ビア及びトレンチ表面を全て覆うことなく効果的にブロック又はふさがれ(plugged)得ると考えられる。この場合、以下表1のプロセスレシピにより例証されるように、更なる接着性層を好ましくはALDにより形成し、最小限の厚みと最大限のコンフォーマリティとを提供する。図3に関して、また以下に記載する金属窒化物の詳細な実施態様に関してここに開示する基本方針は、種々のライナー材料の形成に適用し得ることが理解されよう。例えば、純金属層は、交互に、ハロゲン−又は有機−終結の金属単層を蒸着し還元剤(例;Hラジカル、トリエチルボロン又は他の強い還元剤)を流してハロゲン終結を除去することにより、蒸着され得る。リガンドに結合し運び去ることによる金属単層終結の除去は、より一般的にはリガンドの“ゲッタリング”或いは“スカベンジング”と呼ばれる。従って、次のサイクルにおいて、金属源ガスは、その下の金属単層上に別の自己終結フェーズで吸着し得る。結果として生じるALD金属は、バリア層蒸着に先立つ接着性層として、またバリア蒸着に続き電気めっきに先立つシード層として特に有効である。

【0087】

従って、反応物種のうち一つは、好ましくは有機又はハライドリガンドと共に金属含有種を含む。典型的な金属前駆物質は、タンタルペンタエトキシド、テトラキス(ジメチルアミノ)チタン、ペンタキス(ジメチルアミノ)タンタル、TaCl5及びTiCl4を含む。例示の実施態様では、パージ工程で分離した金属・還元交互フェーズ中で、ALDによりタングステン(W)シード層を形成する。下記表1のプロセスレシピにおいて、タングステンヘキサフルオライド(WF6)は還元剤トリエチルボロン((CH3CH2)3B)又はTEBの形のスカベンジャーと交替する。

【0088】

【表1】

【0089】

プラズマジェネレータにより供給されるラジカルは、ALDプロセシングの低温において金属含有層の蒸着を促進し得る。構造及びラジカルエンハンスメントを伴う金属及び金属含有層の蒸着方法は、1999年9月8日に出願されIMPROVED APPARATUS AND METHOD FOR GROWTH OF A THIN FILMと題された、シリアルNo. 09/392,371を有する特許出願にて提供され、その開示はここで参考として援用される。別の典型的ALD金属プロセスフローは、1999年6月29日に発行されたShermanの米国特許No.5,916,365において提供され、その開示はここで参考として援用される。

【0090】

金属窒化物バリアライナーの形成方法

以下の図4及び表2から4は、図9Aから9Eの構造をライニングする金属窒化物バリア層を形成するための典型的プロセスを示す。簡潔のため、同様のリファレンス番号を用いて、図3の概略的説明に対応した金属窒化物例のフェーズ及び工程(図4)を指す。

【0091】

次に、図4に関して、詳細な実施態様に従ってガスフローシーケンスを示す。例示の実施態様において、導電性窒化物、より詳しくはまた金属窒化物は、加工品に金属源ガスと窒素源ガスを交互に供給することにより形成される。各サイクルの第一すなわち金属フェーズ107は、好ましくは窒素源ガスの不在下で、金属含有材料の層を化学吸着する。各サイクルの第二すなわち窒素フェーズ111は、好ましくは金属源ガスの不在下で、蒸着した金属含有層上の窒素含有材料と反応或いは吸着する。別のアレンジメントでは、フェーズの順序を逆にし得ること、また、反応物の除去又はパージ工程が、先立つ或いは次の反応物パルスの一部と考え得ることが理解されよう。

【0092】

ダマシン構造の表面はその上でライニング材料が形成されるが、金属源ガスと反応性のある表面を提供するため、初めのうちこれを終結する。図10aの実施態様においては、その上で蒸着が所望される露出表面は、シーリング層148により供給される。好ましい金属層を例えばNH3にて終結し、以下で議論する反応物パルスの化学吸着を促進することができる。

【0093】

最も好ましくは、金属フェーズ107は自己制御式であり、そのため、約1以下の原子単層が第一フェーズの間に蒸着される。望ましくは、揮発性金属源ガスはパルス104にて供給される。典型的金属源ガスには、四塩化チタン(TiCl4)、六フッ化タングステン(WF6)、五塩化タンタル(TaCl5)、タンタルペンタエトキシド、テトラキス(ジメチルアミノ)チタン、ペンタキス(ジメチルアミノ)タンタル、塩化銅(CuCl)及びヘキサフルオロアセチルアセトネートビニルトリメチルシラン銅(Cu(HFAC)VTMS)が含まれる。

【0094】

金属源ガスがデュアルダマシンコンタクトビアの底面へと拡散するのに十分な時間の後、金属源ガスの供給を停止することにより金属パルス104が終了する。好ましくは、パージ工程106において、キャリアガスは、金属源ガスがチャンバからパージされるまで流れ続ける。

【0095】

パルス104の間、金属源ガスは、加工品の露出され終結された表面と反応し、金属含有種の“単層”に蒸着又は化学吸着する。理論上では、反応物は、加工品の露出された層上の各有効部位で化学吸着するものの、(特に終結リガンドとの)吸着された種の物理的サイズは、一般に、単層フラクションへの各サイクルのカバレージを限定する。表2の実施例では、ALDプロセスにより、大体0.35Å/サイクルで金属窒化物層が成長し、その結果、全単層は、約4.2Åのバルク格子定数を有するTiNにつきおよそ15サイクルごとに蒸着した材料から、効果的に形成される。115、115aの各サイクルは金属源ガスと窒素源ガスパルスの一対を表わす。本明細書で用いられる“単層”とは、従って、蒸着の間の単層フラクションに関連し、主にパルス104の自己制御効果(self−limiting effect)に関連する。

【0096】

詳しくは、加工品上に蒸着/吸着した金属含有種は自己終結的であり、そのため該表面は、それ以上は金属源ガスと反応しない。以下に記載の実施例において、TiCl4(表2)はクロライド終結チタンの単層を残す。WF6(表3および4)はフッ素終結タングステンの単層を残す。同様に、別の揮発性金属ハライドは、ハライド−終結した表面を残し、また、例えばタンタルペンタエトキシド、テトラキス(ジメチルアミノ)チタン、及びペンタキス(ジメチルアミノ)タンタル等の金属有機物は、有機リガンドで終結された表面を残す。そのような表面は、金属源ガスパルス104の間、金属源または反応物フローの他の構成要素とそれ以上は反応しない。反応物への過剰露出は過剰蒸着につながらないため、該プロセスの金属フェーズ107の間での成分は、自己制御式または自己飽和的であると言われる。より高濃度の反応物へのより長い露出にもかかわらず、加工品上部表面への蒸着は、ビアフロアへの蒸着を越えない。

【0097】

サイクル115の第二フェーズ111においては、次に窒素源ガスのパルス108が加工品に供給される。例示の実施例では、窒素源ガスはアンモニアを含む。好ましくは、第一フェーズ107で残されたた金属含有種単層を窒素源ガスに完全に露出するに十分な時間、該第二フェーズ111を維持する。窒素源ガスがデュアルダマシンコンタクトビアの底面に拡散するのに十分な時間の後、窒素源ガスのフローを停止することにより窒素パルス108が終了する。好ましくは、パージ工程110において、キャリアガスは、金属源ガスがチャンバからパージされるまで流れ続ける。

【0098】

窒素パルス108の間、窒素源ガスは、第一フェーズ107で残された自己終結金属単層上で反応または化学吸着する。表2及び3の実施態様において、この化学吸着は、金属単層のハロゲン終結を窒素含有種で置換する、飽和リガンド交換反応を含む。対照的に、表4の実施態様では、中間ゲッタ或いはスカベンジングフェーズが、窒素パルスより前に、初めに金属単層のハロゲン終結を除去する。この場合、第三フェーズにおいて、ゲッタフェーズで露出された金属上で窒素含有種が反応又は吸着する。いずれの場合も、金属窒化物がこれにより形成され、好ましくは単一単層の形をとる。好ましくは、該プロセスは化学量論的金属窒化物を残す。金属フェーズ107に関して論じたように、該単層は、吸着された種の物理的サイズに相当する有効部位を全て占める必要はない。しかしながら、第二フェーズ111もまた自己制御効果を有する。

【0099】

詳しくは、金属源ガスの前パルスの間、該窒素源ガスは加工品表面上に化学吸着した金属含有種と反応する。該反応もまた表面終結されており、これはパルス108の間のアンモニアが、金属窒化物単層を終結している窒素及びNHX尾部と反応しないためである。さらに、金属単層を通した下部材料へのアンモニアの拡散を避けるため、温度及び圧力条件を整える。この飽和かつ自己制御式な反応フェーズ111における、より高濃度の反応物へのより長い露出にもかかわらず、加工品上部表面に形成される金属窒化物の厚みは、ビアフロアに形成される金属窒化物の厚みを超えない。

【0100】

金属フェーズ107(金属源パルス104及びパージ106を含む)及び窒素フェーズ108(窒素源パルス108及びパージ110を含む)は共に、ALDプロセスにおいて繰り返されるサイクル115を定義する。初期サイクル115の後、第二サイクル115aを行い、ここで金属源ガスパルス104aが再び供給される。金属源ガスは前サイクル115にて形成された金属窒化物表面上で金属含有種を化学吸着する。該金属含有種は、露出された表面と容易に反応し、金属含有種の別の単層又は単層のフラクションを蒸着し、金属源ガスとそれ以上は反応しない自己終結表面を再び残す。金属源ガスフロー104aを停止し106aをチャンバからパージし、かつ(表2及び3に従い)第二サイクル115aの第二フェーズ111aが窒素源ガスを供給して第二金属単層を窒化する。表4の実施例に従い、窒素フェーズの前に中間ゲッタ又はスカベンジングフェーズが先立つ。

【0101】

サイクル115aを少なくとも約10回、より好ましくは少なくとも約20回、デュアルダマシン構造においてバリア機能を提供するのに十分に厚い金属窒化物が形成されるまで繰り返す。有利には、約200Åより小さな、より好ましくは約100Åより小さな薄さを有する層が、好適実施態様の方法によりほぼ完全なステップカバレージをもって形成され得る。

【実施例】

【0102】

以下の表は、超大規模集積プロセシングのためのデュアルダマシン金属処理スキームにおけるバリア適用に適した金属窒化物層を形成するための、典型的プロセスレシピを提供する。各プロセスレシピはシングルウェハプロセスモジュールにおける一つのサイクルを表わす。特に、表示のパラメータは、フィンランド、エスポーのASMマイクロケミストリー・リミテッドからの商品名Pulsar 2000(登録商標)の下に商業的に入手し得る、シングルウェハALDモジュールにおける使用のために開発された。

【0103】

以下の表における(また上記表1における)パラメータは単なる例示であることに注意されたい。各プロセスフェーズを、望ましくはビア及びトレンチ表面を飽和するよう、より詳しくはビア及びトレンチ表面に最小厚で形成されたシーリング層148(図10a)を飽和するよう調整する。反応性フェーズ間の反応物をビアから除去するようパージ工程を調整する。本明細書での実施態様は、フィンランドのASMマイクロケミストリー・リミテッドからのPulsar 2000(登録商標)反応チャンバ内の平坦なパターンされていないウェハ表面上で行われた。同様のALDプロセスが、約20より大きなアスペクト比を有し、90%より優れたボイドへのステップカバレージを達成するために決定された。本明細書での開示を考慮して、当業者は、異なる反応チャンバのための、また異なる選択条件のための蒸着条件を容易に調節、置換又はさもなければ変更して、許容し得る蒸着速度での飽和した自己終結フェーズを達成することができる。しかしながら、前記シーリング層148の結果、この高コンフォーマリティALDプロセスは、主としてボイドかつ導電性コーティングがないままであるポアに達しない。

【0104】

有利には、本明細書に示すALDプロセスは、反応物供給がトレンチ及びビア表面を飽和するに十分である限り、圧力及び反応物濃度に対して比較的無感応である。更に、該プロセスは低温で働き得る。好ましくは、プロセスの間じゅう加工品温度は約300℃から500℃の間に維持され、バック−エンドプロセスの間にサーマルバジェットを保存しながら、比較的速い蒸着速度が達成される。より好ましくは、該温度は350℃から400℃の間に、最も好ましくは380℃から400℃の間に維持される。チャンバ内圧は、ミリトル範囲から超雰囲気(super−atomospheric)の間で変動するが、好ましくはおよそ1 Torrから500 Torrの間に、より好ましくはおよそ10 Torrから100 Torrの間に維持される。

【0105】

【表2】

【0106】

上記表2は、デュアルダマシン構造のトレンチ及びコンタクトビアへの窒化チタン(TiN)バリアのALDのためのパラメータを表わす。言及したように、金属源ガスは四塩化チタン(TiCl4)を含み、キャリアガスは窒素(N2)を含み、窒素源ガスは好ましくはアンモニア(NH3)を含む。

【0107】

第一サイクルの第一フェーズにおいて、TiCl4は、デュアルダマシントレンチ及びコンタクトビアの露出表面上に、特には低k材料中のポアをブロックするよう形成されたシーリング層148上に化学吸着する。金属源ガスは、好ましくは、別のプロセスパラメータがあるとすれば、ダマシン表面を飽和するに十分な率のキャリアフローを含む。チタン複合体の単層がトレンチ及びビア表面上に残され、この単層はクロライドにより自己終結される。

【0108】

望ましくは、リアクタは金属源ガスをより小さく及び/又は反応性のある種へと変換するための触媒を含む。例示の実施態様において、好ましい反応チャンバはチタン壁を含み、これはTiCl4をTiCl3へと有利に変換する。より小さな種は、ビアへと容易に拡散し、サイクルごとにより多くの反応性部位を占め、更に容易に活性部位上に化学吸着する。従って、該触媒はより速い蒸着速度を可能にする。当業者であれば他の触媒が他の成分のために用いられ得ることを容易に認識できるであろう。

【0109】

TiCl4フローを停止し、キャリアガスの継続フローによってパージした後、NH3のパルスが加工品へと供給される。アンモニアは、好ましくは、別のプロセスパラメータがあるとすれば、金属含有単層表面を飽和するに十分な率のキャリアフローを含む。該NH3は、金属単層のクロライド−終結表面とリガンド交換反応にて容易に反応し、窒化チタン(TiN)の単層を形成する。該反応は、先に化学吸着した利用可能な金属クロライド複合体の数により制限される。アンモニアもキャリアガスのいずれも、結果として生じる窒化チタン単層と更には反応せず、該単層は窒素及びNHXブリッジ終結と共に残される。さらに、好ましい温度及び圧力パラメータは、金属単層を通したアンモニアの拡散を阻害する。

【0110】

次のサイクルでは、第一フェーズがTiCl4を導入し、これは窒化チタン単層の表面と容易に反応し、再びクロライド−終結チタン層を残す。次に第二サイクルの第二フェーズは第一サイクルについて説明した通りである。これらのサイクルを、窒化チタンの所望の厚みが形成されるまで繰り返す。

【0111】

例示の実施態様において、キャリアガスは、各サイクルの両フェーズの間一定速度で流れ続ける。しかしながら、反応物を交互ガスパルス間のチャンバの排気により除去し得ることが理解されよう。一つのアレンジメントでは、好ましいリアクタはハードウェア及びソフトウェアを組み込み、パルス蒸着の間一定圧を維持する。1988年5月31日に発行されたPosaの米国特許第4,747,367号及び1988年8月2日に発行されたCongerらの米国特許第4,761,269号の開示は、本明細書に参考として援用される。

【0112】

【表3】

【0113】

上記表3は窒化タングステン(WN)のALDのためのパラメータを表わす。言及したように、金属源は六フッ化タングステン(WF6)を含み、キャリアガスは窒素(N2)を含み、窒素源ガスは好ましくはアンモニア(NH3)を含む。各反応フェーズの間、与えられた他パラメータのための十分量の反応物を供給して表面を飽和する。

【0114】

この場合、金属フェーズで形成された金属単層はフッ素で自己終結しており、好ましい条件下で容易にはWF6と反応しない。しかしながら、好ましい窒素源ガスは、先に吸着したタングステンフルオライド複合体の制限供給により制限された反応において、窒素フェーズの間、フッ素終結表面と反応又はその上に吸着する。さらに、窒化により窒素及びNHX終結が残るが、これは飽和的フェーズにおいて過剰のアンモニアとそれ以上反応しない。

【0115】

【表4】

【0116】

上記表4は窒化タングステン(WN)を形成するための別のALDプロセスのためのパラメータを表わす。例示の実施態様は、バリア層を金属上に直接蒸着するのに特に有利である。例示された実施態様において、好ましいシーリング層148(図10a)の金属は露出されている。別のアレンジメントでは、金属は中間接着性層なしでビアフロア並びにトレンチ及びビアの絶縁表面で露出され得る。言及したように、金属源は六フッ化タングステン(WF6)を含み、キャリアガスは窒素(N2)を含み、窒素源ガスは好ましくはアンモニア(NH3)を含む。この場合、ゲッタ又はスカベンジャーが金属フェーズに残ったリガンドを除去する。とりわけ、実施態様でTEB(トリエチルボロン)を含む強い還元剤は、ハロゲン終結金属複合体単層を還元又はさもなければ除去する。次に窒素源ガスは還元金属表面と容易に反応する。別のアレンジメントでは、該ゲッタはリガンド交換反応においてハロゲン終結を置換することができ、望ましくは、続く窒素含有種と反応性のある表面を残す。窒素フェーズはゲッタフェーズにより残された反応部位(即ち、実施態様での露出したタングステン表面)を飽和し、窒素及びNHX終結を残すが、これは飽和的フェーズにおいて過剰のアンモニアとそれ以上反応しない。

【0117】

中間還元フェーズは、結果として、表3のリガンド交換反応で形成されるフィルムより低い抵抗性を呈する金属窒化物結晶度をもたらす。そのような低下した抵抗性は、好ましいデュアルダマシンバリア環境にとって有利であり、ここで該バリアは集積回路ワイヤの導電経路に配される。

【0118】

さらに、表4のTEBパルスにより表わされる中間スカベンジャーが、アンモニアフェーズの導入に先立つ前金属フェーズで残されたハライド尾部に結合してこれを運び去る。有利には、アンモニアフェーズは、リガンド交換反応において水素ハライド(例;HF)を遊離するよりむしろ、第一フェーズで形成した金属と直接反応する。HFと対比して、ゲッタ又はスキャベンジャーへの結合ハライドにより生じる複合体は、ダマシン構造底部の金属のような感受性表面を腐食しない。従って、デュアルダマシン構造の金属ライン52又は好ましい金属シーリング層148(図10a)は、HF或いは別のハライド種の腐食効果から保護される。表4のプロセスが特に有利であることが見出されたが、好適実施態様におけるように、ここで下部金属は銅を含む。銅のエッチングは最小限にし、ブランケット金属窒化物蒸着の均一性はこのため改善される。しかしながら該プロセスは、それら水素ハライドの一般的腐食効果のために、またとりわけ、完全な均一性というALDの優位性に対抗するそれらの傾向のために、水素ハライドのビルドアップを避けるため、種々の状況において有利であり得る。

【0119】

金属窒化物(例;WN)の初めの薄い層(例;約3−10nm)が表4の方法によりいったん形成されると、バリア及び/又は接着材料の更なる蒸着が中間スカベンジャーフェーズなしで続行し得る。リガンド交換反応を用いた2フェーズサイクルは、より厚いバリア層を、初期層上により効果的に生成し得る。例えば、表4の方法によるWNに、表2の方法によるような更なるTiNの蒸着が続き得る。WN/TiNバリアの上部TiN表面は、いくつかのプロセスフローとのよりよい両立性を証明する。

【0120】

金属シード層の形成方法

金属窒化物バリア層の形成の後、デュアルダマシン構造及び蒸着したバリア層の電気伝導度を満たすために用いられる方法によっては、シード層が望ましい。例示の実施態様では、好ましくは例示の金属窒化物バリア上に銅フィラーを電気めっきする。従って、高度に導電性のあるシード層が、好ましくは初めにバリア層上に形成される。

【0121】

当該技術分野で公知のように、シード層は好ましくは金属層を、より好ましくは銅を含み、多数プロセスのうちのいずれによっても蒸着され得る。例えば、最先端プロセシングはPVD或いはスパッタリングを用いて銅シード層を形成する。ALDにより先の金属窒化物バリア層を形成する際に得られる高いステップカバレージと関連して、そのような方法は多くのデュアルダマシンスキームについて適当であり得る。

【0122】

より好ましくは、より高いステップカバレージをもつシード層を蒸着するためにCVDプロセスを用いる。例えば、Wolfらの“Process and equipment simulation of copper chemical vapor deposition using Cu(HFAC)VTMS”、Microelectronic Engineering, Vol.45, No.1, pp.15−27 (1999年2月)により金属有機CVD(MOCVD)技術が開示されるが、この開示は本明細書で参考として援用される。

【0123】

最も好ましくは、シード層もまたALDにより形成される。接着、バリア及びシード層のうち1又はそれ以上の高ステップカバレージ形成により省かれた容量は、従って、より高導電性の充填金属について更なる大容量が利用できること、またコンタクトビア及びトレンチを完全に充填する機会が増えることのために、より高い導電性ラインに寄与する。さらに、交互プロセスによるシーリング層の形成は、CVD反応でポアをブロックする一方、ALDによりビア及びトレンチ表面を効果的にライニングする。

【0124】

【表5】

【0125】

上記表5は、上記表1に類似のALD純金属プロセスを表わす。交互フェーズにおいて、塩化銅が最初に吸着され、次にTEBにより還元される。有利には、塩化銅は、有機銅種と比較してより小さい反応性の種であり、加工品上の反応性部位のすばやいより完全な飽和を容易にする。

【0126】

得られたトレンチ及びビアライナー

さて図10aに注目すると、少なくともビア62及びトレンチ60の側壁上のブロッキング又はシーリング層148と共に、図9aのデュアルダマシン構造が示される。シーリング層148は従って、多孔性低k第一絶縁層50及び第二絶縁層56のポアをブロックする。前述したように、好ましくは、ALDにより更なるライニング層を形成するに先立ち側壁のポアをブロックするために必要な最小限の厚みで、シーリング層148が形成される。前述したように、CVD、PVD、又はポア内部においてCVDモードで働く交互プロセスにより、該シーリング層が形成され得る。

【0127】

例示の実施態様において、ここでシーリング層148はCVD及びPVDのような従来的蒸着プロセスにより形成されるが、最小厚はビア62の底端において形成される。ビア62及びトレンチ60部位におけるシーリング層148は、上記従来技術の欄で言及したシャドウ、拡散及び空乏効果により、ポアをブロックするための必要最小限厚を必然的に越えるであろう。過剰な厚みは、シーリング層148の張り出し部分を優先的に除去する方向性エッチ(例;反応性イオンエッチ)にて任意に削減し得る。絶縁性シーリング層の場合(図示せず)、絶縁性材料をビア底部から除去して下のワイヤを露出するために、この方向性エッチが少なくとも用いられる。当業者であれば、場合次第で、層の特徴プロフィールにより、また特にこのプロフィールの非均一性により、CVD又はPVDプロセスの結果としてのシーリング層148を認識するであろう。

【0128】

CVDまたはPVD層のための最小厚みは、代表的には平均ポアサイズの約50%〜150%、より好ましくは平均ポアサイズの約60%〜75%を占める。(絶縁体上の)フィールド領域(field area)の要求される厚みは、一般にビア62の底における所与の最小厚みに関してPVDについてより大きいが、PVDは一般にCVDよりも小さい最小厚みを要求する。しかしながら、ポアのブロッキングのための実際の最小厚みは、多孔質の低k材料の構造(ポアの連結度、ポアの密度、平均ポアサイズからの偏差の範囲など)並びに蒸着物の性質に依存するであろう。本発明の開示を考慮すると、当業者はルーチンの実験により所与のプロセスフローのためにシーリング層148の蒸着を容易に最適化できる。

【0129】

例示された実施態様において、約4nmの平均ポアサイズと関係して、シーリング層148はビア62の底端約2nm〜6nm、より好ましくは2.4nm〜3nmの厚みである。当業者は、フィールド領域で測定したように、ビア62の底における所望の最小厚みを達成するために要求される蒸着量を容易に決定することができる。代表的なデュアルダマシン構造及び慣用の(CVD、PVD)蒸着はフィールド:最小底部厚み比が約10:1であることを命じる(dictate)。アスペクト比がより厳しくない場合(例えばシングルダマシンまたはシンプルコンタクト構造)、厚み比は非常に減少するであろう。

【0130】

例示された実施態様に加えて、シーリング層も交互のプロセスを用いて形成されてもよい。本発明のこの面において、反応物のパルスは上記のALDプロセスと比較して修飾され得る。例えば、金属源ガスのパルスは、慣用のALDにおけるより長くてもよい。さらに、パージ時間は短縮し得る。両方の変化は、第1パージ段階の後で絶縁材料のポア内に残存する金属源ガスの量を最大にするように計画される。この蒸着方法のための好ましい反応条件の例は、以下の表6に提供され、それによりポア中の残与の金属源ガスはCVDモードの反応において次のフェーズからの還元剤と反応する。しかしながら、当業者に認識されるように、金属窒化物または金属層を形成するための任意のALD法が、多孔質の低k材料をシールする導電層の蒸着を供給するためにサイクル中の各段階の持続時間を修飾することにより使用され得る。

【0131】

【表6】

【0132】

交互に蒸着するシーリング層のための最小厚みは、代表的には平均ポアサイズの約50〜150%、より好ましくは平均ポアサイズの60〜75%を占める。PVD及び慣用のCVDに関して、実際の最小厚みは多孔質低k材料の構造に依存するであろう。しかしながら、この実施態様は導電性材料のより高いコンフォーミティ蒸着を供給するものであり、従って方向性エッチの必要性を排除し、より高いアスペクト構造をシールする能力を提供するものである。

【0133】

図11を参照すると、シーリング層148が慣用のCVDまたはPVDにより製造されるならば、それは上記に開示されたプロセスに従い構築されるハイステップカバレージライニング層150を伴う。既に指摘したように、ビア及びトレンチ構造の材料並びに様々な蒸着工程の成分に依存して、ライナー150は金属窒化物バリア層に加えて初期金属接着層を含み得る。ライニング層150は、例えばW/TiN、W/WN,Ti/TiN,Ti/WN及び接着フィルム及びバリアフィルムの多数の他の組み合わせの全てを含み得る。

【0134】

表4の例では、バリア層は金属上に直接蒸着され、デュアルダマシン構造の表面を絶縁し、必要に応じてWN/TiNバイレイヤー(bilayer)を含み得る。好ましくは、上記の方法に従い、サブレイヤー(sublayer)の少なくとも1つは高度にコンフォーマルなALDプロセスにより形成される。当業者は、層の特徴的プロフィール、特にこのプロフィールの均一性による高度にコンフォーマルなALDプロセスの結果として、ライナー150(またはその中の少なくとも1つのサブレイヤー)を認識するであろう。

【0135】

しかしながら、シーリング層148はこの高度にコンフォーマルなプロセスが多孔性低k材料に浸透するのを妨げる。最も好ましくは、下にあるシーリング層148は、ポアブロッキングまたはプラギング機能並びに接着機能に役立つ。これは、交互のパルス法がシーリング層148を製造するために使用される場合である。この方法は、金属または金属窒化物の高いコンフォーマリティの導電層を生成する。さらに、これらの方法のいずれかを使用して、多孔性低k材料をシールするように働く金属/金属窒化物バイレイヤーを生成するためにこれらの方法のいずれかを使用することができる。従って、ALDライニング層150は好ましくはバリア層のみからなる。

【0136】

デュアルダマシン処理のバリアニーズに従い、特に速やかに拡散する銅金属フィラーとともに、ライニング層150の金属窒化物バリア層がそのバリア機能の十分な性能に必要なほぼ最小厚さに形成される。従って、深いトレンチ及びビア構造をライニングする金属窒化物層は、好ましくは約20Åより大きい厚みを有する。同時に、本明細書で開示された方法により提供される高いステップカバレージは、絶縁性側壁及び導電性ビアフロアを含むコンタクトビア62及びトレンチ60の全ての表面上に均一に所望の厚さの形成を可能にする。従って、ビア62中の金属窒化物ライナーは、好ましくは構造の任意の点及びプロセス中の任意の点において約200Å以下である。より好ましくは、好ましい実施態様の金属窒化物は約20Å〜100Å、及び最も好ましくは約40Å〜80Åの最大厚さで蒸着される。

【0137】

好ましい条件下で、特に吸着種が有機リガンドを含む場合、全ての利用可能な部位の占有を妨げる化学吸着種の物理的大きさのために、単層のフラクションに十分な材料がサイクル当たり吸着される。表2の例において、TiNは約0.35Å/サイクルで成長し、その結果、銅拡散を阻止する目的で十分なTiNバリア層を生成するために好ましくは約50サイクル以上、より好ましくは約60〜300サイクル、最も好ましくは約60〜200サイクルが行われる。

【0138】

既述のように、本明細書に記載の方法は、好ましい実施態様の高アスペクト比のトレンチ及びビア構造でさえ、極度に高いステップカバレージ(ビアの底のライナーの厚みとしてビアの側壁のライナーの厚みの比として定義される)を可能にする。ライニング層150,特にライナー150中のALD形成されたフィルムは、好ましくは約90%より大きく、より好ましくは約93%より大きく、特に好ましくは約97%より大きいステップカバレージを示す。

【0139】

次に図11を参照すると、シード層155は必要に応じてライニング層150上に形成される。既述のように、そのようなシード層155は、充填金属が電気メッキにより蒸着され、ライニング層150が有効な電気メッキのための不十分な導電性を示す場合に望ましい。そのような条件下、シード層155はPVDにより、より好ましくはCVDにより、最も好ましくはALDにより蒸着され得る。例示された実施態様において、「純粋な」銅がシード層に使用される。他のアレンジメントでは、タングステンは電気メッキのシード層として使用され得る。さらに他のアレンジメントでは、電気メッキでない充填方法に先行するプロセスフローの場合、またはバリア層が十分に導電性(例えば、窒化タングステン)で、電気メッキされた銅の直接の核形成が可能である場合、シード層はライニング層150上に使用されない。

【0140】

次に図12を参照すると、ライニングされたダマシン構造は次に高度に導電性の金属160で満たされる。例示された実施態様によると、シードフィルムがライニング層150上に形成され、フィラー金属160は好ましくは電気メッキされた銅を含む。他のアレンジメントでは、アルミニウムのような金属は高圧及び/又は高温下に蒸着され得、当業者に認識されるように深いトレンチ及びビア構造に還流(reflow)するのを助ける。

【0141】

次に図13を参照すると、該構造は次に化学的機械研磨(CMP)または他のエッチバックプロセスにより平坦化され、そこから下方に拡がる統合コンタクト(integral contact)180を有するトレンチ60内に分離されたライン170を残す。フィラー金属160の拡散は、充填プロセス中及び引き続くあらゆる高温処理の間の両方において阻止される。

【0142】

上記の本発明は特定の好ましい実施態様に関して記載されたけれども、他の実施態様は当業者には明らかであろう。例えば、プロセスが具体的に特別なライニング材料を提供するとき、当業者はALD法が他の材料と共にダマシン構造をライニングするのに適用できることを容易に認識するであろう。さらに、デュアルダマシン金属化のための特別なプロセスフロー及び構造に関連して例示されているけれども、当業者は本明細書に開示された方法が単一性を有する複数のスキームのようなバリエーションを認識するであろう。さらに、他の組み合わせ、省略、置換及び修飾が本明細書の開示を考慮して当業者には明らかであろう。従って、本発明は、好ましい実施態様の説明により制限する意図はなく、代わりに添付の特許請求の範囲を参照して明確になる。

【符号の説明】

【0143】

10、10a 上部絶縁層

12、12a 下部絶縁層

14、14a 導電性配線層

15、15a 誘電拡散バリア

16、16a トレンチ

19、19a エッチストップ層

20、20a コンタクトビア

21、21a CMP停止層

22、22a 保護ライナー

26、26a 上部コーナー

28、28a 上部コーナー

30、30a ビア底部

50 第1又は下部絶縁層

51 バリア層

52 導電素子、金属ライン、回路素子

54 エッチストップ層又はハードマスク

55 開口部

56 第2又は上部絶縁層

58 第2エッチング又はCMPストップ層

60 トレンチ

62 コンタクトビア

70 端

72 オーバーエッチホール

74 絶縁又は誘電体層、誘電体

80 窪み

120 ポア

122 マトリックス

124 第1ポア

126 第2ポア

128 第3ポア

130 空隙

132 非常に薄いコーティング

134 非連続蒸着物

136 第4ポア

138 非連続蒸着物

140 第4ポア

142 第5ポア

148 シーリング層

150 ライニング層

155 シード層

160 金属

170 ライン

180 統合コンタクト

【技術分野】

【0001】

本発明は、一般に、交互層蒸着(alternating layer deposition; ALD)前に保護層を形成することに関する。より詳細には、本発明は、集積回路において、多孔層上の高コンホーマリティ(conformality)ALD層の前にシーリング層を形成することに関する。

【背景技術】

【0002】

集積回路を製造するとき、絶縁性、導電性および半導体性の(semiconducting)材料の層が蒸着され、所望の構造を作製するためにパターン化される。「バックエンド(back end)」または金属化プロセスは、コンタクト形成および金属配線またはワイヤ形成を含む。コンタクト形成は、絶縁層を通して、導電層を垂直に接続する。従来、コンタクトバイアスまたは開口部は、絶縁層中に形成され、それは代表的には、リンホウ素シリケートガラス(BPSG)のような酸化物またはテトラエチルオルトシリケート(TEOS)前駆体から形成された酸化物の形態を含む。バイアスは、続いて、導電材料で満たされ、それにより、絶縁層の上および下で電気的デバイスおよび配線を相互に接続する。垂直コンタクトにより相互接続される層は、代表的には、集積回路を貫通する水平金属配線を含む。そのような配線は、慣用的には、絶縁層上に金属層を蒸着すること、所望の配線パターン中の金属層をマスクすること、および所望のワイヤまたは導電性ライン間の金属をエッチングすることによって形成される。

【0003】

ダマシン加工は、所望の配線パターン中にトレンチを形成すること、トレンチを金属または他の導電材料で充足するまたは過剰充足すること、続いて、過剰の金属を絶縁層までエッチングすることを包含する。ワイヤは、このようにしてトレンチ内で放置され、所望のパターン中で互いから分離される。エッチバックプロセスは、より困難なフォトリソグラフ的マスクおよび慣用の金属線を明確化するエッチングプロセスを回避する。

【0004】

ダマシン加工の範囲では、デュアルダマシンとして公知のプロセスは、代表的にはエッチストップ材料により分離されている2つの絶縁層の形成、およびダマシン加工に関して上記のような上部絶縁層中にトレンチを形成することを包含する。トレンチがエッチングされた後、更なるマスクが、トレンチのフロアおよび下部絶縁層を通って下方にコンタクトビアをエッチングし、コンタクトが望まれる下部導電性素子を露出するように、使用される。

【0005】

ゲート電極、キャパシタ、コンタクト、ランナーおよびワイアリング層のような導電性素子は、それぞれ、互いに、適切な集積回路作動のために電気的に絶縁されていなければならない。そのような導電性素子周囲に絶縁層を提供することに加えて、絶縁層を介して導電材料の拡散およびスパイキングを防ぐよう注意が為されなければならず、それらは、デバイスおよび配線中の望ましくない短絡を生じ得る。保護バリアは、しばしば、ビアまたはトレンチ壁内に蒸着材料を限定するのに助するように、ビアまたはトレンチ壁と基板アセンブリー中の金属との間に形成される。バリアは、このようにして、ダマシンおよびデュアルダマシン相互接続アプリケーション、特に、銅のような小さい急速拡散素子に有用である。

【0006】

保護バリアのための候補材料は、有効な拡散バリア特性を第1に発揮すべきである。さらに、材料は、隣接材料(例えば、ビアおよびトレンチを満たす、酸化物ビア壁、接着層、エッチストップ層および/または金属材料)との優れた接着を示すべきである。多くの用途のために、バリア層は、電流経路中に位置し、そのため、導電性でなければならない。代表的には、バリアは、金属窒化物(MNx)、例えば窒化チタン(TiN)、窒化タンタル(TaN)および窒化タングステン(WN)で形成され、それらは、コンタクトビア、ワイアリングトレンチ、および他の導電性バリア用途をライニングするための密で適切に導電性である。

【0007】

これらのライニングされたビアまたはトレンチは、続いて、化学的気相成長法(CVD)、物理的気相成長法(PVD)、電気メッキ法を含む任意の様々なプロセスによって金属で満たされる。効果的な導電性のために、および作動中のエレクトロマイグレーション(electromigration)を回避するために、コンタクトまたはワイアリング層の金属は、ボイドまたはキーホールを残すことなく、ビアまたはトレンチを満たすべきである。深く狭い開口部を導電材料で完全に満たすことは、集積回路寸法が、より速い作動プロセッシング速度およびより低い電力消費を追求して、継続的にスケールダウンされているので、より挑戦的になっている。

【0008】

図1および2に示されるように、導電性バリア層および/または他のライナーを利用することは、デュアルダマシン加工のトレンチおよびピアの充填を更により困難にさせる。図1は、デュアルダマシンプロセスを示しており、そこでは、上部絶縁層10が下部絶縁層12上に形成され、それは続いて、導電性配線層14上に、好ましくは介在性の誘電拡散バリア15と共に形成される。この誘電バリア15は、下層ランナー14の銅または他の導電性材料を、上層誘電層12に拡散するのを妨げるよう機能する。

【0009】

マスクは、トレンチ16を、所望の配線パターンにパターン化及びエッチングするのに使用される。例示される実施態様において、トレンチ16は、エッチストップ層19のレベルにエッチング下降され、それは、2つの絶縁層10、12間に形成される。エッチストップ層19は、代表的には、上部絶縁層10の蒸着前にパターン化及びエッチングされて、トレンチ16の底部から伸びる所望のコンタクトビアの水平寸法を明確にするハードマスクを形成する。ハードマスク19を通った連続したエッチングは、トレンチ16の底部から、下部導電性配線層14へと、コンタクトビア20を開く。図1は、当業者に認識されるように、後の平坦化段階を停止するための、上部絶縁層10上の上部エッチストップまたは化学的機械的研磨(CMP)停止層21を示す。

【0010】

好ましくは導電材料で構成される保護ライナー22は、次に、露出された水平および側壁表面上で形成される。代表的には、ライナー22は、少なくとも金属窒化物を含み、更に、接着増強およびシード層を含み得る。例えば、ライナー22は、Ti/TiN/Cuの3層を含み得る。そのような構造では、チタン層は、露出された酸化物側壁との接着を改善するように機能し得る;窒化チタンは、拡散バリアとして機能する;および銅薄層は、後の銅の電気メッキのためのシードとして機能する。他の実施態様では、ライナー22は、窒化タンタルまたは窒化タングステンのバリアを含み得る。当業者は、他のバリア材料が使用され得ることを認識するであろう。

【発明の概要】

【発明が解決しようとする課題】

【0011】

しかしながら、ライナー22のコンホーマルな蒸着は、慣用されている加工では非常に困難である。例えば、(付着、バリアおよび/またはシード層のための)金属層のスパッタリングのような、物理的気相成長(PVD)は、トレンチ16およびコンタクトビア20の全表面上に、少なくとも約50Åを要求する。残念ながら、高アスペクト比ボイドへの金属のPVDは、ワークピースの先端表面上で、かなりより大きい蒸着を必要とし、ビア底部の十分なカバレージを生成する。例えば、デュアルダマシンスキームにための代表的な技術水準のトレンチおよびコンタクト構造は、金属の50Åが、コンタクトビア20の底部および側壁に達するために、約500Å PVD金属を要求する。

【0012】

この不良なステップカバレージは、今日の集積回路デザインにおけるデュアルダマシン加工のために形成されたボイドの高いアスペクト比の結果である。コンタクトビアのアスペクト比は、幅に対する深さ又は高さの比として定義される。デュアルダマシンコンタクトの場合、トレンチ16およびコンタクトビア20は、共に、絶縁層10、12の2つのレベルを通って到達し、その結果、ビア20の有効なアスペクト比は非常に高い。

【0013】

慣用されている蒸着プロセスは、様々な理由から、そのような高いアスペクト比のビアの非常に不十分なステップカバレージ(即ち、フィールドまたは水平表面カバレージに対する側壁被覆の比)を生じる。PVD技術の方向性により、例えば、蒸着は、ビア底部30と比較して、トレンチ16の上部コーナー26およびビア20の上部コーナー28でより迅速に蓄積する傾向がある。構造の上部表面上の蒸着された材料の迅速な構築の結果として、ライナーは、トレンチ16中の導電性線幅の多く、さらに割合的にはコンタクトビア20のさらに多くを占めている。次に、これらの構築されたコーナー26、28は、構造の下部リーチにシャドーをキャストし、その結果、下部表面、および特に下部コーナーは、更なる蒸着から庇護される。PVD蒸着は、より詳細には、ビア底部に、例えば、コリメーションにより又は蒸着蒸気のイオン化により、方向付けされ得るけれども、そのような更なる方向性は、側壁カバレージを犠牲にする傾向がある。

【0014】

化学気相成長(CVD)プロセスは、特定の金属および金属窒化物のために開発されてきた。CVDは、PVDプロセスよりも、より優れたステップカバレージを示す傾向がある。CVDプロセスが優れたステップカバレージを示すために、反応は、いわゆる「表面コントロールされた」レジュメ中で操作されなければならない。このレジュメでは、反応物種は、最初の衝突により、トレンチまたはビア壁に接着しない。むしろ、それらの種は、反応前は、トレンチ/ビア表面を何回か(例えば、10−500回)はね返る。

【0015】

周囲材料と適合性であるように十分に低い温度でバリア層を蒸着するための技術水準のCVDプロセスは、表面コントロールされたレジュメ内では、完全には作動しない。従って、CVDプロセスでさえ、デュアルダマシンコンタクトビア20の底部、次に、構造の上部表面および側壁上で、かなりより少ない材料を蒸着する傾向がある。トレンチ16およびコンタクトビア20の上部コーナーは、表面積の体積に対する高い集中(concentration)を示す。水平上部表面および隣接垂直側壁表面上の蒸着は、互いに融合してコーナー26、28近くで増大した蒸着速度を生じる。さらに、流動反応物は、トレンチ16およびコンタクトビア20の限定された空間中に、ゆっくりと拡散する。従って、ビア底部30に達する反応物の濃度は、構造物の上部表面に達する反応物の濃度に対して、かなり低くなる。従って、PVDに対して幾分改善されたとしても、デュアルダマシン構造のCVDステップカバレージは、最も現在公知の低温CVD技術により、不均一のまま残されている。

【0016】

より速い作動速度およびより低い電力消費を追求して、集積回路内の寸法は、常にスケールダウンされている。連続的したスケーリングにより、コンタクトおよびトレンチのアスペクト比は、増加し続けている。これは、集積回路中の構造の幅または水平的寸法が縮小するが、金属層を分離する絶縁層の厚さは、一般に低下することができない。絶縁層中の厚さの減少は、寄生キャパシタンスの現象によって制限され、それにより、荷電したキャリヤは、導電ワイヤにサンドイッチされた誘電層を通るキャパシタンスにより、減速されタイアップされる。公知のように、そのような寄生キャパシタンスは、水平寸法がスケールダウンされるにつれて絶縁層が割合的により薄くされるならば、無力になっていくであろう。

【0017】

図2を参照すると、図1のスケールダウンされたバージョンが示され、そこでは、同じ部分は、添付“a”の添加された同じ番号で参照される。示されるように、連続的スケーリングは、デュアルダマシン構造をライニングしながら、不均一なステップカバレージのより強力な効果をもたらす。コンタクトビア20aのコーナー28aでの材料の構築は、開口部のサイズを急速に減少させ、コンタクトビア20a中に達する反応物の濃度を更に減少させさえする。従って、ビア底部表面30aのカバレージは、さらに速く低下する。更に、ライナー材料で占められたトレンチ16aのパーセンテージは、図2のスケールダウン構造に関しては、かなりより大きい。ライニング材料は代表的には、後の充填材料(例えば、銅)よりも導電性が低いので、全体的な導電性は減少する。より悪いことに、コンタクトビアのコーナー28aでのカスプ(cusps)は、底部30aが十分に被覆される前、または充填材料の蒸着の間に、ピンチオフし得る。

【0018】

バリアフィルムの均一性を改善する努力とは独立して、層間絶縁膜(ILD)材料の誘電性または誘電率(k)値を減少させる努力がある。減少した誘電率値は、ILDの単位厚さ当り、より小さい寄生キャパシタンス(parasitic capacitance)をもたらし、その結果、寄生キャパシタンスについての所与の回路デザイン許容度のために、いわゆる“低k(low k)”材料は、より薄いILDを提供し得る。“低k”は、酸化珪素(k 4)以下のk値を有する材料、集積回路製造において現在支配的なILDを意味する。従って、充填されるべきコンタクトおよびトレンチのアスペクト比は、減少され得、これらの開口部のライニングはより容易になる。

【0019】

様々な材料および技術は、集積回路中で低kフィルムを作製するために、開発されている。蒸着方法は、現在、所望の特性に応じて、スピンオン蒸着、CVD、プラズマ増強CVD(plasma enhanced CVD; PECVD)および高密度プラズマ(HDP)CVDを含む。幾つかの方法およびフィルムは、Laura Peters, “Pursuing the Perfect Low−k Dielectric” Semiconductor International, Vol.21, No.10(1998年、9月)、およびその中の参照文献に記載されている。幾つかのフィルムは、水素シルセスキオキサン(hydrogen silsesquioxane; HSQ)およびフッ素化酸化物(fluorinated oxide)のような、3〜3.5のk値を有する。有機ポリマー、例えば、ベンゾンシクロブテン(BCB)およびポリアリーレンエーテル(PAE)は、2.5〜3範囲の更により低いk値を示す。スピンオン技術を使用し、ポリテトラフルオロエチレン(PTEF)を用いた他の作業は、約1.9の固有のk値を達成した。他の企業は、ナノ多孔性の無機−有機ハイブリッドを作製した。

【0020】

集積回路における、ILDのような低k材料の使用は、ILDにおける開口部のアスペクト比を、かなり減少させる。従って、適切なコンホーマリティを有するそのような開口部のライニングは、より高いアスペクト比を有する開口部のライニングと比較して、より単純であることが実証されるはずである。

【0021】

これらの新しい材料に、既存の技術を統合することは、しかしながら、それ自身の挑戦を導入する。他の要件の中でも、本質的に異なる隣接材料の表面および様々な加工環境に暴露されたとき、低kフィルムは、高い化学的、熱的および機械的安定性を示さなければならない。ILD材料は、製造プロセスによる信頼性を統合するために、エッチング、蒸着、洗浄および研磨プロセスと適合性でなければならない。当業者に認識されるように、新しい材料及びプロセスの確立されたプロセスフローへの統合は、技術水準の集積回路デザインへの銅線の導入から生じる複雑性により実証されるように、簡単なことではない。

【0022】

従って、IDLの材料特性をそれぞれの後続世代を用いて変化させることなく、低k材料を提供することは、有利であるだろう。材料のk値が、IDLの材料特性を変化させることなく低下され得る1つの様式は、材料を多孔性にすることである。実際には、多孔性誘電体は、空気の誘電率(k 1.0)を、ポアが形成される誘電材料のそれと結合する。有利には、多孔性材料のk値は、既に統合されていた材料の多孔性を変化させることによって、新しい材料を導入することなくk値が変更され得るという意味で、「同調可能(tunable)」である。

【0023】

現在、酸化珪素(k 4)は、プロセスフローにおいて、広く使用される。酸化珪素または「シリカ」の多孔性バージョンは、低k値および現在のプロセスフローとの適合性の両方を有し得る。これは、ナノゲル、エアロゲル、キセロゲルおよびメソゲルとして公知の多孔性シリカのクラスの開発をもたらした。同様に、より新しい低k材料は、一旦プロセスフローに統合されると、低k材料の多孔性を調節することによって同調された、それらのk値を有し得る。現在開発中の低k材料により、2.5以下のk値は、多孔性絶縁材料を提供することを同様に包含する。

【0024】

低kフィルム、特に多孔性低kフィルムは、ILD中の開口部のアスペクト比を有効に低下させ得るが、技術を整列させるのに改善の余地もある。CVDおよびPVDは、低いアスペクト比の開口部を適切に整列し得るが、慣用されている蒸着技術の非コンホーマリティは、なお問題であり得る。

【0025】

従って、集積回路中で開口部をライニングするより有効な方法に対する必要は、特にデュアルダマシン金属化に関連して、存在する。

【課題を解決するための手段】

【0026】

この必要を満たすために、ライニング材料を、デュアルダマシンの金属化スキームの高アスペクト比のトレンチおよびコンタクトビアに蒸着する方法が、本明細書において提供される。有利には、その方法は、高いステップカバレージを達成し、その結果、ライニング層の最小要求厚さのみが、全ての表面上で形成されることが必要とされる。1種以上の接着、バリアおよび電気メッキシード層の形成のために該方法を適用する実施態様が、提供される。

【0027】

一般に、該方法は、交互の反応物相のサイクルを含み、そこでは、各相は、自己制御式効果を有する。「純粋な」金属層は、例えば、自己飽和ハロゲン化物または有機末端化金属単層を交互に吸着し、金属含有単層を還元することによって、形成され得る。導電性拡散バリアに好適な金属窒化物は、反応終結式金属含有単層を交互に吸着し、リガンド交換反応を行ない、金属含有単層上でハロゲンまたは有機テールを窒素含有種で置換することによって、形成され得る。或いは、反応終結式金属含有単層のテールは還元されるか、または、窒素相の前に中間スカベンジャーまたはゲッター相中で除去され得る。

【0028】

より詳細には、該方法は、多孔性「低k」材料中で形成される金属化構造に適用される。上述の高いコンホーマルな自己飽和プロセスの前に、シーリング層は、先ず、露出された多孔性表面上に形成され、ポアをブロックする。コンホーマルな自己飽和プロセスは、ポアに浸透できず、低kの誘電材料は、その所望の特性を維持する。有利には、シーリング層は金属であり得、後続の均一厚さの導電層は、高アスペクト比の開口部内で(例えば、トレンチおよびビア)、望ましくは、それらのそれぞれの機能とできるだけ一致する程度に薄く、多孔性絶縁層を通して短絡回路のリスクなしに、形成され得る。そのような開口部内の残りの体積は、このようにして最大にされ、金属ランナーおよび統合コンタクトのための銅のような、より高い導電性の充填材料のより大きい割合を促進する。

【0029】

本発明のこれら及び他のアスペクトは、下記の説明、添付の請求項、及び本発明を図示するものであり制限するものではない図面から見て、当業者にすぐに明らかである。

【図面の簡単な説明】

【0030】

【図1】トレンチ及びコンタクトビアをライニングする、従来のバリア層を有するデュアルダマシン構造の断面図である。

【図2】図1に似た、スケールダウンした集積回路のための、ライニングされたデュアルダマシン構造を一般的に図示したもの。

【図3】より高導電性材料で充填する前に、高アスペクト比、デュアルダマシン構造をライニングする方法を一般的に説明したフローチャート。

【図4】本発明の好ましい実施態様に従ってバリア層を蒸着するための模範的なガスフロー図。図5〜13は、部分的に組み立てられた集積回路の断面図であり、一般に、好ましいデュアルダマシンプロセスフローに従った、半導体基板上の絶縁層の中に形成されるトレンチ及びビアの構築、ライニング、及び充填を説明している。

【図5】バリア層51、及び下部相互接続層の一部を形成する導体素子52の上にある、第1又は下部絶縁層50を示している。

【図6】エッチストップ層又はハードマスク54が絶縁層50の上に形成された後の図5の構造を示す。

【図7】マスク及びエッチングプロセスが、開口部55のパターンをエッチストップ54に変換した後の図6の構造を示す。

【図8】第2又は上部絶縁層56がエッチストップ層54上に形成され、第2エッチ又はCMPストップ層58が上部絶縁層56上に形成された後の図7の構造を示す。

【図9a】トレンチ60(1つ示されている)及びコンタクトビア62(1つ示されている)がエッチングされ、デュアルダマシン構造を形成した後の図8の構造を示す。図9b〜9eは非理想的ダマシン構造を示す。

【図9b】マスクのミスアラインメントの結果、より高い効果的アスペクト比を有するノンキャップトデュアルダマシン構造を示している。

【図9c】完全にランドされて(landed)いない、小さいが非常に高いアスペクト比のオーバーエッチホール72を有するコンタクトビア62を示している。

【図9d】ビアボトムからの選択的エッチングの結果生じる窪み80を示す。

【図9e】フォトレジストを除去する間、絶縁層50、56上への攻撃の結果、トレンチ60及びビア61において、たる型側面を有するダマシン構造を描いている。

【図10a】トレンチ60及びビア62がシーリング層148でライニングされた後の図9aのデュアルダマシン構造を示している。

【図10b】低k材料50が、絶縁材料のマトリックス122の中に多数のポア120を含むことを説明している、断面図で示されているビア側壁の拡大図である。

【図11】ライニング層150及びシード層155でさらにライニングした後の図10aのデュアルダマシン構造を示している。

【図12】高導電性金属160で充填された図11のデュアルダマシン構造を示す。

【図13】化学的機械平坦化(CMP)又は他のエッチバックプロセスによる平坦化により形成された、孤立ライン170を有する図12の充填ダマシン構造を示している。

【発明を実施するための形態】

【0031】

好ましい実施態様の詳細な説明

ある好ましい材料に関連して説明されているが、本明細書での開示を考慮して、記載された方法および構造は、ダマシン構造をライニングするための様々な他の材料に応用されることが理解されるだろう。

【0032】

上記、従来技術の欄で議論されたように、ダマシン構造、及び特にデュアルダマシン構造を、物理的気相成長法(PVD)及び従来の化学的気相成長法(CVD)によりライニングすることは、不利なことに、トレンチ及びコンタクトビアの大きな体積を充填する。従って、後に続く高導電性の充填材料には、ほとんど空間が残らない。より薄いライナー材料を使用すると、今度は、集積回路に対する導電性及びオペレーショナルシグナル伝達スピードを増加させるであろう、銅のような高導電性の充填金属のためにより大きい空間が残されるだろう。PVDやCVDのような従来の方法は、それらの本質的な性質により、ダマシン構造の底に対するよりも、上部の端に、より厚い層を形成する。デュアルダマシントレンチ及びコンタクトビアのよりコンフォーマルなステップカバレージを得るために多くの研究がなされてきたが、そのような構造のすべての面に対して、同じ濃度の反応物種(又はPVDスパッタされる材料)を供給することは非常に困難である。特に、そのような構造の上面に、底深く、つまり、すでに深いトレンチの底から伸びている狭いコンタクトビアに供給されるのと同じ濃度の蒸着種を供給することは困難である。

【0033】

ほぼ完全なステップカバレージを提供することにより、好ましい実施態様は、デュアルダマシン構造におけるトレンチ及びコンタクトビアのすべての表面上に、所望のライナー層に対して最小限必要な厚さを有利に得る。望ましくは、好ましい実施態様の方法は、トレンチ及びコンタクトビアの下部領域に比較した、上部領域の反応物種の相対濃度に、より依存しない。

【0034】

図5〜8を参照し、好ましい実施態様に従って、絶縁層は半導体基板上に形成される。最初に図5を参照し、第1又は下部絶縁層50が、バリア層51及び導電素子52上に形成され、これは図示された実施態様中、下部配線層の部分を形成している。当業者により理解されるように、メタライゼーションスキームは典型的に、様々なワイヤリング層を通してひとつの金属組成物(例えば、銅配線又はアルミニウム配線)を使用する。好ましい実施態様は多くの異なる材料に応用されるが、ある実施態様は、ビアフロア又は下部導電素子52が高い導電性銅線を含むダマシン構造をライニングするのに特に適用される。第一の絶縁層50は好ましくは、形成されるべき上部配線構造から、下部導電素子52を隔離するのに十分厚く形成される。エッチストップ層又はハードマスク54(図6−7)は、下部絶縁層50上に形成され、第2又は上部絶縁層56(図8)はエッチストップ層54上に形成される。第2エッチ又はCMPストップ層58(シールド層としても知られている)は、好ましくは上部絶縁層56上にも形成される。

【0035】

図示された実施態様において、下部及び上部絶縁層50、56はそれぞれ、厚さ約1.0μm未満、より好ましくは約0.8μm未満、及び最も好ましくは約0.6μm未満である誘電体を含む。当業者はすぐに、絶縁層は多くの適した誘電体のいずれも含むことができることを理解するだろう。例えば、従来の酸化物に比較すると、低い誘電率(低k)を示す誘電体が、最近開発されている。これらの低k誘電体は高分子材料、多孔性材料、及びフッ素ドープされた酸化物を含む。トレンチ及びコンタクトビアをライニングする本方法は、そのような低k材料と共に、特に有用性がある。

【0036】

図示された絶縁層50、56はこの様に、低k材料及び、約3.5未満の誘電率(k)を示す、より詳細には、多孔性の低k材料を含む。好ましくは、絶縁層のk値は約3.0未満であり、より好ましくは約2.5未満、及び最も好ましくは約2.0未満である。

【0037】

上記の従来技術の欄で述べたように、多孔度の増加は、効果的に誘電率を下げる。従って、寄生キャパシタンスの低k材料の減少の最大の利点は、最大の多孔度で起こる。この利点は、更なる加工の間の機械的、化学的、及び熱的安定性の問題とバランスがとられ、それらの問題のいくつかは、多孔度を調整するのとは無関係な技術により解決されることができる。ここで開示されている方法は、あらゆるレベルの多孔度を有する絶縁層に応用することができるが、低kフィルム50、56の多孔度は、好ましくは約50%より大きく、より好ましくは約70%より大きく、及び最も好ましくは約75%より大きい。

【0038】

模範的な多孔性低k材料は、商標名Nanoglass(登録商標)のもとに、カリフォルニア州SunnyvaleのHoneywell Advanced Microelectronic Materials (AMM)(以前のAllied Signal)から商業的に入手可能なスピンオン材料である。Nanoglass(登録商標)は多孔度レベル50%〜90%に対し、k値2.5〜1.3を有するナノ多孔性シリカである。Nanoglass(登録商標)の現在入手可能な商業用バージョンは、約70%の多孔度で、約2.0の誘電率値を有する。Nanoglass(登録商標)の以前のバージョン(Nanoglass K2.2−A10B)に関する研究により、キセロゲルの、より多孔性でないバージョンが、約4 nm(40Å)の平均ポアサイズを有し、完全に接続されたポアを有することを見出した。Ryanら、“メソ多孔性(mesoporous)シリカに対する材料特性の特徴付け及び統合問題(Material property characterization and integration issues for mesoporous silica)”IEEE 1999 International Interconnect Technology Conferenceの予稿集(1999)、pp. 187−189を参照。しかしながら、本明細書で開示される方法は、異なるレベルの多孔度を有する様々な他の材料に応用できることを、当業者はすぐに理解するだろう。

【0039】

図示された実施態様のエッチストップ層54、58はそれぞれ、絶縁層50、56に比較して異なるエッチング速度を示す材料を含み、エッチングプロセスをよりよくコントロールすることができる。図示された実施態様において、エッチストップ層54、58は、好ましくは厚さ約100Å〜700Å、より好ましくは約200Å〜500Åに提供される、窒化ケイ素(Si3N4)を含む。下部バリア層51も、好ましくはSi3N4を含む。エッチストップ層54、58も、下にある多孔性絶縁層50、56を強化するように働くことができることが理解されるだろう。前のパラグラフで引用された、Ryanらの文献において開示されたように、1000ÅCVD酸化物キャップ(oxide cap)は、次のCMP処理の間、弾力を改善するために使用されることができ、また、上にある金属を研磨する時、エンドポイントとして働くこともできる。

【0040】

上記の従来技術の欄で議論されたように、下部絶縁層50及びエッチストップ54が形成された後(図5及び6)、マスク及びエッチングプロセスは、開口部(opening)55(図7に1つ示されている)のパターンをエッチストップ54に転写する。それから、第2又は上部絶縁層56及び、必要に応じてCMPストップ58は、ハードマスク54上に形成される。

【0041】

今度は図9aを参照して、基板はマスクされ、トレンチ60(1つ示されている)は上部絶縁層56を通してエッチングされ、好ましくは第1エッチストップ層54の露出した部分上で止まる。当業者に理解されるように、トレンチ60は、集積回路設計に従い、金属ラインに対して所望のパターンで絶縁層56にわたってエッチングされる。図示された実施態様において、トレンチ幅は約0.35μm未満、及びより好ましくは約0.25μm未満である。

【0042】

ハードマスク54を通した連続したエッチングは、トレンチの底から下部絶縁層50を通して下に伸びる、コンタクトビア62(1つ示されている)の境界を定め、下にある導電素子(例えば、金属ライン52)を露出させる。コンタクトビア62は、トレンチ60に沿った別々の場所にある、ハードマスク54における開口部55により境界を定められる。望ましくは、コンタクトビア62は約0.35μm未満、及びより好ましくは0.05μm〜0.25μmの幅を有する。コンタクトビア62の幅又は直径は、上にあるトレンチ60により明確にされる線幅に等しいか、又は少しより小さいかである。

【0043】

それゆえ、コンタクトビア62の効果的なアスペクト比(深さ:幅)は、好ましくは約1:1より大きい。コンタクトビア62の効果的な深さは、絶縁層50、56の両方を通して定められるので、効果的なアスペクト比は、より好ましくは約2:1より大きく、最も好ましくは約2:1〜4:1である。好ましい実施態様は、将来の世代のデバイスとの関連で特に有用であり、それによりライン幅及びコンタクト幅はさらにずっと小さくなるであろう、有利なことに、絶縁層50、56に対して、比較的薄い低k誘電体を使用すると、従来の酸化ケイ素(k 4)を使用した同等の設計に関して、アスペクト比が減る。

【0044】

図9b〜9eを参照して、好ましい実施態様はまた、図9aのデュアルダマシン構造上のバリエーションと共に、特に有用性がある。図9aの部分に似た部分は、同様の参照数字で呼ばれる。

【0045】

図9bを参照して、ノンキャップト(non−capped)デュアルダマシン構造が示されている。ノンキャップトビア62がデザインルール(及びそれらはより高い回路密度を得るために望ましい)により許容されるとき、マスクのミスアラインメント(misalignment)はさらに大きいアスペクト比に導くことができる。ひとつのビア側壁は、ハードマスク54により境界を定められた開口部55の対応する端から下にさがる(withdrawn)につれ、効果的なコンタクトサイズは減り、その結果、アスペクト比は容易に、図9aに図示された実施態様に対して、上記でリストにされたものの2倍になることができる。

【0046】

今度は図9cを参照して、十分に降ろされ(landed)ていないビアは、同様により高い効果的なアスペクト比を示す。そのような状況下、ハードマスク54の開口部55は、導電回路素子52の端(edge)70と重なる。小さいが非常に高いアスペクト比オーバーエッチホール72は、回路素子52を囲む絶縁層又は誘電体層74中に形成される。オーバーエッチホール72の深さはもちろん、バリア層51及び周囲の誘電体74間のエッチ選択性に依存する。

【0047】

図9dはビアエッチの間、バリア層51の下を切り取る効果を図示している。バリア51がビアボトムから選択的エッチによりエッチングされ、下にある回路素子52を露出する時、バリア51は側面に後退する傾向がある。結果としてできる窪み80を、従来のプロセスによってライニングすることは非常に難しい。

【0048】

図9eはさらにもうひとつの非理想的ダマシン構造を図示している。構造をパターン化するために使用されたフォトレジストを除去する時、低k誘電体で形成された絶縁層50、56は攻撃を受け易く、トレンチ60及びビア61に、たる型側面を残す。この構造もまた、従来の処理によって、効果的にライニング及び充填することは困難である。

【0049】

同様に、多くの他の非理想的状況は、他の再入可能な側面、窪み、及び/又はデュアルダマシントレンチ及びビアに対して非常に高いアスペクト比という結果になり得る。そのような状況下、従来の処理は空隙を形成することなしに、これらの構造をライニングしたり充填するには不適切である。対照的に、好ましい実施態様の方法は、図9b〜9eの普通でない、又は異常な構造でさえ、効果的にライニングすることができる。さらに、当業者はすぐに、デュアルダマシンのコンテクストを越えて、本明細書で開示された方法及びフィルムに対する応用を見出すだろう。例えば、本明細書で開示された方法は効果的にシングルダマシン配線スキームにおけるトレンチのライニングに対して、又は従来のコンタクトビア及び開口部のライニングに対して効果的に使用され得る。ライニングの方法は、多孔性低k材料を使用する、デュアルダマシンプロセスフローと共に、特に有用性がある。

【0050】

コンフォーマルライナーの形成方法

そのように形成された該ダマシン構造は、その後、高いステップカバレージでライニングされる。好ましい実施態様に従って、それぞれのサイクルは自己制御様式で加工品上に層を蒸着し、反応し、又は吸着する、周期的なプロセスによりライニング層が形成される。好ましくは、それぞれのサイクルは少なくとも二つの別個のフェーズを含み、ここで、それぞれのフェーズは自己制御的効果を有する飽和反応であり、所望のライナー材料の約1原子単層以上は残さない。

【0051】

図3は、高いステップカバレージを有するダマシンライニング層を形成する方法を一般に図示している。好ましい方法は、原子層吸着(ALD)の形である、少なくともひとつのプロセスステップを含み、それにより反応物はサイクル中製品に、交互のパルスで供給される。好ましくは、それぞれのサイクルは、吸着及び好ましくは化学吸着によって、ライニング材料の約1単層以上を形成する。基板温度は、ウィンドウ容易化(window facilitating)化学吸着内で保持される。特に、基板温度は、吸着種及び下にある表面の間の完全な結合を維持し、及び反応物種の分解を防ぐ程度、十分低い温度で保たれる。一方、基板温度は、反応物の縮合を避け、及びそれぞれのフェーズにおいて所望の表面反応のための活性化エネルギーを提供するのに十分に高く維持される。もちろん、あらゆる所定のALD反応に対する、適当な温度ウィンドウは、表面末端(termination)及び関係する反応物種に依存するだろう。

【0052】

それぞれのサイクルのそれぞれのパルス又はフェーズは、好ましくは実質的に自己制御式である。下記に述べられる例において、それぞれのフェーズは自己終結式である(すなわち、吸着された、及び好ましくは化学吸着された単層は、フェーズの成分と反応しない表面を残される)。過剰の反応前駆体が、それぞれのフェーズにおいて供給され、構造物表面を飽和する。表面飽和は、すべての利用できる反応性部位(下記でより詳細に述べるように、物理的サイズ制限を受ける)を反応物が占めることを確実にする一方で、自己終結は、反応物に対してより長い露出を受ける部分で、過剰のフィルム成長を防ぐ。同時に、飽和及び自己終結式成分は、優れたステップカバレージを確実にする。

【0053】

ステップカバレージがとても高い結果、用心しないで、該プロセスは導電性反応物で、好ましい低k絶縁層50、56(図10a)のポアをコートすることができるかもしれない。そのような結果は、絶縁層50、56を通して、導電パス又は短絡回路のリスクがある。本発明者らは、このリスクは特に下記の表で述べられた好ましい反応物、特に金属ハライドに対して高いことを理解している。従って、好ましい実施態様のプロセスは、デュアルダマシン構造を導電性材料でライニングする、非常にコンフォーマルなALDプロセスの前に、ビア及びトレンチ側壁上のポアをブロッキングすることを含む。

【0054】

図示されたように、好ましい実施態様に従ったプロセスは、図9a〜9eで図示され、上記で議論されたもののような、デュアルダマシン構造の形成100で始まる。言及されたように、該構造は多孔性低k材料を含む。

【0055】

形成100の後、少なくともビア及びトレンチの側壁は、低k絶縁層のポアをシール又はブロック101するプロセスを受ける。好ましくは、ブロッキング101は、より高いコンフォーマルALD蒸着前に、ポアをピンチオフする、比較的低いコンフォマリティー蒸着を含む。下記でより詳細に述べるように、シーリング又はブロッキングプロセス101は、CVD又はPVDのような従来の蒸着を含むこともでき、または、それ自身、多孔性低k材料を通した反応物の有意な拡散前に、ポアをブロックするように最適化された交互の蒸着プロセスを含むことができる。

【0056】

ブロッキングプロセス101は、ポアをシール又はブロックするために絶縁層を形成することができるが、より好ましくは導電材料を蒸着させる。有利に、導電体でシールしたとき、導電材料が過剰に多孔性材料に浸透したかどうか測定するためのクウォリティーコントロールは、同時に、絶縁層が回路設計に従って絶縁体のk値を下げるために十分多孔性のままであるかどうかを測定する。さらに、導電性シーラントで、開口部(ビア及びトレンチ)内で制限された体積は、絶縁材料よりむしろ導電体により占められ、非常にコンフォーマルなALDプロセスの前に、ビアフロアへの電気コンタクトをオープンするための更なるプロセスは必要でない。

【0057】

もし必要であれば、デュアルダマシン構造(例えば、多孔性トレンチ及びビア側壁表面上のブロッキング層、スペーサーエッチに続く絶縁性ブロッキング層の場合図9aに示されている金属フロア、又は、前もって蒸着した付着層(adhesionlayer)の表面)の露出した表面は、ALDプロセスの第一フェーズと反応するため終結される102。好ましい実施態様の第1フェーズ(表1〜4参照)は、例えば、ヒドロキシル(OH)又はアンモニア(NH3)末端と反応性がある。酸化ケイ素及び窒化ケイ素表面は別々の末端を必要としない。ビア61(図9a)のボトムにある金属ブロッキング層又は回路素子のような、ある金属表面は、もし露出していれば、例えばアンモニア処理で終結されることができる。蒸着されるライニング材料が金属窒化物である場合、表面終結は、おそらくブロッキング層又は更なる付着層の追加の表面終結処理で、(ALDにもよる)ブロッキング層及びあらゆる更なる付着層の形成を含むように考慮されることができる。

【0058】

最初の表面終結102の後、必要なら、それから第一成分が加工品に供給される104。図4に関して下記でより詳細に議論されている、好ましい実施態様に従って、第一成分(first chemistry)は前のステップ102により残された終結した表面と反応性のある、金属含有化合物を含む。従って、金属含有種は表面終結の際、置き換わる、又は吸着する。この金属含有種の層は、望ましくは、第一成分のあらゆる過剰の構成物質はさらにこのプロセスによって生成した単層と反応しないように、自己終結式である。好ましくはハライド又は有機リガンドが金属含有単層を終結する。

【0059】

金属含有反応物種は、好ましくは気体の形態で供給され、従って、以下、金属源ガスと呼ぶ。いくつかの例において、反応物種は実際に、プロセス温度より高い融点を持つ(例えば、下記の表5において、プロセスは約350℃で行なわれるのに対し、CuClは430℃で溶ける)。それにも関わらず、本明細書の目的のため、もし金属源ガスが、露出した表面を飽和するのに十分な濃度で該種を加工品に輸送するためのプロセス条件下で、十分な蒸気圧を示すならば、該種は“揮発性”であるとみなされる。

【0060】

それから第一成分は反応チャンバーから取り除かれる106。図示された実施態様において、過剰な反応物及び反応副生物をビア、トレンチ、及び反応チャンバーから拡散又はパージするために十分な時間、好ましくは約2反応チャンバーより大きい体積のパージガスで、より好ましくは約3チャンバーより大きい体積で、キャリアガスを流しつづける間、ステップ106は単に第一成分のフローを止めることを必要とする。図示された実施態様において、除去106は第一成分のフローを止めた後、約0.1秒〜20秒間、パージガスをフローし続けることを含む。インターパルス・パージングは、1999年9月8日に出願の、「薄膜成長のための改善された装置及び方法(Improved Apparatus and Method for Growth of a ThinFilm)」という名称の、同時係属米国特許出願シリアル番号09/392,371、に記載されており、その開示はここでは参考として援用されている。他のアレンジメントにおいて、交互成分間で、チャンバーは完全に排気され得る。例えば、「薄膜成長のための方法及び装置(Method and Apparatus for Growing Thin Films)」という名称の、1996年6月6日に発行されたPCT国際公開番号WO 96/17107を参照。その開示は、ここで参考として援用される。同時に、吸着104及び反応物除去106は、ALDサイクルの第一フェーズを表す。

【0061】

第一成分の反応物がチャンバーから除去されたとき106、第2成分が加工品に供給される108。第2成分は望ましくは、ステップ104で形成された自己終結式単層と反応する。図4に関して下記でより詳細に述べられる、図示された実施態様において、この反応は窒素源ガスを加工品に供給することを含む。窒素源ガスからの窒素又は窒素含有種は、好ましくは、前に吸着した金属含有種と反応し、金属含有単層に代えて金属窒化物を残す。

【0062】

他のアレンジメントでは、第2成分は単に、ステップ104で形成された吸着した金属複合体単層のリガンド末端を(例えば、リガンド交換、昇華、又は還元により)除去する又は取り除き得、又は、そうでなければ、更なる単層の蒸着/吸着、及び/又は更なる成分との反応のための単層を調製し得る(例えば、下記の表1、4及び5参照)。望ましくは、反応108もまた自己制御式である。反応物は、限られた数の、ステップ104により残された反応部位を飽和する。温度及び圧力の条件は好ましくは、反応物が第2成分から単相を通して下にある材料に拡散することを避けるようにアレンジされる。第2成分もまた、飽和的反応フェーズにおける蒸着を制限するように働く、表面末端を残す。下記の表2及び3の図示された実施態様において、金属窒化物単層を終結する窒素及びNHXテイルは、第2成分のNH3と反応しない。

【0063】

金属含有単層を第2成分で完全に飽和させ、反応させるのに十分な時間が経過した後、第2成分は加工品から取り除かれる110。第一成分の除去106と同様に、このステップ110は好ましくは第2成分のフローを止め、第2成分からの過剰な反応物及び反応副生物が、ダマシン構造のビア及びトレンチから拡散し、反応チャンバーからパージされるのに十分な時間、キャリアガスをフローし続けることを含む。例えば、反応物及び反応副生物は、第一成分のフローを止めた後に、好ましくは少なくとも約2チャンバー体積のパージガスで、より好ましくは少なくとも3チャンバー体積で、パージガスをフローすることにより取り除かれることができる。図示された実施態様において、除去110は、第一成分のフローを止めた後、約0.1秒〜20秒間、パージガスをフローし続けることを含む。同時に、反応108及び除去110は、ALDサイクルにおいて、第2フェーズ111を表している。

【0064】

いったん過剰な反応物及び第2成分の副生物がビア及びトレンチから、好ましくは反応チャンバーから拡散し、二つのフェーズが交互に行なわれる、図示された実施態様において、ALDプロセスの第一フェーズが繰り返される。従って、再び第一成分を加工品に供給すること104は、もうひとつの自己終結式単層を形成する。

【0065】

このように、二つのフェーズ107、111は、ALDプロセスにおいて単層を形成することを繰り返されるサイクル115を表している。第一成分は一般に、前のサイクルにおいて第2成分によって残された末端と反応する。もし必要であれば、サイクル115は図3の点線で示されたように、ステップ102に似た、別個の表面調製を含むように拡大され得る。それから、サイクル115はステップ104〜110を通して続ける。このサイクル115は、所望の機能を果たすのに十分な厚さのデュアルダマシン構造内に、ライニング層を作るのに十分な回数繰り返される。

【0066】

図3に第一及び第2成分のみで図示されているが、他のアレンジメントでは、追加の成分もまたそれぞれのサイクルに含まれることができることは、理解されるだろう(例えば、下記の表4参照)。さらに、下記の例において、最初の金属フェーズ及び続く窒素フェーズで図示されているが、表面及びフェーズ成分によっては、サイクルは窒素フェーズで始め得ることは理解されるだろう。

【0067】

ALDプロセス前のポアのブロッキング

図3に関して言及されたように、多孔性低k層50、56における開口部(つまり、ビア62及びトレンチ60)は、低k材料の露出した表面でブロックまたはシールされる。該方法は低k材料の中、あらゆる有意な深さにポアを充填することなしに、露出した表面で多孔性低k材料のポアをブロック、プラグ、又はシールするために選択される。絶縁材料でさえ、低k材料のポアを完全に充填することは、材料の誘電率を上げることにより、多孔性低k材料の利点を打ち消すだろう。導電体でブロッキングする場合、低k材料への有意な浸透は、層50、56を通した短絡回路を形成するリスクがある。

【0068】

図示された実施態様において、ブロッキングは、図10aに示されているように、シーリング層148で、多孔性低k層50、56における開口部をライニングすることにより完成される。より詳細には、シーリング層148は、低k絶縁体50、56の厚さを通してポアを広範囲に充填するために十分に高いコンフォマリティーを有しない方法により、蒸着される。好ましくは、蒸着は、低k絶縁体中への3ポア以下の深さのポアを充填し又はプラグする。ここでポア深さは、平均ポアサイズにより定義される。より好ましくは、蒸着は、低k絶縁体中への3ポア深さを超えるポアを、連続してライニングしない。最も好ましくは、蒸着は低k材料中の1ポア深さ以下のポアを充填し、低k材料中への2ポア深さ以下のポアを連続してライニングし、もし蒸着した材料が導電性なら、電気を通すために層中へ3ポア深さのポアを不十分にライニングする。

【0069】

図10bを参照すると、ビア側壁の拡大図が、断面図で示されている。図示された実施態様に従うと、低k材料50は絶縁材料のマトリックス122内に、多数のポア120を含む。カリフォルニア州SunnyvaleのHoneywell Advanced MicroelectronicMaterials(AMM)(以前のAllied Signal)から商業用に入手可能なNanoglass(登録商標)を含む、図示された低k材料50は、平均ポアサイズ約4nmで、約70%の多孔度を有し、約2.0のk値を達成する。従って、ポア120は示されているように相互接続している。

【0070】

ポアサイズは平均ポアサイズからランダムに偏差し、お互いに比較したポア配向もランダムであろうことを当業者はすぐに理解するだろうが、説明の目的のため、三つの連続ポアが約平均サイズで示されている。ここで定義されているような1つのポア深さは、平均ポアサイズの距離のことを言っている。図示された人工的な例において、ビア表面から広がっている第一ポア124は、第一ポア深さを表し、第2ポア126は第2ポア深さを表し、第3ポア128は第3ポア深さを表す。

【0071】

図10bに示されるように、ポアはどれも完全には充填されていない。ビア62に開いている第1ポア124(図10a)は、シーリング層148の材料で大部分充填されている。しかしながら、不完全なコンフォマリティーのため、シーリング層148は完全な充填の前に第一ポア124に対する開口部をピンチオフしており、第1ポア124内に空隙130を残す。第2ポア126は、ある場合に連続であることができる、ポア壁の非常に薄いコーティング132で示されている。第3ポア128は、もしあれば、非連続蒸着物134のみ有する。同様に、低k材料の外側(ビア)表面からポアを通した距離では第3ポア深さを表してもいる第4ポア136は、もしあれば非連続蒸着のみ有する。図示された実施態様において、両方とも(異なるパスに沿って)表面から第4ポア深さを表している、第4ポア140及び第5ポア142は、感知されるほどの蒸着はみられない。

【0072】

もし、好ましいように、シーリング層148が導電材料を含むなら、電流は、図示された実施態様において、第2ポア深さまで流れることができる。非連続的なコーティング138、134は、いくらかアークのリスクを生じる一方で、そのリスクはほとんどの回路設計に対して最小であり、重要ではない。いくつかのプロセスフロー及び回路設計は、許容されるポアを通した拡散の量に対し、非常に異なる許容度を有する(図示されたものより広い、又はより狭い)であろうことを当業者は理解するだろう。さらに、シーリング層148の形成の間の許容される拡散量に関わらず、ポアをブロッキングすることは、連続コンフォーマルALDプロセスの間、はるかにより広範囲にわたる拡散を避けることにおいて有利である。

【0073】

1つの実施態様に従って、シーリング層148は、従来のCVDプロセスにより形成される二酸化ケイ素のような絶縁材料を含むことができる。この場合、シーリング層の蒸着に続いて、ビア62のフロアから絶縁材料を取り除くための選択的エッチングを行ない、それによって、下にある導体素子を露出させる。模範的な選択的エッチングは反応性イオンエッチングであり、それは、選択的に加工品から水平な表面を取り除き、CVDプロセスにより残された内側に斜めになった側壁をまっすぐにする傾向がある。

【0074】

しかしながら、図示された実施態様に従うと、シーリング層148はコンタクトプラグでビア62を充填する前に除去される必要のない導電材料を含む。タングステン、チタンなどのような、従来の金属のCVDは、有利に、導電性付着層及びシーリング層148の両方として働くことができる。それから、もし十分導電性であれば、シーリング層148は、最終構造の一部として、開口部の内部表面中に残ることができる(図13参照)。

【0075】

導電性、又は絶縁性のどちらかのシーリング層はまた、PVD(例えば、スパッタリング又はエバポレーション)によって蒸着されることもできる。有利には、PVDは典型的にCVDより低いコンフォマリティーを示し、そのためCVDより速くポアをピンチオフするだろう。この利点は、PVDにより与えられるデュアルダマシン構造のより乏しいステップカバレージとバランスを取る必要がある。

【0076】

CVDであろうとPVDであろうと、蒸着の条件は、ビア62の底に達するように(図10a)、比較的高いコンフォーマリティーに対する必要性と、多孔性低k材料を通したシーリング層材料の有意な浸透前にポアをピンチオフするために、比較的低いコンフォマリティーへの必要性とがバランスをとるように、用心深くアレンジされるべきである。当業者は、ルーティン実験として、本開示から考えて、すぐに蒸着条件を最適化することができる。

【0077】

もう1つの実施態様において、シーリング又はブロッキング層148は、層の中への有意な浸透の前に、低k層50、56のポアをブロックするために最適化された交互プロセス(ALDに似たパルスを用いる)により形成されることができる。以前の研究は、多孔性材料がALDによりコートされることのできる条件を決定するために行なわれている。A. W. Ott., J. W. Klaus, J. M. Johnson, S. M. George, K. C. McCarley, J. D. Way, “蒸着によりコントロールされた、Al2O3原子層を用いた多孔性アルミナ薄膜のモディフィケーション(Modification of Porous Alumina Membranes Using Al2O3 Atomic Layer Controlled Deposition),” Chem. Mater. Vol. 9, No. 3 (1997), pp. 707−714; 及びSuvi Haukka, Eeva−Liisa Lakomaa, Tuomo Suntola, “多孔性高表面積シリカ上へのクロムアセチルアセトネートの化学吸着(Chemisorption of chromium acetylacetonate on porous high surface area silica),” Appl. Surf. Sci. Vol. 75, No. 1−4 (1994), pp. 220−227参照。上記で言及された論文はこれにより、ここで、参考として明白に援用されている。当業者は本開示を考慮し、逆に、多孔性材料のコンフォーマルコーティングを避けるための条件は、同様の技術を用いて決められることができると理解するだろう。有利には、低k材料のポアをブロッキングするための“低コンフォマリティー(low conformality)”交互性プロセスの次は、in situで、層の目的(例えば、接着、バリア、電気メッキシード層)を果たすための最小で、均一な厚さを有する、高いコンフォマリティーALD層であることができ、このようにして開口部を充填するためのより導電性の材料のための空間を保存する。

【0078】

1つの実施態様において、上記、ALDに対し述べたプロセスに順に似ている、不活性キャリアガス中、反応物は反応チャンバーの中にパルスされる。金属源ガスの第1パルスにおいて、基板の表面は金属含有種でライニングされる。さらに、金属源ガスは拡散により多孔性絶縁層に浸透することができる。もし必要なら、第1パルスは、後に続くALDプロセスに比べて長くし、金属源ガスの多孔性絶縁層への浸透を確実にすることができる。

【0079】

第1パルスに続いて、金属源ガスは、不活性ガスのパルスで反応チャンバーからパージされる。本発明のこの実施態様において、パージはすべての金属源ガスをポアから取り除くのに不十分であり、絶縁材料のポアに閉じ込められたままのものがいくらかある。パージパルスの所要時間は、トレンチ及びビアから反応物をパージするのに最適化されるが、ポアをパージするためには最適化されていない、ALDプロセスの時間に等しくあり得る。或いは、パージパルスは、絶縁材料のポアの中に金属源ガスが残ることを確実にするために短くされ得る。

【0080】

第2成分はパージに続いて、チャンバー中にパルスされる。好ましくは、第2成分は窒素源ガスである。第2成分は、ビアの表面上に吸着した金属含有種の単層と反応する。従って、第2成分は絶縁材料の中に拡散し、そこではポアの中に残っている金属源ガスと反応する。これはCVDタイプ反応であり、ポア内に1よりずっと多い金属の単層の蒸着へと導く。第2成分は、遭遇する第1金属源ガスと反応するだろう。このようにして、ポア中への拡散は制限され、絶縁層への逓減効果(depletion effect)に導くだろう。逓減効果の結果、第1ポアのネックの部分でほとんどの金属が蒸着し、絶縁材料への距離と共に、金属蒸着は減る。これは第1ポアのネックを狭くし、さらに、後に続くALDサイクルの間、多孔性絶縁材料への拡散を制限する。

【0081】

ALDサイクルを繰り返すと、蒸着層の厚さを増すことによりさらに第1ポアのネックを狭くし、結果的にポアを遮断する連続的シーリング層に導くだろう。CVD逓減効果及び結果としてのポアへの拡散における減少の組合せにより、このプロセスでは、材料の絶縁特性を減じることなく、多孔性絶縁材料をシールすることができる。ポアを封鎖するために必要な繰り返しの回数は、ポアサイズに依存し、ルーティン実験を通して当業者により決定することができるだろう。この方法は、トレンチ及びビア表面上に提供される乏しいコンフォマリティーCVD又はPVDを避けるが、それにも関わらず、まだ、上に金属付着層又はバリア拡散層を形成する導電性シーリング層を提供する。

【0082】

下記で議論する、好ましい実施態様のさらなるライニングプロセスにおいて、ALDの非常に高いコンフォマリティーは、導電材料で低k誘電体のポアを完全にコーティングするリスクがある。このコーティングは、絶縁体、短絡回路ランナー及び/又はデバイスを通して電流を流すことができるだろう。しかしながら、シーリング層148(図10a)はポアをブロックし、ポアがブロックされてしまった後、特に、あらゆる高コンフォマリティーALDプロセスが始まる前、反応物が入ってくるのを防ぐ。これは特に、下記の表で述べられる金属及び金属窒化物蒸着成分に対して重要である。

【0083】

金属接着性ライナーの形成

露出した材料及び所望のALD成分に依存して、バリア拡散層の形成に先立つ接着性層が要望され得る又は要望されない。TEOS酸化物については、本発明者は接着性層の使用の必要性を認めなかった。一方、好ましいスピン−オン及び他の低k絶縁材料において生じるビア及びトレンチには、接着性層が要望され得る。導電接着性層はまた、金属ランナ又はビア61(図9a)の底面に露出したランディングパッド52に関する第一フェーズ反応を促進するために要望され得る。

【0084】

最も好ましくは、シーリング層148(図10b)は金属層を含み、接着性層としてもまた役立つ。従って、好ましい実施形態においては、更なる接着性層は必要でない。

【0085】

接着性層を所望する場合、好ましくは、該接着性層は酸化物、金属及びデュアルダマシン構造のエッチストップ層上の、“純”金属ライニング層を含む。従って、好ましいバリア層を形成するに先立ち、図9aから9eのものと同様のデュアルダマシン構造を、シーリング層148(図10a)の形成後又は同時に、好ましくは金属接着性層でライニングする。当該分野で知られる通り、そのような接着性層はPVD又はCVDにて形成し得る。例えば、PVDチタン及びCVDタングステンプロセスは当該分野においてよく知られている。有利には、従来プロセスにて蒸着されたそのような接着性層はまた、上述した通り初期保護性又はブロッキング層としても役立つ。

【0086】

別のアレンジメントでは、低k誘電体のポアを、ビア及びトレンチ表面を全て覆うことなく効果的にブロック又はふさがれ(plugged)得ると考えられる。この場合、以下表1のプロセスレシピにより例証されるように、更なる接着性層を好ましくはALDにより形成し、最小限の厚みと最大限のコンフォーマリティとを提供する。図3に関して、また以下に記載する金属窒化物の詳細な実施態様に関してここに開示する基本方針は、種々のライナー材料の形成に適用し得ることが理解されよう。例えば、純金属層は、交互に、ハロゲン−又は有機−終結の金属単層を蒸着し還元剤(例;Hラジカル、トリエチルボロン又は他の強い還元剤)を流してハロゲン終結を除去することにより、蒸着され得る。リガンドに結合し運び去ることによる金属単層終結の除去は、より一般的にはリガンドの“ゲッタリング”或いは“スカベンジング”と呼ばれる。従って、次のサイクルにおいて、金属源ガスは、その下の金属単層上に別の自己終結フェーズで吸着し得る。結果として生じるALD金属は、バリア層蒸着に先立つ接着性層として、またバリア蒸着に続き電気めっきに先立つシード層として特に有効である。

【0087】

従って、反応物種のうち一つは、好ましくは有機又はハライドリガンドと共に金属含有種を含む。典型的な金属前駆物質は、タンタルペンタエトキシド、テトラキス(ジメチルアミノ)チタン、ペンタキス(ジメチルアミノ)タンタル、TaCl5及びTiCl4を含む。例示の実施態様では、パージ工程で分離した金属・還元交互フェーズ中で、ALDによりタングステン(W)シード層を形成する。下記表1のプロセスレシピにおいて、タングステンヘキサフルオライド(WF6)は還元剤トリエチルボロン((CH3CH2)3B)又はTEBの形のスカベンジャーと交替する。

【0088】

【表1】

【0089】

プラズマジェネレータにより供給されるラジカルは、ALDプロセシングの低温において金属含有層の蒸着を促進し得る。構造及びラジカルエンハンスメントを伴う金属及び金属含有層の蒸着方法は、1999年9月8日に出願されIMPROVED APPARATUS AND METHOD FOR GROWTH OF A THIN FILMと題された、シリアルNo. 09/392,371を有する特許出願にて提供され、その開示はここで参考として援用される。別の典型的ALD金属プロセスフローは、1999年6月29日に発行されたShermanの米国特許No.5,916,365において提供され、その開示はここで参考として援用される。

【0090】

金属窒化物バリアライナーの形成方法

以下の図4及び表2から4は、図9Aから9Eの構造をライニングする金属窒化物バリア層を形成するための典型的プロセスを示す。簡潔のため、同様のリファレンス番号を用いて、図3の概略的説明に対応した金属窒化物例のフェーズ及び工程(図4)を指す。

【0091】

次に、図4に関して、詳細な実施態様に従ってガスフローシーケンスを示す。例示の実施態様において、導電性窒化物、より詳しくはまた金属窒化物は、加工品に金属源ガスと窒素源ガスを交互に供給することにより形成される。各サイクルの第一すなわち金属フェーズ107は、好ましくは窒素源ガスの不在下で、金属含有材料の層を化学吸着する。各サイクルの第二すなわち窒素フェーズ111は、好ましくは金属源ガスの不在下で、蒸着した金属含有層上の窒素含有材料と反応或いは吸着する。別のアレンジメントでは、フェーズの順序を逆にし得ること、また、反応物の除去又はパージ工程が、先立つ或いは次の反応物パルスの一部と考え得ることが理解されよう。

【0092】

ダマシン構造の表面はその上でライニング材料が形成されるが、金属源ガスと反応性のある表面を提供するため、初めのうちこれを終結する。図10aの実施態様においては、その上で蒸着が所望される露出表面は、シーリング層148により供給される。好ましい金属層を例えばNH3にて終結し、以下で議論する反応物パルスの化学吸着を促進することができる。

【0093】

最も好ましくは、金属フェーズ107は自己制御式であり、そのため、約1以下の原子単層が第一フェーズの間に蒸着される。望ましくは、揮発性金属源ガスはパルス104にて供給される。典型的金属源ガスには、四塩化チタン(TiCl4)、六フッ化タングステン(WF6)、五塩化タンタル(TaCl5)、タンタルペンタエトキシド、テトラキス(ジメチルアミノ)チタン、ペンタキス(ジメチルアミノ)タンタル、塩化銅(CuCl)及びヘキサフルオロアセチルアセトネートビニルトリメチルシラン銅(Cu(HFAC)VTMS)が含まれる。

【0094】

金属源ガスがデュアルダマシンコンタクトビアの底面へと拡散するのに十分な時間の後、金属源ガスの供給を停止することにより金属パルス104が終了する。好ましくは、パージ工程106において、キャリアガスは、金属源ガスがチャンバからパージされるまで流れ続ける。

【0095】

パルス104の間、金属源ガスは、加工品の露出され終結された表面と反応し、金属含有種の“単層”に蒸着又は化学吸着する。理論上では、反応物は、加工品の露出された層上の各有効部位で化学吸着するものの、(特に終結リガンドとの)吸着された種の物理的サイズは、一般に、単層フラクションへの各サイクルのカバレージを限定する。表2の実施例では、ALDプロセスにより、大体0.35Å/サイクルで金属窒化物層が成長し、その結果、全単層は、約4.2Åのバルク格子定数を有するTiNにつきおよそ15サイクルごとに蒸着した材料から、効果的に形成される。115、115aの各サイクルは金属源ガスと窒素源ガスパルスの一対を表わす。本明細書で用いられる“単層”とは、従って、蒸着の間の単層フラクションに関連し、主にパルス104の自己制御効果(self−limiting effect)に関連する。

【0096】

詳しくは、加工品上に蒸着/吸着した金属含有種は自己終結的であり、そのため該表面は、それ以上は金属源ガスと反応しない。以下に記載の実施例において、TiCl4(表2)はクロライド終結チタンの単層を残す。WF6(表3および4)はフッ素終結タングステンの単層を残す。同様に、別の揮発性金属ハライドは、ハライド−終結した表面を残し、また、例えばタンタルペンタエトキシド、テトラキス(ジメチルアミノ)チタン、及びペンタキス(ジメチルアミノ)タンタル等の金属有機物は、有機リガンドで終結された表面を残す。そのような表面は、金属源ガスパルス104の間、金属源または反応物フローの他の構成要素とそれ以上は反応しない。反応物への過剰露出は過剰蒸着につながらないため、該プロセスの金属フェーズ107の間での成分は、自己制御式または自己飽和的であると言われる。より高濃度の反応物へのより長い露出にもかかわらず、加工品上部表面への蒸着は、ビアフロアへの蒸着を越えない。

【0097】

サイクル115の第二フェーズ111においては、次に窒素源ガスのパルス108が加工品に供給される。例示の実施例では、窒素源ガスはアンモニアを含む。好ましくは、第一フェーズ107で残されたた金属含有種単層を窒素源ガスに完全に露出するに十分な時間、該第二フェーズ111を維持する。窒素源ガスがデュアルダマシンコンタクトビアの底面に拡散するのに十分な時間の後、窒素源ガスのフローを停止することにより窒素パルス108が終了する。好ましくは、パージ工程110において、キャリアガスは、金属源ガスがチャンバからパージされるまで流れ続ける。

【0098】

窒素パルス108の間、窒素源ガスは、第一フェーズ107で残された自己終結金属単層上で反応または化学吸着する。表2及び3の実施態様において、この化学吸着は、金属単層のハロゲン終結を窒素含有種で置換する、飽和リガンド交換反応を含む。対照的に、表4の実施態様では、中間ゲッタ或いはスカベンジングフェーズが、窒素パルスより前に、初めに金属単層のハロゲン終結を除去する。この場合、第三フェーズにおいて、ゲッタフェーズで露出された金属上で窒素含有種が反応又は吸着する。いずれの場合も、金属窒化物がこれにより形成され、好ましくは単一単層の形をとる。好ましくは、該プロセスは化学量論的金属窒化物を残す。金属フェーズ107に関して論じたように、該単層は、吸着された種の物理的サイズに相当する有効部位を全て占める必要はない。しかしながら、第二フェーズ111もまた自己制御効果を有する。

【0099】

詳しくは、金属源ガスの前パルスの間、該窒素源ガスは加工品表面上に化学吸着した金属含有種と反応する。該反応もまた表面終結されており、これはパルス108の間のアンモニアが、金属窒化物単層を終結している窒素及びNHX尾部と反応しないためである。さらに、金属単層を通した下部材料へのアンモニアの拡散を避けるため、温度及び圧力条件を整える。この飽和かつ自己制御式な反応フェーズ111における、より高濃度の反応物へのより長い露出にもかかわらず、加工品上部表面に形成される金属窒化物の厚みは、ビアフロアに形成される金属窒化物の厚みを超えない。

【0100】

金属フェーズ107(金属源パルス104及びパージ106を含む)及び窒素フェーズ108(窒素源パルス108及びパージ110を含む)は共に、ALDプロセスにおいて繰り返されるサイクル115を定義する。初期サイクル115の後、第二サイクル115aを行い、ここで金属源ガスパルス104aが再び供給される。金属源ガスは前サイクル115にて形成された金属窒化物表面上で金属含有種を化学吸着する。該金属含有種は、露出された表面と容易に反応し、金属含有種の別の単層又は単層のフラクションを蒸着し、金属源ガスとそれ以上は反応しない自己終結表面を再び残す。金属源ガスフロー104aを停止し106aをチャンバからパージし、かつ(表2及び3に従い)第二サイクル115aの第二フェーズ111aが窒素源ガスを供給して第二金属単層を窒化する。表4の実施例に従い、窒素フェーズの前に中間ゲッタ又はスカベンジングフェーズが先立つ。

【0101】

サイクル115aを少なくとも約10回、より好ましくは少なくとも約20回、デュアルダマシン構造においてバリア機能を提供するのに十分に厚い金属窒化物が形成されるまで繰り返す。有利には、約200Åより小さな、より好ましくは約100Åより小さな薄さを有する層が、好適実施態様の方法によりほぼ完全なステップカバレージをもって形成され得る。

【実施例】

【0102】

以下の表は、超大規模集積プロセシングのためのデュアルダマシン金属処理スキームにおけるバリア適用に適した金属窒化物層を形成するための、典型的プロセスレシピを提供する。各プロセスレシピはシングルウェハプロセスモジュールにおける一つのサイクルを表わす。特に、表示のパラメータは、フィンランド、エスポーのASMマイクロケミストリー・リミテッドからの商品名Pulsar 2000(登録商標)の下に商業的に入手し得る、シングルウェハALDモジュールにおける使用のために開発された。

【0103】

以下の表における(また上記表1における)パラメータは単なる例示であることに注意されたい。各プロセスフェーズを、望ましくはビア及びトレンチ表面を飽和するよう、より詳しくはビア及びトレンチ表面に最小厚で形成されたシーリング層148(図10a)を飽和するよう調整する。反応性フェーズ間の反応物をビアから除去するようパージ工程を調整する。本明細書での実施態様は、フィンランドのASMマイクロケミストリー・リミテッドからのPulsar 2000(登録商標)反応チャンバ内の平坦なパターンされていないウェハ表面上で行われた。同様のALDプロセスが、約20より大きなアスペクト比を有し、90%より優れたボイドへのステップカバレージを達成するために決定された。本明細書での開示を考慮して、当業者は、異なる反応チャンバのための、また異なる選択条件のための蒸着条件を容易に調節、置換又はさもなければ変更して、許容し得る蒸着速度での飽和した自己終結フェーズを達成することができる。しかしながら、前記シーリング層148の結果、この高コンフォーマリティALDプロセスは、主としてボイドかつ導電性コーティングがないままであるポアに達しない。

【0104】

有利には、本明細書に示すALDプロセスは、反応物供給がトレンチ及びビア表面を飽和するに十分である限り、圧力及び反応物濃度に対して比較的無感応である。更に、該プロセスは低温で働き得る。好ましくは、プロセスの間じゅう加工品温度は約300℃から500℃の間に維持され、バック−エンドプロセスの間にサーマルバジェットを保存しながら、比較的速い蒸着速度が達成される。より好ましくは、該温度は350℃から400℃の間に、最も好ましくは380℃から400℃の間に維持される。チャンバ内圧は、ミリトル範囲から超雰囲気(super−atomospheric)の間で変動するが、好ましくはおよそ1 Torrから500 Torrの間に、より好ましくはおよそ10 Torrから100 Torrの間に維持される。

【0105】

【表2】

【0106】

上記表2は、デュアルダマシン構造のトレンチ及びコンタクトビアへの窒化チタン(TiN)バリアのALDのためのパラメータを表わす。言及したように、金属源ガスは四塩化チタン(TiCl4)を含み、キャリアガスは窒素(N2)を含み、窒素源ガスは好ましくはアンモニア(NH3)を含む。

【0107】

第一サイクルの第一フェーズにおいて、TiCl4は、デュアルダマシントレンチ及びコンタクトビアの露出表面上に、特には低k材料中のポアをブロックするよう形成されたシーリング層148上に化学吸着する。金属源ガスは、好ましくは、別のプロセスパラメータがあるとすれば、ダマシン表面を飽和するに十分な率のキャリアフローを含む。チタン複合体の単層がトレンチ及びビア表面上に残され、この単層はクロライドにより自己終結される。

【0108】

望ましくは、リアクタは金属源ガスをより小さく及び/又は反応性のある種へと変換するための触媒を含む。例示の実施態様において、好ましい反応チャンバはチタン壁を含み、これはTiCl4をTiCl3へと有利に変換する。より小さな種は、ビアへと容易に拡散し、サイクルごとにより多くの反応性部位を占め、更に容易に活性部位上に化学吸着する。従って、該触媒はより速い蒸着速度を可能にする。当業者であれば他の触媒が他の成分のために用いられ得ることを容易に認識できるであろう。

【0109】

TiCl4フローを停止し、キャリアガスの継続フローによってパージした後、NH3のパルスが加工品へと供給される。アンモニアは、好ましくは、別のプロセスパラメータがあるとすれば、金属含有単層表面を飽和するに十分な率のキャリアフローを含む。該NH3は、金属単層のクロライド−終結表面とリガンド交換反応にて容易に反応し、窒化チタン(TiN)の単層を形成する。該反応は、先に化学吸着した利用可能な金属クロライド複合体の数により制限される。アンモニアもキャリアガスのいずれも、結果として生じる窒化チタン単層と更には反応せず、該単層は窒素及びNHXブリッジ終結と共に残される。さらに、好ましい温度及び圧力パラメータは、金属単層を通したアンモニアの拡散を阻害する。

【0110】

次のサイクルでは、第一フェーズがTiCl4を導入し、これは窒化チタン単層の表面と容易に反応し、再びクロライド−終結チタン層を残す。次に第二サイクルの第二フェーズは第一サイクルについて説明した通りである。これらのサイクルを、窒化チタンの所望の厚みが形成されるまで繰り返す。

【0111】

例示の実施態様において、キャリアガスは、各サイクルの両フェーズの間一定速度で流れ続ける。しかしながら、反応物を交互ガスパルス間のチャンバの排気により除去し得ることが理解されよう。一つのアレンジメントでは、好ましいリアクタはハードウェア及びソフトウェアを組み込み、パルス蒸着の間一定圧を維持する。1988年5月31日に発行されたPosaの米国特許第4,747,367号及び1988年8月2日に発行されたCongerらの米国特許第4,761,269号の開示は、本明細書に参考として援用される。

【0112】

【表3】

【0113】

上記表3は窒化タングステン(WN)のALDのためのパラメータを表わす。言及したように、金属源は六フッ化タングステン(WF6)を含み、キャリアガスは窒素(N2)を含み、窒素源ガスは好ましくはアンモニア(NH3)を含む。各反応フェーズの間、与えられた他パラメータのための十分量の反応物を供給して表面を飽和する。

【0114】

この場合、金属フェーズで形成された金属単層はフッ素で自己終結しており、好ましい条件下で容易にはWF6と反応しない。しかしながら、好ましい窒素源ガスは、先に吸着したタングステンフルオライド複合体の制限供給により制限された反応において、窒素フェーズの間、フッ素終結表面と反応又はその上に吸着する。さらに、窒化により窒素及びNHX終結が残るが、これは飽和的フェーズにおいて過剰のアンモニアとそれ以上反応しない。

【0115】

【表4】

【0116】

上記表4は窒化タングステン(WN)を形成するための別のALDプロセスのためのパラメータを表わす。例示の実施態様は、バリア層を金属上に直接蒸着するのに特に有利である。例示された実施態様において、好ましいシーリング層148(図10a)の金属は露出されている。別のアレンジメントでは、金属は中間接着性層なしでビアフロア並びにトレンチ及びビアの絶縁表面で露出され得る。言及したように、金属源は六フッ化タングステン(WF6)を含み、キャリアガスは窒素(N2)を含み、窒素源ガスは好ましくはアンモニア(NH3)を含む。この場合、ゲッタ又はスカベンジャーが金属フェーズに残ったリガンドを除去する。とりわけ、実施態様でTEB(トリエチルボロン)を含む強い還元剤は、ハロゲン終結金属複合体単層を還元又はさもなければ除去する。次に窒素源ガスは還元金属表面と容易に反応する。別のアレンジメントでは、該ゲッタはリガンド交換反応においてハロゲン終結を置換することができ、望ましくは、続く窒素含有種と反応性のある表面を残す。窒素フェーズはゲッタフェーズにより残された反応部位(即ち、実施態様での露出したタングステン表面)を飽和し、窒素及びNHX終結を残すが、これは飽和的フェーズにおいて過剰のアンモニアとそれ以上反応しない。

【0117】

中間還元フェーズは、結果として、表3のリガンド交換反応で形成されるフィルムより低い抵抗性を呈する金属窒化物結晶度をもたらす。そのような低下した抵抗性は、好ましいデュアルダマシンバリア環境にとって有利であり、ここで該バリアは集積回路ワイヤの導電経路に配される。

【0118】

さらに、表4のTEBパルスにより表わされる中間スカベンジャーが、アンモニアフェーズの導入に先立つ前金属フェーズで残されたハライド尾部に結合してこれを運び去る。有利には、アンモニアフェーズは、リガンド交換反応において水素ハライド(例;HF)を遊離するよりむしろ、第一フェーズで形成した金属と直接反応する。HFと対比して、ゲッタ又はスキャベンジャーへの結合ハライドにより生じる複合体は、ダマシン構造底部の金属のような感受性表面を腐食しない。従って、デュアルダマシン構造の金属ライン52又は好ましい金属シーリング層148(図10a)は、HF或いは別のハライド種の腐食効果から保護される。表4のプロセスが特に有利であることが見出されたが、好適実施態様におけるように、ここで下部金属は銅を含む。銅のエッチングは最小限にし、ブランケット金属窒化物蒸着の均一性はこのため改善される。しかしながら該プロセスは、それら水素ハライドの一般的腐食効果のために、またとりわけ、完全な均一性というALDの優位性に対抗するそれらの傾向のために、水素ハライドのビルドアップを避けるため、種々の状況において有利であり得る。

【0119】

金属窒化物(例;WN)の初めの薄い層(例;約3−10nm)が表4の方法によりいったん形成されると、バリア及び/又は接着材料の更なる蒸着が中間スカベンジャーフェーズなしで続行し得る。リガンド交換反応を用いた2フェーズサイクルは、より厚いバリア層を、初期層上により効果的に生成し得る。例えば、表4の方法によるWNに、表2の方法によるような更なるTiNの蒸着が続き得る。WN/TiNバリアの上部TiN表面は、いくつかのプロセスフローとのよりよい両立性を証明する。

【0120】

金属シード層の形成方法

金属窒化物バリア層の形成の後、デュアルダマシン構造及び蒸着したバリア層の電気伝導度を満たすために用いられる方法によっては、シード層が望ましい。例示の実施態様では、好ましくは例示の金属窒化物バリア上に銅フィラーを電気めっきする。従って、高度に導電性のあるシード層が、好ましくは初めにバリア層上に形成される。

【0121】

当該技術分野で公知のように、シード層は好ましくは金属層を、より好ましくは銅を含み、多数プロセスのうちのいずれによっても蒸着され得る。例えば、最先端プロセシングはPVD或いはスパッタリングを用いて銅シード層を形成する。ALDにより先の金属窒化物バリア層を形成する際に得られる高いステップカバレージと関連して、そのような方法は多くのデュアルダマシンスキームについて適当であり得る。

【0122】