複数流路を有する棒状部材およびその製造方法

【課題】流路断面積、流路形状、十分な圧着力、取付ボルトの取付の容易性など、従来のタイプでは解決できなかったことを解決できる複数流路を有する棒状部材及びその製造方法を得る。

【解決手段】外部管3の内部に、軸方向に延びる複数の凹条部5を有する中実条材7を挿入して外部管3の内周面と中実条材7の外周面の一部を接合してなり、外部管3の内面と中実条材7の凹条部5によって液体流路9を形成してなる。

【解決手段】外部管3の内部に、軸方向に延びる複数の凹条部5を有する中実条材7を挿入して外部管3の内周面と中実条材7の外周面の一部を接合してなり、外部管3の内面と中実条材7の凹条部5によって液体流路9を形成してなる。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、複数の流路を有する棒状部材およびその製造方法に関する。

【背景技術】

【0002】

各種の機械や装置などに用いられる棒状部材には、その軸方向に複数の液体流路を形成してなるものがある。このような棒状部材としては、例えば車両用エンジンのロッカーシャフトが挙げられる。

従来、このようなロッカーシャフトは、中実丸棒にその軸方向にそって複数の穴をガンドリルで開けるという方法で製造されていた(特許文献1の図13参照)。

【0003】

これに対して、ガンドリルには穿孔深さには限界があること、長い流体流路を形成することは困難であること、中実丸棒にその軸方向と平行な方向に正確に穴を穿孔することは容易ではないこと等の問題点があることから、外部管の内部に内部管を挿入してこれらを圧接することによって複数流路を有する管が考案されている。

このような複数流路を有する管の例としては、外部管と、この外部管の内周面に外周面の一部が圧接する内部管とからなり、この内部管の管壁において上記外部管の内周面と圧接していない部分により管内空間を区画する内部仕切り壁を形成してなるもの、が挙げられる(特許文献1の請求項1参照)。

【0004】

また、外部管の内部に内部管を挿入するタイプの他の例として、管全長にわたり略均一な断面形状をもつ外部管と、管全長にわたり略均一な断面形状をもつ内部管とからなり、この内部管の管壁において全周の半分を超える領域をその外周面が上記外部管の内周面に連続して圧接する圧接部とし、残りの部分を管内側に向かって突出するように凹んだ形状の凹部とすることにより、この凹部外周面と上記外部管内周面との間に内部管内側の第1の空間に対して隔離された第2の空間を形成したことを特徴とする内部仕切り壁をもつ管、が提案されている(特許文献2参照)。

【特許文献1】特開平7−144221号公報(図13、請求項1参照)

【特許文献2】特許2741844号公報

【発明の開示】

【発明が解決しようとする課題】

【0005】

中実部材にガンドリル等によって穴を穿孔するタイプのものには、前述のように、ガンドリルには穿孔深さには限界があること、長い流体流路を形成することは困難であること、中実丸棒にその軸方向と平行な方向に正確に穴を穿孔することは容易ではないこと、と言った種々の問題点がある。

【0006】

他方、外部管の内部に内部管を挿入するタイプのものには、以下のような問題点がある。

まず、管部材はその使用箇所に取付ける必要があり、その場合には管部材に取付ボルトを挿入することになる。このとき、外部管に内部管を挿入する形態では、必ず液体流路をボルトが横断することになる。したがって、それが液体の漏れや液体流通の阻害要因とならないような工夫をする必要があり、取付形態が煩雑になるという問題がある。

この点、中実部材にガンドリルで穿孔するタイプでは、取付ボルトのボルト穴の穿孔場所を中実部分にすれば、液体流路を貫通することなく取付ボルトを取り付けるようにできるというメリットはある。

【0007】

また、ロッカーシャフトなどの管部材は、その使用される用途や使用箇所によってその外径が決められ、内部の流路断面から外径が決められるのではない場合が多い。このようなロッカーシャフトを外部管に内部管を挿入するという方式で製造する場合には、内部の流路面積が管外径に依存してしまう。つまり、大きな流路断面積が不要の場合でも、大きな流路断面積が余儀なくされてしまう。

この点、中実部材にガンドリルで穿孔するタイプでは、流路断面積を必要に応じた径にできるというメリットがある。

【0008】

また、外部管の内部に内部管を挿入するタイプのものでは、冷間引き抜きによって外部管と内部管を圧着させているが、引き抜き時に圧着力を強くすると内部管に座屈を生ずることが考えられ、十分な圧着力を確保できない可能性がある。また、特許文献3に記載されているように、十分な圧着力を確保するためには、外部管と内部管との接触面積をある程度以上確保しなければならないことになる。

【0009】

以上のように、従来の複数流路を有する部材は、中実部材にガンドリル等によって穴を穿孔するタイプのものも、また外部管の内部に内部管を挿入するタイプのものにもそれぞれ一長一短があり、十分に満足のいくものではなかった。

【0010】

本発明は係る従来技術の有する課題を解決するためになされたものであり、流路断面積、流路形状、十分な圧着力、取付ボルトの取付の容易性など、従来のタイプでは解決できなかったことを解決できる複数流路を有する棒状部材及びその製造方法を得ることを目的としている。

【課題を解決するための手段】

【0011】

(1)本発明に係る複数流路を有する棒状部材は、外部管の内部に、軸方向に延びる複数の凹条部を有する中実条材を挿入して前記外部管の内周面と前記中実条材の外周面の一部を接合してなり、前記外部管の内面と前記中実条材の凹条部によって液体流路を形成してなることを特徴とするものである。

軸方向に延びる凹条部は中実条材の全長に亘ってもよいし、一部でもよい。

【0012】

(2)また、上記(1)に記載のものにおいて、外部管の内周面と中実条材側の外周面の接合部に、相互に嵌合する嵌合部が形成されていることを特徴とするものである。

嵌合部を設けることにより、複数流路間のシールを確実に行なうことができると共に、ねじり剛性を高くすることができる。

なお、嵌合部は棒状部材の全長に亘ってもよいし、一部でもよい。

【0013】

(3)また、上記(1)に記載の複数流路を有する棒状部材の製造方法であって、複数の凹条部を有する中実条材を、該中実条材の最大外径よりも大きな内径を有する外部管内に挿入し、挿入状態のまま外管を冷間引き抜き加工することにより前記外管内周面と前記中実条材の外周面の接合部を圧接させることを特徴とするものである。

【0014】

(4)また、上記(2)に記載の複数流路を有する棒状部材の製造方法であって、複数の凹条部と凸条部を有する中実条材を、該中実条材の最大外径よりも大きな内径を有する外部管内に挿入し、挿入状態のまま外管を冷間引き抜き加工することにより、前記凸条部を前記外管内周面にめり込ませた状態で前記外管部の内周面と前記中実条材の外周面の接合部を圧接させることを特徴とするものである。

【0015】

(5)また、上記(2)に記載の複数流路を有する棒状部材の製造方法であって、複数の凹条部と細溝部を有する中実条材を、該中実条材の最大外径よりも大きな内径を有する外部管内に挿入し、挿入状態のまま外管を冷間引き抜き加工することにより、前記外管内周面の一部を前記細溝部にめり込ませた状態で前記外管部の内周面と前記中実条材の外周面の接合部を圧接させることを特徴とするものである。

【発明の効果】

【0016】

本発明に係る複数流路を有する棒状部材は、外部管の内部に、軸方向に延びる複数の凹条部を有する中実条材を挿入して前記外部管の内周面と前記中実条材の外周面の一部を接合してなり、前記外部管の内面と前記中実条材の凹条部によって液体流路を形成してなるので、以下のような効果を奏する。

流路形成を中実部材の表面に凹条部を形成することによるので、ガンドリルで穿孔する場合のような煩雑さがない。しかも、凹条部の形状は、断面円形に限られず自由な形状にすることができる。そのため、取付ボルトを避けることができるような形状にすることも簡単にできる。その結果、液体流路にボルトが挿入されることがなく、液体流路にボルトが挿入される従来例に比較して、棒状部材の取付が容易かつ確実に行なうことができる。

【発明を実施するための最良の形態】

【0017】

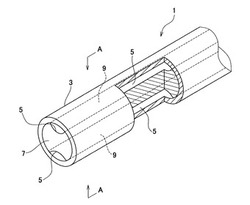

図1は本発明の一実施の形態に係る複数流路を有する棒状部材1の説明図であり、その一部を断面にして示す図である。図2は、図1における矢視A−A断面図である。

本実施の形態に係る複数流路を有する棒状部材1は、外部管3の内部に、軸方向に延びる複数の凹条部5を有する中実条材7を挿入して外部管3の内周面と中実条材7の外周面の一部を接合してなり、外部管3の内面と中実条材7の凹条部5によって2つの液体流路9を形成してなるものである。

以下、本実施の形態の各構成要素をさらに詳細に説明する。

【0018】

<外部管>

外部管3は、例えばS45Cからなるパイプ材を用いる。外部管3の内径は挿入する中実条材7の最大外径よりも若干大きく設定する。

【0019】

<中実条材>

中実条材7の、最大外径は外部管3の内径よりも若干だけ小径に設定する。中実条材7の周面には2本の凹条部5が形成されている。

もっとも、凹条部5の数は、形成したい流路の数だけ設ければよく、3本でもそれ以上でもよい。例えば、流路を3本設けたい場合には、図3に示すように、3本の凹条部5を設ければよい。

【0020】

また、凹条部5を設ける位置は、通流させる液体の出入り口等との関係で、自由に設定すればよい。この点、従来の中実部材にガンドリルで穿孔する方法の場合には、穿孔の難しさから正確に所望に位置に穿孔するのが難しいことに比較して、本実施の形態のものでは、中実条材7の表面に凹部を設ければよいので、簡易に所望の位置に流路が形成できる。

凹条部5の加工は、後述するように冷間引抜加工でもよいし、機械加工でもよい。

【0021】

また、凹条部5の断面形状も自由に設定できる。凹条部5の形成方法にもよるが、例えば機械加工する場合には、自由度が高い。

凹条部5の断面形状を自由に設定できることから、例えば大きな流路断面積が必要な場合には、図4に示すように凹条部5の形状を扁平な凹みにすることで、大きな流路断面積を確保しつつ取付ボルトの取り付けに必要な中実部を確保できる。

逆に、小さな流路断面積で足りる場合には、凹条部5を小さく設定でき、その場合には、接合部の接触面積を大きくでき、シール性の向上とねじり剛性の向上が図れる。

【0022】

この点、ガンドリルで穿孔する方法の場合には、穿孔する穴の形状が円形に限定されることから、流路断面形状の自由度は低い。

また、外部管3の内部に内部管を挿入するタイプでは、内部に挿入するものが管であるから、その流路断面積は挿入する管の断面で規定されてしまい、その自由度が低い。また、抜加工の際に内部管に座屈が生ずる恐れがあるので、その形状が限定され、やはりその自由度は低い。

【0023】

<製造方法>

以下に、本実施の形態に係る複数流路を有する棒状部材1の製造方法の一例を示す。

外部管3となるパイプ材と、2本の凹条部5を有する中実条材7を準備する。中実条材7の凹条部5は、形成する凹条部5の断面形状に対応した形状を有するダイスを用いて丸棒を冷間引抜加工することによって形成すればよい。

パイプ材の内径と中実条材7の最大外径の関係は、パイプ材の内径が中実条材7の最大外径よりも若干だけ大きいという関係に設定する。

2本の凹条部5が形成された中実条材7を、パイプ材に挿入し、挿入状態のまま外部管3を冷間引き抜き加工することにより外部管3内周面と中実条材7の外周面の接合部を圧接させる。

【0024】

冷間引抜加工において、内部に挿入する部材が中実条材7であるから、圧着力を高くすることができる。この点、内部に挿入する部材が管の場合には、管の形状にもよるが、管の座屈の恐れがあることから、圧着力を高くできない可能性があり、圧着力を十分確保できない。

本実施の形態のものは、外部管3の内部に挿入する部材が中実条材7であるから、座屈の恐れがなく、圧着力を高くできる。その結果、2つの流路管でのシールを確実に行なえると共にねじり剛性を高めることができる。

【0025】

この場合、図5に示すように、中実条材7の凹条部5以外の部分に細い凸条11を引抜加工により形成しておくようにしてもよい。この凸条11を有する中実条材7を外部管3に挿入して冷間引抜を実施することにより、図6に示すように、凸条11が外部管3の内周面にめり込む。これによって、形成された2つの流路間のシール効果を高め、2つの流路を通流する液体が他方の流路に浸透するのを確実に防止できる。また、これによって、ねじり剛性を高めることもできる。

【0026】

同様の効果を得るためには、図7に示すように中実条材7の凹条部5以外の部分に細い溝部13を引抜加工により形成しておくようにしてもよい。この溝部13を有する中実条材7を外部管3に挿入して冷間引抜加工を実施することにより、図8に示すように、溝部13に外部管3の肉がめり込む。これによって、上記の凸条11を形成した場合と同様に、形成された2つの流路間を通流する液体が他方の流路に浸透するのを確実に防止できると共に、ねじり剛性を高めることができる。

【0027】

以上のように、本実施の形態の複数流路を有する棒状部材1は、外部管3の内部に、軸方向に延びる複数の凹条部5を有する中実条材7を挿入して、挿入状態のまま冷間引抜加工により両者を圧着させ、中実条材7の凹条部5によって液体流路9を形成するようにしたので、以下のような効果を奏する。

流路形成を中実部材の表面に凹条部5を形成することによるので、ガンドリルで穿孔する場合のような煩雑さがない。しかも、凹条部5の形状は、断面円形に限られず自由な形状にすることができる。そのため、取付ボルトの設置位置を避けて流路を形成できるような形状にすることも簡単にできる。その結果、液体流路9にボルトが挿入されることがなく、液体流路にボルトが挿入される従来例に比較して、棒状部材1の取付を容易かつ確実に行なうことができる。

【0028】

また、凹条部5の形状を必要な流路断面に合わせて設定できるので、外部管3と中実条材7との接合面積を十分にとることができ、ねじり剛性を高くすることができる。

さらに、流路断面積や流路の数も凹条部5を中実条材7の表面に形成することから自由に設定でき、このことは多数の流路の形成が可能であることを意味し、例えば異なる用途の流体を多数通流させることが簡単にできる。

【0029】

なお、上記の実施の形態においては、外部管3がその外周及び内周ともに断面円形の管であるものを例示したが、本発明はこれに限られるものではなく、例えば図9に示すように、外部管3が断面矩形のものでもよいし、図10に示すように、外周が円形で内周が矩形のようなものでもよい。

【図面の簡単な説明】

【0030】

【図1】本発明の一実施の形態に係る複数流路を有する棒状部材の説明図である。

【図2】図1の矢視A−A断面図である。

【図3】本発明の一実施の形態の他の態様の説明図である。

【図4】本発明の一実施の形態の他の態様の説明図である。

【図5】本発明の一実施の形態の他の態様の説明図である。

【図6】本発明の一実施の形態の他の態様の説明図である。

【図7】本発明の一実施の形態の他の態様の説明図である。

【図8】本発明の一実施の形態の他の態様の説明図である。

【図9】本発明の一実施の形態の他の態様の説明図である。

【図10】本発明の一実施の形態の他の態様の説明図である。

【符号の説明】

【0031】

1 棒状部材

3 外部管

5 凹条部

7 中実条材

9 流体流路

11 凸条

13 溝部

【技術分野】

【0001】

本発明は、複数の流路を有する棒状部材およびその製造方法に関する。

【背景技術】

【0002】

各種の機械や装置などに用いられる棒状部材には、その軸方向に複数の液体流路を形成してなるものがある。このような棒状部材としては、例えば車両用エンジンのロッカーシャフトが挙げられる。

従来、このようなロッカーシャフトは、中実丸棒にその軸方向にそって複数の穴をガンドリルで開けるという方法で製造されていた(特許文献1の図13参照)。

【0003】

これに対して、ガンドリルには穿孔深さには限界があること、長い流体流路を形成することは困難であること、中実丸棒にその軸方向と平行な方向に正確に穴を穿孔することは容易ではないこと等の問題点があることから、外部管の内部に内部管を挿入してこれらを圧接することによって複数流路を有する管が考案されている。

このような複数流路を有する管の例としては、外部管と、この外部管の内周面に外周面の一部が圧接する内部管とからなり、この内部管の管壁において上記外部管の内周面と圧接していない部分により管内空間を区画する内部仕切り壁を形成してなるもの、が挙げられる(特許文献1の請求項1参照)。

【0004】

また、外部管の内部に内部管を挿入するタイプの他の例として、管全長にわたり略均一な断面形状をもつ外部管と、管全長にわたり略均一な断面形状をもつ内部管とからなり、この内部管の管壁において全周の半分を超える領域をその外周面が上記外部管の内周面に連続して圧接する圧接部とし、残りの部分を管内側に向かって突出するように凹んだ形状の凹部とすることにより、この凹部外周面と上記外部管内周面との間に内部管内側の第1の空間に対して隔離された第2の空間を形成したことを特徴とする内部仕切り壁をもつ管、が提案されている(特許文献2参照)。

【特許文献1】特開平7−144221号公報(図13、請求項1参照)

【特許文献2】特許2741844号公報

【発明の開示】

【発明が解決しようとする課題】

【0005】

中実部材にガンドリル等によって穴を穿孔するタイプのものには、前述のように、ガンドリルには穿孔深さには限界があること、長い流体流路を形成することは困難であること、中実丸棒にその軸方向と平行な方向に正確に穴を穿孔することは容易ではないこと、と言った種々の問題点がある。

【0006】

他方、外部管の内部に内部管を挿入するタイプのものには、以下のような問題点がある。

まず、管部材はその使用箇所に取付ける必要があり、その場合には管部材に取付ボルトを挿入することになる。このとき、外部管に内部管を挿入する形態では、必ず液体流路をボルトが横断することになる。したがって、それが液体の漏れや液体流通の阻害要因とならないような工夫をする必要があり、取付形態が煩雑になるという問題がある。

この点、中実部材にガンドリルで穿孔するタイプでは、取付ボルトのボルト穴の穿孔場所を中実部分にすれば、液体流路を貫通することなく取付ボルトを取り付けるようにできるというメリットはある。

【0007】

また、ロッカーシャフトなどの管部材は、その使用される用途や使用箇所によってその外径が決められ、内部の流路断面から外径が決められるのではない場合が多い。このようなロッカーシャフトを外部管に内部管を挿入するという方式で製造する場合には、内部の流路面積が管外径に依存してしまう。つまり、大きな流路断面積が不要の場合でも、大きな流路断面積が余儀なくされてしまう。

この点、中実部材にガンドリルで穿孔するタイプでは、流路断面積を必要に応じた径にできるというメリットがある。

【0008】

また、外部管の内部に内部管を挿入するタイプのものでは、冷間引き抜きによって外部管と内部管を圧着させているが、引き抜き時に圧着力を強くすると内部管に座屈を生ずることが考えられ、十分な圧着力を確保できない可能性がある。また、特許文献3に記載されているように、十分な圧着力を確保するためには、外部管と内部管との接触面積をある程度以上確保しなければならないことになる。

【0009】

以上のように、従来の複数流路を有する部材は、中実部材にガンドリル等によって穴を穿孔するタイプのものも、また外部管の内部に内部管を挿入するタイプのものにもそれぞれ一長一短があり、十分に満足のいくものではなかった。

【0010】

本発明は係る従来技術の有する課題を解決するためになされたものであり、流路断面積、流路形状、十分な圧着力、取付ボルトの取付の容易性など、従来のタイプでは解決できなかったことを解決できる複数流路を有する棒状部材及びその製造方法を得ることを目的としている。

【課題を解決するための手段】

【0011】

(1)本発明に係る複数流路を有する棒状部材は、外部管の内部に、軸方向に延びる複数の凹条部を有する中実条材を挿入して前記外部管の内周面と前記中実条材の外周面の一部を接合してなり、前記外部管の内面と前記中実条材の凹条部によって液体流路を形成してなることを特徴とするものである。

軸方向に延びる凹条部は中実条材の全長に亘ってもよいし、一部でもよい。

【0012】

(2)また、上記(1)に記載のものにおいて、外部管の内周面と中実条材側の外周面の接合部に、相互に嵌合する嵌合部が形成されていることを特徴とするものである。

嵌合部を設けることにより、複数流路間のシールを確実に行なうことができると共に、ねじり剛性を高くすることができる。

なお、嵌合部は棒状部材の全長に亘ってもよいし、一部でもよい。

【0013】

(3)また、上記(1)に記載の複数流路を有する棒状部材の製造方法であって、複数の凹条部を有する中実条材を、該中実条材の最大外径よりも大きな内径を有する外部管内に挿入し、挿入状態のまま外管を冷間引き抜き加工することにより前記外管内周面と前記中実条材の外周面の接合部を圧接させることを特徴とするものである。

【0014】

(4)また、上記(2)に記載の複数流路を有する棒状部材の製造方法であって、複数の凹条部と凸条部を有する中実条材を、該中実条材の最大外径よりも大きな内径を有する外部管内に挿入し、挿入状態のまま外管を冷間引き抜き加工することにより、前記凸条部を前記外管内周面にめり込ませた状態で前記外管部の内周面と前記中実条材の外周面の接合部を圧接させることを特徴とするものである。

【0015】

(5)また、上記(2)に記載の複数流路を有する棒状部材の製造方法であって、複数の凹条部と細溝部を有する中実条材を、該中実条材の最大外径よりも大きな内径を有する外部管内に挿入し、挿入状態のまま外管を冷間引き抜き加工することにより、前記外管内周面の一部を前記細溝部にめり込ませた状態で前記外管部の内周面と前記中実条材の外周面の接合部を圧接させることを特徴とするものである。

【発明の効果】

【0016】

本発明に係る複数流路を有する棒状部材は、外部管の内部に、軸方向に延びる複数の凹条部を有する中実条材を挿入して前記外部管の内周面と前記中実条材の外周面の一部を接合してなり、前記外部管の内面と前記中実条材の凹条部によって液体流路を形成してなるので、以下のような効果を奏する。

流路形成を中実部材の表面に凹条部を形成することによるので、ガンドリルで穿孔する場合のような煩雑さがない。しかも、凹条部の形状は、断面円形に限られず自由な形状にすることができる。そのため、取付ボルトを避けることができるような形状にすることも簡単にできる。その結果、液体流路にボルトが挿入されることがなく、液体流路にボルトが挿入される従来例に比較して、棒状部材の取付が容易かつ確実に行なうことができる。

【発明を実施するための最良の形態】

【0017】

図1は本発明の一実施の形態に係る複数流路を有する棒状部材1の説明図であり、その一部を断面にして示す図である。図2は、図1における矢視A−A断面図である。

本実施の形態に係る複数流路を有する棒状部材1は、外部管3の内部に、軸方向に延びる複数の凹条部5を有する中実条材7を挿入して外部管3の内周面と中実条材7の外周面の一部を接合してなり、外部管3の内面と中実条材7の凹条部5によって2つの液体流路9を形成してなるものである。

以下、本実施の形態の各構成要素をさらに詳細に説明する。

【0018】

<外部管>

外部管3は、例えばS45Cからなるパイプ材を用いる。外部管3の内径は挿入する中実条材7の最大外径よりも若干大きく設定する。

【0019】

<中実条材>

中実条材7の、最大外径は外部管3の内径よりも若干だけ小径に設定する。中実条材7の周面には2本の凹条部5が形成されている。

もっとも、凹条部5の数は、形成したい流路の数だけ設ければよく、3本でもそれ以上でもよい。例えば、流路を3本設けたい場合には、図3に示すように、3本の凹条部5を設ければよい。

【0020】

また、凹条部5を設ける位置は、通流させる液体の出入り口等との関係で、自由に設定すればよい。この点、従来の中実部材にガンドリルで穿孔する方法の場合には、穿孔の難しさから正確に所望に位置に穿孔するのが難しいことに比較して、本実施の形態のものでは、中実条材7の表面に凹部を設ければよいので、簡易に所望の位置に流路が形成できる。

凹条部5の加工は、後述するように冷間引抜加工でもよいし、機械加工でもよい。

【0021】

また、凹条部5の断面形状も自由に設定できる。凹条部5の形成方法にもよるが、例えば機械加工する場合には、自由度が高い。

凹条部5の断面形状を自由に設定できることから、例えば大きな流路断面積が必要な場合には、図4に示すように凹条部5の形状を扁平な凹みにすることで、大きな流路断面積を確保しつつ取付ボルトの取り付けに必要な中実部を確保できる。

逆に、小さな流路断面積で足りる場合には、凹条部5を小さく設定でき、その場合には、接合部の接触面積を大きくでき、シール性の向上とねじり剛性の向上が図れる。

【0022】

この点、ガンドリルで穿孔する方法の場合には、穿孔する穴の形状が円形に限定されることから、流路断面形状の自由度は低い。

また、外部管3の内部に内部管を挿入するタイプでは、内部に挿入するものが管であるから、その流路断面積は挿入する管の断面で規定されてしまい、その自由度が低い。また、抜加工の際に内部管に座屈が生ずる恐れがあるので、その形状が限定され、やはりその自由度は低い。

【0023】

<製造方法>

以下に、本実施の形態に係る複数流路を有する棒状部材1の製造方法の一例を示す。

外部管3となるパイプ材と、2本の凹条部5を有する中実条材7を準備する。中実条材7の凹条部5は、形成する凹条部5の断面形状に対応した形状を有するダイスを用いて丸棒を冷間引抜加工することによって形成すればよい。

パイプ材の内径と中実条材7の最大外径の関係は、パイプ材の内径が中実条材7の最大外径よりも若干だけ大きいという関係に設定する。

2本の凹条部5が形成された中実条材7を、パイプ材に挿入し、挿入状態のまま外部管3を冷間引き抜き加工することにより外部管3内周面と中実条材7の外周面の接合部を圧接させる。

【0024】

冷間引抜加工において、内部に挿入する部材が中実条材7であるから、圧着力を高くすることができる。この点、内部に挿入する部材が管の場合には、管の形状にもよるが、管の座屈の恐れがあることから、圧着力を高くできない可能性があり、圧着力を十分確保できない。

本実施の形態のものは、外部管3の内部に挿入する部材が中実条材7であるから、座屈の恐れがなく、圧着力を高くできる。その結果、2つの流路管でのシールを確実に行なえると共にねじり剛性を高めることができる。

【0025】

この場合、図5に示すように、中実条材7の凹条部5以外の部分に細い凸条11を引抜加工により形成しておくようにしてもよい。この凸条11を有する中実条材7を外部管3に挿入して冷間引抜を実施することにより、図6に示すように、凸条11が外部管3の内周面にめり込む。これによって、形成された2つの流路間のシール効果を高め、2つの流路を通流する液体が他方の流路に浸透するのを確実に防止できる。また、これによって、ねじり剛性を高めることもできる。

【0026】

同様の効果を得るためには、図7に示すように中実条材7の凹条部5以外の部分に細い溝部13を引抜加工により形成しておくようにしてもよい。この溝部13を有する中実条材7を外部管3に挿入して冷間引抜加工を実施することにより、図8に示すように、溝部13に外部管3の肉がめり込む。これによって、上記の凸条11を形成した場合と同様に、形成された2つの流路間を通流する液体が他方の流路に浸透するのを確実に防止できると共に、ねじり剛性を高めることができる。

【0027】

以上のように、本実施の形態の複数流路を有する棒状部材1は、外部管3の内部に、軸方向に延びる複数の凹条部5を有する中実条材7を挿入して、挿入状態のまま冷間引抜加工により両者を圧着させ、中実条材7の凹条部5によって液体流路9を形成するようにしたので、以下のような効果を奏する。

流路形成を中実部材の表面に凹条部5を形成することによるので、ガンドリルで穿孔する場合のような煩雑さがない。しかも、凹条部5の形状は、断面円形に限られず自由な形状にすることができる。そのため、取付ボルトの設置位置を避けて流路を形成できるような形状にすることも簡単にできる。その結果、液体流路9にボルトが挿入されることがなく、液体流路にボルトが挿入される従来例に比較して、棒状部材1の取付を容易かつ確実に行なうことができる。

【0028】

また、凹条部5の形状を必要な流路断面に合わせて設定できるので、外部管3と中実条材7との接合面積を十分にとることができ、ねじり剛性を高くすることができる。

さらに、流路断面積や流路の数も凹条部5を中実条材7の表面に形成することから自由に設定でき、このことは多数の流路の形成が可能であることを意味し、例えば異なる用途の流体を多数通流させることが簡単にできる。

【0029】

なお、上記の実施の形態においては、外部管3がその外周及び内周ともに断面円形の管であるものを例示したが、本発明はこれに限られるものではなく、例えば図9に示すように、外部管3が断面矩形のものでもよいし、図10に示すように、外周が円形で内周が矩形のようなものでもよい。

【図面の簡単な説明】

【0030】

【図1】本発明の一実施の形態に係る複数流路を有する棒状部材の説明図である。

【図2】図1の矢視A−A断面図である。

【図3】本発明の一実施の形態の他の態様の説明図である。

【図4】本発明の一実施の形態の他の態様の説明図である。

【図5】本発明の一実施の形態の他の態様の説明図である。

【図6】本発明の一実施の形態の他の態様の説明図である。

【図7】本発明の一実施の形態の他の態様の説明図である。

【図8】本発明の一実施の形態の他の態様の説明図である。

【図9】本発明の一実施の形態の他の態様の説明図である。

【図10】本発明の一実施の形態の他の態様の説明図である。

【符号の説明】

【0031】

1 棒状部材

3 外部管

5 凹条部

7 中実条材

9 流体流路

11 凸条

13 溝部

【特許請求の範囲】

【請求項1】

外部管の内部に、軸方向に延びる複数の凹条部を有する中実条材を挿入して前記外部管の内周面と前記中実条材の外周面の一部を接合してなり、前記外部管の内面と前記中実条材の凹条部によって液体流路を形成してなることを特徴とする複数流路を有する棒状部材。

【請求項2】

外部管の内周面と中実条材側の外周面の接合部に、相互に嵌合する嵌合部が形成されていることを特徴とする請求項1に記載の複数流路を有する棒状部材。

【請求項3】

請求項1に記載の複数流路を有する棒状部材の製造方法であって、複数の凹条部を有する中実条材を、該中実条材の最大外径よりも大きな内径を有する外部管内に挿入し、挿入状態のまま外管を冷間引き抜き加工することにより前記外管内周面と前記中実条材の外周面の接合部を圧接させることを特徴とする複数流路を有する棒状部材の製造方法。

【請求項4】

請求項2に記載の複数流路を有する棒状部材の製造方法であって、複数の凹条部と凸条部を有する中実条材を、該中実条材の最大外径よりも大きな内径を有する外部管内に挿入し、挿入状態のまま外管を冷間引き抜き加工することにより、前記凸条部を前記外管内周面にめり込ませた状態で前記外管部の内周面と前記中実条材の外周面の接合部を圧接させることを特徴とする複数流路を有する棒状部材の製造方法。

【請求項5】

請求項2に記載の複数流路を有する棒状部材の製造方法であって、複数の凹条部と細溝部を有する中実条材を、該中実条材の最大外径よりも大きな内径を有する外部管内に挿入し、挿入状態のまま外管を冷間引き抜き加工することにより、前記外管内周面の一部を前記細溝部にめり込ませた状態で前記外管部の内周面と前記中実条材の外周面の接合部を圧接させることを特徴とする複数流路を有する棒状部材の製造方法。

【請求項1】

外部管の内部に、軸方向に延びる複数の凹条部を有する中実条材を挿入して前記外部管の内周面と前記中実条材の外周面の一部を接合してなり、前記外部管の内面と前記中実条材の凹条部によって液体流路を形成してなることを特徴とする複数流路を有する棒状部材。

【請求項2】

外部管の内周面と中実条材側の外周面の接合部に、相互に嵌合する嵌合部が形成されていることを特徴とする請求項1に記載の複数流路を有する棒状部材。

【請求項3】

請求項1に記載の複数流路を有する棒状部材の製造方法であって、複数の凹条部を有する中実条材を、該中実条材の最大外径よりも大きな内径を有する外部管内に挿入し、挿入状態のまま外管を冷間引き抜き加工することにより前記外管内周面と前記中実条材の外周面の接合部を圧接させることを特徴とする複数流路を有する棒状部材の製造方法。

【請求項4】

請求項2に記載の複数流路を有する棒状部材の製造方法であって、複数の凹条部と凸条部を有する中実条材を、該中実条材の最大外径よりも大きな内径を有する外部管内に挿入し、挿入状態のまま外管を冷間引き抜き加工することにより、前記凸条部を前記外管内周面にめり込ませた状態で前記外管部の内周面と前記中実条材の外周面の接合部を圧接させることを特徴とする複数流路を有する棒状部材の製造方法。

【請求項5】

請求項2に記載の複数流路を有する棒状部材の製造方法であって、複数の凹条部と細溝部を有する中実条材を、該中実条材の最大外径よりも大きな内径を有する外部管内に挿入し、挿入状態のまま外管を冷間引き抜き加工することにより、前記外管内周面の一部を前記細溝部にめり込ませた状態で前記外管部の内周面と前記中実条材の外周面の接合部を圧接させることを特徴とする複数流路を有する棒状部材の製造方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【公開番号】特開2008−260031(P2008−260031A)

【公開日】平成20年10月30日(2008.10.30)

【国際特許分類】

【出願番号】特願2007−103244(P2007−103244)

【出願日】平成19年4月10日(2007.4.10)

【出願人】(592017644)リバースチール株式会社 (2)

【出願人】(000001258)JFEスチール株式会社 (8,589)

【公開日】平成20年10月30日(2008.10.30)

【国際特許分類】

【出願日】平成19年4月10日(2007.4.10)

【出願人】(592017644)リバースチール株式会社 (2)

【出願人】(000001258)JFEスチール株式会社 (8,589)

[ Back to top ]