複重層糸及びその製造方法

【課題】 被覆性に優れた複重層糸と、該複重層糸を安定に製造できる方法とを提供することを目的とする。

【解決手段】 断面が芯鞘型の二層構造をなし、芯部、鞘部共に短繊維からなり、芯部の撚方向と同方向に鞘部が捲回している複重層糸。紡績糸と繊維束とをリング精紡機のフロントローラーへ同時に供給して複重層糸を製造する方法であって、セカンドローラーとフロントローラーとの間のドラフト比を特定範囲に設定して前期短繊維束をフロントローラーへ供給しつつ、前記紡績糸を同じフロントローラーへ供給し、両者を重ね合わせた後、前記紡績糸と同方向に加撚する複重層糸の製造方法。

【解決手段】 断面が芯鞘型の二層構造をなし、芯部、鞘部共に短繊維からなり、芯部の撚方向と同方向に鞘部が捲回している複重層糸。紡績糸と繊維束とをリング精紡機のフロントローラーへ同時に供給して複重層糸を製造する方法であって、セカンドローラーとフロントローラーとの間のドラフト比を特定範囲に設定して前期短繊維束をフロントローラーへ供給しつつ、前記紡績糸を同じフロントローラーへ供給し、両者を重ね合わせた後、前記紡績糸と同方向に加撚する複重層糸の製造方法。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、複重層糸及びその製造方法に関するものである。

【背景技術】

【0002】

従来、多くの化学繊維・合成繊維が生産され天然繊維と共にそれぞれの繊維特性を生かして種々の分野に使用されている。しかしながら、各繊維の特性はある特定の用途では満足されるものの、他の用途においてはその特性が逆に欠点となることがしばしばある。このために、これらの各繊維を必要に応じて交織あるいは混紡し、特性の短所を補完して所望の用途に供するようにしている。

【0003】

2種の短繊維束を紡績工程の最終工程である精紡工程において、紡出、加撚して得られる複重層糸がその一例として広く知られている。例えば、古くからの複重層糸として、芯部がポリエステル短繊維、鞘部が綿からなる複重層糸がある(例えば、特許文献1参照)。この複重層糸を用いてなる織編物は、綿織編物と同様の風合いを有すると共にアイロンセット性、形態安定性などを有しており、ユニフォーム衣料に好適に使用することができる。

【0004】

複重層糸は、原料の異なる2種の繊維の一方を芯部に、他方を鞘部に配したものに止まらず、原料は同一であるが異なる特性の繊維を芯部、鞘部に配したものもある。例えば、特許文献2には、単糸繊度の異なる2種のポリエステル短繊維の一方を芯部に、他方を鞘部に配した複重層糸が開示されており、この複重層糸を用いれば、張腰感と共にソフト感に優れる織編物が得られる。

【特許文献1】特公昭56−11775号公報

【特許文献2】特許第2976790号公報

【発明の開示】

【発明が解決しようとする課題】

【0005】

しかしながら、上記のような複重層糸は、一般に粗紡工程で芯鞘型の複合粗糸を作製した後、精紡して得られるものである。この製法によれば、複合粗糸の段階では芯部が鞘部に完全に被覆されているものの、精紡時のドラフトにより芯部の一部が糸表面に露出した複重層糸が得られるため、織編物の染色欠点を誘発するという問題がある。

【0006】

本発明は、このような問題点を解決し、被覆性に優れた複重層糸と、該複重層糸を安定に製造できる方法とを提供することを目的とするものである。

【課題を解決するための手段】

【0007】

本発明者は、上記の課題を解決すべく鋭意検討の結果、精紡工程において、複重層糸の芯部及び鞘部をそれぞれ形成しうる紡績糸及び繊維束同士を絡ませた状態で加撚すれば、被覆性に優れた複重層糸が得られることを見出し、本発明に到達した。

【0008】

すなわち、第一の発明は、断面が芯鞘型の二層構造をなし、芯部、鞘部共に短繊維からなり、芯部の撚方向と同方向に鞘部が捲回していることを特徴とする複重層糸を要旨とするものである。

【0009】

そして、第二の発明は、紡績糸と繊維束とをリング精紡機のフロントローラーへ同時に供給して複重層糸を製造する方法であって、セカンドローラーとフロントローラーとの間のドラフト比(D)を0.960<D<1.000に設定して前記短繊維束をフロントローラーへ供給しつつ、前記紡績糸を同じフロントローラーへ供給し、両者を重ね合わせた後、前記紡績糸と同方向に加撚することを特徴とする上記複重層糸の製造方法を要旨とするものである。

【発明の効果】

【0010】

本発明の複重層糸は、被覆性に優れているため、織編物を染色してもイラツキ感、杢感などの欠点が生じ難い。したがって、この複重層糸を用いれば、各種用途に用いうる織編物を得ることができる。

【0011】

さらに、本発明の長短複合紡績糸の製造方法によれば、被覆性に優れた複重層糸を安定して得ることができる。

【発明を実施するための最良の形態】

【0012】

以下、本発明を詳細に説明する。

【0013】

本発明の複重層糸は、断面が芯鞘型の二層構造をなし、芯部、鞘部共に短繊維からなるものである。ここでいう「芯部、鞘部共に短繊維からなる」とは、芯部、鞘部共に複数の短繊維が集合して形成されているという意味であり、短繊維1本から形成されているという意味ではない。また、「短繊維」とは、連続繊維でない短い繊維(ステープル)を指す。

【0014】

係る短繊維としては、例えば、綿、羊毛、麻、竹などの天然繊維、芳香族ポリエステル、脂肪族ポリエステル、ポリアミド、ポリオレフィン、ポリアクリロニトリルなどの合成繊維、ビスコースレーヨン、溶剤紡糸セルロース繊維などの再生繊維、ジアセテート、トリアセテートなどの半合成繊維があげられ、本発明では、これらを単独又は混合して用いるが、中でも、綿、溶剤紡糸セルロース繊維、羊毛を用いることが好ましい。短繊維の単糸繊度、繊維長はどのようなものであっても特に限定されるものではないが、綿、溶剤紡糸セルロース繊維の場合は、単糸繊度として0.6〜4.2dtexが、繊維長として10〜50mmが好ましく、羊毛の場合は、短繊維の平均直径として15〜30μmが、繊維長として64〜102mmが好ましい。

【0015】

本発明は、芯部及び鞘部に配された短繊維双方の特性を併せ持つ複重層糸であるから、双方を互いに異なる繊維から構成させることが好ましい。具体的には、原料の異なる繊維を使用することや、原料は同じであるが異なる特性を有している繊維を使用することなどがあげられる。中でも双方の短繊維として最も好ましい組み合わせとしては、芯部にポリエステル短繊維、鞘部に綿を配するのがよい。

【0016】

また、本発明の複重層糸においては、芯部の撚方向と同方向に鞘部が捲回している必要がある。鞘部の捲回方向を芯部と逆方向にすると、複重層糸の引張強度が著しく低下すると共に被覆性も低下する。これは、精紡工程において、芯部に配された紡績糸を解撚方向に導いてしまうからである。

【0017】

上記のように本発明の複重層糸は、芯部に鞘部が捲回する構造を有している。したがって、本発明の複重層糸と、カバーリング機を用いて得られるシングルカバードヤーン、芯鞘構造を有する複合粗糸を精紡して得られる複重層糸、2本の粗糸を同時に精紡して得られる複重層糸といった従来公知の糸とは、芯鞘型の二層構造をなしている点で共通しているが、その構造的特徴は、明確に相違する。つまり、本発明の複重層糸においては、鞘部自体の加撚が非常に甘く、短繊維がばらけたような状態、言い換えれば、芯部に配された紡績糸の周囲に短繊維があたかも1本づつ均一に積み重なるかのような態様で巻きついているのに対し、上記従来公知の糸は何れも、鞘部自体の加撚が強く、短繊維同士が収束している。したがって、本発明の複重層糸は、芯部の内、糸表面に露出する部分が非常に少ないのに対し、上記従来公知の糸は何れも芯部へ螺旋状に捲回している鞘部の隙間から芯部が露出している。

【0018】

このように本発明の複重層糸と上記従来公知の糸とは、外観が全く異なっている。そして、本発明の作用効果は、上記の構造的特徴により奏されるものであり、そのような特徴を有しない従来公知の糸は、本発明の作用効果を全く奏しえないのである。

【0019】

本発明の複重層糸は被覆性に優れているため、外観上は芯部に配された短繊維のみからなる紡績糸と酷似している。したがって、本発明の複重層糸を用いた織編物は、染色してもイラツキ感、杢感などの欠点が生じ難い。この織編物の用途は、多岐に渡り、具体例として、スポーツウエア、カジュアルウエア、作業服、事務服、学生服、業務用エプロンなどがあげられる。

【0020】

次に、本発明の複重層糸の製造方法について説明する。

【0021】

本発明の複重層糸の製造方法(以下、「本発明の製造方法」と記す)においては、まず、公知法により得られる紡績糸と粗糸とを用意する。これらの内、紡績糸は、複重層糸の芯部を形成するためのものである。この紡績糸は、当然のことながら加撚されており、下記(1)式よって算出される撚係数が2.0〜4.5であることが好ましい。

【0022】

【数1】

【0023】

一方、粗糸は、鞘部を形成するためのものである。

【0024】

上記2糸を用意した後は、粗糸を精紡機に導入し、セカンドローラーとフロントローラーとの間のドラフト比を特定範囲に設定し、繊維束をフロントローラーへ供給しながら、上記の紡績糸を同じフロントローラーへ供給し、両者を重ね合わせ、前記紡績糸と同方向に加撚することで本発明の複重層糸を得ることができる。

【0025】

本発明の製造方法を、図面を用いてさらに具体的に説明する。

【0026】

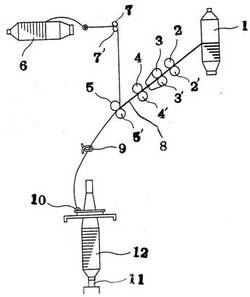

図1は、本発明の製造方法の一実施態様を示す概略説明図である。

【0027】

図1に示すリング精紡機に供給された粗糸1は、バックローラー2、2′、エプロン3、3′及びセカンドローラー4、4′を介してドラフトされ、短繊維束8となる。そして、短繊維束8を、弛緩した状態でフロントローラー5、5′に供給するため、セカンドローラーとフロントローラーとの間のドラフト比(D)を0.960<D<1.000に設定する。これにより、短繊維束の糸道が左右に振られるのと同時に該短繊維束が開繊される。そうすると、紡績糸の周囲に短繊維があたかも1本づつ均一に積み重なるかのような態様で巻きつき、複重層糸の被覆性が飛躍的に向上する。

【0028】

ここで、セカンドローラーとフロントローラーとの間のドラフト比(D)は、所謂機械ドラフトを指し、下記式(2)により算出される。

【0029】

【数2】

【0030】

ドラフト比が0.960以下であると、短繊維束の糸道が左右に大きく振れすぎて芯部の被覆に斑が発生したり、場合によっては、紡績糸と短繊維束とを重ね合わせることができなくなる。一方、1.000以上であると、短繊維束が弛緩せずに突っ張った状態となるため、紡績糸と短繊維束との絡みつきが促進されない。なお、紡績糸と短繊維束との絡みつき度合いを考慮し、ドラフト比の上限は、0.990とするのが好ましい。

【0031】

一方、紡績糸6は、プレスローラー7、7′を介してフロントローラー5、5′へ供給される。紡績糸6の給糸張力としては、特に限定されず、糸道を形成しうる程度であればよい。ただし、張力をあまり低く設定してしまうと、芯部と鞘部とが逆転したり交撚状となったりする場合があるので好ましくない。一方、高すぎると糸切れする場合がある。

【0032】

その後、フロントローラー5、5′において、内側に紡績糸6が、外側に短繊維束8が配されるように両者を重ね合わせる。紡績糸6と短繊維束8とを重ね合わせるにあたり、特別なものは必要なく、短繊維束8が弛緩した状態であるのに対し、紡績糸6が突っ張った状態であるため、必然的に芯部に紡績糸6が、鞘部に短繊維束8が配されるのである。

【0033】

紡績糸6と短繊維束8とを重ね合わせた後は、スネルワイヤーガイド9を通過させ、スピンドル11とリングトラベラ10とにより加撚して本発明の複重層糸12を得る。ここで、この加撚は、撚方向として紡績糸6と同方向に行わなければならず、逆方向に行ってしまうと紡績糸6が解撚され、得られる複重層糸の引張強度が著しく低下すると共に被覆性も低下してしまう。さらに、織編物の風合いをソフトなものにできるという観点から、加撚は甘撚りとするのが好ましく、具体的には、下記(3)式よって算出される撚係数が1.3〜3.3であることが好ましい。

【0034】

【数3】

【0035】

得られた複重層糸は、通常精紡管糸として巻き取られる。したがって、工場出荷の際は、公知の仕上工程に投入しチーズにすることが好ましい。

【実施例】

【0036】

次に、実施例により本発明を具体的に説明する。

【0037】

(実施例1)

粗糸1として綿粗糸200gr/30ydを図1に示すリング精紡機に供給し、粗糸1をバックローラー2、2′エプロン3、3′及びセカンドローラー4、4′を介して、45.2倍にドラフトして短繊維束8とした後、該短繊維束8を弛緩した状態でフロントローラー5、5′に供給した。セカンドローラー4、4′の表面速度は13.56m/分であり、フロントローラー5、5′の表面速度は、セカンドローラー4、4′とフロントローラー5、5′との間のドラフト比が0.988となるように、13.40m/分に設定した。

【0038】

一方、紡績糸6として、撚方向がZ方向で撚係数が2.0のポリエステル紡績糸80番手を、プレスローラー7、7′を介してフロントローラー5、5′に供給した。そして、該フロントローラーにおいて紡績糸6と短繊維束8とを重ね合わせた後、スピンドル回転数8000rpmにて、撚方向Z方向、撚係数2.6で加撚し、32番手(英式綿番手)の本発明の複重層糸12を得た。

【0039】

(比較例1)

紡績糸6の撚方向をZ方向に替えてS方向にする以外は、実施例1と同様にして複重層糸を得た。

【0040】

(比較例2)

フロントローラーの表面速度を13.40m/分に替えて13.02m/分に設定することでセカンドローラーとフロントローラーとの間のドラフト比を0.960とする以外は、実施例1と同様にして複重層糸を得た。

【0041】

(比較例3)

フロントローラーの表面速度を13.40m/分に替えて13.56m/分に設定することでセカンドローラーとフロントローラーとの間のドラフト比を1.000とする以外は、実施例1と同様にして複重層糸を得た。

【0042】

以上の実施例、比較例に係る複重層糸をそれぞれカセ取りした後、直接染料を含有する浴で同時に染色し、被覆性や外観などについて評価した。

【0043】

実施例1に係る複重層糸は、芯部の内、糸表面に露出した部分が非常に少なく、摩擦を与えても芯部と鞘部とが剥離し難い糸であった。これに対し、比較例1に係る複重層糸は、引張強度が低く、長手方向の至る所で芯部が糸表面に露出していた。また、比較例2に係る複重層糸は、太さ斑の多い糸であり、比較例3に係る複重層糸は、摩擦を与えると容易に芯部と鞘部とが剥離する糸であった。

【図面の簡単な説明】

【0044】

【図1】本発明の複重層糸の製造方法の一実施態様を示す概略説明図である。

【符号の説明】

【0045】

1 粗糸

2、2′ バックローラー

3、3′ エプロン

4、4′ セカンドローラー

5、5′ フロントローラー

6 紡績糸

7、7′ プレスローラー

8 短繊維束

9 スネルワイヤーガイド

10 リングトラベラ

11 スピンドル

12 複重層糸

【技術分野】

【0001】

本発明は、複重層糸及びその製造方法に関するものである。

【背景技術】

【0002】

従来、多くの化学繊維・合成繊維が生産され天然繊維と共にそれぞれの繊維特性を生かして種々の分野に使用されている。しかしながら、各繊維の特性はある特定の用途では満足されるものの、他の用途においてはその特性が逆に欠点となることがしばしばある。このために、これらの各繊維を必要に応じて交織あるいは混紡し、特性の短所を補完して所望の用途に供するようにしている。

【0003】

2種の短繊維束を紡績工程の最終工程である精紡工程において、紡出、加撚して得られる複重層糸がその一例として広く知られている。例えば、古くからの複重層糸として、芯部がポリエステル短繊維、鞘部が綿からなる複重層糸がある(例えば、特許文献1参照)。この複重層糸を用いてなる織編物は、綿織編物と同様の風合いを有すると共にアイロンセット性、形態安定性などを有しており、ユニフォーム衣料に好適に使用することができる。

【0004】

複重層糸は、原料の異なる2種の繊維の一方を芯部に、他方を鞘部に配したものに止まらず、原料は同一であるが異なる特性の繊維を芯部、鞘部に配したものもある。例えば、特許文献2には、単糸繊度の異なる2種のポリエステル短繊維の一方を芯部に、他方を鞘部に配した複重層糸が開示されており、この複重層糸を用いれば、張腰感と共にソフト感に優れる織編物が得られる。

【特許文献1】特公昭56−11775号公報

【特許文献2】特許第2976790号公報

【発明の開示】

【発明が解決しようとする課題】

【0005】

しかしながら、上記のような複重層糸は、一般に粗紡工程で芯鞘型の複合粗糸を作製した後、精紡して得られるものである。この製法によれば、複合粗糸の段階では芯部が鞘部に完全に被覆されているものの、精紡時のドラフトにより芯部の一部が糸表面に露出した複重層糸が得られるため、織編物の染色欠点を誘発するという問題がある。

【0006】

本発明は、このような問題点を解決し、被覆性に優れた複重層糸と、該複重層糸を安定に製造できる方法とを提供することを目的とするものである。

【課題を解決するための手段】

【0007】

本発明者は、上記の課題を解決すべく鋭意検討の結果、精紡工程において、複重層糸の芯部及び鞘部をそれぞれ形成しうる紡績糸及び繊維束同士を絡ませた状態で加撚すれば、被覆性に優れた複重層糸が得られることを見出し、本発明に到達した。

【0008】

すなわち、第一の発明は、断面が芯鞘型の二層構造をなし、芯部、鞘部共に短繊維からなり、芯部の撚方向と同方向に鞘部が捲回していることを特徴とする複重層糸を要旨とするものである。

【0009】

そして、第二の発明は、紡績糸と繊維束とをリング精紡機のフロントローラーへ同時に供給して複重層糸を製造する方法であって、セカンドローラーとフロントローラーとの間のドラフト比(D)を0.960<D<1.000に設定して前記短繊維束をフロントローラーへ供給しつつ、前記紡績糸を同じフロントローラーへ供給し、両者を重ね合わせた後、前記紡績糸と同方向に加撚することを特徴とする上記複重層糸の製造方法を要旨とするものである。

【発明の効果】

【0010】

本発明の複重層糸は、被覆性に優れているため、織編物を染色してもイラツキ感、杢感などの欠点が生じ難い。したがって、この複重層糸を用いれば、各種用途に用いうる織編物を得ることができる。

【0011】

さらに、本発明の長短複合紡績糸の製造方法によれば、被覆性に優れた複重層糸を安定して得ることができる。

【発明を実施するための最良の形態】

【0012】

以下、本発明を詳細に説明する。

【0013】

本発明の複重層糸は、断面が芯鞘型の二層構造をなし、芯部、鞘部共に短繊維からなるものである。ここでいう「芯部、鞘部共に短繊維からなる」とは、芯部、鞘部共に複数の短繊維が集合して形成されているという意味であり、短繊維1本から形成されているという意味ではない。また、「短繊維」とは、連続繊維でない短い繊維(ステープル)を指す。

【0014】

係る短繊維としては、例えば、綿、羊毛、麻、竹などの天然繊維、芳香族ポリエステル、脂肪族ポリエステル、ポリアミド、ポリオレフィン、ポリアクリロニトリルなどの合成繊維、ビスコースレーヨン、溶剤紡糸セルロース繊維などの再生繊維、ジアセテート、トリアセテートなどの半合成繊維があげられ、本発明では、これらを単独又は混合して用いるが、中でも、綿、溶剤紡糸セルロース繊維、羊毛を用いることが好ましい。短繊維の単糸繊度、繊維長はどのようなものであっても特に限定されるものではないが、綿、溶剤紡糸セルロース繊維の場合は、単糸繊度として0.6〜4.2dtexが、繊維長として10〜50mmが好ましく、羊毛の場合は、短繊維の平均直径として15〜30μmが、繊維長として64〜102mmが好ましい。

【0015】

本発明は、芯部及び鞘部に配された短繊維双方の特性を併せ持つ複重層糸であるから、双方を互いに異なる繊維から構成させることが好ましい。具体的には、原料の異なる繊維を使用することや、原料は同じであるが異なる特性を有している繊維を使用することなどがあげられる。中でも双方の短繊維として最も好ましい組み合わせとしては、芯部にポリエステル短繊維、鞘部に綿を配するのがよい。

【0016】

また、本発明の複重層糸においては、芯部の撚方向と同方向に鞘部が捲回している必要がある。鞘部の捲回方向を芯部と逆方向にすると、複重層糸の引張強度が著しく低下すると共に被覆性も低下する。これは、精紡工程において、芯部に配された紡績糸を解撚方向に導いてしまうからである。

【0017】

上記のように本発明の複重層糸は、芯部に鞘部が捲回する構造を有している。したがって、本発明の複重層糸と、カバーリング機を用いて得られるシングルカバードヤーン、芯鞘構造を有する複合粗糸を精紡して得られる複重層糸、2本の粗糸を同時に精紡して得られる複重層糸といった従来公知の糸とは、芯鞘型の二層構造をなしている点で共通しているが、その構造的特徴は、明確に相違する。つまり、本発明の複重層糸においては、鞘部自体の加撚が非常に甘く、短繊維がばらけたような状態、言い換えれば、芯部に配された紡績糸の周囲に短繊維があたかも1本づつ均一に積み重なるかのような態様で巻きついているのに対し、上記従来公知の糸は何れも、鞘部自体の加撚が強く、短繊維同士が収束している。したがって、本発明の複重層糸は、芯部の内、糸表面に露出する部分が非常に少ないのに対し、上記従来公知の糸は何れも芯部へ螺旋状に捲回している鞘部の隙間から芯部が露出している。

【0018】

このように本発明の複重層糸と上記従来公知の糸とは、外観が全く異なっている。そして、本発明の作用効果は、上記の構造的特徴により奏されるものであり、そのような特徴を有しない従来公知の糸は、本発明の作用効果を全く奏しえないのである。

【0019】

本発明の複重層糸は被覆性に優れているため、外観上は芯部に配された短繊維のみからなる紡績糸と酷似している。したがって、本発明の複重層糸を用いた織編物は、染色してもイラツキ感、杢感などの欠点が生じ難い。この織編物の用途は、多岐に渡り、具体例として、スポーツウエア、カジュアルウエア、作業服、事務服、学生服、業務用エプロンなどがあげられる。

【0020】

次に、本発明の複重層糸の製造方法について説明する。

【0021】

本発明の複重層糸の製造方法(以下、「本発明の製造方法」と記す)においては、まず、公知法により得られる紡績糸と粗糸とを用意する。これらの内、紡績糸は、複重層糸の芯部を形成するためのものである。この紡績糸は、当然のことながら加撚されており、下記(1)式よって算出される撚係数が2.0〜4.5であることが好ましい。

【0022】

【数1】

【0023】

一方、粗糸は、鞘部を形成するためのものである。

【0024】

上記2糸を用意した後は、粗糸を精紡機に導入し、セカンドローラーとフロントローラーとの間のドラフト比を特定範囲に設定し、繊維束をフロントローラーへ供給しながら、上記の紡績糸を同じフロントローラーへ供給し、両者を重ね合わせ、前記紡績糸と同方向に加撚することで本発明の複重層糸を得ることができる。

【0025】

本発明の製造方法を、図面を用いてさらに具体的に説明する。

【0026】

図1は、本発明の製造方法の一実施態様を示す概略説明図である。

【0027】

図1に示すリング精紡機に供給された粗糸1は、バックローラー2、2′、エプロン3、3′及びセカンドローラー4、4′を介してドラフトされ、短繊維束8となる。そして、短繊維束8を、弛緩した状態でフロントローラー5、5′に供給するため、セカンドローラーとフロントローラーとの間のドラフト比(D)を0.960<D<1.000に設定する。これにより、短繊維束の糸道が左右に振られるのと同時に該短繊維束が開繊される。そうすると、紡績糸の周囲に短繊維があたかも1本づつ均一に積み重なるかのような態様で巻きつき、複重層糸の被覆性が飛躍的に向上する。

【0028】

ここで、セカンドローラーとフロントローラーとの間のドラフト比(D)は、所謂機械ドラフトを指し、下記式(2)により算出される。

【0029】

【数2】

【0030】

ドラフト比が0.960以下であると、短繊維束の糸道が左右に大きく振れすぎて芯部の被覆に斑が発生したり、場合によっては、紡績糸と短繊維束とを重ね合わせることができなくなる。一方、1.000以上であると、短繊維束が弛緩せずに突っ張った状態となるため、紡績糸と短繊維束との絡みつきが促進されない。なお、紡績糸と短繊維束との絡みつき度合いを考慮し、ドラフト比の上限は、0.990とするのが好ましい。

【0031】

一方、紡績糸6は、プレスローラー7、7′を介してフロントローラー5、5′へ供給される。紡績糸6の給糸張力としては、特に限定されず、糸道を形成しうる程度であればよい。ただし、張力をあまり低く設定してしまうと、芯部と鞘部とが逆転したり交撚状となったりする場合があるので好ましくない。一方、高すぎると糸切れする場合がある。

【0032】

その後、フロントローラー5、5′において、内側に紡績糸6が、外側に短繊維束8が配されるように両者を重ね合わせる。紡績糸6と短繊維束8とを重ね合わせるにあたり、特別なものは必要なく、短繊維束8が弛緩した状態であるのに対し、紡績糸6が突っ張った状態であるため、必然的に芯部に紡績糸6が、鞘部に短繊維束8が配されるのである。

【0033】

紡績糸6と短繊維束8とを重ね合わせた後は、スネルワイヤーガイド9を通過させ、スピンドル11とリングトラベラ10とにより加撚して本発明の複重層糸12を得る。ここで、この加撚は、撚方向として紡績糸6と同方向に行わなければならず、逆方向に行ってしまうと紡績糸6が解撚され、得られる複重層糸の引張強度が著しく低下すると共に被覆性も低下してしまう。さらに、織編物の風合いをソフトなものにできるという観点から、加撚は甘撚りとするのが好ましく、具体的には、下記(3)式よって算出される撚係数が1.3〜3.3であることが好ましい。

【0034】

【数3】

【0035】

得られた複重層糸は、通常精紡管糸として巻き取られる。したがって、工場出荷の際は、公知の仕上工程に投入しチーズにすることが好ましい。

【実施例】

【0036】

次に、実施例により本発明を具体的に説明する。

【0037】

(実施例1)

粗糸1として綿粗糸200gr/30ydを図1に示すリング精紡機に供給し、粗糸1をバックローラー2、2′エプロン3、3′及びセカンドローラー4、4′を介して、45.2倍にドラフトして短繊維束8とした後、該短繊維束8を弛緩した状態でフロントローラー5、5′に供給した。セカンドローラー4、4′の表面速度は13.56m/分であり、フロントローラー5、5′の表面速度は、セカンドローラー4、4′とフロントローラー5、5′との間のドラフト比が0.988となるように、13.40m/分に設定した。

【0038】

一方、紡績糸6として、撚方向がZ方向で撚係数が2.0のポリエステル紡績糸80番手を、プレスローラー7、7′を介してフロントローラー5、5′に供給した。そして、該フロントローラーにおいて紡績糸6と短繊維束8とを重ね合わせた後、スピンドル回転数8000rpmにて、撚方向Z方向、撚係数2.6で加撚し、32番手(英式綿番手)の本発明の複重層糸12を得た。

【0039】

(比較例1)

紡績糸6の撚方向をZ方向に替えてS方向にする以外は、実施例1と同様にして複重層糸を得た。

【0040】

(比較例2)

フロントローラーの表面速度を13.40m/分に替えて13.02m/分に設定することでセカンドローラーとフロントローラーとの間のドラフト比を0.960とする以外は、実施例1と同様にして複重層糸を得た。

【0041】

(比較例3)

フロントローラーの表面速度を13.40m/分に替えて13.56m/分に設定することでセカンドローラーとフロントローラーとの間のドラフト比を1.000とする以外は、実施例1と同様にして複重層糸を得た。

【0042】

以上の実施例、比較例に係る複重層糸をそれぞれカセ取りした後、直接染料を含有する浴で同時に染色し、被覆性や外観などについて評価した。

【0043】

実施例1に係る複重層糸は、芯部の内、糸表面に露出した部分が非常に少なく、摩擦を与えても芯部と鞘部とが剥離し難い糸であった。これに対し、比較例1に係る複重層糸は、引張強度が低く、長手方向の至る所で芯部が糸表面に露出していた。また、比較例2に係る複重層糸は、太さ斑の多い糸であり、比較例3に係る複重層糸は、摩擦を与えると容易に芯部と鞘部とが剥離する糸であった。

【図面の簡単な説明】

【0044】

【図1】本発明の複重層糸の製造方法の一実施態様を示す概略説明図である。

【符号の説明】

【0045】

1 粗糸

2、2′ バックローラー

3、3′ エプロン

4、4′ セカンドローラー

5、5′ フロントローラー

6 紡績糸

7、7′ プレスローラー

8 短繊維束

9 スネルワイヤーガイド

10 リングトラベラ

11 スピンドル

12 複重層糸

【特許請求の範囲】

【請求項1】

断面が芯鞘型の二層構造をなし、芯部、鞘部共に短繊維からなり、芯部の撚方向と同方向に鞘部が捲回していることを特徴とする複重層糸。

【請求項2】

紡績糸と繊維束とをリング精紡機のフロントローラーへ同時に供給して複重層糸を製造する方法であって、セカンドローラーとフロントローラーとの間のドラフト比(D)を0.960<D<1.000に設定して前記短繊維束をフロントローラーへ供給しつつ、前記紡績糸を同じフロントローラーへ供給し、両者を重ね合わせた後、前記紡績糸と同方向に加撚することを特徴とする請求項1記載の複重層糸の製造方法。

【請求項1】

断面が芯鞘型の二層構造をなし、芯部、鞘部共に短繊維からなり、芯部の撚方向と同方向に鞘部が捲回していることを特徴とする複重層糸。

【請求項2】

紡績糸と繊維束とをリング精紡機のフロントローラーへ同時に供給して複重層糸を製造する方法であって、セカンドローラーとフロントローラーとの間のドラフト比(D)を0.960<D<1.000に設定して前記短繊維束をフロントローラーへ供給しつつ、前記紡績糸を同じフロントローラーへ供給し、両者を重ね合わせた後、前記紡績糸と同方向に加撚することを特徴とする請求項1記載の複重層糸の製造方法。

【図1】

【公開番号】特開2007−332472(P2007−332472A)

【公開日】平成19年12月27日(2007.12.27)

【国際特許分類】

【出願番号】特願2006−162400(P2006−162400)

【出願日】平成18年6月12日(2006.6.12)

【出願人】(599089332)ユニチカテキスタイル株式会社 (53)

【Fターム(参考)】

【公開日】平成19年12月27日(2007.12.27)

【国際特許分類】

【出願日】平成18年6月12日(2006.6.12)

【出願人】(599089332)ユニチカテキスタイル株式会社 (53)

【Fターム(参考)】

[ Back to top ]