褐炭のハンドリング方法

【課題】褐炭を乾燥後に成形した炭材の成形体が、ハンドリング時に粉化して生じる自然発火によるトラブルを防止又は抑制することのできる褐炭のハンドリング方法を提供する。

【解決手段】褐炭のハンドリング方法において、褐炭を乾燥後に成形した炭材の成形体に、当該炭材の成形体がハンドリング時に粉化した際の自然発火を防止するように、褐炭を炭化した褐炭チャーを混合し、当該混合物にてハンドリングすることを特徴とする。好ましくは、ハンドリング時に粉化されると想定される粉量に対して、褐炭チャーを内掛けで20質量%以上、より好ましくは30質量%以上混合する。

【解決手段】褐炭のハンドリング方法において、褐炭を乾燥後に成形した炭材の成形体に、当該炭材の成形体がハンドリング時に粉化した際の自然発火を防止するように、褐炭を炭化した褐炭チャーを混合し、当該混合物にてハンドリングすることを特徴とする。好ましくは、ハンドリング時に粉化されると想定される粉量に対して、褐炭チャーを内掛けで20質量%以上、より好ましくは30質量%以上混合する。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、乾燥後の褐炭をハンドリングする際に、自然発火を防止又は抑制することができる褐炭のハンドリング方法に関する。

【背景技術】

【0002】

褐炭は水分を多量に含む石炭であるが、乾燥して水分を除去すると自然発火性が高く、取り扱いが難しい石炭であり、そのことから使用については山元での使用などに制限されている。石炭の自然発火を抑える方法としては、特許文献1が挙げられる。特許文献1においては、塊状の石炭と、その石炭より酸化しにくい塊状の物質を混合させて、塊状の石炭の隙間に酸化しにくい物質を入れることにより、石炭の酸化による発熱・発火を防ぐとしている。

【0003】

また、褐炭を乾燥後に成形体(ブリケット)にする技術は豪州において商業規模の生産が行われている。このブリケットは乾燥褐炭を強い力で押し固めたもので、酸素を内部に通さず酸化による発熱を抑えている。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特開2006−77155号公報

【発明の概要】

【発明が解決しようとする課題】

【0005】

しかしながら、特許文献1における方法では塊状の石炭として亜瀝青炭を想定しており、より発火性の高い乾燥後の褐炭を想定しておらず、乾燥後の褐炭に酸化しにくい物質をどの程度混合すればよいかについても規定されていない。また、石炭より酸化しにくい塊状の物質としては、具体的には炭化バイオマスが想定されており、褐炭とは別に入手する必要があるが、バイオマス自体の安定的な入手が難しい場合があり、炭化バイオマスは使用し難いという問題もあった。

【0006】

更にまた、褐炭の成形体については成形体の形状では酸化されにくく、自然発火を抑えることが可能であるが、成形体をハンドリングする際に成形体同志の衝突や落下による衝撃などでその一部が破壊され粉化すると、その粉化物については堆積時に自然発火しやすくなるという問題があることが判った。ここで、ハンドリングとは船舶や鉄道、トラックなどの輸送時の積み込み、積み下ろしやベルトコンベアを使った輸送時の取扱を指す。特許文献1等の従来技術では、このハンドリング時の粉化の問題について見出されておらず考慮されていないことから、乾燥後褐炭のハンドリング時の自然発火を防止することは困難であった。

【0007】

本発明は、このような問題点に鑑みてなされたものであって、褐炭を乾燥後に成形した炭材の成形体が、ハンドリング時に粉化して生じる自然発火によるトラブルを防止又は抑制することのできる褐炭のハンドリング方法を提供することを目的とする。

【課題を解決するための手段】

【0008】

前記課題を解決するために、本発明は以下の手段を提案している。

(1)褐炭を乾燥後に成形した炭材の成形体に、当該炭材の成形体がハンドリング時に粉化した際の自然発火を防止するように、褐炭を炭化した褐炭チャーを混合し、当該混合物にてハンドリングすることを特徴とする、褐炭のハンドリング方法。

(2)前記炭材の成形体の周囲に、前記褐炭チャーを混合することを特徴とする、(1)に記載の褐炭のハンドリング方法。

(3)前記炭材の成形体の内部に、前記褐炭チャーを混合することを特徴とする、(1)または(2)に記載の褐炭のハンドリング方法。

(4)前記炭材の成形体の周囲に、前記褐炭チャーの成形体を混合することを特徴とする(1)〜(3)のいずれかに記載の褐炭のハンドリング方法。

(5)前記褐炭チャーは、褐炭を500℃以上で炭化した褐炭チャーであって、当該褐炭チャーを、前記褐炭を乾燥後に成形した炭材の成形体が、ハンドリング時に粉化されると想定される粉量に対して、内掛けで20質量%以上混合することを特徴とする、(1)〜(4)のいずれかに記載の褐炭のハンドリング方法。

(6)前記褐炭チャーは、褐炭を500℃以上で炭化した褐炭チャーであって、当該褐炭チャーを、前記褐炭を乾燥後に成形した炭材の成形体が、ハンドリング時に粉化されると想定される粉量に対して、内掛けで30質量%以上混合することを特徴とする、(5)に記載の褐炭のハンドリング方法。

【0009】

なお、本発明におけるハンドリング時とは、コンベアでの輸送時(コンベア間の乗り継ぎを含む)や、船舶・鉄道・トラック等での輸送時、積み込み時、及び積み下ろし時、原料ヤードへの山積み時などから選ばれるもので、これらのハンドリング時のうちから、実際にそれぞれのケースにおいて想定されるハンドリング時(褐炭を乾燥後に成形した炭材の成形体を、使用場所へ輸送するまで)を全て含むものである。

【発明の効果】

【0010】

本発明によれば、褐炭を乾燥後に成形して製造される炭材の成形体が自然発火することをハンドリング時を含めて抑えることが可能となる。

【図面の簡単な説明】

【0011】

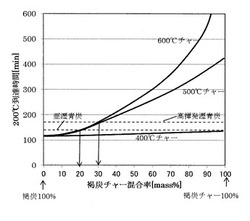

【図1】褐炭と褐炭熱分解チャー混合時の酸化昇温試験結果を示すグラフである。

【発明を実施するための形態】

【0012】

以下、本発明の一実施形態に係る褐炭ハンドリング方法を説明する。

【0013】

褐炭は保有水分が高く、豪州ビクトリア州の褐炭ではその水分は60〜70%に達する。その高含水率から同褐炭をそのまま輸送する場合には発熱量当たりの輸送費が高くなるため行われていない。また、乾燥した場合には重量当たりの発熱量は増加するが前述の通り自然発火しやすくなる。

【0014】

褐炭を乾燥する方法としては間接加熱によるものや流動層による直接加熱によるものなどがあるが、これらの方法では褐炭は破砕された状態で、粉が多く取り扱いしづらい上に微粉が堆積した状態では自然発火の危険性が増す。

【0015】

そこで、乾燥褐炭を成形体にしてハンドリング性の向上、発塵の低減、自然発火低減を行っている。成形体の製造方法としてはロール式の高圧増粒や圧縮式の成形機などでの製造が可能である。成形体はハンドリングのしやすさからサイズとしては従来の塊状石炭並みの直径10〜50mm程度が、形状としては球形や楕円状などの角が丸く、欠けて粉化しにくいものが好ましい。

【0016】

成形時の褐炭に含まれる水分は未乾燥状態でも成形は可能であるが、成形体の重量当たりの発熱量を増加させる観点から10質量%以内としてから成形することが好ましい。また、輸送時の重量を削減することも考慮すると、水分量は5質量%以内がより好ましい。完全に乾燥して水分量をほぼ0質量%(平衡水分率)としても構わない。また、本発明においては、市販の乾燥後褐炭の成形体(ブリケット)を用いてハンドリングしても構わない。

【0017】

また、バインダーとしてタールやセメントなどを用いても高強度のものが製造可能であるが、製造コスト増の要員となるため、バインダーレスの高圧増粒が好ましい。バインダーレスの高圧造粒においては、褐炭中の水分量が殆どなくても、成形することが可能である。その際の圧力は、成形可能なように適宜調整すればよい。

【0018】

成形体の状態では成形体内部への酸素の流通はほとんどないため酸化反応が起こらず、温度上昇や発火に至ることはない。しかしながら、輸送コンベアの乗り継ぎや船・鉄道・トラック等の積み下ろし等のハンドリングにおいては成形体の一部が衝突や落下等の衝撃で欠け、粒径の細かいものが発生する。問題となる微粉の発生量は一度のハンドリングにおいて、成形体の強度にもよるが元の成形体重量の数%のことが多い。ここで、一度のハンドリングとは、輸送コンベアの乗り継ぎ、船やトラック等への積み込み、荷降ろしなど各操作毎の取扱を指す。従って、例えば、輸送コンベアの乗り継ぎが2回、船への積み込みが1回、船からヤードへの荷降ろし1回、トラックでの輸送が1回だとすると、合計5度のハンドリングとなる。

【0019】

微粉の自然発火性は発火性の低いものと混合することで低減することが可能である。褐炭成形体は燃料や還元剤として使用されるため、燃焼可能な、あるいは炭材として使用可能なものが好ましく、混合するものとして自然発火性の低い石炭化度の進んだ炭材を使用する。このような炭材としては、瀝青炭や無煙炭が考えられるが、褐炭の生産地と、瀝青炭や無煙炭の生産地が離れている場合には輸送費がかかるため経済的に実施が困難である。また、高価で埋蔵量の少ない瀝青炭や無煙炭を、乾燥褐炭のハンドリング時の自然発火防止のために使用するのは、好ましいものではない。

【0020】

そこで、本発明においては、このような炭材として、褐炭を炭化(乾留)した褐炭チャーを使用する。褐炭チャーであれば自然発火性が低く十分に使用が可能である。また、褐炭チャーであれば、褐炭を原料とするため、褐炭のハンドリングを行う際に入手し易く、また、不純物の混入の危険性も少なくすることができ、その使用は合理的である。褐炭チャーの製造は、外熱式あるいは内熱式のロータリーキルンや、移動層、コークス炉等を用いて、褐炭を熱分解して炭化することにより可能である。褐炭の生産地においては褐炭を使用した発電所が稼働している場合が多く、その排熱を使って褐炭の乾燥を行った後に、熱分解によるチャー製造を行うことが好ましい。移動層で製造されたチャーは市販されているものがある。この市販されている褐炭チャーは、径が数mmから50mm程度であり、本発明に適用可能なものである。

【0021】

本発明においては、褐炭を乾燥後に成形した炭材の成形体(以下、単に「炭材の成形体」とも言う。)に、ハンドリング時に当該炭材の成形体が粉化しても、その粉化した褐炭が自然発火しない程度に、褐炭チャーを混合すればよく、好ましくは、その自然発火しない褐炭チャーの混合量を事前試験により求めておき、その量以上の褐炭チャーを投入することが好ましい。

【0022】

事前試験の方法としては、実際にハンドリングする形態、例えば、コンベアの乗り継ぎやトラック輸送時等、個別の形態をそれぞれ模擬して自然発火しない褐炭チャーの混合量を求める方法が最も確実で好ましい。

【0023】

但し、実際のハンドリング形態を模擬して、褐炭チャーの混合量を変化させて、自然発火しない混合量を求める試験は、試験費用や試験時間がかさみ、安全上の問題も生じる可能性があるため、ハンドリング時にどの程度粉化するかの粉量だけ求めて、その粉量に対して、褐炭チャーを内掛けで20質量%以上、好ましくは内掛けで30質量%以上混合する方法を採用することもできる。この際、ハンドリング時に発生する微粉の量は同等の強度(HGI)をもった自然発火性の低い石炭を用いて、前もってハンドリング時(積み込み時、輸送時等の実際のハンドリング時)での粉の発生率を測定することで、安全上の問題が生じることも防止できる。

【0024】

以下に、褐炭チャーを上記混合率とする理由を示す。図1は、炭材の成形体が粉化して生じた乾燥褐炭の微粉と褐炭チャーとの混合率を変化させた場合の発火性を示す図である。各混合率における発火性として、自然発火測定試験装置(島津製作所SIT−2)を用いて130℃から200℃に達する時間を測定した。

【0025】

図1より、褐炭チャーの割合が高いほど昇温にかかる時間が長くなっていることが分かる。褐炭チャーの混合率として内掛けで30質量%以上(褐炭の微粉の割合が内掛けで70質量%以上)であれば一般的に使用されている高揮発瀝青炭の同試験装置における200℃到達時間より長くなり、自然発火なく取り扱うことが可能となることが判った。また、チャーの混合率が内掛けで20質量%以上であれば、亜瀝青炭と同等の発火性となることが判った。この亜瀝青炭は、自然発火性が、高揮発瀝青炭よりは高いものの、褐炭に比較すると低く、一般的に使用されているものである。

【0026】

自然発火が問題となるのは粉化したものが堆積した場合であるため、混合の元になる褐炭の量としては微粉になったものだけでよく、従って、成形体のハンドリング時に発生した微粉に対して20質量%以上の褐炭チャーを成形体の周囲に混合すれば、亜瀝青炭のハンドリング時と同様となり、亜瀝青炭と同レベルまで自然発火を抑制することができ、30質量%以上の褐炭チャーを成形体の周囲に混合すれば、瀝青炭のハンドリング時と同様となり、瀝青炭と同レベルまで自然発火を防止することができる。

【0027】

なお、混合する褐炭チャーを製造する際の熱分解温度について、500℃未満ではチャーの自然発火性が十分に抑制されないことがあるため、500℃以上で熱分解することが好ましい。

【0028】

本発明においては、褐炭を乾燥後に成形した炭材の成形体に、当該炭材の成形体がハンドリング時に粉化した際の自然発火を防止するように、褐炭を炭化した褐炭チャーを混合し、当該混合物にてハンドリングするが、その具体的な形態の例を以下に示す。

【0029】

1つの形態は、褐炭の炭材の成形体の周囲に、成形せずに粉状のままの褐炭チャーを混合する形態である。この場合には、褐炭の炭材の粉化率に応じて、発生した粉の内掛けで一定割合となる粉状チャーを混合する。混合は褐炭の炭材をコンベアで搬送し、その上部から粉状チャーを重ねるように投入することで可能である。

【0030】

また、混合する褐炭チャーは、市販されているものや、新たに褐炭を熱分解して製造したものをそのまま使用することもできるが、特に、上述の発生した微粉に対して20質量%以上や30質量%以上混合する方法をとる場合は、混合前に粉砕して微粉化しておくことが好ましい。その際の粒度は、例えば、粉砕後に篩分けして1mm以下の微粉を混合すると、より褐炭チャーが発生した微粉内に分散して、自然発火防止効果が高まり、より好ましい。

【0031】

また、別の1つの形態は、炭材の成形体の内部に、褐炭チャーを混合する形態である。

【0032】

この形態は、乾燥した褐炭と褐炭チャーとを混合して炭材の成形体を製造するものであるが、成形体の内部に褐炭チャーを存在させることで、粉化した際の粉中に確実に褐炭チャーを存在させることが可能となり、自然発火性を抑制することが可能となる。内部に褐炭チャーを含んだ成形体の使用において、成形体の内部にのみチャーが存在する場合と成形体の内部および周囲の両方に褐炭チャーが存在する場合のどちらにおいても粉化した場合の堆積粉の自然発火性を低減させることは可能である。褐炭の炭材と褐炭チャーとの混合成形物の場合に、ハンドリング時の発生粉中に確実に、自然発火を防止可能な一定割合以上の粉を存在させるためには、当該割合の褐炭チャーを成形体に混合する必要がある。

【0033】

成形体に混合する褐炭チャーは、褐炭の炭材と一緒に成形し易いように、適宜粉砕することが好ましい。粉砕の程度は、成形のし易さを考慮して、適宜調整すればよい。

【0034】

一方、褐炭の炭材と褐炭チャーとの混合成形物と、粉状の褐炭チャーを混合する場合には、混合成形物の粉化率に応じて、内掛けで一定割合の粉状の褐炭チャーを混合する。

【0035】

例えば、混合成形物10t(水分含有率5質量%)の所定のハンドリング後の粉化率が10質量%(粉化物1t)で、混合成形体中の褐炭の炭材の割合が80質量%(残り、褐炭チャーの割合が15質量%、水分5質量%)とすると、粉化した褐炭の炭材の量は、混合成形物10t×粉化率10質量%×褐炭の炭材の割合80質量%=0.8tとなる。この0.8tに対して、褐炭チャーを30質量%(0.24t)混合する場合には、既に混合成形物の粉化物1t中に褐炭チャーが15質量%(0.15t)含まれているため、更に混合する粉状の褐炭チャーは、0.24t−0.15t=0.09tとなる。

【0036】

褐炭の微粉と褐炭チャーを混合して混合成形物とする場合には、褐炭チャーの混合率は、褐炭の微粉と褐炭チャーとの混合成形体を製造する際にバインダーが不要である5質量%以下が好ましい。但し、この場合、自然発火防止に必要な褐炭チャー量が不足すると考えられるならば、更に粉状の褐炭チャーを投入すればよい。また、作業環境を考慮するなどして、粉状の褐炭チャーを投入したくない場合は、混合成形物中の褐炭チャーの量を増やせばよい。但し、成形性は悪くなる傾向があるため、石炭ピッチやタール等のバインダーを使用することが好ましい。

【0037】

更にまた、別の1つの形態は、炭材の成形体の周囲に、褐炭チャーの成形体を混合する形態である。

【0038】

この形態は、成形体の周囲に混合する褐炭チャーを、微粉に替えて成形体とする形態である。本形態であっても、炭材の成形体の粉化時に、褐炭チャーの成形体の割合が30質量%以上であれば好ましい。

【0039】

褐炭チャーの成形体を混合することで発塵防止、ハンドリング性向上の効果がある。この褐炭チャーの成形体の混合に関しては、混合するチャーの全量を成形体としなくてもよく、適宜褐炭チャーの成形体と褐炭チャーの粉体とを混ぜ合わせることでもよい。褐炭の成形体と褐炭チャーの成形体の混合については、片方の成形体をコンベア搬送し、その上部からもう一方の成形体を投入する方法により可能である。

【0040】

褐炭チャーの成形体のみを炭材の成形体に混合する場合には、褐炭チャーの成形体の強度を炭材の成形体と同等レベルに合わせることが好ましい。そうすることで、褐炭チャーの成形体のハンドリング時の粉化率を炭材の成形体と同等レベルにすることができるため、ハンドリング時の自然発火を防止できる褐炭チャーの成形体の混合割合は、炭材の成形体に対して、20質量%以上、好ましくは30質量%以上と、混合割合を事前試験無しでも簡易的に決めることができる。この際、同じ成形機を使用するなどして、褐炭チャーの成形体の形状とサイズを、炭材の成形体と同じ形状とサイズにすれば、両成形体の粉化率は、より同等に近づくため好ましい。

【0041】

また、褐炭チャーの成形体は、そのサイズを、炭材の成形体のサイズよりも小さくすれば、炭材の成形体の隙間に入りやすく、褐炭の成形体が粉化されるのと同時に褐炭チャーの成形体も粉化される確率が高くなり好ましい。褐炭チャーの成形方法としては、強度を確保できればどのような方法でもよいが、ロール式等の圧縮成形により可能であり、褐炭チャーは粘着性を有しないため、必要に応じてタールやセメント等のバインダーを使用することが好ましい。

【0042】

本発明におけるハンドリングする炭材の成形体の用途の一つとして、ボイラー燃料としての利用があるが、その場合には炭材の成形体を粉砕して利用するため、粉体が混合されていても問題はなく、また、褐炭チャーを混合しても少量であるため燃焼性に影響はない。

【実施例】

【0043】

本発明の実施例を以下に記す。

【0044】

(実施例1)

事前に、褐炭を乾燥後に成形した炭材の成形体と同等の強度(HGI)を有する瀝青炭を用いて、10トンの石炭の搬送試験(想定されるハンドリングは、重機を用いたトラックからの積み卸しおよびコンベア搬送(乗り継ぎ1回)で、ハンドリング合計2回)を行い、石炭の粉化率を求めたところ、ハンドリング量の3質量%(300kg)であった。

【0045】

次に、市販の褐炭のブリケット(褐炭を乾燥後に成形した炭材の成形体:長径60mm×短径40mm×高さ40mmの円柱状、水分含有量10質量%)を10トンずつ用意し、このそれぞれに、外熱式のロータリーキルンを用いて500℃で乾留し生成した褐炭チャーの粉体(水分含有量0質量%)を116kg、68kgを混合した。すなわち、ハンドリング時に生成すると予想される粉体の量をベースに、褐炭混合後に含まれる褐炭チャーの比率が内掛けで30質量%と、内掛けで20質量%となるように外熱式のロータリーキルンを用いて500℃で乾留し生成した褐炭チャーの粉体を116kg(=0.3×270/(1−0.3))と、68kg(=0.2×270/(1−0.2))とをそれぞれ混合した。

【0046】

同混合炭材を用いて搬送試験を行い、コンベア落下物の堆積層について発火状況を調査したところ表1の結果となった。

【0047】

混合率30質量%では発火は見られず、混合率20質量%では発火を防止するために1〜2週間毎に清掃が必須であり、混合率0%では約1日で発火が見られた状況であった。このように、褐炭チャーを混合しない条件では毎日のように清掃が必須となり、実際に実施は困難なものとなる。

【0048】

褐炭チャーを混合した炭材をボイラーで燃焼する試験を実施した結果、褐炭チャーを混合したいずれの炭材も燃焼性に問題は見られなかった。

【0049】

【表1】

【0050】

(実施例2)

乾燥した褐炭にチャーを20質量%混合した成形物10トン(実施例1と同等の強度を持つように成形、形状およびサイズは実施例1と同じ、水分含有率10%)および、同成形物の搬送試験時の粉化率3質量%(300kg)から生成粉中に30質量%のチャーが含まれるように前記チャー混合成形物の周囲に43kg(生成粉300kgには216kgの褐炭および54kgの褐炭チャーが含まれており、褐炭の割合を30質量%とするためには褐炭216kgに対して93kgの褐炭チャーが必要である。成形物に54kgの褐炭チャーが含まれており、残りの39kgを混合することで粉に含まれる褐炭チャーの割合が30質量%となる。)のチャーを混合した炭材を用いて搬送試験を行い、コンベア落下物の堆積層について発火状況を測定したところ、表2の結果となった。

【0051】

乾燥褐炭にチャーを混合成形したものにチャー粉を39kg混合した炭材では発火は見られず、乾燥褐炭にチャーを混合成形した炭材のみでは発火を防止するために1〜2週間毎に清掃が必須であった。

【0052】

これらの炭材をボイラーで燃焼した試験を実施し、いずれの炭材も燃焼性に問題は見られなかった。

【0053】

【表2】

【0054】

(実施例3)

乾燥褐炭の成形物10トン(長径60mm×短径40mm×高さ40mmの円柱状)に同成形物の1/10の寸法としたチャーの成形物(実施例1と同様に外熱式ロータリーキルンを用いて500℃で乾留し製造した褐炭チャーを乾燥褐炭の成形物と同等の強度に成形)を3000kg混合して搬送試験を行い、コンベア落下物の堆積層について発火状況を測定したところ、特に問題は見られなかった。堆積物に含まれるチャーの割合は含有される灰分の分析結果より30質量%と推定された。

【0055】

以上、添付図面を参照しながら本発明の好適な実施形態について詳細に説明したが、本発明はかかる例に限定されない。本発明の属する技術の分野における通常の知識を有する者であれば、特許請求の範囲に記載された技術的思想の範疇内において、各種の変更例または修正例に想到し得ることは明らかであり、これらについても、当然に本発明の技術的範囲に属するものと了解される。

【技術分野】

【0001】

本発明は、乾燥後の褐炭をハンドリングする際に、自然発火を防止又は抑制することができる褐炭のハンドリング方法に関する。

【背景技術】

【0002】

褐炭は水分を多量に含む石炭であるが、乾燥して水分を除去すると自然発火性が高く、取り扱いが難しい石炭であり、そのことから使用については山元での使用などに制限されている。石炭の自然発火を抑える方法としては、特許文献1が挙げられる。特許文献1においては、塊状の石炭と、その石炭より酸化しにくい塊状の物質を混合させて、塊状の石炭の隙間に酸化しにくい物質を入れることにより、石炭の酸化による発熱・発火を防ぐとしている。

【0003】

また、褐炭を乾燥後に成形体(ブリケット)にする技術は豪州において商業規模の生産が行われている。このブリケットは乾燥褐炭を強い力で押し固めたもので、酸素を内部に通さず酸化による発熱を抑えている。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特開2006−77155号公報

【発明の概要】

【発明が解決しようとする課題】

【0005】

しかしながら、特許文献1における方法では塊状の石炭として亜瀝青炭を想定しており、より発火性の高い乾燥後の褐炭を想定しておらず、乾燥後の褐炭に酸化しにくい物質をどの程度混合すればよいかについても規定されていない。また、石炭より酸化しにくい塊状の物質としては、具体的には炭化バイオマスが想定されており、褐炭とは別に入手する必要があるが、バイオマス自体の安定的な入手が難しい場合があり、炭化バイオマスは使用し難いという問題もあった。

【0006】

更にまた、褐炭の成形体については成形体の形状では酸化されにくく、自然発火を抑えることが可能であるが、成形体をハンドリングする際に成形体同志の衝突や落下による衝撃などでその一部が破壊され粉化すると、その粉化物については堆積時に自然発火しやすくなるという問題があることが判った。ここで、ハンドリングとは船舶や鉄道、トラックなどの輸送時の積み込み、積み下ろしやベルトコンベアを使った輸送時の取扱を指す。特許文献1等の従来技術では、このハンドリング時の粉化の問題について見出されておらず考慮されていないことから、乾燥後褐炭のハンドリング時の自然発火を防止することは困難であった。

【0007】

本発明は、このような問題点に鑑みてなされたものであって、褐炭を乾燥後に成形した炭材の成形体が、ハンドリング時に粉化して生じる自然発火によるトラブルを防止又は抑制することのできる褐炭のハンドリング方法を提供することを目的とする。

【課題を解決するための手段】

【0008】

前記課題を解決するために、本発明は以下の手段を提案している。

(1)褐炭を乾燥後に成形した炭材の成形体に、当該炭材の成形体がハンドリング時に粉化した際の自然発火を防止するように、褐炭を炭化した褐炭チャーを混合し、当該混合物にてハンドリングすることを特徴とする、褐炭のハンドリング方法。

(2)前記炭材の成形体の周囲に、前記褐炭チャーを混合することを特徴とする、(1)に記載の褐炭のハンドリング方法。

(3)前記炭材の成形体の内部に、前記褐炭チャーを混合することを特徴とする、(1)または(2)に記載の褐炭のハンドリング方法。

(4)前記炭材の成形体の周囲に、前記褐炭チャーの成形体を混合することを特徴とする(1)〜(3)のいずれかに記載の褐炭のハンドリング方法。

(5)前記褐炭チャーは、褐炭を500℃以上で炭化した褐炭チャーであって、当該褐炭チャーを、前記褐炭を乾燥後に成形した炭材の成形体が、ハンドリング時に粉化されると想定される粉量に対して、内掛けで20質量%以上混合することを特徴とする、(1)〜(4)のいずれかに記載の褐炭のハンドリング方法。

(6)前記褐炭チャーは、褐炭を500℃以上で炭化した褐炭チャーであって、当該褐炭チャーを、前記褐炭を乾燥後に成形した炭材の成形体が、ハンドリング時に粉化されると想定される粉量に対して、内掛けで30質量%以上混合することを特徴とする、(5)に記載の褐炭のハンドリング方法。

【0009】

なお、本発明におけるハンドリング時とは、コンベアでの輸送時(コンベア間の乗り継ぎを含む)や、船舶・鉄道・トラック等での輸送時、積み込み時、及び積み下ろし時、原料ヤードへの山積み時などから選ばれるもので、これらのハンドリング時のうちから、実際にそれぞれのケースにおいて想定されるハンドリング時(褐炭を乾燥後に成形した炭材の成形体を、使用場所へ輸送するまで)を全て含むものである。

【発明の効果】

【0010】

本発明によれば、褐炭を乾燥後に成形して製造される炭材の成形体が自然発火することをハンドリング時を含めて抑えることが可能となる。

【図面の簡単な説明】

【0011】

【図1】褐炭と褐炭熱分解チャー混合時の酸化昇温試験結果を示すグラフである。

【発明を実施するための形態】

【0012】

以下、本発明の一実施形態に係る褐炭ハンドリング方法を説明する。

【0013】

褐炭は保有水分が高く、豪州ビクトリア州の褐炭ではその水分は60〜70%に達する。その高含水率から同褐炭をそのまま輸送する場合には発熱量当たりの輸送費が高くなるため行われていない。また、乾燥した場合には重量当たりの発熱量は増加するが前述の通り自然発火しやすくなる。

【0014】

褐炭を乾燥する方法としては間接加熱によるものや流動層による直接加熱によるものなどがあるが、これらの方法では褐炭は破砕された状態で、粉が多く取り扱いしづらい上に微粉が堆積した状態では自然発火の危険性が増す。

【0015】

そこで、乾燥褐炭を成形体にしてハンドリング性の向上、発塵の低減、自然発火低減を行っている。成形体の製造方法としてはロール式の高圧増粒や圧縮式の成形機などでの製造が可能である。成形体はハンドリングのしやすさからサイズとしては従来の塊状石炭並みの直径10〜50mm程度が、形状としては球形や楕円状などの角が丸く、欠けて粉化しにくいものが好ましい。

【0016】

成形時の褐炭に含まれる水分は未乾燥状態でも成形は可能であるが、成形体の重量当たりの発熱量を増加させる観点から10質量%以内としてから成形することが好ましい。また、輸送時の重量を削減することも考慮すると、水分量は5質量%以内がより好ましい。完全に乾燥して水分量をほぼ0質量%(平衡水分率)としても構わない。また、本発明においては、市販の乾燥後褐炭の成形体(ブリケット)を用いてハンドリングしても構わない。

【0017】

また、バインダーとしてタールやセメントなどを用いても高強度のものが製造可能であるが、製造コスト増の要員となるため、バインダーレスの高圧増粒が好ましい。バインダーレスの高圧造粒においては、褐炭中の水分量が殆どなくても、成形することが可能である。その際の圧力は、成形可能なように適宜調整すればよい。

【0018】

成形体の状態では成形体内部への酸素の流通はほとんどないため酸化反応が起こらず、温度上昇や発火に至ることはない。しかしながら、輸送コンベアの乗り継ぎや船・鉄道・トラック等の積み下ろし等のハンドリングにおいては成形体の一部が衝突や落下等の衝撃で欠け、粒径の細かいものが発生する。問題となる微粉の発生量は一度のハンドリングにおいて、成形体の強度にもよるが元の成形体重量の数%のことが多い。ここで、一度のハンドリングとは、輸送コンベアの乗り継ぎ、船やトラック等への積み込み、荷降ろしなど各操作毎の取扱を指す。従って、例えば、輸送コンベアの乗り継ぎが2回、船への積み込みが1回、船からヤードへの荷降ろし1回、トラックでの輸送が1回だとすると、合計5度のハンドリングとなる。

【0019】

微粉の自然発火性は発火性の低いものと混合することで低減することが可能である。褐炭成形体は燃料や還元剤として使用されるため、燃焼可能な、あるいは炭材として使用可能なものが好ましく、混合するものとして自然発火性の低い石炭化度の進んだ炭材を使用する。このような炭材としては、瀝青炭や無煙炭が考えられるが、褐炭の生産地と、瀝青炭や無煙炭の生産地が離れている場合には輸送費がかかるため経済的に実施が困難である。また、高価で埋蔵量の少ない瀝青炭や無煙炭を、乾燥褐炭のハンドリング時の自然発火防止のために使用するのは、好ましいものではない。

【0020】

そこで、本発明においては、このような炭材として、褐炭を炭化(乾留)した褐炭チャーを使用する。褐炭チャーであれば自然発火性が低く十分に使用が可能である。また、褐炭チャーであれば、褐炭を原料とするため、褐炭のハンドリングを行う際に入手し易く、また、不純物の混入の危険性も少なくすることができ、その使用は合理的である。褐炭チャーの製造は、外熱式あるいは内熱式のロータリーキルンや、移動層、コークス炉等を用いて、褐炭を熱分解して炭化することにより可能である。褐炭の生産地においては褐炭を使用した発電所が稼働している場合が多く、その排熱を使って褐炭の乾燥を行った後に、熱分解によるチャー製造を行うことが好ましい。移動層で製造されたチャーは市販されているものがある。この市販されている褐炭チャーは、径が数mmから50mm程度であり、本発明に適用可能なものである。

【0021】

本発明においては、褐炭を乾燥後に成形した炭材の成形体(以下、単に「炭材の成形体」とも言う。)に、ハンドリング時に当該炭材の成形体が粉化しても、その粉化した褐炭が自然発火しない程度に、褐炭チャーを混合すればよく、好ましくは、その自然発火しない褐炭チャーの混合量を事前試験により求めておき、その量以上の褐炭チャーを投入することが好ましい。

【0022】

事前試験の方法としては、実際にハンドリングする形態、例えば、コンベアの乗り継ぎやトラック輸送時等、個別の形態をそれぞれ模擬して自然発火しない褐炭チャーの混合量を求める方法が最も確実で好ましい。

【0023】

但し、実際のハンドリング形態を模擬して、褐炭チャーの混合量を変化させて、自然発火しない混合量を求める試験は、試験費用や試験時間がかさみ、安全上の問題も生じる可能性があるため、ハンドリング時にどの程度粉化するかの粉量だけ求めて、その粉量に対して、褐炭チャーを内掛けで20質量%以上、好ましくは内掛けで30質量%以上混合する方法を採用することもできる。この際、ハンドリング時に発生する微粉の量は同等の強度(HGI)をもった自然発火性の低い石炭を用いて、前もってハンドリング時(積み込み時、輸送時等の実際のハンドリング時)での粉の発生率を測定することで、安全上の問題が生じることも防止できる。

【0024】

以下に、褐炭チャーを上記混合率とする理由を示す。図1は、炭材の成形体が粉化して生じた乾燥褐炭の微粉と褐炭チャーとの混合率を変化させた場合の発火性を示す図である。各混合率における発火性として、自然発火測定試験装置(島津製作所SIT−2)を用いて130℃から200℃に達する時間を測定した。

【0025】

図1より、褐炭チャーの割合が高いほど昇温にかかる時間が長くなっていることが分かる。褐炭チャーの混合率として内掛けで30質量%以上(褐炭の微粉の割合が内掛けで70質量%以上)であれば一般的に使用されている高揮発瀝青炭の同試験装置における200℃到達時間より長くなり、自然発火なく取り扱うことが可能となることが判った。また、チャーの混合率が内掛けで20質量%以上であれば、亜瀝青炭と同等の発火性となることが判った。この亜瀝青炭は、自然発火性が、高揮発瀝青炭よりは高いものの、褐炭に比較すると低く、一般的に使用されているものである。

【0026】

自然発火が問題となるのは粉化したものが堆積した場合であるため、混合の元になる褐炭の量としては微粉になったものだけでよく、従って、成形体のハンドリング時に発生した微粉に対して20質量%以上の褐炭チャーを成形体の周囲に混合すれば、亜瀝青炭のハンドリング時と同様となり、亜瀝青炭と同レベルまで自然発火を抑制することができ、30質量%以上の褐炭チャーを成形体の周囲に混合すれば、瀝青炭のハンドリング時と同様となり、瀝青炭と同レベルまで自然発火を防止することができる。

【0027】

なお、混合する褐炭チャーを製造する際の熱分解温度について、500℃未満ではチャーの自然発火性が十分に抑制されないことがあるため、500℃以上で熱分解することが好ましい。

【0028】

本発明においては、褐炭を乾燥後に成形した炭材の成形体に、当該炭材の成形体がハンドリング時に粉化した際の自然発火を防止するように、褐炭を炭化した褐炭チャーを混合し、当該混合物にてハンドリングするが、その具体的な形態の例を以下に示す。

【0029】

1つの形態は、褐炭の炭材の成形体の周囲に、成形せずに粉状のままの褐炭チャーを混合する形態である。この場合には、褐炭の炭材の粉化率に応じて、発生した粉の内掛けで一定割合となる粉状チャーを混合する。混合は褐炭の炭材をコンベアで搬送し、その上部から粉状チャーを重ねるように投入することで可能である。

【0030】

また、混合する褐炭チャーは、市販されているものや、新たに褐炭を熱分解して製造したものをそのまま使用することもできるが、特に、上述の発生した微粉に対して20質量%以上や30質量%以上混合する方法をとる場合は、混合前に粉砕して微粉化しておくことが好ましい。その際の粒度は、例えば、粉砕後に篩分けして1mm以下の微粉を混合すると、より褐炭チャーが発生した微粉内に分散して、自然発火防止効果が高まり、より好ましい。

【0031】

また、別の1つの形態は、炭材の成形体の内部に、褐炭チャーを混合する形態である。

【0032】

この形態は、乾燥した褐炭と褐炭チャーとを混合して炭材の成形体を製造するものであるが、成形体の内部に褐炭チャーを存在させることで、粉化した際の粉中に確実に褐炭チャーを存在させることが可能となり、自然発火性を抑制することが可能となる。内部に褐炭チャーを含んだ成形体の使用において、成形体の内部にのみチャーが存在する場合と成形体の内部および周囲の両方に褐炭チャーが存在する場合のどちらにおいても粉化した場合の堆積粉の自然発火性を低減させることは可能である。褐炭の炭材と褐炭チャーとの混合成形物の場合に、ハンドリング時の発生粉中に確実に、自然発火を防止可能な一定割合以上の粉を存在させるためには、当該割合の褐炭チャーを成形体に混合する必要がある。

【0033】

成形体に混合する褐炭チャーは、褐炭の炭材と一緒に成形し易いように、適宜粉砕することが好ましい。粉砕の程度は、成形のし易さを考慮して、適宜調整すればよい。

【0034】

一方、褐炭の炭材と褐炭チャーとの混合成形物と、粉状の褐炭チャーを混合する場合には、混合成形物の粉化率に応じて、内掛けで一定割合の粉状の褐炭チャーを混合する。

【0035】

例えば、混合成形物10t(水分含有率5質量%)の所定のハンドリング後の粉化率が10質量%(粉化物1t)で、混合成形体中の褐炭の炭材の割合が80質量%(残り、褐炭チャーの割合が15質量%、水分5質量%)とすると、粉化した褐炭の炭材の量は、混合成形物10t×粉化率10質量%×褐炭の炭材の割合80質量%=0.8tとなる。この0.8tに対して、褐炭チャーを30質量%(0.24t)混合する場合には、既に混合成形物の粉化物1t中に褐炭チャーが15質量%(0.15t)含まれているため、更に混合する粉状の褐炭チャーは、0.24t−0.15t=0.09tとなる。

【0036】

褐炭の微粉と褐炭チャーを混合して混合成形物とする場合には、褐炭チャーの混合率は、褐炭の微粉と褐炭チャーとの混合成形体を製造する際にバインダーが不要である5質量%以下が好ましい。但し、この場合、自然発火防止に必要な褐炭チャー量が不足すると考えられるならば、更に粉状の褐炭チャーを投入すればよい。また、作業環境を考慮するなどして、粉状の褐炭チャーを投入したくない場合は、混合成形物中の褐炭チャーの量を増やせばよい。但し、成形性は悪くなる傾向があるため、石炭ピッチやタール等のバインダーを使用することが好ましい。

【0037】

更にまた、別の1つの形態は、炭材の成形体の周囲に、褐炭チャーの成形体を混合する形態である。

【0038】

この形態は、成形体の周囲に混合する褐炭チャーを、微粉に替えて成形体とする形態である。本形態であっても、炭材の成形体の粉化時に、褐炭チャーの成形体の割合が30質量%以上であれば好ましい。

【0039】

褐炭チャーの成形体を混合することで発塵防止、ハンドリング性向上の効果がある。この褐炭チャーの成形体の混合に関しては、混合するチャーの全量を成形体としなくてもよく、適宜褐炭チャーの成形体と褐炭チャーの粉体とを混ぜ合わせることでもよい。褐炭の成形体と褐炭チャーの成形体の混合については、片方の成形体をコンベア搬送し、その上部からもう一方の成形体を投入する方法により可能である。

【0040】

褐炭チャーの成形体のみを炭材の成形体に混合する場合には、褐炭チャーの成形体の強度を炭材の成形体と同等レベルに合わせることが好ましい。そうすることで、褐炭チャーの成形体のハンドリング時の粉化率を炭材の成形体と同等レベルにすることができるため、ハンドリング時の自然発火を防止できる褐炭チャーの成形体の混合割合は、炭材の成形体に対して、20質量%以上、好ましくは30質量%以上と、混合割合を事前試験無しでも簡易的に決めることができる。この際、同じ成形機を使用するなどして、褐炭チャーの成形体の形状とサイズを、炭材の成形体と同じ形状とサイズにすれば、両成形体の粉化率は、より同等に近づくため好ましい。

【0041】

また、褐炭チャーの成形体は、そのサイズを、炭材の成形体のサイズよりも小さくすれば、炭材の成形体の隙間に入りやすく、褐炭の成形体が粉化されるのと同時に褐炭チャーの成形体も粉化される確率が高くなり好ましい。褐炭チャーの成形方法としては、強度を確保できればどのような方法でもよいが、ロール式等の圧縮成形により可能であり、褐炭チャーは粘着性を有しないため、必要に応じてタールやセメント等のバインダーを使用することが好ましい。

【0042】

本発明におけるハンドリングする炭材の成形体の用途の一つとして、ボイラー燃料としての利用があるが、その場合には炭材の成形体を粉砕して利用するため、粉体が混合されていても問題はなく、また、褐炭チャーを混合しても少量であるため燃焼性に影響はない。

【実施例】

【0043】

本発明の実施例を以下に記す。

【0044】

(実施例1)

事前に、褐炭を乾燥後に成形した炭材の成形体と同等の強度(HGI)を有する瀝青炭を用いて、10トンの石炭の搬送試験(想定されるハンドリングは、重機を用いたトラックからの積み卸しおよびコンベア搬送(乗り継ぎ1回)で、ハンドリング合計2回)を行い、石炭の粉化率を求めたところ、ハンドリング量の3質量%(300kg)であった。

【0045】

次に、市販の褐炭のブリケット(褐炭を乾燥後に成形した炭材の成形体:長径60mm×短径40mm×高さ40mmの円柱状、水分含有量10質量%)を10トンずつ用意し、このそれぞれに、外熱式のロータリーキルンを用いて500℃で乾留し生成した褐炭チャーの粉体(水分含有量0質量%)を116kg、68kgを混合した。すなわち、ハンドリング時に生成すると予想される粉体の量をベースに、褐炭混合後に含まれる褐炭チャーの比率が内掛けで30質量%と、内掛けで20質量%となるように外熱式のロータリーキルンを用いて500℃で乾留し生成した褐炭チャーの粉体を116kg(=0.3×270/(1−0.3))と、68kg(=0.2×270/(1−0.2))とをそれぞれ混合した。

【0046】

同混合炭材を用いて搬送試験を行い、コンベア落下物の堆積層について発火状況を調査したところ表1の結果となった。

【0047】

混合率30質量%では発火は見られず、混合率20質量%では発火を防止するために1〜2週間毎に清掃が必須であり、混合率0%では約1日で発火が見られた状況であった。このように、褐炭チャーを混合しない条件では毎日のように清掃が必須となり、実際に実施は困難なものとなる。

【0048】

褐炭チャーを混合した炭材をボイラーで燃焼する試験を実施した結果、褐炭チャーを混合したいずれの炭材も燃焼性に問題は見られなかった。

【0049】

【表1】

【0050】

(実施例2)

乾燥した褐炭にチャーを20質量%混合した成形物10トン(実施例1と同等の強度を持つように成形、形状およびサイズは実施例1と同じ、水分含有率10%)および、同成形物の搬送試験時の粉化率3質量%(300kg)から生成粉中に30質量%のチャーが含まれるように前記チャー混合成形物の周囲に43kg(生成粉300kgには216kgの褐炭および54kgの褐炭チャーが含まれており、褐炭の割合を30質量%とするためには褐炭216kgに対して93kgの褐炭チャーが必要である。成形物に54kgの褐炭チャーが含まれており、残りの39kgを混合することで粉に含まれる褐炭チャーの割合が30質量%となる。)のチャーを混合した炭材を用いて搬送試験を行い、コンベア落下物の堆積層について発火状況を測定したところ、表2の結果となった。

【0051】

乾燥褐炭にチャーを混合成形したものにチャー粉を39kg混合した炭材では発火は見られず、乾燥褐炭にチャーを混合成形した炭材のみでは発火を防止するために1〜2週間毎に清掃が必須であった。

【0052】

これらの炭材をボイラーで燃焼した試験を実施し、いずれの炭材も燃焼性に問題は見られなかった。

【0053】

【表2】

【0054】

(実施例3)

乾燥褐炭の成形物10トン(長径60mm×短径40mm×高さ40mmの円柱状)に同成形物の1/10の寸法としたチャーの成形物(実施例1と同様に外熱式ロータリーキルンを用いて500℃で乾留し製造した褐炭チャーを乾燥褐炭の成形物と同等の強度に成形)を3000kg混合して搬送試験を行い、コンベア落下物の堆積層について発火状況を測定したところ、特に問題は見られなかった。堆積物に含まれるチャーの割合は含有される灰分の分析結果より30質量%と推定された。

【0055】

以上、添付図面を参照しながら本発明の好適な実施形態について詳細に説明したが、本発明はかかる例に限定されない。本発明の属する技術の分野における通常の知識を有する者であれば、特許請求の範囲に記載された技術的思想の範疇内において、各種の変更例または修正例に想到し得ることは明らかであり、これらについても、当然に本発明の技術的範囲に属するものと了解される。

【特許請求の範囲】

【請求項1】

褐炭を乾燥後に成形した炭材の成形体に、当該炭材の成形体がハンドリング時に粉化した際の自然発火を防止するように、褐炭を炭化した褐炭チャーを混合し、当該混合物にてハンドリングすることを特徴とする、褐炭のハンドリング方法。

【請求項2】

前記炭材の成形体の周囲に、前記褐炭チャーを混合することを特徴とする、請求項1に記載の褐炭のハンドリング方法。

【請求項3】

前記炭材の成形体の内部に、前記褐炭チャーを混合することを特徴とする、請求項1又は2に記載の褐炭のハンドリング方法。

【請求項4】

前記炭材の成形体の周囲に、前記褐炭チャーの成形体を混合することを特徴とする、請求項1〜3のいずれか1項に記載の褐炭のハンドリング方法。

【請求項5】

前記褐炭チャーは、褐炭を500℃以上で炭化した褐炭チャーであって、当該褐炭チャーを、前記褐炭を乾燥後に成形した炭材の成形体が、ハンドリング時に粉化されると想定される粉量に対して、内掛けで20質量%以上混合することを特徴とする、請求項1〜4のいずれか1項に記載の褐炭のハンドリング方法。

【請求項6】

前記褐炭チャーは、褐炭を500℃以上で炭化した褐炭チャーであって、当該褐炭チャーを、前記褐炭を乾燥後に成形した炭材の成形体が、ハンドリング時に粉化されると想定される粉量に対して、内掛けで30質量%以上混合することを特徴とする、請求項5に記載の褐炭のハンドリング方法。

【請求項1】

褐炭を乾燥後に成形した炭材の成形体に、当該炭材の成形体がハンドリング時に粉化した際の自然発火を防止するように、褐炭を炭化した褐炭チャーを混合し、当該混合物にてハンドリングすることを特徴とする、褐炭のハンドリング方法。

【請求項2】

前記炭材の成形体の周囲に、前記褐炭チャーを混合することを特徴とする、請求項1に記載の褐炭のハンドリング方法。

【請求項3】

前記炭材の成形体の内部に、前記褐炭チャーを混合することを特徴とする、請求項1又は2に記載の褐炭のハンドリング方法。

【請求項4】

前記炭材の成形体の周囲に、前記褐炭チャーの成形体を混合することを特徴とする、請求項1〜3のいずれか1項に記載の褐炭のハンドリング方法。

【請求項5】

前記褐炭チャーは、褐炭を500℃以上で炭化した褐炭チャーであって、当該褐炭チャーを、前記褐炭を乾燥後に成形した炭材の成形体が、ハンドリング時に粉化されると想定される粉量に対して、内掛けで20質量%以上混合することを特徴とする、請求項1〜4のいずれか1項に記載の褐炭のハンドリング方法。

【請求項6】

前記褐炭チャーは、褐炭を500℃以上で炭化した褐炭チャーであって、当該褐炭チャーを、前記褐炭を乾燥後に成形した炭材の成形体が、ハンドリング時に粉化されると想定される粉量に対して、内掛けで30質量%以上混合することを特徴とする、請求項5に記載の褐炭のハンドリング方法。

【図1】

【公開番号】特開2013−95823(P2013−95823A)

【公開日】平成25年5月20日(2013.5.20)

【国際特許分類】

【出願番号】特願2011−238887(P2011−238887)

【出願日】平成23年10月31日(2011.10.31)

【出願人】(000006655)新日鐵住金株式会社 (6,474)

【Fターム(参考)】

【公開日】平成25年5月20日(2013.5.20)

【国際特許分類】

【出願日】平成23年10月31日(2011.10.31)

【出願人】(000006655)新日鐵住金株式会社 (6,474)

【Fターム(参考)】

[ Back to top ]