覆工体の浮き上がり防止方法、トンネルの構築方法及びこの方法にて構築されたトンネル

【課題】周囲の環境に影響を与える事なく、安価で効率良く施工可能な浮き上がり防止対策を提供する。

【解決手段】浮き上がり防止構造10は、底部補強部材11と、天部補強部材12と、を備える。底部補強部材11、天部補強部材12及び覆工体3の重量と、トンネル2直上の上載荷重と、を合算した鉛直下向きの荷重は浮力よりも大きくなっている。底部補強部材11は、水平に設置された底部用床版11aと、これを下から支えて支持するための柱11bと、から構成される。天部補強部材12は、水平に設置された天井用床版12aと、これを吊り下げて支持するためのハンガー12bと、から構成される。底部用床版11a、柱11b、天井用床版12a及びハンガー12bはプレキャストコンクリートからなる。

【解決手段】浮き上がり防止構造10は、底部補強部材11と、天部補強部材12と、を備える。底部補強部材11、天部補強部材12及び覆工体3の重量と、トンネル2直上の上載荷重と、を合算した鉛直下向きの荷重は浮力よりも大きくなっている。底部補強部材11は、水平に設置された底部用床版11aと、これを下から支えて支持するための柱11bと、から構成される。天部補強部材12は、水平に設置された天井用床版12aと、これを吊り下げて支持するためのハンガー12bと、から構成される。底部用床版11a、柱11b、天井用床版12a及びハンガー12bはプレキャストコンクリートからなる。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、シールド工法によって設置される覆工体の浮き上がり防止方法及びトンネルの構築方法並びにこの方法にて構築されたトンネルに関する。

【背景技術】

【0002】

地下水の存在する地盤内をシールド機で掘削した後に覆工体を設置すると、浮力によって覆工体が浮き上がる虞がある。

【0003】

そこで、覆工体の浮き上がりを防止するために、トンネル直上の地面に盛土を敷設して上載荷重を大きくする方法やトンネルの周囲の地下水位を低下させて浮力を低減する方法が用いられている。

【0004】

また、例えば、特許文献1には、複数のウエイトを覆工体の内方に、トンネルの長手方向に沿って所定の間隔で設置して覆工体の浮き上がりを防止する方法が開示されている。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特開2006―16892号公報

【発明の概要】

【発明が解決しようとする課題】

【0006】

しかしながら、トンネル直上に盛土を敷設する方法では、トンネルの本設工事が終了するまで盛土を撤去する事ができないため、長期にわたり地上を占有する事となり、周囲への影響が大きいという問題点があった。さらに、盛土の敷設及び撤去には、時間がかかるため、工期が長くなってしまうという問題点があった。

【0007】

また、トンネルの周囲の地下水を低下させる方法では、周囲の環境を大きく変化させる虞があるという問題点があった。

【0008】

そして、特許文献1に記載の方法では、トンネルの進行にあわせてウエイトを設置する作業及びトンネルの本設工事後にウエイトを撤去する作業等が必要であり、これらの作業には手間がかかるという問題点があった。さらに、複数のウエイトが覆工体内に設置されるので、覆工体内での作業領域が狭くなり、作業効率が低下するため、工期が長くなってしまい工費がかかるという問題点があった。

【0009】

そこで、本発明は、上記の問題点を鑑みてなされたものであり、周囲の環境に影響を与える事なく、安価で効率良く施工可能な覆工体の浮き上がり防止対策を提供する事を目的とする。

【課題を解決するための手段】

【0010】

本発明は、上載荷重よりも地下水による浮力が大きい地盤内の位置にシールド工法によってトンネルを構築するにあたり、当該トンネルを構成する覆工体の浮き上がりを防止する覆工体の浮き上がり防止方法において、

前記トンネルの機能を果たすために用いられる利用空間よりも大きな大空間を掘削して、当該大空間の内面に覆工体を設置し、

前記覆工体の内方で、前記利用空間以外の位置に本設構造物となる重量物を設置して、前記上載荷重と、前記トンネルの自重との合力を前記浮力よりも大きくする事を特徴とする。

【0011】

また、本発明において、前記トンネルの断面形状は、円形である事としてもよい。

【0012】

また、本発明は、上載荷重よりも地下水による浮力が大きい地盤内の位置にシールド工法によってトンネルを構築する構築方法において、

前記トンネルの機能を果たすために用いられる利用空間よりも大きな大空間を掘削して、当該大空間の内面に覆工体を設置し、

前記覆工体の内方で、前記利用空間以外の位置に本設構造物となる重量物を設置して、前記上載荷重と、前記トンネルの自重との合力を前記浮力よりも大きくする事を特徴とする。

【0013】

また、本発明は、上述したトンネルの構築方法にて構築されたトンネルにも係る。

【発明の効果】

【0014】

本発明によれば、周囲の環境に影響を与える事なく、安価で効率良く施工可能な覆工体の浮き上がり防止対策を提供する事ができる。

【図面の簡単な説明】

【0015】

【図1】本発明に係る大空間を備えたトンネルについて説明するための図である。

【図2】本発明の第一実施形態に係る浮き上がり防止構造を備えたトンネルの断面図である。

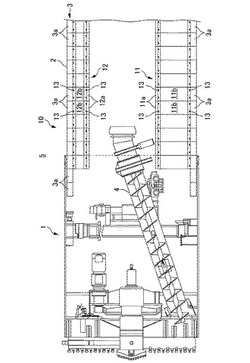

【図3】図2のA−A断面図である。

【図4】浮き上がり防止構造の構築工程を示す図である。

【図5】本発明の第二実施形態に係る浮き上がり防止構造を備えたトンネルの断面図である。

【図6】図5のB−B断面図である。

【図7】図6のC−C断面図である。

【図8】本発明の第三実施形態に係る浮き上がり防止構造を備えたトンネルの断面図である。

【図9】本発明の第四実施形態に係る浮き上がり防止構造を備えたトンネルの断面図である。

【発明を実施するための形態】

【0016】

本発明の好ましい実施形態について図面を用いて詳細に説明する。本実施形態では、図1に示すように、地下水の存在する地盤5内の位置をシールド機1で掘削して円形のトンネル2を構築する場合について説明する。

【0017】

本発明に係るトンネル2は、利用空間を含むとともに、当該利用空間よりも大きな空間(以下、大空間という)を備える。

ここで、利用空間とは、建築限界に、トンネルの機能を果たすために用いられる資機材(例えば、覆工体3や風管や看板等)を設置するための空間を加えたものである。一般的なトンネルを構築する際は、この利用空間の大きさで掘削される。

また、以下の説明では、大空間の内方で、かつ、利用空間以外を未利用空間という。

【0018】

図2は、本発明の第一実施形態に係る浮き上がり防止構造10を備えたトンネル2の断面図である。また、図3は、図2のA−A断面図である。

両図に示すように、本実施形態に係る浮き上がり防止構造10は、環状の覆工体3の底部に設置された底部補強部材11(重量物に相当)と、天部に設置された天部補強部材12(重量物に相当)と、を備える。

【0019】

覆工体3は、円形のシールド機1で掘削されたトンネル2の内周面に沿って複数のセグメント3aを互いに連結して構築される。

【0020】

底部補強部材11及び天部補強部材12は、未利用空間に設置されており、本設構造物となる。

【0021】

底部補強部材11、天部補強部材12及び覆工体3の重量(トンネル2の自重に相当)と、トンネル2直上の上載荷重と、を合算した鉛直下向きの荷重は、浮力よりも大きくなっている。これにより、覆工体3の浮き上がりを防止できる。

なお、底部補強部材11及び天部補強部材12の重量は、それぞれ各現場条件に応じて設計等により決定される。

【0022】

以下に、底部補強部材11及び天部補強部材12の構造について説明する。

【0023】

底部補強部材11は、水平に設置された底部用床版11aと、この床版11aを下から支えて支持するための柱11bと、から構成される。

【0024】

底部用床版11a及び柱11bは、プレキャストコンクリートからなり、トンネル2の長手方向の長さはセグメント3aの幅と同じ長さに調整されている。

【0025】

底部用床版11aの両端は、ボルト13で覆工体3に固定されている。また、柱11bの上端及び下端も、ボルト13でそれぞれ底部用床版11a、覆工体3に固定されている。

【0026】

底部用床版11aの上は、人や車が走行可能である。また、図示しないが、掘削土砂を破砕する破砕装置や流動化処理土を作製する混練装置等の設備も設置可能である。

【0027】

天部補強部材12は、水平に設置された天井用床版12aと、この床版12aを吊り下げて支持するためのハンガー12bと、から構成される。

【0028】

天井用床版12a及びハンガー12bは、プレキャストコンクリートからなり、トンネル2の長手方向の長さはセグメント3aの幅と同じ長さに調整されている。

【0029】

天井用床版12aの両端は、ボルト13で覆工体3に固定されている。また、ハンガー12bの上端及び下端も、ボルト13でそれぞれ覆工体3、天井用床版12aに固定されている。

【0030】

以下に、上述した浮き上がり防止構造10の構築方法を施工手順に従って説明する。

【0031】

図4は、浮き上がり防止構造10の構築工程を示す図である。同図に示すように、掘削工程S10から前進工程S50までを実施する事により、浮き上がり防止構造10を構築する。以下、各工程について説明する。

【0032】

まず、掘削工程S10を実施する。この工程では、シールド機1のシールドジャッキを伸張させながら地盤5内を掘削して大空間のトンネル2を形成する。

また、シールド機1が前進することにより、シールド機1本体内のテール部に新たなセグメント3aを設置するためのスペースが形成される。

【0033】

次に、セグメント設置工程S20を実施する。この工程では、図3に示すように、シールド機1のテール部内で新たな複数のセグメント3aを環状に組み立てるとともに、既設のセグメント3aの切羽側に接続して覆工体3を延設する。

セグメント3aの組み立ては、組み立てる箇所のシールドジャッキを縮め、当該箇所にセグメント3aを設置し、トンネル軸方向に既設されているセグメント3aと新たに設置したセグメント3aをボルト等で結合し、シールドジャッキを再び伸張させて新たに設置したセグメント3aに当接させることにより行う。この作業を円周方向に繰り返して行うと同時に、新たに設置したセグメント3a同士もボルト等で結合して新たな覆工体3を構築する。

【0034】

次に、底部補強部材設置工程S30を実施する。この工程では、覆工体3の底部に、底部補強部材11を設置する。

【0035】

底部補強部材11を、最も切羽側のセグメント3aから坑口側へ向かって3リング目のセグメント3a上に設置する。

なお、本実施形態では、底部補強部材11を3リング目に設置したが、この位置に限定されるものではなく、テール部内のセグメント3aであれば他の位置でもよい。要は、テール部内でセグメント3aに設置されていればよい。

したがって、浮力が直接作用するシールド機1の後端よりも坑口側の覆工体3には、必ず底部補強部材11が設置されている事となる。

【0036】

底部補強部材11は(図2参照)、まず、覆工体3の底部中央に柱11bを設置して、柱11bを覆工体3及び既設の柱11bにボルト13にて接続し、次に、底部用床版11aを柱11bの上に載置して、底部用床版11aを柱11b及び既設の底部用床版11aにボルト13にて接続することにより構築される。

【0037】

次に、天部補強部材設置工程S40を実施する。この工程では、覆工体3の天部に、天部補強部材12を設置する。

【0038】

天部補強部材12を(図3参照)、底部補強部材11と同様に、最も切羽側のセグメント3aから坑口側へ向かって3リング目のセグメント3aの天部に設置する。

なお、本実施形態では、底部補強部材11と同じセグメント3aに設置したが、この方法に限定されるものではなく、テール部内の他のセグメント3a、例えば、切羽側に隣接する2リング目に設置してもよい。要は、底部補強部材11と同様に、テール部内でセグメント3aに設置されていればよい。

したがって、浮力が直接作用するシールド機1の後端よりも坑口側の覆工体3には、必ず天部補強部材12が設置されている事となる。

【0039】

天部補強部材12は(図2参照)、まず、覆工体3の天部中央にハンガー12bを設置して、ハンガー12bを覆工体3及び既設のハンガー12bにボルト13にて接続し、次に、天井用床版12aをハンガー12bの下に配置して、天井用床版12aをハンガー12b及び既設の天井用床版12aにボルト13にて接続する事により構築される。

【0040】

天部補強部材設置工程S40を実施した後に、セグメント設置工程S20で設置したセグメント3aに当接させたシールドジャッキを伸張させながら、再びシールド機1にて地盤5内を掘削する掘削工程S10を実施することにより、シールド機1本体を前進させる。

【0041】

上述した掘削工程S10から天部補強部材設置工程S40を繰り返し行う事により、浮き上がり防止構造10を構築する。

【0042】

本実施形態における浮き上がり防止構造10によれば、覆工体3の重量と、覆工体3の内方に設置された底部補強部材11及び天部補強部材12の重量と、トンネル2直上の上載荷重と、を合算した鉛直下向きの荷重が浮力よりも大きいので、覆工体3の浮き上がりを防止する事ができる。

【0043】

また、浮力が直接作用するシールド機1の後端よりも坑口側の覆工体3には、底部補強部材11及び天部補強部材12が設置されているので、確実に覆工体3の浮き上がりを防止できる。

【0044】

また、底部補強部材11及び天部補強部材12は、本設構造物として利用するため、撤去する必要がない。したがって、従来のように盛土やウエイト等を撤去する手間を省く事ができる。これにより、工期を短縮する事ができる。

【0045】

また、大空間のトンネル2を形成するので、底部補強部材11及び天部補強部材12を覆工体3の内方に設置しても、利用空間からなる一般的なトンネルを形成した場合よりも作業領域を広く確保できる。これにより、作業効率が格段に向上する。

【0046】

さらに、地上に盛土を敷設したり、地下水を低下させたりしないので、周囲の環境に影響を与えない。

【0047】

なお、本発明に係る大空間のトンネル2を掘削するシールド機1は、利用空間のみからなる一般的な円形のトンネルを掘削するシールド機よりも大型となって高価になるものの、上述した工期を短縮できる事と作業効率が格段に向上する事とが俟って短期間でトンネル2を構築できるので、総合的に、大空間のトンネル2を構築する方が一般的な円形のトンネルを構築するよりも安価に施工する事ができる。さらに、浮力対策請工の多大な費用が不要となる点からも、大空間のトンネル2を構築する方が安価となる。

【0048】

また、利用空間の断面形状が矩形のトンネルを矩形のシールド機で構築する場合と、この矩形の利用区間を含む大空間のトンネル2を構築する場合とのコストについて比較すると、矩形の利用空間を含む大空間を円形のシールド機1で掘削するので、シールド機1は矩形のシールド機よりも大型になるものの、矩形のシールド機よりも構造が簡単で、使用部品数も少なくてすむため、結果的に、矩形のシールド機よりもシールド機1を安く(例えば、矩形のシールド機の半額程度)製作できる事と、さらに、円形のトンネル用セグメントは矩形のトンネル用セグメントよりも安く(例えば、矩形のトンネル用セグメントの製作費用の1/2〜1/10程度)製作できる事と、上述した工期を短縮できる事及び作業効率が格段に向上する事と、が俟って短期間でトンネル2を構築できるので、総合的に、大空間のトンネル2を構築する方が矩形のトンネルを構築するよりも安価に施工する事ができる。

【0049】

次に、本発明の第二実施形態について説明する。

【0050】

以下の説明において、第一実施形態に対応する部分には同一の符号を付して説明を省略し、主に相違点について説明する。

【0051】

図5は、本発明の第二実施形態に係る浮き上がり防止構造20を備えたトンネル2の断面図である。また、図6は、図5のB−B断面図であり、図7は、図6のC−C断面図である。

これらの図に示すように、シールド機1内及びトンネル2内に大型のスクリューコンベア4等の装置が設置されている事によって、第一実施形態のように、シールド機1の後部付近に底部補強部材11及び天部補強部材12を設置する事ができない場合がある。

【0052】

そこで、本実施形態における浮き上がり防止構造20は、スクリューコンベア4と干渉しない位置に設置された底部補強部材11、21及び天部補強部材12を備える。

【0053】

本実施形態では、底部補強部材11及び天部補強部材12を、位置D(図6参照)から坑口までに、第一実施形態と同様に設置する。また、底部補強部材21(重量物に相当)を、シールド機1の後端から位置Dまでの区間Lに設置する。

【0054】

底部補強部材21は、第一実施形態で用いた柱11bを長手方向に3分割してそれぞれを小柱11dとし、スクリューコンベア4の傾きに沿って、シールド機1の後端から坑口側へ行くにしたがって徐々に高くなるように小柱11dを設置する事により構築される。

【0055】

具体的には、シールド機1の後端付近の位置Eには小柱11dを1本設置し、位置Eよりもやや坑口側の位置Fには小柱11dを2本接続して設置し、スクリューコンベア4の後端付近の位置Hには小柱11dを3本接続して柱11bと同じ長さにして設置するとともに、その上に底部用床版11aを設置する。

【0056】

坑口側へ行くにしたがって徐々に高くなるように小柱11dを区間Lに設置した理由について以下に説明する。

【0057】

重量物である底部補強部材11、21及び天部補強部材12を内方に備えていない場合の覆工体3は、浮力により浮き上がってしまうため、全長にわたって重量物を設置することが望ましい(例えば、第一実施形態)。しかし、覆工体3はトンネル2の長手方向に隣接するセグメント3a同士がボルト等で連結して構築されているので、実際は、部分的に重量物が無くてもその両側に重量物が設置されていれば、浮き上がりを防止できる。

したがって、図6に示すように、本実施形態の区間Lの覆工体3は、L区間よりも切羽側(図6中では区間Lよりも左側)で、浮き上がるおそれのないシールド機1本体内の覆工体3と、区間Lよりも坑口側(図6中では区間Lよりも右側)で、底部補強部材11、21及び天部補強部材12を備えて浮き上がり対策が充分に施された覆工体3と、に両側を挟まれているとともに、トンネル2の長手方向に隣接するセグメント3a同士がボルトで連結固定されているので、区間Lが浮き上がりに抵抗するためには、底部補強部材11、21及び天部補強部材12の重量を合算した鉛直下向きの荷重のすべてを必要とするものではない。すなわち、区間Lには、これらの補強部材11、12、21のうち何れか一つ若しくはこれらの補強部材11、12、21を構成する部材の一部が設置されていればよいこととなる。

また、区間Lよりも切羽側及び坑口側の覆工体3には、それぞれシールド機1の重量、底部補強部材11、21及び天部補強部材12の重量が作用している。これらの重量を比較するとシールド機1の方がはるかに大きいので、区間Lの左側は右側に比べて浮き上がりにくく、浮き上がり防止対策もわずかで良い。

そこで、本実施形態においては、区間Lにおいては、位置Eに小柱11dを1本設置し、位置Fに小柱11dを2本設置し、位置Hに小柱11dを3本と底部用床版11aとを設置して、区間Lの右側ができるだけ重くなるようにするとともに、これらの総重量で浮き上がりの防止に対応できることに着目したものである。

【0058】

本実施形態における浮き上がり防止構造20によれば、スクリューコンベア4の傾斜に沿って底部補強部材21を設置するので、スクリューコンベア4に干渉することなく、かつ、覆工体3内の空間を最大限に利用できる。

【0059】

次に、本発明の第三実施形態について説明する。第三実施形態の浮き上がり防止構造30は、覆工体3の底部に埋戻し土を設置したものである。

【0060】

図8は、本発明の第三実施形態に係る浮き上がり防止構造30を備えたトンネル2の断面図である。

本図に示すように、本実施形態の浮き上がり防止構造30は、底部補強部材31(重量物に相当)と、天部補強部材12と、を備える。

【0061】

底部補強部材31は、路盤材が敷設された埋戻し部31aと、埋戻し部31aのシールド機1側の側面を支持するための堰止め装置31bと、から構成される。

【0062】

埋戻し部31aには、砕石、高炉徐冷スラグ等を含む路盤材が敷設されている。

【0063】

また、埋戻し部31aの上面は仮舗装されており、人や車が走行可能である。また、図示しないが、掘削土砂を破砕する破砕装置や流動化処理土を作製する混練装置等の設備も設置可能である。

【0064】

堰止め装置31bは、覆工体3に沿った円弧状の縦板31cと、縦板31cを支持する横板31dと、横板31dの下面に取り付けられたタイヤ31eと、を備える。

【0065】

縦板31cの弧面には、図示しないが、エア入りのチューブが取り付けられており、これが覆工体3に密着している。

【0066】

タイヤ31eには、ストッパが設けられているので、このストッパをかける事により、堰止め装置31bを固定できる。

【0067】

以下に、上述した浮き上がり防止構造30の構築方法を施工手順に従って説明する。

【0068】

まず、第一実施形態と同様に、掘削工程S10及びセグメント設置工程S20を実施する。

【0069】

次に、底部補強部材設置工程S35を実施する。

底部補強部材31は、まず、堰止め装置31bを、最も切羽側のセグメント3aから坑口側へ向かって3リング目のセグメント3a上に設置し、次に、新たな路盤材を、堰止め装置31bと既設の埋戻し部31aとの間に敷設して締め固める事により構築される。

【0070】

なお、本実施形態では、堰止め装置31bを3リング目に設置したが、この位置に限定されるものではなく、テール部内のセグメント3aであれば他の位置でもよい。要は、テール部内でセグメント3aに設置されていればよい。

したがって、浮力が直接作用するシールド機1の後端よりも坑口側の覆工体3には、必ず底部補強部材31が設置されている事となる。

【0071】

次に、第一実施形態と同様に、天部補強部材設置工程S40を実施する。

【0072】

上述した掘削工程S10から天部補強部材設置工程S40を繰り返し行う事により、浮き上がり防止構造30を構築する。

【0073】

本実施形態における浮き上がり防止構造30によれば、覆工体3の重量と、覆工体3の内方に設置された底部補強部材31及び天部補強部材12の重量と、トンネル2直上の上載荷重と、を合算した鉛直下向きの荷重が浮力よりも大きいので、覆工体3の浮き上がりを防止する事ができる。

【0074】

また、浮力が直接作用するシールド機1の後端よりも坑口側の覆工体3には、底部補強部材31及び天部補強部材12が設置されているので、確実に覆工体3の浮き上がりを防止できる。

【0075】

また、底部補強部材31は、本設構造物として利用するため、撤去する必要がない。したがって、従来のように盛土やウエイト等を撤去する手間を省く事ができる。これにより、工期を短縮する事ができる。

【0076】

次に、本発明の第四実施形態について説明する。

【0077】

図9は、本発明の第四実施形態に係る浮き上がり防止構造40を備えたトンネル2の断面図である。

本図に示すように、浮き上がり防止構造40は、スクリューコンベア4と干渉しない位置に設置された底部補強部材31、41及び天部補強部材12を備える。

【0078】

本実施形態では、底部補強部材31及び天部補強部材12を、位置Gから坑口までに、第三実施形態と同様に設置する。また、底部補強部材41(重量物に相当)を、シールド機1の後端から位置Gまでの区間Mに設置する。

【0079】

底部補強部材41は、スクリューコンベア4の傾きに沿って、シールド機1の後端から坑口側へ行くにしたがって徐々に高くなるように路盤材を敷設して締め固める事により構築される。

【0080】

坑口側へ行くにしたがって徐々に高くなるように底部補強部材41を区間Mに設置した理由について以下に説明する。

【0081】

重量物である底部補強部材31及び天部補強部材12を内方に備えていない場合の覆工体3は、浮力により浮き上がってしまうため、全長にわたって重量物を設置することが望ましい(例えば、第三実施形態)。しかし、覆工体3はトンネル2の長手方向に隣接するセグメント3a同士がボルト等で連結して構築されているので、実際は、部分的に重量物が無くてもその両側に重量物が設置されていれば、浮き上がりを防止できる。

したがって、図9に示すように、本実施形態の区間Mの覆工体3は、区間Mよりも切羽側(図9中では区間Mよりも左側)で、浮き上がるおそれのないシールド機1本体内の覆工体3と、区間Mよりも坑口側(図9中では区間Mよりも右側)で、底部補強部材31及び天部補強部材12を備えて浮き上がり対策が充分に施された覆工体3と、に両側を挟まれているとともに、トンネル2の長手方向に隣接するセグメント3a同士がボルトで連結固定されているので、区間Mが浮き上がりに抵抗するためには、底部補強部材31及び天部補強部材12の重量を合算した鉛直下向きの荷重のすべてを必要とするものではない。すなわち、区間Mには、これらの補強部材12、31のうち何れか一つ若しくはこれらの補強部材12、31を構成する部材等の一部が設置されていればよいこととなる。

また、区間Mよりも切羽側及び坑口側の覆工体3には、それぞれシールド機1の重量、底部補強部材31及び天部補強部材12の重量が作用している。これらの重量を比較するとシールド機1の方がはるかに大きいので、区間Mの左側は右側に比べて浮き上がりにくく、浮き上がり防止対策もわずかで良い。

そこで、区間Mの右側ができるだけ重くなるように、坑口側へ行くにしたがって徐々に高くなるように底部補強部材41を設置して、区間Mの右側ができるだけ重くなるようにするとともに、底部補強部材41の重量で浮き上がりの防止に対応できることに着目したものである。

【0082】

本実施形態における浮き上がり防止構造40によれば、スクリューコンベア4の傾斜に沿って底部補強部材41を設置するので、スクリューコンベア4に干渉することなく、かつ、覆工体3内の空間を最大限に利用できる。

【0083】

なお、上述した各実施形態においては、底部補強部材設置工程S30、S35の後に、天部補強部材設置工程S40を実施した場合について説明したが、この順番に限定されるものではなく、並行して実施したり、逆の順番で実施したりしてもよい。

【0084】

なお、上述した各実施形態においては、底部補強部材11、21、31、41及び天部補強部材12の両補強部材を設置した場合について説明したが、これに限定されるものではなく、いずれか一方の補強部材の重量と、トンネル2直上の上載荷重と、覆工体3の重量と、を合算した鉛直下向きの荷重が浮力よりも大きくなる場合には、その一方の補強部材のみを設置してもよい。

【符号の説明】

【0085】

1 シールド機

2 トンネル

3 覆工体

3a セグメント

4 スクリューコンベア

5 地盤

10 浮き上がり防止構造

11 底部補強部材

11a 底部用床版

11b 柱

11d 小柱

12 天部補強部材

12a 天井用床版

12b ハンガー

13 ボルト

20 浮き上がり防止構造

21 底部補強部材

30 浮き上がり防止構造

31 底部補強部材

31a 埋戻し部

31b 堰止め装置

31c 縦板

31d 横板

31e タイヤ

40 浮き上がり防止構造

41 底部補強部材

S10 掘削工程

S20 セグメント設置工程

S30 底部補強部材設置工程

S35 底部補強部材設置工程

S40 天部補強部材設置工程

【技術分野】

【0001】

本発明は、シールド工法によって設置される覆工体の浮き上がり防止方法及びトンネルの構築方法並びにこの方法にて構築されたトンネルに関する。

【背景技術】

【0002】

地下水の存在する地盤内をシールド機で掘削した後に覆工体を設置すると、浮力によって覆工体が浮き上がる虞がある。

【0003】

そこで、覆工体の浮き上がりを防止するために、トンネル直上の地面に盛土を敷設して上載荷重を大きくする方法やトンネルの周囲の地下水位を低下させて浮力を低減する方法が用いられている。

【0004】

また、例えば、特許文献1には、複数のウエイトを覆工体の内方に、トンネルの長手方向に沿って所定の間隔で設置して覆工体の浮き上がりを防止する方法が開示されている。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特開2006―16892号公報

【発明の概要】

【発明が解決しようとする課題】

【0006】

しかしながら、トンネル直上に盛土を敷設する方法では、トンネルの本設工事が終了するまで盛土を撤去する事ができないため、長期にわたり地上を占有する事となり、周囲への影響が大きいという問題点があった。さらに、盛土の敷設及び撤去には、時間がかかるため、工期が長くなってしまうという問題点があった。

【0007】

また、トンネルの周囲の地下水を低下させる方法では、周囲の環境を大きく変化させる虞があるという問題点があった。

【0008】

そして、特許文献1に記載の方法では、トンネルの進行にあわせてウエイトを設置する作業及びトンネルの本設工事後にウエイトを撤去する作業等が必要であり、これらの作業には手間がかかるという問題点があった。さらに、複数のウエイトが覆工体内に設置されるので、覆工体内での作業領域が狭くなり、作業効率が低下するため、工期が長くなってしまい工費がかかるという問題点があった。

【0009】

そこで、本発明は、上記の問題点を鑑みてなされたものであり、周囲の環境に影響を与える事なく、安価で効率良く施工可能な覆工体の浮き上がり防止対策を提供する事を目的とする。

【課題を解決するための手段】

【0010】

本発明は、上載荷重よりも地下水による浮力が大きい地盤内の位置にシールド工法によってトンネルを構築するにあたり、当該トンネルを構成する覆工体の浮き上がりを防止する覆工体の浮き上がり防止方法において、

前記トンネルの機能を果たすために用いられる利用空間よりも大きな大空間を掘削して、当該大空間の内面に覆工体を設置し、

前記覆工体の内方で、前記利用空間以外の位置に本設構造物となる重量物を設置して、前記上載荷重と、前記トンネルの自重との合力を前記浮力よりも大きくする事を特徴とする。

【0011】

また、本発明において、前記トンネルの断面形状は、円形である事としてもよい。

【0012】

また、本発明は、上載荷重よりも地下水による浮力が大きい地盤内の位置にシールド工法によってトンネルを構築する構築方法において、

前記トンネルの機能を果たすために用いられる利用空間よりも大きな大空間を掘削して、当該大空間の内面に覆工体を設置し、

前記覆工体の内方で、前記利用空間以外の位置に本設構造物となる重量物を設置して、前記上載荷重と、前記トンネルの自重との合力を前記浮力よりも大きくする事を特徴とする。

【0013】

また、本発明は、上述したトンネルの構築方法にて構築されたトンネルにも係る。

【発明の効果】

【0014】

本発明によれば、周囲の環境に影響を与える事なく、安価で効率良く施工可能な覆工体の浮き上がり防止対策を提供する事ができる。

【図面の簡単な説明】

【0015】

【図1】本発明に係る大空間を備えたトンネルについて説明するための図である。

【図2】本発明の第一実施形態に係る浮き上がり防止構造を備えたトンネルの断面図である。

【図3】図2のA−A断面図である。

【図4】浮き上がり防止構造の構築工程を示す図である。

【図5】本発明の第二実施形態に係る浮き上がり防止構造を備えたトンネルの断面図である。

【図6】図5のB−B断面図である。

【図7】図6のC−C断面図である。

【図8】本発明の第三実施形態に係る浮き上がり防止構造を備えたトンネルの断面図である。

【図9】本発明の第四実施形態に係る浮き上がり防止構造を備えたトンネルの断面図である。

【発明を実施するための形態】

【0016】

本発明の好ましい実施形態について図面を用いて詳細に説明する。本実施形態では、図1に示すように、地下水の存在する地盤5内の位置をシールド機1で掘削して円形のトンネル2を構築する場合について説明する。

【0017】

本発明に係るトンネル2は、利用空間を含むとともに、当該利用空間よりも大きな空間(以下、大空間という)を備える。

ここで、利用空間とは、建築限界に、トンネルの機能を果たすために用いられる資機材(例えば、覆工体3や風管や看板等)を設置するための空間を加えたものである。一般的なトンネルを構築する際は、この利用空間の大きさで掘削される。

また、以下の説明では、大空間の内方で、かつ、利用空間以外を未利用空間という。

【0018】

図2は、本発明の第一実施形態に係る浮き上がり防止構造10を備えたトンネル2の断面図である。また、図3は、図2のA−A断面図である。

両図に示すように、本実施形態に係る浮き上がり防止構造10は、環状の覆工体3の底部に設置された底部補強部材11(重量物に相当)と、天部に設置された天部補強部材12(重量物に相当)と、を備える。

【0019】

覆工体3は、円形のシールド機1で掘削されたトンネル2の内周面に沿って複数のセグメント3aを互いに連結して構築される。

【0020】

底部補強部材11及び天部補強部材12は、未利用空間に設置されており、本設構造物となる。

【0021】

底部補強部材11、天部補強部材12及び覆工体3の重量(トンネル2の自重に相当)と、トンネル2直上の上載荷重と、を合算した鉛直下向きの荷重は、浮力よりも大きくなっている。これにより、覆工体3の浮き上がりを防止できる。

なお、底部補強部材11及び天部補強部材12の重量は、それぞれ各現場条件に応じて設計等により決定される。

【0022】

以下に、底部補強部材11及び天部補強部材12の構造について説明する。

【0023】

底部補強部材11は、水平に設置された底部用床版11aと、この床版11aを下から支えて支持するための柱11bと、から構成される。

【0024】

底部用床版11a及び柱11bは、プレキャストコンクリートからなり、トンネル2の長手方向の長さはセグメント3aの幅と同じ長さに調整されている。

【0025】

底部用床版11aの両端は、ボルト13で覆工体3に固定されている。また、柱11bの上端及び下端も、ボルト13でそれぞれ底部用床版11a、覆工体3に固定されている。

【0026】

底部用床版11aの上は、人や車が走行可能である。また、図示しないが、掘削土砂を破砕する破砕装置や流動化処理土を作製する混練装置等の設備も設置可能である。

【0027】

天部補強部材12は、水平に設置された天井用床版12aと、この床版12aを吊り下げて支持するためのハンガー12bと、から構成される。

【0028】

天井用床版12a及びハンガー12bは、プレキャストコンクリートからなり、トンネル2の長手方向の長さはセグメント3aの幅と同じ長さに調整されている。

【0029】

天井用床版12aの両端は、ボルト13で覆工体3に固定されている。また、ハンガー12bの上端及び下端も、ボルト13でそれぞれ覆工体3、天井用床版12aに固定されている。

【0030】

以下に、上述した浮き上がり防止構造10の構築方法を施工手順に従って説明する。

【0031】

図4は、浮き上がり防止構造10の構築工程を示す図である。同図に示すように、掘削工程S10から前進工程S50までを実施する事により、浮き上がり防止構造10を構築する。以下、各工程について説明する。

【0032】

まず、掘削工程S10を実施する。この工程では、シールド機1のシールドジャッキを伸張させながら地盤5内を掘削して大空間のトンネル2を形成する。

また、シールド機1が前進することにより、シールド機1本体内のテール部に新たなセグメント3aを設置するためのスペースが形成される。

【0033】

次に、セグメント設置工程S20を実施する。この工程では、図3に示すように、シールド機1のテール部内で新たな複数のセグメント3aを環状に組み立てるとともに、既設のセグメント3aの切羽側に接続して覆工体3を延設する。

セグメント3aの組み立ては、組み立てる箇所のシールドジャッキを縮め、当該箇所にセグメント3aを設置し、トンネル軸方向に既設されているセグメント3aと新たに設置したセグメント3aをボルト等で結合し、シールドジャッキを再び伸張させて新たに設置したセグメント3aに当接させることにより行う。この作業を円周方向に繰り返して行うと同時に、新たに設置したセグメント3a同士もボルト等で結合して新たな覆工体3を構築する。

【0034】

次に、底部補強部材設置工程S30を実施する。この工程では、覆工体3の底部に、底部補強部材11を設置する。

【0035】

底部補強部材11を、最も切羽側のセグメント3aから坑口側へ向かって3リング目のセグメント3a上に設置する。

なお、本実施形態では、底部補強部材11を3リング目に設置したが、この位置に限定されるものではなく、テール部内のセグメント3aであれば他の位置でもよい。要は、テール部内でセグメント3aに設置されていればよい。

したがって、浮力が直接作用するシールド機1の後端よりも坑口側の覆工体3には、必ず底部補強部材11が設置されている事となる。

【0036】

底部補強部材11は(図2参照)、まず、覆工体3の底部中央に柱11bを設置して、柱11bを覆工体3及び既設の柱11bにボルト13にて接続し、次に、底部用床版11aを柱11bの上に載置して、底部用床版11aを柱11b及び既設の底部用床版11aにボルト13にて接続することにより構築される。

【0037】

次に、天部補強部材設置工程S40を実施する。この工程では、覆工体3の天部に、天部補強部材12を設置する。

【0038】

天部補強部材12を(図3参照)、底部補強部材11と同様に、最も切羽側のセグメント3aから坑口側へ向かって3リング目のセグメント3aの天部に設置する。

なお、本実施形態では、底部補強部材11と同じセグメント3aに設置したが、この方法に限定されるものではなく、テール部内の他のセグメント3a、例えば、切羽側に隣接する2リング目に設置してもよい。要は、底部補強部材11と同様に、テール部内でセグメント3aに設置されていればよい。

したがって、浮力が直接作用するシールド機1の後端よりも坑口側の覆工体3には、必ず天部補強部材12が設置されている事となる。

【0039】

天部補強部材12は(図2参照)、まず、覆工体3の天部中央にハンガー12bを設置して、ハンガー12bを覆工体3及び既設のハンガー12bにボルト13にて接続し、次に、天井用床版12aをハンガー12bの下に配置して、天井用床版12aをハンガー12b及び既設の天井用床版12aにボルト13にて接続する事により構築される。

【0040】

天部補強部材設置工程S40を実施した後に、セグメント設置工程S20で設置したセグメント3aに当接させたシールドジャッキを伸張させながら、再びシールド機1にて地盤5内を掘削する掘削工程S10を実施することにより、シールド機1本体を前進させる。

【0041】

上述した掘削工程S10から天部補強部材設置工程S40を繰り返し行う事により、浮き上がり防止構造10を構築する。

【0042】

本実施形態における浮き上がり防止構造10によれば、覆工体3の重量と、覆工体3の内方に設置された底部補強部材11及び天部補強部材12の重量と、トンネル2直上の上載荷重と、を合算した鉛直下向きの荷重が浮力よりも大きいので、覆工体3の浮き上がりを防止する事ができる。

【0043】

また、浮力が直接作用するシールド機1の後端よりも坑口側の覆工体3には、底部補強部材11及び天部補強部材12が設置されているので、確実に覆工体3の浮き上がりを防止できる。

【0044】

また、底部補強部材11及び天部補強部材12は、本設構造物として利用するため、撤去する必要がない。したがって、従来のように盛土やウエイト等を撤去する手間を省く事ができる。これにより、工期を短縮する事ができる。

【0045】

また、大空間のトンネル2を形成するので、底部補強部材11及び天部補強部材12を覆工体3の内方に設置しても、利用空間からなる一般的なトンネルを形成した場合よりも作業領域を広く確保できる。これにより、作業効率が格段に向上する。

【0046】

さらに、地上に盛土を敷設したり、地下水を低下させたりしないので、周囲の環境に影響を与えない。

【0047】

なお、本発明に係る大空間のトンネル2を掘削するシールド機1は、利用空間のみからなる一般的な円形のトンネルを掘削するシールド機よりも大型となって高価になるものの、上述した工期を短縮できる事と作業効率が格段に向上する事とが俟って短期間でトンネル2を構築できるので、総合的に、大空間のトンネル2を構築する方が一般的な円形のトンネルを構築するよりも安価に施工する事ができる。さらに、浮力対策請工の多大な費用が不要となる点からも、大空間のトンネル2を構築する方が安価となる。

【0048】

また、利用空間の断面形状が矩形のトンネルを矩形のシールド機で構築する場合と、この矩形の利用区間を含む大空間のトンネル2を構築する場合とのコストについて比較すると、矩形の利用空間を含む大空間を円形のシールド機1で掘削するので、シールド機1は矩形のシールド機よりも大型になるものの、矩形のシールド機よりも構造が簡単で、使用部品数も少なくてすむため、結果的に、矩形のシールド機よりもシールド機1を安く(例えば、矩形のシールド機の半額程度)製作できる事と、さらに、円形のトンネル用セグメントは矩形のトンネル用セグメントよりも安く(例えば、矩形のトンネル用セグメントの製作費用の1/2〜1/10程度)製作できる事と、上述した工期を短縮できる事及び作業効率が格段に向上する事と、が俟って短期間でトンネル2を構築できるので、総合的に、大空間のトンネル2を構築する方が矩形のトンネルを構築するよりも安価に施工する事ができる。

【0049】

次に、本発明の第二実施形態について説明する。

【0050】

以下の説明において、第一実施形態に対応する部分には同一の符号を付して説明を省略し、主に相違点について説明する。

【0051】

図5は、本発明の第二実施形態に係る浮き上がり防止構造20を備えたトンネル2の断面図である。また、図6は、図5のB−B断面図であり、図7は、図6のC−C断面図である。

これらの図に示すように、シールド機1内及びトンネル2内に大型のスクリューコンベア4等の装置が設置されている事によって、第一実施形態のように、シールド機1の後部付近に底部補強部材11及び天部補強部材12を設置する事ができない場合がある。

【0052】

そこで、本実施形態における浮き上がり防止構造20は、スクリューコンベア4と干渉しない位置に設置された底部補強部材11、21及び天部補強部材12を備える。

【0053】

本実施形態では、底部補強部材11及び天部補強部材12を、位置D(図6参照)から坑口までに、第一実施形態と同様に設置する。また、底部補強部材21(重量物に相当)を、シールド機1の後端から位置Dまでの区間Lに設置する。

【0054】

底部補強部材21は、第一実施形態で用いた柱11bを長手方向に3分割してそれぞれを小柱11dとし、スクリューコンベア4の傾きに沿って、シールド機1の後端から坑口側へ行くにしたがって徐々に高くなるように小柱11dを設置する事により構築される。

【0055】

具体的には、シールド機1の後端付近の位置Eには小柱11dを1本設置し、位置Eよりもやや坑口側の位置Fには小柱11dを2本接続して設置し、スクリューコンベア4の後端付近の位置Hには小柱11dを3本接続して柱11bと同じ長さにして設置するとともに、その上に底部用床版11aを設置する。

【0056】

坑口側へ行くにしたがって徐々に高くなるように小柱11dを区間Lに設置した理由について以下に説明する。

【0057】

重量物である底部補強部材11、21及び天部補強部材12を内方に備えていない場合の覆工体3は、浮力により浮き上がってしまうため、全長にわたって重量物を設置することが望ましい(例えば、第一実施形態)。しかし、覆工体3はトンネル2の長手方向に隣接するセグメント3a同士がボルト等で連結して構築されているので、実際は、部分的に重量物が無くてもその両側に重量物が設置されていれば、浮き上がりを防止できる。

したがって、図6に示すように、本実施形態の区間Lの覆工体3は、L区間よりも切羽側(図6中では区間Lよりも左側)で、浮き上がるおそれのないシールド機1本体内の覆工体3と、区間Lよりも坑口側(図6中では区間Lよりも右側)で、底部補強部材11、21及び天部補強部材12を備えて浮き上がり対策が充分に施された覆工体3と、に両側を挟まれているとともに、トンネル2の長手方向に隣接するセグメント3a同士がボルトで連結固定されているので、区間Lが浮き上がりに抵抗するためには、底部補強部材11、21及び天部補強部材12の重量を合算した鉛直下向きの荷重のすべてを必要とするものではない。すなわち、区間Lには、これらの補強部材11、12、21のうち何れか一つ若しくはこれらの補強部材11、12、21を構成する部材の一部が設置されていればよいこととなる。

また、区間Lよりも切羽側及び坑口側の覆工体3には、それぞれシールド機1の重量、底部補強部材11、21及び天部補強部材12の重量が作用している。これらの重量を比較するとシールド機1の方がはるかに大きいので、区間Lの左側は右側に比べて浮き上がりにくく、浮き上がり防止対策もわずかで良い。

そこで、本実施形態においては、区間Lにおいては、位置Eに小柱11dを1本設置し、位置Fに小柱11dを2本設置し、位置Hに小柱11dを3本と底部用床版11aとを設置して、区間Lの右側ができるだけ重くなるようにするとともに、これらの総重量で浮き上がりの防止に対応できることに着目したものである。

【0058】

本実施形態における浮き上がり防止構造20によれば、スクリューコンベア4の傾斜に沿って底部補強部材21を設置するので、スクリューコンベア4に干渉することなく、かつ、覆工体3内の空間を最大限に利用できる。

【0059】

次に、本発明の第三実施形態について説明する。第三実施形態の浮き上がり防止構造30は、覆工体3の底部に埋戻し土を設置したものである。

【0060】

図8は、本発明の第三実施形態に係る浮き上がり防止構造30を備えたトンネル2の断面図である。

本図に示すように、本実施形態の浮き上がり防止構造30は、底部補強部材31(重量物に相当)と、天部補強部材12と、を備える。

【0061】

底部補強部材31は、路盤材が敷設された埋戻し部31aと、埋戻し部31aのシールド機1側の側面を支持するための堰止め装置31bと、から構成される。

【0062】

埋戻し部31aには、砕石、高炉徐冷スラグ等を含む路盤材が敷設されている。

【0063】

また、埋戻し部31aの上面は仮舗装されており、人や車が走行可能である。また、図示しないが、掘削土砂を破砕する破砕装置や流動化処理土を作製する混練装置等の設備も設置可能である。

【0064】

堰止め装置31bは、覆工体3に沿った円弧状の縦板31cと、縦板31cを支持する横板31dと、横板31dの下面に取り付けられたタイヤ31eと、を備える。

【0065】

縦板31cの弧面には、図示しないが、エア入りのチューブが取り付けられており、これが覆工体3に密着している。

【0066】

タイヤ31eには、ストッパが設けられているので、このストッパをかける事により、堰止め装置31bを固定できる。

【0067】

以下に、上述した浮き上がり防止構造30の構築方法を施工手順に従って説明する。

【0068】

まず、第一実施形態と同様に、掘削工程S10及びセグメント設置工程S20を実施する。

【0069】

次に、底部補強部材設置工程S35を実施する。

底部補強部材31は、まず、堰止め装置31bを、最も切羽側のセグメント3aから坑口側へ向かって3リング目のセグメント3a上に設置し、次に、新たな路盤材を、堰止め装置31bと既設の埋戻し部31aとの間に敷設して締め固める事により構築される。

【0070】

なお、本実施形態では、堰止め装置31bを3リング目に設置したが、この位置に限定されるものではなく、テール部内のセグメント3aであれば他の位置でもよい。要は、テール部内でセグメント3aに設置されていればよい。

したがって、浮力が直接作用するシールド機1の後端よりも坑口側の覆工体3には、必ず底部補強部材31が設置されている事となる。

【0071】

次に、第一実施形態と同様に、天部補強部材設置工程S40を実施する。

【0072】

上述した掘削工程S10から天部補強部材設置工程S40を繰り返し行う事により、浮き上がり防止構造30を構築する。

【0073】

本実施形態における浮き上がり防止構造30によれば、覆工体3の重量と、覆工体3の内方に設置された底部補強部材31及び天部補強部材12の重量と、トンネル2直上の上載荷重と、を合算した鉛直下向きの荷重が浮力よりも大きいので、覆工体3の浮き上がりを防止する事ができる。

【0074】

また、浮力が直接作用するシールド機1の後端よりも坑口側の覆工体3には、底部補強部材31及び天部補強部材12が設置されているので、確実に覆工体3の浮き上がりを防止できる。

【0075】

また、底部補強部材31は、本設構造物として利用するため、撤去する必要がない。したがって、従来のように盛土やウエイト等を撤去する手間を省く事ができる。これにより、工期を短縮する事ができる。

【0076】

次に、本発明の第四実施形態について説明する。

【0077】

図9は、本発明の第四実施形態に係る浮き上がり防止構造40を備えたトンネル2の断面図である。

本図に示すように、浮き上がり防止構造40は、スクリューコンベア4と干渉しない位置に設置された底部補強部材31、41及び天部補強部材12を備える。

【0078】

本実施形態では、底部補強部材31及び天部補強部材12を、位置Gから坑口までに、第三実施形態と同様に設置する。また、底部補強部材41(重量物に相当)を、シールド機1の後端から位置Gまでの区間Mに設置する。

【0079】

底部補強部材41は、スクリューコンベア4の傾きに沿って、シールド機1の後端から坑口側へ行くにしたがって徐々に高くなるように路盤材を敷設して締め固める事により構築される。

【0080】

坑口側へ行くにしたがって徐々に高くなるように底部補強部材41を区間Mに設置した理由について以下に説明する。

【0081】

重量物である底部補強部材31及び天部補強部材12を内方に備えていない場合の覆工体3は、浮力により浮き上がってしまうため、全長にわたって重量物を設置することが望ましい(例えば、第三実施形態)。しかし、覆工体3はトンネル2の長手方向に隣接するセグメント3a同士がボルト等で連結して構築されているので、実際は、部分的に重量物が無くてもその両側に重量物が設置されていれば、浮き上がりを防止できる。

したがって、図9に示すように、本実施形態の区間Mの覆工体3は、区間Mよりも切羽側(図9中では区間Mよりも左側)で、浮き上がるおそれのないシールド機1本体内の覆工体3と、区間Mよりも坑口側(図9中では区間Mよりも右側)で、底部補強部材31及び天部補強部材12を備えて浮き上がり対策が充分に施された覆工体3と、に両側を挟まれているとともに、トンネル2の長手方向に隣接するセグメント3a同士がボルトで連結固定されているので、区間Mが浮き上がりに抵抗するためには、底部補強部材31及び天部補強部材12の重量を合算した鉛直下向きの荷重のすべてを必要とするものではない。すなわち、区間Mには、これらの補強部材12、31のうち何れか一つ若しくはこれらの補強部材12、31を構成する部材等の一部が設置されていればよいこととなる。

また、区間Mよりも切羽側及び坑口側の覆工体3には、それぞれシールド機1の重量、底部補強部材31及び天部補強部材12の重量が作用している。これらの重量を比較するとシールド機1の方がはるかに大きいので、区間Mの左側は右側に比べて浮き上がりにくく、浮き上がり防止対策もわずかで良い。

そこで、区間Mの右側ができるだけ重くなるように、坑口側へ行くにしたがって徐々に高くなるように底部補強部材41を設置して、区間Mの右側ができるだけ重くなるようにするとともに、底部補強部材41の重量で浮き上がりの防止に対応できることに着目したものである。

【0082】

本実施形態における浮き上がり防止構造40によれば、スクリューコンベア4の傾斜に沿って底部補強部材41を設置するので、スクリューコンベア4に干渉することなく、かつ、覆工体3内の空間を最大限に利用できる。

【0083】

なお、上述した各実施形態においては、底部補強部材設置工程S30、S35の後に、天部補強部材設置工程S40を実施した場合について説明したが、この順番に限定されるものではなく、並行して実施したり、逆の順番で実施したりしてもよい。

【0084】

なお、上述した各実施形態においては、底部補強部材11、21、31、41及び天部補強部材12の両補強部材を設置した場合について説明したが、これに限定されるものではなく、いずれか一方の補強部材の重量と、トンネル2直上の上載荷重と、覆工体3の重量と、を合算した鉛直下向きの荷重が浮力よりも大きくなる場合には、その一方の補強部材のみを設置してもよい。

【符号の説明】

【0085】

1 シールド機

2 トンネル

3 覆工体

3a セグメント

4 スクリューコンベア

5 地盤

10 浮き上がり防止構造

11 底部補強部材

11a 底部用床版

11b 柱

11d 小柱

12 天部補強部材

12a 天井用床版

12b ハンガー

13 ボルト

20 浮き上がり防止構造

21 底部補強部材

30 浮き上がり防止構造

31 底部補強部材

31a 埋戻し部

31b 堰止め装置

31c 縦板

31d 横板

31e タイヤ

40 浮き上がり防止構造

41 底部補強部材

S10 掘削工程

S20 セグメント設置工程

S30 底部補強部材設置工程

S35 底部補強部材設置工程

S40 天部補強部材設置工程

【特許請求の範囲】

【請求項1】

上載荷重よりも地下水による浮力が大きい地盤内の位置にシールド工法によってトンネルを構築するにあたり、当該トンネルを構成する覆工体の浮き上がりを防止する覆工体の浮き上がり防止方法において、

前記トンネルの機能を果たすために用いられる利用空間よりも大きな大空間を掘削して、当該大空間の内面に覆工体を設置し、

前記覆工体の内方で、前記利用空間以外の位置に本設構造物となる重量物を設置して、前記上載荷重と、前記トンネルの自重との合力を前記浮力よりも大きくする事を特徴とする覆工体の浮き上がり防止方法。

【請求項2】

前記トンネルの断面形状は、円形である事を特徴とする請求項1に記載の覆工体の浮き上がり防止方法。

【請求項3】

上載荷重よりも地下水による浮力が大きい地盤内の位置にシールド工法によってトンネルを構築する構築方法において、

前記トンネルの機能を果たすために用いられる利用空間よりも大きな大空間を掘削して、当該大空間の内面に覆工体を設置し、

前記覆工体の内方で、前記利用空間以外の位置に本設構造物となる重量物を設置して、前記上載荷重と、前記トンネルの自重との合力を前記浮力よりも大きくする事を特徴とするトンネルの構築方法。

【請求項4】

請求項3に記載のトンネルの構築方法にて構築されたことを特徴とするトンネル。

【請求項1】

上載荷重よりも地下水による浮力が大きい地盤内の位置にシールド工法によってトンネルを構築するにあたり、当該トンネルを構成する覆工体の浮き上がりを防止する覆工体の浮き上がり防止方法において、

前記トンネルの機能を果たすために用いられる利用空間よりも大きな大空間を掘削して、当該大空間の内面に覆工体を設置し、

前記覆工体の内方で、前記利用空間以外の位置に本設構造物となる重量物を設置して、前記上載荷重と、前記トンネルの自重との合力を前記浮力よりも大きくする事を特徴とする覆工体の浮き上がり防止方法。

【請求項2】

前記トンネルの断面形状は、円形である事を特徴とする請求項1に記載の覆工体の浮き上がり防止方法。

【請求項3】

上載荷重よりも地下水による浮力が大きい地盤内の位置にシールド工法によってトンネルを構築する構築方法において、

前記トンネルの機能を果たすために用いられる利用空間よりも大きな大空間を掘削して、当該大空間の内面に覆工体を設置し、

前記覆工体の内方で、前記利用空間以外の位置に本設構造物となる重量物を設置して、前記上載荷重と、前記トンネルの自重との合力を前記浮力よりも大きくする事を特徴とするトンネルの構築方法。

【請求項4】

請求項3に記載のトンネルの構築方法にて構築されたことを特徴とするトンネル。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【公開番号】特開2011−256524(P2011−256524A)

【公開日】平成23年12月22日(2011.12.22)

【国際特許分類】

【出願番号】特願2010−129199(P2010−129199)

【出願日】平成22年6月4日(2010.6.4)

【出願人】(000000549)株式会社大林組 (1,758)

【Fターム(参考)】

【公開日】平成23年12月22日(2011.12.22)

【国際特許分類】

【出願日】平成22年6月4日(2010.6.4)

【出願人】(000000549)株式会社大林組 (1,758)

【Fターム(参考)】

[ Back to top ]