覆工材成形用複合型枠

【課題】覆工材成形型枠の成形室の内底面に自然岩に可及的に近似した凹凸地肌成形面を与え、よって覆工材表面に自然岩に可及的に近似した凹凸地肌模様を成形し、更には成形材の充填圧に対し型枠の凹凸地肌成形面の形状を健全に維持して、凹凸地肌の成形が適切に行える覆工材成形用複合型枠を提供する。

【解決手段】上面において開放せる成形室6、8を有する覆工材成形用型枠において、型枠全体が合成樹脂フィルムシート1をバックアップ材とし合成ゴムシート2を成形面形成材とする両者の積層構造から成り、合成ゴムシート2は少なくとも上記成形室6の内底面3cにおいて凹凸地肌成形面11aを有すると共に、該凹凸地肌成形面11aを形成する合成ゴムシート2の底壁3aと合成樹脂フィルムシート1の底壁3bが上記凹凸地肌成形面11aに順応した凹凸形態11bを有して一体に密着し、型枠全体が弾性変形可能な覆工材成形用複合型枠。

【解決手段】上面において開放せる成形室6、8を有する覆工材成形用型枠において、型枠全体が合成樹脂フィルムシート1をバックアップ材とし合成ゴムシート2を成形面形成材とする両者の積層構造から成り、合成ゴムシート2は少なくとも上記成形室6の内底面3cにおいて凹凸地肌成形面11aを有すると共に、該凹凸地肌成形面11aを形成する合成ゴムシート2の底壁3aと合成樹脂フィルムシート1の底壁3bが上記凹凸地肌成形面11aに順応した凹凸形態11bを有して一体に密着し、型枠全体が弾性変形可能な覆工材成形用複合型枠。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は塀や建物の覆工、或いは護岸覆工に用いられる覆工材成形用複合型枠に関する。

【背景技術】

【0002】

特許文献1には、覆工材の成形用型枠を合成樹脂フィルムシートにて形成し、該合成樹脂フィルムシートから成るフィルム型枠の成形室の内底面に自然岩の凹凸地肌を模した成形面を与え、該成形室内にセメント系成形材を充填することにより該成形室で成形された覆工材の表面に凹凸地肌を成形する技術が開示されている。

【0003】

又上記先行例では、上記薄肉の合成樹脂フィルムシートから成る内型枠と、厚肉の合成樹脂フィルムシートから成る外型枠とを形成し、該内型枠の成形室の底壁に凹凸形態を与えて該底壁の内底面に凹凸地肌成形面を形成すると共に、上記外型枠に上記成形室と上記凹凸形態に順応する室形態と凹凸形態を与え、上記厚肉の合成樹脂フィルムシートから成る外型枠内に薄肉の合成樹脂フィルムシートから成る内型枠を嵌め込み、成形材の充填圧に対する強度を確保せんとしている。

【特許文献1】特許第2716413号公報

【発明の開示】

【発明が解決しようとする課題】

【0004】

然しながら、上記合成樹脂フィルムシートに自然岩を模した凹凸地肌成形面を具有させても、合成樹脂フィルムシートでは覆工材の表面に艶が出てしまう現象が避けられず、この現象により擬岩の風合いを醸成することが困難なる問題点を有している。

【0005】

又合成樹脂フィルムシート(内型枠)は過度に弾性変形する欠点を有し、仮にこれを外型枠に嵌合しても内型枠の凹凸形態と外型枠の凹凸形態の整合が充分に得られず、結局は内型枠の凹凸地肌が成形材の充填圧にて変形し、凹凸地肌の再現性を損なう問題点を有している。

【0006】

本発明は覆工材成形型枠の成形室の内底面に自然岩に可及的に近似した凹凸地肌成形面を与えることができ、よって覆工材表面に自然岩に可及的に近似した凹凸地肌模様を成形することができ、更には成形材の充填圧に対し型枠の凹凸地肌成形面の形状を健全に維持して、凹凸地肌の成形が適切に行える覆工材成形用複合型枠を提供するものである。

【0007】

又本発明は覆工材成形用の型枠全体に所要の強度を与えつつ、脱型に必要な適度な弾性変形性を与える覆工材成形用複合型枠を提供するものである。

【課題を解決するための手段】

【0008】

本発明に係る覆工材成形用複合型枠は、型枠全体が合成樹脂フィルムシートをバックアップ材とし、合成ゴムシートを成形面形成材とする両者の積層構造から成る。

【0009】

上記成形面形成材たる合成ゴムシートは少なくとも上記成形室の内底面において凹凸地肌成形面を有すると共に、該凹凸地肌成形面を形成する合成ゴムシート底壁と合成樹脂フィルムシートの底壁が上記凹凸地肌成形面に順応した凹凸形態を有して一体に密着し、型枠全体が弾性変形可能な構造を有する。

【0010】

好ましくは、上記合成樹脂フィルムシートとして、合成ゴムシートより充分に厚肉のシートを使用して、上記積層構造にする。

【0011】

例えば、上記合成樹脂フィルムシートとしては0.5mm〜1.0mmの厚みを有するシートを用い、上記合成ゴムシートとしては0.2mm〜0.4mmの厚みを有するシートを用い、厚肉の合成樹脂フィルムシートで薄肉の合成ゴムシートをバックアップする積層構造にする。

【発明の効果】

【0012】

本発明に係る上記積層構造の複合型枠によれば、合成ゴム製の限定した肉厚のシート材の適用により、合成ゴムの特性を生かした自然岩の岩肌により近似した凹凸地肌成形面を与えることができると共に、これに積層される合成樹脂製フィルムシートは同様に限定した肉厚のシート材の適用によって、上記合成ゴムシートから成る型枠の凹凸形態と合成樹脂フィルムシートから成る型枠の凹凸形態とが良順性を以って密着し、同凹凸形態と凹凸地肌成形面の形状を適切に保持しバックアップ強度を確保することができ、該複合型枠によって自然岩に可及的に近似した再現性の良好な凹凸地肌模様を有する覆工材を成形することができる。

【0013】

又本発明によれば、比較的剛性の高い合成樹脂フィルムシートと比較的圧縮弾性を有する合成ゴムシートとの複合構造によって、型枠全体の強度を確保しつつ、型枠全体に脱型に必要な適度な弾性変形性を与えることができる。

【発明を実施するための最良の形態】

【0014】

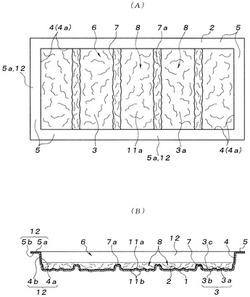

以下本発明の実施の形態を図1乃至図8に基づき説明する。

図1、図2に示すように、本発明に係る覆工材成形用複合型枠は、型枠全体が合成樹脂フィルムシート1をバックアップ材とし、合成ゴムシート2を成形面形成材とする両者の積層構造から成る。

【0015】

上記合成樹脂フィルムシート1はポリプロピレンに代表される熱可塑性樹脂が用いられる。又上記合成ゴムシート2はウレタンゴムに代表される合成ゴム一般を用いることができる。

【0016】

上記型枠は底壁3と、該底壁3の周縁から立ち上げられた枠壁4と、該枠壁4の側壁の上端縁から張り出されたフランジ5とを有し、上記底壁3と枠壁4によって画成された上面において開放せる有底の覆工材成形室6と、上記底壁3の内底面から上記覆工材成形室6内に突出して該覆工材成形室6内を縦又は/及び横に区画する上記枠壁4よりも低位の目地溝成形用隔壁7と、該目地溝成形用隔壁7によって区画された上面において開放せる有底の小成形室8とを有する。

【0017】

図1に示す複合型枠は小成形室8が浅い扁平な凹みであり、図2に示す複合型枠は小成形室8が深い椀型凹所である。

【0018】

上記上面において開放せる成形室6と8を有する覆工材成形用型枠において、型枠全体を合成樹脂フィルムシート1をバックアップ材とし、合成ゴムシート2を成形面形成材とする、合成樹脂フィルムシート1と合成ゴムシート2の積層構造にする。

【0019】

上記合成ゴムシート2は少なくとも上記小成形室8の内底面において凹凸地肌成形面11aを有すると共に、該凹凸地肌成形面11aを形成する合成ゴムシート2の底壁3aと合成樹脂フィルムシート1の底壁3bが上記凹凸地肌成形面11aに順応した凹凸形態11bを有して両凹凸が一体に倣い密着し、型枠全体が弾性変形可能な覆工材成形用複合型枠を構成する。

【0020】

即ち、合成樹脂フィルムシート1の底壁3bの凹凸形態11bと、合成ゴムシート2の底壁3aの凹凸形態11bは互いに順応した形態を有し、両凹凸が整合して密着した積層構造を有する。

【0021】

好ましくは、上記合成樹脂フィルムシート1と合成ゴムシート2とは、合成ゴムシート2をできるだけ薄肉にして、凹凸地肌成形面11aの成形性を向上すると共に、合成樹脂フィルムシート1は充分に厚肉にして、その剛性によりバックアップ強度を高める。

【0022】

例えば、上記合成樹脂フィルムシート1は0.5mm〜1.0mmの厚みの範囲で選択し、上記合成ゴムシート2は0.2mm〜0.4mmの厚みの範囲で選択する。

【0023】

更に具体構造例につき再述すると、上記底壁3と枠壁4とフランジ5と覆工材成形室6と目地溝成形用隔壁7と小成形室8とを有する型枠を形成する合成ゴムシート2は、上記底壁3の内底面(成形室6、8の内底面)3cと上記目地溝成形用隔壁7の内表面7aとが連続する面域において凹凸地肌成形面11aに付形する。

【0024】

これによって成形品たる覆工材10は図7、図8に示すように、目地溝14にて区画され且つ小成形室8により成形された各小ブロック9表面と各小ブロック9間の目地溝14内表面が凹凸地肌模様11cに成形される。

【0025】

又上記枠壁4の内側面4aと外側面4bを平滑地肌12とし、更に上記フランジ5の上面5aと下面5bを平滑地肌12とする。即ち凹凸地肌成形面11aに付形しない平滑地肌12とする。

【0026】

換言すると、枠壁4を形成する合成ゴムシート2と合成樹脂フィルムシート1の積層壁は内外側面共に平滑地肌12とし、同様に、フランジ5を形成する合成ゴムシート2と合成樹脂フィルムシート1の積層壁は内外側面共に平滑地肌12とする。

【0027】

図5、図6に示すように、上記型枠は上記フランジ下面5bの平滑地肌12を以って、鋼材から成る支持枠17に安定に支持され、セメントモルタル或いはコンクリートに代表される成形材15を、上記覆工材成形室6及び小成形室8内に充填し、即ち成形材15をフランジ5と同レベルの覆工材成形室6の開口面まで充填し、該充填レベルにおいてフランジ上面5aの平滑地肌12を基準にコテ均しし、覆工材10の下面を仕上げる。

【0028】

上記目地溝14は覆工材10の底面に達しない深さであり、各小ブロック9は目地溝14の底部の覆工材底層部において互いに連結されている。

【0029】

実施例として、上記覆工材成形室6の開口面に網材を配置して、網材周縁をフランジ上面5aに支持させ、該網材を覆うように上記成形材15を打設し、コテ均しすることによって、覆工材10の底層部全面に網材を埋設することができる。

【0030】

上記網材は目地溝14の底部に割れを生じた場合に、各小ブロック9の連結を維持し、各小ブロック9の不陸に順応する屈撓性を発揮せしめる。

【0031】

上記型枠に投入した成形材15の硬化後、型枠を弾性変形させつつ脱型し、図7、図8に示すような、目地溝14にて区画された凹凸地肌模様11cを有する小ブロック9から成り、目地溝14底部にて連結された覆工材10を得る。

【0032】

上記図7に示す覆工材10は各小ブロック9が方形扁平形状を呈し、塀等の表面覆工材として適する。又図8に示す覆工材10は各小ブロック9が擬岩塊状を呈し、河川等の護岸覆工に適する。

【0033】

図1A,Bは、図7に示す覆工材10の成形用型枠を示したものである。又図2A,Bは、図8に示す覆工材10の成形用型枠を示したものである。

【0034】

次に上記型枠の製造法、適例として真空成形法によって成形する場合について説明する。図3、図4に示すように、熱可塑性の合成ゴムシート2と熱可塑性の合成樹脂フィルムシート1を高温により軟化若しくは可塑化しつつ、合成ゴムシート2を内側にしてマスター型13の表面に吸引口16からの真空吸引にて圧着し、マスター型13表面の凹凸地肌成形面13aにて合成ゴムシート2の表面に凹凸地肌成形面11aを成形すると共に、合成ゴムシート2の前記底壁3aと合成樹脂フィルムシート1の前記底壁3bに凹凸形態11bを成形する。

【0035】

上記合成ゴムシート2と合成樹脂フィルムシート1の界面には接着剤が介在され、両者を一体に積層する。例えば、合成ゴムシート2の貼り合わせ面又は合成樹脂フィルムシート1の貼り合わせ面に事前に熱可塑性の低融点接着剤を塗布して置き、上記加熱と真空吸引にて両者1、2を積層する。

【0036】

又は合成ゴムシート2と合成樹脂フィルムシート1とを母材融着し、一体に積層する。

【0037】

図3は図1の方形扁平形状の目地割り小ブロック9を有する覆工材10の成形に用いる型枠の製造法、図4は図2の擬岩塊状の目地割り小ブロック9を有する覆工材10の成形に用いる型枠の製造法である。

【0038】

本発明によれば、合成ゴムシート2の適用により自然岩の岩肌により近似した凹凸地肌成形面11aを与えることができると共に、上記合成ゴムシート2から成る型枠の凹凸形態に合成樹脂フィルムシート1から成る型枠の凹凸形態を良順性を以って密着させ、同凹凸形態と凹凸地肌成形面11aの形状を適切に保持することができ、該複合型枠によって自然岩に可及的に近似した再現性の良好な凹凸地肌模様11cを有する覆工材10を成形することができ、成形材の充填圧に耐え得る適正な強度と脱型に必要な所要の弾性を得ることができる。

【図面の簡単な説明】

【0039】

【図1】Aは覆工材成形用複合型枠の一例を示す平面図、Bは同型枠の断面図。

【図2】Aは覆工材成形用複合型枠の他例を示す平面図、Bは同型枠の断面図。

【図3】図1A,Bの型枠の製造方法を示す断面図。

【図4】図2A,Bの型枠の製造方法を示す断面図。

【図5】図1A,Bの型枠を用いた覆工材の成形方法。

【図6】図2A,Bの型枠を用いた覆工材の成形方法。

【図7】図1A,Bの型枠を用いて成形された覆工材の断面図。

【図8】図2A,Bの型枠を用いて成形された覆工材の断面図。

【符号の説明】

【0040】

1…合成樹脂フィルムシート、2…合成ゴムシート、3…底壁、3a…合成ゴムシートの底壁、3b…合成樹脂フィルムシートの底壁、3c…底壁の内底面、4…枠壁、4a…枠壁の内側面、4b…枠壁の外側面、5…フランジ、5a…フランジの上面、5b…フランジの下面、6…覆工材成形室、7…目地溝成形用隔壁、7a…目地溝成形用隔壁の内表面、8…小成形室、9…小ブロック、10…覆工材、11a…凹凸地肌成形面、11b…凹凸地肌形態、11c…凹凸地肌模様、12…平滑地肌、13…マスター型、13a…凹凸地肌成形面、14…目地溝、15…成形材、16…吸入口、17…支持枠

【技術分野】

【0001】

本発明は塀や建物の覆工、或いは護岸覆工に用いられる覆工材成形用複合型枠に関する。

【背景技術】

【0002】

特許文献1には、覆工材の成形用型枠を合成樹脂フィルムシートにて形成し、該合成樹脂フィルムシートから成るフィルム型枠の成形室の内底面に自然岩の凹凸地肌を模した成形面を与え、該成形室内にセメント系成形材を充填することにより該成形室で成形された覆工材の表面に凹凸地肌を成形する技術が開示されている。

【0003】

又上記先行例では、上記薄肉の合成樹脂フィルムシートから成る内型枠と、厚肉の合成樹脂フィルムシートから成る外型枠とを形成し、該内型枠の成形室の底壁に凹凸形態を与えて該底壁の内底面に凹凸地肌成形面を形成すると共に、上記外型枠に上記成形室と上記凹凸形態に順応する室形態と凹凸形態を与え、上記厚肉の合成樹脂フィルムシートから成る外型枠内に薄肉の合成樹脂フィルムシートから成る内型枠を嵌め込み、成形材の充填圧に対する強度を確保せんとしている。

【特許文献1】特許第2716413号公報

【発明の開示】

【発明が解決しようとする課題】

【0004】

然しながら、上記合成樹脂フィルムシートに自然岩を模した凹凸地肌成形面を具有させても、合成樹脂フィルムシートでは覆工材の表面に艶が出てしまう現象が避けられず、この現象により擬岩の風合いを醸成することが困難なる問題点を有している。

【0005】

又合成樹脂フィルムシート(内型枠)は過度に弾性変形する欠点を有し、仮にこれを外型枠に嵌合しても内型枠の凹凸形態と外型枠の凹凸形態の整合が充分に得られず、結局は内型枠の凹凸地肌が成形材の充填圧にて変形し、凹凸地肌の再現性を損なう問題点を有している。

【0006】

本発明は覆工材成形型枠の成形室の内底面に自然岩に可及的に近似した凹凸地肌成形面を与えることができ、よって覆工材表面に自然岩に可及的に近似した凹凸地肌模様を成形することができ、更には成形材の充填圧に対し型枠の凹凸地肌成形面の形状を健全に維持して、凹凸地肌の成形が適切に行える覆工材成形用複合型枠を提供するものである。

【0007】

又本発明は覆工材成形用の型枠全体に所要の強度を与えつつ、脱型に必要な適度な弾性変形性を与える覆工材成形用複合型枠を提供するものである。

【課題を解決するための手段】

【0008】

本発明に係る覆工材成形用複合型枠は、型枠全体が合成樹脂フィルムシートをバックアップ材とし、合成ゴムシートを成形面形成材とする両者の積層構造から成る。

【0009】

上記成形面形成材たる合成ゴムシートは少なくとも上記成形室の内底面において凹凸地肌成形面を有すると共に、該凹凸地肌成形面を形成する合成ゴムシート底壁と合成樹脂フィルムシートの底壁が上記凹凸地肌成形面に順応した凹凸形態を有して一体に密着し、型枠全体が弾性変形可能な構造を有する。

【0010】

好ましくは、上記合成樹脂フィルムシートとして、合成ゴムシートより充分に厚肉のシートを使用して、上記積層構造にする。

【0011】

例えば、上記合成樹脂フィルムシートとしては0.5mm〜1.0mmの厚みを有するシートを用い、上記合成ゴムシートとしては0.2mm〜0.4mmの厚みを有するシートを用い、厚肉の合成樹脂フィルムシートで薄肉の合成ゴムシートをバックアップする積層構造にする。

【発明の効果】

【0012】

本発明に係る上記積層構造の複合型枠によれば、合成ゴム製の限定した肉厚のシート材の適用により、合成ゴムの特性を生かした自然岩の岩肌により近似した凹凸地肌成形面を与えることができると共に、これに積層される合成樹脂製フィルムシートは同様に限定した肉厚のシート材の適用によって、上記合成ゴムシートから成る型枠の凹凸形態と合成樹脂フィルムシートから成る型枠の凹凸形態とが良順性を以って密着し、同凹凸形態と凹凸地肌成形面の形状を適切に保持しバックアップ強度を確保することができ、該複合型枠によって自然岩に可及的に近似した再現性の良好な凹凸地肌模様を有する覆工材を成形することができる。

【0013】

又本発明によれば、比較的剛性の高い合成樹脂フィルムシートと比較的圧縮弾性を有する合成ゴムシートとの複合構造によって、型枠全体の強度を確保しつつ、型枠全体に脱型に必要な適度な弾性変形性を与えることができる。

【発明を実施するための最良の形態】

【0014】

以下本発明の実施の形態を図1乃至図8に基づき説明する。

図1、図2に示すように、本発明に係る覆工材成形用複合型枠は、型枠全体が合成樹脂フィルムシート1をバックアップ材とし、合成ゴムシート2を成形面形成材とする両者の積層構造から成る。

【0015】

上記合成樹脂フィルムシート1はポリプロピレンに代表される熱可塑性樹脂が用いられる。又上記合成ゴムシート2はウレタンゴムに代表される合成ゴム一般を用いることができる。

【0016】

上記型枠は底壁3と、該底壁3の周縁から立ち上げられた枠壁4と、該枠壁4の側壁の上端縁から張り出されたフランジ5とを有し、上記底壁3と枠壁4によって画成された上面において開放せる有底の覆工材成形室6と、上記底壁3の内底面から上記覆工材成形室6内に突出して該覆工材成形室6内を縦又は/及び横に区画する上記枠壁4よりも低位の目地溝成形用隔壁7と、該目地溝成形用隔壁7によって区画された上面において開放せる有底の小成形室8とを有する。

【0017】

図1に示す複合型枠は小成形室8が浅い扁平な凹みであり、図2に示す複合型枠は小成形室8が深い椀型凹所である。

【0018】

上記上面において開放せる成形室6と8を有する覆工材成形用型枠において、型枠全体を合成樹脂フィルムシート1をバックアップ材とし、合成ゴムシート2を成形面形成材とする、合成樹脂フィルムシート1と合成ゴムシート2の積層構造にする。

【0019】

上記合成ゴムシート2は少なくとも上記小成形室8の内底面において凹凸地肌成形面11aを有すると共に、該凹凸地肌成形面11aを形成する合成ゴムシート2の底壁3aと合成樹脂フィルムシート1の底壁3bが上記凹凸地肌成形面11aに順応した凹凸形態11bを有して両凹凸が一体に倣い密着し、型枠全体が弾性変形可能な覆工材成形用複合型枠を構成する。

【0020】

即ち、合成樹脂フィルムシート1の底壁3bの凹凸形態11bと、合成ゴムシート2の底壁3aの凹凸形態11bは互いに順応した形態を有し、両凹凸が整合して密着した積層構造を有する。

【0021】

好ましくは、上記合成樹脂フィルムシート1と合成ゴムシート2とは、合成ゴムシート2をできるだけ薄肉にして、凹凸地肌成形面11aの成形性を向上すると共に、合成樹脂フィルムシート1は充分に厚肉にして、その剛性によりバックアップ強度を高める。

【0022】

例えば、上記合成樹脂フィルムシート1は0.5mm〜1.0mmの厚みの範囲で選択し、上記合成ゴムシート2は0.2mm〜0.4mmの厚みの範囲で選択する。

【0023】

更に具体構造例につき再述すると、上記底壁3と枠壁4とフランジ5と覆工材成形室6と目地溝成形用隔壁7と小成形室8とを有する型枠を形成する合成ゴムシート2は、上記底壁3の内底面(成形室6、8の内底面)3cと上記目地溝成形用隔壁7の内表面7aとが連続する面域において凹凸地肌成形面11aに付形する。

【0024】

これによって成形品たる覆工材10は図7、図8に示すように、目地溝14にて区画され且つ小成形室8により成形された各小ブロック9表面と各小ブロック9間の目地溝14内表面が凹凸地肌模様11cに成形される。

【0025】

又上記枠壁4の内側面4aと外側面4bを平滑地肌12とし、更に上記フランジ5の上面5aと下面5bを平滑地肌12とする。即ち凹凸地肌成形面11aに付形しない平滑地肌12とする。

【0026】

換言すると、枠壁4を形成する合成ゴムシート2と合成樹脂フィルムシート1の積層壁は内外側面共に平滑地肌12とし、同様に、フランジ5を形成する合成ゴムシート2と合成樹脂フィルムシート1の積層壁は内外側面共に平滑地肌12とする。

【0027】

図5、図6に示すように、上記型枠は上記フランジ下面5bの平滑地肌12を以って、鋼材から成る支持枠17に安定に支持され、セメントモルタル或いはコンクリートに代表される成形材15を、上記覆工材成形室6及び小成形室8内に充填し、即ち成形材15をフランジ5と同レベルの覆工材成形室6の開口面まで充填し、該充填レベルにおいてフランジ上面5aの平滑地肌12を基準にコテ均しし、覆工材10の下面を仕上げる。

【0028】

上記目地溝14は覆工材10の底面に達しない深さであり、各小ブロック9は目地溝14の底部の覆工材底層部において互いに連結されている。

【0029】

実施例として、上記覆工材成形室6の開口面に網材を配置して、網材周縁をフランジ上面5aに支持させ、該網材を覆うように上記成形材15を打設し、コテ均しすることによって、覆工材10の底層部全面に網材を埋設することができる。

【0030】

上記網材は目地溝14の底部に割れを生じた場合に、各小ブロック9の連結を維持し、各小ブロック9の不陸に順応する屈撓性を発揮せしめる。

【0031】

上記型枠に投入した成形材15の硬化後、型枠を弾性変形させつつ脱型し、図7、図8に示すような、目地溝14にて区画された凹凸地肌模様11cを有する小ブロック9から成り、目地溝14底部にて連結された覆工材10を得る。

【0032】

上記図7に示す覆工材10は各小ブロック9が方形扁平形状を呈し、塀等の表面覆工材として適する。又図8に示す覆工材10は各小ブロック9が擬岩塊状を呈し、河川等の護岸覆工に適する。

【0033】

図1A,Bは、図7に示す覆工材10の成形用型枠を示したものである。又図2A,Bは、図8に示す覆工材10の成形用型枠を示したものである。

【0034】

次に上記型枠の製造法、適例として真空成形法によって成形する場合について説明する。図3、図4に示すように、熱可塑性の合成ゴムシート2と熱可塑性の合成樹脂フィルムシート1を高温により軟化若しくは可塑化しつつ、合成ゴムシート2を内側にしてマスター型13の表面に吸引口16からの真空吸引にて圧着し、マスター型13表面の凹凸地肌成形面13aにて合成ゴムシート2の表面に凹凸地肌成形面11aを成形すると共に、合成ゴムシート2の前記底壁3aと合成樹脂フィルムシート1の前記底壁3bに凹凸形態11bを成形する。

【0035】

上記合成ゴムシート2と合成樹脂フィルムシート1の界面には接着剤が介在され、両者を一体に積層する。例えば、合成ゴムシート2の貼り合わせ面又は合成樹脂フィルムシート1の貼り合わせ面に事前に熱可塑性の低融点接着剤を塗布して置き、上記加熱と真空吸引にて両者1、2を積層する。

【0036】

又は合成ゴムシート2と合成樹脂フィルムシート1とを母材融着し、一体に積層する。

【0037】

図3は図1の方形扁平形状の目地割り小ブロック9を有する覆工材10の成形に用いる型枠の製造法、図4は図2の擬岩塊状の目地割り小ブロック9を有する覆工材10の成形に用いる型枠の製造法である。

【0038】

本発明によれば、合成ゴムシート2の適用により自然岩の岩肌により近似した凹凸地肌成形面11aを与えることができると共に、上記合成ゴムシート2から成る型枠の凹凸形態に合成樹脂フィルムシート1から成る型枠の凹凸形態を良順性を以って密着させ、同凹凸形態と凹凸地肌成形面11aの形状を適切に保持することができ、該複合型枠によって自然岩に可及的に近似した再現性の良好な凹凸地肌模様11cを有する覆工材10を成形することができ、成形材の充填圧に耐え得る適正な強度と脱型に必要な所要の弾性を得ることができる。

【図面の簡単な説明】

【0039】

【図1】Aは覆工材成形用複合型枠の一例を示す平面図、Bは同型枠の断面図。

【図2】Aは覆工材成形用複合型枠の他例を示す平面図、Bは同型枠の断面図。

【図3】図1A,Bの型枠の製造方法を示す断面図。

【図4】図2A,Bの型枠の製造方法を示す断面図。

【図5】図1A,Bの型枠を用いた覆工材の成形方法。

【図6】図2A,Bの型枠を用いた覆工材の成形方法。

【図7】図1A,Bの型枠を用いて成形された覆工材の断面図。

【図8】図2A,Bの型枠を用いて成形された覆工材の断面図。

【符号の説明】

【0040】

1…合成樹脂フィルムシート、2…合成ゴムシート、3…底壁、3a…合成ゴムシートの底壁、3b…合成樹脂フィルムシートの底壁、3c…底壁の内底面、4…枠壁、4a…枠壁の内側面、4b…枠壁の外側面、5…フランジ、5a…フランジの上面、5b…フランジの下面、6…覆工材成形室、7…目地溝成形用隔壁、7a…目地溝成形用隔壁の内表面、8…小成形室、9…小ブロック、10…覆工材、11a…凹凸地肌成形面、11b…凹凸地肌形態、11c…凹凸地肌模様、12…平滑地肌、13…マスター型、13a…凹凸地肌成形面、14…目地溝、15…成形材、16…吸入口、17…支持枠

【特許請求の範囲】

【請求項1】

上面において開放せる成形室を有する覆工材成形用型枠において、型枠全体が合成樹脂フィルムシートをバックアップ材とし合成ゴムシートを成形面形成材とする両者の積層構造から成り、合成ゴムシートは少なくとも上記成形室の内底面において凹凸地肌成形面を有すると共に、該凹凸地肌成形面を形成する合成ゴムシートの底壁と合成樹脂フィルムシートの底壁が上記凹凸地肌成形面に順応した凹凸形態を有して一体に密着し、型枠全体が弾性変形可能であることを特徴とする覆工材成形用複合型枠。

【請求項2】

上記合成樹脂フィルムシートが合成ゴムシートより厚肉のシートから成ることを特徴とする請求項1記載の覆工材成形用複合型枠。

【請求項3】

上記合成樹脂フィルムシートが0.5mm〜1.0mmの厚みを有するシートから成り、上記合成ゴムシートが0.2mm〜0.4mmの厚みを有するシートから成ることを特徴とする請求項1又は2記載の覆工材成形用複合型枠。

【請求項1】

上面において開放せる成形室を有する覆工材成形用型枠において、型枠全体が合成樹脂フィルムシートをバックアップ材とし合成ゴムシートを成形面形成材とする両者の積層構造から成り、合成ゴムシートは少なくとも上記成形室の内底面において凹凸地肌成形面を有すると共に、該凹凸地肌成形面を形成する合成ゴムシートの底壁と合成樹脂フィルムシートの底壁が上記凹凸地肌成形面に順応した凹凸形態を有して一体に密着し、型枠全体が弾性変形可能であることを特徴とする覆工材成形用複合型枠。

【請求項2】

上記合成樹脂フィルムシートが合成ゴムシートより厚肉のシートから成ることを特徴とする請求項1記載の覆工材成形用複合型枠。

【請求項3】

上記合成樹脂フィルムシートが0.5mm〜1.0mmの厚みを有するシートから成り、上記合成ゴムシートが0.2mm〜0.4mmの厚みを有するシートから成ることを特徴とする請求項1又は2記載の覆工材成形用複合型枠。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【公開番号】特開2007−168088(P2007−168088A)

【公開日】平成19年7月5日(2007.7.5)

【国際特許分類】

【出願番号】特願2005−364567(P2005−364567)

【出願日】平成17年12月19日(2005.12.19)

【出願人】(591281459)マックストン株式会社 (25)

【Fターム(参考)】

【公開日】平成19年7月5日(2007.7.5)

【国際特許分類】

【出願日】平成17年12月19日(2005.12.19)

【出願人】(591281459)マックストン株式会社 (25)

【Fターム(参考)】

[ Back to top ]