規制部材、クリーニング部材、現像装置、クリーニング装置、プロセスカートリッジ、及び画像形成装置

【解決課題】

規制部材、クリーニング部材の先端位置を調整して組むものにおいて、経時や衝撃によって、精度良く位置決めされて組まれた規制部材、クリーニング部材の位置が変わることを防止する。

【解決手段】

規制部材、クリーニング部材の容器と当接する部分に断続的、もしくは連続的な凹凸を設け、規制部材、クリーニング部材を容器に組み付けた際に、規制部材、クリーニング部材が容器に食い込む構成にする。

規制部材、クリーニング部材の先端位置を調整して組むものにおいて、経時や衝撃によって、精度良く位置決めされて組まれた規制部材、クリーニング部材の位置が変わることを防止する。

【解決手段】

規制部材、クリーニング部材の容器と当接する部分に断続的、もしくは連続的な凹凸を設け、規制部材、クリーニング部材を容器に組み付けた際に、規制部材、クリーニング部材が容器に食い込む構成にする。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、現像剤を用いて像担持体に現像像を形成し、その後、現像像を紙等の記録シートに転写して画像を形成する画像形成装置に関するものである。例えば像担持体として電子写真感光体ドラムを用い、電子写真感光ドラムに選択的な露光を行って静電潜像を形成し、この静電潜像を現像装置によって現像剤を付着させて現像像として現像とする電子写真方式の画像形成装置がある。その他、像担持体として静電記録誘電体を用いる静電記録方式、像担持体として磁気記録磁性体を用いる磁気記録方式などがある。

【背景技術】

【0002】

従来、電子写真方式の画像形成装置では、帯電装置によって一様に帯電された電子写真感光ドラムに選択的な露光を行って静電潜像を形成し、この静電潜像を現像装置によって現像剤を付着させて現像像として現像する。その後、この現像像を紙等の記録シートに転写して画像を形成する。そして、現像像転写後の電子写真感光ドラムは、表面に残留した廃現像剤をクリーニング装置で除去されて、次の画像形成に供される。そして、プロセス手段としての帯電装置、現像装置又はクリーニング装置と電子写真感光体とを一体的にカートリッジ化したものがプロセスカートリッジである。このプロセスカートリッジを電子写真画像形成装置本体に対して着脱可能な構成とし、ユーザのメンテナンス作業を軽減するようにしている。

【0003】

このような現像装置は、現像ローラと、現像ローラにコートされる現像剤の厚みを規制する規制部材と、現像剤を現像ローラに塗布する塗布ローラ等の現像部材を支持する現像枠体と、現像剤を収容した現像容器とを結合して構成されている。そして、規制部材の両端を規制部材が現像容器に対して動かないように小ねじにて固定しているのが一般的である。

【0004】

上記構成の現像装置においては、現像ローラに対して規制部材の相対位置を精度良く位置決めることが求められている。規制部材の位置が不安定で、現像ローラ上の現像剤の層厚が厚過ぎると、転写材上の現像剤が本来載るべきところでない部分にも現像剤が現像される現象が発生し、現像ローラ上の現像剤の層厚が薄過ぎると、充分な画像濃度が得られない等の問題が発生する。現像ローラ上の現像剤の層厚を均一化し、前記問題を解消するために、現像ローラへの規制部材先端の位置を精度良く位置決めるよう、現像容器に対する規制部材取り付け位置を調整して組み付けることが行われている(たとえば、特許文献1第3−7頁、第3図参照)。

【0005】

また、クリーニング装置においては、感光ドラムがクリーニング枠体に回動自在に取り付けられており、転写後に感光ドラム上に残った現像剤(残留トナー)を除去するためのクリーニング部材、可撓性シート部材が配置されている。

【0006】

そして、クリーニング部材によって感光ドラム表面から除去された残留トナー(廃トナー)は、クリーニング枠体後方に設けられた廃トナー室に納められる。クリーニング部材周りの構成を決定するにあたって重要なのは、クリーニング部材の感光ドラムに対する侵入量の安定化と、トナー漏れを防止することである。そのため、規制部材同様、クリーニング部材の先端の位置を精度良くに決めるよう、クリーニング部材はクリーニング枠体に対して位置を調整して組み付け、小ねじにて固定される。

【先行技術文献】

【特許文献】

【0007】

【特許文献1】特開2000−075643号公報

【発明の概要】

【発明が解決しようとする課題】

【0008】

画像形成装置においては、精度良く取り付けられた規制部材、及びクリーニング部材の位置は、経時や物流などの影響によって変化しないことが重要である。そのため各ブレード組みつけ時に小ねじの締め付けトルクや部品の寸法公差を厳しく管理するなどしなければならなかった。

【0009】

本発明の目的は、現像剤担持体に対して精度良く位置決めされた規制部材先端の位置が、経時や衝撃を受けてもその位置を保つことができるブレード、これを備えた現像装置、クリーニング装置等を提供することにある。

【課題を解決するための手段】

【0010】

本発明の規制部材は、現像剤を収容する現像容器に回転可能に支持された現像ローラ上の現像剤の層厚を規制するブレード部材と、前記ブレード部材を支持するとともに締結手段により前記現像容器に締結されることで前記ブレード部材を前記現像容器に対して所定の位置に保持するための支持部材とを具備する規制部材であって、前記支持部材は、前記締結手段により前記現像容器に締結される際に前記ブレード部材の短手方向の締結位置の調整が可能であり、前記支持部材の前記現像容器に接する接触表面は前記締結手段により締結されたときに前記現像容器に食い込む形状を有していることを特徴とする。

【0011】

また、本発明のクリーニング部材は、現像剤の像を担持する像担持体に当接して前記像担持体の表面の現像剤をクリーニングするブレード部材と、前記ブレード部材を支持するとともに締結手段によりクリーニング容器に締結されることで前記ブレード部材を前記クリーニング容器に対して所定の位置に保持するための支持部材とを具備するクリーニング部材であって、前記支持部材は、前記締結手段により前記クリーニング容器に固定される際に前記ブレード部材の短手方向の固定位置の調整が可能であり、前記支持部材の前記クリーニング容器に接する接触表面は前記締結手段により締結されたときに前記クリーニング容器に食い込む形状を有していることを特徴とする。

【発明の効果】

【0012】

本発明によれば、ブレードの支持部材の容器と当接する面の表面に、容器に食い込むような形状を有している。これによりブレードを容器に組み付け、締結手段により締結した際に、ブレードの支持部材が現像容器に食い込む構成となり、経時や衝撃などの影響に対しブレードの位置を保持可能である。

【図面の簡単な説明】

【0013】

【図1】本発明の実施形態に係る画像形成装置の全体構成図である。

【図2】本発明の実施形態に係るプロセスカートリッジの断面図である。

【図3】本発明の実施形態に係る現像ユニットの現像枠体全体図である。

【図4】本発明の実施形態に係る現像ユニットの現像枠体と規制部材の分解図である。

【図5】本発明の実施形態に係る現像ユニットの全体図である。

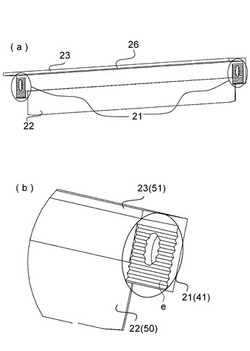

【図6】図6(a)は、本発明の実施形態に係る規制部材の支持部材凹凸部を平目ローレット形状にした構成を示す図である。図6(b)は、本発明の実施形態に係る規制部材またはクリーニング部材の支持部材凹凸部を平目ローレット形状にした例の拡大図である。

【図7】図7(a)は、本発明の実施形態に係る規制部材の支持部材凹凸部を平目の凹凸形状にした構成を示す図である。図7(b)は、本発明の実施形態に係る規制部材またはクリーニング部材の支持部材凹凸部を平目の凹凸形状にした例の拡大図である。

【図8】図8(a)は、本発明の実施形態に係る規制部材の支持部材凹凸部をアヤ目ローレット形状にした構成を示す図である。図8(b)は、本発明の実施形態に係る規制部材またはクリーニング部材の支持部材凹凸部をアヤ目ローレット形状にした例の拡大図である。

【図9】図9(a)は、本発明の実施形態に係る規制部材の支持部材凹凸部をアヤ目の凹凸形状にした構成を示す図である。図9(b)は、本発明の実施形態に係る規制部材またはクリーニング部材の支持部材凹凸部をアヤ目の凹凸形状にした例の拡大図である。

【図10】本発明の実施形態に係るクリーニングユニットの全体図である。

【図11】図10のクリーニングユニットをA−Aで切断したときの断面図である。

【図12】本発明の実施形態に係るクリーニング枠体の全体図である

【図13】本発明の実施形態に係るクリーニング部材の全体図である。

【発明を実施するための形態】

【0014】

以下に本発明の実施形態を図面に基づいて説明する。

【0015】

まず、画像形成装置全体の概略構成について簡単に説明する。尚、以下の実施形態では、電子写真方式を用いた複写機、プリンタ等の画像形成装置、或いは画像形成装置本体に対して着脱自在なプロセスカートリッジに用いられる現像装置を例示して説明する。

【0016】

[電子写真画像形成装置の全体構成]

装置本体100は、図1に示すようにレーザースキャナ6により、画像信号に基づいたレーザー光7が各々のプロセスカートリッジ12y、12m、12c、12kに送られる。これらのプロセスカートリッジ12y、12m、12c、12kにより各色のトナー像が転写ベルト9に順次、一次転写される。その後、転写ベルト9に形成されたトナー像は、給送ローラ1によって搬送された記録媒体Pに、転写ローラ2によって二次転写される。その後、記録媒体Pは定着ユニット3に搬送され、記録媒体Pに転写されたトナー像が定着される。その後、トナー像が定着された記録媒体は、排出ローラ対4によって排出部5に排出される。

【0017】

[プロセスカートリッジの全体構成]

次に本実施形態のプロセスカートリッジ12y、12m、12c、12kについて、図2を用いて説明する。ここで、プロセスカートリッジ12y、12m、12c、12kは、色の異なるトナーTを収容している以外は同じ構成の為、以降はプロセスカートリッジ12yを用いて説明する。なお、yはイエロー、mはマゼンタ、cはシアン、kは黒のトナーを収容していることを表す。

【0018】

図2に示すように、プロセスカートリッジ12yは、感光ドラム(像担持体)42と、感光ドラム42に作用するプロセス手段を備えている。ここで、プロセス手段は感光ドラム42を帯電させる帯電ローラ44、感光ドラム42に形成された潜像を現像する現像ローラ25、感光ドラム42の表面に残留する残留トナーを除去するためのクリーニング部材45等がある。そして、プロセスカートリッジ12yは、クリーニングユニット(クリーニング装置)43と、現像ユニット(現像装置)24とに分かれている。

【0019】

[クリーニングユニットの構成]

クリーニングユニット43は、感光ドラム42がクリーニング枠体(クリーニング容器)46に回動自在に取り付けられている。さらに、感光ドラム42の外周面に設けられた感光層を一様に帯電させる帯電ローラ44、転写後に感光ドラム42上に残った現像剤を除去するためのクリーニング部材45、可撓性シート部材49が配設されている。クリーニング部材45によって感光ドラム42表面から除去された残留トナーは、クリーニング枠体46の後方に設けられた排トナー室47に納められる。また、感光ドラム42上の転写残トナーは、可撓性シート部材49のドラム当接部を通ってクリーニング部材45の位置まで到達する。クリーニング部材45によって感光ドラム42上から除去された残留トナーがクリーニング枠体46外に洩れないように可撓性シート部材49の当接条件が設定されている。

【0020】

[現像ユニットの構成]

現像ユニット24は、図2に示すように、現像ローラ25、規制部材26、トナー供給ローラ27、現像枠体29、軸受けユニットで構成される。現像枠体29は、現像ローラ25に供給するトナーを収容するトナー収容部及び、現像ローラ25の周上には、現像ローラ25と接触して回転するトナー供給ローラ27と規制部材26がそれぞれ配置されている。

【0021】

[現像方法]

現像時には、現像枠体29内に収容されたトナーは、トナー供給ローラ27へ搬送され、トナー供給ローラ27が、そのトナーを現像ローラ25との摺擦によって現像ローラ25に供給し、現像ローラ25上に担持させる。現像ローラ25上に担持されたトナーは、現像ローラ25の回転にともなって規制部材26のところに至り、規制部材26がトナーを規制して所定のトナー薄層を形成し、所望の帯電電荷量を付与する。現像ローラ25上で薄層化されたトナーは、現像ローラ25の回転につれて、感光ドラム42と現像ローラ25とが当接した現像部に搬送される。そして、現像部において、図示しない電源から現像ローラ25に印加された現像バイアスにより、感光ドラム42の表面に形成されている静電潜像に付着して、潜像を現像化する。静電潜像の現像化に寄与せずに現像ローラ25の表面に残留したトナーは、現像ローラ25の回転にともなって現像器内に戻され、トナー供給ローラ27との摺擦部で現像ローラ25から剥離、回収される。回収されたトナーは、残りのトナーと混合される。

【0022】

[規制部材の構成]

図3、図4、図5を用いて、現像ユニット24について更に詳しく説明する。

【0023】

規制部材26は現像枠体29に回転自在に支持された現像ローラ25上のトナーを規制する部材であり、現像ローラ25上のトナーの層厚を規制するブレード部材22と、ブレード部材22を現像枠体29に保持する支持部材23によって構成されている。なお、支持部材23はブレード部材22の長手方向のたわみを軽減させるため、強度が必要となり、材質は金属でできているのが一般的である。

【0024】

ブレード部材22は型成形によって製造しても良いし、圧延加工などにより製造しても良い。材質も金属でも樹脂でもよい。また、ブレード部材22は、支持部材23に固定されており、その固定方法は溶接の他、接着剤でもよい。なお、本実施形態では支持部材はL字に曲げ加工したものを用いるが、規制部材26全体の形状については特に問わない。

【0025】

規制部材26の現像枠体29への設置は、現像枠体29の規制部材座面32に支持部材23を当接させる構成となっている。図4に規制部材26を取り付ける前の現像枠体29と規制部材26の状態を示す。

【0026】

本実施形態では、支持部材23の規制部材座面32と当接する接触表面に、断続的又は連続的な凹凸形状を成形し(以後、支持部材凹凸部21)ている。そのため、支持部材23が規制部材座面32と当接した際、規制部材座面32に食い込むような構成にしている。このとき、支持部材凹凸部21の形状として、例えば、規制部材26の長手方向に平行な方向に複数の辺eを有する立体形状である平目ローレット(図6(a)、図6(b))が用いられる。規制部材の長手方向に平行な方向に複数の辺eを有することで支持部材凹凸部21が現像枠体29に食い込んだときに規制部材26が短手方向の位置ずれしにくい。なお、このような規制部材26の長手方向に平行な方向に複数の辺eを有する立体形状の例としては、図7(a)、図7(b)に規制部材26が挙げられる。さらに、互いに交差する2つの方向に断続的又は連続的な凹凸形状を有しているアヤ目ローレット(図8(a)、図8(b))の形状にしてもよい。このようにすることで1方向だけでなく、複数の方向の位置ずれを防止することができる。なお、このような形状の他の例としては、図9(a)、図9(b)に示す形状がある。なお、この支持部の座面の形状は、これ以外の形状であっても、現像容器に食い込むような凹凸形状であればどんな形でも良い。 なお、後述するように、規制部材26は、ブレード部材の短手方向(ブレード部材の長手方向と垂直な方向で且つ座面に沿った方向)に位置調整可能となっている。そのため、凹凸形状は、この短手方向と交差する方向に設けるようにした方が好ましい。なぜなら、凹凸形状のエッジが現像枠体29に食い込むことで、規制部材26が短手方向にずれることを抑制することができるためである。

【0027】

また、高画質の画像形成を行うためには、規制部材26の位置は、規制部材座面32の垂直方向に対しても精度よく位置が決めされていることが必要となる。よって、規制部材26が規制部材座面32に精度よく位置決めされるためには、支持部材凹凸部21の凸部は出来る限り広い面積で精度よく形成可能な形状が望ましい。

【0028】

[ 規制部材の現像装置への組み付け方法]

次に、規制部材26の組み付け方法について図3、図4、図5を用いて説明する。

【0029】

現像ローラ25上の現像剤の層厚を均一化し、現像ローラ25への規制部材26先端の位置を精度良く位置を決めるよう、規制部材26は現像枠体29に対して位置を調整して組み付ける。図4に示すように、まず、規制部材26を現像枠体29に接触させ仮位置決めされる。固定位置の位置決めの調整方法として、画像処理にて規制部材26の先端位置を調整する方法などがある。このとき、現像枠体29への規制部材26の固定方法は、規制部材26の支持部材23の両端を現像枠体29に小ねじ(締結手段)31にて固定しているのが一般的である。支持部材23の両端の小ねじ31を挿入する穴は、小ねじ31の径より大きくなっている。また、支持部材23の両端の穴は、短手方向(規制部材の長手方向と垂直な方向)に規制部材を位置調整可能なように短手方向に長い長穴になっている。規制部材26を小ねじ31で現像枠体29に完全に締結するまでは規制部材26の支持部材凹凸部21は規制部材座面32に食い込んでいない。そのため、支持部材凹凸部21の凸部が規制部材座面32上を滑ることが可能であり規制部材26の位置を微調整できる構成となっている。

【0030】

ここで、小ねじ31にて規制部材26を現像枠体29に締結した際、支持部材凹凸部21が規制部材座面32に食い込んで固定される。前述したように、規制部材の両端の穴は、短手方向に調整可能となっており、規制部材26の先端位置は画像処理などにより調整して精度良く組まれる。さらに、支持部材凹凸部21のエッジ部が規制部材座面32に食い込んで組まれているため、経時により小ねじ31の締結力が緩んだ場合や、衝撃が加えられた場合においても規制部材26の先端位置の保持が可能となる。

【0031】

ここで、規制部材26と現像枠体29の規制部材座面32の位置ずれを防止する構成として、規制部材26と規制部材座面32の間に滑りを防止する部材(以下、滑り防止部材と称す)を挟む構成も考えられる。たとえば、滑り防止部材として、菊座ワッシャーやシリコンシートなどを、規制部材26と規制部材座面32の間に挟み込む構成が考えられる。しかしながら、これら滑り防止部材を挟み込む構成にすると、規制部材座面32に対し垂直方向において、滑り防止部材の厚みの公差分、規制部材26の位置がばらついてしまう。その結果、高画質な画像形成が困難となる。また、部品点数も増えてしまうため、部品コスト、組み立てコストも上がってしまう。これらに対し、本発明の構成は規制部材26に直接凹凸形状を成形することで、部品コスト、組み立てコストを上げずに規制部材座面32の垂直方向に対して、従来と同等な規制部材26の位置精度を保ちつつ、先端位置の保持を可能としている。

【0032】

尚、ここで、現像枠体29は、コスト面と大量生産の面から材質はモールドであり、規制部材26の支持部材23の材質は前述したように金属でできているものが一般的である。よって、規制部材座面32の材質の弾性係数は、支持部材凹凸部21の材質の弾性係数よりも小さい。即ち、ブレード座面32は凹凸部21よりも柔らかい材質の為、凹凸部21がブレード座面32に食い込んで規制部材26しっかりと固定される。なお、弾性係数の測定方法は、ISO規格に則り測定し、例として、ISO527で行う。

【0033】

[クリーニング部材の構成]

図10、図11、図12、図13を用いてクリーニング部材45の構成を説明する。

【0034】

図10、図11に示すように、クリーニング部材45は感光ドラム42に当接して、感光ドラム42の表面から残留トナーをかきとり、クリーニング枠体46に回収する役割をもっている。クリーニング部材45はクリーニングするブレード部材50と、ブレード部材50をクリーニング枠体46に保持する支持部材51から構成される。ここで示したブレード部材50は、剛性を有する支持部材51に注型成形されている。クリーニング部材周りの構成を決定するにあたって重要なのは、クリーニング部材45の感光ドラム42に対する侵入量の安定化と、トナー漏れを防止することである。そのため、規制部材26と同様に、クリーニング部材45の先端の位置を精度良くに決めるよう、クリーニング部材45はクリーニング枠体46に対して位置を調整して組み付けることが必要である。具体的には、クリーニング部材45のクリーニング枠体46への設置は、クリーニング枠体46のクリーニング部材座面48に支持部材51を当接させ、小ねじ(締結手段)31で締結する構成が一般的となっている。支持部材51の両端の小ねじ31を挿入する穴は、小ねじ31の径より大きくなっている。また、支持部材51の両端の穴は、ブレード部材50の短手方向(ブレード部材の長手方向と垂直な方向で且つ座面に沿った方向)にクリーニング部材を位置調整可能なように、短手方向に長い長穴になっている。図12、図13にクリーニング部材45を取り付ける前のクリーニング枠体46とクリーニング部材45の状態を示す。クリーニング部材45についても規制部材26と同様な構成にすることでクリーニング部材45の感光ドラム42に対する位置関係を精度良く組みつけ、その状態の保持を図ることが可能である。

【0035】

つまり、支持部材51のクリーニング部材座面48と当接する部分に、断続的又は連続的な凹凸形状を成形(以後、支持部材凹凸部41)する。そして、小ねじ31にて支持部材51をクリーニング部材座面48に締結させた際、支持部材凹凸部41がクリーニング部材座面48に食い込んで固定される。このとき、支持部材凹凸部41形状は規制部材26の形状と同様、クリーニング部材長手方向に平行な方向で平目ローレット(図6(b))、アヤ目ローレット(図8(b))、その他凹凸形状(図7(b)、図9(b))が考えられる。クリーニング枠体46へのクリーニング部材45の組みつけ方法、効果などについては、上述した規制部材26の組みつけ方法と同様である。実施形態1と同様に、凹凸形状は、クリーニング部材45の短手方向と交差する方向に設けるようにした方が好ましい。なぜなら、凹凸形状のエッジがクリーニング部材座面48に食い込むことで、クリーニング部材45が短手方向にずれることを抑制することができるためである。

【0036】

なお、クリーニング部材の説明として、感光ドラム42に当接して感光ドラム42の表面から残留トナーをかきとるクリーニング部材で説明したがこれに限られるものではない。例えば、感光ドラム42から中間転写体ベルトに現像像を転写し、その後、中間転写ベルトから記録媒体に現像像を転写する画像形成装置において、中間転写ベルトの表面から残留トナーを掻き取るためのクリーニング部材に適用も可能である。

【符号の説明】

【0037】

12y、12m、12c、12k プロセスカートリッジ

21 支持部材凹凸部

22 ブレード部材

23 支持部材

24 現像ユニット

25 現像ローラ

26 規制部材

27 供給ローラ

29 現像枠体

31 小ねじ

32 規制部材座面

41 支持部材凹凸部

42 感光ドラム

43 クリーニングユニット

45 クリーニング部材

46 クリーニング枠体

47 排トナー室

48 クリーニング部材座面

50 ブレード部材

51 支持部材

【技術分野】

【0001】

本発明は、現像剤を用いて像担持体に現像像を形成し、その後、現像像を紙等の記録シートに転写して画像を形成する画像形成装置に関するものである。例えば像担持体として電子写真感光体ドラムを用い、電子写真感光ドラムに選択的な露光を行って静電潜像を形成し、この静電潜像を現像装置によって現像剤を付着させて現像像として現像とする電子写真方式の画像形成装置がある。その他、像担持体として静電記録誘電体を用いる静電記録方式、像担持体として磁気記録磁性体を用いる磁気記録方式などがある。

【背景技術】

【0002】

従来、電子写真方式の画像形成装置では、帯電装置によって一様に帯電された電子写真感光ドラムに選択的な露光を行って静電潜像を形成し、この静電潜像を現像装置によって現像剤を付着させて現像像として現像する。その後、この現像像を紙等の記録シートに転写して画像を形成する。そして、現像像転写後の電子写真感光ドラムは、表面に残留した廃現像剤をクリーニング装置で除去されて、次の画像形成に供される。そして、プロセス手段としての帯電装置、現像装置又はクリーニング装置と電子写真感光体とを一体的にカートリッジ化したものがプロセスカートリッジである。このプロセスカートリッジを電子写真画像形成装置本体に対して着脱可能な構成とし、ユーザのメンテナンス作業を軽減するようにしている。

【0003】

このような現像装置は、現像ローラと、現像ローラにコートされる現像剤の厚みを規制する規制部材と、現像剤を現像ローラに塗布する塗布ローラ等の現像部材を支持する現像枠体と、現像剤を収容した現像容器とを結合して構成されている。そして、規制部材の両端を規制部材が現像容器に対して動かないように小ねじにて固定しているのが一般的である。

【0004】

上記構成の現像装置においては、現像ローラに対して規制部材の相対位置を精度良く位置決めることが求められている。規制部材の位置が不安定で、現像ローラ上の現像剤の層厚が厚過ぎると、転写材上の現像剤が本来載るべきところでない部分にも現像剤が現像される現象が発生し、現像ローラ上の現像剤の層厚が薄過ぎると、充分な画像濃度が得られない等の問題が発生する。現像ローラ上の現像剤の層厚を均一化し、前記問題を解消するために、現像ローラへの規制部材先端の位置を精度良く位置決めるよう、現像容器に対する規制部材取り付け位置を調整して組み付けることが行われている(たとえば、特許文献1第3−7頁、第3図参照)。

【0005】

また、クリーニング装置においては、感光ドラムがクリーニング枠体に回動自在に取り付けられており、転写後に感光ドラム上に残った現像剤(残留トナー)を除去するためのクリーニング部材、可撓性シート部材が配置されている。

【0006】

そして、クリーニング部材によって感光ドラム表面から除去された残留トナー(廃トナー)は、クリーニング枠体後方に設けられた廃トナー室に納められる。クリーニング部材周りの構成を決定するにあたって重要なのは、クリーニング部材の感光ドラムに対する侵入量の安定化と、トナー漏れを防止することである。そのため、規制部材同様、クリーニング部材の先端の位置を精度良くに決めるよう、クリーニング部材はクリーニング枠体に対して位置を調整して組み付け、小ねじにて固定される。

【先行技術文献】

【特許文献】

【0007】

【特許文献1】特開2000−075643号公報

【発明の概要】

【発明が解決しようとする課題】

【0008】

画像形成装置においては、精度良く取り付けられた規制部材、及びクリーニング部材の位置は、経時や物流などの影響によって変化しないことが重要である。そのため各ブレード組みつけ時に小ねじの締め付けトルクや部品の寸法公差を厳しく管理するなどしなければならなかった。

【0009】

本発明の目的は、現像剤担持体に対して精度良く位置決めされた規制部材先端の位置が、経時や衝撃を受けてもその位置を保つことができるブレード、これを備えた現像装置、クリーニング装置等を提供することにある。

【課題を解決するための手段】

【0010】

本発明の規制部材は、現像剤を収容する現像容器に回転可能に支持された現像ローラ上の現像剤の層厚を規制するブレード部材と、前記ブレード部材を支持するとともに締結手段により前記現像容器に締結されることで前記ブレード部材を前記現像容器に対して所定の位置に保持するための支持部材とを具備する規制部材であって、前記支持部材は、前記締結手段により前記現像容器に締結される際に前記ブレード部材の短手方向の締結位置の調整が可能であり、前記支持部材の前記現像容器に接する接触表面は前記締結手段により締結されたときに前記現像容器に食い込む形状を有していることを特徴とする。

【0011】

また、本発明のクリーニング部材は、現像剤の像を担持する像担持体に当接して前記像担持体の表面の現像剤をクリーニングするブレード部材と、前記ブレード部材を支持するとともに締結手段によりクリーニング容器に締結されることで前記ブレード部材を前記クリーニング容器に対して所定の位置に保持するための支持部材とを具備するクリーニング部材であって、前記支持部材は、前記締結手段により前記クリーニング容器に固定される際に前記ブレード部材の短手方向の固定位置の調整が可能であり、前記支持部材の前記クリーニング容器に接する接触表面は前記締結手段により締結されたときに前記クリーニング容器に食い込む形状を有していることを特徴とする。

【発明の効果】

【0012】

本発明によれば、ブレードの支持部材の容器と当接する面の表面に、容器に食い込むような形状を有している。これによりブレードを容器に組み付け、締結手段により締結した際に、ブレードの支持部材が現像容器に食い込む構成となり、経時や衝撃などの影響に対しブレードの位置を保持可能である。

【図面の簡単な説明】

【0013】

【図1】本発明の実施形態に係る画像形成装置の全体構成図である。

【図2】本発明の実施形態に係るプロセスカートリッジの断面図である。

【図3】本発明の実施形態に係る現像ユニットの現像枠体全体図である。

【図4】本発明の実施形態に係る現像ユニットの現像枠体と規制部材の分解図である。

【図5】本発明の実施形態に係る現像ユニットの全体図である。

【図6】図6(a)は、本発明の実施形態に係る規制部材の支持部材凹凸部を平目ローレット形状にした構成を示す図である。図6(b)は、本発明の実施形態に係る規制部材またはクリーニング部材の支持部材凹凸部を平目ローレット形状にした例の拡大図である。

【図7】図7(a)は、本発明の実施形態に係る規制部材の支持部材凹凸部を平目の凹凸形状にした構成を示す図である。図7(b)は、本発明の実施形態に係る規制部材またはクリーニング部材の支持部材凹凸部を平目の凹凸形状にした例の拡大図である。

【図8】図8(a)は、本発明の実施形態に係る規制部材の支持部材凹凸部をアヤ目ローレット形状にした構成を示す図である。図8(b)は、本発明の実施形態に係る規制部材またはクリーニング部材の支持部材凹凸部をアヤ目ローレット形状にした例の拡大図である。

【図9】図9(a)は、本発明の実施形態に係る規制部材の支持部材凹凸部をアヤ目の凹凸形状にした構成を示す図である。図9(b)は、本発明の実施形態に係る規制部材またはクリーニング部材の支持部材凹凸部をアヤ目の凹凸形状にした例の拡大図である。

【図10】本発明の実施形態に係るクリーニングユニットの全体図である。

【図11】図10のクリーニングユニットをA−Aで切断したときの断面図である。

【図12】本発明の実施形態に係るクリーニング枠体の全体図である

【図13】本発明の実施形態に係るクリーニング部材の全体図である。

【発明を実施するための形態】

【0014】

以下に本発明の実施形態を図面に基づいて説明する。

【0015】

まず、画像形成装置全体の概略構成について簡単に説明する。尚、以下の実施形態では、電子写真方式を用いた複写機、プリンタ等の画像形成装置、或いは画像形成装置本体に対して着脱自在なプロセスカートリッジに用いられる現像装置を例示して説明する。

【0016】

[電子写真画像形成装置の全体構成]

装置本体100は、図1に示すようにレーザースキャナ6により、画像信号に基づいたレーザー光7が各々のプロセスカートリッジ12y、12m、12c、12kに送られる。これらのプロセスカートリッジ12y、12m、12c、12kにより各色のトナー像が転写ベルト9に順次、一次転写される。その後、転写ベルト9に形成されたトナー像は、給送ローラ1によって搬送された記録媒体Pに、転写ローラ2によって二次転写される。その後、記録媒体Pは定着ユニット3に搬送され、記録媒体Pに転写されたトナー像が定着される。その後、トナー像が定着された記録媒体は、排出ローラ対4によって排出部5に排出される。

【0017】

[プロセスカートリッジの全体構成]

次に本実施形態のプロセスカートリッジ12y、12m、12c、12kについて、図2を用いて説明する。ここで、プロセスカートリッジ12y、12m、12c、12kは、色の異なるトナーTを収容している以外は同じ構成の為、以降はプロセスカートリッジ12yを用いて説明する。なお、yはイエロー、mはマゼンタ、cはシアン、kは黒のトナーを収容していることを表す。

【0018】

図2に示すように、プロセスカートリッジ12yは、感光ドラム(像担持体)42と、感光ドラム42に作用するプロセス手段を備えている。ここで、プロセス手段は感光ドラム42を帯電させる帯電ローラ44、感光ドラム42に形成された潜像を現像する現像ローラ25、感光ドラム42の表面に残留する残留トナーを除去するためのクリーニング部材45等がある。そして、プロセスカートリッジ12yは、クリーニングユニット(クリーニング装置)43と、現像ユニット(現像装置)24とに分かれている。

【0019】

[クリーニングユニットの構成]

クリーニングユニット43は、感光ドラム42がクリーニング枠体(クリーニング容器)46に回動自在に取り付けられている。さらに、感光ドラム42の外周面に設けられた感光層を一様に帯電させる帯電ローラ44、転写後に感光ドラム42上に残った現像剤を除去するためのクリーニング部材45、可撓性シート部材49が配設されている。クリーニング部材45によって感光ドラム42表面から除去された残留トナーは、クリーニング枠体46の後方に設けられた排トナー室47に納められる。また、感光ドラム42上の転写残トナーは、可撓性シート部材49のドラム当接部を通ってクリーニング部材45の位置まで到達する。クリーニング部材45によって感光ドラム42上から除去された残留トナーがクリーニング枠体46外に洩れないように可撓性シート部材49の当接条件が設定されている。

【0020】

[現像ユニットの構成]

現像ユニット24は、図2に示すように、現像ローラ25、規制部材26、トナー供給ローラ27、現像枠体29、軸受けユニットで構成される。現像枠体29は、現像ローラ25に供給するトナーを収容するトナー収容部及び、現像ローラ25の周上には、現像ローラ25と接触して回転するトナー供給ローラ27と規制部材26がそれぞれ配置されている。

【0021】

[現像方法]

現像時には、現像枠体29内に収容されたトナーは、トナー供給ローラ27へ搬送され、トナー供給ローラ27が、そのトナーを現像ローラ25との摺擦によって現像ローラ25に供給し、現像ローラ25上に担持させる。現像ローラ25上に担持されたトナーは、現像ローラ25の回転にともなって規制部材26のところに至り、規制部材26がトナーを規制して所定のトナー薄層を形成し、所望の帯電電荷量を付与する。現像ローラ25上で薄層化されたトナーは、現像ローラ25の回転につれて、感光ドラム42と現像ローラ25とが当接した現像部に搬送される。そして、現像部において、図示しない電源から現像ローラ25に印加された現像バイアスにより、感光ドラム42の表面に形成されている静電潜像に付着して、潜像を現像化する。静電潜像の現像化に寄与せずに現像ローラ25の表面に残留したトナーは、現像ローラ25の回転にともなって現像器内に戻され、トナー供給ローラ27との摺擦部で現像ローラ25から剥離、回収される。回収されたトナーは、残りのトナーと混合される。

【0022】

[規制部材の構成]

図3、図4、図5を用いて、現像ユニット24について更に詳しく説明する。

【0023】

規制部材26は現像枠体29に回転自在に支持された現像ローラ25上のトナーを規制する部材であり、現像ローラ25上のトナーの層厚を規制するブレード部材22と、ブレード部材22を現像枠体29に保持する支持部材23によって構成されている。なお、支持部材23はブレード部材22の長手方向のたわみを軽減させるため、強度が必要となり、材質は金属でできているのが一般的である。

【0024】

ブレード部材22は型成形によって製造しても良いし、圧延加工などにより製造しても良い。材質も金属でも樹脂でもよい。また、ブレード部材22は、支持部材23に固定されており、その固定方法は溶接の他、接着剤でもよい。なお、本実施形態では支持部材はL字に曲げ加工したものを用いるが、規制部材26全体の形状については特に問わない。

【0025】

規制部材26の現像枠体29への設置は、現像枠体29の規制部材座面32に支持部材23を当接させる構成となっている。図4に規制部材26を取り付ける前の現像枠体29と規制部材26の状態を示す。

【0026】

本実施形態では、支持部材23の規制部材座面32と当接する接触表面に、断続的又は連続的な凹凸形状を成形し(以後、支持部材凹凸部21)ている。そのため、支持部材23が規制部材座面32と当接した際、規制部材座面32に食い込むような構成にしている。このとき、支持部材凹凸部21の形状として、例えば、規制部材26の長手方向に平行な方向に複数の辺eを有する立体形状である平目ローレット(図6(a)、図6(b))が用いられる。規制部材の長手方向に平行な方向に複数の辺eを有することで支持部材凹凸部21が現像枠体29に食い込んだときに規制部材26が短手方向の位置ずれしにくい。なお、このような規制部材26の長手方向に平行な方向に複数の辺eを有する立体形状の例としては、図7(a)、図7(b)に規制部材26が挙げられる。さらに、互いに交差する2つの方向に断続的又は連続的な凹凸形状を有しているアヤ目ローレット(図8(a)、図8(b))の形状にしてもよい。このようにすることで1方向だけでなく、複数の方向の位置ずれを防止することができる。なお、このような形状の他の例としては、図9(a)、図9(b)に示す形状がある。なお、この支持部の座面の形状は、これ以外の形状であっても、現像容器に食い込むような凹凸形状であればどんな形でも良い。 なお、後述するように、規制部材26は、ブレード部材の短手方向(ブレード部材の長手方向と垂直な方向で且つ座面に沿った方向)に位置調整可能となっている。そのため、凹凸形状は、この短手方向と交差する方向に設けるようにした方が好ましい。なぜなら、凹凸形状のエッジが現像枠体29に食い込むことで、規制部材26が短手方向にずれることを抑制することができるためである。

【0027】

また、高画質の画像形成を行うためには、規制部材26の位置は、規制部材座面32の垂直方向に対しても精度よく位置が決めされていることが必要となる。よって、規制部材26が規制部材座面32に精度よく位置決めされるためには、支持部材凹凸部21の凸部は出来る限り広い面積で精度よく形成可能な形状が望ましい。

【0028】

[ 規制部材の現像装置への組み付け方法]

次に、規制部材26の組み付け方法について図3、図4、図5を用いて説明する。

【0029】

現像ローラ25上の現像剤の層厚を均一化し、現像ローラ25への規制部材26先端の位置を精度良く位置を決めるよう、規制部材26は現像枠体29に対して位置を調整して組み付ける。図4に示すように、まず、規制部材26を現像枠体29に接触させ仮位置決めされる。固定位置の位置決めの調整方法として、画像処理にて規制部材26の先端位置を調整する方法などがある。このとき、現像枠体29への規制部材26の固定方法は、規制部材26の支持部材23の両端を現像枠体29に小ねじ(締結手段)31にて固定しているのが一般的である。支持部材23の両端の小ねじ31を挿入する穴は、小ねじ31の径より大きくなっている。また、支持部材23の両端の穴は、短手方向(規制部材の長手方向と垂直な方向)に規制部材を位置調整可能なように短手方向に長い長穴になっている。規制部材26を小ねじ31で現像枠体29に完全に締結するまでは規制部材26の支持部材凹凸部21は規制部材座面32に食い込んでいない。そのため、支持部材凹凸部21の凸部が規制部材座面32上を滑ることが可能であり規制部材26の位置を微調整できる構成となっている。

【0030】

ここで、小ねじ31にて規制部材26を現像枠体29に締結した際、支持部材凹凸部21が規制部材座面32に食い込んで固定される。前述したように、規制部材の両端の穴は、短手方向に調整可能となっており、規制部材26の先端位置は画像処理などにより調整して精度良く組まれる。さらに、支持部材凹凸部21のエッジ部が規制部材座面32に食い込んで組まれているため、経時により小ねじ31の締結力が緩んだ場合や、衝撃が加えられた場合においても規制部材26の先端位置の保持が可能となる。

【0031】

ここで、規制部材26と現像枠体29の規制部材座面32の位置ずれを防止する構成として、規制部材26と規制部材座面32の間に滑りを防止する部材(以下、滑り防止部材と称す)を挟む構成も考えられる。たとえば、滑り防止部材として、菊座ワッシャーやシリコンシートなどを、規制部材26と規制部材座面32の間に挟み込む構成が考えられる。しかしながら、これら滑り防止部材を挟み込む構成にすると、規制部材座面32に対し垂直方向において、滑り防止部材の厚みの公差分、規制部材26の位置がばらついてしまう。その結果、高画質な画像形成が困難となる。また、部品点数も増えてしまうため、部品コスト、組み立てコストも上がってしまう。これらに対し、本発明の構成は規制部材26に直接凹凸形状を成形することで、部品コスト、組み立てコストを上げずに規制部材座面32の垂直方向に対して、従来と同等な規制部材26の位置精度を保ちつつ、先端位置の保持を可能としている。

【0032】

尚、ここで、現像枠体29は、コスト面と大量生産の面から材質はモールドであり、規制部材26の支持部材23の材質は前述したように金属でできているものが一般的である。よって、規制部材座面32の材質の弾性係数は、支持部材凹凸部21の材質の弾性係数よりも小さい。即ち、ブレード座面32は凹凸部21よりも柔らかい材質の為、凹凸部21がブレード座面32に食い込んで規制部材26しっかりと固定される。なお、弾性係数の測定方法は、ISO規格に則り測定し、例として、ISO527で行う。

【0033】

[クリーニング部材の構成]

図10、図11、図12、図13を用いてクリーニング部材45の構成を説明する。

【0034】

図10、図11に示すように、クリーニング部材45は感光ドラム42に当接して、感光ドラム42の表面から残留トナーをかきとり、クリーニング枠体46に回収する役割をもっている。クリーニング部材45はクリーニングするブレード部材50と、ブレード部材50をクリーニング枠体46に保持する支持部材51から構成される。ここで示したブレード部材50は、剛性を有する支持部材51に注型成形されている。クリーニング部材周りの構成を決定するにあたって重要なのは、クリーニング部材45の感光ドラム42に対する侵入量の安定化と、トナー漏れを防止することである。そのため、規制部材26と同様に、クリーニング部材45の先端の位置を精度良くに決めるよう、クリーニング部材45はクリーニング枠体46に対して位置を調整して組み付けることが必要である。具体的には、クリーニング部材45のクリーニング枠体46への設置は、クリーニング枠体46のクリーニング部材座面48に支持部材51を当接させ、小ねじ(締結手段)31で締結する構成が一般的となっている。支持部材51の両端の小ねじ31を挿入する穴は、小ねじ31の径より大きくなっている。また、支持部材51の両端の穴は、ブレード部材50の短手方向(ブレード部材の長手方向と垂直な方向で且つ座面に沿った方向)にクリーニング部材を位置調整可能なように、短手方向に長い長穴になっている。図12、図13にクリーニング部材45を取り付ける前のクリーニング枠体46とクリーニング部材45の状態を示す。クリーニング部材45についても規制部材26と同様な構成にすることでクリーニング部材45の感光ドラム42に対する位置関係を精度良く組みつけ、その状態の保持を図ることが可能である。

【0035】

つまり、支持部材51のクリーニング部材座面48と当接する部分に、断続的又は連続的な凹凸形状を成形(以後、支持部材凹凸部41)する。そして、小ねじ31にて支持部材51をクリーニング部材座面48に締結させた際、支持部材凹凸部41がクリーニング部材座面48に食い込んで固定される。このとき、支持部材凹凸部41形状は規制部材26の形状と同様、クリーニング部材長手方向に平行な方向で平目ローレット(図6(b))、アヤ目ローレット(図8(b))、その他凹凸形状(図7(b)、図9(b))が考えられる。クリーニング枠体46へのクリーニング部材45の組みつけ方法、効果などについては、上述した規制部材26の組みつけ方法と同様である。実施形態1と同様に、凹凸形状は、クリーニング部材45の短手方向と交差する方向に設けるようにした方が好ましい。なぜなら、凹凸形状のエッジがクリーニング部材座面48に食い込むことで、クリーニング部材45が短手方向にずれることを抑制することができるためである。

【0036】

なお、クリーニング部材の説明として、感光ドラム42に当接して感光ドラム42の表面から残留トナーをかきとるクリーニング部材で説明したがこれに限られるものではない。例えば、感光ドラム42から中間転写体ベルトに現像像を転写し、その後、中間転写ベルトから記録媒体に現像像を転写する画像形成装置において、中間転写ベルトの表面から残留トナーを掻き取るためのクリーニング部材に適用も可能である。

【符号の説明】

【0037】

12y、12m、12c、12k プロセスカートリッジ

21 支持部材凹凸部

22 ブレード部材

23 支持部材

24 現像ユニット

25 現像ローラ

26 規制部材

27 供給ローラ

29 現像枠体

31 小ねじ

32 規制部材座面

41 支持部材凹凸部

42 感光ドラム

43 クリーニングユニット

45 クリーニング部材

46 クリーニング枠体

47 排トナー室

48 クリーニング部材座面

50 ブレード部材

51 支持部材

【特許請求の範囲】

【請求項1】

現像剤を収容する現像容器に回転自在に支持された現像ローラの表面の現像剤の層厚を規制するブレード部材と、前記ブレード部材を支持するとともに締結手段により前記現像容器に締結されることで前記ブレード部材を前記現像容器に対して所定の位置に保持するための支持部材とを具備する規制部材であって、

前記支持部材は、前記締結手段により前記現像容器に固定される際に前記ブレード部材の短手方向の固定位置の調整が可能であり、

前記支持部材の前記現像容器に接する接触表面は前記締結手段により締結されたときに前記現像容器に食い込む形状を有していることを特徴とする規制部材。

【請求項2】

前記接触表面は、前記短手方向と交差する方向に断続的又は連続的な凹凸形状を有していることを特徴とする請求項1に記載の規制部材。

【請求項3】

前記接触表面は、前記規制部材の長手方向に平行な複数の辺を有する立体形状であることを特徴とする請求項1又は2に記載の規制部材。

【請求項4】

前記接触表面は、互いに交差する2つの方向に断続的又は連続的な凹凸形状を有していることを特徴とする請求項1又は2に記載の規制部材。

【請求項5】

前記現像容器の材質の弾性係数は、前記支持部材の材質の弾性係数よりも小さいことを特徴とする請求項1乃至請求項4のいずれか1項に記載の規制部材。

【請求項6】

現像剤の像を担持する像担持体に当接して前記像担持体の表面の現像剤をクリーニングするブレード部材と、前記ブレード部材を支持するとともに締結手段によりクリーニング容器に締結されることで前記ブレード部材を前記クリーニング容器に対して所定の位置に保持するための支持部材とを具備するクリーニング部材であって、

前記支持部材は、前記締結手段により前記クリーニング容器に固定される際に前記ブレード部材の短手方向の固定位置の調整が可能であり、

前記支持部材の前記クリーニング容器に接する接触表面は前記締結手段により締結されたときに前記クリーニング容器に食い込む形状を有していることを特徴とするクリーニング部材。

【請求項7】

前記接触表面は、断続的又は連続的な凹凸形状を有していることを特徴とする請求項6に記載のクリーニング部材。

【請求項8】

前記接触表面は、前記クリーニング部材の長手方向に平行な複数の辺を有する立体形状であることを特徴とする請求項6又は7に記載のクリーニング部材。

【請求項9】

前記接触表面は、互いに交差する2つの方向に断続的又は連続的な凹凸形状を有していることを特徴とする請求項6又は7に記載のクリーニング部材。

【請求項10】

前記クリーニング容器の材質の弾性係数は、前記支持部材の材質の弾性係数よりも小さいことを特徴とする請求項6乃至請求項9のいずれか1項に記載のクリーニング部材。

【請求項11】

請求項1乃至請求項5のいずれか1項に記載の規制部材と、

前記現像容器と、

前記締結手段と

を具備することを特徴とする現像装置。

【請求項12】

請求項6乃至請求項10のいずれか1項に記載のクリーニング部材と、

前記クリーニング容器と、

前記締結手段と

を具備することを特徴とするクリーニング装置。

【請求項13】

画像形成装置本体に着脱自在なプロセスカートリッジであって、

請求項11に記載の現像装置又は請求項12に記載のクリーニング装置を具備することを特徴とするプロセスカートリッジ。

【請求項14】

像担持体に形成した現像剤の像を記録媒体に転写して画像を形成する画像形成装置であって、

少なくとも請求項11に記載の現像装置、又は請求項12に記載のクリーニング装置のいずれかを有することを特徴とする画像形成装置。

【請求項1】

現像剤を収容する現像容器に回転自在に支持された現像ローラの表面の現像剤の層厚を規制するブレード部材と、前記ブレード部材を支持するとともに締結手段により前記現像容器に締結されることで前記ブレード部材を前記現像容器に対して所定の位置に保持するための支持部材とを具備する規制部材であって、

前記支持部材は、前記締結手段により前記現像容器に固定される際に前記ブレード部材の短手方向の固定位置の調整が可能であり、

前記支持部材の前記現像容器に接する接触表面は前記締結手段により締結されたときに前記現像容器に食い込む形状を有していることを特徴とする規制部材。

【請求項2】

前記接触表面は、前記短手方向と交差する方向に断続的又は連続的な凹凸形状を有していることを特徴とする請求項1に記載の規制部材。

【請求項3】

前記接触表面は、前記規制部材の長手方向に平行な複数の辺を有する立体形状であることを特徴とする請求項1又は2に記載の規制部材。

【請求項4】

前記接触表面は、互いに交差する2つの方向に断続的又は連続的な凹凸形状を有していることを特徴とする請求項1又は2に記載の規制部材。

【請求項5】

前記現像容器の材質の弾性係数は、前記支持部材の材質の弾性係数よりも小さいことを特徴とする請求項1乃至請求項4のいずれか1項に記載の規制部材。

【請求項6】

現像剤の像を担持する像担持体に当接して前記像担持体の表面の現像剤をクリーニングするブレード部材と、前記ブレード部材を支持するとともに締結手段によりクリーニング容器に締結されることで前記ブレード部材を前記クリーニング容器に対して所定の位置に保持するための支持部材とを具備するクリーニング部材であって、

前記支持部材は、前記締結手段により前記クリーニング容器に固定される際に前記ブレード部材の短手方向の固定位置の調整が可能であり、

前記支持部材の前記クリーニング容器に接する接触表面は前記締結手段により締結されたときに前記クリーニング容器に食い込む形状を有していることを特徴とするクリーニング部材。

【請求項7】

前記接触表面は、断続的又は連続的な凹凸形状を有していることを特徴とする請求項6に記載のクリーニング部材。

【請求項8】

前記接触表面は、前記クリーニング部材の長手方向に平行な複数の辺を有する立体形状であることを特徴とする請求項6又は7に記載のクリーニング部材。

【請求項9】

前記接触表面は、互いに交差する2つの方向に断続的又は連続的な凹凸形状を有していることを特徴とする請求項6又は7に記載のクリーニング部材。

【請求項10】

前記クリーニング容器の材質の弾性係数は、前記支持部材の材質の弾性係数よりも小さいことを特徴とする請求項6乃至請求項9のいずれか1項に記載のクリーニング部材。

【請求項11】

請求項1乃至請求項5のいずれか1項に記載の規制部材と、

前記現像容器と、

前記締結手段と

を具備することを特徴とする現像装置。

【請求項12】

請求項6乃至請求項10のいずれか1項に記載のクリーニング部材と、

前記クリーニング容器と、

前記締結手段と

を具備することを特徴とするクリーニング装置。

【請求項13】

画像形成装置本体に着脱自在なプロセスカートリッジであって、

請求項11に記載の現像装置又は請求項12に記載のクリーニング装置を具備することを特徴とするプロセスカートリッジ。

【請求項14】

像担持体に形成した現像剤の像を記録媒体に転写して画像を形成する画像形成装置であって、

少なくとも請求項11に記載の現像装置、又は請求項12に記載のクリーニング装置のいずれかを有することを特徴とする画像形成装置。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【公開番号】特開2011−242757(P2011−242757A)

【公開日】平成23年12月1日(2011.12.1)

【国際特許分類】

【出願番号】特願2011−82640(P2011−82640)

【出願日】平成23年4月4日(2011.4.4)

【出願人】(000001007)キヤノン株式会社 (59,756)

【Fターム(参考)】

【公開日】平成23年12月1日(2011.12.1)

【国際特許分類】

【出願日】平成23年4月4日(2011.4.4)

【出願人】(000001007)キヤノン株式会社 (59,756)

【Fターム(参考)】

[ Back to top ]