覗き見防止体およびその製造方法

【課題】表示画面の視認性を確保しつつ、側方からの覗き見を防止することができるとともに、装飾性をも備えた覗き見防止体を提供する。

【解決手段】複数の光透過帯11と複数の遮光帯12とが交互に配されているルーバー部20と、光透過部材からなり光透過帯12よりも幅広の加飾部21とからなる加飾ルーバー層10を備えてなることを特徴とする覗き見防止体1。

【解決手段】複数の光透過帯11と複数の遮光帯12とが交互に配されているルーバー部20と、光透過部材からなり光透過帯12よりも幅広の加飾部21とからなる加飾ルーバー層10を備えてなることを特徴とする覗き見防止体1。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、例えば携帯電話、携帯情報端末等の表示画面に適用して、該表示画面に表示された内容の覗き見を防止する覗き見防止体に関する。

【背景技術】

【0002】

例えば携帯電話、携帯情報端末等の表示画面に適用される覗き見防止体として、下記特許文献1では、複数の透明シリコーンゴムシートと着色シリコーンゴムシートとを互い違いに並べて一体化することにより加飾ルーバー層を形成し、該加飾ルーバー層の表面に透光層を設けるとともに、該加飾ルーバー層の裏面に粘着層を設けたものが提案されている。

かかる構成の覗き見防止体によれば、使用者からの表示画面の視認性を損なうことなく、側方からの覗き見を防止することができる。

【特許文献1】特開2003−131202号公報

【発明の開示】

【発明が解決しようとする課題】

【0003】

しかしながら、上記のような覗き見防止体は、例えば携帯電話の表示画面に接着して使用されるが、単に側方からの覗き見を防止するだけであり、携帯電話のアクセサリーとしては面白みに欠ける。

【0004】

本発明は、上記の課題を解決するためになされたものであって、表示画面の視認性を確保しつつ、側方からの覗き見を防止することができるとともに、装飾性をも備えた覗き見防止体を提供することを目的とする。

【課題を解決するための手段】

【0005】

上記の目的を達成するために、本発明の覗き見防止体は、複数の光透過帯と複数の遮光帯とが交互に配されているルーバー部と、光透過部材からなり前記光透過帯よりも幅広の加飾部とからなる加飾ルーバー層を備えてなることを特徴とする。

【0006】

また本発明は、複数の光透過帯と複数の遮光帯とが交互に配されているルーバー前駆体を形成する工程と、前記ルーバー前駆体に貫通穴を形成する工程と、前記貫通穴に光透過部材を充填する工程を有することを特徴とする覗き見防止体の製造方法を提供する。

【発明の効果】

【0007】

本発明によれば、表示画面の視認性を確保しつつ、側方からの覗き見を防止することができるとともに、装飾性をも備えた覗き見防止体が得られる。

【発明を実施するための最良の形態】

【0008】

<第一の実施形態>

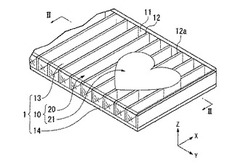

図1、2は本発明の覗き見防止体の一実施形態を示したもので、図1は斜視図、図2は図1中のII−II線に沿う断面図である。なお、図面は覗き見防止体の一部を拡大して模式的に示している(以下、同様)。

本実施形態の覗き見防止体1は、光透過帯11と遮光帯12とが交互に配されているルーバー部20と、光透過部材からなる加飾部21とからなる加飾ルーバー層10を備えている。以下、加飾ルーバー層10の厚さ方向をZ方向、Z方向に垂直な面内における互いに垂直な二方向をそれぞれX方向、Y方向とする。

また加飾ルーバー層10の視認側の面(以下、表面ということもある。)上には、透明保護層13が積層されており、加飾ルーバー層10の、視認側とは反対側の面(以下、裏面ということもある。)上には、粘着層14が設けられている。

X―Y平面(Z軸方向に垂直な面)内における、覗き見防止体の全体の平面形状は、例えば矩形であるが、適用する表示画面の形状に応じて適宜変更できる。

【0009】

[加飾ルーバー層]

加飾ルーバー層10はルーバー部20と加飾部21からなっている。すなわちルーバー部20と加飾部21とは、Z方向における位置および厚さが互いに等しい。

加飾ルーバー層10は、X―Y平面内において、ルーバー部20からなる海部に加飾部21からなる島部が設けられた海−島構造を有しており、加飾部21はその周囲をルーバー部20に囲まれている。加飾部21は加飾ルーバー層10の端縁部に設けられていてもよく、その場合は、加飾部21の周囲の一部がルーバー部20と隣接し、他部は加飾ルーバー層10の端縁をなす。

ルーバー部20と加飾部21との境界面において、両者の端面は互いに密着しており、該端面どうしが一体化されていてもよい。

加飾部21は、X―Y平面内において所定の平面形状(本実施形態ではハート型)をなしている。

【0010】

ルーバー部20を構成している光透過帯11および遮光帯12はいずれもX方向に延びる帯状であり、Y方向において複数の光透過帯11と複数の遮光帯12とが交互に配されている。複数の光透過帯11のY方向の幅は均一であり、かつX方向において一定である。また複数の遮光帯12のY方向の幅も均一であり、かつX方向において一定である。

複数の遮光帯12のうち、加飾部21を横切るものは、帯状の一部(加飾部21内の部分)を切り欠いた形状の欠損遮光帯12aとなっている。

【0011】

光透過帯11の材料としては、透明性が高い樹脂が用いられる。具体的には、光透過帯11のみに対して、図中Z方向に光を透過させたときの光線透過率が75%以上、好ましくは85%以上であるような、高い透明性を有する樹脂材料が好ましい。例えば、透明性が高い熱可塑性樹脂や熱硬化性樹脂が用いられ、具体例としては、セルロース系樹脂、ポリオレフィン系樹脂、ポリエステル系樹脂、シリコーン樹脂、ポリスチレン樹脂、ポリ塩化ビニル樹脂、アクリル樹脂、ポリカーボネート樹脂等が挙げられる。中でもシリコーン樹脂が好ましく、特に耐熱性の点でシリコーンゴムが特に好ましい。

【0012】

なお、本明細書における「光線透過率」の値は、光源としてJIS Z 8720に規定されるD65を用い、光源から出射された検査光の強度を受光センサーで測定する装置において、前記検査光の光路上に被測定物が無い状態での受光センサーの出力値をA、検査光の光路上に被測定物をセットし、被測定物を透過した透過光が受光センサーで受光される状態での出力値をBとするとき、光線透過率=(B/A)×100(単位;%)で求められる値とする。

【0013】

遮光帯12の材料としては、光透過帯11の材料として上記に挙げた樹脂を基材とし、これに顔料や染料等の着色剤を添加してなる着色樹脂が好適に用いられる。遮光帯12の色調は、遮光帯12における好ましい遮光性が得られればよく、例えば黒、赤、黄、緑、青、水色等とすることができる。遮光帯12の色調は、着色剤の種類および添加量によって調整できる。具体的には、遮光帯12のみに対して、図中Y方向に光を透過させたときの光線透過率が40%以下、好ましくは10%以下となるような遮光性を有することが好ましい。また、遮光帯12の色調は、加飾ルーバー層10を見たときに認識される色調を構成するので装飾性も考慮して設計することが好ましい。

着色剤の具体例としては、カーボンブラック、ベンカラ、酸化鉄、酸化チタン、黄色酸化鉄、ジスアゾイエロー、フタロシアニンブルー等の一般的な有機顔料あるいは無機顔料が挙げられる。着色剤は1種でもよく、2種以上を用いてもよい。また黒色顔料を用いない場合は、良好な遮光性を得るために炭酸カルシウム、酸化チタン、硫化バリウム等の白色顔料を併用することが好ましい。

【0014】

加飾部21を構成する光透過部材の材料としては、透明性が高い樹脂が用いられる。具体的には、加飾部21のみに対して、図中Z方向に光を透過させたときの光線透過率が75%以上、好ましくは85%以上であるような、高い透明性を有する樹脂材料が好ましい。具体例としては、光透過帯11の材料として上記に挙げた樹脂が挙げられる。加飾部21を構成する樹脂材料と光透過帯11を構成する樹脂材料とが同種であることが好ましい。

また加飾部21は、光透過部材の好ましい光線透過率を確保できる範囲で、着色されていてもよい。例えば、光透過帯11の材料として上記に挙げた樹脂を基材とし、これに着色剤を添加した着色樹脂を用いて加飾部21を形成してもよい。着色剤としては、上記遮光帯12における着色剤の具体例として挙げたような一般的な有機顔料および無機顔料のほか、直接染料、酸性染料、塩基性染料等の一般的な染料も用いることができる。

【0015】

加飾部21は遮光帯12が存在しない光透過領域であるので、X−Y平面における加飾部21の大きさが大きすぎると覗き見防止機能が十分に得られない。したがって、加飾部21の面積は200mm2以下が好ましく、100mm2以下がより好ましい。

また加飾部21は、Y方向の幅が光透過帯11よりも広ければよく、加飾部21の面積の下限値は特に限定されない。加飾部21が模様として認識されるうえでは、加飾部21の面積が5mm2以上であることが好ましく、25mm2以上であることがより好ましい。

本発明における加飾部21の面積は、1個の加飾部21の面積であり、図3に示すようにX−Y平面において、欠損遮光帯12aの端面(加飾部21との境界面)21aと、Y方向において隣り合う欠損遮光帯12aの端面どうしを最短距離で結ぶ線分21bと、Y方向における両端の欠損遮光帯12aの端面とその隣の遮光帯12の側面とを最短距離で結ぶ線分21cと、該隣の遮光帯12の側面21dとで囲まれた部分の面積とする。

【0016】

加飾ルーバー層10のルーバー部20において、Y−Z平面(図2における紙面)内における視野角θは、光透過帯11のZ方向における厚さおよびY方向における幅によって決まる。また、Y方向における光透過帯11の幅と遮光帯12の幅の比は、Z方向に平行な光線の透過率に影響する。

具体的に、加飾ルーバー層10のルーバー部20における前記視野角θは30〜150°の範囲が好ましく、より好ましくは60〜120°である。

光透過帯11のZ方向における厚さTは、0.1〜2.5mm程度が好ましく、0.14〜0.4mm程度がより好ましい。

光透過帯11のY方向における幅W1は、50μm〜0.3mmの範囲内が好ましく、75μm〜0.2mmの範囲内がより好ましい。

遮光帯12のY方向における幅W2は、5μm〜50μmの範囲内が好ましく、15μm〜30μmの範囲内がより好ましい。

遮光帯12のZ方向における厚さTは、光透過帯11の厚さTと同じである。

【0017】

[透明保護層]

透明保護層13の材料としては、光透過帯11の材料として上記に挙げた樹脂を用いることができる。透明保護層13の単体に対して、図中、Z方向に光を透過させたときの光線透過率が75%以上であることが好ましく、85%以上であることがより好ましい。

透明保護層13の材料は、特に、透明性と耐熱性の点からポリカーボネート樹脂、ポリエステル系樹脂、アクリル樹脂、ポリオレフィン系樹脂(特に、シクロオレフィンポリマー)、セルロース系樹脂が好ましく、中でもポリカーボネート、およびポリエステル樹脂がより好ましい。

透明保護層13のZ方向における厚さは、薄すぎると十分な保護機能が得られず、厚いほど光線透過率が低下するので、0.01〜0.5mm程度が好ましく、0.1〜0.2mm程度がより好ましい。

【0018】

[接着層]

加飾ルーバー層10の表面に、第1の透明保護層13を設ける方法は特に限定されず、公知の手法を適宜用いることができる。

例えば、加飾ルーバー層10の表面に接着剤(図示せず)を塗布し、第1の透明保護層13の材料からなるシートを貼り合わせた後、接着剤を硬化させる方法でもよい。

このとき用いる接着剤は硬化後における光線透過率が高いものが好ましい。具体的には、接着剤を硬化させた後の接着層の単体における光線透過率が65%以上であるものが好ましく、80%以上がより好ましい。

例えば熱硬化型接着剤、多液反応型接着剤、紫外線硬化型接着剤等が挙げられる。具体的にはエポキシ系接着剤、ウレタン系接着剤、アクリル系接着剤、メラミン系接着剤、ポリエステル系接着剤、シリコーン系接着剤等を好適に用いることができる。

これらの中でも、加飾ルーバー層10との良好な接着性を得るうえで、加飾ルーバー層10と同種の材料を用いることが好ましく、例えば加飾ルーバー層10がシリコーンゴムからなる場合は、接着層の材料としてシリコーン系接着剤を用いることが特に好ましい。

【0019】

[粘着層]

粘着層14の材料としては、表示画面に対して再剥離可能に接着できる程度の粘着力を有するものであればよく、透明性が高いものが好ましい。また表示画面から剥離したときに糊残りが少ないものが好ましい。

粘着層14の単体に対して、図中、Z方向に光を透過させたときの光線透過率が75%以上であることが好ましく、85%以上であることがより好ましい。

例えば、粘着層14は再剥離可能な粘着剤として市販されている材料からなる層や、エラストマー(低架橋密度品のゲル状物質を含む)からなる層であって表面(表示画面との接着面)が鏡面加工された層であることが好ましい。前記再剥離可能な粘着剤の具体例としては、アクリル系粘着剤、ウレタン系粘着剤、ゴム系粘着剤等が挙げられる。前記エラストマーの具体例としては、シリコーンゴム、シリコーンゲル、ウレタンゴム、ウレタンゲル等が挙げられる。これらの中でも、糊残りが少なく、透明性が高い点でシリコーンゴムが特に好ましい。

粘着層14のZ方向における厚さは、薄すぎると粘着性が低下し、厚いほど光線透過率が低下するので、0.01〜0.5mm程度が好ましく、0.02〜0.1mm程度がより好ましい。

【0020】

[製造方法]

以下、本実施形態の覗き見防止体の製造方法の例を説明する。加飾ルーバー層10は、例えば以下の方法で作製できる。

まず、図4に示すように、複数の光透過帯11と複数の遮光帯12とが交互に配されているルーバー前駆体110を形成し、該ルーバー前駆体110に貫通穴115を形成する。貫通穴115を設ける前の状態において、ルーバー前駆体110における遮光帯12は、全て欠損が無い帯状である。そして貫通穴115を設けたことにより、遮光帯12の一部が切り欠かれて欠損遮光帯12aとなる。

具体的には、光透過帯11の構成材料からなり、厚さが上記W1である第1のシートの複数枚と、遮光帯12の構成材料からなり、厚さが上記W2である第2のシートの複数枚とを交互に積層し、加熱および加圧してこれら複数のシートが一体化してなるブロック体を形成する。次いで、該ブロック体をシート表面に垂直な切断面でスライスすることによりルーバー前駆体110を得る。スライスする際の厚さ(スライス幅)は上記Tである。

このルーバー前駆体110に対して、得ようとする加飾ルーバー層10における加飾部21に相当する部分をくり抜いて、貫通穴115を形成する。

【0021】

次いで、得られたルーバー前駆体110の貫通穴115に、光透過部材を充填することにより加飾部21を形成し、図1に示す加飾ルーバー層10を得る。

貫通穴115に光透過部材を充填する方法は、例えば、光透過部材の材料を流動状態として貫通穴115内に注入した後に硬化させる方法を用いることができる。または、貫通穴115の内面形状と同じ外面形状を有し、Z方向の厚さがルーバー前駆体110と等しい形状に成形された光透過部材を予め用意しておき、これを貫通穴115に嵌め込む方法でもよい。

こうして得られた加飾ルーバー層10の表面上に、接着剤を介して透明保護層13を貼り合わせた後、接着剤を硬化させる。さらに、加飾ルーバー層10の裏面に粘着層14を設けることにより、本実施形態の覗き見防止体1が得られる。

【0022】

なお、覗き見防止体1における加飾部21の形状および数は本実施形態のものに限られず、適宜変更可能である。

【0023】

また、上記実施形態では、ルーバー前駆体110として、前記第1のシートと第2のシートを交互に積層したブロック体を厚さ(スライス幅)Tでスライスしたシート状のものを用いたが、該スライス前のブロック体を、ルーバー前駆体として用い、これに貫通穴を形成し、該貫通穴に光透過部材を充填した後に、厚さ(スライス幅)Tのシート状にスライスしてもよい。

具体的には、上記実施形態と同様にして、光透過帯11の構成材料からなる第1のシートの複数枚と、遮光帯12の構成材料からなる第2のシートの複数枚とを交互に積層し、これらを一体化してブロック体を形成する。このブロック体をルーバー前駆体とし、加飾部21に相当する部分をくり抜いて貫通穴を形成する。この貫通穴の深さ方向は、ルーバー体前駆体(ブロック体)における前記シート表面に沿う方向と平行である。

そして、得られたルーバー前駆体の貫通穴に光透過部材を充填した後、各シート表面に垂直な切断面でスライスすることにより、図1に示す加飾ルーバー層10を得る。このときスライスする際の厚さ(スライス幅)は上記Tである。

前記ブロック体をルーバー前駆体とする場合も、その貫通穴に光透過部材を充填する方法は、例えば流動状態の光透過部材の材料を注入した後に硬化させる方法でもよく、または貫通穴の内面形状と同じ外面形状を有する形状に成形されたブロック状の光透過部材を嵌め込む方法でもよい。

【0024】

本実施形態の覗き見防止体1は、例えば携帯電話等の表示画面上に貼り付けて用いられる。

本実施形態の覗き見防止体1は、加飾ルーバー層10を備えているので側方からの覗き見を防止することができる。

加飾ルーバー層10を見たとき、ルーバー部20は遮光帯12の色調に着色されているように見え、かつ斜めから見た場合は不透明である。加飾部21は遮光体が無いので透明であり、加飾部21を構成している光透過部材が着色されている場合は、その光透過部材の色に見える。このため加飾部21とその周囲のルーバー部20とは視覚的に異なって見え、これにより覗き見を防止体1に装飾性が付与される。

また粘着層14の外側面が粘着性を有する面となっており、この面を表示画面に密着させることにより、繰り返し着脱可能に貼着させることができる。

【0025】

また本実施形態の覗き見防止体1の製造方法は、第1のルーバー体110の貫通穴115に、光透過部材を充填する方法で加飾ルーバー層10を製造するため、遮光帯の一部が欠損された欠損遮光帯12aを備えた加飾ルーバー層10を容易に製造することができる。

【実施例】

【0026】

以下に実施例を挙げるが、本発明はこれらの実施例に限定されるものではない。

(実施例1)

図1,2に示す構成の覗き見防止体1を製造した。

まず、光透過帯11として無色透明シリコーンゴム(信越化学工業社製、商品名;KE153U)からなる厚さが200μmの第1のシートを用意した。

また、遮光帯12として無色透明シリコーンゴム(信越化学工業社製、商品名;KE153U)100質量部に対してカーボンブラックを15質量部添加した材料からなる厚さが20μmの第2のシートを用意した。

そして第1のシート複数枚と第2のシート複数枚とを交互に積層し、加熱加硫および加圧してこれら複数のシートが一体化してなるブロック体を形成した。

次いで、該ブロック体をシート表面に垂直な切断面で、厚さ360μmにスライスすることによりルーバー前駆体110を作製した。

続いて、このルーバー前駆体110に対して、図4に示すように加飾部に相当するハート型部分をくり抜いて、貫通穴115を形成した。

【0027】

これとは別に、光透過帯11と同じ無色透明シリコーンゴム(信越化学工業社製、商品名;KE153U)からなる厚さが360μmのシートを用意し、このシートから前記貫通穴115と同じ形状のハート型部分を切り出して光透過部材を得た。

この光透過部材を、ルーバー前駆体110の貫通穴115に嵌め込んで加飾部21を形成し、図1に示す加飾ルーバー層10を作製した。

続いて、得られた加飾ルーバー層10の一方の面上に、熱硬化型接着剤(信越化学工業社製、商品名;KE1825)を塗布したポリカーボネートシート(透明保護層13)を貼り合わせて、該接着剤を熱硬化させた。

また、加飾ルーバー層10の他方の面上に、二液硬化型シリコーンゴム(信越化学工業社製、商品名;KE1935)を用いて、スクリーン印刷法により粘着層14を形成した。

こうして得られた覗き見防止体は、視野角θが120°であり、ハート型模様部(加飾部21)を有していた。覗き見防止体の色は見る角度によって濃淡が異なり、Z−Y平面内において視点がZ方向からY方向に近づくほど濃い色に見える。ハート型模様部(加飾部21)は無色透明であり、その周囲のルーバー部20は灰色〜黒色であった。

【産業上の利用可能性】

【0028】

本発明の覗き見防止体は、例えば携帯電話、携帯情報端末(例えばPDA;Personal Didital Assistant)等における、情報表示体表示画面に適用して、該表示画面に表示された内容の覗き見を防止できる。

【図面の簡単な説明】

【0029】

【図1】本発明の実施形態を示す斜視図である。

【図2】図1中のII−II線に沿う断面図である。

【図3】本発明にかかる加飾部の面積の説明図である。

【図4】本発明にかかる製造方法の説明図である。

【符号の説明】

【0030】

1 覗き見防止体

10 加飾ルーバー層

11 光透過帯

12 遮光帯

12a 欠損遮光帯

20 ルーバー部

21 加飾部

110 ルーバー前駆体

115 貫通穴

【技術分野】

【0001】

本発明は、例えば携帯電話、携帯情報端末等の表示画面に適用して、該表示画面に表示された内容の覗き見を防止する覗き見防止体に関する。

【背景技術】

【0002】

例えば携帯電話、携帯情報端末等の表示画面に適用される覗き見防止体として、下記特許文献1では、複数の透明シリコーンゴムシートと着色シリコーンゴムシートとを互い違いに並べて一体化することにより加飾ルーバー層を形成し、該加飾ルーバー層の表面に透光層を設けるとともに、該加飾ルーバー層の裏面に粘着層を設けたものが提案されている。

かかる構成の覗き見防止体によれば、使用者からの表示画面の視認性を損なうことなく、側方からの覗き見を防止することができる。

【特許文献1】特開2003−131202号公報

【発明の開示】

【発明が解決しようとする課題】

【0003】

しかしながら、上記のような覗き見防止体は、例えば携帯電話の表示画面に接着して使用されるが、単に側方からの覗き見を防止するだけであり、携帯電話のアクセサリーとしては面白みに欠ける。

【0004】

本発明は、上記の課題を解決するためになされたものであって、表示画面の視認性を確保しつつ、側方からの覗き見を防止することができるとともに、装飾性をも備えた覗き見防止体を提供することを目的とする。

【課題を解決するための手段】

【0005】

上記の目的を達成するために、本発明の覗き見防止体は、複数の光透過帯と複数の遮光帯とが交互に配されているルーバー部と、光透過部材からなり前記光透過帯よりも幅広の加飾部とからなる加飾ルーバー層を備えてなることを特徴とする。

【0006】

また本発明は、複数の光透過帯と複数の遮光帯とが交互に配されているルーバー前駆体を形成する工程と、前記ルーバー前駆体に貫通穴を形成する工程と、前記貫通穴に光透過部材を充填する工程を有することを特徴とする覗き見防止体の製造方法を提供する。

【発明の効果】

【0007】

本発明によれば、表示画面の視認性を確保しつつ、側方からの覗き見を防止することができるとともに、装飾性をも備えた覗き見防止体が得られる。

【発明を実施するための最良の形態】

【0008】

<第一の実施形態>

図1、2は本発明の覗き見防止体の一実施形態を示したもので、図1は斜視図、図2は図1中のII−II線に沿う断面図である。なお、図面は覗き見防止体の一部を拡大して模式的に示している(以下、同様)。

本実施形態の覗き見防止体1は、光透過帯11と遮光帯12とが交互に配されているルーバー部20と、光透過部材からなる加飾部21とからなる加飾ルーバー層10を備えている。以下、加飾ルーバー層10の厚さ方向をZ方向、Z方向に垂直な面内における互いに垂直な二方向をそれぞれX方向、Y方向とする。

また加飾ルーバー層10の視認側の面(以下、表面ということもある。)上には、透明保護層13が積層されており、加飾ルーバー層10の、視認側とは反対側の面(以下、裏面ということもある。)上には、粘着層14が設けられている。

X―Y平面(Z軸方向に垂直な面)内における、覗き見防止体の全体の平面形状は、例えば矩形であるが、適用する表示画面の形状に応じて適宜変更できる。

【0009】

[加飾ルーバー層]

加飾ルーバー層10はルーバー部20と加飾部21からなっている。すなわちルーバー部20と加飾部21とは、Z方向における位置および厚さが互いに等しい。

加飾ルーバー層10は、X―Y平面内において、ルーバー部20からなる海部に加飾部21からなる島部が設けられた海−島構造を有しており、加飾部21はその周囲をルーバー部20に囲まれている。加飾部21は加飾ルーバー層10の端縁部に設けられていてもよく、その場合は、加飾部21の周囲の一部がルーバー部20と隣接し、他部は加飾ルーバー層10の端縁をなす。

ルーバー部20と加飾部21との境界面において、両者の端面は互いに密着しており、該端面どうしが一体化されていてもよい。

加飾部21は、X―Y平面内において所定の平面形状(本実施形態ではハート型)をなしている。

【0010】

ルーバー部20を構成している光透過帯11および遮光帯12はいずれもX方向に延びる帯状であり、Y方向において複数の光透過帯11と複数の遮光帯12とが交互に配されている。複数の光透過帯11のY方向の幅は均一であり、かつX方向において一定である。また複数の遮光帯12のY方向の幅も均一であり、かつX方向において一定である。

複数の遮光帯12のうち、加飾部21を横切るものは、帯状の一部(加飾部21内の部分)を切り欠いた形状の欠損遮光帯12aとなっている。

【0011】

光透過帯11の材料としては、透明性が高い樹脂が用いられる。具体的には、光透過帯11のみに対して、図中Z方向に光を透過させたときの光線透過率が75%以上、好ましくは85%以上であるような、高い透明性を有する樹脂材料が好ましい。例えば、透明性が高い熱可塑性樹脂や熱硬化性樹脂が用いられ、具体例としては、セルロース系樹脂、ポリオレフィン系樹脂、ポリエステル系樹脂、シリコーン樹脂、ポリスチレン樹脂、ポリ塩化ビニル樹脂、アクリル樹脂、ポリカーボネート樹脂等が挙げられる。中でもシリコーン樹脂が好ましく、特に耐熱性の点でシリコーンゴムが特に好ましい。

【0012】

なお、本明細書における「光線透過率」の値は、光源としてJIS Z 8720に規定されるD65を用い、光源から出射された検査光の強度を受光センサーで測定する装置において、前記検査光の光路上に被測定物が無い状態での受光センサーの出力値をA、検査光の光路上に被測定物をセットし、被測定物を透過した透過光が受光センサーで受光される状態での出力値をBとするとき、光線透過率=(B/A)×100(単位;%)で求められる値とする。

【0013】

遮光帯12の材料としては、光透過帯11の材料として上記に挙げた樹脂を基材とし、これに顔料や染料等の着色剤を添加してなる着色樹脂が好適に用いられる。遮光帯12の色調は、遮光帯12における好ましい遮光性が得られればよく、例えば黒、赤、黄、緑、青、水色等とすることができる。遮光帯12の色調は、着色剤の種類および添加量によって調整できる。具体的には、遮光帯12のみに対して、図中Y方向に光を透過させたときの光線透過率が40%以下、好ましくは10%以下となるような遮光性を有することが好ましい。また、遮光帯12の色調は、加飾ルーバー層10を見たときに認識される色調を構成するので装飾性も考慮して設計することが好ましい。

着色剤の具体例としては、カーボンブラック、ベンカラ、酸化鉄、酸化チタン、黄色酸化鉄、ジスアゾイエロー、フタロシアニンブルー等の一般的な有機顔料あるいは無機顔料が挙げられる。着色剤は1種でもよく、2種以上を用いてもよい。また黒色顔料を用いない場合は、良好な遮光性を得るために炭酸カルシウム、酸化チタン、硫化バリウム等の白色顔料を併用することが好ましい。

【0014】

加飾部21を構成する光透過部材の材料としては、透明性が高い樹脂が用いられる。具体的には、加飾部21のみに対して、図中Z方向に光を透過させたときの光線透過率が75%以上、好ましくは85%以上であるような、高い透明性を有する樹脂材料が好ましい。具体例としては、光透過帯11の材料として上記に挙げた樹脂が挙げられる。加飾部21を構成する樹脂材料と光透過帯11を構成する樹脂材料とが同種であることが好ましい。

また加飾部21は、光透過部材の好ましい光線透過率を確保できる範囲で、着色されていてもよい。例えば、光透過帯11の材料として上記に挙げた樹脂を基材とし、これに着色剤を添加した着色樹脂を用いて加飾部21を形成してもよい。着色剤としては、上記遮光帯12における着色剤の具体例として挙げたような一般的な有機顔料および無機顔料のほか、直接染料、酸性染料、塩基性染料等の一般的な染料も用いることができる。

【0015】

加飾部21は遮光帯12が存在しない光透過領域であるので、X−Y平面における加飾部21の大きさが大きすぎると覗き見防止機能が十分に得られない。したがって、加飾部21の面積は200mm2以下が好ましく、100mm2以下がより好ましい。

また加飾部21は、Y方向の幅が光透過帯11よりも広ければよく、加飾部21の面積の下限値は特に限定されない。加飾部21が模様として認識されるうえでは、加飾部21の面積が5mm2以上であることが好ましく、25mm2以上であることがより好ましい。

本発明における加飾部21の面積は、1個の加飾部21の面積であり、図3に示すようにX−Y平面において、欠損遮光帯12aの端面(加飾部21との境界面)21aと、Y方向において隣り合う欠損遮光帯12aの端面どうしを最短距離で結ぶ線分21bと、Y方向における両端の欠損遮光帯12aの端面とその隣の遮光帯12の側面とを最短距離で結ぶ線分21cと、該隣の遮光帯12の側面21dとで囲まれた部分の面積とする。

【0016】

加飾ルーバー層10のルーバー部20において、Y−Z平面(図2における紙面)内における視野角θは、光透過帯11のZ方向における厚さおよびY方向における幅によって決まる。また、Y方向における光透過帯11の幅と遮光帯12の幅の比は、Z方向に平行な光線の透過率に影響する。

具体的に、加飾ルーバー層10のルーバー部20における前記視野角θは30〜150°の範囲が好ましく、より好ましくは60〜120°である。

光透過帯11のZ方向における厚さTは、0.1〜2.5mm程度が好ましく、0.14〜0.4mm程度がより好ましい。

光透過帯11のY方向における幅W1は、50μm〜0.3mmの範囲内が好ましく、75μm〜0.2mmの範囲内がより好ましい。

遮光帯12のY方向における幅W2は、5μm〜50μmの範囲内が好ましく、15μm〜30μmの範囲内がより好ましい。

遮光帯12のZ方向における厚さTは、光透過帯11の厚さTと同じである。

【0017】

[透明保護層]

透明保護層13の材料としては、光透過帯11の材料として上記に挙げた樹脂を用いることができる。透明保護層13の単体に対して、図中、Z方向に光を透過させたときの光線透過率が75%以上であることが好ましく、85%以上であることがより好ましい。

透明保護層13の材料は、特に、透明性と耐熱性の点からポリカーボネート樹脂、ポリエステル系樹脂、アクリル樹脂、ポリオレフィン系樹脂(特に、シクロオレフィンポリマー)、セルロース系樹脂が好ましく、中でもポリカーボネート、およびポリエステル樹脂がより好ましい。

透明保護層13のZ方向における厚さは、薄すぎると十分な保護機能が得られず、厚いほど光線透過率が低下するので、0.01〜0.5mm程度が好ましく、0.1〜0.2mm程度がより好ましい。

【0018】

[接着層]

加飾ルーバー層10の表面に、第1の透明保護層13を設ける方法は特に限定されず、公知の手法を適宜用いることができる。

例えば、加飾ルーバー層10の表面に接着剤(図示せず)を塗布し、第1の透明保護層13の材料からなるシートを貼り合わせた後、接着剤を硬化させる方法でもよい。

このとき用いる接着剤は硬化後における光線透過率が高いものが好ましい。具体的には、接着剤を硬化させた後の接着層の単体における光線透過率が65%以上であるものが好ましく、80%以上がより好ましい。

例えば熱硬化型接着剤、多液反応型接着剤、紫外線硬化型接着剤等が挙げられる。具体的にはエポキシ系接着剤、ウレタン系接着剤、アクリル系接着剤、メラミン系接着剤、ポリエステル系接着剤、シリコーン系接着剤等を好適に用いることができる。

これらの中でも、加飾ルーバー層10との良好な接着性を得るうえで、加飾ルーバー層10と同種の材料を用いることが好ましく、例えば加飾ルーバー層10がシリコーンゴムからなる場合は、接着層の材料としてシリコーン系接着剤を用いることが特に好ましい。

【0019】

[粘着層]

粘着層14の材料としては、表示画面に対して再剥離可能に接着できる程度の粘着力を有するものであればよく、透明性が高いものが好ましい。また表示画面から剥離したときに糊残りが少ないものが好ましい。

粘着層14の単体に対して、図中、Z方向に光を透過させたときの光線透過率が75%以上であることが好ましく、85%以上であることがより好ましい。

例えば、粘着層14は再剥離可能な粘着剤として市販されている材料からなる層や、エラストマー(低架橋密度品のゲル状物質を含む)からなる層であって表面(表示画面との接着面)が鏡面加工された層であることが好ましい。前記再剥離可能な粘着剤の具体例としては、アクリル系粘着剤、ウレタン系粘着剤、ゴム系粘着剤等が挙げられる。前記エラストマーの具体例としては、シリコーンゴム、シリコーンゲル、ウレタンゴム、ウレタンゲル等が挙げられる。これらの中でも、糊残りが少なく、透明性が高い点でシリコーンゴムが特に好ましい。

粘着層14のZ方向における厚さは、薄すぎると粘着性が低下し、厚いほど光線透過率が低下するので、0.01〜0.5mm程度が好ましく、0.02〜0.1mm程度がより好ましい。

【0020】

[製造方法]

以下、本実施形態の覗き見防止体の製造方法の例を説明する。加飾ルーバー層10は、例えば以下の方法で作製できる。

まず、図4に示すように、複数の光透過帯11と複数の遮光帯12とが交互に配されているルーバー前駆体110を形成し、該ルーバー前駆体110に貫通穴115を形成する。貫通穴115を設ける前の状態において、ルーバー前駆体110における遮光帯12は、全て欠損が無い帯状である。そして貫通穴115を設けたことにより、遮光帯12の一部が切り欠かれて欠損遮光帯12aとなる。

具体的には、光透過帯11の構成材料からなり、厚さが上記W1である第1のシートの複数枚と、遮光帯12の構成材料からなり、厚さが上記W2である第2のシートの複数枚とを交互に積層し、加熱および加圧してこれら複数のシートが一体化してなるブロック体を形成する。次いで、該ブロック体をシート表面に垂直な切断面でスライスすることによりルーバー前駆体110を得る。スライスする際の厚さ(スライス幅)は上記Tである。

このルーバー前駆体110に対して、得ようとする加飾ルーバー層10における加飾部21に相当する部分をくり抜いて、貫通穴115を形成する。

【0021】

次いで、得られたルーバー前駆体110の貫通穴115に、光透過部材を充填することにより加飾部21を形成し、図1に示す加飾ルーバー層10を得る。

貫通穴115に光透過部材を充填する方法は、例えば、光透過部材の材料を流動状態として貫通穴115内に注入した後に硬化させる方法を用いることができる。または、貫通穴115の内面形状と同じ外面形状を有し、Z方向の厚さがルーバー前駆体110と等しい形状に成形された光透過部材を予め用意しておき、これを貫通穴115に嵌め込む方法でもよい。

こうして得られた加飾ルーバー層10の表面上に、接着剤を介して透明保護層13を貼り合わせた後、接着剤を硬化させる。さらに、加飾ルーバー層10の裏面に粘着層14を設けることにより、本実施形態の覗き見防止体1が得られる。

【0022】

なお、覗き見防止体1における加飾部21の形状および数は本実施形態のものに限られず、適宜変更可能である。

【0023】

また、上記実施形態では、ルーバー前駆体110として、前記第1のシートと第2のシートを交互に積層したブロック体を厚さ(スライス幅)Tでスライスしたシート状のものを用いたが、該スライス前のブロック体を、ルーバー前駆体として用い、これに貫通穴を形成し、該貫通穴に光透過部材を充填した後に、厚さ(スライス幅)Tのシート状にスライスしてもよい。

具体的には、上記実施形態と同様にして、光透過帯11の構成材料からなる第1のシートの複数枚と、遮光帯12の構成材料からなる第2のシートの複数枚とを交互に積層し、これらを一体化してブロック体を形成する。このブロック体をルーバー前駆体とし、加飾部21に相当する部分をくり抜いて貫通穴を形成する。この貫通穴の深さ方向は、ルーバー体前駆体(ブロック体)における前記シート表面に沿う方向と平行である。

そして、得られたルーバー前駆体の貫通穴に光透過部材を充填した後、各シート表面に垂直な切断面でスライスすることにより、図1に示す加飾ルーバー層10を得る。このときスライスする際の厚さ(スライス幅)は上記Tである。

前記ブロック体をルーバー前駆体とする場合も、その貫通穴に光透過部材を充填する方法は、例えば流動状態の光透過部材の材料を注入した後に硬化させる方法でもよく、または貫通穴の内面形状と同じ外面形状を有する形状に成形されたブロック状の光透過部材を嵌め込む方法でもよい。

【0024】

本実施形態の覗き見防止体1は、例えば携帯電話等の表示画面上に貼り付けて用いられる。

本実施形態の覗き見防止体1は、加飾ルーバー層10を備えているので側方からの覗き見を防止することができる。

加飾ルーバー層10を見たとき、ルーバー部20は遮光帯12の色調に着色されているように見え、かつ斜めから見た場合は不透明である。加飾部21は遮光体が無いので透明であり、加飾部21を構成している光透過部材が着色されている場合は、その光透過部材の色に見える。このため加飾部21とその周囲のルーバー部20とは視覚的に異なって見え、これにより覗き見を防止体1に装飾性が付与される。

また粘着層14の外側面が粘着性を有する面となっており、この面を表示画面に密着させることにより、繰り返し着脱可能に貼着させることができる。

【0025】

また本実施形態の覗き見防止体1の製造方法は、第1のルーバー体110の貫通穴115に、光透過部材を充填する方法で加飾ルーバー層10を製造するため、遮光帯の一部が欠損された欠損遮光帯12aを備えた加飾ルーバー層10を容易に製造することができる。

【実施例】

【0026】

以下に実施例を挙げるが、本発明はこれらの実施例に限定されるものではない。

(実施例1)

図1,2に示す構成の覗き見防止体1を製造した。

まず、光透過帯11として無色透明シリコーンゴム(信越化学工業社製、商品名;KE153U)からなる厚さが200μmの第1のシートを用意した。

また、遮光帯12として無色透明シリコーンゴム(信越化学工業社製、商品名;KE153U)100質量部に対してカーボンブラックを15質量部添加した材料からなる厚さが20μmの第2のシートを用意した。

そして第1のシート複数枚と第2のシート複数枚とを交互に積層し、加熱加硫および加圧してこれら複数のシートが一体化してなるブロック体を形成した。

次いで、該ブロック体をシート表面に垂直な切断面で、厚さ360μmにスライスすることによりルーバー前駆体110を作製した。

続いて、このルーバー前駆体110に対して、図4に示すように加飾部に相当するハート型部分をくり抜いて、貫通穴115を形成した。

【0027】

これとは別に、光透過帯11と同じ無色透明シリコーンゴム(信越化学工業社製、商品名;KE153U)からなる厚さが360μmのシートを用意し、このシートから前記貫通穴115と同じ形状のハート型部分を切り出して光透過部材を得た。

この光透過部材を、ルーバー前駆体110の貫通穴115に嵌め込んで加飾部21を形成し、図1に示す加飾ルーバー層10を作製した。

続いて、得られた加飾ルーバー層10の一方の面上に、熱硬化型接着剤(信越化学工業社製、商品名;KE1825)を塗布したポリカーボネートシート(透明保護層13)を貼り合わせて、該接着剤を熱硬化させた。

また、加飾ルーバー層10の他方の面上に、二液硬化型シリコーンゴム(信越化学工業社製、商品名;KE1935)を用いて、スクリーン印刷法により粘着層14を形成した。

こうして得られた覗き見防止体は、視野角θが120°であり、ハート型模様部(加飾部21)を有していた。覗き見防止体の色は見る角度によって濃淡が異なり、Z−Y平面内において視点がZ方向からY方向に近づくほど濃い色に見える。ハート型模様部(加飾部21)は無色透明であり、その周囲のルーバー部20は灰色〜黒色であった。

【産業上の利用可能性】

【0028】

本発明の覗き見防止体は、例えば携帯電話、携帯情報端末(例えばPDA;Personal Didital Assistant)等における、情報表示体表示画面に適用して、該表示画面に表示された内容の覗き見を防止できる。

【図面の簡単な説明】

【0029】

【図1】本発明の実施形態を示す斜視図である。

【図2】図1中のII−II線に沿う断面図である。

【図3】本発明にかかる加飾部の面積の説明図である。

【図4】本発明にかかる製造方法の説明図である。

【符号の説明】

【0030】

1 覗き見防止体

10 加飾ルーバー層

11 光透過帯

12 遮光帯

12a 欠損遮光帯

20 ルーバー部

21 加飾部

110 ルーバー前駆体

115 貫通穴

【特許請求の範囲】

【請求項1】

複数の光透過帯と複数の遮光帯とが交互に配されているルーバー部と、光透過部材からなり前記光透過帯よりも幅広の加飾部とからなる加飾ルーバー層を備えてなることを特徴とする覗き見防止体。

【請求項2】

前記加飾部の面積が200mm2以下であることを特徴とする請求項1記載の覗き見防止体。

【請求項3】

複数の光透過帯と複数の遮光帯とが交互に配されているルーバー前駆体を形成する工程と、

前記ルーバー前駆体に貫通穴を形成する工程と、

前記貫通穴に光透過部材を充填する工程を有することを特徴とする覗き見防止体の製造方法。

【請求項1】

複数の光透過帯と複数の遮光帯とが交互に配されているルーバー部と、光透過部材からなり前記光透過帯よりも幅広の加飾部とからなる加飾ルーバー層を備えてなることを特徴とする覗き見防止体。

【請求項2】

前記加飾部の面積が200mm2以下であることを特徴とする請求項1記載の覗き見防止体。

【請求項3】

複数の光透過帯と複数の遮光帯とが交互に配されているルーバー前駆体を形成する工程と、

前記ルーバー前駆体に貫通穴を形成する工程と、

前記貫通穴に光透過部材を充填する工程を有することを特徴とする覗き見防止体の製造方法。

【図1】

【図2】

【図3】

【図4】

【図2】

【図3】

【図4】

【公開番号】特開2007−140040(P2007−140040A)

【公開日】平成19年6月7日(2007.6.7)

【国際特許分類】

【出願番号】特願2005−332674(P2005−332674)

【出願日】平成17年11月17日(2005.11.17)

【出願人】(000190116)信越ポリマー株式会社 (1,394)

【Fターム(参考)】

【公開日】平成19年6月7日(2007.6.7)

【国際特許分類】

【出願日】平成17年11月17日(2005.11.17)

【出願人】(000190116)信越ポリマー株式会社 (1,394)

【Fターム(参考)】

[ Back to top ]