親水性コーティング組成物の製造方法

【課題】 透明度の高い膜が得られ、かつ、種々の材質に対して密着力の高い膜が形成できる親水性コーティング材を得る。

【解決手段】 アルコール系溶剤中にジルコニウムアルコキシドを1〜30wt%混合した第1の液(A液)に、アルコール系溶剤中に水を0.01〜10wt%及び沈殿生成抑制剤である酸又はアルカリを0.01〜10wt%混合した第2の液(B液)を滴下することで、アルコール系溶剤中にジルコニウム酸化物(ジルコニア)を主成分として含む親水性コーティング組成物を得る。

【解決手段】 アルコール系溶剤中にジルコニウムアルコキシドを1〜30wt%混合した第1の液(A液)に、アルコール系溶剤中に水を0.01〜10wt%及び沈殿生成抑制剤である酸又はアルカリを0.01〜10wt%混合した第2の液(B液)を滴下することで、アルコール系溶剤中にジルコニウム酸化物(ジルコニア)を主成分として含む親水性コーティング組成物を得る。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、防汚機能材料等として使用される親水性コーティング組成物並びにその製造方法及び使用方法に関するものである。

【背景技術】

【0002】

防汚機能材料等として使用される親水性コーティング材の一つに酸化チタン等の光触媒コーティング材があるが、光触媒コーティング膜では紫外線の照射がなければ防汚などの機能を発揮することができない。これに対して、紫外線の照射がなくても防汚機能を発揮し得る親水性コーティング材も開発されている。例えば、ジルコニル、硝酸ジルコニウム、硫酸ジルコニウム、ハロゲン化ジルコニウム等のジルコニウム化合物と、ポリビニルアルコール等の吸水性有機ポリマーと、水、水含有有機溶媒等の溶媒とからなるコーティング組成物が知られている(例えば、特許文献1参照)。また、光触媒コーティング材として、酸化チタン等の光触媒にジルコニア等を添加したコーティング組成物も知られている(例えば、特許文献2参照)。

【特許文献1】特開2001−40294号公報

【特許文献2】特開2001−89752号公報

【発明の開示】

【発明が解決しようとする課題】

【0003】

しかしながら、従来の親水性コーティング組成物では、透明度が悪く、基材の色彩や光の透過率を損ねるだけでなく、種々の材質の基材に対して密着力の高い膜が形成できないという問題があった。また、酸化チタン等の光触媒コーティング材の場合は、有機基材にコーティング膜を形成させたときに、光触媒が有機化合物を分解して基材の侵食等が発生するおそれがあった。

【0004】

本発明は上記の諸点に鑑みなされたもので、本発明の目的は、親水性コーティングが低温で可能であり、広範囲の材質の基材に高い密着力でコーティングすることができ、しかも、透明度が高いため、基材の色彩や光の透過率を損ねることなく、基材表面の意匠性も保持でき、紫外線の照射を要せずに基材を容易に親水化することができる親水性コーティング組成物並びにその製造方法及び使用方法を提供することにある。

また、本発明の目的は、基材を容易に親水化することで、表面に水滴、汚れが付着するのを防止して優れた防汚機能を発揮することができ、しかも、光触媒のような有機化合物を分解する作用がなく、紫外線吸収剤、抗菌剤、防かび剤等の第3成分の添加が容易で、さらに、有機基材への光触媒コーティング膜作成におけるアンダーコート膜としても利用可能な親水性コーティング組成物並びにその製造方法及び使用方法を提供することにある。

【課題を解決するための手段】

【0005】

上記の目的を達成するために、本発明の親水性コーティング組成物は、ジルコニウム−n−プロポキシド、ジルコニウムテトラメトキシド、ジルコニウムエトキシド、ジルコニウムイソプロポキシド及びジルコニウムブトキシドからなる群より選ばれたジルコニウムアルコキシドが原料であって、アルコール系溶剤中にジルコニウム酸化物(ジルコニア)を含有させてなり、アルコール系溶剤中のジルコニウム酸化物としてのジルコニウム原子の含有量が0.1〜10wt%、望ましくは0.5〜7wt%、より望ましくは1〜5wt%、さらに望ましくは2〜3wt%である構成とされている。この場合、親水性コーティング組成物中のジルコニウム酸化物(ジルコニア)の粒子径は、0.5〜100nm、望ましくは5〜50nm、より望ましくは10〜30nmである。

【0006】

本発明の親水性コーティング組成物の製造方法は、アルコール系溶剤中に、ジルコニウム−n−プロポキシド、ジルコニウムテトラメトキシド、ジルコニウムエトキシド、ジルコニウムイソプロポキシド及びジルコニウムブトキシドからなる群より選ばれたジルコニウムアルコキシドを1〜30wt%、望ましくは5〜15wt%添加した第1の液(A液)と、アルコール系溶剤中に水を0.01〜10wt%、望ましくは0.1〜5wt%及び沈殿生成抑制剤である酸又はアルカリを0.01〜10wt%、望ましくは0.02〜8wt%、より望ましくは0.05〜5wt%添加した第2の液(B液)とを混合し、アルコール系溶剤中にジルコニウム酸化物(ジルコニア)を主成分として含む親水性コーティング組成物を得ることを特徴としている。

【0007】

また、本発明の親水性コーティング組成物の製造方法は、アルコール系溶剤中に、ジルコニウム−n−プロポキシド、ジルコニウムテトラメトキシド、ジルコニウムエトキシド、ジルコニウムイソプロポキシド及びジルコニウムブトキシドからなる群より選ばれたジルコニウムアルコキシドを1〜30wt%、望ましくは5〜15wt%混合した第1の液(A液)に、アルコール系溶剤中に水を0.01〜10wt%、望ましくは0.1〜5wt%及び沈殿生成抑制剤である酸又はアルカリを0.01〜10wt%、望ましくは0.02〜8wt%、より望ましくは0.05〜5wt%混合した第2の液(B液)を滴下することで、アルコール系溶剤中にジルコニウム酸化物(ジルコニア)を主成分として含む親水性コーティング組成物を得ることを特徴としている。

【0008】

本発明の親水性コーティング組成物及びその製造方法で使用するアルコール系溶剤としては、CnH2n+1OHの構造式で表されるアルコール、例えば、メタノール、エタノール、1−プロパノール、イソプロピルアルコール、1−ブタノール、2−ブタノール、イソブチルアルコール、ter−ブチルアルコール、1−ペンタノール、2−ペンタノール、3−ペンタノール等が単独で又は複数組み合わせて用いられる。

沈殿生成抑制剤としては、塩酸、硝酸、硫酸、シュウ酸、酢酸などの酸性物質が単独で又は複数組み合わせて用いられる。沈殿生成抑制剤としてアルカリを用いる場合は、アンモニア、アミン化合物などが単独で又は複数組み合わせて用いられる。沈殿生成抑制剤である酸又はアルカリは、組成物中に0.0003〜0.3wt%、望ましくは0.003〜0.3wt%、さらに望ましくは0.005〜0.1wt%含まれるようにする。

【0009】

本発明の組成物及びその製造方法においては、酢酸エチルなどのエステル系溶剤、ベンゼン、キシレン、トルエン等の芳香族化合物のいずれか又はこれらを複数組み合わせた溶剤を添加して含有させることができる。

また、組成物の粘度が、例えば、10cp以下である場合に、ヒドロキシプロピルセルロース等の増粘剤であるセルロース化合物や、アセチルアセトン等の10cpより大きい粘度を持つ有機物を添加することもある。

【0010】

また、本発明の組成物及びその製造方法においては、Si、Al、Ti、Mn、Fe、Cu、Zn、Y、Nb、Mo、Ag、Snなどの元素のハロゲン化物、硝酸塩などの無機塩類や、アルコキシドなどの有機金属化合物などを、前記元素の原子量としてジルコニウム原子に対して0.01〜5wt%、望ましくは0.02〜1wt%、より望ましくは0.03〜0.5wt%添加することも可能である。 また、帯電防止剤として、ポリ(オキシエチレン)アルキルアミン等の非イオン系、アルキルスルホネート、アルキルベンゼンスルホネート等のアニオン系、第4級アンモニウムクロライド等のカチオン系、アルキルベタイン型等の両性系などのいずれか又はこれらを複数組み合わせた物質を添加して含有させることも可能である。

【0011】

また、フェニルサリシレート等のサリチル酸系、2,4−ジヒドロベンゾフェノン等のベンゾフェノン系、2−エチルヘキシル−2−シアノ−3,3−ジフェニルアクリレート等の紫外線吸収剤などのいずれか又はこれらを複数組み合わせた物質を添加して含有させることも可能である。

また、細菌、バクテリア、かび等の増殖抑制機能向上を目的として、ヨードプロパギル誘導体、チオシアナト化合物、イソチアゾリン誘導体等の有機系、ゼオライト、シリカゲル、燐酸カルシウム、燐酸ジルコニウム等の無機系、キトサン等の天然材などのいずれか又はこれらを複数組み合わせた物質を添加して含有させることも可能である。

【0012】

本発明の親水性コーティング組成物の使用方法は、チタン、アルミニウム、ステンレス、鉄、銅などの金属もしくはこれらの金属の複合材からなる部材(例えば、金属板)の表面、アクリル、ウレタン、エポキシ、フッ素などの有機系塗膜もしくはこれらを複合した有機系塗膜の表面、アクリル樹脂、ポリカーボネート樹脂、塩化ビニル樹脂、ポリオレフィン樹脂などの樹脂もしくはこれらを複合した樹脂の表面、又はガラス、タイル、石膏、セメント、コンクリートなどからなる部材もしくはこれらを複合した部材の表面に、親水性コーティング組成物によるコーティング膜を形成させることを特徴としている。すなわち、本発明の親水性コーティング組成物は、広範囲の材質の基材にコーティングが可能である。

【0013】

また、本発明の使用方法は、親水性コーティング組成物を、スプレー法、刷毛塗り、ローラー塗り、ディップ法、スピンコーター法、バーコーター法などのいずれか又はこれらを複数組み合わせた方法により基材表面に固定化した後、50〜200℃、望ましくは90〜140℃にて乾燥させることを特徴としている。すなわち、本発明の親水性コーティング組成物は、各基材に適した塗布方法を採用することができ、しかも、低温でコーティングが可能である。

【0014】

本発明の使用方法としては、親水性コーティング組成物によるコーティング膜を基材表面に形成させ、基材表面の汚れ付着を低減することができる。すなわち、本発明によるコーティング膜は親水性機能を有するので、防汚などの目的で使用することができる。

また、本発明の使用方法としては、親水性コーティング組成物によるコーティング膜を下塗り層として基材表面に形成させた後、該コーティング膜の表面に上塗り層として光触媒コーティング膜を形成させることができる。すなわち、本発明の親水性コーティング組成物は、有機基材へ光触媒を塗布する際のアンダーコート剤としても使用可能であり、この場合は、親水性コーティング膜の上に光触媒コーティング膜を施すことで、有機基材を光触媒機能の影響による劣化から保護することができる。

【発明の効果】

【0015】

本発明は上記のように構成されているので、つぎのような効果を奏する。

(1) 本発明の親水性コーティング組成物は、広範囲の材質の基材に高い密着力でコーティングすることができ、しかも、透明度が高いため、基材の色彩や光の透過率を損ねることなく、基材表面の意匠性も保持でき、基材を容易に親水化することができる。また、親水性コーティングが低温で可能である。

(2) 親水性コーティング材の一つに光触媒コーティング材があるが、光触媒コーティング膜では紫外線の照射を必要とするのに対し、本発明の組成物に基づいて作成したコーティング膜では特に紫外線の照射を必要としない。

(3) 光触媒のような有機化合物を分解する作用が無いため、紫外線吸収剤、抗菌剤、防かび剤、帯電防止剤等の第3成分の添加が容易である。

(4) 本発明の組成物に基づいて作成したコーティング膜により基材が親水化されると水滴、汚れが付着しにくくなるため、優れた防汚機能が発揮される。

(5) 本発明の組成物に基づいて作成したコーティング膜は、無機膜であって、かおかつ、有機化合物を分解する作用が無いため、有機基材への光触媒コーティング膜作成におけるアンダーコート膜としても利用することができ、有機基材を光触媒機能の影響による劣化から保護することができる。

【発明を実施するための最良の形態】

【0016】

つぎに、本発明の実施の形態について説明する。まず、親水性コーティング組成物の製造方法について述べる。

(1)容器1で、CnH2n+1OHの構造式で表されるアルコール溶剤の中に、ジルコニウムアルコキシドを1〜30wt%混合させ、十分に攪拌する(図1参照)。ここで調製した液を、以後、A液と称する。ジルコニウムアルコキシドとしては、例えば、ジルコニウム−n−プロポキシド、ジルコニウムテトラメトキシド、ジルコニウムエトキシド、ジルコニウムイソプロポキシド、ジルコニウムブトキシドなどが挙げられる。また、アルコール溶剤としては、例えば、イソプロピルアルコール、イソブチルアルコール、メタノール、エタノール、1−プロパノール、1−ブタノール、2−ブタノール、ter−ブチルアルコール、1−ペンタノール、2−ペンタノール、3−ペンタノールなどが挙げられる。またここで、コーティング材を塗布する際の粘性や膜厚を大きくするために、0.01〜3wt%のヒドロキシプロピルセルロース等の増粘剤や、0.01〜3wt%のアセチルアセトン等の有機物を添加することもある。

【0017】

(2)別の容器2で、アルコール溶剤の中に、加水分解に必要な水を0.01〜10wt%混合させ、さらに沈殿生成抑制剤である酸又はアルカリを0.01〜10wt%混合させ、十分に攪拌する(図2参照)。ここで調製した液を、以後、B液と称する。アルコール溶剤としては、上述したようなアルコールが挙げられるが、必ずしもA液と同じ溶剤とする必要はない。また、沈殿生成抑制剤としては、塩酸、硝酸、硫酸、シュウ酸、酢酸などの酸性物質、又はアンモニア、アミン化合物などのアルカリ物質が用いられ、沈殿が生成するpHの範囲よりも酸性側又はアルカリ性側に液のpHを調整する。またここで、コーティング材を塗布する際の粘性や膜厚を大きくするために、0.01〜3wt%のヒドロキシプロピルセルロース等の増粘剤や、0.01〜3wt%のアセチルアセトン等の有機物を添加することもある。

【0018】

(3)容器1内の溶液(A液)中に、例えば、定量送液ポンプ3を用いて容器2の溶液(B液)を滴下し、容器1内で加水分解反応を発生させてジルコニウム酸化物(ジルコニア)を得る(図3参照)。この場合、ジルコニアの粒子径は、例えば、0.5〜100nmである。

【0019】

(4)容器1内の溶液(A液)中に容器2の溶液(B液)を滴下し終わった後、容器1内で得られた親水性コーティング組成物を密閉容器4に移し替えて保管する。このとき溶液中には、加水分解反応により生成した微細なジルコニウム酸化物(ジルコニア)、反応の過程で生じる水酸化ジルコニウム、及び少量の未反応のジルコニウムアルコキシドが共存する。また、この状態でコーティング液内での過剰反応を抑えるために、アルコール溶剤(容器5)を添加する場合もある(図4参照)。アルコール溶剤としては、上述したようなアルコールが挙げられるが、必ずしもA液又はB液と同じ溶剤とする必要はない。

【0020】

なお、上述のようにして得られる親水性コーティング組成物には、他の種々の成分を含有させることが可能である。例えば、酢酸エチルなどのエステル系溶剤、ベンゼン、キシレン、トルエン等の芳香族化合物のいずれか又はこれらを複数組み合わせた溶剤を添加することが可能である。また、Si、Al、Ti、Mn、Fe、Cu、Zn、Y、Nb、Mo、Ag、Snなどの元素のハロゲン化物、硝酸塩などの無機塩類や、アルコキシドなどの有機金属化合物などを添加することも可能である。また、帯電防止剤として、ポリ(オキシエチレン)アルキルアミン等の非イオン系、アルキルスルホネート、アルキルベンゼンスルホネート等のアニオン系、第4級アンモニウムクロライド等のカチオン系、アルキルベタイン型等の両性系などのいずれか又はこれらを複数組み合わせた物質を添加することも可能である。また、フェニルサリシレート等のサリチル酸系、2,4−ジヒドロベンゾフェノン等のベンゾフェノン系、2−エチルヘキシル−2−シアノ−3,3−ジフェニルアクリレート等の紫外線吸収剤などのいずれか又はこれらを複数組み合わせた物質を添加することも可能である。また、細菌、バクテリア、かび等の増殖抑制機能向上を目的として、ヨードプロパギル誘導体、チオシアナト化合物、イソチアゾリン誘導体等の有機系、ゼオライト、シリカゲル、燐酸カルシウム、燐酸ジルコニウム等の無機系、キトサン等の天然材などのいずれか又はこれらを複数組み合わせた物質を添加することも可能である。これらの成分は、組成物の製造過程でA液又は/及びB液に添加するか、又は得られた組成物に添加する。

【0021】

生成した親水性コーティング材は、スプレー法、ディップ法、ハケ塗り法、ローラー塗り、スピンコーター法、バーコーター法など、各基材に適した塗布方法にて基材上に塗布することができる。塗布可能な基材の材質は広範囲であり、例えば、チタン、アルミニウム、ステンレス、鉄、銅などの金属もしくはこれらの金属の複合材、アクリル、ウレタン、エポキシ、フッ素などの有機系塗膜もしくはこれらを複合した有機系塗膜、アクリル樹脂、ポリカーボネート樹脂、塩化ビニル樹脂、ポリオレフィン樹脂などの樹脂もしくはこれらを複合した樹脂、ガラス、タイル、石膏、セメント、コンクリート等もしくはこれらを複合した材料などが挙げられる。

【0022】

基材に親水性コーティング材を塗布した後は、アルコール系溶剤が揮発する温度で乾燥させる。例えば、溶剤がイソプロピルアルコールやイソブチルアルコールの場合は、それぞれ常圧での沸点である82.40℃、107.9℃以上の温度で30秒以上乾燥させる。このようにしてできたコーティング膜は親水性機能を有し、防汚などの目的で使用することができる。

また、この親水性コーティング材は、有機基材へ光触媒を塗布する際のアンダーコート剤としても使用可能であり、この場合は、親水性コーティング膜の上に光触媒コーティング膜を施すことで、有機基材を光触媒機能の影響による劣化から保護することができる。

【実施例1】

【0023】

実施例として、親水性コーティング組成物の作成方法の一例を示す。

イソプロピルアルコールの中にジルコニウム−n−プロポキシドを11.7wt%混合させ、十分に攪拌した。ここで調製した液を、以後、A液と称する。別の容器で、イソプロピルアルコールの中に水を0.5wt%、沈殿生成抑制剤として2N塩酸を1.1wt%混合させ、十分に攪拌した。ここで調製した液を、以後、B液と称する。A液の中にB液をゆっくり滴下し、加水分解反応を緩やかに発生させて微細なジルコニウム酸化物(ジルコニア)を生成させた。滴下終了後、得られた組成物を密閉容器に移し替えた。この際、コーティング液内での過剰反応を抑えるためにイソプロピルアルコールを添加した。

【実施例2】

【0024】

イソプロピルアルコールの中にジルコニウム−n−プロポキシドを11.7wt%混合させ、十分に攪拌した(図1参照)。ここで調製した液を、以後、A液と称する。またここで、コーティング材を塗布する際の粘性や膜厚を大きくするために、0.5wt%のヒドロキシプロピルセルロースを添加した。別の容器で、イソプロピルアルコールの中に水を0.5wt%、沈殿生成抑制剤として2N塩酸を1.1wt%混合させ、十分に攪拌した(図2参照)。ここで調製した液を、以後、B液と称する。またここで、コーティング材を塗布する際の粘性や膜厚を大きくするために、0.5wt%のヒドロキシプロピルセルロースを添加した。A液の中にB液をゆっくり滴下し、加水分解反応を緩やかに発生させて微細なジルコニウム酸化物(ジルコニア)を生成させた(図3参照)。滴下終了後、得られた組成物を密閉容器に移し替えた。この際、コーティング液内での過剰反応を抑えるためにイソプロピルアルコールを添加した(図4参照)。

【実施例3】

【0025】

イソブチルアルコールの中にジルコニウムテトラメトキシドを13.8wt%混合させ、十分に攪拌した(A液)。またここで、コーティング材を塗布する際の粘性や膜厚を大きくするために、0.5wt%のアセチルアセトンを添加した。別の容器で、イソブチルアルコールの中に水を0.5wt%、沈殿生成抑制剤としてアンモニアを0.5wt%混合させ、十分に攪拌した(B液)。またここで、コーティング材を塗布する際の粘性や膜厚を大きくするために、0.5wt%のアセチルアセトンを添加した。A液の中にB液をゆっくり滴下し、加水分解反応を緩やかに発生させて微細なジルコニウム酸化物(ジルコニア)を生成させた。滴下終了後、得られた組成物を密閉容器に移し替えた。この際、コーティング液内での過剰反応を抑えるためにイソブチルアルコールを添加した。

【実施例4】

【0026】

イソプロピルアルコールの中にジルコニウムエトキシドを10.2wt%混合させ、十分に攪拌した(A液)。別の容器で、イソプロピルアルコールの中に水を0.5wt%、沈殿生成抑制剤として2N塩酸を1.1wt%、さらに少量の酢酸エチルを混合させ、十分に攪拌した(B液)。A液の中にB液をゆっくり滴下し、加水分解反応を緩やかに発生させて微細なジルコニウム酸化物(ジルコニア)を生成させた。滴下終了後、得られた組成物を密閉容器に移し替えた。この際、コーティング液内での過剰反応を抑えるためにイソブチルアルコールを添加した。

【実施例5】

【0027】

イソブチルアルコールの中にジルコニウムイソプロポキシドを12.3wt%混合させ、十分に攪拌した(A液)。別の容器で、イソプロピルアルコールの中に水を0.5wt%、沈殿生成抑制剤として2N塩酸を1.1wt%、さらに少量のポリ(オキシエチレン)アルキルアミン(帯電防止剤)を混合させ、十分に攪拌した(B液)。A液の中にB液をゆっくり滴下し、加水分解反応を緩やかに発生させて微細なジルコニウム酸化物(ジルコニア)を生成させた。滴下終了後、得られた組成物を密閉容器に移し替えた。この際、コーティング液内での過剰反応を抑えるためにイソプロピルアルコールを添加した。

【実施例6】

【0028】

イソプロピルアルコールの中にジルコニウムブトキシドを13.1wt%混合させ、十分に攪拌した(A液)。別の容器で、イソブチルアルコールの中に水を0.5wt%、沈殿生成抑制剤として2N塩酸を1.1wt%、さらに少量の2−エチルヘキシル−2−シアノ−3,3−ジフェニルアクリレート(紫外線吸収剤)、少量のヨードプロパギル誘導体(抗菌・防かび剤)を混合させ、十分に攪拌した(B液)。A液の中にB液をゆっくり滴下し、加水分解反応を緩やかに発生させて微細なジルコニウム酸化物(ジルコニア)を生成させた。滴下終了後、得られた組成物を密閉容器に移し替えた。この際、コーティング液内での過剰反応を抑えるためにイソプロピルアルコールを添加した。

【0029】

つぎに、実施例2で作成した親水性コーティング組成物を用いて、これをアクリル基板及びポリカーボネート基板に塗布したときの光沢値、色彩値、Haze値を測定した結果を表1に示す。塗布条件は、ディップ法により引き上げ速度を20cm/minとして行った。塗布後の乾燥は、ドライヤーにより90℃にて1分間実施した。なお、比較のため、親水性コーティングを施さないアクリル基板及びポリカーボネート基板についても光沢値、色彩値、Haze値を測定している。

【0030】

【表1】

【0031】

光沢値は、JIS K5400に準拠するスガ試験器HG−268を使用して、20゜、60゜、80゜の光沢を測定した。

色彩値は、JIS Z8722に準拠するミノルタ製CR−300にて、明度を表すL*、色度を示すa*、b*を測定した。

Haze値は、JIS K7105に準拠する日本電色工業製NDH−2000にて、濁度を測定した。

【0032】

表1の結果からわかるように、アクリル基板及びポリカーボネート基板ともに、親水性コーティング処理を施しても、ほとんど無処理の基板と変わらない光沢値、色彩値及びHaze値を示している。また、親水性コーティング処理した基板では、5Hの鉛筆硬度を有しており、十分な硬度(硬さ)を示している。さらに、親水性コーティング処理した基板では、粘着性テープの貼付・剥脱による碁盤目試験でもコーティング層の剥離はみられず、十分な密着性が確認された。そして、親水性コーティング処理した基板では、親水コート処理によって表面が親水化されたことが確認されている。なお、親水性の評価については、試験片を水平にしたのち、水10mlをスプレーにて噴霧し、試験片全面にわたり、水が広がり、水滴がない場合のみを親水性発現と評価した。

【0033】

また、実施例2で作成した親水性コーティング組成物を用いて、旧土木研究所において提案されている防汚評価試験(一般用)にて試験片の防汚性能を評価した。試験片としては、アルミニウム基板に親水性コーティング処理を施したものを使用した。塗布条件は、ディップ法により引き上げ速度を40cm/minとして行った。塗布後の乾燥は、ドライヤーにより90℃にて1分間実施した。試験で用いる模擬汚れとしては、カーボンブラック(FW−200)を脱イオン水に5wt%分散させたものを使用した。模擬汚れとなるカーボンブラックの懸濁溶液は、エアスプレーにより試験片の表面に均一に塗布した。この試験片を60℃にて1時間乾燥させた後、室温まで放冷した。模擬汚れが付着した試験片は、流水下にて汚れが落ちなくなるまで、縦、横、縦の順にそれぞれガーゼを取り替えて洗浄した。洗浄後の試験片は水分を拭き取った後、室温で3時間乾燥させた。試験前後の汚れの程度を表す尺度として明度差(ΔL*)を使用し、防汚性能を評価した。その結果、試験前の試験片のL*は88.71、試験後の試験片のL*は86.81で、ΔL*=86.81−88.71=−1.90であり、十分な防汚性能があることが確認できた。

【0034】

さらに、実施例2で作成した親水性コーティング組成物を用いて、光触媒の下塗り材としての性能を評価した。アクリル板(10cm角)を基材として、親水性コーティング組成物を下塗りし、上塗りに光触媒である酸化チタンコーティング材(NS300C、日本曹達製)を10mg塗布したものと、酸化チタンコーティング材のみを同量塗布したものとで、促進耐候性をメタリングウエザーメータで比較した。なお、下塗り材である親水性コーティング組成物及び光触媒コーティング材の塗布条件は、ディップ法により引き上げ速度を20cm/minとして行った。塗布後の乾燥は、ドライヤーにより90℃にて1分間実施した。メタリングウエザーメータにおいては、A条件(紫外線強度0.75kW/m2、湿度50%RH、温度63℃(ブラックパネル))、B条件(紫外線強度0.75kW/m2、水噴霧量200cc/分、湿度95%RH、温度38℃(乾球))の2つの条件で試験を行い、A条件を48分の後にB条件を12分とするサイクルを1サイクルとして、このサイクルを50回繰り返して試験を実施した。その結果、親水性コーティング組成物を下塗りした基材では剥離がみられなかったのに対し、光触媒のみを塗布した基材では剥離がみられた。

【図面の簡単な説明】

【0035】

【図1】本発明の実施の形態及び実施例におけるA液の調製過程を示す概略説明図である。

【図2】本発明の実施の形態及び実施例におけるB液の調製過程を示す概略説明図である。

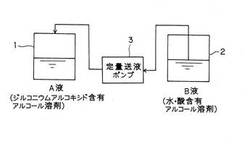

【図3】本発明の実施の形態及び実施例において、A液にB液を滴下する過程を示す概略説明図である。

【図4】本発明の実施の形態及び実施例において、得られた親水性コーティング組成物を密閉容器に移し替える過程を示す概略説明図である。

【符号の説明】

【0036】

1、2、5 容器

3 定量送液ポンプ

4 密閉容器

【技術分野】

【0001】

本発明は、防汚機能材料等として使用される親水性コーティング組成物並びにその製造方法及び使用方法に関するものである。

【背景技術】

【0002】

防汚機能材料等として使用される親水性コーティング材の一つに酸化チタン等の光触媒コーティング材があるが、光触媒コーティング膜では紫外線の照射がなければ防汚などの機能を発揮することができない。これに対して、紫外線の照射がなくても防汚機能を発揮し得る親水性コーティング材も開発されている。例えば、ジルコニル、硝酸ジルコニウム、硫酸ジルコニウム、ハロゲン化ジルコニウム等のジルコニウム化合物と、ポリビニルアルコール等の吸水性有機ポリマーと、水、水含有有機溶媒等の溶媒とからなるコーティング組成物が知られている(例えば、特許文献1参照)。また、光触媒コーティング材として、酸化チタン等の光触媒にジルコニア等を添加したコーティング組成物も知られている(例えば、特許文献2参照)。

【特許文献1】特開2001−40294号公報

【特許文献2】特開2001−89752号公報

【発明の開示】

【発明が解決しようとする課題】

【0003】

しかしながら、従来の親水性コーティング組成物では、透明度が悪く、基材の色彩や光の透過率を損ねるだけでなく、種々の材質の基材に対して密着力の高い膜が形成できないという問題があった。また、酸化チタン等の光触媒コーティング材の場合は、有機基材にコーティング膜を形成させたときに、光触媒が有機化合物を分解して基材の侵食等が発生するおそれがあった。

【0004】

本発明は上記の諸点に鑑みなされたもので、本発明の目的は、親水性コーティングが低温で可能であり、広範囲の材質の基材に高い密着力でコーティングすることができ、しかも、透明度が高いため、基材の色彩や光の透過率を損ねることなく、基材表面の意匠性も保持でき、紫外線の照射を要せずに基材を容易に親水化することができる親水性コーティング組成物並びにその製造方法及び使用方法を提供することにある。

また、本発明の目的は、基材を容易に親水化することで、表面に水滴、汚れが付着するのを防止して優れた防汚機能を発揮することができ、しかも、光触媒のような有機化合物を分解する作用がなく、紫外線吸収剤、抗菌剤、防かび剤等の第3成分の添加が容易で、さらに、有機基材への光触媒コーティング膜作成におけるアンダーコート膜としても利用可能な親水性コーティング組成物並びにその製造方法及び使用方法を提供することにある。

【課題を解決するための手段】

【0005】

上記の目的を達成するために、本発明の親水性コーティング組成物は、ジルコニウム−n−プロポキシド、ジルコニウムテトラメトキシド、ジルコニウムエトキシド、ジルコニウムイソプロポキシド及びジルコニウムブトキシドからなる群より選ばれたジルコニウムアルコキシドが原料であって、アルコール系溶剤中にジルコニウム酸化物(ジルコニア)を含有させてなり、アルコール系溶剤中のジルコニウム酸化物としてのジルコニウム原子の含有量が0.1〜10wt%、望ましくは0.5〜7wt%、より望ましくは1〜5wt%、さらに望ましくは2〜3wt%である構成とされている。この場合、親水性コーティング組成物中のジルコニウム酸化物(ジルコニア)の粒子径は、0.5〜100nm、望ましくは5〜50nm、より望ましくは10〜30nmである。

【0006】

本発明の親水性コーティング組成物の製造方法は、アルコール系溶剤中に、ジルコニウム−n−プロポキシド、ジルコニウムテトラメトキシド、ジルコニウムエトキシド、ジルコニウムイソプロポキシド及びジルコニウムブトキシドからなる群より選ばれたジルコニウムアルコキシドを1〜30wt%、望ましくは5〜15wt%添加した第1の液(A液)と、アルコール系溶剤中に水を0.01〜10wt%、望ましくは0.1〜5wt%及び沈殿生成抑制剤である酸又はアルカリを0.01〜10wt%、望ましくは0.02〜8wt%、より望ましくは0.05〜5wt%添加した第2の液(B液)とを混合し、アルコール系溶剤中にジルコニウム酸化物(ジルコニア)を主成分として含む親水性コーティング組成物を得ることを特徴としている。

【0007】

また、本発明の親水性コーティング組成物の製造方法は、アルコール系溶剤中に、ジルコニウム−n−プロポキシド、ジルコニウムテトラメトキシド、ジルコニウムエトキシド、ジルコニウムイソプロポキシド及びジルコニウムブトキシドからなる群より選ばれたジルコニウムアルコキシドを1〜30wt%、望ましくは5〜15wt%混合した第1の液(A液)に、アルコール系溶剤中に水を0.01〜10wt%、望ましくは0.1〜5wt%及び沈殿生成抑制剤である酸又はアルカリを0.01〜10wt%、望ましくは0.02〜8wt%、より望ましくは0.05〜5wt%混合した第2の液(B液)を滴下することで、アルコール系溶剤中にジルコニウム酸化物(ジルコニア)を主成分として含む親水性コーティング組成物を得ることを特徴としている。

【0008】

本発明の親水性コーティング組成物及びその製造方法で使用するアルコール系溶剤としては、CnH2n+1OHの構造式で表されるアルコール、例えば、メタノール、エタノール、1−プロパノール、イソプロピルアルコール、1−ブタノール、2−ブタノール、イソブチルアルコール、ter−ブチルアルコール、1−ペンタノール、2−ペンタノール、3−ペンタノール等が単独で又は複数組み合わせて用いられる。

沈殿生成抑制剤としては、塩酸、硝酸、硫酸、シュウ酸、酢酸などの酸性物質が単独で又は複数組み合わせて用いられる。沈殿生成抑制剤としてアルカリを用いる場合は、アンモニア、アミン化合物などが単独で又は複数組み合わせて用いられる。沈殿生成抑制剤である酸又はアルカリは、組成物中に0.0003〜0.3wt%、望ましくは0.003〜0.3wt%、さらに望ましくは0.005〜0.1wt%含まれるようにする。

【0009】

本発明の組成物及びその製造方法においては、酢酸エチルなどのエステル系溶剤、ベンゼン、キシレン、トルエン等の芳香族化合物のいずれか又はこれらを複数組み合わせた溶剤を添加して含有させることができる。

また、組成物の粘度が、例えば、10cp以下である場合に、ヒドロキシプロピルセルロース等の増粘剤であるセルロース化合物や、アセチルアセトン等の10cpより大きい粘度を持つ有機物を添加することもある。

【0010】

また、本発明の組成物及びその製造方法においては、Si、Al、Ti、Mn、Fe、Cu、Zn、Y、Nb、Mo、Ag、Snなどの元素のハロゲン化物、硝酸塩などの無機塩類や、アルコキシドなどの有機金属化合物などを、前記元素の原子量としてジルコニウム原子に対して0.01〜5wt%、望ましくは0.02〜1wt%、より望ましくは0.03〜0.5wt%添加することも可能である。 また、帯電防止剤として、ポリ(オキシエチレン)アルキルアミン等の非イオン系、アルキルスルホネート、アルキルベンゼンスルホネート等のアニオン系、第4級アンモニウムクロライド等のカチオン系、アルキルベタイン型等の両性系などのいずれか又はこれらを複数組み合わせた物質を添加して含有させることも可能である。

【0011】

また、フェニルサリシレート等のサリチル酸系、2,4−ジヒドロベンゾフェノン等のベンゾフェノン系、2−エチルヘキシル−2−シアノ−3,3−ジフェニルアクリレート等の紫外線吸収剤などのいずれか又はこれらを複数組み合わせた物質を添加して含有させることも可能である。

また、細菌、バクテリア、かび等の増殖抑制機能向上を目的として、ヨードプロパギル誘導体、チオシアナト化合物、イソチアゾリン誘導体等の有機系、ゼオライト、シリカゲル、燐酸カルシウム、燐酸ジルコニウム等の無機系、キトサン等の天然材などのいずれか又はこれらを複数組み合わせた物質を添加して含有させることも可能である。

【0012】

本発明の親水性コーティング組成物の使用方法は、チタン、アルミニウム、ステンレス、鉄、銅などの金属もしくはこれらの金属の複合材からなる部材(例えば、金属板)の表面、アクリル、ウレタン、エポキシ、フッ素などの有機系塗膜もしくはこれらを複合した有機系塗膜の表面、アクリル樹脂、ポリカーボネート樹脂、塩化ビニル樹脂、ポリオレフィン樹脂などの樹脂もしくはこれらを複合した樹脂の表面、又はガラス、タイル、石膏、セメント、コンクリートなどからなる部材もしくはこれらを複合した部材の表面に、親水性コーティング組成物によるコーティング膜を形成させることを特徴としている。すなわち、本発明の親水性コーティング組成物は、広範囲の材質の基材にコーティングが可能である。

【0013】

また、本発明の使用方法は、親水性コーティング組成物を、スプレー法、刷毛塗り、ローラー塗り、ディップ法、スピンコーター法、バーコーター法などのいずれか又はこれらを複数組み合わせた方法により基材表面に固定化した後、50〜200℃、望ましくは90〜140℃にて乾燥させることを特徴としている。すなわち、本発明の親水性コーティング組成物は、各基材に適した塗布方法を採用することができ、しかも、低温でコーティングが可能である。

【0014】

本発明の使用方法としては、親水性コーティング組成物によるコーティング膜を基材表面に形成させ、基材表面の汚れ付着を低減することができる。すなわち、本発明によるコーティング膜は親水性機能を有するので、防汚などの目的で使用することができる。

また、本発明の使用方法としては、親水性コーティング組成物によるコーティング膜を下塗り層として基材表面に形成させた後、該コーティング膜の表面に上塗り層として光触媒コーティング膜を形成させることができる。すなわち、本発明の親水性コーティング組成物は、有機基材へ光触媒を塗布する際のアンダーコート剤としても使用可能であり、この場合は、親水性コーティング膜の上に光触媒コーティング膜を施すことで、有機基材を光触媒機能の影響による劣化から保護することができる。

【発明の効果】

【0015】

本発明は上記のように構成されているので、つぎのような効果を奏する。

(1) 本発明の親水性コーティング組成物は、広範囲の材質の基材に高い密着力でコーティングすることができ、しかも、透明度が高いため、基材の色彩や光の透過率を損ねることなく、基材表面の意匠性も保持でき、基材を容易に親水化することができる。また、親水性コーティングが低温で可能である。

(2) 親水性コーティング材の一つに光触媒コーティング材があるが、光触媒コーティング膜では紫外線の照射を必要とするのに対し、本発明の組成物に基づいて作成したコーティング膜では特に紫外線の照射を必要としない。

(3) 光触媒のような有機化合物を分解する作用が無いため、紫外線吸収剤、抗菌剤、防かび剤、帯電防止剤等の第3成分の添加が容易である。

(4) 本発明の組成物に基づいて作成したコーティング膜により基材が親水化されると水滴、汚れが付着しにくくなるため、優れた防汚機能が発揮される。

(5) 本発明の組成物に基づいて作成したコーティング膜は、無機膜であって、かおかつ、有機化合物を分解する作用が無いため、有機基材への光触媒コーティング膜作成におけるアンダーコート膜としても利用することができ、有機基材を光触媒機能の影響による劣化から保護することができる。

【発明を実施するための最良の形態】

【0016】

つぎに、本発明の実施の形態について説明する。まず、親水性コーティング組成物の製造方法について述べる。

(1)容器1で、CnH2n+1OHの構造式で表されるアルコール溶剤の中に、ジルコニウムアルコキシドを1〜30wt%混合させ、十分に攪拌する(図1参照)。ここで調製した液を、以後、A液と称する。ジルコニウムアルコキシドとしては、例えば、ジルコニウム−n−プロポキシド、ジルコニウムテトラメトキシド、ジルコニウムエトキシド、ジルコニウムイソプロポキシド、ジルコニウムブトキシドなどが挙げられる。また、アルコール溶剤としては、例えば、イソプロピルアルコール、イソブチルアルコール、メタノール、エタノール、1−プロパノール、1−ブタノール、2−ブタノール、ter−ブチルアルコール、1−ペンタノール、2−ペンタノール、3−ペンタノールなどが挙げられる。またここで、コーティング材を塗布する際の粘性や膜厚を大きくするために、0.01〜3wt%のヒドロキシプロピルセルロース等の増粘剤や、0.01〜3wt%のアセチルアセトン等の有機物を添加することもある。

【0017】

(2)別の容器2で、アルコール溶剤の中に、加水分解に必要な水を0.01〜10wt%混合させ、さらに沈殿生成抑制剤である酸又はアルカリを0.01〜10wt%混合させ、十分に攪拌する(図2参照)。ここで調製した液を、以後、B液と称する。アルコール溶剤としては、上述したようなアルコールが挙げられるが、必ずしもA液と同じ溶剤とする必要はない。また、沈殿生成抑制剤としては、塩酸、硝酸、硫酸、シュウ酸、酢酸などの酸性物質、又はアンモニア、アミン化合物などのアルカリ物質が用いられ、沈殿が生成するpHの範囲よりも酸性側又はアルカリ性側に液のpHを調整する。またここで、コーティング材を塗布する際の粘性や膜厚を大きくするために、0.01〜3wt%のヒドロキシプロピルセルロース等の増粘剤や、0.01〜3wt%のアセチルアセトン等の有機物を添加することもある。

【0018】

(3)容器1内の溶液(A液)中に、例えば、定量送液ポンプ3を用いて容器2の溶液(B液)を滴下し、容器1内で加水分解反応を発生させてジルコニウム酸化物(ジルコニア)を得る(図3参照)。この場合、ジルコニアの粒子径は、例えば、0.5〜100nmである。

【0019】

(4)容器1内の溶液(A液)中に容器2の溶液(B液)を滴下し終わった後、容器1内で得られた親水性コーティング組成物を密閉容器4に移し替えて保管する。このとき溶液中には、加水分解反応により生成した微細なジルコニウム酸化物(ジルコニア)、反応の過程で生じる水酸化ジルコニウム、及び少量の未反応のジルコニウムアルコキシドが共存する。また、この状態でコーティング液内での過剰反応を抑えるために、アルコール溶剤(容器5)を添加する場合もある(図4参照)。アルコール溶剤としては、上述したようなアルコールが挙げられるが、必ずしもA液又はB液と同じ溶剤とする必要はない。

【0020】

なお、上述のようにして得られる親水性コーティング組成物には、他の種々の成分を含有させることが可能である。例えば、酢酸エチルなどのエステル系溶剤、ベンゼン、キシレン、トルエン等の芳香族化合物のいずれか又はこれらを複数組み合わせた溶剤を添加することが可能である。また、Si、Al、Ti、Mn、Fe、Cu、Zn、Y、Nb、Mo、Ag、Snなどの元素のハロゲン化物、硝酸塩などの無機塩類や、アルコキシドなどの有機金属化合物などを添加することも可能である。また、帯電防止剤として、ポリ(オキシエチレン)アルキルアミン等の非イオン系、アルキルスルホネート、アルキルベンゼンスルホネート等のアニオン系、第4級アンモニウムクロライド等のカチオン系、アルキルベタイン型等の両性系などのいずれか又はこれらを複数組み合わせた物質を添加することも可能である。また、フェニルサリシレート等のサリチル酸系、2,4−ジヒドロベンゾフェノン等のベンゾフェノン系、2−エチルヘキシル−2−シアノ−3,3−ジフェニルアクリレート等の紫外線吸収剤などのいずれか又はこれらを複数組み合わせた物質を添加することも可能である。また、細菌、バクテリア、かび等の増殖抑制機能向上を目的として、ヨードプロパギル誘導体、チオシアナト化合物、イソチアゾリン誘導体等の有機系、ゼオライト、シリカゲル、燐酸カルシウム、燐酸ジルコニウム等の無機系、キトサン等の天然材などのいずれか又はこれらを複数組み合わせた物質を添加することも可能である。これらの成分は、組成物の製造過程でA液又は/及びB液に添加するか、又は得られた組成物に添加する。

【0021】

生成した親水性コーティング材は、スプレー法、ディップ法、ハケ塗り法、ローラー塗り、スピンコーター法、バーコーター法など、各基材に適した塗布方法にて基材上に塗布することができる。塗布可能な基材の材質は広範囲であり、例えば、チタン、アルミニウム、ステンレス、鉄、銅などの金属もしくはこれらの金属の複合材、アクリル、ウレタン、エポキシ、フッ素などの有機系塗膜もしくはこれらを複合した有機系塗膜、アクリル樹脂、ポリカーボネート樹脂、塩化ビニル樹脂、ポリオレフィン樹脂などの樹脂もしくはこれらを複合した樹脂、ガラス、タイル、石膏、セメント、コンクリート等もしくはこれらを複合した材料などが挙げられる。

【0022】

基材に親水性コーティング材を塗布した後は、アルコール系溶剤が揮発する温度で乾燥させる。例えば、溶剤がイソプロピルアルコールやイソブチルアルコールの場合は、それぞれ常圧での沸点である82.40℃、107.9℃以上の温度で30秒以上乾燥させる。このようにしてできたコーティング膜は親水性機能を有し、防汚などの目的で使用することができる。

また、この親水性コーティング材は、有機基材へ光触媒を塗布する際のアンダーコート剤としても使用可能であり、この場合は、親水性コーティング膜の上に光触媒コーティング膜を施すことで、有機基材を光触媒機能の影響による劣化から保護することができる。

【実施例1】

【0023】

実施例として、親水性コーティング組成物の作成方法の一例を示す。

イソプロピルアルコールの中にジルコニウム−n−プロポキシドを11.7wt%混合させ、十分に攪拌した。ここで調製した液を、以後、A液と称する。別の容器で、イソプロピルアルコールの中に水を0.5wt%、沈殿生成抑制剤として2N塩酸を1.1wt%混合させ、十分に攪拌した。ここで調製した液を、以後、B液と称する。A液の中にB液をゆっくり滴下し、加水分解反応を緩やかに発生させて微細なジルコニウム酸化物(ジルコニア)を生成させた。滴下終了後、得られた組成物を密閉容器に移し替えた。この際、コーティング液内での過剰反応を抑えるためにイソプロピルアルコールを添加した。

【実施例2】

【0024】

イソプロピルアルコールの中にジルコニウム−n−プロポキシドを11.7wt%混合させ、十分に攪拌した(図1参照)。ここで調製した液を、以後、A液と称する。またここで、コーティング材を塗布する際の粘性や膜厚を大きくするために、0.5wt%のヒドロキシプロピルセルロースを添加した。別の容器で、イソプロピルアルコールの中に水を0.5wt%、沈殿生成抑制剤として2N塩酸を1.1wt%混合させ、十分に攪拌した(図2参照)。ここで調製した液を、以後、B液と称する。またここで、コーティング材を塗布する際の粘性や膜厚を大きくするために、0.5wt%のヒドロキシプロピルセルロースを添加した。A液の中にB液をゆっくり滴下し、加水分解反応を緩やかに発生させて微細なジルコニウム酸化物(ジルコニア)を生成させた(図3参照)。滴下終了後、得られた組成物を密閉容器に移し替えた。この際、コーティング液内での過剰反応を抑えるためにイソプロピルアルコールを添加した(図4参照)。

【実施例3】

【0025】

イソブチルアルコールの中にジルコニウムテトラメトキシドを13.8wt%混合させ、十分に攪拌した(A液)。またここで、コーティング材を塗布する際の粘性や膜厚を大きくするために、0.5wt%のアセチルアセトンを添加した。別の容器で、イソブチルアルコールの中に水を0.5wt%、沈殿生成抑制剤としてアンモニアを0.5wt%混合させ、十分に攪拌した(B液)。またここで、コーティング材を塗布する際の粘性や膜厚を大きくするために、0.5wt%のアセチルアセトンを添加した。A液の中にB液をゆっくり滴下し、加水分解反応を緩やかに発生させて微細なジルコニウム酸化物(ジルコニア)を生成させた。滴下終了後、得られた組成物を密閉容器に移し替えた。この際、コーティング液内での過剰反応を抑えるためにイソブチルアルコールを添加した。

【実施例4】

【0026】

イソプロピルアルコールの中にジルコニウムエトキシドを10.2wt%混合させ、十分に攪拌した(A液)。別の容器で、イソプロピルアルコールの中に水を0.5wt%、沈殿生成抑制剤として2N塩酸を1.1wt%、さらに少量の酢酸エチルを混合させ、十分に攪拌した(B液)。A液の中にB液をゆっくり滴下し、加水分解反応を緩やかに発生させて微細なジルコニウム酸化物(ジルコニア)を生成させた。滴下終了後、得られた組成物を密閉容器に移し替えた。この際、コーティング液内での過剰反応を抑えるためにイソブチルアルコールを添加した。

【実施例5】

【0027】

イソブチルアルコールの中にジルコニウムイソプロポキシドを12.3wt%混合させ、十分に攪拌した(A液)。別の容器で、イソプロピルアルコールの中に水を0.5wt%、沈殿生成抑制剤として2N塩酸を1.1wt%、さらに少量のポリ(オキシエチレン)アルキルアミン(帯電防止剤)を混合させ、十分に攪拌した(B液)。A液の中にB液をゆっくり滴下し、加水分解反応を緩やかに発生させて微細なジルコニウム酸化物(ジルコニア)を生成させた。滴下終了後、得られた組成物を密閉容器に移し替えた。この際、コーティング液内での過剰反応を抑えるためにイソプロピルアルコールを添加した。

【実施例6】

【0028】

イソプロピルアルコールの中にジルコニウムブトキシドを13.1wt%混合させ、十分に攪拌した(A液)。別の容器で、イソブチルアルコールの中に水を0.5wt%、沈殿生成抑制剤として2N塩酸を1.1wt%、さらに少量の2−エチルヘキシル−2−シアノ−3,3−ジフェニルアクリレート(紫外線吸収剤)、少量のヨードプロパギル誘導体(抗菌・防かび剤)を混合させ、十分に攪拌した(B液)。A液の中にB液をゆっくり滴下し、加水分解反応を緩やかに発生させて微細なジルコニウム酸化物(ジルコニア)を生成させた。滴下終了後、得られた組成物を密閉容器に移し替えた。この際、コーティング液内での過剰反応を抑えるためにイソプロピルアルコールを添加した。

【0029】

つぎに、実施例2で作成した親水性コーティング組成物を用いて、これをアクリル基板及びポリカーボネート基板に塗布したときの光沢値、色彩値、Haze値を測定した結果を表1に示す。塗布条件は、ディップ法により引き上げ速度を20cm/minとして行った。塗布後の乾燥は、ドライヤーにより90℃にて1分間実施した。なお、比較のため、親水性コーティングを施さないアクリル基板及びポリカーボネート基板についても光沢値、色彩値、Haze値を測定している。

【0030】

【表1】

【0031】

光沢値は、JIS K5400に準拠するスガ試験器HG−268を使用して、20゜、60゜、80゜の光沢を測定した。

色彩値は、JIS Z8722に準拠するミノルタ製CR−300にて、明度を表すL*、色度を示すa*、b*を測定した。

Haze値は、JIS K7105に準拠する日本電色工業製NDH−2000にて、濁度を測定した。

【0032】

表1の結果からわかるように、アクリル基板及びポリカーボネート基板ともに、親水性コーティング処理を施しても、ほとんど無処理の基板と変わらない光沢値、色彩値及びHaze値を示している。また、親水性コーティング処理した基板では、5Hの鉛筆硬度を有しており、十分な硬度(硬さ)を示している。さらに、親水性コーティング処理した基板では、粘着性テープの貼付・剥脱による碁盤目試験でもコーティング層の剥離はみられず、十分な密着性が確認された。そして、親水性コーティング処理した基板では、親水コート処理によって表面が親水化されたことが確認されている。なお、親水性の評価については、試験片を水平にしたのち、水10mlをスプレーにて噴霧し、試験片全面にわたり、水が広がり、水滴がない場合のみを親水性発現と評価した。

【0033】

また、実施例2で作成した親水性コーティング組成物を用いて、旧土木研究所において提案されている防汚評価試験(一般用)にて試験片の防汚性能を評価した。試験片としては、アルミニウム基板に親水性コーティング処理を施したものを使用した。塗布条件は、ディップ法により引き上げ速度を40cm/minとして行った。塗布後の乾燥は、ドライヤーにより90℃にて1分間実施した。試験で用いる模擬汚れとしては、カーボンブラック(FW−200)を脱イオン水に5wt%分散させたものを使用した。模擬汚れとなるカーボンブラックの懸濁溶液は、エアスプレーにより試験片の表面に均一に塗布した。この試験片を60℃にて1時間乾燥させた後、室温まで放冷した。模擬汚れが付着した試験片は、流水下にて汚れが落ちなくなるまで、縦、横、縦の順にそれぞれガーゼを取り替えて洗浄した。洗浄後の試験片は水分を拭き取った後、室温で3時間乾燥させた。試験前後の汚れの程度を表す尺度として明度差(ΔL*)を使用し、防汚性能を評価した。その結果、試験前の試験片のL*は88.71、試験後の試験片のL*は86.81で、ΔL*=86.81−88.71=−1.90であり、十分な防汚性能があることが確認できた。

【0034】

さらに、実施例2で作成した親水性コーティング組成物を用いて、光触媒の下塗り材としての性能を評価した。アクリル板(10cm角)を基材として、親水性コーティング組成物を下塗りし、上塗りに光触媒である酸化チタンコーティング材(NS300C、日本曹達製)を10mg塗布したものと、酸化チタンコーティング材のみを同量塗布したものとで、促進耐候性をメタリングウエザーメータで比較した。なお、下塗り材である親水性コーティング組成物及び光触媒コーティング材の塗布条件は、ディップ法により引き上げ速度を20cm/minとして行った。塗布後の乾燥は、ドライヤーにより90℃にて1分間実施した。メタリングウエザーメータにおいては、A条件(紫外線強度0.75kW/m2、湿度50%RH、温度63℃(ブラックパネル))、B条件(紫外線強度0.75kW/m2、水噴霧量200cc/分、湿度95%RH、温度38℃(乾球))の2つの条件で試験を行い、A条件を48分の後にB条件を12分とするサイクルを1サイクルとして、このサイクルを50回繰り返して試験を実施した。その結果、親水性コーティング組成物を下塗りした基材では剥離がみられなかったのに対し、光触媒のみを塗布した基材では剥離がみられた。

【図面の簡単な説明】

【0035】

【図1】本発明の実施の形態及び実施例におけるA液の調製過程を示す概略説明図である。

【図2】本発明の実施の形態及び実施例におけるB液の調製過程を示す概略説明図である。

【図3】本発明の実施の形態及び実施例において、A液にB液を滴下する過程を示す概略説明図である。

【図4】本発明の実施の形態及び実施例において、得られた親水性コーティング組成物を密閉容器に移し替える過程を示す概略説明図である。

【符号の説明】

【0036】

1、2、5 容器

3 定量送液ポンプ

4 密閉容器

【特許請求の範囲】

【請求項1】

アルコール系溶剤中に、ジルコニウム−n−プロポキシド、ジルコニウムテトラメトキシド、ジルコニウムエトキシド、ジルコニウムイソプロポキシド及びジルコニウムブトキシドからなる群より選ばれたジルコニウムアルコキシドを第1の液の1〜30wt%添加した第1の液と、アルコール系溶剤中に水を第2の液の0.01〜10wt%及び沈殿生成抑制剤である酸又はアルカリを第2の液の0.01〜10wt%添加した第2の液とを調製するに際し、第1の液と第2の液とを混合し、アルコール系溶剤中に粒子径0.5〜100nmのジルコニウム酸化物を主成分として含む親水性コーティング組成物を得ることを特徴とする親水性コーティング組成物の製造方法。

【請求項2】

アルコール系溶剤中に、ジルコニウム−n−プロポキシド、ジルコニウムテトラメトキシド、ジルコニウムエトキシド、ジルコニウムイソプロポキシド及びジルコニウムブトキシドからなる群より選ばれたジルコニウムアルコキシドを第1の液の1〜30wt%混合した第1の液と、アルコール系溶剤中に水を第2の液の0.01〜10wt%及び沈殿生成抑制剤である酸又はアルカリを第2の液の0.01〜10wt%混合した第2の液とを調製するに際し、第1の液に第2の液を滴下することで、アルコール系溶剤中に粒子径0.5〜100nmのジルコニウム酸化物を主成分として含む親水性コーティング組成物を得ることを特徴とする親水性コーティング組成物の製造方法。

【請求項3】

アルコール系溶剤中に、ジルコニウム−n−プロポキシド、ジルコニウムテトラメトキシド、ジルコニウムエトキシド、ジルコニウムイソプロポキシド及びジルコニウムブトキシドからなる群より選ばれたジルコニウムアルコキシドを第1の液の1〜30wt%添加した第1の液と、アルコール系溶剤中に水を第2の液の0.01〜10wt%及び沈殿生成抑制剤である酸又はアルカリを第2の液の0.01〜10wt%添加した第2の液とを調製するに際し、細菌、バクテリア、かび等の増殖抑制機能向上を目的として、有機系のヨードプロパギル誘導体、チオシアナト化合物及びイソチアゾリン誘導体、無機系のゼオライト、シリカゲル、燐酸カルシウム及び燐酸ジルコニウム、並びに天然材であるキトサンの少なくともいずれかを第1の液又は/及び第2の液に添加し、第1の液と第2の液とを混合し、アルコール系溶剤中に粒子径0.5〜100nmのジルコニウム酸化物を主成分として含む親水性コーティング組成物を得ることを特徴とする親水性コーティング組成物の製造方法。

【請求項4】

アルコール系溶剤中に、ジルコニウム−n−プロポキシド、ジルコニウムテトラメトキシド、ジルコニウムエトキシド、ジルコニウムイソプロポキシド及びジルコニウムブトキシドからなる群より選ばれたジルコニウムアルコキシドを第1の液の1〜30wt%混合した第1の液と、アルコール系溶剤中に水を第2の液の0.01〜10wt%及び沈殿生成抑制剤である酸又はアルカリを第2の液の0.01〜10wt%混合した第2の液とを調製するに際し、細菌、バクテリア、かび等の増殖抑制機能向上を目的として、有機系のヨードプロパギル誘導体、チオシアナト化合物及びイソチアゾリン誘導体、無機系のゼオライト、シリカゲル、燐酸カルシウム及び燐酸ジルコニウム、並びに天然材であるキトサンの少なくともいずれかを第1の液又は/及び第2の液に添加し、第1の液に第2の液を滴下することで、アルコール系溶剤中に粒子径0.5〜100nmのジルコニウム酸化物を主成分として含む親水性コーティング組成物を得ることを特徴とする親水性コーティング組成物の製造方法。

【請求項5】

細菌、バクテリア、かび等の増殖抑制機能向上を目的として、有機系のヨードプロパギル誘導体、チオシアナト化合物及びイソチアゾリン誘導体、無機系のゼオライト、シリカゲル、燐酸カルシウム及び燐酸ジルコニウム、並びに天然材であるキトサンの少なくともいずれかを第1の液又は/及び第2の液に添加する請求項1又は2記載の親水性コーティング組成物の製造方法。

【請求項6】

アルコール系溶剤として、メタノール、エタノール、1−プロパノール、イソプロピルアルコール、1−ブタノール、2−ブタノール、イソブチルアルコール、ter−ブチルアルコール、1−ペンタノール、2−ペンタノール及び3−ペンタノールの少なくともいずれかのCnH2n+1OHの構造式で表されるアルコールを用いる請求項1〜5のいずれかに記載の親水性コーティング組成物の製造方法。

【請求項7】

沈殿生成抑制剤である酸として、塩酸、硝酸、硫酸、シュウ酸及び酢酸の少なくともいずれかを用いる請求項1〜6のいずれかに記載の親水性コーティング組成物の製造方法。

【請求項8】

沈殿生成抑制剤であるアルカリとして、アンモニア及びアミン化合物の少なくともいずれかを用いる請求項1〜6のいずれかに記載の親水性コーティング組成物の製造方法。

【請求項9】

エステル系溶剤及び芳香族化合物の少なくともいずれかを第1の液又は/及び第2の液に添加する請求項1〜8のいずれかに記載の親水性コーティング組成物の製造方法。

【請求項10】

増粘剤であるセルロース化合物及び10cpより大きい粘度を持つ有機物の少なくともいずれかを第1の液又は/及び第2の液に添加する請求項1〜9のいずれかに記載の親水性コーティング組成物の製造方法。

【請求項11】

Si、Al、Ti、Mn、Fe、Cu、Zn、Y、Nb、Mo、Ag及びSnの少なくともいずれかの元素のハロゲン化物、無機塩類又は/及び有機金属化合物を第1の液又は/及び第2の液に添加する請求項1〜10のいずれかに記載の親水性コーティング組成物の製造方法。

【請求項12】

非イオン系のポリ(オキシエチレン)アルキルアミン、アニオン系のアルキルスルホネート、アルキルベンゼンスルホネート、カチオン系の第4級アンモニウムクロライド及び両性系のアルキルベタイン型の少なくともいずれかの帯電防止剤を第1の液又は/及び第2の液に添加する請求項1〜11のいずれかに記載の親水性コーティング組成物の製造方法。

【請求項1】

アルコール系溶剤中に、ジルコニウム−n−プロポキシド、ジルコニウムテトラメトキシド、ジルコニウムエトキシド、ジルコニウムイソプロポキシド及びジルコニウムブトキシドからなる群より選ばれたジルコニウムアルコキシドを第1の液の1〜30wt%添加した第1の液と、アルコール系溶剤中に水を第2の液の0.01〜10wt%及び沈殿生成抑制剤である酸又はアルカリを第2の液の0.01〜10wt%添加した第2の液とを調製するに際し、第1の液と第2の液とを混合し、アルコール系溶剤中に粒子径0.5〜100nmのジルコニウム酸化物を主成分として含む親水性コーティング組成物を得ることを特徴とする親水性コーティング組成物の製造方法。

【請求項2】

アルコール系溶剤中に、ジルコニウム−n−プロポキシド、ジルコニウムテトラメトキシド、ジルコニウムエトキシド、ジルコニウムイソプロポキシド及びジルコニウムブトキシドからなる群より選ばれたジルコニウムアルコキシドを第1の液の1〜30wt%混合した第1の液と、アルコール系溶剤中に水を第2の液の0.01〜10wt%及び沈殿生成抑制剤である酸又はアルカリを第2の液の0.01〜10wt%混合した第2の液とを調製するに際し、第1の液に第2の液を滴下することで、アルコール系溶剤中に粒子径0.5〜100nmのジルコニウム酸化物を主成分として含む親水性コーティング組成物を得ることを特徴とする親水性コーティング組成物の製造方法。

【請求項3】

アルコール系溶剤中に、ジルコニウム−n−プロポキシド、ジルコニウムテトラメトキシド、ジルコニウムエトキシド、ジルコニウムイソプロポキシド及びジルコニウムブトキシドからなる群より選ばれたジルコニウムアルコキシドを第1の液の1〜30wt%添加した第1の液と、アルコール系溶剤中に水を第2の液の0.01〜10wt%及び沈殿生成抑制剤である酸又はアルカリを第2の液の0.01〜10wt%添加した第2の液とを調製するに際し、細菌、バクテリア、かび等の増殖抑制機能向上を目的として、有機系のヨードプロパギル誘導体、チオシアナト化合物及びイソチアゾリン誘導体、無機系のゼオライト、シリカゲル、燐酸カルシウム及び燐酸ジルコニウム、並びに天然材であるキトサンの少なくともいずれかを第1の液又は/及び第2の液に添加し、第1の液と第2の液とを混合し、アルコール系溶剤中に粒子径0.5〜100nmのジルコニウム酸化物を主成分として含む親水性コーティング組成物を得ることを特徴とする親水性コーティング組成物の製造方法。

【請求項4】

アルコール系溶剤中に、ジルコニウム−n−プロポキシド、ジルコニウムテトラメトキシド、ジルコニウムエトキシド、ジルコニウムイソプロポキシド及びジルコニウムブトキシドからなる群より選ばれたジルコニウムアルコキシドを第1の液の1〜30wt%混合した第1の液と、アルコール系溶剤中に水を第2の液の0.01〜10wt%及び沈殿生成抑制剤である酸又はアルカリを第2の液の0.01〜10wt%混合した第2の液とを調製するに際し、細菌、バクテリア、かび等の増殖抑制機能向上を目的として、有機系のヨードプロパギル誘導体、チオシアナト化合物及びイソチアゾリン誘導体、無機系のゼオライト、シリカゲル、燐酸カルシウム及び燐酸ジルコニウム、並びに天然材であるキトサンの少なくともいずれかを第1の液又は/及び第2の液に添加し、第1の液に第2の液を滴下することで、アルコール系溶剤中に粒子径0.5〜100nmのジルコニウム酸化物を主成分として含む親水性コーティング組成物を得ることを特徴とする親水性コーティング組成物の製造方法。

【請求項5】

細菌、バクテリア、かび等の増殖抑制機能向上を目的として、有機系のヨードプロパギル誘導体、チオシアナト化合物及びイソチアゾリン誘導体、無機系のゼオライト、シリカゲル、燐酸カルシウム及び燐酸ジルコニウム、並びに天然材であるキトサンの少なくともいずれかを第1の液又は/及び第2の液に添加する請求項1又は2記載の親水性コーティング組成物の製造方法。

【請求項6】

アルコール系溶剤として、メタノール、エタノール、1−プロパノール、イソプロピルアルコール、1−ブタノール、2−ブタノール、イソブチルアルコール、ter−ブチルアルコール、1−ペンタノール、2−ペンタノール及び3−ペンタノールの少なくともいずれかのCnH2n+1OHの構造式で表されるアルコールを用いる請求項1〜5のいずれかに記載の親水性コーティング組成物の製造方法。

【請求項7】

沈殿生成抑制剤である酸として、塩酸、硝酸、硫酸、シュウ酸及び酢酸の少なくともいずれかを用いる請求項1〜6のいずれかに記載の親水性コーティング組成物の製造方法。

【請求項8】

沈殿生成抑制剤であるアルカリとして、アンモニア及びアミン化合物の少なくともいずれかを用いる請求項1〜6のいずれかに記載の親水性コーティング組成物の製造方法。

【請求項9】

エステル系溶剤及び芳香族化合物の少なくともいずれかを第1の液又は/及び第2の液に添加する請求項1〜8のいずれかに記載の親水性コーティング組成物の製造方法。

【請求項10】

増粘剤であるセルロース化合物及び10cpより大きい粘度を持つ有機物の少なくともいずれかを第1の液又は/及び第2の液に添加する請求項1〜9のいずれかに記載の親水性コーティング組成物の製造方法。

【請求項11】

Si、Al、Ti、Mn、Fe、Cu、Zn、Y、Nb、Mo、Ag及びSnの少なくともいずれかの元素のハロゲン化物、無機塩類又は/及び有機金属化合物を第1の液又は/及び第2の液に添加する請求項1〜10のいずれかに記載の親水性コーティング組成物の製造方法。

【請求項12】

非イオン系のポリ(オキシエチレン)アルキルアミン、アニオン系のアルキルスルホネート、アルキルベンゼンスルホネート、カチオン系の第4級アンモニウムクロライド及び両性系のアルキルベタイン型の少なくともいずれかの帯電防止剤を第1の液又は/及び第2の液に添加する請求項1〜11のいずれかに記載の親水性コーティング組成物の製造方法。

【図1】

【図2】

【図3】

【図4】

【図2】

【図3】

【図4】

【公開番号】特開2007−327071(P2007−327071A)

【公開日】平成19年12月20日(2007.12.20)

【国際特許分類】

【出願番号】特願2007−216722(P2007−216722)

【出願日】平成19年8月23日(2007.8.23)

【分割の表示】特願2002−120959(P2002−120959)の分割

【原出願日】平成14年4月23日(2002.4.23)

【出願人】(000000974)川崎重工業株式会社 (1,710)

【Fターム(参考)】

【公開日】平成19年12月20日(2007.12.20)

【国際特許分類】

【出願日】平成19年8月23日(2007.8.23)

【分割の表示】特願2002−120959(P2002−120959)の分割

【原出願日】平成14年4月23日(2002.4.23)

【出願人】(000000974)川崎重工業株式会社 (1,710)

【Fターム(参考)】

[ Back to top ]