親水性樹脂の製造方法及びパルプ繊維複合樹脂の成形品

【課題】水との親和性に劣るPP(ポリプロピレン)などを濡れ性が優れるPVA(ポリビニルアルコール)を媒体としたパルプ本来の親水性を有効に発現するように改質でき、成形品の吸水性が向上し、帯電防止のほかに成形品表面に水分を保持する機能を備える複合樹脂材料が得られる親水性樹脂の製造方法を提供する。

【解決手段】この発明に係る親水性樹脂の製造方法は、界面活性剤を含浸させた後に、粘性に富む熱可塑性樹脂を水にディスパージョンしたものを吹き付ける工程を備えたパルプ繊維と、マトリックスとする熱可塑性樹脂と、を熱可塑性樹脂よりも低い溶融粘度を呈する親水性樹脂などとともに溶融混練して成ることを特徴とする。

【解決手段】この発明に係る親水性樹脂の製造方法は、界面活性剤を含浸させた後に、粘性に富む熱可塑性樹脂を水にディスパージョンしたものを吹き付ける工程を備えたパルプ繊維と、マトリックスとする熱可塑性樹脂と、を熱可塑性樹脂よりも低い溶融粘度を呈する親水性樹脂などとともに溶融混練して成ることを特徴とする。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、例えば、空気調和機の加湿機能を付与するエレメントを構成する親水性に適用するパルプ繊維複合樹脂に関する。さらに詳しくは、回収古紙を解繊して得たパルプ繊維などとの複合化に伴う脆性増加と外観意匠性を抑制した複数の親水性樹脂および添加剤による改質手段に関する。

【背景技術】

【0002】

炭酸ガス排出量の抑制と資源の有効利用を目的とした天然素材の活用が進められ、汎用のPP(ポリプロピレン)使用量削減が焼却時の環境施策として有効であり、なかでも、回収紙を繊維状に粉砕して得たパルプ繊維を混入することによる前記目的の達成手段として注目されつつある。

【0003】

例えば、パルプ繊維との複合体については、粉砕によって得た解繊状古紙とPPとの溶融混合する手段が提案されている(例えば、特許文献1参照)。

【0004】

また、嵩高な植物繊維の取扱いを容易とするために植物繊維の分散を促進する融点200℃以下の可塑剤またはセルロース疎水化剤を用いて作製した塊状物またはペレットとPPとを混練することにより、樹脂への分散性を向上する手段が提案されている(例えば、特許文献2参照)。

【0005】

しかし、パルプ繊維の表面にあって部分的にフィブリル化して成る微細繊維は、パルプ繊維と樹脂の混合に伴う親和性を阻害する作用を呈することから、繊維と樹脂とが直接的に強固な接合を備えた複合化の態様を得ることが困難である。この結果、パルプ繊維を複合化したPPは剛性と耐熱性に優れる反面、衝撃強度や引っ張り伸び量の低下をもたらすなど、脆性の増加に伴って複合化の向上効果を損なわせる。フィブリル化とは、繊維内部のフィブリル(小繊維)が、摩擦作用で表面に現れて毛羽立ちささくれる現象をいう。

【0006】

さらに、前記微細繊維間にある空気が単純なPPの溶融状態で行う混練では容易に排出せずに残留し、射出成形などの高圧下の流動過程で分離して成形品に気泡として残留し易く、流動方向に白化痕を形成するなどの意匠性低下を来すという課題がある。

【0007】

この課題を解決するために、パルプ繊維の表面を樹脂被覆する手段として、オレフィン系の熱可塑性樹脂を溶剤に分散させた液状態で吹き付けるなどして繊維表面に被覆させた後にマトリックスである樹脂と混合して一体化させたことによって、機械強度を改善することが提案されている(例えば、特許文献3参照)。

【0008】

また、フィブリル化した繊維表面に弾性樹脂溶液を付与後に絞液して付着させ、繊維本体にフィブリル化した繊維を固着させたものを用いる、白化の防止手段が提案されている(例えば、特許文献4参照)。

【先行技術文献】

【特許文献】

【0009】

【特許文献1】特開平05−320367号公報

【特許文献2】特開平06−073231号公報

【特許文献3】特開平08−020021号公報

【特許文献4】特開平09−228250号公報

【発明の概要】

【発明が解決しようとする課題】

【0010】

しかしながら、炭酸ガスの排出量抑制に寄与するパルプ繊維と複合化しても意匠性の低下を来さないための上記特許文献3等による素材構成は、疎水性材料を適用したものであるうえ、複合化に伴ってパルプ繊維を拘束したことに伴う脆性の増加が衝撃強度の低下を招く。

【0011】

一方、意匠性の疎水性材料を用いた改質に伴って、加湿器のエレメントなどの成形品表面を常に水の薄膜で覆うような親水性の確保には、親水性物質を多く添加するか、成形品表面に薄膜の被覆処理を備えることが必須となる。

【0012】

これら手段によれば、繊維表面のフィブリル化した微細繊維が成す隙間に上記溶液が侵入することにより、パルプ繊維とマトリックスを成す樹脂との一体化が達成される。しかし、強固なパルプ繊維との複合体を形成したこの改質に伴って、意匠性の向上と強度や弾性率の上昇を促す反面、脆性が増加して衝撃強度の大幅な低下を来す。

【0013】

また、パルプ繊維表面の改質には樹脂との接合強化を目的に疎水化処理が成されてマトリックス樹脂との親和性を促す必要があるため、複合化された成形樹脂にはパルプ繊維が備える親水性を排除した構造を成して疎水性を呈する。このため、パルプ繊維を混入したことに伴って得られる親水性が損なわれるので、加湿エレメントなどの濡れ性に優れた表面を備えた成形品を得るには、単にパルプ繊維を混合した成形品に比較して、多くの親水性樹脂を混合することによる必要があり、きわめて非効率的であるほかに、複合樹脂が備える本来の特性を損なう可能性もあった。

【0014】

この発明は、上記のような課題を解決するためになされたもので、水との親和性に劣るPP(ポリプロピレン)などを濡れ性が優れるPVA(ポリビニルアルコール)を媒体としたパルプ本来の親水性を有効に発現するように改質でき、成形品の吸水性が向上し、帯電防止のほかに成形品表面に水分を保持する機能を備える複合樹脂材料が得られる親水性樹脂の製造方法及びパルプ繊維複合樹脂の成形品を提供する。

【課題を解決するための手段】

【0015】

この発明に係る親水性樹脂の製造方法は、界面活性剤を含浸させた後に、粘性に富む熱可塑性樹脂を水にディスパージョン(分散・乳化)したものを吹き付ける工程を備えたパルプ繊維と、マトリックスとする熱可塑性樹脂と、を熱可塑性樹脂よりも低い溶融粘度を呈する親水性樹脂などとともに溶融混練して成ることを特徴とする。

【発明の効果】

【0016】

この発明に係る親水性樹脂の製造方法により得られる複合樹脂材料は、水との親和性に劣るPPなどを濡れ性が優れるPVAを媒体として、パルプ本来の親水性を有効に発現するように改質できる。この結果、成形品の吸水性が向上し、帯電防止のほかに成形品表面に水分を保持する機能を備える。

【図面の簡単な説明】

【0017】

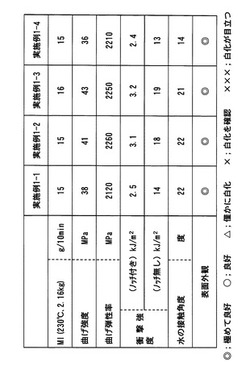

【図1】実施の形態1を示す図で、パルプ繊維とPPの複合樹脂に関し、主要樹脂組成が異なる成形材料の流動性(MI)と、これを用いて射出成形によって得た板状試験片を用い、曲げ強度、曲げ弾性率、衝撃強度、水の接触角、外観について評価した結果を示す図(実施例)。

【図2】実施の形態1を示す図で、パルプ繊維とPPの複合樹脂に関し、主要樹脂組成が異なる成形材料の流動性(MI)と、これを用いて射出成形によって得た板状試験片を用い、曲げ強度、曲げ弾性率、衝撃強度、水の接触角、外観について評価した結果を示す図(比較例)。

【発明を実施するための形態】

【0018】

実施の形態1.

<概要>

親水基と親油基を備えた両親媒性の化学構造の物質である界面活性剤(カチオン系またはノニオン系)を、アジュバント(Adjuvant)として含む樹脂成分を含浸したパルプ繊維と水溶性樹脂であるPVA(ポリビニルアルコール(polyvinyl alcohol))、およびポリビニルアルコール系およびアクリル酸系の高吸水性樹脂を、PP(ポリプロピレン)と溶融混練して優れた親水性を備えた複合樹脂材料である。パルプ繊維に含浸した界面活性剤がPPなどと溶融して加圧される成形段階で、PVAなどの親水性樹脂と混合、界面活性剤を介して親水性のパルプ繊維と一体化することによって、高い保湿性を備えた成形品を得ることが出来る。

【0019】

アジュバント(Adjuvant)とは、薬物の作用を修飾(増強)するために加えられる試薬のことであって、表面を「濡らす力」と「表面から内部へとしみ込ます力」の両方を併せ持つものをいう。

【0020】

<高吸水性樹脂>

(1)でん粉系−[特徴]長期的化学安定性、保水力に劣る。

でん粉−アクリロニトリルグラフト共重合体

でん粉−アクリル酸グラフト共重合体

でん粉−アクリルアミドグラフト共重合体

(2)セルロース系−[特徴]繊維状、毛管吸水性、初期吸水速度、保水力

セルロース−アクリロニトリルグラフト共重合体

カルボキシメチルセルロース架橋体

(3)その他多糖類系−[特徴]高価 保水効果高・・・※化粧水

ヒアルロン酸

(4)PVA(ポリビニルアルコール)系−[特徴]吸水性弱、形態安定性、高弾性

ポリビニルアルコール架橋体

ポリビニルアルコール吸水ゲル凍結・解凍エラストマー

(5)アクリル酸系−[特徴]強靱、吸水性、ポリマーブレンド容易

アクリル酸+ナトリウム・ビニルアルコール共重合体

ポリアクリル酸ナトリウム架橋体

(6)アクリルアミド系−[特徴]熱応答性

N−置換アクリルアミド架橋体

【0021】

<手段>

パルプ繊維に水溶性の界面活性剤を吹き付けた後に、ポリイソブチレン(PIB)などの粘性に富む低分子樹脂に同様の界面活性剤を用いて分散・乳化した希薄溶液を吹き付けるなどして前記繊維表面が備えるフィブリル化した微細繊維間の間隙に含浸させることができる。これにより、前記パルプ繊維に一体化するようにして前記微細繊維間に保持させた。これを水に不溶性のPVA系およびアクリル酸系(住友精化;アクアコークなど)の高吸水性樹脂と共にPPと混合した成形材料を射出成形などによって溶融した状態で加圧することによって賦型する。成形材料の溶融段階でPPにPVAや高吸水性樹脂を混練することによって、パルプ繊維を含む親水性成分がパルプ繊維と一体化する。

【0022】

<効果(進歩性)>

該複合樹脂材料は、水との親和性に劣るPPなどとのパルプ繊維との複合化において、濡れ性が優れるPVAを媒体として、パルプ本来の親水性を有効に発現するように改質できる。この結果、成形品の吸水性が向上し、帯電防止のほかに成形品表面に水分を保持する機能を備える。

【0023】

疎水性のPPとの複合化によって、前記PPが親水性のパルプ繊維の表面を覆うので親水性が損なわれるのに対し、本発明はアジュバンドとして用いた界面活性剤(カチオン系またはノニオン系)を介してPIBとともにPVAの一部が浸透した態様を成し、パルプ繊維を含んだ複合樹脂と親水化物質との連携を達成、成形品の親水性が発現される。

【0024】

<界面活性剤と低弾性樹脂希薄分散液を被覆したパルプ繊維にPVAとPPとの複合体>

PIB(ポリイソブチレン)を水中でディスパージョンした希薄水分散液を吹付けて塗布したパルプ繊維を用いてPP(ポリプロピレン)と混練した複合樹脂について、以下に詳述する。

【0025】

まず、回収紙を粉砕して繊維として回収したパルプ繊維にカチオン系界面活性剤の0.1〜5wt%(重量百分率)希薄水溶液を散布する。散布は、パルプ繊維が密閉容器内で高速回転する攪拌機によって空中浮遊する状態とした後に霧状で行い、前記容器壁面にパルプ繊維が付着しない程度の湿潤状態に留めることが肝要である。

【0026】

界面活性剤はパルプ繊維に対して0.1〜1.0部を添加することとし、散布に供する希薄水溶液における濃度は、20〜100%の溶液量を散布するように任意に濃度を設定する。この好適な溶液散布量の目安を散布後のパルプ繊維が適度な湿潤状態を保持する状態に調整することが、均一に付着するうえで肝要である。

【0027】

また、ノニオン系の界面活性剤を用いる場合には、HLB値が8〜16、好ましくは10〜13のものを用いることにより、水への安定した分散状態を得た状態で使用出来るので、好ましい。

【0028】

ここで、HLB値が8以下のものを用いれば、界面活性剤が水への均一な分散状態が得られない。また、HLB値が16以上であれば水に溶解した状態を成すので、微細繊維に付着した繊維同士が容易に密着して単一繊維に相似した状態を形成して、強度の向上寄与を減少させることになるので、好ましくない。

【0029】

HLB値とは、界面活性剤の水と油(水に不溶性の有機化合物)への親和性の程度を表す値である。HLB(Hydrophile−Lipophile Balance)は0から20までの値を取り、0に近いほど親油性が高く20に近いほど親水性が高くなる。HLB値によってその界面活性剤の性質や用途もある程度決定される。

(1)HLB値が1−3程度では水にほとんど分散せず、消泡剤などに使用される。

(2)HLB値が3−6程度では一部が水に分散し、w/o型エマルジョンの乳化剤として使用される。

(3)HLB値が6−8程度ではよく混合することによって水に分散して乳濁液となり、w/o型エマルジョンの乳化剤、湿潤剤として使用される。

(4)HLB値が8−10程度で水に安定分散して乳濁液となり、湿潤剤やo/w型エマルジョンの乳化剤として使用される。

(5)HLB値が10−13程度では水に半透明に溶解し、o/w型エマルジョンの乳化剤として使用される。

(6)HLB値が13−16程度では水に透明に溶解し、o/w型エマルジョンの乳化剤、洗浄剤として使用される。

(7)HLB値が16−19程度では水に透明に溶解し、可溶化剤として使用される。

尚、水−油系エマルジョンを形成する場合、油滴が水に分散する水中油滴(o/w型)エマルジョンと油中水滴(w/o型)エマルジョンのいずれかの構成をとる。

【0030】

さらに、ノニオン系界面活性剤を分散させた水溶液にポリイソブチレン(PIB)をディスパージョンして乳化状態の安定した均一分散液を得た後、これを上述のパルプ繊維に追加散布した。パルプ繊維に対するPIB添加量は0.5〜2.0部とし、20〜100%の任意濃度に設定した水溶液量とし、散布後のパルプ繊維が過度に湿潤しない状態にすることが好ましい。

【0031】

界面活性剤とPIBによって湿潤状態を得たパルプ繊維に対し、親水性樹脂としてポリビニルアルコール(PVA)微粉末の8wt%を添加して処理中のパルプ繊維表面に付着させた。この混合状態を維持し、さらに50℃になるように加温した雰囲気下で乾燥空気を供給しながら系全体の水分量が5wt%以下に到達するまで乾燥を継続した。

【0032】

PIBのディスパージョンした水分散液を、界面活性剤を含んで湿潤状態にあるパルプ繊維上に散布したことによって、ミセル状態を保持したままでパルプ繊維表面にあるフィブリル化された状態の微細繊維間に相互が容易に融着せずに収着するので、前記微細繊維をパルプ繊維本体に密着することがなく、複合化による強度の発現に有効である。

【0033】

また、パルプ繊維に付着したPIBの一部は、繊維内に収納されずに表面に担持された状態を成す過剰量として成り、これがPPとの混練時にPPの可塑化を招く。このため、過剰量を多く保持すれば、強度および弾性率は低下する反面、流動性に富む特性が得られる。このとき、分子量の大きいPIBをパルプ繊維の表面に保持した場合、衝撃応力の付与に対するパルプ繊維表面での粘性変形を助長するので、破壊され難い特性、つまり衝撃強度の向上に寄与することが出来る。

【0034】

ここで用いたPIBは、弾性を抑制して粘性に富んだ樹脂であり、ポリプロピレン(PP)と混和し易い。分子量(Mn)が10K以下の場合にはパルプ繊維をPPの界面で保持することが出来ずに滑りを生じやすく、また、400K以上の場合にはパルプ繊維やPPおよびPVAとの親和性に劣ることから、複合化に伴う強度と弾性率の向上が得られないので、好ましくない。

【0035】

以上のことから、10K〜200Kの範囲にある複数の分子量のPIBの任意の量を、低分子のものから順次にパルプ繊維に塗布すると、強度、特に衝撃強度を向上させることができる。

【0036】

ここで得られた親水性樹脂が永続的な親水性能を保持するうえで、用いるPVAは、使用中に溶出しない水に不溶性で、PPとの混練または射出成形時に溶融するような低融点のものを選択することが肝要である。選択されたPVAは、PPと相溶しない状態で混合されて成るため、射出成形時の溶融状態で金型内の流動時に受けるせん断力によって金型表面に移行しやすく、成形品の表面に高い濃度で分散することになる。この態様は、成形品の親水性を効率的に発現するうえで、有効である。

【0037】

次に、以上の処理を完了したパルプ繊維は、親水性樹脂およびポリプロピレン(PP)の規定量を押出機に供給して、溶融状態で混練しながら押し出したストランドを任意の長さで切断することにより、ペレットを作製した。

【0038】

このときに用いるPVAは、難水溶性で、成形時の溶融粘度がPPの融点以下で、好ましくは170℃以下の融点で、PPのMI(流動性)の2倍以上を備えることを目安に選択することが好ましい。

【0039】

また、難水溶性でPPの融点以下を呈するPVAのほか、成形された樹脂が絶乾状態になるのを抑制して持続的な親水性を得ることを目的に、高吸水性樹脂の微粉末を併用してもよい。このとき、高吸水性樹脂が膨張することを考慮した成形品形状とするとともに、成形品表面の平滑性や硬度が大きく減衰するから、それら態様に至ることを回避する必要がある場合は1.0wt%以下、好ましくは0.3wt%以下に添加量を止めておくことが好ましい。

【0040】

次に、得られたペレットは、汎用物性の評価用試料を成形できる金型を用いて射出成形を行い、得られた試験片によって各々の物性を評価した。

【0041】

本実施例で用いるパルプ繊維とPPの複合樹脂に関し、上述の主要樹脂組成が異なる以下に述べる成形材料の流動性(MI)と、これを用いて射出成形によって得た板状試験片を用い、曲げ強度、曲げ弾性率、衝撃強度、水の接触角、外観、について評価した。その結果を図1、図2に示す。

【0042】

図1に示すように、本発明に基づく組成を備えて該評価に供した成形材料として、以下に示すものを用いた。

(1)実施例1−1:分子量150KのPIBを、1.0部 添加;

(2)実施例1−2:異なる分子量のPIBをパルプ繊維に対し、50Kが0.4部、150Kが0.3部、200Kが0.3部を順次に添加;

(3)実施例1−3:上記のPIB添加条件のうち、200Kが0.8部を過剰添加;

(4)実施例1−4:高吸水性樹脂としてポリアクリル酸ナトリウム架橋体から成る高吸水性樹脂(住友精化;アクアコーク)を非水溶性PVAに併用して、実施例1−1に0.15wt%を添加。

【0043】

また、図2に示すように、好適な条件を逸脱し、実施例1−1に対して異なる部分の組成を備えて比較に供する成形材料として、以下に示すものを用いた。

(5)比較例1−1:PIBの添加無し;

(6)比較例1−2:界面活性剤の添加無し;

(7)比較例1−3:PVAの添加無し;

(8)比較例1−4:分子量の小さなPIBとして、分子量8.0Kのものを、1.0部添加;

(9)比較例1−5:分子量の大きなPIBを先行して付着させたもので、350Kを0.6部、50Kを0.4部、の順次添加;

(10)比較例1−6:PVA粘度が射出成形の樹脂温度より僅かに高い210℃のものを使用。

【0044】

以上の結果から、PVAを用いた本発明による成形品表面における水の濡れ性を示す水の接触角がPVAを無添加のものに比較して低下しており、親水性の発現を確認した(vs.比較例1−3)。特に、高吸水性樹脂を添加した場合には、パルプ繊維やPVAが湿潤状態を維持して一層の小さな水との接触角を呈し、表面に水の薄膜を形成するに至った。

【0045】

また、PPに対して溶融に至らないPVAを混合した成形品の濡れ性と比較して有意に劣り、成形品表面に水を保持する閾値である30度以下の接触角を得るに至らなかった(vs.比較例1−6)。

【0046】

さらに、パルプ繊維表面のフィブリル化した微細繊維間にPIBを保持したことにより、前記微細繊維間に残存する空気が成形時の加圧によって排出して成形品内に形成した微細気泡の集合体である白化を排除できたので、外観意匠性が格段に向上した(vs.比較例1−1)。

【0047】

これは、界面活性剤によるPIBがパルプ繊維の備える微細繊維間に浸透するためのアジュバンド(Adjuvant)として作用したものであり、前記微細繊維と前記PIBの複合を促すうえで有効に作用したことが確認できた(vs.比較例1−2)。

【0048】

以上に述べたように、界面活性剤の含浸後に、前記界面活性剤と同種の界面活性剤を含んだ水にPIBをディスパージョンして吹き付け、これを乾燥したパルプ繊維と、PPと、を非水溶性で前記PPよりも低い融点を有するPVAとともに混練して得た本発明による成形材料は、外観意匠性に優れた射出成形品を得るとともに、高い親水性を具備する、という特徴を有することができた。

【0049】

また、パルプ繊維は繊維表面に毛羽立った状態のフィブリル化した微細繊維に被覆した両親媒性分子を備えるので、界面活性剤を介して粘性に富む疎水性樹脂のPIBと親水性のパルプ繊維とを複合化したことを特徴とする。このとき、PIBの希薄水分散液には、パルプ繊維に含浸したHLB値が8〜16、好ましくは10〜13のノニオン系、またはカチオン系の界面活性剤を用いて水中でディスパージョン(分散・乳化)したものを用いることでパルプ繊維に均一な被覆を促すことになる。

【0050】

特定のHLB値を有する界面活性剤はパルプ繊維が備える微細繊維との親和性に優れ、効率よく微細繊維が吸着している空気と置換して繊維表面を覆うように均一な塗布状態が確保できる。これは、界面活性剤の反繊維側にある疎水基が、希薄濃度で均一に分散したPIBの水分散液に保持できる、微量の添加で効果が発揮できる、という特徴を引き出すことになる。

【0051】

従って、PPとの親和性に優れて高い粘性を備えるエラストマーのPIBによって緩衝機能を繊維の表面層に備えて被覆・保持したことに伴って衝撃応力負荷を緩和して強度低下の抑制が図れるうえ、疎水性を備える混練によってPPへの分散も容易になることから、繊維間に残存する空気が混練時に排除され易い効果を生む。

【0052】

つまり、HLB値が10〜13のノニオン系またはカチオン系の界面活性剤は、その希薄水溶液を吹き付けて繊維表面にある微細繊維に含浸させてパルプ繊維と優れた親和性を有して湿潤状態を保持するとともに、微細繊維間にある空気を排除して、パルプ繊維が湿潤状態を維持して小さい分子量のPIBの希薄水分散液から順次に吹き付けて積層するように保持させたので、パルプ繊維の表面に均一に被覆して一体化を達成できる。

【0053】

また、低分子量PIBの水分散液から順次に吹き付けたので、前記PIBが微細繊維の頂部に止まらずに界面活性剤で湿潤状態にある微細繊維の間隙に侵入し、微細繊維がパルプ繊維と一体化して残留空気の排除と共に微細繊維との親和性が向上する。

【0054】

従って、上述したパルプ繊維をPPなどの熱可塑性樹脂と溶融状態で混練によって得られた複合樹脂は、フィブリル化したパルプ繊維上の微細繊維間に残存する空気が、射出成形時の排出に伴って形成した気泡による白化を抑制し、優れた外観を呈することが出来た。

【0055】

上述した、PIB水分散液の添加はパルプ繊維表面への保持が容易で、効率的に行われるために微量ですむことから、得られたパルプ複合PPの粘度がほとんど低下しない。このため、成形品の親水性を発現させるために混合する親水性樹脂が、疎水性で各素材の親和性に優れた該複合樹脂に比較して有意に低い粘度を備えたものを用いることによって、成形時に金型との間で生じる剪断力によって表面層に移行させるようにして、高濃度に含有した表面層を形成できるので、親水基の発現を効率よく行うことができる。

【技術分野】

【0001】

本発明は、例えば、空気調和機の加湿機能を付与するエレメントを構成する親水性に適用するパルプ繊維複合樹脂に関する。さらに詳しくは、回収古紙を解繊して得たパルプ繊維などとの複合化に伴う脆性増加と外観意匠性を抑制した複数の親水性樹脂および添加剤による改質手段に関する。

【背景技術】

【0002】

炭酸ガス排出量の抑制と資源の有効利用を目的とした天然素材の活用が進められ、汎用のPP(ポリプロピレン)使用量削減が焼却時の環境施策として有効であり、なかでも、回収紙を繊維状に粉砕して得たパルプ繊維を混入することによる前記目的の達成手段として注目されつつある。

【0003】

例えば、パルプ繊維との複合体については、粉砕によって得た解繊状古紙とPPとの溶融混合する手段が提案されている(例えば、特許文献1参照)。

【0004】

また、嵩高な植物繊維の取扱いを容易とするために植物繊維の分散を促進する融点200℃以下の可塑剤またはセルロース疎水化剤を用いて作製した塊状物またはペレットとPPとを混練することにより、樹脂への分散性を向上する手段が提案されている(例えば、特許文献2参照)。

【0005】

しかし、パルプ繊維の表面にあって部分的にフィブリル化して成る微細繊維は、パルプ繊維と樹脂の混合に伴う親和性を阻害する作用を呈することから、繊維と樹脂とが直接的に強固な接合を備えた複合化の態様を得ることが困難である。この結果、パルプ繊維を複合化したPPは剛性と耐熱性に優れる反面、衝撃強度や引っ張り伸び量の低下をもたらすなど、脆性の増加に伴って複合化の向上効果を損なわせる。フィブリル化とは、繊維内部のフィブリル(小繊維)が、摩擦作用で表面に現れて毛羽立ちささくれる現象をいう。

【0006】

さらに、前記微細繊維間にある空気が単純なPPの溶融状態で行う混練では容易に排出せずに残留し、射出成形などの高圧下の流動過程で分離して成形品に気泡として残留し易く、流動方向に白化痕を形成するなどの意匠性低下を来すという課題がある。

【0007】

この課題を解決するために、パルプ繊維の表面を樹脂被覆する手段として、オレフィン系の熱可塑性樹脂を溶剤に分散させた液状態で吹き付けるなどして繊維表面に被覆させた後にマトリックスである樹脂と混合して一体化させたことによって、機械強度を改善することが提案されている(例えば、特許文献3参照)。

【0008】

また、フィブリル化した繊維表面に弾性樹脂溶液を付与後に絞液して付着させ、繊維本体にフィブリル化した繊維を固着させたものを用いる、白化の防止手段が提案されている(例えば、特許文献4参照)。

【先行技術文献】

【特許文献】

【0009】

【特許文献1】特開平05−320367号公報

【特許文献2】特開平06−073231号公報

【特許文献3】特開平08−020021号公報

【特許文献4】特開平09−228250号公報

【発明の概要】

【発明が解決しようとする課題】

【0010】

しかしながら、炭酸ガスの排出量抑制に寄与するパルプ繊維と複合化しても意匠性の低下を来さないための上記特許文献3等による素材構成は、疎水性材料を適用したものであるうえ、複合化に伴ってパルプ繊維を拘束したことに伴う脆性の増加が衝撃強度の低下を招く。

【0011】

一方、意匠性の疎水性材料を用いた改質に伴って、加湿器のエレメントなどの成形品表面を常に水の薄膜で覆うような親水性の確保には、親水性物質を多く添加するか、成形品表面に薄膜の被覆処理を備えることが必須となる。

【0012】

これら手段によれば、繊維表面のフィブリル化した微細繊維が成す隙間に上記溶液が侵入することにより、パルプ繊維とマトリックスを成す樹脂との一体化が達成される。しかし、強固なパルプ繊維との複合体を形成したこの改質に伴って、意匠性の向上と強度や弾性率の上昇を促す反面、脆性が増加して衝撃強度の大幅な低下を来す。

【0013】

また、パルプ繊維表面の改質には樹脂との接合強化を目的に疎水化処理が成されてマトリックス樹脂との親和性を促す必要があるため、複合化された成形樹脂にはパルプ繊維が備える親水性を排除した構造を成して疎水性を呈する。このため、パルプ繊維を混入したことに伴って得られる親水性が損なわれるので、加湿エレメントなどの濡れ性に優れた表面を備えた成形品を得るには、単にパルプ繊維を混合した成形品に比較して、多くの親水性樹脂を混合することによる必要があり、きわめて非効率的であるほかに、複合樹脂が備える本来の特性を損なう可能性もあった。

【0014】

この発明は、上記のような課題を解決するためになされたもので、水との親和性に劣るPP(ポリプロピレン)などを濡れ性が優れるPVA(ポリビニルアルコール)を媒体としたパルプ本来の親水性を有効に発現するように改質でき、成形品の吸水性が向上し、帯電防止のほかに成形品表面に水分を保持する機能を備える複合樹脂材料が得られる親水性樹脂の製造方法及びパルプ繊維複合樹脂の成形品を提供する。

【課題を解決するための手段】

【0015】

この発明に係る親水性樹脂の製造方法は、界面活性剤を含浸させた後に、粘性に富む熱可塑性樹脂を水にディスパージョン(分散・乳化)したものを吹き付ける工程を備えたパルプ繊維と、マトリックスとする熱可塑性樹脂と、を熱可塑性樹脂よりも低い溶融粘度を呈する親水性樹脂などとともに溶融混練して成ることを特徴とする。

【発明の効果】

【0016】

この発明に係る親水性樹脂の製造方法により得られる複合樹脂材料は、水との親和性に劣るPPなどを濡れ性が優れるPVAを媒体として、パルプ本来の親水性を有効に発現するように改質できる。この結果、成形品の吸水性が向上し、帯電防止のほかに成形品表面に水分を保持する機能を備える。

【図面の簡単な説明】

【0017】

【図1】実施の形態1を示す図で、パルプ繊維とPPの複合樹脂に関し、主要樹脂組成が異なる成形材料の流動性(MI)と、これを用いて射出成形によって得た板状試験片を用い、曲げ強度、曲げ弾性率、衝撃強度、水の接触角、外観について評価した結果を示す図(実施例)。

【図2】実施の形態1を示す図で、パルプ繊維とPPの複合樹脂に関し、主要樹脂組成が異なる成形材料の流動性(MI)と、これを用いて射出成形によって得た板状試験片を用い、曲げ強度、曲げ弾性率、衝撃強度、水の接触角、外観について評価した結果を示す図(比較例)。

【発明を実施するための形態】

【0018】

実施の形態1.

<概要>

親水基と親油基を備えた両親媒性の化学構造の物質である界面活性剤(カチオン系またはノニオン系)を、アジュバント(Adjuvant)として含む樹脂成分を含浸したパルプ繊維と水溶性樹脂であるPVA(ポリビニルアルコール(polyvinyl alcohol))、およびポリビニルアルコール系およびアクリル酸系の高吸水性樹脂を、PP(ポリプロピレン)と溶融混練して優れた親水性を備えた複合樹脂材料である。パルプ繊維に含浸した界面活性剤がPPなどと溶融して加圧される成形段階で、PVAなどの親水性樹脂と混合、界面活性剤を介して親水性のパルプ繊維と一体化することによって、高い保湿性を備えた成形品を得ることが出来る。

【0019】

アジュバント(Adjuvant)とは、薬物の作用を修飾(増強)するために加えられる試薬のことであって、表面を「濡らす力」と「表面から内部へとしみ込ます力」の両方を併せ持つものをいう。

【0020】

<高吸水性樹脂>

(1)でん粉系−[特徴]長期的化学安定性、保水力に劣る。

でん粉−アクリロニトリルグラフト共重合体

でん粉−アクリル酸グラフト共重合体

でん粉−アクリルアミドグラフト共重合体

(2)セルロース系−[特徴]繊維状、毛管吸水性、初期吸水速度、保水力

セルロース−アクリロニトリルグラフト共重合体

カルボキシメチルセルロース架橋体

(3)その他多糖類系−[特徴]高価 保水効果高・・・※化粧水

ヒアルロン酸

(4)PVA(ポリビニルアルコール)系−[特徴]吸水性弱、形態安定性、高弾性

ポリビニルアルコール架橋体

ポリビニルアルコール吸水ゲル凍結・解凍エラストマー

(5)アクリル酸系−[特徴]強靱、吸水性、ポリマーブレンド容易

アクリル酸+ナトリウム・ビニルアルコール共重合体

ポリアクリル酸ナトリウム架橋体

(6)アクリルアミド系−[特徴]熱応答性

N−置換アクリルアミド架橋体

【0021】

<手段>

パルプ繊維に水溶性の界面活性剤を吹き付けた後に、ポリイソブチレン(PIB)などの粘性に富む低分子樹脂に同様の界面活性剤を用いて分散・乳化した希薄溶液を吹き付けるなどして前記繊維表面が備えるフィブリル化した微細繊維間の間隙に含浸させることができる。これにより、前記パルプ繊維に一体化するようにして前記微細繊維間に保持させた。これを水に不溶性のPVA系およびアクリル酸系(住友精化;アクアコークなど)の高吸水性樹脂と共にPPと混合した成形材料を射出成形などによって溶融した状態で加圧することによって賦型する。成形材料の溶融段階でPPにPVAや高吸水性樹脂を混練することによって、パルプ繊維を含む親水性成分がパルプ繊維と一体化する。

【0022】

<効果(進歩性)>

該複合樹脂材料は、水との親和性に劣るPPなどとのパルプ繊維との複合化において、濡れ性が優れるPVAを媒体として、パルプ本来の親水性を有効に発現するように改質できる。この結果、成形品の吸水性が向上し、帯電防止のほかに成形品表面に水分を保持する機能を備える。

【0023】

疎水性のPPとの複合化によって、前記PPが親水性のパルプ繊維の表面を覆うので親水性が損なわれるのに対し、本発明はアジュバンドとして用いた界面活性剤(カチオン系またはノニオン系)を介してPIBとともにPVAの一部が浸透した態様を成し、パルプ繊維を含んだ複合樹脂と親水化物質との連携を達成、成形品の親水性が発現される。

【0024】

<界面活性剤と低弾性樹脂希薄分散液を被覆したパルプ繊維にPVAとPPとの複合体>

PIB(ポリイソブチレン)を水中でディスパージョンした希薄水分散液を吹付けて塗布したパルプ繊維を用いてPP(ポリプロピレン)と混練した複合樹脂について、以下に詳述する。

【0025】

まず、回収紙を粉砕して繊維として回収したパルプ繊維にカチオン系界面活性剤の0.1〜5wt%(重量百分率)希薄水溶液を散布する。散布は、パルプ繊維が密閉容器内で高速回転する攪拌機によって空中浮遊する状態とした後に霧状で行い、前記容器壁面にパルプ繊維が付着しない程度の湿潤状態に留めることが肝要である。

【0026】

界面活性剤はパルプ繊維に対して0.1〜1.0部を添加することとし、散布に供する希薄水溶液における濃度は、20〜100%の溶液量を散布するように任意に濃度を設定する。この好適な溶液散布量の目安を散布後のパルプ繊維が適度な湿潤状態を保持する状態に調整することが、均一に付着するうえで肝要である。

【0027】

また、ノニオン系の界面活性剤を用いる場合には、HLB値が8〜16、好ましくは10〜13のものを用いることにより、水への安定した分散状態を得た状態で使用出来るので、好ましい。

【0028】

ここで、HLB値が8以下のものを用いれば、界面活性剤が水への均一な分散状態が得られない。また、HLB値が16以上であれば水に溶解した状態を成すので、微細繊維に付着した繊維同士が容易に密着して単一繊維に相似した状態を形成して、強度の向上寄与を減少させることになるので、好ましくない。

【0029】

HLB値とは、界面活性剤の水と油(水に不溶性の有機化合物)への親和性の程度を表す値である。HLB(Hydrophile−Lipophile Balance)は0から20までの値を取り、0に近いほど親油性が高く20に近いほど親水性が高くなる。HLB値によってその界面活性剤の性質や用途もある程度決定される。

(1)HLB値が1−3程度では水にほとんど分散せず、消泡剤などに使用される。

(2)HLB値が3−6程度では一部が水に分散し、w/o型エマルジョンの乳化剤として使用される。

(3)HLB値が6−8程度ではよく混合することによって水に分散して乳濁液となり、w/o型エマルジョンの乳化剤、湿潤剤として使用される。

(4)HLB値が8−10程度で水に安定分散して乳濁液となり、湿潤剤やo/w型エマルジョンの乳化剤として使用される。

(5)HLB値が10−13程度では水に半透明に溶解し、o/w型エマルジョンの乳化剤として使用される。

(6)HLB値が13−16程度では水に透明に溶解し、o/w型エマルジョンの乳化剤、洗浄剤として使用される。

(7)HLB値が16−19程度では水に透明に溶解し、可溶化剤として使用される。

尚、水−油系エマルジョンを形成する場合、油滴が水に分散する水中油滴(o/w型)エマルジョンと油中水滴(w/o型)エマルジョンのいずれかの構成をとる。

【0030】

さらに、ノニオン系界面活性剤を分散させた水溶液にポリイソブチレン(PIB)をディスパージョンして乳化状態の安定した均一分散液を得た後、これを上述のパルプ繊維に追加散布した。パルプ繊維に対するPIB添加量は0.5〜2.0部とし、20〜100%の任意濃度に設定した水溶液量とし、散布後のパルプ繊維が過度に湿潤しない状態にすることが好ましい。

【0031】

界面活性剤とPIBによって湿潤状態を得たパルプ繊維に対し、親水性樹脂としてポリビニルアルコール(PVA)微粉末の8wt%を添加して処理中のパルプ繊維表面に付着させた。この混合状態を維持し、さらに50℃になるように加温した雰囲気下で乾燥空気を供給しながら系全体の水分量が5wt%以下に到達するまで乾燥を継続した。

【0032】

PIBのディスパージョンした水分散液を、界面活性剤を含んで湿潤状態にあるパルプ繊維上に散布したことによって、ミセル状態を保持したままでパルプ繊維表面にあるフィブリル化された状態の微細繊維間に相互が容易に融着せずに収着するので、前記微細繊維をパルプ繊維本体に密着することがなく、複合化による強度の発現に有効である。

【0033】

また、パルプ繊維に付着したPIBの一部は、繊維内に収納されずに表面に担持された状態を成す過剰量として成り、これがPPとの混練時にPPの可塑化を招く。このため、過剰量を多く保持すれば、強度および弾性率は低下する反面、流動性に富む特性が得られる。このとき、分子量の大きいPIBをパルプ繊維の表面に保持した場合、衝撃応力の付与に対するパルプ繊維表面での粘性変形を助長するので、破壊され難い特性、つまり衝撃強度の向上に寄与することが出来る。

【0034】

ここで用いたPIBは、弾性を抑制して粘性に富んだ樹脂であり、ポリプロピレン(PP)と混和し易い。分子量(Mn)が10K以下の場合にはパルプ繊維をPPの界面で保持することが出来ずに滑りを生じやすく、また、400K以上の場合にはパルプ繊維やPPおよびPVAとの親和性に劣ることから、複合化に伴う強度と弾性率の向上が得られないので、好ましくない。

【0035】

以上のことから、10K〜200Kの範囲にある複数の分子量のPIBの任意の量を、低分子のものから順次にパルプ繊維に塗布すると、強度、特に衝撃強度を向上させることができる。

【0036】

ここで得られた親水性樹脂が永続的な親水性能を保持するうえで、用いるPVAは、使用中に溶出しない水に不溶性で、PPとの混練または射出成形時に溶融するような低融点のものを選択することが肝要である。選択されたPVAは、PPと相溶しない状態で混合されて成るため、射出成形時の溶融状態で金型内の流動時に受けるせん断力によって金型表面に移行しやすく、成形品の表面に高い濃度で分散することになる。この態様は、成形品の親水性を効率的に発現するうえで、有効である。

【0037】

次に、以上の処理を完了したパルプ繊維は、親水性樹脂およびポリプロピレン(PP)の規定量を押出機に供給して、溶融状態で混練しながら押し出したストランドを任意の長さで切断することにより、ペレットを作製した。

【0038】

このときに用いるPVAは、難水溶性で、成形時の溶融粘度がPPの融点以下で、好ましくは170℃以下の融点で、PPのMI(流動性)の2倍以上を備えることを目安に選択することが好ましい。

【0039】

また、難水溶性でPPの融点以下を呈するPVAのほか、成形された樹脂が絶乾状態になるのを抑制して持続的な親水性を得ることを目的に、高吸水性樹脂の微粉末を併用してもよい。このとき、高吸水性樹脂が膨張することを考慮した成形品形状とするとともに、成形品表面の平滑性や硬度が大きく減衰するから、それら態様に至ることを回避する必要がある場合は1.0wt%以下、好ましくは0.3wt%以下に添加量を止めておくことが好ましい。

【0040】

次に、得られたペレットは、汎用物性の評価用試料を成形できる金型を用いて射出成形を行い、得られた試験片によって各々の物性を評価した。

【0041】

本実施例で用いるパルプ繊維とPPの複合樹脂に関し、上述の主要樹脂組成が異なる以下に述べる成形材料の流動性(MI)と、これを用いて射出成形によって得た板状試験片を用い、曲げ強度、曲げ弾性率、衝撃強度、水の接触角、外観、について評価した。その結果を図1、図2に示す。

【0042】

図1に示すように、本発明に基づく組成を備えて該評価に供した成形材料として、以下に示すものを用いた。

(1)実施例1−1:分子量150KのPIBを、1.0部 添加;

(2)実施例1−2:異なる分子量のPIBをパルプ繊維に対し、50Kが0.4部、150Kが0.3部、200Kが0.3部を順次に添加;

(3)実施例1−3:上記のPIB添加条件のうち、200Kが0.8部を過剰添加;

(4)実施例1−4:高吸水性樹脂としてポリアクリル酸ナトリウム架橋体から成る高吸水性樹脂(住友精化;アクアコーク)を非水溶性PVAに併用して、実施例1−1に0.15wt%を添加。

【0043】

また、図2に示すように、好適な条件を逸脱し、実施例1−1に対して異なる部分の組成を備えて比較に供する成形材料として、以下に示すものを用いた。

(5)比較例1−1:PIBの添加無し;

(6)比較例1−2:界面活性剤の添加無し;

(7)比較例1−3:PVAの添加無し;

(8)比較例1−4:分子量の小さなPIBとして、分子量8.0Kのものを、1.0部添加;

(9)比較例1−5:分子量の大きなPIBを先行して付着させたもので、350Kを0.6部、50Kを0.4部、の順次添加;

(10)比較例1−6:PVA粘度が射出成形の樹脂温度より僅かに高い210℃のものを使用。

【0044】

以上の結果から、PVAを用いた本発明による成形品表面における水の濡れ性を示す水の接触角がPVAを無添加のものに比較して低下しており、親水性の発現を確認した(vs.比較例1−3)。特に、高吸水性樹脂を添加した場合には、パルプ繊維やPVAが湿潤状態を維持して一層の小さな水との接触角を呈し、表面に水の薄膜を形成するに至った。

【0045】

また、PPに対して溶融に至らないPVAを混合した成形品の濡れ性と比較して有意に劣り、成形品表面に水を保持する閾値である30度以下の接触角を得るに至らなかった(vs.比較例1−6)。

【0046】

さらに、パルプ繊維表面のフィブリル化した微細繊維間にPIBを保持したことにより、前記微細繊維間に残存する空気が成形時の加圧によって排出して成形品内に形成した微細気泡の集合体である白化を排除できたので、外観意匠性が格段に向上した(vs.比較例1−1)。

【0047】

これは、界面活性剤によるPIBがパルプ繊維の備える微細繊維間に浸透するためのアジュバンド(Adjuvant)として作用したものであり、前記微細繊維と前記PIBの複合を促すうえで有効に作用したことが確認できた(vs.比較例1−2)。

【0048】

以上に述べたように、界面活性剤の含浸後に、前記界面活性剤と同種の界面活性剤を含んだ水にPIBをディスパージョンして吹き付け、これを乾燥したパルプ繊維と、PPと、を非水溶性で前記PPよりも低い融点を有するPVAとともに混練して得た本発明による成形材料は、外観意匠性に優れた射出成形品を得るとともに、高い親水性を具備する、という特徴を有することができた。

【0049】

また、パルプ繊維は繊維表面に毛羽立った状態のフィブリル化した微細繊維に被覆した両親媒性分子を備えるので、界面活性剤を介して粘性に富む疎水性樹脂のPIBと親水性のパルプ繊維とを複合化したことを特徴とする。このとき、PIBの希薄水分散液には、パルプ繊維に含浸したHLB値が8〜16、好ましくは10〜13のノニオン系、またはカチオン系の界面活性剤を用いて水中でディスパージョン(分散・乳化)したものを用いることでパルプ繊維に均一な被覆を促すことになる。

【0050】

特定のHLB値を有する界面活性剤はパルプ繊維が備える微細繊維との親和性に優れ、効率よく微細繊維が吸着している空気と置換して繊維表面を覆うように均一な塗布状態が確保できる。これは、界面活性剤の反繊維側にある疎水基が、希薄濃度で均一に分散したPIBの水分散液に保持できる、微量の添加で効果が発揮できる、という特徴を引き出すことになる。

【0051】

従って、PPとの親和性に優れて高い粘性を備えるエラストマーのPIBによって緩衝機能を繊維の表面層に備えて被覆・保持したことに伴って衝撃応力負荷を緩和して強度低下の抑制が図れるうえ、疎水性を備える混練によってPPへの分散も容易になることから、繊維間に残存する空気が混練時に排除され易い効果を生む。

【0052】

つまり、HLB値が10〜13のノニオン系またはカチオン系の界面活性剤は、その希薄水溶液を吹き付けて繊維表面にある微細繊維に含浸させてパルプ繊維と優れた親和性を有して湿潤状態を保持するとともに、微細繊維間にある空気を排除して、パルプ繊維が湿潤状態を維持して小さい分子量のPIBの希薄水分散液から順次に吹き付けて積層するように保持させたので、パルプ繊維の表面に均一に被覆して一体化を達成できる。

【0053】

また、低分子量PIBの水分散液から順次に吹き付けたので、前記PIBが微細繊維の頂部に止まらずに界面活性剤で湿潤状態にある微細繊維の間隙に侵入し、微細繊維がパルプ繊維と一体化して残留空気の排除と共に微細繊維との親和性が向上する。

【0054】

従って、上述したパルプ繊維をPPなどの熱可塑性樹脂と溶融状態で混練によって得られた複合樹脂は、フィブリル化したパルプ繊維上の微細繊維間に残存する空気が、射出成形時の排出に伴って形成した気泡による白化を抑制し、優れた外観を呈することが出来た。

【0055】

上述した、PIB水分散液の添加はパルプ繊維表面への保持が容易で、効率的に行われるために微量ですむことから、得られたパルプ複合PPの粘度がほとんど低下しない。このため、成形品の親水性を発現させるために混合する親水性樹脂が、疎水性で各素材の親和性に優れた該複合樹脂に比較して有意に低い粘度を備えたものを用いることによって、成形時に金型との間で生じる剪断力によって表面層に移行させるようにして、高濃度に含有した表面層を形成できるので、親水基の発現を効率よく行うことができる。

【特許請求の範囲】

【請求項1】

界面活性剤を含浸させた後に、粘性に富む熱可塑性樹脂を水にディスパージョンしたものを吹き付ける工程を備えたパルプ繊維と、マトリックスとする熱可塑性樹脂と、を前記熱可塑性樹脂よりも低い溶融粘度を呈する親水性樹脂などとともに溶融混練して成ることを特徴とする親水性樹脂の製造方法。

【請求項2】

前記界面活性剤が、HLB(Hydrophile−Lipophile Balance)値を8〜16、好ましくは10〜13とするノニオン系またはカチオン系のものを用いて成ることを特徴とする請求項1に記載の親水性樹脂の製造方法。

【請求項3】

前記粘性に富む熱可塑性樹脂に含まれる前記界面活性剤が、パルプ繊維に含浸させたものと同種の組成(分子構造)を備えて成ることを特徴とする請求項1に記載の親水性樹脂の製造方法。

【請求項4】

前記粘性に富む熱可塑性樹脂が、PIB(ポリイソブチレン)であって、前記マトリックスとする熱可塑性樹脂がPP(ポリプロピレン)であることを特徴とする請求項1に記載の親水性樹脂の製造方法。

【請求項5】

PIBが、10Kから200Kの範囲の分子量(Mn)にある複数の種類を低分子のものから順次パルプ繊維に塗布したことを特徴とする請求項4に記載の親水性樹脂の製造方法。

【請求項6】

PIBの塗布が、前記界面活性剤を含浸して未乾燥状態のパルプ繊維上に塗布することを特徴とする請求項5に記載の親水性樹脂の製造方法。

【請求項7】

前記粘性に富む熱可塑性樹脂がPIB(ポリイソブチレン)であって、PIBが過剰の付着量を具備してマトリックスとする熱可塑性樹脂との混練時に、前記熱可塑性樹脂と混合したことを特徴とする請求項1に記載の親水性樹脂の製造方法。

【請求項8】

前記低い溶融粘度を呈する親水性樹脂が、基材となるPPより有意に低い溶融粘度を呈する非水溶性のPVA(ポリビニルアルコール)を含んで成ることを特徴とする請求項1に記載の親水性樹脂の製造方法。

【請求項9】

熱可塑性樹脂と複合化したパルプ繊維がカチオン系またはノニオン系の界面活性剤を備えるとともに、前記熱可塑性樹脂より低い融点で粘性に富む熱可塑性樹脂を被覆した態様を成す複合樹脂に、前記複合樹脂と混合した親水性樹脂を内部よりも高濃度で混合された状態の表面層を備えて成ることを特徴とするパルプ繊維複合樹脂の成形品。

【請求項10】

前記粘性に富む熱可塑性樹脂がPIB(ポリイソブチレン)であり、マトリックスとする樹脂がPP(ポリプロピレン)であることを特徴とする請求項9に記載のパルプ繊維複合樹脂の成形品。

【請求項11】

PIBが、10Kから200Kの範囲の分子量(Mn)にある複数の種類を低分子のものから順次パルプ繊維と複合化した状態で成ることを特徴とする請求項10に記載のパルプ繊維複合樹脂の成形品。

【請求項12】

前記粘性に富む熱可塑性樹脂がPIB(ポリイソブチレン)であり、PIBが、過剰の付着量を具備してマトリックスとする熱可塑性樹脂と混合された状態でパルプ繊維表面部分に保持されて成ることを特徴とする請求項9に記載のパルプ繊維複合樹脂の成形品。

【請求項13】

前記親水性樹脂が、PVA(ポリビニルアルコール)系およびアクリル酸系の熱可塑性樹脂の何れかを含んで成ることを特徴とする請求項9に記載のパルプ繊維複合樹脂の成形品。

【請求項1】

界面活性剤を含浸させた後に、粘性に富む熱可塑性樹脂を水にディスパージョンしたものを吹き付ける工程を備えたパルプ繊維と、マトリックスとする熱可塑性樹脂と、を前記熱可塑性樹脂よりも低い溶融粘度を呈する親水性樹脂などとともに溶融混練して成ることを特徴とする親水性樹脂の製造方法。

【請求項2】

前記界面活性剤が、HLB(Hydrophile−Lipophile Balance)値を8〜16、好ましくは10〜13とするノニオン系またはカチオン系のものを用いて成ることを特徴とする請求項1に記載の親水性樹脂の製造方法。

【請求項3】

前記粘性に富む熱可塑性樹脂に含まれる前記界面活性剤が、パルプ繊維に含浸させたものと同種の組成(分子構造)を備えて成ることを特徴とする請求項1に記載の親水性樹脂の製造方法。

【請求項4】

前記粘性に富む熱可塑性樹脂が、PIB(ポリイソブチレン)であって、前記マトリックスとする熱可塑性樹脂がPP(ポリプロピレン)であることを特徴とする請求項1に記載の親水性樹脂の製造方法。

【請求項5】

PIBが、10Kから200Kの範囲の分子量(Mn)にある複数の種類を低分子のものから順次パルプ繊維に塗布したことを特徴とする請求項4に記載の親水性樹脂の製造方法。

【請求項6】

PIBの塗布が、前記界面活性剤を含浸して未乾燥状態のパルプ繊維上に塗布することを特徴とする請求項5に記載の親水性樹脂の製造方法。

【請求項7】

前記粘性に富む熱可塑性樹脂がPIB(ポリイソブチレン)であって、PIBが過剰の付着量を具備してマトリックスとする熱可塑性樹脂との混練時に、前記熱可塑性樹脂と混合したことを特徴とする請求項1に記載の親水性樹脂の製造方法。

【請求項8】

前記低い溶融粘度を呈する親水性樹脂が、基材となるPPより有意に低い溶融粘度を呈する非水溶性のPVA(ポリビニルアルコール)を含んで成ることを特徴とする請求項1に記載の親水性樹脂の製造方法。

【請求項9】

熱可塑性樹脂と複合化したパルプ繊維がカチオン系またはノニオン系の界面活性剤を備えるとともに、前記熱可塑性樹脂より低い融点で粘性に富む熱可塑性樹脂を被覆した態様を成す複合樹脂に、前記複合樹脂と混合した親水性樹脂を内部よりも高濃度で混合された状態の表面層を備えて成ることを特徴とするパルプ繊維複合樹脂の成形品。

【請求項10】

前記粘性に富む熱可塑性樹脂がPIB(ポリイソブチレン)であり、マトリックスとする樹脂がPP(ポリプロピレン)であることを特徴とする請求項9に記載のパルプ繊維複合樹脂の成形品。

【請求項11】

PIBが、10Kから200Kの範囲の分子量(Mn)にある複数の種類を低分子のものから順次パルプ繊維と複合化した状態で成ることを特徴とする請求項10に記載のパルプ繊維複合樹脂の成形品。

【請求項12】

前記粘性に富む熱可塑性樹脂がPIB(ポリイソブチレン)であり、PIBが、過剰の付着量を具備してマトリックスとする熱可塑性樹脂と混合された状態でパルプ繊維表面部分に保持されて成ることを特徴とする請求項9に記載のパルプ繊維複合樹脂の成形品。

【請求項13】

前記親水性樹脂が、PVA(ポリビニルアルコール)系およびアクリル酸系の熱可塑性樹脂の何れかを含んで成ることを特徴とする請求項9に記載のパルプ繊維複合樹脂の成形品。

【図1】

【図2】

【図2】

【公開番号】特開2011−201965(P2011−201965A)

【公開日】平成23年10月13日(2011.10.13)

【国際特許分類】

【出願番号】特願2010−68702(P2010−68702)

【出願日】平成22年3月24日(2010.3.24)

【出願人】(000006013)三菱電機株式会社 (33,312)

【Fターム(参考)】

【公開日】平成23年10月13日(2011.10.13)

【国際特許分類】

【出願日】平成22年3月24日(2010.3.24)

【出願人】(000006013)三菱電機株式会社 (33,312)

【Fターム(参考)】

[ Back to top ]