親水膜を樹脂板上に形成するための塗料

【課題】耐熱温度が低い樹脂に対しても表面に高硬度の親水膜を樹脂板上に形成するための塗料を提供する。

【解決手段】樹脂上に形成された親水膜であって、この親水膜は酸化ケイ素を含むからなる膜で形成され、かつ、この親水膜中に20〜200nmの大きさの空隙を有することを特徴とする。このような空隙を有する親水膜とすることにより、空隙の無い親水膜に比べて高硬度、かつ、耐擦性を向上させることができる。但し、空隙の割合も大きすぎると膜の強度を低下させてしまうことに注意する必要がある。

【解決手段】樹脂上に形成された親水膜であって、この親水膜は酸化ケイ素を含むからなる膜で形成され、かつ、この親水膜中に20〜200nmの大きさの空隙を有することを特徴とする。このような空隙を有する親水膜とすることにより、空隙の無い親水膜に比べて高硬度、かつ、耐擦性を向上させることができる。但し、空隙の割合も大きすぎると膜の強度を低下させてしまうことに注意する必要がある。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は親水膜を樹脂板上に形成するための塗料に関する。

【背景技術】

【0002】

汚れの容易な除去,防曇,塗料の濡れ性改善,接着性,密着性の改善のため樹脂表面を親水化する試みが行われている。

【0003】

従来の技術として、酸化チタン粒子を含んだ塗膜を形成する方法(例えば特許文献1参照)や、コロイダルシリカ等の親水材料を含んだ塗膜を形成する方法(例えば特許文献2参照)が開示されている。

【0004】

なおこれら塗膜の硬化には熱硬化が一般的に用いられている。これはシリカゾルやアクリルアミドといったバインダーとしての材料を加熱により重合しバインダーとしての機能を発揮させるためである。

【0005】

【特許文献1】国際公開第96/29375号パンフレット

【特許文献2】特開平8−80474号公報

【発明の開示】

【発明が解決しようとする課題】

【0006】

上述のシリカゾルの場合、加熱温度として300℃〜500℃が理想的ではあるが160℃位でも鉛筆硬度で2H程度の塗膜が形成できる。

【0007】

しかしながら、熱可塑性のアクリルやポリカーボネートといった樹脂の場合は加熱温度がそれぞれ100℃以上或いは120℃以上になると形状が変形してしまう。従って熱効果温度を低くする必要があるが、低すぎると硬度が極めて低い塗膜しか形成できない。

【0008】

また一方で、汚れ付着防止,水滴付着防止等のため樹脂表面を撥水化するため含フッ素化合物で樹脂表面を被覆する方法が検討されており、撥水化したい部分のみ処理できる点で末端にアルコキシシラン残基を有する含フッ素化合物が有効である。

【0009】

しかしながら、アルコキシシラン残基は表面の水酸基と反応し化学結合を形成するので、樹脂表面に水酸基がないアクリルやポリカーボネートといった樹脂の場合は、シリカゾルを原料とする酸化ケイ素被膜を形成し、その上へ末端にアルコキシシラン残基を有する含フッ素化合物を塗布後加熱して酸化ケイ素表面にある水酸基と化学結合を形成させる方法が有効である。この場合も、酸化ケイ素被膜を形成する際の熱硬化温度が低いため硬度の低い撥水膜しか形成できない。

【0010】

以上、本発明の目的は、耐熱温度が低い樹脂に対しても表面に高硬度の親水膜或いは撥水膜を形成することにある。

【課題を解決するための手段】

【0011】

上記目的を達成するための一手段として、本発明では、20nm以上200nm以下の大きさの空隙を有しかつ酸化ケイ素からなる親水膜を、樹脂板上に形成するための塗料の構成をとる。

【0012】

また、前記空隙の体積の割合は前記親水膜の体積全体の2%以上14%以下である塗料の構成をとる。

【0013】

また、前記親水膜はシリコン系化合物を含有することを特徴とする塗料の構成をとる。

【0014】

また、前記親水膜は酸化ケイ素及びアミノ基を有するアルコキシシラン化合物の重合体で形成されることを特徴とする塗料の構成をとる。

【0015】

また、20nm以上200nm以下の大きさの空隙を有しかつ酸化ケイ素からなる親水膜を、アクリル板又はポリカーボネイト上に形成するための塗料の構成をとる。

【0016】

また、前記親水膜は少なくともシリカゾルとコロイダルシリカとを混合した液体を塗布することで、前記樹脂板上に形成されることを特徴とする塗料の構成をとる。

【0017】

また、親水性シリカ粒子からなる親水材料と、アクリルアミド,シリカゾル、又はアルコキシシランからなる保持体材料と、アルコール系の溶媒と、で構成されることを特徴とする上記塗料の構成をとる。

【0018】

また、前記アルコール系の溶媒は、メタノール,エタノール,n−プロパノール,イソプロパノール、の何れかである上記塗料の構成をとる。

【0019】

また、コロイダルシリカからなる親水材料と、シリカゾルからなる保持体材料と、アルコール系の溶媒と、を混合した塗料の構成をとる。

【0020】

また、前記アルコール系の溶媒は、n−ブタノールである塗料の構成をとる。

【発明の効果】

【0021】

以上により耐熱温度が低い樹脂に対しても表面に高硬度の親水膜或いは撥水膜を形成することができる。

【発明を実施するための最良の形態】

【0022】

まず本発明の概要を説明する。但し、発明の主旨を超えない限り、本発明は具体例に限定されるものではない。

【0023】

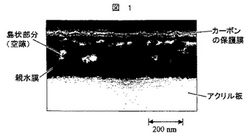

図1は本発明に係る樹脂の断面写真であり、樹脂上に親水膜が施されている。図1に記載される樹脂はアクリル樹脂板であり、樹脂上には親水膜が、更にその親水膜上にはカーボンが形成されている。なおここでカーボンは測定における断面のサンプルを作成するためにのみ形成したものであり、存在していなくても本発明の効果を奏する。

【0024】

また、親水膜厚さは約200nmであり、親水膜表面に近いところに島状の領域があることが分かる。そこでこの島状の領域、島状の領域以外の領域のそれぞれにおける元素の存在強度について測定した。この結果を図2に示す。

【0025】

図2の結果、島状の領域の炭素,酸素,ケイ素等の存在強度が島状の領域以外の領域に比べて明らかに小さいことがわかる。即ち、島状の領域は空隙であり、島状の領域以外の領域は親水膜である、ということが判断できる。このような空隙を有する親水膜は、空隙の無い親水膜に比べて高硬度であり、耐擦性を向上する役割を果たしていると考えられる。但し、空隙の割合も大きすぎると膜の強度を低下させてしまうことに注意する必要がある。

【0026】

この空隙を含む親水膜を有する樹脂は、樹脂板に親水膜を形成するための塗料(親水塗料)を塗布し、速やかに樹脂板及び塗膜を加熱することで形成することができる。これは加熱により塗膜の表面近傍が速やかに硬化する一方、その後塗膜内部の塗料由来の溶媒が揮発する際、表面近傍の硬化した塗膜を透過できず、空隙を形成したものと考えられる。よって塗料を塗布前の処理,塗布後の硬化条件を適切に行うことで所望の親水膜を形成できる。

【0027】

なお本発明に係る撥水膜は上記の親水膜の上に含フッ素化合物からなる単分子層を形成することで作製可能である。含フッ素化合物は単分子層であるため、膜の強度は下地となる親水膜によって決まってくる。また撥水膜自身に潤滑性があるので耐擦性が向上し、親水膜より鉛筆硬度が向上する傾向にある。

【0028】

以下に本発明の実施の形態について説明する。

【0029】

[1]親水膜

(1)親水膜の形成方法

本発明に係る親水膜は、樹脂に親水膜を形成するための塗料(親水塗料)を塗布し、この親水塗膜を加熱し熱硬化させることで形成できる。以下詳細を説明する。

【0030】

まず樹脂に紫外光照射、或いは酸素プラズマ照射,酸素プラズマ雰囲気に放置,オゾン雰囲気に放置等することで樹脂表面の濡れ性を向上させる。紫外光照射は高圧水銀ランプや超高圧水銀ランプでも可能であるが、DeepUVランプ,低圧水銀ランプ等のように、254nmや185nmといったオゾンを生成しやすい紫外光を照射するランプが効果的である。また、樹脂が平板の場合は紫外光照射或いは酸素プラズマ照射が、凹凸構造が多い場合は酸素プラズマ雰囲気或いはオゾン雰囲気下に放置することが有効である。なおこの処理において、樹脂がアクリル樹脂の場合、処理前95°前後である水との接触角が処理後

50°以下となるよう条件を設定する。ポリカーボネート,PMMA等の場合も処理後

50°以下にするよう条件を設定する。またポリエチレン,ポリプロピレン等のハイドロカーボン系樹脂の場合、アクリル等に比べて条件をきつくする必要があるが、処理前80〜90°前後である水との接触角を処理後70度以下にするよう条件を設定する。

【0031】

紫外光照射の際、樹脂板の加熱を併用することで親水塗料塗布・熱硬化後で形成される親水膜の硬度を飛躍的に向上させることが可能である。加熱の温度は樹脂の熱変形温度の近傍(具体的には熱変形温度±20℃)に設定するとよい。例えば熱変形温度100℃の樹脂の場合は80℃〜120℃、熱変形温度が110℃の樹脂の場合は90℃〜130℃というように設定する。これにより、操作を行わなかった場合は鉛筆硬度2B以下の親水膜しか形成できなかったものが、この操作を行うことにより数Hの硬度の親水膜を形成することが可能となる。なお本明細書で記述する熱変形温度とは所定の大きさに成形した板(縦×横×厚さ=100mm×100mm×5mm)が加熱によりそりを発生する温度と定義する。なおその際の加熱時間は30分である。つまり、たとえ熱変形温度より加熱温度が高い場合でも、加熱時間を短くすることで変形を生じさせずに処理が可能となる。

【0032】

次に親水塗料を塗布する。塗布の方法としてはディップコート,スピンコート,スプレーコート,バーコーターでの塗布等通常の塗布方法を用いることができる。

【0033】

最後に加熱する。この温度は樹脂の熱変形温度未満にすることが必要である。また硬化の際、塗膜表面を速やかに硬化温度で加熱する。これにより親水膜中に空隙が形成しやすくなる。

【0034】

(2)親水塗料

親水塗料は親水材料,親水材料を保持するための保持体材料、及び溶媒から構成される。

【0035】

(a)親水材料

親水材料としてはポリエチレングリコールやポリビニルアルコール等の有機高分子材料や親水性アルミナ粒子や親水性シリカ粒子といった無機の材料が挙げられる。この中で長期間水に浸漬しても溶け出さないものが親水性を長く保てるという点で親水性アルミナ粒子や親水性シリカ粒子といった無機の材料が優れている(これら無機の材料は無機酸化物となる)。またこれら無機の微粒子は水に分散されている場合が多く、その場合塗料として水の含有率が増えるため基材表面に塗布した後乾燥する際に水の含有率が増え、結果として基材表面で弾かれる可能性が出てくる。これは水の表面張力が72mN/mと汎用の有機溶媒に比べて大きいためである。そのため分散する溶媒は水よりもアルコール,エチルメチルケトン等の表面張力が20〜30mN/mと言った小さなものを使った方が製膜性に優れる。本発明で用いる親水材料としてはアルコールエチルメチルケトン等の有機溶媒に分散できる点で親水性シリカ粒子が特に好ましい。具体的には日産化学製コロイダルシリカIPA−ST,MEK−ST等が挙げられる。

【0036】

(b)保持体材料

保持体材料としてはポリエチレングリコールやポリビニルアルコール等の有機高分子材料やアクリルアミドのように加熱により重合し保持体となる有機材料,シリカゾルのように加熱により無機の保持体となる材料等が挙げられる。この中で長期間水に浸漬しても溶け出さないものが親水性を長く保てるという点でアクリルアミド,シリカゾル等の材料が優れている。また上記親水材料を保持する際の相性もあり、無機の親水材料にはシリカゾルが特に好適である。

【0037】

シリカゾルはアルコキシシランを希塩酸,希硝酸、或いは希リン酸で酸性となった水中、或いは水−アルコール混合液中で加熱することにより自己重合し分子量数千になったもののことである。アルコキシシランとしてはメチルトリメトキシシラン,エチルトリメトキシシラン,ブチルトリメトキシシラン,テトラメトキシシラン,テトラエトキシシラン等が挙げられる。なお液性や溶媒が合えばアルコキシシランの代わりにアルコキシチタンを用いても良い。アルコキシチタンとしてはテトラ−i−プロピルチタネート,テトラ−n−ブチルチタネート,テトラステアリルチタネート,トリエタノールアミンチタネート,チタニウムアセチルアセトネート,チタニウムエチルアセトアセテート,チタニウムラクテート,テトラオクチレングリコールチタネート等が挙げられる。またこれらの化合物が数分子重合したものも用いることが可能である。

【0038】

ところで、シリカゾルの代わりにアミノ基を有するアルコキシシランを用いても上記シリカゾルと同様の保持性能を発揮することができる。しかも酸性のガスの雰囲気に晒すことでアミノ基がアンモニウム塩構造に変化し、結果として膜の親水性を更に向上させることも可能である。このような材料としてはN−(2−アミノエチル)−3−アミノプロピルメチルジメトキシシラン(商品名としては例えばチッソ(株)製サイラエースS310),3−アミノプロピルトリエトキシシラン(商品名としては例えばチッソ(株)製サイラエースS330),3−アミノプロピルトリメトキシシラン(商品名としては例えばチッソ(株)製サイラエースS360)等が挙げられる。またS320やS330等の数分子重合した化合物であるチッソ(株)製サイラエースオリゴマーMS3201やMS3301等も挙げられる。

【0039】

(c)溶媒

溶媒は親水材料や保持体材料との相性(分散性,相溶性)の良いものであり、熱硬化の際、容易に揮発するものが望ましい。特に親水膜中に空隙を形成するためには溶媒の沸点は熱硬化温度よりも低いものが望まれる。上記親水材料のうち、耐久性が高く好ましい材料である親水性アルミナ粒子や親水性シリカ粒子をよく分散するという点ではアルコール系の溶媒が好適である。保持体材料として好適なシリカゾルとの相溶性が高いという点でもアルコール系の溶媒が好適である。また樹脂の耐熱性を考えると、アクリルは100℃以下、ポリカーボネートは120℃以下が熱硬化温度となる。アルコール系で沸点が100℃以下のものとしてはメタノール,エタノール,n−プロパノール,イソプロパノールが挙げられる。なおn−プロパノールに比べて高沸点のn−ブタノール等の溶媒を用いると、空隙率が大きくなりすぎ、硬度が低下する傾向がある。親水膜の鉛筆硬度を2H以上とするには空隙率を親水膜に対する体積割合で2〜14%が望ましい。

【0040】

(d)潤滑材

表面の潤滑性を向上し、結果的に耐擦性を向上させる方法もある。シリコーン系の潤滑材を固形分の0.01〜0.5重量%程度含有させることで潤滑性が向上し、結果として耐擦性も向上する。ただし固形分の2%以上添加すると表面の親水性が低下する傾向がある。シリコーン系の潤滑材は親水膜を作製する際用いる塗料の溶媒に溶解することが望ましいが、溶解しなくても攪拌すればある程度の時間ほぼ均一に分散しているものも用いることができる。それらの具体例としてはBYK−Chemie社製のBYK−370,BYK−

310等が挙げられる。

【0041】

[2]撥水膜

本発明に係る撥水膜は下記含フッ素化合物によって形成される。

【0042】

【化1】

【0043】

これら化合物は末端がアルコキシシラン残基になっているので処理可能な表面はガラスや金属、或いは水酸基を有する樹脂の表面である。そのため樹脂表面に形成する際はあらかじめ樹脂表面に金属を蒸着したり、シリカゾル等でSiO2 の皮膜を形成しておく必要がある。本発明の親水膜の表面は親水性を発揮させるための水酸基が通常のガラスや金属に比べて多いので上記含フッ素化合物の衆力率が向上し撥水性が高まるので好ましい。そこで本発明の撥水膜形成方法を本発明の親水膜の上に形成する方法で説明する。

【0044】

(1)撥水膜形成方法

本発明の撥水膜形成は上記含フッ素化合物を含有する塗料(以後撥水塗料と記述)を塗布後加熱することにより形成する。加熱はアルコキシシラン残基が表面とSi−Oの結合を形成するのに必要な条件であり、通常120℃では10分間、100℃では30分間、90℃では1時間程度である。常温でも進行するがかなりの時間を要する。

【0045】

(2)撥水塗料

本発明の撥水膜を形成するために用いる塗料は上記含フッ素化合物をフッ素系の溶媒に0.01〜0.5重量%溶解したものである。濃度は平均分子量の大きい含フッ素化合物ほど高濃度に設定する。平均分子量が3000前後では濃度は0.03〜0.3重量%程度が好ましい。

【0046】

撥水塗料の塗布はハケ塗り,ディップコート法,スピンコート法等を用いる。

【0047】

(a)含フッ素化合物

上記含フッ素化合物としては具体的には以下の化合物1〜12があげられる。

【0048】

【化3】

【0049】

【化4】

【0050】

【化5】

【0051】

【化6】

【0052】

【化7】

【0053】

【化8】

【0054】

【化9】

【0055】

【化10】

【0056】

【化11】

【0057】

【化12】

【0058】

【化13】

【0059】

【化14】

【0060】

このうち化合物1〜8は以下に示す合成方法を実行することで得られる。化合物9〜

12は化合物名がそれぞれ1H,1H,2H,2H−パーフルオロオクチルトリメトキシシラン、1H,1H,2H,2H−パーフルオロオクチルトリエトキシシラン、1H,

1H,2H,2H−パーフルオロデシルトリメトキシシラン、1H,1H,2H,2H−パーフルオロデシルトリエトキシシランとしてヒドラス化学社より上市されている。またその他の市販材料としてはダイキン工業社製オプツールDSXが挙げられる。また化合物1〜4はフッ素鎖がパーフルオロポリエーテルと呼ばれるものであり、このフッ素鎖を有する化合物から形成される撥水膜は水以外にエンジンオイルやガソリン等に長期(1000時間)にわたって浸漬しても撥水性が殆ど低下しない(低下量は5°以下)という特徴がある。これら化合物を一般式で表すと以下のようになる。

【0061】

【化2】

【0062】

化合物5〜12はエンジンオイルやガソリンに長期(1000時間)にわたって浸漬すると、水との接触角が浸漬前(約110℃)から基材の接触角とほぼ同じレベルまで低下する。

【0063】

(化合物1の合成)

デュポン社製クライトックス157FS−L(平均分子量2500)(25重量部)を3M社製PF−5080(100重量部)に溶解し、これに塩化チオニル(20重量部)を加え、攪拌しながら48時間還流する。塩化チオニルとPF−5080をエバポレーターで揮発させクライトックス157FS−Lの酸クロライド(25重量部)を得る。これにPF−5080(100重量部),チッソ(株)製サイラエースS330(3重量部),トリエチルアミン(3重量部)を加え、室温で20時間攪拌する。反応液を昭和化学工業製ラジオライト ファインフローAでろ過し、ろ液中のPF−5080をエバポレーターで揮発させ、化合物1(20重量部)を得た。

【0064】

(化合物2の合成)

チッソ(株)製サイラエースS330(3重量部)の代わりにチッソ(株)製サイラエースS360(3重量部)を用いる以外は化合物1の合成と同様にして化合物2(20重量部)を得た。

【0065】

(化合物3の合成)

デュポン社製クライトックス157FS−L(平均分子量2500)(25重量部)の代わりにダイキン工業社製デムナムSH(平均分子量3500)(35重量部)を用いる以外は化合物1の合成と同様にして化合物3(30重量部)を得た。

【0066】

(化合物4の合成)

チッソ(株)製サイラエースS330(3重量部)の代わりにチッソ(株)製サイラエースS360を用い、デュポン社製クライトックス157FS−L(平均分子量2500)(25重量部)の代わりにダイキン工業社製デムナムSH(平均分子量3500)(35重量部)を用いる以外は化合物1の合成と同様にして化合物4(30重量部)を得た。

【0067】

(化合物5の合成)

デュポン社製クライトックス157FS−L(平均分子量2500)(25重量部)の代わりにダイキン工業社製7H−ドデカフルオロヘプタン酸(分子量346.06) (3.5重量部) を用いる以外は化合物1の合成と同様にして化合物5(3.5重量部)を得た。

【0068】

(化合物6の合成)

デュポン社製クライトックス157FS−L(平均分子量2500)(25重量部)の代わりにダイキン工業社製7H−ドデカフルオロヘプタン酸(分子量346.06) (3.5重量部) を用い、チッソ(株)製サイラエースS310(2重量部)の代わりにチッソ

(株)製サイラエースS320(2重量部)を用いる以外は化合物1の合成と同様にして化合物6(3.5重量部)を得た。

【0069】

(化合物7の合成)

デュポン社製クライトックス157FS−L(平均分子量2500)(25重量部)の代わりにダイキン工業社製9H−ヘキサデカフルオロノナン酸(分子量446.07)

(4.5重量部)を用いる以外は化合物1の合成と同様にして化合物7(4.5重量部)を得た。

【0070】

(化合物8の合成)

デュポン社製クライトックス157FS−L(平均分子量200)(25重量部)の代わりにダイキン工業社製9H−ヘキサデカフルオロノナンサン(分子量446.07)

(4.5重量部)を用い、チッソ(株)製サイラエースS310(2重量部)の代わりにチッソ(株)製サイラエースS320(2重量部)を用いる以外は化合物1の合成と同様にして化合物8(4.5重量部)を得た。

【0071】

(b)溶媒

上記含フッ素化合物を溶解するフッ素系の溶媒として具体的には3M社のFC−72,FC−77,PF−5060,PF−5080,HFE7100,HFE7200,デュポン社製バートレルXFが挙げられる。

【0072】

[3]用途

本発明の親水膜,撥水膜を形成した樹脂の用途としては、自動車・トラック等の車両用窓、或いは家屋,ビル等の窓等が考えられる。従来のガラスに比べて軽く、しかも形状の自由度が高いため、ガラスでは困難であったデザインの窓を装着できる。しかも割れにくいため、安全面でも有効である。

【0073】

以下、実施例により本発明を更に具体的に説明するが、本発明の範囲はこれらの実施例に限定されるものではない。

【実施例1】

【0074】

初めにアクリル板への親水膜作成方法を示す。

【0075】

(1)親水塗料塗布の前処理

縦100mm,横100mm,厚さ5mmの透明なアクリル板(アズワン社製)を90℃に加熱したホットプレート上においた後、速やかに低圧水銀ランプで紫外光を照射した。照射光量は10mW、照射時間は5分間である(90℃に加熱する時間も5分間ということになる)。これにより紫外光照射を受けたアクリル板表面の水との接触角が30°以下となった。なお紫外光照射前のアクリル板表面の水との接触角は90〜95°であった。また用いたアクリル板の熱変形温度は100℃であった。

【0076】

(2)親水処理

シリカゾル溶液(リン酸酸性,溶媒は水:エタノール=2:8、固定文は6重量%)

(1重量部),酸化ケイ素からなるコロイダルシリカ(日産化学性IPA−ST,固形分は30重量%)(2重量部),エタノール(15重量部)を混合することで親水塗料が調整される。

【0077】

この塗料を紫外光照射を受けた上記アクリル板にスピンコートで塗布する。なおスピンコート条件は回転数1200rpm ,回転時間25秒間である。塗布された塗料は目視ではアクリル板状にほぼ均一に広がった。

【0078】

(3)熱硬化

スピンコート後、速やかにアクリル板を100℃に制御した恒温槽中にいれ、10分間加熱する。これによりシリカゾルがSiO2(無機酸化物)に変化し、熱硬化が完了する。こうして表面に親水膜の形成されたアクリル板が完成する。

【0079】

(4)評価実験

親水膜の水との接触角を測定したところ15〜28°であった。また親水膜の鉛筆硬度は2Hであった。

【0080】

親水膜の断面を調べたところ、大きさが20〜200nmの空隙が確認された。断面写真よりその空隙は親水膜の体積の9〜11%であった。

【実施例2】

【0081】

親水膜塗量調整時、エタノール(15重量部)の代わりにメタノール(15重量部)を用いる以外は実施例1と同様にしてアクリル板の上に親水膜を形成した。

【0082】

この膜の水との接触角を測定したところ15〜28°であった。また親水膜の鉛筆硬度は3Hであった。

【0083】

親水膜の断面を調べたところ、大きさが20〜200nmの空隙が確認された。断面写真よりその空隙は親水膜の体積全体の3〜5%であった。

【実施例3】

【0084】

親水塗料調整時、エタノール(15重量部)の代わりにn−プロパノール(15重量部)を用いる以外は実施例1と同様にしてアクリル板の上に親水膜を形成した。

【0085】

この膜の水との接触角を測定したところ15〜28°であった。また親水膜の鉛筆硬度は2Hであった。

【0086】

親水膜の断面を調べたところ、大きさが20〜200nmの空隙が確認された。断面写真よりその空隙は親水膜の体積全体の12〜14%であった。

【実施例4】

【0087】

親水塗料調整時、エタノール(15重量部)の代わりにn−ブタノール(15重量部)を用いる以外は実施例1と同様にしてアクリル板の上に親水膜を形成した。

【0088】

この膜の水との接触角を測定したところ15〜28°であった。また親水膜の鉛筆硬度はHであった。

【0089】

親水膜の断面を調べたところ、大きさが20〜200nmの空隙が確認された。断面写真よりその空隙は親水膜の体積全体の15〜18%であった。

【0090】

実施例1〜4より空隙率は14%以下の場合に親水膜の硬度が2H以上になることが示された。

【実施例5】

【0091】

アクリル板の代わりに同じ大きさ・厚さのポリカーボネート板(藤本科学製)を用いる以外は実施例1と同様にして親水膜を形成した。なお用いたポリカーボネート板の熱変形温度は110℃であった。

【0092】

この膜の水との接触角を測定したところ15〜28°であった。また親水膜の鉛筆硬度は2Hであった。

【0093】

親水膜の断面を調べたところ、大きさが20〜200nmの空隙が確認された。断面写真よりその空隙は親水膜の体積全体の9〜11%であった。このことから樹脂がアクリルからポリカーボネートに変わっても同様の特性の親水膜を形成できることが示された。

【実施例6】

【0094】

熱硬化の際、100℃に制御した恒温槽中に入れる前に80℃のホットプレート上に5分間放置する操作を追加する以外は実施例1と同様にして親水膜を形成した。

【0095】

この膜の水との接触角を測定したところ15〜27°であった。また親水膜の鉛筆硬度は2Hであった。親水膜の断面を調べたところ、大きさが20〜100nmの空隙が確認された。断面写真よりその空隙は親水膜の体積全体の2〜3%であった。

【実施例7】

【0096】

親水塗料調整時、エタノール(15重量部)の代わりにメタノール(15重量部)を用い、熱硬化の際、100℃に制御した恒温槽中に入れる前に80℃のホットプレート上に5分放置する操作を追加する以外は実施例1と同様にして親水膜を形成した。

【0097】

この膜の水との接触角を測定したところ15〜27°であった。また親水膜の鉛筆硬度はHであった。

【0098】

親水膜の断面を調べたところ、大きさが20〜50nmの空隙が確認された。断面写真よりその空隙は親水膜の体積全体の0.6〜0.8%であった。

【0099】

実施例5〜7より空隙率は2%以上の場合に親水膜の硬度が2H以上になることが示された。また実施例1〜7より空隙率は2%以上で、且つ、14%以下の場合に親水膜の硬度が2H以上になることが示された。

【実施例8】

【0100】

親水塗料調整時、シリコーン系添加剤(BYK−Chemie社製 BYK−370)

(0.006重量部)を追加する以外は実施例1と同様にして親水膜を形成した。

【0101】

この膜の水との接触角を測定したところ20〜26°であった。また親水膜の鉛筆硬度は3Hであった。

【0102】

親水膜の断面を調べたところ、大きさが20〜200nmの空隙が確認された。断面写真よりその空隙は親水膜の体積全体の9〜11%であった。

【実施例9】

【0103】

親水塗料調整時、シリコーン系添加剤(BYK−Chemie社製 BYK−310)

(0.006重量部)を追加する以外は実施例1と同様にして親水膜を形成した。

【0104】

この膜の水との接触角を測定したところ20〜27°であった。また親水膜の鉛筆硬度は3Hであった。

【0105】

親水膜の断面を調べたところ、大きさが20〜200nmの空隙が確認された。断面写真よりその空隙は親水膜の体積全体の9〜11%であった。

【0106】

次に親水膜の耐擦性を調べるためトラバース試験を行った。試験は#40のビロード布を被らせた摺動子に荷重100gをかけながら1000回(往復)ずつ表面を目視でチェックしながら最大5000回往復させる条件で行った。調べた親水膜は実施例1,8,9で作製したものである。その結果、実施例1で作製した親水膜は1000回摺動後、表面に膜のはく離に伴う傷が確認された。しかし実施例8,9で作製した親水膜は5000回摺動後、水との接触角が25〜29°であった。実施例1で作製した親水膜は傷の影響があるため接触角は再現性のある値が得られなかった。

【0107】

実施例8,9よりシリコーン系添加物を加えることで親水塗膜は耐擦性が大幅に向上することが示された。

【実施例10】

【0108】

親水塗料調整時、コロイダルシリカ(日産化学製IPA−ST)(2重量部)の代わりに親水性アルミナ(日産化学製No.520)(2重量部)を用いる以外は実施例1と同様にして親水膜を形成した。

【0109】

この膜の水との接触角を測定したところ18〜26°であった。また親水膜の鉛筆硬度は2Hであった。

【0110】

親水膜の断面を調べたところ、大きさが20〜200nmの空隙が確認された。断面写真よりその空隙は親水膜の体積全体の11〜13%であった。

【0111】

しかし形成された親水膜は不透明であった。実施例1〜8で作製された親水膜の400nm,500nm,600nm,700nmの光の透過率は何れも90%以上であった

(可視領域の波長は400〜700nmであるからこの4つの波長での光の透過率は膜の透明性を調べる指標になる)。

【0112】

しかし本実施例で作製された親水膜はいずれの波長でも透過率は70%以下であった。実施例1〜8で作製された親水膜は親水材料として酸化ケイ素からなるコロイダルシリカであったが、本実施例では親水性アルミナを用いている。よって以上より樹脂板の光透過性に影響を与えないという点では親水膜作製には酸化ケイ素からなるコロイダルシリカが好ましいことが示された。

【0113】

〔比較例1〕

親水塗料塗布の前処理時にアクリル板を置くホットプレートを加熱しておかない以外は実施例1と同様の方法でアクリル板上に親水膜を形成した。すなわち親水塗料塗布の前処理時には紫外光照射のみを行った。こうして形成された親水膜の水との接触角を測定したところ15〜28°であった。

【0114】

しかし親水膜の鉛筆硬度は2Bであった。また断面写真よりその空隙は親水膜の体積全体の17〜20%であった。

【0115】

実施例1、及び本比較例により、親水塗料塗布の前処理時には紫外光照射と、過熱の処理を併用することで親水膜の硬度が向上することが示された。

【実施例11】

【0116】

本実施例における撥水膜の作成方法、及び評価結果について記述する。

【0117】

まず、実施例1と同様にしてアクリル板上に親水膜を形成する。この板を化合物1の

0.1 重量%のPF−5080溶液に1時間浸漬する。なおPF−5080は3M社製のフッ素系溶媒である。またこの溶液の比重は約1.7 と大きいため単にアクリル板(比重1)は浸漬しようとしても浮かんでしまう。そこで沈める際はあらかじめ両面テープで浸漬槽の底面にアクリル板の角の部分を接着した後、化合物1の0.1 重量%のPF−5080溶液を浸漬槽に注ぐことでアクリル板の浮き上がりを防ぐことができる。

【0118】

浸漬後、アクリル板を95℃の恒温槽に1時間放置する。こうすることで化合物1がアクリル板上の親水膜表面の水酸基と化学結合を形成する。

【0119】

1時間加熱した後のアクリル板を恒温槽から取り出し、PF−5080でリンスする。これによりアクリル板上の親水膜と化学結合していない化合物1が除去される。こうしてアクリル板上に撥水膜を形成した。

【0120】

次に撥水膜の水との接触角を測定したところ113°であった。また撥水膜の鉛筆硬度は3Hであった。

【実施例12】

【0121】

化合物1の0.1重量%のPF−5080溶液の代わりに化合物2の0.1重量%のPF−5080溶液を用いる以外は実施例11と同様にしてアクリル板上に撥水膜を形成した。

【0122】

撥水膜の水との接触角を測定したところ113°であった。また撥水膜の鉛筆硬度は

3Hであった。

【実施例13】

【0123】

化合物1の0.1重量%のPF−5080溶液の代わりに化合物3の0.1重量%のPF−5080溶液を用いる以外は実施例11と同様にしてアクリル板上に撥水膜を形成した。

【0124】

撥水膜の水との接触角を測定したところ113°であった。また撥水膜の鉛筆硬度は

3Hであった。

【実施例14】

【0125】

化合物1の0.1重量%のPF−5080溶液の代わりに化合物4の0.1重量%のPF−5080溶液を用いる以外は実施例11と同様にしてアクリル板上に撥水膜を形成した。

【0126】

撥水膜の水との接触角を測定したところ113°であった。また撥水膜の鉛筆硬度は

3Hであった。

【実施例15】

【0127】

化合物1の0.1重量%のPF−5080溶液の代わりに化合物5の0.05重量%の

PF−5080溶液を用いる以外は実施例11と同様にしてアクリル板上に撥水膜を形成した。

【0128】

撥水膜の水との接触角を測定したところ105°であった。また撥水膜の鉛筆硬度は

2Hであった。

【実施例16】

【0129】

化合物1の0.1重量%のPF−5080溶液の代わりに化合物6の0.05重量%の

PF−5080溶液を用いる以外は実施例11と同様にしてアクリル板上に撥水膜を形成した。

【0130】

撥水膜の水との接触角を測定したところ105°であった。また撥水膜の鉛筆硬度は

2Hであった。

【実施例17】

【0131】

化合物1の0.1重量%のPF−5080溶液の代わりに化合物7の0.05重量%の

PF−5080溶液を用いる以外は実施例11と同様にしてアクリル板上に撥水膜を形成した。

【0132】

撥水膜の水との接触角を測定したところ107°であった。また撥水膜の鉛筆硬度は

2Hであった。

【実施例18】

【0133】

化合物1の0.1重量%のPF−5080溶液の代わりに化合物8の0.05重量%の

PF−5080溶液を用いる以外は実施例11と同様にしてアクリル板上に撥水膜を形成した。

【0134】

撥水膜の水との接触角を測定したところ107°であった。また撥水膜の鉛筆硬度は

2Hであった。

【実施例19】

【0135】

化合物1の0.1重量%のPF−5080溶液の代わりに化合物9の0.05重量%の

PF−5080溶液を用いる以外は実施例11と同様にしてアクリル板上に撥水膜を形成した。

【0136】

撥水膜の水との接触角を測定したところ111°であった。また撥水膜の鉛筆硬度は

3Hであった。

【実施例20】

【0137】

化合物1の0.1重量%のPF−5080溶液の代わりに化合物10の0.05重量%のPF−5080溶液を用いる以外は実施例11と同様にしてアクリル板上に撥水膜を形成した。

【0138】

撥水膜の水との接触角を測定したところ112°であった。また撥水膜の鉛筆硬度は

3Hであった。

【実施例21】

【0139】

化合物1の0.1重量%のPF−5080溶液の代わりに化合物11の0.05重量%のPF−5080溶液を用いる以外は実施例11と同様にしてアクリル板上に撥水膜を形成した。

【0140】

撥水膜の水との接触角を測定したところ111°であった。また撥水膜の鉛筆硬度は

3Hであった。

【実施例22】

【0141】

化合物1の0.1重量%のPF−5080溶液の代わりに化合物12の0.05重量%のPF−5080溶液を用いる以外は実施例11と同様にしてアクリル板上に撥水膜を形成した。

【0142】

撥水膜の水との接触角を測定したところ112°であった。また撥水膜の鉛筆硬度は

3Hであった。

【実施例23】

【0143】

実施例1で作製した親水膜の代わりに実施例10で作製した親水膜の上に撥水膜を形成した。即ち親水塗料調整時において、コロイダルシリカ(日産化学製IPA−ST)(2重量部)の代わりに親水性アルミナ(日産化学製No.520)(2重量部)を用いる以外は実施例1と同様にして形成した親水膜を用いた。また撥水膜は実施例11と同様に化合物1の0.1 重量%のPF−5080溶液を用いて、実施例11と同様の方法で作製した。

【0144】

作製した撥水膜の水との接触角を測定したところ113°であった。また撥水膜の鉛筆硬度は3Hであった。

【0145】

なお形成された撥水膜は不透明であった。これは下地の親水膜が不透明であることによる。

【0146】

実施例11で作製された撥水膜の400nm,500nm,600nm,700nmの光の透過率は何れも90%以上であったが、本実施例で作製された撥水膜はいずれの波長でも透過率が70%以下であった。実施例11で作製された親水膜は親水材料として酸化ケイ素からなるコロイダルシリカを用いているのに対し、本実施例では親水性を用いているためである。よって以上より樹脂板の光透過性に影響を与えないという点では撥水膜作製には酸化ケイ素からなるコロイダルシリカが好ましいことが示された。

【実施例24】

【0147】

実施例11〜22で作製された撥水膜を形成したアクリル板をオクタン価95のガソリンに100時間浸漬した後に引き上げたところ、実施例11〜14で作製した撥水膜はエタノールを弾いたが、実施例15〜22で作製した撥水膜はエタノールを弾かず濡れてしまった。

【0148】

実施例11〜14で用いた含フッ素化合物(化合物1〜4)はパーフルオロポリエーテル鎖を有しているが、実施例15〜22で用いたガンフッ素化合物(化合物5〜12)はパーフルオロポリエーテル鎖を有していない。

【0149】

【化2】

【0150】

以上より含フッ素化合物としてはパーフルオロポリエーテル鎖を有している化合物を用いた撥水膜の方が有機溶媒に対しても弾きやすい膜を形成できることが示された。

【実施例25】

【0151】

実施例23で作製された撥水膜を形成したアクリル板をオクタン価95のガソリンに

100時間浸漬した後に引き上げたところ、この撥水膜はガソリンを弾いた。ガソリンの代わりにエタノールに100時間浸漬し、引き上げたところ、ガソリンの場合と同様エタノールも弾いた。よって含フッ素化合物としてパーフルオロポリエーテル鎖を有している化合物を用いた撥水膜は下地の親水膜が酸化ケイ素以外の無機の酸化物を含有していても、有機溶媒に対しても弾きやすい膜を形成できることが示された。

【実施例26】

【0152】

親水塗料塗布の前処理において、照射光量を55mW、照射時間を1分間、その際のホットプレートの温度を120℃とする以外は実施例1と同様にしてアクリル板の上に親水膜を形成した。

【0153】

この膜の水との接触角を測定したところ15〜28°であった。また親水膜の鉛筆硬度は2Hであった。

【0154】

親水膜の断面を調べたところ、大きさが20〜200nmの空隙が確認された。断面写真よりその空隙は親水膜の体積全体の3〜5%であった。

【0155】

また親水塗料の前処理において、ホットプレートの温度を80℃とする以外は実施例1と同様にしてアクリル板の上に親水膜を形成した。

【0156】

この膜の水との接触角を測定したところ15〜28°であった。また親水膜の鉛筆硬度は2Hであった。

【0157】

親水膜の断面を調べたところ、大きさが20〜200nmの空隙が確認された。断面写真よりその空隙は親水膜の体積全体の3〜5%であった。

【0158】

〔比較例2〕

親水塗料塗布の前処理において、照射光量を55mW、照射時間を1分間、その際のホットプレートの温度を125℃とする以外は実施例1と同様にしてアクリル板の上に親水膜を形成した。

【0159】

この膜の水との接触角を測定したところ15〜28°であった。また親水膜の鉛筆硬度は2Hであった。

【0160】

親水膜の断面を調べたところ、大きさが20〜200nmの空隙が確認された。断面写真よりその空隙は親水膜の体積全体の3〜5%であった。

【0161】

しかしアクリル板は親水塗料塗布の前処理に熱変形を起こした。そこで光照射時間を

45秒間にして同様の処理を行ったところアクリル板表面が親水塗料を弾き、均一な塗料塗布ができなかった。そのため形成された親水膜は目視でも塗り斑が確認された。

【0162】

また親水塗料の前処理において、ホットプレートの温度を75℃とする以外は実施例1と同様にしてアクリル板の上に親水膜を形成した。

【0163】

この膜の水との接触角を測定したところ15〜28°であった。また親水膜の鉛筆硬度はHBであった。用いたアクリル板の熱変形温度は100℃である。

【0164】

本比較例と実施例26より、親水塗料塗布の前処理において、樹脂がアクリル板の場合、紫外光照射の際の加熱温度は熱変形温度±20℃とすることが好適であることが示された。

【実施例27】

【0165】

親水塗料塗布の前処理において、照射光量を55mW、照射時間を1分間、その際のホットプレートの温度を130℃とする以外は実施例5と同様にしてポリカーボネート板の上に親水膜を形成した。

【0166】

この膜の水との接触角を測定したところ15〜28°であった。また親水膜の鉛筆硬度は2Hであった。

【0167】

親水膜の断面を調べたところ、大きさが20〜200nmの空隙が確認された。断面写真よりその空隙は親水膜の体積全体の9〜11%であった。

【0168】

〔比較例3〕

親水塗料塗布の前処理において、照射光量を55mW、照射時間を1分間、その際のホットプレートの温度を135℃とする以外は実施例5と同様にしてポリカーボネート板の上に親水膜を形成した。

【0169】

この膜の水との接触角を測定したところ15〜28°であった。また親水膜の鉛筆硬度は2Hであった。

【0170】

しかし、ポリカーボネート板は親水塗料塗布の前処理に熱変形を起こした。そこで光照射時間を45秒にして同様の処理を行ったところポリカーボネート板表面が親水塗料を弾き、均一な塗料塗布ができなかった、そのため形成された親水膜は目視でも塗り斑が確認された。

【0171】

また親水塗料の前処理において、ホットプレートの温度を85℃とする以外は実施例5と同様にしてポリカーボネート板の上に親水膜を形成した。

【0172】

この膜の水との接触角を測定したところ15〜28°であった。しかし親水膜の鉛筆硬度はHBであった。用いたポリカーボネート板の熱変形温度は110℃である。

【0173】

本比較例と実施例27より、親水塗料塗布の前処理においては紫外光照射の際の加熱温度は熱変形温度±20℃とすることが好適であることが示された。

【実施例28】

【0174】

親水膜塗料調整時、シリカゾル(1重量部)の代わりにアミノ基を有するアルコキシシランの一種であるチッソ社製サイラエースS310(0.1重量部) を用いる以外は実施例1と同様にしてアクリル板の上に親水膜を形成した。なお製膜の際の加熱でサイラエースS310は重合し、アミノ基を有するアルコキシシランの重合体となる。

【0175】

この膜の水との接触角を調べたところ15〜28°であった。また親水膜の鉛筆硬度は2Hであった。

【0176】

親水膜の断面を調べたところ、大きさが20〜200nmの空隙が確認された。断面写真よりその空隙は親水膜の体積全体の3〜5%であった。

【0177】

このアクリル板を、底に10重量%の塩酸を100ミリリットル入れた容量10リットルのガラス製デシケーター中に1日放置した。これはこのアクリル板を酸性の雰囲気に放置するのが目的である。デシケーターから取り出したアクリル板を水洗いし、乾燥後、親水膜の水との接触角を測定したところ10〜14°まで低下した。即ち親水膜の親水性が向上した。

【実施例29】

【0178】

親水膜塗料調整時、シリカゾル(1重量部)の代わりにアミノ基を有するアルコキシシランの一種であるチッソ社製サイラエースS320(0.1重量部)を用いる以外は実施例1と同様にしてアクリル板の上に親水膜を形成した。なお製膜の際の加熱でサイラエースS320は重合し、アミノ基を有するアルコキシシランの重合体となる。

【0179】

この膜の水との接触角を調べたところ14〜26°であった。また親水膜の鉛筆硬度は2Hであった。

【0180】

親水膜の断面を調べたところ、大きさが20〜200nmの空隙が確認された。断面写真よりその空隙は親水膜の体積全体の3〜5%であった。

【0181】

このアクリル板を、底に10重量%の塩酸を100ミリリットル入れた容量10リットルのガラス製デシケーター中に1日放置した。これはこのアクリル板を酸性の雰囲気に放置するのが目的である。デシケーターから取り出したアクリル板を水洗いし、乾燥後、親水膜の水との接触角を測定したところ10〜14°まで低下した。即ち親水膜の親水性が向上した。

【実施例30】

【0182】

親水膜塗料調整時、シリカゾル(1重量部)の代わりにアミノ基を有するアルコキシシランの一種であるチッソ社製サイラエースS330(0.1重量部)を用いる以外は実施例1と同様にしてアクリル板の上に親水膜を形成した。なお製膜の際の加熱でサイラエースS330は重合し、アミノ基を有するアルコキシシランの重合体となる。

【0183】

この膜の水との接触角を調べたところ15〜26°であった。また親水膜の鉛筆硬度は2Hであった。

【0184】

親水膜の断面を調べたところ、大きさが20〜200nmの空隙が確認された。断面写真よりその空隙は親水膜の体積全体の3〜5%であった。

【0185】

このアクリル板を、底に10重量%の塩酸を100ミリリットル入れた容量10リットルのガラス製デシケーター中に1日放置した。これはこのアクリル板を酸性の雰囲気に放置するのが目的である。デシケーターから取り出したアクリル板を水洗いし、乾燥後、親水膜の水との接触角を測定したところ10〜15°まで低下した。即ち親水膜の親水性が向上した。

【0186】

実施例28〜30により、膜中にアミノ基を有するアルコキシシラン重合体を有する場合は、酸性雰囲気下に放置することで親水性を向上できることが示された。

【図面の簡単な説明】

【0187】

【図1】樹脂上に形成される親水膜の断面写真。

【図2】(A)親水膜の島状の領域における元素の存在強度、(B)親水膜の島状の領域以外における元素の存在強度。

【技術分野】

【0001】

本発明は親水膜を樹脂板上に形成するための塗料に関する。

【背景技術】

【0002】

汚れの容易な除去,防曇,塗料の濡れ性改善,接着性,密着性の改善のため樹脂表面を親水化する試みが行われている。

【0003】

従来の技術として、酸化チタン粒子を含んだ塗膜を形成する方法(例えば特許文献1参照)や、コロイダルシリカ等の親水材料を含んだ塗膜を形成する方法(例えば特許文献2参照)が開示されている。

【0004】

なおこれら塗膜の硬化には熱硬化が一般的に用いられている。これはシリカゾルやアクリルアミドといったバインダーとしての材料を加熱により重合しバインダーとしての機能を発揮させるためである。

【0005】

【特許文献1】国際公開第96/29375号パンフレット

【特許文献2】特開平8−80474号公報

【発明の開示】

【発明が解決しようとする課題】

【0006】

上述のシリカゾルの場合、加熱温度として300℃〜500℃が理想的ではあるが160℃位でも鉛筆硬度で2H程度の塗膜が形成できる。

【0007】

しかしながら、熱可塑性のアクリルやポリカーボネートといった樹脂の場合は加熱温度がそれぞれ100℃以上或いは120℃以上になると形状が変形してしまう。従って熱効果温度を低くする必要があるが、低すぎると硬度が極めて低い塗膜しか形成できない。

【0008】

また一方で、汚れ付着防止,水滴付着防止等のため樹脂表面を撥水化するため含フッ素化合物で樹脂表面を被覆する方法が検討されており、撥水化したい部分のみ処理できる点で末端にアルコキシシラン残基を有する含フッ素化合物が有効である。

【0009】

しかしながら、アルコキシシラン残基は表面の水酸基と反応し化学結合を形成するので、樹脂表面に水酸基がないアクリルやポリカーボネートといった樹脂の場合は、シリカゾルを原料とする酸化ケイ素被膜を形成し、その上へ末端にアルコキシシラン残基を有する含フッ素化合物を塗布後加熱して酸化ケイ素表面にある水酸基と化学結合を形成させる方法が有効である。この場合も、酸化ケイ素被膜を形成する際の熱硬化温度が低いため硬度の低い撥水膜しか形成できない。

【0010】

以上、本発明の目的は、耐熱温度が低い樹脂に対しても表面に高硬度の親水膜或いは撥水膜を形成することにある。

【課題を解決するための手段】

【0011】

上記目的を達成するための一手段として、本発明では、20nm以上200nm以下の大きさの空隙を有しかつ酸化ケイ素からなる親水膜を、樹脂板上に形成するための塗料の構成をとる。

【0012】

また、前記空隙の体積の割合は前記親水膜の体積全体の2%以上14%以下である塗料の構成をとる。

【0013】

また、前記親水膜はシリコン系化合物を含有することを特徴とする塗料の構成をとる。

【0014】

また、前記親水膜は酸化ケイ素及びアミノ基を有するアルコキシシラン化合物の重合体で形成されることを特徴とする塗料の構成をとる。

【0015】

また、20nm以上200nm以下の大きさの空隙を有しかつ酸化ケイ素からなる親水膜を、アクリル板又はポリカーボネイト上に形成するための塗料の構成をとる。

【0016】

また、前記親水膜は少なくともシリカゾルとコロイダルシリカとを混合した液体を塗布することで、前記樹脂板上に形成されることを特徴とする塗料の構成をとる。

【0017】

また、親水性シリカ粒子からなる親水材料と、アクリルアミド,シリカゾル、又はアルコキシシランからなる保持体材料と、アルコール系の溶媒と、で構成されることを特徴とする上記塗料の構成をとる。

【0018】

また、前記アルコール系の溶媒は、メタノール,エタノール,n−プロパノール,イソプロパノール、の何れかである上記塗料の構成をとる。

【0019】

また、コロイダルシリカからなる親水材料と、シリカゾルからなる保持体材料と、アルコール系の溶媒と、を混合した塗料の構成をとる。

【0020】

また、前記アルコール系の溶媒は、n−ブタノールである塗料の構成をとる。

【発明の効果】

【0021】

以上により耐熱温度が低い樹脂に対しても表面に高硬度の親水膜或いは撥水膜を形成することができる。

【発明を実施するための最良の形態】

【0022】

まず本発明の概要を説明する。但し、発明の主旨を超えない限り、本発明は具体例に限定されるものではない。

【0023】

図1は本発明に係る樹脂の断面写真であり、樹脂上に親水膜が施されている。図1に記載される樹脂はアクリル樹脂板であり、樹脂上には親水膜が、更にその親水膜上にはカーボンが形成されている。なおここでカーボンは測定における断面のサンプルを作成するためにのみ形成したものであり、存在していなくても本発明の効果を奏する。

【0024】

また、親水膜厚さは約200nmであり、親水膜表面に近いところに島状の領域があることが分かる。そこでこの島状の領域、島状の領域以外の領域のそれぞれにおける元素の存在強度について測定した。この結果を図2に示す。

【0025】

図2の結果、島状の領域の炭素,酸素,ケイ素等の存在強度が島状の領域以外の領域に比べて明らかに小さいことがわかる。即ち、島状の領域は空隙であり、島状の領域以外の領域は親水膜である、ということが判断できる。このような空隙を有する親水膜は、空隙の無い親水膜に比べて高硬度であり、耐擦性を向上する役割を果たしていると考えられる。但し、空隙の割合も大きすぎると膜の強度を低下させてしまうことに注意する必要がある。

【0026】

この空隙を含む親水膜を有する樹脂は、樹脂板に親水膜を形成するための塗料(親水塗料)を塗布し、速やかに樹脂板及び塗膜を加熱することで形成することができる。これは加熱により塗膜の表面近傍が速やかに硬化する一方、その後塗膜内部の塗料由来の溶媒が揮発する際、表面近傍の硬化した塗膜を透過できず、空隙を形成したものと考えられる。よって塗料を塗布前の処理,塗布後の硬化条件を適切に行うことで所望の親水膜を形成できる。

【0027】

なお本発明に係る撥水膜は上記の親水膜の上に含フッ素化合物からなる単分子層を形成することで作製可能である。含フッ素化合物は単分子層であるため、膜の強度は下地となる親水膜によって決まってくる。また撥水膜自身に潤滑性があるので耐擦性が向上し、親水膜より鉛筆硬度が向上する傾向にある。

【0028】

以下に本発明の実施の形態について説明する。

【0029】

[1]親水膜

(1)親水膜の形成方法

本発明に係る親水膜は、樹脂に親水膜を形成するための塗料(親水塗料)を塗布し、この親水塗膜を加熱し熱硬化させることで形成できる。以下詳細を説明する。

【0030】

まず樹脂に紫外光照射、或いは酸素プラズマ照射,酸素プラズマ雰囲気に放置,オゾン雰囲気に放置等することで樹脂表面の濡れ性を向上させる。紫外光照射は高圧水銀ランプや超高圧水銀ランプでも可能であるが、DeepUVランプ,低圧水銀ランプ等のように、254nmや185nmといったオゾンを生成しやすい紫外光を照射するランプが効果的である。また、樹脂が平板の場合は紫外光照射或いは酸素プラズマ照射が、凹凸構造が多い場合は酸素プラズマ雰囲気或いはオゾン雰囲気下に放置することが有効である。なおこの処理において、樹脂がアクリル樹脂の場合、処理前95°前後である水との接触角が処理後

50°以下となるよう条件を設定する。ポリカーボネート,PMMA等の場合も処理後

50°以下にするよう条件を設定する。またポリエチレン,ポリプロピレン等のハイドロカーボン系樹脂の場合、アクリル等に比べて条件をきつくする必要があるが、処理前80〜90°前後である水との接触角を処理後70度以下にするよう条件を設定する。

【0031】

紫外光照射の際、樹脂板の加熱を併用することで親水塗料塗布・熱硬化後で形成される親水膜の硬度を飛躍的に向上させることが可能である。加熱の温度は樹脂の熱変形温度の近傍(具体的には熱変形温度±20℃)に設定するとよい。例えば熱変形温度100℃の樹脂の場合は80℃〜120℃、熱変形温度が110℃の樹脂の場合は90℃〜130℃というように設定する。これにより、操作を行わなかった場合は鉛筆硬度2B以下の親水膜しか形成できなかったものが、この操作を行うことにより数Hの硬度の親水膜を形成することが可能となる。なお本明細書で記述する熱変形温度とは所定の大きさに成形した板(縦×横×厚さ=100mm×100mm×5mm)が加熱によりそりを発生する温度と定義する。なおその際の加熱時間は30分である。つまり、たとえ熱変形温度より加熱温度が高い場合でも、加熱時間を短くすることで変形を生じさせずに処理が可能となる。

【0032】

次に親水塗料を塗布する。塗布の方法としてはディップコート,スピンコート,スプレーコート,バーコーターでの塗布等通常の塗布方法を用いることができる。

【0033】

最後に加熱する。この温度は樹脂の熱変形温度未満にすることが必要である。また硬化の際、塗膜表面を速やかに硬化温度で加熱する。これにより親水膜中に空隙が形成しやすくなる。

【0034】

(2)親水塗料

親水塗料は親水材料,親水材料を保持するための保持体材料、及び溶媒から構成される。

【0035】

(a)親水材料

親水材料としてはポリエチレングリコールやポリビニルアルコール等の有機高分子材料や親水性アルミナ粒子や親水性シリカ粒子といった無機の材料が挙げられる。この中で長期間水に浸漬しても溶け出さないものが親水性を長く保てるという点で親水性アルミナ粒子や親水性シリカ粒子といった無機の材料が優れている(これら無機の材料は無機酸化物となる)。またこれら無機の微粒子は水に分散されている場合が多く、その場合塗料として水の含有率が増えるため基材表面に塗布した後乾燥する際に水の含有率が増え、結果として基材表面で弾かれる可能性が出てくる。これは水の表面張力が72mN/mと汎用の有機溶媒に比べて大きいためである。そのため分散する溶媒は水よりもアルコール,エチルメチルケトン等の表面張力が20〜30mN/mと言った小さなものを使った方が製膜性に優れる。本発明で用いる親水材料としてはアルコールエチルメチルケトン等の有機溶媒に分散できる点で親水性シリカ粒子が特に好ましい。具体的には日産化学製コロイダルシリカIPA−ST,MEK−ST等が挙げられる。

【0036】

(b)保持体材料

保持体材料としてはポリエチレングリコールやポリビニルアルコール等の有機高分子材料やアクリルアミドのように加熱により重合し保持体となる有機材料,シリカゾルのように加熱により無機の保持体となる材料等が挙げられる。この中で長期間水に浸漬しても溶け出さないものが親水性を長く保てるという点でアクリルアミド,シリカゾル等の材料が優れている。また上記親水材料を保持する際の相性もあり、無機の親水材料にはシリカゾルが特に好適である。

【0037】

シリカゾルはアルコキシシランを希塩酸,希硝酸、或いは希リン酸で酸性となった水中、或いは水−アルコール混合液中で加熱することにより自己重合し分子量数千になったもののことである。アルコキシシランとしてはメチルトリメトキシシラン,エチルトリメトキシシラン,ブチルトリメトキシシラン,テトラメトキシシラン,テトラエトキシシラン等が挙げられる。なお液性や溶媒が合えばアルコキシシランの代わりにアルコキシチタンを用いても良い。アルコキシチタンとしてはテトラ−i−プロピルチタネート,テトラ−n−ブチルチタネート,テトラステアリルチタネート,トリエタノールアミンチタネート,チタニウムアセチルアセトネート,チタニウムエチルアセトアセテート,チタニウムラクテート,テトラオクチレングリコールチタネート等が挙げられる。またこれらの化合物が数分子重合したものも用いることが可能である。

【0038】

ところで、シリカゾルの代わりにアミノ基を有するアルコキシシランを用いても上記シリカゾルと同様の保持性能を発揮することができる。しかも酸性のガスの雰囲気に晒すことでアミノ基がアンモニウム塩構造に変化し、結果として膜の親水性を更に向上させることも可能である。このような材料としてはN−(2−アミノエチル)−3−アミノプロピルメチルジメトキシシラン(商品名としては例えばチッソ(株)製サイラエースS310),3−アミノプロピルトリエトキシシラン(商品名としては例えばチッソ(株)製サイラエースS330),3−アミノプロピルトリメトキシシラン(商品名としては例えばチッソ(株)製サイラエースS360)等が挙げられる。またS320やS330等の数分子重合した化合物であるチッソ(株)製サイラエースオリゴマーMS3201やMS3301等も挙げられる。

【0039】

(c)溶媒

溶媒は親水材料や保持体材料との相性(分散性,相溶性)の良いものであり、熱硬化の際、容易に揮発するものが望ましい。特に親水膜中に空隙を形成するためには溶媒の沸点は熱硬化温度よりも低いものが望まれる。上記親水材料のうち、耐久性が高く好ましい材料である親水性アルミナ粒子や親水性シリカ粒子をよく分散するという点ではアルコール系の溶媒が好適である。保持体材料として好適なシリカゾルとの相溶性が高いという点でもアルコール系の溶媒が好適である。また樹脂の耐熱性を考えると、アクリルは100℃以下、ポリカーボネートは120℃以下が熱硬化温度となる。アルコール系で沸点が100℃以下のものとしてはメタノール,エタノール,n−プロパノール,イソプロパノールが挙げられる。なおn−プロパノールに比べて高沸点のn−ブタノール等の溶媒を用いると、空隙率が大きくなりすぎ、硬度が低下する傾向がある。親水膜の鉛筆硬度を2H以上とするには空隙率を親水膜に対する体積割合で2〜14%が望ましい。

【0040】

(d)潤滑材

表面の潤滑性を向上し、結果的に耐擦性を向上させる方法もある。シリコーン系の潤滑材を固形分の0.01〜0.5重量%程度含有させることで潤滑性が向上し、結果として耐擦性も向上する。ただし固形分の2%以上添加すると表面の親水性が低下する傾向がある。シリコーン系の潤滑材は親水膜を作製する際用いる塗料の溶媒に溶解することが望ましいが、溶解しなくても攪拌すればある程度の時間ほぼ均一に分散しているものも用いることができる。それらの具体例としてはBYK−Chemie社製のBYK−370,BYK−

310等が挙げられる。

【0041】

[2]撥水膜

本発明に係る撥水膜は下記含フッ素化合物によって形成される。

【0042】

【化1】

【0043】

これら化合物は末端がアルコキシシラン残基になっているので処理可能な表面はガラスや金属、或いは水酸基を有する樹脂の表面である。そのため樹脂表面に形成する際はあらかじめ樹脂表面に金属を蒸着したり、シリカゾル等でSiO2 の皮膜を形成しておく必要がある。本発明の親水膜の表面は親水性を発揮させるための水酸基が通常のガラスや金属に比べて多いので上記含フッ素化合物の衆力率が向上し撥水性が高まるので好ましい。そこで本発明の撥水膜形成方法を本発明の親水膜の上に形成する方法で説明する。

【0044】

(1)撥水膜形成方法

本発明の撥水膜形成は上記含フッ素化合物を含有する塗料(以後撥水塗料と記述)を塗布後加熱することにより形成する。加熱はアルコキシシラン残基が表面とSi−Oの結合を形成するのに必要な条件であり、通常120℃では10分間、100℃では30分間、90℃では1時間程度である。常温でも進行するがかなりの時間を要する。

【0045】

(2)撥水塗料

本発明の撥水膜を形成するために用いる塗料は上記含フッ素化合物をフッ素系の溶媒に0.01〜0.5重量%溶解したものである。濃度は平均分子量の大きい含フッ素化合物ほど高濃度に設定する。平均分子量が3000前後では濃度は0.03〜0.3重量%程度が好ましい。

【0046】

撥水塗料の塗布はハケ塗り,ディップコート法,スピンコート法等を用いる。

【0047】

(a)含フッ素化合物

上記含フッ素化合物としては具体的には以下の化合物1〜12があげられる。

【0048】

【化3】

【0049】

【化4】

【0050】

【化5】

【0051】

【化6】

【0052】

【化7】

【0053】

【化8】

【0054】

【化9】

【0055】

【化10】

【0056】

【化11】

【0057】

【化12】

【0058】

【化13】

【0059】

【化14】

【0060】

このうち化合物1〜8は以下に示す合成方法を実行することで得られる。化合物9〜

12は化合物名がそれぞれ1H,1H,2H,2H−パーフルオロオクチルトリメトキシシラン、1H,1H,2H,2H−パーフルオロオクチルトリエトキシシラン、1H,

1H,2H,2H−パーフルオロデシルトリメトキシシラン、1H,1H,2H,2H−パーフルオロデシルトリエトキシシランとしてヒドラス化学社より上市されている。またその他の市販材料としてはダイキン工業社製オプツールDSXが挙げられる。また化合物1〜4はフッ素鎖がパーフルオロポリエーテルと呼ばれるものであり、このフッ素鎖を有する化合物から形成される撥水膜は水以外にエンジンオイルやガソリン等に長期(1000時間)にわたって浸漬しても撥水性が殆ど低下しない(低下量は5°以下)という特徴がある。これら化合物を一般式で表すと以下のようになる。

【0061】

【化2】

【0062】

化合物5〜12はエンジンオイルやガソリンに長期(1000時間)にわたって浸漬すると、水との接触角が浸漬前(約110℃)から基材の接触角とほぼ同じレベルまで低下する。

【0063】

(化合物1の合成)

デュポン社製クライトックス157FS−L(平均分子量2500)(25重量部)を3M社製PF−5080(100重量部)に溶解し、これに塩化チオニル(20重量部)を加え、攪拌しながら48時間還流する。塩化チオニルとPF−5080をエバポレーターで揮発させクライトックス157FS−Lの酸クロライド(25重量部)を得る。これにPF−5080(100重量部),チッソ(株)製サイラエースS330(3重量部),トリエチルアミン(3重量部)を加え、室温で20時間攪拌する。反応液を昭和化学工業製ラジオライト ファインフローAでろ過し、ろ液中のPF−5080をエバポレーターで揮発させ、化合物1(20重量部)を得た。

【0064】

(化合物2の合成)

チッソ(株)製サイラエースS330(3重量部)の代わりにチッソ(株)製サイラエースS360(3重量部)を用いる以外は化合物1の合成と同様にして化合物2(20重量部)を得た。

【0065】

(化合物3の合成)

デュポン社製クライトックス157FS−L(平均分子量2500)(25重量部)の代わりにダイキン工業社製デムナムSH(平均分子量3500)(35重量部)を用いる以外は化合物1の合成と同様にして化合物3(30重量部)を得た。

【0066】

(化合物4の合成)

チッソ(株)製サイラエースS330(3重量部)の代わりにチッソ(株)製サイラエースS360を用い、デュポン社製クライトックス157FS−L(平均分子量2500)(25重量部)の代わりにダイキン工業社製デムナムSH(平均分子量3500)(35重量部)を用いる以外は化合物1の合成と同様にして化合物4(30重量部)を得た。

【0067】

(化合物5の合成)

デュポン社製クライトックス157FS−L(平均分子量2500)(25重量部)の代わりにダイキン工業社製7H−ドデカフルオロヘプタン酸(分子量346.06) (3.5重量部) を用いる以外は化合物1の合成と同様にして化合物5(3.5重量部)を得た。

【0068】

(化合物6の合成)

デュポン社製クライトックス157FS−L(平均分子量2500)(25重量部)の代わりにダイキン工業社製7H−ドデカフルオロヘプタン酸(分子量346.06) (3.5重量部) を用い、チッソ(株)製サイラエースS310(2重量部)の代わりにチッソ

(株)製サイラエースS320(2重量部)を用いる以外は化合物1の合成と同様にして化合物6(3.5重量部)を得た。

【0069】

(化合物7の合成)

デュポン社製クライトックス157FS−L(平均分子量2500)(25重量部)の代わりにダイキン工業社製9H−ヘキサデカフルオロノナン酸(分子量446.07)

(4.5重量部)を用いる以外は化合物1の合成と同様にして化合物7(4.5重量部)を得た。

【0070】

(化合物8の合成)

デュポン社製クライトックス157FS−L(平均分子量200)(25重量部)の代わりにダイキン工業社製9H−ヘキサデカフルオロノナンサン(分子量446.07)

(4.5重量部)を用い、チッソ(株)製サイラエースS310(2重量部)の代わりにチッソ(株)製サイラエースS320(2重量部)を用いる以外は化合物1の合成と同様にして化合物8(4.5重量部)を得た。

【0071】

(b)溶媒

上記含フッ素化合物を溶解するフッ素系の溶媒として具体的には3M社のFC−72,FC−77,PF−5060,PF−5080,HFE7100,HFE7200,デュポン社製バートレルXFが挙げられる。

【0072】

[3]用途

本発明の親水膜,撥水膜を形成した樹脂の用途としては、自動車・トラック等の車両用窓、或いは家屋,ビル等の窓等が考えられる。従来のガラスに比べて軽く、しかも形状の自由度が高いため、ガラスでは困難であったデザインの窓を装着できる。しかも割れにくいため、安全面でも有効である。

【0073】

以下、実施例により本発明を更に具体的に説明するが、本発明の範囲はこれらの実施例に限定されるものではない。

【実施例1】

【0074】

初めにアクリル板への親水膜作成方法を示す。

【0075】

(1)親水塗料塗布の前処理

縦100mm,横100mm,厚さ5mmの透明なアクリル板(アズワン社製)を90℃に加熱したホットプレート上においた後、速やかに低圧水銀ランプで紫外光を照射した。照射光量は10mW、照射時間は5分間である(90℃に加熱する時間も5分間ということになる)。これにより紫外光照射を受けたアクリル板表面の水との接触角が30°以下となった。なお紫外光照射前のアクリル板表面の水との接触角は90〜95°であった。また用いたアクリル板の熱変形温度は100℃であった。

【0076】

(2)親水処理

シリカゾル溶液(リン酸酸性,溶媒は水:エタノール=2:8、固定文は6重量%)

(1重量部),酸化ケイ素からなるコロイダルシリカ(日産化学性IPA−ST,固形分は30重量%)(2重量部),エタノール(15重量部)を混合することで親水塗料が調整される。

【0077】

この塗料を紫外光照射を受けた上記アクリル板にスピンコートで塗布する。なおスピンコート条件は回転数1200rpm ,回転時間25秒間である。塗布された塗料は目視ではアクリル板状にほぼ均一に広がった。

【0078】

(3)熱硬化

スピンコート後、速やかにアクリル板を100℃に制御した恒温槽中にいれ、10分間加熱する。これによりシリカゾルがSiO2(無機酸化物)に変化し、熱硬化が完了する。こうして表面に親水膜の形成されたアクリル板が完成する。

【0079】

(4)評価実験

親水膜の水との接触角を測定したところ15〜28°であった。また親水膜の鉛筆硬度は2Hであった。

【0080】

親水膜の断面を調べたところ、大きさが20〜200nmの空隙が確認された。断面写真よりその空隙は親水膜の体積の9〜11%であった。

【実施例2】

【0081】

親水膜塗量調整時、エタノール(15重量部)の代わりにメタノール(15重量部)を用いる以外は実施例1と同様にしてアクリル板の上に親水膜を形成した。

【0082】

この膜の水との接触角を測定したところ15〜28°であった。また親水膜の鉛筆硬度は3Hであった。

【0083】

親水膜の断面を調べたところ、大きさが20〜200nmの空隙が確認された。断面写真よりその空隙は親水膜の体積全体の3〜5%であった。

【実施例3】

【0084】

親水塗料調整時、エタノール(15重量部)の代わりにn−プロパノール(15重量部)を用いる以外は実施例1と同様にしてアクリル板の上に親水膜を形成した。

【0085】

この膜の水との接触角を測定したところ15〜28°であった。また親水膜の鉛筆硬度は2Hであった。

【0086】

親水膜の断面を調べたところ、大きさが20〜200nmの空隙が確認された。断面写真よりその空隙は親水膜の体積全体の12〜14%であった。

【実施例4】

【0087】

親水塗料調整時、エタノール(15重量部)の代わりにn−ブタノール(15重量部)を用いる以外は実施例1と同様にしてアクリル板の上に親水膜を形成した。

【0088】

この膜の水との接触角を測定したところ15〜28°であった。また親水膜の鉛筆硬度はHであった。

【0089】

親水膜の断面を調べたところ、大きさが20〜200nmの空隙が確認された。断面写真よりその空隙は親水膜の体積全体の15〜18%であった。

【0090】

実施例1〜4より空隙率は14%以下の場合に親水膜の硬度が2H以上になることが示された。

【実施例5】

【0091】

アクリル板の代わりに同じ大きさ・厚さのポリカーボネート板(藤本科学製)を用いる以外は実施例1と同様にして親水膜を形成した。なお用いたポリカーボネート板の熱変形温度は110℃であった。

【0092】

この膜の水との接触角を測定したところ15〜28°であった。また親水膜の鉛筆硬度は2Hであった。

【0093】

親水膜の断面を調べたところ、大きさが20〜200nmの空隙が確認された。断面写真よりその空隙は親水膜の体積全体の9〜11%であった。このことから樹脂がアクリルからポリカーボネートに変わっても同様の特性の親水膜を形成できることが示された。

【実施例6】

【0094】

熱硬化の際、100℃に制御した恒温槽中に入れる前に80℃のホットプレート上に5分間放置する操作を追加する以外は実施例1と同様にして親水膜を形成した。

【0095】

この膜の水との接触角を測定したところ15〜27°であった。また親水膜の鉛筆硬度は2Hであった。親水膜の断面を調べたところ、大きさが20〜100nmの空隙が確認された。断面写真よりその空隙は親水膜の体積全体の2〜3%であった。

【実施例7】

【0096】

親水塗料調整時、エタノール(15重量部)の代わりにメタノール(15重量部)を用い、熱硬化の際、100℃に制御した恒温槽中に入れる前に80℃のホットプレート上に5分放置する操作を追加する以外は実施例1と同様にして親水膜を形成した。

【0097】

この膜の水との接触角を測定したところ15〜27°であった。また親水膜の鉛筆硬度はHであった。

【0098】

親水膜の断面を調べたところ、大きさが20〜50nmの空隙が確認された。断面写真よりその空隙は親水膜の体積全体の0.6〜0.8%であった。

【0099】

実施例5〜7より空隙率は2%以上の場合に親水膜の硬度が2H以上になることが示された。また実施例1〜7より空隙率は2%以上で、且つ、14%以下の場合に親水膜の硬度が2H以上になることが示された。

【実施例8】

【0100】

親水塗料調整時、シリコーン系添加剤(BYK−Chemie社製 BYK−370)

(0.006重量部)を追加する以外は実施例1と同様にして親水膜を形成した。

【0101】

この膜の水との接触角を測定したところ20〜26°であった。また親水膜の鉛筆硬度は3Hであった。

【0102】

親水膜の断面を調べたところ、大きさが20〜200nmの空隙が確認された。断面写真よりその空隙は親水膜の体積全体の9〜11%であった。

【実施例9】

【0103】

親水塗料調整時、シリコーン系添加剤(BYK−Chemie社製 BYK−310)

(0.006重量部)を追加する以外は実施例1と同様にして親水膜を形成した。

【0104】

この膜の水との接触角を測定したところ20〜27°であった。また親水膜の鉛筆硬度は3Hであった。

【0105】

親水膜の断面を調べたところ、大きさが20〜200nmの空隙が確認された。断面写真よりその空隙は親水膜の体積全体の9〜11%であった。

【0106】

次に親水膜の耐擦性を調べるためトラバース試験を行った。試験は#40のビロード布を被らせた摺動子に荷重100gをかけながら1000回(往復)ずつ表面を目視でチェックしながら最大5000回往復させる条件で行った。調べた親水膜は実施例1,8,9で作製したものである。その結果、実施例1で作製した親水膜は1000回摺動後、表面に膜のはく離に伴う傷が確認された。しかし実施例8,9で作製した親水膜は5000回摺動後、水との接触角が25〜29°であった。実施例1で作製した親水膜は傷の影響があるため接触角は再現性のある値が得られなかった。

【0107】

実施例8,9よりシリコーン系添加物を加えることで親水塗膜は耐擦性が大幅に向上することが示された。

【実施例10】

【0108】

親水塗料調整時、コロイダルシリカ(日産化学製IPA−ST)(2重量部)の代わりに親水性アルミナ(日産化学製No.520)(2重量部)を用いる以外は実施例1と同様にして親水膜を形成した。

【0109】

この膜の水との接触角を測定したところ18〜26°であった。また親水膜の鉛筆硬度は2Hであった。

【0110】

親水膜の断面を調べたところ、大きさが20〜200nmの空隙が確認された。断面写真よりその空隙は親水膜の体積全体の11〜13%であった。

【0111】

しかし形成された親水膜は不透明であった。実施例1〜8で作製された親水膜の400nm,500nm,600nm,700nmの光の透過率は何れも90%以上であった

(可視領域の波長は400〜700nmであるからこの4つの波長での光の透過率は膜の透明性を調べる指標になる)。

【0112】

しかし本実施例で作製された親水膜はいずれの波長でも透過率は70%以下であった。実施例1〜8で作製された親水膜は親水材料として酸化ケイ素からなるコロイダルシリカであったが、本実施例では親水性アルミナを用いている。よって以上より樹脂板の光透過性に影響を与えないという点では親水膜作製には酸化ケイ素からなるコロイダルシリカが好ましいことが示された。

【0113】

〔比較例1〕

親水塗料塗布の前処理時にアクリル板を置くホットプレートを加熱しておかない以外は実施例1と同様の方法でアクリル板上に親水膜を形成した。すなわち親水塗料塗布の前処理時には紫外光照射のみを行った。こうして形成された親水膜の水との接触角を測定したところ15〜28°であった。

【0114】

しかし親水膜の鉛筆硬度は2Bであった。また断面写真よりその空隙は親水膜の体積全体の17〜20%であった。

【0115】

実施例1、及び本比較例により、親水塗料塗布の前処理時には紫外光照射と、過熱の処理を併用することで親水膜の硬度が向上することが示された。

【実施例11】

【0116】

本実施例における撥水膜の作成方法、及び評価結果について記述する。

【0117】

まず、実施例1と同様にしてアクリル板上に親水膜を形成する。この板を化合物1の

0.1 重量%のPF−5080溶液に1時間浸漬する。なおPF−5080は3M社製のフッ素系溶媒である。またこの溶液の比重は約1.7 と大きいため単にアクリル板(比重1)は浸漬しようとしても浮かんでしまう。そこで沈める際はあらかじめ両面テープで浸漬槽の底面にアクリル板の角の部分を接着した後、化合物1の0.1 重量%のPF−5080溶液を浸漬槽に注ぐことでアクリル板の浮き上がりを防ぐことができる。

【0118】

浸漬後、アクリル板を95℃の恒温槽に1時間放置する。こうすることで化合物1がアクリル板上の親水膜表面の水酸基と化学結合を形成する。

【0119】

1時間加熱した後のアクリル板を恒温槽から取り出し、PF−5080でリンスする。これによりアクリル板上の親水膜と化学結合していない化合物1が除去される。こうしてアクリル板上に撥水膜を形成した。

【0120】

次に撥水膜の水との接触角を測定したところ113°であった。また撥水膜の鉛筆硬度は3Hであった。

【実施例12】

【0121】

化合物1の0.1重量%のPF−5080溶液の代わりに化合物2の0.1重量%のPF−5080溶液を用いる以外は実施例11と同様にしてアクリル板上に撥水膜を形成した。

【0122】

撥水膜の水との接触角を測定したところ113°であった。また撥水膜の鉛筆硬度は

3Hであった。

【実施例13】

【0123】

化合物1の0.1重量%のPF−5080溶液の代わりに化合物3の0.1重量%のPF−5080溶液を用いる以外は実施例11と同様にしてアクリル板上に撥水膜を形成した。

【0124】

撥水膜の水との接触角を測定したところ113°であった。また撥水膜の鉛筆硬度は

3Hであった。

【実施例14】

【0125】

化合物1の0.1重量%のPF−5080溶液の代わりに化合物4の0.1重量%のPF−5080溶液を用いる以外は実施例11と同様にしてアクリル板上に撥水膜を形成した。

【0126】

撥水膜の水との接触角を測定したところ113°であった。また撥水膜の鉛筆硬度は

3Hであった。

【実施例15】

【0127】

化合物1の0.1重量%のPF−5080溶液の代わりに化合物5の0.05重量%の

PF−5080溶液を用いる以外は実施例11と同様にしてアクリル板上に撥水膜を形成した。

【0128】

撥水膜の水との接触角を測定したところ105°であった。また撥水膜の鉛筆硬度は

2Hであった。

【実施例16】

【0129】

化合物1の0.1重量%のPF−5080溶液の代わりに化合物6の0.05重量%の

PF−5080溶液を用いる以外は実施例11と同様にしてアクリル板上に撥水膜を形成した。

【0130】

撥水膜の水との接触角を測定したところ105°であった。また撥水膜の鉛筆硬度は

2Hであった。

【実施例17】

【0131】

化合物1の0.1重量%のPF−5080溶液の代わりに化合物7の0.05重量%の

PF−5080溶液を用いる以外は実施例11と同様にしてアクリル板上に撥水膜を形成した。

【0132】

撥水膜の水との接触角を測定したところ107°であった。また撥水膜の鉛筆硬度は

2Hであった。

【実施例18】

【0133】

化合物1の0.1重量%のPF−5080溶液の代わりに化合物8の0.05重量%の

PF−5080溶液を用いる以外は実施例11と同様にしてアクリル板上に撥水膜を形成した。

【0134】

撥水膜の水との接触角を測定したところ107°であった。また撥水膜の鉛筆硬度は

2Hであった。

【実施例19】

【0135】

化合物1の0.1重量%のPF−5080溶液の代わりに化合物9の0.05重量%の

PF−5080溶液を用いる以外は実施例11と同様にしてアクリル板上に撥水膜を形成した。

【0136】

撥水膜の水との接触角を測定したところ111°であった。また撥水膜の鉛筆硬度は

3Hであった。

【実施例20】

【0137】

化合物1の0.1重量%のPF−5080溶液の代わりに化合物10の0.05重量%のPF−5080溶液を用いる以外は実施例11と同様にしてアクリル板上に撥水膜を形成した。

【0138】

撥水膜の水との接触角を測定したところ112°であった。また撥水膜の鉛筆硬度は

3Hであった。

【実施例21】

【0139】

化合物1の0.1重量%のPF−5080溶液の代わりに化合物11の0.05重量%のPF−5080溶液を用いる以外は実施例11と同様にしてアクリル板上に撥水膜を形成した。

【0140】

撥水膜の水との接触角を測定したところ111°であった。また撥水膜の鉛筆硬度は

3Hであった。

【実施例22】

【0141】

化合物1の0.1重量%のPF−5080溶液の代わりに化合物12の0.05重量%のPF−5080溶液を用いる以外は実施例11と同様にしてアクリル板上に撥水膜を形成した。

【0142】

撥水膜の水との接触角を測定したところ112°であった。また撥水膜の鉛筆硬度は

3Hであった。

【実施例23】

【0143】

実施例1で作製した親水膜の代わりに実施例10で作製した親水膜の上に撥水膜を形成した。即ち親水塗料調整時において、コロイダルシリカ(日産化学製IPA−ST)(2重量部)の代わりに親水性アルミナ(日産化学製No.520)(2重量部)を用いる以外は実施例1と同様にして形成した親水膜を用いた。また撥水膜は実施例11と同様に化合物1の0.1 重量%のPF−5080溶液を用いて、実施例11と同様の方法で作製した。

【0144】

作製した撥水膜の水との接触角を測定したところ113°であった。また撥水膜の鉛筆硬度は3Hであった。

【0145】

なお形成された撥水膜は不透明であった。これは下地の親水膜が不透明であることによる。

【0146】

実施例11で作製された撥水膜の400nm,500nm,600nm,700nmの光の透過率は何れも90%以上であったが、本実施例で作製された撥水膜はいずれの波長でも透過率が70%以下であった。実施例11で作製された親水膜は親水材料として酸化ケイ素からなるコロイダルシリカを用いているのに対し、本実施例では親水性を用いているためである。よって以上より樹脂板の光透過性に影響を与えないという点では撥水膜作製には酸化ケイ素からなるコロイダルシリカが好ましいことが示された。

【実施例24】

【0147】

実施例11〜22で作製された撥水膜を形成したアクリル板をオクタン価95のガソリンに100時間浸漬した後に引き上げたところ、実施例11〜14で作製した撥水膜はエタノールを弾いたが、実施例15〜22で作製した撥水膜はエタノールを弾かず濡れてしまった。

【0148】

実施例11〜14で用いた含フッ素化合物(化合物1〜4)はパーフルオロポリエーテル鎖を有しているが、実施例15〜22で用いたガンフッ素化合物(化合物5〜12)はパーフルオロポリエーテル鎖を有していない。

【0149】

【化2】

【0150】

以上より含フッ素化合物としてはパーフルオロポリエーテル鎖を有している化合物を用いた撥水膜の方が有機溶媒に対しても弾きやすい膜を形成できることが示された。

【実施例25】

【0151】

実施例23で作製された撥水膜を形成したアクリル板をオクタン価95のガソリンに

100時間浸漬した後に引き上げたところ、この撥水膜はガソリンを弾いた。ガソリンの代わりにエタノールに100時間浸漬し、引き上げたところ、ガソリンの場合と同様エタノールも弾いた。よって含フッ素化合物としてパーフルオロポリエーテル鎖を有している化合物を用いた撥水膜は下地の親水膜が酸化ケイ素以外の無機の酸化物を含有していても、有機溶媒に対しても弾きやすい膜を形成できることが示された。

【実施例26】

【0152】

親水塗料塗布の前処理において、照射光量を55mW、照射時間を1分間、その際のホットプレートの温度を120℃とする以外は実施例1と同様にしてアクリル板の上に親水膜を形成した。

【0153】

この膜の水との接触角を測定したところ15〜28°であった。また親水膜の鉛筆硬度は2Hであった。

【0154】

親水膜の断面を調べたところ、大きさが20〜200nmの空隙が確認された。断面写真よりその空隙は親水膜の体積全体の3〜5%であった。

【0155】

また親水塗料の前処理において、ホットプレートの温度を80℃とする以外は実施例1と同様にしてアクリル板の上に親水膜を形成した。

【0156】

この膜の水との接触角を測定したところ15〜28°であった。また親水膜の鉛筆硬度は2Hであった。

【0157】

親水膜の断面を調べたところ、大きさが20〜200nmの空隙が確認された。断面写真よりその空隙は親水膜の体積全体の3〜5%であった。

【0158】

〔比較例2〕

親水塗料塗布の前処理において、照射光量を55mW、照射時間を1分間、その際のホットプレートの温度を125℃とする以外は実施例1と同様にしてアクリル板の上に親水膜を形成した。

【0159】

この膜の水との接触角を測定したところ15〜28°であった。また親水膜の鉛筆硬度は2Hであった。

【0160】

親水膜の断面を調べたところ、大きさが20〜200nmの空隙が確認された。断面写真よりその空隙は親水膜の体積全体の3〜5%であった。

【0161】

しかしアクリル板は親水塗料塗布の前処理に熱変形を起こした。そこで光照射時間を

45秒間にして同様の処理を行ったところアクリル板表面が親水塗料を弾き、均一な塗料塗布ができなかった。そのため形成された親水膜は目視でも塗り斑が確認された。

【0162】

また親水塗料の前処理において、ホットプレートの温度を75℃とする以外は実施例1と同様にしてアクリル板の上に親水膜を形成した。

【0163】

この膜の水との接触角を測定したところ15〜28°であった。また親水膜の鉛筆硬度はHBであった。用いたアクリル板の熱変形温度は100℃である。

【0164】

本比較例と実施例26より、親水塗料塗布の前処理において、樹脂がアクリル板の場合、紫外光照射の際の加熱温度は熱変形温度±20℃とすることが好適であることが示された。

【実施例27】

【0165】

親水塗料塗布の前処理において、照射光量を55mW、照射時間を1分間、その際のホットプレートの温度を130℃とする以外は実施例5と同様にしてポリカーボネート板の上に親水膜を形成した。

【0166】

この膜の水との接触角を測定したところ15〜28°であった。また親水膜の鉛筆硬度は2Hであった。

【0167】

親水膜の断面を調べたところ、大きさが20〜200nmの空隙が確認された。断面写真よりその空隙は親水膜の体積全体の9〜11%であった。

【0168】

〔比較例3〕

親水塗料塗布の前処理において、照射光量を55mW、照射時間を1分間、その際のホットプレートの温度を135℃とする以外は実施例5と同様にしてポリカーボネート板の上に親水膜を形成した。

【0169】

この膜の水との接触角を測定したところ15〜28°であった。また親水膜の鉛筆硬度は2Hであった。

【0170】

しかし、ポリカーボネート板は親水塗料塗布の前処理に熱変形を起こした。そこで光照射時間を45秒にして同様の処理を行ったところポリカーボネート板表面が親水塗料を弾き、均一な塗料塗布ができなかった、そのため形成された親水膜は目視でも塗り斑が確認された。

【0171】

また親水塗料の前処理において、ホットプレートの温度を85℃とする以外は実施例5と同様にしてポリカーボネート板の上に親水膜を形成した。

【0172】

この膜の水との接触角を測定したところ15〜28°であった。しかし親水膜の鉛筆硬度はHBであった。用いたポリカーボネート板の熱変形温度は110℃である。

【0173】

本比較例と実施例27より、親水塗料塗布の前処理においては紫外光照射の際の加熱温度は熱変形温度±20℃とすることが好適であることが示された。

【実施例28】

【0174】

親水膜塗料調整時、シリカゾル(1重量部)の代わりにアミノ基を有するアルコキシシランの一種であるチッソ社製サイラエースS310(0.1重量部) を用いる以外は実施例1と同様にしてアクリル板の上に親水膜を形成した。なお製膜の際の加熱でサイラエースS310は重合し、アミノ基を有するアルコキシシランの重合体となる。

【0175】

この膜の水との接触角を調べたところ15〜28°であった。また親水膜の鉛筆硬度は2Hであった。

【0176】

親水膜の断面を調べたところ、大きさが20〜200nmの空隙が確認された。断面写真よりその空隙は親水膜の体積全体の3〜5%であった。

【0177】

このアクリル板を、底に10重量%の塩酸を100ミリリットル入れた容量10リットルのガラス製デシケーター中に1日放置した。これはこのアクリル板を酸性の雰囲気に放置するのが目的である。デシケーターから取り出したアクリル板を水洗いし、乾燥後、親水膜の水との接触角を測定したところ10〜14°まで低下した。即ち親水膜の親水性が向上した。

【実施例29】

【0178】

親水膜塗料調整時、シリカゾル(1重量部)の代わりにアミノ基を有するアルコキシシランの一種であるチッソ社製サイラエースS320(0.1重量部)を用いる以外は実施例1と同様にしてアクリル板の上に親水膜を形成した。なお製膜の際の加熱でサイラエースS320は重合し、アミノ基を有するアルコキシシランの重合体となる。

【0179】

この膜の水との接触角を調べたところ14〜26°であった。また親水膜の鉛筆硬度は2Hであった。

【0180】

親水膜の断面を調べたところ、大きさが20〜200nmの空隙が確認された。断面写真よりその空隙は親水膜の体積全体の3〜5%であった。

【0181】

このアクリル板を、底に10重量%の塩酸を100ミリリットル入れた容量10リットルのガラス製デシケーター中に1日放置した。これはこのアクリル板を酸性の雰囲気に放置するのが目的である。デシケーターから取り出したアクリル板を水洗いし、乾燥後、親水膜の水との接触角を測定したところ10〜14°まで低下した。即ち親水膜の親水性が向上した。

【実施例30】

【0182】

親水膜塗料調整時、シリカゾル(1重量部)の代わりにアミノ基を有するアルコキシシランの一種であるチッソ社製サイラエースS330(0.1重量部)を用いる以外は実施例1と同様にしてアクリル板の上に親水膜を形成した。なお製膜の際の加熱でサイラエースS330は重合し、アミノ基を有するアルコキシシランの重合体となる。

【0183】

この膜の水との接触角を調べたところ15〜26°であった。また親水膜の鉛筆硬度は2Hであった。

【0184】

親水膜の断面を調べたところ、大きさが20〜200nmの空隙が確認された。断面写真よりその空隙は親水膜の体積全体の3〜5%であった。

【0185】

このアクリル板を、底に10重量%の塩酸を100ミリリットル入れた容量10リットルのガラス製デシケーター中に1日放置した。これはこのアクリル板を酸性の雰囲気に放置するのが目的である。デシケーターから取り出したアクリル板を水洗いし、乾燥後、親水膜の水との接触角を測定したところ10〜15°まで低下した。即ち親水膜の親水性が向上した。

【0186】

実施例28〜30により、膜中にアミノ基を有するアルコキシシラン重合体を有する場合は、酸性雰囲気下に放置することで親水性を向上できることが示された。

【図面の簡単な説明】

【0187】

【図1】樹脂上に形成される親水膜の断面写真。

【図2】(A)親水膜の島状の領域における元素の存在強度、(B)親水膜の島状の領域以外における元素の存在強度。

【特許請求の範囲】

【請求項1】

20nm以上200nm以下の大きさの空隙を有しかつ酸化ケイ素からなる親水膜を、樹脂板上に形成するための塗料。

【請求項2】

前記空隙の体積の割合は前記親水膜の体積全体の2%以上14%以下であることを特徴とする請求項1に記載の塗料。

【請求項3】

前記親水膜はシリコン系化合物を含有することを特徴とする請求項1又は請求項2に記載の塗料。

【請求項4】

前記親水膜は酸化ケイ素及びアミノ基を有するアルコキシシラン化合物の重合体で形成されることを特徴とする請求項1から請求項3に記載の塗料。

【請求項5】

20nm以上200nm以下の大きさの空隙を有しかつ酸化ケイ素からなる親水膜を、アクリル板又はポリカーボネート上に形成するための塗料。

【請求項6】

前記親水膜は少なくともシリカゾルとコロイダルシリカとを混合した液体を塗布することで、前記樹脂板上に形成されることを特徴とする請求項1から請求項4に記載の塗料。

【請求項7】

親水性シリカ粒子からなる親水材料と、

アクリルアミド,シリカゾル、又はアルコキシシランからなる保持体材料と、

アルコール系の溶媒と、で構成されることを特徴とする請求項1から請求項6に記載の塗料。

【請求項8】

前記アルコール系の溶媒は、メタノール,エタノール,n−プロパノール,イソプロパノール、の何れかである請求項7に記載の塗料。

【請求項9】

コロイダルシリカからなる親水材料と、

シリカゾルからなる保持体材料と、

アルコール系の溶媒と、

を混合した塗料。

【請求項10】

前記アルコール系の溶媒は、n−ブタノールである請求項9に記載の塗料。

【請求項1】

20nm以上200nm以下の大きさの空隙を有しかつ酸化ケイ素からなる親水膜を、樹脂板上に形成するための塗料。

【請求項2】

前記空隙の体積の割合は前記親水膜の体積全体の2%以上14%以下であることを特徴とする請求項1に記載の塗料。

【請求項3】

前記親水膜はシリコン系化合物を含有することを特徴とする請求項1又は請求項2に記載の塗料。

【請求項4】

前記親水膜は酸化ケイ素及びアミノ基を有するアルコキシシラン化合物の重合体で形成されることを特徴とする請求項1から請求項3に記載の塗料。

【請求項5】

20nm以上200nm以下の大きさの空隙を有しかつ酸化ケイ素からなる親水膜を、アクリル板又はポリカーボネート上に形成するための塗料。

【請求項6】

前記親水膜は少なくともシリカゾルとコロイダルシリカとを混合した液体を塗布することで、前記樹脂板上に形成されることを特徴とする請求項1から請求項4に記載の塗料。

【請求項7】

親水性シリカ粒子からなる親水材料と、

アクリルアミド,シリカゾル、又はアルコキシシランからなる保持体材料と、

アルコール系の溶媒と、で構成されることを特徴とする請求項1から請求項6に記載の塗料。

【請求項8】

前記アルコール系の溶媒は、メタノール,エタノール,n−プロパノール,イソプロパノール、の何れかである請求項7に記載の塗料。

【請求項9】

コロイダルシリカからなる親水材料と、

シリカゾルからなる保持体材料と、

アルコール系の溶媒と、

を混合した塗料。

【請求項10】

前記アルコール系の溶媒は、n−ブタノールである請求項9に記載の塗料。

【図1】

【図2】

【図2】

【公開番号】特開2006−206914(P2006−206914A)

【公開日】平成18年8月10日(2006.8.10)

【国際特許分類】

【出願番号】特願2006−57074(P2006−57074)

【出願日】平成18年3月3日(2006.3.3)

【分割の表示】特願2002−293160(P2002−293160)の分割

【原出願日】平成14年10月7日(2002.10.7)

【出願人】(000005108)株式会社日立製作所 (27,607)

【Fターム(参考)】

【公開日】平成18年8月10日(2006.8.10)

【国際特許分類】

【出願日】平成18年3月3日(2006.3.3)

【分割の表示】特願2002−293160(P2002−293160)の分割

【原出願日】平成14年10月7日(2002.10.7)

【出願人】(000005108)株式会社日立製作所 (27,607)

【Fターム(参考)】

[ Back to top ]