角速度センサ

【課題】従来に比して高感度且つ高精度であり、しかも、耐久性を向上させることができる角速度センサ素子を提供する。

【解決手段】本発明による角速度センサ装置1は、正多角形状の枠体6と、その枠体6に接続された複数のマス7a,7b,7c,7dとを有する駆動部を備えている。枠体6は、多角形の辺に相当する複数の駆動梁5a,5b,5c,5dから構成されており、角速度センサ装置1は、多角形の中心点に相当する中心基部2と、多角形の頂点とを結ぶ直線に相当する複数の検出梁3a,3b,3c,3dを含む検出部を更に有している。

【解決手段】本発明による角速度センサ装置1は、正多角形状の枠体6と、その枠体6に接続された複数のマス7a,7b,7c,7dとを有する駆動部を備えている。枠体6は、多角形の辺に相当する複数の駆動梁5a,5b,5c,5dから構成されており、角速度センサ装置1は、多角形の中心点に相当する中心基部2と、多角形の頂点とを結ぶ直線に相当する複数の検出梁3a,3b,3c,3dを含む検出部を更に有している。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、物体の角速度を検出する角速度センサに関する。

【背景技術】

【0002】

従来、物体の角速度を検出する角速度センサ又はそのセンサ素子として、振動する質量体に回転が加えられた際に生じる慣性力の一種であるコリオリの力(コリオリ力)に起因して発生する非常に微弱な振動や変位を、圧電素子を介して検出し、各方向における回転(動作)を検知・測定するものが知られている。かかる角速度センサは、自動車、船舶、航空機、ロケット等の姿勢を自律制御するための技術に広く使用されており、最近では、カーナビゲーションシステム、デジタルカメラ、ビデオカメラ、携帯電話等の小型の電子機器にも搭載されるようになってきている。それに伴い、角速度センサの更なる高感度化、小型化及び耐久性の向上が要請されており、それに応えるべく、微細加工技術によって形成された圧電薄膜を用いた角速度センサが種々提案されている。

【0003】

しかし、そのような圧電薄膜は、一般に、膜厚が極めて薄く、且つ、軽量であるがゆえに、角速度センサが搭載される機器やシステムの外部からの振動や衝撃等の影響を受けやすく、それらに起因するノイズ(外乱ノイズ)によって角速度を誤検出してしまいやすい傾向にある。そこで、かかる不都合を防止すべく、例えば、特許文献1には、音叉型振動子10とパッケージ30との間にリードフレーム20が設けられた角速度センサ100が記載されている。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特開2006−308543号

【発明の概要】

【発明が解決しようとする課題】

【0005】

しかし、上記従来の特許文献1に記載された角速度センサ100においては、駆動電極14及び検出電極11が同一の音叉型振動子10に設けられているので、駆動振動と検出振動とが混在してしまい、コリオリの力による検出振動の大きさ(変位)は駆動振動に比して極めて小さいので、角速度の検出感度及び精度に自ずと限界が生じてしまい、更なる検出感度及び精度の向上を実現し難い傾向にある。

【0006】

また、この従来の角速度センサ100では、音叉型振動子10の振動(駆動振動)がリードフレーム20に伝搬してしまうことにより、パッケージ30におけるリードフレーム20との接続部分が繰り返し屈曲され、これにより、その部位の耐久性が不都合な程度にまで低下してしまうことが懸念される。

【0007】

また、近年、ジャイロセンサ(多軸の角速度センサを含む)と加速度センサ等の異なるセンサをワンパッケージ化した複合(コンバイン)センサが実用化されており、例えば、ESC(Electronic Stability Control)(登録商標)システム等の車両姿勢制御システムで用いられている。このようなコンバインセンサは、車両内部における温度、湿度、外乱振動・衝撃に対して最適な緩衝能力を有するようにパッケージ内に封入され、搭載対象となる車両内部等に設置される。しかし、コンバインセンサがこのようにパッケージされ設置されていても、当該センサ内部において、ジャイロセンサの駆動部分の振動が、ヨー検出部に悪影響を与えるノイズ源となる可能性、及び、多軸の角速度センサの場合、パッケージ内の別の角速度センサ等に対する外乱ノイズとなる可能性があり、その結果、コンバインセンサ全体の検出感度及び精度の低下を引き起こしてしまう虞がある。

【0008】

そこで、本発明は上記事情に鑑みてなされたものであり、従来に比して高感度且つ高精度であり、しかも、耐久性を向上させることができる角速度センサを提供することを目的とする。

【課題を解決するための手段】

【0009】

上記課題を解決するために、本発明による角速度センサは、多角形状をなす枠体、及び、その枠体に接続された複数の質量体(錘、重り、重錘体、マス(mass))を有する駆動部と、その枠体に接続された検出部とを備える。

【0010】

このような構成を有する角速度センサにおいては、駆動部に備わる多角形状の枠体の各辺及び複数の質量体が、その枠体の形状に応じて規制される方向(例えば、多角形の面方向)において振動するように駆動され、その振動状態で駆動部が回動した場合、そのときの検出部の変位が検知され、その検知信号に基づいて、コリオリの力ひいては角速度が検出・測定され得る(振動検出モードでの運転)。

【0011】

このとき、検出部が枠体に接続されているものの、枠体の各辺及び複数の質量体のそれぞれが同位相(枠体の内部領域における枠体の延在方向(面方向)に垂直な軸に対する振動の変位方向(すなわち、その軸に向かう方向か離れる方向)、及び、振動周期の両方が同一)で駆動されることにより、駆動部の振動が検出部に伝達されない、換言すれば、枠体の各辺の駆動振動が枠体の頂点部位において打ち消され(キャンセルされ)、これにより、駆動部の振動が検出部に伝達されないので、検出部は変位せずに停止した状態が生起され得る。よって、検出部で検知されるコリオリの力の検出感度及び精度が向上され得る。

【0012】

また、この角速度センサを、駆動部の振動が伝達されない検出部を介してパッケージ等の筐体に設置すれば、上述した従来の特許文献1に記載された角速度センサ100で想定されるようなパッケージ30とリードフレーム20との接続部分で繰り返し発生する屈曲を抑止できるので、角速度センサを含むパッケージ等の耐久性が格段に向上され得る。

【0013】

さらに、その従来の角速度センサ100においては、音叉型振動子10がリードフレーム20を介してパッケージ30に接続されることにより、外乱ノイズの伝搬を防止することが企図されていると推測されるものの、このようなリードフレーム20を介する接続構造には、高い組み立て精度が要求され、それに応じて製造コストも増大してしまう。これに対し、本発明による角速度センサでは、従来のリードフレームを用いた複雑な接続構造が不要であり、上述したように、駆動部の振動が伝達されない検出部を介してパッケージ等の筐体に、簡易に設置し得るので、経済性の観点からも有利である。

【0014】

またさらに、上述した従来の特許文献1に記載された角速度センサ100は、音叉型振動子10の設置平面に対して垂直な方向の振動を検出振動として利用するものであるので、パッケージ30内で当該方向における振動に対する十分なクリアランス(間隙)を必要とするため、角速度センサ100を含むパッケージの小型化にも自ずと限界が生じてしまう。これに対し、本発明による角速度センサでは、上述の如く、枠体の多角形の面方向に駆動部を振動(すなわち、面内振動)させることにより、その面方向に垂直な方向のクリアランスを極力狭めることが可能となり得るので、素子、装置、機器等の更なる小型化を実現し得る。

【0015】

さらにまた、本発明による角速度センサでは、上述したとおり、駆動部の振動が検出部に伝達することを防止し得るので、その検出部を介して角速度センサをパッケージ等の筐体に設置しても、駆動部の振動が角速度センサ素子の外部、つまり筐体側に伝播し得ない。よって、本発明による角速度センサ素子を加速度センサ等の異なる他のセンサとともにワンパッケージ化してコンバインセンサを構成する場合でも、角速度センサ自体が他のセンサに悪影響を与えてしまうノイズ源となることが防止され得る。

【0016】

上記の観点において、駆動部は、枠体の各辺(及びそれに接続された複数の質量体)が、多角形の面方向において同位相で変位又は振動する(同位相振動モードで駆動される)ものであると好適である。この場合、枠体を画定する多角形が正多角形又は略正多角形であると、正多角形ではない場合に比して、枠体の各辺及び複数の質量体のそれぞれの変位を同期させて同位相振動をより生起させ易くなる。

【0017】

具体的には、枠体が、多角形の辺に相当する複数の駆動梁を有しており、検出部が、多角形の内側に位置する基部と、多角形の各頂点とを連結するように設けられた複数の検出梁とを有する構成が挙げられる。このように構成すれば、検出部が、駆動部の内側領域に収容されるとともに、検出梁の振動方向が枠体の延在方向(多角形の面方向)と平行になるので、角速度センサ素子の更なる低背化及び小型化を実現することができる。また、基部をパッケージ等の筐体に接続固定しても、駆動部の駆動振動が検出部を介して基部に伝搬されることが抑止されるので、基部に機械的な応力が印加されること(屈曲による応力集中)がないので、この場合でも、角速度センサの耐久性を向上させることができる。

【0018】

なお、各検出梁の長さを同等にしてそれぞれにおける検出感度を均一化させ易い観点から、枠体が正多角形状をなし、且つ、基部がその正多角形の中心点に相当する位置に設けられることが好ましい。

【0019】

より具体的には、複数の質量体のそれぞれが、複数の駆動梁のそれぞれに設けられている構成や、複数の駆動梁のそれぞれが少なくとも一対の駆動用圧電素子を有し、且つ、複数の検出梁のそれぞれが少なくとも一対の検出用圧電素子を有する構成が挙げられる。この場合、複数の駆動梁のそれぞれは、その少なくとも一対の駆動用圧電素子を伸縮により、基部に対して変位(接近・離反)するように同位相で振動するように構成することができる。

【0020】

また、本発明による角速度センサは、駆動部の枠体の各辺のうち互いに隣り合う少なくとも2辺(及びそれらの各辺に接続された質量体)が、多角形の面方向において逆位相(枠体の内部領域における枠体の延在方向(面方向)に垂直な軸に対する振動の変位方向(すなわち、その軸に向かう方向か離れる方向)が逆で、且つ、振動周期が同一)で変位又は振動するものであっても好適である。すなわち、例えば、駆動部が複数の駆動梁を有し、且つ、検出部が検出梁を有するときに、それらの複数の駆動梁のうちの任意の1つの駆動梁が上記の基部に向かう方向に変位し、且つ、その駆動梁と隣り合う駆動梁の1つが基部から離れる方向に変位する同一周期の変位又は振動が生起されるように駆動されてもよい。

【0021】

このようにすれば、コリオリの力が発生していない状態において、隣接する駆動梁の間(の頂点)に接続された検出梁に応力を印加して変位を生じせしめることができ、その変位が検知できるか否かを確認(検出)すること、すなわち、その際の検知信号の有無や大きさに基づいて、検出梁、検出部に設けられた駆動用圧電素子及び/又は検出用圧電素子、さらには、それらの圧電素子に接続された回路等の破損(短絡や断線等を含む)や動作不良といった不具合を自己診断すること(自己診断モードでの運転)ができる。

【0022】

また、この構成によれば、検出梁や圧電素子の一部に不具合が生じても、その不具合のある検出梁及び圧電素子から得られる信号データを除外することにより、角速度センサの検出精度を向上させつつ、その信頼性を高めることが可能となる。また、そのような自己本診断結果を、角速度センサ或いはそれが設けられたセンサパッケージの交換や保守時期等の指標とすることもできる。

【図面の簡単な説明】

【0023】

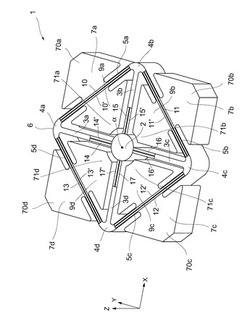

【図1】第1実施形態に係る角速度センサ素子の構成を示す斜視図である。

【図2A】第1実施形態に係る角速度センサ素子の振動検出モードにおける動作状態を示す平面図である。

【図2B】第1実施形態に係る角速度センサ素子の振動検出モードにおける動作状態を示す平面図である。

【図2C】第1実施形態に係る角速度センサ素子の振動検出モードにおける動作状態を示す平面図である。

【図3】第2実施形態に係る角速度センサ素子の構成を示す平面図である。

【図4】第3実施形態に係る角速度センサ素子の構成を示す平面図である。

【図5】第1実施形態に係る角速度センサ素子の自己診断モードにおける動作状態を示す平面図である。

【図6】第3実施形態に係る角速度センサ素子の自己診断モードにおける動作状態を示す平面図である。

【図7】(A)〜(F)は、本発明による角速度センサ素子を備えるパッケージ(センサパッケージ)を製造している状態の一例を示す工程図(プロセスフロー図;概略断面図)である。

【発明を実施するための形態】

【0024】

以下、本発明の実施の形態について図面を参照して詳細に説明する。なお、図面中、同一の要素には同一の符号を付し、重複する説明を省略する。また、上下左右等の位置関係は、特に断らない限り、図面に示す位置関係に基づくものとする。さらに、図面の寸法比率は、図示の比率に限定されるものではない。また、以下の実施の形態は、本発明を説明するための例示であり、本発明をその実施の形態のみに限定する趣旨ではない。さらに、本発明は、その要旨を逸脱しない限り、さまざまな変形が可能である。

【0025】

<第1実施形態>

図1は、本発明の第1実施形態に係る角速度センサ素子1(角速度センサ)の構成の一例を示す斜視図である。なお、同図において、角速度センサ素子1は、紙面におけるX−Y方向に延在しており、理解を容易にするべく、その厚さ(Z方向厚さ)を誇張して示す。

【0026】

角速度センサ素子1は、素子中心α及びその周囲に配置された略円形をなす中心基部2(基部)を有しており、その中心基部2は、図示していないセンサパッケージ(筐体)内の回路基板に固定・接続されている。また、中心基部2には、直状をなす検出梁3a,3b,3c,3dの一端が接続されており、それらの検出梁3a,3b,3c,3dは、それぞれ、中心基部2から+Y方向、+X方向、−Y方向、及び−X方向に(すなわち十字状に)延設されている(延在している)。

【0027】

さらに、検出梁3a,3b,3c,3dの他端には、正方形状をなす枠体6が接続されている。この枠体6は、その正方形の頂点に位置するコーナー4a,4b,4c,4dのそれぞれを接続(連結)するように延在する駆動梁5a,5b,5c,5dから構成されている。また、駆動梁5a,5b,5c,5dには、それぞれ、マス7a,7b,7c,7d(いずれも質量体)が一体に設けられている。

【0028】

換言すれば、枠体6は、駆動梁5a,5b,5c,5dを4辺とする正方形状を有しており、検出梁3a,3cは、その正方形において対向する頂点に相当するコーナー4a,4c間を結ぶ対角線に相当し、検出梁3b,3dは、同様にその正方形における対向する頂点に相当するコーナー4b,4d間を結ぶ対角線に相当する。また、中心基部2における素子中心αが、それらの対角線の交点、すなわちその正方形の中心に相当すると表現することもできる。なお、図示において、枠体6の各コーナー4a,4b,4c,4dは、角部が滑らかに面取りされており、いわゆるアール(R)状をなしている。

【0029】

また、マス7a,7b,7c,7dは、それぞれ、駆動梁5a,5b,5c,5dの中央部分において、それらの駆動梁5a,5b,5c,5dのそれぞれを挟むように(挟持するように)設けられた一対の補助マスを有している。すなわち、例えば、マス7aは、中心基部2から離れる方向に形成された補助マス70aと、中心基部2へと向かう方向に形成された補助マス71aとからなる。同様に、マス7bは、補助マス70b,71bを有し、マス7cは、補助マス70c,71cを有し、マス7dは、補助マス70d,71dを有する。

【0030】

これらの補助マスのうち、枠体6の内部領域に配設された補助マス71a,71b,71c,71dの形状は、特に制限されず、例えば、図示の如く、中心基部2、検出梁3a,3b,3c,3d、コーナー4a,4b,4c,4d、及び、駆動梁5a,5b,5c,5dによって画定された空間9a,9b,9c,9dの形状に適合するように、略台形状に形成されている。一方、枠体6の外部領域に配設された補助マス70a,70b,70c,70dの形状も特に制限されず、例えば、補助マス71a,71b,71c,71dの形状と略同一であり、それぞれ、駆動梁5a,5b,5c,5dを挟んで線対称となるように配置されている。なお、本実施形態においては、補助マス70a,71a,70b,71b,70c,71c,70d,71dは、同一材料から形成されており、これにより、いずれも同一質量を有している。

【0031】

また、駆動梁5a,5b,5c,5dの上部表面には、それぞれ、各駆動梁5a,5b,5c,5dの延在方向に沿って互いに並行配置された一対の駆動用圧電素子10,10',11,11’,12,12’,13,13’が設けられている。ここで、駆動用圧電素子10,11,12,13は、駆動梁5a,5b,5c,5dにおける外側(中心基部2から離れる方向;外方)に配置されており、一方、駆動用圧電素子10',11’,12’,13’は、駆動梁5a,5b,5c,5dにおける内側(中心基部2に向かう方向;内方)に配置されている。これらの一対の駆動用圧電素子10,10',11,11’,12,12’,13,13’は、それぞれ、電気的な配線(図示せず)を通して制御回路(図示せず)へと接続されており、その制御回路によって電気的に制御されて素子自身が伸縮する。これにより、駆動梁5a,5b,5c,5dが、枠体6、及びマス7a,7b,7c,7dを含む面に沿って、角速度センサ素子1の中心基部2に向かう方向及び中心基部2から離れる方向に駆動されて変位し、交互に且つ周期的に振動する。

【0032】

一方、検出梁3a,3b,3c,3dの上部表面には、それぞれ、各検出梁3a,3b,3c,3dの延在方向に沿って互いに並行配置された一対の検出用圧電素子14,14',15,15’,16,16’,17,17’が設けられている。これらの一対の検出用圧電素子14,14'15,15’,16,16’,17,17’は、後述するように、角速度センサ素子1にZ軸方向周りの回転(力)が付与された場合に、コリオリの力に起因して発生する角速度センサ素子1の素子中心αを中心とする回転方向の変位振動(検出梁3a,3cについては、実質的に±X軸方向の振動であり、検出梁3b,3dについては、実質的に±Y軸方向の振動である。)を検出するためのものである。このように、本実施形態における検出用圧電素子14,14',15,15',16,16',17,17'は、各検出梁3a,3b,3c,3dにおいて対をなしていることにより、角速度の検出精度が一層高められるのみならず、検出梁が複数(本実施形態では3a,3b,3c,3dの4本)存在することにより、検出感度が更に顕著に向上されている。

【0033】

このように、角速度センサ素子1においては、主として、枠体6、マス7a,7b,7c,7d、駆動梁5a,5b,5c,5d、及び、駆動用圧電素子10,10',11,11’,12,12’,13,13’から駆動部が構成されており、また、主として、検出梁3a,3b,3c,3d、及び、検出用圧電素子14,14',15,15',16,16',17,17'から検出部が構成されている。

【0034】

図2A及び図2Bは、それぞれ、角速度センサ素子1が振動検出モードで動作している状態を模式的に示す平面図である。

【0035】

図2Aにおいては、角速度センサ素子1は、制御回路(図示せず)からの制御信号により、初期的に、一対の駆動用圧電素子10,10',11,11’,12,12’,13,13’(図示せず)のうち、駆動用圧電素子10,11,12,13が収縮し、且つ、駆動用圧電素子10',11’,12’,13’が伸張することによって、駆動梁5a,5b,5c,5dが、同位相で(揃って)、角速度センサ素子1の中心基部2へ向かう方向へと変位する。

【0036】

なお、図2Aにおいては、駆動梁5a,5b,5c,5dが、例えば、角速度センサ素子1の中心基部2に最も接近している状態が示されており、ここで、駆動梁5aに設けられている補助マス71aに着目すると、図2Aに示す状態では、台形状をなす補助マス71aの頂辺72a'が中心基部2に最接近しているが、接触はしていない。また同様に、補助マス71aの斜辺73a',74a'も、それぞれ、検出梁3a,3bに最接近しているが、接触はしていない。

【0037】

また、補助マス71aは、その底辺75a'の中央部分に位置する接続部77a'において駆動梁5aと接続されており、上述したとおり駆動梁5aを挟んで補助マス71aと線対称となるように設けられた補助マス70aは、接続部77a'と同一形状の接続部77aにおいて駆動梁5aに接続されている。そして、駆動梁5aが角速度センサ素子1の中心基部2に最接近している状態(図2Aに示す状態)においては、中心基部2側に撓んでいる駆動梁5aと補助マス70aの底辺75aとが接触しないように、両者の間隔(距離)が適宜設定されている。

【0038】

一方、図2Bにおいて、角速度センサ素子1は、制御回路(図示せず)からの制御信号により、一対の駆動用圧電素子10,10',11,11’,12,12’,13,13’(図示せず)のうち、駆動用圧電素子10,11,12,13が伸張し、駆動用圧電素子10',11’,12’,13’が収縮することによって、駆動梁5a,5b,5c,5dが、同位相で(揃って)、角速度センサ素子1の中心基部2から離れる方向へと変位する。

【0039】

なお、図2Bにおいては、駆動梁5a,5b,5c,5dが、例えば、角速度センサ素子1の中心基部2から最も離れている状態が示されており、この状態においては、図2Aとは逆向きに撓んでいる駆動梁5aと補助マス71aの底辺75a’とが接触しないように、両者の間隔(距離)が適宜設定されている。

【0040】

図2Cもまた、角速度センサ素子1が振動検出モードで動作している状態を模式的に示す平面図であり、その振動検出モードにおいてコリオリの力を検出するメカニズム示す図である。

【0041】

コリオリの力とは、回転する座標(回転座標系)において認められる慣性力の一種であり、一般的に、下記式(1);

Fc=2mV×Ω …(1)、

で表される見かけ上の力Fcであり、角速度Ωで回転している座標系において、質量mを有し、且つ、速度Vで移動している質点(質量体)が受ける力である。

【0042】

図2Cは、角速度センサ素子1の駆動梁5a,5b,5c,5d、及び、それらの各駆動梁5a,5b,5c,5dに設けられたマス7a,7b,7c,7dのそれぞれが、図2A及び図2Bに示される変位状態の間で且つ連続的に同位相で振動している状態を示している(この駆動振動の振動方向は、矢印80a,80b,80c,80dで示されている)。そして、この振動検出モードの振動状態において、Z軸に対する回転(矢印βで示す回転)が生じると、マス7a,7b,7c,7dにおいて、それらの駆動振動の振動方向80a,80b,80c,80dとは垂直な向き(すなわち駆動梁5a,5b,5c,5dの静止状態における延在方向に平行な向き)に、コリオリの力に基づく変位(振動)が発生する(この検出振動の振動方向は、矢印81a,81b,81c,81dで示されている)。

【0043】

このコリオリの力に起因して生じたマス7a,7b,7c,7dにおける振動変位81a,81b,81c,81dは、駆動梁5a,5b,5c,5d、及び、枠体6のコーナー4a,4b,4c,4dを介して検出梁3a,3b,3c,3dへと伝搬し、検出梁3a,3b,3c,3dを振動させ、その振動変位(矢印82a,82b,82c,82dで示されている)が、検出梁3a,3b,3c,3dに設けられた検出用圧電素子14,14',15,15',16,16',17,17'によって検出される。そして、その検出振動の検出信号は、図示していない信号ラインを介し且つ例えば中心基部2等を経由してパッケージ内の制御回路(図示せず)へ出力され、その出力信号の波形(検出振動の波形)を駆動梁5a,5b,5c,5dにおける駆動振動の波形と比較することにより、角速度センサ素子1に生じた角速度及び回転方向が求められる。

【0044】

このように構成された図2A乃至図2Cに示す第1実施形態における角速度センサ素子1によれば、駆動梁5a,5cが中心基部2を挟んで対向するように対称配置されており、また、駆動梁5b,5dも同様に中心基部2を挟んで対向するように対称配置されており、さらに、各駆動梁5a,5b,5c,5d及びマス7a,7b,7c,7dが同位相で駆動振動されるので、その駆動振動は、正方形の枠体6の頂点に相当する4つのコーナー4a,4b,4c,4dにて有意に打ち消される。よって、駆動振動が検出梁3a,3b,3c,3dに伝搬することが抑止されるので、角速度センサ素子1の検出感度及び検出精度を格段に向上させることが可能である。

【0045】

また、駆動振動が検出梁3a,3b,3c,3dに伝搬することが抑止されるので、中心基部2に駆動振動が伝搬することも防止される。したがって、中心基部2に機械的な応力が印加されることも防止でき、中心基部2とパッケージ等の筐体との接続部位の耐久性を向上させることができるとともに、コンバインセンサの様な複数のセンサを包含するセンサパッケージにおいても、角速度センサ素子1が、加速度センサのような他のセンサに対する外乱ノイズ源となることも抑止することができる。これにより、かかるセンサパッケージの更なる機能向上を達成することができる。

【0046】

また、上述したとおり、角速度センサ素子1が多マス構造(第1実施形態では4つのマスを有する構造)を有しているので、全体として用いる駆動用マスの質量をより優位に大きくすることが可能となる。その結果、検出されるコリオリの力に起因する振動変位をより大きくすることが可能となるので、この点においても、角速度センサ素子1の感度を一層向上させることができる。加えて、本実施形態における角速度センサ素子1は、駆動振動80a,80b,80c,80dと検出振動81a,81b,81c,81dが同一平面内に存在するので、角速度センサ素子1自体の低背化を図ることができ、これにより、センサパッケージの小型化及び薄型化を容易に実現することが可能である。

【0047】

なお、本実施形態において、以上の構成に加えて、駆動梁5a,5b,5c,5dの両端部分(コーナー4a,4b,4c,4dとの接続部分に近い部分)の梁の幅が中央部分に比して狭くなるように構成してもよい。この場合、駆動用圧電素子10,10',11,11’,12,12’,13,13’による各駆動梁5a,5b,5c,5dの駆動振動80a,80b,80c,80dが極めて円滑なものとなり、マス7a,7b,7c,7dに対してより高速な駆動振動を与えることができる。これにより、発生するコリオリの力が更に大きくなるので、角速度センサ素子1の検出感度を更に一層向上させることができる。同様に、検出梁3a,3b,3c,3dの両端部(コーナー4a,4b,4c,4d及び中心基部2との接続部分に近い部分)の梁の幅が中央部分に比して狭くなるように構成すれば、検出梁3a,3b,3c,3dにおける検出振動81a,81b,81c,81dもより円滑なものとなり、その結果、角速度センサ素子1の検出感度を更に顕著に向上させることが可能である。

【0048】

また、このような円滑な駆動梁及び検出梁の振動動作によって、各コーナー4a,4b,4c,4dに生じ得る不必要な応力が緩和されるととともに、中心基部2に印加される機械的な応力も緩和されるので、角速度センサ素子1及びそれを含むセンサパッケージの耐久性を更に向上させることができる。さらに、そのように中心基部2に機械的な応力が印加されないので、角速度センサ素子1を、センサパッケージ内に、例えばダイボンド等によってより簡便に固定・接続することができ、これにより、製造コストを低減して経済性を向上させることも可能となる。

【0049】

<第2実施形態>

図3は、本発明による角速度センサ素子の第2実施形態を示す平面図(上面図)である。角速度センサ素子20(角速度センサ)は、枠体6に代えて正六角形の枠体26を有し、これにより、第1実施形態における図1の4つの空間9a,9b,9c,9dに代えて、中心基部2、駆動梁25a,25b,25c,25d,25e,25f、コーナー24a,24b,24c,24d,24e,24f、及び検出梁23a,23b,23c,23d,23e,23fによって6つの空間29a,29b,29c,29d,29e,29fが画定されること、及び、マス27a,27b,27c,27d,27e,27fの形状が略長方形であること以外は、前述した第1実施形態における角速度センサ素子1と同様に構成されたものである。よって、図3においては、角速度センサ素子1と共通する部材には同一の符号を付し、重複した説明を避けるため、ここでは、それらの説明を省略する。

【0050】

図3に示す角速度センサ素子20においては、マス27a,27b,27c,27d,27e,27fが、角速度センサ素子1におけるマス7a,7b,7c,7dの形状とは異なり小型の長方形形状のものとなっているが、個数が多いので、それらの全体としてのマス質量を、角速度センサ素子1と同等に、又は、角速度センサ素子1に比して増大させることができる。さらに、各駆動梁25a,25b,25c,25d,25e,25fにおける各々のマス27a,27b,27c,27d,27e,27fが小型化されているので、各駆動梁25a,25b,25c,25d,25e,25fに設けられる駆動用圧電素子による振動速度を増加させることが可能となる。これにより、マスの質量と速度の積が大きくなるので、振動検出モードにおいて発生するコリオリの力をより増大させることができる。これらのことから、角速度センサ素子20の検出感度を一層向上させることができる。

【0051】

また、駆動梁25a,25dが中心基部2を挟んで対向して配置され、駆動梁25b,25eが中心基部2を挟んで対向して配置され、さらに、駆動梁25c,25fも同様に中心基部2を挟んで対向して配置されており、且つ、それらが同位相で振動するので、駆動梁25a,25b,25c,25d,25e,25f及びマス27a,27b,27c,27d,27e,27fの駆動振動が、枠体26の頂点に相当する6つのコーナー24a,24b,24c,24d,24e,24fにおいて有意に打ち消される。これにより、駆動振動が検出梁23a,23b,23c,23d,23e,23fに伝搬することを抑止でき、角速度センサ素子20の検出感度及び耐久性を著しく向上させることができる。

【0052】

以上、本実施形態においては正六角形状の角速度センサ素子20について特に言及してきたが、本実施形態には、正八角形、正十角形等の4以上の偶数の角(辺)を有する偶数正多角形状の角速度センサ素子が含まれる。

【0053】

<第3実施形態>

図4は、本発明による角速度センサ素子の第3実施形態を示す平面図(上面図)である。角速度センサ素子30(角速度センサ)は、枠体6に代えて、正五角形の枠体36を有し、これにより、第1実施形態における図1の4つの空間9a,9b,9c,9dに代えて、中心基部2、駆動梁35a,35b,35c,35d,35e、コーナー34a,34b,34c,34d,34e、及び検出梁33a,33b,33c,33d,33eによって5つの空間39a,39b,39c,39d,39eが画定されること、及び、マス37a,37b,37c,37d,37eの形状が略長方形であること以外は、前述した第1実施形態における角速度センサ素子1と同様に構成されたものである。よって、図4においては、角速度センサ素子1と共通する部材には同一の符号を付し、重複した説明を避けるため、ここでは、それらの説明を省略する。

【0054】

図4に示す角速度センサ素子30においては、マス37a,37b,37c,37d,37eが、角速度センサ素子1におけるマス7a,7b,7c,7dの形状とは異なり小型の長方形形状のものとなっているが、個数が多いので、それら全体としてのマス質量を、角速度センサ素子1と同等に、又は、角速度センサ素子1に比して増大させることができる。さらに、各駆動梁35a,35b,35c,35d,35eにおけるマス37a,37b,37c,37d,37eが小型化されているので、各駆動梁35a,35b,35c,35d,35eに設けられる駆動用圧電素子による振動速度を増加させることが可能となる。これにより、マスの質量と速度の積が大きくなるので、振動検出モードにおいて発生するコリオリの力をより増大させることができる。これらのことから、角速度センサ素子30の検出感度を一層向上させることができる。

【0055】

また、中心基部2を等間隔で取り囲む駆動梁35a,35b,35c,35d,35eが同位相で振動するので、駆動梁35a,35b,35c,35d,35e及びマス37a,37b,37c,37d,37eの駆動振動が、枠体36の頂点に相当する5つのコーナー34a,34b,34c,34d,34eにおいて有意に打ち消される。これにより、駆動振動が検出梁33a,33b,33c,33d,33eに伝搬することを抑止でき、角速度センサ素子20の検出感度及び耐久性を著しく向上させることができる。

【0056】

さらに、第3実施形態の角速度センサ素子30は、第1及び第2実施形態の角速度センサ素子1,20と異なり、枠体が奇数辺を有する正多角形状をなすが、上述したとおり、かかる構成によっても、駆動振動が検出梁33a,33b,33c,33d,33eに伝搬することが抑止されるので、中心基部2に駆動振動が伝搬することも防止される。したがって、中心基部2に機械的な応力が印加されることも防止でき、中心基部2とパッケージ等の筐体との接続部位の耐久性を向上させることができるとともに、コンバインセンサの様な複数のセンサを包含するセンサパッケージにおいても、角速度センサ素子20が、加速度センサのような他のセンサに対する外乱ノイズ源となることも抑止することができる。これにより、かかるセンサパッケージの更なる機能向上を達成することができる。

【0057】

以上、本実施形態においては正五角形形状の角速度センサ素子30について特に言及してきたが、本実施形態には正七角形、正九角形等の3以上の奇数の角(辺)を有する奇数正多角形状の角速度センサ素子が含まれる。

【0058】

<自己診断モード>

本発明による角速度センサ素子の第1実施形態乃至第3実施形態は、上述したとおり、複数の駆動梁、複数の検出梁、及びそれらのそれぞれに少なくとも2つ設けられた圧電素子を備えており、それら多数の部材の状態や動作を診断し、動作不良等をきたしている部材の有無を所望に特定できることが好ましい。

【0059】

図5は、第1実施形態にかかる角速度センサ素子1を自己診断モードで動作させ、検出梁、駆動梁、駆動用圧電素子及び/又は検出用圧電素子、さらには、それらの圧電素子に接続された回路等の破損(短絡や断線等を含む)や動作不良といった不具合を自己診断する方法の一例を説明するための平面図である。

【0060】

自己診断モードでは、例えば、振動検出モードで運転される(動作する)前の状態の角速度センサ素子1において、駆動用圧電素子10(図示せず)を伸張させ且つ駆動用圧電素子10’(図示せず)を収縮させることにより、駆動梁5a及びマス7aを中心基部2から離れる方向に変位(矢印83a)させる。それとともに、駆動用圧電素子12(図示せず)を伸張させ且つ駆動用圧電素子12’(図示せず)を収縮させることにより、駆動梁5c及びマス7cを中心基部2から離れる方向に変位(矢印83c)させる。なお、かかる自己診断モードは、例えば、角速度センサ素子の搭載対象機器や装置等の起動時毎に、或いは、所定の起動回数毎に実行されるようにしてもよい。

【0061】

また同様に、駆動用圧電素子11(図示せず)を収縮させ且つ駆動用圧電素子11’(図示せず)を伸張させることにより、駆動梁5b及びマス7bを中心基部2へ向かう方向に変位(矢印83b)させる。それとともに、駆動用圧電素子13(図示せず)を収縮させ且つ駆動用圧電素子13’(図示せず)を伸張させることにより、駆動梁5d及びマス7dを中心基部2へ向かう方向に変位(矢印83d)させる。

【0062】

なお、自己診断モードにおける変位は、ヨー検出を行う振動検出モードにおける振動変位とは異なり、振動を含まない単純な変位状態(特定の方向に変位した後に静止している状態)を意味しており、本図においては、その静止状態を示している。

【0063】

以上のようにして、駆動梁5a及びマス7aを中心基部2から離れる方向に変位させ、駆動梁5aの図示右隣に位置する駆動梁5d及びマス7dを中心基部2へ向かう方向に変位させ、さらに、駆動梁5aの図示左隣に位置する駆動梁5b及びマス7bを中心基部2へ向かう方向に変位させると、コーナー4a,4bが駆動梁5a側に移動する。換言すれば、コーナー4a,4bが駆動梁5aに接近するように変位する。その結果、検出梁3a,3bも、駆動梁5aに接近するように変位(矢印84a,84b)した状態で撓むこととなる。この駆動梁5aの変位に起因する検出梁3a,3bの撓みは、検出梁3aにて検出用圧電素子14(図示せず)の収縮及び検出用圧電素子14’(図示せず)の伸張を引き起こし、その収縮・伸張状態が検出され、また、検出梁3bにて検出用圧電素子15’(図示せず)の収縮及び検出用圧電素子15(図示せず)の伸張を引き起こし、その収縮・伸張状態が検出される。

【0064】

また、駆動梁5c及びマス7cを中心基部2から離れる方向に変位させ、駆動梁5cの図示右隣に位置する駆動梁5b及びマス7bを中心基部2へ向かう方向に変位させ、さらに、駆動梁5cの図示左隣に位置する駆動梁5d及びマス7dを中心基部2へ向かう方向に変位させると、コーナー4c,4dが駆動梁5c側に移動する。換言すれば、コーナー4c,4dが駆動梁5cに接近するように変位する。その結果、検出梁3c,3dも、駆動梁5cに近接するように変位(矢印84c,84d)した状態で撓むこととなる。この駆動梁5cの変位に起因する検出梁3c,3dの撓みは、検出梁3cにて検出用圧電素子16(図示せず)の収縮及び検出用圧電素子16’(図示せず)の伸張を引き起こし、その収縮・伸張状態が検出され、また、検出梁3dにて検出用圧電素子17’(図示せず)の収縮及び検出用圧電素子17(図示せず)の伸張を引き起こし、その収縮・伸張状態が検出される。

【0065】

そして、自己診断モードでは、これらの圧電素子からの検出信号のデータを、中心基部2等を介して回路基板に送出し、そのデータを、例えば、図示していない制御回路等において演算処理し、製品出荷時の正常状態の(初期の)動作データと比較することにより、検出梁及び/又は検出用圧電素子個々の破損又は故障、及び/又は、回路の短絡(ショート)や信号線等の断線といった不具合の発生の有無を正確に把握することができる。なお、検出梁等の変位に関する各圧電素子の初期的な動作データは、パッケージ内/外の例えばメモリ等の記憶手段に保持しておくことができる。

【0066】

さらに、自己診断モードでは、検出用圧電素子の検出信号の大小を、検出梁3a,3bの組と検出梁3c,3dの組との間で比較することにより、駆動梁5a,5c、及び/又は、それらに設けられた駆動用圧電素子個々の破損又は故障、及び/又は、回路の短絡や信号線等の断線等といった不具合の発生の有無を推測することも可能である。同様に、検出用圧電素子の検出信号の大小を、検出梁3b,3cの組と検出梁3a,3dの組との間で比較することにより、駆動梁5b,5d、及び/又は、それらに設けられた駆動用圧電素子個々の破損又は故障、及び/又は、回路の短絡や信号線等の断線等といった不具合の発生の有無を推測することも可能である。

【0067】

このように、自己診断モードでは、例えば、製品出荷時の正常状態の各圧電素子の動作データを初期的に予め記憶し、それらと診断用の検出信号のデータとを比較することにより、各駆動梁及び/又は検出梁に関連する構成部材の不具合を極めて簡便に把握することができる。

【0068】

また、第1実施形態における正方形の角速度センサ素子1と同様に、第2実施形態に含まれる4以上の偶数の正多角形構造の角速度センサ素子の場合でも、一の駆動梁の左右に位置する駆動梁を逆位相で変位させることにより、駆動梁、検出梁、圧電素子等の自己診断を行うことが可能である。このとき、偶数個の駆動梁及びマスが規則的、且つ、交互に(互い違いに)変位する場合であっても、角速度センサ素子とパッケージとの接続部分である中心基部2に対して、機械的な応力が印加されることがないので、センサパッケージの耐久性を高く保つことができる。

【0069】

図6は、第3実施形態にかかる角速度センサ素子30を自己診断モードで動作させ、検出梁、駆動梁、駆動用圧電素子及び/又は検出用圧電素子、さらには、それらの圧電素子に接続された回路等の破損(短絡や断線等を含む)や動作不良といった不具合を自己診断する方法の一例を説明するための平面図である。

【0070】

ここで、第3実施形態にかかる正五角形構造の角速度センサ素子30では、例えば、まず、駆動梁35a,35c,35dを中心基部2へ向かう方向に変位(矢印85a,85c,85d)させ、且つ、駆動梁35b,35eを中心基部2から離れる方向に変位(矢印85b,85e)させた状態で、変位が発生しない又はし難い検出梁33dを除く検出梁33a,33b,33c,33eにおける圧電素子の変位(矢印86a,86b,86c,86e)のみを検出する。

【0071】

図6に示す自己診断モードでは、次に、駆動梁35b,35d,35eを中心基部2へ向かう方向に変位させ、且つ、駆動梁35a,35cを中心基部2から離れる方向に変位させた状態で、変位が発生しない又はし難い検出梁33eを除く検出梁33a,33b,33c,33dの圧電素子の変位のみを検出する。このような多段階に亘る自己診断ステップを順に行うことにより、角速度センサ素子30の全ての検出梁における変位量を正確に測定することが可能となり、その測定結果に基づいて、駆動梁、検出梁、圧電素子等の構成部材の動作を確実且つ平易に診断することができる。

【0072】

また、例えば、まず、駆動梁35aを中心基部2へ向かう方向に変位させ、且つ、駆動梁35b,35eを中心基部2から離れる方向に変位させた状態で、検出梁33a,33bの圧電素子の変位のみを検出する。次に、駆動梁35bを中心基部2へ向かう方向に変位させ、且つ、駆動梁35a,35cを中心基部2から離れる方向に変位させた状態で、検出梁33b,33cの圧電素子の変位のみを検出するようにしてもよい。なお、このような複数の自己診断ステップを含む場合であっても、各ステップに必要な時間は極めて短いので、自己診断モード全体の動作時間は、実用上問題とならない程度の時間にすることができる。

【0073】

上述したように、角速度センサ素子の自己診断モードによれば、隣り合う任意の2つの駆動梁を逆方向に変位させることにより、その間に配置された検出梁を意図的に撓ませ、その撓みを検出用圧電素子によって検出することにより、駆動梁、検出梁、圧電素子等の構成部材に対する自己診断を簡便に実行することが可能である。

【0074】

更に例示すれば、第3実施形態の角速度センサ素子30のような正五角形構造のものにおいては、まず、駆動梁35a,35bを逆位相で変位させて検出梁33bの変位を測定し、次に、駆動梁35b,35cを逆位相で変位させて検出梁33cの変位を測定するといった複数の自己診断ステップを行ってもよい。このように、本発明による角速度センサ素子の自己診断モードには、複数の駆動梁のうち任意の駆動梁を選択的に変位させ、その駆動梁に対応する検出梁の変位を測定し、その検出信号のデータを、予め記憶させておいた初期的な動作データと比較することが含まれる。

【0075】

さらにまた、例えば、全ての駆動梁を同位相で変位させた状態で(中心基部2に近づく方向でも、中心基部2から離れる方向でもよい)、検出梁における検出用圧電素子の変位が検出されたとすれば、複数の駆動梁及び複数のマスにおける動作バランスが、初期の正常な設定値から外れていると診断することもできる。

【0076】

また、上述した自己診断モードにおいて、一部の圧電素子等の構成部材に不具合が生じている又はその可能性があると判断された場合には、例えば、その不具合が生じている可能性がある圧電素子を含む検出梁等からの検出信号のみを遮断し、不具合が生じておらず正常に動作している他の大多数の検出梁等からの検出信号を角速度検出に用いることにより、角速度センサ素子としての機能を正常に発揮させることが可能であり、こうすれば、センサパッケージの信頼性を損なうことを防止することができる。また、そのように不具合が発生していることを早期に発見することができることにより、角速度センサ素子或いはそれが設けられたセンサパッケージの交換や保守を適切な時期に適宜実施することができる。

【0077】

なお、本発明による角速度センサ素子の構成材料は特に制限されず、例えばシリコンからなるものを挙げることができ、この場合、図示したような形状を、一般的なウェハ(シリコンウェハ等)の微細加工(MEMS加工)技術によって、一体に又は一括で形成することが可能である。

【0078】

ここで、図7((A)〜(G))は、本発明による角速度センサ素子の一実施形態を備えるパッケージ(センサパッケージ)を製造している状態(手順)の一例を示す工程図(プロセスフロー図;概略断面図)である。

【0079】

この場合、まず、シリコン薄膜(基板、シート)700を用意し(図7(A))、次に、その一方面(図示上面)を、例えば、圧電効果を有するチタン酸ジルコン酸鉛(PZT)等の無機酸化物や高分子有機物等の圧電素子材料710でコーティングする(図7(B))。その後、シリコン薄膜710の他方面(図示下面)を、適宜の手法で所定のパターンが形成されるようにエッチングする(図7(C))。これにより、後に角速度センサ素子の下方のギャップを画定する構造が形成される。さらに、圧電素子材料710に対し、フォトリソグラフィ等の手法によって所定のパターニングを行う(図7(D))。これにより、圧電素子構造(便宜状、同符号を付して圧電素子710と記す)が形成される。

【0080】

それから、台座となるガラス720の図示上面とシリコン薄膜700のパターニングされた図示下面とを、陽極接合等によって固定・接続し(図7(E))、それから、深反応性イオンエッチング(DRIE)等の適宜の手法によって、シリコン薄膜700を、圧電素子710が形成された表面側から裏面側まで、所定のパターンで貫通エッチングする(図7(F))。その結果、シリコン薄膜700は、台座となるガラス720との接続部位(各実施形態における中心基部2に相当)において、その台座に固定される。

【0081】

それから、図7(F)に示す構造体を、例えばセラミック製のパッケージ730の内部に収容し、例えば、ダイボンド材料740によってガラス720を介してパッケージ730の内底壁にダイボンディングして固定する。さらに、中心基部2より引き出されたライン750を、パッケージ730内に設けられた制御回路(図示せず)に対してワイヤーボンディング等によって形成し、最後に、パッケージ730の開放端を蓋760で覆い、両者の接合部を例えばシーム溶接等によって封止する(図7(G))。これにより、角速度センサ素子がパッケージ730内に設置されたセンサパッケージ790を得る。

【0082】

なお、本発明は、上記の各実施形態に限定されるものではなく、先に適宜述べたとおり、本発明の要旨を逸脱しない範囲で、種々の変更(例えば、各実施形態の内容の適宜な組み合わせ等)が可能である。例えば、駆動梁及び検出梁に設けられる圧電素子を角速度センサ素子の上面のみならず下面(すなわち回路基板側)に追加的に設けることも可能であり、その場合、角速度センサ素子の検出感度を更に向上させることができる。また、(正)多角形の枠体に代えて、円形に近い形状の枠体、又は、円形をなす枠体を用いてもよい。このような円形の枠体を用いると、正多角形の枠体に比して、各駆動梁における駆動用圧電素子を用いた振動が不安定になることが想定され、そのような場合、駆動梁を挟んで接続される各補助マスの形状及び質量を適宜調整すればよいが、このような振動の安定性の観点からは、多角形の枠体の方が好ましい。

【符号の説明】

【0083】

1,20,30…角速度センサ素子(角速度センサ)、2…中心基部、3,23,33…検出梁、4,24,34…コーナー、5,25,35…駆動梁、6,26,36…枠体、7,27,37…マス(質量体)、9,29,39…空間、10,11,12,13…駆動用圧電素子、14,15,16,17…検出用圧電素子、70,71…補助マス、72…頂辺、73,74…斜辺、75…底辺、77…接続部、80,81,82,83,84,85,86…振動(変位)、790…センサパッケージ、α…素子中心、β…回転(各部材の符号においては、説明の都合上、必要に応じて、添字の「a」、「b」等を適宜割愛した。)。

【技術分野】

【0001】

本発明は、物体の角速度を検出する角速度センサに関する。

【背景技術】

【0002】

従来、物体の角速度を検出する角速度センサ又はそのセンサ素子として、振動する質量体に回転が加えられた際に生じる慣性力の一種であるコリオリの力(コリオリ力)に起因して発生する非常に微弱な振動や変位を、圧電素子を介して検出し、各方向における回転(動作)を検知・測定するものが知られている。かかる角速度センサは、自動車、船舶、航空機、ロケット等の姿勢を自律制御するための技術に広く使用されており、最近では、カーナビゲーションシステム、デジタルカメラ、ビデオカメラ、携帯電話等の小型の電子機器にも搭載されるようになってきている。それに伴い、角速度センサの更なる高感度化、小型化及び耐久性の向上が要請されており、それに応えるべく、微細加工技術によって形成された圧電薄膜を用いた角速度センサが種々提案されている。

【0003】

しかし、そのような圧電薄膜は、一般に、膜厚が極めて薄く、且つ、軽量であるがゆえに、角速度センサが搭載される機器やシステムの外部からの振動や衝撃等の影響を受けやすく、それらに起因するノイズ(外乱ノイズ)によって角速度を誤検出してしまいやすい傾向にある。そこで、かかる不都合を防止すべく、例えば、特許文献1には、音叉型振動子10とパッケージ30との間にリードフレーム20が設けられた角速度センサ100が記載されている。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特開2006−308543号

【発明の概要】

【発明が解決しようとする課題】

【0005】

しかし、上記従来の特許文献1に記載された角速度センサ100においては、駆動電極14及び検出電極11が同一の音叉型振動子10に設けられているので、駆動振動と検出振動とが混在してしまい、コリオリの力による検出振動の大きさ(変位)は駆動振動に比して極めて小さいので、角速度の検出感度及び精度に自ずと限界が生じてしまい、更なる検出感度及び精度の向上を実現し難い傾向にある。

【0006】

また、この従来の角速度センサ100では、音叉型振動子10の振動(駆動振動)がリードフレーム20に伝搬してしまうことにより、パッケージ30におけるリードフレーム20との接続部分が繰り返し屈曲され、これにより、その部位の耐久性が不都合な程度にまで低下してしまうことが懸念される。

【0007】

また、近年、ジャイロセンサ(多軸の角速度センサを含む)と加速度センサ等の異なるセンサをワンパッケージ化した複合(コンバイン)センサが実用化されており、例えば、ESC(Electronic Stability Control)(登録商標)システム等の車両姿勢制御システムで用いられている。このようなコンバインセンサは、車両内部における温度、湿度、外乱振動・衝撃に対して最適な緩衝能力を有するようにパッケージ内に封入され、搭載対象となる車両内部等に設置される。しかし、コンバインセンサがこのようにパッケージされ設置されていても、当該センサ内部において、ジャイロセンサの駆動部分の振動が、ヨー検出部に悪影響を与えるノイズ源となる可能性、及び、多軸の角速度センサの場合、パッケージ内の別の角速度センサ等に対する外乱ノイズとなる可能性があり、その結果、コンバインセンサ全体の検出感度及び精度の低下を引き起こしてしまう虞がある。

【0008】

そこで、本発明は上記事情に鑑みてなされたものであり、従来に比して高感度且つ高精度であり、しかも、耐久性を向上させることができる角速度センサを提供することを目的とする。

【課題を解決するための手段】

【0009】

上記課題を解決するために、本発明による角速度センサは、多角形状をなす枠体、及び、その枠体に接続された複数の質量体(錘、重り、重錘体、マス(mass))を有する駆動部と、その枠体に接続された検出部とを備える。

【0010】

このような構成を有する角速度センサにおいては、駆動部に備わる多角形状の枠体の各辺及び複数の質量体が、その枠体の形状に応じて規制される方向(例えば、多角形の面方向)において振動するように駆動され、その振動状態で駆動部が回動した場合、そのときの検出部の変位が検知され、その検知信号に基づいて、コリオリの力ひいては角速度が検出・測定され得る(振動検出モードでの運転)。

【0011】

このとき、検出部が枠体に接続されているものの、枠体の各辺及び複数の質量体のそれぞれが同位相(枠体の内部領域における枠体の延在方向(面方向)に垂直な軸に対する振動の変位方向(すなわち、その軸に向かう方向か離れる方向)、及び、振動周期の両方が同一)で駆動されることにより、駆動部の振動が検出部に伝達されない、換言すれば、枠体の各辺の駆動振動が枠体の頂点部位において打ち消され(キャンセルされ)、これにより、駆動部の振動が検出部に伝達されないので、検出部は変位せずに停止した状態が生起され得る。よって、検出部で検知されるコリオリの力の検出感度及び精度が向上され得る。

【0012】

また、この角速度センサを、駆動部の振動が伝達されない検出部を介してパッケージ等の筐体に設置すれば、上述した従来の特許文献1に記載された角速度センサ100で想定されるようなパッケージ30とリードフレーム20との接続部分で繰り返し発生する屈曲を抑止できるので、角速度センサを含むパッケージ等の耐久性が格段に向上され得る。

【0013】

さらに、その従来の角速度センサ100においては、音叉型振動子10がリードフレーム20を介してパッケージ30に接続されることにより、外乱ノイズの伝搬を防止することが企図されていると推測されるものの、このようなリードフレーム20を介する接続構造には、高い組み立て精度が要求され、それに応じて製造コストも増大してしまう。これに対し、本発明による角速度センサでは、従来のリードフレームを用いた複雑な接続構造が不要であり、上述したように、駆動部の振動が伝達されない検出部を介してパッケージ等の筐体に、簡易に設置し得るので、経済性の観点からも有利である。

【0014】

またさらに、上述した従来の特許文献1に記載された角速度センサ100は、音叉型振動子10の設置平面に対して垂直な方向の振動を検出振動として利用するものであるので、パッケージ30内で当該方向における振動に対する十分なクリアランス(間隙)を必要とするため、角速度センサ100を含むパッケージの小型化にも自ずと限界が生じてしまう。これに対し、本発明による角速度センサでは、上述の如く、枠体の多角形の面方向に駆動部を振動(すなわち、面内振動)させることにより、その面方向に垂直な方向のクリアランスを極力狭めることが可能となり得るので、素子、装置、機器等の更なる小型化を実現し得る。

【0015】

さらにまた、本発明による角速度センサでは、上述したとおり、駆動部の振動が検出部に伝達することを防止し得るので、その検出部を介して角速度センサをパッケージ等の筐体に設置しても、駆動部の振動が角速度センサ素子の外部、つまり筐体側に伝播し得ない。よって、本発明による角速度センサ素子を加速度センサ等の異なる他のセンサとともにワンパッケージ化してコンバインセンサを構成する場合でも、角速度センサ自体が他のセンサに悪影響を与えてしまうノイズ源となることが防止され得る。

【0016】

上記の観点において、駆動部は、枠体の各辺(及びそれに接続された複数の質量体)が、多角形の面方向において同位相で変位又は振動する(同位相振動モードで駆動される)ものであると好適である。この場合、枠体を画定する多角形が正多角形又は略正多角形であると、正多角形ではない場合に比して、枠体の各辺及び複数の質量体のそれぞれの変位を同期させて同位相振動をより生起させ易くなる。

【0017】

具体的には、枠体が、多角形の辺に相当する複数の駆動梁を有しており、検出部が、多角形の内側に位置する基部と、多角形の各頂点とを連結するように設けられた複数の検出梁とを有する構成が挙げられる。このように構成すれば、検出部が、駆動部の内側領域に収容されるとともに、検出梁の振動方向が枠体の延在方向(多角形の面方向)と平行になるので、角速度センサ素子の更なる低背化及び小型化を実現することができる。また、基部をパッケージ等の筐体に接続固定しても、駆動部の駆動振動が検出部を介して基部に伝搬されることが抑止されるので、基部に機械的な応力が印加されること(屈曲による応力集中)がないので、この場合でも、角速度センサの耐久性を向上させることができる。

【0018】

なお、各検出梁の長さを同等にしてそれぞれにおける検出感度を均一化させ易い観点から、枠体が正多角形状をなし、且つ、基部がその正多角形の中心点に相当する位置に設けられることが好ましい。

【0019】

より具体的には、複数の質量体のそれぞれが、複数の駆動梁のそれぞれに設けられている構成や、複数の駆動梁のそれぞれが少なくとも一対の駆動用圧電素子を有し、且つ、複数の検出梁のそれぞれが少なくとも一対の検出用圧電素子を有する構成が挙げられる。この場合、複数の駆動梁のそれぞれは、その少なくとも一対の駆動用圧電素子を伸縮により、基部に対して変位(接近・離反)するように同位相で振動するように構成することができる。

【0020】

また、本発明による角速度センサは、駆動部の枠体の各辺のうち互いに隣り合う少なくとも2辺(及びそれらの各辺に接続された質量体)が、多角形の面方向において逆位相(枠体の内部領域における枠体の延在方向(面方向)に垂直な軸に対する振動の変位方向(すなわち、その軸に向かう方向か離れる方向)が逆で、且つ、振動周期が同一)で変位又は振動するものであっても好適である。すなわち、例えば、駆動部が複数の駆動梁を有し、且つ、検出部が検出梁を有するときに、それらの複数の駆動梁のうちの任意の1つの駆動梁が上記の基部に向かう方向に変位し、且つ、その駆動梁と隣り合う駆動梁の1つが基部から離れる方向に変位する同一周期の変位又は振動が生起されるように駆動されてもよい。

【0021】

このようにすれば、コリオリの力が発生していない状態において、隣接する駆動梁の間(の頂点)に接続された検出梁に応力を印加して変位を生じせしめることができ、その変位が検知できるか否かを確認(検出)すること、すなわち、その際の検知信号の有無や大きさに基づいて、検出梁、検出部に設けられた駆動用圧電素子及び/又は検出用圧電素子、さらには、それらの圧電素子に接続された回路等の破損(短絡や断線等を含む)や動作不良といった不具合を自己診断すること(自己診断モードでの運転)ができる。

【0022】

また、この構成によれば、検出梁や圧電素子の一部に不具合が生じても、その不具合のある検出梁及び圧電素子から得られる信号データを除外することにより、角速度センサの検出精度を向上させつつ、その信頼性を高めることが可能となる。また、そのような自己本診断結果を、角速度センサ或いはそれが設けられたセンサパッケージの交換や保守時期等の指標とすることもできる。

【図面の簡単な説明】

【0023】

【図1】第1実施形態に係る角速度センサ素子の構成を示す斜視図である。

【図2A】第1実施形態に係る角速度センサ素子の振動検出モードにおける動作状態を示す平面図である。

【図2B】第1実施形態に係る角速度センサ素子の振動検出モードにおける動作状態を示す平面図である。

【図2C】第1実施形態に係る角速度センサ素子の振動検出モードにおける動作状態を示す平面図である。

【図3】第2実施形態に係る角速度センサ素子の構成を示す平面図である。

【図4】第3実施形態に係る角速度センサ素子の構成を示す平面図である。

【図5】第1実施形態に係る角速度センサ素子の自己診断モードにおける動作状態を示す平面図である。

【図6】第3実施形態に係る角速度センサ素子の自己診断モードにおける動作状態を示す平面図である。

【図7】(A)〜(F)は、本発明による角速度センサ素子を備えるパッケージ(センサパッケージ)を製造している状態の一例を示す工程図(プロセスフロー図;概略断面図)である。

【発明を実施するための形態】

【0024】

以下、本発明の実施の形態について図面を参照して詳細に説明する。なお、図面中、同一の要素には同一の符号を付し、重複する説明を省略する。また、上下左右等の位置関係は、特に断らない限り、図面に示す位置関係に基づくものとする。さらに、図面の寸法比率は、図示の比率に限定されるものではない。また、以下の実施の形態は、本発明を説明するための例示であり、本発明をその実施の形態のみに限定する趣旨ではない。さらに、本発明は、その要旨を逸脱しない限り、さまざまな変形が可能である。

【0025】

<第1実施形態>

図1は、本発明の第1実施形態に係る角速度センサ素子1(角速度センサ)の構成の一例を示す斜視図である。なお、同図において、角速度センサ素子1は、紙面におけるX−Y方向に延在しており、理解を容易にするべく、その厚さ(Z方向厚さ)を誇張して示す。

【0026】

角速度センサ素子1は、素子中心α及びその周囲に配置された略円形をなす中心基部2(基部)を有しており、その中心基部2は、図示していないセンサパッケージ(筐体)内の回路基板に固定・接続されている。また、中心基部2には、直状をなす検出梁3a,3b,3c,3dの一端が接続されており、それらの検出梁3a,3b,3c,3dは、それぞれ、中心基部2から+Y方向、+X方向、−Y方向、及び−X方向に(すなわち十字状に)延設されている(延在している)。

【0027】

さらに、検出梁3a,3b,3c,3dの他端には、正方形状をなす枠体6が接続されている。この枠体6は、その正方形の頂点に位置するコーナー4a,4b,4c,4dのそれぞれを接続(連結)するように延在する駆動梁5a,5b,5c,5dから構成されている。また、駆動梁5a,5b,5c,5dには、それぞれ、マス7a,7b,7c,7d(いずれも質量体)が一体に設けられている。

【0028】

換言すれば、枠体6は、駆動梁5a,5b,5c,5dを4辺とする正方形状を有しており、検出梁3a,3cは、その正方形において対向する頂点に相当するコーナー4a,4c間を結ぶ対角線に相当し、検出梁3b,3dは、同様にその正方形における対向する頂点に相当するコーナー4b,4d間を結ぶ対角線に相当する。また、中心基部2における素子中心αが、それらの対角線の交点、すなわちその正方形の中心に相当すると表現することもできる。なお、図示において、枠体6の各コーナー4a,4b,4c,4dは、角部が滑らかに面取りされており、いわゆるアール(R)状をなしている。

【0029】

また、マス7a,7b,7c,7dは、それぞれ、駆動梁5a,5b,5c,5dの中央部分において、それらの駆動梁5a,5b,5c,5dのそれぞれを挟むように(挟持するように)設けられた一対の補助マスを有している。すなわち、例えば、マス7aは、中心基部2から離れる方向に形成された補助マス70aと、中心基部2へと向かう方向に形成された補助マス71aとからなる。同様に、マス7bは、補助マス70b,71bを有し、マス7cは、補助マス70c,71cを有し、マス7dは、補助マス70d,71dを有する。

【0030】

これらの補助マスのうち、枠体6の内部領域に配設された補助マス71a,71b,71c,71dの形状は、特に制限されず、例えば、図示の如く、中心基部2、検出梁3a,3b,3c,3d、コーナー4a,4b,4c,4d、及び、駆動梁5a,5b,5c,5dによって画定された空間9a,9b,9c,9dの形状に適合するように、略台形状に形成されている。一方、枠体6の外部領域に配設された補助マス70a,70b,70c,70dの形状も特に制限されず、例えば、補助マス71a,71b,71c,71dの形状と略同一であり、それぞれ、駆動梁5a,5b,5c,5dを挟んで線対称となるように配置されている。なお、本実施形態においては、補助マス70a,71a,70b,71b,70c,71c,70d,71dは、同一材料から形成されており、これにより、いずれも同一質量を有している。

【0031】

また、駆動梁5a,5b,5c,5dの上部表面には、それぞれ、各駆動梁5a,5b,5c,5dの延在方向に沿って互いに並行配置された一対の駆動用圧電素子10,10',11,11’,12,12’,13,13’が設けられている。ここで、駆動用圧電素子10,11,12,13は、駆動梁5a,5b,5c,5dにおける外側(中心基部2から離れる方向;外方)に配置されており、一方、駆動用圧電素子10',11’,12’,13’は、駆動梁5a,5b,5c,5dにおける内側(中心基部2に向かう方向;内方)に配置されている。これらの一対の駆動用圧電素子10,10',11,11’,12,12’,13,13’は、それぞれ、電気的な配線(図示せず)を通して制御回路(図示せず)へと接続されており、その制御回路によって電気的に制御されて素子自身が伸縮する。これにより、駆動梁5a,5b,5c,5dが、枠体6、及びマス7a,7b,7c,7dを含む面に沿って、角速度センサ素子1の中心基部2に向かう方向及び中心基部2から離れる方向に駆動されて変位し、交互に且つ周期的に振動する。

【0032】

一方、検出梁3a,3b,3c,3dの上部表面には、それぞれ、各検出梁3a,3b,3c,3dの延在方向に沿って互いに並行配置された一対の検出用圧電素子14,14',15,15’,16,16’,17,17’が設けられている。これらの一対の検出用圧電素子14,14'15,15’,16,16’,17,17’は、後述するように、角速度センサ素子1にZ軸方向周りの回転(力)が付与された場合に、コリオリの力に起因して発生する角速度センサ素子1の素子中心αを中心とする回転方向の変位振動(検出梁3a,3cについては、実質的に±X軸方向の振動であり、検出梁3b,3dについては、実質的に±Y軸方向の振動である。)を検出するためのものである。このように、本実施形態における検出用圧電素子14,14',15,15',16,16',17,17'は、各検出梁3a,3b,3c,3dにおいて対をなしていることにより、角速度の検出精度が一層高められるのみならず、検出梁が複数(本実施形態では3a,3b,3c,3dの4本)存在することにより、検出感度が更に顕著に向上されている。

【0033】

このように、角速度センサ素子1においては、主として、枠体6、マス7a,7b,7c,7d、駆動梁5a,5b,5c,5d、及び、駆動用圧電素子10,10',11,11’,12,12’,13,13’から駆動部が構成されており、また、主として、検出梁3a,3b,3c,3d、及び、検出用圧電素子14,14',15,15',16,16',17,17'から検出部が構成されている。

【0034】

図2A及び図2Bは、それぞれ、角速度センサ素子1が振動検出モードで動作している状態を模式的に示す平面図である。

【0035】

図2Aにおいては、角速度センサ素子1は、制御回路(図示せず)からの制御信号により、初期的に、一対の駆動用圧電素子10,10',11,11’,12,12’,13,13’(図示せず)のうち、駆動用圧電素子10,11,12,13が収縮し、且つ、駆動用圧電素子10',11’,12’,13’が伸張することによって、駆動梁5a,5b,5c,5dが、同位相で(揃って)、角速度センサ素子1の中心基部2へ向かう方向へと変位する。

【0036】

なお、図2Aにおいては、駆動梁5a,5b,5c,5dが、例えば、角速度センサ素子1の中心基部2に最も接近している状態が示されており、ここで、駆動梁5aに設けられている補助マス71aに着目すると、図2Aに示す状態では、台形状をなす補助マス71aの頂辺72a'が中心基部2に最接近しているが、接触はしていない。また同様に、補助マス71aの斜辺73a',74a'も、それぞれ、検出梁3a,3bに最接近しているが、接触はしていない。

【0037】

また、補助マス71aは、その底辺75a'の中央部分に位置する接続部77a'において駆動梁5aと接続されており、上述したとおり駆動梁5aを挟んで補助マス71aと線対称となるように設けられた補助マス70aは、接続部77a'と同一形状の接続部77aにおいて駆動梁5aに接続されている。そして、駆動梁5aが角速度センサ素子1の中心基部2に最接近している状態(図2Aに示す状態)においては、中心基部2側に撓んでいる駆動梁5aと補助マス70aの底辺75aとが接触しないように、両者の間隔(距離)が適宜設定されている。

【0038】

一方、図2Bにおいて、角速度センサ素子1は、制御回路(図示せず)からの制御信号により、一対の駆動用圧電素子10,10',11,11’,12,12’,13,13’(図示せず)のうち、駆動用圧電素子10,11,12,13が伸張し、駆動用圧電素子10',11’,12’,13’が収縮することによって、駆動梁5a,5b,5c,5dが、同位相で(揃って)、角速度センサ素子1の中心基部2から離れる方向へと変位する。

【0039】

なお、図2Bにおいては、駆動梁5a,5b,5c,5dが、例えば、角速度センサ素子1の中心基部2から最も離れている状態が示されており、この状態においては、図2Aとは逆向きに撓んでいる駆動梁5aと補助マス71aの底辺75a’とが接触しないように、両者の間隔(距離)が適宜設定されている。

【0040】

図2Cもまた、角速度センサ素子1が振動検出モードで動作している状態を模式的に示す平面図であり、その振動検出モードにおいてコリオリの力を検出するメカニズム示す図である。

【0041】

コリオリの力とは、回転する座標(回転座標系)において認められる慣性力の一種であり、一般的に、下記式(1);

Fc=2mV×Ω …(1)、

で表される見かけ上の力Fcであり、角速度Ωで回転している座標系において、質量mを有し、且つ、速度Vで移動している質点(質量体)が受ける力である。

【0042】

図2Cは、角速度センサ素子1の駆動梁5a,5b,5c,5d、及び、それらの各駆動梁5a,5b,5c,5dに設けられたマス7a,7b,7c,7dのそれぞれが、図2A及び図2Bに示される変位状態の間で且つ連続的に同位相で振動している状態を示している(この駆動振動の振動方向は、矢印80a,80b,80c,80dで示されている)。そして、この振動検出モードの振動状態において、Z軸に対する回転(矢印βで示す回転)が生じると、マス7a,7b,7c,7dにおいて、それらの駆動振動の振動方向80a,80b,80c,80dとは垂直な向き(すなわち駆動梁5a,5b,5c,5dの静止状態における延在方向に平行な向き)に、コリオリの力に基づく変位(振動)が発生する(この検出振動の振動方向は、矢印81a,81b,81c,81dで示されている)。

【0043】

このコリオリの力に起因して生じたマス7a,7b,7c,7dにおける振動変位81a,81b,81c,81dは、駆動梁5a,5b,5c,5d、及び、枠体6のコーナー4a,4b,4c,4dを介して検出梁3a,3b,3c,3dへと伝搬し、検出梁3a,3b,3c,3dを振動させ、その振動変位(矢印82a,82b,82c,82dで示されている)が、検出梁3a,3b,3c,3dに設けられた検出用圧電素子14,14',15,15',16,16',17,17'によって検出される。そして、その検出振動の検出信号は、図示していない信号ラインを介し且つ例えば中心基部2等を経由してパッケージ内の制御回路(図示せず)へ出力され、その出力信号の波形(検出振動の波形)を駆動梁5a,5b,5c,5dにおける駆動振動の波形と比較することにより、角速度センサ素子1に生じた角速度及び回転方向が求められる。

【0044】

このように構成された図2A乃至図2Cに示す第1実施形態における角速度センサ素子1によれば、駆動梁5a,5cが中心基部2を挟んで対向するように対称配置されており、また、駆動梁5b,5dも同様に中心基部2を挟んで対向するように対称配置されており、さらに、各駆動梁5a,5b,5c,5d及びマス7a,7b,7c,7dが同位相で駆動振動されるので、その駆動振動は、正方形の枠体6の頂点に相当する4つのコーナー4a,4b,4c,4dにて有意に打ち消される。よって、駆動振動が検出梁3a,3b,3c,3dに伝搬することが抑止されるので、角速度センサ素子1の検出感度及び検出精度を格段に向上させることが可能である。

【0045】

また、駆動振動が検出梁3a,3b,3c,3dに伝搬することが抑止されるので、中心基部2に駆動振動が伝搬することも防止される。したがって、中心基部2に機械的な応力が印加されることも防止でき、中心基部2とパッケージ等の筐体との接続部位の耐久性を向上させることができるとともに、コンバインセンサの様な複数のセンサを包含するセンサパッケージにおいても、角速度センサ素子1が、加速度センサのような他のセンサに対する外乱ノイズ源となることも抑止することができる。これにより、かかるセンサパッケージの更なる機能向上を達成することができる。

【0046】

また、上述したとおり、角速度センサ素子1が多マス構造(第1実施形態では4つのマスを有する構造)を有しているので、全体として用いる駆動用マスの質量をより優位に大きくすることが可能となる。その結果、検出されるコリオリの力に起因する振動変位をより大きくすることが可能となるので、この点においても、角速度センサ素子1の感度を一層向上させることができる。加えて、本実施形態における角速度センサ素子1は、駆動振動80a,80b,80c,80dと検出振動81a,81b,81c,81dが同一平面内に存在するので、角速度センサ素子1自体の低背化を図ることができ、これにより、センサパッケージの小型化及び薄型化を容易に実現することが可能である。

【0047】

なお、本実施形態において、以上の構成に加えて、駆動梁5a,5b,5c,5dの両端部分(コーナー4a,4b,4c,4dとの接続部分に近い部分)の梁の幅が中央部分に比して狭くなるように構成してもよい。この場合、駆動用圧電素子10,10',11,11’,12,12’,13,13’による各駆動梁5a,5b,5c,5dの駆動振動80a,80b,80c,80dが極めて円滑なものとなり、マス7a,7b,7c,7dに対してより高速な駆動振動を与えることができる。これにより、発生するコリオリの力が更に大きくなるので、角速度センサ素子1の検出感度を更に一層向上させることができる。同様に、検出梁3a,3b,3c,3dの両端部(コーナー4a,4b,4c,4d及び中心基部2との接続部分に近い部分)の梁の幅が中央部分に比して狭くなるように構成すれば、検出梁3a,3b,3c,3dにおける検出振動81a,81b,81c,81dもより円滑なものとなり、その結果、角速度センサ素子1の検出感度を更に顕著に向上させることが可能である。

【0048】

また、このような円滑な駆動梁及び検出梁の振動動作によって、各コーナー4a,4b,4c,4dに生じ得る不必要な応力が緩和されるととともに、中心基部2に印加される機械的な応力も緩和されるので、角速度センサ素子1及びそれを含むセンサパッケージの耐久性を更に向上させることができる。さらに、そのように中心基部2に機械的な応力が印加されないので、角速度センサ素子1を、センサパッケージ内に、例えばダイボンド等によってより簡便に固定・接続することができ、これにより、製造コストを低減して経済性を向上させることも可能となる。

【0049】

<第2実施形態>

図3は、本発明による角速度センサ素子の第2実施形態を示す平面図(上面図)である。角速度センサ素子20(角速度センサ)は、枠体6に代えて正六角形の枠体26を有し、これにより、第1実施形態における図1の4つの空間9a,9b,9c,9dに代えて、中心基部2、駆動梁25a,25b,25c,25d,25e,25f、コーナー24a,24b,24c,24d,24e,24f、及び検出梁23a,23b,23c,23d,23e,23fによって6つの空間29a,29b,29c,29d,29e,29fが画定されること、及び、マス27a,27b,27c,27d,27e,27fの形状が略長方形であること以外は、前述した第1実施形態における角速度センサ素子1と同様に構成されたものである。よって、図3においては、角速度センサ素子1と共通する部材には同一の符号を付し、重複した説明を避けるため、ここでは、それらの説明を省略する。

【0050】

図3に示す角速度センサ素子20においては、マス27a,27b,27c,27d,27e,27fが、角速度センサ素子1におけるマス7a,7b,7c,7dの形状とは異なり小型の長方形形状のものとなっているが、個数が多いので、それらの全体としてのマス質量を、角速度センサ素子1と同等に、又は、角速度センサ素子1に比して増大させることができる。さらに、各駆動梁25a,25b,25c,25d,25e,25fにおける各々のマス27a,27b,27c,27d,27e,27fが小型化されているので、各駆動梁25a,25b,25c,25d,25e,25fに設けられる駆動用圧電素子による振動速度を増加させることが可能となる。これにより、マスの質量と速度の積が大きくなるので、振動検出モードにおいて発生するコリオリの力をより増大させることができる。これらのことから、角速度センサ素子20の検出感度を一層向上させることができる。

【0051】

また、駆動梁25a,25dが中心基部2を挟んで対向して配置され、駆動梁25b,25eが中心基部2を挟んで対向して配置され、さらに、駆動梁25c,25fも同様に中心基部2を挟んで対向して配置されており、且つ、それらが同位相で振動するので、駆動梁25a,25b,25c,25d,25e,25f及びマス27a,27b,27c,27d,27e,27fの駆動振動が、枠体26の頂点に相当する6つのコーナー24a,24b,24c,24d,24e,24fにおいて有意に打ち消される。これにより、駆動振動が検出梁23a,23b,23c,23d,23e,23fに伝搬することを抑止でき、角速度センサ素子20の検出感度及び耐久性を著しく向上させることができる。

【0052】

以上、本実施形態においては正六角形状の角速度センサ素子20について特に言及してきたが、本実施形態には、正八角形、正十角形等の4以上の偶数の角(辺)を有する偶数正多角形状の角速度センサ素子が含まれる。

【0053】

<第3実施形態>

図4は、本発明による角速度センサ素子の第3実施形態を示す平面図(上面図)である。角速度センサ素子30(角速度センサ)は、枠体6に代えて、正五角形の枠体36を有し、これにより、第1実施形態における図1の4つの空間9a,9b,9c,9dに代えて、中心基部2、駆動梁35a,35b,35c,35d,35e、コーナー34a,34b,34c,34d,34e、及び検出梁33a,33b,33c,33d,33eによって5つの空間39a,39b,39c,39d,39eが画定されること、及び、マス37a,37b,37c,37d,37eの形状が略長方形であること以外は、前述した第1実施形態における角速度センサ素子1と同様に構成されたものである。よって、図4においては、角速度センサ素子1と共通する部材には同一の符号を付し、重複した説明を避けるため、ここでは、それらの説明を省略する。

【0054】

図4に示す角速度センサ素子30においては、マス37a,37b,37c,37d,37eが、角速度センサ素子1におけるマス7a,7b,7c,7dの形状とは異なり小型の長方形形状のものとなっているが、個数が多いので、それら全体としてのマス質量を、角速度センサ素子1と同等に、又は、角速度センサ素子1に比して増大させることができる。さらに、各駆動梁35a,35b,35c,35d,35eにおけるマス37a,37b,37c,37d,37eが小型化されているので、各駆動梁35a,35b,35c,35d,35eに設けられる駆動用圧電素子による振動速度を増加させることが可能となる。これにより、マスの質量と速度の積が大きくなるので、振動検出モードにおいて発生するコリオリの力をより増大させることができる。これらのことから、角速度センサ素子30の検出感度を一層向上させることができる。

【0055】

また、中心基部2を等間隔で取り囲む駆動梁35a,35b,35c,35d,35eが同位相で振動するので、駆動梁35a,35b,35c,35d,35e及びマス37a,37b,37c,37d,37eの駆動振動が、枠体36の頂点に相当する5つのコーナー34a,34b,34c,34d,34eにおいて有意に打ち消される。これにより、駆動振動が検出梁33a,33b,33c,33d,33eに伝搬することを抑止でき、角速度センサ素子20の検出感度及び耐久性を著しく向上させることができる。

【0056】

さらに、第3実施形態の角速度センサ素子30は、第1及び第2実施形態の角速度センサ素子1,20と異なり、枠体が奇数辺を有する正多角形状をなすが、上述したとおり、かかる構成によっても、駆動振動が検出梁33a,33b,33c,33d,33eに伝搬することが抑止されるので、中心基部2に駆動振動が伝搬することも防止される。したがって、中心基部2に機械的な応力が印加されることも防止でき、中心基部2とパッケージ等の筐体との接続部位の耐久性を向上させることができるとともに、コンバインセンサの様な複数のセンサを包含するセンサパッケージにおいても、角速度センサ素子20が、加速度センサのような他のセンサに対する外乱ノイズ源となることも抑止することができる。これにより、かかるセンサパッケージの更なる機能向上を達成することができる。

【0057】

以上、本実施形態においては正五角形形状の角速度センサ素子30について特に言及してきたが、本実施形態には正七角形、正九角形等の3以上の奇数の角(辺)を有する奇数正多角形状の角速度センサ素子が含まれる。

【0058】

<自己診断モード>

本発明による角速度センサ素子の第1実施形態乃至第3実施形態は、上述したとおり、複数の駆動梁、複数の検出梁、及びそれらのそれぞれに少なくとも2つ設けられた圧電素子を備えており、それら多数の部材の状態や動作を診断し、動作不良等をきたしている部材の有無を所望に特定できることが好ましい。

【0059】

図5は、第1実施形態にかかる角速度センサ素子1を自己診断モードで動作させ、検出梁、駆動梁、駆動用圧電素子及び/又は検出用圧電素子、さらには、それらの圧電素子に接続された回路等の破損(短絡や断線等を含む)や動作不良といった不具合を自己診断する方法の一例を説明するための平面図である。

【0060】

自己診断モードでは、例えば、振動検出モードで運転される(動作する)前の状態の角速度センサ素子1において、駆動用圧電素子10(図示せず)を伸張させ且つ駆動用圧電素子10’(図示せず)を収縮させることにより、駆動梁5a及びマス7aを中心基部2から離れる方向に変位(矢印83a)させる。それとともに、駆動用圧電素子12(図示せず)を伸張させ且つ駆動用圧電素子12’(図示せず)を収縮させることにより、駆動梁5c及びマス7cを中心基部2から離れる方向に変位(矢印83c)させる。なお、かかる自己診断モードは、例えば、角速度センサ素子の搭載対象機器や装置等の起動時毎に、或いは、所定の起動回数毎に実行されるようにしてもよい。

【0061】

また同様に、駆動用圧電素子11(図示せず)を収縮させ且つ駆動用圧電素子11’(図示せず)を伸張させることにより、駆動梁5b及びマス7bを中心基部2へ向かう方向に変位(矢印83b)させる。それとともに、駆動用圧電素子13(図示せず)を収縮させ且つ駆動用圧電素子13’(図示せず)を伸張させることにより、駆動梁5d及びマス7dを中心基部2へ向かう方向に変位(矢印83d)させる。

【0062】

なお、自己診断モードにおける変位は、ヨー検出を行う振動検出モードにおける振動変位とは異なり、振動を含まない単純な変位状態(特定の方向に変位した後に静止している状態)を意味しており、本図においては、その静止状態を示している。

【0063】

以上のようにして、駆動梁5a及びマス7aを中心基部2から離れる方向に変位させ、駆動梁5aの図示右隣に位置する駆動梁5d及びマス7dを中心基部2へ向かう方向に変位させ、さらに、駆動梁5aの図示左隣に位置する駆動梁5b及びマス7bを中心基部2へ向かう方向に変位させると、コーナー4a,4bが駆動梁5a側に移動する。換言すれば、コーナー4a,4bが駆動梁5aに接近するように変位する。その結果、検出梁3a,3bも、駆動梁5aに接近するように変位(矢印84a,84b)した状態で撓むこととなる。この駆動梁5aの変位に起因する検出梁3a,3bの撓みは、検出梁3aにて検出用圧電素子14(図示せず)の収縮及び検出用圧電素子14’(図示せず)の伸張を引き起こし、その収縮・伸張状態が検出され、また、検出梁3bにて検出用圧電素子15’(図示せず)の収縮及び検出用圧電素子15(図示せず)の伸張を引き起こし、その収縮・伸張状態が検出される。

【0064】

また、駆動梁5c及びマス7cを中心基部2から離れる方向に変位させ、駆動梁5cの図示右隣に位置する駆動梁5b及びマス7bを中心基部2へ向かう方向に変位させ、さらに、駆動梁5cの図示左隣に位置する駆動梁5d及びマス7dを中心基部2へ向かう方向に変位させると、コーナー4c,4dが駆動梁5c側に移動する。換言すれば、コーナー4c,4dが駆動梁5cに接近するように変位する。その結果、検出梁3c,3dも、駆動梁5cに近接するように変位(矢印84c,84d)した状態で撓むこととなる。この駆動梁5cの変位に起因する検出梁3c,3dの撓みは、検出梁3cにて検出用圧電素子16(図示せず)の収縮及び検出用圧電素子16’(図示せず)の伸張を引き起こし、その収縮・伸張状態が検出され、また、検出梁3dにて検出用圧電素子17’(図示せず)の収縮及び検出用圧電素子17(図示せず)の伸張を引き起こし、その収縮・伸張状態が検出される。

【0065】

そして、自己診断モードでは、これらの圧電素子からの検出信号のデータを、中心基部2等を介して回路基板に送出し、そのデータを、例えば、図示していない制御回路等において演算処理し、製品出荷時の正常状態の(初期の)動作データと比較することにより、検出梁及び/又は検出用圧電素子個々の破損又は故障、及び/又は、回路の短絡(ショート)や信号線等の断線といった不具合の発生の有無を正確に把握することができる。なお、検出梁等の変位に関する各圧電素子の初期的な動作データは、パッケージ内/外の例えばメモリ等の記憶手段に保持しておくことができる。

【0066】

さらに、自己診断モードでは、検出用圧電素子の検出信号の大小を、検出梁3a,3bの組と検出梁3c,3dの組との間で比較することにより、駆動梁5a,5c、及び/又は、それらに設けられた駆動用圧電素子個々の破損又は故障、及び/又は、回路の短絡や信号線等の断線等といった不具合の発生の有無を推測することも可能である。同様に、検出用圧電素子の検出信号の大小を、検出梁3b,3cの組と検出梁3a,3dの組との間で比較することにより、駆動梁5b,5d、及び/又は、それらに設けられた駆動用圧電素子個々の破損又は故障、及び/又は、回路の短絡や信号線等の断線等といった不具合の発生の有無を推測することも可能である。

【0067】

このように、自己診断モードでは、例えば、製品出荷時の正常状態の各圧電素子の動作データを初期的に予め記憶し、それらと診断用の検出信号のデータとを比較することにより、各駆動梁及び/又は検出梁に関連する構成部材の不具合を極めて簡便に把握することができる。

【0068】

また、第1実施形態における正方形の角速度センサ素子1と同様に、第2実施形態に含まれる4以上の偶数の正多角形構造の角速度センサ素子の場合でも、一の駆動梁の左右に位置する駆動梁を逆位相で変位させることにより、駆動梁、検出梁、圧電素子等の自己診断を行うことが可能である。このとき、偶数個の駆動梁及びマスが規則的、且つ、交互に(互い違いに)変位する場合であっても、角速度センサ素子とパッケージとの接続部分である中心基部2に対して、機械的な応力が印加されることがないので、センサパッケージの耐久性を高く保つことができる。

【0069】

図6は、第3実施形態にかかる角速度センサ素子30を自己診断モードで動作させ、検出梁、駆動梁、駆動用圧電素子及び/又は検出用圧電素子、さらには、それらの圧電素子に接続された回路等の破損(短絡や断線等を含む)や動作不良といった不具合を自己診断する方法の一例を説明するための平面図である。

【0070】

ここで、第3実施形態にかかる正五角形構造の角速度センサ素子30では、例えば、まず、駆動梁35a,35c,35dを中心基部2へ向かう方向に変位(矢印85a,85c,85d)させ、且つ、駆動梁35b,35eを中心基部2から離れる方向に変位(矢印85b,85e)させた状態で、変位が発生しない又はし難い検出梁33dを除く検出梁33a,33b,33c,33eにおける圧電素子の変位(矢印86a,86b,86c,86e)のみを検出する。

【0071】

図6に示す自己診断モードでは、次に、駆動梁35b,35d,35eを中心基部2へ向かう方向に変位させ、且つ、駆動梁35a,35cを中心基部2から離れる方向に変位させた状態で、変位が発生しない又はし難い検出梁33eを除く検出梁33a,33b,33c,33dの圧電素子の変位のみを検出する。このような多段階に亘る自己診断ステップを順に行うことにより、角速度センサ素子30の全ての検出梁における変位量を正確に測定することが可能となり、その測定結果に基づいて、駆動梁、検出梁、圧電素子等の構成部材の動作を確実且つ平易に診断することができる。

【0072】

また、例えば、まず、駆動梁35aを中心基部2へ向かう方向に変位させ、且つ、駆動梁35b,35eを中心基部2から離れる方向に変位させた状態で、検出梁33a,33bの圧電素子の変位のみを検出する。次に、駆動梁35bを中心基部2へ向かう方向に変位させ、且つ、駆動梁35a,35cを中心基部2から離れる方向に変位させた状態で、検出梁33b,33cの圧電素子の変位のみを検出するようにしてもよい。なお、このような複数の自己診断ステップを含む場合であっても、各ステップに必要な時間は極めて短いので、自己診断モード全体の動作時間は、実用上問題とならない程度の時間にすることができる。

【0073】

上述したように、角速度センサ素子の自己診断モードによれば、隣り合う任意の2つの駆動梁を逆方向に変位させることにより、その間に配置された検出梁を意図的に撓ませ、その撓みを検出用圧電素子によって検出することにより、駆動梁、検出梁、圧電素子等の構成部材に対する自己診断を簡便に実行することが可能である。

【0074】

更に例示すれば、第3実施形態の角速度センサ素子30のような正五角形構造のものにおいては、まず、駆動梁35a,35bを逆位相で変位させて検出梁33bの変位を測定し、次に、駆動梁35b,35cを逆位相で変位させて検出梁33cの変位を測定するといった複数の自己診断ステップを行ってもよい。このように、本発明による角速度センサ素子の自己診断モードには、複数の駆動梁のうち任意の駆動梁を選択的に変位させ、その駆動梁に対応する検出梁の変位を測定し、その検出信号のデータを、予め記憶させておいた初期的な動作データと比較することが含まれる。

【0075】

さらにまた、例えば、全ての駆動梁を同位相で変位させた状態で(中心基部2に近づく方向でも、中心基部2から離れる方向でもよい)、検出梁における検出用圧電素子の変位が検出されたとすれば、複数の駆動梁及び複数のマスにおける動作バランスが、初期の正常な設定値から外れていると診断することもできる。

【0076】

また、上述した自己診断モードにおいて、一部の圧電素子等の構成部材に不具合が生じている又はその可能性があると判断された場合には、例えば、その不具合が生じている可能性がある圧電素子を含む検出梁等からの検出信号のみを遮断し、不具合が生じておらず正常に動作している他の大多数の検出梁等からの検出信号を角速度検出に用いることにより、角速度センサ素子としての機能を正常に発揮させることが可能であり、こうすれば、センサパッケージの信頼性を損なうことを防止することができる。また、そのように不具合が発生していることを早期に発見することができることにより、角速度センサ素子或いはそれが設けられたセンサパッケージの交換や保守を適切な時期に適宜実施することができる。

【0077】

なお、本発明による角速度センサ素子の構成材料は特に制限されず、例えばシリコンからなるものを挙げることができ、この場合、図示したような形状を、一般的なウェハ(シリコンウェハ等)の微細加工(MEMS加工)技術によって、一体に又は一括で形成することが可能である。

【0078】

ここで、図7((A)〜(G))は、本発明による角速度センサ素子の一実施形態を備えるパッケージ(センサパッケージ)を製造している状態(手順)の一例を示す工程図(プロセスフロー図;概略断面図)である。

【0079】

この場合、まず、シリコン薄膜(基板、シート)700を用意し(図7(A))、次に、その一方面(図示上面)を、例えば、圧電効果を有するチタン酸ジルコン酸鉛(PZT)等の無機酸化物や高分子有機物等の圧電素子材料710でコーティングする(図7(B))。その後、シリコン薄膜710の他方面(図示下面)を、適宜の手法で所定のパターンが形成されるようにエッチングする(図7(C))。これにより、後に角速度センサ素子の下方のギャップを画定する構造が形成される。さらに、圧電素子材料710に対し、フォトリソグラフィ等の手法によって所定のパターニングを行う(図7(D))。これにより、圧電素子構造(便宜状、同符号を付して圧電素子710と記す)が形成される。

【0080】

それから、台座となるガラス720の図示上面とシリコン薄膜700のパターニングされた図示下面とを、陽極接合等によって固定・接続し(図7(E))、それから、深反応性イオンエッチング(DRIE)等の適宜の手法によって、シリコン薄膜700を、圧電素子710が形成された表面側から裏面側まで、所定のパターンで貫通エッチングする(図7(F))。その結果、シリコン薄膜700は、台座となるガラス720との接続部位(各実施形態における中心基部2に相当)において、その台座に固定される。

【0081】

それから、図7(F)に示す構造体を、例えばセラミック製のパッケージ730の内部に収容し、例えば、ダイボンド材料740によってガラス720を介してパッケージ730の内底壁にダイボンディングして固定する。さらに、中心基部2より引き出されたライン750を、パッケージ730内に設けられた制御回路(図示せず)に対してワイヤーボンディング等によって形成し、最後に、パッケージ730の開放端を蓋760で覆い、両者の接合部を例えばシーム溶接等によって封止する(図7(G))。これにより、角速度センサ素子がパッケージ730内に設置されたセンサパッケージ790を得る。

【0082】

なお、本発明は、上記の各実施形態に限定されるものではなく、先に適宜述べたとおり、本発明の要旨を逸脱しない範囲で、種々の変更(例えば、各実施形態の内容の適宜な組み合わせ等)が可能である。例えば、駆動梁及び検出梁に設けられる圧電素子を角速度センサ素子の上面のみならず下面(すなわち回路基板側)に追加的に設けることも可能であり、その場合、角速度センサ素子の検出感度を更に向上させることができる。また、(正)多角形の枠体に代えて、円形に近い形状の枠体、又は、円形をなす枠体を用いてもよい。このような円形の枠体を用いると、正多角形の枠体に比して、各駆動梁における駆動用圧電素子を用いた振動が不安定になることが想定され、そのような場合、駆動梁を挟んで接続される各補助マスの形状及び質量を適宜調整すればよいが、このような振動の安定性の観点からは、多角形の枠体の方が好ましい。

【符号の説明】

【0083】

1,20,30…角速度センサ素子(角速度センサ)、2…中心基部、3,23,33…検出梁、4,24,34…コーナー、5,25,35…駆動梁、6,26,36…枠体、7,27,37…マス(質量体)、9,29,39…空間、10,11,12,13…駆動用圧電素子、14,15,16,17…検出用圧電素子、70,71…補助マス、72…頂辺、73,74…斜辺、75…底辺、77…接続部、80,81,82,83,84,85,86…振動(変位)、790…センサパッケージ、α…素子中心、β…回転(各部材の符号においては、説明の都合上、必要に応じて、添字の「a」、「b」等を適宜割愛した。)。

【特許請求の範囲】

【請求項1】

多角形状をなす枠体、及び、該枠体に接続された複数の質量体を有する駆動部と、

前記枠体に接続された検出部と、

を備える角速度センサ。

【請求項2】

前記駆動部は、前記枠体の各辺が、前記多角形状の面方向において同位相で変位又は振動するものである、

請求項1に記載の角速度センサ。

【請求項3】

前記駆動部は、前記枠体の各辺のうち互いに隣り合う少なくとも2辺が、前記多角形状の面方向において逆位相で変位又は振動するものである、

請求項1に記載の角速度センサ。

【請求項4】

前記枠体は、前記多角形状の辺に相当する複数の駆動梁を有しており、

前記検出部は、前記多角形状の内側の領域に位置する基部と、前記多角形状の各頂点とを連結するように設けられた複数の検出梁を有する、

請求項1乃至3のいずれかに記載の角速度センサ。

【請求項5】

前記複数の質量体のそれぞれは、前記複数の駆動梁のそれぞれに設けられている、

請求項4に記載の角速度センサ。

【請求項6】

前記複数の駆動梁のそれぞれは、少なくとも一対の駆動用圧電素子を有し、

前記複数の検出梁のそれぞれは、少なくとも一対の検出用圧電素子を有する、

請求項4または5に記載の角速度センサ。

【請求項7】

前記枠体は、4以上の偶数の辺を有する多角形状をなす、

請求項1乃至6のいずれかに記載の角速度センサ。

【請求項8】

前記枠体は、3以上の奇数の辺を有する多角形状をなす、

請求項1乃至6のいずれかに記載の角速度センサ。

【請求項1】

多角形状をなす枠体、及び、該枠体に接続された複数の質量体を有する駆動部と、

前記枠体に接続された検出部と、

を備える角速度センサ。

【請求項2】

前記駆動部は、前記枠体の各辺が、前記多角形状の面方向において同位相で変位又は振動するものである、

請求項1に記載の角速度センサ。

【請求項3】

前記駆動部は、前記枠体の各辺のうち互いに隣り合う少なくとも2辺が、前記多角形状の面方向において逆位相で変位又は振動するものである、

請求項1に記載の角速度センサ。

【請求項4】

前記枠体は、前記多角形状の辺に相当する複数の駆動梁を有しており、

前記検出部は、前記多角形状の内側の領域に位置する基部と、前記多角形状の各頂点とを連結するように設けられた複数の検出梁を有する、

請求項1乃至3のいずれかに記載の角速度センサ。

【請求項5】

前記複数の質量体のそれぞれは、前記複数の駆動梁のそれぞれに設けられている、

請求項4に記載の角速度センサ。

【請求項6】

前記複数の駆動梁のそれぞれは、少なくとも一対の駆動用圧電素子を有し、

前記複数の検出梁のそれぞれは、少なくとも一対の検出用圧電素子を有する、

請求項4または5に記載の角速度センサ。

【請求項7】

前記枠体は、4以上の偶数の辺を有する多角形状をなす、

請求項1乃至6のいずれかに記載の角速度センサ。

【請求項8】

前記枠体は、3以上の奇数の辺を有する多角形状をなす、

請求項1乃至6のいずれかに記載の角速度センサ。

【図1】

【図2A】

【図2B】

【図2C】

【図3】

【図4】

【図5】

【図6】

【図7】

【図2A】

【図2B】

【図2C】

【図3】

【図4】

【図5】

【図6】

【図7】

【公開番号】特開2011−158319(P2011−158319A)

【公開日】平成23年8月18日(2011.8.18)

【国際特許分類】

【出願番号】特願2010−19022(P2010−19022)

【出願日】平成22年1月29日(2010.1.29)

【出願人】(000000516)曙ブレーキ工業株式会社 (621)

【Fターム(参考)】

【公開日】平成23年8月18日(2011.8.18)

【国際特許分類】

【出願日】平成22年1月29日(2010.1.29)

【出願人】(000000516)曙ブレーキ工業株式会社 (621)

【Fターム(参考)】

[ Back to top ]